物理量計測システム

【課題】多点計測時の異常検出を低コストで行うことを実現した物理量計測システムを提供することを目的とする。

【解決手段】温度計測システム10は、FBG21〜30が設けられた光ファイバ11、光ファイバ11に接続される計測装置12、及び光ファイバ11に入射光を出力する光源を備えている。FBG21〜30は、全て同様に加工されたものであり、互いに同一となる反射帯域を有している。また、光源14は、FBG21〜30の反射帯域を含む広帯域の光を光ファイバ11に出力する。計測装置12は、FBG21〜30からの反射光の全体的なスペクトルの総光量を検出しており、この総光量に基づいて、各FBG21〜30が配置されている電池セルV1〜V10の異常判別が行われる。

【解決手段】温度計測システム10は、FBG21〜30が設けられた光ファイバ11、光ファイバ11に接続される計測装置12、及び光ファイバ11に入射光を出力する光源を備えている。FBG21〜30は、全て同様に加工されたものであり、互いに同一となる反射帯域を有している。また、光源14は、FBG21〜30の反射帯域を含む広帯域の光を光ファイバ11に出力する。計測装置12は、FBG21〜30からの反射光の全体的なスペクトルの総光量を検出しており、この総光量に基づいて、各FBG21〜30が配置されている電池セルV1〜V10の異常判別が行われる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は物理量計測システムに係り、特に、複数のFBGが設けられた光ファイバを利用して多点の物理量計測を行う物理量計測システムに関する。

【背景技術】

【0002】

近年、熱や応力あるいは圧力等の物理量を計測するためのセンサとして、FBG(ファイバブラッググレーティング)が設けられた光ファイバが利用される。FBGとは、光ファイバのコアの屈折率を軸方向に沿った所定の長さ周期(グレーティング周期)で変化させた回折格子であって、光ファイバへの入射光に対し、グレーティング周期に応じた特定の波長(ブラッグ波長)の光を反射し、残りの光を透過するという特性を有している。物理量の変化に応じてFBGが伸縮すると、それに伴ってグレーティング周期が変化する。ブラッグ波長は、グレーティング周期の変化に対して線形にシフトするため、ブラッグ波長のシフト量に基づいて物理量を計測することが可能となる。また、一本の光ファイバに複数のFBGを設ければ、複数箇所の物理量を計測する多点計測が可能となる。

【0003】

このような光ファイバを利用して多点計測を行う物理量計測システムの一例として、特許文献1に記載の温度計測システムが挙げられる。この温度計測システムは、高温の液体または気体が熱媒体として流通する配管に光ファイバを敷設するとともに配管の複数の計測対象部位にFBGを配置し、光ファイバ温度計測装置から光ファイバにレーザパルスを入射して各計測対象部位の温度を計測するものである。尚、各計測対象部位の温度は、光ファイバの光路に発生する散乱光強度と温度との間の相関、すなわち、FBGのブラッグ波長のシフト量と温度変化量との相関に基づいて、光ファイバ温度計測装置が算出する。ある計測対象部位に亀裂等が生じて熱媒体が漏洩すると、その計測対象部位における温度上昇の勾配が他の計測対象部位における勾配に対して大きくなる。光ファイバ温度計測装置は、傾きが大きくなった計測対象部位における温度の異常上昇を検出し、その部位で熱媒体の漏洩が発生していると判断する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−71472号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されているような温度計測システムの用途の一例として、EV(電気自動車)等に用いられる電池の異常温度検出が挙げられる。通常、このような電池は数個から数十個の複数の電池セルを有しており、正常動作時における複数の電池セルの温度は略均一となる。このような電池において、少なくとも一つの電池セルの温度が異常となった場合、他の電池セルの温度が正常であるかどうかに関わらず電池全体の使用を中止することが求められる。つまり、このような用途に用いられる温度計測システムでは各電池セルの温度をそれぞれ計測する必要及び異常が発生している電池セルを特定する必要はなく、異常温度となっている電池セルが存在するかどうかだけを検出できればよい。

【0006】

しかしながら、特許文献1に記載の温度計測システムは、温度変化の勾配を算出するため及び熱媒体の漏洩箇所を特定するために各被計測部の温度をそれぞれ算出している。この場合、複数のFBGが互いに異なる特性を有するような加工、具体的には各FBGの反射帯域が互いに異なるようにする加工が必要となるため、同じ特性を有する複数のFBGを加工する場合と比較して、光ファイバの製造コストは高くなる。すなわち、少なくとも一箇所で異常が発生した場合に装置全体の使用や動作を停止させるような用途に特許文献1に記載の温度計測システムを適用する場合、温度計測システムを低コストで構築することが困難であるという問題点を有していた。尚、特許文献1に記載の温度計測システムを、応力や圧力等の温度以外の物理量計測に適用する場合においても上記の問題点は共通である。

【0007】

この発明は、このような問題点を解決するためになされたもので、多点計測時の異常検出を低コストで行うことを実現した物理量測定システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明に係る物理量計測システムは、複数のFBGが設けられた光ファイバと、光ファイバに入射光を出力する光源と、入射光に対する複数のFBGからの反射光または透過光が入力される計測装置とを備えた物理量計測システムにおいて、複数のFBGは互いに同一となる反射帯域を有しており、光源は、FBGの反射帯域より広帯域の光を入射光として出力しており、計測装置は、複数のFBGからの反射光の総光量または複数のFBGからの透過光の総光量に基づいて、FBGが配置された箇所である被計測部における物理量の変化を判別することを特徴とするものである。

【0009】

被計測部に配置されたFBGの反射スペクトルは、被計測部から印加された物理量に応じてシフトする。また、光源から光ファイバに出力される光は、FBGの反射帯域より広帯域の光であるため、この入射光に対するFBGの反射光のスペクトルは、FBGの反射スペクトルと同一形状のものとなる。ここで、各FBGの反射帯域は互いに同一であるため、被計測部から各FBGに印加される物理量が略均一である場合、各FBGの反射スペクトルも略同一の形状となる。より具体的に説明すると、各FBGから計測装置に入力される反射光の全体的なスペクトルは、1つのピーク値を有する略放物線状となる。一方、例えば、ある1つのFBGに印加される物理量が他のFBGに印加される物理量とは異なる場合、計測装置に入力される反射光の全体的なスペクトルは、2つのピーク値を有するとともに帯域幅が広がった形状に変化する。

【0010】

この場合、各FBGに印加される物理量が略同一である場合と比較すると、反射光の総光量が大きくなる。すなわち、複数のFBGからの反射光の総光量を計測装置で計測すれば、各FBGに印加される物理量が略均一であるかどうかが分かるため、各FBGが配置された部位に異常が生じているかどうかを判別することが可能となる。尚、FBGからの透過光を利用する場合、透過光のスペクトルは入射光のスペクトルからFBGの反射スペクトルを除いた形状となり、この形状の変化に基づいて物理量の変化を判別できる。上述したように、互いに異なる反射帯域を有する複数のFBGを設ける必要がないため、光ファイバの製造コストが低減される。また、計測装置は、各FBGからの反射光全体のスペクトルまたは透過光全体のスペクトルの形状の変化のみを監視していればよいため、複雑な信号処理を必要としない。したがって、多点計測を行う物理量計測システムにおいて、異常検出を低コストで行うことが可能となる。

【0011】

計測装置は、所定の波長における複数のFBGからの反射光の強度、または所定の波長における複数のFBGからの透過光の強度を計測可能であってもよい。各FBGにおける物理量の変化に異常がない場合、各FBGに印加される物理量を計測することができる。また、あるFBGにおける物理量の変化に異常が生じて反射光全体のスペクトルまたは透過光全体のスペクトルに形状変化が生じた場合、正常時におけるスペクトルのピーク位置、異常発生時におけるスペクトルのピーク位置、及び正常時に計測された物理量に基づいて、異常となっている被計測部における物理量を計測することもできる。

尚、物理量は、熱、応力または圧力のいずれかであってもよい。また、被計測部は複数設けられ、複数のFBGは被計測部にそれぞれ配置されてもよい。

【発明の効果】

【0012】

この発明によれば、多点計測を行う物理量計測システムにおいて、異常検出を低コストで行うことが可能となる。

【図面の簡単な説明】

【0013】

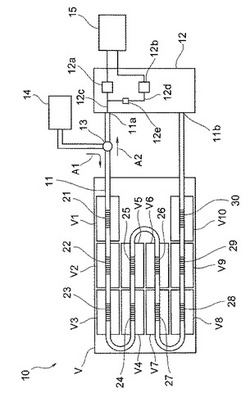

【図1】この発明の実施の形態に係る物理量計測システムの構成を示す概略図である。

【図2】実施の形態に係る物理量計測システムにおけるFBGの構成を示す概略図である。

【図3】実施の形態に係る物理量計測システムを用いて異常検出を行う方法を説明するための図であり、(a)は正常時における各FBGからの反射光のスペクトルを示し、(b)は異常発生時における各FBGからの反射光のスペクトルを示す。

【図4】実施の形態に係る物理量計測システムを用いて異常検出を行う方法を示すフローチャートである。

【発明を実施するための形態】

【0014】

以下に、この発明の実施の形態について添付図に基づいて説明する。

この実施の形態に係る物理量計測システムの構成について、例えばEV(電気自動車)で用いられる電池Vの温度計測システム10として適用した場合を例として、図1、2に基づいて説明する。尚、電池Vは、被計測部としての10個の電池セルV1〜V10を有するものであり、温度計測システム10は、これらの電池セルV1〜V10の温度変化を判別し、それにより、電池セルV1〜V10における異常の有無を判別するものである。

【0015】

図1に示すように、温度計測システム10は一本の光ファイバ11と計測装置12とを備えており、光ファイバ11の一端11a及び他端11bが計測装置12にそれぞれ接続されている。また、光ファイバ11の一端11a側には光サーキュレータ13を介して光源14が接続されており、光源14から出力された光が、矢印A1で示されるように他端11b側に向かって光ファイバ11内を伝播する。さらに、光ファイバ11の途中には、10個のFBG(ファイバブラッググレーティング)21〜30が設けられており、これらのFBG21〜30が電池セルV1〜V10にそれぞれ固定されている。後述するように、FBG21〜30は、入射光に対してブラッグ波長と呼ばれる特定の波長の光を反射するとともに残りの光を透過するものである。これらのFBG21〜30からの反射光は、矢印A2で示される方向に光サーキュレータ13によって導かれ、計測装置12に入力されるようになっている。尚、計測装置12は、FBG21〜30からの反射光に基づいて各電池セルV1〜V9における温度の計測や異常判別を行うための演算装置15を有している。

【0016】

次に、図2に示されるFBG21を参照して、その構成について説明する。

図2に示すように、光ファイバ11は、光源14(図1参照)から入力される入射光L1が伝播するコア11cと、コア11cの外周部を覆うクラッド11dとを有している。FBG21は、コア11cの屈折率を軸方向に沿った所定の長さ周期(グレーティング周期)Λで変化させた回折格子であって、入射光L1に対し、特定の波長(ブラッグ波長)の光を反射光L2として反射し、残りの光を透過光L3として透過するという特性を有している。尚、光ファイバ11は、例えば石英ガラス等の材料から形成されており、その熱膨張率は正の値となっている。また、一例として、各FBG21〜30は、光ファイバ11に紫外線等を照射することによって加工される。

【0017】

グレーティング周期Λは、FBG21のブラッグ波長を規定する要素の1つとなっており、グレーティング周期Λの変化量に対してブラッグ波長が線形に変化するようになっている。すなわち、電池セルV1の温度が上昇してFBG21が伸張すると、グレーティング周期Λも大きくなるため、それに伴ってブラッグ波長が長波長側にシフトする。したがって、ブラッグ波長のシフト量に基づいて、電池セルV1の温度を計測することが可能となる。尚、FBG21を透過した透過光L3は、入射光L1から反射光L2を除いたものとなるため、ブラッグ波長のシフト量は反射側及び透過側の双方、すなわち光ファイバ11の一端11a側及び他端11b側の双方から求めることが可能となっている(図1参照)。ここで、FBG21〜30は、これらの全てが同一の構成となるように加工されている。すなわち、上述したFBG21の構成はFBG22〜30においても共通であり、そのため、FBG21〜30は同一の反射帯域を有するものとなる。

【0018】

図1に戻って、光源14は、各FBG21〜30の反射帯域を帯域幅に含む広帯域の光を光ファイバ11に出力可能となっており、例えばASE光源等が光源14として用いられる。一方、計測装置12は、各FBG21〜30の反射帯域を含む帯域幅の総光量を検出可能な光量検出部12aと、各FBG21〜30からの反射光の強度を検出可能な光強度検出部12bとを備えている。計測装置12は、光ファイバ11の一端11aと光量検出部12aとを接続する主導波路12cを有しており、この主導波路12cを介してFBG21〜30の反射光が光量検出部12aに入力される。

【0019】

また、計測装置12は、主導波路12cと光強度検出部12bとを接続する分岐導波路12dを有しており、主導波路12cから分岐されて分岐導波路12d内を伝播する反射光が光強度検出部12bにも入力される。さらに、分岐導波路12dの途中には、所定の波長の光のみを通過させるフィルタ12eが設けられている。すなわち、光強度検出部12bには、FBG21〜30からの反射光のうち、所定の波長の光のみが入力されるようになっている。尚、光量検出部12a及び光強度検出部12bとしては、例えばフォトダイードやフォトカプラ、あるいはCMOS等の光電気変換素子が用いられる。また、光量検出部12a及び光強度検出部12bは演算装置15に電気的に接続されており、演算装置15は、光量検出部12a及び光強度検出部12bが検出した光量及び光の強度に基づいて、各電池セルV1〜V9における温度の計測や異常判別を行う。

【0020】

次に、この発明の実施の形態に係る温度計測システム10を用いて電池セルV1〜V10における温度の異常の有無を判別する方法について、図1〜4を用いて説明する。

図1に示すように、まず、光源14から出力された広帯域の光が光サーキュレータ13を介して光ファイバ11に入射される。光源14からの光が光ファイバ11に入射されると、最も上流側に位置するFBG21は、そのブラッグ波長に応じた反射光を反射し、残りの光を透過光として下流側に透過する(図2参照)。同様に、FBG22〜30は、上流側のFBGからの透過光に対してブラッグ波長に応じた反射光を反射し、残りの光を透過する。FBG21〜30の反射光は、光サーキュレータ13によって矢印A2で示される方向に導かれて計測装置12に入力される。計測装置12に入力された反射光の一部は、主導波路12cを介して光量検出部12aに導かれてその総光量を検出され、検出された総光量が演算装置15に入力される。一方、計測装置12に入力された反射光の残りは主導波路12cから分岐導波路12dに分岐され、フィルタ12eを通過した所定の波長の光が光強度検出部12bに入力される。光強度検出部12bは、入力された光の強度を演算装置15に入力する。

【0021】

ここで、電池Vの各電池セルV1〜V10の動作状態が正常である場合、これらの電池セルV1〜V10の温度は略同一となる。また、各FBG21〜30は同様に加工されたものであり、互いに同一の反射帯域を有している。さらに、光源14は、各FBG21〜30の反射帯域を帯域幅に含む光を光ファイバ11に入射している。つまり、電池セルV1〜V10の温度が略同一である場合、各FBG21〜30の反射スペクトルは互いに共通のものとなり、計測装置12に入力される反射光のスペクトルは、図3(a)に示すようにピーク値が1つである放物線状のものとなる。尚、このスペクトルは、各FBG21〜30のブラッグ波長λ1である中心波長でピーク値を示すものである。

【0022】

図3(a)に示される波形のスペクトルを有する反射光が光量検出部12aに入力されると、光量検出部12aはその総光量を検出し、検出した総光量を電気信号に変換して演算装置15に出力する(図4のステップS1参照)。また、演算装置15は、予め入力された総光量の閾値を内部情報として記憶しており、光量検出部12aから入力された総光量が閾値より小さい場合、各電池セルV1〜V10の動作状態が正常である、すなわち、各電池セルV1〜V10の温度が略同一であると判別する(図4のステップS2参照)。

【0023】

次いで、演算装置15は、光強度検出部12bから出力される所定波長の光の強度に基づいて、各電池セルV1〜V9の温度を計測する(図4のステップS3参照)。光強度検出部12bは、フィルタ12eを通過した短波長λ2(図3(a)参照)における光の強度Sを検出して演算装置15に出力する。演算装置15は、光強度検出部12bから入力された光の強度Sに基づいて各電池セルV1〜V10の温度を算出し、算出した温度をデータとして出力する(図4のステップS4参照)。

【0024】

一方、電池Vの各電池セルV1〜V10のうち、例えば電池セルV2の動作状態が異常となって温度が上昇した場合、電池セルV2に固定されているFBG22のブラッグ波長は、温度の上昇分に応じて長波長側にシフトする。つまり、電池セルV1及びV3〜V10の反射スペクトルが図3(a)に示される反射スペクトルと同様の波形を示すのに対し、電池セルV2の反射スペクトルは、温度の上昇分に応じて長波長側にシフトした波形となる。したがって、FBG21〜30からの反射光の全体的なスペクトルは、図3(b)に示されるように、FBG21及びFBG23〜30のブラッグ波長λ1においてピーク値を示す放物線状の波形と、FBG22のブラッグ波長λ3においてピーク値を示す放物線状の波形とが重なったものに変化する。

【0025】

図3(b)に示される波形のスペクトルを有する反射光が光量検出部12aに入力されると、光量検出部12aはその総光量を計測し、計測した総光量を電気信号に変換して演算装置15に出力する(図4のステップS1参照)。ここで、図3(b)に示される反射光のスペクトルは、図3(a)に示される反射光のスペクトル、すなわち正常時における反射光のスペクトルに対して帯域幅が広がったものとなるため、光量検出部12aによって検出される総光量も増加した状態となる。演算装置15は、光量検出部12aから入力された総光量が閾値を超えた場合に、電池セルV1〜V10の少なくとも1つの動作状態、すなわち温度が異常であると判別する(図4のステップS5参照)。次いで、演算装置15は、例えば電池Vの作動を停止するための処理や、電池Vの異常を示す警告の表示等、所定の処理を行う(図4のステップS6参照)。尚、演算装置15は、波長λ1と波長λ3との差分と波長λ2における反射光の強度Sに基づいて、異常が発生している電池セルV2の温度を計測することも可能となっている。

【0026】

以上に述べたように、互いに同一の反射帯域を有する複数のFBG21〜30が設けられた光ファイバ11に対して広帯域の光を入射するとともに、この入射光に対する反射光の総光量を検出するように温度計測システム10を構成したので、各FBG21〜30からの反射光の全体的なスペクトルの変化に基づいて、電池セルV1〜V10の温度の異常判別を行うことが可能となる。光ファイバ11に対し、互いに異なる反射帯域を有する複数のFBGを設ける必要がないため、光ファイバ11の製造コストが低減される。また、計測装置12は、各FBGからの反射光全体のスペクトルのみを検出していればよいため、複雑な信号処理を必要とすることなく電池セルV1〜V10の異常判別を行うことができる。したがって、多点計測を行う温度計測システム10において、異常検出を低コストで行うことが可能となる。

【0027】

また、計測装置12は、FBG21〜30の反射光の総光量を検出する光量検出部12aの他に、所定の波長λ2における反射光の強度を検出可能な光強度検出部12bを有するため、異常がない場合における各電池セルV1〜V10の温度、及び異常が発生した電池セルの温度を計測することが可能となる。

【0028】

上記の実施の形態における物理量計測システムは、電池セルV1〜V10の温度を計測して異常を判別するための温度計測システム10として説明されたが、本発明における計測対象を温度に限定するものではない。FBGは、圧力や応力等、温度以外の物理量の計測用途に適用可能であり、本発明に係る物理量計測システムをそのような物理量の計測システムや異常判別システムに適用することも可能である。

また、上記の実施形態に係る温度計測システム10は、各FBG21〜30の反射光に基づいて電池セルV1〜V10の温度の計測及び異常判別を行うように構成されたが、このような構成に限定するものではなく、FBG21〜30の透過光利用することも可能である。FBG21〜30の透過スペクトルは、光源14が出力する光のスペクトルから各FBGの反射スペクトルを除いたものとなるため、この透過光を光ファイバ11の端部11bから計測装置12に入力可能とすれば、温度計測システム10と同様の効果を得ることができる。

【0029】

上記の実施の形態に係る温度計測システム10において、電池セルV1〜V10に対応するFBG21〜30が光ファイバ11に設けられたが、被計測部である電池セルの数及びFBGの数を限定するものではなく、必要に応じて適宜変更可能である。尚、本発明における複数のFBGは、互いに同一の反射帯域を有するように加工されたものであるため、被計測部の数が増加しても、物理量の計測及び異常判別を行うために利用する帯域幅が広がることがない。すなわち、異常の発生を示すFBGを特定することができない代わりに、光ファイバに設けるFBGの数が限られることがなく、利用していない入射光の帯域を他のセンサ用途等に用いることも可能である。

【符号の説明】

【0030】

10 温度計測システム(物理量計測システム)、11 光ファイバ、12 計測装置、14 光源、21〜30 FBG、V1〜V10 電池セル(被計測部)。

【技術分野】

【0001】

この発明は物理量計測システムに係り、特に、複数のFBGが設けられた光ファイバを利用して多点の物理量計測を行う物理量計測システムに関する。

【背景技術】

【0002】

近年、熱や応力あるいは圧力等の物理量を計測するためのセンサとして、FBG(ファイバブラッググレーティング)が設けられた光ファイバが利用される。FBGとは、光ファイバのコアの屈折率を軸方向に沿った所定の長さ周期(グレーティング周期)で変化させた回折格子であって、光ファイバへの入射光に対し、グレーティング周期に応じた特定の波長(ブラッグ波長)の光を反射し、残りの光を透過するという特性を有している。物理量の変化に応じてFBGが伸縮すると、それに伴ってグレーティング周期が変化する。ブラッグ波長は、グレーティング周期の変化に対して線形にシフトするため、ブラッグ波長のシフト量に基づいて物理量を計測することが可能となる。また、一本の光ファイバに複数のFBGを設ければ、複数箇所の物理量を計測する多点計測が可能となる。

【0003】

このような光ファイバを利用して多点計測を行う物理量計測システムの一例として、特許文献1に記載の温度計測システムが挙げられる。この温度計測システムは、高温の液体または気体が熱媒体として流通する配管に光ファイバを敷設するとともに配管の複数の計測対象部位にFBGを配置し、光ファイバ温度計測装置から光ファイバにレーザパルスを入射して各計測対象部位の温度を計測するものである。尚、各計測対象部位の温度は、光ファイバの光路に発生する散乱光強度と温度との間の相関、すなわち、FBGのブラッグ波長のシフト量と温度変化量との相関に基づいて、光ファイバ温度計測装置が算出する。ある計測対象部位に亀裂等が生じて熱媒体が漏洩すると、その計測対象部位における温度上昇の勾配が他の計測対象部位における勾配に対して大きくなる。光ファイバ温度計測装置は、傾きが大きくなった計測対象部位における温度の異常上昇を検出し、その部位で熱媒体の漏洩が発生していると判断する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−71472号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されているような温度計測システムの用途の一例として、EV(電気自動車)等に用いられる電池の異常温度検出が挙げられる。通常、このような電池は数個から数十個の複数の電池セルを有しており、正常動作時における複数の電池セルの温度は略均一となる。このような電池において、少なくとも一つの電池セルの温度が異常となった場合、他の電池セルの温度が正常であるかどうかに関わらず電池全体の使用を中止することが求められる。つまり、このような用途に用いられる温度計測システムでは各電池セルの温度をそれぞれ計測する必要及び異常が発生している電池セルを特定する必要はなく、異常温度となっている電池セルが存在するかどうかだけを検出できればよい。

【0006】

しかしながら、特許文献1に記載の温度計測システムは、温度変化の勾配を算出するため及び熱媒体の漏洩箇所を特定するために各被計測部の温度をそれぞれ算出している。この場合、複数のFBGが互いに異なる特性を有するような加工、具体的には各FBGの反射帯域が互いに異なるようにする加工が必要となるため、同じ特性を有する複数のFBGを加工する場合と比較して、光ファイバの製造コストは高くなる。すなわち、少なくとも一箇所で異常が発生した場合に装置全体の使用や動作を停止させるような用途に特許文献1に記載の温度計測システムを適用する場合、温度計測システムを低コストで構築することが困難であるという問題点を有していた。尚、特許文献1に記載の温度計測システムを、応力や圧力等の温度以外の物理量計測に適用する場合においても上記の問題点は共通である。

【0007】

この発明は、このような問題点を解決するためになされたもので、多点計測時の異常検出を低コストで行うことを実現した物理量測定システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明に係る物理量計測システムは、複数のFBGが設けられた光ファイバと、光ファイバに入射光を出力する光源と、入射光に対する複数のFBGからの反射光または透過光が入力される計測装置とを備えた物理量計測システムにおいて、複数のFBGは互いに同一となる反射帯域を有しており、光源は、FBGの反射帯域より広帯域の光を入射光として出力しており、計測装置は、複数のFBGからの反射光の総光量または複数のFBGからの透過光の総光量に基づいて、FBGが配置された箇所である被計測部における物理量の変化を判別することを特徴とするものである。

【0009】

被計測部に配置されたFBGの反射スペクトルは、被計測部から印加された物理量に応じてシフトする。また、光源から光ファイバに出力される光は、FBGの反射帯域より広帯域の光であるため、この入射光に対するFBGの反射光のスペクトルは、FBGの反射スペクトルと同一形状のものとなる。ここで、各FBGの反射帯域は互いに同一であるため、被計測部から各FBGに印加される物理量が略均一である場合、各FBGの反射スペクトルも略同一の形状となる。より具体的に説明すると、各FBGから計測装置に入力される反射光の全体的なスペクトルは、1つのピーク値を有する略放物線状となる。一方、例えば、ある1つのFBGに印加される物理量が他のFBGに印加される物理量とは異なる場合、計測装置に入力される反射光の全体的なスペクトルは、2つのピーク値を有するとともに帯域幅が広がった形状に変化する。

【0010】

この場合、各FBGに印加される物理量が略同一である場合と比較すると、反射光の総光量が大きくなる。すなわち、複数のFBGからの反射光の総光量を計測装置で計測すれば、各FBGに印加される物理量が略均一であるかどうかが分かるため、各FBGが配置された部位に異常が生じているかどうかを判別することが可能となる。尚、FBGからの透過光を利用する場合、透過光のスペクトルは入射光のスペクトルからFBGの反射スペクトルを除いた形状となり、この形状の変化に基づいて物理量の変化を判別できる。上述したように、互いに異なる反射帯域を有する複数のFBGを設ける必要がないため、光ファイバの製造コストが低減される。また、計測装置は、各FBGからの反射光全体のスペクトルまたは透過光全体のスペクトルの形状の変化のみを監視していればよいため、複雑な信号処理を必要としない。したがって、多点計測を行う物理量計測システムにおいて、異常検出を低コストで行うことが可能となる。

【0011】

計測装置は、所定の波長における複数のFBGからの反射光の強度、または所定の波長における複数のFBGからの透過光の強度を計測可能であってもよい。各FBGにおける物理量の変化に異常がない場合、各FBGに印加される物理量を計測することができる。また、あるFBGにおける物理量の変化に異常が生じて反射光全体のスペクトルまたは透過光全体のスペクトルに形状変化が生じた場合、正常時におけるスペクトルのピーク位置、異常発生時におけるスペクトルのピーク位置、及び正常時に計測された物理量に基づいて、異常となっている被計測部における物理量を計測することもできる。

尚、物理量は、熱、応力または圧力のいずれかであってもよい。また、被計測部は複数設けられ、複数のFBGは被計測部にそれぞれ配置されてもよい。

【発明の効果】

【0012】

この発明によれば、多点計測を行う物理量計測システムにおいて、異常検出を低コストで行うことが可能となる。

【図面の簡単な説明】

【0013】

【図1】この発明の実施の形態に係る物理量計測システムの構成を示す概略図である。

【図2】実施の形態に係る物理量計測システムにおけるFBGの構成を示す概略図である。

【図3】実施の形態に係る物理量計測システムを用いて異常検出を行う方法を説明するための図であり、(a)は正常時における各FBGからの反射光のスペクトルを示し、(b)は異常発生時における各FBGからの反射光のスペクトルを示す。

【図4】実施の形態に係る物理量計測システムを用いて異常検出を行う方法を示すフローチャートである。

【発明を実施するための形態】

【0014】

以下に、この発明の実施の形態について添付図に基づいて説明する。

この実施の形態に係る物理量計測システムの構成について、例えばEV(電気自動車)で用いられる電池Vの温度計測システム10として適用した場合を例として、図1、2に基づいて説明する。尚、電池Vは、被計測部としての10個の電池セルV1〜V10を有するものであり、温度計測システム10は、これらの電池セルV1〜V10の温度変化を判別し、それにより、電池セルV1〜V10における異常の有無を判別するものである。

【0015】

図1に示すように、温度計測システム10は一本の光ファイバ11と計測装置12とを備えており、光ファイバ11の一端11a及び他端11bが計測装置12にそれぞれ接続されている。また、光ファイバ11の一端11a側には光サーキュレータ13を介して光源14が接続されており、光源14から出力された光が、矢印A1で示されるように他端11b側に向かって光ファイバ11内を伝播する。さらに、光ファイバ11の途中には、10個のFBG(ファイバブラッググレーティング)21〜30が設けられており、これらのFBG21〜30が電池セルV1〜V10にそれぞれ固定されている。後述するように、FBG21〜30は、入射光に対してブラッグ波長と呼ばれる特定の波長の光を反射するとともに残りの光を透過するものである。これらのFBG21〜30からの反射光は、矢印A2で示される方向に光サーキュレータ13によって導かれ、計測装置12に入力されるようになっている。尚、計測装置12は、FBG21〜30からの反射光に基づいて各電池セルV1〜V9における温度の計測や異常判別を行うための演算装置15を有している。

【0016】

次に、図2に示されるFBG21を参照して、その構成について説明する。

図2に示すように、光ファイバ11は、光源14(図1参照)から入力される入射光L1が伝播するコア11cと、コア11cの外周部を覆うクラッド11dとを有している。FBG21は、コア11cの屈折率を軸方向に沿った所定の長さ周期(グレーティング周期)Λで変化させた回折格子であって、入射光L1に対し、特定の波長(ブラッグ波長)の光を反射光L2として反射し、残りの光を透過光L3として透過するという特性を有している。尚、光ファイバ11は、例えば石英ガラス等の材料から形成されており、その熱膨張率は正の値となっている。また、一例として、各FBG21〜30は、光ファイバ11に紫外線等を照射することによって加工される。

【0017】

グレーティング周期Λは、FBG21のブラッグ波長を規定する要素の1つとなっており、グレーティング周期Λの変化量に対してブラッグ波長が線形に変化するようになっている。すなわち、電池セルV1の温度が上昇してFBG21が伸張すると、グレーティング周期Λも大きくなるため、それに伴ってブラッグ波長が長波長側にシフトする。したがって、ブラッグ波長のシフト量に基づいて、電池セルV1の温度を計測することが可能となる。尚、FBG21を透過した透過光L3は、入射光L1から反射光L2を除いたものとなるため、ブラッグ波長のシフト量は反射側及び透過側の双方、すなわち光ファイバ11の一端11a側及び他端11b側の双方から求めることが可能となっている(図1参照)。ここで、FBG21〜30は、これらの全てが同一の構成となるように加工されている。すなわち、上述したFBG21の構成はFBG22〜30においても共通であり、そのため、FBG21〜30は同一の反射帯域を有するものとなる。

【0018】

図1に戻って、光源14は、各FBG21〜30の反射帯域を帯域幅に含む広帯域の光を光ファイバ11に出力可能となっており、例えばASE光源等が光源14として用いられる。一方、計測装置12は、各FBG21〜30の反射帯域を含む帯域幅の総光量を検出可能な光量検出部12aと、各FBG21〜30からの反射光の強度を検出可能な光強度検出部12bとを備えている。計測装置12は、光ファイバ11の一端11aと光量検出部12aとを接続する主導波路12cを有しており、この主導波路12cを介してFBG21〜30の反射光が光量検出部12aに入力される。

【0019】

また、計測装置12は、主導波路12cと光強度検出部12bとを接続する分岐導波路12dを有しており、主導波路12cから分岐されて分岐導波路12d内を伝播する反射光が光強度検出部12bにも入力される。さらに、分岐導波路12dの途中には、所定の波長の光のみを通過させるフィルタ12eが設けられている。すなわち、光強度検出部12bには、FBG21〜30からの反射光のうち、所定の波長の光のみが入力されるようになっている。尚、光量検出部12a及び光強度検出部12bとしては、例えばフォトダイードやフォトカプラ、あるいはCMOS等の光電気変換素子が用いられる。また、光量検出部12a及び光強度検出部12bは演算装置15に電気的に接続されており、演算装置15は、光量検出部12a及び光強度検出部12bが検出した光量及び光の強度に基づいて、各電池セルV1〜V9における温度の計測や異常判別を行う。

【0020】

次に、この発明の実施の形態に係る温度計測システム10を用いて電池セルV1〜V10における温度の異常の有無を判別する方法について、図1〜4を用いて説明する。

図1に示すように、まず、光源14から出力された広帯域の光が光サーキュレータ13を介して光ファイバ11に入射される。光源14からの光が光ファイバ11に入射されると、最も上流側に位置するFBG21は、そのブラッグ波長に応じた反射光を反射し、残りの光を透過光として下流側に透過する(図2参照)。同様に、FBG22〜30は、上流側のFBGからの透過光に対してブラッグ波長に応じた反射光を反射し、残りの光を透過する。FBG21〜30の反射光は、光サーキュレータ13によって矢印A2で示される方向に導かれて計測装置12に入力される。計測装置12に入力された反射光の一部は、主導波路12cを介して光量検出部12aに導かれてその総光量を検出され、検出された総光量が演算装置15に入力される。一方、計測装置12に入力された反射光の残りは主導波路12cから分岐導波路12dに分岐され、フィルタ12eを通過した所定の波長の光が光強度検出部12bに入力される。光強度検出部12bは、入力された光の強度を演算装置15に入力する。

【0021】

ここで、電池Vの各電池セルV1〜V10の動作状態が正常である場合、これらの電池セルV1〜V10の温度は略同一となる。また、各FBG21〜30は同様に加工されたものであり、互いに同一の反射帯域を有している。さらに、光源14は、各FBG21〜30の反射帯域を帯域幅に含む光を光ファイバ11に入射している。つまり、電池セルV1〜V10の温度が略同一である場合、各FBG21〜30の反射スペクトルは互いに共通のものとなり、計測装置12に入力される反射光のスペクトルは、図3(a)に示すようにピーク値が1つである放物線状のものとなる。尚、このスペクトルは、各FBG21〜30のブラッグ波長λ1である中心波長でピーク値を示すものである。

【0022】

図3(a)に示される波形のスペクトルを有する反射光が光量検出部12aに入力されると、光量検出部12aはその総光量を検出し、検出した総光量を電気信号に変換して演算装置15に出力する(図4のステップS1参照)。また、演算装置15は、予め入力された総光量の閾値を内部情報として記憶しており、光量検出部12aから入力された総光量が閾値より小さい場合、各電池セルV1〜V10の動作状態が正常である、すなわち、各電池セルV1〜V10の温度が略同一であると判別する(図4のステップS2参照)。

【0023】

次いで、演算装置15は、光強度検出部12bから出力される所定波長の光の強度に基づいて、各電池セルV1〜V9の温度を計測する(図4のステップS3参照)。光強度検出部12bは、フィルタ12eを通過した短波長λ2(図3(a)参照)における光の強度Sを検出して演算装置15に出力する。演算装置15は、光強度検出部12bから入力された光の強度Sに基づいて各電池セルV1〜V10の温度を算出し、算出した温度をデータとして出力する(図4のステップS4参照)。

【0024】

一方、電池Vの各電池セルV1〜V10のうち、例えば電池セルV2の動作状態が異常となって温度が上昇した場合、電池セルV2に固定されているFBG22のブラッグ波長は、温度の上昇分に応じて長波長側にシフトする。つまり、電池セルV1及びV3〜V10の反射スペクトルが図3(a)に示される反射スペクトルと同様の波形を示すのに対し、電池セルV2の反射スペクトルは、温度の上昇分に応じて長波長側にシフトした波形となる。したがって、FBG21〜30からの反射光の全体的なスペクトルは、図3(b)に示されるように、FBG21及びFBG23〜30のブラッグ波長λ1においてピーク値を示す放物線状の波形と、FBG22のブラッグ波長λ3においてピーク値を示す放物線状の波形とが重なったものに変化する。

【0025】

図3(b)に示される波形のスペクトルを有する反射光が光量検出部12aに入力されると、光量検出部12aはその総光量を計測し、計測した総光量を電気信号に変換して演算装置15に出力する(図4のステップS1参照)。ここで、図3(b)に示される反射光のスペクトルは、図3(a)に示される反射光のスペクトル、すなわち正常時における反射光のスペクトルに対して帯域幅が広がったものとなるため、光量検出部12aによって検出される総光量も増加した状態となる。演算装置15は、光量検出部12aから入力された総光量が閾値を超えた場合に、電池セルV1〜V10の少なくとも1つの動作状態、すなわち温度が異常であると判別する(図4のステップS5参照)。次いで、演算装置15は、例えば電池Vの作動を停止するための処理や、電池Vの異常を示す警告の表示等、所定の処理を行う(図4のステップS6参照)。尚、演算装置15は、波長λ1と波長λ3との差分と波長λ2における反射光の強度Sに基づいて、異常が発生している電池セルV2の温度を計測することも可能となっている。

【0026】

以上に述べたように、互いに同一の反射帯域を有する複数のFBG21〜30が設けられた光ファイバ11に対して広帯域の光を入射するとともに、この入射光に対する反射光の総光量を検出するように温度計測システム10を構成したので、各FBG21〜30からの反射光の全体的なスペクトルの変化に基づいて、電池セルV1〜V10の温度の異常判別を行うことが可能となる。光ファイバ11に対し、互いに異なる反射帯域を有する複数のFBGを設ける必要がないため、光ファイバ11の製造コストが低減される。また、計測装置12は、各FBGからの反射光全体のスペクトルのみを検出していればよいため、複雑な信号処理を必要とすることなく電池セルV1〜V10の異常判別を行うことができる。したがって、多点計測を行う温度計測システム10において、異常検出を低コストで行うことが可能となる。

【0027】

また、計測装置12は、FBG21〜30の反射光の総光量を検出する光量検出部12aの他に、所定の波長λ2における反射光の強度を検出可能な光強度検出部12bを有するため、異常がない場合における各電池セルV1〜V10の温度、及び異常が発生した電池セルの温度を計測することが可能となる。

【0028】

上記の実施の形態における物理量計測システムは、電池セルV1〜V10の温度を計測して異常を判別するための温度計測システム10として説明されたが、本発明における計測対象を温度に限定するものではない。FBGは、圧力や応力等、温度以外の物理量の計測用途に適用可能であり、本発明に係る物理量計測システムをそのような物理量の計測システムや異常判別システムに適用することも可能である。

また、上記の実施形態に係る温度計測システム10は、各FBG21〜30の反射光に基づいて電池セルV1〜V10の温度の計測及び異常判別を行うように構成されたが、このような構成に限定するものではなく、FBG21〜30の透過光利用することも可能である。FBG21〜30の透過スペクトルは、光源14が出力する光のスペクトルから各FBGの反射スペクトルを除いたものとなるため、この透過光を光ファイバ11の端部11bから計測装置12に入力可能とすれば、温度計測システム10と同様の効果を得ることができる。

【0029】

上記の実施の形態に係る温度計測システム10において、電池セルV1〜V10に対応するFBG21〜30が光ファイバ11に設けられたが、被計測部である電池セルの数及びFBGの数を限定するものではなく、必要に応じて適宜変更可能である。尚、本発明における複数のFBGは、互いに同一の反射帯域を有するように加工されたものであるため、被計測部の数が増加しても、物理量の計測及び異常判別を行うために利用する帯域幅が広がることがない。すなわち、異常の発生を示すFBGを特定することができない代わりに、光ファイバに設けるFBGの数が限られることがなく、利用していない入射光の帯域を他のセンサ用途等に用いることも可能である。

【符号の説明】

【0030】

10 温度計測システム(物理量計測システム)、11 光ファイバ、12 計測装置、14 光源、21〜30 FBG、V1〜V10 電池セル(被計測部)。

【特許請求の範囲】

【請求項1】

複数のFBGが設けられた光ファイバと、

前記光ファイバに入射光を出力する光源と、

前記入射光に対する複数の前記FBGからの反射光または透過光が入力される計測装置と

を備えた物理量計測システムにおいて、

複数の前記FBGは互いに同一となる反射帯域を有しており、

前記光源は、前記FBGの前記反射帯域より広帯域の光を前記入射光として出力しており、

前記計測装置は、複数の前記FBGからの前記反射光の総光量または複数の前記FBGからの前記透過光の総光量に基づいて、前記FBGが配置された箇所である被計測部における物理量の変化を判別することを特徴とする物理量計測システム。

【請求項2】

前記計測装置は、所定の波長における複数の前記FBGからの前記反射光の強度、または所定の波長における複数の前記FBGからの前記透過光の強度を計測可能な請求項1に記載の物理量計測システム。

【請求項3】

前記物理量は、熱、応力または圧力のいずれかである請求項1または2に記載の物理量計測システム。

【請求項4】

前記被計測部は複数設けられ、複数の前記FBGは前記被計測部にそれぞれ配置される請求項1〜3のいずれか1項に記載の物理量計測システム。

【請求項1】

複数のFBGが設けられた光ファイバと、

前記光ファイバに入射光を出力する光源と、

前記入射光に対する複数の前記FBGからの反射光または透過光が入力される計測装置と

を備えた物理量計測システムにおいて、

複数の前記FBGは互いに同一となる反射帯域を有しており、

前記光源は、前記FBGの前記反射帯域より広帯域の光を前記入射光として出力しており、

前記計測装置は、複数の前記FBGからの前記反射光の総光量または複数の前記FBGからの前記透過光の総光量に基づいて、前記FBGが配置された箇所である被計測部における物理量の変化を判別することを特徴とする物理量計測システム。

【請求項2】

前記計測装置は、所定の波長における複数の前記FBGからの前記反射光の強度、または所定の波長における複数の前記FBGからの前記透過光の強度を計測可能な請求項1に記載の物理量計測システム。

【請求項3】

前記物理量は、熱、応力または圧力のいずれかである請求項1または2に記載の物理量計測システム。

【請求項4】

前記被計測部は複数設けられ、複数の前記FBGは前記被計測部にそれぞれ配置される請求項1〜3のいずれか1項に記載の物理量計測システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−83598(P2013−83598A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224839(P2011−224839)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【Fターム(参考)】

[ Back to top ]