物質分離デバイスおよび物質分離方法

【課題】複数の物質を含む流体を多段分離によって連続的に分離し高い収量を得る。

【解決手段】物質分離デバイス50は、溝形状をなす複数の分離流路3a、3bをそれぞれ略平行に形成した2つの部材1,2を、各分離流路3a、3bが交差して連通するように液密に固定して分離領域5を形成する。分離領域5の上流側に流体の導入口7、下流側の両端に第1取出口8,第2取出口9を設け、両端を除く部分に第3取り出し口を設ける。温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性などを分離の駆動力として各分離流路に略直交する方向に印加する。この駆動力で分離流路3a、3bの交差部で流体から第1の物質を一方の分離流路3aに第2の物質を他方の分離流路3bに順次分離・集合させ、これを繰り返して第1物質、第2物質の含有濃度を高めて第1,第2取出口8,9から回収する。

【解決手段】物質分離デバイス50は、溝形状をなす複数の分離流路3a、3bをそれぞれ略平行に形成した2つの部材1,2を、各分離流路3a、3bが交差して連通するように液密に固定して分離領域5を形成する。分離領域5の上流側に流体の導入口7、下流側の両端に第1取出口8,第2取出口9を設け、両端を除く部分に第3取り出し口を設ける。温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性などを分離の駆動力として各分離流路に略直交する方向に印加する。この駆動力で分離流路3a、3bの交差部で流体から第1の物質を一方の分離流路3aに第2の物質を他方の分離流路3bに順次分離・集合させ、これを繰り返して第1物質、第2物質の含有濃度を高めて第1,第2取出口8,9から回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体に溶解、混合又は分散状態で含まれる物質を連続的に分離することのできる物質分離デバイスおよび物質分離方法に関し、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性などを分離の駆動力として付与して分離する物質分離デバイスおよび物質分離方法に関する。

本発明はまた、マイクロリアクタなどのマイクロ流体デバイスに組み込んで使用できる物質分離方法及び微小な物質分離デバイス及びに関する。

【背景技術】

【0002】

マイクロ流体デバイスは、微小な毛細管状の流路を有し、この流路で(生)化学的な反応、処理、分析、検出などを行うものである。このマイクロ流体デバイスは、反応装置や反応溶液の熱容量が小さく迅速な温度変化が可能で温度分布も小さくできるために副生成物が少ないこと、拡散支配である微小反応場で反応を行うために特に不均一反応系の反応速度が大幅に増すこと、微量の試薬量で反応が行えるために多数並列運転が容易であること、連続反応装置を構築できるために短いインターバルで次々と反応条件を変えることが容易であること等の理由で、合成反応のスクリーニングに向いている。また、最適条件が求まると、スケールアップの検討を行うことなくナンバリングアップシステムにより、直ちに生産が可能であることなどの特徴があり、今後の化学反応装置として期待されている。

【0003】

上述したマイクロ流体デバイスの用途の多くは合成生成物の分離を必要とするが、マイクロ流体デバイスに組み込める高効率の分離手段は限られている。

マイクロ流体デバイスに組み込んで、均一に混合した2種又は3種の液体、溶質と溶媒及び/又は2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法の中で、マイクロ流体デバイスに組み込み可能な方法として、透析、抽出、クロマトグラフィー、電気泳動などが知られている。

しかし、透析や抽出は分離に長時間を要したり、1段での分離能が低かったりするため、分離対象物質が極限られていた。クロマトグラフィーや電気泳動は回分式の分離であり、マイクロリアクターのような連続反応装置の分離手段としては使用が困難であったし、電気泳動は分離対象物質が極限られていた。

【0004】

本発明者等は、特許文献1に、分離すべき対象物質に対する吸着能などの親和性を利用した分離方法を提案している。しかしこの分離法は、1段での分離率が低く、高度に分離するには多段化する必要があった。特許文献1には多段分離の構造も開示されているが、多段分離は収率が1段での収率を段数で除した値となるため、段数を増すと収量が極端に低下するという問題があった。特許文献1には、多段化することによる収量低下を防ぐ構造も開示されているが、多くの層の積層構造と積層時の精密な位置合わせを必要とし、製造工程数の増加と歩留まりの低下を招きがちであった。

【0005】

さらに、一般に、流体に含有される物質の分離方法として、温度勾配による分子量に差のある溶質の分離、磁力による強磁性の溶質の分離、静電場による荷電を有する溶質や分散質の分離、加速度による密度の異なる溶質や分散質の分離、超音波による分散質の分離、時間に対して非対称な振動による分散質の分離等の原理が知られているが、これらも1段での分離効率が低く、上記の吸着能などの親和性を利用した分離方法と同じ問題を抱えていた。

【特許文献1】特開2006−043696号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような実情に鑑みて、単純な構造を用いて、多段で高度に分離しながら高い収量で分離することが可能な物質分離デバイスおよび物質分離方法を提供することを目的とする。

また、本発明の他の目的は、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することが可能な物質分離デバイスおよび物質分離方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、鋭意検討の結果下記の物質分離デバイスが上記課題を解決することを見出した。

すなわち、本発明による物質分離デバイスは、流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、該物質分離デバイス内に形成された管状の第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に形成された管状の第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれて配設されていて交差部で互いに連通しており、第一の分離流路及び第二の分離流路の延在方向の一端部を上流側とし他端部を下流側として、上流側の複数の第一の分離流路及び第二の分離流路の少なくとも1つに流体の導入口が接続され、下流側の複数の第一の分離流路及び第二の分離流路の中から選ばれた互いに異なる分離流路に第1取出口と第2取出口がそれぞれ接続されていることを特徴とする。

【0008】

また、本発明による物質分離方法は、上述した物質分離デバイスを使用し、第一の分離流路及び第二の分離流路に、第一の分離流路から第二の分離流路の方向又はその逆方向に、温度勾配、電位勾配、電束密度勾配、磁束密度勾配、加速度、超音波振動、及び/又は非対称な波形を持つ振動などのポテンシャル勾配を与えた状態で、導入口に分離すべき流体を、第一の分離流路及び/または第二の分離流路を層流で流れる流速で導入し、第1取出口と第2取出口から、それぞれ第1物質と第2物質が分離された流体をそれぞれ取り出すようにしたことを特徴とする。「ポテンシャル勾配」は、物理学で周知の概念であるポテンシャル勾配を言い、ポテンシャル勾配が存在する領域は「ポテンシャルの場」または単に「場」と称される。このような種々のポテンシャルの内で、本発明の物質分離方法は、該場の中に置かれた物質がポテンシャル勾配の方向、又はその逆方向に力を受けるものを使用する。

【0009】

また、本発明による物質分離方法は、第一の分離流路と第二の分離流路が分離対称物質に対する親和性が異なるような上述の物質分離デバイスを使用し、第一及び第二の分離流路に分離すべき流体を満たした状態で一定時間静置する第1工程と、第一及び第二の分離流路の温度を変化させると同時に、又は温度を変化させた後1分以内に、導入口に一定体積の分離すべき流体を、第一及び第二の分離流路を層流で流れる流速で導入することにより、第1取出口と第2取出口から第1物質と第2物質が分離された流体をそれぞれ取り出すと共に第一及び第二の分離流路に分離すべき流体を満たす第2工程と、を繰り返して行うようにしたことを特徴とする。

【発明の効果】

【0010】

本発明による物質分離デバイスおよび物質分離方法は、流体に溶解、混合、又は分散状態等で含まれる第1物質及び第2物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性などを分離の駆動力として用いて連続的に分離することができ、特に1段では分離能が低い分離手段または分離方法を多段にして高度に分離しながら、高い収率で分離することができる。また、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することができる。

しかも、本発明による物質分離デバイスによれば、多くのポンプやバルブなどを使用する複雑な機構を必要とせず、単純な構造であると共に製造が容易である。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態による物質分離デバイスと物質分離方法を、添付図面を参照して詳細に説明する。なお、以下の説明に用いる各図面では、各部分を認識可能な大きさとするため、各部分の縮尺を適宜変更している。又、同様の理由で、溝の数を変更している。

本発明の実施形態による物質分離デバイスおよび物質分離方法では、流体に含まれる3種類またはそれ以上の物質を分離することも可能であるが、以下では流体に含まれる2種類の物質(これらを第1物質および第2物質という)を分離する場合を説明する。

【0012】

[物質分離デバイスの基本構成]

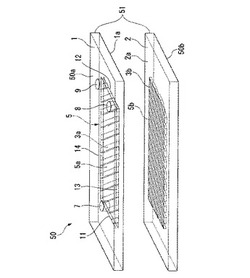

図1は本発明の第一実施態様による物質分離デバイスを示す分解斜視図、図2は第一実施形態による物質分離デバイスの別形態の分解斜視図、図3は第一実施形態による物質分離デバイスを示すもので、(a)は流路の配列構成を模式図で示す要部平面図、(b)は第一の分離流路と第二の分離流路の交差部の縦断面図、(c)は分離流路の交差部の前後を流れる流体に対して印加するポテンシャルの方向を示す説明図である。

次に図1及び図3に基づいて物質分離デバイス50の構成を説明する。物質分離デバイス50は例えば四角形板状の本体51の内部に液密封止された複数の分離流路3が、第一の分離流路3a及び第二の分離流路3bとしてそれぞれ所定間隔で略平行に配列され、しかもこれら第一及び第二の分離流路3a、3bは、図3(a)に示す平面視で互いに交差するように斜め格子状に配設されている。

なお、第一及び第二の分離流路3a、3bには第1物質と第2物質が溶解、混合、又は分散状態等で含まれる流体が流れるようになっている。物質分離デバイス50の本体51内のこれら第一及び第二の分離流路3a、3bが配設された領域を分離領域5とする。分離領域5は平面視で例えば平面視略四角形に形成され、対向する上流側の辺11及び下流側の辺12と両側部の側辺13、14とを有している。

【0013】

そして、物質分離デバイス50において、図1に示すように第一の分離流路3aの列は一方の表面50a側に近接した位置に層状に配列され、第二の分離流路3bの列は表面50aに対向する他方の表面50b側に近接した位置に層状に配列されている。そのため、第一の分離流路3aと第二の分離流路3bは各流路3a、3bに直交する方向にずれて配列され、第一の分離流路3aと第二の分離流路3bは交差部で互いに連通している(図3(b)、(c)参照)。

そのため、図3(c)に示すように、第一及び第二の分離流路3a、3bの延在方向に直交する方向にポテンシャルがかけられた状態で各分離流路3a,3b内で第1物質と第2物質が上下方向に分離するように互いに移動し、交差部で例えば第1物質は第一の分離流路3aへ、第2物質は第二の分離流路3bへ流路を変えるように分離制御される。

また、図1及び図3(a)に示す物質分離デバイス50において、第一及び第二の分離流路3a、3bの上流側の全ての端部は辺11に設けた流体の連絡流路6aにそれぞれ連通している。そして、この連絡流路6aには外部から第1及び第2物質を含む流体を第一及び第二の分離流路3a、3bに供給する導入口7が外部に開口して設けられている。

他方、第一及び第二の分離流路3a、3bの下流側の端部は辺12に設けた流体の連絡流路6bにそれぞれ連通している。そして、この連絡流路6bに連通しない辺12の両端には、第一の分離流路3aに連通する第1取出口8と第二の分離流路3bに連通する第2取出口9とがそれぞれ連結されている。

【0014】

また、図3(a)に示す物質分離デバイス50の分離領域5において、その一方の側辺13には下流側へ延びて第1取出口8に連通する連絡流路6cが設けられ、連絡流路6cで第一の分離流路3aの下流側端部と第二の分離流路3bの上流側端部とが交差する。他方の側辺14には下流側へ延びて第2取出口9に連通する連絡流路6dが設けられ、連絡流路6dで第二の分離流路3bの下流側端部と第一の分離流路3aの上流側端部とが交差する。

そのため、第一の分離流路3aで集められた第1物質は連絡流路6cを通して第1取出口8で取り出され、第二の分離流路3bで集められた第2物質は連絡流路6dを通して第2取出口9で取り出されることになる。

【0015】

〔物質分離デバイス、第一部材、第二部材〕

次に上述した物質分離デバイス50の各部材や製造方法について説明する。

図1に示す物質分離デバイス50は、接触面をなす一方の面1aに分離流路3として第一の分離流路3aとなる溝3aを有する板状の第一部材1と、同じく接触面をなす一方の面2aに分離流路3として第二の分離流路3bとなる溝3bを有する板状の第二部材2とが、各一方の面1a、2a(溝形成面)を互いに対向した状態で接触させて液密に固定して形成されている。なお、液密とは分離流路3に流す流体が漏洩しないことを言う。

第一部材1および第二部材2を構成する素材は任意であり、例えば、ガラス、ステンレススチールなどの金属、シリコンなどの半導体、石英などの結晶、セラミック、炭素、有機重合体などが使用できる。その有機重合体には、ポリジメチルシロキサンのように厳密には無機重合体に分類される場合もあるが、通常は有機重合体として扱うものも含まれる。

これらの材料にはそれぞれ長短があり、目的の分離系に応じて好適なものを選択すればよい。特に有機重合体は、バルブやポンプなどの機構の形成が容易なため、これらを組み込んだマイクロリアクタやマイクロ分析デバイスなどと、物質分離デバイス50を一体化させることが容易であり好ましい。また有機重合体は、後述の流路内壁の親和性を調節する自由度が高く、また高い親和性を持たせ易いため、耐熱性や耐有機溶剤性に問題がない系では好ましい。耐熱性や耐有機溶剤性が必要な場合には、製造が比較的容易なガラス又は金属を選択することが好ましい。

【0016】

第一部材1、第二部材2、物質分離デバイス50の外形は任意であり、例えば板状(曲板状を含む)、シート(フィルム、ベルト、リボンなどを含む)状、棒状、塊状、その他任意の複雑な形状であって良い。これらの中で、板状又はシート状であることが、使用上の容易性、他のマイクロ流体デバイスと一体化することの容易性、そしてデバイス製造の容易性から好ましい。

特に、温度差やポテンシャルを分離の駆動力とする分離においては、板状やシート状とし、該平面に直角な方向に温度差やポテンシャル差を設けることにより、大きな温度勾配やポテンシャル勾配を設けることが出来るため好ましい。上記板状やシート状は、曲面状であっても良い。例えば図3に示す平面形状の物質分離デバイス50を円筒の表面に貼り付けたような形状であって良い。第一部材1と第二部材2の互いに接触する表面1a、2aについても、平面の他、任意の曲面や局所的に凹凸のある形状であり得る。

【0017】

第一部材1の構造は、図1に示す溝3aが掘られた形状の他、例えば図2に示すように、表裏を貫通する長穴状の欠損部3a′を有する層状部材33が、平板状の他の部材31の表面に液密に固定されていて、第一部材1の溝3aが、層状部材33の欠損部3a′と他の部材31の表面とで形成された構造であってもよい。第二部材2についても同様である。 物質分離デバイス50はこのような製造方法に限定されることなく、本構造を製造する手順は任意である。例えば、他の部材31の上に第一部材1側の層状部材33を積層固着して第一部材1を形成し、他の部材35の上に長穴状の欠損部3b′を有する層状部材36を積層固着して第二部材2を形成し、これら第一部材1と第二部材2を液密に固定してもよい。あるいは他の部材31の上に、層状部材33、層状部材36、他の部材35を順次積層して構成してもよい。あるいは層状部材33と層状部材36を互いに積層し、その両側から2つの他の部材31、35で挟んで一体に固着してもよい。

【0018】

また、第一部材1と第二部材2の製造方法や各部材の固着の順序は任意である。例えば、第一部材1と第二部材2は別々に製造してから互いに固定してもよいし、上述のように第一部材1の一部を先に第二部材2に固定した上で残りの部材を固定してもよいし、或いは光造形法のように、第一部材1と第二部材2を実質的に同時に製造してもよく、この場合両者の境界が明白でなくてもよい。

第一部材1及び第二部材2の溝の形成方法は任意であり、例えばフォト(放射線)リソグラフィー(但し、光硬化性樹脂のパターン露光法や、光分解性樹脂のパターン露光法などの、エッチング工程を有しない物も含む)、光(エネルギー線)造形法、光(エネルギー線)アブレーション、射出成型、キャスト硬化法、熱エンボス法(溶融レプリカ法)、溶剤キャスト法(溶剤レプリカ法)、機械的切削、サンドブラスト法、蒸着法、気相重合法、溝となるべき部分を切り抜いた層状部材と平滑な表面を有する部材との固着等であり得る。

また、表裏を貫通する長穴状の欠損部を有する層状部材の、この欠損部の形成方法は任意であり、上記溝と同様の方法や、切り抜き法を使用してもよい。

【0019】

第一部材1と第二部材2の固定方法は任意であり、例えばクランプ、ネジ、リベットなどによる非固着手段による固定でもよいが、固着による固定が好ましい。固着方法は任意であり、第一部材1と第二部材2の少なくとも一方を半硬化状態で密着させ、その状態で硬化させて固着する方法、接着剤の使用、粘着剤の使用、第一部材1及び/又は第二部材2表面への溶剤塗布による接着、熱や超音波による融着などの方法を使用可能であるが、半硬化状態で密着固化させる方法や無溶剤型の接着剤を使用する方法が好ましい。

無溶剤型接着剤としてエネルギー線硬化性樹脂を用い、エネルギー線照射により硬化させて接着する方法が好ましい。また光造形法のように、第一部材1と第二部材2を一体成形してもよい。

【0020】

〔溝、分離流路、溝形成領域、分離領域〕

図1に示すように、物質分離デバイス50の第一部材1には複数の溝3aが、第二部材2には複数の溝3bがそれぞれ並列に設けられている。物質分離デバイス50において、これら複数の溝3a…、3b…が形成された領域は分離領域5を構成する。分離領域5は第一部材1の溝形成領域5aと第二部材2の溝形成領域5bとで構成されている。

第一部材1と第二部材2は、第一部材1の複数の溝3aと第二部材2の複数の溝3bが、溝形成面に直角な方向から見て互いに交差するように、角度と位置を合わせて固定されている。これにより、第一部材1の溝形成領域5aと第二部材2の溝形成領域5bが合わされて分離領域5とされ、分離領域5内の第一部材1の複数の溝3aは第一部材1側の複数の第一の分離流路3aとされ、第二部材2の複数の溝3bは第二部材2側の第二の分離流路3bとされる。

第一部材1側の第一の分離流路3aと第二部材2側の第二の分離流路3bは総称して分離流路3という場合がある。このような構造により、分離領域5内の全ての分離流路3は、第一部材1側の第一の分離流路3aと第二部材2側の第二の分離流路3bとの交差部を通じて互いに連絡している。

【0021】

第一部材1側の第一の分離流路3a及び第二部材2側の第二の分離流路3b(溝3a、3b)のそれぞれは、各部材の溝形成面に直角な方向から見た形状は任意であり、図1に示されたような直線が好ましいが、曲線や波線やジグザグであっても良い。溝3a、3bは、それぞれ複数本が並列に設けられており、それぞれ互いにほぼ平行に設けることが溝の形成密度を高くでき製造も容易であるため好ましい。しかし、溝3a、3bは必ずしも平行である必要はない。勿論、第一部材1の溝形成領域5a及び第二部材2の溝形成領域5bの中や外には、その他の付加的な溝が形成されていてもよい

分離流路3a、3bの断面形状は任意であり、例えば正方形や長方形などの矩形、台形、三角形、半円形などであってよい。これらの中で、矩形または台形とすることが製造の容易性から好ましい。なお、角部を有する断面形状の場合には、その角部に丸面取りが施された形状であっても良い。

【0022】

溝(分離流路)3a、3bの寸法は任意であり、溝形成面に直角な方向から見たときの深さは、好ましくは500μm以下、さらに好ましくは300μm以下、最も好ましくは100μm以下である。この範囲とすることにより、分離能と分離の速度が向上する。また深さの下限は、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、十分な処理量が得られると共に圧力損失が低くなる。

溝(分離流路)3a、3bの各溝形成面に直角な方向から見たときの幅は任意であり、例えば並列に形成された溝3a、3bの本数をn本(但し、nは1以上の整数)とすると、物質分離デバイス50の幅をnで除した値が最大であり、好ましくは10mm以下である。さらに好ましくは3mm以下、最も好ましくは1mm以下である。この範囲とすることにより、溝(分離流路)3a、3bの深さが一定なデバイスの製造が容易になり、分離能が向上する。幅の下限は、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、十分な処理量を維持しつつ、圧力損失が低くなる。溝3aと溝3aとの間、或いは溝3bと溝3bとの間の距離(溝間距離)は任意であり、溝幅に比べて狭く、底面に立つ壁状であってよい。

第一部材1の溝(第一の分離流路)3aと第二部材2の溝(第二の分離流路)3bは、形状や寸法が同じである必要はないが、仮に同じであるとして第一部材1と第二部材2を固定した時に、接触面に直角方向から見て互いに鏡対象とすることが、第一部材1と第二部材2に全く同じ部材を用いることができる(即ち、溝形成面同士を接触させて積層することで鏡対称となる)と共に、導入口から取出口に至る流線が左右対称となって分離効率が増すために、好ましい。

【0023】

分離領域5は、第一部材1と第二部材2の接触面に直角方向から見た一方の側を上流側とし、それに対向する側を下流側とする。分離領域5は、上流側の辺11と、辺11に対向する下流側の辺12と、上流側から下流側方向に伸びる2つの側辺13、14から成る略四辺形(四角形)とする(図1、2、3参照)。或いは、この分離領域5において、上述した四辺形から上流側の辺が一つの上流側の頂点とその両側の2つの上流側の辺11とされた略五辺形(五角形)であってもよい(図示は省略する)。

これらの形状を採用した場合には、分離領域5によって効率よく第1物質と第2物質を分離できる。但し、四辺形や五辺形は概略でその形状を有して入ればよく、角が丸面取りされた形状であっても良い。例えば、五辺形の上流側頂部は半円形に形成し、上流側の頂点が半円の周の中点であっても良い。

分離領域5において、第一部材1側の各分離流路3aは、分離領域5が四辺形の場合には上流側の辺11の中点と下流側の辺12の中点を結ぶ仮想線、分離領域5が五辺形の場合には上流側の斜辺11、11間の頂点とその対辺12の中点を結ぶ仮想線に対して反時計回り方向に5〜85度又は−5〜−85度(図3の例では約45度)の角度で略平行に形成されていることが好ましい。また、第二部材2側の各第二の分離流路3bは、仮想線に対して反時計回り方向に−5〜−85度又は5〜85度(図3の例では約−45度)で、かつ、第一部材1側の第一の分離流路3aと10〜170度の角度(図3の例では約90度)で交差するように略平行に形成されていることが好ましい。

【0024】

分離流路(溝)3a、3bがそれぞれ波線やジグザグである場合には、分離流路3a、3bの角度は、分離流路3a、3b全体としての方向が成す角度をいい、局所的に、例えば交差部において平行角度ゼロであっても良い。

【0025】

さらに、第一部材1側の各分離流路3aおよび第二部材2側の各分離流路3bは、分離領域5の端から端まで形成されていることが好ましい。即ち、分離領域5が四辺形又は五角形の場合、分離領域5において、第一部材1側の各分離流路3aおよび第二部材2側の各分離流路3bは、それぞれ、

(1)上流側の辺11から下流側の辺12まで延びて形成されているか、

(2)上流側の辺12から、分離領域5の側辺13,14のいずれかまで延びて形成されているか、

(3)側辺13,14のいずれか一方から他方まで延びて形成されているか、

(4)側辺13または側辺14から、下流側の辺12まで延びて形成されているか、

のいずれかであることが好ましい。勿論、上記(1)〜(4)のいずれかの分離流路3以外に、上記(1)〜(4)を満たさない何らかの付加的な流路が設けられていても良い。

【0026】

〔導入口〕

分離領域5の上流側の任意の部分において分離流路3の少なくとも一つに接続された流体の導入口7が設けられている。

導入口7は、図1に示されるように、分離領域5の上流側の一部に、第一部材1又は第二部材2を貫通して分離流路3に達する孔として設けてもよいし、分離領域5の外の任意の部分、例えば第一部材1側、第二部材2側、或いは本物質分離デバイス50の側面に設けて、連絡流路6aにより、分離流路3の上流側の辺11に到達する端に接続しても良い。導入口7は、上記のように分離流路3の少なくとも一つに接続されていればよいが、分離流路3の分離領域5の上流側の辺11に端を有する複数の、好ましくは全ての分離流路3の端に接続することが、分離の処理量を増すために好ましい。

図1〜3に示す構成例では、辺11に重なる連絡流路6aは分離領域5の上辺11全長に延びて配設されている。そして、辺11上まで延びる全ての分離流路3a、3bの上流端が連絡流路6aに連通している。この連絡流路6aはその長さ方向のいずれかの位置で導入口7が連通する構成を有している。

【0027】

〔取出口〕

分離領域5の下流側の任意の互いに異なる部分において、それぞれ互いに異なる分離流路3に接続されて第1取出口8と第2取出口9が設けられている。第1取出口8と第2取出口9は、図1に示されるように分離領域5の下流側の辺12上の一部に、第一部材1又は第二部材2を貫通してそれぞれ分離流路3、3に達する孔として設けてもよい。

或いは、分離領域5を外れた領域の任意の部分、例えば第一部材1側、第二部材2側、或いは本物質分離デバイス50の側面に第1取出口8と第2取出口9をそれぞれ設けてもよい。これらのいずれかの位置に設けた第1取出口8と第2取出口9は下流側の辺12に重ねて設けられた別個の連絡流路6b、6bを介して分離領域5の下流側の互いに異なる別個の分離流路3、3にそれぞれ接続しても良い。

第1取出口8と第2取出口9は、それぞれ分離領域5の下流側のなるべく離れた位置に設けるか、或いは、下流側における互いに最も離れた分離流路3、3に、好ましくは図1乃至3に示すように、下流側の辺12の両端である互いに最も離れた分離流路3(3a)、3(3b)に接続することが好ましい。このようにすることで、第1取出口8と第2取出口9から、それぞれ第1物質と第2物質が最も分離された流体を取り出すことが出来る。第1取出口8と第2取出口9が接続される分離流路3はそれぞれ複数であっても良い。

【0028】

後述のように、図3(a)に示す第3取出口10が設けられる場合には、第1取出口8と第2取出口9は、下流側端の互いに最も離れた分離流路3、3に接続し、他の分離流路3を連絡流路6bを介して第3取出口10に接続することが、第1取出口8と第2取出口9から第1物質と第2物質が最も分離された流体を得ることが出来るため好ましい。

しかし、分離度より収率を重視する場合には、第1取出口8と第2取出口9は、それぞれ多数本の分離流路3に接続し、その分、第3取出口10に接続される分離流路3を減らしても良い。

【0029】

なお、図3(a)に示す分離領域5において、側辺13、14には連絡通路6c、6dが設けられている。側辺13側の連絡通路6cには上辺11や他方の側辺14から延びる実線で示す複数の第一の分離流路3a、…が延びて端が連通している。そして第一の分離流路3aの端から連絡通路6cには第1物質の濃縮された(第2物質の減少により相対的に濃縮された場合も含む。以下同様。)流体が流入して第1取出口8に供給され、濃縮された(第1物質の減少により相対的に濃縮された場合も含む。以下同様。)第2物質を含む流体は第一の分離流路3aと第二の分離流路3bと連絡通路6cとの交差部で破線状の第二の分離流路3bに流入して更に下流側に供給される。

また、側辺14側の連絡通路6dには上辺11や一方の側辺13から延びる破線で示す複数の第二の分離流路3b、…が延びて端部が連絡通路6dに連通している。そして第二の分離流路3bの端部から連絡通路6dには第2物質の濃縮された流体が流入して第2取出口9に供給され、濃縮された第1物質を含む流体は第二の分離流路3bと第一の分離流路3aと連絡通路6dとの交差部で実線状の第一の分離流路3aに流入して更に下流側に供給される。

このように分離流路3a、3bを流れる流体は各分離流路3a、3bの十字状の交差部と各分離流路3a、3b及び連絡通路6cまたは6dとの3種流路の交差部とを介して第1物質と第2物質を順次分離させつつ、第1取出口8、第2取出口9に濃縮状態で収束するように制御されることになる。

【0030】

本物質分離デバイス50の取出口として、第1取出口8と第2取出口9が必須とされ、取出口がこの二者のみの場合には、導入口7から導入された流体は第1取出口8又は第2取出口9のいずれかから流出する。しかし、上記二者の他に第3取出口10を設けることが好ましい。

前述したように、第1取出口8と第2取出口9は、分離領域5の下流側のなるべく離れた位置に設けられるか、或いは分離領域5の外の任意の位置に設けられると共に分離領域5の下流側の互いに異なる分離流路3に接続されている。

第3取出口10は、第1取出口8と第2取出口9が接続される互いに離れた分離流路3、3の間の他の分離流路3、…に接続して設けられる。分離領域5が四辺形や五辺形の場合には、第3取出口10は、分離領域5の下流側の辺12に重なる端を有する分離流路3のうち第1取出口8と第2取出口9に接続されないものが連絡通路6bによって接続される(図3(a)参照)。

第3取出口10は、第1取出口8と第2取出口9が接続される分離流路3の間の分離流路3に接続されるため、第3取出口10からは、第1取出口8や第2取出口9から取り出される流体に比べて第1物質と第2物質の分離の程度の低い流体が取り出される。第3取出口10から分離の程度の低い流体が取り出される分だけ、第1取出口8と第2取出口9から取り出される流体にはこれらが混じらなくなり、分離度を高くすることが出来る。第3取出口10から取り出された分離の程度の低い流体は、ポンプを用いて導入口7に還流することができる。

【0031】

〔回収領域〕

本発明による物質分離デバイス50は、上記に加えて、回収領域15を有することが収率が向上するため好ましい。そのため、次に分離領域5に加えて回収領域15を接続してなる物質分離デバイス60を第二実施形態として図4に示す略平面状の模式図に基づいて説明するが、上述の第一実施形態と同一の部材、部分等には同一の符号を用いてその説明を省略する。

図4に示す第二実施形態による物質分離デバイス60は、分離領域5に連結して、第一部材1と第二部材2がそれぞれ回収領域15となる溝形成領域15a、15bを有しており、回収領域15となる溝形成領域15a、15bには複数の分離流路3となる溝3a,3bが並列に形成されていて、溝形成領域15a、15bが互いに合わされて回収領域15とされている。

回収領域15は、上流側の辺16と上流側の辺に対向する下流側の辺17と上流側から下流側方向に伸びる二つの側辺18,19とから成る略四辺形とされている。

回収領域15における第一部材1側の各分離流路3aは、第一部材1側から見て、回収領域15の上流側の辺16の中点と回収領域15の下流側の辺17の中点を結ぶ仮想線に対して反時計回りに5〜85度又は−5〜−85度の角度〔図4の例では約45度〕で、複数本略平行に形成されている。回収領域15における第二部材2側の第二の分離流路3bは、上記と同じ方向から見て、回収領域15の上流側の辺16の中点と下流側の辺17の中点を結ぶ仮想線に対して反時計回りに−5〜−85度又は5〜85度(図4の例では約−45度)の角度で、かつ第一部材1側の第一の分離流路3aと10〜170度の角度(図4の例では約90度)で交叉するように複数本略平行に形成されている。

【0032】

回収領域15における第一部材1側の各分離流路3aおよび第二部材2側の各分離流路3bはそれぞれ、

(1)上流側の辺16から下流側の辺17まで形成されているか、

(2)上流側の辺16から、上流側から下流側方向に伸びる側辺18,19のいずれかまで形成されているか、

(3)上流側から下流側方向に伸びる一方の側辺18または19からもう一方の側辺19または18まで形成されているか、

(4)上流側から下流側方向に伸びる側辺18または19から、下流側の辺17まで形成されるか、のいずれかとされている。

【0033】

そして、回収領域15は、回収領域15の上流側の辺16が分離領域5の下流側の辺12に重なるように設けられている。辺12、16において、回収領域15の各分離流路3a,3bは、分離領域5の各分離流路3a,3bにそれぞれ接続されている。本物質分離デバイス60が回収領域15を有し且つ第3取出口10を設ける場合には、第3取出口10は分離領域5の下流側には設けられず、後述のように回収領域15の下流側に接続される。

また、回収領域15における分離流路3の上流側から下流側方向に伸びる一方の側辺18における端には、例えば第一の分離流路3aが側辺18の外側に延びてその端が連絡流路6eに接続される。連絡流路6eの下流側には第1取出口8が接続されている。回収領域15における分離流路3の上流側から下流側方向に伸びるもう一方の側辺19における端には、例えば第二の分離流路3bが側辺19の外側に延びてその端が連絡流路6fに接続される。連絡流路6fの下流側には第2取出口8が接続されている。

一方の側辺18における第1物質が濃縮された流体が流れる(実線で示す)第一の分離流路3aには破線で示す第二の分離流路3bが交差して下方に延びており、これによって第2物質が濃縮された流体は第一の分離流路3aから分岐して下流に流動する。

なお、上述の第1実施形態による流体分離デバイス50と同様に、各側辺18,19上に連絡流路6e、6fが設けられていてもよく、その下流側端部にそれぞれ第1及び第2取出口8,9が接続されていてもよい。

回収領域15の下流側の辺17に端を有する分離流路3の端は、取出口として第1取出口8と第2取出口9だけが設けられている場合には、どちらの取出口8,9にも接続しなくてもよいし、それぞれ近い側の取出口8,9に接続してもよい。

図4に示すように、下流側の辺17に第3取出口10を有する場合において、第1取出口8にも第2取出口9にも接続されない分離流路3の端は下流側の辺17に設けた連絡流路6gに連結され、この連絡流路6gに第3取出口10が接続される。

【0034】

回収領域15の四辺形は、矩形や長方形の他、台形や平行四辺形であって良いが、形状は必ずしも正確な四辺形である必要はなく、例えば樽型や糸巻き型等であってもよい。回収領域15に於ける各分離流路3の長手方向に直角な方向から見た形状、断面形状及び寸法は、分離領域5に於ける分離流路3に於ける構成と同様である。

【0035】

このような回収領域15を設けることにより、分離能を低下させることなく、第1及び第2物質それぞれの収率を増加させることが出来る。即ち、分離領域5の下流側の辺12における互いに最も離れた分離流路3の端から、第1物質と第2物質が最も分離された状態でそれぞれの流体が側辺13,14の連絡流路6c、6dを介して上述した連絡流路6e、6fに搬送され、そして第1、第2取出口8,9から取り出される。

そして、それら連絡流路6e、6fの間の各分離流路3a、3bの端からは、それより分離の程度の低い流体が回収領域15の別の分離流路3b、3aにそれぞれ導入され、これら分離流路3a、3bで、そして分離流路3a、3bの交差部等で再び分離が行われる。そして、回収領域15の上流側から下流側へ分離流路3が1段進む毎に、第1物質と第2物質が最も分離された流体は、両側辺18,19の外側の連絡流路6e,6fから第1取出口8と第2取出口9へ移送されて取り出される。そして、残りの流体は次段の分離流路3へ進む。これが繰り返されることにより、回収領域15に於いて下流側へ1段進む毎に一定割合の最も分離された流体が連絡流路6e,6fから順次取り出されるから、最終的には導入口7に導入された全流体が、最も分離された流体として取り出される。

【0036】

〔分離流路内表面の親和性〕

第一部材1側の第一の分離流路3aの表面は第1物質に対して第2物質より強い親和性を持たせ、第二部材2側の第二の分離流路3bの表面は第2物質に対して第1物質より強い親和性を持たせることも好ましい。このようにすることにより、親和性による分離が可能になる。ここで言う「親和性による分離」とは、上記特許文献1に開示されているように、分離対象である第1または第2物質が、吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、親和部の表面及び/又は内部において、親和部以外の部分より存在量が高くなること利用した分離を言う。各分離流路3a,3bへの親和性の付与方法などは、例えば特許文献1に記載の方法を用いることができる。

【0037】

本発明の第一、第二実施形態による物質分離デバイス50,60は、微細な流路の高さ方向に分離した物質を流れ方向に対して左右方向に分け、これを繰り返すことで、細い流路による分離の高速化のメリットを活かし、かつ、細い流路を用いた分離の欠点である、拡散再混合に基づく分離能の低下を回避することが出来る。また、この物質分離デバイス50,60は、上記のような構造を持つため、デバイス製造に当たって、部材同士の位置あわせは、第一部材1と第二部材2の2部材のみでよい。しかも、第一部材1の溝形成領域5aと第二部材2の溝形成領域5bの位置が多少ずれて固定されたとしても、分離領域5或いは回収領域15からはみ出した、第一部材1の溝3aと第二部材2の溝3bの一部が生じるだけである。これらの溝は、分離の用はなさないが阻害もしないため、存在しても問題はない。このように、本物質分離デバイス50,60は、製造に於ける位置合わせの許容誤差が大きく、前記溝3a,3bの数を増して各溝3a,3bを微細にしても、製造の困難さが増すことがなく、性能のバラツキが少ない。

さらに、本発明の物質分離デバイス50,60は、複数の分離流路3に並列に流体を導入できるため分離の収率が良く、これを単純な構造で実現できる。

【0038】

[物質分離方法]

〔分離方法〕

本発明の物質分離方法は、流体に含有される2種又は3種の物質、例えば均一に混合した2種又は3種の液体、溶質と溶媒、分散質と分散媒及び/又は2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法である。物質分離デバイス50,60は、1段では分離率が低い分離可能な分離対象や分離原理全般に適用でき、これを多段化することにより高い分離率を実現すると共に、多段化することによる収量の低下を抑制するものである。

一般に、本物質分離デバイス50,60の導入口7から第一の分離流路3aおよび分離流路3bに第1物質と第2物質を含有する流体を導入すると、第1物質と第2物質は、各種ポテンシャル、親和性、振動などの分離駆動力により、各分離流路3内で第一部材1側方向と第二部材2側方向に分離され、各分離流路3の第一部材1側の壁付近において第1物質の濃度が最も高くなり、第二部材2側の壁付近において第2物質の濃度が最も高くなる。第一部材1−第二部材2方向の濃度差濃度勾配は一つの分離流路3内で下流に行くほど大きくなるが、十分に時間を掛けてもポテンシャル勾配と物質の拡散速度で決まる平衡値に達する。

【0039】

分離流路3を流れる流体は、各交差部において他の部材側の分離流路3を流れる流体に接する。第一の分離流路3aの第二部材2側の壁付近に濃縮された第2物質は、この交差部に於いて、より第二部材2に近い次段の第二の分離流路3bへ移動し、該第二の分離流路3bでさらに濃縮される。同様に、第二の分離流路3b内の第一部材1側の壁付近に濃縮された第1物質は、交差部に於いてより第一部材1に近い次段の第一の分離流路3aへ移動し、該第一の分離流路3aでさらに濃縮される。上記の分離機構が各段で繰り返され、第1取出口8と第2取出口9から、それぞれ、第1物質と第2物質の含有率が異なる物体を取り出すことができる。

【0040】

取出口として、第1取出口8と第2取出口9のみを有する物質分離デバイス50,60を使用する場合には、2つの物質の分離が出来、また、3成分以上の混合物を2つのグループに分離できる。取出口として、さらに第3取出口10を有する物質分離デバイス50,60を使用する場合には3成分を分離できる。例えば、第1取出口8から第1物質が濃縮された流体を、第2取出口9から第2物質が濃縮された流体を、第3取出口10から溶媒をというように3成分を分離できる。勿論、この場合にも、4成分以上の混合物を3つのグループに分離することができる。

【0041】

物質分離デバイス50,60は、特許文献1に記載されているような親和性による分離に適用できる。親和性による分離は、第一部材1側の第一の分離流路3aの表面は第1物質に対して第2物質より強い親和性を持たせることができる。好ましくは、さらに第二部材2側の第二の分離流路3bの表面は第2物質に対して第1物質より強い親和性を持たせることができる。これにより、親和性、即ち吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、親和部の表面や内部において、親和性を持つ側の分離流路3a、3bにより存在量が高くなることを利用した分離方法が得られる。本分離方法は定常状態で流体を流しても良いが、低温で吸着させ高温で脱着させると同時に次段の分離流路3へ移送する方法が、分離能が高くなり好ましい。脱着させる方法は温度の他、超音波やマイクロ波などを用いる方法であってよい。吸脱着速度の速い系ほど分離のスループットを上げることが出来る。

【0042】

本分離方法は分離の対象が広く、例えば、均一に混合した2種又は3種の液体の例としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジメチルスルホキシド、エタノールなどの水溶性有機液体と水との混合物などが挙げられる。溶質と溶媒の例としては、ポリ(オリゴ)ヌクレオチド、糖鎖、ポリ(オリゴ)ペプチドなどの生化学物質の水溶液、種々の化学物質の水溶液や有機溶剤溶液などが挙げられる。2種又は3種の溶質の例としては、塩基配列の異なるポリ(オリゴ)ヌクレオチド、配列の異なる糖鎖、配列の異なるポリ(オリゴ)ペプチドなどの生化学物質、光学異性体、合成反応の生成物と副生成物、その他種々の化学物質が挙げられる。本発明の分離方法は、これらの中で、特に濃度が希薄な系で効果を発揮する。例えば上記生化学物質の水溶液、水中に微量溶解した水溶性溶剤などである。

【0043】

また本発明の物質分離デバイス50,60は、温度勾配、電位勾配、磁位勾配又は加速度ポテンシャル勾配を分離の駆動力とする分離に用いることが出来る。これらの分離方法は、第一部材1に設けられた第一の分離流路3a及び第二部材2に設けられた第二の分離流路3bに、第一部材1側から第二部材2側方向に、或いはその逆方向に、温度勾配、電位勾配、磁位勾配又は加速度ポテンシャル勾配を設け、導入口7に分離すべき流体を導入し、第1取出口8と第2取出口9からそれぞれ第1物質と第2物質が分離された流体を取り出すものである。

【0044】

本発明の物質分離方法に於いては、分離流路3に流体を常に層流で流す。乱流で流すと、分離流路3の厚み方向や幅方向に濃度差が生じず、分離されない。物質分離デバイス50,60に流体を流す方法は任意であり、例えば吐出ポンプ(図示略)により導入口7に流体を圧入してもよいし、導入口7に接続したチューブを貯液槽(図示略)に配設し、吸引ポンプ(図示略)を取出口8、9、10に接続して吸引することにより流してもよい。吸引する方法は、例えば多本掛けのチューブポンプを使用し、分離領域5の下流側の辺12の各分離流路3の端、或いは回収領域15の側辺18、19における各分離流路3の端をそれぞれ一定流量で吸引する方法も各分離流路3に均一に流体を流せるため好ましい。

【0045】

本発明の物質分離方法は、単に流体を物質分離デバイス50,60に流すだけで第1物質、第2物質等の各物質を分離させることができ、撹拌操作、バルブ操作、ポンプによる各段の移送操作等が不要であるため操作が極めて容易である。

また、本発明の物質分離方法は、微細な分離流路3の高さ方向に分離した物質を流れ方向に対して左右方向に分ける処理を繰り返すことで細い流路による分離の高速化が図れ、かつ細い流路を用いた分離の欠点である拡散再混合に基づく分離能の低下を回避することが出来る。さらに、本発明による物質分離方法は、複数の分離流路3に並列に流体を導入できるため分離の収率が高い 。

【0046】

〔ポテンシャル勾配〕

本発明の物質分離方法に使用することのできる、分離の駆動力となるポテンシャル勾配は、流体中に含まれる物質、即ち第1物質及び/又は第2物質と相互作用して、該物質が高ポテンシャル方向又はポテンシャル方向に移動する力を発生するポテンシャル勾配である。該ポテンシャル勾配の方向は、分離流路の流れ方向と交差する向きに設けられる。交差する角度は45°以上が好ましく、90°が最も好ましい。

第1物質及び/又は第2物質が力を受けて分離する機構としては、次の3つがあり得る。その第1は、前記場の中に置かれた第1物質及び第2物質が、互いに逆方向に力を受け、逆方向へ移動する場合である。勿論、該物質の一方が溶媒(又は分散媒)の場合には、流路を満たしている該溶媒(又は分散媒)は力を受けても実質的に移動することが出来ず、溶質(又は分散質)のみが移動する。

第2は、前記場の中に置かれた第1物質及び第2物質が、同じ方向に力を受け、同じ方向へ移動するが、その速度が異なる場合である(一方が受ける力がゼロであり、移動しない場合を含む。また、該物質の一方が溶媒又は分散媒の場合には、流路を満たしている該溶媒(又は分散媒)は力を受けても実質的に移動することが出来ず、溶質(又は分散質)のみが移動する。第1物質及び第2物質が双方共に溶質(又は分散質)である場合には、第1物質及び第2物質がそれぞれ異なる強さの力を受ける場合と、両者が同じ力を受けるが、粒子の大きさの違いなどにより互いに異なる速度で移動する場合があり得る。

第3は、前記場の中に置かれた溶媒が低ポテンシャル方向への力を受け、該溶媒と異なる(ゼロを含む)力を受ける溶質が、浮力により高ポテンシャル方向へ移動する場合である。この浮力による分離は、溶質と溶媒の分離と、2つの溶質の分離の双方とも可能である。分散質についても同様である。

本発明に使用できるポテンシャル勾配及び相互作用の種類としては、次のようなものを例示できる。

【0047】

〔電気ポテンシャル勾配〕

電気ポテンシャル勾配は、電場におけるポテンシャル(即ち電位)の勾配である。電場は荷電物質と相互作用して、プラス荷電粒子は低電位方向へ、マイナス荷電粒子は高電位方向へ向かう力を発生する。荷電粒子が受ける力は、静電場の電場の強さと該粒子の電荷にそれぞれ比例する。受ける力が一定の時、流体中での粒子の移動速度は粒子の電荷/質量の比に比例する。

電位勾配を非接触式により設ける場合は、分離流路3内に空気が充填された状態における電位勾配を、好ましくは1000[V/mm]以上、さらに好ましくは、3000[V/mm]以上、最も好ましくは5000[V/mm]以上とすることが好ましい。電位勾配の上限は、絶縁破壊が生じない範囲で高くすることが出来、例えば1000000[V/mm]にすることが出来る。上記非接触式において、分離流路の第1内壁面及び第2内壁面となす内壁部分に、流体と絶縁された電極を設置してもよいし、絶縁体の素材で形成された物質分離デバイス50,60に電極を埋め込んでもよいし、本物質分離デバイス50,60の外部の両側に電極を配置してもよい。外部に設置する場合、電極板は空中への放電を防ぐために、絶縁体で覆うことが好ましい。

【0048】

[式1]

Vi=(Q/εvA)(di/εi) ・・・E1

ここで、

Q=VTεvA/Σi(di/εi)

但し、

C:電気容量[ファラッド:F]、Cv:真空中の電気容量[F]、

Q:電気量[クーロン:C]、V:電位差[ボルト:V]、

ε:媒体の比誘電率[−]、εv:真空の誘電率[=8.85×10-12 F/cm]、

A:面積[cm2]、d:電極間距離[cm]、添え字i(正の整数)は、

第1内壁面−第2内壁面方向に分割した第i層を示す。又添え字Tは、

全層(即ち、物質分離デバイス50,60)を示す。

(文献:例えば“新実験化学講座”,日本化学会編,丸善 (1976),基礎

技術4電気p.265.)

【0049】

物質分離デバイス50,60に上記電極を設置する範囲は、分離流路3を含む範囲であれば任意であり、分離流路3以外の部分、例えば連絡用流路を含む範囲でもよい。電極は、物質分離デバイス50,60に固定されていてもよいし、該デバイスとは独立に形成して、使用時に所定の位置関係に設置してもよい。

電位勾配が接触式により形成される場合、即ち、対向する両内壁面に設けられた電極により付加される場合は、電位勾配は、好ましくは1[V/mm]以上、さらに好ましくは、3[V/mm]以上、最も好ましくは5[V/mm]以上である。電位差勾配の上限は、過剰な発熱やアーク放電が生じない範囲で高くすることが出来、例えば100[V/mm]にすることが出来る。また、電位差は、実質的に溶媒の電気分解が生じない範囲が好ましく。例えば溶媒が水系媒体の場合、3V以下が好ましく、2V以下がさらに好ましい。

分離流路の内壁に電極を設置する方法は任意であるが、内壁の一部に蒸着、スパッタリング、化学メッキ、導電性樹脂の塗布などにより導電性物質の層を形成することが好ましい。

【0050】

〔電磁ポテンシャル勾配〕

電磁ポテンシャル勾配は電磁場におけるポテンシャル(電磁強度)の勾配である。電磁場は誘電体と相互作用して力を発生する。相互作用の力は電磁強度に比例し、電磁強度の勾配に比例し、かつ物質の誘電率に比例する。媒体より誘電率の高い粒子は高ポテンシャル方向へ力を受ける。

流体に電磁ポテンシャル勾配を設ける方法は、例えば物質分離デバイスの一方の表面側の内壁面に2つの電極を設け、該内壁面側の電磁ポテンシャルを対向する内壁面側より高くして形成することが出来る。該2つの電極は互いに入り込んだ櫛形であることが好ましい。該電極の形成方法は、上記電気ポテンシャルの接触法の場合と同様である。本電磁ポテンシャル勾配においても、例えば一方の内壁面側に流路と接触しない2つの電極を設け、非接触法でポテンシャル勾配を形成することも可能である。

【0051】

〔磁気ポテンシャル勾配〕

磁気ポテンシャル勾配は、磁場におけるポテンシャル(即ち、磁位)の勾配である。磁場は、1でない透磁率を有する物質と相互作用して力を発生する。相互作用の力は、磁束密度に比例し、磁束密度の勾配に比例し、かつ物質の透磁率に比例する。媒体より透磁率の高い粒子は磁束密度の高い方向へ力を受ける。

磁気ポテンシャル勾配は磁束密度であり、好ましくは0.1[T(テスラ)]以上、さらに好ましくは、0.3[T]以上、最も好ましくは0.5[T]以上である。磁束密度の上限は、装置が大がかりに成りすぎない範囲で高くすることが出来、例えば50[T]にすることが出来る。しかし、3[T]以下であることが、永久磁石とポールピースにより容易に実現できるため好ましい。

磁気ポテンシャル勾配を付加する方法は任意であり、物質分離デバイス50,60の一方の側の外側に永久磁石、電磁石、又は超伝導磁石を配することができる。永久磁石又は超伝導磁石が、エネルギーの消費がなく好ましく、永久磁石が簡便であり好ましいい。ポールピースを用いて、磁力線を分離流路に集中的に通過させることも好ましい。永久磁石、電磁石、又はポールピースを物質分離デバイス50、60に固着して一体化しても良い。

【0052】

〔振動ポテンシャル勾配〕

振動ポテンシャル勾配は、振動(音響)の進行波(単数又は複数)によって形成される振動場の、振動強度ポテンシャル(振幅)の勾配である。該振動場は、媒体と密度の異なる物質と相互作用し、媒体より密度の高い物質を低振幅方向へ移動させる。周波数を超音波領域とすることで効果的となる。

振動場は、時間に対して非対称な振動波形を持つ進行波(単数)の場であり得る。

振動の周波数を、波長が流路の壁間距離の2倍になるように調節することによって、流路壁が振動の腹、流路の中心が振動の節になるような定在波を形成することが出来る。このような定在波振動の場においては、流路の両壁面から中心方向へ向かう振動ポテンシャル勾配が形成され、媒体より密度の高い粒子は流路の中心部に集まる。

振動ポテンシャル勾配において、進行波の振動場は、本物質分離デバイス50,60の一方の外表面又は本物質分離デバイス50,60のその他の一部に振動子(例えば超音波振動子)を接触させて、又は流体を介して該面に振動を付加する方法で実施できる。振動子は物質分離デバイス50,60と一体化されていて良い。定在波の振動場は、本物質分離デバイス50,60に超音波振動子を直接又は液体を介して接触させて、超音波振動を付加することが出来る。分離流路3の内部に定在波を発生させる場合には、超音波振動子は、物質分離デバイス50,60のどの部分に接触させても、又は流体を介して物質分離デバイス50,60全体に振動を与えても、前記のように周波数を調節することにより該定在波を発生させることが出来る。しかしながら、物質分離デバイス50,60一方の表面に接触させることが、低出力で十分な強度の定在波を発生させることが出来るため好ましい。超音波振動子は物質分離デバイス50,60と一体化されていて良い。

【0053】

〔加速ポテンシャル勾配〕

加速度ポテンシャル勾配は、加速度場のポテンシャルの勾配であり、該ポテンシャルは位置エネルギーである。加速度場は、媒体と密度の異なる物質と相互作用し、媒体より密度の高い物質を低位置エネルギー方向へ移動させる。加速度場は重力場や遠心力場であり得る。しかし、重力場が分離すべき物質に与える力は小さく、分離対象は密度差が大きく且つ粒径差が大きなものに限られるため、本発明に於いては、加速度ポテンシャル勾配は、重力場より大きな加速度場のポテンシャル勾配であることが好ましい。このような加速度場は遠心機により実施できる。遠心力による加速度場は、機構的な制約はあろうが、大きいほど分離効率と分離速度が向上するため好ましく、好ましくは100G(但し、Gは重力加速度)以上、さらに好ましくは300G以上、最も好ましくは1000G以上である。一方、遠心力により大きな加速度場を発生させるには、機構が大がかりになる欠点がある。本発明の物質分離方法は過剰に高い加速度場でなくとも実用的な分離が行える。よって、加速度場の上限は任意であるが、10000G以下が好ましく、7000G以下がさらに好ましく、5000G以下が最も好ましい。

【0054】

〔温度ポテンシャル勾配〕

熱の場における温度勾配を温度ポテンシャル勾配として取り扱うことが出来る。熱の場は、媒体と密度の異なる物質と相互作用し、媒体より質量の大きな粒子を低温方向へ移動させる。

温度ポテンシャル勾配(温度勾配)は、好ましくは10[℃/mm]以上、さらに好ましくは、30[℃/mm]以上、最も好ましくは50[0℃/mm]以上である。温度勾配の上限は任意であり、例えば1000[℃/mm]にすることが出来る。温度勾配を付加する方法は任意であり、例えば、物質分離デバイス50,60の一方の外表面を低温物質と接触させ、他方の外表面を高温物質と接触させる方法、物質分離デバイス50,60内に電気ヒーターなどの発熱体を埋め込む方法、本物質分離デバイス50,60外から赤外線、レーザー光線、マイクロ波などを照射する方法を例示できる。

本発明で使用するポテンシャル勾配は、時間的に強度が変化しない定常的な場であれば分離できるが、変動しても差し支えない。電磁場や振動の場の場合は、場は微視的には時間的に変化するが、巨視的には定常状態となる。ポテンシャル勾配を2種以上同時に掛けてもよい。第1内壁面及び第2内壁面に掛かる温度差は式1により計算できる。

【0055】

[式2]

Ti−1−Ti=(xi/λi)(Q/S) ・・・E2

ここで、

(Q/S)=(Tz−T0 )/[Σi(xi/λi)]

但し、

xi:各層の厚み 「m]、S :面積[m2]、

Ti:第i層界面の温度[℃]、

T0:物質分離デバイス50,60の一方の側の表面温度[℃]、

Tz:物質分離デバイス50,60の他方の側の表面温度[℃]、

λi:各層の熱伝導率 、Q:熱貫流量[ワット:w]、

添え字i(正の整数)は、第1内壁面−第2内壁面方向に分割

した第i層を示す。

(文献:例えば「新版化学機械の理論と計算」、亀井三郎編、

産業図書(株)1959年.)

【0056】

〔浮力の場〕

前記第1物質及び/又は第2物質が力を受けて分離する機構の第3の場合を、浮力の場による分離として取り扱うことも出来る。即ち、第1物質と第2物質が溶質と溶媒である場合、上記の各種の場に於いて、溶質より溶媒が低ポテンシャル勾配方向により強い力を受けると、溶質を浮力によって高ポテンシャル勾配方向へ移動させて分離することが出来る。ポテンシャル勾配は位置エネルギーである。分散質と分散媒の場合も同様である。また、互いに浮力の異なる2つの溶質や2つの分散質を互いに分離することも出来る。

【0057】

〔分離対象物質〕

先に本発明の物質分離デバイス50,60が適用できる分離対象として述べたものと同様であるが、更に詳細に述べる。

電気ポテンシャル勾配による分離の場合には、第1物質と第2物質は、荷電量の異なる物質、又は、荷電量/質量の値が異なる物質であり、この差が大きなほど分離能や分離速度が向上する。荷電量は絶対値でなく、プラスとマイナスを区別する。媒体は荷電量がゼロであるか、分離すべき粒子とは逆の荷電を持つ物質が好ましい。このような粒子としては、DNAなどのポリヌクレオチド、蛋白などのポリペプチド、アミノ酸などの荷電低分子化合物を例示できる。第1物質と第2物質の荷電量または荷電量/質量の値の差が大きいほど分離効率や分離速度が高くなる。

電磁ポテンシャル勾配による分離の場合には、分散粒子の濃縮効果が大きく好ましい。例えば、血球、細胞、微生物の分離濃縮を例示できる。

磁気ポテンシャル勾配による分離の場合には、第1物質と第2物質は、透磁率の異なる物質、又は、透磁率/質量の値が異なる物質であり、この差が大きなほど分離能や分離速度が向上する。透磁率は絶対値でなく、プラスとマイナスを区別する。大きな透磁率を持った物質としては、強磁性体の微細な固体粒子、赤血球などの強磁性体分子を含む粒子、強磁性体分子を含有する有機重合体、液晶性物質などの大きな電子共役部を持った分子を例示できる。

【0058】

振動場及び定在波振動場による分離の場合には、第1物質と第2物質は互いに密度の異なる分散質と分散媒であり、粒径差や密度差は、安定した分散状態を維持する範囲で大きなほど分離能や分離速度が向上するため好ましい。このような系としては、例えば血液からの血球と血漿の分離を例示できる。

重力ポテンシャル勾配による分離の場合には、第1物質と第2物質は互いに密度の異なる分散質と分散媒であり、粒径差や密度差が大きなほど分離能や分離速度が向上するため好ましい。しかし、この差があまり大きすぎると、通常の沈降分離により分離可能となるため、本発明に於いては、従来法では分離率が前記のように低いか、分離に時間を要する程度にその差が小さい系に効果的である。第1物質と第2物質が共通分散媒に分散した分散質である場合には、共通溶媒として第1物質と第2物質の間の密度のものを使用することが、浮力を利用して分離率を向上させることが出来るため好ましい。

【0059】

遠心力による加速度ポテンシャル勾配による分離の場合には、第1物質と第2物質は密度の異なる物質であり、この差が大きなほど分離能や分離速度が向上するため好ましい系である。この差があまり大きすぎると、通常の遠心分離によっても迅速な分離が可能となるため、本発明に於いては、従来法では分離率が前記のように低いか、分離に時間を要する程度にその差が小さい系に効果的である。そのような例としては、溶媒に溶解した有機高分子物質を例示できる。第1物質と第2物質が共通溶媒に溶解した二種の溶質である場合には、共通溶媒として第1物質と第2物質の間の密度のものを使用することが、浮力を利用して分離率を向上させることが出来るため好ましい。分離すべき流体が気体の場合には、密度の大小は分子量の大小と一致する。

【0060】

温度ポテンシャル勾配による分離の場合には、第1物質と第2物質は、粒子の大きさの差、例えば分子量の差がある系であり、この差が大きなほど分離能や分離速度が向上する。小さい方の粒子を、分離条件で流体状である低分子化合物とすると、大きい方の粒子は、好ましくは分子量5000以上の重合体、更に好ましくは分子量10000以上の重合体、尤も好ましくは分子量30000以上の重合体、及びこれに相当する粒子径を持った粒子である。該粒子はミセルなどの会合体や二次粒子であっても良い。第1物質の大きさの上限は、安定した分散状態を維持するためには自ずと限界はあろうが、特に上限を設ける必要はない。溶質と溶媒の例としては、ポリヌクレオチド(オリゴヌクレオチドを含める。以下同様)、糖鎖、ポリペプチド(オリゴペプチドを含める。以下同様)などの生化学物質の水溶液(ここで言う水溶液は緩衝液溶液を含む。以下同様)、種々の化学物質の水溶液や有機溶剤溶液などが挙げられる。分散質の例としては、花粉や細胞や細胞内組織などの、固体やゲル状の分散質の他、ミセルや疎水性有機液体の分散質を例示できる。一般に、大きい方の粒子の大きさが大きいほど分離能や分離速度が高くなる。また、分離すべき物質の大きさの差が大きいほど分離能や分離速度が高くなる。

【実施例】

【0061】

以下、実施例を用いて本発明の実施形態による物質分離デバイス50,60と物質分離方法を更に詳しく説明するが、本発明は以下の実施例の範囲に限定されるものではない。各図では、各部を認識可能な大きさとするために寸法や各部の寸法を適宜変更し、また溝の数を適宜調節して描かれている。

まず、実施例において実施する紫外線照射方法と、実施例において用いるエネルギー効果性樹脂組成物の製作方法について説明する。

【0062】

(紫外線ランプAによる照射)

3kWメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置を用いて、波長365nmで強度40mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0063】

(紫外線ランプBによる照射)

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用いて、波長365nmで強度50mW/cm2の紫外線を特に指定が無い限り室温、窒素雰囲気中で照射した。

【0064】

(組成物の調製)

エネルギー線重合性化合物として、数平均分子量2000の3官能ウレタンアクリレートオリゴマー「ユニディックV−4263」(大日本インキ化学工業株式会社製)を70重量部、ヘキサンジオールジアクリレート「ニューフロンティアHDDA」(第1工業製薬株式会社製)を30重量部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(チバガイギー社製)を3重量部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン関東化学株式会社製を0.5重量部、それぞれ混合して組成物Xを調製した。

【0065】

(実施例1)

図2は本実施例で製作する物質分離デバイス50の分解斜視図である。また、図4は本実施例で製作する物質分離デバイス60の流路の配置を模式的に示す平面図である。図4において実線で第一部材1側の第一の分離流路3aを、破線で第二部材2側の第二の分離流路3bを示してある。

本物質分離デバイス50,60は、基材31、分離流路底面層32および分離流路形成層33が積層して固着された第一部材1と、やはり基材34、分離流路底面層35および分離流路形成層36が積層して固着された第二部材2とを互いに固着して形成しており、導入口7、第1取出口8及び第2取出口9が全て第一部材1側に設けられている。

【0066】

[第一部材1の製作]

厚さ1mmのアクリル樹脂板を基材31として使用し、この基材31上にスピンコーターにて組成物Xを塗工し、得られた塗膜に紫外線ランプAにより紫外線を60秒間照射して半硬化させて分離流路底面層32を形成した。その上に、スピンコーターにて組成物Xを塗工し、フォトマスク(図示略)を通して、第一の分離流路3a及び連絡流路6となる部分以外の範囲に紫外線ランプBにより紫外線を120秒間照射して半硬化させ、分離流路形成層33を形成した。その後、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液により洗浄除去して第一の分離流路3aとなる複数の溝を形成した。即ち、第一の分離流路3aをなす溝は底面が分離流路底面層32、両側面が分離流路形成層33で形成されている。

【0067】

得られた第一部材1は、基材31側から見て略中央部に長方形の溝形成領域5aが設けられている。溝形成領域5aは図2の左側が上流側で右側が下流側とされ、溝形成領域5a内には多数の溝3aが両側辺13、14(図3(a)参照)に対して反時計廻りに約−45度の角度で平行に設けられている。溝形成領域5aの上流側の辺11にはその一端から他端まで連絡流路6aが形成されており、下流側の辺12にはその両端部分を除いて辺12上に連絡流路6bが形成されている。

【0068】

[第二部材2の製作]

次に、基材31の代わりに厚さ60μmの2軸延伸ポリプロピレンシート(OPPシート:二村化学製)を一時的な支持体34として用いたこと以外は第一部材1と同様にして、一時的な支持体34上に分離流路底面層35と、第二の分離流路3bをなす溝3bが形成された分離流路形成層36とが積層され、これらを固着することで第二部材2を製作した。

得られた第二部材2は、その溝形成面、即ち分離流路形成層36の外表面側から見て略中央部に略長方形の溝形成領域5bが設けられている。溝形成領域5bは図2の左側が上流側で右側が下流側とされ、溝形成領域5b内には多数の溝3bが両側辺13,14に対して反時計廻りに約45度の角度で平行に設けられている。但し、第二部材2には連絡流路6a、6bは形成されていない。

【0069】

[第一部材1と第二部材2の固着とその他の構造の形成]

第一部材1の分離流路形成層33と第二部材2の分離流路形成層36を、溝形成領域5a、5bの位置を合わせて密着させて積層し、紫外線ランプAにて紫外線を120秒照射して全ての組成物Xを硬化させ、第一部材1と第二部材2を液密に固着した。その後、第二部材2から一時的な支持体34を剥離除去した。

次に、第一部材1を貫通し、分離領域5の上流側の辺11に設けられた連絡流路6aの中央部に連絡する孔をドリルにて穿ち、導入口7を形成した。また、第一部材1を貫通し、分離領域5の下流側端部の一方の隅に第一の分離流路3aに連絡する孔をドリルにて穿ち、第1取出口8を形成した。同様に第一部材1を貫通し、分離領域5の下流側端部の他方の隅に第二の分離流路3bに連絡する孔をドリルにて穿ち、第2取出口9を形成した。さらに、第一部材1を貫通し、分離領域5の下流側の辺12の両端を除く部分に形成された連絡流路6bに連絡する孔をドリルにて穿ち、第3取出口10を形成した。これによって物質分離デバイス50を得た。

【0070】

以上のようにして製作された物質分離デバイス50は、外形90mm×45mmの長方形で厚み約1.4mmである。基材31の厚みは1mmであり、第一部材1の分離流路底面層32、第一部材1の分離流路形成層33、第二部材2の分離流路底面層35及び第二部材の分離流路形成層36の厚みは全て約100μmである。第一部材1の溝形成領域5a、第二部材2の溝形成領域5b、分離領域5の形状・寸法は同一であり、上流側から下流側方向の長さが60mm、幅が30mmである。分離領域5には分離流路3a、3bをを構成するそれぞれ幅150μmの溝3a、3bが溝間距離150μmで分離領域5の側辺13,14に対して約45度の角度でそれぞれ平行に形成されている。

従って、分離領域5の上流側の辺11及び下流側の辺12にはそれぞれ約70本の溝3aと約70本の溝3bの端部が形成されている。各溝3a、3bの上端は連絡流路6aに連通している。更に導入口7も連絡流路6aに連通している。分離領域5の側辺において、溝3aの上端と溝3bの上端は側辺13、14に設けた連絡流路6c、6dによってそれぞれ連絡されている。分離領域5の下流端の辺12において、溝3aの下端と溝3bの下端は両端で第1取出口8、第2取出口9に連通しており、これら両端部分を除く溝3aの下端と溝3bの下端は連絡流路6bに連通し、連絡流路6bは第3取出口10に連絡している。

なお、溝3a,3b及び連絡流路6a、6b、6c、6dの深さは全て100μmであり、連絡流路6a、6b、6c、6dの幅は全て500μmであり、導入口7、第1取出口8、第2取出口9、第3取出口10の孔は全て直径500μmである。

【0071】

[物質分離方法]

温度差による物質分離方法の一例を示す。

(設置方法)

導入口7、第1取出口8、第2取出口9、第3取出口10の孔にフィッティング(図示略)を接着し、内径150μm、外形1.5mm、長さ1mのポリエーテルエーテルケトン(PEEK)製のチューブを接続した。該チューブを介して導入口7を第3シリンジポンプに接続した。また、第1取出口8は第1のフローセル型の紫外可視分光光度計(島津製作所、SPD−20AV型)を経て第1シリンジポンプに接続した。さらに、第2取出口9は第2のフローセル型紫外可視分光光度計(島津製作所、SPD−20AV型)を経て第2シリンジポンプに接続した。第3取出口10は前記チューブを試験管に投入した。

【0072】

(運転方法)

分離すべき流体として、赤色色素であるローダミン6G(和光純薬)の0.01質量%水溶液を用い、これを前記第3シリンジポンプから12mm3の速度で吐出して導入口7に導入し、第1取出口8と第2取出口9に接続された第1と第2のシリンジポンプを0.75mm3/分の一定流速で吸引運転した。第1取出口8と第2取出口9か流出する溶液は、前記第1と第2の紫外可視分光光度計にて波長526nmの吸光度をそれぞれ連続的に測定し、検量線からローダミン6Gの濃度を算出した。第3取出口10に接続したチューブからは吐出速度と吸引速度の差だけの色素溶液が流出し、試験管に溜まった。

室温状態にあった物質分離デバイス50を、第二部材2側を下側にして、0℃に調節した温調プレート(図示略)の上に置き、本物質分離デバイス50の上面の第一部材1の上の、導入口7と各取出口8、9、10との間の分離領域5に100℃に調節した温調プレート(図示略)を接触させた。

その結果、室温状態では第2取出口9と第1取出口8から流出する溶液の濃度(吸光度)の比は1.0であったが、温度勾配を付与すると、1.22になり、色素は分離濃縮された。

次いで、第1、第2,及び第3のシリンジポンプの流速をそれぞれ4倍に上昇させると、前記濃度比は1.037を示した。

【0073】

(実施例2)

本実施例2に於いては、分離領域5と回収領域15を設けた物質分離デバイス60について述べる。図4は本実施例で製作する物質分離デバイス60の流路の配置を模式的に示す平面図である。実線で第一部材1側の流路を、破線で第二部材2側の流路を示してある。

【0074】

[物質分離デバイス60の製作]

物質分離デバイス50の構成に代えて、導入口7を分離領域5の上流側の外部に設け、その第一部材1側の溝として設けた連絡流路6aにより分離領域5の各分離流路3a、3bに接続した。また、分離領域5に接続する回収領域15を設けて、第1取出口8、第2取出口9、第3取出口10を分離領域5に代えて回収領域15の下流側の外部に設けた。即ち、回収領域15の第一部材1側の溝として回収領域15の一方の側辺18に端を有する第一の分離流路3aに連通する連絡流路6eの下流側端部に第1取出口8を設けた。同じく、回収領域15の他方の側辺19に端を有する各第二の分離流路3bに連絡流路6fを連通させてこの連絡流路6fの下流側端部に第2取出口9を設けた。また、回収領域15の下流側の辺17に端を有する分離流路3a、3bの内の両端を除いたものに連通する連絡流路6gを設け、この連絡流路6gに第3取出口10を接続した。これ以外は、実施例1と同様の構造を有する物質分離デバイス60を製作した。

但し、本実施例で製作した物質分離デバイス60は、分離領域5、回収領域15共に幅30mm、長さ30mmであり、分離領域5と回収領域15に形成される各分離流路3a、3bの寸法や分離流路3a,3a間及び3b、3b間の距離は実施例1の分離領域5の場合と同じである。回収領域15の側辺18,19に達する分離流路3a、3bの端をそれぞれ第1取出口8と第2取出口9に接続する連絡流路6e、6fの幅は、上流側の端が約150μm、下流側の端が約4.5mmのテーパーに形成されている。

【0075】

[物質分離方法]

本実施例で製作した物質分離デバイス60を用い、第1と第2のシリンジポンプを5mm3/分の一定流速で運転し、第3のシリンジポンプを12mm3/分の一定流速で運転すること以外は、実施例1と同様の分離操作を行った。

【0076】

(実施例3)

本実施例では、電位差による分離方法の例を示す。

[物質分離デバイス50の製作]

実施例1と同様にして、実施例1と同様の物質分離デバイス50を製作した。

[物質分離方法]

製作した物質分離デバイス50を温調プレートに接触させる代わりに、物質分離デバイス50の両表面の、分離領域5を覆う範囲にアルミフォイルの電極(図示略)を貼り、高圧直流電源(松定プレシジョン(株)製、HARb−10p3型)を用いて8000Vの直流電圧を掛けた。

(運転方法)

分離すべき流体として前記ローダミン6Gの0.01質量%水溶液を用い、第3シリンジポンプの吐出速度を12mm3/分、第1と第2のシリンジポンプの吸引速度を0.75mm3/分に調節した。電圧を掛ける前の状態では第2取出口9と第1取出口8から流出する溶液の濃度(吸光度)の比は1.0であったが、所定電圧を印加すると、第2取出口9と第1取出口8からそれぞれ流出する溶液のローダミン6Gの濃度比は10.5になった。また、全シリンジポンプの流量をそれぞれ前記の4倍にすると前記濃度比は1.37となった。

【0077】

(比較例1)

上側部材の溝と下側部材の溝を合わせて1本の分離流路が形成されており、該分離流路は、長さが6cm、幅と深さは実施例3の各分離流路3ど同様とされ、該分離流路の上流端には導入口が設けられ、下流端には上面と下面にそれぞれ取出口を持つ、1段型の分離デバイスを作成した。

この1段型分離デバイスの導入口に第3シリンジポンプを接続し、上面の取出口に、前記第1の紫外可視分光光度計を経て第1シリンジポンプを、下面の取出口には前記第2の紫外可視分光光度計を経て第2シリンジポンプを接続した。

このデバイスを用い、第3シリンジポンプの吐出速度を1.5mm3/分、第1と第2のシリンジポンプの吸引速度を両者とも0.75mm3/分に調節した。この条件で、分離流路内の溶液の滞留時間は実施例1における滞留時間とほぼ同じになる。

電圧を掛ける前の状態では各取出口8から流出する溶液の濃度(吸光度)の比は1.0であったが、電圧8000Vを印加すると、溶液のローダミン6Gの濃度比は1.30になった。また、全シリンジポンプの流量をそれぞれ前記の4倍にすると前記濃度比は1.29であった。

即ち、1段型の分離デバイスでは、同じ滞留時間で比較すると、いずれの場合も本発明の物質分離デバイスより分離効率が悪い上、流速を遅くして滞留時間を増しても、分離効率の向上が見られないことが分かる。流路内での拡散混合が分離を妨げるためと推定される。

【0078】

(実施例4)

本実施例では、磁界による分離方法の例を示す。

[物質分離デバイス50の製作]

実施例1と同様にして、実施例1と同様の物質分離デバイス50を製作する。

[物質分離方法]

製作した物質分離デバイス50を、温調プレートに接触させる代わりに、物質分離デバイス50の一方の表面の、分離領域5を覆う範囲に表面磁束密度4500ガウスのネオジウム磁石を接触させたこと以外は実施例1と同様にして分離を行う。分離すべき流体として(1)ヘパリン加牛血と(2)生理的食塩水により10倍に希釈したヘパリン加牛血とを用い、これから赤血球のみを分離する。

【図面の簡単な説明】

【0079】

【図1】本発明の第一実施形態による物質分離デバイスの分解斜視図である。

【図2】第一実施形態による物質分離デバイスの図1とは別形態の分解斜視図である。

【図3】第一実施形態による物質分離デバイスを示すもので、(a)は分離領域における分離流路の配列構成を模式的に示す要部平面図、(b)は第一部材側の分離流路と第二部材側の分離流路の交差部の縦断面図、(c)は分離流路の交差部とその前後における分離流路を流れる流体に対して印加するポテンシャルの方向を示す説明図である。

【図4】第二実施形態による物質分離デバイスの分離領域及び回収領域における分離流路の配列構成を模式的に示す要部平面図である。

【符号の説明】

【0080】

1 ・・・第一部材

2 ・・・第二部材

3 ・・・分離流路

3a・・・第一の分離流路となる溝、第一の分離流路

3b・・・第二の分離流路となる溝、第二の分離流路

5 ・・・分離領域

6,6a,6b,6c,6d,6e,6f、6g ・・・連絡流路

7 ・・・導入口

8 ・・・第1取出口

9 ・・・第2取出口

10・・・第3取出口

11・・・分離領域の上流側の辺

12・・・分離領域の下流側の辺

13、14・・・分離領域の側辺

15・・・回収領域

16・・・回収領域の上流側の辺

17・・・回収領域の下流側の辺

18、19・・・回収領域の側辺

31・・・第一部材の基材

32・・・第一部材の分離流路底面層

33・・・第一部材の分離流路形成層

34・・・一時的な支持体

35・・・第二部材の分離流路底面層

36・・・第二部材の分離流路形成層

【技術分野】

【0001】

本発明は、流体に溶解、混合又は分散状態で含まれる物質を連続的に分離することのできる物質分離デバイスおよび物質分離方法に関し、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性などを分離の駆動力として付与して分離する物質分離デバイスおよび物質分離方法に関する。

本発明はまた、マイクロリアクタなどのマイクロ流体デバイスに組み込んで使用できる物質分離方法及び微小な物質分離デバイス及びに関する。

【背景技術】

【0002】

マイクロ流体デバイスは、微小な毛細管状の流路を有し、この流路で(生)化学的な反応、処理、分析、検出などを行うものである。このマイクロ流体デバイスは、反応装置や反応溶液の熱容量が小さく迅速な温度変化が可能で温度分布も小さくできるために副生成物が少ないこと、拡散支配である微小反応場で反応を行うために特に不均一反応系の反応速度が大幅に増すこと、微量の試薬量で反応が行えるために多数並列運転が容易であること、連続反応装置を構築できるために短いインターバルで次々と反応条件を変えることが容易であること等の理由で、合成反応のスクリーニングに向いている。また、最適条件が求まると、スケールアップの検討を行うことなくナンバリングアップシステムにより、直ちに生産が可能であることなどの特徴があり、今後の化学反応装置として期待されている。

【0003】

上述したマイクロ流体デバイスの用途の多くは合成生成物の分離を必要とするが、マイクロ流体デバイスに組み込める高効率の分離手段は限られている。

マイクロ流体デバイスに組み込んで、均一に混合した2種又は3種の液体、溶質と溶媒及び/又は2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法の中で、マイクロ流体デバイスに組み込み可能な方法として、透析、抽出、クロマトグラフィー、電気泳動などが知られている。

しかし、透析や抽出は分離に長時間を要したり、1段での分離能が低かったりするため、分離対象物質が極限られていた。クロマトグラフィーや電気泳動は回分式の分離であり、マイクロリアクターのような連続反応装置の分離手段としては使用が困難であったし、電気泳動は分離対象物質が極限られていた。

【0004】

本発明者等は、特許文献1に、分離すべき対象物質に対する吸着能などの親和性を利用した分離方法を提案している。しかしこの分離法は、1段での分離率が低く、高度に分離するには多段化する必要があった。特許文献1には多段分離の構造も開示されているが、多段分離は収率が1段での収率を段数で除した値となるため、段数を増すと収量が極端に低下するという問題があった。特許文献1には、多段化することによる収量低下を防ぐ構造も開示されているが、多くの層の積層構造と積層時の精密な位置合わせを必要とし、製造工程数の増加と歩留まりの低下を招きがちであった。

【0005】

さらに、一般に、流体に含有される物質の分離方法として、温度勾配による分子量に差のある溶質の分離、磁力による強磁性の溶質の分離、静電場による荷電を有する溶質や分散質の分離、加速度による密度の異なる溶質や分散質の分離、超音波による分散質の分離、時間に対して非対称な振動による分散質の分離等の原理が知られているが、これらも1段での分離効率が低く、上記の吸着能などの親和性を利用した分離方法と同じ問題を抱えていた。

【特許文献1】特開2006−043696号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような実情に鑑みて、単純な構造を用いて、多段で高度に分離しながら高い収量で分離することが可能な物質分離デバイスおよび物質分離方法を提供することを目的とする。

また、本発明の他の目的は、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することが可能な物質分離デバイスおよび物質分離方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、鋭意検討の結果下記の物質分離デバイスが上記課題を解決することを見出した。

すなわち、本発明による物質分離デバイスは、流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、該物質分離デバイス内に形成された管状の第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に形成された管状の第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれて配設されていて交差部で互いに連通しており、第一の分離流路及び第二の分離流路の延在方向の一端部を上流側とし他端部を下流側として、上流側の複数の第一の分離流路及び第二の分離流路の少なくとも1つに流体の導入口が接続され、下流側の複数の第一の分離流路及び第二の分離流路の中から選ばれた互いに異なる分離流路に第1取出口と第2取出口がそれぞれ接続されていることを特徴とする。

【0008】

また、本発明による物質分離方法は、上述した物質分離デバイスを使用し、第一の分離流路及び第二の分離流路に、第一の分離流路から第二の分離流路の方向又はその逆方向に、温度勾配、電位勾配、電束密度勾配、磁束密度勾配、加速度、超音波振動、及び/又は非対称な波形を持つ振動などのポテンシャル勾配を与えた状態で、導入口に分離すべき流体を、第一の分離流路及び/または第二の分離流路を層流で流れる流速で導入し、第1取出口と第2取出口から、それぞれ第1物質と第2物質が分離された流体をそれぞれ取り出すようにしたことを特徴とする。「ポテンシャル勾配」は、物理学で周知の概念であるポテンシャル勾配を言い、ポテンシャル勾配が存在する領域は「ポテンシャルの場」または単に「場」と称される。このような種々のポテンシャルの内で、本発明の物質分離方法は、該場の中に置かれた物質がポテンシャル勾配の方向、又はその逆方向に力を受けるものを使用する。

【0009】

また、本発明による物質分離方法は、第一の分離流路と第二の分離流路が分離対称物質に対する親和性が異なるような上述の物質分離デバイスを使用し、第一及び第二の分離流路に分離すべき流体を満たした状態で一定時間静置する第1工程と、第一及び第二の分離流路の温度を変化させると同時に、又は温度を変化させた後1分以内に、導入口に一定体積の分離すべき流体を、第一及び第二の分離流路を層流で流れる流速で導入することにより、第1取出口と第2取出口から第1物質と第2物質が分離された流体をそれぞれ取り出すと共に第一及び第二の分離流路に分離すべき流体を満たす第2工程と、を繰り返して行うようにしたことを特徴とする。

【発明の効果】

【0010】

本発明による物質分離デバイスおよび物質分離方法は、流体に溶解、混合、又は分散状態等で含まれる第1物質及び第2物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性などを分離の駆動力として用いて連続的に分離することができ、特に1段では分離能が低い分離手段または分離方法を多段にして高度に分離しながら、高い収率で分離することができる。また、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することができる。

しかも、本発明による物質分離デバイスによれば、多くのポンプやバルブなどを使用する複雑な機構を必要とせず、単純な構造であると共に製造が容易である。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態による物質分離デバイスと物質分離方法を、添付図面を参照して詳細に説明する。なお、以下の説明に用いる各図面では、各部分を認識可能な大きさとするため、各部分の縮尺を適宜変更している。又、同様の理由で、溝の数を変更している。

本発明の実施形態による物質分離デバイスおよび物質分離方法では、流体に含まれる3種類またはそれ以上の物質を分離することも可能であるが、以下では流体に含まれる2種類の物質(これらを第1物質および第2物質という)を分離する場合を説明する。

【0012】

[物質分離デバイスの基本構成]

図1は本発明の第一実施態様による物質分離デバイスを示す分解斜視図、図2は第一実施形態による物質分離デバイスの別形態の分解斜視図、図3は第一実施形態による物質分離デバイスを示すもので、(a)は流路の配列構成を模式図で示す要部平面図、(b)は第一の分離流路と第二の分離流路の交差部の縦断面図、(c)は分離流路の交差部の前後を流れる流体に対して印加するポテンシャルの方向を示す説明図である。

次に図1及び図3に基づいて物質分離デバイス50の構成を説明する。物質分離デバイス50は例えば四角形板状の本体51の内部に液密封止された複数の分離流路3が、第一の分離流路3a及び第二の分離流路3bとしてそれぞれ所定間隔で略平行に配列され、しかもこれら第一及び第二の分離流路3a、3bは、図3(a)に示す平面視で互いに交差するように斜め格子状に配設されている。

なお、第一及び第二の分離流路3a、3bには第1物質と第2物質が溶解、混合、又は分散状態等で含まれる流体が流れるようになっている。物質分離デバイス50の本体51内のこれら第一及び第二の分離流路3a、3bが配設された領域を分離領域5とする。分離領域5は平面視で例えば平面視略四角形に形成され、対向する上流側の辺11及び下流側の辺12と両側部の側辺13、14とを有している。

【0013】

そして、物質分離デバイス50において、図1に示すように第一の分離流路3aの列は一方の表面50a側に近接した位置に層状に配列され、第二の分離流路3bの列は表面50aに対向する他方の表面50b側に近接した位置に層状に配列されている。そのため、第一の分離流路3aと第二の分離流路3bは各流路3a、3bに直交する方向にずれて配列され、第一の分離流路3aと第二の分離流路3bは交差部で互いに連通している(図3(b)、(c)参照)。

そのため、図3(c)に示すように、第一及び第二の分離流路3a、3bの延在方向に直交する方向にポテンシャルがかけられた状態で各分離流路3a,3b内で第1物質と第2物質が上下方向に分離するように互いに移動し、交差部で例えば第1物質は第一の分離流路3aへ、第2物質は第二の分離流路3bへ流路を変えるように分離制御される。

また、図1及び図3(a)に示す物質分離デバイス50において、第一及び第二の分離流路3a、3bの上流側の全ての端部は辺11に設けた流体の連絡流路6aにそれぞれ連通している。そして、この連絡流路6aには外部から第1及び第2物質を含む流体を第一及び第二の分離流路3a、3bに供給する導入口7が外部に開口して設けられている。

他方、第一及び第二の分離流路3a、3bの下流側の端部は辺12に設けた流体の連絡流路6bにそれぞれ連通している。そして、この連絡流路6bに連通しない辺12の両端には、第一の分離流路3aに連通する第1取出口8と第二の分離流路3bに連通する第2取出口9とがそれぞれ連結されている。

【0014】

また、図3(a)に示す物質分離デバイス50の分離領域5において、その一方の側辺13には下流側へ延びて第1取出口8に連通する連絡流路6cが設けられ、連絡流路6cで第一の分離流路3aの下流側端部と第二の分離流路3bの上流側端部とが交差する。他方の側辺14には下流側へ延びて第2取出口9に連通する連絡流路6dが設けられ、連絡流路6dで第二の分離流路3bの下流側端部と第一の分離流路3aの上流側端部とが交差する。

そのため、第一の分離流路3aで集められた第1物質は連絡流路6cを通して第1取出口8で取り出され、第二の分離流路3bで集められた第2物質は連絡流路6dを通して第2取出口9で取り出されることになる。

【0015】

〔物質分離デバイス、第一部材、第二部材〕

次に上述した物質分離デバイス50の各部材や製造方法について説明する。

図1に示す物質分離デバイス50は、接触面をなす一方の面1aに分離流路3として第一の分離流路3aとなる溝3aを有する板状の第一部材1と、同じく接触面をなす一方の面2aに分離流路3として第二の分離流路3bとなる溝3bを有する板状の第二部材2とが、各一方の面1a、2a(溝形成面)を互いに対向した状態で接触させて液密に固定して形成されている。なお、液密とは分離流路3に流す流体が漏洩しないことを言う。

第一部材1および第二部材2を構成する素材は任意であり、例えば、ガラス、ステンレススチールなどの金属、シリコンなどの半導体、石英などの結晶、セラミック、炭素、有機重合体などが使用できる。その有機重合体には、ポリジメチルシロキサンのように厳密には無機重合体に分類される場合もあるが、通常は有機重合体として扱うものも含まれる。

これらの材料にはそれぞれ長短があり、目的の分離系に応じて好適なものを選択すればよい。特に有機重合体は、バルブやポンプなどの機構の形成が容易なため、これらを組み込んだマイクロリアクタやマイクロ分析デバイスなどと、物質分離デバイス50を一体化させることが容易であり好ましい。また有機重合体は、後述の流路内壁の親和性を調節する自由度が高く、また高い親和性を持たせ易いため、耐熱性や耐有機溶剤性に問題がない系では好ましい。耐熱性や耐有機溶剤性が必要な場合には、製造が比較的容易なガラス又は金属を選択することが好ましい。

【0016】

第一部材1、第二部材2、物質分離デバイス50の外形は任意であり、例えば板状(曲板状を含む)、シート(フィルム、ベルト、リボンなどを含む)状、棒状、塊状、その他任意の複雑な形状であって良い。これらの中で、板状又はシート状であることが、使用上の容易性、他のマイクロ流体デバイスと一体化することの容易性、そしてデバイス製造の容易性から好ましい。

特に、温度差やポテンシャルを分離の駆動力とする分離においては、板状やシート状とし、該平面に直角な方向に温度差やポテンシャル差を設けることにより、大きな温度勾配やポテンシャル勾配を設けることが出来るため好ましい。上記板状やシート状は、曲面状であっても良い。例えば図3に示す平面形状の物質分離デバイス50を円筒の表面に貼り付けたような形状であって良い。第一部材1と第二部材2の互いに接触する表面1a、2aについても、平面の他、任意の曲面や局所的に凹凸のある形状であり得る。

【0017】

第一部材1の構造は、図1に示す溝3aが掘られた形状の他、例えば図2に示すように、表裏を貫通する長穴状の欠損部3a′を有する層状部材33が、平板状の他の部材31の表面に液密に固定されていて、第一部材1の溝3aが、層状部材33の欠損部3a′と他の部材31の表面とで形成された構造であってもよい。第二部材2についても同様である。 物質分離デバイス50はこのような製造方法に限定されることなく、本構造を製造する手順は任意である。例えば、他の部材31の上に第一部材1側の層状部材33を積層固着して第一部材1を形成し、他の部材35の上に長穴状の欠損部3b′を有する層状部材36を積層固着して第二部材2を形成し、これら第一部材1と第二部材2を液密に固定してもよい。あるいは他の部材31の上に、層状部材33、層状部材36、他の部材35を順次積層して構成してもよい。あるいは層状部材33と層状部材36を互いに積層し、その両側から2つの他の部材31、35で挟んで一体に固着してもよい。

【0018】

また、第一部材1と第二部材2の製造方法や各部材の固着の順序は任意である。例えば、第一部材1と第二部材2は別々に製造してから互いに固定してもよいし、上述のように第一部材1の一部を先に第二部材2に固定した上で残りの部材を固定してもよいし、或いは光造形法のように、第一部材1と第二部材2を実質的に同時に製造してもよく、この場合両者の境界が明白でなくてもよい。

第一部材1及び第二部材2の溝の形成方法は任意であり、例えばフォト(放射線)リソグラフィー(但し、光硬化性樹脂のパターン露光法や、光分解性樹脂のパターン露光法などの、エッチング工程を有しない物も含む)、光(エネルギー線)造形法、光(エネルギー線)アブレーション、射出成型、キャスト硬化法、熱エンボス法(溶融レプリカ法)、溶剤キャスト法(溶剤レプリカ法)、機械的切削、サンドブラスト法、蒸着法、気相重合法、溝となるべき部分を切り抜いた層状部材と平滑な表面を有する部材との固着等であり得る。

また、表裏を貫通する長穴状の欠損部を有する層状部材の、この欠損部の形成方法は任意であり、上記溝と同様の方法や、切り抜き法を使用してもよい。

【0019】

第一部材1と第二部材2の固定方法は任意であり、例えばクランプ、ネジ、リベットなどによる非固着手段による固定でもよいが、固着による固定が好ましい。固着方法は任意であり、第一部材1と第二部材2の少なくとも一方を半硬化状態で密着させ、その状態で硬化させて固着する方法、接着剤の使用、粘着剤の使用、第一部材1及び/又は第二部材2表面への溶剤塗布による接着、熱や超音波による融着などの方法を使用可能であるが、半硬化状態で密着固化させる方法や無溶剤型の接着剤を使用する方法が好ましい。

無溶剤型接着剤としてエネルギー線硬化性樹脂を用い、エネルギー線照射により硬化させて接着する方法が好ましい。また光造形法のように、第一部材1と第二部材2を一体成形してもよい。

【0020】

〔溝、分離流路、溝形成領域、分離領域〕

図1に示すように、物質分離デバイス50の第一部材1には複数の溝3aが、第二部材2には複数の溝3bがそれぞれ並列に設けられている。物質分離デバイス50において、これら複数の溝3a…、3b…が形成された領域は分離領域5を構成する。分離領域5は第一部材1の溝形成領域5aと第二部材2の溝形成領域5bとで構成されている。

第一部材1と第二部材2は、第一部材1の複数の溝3aと第二部材2の複数の溝3bが、溝形成面に直角な方向から見て互いに交差するように、角度と位置を合わせて固定されている。これにより、第一部材1の溝形成領域5aと第二部材2の溝形成領域5bが合わされて分離領域5とされ、分離領域5内の第一部材1の複数の溝3aは第一部材1側の複数の第一の分離流路3aとされ、第二部材2の複数の溝3bは第二部材2側の第二の分離流路3bとされる。

第一部材1側の第一の分離流路3aと第二部材2側の第二の分離流路3bは総称して分離流路3という場合がある。このような構造により、分離領域5内の全ての分離流路3は、第一部材1側の第一の分離流路3aと第二部材2側の第二の分離流路3bとの交差部を通じて互いに連絡している。

【0021】

第一部材1側の第一の分離流路3a及び第二部材2側の第二の分離流路3b(溝3a、3b)のそれぞれは、各部材の溝形成面に直角な方向から見た形状は任意であり、図1に示されたような直線が好ましいが、曲線や波線やジグザグであっても良い。溝3a、3bは、それぞれ複数本が並列に設けられており、それぞれ互いにほぼ平行に設けることが溝の形成密度を高くでき製造も容易であるため好ましい。しかし、溝3a、3bは必ずしも平行である必要はない。勿論、第一部材1の溝形成領域5a及び第二部材2の溝形成領域5bの中や外には、その他の付加的な溝が形成されていてもよい

分離流路3a、3bの断面形状は任意であり、例えば正方形や長方形などの矩形、台形、三角形、半円形などであってよい。これらの中で、矩形または台形とすることが製造の容易性から好ましい。なお、角部を有する断面形状の場合には、その角部に丸面取りが施された形状であっても良い。

【0022】

溝(分離流路)3a、3bの寸法は任意であり、溝形成面に直角な方向から見たときの深さは、好ましくは500μm以下、さらに好ましくは300μm以下、最も好ましくは100μm以下である。この範囲とすることにより、分離能と分離の速度が向上する。また深さの下限は、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、十分な処理量が得られると共に圧力損失が低くなる。

溝(分離流路)3a、3bの各溝形成面に直角な方向から見たときの幅は任意であり、例えば並列に形成された溝3a、3bの本数をn本(但し、nは1以上の整数)とすると、物質分離デバイス50の幅をnで除した値が最大であり、好ましくは10mm以下である。さらに好ましくは3mm以下、最も好ましくは1mm以下である。この範囲とすることにより、溝(分離流路)3a、3bの深さが一定なデバイスの製造が容易になり、分離能が向上する。幅の下限は、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、十分な処理量を維持しつつ、圧力損失が低くなる。溝3aと溝3aとの間、或いは溝3bと溝3bとの間の距離(溝間距離)は任意であり、溝幅に比べて狭く、底面に立つ壁状であってよい。

第一部材1の溝(第一の分離流路)3aと第二部材2の溝(第二の分離流路)3bは、形状や寸法が同じである必要はないが、仮に同じであるとして第一部材1と第二部材2を固定した時に、接触面に直角方向から見て互いに鏡対象とすることが、第一部材1と第二部材2に全く同じ部材を用いることができる(即ち、溝形成面同士を接触させて積層することで鏡対称となる)と共に、導入口から取出口に至る流線が左右対称となって分離効率が増すために、好ましい。

【0023】

分離領域5は、第一部材1と第二部材2の接触面に直角方向から見た一方の側を上流側とし、それに対向する側を下流側とする。分離領域5は、上流側の辺11と、辺11に対向する下流側の辺12と、上流側から下流側方向に伸びる2つの側辺13、14から成る略四辺形(四角形)とする(図1、2、3参照)。或いは、この分離領域5において、上述した四辺形から上流側の辺が一つの上流側の頂点とその両側の2つの上流側の辺11とされた略五辺形(五角形)であってもよい(図示は省略する)。

これらの形状を採用した場合には、分離領域5によって効率よく第1物質と第2物質を分離できる。但し、四辺形や五辺形は概略でその形状を有して入ればよく、角が丸面取りされた形状であっても良い。例えば、五辺形の上流側頂部は半円形に形成し、上流側の頂点が半円の周の中点であっても良い。

分離領域5において、第一部材1側の各分離流路3aは、分離領域5が四辺形の場合には上流側の辺11の中点と下流側の辺12の中点を結ぶ仮想線、分離領域5が五辺形の場合には上流側の斜辺11、11間の頂点とその対辺12の中点を結ぶ仮想線に対して反時計回り方向に5〜85度又は−5〜−85度(図3の例では約45度)の角度で略平行に形成されていることが好ましい。また、第二部材2側の各第二の分離流路3bは、仮想線に対して反時計回り方向に−5〜−85度又は5〜85度(図3の例では約−45度)で、かつ、第一部材1側の第一の分離流路3aと10〜170度の角度(図3の例では約90度)で交差するように略平行に形成されていることが好ましい。

【0024】

分離流路(溝)3a、3bがそれぞれ波線やジグザグである場合には、分離流路3a、3bの角度は、分離流路3a、3b全体としての方向が成す角度をいい、局所的に、例えば交差部において平行角度ゼロであっても良い。

【0025】

さらに、第一部材1側の各分離流路3aおよび第二部材2側の各分離流路3bは、分離領域5の端から端まで形成されていることが好ましい。即ち、分離領域5が四辺形又は五角形の場合、分離領域5において、第一部材1側の各分離流路3aおよび第二部材2側の各分離流路3bは、それぞれ、

(1)上流側の辺11から下流側の辺12まで延びて形成されているか、

(2)上流側の辺12から、分離領域5の側辺13,14のいずれかまで延びて形成されているか、

(3)側辺13,14のいずれか一方から他方まで延びて形成されているか、

(4)側辺13または側辺14から、下流側の辺12まで延びて形成されているか、

のいずれかであることが好ましい。勿論、上記(1)〜(4)のいずれかの分離流路3以外に、上記(1)〜(4)を満たさない何らかの付加的な流路が設けられていても良い。

【0026】

〔導入口〕

分離領域5の上流側の任意の部分において分離流路3の少なくとも一つに接続された流体の導入口7が設けられている。

導入口7は、図1に示されるように、分離領域5の上流側の一部に、第一部材1又は第二部材2を貫通して分離流路3に達する孔として設けてもよいし、分離領域5の外の任意の部分、例えば第一部材1側、第二部材2側、或いは本物質分離デバイス50の側面に設けて、連絡流路6aにより、分離流路3の上流側の辺11に到達する端に接続しても良い。導入口7は、上記のように分離流路3の少なくとも一つに接続されていればよいが、分離流路3の分離領域5の上流側の辺11に端を有する複数の、好ましくは全ての分離流路3の端に接続することが、分離の処理量を増すために好ましい。

図1〜3に示す構成例では、辺11に重なる連絡流路6aは分離領域5の上辺11全長に延びて配設されている。そして、辺11上まで延びる全ての分離流路3a、3bの上流端が連絡流路6aに連通している。この連絡流路6aはその長さ方向のいずれかの位置で導入口7が連通する構成を有している。

【0027】

〔取出口〕

分離領域5の下流側の任意の互いに異なる部分において、それぞれ互いに異なる分離流路3に接続されて第1取出口8と第2取出口9が設けられている。第1取出口8と第2取出口9は、図1に示されるように分離領域5の下流側の辺12上の一部に、第一部材1又は第二部材2を貫通してそれぞれ分離流路3、3に達する孔として設けてもよい。

或いは、分離領域5を外れた領域の任意の部分、例えば第一部材1側、第二部材2側、或いは本物質分離デバイス50の側面に第1取出口8と第2取出口9をそれぞれ設けてもよい。これらのいずれかの位置に設けた第1取出口8と第2取出口9は下流側の辺12に重ねて設けられた別個の連絡流路6b、6bを介して分離領域5の下流側の互いに異なる別個の分離流路3、3にそれぞれ接続しても良い。

第1取出口8と第2取出口9は、それぞれ分離領域5の下流側のなるべく離れた位置に設けるか、或いは、下流側における互いに最も離れた分離流路3、3に、好ましくは図1乃至3に示すように、下流側の辺12の両端である互いに最も離れた分離流路3(3a)、3(3b)に接続することが好ましい。このようにすることで、第1取出口8と第2取出口9から、それぞれ第1物質と第2物質が最も分離された流体を取り出すことが出来る。第1取出口8と第2取出口9が接続される分離流路3はそれぞれ複数であっても良い。

【0028】

後述のように、図3(a)に示す第3取出口10が設けられる場合には、第1取出口8と第2取出口9は、下流側端の互いに最も離れた分離流路3、3に接続し、他の分離流路3を連絡流路6bを介して第3取出口10に接続することが、第1取出口8と第2取出口9から第1物質と第2物質が最も分離された流体を得ることが出来るため好ましい。

しかし、分離度より収率を重視する場合には、第1取出口8と第2取出口9は、それぞれ多数本の分離流路3に接続し、その分、第3取出口10に接続される分離流路3を減らしても良い。

【0029】

なお、図3(a)に示す分離領域5において、側辺13、14には連絡通路6c、6dが設けられている。側辺13側の連絡通路6cには上辺11や他方の側辺14から延びる実線で示す複数の第一の分離流路3a、…が延びて端が連通している。そして第一の分離流路3aの端から連絡通路6cには第1物質の濃縮された(第2物質の減少により相対的に濃縮された場合も含む。以下同様。)流体が流入して第1取出口8に供給され、濃縮された(第1物質の減少により相対的に濃縮された場合も含む。以下同様。)第2物質を含む流体は第一の分離流路3aと第二の分離流路3bと連絡通路6cとの交差部で破線状の第二の分離流路3bに流入して更に下流側に供給される。

また、側辺14側の連絡通路6dには上辺11や一方の側辺13から延びる破線で示す複数の第二の分離流路3b、…が延びて端部が連絡通路6dに連通している。そして第二の分離流路3bの端部から連絡通路6dには第2物質の濃縮された流体が流入して第2取出口9に供給され、濃縮された第1物質を含む流体は第二の分離流路3bと第一の分離流路3aと連絡通路6dとの交差部で実線状の第一の分離流路3aに流入して更に下流側に供給される。

このように分離流路3a、3bを流れる流体は各分離流路3a、3bの十字状の交差部と各分離流路3a、3b及び連絡通路6cまたは6dとの3種流路の交差部とを介して第1物質と第2物質を順次分離させつつ、第1取出口8、第2取出口9に濃縮状態で収束するように制御されることになる。

【0030】

本物質分離デバイス50の取出口として、第1取出口8と第2取出口9が必須とされ、取出口がこの二者のみの場合には、導入口7から導入された流体は第1取出口8又は第2取出口9のいずれかから流出する。しかし、上記二者の他に第3取出口10を設けることが好ましい。

前述したように、第1取出口8と第2取出口9は、分離領域5の下流側のなるべく離れた位置に設けられるか、或いは分離領域5の外の任意の位置に設けられると共に分離領域5の下流側の互いに異なる分離流路3に接続されている。

第3取出口10は、第1取出口8と第2取出口9が接続される互いに離れた分離流路3、3の間の他の分離流路3、…に接続して設けられる。分離領域5が四辺形や五辺形の場合には、第3取出口10は、分離領域5の下流側の辺12に重なる端を有する分離流路3のうち第1取出口8と第2取出口9に接続されないものが連絡通路6bによって接続される(図3(a)参照)。

第3取出口10は、第1取出口8と第2取出口9が接続される分離流路3の間の分離流路3に接続されるため、第3取出口10からは、第1取出口8や第2取出口9から取り出される流体に比べて第1物質と第2物質の分離の程度の低い流体が取り出される。第3取出口10から分離の程度の低い流体が取り出される分だけ、第1取出口8と第2取出口9から取り出される流体にはこれらが混じらなくなり、分離度を高くすることが出来る。第3取出口10から取り出された分離の程度の低い流体は、ポンプを用いて導入口7に還流することができる。

【0031】

〔回収領域〕

本発明による物質分離デバイス50は、上記に加えて、回収領域15を有することが収率が向上するため好ましい。そのため、次に分離領域5に加えて回収領域15を接続してなる物質分離デバイス60を第二実施形態として図4に示す略平面状の模式図に基づいて説明するが、上述の第一実施形態と同一の部材、部分等には同一の符号を用いてその説明を省略する。

図4に示す第二実施形態による物質分離デバイス60は、分離領域5に連結して、第一部材1と第二部材2がそれぞれ回収領域15となる溝形成領域15a、15bを有しており、回収領域15となる溝形成領域15a、15bには複数の分離流路3となる溝3a,3bが並列に形成されていて、溝形成領域15a、15bが互いに合わされて回収領域15とされている。

回収領域15は、上流側の辺16と上流側の辺に対向する下流側の辺17と上流側から下流側方向に伸びる二つの側辺18,19とから成る略四辺形とされている。

回収領域15における第一部材1側の各分離流路3aは、第一部材1側から見て、回収領域15の上流側の辺16の中点と回収領域15の下流側の辺17の中点を結ぶ仮想線に対して反時計回りに5〜85度又は−5〜−85度の角度〔図4の例では約45度〕で、複数本略平行に形成されている。回収領域15における第二部材2側の第二の分離流路3bは、上記と同じ方向から見て、回収領域15の上流側の辺16の中点と下流側の辺17の中点を結ぶ仮想線に対して反時計回りに−5〜−85度又は5〜85度(図4の例では約−45度)の角度で、かつ第一部材1側の第一の分離流路3aと10〜170度の角度(図4の例では約90度)で交叉するように複数本略平行に形成されている。

【0032】

回収領域15における第一部材1側の各分離流路3aおよび第二部材2側の各分離流路3bはそれぞれ、

(1)上流側の辺16から下流側の辺17まで形成されているか、

(2)上流側の辺16から、上流側から下流側方向に伸びる側辺18,19のいずれかまで形成されているか、

(3)上流側から下流側方向に伸びる一方の側辺18または19からもう一方の側辺19または18まで形成されているか、

(4)上流側から下流側方向に伸びる側辺18または19から、下流側の辺17まで形成されるか、のいずれかとされている。

【0033】

そして、回収領域15は、回収領域15の上流側の辺16が分離領域5の下流側の辺12に重なるように設けられている。辺12、16において、回収領域15の各分離流路3a,3bは、分離領域5の各分離流路3a,3bにそれぞれ接続されている。本物質分離デバイス60が回収領域15を有し且つ第3取出口10を設ける場合には、第3取出口10は分離領域5の下流側には設けられず、後述のように回収領域15の下流側に接続される。

また、回収領域15における分離流路3の上流側から下流側方向に伸びる一方の側辺18における端には、例えば第一の分離流路3aが側辺18の外側に延びてその端が連絡流路6eに接続される。連絡流路6eの下流側には第1取出口8が接続されている。回収領域15における分離流路3の上流側から下流側方向に伸びるもう一方の側辺19における端には、例えば第二の分離流路3bが側辺19の外側に延びてその端が連絡流路6fに接続される。連絡流路6fの下流側には第2取出口8が接続されている。

一方の側辺18における第1物質が濃縮された流体が流れる(実線で示す)第一の分離流路3aには破線で示す第二の分離流路3bが交差して下方に延びており、これによって第2物質が濃縮された流体は第一の分離流路3aから分岐して下流に流動する。

なお、上述の第1実施形態による流体分離デバイス50と同様に、各側辺18,19上に連絡流路6e、6fが設けられていてもよく、その下流側端部にそれぞれ第1及び第2取出口8,9が接続されていてもよい。

回収領域15の下流側の辺17に端を有する分離流路3の端は、取出口として第1取出口8と第2取出口9だけが設けられている場合には、どちらの取出口8,9にも接続しなくてもよいし、それぞれ近い側の取出口8,9に接続してもよい。

図4に示すように、下流側の辺17に第3取出口10を有する場合において、第1取出口8にも第2取出口9にも接続されない分離流路3の端は下流側の辺17に設けた連絡流路6gに連結され、この連絡流路6gに第3取出口10が接続される。

【0034】

回収領域15の四辺形は、矩形や長方形の他、台形や平行四辺形であって良いが、形状は必ずしも正確な四辺形である必要はなく、例えば樽型や糸巻き型等であってもよい。回収領域15に於ける各分離流路3の長手方向に直角な方向から見た形状、断面形状及び寸法は、分離領域5に於ける分離流路3に於ける構成と同様である。

【0035】

このような回収領域15を設けることにより、分離能を低下させることなく、第1及び第2物質それぞれの収率を増加させることが出来る。即ち、分離領域5の下流側の辺12における互いに最も離れた分離流路3の端から、第1物質と第2物質が最も分離された状態でそれぞれの流体が側辺13,14の連絡流路6c、6dを介して上述した連絡流路6e、6fに搬送され、そして第1、第2取出口8,9から取り出される。

そして、それら連絡流路6e、6fの間の各分離流路3a、3bの端からは、それより分離の程度の低い流体が回収領域15の別の分離流路3b、3aにそれぞれ導入され、これら分離流路3a、3bで、そして分離流路3a、3bの交差部等で再び分離が行われる。そして、回収領域15の上流側から下流側へ分離流路3が1段進む毎に、第1物質と第2物質が最も分離された流体は、両側辺18,19の外側の連絡流路6e,6fから第1取出口8と第2取出口9へ移送されて取り出される。そして、残りの流体は次段の分離流路3へ進む。これが繰り返されることにより、回収領域15に於いて下流側へ1段進む毎に一定割合の最も分離された流体が連絡流路6e,6fから順次取り出されるから、最終的には導入口7に導入された全流体が、最も分離された流体として取り出される。

【0036】

〔分離流路内表面の親和性〕

第一部材1側の第一の分離流路3aの表面は第1物質に対して第2物質より強い親和性を持たせ、第二部材2側の第二の分離流路3bの表面は第2物質に対して第1物質より強い親和性を持たせることも好ましい。このようにすることにより、親和性による分離が可能になる。ここで言う「親和性による分離」とは、上記特許文献1に開示されているように、分離対象である第1または第2物質が、吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、親和部の表面及び/又は内部において、親和部以外の部分より存在量が高くなること利用した分離を言う。各分離流路3a,3bへの親和性の付与方法などは、例えば特許文献1に記載の方法を用いることができる。

【0037】

本発明の第一、第二実施形態による物質分離デバイス50,60は、微細な流路の高さ方向に分離した物質を流れ方向に対して左右方向に分け、これを繰り返すことで、細い流路による分離の高速化のメリットを活かし、かつ、細い流路を用いた分離の欠点である、拡散再混合に基づく分離能の低下を回避することが出来る。また、この物質分離デバイス50,60は、上記のような構造を持つため、デバイス製造に当たって、部材同士の位置あわせは、第一部材1と第二部材2の2部材のみでよい。しかも、第一部材1の溝形成領域5aと第二部材2の溝形成領域5bの位置が多少ずれて固定されたとしても、分離領域5或いは回収領域15からはみ出した、第一部材1の溝3aと第二部材2の溝3bの一部が生じるだけである。これらの溝は、分離の用はなさないが阻害もしないため、存在しても問題はない。このように、本物質分離デバイス50,60は、製造に於ける位置合わせの許容誤差が大きく、前記溝3a,3bの数を増して各溝3a,3bを微細にしても、製造の困難さが増すことがなく、性能のバラツキが少ない。

さらに、本発明の物質分離デバイス50,60は、複数の分離流路3に並列に流体を導入できるため分離の収率が良く、これを単純な構造で実現できる。

【0038】

[物質分離方法]

〔分離方法〕

本発明の物質分離方法は、流体に含有される2種又は3種の物質、例えば均一に混合した2種又は3種の液体、溶質と溶媒、分散質と分散媒及び/又は2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法である。物質分離デバイス50,60は、1段では分離率が低い分離可能な分離対象や分離原理全般に適用でき、これを多段化することにより高い分離率を実現すると共に、多段化することによる収量の低下を抑制するものである。

一般に、本物質分離デバイス50,60の導入口7から第一の分離流路3aおよび分離流路3bに第1物質と第2物質を含有する流体を導入すると、第1物質と第2物質は、各種ポテンシャル、親和性、振動などの分離駆動力により、各分離流路3内で第一部材1側方向と第二部材2側方向に分離され、各分離流路3の第一部材1側の壁付近において第1物質の濃度が最も高くなり、第二部材2側の壁付近において第2物質の濃度が最も高くなる。第一部材1−第二部材2方向の濃度差濃度勾配は一つの分離流路3内で下流に行くほど大きくなるが、十分に時間を掛けてもポテンシャル勾配と物質の拡散速度で決まる平衡値に達する。

【0039】

分離流路3を流れる流体は、各交差部において他の部材側の分離流路3を流れる流体に接する。第一の分離流路3aの第二部材2側の壁付近に濃縮された第2物質は、この交差部に於いて、より第二部材2に近い次段の第二の分離流路3bへ移動し、該第二の分離流路3bでさらに濃縮される。同様に、第二の分離流路3b内の第一部材1側の壁付近に濃縮された第1物質は、交差部に於いてより第一部材1に近い次段の第一の分離流路3aへ移動し、該第一の分離流路3aでさらに濃縮される。上記の分離機構が各段で繰り返され、第1取出口8と第2取出口9から、それぞれ、第1物質と第2物質の含有率が異なる物体を取り出すことができる。

【0040】

取出口として、第1取出口8と第2取出口9のみを有する物質分離デバイス50,60を使用する場合には、2つの物質の分離が出来、また、3成分以上の混合物を2つのグループに分離できる。取出口として、さらに第3取出口10を有する物質分離デバイス50,60を使用する場合には3成分を分離できる。例えば、第1取出口8から第1物質が濃縮された流体を、第2取出口9から第2物質が濃縮された流体を、第3取出口10から溶媒をというように3成分を分離できる。勿論、この場合にも、4成分以上の混合物を3つのグループに分離することができる。

【0041】

物質分離デバイス50,60は、特許文献1に記載されているような親和性による分離に適用できる。親和性による分離は、第一部材1側の第一の分離流路3aの表面は第1物質に対して第2物質より強い親和性を持たせることができる。好ましくは、さらに第二部材2側の第二の分離流路3bの表面は第2物質に対して第1物質より強い親和性を持たせることができる。これにより、親和性、即ち吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、親和部の表面や内部において、親和性を持つ側の分離流路3a、3bにより存在量が高くなることを利用した分離方法が得られる。本分離方法は定常状態で流体を流しても良いが、低温で吸着させ高温で脱着させると同時に次段の分離流路3へ移送する方法が、分離能が高くなり好ましい。脱着させる方法は温度の他、超音波やマイクロ波などを用いる方法であってよい。吸脱着速度の速い系ほど分離のスループットを上げることが出来る。

【0042】

本分離方法は分離の対象が広く、例えば、均一に混合した2種又は3種の液体の例としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジメチルスルホキシド、エタノールなどの水溶性有機液体と水との混合物などが挙げられる。溶質と溶媒の例としては、ポリ(オリゴ)ヌクレオチド、糖鎖、ポリ(オリゴ)ペプチドなどの生化学物質の水溶液、種々の化学物質の水溶液や有機溶剤溶液などが挙げられる。2種又は3種の溶質の例としては、塩基配列の異なるポリ(オリゴ)ヌクレオチド、配列の異なる糖鎖、配列の異なるポリ(オリゴ)ペプチドなどの生化学物質、光学異性体、合成反応の生成物と副生成物、その他種々の化学物質が挙げられる。本発明の分離方法は、これらの中で、特に濃度が希薄な系で効果を発揮する。例えば上記生化学物質の水溶液、水中に微量溶解した水溶性溶剤などである。

【0043】

また本発明の物質分離デバイス50,60は、温度勾配、電位勾配、磁位勾配又は加速度ポテンシャル勾配を分離の駆動力とする分離に用いることが出来る。これらの分離方法は、第一部材1に設けられた第一の分離流路3a及び第二部材2に設けられた第二の分離流路3bに、第一部材1側から第二部材2側方向に、或いはその逆方向に、温度勾配、電位勾配、磁位勾配又は加速度ポテンシャル勾配を設け、導入口7に分離すべき流体を導入し、第1取出口8と第2取出口9からそれぞれ第1物質と第2物質が分離された流体を取り出すものである。

【0044】

本発明の物質分離方法に於いては、分離流路3に流体を常に層流で流す。乱流で流すと、分離流路3の厚み方向や幅方向に濃度差が生じず、分離されない。物質分離デバイス50,60に流体を流す方法は任意であり、例えば吐出ポンプ(図示略)により導入口7に流体を圧入してもよいし、導入口7に接続したチューブを貯液槽(図示略)に配設し、吸引ポンプ(図示略)を取出口8、9、10に接続して吸引することにより流してもよい。吸引する方法は、例えば多本掛けのチューブポンプを使用し、分離領域5の下流側の辺12の各分離流路3の端、或いは回収領域15の側辺18、19における各分離流路3の端をそれぞれ一定流量で吸引する方法も各分離流路3に均一に流体を流せるため好ましい。

【0045】

本発明の物質分離方法は、単に流体を物質分離デバイス50,60に流すだけで第1物質、第2物質等の各物質を分離させることができ、撹拌操作、バルブ操作、ポンプによる各段の移送操作等が不要であるため操作が極めて容易である。

また、本発明の物質分離方法は、微細な分離流路3の高さ方向に分離した物質を流れ方向に対して左右方向に分ける処理を繰り返すことで細い流路による分離の高速化が図れ、かつ細い流路を用いた分離の欠点である拡散再混合に基づく分離能の低下を回避することが出来る。さらに、本発明による物質分離方法は、複数の分離流路3に並列に流体を導入できるため分離の収率が高い 。

【0046】

〔ポテンシャル勾配〕

本発明の物質分離方法に使用することのできる、分離の駆動力となるポテンシャル勾配は、流体中に含まれる物質、即ち第1物質及び/又は第2物質と相互作用して、該物質が高ポテンシャル方向又はポテンシャル方向に移動する力を発生するポテンシャル勾配である。該ポテンシャル勾配の方向は、分離流路の流れ方向と交差する向きに設けられる。交差する角度は45°以上が好ましく、90°が最も好ましい。

第1物質及び/又は第2物質が力を受けて分離する機構としては、次の3つがあり得る。その第1は、前記場の中に置かれた第1物質及び第2物質が、互いに逆方向に力を受け、逆方向へ移動する場合である。勿論、該物質の一方が溶媒(又は分散媒)の場合には、流路を満たしている該溶媒(又は分散媒)は力を受けても実質的に移動することが出来ず、溶質(又は分散質)のみが移動する。

第2は、前記場の中に置かれた第1物質及び第2物質が、同じ方向に力を受け、同じ方向へ移動するが、その速度が異なる場合である(一方が受ける力がゼロであり、移動しない場合を含む。また、該物質の一方が溶媒又は分散媒の場合には、流路を満たしている該溶媒(又は分散媒)は力を受けても実質的に移動することが出来ず、溶質(又は分散質)のみが移動する。第1物質及び第2物質が双方共に溶質(又は分散質)である場合には、第1物質及び第2物質がそれぞれ異なる強さの力を受ける場合と、両者が同じ力を受けるが、粒子の大きさの違いなどにより互いに異なる速度で移動する場合があり得る。

第3は、前記場の中に置かれた溶媒が低ポテンシャル方向への力を受け、該溶媒と異なる(ゼロを含む)力を受ける溶質が、浮力により高ポテンシャル方向へ移動する場合である。この浮力による分離は、溶質と溶媒の分離と、2つの溶質の分離の双方とも可能である。分散質についても同様である。

本発明に使用できるポテンシャル勾配及び相互作用の種類としては、次のようなものを例示できる。

【0047】

〔電気ポテンシャル勾配〕

電気ポテンシャル勾配は、電場におけるポテンシャル(即ち電位)の勾配である。電場は荷電物質と相互作用して、プラス荷電粒子は低電位方向へ、マイナス荷電粒子は高電位方向へ向かう力を発生する。荷電粒子が受ける力は、静電場の電場の強さと該粒子の電荷にそれぞれ比例する。受ける力が一定の時、流体中での粒子の移動速度は粒子の電荷/質量の比に比例する。

電位勾配を非接触式により設ける場合は、分離流路3内に空気が充填された状態における電位勾配を、好ましくは1000[V/mm]以上、さらに好ましくは、3000[V/mm]以上、最も好ましくは5000[V/mm]以上とすることが好ましい。電位勾配の上限は、絶縁破壊が生じない範囲で高くすることが出来、例えば1000000[V/mm]にすることが出来る。上記非接触式において、分離流路の第1内壁面及び第2内壁面となす内壁部分に、流体と絶縁された電極を設置してもよいし、絶縁体の素材で形成された物質分離デバイス50,60に電極を埋め込んでもよいし、本物質分離デバイス50,60の外部の両側に電極を配置してもよい。外部に設置する場合、電極板は空中への放電を防ぐために、絶縁体で覆うことが好ましい。

【0048】

[式1]

Vi=(Q/εvA)(di/εi) ・・・E1

ここで、

Q=VTεvA/Σi(di/εi)

但し、

C:電気容量[ファラッド:F]、Cv:真空中の電気容量[F]、

Q:電気量[クーロン:C]、V:電位差[ボルト:V]、

ε:媒体の比誘電率[−]、εv:真空の誘電率[=8.85×10-12 F/cm]、

A:面積[cm2]、d:電極間距離[cm]、添え字i(正の整数)は、

第1内壁面−第2内壁面方向に分割した第i層を示す。又添え字Tは、

全層(即ち、物質分離デバイス50,60)を示す。

(文献:例えば“新実験化学講座”,日本化学会編,丸善 (1976),基礎

技術4電気p.265.)

【0049】

物質分離デバイス50,60に上記電極を設置する範囲は、分離流路3を含む範囲であれば任意であり、分離流路3以外の部分、例えば連絡用流路を含む範囲でもよい。電極は、物質分離デバイス50,60に固定されていてもよいし、該デバイスとは独立に形成して、使用時に所定の位置関係に設置してもよい。

電位勾配が接触式により形成される場合、即ち、対向する両内壁面に設けられた電極により付加される場合は、電位勾配は、好ましくは1[V/mm]以上、さらに好ましくは、3[V/mm]以上、最も好ましくは5[V/mm]以上である。電位差勾配の上限は、過剰な発熱やアーク放電が生じない範囲で高くすることが出来、例えば100[V/mm]にすることが出来る。また、電位差は、実質的に溶媒の電気分解が生じない範囲が好ましく。例えば溶媒が水系媒体の場合、3V以下が好ましく、2V以下がさらに好ましい。

分離流路の内壁に電極を設置する方法は任意であるが、内壁の一部に蒸着、スパッタリング、化学メッキ、導電性樹脂の塗布などにより導電性物質の層を形成することが好ましい。

【0050】

〔電磁ポテンシャル勾配〕

電磁ポテンシャル勾配は電磁場におけるポテンシャル(電磁強度)の勾配である。電磁場は誘電体と相互作用して力を発生する。相互作用の力は電磁強度に比例し、電磁強度の勾配に比例し、かつ物質の誘電率に比例する。媒体より誘電率の高い粒子は高ポテンシャル方向へ力を受ける。

流体に電磁ポテンシャル勾配を設ける方法は、例えば物質分離デバイスの一方の表面側の内壁面に2つの電極を設け、該内壁面側の電磁ポテンシャルを対向する内壁面側より高くして形成することが出来る。該2つの電極は互いに入り込んだ櫛形であることが好ましい。該電極の形成方法は、上記電気ポテンシャルの接触法の場合と同様である。本電磁ポテンシャル勾配においても、例えば一方の内壁面側に流路と接触しない2つの電極を設け、非接触法でポテンシャル勾配を形成することも可能である。

【0051】

〔磁気ポテンシャル勾配〕

磁気ポテンシャル勾配は、磁場におけるポテンシャル(即ち、磁位)の勾配である。磁場は、1でない透磁率を有する物質と相互作用して力を発生する。相互作用の力は、磁束密度に比例し、磁束密度の勾配に比例し、かつ物質の透磁率に比例する。媒体より透磁率の高い粒子は磁束密度の高い方向へ力を受ける。

磁気ポテンシャル勾配は磁束密度であり、好ましくは0.1[T(テスラ)]以上、さらに好ましくは、0.3[T]以上、最も好ましくは0.5[T]以上である。磁束密度の上限は、装置が大がかりに成りすぎない範囲で高くすることが出来、例えば50[T]にすることが出来る。しかし、3[T]以下であることが、永久磁石とポールピースにより容易に実現できるため好ましい。

磁気ポテンシャル勾配を付加する方法は任意であり、物質分離デバイス50,60の一方の側の外側に永久磁石、電磁石、又は超伝導磁石を配することができる。永久磁石又は超伝導磁石が、エネルギーの消費がなく好ましく、永久磁石が簡便であり好ましいい。ポールピースを用いて、磁力線を分離流路に集中的に通過させることも好ましい。永久磁石、電磁石、又はポールピースを物質分離デバイス50、60に固着して一体化しても良い。

【0052】

〔振動ポテンシャル勾配〕

振動ポテンシャル勾配は、振動(音響)の進行波(単数又は複数)によって形成される振動場の、振動強度ポテンシャル(振幅)の勾配である。該振動場は、媒体と密度の異なる物質と相互作用し、媒体より密度の高い物質を低振幅方向へ移動させる。周波数を超音波領域とすることで効果的となる。

振動場は、時間に対して非対称な振動波形を持つ進行波(単数)の場であり得る。

振動の周波数を、波長が流路の壁間距離の2倍になるように調節することによって、流路壁が振動の腹、流路の中心が振動の節になるような定在波を形成することが出来る。このような定在波振動の場においては、流路の両壁面から中心方向へ向かう振動ポテンシャル勾配が形成され、媒体より密度の高い粒子は流路の中心部に集まる。

振動ポテンシャル勾配において、進行波の振動場は、本物質分離デバイス50,60の一方の外表面又は本物質分離デバイス50,60のその他の一部に振動子(例えば超音波振動子)を接触させて、又は流体を介して該面に振動を付加する方法で実施できる。振動子は物質分離デバイス50,60と一体化されていて良い。定在波の振動場は、本物質分離デバイス50,60に超音波振動子を直接又は液体を介して接触させて、超音波振動を付加することが出来る。分離流路3の内部に定在波を発生させる場合には、超音波振動子は、物質分離デバイス50,60のどの部分に接触させても、又は流体を介して物質分離デバイス50,60全体に振動を与えても、前記のように周波数を調節することにより該定在波を発生させることが出来る。しかしながら、物質分離デバイス50,60一方の表面に接触させることが、低出力で十分な強度の定在波を発生させることが出来るため好ましい。超音波振動子は物質分離デバイス50,60と一体化されていて良い。

【0053】

〔加速ポテンシャル勾配〕

加速度ポテンシャル勾配は、加速度場のポテンシャルの勾配であり、該ポテンシャルは位置エネルギーである。加速度場は、媒体と密度の異なる物質と相互作用し、媒体より密度の高い物質を低位置エネルギー方向へ移動させる。加速度場は重力場や遠心力場であり得る。しかし、重力場が分離すべき物質に与える力は小さく、分離対象は密度差が大きく且つ粒径差が大きなものに限られるため、本発明に於いては、加速度ポテンシャル勾配は、重力場より大きな加速度場のポテンシャル勾配であることが好ましい。このような加速度場は遠心機により実施できる。遠心力による加速度場は、機構的な制約はあろうが、大きいほど分離効率と分離速度が向上するため好ましく、好ましくは100G(但し、Gは重力加速度)以上、さらに好ましくは300G以上、最も好ましくは1000G以上である。一方、遠心力により大きな加速度場を発生させるには、機構が大がかりになる欠点がある。本発明の物質分離方法は過剰に高い加速度場でなくとも実用的な分離が行える。よって、加速度場の上限は任意であるが、10000G以下が好ましく、7000G以下がさらに好ましく、5000G以下が最も好ましい。

【0054】

〔温度ポテンシャル勾配〕

熱の場における温度勾配を温度ポテンシャル勾配として取り扱うことが出来る。熱の場は、媒体と密度の異なる物質と相互作用し、媒体より質量の大きな粒子を低温方向へ移動させる。

温度ポテンシャル勾配(温度勾配)は、好ましくは10[℃/mm]以上、さらに好ましくは、30[℃/mm]以上、最も好ましくは50[0℃/mm]以上である。温度勾配の上限は任意であり、例えば1000[℃/mm]にすることが出来る。温度勾配を付加する方法は任意であり、例えば、物質分離デバイス50,60の一方の外表面を低温物質と接触させ、他方の外表面を高温物質と接触させる方法、物質分離デバイス50,60内に電気ヒーターなどの発熱体を埋め込む方法、本物質分離デバイス50,60外から赤外線、レーザー光線、マイクロ波などを照射する方法を例示できる。

本発明で使用するポテンシャル勾配は、時間的に強度が変化しない定常的な場であれば分離できるが、変動しても差し支えない。電磁場や振動の場の場合は、場は微視的には時間的に変化するが、巨視的には定常状態となる。ポテンシャル勾配を2種以上同時に掛けてもよい。第1内壁面及び第2内壁面に掛かる温度差は式1により計算できる。

【0055】

[式2]

Ti−1−Ti=(xi/λi)(Q/S) ・・・E2

ここで、

(Q/S)=(Tz−T0 )/[Σi(xi/λi)]

但し、

xi:各層の厚み 「m]、S :面積[m2]、

Ti:第i層界面の温度[℃]、

T0:物質分離デバイス50,60の一方の側の表面温度[℃]、

Tz:物質分離デバイス50,60の他方の側の表面温度[℃]、

λi:各層の熱伝導率 、Q:熱貫流量[ワット:w]、

添え字i(正の整数)は、第1内壁面−第2内壁面方向に分割

した第i層を示す。

(文献:例えば「新版化学機械の理論と計算」、亀井三郎編、

産業図書(株)1959年.)

【0056】

〔浮力の場〕

前記第1物質及び/又は第2物質が力を受けて分離する機構の第3の場合を、浮力の場による分離として取り扱うことも出来る。即ち、第1物質と第2物質が溶質と溶媒である場合、上記の各種の場に於いて、溶質より溶媒が低ポテンシャル勾配方向により強い力を受けると、溶質を浮力によって高ポテンシャル勾配方向へ移動させて分離することが出来る。ポテンシャル勾配は位置エネルギーである。分散質と分散媒の場合も同様である。また、互いに浮力の異なる2つの溶質や2つの分散質を互いに分離することも出来る。

【0057】

〔分離対象物質〕

先に本発明の物質分離デバイス50,60が適用できる分離対象として述べたものと同様であるが、更に詳細に述べる。

電気ポテンシャル勾配による分離の場合には、第1物質と第2物質は、荷電量の異なる物質、又は、荷電量/質量の値が異なる物質であり、この差が大きなほど分離能や分離速度が向上する。荷電量は絶対値でなく、プラスとマイナスを区別する。媒体は荷電量がゼロであるか、分離すべき粒子とは逆の荷電を持つ物質が好ましい。このような粒子としては、DNAなどのポリヌクレオチド、蛋白などのポリペプチド、アミノ酸などの荷電低分子化合物を例示できる。第1物質と第2物質の荷電量または荷電量/質量の値の差が大きいほど分離効率や分離速度が高くなる。

電磁ポテンシャル勾配による分離の場合には、分散粒子の濃縮効果が大きく好ましい。例えば、血球、細胞、微生物の分離濃縮を例示できる。

磁気ポテンシャル勾配による分離の場合には、第1物質と第2物質は、透磁率の異なる物質、又は、透磁率/質量の値が異なる物質であり、この差が大きなほど分離能や分離速度が向上する。透磁率は絶対値でなく、プラスとマイナスを区別する。大きな透磁率を持った物質としては、強磁性体の微細な固体粒子、赤血球などの強磁性体分子を含む粒子、強磁性体分子を含有する有機重合体、液晶性物質などの大きな電子共役部を持った分子を例示できる。

【0058】

振動場及び定在波振動場による分離の場合には、第1物質と第2物質は互いに密度の異なる分散質と分散媒であり、粒径差や密度差は、安定した分散状態を維持する範囲で大きなほど分離能や分離速度が向上するため好ましい。このような系としては、例えば血液からの血球と血漿の分離を例示できる。

重力ポテンシャル勾配による分離の場合には、第1物質と第2物質は互いに密度の異なる分散質と分散媒であり、粒径差や密度差が大きなほど分離能や分離速度が向上するため好ましい。しかし、この差があまり大きすぎると、通常の沈降分離により分離可能となるため、本発明に於いては、従来法では分離率が前記のように低いか、分離に時間を要する程度にその差が小さい系に効果的である。第1物質と第2物質が共通分散媒に分散した分散質である場合には、共通溶媒として第1物質と第2物質の間の密度のものを使用することが、浮力を利用して分離率を向上させることが出来るため好ましい。

【0059】

遠心力による加速度ポテンシャル勾配による分離の場合には、第1物質と第2物質は密度の異なる物質であり、この差が大きなほど分離能や分離速度が向上するため好ましい系である。この差があまり大きすぎると、通常の遠心分離によっても迅速な分離が可能となるため、本発明に於いては、従来法では分離率が前記のように低いか、分離に時間を要する程度にその差が小さい系に効果的である。そのような例としては、溶媒に溶解した有機高分子物質を例示できる。第1物質と第2物質が共通溶媒に溶解した二種の溶質である場合には、共通溶媒として第1物質と第2物質の間の密度のものを使用することが、浮力を利用して分離率を向上させることが出来るため好ましい。分離すべき流体が気体の場合には、密度の大小は分子量の大小と一致する。

【0060】

温度ポテンシャル勾配による分離の場合には、第1物質と第2物質は、粒子の大きさの差、例えば分子量の差がある系であり、この差が大きなほど分離能や分離速度が向上する。小さい方の粒子を、分離条件で流体状である低分子化合物とすると、大きい方の粒子は、好ましくは分子量5000以上の重合体、更に好ましくは分子量10000以上の重合体、尤も好ましくは分子量30000以上の重合体、及びこれに相当する粒子径を持った粒子である。該粒子はミセルなどの会合体や二次粒子であっても良い。第1物質の大きさの上限は、安定した分散状態を維持するためには自ずと限界はあろうが、特に上限を設ける必要はない。溶質と溶媒の例としては、ポリヌクレオチド(オリゴヌクレオチドを含める。以下同様)、糖鎖、ポリペプチド(オリゴペプチドを含める。以下同様)などの生化学物質の水溶液(ここで言う水溶液は緩衝液溶液を含む。以下同様)、種々の化学物質の水溶液や有機溶剤溶液などが挙げられる。分散質の例としては、花粉や細胞や細胞内組織などの、固体やゲル状の分散質の他、ミセルや疎水性有機液体の分散質を例示できる。一般に、大きい方の粒子の大きさが大きいほど分離能や分離速度が高くなる。また、分離すべき物質の大きさの差が大きいほど分離能や分離速度が高くなる。

【実施例】

【0061】

以下、実施例を用いて本発明の実施形態による物質分離デバイス50,60と物質分離方法を更に詳しく説明するが、本発明は以下の実施例の範囲に限定されるものではない。各図では、各部を認識可能な大きさとするために寸法や各部の寸法を適宜変更し、また溝の数を適宜調節して描かれている。

まず、実施例において実施する紫外線照射方法と、実施例において用いるエネルギー効果性樹脂組成物の製作方法について説明する。

【0062】

(紫外線ランプAによる照射)

3kWメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置を用いて、波長365nmで強度40mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0063】

(紫外線ランプBによる照射)

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用いて、波長365nmで強度50mW/cm2の紫外線を特に指定が無い限り室温、窒素雰囲気中で照射した。

【0064】

(組成物の調製)

エネルギー線重合性化合物として、数平均分子量2000の3官能ウレタンアクリレートオリゴマー「ユニディックV−4263」(大日本インキ化学工業株式会社製)を70重量部、ヘキサンジオールジアクリレート「ニューフロンティアHDDA」(第1工業製薬株式会社製)を30重量部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(チバガイギー社製)を3重量部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン関東化学株式会社製を0.5重量部、それぞれ混合して組成物Xを調製した。

【0065】

(実施例1)

図2は本実施例で製作する物質分離デバイス50の分解斜視図である。また、図4は本実施例で製作する物質分離デバイス60の流路の配置を模式的に示す平面図である。図4において実線で第一部材1側の第一の分離流路3aを、破線で第二部材2側の第二の分離流路3bを示してある。

本物質分離デバイス50,60は、基材31、分離流路底面層32および分離流路形成層33が積層して固着された第一部材1と、やはり基材34、分離流路底面層35および分離流路形成層36が積層して固着された第二部材2とを互いに固着して形成しており、導入口7、第1取出口8及び第2取出口9が全て第一部材1側に設けられている。

【0066】

[第一部材1の製作]

厚さ1mmのアクリル樹脂板を基材31として使用し、この基材31上にスピンコーターにて組成物Xを塗工し、得られた塗膜に紫外線ランプAにより紫外線を60秒間照射して半硬化させて分離流路底面層32を形成した。その上に、スピンコーターにて組成物Xを塗工し、フォトマスク(図示略)を通して、第一の分離流路3a及び連絡流路6となる部分以外の範囲に紫外線ランプBにより紫外線を120秒間照射して半硬化させ、分離流路形成層33を形成した。その後、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液により洗浄除去して第一の分離流路3aとなる複数の溝を形成した。即ち、第一の分離流路3aをなす溝は底面が分離流路底面層32、両側面が分離流路形成層33で形成されている。

【0067】

得られた第一部材1は、基材31側から見て略中央部に長方形の溝形成領域5aが設けられている。溝形成領域5aは図2の左側が上流側で右側が下流側とされ、溝形成領域5a内には多数の溝3aが両側辺13、14(図3(a)参照)に対して反時計廻りに約−45度の角度で平行に設けられている。溝形成領域5aの上流側の辺11にはその一端から他端まで連絡流路6aが形成されており、下流側の辺12にはその両端部分を除いて辺12上に連絡流路6bが形成されている。

【0068】

[第二部材2の製作]

次に、基材31の代わりに厚さ60μmの2軸延伸ポリプロピレンシート(OPPシート:二村化学製)を一時的な支持体34として用いたこと以外は第一部材1と同様にして、一時的な支持体34上に分離流路底面層35と、第二の分離流路3bをなす溝3bが形成された分離流路形成層36とが積層され、これらを固着することで第二部材2を製作した。

得られた第二部材2は、その溝形成面、即ち分離流路形成層36の外表面側から見て略中央部に略長方形の溝形成領域5bが設けられている。溝形成領域5bは図2の左側が上流側で右側が下流側とされ、溝形成領域5b内には多数の溝3bが両側辺13,14に対して反時計廻りに約45度の角度で平行に設けられている。但し、第二部材2には連絡流路6a、6bは形成されていない。

【0069】

[第一部材1と第二部材2の固着とその他の構造の形成]

第一部材1の分離流路形成層33と第二部材2の分離流路形成層36を、溝形成領域5a、5bの位置を合わせて密着させて積層し、紫外線ランプAにて紫外線を120秒照射して全ての組成物Xを硬化させ、第一部材1と第二部材2を液密に固着した。その後、第二部材2から一時的な支持体34を剥離除去した。

次に、第一部材1を貫通し、分離領域5の上流側の辺11に設けられた連絡流路6aの中央部に連絡する孔をドリルにて穿ち、導入口7を形成した。また、第一部材1を貫通し、分離領域5の下流側端部の一方の隅に第一の分離流路3aに連絡する孔をドリルにて穿ち、第1取出口8を形成した。同様に第一部材1を貫通し、分離領域5の下流側端部の他方の隅に第二の分離流路3bに連絡する孔をドリルにて穿ち、第2取出口9を形成した。さらに、第一部材1を貫通し、分離領域5の下流側の辺12の両端を除く部分に形成された連絡流路6bに連絡する孔をドリルにて穿ち、第3取出口10を形成した。これによって物質分離デバイス50を得た。

【0070】

以上のようにして製作された物質分離デバイス50は、外形90mm×45mmの長方形で厚み約1.4mmである。基材31の厚みは1mmであり、第一部材1の分離流路底面層32、第一部材1の分離流路形成層33、第二部材2の分離流路底面層35及び第二部材の分離流路形成層36の厚みは全て約100μmである。第一部材1の溝形成領域5a、第二部材2の溝形成領域5b、分離領域5の形状・寸法は同一であり、上流側から下流側方向の長さが60mm、幅が30mmである。分離領域5には分離流路3a、3bをを構成するそれぞれ幅150μmの溝3a、3bが溝間距離150μmで分離領域5の側辺13,14に対して約45度の角度でそれぞれ平行に形成されている。

従って、分離領域5の上流側の辺11及び下流側の辺12にはそれぞれ約70本の溝3aと約70本の溝3bの端部が形成されている。各溝3a、3bの上端は連絡流路6aに連通している。更に導入口7も連絡流路6aに連通している。分離領域5の側辺において、溝3aの上端と溝3bの上端は側辺13、14に設けた連絡流路6c、6dによってそれぞれ連絡されている。分離領域5の下流端の辺12において、溝3aの下端と溝3bの下端は両端で第1取出口8、第2取出口9に連通しており、これら両端部分を除く溝3aの下端と溝3bの下端は連絡流路6bに連通し、連絡流路6bは第3取出口10に連絡している。

なお、溝3a,3b及び連絡流路6a、6b、6c、6dの深さは全て100μmであり、連絡流路6a、6b、6c、6dの幅は全て500μmであり、導入口7、第1取出口8、第2取出口9、第3取出口10の孔は全て直径500μmである。

【0071】

[物質分離方法]

温度差による物質分離方法の一例を示す。

(設置方法)

導入口7、第1取出口8、第2取出口9、第3取出口10の孔にフィッティング(図示略)を接着し、内径150μm、外形1.5mm、長さ1mのポリエーテルエーテルケトン(PEEK)製のチューブを接続した。該チューブを介して導入口7を第3シリンジポンプに接続した。また、第1取出口8は第1のフローセル型の紫外可視分光光度計(島津製作所、SPD−20AV型)を経て第1シリンジポンプに接続した。さらに、第2取出口9は第2のフローセル型紫外可視分光光度計(島津製作所、SPD−20AV型)を経て第2シリンジポンプに接続した。第3取出口10は前記チューブを試験管に投入した。

【0072】

(運転方法)

分離すべき流体として、赤色色素であるローダミン6G(和光純薬)の0.01質量%水溶液を用い、これを前記第3シリンジポンプから12mm3の速度で吐出して導入口7に導入し、第1取出口8と第2取出口9に接続された第1と第2のシリンジポンプを0.75mm3/分の一定流速で吸引運転した。第1取出口8と第2取出口9か流出する溶液は、前記第1と第2の紫外可視分光光度計にて波長526nmの吸光度をそれぞれ連続的に測定し、検量線からローダミン6Gの濃度を算出した。第3取出口10に接続したチューブからは吐出速度と吸引速度の差だけの色素溶液が流出し、試験管に溜まった。

室温状態にあった物質分離デバイス50を、第二部材2側を下側にして、0℃に調節した温調プレート(図示略)の上に置き、本物質分離デバイス50の上面の第一部材1の上の、導入口7と各取出口8、9、10との間の分離領域5に100℃に調節した温調プレート(図示略)を接触させた。

その結果、室温状態では第2取出口9と第1取出口8から流出する溶液の濃度(吸光度)の比は1.0であったが、温度勾配を付与すると、1.22になり、色素は分離濃縮された。

次いで、第1、第2,及び第3のシリンジポンプの流速をそれぞれ4倍に上昇させると、前記濃度比は1.037を示した。

【0073】

(実施例2)

本実施例2に於いては、分離領域5と回収領域15を設けた物質分離デバイス60について述べる。図4は本実施例で製作する物質分離デバイス60の流路の配置を模式的に示す平面図である。実線で第一部材1側の流路を、破線で第二部材2側の流路を示してある。

【0074】

[物質分離デバイス60の製作]

物質分離デバイス50の構成に代えて、導入口7を分離領域5の上流側の外部に設け、その第一部材1側の溝として設けた連絡流路6aにより分離領域5の各分離流路3a、3bに接続した。また、分離領域5に接続する回収領域15を設けて、第1取出口8、第2取出口9、第3取出口10を分離領域5に代えて回収領域15の下流側の外部に設けた。即ち、回収領域15の第一部材1側の溝として回収領域15の一方の側辺18に端を有する第一の分離流路3aに連通する連絡流路6eの下流側端部に第1取出口8を設けた。同じく、回収領域15の他方の側辺19に端を有する各第二の分離流路3bに連絡流路6fを連通させてこの連絡流路6fの下流側端部に第2取出口9を設けた。また、回収領域15の下流側の辺17に端を有する分離流路3a、3bの内の両端を除いたものに連通する連絡流路6gを設け、この連絡流路6gに第3取出口10を接続した。これ以外は、実施例1と同様の構造を有する物質分離デバイス60を製作した。

但し、本実施例で製作した物質分離デバイス60は、分離領域5、回収領域15共に幅30mm、長さ30mmであり、分離領域5と回収領域15に形成される各分離流路3a、3bの寸法や分離流路3a,3a間及び3b、3b間の距離は実施例1の分離領域5の場合と同じである。回収領域15の側辺18,19に達する分離流路3a、3bの端をそれぞれ第1取出口8と第2取出口9に接続する連絡流路6e、6fの幅は、上流側の端が約150μm、下流側の端が約4.5mmのテーパーに形成されている。

【0075】

[物質分離方法]

本実施例で製作した物質分離デバイス60を用い、第1と第2のシリンジポンプを5mm3/分の一定流速で運転し、第3のシリンジポンプを12mm3/分の一定流速で運転すること以外は、実施例1と同様の分離操作を行った。

【0076】

(実施例3)

本実施例では、電位差による分離方法の例を示す。

[物質分離デバイス50の製作]

実施例1と同様にして、実施例1と同様の物質分離デバイス50を製作した。

[物質分離方法]

製作した物質分離デバイス50を温調プレートに接触させる代わりに、物質分離デバイス50の両表面の、分離領域5を覆う範囲にアルミフォイルの電極(図示略)を貼り、高圧直流電源(松定プレシジョン(株)製、HARb−10p3型)を用いて8000Vの直流電圧を掛けた。

(運転方法)

分離すべき流体として前記ローダミン6Gの0.01質量%水溶液を用い、第3シリンジポンプの吐出速度を12mm3/分、第1と第2のシリンジポンプの吸引速度を0.75mm3/分に調節した。電圧を掛ける前の状態では第2取出口9と第1取出口8から流出する溶液の濃度(吸光度)の比は1.0であったが、所定電圧を印加すると、第2取出口9と第1取出口8からそれぞれ流出する溶液のローダミン6Gの濃度比は10.5になった。また、全シリンジポンプの流量をそれぞれ前記の4倍にすると前記濃度比は1.37となった。

【0077】

(比較例1)

上側部材の溝と下側部材の溝を合わせて1本の分離流路が形成されており、該分離流路は、長さが6cm、幅と深さは実施例3の各分離流路3ど同様とされ、該分離流路の上流端には導入口が設けられ、下流端には上面と下面にそれぞれ取出口を持つ、1段型の分離デバイスを作成した。

この1段型分離デバイスの導入口に第3シリンジポンプを接続し、上面の取出口に、前記第1の紫外可視分光光度計を経て第1シリンジポンプを、下面の取出口には前記第2の紫外可視分光光度計を経て第2シリンジポンプを接続した。

このデバイスを用い、第3シリンジポンプの吐出速度を1.5mm3/分、第1と第2のシリンジポンプの吸引速度を両者とも0.75mm3/分に調節した。この条件で、分離流路内の溶液の滞留時間は実施例1における滞留時間とほぼ同じになる。

電圧を掛ける前の状態では各取出口8から流出する溶液の濃度(吸光度)の比は1.0であったが、電圧8000Vを印加すると、溶液のローダミン6Gの濃度比は1.30になった。また、全シリンジポンプの流量をそれぞれ前記の4倍にすると前記濃度比は1.29であった。

即ち、1段型の分離デバイスでは、同じ滞留時間で比較すると、いずれの場合も本発明の物質分離デバイスより分離効率が悪い上、流速を遅くして滞留時間を増しても、分離効率の向上が見られないことが分かる。流路内での拡散混合が分離を妨げるためと推定される。

【0078】

(実施例4)

本実施例では、磁界による分離方法の例を示す。

[物質分離デバイス50の製作]

実施例1と同様にして、実施例1と同様の物質分離デバイス50を製作する。

[物質分離方法]

製作した物質分離デバイス50を、温調プレートに接触させる代わりに、物質分離デバイス50の一方の表面の、分離領域5を覆う範囲に表面磁束密度4500ガウスのネオジウム磁石を接触させたこと以外は実施例1と同様にして分離を行う。分離すべき流体として(1)ヘパリン加牛血と(2)生理的食塩水により10倍に希釈したヘパリン加牛血とを用い、これから赤血球のみを分離する。

【図面の簡単な説明】

【0079】

【図1】本発明の第一実施形態による物質分離デバイスの分解斜視図である。

【図2】第一実施形態による物質分離デバイスの図1とは別形態の分解斜視図である。

【図3】第一実施形態による物質分離デバイスを示すもので、(a)は分離領域における分離流路の配列構成を模式的に示す要部平面図、(b)は第一部材側の分離流路と第二部材側の分離流路の交差部の縦断面図、(c)は分離流路の交差部とその前後における分離流路を流れる流体に対して印加するポテンシャルの方向を示す説明図である。

【図4】第二実施形態による物質分離デバイスの分離領域及び回収領域における分離流路の配列構成を模式的に示す要部平面図である。

【符号の説明】

【0080】

1 ・・・第一部材

2 ・・・第二部材

3 ・・・分離流路

3a・・・第一の分離流路となる溝、第一の分離流路

3b・・・第二の分離流路となる溝、第二の分離流路

5 ・・・分離領域

6,6a,6b,6c,6d,6e,6f、6g ・・・連絡流路

7 ・・・導入口

8 ・・・第1取出口

9 ・・・第2取出口

10・・・第3取出口

11・・・分離領域の上流側の辺

12・・・分離領域の下流側の辺

13、14・・・分離領域の側辺

15・・・回収領域

16・・・回収領域の上流側の辺

17・・・回収領域の下流側の辺

18、19・・・回収領域の側辺

31・・・第一部材の基材

32・・・第一部材の分離流路底面層

33・・・第一部材の分離流路形成層

34・・・一時的な支持体

35・・・第二部材の分離流路底面層

36・・・第二部材の分離流路形成層

【特許請求の範囲】

【請求項1】

流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、

該物質分離デバイス内に形成された管状の第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に形成された管状の第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、

前記第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれて配設されていて交差部で互いに連通しており、

前記第一の分離流路及び第二の分離流路の延在方向の一端部を上流側とし他端部を下流側として、上流側の複数の前記第一の分離流路及び第二の分離流路の少なくとも1つに流体の導入口が接続され、下流側の複数の前記第一の分離流路及び第二の分離流路の中から選ばれた互いに異なる分離流路に第1取出口と第2取出口がそれぞれ接続されていることを特徴とする物質分離デバイス。

【請求項2】

流体に含まれる第1物質及び第2物質を相互に分離する物質分離デバイスであって、

表面に溝形に形成された第一の分離流路を所定間隔で複数配列させてなる第一部材と、表面に溝形に形成された第二の分離流路を所定間隔で複数配列させてなる第二部材とが、前記表面同士を互いに接触させて液密に固定され、

前記第一の分離流路と第二の分離流路は互いに交差すると共に交差部で互いに連通しており、

前記第一の分離流路と第二の分離流路の延在方向の一端側を上流側とし他端側を下流側として、上流側の複数の前記第一及び第二の分離流路の少なくとも1つに流体の導入口が接続され、下流側の複数の前記第一の分離流路及び第二の分離流路の中から選ばれた互いに異なる分離流路に第1取出口と第2取出口がそれぞれ接続されていることを特徴とする物質分離デバイス。

【請求項3】

前記物質分離デバイスにおいて、前記第一の分離流路と第二の分離流路が備えられた領域が分離領域とされ、

前記分離領域は平面視で、互いに対向する上流側の辺及び下流側の辺と、互いに対向する2つの側辺とから成る略四辺形、または該四辺形における前記上流側の辺が一つの頂点とその両側の斜辺とからなる略五角形とされ、

前記第一の分離流路は前記上流側の辺の中点または頂点と前記下流側の辺の中点とを結ぶ仮想線に対して反時計回り方向に5〜85度又は−5〜−85度の角度で略平行に配列され、前記第二の分離流路は前記仮想線に対して反時計回り方向に−5〜−85度又は5〜85度の角度で略平行に配列されていて、前記第一の分離流路と第二の分離流路はそれぞれ10〜170度の角度で交差して交差部で連通しており、

前記分離領域において前記第一の分離流路と第二の分離流路はそれぞれ、

(1)前記上流側の辺から前記下流側の辺まで延びているか、

(2)前記上流側の辺から一方または他方の側辺まで延びているか、

(3)前記一方または他方の側辺から他方または一方の側辺まで延びているか、

(4)前記一方または他方の側辺から前記下流側の辺まで延びており、

前記導入口は前記上流側の辺に端を持つ前記第一の分離流路及び第二の分離流路の端に設けられ、

前記第1取出口と第2取出口は前記下流側の辺に端を持つ前記第一の分離流路及び第二の分離流路の端のうち前記下流側の辺の両端部に設けられている

ことを特徴とする請求項1または2に記載の物質分離デバイス。

【請求項4】

前記物質分離デバイスにおいて、前記第一の分離流路と第二の分離流路が備えられた領域が分離領域とされ、

前記下流側の辺に端を有する前記第一の分離流路及び/又は第二の分離流路の内、前記第1取出口と前記第2取出口に接続されていない前記端に接続された第3取出口を有する請求項1乃至3のいずれかに記載の物質分離デバイス。

【請求項5】

流体に含まれる第1物質および第2物質を分離領域と回収領域によって相互に分離する物質分離デバイスであって、

前記分離領域は、物質分離デバイス内に管状に形成された第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に管状に形成された第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、前記第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれていて交差部で互いに連通しており、

前記回収領域は、物質分離デバイス内に管状に形成された第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に管状に形成された第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、前記第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれていて交差部で互いに連通しており、

前記分離領域から回収領域に延びる第一の分離流路は前記回収領域における第一の分離流路とそれぞれ接続され、前記分離領域から回収領域に延びる第二の分離流路は前記回収領域における第二の分離流路とそれぞれ接続され、

前記分離領域及び回収領域における複数の第一及び第二の分離流路の延在方向の一端部を上流側とし他端部を下流側として、前記分離領域における上流側の複数の前記第一及び第二の分離流路の少なくとも1つに流体の導入口が接続され、前記回収領域における前記複数の第一の分離流路の下流端側に第1取出口が接続され、前記複数の第二の分離流路の下流端側に第2取出口が接続されていることを特徴とする物質分離デバイス。

【請求項6】

前記分離領域と回収領域は平面視において、互いに対向する上流側の辺及び下流側の辺と、互いに対向する2つの側辺とから成る略四辺形とされ、或いは前記分離領域は前記四辺形の上流側の辺が一つの頂部とその両側の斜辺からなる略五角形とされており、

前記分離領域と回収領域における前記第一の分離流路は、前記分離領域における上流側の辺の中点または頂点と下流側の辺の中点を結ぶ仮想線に対して反時計回りに5〜85度又は−5〜−85度の角度で略平行に形成されており、前記分離領域と回収領域における前記第二の分離流路は、前記回収領域における上流側の辺の中点と下流側の辺の中点を結ぶ仮想線に対して反時計回りに5〜85度又は−5〜−85度の角度で略平行に形成されており、

しかも前記分離領域と回収領域における複数の前記第一の分離流路と第二の分離流路は10〜170度の角度で交差しており、

前記分離領域と回収領域における第一の分離流路と第二の分離流路はそれぞれ、

(1)前記上流側の辺から下流側の辺まで延びているか、

(2)前記上流側の辺から一方または他方の側辺まで延びているか、

(3)前記一方または他方の側辺から他方または一方の側辺まで延びているか、

(4)前記一方または他方の側辺から下流側の辺まで延びており、

前記回収領域の第一の分離流路は前記分離領域から延びる第一の分離流路に接続され、前記回収領域の第二の分離流路は前記分離領域から延びる第二の分離流路に接続されており、

前記回収領域における第一または第二の分離流路は前記一方の側辺に到達する端に前記第1取出口が接続されると共に、前記他方の側辺に到達する端に前記第2取出口が接続されていることを特徴とする請求項5に記載の物質分離デバイス。

【請求項7】

前記回収領域において、前記下流側の辺に端を有する第一の分離流路及び第二の分離流路の内、前記第1取出口と前記第2取出口に接続されていない前記端に第3取出口を接続してなる請求項5または6に記載の物質分離デバイス。

【請求項8】

前記物質分離デバイスは、表裏を貫通する長穴状の欠損部を有する層状部材と平滑な表面を持つ部材とが積層されてそれぞれ形成された第一部材と第二部材とが液密に接合されてなり、前記第一部材と前記第二部材は前記層状部材の前記欠損部の内壁が側壁をなすと共に前記平滑な表面を持つ部材の前記平滑な表面が底面をなす溝によって第一の分離流路と第二の分離流路とをそれぞれ形成している請求項1乃至7のいずれかに記載の物質分離デバイス。

【請求項9】

前記第一の分離流路及び第二の分離流路に、該第一の分離流路から第二の分離流路の方向又はその逆方向に、温度勾配を設ける機構、電位勾配を設ける機構、磁位勾配を設ける機構、加速度を与える機構、超音波振動を与える機構、又は時間に対して非対称な振動を与える機構を有する請求項1乃至8のいずれかに記載の物質分離デバイス。

【請求項10】

前記第一の分離流路の内壁面は前記第1物質に対して前記第2物質より強い親和性を有しており、前記第二の分離流路の内壁面は前記第2物質に対して前記第1物質より強い親和性を有している請求項1乃至9のいずれかに記載の物質分離デバイス。

【請求項11】

請求項1乃至9のいずれかに記載の物質分離デバイスを使用し、

前記第一の分離流路及び第二の分離流路に、該第一の分離流路から第二の分離流路の方向又はその逆方向に、温度勾配、電位勾配、電束密度勾配、磁束密度勾配、加速度、超音波振動、及び/又は非対称な波形を持つ振動を与えた状態で、

前記導入口に分離すべき流体を、前記第一の分離流路及び/または第二の分離流路を層流で流れる流速で導入し、

前記第1取出口と第2取出口から、それぞれ第1物質と第2物質が分離された流体をそれぞれ取り出すようにした

ことを特徴とする物質分離方法。

【請求項12】

請求項10に記載の物質分離デバイスを使用し、

前記第一及び第二の分離流路に分離すべき流体を満たした状態で一定時間静置する第1工程と、

前記第一及び第二の分離流路の温度を変化させると同時に、又は温度を変化させた後1分以内に、前記導入口に一定体積の分離すべき流体を、前記第一及び第二の分離流路を層流で流れる流速で導入することにより、前記第1取出口と前記第2取出口から第1物質と第2物質が分離された流体をそれぞれ取り出すと共に前記第一及び第二の分離流路に分離すべき流体を満たす第2工程と、

を繰り返して行うようにしたことを特徴とする物質分離方法。

【請求項1】

流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、

該物質分離デバイス内に形成された管状の第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に形成された管状の第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、

前記第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれて配設されていて交差部で互いに連通しており、

前記第一の分離流路及び第二の分離流路の延在方向の一端部を上流側とし他端部を下流側として、上流側の複数の前記第一の分離流路及び第二の分離流路の少なくとも1つに流体の導入口が接続され、下流側の複数の前記第一の分離流路及び第二の分離流路の中から選ばれた互いに異なる分離流路に第1取出口と第2取出口がそれぞれ接続されていることを特徴とする物質分離デバイス。

【請求項2】

流体に含まれる第1物質及び第2物質を相互に分離する物質分離デバイスであって、

表面に溝形に形成された第一の分離流路を所定間隔で複数配列させてなる第一部材と、表面に溝形に形成された第二の分離流路を所定間隔で複数配列させてなる第二部材とが、前記表面同士を互いに接触させて液密に固定され、

前記第一の分離流路と第二の分離流路は互いに交差すると共に交差部で互いに連通しており、

前記第一の分離流路と第二の分離流路の延在方向の一端側を上流側とし他端側を下流側として、上流側の複数の前記第一及び第二の分離流路の少なくとも1つに流体の導入口が接続され、下流側の複数の前記第一の分離流路及び第二の分離流路の中から選ばれた互いに異なる分離流路に第1取出口と第2取出口がそれぞれ接続されていることを特徴とする物質分離デバイス。

【請求項3】

前記物質分離デバイスにおいて、前記第一の分離流路と第二の分離流路が備えられた領域が分離領域とされ、

前記分離領域は平面視で、互いに対向する上流側の辺及び下流側の辺と、互いに対向する2つの側辺とから成る略四辺形、または該四辺形における前記上流側の辺が一つの頂点とその両側の斜辺とからなる略五角形とされ、

前記第一の分離流路は前記上流側の辺の中点または頂点と前記下流側の辺の中点とを結ぶ仮想線に対して反時計回り方向に5〜85度又は−5〜−85度の角度で略平行に配列され、前記第二の分離流路は前記仮想線に対して反時計回り方向に−5〜−85度又は5〜85度の角度で略平行に配列されていて、前記第一の分離流路と第二の分離流路はそれぞれ10〜170度の角度で交差して交差部で連通しており、

前記分離領域において前記第一の分離流路と第二の分離流路はそれぞれ、

(1)前記上流側の辺から前記下流側の辺まで延びているか、

(2)前記上流側の辺から一方または他方の側辺まで延びているか、

(3)前記一方または他方の側辺から他方または一方の側辺まで延びているか、

(4)前記一方または他方の側辺から前記下流側の辺まで延びており、

前記導入口は前記上流側の辺に端を持つ前記第一の分離流路及び第二の分離流路の端に設けられ、

前記第1取出口と第2取出口は前記下流側の辺に端を持つ前記第一の分離流路及び第二の分離流路の端のうち前記下流側の辺の両端部に設けられている

ことを特徴とする請求項1または2に記載の物質分離デバイス。

【請求項4】

前記物質分離デバイスにおいて、前記第一の分離流路と第二の分離流路が備えられた領域が分離領域とされ、

前記下流側の辺に端を有する前記第一の分離流路及び/又は第二の分離流路の内、前記第1取出口と前記第2取出口に接続されていない前記端に接続された第3取出口を有する請求項1乃至3のいずれかに記載の物質分離デバイス。

【請求項5】

流体に含まれる第1物質および第2物質を分離領域と回収領域によって相互に分離する物質分離デバイスであって、

前記分離領域は、物質分離デバイス内に管状に形成された第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に管状に形成された第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、前記第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれていて交差部で互いに連通しており、

前記回収領域は、物質分離デバイス内に管状に形成された第一の分離流路が所定間隔で複数配列され、前記物質分離デバイス内に管状に形成された第二の分離流路が前記第一の分離流路と少なくともその延在方向途中部分で交差するように所定間隔で複数配列されていて、前記第一の分離流路と第二の分離流路は各分離流路の延在方向に直交する方向にずれていて交差部で互いに連通しており、

前記分離領域から回収領域に延びる第一の分離流路は前記回収領域における第一の分離流路とそれぞれ接続され、前記分離領域から回収領域に延びる第二の分離流路は前記回収領域における第二の分離流路とそれぞれ接続され、

前記分離領域及び回収領域における複数の第一及び第二の分離流路の延在方向の一端部を上流側とし他端部を下流側として、前記分離領域における上流側の複数の前記第一及び第二の分離流路の少なくとも1つに流体の導入口が接続され、前記回収領域における前記複数の第一の分離流路の下流端側に第1取出口が接続され、前記複数の第二の分離流路の下流端側に第2取出口が接続されていることを特徴とする物質分離デバイス。

【請求項6】

前記分離領域と回収領域は平面視において、互いに対向する上流側の辺及び下流側の辺と、互いに対向する2つの側辺とから成る略四辺形とされ、或いは前記分離領域は前記四辺形の上流側の辺が一つの頂部とその両側の斜辺からなる略五角形とされており、

前記分離領域と回収領域における前記第一の分離流路は、前記分離領域における上流側の辺の中点または頂点と下流側の辺の中点を結ぶ仮想線に対して反時計回りに5〜85度又は−5〜−85度の角度で略平行に形成されており、前記分離領域と回収領域における前記第二の分離流路は、前記回収領域における上流側の辺の中点と下流側の辺の中点を結ぶ仮想線に対して反時計回りに5〜85度又は−5〜−85度の角度で略平行に形成されており、

しかも前記分離領域と回収領域における複数の前記第一の分離流路と第二の分離流路は10〜170度の角度で交差しており、

前記分離領域と回収領域における第一の分離流路と第二の分離流路はそれぞれ、

(1)前記上流側の辺から下流側の辺まで延びているか、

(2)前記上流側の辺から一方または他方の側辺まで延びているか、

(3)前記一方または他方の側辺から他方または一方の側辺まで延びているか、

(4)前記一方または他方の側辺から下流側の辺まで延びており、

前記回収領域の第一の分離流路は前記分離領域から延びる第一の分離流路に接続され、前記回収領域の第二の分離流路は前記分離領域から延びる第二の分離流路に接続されており、

前記回収領域における第一または第二の分離流路は前記一方の側辺に到達する端に前記第1取出口が接続されると共に、前記他方の側辺に到達する端に前記第2取出口が接続されていることを特徴とする請求項5に記載の物質分離デバイス。

【請求項7】