物質分離デバイスおよび物質分離方法

【課題】 流体に溶解、混合、又は分散状態で含まれる物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として連続的にかつ高速で分離することのできる物質分離デバイス、および物質分離方法を提供する

【解決手段】 長さと幅に対して厚さが薄い分離流路の、該厚さ方向の内壁面の少なくとも一方に、前記厚さ方向から見て、分離流路の長さ方向に対して斜めに、互いに略平行な複数の溝を形成し、分離流路の上流側に流体の導入口、下流側の幅方向に於ける異なる位置に2つの取出口を設けた物質分離デバイス。

【解決手段】 長さと幅に対して厚さが薄い分離流路の、該厚さ方向の内壁面の少なくとも一方に、前記厚さ方向から見て、分離流路の長さ方向に対して斜めに、互いに略平行な複数の溝を形成し、分離流路の上流側に流体の導入口、下流側の幅方向に於ける異なる位置に2つの取出口を設けた物質分離デバイス。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体に溶解、混合、又は分散状態で含まれる物質を連続的に分離することのできる物質分離デバイスおよび物質分離方法に関し、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として分離する物質分離デバイスおよび物質分離方法に関する。

【0002】

本発明はまた、微小な物質分離デバイスおよび物質分離方法に関し、マイクロリアクタなどのマイクロ流体デバイスに組み込んで使用できる物質分離デバイスに関する。

【背景技術】

【0003】

マイクロ流体デバイスは、微小な毛細管状の流路を有し、該流路で(生)化学的な反応、処理、分析、検出などを行うものである。このマイクロ流体デバイスは、反応装置や反応溶液の熱容量が小さく、迅速な温度変化が可能で温度分布も小さくできるため、副生成物が少ないこと、拡散支配である微小反応場で反応を行うため、特に不均一反応系の反応速度が大幅に増すこと、微量の試薬量で反応が行えるため、多数並列運転が容易であることなど、連続反応装置を構築できるため、短いインターバルで次々と反応条件を変えることが容易であること、などの理由で、合成反応のスクリーニングに向いている。また、最適条件が求まると、スケールアップの検討を行うことなくナンバリングアップシステムにより、直ちに生産が可能であることなどの特徴があり、今後の化学反応装置として期待されている。

【0004】

上述したマイクロ流体デバイスの用途の多くは合成生成物の分離を必要とするが、マイクロ流体デバイスに組み込める高効率の分離手段は限られている。

【0005】

マイクロ流体デバイスに組み込んで、均一に混合した2種或いは3種の液体、溶質と溶媒、及び/又は、2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法の中で、マイクロ流体デバイスに組み込み可能な方法として、透析、抽出、クロマトグラフィー、電気泳動などが知られている。しかし、透析や抽出は分離に長時間を要したり、1段での分離能が低かったり、分離対象物質が極限られていた。クロマトグラフィーや電気泳動は、回分式の分離であり、マイクロリアクターのような連続反応装置の分離手段としては使用が困難であったし、又、電気泳動は分離対象物質が極限られていた。

【0006】

本発明者等は、特許文献1に、分離すべき対象物質に対する吸着能などの親和性を利用した分離方法を提案している。しかしこの分離法は、1段での分離率が低く、高度に分離するには多段化する必要があった。該特許文献1には多段分離の構造も開示されているが、該多段分離は、収率が1段での収率を段数で除した値となるため、段数を増すと収量が極端に低下するという問題があった。該特許文献1には、多段化することによる収量低下を防ぐ構造も開示されているが、多くの層の積層構造と該積層時の精密な位置合わせを必要とし、製造工程数の増加と歩留まりの低下を招きがちであった。

【0007】

さらに、一般に、流体に含有される物質の分離方法として、温度勾配による分子量に差のある溶質の分離、磁力による強磁性の溶質の分離、静電場による荷電を有する溶質や分散質の分離、加速度による密度の異なる溶質や分散質の分離、等の原理が知られているが、該ポテンシャルによる分離速度は、拡散による再混合速度に比べてそれほど大きくないため、距離に対する濃度勾配を大きくできなかった。そのため、分離距離を短くすると分離能が低下し、分離距離を大きくすると分離速度が極端に低下した。このように、上記の吸着能などの親和性を利用した分離方法と同じ問題を抱えていた。流体に含有される物質のその他の分離方法として、超音波による分散質の分離や、時間に対して非対称な振動による分散質の分離も知られている。しかし、これらも、分離の程度は低いものであった。

【0008】

【特許文献1】特開2006-043696

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、流体に溶解、混合、又は分散状態で含まれる物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として連続的にかつ高速で分離することのできる物質分離デバイスおよび物質分離方法を提供することにあり、分離能が低い分離原理による分離も十分に高い分離度で分離することが可能な物質分離デバイスおよび物質分離方法を提供することにあり、且つ、多くのポンプやバルブなどを使用する複雑な機構を要せず、単純な構造で製造が容易な物質分離デバイスを提供することにあり、また、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することが可能な物質分離デバイスおよび物質分離方法を提供することにあり、多くのポンプやバルブなどを使用する複雑な機構を要せず、単純な構造で製造が容易な物質分離デバイスを提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、長さと幅に対して厚さが薄い分離流路の厚さ方向の少なくとも一方の内壁面に、流路の長さ方向に対して斜めに多数の溝を並列に設けることにより、各種ポテンシャルや親和性などの駆動力により分離流路内で厚さ方向に分離された物質を、前記斜めの溝により分離流路の幅方向の左右に移動させ、濃度比の高い分離ができることを見いだし、鋭意検討した結果、本発明に到達した。

【0011】

すなわち、本発明は、流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、

前記流体を流通させる分離用流路と、

前記分離用流路の上流側に設けられた前記流体の導入口と、

前記分離用流路の下流側であり、且つ前記分離用流路の幅方向の互いに異なる位置に設けられた第1取出口及び第2取出口とを有し、

前記分離用流路は、前記導入口への接続部又はその近傍から、前記第1取出口及び前記第2取出口への接続部又はその近傍に到る第1内壁面、及び前記第1内壁面に対向する第2内壁面を有し、

前記第1内壁面と前記第2内壁面との間隔は、前記分離用流路の長さ及び幅よりも小さく、

前記第1内壁面には、前記流体が流通する流路方向に対して斜めの角度を持つ複数の溝が形成されている、

ことを特徴とする物質分離デバイスを提供する。

【0012】

また、本発明は、上記の物質分離デバイスを使用し、

(1)前記第1内壁面に直交する方向に、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を設け、

(2)前記導入口に分離すべき第1物質および第2物質を含有する流体を導入し、

(3)前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すこと、

を特徴とする物質分離方法を提供する。

【0013】

また、本発明は、上記の物質分離デバイスを使用し、

(1)前記分離流路に分離すべき第1物質および第2物質を含有する流体を満たした状態で一定時間静置する第1工程、及び、

(2)前記分離流路の温度を変化させると同時に、又は、変化させた後1分以内に、前記導入口に一定量の分離すべき流体を、前記分離流路を層流で流れる流速で導入することにより、前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すと共に、取り出した流体と同量を前記導入口から前記分離流路内に流入させる第2工程、

を繰り返すことを特徴とする物質分離方法を提供する。

【0014】

また、本発明は、上記の物質分離デバイスの製造方法であって、

凹部が形成された面を有する部材と、複数の溝が形成された第1内壁面を有する部材とを、

前記凹部の底面と前記複数の溝が形成された第1内壁面とを対向させて積層することにより、

前記分離用流路を形成することを特徴とする物質分離デバイスの製造方法を提供する。

【発明の効果】

【0015】

本発明は、流体に溶解、混合、又は分散状態で含まれる物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として連続的にかつ高速で分離することのできる物質分離デバイスおよび物質分離方法を提供することができ、分離能が低い分離原理による分離も十分に高い分離度で分離することが可能な物質分離デバイスおよび物質分離方法を提供することにあり、且つ、多くのポンプやバルブなどを使用する複雑な機構を要せず、単純な構造で製造が容易な物質分離デバイスを提供することができ、また、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することが可能な物質分離デバイスおよび物質分離方法を提供することができる物質分離デバイスを提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態につき、図面を参照して詳細に説明する。なお、以下の説明に用いる各図面では、各部分を認識可能な大きさとするため、各部分の縮尺を適宜変更し、又、溝の数を変更している。

【0017】

本発明の物質分離デバイスおよび物質分離方法では、流体に含まれる3種類の物質を分離することも可能であるが、以下には流体に含まれる2種類の物質(第1物質および第2物質)を分離する場合を例にして説明する。

【0018】

[物質分離デバイス]

〔部材〕

本発明の物質分離デバイスを構成する素材は任意であり、例えば、ガラス、ステンレススチールなどの金属、シリコンなどの半導体、石英などの結晶、セラミック、炭素、有機重合体などが使用できる。その有機重合体には、ポリジメチルシロキサンのように、厳密には無機重合体に分類される場合もあるが通常は有機重合体として扱うものも含まれる。これらの材料にはそれぞれ長短があり、目的の分離系に応じて好適なものを選択すればよい。特に有機重合体は、バルブやポンプなどの機構の形成が容易なため、これらを組み込んだマイクロリアクタやマイクロ分析デバイスなどと、本発明の物質分離デバイスを一体化させることが容易であり好ましい。また有機重合体は、後述の流路内壁の親和性を調節する自由度が高く、また高い親和性を持たせ易いため、耐熱性や耐有機溶剤性に問題がない系では好ましい。耐熱性や耐有機溶剤性が必要な場合には、製造が比較的容易なガラス又は金属を選択することが好ましい。

【0019】

本物質分離デバイスの外形は任意であり、例えば板状(曲板状を含む)、シート(フィルム、ベルト、リボンなどを含む)状、棒状、塊状、その他任意の複雑な形状であって良い。これらの中で、板状又はシート状であることが、使用上の容易性、他のマイクロ流体デバイスと一体化することの容易性、及び製造の容易性から好ましい。特に、温度差やポテンシャルを分離の駆動力とする分離においては、板状やシート状とし、該平面に直角な方向に温度差やポテンシャル差を設けることにより、大きな温度勾配やポテンシャル勾配を設けることが出来るため好ましい。

【0020】

〔分離流路〕

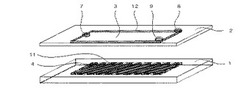

図1及び図4は本発明の物質分離デバイスの実施態様を示す分解見取り図である。本態様の物質分離デバイスは、表面に、長さと幅に比べて深さが浅い、分離用流路3となる凹部を有する板状の部材B2と、表面に第1内壁面の溝4を有する板状の部材A1とが、前記凹部形成面と前記溝形成面を内向きにして互いに液密に固定されて形成されている。液密とは、液体が漏洩しないことを言う。これにより、部材A1と部材B2が互いに固定されて形成された物質分離デバイス中に、長さと幅に対して厚さが薄い分離用流路3が形成されている。一般的には、分離用流路3は、任意の外形の物質分離デバイス内の任意の位置に、かつ任意の向きに設けてよいが、本態様のように、板状の物質分離デバイスの外表面に平行に設けられることが、上記、本物質分離デバイスの外形の項で述べた理由により好ましい。

【0021】

分離用流路3の長さ方向の一方の側が上流側とされ、それに対向する側が下流側とされる。分離用流路3の平面形状は任意であり、流線が直線となる形の他、例えばジグザグ形や渦巻き形などであっても良いが、下流側での幅が最大幅となる形状が好ましく、例えば、上流側を頂点とし、下流側を辺とする三角形、上流側の辺と、該辺に対向する下流側の辺と、2つの側辺から成る四辺形、又は、上流側を頂点とし、その対辺を下流側の辺とする五角形であることが好ましい。但し、多角形は略その形状であればよく、角が丸面取りされた形状であっても良い。例えば、前記五角形は実質的に半円形であって、前記上流側の頂点が半円形の弧の中点であっても良い。これらの形状の時、効率よく分離できる。分離用流路3は、上記四辺形や五角形や半円形のように、略同じ幅で一定の長さを有することが、分離能と処理量が同時に向上するため好ましい。

【0022】

本発明の物質分離デバイスは、分離用流路3の厚さが幅と長さに比べて薄い、即ち、分離用流路3の厚/幅さの比が1未満のものであり、好ましくは1/2以下、更に好ましくは1/5以下であり、最も好ましくは1/10以下であり。その下限は特に設ける必要はなく、例えば1/1000000であってもよいが、好ましくは1/10000以上、更に好ましくは1/1000以上、最も好ましくは1/100以上である。この下限以上とすることで、同じ分離駆動力による従来の分離に比べて高い濃縮率が得られる。該比は一定以上で効果が飽和するため、上限以下とすることで本物質分離デバイスをコンパクトにできる。但し、ここで言う分離用流路3の幅は最大幅を言う。分離用流路3の厚さ/長さの比についても同様である。

【0023】

分離用流路3の厚さは、上記に加えて、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、分離能が低下すると共に、圧力損失が高くなる。又、上限は、好ましくは1000μm以下、さらに好ましくは500μm以下、最も好ましくは200μm以下である。この範囲とすることにより、分離の速度が向上する。分離用流路3の厚さは、分離用流路3全体にわたって一定でなくても良いが、一定とすることが、製造が容易になり好ましい。

【0024】

分離用流路3の長さ(即ち、流体を流す方向の寸法)は任意であり、下限は、好ましくは50μm以上、さらに好ましくは100μm以上、最も好ましくは200μm以上である。この範囲とすることにより、十分な分離能が得られる。また上限は、好ましくは300mm以下。さらに好ましくは200mm以下、最も好ましくは100mm以下である。この範囲とすることにより、本物質分離デバイスをコンパクトにできる。この範囲とすることにより、本物質分離デバイスをコンパクトにできる。

【0025】

分離用流路3の幅(最大幅)(即ち、長さ方向と深さ方向に直角な方向の最大寸法)は任意であり、下限は、好ましくは50μm以上、さらに好ましくは100μm以上、最も好ましくは200μm以上である。この範囲とすることにより、分離能を向上させることが出来る。また上限は、好ましくは100mm以下。さらに好ましくは50mm以下、最も好ましくは30mm以下である。この範囲とすることにより、本物質分離デバイスをコンパクトにできる。

【0026】

分離用流路3の長さ/幅(最大幅)の比も任意であるが、好ましくは1以上であり、更に好ましくは1.5以上、最も好ましくは2以上である。上限は、好ましくは100以下、更に好ましくは30以下であり、最も好ましくは10以下である。この下限以上とすることで、ポテンシャルその他の分離駆動力が弱い場合であっても分離能が向上する。該比は、一定以上で効果が飽和するため、該上限以下とすることで本物質分離デバイスをコンパクトにできる。

【0027】

〔導入口〕

分離用流路3の上流側の端に接続されて流体の導入口7が設けられている。分離用流路3の、導入口7が接続された部分が上流側の端とされる。導入口7は、図1、図4の態様に示されるように、分離用流路3の上流側の一部に、部材A1又は部材B2を貫通して分離用流路3に達する孔として設けてもよいし、分離用流路3とは別の部分の、部材A側、部材B側、或いは本物質分離デバイスの側面に設けて、連絡流路(図示略)により、分離用流路3の前記上流側の端に接続しても良い。導入口7の、下流側方向とは逆の方向に、行き止まりの流路部分が存在しても、分離の用はなさないが阻害もしないため、存在しても差し支えない。従って導入口7は、分離用流路3の端に正確に接続する必要はない。

【0028】

〔取出口〕

分離用流路3の下流側の端の、幅方向の互いに異なる部分に、第1取出口8と第2取出口9が接続されている。分離用流路3の、第1取出口8と第2取出口9が接続された部分が下流側の端とされる。第1取出口8と第2取出口9は、図1、図4に示される態様のように、分離用流路3の下流側の一部に、部材B2又は部材A1を貫通して分離用流路3に達する孔として設けてもよいし、分離用流路3の外の任意の部分、例えば部材A側、部材B側、或いは本物質分離デバイスの側面、に設けて、連絡流路(図示略)により、分離用流路3の下流側の端の、幅方向に於いて互いに異なる位置にそれぞれ接続しても良い。第1取出口8と第2取出口9は、それぞれ分離用流路3の下流側の端に於いて、分離用流路3の幅方向の最も離れた位置に接続する〔分離用流路3内に設けることも含む〕ことが好ましい。このようにすることで、第1取出口8と第2取出口9から、それぞれ第1物質と第2物質が最も分離された流体を取り出すことが出来る。

【0029】

本物質分離デバイスは、取出口として前記第1取出口8と前記第2取出口9が必須とされ、取出口がこの二者のみの場合には、導入口7から導入された流体は第1取出口8と第2取出口9から流出する。即ち、第1取出口8と第2取出口9の間に流れてきた流体は、どちらか近い方の取出口から流出する。その場合でも、上記最も離れた位置に接続することが好ましい。第1取出口8と第2取出口9の、上流側方向とは逆の方向に、行き止まりの流路部分が存在しても、分離の用はなさないが阻害もしないため、存在しても差し支えない。従って取出口は、分離用流路3の端に正確に接続する必要はない。

【0030】

本物質分離デバイスは、図3に示したように前記第1取出口8と第2取出口9の接続部の間に接続して〔分離用流路3内に設けることも含む〕、第3取出口10を設けることが好ましい。第3取出口10を設置できる位置は、第1取出口8や第2取出口9の場合と同様である。分離用流路3が前記四辺形や五角形の場合のように、分離用流路3が下流側の辺を有する場合には。該第3取出口10は該下流側の辺の中間部に接続される。本第3取出口10からは、第1取出口8や第2取出口9から取り出される流体に比べて第1物質と第2物質の分離の程度の低い流体が取り出される。第3取出口10から分離の程度の低い流体が取り出される分だけ、第1取出口8と第2取出口9から取り出される流体にはこれらが混じらなくなり、分離度を高くすることが出来る。従って、図3の態様に示されるように、下流側の辺の広い範囲を連絡流路6bで第3取出口10に接続することにより、第1取出口8と第2取出口9から取り出される流体の分離度を高くすることができる(但し、収率は低下する)。第3取出口10から取り出された分離の程度の低い流体は、ポンプを用いて導入口7に還流することができる。

【0031】

三成分の分離に於いては、例えば第1物質が分離濃縮された流体が第1取出口8から取り出され、第2物質分離濃縮された流体が第2取出口9から取り出され、第1物質、第2物質共に希釈された流体(溶媒)が第3取出口10から取り出される。

【0032】

〔第1内壁面の溝〕

分離用流路3の厚み方向の一方の内壁〔第1内壁面11と称する。〕となる部分には、複数の第1内壁面の溝4が並列に設けられている。図1、図2、図3の態様においては、部材A1側の内壁面を第1内壁面11とする。また図4の態様においては、部材B2側の内壁面を第1内壁面11とする。第1内壁面の溝4は、分離用流路3の長さ方向〔流線方向、即ち、導入口7の接続部と、第1取出口8と第2取出口9の各接続部の中点を結ぶ方向〕に対して斜め〔図1の例では、部材B側から見て反時計回り方向に約45度〕に設けられる。斜めに設けることにより、分離用流路3を上流側から下流側へ流れる流体の内、第1内壁面の溝4に入った流体は分離用流路3の長さ方向に対して横方向(部材B側から見て左方向)に押しやられる。これにより、後述のように、厚さより大きな寸法である幅方向に第1物質と第2物質の濃度勾配が形成されるため、拡散による再混合の影響が減じ、分離能が高くなる。

【0033】

第1内壁面の溝4の、分離用流路3の長さ方向に対する角度(絶対値)は、好ましくは5〜85度、さらに好ましくは10〜75度、最も好ましくは20〜65度である。第1内壁面の溝4は必ずしも互いに平行でなくても良いが、平行とすることがスペースの利用効率が高く、効果が高くなるため好ましい。また、溝の平面形状も任意であり、直線、曲線、S字型、ジグザグなどであって良いが、直線、弧、またはS字型が、効果が高く好ましい。

【0034】

第1内壁面の溝4の断面形状は任意であり、例えば正方形や長方形などの矩形、台形、三角形、半円形などであってよい。これらの中で、矩形、台形、又は半円形とすることが、製造の容易性から好ましい。なお、角部を有する断面形状の場合には、その角部に丸面取りが施された形状であっても良い。また、並列な複数の溝は全て同じ寸法・形状である必要はないが、同一であることが、製造が容易で効果も高く、好ましい。

【0035】

第1内壁面の溝4の寸法は任意であり、深さは、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、本発明の効果が十分に発揮される。上限は、好ましくは500μm以下、さらに好ましくは300μm以下、最も好ましくは100μm以下である。この範囲とすることにより、分離能と分離の速度が向上する。

【0036】

第1内壁面の溝4の深さは、さらに、分離用流路3の厚みの、好ましくは1/30以上、更に好ましくは1/10以上、最も好ましくは1/5以上であり、好ましくは5倍以下、更に好ましくは3倍以下、最も好ましくは2倍以下である。この範囲とすることにより、本発明の効果が十分に発揮される。

【0037】

第1内壁面の溝4の幅は任意であり、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、本発明の効果が十分に発揮される。上限は、好ましくは分離用流路3の幅の1/2以下。さらに好ましくは分離用流路3の幅の1/5以下、最も好ましくは分離用流路3の幅の1/10以下である。この範囲とすることにより、十分な数の溝が形成でき、分離能が向上する。

【0038】

溝間距離は、強度上の問題がない限り、小さければ小さいほど、設けられる溝の数が増すため、効果が高くなり好ましい。溝間距離が溝の幅より狭くなると、第1内壁面の溝4が設けられた第1内壁面11は、並列に設けられた壁の上面と見ることも出来る。

【0039】

〔第2内壁面の溝〕

分離用流路3の他方の内壁面〔第2内壁面12と称する。図1、図2、図3の態様では、部材B2側の内壁面を第2内壁面12とする。図4の態様では、部材A1側の内壁面を第2内壁面12とする。〕に、長さ方向に対して斜め〔図1の例では、部材B側から見て反時計回り方向に約−45度〕で、かつ、前記第1内壁面11の第1内壁面の溝4とは、分離用流路3の長さ方向に関して逆の角度で、即ち、第1内壁面11の第1内壁面の溝4が、一方向から、例えば部材B側から見て反時計回り方向にプラスの角度であればマイナスに、マイナスの角度であればプラスに、複数の第2内壁面の溝5が並列に設けられていることが好ましい。これにより、分離用流路3の幅方向に、第1物質と第2物質のより大きな濃度勾配が形成され、より高度の分離が可能になる。また、3成分の効率的な分離が可能になる。

【0040】

該第2内壁面の溝5の、分離用流路3の長さ方向に対する角度(の絶対値)は、好ましくは5〜85度、さらに好ましくは10〜75度、最も好ましくは20〜65度である。又、第2内壁面の溝5は、分離用流路3の長さ方向に対して鏡対称であることが、分離能、特に3成分分離の分離能を増すため好ましい。

【0041】

〔積層構造〕

本物質分離デバイスの分離用流路3は、図1の態様のような、表面に分離用流路3となる凹部を有する部材B2と、表面に第1内壁面の溝4を有する部材A1とが、前記底面に第1内壁面の溝4を有する凹部が形成された部材B2と、他の部材である部材A1とが、前記凹部形成面と前記溝形成面を内向きにして液密に固定された形状が、製造が容易であり好ましい。図2の態様のように、図1の態様の物質分離デバイスの第二内壁面12に第2内壁面の溝5が設けられた場合には、該第2内壁面の溝5は部材B2の凹部の底に設けることも出来るし、第1内壁面の溝4を有する部材A1と、第2内壁面の溝5を有する部材B2でもって、前記凹部と成る切り抜き孔状の欠損部を有する層状部材33を挟持してもよい。

【0042】

部材A1及び部材B2の第1内壁面の溝4、第2内壁面の溝5や凹部の形成方法は任意であり、例えば、フォト(放射線)リソグラフィー(但し、光硬化性樹脂のパターン露光法や、光分解性樹脂のパターン露光法などの、エッチング工程を有しない物も含む)、光(エネルギー線)造形法、光(エネルギー線)アブレーション、射出成型、キャスト硬化法、熱エンボス法(溶融レプリカ法)、溶剤キャスト法(溶剤レプリカ法)、機械的切削、サンドブラスト法、蒸着法、気相重合法を例示できる。

【0043】

部材A1の構造は、表面に第1内壁面の溝4が掘られた形状の他、例えば図3に示されるように、表裏を貫通する長孔状のを有する層状部材36が、他の部材35の表面に液密に固定されていて、部材A1の第1内壁面の溝4が、前記層状部材36の長孔状の欠損部と他の部材35の表面とで形成された構造であってもよい。部材B2の凹部についても同様に、層状部材32の凹部となる切り抜き孔状の欠損部と他の部材〔図3の態様では、基材31と第1樹脂層32の積層体〕の表面とで形成された構造であってもよい。勿論、本構造を製造する手順は任意であり、例えば、(i)部材B側の前記他の部材35の上に部材B側の層状部材33を積層固着して部材B2を形成し、部材B側の他の部材31及び部材32の上に部材A側の層状部材33を積層固着して部材A1を形成し、該部材A1と該部材B2を液密に固定してもよいし、(ii)部材B2側の前記他の部材31及び部材32の上に、部材B側の層状部材33、部材A側の層状部材36、部材A側の前記他の部材35を順次積層してもよいし、(iii)部材B側の層状部材33と部材A側の層状部材36を積層し、その両側から部材B側の前記他の部材31及び部材32と部材A側の前記他の部材35で挟んでもよい。或いは、光造形法のように、これらの各部材を形成すると同時に貼り合わせる一体形成法によってもよい。

【0044】

部材B2が凹部の底に第2内壁面の溝5を有する場合には、該第2内壁面の溝5についても、図3に示したように、独立した層状部材32として形成し、上記と同様に、任意の順番で積層してよい。また、表裏を貫通する長孔状の欠損部を有する層状部材32及び層状部材36や凹部となる欠損部を有する層状部材33の、該欠損部の形成方法も任意であり、上記溝と同様の方法の他、切り取りや打ち抜きを使用し得る。

【0045】

部材A1と部材B2の固定方法や上記各層状部材の固定方法は任意であり、例えば、クランプ、ネジ、リベットなどによる非固着の固定であり得るが、固着が好ましい。固着方法は任意であり、互いに固着させる部材の少なくとも一方が粘着力を示す半硬化状態で互いに密着させ、その状態で硬化させて固着する方法、接着剤の使用、粘着剤の使用、部材表面への溶剤塗布による接着、熱や超音波による融着、などの方法を使用しうるが、半硬化状態で密着固化させる方法、及び、無溶剤型の接着剤の使用が好ましい。無溶剤型接着剤としてエネルギー線硬化性樹脂を用い、エネルギー線照射により硬化させて接着する方法が、生産性が高く好ましい。

【0046】

本発明の物質分離デバイスは、上記の態様のように積層構造で容易に形成することが出来る。しかもその場合、互いの位置あわせが必要な部材は、部材A1と部材B2の2部材のみ、或いは、部材A1と部材B2と層状部材33の3部材のみでよい。しかも、互いの位置が多少ずれたとしても、分離用流路3からはみ出した第1内壁面の溝4や第2内壁面の溝5の一部が生じるだけである。これらの溝の一部は、分離の用はなさないが阻害もしないため、存在しても差し支えない。よって、上記構造は、製造に於ける位置合わせの許容誤差が大きく、前記溝の数を増して各溝を微細にしても、製造の困難さが増すことがない。

【0047】

〔分離流路内表面の親和性〕

前記第1内壁面11[及び、好ましくは第1内壁面の溝4の内面も]は前記第2物質に対して前記第1物質より強い親和性を持たせ、前記第2内壁面12[及び、第2内壁面の溝5が形成されている場合には、好ましくは第2内壁面の溝5の内面も]は前記第1物質に対して前記第2物質より強い親和性を持たせること、あるいはその逆も好ましい。このようにすることにより、親和性による分離が可能になる。ここで言う「親和性による分離」とは、前記特許文献1に開示されているように、分離対象である前記物質が、吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、前記親和部の表面及び/又は内部において、前記親和部以外の部分より存在量が高くなること利用した分離を言う。内壁面の親和性の付与方法などは、例えば前記特許文献1に記載の方法を用いることができる。

【0048】

[物質分離方法]

本発明の物質分離方法は、流体に含有される2種又は3種の物質、例えば、均一に混合した2種或いは3種の液体、溶質と溶媒、分散質と分散媒、及び/又は、2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法を提供するものである。本発明の物質分離デバイスは、通常の1段では分離率が低い分離対象や分離原理全般に適用でき、そのような分離を高い分離率を実現すると共に、多段分離の場合のような収量の低下を抑制するものである。

【0049】

一般に、本物質分離デバイスの導入口から分離用流路3に第1物質と第2物質を含有する流体を導入すると、該流体は分離用流路3を流れて第1取出口8と第2取出口9からそれぞれ流出するが、該流体に含まれる第1物質と第2物質は、各種ポテンシャル、親和性、振動などの分離駆動力により、分離用流路3内で第1内壁面11側と第2内壁面12側に分離され、第1内壁面11付近において例えば第1物質の濃度が最も高くなり、第2内壁面12付近において第2物質の濃度が高くなる。しかしながら、流速を低くして十分に時間を掛けても、濃度勾配は、ポテンシャル勾配と物質の拡散速度で決まる平衡値に達し、それ以上に分離されない。第1内壁面11側と第2内壁面12側の濃度差は、該濃度勾配に該分離用流路3の厚さを掛けた値となるから、厚みが薄い場合には、濃度差も小さくなる。かといって、厚さを増すと、分離の速度が小さくなると共に、ポテンシャルが電位や磁位の場合には勾配も小さくなり、濃度差も減少する。よって、第1内壁面11側と第2内壁面12側の濃度差には限界があった。

【0050】

本発明に於いては、第1内壁面11側に濃縮された第1物質は、第1内壁面の溝4に入り、図1に示された例では、分離用流路3の幅方向の、部材B2側から見て左方向に流れ、分離用流路3下流側において左側の濃度が高くなる。分離用流路3の左側に元々存在した流体は、第1内壁面の溝4を通って左側に流入する流体によって押し出されるため、第1内壁面の溝4の外の分離用流路3においては右方向への流れが生じ、第2内壁面12付近に濃縮された第2物質と、厚み方向の中間部に存在する濃縮も希釈もさらない流体は共に押されて右側に濃縮される。そして、分離用流路3の左側の、第1物質が濃縮された流体は第1取出口8から、分離用流路3の右側の、第2物質が濃縮された流体は第2取出口9から取り出される。

【0051】

第2内壁面に第2内壁面の溝5を設けると、第2内壁面12付近に濃縮された第2物質が第2内壁面の溝5を通って右側に移動し、厚み方向の中間部に存在する、濃縮も希釈もされていない流体はどちらへも移動しない。よって、第1物質と第2物質の分離率が向上する。

【0052】

取出口として、第1取出口8と第2取出口9のみを有する物質分離デバイスを使用する場合には、2つの物質の分離が出来、また、3成分以上の混合物を2つのグループに分離できる。

【0053】

第2内壁面に第2内壁面の溝5を有し、かつ、第3取出口10を有する物質分離デバイスを使用する場合には3成分を分離できる。例えば、第1内壁面11側に濃縮される第1物質は上記と同様にして第1取出口8から取り出され、第2内壁面12側に濃縮される第2物質は上記と同様にして第2取出口9から取り出され、両内壁面に濃縮されない物質(例えば溶媒)は溝に入らず、右へも左へも移動せずに第3取出口10から取り出される。このように3成分を分離できる。勿論、この場合にも、4成分以上の混合物を3つのグループに分離することができる。

【0054】

本発明の物質分離デバイスは、特許文献1に記載されているような親和性による分離に適用できる。親和性による分離は、前記第1内壁面11及び第1内壁面の溝4の表面は前記第1物質に対して前記第2物質より強い親和性を持たせ、好ましくは、さらに、前記第2内壁面12〔及び第2内壁面の溝5の表面〕は前記第2物質に対して前記第1物質より強い親和性を持たせることにより、親和性、即ち吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、前記親和部の表面や内部において、前記親和静を持つ側の分離流路により存在量が高くなること利用した分離方法である。本分離方法は、定常状態で流体を流しても良いが、低温で吸着させ、昇温して脱着させると同時に分離用流路3の下流部分へ移送する方法が、分離能が高くなり好ましい。脱着させる方法は温度の他、超音波やマイクロ波などであってよい。吸脱着速度の速い系ほど。分離のスループットを上げることが出来る。

【0055】

本分離方法は分離の対象が広く、例えば、均一に混合した2種又は3種の液体の例としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジメチルスルホキシド、エタノールなどの水溶性有機液体と水との混合物などが挙げられる。溶質と溶媒の例としては、ポリ(オリゴ)ヌクレオチド、糖鎖、ポリ(オリゴ)ペプチドなどの生化学物質の水溶液、種々の化学物質の水溶液や有機溶剤溶液などが挙げられる。2種又は3種の溶質の例としては、塩基配列の異なるポリ(オリゴ)ヌクレオチド、配列の異なる糖鎖、配列の異なるポリ(オリゴ)ペプチドなどの生化学物質、光学異性体、合成反応の生成物と副生成物、その他種々の化学物質が挙げられる。本発明の分離方法は、これらの中で、特に濃度が希薄な系で効果を発揮する。例えば上記生化学物質の水溶液、水中に微量溶解した水溶性溶剤などである。

【0056】

本発明の物質分離デバイスは、また、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を分離の駆動力とする分離に用いることが出来る。これらの分離方法は、前記分離用流路3の厚さ方向に、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を設け、前記導入口に分離すべき流体を導入し、前記第1流出口と前記第2流出口から、それぞれ第1物質と第2物質が分離された流体を取り出すものである。

【0057】

温度勾配による分離は、主として分子量の異なる物質を分離することが出来、高分子量物質が低温側に濃縮される。分離すべき低分子量物質は、該溶液に含まれる他の低分子物質であり得るし、溶媒であり得る。

【0058】

電位勾配による分離は、分離流路に流す流体に直接電極を接触させて該流体に電位勾配を設ける方法、又は、分離流路に流す流体に直接電極を接触させずに、例えば本物質分離デバイスの分離流路の外部から静電場を掛けて該流体に電位勾配を設ける方法を採用できる。直接電極を接触させる方法は、分離流路の厚さを薄くすることにより、溶媒の分解電圧以下の低電圧でも十分に高い電位差を設けることが出来るため、気体の発生が無く、マイクロ流体デバイスに組み込み、他の機構と連続させることが容易である。本電位勾配による分離は、電荷の異なる荷電物質の分離、電荷/質量の比が異なる物質の分離、電荷の極性が異なる物質の分離、電荷を有する物質と電荷を有さない物質の分離に好適である。

【0059】

磁位勾配による分離は、分離流路に略直角方向に磁位勾配を掛けることにより、分離用流路3の第1内壁面11側と第1内壁面11側に磁位差を設けて、強磁性物質と他の物質を分離できる。強磁性物質としてはイオンなどの溶質、赤血球などの分散質を例示できる。

【0060】

加速度による分離は、分離用流路3の厚み方向に加速度ポテンシャル勾配、即ち、重力又は遠心力を掛け、高密度物質や高分子両物質を低ポテンシャル側へ分離する方法である。

【0061】

本発明の物質分離デバイスは、上記の他、例えば超音波による分離や、時間に対して非対称な振動による分離などにも適用出来る。超音波による分離は、本物質分離デバイスに直接超音波振動子を接触させて、或いは液体を介して超音波振動を加え、分離用流路3の第1内壁面11の底〔或いは、第1内壁面の溝4の底〕と第2内壁面12底〔或いは、第2内壁面の溝5の底〕を振動の腹、該両壁面の中間部を振動の節とすることによって、分散媒より密度の高い分散質を第1内壁面11と第2内壁面12の中間部に層状に寄せ集め、分離することができる。例えば、第2内壁面12に第2内壁面の溝5を有し、かつ、第3取出口10を有する物質分離デバイスを使用することにより、各内壁面付近に集まる溶媒を第1取出口8と第2取出口9から取り出し、中間層に集まる分散質を第3取出口10から取り出すことができる。

【0062】

時間に対して非対称な振動による分離は、振動波形が時間に対して非対称で、一方向へは速く動き、逆方向へはゆっくり動く振動を第1内壁面11から第1内壁面11の方向、或いはその逆方向与えることにより、分散質を分離する方法である。

【0063】

本発明の物質分離方法に於いては、前記分離流路には流体を常に層流で流す。乱流で流すと、分離流路の厚み方向や幅方向に濃度差が生じず、分離されない。物質分離デバイスに流体を流す方法は任意であり、例えば、吐出ポンプ(図示略)により導入口7に流体を導入してもよいし、導入口7に接続したチューブを貯液槽(図示略)に投入し、吸引ポンプ(図示略)を各取出口(8、9、10)に接続して吸引することにより流してもよい。該吸引法は、第1取出口8、第2取出口9、第3取出口10からそれぞれ取り出す流量を正確に制御できるため好ましい。本発明の物質分離方法は、単に流体を物質分デバイスに流すだけで分離することができ、多段分離に於ける各段での撹拌操作、各段でのバルブ操作、ポンプによる各段間の移送操作等が不要であるため、操作が極めて容易である。

【0064】

本物質分離デバイスの分離用流路3を分離の1段として、多段分離デバイスを構築することも好ましい。

【実施例】

【0065】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明は以下の実施例の範囲に限定されるものではない。

【0066】

まず、実施例において実施する紫外線照射方法と、実施例において用いるエネルギー効果性樹脂組成物の作製方法について説明する。

【0067】

(紫外線照射)

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用いて、波長365nmで強度50mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0068】

(組成物Xの調製)

エネルギー線重合性化合物として、平均分子量2000の3官能ウレタンアクリレートオリゴマー「ユニディックV−4263」(大日本インキ化学工業株式会社製)を70部、ヘキサンジオールジアクリレート「ニューフロンティアHDDA」(第1工業製薬株式会社製)を30部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(チバガイギー社製)を3部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)を0.5部、それぞれ混合して組成物Xを調製した。

【0069】

(実施例1)

図3は、本実施例で作製する物質分離デバイスの分解見取図である。図3では、各部を認識可能な大きさとするために、寸法や溝の数を適宜調節して描かれている。

【0070】

本物質分離デバイスは、基材31、層状部材(第1樹脂層)32および、層状部材(第2樹脂層)33が積層して固着された部材B2と、層状部材(第4樹脂層)35および、層状部材(第3樹脂層)36が積層して固着された部材A1が互いに固着されて形成されていて、導入口7、第1取出口8、及び第2取出口9が全て部材B2側に設けられている。

【0071】

[部材B2の作製]

厚さ1mmのアクリル樹脂板を基材31として使用し、該基材31上にスピンコーターにて組成物Xを塗工し、該塗膜にフォトマスク(図示略)を介して、第2内壁面の溝5、連絡流路6a、および連絡流路6bとなす部分以外の部分に、紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液で洗浄除去して、該層の欠損部として第2内壁面の溝5が形成された層状部材(第1樹脂層)32を形成した。

【0072】

厚さ60μmのコロナ処理された2軸延伸ポリプロピレンシート(OPPシート、二村化学製)を一時的な支持体37とし、その上にスピンコーターにて組成物Xを塗工し、フォトマスク(図示略)を通して、凹部となる部分以外の範囲に、紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液により洗浄除去して、凹部となる該層の欠損部が形成された第2樹脂層33を前記一時的な支持体37の上に形成した。

【0073】

次いで、層状部材(第2樹脂層)33を、前記凹部が前記第1内壁面の溝4の形成範囲と重なるように位置を合わせて、前記一時的な支持体37ごと前記層状部材(第1樹脂層)32の上に積層し、密着させて、紫外線を30秒照射して各樹脂層を構成する組成物Xの硬化を進め、前記一時的な支持体37を剥離して、部材B2とした。

【0074】

得られた部材B2は、長方形の分離用流路3となる凹部が設けられ、該凹部の底面である第2内壁面12に第2内壁面の溝5が形成されている。第2内壁面の溝5は、基材31側から見て、分離用流路3の長さ方向に対して反時計廻りに約マイナス45度の角度で平行に設けられている。

【0075】

[部材A1の作製]

前記OPPシートを一時的な支持体34として用い、該一時的な支持体34上にスピンコーターにて組成物Xを塗工し、該塗膜に、紫外線を100秒間照射して半硬化させ、層状部材(第3樹脂層)35を形成した。

【0076】

次いで、該層状部材(第3樹脂層)35の上にスピンコーターにて組成物Xを塗工し、該塗膜にフォトマスク(図示略)を介して、第1内壁面の溝4となす部分以外の部分に、紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液で洗浄除去して、該層の欠損部として第1内壁面の溝4が形成された層状部材(第4樹脂層)36を形成し、一時的な支持体34の上に部材A1を形成した。

【0077】

[部材A1と部材B2の固着、その他の構造の形成]

前記部材B2の層状部材(第2樹脂層)33と前記部材A1の層状部材(第3樹脂層)36を、凹部と第1内壁面の溝4が形成されている領域との位置を合わせて積層し、密着させた状態で紫外線ランプ2にて紫外線を120秒照射して全ての組成物Xを硬化させ、部材B2と部材A1を液密に固着した。その後、部材A1から一時的な支持体34を剥離除去した。

【0078】

次に、部材B2の基材31と層状部材(第1樹脂層)32を貫通する孔をドリルにて穿ち、分離用流路3の上流側の連絡流路6aの中間部に連絡する導入口7、分離用流路3の下流側の両端に第1取出口8と第2取出口9、及び分離用流路3の下流側の連絡流路6bの中間部に連絡する第3取出口10を形成し、物質分離デバイスを得た。

【0079】

以上のようにして作製された物質分離デバイスは、外形75mm×25mmの長方形で、厚みは約1.4mmである。基材31の厚みは1mmであり、層状部材(第1樹脂層)32、層状部材(第2樹脂層)33、層状部材(第3樹脂層)36、及び層状部材(第4樹脂層)35の厚みは全て約100μmである。分離用流路3は長さが50mm、幅が15mmである。第1内壁面の溝4及び第2内壁面の溝5は、幅150μm、深さ100μmであり、溝間距離150μmで、分離用流路3の長さ方向に対し、部材B側から見て、第1内壁面の溝4は反時計回り方向に45度、第2内壁面の溝5は反時計回り方向にマイナス45度の角度で平行に形成されている。連絡流路(6a、6b)の幅は500μmであり、流入口(7)、第1取出口8、第2取出口9、及び第3取出口10の孔は全て直径500μmである。

【0080】

[物質分離方法]

温度差による分離の例を示す。

(設置)

第1取出口8、第2取出口9、及び第3取出口10の孔にフィッティング(図示略)を接着し、内径150μm、外形1.5mm、長さ1mのポリエーテルエーテルケトン(PEEK)製のチューブを接続する。導入口7に接続したチューブは試験管に投入し、第1取出口8、第2取出口9、第3取出口10はそれぞれ第1のローラーポンプ(チューブポンプとも言う)(図示略)、第2のローラーポンプ(図示略)、第3のローラーポンプ(図示略)の吸引側に接続し、これらのローラーポンプの吐出側を第1、第2、及び第3のサンプル管で受ける。

【0081】

作製した物質分離デバイスを部材A1側を下側にして、0℃に調節した温調プレート(図示略)の上に置き、本物質分離デバイスの上面の部材B2の上の、導入口7と取出口(8,9、10)の間の部分に、100℃に調節した温調プレート(図示略)を接触させる。

【0082】

(分離試験1)

導入口7に分離すべき第1物質の溶液(溶媒を第2物質とする)を減圧超音波法で脱気して前記試験管に注入し、第1と第2のローラーポンプを30μL/分の一定流速で運転し、第3のローラーポンプを1440μL/分の一定流流速で運転する。

【0083】

流出液の第1物質濃度を紫外可視分光光度計で測定すると、第1取出口8から第1物質濃縮液が取り出され、第2取出口9から第1物質希釈液が取り出され、第3取出口10から第1物質が濃縮も希釈模されない溶液が取り出される。

【図面の簡単な説明】

【0084】

【図1】本発明の物質分離デバイスの実施態様を示す分解見取図である。

【図2】本発明の物質分離デバイスの実施態様を示す分解見取図である。

【図3】実施例1で作製した物質分離デバイスの分解見取図である。

【図4】本発明の物質分離デバイスの実施態様を示す分解見取図である。

【符号の説明】

【0085】

1 ・・・部材A

2 ・・・部材B

3 ・・・分離用流路(凹部、欠損部)

4 ・・・第1内壁面の溝(欠損部)

5 ・・・第2内壁面の溝(欠損部)

6a、6b ・・・連絡流路

7 ・・・導入口

8 ・・・第1取出口

9 ・・・第2取出口

10・・・第3取出口

11・・・第1内壁面

12・・・第2内壁面

31・・・基材

32・・・層状部材(第1樹脂層)

33・・・層状部材(第2樹脂層)

34、37・・・一時的な支持体

35・・・他の部材(第4樹脂層)

36・・・層状部材(第3樹脂層)

【技術分野】

【0001】

本発明は、流体に溶解、混合、又は分散状態で含まれる物質を連続的に分離することのできる物質分離デバイスおよび物質分離方法に関し、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として分離する物質分離デバイスおよび物質分離方法に関する。

【0002】

本発明はまた、微小な物質分離デバイスおよび物質分離方法に関し、マイクロリアクタなどのマイクロ流体デバイスに組み込んで使用できる物質分離デバイスに関する。

【背景技術】

【0003】

マイクロ流体デバイスは、微小な毛細管状の流路を有し、該流路で(生)化学的な反応、処理、分析、検出などを行うものである。このマイクロ流体デバイスは、反応装置や反応溶液の熱容量が小さく、迅速な温度変化が可能で温度分布も小さくできるため、副生成物が少ないこと、拡散支配である微小反応場で反応を行うため、特に不均一反応系の反応速度が大幅に増すこと、微量の試薬量で反応が行えるため、多数並列運転が容易であることなど、連続反応装置を構築できるため、短いインターバルで次々と反応条件を変えることが容易であること、などの理由で、合成反応のスクリーニングに向いている。また、最適条件が求まると、スケールアップの検討を行うことなくナンバリングアップシステムにより、直ちに生産が可能であることなどの特徴があり、今後の化学反応装置として期待されている。

【0004】

上述したマイクロ流体デバイスの用途の多くは合成生成物の分離を必要とするが、マイクロ流体デバイスに組み込める高効率の分離手段は限られている。

【0005】

マイクロ流体デバイスに組み込んで、均一に混合した2種或いは3種の液体、溶質と溶媒、及び/又は、2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法の中で、マイクロ流体デバイスに組み込み可能な方法として、透析、抽出、クロマトグラフィー、電気泳動などが知られている。しかし、透析や抽出は分離に長時間を要したり、1段での分離能が低かったり、分離対象物質が極限られていた。クロマトグラフィーや電気泳動は、回分式の分離であり、マイクロリアクターのような連続反応装置の分離手段としては使用が困難であったし、又、電気泳動は分離対象物質が極限られていた。

【0006】

本発明者等は、特許文献1に、分離すべき対象物質に対する吸着能などの親和性を利用した分離方法を提案している。しかしこの分離法は、1段での分離率が低く、高度に分離するには多段化する必要があった。該特許文献1には多段分離の構造も開示されているが、該多段分離は、収率が1段での収率を段数で除した値となるため、段数を増すと収量が極端に低下するという問題があった。該特許文献1には、多段化することによる収量低下を防ぐ構造も開示されているが、多くの層の積層構造と該積層時の精密な位置合わせを必要とし、製造工程数の増加と歩留まりの低下を招きがちであった。

【0007】

さらに、一般に、流体に含有される物質の分離方法として、温度勾配による分子量に差のある溶質の分離、磁力による強磁性の溶質の分離、静電場による荷電を有する溶質や分散質の分離、加速度による密度の異なる溶質や分散質の分離、等の原理が知られているが、該ポテンシャルによる分離速度は、拡散による再混合速度に比べてそれほど大きくないため、距離に対する濃度勾配を大きくできなかった。そのため、分離距離を短くすると分離能が低下し、分離距離を大きくすると分離速度が極端に低下した。このように、上記の吸着能などの親和性を利用した分離方法と同じ問題を抱えていた。流体に含有される物質のその他の分離方法として、超音波による分散質の分離や、時間に対して非対称な振動による分散質の分離も知られている。しかし、これらも、分離の程度は低いものであった。

【0008】

【特許文献1】特開2006-043696

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、流体に溶解、混合、又は分散状態で含まれる物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として連続的にかつ高速で分離することのできる物質分離デバイスおよび物質分離方法を提供することにあり、分離能が低い分離原理による分離も十分に高い分離度で分離することが可能な物質分離デバイスおよび物質分離方法を提供することにあり、且つ、多くのポンプやバルブなどを使用する複雑な機構を要せず、単純な構造で製造が容易な物質分離デバイスを提供することにあり、また、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することが可能な物質分離デバイスおよび物質分離方法を提供することにあり、多くのポンプやバルブなどを使用する複雑な機構を要せず、単純な構造で製造が容易な物質分離デバイスを提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、長さと幅に対して厚さが薄い分離流路の厚さ方向の少なくとも一方の内壁面に、流路の長さ方向に対して斜めに多数の溝を並列に設けることにより、各種ポテンシャルや親和性などの駆動力により分離流路内で厚さ方向に分離された物質を、前記斜めの溝により分離流路の幅方向の左右に移動させ、濃度比の高い分離ができることを見いだし、鋭意検討した結果、本発明に到達した。

【0011】

すなわち、本発明は、流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、

前記流体を流通させる分離用流路と、

前記分離用流路の上流側に設けられた前記流体の導入口と、

前記分離用流路の下流側であり、且つ前記分離用流路の幅方向の互いに異なる位置に設けられた第1取出口及び第2取出口とを有し、

前記分離用流路は、前記導入口への接続部又はその近傍から、前記第1取出口及び前記第2取出口への接続部又はその近傍に到る第1内壁面、及び前記第1内壁面に対向する第2内壁面を有し、

前記第1内壁面と前記第2内壁面との間隔は、前記分離用流路の長さ及び幅よりも小さく、

前記第1内壁面には、前記流体が流通する流路方向に対して斜めの角度を持つ複数の溝が形成されている、

ことを特徴とする物質分離デバイスを提供する。

【0012】

また、本発明は、上記の物質分離デバイスを使用し、

(1)前記第1内壁面に直交する方向に、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を設け、

(2)前記導入口に分離すべき第1物質および第2物質を含有する流体を導入し、

(3)前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すこと、

を特徴とする物質分離方法を提供する。

【0013】

また、本発明は、上記の物質分離デバイスを使用し、

(1)前記分離流路に分離すべき第1物質および第2物質を含有する流体を満たした状態で一定時間静置する第1工程、及び、

(2)前記分離流路の温度を変化させると同時に、又は、変化させた後1分以内に、前記導入口に一定量の分離すべき流体を、前記分離流路を層流で流れる流速で導入することにより、前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すと共に、取り出した流体と同量を前記導入口から前記分離流路内に流入させる第2工程、

を繰り返すことを特徴とする物質分離方法を提供する。

【0014】

また、本発明は、上記の物質分離デバイスの製造方法であって、

凹部が形成された面を有する部材と、複数の溝が形成された第1内壁面を有する部材とを、

前記凹部の底面と前記複数の溝が形成された第1内壁面とを対向させて積層することにより、

前記分離用流路を形成することを特徴とする物質分離デバイスの製造方法を提供する。

【発明の効果】

【0015】

本発明は、流体に溶解、混合、又は分散状態で含まれる物質を、温度勾配、電位勾配、磁位勾配、加速度、超音波振動、時間に対して非対称な振動、吸脱着、化学的親和性、などを分離の駆動力として連続的にかつ高速で分離することのできる物質分離デバイスおよび物質分離方法を提供することができ、分離能が低い分離原理による分離も十分に高い分離度で分離することが可能な物質分離デバイスおよび物質分離方法を提供することにあり、且つ、多くのポンプやバルブなどを使用する複雑な機構を要せず、単純な構造で製造が容易な物質分離デバイスを提供することができ、また、マイクロ流体デバイスで取り扱われるような微少量の物質を分離することが可能な物質分離デバイスおよび物質分離方法を提供することができる物質分離デバイスを提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態につき、図面を参照して詳細に説明する。なお、以下の説明に用いる各図面では、各部分を認識可能な大きさとするため、各部分の縮尺を適宜変更し、又、溝の数を変更している。

【0017】

本発明の物質分離デバイスおよび物質分離方法では、流体に含まれる3種類の物質を分離することも可能であるが、以下には流体に含まれる2種類の物質(第1物質および第2物質)を分離する場合を例にして説明する。

【0018】

[物質分離デバイス]

〔部材〕

本発明の物質分離デバイスを構成する素材は任意であり、例えば、ガラス、ステンレススチールなどの金属、シリコンなどの半導体、石英などの結晶、セラミック、炭素、有機重合体などが使用できる。その有機重合体には、ポリジメチルシロキサンのように、厳密には無機重合体に分類される場合もあるが通常は有機重合体として扱うものも含まれる。これらの材料にはそれぞれ長短があり、目的の分離系に応じて好適なものを選択すればよい。特に有機重合体は、バルブやポンプなどの機構の形成が容易なため、これらを組み込んだマイクロリアクタやマイクロ分析デバイスなどと、本発明の物質分離デバイスを一体化させることが容易であり好ましい。また有機重合体は、後述の流路内壁の親和性を調節する自由度が高く、また高い親和性を持たせ易いため、耐熱性や耐有機溶剤性に問題がない系では好ましい。耐熱性や耐有機溶剤性が必要な場合には、製造が比較的容易なガラス又は金属を選択することが好ましい。

【0019】

本物質分離デバイスの外形は任意であり、例えば板状(曲板状を含む)、シート(フィルム、ベルト、リボンなどを含む)状、棒状、塊状、その他任意の複雑な形状であって良い。これらの中で、板状又はシート状であることが、使用上の容易性、他のマイクロ流体デバイスと一体化することの容易性、及び製造の容易性から好ましい。特に、温度差やポテンシャルを分離の駆動力とする分離においては、板状やシート状とし、該平面に直角な方向に温度差やポテンシャル差を設けることにより、大きな温度勾配やポテンシャル勾配を設けることが出来るため好ましい。

【0020】

〔分離流路〕

図1及び図4は本発明の物質分離デバイスの実施態様を示す分解見取り図である。本態様の物質分離デバイスは、表面に、長さと幅に比べて深さが浅い、分離用流路3となる凹部を有する板状の部材B2と、表面に第1内壁面の溝4を有する板状の部材A1とが、前記凹部形成面と前記溝形成面を内向きにして互いに液密に固定されて形成されている。液密とは、液体が漏洩しないことを言う。これにより、部材A1と部材B2が互いに固定されて形成された物質分離デバイス中に、長さと幅に対して厚さが薄い分離用流路3が形成されている。一般的には、分離用流路3は、任意の外形の物質分離デバイス内の任意の位置に、かつ任意の向きに設けてよいが、本態様のように、板状の物質分離デバイスの外表面に平行に設けられることが、上記、本物質分離デバイスの外形の項で述べた理由により好ましい。

【0021】

分離用流路3の長さ方向の一方の側が上流側とされ、それに対向する側が下流側とされる。分離用流路3の平面形状は任意であり、流線が直線となる形の他、例えばジグザグ形や渦巻き形などであっても良いが、下流側での幅が最大幅となる形状が好ましく、例えば、上流側を頂点とし、下流側を辺とする三角形、上流側の辺と、該辺に対向する下流側の辺と、2つの側辺から成る四辺形、又は、上流側を頂点とし、その対辺を下流側の辺とする五角形であることが好ましい。但し、多角形は略その形状であればよく、角が丸面取りされた形状であっても良い。例えば、前記五角形は実質的に半円形であって、前記上流側の頂点が半円形の弧の中点であっても良い。これらの形状の時、効率よく分離できる。分離用流路3は、上記四辺形や五角形や半円形のように、略同じ幅で一定の長さを有することが、分離能と処理量が同時に向上するため好ましい。

【0022】

本発明の物質分離デバイスは、分離用流路3の厚さが幅と長さに比べて薄い、即ち、分離用流路3の厚/幅さの比が1未満のものであり、好ましくは1/2以下、更に好ましくは1/5以下であり、最も好ましくは1/10以下であり。その下限は特に設ける必要はなく、例えば1/1000000であってもよいが、好ましくは1/10000以上、更に好ましくは1/1000以上、最も好ましくは1/100以上である。この下限以上とすることで、同じ分離駆動力による従来の分離に比べて高い濃縮率が得られる。該比は一定以上で効果が飽和するため、上限以下とすることで本物質分離デバイスをコンパクトにできる。但し、ここで言う分離用流路3の幅は最大幅を言う。分離用流路3の厚さ/長さの比についても同様である。

【0023】

分離用流路3の厚さは、上記に加えて、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、分離能が低下すると共に、圧力損失が高くなる。又、上限は、好ましくは1000μm以下、さらに好ましくは500μm以下、最も好ましくは200μm以下である。この範囲とすることにより、分離の速度が向上する。分離用流路3の厚さは、分離用流路3全体にわたって一定でなくても良いが、一定とすることが、製造が容易になり好ましい。

【0024】

分離用流路3の長さ(即ち、流体を流す方向の寸法)は任意であり、下限は、好ましくは50μm以上、さらに好ましくは100μm以上、最も好ましくは200μm以上である。この範囲とすることにより、十分な分離能が得られる。また上限は、好ましくは300mm以下。さらに好ましくは200mm以下、最も好ましくは100mm以下である。この範囲とすることにより、本物質分離デバイスをコンパクトにできる。この範囲とすることにより、本物質分離デバイスをコンパクトにできる。

【0025】

分離用流路3の幅(最大幅)(即ち、長さ方向と深さ方向に直角な方向の最大寸法)は任意であり、下限は、好ましくは50μm以上、さらに好ましくは100μm以上、最も好ましくは200μm以上である。この範囲とすることにより、分離能を向上させることが出来る。また上限は、好ましくは100mm以下。さらに好ましくは50mm以下、最も好ましくは30mm以下である。この範囲とすることにより、本物質分離デバイスをコンパクトにできる。

【0026】

分離用流路3の長さ/幅(最大幅)の比も任意であるが、好ましくは1以上であり、更に好ましくは1.5以上、最も好ましくは2以上である。上限は、好ましくは100以下、更に好ましくは30以下であり、最も好ましくは10以下である。この下限以上とすることで、ポテンシャルその他の分離駆動力が弱い場合であっても分離能が向上する。該比は、一定以上で効果が飽和するため、該上限以下とすることで本物質分離デバイスをコンパクトにできる。

【0027】

〔導入口〕

分離用流路3の上流側の端に接続されて流体の導入口7が設けられている。分離用流路3の、導入口7が接続された部分が上流側の端とされる。導入口7は、図1、図4の態様に示されるように、分離用流路3の上流側の一部に、部材A1又は部材B2を貫通して分離用流路3に達する孔として設けてもよいし、分離用流路3とは別の部分の、部材A側、部材B側、或いは本物質分離デバイスの側面に設けて、連絡流路(図示略)により、分離用流路3の前記上流側の端に接続しても良い。導入口7の、下流側方向とは逆の方向に、行き止まりの流路部分が存在しても、分離の用はなさないが阻害もしないため、存在しても差し支えない。従って導入口7は、分離用流路3の端に正確に接続する必要はない。

【0028】

〔取出口〕

分離用流路3の下流側の端の、幅方向の互いに異なる部分に、第1取出口8と第2取出口9が接続されている。分離用流路3の、第1取出口8と第2取出口9が接続された部分が下流側の端とされる。第1取出口8と第2取出口9は、図1、図4に示される態様のように、分離用流路3の下流側の一部に、部材B2又は部材A1を貫通して分離用流路3に達する孔として設けてもよいし、分離用流路3の外の任意の部分、例えば部材A側、部材B側、或いは本物質分離デバイスの側面、に設けて、連絡流路(図示略)により、分離用流路3の下流側の端の、幅方向に於いて互いに異なる位置にそれぞれ接続しても良い。第1取出口8と第2取出口9は、それぞれ分離用流路3の下流側の端に於いて、分離用流路3の幅方向の最も離れた位置に接続する〔分離用流路3内に設けることも含む〕ことが好ましい。このようにすることで、第1取出口8と第2取出口9から、それぞれ第1物質と第2物質が最も分離された流体を取り出すことが出来る。

【0029】

本物質分離デバイスは、取出口として前記第1取出口8と前記第2取出口9が必須とされ、取出口がこの二者のみの場合には、導入口7から導入された流体は第1取出口8と第2取出口9から流出する。即ち、第1取出口8と第2取出口9の間に流れてきた流体は、どちらか近い方の取出口から流出する。その場合でも、上記最も離れた位置に接続することが好ましい。第1取出口8と第2取出口9の、上流側方向とは逆の方向に、行き止まりの流路部分が存在しても、分離の用はなさないが阻害もしないため、存在しても差し支えない。従って取出口は、分離用流路3の端に正確に接続する必要はない。

【0030】

本物質分離デバイスは、図3に示したように前記第1取出口8と第2取出口9の接続部の間に接続して〔分離用流路3内に設けることも含む〕、第3取出口10を設けることが好ましい。第3取出口10を設置できる位置は、第1取出口8や第2取出口9の場合と同様である。分離用流路3が前記四辺形や五角形の場合のように、分離用流路3が下流側の辺を有する場合には。該第3取出口10は該下流側の辺の中間部に接続される。本第3取出口10からは、第1取出口8や第2取出口9から取り出される流体に比べて第1物質と第2物質の分離の程度の低い流体が取り出される。第3取出口10から分離の程度の低い流体が取り出される分だけ、第1取出口8と第2取出口9から取り出される流体にはこれらが混じらなくなり、分離度を高くすることが出来る。従って、図3の態様に示されるように、下流側の辺の広い範囲を連絡流路6bで第3取出口10に接続することにより、第1取出口8と第2取出口9から取り出される流体の分離度を高くすることができる(但し、収率は低下する)。第3取出口10から取り出された分離の程度の低い流体は、ポンプを用いて導入口7に還流することができる。

【0031】

三成分の分離に於いては、例えば第1物質が分離濃縮された流体が第1取出口8から取り出され、第2物質分離濃縮された流体が第2取出口9から取り出され、第1物質、第2物質共に希釈された流体(溶媒)が第3取出口10から取り出される。

【0032】

〔第1内壁面の溝〕

分離用流路3の厚み方向の一方の内壁〔第1内壁面11と称する。〕となる部分には、複数の第1内壁面の溝4が並列に設けられている。図1、図2、図3の態様においては、部材A1側の内壁面を第1内壁面11とする。また図4の態様においては、部材B2側の内壁面を第1内壁面11とする。第1内壁面の溝4は、分離用流路3の長さ方向〔流線方向、即ち、導入口7の接続部と、第1取出口8と第2取出口9の各接続部の中点を結ぶ方向〕に対して斜め〔図1の例では、部材B側から見て反時計回り方向に約45度〕に設けられる。斜めに設けることにより、分離用流路3を上流側から下流側へ流れる流体の内、第1内壁面の溝4に入った流体は分離用流路3の長さ方向に対して横方向(部材B側から見て左方向)に押しやられる。これにより、後述のように、厚さより大きな寸法である幅方向に第1物質と第2物質の濃度勾配が形成されるため、拡散による再混合の影響が減じ、分離能が高くなる。

【0033】

第1内壁面の溝4の、分離用流路3の長さ方向に対する角度(絶対値)は、好ましくは5〜85度、さらに好ましくは10〜75度、最も好ましくは20〜65度である。第1内壁面の溝4は必ずしも互いに平行でなくても良いが、平行とすることがスペースの利用効率が高く、効果が高くなるため好ましい。また、溝の平面形状も任意であり、直線、曲線、S字型、ジグザグなどであって良いが、直線、弧、またはS字型が、効果が高く好ましい。

【0034】

第1内壁面の溝4の断面形状は任意であり、例えば正方形や長方形などの矩形、台形、三角形、半円形などであってよい。これらの中で、矩形、台形、又は半円形とすることが、製造の容易性から好ましい。なお、角部を有する断面形状の場合には、その角部に丸面取りが施された形状であっても良い。また、並列な複数の溝は全て同じ寸法・形状である必要はないが、同一であることが、製造が容易で効果も高く、好ましい。

【0035】

第1内壁面の溝4の寸法は任意であり、深さは、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、本発明の効果が十分に発揮される。上限は、好ましくは500μm以下、さらに好ましくは300μm以下、最も好ましくは100μm以下である。この範囲とすることにより、分離能と分離の速度が向上する。

【0036】

第1内壁面の溝4の深さは、さらに、分離用流路3の厚みの、好ましくは1/30以上、更に好ましくは1/10以上、最も好ましくは1/5以上であり、好ましくは5倍以下、更に好ましくは3倍以下、最も好ましくは2倍以下である。この範囲とすることにより、本発明の効果が十分に発揮される。

【0037】

第1内壁面の溝4の幅は任意であり、好ましくは1μm以上、さらに好ましくは3μm以上、最も好ましくは10μm以上である。この範囲とすることにより、本発明の効果が十分に発揮される。上限は、好ましくは分離用流路3の幅の1/2以下。さらに好ましくは分離用流路3の幅の1/5以下、最も好ましくは分離用流路3の幅の1/10以下である。この範囲とすることにより、十分な数の溝が形成でき、分離能が向上する。

【0038】

溝間距離は、強度上の問題がない限り、小さければ小さいほど、設けられる溝の数が増すため、効果が高くなり好ましい。溝間距離が溝の幅より狭くなると、第1内壁面の溝4が設けられた第1内壁面11は、並列に設けられた壁の上面と見ることも出来る。

【0039】

〔第2内壁面の溝〕

分離用流路3の他方の内壁面〔第2内壁面12と称する。図1、図2、図3の態様では、部材B2側の内壁面を第2内壁面12とする。図4の態様では、部材A1側の内壁面を第2内壁面12とする。〕に、長さ方向に対して斜め〔図1の例では、部材B側から見て反時計回り方向に約−45度〕で、かつ、前記第1内壁面11の第1内壁面の溝4とは、分離用流路3の長さ方向に関して逆の角度で、即ち、第1内壁面11の第1内壁面の溝4が、一方向から、例えば部材B側から見て反時計回り方向にプラスの角度であればマイナスに、マイナスの角度であればプラスに、複数の第2内壁面の溝5が並列に設けられていることが好ましい。これにより、分離用流路3の幅方向に、第1物質と第2物質のより大きな濃度勾配が形成され、より高度の分離が可能になる。また、3成分の効率的な分離が可能になる。

【0040】

該第2内壁面の溝5の、分離用流路3の長さ方向に対する角度(の絶対値)は、好ましくは5〜85度、さらに好ましくは10〜75度、最も好ましくは20〜65度である。又、第2内壁面の溝5は、分離用流路3の長さ方向に対して鏡対称であることが、分離能、特に3成分分離の分離能を増すため好ましい。

【0041】

〔積層構造〕

本物質分離デバイスの分離用流路3は、図1の態様のような、表面に分離用流路3となる凹部を有する部材B2と、表面に第1内壁面の溝4を有する部材A1とが、前記底面に第1内壁面の溝4を有する凹部が形成された部材B2と、他の部材である部材A1とが、前記凹部形成面と前記溝形成面を内向きにして液密に固定された形状が、製造が容易であり好ましい。図2の態様のように、図1の態様の物質分離デバイスの第二内壁面12に第2内壁面の溝5が設けられた場合には、該第2内壁面の溝5は部材B2の凹部の底に設けることも出来るし、第1内壁面の溝4を有する部材A1と、第2内壁面の溝5を有する部材B2でもって、前記凹部と成る切り抜き孔状の欠損部を有する層状部材33を挟持してもよい。

【0042】

部材A1及び部材B2の第1内壁面の溝4、第2内壁面の溝5や凹部の形成方法は任意であり、例えば、フォト(放射線)リソグラフィー(但し、光硬化性樹脂のパターン露光法や、光分解性樹脂のパターン露光法などの、エッチング工程を有しない物も含む)、光(エネルギー線)造形法、光(エネルギー線)アブレーション、射出成型、キャスト硬化法、熱エンボス法(溶融レプリカ法)、溶剤キャスト法(溶剤レプリカ法)、機械的切削、サンドブラスト法、蒸着法、気相重合法を例示できる。

【0043】

部材A1の構造は、表面に第1内壁面の溝4が掘られた形状の他、例えば図3に示されるように、表裏を貫通する長孔状のを有する層状部材36が、他の部材35の表面に液密に固定されていて、部材A1の第1内壁面の溝4が、前記層状部材36の長孔状の欠損部と他の部材35の表面とで形成された構造であってもよい。部材B2の凹部についても同様に、層状部材32の凹部となる切り抜き孔状の欠損部と他の部材〔図3の態様では、基材31と第1樹脂層32の積層体〕の表面とで形成された構造であってもよい。勿論、本構造を製造する手順は任意であり、例えば、(i)部材B側の前記他の部材35の上に部材B側の層状部材33を積層固着して部材B2を形成し、部材B側の他の部材31及び部材32の上に部材A側の層状部材33を積層固着して部材A1を形成し、該部材A1と該部材B2を液密に固定してもよいし、(ii)部材B2側の前記他の部材31及び部材32の上に、部材B側の層状部材33、部材A側の層状部材36、部材A側の前記他の部材35を順次積層してもよいし、(iii)部材B側の層状部材33と部材A側の層状部材36を積層し、その両側から部材B側の前記他の部材31及び部材32と部材A側の前記他の部材35で挟んでもよい。或いは、光造形法のように、これらの各部材を形成すると同時に貼り合わせる一体形成法によってもよい。

【0044】

部材B2が凹部の底に第2内壁面の溝5を有する場合には、該第2内壁面の溝5についても、図3に示したように、独立した層状部材32として形成し、上記と同様に、任意の順番で積層してよい。また、表裏を貫通する長孔状の欠損部を有する層状部材32及び層状部材36や凹部となる欠損部を有する層状部材33の、該欠損部の形成方法も任意であり、上記溝と同様の方法の他、切り取りや打ち抜きを使用し得る。

【0045】

部材A1と部材B2の固定方法や上記各層状部材の固定方法は任意であり、例えば、クランプ、ネジ、リベットなどによる非固着の固定であり得るが、固着が好ましい。固着方法は任意であり、互いに固着させる部材の少なくとも一方が粘着力を示す半硬化状態で互いに密着させ、その状態で硬化させて固着する方法、接着剤の使用、粘着剤の使用、部材表面への溶剤塗布による接着、熱や超音波による融着、などの方法を使用しうるが、半硬化状態で密着固化させる方法、及び、無溶剤型の接着剤の使用が好ましい。無溶剤型接着剤としてエネルギー線硬化性樹脂を用い、エネルギー線照射により硬化させて接着する方法が、生産性が高く好ましい。

【0046】

本発明の物質分離デバイスは、上記の態様のように積層構造で容易に形成することが出来る。しかもその場合、互いの位置あわせが必要な部材は、部材A1と部材B2の2部材のみ、或いは、部材A1と部材B2と層状部材33の3部材のみでよい。しかも、互いの位置が多少ずれたとしても、分離用流路3からはみ出した第1内壁面の溝4や第2内壁面の溝5の一部が生じるだけである。これらの溝の一部は、分離の用はなさないが阻害もしないため、存在しても差し支えない。よって、上記構造は、製造に於ける位置合わせの許容誤差が大きく、前記溝の数を増して各溝を微細にしても、製造の困難さが増すことがない。

【0047】

〔分離流路内表面の親和性〕

前記第1内壁面11[及び、好ましくは第1内壁面の溝4の内面も]は前記第2物質に対して前記第1物質より強い親和性を持たせ、前記第2内壁面12[及び、第2内壁面の溝5が形成されている場合には、好ましくは第2内壁面の溝5の内面も]は前記第1物質に対して前記第2物質より強い親和性を持たせること、あるいはその逆も好ましい。このようにすることにより、親和性による分離が可能になる。ここで言う「親和性による分離」とは、前記特許文献1に開示されているように、分離対象である前記物質が、吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、前記親和部の表面及び/又は内部において、前記親和部以外の部分より存在量が高くなること利用した分離を言う。内壁面の親和性の付与方法などは、例えば前記特許文献1に記載の方法を用いることができる。

【0048】

[物質分離方法]

本発明の物質分離方法は、流体に含有される2種又は3種の物質、例えば、均一に混合した2種或いは3種の液体、溶質と溶媒、分散質と分散媒、及び/又は、2種或いは3種の溶質を、濃縮、精製、回収、分析などの目的で互いに分離する方法を提供するものである。本発明の物質分離デバイスは、通常の1段では分離率が低い分離対象や分離原理全般に適用でき、そのような分離を高い分離率を実現すると共に、多段分離の場合のような収量の低下を抑制するものである。

【0049】

一般に、本物質分離デバイスの導入口から分離用流路3に第1物質と第2物質を含有する流体を導入すると、該流体は分離用流路3を流れて第1取出口8と第2取出口9からそれぞれ流出するが、該流体に含まれる第1物質と第2物質は、各種ポテンシャル、親和性、振動などの分離駆動力により、分離用流路3内で第1内壁面11側と第2内壁面12側に分離され、第1内壁面11付近において例えば第1物質の濃度が最も高くなり、第2内壁面12付近において第2物質の濃度が高くなる。しかしながら、流速を低くして十分に時間を掛けても、濃度勾配は、ポテンシャル勾配と物質の拡散速度で決まる平衡値に達し、それ以上に分離されない。第1内壁面11側と第2内壁面12側の濃度差は、該濃度勾配に該分離用流路3の厚さを掛けた値となるから、厚みが薄い場合には、濃度差も小さくなる。かといって、厚さを増すと、分離の速度が小さくなると共に、ポテンシャルが電位や磁位の場合には勾配も小さくなり、濃度差も減少する。よって、第1内壁面11側と第2内壁面12側の濃度差には限界があった。

【0050】

本発明に於いては、第1内壁面11側に濃縮された第1物質は、第1内壁面の溝4に入り、図1に示された例では、分離用流路3の幅方向の、部材B2側から見て左方向に流れ、分離用流路3下流側において左側の濃度が高くなる。分離用流路3の左側に元々存在した流体は、第1内壁面の溝4を通って左側に流入する流体によって押し出されるため、第1内壁面の溝4の外の分離用流路3においては右方向への流れが生じ、第2内壁面12付近に濃縮された第2物質と、厚み方向の中間部に存在する濃縮も希釈もさらない流体は共に押されて右側に濃縮される。そして、分離用流路3の左側の、第1物質が濃縮された流体は第1取出口8から、分離用流路3の右側の、第2物質が濃縮された流体は第2取出口9から取り出される。

【0051】

第2内壁面に第2内壁面の溝5を設けると、第2内壁面12付近に濃縮された第2物質が第2内壁面の溝5を通って右側に移動し、厚み方向の中間部に存在する、濃縮も希釈もされていない流体はどちらへも移動しない。よって、第1物質と第2物質の分離率が向上する。

【0052】

取出口として、第1取出口8と第2取出口9のみを有する物質分離デバイスを使用する場合には、2つの物質の分離が出来、また、3成分以上の混合物を2つのグループに分離できる。

【0053】

第2内壁面に第2内壁面の溝5を有し、かつ、第3取出口10を有する物質分離デバイスを使用する場合には3成分を分離できる。例えば、第1内壁面11側に濃縮される第1物質は上記と同様にして第1取出口8から取り出され、第2内壁面12側に濃縮される第2物質は上記と同様にして第2取出口9から取り出され、両内壁面に濃縮されない物質(例えば溶媒)は溝に入らず、右へも左へも移動せずに第3取出口10から取り出される。このように3成分を分離できる。勿論、この場合にも、4成分以上の混合物を3つのグループに分離することができる。

【0054】

本発明の物質分離デバイスは、特許文献1に記載されているような親和性による分離に適用できる。親和性による分離は、前記第1内壁面11及び第1内壁面の溝4の表面は前記第1物質に対して前記第2物質より強い親和性を持たせ、好ましくは、さらに、前記第2内壁面12〔及び第2内壁面の溝5の表面〕は前記第2物質に対して前記第1物質より強い親和性を持たせることにより、親和性、即ち吸着、吸収、膨潤、水和、疎水結合、静電気力、ファンデルワールス力、その他の相互作用により、前記親和部の表面や内部において、前記親和静を持つ側の分離流路により存在量が高くなること利用した分離方法である。本分離方法は、定常状態で流体を流しても良いが、低温で吸着させ、昇温して脱着させると同時に分離用流路3の下流部分へ移送する方法が、分離能が高くなり好ましい。脱着させる方法は温度の他、超音波やマイクロ波などであってよい。吸脱着速度の速い系ほど。分離のスループットを上げることが出来る。

【0055】

本分離方法は分離の対象が広く、例えば、均一に混合した2種又は3種の液体の例としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジメチルスルホキシド、エタノールなどの水溶性有機液体と水との混合物などが挙げられる。溶質と溶媒の例としては、ポリ(オリゴ)ヌクレオチド、糖鎖、ポリ(オリゴ)ペプチドなどの生化学物質の水溶液、種々の化学物質の水溶液や有機溶剤溶液などが挙げられる。2種又は3種の溶質の例としては、塩基配列の異なるポリ(オリゴ)ヌクレオチド、配列の異なる糖鎖、配列の異なるポリ(オリゴ)ペプチドなどの生化学物質、光学異性体、合成反応の生成物と副生成物、その他種々の化学物質が挙げられる。本発明の分離方法は、これらの中で、特に濃度が希薄な系で効果を発揮する。例えば上記生化学物質の水溶液、水中に微量溶解した水溶性溶剤などである。

【0056】

本発明の物質分離デバイスは、また、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を分離の駆動力とする分離に用いることが出来る。これらの分離方法は、前記分離用流路3の厚さ方向に、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を設け、前記導入口に分離すべき流体を導入し、前記第1流出口と前記第2流出口から、それぞれ第1物質と第2物質が分離された流体を取り出すものである。

【0057】

温度勾配による分離は、主として分子量の異なる物質を分離することが出来、高分子量物質が低温側に濃縮される。分離すべき低分子量物質は、該溶液に含まれる他の低分子物質であり得るし、溶媒であり得る。

【0058】

電位勾配による分離は、分離流路に流す流体に直接電極を接触させて該流体に電位勾配を設ける方法、又は、分離流路に流す流体に直接電極を接触させずに、例えば本物質分離デバイスの分離流路の外部から静電場を掛けて該流体に電位勾配を設ける方法を採用できる。直接電極を接触させる方法は、分離流路の厚さを薄くすることにより、溶媒の分解電圧以下の低電圧でも十分に高い電位差を設けることが出来るため、気体の発生が無く、マイクロ流体デバイスに組み込み、他の機構と連続させることが容易である。本電位勾配による分離は、電荷の異なる荷電物質の分離、電荷/質量の比が異なる物質の分離、電荷の極性が異なる物質の分離、電荷を有する物質と電荷を有さない物質の分離に好適である。

【0059】

磁位勾配による分離は、分離流路に略直角方向に磁位勾配を掛けることにより、分離用流路3の第1内壁面11側と第1内壁面11側に磁位差を設けて、強磁性物質と他の物質を分離できる。強磁性物質としてはイオンなどの溶質、赤血球などの分散質を例示できる。

【0060】

加速度による分離は、分離用流路3の厚み方向に加速度ポテンシャル勾配、即ち、重力又は遠心力を掛け、高密度物質や高分子両物質を低ポテンシャル側へ分離する方法である。

【0061】

本発明の物質分離デバイスは、上記の他、例えば超音波による分離や、時間に対して非対称な振動による分離などにも適用出来る。超音波による分離は、本物質分離デバイスに直接超音波振動子を接触させて、或いは液体を介して超音波振動を加え、分離用流路3の第1内壁面11の底〔或いは、第1内壁面の溝4の底〕と第2内壁面12底〔或いは、第2内壁面の溝5の底〕を振動の腹、該両壁面の中間部を振動の節とすることによって、分散媒より密度の高い分散質を第1内壁面11と第2内壁面12の中間部に層状に寄せ集め、分離することができる。例えば、第2内壁面12に第2内壁面の溝5を有し、かつ、第3取出口10を有する物質分離デバイスを使用することにより、各内壁面付近に集まる溶媒を第1取出口8と第2取出口9から取り出し、中間層に集まる分散質を第3取出口10から取り出すことができる。

【0062】

時間に対して非対称な振動による分離は、振動波形が時間に対して非対称で、一方向へは速く動き、逆方向へはゆっくり動く振動を第1内壁面11から第1内壁面11の方向、或いはその逆方向与えることにより、分散質を分離する方法である。

【0063】

本発明の物質分離方法に於いては、前記分離流路には流体を常に層流で流す。乱流で流すと、分離流路の厚み方向や幅方向に濃度差が生じず、分離されない。物質分離デバイスに流体を流す方法は任意であり、例えば、吐出ポンプ(図示略)により導入口7に流体を導入してもよいし、導入口7に接続したチューブを貯液槽(図示略)に投入し、吸引ポンプ(図示略)を各取出口(8、9、10)に接続して吸引することにより流してもよい。該吸引法は、第1取出口8、第2取出口9、第3取出口10からそれぞれ取り出す流量を正確に制御できるため好ましい。本発明の物質分離方法は、単に流体を物質分デバイスに流すだけで分離することができ、多段分離に於ける各段での撹拌操作、各段でのバルブ操作、ポンプによる各段間の移送操作等が不要であるため、操作が極めて容易である。

【0064】

本物質分離デバイスの分離用流路3を分離の1段として、多段分離デバイスを構築することも好ましい。

【実施例】

【0065】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明は以下の実施例の範囲に限定されるものではない。

【0066】

まず、実施例において実施する紫外線照射方法と、実施例において用いるエネルギー効果性樹脂組成物の作製方法について説明する。

【0067】

(紫外線照射)

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用いて、波長365nmで強度50mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0068】

(組成物Xの調製)

エネルギー線重合性化合物として、平均分子量2000の3官能ウレタンアクリレートオリゴマー「ユニディックV−4263」(大日本インキ化学工業株式会社製)を70部、ヘキサンジオールジアクリレート「ニューフロンティアHDDA」(第1工業製薬株式会社製)を30部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(チバガイギー社製)を3部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)を0.5部、それぞれ混合して組成物Xを調製した。

【0069】

(実施例1)

図3は、本実施例で作製する物質分離デバイスの分解見取図である。図3では、各部を認識可能な大きさとするために、寸法や溝の数を適宜調節して描かれている。

【0070】

本物質分離デバイスは、基材31、層状部材(第1樹脂層)32および、層状部材(第2樹脂層)33が積層して固着された部材B2と、層状部材(第4樹脂層)35および、層状部材(第3樹脂層)36が積層して固着された部材A1が互いに固着されて形成されていて、導入口7、第1取出口8、及び第2取出口9が全て部材B2側に設けられている。

【0071】

[部材B2の作製]

厚さ1mmのアクリル樹脂板を基材31として使用し、該基材31上にスピンコーターにて組成物Xを塗工し、該塗膜にフォトマスク(図示略)を介して、第2内壁面の溝5、連絡流路6a、および連絡流路6bとなす部分以外の部分に、紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液で洗浄除去して、該層の欠損部として第2内壁面の溝5が形成された層状部材(第1樹脂層)32を形成した。

【0072】

厚さ60μmのコロナ処理された2軸延伸ポリプロピレンシート(OPPシート、二村化学製)を一時的な支持体37とし、その上にスピンコーターにて組成物Xを塗工し、フォトマスク(図示略)を通して、凹部となる部分以外の範囲に、紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液により洗浄除去して、凹部となる該層の欠損部が形成された第2樹脂層33を前記一時的な支持体37の上に形成した。

【0073】

次いで、層状部材(第2樹脂層)33を、前記凹部が前記第1内壁面の溝4の形成範囲と重なるように位置を合わせて、前記一時的な支持体37ごと前記層状部材(第1樹脂層)32の上に積層し、密着させて、紫外線を30秒照射して各樹脂層を構成する組成物Xの硬化を進め、前記一時的な支持体37を剥離して、部材B2とした。

【0074】

得られた部材B2は、長方形の分離用流路3となる凹部が設けられ、該凹部の底面である第2内壁面12に第2内壁面の溝5が形成されている。第2内壁面の溝5は、基材31側から見て、分離用流路3の長さ方向に対して反時計廻りに約マイナス45度の角度で平行に設けられている。

【0075】

[部材A1の作製]

前記OPPシートを一時的な支持体34として用い、該一時的な支持体34上にスピンコーターにて組成物Xを塗工し、該塗膜に、紫外線を100秒間照射して半硬化させ、層状部材(第3樹脂層)35を形成した。

【0076】

次いで、該層状部材(第3樹脂層)35の上にスピンコーターにて組成物Xを塗工し、該塗膜にフォトマスク(図示略)を介して、第1内壁面の溝4となす部分以外の部分に、紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物Xを50%エタノール水溶液で洗浄除去して、該層の欠損部として第1内壁面の溝4が形成された層状部材(第4樹脂層)36を形成し、一時的な支持体34の上に部材A1を形成した。

【0077】

[部材A1と部材B2の固着、その他の構造の形成]

前記部材B2の層状部材(第2樹脂層)33と前記部材A1の層状部材(第3樹脂層)36を、凹部と第1内壁面の溝4が形成されている領域との位置を合わせて積層し、密着させた状態で紫外線ランプ2にて紫外線を120秒照射して全ての組成物Xを硬化させ、部材B2と部材A1を液密に固着した。その後、部材A1から一時的な支持体34を剥離除去した。

【0078】

次に、部材B2の基材31と層状部材(第1樹脂層)32を貫通する孔をドリルにて穿ち、分離用流路3の上流側の連絡流路6aの中間部に連絡する導入口7、分離用流路3の下流側の両端に第1取出口8と第2取出口9、及び分離用流路3の下流側の連絡流路6bの中間部に連絡する第3取出口10を形成し、物質分離デバイスを得た。

【0079】

以上のようにして作製された物質分離デバイスは、外形75mm×25mmの長方形で、厚みは約1.4mmである。基材31の厚みは1mmであり、層状部材(第1樹脂層)32、層状部材(第2樹脂層)33、層状部材(第3樹脂層)36、及び層状部材(第4樹脂層)35の厚みは全て約100μmである。分離用流路3は長さが50mm、幅が15mmである。第1内壁面の溝4及び第2内壁面の溝5は、幅150μm、深さ100μmであり、溝間距離150μmで、分離用流路3の長さ方向に対し、部材B側から見て、第1内壁面の溝4は反時計回り方向に45度、第2内壁面の溝5は反時計回り方向にマイナス45度の角度で平行に形成されている。連絡流路(6a、6b)の幅は500μmであり、流入口(7)、第1取出口8、第2取出口9、及び第3取出口10の孔は全て直径500μmである。

【0080】

[物質分離方法]

温度差による分離の例を示す。

(設置)

第1取出口8、第2取出口9、及び第3取出口10の孔にフィッティング(図示略)を接着し、内径150μm、外形1.5mm、長さ1mのポリエーテルエーテルケトン(PEEK)製のチューブを接続する。導入口7に接続したチューブは試験管に投入し、第1取出口8、第2取出口9、第3取出口10はそれぞれ第1のローラーポンプ(チューブポンプとも言う)(図示略)、第2のローラーポンプ(図示略)、第3のローラーポンプ(図示略)の吸引側に接続し、これらのローラーポンプの吐出側を第1、第2、及び第3のサンプル管で受ける。

【0081】

作製した物質分離デバイスを部材A1側を下側にして、0℃に調節した温調プレート(図示略)の上に置き、本物質分離デバイスの上面の部材B2の上の、導入口7と取出口(8,9、10)の間の部分に、100℃に調節した温調プレート(図示略)を接触させる。

【0082】

(分離試験1)

導入口7に分離すべき第1物質の溶液(溶媒を第2物質とする)を減圧超音波法で脱気して前記試験管に注入し、第1と第2のローラーポンプを30μL/分の一定流速で運転し、第3のローラーポンプを1440μL/分の一定流流速で運転する。

【0083】

流出液の第1物質濃度を紫外可視分光光度計で測定すると、第1取出口8から第1物質濃縮液が取り出され、第2取出口9から第1物質希釈液が取り出され、第3取出口10から第1物質が濃縮も希釈模されない溶液が取り出される。

【図面の簡単な説明】

【0084】

【図1】本発明の物質分離デバイスの実施態様を示す分解見取図である。

【図2】本発明の物質分離デバイスの実施態様を示す分解見取図である。

【図3】実施例1で作製した物質分離デバイスの分解見取図である。

【図4】本発明の物質分離デバイスの実施態様を示す分解見取図である。

【符号の説明】

【0085】

1 ・・・部材A

2 ・・・部材B

3 ・・・分離用流路(凹部、欠損部)

4 ・・・第1内壁面の溝(欠損部)

5 ・・・第2内壁面の溝(欠損部)

6a、6b ・・・連絡流路

7 ・・・導入口

8 ・・・第1取出口

9 ・・・第2取出口

10・・・第3取出口

11・・・第1内壁面

12・・・第2内壁面

31・・・基材

32・・・層状部材(第1樹脂層)

33・・・層状部材(第2樹脂層)

34、37・・・一時的な支持体

35・・・他の部材(第4樹脂層)

36・・・層状部材(第3樹脂層)

【特許請求の範囲】

【請求項1】

流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、

前記流体を流通させる分離用流路と、

前記分離用流路の上流側に設けられた前記流体の導入口と、

前記分離用流路の下流側であり、且つ前記分離用流路の幅方向の互いに異なる位置に設けられた第1取出口及び第2取出口とを有し、

前記分離用流路は、前記導入口への接続部又はその近傍から、前記第1取出口及び前記第2取出口への接続部又はその近傍に到る第1内壁面、及び前記第1内壁面に対向する第2内壁面を有し、

前記第1内壁面と前記第2内壁面との間隔は、前記分離用流路の長さ及び幅よりも小さく、

前記第1内壁面には、前記流体が流通する流路方向に対して斜めの角度を持つ複数の溝が形成されている、

ことを特徴とする物質分離デバイス。

【請求項2】

前記第2内壁面が、前記分離流路の長さ方向に対して斜めであり、且つ前記分離流路の長さ方向に対して前記第1内壁面の溝とは逆方向の角度で複数の溝が形成されている請求項1に記載の物質分離デバイス。

【請求項3】

前記分離流路の、前記第1取出口と第2取出口の間に、第3取出口が設けられた請求項1又は2に記載の物質分離デバイス。

【請求項4】

前記物質分離デバイスが板状又はシート状であり、前記第1内壁面と前記第2内壁面が、前記板状の物質分離デバイスの該平面状の外表面に平行に設けられている請求項1〜3のいずれかに記載の物質分離デバイス。

【請求項5】

前記第1内壁面に直交する方向に、温度勾配、電位勾配若しくは磁位勾配を設ける機構、又は、超音波を加える機構を有する請求項1〜4のいずれかに記載の物質分離デバイス。

【請求項6】

前記第1内壁面は前記第1物質に対して前記第2物質より強い親和性を有し、前記第2内壁面は前記第2物質に対して前記第1物質より強い親和性を有する請求項1〜5のいずれかに記載の物質分離デバイス。

【請求項7】

請求項1〜6のいずれかに記載の物質分離デバイスを使用し、

(1)前記第1内壁面に直交する方向に、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を設け、

(2)前記導入口に分離すべき第1物質および第2物質を含有する流体を導入し、

(3)前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すこと、

を特徴とする物質分離方法。

【請求項8】

請求項1〜6のいずれかに記載の物質分離デバイスを使用し、

(1)前記分離流路に分離すべき第1物質および第2物質を含有する流体を満たした状態で一定時間静置する第1工程、及び、

(2)前記分離流路の温度を変化させると同時に、又は、変化させた後1分以内に、前記導入口に一定量の分離すべき流体を、前記分離流路を層流で流れる流速で導入することにより、前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すと共に、取り出した流体と同量を前記導入口から前記分離流路内に流入させる第2工程、

を繰り返すことを特徴とする物質分離方法。

【請求項9】

請求項1〜6に記載の物質分離デバイスの製造方法であって、

凹部が形成された面を有する部材と、複数の溝が形成された第1内壁面を有する部材とを、

前記凹部の底面と前記複数の溝が形成された第1内壁面とを対向させて積層することにより、

前記分離用流路を形成することを特徴とする物質分離デバイスの製造方法。

【請求項10】

前記複数の溝が形成された第1内壁面を有する部材が、

前記複数の溝となる長孔状の貫通孔が形成された板状又はシート状部材の片方の面上に、

前記長孔状の貫通孔を塞ぐように他の部材が積層された構造を有する部材である請求項9記載の物質分離デバイスの製造方法。

【請求項11】

前記凹部が形成された面を有する部材が、

前記分離流路となる貫通孔が形成された板状又はシート状部材の片方の面上に、

前記貫通孔を塞ぐように他の部材が積層された構造を有する部材である請求項9又は10に記載の物質分離デバイスの製造方法。

【請求項1】

流体に含まれる第1物質および第2物質を相互に分離する物質分離デバイスであって、

前記流体を流通させる分離用流路と、

前記分離用流路の上流側に設けられた前記流体の導入口と、

前記分離用流路の下流側であり、且つ前記分離用流路の幅方向の互いに異なる位置に設けられた第1取出口及び第2取出口とを有し、

前記分離用流路は、前記導入口への接続部又はその近傍から、前記第1取出口及び前記第2取出口への接続部又はその近傍に到る第1内壁面、及び前記第1内壁面に対向する第2内壁面を有し、

前記第1内壁面と前記第2内壁面との間隔は、前記分離用流路の長さ及び幅よりも小さく、

前記第1内壁面には、前記流体が流通する流路方向に対して斜めの角度を持つ複数の溝が形成されている、

ことを特徴とする物質分離デバイス。

【請求項2】

前記第2内壁面が、前記分離流路の長さ方向に対して斜めであり、且つ前記分離流路の長さ方向に対して前記第1内壁面の溝とは逆方向の角度で複数の溝が形成されている請求項1に記載の物質分離デバイス。

【請求項3】

前記分離流路の、前記第1取出口と第2取出口の間に、第3取出口が設けられた請求項1又は2に記載の物質分離デバイス。

【請求項4】

前記物質分離デバイスが板状又はシート状であり、前記第1内壁面と前記第2内壁面が、前記板状の物質分離デバイスの該平面状の外表面に平行に設けられている請求項1〜3のいずれかに記載の物質分離デバイス。

【請求項5】

前記第1内壁面に直交する方向に、温度勾配、電位勾配若しくは磁位勾配を設ける機構、又は、超音波を加える機構を有する請求項1〜4のいずれかに記載の物質分離デバイス。

【請求項6】

前記第1内壁面は前記第1物質に対して前記第2物質より強い親和性を有し、前記第2内壁面は前記第2物質に対して前記第1物質より強い親和性を有する請求項1〜5のいずれかに記載の物質分離デバイス。

【請求項7】

請求項1〜6のいずれかに記載の物質分離デバイスを使用し、

(1)前記第1内壁面に直交する方向に、温度勾配、電位勾配、磁位勾配、又は加速度ポテンシャル勾配を設け、

(2)前記導入口に分離すべき第1物質および第2物質を含有する流体を導入し、

(3)前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すこと、

を特徴とする物質分離方法。

【請求項8】

請求項1〜6のいずれかに記載の物質分離デバイスを使用し、

(1)前記分離流路に分離すべき第1物質および第2物質を含有する流体を満たした状態で一定時間静置する第1工程、及び、

(2)前記分離流路の温度を変化させると同時に、又は、変化させた後1分以内に、前記導入口に一定量の分離すべき流体を、前記分離流路を層流で流れる流速で導入することにより、前記第一流出口と前記第二流出口から、それぞれ第1物質と第2物質とを異なる比率で含有する流体を取り出すと共に、取り出した流体と同量を前記導入口から前記分離流路内に流入させる第2工程、

を繰り返すことを特徴とする物質分離方法。

【請求項9】

請求項1〜6に記載の物質分離デバイスの製造方法であって、

凹部が形成された面を有する部材と、複数の溝が形成された第1内壁面を有する部材とを、

前記凹部の底面と前記複数の溝が形成された第1内壁面とを対向させて積層することにより、

前記分離用流路を形成することを特徴とする物質分離デバイスの製造方法。

【請求項10】

前記複数の溝が形成された第1内壁面を有する部材が、

前記複数の溝となる長孔状の貫通孔が形成された板状又はシート状部材の片方の面上に、

前記長孔状の貫通孔を塞ぐように他の部材が積層された構造を有する部材である請求項9記載の物質分離デバイスの製造方法。

【請求項11】

前記凹部が形成された面を有する部材が、

前記分離流路となる貫通孔が形成された板状又はシート状部材の片方の面上に、

前記貫通孔を塞ぐように他の部材が積層された構造を有する部材である請求項9又は10に記載の物質分離デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−43883(P2008−43883A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2006−222406(P2006−222406)

【出願日】平成18年8月17日(2006.8.17)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成18年8月17日(2006.8.17)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]