特にインクジェット印刷紙コーティングで使用するための沈殿炭酸カルシウム顔料

【課題】インクジェット印刷紙のコーティングに適した沈殿炭酸カルシウムの製造方法を提供する。

【解決手段】生石灰と水の反応により生成する水酸化カルシウムスラリーを10℃と70℃との間に調節後、反応器中で二酸化炭素含有ガスをバブリングさせ、電導度が最低に達し、pHが8以下に低下したとき、スラリーを反応器から取り出し、スラリーの篩通過により超微細の沈殿炭酸カルシウムアグロメレートのみを含有するようにする製造方法であって、水酸化カルシウム1キログラム当たり二酸化炭素含有ガスを毎分30リットル未満で供給し、上記水酸化カルシウムスラリーは、硫酸マグネシウムと硫酸アルミニウムとの組合せ及び/又は硫酸マグネシウムと硫酸亜鉛との組合せによって処理されることで特徴付けられる。この方法により、減少させたガス流量を使用して、高濃度の、多孔質安定性アグロメレートの沈殿炭酸カルシウムを製造する。

【解決手段】生石灰と水の反応により生成する水酸化カルシウムスラリーを10℃と70℃との間に調節後、反応器中で二酸化炭素含有ガスをバブリングさせ、電導度が最低に達し、pHが8以下に低下したとき、スラリーを反応器から取り出し、スラリーの篩通過により超微細の沈殿炭酸カルシウムアグロメレートのみを含有するようにする製造方法であって、水酸化カルシウム1キログラム当たり二酸化炭素含有ガスを毎分30リットル未満で供給し、上記水酸化カルシウムスラリーは、硫酸マグネシウムと硫酸アルミニウムとの組合せ及び/又は硫酸マグネシウムと硫酸亜鉛との組合せによって処理されることで特徴付けられる。この方法により、減少させたガス流量を使用して、高濃度の、多孔質安定性アグロメレートの沈殿炭酸カルシウムを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、沈殿炭酸カルシウム種(PCC)の新規な無機顔料に関する。

【0002】

更に特に、本発明は、低下した製造コストを有する顔料を使用してコートされた以外は、この印刷物品質が、市販のコートした高品質マットインクジェット紙と同一である、特にインクジェット応用のための、コートした高品質マット紙を製造するために、紙コーティング配合物中に使用することができる、新規で且つ革新的なPCC顔料に関する。

【0003】

本発明は、また、コーター、例えば、バリバール(Varibar)(登録商標)、エアーナイフ、カーテン又はブレード・オフラインコーター上でのインクジェット紙コーティングのために適切である固体含有量で存在する、スラリー形でのPCC種の該新規な無機顔料の製造に関する。

【背景技術】

【0004】

より低い付随する製造コストでありながら、同じグレードの商業用紙と比べて同等の印刷物品質に至る、コートされた高品質マット紙、特に、インクジェット応用のために適している紙についての要求が存在している。

【0005】

伝統的に、高品質マットインクジェット紙は、紙コストを著しく増大させる、高価なヒュームドシリカ又は沈殿シリカでコートされてきた。

【0006】

印刷物品質に於ける向上を達成するための主なハードルの一つは、特に、フルカラースペクトル染料インク適用に続いて、紙表面に適用されたインクの光学密度を増加させることである。

【0007】

インクジェットプリンタは、一連のインクドットを紙表面上に適用することによって画像を形成する。インクジェット印刷に於いて使用される染料インクは、一般的にアニオン性であり、及び生来、非常に動きやすい低固体配合物中に存在する。良好な印刷物品質は、インク溶媒が紙の中に浸透して、適用の点で均一な円形ドットを残すように、インク染料が紙表面上に残る場合にのみ得られる。

【0008】

吸着媒と吸着質との間の、すなわち、紙表面と染料分子との間の電荷差異は、一般的に、染料吸着を促進するために使用されることが知られている。

【0009】

従って、光学密度を増加させるための一つの解決法は、紙表面近傍のカチオン性サイトの数を増加させることにある。紙表面がコートされている場合、表面近傍に存在するカチオンの数は、コーティング配合物にカチオン性添加物を添加することによって増加させることができる。しかしながら、所定の光学密度を得るためにカチオン性添加物を添加することは、最終紙コストを著しく増加させる。

【0010】

コーティング・ホールドアウトによって特徴付けられる、紙表面近傍の薄層中に保有されるカチオン性添加物の量を増加させることが、光学密度を増加させるための第二の解決法である。より高いコーティング・ホールドアウトは、より狭いコーティング粒子サイズ分布の使用によって達成することができ、これは技術的に困難であり、及び高価な解決法である。

【0011】

PCCがコーティング配合物中に存在する場合、インク染料の方へのPCC粒子の固有の吸着特性は、所定の光学密度を確保するために必要なカチオン性添加物の量を減少するための他の代替物を提供する。この顔料の等しい量について、一次PCC粒子サイズを減少させることは、インク染料と相互作用し及びインク染料を結合するために利用可能な、正に帯電した顔料表面積を増加させる。これは、インク適用の部位近傍でのPCC粒子上のインク染料吸着を促進し、これは光学密度に於ける増加に至る。

【0012】

紙表面上の大きい染料分子の偏析は、また、表面上に染料分子を保有しながら、基紙の中への溶媒の通過を可能にする、表面サイズ排除及び高細孔体積コーティングによって助けられる。これは、多孔質コーティング配合物についての必要性を示唆し、従って、一つの理論的解決法は、注意深く制御された細孔サイズ分布及び毛管現象を有するコーティング配合物中に、アグリゲート/アグロメレート、例えば、おそらくアグリゲーションした/アグロメレーションした顔料を導入することである。しかしながら、当業者が知っているように、このような理論的解決法は、特別に工学的に行うことが非常に困難であり、特に関連する分野に於いて、米国特許第5,750,086号(以下に検討する)に於いては、多数の他の特許と共に、微細に分割されたPCCが製造されているが、多孔質生成物又はアグリゲート/アグロメレートは製造されていない。

【0013】

印刷物品質を向上させることに於ける第二の課題は、紙表面へのインク適用に続いて観察されるブリーディング現象を減少させることである。一つの色の、他の隣接する色の中へのインク染料ブリーディングは、潜在するインク染料の、紙表面への結合及び紙表面上での乾燥の結果として起こり、及び部分的に、インク染料を、急速結合のために表面と接触状態にするように機能する、基紙の中への遅延したインク溶媒吸収に起因する。ブリーディングの結果、印刷された画像は変形し、及びより低い鮮鋭度を表す。

【0014】

同様に、フェザリングも、ぼやけた画像になり、及び堆積されたインクが紙の輪郭に従うとき生じる。インクブリーディングでのように、これは迅速なインク乾燥によって修正され、多孔質媒体が使用されるとき、染料吸収が吸着よりも優先する。

【0015】

上記のことが伴うとき、高い吸収は、減少したブリーディング及びフェザリングに至るが、光学密度に於ける付随する減少を伴い、他方、高い吸着は、ブリーディング及びフェザリングを増加させながら、改良された光学密度に至るので、顔料細孔の空隙体積の中へのインクの吸収に対して、顔料表面上へのインク吸着をバランスさせて、制御する必要性が存在する。

【0016】

高い印刷物品質を得る際に於ける第三の課題は、最終紙製品に於ける印刷むらを減少させることである。印刷むらは、基紙の中へのコーティング配合物のインク結合要素(カチオン性添加物又はコーティング顔料)の不均質な浸透の結果である。

【0017】

低い固体含有量を有するコーティング配合物は、二つの現象の間に、即ち、配合物溶媒が紙コーティングに続いて基紙の中に通過するとき及び乾燥の間に紙表面への溶媒の遅れた移動の間に、溶媒が、紙表面から離れてインク結合要素に入るという、危険性の増加をもたらす。このような表面むらは、基紙の中に及び基紙から外に通過する溶媒の量を制限する、高い固体含有量を示すスラリーを使用することによって制限することができる。しかしながら、このような高い固体含有量は、前記目的又は理論的解決法の幾つかと適合性ではない。

【0018】

上記列挙した制約は、紙表面の上に均質に分配されたサイト上での染料の固定の必要性を示唆している。コーティング配合物は固体の割合が高いことが明らかに重要である。しかしながら、当分野で公知のように、アグリゲート含有スラリーの高濃縮は、しばしば、重要な細孔体積の低下に至る。

【0019】

上記列挙した問題点に対するこのような理論的解決法は、明示された問題点を解決できるとして認められなかったので、逆に言えば、上記の列挙された問題点は、これらが微妙に加減されなくてはならないこと及び極めて困難な妥協が、不可能なものではないとしても、見出されなくてはならないことを示唆している。にもかかわらず、これは、本発明の目的の一つであり、及びこれは、最終的に全体的な解決に到達した本発明の長所である。

【0020】

当業者の第二の関心事は、費用効果的解決を使用してこのバランスを達成することである。如何なる当業者も、このような必須条件が、常に、特に考慮されている領域に於ける、技術的解決の明確化を非常に複雑にする要因であることを認めるであろう。

【0021】

公知の多目的インクジェット紙は、サイジングされた又は僅かに顔料添加した表面品質並びに一般的に、サイジングされた又は高いコーティング適用速度を可能にし、及びこれらのオフライン等価物よりも低い塗膜重量をコートする、費用効果的オンラインコーター、例えば、メータード・サイズ・プレス(Metered Size Press)(MSP)若しくはフィルム・プレス(Film Press)でコートされた表面によって特徴付けられる。

【0022】

特殊グレードインクジェット紙は、多目的紙に対して優れた高解像度印刷物品質によって特徴付けられる。このような紙は、一般的に、特別高品質バインダー及び添加物を含む配合物で、例えば、バリバール(Varibar)(登録商標)、エアーナイフ、カーテン又はブレード・オフラインコーターを使用する、一層費用の掛かるコーティング技術によって、高い塗膜重量でコートされる。

【0023】

原材料コスト、製造速度、コーティング重量及び組成並びにコーター形式のために、公知の多目的インクジェット紙のコストは、高解像度マットインクジェット紙のコストに対しても、ほぼ6から20倍程度低い。従って、当業者は、低コストコーティング溶液を使用して、高品質紙コーティングを得ることができることの利益を認める。

【0024】

前記のように、現在のインクジェット用の特殊顔料に対して、コーティング配合物のカチオン性添加物必要量を下げることは、また、コスト節約のために望ましい。

【0025】

更に、バインダーは、コーティング組成物の高価な部分を表し、及び紙表面上のこの存在は、インクと相互作用するために利用可能な活性領域を減少するので、必要なバインダーの量を減少させることは、関心事である。一つの選択肢は、適切に小さい細孔を表すアグリゲート/アグロメレートを使用することであり、この場合、バインダーは、細孔内で露出される一次粒子の表面に到達することができないので、アグリゲート/アグロメレートの表面上に吸着されるために十分なだけのバインダーを添加することが必要である。しかしながら、前記のように、この提案は独特に理論的である。

【0026】

紙コーティングプロセスに関して、コスト低下は、コーティングに続いて一層迅速な紙乾燥工程を促進することによって達成することができる。一層迅速な乾燥は、抄紙機上への湿潤コーティング材料堆積の危険が減少するので、より高い抄紙機速度及び増加した生産性に変わる。更に迅速な乾燥は、最大固体含有量コーティング配合物の使用によって可能である。

【0027】

高固体コーティング配合物は、また、該コーティング配合物を、顔料メーカーから製紙工場のそれぞれのコーティングプラントに輸送することに付随するコストを低下させる。

【0028】

当業者の最後の関心事は、塗工機、例えば、バリバール又はエアーナイフでの等しい又は改良された作業性(破損なしに製造されるシートの数)を確実にすることである。これらのコーターは、増加したコーティングスラリー固体含有量を使用するとき、低い(500から1500mPAs)スラリー粘度を維持しながら、改良された作業性を示すことが知られている。

【0029】

当業者が認めるように、これらは、解決すべき追加の技術的問題点である。当業者は、また、該問題点の多くが、適切にバランスされないと厳しい問題点に至る、対立する又は反対者解決を求めていることを認めるであろう。これは、本発明によって解決された困難な問題点であった。

【0030】

前記のように、総括的技術的問題点及び技術的課題は、「技術的に言うと」特にインクジェット応用のためのコートされた高品質マット紙である紙を、印刷物品質を維持しながら、同じグレードの他のコートされた紙に対して、より低いコストで製造するために、紙コーティングプロセスに於いて使用されるように構造形成された新規な種類のPCC顔料を開発することである。

【0031】

最後であるが最小ではなく、この解決法は、勿論、解決するための他の複雑さを加えて、全てではないにしても、できるだけ多くの種類のプリンタに適合しなくてはならない。

【0032】

如何なる当業者も、このような革新的技術、これが表す至上の技術的課題並びにこれがもたらす多くの技術的、商業的及び金銭的進歩のための商業的必要性を認めるであろう。

【0033】

(背景技術)

現在、市場で、高品質インクジェット紙コーティングで使用するための顔料選択肢には、特殊PCCインクジェット顔料、例えば、欧州特許第0 815 174号明細書に記載されたもの又は高価なヒュームドシリカ若しくは沈殿シリカが含まれる。

【0034】

コーティング材料としてこの多額のコストと並んで、シリカは、一般的に、低い固体コーティング配合物に限定され、この使用はコーティングライン速度を著しく低下させ、全体のコーティングコストを更に増加させることが知られている。従って、当業者は、より高い固体配合物で利用可能な、より低いコストのコーティング代替物を探求するように動機付けられている。

【0035】

PCCをコートすることに関連する欧州特許第0 815 174号明細書に従って、有機ホスホナート化合物、例えば、アミン含有リン酸又はエタノールアミンビス−(メチレンホスホン酸)が、PCCスラリーに、PCCの重量に対して0.4から0.85重量%に相当する量で添加される。次いで、該スラリーは、十分な時間に亘って熱熟成されて(75℃を超える温度で1から10時間又は80から85℃で2から5時間)、60m2/gを超える比表面積を与える。

【0036】

ミョウバン又は他の無機アルミニウム含有化合物を、PCCの合成の間に共沈殿させることができる。この特許の実施例1に於いて、硫酸アルミニウム18水和物の添加が、二酸化炭素導入の直前に実施される。適宜、10重量%以下の水和した硫酸アルミニウムを導入することもできる。

【0037】

PCCの熱熟成及び/又は粉砕は、PCCへのインク結合の適切なレベルに到達するために重要であると見なされる。

【0038】

これとは反対に、下記に見られるように、高価で時間を消費する熱熟成も粉砕も、本発明に於いては必要ではない。実際に、本発明に於いて、熱熟成は、PCC表面積の認容できない損失にさえなる。

【0039】

欧州特許第1 246 729号明細書には、上記の特許を超える改良として示され、この特許の生成物は、60から65m2/g、好ましくは80から90m2/gで、一般的に95から100m2/g以下の表面積を特徴とすると言われている。この表面積は、前記のように有機ホスホナート化合物の存在下での熱熟成によって得られると言われている。このPCC粒子は、0.02から0.03μmの直径で、個々に形状が球状であると言われている。この狭い粒子サイズを表す高い比表面積PCCは、25%固体スラリーで得られる。

【0040】

欧州特許第1 246 729号明細書に於ける主張された技術革新は、大比率の60m2/gを超える表面積を示す微細に分割されたPCC及び小比率のゲル型シリカを、バインダーと一緒に組み合わせることからもたらされる。

【0041】

得られる組成物は、ブレードコートすることができ又はあまり好ましくはないが、エアーナイフ及びマイヤーバーを使用してコートすることができる。

【0042】

高価なシリカの必要な存在は、この特許に於ける大きな欠点の代表的なものである。

【0043】

米国特許第5,750,086号明細書には、コロイド状炭酸カルシウムの超微細粒子(PCC)の製造方法であって、水酸化カルシウムの3から14重量%水性懸濁液に硫酸マグネシウムを添加し、続いて硫酸亜鉛を単独で又は硫酸と一緒に導入して炭酸化する方法が記載されている。

【0044】

この実施例に於いて、導入された金属塩溶液又は硫酸は、10重量%の濃度を有する。

【0045】

この方法は、0.01μm以下の平均直径、0.05μm以下の平均長さ及び70m2/g以上のBET比表面積を有する、コロイド状炭酸カルシウムの鎖構造超微細粒子に至ると言われる。

【0046】

得られた超微細粒子は、「より低いアグリゲーションの親和力を示す」と言われている。実際に、この発明者は、主として、アグリゲーションされていない充填材を必要とする応用、例えば、最終製品の分散性が重要であるプラスチック応用を目標にしている。反対に、本発明はインクジェット紙応用のためのアグリゲーションした/アグロメレーションした製品を目標にしている。

【0047】

しかしながら、米国特許第5,750,086号明細書の実施例に示されているような120リットル/分/水酸化カルシウムのキログラムの比ガス流量は、後でわかるように、本発明のプロセス条件に比較して非常に著しく高い。

【0048】

実際に、本発明に従って、及び先行技術の教示及び一般的な知識とは反対に、比ガス流量を、沈殿の間に、約30又は約20リットル/分/水酸化カルシウムのキログラムよりも低く圧倒的に低下させることによって、米国特許第5,750,086号明細書に記載されている分離している顔料は得られず、むしろ、該コロイド状炭酸カルシウムからなる、粗い機械的に安定な多孔質球状アグロメレート/アグリゲートが得られる。

【0049】

前記のように、多分、アグロメレーションプロセスによって得られる、適切な細孔サイズ分布を有する多孔質PCCの可能性のある関心事に関して理論化することは可能であったけれども、これは、前記の驚くべき技術革新まで、理論的なままであった。先行技術に於いて又は一般的な知識に於いて、PCC製造方法に於ける数十個の中の1個のパラメーターを変えることが、多孔質アグロメレートに至ると言うどのような教示も存在しないことも注目されるべきである。まして、これらのアグロメレートが安定であるという教示も存在しない。まして、修正すべきパラメーターが、正確に該流量であったと言う教示も存在しない。

【0050】

米国特許第5,750,086号明細書の方法を、ガス流量に対する前記の修正で再現し、及び得られた生成物特性を表2、実施例1に示す。

【0051】

表2に於いてわかるように、本発明に従って、米国特許第5,750,086号明細書の教示を変えることによって得られた生成物は、全く驚くべきことに、米国特許第5,750,086号明細書に記載されている分離している顔料ではなくて、粗いアグリゲート/アグロメレートである。

【0052】

しかしながら、実施例1に於いて製造されたスラリーに伴う問題点は、本発明において考慮された工業に於ける多くの応用例に於いて有用である低い固体含有量であるが、高品質紙コーティングのためには適していない。これは、後でわかるように、解決されるべきもう一つの問題点を示した。

【0053】

この驚くべき結果は、本発明の重要な出発点の一つである。

【0054】

(追加の背景技術)

日本特許第2004−299302号明細書には、「インク受容層」(該層は、主要顔料として炭酸カルシウムを含有し、改良されたフェザリング及びブリーディングに至る)を特徴とするインクジェット記録形が教示されている。使用すべき該炭酸カルシウムの特性又は構造として特別の指示は存在しない。この文書は、代わりに、分散剤の使用及び該分散剤のカチオン性電荷密度に焦点を合わせている。

【0055】

欧州特許第0 761 782号明細書、日本特許第10−265 725号明細書及び日本特許第2004−197 055号明細書には、それぞれ、インクジェット印刷のための改良されたインク、即ち、光学密度、印刷の際のブリーディング及び/又はフェザリングを改良するために使用されるインクが記載されている。これらの特許の何れにも、紙シートを製造するときに使用すべきコーティング顔料について特別の指示は示されていない。

【0056】

米国特許第2003/0227 531 A1号明細書には、フェザリング及びブリーディングを改良するための、基紙の1個の表面上の多価金属塩、例えば、カルシウム、マグネシウム又はアルミニウムの紙コーティングが開示されている。

【先行技術文献】

【特許文献】

【0057】

【特許文献1】米国特許第5,750,086号明細書

【特許文献2】欧州特許第0 815 174号明細書

【特許文献3】欧州特許第1 246 729号明細書

【特許文献4】特開2004−299302号公報

【特許文献5】欧州特許第0 761 782号明細書

【特許文献6】特開平10−265725号公報

【特許文献7】特開2004−197055号公報

【特許文献8】米国特許出願公開第2003/0227531号明細書

【発明の概要】

【発明が解決しようとする課題】

【0058】

本発明の目的は、炭酸化工程のための圧倒的に減少させたガス流量を使用して、PCCの多孔質安定性アグロメレートを製造するための特別の方法と、インクジェット紙コーティング応用のために適している高固体PCCスラリーを製造するための選択された高濃縮工程との組合せによってのみ、完全に達成することができる。

【課題を解決するための手段】

【0059】

ここで、PCCは、一般的に、先行技術に於いて下記の工程、即ち、最初に、水酸化カルシウムスラリーを、約13%固体で、消化によって製造する工程、酸化カルシウム(焼成石灰又は生石灰としても参照される)を、撹拌型反応器又はタンク内で水と混合する工程によって得られることが、簡単に思い起こされる。次いで、該水酸化カルシウムスラリーは、例えば、100μm篩上で篩い分けられて、如何なる残留不純物及び/又は非反応性未焼成石灰も除去され、次いで、攪拌機が取り付けられたステンレススチール反応器の方に送られる。この温度は、一般的に約20℃に調節され、次いで、このスラリーは、炭酸化反応器又はタンクの方に送られ、ここで、二酸化炭素が、任意に空気と共にバブリングされ、PCCが沈殿する。pH及び/又は電導度に於ける適切な低下を考慮して適切であるとき、PCCスラリーが炭酸化タンクから出される。

【0060】

上記のことは、当業者に公知であり、下記の特許、即ち、欧州特許第0 768 344号、国際特許出願公開第98/52870号(PCT/US第98/09019号)及び国際特許出願公開第99/51691号(PCT/US第99/07233号)が、参照してここに取り込まれる。

【0061】

一般的に言って、本発明は、一連の、PCC粒子の本質的に多孔質安定性アグロメレート/アグリゲートを含有する低固体PCCスラリーの製造に至る第一工程(工程A)、続く、該アグロメレート/アグリゲートの損失のない該スラリーの高濃縮(工程B)にある。

【0062】

本発明の工程Aは、低固体スラリーとしてのPCCの多孔質安定性アグロメレート/アグリゲートの製造方法及び新規な工業製品であるこのようにして得られたPCC製品に関する。

【0063】

従って、本発明は、炭酸化経路を経たPCCスラリーの新規な製造方法であって、炭酸化工程を、沈殿(工程A)の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり30リットルよりもかなり低くさせた、炭酸化ガス流量で実施することを特徴とする方法を包含する。

【0064】

本発明は、また、炭酸化経路を経たPCCスラリーの新規な製造方法であって、更に、上記パラグラフに記載したようなPCCの製造を、1種以上の第II族又は第III族金属硫酸塩(該金属硫酸塩(群)は、特に、アルミニウム系及び/又は亜鉛系、好ましくはアルミニウム系又は亜鉛系である)と組み合わせて、硫酸マグネシウムの存在下で実施することを特徴とする方法を包含する。これらの工程は、前記のように遙かに低い炭酸化ガス流量以外は、米国特許第5,750,086号明細書に記載されたものに基づいている。

【0065】

驚くべき結果は、得られる顔料が、アグロメレーションしていない超微細粒子状の分離された生成物ではなくて、粗い(1から5μmの範囲)多孔質で且つ安定なアグロメレート/アグリゲートであることである。

【0066】

製造されたアグロメレート/アグリゲートは、驚くべきことに、非常に安定で、これらは、次の「高濃縮」工程の間にアグロメレーションした/アグリゲーションした形に実質的に維持され、及び驚くべきことに、最終的に製造されたPCCアグロメレート/アグリゲートは、高品質マットインクジェット紙塗膜中に含有されるとき、より高い製造コストの他の市場紙の印刷物品質に対して比較したとき、等しい印刷物特性を与える。

【0067】

最も好ましい実施形態に於いて、本発明の工程Aは、更に、硫酸マグネシウムと硫酸アルミニウムとの又は硫酸マグネシウムと硫酸亜鉛との本発明の組合せの使用によって特徴付けられる。

【0068】

あまり好ましくない実施形態に於いて、本発明の方法では、これに硫酸アルミニウムが添加される硫酸マグネシウムと硫酸亜鉛との組合せ又はこれに硫酸亜鉛が添加される硫酸マグネシウムと硫酸アルミニウムとの組合せが使用される。更に、あまり好ましくない実施形態には、硫酸マグネシウム並びに1種以上の第II族及び/又は第III族金属の硫酸塩の使用が含まれる。

【0069】

本発明は、更に、PCC製造方法(工程A)と、続く特別の、分散剤無しでの又はカチオン性分散剤の存在下での高濃縮(脱水/再分散)工程(工程B)との組合せにある。

【0070】

この型のインクジェット応用のために、この組合せ、即ち、PCC製造(工程A)と高濃縮プロセス(工程B)との組合せを使用することは、完全に革新的である。

【0071】

最終製品は、全く驚くべきことに、標準的高品質マットインクジェットコーティング配合物中に使用したとき、低下したコストで等しい又は同様の印刷物品質に至るPCC顔料を形成する、μm範囲内の、即ち1から5μmの平均直径を有する安定なアグロメレート/アグリゲートの形態でのPCCである。

【0072】

本発明は、また、工程Aの終わりで又は工程A及び工程Bの終わりで得られるとき、μm範囲内の、即ち1から5μmの安定なアグロメレート/アグリゲートの形態での、新規な工業用製品としての、新規なPCC顔料自体を包含する。このことは、商業的技術及び先行特許とは完全に異なる。

【0073】

本発明は、また、新規な工業用製品としての該顔料を含有する新規な顔料スラリー、即ち、工程Aの終わりで得られる低固体スラリー並びに工程A及び工程Bの終わりで得られる高固体スラリーを包含する。

【0074】

本発明は、追加的に、該顔料又は顔料スラリーを含有する、インクジェット紙をコーティングするための新規なコーティング配合物を包含する。

【0075】

本発明は、また、このような新規なコーティング配合物でコートされた、コートされたインクジェット紙を包含する。

【図面の簡単な説明】

【0076】

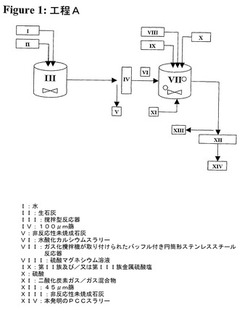

【図1】工程を図解的に示す。

【図2】遠心分離機内での脱水プロセスを表す。

【図3】遠心分離機内での代替の脱水プロセスを表す。

【図4】真空下での熱高濃縮工程を表す。

【図5】加熱板上での熱高濃縮を表す。

【発明を実施するための形態】

【0077】

本発明は、

最初に、生石灰(CaO)を水と、撹拌型反応器又はタンク内で混合する(「消化する」)ことによって水酸化カルシウムスラリーを製造し、次いでこの水酸化カルシウムスラリーを、例えば、100μm篩上で篩い分けして、如何なる残留不純物及び/又は非反応性未焼成石灰も除去し、次いで、篩い分けしたスラリーを、攪拌機が取り付けられたステンレススチール反応器の方に送り、この温度を、一般的に10℃と70℃との間に調節し、続いて、スラリーを、炭酸化反応器又はタンクの方に送り、ここで、二酸化炭素含有ガスを、スラリーを通してバブリングさせ、電導度及びpHを考慮して適切であるとき、一般的に、電導度が最低に達し、及びpHが8よりも下に低下したとき、スラリーを炭酸化タンクから取り出し、粗い粒子を、篩、例えば、45μm篩上で除去して、スラリーに超微細PCCアグロメレートのみが含有されるようにする方式の、

インクジェット印刷に応用される製品のために有用であるPCCを供給するための方法であって、

A1.上記のようなPCC製造方法に於いて、炭酸化工程を、沈殿の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり約30リットル未満の、炭酸化ガス流量で実施すること、

PCCの製造に関して、一連の第一工程を含む工程の実施によって特徴付けられる方法に関する。

【0078】

本発明は、また、

A2.A1又はA2下での上記のようなPCC製造方法に於いて、該残留不純物及び/又は非反応性未焼成石灰の該分離の後、該ステンレススチール反応器から出る水酸化カルシウムのスラリーを、硫酸マグネシウムと第II族及び/又は第III族金属硫酸塩との組合せによって、最も好ましくは酸の存在下で(該酸は、最も好ましくは硫酸である)、安定な多孔質アグロメレート/アグリゲートが、5から25%固体、好ましくは15から20%固体(「前駆体」)の濃度で得られるまで処理する、

上記のような方法に関する。

【0079】

本発明は、また、

A3.A1、A2又はA3下での上記のようなPCC製造方法に於いて、生石灰を水と、撹拌型反応器又はタンク内で、1:3と1:20との間、好ましくは1:5と1:12との間、最も好ましくは1:7と1:10との間のCaO:水の重量比で混合する(「消化する」)ことによって、水酸化カルシウムのスラリーを最初に製造する、

上記のような方法に関する。

【0080】

本発明は、また、

A4.A1下での上記のようなPCC製造方法に於いて、スラリーを炭酸化反応器又はタンクの方に送る前に、温度を、好ましくは15℃と50℃との間、最も好ましくは15℃と30℃との間に調節する、

上記のような方法に関する。

【0081】

これらの工程を、添付する図1に図解的に示す。該図面に於いて、参照数字は、下記の意味を有する。

【0082】

I:水

II:生石灰

III:反応器、例えば、撹拌型反応器又はタンク

IV:篩、例えば、100μm篩

V:残留不純物及び/又は非反応性未焼成石灰

VI:水酸化カルシウムスラリー

VII:反応器、例えば、炭酸化反応器又はタンク

VIII:硫酸マグネシウム溶液

IX:第II族又は第III族金属硫酸塩(群)

X:酸、例えば、硫酸

XI:二酸化炭素含有ガス

XII:篩、例えば、45μm篩

XIII:粗い粒子

XIV:本発明のPCC(多孔質アグロメレーションした形)スラリー

工程Aに続いて、工程Aの間に製造されたPCCの高濃縮を、分散剤無し又はカチオン性分散剤の存在下で、アグリゲート/アグロメレートが実質的に破壊されないような十分に優しい又は穏和な条件下で、15から50固体重量%、好ましくは20から30固体重量%の範囲内、最も好ましくは23から26固体重量%の濃度に到達するまで実施する。添加する如何なるカチオン性分散剤の量も、前駆体のPCCアグロメレート/アグリゲートが丁度コートされるように制御され、この量は、スラリー粘度が上昇する前に添加されたものに相当する。

【0083】

例えば、加圧フィルター若しくは遠心分離機を使用して又は真空濾過により実施した高濃縮に続いて、高濃縮がフィルターケークに至る場合には、濃縮された材料を、任意に水で洗浄し、及び、最終材料が、工程Aで得られたものと同じ又は非常に類似した安定な多孔質アグロメレート/アグリゲートから実質的になるまで、再分散を実施する。

【0084】

高濃縮は、最終材料を、実質的に、工程Aで得られた安定な多孔質アグロメレート/アグリゲートの形態に留めて、熱蒸発工程で実施することができる。

【0085】

前駆体の一部又は全部の高濃縮は、乾燥製品に至るかもしれず、このような場合には、乾燥製品を、最終材料が、工程Aで得られたものと同じ又は非常に類似した安定な多孔質アグロメレート/アグリゲートから実質的になるまで、再分散させる。

【0086】

図2は、遠心分離機内での脱水プロセスを表し、参照数字は下記の通りである。

【0087】

I:工程AからのPCCスラリー

II:脱水遠心分離機

III:濾液

IV:フィルターケーク

V:分散ユニット

VI:カチオン性分散助剤の溶液の任意の添加

VII:高濃縮されたPCCスラリー

図3は、遠心分離機内での代替の脱水プロセスを表し、参照数字は下記の通りである。

【0088】

I:工程AからのPCCスラリー

II:脱水遠心分離機

III:濾液

IV:フィルターケーク

V:分散ユニット

VI:カチオン性分散助剤の溶液の任意の添加

VII:高濃縮されたPCCスラリー

図4は、真空下での熱高濃縮工程を表し、参照数字は下記の通りである。

【0089】

I:工程AからのPCCスラリー

II:熱蒸発器

III:高濃縮されたPCCスラリー

図5は、加熱板上での熱高濃縮を表し、参照数字は下記の通りである。

【0090】

I:工程AからのPCCスラリー

II:加熱板

III:カチオン性分散助剤の溶液の任意の添加

IV:高濃縮されたPCCスラリー

下記のことは、単独で又は組み合わせて取られるべき、工程Aに於ける任意の及び/又は好ましい特徴である。

【0091】

炭酸化ガス流量は、好ましくは、沈殿の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり1から30の範囲内、好ましくは10から20の範囲内、最も好ましくは約19.7リットルで選択される。該炭酸化ガスは、CO2又はCO2と1種以上の他のガス、例えば、空気及び/若しくは窒素との混合物である。

【0092】

水酸化カルシウムのスラリーは、最も好ましくは、硫酸マグネシウムと硫酸アルミニウムとの組合せ又は硫酸マグネシウムと硫酸亜鉛との組合せによって処理される。

【0093】

あまり好ましくない選択肢に従って、硫酸亜鉛を、硫酸マグネシウムと硫酸アルミニウムとの組合せに添加することができ又は硫酸アルミニウムを、硫酸マグネシウムと硫酸亜鉛との組合せに添加することができる。

【0094】

硫酸マグネシウムの添加は、最も好ましくは、炭酸化の前に実施される。硫酸マグネシウムは、あまり好ましくない選択肢に於いて、他の硫酸塩の添加の前又はこの添加の間に添加することができる。第二のあまり好ましくない選択肢に於いて、硫酸マグネシウムは、炭酸化の間に、硫酸アルミニウム及び/又は硫酸亜鉛と一緒に添加することができる。本発明の最も好ましくない選択肢として、硫酸マグネシウムは、炭酸化の間又は炭酸化の丁度開始時に添加することができる。

【0095】

硫酸アルミニウム及び/又は硫酸亜鉛の添加は、最も好ましくは、炭酸化の期間に亘って行われる。

【0096】

酸、即ち、硫酸の添加は、最も好ましくは、硫酸の10重量%溶液の形で、好ましくは、炭酸化の開始時に行われる。しかしながら、なお更に好ましくは、硫酸の添加は、硫酸アルミニウム又は硫酸亜鉛の添加と同時に行われる。

【0097】

理論によって結び付けられることなく、本出願者は、本発明に於いて、下記のように硫酸の存在は、適切な結果を達成するために必要であるという見解を持っている。

【0098】

全ての上記の選択肢に於いて、第II族及び/又は第III族の硫酸塩を、硫酸アルミニウム及び/若しくは硫酸亜鉛に加えて又は硫酸アルミニウム及び/若しくは硫酸亜鉛のための置換物として添加することができる。

【0099】

炭酸化タンク内の温度は、40から80℃、好ましくは50から60℃、最も好ましくは56から57℃に上昇することが観察される。

【0100】

残留不純物及び/又は非反応性未焼成石灰の除去は、炭酸化タンクから出る材料のブルックフィールド粘度が、十分に低い、即ち、100rpmで100mPasよりも低いとき、45μmメッシュ篩上で行われる。

【0101】

最終的スラリー生成物は、安定な多孔質アグロメレート/アグリゲートから実質的になっている。

【0102】

下記のことは、単独で又は組み合わせて取られるべき、工程Bに於ける任意の及び/又は好ましい特徴である。

【0103】

「脱アグロメレーション/脱アグリゲーション」によって、本発明の特定の方法によって工程Aの終わりに得られたアグロメレート/アグリゲートが崩壊し、崩壊した生成物が米国特許第5,750,086号明細書に記載されたものと同じ種類(含有された又は堆積された金属塩を除く)の超微細PCCであることが意味される。

【0104】

「優しい又は穏和な条件」によって、アグロメレート/アグリゲートの脱アグロメレーション/脱アグリゲーションが、該アグロメレート/アグリゲートが「実質的に崩壊しない」ように、最小に保持されることが意味される。更に正確には、これは、高濃縮工程の間に、下記の手段によって測定したとき、2μm未満の粒子の画分の増加が、30%未満、好ましくは20%未満、最も好ましくは10%未満に制限されること及び/又は平均アグリゲート直径の減少が、20%未満、好ましくは15%未満、最も好ましくは10%未満に制限されることが最も好ましいことを意味する。

【0105】

高濃縮の前及び後のSEM画像は実質的に同一であり、これは、(工程A「前駆体」中に得られるとき)存在するアグロメレート/アグリゲートが、高濃縮の間に顕著に変わらないことを意味する。

【0106】

高濃縮工程は、工程Aで得られるアグリゲート/アグロメレート(「前駆体」)が、十分に安定であり、及び該技術によって「実質的に崩壊しない」と言う条件で、固体/液体懸濁液のための如何なる熱的又は機械的分離技術の形に於いても実施することができる。

【0107】

高濃縮プロセスの間に、スラリーの粘度を過度に増加させることなくスラリー固体含有量を増加させるために、一般的なカチオン性分散剤を慣行的比率で添加することができる。添加される全てのカチオン性分散剤の量は、前駆体のPCCアグロメレート/アグリゲートが、丁度コートされるように制御され、この量は、スラリー粘度が上昇する前に添加されたものに相当する。例えば、乾燥炭酸カルシウムに対して、カチオン性コポリマー、例えば、[2−(メタクリロイルオキシ)エチル]トリメチルアンモニウムクロリド及び[3−(メタクリルアミド)プロピル]トリメチルアンモニウムクロリドのカチオン性コポリマーの20%溶液の約3から15%w/wが、本発明の顔料を含有するスラリーに添加され、これは、乾燥炭酸カルシウム上の約0.6から3重量%の乾燥カチオン性分散剤に相当する。

【0108】

最も好ましくは、カチオン性分散剤有り又は分散剤無しの高濃縮は、真空濾過若しくは熱高濃縮又は遠心分離機若しくは加圧フィルターによる。

【0109】

アグロメレート/アグリゲートのある程度の崩壊が予想された。このような顔料アグリゲート/アグロメレートは、しばしば、商業用高濃縮に付随する装置内で、即ち、遠心分離機、高速回転デカンター又は高圧フィルタープレス内で作られる、遠心力及び/又は剪断力によって強くされる、比較的弱いファンデルワールス又は静電引力によって一緒に保持される。従って、必要な高濃縮の程度を完全に達成しながら、アグリゲート/アグロメレートの感知できる崩壊が観察されないと言う結果は、完全に自明ではない。

【0110】

本発明は、工程A単独の終わりに製造されたPCCの安定な多孔質アグリゲート/アグロメレート(「前駆体」)及び工程Bと組み合わせた工程Aの終わりに、前記方法によって得られたような、PCCの最終の安定な多孔質アグリゲート/アグロメレートを包含し、該PCCは、次いでこれをインクジェット応用のために特に価値のあるものにする、全く革新的な特性を特徴とする。

【0111】

工程Aの終わりに得られたPCCの安定な多孔質アグリゲート/アグロメレート及び高濃縮工程Bの後に得られたものは、下記の選択肢、即ち、30から100m2/g、好ましくは50から80m2/gの比表面積及び/又は2μmの平均直径で1から5μmの平均アグリゲート直径及び/又は20%未満、好ましくは15%未満の、2μm未満の微細物の画分及び/又は1:2と1:10との間のアスペクト比で、20から50nmの一次針状粒子サイズ及び/又は工程Aの終わりで5から25%固体、好ましくは15から20%固体の、重量基準での固体含有量及び工程Bの終わりで15から50%固体、好ましくは20から30%固体、特に23から26%固体の固体含有量によって特徴付けることができる。

【0112】

最終スラリー濃度は、工程Bの間に、1種以上の追加の顔料又は顔料スラリーの添加によって、部分的に又は全体的に得ることができる。

【0113】

本発明は、これらが、本明細書に記載したような安定な多孔質PCCアグリゲート/アグロメレートを含むことを特徴とする新規な顔料及びこれらが、本明細書に記載したような安定な多孔質PCCアグリゲート/アグロメレートを含むことを特徴とする新規な顔料又はPCCスラリーを包含する。

【0114】

本発明は、また、これらの固体濃度が、重量基準で、工程Aの終わりで5から25%、好ましくは15から20%固体であり、及び工程Bの終わりで15から50%、好ましくは20から30%、特に23から26%固体であることを特徴とする、新規な顔料及びPCCスラリーを包含する。

【0115】

好ましい実施形態に従って、高い表面積及び集積された(integrated)カチオンを有する官能性顔料又は顔料スラリーが、ブリーディング又はフェザリングに於ける増加なしに、印刷での光学密度を明確に増加するために、当業者に公知の方法でコーティング配合物中に含有される。これは、本発明の主な成果の一つである。

【0116】

従って、本発明は、また、これらが、本明細書に記載した、PCCの新規なアグリゲート/アグロメレート、新規な顔料及び/又は新規なスラリーを含むことを特徴とする、製紙工業用の新規なコーティング配合物を包含する。

【0117】

本発明は、また、これが含むPCCスラリーが、下記の特性、即ち、15から50重量%、好ましくは20から30重量%、特に約23から26重量%の固体含有量及び/又は高い表面積PCC、即ち、30から100m2/g、好ましくは50から80m2/gの比表面積を特徴とすることで特徴付けられた、本明細書に記載されたようなコーティング配合物を包含する。

【0118】

本発明は、また、インクジェット紙のコーティング、即ち、「多目的」インクジェット紙又は特に高品質紙のコーティングに関する、請求項19又は20の何れかに記載のコーティング配合物の適用を包含する。

【0119】

要約すると、(今日のこのベストモードに従った)最も好ましい発明は、PCCの沈殿の間の減少させた炭酸化ガス流量、PCC合成の間にPCC結晶格子の中に導入されたカチオンの特定の組合せ、特にバリバール、エアーナイフ又はブレード・オフラインコーター上でコートすべき紙塗膜中に使用するための、15から50重量%、好ましくは20から30重量%、特に約23から26重量%にまで、分散剤有りで高濃縮された、高固体コーティングスラリーの使用、工程Aの終わりで及び工程Bの終わりで、30から100m2/g、好ましくは50から80m2/gの範囲内の高表面積PCCの使用、多孔質PCCアグロメレートを形成するように、アグロメレーションした/アグリゲーションした小直径PCC一次結晶の使用の選択肢に依存する。

【0120】

表面積は粒子サイズ分布の関数であるので、この分布は、これに応じて設定されるべきであろう。

【0121】

得られる官能性顔料表面化学によって、増加した光学密度になる増加したインク染料固定及び増加した含量表面積又は等しい光学密度のためにコーティング配合物中に要求されるより低いカチオン性添加物が確実になる。市販の代替物に対して、ブリーディング及び/又はフェザリングに於ける増加は観察されず又は減少さえ観察される。

【0122】

本発明の顔料で高固体含有量スラリーを得ることの可能性は、紙コーティング配合物中に含有され、及び基紙上にコートされるとき、より良い運転性に至る。高固体含有量は、より少ない乾燥エネルギー要求量並びにより容易な及びより速い乾燥に至る。より高い抄紙機速度が、乾燥区画後の抄紙機内のロール上の堆積の増加なしに可能である。

【0123】

本発明は、乾燥工程の間に、より少ないエネルギーを導入しなくてはならず、これによってコストを低下させることを意味する、高固体含有量スラリーに至る。

【0124】

更に、本発明のアグリゲート/アグロメレートの使用によって、必要なバインダーの量が制限され、これによってコストが制限される。

【0125】

本発明は、アグロメレート/アグリゲートを与えるので、この応用は、マットインクジェット紙応用に限定されるであろう。本発明のアグロメレート/アグリゲートは、光沢仕上げを得るためには粗すぎる。

【0126】

本発明の種々の方法は、下記の説明及び下記の限定されない実施例によって、より良く理解されるであろう。

【実施例】

【0127】

革新的インクジェット顔料の製造の実施例及び対応する製品のための顔料データ

実施例1、5、7及び10は本発明の工程Aに従って製造し、実施例2、3、4、6、8、9、11及び12は、本発明(工程B)に従って高濃縮した、実施例1、5、7及び10の一つの高濃縮であった。

【実施例1】

【0128】

本発明の方法、硫酸マグネシウム及び硫酸亜鉛での工程A

150kgの生石灰を、撹拌した反応器内の1300リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0129】

この生石灰を、連続的攪拌下で25分間消化し、次いで、13.1%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0130】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0131】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0132】

炭酸化の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0133】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、連続方式で全炭酸化時間に亘って、反応混合物に添加した。

【0134】

炭酸化の完結は、1時間55分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0135】

炭酸化の間に、スラリー温度は、反応の発熱性のために、57℃の最終スラリー温度まで上昇した。

【0136】

次いで、残留不純物及び/又は非反応性未焼成石灰を、水性スラリーを45μm篩に通して除去した。

【0137】

上記炭酸化の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の15.6%w/w固体含有量の水性懸濁液であった。

【0138】

アグリゲートの構成成分としての単結晶は、SEM画像に従って、20から50nmの粒子直径及び1:2から1:10のアスペクト比の特徴を有していた。これらの単結晶から形成された多孔質アグリゲートは、これもSEM画像に従って、2μmの平均直径で、1から5μmの直径を示した。

【0139】

上記の方法で得られた生成物の顔料データを、表2中に実施例1として記載する。

【0140】

実施例1についての表結果から、高いアグリゲート表面積及び適切なアグリゲート寸法だが、次のコーティング応用のために不十分な固体含有量が裏付けられる。実際に、後で記載する一般的なコーティング条件に従った、低固体配合物運転でのコーティング試行の結果は、紙表面積当たりの等しい固体添加について、低固体配合物でのコーティングは、光学密度に於ける低下に至ることを示している(表1)。

【0141】

従って、アグリゲートの顕著な損失又は分解無しに高濃縮することが必要である。

【0142】

【表1】

【実施例2】

【0143】

本発明の方法、実施例1の生成物の高濃縮(工程B)

2210gの、実施例1に記載したようにして、工程Aに従って得られた沈殿炭酸カルシウムスラリーを、25℃まで冷却し、及び工程Bに於いて加圧フィルターを使用して脱水した。

【0144】

約43%w/w固体のフィルターケークを得る。

【0145】

濾液を集め、フィルターケークの再分散のために使用した。

【0146】

上記のような脱水工程で得られた濾液50gを、羽根車が取り付けられた1リットルの分散ユニット内に添加し、及び如何なる分散剤も使用すること無しに再分散させた。

【0147】

この混合物の中に、上記の脱水工程で得られたような、57%w/wの残留水分含有量を有するフィルターケークを、連続的混合下で、分散ユニットの中に少しずつ添加した。

【0148】

それぞれのフィルターケークの添加及び続く均質化の後、100rpmでのスラリーブルックフィールド粘度を決定した。フィルターケークの添加は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0149】

この時点で、97gのフィルターケークが添加された。

【0150】

上記の高濃縮プロセスの生成物は、一緒に結合して、1から5μmの安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の28.4%w/w固体含有量を有する水性懸濁液であった。

【0151】

この生成物の結晶構造を、SEM画像によって決定した。

【0152】

上記の方法で得られた生成物の顔料データを、表2中に実施例2として記載する。

【0153】

これらのデータから、得られた顔料は、高いBET比表面積値を特徴としていることがわかり、これは、適切なアグリゲート寸法(SEMに従って1から2μm)及び黄色化指数と共に、インクと相互作用し、及び結合するために必要な高い表面積が得られることを示している。

【0154】

最終製品は、更に、続くインクジェット紙コーティング応用のために十分な固体含有量を特徴とする。

【実施例3】

【0155】

本発明の方法、実施例1の生成物の高濃縮(工程B)

2210gの、実施例1に記載した方法に従って得られた沈殿炭酸カルシウムスラリーを、25℃まで冷却し、及び加圧フィルターを使用して脱水した。濾液を集め、後のフィルターケークの再分散のために使用した。

【0156】

上記のような脱水工程で得られた濾液30gを、羽根車が取り付けられた1リットルの分散ユニットに添加し、及びいかなる分散剤も使用せず再分散した。

【0157】

この混合物の中に、上記の脱水工程で得られた、36.4%w/wの残留水分を有するフィルターケークを、連続的混合下で、分散ユニットに少しずつ添加した。それぞれのフィルターケークの添加及び続く均質化の後、100rpmでのスラリーブルックフィールド粘度を決定した。フィルターケークの添加は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0158】

この時点で、49gのフィルターケークが添加された。

【0159】

上記の高濃縮プロセスの生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の22.5%w/w固体含有量を有する水性懸濁液であった。

【0160】

この生成物の結晶構造を、SEM画像によって決定した。

【0161】

上記の方法で得られた生成物の顔料データを、表2中に実施例3として記載する。

【0162】

これらの結果は、実施例2に於けると同じコメントを求める。

【実施例4】

【0163】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸亜鉛)及び高濃縮(工程B)

150kgの生石灰を、撹拌した反応器内の1300リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0164】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.8%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0165】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0166】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0167】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0168】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。

【0169】

炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0170】

炭酸化の完結は、1時間50分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0171】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、58℃の最終スラリー温度になった。

【0172】

高濃縮工程:

次いで、スラリーを45μm篩上で篩い分けし、その後、脱水遠心分離機(4440rpmで運転)に、350L/時の速度で供給した。得られたフィルターケークに、分散剤は添加しなかった。このフィルターケークを集め、次いで、混合ユニット内で再分散させ、及び高濃縮された生成物を、顔料の水性スラリーとして回収した。

【0173】

上記のような炭酸化工程及び高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の19.5%w/w固体含有量の水性懸濁液であった。アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を有していた。これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0174】

生成物の結晶構造は、SEM画像によって決定した。

【0175】

上記の方法で得られた生成物の顔料データを、表2中に実施例4として記載する。

【0176】

これらの結果は、実施例2及び3に於けると同じコメントを求める。

【実施例5】

【0177】

本発明の方法、工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム

115kgの生石灰を、撹拌した反応器内の1000リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0178】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.7%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0179】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0180】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0181】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0182】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。

【0183】

炭酸化の間に、硫酸アルミニウム(Al2(SO4)3・18H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0184】

炭酸化の完結は、1時間48分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0185】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、61℃の最終スラリー温度になった。

【0186】

次いで、スラリーを45μm篩上で篩い分けし、及び生成物を、顔料の水性スラリーとして回収した。

【0187】

上記炭酸化工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の14.3%w/w固体含有量を有する水性懸濁液であった。

【0188】

アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を特徴とした。

【0189】

これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0190】

生成物の結晶構造は、SEM画像によって決定した。

【0191】

上記の方法で得られた生成物の顔料データを、表2中に実施例5として記載する。

【実施例6】

【0192】

本発明の方法、実施例5の生成物の高濃縮(工程B)

実施例5に記載した方法に従って得られた沈殿炭酸カルシウムスラリー10リットルを、45μm篩上で篩い分けし、その後、熱蒸発器に供給した。この蒸発器は、攪拌機及び加熱媒体として120℃の熱合成油で運転する二重マントル加熱ユニットが取り付けられた、円筒形ステンレススチール容器からなっていた。

【0193】

蒸発の前に、10.8gのヒドロキシエチルセルロース(HEC、タイロース(Tylose)H6000YP2、クラリアント(Clariant)(登録商標)からの沈降防止剤)と共に、194gの、[2−(メタクリロイルオキシ)エチル]トリメチルアンモニウムクロリド及び[3−(メタクリルアミド)プロピル]トリメチルアンモニウムクロリドのカチオン性コポリマーの20%溶液を、沈殿した炭酸カルシウムスラリーに添加し、及び混入した。

【0194】

熱高濃縮は、該研究所蒸発器内で、大気圧下で、90から95℃の範囲内のスラリー温度で、蒸発によって達成された。

【0195】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0196】

上記の高濃縮プロセスの生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の23.8%w/w固体含有量を有する水性懸濁液であった。

【0197】

生成物の結晶構造は、SEM画像によって決定した。

【0198】

上記の方法で得られた生成物の顔料データを、表2中に実施例6として記載する。

【実施例7】

【0199】

本発明の方法、工程A(選択肢、硫酸マグネシウム及び硫酸亜鉛)

115kgの生石灰を、撹拌した反応器内の1000リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0200】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.5%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0201】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0202】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0203】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0204】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。

【0205】

炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0206】

炭酸化の完結は、1時間43分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0207】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、62℃の最終スラリー温度になった。

【0208】

次いで、スラリーを45μm篩上で篩い分けし、及び生成物を、顔料の水性スラリーとして回収した。

【0209】

上記炭酸化工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の13.7%w/w固体含有量を有する水性懸濁液であった。

【0210】

アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を特徴とした。

【0211】

これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0212】

生成物の結晶構造は、SEM画像によって決定した。

【0213】

上記の方法で得られた生成物の顔料データを、表2中に実施例7として記載する。

【0214】

これらの結果は、実施例1に於けると同じコメントを求める。

【実施例8】

【0215】

本発明の方法、実施例7の生成物の高濃縮(工程B)

実施例7に記載した方法に従って得られた沈殿炭酸カルシウムスラリー10リットルを、45μm篩上で篩い分けし、その後、熱蒸発器に供給した。この蒸発器は、攪拌機及び加熱媒体として120℃の熱合成油で運転する二重マントル加熱ユニットが取り付けられた、円筒形ステンレススチール容器からなっていた。

【0216】

熱高濃縮は、該研究所蒸発器内で、大気圧下で、90から95℃の範囲内のスラリー温度で、蒸発によって分散なしで達成された。

【0217】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0218】

上記の高濃縮プロセスの生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の27.1%w/w固体含有量を有する水性懸濁液であった。

【0219】

生成物の結晶構造は、SEM画像によって決定した。

【0220】

上記の方法で得られた生成物の顔料データを、表2中に実施例8として記載する。

【実施例9】

【0221】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸亜鉛)及び高濃縮(工程B)

115kgの生石灰を、撹拌した反応器内の1000リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0222】

この生石灰を、連続的攪拌下で25分間消化し、次いで、13.5%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0223】

炭酸カルシウム沈殿を、ガス分散ユニットを特色とするガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0224】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0225】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0226】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0227】

炭酸化の完結は、1時間44分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0228】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、56℃の最終スラリー温度になった。

【0229】

次いで、スラリーを45μm篩上で篩い分けした。

【0230】

高濃縮工程:

次いで、篩い分けしたスラリーを、4440rpmで運転する脱水遠心分離機に、400L/時の速度で供給した。脱水遠心分離機によって排出された高濃縮されたフィルターケークに、分散剤を添加しなかった。

【0231】

次いで、この混合物を混合ユニット内で再分散させ、及び高濃縮された生成物を、顔料の水性スラリーとして回収した。

【0232】

上記の炭酸化工程及び高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の24.9%w/w固体含有量を有する水性懸濁液であった。アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を有していた。これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0233】

生成物の結晶構造は、SEM画像によって決定した。

【0234】

上記の方法で得られた生成物の顔料データを、表2中に実施例9として記載する。

【実施例10】

【0235】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム)

150kgの生石灰を、撹拌した反応器内の1300リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0236】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.9%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0237】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0238】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0239】

炭酸化の開始の前に、MgSO4・7H2Oの10%w/w水溶液30kgを、石灰乳に添加した。

【0240】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、100Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。炭酸化の間に、Al2(SO4)3・18H2Oの10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0241】

炭酸化の完結は、1時間46分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下によって示された。

【0242】

炭酸化の間に、スラリー温度は上昇し、発熱反応で発生した熱のために、56℃の最終スラリー温度になった。次いで、沈殿した炭酸カルシウムを45μm篩上で篩い分けし、及び篩い分けした生成物を、顔料の水性スラリーとして回収した。

【0243】

上記のような炭酸化工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の13.8%w/w固体含有量を有する水性懸濁液であった。アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を有していた。これらの単結晶から形成された多孔質アグリゲートは、2μmの平均で、1から5μmの直径を示した。

【0244】

生成物の結晶構造は、SEM画像によって決定した。

【0245】

上記の方法で得られた生成物の顔料データを、表3中に実施例10として記載する。

【実施例11】

【0246】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム)及び高濃縮(工程B)

実施例10に記載した方法に従って得られた沈殿炭酸カルシウムスラリー500リットルを、45μm篩上で篩い分けし、及び篩い分けしたスラリーを熱蒸発器に供給した。

【0247】

熱高濃縮は、分散剤無しで、−700から−800ミリバールの真空下で、50から80℃の範囲内の生成物温度で達成した。

【0248】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0249】

上記のような高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の28.1%w/w固体含有量を有する水性懸濁液であった。

【0250】

生成物の結晶構造は、SEM画像によって決定した。

【0251】

上記の方法で得られた生成物の顔料データを、表3中に実施例11として記載する。

【実施例12】

【0252】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム)及び高濃縮(工程B)

実施例10に記載した方法に従って得られた沈殿炭酸カルシウムスラリー1000gを、2リットルのステンレススチール容器内に添加した。この1000gの顔料スラリーに、カチオン性分散剤の20%w/w溶液19g及びヒドロキシエチルセルロース(HEC)1gを添加し、及び連続的攪拌下に混合した。

【0253】

次いで、この混合物を、蒸発による熱高濃縮のために加熱板の上に置いた。

【0254】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0255】

上記のような高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の21.3%w/w固体含有量を有する水性懸濁液であった。

【0256】

生成物の結晶構造は、SEM画像によって決定した。

【0257】

上記の方法で得られた生成物の顔料データを、表3中に実施例12として記載する。

【0258】

表2及び3に於いて、全てメーカーの推奨に従って、比表面積(SSA)は、トライスター(Tristar)3000アナライザーを使用して測定し、粒子サイズ分布(PSD)は、ヘロス・シンパテック(Helos Sympatec)を使用して測定し、明るさは、データカラー・エルレフォ3000ジェリックス(Datacolor Elrepho 3000 Jerics)を使用して測定し、固体含有量は、メトラー・トレド(Mettler Toledo)HB43ハロゲン天秤を使用して測定し、及び粘度はブルックフィールドDVII粘度計を使用して測定した。

【0259】

【表2】

【0260】

【表3】

【0261】

コーティング試行

本発明の上記生成物の選択物を、紙コーティングスラリー中に導入し、及び紙の上にコートした。

【0262】

溝付きロッドを有するK−コーターでの、実施例3、9、11及び12スラリーに基づくコーティング試行

コーティング配合物

4種の紙コーティングスラリーを、それぞれ、バリバールコーティングのための標準添加物と共に、本発明に従って製造した4種のPCCスラリーの1種を使用して製造した。これらの添加物(モヴィオール(Mowiol)26−88、プリントフィックス(Printofix)、カルタフィックス(Cartafix)VXT01及びカルタボンド(Cartabond)TS1)は、クラリアント社(Clariant)から得られた。

【0263】

【表4】

【0264】

【表5】

【0265】

【表6】

【0266】

コーティングスラリー1から4で基紙をコートすると、それぞれ、下記のコーティング試行1から4結果に至った。

【0267】

インクジェット印刷試行

印刷試行を、前記と同じ3種の異なったインクジェットプリンタ、即ち、エプソン・スタイラス・フォト(Epson Stylus Photo)950、HPデスクジェット(Deskjet)5550及びキャノン(Canon)i950で実施した。印刷試験カードは、光学密度並びにフェザリング及びブリーディングの程度を評価するように設計した。

【0268】

HPブライトホワイト(Bright White)紙は、多目的インクジェット紙として市販されている。ツヴェックフォルム(Zweckform)2585及びエプソンS041061紙は、標準の多目的インクジェット紙よりも高い印刷物品質を提供する、高品質マットインクジェット紙を代表していると考えられる。

【0269】

光学密度は、グレターク(Gretag)D186デンシトメーターを使用して、メーカーによって指示された標準手順に従って測定した。適用されたインクの等量について、光学密度が高いほど、コーティングは紙表面上に染料をより良く保持する。

【0270】

コーティングスラリー1から4でコートした紙

ブリーディング及びフェザリングは、クオリティ・エンジニアリング・アソシエーション社(Quality Engineering Association,Inc.)からのパーソナル(Personal)IAS(登録商標)(画像解析システム)器械を使用して、メーカーによって与えられた標準手順に従って測定した。測定値が低いほど、ブリーディング及びフェザリングが良い。

【0271】

【表7】

【0272】

上記の表は、本発明の製品で得られた光学密度が、高級インクジェット紙の品質に近づいていることを示している。本発明の製品で得られたブリーディングは、他の等価の市場紙に等しいか又はこれよりも低い。本発明の製品で得られたフェザリングは、他の市場紙よりも低い。

【0273】

改良された光学密度、ブリーディング及びフェザリングは、競合する市場の製品に対して、吸収/吸着特性の改良されたバランスを立証する。

【0274】

【表8】

【0275】

本発明の光学密度結果は、匹敵する市場紙よりも優れていた。匹敵する紙に対して、減少したブリーディング及びフェザリングに於ける増加も注目された。

【0276】

【表9】

【0277】

本発明の光学密度結果は、高級品質紙によって与えられる値に近づいた。匹敵する市場紙に対して、減少したブリーディング及び同程度のフェザリングも注目された。

【0278】

本発明は、また、上記説明の技術的均等物及び本件特許出願を読むとき、当業者に容易に利用可能である選択肢を包含する。

【技術分野】

【0001】

本発明は、沈殿炭酸カルシウム種(PCC)の新規な無機顔料に関する。

【0002】

更に特に、本発明は、低下した製造コストを有する顔料を使用してコートされた以外は、この印刷物品質が、市販のコートした高品質マットインクジェット紙と同一である、特にインクジェット応用のための、コートした高品質マット紙を製造するために、紙コーティング配合物中に使用することができる、新規で且つ革新的なPCC顔料に関する。

【0003】

本発明は、また、コーター、例えば、バリバール(Varibar)(登録商標)、エアーナイフ、カーテン又はブレード・オフラインコーター上でのインクジェット紙コーティングのために適切である固体含有量で存在する、スラリー形でのPCC種の該新規な無機顔料の製造に関する。

【背景技術】

【0004】

より低い付随する製造コストでありながら、同じグレードの商業用紙と比べて同等の印刷物品質に至る、コートされた高品質マット紙、特に、インクジェット応用のために適している紙についての要求が存在している。

【0005】

伝統的に、高品質マットインクジェット紙は、紙コストを著しく増大させる、高価なヒュームドシリカ又は沈殿シリカでコートされてきた。

【0006】

印刷物品質に於ける向上を達成するための主なハードルの一つは、特に、フルカラースペクトル染料インク適用に続いて、紙表面に適用されたインクの光学密度を増加させることである。

【0007】

インクジェットプリンタは、一連のインクドットを紙表面上に適用することによって画像を形成する。インクジェット印刷に於いて使用される染料インクは、一般的にアニオン性であり、及び生来、非常に動きやすい低固体配合物中に存在する。良好な印刷物品質は、インク溶媒が紙の中に浸透して、適用の点で均一な円形ドットを残すように、インク染料が紙表面上に残る場合にのみ得られる。

【0008】

吸着媒と吸着質との間の、すなわち、紙表面と染料分子との間の電荷差異は、一般的に、染料吸着を促進するために使用されることが知られている。

【0009】

従って、光学密度を増加させるための一つの解決法は、紙表面近傍のカチオン性サイトの数を増加させることにある。紙表面がコートされている場合、表面近傍に存在するカチオンの数は、コーティング配合物にカチオン性添加物を添加することによって増加させることができる。しかしながら、所定の光学密度を得るためにカチオン性添加物を添加することは、最終紙コストを著しく増加させる。

【0010】

コーティング・ホールドアウトによって特徴付けられる、紙表面近傍の薄層中に保有されるカチオン性添加物の量を増加させることが、光学密度を増加させるための第二の解決法である。より高いコーティング・ホールドアウトは、より狭いコーティング粒子サイズ分布の使用によって達成することができ、これは技術的に困難であり、及び高価な解決法である。

【0011】

PCCがコーティング配合物中に存在する場合、インク染料の方へのPCC粒子の固有の吸着特性は、所定の光学密度を確保するために必要なカチオン性添加物の量を減少するための他の代替物を提供する。この顔料の等しい量について、一次PCC粒子サイズを減少させることは、インク染料と相互作用し及びインク染料を結合するために利用可能な、正に帯電した顔料表面積を増加させる。これは、インク適用の部位近傍でのPCC粒子上のインク染料吸着を促進し、これは光学密度に於ける増加に至る。

【0012】

紙表面上の大きい染料分子の偏析は、また、表面上に染料分子を保有しながら、基紙の中への溶媒の通過を可能にする、表面サイズ排除及び高細孔体積コーティングによって助けられる。これは、多孔質コーティング配合物についての必要性を示唆し、従って、一つの理論的解決法は、注意深く制御された細孔サイズ分布及び毛管現象を有するコーティング配合物中に、アグリゲート/アグロメレート、例えば、おそらくアグリゲーションした/アグロメレーションした顔料を導入することである。しかしながら、当業者が知っているように、このような理論的解決法は、特別に工学的に行うことが非常に困難であり、特に関連する分野に於いて、米国特許第5,750,086号(以下に検討する)に於いては、多数の他の特許と共に、微細に分割されたPCCが製造されているが、多孔質生成物又はアグリゲート/アグロメレートは製造されていない。

【0013】

印刷物品質を向上させることに於ける第二の課題は、紙表面へのインク適用に続いて観察されるブリーディング現象を減少させることである。一つの色の、他の隣接する色の中へのインク染料ブリーディングは、潜在するインク染料の、紙表面への結合及び紙表面上での乾燥の結果として起こり、及び部分的に、インク染料を、急速結合のために表面と接触状態にするように機能する、基紙の中への遅延したインク溶媒吸収に起因する。ブリーディングの結果、印刷された画像は変形し、及びより低い鮮鋭度を表す。

【0014】

同様に、フェザリングも、ぼやけた画像になり、及び堆積されたインクが紙の輪郭に従うとき生じる。インクブリーディングでのように、これは迅速なインク乾燥によって修正され、多孔質媒体が使用されるとき、染料吸収が吸着よりも優先する。

【0015】

上記のことが伴うとき、高い吸収は、減少したブリーディング及びフェザリングに至るが、光学密度に於ける付随する減少を伴い、他方、高い吸着は、ブリーディング及びフェザリングを増加させながら、改良された光学密度に至るので、顔料細孔の空隙体積の中へのインクの吸収に対して、顔料表面上へのインク吸着をバランスさせて、制御する必要性が存在する。

【0016】

高い印刷物品質を得る際に於ける第三の課題は、最終紙製品に於ける印刷むらを減少させることである。印刷むらは、基紙の中へのコーティング配合物のインク結合要素(カチオン性添加物又はコーティング顔料)の不均質な浸透の結果である。

【0017】

低い固体含有量を有するコーティング配合物は、二つの現象の間に、即ち、配合物溶媒が紙コーティングに続いて基紙の中に通過するとき及び乾燥の間に紙表面への溶媒の遅れた移動の間に、溶媒が、紙表面から離れてインク結合要素に入るという、危険性の増加をもたらす。このような表面むらは、基紙の中に及び基紙から外に通過する溶媒の量を制限する、高い固体含有量を示すスラリーを使用することによって制限することができる。しかしながら、このような高い固体含有量は、前記目的又は理論的解決法の幾つかと適合性ではない。

【0018】

上記列挙した制約は、紙表面の上に均質に分配されたサイト上での染料の固定の必要性を示唆している。コーティング配合物は固体の割合が高いことが明らかに重要である。しかしながら、当分野で公知のように、アグリゲート含有スラリーの高濃縮は、しばしば、重要な細孔体積の低下に至る。

【0019】

上記列挙した問題点に対するこのような理論的解決法は、明示された問題点を解決できるとして認められなかったので、逆に言えば、上記の列挙された問題点は、これらが微妙に加減されなくてはならないこと及び極めて困難な妥協が、不可能なものではないとしても、見出されなくてはならないことを示唆している。にもかかわらず、これは、本発明の目的の一つであり、及びこれは、最終的に全体的な解決に到達した本発明の長所である。

【0020】

当業者の第二の関心事は、費用効果的解決を使用してこのバランスを達成することである。如何なる当業者も、このような必須条件が、常に、特に考慮されている領域に於ける、技術的解決の明確化を非常に複雑にする要因であることを認めるであろう。

【0021】

公知の多目的インクジェット紙は、サイジングされた又は僅かに顔料添加した表面品質並びに一般的に、サイジングされた又は高いコーティング適用速度を可能にし、及びこれらのオフライン等価物よりも低い塗膜重量をコートする、費用効果的オンラインコーター、例えば、メータード・サイズ・プレス(Metered Size Press)(MSP)若しくはフィルム・プレス(Film Press)でコートされた表面によって特徴付けられる。

【0022】

特殊グレードインクジェット紙は、多目的紙に対して優れた高解像度印刷物品質によって特徴付けられる。このような紙は、一般的に、特別高品質バインダー及び添加物を含む配合物で、例えば、バリバール(Varibar)(登録商標)、エアーナイフ、カーテン又はブレード・オフラインコーターを使用する、一層費用の掛かるコーティング技術によって、高い塗膜重量でコートされる。

【0023】

原材料コスト、製造速度、コーティング重量及び組成並びにコーター形式のために、公知の多目的インクジェット紙のコストは、高解像度マットインクジェット紙のコストに対しても、ほぼ6から20倍程度低い。従って、当業者は、低コストコーティング溶液を使用して、高品質紙コーティングを得ることができることの利益を認める。

【0024】

前記のように、現在のインクジェット用の特殊顔料に対して、コーティング配合物のカチオン性添加物必要量を下げることは、また、コスト節約のために望ましい。

【0025】

更に、バインダーは、コーティング組成物の高価な部分を表し、及び紙表面上のこの存在は、インクと相互作用するために利用可能な活性領域を減少するので、必要なバインダーの量を減少させることは、関心事である。一つの選択肢は、適切に小さい細孔を表すアグリゲート/アグロメレートを使用することであり、この場合、バインダーは、細孔内で露出される一次粒子の表面に到達することができないので、アグリゲート/アグロメレートの表面上に吸着されるために十分なだけのバインダーを添加することが必要である。しかしながら、前記のように、この提案は独特に理論的である。

【0026】

紙コーティングプロセスに関して、コスト低下は、コーティングに続いて一層迅速な紙乾燥工程を促進することによって達成することができる。一層迅速な乾燥は、抄紙機上への湿潤コーティング材料堆積の危険が減少するので、より高い抄紙機速度及び増加した生産性に変わる。更に迅速な乾燥は、最大固体含有量コーティング配合物の使用によって可能である。

【0027】

高固体コーティング配合物は、また、該コーティング配合物を、顔料メーカーから製紙工場のそれぞれのコーティングプラントに輸送することに付随するコストを低下させる。

【0028】

当業者の最後の関心事は、塗工機、例えば、バリバール又はエアーナイフでの等しい又は改良された作業性(破損なしに製造されるシートの数)を確実にすることである。これらのコーターは、増加したコーティングスラリー固体含有量を使用するとき、低い(500から1500mPAs)スラリー粘度を維持しながら、改良された作業性を示すことが知られている。

【0029】

当業者が認めるように、これらは、解決すべき追加の技術的問題点である。当業者は、また、該問題点の多くが、適切にバランスされないと厳しい問題点に至る、対立する又は反対者解決を求めていることを認めるであろう。これは、本発明によって解決された困難な問題点であった。

【0030】

前記のように、総括的技術的問題点及び技術的課題は、「技術的に言うと」特にインクジェット応用のためのコートされた高品質マット紙である紙を、印刷物品質を維持しながら、同じグレードの他のコートされた紙に対して、より低いコストで製造するために、紙コーティングプロセスに於いて使用されるように構造形成された新規な種類のPCC顔料を開発することである。

【0031】

最後であるが最小ではなく、この解決法は、勿論、解決するための他の複雑さを加えて、全てではないにしても、できるだけ多くの種類のプリンタに適合しなくてはならない。

【0032】

如何なる当業者も、このような革新的技術、これが表す至上の技術的課題並びにこれがもたらす多くの技術的、商業的及び金銭的進歩のための商業的必要性を認めるであろう。

【0033】

(背景技術)

現在、市場で、高品質インクジェット紙コーティングで使用するための顔料選択肢には、特殊PCCインクジェット顔料、例えば、欧州特許第0 815 174号明細書に記載されたもの又は高価なヒュームドシリカ若しくは沈殿シリカが含まれる。

【0034】

コーティング材料としてこの多額のコストと並んで、シリカは、一般的に、低い固体コーティング配合物に限定され、この使用はコーティングライン速度を著しく低下させ、全体のコーティングコストを更に増加させることが知られている。従って、当業者は、より高い固体配合物で利用可能な、より低いコストのコーティング代替物を探求するように動機付けられている。

【0035】

PCCをコートすることに関連する欧州特許第0 815 174号明細書に従って、有機ホスホナート化合物、例えば、アミン含有リン酸又はエタノールアミンビス−(メチレンホスホン酸)が、PCCスラリーに、PCCの重量に対して0.4から0.85重量%に相当する量で添加される。次いで、該スラリーは、十分な時間に亘って熱熟成されて(75℃を超える温度で1から10時間又は80から85℃で2から5時間)、60m2/gを超える比表面積を与える。

【0036】

ミョウバン又は他の無機アルミニウム含有化合物を、PCCの合成の間に共沈殿させることができる。この特許の実施例1に於いて、硫酸アルミニウム18水和物の添加が、二酸化炭素導入の直前に実施される。適宜、10重量%以下の水和した硫酸アルミニウムを導入することもできる。

【0037】

PCCの熱熟成及び/又は粉砕は、PCCへのインク結合の適切なレベルに到達するために重要であると見なされる。

【0038】

これとは反対に、下記に見られるように、高価で時間を消費する熱熟成も粉砕も、本発明に於いては必要ではない。実際に、本発明に於いて、熱熟成は、PCC表面積の認容できない損失にさえなる。

【0039】

欧州特許第1 246 729号明細書には、上記の特許を超える改良として示され、この特許の生成物は、60から65m2/g、好ましくは80から90m2/gで、一般的に95から100m2/g以下の表面積を特徴とすると言われている。この表面積は、前記のように有機ホスホナート化合物の存在下での熱熟成によって得られると言われている。このPCC粒子は、0.02から0.03μmの直径で、個々に形状が球状であると言われている。この狭い粒子サイズを表す高い比表面積PCCは、25%固体スラリーで得られる。

【0040】

欧州特許第1 246 729号明細書に於ける主張された技術革新は、大比率の60m2/gを超える表面積を示す微細に分割されたPCC及び小比率のゲル型シリカを、バインダーと一緒に組み合わせることからもたらされる。

【0041】

得られる組成物は、ブレードコートすることができ又はあまり好ましくはないが、エアーナイフ及びマイヤーバーを使用してコートすることができる。

【0042】

高価なシリカの必要な存在は、この特許に於ける大きな欠点の代表的なものである。

【0043】

米国特許第5,750,086号明細書には、コロイド状炭酸カルシウムの超微細粒子(PCC)の製造方法であって、水酸化カルシウムの3から14重量%水性懸濁液に硫酸マグネシウムを添加し、続いて硫酸亜鉛を単独で又は硫酸と一緒に導入して炭酸化する方法が記載されている。

【0044】

この実施例に於いて、導入された金属塩溶液又は硫酸は、10重量%の濃度を有する。

【0045】

この方法は、0.01μm以下の平均直径、0.05μm以下の平均長さ及び70m2/g以上のBET比表面積を有する、コロイド状炭酸カルシウムの鎖構造超微細粒子に至ると言われる。

【0046】

得られた超微細粒子は、「より低いアグリゲーションの親和力を示す」と言われている。実際に、この発明者は、主として、アグリゲーションされていない充填材を必要とする応用、例えば、最終製品の分散性が重要であるプラスチック応用を目標にしている。反対に、本発明はインクジェット紙応用のためのアグリゲーションした/アグロメレーションした製品を目標にしている。

【0047】

しかしながら、米国特許第5,750,086号明細書の実施例に示されているような120リットル/分/水酸化カルシウムのキログラムの比ガス流量は、後でわかるように、本発明のプロセス条件に比較して非常に著しく高い。

【0048】

実際に、本発明に従って、及び先行技術の教示及び一般的な知識とは反対に、比ガス流量を、沈殿の間に、約30又は約20リットル/分/水酸化カルシウムのキログラムよりも低く圧倒的に低下させることによって、米国特許第5,750,086号明細書に記載されている分離している顔料は得られず、むしろ、該コロイド状炭酸カルシウムからなる、粗い機械的に安定な多孔質球状アグロメレート/アグリゲートが得られる。

【0049】

前記のように、多分、アグロメレーションプロセスによって得られる、適切な細孔サイズ分布を有する多孔質PCCの可能性のある関心事に関して理論化することは可能であったけれども、これは、前記の驚くべき技術革新まで、理論的なままであった。先行技術に於いて又は一般的な知識に於いて、PCC製造方法に於ける数十個の中の1個のパラメーターを変えることが、多孔質アグロメレートに至ると言うどのような教示も存在しないことも注目されるべきである。まして、これらのアグロメレートが安定であるという教示も存在しない。まして、修正すべきパラメーターが、正確に該流量であったと言う教示も存在しない。

【0050】

米国特許第5,750,086号明細書の方法を、ガス流量に対する前記の修正で再現し、及び得られた生成物特性を表2、実施例1に示す。

【0051】

表2に於いてわかるように、本発明に従って、米国特許第5,750,086号明細書の教示を変えることによって得られた生成物は、全く驚くべきことに、米国特許第5,750,086号明細書に記載されている分離している顔料ではなくて、粗いアグリゲート/アグロメレートである。

【0052】

しかしながら、実施例1に於いて製造されたスラリーに伴う問題点は、本発明において考慮された工業に於ける多くの応用例に於いて有用である低い固体含有量であるが、高品質紙コーティングのためには適していない。これは、後でわかるように、解決されるべきもう一つの問題点を示した。

【0053】

この驚くべき結果は、本発明の重要な出発点の一つである。

【0054】

(追加の背景技術)

日本特許第2004−299302号明細書には、「インク受容層」(該層は、主要顔料として炭酸カルシウムを含有し、改良されたフェザリング及びブリーディングに至る)を特徴とするインクジェット記録形が教示されている。使用すべき該炭酸カルシウムの特性又は構造として特別の指示は存在しない。この文書は、代わりに、分散剤の使用及び該分散剤のカチオン性電荷密度に焦点を合わせている。

【0055】

欧州特許第0 761 782号明細書、日本特許第10−265 725号明細書及び日本特許第2004−197 055号明細書には、それぞれ、インクジェット印刷のための改良されたインク、即ち、光学密度、印刷の際のブリーディング及び/又はフェザリングを改良するために使用されるインクが記載されている。これらの特許の何れにも、紙シートを製造するときに使用すべきコーティング顔料について特別の指示は示されていない。

【0056】

米国特許第2003/0227 531 A1号明細書には、フェザリング及びブリーディングを改良するための、基紙の1個の表面上の多価金属塩、例えば、カルシウム、マグネシウム又はアルミニウムの紙コーティングが開示されている。

【先行技術文献】

【特許文献】

【0057】

【特許文献1】米国特許第5,750,086号明細書

【特許文献2】欧州特許第0 815 174号明細書

【特許文献3】欧州特許第1 246 729号明細書

【特許文献4】特開2004−299302号公報

【特許文献5】欧州特許第0 761 782号明細書

【特許文献6】特開平10−265725号公報

【特許文献7】特開2004−197055号公報

【特許文献8】米国特許出願公開第2003/0227531号明細書

【発明の概要】

【発明が解決しようとする課題】

【0058】

本発明の目的は、炭酸化工程のための圧倒的に減少させたガス流量を使用して、PCCの多孔質安定性アグロメレートを製造するための特別の方法と、インクジェット紙コーティング応用のために適している高固体PCCスラリーを製造するための選択された高濃縮工程との組合せによってのみ、完全に達成することができる。

【課題を解決するための手段】

【0059】

ここで、PCCは、一般的に、先行技術に於いて下記の工程、即ち、最初に、水酸化カルシウムスラリーを、約13%固体で、消化によって製造する工程、酸化カルシウム(焼成石灰又は生石灰としても参照される)を、撹拌型反応器又はタンク内で水と混合する工程によって得られることが、簡単に思い起こされる。次いで、該水酸化カルシウムスラリーは、例えば、100μm篩上で篩い分けられて、如何なる残留不純物及び/又は非反応性未焼成石灰も除去され、次いで、攪拌機が取り付けられたステンレススチール反応器の方に送られる。この温度は、一般的に約20℃に調節され、次いで、このスラリーは、炭酸化反応器又はタンクの方に送られ、ここで、二酸化炭素が、任意に空気と共にバブリングされ、PCCが沈殿する。pH及び/又は電導度に於ける適切な低下を考慮して適切であるとき、PCCスラリーが炭酸化タンクから出される。

【0060】

上記のことは、当業者に公知であり、下記の特許、即ち、欧州特許第0 768 344号、国際特許出願公開第98/52870号(PCT/US第98/09019号)及び国際特許出願公開第99/51691号(PCT/US第99/07233号)が、参照してここに取り込まれる。

【0061】

一般的に言って、本発明は、一連の、PCC粒子の本質的に多孔質安定性アグロメレート/アグリゲートを含有する低固体PCCスラリーの製造に至る第一工程(工程A)、続く、該アグロメレート/アグリゲートの損失のない該スラリーの高濃縮(工程B)にある。

【0062】

本発明の工程Aは、低固体スラリーとしてのPCCの多孔質安定性アグロメレート/アグリゲートの製造方法及び新規な工業製品であるこのようにして得られたPCC製品に関する。

【0063】

従って、本発明は、炭酸化経路を経たPCCスラリーの新規な製造方法であって、炭酸化工程を、沈殿(工程A)の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり30リットルよりもかなり低くさせた、炭酸化ガス流量で実施することを特徴とする方法を包含する。

【0064】

本発明は、また、炭酸化経路を経たPCCスラリーの新規な製造方法であって、更に、上記パラグラフに記載したようなPCCの製造を、1種以上の第II族又は第III族金属硫酸塩(該金属硫酸塩(群)は、特に、アルミニウム系及び/又は亜鉛系、好ましくはアルミニウム系又は亜鉛系である)と組み合わせて、硫酸マグネシウムの存在下で実施することを特徴とする方法を包含する。これらの工程は、前記のように遙かに低い炭酸化ガス流量以外は、米国特許第5,750,086号明細書に記載されたものに基づいている。

【0065】

驚くべき結果は、得られる顔料が、アグロメレーションしていない超微細粒子状の分離された生成物ではなくて、粗い(1から5μmの範囲)多孔質で且つ安定なアグロメレート/アグリゲートであることである。

【0066】

製造されたアグロメレート/アグリゲートは、驚くべきことに、非常に安定で、これらは、次の「高濃縮」工程の間にアグロメレーションした/アグリゲーションした形に実質的に維持され、及び驚くべきことに、最終的に製造されたPCCアグロメレート/アグリゲートは、高品質マットインクジェット紙塗膜中に含有されるとき、より高い製造コストの他の市場紙の印刷物品質に対して比較したとき、等しい印刷物特性を与える。

【0067】

最も好ましい実施形態に於いて、本発明の工程Aは、更に、硫酸マグネシウムと硫酸アルミニウムとの又は硫酸マグネシウムと硫酸亜鉛との本発明の組合せの使用によって特徴付けられる。

【0068】

あまり好ましくない実施形態に於いて、本発明の方法では、これに硫酸アルミニウムが添加される硫酸マグネシウムと硫酸亜鉛との組合せ又はこれに硫酸亜鉛が添加される硫酸マグネシウムと硫酸アルミニウムとの組合せが使用される。更に、あまり好ましくない実施形態には、硫酸マグネシウム並びに1種以上の第II族及び/又は第III族金属の硫酸塩の使用が含まれる。

【0069】

本発明は、更に、PCC製造方法(工程A)と、続く特別の、分散剤無しでの又はカチオン性分散剤の存在下での高濃縮(脱水/再分散)工程(工程B)との組合せにある。

【0070】

この型のインクジェット応用のために、この組合せ、即ち、PCC製造(工程A)と高濃縮プロセス(工程B)との組合せを使用することは、完全に革新的である。

【0071】

最終製品は、全く驚くべきことに、標準的高品質マットインクジェットコーティング配合物中に使用したとき、低下したコストで等しい又は同様の印刷物品質に至るPCC顔料を形成する、μm範囲内の、即ち1から5μmの平均直径を有する安定なアグロメレート/アグリゲートの形態でのPCCである。

【0072】

本発明は、また、工程Aの終わりで又は工程A及び工程Bの終わりで得られるとき、μm範囲内の、即ち1から5μmの安定なアグロメレート/アグリゲートの形態での、新規な工業用製品としての、新規なPCC顔料自体を包含する。このことは、商業的技術及び先行特許とは完全に異なる。

【0073】

本発明は、また、新規な工業用製品としての該顔料を含有する新規な顔料スラリー、即ち、工程Aの終わりで得られる低固体スラリー並びに工程A及び工程Bの終わりで得られる高固体スラリーを包含する。

【0074】

本発明は、追加的に、該顔料又は顔料スラリーを含有する、インクジェット紙をコーティングするための新規なコーティング配合物を包含する。

【0075】

本発明は、また、このような新規なコーティング配合物でコートされた、コートされたインクジェット紙を包含する。

【図面の簡単な説明】

【0076】

【図1】工程を図解的に示す。

【図2】遠心分離機内での脱水プロセスを表す。

【図3】遠心分離機内での代替の脱水プロセスを表す。

【図4】真空下での熱高濃縮工程を表す。

【図5】加熱板上での熱高濃縮を表す。

【発明を実施するための形態】

【0077】

本発明は、

最初に、生石灰(CaO)を水と、撹拌型反応器又はタンク内で混合する(「消化する」)ことによって水酸化カルシウムスラリーを製造し、次いでこの水酸化カルシウムスラリーを、例えば、100μm篩上で篩い分けして、如何なる残留不純物及び/又は非反応性未焼成石灰も除去し、次いで、篩い分けしたスラリーを、攪拌機が取り付けられたステンレススチール反応器の方に送り、この温度を、一般的に10℃と70℃との間に調節し、続いて、スラリーを、炭酸化反応器又はタンクの方に送り、ここで、二酸化炭素含有ガスを、スラリーを通してバブリングさせ、電導度及びpHを考慮して適切であるとき、一般的に、電導度が最低に達し、及びpHが8よりも下に低下したとき、スラリーを炭酸化タンクから取り出し、粗い粒子を、篩、例えば、45μm篩上で除去して、スラリーに超微細PCCアグロメレートのみが含有されるようにする方式の、

インクジェット印刷に応用される製品のために有用であるPCCを供給するための方法であって、

A1.上記のようなPCC製造方法に於いて、炭酸化工程を、沈殿の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり約30リットル未満の、炭酸化ガス流量で実施すること、

PCCの製造に関して、一連の第一工程を含む工程の実施によって特徴付けられる方法に関する。

【0078】

本発明は、また、

A2.A1又はA2下での上記のようなPCC製造方法に於いて、該残留不純物及び/又は非反応性未焼成石灰の該分離の後、該ステンレススチール反応器から出る水酸化カルシウムのスラリーを、硫酸マグネシウムと第II族及び/又は第III族金属硫酸塩との組合せによって、最も好ましくは酸の存在下で(該酸は、最も好ましくは硫酸である)、安定な多孔質アグロメレート/アグリゲートが、5から25%固体、好ましくは15から20%固体(「前駆体」)の濃度で得られるまで処理する、

上記のような方法に関する。

【0079】

本発明は、また、

A3.A1、A2又はA3下での上記のようなPCC製造方法に於いて、生石灰を水と、撹拌型反応器又はタンク内で、1:3と1:20との間、好ましくは1:5と1:12との間、最も好ましくは1:7と1:10との間のCaO:水の重量比で混合する(「消化する」)ことによって、水酸化カルシウムのスラリーを最初に製造する、

上記のような方法に関する。

【0080】

本発明は、また、

A4.A1下での上記のようなPCC製造方法に於いて、スラリーを炭酸化反応器又はタンクの方に送る前に、温度を、好ましくは15℃と50℃との間、最も好ましくは15℃と30℃との間に調節する、

上記のような方法に関する。

【0081】

これらの工程を、添付する図1に図解的に示す。該図面に於いて、参照数字は、下記の意味を有する。

【0082】

I:水

II:生石灰

III:反応器、例えば、撹拌型反応器又はタンク

IV:篩、例えば、100μm篩

V:残留不純物及び/又は非反応性未焼成石灰

VI:水酸化カルシウムスラリー

VII:反応器、例えば、炭酸化反応器又はタンク

VIII:硫酸マグネシウム溶液

IX:第II族又は第III族金属硫酸塩(群)

X:酸、例えば、硫酸

XI:二酸化炭素含有ガス

XII:篩、例えば、45μm篩

XIII:粗い粒子

XIV:本発明のPCC(多孔質アグロメレーションした形)スラリー

工程Aに続いて、工程Aの間に製造されたPCCの高濃縮を、分散剤無し又はカチオン性分散剤の存在下で、アグリゲート/アグロメレートが実質的に破壊されないような十分に優しい又は穏和な条件下で、15から50固体重量%、好ましくは20から30固体重量%の範囲内、最も好ましくは23から26固体重量%の濃度に到達するまで実施する。添加する如何なるカチオン性分散剤の量も、前駆体のPCCアグロメレート/アグリゲートが丁度コートされるように制御され、この量は、スラリー粘度が上昇する前に添加されたものに相当する。

【0083】

例えば、加圧フィルター若しくは遠心分離機を使用して又は真空濾過により実施した高濃縮に続いて、高濃縮がフィルターケークに至る場合には、濃縮された材料を、任意に水で洗浄し、及び、最終材料が、工程Aで得られたものと同じ又は非常に類似した安定な多孔質アグロメレート/アグリゲートから実質的になるまで、再分散を実施する。

【0084】

高濃縮は、最終材料を、実質的に、工程Aで得られた安定な多孔質アグロメレート/アグリゲートの形態に留めて、熱蒸発工程で実施することができる。

【0085】

前駆体の一部又は全部の高濃縮は、乾燥製品に至るかもしれず、このような場合には、乾燥製品を、最終材料が、工程Aで得られたものと同じ又は非常に類似した安定な多孔質アグロメレート/アグリゲートから実質的になるまで、再分散させる。

【0086】

図2は、遠心分離機内での脱水プロセスを表し、参照数字は下記の通りである。

【0087】

I:工程AからのPCCスラリー

II:脱水遠心分離機

III:濾液

IV:フィルターケーク

V:分散ユニット

VI:カチオン性分散助剤の溶液の任意の添加

VII:高濃縮されたPCCスラリー

図3は、遠心分離機内での代替の脱水プロセスを表し、参照数字は下記の通りである。

【0088】

I:工程AからのPCCスラリー

II:脱水遠心分離機

III:濾液

IV:フィルターケーク

V:分散ユニット

VI:カチオン性分散助剤の溶液の任意の添加

VII:高濃縮されたPCCスラリー

図4は、真空下での熱高濃縮工程を表し、参照数字は下記の通りである。

【0089】

I:工程AからのPCCスラリー

II:熱蒸発器

III:高濃縮されたPCCスラリー

図5は、加熱板上での熱高濃縮を表し、参照数字は下記の通りである。

【0090】

I:工程AからのPCCスラリー

II:加熱板

III:カチオン性分散助剤の溶液の任意の添加

IV:高濃縮されたPCCスラリー

下記のことは、単独で又は組み合わせて取られるべき、工程Aに於ける任意の及び/又は好ましい特徴である。

【0091】

炭酸化ガス流量は、好ましくは、沈殿の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり1から30の範囲内、好ましくは10から20の範囲内、最も好ましくは約19.7リットルで選択される。該炭酸化ガスは、CO2又はCO2と1種以上の他のガス、例えば、空気及び/若しくは窒素との混合物である。

【0092】

水酸化カルシウムのスラリーは、最も好ましくは、硫酸マグネシウムと硫酸アルミニウムとの組合せ又は硫酸マグネシウムと硫酸亜鉛との組合せによって処理される。

【0093】

あまり好ましくない選択肢に従って、硫酸亜鉛を、硫酸マグネシウムと硫酸アルミニウムとの組合せに添加することができ又は硫酸アルミニウムを、硫酸マグネシウムと硫酸亜鉛との組合せに添加することができる。

【0094】

硫酸マグネシウムの添加は、最も好ましくは、炭酸化の前に実施される。硫酸マグネシウムは、あまり好ましくない選択肢に於いて、他の硫酸塩の添加の前又はこの添加の間に添加することができる。第二のあまり好ましくない選択肢に於いて、硫酸マグネシウムは、炭酸化の間に、硫酸アルミニウム及び/又は硫酸亜鉛と一緒に添加することができる。本発明の最も好ましくない選択肢として、硫酸マグネシウムは、炭酸化の間又は炭酸化の丁度開始時に添加することができる。

【0095】

硫酸アルミニウム及び/又は硫酸亜鉛の添加は、最も好ましくは、炭酸化の期間に亘って行われる。

【0096】

酸、即ち、硫酸の添加は、最も好ましくは、硫酸の10重量%溶液の形で、好ましくは、炭酸化の開始時に行われる。しかしながら、なお更に好ましくは、硫酸の添加は、硫酸アルミニウム又は硫酸亜鉛の添加と同時に行われる。

【0097】

理論によって結び付けられることなく、本出願者は、本発明に於いて、下記のように硫酸の存在は、適切な結果を達成するために必要であるという見解を持っている。

【0098】

全ての上記の選択肢に於いて、第II族及び/又は第III族の硫酸塩を、硫酸アルミニウム及び/若しくは硫酸亜鉛に加えて又は硫酸アルミニウム及び/若しくは硫酸亜鉛のための置換物として添加することができる。

【0099】

炭酸化タンク内の温度は、40から80℃、好ましくは50から60℃、最も好ましくは56から57℃に上昇することが観察される。

【0100】

残留不純物及び/又は非反応性未焼成石灰の除去は、炭酸化タンクから出る材料のブルックフィールド粘度が、十分に低い、即ち、100rpmで100mPasよりも低いとき、45μmメッシュ篩上で行われる。

【0101】

最終的スラリー生成物は、安定な多孔質アグロメレート/アグリゲートから実質的になっている。

【0102】

下記のことは、単独で又は組み合わせて取られるべき、工程Bに於ける任意の及び/又は好ましい特徴である。

【0103】

「脱アグロメレーション/脱アグリゲーション」によって、本発明の特定の方法によって工程Aの終わりに得られたアグロメレート/アグリゲートが崩壊し、崩壊した生成物が米国特許第5,750,086号明細書に記載されたものと同じ種類(含有された又は堆積された金属塩を除く)の超微細PCCであることが意味される。

【0104】

「優しい又は穏和な条件」によって、アグロメレート/アグリゲートの脱アグロメレーション/脱アグリゲーションが、該アグロメレート/アグリゲートが「実質的に崩壊しない」ように、最小に保持されることが意味される。更に正確には、これは、高濃縮工程の間に、下記の手段によって測定したとき、2μm未満の粒子の画分の増加が、30%未満、好ましくは20%未満、最も好ましくは10%未満に制限されること及び/又は平均アグリゲート直径の減少が、20%未満、好ましくは15%未満、最も好ましくは10%未満に制限されることが最も好ましいことを意味する。

【0105】

高濃縮の前及び後のSEM画像は実質的に同一であり、これは、(工程A「前駆体」中に得られるとき)存在するアグロメレート/アグリゲートが、高濃縮の間に顕著に変わらないことを意味する。

【0106】

高濃縮工程は、工程Aで得られるアグリゲート/アグロメレート(「前駆体」)が、十分に安定であり、及び該技術によって「実質的に崩壊しない」と言う条件で、固体/液体懸濁液のための如何なる熱的又は機械的分離技術の形に於いても実施することができる。

【0107】

高濃縮プロセスの間に、スラリーの粘度を過度に増加させることなくスラリー固体含有量を増加させるために、一般的なカチオン性分散剤を慣行的比率で添加することができる。添加される全てのカチオン性分散剤の量は、前駆体のPCCアグロメレート/アグリゲートが、丁度コートされるように制御され、この量は、スラリー粘度が上昇する前に添加されたものに相当する。例えば、乾燥炭酸カルシウムに対して、カチオン性コポリマー、例えば、[2−(メタクリロイルオキシ)エチル]トリメチルアンモニウムクロリド及び[3−(メタクリルアミド)プロピル]トリメチルアンモニウムクロリドのカチオン性コポリマーの20%溶液の約3から15%w/wが、本発明の顔料を含有するスラリーに添加され、これは、乾燥炭酸カルシウム上の約0.6から3重量%の乾燥カチオン性分散剤に相当する。

【0108】

最も好ましくは、カチオン性分散剤有り又は分散剤無しの高濃縮は、真空濾過若しくは熱高濃縮又は遠心分離機若しくは加圧フィルターによる。

【0109】

アグロメレート/アグリゲートのある程度の崩壊が予想された。このような顔料アグリゲート/アグロメレートは、しばしば、商業用高濃縮に付随する装置内で、即ち、遠心分離機、高速回転デカンター又は高圧フィルタープレス内で作られる、遠心力及び/又は剪断力によって強くされる、比較的弱いファンデルワールス又は静電引力によって一緒に保持される。従って、必要な高濃縮の程度を完全に達成しながら、アグリゲート/アグロメレートの感知できる崩壊が観察されないと言う結果は、完全に自明ではない。

【0110】

本発明は、工程A単独の終わりに製造されたPCCの安定な多孔質アグリゲート/アグロメレート(「前駆体」)及び工程Bと組み合わせた工程Aの終わりに、前記方法によって得られたような、PCCの最終の安定な多孔質アグリゲート/アグロメレートを包含し、該PCCは、次いでこれをインクジェット応用のために特に価値のあるものにする、全く革新的な特性を特徴とする。

【0111】

工程Aの終わりに得られたPCCの安定な多孔質アグリゲート/アグロメレート及び高濃縮工程Bの後に得られたものは、下記の選択肢、即ち、30から100m2/g、好ましくは50から80m2/gの比表面積及び/又は2μmの平均直径で1から5μmの平均アグリゲート直径及び/又は20%未満、好ましくは15%未満の、2μm未満の微細物の画分及び/又は1:2と1:10との間のアスペクト比で、20から50nmの一次針状粒子サイズ及び/又は工程Aの終わりで5から25%固体、好ましくは15から20%固体の、重量基準での固体含有量及び工程Bの終わりで15から50%固体、好ましくは20から30%固体、特に23から26%固体の固体含有量によって特徴付けることができる。

【0112】

最終スラリー濃度は、工程Bの間に、1種以上の追加の顔料又は顔料スラリーの添加によって、部分的に又は全体的に得ることができる。

【0113】

本発明は、これらが、本明細書に記載したような安定な多孔質PCCアグリゲート/アグロメレートを含むことを特徴とする新規な顔料及びこれらが、本明細書に記載したような安定な多孔質PCCアグリゲート/アグロメレートを含むことを特徴とする新規な顔料又はPCCスラリーを包含する。

【0114】

本発明は、また、これらの固体濃度が、重量基準で、工程Aの終わりで5から25%、好ましくは15から20%固体であり、及び工程Bの終わりで15から50%、好ましくは20から30%、特に23から26%固体であることを特徴とする、新規な顔料及びPCCスラリーを包含する。

【0115】

好ましい実施形態に従って、高い表面積及び集積された(integrated)カチオンを有する官能性顔料又は顔料スラリーが、ブリーディング又はフェザリングに於ける増加なしに、印刷での光学密度を明確に増加するために、当業者に公知の方法でコーティング配合物中に含有される。これは、本発明の主な成果の一つである。

【0116】

従って、本発明は、また、これらが、本明細書に記載した、PCCの新規なアグリゲート/アグロメレート、新規な顔料及び/又は新規なスラリーを含むことを特徴とする、製紙工業用の新規なコーティング配合物を包含する。

【0117】

本発明は、また、これが含むPCCスラリーが、下記の特性、即ち、15から50重量%、好ましくは20から30重量%、特に約23から26重量%の固体含有量及び/又は高い表面積PCC、即ち、30から100m2/g、好ましくは50から80m2/gの比表面積を特徴とすることで特徴付けられた、本明細書に記載されたようなコーティング配合物を包含する。

【0118】

本発明は、また、インクジェット紙のコーティング、即ち、「多目的」インクジェット紙又は特に高品質紙のコーティングに関する、請求項19又は20の何れかに記載のコーティング配合物の適用を包含する。

【0119】

要約すると、(今日のこのベストモードに従った)最も好ましい発明は、PCCの沈殿の間の減少させた炭酸化ガス流量、PCC合成の間にPCC結晶格子の中に導入されたカチオンの特定の組合せ、特にバリバール、エアーナイフ又はブレード・オフラインコーター上でコートすべき紙塗膜中に使用するための、15から50重量%、好ましくは20から30重量%、特に約23から26重量%にまで、分散剤有りで高濃縮された、高固体コーティングスラリーの使用、工程Aの終わりで及び工程Bの終わりで、30から100m2/g、好ましくは50から80m2/gの範囲内の高表面積PCCの使用、多孔質PCCアグロメレートを形成するように、アグロメレーションした/アグリゲーションした小直径PCC一次結晶の使用の選択肢に依存する。

【0120】

表面積は粒子サイズ分布の関数であるので、この分布は、これに応じて設定されるべきであろう。

【0121】

得られる官能性顔料表面化学によって、増加した光学密度になる増加したインク染料固定及び増加した含量表面積又は等しい光学密度のためにコーティング配合物中に要求されるより低いカチオン性添加物が確実になる。市販の代替物に対して、ブリーディング及び/又はフェザリングに於ける増加は観察されず又は減少さえ観察される。

【0122】

本発明の顔料で高固体含有量スラリーを得ることの可能性は、紙コーティング配合物中に含有され、及び基紙上にコートされるとき、より良い運転性に至る。高固体含有量は、より少ない乾燥エネルギー要求量並びにより容易な及びより速い乾燥に至る。より高い抄紙機速度が、乾燥区画後の抄紙機内のロール上の堆積の増加なしに可能である。

【0123】

本発明は、乾燥工程の間に、より少ないエネルギーを導入しなくてはならず、これによってコストを低下させることを意味する、高固体含有量スラリーに至る。

【0124】

更に、本発明のアグリゲート/アグロメレートの使用によって、必要なバインダーの量が制限され、これによってコストが制限される。

【0125】

本発明は、アグロメレート/アグリゲートを与えるので、この応用は、マットインクジェット紙応用に限定されるであろう。本発明のアグロメレート/アグリゲートは、光沢仕上げを得るためには粗すぎる。

【0126】

本発明の種々の方法は、下記の説明及び下記の限定されない実施例によって、より良く理解されるであろう。

【実施例】

【0127】

革新的インクジェット顔料の製造の実施例及び対応する製品のための顔料データ

実施例1、5、7及び10は本発明の工程Aに従って製造し、実施例2、3、4、6、8、9、11及び12は、本発明(工程B)に従って高濃縮した、実施例1、5、7及び10の一つの高濃縮であった。

【実施例1】

【0128】

本発明の方法、硫酸マグネシウム及び硫酸亜鉛での工程A

150kgの生石灰を、撹拌した反応器内の1300リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0129】

この生石灰を、連続的攪拌下で25分間消化し、次いで、13.1%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0130】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0131】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0132】

炭酸化の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0133】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、連続方式で全炭酸化時間に亘って、反応混合物に添加した。

【0134】

炭酸化の完結は、1時間55分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0135】

炭酸化の間に、スラリー温度は、反応の発熱性のために、57℃の最終スラリー温度まで上昇した。

【0136】

次いで、残留不純物及び/又は非反応性未焼成石灰を、水性スラリーを45μm篩に通して除去した。

【0137】

上記炭酸化の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の15.6%w/w固体含有量の水性懸濁液であった。

【0138】

アグリゲートの構成成分としての単結晶は、SEM画像に従って、20から50nmの粒子直径及び1:2から1:10のアスペクト比の特徴を有していた。これらの単結晶から形成された多孔質アグリゲートは、これもSEM画像に従って、2μmの平均直径で、1から5μmの直径を示した。

【0139】

上記の方法で得られた生成物の顔料データを、表2中に実施例1として記載する。

【0140】

実施例1についての表結果から、高いアグリゲート表面積及び適切なアグリゲート寸法だが、次のコーティング応用のために不十分な固体含有量が裏付けられる。実際に、後で記載する一般的なコーティング条件に従った、低固体配合物運転でのコーティング試行の結果は、紙表面積当たりの等しい固体添加について、低固体配合物でのコーティングは、光学密度に於ける低下に至ることを示している(表1)。

【0141】

従って、アグリゲートの顕著な損失又は分解無しに高濃縮することが必要である。

【0142】

【表1】

【実施例2】

【0143】

本発明の方法、実施例1の生成物の高濃縮(工程B)

2210gの、実施例1に記載したようにして、工程Aに従って得られた沈殿炭酸カルシウムスラリーを、25℃まで冷却し、及び工程Bに於いて加圧フィルターを使用して脱水した。

【0144】

約43%w/w固体のフィルターケークを得る。

【0145】

濾液を集め、フィルターケークの再分散のために使用した。

【0146】

上記のような脱水工程で得られた濾液50gを、羽根車が取り付けられた1リットルの分散ユニット内に添加し、及び如何なる分散剤も使用すること無しに再分散させた。

【0147】

この混合物の中に、上記の脱水工程で得られたような、57%w/wの残留水分含有量を有するフィルターケークを、連続的混合下で、分散ユニットの中に少しずつ添加した。

【0148】

それぞれのフィルターケークの添加及び続く均質化の後、100rpmでのスラリーブルックフィールド粘度を決定した。フィルターケークの添加は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0149】

この時点で、97gのフィルターケークが添加された。

【0150】

上記の高濃縮プロセスの生成物は、一緒に結合して、1から5μmの安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の28.4%w/w固体含有量を有する水性懸濁液であった。

【0151】

この生成物の結晶構造を、SEM画像によって決定した。

【0152】

上記の方法で得られた生成物の顔料データを、表2中に実施例2として記載する。

【0153】

これらのデータから、得られた顔料は、高いBET比表面積値を特徴としていることがわかり、これは、適切なアグリゲート寸法(SEMに従って1から2μm)及び黄色化指数と共に、インクと相互作用し、及び結合するために必要な高い表面積が得られることを示している。

【0154】

最終製品は、更に、続くインクジェット紙コーティング応用のために十分な固体含有量を特徴とする。

【実施例3】

【0155】

本発明の方法、実施例1の生成物の高濃縮(工程B)

2210gの、実施例1に記載した方法に従って得られた沈殿炭酸カルシウムスラリーを、25℃まで冷却し、及び加圧フィルターを使用して脱水した。濾液を集め、後のフィルターケークの再分散のために使用した。

【0156】

上記のような脱水工程で得られた濾液30gを、羽根車が取り付けられた1リットルの分散ユニットに添加し、及びいかなる分散剤も使用せず再分散した。

【0157】

この混合物の中に、上記の脱水工程で得られた、36.4%w/wの残留水分を有するフィルターケークを、連続的混合下で、分散ユニットに少しずつ添加した。それぞれのフィルターケークの添加及び続く均質化の後、100rpmでのスラリーブルックフィールド粘度を決定した。フィルターケークの添加は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0158】

この時点で、49gのフィルターケークが添加された。

【0159】

上記の高濃縮プロセスの生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の22.5%w/w固体含有量を有する水性懸濁液であった。

【0160】

この生成物の結晶構造を、SEM画像によって決定した。

【0161】

上記の方法で得られた生成物の顔料データを、表2中に実施例3として記載する。

【0162】

これらの結果は、実施例2に於けると同じコメントを求める。

【実施例4】

【0163】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸亜鉛)及び高濃縮(工程B)

150kgの生石灰を、撹拌した反応器内の1300リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0164】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.8%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0165】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0166】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0167】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0168】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。

【0169】

炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0170】

炭酸化の完結は、1時間50分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0171】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、58℃の最終スラリー温度になった。

【0172】

高濃縮工程:

次いで、スラリーを45μm篩上で篩い分けし、その後、脱水遠心分離機(4440rpmで運転)に、350L/時の速度で供給した。得られたフィルターケークに、分散剤は添加しなかった。このフィルターケークを集め、次いで、混合ユニット内で再分散させ、及び高濃縮された生成物を、顔料の水性スラリーとして回収した。

【0173】

上記のような炭酸化工程及び高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の19.5%w/w固体含有量の水性懸濁液であった。アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を有していた。これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0174】

生成物の結晶構造は、SEM画像によって決定した。

【0175】

上記の方法で得られた生成物の顔料データを、表2中に実施例4として記載する。

【0176】

これらの結果は、実施例2及び3に於けると同じコメントを求める。

【実施例5】

【0177】

本発明の方法、工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム

115kgの生石灰を、撹拌した反応器内の1000リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0178】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.7%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0179】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0180】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0181】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0182】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。

【0183】

炭酸化の間に、硫酸アルミニウム(Al2(SO4)3・18H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0184】

炭酸化の完結は、1時間48分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0185】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、61℃の最終スラリー温度になった。

【0186】

次いで、スラリーを45μm篩上で篩い分けし、及び生成物を、顔料の水性スラリーとして回収した。

【0187】

上記炭酸化工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の14.3%w/w固体含有量を有する水性懸濁液であった。

【0188】

アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を特徴とした。

【0189】

これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0190】

生成物の結晶構造は、SEM画像によって決定した。

【0191】

上記の方法で得られた生成物の顔料データを、表2中に実施例5として記載する。

【実施例6】

【0192】

本発明の方法、実施例5の生成物の高濃縮(工程B)

実施例5に記載した方法に従って得られた沈殿炭酸カルシウムスラリー10リットルを、45μm篩上で篩い分けし、その後、熱蒸発器に供給した。この蒸発器は、攪拌機及び加熱媒体として120℃の熱合成油で運転する二重マントル加熱ユニットが取り付けられた、円筒形ステンレススチール容器からなっていた。

【0193】

蒸発の前に、10.8gのヒドロキシエチルセルロース(HEC、タイロース(Tylose)H6000YP2、クラリアント(Clariant)(登録商標)からの沈降防止剤)と共に、194gの、[2−(メタクリロイルオキシ)エチル]トリメチルアンモニウムクロリド及び[3−(メタクリルアミド)プロピル]トリメチルアンモニウムクロリドのカチオン性コポリマーの20%溶液を、沈殿した炭酸カルシウムスラリーに添加し、及び混入した。

【0194】

熱高濃縮は、該研究所蒸発器内で、大気圧下で、90から95℃の範囲内のスラリー温度で、蒸発によって達成された。

【0195】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0196】

上記の高濃縮プロセスの生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の23.8%w/w固体含有量を有する水性懸濁液であった。

【0197】

生成物の結晶構造は、SEM画像によって決定した。

【0198】

上記の方法で得られた生成物の顔料データを、表2中に実施例6として記載する。

【実施例7】

【0199】

本発明の方法、工程A(選択肢、硫酸マグネシウム及び硫酸亜鉛)

115kgの生石灰を、撹拌した反応器内の1000リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0200】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.5%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0201】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0202】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0203】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0204】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。

【0205】

炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0206】

炭酸化の完結は、1時間43分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0207】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、62℃の最終スラリー温度になった。

【0208】

次いで、スラリーを45μm篩上で篩い分けし、及び生成物を、顔料の水性スラリーとして回収した。

【0209】

上記炭酸化工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の13.7%w/w固体含有量を有する水性懸濁液であった。

【0210】

アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を特徴とした。

【0211】

これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0212】

生成物の結晶構造は、SEM画像によって決定した。

【0213】

上記の方法で得られた生成物の顔料データを、表2中に実施例7として記載する。

【0214】

これらの結果は、実施例1に於けると同じコメントを求める。

【実施例8】

【0215】

本発明の方法、実施例7の生成物の高濃縮(工程B)

実施例7に記載した方法に従って得られた沈殿炭酸カルシウムスラリー10リットルを、45μm篩上で篩い分けし、その後、熱蒸発器に供給した。この蒸発器は、攪拌機及び加熱媒体として120℃の熱合成油で運転する二重マントル加熱ユニットが取り付けられた、円筒形ステンレススチール容器からなっていた。

【0216】

熱高濃縮は、該研究所蒸発器内で、大気圧下で、90から95℃の範囲内のスラリー温度で、蒸発によって分散なしで達成された。

【0217】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0218】

上記の高濃縮プロセスの生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の27.1%w/w固体含有量を有する水性懸濁液であった。

【0219】

生成物の結晶構造は、SEM画像によって決定した。

【0220】

上記の方法で得られた生成物の顔料データを、表2中に実施例8として記載する。

【実施例9】

【0221】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸亜鉛)及び高濃縮(工程B)

115kgの生石灰を、撹拌した反応器内の1000リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0222】

この生石灰を、連続的攪拌下で25分間消化し、次いで、13.5%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0223】

炭酸カルシウム沈殿を、ガス分散ユニットを特色とするガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0224】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0225】

炭酸化の開始の前に、硫酸マグネシウム(MgSO4・7H2O)の10%w/w水溶液30kgを、石灰乳に添加した。

【0226】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、水酸化カルシウムの1キログラム当たり、標準温度及び圧力で19.7リットル/分に相当する118Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。炭酸化の間に、硫酸亜鉛(ZnSO4・7H2O)の10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0227】

炭酸化の完結は、1時間44分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下を伴う、最低値への電導度に於ける低下によって示された。

【0228】

炭酸化の間に、スラリー温度は上昇し、発熱反応の間に発生した熱のために、56℃の最終スラリー温度になった。

【0229】

次いで、スラリーを45μm篩上で篩い分けした。

【0230】

高濃縮工程:

次いで、篩い分けしたスラリーを、4440rpmで運転する脱水遠心分離機に、400L/時の速度で供給した。脱水遠心分離機によって排出された高濃縮されたフィルターケークに、分散剤を添加しなかった。

【0231】

次いで、この混合物を混合ユニット内で再分散させ、及び高濃縮された生成物を、顔料の水性スラリーとして回収した。

【0232】

上記の炭酸化工程及び高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の24.9%w/w固体含有量を有する水性懸濁液であった。アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を有していた。これらの単結晶から形成された多孔質アグリゲートは、2μmの平均直径で、1から5μmの直径を示した。

【0233】

生成物の結晶構造は、SEM画像によって決定した。

【0234】

上記の方法で得られた生成物の顔料データを、表2中に実施例9として記載する。

【実施例10】

【0235】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム)

150kgの生石灰を、撹拌した反応器内の1300リットルの水道水に添加した。生石灰添加の前に、水温を40℃に調節した。

【0236】

この生石灰を、連続的攪拌下で25分間消化し、次いで、12.9%w/w固体の水酸化カルシウムの得られたスラリー(「石灰乳」)を、100μm篩上で篩い分けした。

【0237】

炭酸カルシウム沈殿を、ガス分散ユニットを有するガス化攪拌機、二酸化炭素/空気ガス流を羽根車の方に送るためのステンレススチール炭酸化チューブ並びに懸濁液のpH及び電導度をモニターするためのプローブが取り付けられた、1000リットルのバッフル付き円筒形ステンレススチール反応器内で実施した。

【0238】

上記のようにして消化工程で得られた水酸化カルシウム懸濁液700リットルを、炭酸化反応器に添加し、及び反応混合物の温度を、20℃の所望の出発温度に調節した。

【0239】

炭酸化の開始の前に、MgSO4・7H2Oの10%w/w水溶液30kgを、石灰乳に添加した。

【0240】

次いで、攪拌機を1480rpmに調節し、及び空気中の26体積パーセント二酸化炭素のガス混合物を、100Nm3/時で、スラリーを貫通して通過させることによって、このスラリーを炭酸化した。炭酸化の間に、Al2(SO4)3・18H2Oの10%w/w水溶液100kg及び硫酸の10%w/w水溶液30kgを、全炭酸化時間に亘って、反応混合物に連続的に添加した。

【0241】

炭酸化の完結は、1時間46分の反応時間の後に達成され、8.0よりも低い一定値までのpHに於ける低下によって示された。

【0242】

炭酸化の間に、スラリー温度は上昇し、発熱反応で発生した熱のために、56℃の最終スラリー温度になった。次いで、沈殿した炭酸カルシウムを45μm篩上で篩い分けし、及び篩い分けした生成物を、顔料の水性スラリーとして回収した。

【0243】

上記のような炭酸化工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の13.8%w/w固体含有量を有する水性懸濁液であった。アグリゲートの構成成分としての単結晶は、20から50nmの直径及び1:2から1:10のアスペクト比を有する、針状粒子形状を有していた。これらの単結晶から形成された多孔質アグリゲートは、2μmの平均で、1から5μmの直径を示した。

【0244】

生成物の結晶構造は、SEM画像によって決定した。

【0245】

上記の方法で得られた生成物の顔料データを、表3中に実施例10として記載する。

【実施例11】

【0246】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム)及び高濃縮(工程B)

実施例10に記載した方法に従って得られた沈殿炭酸カルシウムスラリー500リットルを、45μm篩上で篩い分けし、及び篩い分けしたスラリーを熱蒸発器に供給した。

【0247】

熱高濃縮は、分散剤無しで、−700から−800ミリバールの真空下で、50から80℃の範囲内の生成物温度で達成した。

【0248】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0249】

上記のような高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の28.1%w/w固体含有量を有する水性懸濁液であった。

【0250】

生成物の結晶構造は、SEM画像によって決定した。

【0251】

上記の方法で得られた生成物の顔料データを、表3中に実施例11として記載する。

【実施例12】

【0252】

本発明の方法、PCC製造(工程A、選択肢、硫酸マグネシウム及び硫酸アルミニウム)及び高濃縮(工程B)

実施例10に記載した方法に従って得られた沈殿炭酸カルシウムスラリー1000gを、2リットルのステンレススチール容器内に添加した。この1000gの顔料スラリーに、カチオン性分散剤の20%w/w溶液19g及びヒドロキシエチルセルロース(HEC)1gを添加し、及び連続的攪拌下に混合した。

【0253】

次いで、この混合物を、蒸発による熱高濃縮のために加熱板の上に置いた。

【0254】

この蒸発は、ブルックフィールド粘度が、約1000mPasの規定最大限界に到達したとき停止した。

【0255】

上記のような高濃縮工程の生成物は、一緒に結合して、安定な多孔質球状アグリゲートを形成した、超微細一次炭酸カルシウム粒子の21.3%w/w固体含有量を有する水性懸濁液であった。

【0256】

生成物の結晶構造は、SEM画像によって決定した。

【0257】

上記の方法で得られた生成物の顔料データを、表3中に実施例12として記載する。

【0258】

表2及び3に於いて、全てメーカーの推奨に従って、比表面積(SSA)は、トライスター(Tristar)3000アナライザーを使用して測定し、粒子サイズ分布(PSD)は、ヘロス・シンパテック(Helos Sympatec)を使用して測定し、明るさは、データカラー・エルレフォ3000ジェリックス(Datacolor Elrepho 3000 Jerics)を使用して測定し、固体含有量は、メトラー・トレド(Mettler Toledo)HB43ハロゲン天秤を使用して測定し、及び粘度はブルックフィールドDVII粘度計を使用して測定した。

【0259】

【表2】

【0260】

【表3】

【0261】

コーティング試行

本発明の上記生成物の選択物を、紙コーティングスラリー中に導入し、及び紙の上にコートした。

【0262】

溝付きロッドを有するK−コーターでの、実施例3、9、11及び12スラリーに基づくコーティング試行

コーティング配合物

4種の紙コーティングスラリーを、それぞれ、バリバールコーティングのための標準添加物と共に、本発明に従って製造した4種のPCCスラリーの1種を使用して製造した。これらの添加物(モヴィオール(Mowiol)26−88、プリントフィックス(Printofix)、カルタフィックス(Cartafix)VXT01及びカルタボンド(Cartabond)TS1)は、クラリアント社(Clariant)から得られた。

【0263】

【表4】

【0264】

【表5】

【0265】

【表6】

【0266】

コーティングスラリー1から4で基紙をコートすると、それぞれ、下記のコーティング試行1から4結果に至った。

【0267】

インクジェット印刷試行

印刷試行を、前記と同じ3種の異なったインクジェットプリンタ、即ち、エプソン・スタイラス・フォト(Epson Stylus Photo)950、HPデスクジェット(Deskjet)5550及びキャノン(Canon)i950で実施した。印刷試験カードは、光学密度並びにフェザリング及びブリーディングの程度を評価するように設計した。

【0268】

HPブライトホワイト(Bright White)紙は、多目的インクジェット紙として市販されている。ツヴェックフォルム(Zweckform)2585及びエプソンS041061紙は、標準の多目的インクジェット紙よりも高い印刷物品質を提供する、高品質マットインクジェット紙を代表していると考えられる。

【0269】

光学密度は、グレターク(Gretag)D186デンシトメーターを使用して、メーカーによって指示された標準手順に従って測定した。適用されたインクの等量について、光学密度が高いほど、コーティングは紙表面上に染料をより良く保持する。

【0270】

コーティングスラリー1から4でコートした紙

ブリーディング及びフェザリングは、クオリティ・エンジニアリング・アソシエーション社(Quality Engineering Association,Inc.)からのパーソナル(Personal)IAS(登録商標)(画像解析システム)器械を使用して、メーカーによって与えられた標準手順に従って測定した。測定値が低いほど、ブリーディング及びフェザリングが良い。

【0271】

【表7】

【0272】

上記の表は、本発明の製品で得られた光学密度が、高級インクジェット紙の品質に近づいていることを示している。本発明の製品で得られたブリーディングは、他の等価の市場紙に等しいか又はこれよりも低い。本発明の製品で得られたフェザリングは、他の市場紙よりも低い。

【0273】

改良された光学密度、ブリーディング及びフェザリングは、競合する市場の製品に対して、吸収/吸着特性の改良されたバランスを立証する。

【0274】

【表8】

【0275】

本発明の光学密度結果は、匹敵する市場紙よりも優れていた。匹敵する紙に対して、減少したブリーディング及びフェザリングに於ける増加も注目された。

【0276】

【表9】

【0277】

本発明の光学密度結果は、高級品質紙によって与えられる値に近づいた。匹敵する市場紙に対して、減少したブリーディング及び同程度のフェザリングも注目された。

【0278】

本発明は、また、上記説明の技術的均等物及び本件特許出願を読むとき、当業者に容易に利用可能である選択肢を包含する。

【特許請求の範囲】

【請求項1】

生石灰(CaO)を水と、撹拌型反応器又はタンク内で混合する(「消化する」)ことによって水酸化カルシウムスラリーを最初に製造し、次いでこの水酸化カルシウムスラリーを、例えば、100μm篩上で篩い分けして、如何なる残留不純物及び/又は非反応性未焼成石灰も除去し、次いで、篩い分けしたスラリーを、攪拌機が取り付けられたステンレススチール反応器の方に送り、この温度を、一般的に10℃と70℃との間に調節し、続いて、スラリーを、炭酸化反応器又はタンクの方に送り、ここで、二酸化炭素含有ガスを、スラリーを通してバブリングさせ、電導度及びpHを考慮して適切であるとき、一般的に、電導度が最低に達し、及びpHが8よりも下に低下したとき、スラリーを炭酸化タンクから取り出し、粗い粒子を、篩、例えば、45μm篩上で除去して、スラリーが超微細PCCアグロメレートのみを含有するようにする方式の、

インクジェット印刷に応用される製品のために有用であるPCCを供給するための方法であって、下記、即ち、

A、第一工程、PCCの製造工程:

A1.炭酸化工程を、沈殿の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり30リットル未満の、炭酸化ガス流量で実施すること、

を含む工程の実施によって特徴付けられる、前記方法。

【請求項2】

A2.前記残留不純物及び/又は非反応性未焼成石灰の前記分離の後、前記ステンレススチール反応器から出る水酸化カルシウムのスラリーを、硫酸マグネシウムと第II族及び/又は第III族金属硫酸塩との組合せによって、

最も好ましくは酸の存在下で、

前記酸は、最も好ましくは硫酸であり、

安定な多孔質アグロメレート/アグリゲートが、5から25%固体、好ましくは15から20%固体(「前駆体」)の濃度で得られるまで

処理することを特徴とする、請求項1に記載の方法。

【請求項3】

A3.生石灰を水と、撹拌型反応器又はタンク内で、1:3と1:20との間、好ましくは1:5と1:12との間、最も好ましくは1:7と1:10との間のCaO:水の重量比で混合する(「消化する」)ことによって、前記水酸化カルシウムのスラリーを妻子よに製造することを特徴とする、請求項1又は2に記載の方法。

【請求項4】

A4.スラリーを炭酸化反応器又はタンクの方に送る前に、温度を、好ましくは15℃と50℃との間、最も好ましくは15℃と30℃との間に調節することを特徴とする、請求項1から3のいずれか一項に記載の方法。

【請求項5】

工程Aに、下記の工程、工程B:

[B、「前駆体」の高濃縮:上記「工程A」に続く脱水/再分散工程、]

工程Aの間に製造されたPCCの高濃縮を、アグリゲート/アグロメレートが実質的に破壊されないために十分に優しい又は穏和な条件下で、

前記高濃縮を、分散助剤の使用無しに又はカチオン性分散助剤と共に実施し、

及び添加される如何なるカチオン性分散剤の量も、前駆体のPCCアグロメレート/アグリゲートが丁度コートされるように制御され、この量が、スラリー粘度が上昇する前に添加されたものに相当し、

15から50固体重量%、好ましくは20から30固体重量%の範囲内、最も好ましくは23から26固体重量%の濃度に到達するまで実施すること、

が続くことを特徴とする、請求項1から4のいずれか一項に記載の方法。

【請求項6】

工程Aに於いて、下記のパラメーター:即ち、

炭酸化ガス流量は、好ましくは、沈殿の間に水酸化カルシウム1キログラム当たり、標準温度及び圧力で、1分間当たり1から30リットルの範囲内、好ましくは10から20リットルの範囲内、最も好ましくは約19.7リットルで選択される、

前記炭酸化ガスは、CO2又はCO2と1種以上の他のガス、例えば、空気及び/若しくは窒素との混合物である、

水酸化カルシウムのスラリーを、最も好ましくは、硫酸マグネシウムと硫酸アルミニウムとの組合せ

又は硫酸マグネシウムと硫酸亜鉛との組合せによって処理する、

の少なくとも1個を適用することを特徴とする、請求項1から5のいずれか一項に記載の方法。

【請求項7】

工程Aに於いて、下記のパラメーター:即ち、

硫酸亜鉛を、硫酸マグネシウムと硫酸アルミニウムとの組合せに添加することができる、

硫酸アルミニウムを、硫酸マグネシウムと硫酸亜鉛との組合せに添加することができる、

硫酸マグネシウムの添加を、最も好ましくは、炭酸化の前に実施する、

硫酸マグネシウムを、あまり好ましくない選択肢に於いて、他の硫酸塩の添加の前又はこの添加の間に、添加することができる、

硫酸マグネシウムを、あまり好ましくない選択肢として、炭酸化の間に、硫酸アルミニウム及び/又は硫酸亜鉛と一緒に添加することができる、

硫酸マグネシウムを、炭酸化の間又は炭酸化の開始時に添加することができる、

硫酸アルミニウム及び/又は硫酸亜鉛の添加を、炭酸化の間に行う、

酸、即ち、硫酸の、最も好ましくはH2SO4の10重量%溶液の形での添加を、炭酸化の開始時に行う、

最も好ましくは、H2SO4の添加を、硫酸アルミニウム又は硫酸亜鉛の添加と同時に行う、

全ての上記の選択肢に於いて、第II族及び/又は第III族の硫酸塩を、硫酸アルミニウム及び/若しくは硫酸亜鉛に加えて又は硫酸アルミニウム及び/若しくは硫酸亜鉛の置換物として添加することができる、

炭酸化タンク内の温度が、40から80℃、好ましくは50から60℃、最も好ましくは56から57℃に上昇することが観察される、

残留不純物及び/又は非反応性未焼成石灰の除去を、炭酸化タンクから出る材料のブルックフィールド粘度が、十分に低い、即ち、100rpmで100mPasよりも低いとき、45μmメッシュ篩上で行う、

最終的スラリー生成物は、安定な多孔質アグロメレート/アグリゲートから実質的になっている、

の少なくとも1個を適用することを特徴とする、請求項1から6のいずれか一項に記載の方法。

【請求項8】

工程Bに於いて、

「優しい又は穏和な条件」によって、アグロメレート/アグリゲートの脱アグロメレーション/脱アグリゲーションが、前記アグロメレート/アグリゲートが「実質的に崩壊しない」ように、即ち、高濃縮工程の間に、

2μm未満の粒子の画分の増加が、30%未満、好ましくは20%未満、最も好ましくは10%未満に制限される及び/又は

ヘロス装置を使用して測定したとき、平均アグリゲート直径の減少が、20%未満、好ましくは15%未満、最も好ましくは10%未満に制限される

ように最小に保持されることが意味され、

「脱アグロメレーション/脱アグリゲーション」によって、本発明の特定の方法によって工程Aの終わりに得られたアグロメレート/アグリゲートが崩壊することが意味され、

高濃縮工程を、工程Aで得られるアグリゲート/アグロメレート(「前駆体」)が、十分に安定であり、及び前記技術によって「実質的に崩壊しない」と言う条件で、固体/液体懸濁液のための如何なる熱的又は機械的分離技術の形に於いても実施することができることを特徴とする、請求項1から7のいずれか一項に記載の方法。

【請求項9】

高濃縮を、遠心分離機若しくは加圧フィルター内で又は真空濾過若しくは熱高濃縮により、分散剤なしで、又はカチオン性分散剤の存在下で実施することを特徴とし、

及び最終的スラリー濃度が、約23から26固体重量%であることを特徴とする、

請求項5から8のいずれか一項に記載の方法。

【請求項10】

例えば、加圧フィルター内で若しくは遠心分離機内で又は真空濾過により高濃縮することによって、高濃縮がフィルターケークに至り、このような場合に、

濃縮された材料を、適宜水で洗浄し、

再分散を、

最終材料が、請求項1から4のいずれか一項に記載の方法における工程Aで得られたものと同じ又は非常に類似した安定な多孔質アグロメレート/アグリゲートから実質的になるまで実施し、

最終材料を、実質的に、請求項1から4のいずれか一項に記載の方法における工程Aで得られた安定な多孔質アグロメレート/アグリゲートの形態に留めて、高濃縮を熱蒸発工程で実施することができる

ことを特徴とする、請求項5から9のいずれか一項に記載の方法。

【請求項11】

前駆体の一部又は全部の高濃縮が、乾燥製品に至り、このような場合に、

再分散を、

最終材料が、請求項1から4のいずれか一項に記載の方法における工程Aで得られたものと同じ又は非常に類似した安定な多孔質アグロメレート/アグリゲートから実質的になるまで実施することを特徴とする、請求項5から9のいずれか一項に記載の方法。

【請求項12】

HECと共に、乾燥炭酸カルシウムに対して、カチオン性分散剤、例えば、[2−(メタクリロイルオキシ)エチル]トリメチルアンモニウムクロリド及び[3−(メタクリルアミド)プロピル]トリメチルアンモニウムクロリドのカチオン性コポリマーの約5から9%w/wを、請求項1から4のいずれか一項に記載の方法における工程Aに於いて得られた顔料を含有するスラリーに添加することを特徴とする、請求項5から11のいずれか一項に記載の方法。

【請求項13】

最終的スラリー濃度が、工程Bの間の、1種以上の追加の顔料又は顔料スラリーの添加によって、部分的に又は全体的に得られることを特徴とする、請求項5から12のいずれか一項に記載の方法。

【請求項14】

請求項1から13のいずれか一項に記載の方法によって得られたことを特徴とする、PCCの安定な多孔質アグリゲート/アグロメレート。

【請求項15】

下記の特性、即ち、

30から100m2/g、好ましくは50から80m2/gの比表面積及び/又は

2μmの平均直径で1から5μmの平均アグリゲート直径及び/又は

(ヘロス・シンパテック上で測定したとき)20%未満、好ましくは15%未満の、2μm未満の微細物の画分及び/又は

1:2と1:10との間のアスペクト比で、20から50nmの針状粒子の一次粒子サイズ及び/又は

工程Aの終わりで5から25%固体、好ましくは15から20%固体の、重量基準での固体含有量及び工程Bの終わりで15から50%固体、好ましくは20から30%固体、特に23から26%固体の固体含有量

を有することを特徴とする、PCCの安定な多孔質アグリゲート/アグロメレート。

【請求項16】

請求項14又は15に記載の安定な多孔質PCCアグリゲート/アグロメレートを含むことを特徴とする、新規な顔料。

【請求項17】

請求項14又は15に記載の安定な多孔質PCCアグリゲート/アグロメレートを含むことを特徴とする、新規な顔料又はPCCスラリー。

【請求項18】

固体濃度が、重量基準で、

工程Aの終わりで「前駆体」の形にあるとき、5から25%固体、好ましくは15から20%固体であり、

最終高濃縮PCCの形にあるとき(工程B)、15から50%固体、好ましくは20から30%固体、特に23から26%固体であることを特徴とする、請求項17に記載の新規な顔料又はPCCスラリー。

【請求項19】

新規なPCCのアグリゲート/アグロメレート、請求項16から18のいずれか一項に記載の新規な顔料及び/又は新規なスラリーを含むことを特徴とする、製紙工業用のコーティング配合物。

【請求項20】

含有されているPCCスラリーが、下記の特性、即ち、

15から50重量%、好ましくは20から30重量%、特に約23から26重量%の固体含有量及び/又は

30から100m2/g、好ましくは50から80m2/gの比表面積を有する、高い比表面積PCC

を有することを特徴とする、請求項19に記載のコーティング配合物。

【請求項21】

請求項19又は20に記載のコーティング配合物の、インクジェット紙、即ち、特殊又は高品質インクジェット紙のコーティングへの応用。

【請求項22】

請求項19又は20に記載のコーティング配合物の、マットインクジェット紙のコーティングへの応用。

【請求項23】

これが、少なくとも1種の請求項19又は20に記載のコーティング配合物によってコートされていることを特徴とする、インクジェット紙、即ち、特殊又は高品質インクジェット紙、即ちマットインクジェット紙。

【請求項1】

生石灰(CaO)を水と、撹拌型反応器又はタンク内で混合する(「消化する」)ことによって水酸化カルシウムスラリーを最初に製造し、次いでこの水酸化カルシウムスラリーを、例えば、100μm篩上で篩い分けして、如何なる残留不純物及び/又は非反応性未焼成石灰も除去し、次いで、篩い分けしたスラリーを、攪拌機が取り付けられたステンレススチール反応器の方に送り、この温度を、一般的に10℃と70℃との間に調節し、続いて、スラリーを、炭酸化反応器又はタンクの方に送り、ここで、二酸化炭素含有ガスを、スラリーを通してバブリングさせ、電導度及びpHを考慮して適切であるとき、一般的に、電導度が最低に達し、及びpHが8よりも下に低下したとき、スラリーを炭酸化タンクから取り出し、粗い粒子を、篩、例えば、45μm篩上で除去して、スラリーが超微細PCCアグロメレートのみを含有するようにする方式の、

インクジェット印刷に応用される製品のために有用であるPCCを供給するための方法であって、下記、即ち、

A、第一工程、PCCの製造工程: