特定の気孔率及び気体透過率を備える固体酸化物系燃料電池の電極層の製造方法

【課題】特定の気孔率及び気体透過率を備える固体酸化物系燃料電池の電極層の製造方法及び製品の品質及び特性を確認する方法を提供する。

【解決手段】焼結工程と造孔剤添加量の調節と合わせて、特定の気孔率と気体透過率を備えた固体酸化物系燃料電池膜電極接合体(SOFC-MEA)の電極層の製造方法であって、造孔剤及び焼結条件のコントロールによって、電極層の気孔率の体積の百分率を0〜35%とし、電極層の気体透過率を1×10-3〜1×10-6 L/cm2/secとすることを特徴とし、気孔分析器及び気体透過率分析器によって陽極支持基板(電極層)の気孔率を測定することを特徴とする。

【解決手段】焼結工程と造孔剤添加量の調節と合わせて、特定の気孔率と気体透過率を備えた固体酸化物系燃料電池膜電極接合体(SOFC-MEA)の電極層の製造方法であって、造孔剤及び焼結条件のコントロールによって、電極層の気孔率の体積の百分率を0〜35%とし、電極層の気体透過率を1×10-3〜1×10-6 L/cm2/secとすることを特徴とし、気孔分析器及び気体透過率分析器によって陽極支持基板(電極層)の気孔率を測定することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は固体酸化物系燃料電池(SOFC)の電極層の製造方法に係り、特に造孔剤と焼結技術を結合してコントロールする方法によって、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法に関する。この製造方法は高信頼性かつ自由に調整できる特徴がある。

【背景技術】

【0002】

原油価格の高騰と環境保護意識の台頭につれて、再生可能エネルギー技術も本世紀で最も重要な発展技術の一つとなっている。固態酸化物系燃料電池は高効率、低汚染及びエネルギー多元化の特長を備えるエネルギー発電システムであり、かつ材料組成は簡単であって、構造のモジュール化により持続的に安定な発電を提供できる特色を備えていることから、最も発展潜在力のある発電システムとなる。そのうち、平板型固体酸化物系燃料電池は電路の長さによる損失を克服し、且つ電流の収集が均一であるから、電池の出力密度を向上させる。そのため、平板型固体酸化物系燃料電池は現在世界中の各研究チームの研究製造対象として注目を集めている。

【0003】

第一世代の固体酸化物系燃料電池は電解質を電池の支持基板(Electrolyte Supported Cell、略称ESC)としているが、この電解質層が厚すぎて(約120〜150μm)、オーム性の抵抗も増やすから出力密度を下げる。だから高温作動にしか良い電池効能が得られないので、固体酸化物系燃料電池の応用は限られている。これによって第二世代の固体酸化物系燃料電池は改めて電極を電池の支持基板(Anode Supported Cell、略称ASC)とすることを主要とする製造方向に変わる。この電池の形態は600μm以上の陽極を支持基板として電池に高機械的強度を提供して、電解質(5〜20μm)と陰極(30〜50μm)を順番に陽極基板の上に積層させて、陽極支持基板形電池セルを作製した。電解質の厚さを減少させたから、作動温度も700〜850℃に降下させられ、平板型固体酸化物系燃料電池を密封する材料の問題を解決したり製作コストも減少できたりして、燃料電池の応用と発展を拡大させる。現在世界各国は膨大な経費と人力を固体酸化物系燃料電池の開発に投入して、陽極支持基板形電池セルを量産できる工場もあるし、固体酸化物系燃料電池の発展は商業化の応用に進むべきである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

固体酸化物系燃料電池の電極層は多孔質構造であり、燃料気体と酸化剤気体の輸送の便利性を目的とする。一般の製造技術ではただ造孔剤の添加量によって電極支持基板の気孔率を変える。目前の研究報告によると、電極支持基板の気孔率の体積比の百分率は10〜25%に介在すべきという。しかし気孔率が高くなると電極支持基板の機械的強度が降下するから、電池セルが壊れやすくなる。一方、低い気孔率も気体の極性化をもたらし、燃料電池の能率を低下させる。

【0005】

そこで、本発明は造孔剤と焼結技術を結合するコントロール方法を開示して、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層を製作し、上記問題を解決しながら高機械的強度を備え、信頼できる電池を提供する。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法を提供する。この方法は造孔剤と焼結技術を結合するコントロール方法である。陽極支持基板の電池セル(Anode Supported Cell、略称ASC)を例にとって、まず造孔剤を陽極スラリーに加えて、ボールミル工法によって混合させる。陽極スラリーの材料はNiO、8YSZ、溶剤、分散剤、可塑剤と粘着剤で組成する。電極グリーンテープをテープキャスティング法によって製造し、ラミネート技術によってグリーンテープの厚さ及び幾何構造を調整する。陽極グリーンテープは高温焼結工程に通すべきなので、焼結工程の焼結循環温度設定曲線、焼結気体、気体流速などの影響要素をコントロールして、特定の気孔率と気体透過率を備える陽極支持基板を製作する。

【0007】

本発明の実施例によると、上記造孔剤の成分は石墨であり、その重量比の百分率は0.1〜10%であり、或いは造孔剤指数(Pore Former Index)が0.1〜10である。ここの造孔剤指数の定義は陽極粉末100グラムごとに添加する造孔剤の重量グラム数という。

【0008】

本発明の実施例によると、上記の焼結温度は1250〜1400℃であって、温度昇降について上昇速度率は0.2〜1℃で、降下速度率は0.5〜1℃であり、焼結に通す気体は空気で、気体流速は0〜60cc/minとする。

【0009】

本発明の固体酸化物系燃料電池の電極層の製作方法は、造孔剤と焼結技術を結合するコントロール方法によって、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層を製造する方法である。この方法は発電出力密度(power density)及び高信頼性(reliability)を備えるSOFC-MEAを生産する工程として最低限として下記ステップを含める。

【0010】

<ステップ1又はステップ(a)>

陽極基板を製作するためには重量比の百分率が50%のNiOと、50%の8YSZ(8mol.% Yttria-Stablized Zirconia)と、特定量の造孔剤(石墨(Graphite))で基本材料を組成する。更に適当な比率の溶剤(アルコール(Ethanol)/エチルメチルケトン(Methyl

Ethyl Ketone(MEK)))、分散剤(トリエタノールアミン(Tri-ethanolamine(TEA)))、可塑剤(ポリエチレングリコール(Polyethylene Glycol(PEG))/ジブチルフタル酸(Dibutyl Phthalate(DBP)))、粘着剤(ポリビニールブチラール(Polyvinyl Butyral(PVB)))を基本材料に加えて、ボールミル工法によって均一に混合させ、テープキャスティング法によって電極グリーンテープを製作して、ラミネート技術によって厚さを1000μmに、サイズが5×5cm2と10×10cm2である陽極グリーンテープ(Anode Green Substrate)を作製する。

【0011】

<ステップ2又はステップ(b)>

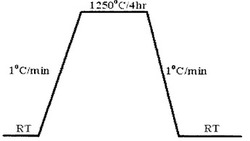

グリーンテープを高温焼結に通して陽極セラミック基板(Anode Ceramic Substrate)或いは陽極支持基板(Anode Supported Substrate)というものを得た。グリーンテープの焼結は二つの循環に分けられて、第一循環の温度を1250℃に上げて、第二循環の温度を1400℃に上げる。本発明の工程において二つの焼結曲線がある。一つは温度昇降の速度率を1℃/min(図1に示す焼結曲線Aの通り)に固定し、もう一つは温度昇降の上昇速度率を0.2〜1℃に、降下速度率を0.5〜1℃(図2に示す焼結曲線Bの通り)にすることになる。焼結用の気体は空気であって、気体流速は0〜60cc/min。

【0012】

<ステップ3又はステップ(c)>

気孔率分析器(Pycnometer)を利用して、気体透過率(Gas Permeability)分析器によって陽極支持基板の気孔率を分析したり気体透過率と特性を鑑定したりする。他に陽極基板の機械的強度を補助として測定して製品品質の管理用に参考することが可能である。

【発明の効果】

【0013】

上記方法により、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極セラミック基板が得られる。

【発明を実施するための最良の形態】

【0014】

本発明について代表的な実施例を示しさらに具体的に説明する。上記製作方法のステップ1およびステップ2の過程は図1に示す。これらは説明のための単なる例示に過ぎず、本発明はこれらに何等制限されるものではない。

【実施例1】

【0015】

<ステップ1>

重量比の百分率が50%のNiOと、50%の8YSZ(8mol.% Yttria-Stablized Zirconia)と、特定量の造孔剤(石墨(Graphite))で基本材料を組成する。陽極粉末(材料はNiO+8YSZ)の重量比の百分率は35〜80%で、造孔剤と陽極粉末の重量比の百分率は0〜4%或いは造孔剤指数(Pore Former Index)を0〜4とする。重量比の百分率が15〜25%の溶剤(アルコール(Ethanol)/メチルエチルケトン(Methyl Ethyl Ketone(MEK)))と、1〜2%の分散剤(トリエタノールアミン(Tri-ethanolamine(TEA)))、2〜3%の可塑剤(ポリエチレングリコール(Polyethylene Glycol(PEG))/ジブチルフタル酸 (Dibutyl Phthalate(DBP)))、3〜6%の粘着剤(ポリビニールブチラール(Polyvinyl Butyral(PVB)))を基本材料に加えて、ボールミル工法によって均一に混合させて24〜48時間に置き、テープキャスティング法によって陽極グリーンテープを成形させる。更にラミネート技術によって厚さを800〜1200μmに、サイズが5×5cm2と10×10cm2である陽極グリーンテープ(Anode Green Substrate)に成せる。

【0016】

<ステップ2>

グリーンテープを高温焼結によって温度を1250℃に上げて、温度昇降の速度率を1℃/minに固定させ、第二段階の高温焼結によって温度を1400℃に上げて、陽極基板の強度を増加しつつ、温度昇降の速度率は同じく1C/minに維持する(焼結曲線A)。ここの焼結条件は何の気体も通さず、上記製作方法によって陽極支持基板が得られる。

【0017】

<ステップ3>

気孔率分析器を利用して得られた陽極支持基板に対して分析を行う。図3は造孔剤の添加量と陽極支持基板の気孔率との関係を示す。縦軸は気孔率(%)で横軸は造孔剤指数(Poreformer Index)である。したがって、造孔剤指数の増加につれて、つまり造孔剤の重量比の百分率を増加すると陽極支持基板の気孔率も増加するが、後に徐々に平坦になる。これにより、造孔剤の添加によって陽極基板の望む気孔率を達成できるのが分かる。一般的に最適とする気孔率の範囲は15〜35%である。造孔剤指数はこれ以上高くなっても気孔率の増加幅は大層変わらない上、陽極支持基板の機械的強度及び歩留まりを低下させることになる。造孔剤の添加量を注意しなければならない。気体透過率測定器を利用して、得られた陽極支持基板に対して分析を行う。図4は異なる造孔剤指数によって、陽極支持基板の気孔率と気体透過率との関係を示す。横軸が気孔率(%)で、縦軸は気体透過率(L/cm2/sec)を表す。図4によって、気孔率の増加につれて、気体透過率も大幅に増加することを分かる。これは陽極基板の内外に往来する気体の輸送と反応の進行に有利である。

【実施例2】

【0018】

<ステップ1>

重量比の百分率が50%のNiOと、50%の8YSZ(8mol.% Yttria-Stablized Zirconia)と、特定量の造孔剤(石墨(Graphite))で基本材料を組成する。陽極粉末(材料はNiO+8YSZ)の重量比の百分率は35〜80%で、造孔剤と陽極粉末の重量比の百分率は0.5〜4%或いは造孔剤指数(Pore Former Index)を0.5〜4とする。重量比の百分率が15〜25%の溶剤(アルコール(Ethanol)/ブチルケトン(Butyl Ketone))と、1〜2%の分散剤(トリエタノールアミン(Tri-ethanolamine(TEA)))、2〜3%の可塑剤(ポリエチレングリコール(Polyethylene Glycol(PEG))/ジブチルフタル酸 (Dibutyl Phthalate(DBP)))、3〜7%の粘着剤(ポリビニールブチラール(Polyvinyl Butyral(PVB)))を基本材料に加えて、ボールミル工法によって均一に混合させて24〜48時間置き、テープキャスティング法によって陽極グリーンテープを成形させる。更にラミネート技術によって厚さを800〜1200μmに、サイズが5×5cm2と10×10cm2である陽極グリーンテープ基板(Anode Green Substrate)に成せる。

【0019】

<ステップ2>

グリーンテープを高温焼結によって温度を1250℃に上げて、温度昇降の上昇速度率を0.2〜1℃/minに、降下速度率を1℃/minにし、第二段階の高温焼結によって温度1400℃に上げて、温度昇降の上昇速度率を0.5〜1℃/minに、降下速度率を1℃/minにする(焼結曲線B)。焼結条件として、要求に合わせて空気を通して気体の流速を1〜60cc/minにして、上記製作方法によって陽極支持基板が得られる。

【0020】

<ステップ3>

気孔率分析器を利用して得られた陽極支持基板に対して分析を行い、結果は図5に参照する。図5によると、適量の空気を通すと陽極基板の気孔率は15%(体積の百分率)を上回って、気体透過率も1×10-4L/cm2/secを上回るのを分かる。しかし、造孔剤の増量によって著しく能率を向上させることはない。

【0021】

【表1】

【0022】

図6は異なる焼結曲線と焼結気体においての陽極支持基板の気孔率と気体透過率の関連性を示す(赤い空心円は焼結曲線Aで、青色の空心三角形は焼結曲線Bである)。図6によると、温度昇降の速度率が遅い場合(焼結曲線B)、陽極支持基板の気孔率及び気体透過率は明らかに低下するが、中に通じる空気の流速によって陽極支持基板の気孔率及び気体透過率をコントロールできる。図7は異なる造孔剤指数(焼結曲線A)或いは空気流量(焼結曲線B)において陽極支持基板の気体透過率の関連性を示す。図7によると、より良い気体透過率(1×10-4L/cm2/secより)を得るため、造孔剤指数が2より大きい場合しか高い気体透過率を備える陽極支持基板を得られない。もし空気を通じさせる作動方式によるなら、もっと簡単に高い気体透過率を備える陽極支持基板が得られる。全製品の作動条件及び分析結果は表1に参照する。

【0023】

実施例によると、焼結曲線Bはより良い歩留まりをもたらしているが、造孔剤の添加量コントロールだけに頼って製造する陽極支持基板は気孔率と気体透過率の向上効果は有限である。しかし、焼結気体及び通じる気体の流速に合わせて製造すれば、最適の気孔率及び気体透過率を備えた陽極支持基板を得られる(気孔率は15〜35%、気体透過率は1×10-4L/cm2/sec以上)。本発明の方法によって作られた固体酸化物系燃料電池の電極支持基板には特定の気孔率及び気体透過率を備えたり、高機械的強度と歩留まりも兼ねたりする特徴がある。

【図面の簡単な説明】

【0024】

【図1a】第一循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Aの焼結曲線A。

【図1b】第二循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Aの焼結曲線A。

【図2a】第一循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Bの焼結曲線B。

【図2b】第二循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Bの焼結曲線B。

【図3】造孔剤添加量と陽極支持基板の気孔率との関係図。

【図4】異なる造孔剤指数においての陽極支持基板の気孔率と気体透過率との関係図。

【図5】異なる造孔剤指数及び気体流速においての陽極支持基板の気孔率と気体透過率との関係図。

【図6】異なる焼結曲線及び焼結気体においての陽極支持基板の気孔率と気体透過率との関係図。

【図7a】異なる造孔剤指数(焼結曲線A)においての陽極支持基板の気体透過率の変化図。

【図7b】異なる空気流速(焼結曲線B、IはPore Former Indexを表す)においての陽極支持基板の気体透過率の変化図。

【技術分野】

【0001】

本発明は固体酸化物系燃料電池(SOFC)の電極層の製造方法に係り、特に造孔剤と焼結技術を結合してコントロールする方法によって、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法に関する。この製造方法は高信頼性かつ自由に調整できる特徴がある。

【背景技術】

【0002】

原油価格の高騰と環境保護意識の台頭につれて、再生可能エネルギー技術も本世紀で最も重要な発展技術の一つとなっている。固態酸化物系燃料電池は高効率、低汚染及びエネルギー多元化の特長を備えるエネルギー発電システムであり、かつ材料組成は簡単であって、構造のモジュール化により持続的に安定な発電を提供できる特色を備えていることから、最も発展潜在力のある発電システムとなる。そのうち、平板型固体酸化物系燃料電池は電路の長さによる損失を克服し、且つ電流の収集が均一であるから、電池の出力密度を向上させる。そのため、平板型固体酸化物系燃料電池は現在世界中の各研究チームの研究製造対象として注目を集めている。

【0003】

第一世代の固体酸化物系燃料電池は電解質を電池の支持基板(Electrolyte Supported Cell、略称ESC)としているが、この電解質層が厚すぎて(約120〜150μm)、オーム性の抵抗も増やすから出力密度を下げる。だから高温作動にしか良い電池効能が得られないので、固体酸化物系燃料電池の応用は限られている。これによって第二世代の固体酸化物系燃料電池は改めて電極を電池の支持基板(Anode Supported Cell、略称ASC)とすることを主要とする製造方向に変わる。この電池の形態は600μm以上の陽極を支持基板として電池に高機械的強度を提供して、電解質(5〜20μm)と陰極(30〜50μm)を順番に陽極基板の上に積層させて、陽極支持基板形電池セルを作製した。電解質の厚さを減少させたから、作動温度も700〜850℃に降下させられ、平板型固体酸化物系燃料電池を密封する材料の問題を解決したり製作コストも減少できたりして、燃料電池の応用と発展を拡大させる。現在世界各国は膨大な経費と人力を固体酸化物系燃料電池の開発に投入して、陽極支持基板形電池セルを量産できる工場もあるし、固体酸化物系燃料電池の発展は商業化の応用に進むべきである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

固体酸化物系燃料電池の電極層は多孔質構造であり、燃料気体と酸化剤気体の輸送の便利性を目的とする。一般の製造技術ではただ造孔剤の添加量によって電極支持基板の気孔率を変える。目前の研究報告によると、電極支持基板の気孔率の体積比の百分率は10〜25%に介在すべきという。しかし気孔率が高くなると電極支持基板の機械的強度が降下するから、電池セルが壊れやすくなる。一方、低い気孔率も気体の極性化をもたらし、燃料電池の能率を低下させる。

【0005】

そこで、本発明は造孔剤と焼結技術を結合するコントロール方法を開示して、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層を製作し、上記問題を解決しながら高機械的強度を備え、信頼できる電池を提供する。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法を提供する。この方法は造孔剤と焼結技術を結合するコントロール方法である。陽極支持基板の電池セル(Anode Supported Cell、略称ASC)を例にとって、まず造孔剤を陽極スラリーに加えて、ボールミル工法によって混合させる。陽極スラリーの材料はNiO、8YSZ、溶剤、分散剤、可塑剤と粘着剤で組成する。電極グリーンテープをテープキャスティング法によって製造し、ラミネート技術によってグリーンテープの厚さ及び幾何構造を調整する。陽極グリーンテープは高温焼結工程に通すべきなので、焼結工程の焼結循環温度設定曲線、焼結気体、気体流速などの影響要素をコントロールして、特定の気孔率と気体透過率を備える陽極支持基板を製作する。

【0007】

本発明の実施例によると、上記造孔剤の成分は石墨であり、その重量比の百分率は0.1〜10%であり、或いは造孔剤指数(Pore Former Index)が0.1〜10である。ここの造孔剤指数の定義は陽極粉末100グラムごとに添加する造孔剤の重量グラム数という。

【0008】

本発明の実施例によると、上記の焼結温度は1250〜1400℃であって、温度昇降について上昇速度率は0.2〜1℃で、降下速度率は0.5〜1℃であり、焼結に通す気体は空気で、気体流速は0〜60cc/minとする。

【0009】

本発明の固体酸化物系燃料電池の電極層の製作方法は、造孔剤と焼結技術を結合するコントロール方法によって、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層を製造する方法である。この方法は発電出力密度(power density)及び高信頼性(reliability)を備えるSOFC-MEAを生産する工程として最低限として下記ステップを含める。

【0010】

<ステップ1又はステップ(a)>

陽極基板を製作するためには重量比の百分率が50%のNiOと、50%の8YSZ(8mol.% Yttria-Stablized Zirconia)と、特定量の造孔剤(石墨(Graphite))で基本材料を組成する。更に適当な比率の溶剤(アルコール(Ethanol)/エチルメチルケトン(Methyl

Ethyl Ketone(MEK)))、分散剤(トリエタノールアミン(Tri-ethanolamine(TEA)))、可塑剤(ポリエチレングリコール(Polyethylene Glycol(PEG))/ジブチルフタル酸(Dibutyl Phthalate(DBP)))、粘着剤(ポリビニールブチラール(Polyvinyl Butyral(PVB)))を基本材料に加えて、ボールミル工法によって均一に混合させ、テープキャスティング法によって電極グリーンテープを製作して、ラミネート技術によって厚さを1000μmに、サイズが5×5cm2と10×10cm2である陽極グリーンテープ(Anode Green Substrate)を作製する。

【0011】

<ステップ2又はステップ(b)>

グリーンテープを高温焼結に通して陽極セラミック基板(Anode Ceramic Substrate)或いは陽極支持基板(Anode Supported Substrate)というものを得た。グリーンテープの焼結は二つの循環に分けられて、第一循環の温度を1250℃に上げて、第二循環の温度を1400℃に上げる。本発明の工程において二つの焼結曲線がある。一つは温度昇降の速度率を1℃/min(図1に示す焼結曲線Aの通り)に固定し、もう一つは温度昇降の上昇速度率を0.2〜1℃に、降下速度率を0.5〜1℃(図2に示す焼結曲線Bの通り)にすることになる。焼結用の気体は空気であって、気体流速は0〜60cc/min。

【0012】

<ステップ3又はステップ(c)>

気孔率分析器(Pycnometer)を利用して、気体透過率(Gas Permeability)分析器によって陽極支持基板の気孔率を分析したり気体透過率と特性を鑑定したりする。他に陽極基板の機械的強度を補助として測定して製品品質の管理用に参考することが可能である。

【発明の効果】

【0013】

上記方法により、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極セラミック基板が得られる。

【発明を実施するための最良の形態】

【0014】

本発明について代表的な実施例を示しさらに具体的に説明する。上記製作方法のステップ1およびステップ2の過程は図1に示す。これらは説明のための単なる例示に過ぎず、本発明はこれらに何等制限されるものではない。

【実施例1】

【0015】

<ステップ1>

重量比の百分率が50%のNiOと、50%の8YSZ(8mol.% Yttria-Stablized Zirconia)と、特定量の造孔剤(石墨(Graphite))で基本材料を組成する。陽極粉末(材料はNiO+8YSZ)の重量比の百分率は35〜80%で、造孔剤と陽極粉末の重量比の百分率は0〜4%或いは造孔剤指数(Pore Former Index)を0〜4とする。重量比の百分率が15〜25%の溶剤(アルコール(Ethanol)/メチルエチルケトン(Methyl Ethyl Ketone(MEK)))と、1〜2%の分散剤(トリエタノールアミン(Tri-ethanolamine(TEA)))、2〜3%の可塑剤(ポリエチレングリコール(Polyethylene Glycol(PEG))/ジブチルフタル酸 (Dibutyl Phthalate(DBP)))、3〜6%の粘着剤(ポリビニールブチラール(Polyvinyl Butyral(PVB)))を基本材料に加えて、ボールミル工法によって均一に混合させて24〜48時間に置き、テープキャスティング法によって陽極グリーンテープを成形させる。更にラミネート技術によって厚さを800〜1200μmに、サイズが5×5cm2と10×10cm2である陽極グリーンテープ(Anode Green Substrate)に成せる。

【0016】

<ステップ2>

グリーンテープを高温焼結によって温度を1250℃に上げて、温度昇降の速度率を1℃/minに固定させ、第二段階の高温焼結によって温度を1400℃に上げて、陽極基板の強度を増加しつつ、温度昇降の速度率は同じく1C/minに維持する(焼結曲線A)。ここの焼結条件は何の気体も通さず、上記製作方法によって陽極支持基板が得られる。

【0017】

<ステップ3>

気孔率分析器を利用して得られた陽極支持基板に対して分析を行う。図3は造孔剤の添加量と陽極支持基板の気孔率との関係を示す。縦軸は気孔率(%)で横軸は造孔剤指数(Poreformer Index)である。したがって、造孔剤指数の増加につれて、つまり造孔剤の重量比の百分率を増加すると陽極支持基板の気孔率も増加するが、後に徐々に平坦になる。これにより、造孔剤の添加によって陽極基板の望む気孔率を達成できるのが分かる。一般的に最適とする気孔率の範囲は15〜35%である。造孔剤指数はこれ以上高くなっても気孔率の増加幅は大層変わらない上、陽極支持基板の機械的強度及び歩留まりを低下させることになる。造孔剤の添加量を注意しなければならない。気体透過率測定器を利用して、得られた陽極支持基板に対して分析を行う。図4は異なる造孔剤指数によって、陽極支持基板の気孔率と気体透過率との関係を示す。横軸が気孔率(%)で、縦軸は気体透過率(L/cm2/sec)を表す。図4によって、気孔率の増加につれて、気体透過率も大幅に増加することを分かる。これは陽極基板の内外に往来する気体の輸送と反応の進行に有利である。

【実施例2】

【0018】

<ステップ1>

重量比の百分率が50%のNiOと、50%の8YSZ(8mol.% Yttria-Stablized Zirconia)と、特定量の造孔剤(石墨(Graphite))で基本材料を組成する。陽極粉末(材料はNiO+8YSZ)の重量比の百分率は35〜80%で、造孔剤と陽極粉末の重量比の百分率は0.5〜4%或いは造孔剤指数(Pore Former Index)を0.5〜4とする。重量比の百分率が15〜25%の溶剤(アルコール(Ethanol)/ブチルケトン(Butyl Ketone))と、1〜2%の分散剤(トリエタノールアミン(Tri-ethanolamine(TEA)))、2〜3%の可塑剤(ポリエチレングリコール(Polyethylene Glycol(PEG))/ジブチルフタル酸 (Dibutyl Phthalate(DBP)))、3〜7%の粘着剤(ポリビニールブチラール(Polyvinyl Butyral(PVB)))を基本材料に加えて、ボールミル工法によって均一に混合させて24〜48時間置き、テープキャスティング法によって陽極グリーンテープを成形させる。更にラミネート技術によって厚さを800〜1200μmに、サイズが5×5cm2と10×10cm2である陽極グリーンテープ基板(Anode Green Substrate)に成せる。

【0019】

<ステップ2>

グリーンテープを高温焼結によって温度を1250℃に上げて、温度昇降の上昇速度率を0.2〜1℃/minに、降下速度率を1℃/minにし、第二段階の高温焼結によって温度1400℃に上げて、温度昇降の上昇速度率を0.5〜1℃/minに、降下速度率を1℃/minにする(焼結曲線B)。焼結条件として、要求に合わせて空気を通して気体の流速を1〜60cc/minにして、上記製作方法によって陽極支持基板が得られる。

【0020】

<ステップ3>

気孔率分析器を利用して得られた陽極支持基板に対して分析を行い、結果は図5に参照する。図5によると、適量の空気を通すと陽極基板の気孔率は15%(体積の百分率)を上回って、気体透過率も1×10-4L/cm2/secを上回るのを分かる。しかし、造孔剤の増量によって著しく能率を向上させることはない。

【0021】

【表1】

【0022】

図6は異なる焼結曲線と焼結気体においての陽極支持基板の気孔率と気体透過率の関連性を示す(赤い空心円は焼結曲線Aで、青色の空心三角形は焼結曲線Bである)。図6によると、温度昇降の速度率が遅い場合(焼結曲線B)、陽極支持基板の気孔率及び気体透過率は明らかに低下するが、中に通じる空気の流速によって陽極支持基板の気孔率及び気体透過率をコントロールできる。図7は異なる造孔剤指数(焼結曲線A)或いは空気流量(焼結曲線B)において陽極支持基板の気体透過率の関連性を示す。図7によると、より良い気体透過率(1×10-4L/cm2/secより)を得るため、造孔剤指数が2より大きい場合しか高い気体透過率を備える陽極支持基板を得られない。もし空気を通じさせる作動方式によるなら、もっと簡単に高い気体透過率を備える陽極支持基板が得られる。全製品の作動条件及び分析結果は表1に参照する。

【0023】

実施例によると、焼結曲線Bはより良い歩留まりをもたらしているが、造孔剤の添加量コントロールだけに頼って製造する陽極支持基板は気孔率と気体透過率の向上効果は有限である。しかし、焼結気体及び通じる気体の流速に合わせて製造すれば、最適の気孔率及び気体透過率を備えた陽極支持基板を得られる(気孔率は15〜35%、気体透過率は1×10-4L/cm2/sec以上)。本発明の方法によって作られた固体酸化物系燃料電池の電極支持基板には特定の気孔率及び気体透過率を備えたり、高機械的強度と歩留まりも兼ねたりする特徴がある。

【図面の簡単な説明】

【0024】

【図1a】第一循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Aの焼結曲線A。

【図1b】第二循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Aの焼結曲線A。

【図2a】第一循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Bの焼結曲線B。

【図2b】第二循環を含む陽極グリーンテープ基板の焼結循環温度コントロール設定Bの焼結曲線B。

【図3】造孔剤添加量と陽極支持基板の気孔率との関係図。

【図4】異なる造孔剤指数においての陽極支持基板の気孔率と気体透過率との関係図。

【図5】異なる造孔剤指数及び気体流速においての陽極支持基板の気孔率と気体透過率との関係図。

【図6】異なる焼結曲線及び焼結気体においての陽極支持基板の気孔率と気体透過率との関係図。

【図7a】異なる造孔剤指数(焼結曲線A)においての陽極支持基板の気体透過率の変化図。

【図7b】異なる空気流速(焼結曲線B、IはPore Former Indexを表す)においての陽極支持基板の気体透過率の変化図。

【特許請求の範囲】

【請求項1】

特定の気孔率及び気体透過率を備える固体酸化物系燃料電池(SOFC)の電極層(electrode layer)の製造方法であって、焼結及び造孔剤を合わせて、

(a)SOFCの陽極支持基板或いは電極支持基板のグリーンテープを作り、このグリーンテープに特定成分の造孔剤を含み、製品の電極基板の気孔率及び気体透過率をコントロールするステップと、

(b)ステップ(a)のSOFCの電極グリーンテープ基板を焼結工程を通し、SOFCの電極/陽極セラミック支持基板を作り、この焼結工程は高温炉において(1)特定の循環温度コントロールで設定した焼結温度曲線及び(2)特定の焼結気体と気体流速のもとで焼結工程を行い、特定の気孔率及び気体透過率を備える電極支持基板を得る、ステップと、

(c)気孔分析器(Pycnometer)及び気体透過率(Gas Permeability)分析器によって陽極支持基板の気孔率を分析し、製品の品質及び特性を確認するステップと、からなることを特徴とする、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項2】

前記燃料電池は少なくとも平板型であり、前記電解質の材料はYSZ、 GDC、 LSGM、 SDC、又は YDCの何れかの一つの材料であり、前記陽極材料はNiO+YSZ、 NiO+GDC、 NiO+LSGM、

NiO+SDC、 又はNiO+YDCの何れかの一つの材料が好適であり、陰極材料はLSM、又は LSCFが好適であることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項3】

前記ステップ(a)における造孔剤は少なくとも石墨(graphite)が好適であり、高温状態において熱分解又は分解できる材料が好適であり、造孔剤の添加量は陽極材料重量比の百分率が0.1〜10%、又は造孔剤指数が0.1〜10であることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項4】

前記ステップ(b)における焼結工程は高温炉の作動温度が1700℃で最適とし、並びに気密機能を有し、気体流速をコントロールできることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項5】

前記ステップ(b)における焼結工程は二つの循環(二つの特定の循環の焼結曲線)からなっているのが好適であり、第一段階では高温焼結温度と時間が1250℃/4時間で最適とし、温度の上昇速度率が0〜3℃/minで、降下速度率は0.5〜3℃/minとし、第二段階では高温焼結温度と時間が1400℃/4時間で最適とし、温度の上昇速度率が0〜3℃/minで、降下速度率が0.5〜3℃/minとし、温度昇降の速度率が0℃/minであるとき、定温焼結を行うことを特徴とする請求項1に、記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項6】

前記ステップ(b)における焼結気体は空気又は希ガスが好適であり、進出気体の特定気体流速が0〜2000cc/minで最適とし、0cc/minが進出気体なしの状態において焼結を行うことを表し、焼結気体が空気であるとき、気体体積と流速の比率が1〜60cc/minであることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項7】

前記ステップ(c)に用いられる気孔率分析器は、Pycnometerが好適であり、気体透過率の測定に関して陽極支持基板の両側における圧力差は5psigが最適とすることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項1】

特定の気孔率及び気体透過率を備える固体酸化物系燃料電池(SOFC)の電極層(electrode layer)の製造方法であって、焼結及び造孔剤を合わせて、

(a)SOFCの陽極支持基板或いは電極支持基板のグリーンテープを作り、このグリーンテープに特定成分の造孔剤を含み、製品の電極基板の気孔率及び気体透過率をコントロールするステップと、

(b)ステップ(a)のSOFCの電極グリーンテープ基板を焼結工程を通し、SOFCの電極/陽極セラミック支持基板を作り、この焼結工程は高温炉において(1)特定の循環温度コントロールで設定した焼結温度曲線及び(2)特定の焼結気体と気体流速のもとで焼結工程を行い、特定の気孔率及び気体透過率を備える電極支持基板を得る、ステップと、

(c)気孔分析器(Pycnometer)及び気体透過率(Gas Permeability)分析器によって陽極支持基板の気孔率を分析し、製品の品質及び特性を確認するステップと、からなることを特徴とする、特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項2】

前記燃料電池は少なくとも平板型であり、前記電解質の材料はYSZ、 GDC、 LSGM、 SDC、又は YDCの何れかの一つの材料であり、前記陽極材料はNiO+YSZ、 NiO+GDC、 NiO+LSGM、

NiO+SDC、 又はNiO+YDCの何れかの一つの材料が好適であり、陰極材料はLSM、又は LSCFが好適であることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項3】

前記ステップ(a)における造孔剤は少なくとも石墨(graphite)が好適であり、高温状態において熱分解又は分解できる材料が好適であり、造孔剤の添加量は陽極材料重量比の百分率が0.1〜10%、又は造孔剤指数が0.1〜10であることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項4】

前記ステップ(b)における焼結工程は高温炉の作動温度が1700℃で最適とし、並びに気密機能を有し、気体流速をコントロールできることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項5】

前記ステップ(b)における焼結工程は二つの循環(二つの特定の循環の焼結曲線)からなっているのが好適であり、第一段階では高温焼結温度と時間が1250℃/4時間で最適とし、温度の上昇速度率が0〜3℃/minで、降下速度率は0.5〜3℃/minとし、第二段階では高温焼結温度と時間が1400℃/4時間で最適とし、温度の上昇速度率が0〜3℃/minで、降下速度率が0.5〜3℃/minとし、温度昇降の速度率が0℃/minであるとき、定温焼結を行うことを特徴とする請求項1に、記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項6】

前記ステップ(b)における焼結気体は空気又は希ガスが好適であり、進出気体の特定気体流速が0〜2000cc/minで最適とし、0cc/minが進出気体なしの状態において焼結を行うことを表し、焼結気体が空気であるとき、気体体積と流速の比率が1〜60cc/minであることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【請求項7】

前記ステップ(c)に用いられる気孔率分析器は、Pycnometerが好適であり、気体透過率の測定に関して陽極支持基板の両側における圧力差は5psigが最適とすることを特徴とする、請求項1に記載の特定の気孔率と気体透過率を備える固体酸化物系燃料電池の電極層の製造方法。

【図1a】

【図1b】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図1b】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【公開番号】特開2009−277470(P2009−277470A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−126887(P2008−126887)

【出願日】平成20年5月14日(2008.5.14)

【出願人】(599171866)行政院原子能委員會核能研究所 (37)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月14日(2008.5.14)

【出願人】(599171866)行政院原子能委員會核能研究所 (37)

【Fターム(参考)】

[ Back to top ]