牽切加工用ポリエステル繊維束の製造方法

【課題】押込式捲縮装置に安定してポリエステル繊維束を導入し、これに斑なく捲縮を付与することで牽切性に優れたポリエステル繊維束を得る方法を提供することを目的とする。

【解決手段】トウ状ポリエステル繊維束を延伸した後、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせ、さらにU字型集束ガイド及び固定ローラを順次通過させた後、これを押込式捲縮装置に供給する方法であって、押込式捲縮装置へ導入する前の繊維束の幅A、押込式捲縮装置のクリンパーローラ幅B及びU字型集束ガイドの半円直径Cが、2つの特定式を同時に満足する牽切加工用ポリエステル繊維束の製造方法。

【解決手段】トウ状ポリエステル繊維束を延伸した後、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせ、さらにU字型集束ガイド及び固定ローラを順次通過させた後、これを押込式捲縮装置に供給する方法であって、押込式捲縮装置へ導入する前の繊維束の幅A、押込式捲縮装置のクリンパーローラ幅B及びU字型集束ガイドの半円直径Cが、2つの特定式を同時に満足する牽切加工用ポリエステル繊維束の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不織布、紡績糸など産業資材用途に好適な牽切加工用ポリエステル繊維束の製造方法に関するものであり、詳しくは、押込式捲縮装置へ安定して繊維束を導入すると共に良好な捲縮を付与する方法に関するものである。

【背景技術】

【0002】

押込式捲縮装置に繊維束を供給して、捲縮を付与する場合、30〜150万dtexの未延伸繊維束を延伸機で3.5〜4.0倍に延伸した後、この延伸繊維束を押込式捲縮装置に供給して捲縮を付与している。このとき、延伸工程で糸切れなどのトラブルが発生すると、供給される繊維束に乱れが生じ、押込式捲縮装置に供給される繊維束の幅や厚みが変動してしまい、繊維束に良好な捲縮を付与できなくなるという問題がある。

【0003】

通常、繊維束を走行させると、繊維束の幅や厚みに変動が生じやすくなるが、押込式捲縮装置に導入する際の繊維束の幅が適切でない場合、食い込み不良となったり、繊維束の厚みが一層大きくなる結果、捲縮不良や幅方向に折れ曲がって二重となったり、繊維束に割れが生じるなどのトラブルが生じる。

【0004】

そこで、繊維束の乱れを事前に防ぐ方法や、押込式捲縮装置に導入する繊維束の幅を整えて、安定して押込式捲縮装置に供給するための方法が幾つか提案されている。

【0005】

例えば、特許文献1には、ガイド間の距離を可変とする一対の集束ガイドを用いる方法が、特許文献2には、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせる方法が開示されている。

【特許文献1】特開平8−27639号公報

【特許文献2】特開2004−211236号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1で開示された方法では、繊維束がガイドにより過度に擦られるため、繊維束の両端面に単糸切れが生じることがあり、その状態で捲縮を付与すると、捲縮斑が発生することがある。

【0007】

また、特許文献2で開示された方法では、重ねあわせるトウ状ポリエステル繊維束のうち、1本でも幅や厚みに変動があると、それが原因で後に捲縮斑が発生することがある。

【0008】

捲縮付与時に斑が生じると、その後の牽切加工において、繊維束を牽切機ローラに斑なく把持することができなくなり、牽切カット後の繊維長を所望のものとなすことができないばかりか(ミスカットやバラツキが大きくなる)、牽切機ローラに繊維束が捲き付いてしまうことさえする。勿論、押込式捲縮装置で捲縮付与した繊維束をカット前に一旦収納ケースに収納する場合でも、かかる繊維束に捲縮斑があると、牽切加工に伴い繊維束を引き出す際に繊維束がもつれるなどのトラブルが発生してしまう。

【0009】

本発明は、上記のような問題点を解決するものであり、押込式捲縮装置に安定してポリエステル繊維束を導入し、これに斑なく捲縮を付与することで牽切性に優れたポリエステル繊維束を得る方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、上記目的を達成するため鋭意研究の結果、ポリエステル繊維束を押込式捲縮装置に導入する際、繊維束をU字型集束ガイド及び固定ローラを順次通過させれば、繊維束が数本重ねあわせた状態であっても、その幅を適切なものとなすことができると同時に、ガイド摩擦による両端面の単糸切れをも抑制できることを見出し、これによりかかる繊維束に斑なく捲縮を付与でき、もって繊維束の牽切性を大幅に向上させることができることを知見し本発明をなすに至った。

【0011】

すなわち、本発明は、トウ状ポリエステル繊維束を延伸した後、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせ、さらにU字型集束ガイド及び固定ローラを順次通過させた後、これを押込式捲縮装置に供給する方法であって、押込式捲縮装置へ導入する前の繊維束の幅A、押込式捲縮装置のクリンパーローラ幅B及びU字型集束ガイドの半円直径Cが、2つの特定式を同時に満足することを特徴とする牽切加工用ポリエステル繊維束の製造方法を要旨とするものである。

【発明の効果】

【0012】

本発明によれば、押込式捲縮装置に安定してポリエステル繊維束を導入できるため、繊維束に斑なく捲縮を付与することができる。そのため、従来にない牽切性に優れたポリエステル繊維束を得ることが可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明を詳細に説明する。

【0014】

本発明の製造方法に用いるポリエステル繊維としては、ポリエチレンテレフタレート(PET)が好適であるが、イソフタル酸、5−ナトリウムスルホイソフタル酸、1,4−ブタンジオールといった組成物を共重合成分として含む共重合PETも使用可能である。また、これらのPETには艶消性、制電性、難燃性、耐光性、防汚性などを付与しうる添加剤、顔料などが含まれていてもよい。

【0015】

かかるポリエステル繊維の断面形状としては、特に限定されるものではなく、丸断面は勿論、中空、異形など任意の形状が採用できる。

【0016】

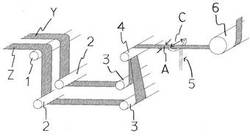

図1は、本発明の一実施態様を示す概略工程図である。

【0017】

まず、加工対象となるトウ状ポリエステル繊維束は、一般的なポリエステルポリマーを用いて常法の溶融紡糸を経て得た未延伸糸を、ローラ間で延伸し、ヒートドラムを通過させた後、2〜3分割することで得ることができる。

【0018】

そして、得られたトウ状繊維束の内、例えば2本Y、Zを、図1のようにフリーローラ1を介して上下左右に可動する調整ローラ2、3に導く。このとき、調整ローラ2、3により2本の繊維束Y、Zが上下2重に重ねあわさるようにすると同時に、フリーローラ4上で重ね合わされた繊維束の幅Aが、押込式捲縮装置のクリンパーローラ幅B(図示せず)との関係で、1.05≦A/B≦1.2を満足するように調整する。

【0019】

その後、かかる繊維束を、順次U字型集束ガイド5及び固定ローラ6に導く。このとき、U字型集束ガイドの半円直径Cが、押込式捲縮装置のクリンパーローラ幅Bとの関係で、1.3≦C/B≦1.8を満足するように調整する。

【0020】

ここで、前記A/Bが1.05未満又はC/Bが1.3未満になると、押込式捲縮装置で捲縮を付与すると繊維束の揺れや乱れが発生し、いわゆる食い込みが悪くなり、捲縮斑が生じる。一方、A/Bが1.20を超える又はC/Bが1.8を超えると、繊維束の両端面が厚くなり、捲縮斑が生じると共に繊維束が幅方向に折れ曲がったり、割れたりするため、形態安定性が低下する。

【0021】

本発明では、このように繊維束をU字型集束ガイドに導入する前に、一旦繊維束の幅を所望の範囲に調整し、しかる後にU字型集束ガイドを通過させる。これにより、繊維束がガイド中央部に集まりやすくなり、結果、繊維束中央部が厚く両端面が薄くなるため、斑の少ない良好な捲縮を付与することができる。

【0022】

固定ローラ6を通過した繊維束は、押込式捲縮装置に導入され、ここで該繊維束に捲縮が付与される。その後は、これを連続して牽切加工してもよいし、一旦収納ケースに収納した後、必要時に引き出して牽切加工してもよい。

【0023】

図1は、2本のトウ状繊維束に捲縮を付与する方法について図示したものだが、本発明は、2本に限定されるものでなく、必要に応じて繊維束を3本としてもよい。

【0024】

本発明では、トウ状繊維束を集束させるには、図1に示すように複数の調整ローラ2、3を用いるが、従来使用していたようなガイドは使用しない。つまり、調整ローラの位置を上下左右に移動させて位置を調整することにより、繊維束の幅を所望のものに調整するのである。一般に、繊維束を走行させると幅や厚みに変動が生じやすくなるので、上下左右に可動する調整ローラを用いることで、繊維束を走行させながら幅を調整するのである。

【0025】

以上、本発明によれば、調整ローラを用いて繊維束の幅を一旦調整した後、U字型ガイドへ繊維束を導入するので、従来の手段とは異なり、繊維束両端面に摩擦による単糸切れや乱れを生じされることが少ない。そして、本発明では、上記A、B、Cが特定の関係を満足しているため、繊維束に対し長さ方向や幅方向に斑のない良好な捲縮を付与することができる。これにより、捲縮付与後の繊維束の形態も安定し、その後工程たる牽切工程でも加工性や操業性が飛躍的に向上する。

【実施例】

【0026】

次に、本発明を実施例により具体的に説明する。なお、実施例中の各評価項目は、下記の測定又は評価方法に準じた。

【0027】

(1)捲縮数平均、並びに捲縮率の平均及びそのバラツキ

得られた繊維束を牽切加工した後、得られた短繊維よりJIS L1015法に準じて各々測定した。なお、捲縮数は25mmあたりの数で表した。バラツキについてはn=30の標準偏差を求めた。

【0028】

(2)捲縮数のバラツキ

得られた繊維束(牽切加工前)を長さ1m採取し、これを100ケに区分(縦に10等分、横に10等分する)し、各々の区分の捲縮数を測定してn=100の標準偏差を求めた。

【0029】

(3)クリンパーローラ導入時の繊維束の乱れ

クリンパーローラへ繊維束を導入する際のトウの乱れを以下の3段階で評価した。

○:トウの乱れがない

△:トウの乱れが多少あるが操業可能範囲

×:トウの乱れが大きく操業不可

【0030】

(4)牽切後のカット長分布

(1)と同様にしてJIS L1015法に準じてカット長を測定し、以下の4段階で評価した。なお、所定のカット長とは50〜220mmである。

◎:所定のカット長のものである

○:ほとんどが所定のカット長のものである

△:所定のカット長でないものがあるが使用可能

×:バラツキが大きく品質不良

【0031】

(5)得られた繊維束(牽切加工前)の形態及び牽切時の加工性(ローラ捲付き)

〈トウ形態〉

○:製品ケース収納時、引き出し時とも形態良好

△:同収納時、引き出し時とも形態がやや不良

×:同収納時、引き出し時とも形態が不良

〈ローラ捲付き〉

○:ローラ捲付きの発生がない

△:ローラ捲付きが多少あるが操業可能範囲

×:ローラ捲付きが多発し操業不可

【0032】

(実施例1)

極限粘度(フェノール、四塩化エタン等重量混合液を溶媒とし、20℃で測定)0.68のポリエチレンテレフタレートを紡糸口金(孔数800H)より、吐出量892g/分、紡糸温度295℃、紡糸速度800m/分で溶融紡糸し、未延伸糸を得た。

【0033】

未延伸糸を集束し、延伸倍率4.8倍で延伸し、196℃で熱セット後、図1に示すような工程に従い捲縮加工した。すなわち、2本のトウ状ポリエステル繊維束を重ねあわせ、押込式捲縮装置へ導入する前の繊維束の幅Aを66mm、U字型集束ガイドの半円直径Cを90mmとして、クリンパーローラ幅Bが60mmの押込式捲縮装置に繊維束を導入し、ローラ圧力1.6MPa、スタフィンボックス圧力3.0MPaの条件で捲縮付与した。得られた繊維束はトウ繊度64ktex、単糸繊度3.3dtexであった。

【0034】

次に、得られた繊維束を整列良く段ボール製の箱に一旦収納し、OM製作所製OM−5型牽切機で倍率(ドラフト)5.06培、速度180m/分で繊維長50〜220mmとなるように牽切加工した。

【0035】

(実施例2〜3)

Cを変更することでC/Bを表1に示す値とした以外は、実施例1と同様に行った。

【0036】

(比較例1〜5)

比較例4、5として、Aを変更することでA/Bを表1に示す値とした以外、実施例1と同様に行い、比較例1〜3として、これに加えさらにU字型集束ガイドを取り除いた以外は、実施例1と同様に行った。

【0037】

実施例1〜3、比較例1〜5で得られた繊維束の捲縮加工性及び牽切加工性の評価結果を表1に示す。

【0038】

【表1】

【0039】

表1から明らかなように、実施例1〜3によると捲縮加工性が良好で、得られた繊維束は斑なく捲縮が付与されており、後加工たる牽切加工もスムーズに行うことができた。

【0040】

一方、比較例1〜3では、クリンパーローラ導入時にトウの乱れが多少あり、捲縮加工性も良好とはいい難いものであった。ただ、牽切加工は、実施例ほどではないものの、比較的スムーズに行うことができた。また、比較例4では、A/Bが1.00であったため、押込式捲縮装置で捲縮を付与する際に繊維束の揺れや乱れが発生し、食い込みが悪かったため捲縮斑が生じ、牽切加工性にも欠けるものであった。なお、この捲縮斑は、捲縮率のばらつきが測定できない程大きいものであった。そして、比較例5では、A/Bが1.5であったため、繊維束の両端面が厚くなり過ぎ、捲縮が付与された繊維束には捲縮斑があった。さらには繊維束が幅方向に折れ曲がったり、割れ部分が生じるなど形態安定性にも難点があり、結果、牽切加工性にも欠ける結果となった。

【図面の簡単な説明】

【0041】

【図1】本発明の一実施態様を示す概略工程図である。

【符号の説明】

【0042】

Y、Z トウ状ポリエステル繊維束

1、4 フリーローラ

2、3 調整ローラ

5 U字型集束ガイド

6 固定ローラ

【技術分野】

【0001】

本発明は、不織布、紡績糸など産業資材用途に好適な牽切加工用ポリエステル繊維束の製造方法に関するものであり、詳しくは、押込式捲縮装置へ安定して繊維束を導入すると共に良好な捲縮を付与する方法に関するものである。

【背景技術】

【0002】

押込式捲縮装置に繊維束を供給して、捲縮を付与する場合、30〜150万dtexの未延伸繊維束を延伸機で3.5〜4.0倍に延伸した後、この延伸繊維束を押込式捲縮装置に供給して捲縮を付与している。このとき、延伸工程で糸切れなどのトラブルが発生すると、供給される繊維束に乱れが生じ、押込式捲縮装置に供給される繊維束の幅や厚みが変動してしまい、繊維束に良好な捲縮を付与できなくなるという問題がある。

【0003】

通常、繊維束を走行させると、繊維束の幅や厚みに変動が生じやすくなるが、押込式捲縮装置に導入する際の繊維束の幅が適切でない場合、食い込み不良となったり、繊維束の厚みが一層大きくなる結果、捲縮不良や幅方向に折れ曲がって二重となったり、繊維束に割れが生じるなどのトラブルが生じる。

【0004】

そこで、繊維束の乱れを事前に防ぐ方法や、押込式捲縮装置に導入する繊維束の幅を整えて、安定して押込式捲縮装置に供給するための方法が幾つか提案されている。

【0005】

例えば、特許文献1には、ガイド間の距離を可変とする一対の集束ガイドを用いる方法が、特許文献2には、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせる方法が開示されている。

【特許文献1】特開平8−27639号公報

【特許文献2】特開2004−211236号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1で開示された方法では、繊維束がガイドにより過度に擦られるため、繊維束の両端面に単糸切れが生じることがあり、その状態で捲縮を付与すると、捲縮斑が発生することがある。

【0007】

また、特許文献2で開示された方法では、重ねあわせるトウ状ポリエステル繊維束のうち、1本でも幅や厚みに変動があると、それが原因で後に捲縮斑が発生することがある。

【0008】

捲縮付与時に斑が生じると、その後の牽切加工において、繊維束を牽切機ローラに斑なく把持することができなくなり、牽切カット後の繊維長を所望のものとなすことができないばかりか(ミスカットやバラツキが大きくなる)、牽切機ローラに繊維束が捲き付いてしまうことさえする。勿論、押込式捲縮装置で捲縮付与した繊維束をカット前に一旦収納ケースに収納する場合でも、かかる繊維束に捲縮斑があると、牽切加工に伴い繊維束を引き出す際に繊維束がもつれるなどのトラブルが発生してしまう。

【0009】

本発明は、上記のような問題点を解決するものであり、押込式捲縮装置に安定してポリエステル繊維束を導入し、これに斑なく捲縮を付与することで牽切性に優れたポリエステル繊維束を得る方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、上記目的を達成するため鋭意研究の結果、ポリエステル繊維束を押込式捲縮装置に導入する際、繊維束をU字型集束ガイド及び固定ローラを順次通過させれば、繊維束が数本重ねあわせた状態であっても、その幅を適切なものとなすことができると同時に、ガイド摩擦による両端面の単糸切れをも抑制できることを見出し、これによりかかる繊維束に斑なく捲縮を付与でき、もって繊維束の牽切性を大幅に向上させることができることを知見し本発明をなすに至った。

【0011】

すなわち、本発明は、トウ状ポリエステル繊維束を延伸した後、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせ、さらにU字型集束ガイド及び固定ローラを順次通過させた後、これを押込式捲縮装置に供給する方法であって、押込式捲縮装置へ導入する前の繊維束の幅A、押込式捲縮装置のクリンパーローラ幅B及びU字型集束ガイドの半円直径Cが、2つの特定式を同時に満足することを特徴とする牽切加工用ポリエステル繊維束の製造方法を要旨とするものである。

【発明の効果】

【0012】

本発明によれば、押込式捲縮装置に安定してポリエステル繊維束を導入できるため、繊維束に斑なく捲縮を付与することができる。そのため、従来にない牽切性に優れたポリエステル繊維束を得ることが可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明を詳細に説明する。

【0014】

本発明の製造方法に用いるポリエステル繊維としては、ポリエチレンテレフタレート(PET)が好適であるが、イソフタル酸、5−ナトリウムスルホイソフタル酸、1,4−ブタンジオールといった組成物を共重合成分として含む共重合PETも使用可能である。また、これらのPETには艶消性、制電性、難燃性、耐光性、防汚性などを付与しうる添加剤、顔料などが含まれていてもよい。

【0015】

かかるポリエステル繊維の断面形状としては、特に限定されるものではなく、丸断面は勿論、中空、異形など任意の形状が採用できる。

【0016】

図1は、本発明の一実施態様を示す概略工程図である。

【0017】

まず、加工対象となるトウ状ポリエステル繊維束は、一般的なポリエステルポリマーを用いて常法の溶融紡糸を経て得た未延伸糸を、ローラ間で延伸し、ヒートドラムを通過させた後、2〜3分割することで得ることができる。

【0018】

そして、得られたトウ状繊維束の内、例えば2本Y、Zを、図1のようにフリーローラ1を介して上下左右に可動する調整ローラ2、3に導く。このとき、調整ローラ2、3により2本の繊維束Y、Zが上下2重に重ねあわさるようにすると同時に、フリーローラ4上で重ね合わされた繊維束の幅Aが、押込式捲縮装置のクリンパーローラ幅B(図示せず)との関係で、1.05≦A/B≦1.2を満足するように調整する。

【0019】

その後、かかる繊維束を、順次U字型集束ガイド5及び固定ローラ6に導く。このとき、U字型集束ガイドの半円直径Cが、押込式捲縮装置のクリンパーローラ幅Bとの関係で、1.3≦C/B≦1.8を満足するように調整する。

【0020】

ここで、前記A/Bが1.05未満又はC/Bが1.3未満になると、押込式捲縮装置で捲縮を付与すると繊維束の揺れや乱れが発生し、いわゆる食い込みが悪くなり、捲縮斑が生じる。一方、A/Bが1.20を超える又はC/Bが1.8を超えると、繊維束の両端面が厚くなり、捲縮斑が生じると共に繊維束が幅方向に折れ曲がったり、割れたりするため、形態安定性が低下する。

【0021】

本発明では、このように繊維束をU字型集束ガイドに導入する前に、一旦繊維束の幅を所望の範囲に調整し、しかる後にU字型集束ガイドを通過させる。これにより、繊維束がガイド中央部に集まりやすくなり、結果、繊維束中央部が厚く両端面が薄くなるため、斑の少ない良好な捲縮を付与することができる。

【0022】

固定ローラ6を通過した繊維束は、押込式捲縮装置に導入され、ここで該繊維束に捲縮が付与される。その後は、これを連続して牽切加工してもよいし、一旦収納ケースに収納した後、必要時に引き出して牽切加工してもよい。

【0023】

図1は、2本のトウ状繊維束に捲縮を付与する方法について図示したものだが、本発明は、2本に限定されるものでなく、必要に応じて繊維束を3本としてもよい。

【0024】

本発明では、トウ状繊維束を集束させるには、図1に示すように複数の調整ローラ2、3を用いるが、従来使用していたようなガイドは使用しない。つまり、調整ローラの位置を上下左右に移動させて位置を調整することにより、繊維束の幅を所望のものに調整するのである。一般に、繊維束を走行させると幅や厚みに変動が生じやすくなるので、上下左右に可動する調整ローラを用いることで、繊維束を走行させながら幅を調整するのである。

【0025】

以上、本発明によれば、調整ローラを用いて繊維束の幅を一旦調整した後、U字型ガイドへ繊維束を導入するので、従来の手段とは異なり、繊維束両端面に摩擦による単糸切れや乱れを生じされることが少ない。そして、本発明では、上記A、B、Cが特定の関係を満足しているため、繊維束に対し長さ方向や幅方向に斑のない良好な捲縮を付与することができる。これにより、捲縮付与後の繊維束の形態も安定し、その後工程たる牽切工程でも加工性や操業性が飛躍的に向上する。

【実施例】

【0026】

次に、本発明を実施例により具体的に説明する。なお、実施例中の各評価項目は、下記の測定又は評価方法に準じた。

【0027】

(1)捲縮数平均、並びに捲縮率の平均及びそのバラツキ

得られた繊維束を牽切加工した後、得られた短繊維よりJIS L1015法に準じて各々測定した。なお、捲縮数は25mmあたりの数で表した。バラツキについてはn=30の標準偏差を求めた。

【0028】

(2)捲縮数のバラツキ

得られた繊維束(牽切加工前)を長さ1m採取し、これを100ケに区分(縦に10等分、横に10等分する)し、各々の区分の捲縮数を測定してn=100の標準偏差を求めた。

【0029】

(3)クリンパーローラ導入時の繊維束の乱れ

クリンパーローラへ繊維束を導入する際のトウの乱れを以下の3段階で評価した。

○:トウの乱れがない

△:トウの乱れが多少あるが操業可能範囲

×:トウの乱れが大きく操業不可

【0030】

(4)牽切後のカット長分布

(1)と同様にしてJIS L1015法に準じてカット長を測定し、以下の4段階で評価した。なお、所定のカット長とは50〜220mmである。

◎:所定のカット長のものである

○:ほとんどが所定のカット長のものである

△:所定のカット長でないものがあるが使用可能

×:バラツキが大きく品質不良

【0031】

(5)得られた繊維束(牽切加工前)の形態及び牽切時の加工性(ローラ捲付き)

〈トウ形態〉

○:製品ケース収納時、引き出し時とも形態良好

△:同収納時、引き出し時とも形態がやや不良

×:同収納時、引き出し時とも形態が不良

〈ローラ捲付き〉

○:ローラ捲付きの発生がない

△:ローラ捲付きが多少あるが操業可能範囲

×:ローラ捲付きが多発し操業不可

【0032】

(実施例1)

極限粘度(フェノール、四塩化エタン等重量混合液を溶媒とし、20℃で測定)0.68のポリエチレンテレフタレートを紡糸口金(孔数800H)より、吐出量892g/分、紡糸温度295℃、紡糸速度800m/分で溶融紡糸し、未延伸糸を得た。

【0033】

未延伸糸を集束し、延伸倍率4.8倍で延伸し、196℃で熱セット後、図1に示すような工程に従い捲縮加工した。すなわち、2本のトウ状ポリエステル繊維束を重ねあわせ、押込式捲縮装置へ導入する前の繊維束の幅Aを66mm、U字型集束ガイドの半円直径Cを90mmとして、クリンパーローラ幅Bが60mmの押込式捲縮装置に繊維束を導入し、ローラ圧力1.6MPa、スタフィンボックス圧力3.0MPaの条件で捲縮付与した。得られた繊維束はトウ繊度64ktex、単糸繊度3.3dtexであった。

【0034】

次に、得られた繊維束を整列良く段ボール製の箱に一旦収納し、OM製作所製OM−5型牽切機で倍率(ドラフト)5.06培、速度180m/分で繊維長50〜220mmとなるように牽切加工した。

【0035】

(実施例2〜3)

Cを変更することでC/Bを表1に示す値とした以外は、実施例1と同様に行った。

【0036】

(比較例1〜5)

比較例4、5として、Aを変更することでA/Bを表1に示す値とした以外、実施例1と同様に行い、比較例1〜3として、これに加えさらにU字型集束ガイドを取り除いた以外は、実施例1と同様に行った。

【0037】

実施例1〜3、比較例1〜5で得られた繊維束の捲縮加工性及び牽切加工性の評価結果を表1に示す。

【0038】

【表1】

【0039】

表1から明らかなように、実施例1〜3によると捲縮加工性が良好で、得られた繊維束は斑なく捲縮が付与されており、後加工たる牽切加工もスムーズに行うことができた。

【0040】

一方、比較例1〜3では、クリンパーローラ導入時にトウの乱れが多少あり、捲縮加工性も良好とはいい難いものであった。ただ、牽切加工は、実施例ほどではないものの、比較的スムーズに行うことができた。また、比較例4では、A/Bが1.00であったため、押込式捲縮装置で捲縮を付与する際に繊維束の揺れや乱れが発生し、食い込みが悪かったため捲縮斑が生じ、牽切加工性にも欠けるものであった。なお、この捲縮斑は、捲縮率のばらつきが測定できない程大きいものであった。そして、比較例5では、A/Bが1.5であったため、繊維束の両端面が厚くなり過ぎ、捲縮が付与された繊維束には捲縮斑があった。さらには繊維束が幅方向に折れ曲がったり、割れ部分が生じるなど形態安定性にも難点があり、結果、牽切加工性にも欠ける結果となった。

【図面の簡単な説明】

【0041】

【図1】本発明の一実施態様を示す概略工程図である。

【符号の説明】

【0042】

Y、Z トウ状ポリエステル繊維束

1、4 フリーローラ

2、3 調整ローラ

5 U字型集束ガイド

6 固定ローラ

【特許請求の範囲】

【請求項1】

トウ状ポリエステル繊維束を延伸した後、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせ、さらにU字型集束ガイド及び固定ローラを順次通過させた後、これを押込式捲縮装置に供給する方法であって、押込式捲縮装置へ導入する前の繊維束の幅A、押込式捲縮装置のクリンパーローラ幅B及びU字型集束ガイドの半円直径Cが、下記(1)、(2)を同時に満足することを特徴とする牽切加工用ポリエステル繊維束の製造方法。

(1)1.05≦A/B≦1.2

(2)1.3≦C/B≦1.8

【請求項1】

トウ状ポリエステル繊維束を延伸した後、ガイドを使用することなく2〜3本のトウ状ポリエステル繊維束を上下に重ねあわせ、さらにU字型集束ガイド及び固定ローラを順次通過させた後、これを押込式捲縮装置に供給する方法であって、押込式捲縮装置へ導入する前の繊維束の幅A、押込式捲縮装置のクリンパーローラ幅B及びU字型集束ガイドの半円直径Cが、下記(1)、(2)を同時に満足することを特徴とする牽切加工用ポリエステル繊維束の製造方法。

(1)1.05≦A/B≦1.2

(2)1.3≦C/B≦1.8

【図1】

【公開番号】特開2010−47873(P2010−47873A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−214040(P2008−214040)

【出願日】平成20年8月22日(2008.8.22)

【出願人】(000228073)日本エステル株式会社 (273)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月22日(2008.8.22)

【出願人】(000228073)日本エステル株式会社 (273)

【Fターム(参考)】

[ Back to top ]