狭開先溶接トーチ及び該溶接トーチを備えたタンデムアーク溶接装置

【課題】十分なシールド性を確保でき溶接性を向上することが可能な狭開先溶接トーチ及び該溶接トーチを備えたタンデムアーク溶接装置を提供する。

【解決手段】溶接ワイヤが挿設されるとともに、該溶接ワイヤの側方にシールドガスが通流するガス通路が設けられたトーチ本体2を有し、狭開先の溶接に用いられる狭開先溶接トーチ1において、前記狭開先の溶接方向に沿って前記溶接ワイヤの前後両側に一対のメインガス通路5、6が設けられるとともに、後側メインガス通路6より後方のトーチ本体先端面が切り欠かれて溶接面より後退しており、該離間したトーチ本体2内部に冷却水が循環する冷却部7が設けられ、好適にはトーチ本体2の両側に、前記シールドガスが通流する補助ガスノズル9、10を配置する。

【解決手段】溶接ワイヤが挿設されるとともに、該溶接ワイヤの側方にシールドガスが通流するガス通路が設けられたトーチ本体2を有し、狭開先の溶接に用いられる狭開先溶接トーチ1において、前記狭開先の溶接方向に沿って前記溶接ワイヤの前後両側に一対のメインガス通路5、6が設けられるとともに、後側メインガス通路6より後方のトーチ本体先端面が切り欠かれて溶接面より後退しており、該離間したトーチ本体2内部に冷却水が循環する冷却部7が設けられ、好適にはトーチ本体2の両側に、前記シールドガスが通流する補助ガスノズル9、10を配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワイヤ送給ノズルとシールドガスノズルが並列に配置された構造を有し、狭開先溶接に適した狭開先溶接トーチ及び該溶接トーチを備えたタンデムアーク溶接装置に関する。

【背景技術】

【0002】

従来、厚鋼板の突合せ溶接を行う方法として、アーク点をガスでシールドして溶接を行なうガスシールドアーク溶接が知られている。これは、図7に示すように、ワイヤ送給ノズル51とシールドガスノズル52、53を並列に配置し、ワイヤ送給ノズル51とシールドガスノズル53の間に冷却部54を設けた構造の溶接トーチが多く用いられる。

このような溶接では、ルートギャップを5〜8mm程度設けて開先角度は約35度とし、裏板材を当てることが一般的であった。しかし、この方法では作業が煩雑で、また溶接効率が低いこと、溶接変形が大きいことなどから、近年、開先を狭開先化し、開先断面積の極小化による溶接時間の短縮、低入熱化による溶接変形の抑制や溶接性能の改善を目的とした狭開先溶接が研究、実用化され、特に圧力容器、ボイラ、大型産業機械等の厚板構造物に多く用いられている。

【0003】

しかしながら、狭開先溶接は溶接量が少なく、溶接時間の短縮化が可能であるものの、溶接不良、欠陥が発生しやすく安定して高い溶接性能を得ることは困難であった。

そこで、特許文献1(特開2001−179456号公報)では、シールドガスを放出させるためのシールドガスカップを扁平形状としてその中心位置にトーチ本体を通し、且つシールドガスカップ内の長手方向両端部に整流ピースを取り付け、シールドガスカップ内を上方より下方に流れるシールドガスを該両整流ピースにより層流化し電極ワイヤの近傍に集中して流すようにした構成を有する狭開先溶接用ガスシールドアーク溶接トーチを提案している。

【0004】

一方、溶接の効率化の観点から、2つのトーチを有するタンデムアーク溶接装置が注目されている。タンデムアーク溶接装置は、溶接ワイヤを消耗電極とする先行ワイヤと後続ワイヤを溶接線方向に2本並べて継手部材の溶接を行うものである。この技術は、例えば特許文献2(特開2003−53535号公報)等に開示されている。特許文献2では、溶接ロボットにトーチを搭載して、2つの電極を溶接線方向に所定の電極間距離を有して配置し、ガスシールド溶接法によりタンデムアーク溶接を行なうようにしたタンデムアーク自動溶接システムが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−179456号公報

【特許文献2】特開2003−53535号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の狭開先溶接では、溶接ワイヤの先端に設けられたチップが溶融することを防止するため溶接ワイヤの隣に冷却部を配置していたため、シールドガスの噴出孔が溶接ワイヤから離れてしまい、十分なシールド性を確保することができず、溶接性が不安定となってしまうという問題があった。また、特許文献2等に開示されるタンデムアーク溶接においては、2つのトーチを制御するために溶接が不安定となりやすく、これを狭開先溶接に適用することは困難であった。

従って、本発明は上記従来技術の問題点に鑑み、十分なシールド性を確保でき溶接性を向上することが可能な狭開先溶接トーチ及び該溶接トーチを備えたタンデムアーク溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

そこで、本発明はかかる課題を解決するために、

溶接ワイヤが挿設されるとともに、該溶接ワイヤの側方にシールドガスが通流するガス通路が設けられたトーチ本体を有し、狭開先の溶接に用いられる狭開先溶接トーチにおいて、

前記狭開先の溶接方向に沿って前記溶接ワイヤの前後両側に一対のメインガス通路が設けられるとともに、後側メインガス通路より後方のトーチ本体先端面が切り欠かれて溶接面より後退しており、該離間したトーチ本体内部に冷却水が循環する冷却部が設けられていることを特徴とする。

【0008】

本発明によれば、溶接ワイヤの両側にメインガス通路を設けるようにしたため、溶接部のシールド性を確保でき、溶接性を向上させることが可能となる。また、溶接面から後退したトーチ本体内部に冷却部を設ける構成とし、冷却部を溶接面から離間させたため、溶接面からの熱により冷却能力が低下することを防止し、高い冷却能力によりトーチ本体を冷却することができるため、トーチ本体及びトーチ本体の先端に設けられるチップ等を保護することが可能となる。

【0009】

また、前記狭開先の溶接方向に対して前記トーチ本体の両側に、前記シールドガスが通流する補助ガスノズルを配置するとともに、前記メインガス通路に供給されるシールドガス流量を前記補助ガスノズルに供給されるシールドガス流量より小としたことを特徴とする。

このように、トーチ本体の両側に補助ガスノズルを配置し、メインガス通路のシールドガス流量を低減したため、メインガス通路から噴出するシールドガスにより溶接が不安定となることを防止するとともに、補助ガスノズルから噴出するシールドガスにより溶接部のシールド性を確保することが可能となる。

【0010】

さらに、前記狭開先を複数有する被溶接部材に対して、前記狭開先溶接トーチのアース線が、前記狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続されるようにしたことを特徴とする。

これにより、溶接部の磁気吹き現象を低減し、スパッタの発生やビード形状不良などの溶接欠陥を低減することが可能となる。

【0011】

さらにまた、前記メインガス通路に供給されるシールドガス流量に対して、前記補助ガスノズルに供給されるシールドガス流量が1.5〜2.5倍であることを特徴とする。

このように夫々のシールドガス流量を設定することにより、溶接部のシールド性を確保した上で溶接を安定して行なうことが可能となる。

【0012】

また、前記狭開先溶接トーチを2つ有するタンデムアーク溶接装置であって、

前記2つの狭開先溶接トーチ間の距離が、前記補助ガスノズルの径の2倍以上であることを特徴とするタンデムアーク溶接装置を提供する。

このように、本発明の狭開先溶接トーチをタンデムアーク溶接装置に適用することにより、溶接が不安定となりやすい狭開先溶接であっても高い溶接性にて溶接可能で、且つタンデムアーク溶接装置により溶接の効率化が可能となる。

【発明の効果】

【0013】

以上記載のごとく本発明によれば、溶接ワイヤの両側にメインガス通路を設けるようにしたため、溶接部のシールド性を確保でき、溶接性を向上させることが可能となる。また、溶接面から後退したトーチ本体内部に冷却部を設ける構成とし、冷却部を溶接面から離間させたため、溶接面からの熱により冷却能力が低下することを防止し、高い冷却能力によりトーチ本体を冷却することができるため、トーチ本体及びトーチ本体の先端に設けられるチップ等を保護することが可能となる。

また、トーチ本体の両側に補助ガスノズルを配置し、メインガス通路のシールドガス流量を低減したため、メインガス通路から噴出するシールドガスにより溶接が不安定となることを防止するとともに、補助ガスノズルから噴出するシールドガスにより溶接部のシールド性を確保することが可能となる。

【0014】

さらに、狭開先溶接トーチのアース線を狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続することにより、溶接部の磁気吹き現象を低減し、スパッタの発生やビード形状不良などの溶接欠陥を低減することが可能となる。

さらにまた、メインガス通路に供給されるシールドガス流量に対して、補助ガスノズルに供給されるシールドガス流量を1.5〜2.5倍とすることにより、溶接部のシールド性を確保した上で溶接を安定して行なうことが可能となる。

また、本発明の狭開先溶接トーチをタンデムアーク溶接装置に適用することにより、溶接が不安定となりやすい狭開先溶接であっても高い溶接性にて溶接可能で、且つタンデムアーク溶接装置により溶接の効率化が可能となる。

【図面の簡単な説明】

【0015】

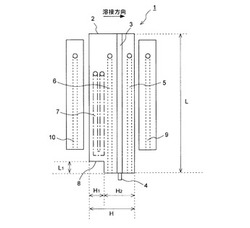

【図1】本発明の実施形態に係る狭開先溶接トーチの側断面図である。

【図2】本発明の狭開先溶接トーチを備えたタンデムアーク溶接装置の概略側面図である。

【図3】図2のタンデムアーク溶接装置を用いた狭開先溶接を説明する図である。

【図4】(A)比較例1の狭開先溶接トーチの側断面図、(B)比較例2の狭開先溶接トーチの側断面図、(C)本実施例の狭開先溶接トーチの側断面図である。

【図5】狭開先を説明する断面図である。

【図6】溶接試験の結果を示すグラフで、(a)各制御因子に対するSN比を示すグラフ、(b)各制御因子に対する感度を示すグラフである。

【図7】従来の溶接トーチの側断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

本発明の実施形態に係る狭開先溶接トーチ1は、MAG溶接法に用いられ、好適には後述するタンデムアーク溶接装置に装備される。この狭開先溶接トーチ1は、厚鋼板を突合せて形成された狭開先を溶接する際に用いられ、特に、圧力容器、ボイラ、蒸気ドラム、大型産業機械等の厚板構造物の溶接に好適に用いられる。

【実施例】

【0017】

図1に示すように、本実施形態に係る狭開先溶接トーチ1は、トーチ本体2と、該トーチ本体2の中心軸より僅かに溶接方向前方側に設けられて溶接ワイヤが挿設されるワイヤ送給管3と、該ワイヤ送給管3の先端に設けられたチップ4と、前記ワイヤ送給管3の溶接方向前後側に設けられてシールドガスが供給されるメインガス通路5、6と、前記メインガス通路のうち後側メインガス通路6より後方に設けられて冷却水が通流する冷却部7と、を備える。また、トーチ本体2の溶接面側端面は、後側メインガス通路6より後方側の部位が切り欠かれて溶接面より退避した切欠部8を有している。該切欠部8は、段差状に形成されることが好ましい。前記冷却部7は、この切欠部8に対応した位置に設けられている。

さらに、前記トーチ本体2の溶接方向両側に、シールドガスが通流する補助ガスノズル9、10が設けられることが好ましい。

【0018】

前記メインガス通路5、6、前記補助ガスノズル9、10に供給されるシールドガスは不活性ガスであり、アルゴン、ヘリウム、二酸化炭素、又はこれらの混合ガスが用いられる。

また、補助ガスノズル9、10に供給されるシールドガス流量は、メインガス通路5、6に供給されるシールドガス流量より小であることが好ましい。さらに好適には、メインガス通路5、6の夫々に供給されるシールドガス流量に対して、補助ガスノズル9、10に供給されるシールドガス流量が1.5〜2.5倍とする。

【0019】

具体例として、トーチ本体2の長さLを350mmとした場合、トーチ本体2の溶接方向幅Hを40mm、段差状に形成した切欠部8の幅H1を14mm、切欠部8を除くトーチ本体2の幅H2を26mm、切欠部8の軸方向長さL1を11mm、ワイヤ送給管3の径を2mm、メインガス通路5、6の径を4mm、ワイヤ送給管3とメインガス通路5、6の距離を夫々6mm、補助ガスノズル9、10の径を7mm、トーチ本体2と補助ガスノズル9、10の距離を0mmとする。

また、メインガス通路5、6に供給されるシールドガス(以下、メインガスと呼称する)の流量を、4l/minとし、補助ガスノズル9、10に供給されるシールドガス(以下、補助ガスと呼称する)の流量を7l/minとする。

【0020】

本実施形態によれば、溶接ワイヤの両側にメインガス通路5、6を設けるようにしたため、溶接部のシールド性を確保でき、溶接性を向上させることが可能となる。また、溶接面から後退したトーチ本体2内部に冷却部7を設ける構成とし、冷却部7を溶接面から離間させたため、溶接面からの熱により冷却能力が低下することを防止し、高い冷却能力によりトーチ本体2を冷却することができるため、トーチ本体2及びトーチ本体の先端に設けられるチップ等を保護することが可能となる。

また、トーチ本体2の両側に補助ガスノズル9、10を配置し、メインガス流量を低減したため、メインガスにより溶接が不安定となることを防止するとともに、補助ガスにより溶接部のシールド性を確保することが可能となる。

【0021】

さらに、狭開先溶接トーチ1のアース線を狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続することが好ましく、これにより溶接部の磁気吹き現象を低減し、スパッタの発生やビード形状不良などの溶接欠陥を低減することが可能となる。

さらにまた、メインガス流量に対して、補助ガス流量を1.5〜2.5倍とすることにより、溶接部のシールド性を確保した上で溶接を安定して行なうことが可能となる。

【0022】

さらに、図2に上記した狭開先溶接トーチ1をタンデムアーク溶接装置20に適用した図を示す。図2に示すタンデムアーク溶接装置20は、溶接トーチ1を左右及び上下に動かす2軸のオシレート機能を有しており、溶接トーチ1はL字状の支持アーム24により制御装置23に固定され、該溶接トーチ1に挿設された溶接ワイヤ11は、制御装置23を通ってワイヤリール31に巻回されるようになっている。制御装置23には、溶接トーチ1を直線反復動作するオシレート機構が内蔵されており、さらにアークセンサも含まれている。また、支持アーム24にはシールドボックス23が固定されており、該シールドボックス23からは溶接トーチ1に供給するシールドガスが収容されている。また、溶接トーチ1先端の溶接部を監視するCCDカメラ等の監視カメラ28が設置されている。

【0023】

これらの装置は溶接方向に対して所定間隔だけ離間させて2台設置されている。このとき、溶接トーチ1間の距離は、200〜250mmとすることが好ましい。

上記したタンデムアーク溶接装置20により、図3に示すように動作させることにより、溶接が不安定となりやすい狭開先溶接であっても高い溶接性にて溶接可能で、且つタンデムアーク溶接装置20により溶接の効率化が可能となる。

【0024】

次いで、各制御因子の適正化を行なうためにタグチメソッドによる溶接試験を行なった結果を以下に示す。図5に示すように実開先形状を模擬した試験片により試験を実施した。試験片は、肉厚が75mm、狭開先角度が1.5°、試験片底面から狭開先先端までの肉厚が10mmである。また、トーチ形状は図4に示す3形状で試験を行った。図4(A)は比較例1で、冷却部7をワイヤ送給管3と後側メインガス通路6の間に設け、ワイヤ送給管3の径を2mmとした場合、(B)は比較例2で、冷却部7をワイヤ送給管3と後側メインガス通路6の間に設け、ワイヤ送給管3の径を3mmとした場合、(C)は本実施例で、ワイヤ送給管3の前後にメインガス通路5、6を配置し、後側メインガス通路6の溶接方向後方に冷却部7を配置し、ワイヤ送給管3の径を2mmとした場合である。

【0025】

そして、タグチメソッド基づき、作成した特性要因図からL18直交表に基づいて制御因子と水準を選定し、各水準において試験を行なった結果、図6のグラフが得られた。図6(a)は各制御因子に対するSN比を示すグラフ、(b)は各制御因子に対する感度を示すグラフである。

図6から得られた最適条件を図7の表に示す。この表に示されるように、トーチ形状C(本実施例)を採用し、補助ガスノズル9、10を設けるとともに、メインガス流量を4l/minと従来より少なくすることにより安定した溶接性能が得られることがわかる。

【符号の説明】

【0026】

1 狭開先溶接トーチ

2 トーチ本体

3 ワイヤ送給管

5、6 メインガス通路

7 冷却部

8 切欠部

9、10 補助ガスノズル

20 タンデムアーク溶接装置

【技術分野】

【0001】

本発明は、ワイヤ送給ノズルとシールドガスノズルが並列に配置された構造を有し、狭開先溶接に適した狭開先溶接トーチ及び該溶接トーチを備えたタンデムアーク溶接装置に関する。

【背景技術】

【0002】

従来、厚鋼板の突合せ溶接を行う方法として、アーク点をガスでシールドして溶接を行なうガスシールドアーク溶接が知られている。これは、図7に示すように、ワイヤ送給ノズル51とシールドガスノズル52、53を並列に配置し、ワイヤ送給ノズル51とシールドガスノズル53の間に冷却部54を設けた構造の溶接トーチが多く用いられる。

このような溶接では、ルートギャップを5〜8mm程度設けて開先角度は約35度とし、裏板材を当てることが一般的であった。しかし、この方法では作業が煩雑で、また溶接効率が低いこと、溶接変形が大きいことなどから、近年、開先を狭開先化し、開先断面積の極小化による溶接時間の短縮、低入熱化による溶接変形の抑制や溶接性能の改善を目的とした狭開先溶接が研究、実用化され、特に圧力容器、ボイラ、大型産業機械等の厚板構造物に多く用いられている。

【0003】

しかしながら、狭開先溶接は溶接量が少なく、溶接時間の短縮化が可能であるものの、溶接不良、欠陥が発生しやすく安定して高い溶接性能を得ることは困難であった。

そこで、特許文献1(特開2001−179456号公報)では、シールドガスを放出させるためのシールドガスカップを扁平形状としてその中心位置にトーチ本体を通し、且つシールドガスカップ内の長手方向両端部に整流ピースを取り付け、シールドガスカップ内を上方より下方に流れるシールドガスを該両整流ピースにより層流化し電極ワイヤの近傍に集中して流すようにした構成を有する狭開先溶接用ガスシールドアーク溶接トーチを提案している。

【0004】

一方、溶接の効率化の観点から、2つのトーチを有するタンデムアーク溶接装置が注目されている。タンデムアーク溶接装置は、溶接ワイヤを消耗電極とする先行ワイヤと後続ワイヤを溶接線方向に2本並べて継手部材の溶接を行うものである。この技術は、例えば特許文献2(特開2003−53535号公報)等に開示されている。特許文献2では、溶接ロボットにトーチを搭載して、2つの電極を溶接線方向に所定の電極間距離を有して配置し、ガスシールド溶接法によりタンデムアーク溶接を行なうようにしたタンデムアーク自動溶接システムが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−179456号公報

【特許文献2】特開2003−53535号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の狭開先溶接では、溶接ワイヤの先端に設けられたチップが溶融することを防止するため溶接ワイヤの隣に冷却部を配置していたため、シールドガスの噴出孔が溶接ワイヤから離れてしまい、十分なシールド性を確保することができず、溶接性が不安定となってしまうという問題があった。また、特許文献2等に開示されるタンデムアーク溶接においては、2つのトーチを制御するために溶接が不安定となりやすく、これを狭開先溶接に適用することは困難であった。

従って、本発明は上記従来技術の問題点に鑑み、十分なシールド性を確保でき溶接性を向上することが可能な狭開先溶接トーチ及び該溶接トーチを備えたタンデムアーク溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

そこで、本発明はかかる課題を解決するために、

溶接ワイヤが挿設されるとともに、該溶接ワイヤの側方にシールドガスが通流するガス通路が設けられたトーチ本体を有し、狭開先の溶接に用いられる狭開先溶接トーチにおいて、

前記狭開先の溶接方向に沿って前記溶接ワイヤの前後両側に一対のメインガス通路が設けられるとともに、後側メインガス通路より後方のトーチ本体先端面が切り欠かれて溶接面より後退しており、該離間したトーチ本体内部に冷却水が循環する冷却部が設けられていることを特徴とする。

【0008】

本発明によれば、溶接ワイヤの両側にメインガス通路を設けるようにしたため、溶接部のシールド性を確保でき、溶接性を向上させることが可能となる。また、溶接面から後退したトーチ本体内部に冷却部を設ける構成とし、冷却部を溶接面から離間させたため、溶接面からの熱により冷却能力が低下することを防止し、高い冷却能力によりトーチ本体を冷却することができるため、トーチ本体及びトーチ本体の先端に設けられるチップ等を保護することが可能となる。

【0009】

また、前記狭開先の溶接方向に対して前記トーチ本体の両側に、前記シールドガスが通流する補助ガスノズルを配置するとともに、前記メインガス通路に供給されるシールドガス流量を前記補助ガスノズルに供給されるシールドガス流量より小としたことを特徴とする。

このように、トーチ本体の両側に補助ガスノズルを配置し、メインガス通路のシールドガス流量を低減したため、メインガス通路から噴出するシールドガスにより溶接が不安定となることを防止するとともに、補助ガスノズルから噴出するシールドガスにより溶接部のシールド性を確保することが可能となる。

【0010】

さらに、前記狭開先を複数有する被溶接部材に対して、前記狭開先溶接トーチのアース線が、前記狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続されるようにしたことを特徴とする。

これにより、溶接部の磁気吹き現象を低減し、スパッタの発生やビード形状不良などの溶接欠陥を低減することが可能となる。

【0011】

さらにまた、前記メインガス通路に供給されるシールドガス流量に対して、前記補助ガスノズルに供給されるシールドガス流量が1.5〜2.5倍であることを特徴とする。

このように夫々のシールドガス流量を設定することにより、溶接部のシールド性を確保した上で溶接を安定して行なうことが可能となる。

【0012】

また、前記狭開先溶接トーチを2つ有するタンデムアーク溶接装置であって、

前記2つの狭開先溶接トーチ間の距離が、前記補助ガスノズルの径の2倍以上であることを特徴とするタンデムアーク溶接装置を提供する。

このように、本発明の狭開先溶接トーチをタンデムアーク溶接装置に適用することにより、溶接が不安定となりやすい狭開先溶接であっても高い溶接性にて溶接可能で、且つタンデムアーク溶接装置により溶接の効率化が可能となる。

【発明の効果】

【0013】

以上記載のごとく本発明によれば、溶接ワイヤの両側にメインガス通路を設けるようにしたため、溶接部のシールド性を確保でき、溶接性を向上させることが可能となる。また、溶接面から後退したトーチ本体内部に冷却部を設ける構成とし、冷却部を溶接面から離間させたため、溶接面からの熱により冷却能力が低下することを防止し、高い冷却能力によりトーチ本体を冷却することができるため、トーチ本体及びトーチ本体の先端に設けられるチップ等を保護することが可能となる。

また、トーチ本体の両側に補助ガスノズルを配置し、メインガス通路のシールドガス流量を低減したため、メインガス通路から噴出するシールドガスにより溶接が不安定となることを防止するとともに、補助ガスノズルから噴出するシールドガスにより溶接部のシールド性を確保することが可能となる。

【0014】

さらに、狭開先溶接トーチのアース線を狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続することにより、溶接部の磁気吹き現象を低減し、スパッタの発生やビード形状不良などの溶接欠陥を低減することが可能となる。

さらにまた、メインガス通路に供給されるシールドガス流量に対して、補助ガスノズルに供給されるシールドガス流量を1.5〜2.5倍とすることにより、溶接部のシールド性を確保した上で溶接を安定して行なうことが可能となる。

また、本発明の狭開先溶接トーチをタンデムアーク溶接装置に適用することにより、溶接が不安定となりやすい狭開先溶接であっても高い溶接性にて溶接可能で、且つタンデムアーク溶接装置により溶接の効率化が可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る狭開先溶接トーチの側断面図である。

【図2】本発明の狭開先溶接トーチを備えたタンデムアーク溶接装置の概略側面図である。

【図3】図2のタンデムアーク溶接装置を用いた狭開先溶接を説明する図である。

【図4】(A)比較例1の狭開先溶接トーチの側断面図、(B)比較例2の狭開先溶接トーチの側断面図、(C)本実施例の狭開先溶接トーチの側断面図である。

【図5】狭開先を説明する断面図である。

【図6】溶接試験の結果を示すグラフで、(a)各制御因子に対するSN比を示すグラフ、(b)各制御因子に対する感度を示すグラフである。

【図7】従来の溶接トーチの側断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

本発明の実施形態に係る狭開先溶接トーチ1は、MAG溶接法に用いられ、好適には後述するタンデムアーク溶接装置に装備される。この狭開先溶接トーチ1は、厚鋼板を突合せて形成された狭開先を溶接する際に用いられ、特に、圧力容器、ボイラ、蒸気ドラム、大型産業機械等の厚板構造物の溶接に好適に用いられる。

【実施例】

【0017】

図1に示すように、本実施形態に係る狭開先溶接トーチ1は、トーチ本体2と、該トーチ本体2の中心軸より僅かに溶接方向前方側に設けられて溶接ワイヤが挿設されるワイヤ送給管3と、該ワイヤ送給管3の先端に設けられたチップ4と、前記ワイヤ送給管3の溶接方向前後側に設けられてシールドガスが供給されるメインガス通路5、6と、前記メインガス通路のうち後側メインガス通路6より後方に設けられて冷却水が通流する冷却部7と、を備える。また、トーチ本体2の溶接面側端面は、後側メインガス通路6より後方側の部位が切り欠かれて溶接面より退避した切欠部8を有している。該切欠部8は、段差状に形成されることが好ましい。前記冷却部7は、この切欠部8に対応した位置に設けられている。

さらに、前記トーチ本体2の溶接方向両側に、シールドガスが通流する補助ガスノズル9、10が設けられることが好ましい。

【0018】

前記メインガス通路5、6、前記補助ガスノズル9、10に供給されるシールドガスは不活性ガスであり、アルゴン、ヘリウム、二酸化炭素、又はこれらの混合ガスが用いられる。

また、補助ガスノズル9、10に供給されるシールドガス流量は、メインガス通路5、6に供給されるシールドガス流量より小であることが好ましい。さらに好適には、メインガス通路5、6の夫々に供給されるシールドガス流量に対して、補助ガスノズル9、10に供給されるシールドガス流量が1.5〜2.5倍とする。

【0019】

具体例として、トーチ本体2の長さLを350mmとした場合、トーチ本体2の溶接方向幅Hを40mm、段差状に形成した切欠部8の幅H1を14mm、切欠部8を除くトーチ本体2の幅H2を26mm、切欠部8の軸方向長さL1を11mm、ワイヤ送給管3の径を2mm、メインガス通路5、6の径を4mm、ワイヤ送給管3とメインガス通路5、6の距離を夫々6mm、補助ガスノズル9、10の径を7mm、トーチ本体2と補助ガスノズル9、10の距離を0mmとする。

また、メインガス通路5、6に供給されるシールドガス(以下、メインガスと呼称する)の流量を、4l/minとし、補助ガスノズル9、10に供給されるシールドガス(以下、補助ガスと呼称する)の流量を7l/minとする。

【0020】

本実施形態によれば、溶接ワイヤの両側にメインガス通路5、6を設けるようにしたため、溶接部のシールド性を確保でき、溶接性を向上させることが可能となる。また、溶接面から後退したトーチ本体2内部に冷却部7を設ける構成とし、冷却部7を溶接面から離間させたため、溶接面からの熱により冷却能力が低下することを防止し、高い冷却能力によりトーチ本体2を冷却することができるため、トーチ本体2及びトーチ本体の先端に設けられるチップ等を保護することが可能となる。

また、トーチ本体2の両側に補助ガスノズル9、10を配置し、メインガス流量を低減したため、メインガスにより溶接が不安定となることを防止するとともに、補助ガスにより溶接部のシールド性を確保することが可能となる。

【0021】

さらに、狭開先溶接トーチ1のアース線を狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続することが好ましく、これにより溶接部の磁気吹き現象を低減し、スパッタの発生やビード形状不良などの溶接欠陥を低減することが可能となる。

さらにまた、メインガス流量に対して、補助ガス流量を1.5〜2.5倍とすることにより、溶接部のシールド性を確保した上で溶接を安定して行なうことが可能となる。

【0022】

さらに、図2に上記した狭開先溶接トーチ1をタンデムアーク溶接装置20に適用した図を示す。図2に示すタンデムアーク溶接装置20は、溶接トーチ1を左右及び上下に動かす2軸のオシレート機能を有しており、溶接トーチ1はL字状の支持アーム24により制御装置23に固定され、該溶接トーチ1に挿設された溶接ワイヤ11は、制御装置23を通ってワイヤリール31に巻回されるようになっている。制御装置23には、溶接トーチ1を直線反復動作するオシレート機構が内蔵されており、さらにアークセンサも含まれている。また、支持アーム24にはシールドボックス23が固定されており、該シールドボックス23からは溶接トーチ1に供給するシールドガスが収容されている。また、溶接トーチ1先端の溶接部を監視するCCDカメラ等の監視カメラ28が設置されている。

【0023】

これらの装置は溶接方向に対して所定間隔だけ離間させて2台設置されている。このとき、溶接トーチ1間の距離は、200〜250mmとすることが好ましい。

上記したタンデムアーク溶接装置20により、図3に示すように動作させることにより、溶接が不安定となりやすい狭開先溶接であっても高い溶接性にて溶接可能で、且つタンデムアーク溶接装置20により溶接の効率化が可能となる。

【0024】

次いで、各制御因子の適正化を行なうためにタグチメソッドによる溶接試験を行なった結果を以下に示す。図5に示すように実開先形状を模擬した試験片により試験を実施した。試験片は、肉厚が75mm、狭開先角度が1.5°、試験片底面から狭開先先端までの肉厚が10mmである。また、トーチ形状は図4に示す3形状で試験を行った。図4(A)は比較例1で、冷却部7をワイヤ送給管3と後側メインガス通路6の間に設け、ワイヤ送給管3の径を2mmとした場合、(B)は比較例2で、冷却部7をワイヤ送給管3と後側メインガス通路6の間に設け、ワイヤ送給管3の径を3mmとした場合、(C)は本実施例で、ワイヤ送給管3の前後にメインガス通路5、6を配置し、後側メインガス通路6の溶接方向後方に冷却部7を配置し、ワイヤ送給管3の径を2mmとした場合である。

【0025】

そして、タグチメソッド基づき、作成した特性要因図からL18直交表に基づいて制御因子と水準を選定し、各水準において試験を行なった結果、図6のグラフが得られた。図6(a)は各制御因子に対するSN比を示すグラフ、(b)は各制御因子に対する感度を示すグラフである。

図6から得られた最適条件を図7の表に示す。この表に示されるように、トーチ形状C(本実施例)を採用し、補助ガスノズル9、10を設けるとともに、メインガス流量を4l/minと従来より少なくすることにより安定した溶接性能が得られることがわかる。

【符号の説明】

【0026】

1 狭開先溶接トーチ

2 トーチ本体

3 ワイヤ送給管

5、6 メインガス通路

7 冷却部

8 切欠部

9、10 補助ガスノズル

20 タンデムアーク溶接装置

【特許請求の範囲】

【請求項1】

溶接ワイヤが挿設されるとともに、該溶接ワイヤの側方にシールドガスが通流するガス通路が設けられたトーチ本体を有し、狭開先の溶接に用いられる狭開先溶接トーチにおいて、

前記狭開先の溶接方向に沿って前記溶接ワイヤの前後両側に一対のメインガス通路が設けられるとともに、後側メインガス通路より後方のトーチ本体先端面が切り欠かれて溶接面より後退しており、該離間したトーチ本体内部に冷却水が循環する冷却部が設けられていることを特徴とする狭開先溶接トーチ。

【請求項2】

前記狭開先の溶接方向に対して前記トーチ本体の両側に、前記シールドガスが通流する補助ガスノズルを配置するとともに、前記メインガス通路に供給されるシールドガス流量を前記補助ガスノズルに供給されるシールドガス流量より小としたことを特徴とする請求項1記載の狭開先溶接トーチ。

【請求項3】

前記狭開先を複数有する被溶接部材に対して、前記狭開先溶接トーチのアース線が、前記狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続されるようにしたことを特徴とする請求項1若しくは2記載の狭開先溶接トーチ。

【請求項4】

前記メインガス通路に供給されるシールドガス流量に対して、前記補助ガスノズルに供給されるシールドガス流量が1.5〜2.5倍であることを特徴とする請求項2記載の狭開先溶接トーチ。

【請求項5】

請求項2記載の狭開先溶接トーチを2つ有するタンデムアーク溶接装置であって、

前記2つの狭開先溶接トーチ間の距離が、前記補助ガスノズルの径の2倍以上であることを特徴とする狭開先溶接トーチを備えたタンデムアーク溶接装置。

【請求項1】

溶接ワイヤが挿設されるとともに、該溶接ワイヤの側方にシールドガスが通流するガス通路が設けられたトーチ本体を有し、狭開先の溶接に用いられる狭開先溶接トーチにおいて、

前記狭開先の溶接方向に沿って前記溶接ワイヤの前後両側に一対のメインガス通路が設けられるとともに、後側メインガス通路より後方のトーチ本体先端面が切り欠かれて溶接面より後退しており、該離間したトーチ本体内部に冷却水が循環する冷却部が設けられていることを特徴とする狭開先溶接トーチ。

【請求項2】

前記狭開先の溶接方向に対して前記トーチ本体の両側に、前記シールドガスが通流する補助ガスノズルを配置するとともに、前記メインガス通路に供給されるシールドガス流量を前記補助ガスノズルに供給されるシールドガス流量より小としたことを特徴とする請求項1記載の狭開先溶接トーチ。

【請求項3】

前記狭開先を複数有する被溶接部材に対して、前記狭開先溶接トーチのアース線が、前記狭開先の溶接方向に対する始端若しくは終端のうち少なくとも複数に接続されるようにしたことを特徴とする請求項1若しくは2記載の狭開先溶接トーチ。

【請求項4】

前記メインガス通路に供給されるシールドガス流量に対して、前記補助ガスノズルに供給されるシールドガス流量が1.5〜2.5倍であることを特徴とする請求項2記載の狭開先溶接トーチ。

【請求項5】

請求項2記載の狭開先溶接トーチを2つ有するタンデムアーク溶接装置であって、

前記2つの狭開先溶接トーチ間の距離が、前記補助ガスノズルの径の2倍以上であることを特徴とする狭開先溶接トーチを備えたタンデムアーク溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−234409(P2010−234409A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85329(P2009−85329)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]