珪酸カルシウム成形体の製造方法

【課題】設備費や手間をかけずに、変色を防止可能な珪酸カルシウム成形体の製造方法を提供する。

【解決手段】本発明の珪酸カルシウム成形体の製造方法は、珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法において、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を、半硬化体の表面に塗布することを特徴とする。

【解決手段】本発明の珪酸カルシウム成形体の製造方法は、珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法において、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を、半硬化体の表面に塗布することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、珪酸カルシウム成形体の製造方法に関する。

【背景技術】

【0002】

珪酸カルシウム成形体は、たとえば、珪酸質原料および石灰質原料を主成分とする固形成分に水を加えて混練して原料スラリーを作製し、この原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させることにより製造される。

【0003】

そして上記製造方法においては、所定数の半硬化体を作製してから、これらの半硬化体を一括してオートクレーブ養生するため、半硬化体養生が完了して得られた半硬化体は、所定数の半硬化体が得られるまでの間、大気雰囲気下に待機させられる。

【0004】

そして、これらの半硬化体をオートクレーブ養生して珪酸カルシウム成形体を製造すると、オートクレーブ養生前に空気に接触していた部分が他の部分と相違する色に変色して色むらが生じることがある。

【0005】

上述したように、オートクレーブ養生は所定数の半硬化体を得てから行われるため、半硬化体状態での待機時間にはばらつきがある。この待機時間が長くなるに従い、珪酸カルシウム成形体の変色の度合いは大きくなる。そのため、オートクレーブ養生後に得られる複数の珪酸カルシウム成形体間においても、変色の度合いの差に起因する色調の相違が生じることがある。

【0006】

従って、珪酸カルシウム成形体における変色が発生すると、単一の製品における色むらや複数の製品間での色調の相違が生じてその価値が下がったり、変色の度合い(程度)が著しく大きい場合には不良品を発生させるため、製品製造の歩留まりを悪化させるという問題がある。

【0007】

珪酸カルシウム成形体の変色の発生を防止する方法としては、例えば、特許文献1において、オートクレーブ養生工程の前に、半硬化体の空気接触面に、製品としての珪酸カルシウム成形体と同一の色調の塗料や軽量気泡コンクリート(ALC)パネルの製品屑などを塗布することにより外気接触の影響を防ぐ保護層を形成して珪酸カルシウム成形体の変色を防止する方法が提案されている。しかしながら、塗料を塗布する方法では、色調を同一に調整するのが非常に難しく、長期使用による製品表面の色の変化が、塗料塗布部分と塗料未塗布部分とでは異なってくる。ALCパネルの製品屑を塗布する方法では製品屑作製の工程と、オートクレーブ後に製品屑を取り除く工程とが必要であるので手間がかかり、製品屑自体が変色の原因となることもあるうえに、製品屑の塗布や取り除きにより表面の性状が変わってしまう。

【0008】

また、特許文献1にはステンレス板などを半硬化体の空気接触面に取り付けることにより保護層を形成する方法も提案されているが、この方法によれば、ステンレス板の面性状が半硬化体の面に転写されてしまい、表面性状が変わってしまう。

【0009】

上記以外の珪酸カルシウム成形体の変色の発生を防止する方法としては、例えば、半硬化体養生が完了した後オートクレーブ養生を行うまでの間、密閉性が高く、内部を例えば窒素ガスで一部置換した養生ヤードで半硬化体を待機させる方法が考えられる。

【0010】

上記方法によれば、半硬化体と空気との接触を少なくすることができるので、一般的な珪酸カルシウム成形体の製造方法よりも、変色の発生を防止することができる。しかしながら、上記方法では、完全に半硬化体と空気との接触を防止することにはならないため、変色を低減できても皆無にすることはできないうえに、半硬化体を待機させるための設備(密閉性の高い養生ヤードなど)が必要であり設備費がかかる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−231284号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記のような事情に基づいて完成されたものであって、設備費や手間をかけずに、変色を十分に防止可能な珪酸カルシウム成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

珪酸カルシウム成形体が変色するメカニズムについては、推測の範囲内ではあるが、以下のように考えられる。

珪酸カルシウム成形体の原料(珪酸質原料・石灰質原料)には、鉄含有鉱物などの金属含有鉱物が含まれている。鉄含有鉱物は半硬化体の状態においては、鉄イオン、水酸化鉄、酸化鉄、硫化鉄などの化合物となっていると考えられる。これらの鉄含有鉱物が半硬化体の表面付近に存在すると半硬化体に含まれる水分や空気中の水分により酸化されて黒褐色や赤褐色の酸化鉄(FeO、Fe2O3)や黄褐色の各種オキシ酸化物(α、β、γ型)など種々の酸化物が生成する。ここで、半硬化体はアルカリ性であるが、空気に接するとカルシウム分(水酸化カルシウムなど)が空気中の二酸化炭素と反応して炭酸カルシウムとなり中性化が進行する。鉄含有鉱物の酸化反応はアルカリ性条件下では起こり難く、中性条件下においては、容易に反応するため、半硬化体の炭酸化が進むに従い酸化反応が促進される。

【0014】

つまり、金属含有鉱物の酸化、原料中に含まれる水酸化カルシウムの炭酸化、およびこの炭酸化による金属含有鉱物の酸化の促進が一因となって、珪酸カルシウム成形体が変色するのではないかと考えられる。そこで、これらの原因に対する対策について鋭意検討を行った。

【0015】

その結果、半硬化体の表面に、乳酸ナトリウムを水に溶解してなる乳酸ナトリウム水溶液を塗布することにより、珪酸カルシウム成形体の変色を十分に防止することができるという知見を得た。なお、乳酸カリウムの水溶液、乳酸メチルの水溶液、および乳酸エチルの水溶液を用いた場合でも、乳酸ナトリウム水溶液を用いたときと同様の効果があった。

【0016】

乳酸ナトリウム水溶液などの乳酸化合物の水溶液を用いることにより珪酸カルシウム成形体の変色を抑制するメカニズムについては以下のように考えられる。以下の説明において「乳酸化合物」とは、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる化合物を意味する。

乳酸化合物は水と比較すると酸素溶解度が低いため、乳酸化合物を用いることで酸素が金属含有鉱物と接触し難くなり酸化が抑制される。

また、乳酸化合物は吸湿・保湿作用を有しているため、乳酸化合物の水溶液を塗布することで、半硬化体や珪酸カルシウム成形体の表面からの水分蒸発が抑えられ、かつ、乳酸化合物の膜が形成されることにより金属鉱物と酸素とが接触し難くなる。

【0017】

さらに、乳酸化合物は水と比較して二酸化炭素溶解度が低いため、乳酸化合物を用いることで、二酸化炭素と珪酸カルシウム成形体中のカルシウム分との反応が困難となり、アルカリ性が維持され金属含有鉱物の酸化反応が抑制される。

つまり、乳酸化合物が、直接的に作用し、かつ(あるいは)、カルシウム分の炭酸化を抑制することにより間接的に作用して、半硬化体や珪酸カルシウム成形体に含まれる金属含有鉱物の酸化を防止し珪酸カルシウム成形体の変色を防止しているのではないかと考えられる。

【0018】

本発明は、かかる新規な知見に基づくものである。

すなわち、本発明は、珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法において、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を、前記半硬化体の表面に塗布するところに特徴を有する。

【0019】

本発明によれば、半硬化体の表面に乳酸化合物を塗布するだけで、珪酸カルシウム成形体の変色を十分に防止することができ、大がかりな設備が不要であり手間もかからない。

【0020】

本発明は、以下の構成としてもよい。

原料スラリーを型枠内に打設して半硬化養生させた後、型枠から脱型することにより得られる半硬化体の表面に、型枠から脱型した後1時間以内に、乳酸化合物水溶液を塗布する。このような構成とすると、変色抑制効果をより高めることができ、好ましい。

【0021】

乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が20g以上400g以下となるように塗布する。このような構成とすると、変色抑制効果を高めることができ、好ましい。

【0022】

乳酸化合物を10質量%以上60質量%以下の割合で含む乳酸化合物水溶液を、半硬化体にスプレー塗布する。このような構成とすると、乳酸化合物がスプレー塗布に適した粘度に調整されるので塗布作業を簡便なものとすることができ、かつ、乳酸化合物の塗布量を適切な量とすることができるので、塗りムラが生じにくく好ましい。

【0023】

珪酸カルシウム成形体が軽量気泡コンクリート(ALC)である構成とする。このような構成とすると、変色防止効果が顕著に発現するので、好ましい。これは、ALCが以下のような性質を有するからである。

(1)ALCの製造方法において、半硬化体は、脱型後にピアノ線等で切断され、所定の厚さを有する複数のパネル状の半硬化体とされ、この複数のパネル状の半硬化体は、ピアノ線の太さ分程度の間隔をあけた状態で、オートクレーブ養生される。脱型後に端部に配置されるパネル状の半硬化体10Aを用いて作製したALC(端パネルという)では、脱型後に2つのパネル状の半硬化体の間に配置されるパネル状の半硬化体10B(脱型後に中央に配置されるパネル状の半硬化体10B)を用いて作製したALC(中パネルという)よりも変色の度合いが大きくなり、同じ型枠から得られたALC間でも色調の相違が生じる(理由は後述する)。ALCは、多数のパネルを並べて用いるため、パネル間の色調の相違が目立ちやすい。脱型後に端部に配置されるパネル状の半硬化体10Aおよび脱型後に中央に配置されるパネル状の半硬化体については図1を参照。

(2)ALCは、標準的なもののサイズが、他の珪酸カルシウム成形体と比較して大きいため、1枚のパネル内における色調の相違が発生することもある。

(3)ALCは他の珪酸カルシウム成形体と比べて水和反応による発熱や硬化促進のための加温保温により脱型時の温度が高くなって、これにより酸化反応が進みやすくなり変色しやすい。

【0024】

ここで、同一の型枠から得られるパネル状の半硬化体を用いて作製したALCであっても、脱型後の位置により色調の相違が生じる理由は推測の範囲内ではあるが、以下のように考えられる。

脱型後に端部に配置されるパネル状の半硬化体の表面は、大気との接触面積が大きいため、大気(空気)中に含まれる酸素、二酸化炭素、水などの影響を受け易い。

これに対して、脱型後に中央に配置されるパネル状の半硬化体は、隣接するパネル状の半硬化体との隙間がピアノ線の太さ分(約0.3mm〜約1.8mm)程度と狭く、パネル状の半硬化体の温度が高く蒸気の放出により内部圧力が高くなっているため、空気がきわめて侵入し難い。中パネルにおいても、パネル状の半硬化体に溶存する酸素・二酸化炭素と、気泡中の酸素・二酸化炭素などにより、酸化や炭酸化が生じて、わずかな変色は発生するが、半硬化体に溶存する空気(酸素・二酸化炭素)は、大気中に含まれる酸素・二酸化炭素の量と比較すると極めて少ないため、変色の度合いは端パネルと比較すると低くなるため、変色の度合いが低くなると考えられる。

【0025】

本発明によりALCを製造する場合には、珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを、補強筋を配設した型枠内に打設する打設工程と、型枠内に打設された原料スラリーを養生させて半硬化体を作製する半硬化体作製工程と、半硬化体作製工程を経て得られた半硬化体を、型枠から脱型して切断することにより複数のパネル状の半硬化体を得る切断工程と、複数のパネル状の半硬化体をオートクレーブ養生させる養生工程と、を実行し、パネル状の半硬化体の表面のうち少なくとも端面に乳酸化合物水溶液を塗布する。

パネル状の半硬化体の表面の少なくとも端面(切断工程を経たパネル状の半硬化体のうち端部に配置されるパネル状の半硬化体の表面)に、乳酸化合物水溶液を塗布することで、複数のALCの色調を脱型・切断後の位置にかかわらず、均質なものとし、かつ、1枚のALCにおける色調を均質なものとすることができる。

【0026】

ところで、モルタルやコンクリートにおいては、「エフロレッセンス」という現象が発生することが知られている。エフロレッセンスとは、硬化したモルタルやコンクリート中の可溶成分(水酸化石灰、苦土、石灰の硫酸塩、石灰の硫化物、水酸化カルシウム、水酸化ナトリウム、水酸化カリウム)などを溶解した溶液がコンクリート内部を通過して表面に移動し、表面の乾燥に伴って水分が蒸発することにより、表面に析出あるいは空気中の炭酸ガスと反応して不溶性の炭酸カルシウム、炭酸ナトリウム、炭酸カリウムなどがコンクリート表面に沈着した、白色の物質」のことをいう。したがって、モルタルやコンクリートで、エフロレッセンスが発生すると、その表面が白っぽく変色する。これに対し、本発明において問題とされる「変色」とは、上述したように、珪酸質原料および石灰質原料などに含まれる微量の金属含有鉱物が酸化して、黒褐色や赤褐色の酸化物、黄褐色の各種オキシ酸化物などが生成することが一因となって、白っぽい色調の珪酸カルシウム成形体が赤褐色や黄褐色などに変色する現象である。したがって本発明において問題とされる「変色」と、「エフロレッセンスの発生による変色」とは全く相違するものである。

【発明の効果】

【0027】

本発明によれば、設備費や手間をかけずに、変色を十分に防止できる珪酸カルシウム成形体の製造方法を提供することができる。

【図面の簡単な説明】

【0028】

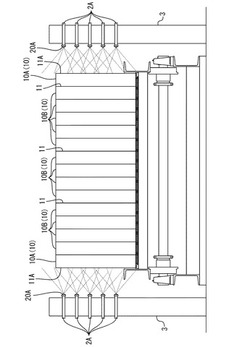

【図1】塗布装置の一例を示す模式図

【図2】塗布装置の一部を側面から示した模式図

【図3】乳酸化合物類の塗布角度を説明する模式図

【発明を実施するための形態】

【0029】

以下、本発明の珪酸カルシウム成形体の製造方法について説明する。

本発明は、珪酸質原料および石灰質原料を主成分とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られる半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法である。本発明の製造方法は、半硬化体の表面に、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解して得られる乳酸化合物水溶液を塗布するところに特徴を有している。

【0030】

本発明の珪酸カルシウム成形体の製造方法によって得られる珪酸カルシウム成形体としては、例えば、ALCやケイ灰れんが、珪酸カルシウム板、セメント押し出し成形板等が挙げられる。これらのうち、本発明の製造方法によりALCを作製するのが好ましい。これはALCが以下の性質を有するからである。

(1)ALCを使用する際には、多数のパネルを並べて用いるため、パネル間の色調の相違が目立ちやすい。

(2)ALCは、標準的なもののサイズが、例えば、長さ3000mm、幅600mmであり、大きいため、1枚のパネル内における色調の相違が発生することもある。

(3)ALCは他の珪酸カルシウム成形体と比べて水和反応による発熱や硬化促進のための加温保温により脱型時の温度が高くなって、これにより酸化反応が進みやすくなり変色しやすい。

【0031】

つまり、本発明の製造方法により製造したALCでは、変色防止効果が顕著に発現するので好適なのである。

【0032】

本発明の製造方法においては、まず、珪酸質原料および石灰質原料を主成分とする固形成分に水を加えて混練し原料スラリーを作製する(原料スラリー作製工程)。

珪酸質原料としては、珪石、珪砂、スラグ、フライアッシュなどのSiO2を含む原料として公知のものの粉末または粒状物を一種類または二種類以上組み合わせて用いることができる。

石灰質原料としては、生石灰、消石灰、普通ポルトランドセメント、早強ポルトランドセメント、その他の各種ポルトランドセメント等の粉末を一種類または二種類以上組み合わせて用いることができる。

【0033】

ここで、例えば、本発明の方法によりALCパネルを作製する場合には、原料スラリーの材料としては上記固形成分や水以外に、アルミニウム粉末などの発泡剤や減水剤などを用いることができる。また、原料スラリーを作製する際には、上記の主成分となる原料以外に、石膏、補強用繊維、繰り返し原料(原料スラリーを発泡硬化させて得られる半硬化体を、ピアノ線で切断した際に発生する不要な部分)や、不要となったALCの粉末(半硬化体を養生して得られるALCを切断した際に発生する不要な部分)を添加してもよい。これらの原料を添加すると、原料スラリーの発泡が安定する上に、原料費を節約できるので、好ましい。

【0034】

原料スラリーは、上記固形成分に、全固形成分(珪酸質原料、石灰質原料などの主成分となる原料、および石膏などの固形成分)100質量部に対して50〜90質量部の水を加えて混練することにより得られる。

【0035】

上述のようにして作製した原料スラリーを、所定形状の型枠に打設し(打設工程)、型枠内に打設した原料スラリーを所定の硬度(例えばピアノ線で切断可能な硬度)となるまで半硬化養生させることにより半硬化体を作製する(半硬化体作製工程)。なお、本発明の製造方法によりALCパネルを作製する場合には、型枠として、予め補強筋を配設した型枠を用いてもよい。

【0036】

次に、半硬化体作製工程を経て得られた半硬化体を、型枠から脱型する。本発明の製造方法によりALCパネルを作製する場合には、型枠から脱型した半硬化体を、ピアノ線などで所定の厚さに切断して、不要部分(凸凹状の端部などの不要な部分)を除去して形を整えることにより、複数のパネル状の半硬化体を得る(切断工程)。

【0037】

さて、本発明の製造方法においては、半硬化体作製工程を経て得られた半硬化体の表面に、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を塗布する(塗布工程)。これらの乳酸化合物のうち、乳酸ナトリウムが、水への溶解性が高いので好ましい。

【0038】

乳酸化合物水溶液を半硬化体に塗布する塗布工程は、型枠から脱型した後1時間以内に実行するのが好ましい。なお、脱型後、切断工程を実行する場合には、塗布工程は、切断工程を経た後1時間以内に実行するのが好ましく、5分以内に実行すると特に好ましい。脱型後あるいは切断工程を経た後に速やかに塗布工程を実行することにより、変色防止効果をより高めることができる。

【0039】

ここで、本発明の製造方法によりALCパネルを作製する場合には、型枠から脱型した半硬化体を切断して得られるパネル状の半硬化体の表面のうち、少なくとも、パネル状の半硬化体の端面に、乳酸化合物水溶液を塗布すると、ALCパネルの色調を脱型・切断後の位置にかかわらず、均質なものとし、かつ、1枚のALCパネルにおける色調を均質なものとすることができるので、好ましい。

【0040】

本発明においては、乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が20g以上400g以下となるように塗布すると、変色防止効果が高くなるので好ましい。乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が30g以上250g以下となるように塗布すると、変色防止効果が更に高まるので、特に好ましい。

【0041】

乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が20g未満となるように塗布すると、十分な変色防止効果が得られないことがあり、乳酸化合物水溶液を半硬化体の表面1m2当たりの乳酸化合物の量が400gを超えるように塗布すると、塗布された乳酸化合物が過剰となって液ダレを生じるため、求められている表面性状が得られなくなる。

なお、乳酸化合物水溶液にはグリセリン、ジグリセリン、および重合度が3以上のポリグリセリンから選ばれる一種以上のグリセリン類を混合してもよい。

【0042】

乳酸化合物水溶液の塗布方法としては、スプレー塗布、刷毛塗り、半硬化体を乳酸化合物水溶液に浸漬する方法、各種ロールコーター法など種々の方法を採ることができる。これらの方法のうち、刷毛塗りや半硬化体を浸漬する方法は表面形状を変えるおそれがあるが、スプレー塗布は本来の珪酸カルシウム成形体の表面性状を生かし、かつ、塗布作業を簡易なものとすることができ、特にALCパネルを製造する場合に好適な方法である。

【0043】

乳酸化合物水溶液をスプレー塗布する場合には、乳酸化合物を10質量%以上60質量%以下の割合で含むように調製した乳酸化合物水溶液を用いると、スプレー塗布に適した粘度に調整されるので、塗布作業を簡便なものとすることができ、かつ、乳酸化合物の塗布量を適切な量とすることができるので、塗りムラが生じにくく好ましい。

【0044】

乳酸化合物水溶液中の乳酸化合物の含有量が10質量%未満では、水の影響が大きくなり変色抑制効果が小さくなるうえに、好適な変色抑制効果を得るために塗布量を増やす必要が生じるので表面性状に及ぼす影響が懸念される。乳酸化合物水溶液中の乳酸化合物の含有量が60質量%を超えると、スプレー塗布には適さない粘度になってしまううえに、好適な変色抑制効果を得るためには塗布量を少なくする必要が生じるので塗りムラが生じることがある。

【0045】

乳酸化合物水溶液をスプレー塗布する場合には、例えば、図1に示すような塗布装置1を用いることができる。この塗布装置1において、乳酸化合物水溶液が塗布されるパネル状の半硬化体10は、複数枚(図1では15枚)が、互いに面積の広い面11を対向させた状態で、ピアノ線の太さ分(0.3mm〜1.8mm)程度の間隔を空けて並べられており、図1の手前側から奥側方向に移動可能とされる。そして、複数のパネル状の半硬化体10のうち、左側と右側の端部にそれぞれ配置されるパネル状の半硬化体10Aの面積の広い面(端面)11A(端面11Aという)に、乳酸化合物水溶液が塗布されるようになっている。

なお、パネル状の半硬化体10は常に表面から水蒸気を放出しており、隣接するパネル状の半硬化体10,10の隙間には空気が侵入し難くなっている。

【0046】

両端部に配置されるパネル状の半硬化体10Aの乳酸化合物水溶液が塗布される端面11Aと対向する位置に配置した2本のポール3には、乳酸化合物水溶液を吐出するスプレーガン2A,2B(2Bは図1に図示せず)がそれぞれ複数個取り付けられている。すなわち、塗布装置1においては、スプレーガン2A,2Bがパネル状の半硬化体10Aの端面11Aに対して相対移動することにより当該端面11Aに乳酸化合物水溶液が塗布されるようになっている。

【0047】

複数のスプレーガン2A,2Bは、図2に示すように、ポール3の右側と左側とに千鳥状に取り付けられている。ここで、ポール3の右側と左側に取り付けられたスプレーガン2A,2Bを、それぞれ、第1のスプレーガン2A(第1のスプレー2A)、第2のスプレーガン2B(第2のスプレー2B)とする。

また、第1のスプレーガン2Aおよび第2のスプレーガン2Bは、図3に示すように、互いに外側方向を向くように配置されている。したがって、パネル状の半硬化体10Aは、スプレーガン2A,2Bに接近する方向に移動しているときには第1のスプレーガン2Aの吐出口20Aにより、乳酸化合物水溶液が塗布され、スプレーガン2A,2Bから遠ざかる方向に移動しているときには第2のスプレーガン2Bの吐出口20Bにより乳酸化合物水溶液が塗布される。図2および図3の矢線Pはパネル状の半硬化体10の移動方向を示すものである。

【0048】

なお、第1のスプレーガン2Aの吐出口20Aの中心軸線13Aを含む、地面に対して水平な水平面上において、中心軸線13Aとパネル状の半硬化体10Aの端面11Aに垂直な面12とのなす角X(塗布角度X)および、第2のスプレーガン2Bの吐出口20Bの中心軸線13Bを含む、地面に対して水平な水平面上において、中心軸線13Bとパネル状の半硬化体10Aの端面11Aに垂直な面12とのなす角Y(塗布角度Y)は、−45°〜45°に設定するのが好ましい(図3を参照)。上述のような塗布角度とすると、乳酸化合物水溶液がはねかえりにくくなるので、乳酸化合物水溶液の使用量を節約することができるとともに塗りムラが生じにくくなるからである。塗布角度は0°〜45°とすると乳酸化合物水溶液がさらに、はねかえりにくくなるので特に好ましい。

【0049】

なお、塗布角度Xを0°〜45°とし、かつ、塗布角度Yを−45°〜0°とすると、向きの相違するスプレーにより乳酸化合物水溶液が塗布されるので、より均一に乳酸化合物水溶液のスプレー塗布が可能となるので、さらに好ましい。

【0050】

パネル状の半硬化体10Aにスプレー塗布する乳酸化合物水溶液を、体積標準のメジアン径(VMD)が10μm以上200μm以下の液滴とすると、スプレー塗布された乳酸化合物水溶液がはねかえりにくくなって、乳酸化合物水溶液の使用量を節約することができ、かつ、液ダレが生じにくくなるので好ましい。

塗布される液滴のVMDが200μmを超えると液ダレが生じやすくなり、液滴のVMDが10μm未満であると乳酸化合物水溶液がはね返ってしまうので、多くの乳酸化合物を必要とする。

【0051】

乳酸化合物水溶液のスプレー塗布の回数は特に限定されないが、5回以下重ね塗りすると、1枚のALCパネルにおける色調をより均一なものとすることができるので好ましい。

【0052】

<実施例>

以下、実施例により本発明を更に具体的に説明する。

1.珪酸カルシウム成形体の変色防止方法の検討

以下に示す方法により作製した種々のALCパネルについて評価試験を行い検討した。

(比較例1のALCの作製)

(1)パネル状の半硬化体の作製

珪石粉末65質量部、早強セメント20質量部、生石灰粉末11質量部、石膏4質量部、これらの固形成分100質量部に対して70質量部の水、アルミニウム粉末0.06質量部、および減水剤0.1質量部を混合して原料スラリーを作製し、補強筋を配設した型枠内に注入し、発泡・硬化させた。3時間経過後の半硬化体を脱型して、0.9mmのピアノ線でパネル形状に切断し、型枠周辺の非製品部分ならびに端部の凸凹部分などを取り除き、15枚のパネル状の半硬化体を作製した。

【0053】

(2)保管、オートクレーブ養生

15枚のパネル状の半硬化体を、面積の広い面を対向するように並べた状態で、30℃に保温された養生ヤードで2時間保管した。このとき各パネル状の半硬化体はピアノ線の太さ分程度(約0.9mm)離間した状態であった。養生ヤードでの保管後のパネル状の半硬化体を、180℃、10時間オートクレーブで養生することにより15枚のALCパネルを作製した。この15枚のALCパネルのうち養生工程のときに両端に配置されていたパネル状半硬化体から得られた2枚のALCパネルを比較例1のALCパネルとした。

【0054】

(3)評価試験

(i)オートクレーブから取り出した15枚のALCパネルを、ケット科学研究所製の水分計を用いて測定した含水率が10〜20%の範囲となるまで、室内で乾燥した。乾燥後のALCパネルのうち、養生工程のときに両端に配置されていたパネル状半硬化体から得られた2枚の比較例1のALCパネルについてそれぞれ、その表面の20箇所におけるL値、a値、およびb値を、色彩色差計[ミノルタ(株)製、CR−200]を用いて測定して、それぞれの平均値を算出した。この値を比較例1のALCパネルのL値、a値、およびb値とした。

【0055】

(ii)(i)の乾燥後の15枚のALCパネルのうち、養生工程のときに中央に配置されていたパネル状の半硬化体から得られたALCパネルの面積の広い面の20箇所のL値、a値、およびb値を、色彩色差計[ミノルタ(株)製、CR−200]を用いて測定し、平均値を算出した。この値を標準色のALCパネルのL値、a値、およびb値とした。

なお、本明細書中の他の実施例および他の比較例においてもこのALCパネルを標準色のALCパネルとした。

【0056】

(iii)比較例1のALCパネルにおけるL値、a値、およびb値と、標準色となるALCパネルのL値、a値、およびb値との差(ΔL、Δa、Δb)を算出した。次に、以下の式(1)によりΔEを算出した。表1にはΔLおよびΔEを示した。

【0057】

【数1】

【0058】

なお、L値は明るさを示す値であり、a値は赤色−緑色の程度を示す値であり、b値は黄色−青色の程度を示す値であるので、ΔLが小さければ標準色との明るさの差が小さく、ΔEが小さいと、標準色との色の差が小さいといえる。

【0059】

(比較例2のALCパネルの作製、密閉した養生ヤードでの保管)

比較例1の(1)で作製した半硬化体を、窒素で置換して密閉状態とした養生ヤードで保管したこと以外は比較例1と同様にして比較例2のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0060】

(比較例3のALCパネルの作製:ステンレス板を使用)

比較例1の(1)で作製した半硬化体の表面を、ステンレス板で覆った後、養生ヤードで待機させたこと以外は、比較例1と同様にして比較例3のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0061】

(比較例4のALCパネルの作製:ALC製品屑を塗布)

比較例1の(1)で作製した半硬化体の表面に、半硬化体1m2当たりの塗布量が30gとなるようにALC製品屑のスラリーを塗布した後、養生ヤードで待機させたこと以外は、比較例1と同様にして比較例4のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0062】

(比較例5のALCパネルの作製:水の塗布)

比較例1の(1)で作製した半硬化体の表面に、半硬化体1m2当たり30gとなるように水を塗布した後、養生ヤードで待機させたこと以外は、比較例1と同様にして比較例5のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0063】

(比較例6〜比較例8のALCパネルの作製:各種樹脂の塗布)

水に代えて、下記に示す量の樹脂を塗布したこと以外は比較例3と同様にして、比較例6〜比較例8のALCパネルをそれぞれ作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

比較例6:半硬化体1m2当たりの樹脂の量が90gとなるように濃度20%のスチレンアクリル樹脂[商品名(ニカゾール)、日本カーバイド工業(株)製、白色の樹脂]を塗布

【0064】

比較例7:半硬化体1m2当たりの樹脂の量が20gとなるように濃度10%のアクリル酸エステル樹脂A[商品名(CPウェットコート)、水谷ペイント(株)製、白色の樹脂]を塗布

【0065】

比較例8:半硬化体1m2当たりの樹脂の量が40gとなるように濃度20%のアクリル酸エステル樹脂Aを塗布

【0066】

(比較例9〜比較例12のALCパネルの作製:各種材料の塗布)

水に代えて、下記に示す量の材料を塗布したこと以外は比較例3と同様にして、比較例9〜比較例13のALCパネルをそれぞれ作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

比較例9:半硬化体1m2当たりの量が600gとなるようにケイ酸アルカリ液[商品名(RF−100)、太平洋マテリアル(株)製]の原液を塗布

【0067】

比較例10:半硬化体1m2当たりの量が20gとなるように長鎖アルキル変性撥水剤[商品名(KF−4917)、信越シリコーン(株)製]の原液を塗布

【0068】

比較例11:半硬化体1m2当たりの量が20gとなるように、濃度20質量%のグリシン[扶桑化学(株)製]の水溶液を塗布

【0069】

比較例12:半硬化体1m2当たりの量が20gとなるように、濃度30質量%のグルコース[サンエイ糖化(株)製]の水溶液を塗布

【0070】

(実施例1のALCパネルの作製:乳酸ナトリウム水溶液の塗布)

乳酸ナトリウムを30質量%の割合で含む乳酸ナトリウム水溶液を調製した。

比較例1の(1)で作製したパネル状の半硬化体のうち両端部に配置されるパネル状の半硬化体の端面(隣接するパネル状の半硬化体と接触していない面)に図1に示す塗布装置1を用いて(塗布角度X、塗布角度Yをともに30°に設定)、濃度が30質量%の乳酸ナトリウム水溶液をVMD80〜90μmの液滴として2回スプレー塗布し、30℃に保温された養生ヤードで保管したこと以外は比較例1と同様にして実施例1のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

実施例1において、パネル状の半硬化体の端面1m2当たりの乳酸ナトリウムの塗布量は30gであった。なお、本実施例において、「塗布量」とは、半硬化体1m2当たりに塗布された乳酸ナトリウムの量を意味する。

【0071】

なお、比較例1〜12ならびに、実施例1については、それぞれのΔEおよびΔLとともに、これらの結果に基づき、変色防止効果の程度を判断した評価結果を、表1の「評価」の欄に示した。

ΔEおよびΔLに基づく変色防止効果の評価基準は以下の通りである。

×:ΔEが3.0より大きい(顕著に標準色との色の差が認められる)

△:ΔEが1.5より大きく3.0以下(わずかに標準色との色の差が認められる)

○:ΔEが1.5以下(標準色との色の差がほとんど認められない)

◎:ΔEが1.5以下であり、かつ、ΔLが−1以上1以下(標準色との色の差がほとんど認められず、かつ、標準色との明るさの差がほとんどない)

実施例品には製造上の問題はなかったが、比較例品(比較例1〜12)のなかには、製造上の問題を有するものがあったため、製造上の問題を考慮した総合評価を行い、その結果を表1に併せて示した。

総合評価の評価基準は以下の通りである。

○:変色防止効果が△〜◎であるとともに製造上の問題がない

×:変色防止効果が×、製造上の問題がある、あるいは変色防止効果が×であるとともに製造上の問題がある

【0072】

【表1】

【0073】

(結果と考察)

本発明の製造方法により作製した実施例1のALCパネルでは、標準色との色の差がほとんど認められず、変色防止効果が高いということがわかった。なお、乳酸ナトリウム水溶液に代えて乳酸カリウム水溶液、乳酸メチル水溶液、乳酸エチル水溶液を用いて実施例1と同様の方法でALCパネルを作製した場合にも、乳酸ナトリウム水溶液を用いたときと同様の効果があった。

【0074】

これに対して、比較品(比較例1〜12)のALCパネルは、実施例1の本発明の方法により製造したALCパネルよりも変色防止効果が劣っているということがわかった。

比較例のうち、半硬化体を密閉した養生ヤードで保管した比較例2のALCパネル、半硬化体をステンレス板で被覆して保管した比較例3のALCパネル、半硬化体の表面にALCの製品屑を塗布した比較例4のALCパネルでは、変色防止効果が認められたが、比較例2では特別な設備が必要であり、比較例3および比較例4では手間がかかるうえに、本来のALCパネルの有するような表面性状が得られないという欠点(製造上の問題)を有していた。

【0075】

2.乳酸ナトリウム水溶液の塗布量と濃度(水溶液中の乳酸ナトリウムの含有量)の検討

乳酸ナトリウム水溶液の塗布量(乳酸ナトリウムとしての塗布量)とその濃度について検討すべく、種々の濃度の乳酸ナトリウム水溶液を塗布量を変えて半硬化体に塗布してALCパネルを作製し、評価試験を行った。

(実施例2〜32のALCパネルの作製)

乳酸ナトリウムを、5質量%、10質量%、20質量%、30質量%、50質量%、60質量%、85質量%の割合で含有する乳酸ナトリウム水溶液をそれぞれ調製した。

使用する乳酸ナトリウム水溶液の濃度(質量%)および、乳酸ナトリウム水溶液の塗布量を表2に記載の量(g/m2)としたこと以外は実施例1と同様にして、実施例2〜32のALCパネルをそれぞれ作製した。比較例1と同様の評価試験を行い、ΔLおよびΔEを算出するとともに上記評価基準(ΔEおよびΔLに基づく変色防止効果の評価基準)に基づく評価を行い、結果を表2に示した。表2には、該当箇所に実施例1の結果と評価結果も併せて記載した。

【0076】

【表2】

【0077】

(結果と考察)

実施例1〜実施例32のALCパネルはΔEが1.92以下であり、未処理品である比較例1や比較の処理方法で処理した比較品(比較例4〜12)よりも変色防止効果が高いということがわかった。実施例2〜4のALCパネルは比較例2よりも△Eがわずかに大きかったが、△Eは1.92以下であるので、十分な変色防止効果を有しているといえる。なお、実施例2〜4のALCパネルを含め本発明の製造方法により得られた実施例2〜32のALCでは実施例1と同様に、製造上の問題はなかった。

実施例品のうち、実施例1、実施例4〜実施例32のALCパネルは、ΔEが1.75以下であり、すべての比較例品(比較例1〜12のALCパネル)よりも変色防止効果が高いということがわかった。

上述の変色防止効果が高かった実施例品のうち、乳酸ナトリウム水溶液の濃度が10質量%以上であり、かつ、塗布量が20g/m2以上400g/m2以下のもの(実施例1、実施例5〜21、実施例23〜32)では、ΔEが1.50以下の良好な結果が得られた。この結果から、乳酸ナトリウム水溶液の濃度を10質量%以上とし、かつ、塗布量を20g/m2以上400g/m2以下とするのが好ましいということがわかった。

【0078】

特に、乳酸ナトリウム水溶液の濃度が10質量%以上であり、かつ、塗布量が30g/m2以上250g/m2以下のもの(実施例1、実施例6〜9、実施例11〜20、実施例24〜27、実施例29〜32)ではΔLが−1〜1の範囲内で、かつ、ΔEが1.08以下であるという良好な結果が得られた。この結果から乳酸ナトリウム水溶液の濃度が10質量%以上であり、かつ、塗布量を30g/m2以上250g/m2以下とするのが特に好ましいということがわかった。

【0079】

3.乳酸化合物水溶液の濃度とスプレー塗布の回数の検討

乳酸化合物水溶液の濃度およびスプレー塗布の回数と、1枚のALCパネルにおける色調の差との関係について検討した。

(実施例33〜50のALCパネルの作製)

乳酸ナトリウムを、10質量%、20質量%、25質量%、30質量%、50質量%、60質量%の割合で含有する乳酸ナトリウム水溶液をそれぞれ調製した。 使用する乳酸化合物の濃度(質量%)および、スプレー塗布の回数を表3に記載の回数としたこと以外は実施例1と同様にして、実施例33〜50のALCパネルをそれぞれ作製した。それぞれのALCパネルの表面の20箇所におけるL値、a値、およびb値を、色彩色差計[ミノルタ(株)製、CR−200]を用いて測定した。

なお、実施例33〜50においては、パネル状の半硬化体の端面1m2当たりの乳酸ナトリウムの量が合計で10g〜560gとなるように乳酸ナトリウム水溶液を塗布した。

【0080】

L値については、1つの実施例につき20箇所における標準偏差を算出するとともに、20箇所におけるL値の測定値と標準色となるALCパネルのL値との差(ΔL)の平均値を算出して、表3に示した。

E値については、1つの実施例につき20箇所における、L値、a値、およびb値の測定値と、標準色となるALCのL値、a値、およびb値との差(ΔL,Δa、Δb)をそれぞれ算出し、上記式(1)によりΔEをそれぞれ算出してΔEの平均値と標準偏差とを算出して表3に示した。

ΔEの標準偏差が小さければ、1枚のパネル内における色調の差が小さいといえる。L値の標準偏差が小さければ、1枚のパネル内の明るさの差が小さいといえる。

なお、変色防止効果の程度の評価基準は比較例1〜12および実施例1と同様である。

【0081】

【表3】

【0082】

(結果と考察)

実施例33〜実施例50のALCパネルは、ΔEが1.96以下であり、乳酸ナトリウム水溶液未塗布の比較例1のALCパネルよりも変色防止効果が高かった。この結果から、本発明によれば、複数のALCパネルの色調を脱型・切断後の位置にかかわらず、均質なものとすることができるということがわかった。

また、本発明のALCパネル(実施例33〜50)のL値の標準偏差は0.430以下であり、1枚のパネル内における明るさの差がきわめて小さかった。

この結果から、本発明によれば、1枚のALCパネルにおける色調を均質なものとすることができるということがわかった。

実施例品のうち、乳酸化合物のスプレー塗布の回数が5回以下のもの(実施例33〜45、実施例47〜49)では、ΔEの標準偏差が0.292以下であり、色調の差がきわめて小さいという良好な結果が得られた。

この結果から、スプレー塗布の回数を5回以下とするのが好ましいということがわかった。

【0083】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施例においては、石灰質原料として早強セメントと生石灰を用いたが、普通ポルトランドセメントなどを用いてもよい。

(2)上記実施例においては、ALCの製造方法を示したが、本発明はケイ灰レンガなどの珪酸カルシウム成形体などの製造方法に適用してもよい。

【符号の説明】

【0084】

1…塗布装置

2A…第1のスプレー(第1のスプレーガン)

2B…第2のスプレー(第2のスプレーガン)

10…パネル状の半硬化体

10A…両端部のパネル状の半硬化体

11…パネル状の半硬化体の面積の広い面

11A…端面(端部のパネル状の半硬化体の面積の広い面)

12…乳酸化合物類が塗布される塗布面(端面)に垂直な面

13A…(第1のスプレーガンの)吐出口の中心軸線

13B…(第1のスプレーガンの)吐出口の中心軸線

20A…(第1のスプレーガンの)吐出口

20B…(第2のスプレーガンの)吐出口

X…(第1のスプレーガンの)塗布角度

Y…(第2のスプレーガンの)塗布角度

P…パネル状の半硬化体の移動方向

【技術分野】

【0001】

本発明は、珪酸カルシウム成形体の製造方法に関する。

【背景技術】

【0002】

珪酸カルシウム成形体は、たとえば、珪酸質原料および石灰質原料を主成分とする固形成分に水を加えて混練して原料スラリーを作製し、この原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させることにより製造される。

【0003】

そして上記製造方法においては、所定数の半硬化体を作製してから、これらの半硬化体を一括してオートクレーブ養生するため、半硬化体養生が完了して得られた半硬化体は、所定数の半硬化体が得られるまでの間、大気雰囲気下に待機させられる。

【0004】

そして、これらの半硬化体をオートクレーブ養生して珪酸カルシウム成形体を製造すると、オートクレーブ養生前に空気に接触していた部分が他の部分と相違する色に変色して色むらが生じることがある。

【0005】

上述したように、オートクレーブ養生は所定数の半硬化体を得てから行われるため、半硬化体状態での待機時間にはばらつきがある。この待機時間が長くなるに従い、珪酸カルシウム成形体の変色の度合いは大きくなる。そのため、オートクレーブ養生後に得られる複数の珪酸カルシウム成形体間においても、変色の度合いの差に起因する色調の相違が生じることがある。

【0006】

従って、珪酸カルシウム成形体における変色が発生すると、単一の製品における色むらや複数の製品間での色調の相違が生じてその価値が下がったり、変色の度合い(程度)が著しく大きい場合には不良品を発生させるため、製品製造の歩留まりを悪化させるという問題がある。

【0007】

珪酸カルシウム成形体の変色の発生を防止する方法としては、例えば、特許文献1において、オートクレーブ養生工程の前に、半硬化体の空気接触面に、製品としての珪酸カルシウム成形体と同一の色調の塗料や軽量気泡コンクリート(ALC)パネルの製品屑などを塗布することにより外気接触の影響を防ぐ保護層を形成して珪酸カルシウム成形体の変色を防止する方法が提案されている。しかしながら、塗料を塗布する方法では、色調を同一に調整するのが非常に難しく、長期使用による製品表面の色の変化が、塗料塗布部分と塗料未塗布部分とでは異なってくる。ALCパネルの製品屑を塗布する方法では製品屑作製の工程と、オートクレーブ後に製品屑を取り除く工程とが必要であるので手間がかかり、製品屑自体が変色の原因となることもあるうえに、製品屑の塗布や取り除きにより表面の性状が変わってしまう。

【0008】

また、特許文献1にはステンレス板などを半硬化体の空気接触面に取り付けることにより保護層を形成する方法も提案されているが、この方法によれば、ステンレス板の面性状が半硬化体の面に転写されてしまい、表面性状が変わってしまう。

【0009】

上記以外の珪酸カルシウム成形体の変色の発生を防止する方法としては、例えば、半硬化体養生が完了した後オートクレーブ養生を行うまでの間、密閉性が高く、内部を例えば窒素ガスで一部置換した養生ヤードで半硬化体を待機させる方法が考えられる。

【0010】

上記方法によれば、半硬化体と空気との接触を少なくすることができるので、一般的な珪酸カルシウム成形体の製造方法よりも、変色の発生を防止することができる。しかしながら、上記方法では、完全に半硬化体と空気との接触を防止することにはならないため、変色を低減できても皆無にすることはできないうえに、半硬化体を待機させるための設備(密閉性の高い養生ヤードなど)が必要であり設備費がかかる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−231284号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記のような事情に基づいて完成されたものであって、設備費や手間をかけずに、変色を十分に防止可能な珪酸カルシウム成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

珪酸カルシウム成形体が変色するメカニズムについては、推測の範囲内ではあるが、以下のように考えられる。

珪酸カルシウム成形体の原料(珪酸質原料・石灰質原料)には、鉄含有鉱物などの金属含有鉱物が含まれている。鉄含有鉱物は半硬化体の状態においては、鉄イオン、水酸化鉄、酸化鉄、硫化鉄などの化合物となっていると考えられる。これらの鉄含有鉱物が半硬化体の表面付近に存在すると半硬化体に含まれる水分や空気中の水分により酸化されて黒褐色や赤褐色の酸化鉄(FeO、Fe2O3)や黄褐色の各種オキシ酸化物(α、β、γ型)など種々の酸化物が生成する。ここで、半硬化体はアルカリ性であるが、空気に接するとカルシウム分(水酸化カルシウムなど)が空気中の二酸化炭素と反応して炭酸カルシウムとなり中性化が進行する。鉄含有鉱物の酸化反応はアルカリ性条件下では起こり難く、中性条件下においては、容易に反応するため、半硬化体の炭酸化が進むに従い酸化反応が促進される。

【0014】

つまり、金属含有鉱物の酸化、原料中に含まれる水酸化カルシウムの炭酸化、およびこの炭酸化による金属含有鉱物の酸化の促進が一因となって、珪酸カルシウム成形体が変色するのではないかと考えられる。そこで、これらの原因に対する対策について鋭意検討を行った。

【0015】

その結果、半硬化体の表面に、乳酸ナトリウムを水に溶解してなる乳酸ナトリウム水溶液を塗布することにより、珪酸カルシウム成形体の変色を十分に防止することができるという知見を得た。なお、乳酸カリウムの水溶液、乳酸メチルの水溶液、および乳酸エチルの水溶液を用いた場合でも、乳酸ナトリウム水溶液を用いたときと同様の効果があった。

【0016】

乳酸ナトリウム水溶液などの乳酸化合物の水溶液を用いることにより珪酸カルシウム成形体の変色を抑制するメカニズムについては以下のように考えられる。以下の説明において「乳酸化合物」とは、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる化合物を意味する。

乳酸化合物は水と比較すると酸素溶解度が低いため、乳酸化合物を用いることで酸素が金属含有鉱物と接触し難くなり酸化が抑制される。

また、乳酸化合物は吸湿・保湿作用を有しているため、乳酸化合物の水溶液を塗布することで、半硬化体や珪酸カルシウム成形体の表面からの水分蒸発が抑えられ、かつ、乳酸化合物の膜が形成されることにより金属鉱物と酸素とが接触し難くなる。

【0017】

さらに、乳酸化合物は水と比較して二酸化炭素溶解度が低いため、乳酸化合物を用いることで、二酸化炭素と珪酸カルシウム成形体中のカルシウム分との反応が困難となり、アルカリ性が維持され金属含有鉱物の酸化反応が抑制される。

つまり、乳酸化合物が、直接的に作用し、かつ(あるいは)、カルシウム分の炭酸化を抑制することにより間接的に作用して、半硬化体や珪酸カルシウム成形体に含まれる金属含有鉱物の酸化を防止し珪酸カルシウム成形体の変色を防止しているのではないかと考えられる。

【0018】

本発明は、かかる新規な知見に基づくものである。

すなわち、本発明は、珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法において、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を、前記半硬化体の表面に塗布するところに特徴を有する。

【0019】

本発明によれば、半硬化体の表面に乳酸化合物を塗布するだけで、珪酸カルシウム成形体の変色を十分に防止することができ、大がかりな設備が不要であり手間もかからない。

【0020】

本発明は、以下の構成としてもよい。

原料スラリーを型枠内に打設して半硬化養生させた後、型枠から脱型することにより得られる半硬化体の表面に、型枠から脱型した後1時間以内に、乳酸化合物水溶液を塗布する。このような構成とすると、変色抑制効果をより高めることができ、好ましい。

【0021】

乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が20g以上400g以下となるように塗布する。このような構成とすると、変色抑制効果を高めることができ、好ましい。

【0022】

乳酸化合物を10質量%以上60質量%以下の割合で含む乳酸化合物水溶液を、半硬化体にスプレー塗布する。このような構成とすると、乳酸化合物がスプレー塗布に適した粘度に調整されるので塗布作業を簡便なものとすることができ、かつ、乳酸化合物の塗布量を適切な量とすることができるので、塗りムラが生じにくく好ましい。

【0023】

珪酸カルシウム成形体が軽量気泡コンクリート(ALC)である構成とする。このような構成とすると、変色防止効果が顕著に発現するので、好ましい。これは、ALCが以下のような性質を有するからである。

(1)ALCの製造方法において、半硬化体は、脱型後にピアノ線等で切断され、所定の厚さを有する複数のパネル状の半硬化体とされ、この複数のパネル状の半硬化体は、ピアノ線の太さ分程度の間隔をあけた状態で、オートクレーブ養生される。脱型後に端部に配置されるパネル状の半硬化体10Aを用いて作製したALC(端パネルという)では、脱型後に2つのパネル状の半硬化体の間に配置されるパネル状の半硬化体10B(脱型後に中央に配置されるパネル状の半硬化体10B)を用いて作製したALC(中パネルという)よりも変色の度合いが大きくなり、同じ型枠から得られたALC間でも色調の相違が生じる(理由は後述する)。ALCは、多数のパネルを並べて用いるため、パネル間の色調の相違が目立ちやすい。脱型後に端部に配置されるパネル状の半硬化体10Aおよび脱型後に中央に配置されるパネル状の半硬化体については図1を参照。

(2)ALCは、標準的なもののサイズが、他の珪酸カルシウム成形体と比較して大きいため、1枚のパネル内における色調の相違が発生することもある。

(3)ALCは他の珪酸カルシウム成形体と比べて水和反応による発熱や硬化促進のための加温保温により脱型時の温度が高くなって、これにより酸化反応が進みやすくなり変色しやすい。

【0024】

ここで、同一の型枠から得られるパネル状の半硬化体を用いて作製したALCであっても、脱型後の位置により色調の相違が生じる理由は推測の範囲内ではあるが、以下のように考えられる。

脱型後に端部に配置されるパネル状の半硬化体の表面は、大気との接触面積が大きいため、大気(空気)中に含まれる酸素、二酸化炭素、水などの影響を受け易い。

これに対して、脱型後に中央に配置されるパネル状の半硬化体は、隣接するパネル状の半硬化体との隙間がピアノ線の太さ分(約0.3mm〜約1.8mm)程度と狭く、パネル状の半硬化体の温度が高く蒸気の放出により内部圧力が高くなっているため、空気がきわめて侵入し難い。中パネルにおいても、パネル状の半硬化体に溶存する酸素・二酸化炭素と、気泡中の酸素・二酸化炭素などにより、酸化や炭酸化が生じて、わずかな変色は発生するが、半硬化体に溶存する空気(酸素・二酸化炭素)は、大気中に含まれる酸素・二酸化炭素の量と比較すると極めて少ないため、変色の度合いは端パネルと比較すると低くなるため、変色の度合いが低くなると考えられる。

【0025】

本発明によりALCを製造する場合には、珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを、補強筋を配設した型枠内に打設する打設工程と、型枠内に打設された原料スラリーを養生させて半硬化体を作製する半硬化体作製工程と、半硬化体作製工程を経て得られた半硬化体を、型枠から脱型して切断することにより複数のパネル状の半硬化体を得る切断工程と、複数のパネル状の半硬化体をオートクレーブ養生させる養生工程と、を実行し、パネル状の半硬化体の表面のうち少なくとも端面に乳酸化合物水溶液を塗布する。

パネル状の半硬化体の表面の少なくとも端面(切断工程を経たパネル状の半硬化体のうち端部に配置されるパネル状の半硬化体の表面)に、乳酸化合物水溶液を塗布することで、複数のALCの色調を脱型・切断後の位置にかかわらず、均質なものとし、かつ、1枚のALCにおける色調を均質なものとすることができる。

【0026】

ところで、モルタルやコンクリートにおいては、「エフロレッセンス」という現象が発生することが知られている。エフロレッセンスとは、硬化したモルタルやコンクリート中の可溶成分(水酸化石灰、苦土、石灰の硫酸塩、石灰の硫化物、水酸化カルシウム、水酸化ナトリウム、水酸化カリウム)などを溶解した溶液がコンクリート内部を通過して表面に移動し、表面の乾燥に伴って水分が蒸発することにより、表面に析出あるいは空気中の炭酸ガスと反応して不溶性の炭酸カルシウム、炭酸ナトリウム、炭酸カリウムなどがコンクリート表面に沈着した、白色の物質」のことをいう。したがって、モルタルやコンクリートで、エフロレッセンスが発生すると、その表面が白っぽく変色する。これに対し、本発明において問題とされる「変色」とは、上述したように、珪酸質原料および石灰質原料などに含まれる微量の金属含有鉱物が酸化して、黒褐色や赤褐色の酸化物、黄褐色の各種オキシ酸化物などが生成することが一因となって、白っぽい色調の珪酸カルシウム成形体が赤褐色や黄褐色などに変色する現象である。したがって本発明において問題とされる「変色」と、「エフロレッセンスの発生による変色」とは全く相違するものである。

【発明の効果】

【0027】

本発明によれば、設備費や手間をかけずに、変色を十分に防止できる珪酸カルシウム成形体の製造方法を提供することができる。

【図面の簡単な説明】

【0028】

【図1】塗布装置の一例を示す模式図

【図2】塗布装置の一部を側面から示した模式図

【図3】乳酸化合物類の塗布角度を説明する模式図

【発明を実施するための形態】

【0029】

以下、本発明の珪酸カルシウム成形体の製造方法について説明する。

本発明は、珪酸質原料および石灰質原料を主成分とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られる半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法である。本発明の製造方法は、半硬化体の表面に、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解して得られる乳酸化合物水溶液を塗布するところに特徴を有している。

【0030】

本発明の珪酸カルシウム成形体の製造方法によって得られる珪酸カルシウム成形体としては、例えば、ALCやケイ灰れんが、珪酸カルシウム板、セメント押し出し成形板等が挙げられる。これらのうち、本発明の製造方法によりALCを作製するのが好ましい。これはALCが以下の性質を有するからである。

(1)ALCを使用する際には、多数のパネルを並べて用いるため、パネル間の色調の相違が目立ちやすい。

(2)ALCは、標準的なもののサイズが、例えば、長さ3000mm、幅600mmであり、大きいため、1枚のパネル内における色調の相違が発生することもある。

(3)ALCは他の珪酸カルシウム成形体と比べて水和反応による発熱や硬化促進のための加温保温により脱型時の温度が高くなって、これにより酸化反応が進みやすくなり変色しやすい。

【0031】

つまり、本発明の製造方法により製造したALCでは、変色防止効果が顕著に発現するので好適なのである。

【0032】

本発明の製造方法においては、まず、珪酸質原料および石灰質原料を主成分とする固形成分に水を加えて混練し原料スラリーを作製する(原料スラリー作製工程)。

珪酸質原料としては、珪石、珪砂、スラグ、フライアッシュなどのSiO2を含む原料として公知のものの粉末または粒状物を一種類または二種類以上組み合わせて用いることができる。

石灰質原料としては、生石灰、消石灰、普通ポルトランドセメント、早強ポルトランドセメント、その他の各種ポルトランドセメント等の粉末を一種類または二種類以上組み合わせて用いることができる。

【0033】

ここで、例えば、本発明の方法によりALCパネルを作製する場合には、原料スラリーの材料としては上記固形成分や水以外に、アルミニウム粉末などの発泡剤や減水剤などを用いることができる。また、原料スラリーを作製する際には、上記の主成分となる原料以外に、石膏、補強用繊維、繰り返し原料(原料スラリーを発泡硬化させて得られる半硬化体を、ピアノ線で切断した際に発生する不要な部分)や、不要となったALCの粉末(半硬化体を養生して得られるALCを切断した際に発生する不要な部分)を添加してもよい。これらの原料を添加すると、原料スラリーの発泡が安定する上に、原料費を節約できるので、好ましい。

【0034】

原料スラリーは、上記固形成分に、全固形成分(珪酸質原料、石灰質原料などの主成分となる原料、および石膏などの固形成分)100質量部に対して50〜90質量部の水を加えて混練することにより得られる。

【0035】

上述のようにして作製した原料スラリーを、所定形状の型枠に打設し(打設工程)、型枠内に打設した原料スラリーを所定の硬度(例えばピアノ線で切断可能な硬度)となるまで半硬化養生させることにより半硬化体を作製する(半硬化体作製工程)。なお、本発明の製造方法によりALCパネルを作製する場合には、型枠として、予め補強筋を配設した型枠を用いてもよい。

【0036】

次に、半硬化体作製工程を経て得られた半硬化体を、型枠から脱型する。本発明の製造方法によりALCパネルを作製する場合には、型枠から脱型した半硬化体を、ピアノ線などで所定の厚さに切断して、不要部分(凸凹状の端部などの不要な部分)を除去して形を整えることにより、複数のパネル状の半硬化体を得る(切断工程)。

【0037】

さて、本発明の製造方法においては、半硬化体作製工程を経て得られた半硬化体の表面に、乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を塗布する(塗布工程)。これらの乳酸化合物のうち、乳酸ナトリウムが、水への溶解性が高いので好ましい。

【0038】

乳酸化合物水溶液を半硬化体に塗布する塗布工程は、型枠から脱型した後1時間以内に実行するのが好ましい。なお、脱型後、切断工程を実行する場合には、塗布工程は、切断工程を経た後1時間以内に実行するのが好ましく、5分以内に実行すると特に好ましい。脱型後あるいは切断工程を経た後に速やかに塗布工程を実行することにより、変色防止効果をより高めることができる。

【0039】

ここで、本発明の製造方法によりALCパネルを作製する場合には、型枠から脱型した半硬化体を切断して得られるパネル状の半硬化体の表面のうち、少なくとも、パネル状の半硬化体の端面に、乳酸化合物水溶液を塗布すると、ALCパネルの色調を脱型・切断後の位置にかかわらず、均質なものとし、かつ、1枚のALCパネルにおける色調を均質なものとすることができるので、好ましい。

【0040】

本発明においては、乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が20g以上400g以下となるように塗布すると、変色防止効果が高くなるので好ましい。乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が30g以上250g以下となるように塗布すると、変色防止効果が更に高まるので、特に好ましい。

【0041】

乳酸化合物水溶液を、半硬化体の表面1m2当たりの乳酸化合物の量が20g未満となるように塗布すると、十分な変色防止効果が得られないことがあり、乳酸化合物水溶液を半硬化体の表面1m2当たりの乳酸化合物の量が400gを超えるように塗布すると、塗布された乳酸化合物が過剰となって液ダレを生じるため、求められている表面性状が得られなくなる。

なお、乳酸化合物水溶液にはグリセリン、ジグリセリン、および重合度が3以上のポリグリセリンから選ばれる一種以上のグリセリン類を混合してもよい。

【0042】

乳酸化合物水溶液の塗布方法としては、スプレー塗布、刷毛塗り、半硬化体を乳酸化合物水溶液に浸漬する方法、各種ロールコーター法など種々の方法を採ることができる。これらの方法のうち、刷毛塗りや半硬化体を浸漬する方法は表面形状を変えるおそれがあるが、スプレー塗布は本来の珪酸カルシウム成形体の表面性状を生かし、かつ、塗布作業を簡易なものとすることができ、特にALCパネルを製造する場合に好適な方法である。

【0043】

乳酸化合物水溶液をスプレー塗布する場合には、乳酸化合物を10質量%以上60質量%以下の割合で含むように調製した乳酸化合物水溶液を用いると、スプレー塗布に適した粘度に調整されるので、塗布作業を簡便なものとすることができ、かつ、乳酸化合物の塗布量を適切な量とすることができるので、塗りムラが生じにくく好ましい。

【0044】

乳酸化合物水溶液中の乳酸化合物の含有量が10質量%未満では、水の影響が大きくなり変色抑制効果が小さくなるうえに、好適な変色抑制効果を得るために塗布量を増やす必要が生じるので表面性状に及ぼす影響が懸念される。乳酸化合物水溶液中の乳酸化合物の含有量が60質量%を超えると、スプレー塗布には適さない粘度になってしまううえに、好適な変色抑制効果を得るためには塗布量を少なくする必要が生じるので塗りムラが生じることがある。

【0045】

乳酸化合物水溶液をスプレー塗布する場合には、例えば、図1に示すような塗布装置1を用いることができる。この塗布装置1において、乳酸化合物水溶液が塗布されるパネル状の半硬化体10は、複数枚(図1では15枚)が、互いに面積の広い面11を対向させた状態で、ピアノ線の太さ分(0.3mm〜1.8mm)程度の間隔を空けて並べられており、図1の手前側から奥側方向に移動可能とされる。そして、複数のパネル状の半硬化体10のうち、左側と右側の端部にそれぞれ配置されるパネル状の半硬化体10Aの面積の広い面(端面)11A(端面11Aという)に、乳酸化合物水溶液が塗布されるようになっている。

なお、パネル状の半硬化体10は常に表面から水蒸気を放出しており、隣接するパネル状の半硬化体10,10の隙間には空気が侵入し難くなっている。

【0046】

両端部に配置されるパネル状の半硬化体10Aの乳酸化合物水溶液が塗布される端面11Aと対向する位置に配置した2本のポール3には、乳酸化合物水溶液を吐出するスプレーガン2A,2B(2Bは図1に図示せず)がそれぞれ複数個取り付けられている。すなわち、塗布装置1においては、スプレーガン2A,2Bがパネル状の半硬化体10Aの端面11Aに対して相対移動することにより当該端面11Aに乳酸化合物水溶液が塗布されるようになっている。

【0047】

複数のスプレーガン2A,2Bは、図2に示すように、ポール3の右側と左側とに千鳥状に取り付けられている。ここで、ポール3の右側と左側に取り付けられたスプレーガン2A,2Bを、それぞれ、第1のスプレーガン2A(第1のスプレー2A)、第2のスプレーガン2B(第2のスプレー2B)とする。

また、第1のスプレーガン2Aおよび第2のスプレーガン2Bは、図3に示すように、互いに外側方向を向くように配置されている。したがって、パネル状の半硬化体10Aは、スプレーガン2A,2Bに接近する方向に移動しているときには第1のスプレーガン2Aの吐出口20Aにより、乳酸化合物水溶液が塗布され、スプレーガン2A,2Bから遠ざかる方向に移動しているときには第2のスプレーガン2Bの吐出口20Bにより乳酸化合物水溶液が塗布される。図2および図3の矢線Pはパネル状の半硬化体10の移動方向を示すものである。

【0048】

なお、第1のスプレーガン2Aの吐出口20Aの中心軸線13Aを含む、地面に対して水平な水平面上において、中心軸線13Aとパネル状の半硬化体10Aの端面11Aに垂直な面12とのなす角X(塗布角度X)および、第2のスプレーガン2Bの吐出口20Bの中心軸線13Bを含む、地面に対して水平な水平面上において、中心軸線13Bとパネル状の半硬化体10Aの端面11Aに垂直な面12とのなす角Y(塗布角度Y)は、−45°〜45°に設定するのが好ましい(図3を参照)。上述のような塗布角度とすると、乳酸化合物水溶液がはねかえりにくくなるので、乳酸化合物水溶液の使用量を節約することができるとともに塗りムラが生じにくくなるからである。塗布角度は0°〜45°とすると乳酸化合物水溶液がさらに、はねかえりにくくなるので特に好ましい。

【0049】

なお、塗布角度Xを0°〜45°とし、かつ、塗布角度Yを−45°〜0°とすると、向きの相違するスプレーにより乳酸化合物水溶液が塗布されるので、より均一に乳酸化合物水溶液のスプレー塗布が可能となるので、さらに好ましい。

【0050】

パネル状の半硬化体10Aにスプレー塗布する乳酸化合物水溶液を、体積標準のメジアン径(VMD)が10μm以上200μm以下の液滴とすると、スプレー塗布された乳酸化合物水溶液がはねかえりにくくなって、乳酸化合物水溶液の使用量を節約することができ、かつ、液ダレが生じにくくなるので好ましい。

塗布される液滴のVMDが200μmを超えると液ダレが生じやすくなり、液滴のVMDが10μm未満であると乳酸化合物水溶液がはね返ってしまうので、多くの乳酸化合物を必要とする。

【0051】

乳酸化合物水溶液のスプレー塗布の回数は特に限定されないが、5回以下重ね塗りすると、1枚のALCパネルにおける色調をより均一なものとすることができるので好ましい。

【0052】

<実施例>

以下、実施例により本発明を更に具体的に説明する。

1.珪酸カルシウム成形体の変色防止方法の検討

以下に示す方法により作製した種々のALCパネルについて評価試験を行い検討した。

(比較例1のALCの作製)

(1)パネル状の半硬化体の作製

珪石粉末65質量部、早強セメント20質量部、生石灰粉末11質量部、石膏4質量部、これらの固形成分100質量部に対して70質量部の水、アルミニウム粉末0.06質量部、および減水剤0.1質量部を混合して原料スラリーを作製し、補強筋を配設した型枠内に注入し、発泡・硬化させた。3時間経過後の半硬化体を脱型して、0.9mmのピアノ線でパネル形状に切断し、型枠周辺の非製品部分ならびに端部の凸凹部分などを取り除き、15枚のパネル状の半硬化体を作製した。

【0053】

(2)保管、オートクレーブ養生

15枚のパネル状の半硬化体を、面積の広い面を対向するように並べた状態で、30℃に保温された養生ヤードで2時間保管した。このとき各パネル状の半硬化体はピアノ線の太さ分程度(約0.9mm)離間した状態であった。養生ヤードでの保管後のパネル状の半硬化体を、180℃、10時間オートクレーブで養生することにより15枚のALCパネルを作製した。この15枚のALCパネルのうち養生工程のときに両端に配置されていたパネル状半硬化体から得られた2枚のALCパネルを比較例1のALCパネルとした。

【0054】

(3)評価試験

(i)オートクレーブから取り出した15枚のALCパネルを、ケット科学研究所製の水分計を用いて測定した含水率が10〜20%の範囲となるまで、室内で乾燥した。乾燥後のALCパネルのうち、養生工程のときに両端に配置されていたパネル状半硬化体から得られた2枚の比較例1のALCパネルについてそれぞれ、その表面の20箇所におけるL値、a値、およびb値を、色彩色差計[ミノルタ(株)製、CR−200]を用いて測定して、それぞれの平均値を算出した。この値を比較例1のALCパネルのL値、a値、およびb値とした。

【0055】

(ii)(i)の乾燥後の15枚のALCパネルのうち、養生工程のときに中央に配置されていたパネル状の半硬化体から得られたALCパネルの面積の広い面の20箇所のL値、a値、およびb値を、色彩色差計[ミノルタ(株)製、CR−200]を用いて測定し、平均値を算出した。この値を標準色のALCパネルのL値、a値、およびb値とした。

なお、本明細書中の他の実施例および他の比較例においてもこのALCパネルを標準色のALCパネルとした。

【0056】

(iii)比較例1のALCパネルにおけるL値、a値、およびb値と、標準色となるALCパネルのL値、a値、およびb値との差(ΔL、Δa、Δb)を算出した。次に、以下の式(1)によりΔEを算出した。表1にはΔLおよびΔEを示した。

【0057】

【数1】

【0058】

なお、L値は明るさを示す値であり、a値は赤色−緑色の程度を示す値であり、b値は黄色−青色の程度を示す値であるので、ΔLが小さければ標準色との明るさの差が小さく、ΔEが小さいと、標準色との色の差が小さいといえる。

【0059】

(比較例2のALCパネルの作製、密閉した養生ヤードでの保管)

比較例1の(1)で作製した半硬化体を、窒素で置換して密閉状態とした養生ヤードで保管したこと以外は比較例1と同様にして比較例2のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0060】

(比較例3のALCパネルの作製:ステンレス板を使用)

比較例1の(1)で作製した半硬化体の表面を、ステンレス板で覆った後、養生ヤードで待機させたこと以外は、比較例1と同様にして比較例3のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0061】

(比較例4のALCパネルの作製:ALC製品屑を塗布)

比較例1の(1)で作製した半硬化体の表面に、半硬化体1m2当たりの塗布量が30gとなるようにALC製品屑のスラリーを塗布した後、養生ヤードで待機させたこと以外は、比較例1と同様にして比較例4のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0062】

(比較例5のALCパネルの作製:水の塗布)

比較例1の(1)で作製した半硬化体の表面に、半硬化体1m2当たり30gとなるように水を塗布した後、養生ヤードで待機させたこと以外は、比較例1と同様にして比較例5のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

【0063】

(比較例6〜比較例8のALCパネルの作製:各種樹脂の塗布)

水に代えて、下記に示す量の樹脂を塗布したこと以外は比較例3と同様にして、比較例6〜比較例8のALCパネルをそれぞれ作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

比較例6:半硬化体1m2当たりの樹脂の量が90gとなるように濃度20%のスチレンアクリル樹脂[商品名(ニカゾール)、日本カーバイド工業(株)製、白色の樹脂]を塗布

【0064】

比較例7:半硬化体1m2当たりの樹脂の量が20gとなるように濃度10%のアクリル酸エステル樹脂A[商品名(CPウェットコート)、水谷ペイント(株)製、白色の樹脂]を塗布

【0065】

比較例8:半硬化体1m2当たりの樹脂の量が40gとなるように濃度20%のアクリル酸エステル樹脂Aを塗布

【0066】

(比較例9〜比較例12のALCパネルの作製:各種材料の塗布)

水に代えて、下記に示す量の材料を塗布したこと以外は比較例3と同様にして、比較例9〜比較例13のALCパネルをそれぞれ作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

比較例9:半硬化体1m2当たりの量が600gとなるようにケイ酸アルカリ液[商品名(RF−100)、太平洋マテリアル(株)製]の原液を塗布

【0067】

比較例10:半硬化体1m2当たりの量が20gとなるように長鎖アルキル変性撥水剤[商品名(KF−4917)、信越シリコーン(株)製]の原液を塗布

【0068】

比較例11:半硬化体1m2当たりの量が20gとなるように、濃度20質量%のグリシン[扶桑化学(株)製]の水溶液を塗布

【0069】

比較例12:半硬化体1m2当たりの量が20gとなるように、濃度30質量%のグルコース[サンエイ糖化(株)製]の水溶液を塗布

【0070】

(実施例1のALCパネルの作製:乳酸ナトリウム水溶液の塗布)

乳酸ナトリウムを30質量%の割合で含む乳酸ナトリウム水溶液を調製した。

比較例1の(1)で作製したパネル状の半硬化体のうち両端部に配置されるパネル状の半硬化体の端面(隣接するパネル状の半硬化体と接触していない面)に図1に示す塗布装置1を用いて(塗布角度X、塗布角度Yをともに30°に設定)、濃度が30質量%の乳酸ナトリウム水溶液をVMD80〜90μmの液滴として2回スプレー塗布し、30℃に保温された養生ヤードで保管したこと以外は比較例1と同様にして実施例1のALCパネルを作製した。比較例1と同様に評価試験を行い、ΔLおよびΔEを算出して表1に示した。

実施例1において、パネル状の半硬化体の端面1m2当たりの乳酸ナトリウムの塗布量は30gであった。なお、本実施例において、「塗布量」とは、半硬化体1m2当たりに塗布された乳酸ナトリウムの量を意味する。

【0071】

なお、比較例1〜12ならびに、実施例1については、それぞれのΔEおよびΔLとともに、これらの結果に基づき、変色防止効果の程度を判断した評価結果を、表1の「評価」の欄に示した。

ΔEおよびΔLに基づく変色防止効果の評価基準は以下の通りである。

×:ΔEが3.0より大きい(顕著に標準色との色の差が認められる)

△:ΔEが1.5より大きく3.0以下(わずかに標準色との色の差が認められる)

○:ΔEが1.5以下(標準色との色の差がほとんど認められない)

◎:ΔEが1.5以下であり、かつ、ΔLが−1以上1以下(標準色との色の差がほとんど認められず、かつ、標準色との明るさの差がほとんどない)

実施例品には製造上の問題はなかったが、比較例品(比較例1〜12)のなかには、製造上の問題を有するものがあったため、製造上の問題を考慮した総合評価を行い、その結果を表1に併せて示した。

総合評価の評価基準は以下の通りである。

○:変色防止効果が△〜◎であるとともに製造上の問題がない

×:変色防止効果が×、製造上の問題がある、あるいは変色防止効果が×であるとともに製造上の問題がある

【0072】

【表1】

【0073】

(結果と考察)

本発明の製造方法により作製した実施例1のALCパネルでは、標準色との色の差がほとんど認められず、変色防止効果が高いということがわかった。なお、乳酸ナトリウム水溶液に代えて乳酸カリウム水溶液、乳酸メチル水溶液、乳酸エチル水溶液を用いて実施例1と同様の方法でALCパネルを作製した場合にも、乳酸ナトリウム水溶液を用いたときと同様の効果があった。

【0074】

これに対して、比較品(比較例1〜12)のALCパネルは、実施例1の本発明の方法により製造したALCパネルよりも変色防止効果が劣っているということがわかった。

比較例のうち、半硬化体を密閉した養生ヤードで保管した比較例2のALCパネル、半硬化体をステンレス板で被覆して保管した比較例3のALCパネル、半硬化体の表面にALCの製品屑を塗布した比較例4のALCパネルでは、変色防止効果が認められたが、比較例2では特別な設備が必要であり、比較例3および比較例4では手間がかかるうえに、本来のALCパネルの有するような表面性状が得られないという欠点(製造上の問題)を有していた。

【0075】

2.乳酸ナトリウム水溶液の塗布量と濃度(水溶液中の乳酸ナトリウムの含有量)の検討

乳酸ナトリウム水溶液の塗布量(乳酸ナトリウムとしての塗布量)とその濃度について検討すべく、種々の濃度の乳酸ナトリウム水溶液を塗布量を変えて半硬化体に塗布してALCパネルを作製し、評価試験を行った。

(実施例2〜32のALCパネルの作製)

乳酸ナトリウムを、5質量%、10質量%、20質量%、30質量%、50質量%、60質量%、85質量%の割合で含有する乳酸ナトリウム水溶液をそれぞれ調製した。

使用する乳酸ナトリウム水溶液の濃度(質量%)および、乳酸ナトリウム水溶液の塗布量を表2に記載の量(g/m2)としたこと以外は実施例1と同様にして、実施例2〜32のALCパネルをそれぞれ作製した。比較例1と同様の評価試験を行い、ΔLおよびΔEを算出するとともに上記評価基準(ΔEおよびΔLに基づく変色防止効果の評価基準)に基づく評価を行い、結果を表2に示した。表2には、該当箇所に実施例1の結果と評価結果も併せて記載した。

【0076】

【表2】

【0077】

(結果と考察)

実施例1〜実施例32のALCパネルはΔEが1.92以下であり、未処理品である比較例1や比較の処理方法で処理した比較品(比較例4〜12)よりも変色防止効果が高いということがわかった。実施例2〜4のALCパネルは比較例2よりも△Eがわずかに大きかったが、△Eは1.92以下であるので、十分な変色防止効果を有しているといえる。なお、実施例2〜4のALCパネルを含め本発明の製造方法により得られた実施例2〜32のALCでは実施例1と同様に、製造上の問題はなかった。

実施例品のうち、実施例1、実施例4〜実施例32のALCパネルは、ΔEが1.75以下であり、すべての比較例品(比較例1〜12のALCパネル)よりも変色防止効果が高いということがわかった。

上述の変色防止効果が高かった実施例品のうち、乳酸ナトリウム水溶液の濃度が10質量%以上であり、かつ、塗布量が20g/m2以上400g/m2以下のもの(実施例1、実施例5〜21、実施例23〜32)では、ΔEが1.50以下の良好な結果が得られた。この結果から、乳酸ナトリウム水溶液の濃度を10質量%以上とし、かつ、塗布量を20g/m2以上400g/m2以下とするのが好ましいということがわかった。

【0078】

特に、乳酸ナトリウム水溶液の濃度が10質量%以上であり、かつ、塗布量が30g/m2以上250g/m2以下のもの(実施例1、実施例6〜9、実施例11〜20、実施例24〜27、実施例29〜32)ではΔLが−1〜1の範囲内で、かつ、ΔEが1.08以下であるという良好な結果が得られた。この結果から乳酸ナトリウム水溶液の濃度が10質量%以上であり、かつ、塗布量を30g/m2以上250g/m2以下とするのが特に好ましいということがわかった。

【0079】

3.乳酸化合物水溶液の濃度とスプレー塗布の回数の検討

乳酸化合物水溶液の濃度およびスプレー塗布の回数と、1枚のALCパネルにおける色調の差との関係について検討した。

(実施例33〜50のALCパネルの作製)

乳酸ナトリウムを、10質量%、20質量%、25質量%、30質量%、50質量%、60質量%の割合で含有する乳酸ナトリウム水溶液をそれぞれ調製した。 使用する乳酸化合物の濃度(質量%)および、スプレー塗布の回数を表3に記載の回数としたこと以外は実施例1と同様にして、実施例33〜50のALCパネルをそれぞれ作製した。それぞれのALCパネルの表面の20箇所におけるL値、a値、およびb値を、色彩色差計[ミノルタ(株)製、CR−200]を用いて測定した。

なお、実施例33〜50においては、パネル状の半硬化体の端面1m2当たりの乳酸ナトリウムの量が合計で10g〜560gとなるように乳酸ナトリウム水溶液を塗布した。

【0080】

L値については、1つの実施例につき20箇所における標準偏差を算出するとともに、20箇所におけるL値の測定値と標準色となるALCパネルのL値との差(ΔL)の平均値を算出して、表3に示した。

E値については、1つの実施例につき20箇所における、L値、a値、およびb値の測定値と、標準色となるALCのL値、a値、およびb値との差(ΔL,Δa、Δb)をそれぞれ算出し、上記式(1)によりΔEをそれぞれ算出してΔEの平均値と標準偏差とを算出して表3に示した。

ΔEの標準偏差が小さければ、1枚のパネル内における色調の差が小さいといえる。L値の標準偏差が小さければ、1枚のパネル内の明るさの差が小さいといえる。

なお、変色防止効果の程度の評価基準は比較例1〜12および実施例1と同様である。

【0081】

【表3】

【0082】

(結果と考察)

実施例33〜実施例50のALCパネルは、ΔEが1.96以下であり、乳酸ナトリウム水溶液未塗布の比較例1のALCパネルよりも変色防止効果が高かった。この結果から、本発明によれば、複数のALCパネルの色調を脱型・切断後の位置にかかわらず、均質なものとすることができるということがわかった。

また、本発明のALCパネル(実施例33〜50)のL値の標準偏差は0.430以下であり、1枚のパネル内における明るさの差がきわめて小さかった。

この結果から、本発明によれば、1枚のALCパネルにおける色調を均質なものとすることができるということがわかった。

実施例品のうち、乳酸化合物のスプレー塗布の回数が5回以下のもの(実施例33〜45、実施例47〜49)では、ΔEの標準偏差が0.292以下であり、色調の差がきわめて小さいという良好な結果が得られた。

この結果から、スプレー塗布の回数を5回以下とするのが好ましいということがわかった。

【0083】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施例においては、石灰質原料として早強セメントと生石灰を用いたが、普通ポルトランドセメントなどを用いてもよい。

(2)上記実施例においては、ALCの製造方法を示したが、本発明はケイ灰レンガなどの珪酸カルシウム成形体などの製造方法に適用してもよい。

【符号の説明】

【0084】

1…塗布装置

2A…第1のスプレー(第1のスプレーガン)

2B…第2のスプレー(第2のスプレーガン)

10…パネル状の半硬化体

10A…両端部のパネル状の半硬化体

11…パネル状の半硬化体の面積の広い面

11A…端面(端部のパネル状の半硬化体の面積の広い面)

12…乳酸化合物類が塗布される塗布面(端面)に垂直な面

13A…(第1のスプレーガンの)吐出口の中心軸線

13B…(第1のスプレーガンの)吐出口の中心軸線

20A…(第1のスプレーガンの)吐出口

20B…(第2のスプレーガンの)吐出口

X…(第1のスプレーガンの)塗布角度

Y…(第2のスプレーガンの)塗布角度

P…パネル状の半硬化体の移動方向

【特許請求の範囲】

【請求項1】

珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法において、

乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を、前記半硬化体の表面に塗布することを特徴とする珪酸カルシウム成形体の製造方法。

【請求項2】

前記原料スラリーを型枠内に打設して半硬化養生させた後前記型枠から脱型することにより得られる前記半硬化体の表面に、前記型枠から脱型した後1時間以内に、前記乳酸化合物水溶液を塗布することを特徴とする請求項1に記載の珪酸カルシウム成形体の製造方法。

【請求項3】

前記乳酸化合物水溶液を、前記半硬化体の表面1m2当たりの前記乳酸化合物の量が20g以上400g以下となるように塗布することを特徴とする請求項1または請求項2に記載の珪酸カルシウム成形体の製造方法。

【請求項4】

前記乳酸化合物を10質量%以上60質量%以下の割合で含む前記乳酸化合物水溶液を、前記半硬化体にスプレー塗布することを特徴とする請求項1ないし請求項3のいずれか一項に記載の珪酸カルシウム成形体の製造方法。

【請求項5】

前記珪酸カルシウム成形体が軽量気泡コンクリートであることを特徴とする請求項1ないし請求項4のいずれか一項に記載の珪酸カルシウム成形体の製造方法。

【請求項1】

珪酸質原料および石灰質原料を主原料とする固形成分に水を加えて混練してなる原料スラリーを半硬化養生させて得られた半硬化体をオートクレーブ養生させる珪酸カルシウム成形体の製造方法において、

乳酸ナトリウム、乳酸カリウム、乳酸メチルおよび乳酸エチルから選ばれる一種以上の乳酸化合物を水に溶解してなる乳酸化合物水溶液を、前記半硬化体の表面に塗布することを特徴とする珪酸カルシウム成形体の製造方法。

【請求項2】

前記原料スラリーを型枠内に打設して半硬化養生させた後前記型枠から脱型することにより得られる前記半硬化体の表面に、前記型枠から脱型した後1時間以内に、前記乳酸化合物水溶液を塗布することを特徴とする請求項1に記載の珪酸カルシウム成形体の製造方法。

【請求項3】

前記乳酸化合物水溶液を、前記半硬化体の表面1m2当たりの前記乳酸化合物の量が20g以上400g以下となるように塗布することを特徴とする請求項1または請求項2に記載の珪酸カルシウム成形体の製造方法。

【請求項4】

前記乳酸化合物を10質量%以上60質量%以下の割合で含む前記乳酸化合物水溶液を、前記半硬化体にスプレー塗布することを特徴とする請求項1ないし請求項3のいずれか一項に記載の珪酸カルシウム成形体の製造方法。

【請求項5】

前記珪酸カルシウム成形体が軽量気泡コンクリートであることを特徴とする請求項1ないし請求項4のいずれか一項に記載の珪酸カルシウム成形体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−51248(P2012−51248A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−195886(P2010−195886)

【出願日】平成22年9月1日(2010.9.1)

【出願人】(000185949)クリオン株式会社 (105)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月1日(2010.9.1)

【出願人】(000185949)クリオン株式会社 (105)

【Fターム(参考)】

[ Back to top ]