現像スリーブ、現像装置、プロセスカートリッジ及び画像形成装置

【課題】あやめ溝の左右傾斜の角度を異なる値とすることで、溝交差部が回転方向に対し一直線上に並列しないように構成し、長手方向に亘る現像剤の汲み上げ量を均一化させる現像スリーブ、また、この現像スリーブを備えた現像装置を提供する。

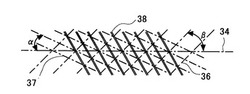

【解決手段】長手方向に対して鋭角に形成された複数の第1溝群37と、第1溝群37に対し鋭角に形成された複数の第2溝群36とを備え、第1溝群37と第2溝群36が交差して形成されるあやめ溝に、現像剤が充填され回転に伴い落下することによって現像剤が搬送される現像スリーブにおいて、第1溝群37の延伸方向と現像スリーブ16の長手方向との成す角度をα、第2溝群37の延伸方向と現像スリーブ16の長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成された現像スリーブ16を備えることを特徴とする。

【解決手段】長手方向に対して鋭角に形成された複数の第1溝群37と、第1溝群37に対し鋭角に形成された複数の第2溝群36とを備え、第1溝群37と第2溝群36が交差して形成されるあやめ溝に、現像剤が充填され回転に伴い落下することによって現像剤が搬送される現像スリーブにおいて、第1溝群37の延伸方向と現像スリーブ16の長手方向との成す角度をα、第2溝群37の延伸方向と現像スリーブ16の長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成された現像スリーブ16を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリ等の感光体上に静電潜像を形成し、現像装置でトナーを付着させ静電潜像を可視化し、その可視化像を用紙に転写して記録する現像スリーブ、現像装置、プロセスカートリッジ及び画像形成装置に関するものである。

【背景技術】

【0002】

最近の複写機、プリンタ等の画像形成装置は、市場において高画質、高信頼性に対する要求が非常に高い。特に、高画質の画像を実現するとき、現像装置の果たす役割は非常に大きい。高画質画像を実現するために現像装置を改善すべき課題としては、例えば、一つはドット再現性、二つはページ内ムラを生じない感光体へのトナー付着量の制御、三つは経時による現像剤ストレスの低減等が挙げられる。このような要求を達成する為に、従来は、サンドブラストで表面加工された現像スリーブ、又は長手方向に平行な複数のV字状溝を並列させた現像スリーブ等を現像装置に用いるのが一般的であった。しかし、前者に関しては、凹凸の個数が少ないと現像剤の搬送量が減少するという問題がある一方、搬送量を増加させる為に凹凸の個数を増加させると、加工時に現像スリーブを変形させてしまうという問題があった。また、後者に関しては、現像スリーブに塗布する現像剤を規制する規制部材と現像スリーブ表面の溝が平行であるが故同時に規制部材を通過するため、現像剤が受けるストレスが増大し、また、加工時の溝偏差を起因とする現像スリーブにおける一周ピッチムラの発生という問題があった。

このような従来の技術課題を解決するために、いわゆるあやめ溝やそれに近い溝が表面に形成された現像スリーブを備えた現像装置が案出された。例えば、あやめ溝が表面に形成された現像スリーブとして、特許文献1乃至4が知られている。例えば、上流側の主搬送溝と、当該上流側の主搬送溝に対して前記現像スリーブの回転方向下流側に隣接する下流側の主搬送溝と、前記上流側及び当該下流側の主搬送溝との間にこれら上流側及び下流側の主搬送溝のいずれとも平行ではない副搬送溝とを備える表面パターンが表面に形成された現像スリーブが開示されている。しかし、あやめ溝等が形成された現像スリーブは、例えば、溝交差部での縦黒スジ画像という問題や、溝交差部が回転方向に一直線に並んでいる為に長手方向の現像剤の汲み上げムラの原因となるという課題が生ずる。

【0003】

次に、前述したあやめ溝の縦黒スジ画像について説明する。

図13は、現像スリーブ表面に形成されたあやめ溝の展開図である。第1溝群の凸部と第2溝群とで四方を囲まれた凸部は菱形形状で、現像スリーブの回転中心軸を挟んで直線状に配列されている。したがって、第1溝群と第2溝群の溝交差部が円周方向に並列することになり、この溝交差部の縦列部において溝が交差していない部分と比較すると汲み上げ量が多くなる。すると、この縦列部35と相対して、画像上に縦黒スジ画像が発生する。但し、このように、規則的な菱形が並ぶのは、第1溝群、第2溝群の角度が等しい場合である。

【0004】

【特許文献1】特開2003−316146

【特許文献2】特開2003−208012

【特許文献3】特開2000−242073

【特許文献4】特開平07−13410

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は上記課題に鑑みてなされたものであり、あやめ溝の左右傾斜の角度を異なる値とすることで、溝交差部が回転方向に対し一直線上に並列しないように構成し、長手方向に亘る現像剤の汲み上げ量を均一化させる現像スリーブ、また、この現像スリーブを備えた現像装置を提供することである。

さらに、現像装置内の現像剤の循環搬送性を安定させると共に画像品質を安定させるプロセスカートリッジ、また、このプロセスカートッリジを備えた画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決する手段である本発明の特徴を以下に挙げる。

本発明の現像スリーブでは、長手方向に対して鋭角方向に形成された複数の第1溝群と、第1溝群に対し鋭角方向に形成された複数の第2溝群とを備え、第1溝群と第2溝群が交差して形成される溝群(以下、「あやめ溝」という。)に、現像剤が充填され回転に伴い落下することによって現像剤が搬送される現像スリーブにおいて、第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成されたことを特徴とする。

また、本発明の現像スリーブでは、第1溝群の延伸方向と現像スリーブの長手方向との成す角度α、第2溝群の延伸方向と現像スリーブの長手方向との成す角度βとするとき、α≠β<40°の関係を有するあやめ溝が形成されたことを特徴とする。

また、本発明の現像スリーブでは、さらに、第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとし、第1溝群及び第2溝群各々を構成する溝の本数をnとするとき、式(1)の関係を有するあやめ溝が形成されたことを特徴とする。

【0007】

本発明の現像スリーブは、さらに、第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、

|β―α|<10°………式(2)

式(2)の関係を有するあやめ溝が形成されたことを特徴とする。

本発明の現像装置では、トナー粒子と磁性粒子からなる2成分現像剤を収容する現像容器と、現像容器内に収容された2成分現像剤を攪拌しつつ搬送する現像剤搬送手段と現像スリーブ上の現像剤の量を一定量に規制する現像剤規制手段と、上記に記載の現像スリーブとを有することを特徴とする。

本発明のプロセスカートリッジでは、感光体、帯電手段、及びクリーニング手段のうち少なくとも1つを一体に支持し、画像形成装置本体に着脱自在であることを特徴とする。

本発明の画像形成装置では、静電潜像を形成する感光体にトナーを現像する現像装置とを備え、上記に記載のプロセスカートリッジを備えることを特徴とする

また、本発明の画像形成装置では、さらに、上記に記載のプロセスカートリッジを複数備え、カラー画像を形成することを特徴とする。

また、本発明の画像形成装置では、さらに、上記現像装置で用いられるトナーは、体積平均粒径が3〜8μmで、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.00〜1.40の範囲にあることを特徴とする。

また、本発明の画像形成装置では、さらに、前記現像装置で用いられるトナーは、形状係数SF−1が100〜180の範囲にあり、形状係数SF−2が100〜180の範囲にあることを特徴とする。

【発明の効果】

【0008】

以上説明したように、本発明の現像スリーブは、あやめ溝の左右傾斜の角度を異ならしめることで、汲み上げ時、現像剤離れ時の現像器内循環部の長手方向に亘る現像剤搬送性を均一化させることが出来る。ひいては、画像品質を安定させることが実現できる。

さらに、本発明の現像装置、プロセスカートリッジ、及び画像形成装置では、汲み上げ時、現像剤離れ時の現像器内循環部の長手方向における現像剤搬送性を安定させることが出来る。ひいては、画像品質を安定させることが実現できる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

【0010】

本発明の現像スリーブ16について説明する。

図1は、あやめ溝形状が形成された現像スリーブ16を示す斜視図である。図2は、現像スリーブ表面を展開状態にて示す展開図である。

ここであやめ溝とは、現像スリーブ16の長手方向に対して鋭角に形成された複数の第1溝群32と、第1の溝群32に対し鋭角に形成された複数の第2溝群33が交差して形成される溝群である。このようなあやめ溝形状の溝を現像スリーブに形成することで、現像剤量を所定量に規制する規制部材(以下、「現像ドクタ」という。)17を現像剤が通過する際に、搬送溝が斜めのためにストレスを受けることがなくなる(図14参照)。したがって、現像剤の寿命を延ばすことが出来ると共に、現像ドクタ17通過時の衝撃が緩和できショックジターも改善される。

【0011】

図3は、第1溝群37と現像スリーブ16の長手方向との成す角度αと、第2溝群36と現像スリーブ16の長手方向との成す角度βとが、異なる角度である現像スリーブ表面のあやめ溝の展開図である(第1溝群37又は第2溝群36と現像スリーブ16の長手方向との成す角度α及びβの平均を以下、「あやめ溝角度」という。)。この例では、溝角度β>αの関係である。このような構成にすることで、図3に示すように、像担持体の長手方向に直交して一直線状に並んでいた縦列部35が、図3に示すように、現像スリーブ16の円周方向に直線上に並列しない。したがって、現像スリーブ長手方向に亘る現像剤の汲み上げ量は均一となる。これにより、現像剤が現像スリーブ16の長手方向に分散され、縦黒スジ画像を防止することが実現できる。

【0012】

図4は、通過枚数(k枚)と汲み上げ量変化率(%)との関係を示すグラフである。図5は、実機にて通紙確認をした際、初期の汲み上げ量を100%としたときの経時における汲み上げ量変化率であり(初期50mgで汲み上げ量が45mgの時は90%)、あやめ溝角度を横軸にとりあやめ溝角度に対する汲み上げ量変化率を表している。この図5から、あやめ溝角度が増大すると、汲み上げ変化率が漸減する事がわかる。通常、現像剤劣化により汲み上げ量は変化するが、その変化量は85%程度が妥当な範囲である。その妥当な部分から求めると、あやめ溝角度は40°以下が好適である。このあやめ溝角度が90度に近づくと、経時で搬送力が低下する原因としては、溝角度が直角に近づくことで、溝方向へ現像剤が逃げる状態となり、回転時、搬送方向への現像剤搬送力が弱まり低下するためではないかと考えられる。

【0013】

図6は、あやめ溝の一部を示した拡大図である。この図では、溝角度β>αの関係である。Α、β、及び溝本数nの関係としては、あやめ1つにおけるスラスト方向(図のx方向)の距離L(図7中の点mから点nまでの距離)が、第2溝群36の1ピッチ分のスラスト方向(図のx方向)の距離cに対し、

(L−c)×n>c ・・・式(3)

以上の関係にあることに基づいている。Lとcの差分(この図ではo)がローラ1周分n回分でc以上あれば、あやめ溝交差部がローラ一周する事で、隣の溝以上に溝交差部がローラ軸方向に進むことになる。このように、溝交差部が重ならないことで、長手方向における汲み上げ量の均一化を行う。

【0014】

式(3)について、更に詳述する。Lとcの差分oの算出方法であるが、第1溝群37のスラスト方向1ピッチの進み量をdとすると、cとdに差分が生じる。この差分をbとすると、

o=L−c≒b/2=(d−c)/2 ・・・式(4)

よって、式(3)のL−c項に式(4)の近似式を代入し、bとcに下記の値を代入すると、あやめ溝角度β(角度大側)の横1ピッチcと溝角度α(角度小側)の横1ピッチdは以下に示すような式(5)になる。

上記aは1ピッチ分の回転方向におけるピッチになる。現像スリーブの直径をPとすると、以下に示すような式(6)の関係が成立する。(片側本数が同じ時は、aは両側角度にて共通)。

以上より、c、dを式(3)に入れて方程式を解くと、式(1)になる。

現像スリーブ直径のPを含む項はなくなり、あやめ溝角度α、βと溝本数nのみの関係式として表すことが出来る。

【0015】

図7は、あやめ溝の展開図で、第2溝群36の溝角度をβ、第1溝群37の溝角度をαとするとβ>αである。回転中心軸34の回りに、現像スリーブが矢印方向に回転すると、現像剤が第2溝群36及び第1溝群37から落下する(以下、「現像剤離れ」という)。現像剤の離れ方向は第2溝群36は真下方向40に剤離れするのに対し、第1溝群37は斜め方向39に現像剤離れする。すると、スクリュ19上の現像剤の状態は、図8に示すように、長手方向の右側が相対的に多い状態となり、現像スリーブ16上で均一にならない。現像スリーブ16の回転数が、画像形成装置によって感光体線速が1つしかない1水準で、且つ組付け方向図の左右方向が限定できればその状態により、現物合わせにて現像剤のバランスを取ったりすることも可能だが、感光体線速が2つ以上ある2水準以上であったり、組付け状態が限定できない場合は、角度が無い方が良い。よって、溝角度の角度差は10°以下が好ましい。

【0016】

以下に、本発明の現像スリーブ16、現像装置を備える画像形成装置の実施例の一例を示す。

図8は、いわゆるタンデム型カラー画像形成装置の作像部分の構成を示す概略図である。

このタンデム型画像形成装置では、中間転写ベルト5の画像形生面に沿って、上流から下流に複数の感光体1a〜1dを並列し、各々の感光体1a〜1dはそれぞれ個別に現像装置4a〜4dを備える。作用を説明すると、各感光体1a〜1d上にそれぞれ単色トナー画像を形成し、それらの単色トナー画像を順次転写してシートに合成カラー画像を記録する。帯電手段(図では帯電ローラ2a〜2d)によって均一に帯電された感光体1a〜1dに書込手段3a〜3dにて光学的に静電潜像が形成され、現像装置4a〜4dによってトナーの可視化像が形成される。この感光体1a〜1dに形成されたトナー像は、転写手段12a〜12dによって中間転写ベルト5に転写され、レジストローラ対6を経て搬送された転写紙に紙転写手段(図8中、紙転写ベルト7)によって、中間転写ベルト5のトナー像が順次転写紙に転写される。

すべてのカラーで転写紙に転写されたトナー像は、紙転写ベルト7により定着手段8に搬送され、転写紙上のトナー像は定着手段8のローラに挟持されると共に加熱され、定着されて排出される。

感光体上の中間転写ベルト5に転写されなかった未転写トナーは、感光体クリーニングブレード9a〜9dによって感光体上から掻き落とされる。感光体上の残留電荷は除電手段(図示せず)により除電され、次の作像動作に備える。

感光体クリーニングブレード9a〜9dによって掻き落とされた未転写単色トナーは、回収トナー搬送経路14a〜14dを通り、各々廃トナー収容容器15に収容される。また中間転写ベルト5上の未転写トナーやプロセスコントロール用のパターン像は、中間転写クリーニングブレード13によって中間転写ベルト5上から掻き落とされる。そして、未転写単色トナー同様回収トナー搬送経路14を通り、廃トナー収容容器15に収容される。

【0017】

次に、図8を用いて現像装置4a〜4dへの単色トナーの補給について説明する。トナーカートリッジに充填された単色トナーは、トナー補給装置10a〜10dにより画像形成装置本体に備えられたトナーホッパ11a〜11dへ供給される。トナーホッパ11a〜11dに供給された単色トナーは、現像装置内のトナー濃度検知手段21により現像装置内のトナー濃度が低いと判断された場合、回転されたトナーホッパ内のトナー補給スクリュ(図示せず)により、適量がトナーホッパ内から現像装置4へ供給される。トナーホッパ11a〜11d内にトナー検知センサ(図示せず)が配設され、そのトナー検知センサがトナーを検知しない場合、警告ランプ(図示せず)の点滅によりトナー補給装置10a〜10dへのトナー補給を示唆する。そして、所定時間経過後、トナー補給装置内のトナーを検知しない場合トナー無しと判断し、警告ランプが点灯する。

【0018】

図9は、作像部の構成を示す概略正面図であり、作像部は、感光体1、現像装置4、帯電ローラ2、及びクリーニングブレード9を一体化したプロセスカートリッジである。現像装置4には、感光体1と近接して、書込手段3により光学的に形成された静電潜像に対し、可視化像を形成する現像スリーブ16が配設されており、その現像スリーブ16の回転方向の上流側には、現像スリーブ16上に塗布する現像剤量を所定量に規制する規制部材(以下、「現像ドクタ」という。)17が配設されている。現像装置4内には、トナー粒子と磁性粒子(キャリア)を混合した2成分現像剤が納められており、その2成分現像剤は第1搬送スクリュ18と第2搬送スクリュ19により撹拌されている。また、第2搬送スクリュ19の下方にはトナー濃度センサ21が配置され、現像装置4内のトナー濃度は、トナー濃度が所定値を超えないよう随時計測され制御されている。トナー補給部からのトナーは一旦サブホッパ部(図示せず)に蓄えられる。トナー濃度の値が、トナー濃度センサ21により所定値を超えないと検知されたとき、所定の換算式による時間だけトナー補給スクリュ22を回転させる。このように、適量のトナーを現像トナー供給口23へ補給する。また、現像ドクタ17の上流側には、現像ニップ部からのトナー飛散を防止するための入口シール20が配置されている。

【0019】

次に、図9を用いて、現像ドクタ17を説明を補足する。図9において、現像スリーブ16の中心軸に対し、下方に現像ドクタ17が配設されている。本実施例の現像ドクタ17は、非磁性部材で構成されている現像ドクタ母体と、磁性部材で構成されている現像ドクタ補助部材24の2部品により構成されている。現像ドクタ17は、現像スリーブ16上に塗布する現像剤量を所定量に制限する機能を有し、制限する際現像剤をこの現像ドクタ17がカウンターで受けるため圧力が加わる。したがって、この圧力に抗するため所定の厚さ(約1.5〜2mm)が必要で、0.05mm程度の真直性を備えた先端部を備えた非磁性板材で構成されるのが一般的である。また、現像ドクタ補助部材24は、現像領域に搬送されるトナーの帯電を補う機能を有し、通常現像ドクタ母体と比較してかなり薄い(0.2mm程度)板金にて構成される。これら2部品の位置関係は、トナー帯電性を長手方向にて均一にするため、取り付けに高精度が要求される。したがって、スポット溶接やカシメ等により2部品を一体化し、現像スリーブ16の表面から所定の距離で配設されている。

【0020】

図10は、現像装置4の概略構成を示す全体斜視図であり、図11は、上側の筐体を取り除いて、現像装置4内部の概略構成を示す全体斜視図である。図11において、現像スリーブ16の略真下に所定距離離れて第1搬送スクリュ18が平行に配設され、第1搬送スクリュ18と平行に第2搬送スクリュ19が近接して併設されている。第1搬送スクリュ18及び第2搬送スクリュ19を包含する搬送スクリュ部に現像剤が貯留され、第1搬送スクリュ18と第2搬送スクリュ19の間を現像剤が循環している。図10に示すように、現像スリーブ16が収容されるケース28には、現像装置4の出荷時に現像剤が収納されるプリセットスペース28‘が配設されている。出荷時にはプリセットスペース28‘に現像剤を入れ、除去可能なシール部材(不図示)により密封する。そして、使用時にこのシール部材を除去し、カートリッジを使用可能な状態にするもので、未使用時における現像剤漏れに対する対策である

【0021】

次に、本発明の画像形成装置に好適に使用されるトナーについて説明する。

600dpi以上の微少ドットを実現するために、トナーの体積平均粒径は3〜8μmが好適である。体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)は1.00〜1.40の範囲にあることが好適である。(Dv/Dn)が1.00に近いほど粒径分布がシャープである。このような小粒径で粒径分布の狭いトナーでは、トナーの帯電量分布が均一になり、地肌かぶりの少ない高品位な画像を得ることができ、また、静電転写方式の画像形成装置では転写率を向上させることができる。

【0022】

トナーの形状係数SF−1は100〜180、形状係数SF−2は100〜180の範囲にあることが好適である。図12中、(a)は形状係数SF−1、(b)は形状係数SF−2のトナー形状を模式的に示した図である。なお、形状係数SF−1は、真球に対するトナー粒の丸さを示す割合である。

SF−1={(MXLNG)2/AREA}×(100π/4) ・・・式(6)

上記式(6)は、トナーを2次元平面に投影してできる形状の最大長MXLNGの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−1の値が100の場合トナー粒の形状は真球となり、SF−1の値が大きくなるほど不定形になる。

また、形状係数SF−2は、トナー形状の凹凸の割合を示すものであり、下記式(7)で表される。トナーを2次元平面に投影してできる図形の周長PERIの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−2={(PERI)2/AREA}×(100π/4) ・・・式(7)

SF−2の値が100の場合トナー表面に凹凸が存在しなくなり、SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

具体的には、発明者らは走査型電子顕微鏡(S−800:日立製作所製)でトナー形状の写真を撮影し、これらの電子データを画像解析装置(LUSEX3:ニレコ社製)に入力・解析して形状係数SF−1・SF−2等を算出した。

その結果、以下の事項が判明した。

(1)トナー粒の形状が真球に近くなると、トナー粒とトナー粒の接触状態が点接触になる。したがって、トナー粒同士の吸着力は弱くなるため流動性が高くなる。

(2)また、トナー粒の形状が真球に近くなると、トナー粒と感光体との接触状態が点接触になるため、吸着力も弱くなり、静電転写方式の画像形成装置では転写率は向上する。

(3)形状係数SF−1、SF−2のいずれか一方が180を超えると、静電転写方式の画像形成装置では転写率が低下するため好適でない。

【図面の簡単な説明】

【0023】

【図1】あやめ溝形状が形成された現像スリーブを示す斜視図である。

【図2】現像スリーブ表面を展開状態にて示す模式図である。

【図3】現像スリーブ表面に形成されたあやめ溝の展開図である。

【図4】通過枚と汲み上げ量変化率との関係を示すグラフである。

【図5】あやめ溝角度に対する汲み上げ量変化率である。

【図6】あやめ溝の一部を示した拡大図である。

【図7】あやめ溝の展開図である。

【図8】タンデム型カラー画像形成装置の作像部分の構成を示す概略正面図である。

【図9】作像部の構成を示す概略正面図である。

【図10】現像装置の概略構成を示す全体斜視図である。

【図11】現像装置内部の概略構成を示す全体斜視図である。

【図12】トナーの形状を模式的に表した図である。

【図13】形状係数を説明するためにトナーの形状を模式的に表した図である。

【符号の説明】

【0024】

1a〜1d 感光体

2a〜2d 帯電ローラ

3a〜3d 書込位置

4a〜4d 現像装置

5 中間転写ベルト

6 レジストローラ対

7 紙転写ベルト

8 定着手段

9a〜9d 感光体クリーニングブレード

10a〜10d トナー補給装置

11a〜11d トナーホッパ

12a〜12d 転写手段

14a〜14d 回収トナー搬送経路

15 廃トナー収容容器

16 現像スリーブ

17 現像ドクタ

18 第1搬送スクリュ

19 第2搬送スクリュ

21 トナー濃度検知手段

31 凸部

32 第1溝群

33 第2溝群

34 現像スリーブ回転中心軸

35 縦列部

36 第2溝群

37 第1溝群

38 溝交差部

39 斜め方向

40 真下方

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリ等の感光体上に静電潜像を形成し、現像装置でトナーを付着させ静電潜像を可視化し、その可視化像を用紙に転写して記録する現像スリーブ、現像装置、プロセスカートリッジ及び画像形成装置に関するものである。

【背景技術】

【0002】

最近の複写機、プリンタ等の画像形成装置は、市場において高画質、高信頼性に対する要求が非常に高い。特に、高画質の画像を実現するとき、現像装置の果たす役割は非常に大きい。高画質画像を実現するために現像装置を改善すべき課題としては、例えば、一つはドット再現性、二つはページ内ムラを生じない感光体へのトナー付着量の制御、三つは経時による現像剤ストレスの低減等が挙げられる。このような要求を達成する為に、従来は、サンドブラストで表面加工された現像スリーブ、又は長手方向に平行な複数のV字状溝を並列させた現像スリーブ等を現像装置に用いるのが一般的であった。しかし、前者に関しては、凹凸の個数が少ないと現像剤の搬送量が減少するという問題がある一方、搬送量を増加させる為に凹凸の個数を増加させると、加工時に現像スリーブを変形させてしまうという問題があった。また、後者に関しては、現像スリーブに塗布する現像剤を規制する規制部材と現像スリーブ表面の溝が平行であるが故同時に規制部材を通過するため、現像剤が受けるストレスが増大し、また、加工時の溝偏差を起因とする現像スリーブにおける一周ピッチムラの発生という問題があった。

このような従来の技術課題を解決するために、いわゆるあやめ溝やそれに近い溝が表面に形成された現像スリーブを備えた現像装置が案出された。例えば、あやめ溝が表面に形成された現像スリーブとして、特許文献1乃至4が知られている。例えば、上流側の主搬送溝と、当該上流側の主搬送溝に対して前記現像スリーブの回転方向下流側に隣接する下流側の主搬送溝と、前記上流側及び当該下流側の主搬送溝との間にこれら上流側及び下流側の主搬送溝のいずれとも平行ではない副搬送溝とを備える表面パターンが表面に形成された現像スリーブが開示されている。しかし、あやめ溝等が形成された現像スリーブは、例えば、溝交差部での縦黒スジ画像という問題や、溝交差部が回転方向に一直線に並んでいる為に長手方向の現像剤の汲み上げムラの原因となるという課題が生ずる。

【0003】

次に、前述したあやめ溝の縦黒スジ画像について説明する。

図13は、現像スリーブ表面に形成されたあやめ溝の展開図である。第1溝群の凸部と第2溝群とで四方を囲まれた凸部は菱形形状で、現像スリーブの回転中心軸を挟んで直線状に配列されている。したがって、第1溝群と第2溝群の溝交差部が円周方向に並列することになり、この溝交差部の縦列部において溝が交差していない部分と比較すると汲み上げ量が多くなる。すると、この縦列部35と相対して、画像上に縦黒スジ画像が発生する。但し、このように、規則的な菱形が並ぶのは、第1溝群、第2溝群の角度が等しい場合である。

【0004】

【特許文献1】特開2003−316146

【特許文献2】特開2003−208012

【特許文献3】特開2000−242073

【特許文献4】特開平07−13410

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は上記課題に鑑みてなされたものであり、あやめ溝の左右傾斜の角度を異なる値とすることで、溝交差部が回転方向に対し一直線上に並列しないように構成し、長手方向に亘る現像剤の汲み上げ量を均一化させる現像スリーブ、また、この現像スリーブを備えた現像装置を提供することである。

さらに、現像装置内の現像剤の循環搬送性を安定させると共に画像品質を安定させるプロセスカートリッジ、また、このプロセスカートッリジを備えた画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決する手段である本発明の特徴を以下に挙げる。

本発明の現像スリーブでは、長手方向に対して鋭角方向に形成された複数の第1溝群と、第1溝群に対し鋭角方向に形成された複数の第2溝群とを備え、第1溝群と第2溝群が交差して形成される溝群(以下、「あやめ溝」という。)に、現像剤が充填され回転に伴い落下することによって現像剤が搬送される現像スリーブにおいて、第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成されたことを特徴とする。

また、本発明の現像スリーブでは、第1溝群の延伸方向と現像スリーブの長手方向との成す角度α、第2溝群の延伸方向と現像スリーブの長手方向との成す角度βとするとき、α≠β<40°の関係を有するあやめ溝が形成されたことを特徴とする。

また、本発明の現像スリーブでは、さらに、第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとし、第1溝群及び第2溝群各々を構成する溝の本数をnとするとき、式(1)の関係を有するあやめ溝が形成されたことを特徴とする。

【0007】

本発明の現像スリーブは、さらに、第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、

|β―α|<10°………式(2)

式(2)の関係を有するあやめ溝が形成されたことを特徴とする。

本発明の現像装置では、トナー粒子と磁性粒子からなる2成分現像剤を収容する現像容器と、現像容器内に収容された2成分現像剤を攪拌しつつ搬送する現像剤搬送手段と現像スリーブ上の現像剤の量を一定量に規制する現像剤規制手段と、上記に記載の現像スリーブとを有することを特徴とする。

本発明のプロセスカートリッジでは、感光体、帯電手段、及びクリーニング手段のうち少なくとも1つを一体に支持し、画像形成装置本体に着脱自在であることを特徴とする。

本発明の画像形成装置では、静電潜像を形成する感光体にトナーを現像する現像装置とを備え、上記に記載のプロセスカートリッジを備えることを特徴とする

また、本発明の画像形成装置では、さらに、上記に記載のプロセスカートリッジを複数備え、カラー画像を形成することを特徴とする。

また、本発明の画像形成装置では、さらに、上記現像装置で用いられるトナーは、体積平均粒径が3〜8μmで、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.00〜1.40の範囲にあることを特徴とする。

また、本発明の画像形成装置では、さらに、前記現像装置で用いられるトナーは、形状係数SF−1が100〜180の範囲にあり、形状係数SF−2が100〜180の範囲にあることを特徴とする。

【発明の効果】

【0008】

以上説明したように、本発明の現像スリーブは、あやめ溝の左右傾斜の角度を異ならしめることで、汲み上げ時、現像剤離れ時の現像器内循環部の長手方向に亘る現像剤搬送性を均一化させることが出来る。ひいては、画像品質を安定させることが実現できる。

さらに、本発明の現像装置、プロセスカートリッジ、及び画像形成装置では、汲み上げ時、現像剤離れ時の現像器内循環部の長手方向における現像剤搬送性を安定させることが出来る。ひいては、画像品質を安定させることが実現できる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

【0010】

本発明の現像スリーブ16について説明する。

図1は、あやめ溝形状が形成された現像スリーブ16を示す斜視図である。図2は、現像スリーブ表面を展開状態にて示す展開図である。

ここであやめ溝とは、現像スリーブ16の長手方向に対して鋭角に形成された複数の第1溝群32と、第1の溝群32に対し鋭角に形成された複数の第2溝群33が交差して形成される溝群である。このようなあやめ溝形状の溝を現像スリーブに形成することで、現像剤量を所定量に規制する規制部材(以下、「現像ドクタ」という。)17を現像剤が通過する際に、搬送溝が斜めのためにストレスを受けることがなくなる(図14参照)。したがって、現像剤の寿命を延ばすことが出来ると共に、現像ドクタ17通過時の衝撃が緩和できショックジターも改善される。

【0011】

図3は、第1溝群37と現像スリーブ16の長手方向との成す角度αと、第2溝群36と現像スリーブ16の長手方向との成す角度βとが、異なる角度である現像スリーブ表面のあやめ溝の展開図である(第1溝群37又は第2溝群36と現像スリーブ16の長手方向との成す角度α及びβの平均を以下、「あやめ溝角度」という。)。この例では、溝角度β>αの関係である。このような構成にすることで、図3に示すように、像担持体の長手方向に直交して一直線状に並んでいた縦列部35が、図3に示すように、現像スリーブ16の円周方向に直線上に並列しない。したがって、現像スリーブ長手方向に亘る現像剤の汲み上げ量は均一となる。これにより、現像剤が現像スリーブ16の長手方向に分散され、縦黒スジ画像を防止することが実現できる。

【0012】

図4は、通過枚数(k枚)と汲み上げ量変化率(%)との関係を示すグラフである。図5は、実機にて通紙確認をした際、初期の汲み上げ量を100%としたときの経時における汲み上げ量変化率であり(初期50mgで汲み上げ量が45mgの時は90%)、あやめ溝角度を横軸にとりあやめ溝角度に対する汲み上げ量変化率を表している。この図5から、あやめ溝角度が増大すると、汲み上げ変化率が漸減する事がわかる。通常、現像剤劣化により汲み上げ量は変化するが、その変化量は85%程度が妥当な範囲である。その妥当な部分から求めると、あやめ溝角度は40°以下が好適である。このあやめ溝角度が90度に近づくと、経時で搬送力が低下する原因としては、溝角度が直角に近づくことで、溝方向へ現像剤が逃げる状態となり、回転時、搬送方向への現像剤搬送力が弱まり低下するためではないかと考えられる。

【0013】

図6は、あやめ溝の一部を示した拡大図である。この図では、溝角度β>αの関係である。Α、β、及び溝本数nの関係としては、あやめ1つにおけるスラスト方向(図のx方向)の距離L(図7中の点mから点nまでの距離)が、第2溝群36の1ピッチ分のスラスト方向(図のx方向)の距離cに対し、

(L−c)×n>c ・・・式(3)

以上の関係にあることに基づいている。Lとcの差分(この図ではo)がローラ1周分n回分でc以上あれば、あやめ溝交差部がローラ一周する事で、隣の溝以上に溝交差部がローラ軸方向に進むことになる。このように、溝交差部が重ならないことで、長手方向における汲み上げ量の均一化を行う。

【0014】

式(3)について、更に詳述する。Lとcの差分oの算出方法であるが、第1溝群37のスラスト方向1ピッチの進み量をdとすると、cとdに差分が生じる。この差分をbとすると、

o=L−c≒b/2=(d−c)/2 ・・・式(4)

よって、式(3)のL−c項に式(4)の近似式を代入し、bとcに下記の値を代入すると、あやめ溝角度β(角度大側)の横1ピッチcと溝角度α(角度小側)の横1ピッチdは以下に示すような式(5)になる。

上記aは1ピッチ分の回転方向におけるピッチになる。現像スリーブの直径をPとすると、以下に示すような式(6)の関係が成立する。(片側本数が同じ時は、aは両側角度にて共通)。

以上より、c、dを式(3)に入れて方程式を解くと、式(1)になる。

現像スリーブ直径のPを含む項はなくなり、あやめ溝角度α、βと溝本数nのみの関係式として表すことが出来る。

【0015】

図7は、あやめ溝の展開図で、第2溝群36の溝角度をβ、第1溝群37の溝角度をαとするとβ>αである。回転中心軸34の回りに、現像スリーブが矢印方向に回転すると、現像剤が第2溝群36及び第1溝群37から落下する(以下、「現像剤離れ」という)。現像剤の離れ方向は第2溝群36は真下方向40に剤離れするのに対し、第1溝群37は斜め方向39に現像剤離れする。すると、スクリュ19上の現像剤の状態は、図8に示すように、長手方向の右側が相対的に多い状態となり、現像スリーブ16上で均一にならない。現像スリーブ16の回転数が、画像形成装置によって感光体線速が1つしかない1水準で、且つ組付け方向図の左右方向が限定できればその状態により、現物合わせにて現像剤のバランスを取ったりすることも可能だが、感光体線速が2つ以上ある2水準以上であったり、組付け状態が限定できない場合は、角度が無い方が良い。よって、溝角度の角度差は10°以下が好ましい。

【0016】

以下に、本発明の現像スリーブ16、現像装置を備える画像形成装置の実施例の一例を示す。

図8は、いわゆるタンデム型カラー画像形成装置の作像部分の構成を示す概略図である。

このタンデム型画像形成装置では、中間転写ベルト5の画像形生面に沿って、上流から下流に複数の感光体1a〜1dを並列し、各々の感光体1a〜1dはそれぞれ個別に現像装置4a〜4dを備える。作用を説明すると、各感光体1a〜1d上にそれぞれ単色トナー画像を形成し、それらの単色トナー画像を順次転写してシートに合成カラー画像を記録する。帯電手段(図では帯電ローラ2a〜2d)によって均一に帯電された感光体1a〜1dに書込手段3a〜3dにて光学的に静電潜像が形成され、現像装置4a〜4dによってトナーの可視化像が形成される。この感光体1a〜1dに形成されたトナー像は、転写手段12a〜12dによって中間転写ベルト5に転写され、レジストローラ対6を経て搬送された転写紙に紙転写手段(図8中、紙転写ベルト7)によって、中間転写ベルト5のトナー像が順次転写紙に転写される。

すべてのカラーで転写紙に転写されたトナー像は、紙転写ベルト7により定着手段8に搬送され、転写紙上のトナー像は定着手段8のローラに挟持されると共に加熱され、定着されて排出される。

感光体上の中間転写ベルト5に転写されなかった未転写トナーは、感光体クリーニングブレード9a〜9dによって感光体上から掻き落とされる。感光体上の残留電荷は除電手段(図示せず)により除電され、次の作像動作に備える。

感光体クリーニングブレード9a〜9dによって掻き落とされた未転写単色トナーは、回収トナー搬送経路14a〜14dを通り、各々廃トナー収容容器15に収容される。また中間転写ベルト5上の未転写トナーやプロセスコントロール用のパターン像は、中間転写クリーニングブレード13によって中間転写ベルト5上から掻き落とされる。そして、未転写単色トナー同様回収トナー搬送経路14を通り、廃トナー収容容器15に収容される。

【0017】

次に、図8を用いて現像装置4a〜4dへの単色トナーの補給について説明する。トナーカートリッジに充填された単色トナーは、トナー補給装置10a〜10dにより画像形成装置本体に備えられたトナーホッパ11a〜11dへ供給される。トナーホッパ11a〜11dに供給された単色トナーは、現像装置内のトナー濃度検知手段21により現像装置内のトナー濃度が低いと判断された場合、回転されたトナーホッパ内のトナー補給スクリュ(図示せず)により、適量がトナーホッパ内から現像装置4へ供給される。トナーホッパ11a〜11d内にトナー検知センサ(図示せず)が配設され、そのトナー検知センサがトナーを検知しない場合、警告ランプ(図示せず)の点滅によりトナー補給装置10a〜10dへのトナー補給を示唆する。そして、所定時間経過後、トナー補給装置内のトナーを検知しない場合トナー無しと判断し、警告ランプが点灯する。

【0018】

図9は、作像部の構成を示す概略正面図であり、作像部は、感光体1、現像装置4、帯電ローラ2、及びクリーニングブレード9を一体化したプロセスカートリッジである。現像装置4には、感光体1と近接して、書込手段3により光学的に形成された静電潜像に対し、可視化像を形成する現像スリーブ16が配設されており、その現像スリーブ16の回転方向の上流側には、現像スリーブ16上に塗布する現像剤量を所定量に規制する規制部材(以下、「現像ドクタ」という。)17が配設されている。現像装置4内には、トナー粒子と磁性粒子(キャリア)を混合した2成分現像剤が納められており、その2成分現像剤は第1搬送スクリュ18と第2搬送スクリュ19により撹拌されている。また、第2搬送スクリュ19の下方にはトナー濃度センサ21が配置され、現像装置4内のトナー濃度は、トナー濃度が所定値を超えないよう随時計測され制御されている。トナー補給部からのトナーは一旦サブホッパ部(図示せず)に蓄えられる。トナー濃度の値が、トナー濃度センサ21により所定値を超えないと検知されたとき、所定の換算式による時間だけトナー補給スクリュ22を回転させる。このように、適量のトナーを現像トナー供給口23へ補給する。また、現像ドクタ17の上流側には、現像ニップ部からのトナー飛散を防止するための入口シール20が配置されている。

【0019】

次に、図9を用いて、現像ドクタ17を説明を補足する。図9において、現像スリーブ16の中心軸に対し、下方に現像ドクタ17が配設されている。本実施例の現像ドクタ17は、非磁性部材で構成されている現像ドクタ母体と、磁性部材で構成されている現像ドクタ補助部材24の2部品により構成されている。現像ドクタ17は、現像スリーブ16上に塗布する現像剤量を所定量に制限する機能を有し、制限する際現像剤をこの現像ドクタ17がカウンターで受けるため圧力が加わる。したがって、この圧力に抗するため所定の厚さ(約1.5〜2mm)が必要で、0.05mm程度の真直性を備えた先端部を備えた非磁性板材で構成されるのが一般的である。また、現像ドクタ補助部材24は、現像領域に搬送されるトナーの帯電を補う機能を有し、通常現像ドクタ母体と比較してかなり薄い(0.2mm程度)板金にて構成される。これら2部品の位置関係は、トナー帯電性を長手方向にて均一にするため、取り付けに高精度が要求される。したがって、スポット溶接やカシメ等により2部品を一体化し、現像スリーブ16の表面から所定の距離で配設されている。

【0020】

図10は、現像装置4の概略構成を示す全体斜視図であり、図11は、上側の筐体を取り除いて、現像装置4内部の概略構成を示す全体斜視図である。図11において、現像スリーブ16の略真下に所定距離離れて第1搬送スクリュ18が平行に配設され、第1搬送スクリュ18と平行に第2搬送スクリュ19が近接して併設されている。第1搬送スクリュ18及び第2搬送スクリュ19を包含する搬送スクリュ部に現像剤が貯留され、第1搬送スクリュ18と第2搬送スクリュ19の間を現像剤が循環している。図10に示すように、現像スリーブ16が収容されるケース28には、現像装置4の出荷時に現像剤が収納されるプリセットスペース28‘が配設されている。出荷時にはプリセットスペース28‘に現像剤を入れ、除去可能なシール部材(不図示)により密封する。そして、使用時にこのシール部材を除去し、カートリッジを使用可能な状態にするもので、未使用時における現像剤漏れに対する対策である

【0021】

次に、本発明の画像形成装置に好適に使用されるトナーについて説明する。

600dpi以上の微少ドットを実現するために、トナーの体積平均粒径は3〜8μmが好適である。体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)は1.00〜1.40の範囲にあることが好適である。(Dv/Dn)が1.00に近いほど粒径分布がシャープである。このような小粒径で粒径分布の狭いトナーでは、トナーの帯電量分布が均一になり、地肌かぶりの少ない高品位な画像を得ることができ、また、静電転写方式の画像形成装置では転写率を向上させることができる。

【0022】

トナーの形状係数SF−1は100〜180、形状係数SF−2は100〜180の範囲にあることが好適である。図12中、(a)は形状係数SF−1、(b)は形状係数SF−2のトナー形状を模式的に示した図である。なお、形状係数SF−1は、真球に対するトナー粒の丸さを示す割合である。

SF−1={(MXLNG)2/AREA}×(100π/4) ・・・式(6)

上記式(6)は、トナーを2次元平面に投影してできる形状の最大長MXLNGの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−1の値が100の場合トナー粒の形状は真球となり、SF−1の値が大きくなるほど不定形になる。

また、形状係数SF−2は、トナー形状の凹凸の割合を示すものであり、下記式(7)で表される。トナーを2次元平面に投影してできる図形の周長PERIの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−2={(PERI)2/AREA}×(100π/4) ・・・式(7)

SF−2の値が100の場合トナー表面に凹凸が存在しなくなり、SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

具体的には、発明者らは走査型電子顕微鏡(S−800:日立製作所製)でトナー形状の写真を撮影し、これらの電子データを画像解析装置(LUSEX3:ニレコ社製)に入力・解析して形状係数SF−1・SF−2等を算出した。

その結果、以下の事項が判明した。

(1)トナー粒の形状が真球に近くなると、トナー粒とトナー粒の接触状態が点接触になる。したがって、トナー粒同士の吸着力は弱くなるため流動性が高くなる。

(2)また、トナー粒の形状が真球に近くなると、トナー粒と感光体との接触状態が点接触になるため、吸着力も弱くなり、静電転写方式の画像形成装置では転写率は向上する。

(3)形状係数SF−1、SF−2のいずれか一方が180を超えると、静電転写方式の画像形成装置では転写率が低下するため好適でない。

【図面の簡単な説明】

【0023】

【図1】あやめ溝形状が形成された現像スリーブを示す斜視図である。

【図2】現像スリーブ表面を展開状態にて示す模式図である。

【図3】現像スリーブ表面に形成されたあやめ溝の展開図である。

【図4】通過枚と汲み上げ量変化率との関係を示すグラフである。

【図5】あやめ溝角度に対する汲み上げ量変化率である。

【図6】あやめ溝の一部を示した拡大図である。

【図7】あやめ溝の展開図である。

【図8】タンデム型カラー画像形成装置の作像部分の構成を示す概略正面図である。

【図9】作像部の構成を示す概略正面図である。

【図10】現像装置の概略構成を示す全体斜視図である。

【図11】現像装置内部の概略構成を示す全体斜視図である。

【図12】トナーの形状を模式的に表した図である。

【図13】形状係数を説明するためにトナーの形状を模式的に表した図である。

【符号の説明】

【0024】

1a〜1d 感光体

2a〜2d 帯電ローラ

3a〜3d 書込位置

4a〜4d 現像装置

5 中間転写ベルト

6 レジストローラ対

7 紙転写ベルト

8 定着手段

9a〜9d 感光体クリーニングブレード

10a〜10d トナー補給装置

11a〜11d トナーホッパ

12a〜12d 転写手段

14a〜14d 回収トナー搬送経路

15 廃トナー収容容器

16 現像スリーブ

17 現像ドクタ

18 第1搬送スクリュ

19 第2搬送スクリュ

21 トナー濃度検知手段

31 凸部

32 第1溝群

33 第2溝群

34 現像スリーブ回転中心軸

35 縦列部

36 第2溝群

37 第1溝群

38 溝交差部

39 斜め方向

40 真下方

【特許請求の範囲】

【請求項1】

長手方向に対して鋭角方向に形成された複数の第1溝群と、

前記第1溝群に対し鋭角方向に形成された複数の第2溝群とを備え、

第1溝群と第2溝群が交差して形成される溝群(以下、「あやめ溝」という。)に、現像剤が充填され回転に伴い落下することによって該現像剤が搬送される現像スリーブにおいて、

第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、

第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成された

ことを特徴とする現像スリーブ。

【請求項2】

第1溝群の延伸方向と現像スリーブの長手方向との成す角度α、第2溝群の延伸方向と現像スリーブの長手方向との成す角度βとするとき、α≠β<40°の関係を有するあやめ溝が形成された

ことを特徴とする請求項1に記載の現像スリーブ。

【請求項3】

第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとし、第1溝群及び第2溝群各々を構成する溝の本数をnとするとき、

【数1】

式(1)の関係を有するあやめ溝が形成された

ことを特徴とする請求項2に記載の現像スリーブ。

【請求項4】

第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、

|β―α|<10°………式(2)

式(2)の関係を有するあやめ溝が形成された

ことを特徴とする請求項2に記載の現像スリーブ。

【請求項5】

トナー粒子と磁性粒子からなる2成分現像剤を収容する現像容器と、

現像容器内に収容された2成分現像剤を攪拌しつつ搬送する現像剤搬送手段と

現像スリーブ上の現像剤の量を一定量に規制する現像剤規制手段と、

請求項1乃至4のいずれかに記載の現像スリーブと、

を有することを特徴とする現像装置。

【請求項6】

請求項5に記載の現像装置が、感光体、帯電手段、及びクリーニング手段のうち少なくとも1つを一体に支持し、画像形成装置本体に着脱自在である

ことを特徴とするプロセスカートリッジ。

【請求項7】

静電潜像を形成する感光体にトナーを現像する現像装置とを備える画像形成装置において、

前記画像形成装置は、請求項6に記載のプロセスカートリッジを備える

ことを特徴とする画像形成装置。

【請求項8】

請求項6に記載のプロセスカートリッジを複数備え、カラー画像を形成する

ことを特徴とする請求項7に記載の画像形成装置。

【請求項9】

現像装置で用いられるトナーは、

体積平均粒径が3〜8μmで、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.00〜1.40の範囲にある

ことを特徴とする請求項7または8に記載の画像形成装置。

【請求項10】

現像装置で用いられるトナーは、

形状係数SF−1が100〜180の範囲にあり、形状係数SF−2が100〜180の範囲にある

ことを特徴とする請求項7または8に記載の画像形成装置。

【請求項1】

長手方向に対して鋭角方向に形成された複数の第1溝群と、

前記第1溝群に対し鋭角方向に形成された複数の第2溝群とを備え、

第1溝群と第2溝群が交差して形成される溝群(以下、「あやめ溝」という。)に、現像剤が充填され回転に伴い落下することによって該現像剤が搬送される現像スリーブにおいて、

第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、

第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成された

ことを特徴とする現像スリーブ。

【請求項2】

第1溝群の延伸方向と現像スリーブの長手方向との成す角度α、第2溝群の延伸方向と現像スリーブの長手方向との成す角度βとするとき、α≠β<40°の関係を有するあやめ溝が形成された

ことを特徴とする請求項1に記載の現像スリーブ。

【請求項3】

第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとし、第1溝群及び第2溝群各々を構成する溝の本数をnとするとき、

【数1】

式(1)の関係を有するあやめ溝が形成された

ことを特徴とする請求項2に記載の現像スリーブ。

【請求項4】

第1溝群の延伸方向と現像スリーブの長手方向との成す角度をα、第2溝群の延伸方向と現像スリーブの長手方向との成す角度をβとするとき、

|β―α|<10°………式(2)

式(2)の関係を有するあやめ溝が形成された

ことを特徴とする請求項2に記載の現像スリーブ。

【請求項5】

トナー粒子と磁性粒子からなる2成分現像剤を収容する現像容器と、

現像容器内に収容された2成分現像剤を攪拌しつつ搬送する現像剤搬送手段と

現像スリーブ上の現像剤の量を一定量に規制する現像剤規制手段と、

請求項1乃至4のいずれかに記載の現像スリーブと、

を有することを特徴とする現像装置。

【請求項6】

請求項5に記載の現像装置が、感光体、帯電手段、及びクリーニング手段のうち少なくとも1つを一体に支持し、画像形成装置本体に着脱自在である

ことを特徴とするプロセスカートリッジ。

【請求項7】

静電潜像を形成する感光体にトナーを現像する現像装置とを備える画像形成装置において、

前記画像形成装置は、請求項6に記載のプロセスカートリッジを備える

ことを特徴とする画像形成装置。

【請求項8】

請求項6に記載のプロセスカートリッジを複数備え、カラー画像を形成する

ことを特徴とする請求項7に記載の画像形成装置。

【請求項9】

現像装置で用いられるトナーは、

体積平均粒径が3〜8μmで、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.00〜1.40の範囲にある

ことを特徴とする請求項7または8に記載の画像形成装置。

【請求項10】

現像装置で用いられるトナーは、

形状係数SF−1が100〜180の範囲にあり、形状係数SF−2が100〜180の範囲にある

ことを特徴とする請求項7または8に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−3248(P2009−3248A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165006(P2007−165006)

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]