現像ユニット、画像形成装置

【課題】 簡単な構成でトナーの量の多寡にかかわらず、逐次残量を検知でき、かつ高速で攪拌部材が動作しているときでも、トナーの残量を精度良く検知する。

【解決手段】 現像ユニット内の攪拌シート34の押圧力で被加圧シート301を変形させ、この被加圧シート301の変形にともなう被検知部材の変位に基づいて、トナー量を検知する。

【解決手段】 現像ユニット内の攪拌シート34の押圧力で被加圧シート301を変形させ、この被加圧シート301の変形にともなう被検知部材の変位に基づいて、トナー量を検知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザプリンタ、複写機、ファクシミリなどの電子写真方式の画像形成装置における現像剤の残量検知に関するものである。

【背景技術】

【0002】

従来の画像形成装置は、トナー容器内のトナーの残量を圧電センサや超音波センサを用いて検知している例がある。

【0003】

例えば特許文献1に記載のトナー残量検知装置は、ホッパの底面でアジテータ回転時薄板状部材が近接して通過する位置に検知部を上に向けて圧電センサを設け、アジテータの1回転の時間に対するセンサの圧を検知した時間の比よりトナー残量を検知するものである。このトナー残量検知装置では、トナー残量がある一定量以上の場合は、圧電センサの出力がトナー有りの論理に固定され、一定量以下になるとトナーの量が検知されなくなり、圧電センサの出力はトナー無しの論理に固定される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平1−6986号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のトナー残量検知手段は、トナー有りかトナー無しかのどちらかしか検知することができず、トナー残量の変化を逐次検知することができない。また、近年の画像形成装置の高速化に伴い、高速で攪拌部材が動作するとトナーが舞い上がってしまい、トナーが完全に無くなるまでは、圧電センサの検知位置にトナーが存在するので、トナーの重量を検知しない時間が確保し難い。

【0006】

本発明は以上のような問題に鑑みてなされたものであり、簡単な構成でトナーの量が多い状態から少ない状態まで逐次残量を検知し、かつ高速で攪拌部材が動作しているときでも、トナーの残量を精度良く検知することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の現像ユニットは、現像剤を収納する現像剤収納部と、前記現像剤収納部の現像剤を攪拌する攪拌部材と、前記現像剤収納部に設けられ、前記攪拌部材に加圧されることで撓む可撓性部材と、前記可撓性部材に設けられ、前記可撓性部材が撓んだ時に変位する被検知部材であって、前記変位に基づいて現像剤収納部の現像剤量を検知するための被検知部材と、を有することを特徴とする。

【発明の効果】

【0008】

本発明の構成によれば、簡単な構成で現像剤が多いときから少ないときまで、逐次残量を検知でき、かつ高速で攪拌部材が動作しているときでも、現像剤の残量を精度良く検知することができる。

【図面の簡単な説明】

【0009】

【図1】本発明におけるカラーレーザプリンタの構成を示す断面図

【図2】第1の実施例における現像ユニットの断面図と拡大図

【図3】第1の実施例における被加圧シートの動きを表す図

【図4】第1の実施例におけるトナーが多い場合及び少ない場合の現像ユニットの動きを表す図

【図5】第1の実施例における永久磁石の変位による磁界変化を検知する回路図

【図6】第1の実施例におけるトナー残量検知の特性グラフ、波形及びテーブルT

【図7】第1の実施例におけるトナー残量検知のフローチャート

【図8】第2の実施例における現像ユニットの断面図

【図9】第2の実施例におけるトナー残量検知のフローチャート

【図10】第3の実施例における現像ユニットの断面図

【図11】第3の実施例における現像ユニット内の回転動作を説明する図

【図12】第3の実施例におけるトナー残量検知の特性グラフ、波形及びテーブルK

【図13】第3の実施例におけるトナー残量検知のフローチャート

【図14】第4の実施例における現像ユニットの断面図

【図15】第4の実施例におけるフォトセンサの回路図

【発明を実施するための形態】

【0010】

以下、図面を用いて本発明の実施例について説明する。尚、以下の実施例は特許請求の範囲に係る発明を限定するものでなく、また実施例で説明されている特長の組み合わせのすべてが発明の解決手段に必須のものとは限らない。

【0011】

(第1の実施例)

図1は本実施例の構成である“カラーレーザプリンタ”の構成図である。

図1に示すカラーレーザプリンタ(以下、本体と称す)は、本体101に対して着脱可能なプロセスカートリッジ5Y、5M、5C、5Kを備えている。これら4個のプロセスカートリッジ5Y、5M、5C、5Kは、同一構造であるものの、異なる色、すなわち、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)のトナーによる画像を形成する点で相違している。プロセスカートリッジ5Y、5M、5C、5Kは、現像ユニットと画像形成ユニットと廃トナーユニットの大きく3つの構成で成り立っている。現像ユニットは、現像ローラ3Y、3M、3C、3K、トナー補給ローラ12Y、12M、12C、12K、トナー容器23(現像剤収納部)Y、23M、23C、23K、攪拌シート(攪拌部材)34Y、34M、34C、34Kを有している。また、画像形成ユニットは、像担持体である感光ドラム1Y、1M、1C、1K、帯電ローラ2Y、2M、2C、2Kを有している。廃トナーユニットは、ドラムクリーニングブレード4Y、4M、4C、4K、廃トナー容器24Y、24M、24C、24Kを有している。

【0012】

プロセスカートリッジ5Y、5M、5C、5Kの下方にはレーザユニット7Y、7M、7C、7Kが配置され、画像信号に基づく露光を感光ドラム1Y、1M、1C、1Kに対して行う。感光ドラム1Y、1M、1C、1Kは、帯電ローラ2Y、2M、2C、2Kによって所定の負極性の電位に帯電された後、レーザユニット7Y、7M、7C、7Kによってそれぞれ静電潜像が形成される。この静電潜像は現像ローラ3Y、3M、3C、3Kによって反転現像されて負極性のトナーが付着され、それぞれY、M、C、Kのトナー像が形成される。

【0013】

中間転写ベルトユニットは、中間転写ベルト8、駆動ローラ9、二次転写対向ローラ10から構成されている。また、各感光ドラム1Y、1M、1C、1Kに対向して、中間転写ベルト8の内側に一次転写ローラ6Y、6M、6C、6Kが配設されており、不図示のバイアス印加手段により転写バイアスを印加する構成となっている。

【0014】

感光ドラム1Y、1M、1C、1K上に形成されたトナー像は、各感光ドラムが矢印方向に回転し、中間転写ベルト8が矢印F方向に回転させる。さらに一次転写ローラ6Y、6M、6C、6Kに正極性のバイアスを印加することにより、感光ドラム1Y上のトナー像から順次、中間転写ベルト8上に一次転写され、4色のトナー像が重なった状態で二次転写ローラ11まで搬送される。

【0015】

給搬送装置は、転写材Pを収納する給紙カセット13内から転写材Pを給紙する給紙ローラ14と、給紙された転写材Pを搬送する搬送ローラ対15とを有している。そして、給搬送装置から搬送された転写材Pはレジストローラ対16によって二次転写ローラ11に搬送される。

【0016】

中間転写ベルト8から転写材Pへの転写においては、二次転写ローラ11に正極性のバイアスを印加することにより、搬送された転写材Pに、中間転写ベルト8上の4色のトナー像を二次転写する。トナー像転写後の転写材Pは、定着装置17に搬送され、定着フィルム18と加圧ローラ19とによって加熱、加圧されて表面にトナー像が定着される。定着された転写材Pは排紙ローラ対20によって排出される。

【0017】

一方、トナー像転写後に、感光ドラム1Y、1M、1C、1K表面に残ったトナーは、クリーニングブレード4Y、4M、4C、4Kによって除去され、除去されたトナーは、廃トナー回収容器24Y、24M、24C、24Kへと回収される。また、転写材Pへの二次転写後に中間転写ベルト8上に残ったトナーは、転写ベルトクリーニングブレード21によって除去され、除去されたトナーは、廃トナー回収容器22へと回収される。

【0018】

また、図1における80は本体の制御を行うための電気回路が搭載された制御基板である。制御基板80には1チップマイクロコンピュータ(以後CPUと記す)40が搭載されている。CPU40は転写材Pの搬送に関る駆動源(不図示)やプロセスカートリッジの駆動源(不図示)の制御、画像形成に関する制御、更には故障検知に関する制御など、本体の動作を一括して制御しているものである。42は、画像データからレーザユニット内のレーザの発光を制御するためのビデオコントローラである。このビデオコントローラ42は、不図示のコントロールパネルを介して、ユーザとのインターフェイスも行う。このコントロールパネルには、各色のトナーの残量(現像剤量)が棒グラフ状に表示される。

【0019】

記号のYMCKは、色を示しており、以後の説明では、色を示すYMCKの記号の記載を省略する。

【0020】

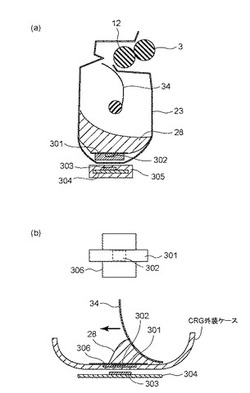

図2は、本実施例におけるプロセスカートリッジを構成する現像ユニットである。図2(a)は現像ユニットの断面図を示しており、以下のものを備える。

28は、トナーである。また、301は、攪拌シート34の周回動作によってトナーを介して圧力をかけられると撓む被加圧シート(可撓性部材)である。被加圧シート301には、永久磁石302(被検知部材)が取り付けられており、被加圧シートの撓みに応じて永久磁石の空間位置も同様に変化する。305はホールセンサであり、ホール素子303とホールセンサ基板304から構成されている。ホール素子303は、永久磁石302の空間位置の変化によって生じる磁界の変化を検知する。また、ホールセンサ基板304はホール素子303が搭載されており、ホール素子303に入力電圧を加える回路や、ホール素子303の出力を差動増幅する差動増幅回路が搭載されている。

【0021】

図2(b)は、図2(a)における被加圧シート部の拡大図である。

本実施例の被加圧シート301は、図2(b)に示すようにCRG外装のケース窪み306の一部を覆う形状となっている。また永久磁石302は、被加圧シート301のケース窪み側に位置するように取り付けられている。

【0022】

本実施例では、攪拌シート34に厚さ150[μm]のPETシートを、被加圧シート301に厚さ125[μm]のPETシートを、永久磁石302にネオジム磁石を、ホール素子303に旭化成製のHW−108Aを用いている。

図3は、被加圧シート301に圧力を加えた時の様子を示している。

【0023】

図3(a)は被加圧シート301に圧力が加わっていないため、撓んでいない状態である。これに対して図3(b)のように、被加圧シート301に図の下方向の圧力が加えていくと、被加圧シート301は同じく下方向に撓んでいく。このように被加圧シート301が圧力によって撓むことで、永久磁石302も同様に空間位置が変化する。永久磁石302の空間位置が変化することで、ホール素子303に加わる磁界も変化するため、ホールセンサ305の出力も変化する。この出力波形を読み取ることで周回動作している攪拌シート34によって加えられた圧力で被加圧シート301が撓むタイミングを検知することができる。

【0024】

さらに図4は、トナーの残量に応じて被加圧シート301が攪拌シート34から圧力を受けるタイミングに差があることを示す図である。

図4(a)はトナーの残量が比較的多い場合の動作を示した図で、図4(b)はトナーの残量が比較的少ない場合の動作を示した図である。図4(a)に示すように、攪拌シート34が周回動作する際、トナーの残量が多い場合は、よりトナー残量が少ない場合に比べて、トナーを介して被加圧シート301を押すタイミングが早くなる。そのため、被加圧シート301が撓み始めてから、被加圧シート301を攪拌シート34が通過するまでの時間は長くなる。一方で図4(b)のように、よりトナーの残量がより少ないと、被加圧シート301を押すタイミングが遅くなるため、被加圧シートが撓み始めてから、被加圧シート301を攪拌シート34が通過するまでの時間は短くなる。本実施例では、この原理を使ってトナーの残量検知を行う。

【0025】

図5は、被加圧シート301が撓み、永久磁石302が移動することで生じる磁界の変化を検知する回路である。本実施例では(DC)24Vの電源電圧に、固定抵抗器38、39とホール素子303を直列に接続し、ホール素子303に一定電流が流れ込むように、定電流駆動を行っている。46はオペアンプを用いた差動増幅回路である。ホール素子303から出力された微小な電圧差を差動増幅回路46で増幅した信号を、CPU40のA/Dポートに入力している。この時差動増幅回路46内の固定抵抗器41〜44を可変させてあげることで増幅率を変更することもできる。また、CPU40では、攪拌シート34が被加圧シート301に圧力を及ぼしている時間幅を計測するために、入力されたホールセンサ305の出力に閾値を設けて時間幅を計測している。

次に、図6を用いて本実施例におけるトナーの残量検知の検知特性を説明する。

図6(a)は、トナーの残量とCPU40で計測された時間幅の特性グラフである。図6(b)は、トナーの残量が、100%のときの波形データである。CPU40で時間幅を計測する際の閾値を2.4Vとすると、時間幅は110msecとなる。図6(c)は、図6(b)と同様に閾値を2.4Vとした時の、時間幅とトナーの残量の関係を表したテーブルTである。テーブル数値間のトナーの残量は、既知の線形補間を行う。ここで、算出された時間幅は、本実施例における値であるため、条件が変われば算出される時間幅も変わる。トナーの残量を判断するテーブルの数値も同様である。

【0026】

続いて、本実施例におけるトナーの残量検知の流れを図7のフローチャートを用いて説明する。以降の実施例におけるフローチャートも同様に、これらのフローの処理はCPU40により行われる。しかしながら、これに限定されず、例えば特性用途向けの集積回路(ASIC)が画像形成装置に実装されている場合には、それに何れかのステップの機能を持たせても良い。

【0027】

まず、ホールセンサ305の出力値をCPU40のA/D入力ポートをモニタして読み取り開始する(S101)。攪拌シート34が周回動作していない状態で出力値が0.5sec以上1.5V上を継続するかモニタする(S102)。S102で0.5sec以上1.5V以上継続しなかった場合には、ホールセンサ305の電源電圧異常もしくはホールセンサ異常と判断し、ビデオコントローラ42へ報知する(S112)。S102で0.5sec以上1.5V以上継続した場合には、ホールセンサ305が正常動作していると判断し、攪拌シート34を回転させ始める(S103)。

【0028】

次に、センサ出力値を読み取り、0.1msec以上2.4V以下を継続するかモニタする(S104)。本実施例では、攪拌シート34の周期は約1secであり、読み取り開始から2.0sec以上経過しても、0.1msec以上2.4V以下が継続しなかった場合には、攪拌シート34の回転異常と判断し、ビデオコントローラ42へ報知する(S114)。センサ出力値が0.1msec以上2.4V以下を継続した場合には、ホールセンサ信号の立ち下がりと認識し(S105)、時間幅を計測するためにCPU40のタイマをスタートさせる(S106)。次にCPU40のA/D入力ポートをモニタして、0.1msec以上2.4V以上になったときに(S107)、ホールセンサ信号の立ち上がりと認識し、タイマをストップさせる(S108)。

【0029】

次にそのタイマの値を読み込み(S109)、テーブルTと照合する(S110)。そして、照合した値に対応するトナーの残量をビデオコントローラ42へ報知する(S111)。

【0030】

このように攪拌シート34がトナーを介して被加圧シート301に圧力を与えている時間幅を検知することで、トナーの残量を逐次検知する。

【0031】

尚、本実施例によれば、CPU40のA/D入力ポートで電圧値を検知した。しかしながら、コンパレータ等で電圧検知回路を構成することでデジタル化して、デジタルポートで時間幅を検知しても良い。

【0032】

本実施例では、ホールセンサ305およびCPU40を画像形成装置本体側が有するトナー残量検知手段として用いた。被加圧シート301に圧力を加わり、被加圧シート301の撓みが変化している時間幅を検知するために、永久磁石302を電極部材に変更し、ホールセンサ305の代わりに、静電容量センサを用いて時間幅を検知する構成にしても良い。

【0033】

本実施例によれば、前述のような構成と動作によって、次のような効果がある。まず、第一に攪拌シート34によって被加圧シート301が圧力を加えている時間幅を検出することで、トナーの残量を検知しているので、トナーが満タンから空になるまで逐次残検が可能である。第二にホールセンサ305を用いることで、検知回路が簡素化することができるとともに、反応速度が速いため、検知時間の高速化を図ることができる。さらに、被加圧シートが撓んでいる時間幅は、高速で回転していてもトナーの残量に応じて安定しているため、画像形成動作と同時に行うことも可能である。

【0034】

(第2の実施例)

第1の実施例との違いを記載する。第1の実施例では、攪拌シートがトナーを介して被加圧シートに圧力を与えた時の、被加圧シートが圧力を受けている時間幅を検出してトナーの残量を検知している。本実施例では、攪拌シートよりもさらに可撓性の大きい加圧シートを攪拌シートとは別に備えることで、トナーの残量が少なくなった時に、その加圧シートからの圧力が被加圧シートへ加わる構成とする。そして、その圧力を被加圧シートの撓み量(被加圧シートの変位量、本実施例においては最大変位量のことを表す)に対応するホールセンサの出力値として検出することでトナーの残量を検知する検知方式である。

【0035】

まず、本実施例の構成である“カラーレーザプリンタ”について説明する。なお、第1の実施例で説明した図1、図5の構成は本実施例においても適用されるものとする。また、第1の実施例と同一の構成は、同一の記号を付して、詳しい説明は重複になるので省略する。

【0036】

図8は、本実施例におけるプロセスカートリッジを構成する現像ユニットの断面図である。第1の実施例における現像ユニットの断面図構成に対して、攪拌シート34に比べて厚みが半分の可撓性の大きい加圧シート351が追加になっている。

【0037】

図8(a)は、トナーの残量が多い時の現像ユニットの断面図であり、図8(b)は、トナーの残量が少ない時の現像ユニットの断面図である。加圧シート351は可撓性が大きく攪拌シートよりも撓みやすいため、図8(a)のようにトナーの残量が多い時は、加圧シート351は、被加圧シート301に接触しないで攪拌シート34との同軸でトナー容器内を周回動作する。一方で図8(b)のようにトナーの残量が少ない時は、加圧シート351は撓みが小さいため、被加圧シート301に接触しながら、トナー容器内を周回動作する。このようにトナーの残量が少なくなってくると、加圧シート351が被加圧シート301に接触し始め、除々に被加圧シート301に加わる加圧シートの圧力も大きくなるため、トナーの残量が少ない状態において検知精度を上げることが可能である。

【0038】

図8(c)は、加圧シート351と被加圧シート301の形状を表す斜視図である。本実施例において加圧シート351の長手方向の幅は、被加圧シート301と同程度の幅であるものの、現像ユニットの長手方向の全体に構成しても良い。一方で攪拌シート34の長手方向の幅は、トナー容器内の全体のトナーを攪拌する必要があるので長手方向の全域である。

【0039】

続いて、本実施例におけるトナーの残量検知の流れを図9のフローチャートを用いて説明する。

【0040】

まず、ホールセンサ305の出力値をCPU40のA/D入力ポートをモニタして読み取り開始する(S201)。攪拌シート34が周回動作していない状態で出力値が0.5sec以上1.5V上を継続するかモニタする(S202)。S202で0.5sec以上1.5V以上継続しなかった場合、ホールセンサ305の電源電圧異常もしくはホールセンサ異常と判断し、ビデオコントローラ42へ報知する(S212)。S202で0.5sec以上1.5V以上継続した場合は、ホールセンサ305が正常動作していると判断し、攪拌シート34を回転させ始める(S203)。次に、センサ出力値を読み取り、0.1msec以上2.4V以下を継続するかモニタする(S204)。本実施例では、攪拌シート34の周期は約1secであり、読み取り開始から2.0sec以上経過しても、0.1msec以上2.4V以下が継続しなかった場合には、攪拌シート34の回転異常と判断し、ビデオコントローラ42へ報知する(S214)。センサ出力値が0.1msec以上2.4V以下を継続した場合には、ホールセンサ信号の立ち下がりと認識し(S205)、センサ出力値の読み取りを開始し、読み取った値を記憶する(S206)。次にセンサ出力値が0.1msec以上2.4V以上になったときに(S207)、ホールセンサ信号の立ち上がりと認識し、センサ出力値の読み取りを終了する(S208)。

【0041】

次に、連続して読み込んだ被加圧シートの撓み量に対応するセンサ出力値の平均値を算出して(S209)、テーブルMと照合する(S210)。そして、照合した値に対応するトナーの残量をビデオコントローラ42へ報知する(S211)。本実施例で用いるテーブルMは実施例1同様、実験から得られた波形データをもとに算出され、テーブル数値間のトナーの残量は既知の線形補間を行う。ここで作成されたテーブルは条件が変われば算出される値も変わる。

本実施例によれば、前述のような構成と動作によって、次のような効果がある。

第1の実施例で説明した時間幅検知でも十分な精度が得られるものの、本実施例で説明したように、加圧シートが被加圧シートに与える圧力を、被加圧シートの撓み量に対応するホールセンサの出力値から検出すれば、トナーの残量が少ない状態において、より検知精度を上げることが可能である。

【0042】

(第3の実施例)

まず、第1の実施例との違いを記載する。第1の実施例では、攪拌シートがトナーを介して被加圧シートに圧力を与え、被加圧シートを動かしている時間幅を検出している。本実施例では、攪拌シートよりも高い剛性を有し、攪拌シートの攪拌動作に連動して被加圧シートを加圧する基準シート(加圧部材)を用いることで、攪拌シートの撓みをより正確に検知する。

【0043】

まず、本実施例の構成である“カラーレーザプリンタ”について説明する。なお、第1の実施例で説明した図1、図5の構成は、本実施例においても適用されるものとする。第1の実施例と同一の構成は、同一の記号を付して、詳しい説明は重複になるので省略する。

【0044】

図10は、本実施例におけるプロセスカートリッジを構成する現像ユニットの断面図である。

第1の実施例における現像ユニットの断面図構成に対して、攪拌シートに比べて剛性が高い、基準シート352が追加になっている。攪拌シート34は、攪拌機能を持たせるために現像ユニットの長手方向の全体に構成する必要がある。しかしながら、基準シート352は、現像ユニットの長手方向の全体に構成しても良いし被加圧シートの幅のみの構成としても良い。本実施例では、基準シート352として厚さ200μmのPETシートを用いた。

【0045】

図11は、本実施例におけるトナー容器内のトナー残量を検知する際の動作を説明する図である。図11(a)は、攪拌シート34がトナー28を上方へ押し上げ、被加圧シート301に圧が与えられていない状態を示している。図11(b)は図11(a)の状態から回転動作し、基準シート352が被加圧シート301の上部に移動し、被加圧シート301に圧を与えている状態を示している。トナー28は流動性をもっているため、攪拌シートが最上点に到達する前に、攪拌シート34からトナー容器の底面へ自重でこぼれ落ち始め、トナー容器の底面に蓄積されていく。その後、図11(b)の状態からさらに回転動作すると、トナー容器の底面に蓄積したトナー28を攪拌シート34が押し始め、トナー28を介して被加圧シート301に圧が加わり、被加圧シート301が撓み始める(図11(c))。そしてさらに回転動作すると、攪拌シート34は被加圧シート301に圧をかけながら被加圧シート301上部を通過する(図11(d))。そして攪拌シート34が通過後は被加圧シート301の撓みはもとの状態に戻る。

【0046】

このように、剛性の高い基準シートが被加圧シート301を通過してから、攪拌シート34が被加圧シートを通過するまでの時間差を検出することで、より正確な攪拌シートの撓み量を検出することが可能となる。

次に、図12を用いて本実施例におけるトナーの残量検知の検知特性を説明する。

【0047】

図12(a)は、トナーの残量とCPU40で計測された時間差の特性グラフである。図12(b)は、トナーの残量が、100%のときの波形データである。CPU40で時間差を計測する際の閾値を2.5Vとすると、時間差は659msecとなる。図12(c)は、図12(b)と同様に閾値を2.5Vとした時の、テーブルKである。テーブル数値間のトナーの残量は、既知の線形補間を行う。ここで、算出された時間幅は、本実施例における値であるため、条件が変われば算出される時間差も変わる。トナーの残量を判断するテーブルの数値も同様である。

【0048】

続いて、本実施例におけるトナーの残量検知の流れを図13のフローチャートを用いて説明する。以降の実施例におけるフローチャートも同様に、これらのフローの処理はCPU40により行われる。しかしながら、これに限定されず、例えば特定用途向けの集積回路(ASIC)が画像形成装置に実装されている場合には、それに何れかのステップの機能を持たせても良い。

【0049】

まず、ホールセンサの出力値をCPU40A/D入力ポートをモニタして読み取り開始する(S301)。攪拌シート34が周回動作していない状態で出力値が0.5sec以上1.5V上を継続するかモニタする(S302)。S302で0.5sec以上1.5V以上継続しなかった場合には、ホールセンサ異常と判断し、ビデオコントローラ42へ報知する(S314)。S302で0.5sec以上1.5V以上継続した場合には、ホールセンサが正常動作していると判断し、攪拌シート34を回転させ始める(S303)。

【0050】

次に、センサ出力値を読み取り、0.01msec以上2.2V以下を継続するかモニタする(S304)。本実施例では、攪拌シート34の周期は約1secであり、読み取り開始から2.0sec以上経過しても、0.01msec以上2.2V以下が継続しなかった場合には、攪拌シートの回転異常と判断し、ビデオコントローラ42へ報知する(S316)。センサ出力値が0.01msec以上2.2V以下を継続した後、センサ出力値が閾値2.5V以上になった場合(S305)、攪拌シート34が被加圧シート301を通過したことになる。次に基準シートが被加圧シートを通過し、センサ出力値が0.01msec以上2.5V以下になった後(S306)、閾値2.5V以上になった場合(S307)、基準シートが通過したと判断し、CPU40のタイマーをスタートさせる(S308)。そして次に、攪拌シートによって被加圧シートに圧を与え始め、センサ出力値が0.01msec以上2.5V以下になった後(S309)、閾値2.5V以上になった場合(S310)、攪拌シートが被加圧シートを通過したと判断しタイマーをストップさせ時間差をCPU40のレジスタに読み込む(S311)。検出した時間差を、テーブルKと照合する(S312)。そして、照合した値に対応するトナーの残量をビデオコントローラ42へ報知する(S313)。

【0051】

このように本実施例では、剛性の高い基準シートが被加圧シート上を通過してから、攪拌シートが被加圧シート上を通過するまでの時間差を検知することで、トナーの残量を逐次検知する。

【0052】

(第4の実施例)

第1の実施例との違いは、2点ある。1点目は、第1の実施例では、被加圧シートがトナー容器内に設置されているのに対して、本実施例では被加圧シート自体がトナー容器の外壁の一部である点である。また、2点目は被加圧シートが外壁の一部である構成から、現像ユニット外部から直接被加圧シートの動きを観測できるため、被加圧シートの動きを観測するセンサとして、実施例1で記載したホールセンサや静電容量センサ以外のフォトセンサ、光変位センサ、音波センサも用いることができる点である。

【0053】

まず、本実施例の構成である“カラーレーザプリンタ”について説明する。なお、第1乃至第3の実施例で説明した図1の構成は、本実施例においても適用されるものとする。また、第1の実施例と同一の構成は、同一の記号を付して、詳しい説明は重複になるので省略する。

【0054】

図14は、本実施例におけるプロセスカートリッジを構成する現像ユニットである。図14(a)は現像ユニットの断面図を示している。本実施例における被加圧シート301は、トナー容器の外壁の一部となりCRG外部に剥き出しになっている点で実施例1と異なる。

【0055】

図14(b)は被加圧シート部の拡大図である。被加圧シート301のCRG外側部分には、反射板307(反射材)が取り付けられている。308はフォトセンサであり、フォトセンサ基板に搭載されたLED309から反射板307に向けて光が発光し、同じくフォトセンサ基板に搭載されたフォトトランジスタ310で、反射板307で反射した光を受光する。攪拌シート34の周回動作によって圧力をかけられると被加圧シート301が撓むことで、反射板で反射する光の屈折率が変わり、フォトセンサの出力値が変化する。この原理を利用して実施例1のホールセンサ同様、被加圧シートの動きを観測することができる。

【0056】

図15はフォトセンサ308の回路図である。

発光素子であるLED309のアノードを電流制限抵抗となる固定抵抗器311を介して(DC)3.3Vの電源電圧に接続し、LED309のカソードをGNDに接地している。一方、312は固定抵抗器であり、エミッタ接地したフォトトランジスタ310のコレクタに接続されている。フォトトランジスタ310のコレクタ電圧をCPU40のA/Dポートに入力している。フォトトランジスタ310が光を受光すると、光電流であるコレクタ電流が流れてフォトトランジスタ310のコレクタ電圧が低下する。

【0057】

本実施例では反射板307とフォトセンサ308を用いて、被加圧シートの撓みを検知しているものの、現像ユニット外部から被加圧シート301の撓みを検知できる構成であれば良く、これに限定されるものではない。

【0058】

本実施例ではこのような方法では、トナー容器の外壁の一部である被加圧シート306の撓みを外部から直接フォトセンサで検出することで、本実施例1と同様にトナーの残量を逐次検知できる。

【符号の説明】

【0059】

1Y、1M、1C、1K 感光ドラム

2Y、2M、2C、2K 帯電ローラ

3Y、3M、3C、3K 現像ローラ

4 ドラムクリーニングブレード

5 プロセスカートリッジ

6Y、6M、6C、6K 転写ローラ

7Y、7M、7C、7K レーザユニット

8 中間転写ベルト

9 駆動ローラ

10 二次転写対向ローラ

11 二次転写ローラ

12 補給ローラ

13 給紙カセット

14 給紙ローラ

15 搬送ローラ対

16 レジストローラ対

17 定着装置

18 定着フィルム

19 加圧ローラ

20 排紙ローラ対

21 転写ベルトクリーニングブレード

22 廃トナー回収容器

23Y、23M、23C、23K トナー容器

24 廃トナー容器

301 被加圧シート

302 永久磁石

303 ホール素子

304 ホールセンサ基板

305 ホールセンサ

306 CRG外装のケース窪み

28 トナー

34 攪拌シート

37 固定抵抗器1

38 固定抵抗器2

41〜44 固定抵抗器3〜6

46 差動増幅回路

351 加圧シート

352 基準シート

307 反射板

308 フォトセンサ

309 LED

310 フォトトランジスタ

311 固定抵抗器7

312 固定抵抗器8

40 1チップマイクロコンピュータ(CPU)

42 ビデオコントローラ

【技術分野】

【0001】

本発明は、レーザプリンタ、複写機、ファクシミリなどの電子写真方式の画像形成装置における現像剤の残量検知に関するものである。

【背景技術】

【0002】

従来の画像形成装置は、トナー容器内のトナーの残量を圧電センサや超音波センサを用いて検知している例がある。

【0003】

例えば特許文献1に記載のトナー残量検知装置は、ホッパの底面でアジテータ回転時薄板状部材が近接して通過する位置に検知部を上に向けて圧電センサを設け、アジテータの1回転の時間に対するセンサの圧を検知した時間の比よりトナー残量を検知するものである。このトナー残量検知装置では、トナー残量がある一定量以上の場合は、圧電センサの出力がトナー有りの論理に固定され、一定量以下になるとトナーの量が検知されなくなり、圧電センサの出力はトナー無しの論理に固定される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平1−6986号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のトナー残量検知手段は、トナー有りかトナー無しかのどちらかしか検知することができず、トナー残量の変化を逐次検知することができない。また、近年の画像形成装置の高速化に伴い、高速で攪拌部材が動作するとトナーが舞い上がってしまい、トナーが完全に無くなるまでは、圧電センサの検知位置にトナーが存在するので、トナーの重量を検知しない時間が確保し難い。

【0006】

本発明は以上のような問題に鑑みてなされたものであり、簡単な構成でトナーの量が多い状態から少ない状態まで逐次残量を検知し、かつ高速で攪拌部材が動作しているときでも、トナーの残量を精度良く検知することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の現像ユニットは、現像剤を収納する現像剤収納部と、前記現像剤収納部の現像剤を攪拌する攪拌部材と、前記現像剤収納部に設けられ、前記攪拌部材に加圧されることで撓む可撓性部材と、前記可撓性部材に設けられ、前記可撓性部材が撓んだ時に変位する被検知部材であって、前記変位に基づいて現像剤収納部の現像剤量を検知するための被検知部材と、を有することを特徴とする。

【発明の効果】

【0008】

本発明の構成によれば、簡単な構成で現像剤が多いときから少ないときまで、逐次残量を検知でき、かつ高速で攪拌部材が動作しているときでも、現像剤の残量を精度良く検知することができる。

【図面の簡単な説明】

【0009】

【図1】本発明におけるカラーレーザプリンタの構成を示す断面図

【図2】第1の実施例における現像ユニットの断面図と拡大図

【図3】第1の実施例における被加圧シートの動きを表す図

【図4】第1の実施例におけるトナーが多い場合及び少ない場合の現像ユニットの動きを表す図

【図5】第1の実施例における永久磁石の変位による磁界変化を検知する回路図

【図6】第1の実施例におけるトナー残量検知の特性グラフ、波形及びテーブルT

【図7】第1の実施例におけるトナー残量検知のフローチャート

【図8】第2の実施例における現像ユニットの断面図

【図9】第2の実施例におけるトナー残量検知のフローチャート

【図10】第3の実施例における現像ユニットの断面図

【図11】第3の実施例における現像ユニット内の回転動作を説明する図

【図12】第3の実施例におけるトナー残量検知の特性グラフ、波形及びテーブルK

【図13】第3の実施例におけるトナー残量検知のフローチャート

【図14】第4の実施例における現像ユニットの断面図

【図15】第4の実施例におけるフォトセンサの回路図

【発明を実施するための形態】

【0010】

以下、図面を用いて本発明の実施例について説明する。尚、以下の実施例は特許請求の範囲に係る発明を限定するものでなく、また実施例で説明されている特長の組み合わせのすべてが発明の解決手段に必須のものとは限らない。

【0011】

(第1の実施例)

図1は本実施例の構成である“カラーレーザプリンタ”の構成図である。

図1に示すカラーレーザプリンタ(以下、本体と称す)は、本体101に対して着脱可能なプロセスカートリッジ5Y、5M、5C、5Kを備えている。これら4個のプロセスカートリッジ5Y、5M、5C、5Kは、同一構造であるものの、異なる色、すなわち、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)のトナーによる画像を形成する点で相違している。プロセスカートリッジ5Y、5M、5C、5Kは、現像ユニットと画像形成ユニットと廃トナーユニットの大きく3つの構成で成り立っている。現像ユニットは、現像ローラ3Y、3M、3C、3K、トナー補給ローラ12Y、12M、12C、12K、トナー容器23(現像剤収納部)Y、23M、23C、23K、攪拌シート(攪拌部材)34Y、34M、34C、34Kを有している。また、画像形成ユニットは、像担持体である感光ドラム1Y、1M、1C、1K、帯電ローラ2Y、2M、2C、2Kを有している。廃トナーユニットは、ドラムクリーニングブレード4Y、4M、4C、4K、廃トナー容器24Y、24M、24C、24Kを有している。

【0012】

プロセスカートリッジ5Y、5M、5C、5Kの下方にはレーザユニット7Y、7M、7C、7Kが配置され、画像信号に基づく露光を感光ドラム1Y、1M、1C、1Kに対して行う。感光ドラム1Y、1M、1C、1Kは、帯電ローラ2Y、2M、2C、2Kによって所定の負極性の電位に帯電された後、レーザユニット7Y、7M、7C、7Kによってそれぞれ静電潜像が形成される。この静電潜像は現像ローラ3Y、3M、3C、3Kによって反転現像されて負極性のトナーが付着され、それぞれY、M、C、Kのトナー像が形成される。

【0013】

中間転写ベルトユニットは、中間転写ベルト8、駆動ローラ9、二次転写対向ローラ10から構成されている。また、各感光ドラム1Y、1M、1C、1Kに対向して、中間転写ベルト8の内側に一次転写ローラ6Y、6M、6C、6Kが配設されており、不図示のバイアス印加手段により転写バイアスを印加する構成となっている。

【0014】

感光ドラム1Y、1M、1C、1K上に形成されたトナー像は、各感光ドラムが矢印方向に回転し、中間転写ベルト8が矢印F方向に回転させる。さらに一次転写ローラ6Y、6M、6C、6Kに正極性のバイアスを印加することにより、感光ドラム1Y上のトナー像から順次、中間転写ベルト8上に一次転写され、4色のトナー像が重なった状態で二次転写ローラ11まで搬送される。

【0015】

給搬送装置は、転写材Pを収納する給紙カセット13内から転写材Pを給紙する給紙ローラ14と、給紙された転写材Pを搬送する搬送ローラ対15とを有している。そして、給搬送装置から搬送された転写材Pはレジストローラ対16によって二次転写ローラ11に搬送される。

【0016】

中間転写ベルト8から転写材Pへの転写においては、二次転写ローラ11に正極性のバイアスを印加することにより、搬送された転写材Pに、中間転写ベルト8上の4色のトナー像を二次転写する。トナー像転写後の転写材Pは、定着装置17に搬送され、定着フィルム18と加圧ローラ19とによって加熱、加圧されて表面にトナー像が定着される。定着された転写材Pは排紙ローラ対20によって排出される。

【0017】

一方、トナー像転写後に、感光ドラム1Y、1M、1C、1K表面に残ったトナーは、クリーニングブレード4Y、4M、4C、4Kによって除去され、除去されたトナーは、廃トナー回収容器24Y、24M、24C、24Kへと回収される。また、転写材Pへの二次転写後に中間転写ベルト8上に残ったトナーは、転写ベルトクリーニングブレード21によって除去され、除去されたトナーは、廃トナー回収容器22へと回収される。

【0018】

また、図1における80は本体の制御を行うための電気回路が搭載された制御基板である。制御基板80には1チップマイクロコンピュータ(以後CPUと記す)40が搭載されている。CPU40は転写材Pの搬送に関る駆動源(不図示)やプロセスカートリッジの駆動源(不図示)の制御、画像形成に関する制御、更には故障検知に関する制御など、本体の動作を一括して制御しているものである。42は、画像データからレーザユニット内のレーザの発光を制御するためのビデオコントローラである。このビデオコントローラ42は、不図示のコントロールパネルを介して、ユーザとのインターフェイスも行う。このコントロールパネルには、各色のトナーの残量(現像剤量)が棒グラフ状に表示される。

【0019】

記号のYMCKは、色を示しており、以後の説明では、色を示すYMCKの記号の記載を省略する。

【0020】

図2は、本実施例におけるプロセスカートリッジを構成する現像ユニットである。図2(a)は現像ユニットの断面図を示しており、以下のものを備える。

28は、トナーである。また、301は、攪拌シート34の周回動作によってトナーを介して圧力をかけられると撓む被加圧シート(可撓性部材)である。被加圧シート301には、永久磁石302(被検知部材)が取り付けられており、被加圧シートの撓みに応じて永久磁石の空間位置も同様に変化する。305はホールセンサであり、ホール素子303とホールセンサ基板304から構成されている。ホール素子303は、永久磁石302の空間位置の変化によって生じる磁界の変化を検知する。また、ホールセンサ基板304はホール素子303が搭載されており、ホール素子303に入力電圧を加える回路や、ホール素子303の出力を差動増幅する差動増幅回路が搭載されている。

【0021】

図2(b)は、図2(a)における被加圧シート部の拡大図である。

本実施例の被加圧シート301は、図2(b)に示すようにCRG外装のケース窪み306の一部を覆う形状となっている。また永久磁石302は、被加圧シート301のケース窪み側に位置するように取り付けられている。

【0022】

本実施例では、攪拌シート34に厚さ150[μm]のPETシートを、被加圧シート301に厚さ125[μm]のPETシートを、永久磁石302にネオジム磁石を、ホール素子303に旭化成製のHW−108Aを用いている。

図3は、被加圧シート301に圧力を加えた時の様子を示している。

【0023】

図3(a)は被加圧シート301に圧力が加わっていないため、撓んでいない状態である。これに対して図3(b)のように、被加圧シート301に図の下方向の圧力が加えていくと、被加圧シート301は同じく下方向に撓んでいく。このように被加圧シート301が圧力によって撓むことで、永久磁石302も同様に空間位置が変化する。永久磁石302の空間位置が変化することで、ホール素子303に加わる磁界も変化するため、ホールセンサ305の出力も変化する。この出力波形を読み取ることで周回動作している攪拌シート34によって加えられた圧力で被加圧シート301が撓むタイミングを検知することができる。

【0024】

さらに図4は、トナーの残量に応じて被加圧シート301が攪拌シート34から圧力を受けるタイミングに差があることを示す図である。

図4(a)はトナーの残量が比較的多い場合の動作を示した図で、図4(b)はトナーの残量が比較的少ない場合の動作を示した図である。図4(a)に示すように、攪拌シート34が周回動作する際、トナーの残量が多い場合は、よりトナー残量が少ない場合に比べて、トナーを介して被加圧シート301を押すタイミングが早くなる。そのため、被加圧シート301が撓み始めてから、被加圧シート301を攪拌シート34が通過するまでの時間は長くなる。一方で図4(b)のように、よりトナーの残量がより少ないと、被加圧シート301を押すタイミングが遅くなるため、被加圧シートが撓み始めてから、被加圧シート301を攪拌シート34が通過するまでの時間は短くなる。本実施例では、この原理を使ってトナーの残量検知を行う。

【0025】

図5は、被加圧シート301が撓み、永久磁石302が移動することで生じる磁界の変化を検知する回路である。本実施例では(DC)24Vの電源電圧に、固定抵抗器38、39とホール素子303を直列に接続し、ホール素子303に一定電流が流れ込むように、定電流駆動を行っている。46はオペアンプを用いた差動増幅回路である。ホール素子303から出力された微小な電圧差を差動増幅回路46で増幅した信号を、CPU40のA/Dポートに入力している。この時差動増幅回路46内の固定抵抗器41〜44を可変させてあげることで増幅率を変更することもできる。また、CPU40では、攪拌シート34が被加圧シート301に圧力を及ぼしている時間幅を計測するために、入力されたホールセンサ305の出力に閾値を設けて時間幅を計測している。

次に、図6を用いて本実施例におけるトナーの残量検知の検知特性を説明する。

図6(a)は、トナーの残量とCPU40で計測された時間幅の特性グラフである。図6(b)は、トナーの残量が、100%のときの波形データである。CPU40で時間幅を計測する際の閾値を2.4Vとすると、時間幅は110msecとなる。図6(c)は、図6(b)と同様に閾値を2.4Vとした時の、時間幅とトナーの残量の関係を表したテーブルTである。テーブル数値間のトナーの残量は、既知の線形補間を行う。ここで、算出された時間幅は、本実施例における値であるため、条件が変われば算出される時間幅も変わる。トナーの残量を判断するテーブルの数値も同様である。

【0026】

続いて、本実施例におけるトナーの残量検知の流れを図7のフローチャートを用いて説明する。以降の実施例におけるフローチャートも同様に、これらのフローの処理はCPU40により行われる。しかしながら、これに限定されず、例えば特性用途向けの集積回路(ASIC)が画像形成装置に実装されている場合には、それに何れかのステップの機能を持たせても良い。

【0027】

まず、ホールセンサ305の出力値をCPU40のA/D入力ポートをモニタして読み取り開始する(S101)。攪拌シート34が周回動作していない状態で出力値が0.5sec以上1.5V上を継続するかモニタする(S102)。S102で0.5sec以上1.5V以上継続しなかった場合には、ホールセンサ305の電源電圧異常もしくはホールセンサ異常と判断し、ビデオコントローラ42へ報知する(S112)。S102で0.5sec以上1.5V以上継続した場合には、ホールセンサ305が正常動作していると判断し、攪拌シート34を回転させ始める(S103)。

【0028】

次に、センサ出力値を読み取り、0.1msec以上2.4V以下を継続するかモニタする(S104)。本実施例では、攪拌シート34の周期は約1secであり、読み取り開始から2.0sec以上経過しても、0.1msec以上2.4V以下が継続しなかった場合には、攪拌シート34の回転異常と判断し、ビデオコントローラ42へ報知する(S114)。センサ出力値が0.1msec以上2.4V以下を継続した場合には、ホールセンサ信号の立ち下がりと認識し(S105)、時間幅を計測するためにCPU40のタイマをスタートさせる(S106)。次にCPU40のA/D入力ポートをモニタして、0.1msec以上2.4V以上になったときに(S107)、ホールセンサ信号の立ち上がりと認識し、タイマをストップさせる(S108)。

【0029】

次にそのタイマの値を読み込み(S109)、テーブルTと照合する(S110)。そして、照合した値に対応するトナーの残量をビデオコントローラ42へ報知する(S111)。

【0030】

このように攪拌シート34がトナーを介して被加圧シート301に圧力を与えている時間幅を検知することで、トナーの残量を逐次検知する。

【0031】

尚、本実施例によれば、CPU40のA/D入力ポートで電圧値を検知した。しかしながら、コンパレータ等で電圧検知回路を構成することでデジタル化して、デジタルポートで時間幅を検知しても良い。

【0032】

本実施例では、ホールセンサ305およびCPU40を画像形成装置本体側が有するトナー残量検知手段として用いた。被加圧シート301に圧力を加わり、被加圧シート301の撓みが変化している時間幅を検知するために、永久磁石302を電極部材に変更し、ホールセンサ305の代わりに、静電容量センサを用いて時間幅を検知する構成にしても良い。

【0033】

本実施例によれば、前述のような構成と動作によって、次のような効果がある。まず、第一に攪拌シート34によって被加圧シート301が圧力を加えている時間幅を検出することで、トナーの残量を検知しているので、トナーが満タンから空になるまで逐次残検が可能である。第二にホールセンサ305を用いることで、検知回路が簡素化することができるとともに、反応速度が速いため、検知時間の高速化を図ることができる。さらに、被加圧シートが撓んでいる時間幅は、高速で回転していてもトナーの残量に応じて安定しているため、画像形成動作と同時に行うことも可能である。

【0034】

(第2の実施例)

第1の実施例との違いを記載する。第1の実施例では、攪拌シートがトナーを介して被加圧シートに圧力を与えた時の、被加圧シートが圧力を受けている時間幅を検出してトナーの残量を検知している。本実施例では、攪拌シートよりもさらに可撓性の大きい加圧シートを攪拌シートとは別に備えることで、トナーの残量が少なくなった時に、その加圧シートからの圧力が被加圧シートへ加わる構成とする。そして、その圧力を被加圧シートの撓み量(被加圧シートの変位量、本実施例においては最大変位量のことを表す)に対応するホールセンサの出力値として検出することでトナーの残量を検知する検知方式である。

【0035】

まず、本実施例の構成である“カラーレーザプリンタ”について説明する。なお、第1の実施例で説明した図1、図5の構成は本実施例においても適用されるものとする。また、第1の実施例と同一の構成は、同一の記号を付して、詳しい説明は重複になるので省略する。

【0036】

図8は、本実施例におけるプロセスカートリッジを構成する現像ユニットの断面図である。第1の実施例における現像ユニットの断面図構成に対して、攪拌シート34に比べて厚みが半分の可撓性の大きい加圧シート351が追加になっている。

【0037】

図8(a)は、トナーの残量が多い時の現像ユニットの断面図であり、図8(b)は、トナーの残量が少ない時の現像ユニットの断面図である。加圧シート351は可撓性が大きく攪拌シートよりも撓みやすいため、図8(a)のようにトナーの残量が多い時は、加圧シート351は、被加圧シート301に接触しないで攪拌シート34との同軸でトナー容器内を周回動作する。一方で図8(b)のようにトナーの残量が少ない時は、加圧シート351は撓みが小さいため、被加圧シート301に接触しながら、トナー容器内を周回動作する。このようにトナーの残量が少なくなってくると、加圧シート351が被加圧シート301に接触し始め、除々に被加圧シート301に加わる加圧シートの圧力も大きくなるため、トナーの残量が少ない状態において検知精度を上げることが可能である。

【0038】

図8(c)は、加圧シート351と被加圧シート301の形状を表す斜視図である。本実施例において加圧シート351の長手方向の幅は、被加圧シート301と同程度の幅であるものの、現像ユニットの長手方向の全体に構成しても良い。一方で攪拌シート34の長手方向の幅は、トナー容器内の全体のトナーを攪拌する必要があるので長手方向の全域である。

【0039】

続いて、本実施例におけるトナーの残量検知の流れを図9のフローチャートを用いて説明する。

【0040】

まず、ホールセンサ305の出力値をCPU40のA/D入力ポートをモニタして読み取り開始する(S201)。攪拌シート34が周回動作していない状態で出力値が0.5sec以上1.5V上を継続するかモニタする(S202)。S202で0.5sec以上1.5V以上継続しなかった場合、ホールセンサ305の電源電圧異常もしくはホールセンサ異常と判断し、ビデオコントローラ42へ報知する(S212)。S202で0.5sec以上1.5V以上継続した場合は、ホールセンサ305が正常動作していると判断し、攪拌シート34を回転させ始める(S203)。次に、センサ出力値を読み取り、0.1msec以上2.4V以下を継続するかモニタする(S204)。本実施例では、攪拌シート34の周期は約1secであり、読み取り開始から2.0sec以上経過しても、0.1msec以上2.4V以下が継続しなかった場合には、攪拌シート34の回転異常と判断し、ビデオコントローラ42へ報知する(S214)。センサ出力値が0.1msec以上2.4V以下を継続した場合には、ホールセンサ信号の立ち下がりと認識し(S205)、センサ出力値の読み取りを開始し、読み取った値を記憶する(S206)。次にセンサ出力値が0.1msec以上2.4V以上になったときに(S207)、ホールセンサ信号の立ち上がりと認識し、センサ出力値の読み取りを終了する(S208)。

【0041】

次に、連続して読み込んだ被加圧シートの撓み量に対応するセンサ出力値の平均値を算出して(S209)、テーブルMと照合する(S210)。そして、照合した値に対応するトナーの残量をビデオコントローラ42へ報知する(S211)。本実施例で用いるテーブルMは実施例1同様、実験から得られた波形データをもとに算出され、テーブル数値間のトナーの残量は既知の線形補間を行う。ここで作成されたテーブルは条件が変われば算出される値も変わる。

本実施例によれば、前述のような構成と動作によって、次のような効果がある。

第1の実施例で説明した時間幅検知でも十分な精度が得られるものの、本実施例で説明したように、加圧シートが被加圧シートに与える圧力を、被加圧シートの撓み量に対応するホールセンサの出力値から検出すれば、トナーの残量が少ない状態において、より検知精度を上げることが可能である。

【0042】

(第3の実施例)

まず、第1の実施例との違いを記載する。第1の実施例では、攪拌シートがトナーを介して被加圧シートに圧力を与え、被加圧シートを動かしている時間幅を検出している。本実施例では、攪拌シートよりも高い剛性を有し、攪拌シートの攪拌動作に連動して被加圧シートを加圧する基準シート(加圧部材)を用いることで、攪拌シートの撓みをより正確に検知する。

【0043】

まず、本実施例の構成である“カラーレーザプリンタ”について説明する。なお、第1の実施例で説明した図1、図5の構成は、本実施例においても適用されるものとする。第1の実施例と同一の構成は、同一の記号を付して、詳しい説明は重複になるので省略する。

【0044】

図10は、本実施例におけるプロセスカートリッジを構成する現像ユニットの断面図である。

第1の実施例における現像ユニットの断面図構成に対して、攪拌シートに比べて剛性が高い、基準シート352が追加になっている。攪拌シート34は、攪拌機能を持たせるために現像ユニットの長手方向の全体に構成する必要がある。しかしながら、基準シート352は、現像ユニットの長手方向の全体に構成しても良いし被加圧シートの幅のみの構成としても良い。本実施例では、基準シート352として厚さ200μmのPETシートを用いた。

【0045】

図11は、本実施例におけるトナー容器内のトナー残量を検知する際の動作を説明する図である。図11(a)は、攪拌シート34がトナー28を上方へ押し上げ、被加圧シート301に圧が与えられていない状態を示している。図11(b)は図11(a)の状態から回転動作し、基準シート352が被加圧シート301の上部に移動し、被加圧シート301に圧を与えている状態を示している。トナー28は流動性をもっているため、攪拌シートが最上点に到達する前に、攪拌シート34からトナー容器の底面へ自重でこぼれ落ち始め、トナー容器の底面に蓄積されていく。その後、図11(b)の状態からさらに回転動作すると、トナー容器の底面に蓄積したトナー28を攪拌シート34が押し始め、トナー28を介して被加圧シート301に圧が加わり、被加圧シート301が撓み始める(図11(c))。そしてさらに回転動作すると、攪拌シート34は被加圧シート301に圧をかけながら被加圧シート301上部を通過する(図11(d))。そして攪拌シート34が通過後は被加圧シート301の撓みはもとの状態に戻る。

【0046】

このように、剛性の高い基準シートが被加圧シート301を通過してから、攪拌シート34が被加圧シートを通過するまでの時間差を検出することで、より正確な攪拌シートの撓み量を検出することが可能となる。

次に、図12を用いて本実施例におけるトナーの残量検知の検知特性を説明する。

【0047】

図12(a)は、トナーの残量とCPU40で計測された時間差の特性グラフである。図12(b)は、トナーの残量が、100%のときの波形データである。CPU40で時間差を計測する際の閾値を2.5Vとすると、時間差は659msecとなる。図12(c)は、図12(b)と同様に閾値を2.5Vとした時の、テーブルKである。テーブル数値間のトナーの残量は、既知の線形補間を行う。ここで、算出された時間幅は、本実施例における値であるため、条件が変われば算出される時間差も変わる。トナーの残量を判断するテーブルの数値も同様である。

【0048】

続いて、本実施例におけるトナーの残量検知の流れを図13のフローチャートを用いて説明する。以降の実施例におけるフローチャートも同様に、これらのフローの処理はCPU40により行われる。しかしながら、これに限定されず、例えば特定用途向けの集積回路(ASIC)が画像形成装置に実装されている場合には、それに何れかのステップの機能を持たせても良い。

【0049】

まず、ホールセンサの出力値をCPU40A/D入力ポートをモニタして読み取り開始する(S301)。攪拌シート34が周回動作していない状態で出力値が0.5sec以上1.5V上を継続するかモニタする(S302)。S302で0.5sec以上1.5V以上継続しなかった場合には、ホールセンサ異常と判断し、ビデオコントローラ42へ報知する(S314)。S302で0.5sec以上1.5V以上継続した場合には、ホールセンサが正常動作していると判断し、攪拌シート34を回転させ始める(S303)。

【0050】

次に、センサ出力値を読み取り、0.01msec以上2.2V以下を継続するかモニタする(S304)。本実施例では、攪拌シート34の周期は約1secであり、読み取り開始から2.0sec以上経過しても、0.01msec以上2.2V以下が継続しなかった場合には、攪拌シートの回転異常と判断し、ビデオコントローラ42へ報知する(S316)。センサ出力値が0.01msec以上2.2V以下を継続した後、センサ出力値が閾値2.5V以上になった場合(S305)、攪拌シート34が被加圧シート301を通過したことになる。次に基準シートが被加圧シートを通過し、センサ出力値が0.01msec以上2.5V以下になった後(S306)、閾値2.5V以上になった場合(S307)、基準シートが通過したと判断し、CPU40のタイマーをスタートさせる(S308)。そして次に、攪拌シートによって被加圧シートに圧を与え始め、センサ出力値が0.01msec以上2.5V以下になった後(S309)、閾値2.5V以上になった場合(S310)、攪拌シートが被加圧シートを通過したと判断しタイマーをストップさせ時間差をCPU40のレジスタに読み込む(S311)。検出した時間差を、テーブルKと照合する(S312)。そして、照合した値に対応するトナーの残量をビデオコントローラ42へ報知する(S313)。

【0051】

このように本実施例では、剛性の高い基準シートが被加圧シート上を通過してから、攪拌シートが被加圧シート上を通過するまでの時間差を検知することで、トナーの残量を逐次検知する。

【0052】

(第4の実施例)

第1の実施例との違いは、2点ある。1点目は、第1の実施例では、被加圧シートがトナー容器内に設置されているのに対して、本実施例では被加圧シート自体がトナー容器の外壁の一部である点である。また、2点目は被加圧シートが外壁の一部である構成から、現像ユニット外部から直接被加圧シートの動きを観測できるため、被加圧シートの動きを観測するセンサとして、実施例1で記載したホールセンサや静電容量センサ以外のフォトセンサ、光変位センサ、音波センサも用いることができる点である。

【0053】

まず、本実施例の構成である“カラーレーザプリンタ”について説明する。なお、第1乃至第3の実施例で説明した図1の構成は、本実施例においても適用されるものとする。また、第1の実施例と同一の構成は、同一の記号を付して、詳しい説明は重複になるので省略する。

【0054】

図14は、本実施例におけるプロセスカートリッジを構成する現像ユニットである。図14(a)は現像ユニットの断面図を示している。本実施例における被加圧シート301は、トナー容器の外壁の一部となりCRG外部に剥き出しになっている点で実施例1と異なる。

【0055】

図14(b)は被加圧シート部の拡大図である。被加圧シート301のCRG外側部分には、反射板307(反射材)が取り付けられている。308はフォトセンサであり、フォトセンサ基板に搭載されたLED309から反射板307に向けて光が発光し、同じくフォトセンサ基板に搭載されたフォトトランジスタ310で、反射板307で反射した光を受光する。攪拌シート34の周回動作によって圧力をかけられると被加圧シート301が撓むことで、反射板で反射する光の屈折率が変わり、フォトセンサの出力値が変化する。この原理を利用して実施例1のホールセンサ同様、被加圧シートの動きを観測することができる。

【0056】

図15はフォトセンサ308の回路図である。

発光素子であるLED309のアノードを電流制限抵抗となる固定抵抗器311を介して(DC)3.3Vの電源電圧に接続し、LED309のカソードをGNDに接地している。一方、312は固定抵抗器であり、エミッタ接地したフォトトランジスタ310のコレクタに接続されている。フォトトランジスタ310のコレクタ電圧をCPU40のA/Dポートに入力している。フォトトランジスタ310が光を受光すると、光電流であるコレクタ電流が流れてフォトトランジスタ310のコレクタ電圧が低下する。

【0057】

本実施例では反射板307とフォトセンサ308を用いて、被加圧シートの撓みを検知しているものの、現像ユニット外部から被加圧シート301の撓みを検知できる構成であれば良く、これに限定されるものではない。

【0058】

本実施例ではこのような方法では、トナー容器の外壁の一部である被加圧シート306の撓みを外部から直接フォトセンサで検出することで、本実施例1と同様にトナーの残量を逐次検知できる。

【符号の説明】

【0059】

1Y、1M、1C、1K 感光ドラム

2Y、2M、2C、2K 帯電ローラ

3Y、3M、3C、3K 現像ローラ

4 ドラムクリーニングブレード

5 プロセスカートリッジ

6Y、6M、6C、6K 転写ローラ

7Y、7M、7C、7K レーザユニット

8 中間転写ベルト

9 駆動ローラ

10 二次転写対向ローラ

11 二次転写ローラ

12 補給ローラ

13 給紙カセット

14 給紙ローラ

15 搬送ローラ対

16 レジストローラ対

17 定着装置

18 定着フィルム

19 加圧ローラ

20 排紙ローラ対

21 転写ベルトクリーニングブレード

22 廃トナー回収容器

23Y、23M、23C、23K トナー容器

24 廃トナー容器

301 被加圧シート

302 永久磁石

303 ホール素子

304 ホールセンサ基板

305 ホールセンサ

306 CRG外装のケース窪み

28 トナー

34 攪拌シート

37 固定抵抗器1

38 固定抵抗器2

41〜44 固定抵抗器3〜6

46 差動増幅回路

351 加圧シート

352 基準シート

307 反射板

308 フォトセンサ

309 LED

310 フォトトランジスタ

311 固定抵抗器7

312 固定抵抗器8

40 1チップマイクロコンピュータ(CPU)

42 ビデオコントローラ

【特許請求の範囲】

【請求項1】

現像剤を収納する現像剤収納部と、

前記現像剤収納部の現像剤を攪拌する攪拌部材と、

前記現像剤収納部に設けられ、前記攪拌部材に加圧されることで撓む可撓性部材と、

前記可撓性部材に設けられ、前記可撓性部材が撓んだ時に変位する被検知部材であって、前記変位に基づいて現像剤収納部の現像剤量を検知するための被検知部材と、

を有することを特徴とする現像ユニット。

【請求項2】

攪拌部材より剛性が高く、前記攪拌部材の攪拌動作に連動して前記可撓性部材を加圧する加圧部材を備えることを特徴とする請求項1に記載の現像ユニット。

【請求項3】

前記被検知部材は、電極、磁石、反射材のいずれかであることを特徴とする請求項1又は2に記載の現像ユニット。

【請求項4】

請求項1〜3のいずれか1項に記載の現像ユニットを着脱可能な画像形成装置であって、

前記変位に基づいて前記現像剤収納部の現像剤量を検知する検知手段を有することを特徴とする画像形成装置。

【請求項1】

現像剤を収納する現像剤収納部と、

前記現像剤収納部の現像剤を攪拌する攪拌部材と、

前記現像剤収納部に設けられ、前記攪拌部材に加圧されることで撓む可撓性部材と、

前記可撓性部材に設けられ、前記可撓性部材が撓んだ時に変位する被検知部材であって、前記変位に基づいて現像剤収納部の現像剤量を検知するための被検知部材と、

を有することを特徴とする現像ユニット。

【請求項2】

攪拌部材より剛性が高く、前記攪拌部材の攪拌動作に連動して前記可撓性部材を加圧する加圧部材を備えることを特徴とする請求項1に記載の現像ユニット。

【請求項3】

前記被検知部材は、電極、磁石、反射材のいずれかであることを特徴とする請求項1又は2に記載の現像ユニット。

【請求項4】

請求項1〜3のいずれか1項に記載の現像ユニットを着脱可能な画像形成装置であって、

前記変位に基づいて前記現像剤収納部の現像剤量を検知する検知手段を有することを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−37280(P2013−37280A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175004(P2011−175004)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]