現像ローラ、現像装置、及び該現像装置を備えた画像形成装置

【課題】現像ローラと、該現像ローラに圧接してトナーの層厚を規制する規制部材を備える現像装置において、出力画像上で画像かぶりや濃度むらを生じさせない。

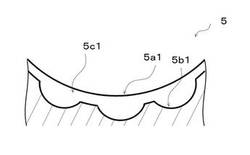

【解決手段】現像ローラ5表面に設けた凹部5a1表面に、この凹部5a1より小さな凹部5b1を設ける現像ローラ5であって、前記現像ローラ5には、前記第1の凹部5a1表面を被覆する被覆層5c1が設けられていることを特徴とする現像ローラ5。

【解決手段】現像ローラ5表面に設けた凹部5a1表面に、この凹部5a1より小さな凹部5b1を設ける現像ローラ5であって、前記現像ローラ5には、前記第1の凹部5a1表面を被覆する被覆層5c1が設けられていることを特徴とする現像ローラ5。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像ローラ、現像装置、及び該現像装置を備えた画像形成装置に関する。

【背景技術】

【0002】

トナーを表面に担持して、回転軸を中心として回転する現像ローラと、現像ローラに圧接して、トナーの層厚を規制する規制部材を備え、規制部材で規制されたのち搬送されるトナーで、現像ローラと対向配置される感光体上の静電潜像を可視化する現像装置では、以下のような問題点が指摘されている。

【0003】

規制部材と現像ローラとが常に1点で加圧接触し、規制部材と現像ローラ間にトナーを搬送することでトナーが摩擦帯電されるため、長期に亙って現像装置を使用する場合、トナーの帯電性が低下しやすく、出力画像上で画像かぶりが発生するという問題があった。

【0004】

このような問題に対処するために、例えば、特開2007−171373号公報(特許文献1)では、図4に示すように、現像剤担持体表面のスリーブ100として、磁性一成分現像剤と摺擦されたときの帯電性が異なる材料の層を積層する現像剤担持体が開示されている。

【0005】

まず、使用が開始されると、磁性一成分現像剤は最外層であるパラジウム層101との摺擦によって帯電される。その後、繰り返し現像が行われ、磁性一成分現像剤の量が減少するのにともなってパラジウム層101が摩耗し、パラジウム層101と帯電性が異なる材料の直下層である銅層102が表面に現れる。そして、磁性一成分現像剤は、パラジウム層と帯電性が異なる銅層102との摺擦によって帯電される。

【0006】

このように、現像剤担持体表面に帯電性が異なる材料の層を積層することで、最外層が摩耗したとき、磁性一成分現像剤は、最外層と帯電性の異なる直下層と帯電させられるため、磁性一成分現像剤の帯電性を変化させることができ、磁性一成分現像剤の帯電量の調整が可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−171373号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の現像剤担持体では、磁性一成分現像剤の帯電量の調整は可能であるが、最外層が摩耗しても現像剤担持体表面の形状は同じである。したがって、繰り返し現像が行われ、シリカや酸化チタン等の外添剤が埋没もしくは脱落して磁性一成分現像剤の流動性が低下しても流動性が回復することはなく、その結果、出力画像上で画像かぶりや濃度むらが発生してしまった。

【0009】

本発明は上記の課題に鑑みてなされたものであり、現像剤担持体である現像ローラ表面に設けた凹部表面に、この凹部より小さな凹部を設けることで、繰り返し現像が行われたのちであっても、流動性の低下した現像ローラ上のトナーを転動させやすくでき、出力画像上で画像かぶりや濃度むらを生じさせない現像ローラ、現像装置、及び該現像装置を備えた画像形成装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を備える前記現像ローラであって、前記現像ローラには、前記第1の凹部表面を被覆する被覆層が設けられていることを特徴とするものである。

【0011】

また、本発明は、前記第1の凹部は、トナーの体積平均粒径より大きいことが好ましい。

【0012】

また、本発明は、前記第2の凹部は、前記トナーの体積平均粒径より小さいことが好ましい。

【0013】

また、本発明は、前記被覆層は、前記現像ローラの主成分より軟らかいことが好ましい。

【0014】

また、本発明は、前記現像ローラと、該現像ローラに圧接して前記トナーの層厚を規制する規制部材を備えた現像装置であることが好ましい。

【0015】

また、本発明は、前記現像装置を備えた画像形成装置を提供することを特徴とするものである。

【0016】

また、本発明は、現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を設けたのち、前記現像ローラ上に、前記第1の凹部表面を被覆する被覆層を設ける前記現像ローラの作製方法であることが好ましい。

【0017】

また、本発明は、前記第1の凹部は、ガラスビーズを用いたブラスト処理によって形成することが好ましい。

【0018】

また、本発明は、前記第2の凹部は、球状アルミナを用いたブラスト処理によって形成することが好ましい。

【発明の効果】

【0019】

本発明によれば、現像ローラ表面に設けた凹部表面に、この凹部より小さな凹部を設けることで、繰り返し現像が行われたのちであっても、流動性の低下した現像ローラ上のトナーを転動させやすくでき、出力画像上で画像かぶりや濃度むらを生じさせない。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例となる現像装置の構成を示す概略断面図である。

【図2】本発明の第1の実施例となる現像ローラの表面の構成を示す、現像ローラの軸方向から見た概略断面図である。

【図3】本発明の第2の実施例となる現像ローラの表面の構成を示す、現像ローラの軸方向から見た概略断面図である。

【図4】本発明の従来例となる現像ローラの表面の構成を示す、現像ローラの軸方向から見た概略断面図である。

【発明を実施するための形態】

【0021】

<実施例1>

以下、本発明の実施形態の現像装置について図面を参照して説明する。

【0022】

図1は、本発明の現像装置1の構成を示す概略断面図である。以下には、本発明の現像装置に関して説明するが、その他の構成については、電子写真複写装置の一般的な技術が適用できることはいうまでもない。

【0023】

本発明の現像装置1は、トナー2を感光体3表面の静電潜像に供給して静電潜像を現像する現像装置である。現像装置1は、トナー2を収容する現像槽4と、トナー2を担持して感光体3表面に搬送する現像ローラ5と、トナー2を現像ローラ5上に供給する供給ローラ6と、現像槽4の中でトナー2を撹拌搬送する撹拌部材7と、現像ローラ5上のトナー2の層厚を規制する規制部材としての弾性部材8と、弾性部材8を現像槽4に支持する支持部材9と、現像ローラ5にバイアスを印加する電源10を含む。

【0024】

現像ローラ5、供給ローラ6、撹拌部材7は、現像槽4内に回転自在に設けられ、矢印で示す反時計方向に回転している。

【0025】

感光体3は、直径30mmであり、対向して配設されている現像ローラ5との間隙は、不図示の間隙保持部材により、200±20μmに設定されている。感光体3の回転方向は、矢印で示す時計方向であり、周速度は、150mm/secとした。

【0026】

現像槽4は、例えば、硬質の合成樹脂等からなり、外観が略直方体形状を有する容器部材である。

【0027】

現像ローラ5は、本発明では、直径16mm、肉厚が1mmのアルミニウムを主成分とし、周速度145mm/secで、軸線周りに回転駆動される。アルミニウムを主成分としたのは、現像ローラ5の表面の形状を変化させやすいからである。アルミニウムを主成分とする合金材料は、アルミニウム・マグネシウム系のA5052アルミニウム、もしくはアルミニウム・マグネシウム・シリコーン系のA6061アルミニウム等を用いることができる。

【0028】

供給ローラ6は、不図示の金属製の芯金の表面に発泡ウレタン等の多孔性弾性部材が設けられたものであり、表面の空孔にトナー2を吸着しつつ、現像ローラ3を摺擦することで、トナー2を現像ローラ3に供給し、かつ、現像後に現像ローラ3に残存した余分のトナー2をクリーニングする。

【0029】

供給ローラ6と現像ローラ5の対向する箇所の長手方向、即ち供給ローラ6の軸線方向の幅は、300mmで設定されている。直径は14mm、周速度は、145mm/secとした。

【0030】

なお、本発明では、トナー2として、ポリエステル樹脂を主成分とし、粉砕法で作製され、体積平均粒子径が8.0μmのトナーを用いた。

【0031】

撹拌部材7は、回転軸部から半径方向外方に突出する複数の羽根片を含んで構成され、その羽根片は、例えば、PET(Polyethylene Terephthalate)等の樹脂を用いて薄板状に形成される。

【0032】

弾性部材8は、現像ローラ5の軸線方向に平行に延び、現像ローラ5との当接面でのトナーの付着を防止するため、本発明では、厚み1〜2mmの絶縁性ウレタンゴムとした。弾性部材を絶縁性とすることで、トナー2は、弾性部材8との接触によって帯電することはない。したがって、トナー2を帯電させるのは、現像ローラ5の表面との接触によって行われることとなる。

【0033】

弾性部材8と現像ローラ5は、線圧、10〜30gf/cmで当接している。この線圧は、弾性部材8の厚み、材質及び現像ローラ5との当接位置により変更可能である。線圧が10gf/cm未満であれば、現像ローラ5上のトナー2の層厚が均一にならず、トナー2に充分な帯電が付与できない。また、線圧が30gf/cmより大きくなると、現像ローラ5上のトナー2へのストレスが大きくなり、トナー2の融着等による画像欠陥が発生する。

【0034】

支持部材9は、例えば、導電性樹脂や、ステンレス、りん青銅等の材質が用いられる。本発明では、厚み0.08〜2mmのりん青銅を用いた。このときの線圧は、15gf/cmであった。また、このときの現像ローラ5上のトナー2の層厚は、0.6〜0.8mg/cm2の範囲であった。

【0035】

電源10は、現像ローラ5に、−400V〜−2000V程度の直流のバイアスを印加し、現像ローラ5と感光体3の間隙及び所望の画像濃度に応じて、随時設定される。本発明では、−1400Vとした。

【0036】

図2は、本発明の第1の実施例となる現像ローラ5の表面の構成を示す、現像ローラ5の軸方向から見た概略断面図である。

【0037】

まず、現像ローラ5の表面をガラスビーズ#300を用いてブラスト処理することによって、直径10〜20μmの第1の凹部5a1を形成する。これにより、現像ローラ5の表面に、トナーの体積平均粒径より大きい第1の凹部5a1を形成させることができた。

【0038】

次に、第1の凹部5a1の表面を球状アルミナ#1000を用いてブラスト処理することによって、直径1〜5μmの第2の凹部5b1を形成した。これにより、第1の凹部5a1の表面に、トナーの体積平均粒径より小さい第2の凹部5b1を形成させることができた。

【0039】

その後、第2の凹部5b1表面及び第1の凹部5a1表面を被覆する被覆層5c1を設けた。被覆層5c1の表面形状は、第1の凹部5a1にならった形状になるように形成した。

【0040】

被覆層5c1は、現像ローラ5の主成分より軟らかい導電性樹脂とした。導電性樹脂は、例えば、導電性ウレタン樹脂、フッ素化合物を含む導電性ウレタン樹脂、導電性シリコーン樹脂等を用いた。導電性を付与させる導電性付与物質は、カーボンブラックや金属粒子を用いた。なお、被覆層5c1を被覆させる方法は、導電性樹脂と導電性付与物質及び溶媒を混合して得られた被覆液を塗布したのち、乾燥させる方法を用いた。塗布する方法は、ディッピング法、スプレー法等を用いた。

【0041】

以上のとおり、第1の凹部5a1と第2の凹部5b1を設けたのち、被覆層5c1を設けた現像ローラ5を用いて繰り返し現像を行うと、最初は第1の凹部5a1にならった形状をしていた被覆層5c1が徐々に摩耗して、第2の凹部5b1だけが被覆層5c1に覆われた状態となった。その後さらに被覆層5c1が摩耗すると、第2の凹部5b1が露出した。これは、被覆層5c1が現像ローラ5の主成分より軟らかいためである。

【0042】

第1の凹部5a1の凹凸がトナーの平均粒子径より大きい場合、使用が開始された直後のトナーは、現像ローラ5の表面を転動しやすい。これは、トナーと現像ローラ5の表面との接触点が少ないからである。このように、トナーが転動しやすいと、流動性が阻害されないため、出力画像上で画像かぶりや濃度むらが生じることはなかった。

【0043】

一方、第1の凹部5a1の凹凸がトナーの体積平均粒径より小さい場合、使用が開始された直後のトナーであっても、出力画像上で画像かぶりや濃度むらが生じてしまった。これは、現像ローラ5の表面との接触点が多くなったため、現像ローラ5の表面を転動しにくくなり、トナーの流動性が阻害されたからである。なお、現像ローラ5の表面をブラスト処理しなければ、使用が開始された直後のトナーは現像ローラ5の表面との接触点は少ない。この場合、トナーは流動性を全く阻害されないものの、現像ローラ5の表面を滑りすぎて搬送されないことがあった。結果として、出力画像上で濃度むらが生じることがあった。また、第1の凹部5a1の凹凸がトナーの平均粒子径より大きい場合であっても、繰り返し現像が行われたトナーは、使用が開始された直後と異なり、シリカや酸化チタン等の外添剤がトナーの表面に埋没、もしくは脱落して流動性が低下してしまい、現像ローラ5の表面を転動することができなかった。結果として、出力画像上で画像かぶりや濃度むらが生じてしまった。

【0044】

第2の凹部5b1がトナーの体積平均粒径より小さいため、第2の凹部5b1の露出によって、流動性が低下したトナーを転動させやすくすることができた。これは現像ローラ5の表面との接触点が多くなったためである。その結果、トナーの流動性が回復したため、出力画像上で画像かぶりや濃度むらが生じることはなかった。同時に、現像ローラ5の表面との接触点が多くなることでトナーの帯電量も回復できたため、出力画像上で画像かぶりが発生することはなかった。なお、第1の凹部5a1のようなトナーの体積平均粒径より大きい凹凸では、流動性が低下したトナーを転動させることはできない。

【0045】

以上、述べてきたように、本発明の現像ローラ5を用いると、使用開始直後はトナーの平均粒子径より大きい第1の凹部5a1が現れているため、使用開始直後のトナーと現像ローラ5の表面との接触点が少なくトナーの流動性は保たれ、出力画像上で画像かぶりや濃度むらが生じることはなかった。使用を続けていくうちに、トナーは外添剤が表面に埋没あるいは脱落して流動性が低下していくが、現像ローラは、被覆層5c1が摩耗して、なくなり、トナーの体積平均粒径より小さい第2の凹部5b1が露出するために、トナーの流動性を回復することができ、画像かぶりや濃度むらのない画像を得ることができた。したがって、長期に亙って画像かぶりや濃度むらを抑制することができた。

<実施例2>

図3は、本発明の第2の実施例となる現像ローラ51の表面の構成を示す、現像ローラ5の軸方向から見た概略断面図である。

【0046】

第1の実施例と異なるのは、被覆層5c2が第2の凹部5b2表面には被覆していない点である。これは、被覆層5c2を構成する導電性樹脂の粘度を調整することで可能である。

【0047】

実施例1と同様に、トナーの体積平均粒径より大きい凹凸である第1の凹部5a2にならった形状に形成された被覆層5c2は、使用にしたがって摩耗していき、トナーの体積平均粒径より小さい凹凸である第2の凹部5b2が露出する。したがって、長期に亙って画像かぶりや濃度むらを抑制することができた。

【符号の説明】

【0048】

1 現像装置

2 トナー

3 感光体

4 現像槽

5、51 現像ローラ

5a1、5a2 第1の凹部

5b1、5b2 第2の凹部

5c1、5c2 被覆層

6 供給ローラ

7 撹拌部材

8 弾性部材

9 支持部材

10 電源

【技術分野】

【0001】

本発明は、現像ローラ、現像装置、及び該現像装置を備えた画像形成装置に関する。

【背景技術】

【0002】

トナーを表面に担持して、回転軸を中心として回転する現像ローラと、現像ローラに圧接して、トナーの層厚を規制する規制部材を備え、規制部材で規制されたのち搬送されるトナーで、現像ローラと対向配置される感光体上の静電潜像を可視化する現像装置では、以下のような問題点が指摘されている。

【0003】

規制部材と現像ローラとが常に1点で加圧接触し、規制部材と現像ローラ間にトナーを搬送することでトナーが摩擦帯電されるため、長期に亙って現像装置を使用する場合、トナーの帯電性が低下しやすく、出力画像上で画像かぶりが発生するという問題があった。

【0004】

このような問題に対処するために、例えば、特開2007−171373号公報(特許文献1)では、図4に示すように、現像剤担持体表面のスリーブ100として、磁性一成分現像剤と摺擦されたときの帯電性が異なる材料の層を積層する現像剤担持体が開示されている。

【0005】

まず、使用が開始されると、磁性一成分現像剤は最外層であるパラジウム層101との摺擦によって帯電される。その後、繰り返し現像が行われ、磁性一成分現像剤の量が減少するのにともなってパラジウム層101が摩耗し、パラジウム層101と帯電性が異なる材料の直下層である銅層102が表面に現れる。そして、磁性一成分現像剤は、パラジウム層と帯電性が異なる銅層102との摺擦によって帯電される。

【0006】

このように、現像剤担持体表面に帯電性が異なる材料の層を積層することで、最外層が摩耗したとき、磁性一成分現像剤は、最外層と帯電性の異なる直下層と帯電させられるため、磁性一成分現像剤の帯電性を変化させることができ、磁性一成分現像剤の帯電量の調整が可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−171373号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の現像剤担持体では、磁性一成分現像剤の帯電量の調整は可能であるが、最外層が摩耗しても現像剤担持体表面の形状は同じである。したがって、繰り返し現像が行われ、シリカや酸化チタン等の外添剤が埋没もしくは脱落して磁性一成分現像剤の流動性が低下しても流動性が回復することはなく、その結果、出力画像上で画像かぶりや濃度むらが発生してしまった。

【0009】

本発明は上記の課題に鑑みてなされたものであり、現像剤担持体である現像ローラ表面に設けた凹部表面に、この凹部より小さな凹部を設けることで、繰り返し現像が行われたのちであっても、流動性の低下した現像ローラ上のトナーを転動させやすくでき、出力画像上で画像かぶりや濃度むらを生じさせない現像ローラ、現像装置、及び該現像装置を備えた画像形成装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を備える前記現像ローラであって、前記現像ローラには、前記第1の凹部表面を被覆する被覆層が設けられていることを特徴とするものである。

【0011】

また、本発明は、前記第1の凹部は、トナーの体積平均粒径より大きいことが好ましい。

【0012】

また、本発明は、前記第2の凹部は、前記トナーの体積平均粒径より小さいことが好ましい。

【0013】

また、本発明は、前記被覆層は、前記現像ローラの主成分より軟らかいことが好ましい。

【0014】

また、本発明は、前記現像ローラと、該現像ローラに圧接して前記トナーの層厚を規制する規制部材を備えた現像装置であることが好ましい。

【0015】

また、本発明は、前記現像装置を備えた画像形成装置を提供することを特徴とするものである。

【0016】

また、本発明は、現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を設けたのち、前記現像ローラ上に、前記第1の凹部表面を被覆する被覆層を設ける前記現像ローラの作製方法であることが好ましい。

【0017】

また、本発明は、前記第1の凹部は、ガラスビーズを用いたブラスト処理によって形成することが好ましい。

【0018】

また、本発明は、前記第2の凹部は、球状アルミナを用いたブラスト処理によって形成することが好ましい。

【発明の効果】

【0019】

本発明によれば、現像ローラ表面に設けた凹部表面に、この凹部より小さな凹部を設けることで、繰り返し現像が行われたのちであっても、流動性の低下した現像ローラ上のトナーを転動させやすくでき、出力画像上で画像かぶりや濃度むらを生じさせない。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例となる現像装置の構成を示す概略断面図である。

【図2】本発明の第1の実施例となる現像ローラの表面の構成を示す、現像ローラの軸方向から見た概略断面図である。

【図3】本発明の第2の実施例となる現像ローラの表面の構成を示す、現像ローラの軸方向から見た概略断面図である。

【図4】本発明の従来例となる現像ローラの表面の構成を示す、現像ローラの軸方向から見た概略断面図である。

【発明を実施するための形態】

【0021】

<実施例1>

以下、本発明の実施形態の現像装置について図面を参照して説明する。

【0022】

図1は、本発明の現像装置1の構成を示す概略断面図である。以下には、本発明の現像装置に関して説明するが、その他の構成については、電子写真複写装置の一般的な技術が適用できることはいうまでもない。

【0023】

本発明の現像装置1は、トナー2を感光体3表面の静電潜像に供給して静電潜像を現像する現像装置である。現像装置1は、トナー2を収容する現像槽4と、トナー2を担持して感光体3表面に搬送する現像ローラ5と、トナー2を現像ローラ5上に供給する供給ローラ6と、現像槽4の中でトナー2を撹拌搬送する撹拌部材7と、現像ローラ5上のトナー2の層厚を規制する規制部材としての弾性部材8と、弾性部材8を現像槽4に支持する支持部材9と、現像ローラ5にバイアスを印加する電源10を含む。

【0024】

現像ローラ5、供給ローラ6、撹拌部材7は、現像槽4内に回転自在に設けられ、矢印で示す反時計方向に回転している。

【0025】

感光体3は、直径30mmであり、対向して配設されている現像ローラ5との間隙は、不図示の間隙保持部材により、200±20μmに設定されている。感光体3の回転方向は、矢印で示す時計方向であり、周速度は、150mm/secとした。

【0026】

現像槽4は、例えば、硬質の合成樹脂等からなり、外観が略直方体形状を有する容器部材である。

【0027】

現像ローラ5は、本発明では、直径16mm、肉厚が1mmのアルミニウムを主成分とし、周速度145mm/secで、軸線周りに回転駆動される。アルミニウムを主成分としたのは、現像ローラ5の表面の形状を変化させやすいからである。アルミニウムを主成分とする合金材料は、アルミニウム・マグネシウム系のA5052アルミニウム、もしくはアルミニウム・マグネシウム・シリコーン系のA6061アルミニウム等を用いることができる。

【0028】

供給ローラ6は、不図示の金属製の芯金の表面に発泡ウレタン等の多孔性弾性部材が設けられたものであり、表面の空孔にトナー2を吸着しつつ、現像ローラ3を摺擦することで、トナー2を現像ローラ3に供給し、かつ、現像後に現像ローラ3に残存した余分のトナー2をクリーニングする。

【0029】

供給ローラ6と現像ローラ5の対向する箇所の長手方向、即ち供給ローラ6の軸線方向の幅は、300mmで設定されている。直径は14mm、周速度は、145mm/secとした。

【0030】

なお、本発明では、トナー2として、ポリエステル樹脂を主成分とし、粉砕法で作製され、体積平均粒子径が8.0μmのトナーを用いた。

【0031】

撹拌部材7は、回転軸部から半径方向外方に突出する複数の羽根片を含んで構成され、その羽根片は、例えば、PET(Polyethylene Terephthalate)等の樹脂を用いて薄板状に形成される。

【0032】

弾性部材8は、現像ローラ5の軸線方向に平行に延び、現像ローラ5との当接面でのトナーの付着を防止するため、本発明では、厚み1〜2mmの絶縁性ウレタンゴムとした。弾性部材を絶縁性とすることで、トナー2は、弾性部材8との接触によって帯電することはない。したがって、トナー2を帯電させるのは、現像ローラ5の表面との接触によって行われることとなる。

【0033】

弾性部材8と現像ローラ5は、線圧、10〜30gf/cmで当接している。この線圧は、弾性部材8の厚み、材質及び現像ローラ5との当接位置により変更可能である。線圧が10gf/cm未満であれば、現像ローラ5上のトナー2の層厚が均一にならず、トナー2に充分な帯電が付与できない。また、線圧が30gf/cmより大きくなると、現像ローラ5上のトナー2へのストレスが大きくなり、トナー2の融着等による画像欠陥が発生する。

【0034】

支持部材9は、例えば、導電性樹脂や、ステンレス、りん青銅等の材質が用いられる。本発明では、厚み0.08〜2mmのりん青銅を用いた。このときの線圧は、15gf/cmであった。また、このときの現像ローラ5上のトナー2の層厚は、0.6〜0.8mg/cm2の範囲であった。

【0035】

電源10は、現像ローラ5に、−400V〜−2000V程度の直流のバイアスを印加し、現像ローラ5と感光体3の間隙及び所望の画像濃度に応じて、随時設定される。本発明では、−1400Vとした。

【0036】

図2は、本発明の第1の実施例となる現像ローラ5の表面の構成を示す、現像ローラ5の軸方向から見た概略断面図である。

【0037】

まず、現像ローラ5の表面をガラスビーズ#300を用いてブラスト処理することによって、直径10〜20μmの第1の凹部5a1を形成する。これにより、現像ローラ5の表面に、トナーの体積平均粒径より大きい第1の凹部5a1を形成させることができた。

【0038】

次に、第1の凹部5a1の表面を球状アルミナ#1000を用いてブラスト処理することによって、直径1〜5μmの第2の凹部5b1を形成した。これにより、第1の凹部5a1の表面に、トナーの体積平均粒径より小さい第2の凹部5b1を形成させることができた。

【0039】

その後、第2の凹部5b1表面及び第1の凹部5a1表面を被覆する被覆層5c1を設けた。被覆層5c1の表面形状は、第1の凹部5a1にならった形状になるように形成した。

【0040】

被覆層5c1は、現像ローラ5の主成分より軟らかい導電性樹脂とした。導電性樹脂は、例えば、導電性ウレタン樹脂、フッ素化合物を含む導電性ウレタン樹脂、導電性シリコーン樹脂等を用いた。導電性を付与させる導電性付与物質は、カーボンブラックや金属粒子を用いた。なお、被覆層5c1を被覆させる方法は、導電性樹脂と導電性付与物質及び溶媒を混合して得られた被覆液を塗布したのち、乾燥させる方法を用いた。塗布する方法は、ディッピング法、スプレー法等を用いた。

【0041】

以上のとおり、第1の凹部5a1と第2の凹部5b1を設けたのち、被覆層5c1を設けた現像ローラ5を用いて繰り返し現像を行うと、最初は第1の凹部5a1にならった形状をしていた被覆層5c1が徐々に摩耗して、第2の凹部5b1だけが被覆層5c1に覆われた状態となった。その後さらに被覆層5c1が摩耗すると、第2の凹部5b1が露出した。これは、被覆層5c1が現像ローラ5の主成分より軟らかいためである。

【0042】

第1の凹部5a1の凹凸がトナーの平均粒子径より大きい場合、使用が開始された直後のトナーは、現像ローラ5の表面を転動しやすい。これは、トナーと現像ローラ5の表面との接触点が少ないからである。このように、トナーが転動しやすいと、流動性が阻害されないため、出力画像上で画像かぶりや濃度むらが生じることはなかった。

【0043】

一方、第1の凹部5a1の凹凸がトナーの体積平均粒径より小さい場合、使用が開始された直後のトナーであっても、出力画像上で画像かぶりや濃度むらが生じてしまった。これは、現像ローラ5の表面との接触点が多くなったため、現像ローラ5の表面を転動しにくくなり、トナーの流動性が阻害されたからである。なお、現像ローラ5の表面をブラスト処理しなければ、使用が開始された直後のトナーは現像ローラ5の表面との接触点は少ない。この場合、トナーは流動性を全く阻害されないものの、現像ローラ5の表面を滑りすぎて搬送されないことがあった。結果として、出力画像上で濃度むらが生じることがあった。また、第1の凹部5a1の凹凸がトナーの平均粒子径より大きい場合であっても、繰り返し現像が行われたトナーは、使用が開始された直後と異なり、シリカや酸化チタン等の外添剤がトナーの表面に埋没、もしくは脱落して流動性が低下してしまい、現像ローラ5の表面を転動することができなかった。結果として、出力画像上で画像かぶりや濃度むらが生じてしまった。

【0044】

第2の凹部5b1がトナーの体積平均粒径より小さいため、第2の凹部5b1の露出によって、流動性が低下したトナーを転動させやすくすることができた。これは現像ローラ5の表面との接触点が多くなったためである。その結果、トナーの流動性が回復したため、出力画像上で画像かぶりや濃度むらが生じることはなかった。同時に、現像ローラ5の表面との接触点が多くなることでトナーの帯電量も回復できたため、出力画像上で画像かぶりが発生することはなかった。なお、第1の凹部5a1のようなトナーの体積平均粒径より大きい凹凸では、流動性が低下したトナーを転動させることはできない。

【0045】

以上、述べてきたように、本発明の現像ローラ5を用いると、使用開始直後はトナーの平均粒子径より大きい第1の凹部5a1が現れているため、使用開始直後のトナーと現像ローラ5の表面との接触点が少なくトナーの流動性は保たれ、出力画像上で画像かぶりや濃度むらが生じることはなかった。使用を続けていくうちに、トナーは外添剤が表面に埋没あるいは脱落して流動性が低下していくが、現像ローラは、被覆層5c1が摩耗して、なくなり、トナーの体積平均粒径より小さい第2の凹部5b1が露出するために、トナーの流動性を回復することができ、画像かぶりや濃度むらのない画像を得ることができた。したがって、長期に亙って画像かぶりや濃度むらを抑制することができた。

<実施例2>

図3は、本発明の第2の実施例となる現像ローラ51の表面の構成を示す、現像ローラ5の軸方向から見た概略断面図である。

【0046】

第1の実施例と異なるのは、被覆層5c2が第2の凹部5b2表面には被覆していない点である。これは、被覆層5c2を構成する導電性樹脂の粘度を調整することで可能である。

【0047】

実施例1と同様に、トナーの体積平均粒径より大きい凹凸である第1の凹部5a2にならった形状に形成された被覆層5c2は、使用にしたがって摩耗していき、トナーの体積平均粒径より小さい凹凸である第2の凹部5b2が露出する。したがって、長期に亙って画像かぶりや濃度むらを抑制することができた。

【符号の説明】

【0048】

1 現像装置

2 トナー

3 感光体

4 現像槽

5、51 現像ローラ

5a1、5a2 第1の凹部

5b1、5b2 第2の凹部

5c1、5c2 被覆層

6 供給ローラ

7 撹拌部材

8 弾性部材

9 支持部材

10 電源

【特許請求の範囲】

【請求項1】

現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を備える前記現像ローラであって、

前記現像ローラには、前記第1の凹部表面を被覆する被覆層が設けられていることを特徴とする現像ローラ。

【請求項2】

前記第1の凹部は、トナーの体積平均粒径より大きいことを特徴とする請求項1に記載の現像ローラ。

【請求項3】

前記第2の凹部は、前記トナーの体積平均粒径より小さいことを特徴とする請求項1に記載の現像ローラ。

【請求項4】

前記被覆層は、前記現像ローラの主成分より軟らかいことを特徴とする請求項1に記載の現像ローラ。

【請求項5】

請求項1〜4に記載の現像ローラと、該現像ローラに圧接して前記トナーの層厚を規制する規制部材を備えたことを特徴とする現像装置。

【請求項6】

請求項5に記載の現像装置を備えたことを特徴とする画像形成装置。

【請求項7】

現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を設けたのち、前記現像ローラ上に、前記第1の凹部表面を被覆する被覆層を設けることを特徴とする前記現像ローラの作製方法。

【請求項8】

前記第1の凹部は、ガラスビーズを用いたブラスト処理によって形成することを特徴とする請求項7に記載の現像ローラの作製方法。

【請求項9】

前記第2の凹部は、球状アルミナを用いたブラスト処理によって形成することを特徴とする請求項7に記載の現像ローラの作製方法。

【請求項1】

現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を備える前記現像ローラであって、

前記現像ローラには、前記第1の凹部表面を被覆する被覆層が設けられていることを特徴とする現像ローラ。

【請求項2】

前記第1の凹部は、トナーの体積平均粒径より大きいことを特徴とする請求項1に記載の現像ローラ。

【請求項3】

前記第2の凹部は、前記トナーの体積平均粒径より小さいことを特徴とする請求項1に記載の現像ローラ。

【請求項4】

前記被覆層は、前記現像ローラの主成分より軟らかいことを特徴とする請求項1に記載の現像ローラ。

【請求項5】

請求項1〜4に記載の現像ローラと、該現像ローラに圧接して前記トナーの層厚を規制する規制部材を備えたことを特徴とする現像装置。

【請求項6】

請求項5に記載の現像装置を備えたことを特徴とする画像形成装置。

【請求項7】

現像ローラ表面に第1の凹部と、該第1の凹部表面に設けた、前記第1の凹部より小さな第2の凹部を設けたのち、前記現像ローラ上に、前記第1の凹部表面を被覆する被覆層を設けることを特徴とする前記現像ローラの作製方法。

【請求項8】

前記第1の凹部は、ガラスビーズを用いたブラスト処理によって形成することを特徴とする請求項7に記載の現像ローラの作製方法。

【請求項9】

前記第2の凹部は、球状アルミナを用いたブラスト処理によって形成することを特徴とする請求項7に記載の現像ローラの作製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−20060(P2013−20060A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152810(P2011−152810)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]