現像ローラ、現像装置、現像方法、及び画像形成装置

【課題】長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することが目的である。

【解決手段】基材103と、前記基材103上に形成された被覆層104とを備え、前記被覆層104が、電解めっき層101と無電解めっき層102との少なくとも2つの層を積層したものであり、前記無電解めっき層102が、前記電解めっき層101より前記基材103に近い側に存在し、前記電解めっき層101の厚みが、0.06μm以上0.2μm未満であり、前記電解めっき層101が、前記基材103より硬く、前記無電解めっき層102が、前記基材103より硬く、前記電解めっき層101より軟らかく、前記無電解めっき層102が、前記電解めっき層101に含有される金属より標準酸化還元電位の高い金属を含む現像ローラを用いる。

【解決手段】基材103と、前記基材103上に形成された被覆層104とを備え、前記被覆層104が、電解めっき層101と無電解めっき層102との少なくとも2つの層を積層したものであり、前記無電解めっき層102が、前記電解めっき層101より前記基材103に近い側に存在し、前記電解めっき層101の厚みが、0.06μm以上0.2μm未満であり、前記電解めっき層101が、前記基材103より硬く、前記無電解めっき層102が、前記基材103より硬く、前記電解めっき層101より軟らかく、前記無電解めっき層102が、前記電解めっき層101に含有される金属より標準酸化還元電位の高い金属を含む現像ローラを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像ローラ、前記現像ローラを備えた現像装置、前記現像ローラを用いた現像方法、及び前記現像装置を備えた画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、及びこれらの複合機等の電子写真方式を利用した画像形成装置は、像担持体と、前記像担持体の表面を均一に帯電させる帯電装置と、帯電された像担持体の表面を露光することによって、前記像担持体の表面に静電潜像を形成させる露光装置と、前記静電潜像が形成された像担持体の表面にトナーを供給することによって、前記静電潜像をトナー像として現像する現像装置と、前記トナー像を構成するトナーを、前記像担持体から記録媒体へ転写する転写装置と、転写されたトナー像を加熱及び加圧することによって紙等の記録媒体に定着させる定着装置等を備える。このような画像形成装置は、上記各装置によって、前記像担持体上に形成したトナー像を記録媒体に転写し、その後、そのトナー像を記録媒体に定着させることによって、画像を記録媒体上に形成する。

【0003】

電子写真方式を利用した画像形成装置に備えられる現像装置は、種々の現像方式の現像装置がある。具体的には、1成分現像剤を用いた現像装置としては、例えば、1成分現像剤であるトナーを現像ローラの表面上に担持させた状態で、現像ローラを回転させることによって、現像剤槽等に貯留されたトナーを、像担持体である感光体ドラムまで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させるものが挙げられる。そして、このような現像装置は、その先端が現像ローラの表面に近接した状態で配置される板状のトナー層規制部材が備えられる。このトナー層規制部材によって、トナーが現像ローラによって搬送される際、現像ローラの表面上に担持されたトナー層が所定の厚みになるように、トナーが掻き取られる。その際、現像ローラによるトナーの搬送量を調整するとともに、トナーを帯電させる。すなわち、トナーの帯電は、現像ローラの表面に担持されたトナーが、トナー層規制部材による規制位置を通過する際に、現像ローラの表面に擦りつけられることによると考えられる。

【0004】

このようなトナー層規制部材が備えられた現像装置では、トナー層規制部材によるトナー層規制位置で、現像ローラに負荷がかかる。よって、長期間にわたって現像を行うと、現像ローラの表面が磨耗する傾向がある。そこで、この現像ローラの表面削れを勘案して、アルミニウム素管より硬いステンレス鋼製の素管が用いられることがあった。

【0005】

また、このような現像ローラは、トナー搬送性が高いことが求められる。この要求を満たすために、現像ローラの表面にブラスト加工を施し、トナー搬送性を高めるための凹凸を形成することがあった。

【0006】

しかしながら、表面削りを勘案したステンレス鋼製の素管を用いても、長期間にわたる印刷、すなわち耐久印刷を行うと、トナー搬送性が低下することがあった。このことは、ステンレス鋼製の素管であっても、表面が磨耗し、表面の凸部が削れることによると考えられる。このようなトナー搬送性の低下により、充分なトナー搬送量が確保できないため、高い画像濃度を達成できない場合があるという問題があった。

【0007】

そこで、この表面磨耗を抑制するために、現像ローラの表面に、ステンレス鋼より硬い金属をめっき処理することが考えられる。表面にめっき処理を施した現像ローラとしては、具体的には、例えば、特許文献1及び特許文献2に記載のものが挙げられる。

【0008】

また、特許文献1には、表面に凹凸部を有する下層と、前記下層の表面を被覆する表層とを有し、前記下層の凸部が、前記表層の表面に実質的に露出されており、前記下層の凸部の硬さが、前記表層の硬さよりも硬い電子写真機器用現像ローラが記載されている。

【0009】

また、特許文献2には、表面に現像剤を担持し搬送する現像剤担持部材において、該現像剤担持部材が、基板、無電界めっき中間層及び電気硬質めっき層を有する現像剤担持部材が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−75497号公報

【特許文献2】特開2000−284586号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1によれば、現像ローラ表面にトナーが付着する現象、いわゆるフィルミング、及びブレードへのトナーの固着等の発生を抑制することが可能であることが開示されている。

【0012】

しかしながら、特許文献1に記載の現像ローラは、長期間にわたる、トナーの搬送性の低下を充分に抑制できない場合があった。よって、この現像ローラを備えた現像装置は、長期間にわたって、高画質な画像を形成できない場合があった。このことは、以下のことによると考えられる。

【0013】

まず、特許文献1に記載の現像ローラは、上述したように、下層の凸部が、表層の表面に実質的に露出されており、前記下層の凸部が、前記表層よりも硬い。そして、トナー層厚規制部材であるブレードが、この凸部と主に接触すると考えられる。このことから、ブレードが接触する凸部を硬くすることで、トナーの融着の発生を抑制し、フィルミングの発生等を抑制しようとするものであると考えられる。よって、特許文献1に記載の現像ローラは、フィルミング等のトナーの融着による不具合の発生を抑制するものであって、トナーの搬送性を高めるものではないと考えられる。

【0014】

また、特許文献1に記載の現像ローラは、初期段階から、下層が露出しており、表面の磨耗により、トナーに対する帯電付与性能を変化させるものでも、トナー搬送性を高めるものでもないと考えられる。むしろ凸部の消失により、トナーの搬送性が低下するため、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電をすることができず、いわゆる層乱れによるかぶりが発生すると考えられる。具体的には、画像を形成させた用紙上に、ブロッチと呼ばれる斑点状のかぶりが発生すると考えられる。

【0015】

また、特許文献2によれば、部材表面が改善され、かつ、硬質めっき層のメリットを充分に活かすことができるため、長期耐久によってもその表面の劣化が小さく、高品質のトナー画像を提供することができることが開示されている。

【0016】

しかしながら、特許文献2に記載の現像剤担持部材は、長期間にわたる、トナーの搬送性の低下を充分に抑制できない場合があった。よって、この現像剤担持部材を備えた現像装置は、長期間にわたって、高画質な画像を形成できない場合があった。このことは、以下のことによると考えられる。

【0017】

まず、特許文献2に記載の現像剤担持部材は、硬質めっき層を、所定の硬さ以上とし、さらに0.2μm以上としており、硬質めっき層の、耐摩耗性の高さ等のメリットを充分に活かすためのものである。すなわち、硬質めっき層が磨耗して、下層の無電解めっき中間層が露出することを考慮したものでなく、むしろ硬質めっき層が磨耗して、下層の無電解めっき中間層が露出しないようにしたものであると考えられる。このことから、耐久印刷により、現像ローラ表面のブラスト凸部が削れると、トナー搬送力が低下し、トナーが帯電されやすい状態になる。さらに、耐久印刷後のトナーは、搬送量低下と摩擦帯電により、帯電性が上昇した状態である。これらのことから、トナーの帯電性が過剰に上昇すると考えられる。このことにより、上述の場合と同様、トナーに対して正常な摩擦帯電をすることができず、画像を形成させた用紙上に斑点状のかぶり、いわゆる層乱れによるかぶりが発生すると考えられる。

【0018】

本発明は、かかる事情に鑑みてなされたものであって、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することが目的である。また、前記現像ローラを備えた現像装置、前記現像ローラを用いた現像方法、及び前記現像装置を備えた画像形成装置を提供することが目的である。

【課題を解決するための手段】

【0019】

本発明者等は、長期間にわたって画像形成を行うと、得られる画像の画質が低下する原因として、以下のことに着目した。

【0020】

まず、現像装置を使用すると、その現像装置内のトナーが徐々に劣化することに着目した。このことは、現像装置を使用すると、その現像装置内に新たなトナーが補給されるものの、現像に用いられず、現像装置内に滞留したままのトナーが存在することによると考えられる。そして、トナーが劣化すると、現像ローラによるトナー搬送性が低下すると考えられる。

【0021】

そして、トナーの搬送性が低下すると、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電をすることができず、いわゆる層乱れによるかぶりが発生すると考えられる。具体的には、画像を形成させた用紙上に、ブロッチと呼ばれる斑点状のかぶりが発生すると考えられる。

【0022】

そこで、本発明者等は、現像ローラが、トナーの劣化に応じて、現像ローラのトナーへの帯電付与性を変化させることができる、以下のような本発明に想到するに至った。

【0023】

本発明の一態様に係る現像ローラは、基材と、前記基材上に形成された被覆層とを備え、前記被覆層が、電解めっき層と無電解めっき層との少なくとも2つの層を積層したものであり、前記無電解めっき層が、前記電解めっき層より前記基材に近い側に存在し、前記電解めっき層の厚みが、0.06μm以上0.2μm未満であり、前記電解めっき層が、前記基材より硬く、前記無電解めっき層が、前記基材より硬く、前記電解めっき層より軟らかく、前記無電解めっき層が、前記電解めっき層に含有される金属より標準酸化還元電位の高い金属を含むことを特徴とするものである。

【0024】

このような構成によれば、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することができる。

【0025】

このことは、以下のことによると考えられる。

【0026】

まず、初期の段階では、現像ローラの表面には、硬くて、標準酸化還元電位の比較的低い金属を含む電解めっき層が、その層厚が0.2μm未満と非常に薄く、無電解めっき層より表層に近い領域に存在する。このことから、現像ローラによるトナーの搬送を行うと、現像ローラの表面から徐々に磨耗し、電解めっき層の下層にある無電解めっき層が露出してくると考えられる。

【0027】

そして、電解めっき層は、標準酸化還元電位の比較的低い、すなわち、イオン化傾向が大きい金属を含む。また、イオン化傾向が大きい金属は、酸化しやすい。このようなイオン化傾向が大きい金属を含む電解めっき層は、トナーに対する帯電付与性能の高いものであると考えられる。また、現像ローラによるトナーの搬送を行うと、徐々に露出してくる無電解めっき層は、前記電解めっき層に含有される金属より標準酸化還元電位の高い、すなわち、イオン化傾向が小さい金属を含むので、トナーに対する帯電付与性能が、電解めっき層より低いものであると考えられる。

【0028】

また、このような無電解めっき層が露出してくる頃には、トナーの劣化が進行していると考えられる。すなわち、トナーの劣化によるトナー搬送性の低下が進行していると考えられる。トナーの搬送性が低下すると、トナーが現像ローラに擦りつけられる摩擦帯電が起こりすぎ、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電を阻害し、画像を形成させた用紙上に斑点状のかぶり、いわゆる層乱れによるかぶりが発生すると考えられる。

【0029】

このように、長期間にわたって、画像形成を行うと、上述したように、トナーが過剰に帯電される状態になると考えられる。この変化とともに、現像ローラから無電解めっき層が徐々に露出してきて、現像ローラの帯電付与性能が低下してくると考えられる。すなわち、長期間にわたって、トナーの帯電性を維持することができると考えられる。

【0030】

これに対して、初期の状態から、軟らかくて、標準酸化還元電位の比較的高い金属を含む無電解めっき層が表層に存在すると、トナーの帯電性が低くなると考えられる。さらに、初期の状態で、トナーの帯電性が良好になるように調整した場合、長期間にわたって画像形成を行うと、トナーが帯電されやすくなるが、現像ローラの帯電付与性能はほとんど変化しないので、トナーの帯電性が高くなりすぎ、好適な画像を形成することができないと考えられる。

【0031】

さらに、現像ローラの基材には、電解めっき層より先に無電解めっき層が形成されている。無電解めっき層は、そのめっき層の形成の際に、むらの発生が少ないので、基材の有する凹凸を損なうことが少ないと考えられる。また、電解めっき層は、無電解めっき層に比較して、むらの発生が多い傾向があるとされている。このようなむらの発生しやすい電解めっき層を、無電解めっき層を形成した後に、上述したように薄く形成させるので、基材の有する凹凸に起因する凹凸を電解めっき層上に好適に形成させることができる。よって、現像ローラのトナー搬送性を充分に確保することができる。

【0032】

以上のことから、長期間にわたって、トナーの帯電性を維持することができる現像ローラが得られると考えられる。よって、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを得ることができると考えられる。

【0033】

また、前記現像ローラにおいて、前記無電解めっき層が、前記電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V高い金属を含むことが好ましい。

【0034】

このような構成によれば、長期間にわたって、より高画質な画像を形成することができる。

【0035】

このことは、以下のことによると考えられる。

【0036】

長期間にわたって、画像形成を行うと、上述したように、トナーが過剰に帯電される状態になると考えられる。このトナーが過剰に帯電される状態への変化に、現像ローラの帯電付与性能の変化が好適に適応することによると考えられる。

【0037】

また、前記現像ローラにおいて、前記電解めっき層が、Crを含む層であり、前記無電解めっき層が、Niを含む層であることが好ましい。

【0038】

このような構成によれば、長期間にわたって、より高画質な画像を形成することができる。

【0039】

このことは、以下のことによると考えられる。

【0040】

前記電解めっき層として、Crを含む層を用いることによって、初期の状態におけるトナーの帯電性を好適に調整することができると考えられる。また、前記無電解めっき層として、Niを含む層を用いることによって、前記電解めっき層が磨耗して、前記無電解めっき層が露出してきた際に、トナーへの帯電付与性能を適度に低下させることができると考えられる。よって、トナーが過剰に帯電される状態への変化に、現像ローラの帯電付与性能の変化が好適に適応することによると考えられる。

【0041】

さらに、前記無電解めっき層として、Niを含む層を用いることによって、そのめっき層の形成の際に、むらの発生がより少ないので、基材の有する凹凸を損なうことがより少ないと考えられる。また、Niを含む層は、前記電解めっき層との親和性が高いと考えられる。よって、前記電解めっき層と無電解めっき層との密着性に優れ、電解めっき層の形成を阻害することが少ないと考えられる。そして、前記電解めっき層として、Crを含む層を用いることによって、前記電解めっき層を、前記無電解めっき層上に薄く形成することができると考えられる。

【0042】

これらのことから、前記無電解めっき層及び前記電解めっき層の上記各作用を充分に発揮できるので、長期間にわたって、より高画質な画像を形成することができると考えられる。

【0043】

また、前記現像ローラにおいて、前記基材が、アルミニウム系基材であることが好ましい。

【0044】

このような構成によれば、より高画質な画像を形成することができる。

【0045】

このことは、以下のことによると考えられる。

【0046】

アルミニウム系基材は、軟らかく磨耗しやすいものの、表層にトナー搬送性に寄与できる凹凸を有する。本発明においては、基材の表面が磨耗しやすくても、その基材上に前記無電解めっき層と前記電解めっき層とを含む被覆層が形成されているので、基材が直接磨耗されるものではなく、基材の有する凹凸が被覆層にも反映され、基材の有する凹凸を有効に活かすことができると考えられる。

【0047】

このことから、現像ローラのトナー搬送性を充分に確保することができると考えられる。よって、より高画質な画像を形成することができると考えられる。

【0048】

また、本発明の他の一態様に係る現像装置は、静電潜像が形成される像担持体に対向して配置され、表面に担持した1成分現像剤を、前記像担持体まで搬送する現像剤担持体を備え、前記現像剤担持体が、前記現像ローラであることを特徴とするものである。

【0049】

このような構成によれば、長期間にわたって、充分に高画質な画像を形成することができる現像装置を提供することができる。

【0050】

このことは、現像装置に備えられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0051】

また、本発明の他の一態様に係る現像方法は、前記現像ローラの前記電解めっき層の表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第1現像工程と、前記第1現像工程によって、前記電解めっき層が磨耗し、前記無電解めっき層の少なくとも一部が露出した状態の前記現像ローラの表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第2現像工程とを備えることを特徴とするものである。

【0052】

このような構成によれば、長期間にわたって、充分に高画質な画像を形成することができる現像方法を提供することができる。

【0053】

このことは、以下のことによると考えられる。

【0054】

現像する際に用いられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0055】

具体的には、まず、トナーが比較的帯電されにくいと考えられる状態では、前記電解めっき層が表層である状態の現像ローラを用いて現像する第1現像工程を行う。そして、その第1現像工程後に、前記第1現像工程によって、前記電解めっき層が磨耗し、前記無電解めっき層の少なくとも一部が露出した状態の前記現像ローラを用いて現像する第2現像工程を行う。そうすることによって、前記第1現像工程によって、トナーが劣化し、トナー自体のトナー搬送性が低下して、トナーが過剰に帯電される状態になったとしても、前記第2現像工程では、トナーへの帯電付与性能の比較的低い前記無電解めっき層が少なくとも一部露出している。よって、トナーが過剰に帯電される状態になったとしても、現像ローラの帯電付与性能を適度に低下させることができると考えられ、トナーの帯電性を長期間にわたって維持することができると考えられる。

【0056】

これらのことから、長期間にわたって、トナーの帯電性を維持することができると考えられる。よって、長期間にわたって、充分に高画質な画像を形成することができると考えられる。

【0057】

また、本発明の他の一態様に係る画像形成装置は、前記現像装置と、前記像担持体とを備えたものである。

【0058】

このような構成によれば、長期間にわたって、充分に高画質な画像を形成することができる画像形成装置を提供することができる。このことは、前記現像装置を備えることによると考えられる。

【発明の効果】

【0059】

本発明によれば、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することができる。また、前記現像ローラを備えた現像装置、前記現像ローラを用いた現像方法、及び前記現像装置を備えた画像形成装置が提供される。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態に係る画像形成装置の概略構成を示す模式図である。

【図2】本発明の実施形態に係る画像形成装置の画像形成部を拡大して示す概略断面図である。

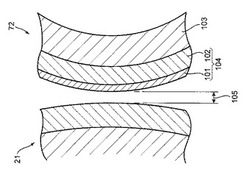

【図3】本発明の実施形態に係る現像ローラの表面部の層構造を説明するための概略断面図である。

【図4】現像ローラの無電解めっき層及び電解めっき層の各層の厚みの一例を示すグラフである。

【発明を実施するための形態】

【0061】

以下、本発明の実施形態に係る現像装置を備えた画像形成装置について、図面に基づき詳細に説明する。ここで、画像形成装置としては、図面に示す構成の画像形成装置、具体的には、モノクロタイプのプリンタ装置を例に挙げて説明するが、電子写真方式を利用した画像形成装置であればよく、モノクロタイプのプリンタ装置に限定されるものではない。また、具体的には、複写機、ファクシミリ装置、これらの機能を併せ持つ複合機等の他の画像形成装置であってもよい。また、像担持体として、ドラム状の感光体である感光体ドラムを例に挙げて説明するが、これに限定するものではなく、ベルト状の感光体であっても、シート状の感光体であってもよい。

【0062】

図1は、本発明の実施形態に係る画像形成装置(プリンタ)1の概略構成を示す模式図である。この画像形成装置1は、記録媒体である用紙Pを収容する給紙部10と、この給紙部10から給紙された用紙P上にトナー像を形成する画像形成部20と、この画像形成部20で用紙P上に形成された未定着トナー像を用紙P上に定着させる定着部30と、この定着部30によってトナー像が定着された用紙Pを画像形成装置外に排出する排紙部40とを含む。

【0063】

また、画像形成装置1本体には、給紙部10から画像形成部20及び定着部30を経由して排紙部40に向けて用紙Pを搬送する用紙搬送部50が備えられている。用紙搬送部50には、給紙部10から画像形成部20及び定着部30を経由して排紙部40を繋ぐ搬送路52と、この搬送路52の適所に搬送ローラ対51とを備える。そして、前記用紙搬送部50は、用紙Pを、搬送ローラ対51によって、搬送路52内を搬送させることにより、用紙Pを給紙部10から画像形成部20及び定着部30を経由して排紙部40へ搬送する。

【0064】

給紙部10は、給紙トレイ11、ピックアップローラ12、及び給紙ローラ対13を備えている。給紙トレイ11は、画像形成装置本体内における画像形成部20より下方位置に挿脱可能に装着され、複数枚の用紙Pが積層された用紙束を貯留する。ピックアップローラ12は、用紙Pの搬送方向上流側で上方位置に設けられ、給紙トレイ11に貯留された用紙束の最上面の用紙Pを1枚ずつ取り出す。給紙ローラ対13は、ピックアップローラ12によって取り出された用紙Pを搬送路52に送り出す。そうすることによって、給紙部10は、画像形成部20に用紙Pを供給する。

【0065】

また、給紙部10は、画像形成装置1の一側面、例えば、図1に示す右側側面に取り付けられる手差しトレイ14、及びピックアップローラ15をさらに備えている。手差しトレイ14は、用紙Pを手差し操作で画像形成部20へ向けて供給するために用いられるものである。ピックアップローラ15は、手差しトレイ14に載置された用紙Pを取り出して、搬送路52に送り出す。そうすることによって、給紙部10は、画像形成部20に用紙Pを供給する。

【0066】

画像形成部20は、給紙部10の用紙搬送方向下流側に配置される。そして、画像形成部20は、外部(例えば、パーソナルコンピュータ等)から伝送された画像データ等に基づいて、給紙部10から給紙された用紙P上にトナー像を形成するためのものである。なお、画像形成部20の構成については、後述する。

【0067】

定着部30は、画像形成部20の用紙搬送方向下流側に配置される。そして、定着部30は、画像形成部20で用紙P上に形成された未定着トナー像を用紙P上に定着させるためのものである。定着部30は、内部に加熱源である通電発熱体を備えた加熱ローラ31と、前記加熱ローラ31に対向配置された加圧ローラ32とを備えている。

【0068】

定着部30へ供給された用紙Pは、加熱ローラ31と加圧ローラ32との間に形成される定着ニップ部を通過することで、加熱加圧される。これにより、画像形成部20で用紙Pに転写されたトナー像は、用紙Pに定着される。定着処理の完了した用紙Pは、定着部30から延設された搬送路52を経由して、画像形成装置1本体の頂部に設けられた排紙部40の排紙トレイ41へ向けて排紙される。

【0069】

排紙部40は、画像形成装置1の頂部が凹没されることによって、形成され、この凹部の底部に排紙された用紙Pを受ける排紙トレイ41を備える。

【0070】

画像形成装置1は、給紙部10から給紙された用紙P上に、画像形成部20でトナー像を形成し、そのトナー像を定着部30で定着させることにより画像を形成する。そして、画像が形成された用紙Pを排紙部40によって排紙する。

【0071】

次に、画像形成部20について、図1に加え、図2を参照しながら説明する。なお、図2は、本発明の実施形態に係る画像形成装置の画像形成部20を拡大して示す概略断面図である。

【0072】

画像形成部20には、像担持体である感光体ドラム21が所定の方向(図2では、時計回り)に回転可能に配置されている。そして、画像形成部20は、この感光体ドラム21上にトナー像を形成し、そのトナー像を給紙部10から給紙された用紙P上に転写するものである。そうすることによって、画像形成部20は、外部(例えば、パーソナルコンピュータ等)から伝送された画像データ等に基づいて、給紙部10から給紙された用紙P上にトナー像を形成する。

【0073】

そして、画像形成部20は、トナー像が感光体ドラム21から用紙Pへ転写する位置を感光体ドラム21の回転方向の最も上流側とした場合に、そこから下流側に向かって順に、クリーニングされる位置、除電される位置、帯電される位置、露光される位置、及び現像される位置となるように、クリーニング装置22、除電装置23、帯電装置24、露光装置25、及び現像装置70が、それぞれ感光体ドラム21の周囲に備えられている。そして、画像形成部20は、感光体ドラム21上に形成されたトナー像を、給紙部10から給紙された用紙Pに転写する際に、用紙Pを搬送する搬送ベルト27を備えている。また、画像形成部20は、トナー像が感光体ドラム21から用紙Pへ転写する位置に、搬送ベルト27を介して、転写ローラ26が備えられている。

【0074】

感光体ドラム21は、帯電処理、露光処理、現像処理、クリーニング処理、及び除電処理等によって、その周面上に、画像情報に基づくトナー像を形成させるためのものである。感光体ドラム21としては、画像形成装置に備えられる感光体ドラムであれば、特に限定されない。具体的には、例えば、アモルファスシリコン(a−Si)感光体ドラムや有機感光体(OPC)ドラム等が挙げられる。

【0075】

帯電装置24は、矢符方向に回転されている感光体ドラム21の周面を帯電させるためのものである。帯電装置24としては、画像形成装置に備えられる帯電装置であれば、特に限定されない。具体的には、例えば、帯電ローラを備え、その帯電ローラに所定の帯電バイアス電圧を印加することによって、感光体ドラムの周面を帯電させる接触帯電方式の帯電装置や、コロトロン型やスコロトロン型の非接触型放電方式の帯電装置等が挙げられる。

【0076】

露光装置25は、帯電装置24によって周面が帯電された感光体ドラム21の周面に、画像情報に基づくレーザ光やLED光等の露光光Lを照射し、感光体ドラム21の周面上に画像情報に基づく静電潜像を形成させるためのものである。露光装置25としては、画像形成装置に備えられる露光装置であれば、特に限定されない。具体的には、例えば、LEDヘッドユニットやレーザ走査ユニット(LSU)等が挙げられる。

【0077】

現像装置70は、感光体ドラム21の周面上に形成された静電潜像をトナー像に現像するためのものである。現像装置70は、現像容器71内に内装された、現像ローラ72、攪拌ローラ73,74、ブレード75を備えている。

【0078】

現像容器71は、現像装置70の外郭を構成し、1成分現像剤であるトナーを収容する現像槽である。現像容器71には、感光体ドラム21に対向する位置に開口部が設けられている。現像ローラ72が、その開口部から、感光体ドラム21に向けて露出するように設けられている。そして、現像容器71には、その下部に、現像剤貯留部81が形成されている。

【0079】

現像剤貯留部81は、現像装置70の長手方向(図2の紙面に対して垂直方向)に延びる2つの隣り合う現像剤貯留室82,83から構成されている。現像剤貯留室82,83は、仕切り板84によって長手方向において互いに仕切られているが、長手方向における両端部付近において互いに連通している。

【0080】

また、各現像剤貯留室82,83には、攪拌ローラ73,74が装着されている。攪拌ローラ73,74は、回転により現像剤を攪拌しつつ搬送するためのものである。そして、攪拌ローラ73,74は、搬送方向が互いに逆方向になるように配置されているので、現像剤は、現像剤貯留室82及び現像剤貯留室83内を攪拌されつつ搬送される。現像剤貯留部81は、トナーカートリッジ85から1成分現像剤であるトナーが供給される。

【0081】

現像ローラ72は、その周面にトナーを担持させた状態で回転することによって、現像剤貯留部81に貯留されているトナーを、感光体ドラム21の近傍まで搬送するためのものである。なお、現像ローラ72の構成については、後述する。

【0082】

ブレード75は、現像ローラ72上に担持されたトナーの厚みを規制するトナー層規制部材である。ブレード75は、板状の部材であって、一方の端部が現像ローラ72の周面に対向して配置される。ブレード75としては、1成分現像方式の現像装置に備えられるブレードであれば、特に限定されない。具体的には、例えば、ステンレス鋼(SUS)製のブレードが挙げられる。

【0083】

また、現像ローラ72の表面に担持されたトナーは、トナー層規制部材による規制位置を通過する際に帯電される。このことは、ブレード75による規制位置を通過する際に、現像ローラの表面にトナーが擦りつけられることによって、帯電されると考えられる。

【0084】

次に、現像ローラ72について、図1及び図2に加え、図3を参照しながら説明する。なお、図3は、本発明の実施形態に係る現像ローラ72の表面部の層構造を説明するための概略断面図であり、感光体ドラム21もあわせて示す。

【0085】

現像ローラ72は、基材103と、基材103上に形成された被覆層104とを備える。そして、被覆層104が、電解めっき層101と無電解めっき層102との少なくとも2つの層を積層したものである。無電解めっき層102が、電解めっき層101より基材103に近い側に存在し、電解めっき層101の厚みが、0.06μm以上0.2μm未満である。電解めっき層101が、基材103より硬く、無電解めっき層102が、基材103より硬く、電解めっき層101より軟らかい。そして、無電解めっき層102が、電解めっき層101に含有される金属より標準酸化還元電位の高い金属を含むものである。

【0086】

このような構成の現像ローラを用いれば、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる。

【0087】

このことは、以下のことによると考えられる。

【0088】

まず、初期の段階では、現像ローラの表面には、硬くて、標準酸化還元電位の比較的低い金属を含む電解めっき層が、その層厚が0.2μm未満と非常に薄く、無電解めっき層より表層に近い領域に存在する。このことから、現像ローラによるトナーの搬送を行うと、現像ローラの表面から徐々に磨耗し、電解めっき層の下層にある無電解めっき層が露出してくると考えられる。

【0089】

そして、電解めっき層は、標準酸化還元電位の比較的低い、すなわち、イオン化傾向が大きい金属を含む。また、イオン化傾向が大きい金属は、酸化しやすい。このようなイオン化傾向が大きい金属を含む電解めっき層は、トナーに対する帯電付与性能の高いものであると考えられる。また、現像ローラによるトナーの搬送を行うと、徐々に露出してくる無電解めっき層は、前記電解めっき層に含有される金属より標準酸化還元電位の高い、すなわち、イオン化傾向が小さい金属を含むので、トナーに対する帯電付与性能が、電解めっき層より低いものであると考えられる。

【0090】

また、このような無電解めっき層が露出してくる頃には、トナーの劣化が進行していると考えられる。すなわち、トナーの劣化によるトナー搬送性の低下が進行していると考えられる。トナーの搬送性が低下すると、トナーが現像ローラに擦りつけられる摩擦帯電が起こりすぎ、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電を阻害し、画像を形成させた用紙上に斑点状のかぶり、いわゆる層乱れによるかぶりが発生すると考えられる。

【0091】

このように、長期間にわたって、画像形成を行うと、上述したように、トナーが過剰に帯電される状態になると考えられる。この変化とともに、現像ローラから無電解めっき層が徐々に露出してきて、現像ローラの帯電付与性能が低下してくると考えられる。すなわち、長期間にわたって、トナーの帯電性を維持することができると考えられる。

【0092】

これに対して、初期の状態から、軟らかくて、標準酸化還元電位の比較的高い金属を含む無電解めっき層が表層に存在すると、トナーの帯電性が低くなると考えられる。さらに、初期の状態で、トナーの帯電性が良好になるように調整した場合、長期間にわたって画像形成を行うと、トナーが帯電されやすくなるが、現像ローラの帯電付与性能はほとんど変化しないので、トナーの帯電性が高くなりすぎ、好適な画像を形成することができないと考えられる。

【0093】

さらに、現像ローラの基材には、電解めっき層より先に無電解めっき層が形成されている。無電解めっき層は、そのめっき層の形成の際に、むらの発生が少ないので、基材の有する凹凸を損なうことが少ないと考えられる。また、電解めっき層は、無電解めっき層に比較して、むらの発生が多い傾向があるとされている。このようなむらの発生しやすい電解めっき層を、無電解めっき層を形成した後に、上述したように薄く形成させるので、基材の有する凹凸に起因する凹凸を電解めっき層上に好適に形成させることができる。よって、現像ローラのトナー搬送性を充分に確保することができる。

【0094】

以上のことから、長期間にわたって、トナーの帯電性を維持することができる現像ローラが得られると考えられる。よって、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを得ることができると考えられる。

【0095】

そして、現像ローラ72は、上記の構成を備えるものであれば、特に限定されない。具体的には、現像剤として、磁性1成分現像剤を用いる場合、回転スリーブと、回転スリーブに内包され、固定して配置される磁石部材とからなるものが挙げられる。この場合、磁性1成分現像剤を、回転スリーブに内包された磁石部材により、回転スリーブ上に引き付けて担持させる。そして、この状態で、回転スリーブを回転させることによって、現像剤を搬送する。なお、現像剤としては、特に限定されないが、磁性1成分現像剤を用いる場合、例えば、正帯電性のトナー等が挙げられる。そして、現像剤としては、現像剤の成分等によっても異なるが、例えば、体積平均粒子径で6〜8μmであるものが挙げられる。

【0096】

具体的には、現像ローラ72は、その回転スリーブが、基材103と、基材103上に形成された被覆層104とを備える。そして、被覆層104が、電解めっき層101と、この電解めっき層101より基材103に近い側の無電解めっき層102とを積層したものである。また、被覆層104としては、電解めっき層101と無電解めっき層102とをこの順で備えていればよく、他の層を備えていてもよい。具体的には、電解めっき層101の表層に、さらに保護層を設けていてもよいし、電解めっき層101と無電解めっき層102との間に中間層を設けていてもよい。また、無電解めっき層102と基材103との間に、被覆層104の密着性を高めること等を目的とした中間層を備えてもよい。

【0097】

また、基材103としては、現像ローラ、この場合、回転スリーブとして用いることができるものであれば、特に限定されない。具体的には、表面にトナーの搬送に寄与できる凹凸を有するものが挙げられる。例えば、アルミニウム素管等のアルミニウム系基材が好ましい。アルミニウム系基材は、表面にトナー搬送性を高めることができる凹凸が好適に形成されている。また、アルミニウム系基材は、軟らかく磨耗しやすい。よって、アルミニウム系基材を回転スリーブにそのまま用いると、表面削れが起こりやすく、優れたトナー搬送性を維持することができない傾向がある。本実施形態によれば、基材の表面が磨耗しやすくても、その基材上に無電解めっき層と電解めっき層とを含む被覆層が形成されているので、基材が直接磨耗されるものではなく、基材の有する凹凸が被覆層にも反映されると考えられる。このことから、基材の有する凹凸を損なうことなく、基材の有する凹凸を有効に活かすことができる被覆層104が形成されると考えられる。より、現像ローラによるトナーの搬送性を維持することができると考えられる。

【0098】

また、無電解めっき層102は、基材103より硬く、電解めっき層101より軟らかく、電解めっき層101に含有される金属より標準酸化還元電位の高い金属を含む、すなわち、電解めっき層101に含有される金属よりイオン化傾向の小さい金属を含む無電解めっき層であれば、特に限定されない。また、無電解めっき層102は、電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V高い金属を含むことが好ましい。無電解めっき層に含有される金属の標準酸化還元電位が、電解めっき層に含有される金属の標準酸化還元電位と比較してあまり高くなければ、トナーの帯電性の好適に維持することが困難になる傾向がある。このことは、電解めっき層が磨耗して、無電解めっき層が露出しても、現像ローラの帯電付与性能の変化が小さくなることによると考えられる。また、無電解めっき層に含有される金属の標準酸化還元電位が、電解めっき層に含有される金属の標準酸化還元電位と比較して高すぎても、トナーの帯電性の好適に維持することが困難になる傾向がある。このことは、電解めっき層が磨耗して、無電解めっき層が露出した後の現像ローラの帯電付与性能が低下しすぎることによると考えられる。

【0099】

また、無電解めっき層102としては、上述の構成を満たすものであればよく、例えば、CuやNiを含む層等が挙げられる。また、この中でも、Niを含む層であることが好ましい。無電解めっき層102として、Niを含む層を用いることによって、前記電解めっき層が磨耗して、前記無電解めっき層が露出してきた際に、トナーへの帯電付与性能を適度に低下させることができると考えられる。よって、トナーが過剰に帯電される状態への変化に、現像ローラの帯電付与性能の変化が好適に適応することによると考えられる。また、無電解めっき層102として、Niを含む層を用いることによって、そのめっき層の形成の際に、むらの発生がより少ないので、基材の有する凹凸を損なうことがより少ないと考えられる。また、Niを含む層は、電解めっき層との親和性が高いと考えられる。よって、電解めっき層との密着性に優れ、電解めっき層の形成を阻害することが少ないと考えられる。また、無電解めっき層102として、Niを含む層を用いる場合、Niの含有率は、無電解めっき層102に対して、88〜95質量%あることが好ましい。また、無電解めっき層102としては、例えば、Ni−Pめっき層等が挙げられる。

【0100】

無電解めっき層102の厚みは、特に限定されない。例えば、無電解めっき層を構成する材料によっても異なるが、3〜6μm程度であることが好ましい。無電解めっき層102が薄すぎると、現像によって、上層の電解めっき層が磨耗し、無電解めっき層が露出した後に、無電解めっき層が磨耗して、現像ローラとして使用できなくなるまでの時間が短くなる傾向がある。また、無電解めっき層102が厚すぎると、必要以上に現像ローラが大きくなる傾向がある。よって、現像によって、上層の電解めっき層が磨耗し、無電解めっき層が露出した後に、所定の期間内、磨耗されずに維持できる厚さを実現することができる。

【0101】

また、電解めっき層101は、基材103より硬い層である。さらに、無電解めっき層102との関係で、電解めっき層101は、無電解めっき層102よりも硬く、無電解めっき層102に含有される金属より標準酸化還元電位の低い金属を含む、すなわち、無電解めっき層102に含有される金属よりイオン化傾向の大きい金属を含む電解めっき層である。電解めっき層101は、このような関係を満たす電解めっき層であれば、特に限定されない。また、電解めっき層101は、上記と同様、無電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V低い金属を含むことが好ましい。

【0102】

また、電解めっき層101としては、上述の構成を満たすものであればよく、例えば、Crを含む層であることが好ましい。また、このCrとしては、3価のCrであることが好ましい。電解めっき層101として、Crを含む層を用いることによって、初期の状態におけるトナーの帯電性を好適に調整することができると考えられる。また、電解めっき層101として、Crを含む層を用いることによって、硬く、かつイオン化傾向の大きい金属を含む電解めっき層を、無電解めっき層上に薄く形成することができると考えられる。すなわち、電解めっき層101の厚みは、0.2μm未満であり、これを満たすことができる。

【0103】

なお、ここでの標準酸化還元電位は、サイクリックボルタンメトリ等を用いて測定することができる。また、Cr、Ni、Cu、Snの各標準酸化還元電位は、それぞれ−0.744V、−0.257V、0.340V、−0.137Vである。

【0104】

また、ここでの各層における硬いや軟らかいは、他の層との比較においての硬いや軟らかいであり、その硬さの測定方法は、特に限定されないが、例えば、ビッカース硬さ等が挙げられる。ビッカース硬さは、ビッカース硬度計を用いて測定することができる。

【0105】

また、電解めっき層101の厚みは、0.06μm以上0.2μm未満であり、0.1〜0.18μmであることが好ましい。電解めっき層101が薄すぎると、電解めっき層を均一に形成できない傾向がある。また、トナーの帯電性が高まりすぎる前に下層の無電解めっき層が露出しはじめ、電解めっき層を設けることによるトナーの帯電性の調整が困難になる傾向がある。また、電解めっき層101が厚すぎると、長期間にわたって画像を形成する際の、画質の低下を充分に抑制することができない傾向がある。このことは、トナーの帯電性が高まりすぎた状態になっても、電解めっき層が磨耗せず、下層の無電解めっき層が充分に露出せず、現像ローラの帯電付与性能を好適に低下させることが困難になることによると考えられる。よって、電解めっき層101の厚みを上記範囲内にすることによって、長期間にわたって、トナーの帯電性を好適なものに維持することができると考えられる。また、電解めっき層101の厚みとしては、0.06μm未満とすることは、製造上困難であるという点からも、電解めっき層101の厚みの下限値は、0.06μmである。

【0106】

なお、電解めっき層101や無電解めっき層102の膜厚は、例えば、蛍光X線膜厚計等を用いて測定することができる。また、蛍光X線膜厚計としては、具体的には、例えば、セイコーインスツル株式会社製のSFT320等が挙げられる。

【0107】

より具体的には、蛍光X線膜厚計を用いて、Niめっき、Cuめっき、Snめっき、Auめっき、Crめっきの検量線を作成した上で、電解めっき層101や無電解めっき層102の膜厚を測定することができる。

【0108】

また、現像ローラ72の表面粗さ、ここでは、電解めっき層101の表面粗さは、用いる1成分現像剤であるトナーの平均粒子径等によっても異なるが、十点平均粗さRzで、5.5〜9μmであることが好ましい。また、電解めっき層101の表面粗さRzは、1成分現像剤であるトナーの体積平均粒子径の0.8〜1.3倍程度であることが好ましい。表面粗さが小さすぎると、トナー搬送性が低下する傾向がある。また、表面粗さが大きすぎると、トナーが、現像ローラ72による搬送時に、現像ローラ72に好適にこすり付けられず、トナーが好適に帯電しない傾向がある。

【0109】

なお、ここでの表面粗さである十点平均粗さRzは、JISに準拠したものであり、一般的な表面粗さ測定器等で測定することができる。具体的には、例えば、株式会社東京精密製の表面粗さ形状測定機(SURFCOM500DX)を用いて測定することができる。

【0110】

また、現像ローラ72は、以下のように製造することができる。ここでは、基材として、アルミニウム素管等のアルミニウム系基材を用いた場合を例に挙げて説明する。

【0111】

まず、無電解めっき処理により無電解めっき層を形成させる前に、基材として用いるアルミニウム系基材に対して、前処理を施す。

【0112】

前記前処理としては、まず、基材に対して脱脂処理を施す。脱脂処理としては、アルカリ脱脂処理等が挙げられる。この脱脂処理によって、基材表面の汚れを除去できる。

【0113】

次に、脱脂処理を施した基材に対してエッチング処理を施す。エッチング処理としては、加熱した、燐酸と硫酸との混合液等をエッチング剤として用いたエッチング処理、いわゆる酸エッチング処理等が挙げられる。このエッチング処理によって、基材表面に形成されている酸化被膜を除去することができる。

【0114】

次に、エッチング処理を施した基材に対してデスマット処理を施す。デスマット処理としては、硝酸等を用いたデスマット処理等が挙げられる。デスマット処理によって、脱脂処理やエッチング処理により発生したスマットを除去し、表層にアルミニウムの存在率を高めることができる。

【0115】

次に、デスマット処理を施した基材に対してジンケート処理を施す。ジンケート処理としては、酸化亜鉛と水酸化ナトリウムとを含む溶液等のジンケート液に浸漬させる処理等が挙げられる。そうすることによって、基材のアルミニウムとジンケート液に含まれる亜鉛との置換反応が起こり、表層に置換亜鉛層が形成される。

【0116】

そして、その後、ジンケート処理を施した基材に対して、硝酸等を用いて、前記置換亜鉛層を一旦剥離した後、再度、ジンケート処理を施す。そうすることによって、均一な置換亜鉛層が表層に形成され、めっき密着性が高まる。

【0117】

上記のような前処理を施した基材に対して、無電解めっき処理を施し、基材上に無電解めっき層を形成させる。無電解めっき層の形成方法としては、無電解めっき層としてNiを含む層を形成する場合、例えば、一般的な無電解Niめっき処理を施すことによって、Niを含む無電解めっき層を形成することができる。

【0118】

また、無電解めっきの条件としては、上述したような無電解めっき層を形成することができれば、特に限定されない。

【0119】

ここでは、無電解Niめっき処理の条件について、説明する。

【0120】

まず、めっき液としては、次亜燐酸水溶液にNiを浸漬させた液体であって、形成される無電解めっき層中のNi含有率が、88〜95質量%、残部がPとなるようなめっき液が挙げられる。

【0121】

また、めっき液のpHとしては、4〜5であることが好ましい。また、めっき液の液温としては、80〜90℃であることが好ましい。そして、無電解めっき処理の処理時間としては、10〜25分間であることが好ましい。

【0122】

次に無電解めっき層を形成させた基材に対して電解めっきを施し、無電解めっき層上に電解めっき層を形成させる。

【0123】

電解めっき層の形成方法としては、電解めっき層としてCrを含む層を形成する場合、例えば、一般的な電解Crめっきを施すことによって、Crを含む電解めっき層を形成することができる。

【0124】

電解めっきの条件としては、上述したような電解めっき層を形成することができれば、特に限定されない。具体的には、以下の条件で行うことが好ましい。めっき液のpHとしては、3〜4であることが好ましい。また、めっき液の液温としては、35〜55℃であることが好ましい。そして、電解めっき処理時の引加電圧としては、3〜6Vであることが好ましい。電解めっき処理の処理時間としては、3〜8分間であることが好ましい。

【0125】

また、回転スリーブに内包された磁石部材は、例えば、図2に示すような、以下のような磁極配置の4極構造のものが挙げられる。具体的には、感光体ドラム21と対向する位置に現像極としてN極と、ブレード75に対向する位置にS極と、このS極の、回転スリーブの回転方向上流側にN極と、さらに上流側にS極とが配置されている。

【0126】

そして、前記ブレード75には、現像ローラ72の回転方向上流側の側面上に磁石76を備えている。また、磁石76は、現像ローラ72に近い側がS極となるように配置されている。このような磁石76によって、現像ローラ72の表面に担持されたトナーが、ブレード75による規制位置を通過する際に、好適に配列されると考えられる。よって、このようなトナーが現像ローラの表面に擦りつけられるので、トナーが好適に帯電されると考えられる。

【0127】

また、現像ローラ72は、感光体ドラム21と対向し、対向した周面同士が近接した状態で離間して配置される。そして、現像ローラ72と感光体ドラム21との間の距離(DS間距離)105は、使用するトナー等によっても異なるが、例えば、0.2〜0.4mmであることが好ましい。

【0128】

また、現像装置70は、上述したように、静電潜像が形成される像担持体である感光体ドラム21に対向して配置され、表面に担持した1成分現像剤を、感光体ドラム21まで搬送する現像剤担持体を備え、前記現像剤担持体が、前記現像ローラ72であるものである。

【0129】

このような現像装置70は、現像剤貯留部81に貯留されたトナーを、現像ローラ72の表面に担持しながら搬送し、その際、ブレード75による規制位置を通過する際、トナーを好適に帯電させる。そして、そのトナーを感光体ドラム21に供給する。よって、長期間にわたって、充分に高画質な画像を形成することができる。このことは、現像装置に備えられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0130】

また、前記現像ローラ72を用いた現像方法は、以下の2つの現像工程を含むものである。まず、現像ローラ72の電解めっき層101の表面上に担持した1成分現像剤を、現像ローラ72によって、感光体ドラム21まで搬送することによって、感光体ドラム21の表面に予め形成された静電潜像を1成分現像剤で現像させる工程(第1現像工程)を備える。そして、この第1現像工程によって、電解めっき層101が磨耗し、無電解めっき層102の少なくとも一部が露出した状態の現像ローラ72の表面上に担持した1成分現像剤を、現像ローラ72によって、感光体ドラム21まで搬送することによって、感光体ドラム21の表面に予め形成された静電潜像を1成分現像剤で現像させる工程(第2現像工程)を備える。

【0131】

この2つの現像工程を備えることによって、長期間にわたって、充分に高画質な画像を形成することができる。このことは、現像する際に用いられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0132】

具体的には、まず、トナーが比較的帯電されにくいと考えられる状態では、電解めっき層101が表層である状態の現像ローラ72を用いて現像する第1現像工程を行う。そして、その第1現像工程後に、第1現像工程によって、電解めっき層101が磨耗し、無電解めっき層102の少なくとも一部が露出した状態の現像ローラ72を用いて現像する第2現像工程を行う。そうすることによって、第1現像工程によって、トナーが劣化し、トナー自体のトナー搬送性が低下して、トナーが過剰に帯電される状態になったとしても、第2現像工程では、トナーへの帯電付与性能の比較的低い無電解めっき層102が少なくとも一部露出している。よって、トナーが過剰に帯電される状態になったとしても、現像ローラの帯電付与性能を適度に低下させることができると考えられ、トナーの帯電性を長期間にわたって維持することができると考えられる。

【0133】

これらのことから、長期間にわたって、トナーの帯電性を維持することができると考えられる。よって、長期間にわたって、充分に高画質な画像を形成することができると考えられる。

【0134】

また、このような現像方法において、第1現像工程における現像時間が100時間以内で、第1現像工程から第2現像工程に移行することが好ましい。また、第1現像工程における現像回数がA4換算での印刷枚数が3万〜40万枚分となる回数で、第1現像工程から第2現像工程に移行することが好ましい。また、第1現像工程から第2現像工程に移行するまでの第1現像工程における現像回数は、上述したように、A4換算での印刷枚数が3万〜40万枚分となる回数であることが好ましく、5万〜30万枚分となる回数であることがより好ましく、10万〜20万枚分となる回数であることがさらに好ましい。第1現像工程における現像時間が長すぎると、すなわち、第1現像工程における現像回数が多すぎると、トナーの劣化により、トナー自体のトナー搬送性が低下して、トナーが過剰に帯電される状態になったとしても、電解めっき層の磨耗が充分に進行せず、すなわち、下層の無電解めっき層が充分に露出せず、現像ローラの帯電付与性能を適度に低下させることが困難になる傾向がある。また、第1現像工程における現像回数が少なすぎると、トナーの劣化により、トナーの帯電されやすさが変化する前に、下層の無電解めっき層が露出しはじめ、電解めっき層を設けることによって発揮されるトナー帯電性の調整が困難になる傾向がある。これらのことから、第1現像工程における現像回数が上記範囲内であると、トナーの劣化による、トナーが過剰に帯電される状態になる前に、現像ローラの、トナーへの帯電付与性能を好適に調整することができると考えられる。よって、充分に高画質な画像を、より長期間にわたって形成することができると考えられる。

【0135】

また、画像形成装置1は、上述したように、現像装置70と、感光体ドラム21とを備えた画像形成装置である。このような画像形成装置は、現像装置70を備えているので、長期間にわたって、充分に高画質な画像を形成することができる。

【実施例】

【0136】

以下に、実施例により本発明をさらに具体的に説明する。なお、本発明は、実施例により何ら限定されるものではない。

【0137】

<実施例A>

まず、現像ローラの、無電解めっき層と電解めっき層との材質について検討した。

【0138】

[実施例1]

まず、アルミニウム(Al)素管に対して、めっきとの密着性を上げるために、前処理として一般的な処理を施した。具体的には、アルミニウム(Al)素管に対して、脱脂処理、エッチング処理、デスマット処理、ジンケート処理の順で施した。そして、ジンケート処理を施すことによって、表面に形成された置換亜鉛層を剥離した後、再度、ジンケート処理を施した。そうすることによって、均一な置換亜鉛層が表層に形成されたアルミニウム素管が得られた。基材として、この前処理を施したアルミニウム素管を用いた。この前処理により置換亜鉛層形成に用いたアルミニウム素管、すなわち、前処理を施す前のアルミニウム素管の厚みは、600μmであり、ビッカース硬さは、50であった。なお、ビッカース硬さは、ビッカース硬度計を用いて測定した。

【0139】

次に、上記前処理を施したアルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Niめっきを施した。

【0140】

具体的には、めっき液として、次亜燐酸水溶液にNiを浸漬させた液体であって、形成される無電解めっき層中のNi含有率が、92質量%、残部がPとなるようなめっき液を用い、めっき液のpHが、4〜5であり、めっき液の液温が、80〜90℃である条件で、無電解めっき処理を行った。そして、形成される無電解めっき層の厚みが4μmとなる処理時間で、無電解めっき処理を行った。なお、処理時間は、所定の厚みの無電解めっき層が形成されるように調整した時間であって、具体的には、ここでは、15分間程度だった。

【0141】

形成された無電解めっき層のビッカース硬さは、500であった。また、無電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。

【0142】

次に、無電解めっき層上に、最上層として、厚み0.1μmの電解めっき層が形成されるように、電解Crめっきを施した。そうすることによって、現像ローラが得られた。

【0143】

具体的には、めっき液として、3価のCrめっき層が形成されるようなめっき液を用い、めっき液のpHが、3〜4であり、めっき液の液温が、35〜55℃であり、印加電圧が5Vである条件で、電解めっき処理を行った。そして、形成される電解めっき層の厚みが0.1μmとなる処理時間で、電解めっき処理を行った。なお、処理時間は、所定の厚みの電解めっき層が形成されるように調整した時間であって、具体的には、ここでは、4分間程度だった。

【0144】

形成された電解めっき層のビッカース硬さは、1000であった。また、電解めっき層に含まれる金属であるCrの標準酸化還元電位は、−0.744Vであった。また、電解めっき層に含まれる金属であるCrは、3価Crである。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.487V高い金属を含むことがわかる。

【0145】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、7.8μmであった。ここでの表面粗さRzは、株式会社東京精密製の表面粗さ形状測定機(SURFCOM500DX)を用いて測定した。

【0146】

また、得られた現像ローラの無電解めっき層及び電解めっき層の各層の厚みは、セイコーインスツル株式会社製のSFT320を用いて測定した。測定結果は、図4に示すようなグラフとして求められる。なお、図4は、現像ローラの無電解めっき層及び電解めっき層の各層の厚みの一例を示すグラフである。なお、縦軸は、現像ローラの所定の位置からの、厚み方向の長さ(μm)を示し、横軸は、現像ローラの所定の位置からの、厚み方向に垂直な方向の距離(μm)を示す。

【0147】

また、図4における、曲線201は、基材であるアルミニウム素管の表面の位置を示し、曲線202は、無電解めっき層の表面の位置を示し、曲線203は、電解めっき層の表面の位置を示す。すなわち、曲線201と曲線202との、縦方向の距離が、無電解めっき層の厚みを示す。また、曲線202と曲線203との、縦方向の距離が、電解めっき層の厚みを示す。

【0148】

このことから、得られた現像ローラの無電解めっき層及び電解めっき層の各層の厚みは、以下のようにして求められる。まず、得られた現像ローラを、セイコーインスツル株式会社製のSFT320を用いて測定することによって、図4のようなグラフを得る。そして、曲線201と曲線202との、縦方向の距離を求めることによって、無電解めっき層の厚みがわかる。また、曲線202と曲線203との、縦方向の距離を求めることによって、電解めっき層の厚みがわかる。

【0149】

このような方法により、実施例1に係る現像ローラを測定すると、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.1μmであることがわかった。

【0150】

なお、この図4から、基材であるアルミニウム素管は、表面に凹凸を有することがわかる。

【0151】

次に、図1に示すような、1成分現像方式の現像装置を備えた画像形成装置の、現像剤担持体として、上述のようにして、得られた現像ローラを備えたものを用意した。そして、画像形成装置の各構成としては、以下のようなものである。感光体ドラムは、直径30mmのアモルファスシリコン感光体ドラムである。感光体速度は、300mm/秒である。感光体ドラムと現像ローラとの距離(DS間距離:現像ギャップ)は、300μmである。現像ローラとブレードとの距離(規制ギャップ)は、300μmである。ブレードは、SUS430製のブレードである。現像ローラに印加する現像バイアスとしては、面積中心電圧Vdcが170Vの直流電圧に、ピークトウピーク電圧Vppが1750Vの交流電圧が重畳された重畳電圧である。また、感光体ドラムの表面電位Voが、280Vとなるように帯電させる。そして、用いる現像剤(1成分現像剤)は、体積平均粒子径が6.8μmの、正帯電性のトナーである。

【0152】

このような画像形成装置を用いて、画像を形成させて、下記の評価を行った。

【0153】

具体的には、まず、画像形成装置の電源を入れて安定させた。その後、ソリッド画像を含む画像を印刷した。この画像を初期画像とした。次に、この画像を100時間連続で印刷した。この100時間連続して印刷した後に印刷した画像を、100時間印刷後画像とした。この初期画像と100時間印刷後画像について、反射濃度計(グレタグマクベス社製のRD−918)を用いて反射濃度を測定した。この反射濃度を、画像濃度とした。

【0154】

(帯電量)

初期画像、及び100時間印刷後画像を印刷した直後の現像ローラ上のトナーを、吸引式帯電量測定装置(トレック・ジャパン株式会社製のq/mメータ)で吸引した。そして、その吸引したトナーの帯電量を、吸引式帯電量測定装置(トレック・ジャパン株式会社製のq/mメータ)を用いて測定した。

【0155】

(層乱れ)

100時間印刷後画像を印刷した後、ソリッド画像を含む画像を10枚印刷した。

【0156】

その画像を印刷した用紙10枚全てに、ブロッチと呼ばれる斑点状のかぶりの発生が確認できなければ、層乱れによるかぶりが発生していないと評価した。下記表1には、「○」と評価した。また、画像を印刷した用紙10枚のうち1枚でも、ブロッチと呼ばれる斑点状のかぶりの発生が確認できれば、層乱れによるかぶりが発生していると評価した。下記表1には、「×」と評価した。

【0157】

[実施例2]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0158】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。

【0159】

次に、前記アルミニウム素管上に、中間層として、厚み5μmの無電解めっき層が形成されるように、無電解Cuめっきを施した。

【0160】

形成された無電解めっき層のビッカース硬さは、300であった。また、無電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。

【0161】

次に、無電解めっき層上に、最上層として、厚み0.1μmの電解めっき層が形成されるように、電解Crめっきを施した。そうすることによって、現像ローラが得られた。

【0162】

形成された電解めっき層のビッカース硬さは、1000であった。また、電解めっき層に含まれる金属であるCrの標準酸化還元電位は、−0.744Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、1.084V高い金属を含むことがわかる。

【0163】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、6.5μmであった。また、無電解めっき層の厚みが、約5μmであり、電解めっき層の厚みが、約0.1μmであった。

【0164】

[実施例3]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0165】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。

【0166】

次に、前記アルミニウム素管上に、中間層として、厚み5μmの無電解めっき層が形成されるように、無電解Snめっきを施した。

【0167】

形成された無電解めっき層のビッカース硬さは、50であった。また、無電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。

【0168】

次に、無電解めっき層上に、最上層として、厚み0.18μmの電解めっき層が形成されるように、電解Niめっきを施した。そうすることによって、現像ローラが得られた。

【0169】

形成された電解めっき層のビッカース硬さは、500であった。また、電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.120V高い金属を含むことがわかる。

【0170】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、6.0μmであった。また、無電解めっき層の厚みが、約5μmであり、電解めっき層の厚みが、約0.18μmであった。

【0171】

[実施例4]

現像ローラとして、最上層として、厚み0.06μmの電解めっき層が形成されるように、電解Crめっきを施すこと以外、実施例1と同様である。

【0172】

なお、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、8.1μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.06μmであった。

【0173】

[比較例1]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0174】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例1に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0175】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Niめっきを施した。

【0176】

形成された無電解めっき層のビッカース硬さは、500であった。また、無電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。

【0177】

次に、無電解めっき層上に、最上層として、厚み0.16μmの電解めっき層が形成されるように、電解Snめっきを施した。そうすることによって、現像ローラが得られた。

【0178】

形成された電解めっき層のビッカース硬さは、50であった。また、電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、−0.120V高い金属を含むことがわかる。すなわち、電解めっき層に含有される金属の標準酸化還元電位が、無電解めっき層に含有される金属の標準酸化還元電位より高い。

【0179】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、5.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.16μmであった。

【0180】

[比較例2]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0181】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例2に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0182】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Niめっきを施した。

【0183】

形成された無電解めっき層のビッカース硬さは、500であった。また、無電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。

【0184】

次に、無電解めっき層上に、最上層として、厚み0.14μmの電解めっき層が形成されるように、電解Cuめっきを施した。そうすることによって、現像ローラが得られた。

【0185】

形成された電解めっき層のビッカース硬さは、300であった。また、電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、−0.597V高い金属を含むことがわかる。すなわち、電解めっき層に含有される金属の標準酸化還元電位が、無電解めっき層に含有される金属の標準酸化還元電位より高い。

【0186】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、4.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.14μmであった。

【0187】

[比較例3]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0188】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例3に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0189】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Cuめっきを施した。

【0190】

形成された無電解めっき層のビッカース硬さは、300であった。また、無電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。

【0191】

次に、無電解めっき層上に、最上層として、厚み0.16μmの電解めっき層が形成されるように、電解Snめっきを施した。そうすることによって、現像ローラが得られた。

【0192】

形成された電解めっき層のビッカース硬さは、50であった。また、電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.477V高い金属を含むことがわかる。

【0193】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、5.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.16μmであった。

【0194】

[比較例4]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0195】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例4に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0196】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Snめっきを施した。

【0197】

形成された無電解めっき層のビッカース硬さは、50であった。また、無電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。

【0198】

次に、無電解めっき層上に、最上層として、厚み0.16μmの電解めっき層が形成されるように、電解Cuめっきを施した。そうすることによって、現像ローラが得られた。

【0199】

形成された電解めっき層のビッカース硬さは、300であった。また、電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.477V低い金属を含むことがわかる。

【0200】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、4.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.16μmであった。

【0201】

上記実施例1〜4及び上記比較例1〜4の評価結果を、上記実施例1〜4及び上記比較例1〜4に係る各現像ローラの材質や厚み等ともに示す。

【0202】

【表1】

【0203】

表1からわかるように、電解めっき層が、基材より硬く、無電解めっき層が、基材より硬く、電解めっき層より軟らかく、無電解めっき層が、電解めっき層に含有される金属より標準酸化還元電位の高い金属を含む現像ローラを用いた場合(実施例1〜4)は、このような硬さの関係及び標準酸化還元電位の関係の少なくとも一方を満たさない場合(比較例1〜4)と比較して、長時間、画像形成を行った後でも、トナー帯電量の上昇が抑制できる。さらに、実施例1〜4は、層乱れによるかぶりの発生もなかった。

【0204】

比較例1、比較例2及び比較例4は、最上層である電解めっき層に含まれる金属が、SnやCuで、標準酸化還元電位が比較的高いので、トナーを帯電させにくく、基材のRzを下げて、初期の帯電性を高めている。そして、最上層である電解めっき層に含まれる金属が、その下層にある無電解めっき層に含まれる金属より、酸化還元電位が高い、すなわち、無電解めっき層に含まれる金属に酸化還元電位が比較的低いので、電解めっき層が磨耗して、無電解めっき層が露出しても、現像ローラの帯電付与性能が低下せずに、むしろ高まる。よって、長時間にわたって画像形成すると、トナーが過剰に帯電されることになる。また、比較例1、比較例2及び比較例4は、層乱れによるかぶりも発生する。これらのことより、層乱れによるかぶりは、このトナーが過剰に帯電されることによると考えられる。

【0205】

また、比較例3は、最上層である電解めっき層が、その下層にある無電解めっき層より軟らかいので、最上層の削れがはげしすぎて、長期間にわたって、トナーの帯電性をできなかったと考えられる。

【0206】

これらのことから、トナーの帯電量に関して、表面粗さRzを調整することによりトナー搬送性を調整し、そのことにより、初期のトナー帯電量を調整しても、長期間にわたって高画質な画像を形成することは困難であることがわかる。すなわち、電解めっき層が、基材より硬く、無電解めっき層が、基材より硬く、電解めっき層より軟らかく、無電解めっき層が、電解めっき層に含有される金属より標準酸化還元電位の高い金属を含む現像ローラを用いて、トナー帯電量の変化量を7程度以下にしなければ、層乱れによるかぶりの発生を長期間にわたって寿武運に抑制することができないことがわかった。

【0207】

<実施例B>

次に、現像ローラの、電解めっき層の厚みについて検討した。

【0208】

[実施例5,6及び比較例5〜7]

実施例5,6及び比較例5〜7は、最上層として、厚みが表2の厚みの電解めっき層が形成されるように、電解めっき処理の処理時間を変更することによって、電解Crめっきを施したこと以外、実施例1と同様である。

【0209】

そして、得られた画像形成装置を用いて、画像を形成させて、下記の評価を行った。

【0210】

具体的には、まず、画像形成装置の電源を入れて安定させた。その後、ソリッド画像を含む画像を印刷した。この画像を初期画像とした。次に、この画像を100万枚印刷した。この100万枚目に印刷した画像を、100万枚目画像とした。

【0211】

(層乱れ)

100万枚目画像を印刷した後、ソリッド画像を含む画像を10枚印刷した。

【0212】

その画像を印刷した用紙10枚全てに、ブロッチと呼ばれる斑点状のかぶりの発生が確認できなければ、層乱れによるかぶりが発生していないと評価した。下記表2には、「○」と評価した。また、画像を印刷した用紙10枚のうち1枚でも、ブロッチと呼ばれる斑点状のかぶりの発生が確認できれば、層乱れによるかぶりが発生していると評価した。下記表2には、「×」と評価した。

【0213】

また、初期画像を印刷した後に印刷した10枚に関しても上記と同様に、ブロッチと呼ばれる斑点状のかぶりの発生が確認し、同様に評価した。

【0214】

【表2】

【0215】

表2からわかるように、電解めっき層が、基材より硬く、無電解めっき層が、基材より硬く、電解めっき層より軟らかく、無電解めっき層が、電解めっき層に含有される金属より標準酸化還元電位の高い金属を含み、電解めっき層の厚みが0.2μm未満である場合(実施例1、実施例5、及び実施例6)は、100万枚印刷後であっても、層乱れによるかぶりの発生がなかった。これに対して、電解めっき層の厚みが0.2μm以上である場合(比較例5〜7)は、初期段階では、層乱れによるかぶりの発生がなかったが、100万枚印刷後には、層乱れによるかぶりの発生が確認された。このことは、電解めっき層が厚すぎて、トナーが帯電されやすくなっているにもかかわらず、電解めっき層が充分に磨耗せず、無電解めっき層が充分に露出していないことによると考えられる。

【符号の説明】

【0216】

1 画像形成装置

10 給紙部

20 画像形成部

21 感光体ドラム

22 クリーニング装置

23 除電装置

24 帯電装置

25 露光装置

26 転写ローラ

27 搬送ベルト

30 定着部

40 排紙部

50 用紙搬送部

70 現像装置

71 現像容器

72 現像ローラ

73 攪拌ローラ

75 ブレード

76 磁石

81 現像剤貯留部

82,83 現像剤貯留室

84 仕切り板

101 電解めっき層

102 無電解めっき層

103 基材

104 被覆層

【技術分野】

【0001】

本発明は、現像ローラ、前記現像ローラを備えた現像装置、前記現像ローラを用いた現像方法、及び前記現像装置を備えた画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、及びこれらの複合機等の電子写真方式を利用した画像形成装置は、像担持体と、前記像担持体の表面を均一に帯電させる帯電装置と、帯電された像担持体の表面を露光することによって、前記像担持体の表面に静電潜像を形成させる露光装置と、前記静電潜像が形成された像担持体の表面にトナーを供給することによって、前記静電潜像をトナー像として現像する現像装置と、前記トナー像を構成するトナーを、前記像担持体から記録媒体へ転写する転写装置と、転写されたトナー像を加熱及び加圧することによって紙等の記録媒体に定着させる定着装置等を備える。このような画像形成装置は、上記各装置によって、前記像担持体上に形成したトナー像を記録媒体に転写し、その後、そのトナー像を記録媒体に定着させることによって、画像を記録媒体上に形成する。

【0003】

電子写真方式を利用した画像形成装置に備えられる現像装置は、種々の現像方式の現像装置がある。具体的には、1成分現像剤を用いた現像装置としては、例えば、1成分現像剤であるトナーを現像ローラの表面上に担持させた状態で、現像ローラを回転させることによって、現像剤槽等に貯留されたトナーを、像担持体である感光体ドラムまで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させるものが挙げられる。そして、このような現像装置は、その先端が現像ローラの表面に近接した状態で配置される板状のトナー層規制部材が備えられる。このトナー層規制部材によって、トナーが現像ローラによって搬送される際、現像ローラの表面上に担持されたトナー層が所定の厚みになるように、トナーが掻き取られる。その際、現像ローラによるトナーの搬送量を調整するとともに、トナーを帯電させる。すなわち、トナーの帯電は、現像ローラの表面に担持されたトナーが、トナー層規制部材による規制位置を通過する際に、現像ローラの表面に擦りつけられることによると考えられる。

【0004】

このようなトナー層規制部材が備えられた現像装置では、トナー層規制部材によるトナー層規制位置で、現像ローラに負荷がかかる。よって、長期間にわたって現像を行うと、現像ローラの表面が磨耗する傾向がある。そこで、この現像ローラの表面削れを勘案して、アルミニウム素管より硬いステンレス鋼製の素管が用いられることがあった。

【0005】

また、このような現像ローラは、トナー搬送性が高いことが求められる。この要求を満たすために、現像ローラの表面にブラスト加工を施し、トナー搬送性を高めるための凹凸を形成することがあった。

【0006】

しかしながら、表面削りを勘案したステンレス鋼製の素管を用いても、長期間にわたる印刷、すなわち耐久印刷を行うと、トナー搬送性が低下することがあった。このことは、ステンレス鋼製の素管であっても、表面が磨耗し、表面の凸部が削れることによると考えられる。このようなトナー搬送性の低下により、充分なトナー搬送量が確保できないため、高い画像濃度を達成できない場合があるという問題があった。

【0007】

そこで、この表面磨耗を抑制するために、現像ローラの表面に、ステンレス鋼より硬い金属をめっき処理することが考えられる。表面にめっき処理を施した現像ローラとしては、具体的には、例えば、特許文献1及び特許文献2に記載のものが挙げられる。

【0008】

また、特許文献1には、表面に凹凸部を有する下層と、前記下層の表面を被覆する表層とを有し、前記下層の凸部が、前記表層の表面に実質的に露出されており、前記下層の凸部の硬さが、前記表層の硬さよりも硬い電子写真機器用現像ローラが記載されている。

【0009】

また、特許文献2には、表面に現像剤を担持し搬送する現像剤担持部材において、該現像剤担持部材が、基板、無電界めっき中間層及び電気硬質めっき層を有する現像剤担持部材が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−75497号公報

【特許文献2】特開2000−284586号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1によれば、現像ローラ表面にトナーが付着する現象、いわゆるフィルミング、及びブレードへのトナーの固着等の発生を抑制することが可能であることが開示されている。

【0012】

しかしながら、特許文献1に記載の現像ローラは、長期間にわたる、トナーの搬送性の低下を充分に抑制できない場合があった。よって、この現像ローラを備えた現像装置は、長期間にわたって、高画質な画像を形成できない場合があった。このことは、以下のことによると考えられる。

【0013】

まず、特許文献1に記載の現像ローラは、上述したように、下層の凸部が、表層の表面に実質的に露出されており、前記下層の凸部が、前記表層よりも硬い。そして、トナー層厚規制部材であるブレードが、この凸部と主に接触すると考えられる。このことから、ブレードが接触する凸部を硬くすることで、トナーの融着の発生を抑制し、フィルミングの発生等を抑制しようとするものであると考えられる。よって、特許文献1に記載の現像ローラは、フィルミング等のトナーの融着による不具合の発生を抑制するものであって、トナーの搬送性を高めるものではないと考えられる。

【0014】

また、特許文献1に記載の現像ローラは、初期段階から、下層が露出しており、表面の磨耗により、トナーに対する帯電付与性能を変化させるものでも、トナー搬送性を高めるものでもないと考えられる。むしろ凸部の消失により、トナーの搬送性が低下するため、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電をすることができず、いわゆる層乱れによるかぶりが発生すると考えられる。具体的には、画像を形成させた用紙上に、ブロッチと呼ばれる斑点状のかぶりが発生すると考えられる。

【0015】

また、特許文献2によれば、部材表面が改善され、かつ、硬質めっき層のメリットを充分に活かすことができるため、長期耐久によってもその表面の劣化が小さく、高品質のトナー画像を提供することができることが開示されている。

【0016】

しかしながら、特許文献2に記載の現像剤担持部材は、長期間にわたる、トナーの搬送性の低下を充分に抑制できない場合があった。よって、この現像剤担持部材を備えた現像装置は、長期間にわたって、高画質な画像を形成できない場合があった。このことは、以下のことによると考えられる。

【0017】

まず、特許文献2に記載の現像剤担持部材は、硬質めっき層を、所定の硬さ以上とし、さらに0.2μm以上としており、硬質めっき層の、耐摩耗性の高さ等のメリットを充分に活かすためのものである。すなわち、硬質めっき層が磨耗して、下層の無電解めっき中間層が露出することを考慮したものでなく、むしろ硬質めっき層が磨耗して、下層の無電解めっき中間層が露出しないようにしたものであると考えられる。このことから、耐久印刷により、現像ローラ表面のブラスト凸部が削れると、トナー搬送力が低下し、トナーが帯電されやすい状態になる。さらに、耐久印刷後のトナーは、搬送量低下と摩擦帯電により、帯電性が上昇した状態である。これらのことから、トナーの帯電性が過剰に上昇すると考えられる。このことにより、上述の場合と同様、トナーに対して正常な摩擦帯電をすることができず、画像を形成させた用紙上に斑点状のかぶり、いわゆる層乱れによるかぶりが発生すると考えられる。

【0018】

本発明は、かかる事情に鑑みてなされたものであって、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することが目的である。また、前記現像ローラを備えた現像装置、前記現像ローラを用いた現像方法、及び前記現像装置を備えた画像形成装置を提供することが目的である。

【課題を解決するための手段】

【0019】

本発明者等は、長期間にわたって画像形成を行うと、得られる画像の画質が低下する原因として、以下のことに着目した。

【0020】

まず、現像装置を使用すると、その現像装置内のトナーが徐々に劣化することに着目した。このことは、現像装置を使用すると、その現像装置内に新たなトナーが補給されるものの、現像に用いられず、現像装置内に滞留したままのトナーが存在することによると考えられる。そして、トナーが劣化すると、現像ローラによるトナー搬送性が低下すると考えられる。

【0021】

そして、トナーの搬送性が低下すると、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電をすることができず、いわゆる層乱れによるかぶりが発生すると考えられる。具体的には、画像を形成させた用紙上に、ブロッチと呼ばれる斑点状のかぶりが発生すると考えられる。

【0022】

そこで、本発明者等は、現像ローラが、トナーの劣化に応じて、現像ローラのトナーへの帯電付与性を変化させることができる、以下のような本発明に想到するに至った。

【0023】

本発明の一態様に係る現像ローラは、基材と、前記基材上に形成された被覆層とを備え、前記被覆層が、電解めっき層と無電解めっき層との少なくとも2つの層を積層したものであり、前記無電解めっき層が、前記電解めっき層より前記基材に近い側に存在し、前記電解めっき層の厚みが、0.06μm以上0.2μm未満であり、前記電解めっき層が、前記基材より硬く、前記無電解めっき層が、前記基材より硬く、前記電解めっき層より軟らかく、前記無電解めっき層が、前記電解めっき層に含有される金属より標準酸化還元電位の高い金属を含むことを特徴とするものである。

【0024】

このような構成によれば、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することができる。

【0025】

このことは、以下のことによると考えられる。

【0026】

まず、初期の段階では、現像ローラの表面には、硬くて、標準酸化還元電位の比較的低い金属を含む電解めっき層が、その層厚が0.2μm未満と非常に薄く、無電解めっき層より表層に近い領域に存在する。このことから、現像ローラによるトナーの搬送を行うと、現像ローラの表面から徐々に磨耗し、電解めっき層の下層にある無電解めっき層が露出してくると考えられる。

【0027】

そして、電解めっき層は、標準酸化還元電位の比較的低い、すなわち、イオン化傾向が大きい金属を含む。また、イオン化傾向が大きい金属は、酸化しやすい。このようなイオン化傾向が大きい金属を含む電解めっき層は、トナーに対する帯電付与性能の高いものであると考えられる。また、現像ローラによるトナーの搬送を行うと、徐々に露出してくる無電解めっき層は、前記電解めっき層に含有される金属より標準酸化還元電位の高い、すなわち、イオン化傾向が小さい金属を含むので、トナーに対する帯電付与性能が、電解めっき層より低いものであると考えられる。

【0028】

また、このような無電解めっき層が露出してくる頃には、トナーの劣化が進行していると考えられる。すなわち、トナーの劣化によるトナー搬送性の低下が進行していると考えられる。トナーの搬送性が低下すると、トナーが現像ローラに擦りつけられる摩擦帯電が起こりすぎ、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電を阻害し、画像を形成させた用紙上に斑点状のかぶり、いわゆる層乱れによるかぶりが発生すると考えられる。

【0029】

このように、長期間にわたって、画像形成を行うと、上述したように、トナーが過剰に帯電される状態になると考えられる。この変化とともに、現像ローラから無電解めっき層が徐々に露出してきて、現像ローラの帯電付与性能が低下してくると考えられる。すなわち、長期間にわたって、トナーの帯電性を維持することができると考えられる。

【0030】

これに対して、初期の状態から、軟らかくて、標準酸化還元電位の比較的高い金属を含む無電解めっき層が表層に存在すると、トナーの帯電性が低くなると考えられる。さらに、初期の状態で、トナーの帯電性が良好になるように調整した場合、長期間にわたって画像形成を行うと、トナーが帯電されやすくなるが、現像ローラの帯電付与性能はほとんど変化しないので、トナーの帯電性が高くなりすぎ、好適な画像を形成することができないと考えられる。

【0031】

さらに、現像ローラの基材には、電解めっき層より先に無電解めっき層が形成されている。無電解めっき層は、そのめっき層の形成の際に、むらの発生が少ないので、基材の有する凹凸を損なうことが少ないと考えられる。また、電解めっき層は、無電解めっき層に比較して、むらの発生が多い傾向があるとされている。このようなむらの発生しやすい電解めっき層を、無電解めっき層を形成した後に、上述したように薄く形成させるので、基材の有する凹凸に起因する凹凸を電解めっき層上に好適に形成させることができる。よって、現像ローラのトナー搬送性を充分に確保することができる。

【0032】

以上のことから、長期間にわたって、トナーの帯電性を維持することができる現像ローラが得られると考えられる。よって、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを得ることができると考えられる。

【0033】

また、前記現像ローラにおいて、前記無電解めっき層が、前記電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V高い金属を含むことが好ましい。

【0034】

このような構成によれば、長期間にわたって、より高画質な画像を形成することができる。

【0035】

このことは、以下のことによると考えられる。

【0036】

長期間にわたって、画像形成を行うと、上述したように、トナーが過剰に帯電される状態になると考えられる。このトナーが過剰に帯電される状態への変化に、現像ローラの帯電付与性能の変化が好適に適応することによると考えられる。

【0037】

また、前記現像ローラにおいて、前記電解めっき層が、Crを含む層であり、前記無電解めっき層が、Niを含む層であることが好ましい。

【0038】

このような構成によれば、長期間にわたって、より高画質な画像を形成することができる。

【0039】

このことは、以下のことによると考えられる。

【0040】

前記電解めっき層として、Crを含む層を用いることによって、初期の状態におけるトナーの帯電性を好適に調整することができると考えられる。また、前記無電解めっき層として、Niを含む層を用いることによって、前記電解めっき層が磨耗して、前記無電解めっき層が露出してきた際に、トナーへの帯電付与性能を適度に低下させることができると考えられる。よって、トナーが過剰に帯電される状態への変化に、現像ローラの帯電付与性能の変化が好適に適応することによると考えられる。

【0041】

さらに、前記無電解めっき層として、Niを含む層を用いることによって、そのめっき層の形成の際に、むらの発生がより少ないので、基材の有する凹凸を損なうことがより少ないと考えられる。また、Niを含む層は、前記電解めっき層との親和性が高いと考えられる。よって、前記電解めっき層と無電解めっき層との密着性に優れ、電解めっき層の形成を阻害することが少ないと考えられる。そして、前記電解めっき層として、Crを含む層を用いることによって、前記電解めっき層を、前記無電解めっき層上に薄く形成することができると考えられる。

【0042】

これらのことから、前記無電解めっき層及び前記電解めっき層の上記各作用を充分に発揮できるので、長期間にわたって、より高画質な画像を形成することができると考えられる。

【0043】

また、前記現像ローラにおいて、前記基材が、アルミニウム系基材であることが好ましい。

【0044】

このような構成によれば、より高画質な画像を形成することができる。

【0045】

このことは、以下のことによると考えられる。

【0046】

アルミニウム系基材は、軟らかく磨耗しやすいものの、表層にトナー搬送性に寄与できる凹凸を有する。本発明においては、基材の表面が磨耗しやすくても、その基材上に前記無電解めっき層と前記電解めっき層とを含む被覆層が形成されているので、基材が直接磨耗されるものではなく、基材の有する凹凸が被覆層にも反映され、基材の有する凹凸を有効に活かすことができると考えられる。

【0047】

このことから、現像ローラのトナー搬送性を充分に確保することができると考えられる。よって、より高画質な画像を形成することができると考えられる。

【0048】

また、本発明の他の一態様に係る現像装置は、静電潜像が形成される像担持体に対向して配置され、表面に担持した1成分現像剤を、前記像担持体まで搬送する現像剤担持体を備え、前記現像剤担持体が、前記現像ローラであることを特徴とするものである。

【0049】

このような構成によれば、長期間にわたって、充分に高画質な画像を形成することができる現像装置を提供することができる。

【0050】

このことは、現像装置に備えられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0051】

また、本発明の他の一態様に係る現像方法は、前記現像ローラの前記電解めっき層の表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第1現像工程と、前記第1現像工程によって、前記電解めっき層が磨耗し、前記無電解めっき層の少なくとも一部が露出した状態の前記現像ローラの表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第2現像工程とを備えることを特徴とするものである。

【0052】

このような構成によれば、長期間にわたって、充分に高画質な画像を形成することができる現像方法を提供することができる。

【0053】

このことは、以下のことによると考えられる。

【0054】

現像する際に用いられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0055】

具体的には、まず、トナーが比較的帯電されにくいと考えられる状態では、前記電解めっき層が表層である状態の現像ローラを用いて現像する第1現像工程を行う。そして、その第1現像工程後に、前記第1現像工程によって、前記電解めっき層が磨耗し、前記無電解めっき層の少なくとも一部が露出した状態の前記現像ローラを用いて現像する第2現像工程を行う。そうすることによって、前記第1現像工程によって、トナーが劣化し、トナー自体のトナー搬送性が低下して、トナーが過剰に帯電される状態になったとしても、前記第2現像工程では、トナーへの帯電付与性能の比較的低い前記無電解めっき層が少なくとも一部露出している。よって、トナーが過剰に帯電される状態になったとしても、現像ローラの帯電付与性能を適度に低下させることができると考えられ、トナーの帯電性を長期間にわたって維持することができると考えられる。

【0056】

これらのことから、長期間にわたって、トナーの帯電性を維持することができると考えられる。よって、長期間にわたって、充分に高画質な画像を形成することができると考えられる。

【0057】

また、本発明の他の一態様に係る画像形成装置は、前記現像装置と、前記像担持体とを備えたものである。

【0058】

このような構成によれば、長期間にわたって、充分に高画質な画像を形成することができる画像形成装置を提供することができる。このことは、前記現像装置を備えることによると考えられる。

【発明の効果】

【0059】

本発明によれば、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを提供することができる。また、前記現像ローラを備えた現像装置、前記現像ローラを用いた現像方法、及び前記現像装置を備えた画像形成装置が提供される。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態に係る画像形成装置の概略構成を示す模式図である。

【図2】本発明の実施形態に係る画像形成装置の画像形成部を拡大して示す概略断面図である。

【図3】本発明の実施形態に係る現像ローラの表面部の層構造を説明するための概略断面図である。

【図4】現像ローラの無電解めっき層及び電解めっき層の各層の厚みの一例を示すグラフである。

【発明を実施するための形態】

【0061】

以下、本発明の実施形態に係る現像装置を備えた画像形成装置について、図面に基づき詳細に説明する。ここで、画像形成装置としては、図面に示す構成の画像形成装置、具体的には、モノクロタイプのプリンタ装置を例に挙げて説明するが、電子写真方式を利用した画像形成装置であればよく、モノクロタイプのプリンタ装置に限定されるものではない。また、具体的には、複写機、ファクシミリ装置、これらの機能を併せ持つ複合機等の他の画像形成装置であってもよい。また、像担持体として、ドラム状の感光体である感光体ドラムを例に挙げて説明するが、これに限定するものではなく、ベルト状の感光体であっても、シート状の感光体であってもよい。

【0062】

図1は、本発明の実施形態に係る画像形成装置(プリンタ)1の概略構成を示す模式図である。この画像形成装置1は、記録媒体である用紙Pを収容する給紙部10と、この給紙部10から給紙された用紙P上にトナー像を形成する画像形成部20と、この画像形成部20で用紙P上に形成された未定着トナー像を用紙P上に定着させる定着部30と、この定着部30によってトナー像が定着された用紙Pを画像形成装置外に排出する排紙部40とを含む。

【0063】

また、画像形成装置1本体には、給紙部10から画像形成部20及び定着部30を経由して排紙部40に向けて用紙Pを搬送する用紙搬送部50が備えられている。用紙搬送部50には、給紙部10から画像形成部20及び定着部30を経由して排紙部40を繋ぐ搬送路52と、この搬送路52の適所に搬送ローラ対51とを備える。そして、前記用紙搬送部50は、用紙Pを、搬送ローラ対51によって、搬送路52内を搬送させることにより、用紙Pを給紙部10から画像形成部20及び定着部30を経由して排紙部40へ搬送する。

【0064】

給紙部10は、給紙トレイ11、ピックアップローラ12、及び給紙ローラ対13を備えている。給紙トレイ11は、画像形成装置本体内における画像形成部20より下方位置に挿脱可能に装着され、複数枚の用紙Pが積層された用紙束を貯留する。ピックアップローラ12は、用紙Pの搬送方向上流側で上方位置に設けられ、給紙トレイ11に貯留された用紙束の最上面の用紙Pを1枚ずつ取り出す。給紙ローラ対13は、ピックアップローラ12によって取り出された用紙Pを搬送路52に送り出す。そうすることによって、給紙部10は、画像形成部20に用紙Pを供給する。

【0065】

また、給紙部10は、画像形成装置1の一側面、例えば、図1に示す右側側面に取り付けられる手差しトレイ14、及びピックアップローラ15をさらに備えている。手差しトレイ14は、用紙Pを手差し操作で画像形成部20へ向けて供給するために用いられるものである。ピックアップローラ15は、手差しトレイ14に載置された用紙Pを取り出して、搬送路52に送り出す。そうすることによって、給紙部10は、画像形成部20に用紙Pを供給する。

【0066】

画像形成部20は、給紙部10の用紙搬送方向下流側に配置される。そして、画像形成部20は、外部(例えば、パーソナルコンピュータ等)から伝送された画像データ等に基づいて、給紙部10から給紙された用紙P上にトナー像を形成するためのものである。なお、画像形成部20の構成については、後述する。

【0067】

定着部30は、画像形成部20の用紙搬送方向下流側に配置される。そして、定着部30は、画像形成部20で用紙P上に形成された未定着トナー像を用紙P上に定着させるためのものである。定着部30は、内部に加熱源である通電発熱体を備えた加熱ローラ31と、前記加熱ローラ31に対向配置された加圧ローラ32とを備えている。

【0068】

定着部30へ供給された用紙Pは、加熱ローラ31と加圧ローラ32との間に形成される定着ニップ部を通過することで、加熱加圧される。これにより、画像形成部20で用紙Pに転写されたトナー像は、用紙Pに定着される。定着処理の完了した用紙Pは、定着部30から延設された搬送路52を経由して、画像形成装置1本体の頂部に設けられた排紙部40の排紙トレイ41へ向けて排紙される。

【0069】

排紙部40は、画像形成装置1の頂部が凹没されることによって、形成され、この凹部の底部に排紙された用紙Pを受ける排紙トレイ41を備える。

【0070】

画像形成装置1は、給紙部10から給紙された用紙P上に、画像形成部20でトナー像を形成し、そのトナー像を定着部30で定着させることにより画像を形成する。そして、画像が形成された用紙Pを排紙部40によって排紙する。

【0071】

次に、画像形成部20について、図1に加え、図2を参照しながら説明する。なお、図2は、本発明の実施形態に係る画像形成装置の画像形成部20を拡大して示す概略断面図である。

【0072】

画像形成部20には、像担持体である感光体ドラム21が所定の方向(図2では、時計回り)に回転可能に配置されている。そして、画像形成部20は、この感光体ドラム21上にトナー像を形成し、そのトナー像を給紙部10から給紙された用紙P上に転写するものである。そうすることによって、画像形成部20は、外部(例えば、パーソナルコンピュータ等)から伝送された画像データ等に基づいて、給紙部10から給紙された用紙P上にトナー像を形成する。

【0073】

そして、画像形成部20は、トナー像が感光体ドラム21から用紙Pへ転写する位置を感光体ドラム21の回転方向の最も上流側とした場合に、そこから下流側に向かって順に、クリーニングされる位置、除電される位置、帯電される位置、露光される位置、及び現像される位置となるように、クリーニング装置22、除電装置23、帯電装置24、露光装置25、及び現像装置70が、それぞれ感光体ドラム21の周囲に備えられている。そして、画像形成部20は、感光体ドラム21上に形成されたトナー像を、給紙部10から給紙された用紙Pに転写する際に、用紙Pを搬送する搬送ベルト27を備えている。また、画像形成部20は、トナー像が感光体ドラム21から用紙Pへ転写する位置に、搬送ベルト27を介して、転写ローラ26が備えられている。

【0074】

感光体ドラム21は、帯電処理、露光処理、現像処理、クリーニング処理、及び除電処理等によって、その周面上に、画像情報に基づくトナー像を形成させるためのものである。感光体ドラム21としては、画像形成装置に備えられる感光体ドラムであれば、特に限定されない。具体的には、例えば、アモルファスシリコン(a−Si)感光体ドラムや有機感光体(OPC)ドラム等が挙げられる。

【0075】

帯電装置24は、矢符方向に回転されている感光体ドラム21の周面を帯電させるためのものである。帯電装置24としては、画像形成装置に備えられる帯電装置であれば、特に限定されない。具体的には、例えば、帯電ローラを備え、その帯電ローラに所定の帯電バイアス電圧を印加することによって、感光体ドラムの周面を帯電させる接触帯電方式の帯電装置や、コロトロン型やスコロトロン型の非接触型放電方式の帯電装置等が挙げられる。

【0076】

露光装置25は、帯電装置24によって周面が帯電された感光体ドラム21の周面に、画像情報に基づくレーザ光やLED光等の露光光Lを照射し、感光体ドラム21の周面上に画像情報に基づく静電潜像を形成させるためのものである。露光装置25としては、画像形成装置に備えられる露光装置であれば、特に限定されない。具体的には、例えば、LEDヘッドユニットやレーザ走査ユニット(LSU)等が挙げられる。

【0077】

現像装置70は、感光体ドラム21の周面上に形成された静電潜像をトナー像に現像するためのものである。現像装置70は、現像容器71内に内装された、現像ローラ72、攪拌ローラ73,74、ブレード75を備えている。

【0078】

現像容器71は、現像装置70の外郭を構成し、1成分現像剤であるトナーを収容する現像槽である。現像容器71には、感光体ドラム21に対向する位置に開口部が設けられている。現像ローラ72が、その開口部から、感光体ドラム21に向けて露出するように設けられている。そして、現像容器71には、その下部に、現像剤貯留部81が形成されている。

【0079】

現像剤貯留部81は、現像装置70の長手方向(図2の紙面に対して垂直方向)に延びる2つの隣り合う現像剤貯留室82,83から構成されている。現像剤貯留室82,83は、仕切り板84によって長手方向において互いに仕切られているが、長手方向における両端部付近において互いに連通している。

【0080】

また、各現像剤貯留室82,83には、攪拌ローラ73,74が装着されている。攪拌ローラ73,74は、回転により現像剤を攪拌しつつ搬送するためのものである。そして、攪拌ローラ73,74は、搬送方向が互いに逆方向になるように配置されているので、現像剤は、現像剤貯留室82及び現像剤貯留室83内を攪拌されつつ搬送される。現像剤貯留部81は、トナーカートリッジ85から1成分現像剤であるトナーが供給される。

【0081】

現像ローラ72は、その周面にトナーを担持させた状態で回転することによって、現像剤貯留部81に貯留されているトナーを、感光体ドラム21の近傍まで搬送するためのものである。なお、現像ローラ72の構成については、後述する。

【0082】

ブレード75は、現像ローラ72上に担持されたトナーの厚みを規制するトナー層規制部材である。ブレード75は、板状の部材であって、一方の端部が現像ローラ72の周面に対向して配置される。ブレード75としては、1成分現像方式の現像装置に備えられるブレードであれば、特に限定されない。具体的には、例えば、ステンレス鋼(SUS)製のブレードが挙げられる。

【0083】

また、現像ローラ72の表面に担持されたトナーは、トナー層規制部材による規制位置を通過する際に帯電される。このことは、ブレード75による規制位置を通過する際に、現像ローラの表面にトナーが擦りつけられることによって、帯電されると考えられる。

【0084】

次に、現像ローラ72について、図1及び図2に加え、図3を参照しながら説明する。なお、図3は、本発明の実施形態に係る現像ローラ72の表面部の層構造を説明するための概略断面図であり、感光体ドラム21もあわせて示す。

【0085】

現像ローラ72は、基材103と、基材103上に形成された被覆層104とを備える。そして、被覆層104が、電解めっき層101と無電解めっき層102との少なくとも2つの層を積層したものである。無電解めっき層102が、電解めっき層101より基材103に近い側に存在し、電解めっき層101の厚みが、0.06μm以上0.2μm未満である。電解めっき層101が、基材103より硬く、無電解めっき層102が、基材103より硬く、電解めっき層101より軟らかい。そして、無電解めっき層102が、電解めっき層101に含有される金属より標準酸化還元電位の高い金属を含むものである。

【0086】

このような構成の現像ローラを用いれば、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる。

【0087】

このことは、以下のことによると考えられる。

【0088】

まず、初期の段階では、現像ローラの表面には、硬くて、標準酸化還元電位の比較的低い金属を含む電解めっき層が、その層厚が0.2μm未満と非常に薄く、無電解めっき層より表層に近い領域に存在する。このことから、現像ローラによるトナーの搬送を行うと、現像ローラの表面から徐々に磨耗し、電解めっき層の下層にある無電解めっき層が露出してくると考えられる。

【0089】

そして、電解めっき層は、標準酸化還元電位の比較的低い、すなわち、イオン化傾向が大きい金属を含む。また、イオン化傾向が大きい金属は、酸化しやすい。このようなイオン化傾向が大きい金属を含む電解めっき層は、トナーに対する帯電付与性能の高いものであると考えられる。また、現像ローラによるトナーの搬送を行うと、徐々に露出してくる無電解めっき層は、前記電解めっき層に含有される金属より標準酸化還元電位の高い、すなわち、イオン化傾向が小さい金属を含むので、トナーに対する帯電付与性能が、電解めっき層より低いものであると考えられる。

【0090】

また、このような無電解めっき層が露出してくる頃には、トナーの劣化が進行していると考えられる。すなわち、トナーの劣化によるトナー搬送性の低下が進行していると考えられる。トナーの搬送性が低下すると、トナーが現像ローラに擦りつけられる摩擦帯電が起こりすぎ、トナーの帯電性が過剰に上昇すると考えられる。このことにより、トナーが現像ローラに付着する力が強くなりすぎ、現像ローラ上のトナーの掻き取り性が低下すると考えられる。その結果、現像ローラ上にトナーが蓄積し、トナーに対して正常な摩擦帯電を阻害し、画像を形成させた用紙上に斑点状のかぶり、いわゆる層乱れによるかぶりが発生すると考えられる。

【0091】

このように、長期間にわたって、画像形成を行うと、上述したように、トナーが過剰に帯電される状態になると考えられる。この変化とともに、現像ローラから無電解めっき層が徐々に露出してきて、現像ローラの帯電付与性能が低下してくると考えられる。すなわち、長期間にわたって、トナーの帯電性を維持することができると考えられる。

【0092】

これに対して、初期の状態から、軟らかくて、標準酸化還元電位の比較的高い金属を含む無電解めっき層が表層に存在すると、トナーの帯電性が低くなると考えられる。さらに、初期の状態で、トナーの帯電性が良好になるように調整した場合、長期間にわたって画像形成を行うと、トナーが帯電されやすくなるが、現像ローラの帯電付与性能はほとんど変化しないので、トナーの帯電性が高くなりすぎ、好適な画像を形成することができないと考えられる。

【0093】

さらに、現像ローラの基材には、電解めっき層より先に無電解めっき層が形成されている。無電解めっき層は、そのめっき層の形成の際に、むらの発生が少ないので、基材の有する凹凸を損なうことが少ないと考えられる。また、電解めっき層は、無電解めっき層に比較して、むらの発生が多い傾向があるとされている。このようなむらの発生しやすい電解めっき層を、無電解めっき層を形成した後に、上述したように薄く形成させるので、基材の有する凹凸に起因する凹凸を電解めっき層上に好適に形成させることができる。よって、現像ローラのトナー搬送性を充分に確保することができる。

【0094】

以上のことから、長期間にわたって、トナーの帯電性を維持することができる現像ローラが得られると考えられる。よって、長期間にわたる画像形成に用いても、充分に高画質な画像を形成することができる現像ローラを得ることができると考えられる。

【0095】

そして、現像ローラ72は、上記の構成を備えるものであれば、特に限定されない。具体的には、現像剤として、磁性1成分現像剤を用いる場合、回転スリーブと、回転スリーブに内包され、固定して配置される磁石部材とからなるものが挙げられる。この場合、磁性1成分現像剤を、回転スリーブに内包された磁石部材により、回転スリーブ上に引き付けて担持させる。そして、この状態で、回転スリーブを回転させることによって、現像剤を搬送する。なお、現像剤としては、特に限定されないが、磁性1成分現像剤を用いる場合、例えば、正帯電性のトナー等が挙げられる。そして、現像剤としては、現像剤の成分等によっても異なるが、例えば、体積平均粒子径で6〜8μmであるものが挙げられる。

【0096】

具体的には、現像ローラ72は、その回転スリーブが、基材103と、基材103上に形成された被覆層104とを備える。そして、被覆層104が、電解めっき層101と、この電解めっき層101より基材103に近い側の無電解めっき層102とを積層したものである。また、被覆層104としては、電解めっき層101と無電解めっき層102とをこの順で備えていればよく、他の層を備えていてもよい。具体的には、電解めっき層101の表層に、さらに保護層を設けていてもよいし、電解めっき層101と無電解めっき層102との間に中間層を設けていてもよい。また、無電解めっき層102と基材103との間に、被覆層104の密着性を高めること等を目的とした中間層を備えてもよい。

【0097】

また、基材103としては、現像ローラ、この場合、回転スリーブとして用いることができるものであれば、特に限定されない。具体的には、表面にトナーの搬送に寄与できる凹凸を有するものが挙げられる。例えば、アルミニウム素管等のアルミニウム系基材が好ましい。アルミニウム系基材は、表面にトナー搬送性を高めることができる凹凸が好適に形成されている。また、アルミニウム系基材は、軟らかく磨耗しやすい。よって、アルミニウム系基材を回転スリーブにそのまま用いると、表面削れが起こりやすく、優れたトナー搬送性を維持することができない傾向がある。本実施形態によれば、基材の表面が磨耗しやすくても、その基材上に無電解めっき層と電解めっき層とを含む被覆層が形成されているので、基材が直接磨耗されるものではなく、基材の有する凹凸が被覆層にも反映されると考えられる。このことから、基材の有する凹凸を損なうことなく、基材の有する凹凸を有効に活かすことができる被覆層104が形成されると考えられる。より、現像ローラによるトナーの搬送性を維持することができると考えられる。

【0098】

また、無電解めっき層102は、基材103より硬く、電解めっき層101より軟らかく、電解めっき層101に含有される金属より標準酸化還元電位の高い金属を含む、すなわち、電解めっき層101に含有される金属よりイオン化傾向の小さい金属を含む無電解めっき層であれば、特に限定されない。また、無電解めっき層102は、電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V高い金属を含むことが好ましい。無電解めっき層に含有される金属の標準酸化還元電位が、電解めっき層に含有される金属の標準酸化還元電位と比較してあまり高くなければ、トナーの帯電性の好適に維持することが困難になる傾向がある。このことは、電解めっき層が磨耗して、無電解めっき層が露出しても、現像ローラの帯電付与性能の変化が小さくなることによると考えられる。また、無電解めっき層に含有される金属の標準酸化還元電位が、電解めっき層に含有される金属の標準酸化還元電位と比較して高すぎても、トナーの帯電性の好適に維持することが困難になる傾向がある。このことは、電解めっき層が磨耗して、無電解めっき層が露出した後の現像ローラの帯電付与性能が低下しすぎることによると考えられる。

【0099】

また、無電解めっき層102としては、上述の構成を満たすものであればよく、例えば、CuやNiを含む層等が挙げられる。また、この中でも、Niを含む層であることが好ましい。無電解めっき層102として、Niを含む層を用いることによって、前記電解めっき層が磨耗して、前記無電解めっき層が露出してきた際に、トナーへの帯電付与性能を適度に低下させることができると考えられる。よって、トナーが過剰に帯電される状態への変化に、現像ローラの帯電付与性能の変化が好適に適応することによると考えられる。また、無電解めっき層102として、Niを含む層を用いることによって、そのめっき層の形成の際に、むらの発生がより少ないので、基材の有する凹凸を損なうことがより少ないと考えられる。また、Niを含む層は、電解めっき層との親和性が高いと考えられる。よって、電解めっき層との密着性に優れ、電解めっき層の形成を阻害することが少ないと考えられる。また、無電解めっき層102として、Niを含む層を用いる場合、Niの含有率は、無電解めっき層102に対して、88〜95質量%あることが好ましい。また、無電解めっき層102としては、例えば、Ni−Pめっき層等が挙げられる。

【0100】

無電解めっき層102の厚みは、特に限定されない。例えば、無電解めっき層を構成する材料によっても異なるが、3〜6μm程度であることが好ましい。無電解めっき層102が薄すぎると、現像によって、上層の電解めっき層が磨耗し、無電解めっき層が露出した後に、無電解めっき層が磨耗して、現像ローラとして使用できなくなるまでの時間が短くなる傾向がある。また、無電解めっき層102が厚すぎると、必要以上に現像ローラが大きくなる傾向がある。よって、現像によって、上層の電解めっき層が磨耗し、無電解めっき層が露出した後に、所定の期間内、磨耗されずに維持できる厚さを実現することができる。

【0101】

また、電解めっき層101は、基材103より硬い層である。さらに、無電解めっき層102との関係で、電解めっき層101は、無電解めっき層102よりも硬く、無電解めっき層102に含有される金属より標準酸化還元電位の低い金属を含む、すなわち、無電解めっき層102に含有される金属よりイオン化傾向の大きい金属を含む電解めっき層である。電解めっき層101は、このような関係を満たす電解めっき層であれば、特に限定されない。また、電解めっき層101は、上記と同様、無電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V低い金属を含むことが好ましい。

【0102】

また、電解めっき層101としては、上述の構成を満たすものであればよく、例えば、Crを含む層であることが好ましい。また、このCrとしては、3価のCrであることが好ましい。電解めっき層101として、Crを含む層を用いることによって、初期の状態におけるトナーの帯電性を好適に調整することができると考えられる。また、電解めっき層101として、Crを含む層を用いることによって、硬く、かつイオン化傾向の大きい金属を含む電解めっき層を、無電解めっき層上に薄く形成することができると考えられる。すなわち、電解めっき層101の厚みは、0.2μm未満であり、これを満たすことができる。

【0103】

なお、ここでの標準酸化還元電位は、サイクリックボルタンメトリ等を用いて測定することができる。また、Cr、Ni、Cu、Snの各標準酸化還元電位は、それぞれ−0.744V、−0.257V、0.340V、−0.137Vである。

【0104】

また、ここでの各層における硬いや軟らかいは、他の層との比較においての硬いや軟らかいであり、その硬さの測定方法は、特に限定されないが、例えば、ビッカース硬さ等が挙げられる。ビッカース硬さは、ビッカース硬度計を用いて測定することができる。

【0105】

また、電解めっき層101の厚みは、0.06μm以上0.2μm未満であり、0.1〜0.18μmであることが好ましい。電解めっき層101が薄すぎると、電解めっき層を均一に形成できない傾向がある。また、トナーの帯電性が高まりすぎる前に下層の無電解めっき層が露出しはじめ、電解めっき層を設けることによるトナーの帯電性の調整が困難になる傾向がある。また、電解めっき層101が厚すぎると、長期間にわたって画像を形成する際の、画質の低下を充分に抑制することができない傾向がある。このことは、トナーの帯電性が高まりすぎた状態になっても、電解めっき層が磨耗せず、下層の無電解めっき層が充分に露出せず、現像ローラの帯電付与性能を好適に低下させることが困難になることによると考えられる。よって、電解めっき層101の厚みを上記範囲内にすることによって、長期間にわたって、トナーの帯電性を好適なものに維持することができると考えられる。また、電解めっき層101の厚みとしては、0.06μm未満とすることは、製造上困難であるという点からも、電解めっき層101の厚みの下限値は、0.06μmである。

【0106】

なお、電解めっき層101や無電解めっき層102の膜厚は、例えば、蛍光X線膜厚計等を用いて測定することができる。また、蛍光X線膜厚計としては、具体的には、例えば、セイコーインスツル株式会社製のSFT320等が挙げられる。

【0107】

より具体的には、蛍光X線膜厚計を用いて、Niめっき、Cuめっき、Snめっき、Auめっき、Crめっきの検量線を作成した上で、電解めっき層101や無電解めっき層102の膜厚を測定することができる。

【0108】

また、現像ローラ72の表面粗さ、ここでは、電解めっき層101の表面粗さは、用いる1成分現像剤であるトナーの平均粒子径等によっても異なるが、十点平均粗さRzで、5.5〜9μmであることが好ましい。また、電解めっき層101の表面粗さRzは、1成分現像剤であるトナーの体積平均粒子径の0.8〜1.3倍程度であることが好ましい。表面粗さが小さすぎると、トナー搬送性が低下する傾向がある。また、表面粗さが大きすぎると、トナーが、現像ローラ72による搬送時に、現像ローラ72に好適にこすり付けられず、トナーが好適に帯電しない傾向がある。

【0109】

なお、ここでの表面粗さである十点平均粗さRzは、JISに準拠したものであり、一般的な表面粗さ測定器等で測定することができる。具体的には、例えば、株式会社東京精密製の表面粗さ形状測定機(SURFCOM500DX)を用いて測定することができる。

【0110】

また、現像ローラ72は、以下のように製造することができる。ここでは、基材として、アルミニウム素管等のアルミニウム系基材を用いた場合を例に挙げて説明する。

【0111】

まず、無電解めっき処理により無電解めっき層を形成させる前に、基材として用いるアルミニウム系基材に対して、前処理を施す。

【0112】

前記前処理としては、まず、基材に対して脱脂処理を施す。脱脂処理としては、アルカリ脱脂処理等が挙げられる。この脱脂処理によって、基材表面の汚れを除去できる。

【0113】

次に、脱脂処理を施した基材に対してエッチング処理を施す。エッチング処理としては、加熱した、燐酸と硫酸との混合液等をエッチング剤として用いたエッチング処理、いわゆる酸エッチング処理等が挙げられる。このエッチング処理によって、基材表面に形成されている酸化被膜を除去することができる。

【0114】

次に、エッチング処理を施した基材に対してデスマット処理を施す。デスマット処理としては、硝酸等を用いたデスマット処理等が挙げられる。デスマット処理によって、脱脂処理やエッチング処理により発生したスマットを除去し、表層にアルミニウムの存在率を高めることができる。

【0115】

次に、デスマット処理を施した基材に対してジンケート処理を施す。ジンケート処理としては、酸化亜鉛と水酸化ナトリウムとを含む溶液等のジンケート液に浸漬させる処理等が挙げられる。そうすることによって、基材のアルミニウムとジンケート液に含まれる亜鉛との置換反応が起こり、表層に置換亜鉛層が形成される。

【0116】

そして、その後、ジンケート処理を施した基材に対して、硝酸等を用いて、前記置換亜鉛層を一旦剥離した後、再度、ジンケート処理を施す。そうすることによって、均一な置換亜鉛層が表層に形成され、めっき密着性が高まる。

【0117】

上記のような前処理を施した基材に対して、無電解めっき処理を施し、基材上に無電解めっき層を形成させる。無電解めっき層の形成方法としては、無電解めっき層としてNiを含む層を形成する場合、例えば、一般的な無電解Niめっき処理を施すことによって、Niを含む無電解めっき層を形成することができる。

【0118】

また、無電解めっきの条件としては、上述したような無電解めっき層を形成することができれば、特に限定されない。

【0119】

ここでは、無電解Niめっき処理の条件について、説明する。

【0120】

まず、めっき液としては、次亜燐酸水溶液にNiを浸漬させた液体であって、形成される無電解めっき層中のNi含有率が、88〜95質量%、残部がPとなるようなめっき液が挙げられる。

【0121】

また、めっき液のpHとしては、4〜5であることが好ましい。また、めっき液の液温としては、80〜90℃であることが好ましい。そして、無電解めっき処理の処理時間としては、10〜25分間であることが好ましい。

【0122】

次に無電解めっき層を形成させた基材に対して電解めっきを施し、無電解めっき層上に電解めっき層を形成させる。

【0123】

電解めっき層の形成方法としては、電解めっき層としてCrを含む層を形成する場合、例えば、一般的な電解Crめっきを施すことによって、Crを含む電解めっき層を形成することができる。

【0124】

電解めっきの条件としては、上述したような電解めっき層を形成することができれば、特に限定されない。具体的には、以下の条件で行うことが好ましい。めっき液のpHとしては、3〜4であることが好ましい。また、めっき液の液温としては、35〜55℃であることが好ましい。そして、電解めっき処理時の引加電圧としては、3〜6Vであることが好ましい。電解めっき処理の処理時間としては、3〜8分間であることが好ましい。

【0125】

また、回転スリーブに内包された磁石部材は、例えば、図2に示すような、以下のような磁極配置の4極構造のものが挙げられる。具体的には、感光体ドラム21と対向する位置に現像極としてN極と、ブレード75に対向する位置にS極と、このS極の、回転スリーブの回転方向上流側にN極と、さらに上流側にS極とが配置されている。

【0126】

そして、前記ブレード75には、現像ローラ72の回転方向上流側の側面上に磁石76を備えている。また、磁石76は、現像ローラ72に近い側がS極となるように配置されている。このような磁石76によって、現像ローラ72の表面に担持されたトナーが、ブレード75による規制位置を通過する際に、好適に配列されると考えられる。よって、このようなトナーが現像ローラの表面に擦りつけられるので、トナーが好適に帯電されると考えられる。

【0127】

また、現像ローラ72は、感光体ドラム21と対向し、対向した周面同士が近接した状態で離間して配置される。そして、現像ローラ72と感光体ドラム21との間の距離(DS間距離)105は、使用するトナー等によっても異なるが、例えば、0.2〜0.4mmであることが好ましい。

【0128】

また、現像装置70は、上述したように、静電潜像が形成される像担持体である感光体ドラム21に対向して配置され、表面に担持した1成分現像剤を、感光体ドラム21まで搬送する現像剤担持体を備え、前記現像剤担持体が、前記現像ローラ72であるものである。

【0129】

このような現像装置70は、現像剤貯留部81に貯留されたトナーを、現像ローラ72の表面に担持しながら搬送し、その際、ブレード75による規制位置を通過する際、トナーを好適に帯電させる。そして、そのトナーを感光体ドラム21に供給する。よって、長期間にわたって、充分に高画質な画像を形成することができる。このことは、現像装置に備えられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0130】

また、前記現像ローラ72を用いた現像方法は、以下の2つの現像工程を含むものである。まず、現像ローラ72の電解めっき層101の表面上に担持した1成分現像剤を、現像ローラ72によって、感光体ドラム21まで搬送することによって、感光体ドラム21の表面に予め形成された静電潜像を1成分現像剤で現像させる工程(第1現像工程)を備える。そして、この第1現像工程によって、電解めっき層101が磨耗し、無電解めっき層102の少なくとも一部が露出した状態の現像ローラ72の表面上に担持した1成分現像剤を、現像ローラ72によって、感光体ドラム21まで搬送することによって、感光体ドラム21の表面に予め形成された静電潜像を1成分現像剤で現像させる工程(第2現像工程)を備える。

【0131】

この2つの現像工程を備えることによって、長期間にわたって、充分に高画質な画像を形成することができる。このことは、現像する際に用いられる現像剤担持体として、上述したような、長期間にわたって、トナーの帯電性を維持することができる現像ローラを用いていることによると考えられる。

【0132】

具体的には、まず、トナーが比較的帯電されにくいと考えられる状態では、電解めっき層101が表層である状態の現像ローラ72を用いて現像する第1現像工程を行う。そして、その第1現像工程後に、第1現像工程によって、電解めっき層101が磨耗し、無電解めっき層102の少なくとも一部が露出した状態の現像ローラ72を用いて現像する第2現像工程を行う。そうすることによって、第1現像工程によって、トナーが劣化し、トナー自体のトナー搬送性が低下して、トナーが過剰に帯電される状態になったとしても、第2現像工程では、トナーへの帯電付与性能の比較的低い無電解めっき層102が少なくとも一部露出している。よって、トナーが過剰に帯電される状態になったとしても、現像ローラの帯電付与性能を適度に低下させることができると考えられ、トナーの帯電性を長期間にわたって維持することができると考えられる。

【0133】

これらのことから、長期間にわたって、トナーの帯電性を維持することができると考えられる。よって、長期間にわたって、充分に高画質な画像を形成することができると考えられる。

【0134】

また、このような現像方法において、第1現像工程における現像時間が100時間以内で、第1現像工程から第2現像工程に移行することが好ましい。また、第1現像工程における現像回数がA4換算での印刷枚数が3万〜40万枚分となる回数で、第1現像工程から第2現像工程に移行することが好ましい。また、第1現像工程から第2現像工程に移行するまでの第1現像工程における現像回数は、上述したように、A4換算での印刷枚数が3万〜40万枚分となる回数であることが好ましく、5万〜30万枚分となる回数であることがより好ましく、10万〜20万枚分となる回数であることがさらに好ましい。第1現像工程における現像時間が長すぎると、すなわち、第1現像工程における現像回数が多すぎると、トナーの劣化により、トナー自体のトナー搬送性が低下して、トナーが過剰に帯電される状態になったとしても、電解めっき層の磨耗が充分に進行せず、すなわち、下層の無電解めっき層が充分に露出せず、現像ローラの帯電付与性能を適度に低下させることが困難になる傾向がある。また、第1現像工程における現像回数が少なすぎると、トナーの劣化により、トナーの帯電されやすさが変化する前に、下層の無電解めっき層が露出しはじめ、電解めっき層を設けることによって発揮されるトナー帯電性の調整が困難になる傾向がある。これらのことから、第1現像工程における現像回数が上記範囲内であると、トナーの劣化による、トナーが過剰に帯電される状態になる前に、現像ローラの、トナーへの帯電付与性能を好適に調整することができると考えられる。よって、充分に高画質な画像を、より長期間にわたって形成することができると考えられる。

【0135】

また、画像形成装置1は、上述したように、現像装置70と、感光体ドラム21とを備えた画像形成装置である。このような画像形成装置は、現像装置70を備えているので、長期間にわたって、充分に高画質な画像を形成することができる。

【実施例】

【0136】

以下に、実施例により本発明をさらに具体的に説明する。なお、本発明は、実施例により何ら限定されるものではない。

【0137】

<実施例A>

まず、現像ローラの、無電解めっき層と電解めっき層との材質について検討した。

【0138】

[実施例1]

まず、アルミニウム(Al)素管に対して、めっきとの密着性を上げるために、前処理として一般的な処理を施した。具体的には、アルミニウム(Al)素管に対して、脱脂処理、エッチング処理、デスマット処理、ジンケート処理の順で施した。そして、ジンケート処理を施すことによって、表面に形成された置換亜鉛層を剥離した後、再度、ジンケート処理を施した。そうすることによって、均一な置換亜鉛層が表層に形成されたアルミニウム素管が得られた。基材として、この前処理を施したアルミニウム素管を用いた。この前処理により置換亜鉛層形成に用いたアルミニウム素管、すなわち、前処理を施す前のアルミニウム素管の厚みは、600μmであり、ビッカース硬さは、50であった。なお、ビッカース硬さは、ビッカース硬度計を用いて測定した。

【0139】

次に、上記前処理を施したアルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Niめっきを施した。

【0140】

具体的には、めっき液として、次亜燐酸水溶液にNiを浸漬させた液体であって、形成される無電解めっき層中のNi含有率が、92質量%、残部がPとなるようなめっき液を用い、めっき液のpHが、4〜5であり、めっき液の液温が、80〜90℃である条件で、無電解めっき処理を行った。そして、形成される無電解めっき層の厚みが4μmとなる処理時間で、無電解めっき処理を行った。なお、処理時間は、所定の厚みの無電解めっき層が形成されるように調整した時間であって、具体的には、ここでは、15分間程度だった。

【0141】

形成された無電解めっき層のビッカース硬さは、500であった。また、無電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。

【0142】

次に、無電解めっき層上に、最上層として、厚み0.1μmの電解めっき層が形成されるように、電解Crめっきを施した。そうすることによって、現像ローラが得られた。

【0143】

具体的には、めっき液として、3価のCrめっき層が形成されるようなめっき液を用い、めっき液のpHが、3〜4であり、めっき液の液温が、35〜55℃であり、印加電圧が5Vである条件で、電解めっき処理を行った。そして、形成される電解めっき層の厚みが0.1μmとなる処理時間で、電解めっき処理を行った。なお、処理時間は、所定の厚みの電解めっき層が形成されるように調整した時間であって、具体的には、ここでは、4分間程度だった。

【0144】

形成された電解めっき層のビッカース硬さは、1000であった。また、電解めっき層に含まれる金属であるCrの標準酸化還元電位は、−0.744Vであった。また、電解めっき層に含まれる金属であるCrは、3価Crである。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.487V高い金属を含むことがわかる。

【0145】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、7.8μmであった。ここでの表面粗さRzは、株式会社東京精密製の表面粗さ形状測定機(SURFCOM500DX)を用いて測定した。

【0146】

また、得られた現像ローラの無電解めっき層及び電解めっき層の各層の厚みは、セイコーインスツル株式会社製のSFT320を用いて測定した。測定結果は、図4に示すようなグラフとして求められる。なお、図4は、現像ローラの無電解めっき層及び電解めっき層の各層の厚みの一例を示すグラフである。なお、縦軸は、現像ローラの所定の位置からの、厚み方向の長さ(μm)を示し、横軸は、現像ローラの所定の位置からの、厚み方向に垂直な方向の距離(μm)を示す。

【0147】

また、図4における、曲線201は、基材であるアルミニウム素管の表面の位置を示し、曲線202は、無電解めっき層の表面の位置を示し、曲線203は、電解めっき層の表面の位置を示す。すなわち、曲線201と曲線202との、縦方向の距離が、無電解めっき層の厚みを示す。また、曲線202と曲線203との、縦方向の距離が、電解めっき層の厚みを示す。

【0148】

このことから、得られた現像ローラの無電解めっき層及び電解めっき層の各層の厚みは、以下のようにして求められる。まず、得られた現像ローラを、セイコーインスツル株式会社製のSFT320を用いて測定することによって、図4のようなグラフを得る。そして、曲線201と曲線202との、縦方向の距離を求めることによって、無電解めっき層の厚みがわかる。また、曲線202と曲線203との、縦方向の距離を求めることによって、電解めっき層の厚みがわかる。

【0149】

このような方法により、実施例1に係る現像ローラを測定すると、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.1μmであることがわかった。

【0150】

なお、この図4から、基材であるアルミニウム素管は、表面に凹凸を有することがわかる。

【0151】

次に、図1に示すような、1成分現像方式の現像装置を備えた画像形成装置の、現像剤担持体として、上述のようにして、得られた現像ローラを備えたものを用意した。そして、画像形成装置の各構成としては、以下のようなものである。感光体ドラムは、直径30mmのアモルファスシリコン感光体ドラムである。感光体速度は、300mm/秒である。感光体ドラムと現像ローラとの距離(DS間距離:現像ギャップ)は、300μmである。現像ローラとブレードとの距離(規制ギャップ)は、300μmである。ブレードは、SUS430製のブレードである。現像ローラに印加する現像バイアスとしては、面積中心電圧Vdcが170Vの直流電圧に、ピークトウピーク電圧Vppが1750Vの交流電圧が重畳された重畳電圧である。また、感光体ドラムの表面電位Voが、280Vとなるように帯電させる。そして、用いる現像剤(1成分現像剤)は、体積平均粒子径が6.8μmの、正帯電性のトナーである。

【0152】

このような画像形成装置を用いて、画像を形成させて、下記の評価を行った。

【0153】

具体的には、まず、画像形成装置の電源を入れて安定させた。その後、ソリッド画像を含む画像を印刷した。この画像を初期画像とした。次に、この画像を100時間連続で印刷した。この100時間連続して印刷した後に印刷した画像を、100時間印刷後画像とした。この初期画像と100時間印刷後画像について、反射濃度計(グレタグマクベス社製のRD−918)を用いて反射濃度を測定した。この反射濃度を、画像濃度とした。

【0154】

(帯電量)

初期画像、及び100時間印刷後画像を印刷した直後の現像ローラ上のトナーを、吸引式帯電量測定装置(トレック・ジャパン株式会社製のq/mメータ)で吸引した。そして、その吸引したトナーの帯電量を、吸引式帯電量測定装置(トレック・ジャパン株式会社製のq/mメータ)を用いて測定した。

【0155】

(層乱れ)

100時間印刷後画像を印刷した後、ソリッド画像を含む画像を10枚印刷した。

【0156】

その画像を印刷した用紙10枚全てに、ブロッチと呼ばれる斑点状のかぶりの発生が確認できなければ、層乱れによるかぶりが発生していないと評価した。下記表1には、「○」と評価した。また、画像を印刷した用紙10枚のうち1枚でも、ブロッチと呼ばれる斑点状のかぶりの発生が確認できれば、層乱れによるかぶりが発生していると評価した。下記表1には、「×」と評価した。

【0157】

[実施例2]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0158】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。

【0159】

次に、前記アルミニウム素管上に、中間層として、厚み5μmの無電解めっき層が形成されるように、無電解Cuめっきを施した。

【0160】

形成された無電解めっき層のビッカース硬さは、300であった。また、無電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。

【0161】

次に、無電解めっき層上に、最上層として、厚み0.1μmの電解めっき層が形成されるように、電解Crめっきを施した。そうすることによって、現像ローラが得られた。

【0162】

形成された電解めっき層のビッカース硬さは、1000であった。また、電解めっき層に含まれる金属であるCrの標準酸化還元電位は、−0.744Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、1.084V高い金属を含むことがわかる。

【0163】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、6.5μmであった。また、無電解めっき層の厚みが、約5μmであり、電解めっき層の厚みが、約0.1μmであった。

【0164】

[実施例3]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0165】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。

【0166】

次に、前記アルミニウム素管上に、中間層として、厚み5μmの無電解めっき層が形成されるように、無電解Snめっきを施した。

【0167】

形成された無電解めっき層のビッカース硬さは、50であった。また、無電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。

【0168】

次に、無電解めっき層上に、最上層として、厚み0.18μmの電解めっき層が形成されるように、電解Niめっきを施した。そうすることによって、現像ローラが得られた。

【0169】

形成された電解めっき層のビッカース硬さは、500であった。また、電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.120V高い金属を含むことがわかる。

【0170】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、6.0μmであった。また、無電解めっき層の厚みが、約5μmであり、電解めっき層の厚みが、約0.18μmであった。

【0171】

[実施例4]

現像ローラとして、最上層として、厚み0.06μmの電解めっき層が形成されるように、電解Crめっきを施すこと以外、実施例1と同様である。

【0172】

なお、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、8.1μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.06μmであった。

【0173】

[比較例1]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0174】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例1に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0175】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Niめっきを施した。

【0176】

形成された無電解めっき層のビッカース硬さは、500であった。また、無電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。

【0177】

次に、無電解めっき層上に、最上層として、厚み0.16μmの電解めっき層が形成されるように、電解Snめっきを施した。そうすることによって、現像ローラが得られた。

【0178】

形成された電解めっき層のビッカース硬さは、50であった。また、電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、−0.120V高い金属を含むことがわかる。すなわち、電解めっき層に含有される金属の標準酸化還元電位が、無電解めっき層に含有される金属の標準酸化還元電位より高い。

【0179】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、5.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.16μmであった。

【0180】

[比較例2]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0181】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例2に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0182】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Niめっきを施した。

【0183】

形成された無電解めっき層のビッカース硬さは、500であった。また、無電解めっき層に含まれる金属であるNiの標準酸化還元電位は、−0.257Vであった。

【0184】

次に、無電解めっき層上に、最上層として、厚み0.14μmの電解めっき層が形成されるように、電解Cuめっきを施した。そうすることによって、現像ローラが得られた。

【0185】

形成された電解めっき層のビッカース硬さは、300であった。また、電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、−0.597V高い金属を含むことがわかる。すなわち、電解めっき層に含有される金属の標準酸化還元電位が、無電解めっき層に含有される金属の標準酸化還元電位より高い。

【0186】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、4.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.14μmであった。

【0187】

[比較例3]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0188】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例3に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0189】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Cuめっきを施した。

【0190】

形成された無電解めっき層のビッカース硬さは、300であった。また、無電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。

【0191】

次に、無電解めっき層上に、最上層として、厚み0.16μmの電解めっき層が形成されるように、電解Snめっきを施した。そうすることによって、現像ローラが得られた。

【0192】

形成された電解めっき層のビッカース硬さは、50であった。また、電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.477V高い金属を含むことがわかる。

【0193】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、5.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.16μmであった。

【0194】

[比較例4]

現像ローラとして、以下の現像ローラを用いたこと以外、実施例1と同様である。

【0195】

まず、基材として、上述した、前処理を施したアルミニウム素管を用意した。このアルミニウム素管のビッカース硬さは、50であった。なお、表面粗さを、以下のように調整した。トナーの帯電量が3μC/gより低くなると、形成された画像の画像濃度が標準化像濃度である1.2を満たさなくなる。このため、得られた現像ローラを用いた場合に、トナーの帯電量が3μC/g以上となるように、このアルミニウム素管の表面粗さRzを調整したものを用いた。具体的には、比較例4に係る構成では、トナー帯電量が低くなるので、表面粗さRzを低下させて、トナー搬送性を高め、トナー帯電量を上昇させる。

【0196】

次に、前記アルミニウム素管上に、中間層として、厚み4μmの無電解めっき層が形成されるように、無電解Snめっきを施した。

【0197】

形成された無電解めっき層のビッカース硬さは、50であった。また、無電解めっき層に含まれる金属であるSnの標準酸化還元電位は、−0.137Vであった。

【0198】

次に、無電解めっき層上に、最上層として、厚み0.16μmの電解めっき層が形成されるように、電解Cuめっきを施した。そうすることによって、現像ローラが得られた。

【0199】

形成された電解めっき層のビッカース硬さは、300であった。また、電解めっき層に含まれる金属であるCuの標準酸化還元電位は、0.340Vであった。このことから、無電解めっき層に含有される金属が、電解めっき層に含有される金属の標準酸化還元電位より、0.477V低い金属を含むことがわかる。

【0200】

また、得られた現像ローラの直径が、20mmであった。そして、得られた現像ローラの表面粗さ、すなわち、最上層である電解めっき層の表面粗さは、Rzで、4.5μmであった。また、無電解めっき層の厚みが、約4μmであり、電解めっき層の厚みが、約0.16μmであった。

【0201】

上記実施例1〜4及び上記比較例1〜4の評価結果を、上記実施例1〜4及び上記比較例1〜4に係る各現像ローラの材質や厚み等ともに示す。

【0202】

【表1】

【0203】

表1からわかるように、電解めっき層が、基材より硬く、無電解めっき層が、基材より硬く、電解めっき層より軟らかく、無電解めっき層が、電解めっき層に含有される金属より標準酸化還元電位の高い金属を含む現像ローラを用いた場合(実施例1〜4)は、このような硬さの関係及び標準酸化還元電位の関係の少なくとも一方を満たさない場合(比較例1〜4)と比較して、長時間、画像形成を行った後でも、トナー帯電量の上昇が抑制できる。さらに、実施例1〜4は、層乱れによるかぶりの発生もなかった。

【0204】

比較例1、比較例2及び比較例4は、最上層である電解めっき層に含まれる金属が、SnやCuで、標準酸化還元電位が比較的高いので、トナーを帯電させにくく、基材のRzを下げて、初期の帯電性を高めている。そして、最上層である電解めっき層に含まれる金属が、その下層にある無電解めっき層に含まれる金属より、酸化還元電位が高い、すなわち、無電解めっき層に含まれる金属に酸化還元電位が比較的低いので、電解めっき層が磨耗して、無電解めっき層が露出しても、現像ローラの帯電付与性能が低下せずに、むしろ高まる。よって、長時間にわたって画像形成すると、トナーが過剰に帯電されることになる。また、比較例1、比較例2及び比較例4は、層乱れによるかぶりも発生する。これらのことより、層乱れによるかぶりは、このトナーが過剰に帯電されることによると考えられる。

【0205】

また、比較例3は、最上層である電解めっき層が、その下層にある無電解めっき層より軟らかいので、最上層の削れがはげしすぎて、長期間にわたって、トナーの帯電性をできなかったと考えられる。

【0206】

これらのことから、トナーの帯電量に関して、表面粗さRzを調整することによりトナー搬送性を調整し、そのことにより、初期のトナー帯電量を調整しても、長期間にわたって高画質な画像を形成することは困難であることがわかる。すなわち、電解めっき層が、基材より硬く、無電解めっき層が、基材より硬く、電解めっき層より軟らかく、無電解めっき層が、電解めっき層に含有される金属より標準酸化還元電位の高い金属を含む現像ローラを用いて、トナー帯電量の変化量を7程度以下にしなければ、層乱れによるかぶりの発生を長期間にわたって寿武運に抑制することができないことがわかった。

【0207】

<実施例B>

次に、現像ローラの、電解めっき層の厚みについて検討した。

【0208】

[実施例5,6及び比較例5〜7]

実施例5,6及び比較例5〜7は、最上層として、厚みが表2の厚みの電解めっき層が形成されるように、電解めっき処理の処理時間を変更することによって、電解Crめっきを施したこと以外、実施例1と同様である。

【0209】

そして、得られた画像形成装置を用いて、画像を形成させて、下記の評価を行った。

【0210】

具体的には、まず、画像形成装置の電源を入れて安定させた。その後、ソリッド画像を含む画像を印刷した。この画像を初期画像とした。次に、この画像を100万枚印刷した。この100万枚目に印刷した画像を、100万枚目画像とした。

【0211】

(層乱れ)

100万枚目画像を印刷した後、ソリッド画像を含む画像を10枚印刷した。

【0212】

その画像を印刷した用紙10枚全てに、ブロッチと呼ばれる斑点状のかぶりの発生が確認できなければ、層乱れによるかぶりが発生していないと評価した。下記表2には、「○」と評価した。また、画像を印刷した用紙10枚のうち1枚でも、ブロッチと呼ばれる斑点状のかぶりの発生が確認できれば、層乱れによるかぶりが発生していると評価した。下記表2には、「×」と評価した。

【0213】

また、初期画像を印刷した後に印刷した10枚に関しても上記と同様に、ブロッチと呼ばれる斑点状のかぶりの発生が確認し、同様に評価した。

【0214】

【表2】

【0215】

表2からわかるように、電解めっき層が、基材より硬く、無電解めっき層が、基材より硬く、電解めっき層より軟らかく、無電解めっき層が、電解めっき層に含有される金属より標準酸化還元電位の高い金属を含み、電解めっき層の厚みが0.2μm未満である場合(実施例1、実施例5、及び実施例6)は、100万枚印刷後であっても、層乱れによるかぶりの発生がなかった。これに対して、電解めっき層の厚みが0.2μm以上である場合(比較例5〜7)は、初期段階では、層乱れによるかぶりの発生がなかったが、100万枚印刷後には、層乱れによるかぶりの発生が確認された。このことは、電解めっき層が厚すぎて、トナーが帯電されやすくなっているにもかかわらず、電解めっき層が充分に磨耗せず、無電解めっき層が充分に露出していないことによると考えられる。

【符号の説明】

【0216】

1 画像形成装置

10 給紙部

20 画像形成部

21 感光体ドラム

22 クリーニング装置

23 除電装置

24 帯電装置

25 露光装置

26 転写ローラ

27 搬送ベルト

30 定着部

40 排紙部

50 用紙搬送部

70 現像装置

71 現像容器

72 現像ローラ

73 攪拌ローラ

75 ブレード

76 磁石

81 現像剤貯留部

82,83 現像剤貯留室

84 仕切り板

101 電解めっき層

102 無電解めっき層

103 基材

104 被覆層

【特許請求の範囲】

【請求項1】

基材と、前記基材上に形成された被覆層とを備え、

前記被覆層が、電解めっき層と無電解めっき層との少なくとも2つの層を積層したものであり、

前記無電解めっき層が、前記電解めっき層より前記基材に近い側に存在し、

前記電解めっき層の厚みが、0.06μm以上0.2μm未満であり、

前記電解めっき層が、前記基材より硬く、

前記無電解めっき層が、前記基材より硬く、前記電解めっき層より軟らかく、

前記無電解めっき層が、前記電解めっき層に含有される金属より標準酸化還元電位の高い金属を含むことを特徴とする現像ローラ。

【請求項2】

前記無電解めっき層が、前記電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V高い金属を含む請求項1に記載の現像ローラ。

【請求項3】

前記電解めっき層が、Crを含む層であり、

前記無電解めっき層が、Niを含む層である請求項1又は請求項2に記載の現像ローラ。

【請求項4】

前記基材が、アルミニウム系基材である請求項1〜3のいずれか1項に記載の現像ローラ。

【請求項5】

静電潜像が形成される像担持体に対向して配置され、表面に担持した1成分現像剤を、前記像担持体まで搬送する現像剤担持体を備え、

前記現像剤担持体が、請求項1〜4のいずれか1項に記載の現像ローラであることを特徴とする現像装置。

【請求項6】

請求項1〜4のいずれか1項に記載の現像ローラの前記電解めっき層の表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第1現像工程と、

前記第1現像工程によって、前記電解めっき層が磨耗し、前記無電解めっき層の少なくとも一部が露出した状態の前記現像ローラの表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第2現像工程とを備えることを特徴とする現像方法。

【請求項7】

請求項5に記載の現像装置と、前記像担持体とを備えた画像形成装置。

【請求項1】

基材と、前記基材上に形成された被覆層とを備え、

前記被覆層が、電解めっき層と無電解めっき層との少なくとも2つの層を積層したものであり、

前記無電解めっき層が、前記電解めっき層より前記基材に近い側に存在し、

前記電解めっき層の厚みが、0.06μm以上0.2μm未満であり、

前記電解めっき層が、前記基材より硬く、

前記無電解めっき層が、前記基材より硬く、前記電解めっき層より軟らかく、

前記無電解めっき層が、前記電解めっき層に含有される金属より標準酸化還元電位の高い金属を含むことを特徴とする現像ローラ。

【請求項2】

前記無電解めっき層が、前記電解めっき層に含有される金属の標準酸化還元電位より、0.4〜1.2V高い金属を含む請求項1に記載の現像ローラ。

【請求項3】

前記電解めっき層が、Crを含む層であり、

前記無電解めっき層が、Niを含む層である請求項1又は請求項2に記載の現像ローラ。

【請求項4】

前記基材が、アルミニウム系基材である請求項1〜3のいずれか1項に記載の現像ローラ。

【請求項5】

静電潜像が形成される像担持体に対向して配置され、表面に担持した1成分現像剤を、前記像担持体まで搬送する現像剤担持体を備え、

前記現像剤担持体が、請求項1〜4のいずれか1項に記載の現像ローラであることを特徴とする現像装置。

【請求項6】

請求項1〜4のいずれか1項に記載の現像ローラの前記電解めっき層の表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第1現像工程と、

前記第1現像工程によって、前記電解めっき層が磨耗し、前記無電解めっき層の少なくとも一部が露出した状態の前記現像ローラの表面上に担持した1成分現像剤を、前記現像ローラによって、前記像担持体まで搬送することによって、前記像担持体の表面に予め形成された静電潜像を前記1成分現像剤で現像させる第2現像工程とを備えることを特徴とする現像方法。

【請求項7】

請求項5に記載の現像装置と、前記像担持体とを備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−155040(P2012−155040A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−12460(P2011−12460)

【出願日】平成23年1月25日(2011.1.25)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月25日(2011.1.25)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

[ Back to top ]