現像ローラ、現像装置および画像形成装置

【課題】本発明は、高速画像形成においても放電の発生を抑制することができる現像ローラ、並びにそれを用いた現像装置及び画像形成装置を提供することを目的とする。

【解決手段】導電性基材の表面を樹脂層で被覆した現像ローラであって、前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、前記酸化チタンの一次粒子径は10〜60nmであり、前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmである、現像ローラ、並びにその現像ローラを備えたタッチダウン現像方式の画像形成装置。

【解決手段】導電性基材の表面を樹脂層で被覆した現像ローラであって、前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、前記酸化チタンの一次粒子径は10〜60nmであり、前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmである、現像ローラ、並びにその現像ローラを備えたタッチダウン現像方式の画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機、プリンタ、ファクシミリ、それらの複合機などの画像形成装置に使用される現像ローラ、その現像ローラを用いた現像装置および画像形成装置に関する。

【背景技術】

【0002】

従来、電子写真方式を利用した画像形成方法の一つとして、二成分現像剤を担持する現像剤担持体上に形成された磁気ブラシで、トナー担持体(現像ローラ)上にトナー薄層を形成させ、現像ローラ上のトナー薄層により静電潜像担持体(ドラム)上の静電潜像を現像して可視化する画像形成方法(ハイブリッド現像或いはタッチダウン現像)が知られている。

【0003】

タッチダウン現像方式の現像装置は、現像剤として、トナーとキャリアとを含む2成分現像剤を用いる現像装置であって、2成分現像剤を担持して搬送する磁気ローラ(現像剤担持体)と、像担持体及び前記磁気ローラのそれぞれに対向して配置され、2成分現像剤中のトナーを担持して搬送する現像ローラ(トナー担持体)とを備える現像装置である。すなわち、2成分現像剤を磁気ローラの表面上に担持させて搬送し、搬送された2成分現像剤を、現像ローラと接触又は近接させることによって、前記2成分現像剤中のトナーを現像ローラの表面上に移行させ、移行されたトナーを現像ローラに担持して前記像担持体の近傍まで搬送し、搬送されたトナーを前記像担持体の表面に向かって飛翔させて現像する現像装置である。このような現像装置を備えた画像形成装置は、前記現像装置によって形成されたトナー像を用紙等の記録媒体に転写し、その後、そのトナー像を記録媒体に定着させることによって、画像を記録媒体上に形成する。

【0004】

そして、前記現像装置は、現像ローラと感光体ドラムとが離間しており、現像ローラによって搬送されたトナーを感光体ドラムに飛翔させる際、感光体ドラム(D)と現像ローラの現像スリーブ(S)との間(DS間)に電圧を印加して、DS間に電界を形成させる。

【0005】

このような現像装置に用いられる現像ローラの現像スリーブ上の表面処理としては、これまでにアミド構造を持つ樹脂に導電材としてカーボンブラックなどの金属酸化物粉末などを使用するものが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−154489号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、近年、画像形成速度の高速化のために、現像装置における現像時間の短時間化が求められている。この要求を満たすためには、例えば、DS間に印加する電圧を高電圧化し、DS間に電界強度の強い電界を形成させることが考えられる。ところが、強い電界強度を形成させた場合、離間している現像ローラと感光体ドラムとの間にリーク電流が流れる、いわゆる放電(リーク)現象が発生しやすくなる傾向がある。上述したような特許文献1記載の技術はこのような課題に対応するものではなく、高速複写機などにおいては、当該技術を用いても、ドラムと現像ローラ間における高電界に耐えきれず、放電(リーク)現象が発生してしまうという問題があった。

【0008】

本発明はかかる事情に鑑みてなされたものであって、高速機においても放電の発生を抑制できる現像ローラ、それを用いた現像装置及び画像形成装置を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意検討した結果、下記構成を有する現像ローラを用いることにより前記課題が解決することを見出し、かかる知見に基づいて更に検討を重ねることによって本発明を完成した。

【0010】

すなわち、本発明の一態様に係る現像ローラは、導電性基材の表面を樹脂層で被覆した現像ローラであって、前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、前記酸化チタンの一次粒子径は10〜60nmであり、前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmであることを特徴とする。

【0011】

まず、現像ローラ表面に塗布するコート材として、アミド結合を持つ樹脂を用いることにより、特にトナーの帯電特性が正帯電性である場合に、帯電極性が近い持つ樹脂を用いているためトナーの帯電上昇が起こりにくくなる。また導電剤として酸化チタンを用いることにより、カーボンなどその他の導電剤に比べ抵抗が高く、かつ誘電率が高いために、現像ローラ表面に蓄積する電荷を抜くことが可能となる。さらに、その酸化チタンの一次粒子径を調整し、かつ表面を相溶化剤で表面処理することで、酸化チタンをアミド結合を持つ樹脂と溶媒中に均一に分散する事ができる。よって、このような構成により、画像形成速度を上げても放電の発生を抑制することができ、かつ表面に電荷が蓄積することのない現像ローラを提供することができる。

【0012】

さらに、本実施態様に係る現像ローラにおいて、前記相溶化剤が、シロキサンであることが好ましい。これにより、樹脂中の酸化チタンの分散性がより向上する。

【0013】

また、前記相溶化剤を、酸化チタンに対して4〜10重量%で添加することにより、より均一な分散性を確実に得ることができる。

【0014】

さらに、前記アミド結合を有する樹脂が、ポリウレタン樹脂、ポリアミド樹脂及びポリイミド樹脂から選択される少なくとも1つであれば、より好ましい。

【0015】

また、現像ローラ上に形成する樹脂層の厚みは、3〜20μmであることが好ましい。

【0016】

前記課題を解決するための本発明の他の局面は、像担持体の表面に形成された静電潜像をトナー像として顕像化させる現像装置であって、トナーとキャリアとを含む2成分現像剤を表面上に担持して、担持した2成分現像剤を搬送する磁気ローラと、前記像担持体及び前記磁気ローラのそれぞれに対向して配置され、前記磁気ローラによって搬送された2成分現像剤と接触又は近接して、前記2成分現像剤中のトナーを表面上に担持して、担持したトナーを前記像担持体の近傍まで搬送する現像ローラとを備え、前記現像ローラとして、上述したような現像ローラを備える、現像装置である。

【0017】

また、本発明のさらなる局面に係る画像形成装置は、前記現像装置と像担持体とを備えることを特徴とする。

【0018】

上記構成の現像装置および画像形成装置を用いることにより、画像形成速度を上げても放電の発生を抑制することができ、長期にわたって高画質な画像を形成することができる。

【発明の効果】

【0019】

本発明によれば、高速化した画像形成においても放電の発生を抑制することができ、かつ表面に電荷が溜まることのない現像ローラ、並びに、その現像ローラを用いて優れた画像を長期にわたって形成することのできる現像装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0020】

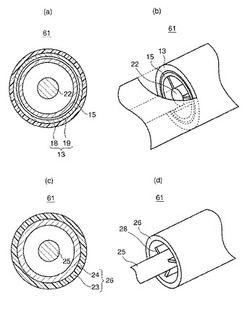

【図1】図1は、本発明の実施形態に係る現像ローラの構造を示す概略図である。

【図2】図2は本発明の実施形態に係る酸化チタンの凝集の状態を示す概略図である。

【図3】図3は、本発明の実施形態に係る現像装置を示す概略断面図である。

【図4】本発明の実施形態に係る現像装置が適用された画像形成装置(複写機)の構成を示す概略図である。

【図5】図4に示す複写機の画像形成部周辺を示す模式図である。

【図6】本発明の実施形態に係る現像装置が適用された、他の画像形成装置の構成を示す概略図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る実施形態について説明するが、本発明はこれらに限定されるものではない。

【0022】

[現像ローラ]

本実施形態に係る現像ローラは、導電性基材の表面が樹脂層で被覆され、前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、前記酸化チタンの一次粒子径は10〜60nmであり、前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmであることを特徴とする。

【0023】

以下に、図面を参照しながら、本実施形態に係る現像ローラについて説明する。なお、本明細書において用いられる「上」、「下」、「左」、「右」等の方向を表す用語は、単に説明の明瞭化を目的とするものであり、本発明を何ら限定するものではない。

【0024】

図1は、本実施形態に係る現像ローラ61の概略構成図である。図1(a)は、現像ローラ61の一例の断面図であり、図1(b)は、図1(a)に示す現像ローラ61の斜視図であり、図1(c)は、現像ローラ61の他の一例の断面図であり、図1(d)は、図1(c)に示す現像ローラ61の斜視図である。

【0025】

まず、図1(a)に示す現像ローラ61について説明する。前記現像ローラ61は、図1(a)及び図1(b)に示すように、円筒状の回転スリーブ13と、この回転スリーブ13に内包される固定軸15とからなり、この固定軸15の位置が固定された状態でその周囲を前記回転スリーブ13が回転する構成となっている。

【0026】

前記回転スリーブ13は、図1(a)及び図1(b)に示すように、基材19上に樹脂層18が被覆されている。基材19は、例えば、アルミニウムやスレンレス鋼等によって構成された円筒状部材である。また、前記固定軸15は、現像ユニット20に軸支されるシャフト22に、複数個のリブ28によって連結されている。

【0027】

ここで、本実施形態における現像ローラの導電性基材の表面を被服する樹脂層18は、基本構成として、少なくとも、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを含む。

【0028】

本実施形態の樹脂層18を構成する樹脂としては、アミド結合を有する樹脂であれば、特に限定はされないが、例えば、トナーとの摩擦帯電性が近いという観点から、ポリウレタン樹脂、ポリアミド樹脂、ポリイミド樹脂などが挙げられる。これらは単独で用いてもよく、2種以上を混合して用いてもよい。

【0029】

樹脂層18中の樹脂の含有量は、通常、樹脂層18を構成する材料全体に対し、通常、5〜80重量%、溶液粘度にも依存するので一概には言えないが、好ましくは、10〜50重量%である。

【0030】

上述したような樹脂を樹脂層18に用いることにより、特にトナーの帯電特性が正帯電性である場合に、トナーの帯電上昇が起こりにくい。

【0031】

本実施形態に係る樹脂層18には、導電剤として酸化チタンが含まれる。本実施形態で用いられる酸化チタンは、表面が相溶化剤で処理されており、一次粒子径は10〜60nmであり、かつ、前記樹脂層18中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmであるものであれば、特に限定はされない。

【0032】

酸化チタンの一次粒子径が60nmを超えると、液中で酸化チタンが沈降し易くなり均一な分散が得られない。樹脂層18中に存在する酸化チタンの一次粒子及びニ次粒子の平均中心径が275nmを越えても同じ様に、均一な分散が得られなくなる。一方、一次粒子径が10nm未満の酸化チタンは入手が困難であり、樹脂層18中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径についても100nm未満に調整することは困難である。

【0033】

また、酸化チタンのより好ましい一次粒子径は10〜50nmであり、樹脂層18中に存在する酸化チタンのより好ましい一次粒子及び二次粒子の平均中心径は10〜30mである。

【0034】

なお、本実施形態において、樹脂層中に存在する酸化チタンの「一次粒子及び二次粒子の平均中心径」とは、樹脂層中(すなわち、後述するような樹脂組成物や樹脂溶液中)に存在する一次粒子径と二次粒子径の粒径分布の中心粒径である。また、ここでいう二次粒子とは、図2に示すような、凝集した酸化チタンの凝集径のことを指す。酸化チタンの一次粒子及び二次粒子の平均中心径を上述したような範囲に調整するには、ビーズミルの材質、大きさ、分散時間、攪拌スケールを変更する事で可能になる。

【0035】

酸化チタンの一次粒子径や二次粒子径(凝集径)は、粒径分布測定装置(例えば、ゼータ電位測定装置ゼータサイザー(シスメックス社製)など)を用いて、後述の実施例に示す測定方法などを用いて測定することができる。

【0036】

酸化チタンの添加量は、前記樹脂に対して、通常10〜200重量%、好ましくは70〜150重量%である。

【0037】

酸化チタンの表面を処理する相溶化剤としては、例えば、シロキサン、フッ素などが挙げられる。なかでも、アミド結合との親和性の観点から、Si基を有する相溶化剤が好ましく、シロキサンなどが好適に用いられる。本実施形態においては、このような相溶化剤を酸化チタンに添加し、公知の方法(例えば、ビーズミル法など)で撹拌・混合して酸化チタンの表面処理を行う。

【0038】

添加する相溶化剤の割合は、酸化チタンに対して4〜10重量%であることが好ましい。相溶化剤の添加量が4重量%未満の場合には、酸化チタンの分散が十分ではなくなる。一方、相溶化剤の添加量が10重量%を超えると、酸化チタンの抵抗が上がり過ぎてしまい、現像ローラ61表面に電荷を溜めてしまうため望ましくない。

【0039】

このように、導電剤として上述したような酸化チタンを用いることにより、現像ローラ61表面に蓄積する電荷を抜くことが可能となり、さらに放電(リーク)現象を抑制することができる。

【0040】

本実施形態においては、上述したような樹脂および酸化チタン以外に、本発明の効果を妨げない範囲において、酸化チタン以外の導電剤(例えば、カーボン、酸化亜鉛など)がさらに樹脂層18に含まれていてもよい。また、その他必要に応じて種々の添加剤をさらに適量添加することも可能である。

【0041】

また、樹脂層18の厚さは、特に制限されるものではないが、通常3〜20μm程度である。厚さが3μm未満であると、耐久で削れた場合に寿命をまっとうしない場合があり、一方、20μmを超えると、膜中に電荷が溜まる傾向があるため好ましくない。

【0042】

また、本実施形態においては、樹脂層18を形成後の現像ローラ61の表面抵抗を、109〜1012Ω/cm、好ましくは、1010〜1011Ω/cmとなるように調整することが好ましい。表面抵抗が109Ω/cm未満であると、感光体ドラム(D)と現像ローラの現像スリーブ(S)との間(DS間)に放電が発生しやすくなる。一方、1012Ω/cmを超えると、連続通紙時に画像濃度が低下するという傾向がある。なお、前記表面抵抗は、例えば、JIS K 6911に準拠の方法により測定した。より具体的には、例えば、三菱化学アナリテック社製のハイレスタ等を用いて測定することができる。

【0043】

次に、図1(c)に示す現像ローラ61について説明する。前記現像ローラ61は、図1(c)及び図1(d)に示すように、ローラ本体24と、ローラ本体24の表面上に被覆された樹脂層23とを含む。ローラ本体24は、ローラ本体24の両端に勘合されたフランジ(ベアリング入り)によって、シャフト25に対して回転自在に軸支されている。そして、一端側のフランジにはギアが設けられていて外部からの駆動力を受ける。ローラ本体24は、例えば、アルミニウム製やステンレス鋼製のいわゆる三ツ矢管等である。樹脂層23は、前記樹脂層18と同様のものを使用できる。

【0044】

上述したような現像ローラ61の製造方法については特に限定はないが、例えば、図1(a)に示す現像ローラ61の場合、例えば、まず樹脂層18を層形成する方法としては、上記樹脂及び上記酸化チタン、必要に応じてその他の添加剤を含有する樹脂組成物を、現像ローラの基材19の表面に塗布し、加熱する方法などを用いることができる。また、また、図1(c)に示す現像ローラ61の場合、例えば、前記樹脂組成物をローラ本体24上に塗布し、加熱する。そうすることによって、ローラ本体24上に樹脂層23が形成され、前記現像ローラ61が製造される。

【0045】

さらに、樹脂組成物を均一に塗布するために、前記樹脂組成物に溶媒を添加した樹脂溶液を用いて樹脂層を形成することもできる。その場合、使用し得る溶媒としては、例えば、メチルエチルケトン、シクロヘキサン、などの有機溶媒などが挙げられる。このような溶媒を添加する場合、その添加量は、前記酸化チタンが分散した状態の樹脂溶液において、固形分濃度が70〜200重量%程度となるように調整することが好ましい。

【0046】

前記樹脂組成物や樹脂溶液を塗布する方法としては、樹脂液中に樹脂層のない現像ローラをディップ液に浸漬するディップ法やスプレーコート法、ロールコート法などの中から、状況に応じて適宜選択して用いることができる。また、加熱温度としては、例えば、100〜150℃であることが好ましく、加熱時間としては、例えば、10〜50分間であることが好ましい。

【0047】

このような本実施形態に係る現像ローラ61は、高速化した画像形成においても放電の発生を抑制することができ、かつ表面に電荷が溜まることのない現像ローラであるため、これを用いることにより優れた画像を長期間提供することが可能となる。

【0048】

[現像装置]

次に、本発明の実施形態に係る現像ユニット(現像装置)20について説明する。本発明の実施形態に係る現像装置は、上述した現像ローラを備えたものであれば特に限定されないが、例えば、図3に示すような、いわゆるタッチダウン方式の現像装置である。すなわち、像担持体の表面に形成された静電潜像をトナー像として顕像化させる現像装置であって、トナーとキャリアとを含む2成分現像剤を表面上に担持して、担持した2成分現像剤を搬送する磁気ローラと、前記像担持体及び前記磁気ローラのそれぞれに対向して配置され、前記磁気ローラによって搬送された2成分現像剤と接触又は近接して、前記2成分現像剤中のトナーを表面上に担持して、担持したトナーを前記像担持体の近傍まで搬送する現像ローラとを備える現像装置である。そして、前記現像ローラとして、少なくとも表面部が酸化チタン粒子と樹脂とを含有する樹脂層で構成されるローラを用いることを特徴とするものである。

【0049】

図3は、前記現像装置20を示す概略断面図であり、感光体ドラム301とともに図示している。

【0050】

前記現像装置20は、タッチダウン現像方式の現像装置であり、現像ローラ61、磁気ローラ62、撹拌ローラ63,64、及びブレード65等を備える。

【0051】

撹拌ローラ63,64は、らせん状羽根を有しており、互いに逆方向に2成分現像剤を搬送しながら攪拌して、2成分現像剤のトナーを帯電させる。さらに、撹拌ローラ63は、帯電させたトナーとキャリアとを含む2成分現像剤を磁気ローラ62に供給する。

【0052】

磁気ローラ62は、内部に固定配置された磁石によって2成分現像剤を吸着させて、2成分現像剤を搬送する。その際、2成分現像剤は、磁気ローラ62の内部の磁石によって磁気ブラシとなっており、ブレード65と磁気ローラ62との間を磁気ブラシが通過する際に、磁気ブラシの厚さが規制される。そして、現像ローラ61の近傍まで搬送された2成分現像剤中のトナーが、現像ローラ61と磁気ローラ62との間に印加した電圧によって、現像ローラ61に移行する。

【0053】

現像ローラ61は、磁気ローラ62から移行されたトナーを、表面に担持して搬送する。そして、感光体ドラム301の近傍まで搬送されたトナーが、感光体ドラム301と現像ローラ61との間の電位差が所定条件を満たした時、感光体ドラム301に移行する。

【0054】

以上の動作によって、現像装置20は、感光体ドラム301上に形成されている静電潜像に基づく現像を行う。

【0055】

[画像形成装置]

次に、本実施形態に係る画像形成装置について説明する。本実施形態に係る画像形成装置は、上述したような現像装置と像担持体とを備えるものであれば特に限定はされないが、本発明の実施形態に係る現像装置が適用された画像形成装置として、図4に示す複写機60を例に挙げて説明する。なお、図4は、本発明の実施形態に係る現像装置が適用された画像形成装置(複写機)の構成を示す概略図である。この複写機60は、複写機本体の下部に配設された給紙部200と、この給紙部200の上方に配設された画像形成部300と、この画像形成部300よりも排出側に配設された定着部400と、複写機本体の上部に配設された画像読取部500と、複写機本体と画像読取部500との間に配置された排紙部600とを含む、いわゆる胴内排紙型の複写機である。なお、複写機本体には、前記給紙部200、前記画像形成部300、前記定着部400、及び前記排紙部600を繋ぐ用紙搬送部100が備えられている。

【0056】

前記画像形成部300は、電子写真方式によって用紙に所定のトナー像を形成するものであり、回転可能に軸支された感光体ドラム301と、この感光体ドラム301の周囲にその回転方向Aに沿って、帯電ユニット302と、露光ユニット303と、現像ユニット(現像装置)20と、転写ユニット305と、クリーナー306とを備えている。現像ユニット20は、静電潜像をトナーにより現像して、感光体ドラム301の表面にトナー像を形成するものである。

【0057】

前記定着部400は、前記画像形成部300の用紙搬送方向の下流側に配置され、前記画像形成部300においてトナー像が転写された用紙を、一対のローラ(加熱ローラ401及び加圧ローラ402)によって挟んで加熱し、用紙上にトナー像を定着させるものである。また、ここでいう「用紙」という用語は、例えば、上質普通紙、プリント専用紙、コピー用紙、トレーシングペーパ、厚紙、OHPシート等、画像を形成することが可能なあらゆる記録媒体を意味する。

【0058】

前記画像読取部500は、不図示のコンタクトガラス上に載置された原稿に、露光ランプから光を照射し、その反射光を反射鏡を介して光電変換部に導くことにより、原稿の画像情報を読み取るものである。

【0059】

前記給紙部200は、複数の給紙カセット201,202,221を備える。このうちの給紙カセット221は、複写機側面から用紙を補充するバイパストレイとなっており、蓋部222により閉じることができる。

【0060】

それぞれの給紙カセット201,202,221には用紙搬送路110が接続され、この用紙搬送路110は、画像形成部300に向かい、さらに定着部400を経て排紙部600に向かっている。これらの用紙搬送路110により前記用紙搬送部100が構成されている。また複写が完了した用紙は、排紙部600の排出ローラ対605から排出トレイ610上に排出される。

【0061】

図5は、前記複写機60の画像形成部300周辺を示す模式図である。前記画像形成部300は、電子写真プロセスによって記録紙115に所定のトナー像を形成する部分であり、感光性を有する感光体ドラム301の周囲に、感光体ドラム301の回転方向Aに沿って順に、帯電ユニット302、露光ユニット303、現像ユニット20、転写ユニット305、除電ユニット307、及びクリーニングユニット306を備えている。なお、前記除電ユニット307と前記クリーニングユニット306とが逆の配置であっても良い。

【0062】

前記帯電ユニット302は、コロナ放電を発生させることによって感光体ドラム301の表面に所定電位を与えるものである。前記露光ユニット303は、所望の画像に対応する光を照射することにより感光体ドラム301の表面電位を選択的に減衰させて静電潜像を形成するものである。前記現像ユニット20は、感光体ドラム301の表面に形成された静電潜像をトナーにより現像して、トナー像を形成するものであって、後述する、いわゆるタッチダウン方式の現像装置である。前記転写ユニット305は、感光体ドラム301上に形成されたトナー像を記録紙115上に転写するものである。前記除電ユニット307は、感光体ドラム301の残留表面電荷をランプ光によって除電するものである。前記クリーニングユニット306は、ファーブラシ316とゴムブレード326とにより構成されており、感光体ドラム301の表面に残留したトナーやその添加剤等を除去するものである。なお、図示例のクリーニングユニット306は、ファーブラシ316とゴムブレード326との両方を有するが、一方のみを有するクリーニングユニット306の場合もある。

【0063】

前記画像形成部300でトナー像が転写された記録紙115は、定着部400(加熱ローラ401及び加圧ローラ402)により熱と圧力とが加えられてトナー像が定着され、その後排紙ローラ(図示せず)によって排紙トレイ上に排出されるようになっている。

【0064】

以上、具体的な画像形成装置として、複写機を例に挙げて説明したが、これに限定するものではなく、電子写真方式を利用した画像形成装置であれば、ファクシミリ装置、及びプリンタ等であってもよい。

【0065】

また、像担持体として、ドラム状の感光体である感光体ドラムを例に挙げて説明したが、これに限定するものではなく、ベルト状の感光体、及びシート状の感光体等に対しても適用できる。

【0066】

さらに、前記画像形成装置は、用紙に直接トナー像を転写する装置であったが、このような画像形成装置に限定されない。例えば、図6に示すような、複数色のトナー像を中間転写ベルトに、一旦転写して、その中間転写ベルトに転写された複数色のトナー像を用紙に転写する、いわゆるタンデム方式のカラー画像形成装置であってもよい。

【0067】

図6は、本発明の実施形態に係る現像装置が適用された、他の画像形成装置の構成を示す概略図である。

【0068】

この画像形成装置1は、図6に示すように、箱型の機器本体1aを有している。この機器本体1a内には、用紙Pを給紙する給紙部2と、この給紙部2から給紙された用紙Pを搬送しながら当該用紙Pに画像データ等に基づくトナー像を転写する画像形成部3と、この画像形成部3で用紙P上に転写された未定着トナー像を用紙Pに定着する定着処理を施す定着部4とが設けられている。さらに、前記機器本体1aの上面には、前記定着部4で定着処理の施された用紙Pが排紙される排紙部5が設けられている。

【0069】

前記給紙部2は、給紙カセット121、ピックアップローラ122、給紙ローラ123,124,125、及びレジストローラ対126を備えている。給紙カセット121は、機器本体1aから挿脱可能に設けられ、各サイズの用紙Pを貯留する。ピックアップローラ122は、給紙カセット121の図4に示す左上方位置に設けられ、給紙カセット121に貯留されている用紙Pを1枚ずつ取り出す。給紙ローラ123,124,125は、ピックアップローラ122によって取り出された用紙Pを用紙搬送路に送り出す。レジストローラ対126は、給紙ローラ123,124,125によって用紙搬送路に送り出された用紙Pを一時待機させた後、所定のタイミングで2次転写ローラ32とバックアップローラ35との間の2次転写ニップに供給する。

【0070】

また、給紙部2は、機器本体1aの図4に示す左側面に取り付けられる不図示の手差しトレイとピックアップローラ127とをさらに備えている。このピックアップローラ127は、手差しトレイに載置された用紙Pを取り出す。ピックアップローラ127によって取り出された用紙Pは、給紙ローラ123,125によって用紙搬送路に送り出され、レジストローラ対126によって、所定のタイミングで2次転写ローラ32とバックアップローラ35との間の2次転写ニップに供給される。

【0071】

前記画像形成部3は、画像形成ユニット7と、この画像形成ユニット7によってその表面(接触面)にコンピュータ等から電送された画像データに基づくトナー像が1次転写される中間転写ベルト31と、この中間転写ベルト31上のトナー像を給紙カセット21から送り込まれた用紙Pに2次転写させるための2次転写ローラ32とを備えている。

【0072】

前記画像形成ユニット7は、上流側(図6では右側)から下流側に向けて順次配設されたブラック用ユニット7Kと、イエロー用ユニット7Yと、シアン用ユニット7Cと、マゼンタ用ユニット7Mとを備えている。各ユニット7K,7Y,7C及び7Mは、それぞれの中央位置に像担持体としての感光体ドラム301が矢符(時計回り)方向に回転可能に配置されている。そして、各感光体ドラム301の周囲には、帯電器39、露光装置38、現像装置(現像ユニット)20、不図示のクリーニング装置及び除電器等が、感光体ドラム301の回転方向上流側から順に各々配置されている。

【0073】

帯電器39は、矢符方向に回転されている感光体ドラム37の周面を均一に帯電させる。帯電器39としては、例えば、非接触型放電方式のコロトロン型およびスコロトロン型の帯電器、接触方式の帯電ローラおよび帯電ブラシ等が挙げられる。露光装置38は、いわゆるレーザ走査ユニットであり、帯電器39によって均一に帯電された感光体ドラム301の周面に、画像読取装置等から入力された画像データに基づくレーザ光を照射し、感光体ドラム301上に画像データに基づく静電潜像を形成する。前記現像ユニット20は、感光体ドラム301の表面に形成された静電潜像をトナーにより現像して、トナー像を形成するものであって、後述する、いわゆるタッチダウン方式の現像装置である。そして、このトナー像が中間転写ベルト31に1次転写される。クリーニング装置は、中間転写ベルト31へのトナー像の1次転写が終了した後、感光体ドラム37の周面に残留しているトナーを清掃する。除電器は、1次転写が終了した後、感光体ドラム37の周面を除電する。クリーニング装置及び除電器によって清浄化処理された感光体ドラム37の周面は、新たな帯電処理のために帯電器へ向かい、新たな1次転写が行われる。

【0074】

中間転写ベルト31は、無端状のベルト状回転体であって、表面(接触面)側が各感光体ドラム301の周面にそれぞれ当接するように駆動ローラ33、従動ローラ34、バックアップローラ35、及び一次転写ローラ36等の複数のローラに架け渡されている。また、中間転写ベルト31は、各感光体ドラム301と対向配置された一次転写ローラ36によって感光体ドラム301に押圧された状態で、前記駆動ローラ33によって無端回転するように構成されている。駆動ローラ33は、ステッピングモータ等の駆動源によって回転駆動し、中間転写ベルト31を無端回転させるための駆動力を与える。従動ローラ34、バックアップローラ35、及び一次転写ローラ36は、回転自在に設けられ、駆動ローラ33による中間転写ベルト31の無端回転に伴って従動回転する。これらのローラ34,35,36は、駆動ローラ33の主動回転に応じて中間転写ベルト31を介して従動回転するとともに、中間転写ベルト31を支持する。

【0075】

1次転写ローラ36は、1次転写バイアス(トナーの帯電極性とは逆極性)を中間転写ベルト31に印加する。そうすることによって、各感光体ドラム37上に形成されたトナー像は、各感光体ドラム37と1次転写ローラ36との間で、駆動ローラ33の駆動により矢符(反時計回り)方向に周回する中間転写ベルト31に重ね塗り状態で順次転写(1次転写)される。

【0076】

2次転写ローラ32は、トナー像と逆極性の2次転写バイアスを用紙Pに印加する。そうすることによって、中間転写ベルト31上に1次転写されたトナー像は、2次転写ローラ32とバックアップローラ35との間の2次転写ニップで用紙Pに転写され、これによって、用紙Pにカラーの転写画像(未定着トナー像)が転写される。

【0077】

前記定着部4は、2次転写ニップで用紙Pに転写された転写画像に定着処理を施すものであり、通電発熱体により加熱される加熱ローラ41と、この加熱ローラ41に対向配置され、周面が加熱ローラ41の周面に押圧当接される加圧ローラ42とを備えている。

【0078】

そして、前記2次転写ニップで2次転写ローラ32により用紙Pに転写された転写画像は、当該用紙Pが加熱ローラ41と加圧ローラ42との間を通過する際の加熱による定着処理で用紙Pに定着される。そして、定着処理の施された用紙Pは、排紙部5へ排紙されるようになっている。また、本実施形態の画像形成装置1では、定着部4と排紙部5との間に適所に搬送ローラ対6が配設されている。

【0079】

排紙部5は、画像形成装置1の機器本体1aの頂部が凹没されることによって形成され、この凹没した凹部の底部に排紙された用紙Pを受ける排紙トレイ51が形成されている。

【実施例】

【0080】

以下に、実施例により本発明をさらに具体的に説明するが、本発明は実施例により何ら限定されるものではない。

【0081】

実施例及び比較例に係る画像形成装置は、複写機(京セラミタ株式会社製のカラー機)の現像装置の現像ローラを、以下の現像ローラに交換したものである。なお、交換する現像ローラは、後述するような、表面に樹脂層を設けた現像ローラである。

【0082】

また、前記画像形成装置の他の構成、及び詳細な現像条件等は、以下に示す通りである。 感光体ドラムとしては、直径30mmのアモルファスシリコン感光体を用い、周速(ドラム線速)250mm/秒で回転させ、表面電位を250Vとした。現像ローラとしては、後述の現像ローラを用い、周速400mm/秒で回転させた。磁気ローラとしては、直径20mmの、ローレット加工を施した磁気ローラを用い、周速400mm/秒で回転させた。

【0083】

感光体ドラムと現像ローラとの間のギャップ(DSギャップ)は、100μmであり、現像ローラと磁気ローラとの間のギャップ(MSギャップ)は、300μmであった。現像ローラには、ピーク・ツウ・ピーク値Vpp(slv)が1700V、バイアス電圧Vdc(slv)が50Vとなるような、交流成分を直流成分に重畳した重畳電圧を印加した。磁気ローラには、ピーク・ツウ・ピーク値Vpp(mag)が3000V、バイアス電圧Vdc(mag)が350Vとなるような、交流成分を直流成分に重畳した重畳電圧を印加した。

【0084】

そして、トナー及び現像剤としては、上記複写機(京セラミタ株式会社製のカラー機)に用いられるトナー及び現像剤を用いた。

【0085】

(現像ローラの製造)

[実施例1]

まず、実施例1に係る現像ローラの製造方法を以下に示す。

【0086】

現像ローラとしては、図1(a)及び図1(b)に示すような、表面に樹脂層を備えた現像ローラを作製した。

【0087】

具体的には、まず、平均一次粒子径15nmの酸化チタン粒子に、酸化チタンに対して4重量%のシロキサンを添加し、シロキサン表面処理を行った。

【0088】

次に、表面処理をした酸化チタン130重量部と、ポリウレタン樹脂(住化バイエル社製)100重量部とを、固形分濃度20重量%となるように、メチルエチルケトンに60分間混合した。

【0089】

このようにして得られた樹脂組成物中における酸化チタンの一次粒子及び二次粒子の平均中心径(図1に示すような凝集径)は、180nmであった。

【0090】

上記のようにして得られた樹脂組成物を、最終的に得られる樹脂層の層厚が5μmとなるように、直径20mmのアルミニウム製のスリーブをローラの表面に、スプレー法で塗布した。その後、80℃で0.5時間加熱乾燥させた。そうすることによって、実施例1に係る現像ローラが得られた。

【0091】

得られた現像ローラは、表面部が樹脂層で構成され、表面抵抗率が1.0×1011Ω/cmであった。なお、現像ローラの表面抵抗率は、三菱化学アナリテック社製のハイレスタを用いて測定した。

【0092】

また、酸化チタン粒子のそれぞれの粒径は、ゼータ電位測定装置ゼータサイザー(シスメックス社製)を用いて測定した。より詳細には、測定する分散液の粘度を、溶剤(メチルエチルケトン)を用いて0.5mPasにして、ガラスセルに分散液が半分漬かるまで投入した。なお、この装置の原理は、粒子移動度をレーザ光によるドップラー効果より、導き出し、ブラウン運動をレーザで捉え、散乱光強度より、粒子径を算出するというものである。

【0093】

[実施例2]

平均一次粒子径15nmの酸化チタン粒子を用いる代わりに、平均一次粒子径50nm(一次粒子及び二次粒子の平均中心径:250nm)の酸化チタン粒子を用いたこと以外、実施例1と同様にして現像ローラを製造した。なお、実施例2で得られた現像ローラは、表面部が樹脂層で構成され、表面抵抗率が1x1010Ω/cmであった。

【0094】

[比較例1]

酸化チタンのシロキサンによる表面処置を行わなかった以外、実施例1と同様にして現像ローラを製造した。なお、比較例1で得られた現像ローラは、表面部が樹脂層で構成されるが、表面抵抗率は、液中に分散しないので、膜にならず測定できなかった。

【0095】

[比較例2]

平均一次粒子径15nmの酸化チタン粒子を用いる代わりに、平均一次粒子径80nm(一次粒子及び二次粒子の平均中心径:180nm)の酸化チタン粒子を用いたこと以外、実施例1と同様にして現像ローラを製造した。なお、比較例2で得られた現像ローラは、表面部が樹脂層で構成されるが、液中に分散しないので、膜にならず測定できなかった。

【0096】

[比較例3]

酸化チタン粒子の分散時間を10分に変更し、酸化チタン粒子の一次粒子及び二次粒子の平均中心径を300nmに変えたこと以外、実施例1と同様にして現像ローラを製造した。なお、比較例3で得られた現像ローラは、表面部が樹脂層で構成されが、液中に分散しないので、膜にならず測定できなかった。

【0097】

(評価)

(リークの発生)

上記の実施例および比較例におけるそれぞれの現像ローラ上に、トナーを1層載せた。

【0098】

そして、上記の現像条件で、温度25℃、相対湿度60%RHの、常温常湿度環境下で対向するドラムにトナーを現像した。

【0099】

オシロスコープを用いて波形を確認し、波形が乱れたものを放電したものとみなした。放電が確認されなければ「○」と評価し、放電が確認されれば「×」と評価した。

【0100】

結果を表1に示す。

【0101】

【表1】

【0102】

[まとめ]

以上の結果より、一次粒子径および一次粒子及び二次粒子の平均中心径(凝集径)が本発明の範囲であり、かつ表面を相溶化剤で処理した酸化チタンを導電剤として添加した、アミド結合有する樹脂からなる樹脂層を有する現像ローラを用いることにより、放電の発生を抑制することができることがわかった。

【符号の説明】

【0103】

13 回転スリーブ

15 固定軸

18,23 樹脂層

19 基材

20 現像装置(現像ユニット)

22,25 シャフト

24 ローラ本体

28 リブ

60 複写機

61 現像ローラ

62 磁気ローラ

63 撹拌ローラ

65 ブレード

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機、プリンタ、ファクシミリ、それらの複合機などの画像形成装置に使用される現像ローラ、その現像ローラを用いた現像装置および画像形成装置に関する。

【背景技術】

【0002】

従来、電子写真方式を利用した画像形成方法の一つとして、二成分現像剤を担持する現像剤担持体上に形成された磁気ブラシで、トナー担持体(現像ローラ)上にトナー薄層を形成させ、現像ローラ上のトナー薄層により静電潜像担持体(ドラム)上の静電潜像を現像して可視化する画像形成方法(ハイブリッド現像或いはタッチダウン現像)が知られている。

【0003】

タッチダウン現像方式の現像装置は、現像剤として、トナーとキャリアとを含む2成分現像剤を用いる現像装置であって、2成分現像剤を担持して搬送する磁気ローラ(現像剤担持体)と、像担持体及び前記磁気ローラのそれぞれに対向して配置され、2成分現像剤中のトナーを担持して搬送する現像ローラ(トナー担持体)とを備える現像装置である。すなわち、2成分現像剤を磁気ローラの表面上に担持させて搬送し、搬送された2成分現像剤を、現像ローラと接触又は近接させることによって、前記2成分現像剤中のトナーを現像ローラの表面上に移行させ、移行されたトナーを現像ローラに担持して前記像担持体の近傍まで搬送し、搬送されたトナーを前記像担持体の表面に向かって飛翔させて現像する現像装置である。このような現像装置を備えた画像形成装置は、前記現像装置によって形成されたトナー像を用紙等の記録媒体に転写し、その後、そのトナー像を記録媒体に定着させることによって、画像を記録媒体上に形成する。

【0004】

そして、前記現像装置は、現像ローラと感光体ドラムとが離間しており、現像ローラによって搬送されたトナーを感光体ドラムに飛翔させる際、感光体ドラム(D)と現像ローラの現像スリーブ(S)との間(DS間)に電圧を印加して、DS間に電界を形成させる。

【0005】

このような現像装置に用いられる現像ローラの現像スリーブ上の表面処理としては、これまでにアミド構造を持つ樹脂に導電材としてカーボンブラックなどの金属酸化物粉末などを使用するものが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−154489号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、近年、画像形成速度の高速化のために、現像装置における現像時間の短時間化が求められている。この要求を満たすためには、例えば、DS間に印加する電圧を高電圧化し、DS間に電界強度の強い電界を形成させることが考えられる。ところが、強い電界強度を形成させた場合、離間している現像ローラと感光体ドラムとの間にリーク電流が流れる、いわゆる放電(リーク)現象が発生しやすくなる傾向がある。上述したような特許文献1記載の技術はこのような課題に対応するものではなく、高速複写機などにおいては、当該技術を用いても、ドラムと現像ローラ間における高電界に耐えきれず、放電(リーク)現象が発生してしまうという問題があった。

【0008】

本発明はかかる事情に鑑みてなされたものであって、高速機においても放電の発生を抑制できる現像ローラ、それを用いた現像装置及び画像形成装置を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意検討した結果、下記構成を有する現像ローラを用いることにより前記課題が解決することを見出し、かかる知見に基づいて更に検討を重ねることによって本発明を完成した。

【0010】

すなわち、本発明の一態様に係る現像ローラは、導電性基材の表面を樹脂層で被覆した現像ローラであって、前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、前記酸化チタンの一次粒子径は10〜60nmであり、前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmであることを特徴とする。

【0011】

まず、現像ローラ表面に塗布するコート材として、アミド結合を持つ樹脂を用いることにより、特にトナーの帯電特性が正帯電性である場合に、帯電極性が近い持つ樹脂を用いているためトナーの帯電上昇が起こりにくくなる。また導電剤として酸化チタンを用いることにより、カーボンなどその他の導電剤に比べ抵抗が高く、かつ誘電率が高いために、現像ローラ表面に蓄積する電荷を抜くことが可能となる。さらに、その酸化チタンの一次粒子径を調整し、かつ表面を相溶化剤で表面処理することで、酸化チタンをアミド結合を持つ樹脂と溶媒中に均一に分散する事ができる。よって、このような構成により、画像形成速度を上げても放電の発生を抑制することができ、かつ表面に電荷が蓄積することのない現像ローラを提供することができる。

【0012】

さらに、本実施態様に係る現像ローラにおいて、前記相溶化剤が、シロキサンであることが好ましい。これにより、樹脂中の酸化チタンの分散性がより向上する。

【0013】

また、前記相溶化剤を、酸化チタンに対して4〜10重量%で添加することにより、より均一な分散性を確実に得ることができる。

【0014】

さらに、前記アミド結合を有する樹脂が、ポリウレタン樹脂、ポリアミド樹脂及びポリイミド樹脂から選択される少なくとも1つであれば、より好ましい。

【0015】

また、現像ローラ上に形成する樹脂層の厚みは、3〜20μmであることが好ましい。

【0016】

前記課題を解決するための本発明の他の局面は、像担持体の表面に形成された静電潜像をトナー像として顕像化させる現像装置であって、トナーとキャリアとを含む2成分現像剤を表面上に担持して、担持した2成分現像剤を搬送する磁気ローラと、前記像担持体及び前記磁気ローラのそれぞれに対向して配置され、前記磁気ローラによって搬送された2成分現像剤と接触又は近接して、前記2成分現像剤中のトナーを表面上に担持して、担持したトナーを前記像担持体の近傍まで搬送する現像ローラとを備え、前記現像ローラとして、上述したような現像ローラを備える、現像装置である。

【0017】

また、本発明のさらなる局面に係る画像形成装置は、前記現像装置と像担持体とを備えることを特徴とする。

【0018】

上記構成の現像装置および画像形成装置を用いることにより、画像形成速度を上げても放電の発生を抑制することができ、長期にわたって高画質な画像を形成することができる。

【発明の効果】

【0019】

本発明によれば、高速化した画像形成においても放電の発生を抑制することができ、かつ表面に電荷が溜まることのない現像ローラ、並びに、その現像ローラを用いて優れた画像を長期にわたって形成することのできる現像装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の実施形態に係る現像ローラの構造を示す概略図である。

【図2】図2は本発明の実施形態に係る酸化チタンの凝集の状態を示す概略図である。

【図3】図3は、本発明の実施形態に係る現像装置を示す概略断面図である。

【図4】本発明の実施形態に係る現像装置が適用された画像形成装置(複写機)の構成を示す概略図である。

【図5】図4に示す複写機の画像形成部周辺を示す模式図である。

【図6】本発明の実施形態に係る現像装置が適用された、他の画像形成装置の構成を示す概略図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る実施形態について説明するが、本発明はこれらに限定されるものではない。

【0022】

[現像ローラ]

本実施形態に係る現像ローラは、導電性基材の表面が樹脂層で被覆され、前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、前記酸化チタンの一次粒子径は10〜60nmであり、前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmであることを特徴とする。

【0023】

以下に、図面を参照しながら、本実施形態に係る現像ローラについて説明する。なお、本明細書において用いられる「上」、「下」、「左」、「右」等の方向を表す用語は、単に説明の明瞭化を目的とするものであり、本発明を何ら限定するものではない。

【0024】

図1は、本実施形態に係る現像ローラ61の概略構成図である。図1(a)は、現像ローラ61の一例の断面図であり、図1(b)は、図1(a)に示す現像ローラ61の斜視図であり、図1(c)は、現像ローラ61の他の一例の断面図であり、図1(d)は、図1(c)に示す現像ローラ61の斜視図である。

【0025】

まず、図1(a)に示す現像ローラ61について説明する。前記現像ローラ61は、図1(a)及び図1(b)に示すように、円筒状の回転スリーブ13と、この回転スリーブ13に内包される固定軸15とからなり、この固定軸15の位置が固定された状態でその周囲を前記回転スリーブ13が回転する構成となっている。

【0026】

前記回転スリーブ13は、図1(a)及び図1(b)に示すように、基材19上に樹脂層18が被覆されている。基材19は、例えば、アルミニウムやスレンレス鋼等によって構成された円筒状部材である。また、前記固定軸15は、現像ユニット20に軸支されるシャフト22に、複数個のリブ28によって連結されている。

【0027】

ここで、本実施形態における現像ローラの導電性基材の表面を被服する樹脂層18は、基本構成として、少なくとも、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを含む。

【0028】

本実施形態の樹脂層18を構成する樹脂としては、アミド結合を有する樹脂であれば、特に限定はされないが、例えば、トナーとの摩擦帯電性が近いという観点から、ポリウレタン樹脂、ポリアミド樹脂、ポリイミド樹脂などが挙げられる。これらは単独で用いてもよく、2種以上を混合して用いてもよい。

【0029】

樹脂層18中の樹脂の含有量は、通常、樹脂層18を構成する材料全体に対し、通常、5〜80重量%、溶液粘度にも依存するので一概には言えないが、好ましくは、10〜50重量%である。

【0030】

上述したような樹脂を樹脂層18に用いることにより、特にトナーの帯電特性が正帯電性である場合に、トナーの帯電上昇が起こりにくい。

【0031】

本実施形態に係る樹脂層18には、導電剤として酸化チタンが含まれる。本実施形態で用いられる酸化チタンは、表面が相溶化剤で処理されており、一次粒子径は10〜60nmであり、かつ、前記樹脂層18中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmであるものであれば、特に限定はされない。

【0032】

酸化チタンの一次粒子径が60nmを超えると、液中で酸化チタンが沈降し易くなり均一な分散が得られない。樹脂層18中に存在する酸化チタンの一次粒子及びニ次粒子の平均中心径が275nmを越えても同じ様に、均一な分散が得られなくなる。一方、一次粒子径が10nm未満の酸化チタンは入手が困難であり、樹脂層18中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径についても100nm未満に調整することは困難である。

【0033】

また、酸化チタンのより好ましい一次粒子径は10〜50nmであり、樹脂層18中に存在する酸化チタンのより好ましい一次粒子及び二次粒子の平均中心径は10〜30mである。

【0034】

なお、本実施形態において、樹脂層中に存在する酸化チタンの「一次粒子及び二次粒子の平均中心径」とは、樹脂層中(すなわち、後述するような樹脂組成物や樹脂溶液中)に存在する一次粒子径と二次粒子径の粒径分布の中心粒径である。また、ここでいう二次粒子とは、図2に示すような、凝集した酸化チタンの凝集径のことを指す。酸化チタンの一次粒子及び二次粒子の平均中心径を上述したような範囲に調整するには、ビーズミルの材質、大きさ、分散時間、攪拌スケールを変更する事で可能になる。

【0035】

酸化チタンの一次粒子径や二次粒子径(凝集径)は、粒径分布測定装置(例えば、ゼータ電位測定装置ゼータサイザー(シスメックス社製)など)を用いて、後述の実施例に示す測定方法などを用いて測定することができる。

【0036】

酸化チタンの添加量は、前記樹脂に対して、通常10〜200重量%、好ましくは70〜150重量%である。

【0037】

酸化チタンの表面を処理する相溶化剤としては、例えば、シロキサン、フッ素などが挙げられる。なかでも、アミド結合との親和性の観点から、Si基を有する相溶化剤が好ましく、シロキサンなどが好適に用いられる。本実施形態においては、このような相溶化剤を酸化チタンに添加し、公知の方法(例えば、ビーズミル法など)で撹拌・混合して酸化チタンの表面処理を行う。

【0038】

添加する相溶化剤の割合は、酸化チタンに対して4〜10重量%であることが好ましい。相溶化剤の添加量が4重量%未満の場合には、酸化チタンの分散が十分ではなくなる。一方、相溶化剤の添加量が10重量%を超えると、酸化チタンの抵抗が上がり過ぎてしまい、現像ローラ61表面に電荷を溜めてしまうため望ましくない。

【0039】

このように、導電剤として上述したような酸化チタンを用いることにより、現像ローラ61表面に蓄積する電荷を抜くことが可能となり、さらに放電(リーク)現象を抑制することができる。

【0040】

本実施形態においては、上述したような樹脂および酸化チタン以外に、本発明の効果を妨げない範囲において、酸化チタン以外の導電剤(例えば、カーボン、酸化亜鉛など)がさらに樹脂層18に含まれていてもよい。また、その他必要に応じて種々の添加剤をさらに適量添加することも可能である。

【0041】

また、樹脂層18の厚さは、特に制限されるものではないが、通常3〜20μm程度である。厚さが3μm未満であると、耐久で削れた場合に寿命をまっとうしない場合があり、一方、20μmを超えると、膜中に電荷が溜まる傾向があるため好ましくない。

【0042】

また、本実施形態においては、樹脂層18を形成後の現像ローラ61の表面抵抗を、109〜1012Ω/cm、好ましくは、1010〜1011Ω/cmとなるように調整することが好ましい。表面抵抗が109Ω/cm未満であると、感光体ドラム(D)と現像ローラの現像スリーブ(S)との間(DS間)に放電が発生しやすくなる。一方、1012Ω/cmを超えると、連続通紙時に画像濃度が低下するという傾向がある。なお、前記表面抵抗は、例えば、JIS K 6911に準拠の方法により測定した。より具体的には、例えば、三菱化学アナリテック社製のハイレスタ等を用いて測定することができる。

【0043】

次に、図1(c)に示す現像ローラ61について説明する。前記現像ローラ61は、図1(c)及び図1(d)に示すように、ローラ本体24と、ローラ本体24の表面上に被覆された樹脂層23とを含む。ローラ本体24は、ローラ本体24の両端に勘合されたフランジ(ベアリング入り)によって、シャフト25に対して回転自在に軸支されている。そして、一端側のフランジにはギアが設けられていて外部からの駆動力を受ける。ローラ本体24は、例えば、アルミニウム製やステンレス鋼製のいわゆる三ツ矢管等である。樹脂層23は、前記樹脂層18と同様のものを使用できる。

【0044】

上述したような現像ローラ61の製造方法については特に限定はないが、例えば、図1(a)に示す現像ローラ61の場合、例えば、まず樹脂層18を層形成する方法としては、上記樹脂及び上記酸化チタン、必要に応じてその他の添加剤を含有する樹脂組成物を、現像ローラの基材19の表面に塗布し、加熱する方法などを用いることができる。また、また、図1(c)に示す現像ローラ61の場合、例えば、前記樹脂組成物をローラ本体24上に塗布し、加熱する。そうすることによって、ローラ本体24上に樹脂層23が形成され、前記現像ローラ61が製造される。

【0045】

さらに、樹脂組成物を均一に塗布するために、前記樹脂組成物に溶媒を添加した樹脂溶液を用いて樹脂層を形成することもできる。その場合、使用し得る溶媒としては、例えば、メチルエチルケトン、シクロヘキサン、などの有機溶媒などが挙げられる。このような溶媒を添加する場合、その添加量は、前記酸化チタンが分散した状態の樹脂溶液において、固形分濃度が70〜200重量%程度となるように調整することが好ましい。

【0046】

前記樹脂組成物や樹脂溶液を塗布する方法としては、樹脂液中に樹脂層のない現像ローラをディップ液に浸漬するディップ法やスプレーコート法、ロールコート法などの中から、状況に応じて適宜選択して用いることができる。また、加熱温度としては、例えば、100〜150℃であることが好ましく、加熱時間としては、例えば、10〜50分間であることが好ましい。

【0047】

このような本実施形態に係る現像ローラ61は、高速化した画像形成においても放電の発生を抑制することができ、かつ表面に電荷が溜まることのない現像ローラであるため、これを用いることにより優れた画像を長期間提供することが可能となる。

【0048】

[現像装置]

次に、本発明の実施形態に係る現像ユニット(現像装置)20について説明する。本発明の実施形態に係る現像装置は、上述した現像ローラを備えたものであれば特に限定されないが、例えば、図3に示すような、いわゆるタッチダウン方式の現像装置である。すなわち、像担持体の表面に形成された静電潜像をトナー像として顕像化させる現像装置であって、トナーとキャリアとを含む2成分現像剤を表面上に担持して、担持した2成分現像剤を搬送する磁気ローラと、前記像担持体及び前記磁気ローラのそれぞれに対向して配置され、前記磁気ローラによって搬送された2成分現像剤と接触又は近接して、前記2成分現像剤中のトナーを表面上に担持して、担持したトナーを前記像担持体の近傍まで搬送する現像ローラとを備える現像装置である。そして、前記現像ローラとして、少なくとも表面部が酸化チタン粒子と樹脂とを含有する樹脂層で構成されるローラを用いることを特徴とするものである。

【0049】

図3は、前記現像装置20を示す概略断面図であり、感光体ドラム301とともに図示している。

【0050】

前記現像装置20は、タッチダウン現像方式の現像装置であり、現像ローラ61、磁気ローラ62、撹拌ローラ63,64、及びブレード65等を備える。

【0051】

撹拌ローラ63,64は、らせん状羽根を有しており、互いに逆方向に2成分現像剤を搬送しながら攪拌して、2成分現像剤のトナーを帯電させる。さらに、撹拌ローラ63は、帯電させたトナーとキャリアとを含む2成分現像剤を磁気ローラ62に供給する。

【0052】

磁気ローラ62は、内部に固定配置された磁石によって2成分現像剤を吸着させて、2成分現像剤を搬送する。その際、2成分現像剤は、磁気ローラ62の内部の磁石によって磁気ブラシとなっており、ブレード65と磁気ローラ62との間を磁気ブラシが通過する際に、磁気ブラシの厚さが規制される。そして、現像ローラ61の近傍まで搬送された2成分現像剤中のトナーが、現像ローラ61と磁気ローラ62との間に印加した電圧によって、現像ローラ61に移行する。

【0053】

現像ローラ61は、磁気ローラ62から移行されたトナーを、表面に担持して搬送する。そして、感光体ドラム301の近傍まで搬送されたトナーが、感光体ドラム301と現像ローラ61との間の電位差が所定条件を満たした時、感光体ドラム301に移行する。

【0054】

以上の動作によって、現像装置20は、感光体ドラム301上に形成されている静電潜像に基づく現像を行う。

【0055】

[画像形成装置]

次に、本実施形態に係る画像形成装置について説明する。本実施形態に係る画像形成装置は、上述したような現像装置と像担持体とを備えるものであれば特に限定はされないが、本発明の実施形態に係る現像装置が適用された画像形成装置として、図4に示す複写機60を例に挙げて説明する。なお、図4は、本発明の実施形態に係る現像装置が適用された画像形成装置(複写機)の構成を示す概略図である。この複写機60は、複写機本体の下部に配設された給紙部200と、この給紙部200の上方に配設された画像形成部300と、この画像形成部300よりも排出側に配設された定着部400と、複写機本体の上部に配設された画像読取部500と、複写機本体と画像読取部500との間に配置された排紙部600とを含む、いわゆる胴内排紙型の複写機である。なお、複写機本体には、前記給紙部200、前記画像形成部300、前記定着部400、及び前記排紙部600を繋ぐ用紙搬送部100が備えられている。

【0056】

前記画像形成部300は、電子写真方式によって用紙に所定のトナー像を形成するものであり、回転可能に軸支された感光体ドラム301と、この感光体ドラム301の周囲にその回転方向Aに沿って、帯電ユニット302と、露光ユニット303と、現像ユニット(現像装置)20と、転写ユニット305と、クリーナー306とを備えている。現像ユニット20は、静電潜像をトナーにより現像して、感光体ドラム301の表面にトナー像を形成するものである。

【0057】

前記定着部400は、前記画像形成部300の用紙搬送方向の下流側に配置され、前記画像形成部300においてトナー像が転写された用紙を、一対のローラ(加熱ローラ401及び加圧ローラ402)によって挟んで加熱し、用紙上にトナー像を定着させるものである。また、ここでいう「用紙」という用語は、例えば、上質普通紙、プリント専用紙、コピー用紙、トレーシングペーパ、厚紙、OHPシート等、画像を形成することが可能なあらゆる記録媒体を意味する。

【0058】

前記画像読取部500は、不図示のコンタクトガラス上に載置された原稿に、露光ランプから光を照射し、その反射光を反射鏡を介して光電変換部に導くことにより、原稿の画像情報を読み取るものである。

【0059】

前記給紙部200は、複数の給紙カセット201,202,221を備える。このうちの給紙カセット221は、複写機側面から用紙を補充するバイパストレイとなっており、蓋部222により閉じることができる。

【0060】

それぞれの給紙カセット201,202,221には用紙搬送路110が接続され、この用紙搬送路110は、画像形成部300に向かい、さらに定着部400を経て排紙部600に向かっている。これらの用紙搬送路110により前記用紙搬送部100が構成されている。また複写が完了した用紙は、排紙部600の排出ローラ対605から排出トレイ610上に排出される。

【0061】

図5は、前記複写機60の画像形成部300周辺を示す模式図である。前記画像形成部300は、電子写真プロセスによって記録紙115に所定のトナー像を形成する部分であり、感光性を有する感光体ドラム301の周囲に、感光体ドラム301の回転方向Aに沿って順に、帯電ユニット302、露光ユニット303、現像ユニット20、転写ユニット305、除電ユニット307、及びクリーニングユニット306を備えている。なお、前記除電ユニット307と前記クリーニングユニット306とが逆の配置であっても良い。

【0062】

前記帯電ユニット302は、コロナ放電を発生させることによって感光体ドラム301の表面に所定電位を与えるものである。前記露光ユニット303は、所望の画像に対応する光を照射することにより感光体ドラム301の表面電位を選択的に減衰させて静電潜像を形成するものである。前記現像ユニット20は、感光体ドラム301の表面に形成された静電潜像をトナーにより現像して、トナー像を形成するものであって、後述する、いわゆるタッチダウン方式の現像装置である。前記転写ユニット305は、感光体ドラム301上に形成されたトナー像を記録紙115上に転写するものである。前記除電ユニット307は、感光体ドラム301の残留表面電荷をランプ光によって除電するものである。前記クリーニングユニット306は、ファーブラシ316とゴムブレード326とにより構成されており、感光体ドラム301の表面に残留したトナーやその添加剤等を除去するものである。なお、図示例のクリーニングユニット306は、ファーブラシ316とゴムブレード326との両方を有するが、一方のみを有するクリーニングユニット306の場合もある。

【0063】

前記画像形成部300でトナー像が転写された記録紙115は、定着部400(加熱ローラ401及び加圧ローラ402)により熱と圧力とが加えられてトナー像が定着され、その後排紙ローラ(図示せず)によって排紙トレイ上に排出されるようになっている。

【0064】

以上、具体的な画像形成装置として、複写機を例に挙げて説明したが、これに限定するものではなく、電子写真方式を利用した画像形成装置であれば、ファクシミリ装置、及びプリンタ等であってもよい。

【0065】

また、像担持体として、ドラム状の感光体である感光体ドラムを例に挙げて説明したが、これに限定するものではなく、ベルト状の感光体、及びシート状の感光体等に対しても適用できる。

【0066】

さらに、前記画像形成装置は、用紙に直接トナー像を転写する装置であったが、このような画像形成装置に限定されない。例えば、図6に示すような、複数色のトナー像を中間転写ベルトに、一旦転写して、その中間転写ベルトに転写された複数色のトナー像を用紙に転写する、いわゆるタンデム方式のカラー画像形成装置であってもよい。

【0067】

図6は、本発明の実施形態に係る現像装置が適用された、他の画像形成装置の構成を示す概略図である。

【0068】

この画像形成装置1は、図6に示すように、箱型の機器本体1aを有している。この機器本体1a内には、用紙Pを給紙する給紙部2と、この給紙部2から給紙された用紙Pを搬送しながら当該用紙Pに画像データ等に基づくトナー像を転写する画像形成部3と、この画像形成部3で用紙P上に転写された未定着トナー像を用紙Pに定着する定着処理を施す定着部4とが設けられている。さらに、前記機器本体1aの上面には、前記定着部4で定着処理の施された用紙Pが排紙される排紙部5が設けられている。

【0069】

前記給紙部2は、給紙カセット121、ピックアップローラ122、給紙ローラ123,124,125、及びレジストローラ対126を備えている。給紙カセット121は、機器本体1aから挿脱可能に設けられ、各サイズの用紙Pを貯留する。ピックアップローラ122は、給紙カセット121の図4に示す左上方位置に設けられ、給紙カセット121に貯留されている用紙Pを1枚ずつ取り出す。給紙ローラ123,124,125は、ピックアップローラ122によって取り出された用紙Pを用紙搬送路に送り出す。レジストローラ対126は、給紙ローラ123,124,125によって用紙搬送路に送り出された用紙Pを一時待機させた後、所定のタイミングで2次転写ローラ32とバックアップローラ35との間の2次転写ニップに供給する。

【0070】

また、給紙部2は、機器本体1aの図4に示す左側面に取り付けられる不図示の手差しトレイとピックアップローラ127とをさらに備えている。このピックアップローラ127は、手差しトレイに載置された用紙Pを取り出す。ピックアップローラ127によって取り出された用紙Pは、給紙ローラ123,125によって用紙搬送路に送り出され、レジストローラ対126によって、所定のタイミングで2次転写ローラ32とバックアップローラ35との間の2次転写ニップに供給される。

【0071】

前記画像形成部3は、画像形成ユニット7と、この画像形成ユニット7によってその表面(接触面)にコンピュータ等から電送された画像データに基づくトナー像が1次転写される中間転写ベルト31と、この中間転写ベルト31上のトナー像を給紙カセット21から送り込まれた用紙Pに2次転写させるための2次転写ローラ32とを備えている。

【0072】

前記画像形成ユニット7は、上流側(図6では右側)から下流側に向けて順次配設されたブラック用ユニット7Kと、イエロー用ユニット7Yと、シアン用ユニット7Cと、マゼンタ用ユニット7Mとを備えている。各ユニット7K,7Y,7C及び7Mは、それぞれの中央位置に像担持体としての感光体ドラム301が矢符(時計回り)方向に回転可能に配置されている。そして、各感光体ドラム301の周囲には、帯電器39、露光装置38、現像装置(現像ユニット)20、不図示のクリーニング装置及び除電器等が、感光体ドラム301の回転方向上流側から順に各々配置されている。

【0073】

帯電器39は、矢符方向に回転されている感光体ドラム37の周面を均一に帯電させる。帯電器39としては、例えば、非接触型放電方式のコロトロン型およびスコロトロン型の帯電器、接触方式の帯電ローラおよび帯電ブラシ等が挙げられる。露光装置38は、いわゆるレーザ走査ユニットであり、帯電器39によって均一に帯電された感光体ドラム301の周面に、画像読取装置等から入力された画像データに基づくレーザ光を照射し、感光体ドラム301上に画像データに基づく静電潜像を形成する。前記現像ユニット20は、感光体ドラム301の表面に形成された静電潜像をトナーにより現像して、トナー像を形成するものであって、後述する、いわゆるタッチダウン方式の現像装置である。そして、このトナー像が中間転写ベルト31に1次転写される。クリーニング装置は、中間転写ベルト31へのトナー像の1次転写が終了した後、感光体ドラム37の周面に残留しているトナーを清掃する。除電器は、1次転写が終了した後、感光体ドラム37の周面を除電する。クリーニング装置及び除電器によって清浄化処理された感光体ドラム37の周面は、新たな帯電処理のために帯電器へ向かい、新たな1次転写が行われる。

【0074】

中間転写ベルト31は、無端状のベルト状回転体であって、表面(接触面)側が各感光体ドラム301の周面にそれぞれ当接するように駆動ローラ33、従動ローラ34、バックアップローラ35、及び一次転写ローラ36等の複数のローラに架け渡されている。また、中間転写ベルト31は、各感光体ドラム301と対向配置された一次転写ローラ36によって感光体ドラム301に押圧された状態で、前記駆動ローラ33によって無端回転するように構成されている。駆動ローラ33は、ステッピングモータ等の駆動源によって回転駆動し、中間転写ベルト31を無端回転させるための駆動力を与える。従動ローラ34、バックアップローラ35、及び一次転写ローラ36は、回転自在に設けられ、駆動ローラ33による中間転写ベルト31の無端回転に伴って従動回転する。これらのローラ34,35,36は、駆動ローラ33の主動回転に応じて中間転写ベルト31を介して従動回転するとともに、中間転写ベルト31を支持する。

【0075】

1次転写ローラ36は、1次転写バイアス(トナーの帯電極性とは逆極性)を中間転写ベルト31に印加する。そうすることによって、各感光体ドラム37上に形成されたトナー像は、各感光体ドラム37と1次転写ローラ36との間で、駆動ローラ33の駆動により矢符(反時計回り)方向に周回する中間転写ベルト31に重ね塗り状態で順次転写(1次転写)される。

【0076】

2次転写ローラ32は、トナー像と逆極性の2次転写バイアスを用紙Pに印加する。そうすることによって、中間転写ベルト31上に1次転写されたトナー像は、2次転写ローラ32とバックアップローラ35との間の2次転写ニップで用紙Pに転写され、これによって、用紙Pにカラーの転写画像(未定着トナー像)が転写される。

【0077】

前記定着部4は、2次転写ニップで用紙Pに転写された転写画像に定着処理を施すものであり、通電発熱体により加熱される加熱ローラ41と、この加熱ローラ41に対向配置され、周面が加熱ローラ41の周面に押圧当接される加圧ローラ42とを備えている。

【0078】

そして、前記2次転写ニップで2次転写ローラ32により用紙Pに転写された転写画像は、当該用紙Pが加熱ローラ41と加圧ローラ42との間を通過する際の加熱による定着処理で用紙Pに定着される。そして、定着処理の施された用紙Pは、排紙部5へ排紙されるようになっている。また、本実施形態の画像形成装置1では、定着部4と排紙部5との間に適所に搬送ローラ対6が配設されている。

【0079】

排紙部5は、画像形成装置1の機器本体1aの頂部が凹没されることによって形成され、この凹没した凹部の底部に排紙された用紙Pを受ける排紙トレイ51が形成されている。

【実施例】

【0080】

以下に、実施例により本発明をさらに具体的に説明するが、本発明は実施例により何ら限定されるものではない。

【0081】

実施例及び比較例に係る画像形成装置は、複写機(京セラミタ株式会社製のカラー機)の現像装置の現像ローラを、以下の現像ローラに交換したものである。なお、交換する現像ローラは、後述するような、表面に樹脂層を設けた現像ローラである。

【0082】

また、前記画像形成装置の他の構成、及び詳細な現像条件等は、以下に示す通りである。 感光体ドラムとしては、直径30mmのアモルファスシリコン感光体を用い、周速(ドラム線速)250mm/秒で回転させ、表面電位を250Vとした。現像ローラとしては、後述の現像ローラを用い、周速400mm/秒で回転させた。磁気ローラとしては、直径20mmの、ローレット加工を施した磁気ローラを用い、周速400mm/秒で回転させた。

【0083】

感光体ドラムと現像ローラとの間のギャップ(DSギャップ)は、100μmであり、現像ローラと磁気ローラとの間のギャップ(MSギャップ)は、300μmであった。現像ローラには、ピーク・ツウ・ピーク値Vpp(slv)が1700V、バイアス電圧Vdc(slv)が50Vとなるような、交流成分を直流成分に重畳した重畳電圧を印加した。磁気ローラには、ピーク・ツウ・ピーク値Vpp(mag)が3000V、バイアス電圧Vdc(mag)が350Vとなるような、交流成分を直流成分に重畳した重畳電圧を印加した。

【0084】

そして、トナー及び現像剤としては、上記複写機(京セラミタ株式会社製のカラー機)に用いられるトナー及び現像剤を用いた。

【0085】

(現像ローラの製造)

[実施例1]

まず、実施例1に係る現像ローラの製造方法を以下に示す。

【0086】

現像ローラとしては、図1(a)及び図1(b)に示すような、表面に樹脂層を備えた現像ローラを作製した。

【0087】

具体的には、まず、平均一次粒子径15nmの酸化チタン粒子に、酸化チタンに対して4重量%のシロキサンを添加し、シロキサン表面処理を行った。

【0088】

次に、表面処理をした酸化チタン130重量部と、ポリウレタン樹脂(住化バイエル社製)100重量部とを、固形分濃度20重量%となるように、メチルエチルケトンに60分間混合した。

【0089】

このようにして得られた樹脂組成物中における酸化チタンの一次粒子及び二次粒子の平均中心径(図1に示すような凝集径)は、180nmであった。

【0090】

上記のようにして得られた樹脂組成物を、最終的に得られる樹脂層の層厚が5μmとなるように、直径20mmのアルミニウム製のスリーブをローラの表面に、スプレー法で塗布した。その後、80℃で0.5時間加熱乾燥させた。そうすることによって、実施例1に係る現像ローラが得られた。

【0091】

得られた現像ローラは、表面部が樹脂層で構成され、表面抵抗率が1.0×1011Ω/cmであった。なお、現像ローラの表面抵抗率は、三菱化学アナリテック社製のハイレスタを用いて測定した。

【0092】

また、酸化チタン粒子のそれぞれの粒径は、ゼータ電位測定装置ゼータサイザー(シスメックス社製)を用いて測定した。より詳細には、測定する分散液の粘度を、溶剤(メチルエチルケトン)を用いて0.5mPasにして、ガラスセルに分散液が半分漬かるまで投入した。なお、この装置の原理は、粒子移動度をレーザ光によるドップラー効果より、導き出し、ブラウン運動をレーザで捉え、散乱光強度より、粒子径を算出するというものである。

【0093】

[実施例2]

平均一次粒子径15nmの酸化チタン粒子を用いる代わりに、平均一次粒子径50nm(一次粒子及び二次粒子の平均中心径:250nm)の酸化チタン粒子を用いたこと以外、実施例1と同様にして現像ローラを製造した。なお、実施例2で得られた現像ローラは、表面部が樹脂層で構成され、表面抵抗率が1x1010Ω/cmであった。

【0094】

[比較例1]

酸化チタンのシロキサンによる表面処置を行わなかった以外、実施例1と同様にして現像ローラを製造した。なお、比較例1で得られた現像ローラは、表面部が樹脂層で構成されるが、表面抵抗率は、液中に分散しないので、膜にならず測定できなかった。

【0095】

[比較例2]

平均一次粒子径15nmの酸化チタン粒子を用いる代わりに、平均一次粒子径80nm(一次粒子及び二次粒子の平均中心径:180nm)の酸化チタン粒子を用いたこと以外、実施例1と同様にして現像ローラを製造した。なお、比較例2で得られた現像ローラは、表面部が樹脂層で構成されるが、液中に分散しないので、膜にならず測定できなかった。

【0096】

[比較例3]

酸化チタン粒子の分散時間を10分に変更し、酸化チタン粒子の一次粒子及び二次粒子の平均中心径を300nmに変えたこと以外、実施例1と同様にして現像ローラを製造した。なお、比較例3で得られた現像ローラは、表面部が樹脂層で構成されが、液中に分散しないので、膜にならず測定できなかった。

【0097】

(評価)

(リークの発生)

上記の実施例および比較例におけるそれぞれの現像ローラ上に、トナーを1層載せた。

【0098】

そして、上記の現像条件で、温度25℃、相対湿度60%RHの、常温常湿度環境下で対向するドラムにトナーを現像した。

【0099】

オシロスコープを用いて波形を確認し、波形が乱れたものを放電したものとみなした。放電が確認されなければ「○」と評価し、放電が確認されれば「×」と評価した。

【0100】

結果を表1に示す。

【0101】

【表1】

【0102】

[まとめ]

以上の結果より、一次粒子径および一次粒子及び二次粒子の平均中心径(凝集径)が本発明の範囲であり、かつ表面を相溶化剤で処理した酸化チタンを導電剤として添加した、アミド結合有する樹脂からなる樹脂層を有する現像ローラを用いることにより、放電の発生を抑制することができることがわかった。

【符号の説明】

【0103】

13 回転スリーブ

15 固定軸

18,23 樹脂層

19 基材

20 現像装置(現像ユニット)

22,25 シャフト

24 ローラ本体

28 リブ

60 複写機

61 現像ローラ

62 磁気ローラ

63 撹拌ローラ

65 ブレード

【特許請求の範囲】

【請求項1】

導電性基材の表面を樹脂層で被覆した現像ローラであって、

前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、

前記酸化チタンの一次粒子径は10〜60nmであり、

前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmである、現像ローラ。

【請求項2】

前記相溶化剤が、シロキサンである、請求項1に記載の現像ローラ。

【請求項3】

酸化チタンに対して、相溶化剤を4〜10重量%添加する、請求項1または2に記載の現像ローラ。

【請求項4】

前記アミド結合を有する樹脂が、ポリウレタン樹脂、ポリアミド樹脂及びポリイミド樹脂から選択される少なくとも1つである、請求項1〜3のいずれかに記載の現像ローラ。

【請求項5】

現像ローラ上に形成する樹脂層の厚みが3〜20μmである、請求項1〜4のいずれかに記載の現像ローラ。

【請求項6】

像担持体の表面に形成された静電潜像をトナー像として顕像化させる現像装置であって、

トナーとキャリアとを含む2成分現像剤を表面上に担持して、担持した2成分現像剤を搬送する磁気ローラと、

前記像担持体及び前記磁気ローラのそれぞれに対向して配置され、前記磁気ローラによって搬送された2成分現像剤と接触又は近接して、前記2成分現像剤中のトナーを表面上に担持して、担持したトナーを前記像担持体の近傍まで搬送する現像ローラとを備え、

前記現像ローラとして、請求項1〜5のいずれかに記載の現像ローラを備える、現像装置。

【請求項7】

請求項6に記載の現像装置と像担持体とを備えることを特徴とする、画像形成装置。

【請求項1】

導電性基材の表面を樹脂層で被覆した現像ローラであって、

前記樹脂層が、アミド結合を有する樹脂と、表面を相溶化剤で処理された酸化チタンとを少なくとも含み、

前記酸化チタンの一次粒子径は10〜60nmであり、

前記樹脂層中に存在する酸化チタンの一次粒子及び二次粒子の平均中心径が100〜275nmである、現像ローラ。

【請求項2】

前記相溶化剤が、シロキサンである、請求項1に記載の現像ローラ。

【請求項3】

酸化チタンに対して、相溶化剤を4〜10重量%添加する、請求項1または2に記載の現像ローラ。

【請求項4】

前記アミド結合を有する樹脂が、ポリウレタン樹脂、ポリアミド樹脂及びポリイミド樹脂から選択される少なくとも1つである、請求項1〜3のいずれかに記載の現像ローラ。

【請求項5】

現像ローラ上に形成する樹脂層の厚みが3〜20μmである、請求項1〜4のいずれかに記載の現像ローラ。

【請求項6】

像担持体の表面に形成された静電潜像をトナー像として顕像化させる現像装置であって、

トナーとキャリアとを含む2成分現像剤を表面上に担持して、担持した2成分現像剤を搬送する磁気ローラと、

前記像担持体及び前記磁気ローラのそれぞれに対向して配置され、前記磁気ローラによって搬送された2成分現像剤と接触又は近接して、前記2成分現像剤中のトナーを表面上に担持して、担持したトナーを前記像担持体の近傍まで搬送する現像ローラとを備え、

前記現像ローラとして、請求項1〜5のいずれかに記載の現像ローラを備える、現像装置。

【請求項7】

請求項6に記載の現像装置と像担持体とを備えることを特徴とする、画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−47876(P2012−47876A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188242(P2010−188242)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000006150)京セラミタ株式会社 (13,173)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000006150)京セラミタ株式会社 (13,173)

【Fターム(参考)】

[ Back to top ]