現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置

【課題】高速での画像形成を繰り返した場合にも、当該表面層が剥離しにくい現像ローラを提供する。

【解決手段】軸芯体、および、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する現像ローラであって、

該表面層は、オルガノシロキサンを含み、該オルガノシロキサンは、ケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上、1.95以下であり、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下であり、

該弾性層は、複合弾性率(Ere)が0.5MPa以上、20Mpa以下であり、

該中間層は 複合弾性率(Erm)が弾性層の複合弾性率(Ere)より大きい。

【解決手段】軸芯体、および、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する現像ローラであって、

該表面層は、オルガノシロキサンを含み、該オルガノシロキサンは、ケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上、1.95以下であり、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下であり、

該弾性層は、複合弾性率(Ere)が0.5MPa以上、20Mpa以下であり、

該中間層は 複合弾性率(Erm)が弾性層の複合弾性率(Ere)より大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置に関する。

【背景技術】

【0002】

特許文献1は、軸芯体、弾性層及び表面層をこの順に有し、該表面層がケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が、0.65以上、1.95以下である。そして、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下である酸化ケイ素膜を含む現像ローラを開示している。当該酸化ケイ素膜は、弾性層からの低分子量成分の染み出しを有効に抑制でき、トナー離型性に優れた表面を有し、また、十分な可撓性を有し、繰り返しの画像形成によってもヒビ割れを生じにくいという特性を示し、現像ローラの表面層として優れている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4165901号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載される現像ローラは、近年の高速プロセススピードの電子写真画像形成装置において画像出力を繰り返した場合、表面層と弾性層間で剥離が生じることがある。

【0005】

本発明の課題は、下記(1)から(3)の条件を高いレベルで兼ね備えた表面層を有し、且つ、高速での画像形成を繰り返した場合にも当該表面層が剥離しにくい現像ローラを提供することにある:

(1)弾性層からの低分子量成分の染み出しを抑制できること

(2)トナー離型性に優れた表面を有すること

(3)優れた可撓性を示し、弾性層の変形に充分に追随できること。

【課題を解決するための手段】

【0006】

本発明に係る現像ローラは、軸芯体、および、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する現像ローラであって、

該表面層は、オルガノシロキサンを含み、該オルガノシロキサンは、ケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上、1.95以下であり、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下であり、

該弾性層は、複合弾性率(Ere)が0.5MPa以上、20Mpa以下であり、

該中間層は 複合弾性率(Erm)が弾性層の複合弾性率Ereより大きいことを特徴とする。

【0007】

また、本発明に係る電子写真プロセスカートリッジは、電子写真画像形成装置本体に脱着可能に装着される電子写真プロセスカートリッジであって、

該電子写真プロセスカートリッジは、少なくとも現像ローラ、トナー規制部材、トナー容器を有し、且つ該現像ローラが、上記現像ローラであることを特徴とする。

【0008】

また、本発明に係る電子写真画像形成装置は、感光体及び感光体に当接して配置される現像ローラを有する電子写真画像形成装置であって、該現像ローラが、上記現像ローラであることを特徴とする。

【発明の効果】

【0009】

本発明の現像ローラは、高速出力下における繰り返しの使用によっても表面層が剥離しにくく、優れた耐久性を有し、高品位な電子写真画像を長期に亘って安定して得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の現像ローラの製造装置の一例を示す概略構成図である。

【図2】本発明の現像ローラの製造装置の一例を示す概略側面図である。

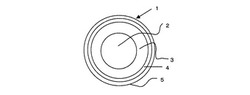

【図3】本発明の現像ローラの一例を示す側面図である。

【図4】本発明の電子写真プロセスカートリッジの一例を示す概略構成図である。

【図5】本発明の電子写真画像形成装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0011】

本発明の現像ローラは、軸芯体、及び、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する。

[軸芯体]

本発明の現像ローラに用いる軸芯体は、現像ローラに必要な強度と、帯電したトナーを感光体へ移動可能な電極となり得る導電性を有するものであればよい。

【0012】

[弾性層]

上記弾性層は、上記軸芯体周囲に設けられる積層体を構成する層であり、軸芯体側に位置し、複合弾性率(Ere)が0.5MPa以上、20Mpa以下である。弾性層が上記範囲の複合弾性率を有することにより、より大きい複合弾性率を有する上層の中間層と相俟って、装置の不使用により、現像ローラが感光体やトナー規制部材等の接触部材に長期に亘って当接しても、当接部位に圧接永久歪が生じることを抑制できる。

【0013】

また、上記複合弾性率を有することにより、接触部材と現像ローラ間を通過するトナーにかかる圧力を緩和し、高速で、長期の使用による表面層の剥離や、トナー劣化に起因したフィルミングを有効に抑制することができる。

【0014】

弾性層の複合弾性率(Ere)が0.5MPa以上であれば、現像ローラの当接部に圧接永久歪が生じるのを抑制することができ、トナー規制部材との接触における変形量が上昇するのを抑制し、画像スジ等の画像弊害の発生を抑制することができる。また、20MPa以下であれば、接触部材によるストレスの過度の上昇を抑制し、特に高速画像出力下における表面層の剥離やトナー劣化に起因したフィルミングの発生を抑制することができる。

【0015】

ここで、複合弾性率は、特定の圧子を測定試料に押し込んだときの、荷重−変位曲線から求める。圧子には、バーコビッチ型ダイヤモンド製圧子を好適に用いることができ、圧子の寸法や装置の制御精度によって、数百nm〜数mmの測定面積において、弾性率を測定することができる。測定サンプルは、切断したサンプルの小片を樹脂に含埋した後、クライオルトラミクロトームにて凍結して、超精密切削して測定サンプルを作製する。

【0016】

このサンプルの断面をナノインテンダー(製品名:TriboIndenter、Hysitron社製)を用いて、押し込み深さ200nm〜250nmの範囲で単一押し込みにより測定する。測定は3回行い相加平均値Esを求め、下記式から複合弾性率(Er)を求める。尚、測定サンプルが微粒子等を含有する場合は、マトリックス部を測定する。

【0017】

Er =[(1−νs2/Es + (1−νi2)/Ei )−1

ここで、vsはサンプルのポアソン比、viは圧子のポアソン比、Eiは圧子の弾性を示し、バーコビッチ型のダイヤモンド製圧子について、νi=0.07、 Ei=1141GPaが与えられる。また、材料によってポアソン比は変わるが、弾性層のポアソン比としてνs=0.18を用いることができる。

【0018】

上記弾性層は、原料主成分としてゴム又は樹脂を用いて成形することができ、発泡体、非発泡体のいずれであってもよい。原料主成分のゴムとして、種々のゴムを用いることができ、これらを適宜選択し、上記範囲の複合弾性率を有するものとすることができる。具体的には、以下のものが挙げられる。

【0019】

エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレン−ブタジエンゴム(SBR)、フッ素ゴム、シリコーンゴム。エピクロロヒドリンゴム、NBRの水素化物、多硫化ゴム、ウレタンゴム。

【0020】

また、原料主成分の樹脂としては、主として熱可塑性樹脂であり、以下のものが挙げられる。低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)、エチレン−酢酸ビニル共重合樹脂(EVA)等のポリエチレン系樹脂。ポリプロピレン系樹脂、ポリカーボネート樹脂、ポリスチレン系樹脂、ABS樹脂、ポリイミド。ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル樹脂。フッ素樹脂。ポリアミド6、ポリアミド66、MXD6等のポリアミド樹脂。

【0021】

これらゴム、樹脂は、単独であるいは2種以上を混合して用いてもよい。これらのうち、耐候性、化学的不活性及び優れた圧縮永久歪み特性を示すことから、シリコーンゴムを用いることが好ましい。

【0022】

上記弾性層には、要求される機能に必要な、導電剤や非導電性充填剤のような成分、また、ゴム及び樹脂成型体とする際に利用される各種添加剤成分、例えば、架橋剤、触媒、分散促進剤を主成分のゴム材料に適宜配合することが好ましい。

【0023】

導電剤としては、イオン導電機構によるイオン導電性物質と、電子導電機構による導電付与剤があり、どちらか一方、或いは併用することも可能である。特に、カーボンブラック系の導電剤は、比較的安価かつ容易に入手でき、また、主成分のゴム及び樹脂材料の種類に依らず、良好な導電性を付与できるため、好適である。主成分のゴム及び樹脂材料中に、微粉末状の導電剤を分散させる手段としては、主成分のゴム及び樹脂材料に応じて、例えば、ロールニーダー、バンバリーミキサー等の混練機を用いる方法を選択すればよい。

【0024】

上記導電剤の添加量は弾性層の体積抵抗率が1×103〜1×1011Ω・cmの範囲となるような範囲であることが好ましく、より好ましい範囲は1×103〜1×108Ω・cmである。弾性層の体積抵抗率が1×103〜1×1011Ω・cmであれば、トナーを均一に帯電することができる。

【0025】

弾性層の厚さは、実用上、目的とするニップ幅を達成するため、その硬さに応じて、適宜決定することが好ましい。具体的には、0.5mm以上が好ましく、より好ましくは1.0mm以上である。弾性層の厚さが0.5mm以上であれば、感光体と当接して、ニップ幅を確保し、加えて、好適なセット性を満たすものとなる。

【0026】

また、弾性層の厚さの上限は、作製される現像ローラの外径精度を損なわない限り、特にないが、6.0mm以下とするのが適当であり、5.0mm以下がより好ましい。弾性層の厚さが6.0mm以下であれば、現像ローラが接触部材と長期間当接した状態に置かれても、当接部位の変形歪を抑制することができる。

【0027】

弾性層の成形は、押出成形法、圧縮成形、射出成形法等によって可能である。また、弾性層の層構成としては一層に限定されず、二層以上の構成とすることもできる。二層以上の弾性層で構成される場合、複合弾性率(Ere)は、最も厚い膜厚の層の測定値とする。

【0028】

[中間層]

上記中間層は上記積層体を構成する層であり、弾性層と表面層の中間に位置し、複合弾性率をErmとしたとき、Ere<Ermの関係を示すものである。このような中間層は表面層と弾性層の間の緩衝層としての機能を果たし、電子写真画像形成装置における高速出力下、繰り返し画像出力に対し、層間剥離、トナー劣化を抑制すると共に、接触部材との長期接触による変形に起因する画像不良を抑制する。

【0029】

中間層は、トナー規制部材との接触部位に生じる圧縮永久歪を抑制できる硬度を有するものの可撓性が不足する表面層と、接触部材とのストレスを緩和しトナー劣化によるフィルミングを抑制できる低硬度、低弾性率の弾性層との間の硬度差を緩和する機能を有する。中間層が存在することにより、表面層と弾性層間の中間の硬度や弾性率を有し、その差を緩衝し、高速下での摺擦を緩和し、更なる高速出力に対応することができ、層間剥離を抑制することができる。そして、弾性層、表面層の機械的物性や化学的組成の選択や組み合わせの選択幅を拡大することができる。

【0030】

中間層の複合弾性率(Erm)は、50MPa以上5000MPa以下であることが好ましい。50MPa以上であれば、層間剥離を抑制し耐久性に優れるだけでなく、圧縮変形歪に起因する画像弊害を抑制することができる。また、5000MPa以下であれば、過度な硬度上昇を抑制し、繰り返し画像出力によるトナー劣化による画像弊害を抑制することができ、弾性層との弾性率差が過大となることによる層間の応力の緩和を図ることができる。

【0031】

上記中間層の膜厚は2μm以上100μm以下であることが好ましい。2μm以上であることで、緩衝層として十分に機能し、良好な耐久剥離性能を得ることができるだけでなく、トナー規制部材との接触部における変形起因の画像スジ等の画像弊害を抑制することができる。また、100μm以下であることで、過度な硬度上昇を抑制し、繰り返し画像出力によるトナー劣化による画像弊害を抑制することができる。さらには、層間の応力緩和の効果を十分に得ることができ、良好な耐久剥離性能を得ることができる。

【0032】

中間層の膜厚は、デジタルマイクロスコープ(VH−2450:キーエンス株式会社)を用いて、現像ローラの長手方向を端部より等間隔に3箇所、かつ周方向に等間隔に3箇所の合計9箇所を測定し、得られた値の相加平均値として求めることができる。また、中間層が微粒子等を含有する場合は、マトリックス部の測定値を採用する。

【0033】

中間層の原料主成分のゴムとしては、弾性層に用いるゴムとして例示したものと同様のものを用いることができるが、これらのうち、弾性層の複合弾性率(Ere)より大きい複合弾性率(Erm)を有するように、その種類、架橋密度等を選択する。また、中間層の複合弾性率(Erm)は充填剤及び増量剤の選択や含有量によっても調整することが可能である。

【0034】

これらのうち、耐磨耗性、機械的物性、弾性層との密着性等の観点から、ポリウレタン、ポリエステル、ナイロン等を好ましいものとして挙げることができる。特に、ポリウレタンは、耐磨耗性及び優れた機械的物性を示すことから、摺擦や接触による表面層と弾性層間の応力緩和、及び接触部材起因の変形量の抑制という観点から好ましい。更に、熱硬化性のポリウレタンは優れた圧縮永久歪みを有し、接触部材起因の変形を抑制することができると共に、応力緩和性及び耐磨耗性に優れるため、特に好ましい。

【0035】

ポリウレタンは、ウレタン結合を有するポリマーであり、ハードセグメントとソフトセグメントの二つのセグメントから構成される。ハードセグメントは、ウレタン結合、アロファネート結合、ビウレット結合等の結合を含有するセグメントから構成される。ソフトセグメントは、エーテル基、エステル基、カルボキシル基、アルキル基、アルケニル基等の官能基を有するセグメントから構成される。これらのポリウレタンはソフトセグメントを構成するポリオールと、イソシアネート化合物から得られ、上記ポリオールとしては、以下のものを、具体的に挙げることができる。

【0036】

ポリカーボネートポリオール、アクリルポリオール、カプロラクトンポリオール、ポリエーテルポリオール、ポリエステルポリオール、ポリオレフィンポリオール。これらは混合して用いてもよい。また、これらのポリオールをイソシアネートで再延長したプレポリマー型ポリオールも好適に用いることができる。この中でも特に好ましくは、ポリエーテルポリオール、ポリエステルポリオール、ポリカプロラクトンポリオール、ポリカーボネートポリオール、又はこれらの混合物である。

【0037】

ポリエーテルポリオールとして、具体的にはポリエチレングリコール(PEG)、ポリプロピレングリコール(PPG)、ポリテトラメチレングリコール(PTMG)、THFとネオペンチルグリコールの共重合体(PTXG)等を用いたものが挙げられる。

【0038】

ポリエステルポリオールとしては、直接エステル化反応、開環重合反応で得られたポリエステルポリオール、ポリエステルポリオールとイソシアネートを鎖延長させたポリウレタンポリオールプレポリマーを好適に用いることができる。直接エステル化反応で合成されるポリエステルポリオールは、原料として多塩基酸と多価アルコールを脱水縮合することで得られる。ポリエステルポリオールの原料の多塩基酸としては、以下のものを具体的に挙げることができる。

【0039】

アジピン酸、イソフタル酸、テトラクロロ無水フタル酸、ヘット酸、テトラブロモ無水フタル酸、無水フタル酸、ハソフタル酸、テレフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、コハク酸、セバシン酸、フマル酸、トリメリット酸。ダイマー酸、無水マレイン酸、1,12−ドデカン二酸、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸、5−ソディオスルホイソフタル酸等。この中でも、アジピン酸、イソフタル酸、テレフタル酸、セバシン酸が容易に入手できることから特に好ましい。

【0040】

多価アルコールとしては、具体的に以下のものを挙げることができる。1,4−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール。ビスフェノールA、グリセリン、ペンタエリストール、トリメチロールプロパン、トリメチロールエタン、1,4−シクロヘキサンジメタノール、2,2,4−トリメチル−1,3−ペンタンジオール、2−ブチル−2−エチル−1,3−プロパンジオール。

【0041】

ヒドロキシビバリルヒドロキシビバレート、3−メチル−1,5−ペンタンジオール、2−メチル−1,8−オクタンジオール、1,9−ノナンジオール、2−メチル−1,3−プロパンジオール、2,4−ジエチル−1,5−ペンタンジオール等。

【0042】

ポリカプロラクトンポリオールとしては、ε−カプロラクトンを原料として開環重合反応で得られたポリカプロラクトンジオール、又はポリカプロラクトンジオールをプレポリマー化して合成されたプレポリマー型ポリオール等が挙げられる。上記ポリカプロラクトンジオールの中でも、非結晶性、又は低融点のものが、機械的物性の観点からも特に好ましい。

【0043】

上記中間層は、導電性の付与及び機械的物性の制御のため、カーボンブラックを含有していてもよい。表面層におけるカーボンブラックの含有量は、現像ローラに適正な範囲の導電性の付与及び機械的物性の制御の観点から、中間層の樹脂成分100質量部に対して、5質量部以上、60質量部以下であることが好ましい。中間層におけるカーボンブラックの含有量が5質量部以上であれば、適度な導電性が得られるだけでなく、圧縮永久歪の抑制が可能である。一方で、60質量部以下であれば、樹脂成分に対する分散均一性が得られるだけでなく、中間層の硬度上昇の抑制が可能であり、高品位な画像が得られる。

【0044】

上記カーボンブラックの平均一次粒子粒径は、中間層の強度を維持し、適切な導電性を発揮させるために、15〜50nmとすることが好ましい。また、カーボンブラックのDBP吸油量としては、同様の理由から例えば、50〜300ml/100gとすることが好ましい。このようなカーボンブラックとしては、チャンネル法、ファーネス法等で製造したものを好適に使用することができる。更に、必要な物性に合わせて、2種以上のカーボンブラックを配合してもよい。

【0045】

上記中間層は、現像ローラの表面に適度な表面粗さを付与するため、微粒子を含有していてもよい。中間層が微粒子を含有することによって、現像ローラ表面の表面粗度を制御することができると同時に、表面層が磨耗した場合でも、表面粗度の変動を少なくし表面状態を一定に保持することができる。微粒子としては、体積平均粒径が2〜40μmであることが好ましい。

【0046】

上記微粒子の体積平均粒径の測定には、コールター社製のLS−230型レーザー回折式粒度分布測定装置に、リキッドモジュールを取り付けたものを用いることができる。測定は、水約10ccに微量の界面活性剤を添加し、これに微粒子約10mgを加え、超音波分散機で10分間分散した後、測定時間90秒間、測定回数1回の条件で測定を行う。上記の測定方法により測定した値を体積平均粒径の値として採用することができる。また、粒子の上記体積平均粒径は、中間層からマニュピレーター等を用いて取り出し、測定することが可能である。

【0047】

微粒子の含有量としては、中間層の樹脂100質量部に対して、1〜100質量部であることが好ましい。微粒子の材質としては、ウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、アクリル樹脂、ポリカーボネート樹脂を挙げることができる。これらの微粒子は、例えば、懸濁重合、又は分散重合法により製造することができる。

【0048】

中間層の形成方法としては、未硬化の上記樹脂、その他の成分の材料を含有する組成物(未硬化組成物という。)を調製し、これを用いて弾性層上に塗膜を形成し、硬化する方法を挙げることができる。未硬化組成物の調製は、溶媒としてメチルエチルケトン、トルエン、又はアルコールを用いて、サンドミル、ペイントシェーカー、ダイノミル、パールミル等のビーズを使用した分散装置を使用することが好ましい。

【0049】

塗膜の形成には、スプレー、ディップコート、又はロールコート等の塗工方法を使用することができ、上記弾性層上に、塗膜を形成した後、乾燥して溶媒を除去し加熱硬化する方法を使用することができる。硬化及び乾燥は、加熱、又は電子線照射のいずれの方法であってもよい。さらには、予めチューブ形状に成形した中間層を弾性層を形成したローラ上に被覆してもよい。

【0050】

上記塗膜形成に浸漬塗工を使用する場合、図1の概略構成図に示す塗料の循環機構を有する塗布装置を用いることが好ましい。

【0051】

図1に示す塗布装置には、浸漬槽6が設けられる。浸漬槽は弾性層4が形成されたローラ7の外径よりわずかに大きな内径と、ローラ7の軸方向長より長い深さを備えた円筒形を有し、軸方向を垂直方向にして設置される。その上端部外周には環状の液受け部9が設けられ、液受け部はその底面に接続される管10により、攪拌タンク8に接続される。

【0052】

一方、浸漬槽6の底部は管14を介して中間層形成用塗料11を循環させるポンプ12に接続され、更に、ポンプ12と攪拌タンク8を接続する管13によって攪拌タンク8に接続される。攪拌タンク8には内部に収納する中間層形成用塗料11を攪拌するための攪拌翼15が設けられる。

【0053】

この塗布装置には、浸漬槽の上部において昇降板17を浸漬槽の軸方向に昇降させる昇降装置16が設けられ、昇降板17に懸架されるローラ7を浸漬槽中に進入、後退可能となっている。

【0054】

このような塗布装置を用いて弾性層上に中間層を成形するには、ポンプ12を駆動し、攪拌タンク8に収納する中間層形成用塗料11を管13、14を通って浸漬槽6に供給する。昇降装置16を駆動させ昇降板17を降下させ、ローラ7を中間層形成用塗料11が充填された浸漬槽6に進入させる。ローラ7の進入により浸漬槽の上端6aから溢れ出た中間層形成用塗料11は液受け部9で受けられ、管10を通って攪拌タンク8に戻される。その後、昇降装置を駆動して昇降板を上昇させ、ローラ7を所定の速度で浸漬槽から後退させ、弾性層上に塗布膜を形成する。

【0055】

この間、攪拌タンク内で攪拌翼15を回転させ、塗布液を攪拌して含有物の沈降を抑制し、塗布液の均一性を維持する。塗膜が形成されたローラは、昇降板17から取り外され、塗膜を乾燥硬化して、中間層が成形される。

【0056】

[表面層]

上記表面層は積層体を構成する層であり、積層体の表面側に位置し、オルガノシロキサンを含み、ケイ素原子と化学結合している炭素原子及びケイ素原子と結合している酸素原子を含む連続している膜(以降「SiOx膜」と記載することがある。)から形成される。ケイ素原子と化学結合している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上1.95以下であり、且つ、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上1.65以下である。

【0057】

ケイ素原子に対するこれに化学結合する酸素原子の存在比O/Siは1.30以上1.80以下であることがより好ましい。存在比O/Siが0.65以上であれば、表面が粘着性になるのを抑制し、現像ローラとして使用する際、トナーに対する離型性に優れ、初期フィルミングの発生を抑制することができる。O/Siが1.95以下であれば、SiOx膜が高硬度のためにヒビ割れが生じるのを抑制することができ、現像ローラとして使用した際、接触部材との摺擦によって、ストレスを受けにくく、層間剥離の発生を抑制し、画像弊害を抑制することができる。

【0058】

また、ケイ素原子に対するこれに化学結合する炭素原子の存在比C/Siは0.10以上0.70以下であることがより好ましい。存在比C/Siが0.05以上であれば、酸化ケイ素の膜と中間層の密着性に優れ、剥離が生じるのを抑制し、均一かつ適正な表面層を得ることができる。また存在比C/Siが1.65以下であれば膜の表面が粘着性になるのを抑制し、現像ローラとして使用する際、トナーへの離型性が良好であり、初期フィルミングの発生を抑制することができる。

【0059】

表面層中の各元素の存在比率は次のようにして求めることができる。X線光電子分光装置(Quantum2000:アルバック・ファイ株式会社製)を用い、X線源をAlKαとして、表面層の表面をSiの2p軌道、O及びCの1s軌道の結合エネルギーに起因するピークを測定する。それぞれのピークから各原子の存在比を算出し、得られた存在比よりO/Si及びC/Siを求める。

【0060】

また、SiOxの化学結合については、フーリエ変換赤外分光分析(FT−IR)装置(SpectrumOne:株式会社パーキンエルマージャパン製)により、表面層の表面をIR測定する。450cm-1の振動ピークによりSi−Oの化学結合の存在を、800−820cm-1の伸縮ピークによりSi−Cの化学結合の存在を確認する。後述する方法にて形成される表面層においてO/Si、C/Siの値の位置におけるバラツキは殆ど生じ得ないため、測定は表面層の一箇所で行えば足りる。

【0061】

上記表面層を形成する方法としては、特に限定されるものではなく、以下の方法により形成することができる。ディップコート、スプレーコート、ロールコート、リングコート等の湿式コート法;真空蒸着、スパッタリング、イオンプレーティング等の物理的気相成長(PVD)法;プラズマCVD、熱CVD、レーザーCVD等の化学的気相成長(CVD)法。これらのうち、弾性層と表面層との密着性や処理時間及び処理温度、装置の簡便性、得られる表面層の均一性を考慮すると、プラズマCVD法が好ましい。

【0062】

以下、プラズマCVD法によるSiOx膜の形成方法の一例として、図2の模式図に示すプラズマCVD装置を用いる方法について説明する。プラズマCVD装置は、真空チャンバ18、平行に置かれた平板電極19、原料ガスボンベ及び原料液体タンク20、原料供給切換バルブ21、チャンバ内のガス排気手段22、高周波を供給する高周波供給電源23、被処理体のローラの回転支持装置24を有する。以下の手順により表面層を形成する。

(1)平板電極19の間に軸芯体上に弾性層及び中間層を形成した弾性ローラを設置し、得られるSiOxの膜が均一となるように、回転支持装置24を駆動して弾性ローラを周方向に回転させる。

(2)排気手段により、真空チャンバ18内を真空に引く。

(3)原料ガス導入口より原料ガスを導入し、平板電極19に高周波供給電源23により高周波電力を供給し、プラズマを発生させ、弾性ローラ上に成膜を行う。

(4)所定時間経過した後、原料ガス及び高周波電力供給を停止し、真空チャンバ18内に空気又は窒素を大気圧まで導入(リーク)し、弾性ローラを取り出す。

【0063】

以上のような手順により炭素を含有するSiOx膜からなる表面層を有する現像ローラを製造することが可能である。プラズマCVD処理される弾性ローラは、均一なプラズマ雰囲気が形成されるのであれば多数本を同時に処理することもできる。原料ガスとして、通常、ガス状の或いはガス状化した有機ケイ素化合物を、必要により炭化水素化合物と共に、不活性ガス、酸化性ガス等の気体の共存下或いは不存在下に導入する。上記炭化水素化合物としては、例えば、トルエン、キシレン、メタン、エタン、プロパン、アセチレン等が挙げられる。

【0064】

有機ケイ素化合物としては、例えば、以下のものが挙げられる。1、1、3、3−テトラメチルジシロキサン、ヘキサメチルジシロキサン、ビニルトリメチルシラン、メチルトリメトキシシラン、ヘキサメチルジシラン、メチルシラン、ジメチルシラン、トリメチルシラン、テトラメチルシラン、ジエチルシラン、プロピルシラン。フェニルシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン、テトラエトキシシラン、フェニルトリメトキシシラン、メチルトリエトキシシラン、オクタメチルシクロテトラシロキサン。

【0065】

これらのうち、取扱い上の安全面から、1、1、3、3−テトラメチルジシロキサン、ヘキサメチルジシロキサン、テトラメチルシランが好ましい。

【0066】

シラン源としては、有機ケイ素化合物に限定されるものではなく、シラン、アミノシラン、シラザンも用いることができる。

【0067】

有機ケイ素化合物等がガス状であればそのまま使用し、常温で液体であれば加熱し気化させて不活性ガスにより搬送して、あるいは、不活性ガスにてバブリングして搬送して用いる。さらに常温で固体のものでは、加熱して気化させ、不活性ガスにより搬送して用いる。また、原料物質を減圧状態において、気化を促進させてもよい。原料の有機ケイ素化合物が含酸素化合物であるときは、酸素ガスを供給しなくてもよいが、上記原料ガスと共に、酸素、含酸素ガス(N2O、CO2等)等の酸化性ガスを導入する。また、適宜希釈ガスとして、ヘリウム、アルゴン、窒素等の不活性ガスを用いることもできる。

【0068】

SiOx膜におけるケイ素原子、ケイ素原子に化学結合している酸素原子、及びケイ素原子に化学結合している炭素原子の存在比率は、導入する原料ガスの配合比、供給する高周波電力等により制御することが可能である。

【0069】

具体的には、例えば、前記有機ケイ素化合物と酸素ガスとの配合比において、酸素ガスの比率を高めることによりO/Siの値を増加させることができる。酸素ガスの比率を低下させることでC/Siの値を増加させることができる。また、高周波電力を増加させることにより、O/Si並びにC/Siの値を低下させることができる。更に、前記炭化水素化合物を併用することにより、当該炭化水素化合物の使用量に応じて、O/Si並びにC/Siの値を増加させることができる。

【0070】

また、湿式法によるSiOx膜の製造方法としては以下の方法を挙げることができる。無機高分子前駆体溶液(例えば、パーヒドロポリシラザン溶液等)と水酸基を有する高分子溶液(例えば、2−ヒドロキシエチルメタクリレート等)の混合物を、弾性層上に均一に塗布し、次いで加熱や紫外線の照射により当該混合物の塗膜を硬化させる。上記無機高分子前駆体溶液と上記高分子溶液のモル比を変化させることによりO/Si、C/Siの値を制御することができる。

【0071】

SiOx膜用の原料塗料を中間層上に塗布するのに先立ち、中間層の形成時と同様に、塗料に対する中間層表面の濡れ性を向上させるために、紫外線照射や電子線照射、火炎処理又はプラズマ処理等の活性化処理を施してもよい。

【0072】

表面層の厚さは、15nm以上5000nm以下であることが好ましい。より好ましくは、300nm以上3000nm以下である。膜厚がこの範囲であれば、長期の使用に伴う摩耗に対して良好な耐久性を有するものとなり、表面層をCVD法により形成する場合においても、弾性層が過度に昇温しその特性が変化するのを抑制することができる。表面層の膜厚は、薄膜測定装置(F20−EXR;FILMETRICS社製)を用いて、現像ローラの長手方向を端部より等間隔に3箇所、且つ周方向に等間隔に3箇所の合計9箇所を測定し、得られた値の相加平均値として求めることができる。

【0073】

[現像ローラ]

このような現像ローラの硬度は、アスカーC硬度が50度以上80度未満であることが好ましく、より好ましくは、55以上70以下である。アスカーC硬度が50度以上であれば、層間の応力緩和の効果を十分に得ることができ、良好な耐久剥離性能を得ることができ、トナー規制部材との長期圧接による圧縮永久歪による画像にスジが発生するのを抑制することができる。また、アスカーC硬度が80度未満であれば、接触する感光体、トナー規制部材、トナー等に対する損傷を低減することができ、高速画像出力下における表面層の剥離やトナー劣化に起因したフィルミングの発生を抑制することができる。

【0074】

アスカーC硬度は、日本ゴム協会標準規格SRIS101に準拠したAsker−C硬度型スプリング式ゴム硬度計(高分子計器(株)社製)を用いて測定した硬度である。測定条件は、現像ローラを常温常湿(温度23℃、湿度50%RH)の環境中に12時間以上放置した後、上記硬度計を10Nの力で当接させてから30秒後に測定する。アスカーC硬度の測定試料は、弾性層、中間層及び表面層を切り出して重ねたものとし、厚さは最低5mm以上あればよい。このような硬度を有する現像ローラは、上記構成の表面層や、カーボンブラック等の充填材等を適宜選択することにより得ることができる。

【0075】

上記現像ローラの表面粗さは、中心線平均粗さRaで0.10μm以上、2.5μm以下であることが好ましく、より好ましくは、0.30μm以上、2.0μm以下である。Raが0.10μm以上であれば、現像ローラ表面の粘着性が上昇するのを抑制し、接触部材との摺擦が増大して層間剥離が発生するのを抑制することができる。更に、トナーの搬送性が低下するのを抑制し、接触部材による圧縮永久歪起因の画像スジの発生を抑制することができる。

【0076】

また、Raが2.5μm以下であれば、表面の粘着性は低下する一方で、表面凹凸形状の影響によって、接触部材との摺擦が増大し、層間剥離が発生する傾向を抑制することができる。更に、トナーの搬送性が過大となって、トナー劣化に起因したフィルミングが発生するのを抑制することができる。トナーや電子写真画像形成プロセスとの組合わせにもよるが、Raが上記数値範囲内であれば、特に耐久剥離性能に優れ、トナー固着、フィルミング、接触部材による圧縮永久歪等に起因する不良画像を抑制するバランスが良好となる。

【0077】

このような表面粗さを有する現像ローラを得るには、弾性層又は中間層を形成した後、表面を研磨する方法や、中間層や弾性層に任意の粒径の球状微粒子を含有させる方法などによることができる。

【0078】

RaはJIS規格(JISB0601−2001)に準拠し、(株)小坂研究所製surfcorder SE−3400を用い、送り速度0.5mm/s、カットオフ0.8mm、測定長2.5mmの条件で測定する。この測定をローラの母線方向の任意の3箇所で行い、相加平均として得られる値を採用することができる。

【0079】

上記現像ローラは、現像ローラを回転させてDC50V印加させた際に計測される電流値が5μA以上3000μA以下であることが好ましい。この電流値は、現像ローラの軸芯体の両端に500gの荷重をかけて、24rpmで回転する金属製ドラムに押し当て、現像ローラと直列に接続した10kΩの内部抵抗に流れる電流を測定して得られる値である。測定は23℃、50%RHで行い、現像ローラを回転させて1周分計測し、その平均値として求める。この現像ローラの電流値を適正かつ均一に制御することは、トナーが移動するための電界強度を適正かつ均一に保つ点で重要である。

【0080】

本発明の現像ローラの一例を、図3に示す。図3に示す現像ローラは、円柱状又は円筒状の導電性軸芯体2の外周面に弾性層3が固定され、更に弾性層3の外周面に中間層4が積層される、該中間層4の外周面に表面層5が積層された構成を有する。また、上記弾性層3、中間層4、表面層5はそれぞれ材質や組成等が異なる多層構造であってもよい。尚、中間層が二層以上の場合、表面層5と接する層を本発明の現像ローラにおける中間層とする。

【0081】

[電子写真プロセスカートリッジ]

本発明の電子写真プロセスカートリッジは、電子写真画像形成装置本体に脱着可能に装着され、少なくとも現像ローラ、トナー規制部材、トナー容器を有し、且つ該現像ローラが、上記現像ローラである。本発明に係る電子写真プロセスカートリッジの一例を図4に示す。

【0082】

この電子写真プロセスカートリッジ25は、現像装置30と共に、感光体26、クリーニングブレード34、廃トナー収容容器33、帯電部材32が一体となったオールインワンプロセスカートリッジである。現像装置30には、上記現像ローラ1、トナー規制部材29、トナー供給ローラ27、トナー28aを収納するトナー容器28が備えられる。

【0083】

[電子写真画像形成装置]

本発明の電子写真画像形成装置は、感光体及び感光体に当接して配置される現像ローラを有し、該現像ローラが、上記現像ローラであることを特徴とする。本発明の電子写真画像形成装置の一例を図5に示す。この電子写真画像形成装置は、各色毎に上記電子写真プロセスカートリッジ25が、着脱可能に装着されたものであるが、感光体26、クリーニングブレード34、廃トナー収容容器33、帯電部材32は本体に配備されたものであってもよい。

【0084】

感光体26は矢印方向に回転し、感光体26を帯電処理するための帯電部材32によって一様に帯電され、感光体26に静電潜像を書き込む露光手段であるレーザー光31により、その表面に静電潜像が形成される。上記静電潜像は、感光体26に対して接触配置される現像装置30によってトナー28aを付与されることにより現像され、トナー像として可視化される。

【0085】

現像は露光部にトナー像を形成する、所謂反転現像を行っている。可視化された感光体26上のトナー像は、転写部材である転写ローラ37によって記録媒体である紙42に転写される。紙42は、給紙ローラ43及び吸着ローラ44を経て装置内に給紙され、エンドレスベルト状の転写搬送ベルト40により感光体26と転写ローラ37の間に搬送される。

【0086】

転写搬送ベルトは、従動ローラ41、駆動ローラ36、テンションローラ39に懸架され、矢印方向にエンドレスに移動している。転写ローラ37及び吸着ローラ44には、バイアス電源38から電圧が印加され、感光体上のトナー像は紙42上に転写され、紙42上に各色のトナー像が順次重畳され、定着装置35によりトナー像が加熱定着された紙が装置外へ排出されプリント動作が終了する。

【0087】

一方、転写されずに感光体26上に残存した転写残トナーはクリーニングブレード34により掻き取られ廃トナー収容容器33に収納され、クリーニングされた感光体26は上述作用を繰り返し行う。

【0088】

上記現像装置30は、一成分現像剤のトナー28aを収容した現像容器と、現像容器内の長手方向に延在する開口部に位置し感光体26と対向設置される現像剤担持体としての現像ローラ1とを備える。トナー規制部材29は、金属製板金にゴム弾性体を固定した部材や、SUSやリン青銅のバネ性を有する薄板部材や、その表面に樹脂やゴムを積層した部材が用いられ、現像ローラより高い電圧が印加され、現像ローラ上のトナー層を制御可能となっている。

【0089】

現像ローラ及びトナー規制部材29にバイアス電源38から印加される電圧は、トナー規制部材29に対し現像ローラに対するより、絶対値で100Vから300V大きいことが好ましい。

【0090】

現像装置30における現像プロセスを、以下に説明する。回転可能に支持されたトナー供給ローラ27により現像ローラ1上にトナーが塗布される。現像ローラ1上に塗布されたトナーは、現像ローラ1の回転によりトナー規制部材29と摺擦される。ここで、トナー規制部材29に印加されたバイアスにより、現像ローラ上のトナーが現像ローラ上に均一にコートされる。現像ローラ1は感光体26と回転しながら接触し、感光体26上に形成された静電潜像に、現像ローラ1上にコートされたトナーが付着し、トナー像が形成される。

【実施例】

【0091】

以下に、本発明の現像ローラ、電子写真プロセスカートリッジ、電子写真画像形成装置を具体的に詳細に説明する。以下、「部」は「質量部」を示す。

[弾性層ローラ1の調製]

反応基として、以下のビニル基を有する液状シリコーンゴムベース材料A及びビニル基及びSiH基を有する液状シリコーンゴムベース材料Bを質量比1:1で混合し、未加硫のシリコーンゴムを熱硬化して弾性層ローラ1を作製した。

(ビニル基を有する液状シリコーンゴムベース材料A)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):2質量部

・カーボンブラック(商品名:Printex L、エボニック・デグサ・ジャパン製):3質量部

(SiH基及びビニル基を有する液状シリコーンゴムベース材料B)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):2質量部

・カーボンブラック(商品名:Printex L、エボニック・デグサ・ジャパン製):3質量部

・硬化触媒(2質量%の塩化白金酸のイソプロパノール溶液をジメチルポリシロキサンに対して10ppm配合したもの):0.5質量部

・メチルハイドロジェンポリシロキサン:3質量部(ベース材料A及びBに含有するビニル基1モルに対して、SiH基が1.1モルとなる量)

軸芯体として、SUS304製の直径8mmの芯金に、プライマー(商品名:DY35−051、東レダウコーニング社製)を、厚み約1μmになるように塗布し、150℃、30分間焼き付けたものを用いた。ついで、軸芯体を金型に配置し、上記未加硫のシリコーンゴムを金型内に形成されたキャビティに注入した。続いて、金型を加熱して未加硫のシリコーンゴムを150℃、15分間加硫硬化し、冷却後脱型した。その後、さらに180℃、1時間加熱し硬化反応を完結させ、弾性層を軸芯体周囲に設けた。作製した弾性層ローラ1の直径は12mm及び複合弾性率(Ere)は0.5MPaであった。

【0092】

[弾性層ローラ2の作製]

下記の材料を直径30mm、L/D32の2軸押出機を用いて混練し、押出して樹脂混合物を調製した。

・スチレンブタジエン系エラストマー(商品名:SL563、JSR株式会社製):100質量部

・ポリオレフィンポリオール(商品名:G−3000、日本曹達株式会社製):30質量部

・カーボンブラック(商品名:Printex U、エボニック・デグサ・ジャパン製):40質量部

・炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム株式会社製):60質量部

・ポリエチレングリコール(商品名:PEG#4000、日油株式会社製):1質量部

・酸化亜鉛(商品名:活性亜鉛華、境化学工業株式会社製):5質量部

・ステアリン酸亜鉛(商品名:SZ−P、境化学工業株式会社製):2質量部

・加硫促進剤1(商品名 ノクセラーM、大内新興社製):0.5質量部

・加硫促進剤2(商品名 ノクセラーTRA、大内新興社製):1.2質量部

硫黄(商品名:サルファックスPMC、鶴見化学株式会社製):1.6質量部

次いで、上記樹脂混合物をペレット化した。このペレットを、クロスヘッド押出機を用いて、軸芯体(直径6mm、長さ250mm)上に押出成形し弾性層を形成した。この弾性層の端部を切断し、さらに弾性層部分を下記条件で回転砥石(GC#80)を用いて研磨して、厚み3mmの弾性層を有する弾性ローラ2を得た。作製した弾性層ローラ2の直径は12mm及び複合弾性率(Ere)は20MPaであった。

【0093】

[弾性層ローラ3の作製]

下記のシリコーンゴムベース材料A及びBを用いた以外は、弾性層ローラ1と同様に弾性層ローラ3を作製した。

(ビニル基を有するシリコーンゴムベース材料A)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:Raven860Ultra、ColumbianChemical製):8質量部

・シリカ(商品名:レオロシールMT−10、トクヤマ社製):10質量部

(SiH基及びビニル基を有する液状シリコーンゴムベース材料B)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:Raven860Ultra、ColumbianChemical製):8質量部

・シリカ(商品名:レオロシールMT−10、トクヤマ社製):10質量部

・硬化触媒(2質量%の塩化白金酸のイソプロパノール溶液をジメチルポリシロキサンに対して10ppm配合したもの):0.5質量部

・メチルハイドロジェンポリシロキサン:3質量部(ベース材料A及びBに含有するビニル基1モルに対して、SiH基が1.1モルとなる量)

作製した弾性層ローラ3の直径は12mm及び複合弾性率(Ere)は2.0MPaであった。

【0094】

[弾性層ローラ4の作製]

下記のシリコーンゴムベース材料A及びBを用いた以外は、弾性層ローラ1と同様に弾性層ローラ5を作製した。

(ビニル基を有するシリコーンゴムベース材料A)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):3質量部

(SiH基及びビニル基を有する液状シリコーンゴムベース材料B)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):3質量部

・硬化触媒(2質量%の塩化白金酸のイソプロパノール溶液をジメチルポリシロキサンに対して10ppm配合したもの):0.5質量部

・メチルハイドロジェンポリシロキサン:3質量部(ベース材料A及びBに含有するビニル基1モルに対して、SiH基が1.1モルとなる量)

作製した弾性層ローラ5の直径は12mm及び複合弾性率(Ere)は0.4MPaであった。

【0095】

[弾性層ローラ5の作製]

ポリオレフィンポリオール(商品名:G−3000、日本曹達株式会社製)の配合量を30質量部から28質量部に変更した以外は、上記弾性層2と同様にして弾性層ローラ5を作製した。作製した弾性層ローラ5の直径は12mm及び複合弾性率(Ere)は22MPaであった。

【0096】

[弾性層ローラ6の作製]

ポリオレフィンポリオール(商品名:G−3000、日本曹達株式会社製)の配合量を30質量部から5質量部に変更した以外は、上記弾性層2と同様にして弾性層ローラ6を作製した。作製した弾性層ローラ6の直径は12mm及び複合弾性率(Ere)は50MPaであった。

【0097】

続いて以下に本発明の実施例及び比較例における、中間層形成用塗料液を調製した。

[中間層形成用塗料液(1)の調製]

・エステルジオール(商品名:P−5010、株式会社クラレ製):100質量部

・エステル変性イソシアネート(商品名:コロネート4076、日本ポリウレタン工業株式会社製):89質量部

中間層形成用塗料液の材料として、上記成分を混合して樹脂成分とした。続いて、この樹脂成分の固形分100質量部に対して、カーボンブラック(商品名:MA−11、三菱化学株式会社製)20質量部及びMEKを加え、モーターで一時間混合攪拌した。続いて、総固形分比33質量%になるようにMEKをさらに加え、モーターで更に一時間混合攪拌をした。

【0098】

続いて、上記混合溶液を横型分散NVM−03(商品名、アイメックス社製)で周速7m/sec、流量1cc/min、分散液温度15℃の条件下で、3時間均一分散した。この分散の際に、直径1.5mmのガラスビーズ(商品名:DMB503B、ホッターズバロティニーズ社製)を用いた。次に、粗さ調整用樹脂粒子として、架橋ウレタンビーズ(商品名:アートパールC−800透明、根上工業株式会社製)を樹脂成分の固形分100質量部に対して30質量部添加し、さらに30分間分散した。

【0099】

次に、この溶液を固形分27質量%になるようにMEKで希釈し、この溶液を300メッシュの網でろ過して中間層形成用塗料液(1)を調製した。

【0100】

[中間層形成用塗料液(2)〜(12)の調製]

樹脂主原料、カーボンブラック、粗さ調整用樹脂粒子、希釈溶媒をそれぞれ以下に示すものから選択し、表1に示すように用いた他は、中間層形成用塗料液(1)と同様にして中間層形成用塗料液(2)〜(12)を調製した。

[樹脂成分]

[ポリオール]

・ポリエステルジオール(商品名:P−5010、3−メチル、1,5−ペンタンジオールとアジピン酸からなる。株式会社クラレ製)

・ポリエステルジオール(商品名:P−6010、3−メチル、1,5−ペンタンジオールとアジピン酸からなる。株式会社クラレ製)

・ポリカプロラクトンジオール(商品名:L−212AL、ダイセル化学工業株式会社製)

・ポリカプロラクトンジオール(商品名:L−205AL、ダイセル化学工業株式会社製)

・ポリカーボネートジオール(商品名:T−5650J、旭化成ケミカルズ株式会社製)

[一液硬化型ポリマー]

・熱可塑性ポリエステル樹脂(商品名:ニッポラン5111、日本ポリウレタン工業株式会社製)

・可溶性共重合ナイロン樹脂(商品名:CM8000、東レ株式会社製)

・可溶性共重合ナイロン樹脂(商品名:CM4000、東レ株式会社製)

[イソシアネート化合物]

・ポリエステル変性イソシアネート(商品名:コロネート4076、日本ポリウレタン工業株式会社製)

・ポリエステル変性イソシアネート(商品名:コロネート4047、日本ポリウレタン工業株式会社製)

・ポリエーテル変性イソシアネート(商品名:コロネート4192、日本ポリウレタン工業株式会社製)

・ポリエステル変性イソシアネート(商品名:コロネート4048、日本ポリウレタン工業株式会社製)

[カーボンブラック]

・商品名:MA−11、三菱化学株式会社製

・商品名:Printex 35、エボニック・デグサ・ジャパン製

[粗さ調整用樹脂粒子]

・架橋ウレタンビーズ(商品名:アートパールC−800透明、根上工業株式会社製)

・架橋アクリルビーズ(商品名:J−4PY、根上工業株式会社製)

【0101】

【表1】

【0102】

[実施例1]現像ローラ1の調製

まず、弾性層ローラ1にエキシマUV処理による表面処理を行った。弾性層ローラ1の軸芯体を回転軸として30rpmで回転させながら、波長172nmの紫外線を細管エキシマランプ(ハリソン東芝ライティング製)により、積算光量が150mJ/cm2となるように照射して表面処理を行なった。照射時の弾性層表面とエキシマランプの距離は2mmとした。

【0103】

その後、デイッピング塗工法を用いて中間層形成用塗料1を塗工し、中間層を形成した。中間層の形成にあたっては、内径32mm、長さ300mmのシリンダーの下方から、液温を23℃に保った中間層形成用塗料(1)を毎分250cc注入し、該シリンダーの上端から溢れた液を再び該シリンダーの下方に循環させた。シリンダーに浸入速度100 mm/sで、弾性層ローラ1を浸漬させ、10 秒間停止させた後に、初速300 mm/s、終速200 mm/sの条件で弾性層ローラ1を引き上げて60分間、自然乾燥させた。

【0104】

次いで、150 ℃にて2時間加熱処理することで、中間層の原料の硬化を行い、厚さ2μmの中間層を形成し、中間層(1)付き弾性ローラ1を得た。

【0105】

続いて、中間層(1)付き弾性ローラ1に表面層を形成し現像ローラ1を作製した。中間層(1)付き弾性ローラ1を図2に示したプラズマCVD装置内に設置した。その後、真空ポンプを用いて真空チャンバ内を1Paまで減圧にした。その後、原料ガスとしてヘキサメチルシロキサン蒸気3sccmを真空チャンバ内に導入し、真空チャンバ内の圧力を2Paとした。

【0106】

圧力が一定になった後、高周波電源より、周波数13.56MHz、200Wの電力を平板電極に供給し、電極間にプラズマを発生させた。真空チャンバ内に設置した中間層(1)付き弾性ローラ1を24rpmで回転させて、50秒間処理した。処理終了後電力供給を停止し、真空チャンバ内に残留している原料ガスを排気し、空気を真空チャンバ内に大気圧になるまで導入し、表面層を形成し、現像ローラ1を得た。

【0107】

[実施例2〜69、比較例1〜17、19〜23]現像ローラ2〜86、88〜92の調製

用いた弾性層ローラ、中間層形成用塗料液、中間層形成用塗料へ浸漬した弾性層ローラの引き上げ速度、表面層調製の原料及びプラズマCVD処理条件を、表2−1、2−2、2−3に示すように変更した他は、実施例1と同様に現像ローラ2〜86、88〜92を調製した。表中、HMSはヘキサメチルシロキサン、TMDSは1,1,3,3−テトラメチルジシロキサン、Arはアルゴンを示す。

【0108】

現像ローラ58、59、62、63、66、67については、中間層の調製において、中間層形成用塗料への弾性層ローラの浸漬を以下のように行った。中間層形成用塗料へ浸漬した弾性層ローラを表中の速度で引き上げ、120分間、自然乾燥させた後に、再度ディップ塗工を行い、150℃にて2時間加熱処理をし、更に、この工程をもう一度繰り返し、合計4回ディップ塗工を行った後、150 ℃2時間加熱した。

【0109】

[比較例18〜20]現像ローラ87〜89の調製

加熱硬化型シリコーン接着シール剤(商品名TSE3251−C;モメンティブ・パフォーマンス・マテリアルズ社製)を固形分で5%の濃度に調整したメチルエチルケトンを主溶媒とする混合溶液を調製した。この混合溶液にカーボンブラック(商品名:デンカブラック粉状品;電気化学工業株式会社製)を、樹脂成分に対し21質量部添加し、十分に攪拌して表面層形成用の塗工液を調製した。

【0110】

プラズマCVD処理に変えてエキシマ光にて表面処理した中間層(1)付き弾性ローラ1〜3に、この塗工液をデッィプ塗工法を用いて塗工した。更に、その後に、140℃にて2時間加熱処理して、表面層を形成した以外は、実施例1と同様にして現像ローラ87〜89を作製した。

【0111】

【表2−1】

【0112】

【表2−2】

【0113】

【表2−3】

【0114】

[現像ローラの物性評価]

得られた現像ローラ1の表面を、X線光電子分光装置で、存在比O/Si及び存在比C/Siを求めたところ、それぞれ0.65、0.05であった。また、現像ローラの表面層の膜厚を、薄膜測定装置(商品名:F20−EXR;FILMETRICS社製)を用いて測定したところ、膜厚は250nmであった。測定は現像ローラの長手方向等分された3箇所、かつ周方向等分された3箇所の合計9箇所で行い、得られた値の相加平均値を膜厚とした。

【0115】

また、現像ローラを剃刀で芯金に達するまで、厚さ1mmの大きさに切り出して測定サンプルを作成し、中間層の膜厚を測定したところ、中間層の膜厚は2μmであった。測定には、デジタルマイクロスコープ(商品名:VH−2450:キーエンス株式会社)を用いて観察した。測定は表面層の膜厚同様に、現像ローラの長手方向等分された3箇所、かつ周方向等分された3箇所の合計9箇所で行い、得られた値の相加平均値を膜厚とした。

【0116】

更に、温度23℃、湿度50%RH環境下において、現像ローラ1の弾性層及び中間層の複合弾性率を測定したところ、各々、0.5MPa及び50MPaであった。弾性層の複合弾性率(Ere)の測定試料は、図3に示した断面部が測定部になるように、弾性層を切断後、支持体に固定することで作製し、測定面積は4mm2とした。また、中間層の弾性層の複合弾性率(Erm)の測定試料は、図3に示した断面部が測定部になるように、中間層を切断後、樹脂に包埋し、クライオミクロトーム法にて超精密切削し断面調整をすることで作製し、測定面積は1μm2とした。

【0117】

また、同環境下における現像ローラ(1)のアスカーC硬度は52度であった。更に、現像ローラ1の中心線平均粗さRaを測定したところ、Raは1.5μmであった。アスカーC硬度及び中心線粗さRa共に、測定は現像ローラの長手方向等分された3箇所、かつ周方向等分された3箇所の合計9箇所で行い、得られた値の相加平均値を測定とした。実施例2〜69、比較例1〜23の現像ローラ2〜92も同様に評価を行った。結果を表3−1〜3−3に示す。

[画像評価]

得られた現像ローラについて、以下の方法により画像評価を行った。結果を表3−1〜3−3に示す。表画像評価に用いたレーザープリンタは、市販のレ−ザープリンタ(商品名:HP Color LaserJet CP3505dn、ヒューレッドパッカード社製)の記録メディアの出力スピードを48ppmに改造したものである(改造プリンターともいう。)。また、現像ローラのトナー量規制ブレードへの当接圧力及び進入量は、現像ローラ上のトナー担持量が0.40mg/cm2となるように調節した。

[初期トナー固着の画像評価]

現像ローラを電子写真プロセスカートリッジQ6470A(商品名、ヒューレッドパッカード社製、色:黒)(以下、カートリッジQ6470Aという。)に組み込み、温度40℃、湿度95%RHの環境に30日間放置した。その後、新たに用意したカートリッジQ6470Aに該現像ローラを装着し直し、さらに温度30℃、湿度85%RHの環境に24時間放置した。放置後、同環境において、カートリッジQ6470Aを改造プリンターに組み込み、ベタ白画像を10枚出力した。このベタ白画像において、以下の基準により放置中の初期トナー固着による画層弊害を評価した。

A:ベタ白画像において初期トナー固着によるカブリ等の画像弊害が全く確認されない。B:ベタ白画像において初期トナー固着起因のカブリ等の画像弊害が確認されるが、初期3枚以内の画像出力で消失する。

C:ベタ白画像において初期トナー固着起因のカブリ等の画像弊害が確認されるが、初期4枚以上、10枚以内の画像出力で消失する。

D:ベタ白画像において初期トナー固着起因のカブリ等の画像弊害が確認され、初期ベタ白画像出力10枚以内で消失しない。

【0118】

[高温高湿下における現像ブレード長期当接による画像スジの評価]

初期固着の画像評価後、続けて、現像ブレード長期当接による画像スジの評価を行った。上記評価後、ベタ黒画像を3枚出力し、このベタ黒画像において、放置中の現像ブレードとの当接による現像ローラの変形に起因する画像スジを、以下の基準により評価した。初期トナー固着の画像評価で固着が消失しなかった現像ローラは、イソプロピルアルコールを染み込ました布で拭き取った後に、評価を行った。

A:ベタ黒画像において、現像ローラの変形に起因する画像スジがほとんど確認できない。

B:ベタ黒画像において、現像ローラの変形に起因する画像スジがわずかに確認できる。

C:ベタ黒画像において、現像ローラの変形に起因する画像スジがはっきりと確認できるが、常温常湿環境下(温度23℃、湿度50%RH)に、カートリッジを24時間放置し、再度ベタ黒画像形成すると、画像スジは認められない。

D:ベタ黒画像において、現像ローラの変形に起因する画像スジがはっきりと確認でき、常温常湿環境下(温度23℃、湿度50%RH)に、カートリッジを24時間放置し、再度ベタ黒画像形成しても、画像スジが認められる。

【0119】

[耐久フィルミング評価]

高温高湿環境下における現像ブレード長期当接による画像スジ評価の後に、現像ローラを新品のカートリッジQ6470Aに組み込み、温度23℃、湿度50%RHの環境に48時間放置した。放置後、同環境において、カートリッジQ6470Aを改造プリンターに組み込み、1%の印字率で連続画像出力を行った。耐久カブリの評価は、ベタ白部分に3%を超えるカブリが観察される出力枚数を計測し、以下の基準により行った。

【0120】

また、出力5000枚毎にマクベス社製の反射濃度計を用い、非印字部分(基準)および印字範囲のベタ白部の反射率を測定し、基準に対する反射率の低下量(%)を「カブリ」とした。さらに、連続印字枚数が10000枚を超えた場合、該現像ローラを新品のカートリッジQ6470Aに組み込み、継続して耐久フィルミングの評価を行った。

A:3%以上のカブリが、連続印字で20000枚印字しても確認されない。

B:3%以上のカブリが、連続印字15000枚以上20000枚未満で確認された。

C:3%以上のカブリが、連続印字10000枚以上15000枚未満で確認された。

D:3%以上のカブリが、連続印字10000枚未満で確認された。

【0121】

[耐久剥離性の評価]

上記の画像評価と同時に、画像出力5000枚毎に現像ローラの表面層をデジタルマイクロスコープ(商品名:VH―8000;株式会社キーエンス製)にて観察し、耐久剥離性及び耐久性を下記の基準で評価した。

A:連続20000枚印字後に、表面層の剥離が認められなかった。

B:連続20000枚印字後に、表面層の軽微な剥離が認められた。

C:表面層の剥離が、連続印字10000枚以上20000枚未満で確認された。

D:表面層の剥離が、連続印字10000枚未満で確認された。

【0122】

【表3−1】

【0123】

【表3−2】

【0124】

【表3−3】

【符号の説明】

【0125】

1 現像ローラ

2 軸芯体

3 弾性層

4 中間層

5 表面層

【技術分野】

【0001】

本発明は、現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置に関する。

【背景技術】

【0002】

特許文献1は、軸芯体、弾性層及び表面層をこの順に有し、該表面層がケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が、0.65以上、1.95以下である。そして、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下である酸化ケイ素膜を含む現像ローラを開示している。当該酸化ケイ素膜は、弾性層からの低分子量成分の染み出しを有効に抑制でき、トナー離型性に優れた表面を有し、また、十分な可撓性を有し、繰り返しの画像形成によってもヒビ割れを生じにくいという特性を示し、現像ローラの表面層として優れている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4165901号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載される現像ローラは、近年の高速プロセススピードの電子写真画像形成装置において画像出力を繰り返した場合、表面層と弾性層間で剥離が生じることがある。

【0005】

本発明の課題は、下記(1)から(3)の条件を高いレベルで兼ね備えた表面層を有し、且つ、高速での画像形成を繰り返した場合にも当該表面層が剥離しにくい現像ローラを提供することにある:

(1)弾性層からの低分子量成分の染み出しを抑制できること

(2)トナー離型性に優れた表面を有すること

(3)優れた可撓性を示し、弾性層の変形に充分に追随できること。

【課題を解決するための手段】

【0006】

本発明に係る現像ローラは、軸芯体、および、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する現像ローラであって、

該表面層は、オルガノシロキサンを含み、該オルガノシロキサンは、ケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上、1.95以下であり、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下であり、

該弾性層は、複合弾性率(Ere)が0.5MPa以上、20Mpa以下であり、

該中間層は 複合弾性率(Erm)が弾性層の複合弾性率Ereより大きいことを特徴とする。

【0007】

また、本発明に係る電子写真プロセスカートリッジは、電子写真画像形成装置本体に脱着可能に装着される電子写真プロセスカートリッジであって、

該電子写真プロセスカートリッジは、少なくとも現像ローラ、トナー規制部材、トナー容器を有し、且つ該現像ローラが、上記現像ローラであることを特徴とする。

【0008】

また、本発明に係る電子写真画像形成装置は、感光体及び感光体に当接して配置される現像ローラを有する電子写真画像形成装置であって、該現像ローラが、上記現像ローラであることを特徴とする。

【発明の効果】

【0009】

本発明の現像ローラは、高速出力下における繰り返しの使用によっても表面層が剥離しにくく、優れた耐久性を有し、高品位な電子写真画像を長期に亘って安定して得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の現像ローラの製造装置の一例を示す概略構成図である。

【図2】本発明の現像ローラの製造装置の一例を示す概略側面図である。

【図3】本発明の現像ローラの一例を示す側面図である。

【図4】本発明の電子写真プロセスカートリッジの一例を示す概略構成図である。

【図5】本発明の電子写真画像形成装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0011】

本発明の現像ローラは、軸芯体、及び、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する。

[軸芯体]

本発明の現像ローラに用いる軸芯体は、現像ローラに必要な強度と、帯電したトナーを感光体へ移動可能な電極となり得る導電性を有するものであればよい。

【0012】

[弾性層]

上記弾性層は、上記軸芯体周囲に設けられる積層体を構成する層であり、軸芯体側に位置し、複合弾性率(Ere)が0.5MPa以上、20Mpa以下である。弾性層が上記範囲の複合弾性率を有することにより、より大きい複合弾性率を有する上層の中間層と相俟って、装置の不使用により、現像ローラが感光体やトナー規制部材等の接触部材に長期に亘って当接しても、当接部位に圧接永久歪が生じることを抑制できる。

【0013】

また、上記複合弾性率を有することにより、接触部材と現像ローラ間を通過するトナーにかかる圧力を緩和し、高速で、長期の使用による表面層の剥離や、トナー劣化に起因したフィルミングを有効に抑制することができる。

【0014】

弾性層の複合弾性率(Ere)が0.5MPa以上であれば、現像ローラの当接部に圧接永久歪が生じるのを抑制することができ、トナー規制部材との接触における変形量が上昇するのを抑制し、画像スジ等の画像弊害の発生を抑制することができる。また、20MPa以下であれば、接触部材によるストレスの過度の上昇を抑制し、特に高速画像出力下における表面層の剥離やトナー劣化に起因したフィルミングの発生を抑制することができる。

【0015】

ここで、複合弾性率は、特定の圧子を測定試料に押し込んだときの、荷重−変位曲線から求める。圧子には、バーコビッチ型ダイヤモンド製圧子を好適に用いることができ、圧子の寸法や装置の制御精度によって、数百nm〜数mmの測定面積において、弾性率を測定することができる。測定サンプルは、切断したサンプルの小片を樹脂に含埋した後、クライオルトラミクロトームにて凍結して、超精密切削して測定サンプルを作製する。

【0016】

このサンプルの断面をナノインテンダー(製品名:TriboIndenter、Hysitron社製)を用いて、押し込み深さ200nm〜250nmの範囲で単一押し込みにより測定する。測定は3回行い相加平均値Esを求め、下記式から複合弾性率(Er)を求める。尚、測定サンプルが微粒子等を含有する場合は、マトリックス部を測定する。

【0017】

Er =[(1−νs2/Es + (1−νi2)/Ei )−1

ここで、vsはサンプルのポアソン比、viは圧子のポアソン比、Eiは圧子の弾性を示し、バーコビッチ型のダイヤモンド製圧子について、νi=0.07、 Ei=1141GPaが与えられる。また、材料によってポアソン比は変わるが、弾性層のポアソン比としてνs=0.18を用いることができる。

【0018】

上記弾性層は、原料主成分としてゴム又は樹脂を用いて成形することができ、発泡体、非発泡体のいずれであってもよい。原料主成分のゴムとして、種々のゴムを用いることができ、これらを適宜選択し、上記範囲の複合弾性率を有するものとすることができる。具体的には、以下のものが挙げられる。

【0019】

エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレン−ブタジエンゴム(SBR)、フッ素ゴム、シリコーンゴム。エピクロロヒドリンゴム、NBRの水素化物、多硫化ゴム、ウレタンゴム。

【0020】

また、原料主成分の樹脂としては、主として熱可塑性樹脂であり、以下のものが挙げられる。低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)、エチレン−酢酸ビニル共重合樹脂(EVA)等のポリエチレン系樹脂。ポリプロピレン系樹脂、ポリカーボネート樹脂、ポリスチレン系樹脂、ABS樹脂、ポリイミド。ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル樹脂。フッ素樹脂。ポリアミド6、ポリアミド66、MXD6等のポリアミド樹脂。

【0021】

これらゴム、樹脂は、単独であるいは2種以上を混合して用いてもよい。これらのうち、耐候性、化学的不活性及び優れた圧縮永久歪み特性を示すことから、シリコーンゴムを用いることが好ましい。

【0022】

上記弾性層には、要求される機能に必要な、導電剤や非導電性充填剤のような成分、また、ゴム及び樹脂成型体とする際に利用される各種添加剤成分、例えば、架橋剤、触媒、分散促進剤を主成分のゴム材料に適宜配合することが好ましい。

【0023】

導電剤としては、イオン導電機構によるイオン導電性物質と、電子導電機構による導電付与剤があり、どちらか一方、或いは併用することも可能である。特に、カーボンブラック系の導電剤は、比較的安価かつ容易に入手でき、また、主成分のゴム及び樹脂材料の種類に依らず、良好な導電性を付与できるため、好適である。主成分のゴム及び樹脂材料中に、微粉末状の導電剤を分散させる手段としては、主成分のゴム及び樹脂材料に応じて、例えば、ロールニーダー、バンバリーミキサー等の混練機を用いる方法を選択すればよい。

【0024】

上記導電剤の添加量は弾性層の体積抵抗率が1×103〜1×1011Ω・cmの範囲となるような範囲であることが好ましく、より好ましい範囲は1×103〜1×108Ω・cmである。弾性層の体積抵抗率が1×103〜1×1011Ω・cmであれば、トナーを均一に帯電することができる。

【0025】

弾性層の厚さは、実用上、目的とするニップ幅を達成するため、その硬さに応じて、適宜決定することが好ましい。具体的には、0.5mm以上が好ましく、より好ましくは1.0mm以上である。弾性層の厚さが0.5mm以上であれば、感光体と当接して、ニップ幅を確保し、加えて、好適なセット性を満たすものとなる。

【0026】

また、弾性層の厚さの上限は、作製される現像ローラの外径精度を損なわない限り、特にないが、6.0mm以下とするのが適当であり、5.0mm以下がより好ましい。弾性層の厚さが6.0mm以下であれば、現像ローラが接触部材と長期間当接した状態に置かれても、当接部位の変形歪を抑制することができる。

【0027】

弾性層の成形は、押出成形法、圧縮成形、射出成形法等によって可能である。また、弾性層の層構成としては一層に限定されず、二層以上の構成とすることもできる。二層以上の弾性層で構成される場合、複合弾性率(Ere)は、最も厚い膜厚の層の測定値とする。

【0028】

[中間層]

上記中間層は上記積層体を構成する層であり、弾性層と表面層の中間に位置し、複合弾性率をErmとしたとき、Ere<Ermの関係を示すものである。このような中間層は表面層と弾性層の間の緩衝層としての機能を果たし、電子写真画像形成装置における高速出力下、繰り返し画像出力に対し、層間剥離、トナー劣化を抑制すると共に、接触部材との長期接触による変形に起因する画像不良を抑制する。

【0029】

中間層は、トナー規制部材との接触部位に生じる圧縮永久歪を抑制できる硬度を有するものの可撓性が不足する表面層と、接触部材とのストレスを緩和しトナー劣化によるフィルミングを抑制できる低硬度、低弾性率の弾性層との間の硬度差を緩和する機能を有する。中間層が存在することにより、表面層と弾性層間の中間の硬度や弾性率を有し、その差を緩衝し、高速下での摺擦を緩和し、更なる高速出力に対応することができ、層間剥離を抑制することができる。そして、弾性層、表面層の機械的物性や化学的組成の選択や組み合わせの選択幅を拡大することができる。

【0030】

中間層の複合弾性率(Erm)は、50MPa以上5000MPa以下であることが好ましい。50MPa以上であれば、層間剥離を抑制し耐久性に優れるだけでなく、圧縮変形歪に起因する画像弊害を抑制することができる。また、5000MPa以下であれば、過度な硬度上昇を抑制し、繰り返し画像出力によるトナー劣化による画像弊害を抑制することができ、弾性層との弾性率差が過大となることによる層間の応力の緩和を図ることができる。

【0031】

上記中間層の膜厚は2μm以上100μm以下であることが好ましい。2μm以上であることで、緩衝層として十分に機能し、良好な耐久剥離性能を得ることができるだけでなく、トナー規制部材との接触部における変形起因の画像スジ等の画像弊害を抑制することができる。また、100μm以下であることで、過度な硬度上昇を抑制し、繰り返し画像出力によるトナー劣化による画像弊害を抑制することができる。さらには、層間の応力緩和の効果を十分に得ることができ、良好な耐久剥離性能を得ることができる。

【0032】

中間層の膜厚は、デジタルマイクロスコープ(VH−2450:キーエンス株式会社)を用いて、現像ローラの長手方向を端部より等間隔に3箇所、かつ周方向に等間隔に3箇所の合計9箇所を測定し、得られた値の相加平均値として求めることができる。また、中間層が微粒子等を含有する場合は、マトリックス部の測定値を採用する。

【0033】

中間層の原料主成分のゴムとしては、弾性層に用いるゴムとして例示したものと同様のものを用いることができるが、これらのうち、弾性層の複合弾性率(Ere)より大きい複合弾性率(Erm)を有するように、その種類、架橋密度等を選択する。また、中間層の複合弾性率(Erm)は充填剤及び増量剤の選択や含有量によっても調整することが可能である。

【0034】

これらのうち、耐磨耗性、機械的物性、弾性層との密着性等の観点から、ポリウレタン、ポリエステル、ナイロン等を好ましいものとして挙げることができる。特に、ポリウレタンは、耐磨耗性及び優れた機械的物性を示すことから、摺擦や接触による表面層と弾性層間の応力緩和、及び接触部材起因の変形量の抑制という観点から好ましい。更に、熱硬化性のポリウレタンは優れた圧縮永久歪みを有し、接触部材起因の変形を抑制することができると共に、応力緩和性及び耐磨耗性に優れるため、特に好ましい。

【0035】

ポリウレタンは、ウレタン結合を有するポリマーであり、ハードセグメントとソフトセグメントの二つのセグメントから構成される。ハードセグメントは、ウレタン結合、アロファネート結合、ビウレット結合等の結合を含有するセグメントから構成される。ソフトセグメントは、エーテル基、エステル基、カルボキシル基、アルキル基、アルケニル基等の官能基を有するセグメントから構成される。これらのポリウレタンはソフトセグメントを構成するポリオールと、イソシアネート化合物から得られ、上記ポリオールとしては、以下のものを、具体的に挙げることができる。

【0036】

ポリカーボネートポリオール、アクリルポリオール、カプロラクトンポリオール、ポリエーテルポリオール、ポリエステルポリオール、ポリオレフィンポリオール。これらは混合して用いてもよい。また、これらのポリオールをイソシアネートで再延長したプレポリマー型ポリオールも好適に用いることができる。この中でも特に好ましくは、ポリエーテルポリオール、ポリエステルポリオール、ポリカプロラクトンポリオール、ポリカーボネートポリオール、又はこれらの混合物である。

【0037】

ポリエーテルポリオールとして、具体的にはポリエチレングリコール(PEG)、ポリプロピレングリコール(PPG)、ポリテトラメチレングリコール(PTMG)、THFとネオペンチルグリコールの共重合体(PTXG)等を用いたものが挙げられる。

【0038】

ポリエステルポリオールとしては、直接エステル化反応、開環重合反応で得られたポリエステルポリオール、ポリエステルポリオールとイソシアネートを鎖延長させたポリウレタンポリオールプレポリマーを好適に用いることができる。直接エステル化反応で合成されるポリエステルポリオールは、原料として多塩基酸と多価アルコールを脱水縮合することで得られる。ポリエステルポリオールの原料の多塩基酸としては、以下のものを具体的に挙げることができる。

【0039】

アジピン酸、イソフタル酸、テトラクロロ無水フタル酸、ヘット酸、テトラブロモ無水フタル酸、無水フタル酸、ハソフタル酸、テレフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、コハク酸、セバシン酸、フマル酸、トリメリット酸。ダイマー酸、無水マレイン酸、1,12−ドデカン二酸、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸、5−ソディオスルホイソフタル酸等。この中でも、アジピン酸、イソフタル酸、テレフタル酸、セバシン酸が容易に入手できることから特に好ましい。

【0040】

多価アルコールとしては、具体的に以下のものを挙げることができる。1,4−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール。ビスフェノールA、グリセリン、ペンタエリストール、トリメチロールプロパン、トリメチロールエタン、1,4−シクロヘキサンジメタノール、2,2,4−トリメチル−1,3−ペンタンジオール、2−ブチル−2−エチル−1,3−プロパンジオール。

【0041】

ヒドロキシビバリルヒドロキシビバレート、3−メチル−1,5−ペンタンジオール、2−メチル−1,8−オクタンジオール、1,9−ノナンジオール、2−メチル−1,3−プロパンジオール、2,4−ジエチル−1,5−ペンタンジオール等。

【0042】

ポリカプロラクトンポリオールとしては、ε−カプロラクトンを原料として開環重合反応で得られたポリカプロラクトンジオール、又はポリカプロラクトンジオールをプレポリマー化して合成されたプレポリマー型ポリオール等が挙げられる。上記ポリカプロラクトンジオールの中でも、非結晶性、又は低融点のものが、機械的物性の観点からも特に好ましい。

【0043】

上記中間層は、導電性の付与及び機械的物性の制御のため、カーボンブラックを含有していてもよい。表面層におけるカーボンブラックの含有量は、現像ローラに適正な範囲の導電性の付与及び機械的物性の制御の観点から、中間層の樹脂成分100質量部に対して、5質量部以上、60質量部以下であることが好ましい。中間層におけるカーボンブラックの含有量が5質量部以上であれば、適度な導電性が得られるだけでなく、圧縮永久歪の抑制が可能である。一方で、60質量部以下であれば、樹脂成分に対する分散均一性が得られるだけでなく、中間層の硬度上昇の抑制が可能であり、高品位な画像が得られる。

【0044】

上記カーボンブラックの平均一次粒子粒径は、中間層の強度を維持し、適切な導電性を発揮させるために、15〜50nmとすることが好ましい。また、カーボンブラックのDBP吸油量としては、同様の理由から例えば、50〜300ml/100gとすることが好ましい。このようなカーボンブラックとしては、チャンネル法、ファーネス法等で製造したものを好適に使用することができる。更に、必要な物性に合わせて、2種以上のカーボンブラックを配合してもよい。

【0045】

上記中間層は、現像ローラの表面に適度な表面粗さを付与するため、微粒子を含有していてもよい。中間層が微粒子を含有することによって、現像ローラ表面の表面粗度を制御することができると同時に、表面層が磨耗した場合でも、表面粗度の変動を少なくし表面状態を一定に保持することができる。微粒子としては、体積平均粒径が2〜40μmであることが好ましい。

【0046】

上記微粒子の体積平均粒径の測定には、コールター社製のLS−230型レーザー回折式粒度分布測定装置に、リキッドモジュールを取り付けたものを用いることができる。測定は、水約10ccに微量の界面活性剤を添加し、これに微粒子約10mgを加え、超音波分散機で10分間分散した後、測定時間90秒間、測定回数1回の条件で測定を行う。上記の測定方法により測定した値を体積平均粒径の値として採用することができる。また、粒子の上記体積平均粒径は、中間層からマニュピレーター等を用いて取り出し、測定することが可能である。

【0047】

微粒子の含有量としては、中間層の樹脂100質量部に対して、1〜100質量部であることが好ましい。微粒子の材質としては、ウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、アクリル樹脂、ポリカーボネート樹脂を挙げることができる。これらの微粒子は、例えば、懸濁重合、又は分散重合法により製造することができる。

【0048】

中間層の形成方法としては、未硬化の上記樹脂、その他の成分の材料を含有する組成物(未硬化組成物という。)を調製し、これを用いて弾性層上に塗膜を形成し、硬化する方法を挙げることができる。未硬化組成物の調製は、溶媒としてメチルエチルケトン、トルエン、又はアルコールを用いて、サンドミル、ペイントシェーカー、ダイノミル、パールミル等のビーズを使用した分散装置を使用することが好ましい。

【0049】

塗膜の形成には、スプレー、ディップコート、又はロールコート等の塗工方法を使用することができ、上記弾性層上に、塗膜を形成した後、乾燥して溶媒を除去し加熱硬化する方法を使用することができる。硬化及び乾燥は、加熱、又は電子線照射のいずれの方法であってもよい。さらには、予めチューブ形状に成形した中間層を弾性層を形成したローラ上に被覆してもよい。

【0050】

上記塗膜形成に浸漬塗工を使用する場合、図1の概略構成図に示す塗料の循環機構を有する塗布装置を用いることが好ましい。

【0051】

図1に示す塗布装置には、浸漬槽6が設けられる。浸漬槽は弾性層4が形成されたローラ7の外径よりわずかに大きな内径と、ローラ7の軸方向長より長い深さを備えた円筒形を有し、軸方向を垂直方向にして設置される。その上端部外周には環状の液受け部9が設けられ、液受け部はその底面に接続される管10により、攪拌タンク8に接続される。

【0052】

一方、浸漬槽6の底部は管14を介して中間層形成用塗料11を循環させるポンプ12に接続され、更に、ポンプ12と攪拌タンク8を接続する管13によって攪拌タンク8に接続される。攪拌タンク8には内部に収納する中間層形成用塗料11を攪拌するための攪拌翼15が設けられる。

【0053】

この塗布装置には、浸漬槽の上部において昇降板17を浸漬槽の軸方向に昇降させる昇降装置16が設けられ、昇降板17に懸架されるローラ7を浸漬槽中に進入、後退可能となっている。

【0054】

このような塗布装置を用いて弾性層上に中間層を成形するには、ポンプ12を駆動し、攪拌タンク8に収納する中間層形成用塗料11を管13、14を通って浸漬槽6に供給する。昇降装置16を駆動させ昇降板17を降下させ、ローラ7を中間層形成用塗料11が充填された浸漬槽6に進入させる。ローラ7の進入により浸漬槽の上端6aから溢れ出た中間層形成用塗料11は液受け部9で受けられ、管10を通って攪拌タンク8に戻される。その後、昇降装置を駆動して昇降板を上昇させ、ローラ7を所定の速度で浸漬槽から後退させ、弾性層上に塗布膜を形成する。

【0055】

この間、攪拌タンク内で攪拌翼15を回転させ、塗布液を攪拌して含有物の沈降を抑制し、塗布液の均一性を維持する。塗膜が形成されたローラは、昇降板17から取り外され、塗膜を乾燥硬化して、中間層が成形される。

【0056】

[表面層]

上記表面層は積層体を構成する層であり、積層体の表面側に位置し、オルガノシロキサンを含み、ケイ素原子と化学結合している炭素原子及びケイ素原子と結合している酸素原子を含む連続している膜(以降「SiOx膜」と記載することがある。)から形成される。ケイ素原子と化学結合している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上1.95以下であり、且つ、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上1.65以下である。

【0057】

ケイ素原子に対するこれに化学結合する酸素原子の存在比O/Siは1.30以上1.80以下であることがより好ましい。存在比O/Siが0.65以上であれば、表面が粘着性になるのを抑制し、現像ローラとして使用する際、トナーに対する離型性に優れ、初期フィルミングの発生を抑制することができる。O/Siが1.95以下であれば、SiOx膜が高硬度のためにヒビ割れが生じるのを抑制することができ、現像ローラとして使用した際、接触部材との摺擦によって、ストレスを受けにくく、層間剥離の発生を抑制し、画像弊害を抑制することができる。

【0058】

また、ケイ素原子に対するこれに化学結合する炭素原子の存在比C/Siは0.10以上0.70以下であることがより好ましい。存在比C/Siが0.05以上であれば、酸化ケイ素の膜と中間層の密着性に優れ、剥離が生じるのを抑制し、均一かつ適正な表面層を得ることができる。また存在比C/Siが1.65以下であれば膜の表面が粘着性になるのを抑制し、現像ローラとして使用する際、トナーへの離型性が良好であり、初期フィルミングの発生を抑制することができる。

【0059】

表面層中の各元素の存在比率は次のようにして求めることができる。X線光電子分光装置(Quantum2000:アルバック・ファイ株式会社製)を用い、X線源をAlKαとして、表面層の表面をSiの2p軌道、O及びCの1s軌道の結合エネルギーに起因するピークを測定する。それぞれのピークから各原子の存在比を算出し、得られた存在比よりO/Si及びC/Siを求める。

【0060】

また、SiOxの化学結合については、フーリエ変換赤外分光分析(FT−IR)装置(SpectrumOne:株式会社パーキンエルマージャパン製)により、表面層の表面をIR測定する。450cm-1の振動ピークによりSi−Oの化学結合の存在を、800−820cm-1の伸縮ピークによりSi−Cの化学結合の存在を確認する。後述する方法にて形成される表面層においてO/Si、C/Siの値の位置におけるバラツキは殆ど生じ得ないため、測定は表面層の一箇所で行えば足りる。

【0061】

上記表面層を形成する方法としては、特に限定されるものではなく、以下の方法により形成することができる。ディップコート、スプレーコート、ロールコート、リングコート等の湿式コート法;真空蒸着、スパッタリング、イオンプレーティング等の物理的気相成長(PVD)法;プラズマCVD、熱CVD、レーザーCVD等の化学的気相成長(CVD)法。これらのうち、弾性層と表面層との密着性や処理時間及び処理温度、装置の簡便性、得られる表面層の均一性を考慮すると、プラズマCVD法が好ましい。

【0062】

以下、プラズマCVD法によるSiOx膜の形成方法の一例として、図2の模式図に示すプラズマCVD装置を用いる方法について説明する。プラズマCVD装置は、真空チャンバ18、平行に置かれた平板電極19、原料ガスボンベ及び原料液体タンク20、原料供給切換バルブ21、チャンバ内のガス排気手段22、高周波を供給する高周波供給電源23、被処理体のローラの回転支持装置24を有する。以下の手順により表面層を形成する。

(1)平板電極19の間に軸芯体上に弾性層及び中間層を形成した弾性ローラを設置し、得られるSiOxの膜が均一となるように、回転支持装置24を駆動して弾性ローラを周方向に回転させる。

(2)排気手段により、真空チャンバ18内を真空に引く。

(3)原料ガス導入口より原料ガスを導入し、平板電極19に高周波供給電源23により高周波電力を供給し、プラズマを発生させ、弾性ローラ上に成膜を行う。

(4)所定時間経過した後、原料ガス及び高周波電力供給を停止し、真空チャンバ18内に空気又は窒素を大気圧まで導入(リーク)し、弾性ローラを取り出す。

【0063】

以上のような手順により炭素を含有するSiOx膜からなる表面層を有する現像ローラを製造することが可能である。プラズマCVD処理される弾性ローラは、均一なプラズマ雰囲気が形成されるのであれば多数本を同時に処理することもできる。原料ガスとして、通常、ガス状の或いはガス状化した有機ケイ素化合物を、必要により炭化水素化合物と共に、不活性ガス、酸化性ガス等の気体の共存下或いは不存在下に導入する。上記炭化水素化合物としては、例えば、トルエン、キシレン、メタン、エタン、プロパン、アセチレン等が挙げられる。

【0064】

有機ケイ素化合物としては、例えば、以下のものが挙げられる。1、1、3、3−テトラメチルジシロキサン、ヘキサメチルジシロキサン、ビニルトリメチルシラン、メチルトリメトキシシラン、ヘキサメチルジシラン、メチルシラン、ジメチルシラン、トリメチルシラン、テトラメチルシラン、ジエチルシラン、プロピルシラン。フェニルシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン、テトラエトキシシラン、フェニルトリメトキシシラン、メチルトリエトキシシラン、オクタメチルシクロテトラシロキサン。

【0065】

これらのうち、取扱い上の安全面から、1、1、3、3−テトラメチルジシロキサン、ヘキサメチルジシロキサン、テトラメチルシランが好ましい。

【0066】

シラン源としては、有機ケイ素化合物に限定されるものではなく、シラン、アミノシラン、シラザンも用いることができる。

【0067】

有機ケイ素化合物等がガス状であればそのまま使用し、常温で液体であれば加熱し気化させて不活性ガスにより搬送して、あるいは、不活性ガスにてバブリングして搬送して用いる。さらに常温で固体のものでは、加熱して気化させ、不活性ガスにより搬送して用いる。また、原料物質を減圧状態において、気化を促進させてもよい。原料の有機ケイ素化合物が含酸素化合物であるときは、酸素ガスを供給しなくてもよいが、上記原料ガスと共に、酸素、含酸素ガス(N2O、CO2等)等の酸化性ガスを導入する。また、適宜希釈ガスとして、ヘリウム、アルゴン、窒素等の不活性ガスを用いることもできる。

【0068】

SiOx膜におけるケイ素原子、ケイ素原子に化学結合している酸素原子、及びケイ素原子に化学結合している炭素原子の存在比率は、導入する原料ガスの配合比、供給する高周波電力等により制御することが可能である。

【0069】

具体的には、例えば、前記有機ケイ素化合物と酸素ガスとの配合比において、酸素ガスの比率を高めることによりO/Siの値を増加させることができる。酸素ガスの比率を低下させることでC/Siの値を増加させることができる。また、高周波電力を増加させることにより、O/Si並びにC/Siの値を低下させることができる。更に、前記炭化水素化合物を併用することにより、当該炭化水素化合物の使用量に応じて、O/Si並びにC/Siの値を増加させることができる。

【0070】

また、湿式法によるSiOx膜の製造方法としては以下の方法を挙げることができる。無機高分子前駆体溶液(例えば、パーヒドロポリシラザン溶液等)と水酸基を有する高分子溶液(例えば、2−ヒドロキシエチルメタクリレート等)の混合物を、弾性層上に均一に塗布し、次いで加熱や紫外線の照射により当該混合物の塗膜を硬化させる。上記無機高分子前駆体溶液と上記高分子溶液のモル比を変化させることによりO/Si、C/Siの値を制御することができる。

【0071】

SiOx膜用の原料塗料を中間層上に塗布するのに先立ち、中間層の形成時と同様に、塗料に対する中間層表面の濡れ性を向上させるために、紫外線照射や電子線照射、火炎処理又はプラズマ処理等の活性化処理を施してもよい。

【0072】

表面層の厚さは、15nm以上5000nm以下であることが好ましい。より好ましくは、300nm以上3000nm以下である。膜厚がこの範囲であれば、長期の使用に伴う摩耗に対して良好な耐久性を有するものとなり、表面層をCVD法により形成する場合においても、弾性層が過度に昇温しその特性が変化するのを抑制することができる。表面層の膜厚は、薄膜測定装置(F20−EXR;FILMETRICS社製)を用いて、現像ローラの長手方向を端部より等間隔に3箇所、且つ周方向に等間隔に3箇所の合計9箇所を測定し、得られた値の相加平均値として求めることができる。

【0073】

[現像ローラ]

このような現像ローラの硬度は、アスカーC硬度が50度以上80度未満であることが好ましく、より好ましくは、55以上70以下である。アスカーC硬度が50度以上であれば、層間の応力緩和の効果を十分に得ることができ、良好な耐久剥離性能を得ることができ、トナー規制部材との長期圧接による圧縮永久歪による画像にスジが発生するのを抑制することができる。また、アスカーC硬度が80度未満であれば、接触する感光体、トナー規制部材、トナー等に対する損傷を低減することができ、高速画像出力下における表面層の剥離やトナー劣化に起因したフィルミングの発生を抑制することができる。

【0074】

アスカーC硬度は、日本ゴム協会標準規格SRIS101に準拠したAsker−C硬度型スプリング式ゴム硬度計(高分子計器(株)社製)を用いて測定した硬度である。測定条件は、現像ローラを常温常湿(温度23℃、湿度50%RH)の環境中に12時間以上放置した後、上記硬度計を10Nの力で当接させてから30秒後に測定する。アスカーC硬度の測定試料は、弾性層、中間層及び表面層を切り出して重ねたものとし、厚さは最低5mm以上あればよい。このような硬度を有する現像ローラは、上記構成の表面層や、カーボンブラック等の充填材等を適宜選択することにより得ることができる。

【0075】

上記現像ローラの表面粗さは、中心線平均粗さRaで0.10μm以上、2.5μm以下であることが好ましく、より好ましくは、0.30μm以上、2.0μm以下である。Raが0.10μm以上であれば、現像ローラ表面の粘着性が上昇するのを抑制し、接触部材との摺擦が増大して層間剥離が発生するのを抑制することができる。更に、トナーの搬送性が低下するのを抑制し、接触部材による圧縮永久歪起因の画像スジの発生を抑制することができる。

【0076】

また、Raが2.5μm以下であれば、表面の粘着性は低下する一方で、表面凹凸形状の影響によって、接触部材との摺擦が増大し、層間剥離が発生する傾向を抑制することができる。更に、トナーの搬送性が過大となって、トナー劣化に起因したフィルミングが発生するのを抑制することができる。トナーや電子写真画像形成プロセスとの組合わせにもよるが、Raが上記数値範囲内であれば、特に耐久剥離性能に優れ、トナー固着、フィルミング、接触部材による圧縮永久歪等に起因する不良画像を抑制するバランスが良好となる。

【0077】

このような表面粗さを有する現像ローラを得るには、弾性層又は中間層を形成した後、表面を研磨する方法や、中間層や弾性層に任意の粒径の球状微粒子を含有させる方法などによることができる。

【0078】

RaはJIS規格(JISB0601−2001)に準拠し、(株)小坂研究所製surfcorder SE−3400を用い、送り速度0.5mm/s、カットオフ0.8mm、測定長2.5mmの条件で測定する。この測定をローラの母線方向の任意の3箇所で行い、相加平均として得られる値を採用することができる。

【0079】

上記現像ローラは、現像ローラを回転させてDC50V印加させた際に計測される電流値が5μA以上3000μA以下であることが好ましい。この電流値は、現像ローラの軸芯体の両端に500gの荷重をかけて、24rpmで回転する金属製ドラムに押し当て、現像ローラと直列に接続した10kΩの内部抵抗に流れる電流を測定して得られる値である。測定は23℃、50%RHで行い、現像ローラを回転させて1周分計測し、その平均値として求める。この現像ローラの電流値を適正かつ均一に制御することは、トナーが移動するための電界強度を適正かつ均一に保つ点で重要である。

【0080】

本発明の現像ローラの一例を、図3に示す。図3に示す現像ローラは、円柱状又は円筒状の導電性軸芯体2の外周面に弾性層3が固定され、更に弾性層3の外周面に中間層4が積層される、該中間層4の外周面に表面層5が積層された構成を有する。また、上記弾性層3、中間層4、表面層5はそれぞれ材質や組成等が異なる多層構造であってもよい。尚、中間層が二層以上の場合、表面層5と接する層を本発明の現像ローラにおける中間層とする。

【0081】

[電子写真プロセスカートリッジ]

本発明の電子写真プロセスカートリッジは、電子写真画像形成装置本体に脱着可能に装着され、少なくとも現像ローラ、トナー規制部材、トナー容器を有し、且つ該現像ローラが、上記現像ローラである。本発明に係る電子写真プロセスカートリッジの一例を図4に示す。

【0082】

この電子写真プロセスカートリッジ25は、現像装置30と共に、感光体26、クリーニングブレード34、廃トナー収容容器33、帯電部材32が一体となったオールインワンプロセスカートリッジである。現像装置30には、上記現像ローラ1、トナー規制部材29、トナー供給ローラ27、トナー28aを収納するトナー容器28が備えられる。

【0083】

[電子写真画像形成装置]

本発明の電子写真画像形成装置は、感光体及び感光体に当接して配置される現像ローラを有し、該現像ローラが、上記現像ローラであることを特徴とする。本発明の電子写真画像形成装置の一例を図5に示す。この電子写真画像形成装置は、各色毎に上記電子写真プロセスカートリッジ25が、着脱可能に装着されたものであるが、感光体26、クリーニングブレード34、廃トナー収容容器33、帯電部材32は本体に配備されたものであってもよい。

【0084】

感光体26は矢印方向に回転し、感光体26を帯電処理するための帯電部材32によって一様に帯電され、感光体26に静電潜像を書き込む露光手段であるレーザー光31により、その表面に静電潜像が形成される。上記静電潜像は、感光体26に対して接触配置される現像装置30によってトナー28aを付与されることにより現像され、トナー像として可視化される。

【0085】

現像は露光部にトナー像を形成する、所謂反転現像を行っている。可視化された感光体26上のトナー像は、転写部材である転写ローラ37によって記録媒体である紙42に転写される。紙42は、給紙ローラ43及び吸着ローラ44を経て装置内に給紙され、エンドレスベルト状の転写搬送ベルト40により感光体26と転写ローラ37の間に搬送される。

【0086】

転写搬送ベルトは、従動ローラ41、駆動ローラ36、テンションローラ39に懸架され、矢印方向にエンドレスに移動している。転写ローラ37及び吸着ローラ44には、バイアス電源38から電圧が印加され、感光体上のトナー像は紙42上に転写され、紙42上に各色のトナー像が順次重畳され、定着装置35によりトナー像が加熱定着された紙が装置外へ排出されプリント動作が終了する。

【0087】

一方、転写されずに感光体26上に残存した転写残トナーはクリーニングブレード34により掻き取られ廃トナー収容容器33に収納され、クリーニングされた感光体26は上述作用を繰り返し行う。

【0088】

上記現像装置30は、一成分現像剤のトナー28aを収容した現像容器と、現像容器内の長手方向に延在する開口部に位置し感光体26と対向設置される現像剤担持体としての現像ローラ1とを備える。トナー規制部材29は、金属製板金にゴム弾性体を固定した部材や、SUSやリン青銅のバネ性を有する薄板部材や、その表面に樹脂やゴムを積層した部材が用いられ、現像ローラより高い電圧が印加され、現像ローラ上のトナー層を制御可能となっている。

【0089】

現像ローラ及びトナー規制部材29にバイアス電源38から印加される電圧は、トナー規制部材29に対し現像ローラに対するより、絶対値で100Vから300V大きいことが好ましい。

【0090】

現像装置30における現像プロセスを、以下に説明する。回転可能に支持されたトナー供給ローラ27により現像ローラ1上にトナーが塗布される。現像ローラ1上に塗布されたトナーは、現像ローラ1の回転によりトナー規制部材29と摺擦される。ここで、トナー規制部材29に印加されたバイアスにより、現像ローラ上のトナーが現像ローラ上に均一にコートされる。現像ローラ1は感光体26と回転しながら接触し、感光体26上に形成された静電潜像に、現像ローラ1上にコートされたトナーが付着し、トナー像が形成される。

【実施例】

【0091】

以下に、本発明の現像ローラ、電子写真プロセスカートリッジ、電子写真画像形成装置を具体的に詳細に説明する。以下、「部」は「質量部」を示す。

[弾性層ローラ1の調製]

反応基として、以下のビニル基を有する液状シリコーンゴムベース材料A及びビニル基及びSiH基を有する液状シリコーンゴムベース材料Bを質量比1:1で混合し、未加硫のシリコーンゴムを熱硬化して弾性層ローラ1を作製した。

(ビニル基を有する液状シリコーンゴムベース材料A)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):2質量部

・カーボンブラック(商品名:Printex L、エボニック・デグサ・ジャパン製):3質量部

(SiH基及びビニル基を有する液状シリコーンゴムベース材料B)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):2質量部

・カーボンブラック(商品名:Printex L、エボニック・デグサ・ジャパン製):3質量部

・硬化触媒(2質量%の塩化白金酸のイソプロパノール溶液をジメチルポリシロキサンに対して10ppm配合したもの):0.5質量部

・メチルハイドロジェンポリシロキサン:3質量部(ベース材料A及びBに含有するビニル基1モルに対して、SiH基が1.1モルとなる量)

軸芯体として、SUS304製の直径8mmの芯金に、プライマー(商品名:DY35−051、東レダウコーニング社製)を、厚み約1μmになるように塗布し、150℃、30分間焼き付けたものを用いた。ついで、軸芯体を金型に配置し、上記未加硫のシリコーンゴムを金型内に形成されたキャビティに注入した。続いて、金型を加熱して未加硫のシリコーンゴムを150℃、15分間加硫硬化し、冷却後脱型した。その後、さらに180℃、1時間加熱し硬化反応を完結させ、弾性層を軸芯体周囲に設けた。作製した弾性層ローラ1の直径は12mm及び複合弾性率(Ere)は0.5MPaであった。

【0092】

[弾性層ローラ2の作製]

下記の材料を直径30mm、L/D32の2軸押出機を用いて混練し、押出して樹脂混合物を調製した。

・スチレンブタジエン系エラストマー(商品名:SL563、JSR株式会社製):100質量部

・ポリオレフィンポリオール(商品名:G−3000、日本曹達株式会社製):30質量部

・カーボンブラック(商品名:Printex U、エボニック・デグサ・ジャパン製):40質量部

・炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム株式会社製):60質量部

・ポリエチレングリコール(商品名:PEG#4000、日油株式会社製):1質量部

・酸化亜鉛(商品名:活性亜鉛華、境化学工業株式会社製):5質量部

・ステアリン酸亜鉛(商品名:SZ−P、境化学工業株式会社製):2質量部

・加硫促進剤1(商品名 ノクセラーM、大内新興社製):0.5質量部

・加硫促進剤2(商品名 ノクセラーTRA、大内新興社製):1.2質量部

硫黄(商品名:サルファックスPMC、鶴見化学株式会社製):1.6質量部

次いで、上記樹脂混合物をペレット化した。このペレットを、クロスヘッド押出機を用いて、軸芯体(直径6mm、長さ250mm)上に押出成形し弾性層を形成した。この弾性層の端部を切断し、さらに弾性層部分を下記条件で回転砥石(GC#80)を用いて研磨して、厚み3mmの弾性層を有する弾性ローラ2を得た。作製した弾性層ローラ2の直径は12mm及び複合弾性率(Ere)は20MPaであった。

【0093】

[弾性層ローラ3の作製]

下記のシリコーンゴムベース材料A及びBを用いた以外は、弾性層ローラ1と同様に弾性層ローラ3を作製した。

(ビニル基を有するシリコーンゴムベース材料A)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:Raven860Ultra、ColumbianChemical製):8質量部

・シリカ(商品名:レオロシールMT−10、トクヤマ社製):10質量部

(SiH基及びビニル基を有する液状シリコーンゴムベース材料B)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:Raven860Ultra、ColumbianChemical製):8質量部

・シリカ(商品名:レオロシールMT−10、トクヤマ社製):10質量部

・硬化触媒(2質量%の塩化白金酸のイソプロパノール溶液をジメチルポリシロキサンに対して10ppm配合したもの):0.5質量部

・メチルハイドロジェンポリシロキサン:3質量部(ベース材料A及びBに含有するビニル基1モルに対して、SiH基が1.1モルとなる量)

作製した弾性層ローラ3の直径は12mm及び複合弾性率(Ere)は2.0MPaであった。

【0094】

[弾性層ローラ4の作製]

下記のシリコーンゴムベース材料A及びBを用いた以外は、弾性層ローラ1と同様に弾性層ローラ5を作製した。

(ビニル基を有するシリコーンゴムベース材料A)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):3質量部

(SiH基及びビニル基を有する液状シリコーンゴムベース材料B)

・両末端にビニル基を有し、重量平均分子量(Mw)が85000のジメチルポリシロキサン:100質量部

・カーボンブラック(商品名:ケッチェンブラックEC−DJ600、ケッチェンブラックインターナショナル製):3質量部

・硬化触媒(2質量%の塩化白金酸のイソプロパノール溶液をジメチルポリシロキサンに対して10ppm配合したもの):0.5質量部

・メチルハイドロジェンポリシロキサン:3質量部(ベース材料A及びBに含有するビニル基1モルに対して、SiH基が1.1モルとなる量)

作製した弾性層ローラ5の直径は12mm及び複合弾性率(Ere)は0.4MPaであった。

【0095】

[弾性層ローラ5の作製]

ポリオレフィンポリオール(商品名:G−3000、日本曹達株式会社製)の配合量を30質量部から28質量部に変更した以外は、上記弾性層2と同様にして弾性層ローラ5を作製した。作製した弾性層ローラ5の直径は12mm及び複合弾性率(Ere)は22MPaであった。

【0096】

[弾性層ローラ6の作製]

ポリオレフィンポリオール(商品名:G−3000、日本曹達株式会社製)の配合量を30質量部から5質量部に変更した以外は、上記弾性層2と同様にして弾性層ローラ6を作製した。作製した弾性層ローラ6の直径は12mm及び複合弾性率(Ere)は50MPaであった。

【0097】

続いて以下に本発明の実施例及び比較例における、中間層形成用塗料液を調製した。

[中間層形成用塗料液(1)の調製]

・エステルジオール(商品名:P−5010、株式会社クラレ製):100質量部

・エステル変性イソシアネート(商品名:コロネート4076、日本ポリウレタン工業株式会社製):89質量部

中間層形成用塗料液の材料として、上記成分を混合して樹脂成分とした。続いて、この樹脂成分の固形分100質量部に対して、カーボンブラック(商品名:MA−11、三菱化学株式会社製)20質量部及びMEKを加え、モーターで一時間混合攪拌した。続いて、総固形分比33質量%になるようにMEKをさらに加え、モーターで更に一時間混合攪拌をした。

【0098】

続いて、上記混合溶液を横型分散NVM−03(商品名、アイメックス社製)で周速7m/sec、流量1cc/min、分散液温度15℃の条件下で、3時間均一分散した。この分散の際に、直径1.5mmのガラスビーズ(商品名:DMB503B、ホッターズバロティニーズ社製)を用いた。次に、粗さ調整用樹脂粒子として、架橋ウレタンビーズ(商品名:アートパールC−800透明、根上工業株式会社製)を樹脂成分の固形分100質量部に対して30質量部添加し、さらに30分間分散した。

【0099】

次に、この溶液を固形分27質量%になるようにMEKで希釈し、この溶液を300メッシュの網でろ過して中間層形成用塗料液(1)を調製した。

【0100】

[中間層形成用塗料液(2)〜(12)の調製]

樹脂主原料、カーボンブラック、粗さ調整用樹脂粒子、希釈溶媒をそれぞれ以下に示すものから選択し、表1に示すように用いた他は、中間層形成用塗料液(1)と同様にして中間層形成用塗料液(2)〜(12)を調製した。

[樹脂成分]

[ポリオール]

・ポリエステルジオール(商品名:P−5010、3−メチル、1,5−ペンタンジオールとアジピン酸からなる。株式会社クラレ製)

・ポリエステルジオール(商品名:P−6010、3−メチル、1,5−ペンタンジオールとアジピン酸からなる。株式会社クラレ製)

・ポリカプロラクトンジオール(商品名:L−212AL、ダイセル化学工業株式会社製)

・ポリカプロラクトンジオール(商品名:L−205AL、ダイセル化学工業株式会社製)

・ポリカーボネートジオール(商品名:T−5650J、旭化成ケミカルズ株式会社製)

[一液硬化型ポリマー]

・熱可塑性ポリエステル樹脂(商品名:ニッポラン5111、日本ポリウレタン工業株式会社製)

・可溶性共重合ナイロン樹脂(商品名:CM8000、東レ株式会社製)

・可溶性共重合ナイロン樹脂(商品名:CM4000、東レ株式会社製)

[イソシアネート化合物]

・ポリエステル変性イソシアネート(商品名:コロネート4076、日本ポリウレタン工業株式会社製)

・ポリエステル変性イソシアネート(商品名:コロネート4047、日本ポリウレタン工業株式会社製)

・ポリエーテル変性イソシアネート(商品名:コロネート4192、日本ポリウレタン工業株式会社製)

・ポリエステル変性イソシアネート(商品名:コロネート4048、日本ポリウレタン工業株式会社製)

[カーボンブラック]

・商品名:MA−11、三菱化学株式会社製

・商品名:Printex 35、エボニック・デグサ・ジャパン製

[粗さ調整用樹脂粒子]

・架橋ウレタンビーズ(商品名:アートパールC−800透明、根上工業株式会社製)

・架橋アクリルビーズ(商品名:J−4PY、根上工業株式会社製)

【0101】

【表1】

【0102】

[実施例1]現像ローラ1の調製

まず、弾性層ローラ1にエキシマUV処理による表面処理を行った。弾性層ローラ1の軸芯体を回転軸として30rpmで回転させながら、波長172nmの紫外線を細管エキシマランプ(ハリソン東芝ライティング製)により、積算光量が150mJ/cm2となるように照射して表面処理を行なった。照射時の弾性層表面とエキシマランプの距離は2mmとした。

【0103】

その後、デイッピング塗工法を用いて中間層形成用塗料1を塗工し、中間層を形成した。中間層の形成にあたっては、内径32mm、長さ300mmのシリンダーの下方から、液温を23℃に保った中間層形成用塗料(1)を毎分250cc注入し、該シリンダーの上端から溢れた液を再び該シリンダーの下方に循環させた。シリンダーに浸入速度100 mm/sで、弾性層ローラ1を浸漬させ、10 秒間停止させた後に、初速300 mm/s、終速200 mm/sの条件で弾性層ローラ1を引き上げて60分間、自然乾燥させた。

【0104】

次いで、150 ℃にて2時間加熱処理することで、中間層の原料の硬化を行い、厚さ2μmの中間層を形成し、中間層(1)付き弾性ローラ1を得た。

【0105】

続いて、中間層(1)付き弾性ローラ1に表面層を形成し現像ローラ1を作製した。中間層(1)付き弾性ローラ1を図2に示したプラズマCVD装置内に設置した。その後、真空ポンプを用いて真空チャンバ内を1Paまで減圧にした。その後、原料ガスとしてヘキサメチルシロキサン蒸気3sccmを真空チャンバ内に導入し、真空チャンバ内の圧力を2Paとした。

【0106】

圧力が一定になった後、高周波電源より、周波数13.56MHz、200Wの電力を平板電極に供給し、電極間にプラズマを発生させた。真空チャンバ内に設置した中間層(1)付き弾性ローラ1を24rpmで回転させて、50秒間処理した。処理終了後電力供給を停止し、真空チャンバ内に残留している原料ガスを排気し、空気を真空チャンバ内に大気圧になるまで導入し、表面層を形成し、現像ローラ1を得た。

【0107】

[実施例2〜69、比較例1〜17、19〜23]現像ローラ2〜86、88〜92の調製

用いた弾性層ローラ、中間層形成用塗料液、中間層形成用塗料へ浸漬した弾性層ローラの引き上げ速度、表面層調製の原料及びプラズマCVD処理条件を、表2−1、2−2、2−3に示すように変更した他は、実施例1と同様に現像ローラ2〜86、88〜92を調製した。表中、HMSはヘキサメチルシロキサン、TMDSは1,1,3,3−テトラメチルジシロキサン、Arはアルゴンを示す。

【0108】

現像ローラ58、59、62、63、66、67については、中間層の調製において、中間層形成用塗料への弾性層ローラの浸漬を以下のように行った。中間層形成用塗料へ浸漬した弾性層ローラを表中の速度で引き上げ、120分間、自然乾燥させた後に、再度ディップ塗工を行い、150℃にて2時間加熱処理をし、更に、この工程をもう一度繰り返し、合計4回ディップ塗工を行った後、150 ℃2時間加熱した。

【0109】

[比較例18〜20]現像ローラ87〜89の調製

加熱硬化型シリコーン接着シール剤(商品名TSE3251−C;モメンティブ・パフォーマンス・マテリアルズ社製)を固形分で5%の濃度に調整したメチルエチルケトンを主溶媒とする混合溶液を調製した。この混合溶液にカーボンブラック(商品名:デンカブラック粉状品;電気化学工業株式会社製)を、樹脂成分に対し21質量部添加し、十分に攪拌して表面層形成用の塗工液を調製した。

【0110】

プラズマCVD処理に変えてエキシマ光にて表面処理した中間層(1)付き弾性ローラ1〜3に、この塗工液をデッィプ塗工法を用いて塗工した。更に、その後に、140℃にて2時間加熱処理して、表面層を形成した以外は、実施例1と同様にして現像ローラ87〜89を作製した。

【0111】

【表2−1】

【0112】

【表2−2】

【0113】

【表2−3】

【0114】

[現像ローラの物性評価]

得られた現像ローラ1の表面を、X線光電子分光装置で、存在比O/Si及び存在比C/Siを求めたところ、それぞれ0.65、0.05であった。また、現像ローラの表面層の膜厚を、薄膜測定装置(商品名:F20−EXR;FILMETRICS社製)を用いて測定したところ、膜厚は250nmであった。測定は現像ローラの長手方向等分された3箇所、かつ周方向等分された3箇所の合計9箇所で行い、得られた値の相加平均値を膜厚とした。

【0115】

また、現像ローラを剃刀で芯金に達するまで、厚さ1mmの大きさに切り出して測定サンプルを作成し、中間層の膜厚を測定したところ、中間層の膜厚は2μmであった。測定には、デジタルマイクロスコープ(商品名:VH−2450:キーエンス株式会社)を用いて観察した。測定は表面層の膜厚同様に、現像ローラの長手方向等分された3箇所、かつ周方向等分された3箇所の合計9箇所で行い、得られた値の相加平均値を膜厚とした。

【0116】

更に、温度23℃、湿度50%RH環境下において、現像ローラ1の弾性層及び中間層の複合弾性率を測定したところ、各々、0.5MPa及び50MPaであった。弾性層の複合弾性率(Ere)の測定試料は、図3に示した断面部が測定部になるように、弾性層を切断後、支持体に固定することで作製し、測定面積は4mm2とした。また、中間層の弾性層の複合弾性率(Erm)の測定試料は、図3に示した断面部が測定部になるように、中間層を切断後、樹脂に包埋し、クライオミクロトーム法にて超精密切削し断面調整をすることで作製し、測定面積は1μm2とした。

【0117】

また、同環境下における現像ローラ(1)のアスカーC硬度は52度であった。更に、現像ローラ1の中心線平均粗さRaを測定したところ、Raは1.5μmであった。アスカーC硬度及び中心線粗さRa共に、測定は現像ローラの長手方向等分された3箇所、かつ周方向等分された3箇所の合計9箇所で行い、得られた値の相加平均値を測定とした。実施例2〜69、比較例1〜23の現像ローラ2〜92も同様に評価を行った。結果を表3−1〜3−3に示す。

[画像評価]

得られた現像ローラについて、以下の方法により画像評価を行った。結果を表3−1〜3−3に示す。表画像評価に用いたレーザープリンタは、市販のレ−ザープリンタ(商品名:HP Color LaserJet CP3505dn、ヒューレッドパッカード社製)の記録メディアの出力スピードを48ppmに改造したものである(改造プリンターともいう。)。また、現像ローラのトナー量規制ブレードへの当接圧力及び進入量は、現像ローラ上のトナー担持量が0.40mg/cm2となるように調節した。

[初期トナー固着の画像評価]

現像ローラを電子写真プロセスカートリッジQ6470A(商品名、ヒューレッドパッカード社製、色:黒)(以下、カートリッジQ6470Aという。)に組み込み、温度40℃、湿度95%RHの環境に30日間放置した。その後、新たに用意したカートリッジQ6470Aに該現像ローラを装着し直し、さらに温度30℃、湿度85%RHの環境に24時間放置した。放置後、同環境において、カートリッジQ6470Aを改造プリンターに組み込み、ベタ白画像を10枚出力した。このベタ白画像において、以下の基準により放置中の初期トナー固着による画層弊害を評価した。

A:ベタ白画像において初期トナー固着によるカブリ等の画像弊害が全く確認されない。B:ベタ白画像において初期トナー固着起因のカブリ等の画像弊害が確認されるが、初期3枚以内の画像出力で消失する。

C:ベタ白画像において初期トナー固着起因のカブリ等の画像弊害が確認されるが、初期4枚以上、10枚以内の画像出力で消失する。

D:ベタ白画像において初期トナー固着起因のカブリ等の画像弊害が確認され、初期ベタ白画像出力10枚以内で消失しない。

【0118】

[高温高湿下における現像ブレード長期当接による画像スジの評価]

初期固着の画像評価後、続けて、現像ブレード長期当接による画像スジの評価を行った。上記評価後、ベタ黒画像を3枚出力し、このベタ黒画像において、放置中の現像ブレードとの当接による現像ローラの変形に起因する画像スジを、以下の基準により評価した。初期トナー固着の画像評価で固着が消失しなかった現像ローラは、イソプロピルアルコールを染み込ました布で拭き取った後に、評価を行った。

A:ベタ黒画像において、現像ローラの変形に起因する画像スジがほとんど確認できない。

B:ベタ黒画像において、現像ローラの変形に起因する画像スジがわずかに確認できる。

C:ベタ黒画像において、現像ローラの変形に起因する画像スジがはっきりと確認できるが、常温常湿環境下(温度23℃、湿度50%RH)に、カートリッジを24時間放置し、再度ベタ黒画像形成すると、画像スジは認められない。

D:ベタ黒画像において、現像ローラの変形に起因する画像スジがはっきりと確認でき、常温常湿環境下(温度23℃、湿度50%RH)に、カートリッジを24時間放置し、再度ベタ黒画像形成しても、画像スジが認められる。

【0119】

[耐久フィルミング評価]

高温高湿環境下における現像ブレード長期当接による画像スジ評価の後に、現像ローラを新品のカートリッジQ6470Aに組み込み、温度23℃、湿度50%RHの環境に48時間放置した。放置後、同環境において、カートリッジQ6470Aを改造プリンターに組み込み、1%の印字率で連続画像出力を行った。耐久カブリの評価は、ベタ白部分に3%を超えるカブリが観察される出力枚数を計測し、以下の基準により行った。

【0120】

また、出力5000枚毎にマクベス社製の反射濃度計を用い、非印字部分(基準)および印字範囲のベタ白部の反射率を測定し、基準に対する反射率の低下量(%)を「カブリ」とした。さらに、連続印字枚数が10000枚を超えた場合、該現像ローラを新品のカートリッジQ6470Aに組み込み、継続して耐久フィルミングの評価を行った。

A:3%以上のカブリが、連続印字で20000枚印字しても確認されない。

B:3%以上のカブリが、連続印字15000枚以上20000枚未満で確認された。

C:3%以上のカブリが、連続印字10000枚以上15000枚未満で確認された。

D:3%以上のカブリが、連続印字10000枚未満で確認された。

【0121】

[耐久剥離性の評価]

上記の画像評価と同時に、画像出力5000枚毎に現像ローラの表面層をデジタルマイクロスコープ(商品名:VH―8000;株式会社キーエンス製)にて観察し、耐久剥離性及び耐久性を下記の基準で評価した。

A:連続20000枚印字後に、表面層の剥離が認められなかった。

B:連続20000枚印字後に、表面層の軽微な剥離が認められた。

C:表面層の剥離が、連続印字10000枚以上20000枚未満で確認された。

D:表面層の剥離が、連続印字10000枚未満で確認された。

【0122】

【表3−1】

【0123】

【表3−2】

【0124】

【表3−3】

【符号の説明】

【0125】

1 現像ローラ

2 軸芯体

3 弾性層

4 中間層

5 表面層

【特許請求の範囲】

【請求項1】

軸芯体、および、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する現像ローラであって、

該表面層は、オルガノシロキサンを含み、該オルガノシロキサンは、ケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上、1.95以下であり、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下であり、

該弾性層は、複合弾性率(Ere)が0.5MPa以上、20Mpa以下であり、

該中間層は 複合弾性率(Erm)が弾性層の複合弾性率(Ere)より大きい

ことを特徴とする現像ローラ。

【請求項2】

前記中間層の複合弾性率(Erm)が50MPa以上、5000MPa以下である請求項1記載の現像ローラ。

【請求項3】

前記中間層の膜厚が2μm以上、100μm以下である請求項1又は2記載の現像ローラ。

【請求項4】

アスカーC硬度が50度以上、80度未満である請求項1から3のいずれか1項に記載の現像ローラ。

【請求項5】

前記中間層がポリウレタンを含む請求項1から4のいずれか1項に記載の現像ローラ。

【請求項6】

前記表面層の膜厚が15nm以上、5000nm以下である請求項1から5のいずれか1項に記載の現像ローラ。

【請求項7】

電子写真画像形成装置本体に脱着可能に装着される電子写真プロセスカートリッジであって、

該電子写真プロセスカートリッジは、少なくとも現像ローラ、トナー規制部材、トナー容器を有し、且つ該現像ローラが、請求項1から6のいずれか1項に記載の現像ローラであることを特徴とする電子写真プロセスカートリッジ。

【請求項8】

感光体及び感光体に当接して配置される現像ローラを有する電子写真画像形成装置であって、該現像ローラが、請求項1から6のいずれか1項に記載の現像ローラであることを特徴とする電子写真画像形成装置。

【請求項1】

軸芯体、および、該軸芯体の周囲に設けられた、弾性層と中間層と表面層とをこの順で積層した積層体を有する現像ローラであって、

該表面層は、オルガノシロキサンを含み、該オルガノシロキサンは、ケイ素原子と化学結合を形成している酸素原子のケイ素原子に対する存在比(O/Si)が0.65以上、1.95以下であり、ケイ素原子と化学結合を形成している炭素原子のケイ素原子に対する存在比(C/Si)が0.05以上、1.65以下であり、

該弾性層は、複合弾性率(Ere)が0.5MPa以上、20Mpa以下であり、

該中間層は 複合弾性率(Erm)が弾性層の複合弾性率(Ere)より大きい

ことを特徴とする現像ローラ。

【請求項2】

前記中間層の複合弾性率(Erm)が50MPa以上、5000MPa以下である請求項1記載の現像ローラ。

【請求項3】

前記中間層の膜厚が2μm以上、100μm以下である請求項1又は2記載の現像ローラ。

【請求項4】

アスカーC硬度が50度以上、80度未満である請求項1から3のいずれか1項に記載の現像ローラ。

【請求項5】

前記中間層がポリウレタンを含む請求項1から4のいずれか1項に記載の現像ローラ。

【請求項6】

前記表面層の膜厚が15nm以上、5000nm以下である請求項1から5のいずれか1項に記載の現像ローラ。

【請求項7】

電子写真画像形成装置本体に脱着可能に装着される電子写真プロセスカートリッジであって、

該電子写真プロセスカートリッジは、少なくとも現像ローラ、トナー規制部材、トナー容器を有し、且つ該現像ローラが、請求項1から6のいずれか1項に記載の現像ローラであることを特徴とする電子写真プロセスカートリッジ。

【請求項8】

感光体及び感光体に当接して配置される現像ローラを有する電子写真画像形成装置であって、該現像ローラが、請求項1から6のいずれか1項に記載の現像ローラであることを特徴とする電子写真画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−42880(P2012−42880A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−186397(P2010−186397)

【出願日】平成22年8月23日(2010.8.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月23日(2010.8.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]