現像ローラおよびその製造方法

【課題】長期保管時に生じる現像ローラ周辺の各部材から受ける押圧による塑性変形を抑制し、かつトナーへ与えるダメージが小さく、小ドット再現性に優れる現像ローラを提供する。

【解決手段】導電性軸芯体と、該導電性軸芯体の外周に導電性樹脂層とを有する現像ローラであって、該導電性樹脂層は、磁性粒子を含み、かつ、該磁性粒子に由来する凸部を表面に有しており、さらに、該導電性樹脂層の深さ方向における該磁性粒子の存在割合が該導電性樹脂層の表面より深い部分で極小となっていることを特徴とする現像ローラ。

【解決手段】導電性軸芯体と、該導電性軸芯体の外周に導電性樹脂層とを有する現像ローラであって、該導電性樹脂層は、磁性粒子を含み、かつ、該磁性粒子に由来する凸部を表面に有しており、さらに、該導電性樹脂層の深さ方向における該磁性粒子の存在割合が該導電性樹脂層の表面より深い部分で極小となっていることを特徴とする現像ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は現像ローラおよびその製造方法に関する。

【背景技術】

【0002】

電子写真画像形成装置の現像手段である現像装置に備えられている現像ローラは、その表面にトナーを乗せ、トナーをトナー供給部材から感光体表面まで搬送する役割を有する。この際トナーは現像ローラと他部材との間で摺擦され、形状を維持出来ずに潰れる、トナーの外添粒子が埋め込まれる等のダメージを受ける。そのため、現像ローラの材料として柔軟な弾性体を用いることでトナーへのダメージを抑制するのが一般的である。

【0003】

しかしながら、現像ローラ周囲にはトナー量規制部材や感光体等の各部材が配置されている。そのため、輸送時のように長期間使用されずに放置されると、各部材から現像ローラの特定の一箇所が継続的に押圧され、柔軟な弾性体からなる現像ローラに塑性変形が生じる。この塑性変形部分においては、トナー量規制部材によるトナー量が十分に規制されず、トナーの薄膜形成においてムラが生じることがある。その場合、感光体へのトナー供給量にムラが生じ、電子写真画像に現像ローラ周期の横スジが発生する現象が生じることがある。一方、特許文献1には、複層構造を有し、各層ごとに導電性粒子の配合割合を変化させて、弾性ローラの深さ方向における導電性粒子の存在割合に特定の分布を持たせる方法が開示されている。また、特許文献2には、型内に材料を充填した後、高速で回転させることで発生する遠心力を利用し、弾性層内の深さ方向において非導電性フィラーの存在割合の分布を変化させた帯電ローラが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平05−257370号公報

【特許文献2】特開平06−241221号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者らの検討によれば、特許文献1に記載の方法では、各層の界面の密着性に課題が生じ、画像出力の繰り返しによる各層間での剥れが懸念された。また、特許文献2に記載の方法では、導電性粒子等は深さ方向の一方向に存在割合が偏り、導電性粒子等の存在割合による機能分離を図ることが困難であった。そこで、本発明の目的は、長期保管時に生じる現像ローラ周辺の各部材から受ける押圧による塑性変形が小さく、かつトナーへ与えるダメージが小さい現像ローラを提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る現像ローラは、導電性軸芯体と、該導電性軸芯体の外周に導電性樹脂層とを有する現像ローラであって、該導電性樹脂層は、磁性粒子を含み、かつ、該磁性粒子に由来する凸部を表面に有しており、さらに、該導電性樹脂層の深さ方向における該磁性粒子の存在割合が該導電性樹脂層の表面より深い部分で極小となる。

【0007】

本発明に係る現像ローラの製造方法は、前記現像ローラの製造方法であって、(1)導電性軸芯体の外周に磁性粒子を含む導電性樹脂層形成用の材料の塗膜を形成する工程と、(2)該塗膜に対して磁場を印加して、該塗膜の表面に該磁性粒子に由来する凸部を形成する工程と、(3)該工程(2)によって表面に凸部を形成した該塗膜を硬化して導電性樹脂層を形成する工程とを有する。

【発明の効果】

【0008】

本発明によれば、長期保管時に生じる現像ローラ周辺の各部材から受ける押圧による塑性変形が小さく、かつトナーに与えるダメージの小さい現像ローラを提供できる。

【図面の簡単な説明】

【0009】

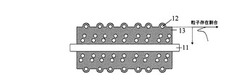

【図1】本発明に係る現像ローラの断面図である。

【図2】リング形状の塗工ヘッドを用いた弾性ローラの製造方法の説明図である。

【図3】導電性樹脂層の深さ方向の磁性粒子の存在割合の求め方の説明図である。

【図4】本発明に係る電子写真画像形成装置の断面図である。

【図5】本発明に係る電子写真プロセスカートリッジの断面図である。

【図6】本実施例で表面層形成用の材料の塗布に用いた塗布装置の概略図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を詳細に説明する。本発明に係る現像ローラの軸に対して平行な方向の断面図を図1に示す。図1の現像ローラは、導電性軸芯体11と、導電性軸芯体11の外周に磁性粒子12を含む単層構造の導電性樹脂層13を有する。また、導電性樹脂層13の表面は磁性粒子12に由来する凸部を有している。更に、導電性樹脂層13内において磁性粒子12は、導電性樹脂層13の深さ方向における磁性粒子12の存在割合が、導電性樹脂層13の表面より深い部分で極小となるように分布している。なお、本発明で凸部を有するとは、例えばレーザー顕微鏡VK−9700(商品名、株式会社KEYENCE製)で導電性樹脂層13表面を観察した場合に、平坦部に対して2μm以上の高さの凸部を有することを示す。

【0011】

本発明に係る現像ローラに用いる導電性軸芯体11は、導電性樹脂層13を外周に支持可能な強度を有し、かつ導電性を有していればよい。その材質としては、炭素鋼、合金鋼、鋳鉄等を用いることができる。

【0012】

磁性粒子12の材料としては、例えば鉄、ニッケル、コバルト及びその化合物のような磁性を有するものが挙げられる。なお、本発明において磁性粒子とは、温度23℃、湿度50%RHの環境において、表面磁束密度100mTの磁石を該粒子上方から3mmの距離に設置した際に、粒子が磁石に向かって飛翔してくるものを示す。

【0013】

磁性粒子12の体積抵抗率としては、1×102Ω・cm以上、1×106Ω・cm以下であることが好ましい。磁性粒子12の体積抵抗率をこの範囲に設定することで、以下の効果が発現する。導電性樹脂層13表面に凸の状態で存在する磁性粒子12近傍を通る電気力線は、一旦磁性粒子によって集約される。これにより現像ローラ表面から感光体への電気力線が集中する点が多数存在するため、現像時の小ドット再現性が向上する。また、磁性粒子12の体積抵抗率が1×102Ω・cm以上であれば、凸部を形成する磁性粒子12起因のリークを起こすことなく、電気力線の集中を達成することが可能である。一方、磁性粒子12の体積抵抗率が1×106Ω・cm以下とすることにより、電気力線が集中し、小ドット再現性が良化する。なお、磁性粒子12の体積抵抗率は後述する方法により算出した値とする。

【0014】

磁性粒子12の平均粒子径としては、20μm以上、100μm以下が好ましい。平均粒子径が20μm以上であれば、導電性樹脂層13の表面に十分な大きさの凸部を形成することができ、トナーの運搬能力を十分に確保することができる。一方、100μmより大きい場合には、磁性粒子に図1に示すような存在割合の分布を持たせることが困難となる場合がある。なお、磁性粒子12の平均粒子径は後述する方法により算出した値とする。

【0015】

また、導電性樹脂層13に用いられる樹脂材料としては、例えばフッ素ゴム、ウレタンゴム、シリコーンゴム、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴム等が挙げられる。これらの材料は単独で使用してもよく、複数種を組み合わせて用いてもよい。さらに、これらの材料の発泡体を用いても良い。

【0016】

導電性樹脂層13に用いられる樹脂材料を導電化する手段として、イオン導電機構又は電子導電機構による導電付与剤を樹脂材料に添加することにより導電化する手法が広く知られている。前記導電性樹脂層13の体積抵抗率の目安としては、1×104Ω・cm以上、1×1011Ω・cm以下の範囲である。

【0017】

導電性樹脂層13には、その機能を阻害しない範囲で、その他必要に応じて可塑剤、充填剤、増量剤、加硫剤、架橋剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤等の各種添加剤を含有させることができる。

【0018】

導電性軸芯体11の外周に磁性粒子12を含む導電性樹脂層13を形成し、該導電性樹脂層13の深さ方向における磁性粒子12の存在割合に前記特定の分布を持たせるための方法を以下に示す。

【0019】

まず、導電性樹脂層形成用の材料が導電性軸芯体11の外周に塗布された塗膜ローラは、例えばリング成型法により作製することができる。図2は、該リング成型法において用いることのできる装置を示す概略図である。図2に示す装置は架台201の上に略垂直にコラム202が取り付けられ、さらに架台201とコラム202に精密ボールネジ203が略垂直に取り付けられている。精密ボールネジ203と平行に2本のリニアガイド214がコラム202に取り付けられている。LMガイド204はリニアガイド214及び精密ボールネジ203と連結し、サーボモータ205よりプーリ206を介して回転運動が伝達され昇降できるようになっている。コラム202には導電性軸芯体11の外周面に導電性樹脂層形成用の材料を吐出するためのリング形状の塗工ヘッド208が取り付けられている。更に、LMガイド204にはブラケット207が取り付けられ、ブラケット207には導電性軸芯体11を保持し固定するワーク下保持軸209が略垂直に取り付けられている。また、逆側の導電性軸芯体11を保持するワーク上保持軸210の中心軸がブラケット207の上部に取り付けられ、ワーク上保持軸210はワーク下保持軸209に対向して略同心となるように配置され導電性軸芯体11を保持している。さらにリング形状の塗工ヘッド208の中心軸はワーク下保持軸209とワーク上保持軸210の移動方向と平行となるようにそれぞれに支持されている。また、ワーク下保持軸209及びワーク上保持軸210が昇降移動時において、リング形状の塗工ヘッド208の内側に開口した環状スリットである吐出口の中心軸とワーク下保持軸209及びワーク上保持軸210の中心軸が略同心となるように調節してある。このような構成によりリング形状の塗工ヘッド208の環状スリットである吐出口の中心軸を導電性軸芯体11の中心軸に略同心に合わせることができ、リング形状の塗工ヘッド208の内周面と導電性軸芯体11の外周面との間に均一な隙間が形成される。また、導電性樹脂層形成用の材料を供給する材料供給口211は、材料搬送用の配管212を介して材料供給弁213に接続されている。材料供給弁213は、その手前に混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、塗膜形成中に導電性樹脂層形成用の材料を連続的に定量(単位時間当たりの量が一定)し吐出できる構成になっている。

【0020】

このようにリング形状の塗工ヘッド208を用いて導電性軸芯体11に直接導電性樹脂層形成用の材料を塗布し、塗膜を形成することが可能である。導電性樹脂層形成用の材料塗布の際、導電性軸芯体11と塗工ヘッド208との半径方向の距離は一定になるように、図2のような装置で固定されている。このため、導電性軸芯体11の外周に厚み方向に均一な導電性樹脂層形成用の材料の塗膜形成を行うことができ、形状精度に優れる塗膜ローラを得ることができる。本発明では、前記導電性樹脂層形成用の材料に予め磁性粒子を分散しておくことで、導電性軸芯体11の外周に磁性粒子が含有された導電性樹脂層形成用の材料の塗膜が形成された塗膜ローラを得ることができる。

【0021】

前記方法で得られた塗膜ローラに対して半径方向外部から磁場を印加することにより、単層構造の導電性弾性層13の深さ方向において、磁性粒子12の存在割合が導電性弾性層13の表面より深い部分で極小となるように分布を持たせることが可能である。即ち、塗膜ローラの表面近傍に存在する磁性粒子12は磁場によって表面方向に移動するため、塗膜ローラ表面に凸部を形成する。一方、凸部が形成されていない平坦部においては表面近傍に磁性粒子12がほぼ存在しないことを示す。トナー量規制部材によって規制されたトナーは凸部を有する現像ローラ上においては基本的には凸部以外の平坦部にトナーが載ることで運搬されるため、トナーのダメージを低減することが可能である。

【0022】

また、磁場は発生源からの距離が大きくなると急速にその影響が小さくなるため、塗膜ローラの深さ方向で磁場の影響は大きく異なる。そのため、磁場の影響を受けやすい表面近傍の磁性粒子12は表面の凸部形成に寄与するが、深い所に存在する磁性粒子12ほど磁場の影響は小さくなるため、磁性粒子12の移動量が小さくなる。このように深さ方向に一様に磁性粒子12が存在している塗膜ローラにおいて、磁場を印加すると深さ方向によって磁性粒子12の移動量に差がでることにより、磁性粒子12の存在割合は深さ方向で図1のように極小を持つ分布となる。このように存在割合が極小となる深さ部分が存在することで、極小部分でトナーへのダメージ抑制を達成し、それ以上の深さ部分における磁性粒子12の増加によって他部材からの押圧に対する変形の抑制効果を両立することが可能となる。また、単層構造内でこのように磁性粒子12の存在割合に分布を持たせ機能分離を図ることで、従来技術のように複層構造とすることで存在割合に分布を持たせた場合に懸念される界面の密着の問題も発生しない。

【0023】

磁場の印加方法としては、磁性粒子12の存在割合が前記分布をもつように磁場を印加できる方法であれば特に限定されない。例えば、塗膜ローラ表面からの距離が均等となる位置に円形磁石を配置し、塗膜ローラを回転させながら円形磁石を塗膜ローラ長手方向に往復させることによって、塗膜ローラ表面全域に均等に磁場を印加することができる。

【0024】

本発明において導電性樹脂層13の深さ方向における磁性粒子12の存在割合の求め方について、図3の概略図に基づいて説明する。磁性粒子12の存在割合を求める際には、導電性樹脂層13の長手方向中央部において、剃刀を用いて長手方向に対して垂直に円形の導電性樹脂層13の断面を切り出す。この円形の断面について、円周を4分割した各点について以下の方法で写真撮影を行う。まず、導電性樹脂層13表面が視野に入るように位置を決め、倍率1000倍で1視野写真撮影を行う。その後、最初の撮影位置から深さ方向に連続的に撮影を行い、最後に合成することで深さ方向300μmまでの写真を撮る。ここで、深さ方向とは円形の断面において導電性樹脂層13表面から導電性軸芯体11の中心に向かう方向を指す。この作業を4分割した各点について行う。これらの写真において、導電性樹脂層13表面を基準に深さ2μm毎に各深さにおける母線を引く。この際、導電性樹脂層13上に別途後述する表面層が設けられている場合には、導電性樹脂層13と表面層との界面を基準とする。各母線上で磁性粒子12上を通過する線の長さの合計Bを求め、母線の長さAに対してBが占める割合を各深さにおける磁性粒子12の存在割合とした。図3では、導電性樹脂層13表面におけるAとBの求め方について説明している。表面の母線を通過する各磁性粒子12の線の長さ(B1からB7)の合計がBであり、B/Aが表面における磁性粒子12の存在割合となる。同様の作業を導電性樹脂層13表面から深さ300μmまで繰り返すことで、各深さにおける磁性粒子12の存在割合を求める。4箇所の撮影個所から求めた各深さの磁性粒子12の存在割合を相加平均し、現像ローラ全体としての深さと磁性粒子12の存在割合との関係をプロットし、図3に示すグラフを得る。同様の作業を現像ローラの長手方向の両端から50mmの場所についても行い、長手方向計3点について、磁性粒子12の存在割合を求める。

【0025】

本発明において、導電性樹脂層13の深さ方向における磁性粒子12の存在割合が、導電性樹脂層13の表面より深い部分で極小となるとは、以下の状態を示す。即ち、導電性樹脂層13の表面における磁性粒子12の存在割合に対し、磁性粒子の存在割合が7割以下になる深さ部分が一旦存在し、さらに深い部分において8割以上になる深さ部分が存在することを示す。

【0026】

磁性粒子12の存在割合が極小となる深さ部分は、トナーへのダメージを抑制する観点からなるべく表面近傍に存在することが好ましい。具体的には、磁性粒子12の存在割合が極小となる深さ部分が、導電性樹脂層13の表面から深さ方向に2μm以上、100μm以下の範囲に存在することが好ましく、2μm以上、20μm以下の範囲に存在することがより好ましい。

【0027】

前記方法にて磁性粒子12の存在割合に分布を持たせた塗膜ローラに対し、そのまま硬化工程を行うことで、塗膜を硬化し、導電性樹脂層13を形成する。こうすることで、単層構造であり、磁性粒子12に由来する凸部を表面に有し、導電性樹脂層13の深さ方向における磁性粒子12の存在割合が、導電性樹脂層13の表面より深い部分で極小となる導電性樹脂層13を設けた現像ローラを得ることが出来る。硬化工程に用いられる加熱装置としては、熱風乾燥炉等の既知の加熱装置を用いることが可能であるが、短時間で昇温可能な手段として赤外線による加熱手段を用いることが好ましい。加熱手段として赤外線を用いることで、前述したリング成型法を用いて形状精度よく形成された塗膜ローラの形状を変化させることなく短時間で加熱し、硬化することが可能である。また、現像ローラに求められる耐摩耗性や耐汚染性を満足させるために、導電性樹脂層13表面に更に別途表面層を設けることもできる。表面層を別途設ける場合には、各層間の密着性を向上させ剥離を抑制するために、導電性樹脂層13表面をコロナ処理、フレーム処理、エキシマ処理、プラズマ処理等の表面改質方法にて改質した後、表面層を設けることが好ましい。

【0028】

表面層形成用の樹脂材料や導電化手段としては前述した導電性樹脂層13の形成に用いる樹脂材料や導電化手段を同様に用いることが出来る。表面層の厚さの目安としては1〜10μm、特には1〜5μmである。表面層形成用の材料を塗布する方法としては厚さを制御しやすいディッピング法を好適に用い得る。ディッピング法を用いる場合には、安定して前記厚さの範囲の表面層を形成し易いため、粘度5〜50cpsの表面層形成用の材料を用いることが好ましい。なお、本発明において表面層を設ける場合には、表面層の表面に磁性粒子12に由来する凸部が形成される。本発明に係る現像ローラは、表面に凸部を形成する磁性粒子12による電界集中によって小ドット再現性に優れる。また、表面より深い部分で磁性粒子12の存在割合が極小となるため、搬送中のトナーへのダメージを低減することができる。さらに他部材からの押圧が影響する導電性樹脂層13の深部では磁性粒子12の存在割合が再度増加するため、補強効果が得られ、長期保管時に生じる現像ローラの塑性変形を抑制し、高品質な画像を提供することができる。

【0029】

次に、本発明に係る現像ローラが用いられる一般的な電子写真プロセスカートリッジ及び電子写真画像形成装置について説明する。一般的に電子写真画像形成装置は、回転可能な感光体及び以下の部材を具備する。

・該感光体に接触し、該感光体表面を一様に帯電するための帯電部材

・該感光体表面に画像情報を記録する(静電潜像を形成する)ための露光手段

・該感光体に接触して該感光体表面に現像剤を現像ローラにより供給して、静電潜像を現像して現像剤像とするための現像部材(以下、「現像装置」ということがある)

・該現像剤像を転写材に転写するための転写部材

・該転写部材上に転写した現像剤像を定着するための定着部材

・該定着部材とニップ部を形成し、該ニップ部により該転写材を圧接して搬送する加圧部材。

【0030】

図4に、本発明に係る電子写真プロセスカートリッジを用いた電子写真画像形成装置の概略構成を示す。図4に示す電子写真画像形成装置は、黒、シアン、マゼンタ及びイエローの画像を形成するタンゼム型のカラー画像形成装置であり、それぞれの色に対応して電子写真プロセスカートリッジが設けられている。なお、電子写真プロセスカートリッジは、それぞれの色に対応して仕様等に違いがあるものの基本構成は同じである。以下においては、これら共通する構成について説明する。図5は、一つの電子写真プロセスカートリッジを取り出した概略断面図を示したものである。現像装置405は、現像ローラ401、トナー供給ローラ402、トナー403及びトナー量規制部材404を備える。電子写真画像形成装置に脱着可能な電子写真プロセスカートリッジは、現像装置405に加え、感光体406、クリーニングブレード407、廃トナー収容容器408及び帯電部材409を含めて構成される。なお、電子写真画像形成装置によっては、現像装置405以外の部材は電子写真画像形成装置側に備え付けられており、電子写真プロセスカートリッジは現像装置405単体からなる場合もある。電子写真プロセスカートリッジは、ある一定回数画像出力を行うことによって寿命を迎える。その後、電子写真プロセスカートリッジは新しいものに交換され、電子写真画像形成装置は再び画像出力が可能になる。現像装置405の現像ローラ401は、トナー403を収容した現像容器内の長手方向に延在する開口部に位置し、感光体406と対向設置されている。これにより、現像装置405は感光体406上の静電潜像を現像して可視化できるようになっている。

【実施例】

【0031】

〔実施例1〕

以下の手順により、本発明に係る現像ローラの製造を行った。

【0032】

(磁性粒子の準備)

フェライトキャリアF−150(商品名、パウダーテック株式会社製)を用意した。このキャリアをメチルエチルケトン(MEK)に分散させ、その分散液を金網(目開き0.062mmの250メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。なお250メッシュとは、1インチ当たりに網の目が250個存在することを指すものとし、以下本文中においても同様の定義とする。

【0033】

(導電性樹脂層ローラの作製)

分子量100000の液状シリコーンゴム100質量部にトーカブラック#4400(商品名、東海カーボン社製)を14質量部及び前記磁性粒子を5質量部加えた配合物を準備した。該配合物をプラネタリーミキサーによって30分間混合脱泡し、ベース材料を得た。さらにこのベース材料100質量部に対して、塩化白金酸のイソプロピルアルコール溶液(白金含有量3質量%)0.02質量部を加えて混合物Aとした。また混合物Aとは別に、ベース材料100質量部に対して、粘度10cpsのオルガノハイドロジェンポリシロキサン(SiH含有量1質量%)1.5質量部を加えて混合し混合物Bとした。この混合物A、Bを塗工機に付随の2つの原材料タンクにそれぞれセットし、圧送ポンプを使用してスタチックミキサーに送り出し、混合物AとBを1:1の比率で混合し、導電性樹脂層形成用の材料を得た。この導電性樹脂層形成用の材料を図2に示す装置を使用し、塗膜の形成を行った。SUS304製の芯金にニッケルメッキを施した直径6mmの導電性軸芯体11をワーク保持軸部に配置し、ワーク上保持軸210とワーク下保持軸209でクランプした後、導電性軸芯体11を塗工開始位置まで下降して停止させた。次いで、内径12.6mmのリング形状の塗工ヘッド208を用いて、前記導電性樹脂層形成用の材料の吐出を開始した。導電性軸芯体11をリング形状の塗工ヘッド208内を長手方向に20mm/secで通過させることによって、前記導電性樹脂層形成用の材料の塗膜形成を行い、塗膜ローラを得た。

【0034】

直径20mm、表面磁束密度300mTの円形磁石を前記塗膜ローラ表面から0.5mmの距離に配置した。塗膜ローラを30rpmで回転させながら、この円形磁石を長手方向に速度20mm/秒で3往復させることによって塗膜ローラ表面全域に磁場を印加し、塗膜ローラ表面に磁性粒子に由来する凸部を形成した。表面に凸部を形成した塗膜ローラを30rpmで回転させながら、赤外線ヒータ(ハイベック社製HYL25:ワークヒータ距離60mm、出力780W)によって1分間、加熱硬化させた。その後、導電性樹脂層形成用の材料中の反応残渣及び未反応低分子分を除去する等を目的として、温度200℃で2時間の熱処理を行い、導電性樹脂層の形成を行い、導電性樹脂層ローラを得た。

【0035】

(表面層の作製)

本実施例では、表面の耐磨耗性を高めるために、導電性樹脂層ローラの表面に以下の表面層を設けた。表面層形成用の材料として、以下の材料にMEKを加え、撹拌モーターで混合撹拌を700rpm、1時間行った混合溶液を用意した。

・タケラックTE5060(商品名、三井武田ケミカル社製)100質量部

・コロネート2521(商品名、日本ポリウレタン株式会社製)77質量部

・カーボンブラックMA100(商品名、三菱化学社製)24質量部。

【0036】

続いて、前記混合溶液を横型分散機NVM−03(商品名、アイメックス社製)で周速7m/sec、流量1.7cm3/s、分散液温度15℃の条件下で2時間均一分散した。前記分散液にさらにMEKを加え、塗工後の層の膜厚が4μm程度になるように固形分20質量%に調整した。続いて、この溶液を380メッシュの網でろ過して表面層形成用の材料を調合した。

【0037】

本実施例で表面層用の材料の塗布に用いた塗布装置の概略図を図6に示す。図6の塗布装置には、浸漬槽61が設けられる。浸漬槽61は導電性樹脂層ローラの外径よりわずかに大きな内径と、導電性樹脂層ローラの軸方向長より長い深さを備えた円筒形を有し、軸方向を垂直方向にして設置される。その上端部外周には環状の液受が設けられ、液受け部はその底面に接続される管により、攪拌タンク63に接続される。一方、浸漬槽61の底部は管を介して表面層用の材料を循環させる液送ポンプ62に接続され、更に、液送ポンプ62と攪拌タンク63を接続する管によって攪拌タンク63に接続される。攪拌タンク63には内部に収納する表面層用の材料を攪拌するための攪拌翼が設けられる。該塗布装置には、浸漬槽61の上部において昇降板を浸漬槽61の軸方向に昇降させる昇降装置64が設けられ、昇降板に懸架される導電性樹脂層ローラを浸漬槽61中に進入、後退可能となっている。

【0038】

浸漬槽61内にエキシマ処理を行った前記導電性樹脂層ローラを侵入速度100mm/sで浸漬させた。導電性樹脂層ローラ全体を浸漬させた状態で10秒間停止させた後に、初速300mm/s、終速200mm/sの条件で引き上げて10分間、自然乾燥させた。次いで、温度140℃にて2時間加熱処理することで新たに設けた層の硬化を行い、表面層を形成することで、現像ローラを得た。

【0039】

(磁性粒子の体積抵抗率の測定方法)

磁性粒子の体積抵抗率は以下の方法で求めた。磁性粒子を温度23℃、湿度55%RHの環境下に24時間以上放置し、十分にエージングを行い、エージング後の磁性粒子の体積抵抗率を粉体抵抗測定システム(商品名:MCP−PD51、ダイアインスツルメンツ社製)によって測定した。まず、エージングが終了した磁性粒子を測定容器に投入した後、圧力を100kg/cm2まで徐々に上げた。100kg/cm2に達した際の測定容器内の磁性粒子の厚みt(cm)を測定し、さらに電圧を10V印加し、印加後2秒後から3秒間の平均抵抗R(Ω)の測定を行った。この際、厚みtの値が0.05以上、0.20以下になるように磁性粒子の量を調整した。得られた測定値を下記式に代入し、粉体の体積抵抗率ρv(Ω・cm)の値を求めた。

【0040】

ρv(Ω・cm)=R(Ω)×3.346×t(cm)。

【0041】

(磁性粒子の存在割合の評価方法)

現像ローラの長手方向の中央部及び両端から50mmの各部分から、剃刀を用いて図3の形状となるようにサンプルを切り出した。これら3つのサンプルについて前述した方法により磁性粒子の存在割合を求め、該存在割合が導電性樹脂層の表面より深い部分で極小となっていることを確認した。また、導電性樹脂層の表面の磁性粒子の存在割合と、存在割合が極小となる深さ部分における磁性粒子の存在割合とを比較した。具体的には、(存在割合が極小となる深さ部分における磁性粒子の存在割合)/(導電性樹脂層の表面の磁性粒子の存在割合)の値をこれら3つのサンプルについてそれぞれ求めた。3つのサンプルから得られた値の相加平均を求め、下記基準で評価した。

A:(存在割合が極小となる深さ部分における磁性粒子の存在割合)/(導電性樹脂層の表面の磁性粒子の存在割合)の値が0.60以下である。

B:(存在割合が極小となる深さ部分における磁性粒子の存在割合)/(導電性樹脂層の表面の磁性粒子の存在割合)の値が0.60より大きく、0.70以下である。

C:存在割合が極小となる深さ部分が存在しない。

【0042】

(磁性粒子の粒径測定方法)

前記3つのサンプルの導電性樹脂層から磁性粒子を10個ずつマニピュレーターを用いて取り出した。得られた計30個の磁性粒子について光学顕微鏡を用いてその粒径を測定し、その相加平均値を磁性粒子の粒径とした。この際、各磁性粒子の粒径については面積相当径を採用した。

【0043】

(小ドット再現性の評価方法)

電子写真プロセスカートリッジとして、トナーカートリッジ311マゼンタ(商品名、キヤノン株式会社製)を一部変更ものに前記現像ローラを組み込んだ。変更点は、トナー量規制部材を同形状のSUS製に変更し、該SUS製部材に外部電源によって独自に電圧を印加できるようにした点である。該電子写真プロセスカートリッジを温度10℃、湿度10%RHの環境に24時間以上放置し、十分にエージングを行った。放置後、同環境下において、電子写真プロセスカートリッジを電子写真画像形成装置本体LBP5300(商品名、キヤノン株式会社製)に搭載し、画像形成を行った。記録紙として、CLC700/800用厚紙(NS−700)A4を用いた。また、画像形成時には現像ローラにかかる現像バイアスに対し、SUS製のトナー量規制部材に−200Vの電位差を設けるようにした。この状態で印字率2%のドット画像を出力し、そのドット画像について拡大鏡を用い、下記基準で評価した。

A:ドット周辺にトナーの飛び散りがほとんど存在しない。

B:ドット周辺にトナーの飛び散りが確認できるが、実用上問題ない。

C:トナーの飛び散りが確認できる。

【0044】

(かぶり値の評価方法)

「かぶり」とは、画像出力を繰り返すことによって現像ローラの表面に劣化したトナーが固着し、トナーの帯電量が減少し、該トナーが記録紙に転写される現象を表す。そのため、「かぶり」を評価することで現像ローラがトナーへ与えるダメージの指標とし、下記方法にて評価した。

【0045】

前述した小ドット再現性の評価に用いた電子写真画像形成装置本体及びカートリッジを継続して使用し、温度10℃、湿度10%RHの環境下において印字率2%のドット画像の出力を続けた。カートリッジ交換の表示が出た後、さらに500枚画像出力を行った。画像出力終了後、ベタ白画像を出力し、かぶり値を測定した。記録紙としては、前記と同様にCLC700/800用厚紙(NS−700)A4を用いた。かぶり値は、反射濃度計TC−6DS/A(商品名、東京電色技術センター社製)を用いて、電子写真画像形成装置による画像形成前の転写紙の反射濃度と、ベタ白画像の画像形成を行った後の転写紙の反射濃度を測定し、その差分の値とした。転写紙の反射濃度を求めるには、転写紙の画像印刷領域を左上から順に5cm×5cmの領域に分割し、各領域の中心における反射濃度を測定し、得られた反射濃度のうち、最小値をその転写紙の反射濃度とし、下記基準で評価した。

A:かぶり値が1.0未満である。

B:かぶり値が1.0以上、4.0未満である。

C:かぶり値が4.0以上である。

【0046】

(現像ローラの塑性変形抑制の評価)

前記現像ローラを前記電子写真プロセスカートリッジに組み込み、温度45℃、湿度95%RHの環境に45日間放置した後、電子写真プロセスカートリッジを25℃45%RHの環境に24時間放置した。その後、25℃、45%RHの環境にて、電子写真プロセスカートリッジを前記電子写真画像形成装置本体に搭載し、ベタ黒画像を出力した。得られたベタ黒画像に、放置中のトナー規制部材との当接による現像ローラの塑性変形が原因で現れる横スジ状の画像弊害を目視で観察し、下記基準で評価して、現像ローラの塑性変形抑制の評価とした。

A:目視では画像不良が確認できない。

B:目視でわずかに画像弊害が確認できるが、実用上問題ない。

C:目視で画像弊害が確認できる。

【0047】

〔実施例2〕

フェライトキャリアF−300(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.034mmの400メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0048】

〔実施例3〕

フェライトキャリアF−150(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.087mmの200メッシュ)を通した後、金網上に残った粒子からMEKを揮発させることで粒径の大きい磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0049】

〔実施例4〕

フェライトキャリアF−300(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.020mmの635メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0050】

〔実施例5〕

フェライトキャリアFSL−100(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.122mmの120メッシュ)を通した後、金網上に残った粒子からMEKを揮発させることで粒径の大きい磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0051】

〔実施例6〕

フェライトキャリアMF−80(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.062mmの250メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0052】

〔実施例7〕

フェライトキャリアMF−60(商品名、パウダーテック株式会社製)を用意した。このキャリアを用いた以外は実施例2と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0053】

〔実施例8〕

フェライトキャリアMF−100(商品名、パウダーテック株式会社製)を用いた以外は実施例3と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0054】

〔実施例9〕

フェライトキャリアMF−60(商品名、パウダーテック株式会社製)を用いた以外は実施例4と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0055】

〔実施例10〕

フェライトキャリアMF−100(商品名、パウダーテック株式会社製)を用いた以外は実施例5と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0056】

〔実施例11〕

フェライトキャリアF813−300(商品名、パウダーテック株式会社製)を用いた以外は実施例6と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0057】

〔実施例12〕

フェライトキャリアF813−300(商品名、パウダーテック株式会社製)を用いた以外は実施例2と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0058】

〔実施例13〕

フェライトキャリアF141−1030(商品名、パウダーテック株式会社製)を用いた以外は実施例3と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0059】

〔実施例14〕

フェライトキャリアF813−300(商品名、パウダーテック株式会社製)を用いた以外は実施例4と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0060】

〔実施例15〕

フェライトキャリアF141−1030(商品名、パウダーテック株式会社製)を用いた以外は実施例5と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0061】

〔実施例16〕

鉄粉P−100(商品名、東邦亜鉛株式会社製)を用いた以外は実施例6と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。なお、この現像ローラにおいてはかぶり値評価の際に、初期画像では見られなかった現像ローラ周期の横スジがわずかに確認された。これは磁性粒子に抵抗の低いものを使用したことによるリーク発生の可能性が高いと考えられる。

【0062】

〔実施例17〕

鉄粉P−100(商品名、東邦亜鉛株式会社製)を用いた以外は実施例2と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。なお、この現像ローラにおいてはかぶり値評価の際に、初期画像では見られなかった現像ローラ周期の横スジがわずかに確認された。これは磁性粒子に抵抗の低いものを使用したことによるリーク発生の可能性が高いと考えられる。

【0063】

〔実施例18〕

鉄粉P−100(商品名、東邦亜鉛株式会社製)を用いた以外は実施例3と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。なお、この現像ローラにおいてはかぶり値評価の際に、初期画像では見られなかった現像ローラ周期の横スジがわずかに確認された。これは磁性粒子に抵抗の低いものを使用したことによるリーク発生の可能性が高いと考えられる。

【0064】

〔実施例19〕

フェライトキャリアEF963−60B(商品名、パウダーテック株式会社製)を用いた以外は実施例6と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0065】

〔実施例20〕

フェライトキャリアEF99−40B(商品名、パウダーテック株式会社製)を用いた以外は実施例2と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0066】

〔実施例21〕

フェライトキャリアFL961−1025(商品名、パウダーテック株式会社製)を用いた以外は実施例3と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0067】

〔比較例1〕

塗膜ローラに磁場を印加しない以外は実施例1と同様に現像ローラを作製、評価した。

【0068】

〔比較例2〕

塗膜ローラに磁場を印加しない以外は実施例7と同様に現像ローラを作製、評価した。

【0069】

〔比較例3〕

塗膜ローラに磁場を印加しない以外は実施例8と同様に現像ローラを作製、評価した。

【0070】

〔比較例4〕

塗膜ローラに磁場を印加しない以外は実施例12と同様に現像ローラを作製、評価した。

【0071】

〔比較例5〕

塗膜ローラに磁場を印加しない以外は実施例13と同様に現像ローラを作製、評価した。

【0072】

前記実施例と比較例の結果から以下のことが確認された。まず、磁性粒子の粒径が小さすぎると、小ドット再現性の良化効果が小さくなることが示唆された。これは、磁性粒子の粒径が小さいと導電性樹脂層表面に形成される凸部の高さが低くなり、電界集中が起こりにくくなるためと推察される。また、比較例では磁性粒子による凸部が形成されないため、小ドット再現性が低下したと考えられる。同様に磁性粒子の粉体抵抗が高くなりすぎると電界集中が起きにくいため、小ドット再現性の良化効果が小さくなることも示唆された。また、磁性粒子の存在割合が極小となる深さ部分を有する際に、該存在割合の分布の差が明確であるほどトナーへのダメージが抑制できた。このことから、トナーへのダメージは主に表面近傍の現像ローラ硬度によって支配されていることが分かる。また、本発明のように表面近傍の磁性粒子の存在割合を少なくし、導電性樹脂の占める割合を多くすることでダメージを抑制できることが分かる。但し、磁性粒子の粒径が大きすぎる場合には存在割合の分布の差が明確でなくなり、その結果トナーへのダメージ抑制効果が小さくなることも示唆された。これは、磁性粒子の粒径が大きい場合には、磁場印加による磁性粒子の移動の際に周囲の導電性樹脂層形成用の材料から受ける抵抗が大きく、全体的に移動量が小さくなるため、分布の差が明確でなくなると推測される。

【0073】

【表1】

【符号の説明】

【0074】

11 導電性軸芯体

12 磁性粒子

13 導電性樹脂層

【技術分野】

【0001】

本発明は現像ローラおよびその製造方法に関する。

【背景技術】

【0002】

電子写真画像形成装置の現像手段である現像装置に備えられている現像ローラは、その表面にトナーを乗せ、トナーをトナー供給部材から感光体表面まで搬送する役割を有する。この際トナーは現像ローラと他部材との間で摺擦され、形状を維持出来ずに潰れる、トナーの外添粒子が埋め込まれる等のダメージを受ける。そのため、現像ローラの材料として柔軟な弾性体を用いることでトナーへのダメージを抑制するのが一般的である。

【0003】

しかしながら、現像ローラ周囲にはトナー量規制部材や感光体等の各部材が配置されている。そのため、輸送時のように長期間使用されずに放置されると、各部材から現像ローラの特定の一箇所が継続的に押圧され、柔軟な弾性体からなる現像ローラに塑性変形が生じる。この塑性変形部分においては、トナー量規制部材によるトナー量が十分に規制されず、トナーの薄膜形成においてムラが生じることがある。その場合、感光体へのトナー供給量にムラが生じ、電子写真画像に現像ローラ周期の横スジが発生する現象が生じることがある。一方、特許文献1には、複層構造を有し、各層ごとに導電性粒子の配合割合を変化させて、弾性ローラの深さ方向における導電性粒子の存在割合に特定の分布を持たせる方法が開示されている。また、特許文献2には、型内に材料を充填した後、高速で回転させることで発生する遠心力を利用し、弾性層内の深さ方向において非導電性フィラーの存在割合の分布を変化させた帯電ローラが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平05−257370号公報

【特許文献2】特開平06−241221号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者らの検討によれば、特許文献1に記載の方法では、各層の界面の密着性に課題が生じ、画像出力の繰り返しによる各層間での剥れが懸念された。また、特許文献2に記載の方法では、導電性粒子等は深さ方向の一方向に存在割合が偏り、導電性粒子等の存在割合による機能分離を図ることが困難であった。そこで、本発明の目的は、長期保管時に生じる現像ローラ周辺の各部材から受ける押圧による塑性変形が小さく、かつトナーへ与えるダメージが小さい現像ローラを提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る現像ローラは、導電性軸芯体と、該導電性軸芯体の外周に導電性樹脂層とを有する現像ローラであって、該導電性樹脂層は、磁性粒子を含み、かつ、該磁性粒子に由来する凸部を表面に有しており、さらに、該導電性樹脂層の深さ方向における該磁性粒子の存在割合が該導電性樹脂層の表面より深い部分で極小となる。

【0007】

本発明に係る現像ローラの製造方法は、前記現像ローラの製造方法であって、(1)導電性軸芯体の外周に磁性粒子を含む導電性樹脂層形成用の材料の塗膜を形成する工程と、(2)該塗膜に対して磁場を印加して、該塗膜の表面に該磁性粒子に由来する凸部を形成する工程と、(3)該工程(2)によって表面に凸部を形成した該塗膜を硬化して導電性樹脂層を形成する工程とを有する。

【発明の効果】

【0008】

本発明によれば、長期保管時に生じる現像ローラ周辺の各部材から受ける押圧による塑性変形が小さく、かつトナーに与えるダメージの小さい現像ローラを提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る現像ローラの断面図である。

【図2】リング形状の塗工ヘッドを用いた弾性ローラの製造方法の説明図である。

【図3】導電性樹脂層の深さ方向の磁性粒子の存在割合の求め方の説明図である。

【図4】本発明に係る電子写真画像形成装置の断面図である。

【図5】本発明に係る電子写真プロセスカートリッジの断面図である。

【図6】本実施例で表面層形成用の材料の塗布に用いた塗布装置の概略図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を詳細に説明する。本発明に係る現像ローラの軸に対して平行な方向の断面図を図1に示す。図1の現像ローラは、導電性軸芯体11と、導電性軸芯体11の外周に磁性粒子12を含む単層構造の導電性樹脂層13を有する。また、導電性樹脂層13の表面は磁性粒子12に由来する凸部を有している。更に、導電性樹脂層13内において磁性粒子12は、導電性樹脂層13の深さ方向における磁性粒子12の存在割合が、導電性樹脂層13の表面より深い部分で極小となるように分布している。なお、本発明で凸部を有するとは、例えばレーザー顕微鏡VK−9700(商品名、株式会社KEYENCE製)で導電性樹脂層13表面を観察した場合に、平坦部に対して2μm以上の高さの凸部を有することを示す。

【0011】

本発明に係る現像ローラに用いる導電性軸芯体11は、導電性樹脂層13を外周に支持可能な強度を有し、かつ導電性を有していればよい。その材質としては、炭素鋼、合金鋼、鋳鉄等を用いることができる。

【0012】

磁性粒子12の材料としては、例えば鉄、ニッケル、コバルト及びその化合物のような磁性を有するものが挙げられる。なお、本発明において磁性粒子とは、温度23℃、湿度50%RHの環境において、表面磁束密度100mTの磁石を該粒子上方から3mmの距離に設置した際に、粒子が磁石に向かって飛翔してくるものを示す。

【0013】

磁性粒子12の体積抵抗率としては、1×102Ω・cm以上、1×106Ω・cm以下であることが好ましい。磁性粒子12の体積抵抗率をこの範囲に設定することで、以下の効果が発現する。導電性樹脂層13表面に凸の状態で存在する磁性粒子12近傍を通る電気力線は、一旦磁性粒子によって集約される。これにより現像ローラ表面から感光体への電気力線が集中する点が多数存在するため、現像時の小ドット再現性が向上する。また、磁性粒子12の体積抵抗率が1×102Ω・cm以上であれば、凸部を形成する磁性粒子12起因のリークを起こすことなく、電気力線の集中を達成することが可能である。一方、磁性粒子12の体積抵抗率が1×106Ω・cm以下とすることにより、電気力線が集中し、小ドット再現性が良化する。なお、磁性粒子12の体積抵抗率は後述する方法により算出した値とする。

【0014】

磁性粒子12の平均粒子径としては、20μm以上、100μm以下が好ましい。平均粒子径が20μm以上であれば、導電性樹脂層13の表面に十分な大きさの凸部を形成することができ、トナーの運搬能力を十分に確保することができる。一方、100μmより大きい場合には、磁性粒子に図1に示すような存在割合の分布を持たせることが困難となる場合がある。なお、磁性粒子12の平均粒子径は後述する方法により算出した値とする。

【0015】

また、導電性樹脂層13に用いられる樹脂材料としては、例えばフッ素ゴム、ウレタンゴム、シリコーンゴム、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴム等が挙げられる。これらの材料は単独で使用してもよく、複数種を組み合わせて用いてもよい。さらに、これらの材料の発泡体を用いても良い。

【0016】

導電性樹脂層13に用いられる樹脂材料を導電化する手段として、イオン導電機構又は電子導電機構による導電付与剤を樹脂材料に添加することにより導電化する手法が広く知られている。前記導電性樹脂層13の体積抵抗率の目安としては、1×104Ω・cm以上、1×1011Ω・cm以下の範囲である。

【0017】

導電性樹脂層13には、その機能を阻害しない範囲で、その他必要に応じて可塑剤、充填剤、増量剤、加硫剤、架橋剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤等の各種添加剤を含有させることができる。

【0018】

導電性軸芯体11の外周に磁性粒子12を含む導電性樹脂層13を形成し、該導電性樹脂層13の深さ方向における磁性粒子12の存在割合に前記特定の分布を持たせるための方法を以下に示す。

【0019】

まず、導電性樹脂層形成用の材料が導電性軸芯体11の外周に塗布された塗膜ローラは、例えばリング成型法により作製することができる。図2は、該リング成型法において用いることのできる装置を示す概略図である。図2に示す装置は架台201の上に略垂直にコラム202が取り付けられ、さらに架台201とコラム202に精密ボールネジ203が略垂直に取り付けられている。精密ボールネジ203と平行に2本のリニアガイド214がコラム202に取り付けられている。LMガイド204はリニアガイド214及び精密ボールネジ203と連結し、サーボモータ205よりプーリ206を介して回転運動が伝達され昇降できるようになっている。コラム202には導電性軸芯体11の外周面に導電性樹脂層形成用の材料を吐出するためのリング形状の塗工ヘッド208が取り付けられている。更に、LMガイド204にはブラケット207が取り付けられ、ブラケット207には導電性軸芯体11を保持し固定するワーク下保持軸209が略垂直に取り付けられている。また、逆側の導電性軸芯体11を保持するワーク上保持軸210の中心軸がブラケット207の上部に取り付けられ、ワーク上保持軸210はワーク下保持軸209に対向して略同心となるように配置され導電性軸芯体11を保持している。さらにリング形状の塗工ヘッド208の中心軸はワーク下保持軸209とワーク上保持軸210の移動方向と平行となるようにそれぞれに支持されている。また、ワーク下保持軸209及びワーク上保持軸210が昇降移動時において、リング形状の塗工ヘッド208の内側に開口した環状スリットである吐出口の中心軸とワーク下保持軸209及びワーク上保持軸210の中心軸が略同心となるように調節してある。このような構成によりリング形状の塗工ヘッド208の環状スリットである吐出口の中心軸を導電性軸芯体11の中心軸に略同心に合わせることができ、リング形状の塗工ヘッド208の内周面と導電性軸芯体11の外周面との間に均一な隙間が形成される。また、導電性樹脂層形成用の材料を供給する材料供給口211は、材料搬送用の配管212を介して材料供給弁213に接続されている。材料供給弁213は、その手前に混合ミキサー、材料供給ポンプ、材料定量吐出装置、材料タンク等を備え、塗膜形成中に導電性樹脂層形成用の材料を連続的に定量(単位時間当たりの量が一定)し吐出できる構成になっている。

【0020】

このようにリング形状の塗工ヘッド208を用いて導電性軸芯体11に直接導電性樹脂層形成用の材料を塗布し、塗膜を形成することが可能である。導電性樹脂層形成用の材料塗布の際、導電性軸芯体11と塗工ヘッド208との半径方向の距離は一定になるように、図2のような装置で固定されている。このため、導電性軸芯体11の外周に厚み方向に均一な導電性樹脂層形成用の材料の塗膜形成を行うことができ、形状精度に優れる塗膜ローラを得ることができる。本発明では、前記導電性樹脂層形成用の材料に予め磁性粒子を分散しておくことで、導電性軸芯体11の外周に磁性粒子が含有された導電性樹脂層形成用の材料の塗膜が形成された塗膜ローラを得ることができる。

【0021】

前記方法で得られた塗膜ローラに対して半径方向外部から磁場を印加することにより、単層構造の導電性弾性層13の深さ方向において、磁性粒子12の存在割合が導電性弾性層13の表面より深い部分で極小となるように分布を持たせることが可能である。即ち、塗膜ローラの表面近傍に存在する磁性粒子12は磁場によって表面方向に移動するため、塗膜ローラ表面に凸部を形成する。一方、凸部が形成されていない平坦部においては表面近傍に磁性粒子12がほぼ存在しないことを示す。トナー量規制部材によって規制されたトナーは凸部を有する現像ローラ上においては基本的には凸部以外の平坦部にトナーが載ることで運搬されるため、トナーのダメージを低減することが可能である。

【0022】

また、磁場は発生源からの距離が大きくなると急速にその影響が小さくなるため、塗膜ローラの深さ方向で磁場の影響は大きく異なる。そのため、磁場の影響を受けやすい表面近傍の磁性粒子12は表面の凸部形成に寄与するが、深い所に存在する磁性粒子12ほど磁場の影響は小さくなるため、磁性粒子12の移動量が小さくなる。このように深さ方向に一様に磁性粒子12が存在している塗膜ローラにおいて、磁場を印加すると深さ方向によって磁性粒子12の移動量に差がでることにより、磁性粒子12の存在割合は深さ方向で図1のように極小を持つ分布となる。このように存在割合が極小となる深さ部分が存在することで、極小部分でトナーへのダメージ抑制を達成し、それ以上の深さ部分における磁性粒子12の増加によって他部材からの押圧に対する変形の抑制効果を両立することが可能となる。また、単層構造内でこのように磁性粒子12の存在割合に分布を持たせ機能分離を図ることで、従来技術のように複層構造とすることで存在割合に分布を持たせた場合に懸念される界面の密着の問題も発生しない。

【0023】

磁場の印加方法としては、磁性粒子12の存在割合が前記分布をもつように磁場を印加できる方法であれば特に限定されない。例えば、塗膜ローラ表面からの距離が均等となる位置に円形磁石を配置し、塗膜ローラを回転させながら円形磁石を塗膜ローラ長手方向に往復させることによって、塗膜ローラ表面全域に均等に磁場を印加することができる。

【0024】

本発明において導電性樹脂層13の深さ方向における磁性粒子12の存在割合の求め方について、図3の概略図に基づいて説明する。磁性粒子12の存在割合を求める際には、導電性樹脂層13の長手方向中央部において、剃刀を用いて長手方向に対して垂直に円形の導電性樹脂層13の断面を切り出す。この円形の断面について、円周を4分割した各点について以下の方法で写真撮影を行う。まず、導電性樹脂層13表面が視野に入るように位置を決め、倍率1000倍で1視野写真撮影を行う。その後、最初の撮影位置から深さ方向に連続的に撮影を行い、最後に合成することで深さ方向300μmまでの写真を撮る。ここで、深さ方向とは円形の断面において導電性樹脂層13表面から導電性軸芯体11の中心に向かう方向を指す。この作業を4分割した各点について行う。これらの写真において、導電性樹脂層13表面を基準に深さ2μm毎に各深さにおける母線を引く。この際、導電性樹脂層13上に別途後述する表面層が設けられている場合には、導電性樹脂層13と表面層との界面を基準とする。各母線上で磁性粒子12上を通過する線の長さの合計Bを求め、母線の長さAに対してBが占める割合を各深さにおける磁性粒子12の存在割合とした。図3では、導電性樹脂層13表面におけるAとBの求め方について説明している。表面の母線を通過する各磁性粒子12の線の長さ(B1からB7)の合計がBであり、B/Aが表面における磁性粒子12の存在割合となる。同様の作業を導電性樹脂層13表面から深さ300μmまで繰り返すことで、各深さにおける磁性粒子12の存在割合を求める。4箇所の撮影個所から求めた各深さの磁性粒子12の存在割合を相加平均し、現像ローラ全体としての深さと磁性粒子12の存在割合との関係をプロットし、図3に示すグラフを得る。同様の作業を現像ローラの長手方向の両端から50mmの場所についても行い、長手方向計3点について、磁性粒子12の存在割合を求める。

【0025】

本発明において、導電性樹脂層13の深さ方向における磁性粒子12の存在割合が、導電性樹脂層13の表面より深い部分で極小となるとは、以下の状態を示す。即ち、導電性樹脂層13の表面における磁性粒子12の存在割合に対し、磁性粒子の存在割合が7割以下になる深さ部分が一旦存在し、さらに深い部分において8割以上になる深さ部分が存在することを示す。

【0026】

磁性粒子12の存在割合が極小となる深さ部分は、トナーへのダメージを抑制する観点からなるべく表面近傍に存在することが好ましい。具体的には、磁性粒子12の存在割合が極小となる深さ部分が、導電性樹脂層13の表面から深さ方向に2μm以上、100μm以下の範囲に存在することが好ましく、2μm以上、20μm以下の範囲に存在することがより好ましい。

【0027】

前記方法にて磁性粒子12の存在割合に分布を持たせた塗膜ローラに対し、そのまま硬化工程を行うことで、塗膜を硬化し、導電性樹脂層13を形成する。こうすることで、単層構造であり、磁性粒子12に由来する凸部を表面に有し、導電性樹脂層13の深さ方向における磁性粒子12の存在割合が、導電性樹脂層13の表面より深い部分で極小となる導電性樹脂層13を設けた現像ローラを得ることが出来る。硬化工程に用いられる加熱装置としては、熱風乾燥炉等の既知の加熱装置を用いることが可能であるが、短時間で昇温可能な手段として赤外線による加熱手段を用いることが好ましい。加熱手段として赤外線を用いることで、前述したリング成型法を用いて形状精度よく形成された塗膜ローラの形状を変化させることなく短時間で加熱し、硬化することが可能である。また、現像ローラに求められる耐摩耗性や耐汚染性を満足させるために、導電性樹脂層13表面に更に別途表面層を設けることもできる。表面層を別途設ける場合には、各層間の密着性を向上させ剥離を抑制するために、導電性樹脂層13表面をコロナ処理、フレーム処理、エキシマ処理、プラズマ処理等の表面改質方法にて改質した後、表面層を設けることが好ましい。

【0028】

表面層形成用の樹脂材料や導電化手段としては前述した導電性樹脂層13の形成に用いる樹脂材料や導電化手段を同様に用いることが出来る。表面層の厚さの目安としては1〜10μm、特には1〜5μmである。表面層形成用の材料を塗布する方法としては厚さを制御しやすいディッピング法を好適に用い得る。ディッピング法を用いる場合には、安定して前記厚さの範囲の表面層を形成し易いため、粘度5〜50cpsの表面層形成用の材料を用いることが好ましい。なお、本発明において表面層を設ける場合には、表面層の表面に磁性粒子12に由来する凸部が形成される。本発明に係る現像ローラは、表面に凸部を形成する磁性粒子12による電界集中によって小ドット再現性に優れる。また、表面より深い部分で磁性粒子12の存在割合が極小となるため、搬送中のトナーへのダメージを低減することができる。さらに他部材からの押圧が影響する導電性樹脂層13の深部では磁性粒子12の存在割合が再度増加するため、補強効果が得られ、長期保管時に生じる現像ローラの塑性変形を抑制し、高品質な画像を提供することができる。

【0029】

次に、本発明に係る現像ローラが用いられる一般的な電子写真プロセスカートリッジ及び電子写真画像形成装置について説明する。一般的に電子写真画像形成装置は、回転可能な感光体及び以下の部材を具備する。

・該感光体に接触し、該感光体表面を一様に帯電するための帯電部材

・該感光体表面に画像情報を記録する(静電潜像を形成する)ための露光手段

・該感光体に接触して該感光体表面に現像剤を現像ローラにより供給して、静電潜像を現像して現像剤像とするための現像部材(以下、「現像装置」ということがある)

・該現像剤像を転写材に転写するための転写部材

・該転写部材上に転写した現像剤像を定着するための定着部材

・該定着部材とニップ部を形成し、該ニップ部により該転写材を圧接して搬送する加圧部材。

【0030】

図4に、本発明に係る電子写真プロセスカートリッジを用いた電子写真画像形成装置の概略構成を示す。図4に示す電子写真画像形成装置は、黒、シアン、マゼンタ及びイエローの画像を形成するタンゼム型のカラー画像形成装置であり、それぞれの色に対応して電子写真プロセスカートリッジが設けられている。なお、電子写真プロセスカートリッジは、それぞれの色に対応して仕様等に違いがあるものの基本構成は同じである。以下においては、これら共通する構成について説明する。図5は、一つの電子写真プロセスカートリッジを取り出した概略断面図を示したものである。現像装置405は、現像ローラ401、トナー供給ローラ402、トナー403及びトナー量規制部材404を備える。電子写真画像形成装置に脱着可能な電子写真プロセスカートリッジは、現像装置405に加え、感光体406、クリーニングブレード407、廃トナー収容容器408及び帯電部材409を含めて構成される。なお、電子写真画像形成装置によっては、現像装置405以外の部材は電子写真画像形成装置側に備え付けられており、電子写真プロセスカートリッジは現像装置405単体からなる場合もある。電子写真プロセスカートリッジは、ある一定回数画像出力を行うことによって寿命を迎える。その後、電子写真プロセスカートリッジは新しいものに交換され、電子写真画像形成装置は再び画像出力が可能になる。現像装置405の現像ローラ401は、トナー403を収容した現像容器内の長手方向に延在する開口部に位置し、感光体406と対向設置されている。これにより、現像装置405は感光体406上の静電潜像を現像して可視化できるようになっている。

【実施例】

【0031】

〔実施例1〕

以下の手順により、本発明に係る現像ローラの製造を行った。

【0032】

(磁性粒子の準備)

フェライトキャリアF−150(商品名、パウダーテック株式会社製)を用意した。このキャリアをメチルエチルケトン(MEK)に分散させ、その分散液を金網(目開き0.062mmの250メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。なお250メッシュとは、1インチ当たりに網の目が250個存在することを指すものとし、以下本文中においても同様の定義とする。

【0033】

(導電性樹脂層ローラの作製)

分子量100000の液状シリコーンゴム100質量部にトーカブラック#4400(商品名、東海カーボン社製)を14質量部及び前記磁性粒子を5質量部加えた配合物を準備した。該配合物をプラネタリーミキサーによって30分間混合脱泡し、ベース材料を得た。さらにこのベース材料100質量部に対して、塩化白金酸のイソプロピルアルコール溶液(白金含有量3質量%)0.02質量部を加えて混合物Aとした。また混合物Aとは別に、ベース材料100質量部に対して、粘度10cpsのオルガノハイドロジェンポリシロキサン(SiH含有量1質量%)1.5質量部を加えて混合し混合物Bとした。この混合物A、Bを塗工機に付随の2つの原材料タンクにそれぞれセットし、圧送ポンプを使用してスタチックミキサーに送り出し、混合物AとBを1:1の比率で混合し、導電性樹脂層形成用の材料を得た。この導電性樹脂層形成用の材料を図2に示す装置を使用し、塗膜の形成を行った。SUS304製の芯金にニッケルメッキを施した直径6mmの導電性軸芯体11をワーク保持軸部に配置し、ワーク上保持軸210とワーク下保持軸209でクランプした後、導電性軸芯体11を塗工開始位置まで下降して停止させた。次いで、内径12.6mmのリング形状の塗工ヘッド208を用いて、前記導電性樹脂層形成用の材料の吐出を開始した。導電性軸芯体11をリング形状の塗工ヘッド208内を長手方向に20mm/secで通過させることによって、前記導電性樹脂層形成用の材料の塗膜形成を行い、塗膜ローラを得た。

【0034】

直径20mm、表面磁束密度300mTの円形磁石を前記塗膜ローラ表面から0.5mmの距離に配置した。塗膜ローラを30rpmで回転させながら、この円形磁石を長手方向に速度20mm/秒で3往復させることによって塗膜ローラ表面全域に磁場を印加し、塗膜ローラ表面に磁性粒子に由来する凸部を形成した。表面に凸部を形成した塗膜ローラを30rpmで回転させながら、赤外線ヒータ(ハイベック社製HYL25:ワークヒータ距離60mm、出力780W)によって1分間、加熱硬化させた。その後、導電性樹脂層形成用の材料中の反応残渣及び未反応低分子分を除去する等を目的として、温度200℃で2時間の熱処理を行い、導電性樹脂層の形成を行い、導電性樹脂層ローラを得た。

【0035】

(表面層の作製)

本実施例では、表面の耐磨耗性を高めるために、導電性樹脂層ローラの表面に以下の表面層を設けた。表面層形成用の材料として、以下の材料にMEKを加え、撹拌モーターで混合撹拌を700rpm、1時間行った混合溶液を用意した。

・タケラックTE5060(商品名、三井武田ケミカル社製)100質量部

・コロネート2521(商品名、日本ポリウレタン株式会社製)77質量部

・カーボンブラックMA100(商品名、三菱化学社製)24質量部。

【0036】

続いて、前記混合溶液を横型分散機NVM−03(商品名、アイメックス社製)で周速7m/sec、流量1.7cm3/s、分散液温度15℃の条件下で2時間均一分散した。前記分散液にさらにMEKを加え、塗工後の層の膜厚が4μm程度になるように固形分20質量%に調整した。続いて、この溶液を380メッシュの網でろ過して表面層形成用の材料を調合した。

【0037】

本実施例で表面層用の材料の塗布に用いた塗布装置の概略図を図6に示す。図6の塗布装置には、浸漬槽61が設けられる。浸漬槽61は導電性樹脂層ローラの外径よりわずかに大きな内径と、導電性樹脂層ローラの軸方向長より長い深さを備えた円筒形を有し、軸方向を垂直方向にして設置される。その上端部外周には環状の液受が設けられ、液受け部はその底面に接続される管により、攪拌タンク63に接続される。一方、浸漬槽61の底部は管を介して表面層用の材料を循環させる液送ポンプ62に接続され、更に、液送ポンプ62と攪拌タンク63を接続する管によって攪拌タンク63に接続される。攪拌タンク63には内部に収納する表面層用の材料を攪拌するための攪拌翼が設けられる。該塗布装置には、浸漬槽61の上部において昇降板を浸漬槽61の軸方向に昇降させる昇降装置64が設けられ、昇降板に懸架される導電性樹脂層ローラを浸漬槽61中に進入、後退可能となっている。

【0038】

浸漬槽61内にエキシマ処理を行った前記導電性樹脂層ローラを侵入速度100mm/sで浸漬させた。導電性樹脂層ローラ全体を浸漬させた状態で10秒間停止させた後に、初速300mm/s、終速200mm/sの条件で引き上げて10分間、自然乾燥させた。次いで、温度140℃にて2時間加熱処理することで新たに設けた層の硬化を行い、表面層を形成することで、現像ローラを得た。

【0039】

(磁性粒子の体積抵抗率の測定方法)

磁性粒子の体積抵抗率は以下の方法で求めた。磁性粒子を温度23℃、湿度55%RHの環境下に24時間以上放置し、十分にエージングを行い、エージング後の磁性粒子の体積抵抗率を粉体抵抗測定システム(商品名:MCP−PD51、ダイアインスツルメンツ社製)によって測定した。まず、エージングが終了した磁性粒子を測定容器に投入した後、圧力を100kg/cm2まで徐々に上げた。100kg/cm2に達した際の測定容器内の磁性粒子の厚みt(cm)を測定し、さらに電圧を10V印加し、印加後2秒後から3秒間の平均抵抗R(Ω)の測定を行った。この際、厚みtの値が0.05以上、0.20以下になるように磁性粒子の量を調整した。得られた測定値を下記式に代入し、粉体の体積抵抗率ρv(Ω・cm)の値を求めた。

【0040】

ρv(Ω・cm)=R(Ω)×3.346×t(cm)。

【0041】

(磁性粒子の存在割合の評価方法)

現像ローラの長手方向の中央部及び両端から50mmの各部分から、剃刀を用いて図3の形状となるようにサンプルを切り出した。これら3つのサンプルについて前述した方法により磁性粒子の存在割合を求め、該存在割合が導電性樹脂層の表面より深い部分で極小となっていることを確認した。また、導電性樹脂層の表面の磁性粒子の存在割合と、存在割合が極小となる深さ部分における磁性粒子の存在割合とを比較した。具体的には、(存在割合が極小となる深さ部分における磁性粒子の存在割合)/(導電性樹脂層の表面の磁性粒子の存在割合)の値をこれら3つのサンプルについてそれぞれ求めた。3つのサンプルから得られた値の相加平均を求め、下記基準で評価した。

A:(存在割合が極小となる深さ部分における磁性粒子の存在割合)/(導電性樹脂層の表面の磁性粒子の存在割合)の値が0.60以下である。

B:(存在割合が極小となる深さ部分における磁性粒子の存在割合)/(導電性樹脂層の表面の磁性粒子の存在割合)の値が0.60より大きく、0.70以下である。

C:存在割合が極小となる深さ部分が存在しない。

【0042】

(磁性粒子の粒径測定方法)

前記3つのサンプルの導電性樹脂層から磁性粒子を10個ずつマニピュレーターを用いて取り出した。得られた計30個の磁性粒子について光学顕微鏡を用いてその粒径を測定し、その相加平均値を磁性粒子の粒径とした。この際、各磁性粒子の粒径については面積相当径を採用した。

【0043】

(小ドット再現性の評価方法)

電子写真プロセスカートリッジとして、トナーカートリッジ311マゼンタ(商品名、キヤノン株式会社製)を一部変更ものに前記現像ローラを組み込んだ。変更点は、トナー量規制部材を同形状のSUS製に変更し、該SUS製部材に外部電源によって独自に電圧を印加できるようにした点である。該電子写真プロセスカートリッジを温度10℃、湿度10%RHの環境に24時間以上放置し、十分にエージングを行った。放置後、同環境下において、電子写真プロセスカートリッジを電子写真画像形成装置本体LBP5300(商品名、キヤノン株式会社製)に搭載し、画像形成を行った。記録紙として、CLC700/800用厚紙(NS−700)A4を用いた。また、画像形成時には現像ローラにかかる現像バイアスに対し、SUS製のトナー量規制部材に−200Vの電位差を設けるようにした。この状態で印字率2%のドット画像を出力し、そのドット画像について拡大鏡を用い、下記基準で評価した。

A:ドット周辺にトナーの飛び散りがほとんど存在しない。

B:ドット周辺にトナーの飛び散りが確認できるが、実用上問題ない。

C:トナーの飛び散りが確認できる。

【0044】

(かぶり値の評価方法)

「かぶり」とは、画像出力を繰り返すことによって現像ローラの表面に劣化したトナーが固着し、トナーの帯電量が減少し、該トナーが記録紙に転写される現象を表す。そのため、「かぶり」を評価することで現像ローラがトナーへ与えるダメージの指標とし、下記方法にて評価した。

【0045】

前述した小ドット再現性の評価に用いた電子写真画像形成装置本体及びカートリッジを継続して使用し、温度10℃、湿度10%RHの環境下において印字率2%のドット画像の出力を続けた。カートリッジ交換の表示が出た後、さらに500枚画像出力を行った。画像出力終了後、ベタ白画像を出力し、かぶり値を測定した。記録紙としては、前記と同様にCLC700/800用厚紙(NS−700)A4を用いた。かぶり値は、反射濃度計TC−6DS/A(商品名、東京電色技術センター社製)を用いて、電子写真画像形成装置による画像形成前の転写紙の反射濃度と、ベタ白画像の画像形成を行った後の転写紙の反射濃度を測定し、その差分の値とした。転写紙の反射濃度を求めるには、転写紙の画像印刷領域を左上から順に5cm×5cmの領域に分割し、各領域の中心における反射濃度を測定し、得られた反射濃度のうち、最小値をその転写紙の反射濃度とし、下記基準で評価した。

A:かぶり値が1.0未満である。

B:かぶり値が1.0以上、4.0未満である。

C:かぶり値が4.0以上である。

【0046】

(現像ローラの塑性変形抑制の評価)

前記現像ローラを前記電子写真プロセスカートリッジに組み込み、温度45℃、湿度95%RHの環境に45日間放置した後、電子写真プロセスカートリッジを25℃45%RHの環境に24時間放置した。その後、25℃、45%RHの環境にて、電子写真プロセスカートリッジを前記電子写真画像形成装置本体に搭載し、ベタ黒画像を出力した。得られたベタ黒画像に、放置中のトナー規制部材との当接による現像ローラの塑性変形が原因で現れる横スジ状の画像弊害を目視で観察し、下記基準で評価して、現像ローラの塑性変形抑制の評価とした。

A:目視では画像不良が確認できない。

B:目視でわずかに画像弊害が確認できるが、実用上問題ない。

C:目視で画像弊害が確認できる。

【0047】

〔実施例2〕

フェライトキャリアF−300(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.034mmの400メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0048】

〔実施例3〕

フェライトキャリアF−150(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.087mmの200メッシュ)を通した後、金網上に残った粒子からMEKを揮発させることで粒径の大きい磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0049】

〔実施例4〕

フェライトキャリアF−300(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.020mmの635メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0050】

〔実施例5〕

フェライトキャリアFSL−100(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.122mmの120メッシュ)を通した後、金網上に残った粒子からMEKを揮発させることで粒径の大きい磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0051】

〔実施例6〕

フェライトキャリアMF−80(商品名、パウダーテック株式会社製)を用意した。このキャリアをMEKに分散させ、その分散液を金網(目開き0.062mmの250メッシュ)を通した後、MEKを揮発させることで粒径の大きいものを取り除いた磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0052】

〔実施例7〕

フェライトキャリアMF−60(商品名、パウダーテック株式会社製)を用意した。このキャリアを用いた以外は実施例2と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0053】

〔実施例8〕

フェライトキャリアMF−100(商品名、パウダーテック株式会社製)を用いた以外は実施例3と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0054】

〔実施例9〕

フェライトキャリアMF−60(商品名、パウダーテック株式会社製)を用いた以外は実施例4と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0055】

〔実施例10〕

フェライトキャリアMF−100(商品名、パウダーテック株式会社製)を用いた以外は実施例5と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0056】

〔実施例11〕

フェライトキャリアF813−300(商品名、パウダーテック株式会社製)を用いた以外は実施例6と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0057】

〔実施例12〕

フェライトキャリアF813−300(商品名、パウダーテック株式会社製)を用いた以外は実施例2と同様にして磁性粒子を調製し、これを用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0058】

〔実施例13〕

フェライトキャリアF141−1030(商品名、パウダーテック株式会社製)を用いた以外は実施例3と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0059】

〔実施例14〕

フェライトキャリアF813−300(商品名、パウダーテック株式会社製)を用いた以外は実施例4と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0060】

〔実施例15〕

フェライトキャリアF141−1030(商品名、パウダーテック株式会社製)を用いた以外は実施例5と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0061】

〔実施例16〕

鉄粉P−100(商品名、東邦亜鉛株式会社製)を用いた以外は実施例6と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。なお、この現像ローラにおいてはかぶり値評価の際に、初期画像では見られなかった現像ローラ周期の横スジがわずかに確認された。これは磁性粒子に抵抗の低いものを使用したことによるリーク発生の可能性が高いと考えられる。

【0062】

〔実施例17〕

鉄粉P−100(商品名、東邦亜鉛株式会社製)を用いた以外は実施例2と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。なお、この現像ローラにおいてはかぶり値評価の際に、初期画像では見られなかった現像ローラ周期の横スジがわずかに確認された。これは磁性粒子に抵抗の低いものを使用したことによるリーク発生の可能性が高いと考えられる。

【0063】

〔実施例18〕

鉄粉P−100(商品名、東邦亜鉛株式会社製)を用いた以外は実施例3と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。なお、この現像ローラにおいてはかぶり値評価の際に、初期画像では見られなかった現像ローラ周期の横スジがわずかに確認された。これは磁性粒子に抵抗の低いものを使用したことによるリーク発生の可能性が高いと考えられる。

【0064】

〔実施例19〕

フェライトキャリアEF963−60B(商品名、パウダーテック株式会社製)を用いた以外は実施例6と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0065】

〔実施例20〕

フェライトキャリアEF99−40B(商品名、パウダーテック株式会社製)を用いた以外は実施例2と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0066】

〔実施例21〕

フェライトキャリアFL961−1025(商品名、パウダーテック株式会社製)を用いた以外は実施例3と同様にして磁性粒子を得た。該磁性粒子を用いた以外は実施例1と同様に現像ローラを作製し、評価した。

【0067】

〔比較例1〕

塗膜ローラに磁場を印加しない以外は実施例1と同様に現像ローラを作製、評価した。

【0068】

〔比較例2〕

塗膜ローラに磁場を印加しない以外は実施例7と同様に現像ローラを作製、評価した。

【0069】

〔比較例3〕

塗膜ローラに磁場を印加しない以外は実施例8と同様に現像ローラを作製、評価した。

【0070】

〔比較例4〕

塗膜ローラに磁場を印加しない以外は実施例12と同様に現像ローラを作製、評価した。

【0071】

〔比較例5〕

塗膜ローラに磁場を印加しない以外は実施例13と同様に現像ローラを作製、評価した。

【0072】

前記実施例と比較例の結果から以下のことが確認された。まず、磁性粒子の粒径が小さすぎると、小ドット再現性の良化効果が小さくなることが示唆された。これは、磁性粒子の粒径が小さいと導電性樹脂層表面に形成される凸部の高さが低くなり、電界集中が起こりにくくなるためと推察される。また、比較例では磁性粒子による凸部が形成されないため、小ドット再現性が低下したと考えられる。同様に磁性粒子の粉体抵抗が高くなりすぎると電界集中が起きにくいため、小ドット再現性の良化効果が小さくなることも示唆された。また、磁性粒子の存在割合が極小となる深さ部分を有する際に、該存在割合の分布の差が明確であるほどトナーへのダメージが抑制できた。このことから、トナーへのダメージは主に表面近傍の現像ローラ硬度によって支配されていることが分かる。また、本発明のように表面近傍の磁性粒子の存在割合を少なくし、導電性樹脂の占める割合を多くすることでダメージを抑制できることが分かる。但し、磁性粒子の粒径が大きすぎる場合には存在割合の分布の差が明確でなくなり、その結果トナーへのダメージ抑制効果が小さくなることも示唆された。これは、磁性粒子の粒径が大きい場合には、磁場印加による磁性粒子の移動の際に周囲の導電性樹脂層形成用の材料から受ける抵抗が大きく、全体的に移動量が小さくなるため、分布の差が明確でなくなると推測される。

【0073】

【表1】

【符号の説明】

【0074】

11 導電性軸芯体

12 磁性粒子

13 導電性樹脂層

【特許請求の範囲】

【請求項1】

導電性軸芯体と、該導電性軸芯体の外周に導電性樹脂層とを有する現像ローラであって、

該導電性樹脂層は、磁性粒子を含み、かつ、該磁性粒子に由来する凸部を表面に有しており、さらに、該導電性樹脂層の深さ方向における該磁性粒子の存在割合が該導電性樹脂層の表面より深い部分で極小となっていることを特徴とする現像ローラ。

【請求項2】

請求項1に記載の現像ローラの製造方法であって、

(1)導電性軸芯体の外周に磁性粒子を含む導電性樹脂層形成用の材料の塗膜を形成する工程と、

(2)該塗膜に対して磁場を印加して、該塗膜の表面に該磁性粒子に由来する凸部を形成する工程と、

(3)該工程(2)によって表面に凸部を形成した該塗膜を硬化して導電性樹脂層を形成する工程とを有する現像ローラの製造方法。

【請求項3】

請求項1に記載の現像ローラを備える電子写真プロセスカートリッジ。

【請求項4】

請求項1に記載の現像ローラを備える電子写真画像形成装置。

【請求項1】

導電性軸芯体と、該導電性軸芯体の外周に導電性樹脂層とを有する現像ローラであって、

該導電性樹脂層は、磁性粒子を含み、かつ、該磁性粒子に由来する凸部を表面に有しており、さらに、該導電性樹脂層の深さ方向における該磁性粒子の存在割合が該導電性樹脂層の表面より深い部分で極小となっていることを特徴とする現像ローラ。

【請求項2】

請求項1に記載の現像ローラの製造方法であって、

(1)導電性軸芯体の外周に磁性粒子を含む導電性樹脂層形成用の材料の塗膜を形成する工程と、

(2)該塗膜に対して磁場を印加して、該塗膜の表面に該磁性粒子に由来する凸部を形成する工程と、

(3)該工程(2)によって表面に凸部を形成した該塗膜を硬化して導電性樹脂層を形成する工程とを有する現像ローラの製造方法。

【請求項3】

請求項1に記載の現像ローラを備える電子写真プロセスカートリッジ。

【請求項4】

請求項1に記載の現像ローラを備える電子写真画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−8237(P2012−8237A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−142369(P2010−142369)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]