現像ローラ

【課題】 いかなる環境で長期にわたって使用されても、トナーのこぼれおよびトナー搬送量の変動を防止する現像ローラを提供すること。

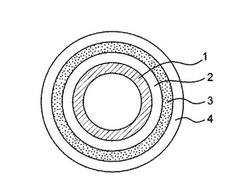

【解決手段】 基体1上に少なくとも弾性層2、プライマ層3および表面コート層4を有してなり、プライマ層3が導電性物質を含有することを特徴とする現像ローラ。

【解決手段】 基体1上に少なくとも弾性層2、プライマ層3および表面コート層4を有してなり、プライマ層3が導電性物質を含有することを特徴とする現像ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は画像形成装置の現像装置に組み込まれ、感光体との対向領域(現像領域)にトナーを搬送・供給するための現像ローラ、特に一成分現像用現像ローラに関する。

【背景技術】

【0002】

一成分現像用現像ローラは一成分現像方式の現像装置に組み込まれる現像ローラであり、トナー規制ブレードとの間隙でトナーを帯電し、該帯電トナーを担持して現像領域に搬送・供給するものである。

従来より一成分現像用現像ローラは、トナーに対する帯電付与能と耐久性の観点から、基体上に弾性層および表面コート層を有するものが一般によく知られている。また表面コート層の剥離を防止する観点からは、弾性層と表面コート層との間にプライマ層を形成することが有効であることが知られている。プライマ層を構成するプライマ材料としては、例えば、シランカップリング剤が使用される(特許文献1参照)。

【特許文献1】特開平11−190940号公報(第0060段)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記現像ローラを低温低湿環境で使用すると、初期からトナーこぼれが生じるという問題があった。「トナーこぼれ」とは現像ローラ表面に担持され、かつ現像領域に供給されるべきトナーが当該表面からこぼれ落ちて画像形成装置内を汚染する現象をいう。また、上記現像ローラを長期にわたって使用すると、環境の変化によって、現像ローラと感光体との間の現像領域へのトナー搬送量が変動するという問題もあった。

【0004】

本発明は、いかなる環境で長期にわたって使用されても、トナーのこぼれおよびトナー搬送量の変動を防止する現像ローラを提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、基体上に少なくとも弾性層、プライマ層および表面コート層を有してなり、プライマ層が導電性物質を含有することを特徴とする現像ローラに関する。

【発明の効果】

【0006】

本発明の現像ローラは、いかなる環境下で長期にわたって使用されても、現像ローラと感光体との間の現像領域へのトナー搬送量が安定化される。その結果、いかなる環境下、特に低温低湿環境下で使用されても、トナーこぼれが有効に防止される。

そのようなトナー搬送量の安定化によるトナーこぼれの防止効果は、導電性物質としてイオン導電性物質を使用した場合に顕著である。特に、負帯電性トナーを用いる場合、イオン導電性物質としてカチオンが移動し易いカチオン移動性物質、例えば、サリチル酸金属錯体(特にサリチル酸アルミニウム錯体)を使用すると、トナー搬送量の安定化によるトナーこぼれの防止効果がより一層、顕著である。また正帯電性トナーを用いる場合、イオン導電性物質としてアニオンが移動し易いアニオン移動性物質、例えば、後述の一般式(1b)で表されるような4級アンモニウム塩を使用すると、トナー搬送量の安定化によるトナーこぼれの防止効果がより一層、顕著である。

【発明を実施するための最良の形態】

【0007】

本発明の現像ローラは、図1に示すように、基体1上に少なくとも弾性層2、プライマ層3および表面コート層4を順次、有してなるものであり、基体に各層を順次、形成した後、加熱することによって製造される。

【0008】

基体1はその上部の層を支持可能で、良好な導電性を示すものであれば、特に制限されることはない。通常は、鉄、アルミ、ステンレスなどの金属からなる円筒状の芯金である。表面をメッキすることもある。

【0009】

弾性層2は、現像ローラ表面に担持されるトナーが帯電できる程度の導電性と、規制ブレードとの構成において、トナーの均一な厚さ規制できる程度の弾性とを有する限り、いかなる材料からなっていてよい。好ましくは体積固有抵抗率103〜106Ω・cm、およびJIS−A硬度30〜60度程度を有する。

【0010】

そのような弾性層材料の具体例として、例えば、ポリスチレン系、ポリオレフィン系、ポリウレタン系、ポリエステル系、ポリ塩化ビニル系、ポリブタジエン系、ポリアミド系等の各種の熱可塑性エラストマーや天然ゴム、シリコーンゴム、シス−ポリイソプレンゴム、スチレン−ブタジエンゴム、シス−ポリブタジエンゴム、クロロプレンゴム、ブチルゴム、ニトリルゴム、エチレン・プロピレンゴム、アクリルゴム、ウレタンゴム等の各種加硫ゴム等が挙げられる。反応性の均一性、圧縮永久歪みに優れることより、好ましい弾性層材料はシリコーンゴムである。

【0011】

シリコーンゴムは例えば一般式(I);

【化1】

で表されるオルガノポリシロキサンを適度に硬化してなるものである。

【0012】

式(I)において、Rはそれぞれ独立して水素原子、アルキル基、アリール基、ビニル基またはアリル基である。アルキル基は炭素数1〜4、特に1のものが好ましく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基が挙げられる。アリール基は炭素数6〜10、特に6のものが好ましく、例えば、フェニル基、ナフチル基が挙げられる。

【0013】

kは本発明の目的が達成される限り特に制限されず、通常は分子量が10万〜100万となるような値であることが好ましい。

【0014】

上記のようなオルガノポリシロキサンは、例えば、東レ・ダウコーニング・シリコーン株式会社製の市販品として入手可能である。

【0015】

オルガノポリシロキサンを硬化させるための硬化剤の具体例として、例えば、過酸化ベンゾイル、ポリオルガノハイドロジェンシロキサン等が挙げられる。

【0016】

シリコーンゴムの硬化度は本発明の目的が達成される限り特に制限されず、好ましくは当該弾性層が上記硬度を有するような範囲である。

【0017】

弾性層には通常、導電性を付与するに、導電性カーボンブラックやアルミニウム、ニッケル、銅等の金属粉末、酸化チタン等の芯材に酸価錫をコーティングした導電性充填材等の導電物質が配合される。

【0018】

弾性層は、基材の導電性芯金上に、押出し成形、射出成形、注型などいずれかの方法で成形可能である。成形後、加硫して弾性を付与する。弾性層を成形した後は、寸法精度(外径、フレ)や、表面の均一化(表面粗さ)の向上の為に、各種研磨加工法によって表面を研磨することが好ましい。

【0019】

弾性層の平均厚みは特に制限されるものではなく、例えば、0.3〜3.0mm、特に0.5〜2.0mmが好ましい。

【0020】

プライマ層3は、後述する表面コート層と弾性層との接着強度を高め、表面コート層の剥離を防止するものであって、少なくともシランカップリング剤と導電性物質からなる。本発明においてはプライマ層に導電性物質を含有させることにより、現像ローラと感光体との間の現像領域へのトナー搬送量を安定化し、トナーこぼれを防止する。そのメカニズムの詳細は明らかではないが、以下のメカニズムに基づくものと考えられる。すなわち、プライマ層に導電性物質が含有されないと、当該層の電気抵抗が高くなり、使用されるトナーに対して逆極性の電荷が現像ローラ表面に蓄積される。そのような蓄積電荷が過剰になると、プライマ層や表面コート層の塗布ムラ等により電荷の移動性にバラツキが生じやすい。現像ローラの電荷移動性にバラツキが生じると、環境の変化によるトナー搬送量の変動が顕著になり、その結果、特に低温低湿環境下でトナーこぼれが起こる。本発明においては、プライマ層に導電性物質を含有させることにより、当該層の電気抵抗を低減し、現像ローラ表面での電荷の蓄積を抑制できるので、塗布ムラ等があっても電荷移動性のバラツキを有効に低減する。そのため、いかなる環境下で長期にわたって使用されても、トナー搬送量が安定化され、その結果、いかなる環境下、特に低温低湿環境下で使用されても、トナーこぼれが有効に防止されるものと考えられる。

【0021】

本発明においてシランカップリング剤は弾性層構成材料と反応し得る官能基および表面コート層構成材料と反応し得る官能基を有する有機ケイ素化合物であり、例えば、いわゆるイソシアネート系、アミノ系、メルカプト系、ビニル系、エポキシ系、スチリル系、メタクリロキシ系、アクリロキシ系、ウレイド系、クロロプロピル系およびスルフィド系のシランカップリング剤等が使用可能である。

【0022】

シランカップリング剤は弾性層構成材料および表面コート層構成材料に依存して選択される。弾性層構成材料がシリコーンゴムであり、例えば表面コート層がウレタン反応を伴う場合は、イソシアネート系シランカップリング剤やエポキシ系シランカップリング剤、アミノ系シランカップリング剤が使用可能である。また、表面コート層が、ビニル基の付加反応を伴う場合は、ビニル系シランカップリング剤が使用可能である。

【0023】

イソシアネート系シランカップリング剤は例えば、市販のKBE−9007や溶媒に希釈したKBP−44(以上、信越化学工業社製)等が使用可能である。

アミノ系シランカップリング剤は例えば、市販のKBP−40、KBP−41、KBP−43、KBP−90、KBM−602、KBM−603、KBE−603、KBM−903、KBE−903、KBE−9103、KBM−573、KBM−575、KBM−6123(以上、信越化学工業社製)、SH6020、AY43−059、SZ6023(以上、東レ・ダウコーニング・シリコーン社製)等が使用可能である。

【0024】

メルカプト系シランカップリング剤は例えば、市販のX−12−414、KBM−802、KBM−803(以上、信越化学工業社製)、SZ6062、Z−6911(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

ビニル系シランカップリング剤は例えば、市販のKA−1003、KBM−1003、KBE−1003(以上、信越化学工業社製)、SZ6075(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

エポキシ系シランカップリング剤は例えば、市販のKBM−303、KBM−403、KBE−402、KBE−403(以上、信越化学工業社製)、SH6040、AY43−026(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

【0025】

スチリル系シランカップリング剤は例えば、市販のKBM−1403(信越化学工業社製)等が使用可能である。

メタクリロキシ系シランカップリング剤は例えば、市販のKBM−502、KBM−503、KBE−502、KBE−503(以上、信越化学工業社製)等が使用可能である。

アクリロキシ系シランカップリング剤は例えば、市販のKBM−5103(信越化学工業社製)等が使用可能である。

【0026】

ウレイド系シランカップリング剤は例えば、市販のKBE−585(信越化学工業社製)、AY43−31(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

クロロプロピル系シランカップリング剤は例えば、市販のKBM−703(信越化学工業社製)等が使用可能である。

スルフィド系シランカップリング剤は例えば、市販のKBE−846(信越化学工業社製)、Z−6920、Z−6940(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

【0027】

導電性物質は固形物中に含有させることによって当該固形物に導電性を付与できるものである。導電性とは、現像ローラの実使用時の電場下で当該固形物中、電荷が移動して電流が流れる特性をいい、そのような導電性物質として、その電荷の担い手がイオンであるイオン導電性物質、および電荷の担い手が電子である電子導電性物質が使用可能である。好ましくはイオン導電性物質を用いる。イオン導電性物質はシランカップリング剤に溶解し易く、プライマ層中、分子レベルで均一に分散でき、プライマ層における電荷移動性のバラツキを低減し、結果として現像ローラ全体としての電荷移動性のバラツキを有効に低減できるためである。その結果としてトナー搬送量がより安定化され、トナーこぼれを有効に防止できる。イオン導電性物質のシランカップリング剤に対する溶解性は、イオン導電性物質を後述の量でシランカップリング剤に常温にて添加・混合したとき、混合液が1分間以内に目視で透明になればよい。

【0028】

本発明においてイオン導電性物質は、使用されるトナーの帯電性に依存して決定されることが好ましい。例えば、得られる現像ローラを負帯電性トナー搬送用として使用する場合は、イオン導電性物質の中でも、カチオンがアニオンよりも移動し易いカチオン移動性物質を使用することが好ましい。また例えば、得られる現像ローラを正帯電性トナー搬送用として使用する場合は、イオン導電性物質の中でも、アニオンがカチオンよりも移動し易いアニオン移動性物質を使用することが好ましい。上記いずれの場合も、トナー搬送量がより一層、安定化され、トナーこぼれを最も有効に防止できるためである。そのようなメカニズムの詳細は明らかではないが、カチオンまたはアニオンの優先的な移動し易さに基づいて、現像ローラ表面での電荷の蓄積を最も有効に防止できることに起因するものと考えられる。なお、トナーの帯電性について、当該トナーをキャリア(F−300:パウダーテック社製)と重量比(トナー/キャリア)3/97で10分間撹拌し、ブローオフ帯電量測定器で測定したとき、負に帯電するトナーを負帯電性トナー、正に帯電するトナーを正帯電性トナーと呼ぶものとする。

【0029】

イオン導電性物質におけるカチオンおよびアニオンの移動し易さは、カチオンおよびアニオンにおける分子量、嵩、価数、溶解性、解離度等の因子に依存する。

例えば、分子量が小さいほど、移動はし易い。一方で、分子量が大きいほど、移動はし難い。

また例えば、嵩が小さいほど、移動はし易い。一方で、嵩が大きいほど、移動はし難い。

また例えば、価数が小さいほど、イオン導電性物質中に含まれる当該電荷の濃度は高いので、移動はし易い。一方で、価数が大きいほど、イオン導電性物質中に含まれる当該電荷の濃度は低いので、移動はし難い。

【0030】

カチオン移動性物質とアニオン移動性物質との判別は以下の方法によって可能である。

例えば、特定のイオン導電性物質を含有する前記プライマ層を前記基体上に形成し、その上に後述の表面コート層を形成し、サンプルを形成する。サンプル表面に対して放電を行い、表面電位の減衰率(減衰速度)より判別可能である。

【0031】

詳しくは、イオン導電性物質1重量部を、前記シランカップリング剤100重量部に添加し、更にイソプロピルアルコール300重量部で希釈しプライマ液を作成する。得られたプライマ液を、最終厚みが約1mmになるよう、鉄製の芯金(φ16)に塗布する。

【0032】

さらに、フッ素含有ポリオール100重量部と導電性カーボンブラック8重量部、酢酸ブチル300重量部を加え、分散機を用いて分散をおこなった。この分散液に両末端がカルビノール変性の反応性シリコーンオイル50重量部を加え撹拌し、主剤とする。この主剤に、硬化剤としてウレタン変性ヘキサメチレンジイソシアネートを、主剤中のヒドロキシル基の当量と、硬化剤中のイソシアネート基の当量が1:1になるように配合し、表面コート層を調液する。この表面コート液を、前述したプライマ液が塗布された芯金に、表面コート層の厚さが12μmになるようスプレー塗布し、常温で風乾後、140℃×60分加熱し、サンプルを作成する。

【0033】

作成したサンプルを、図2に示すように、残留電位測定器に取り付け、サンプルを回転させながらコロトロンワイヤーに定電流を流し、サンプル表面に電荷を印加する。印加された電荷を表面電位計で計測する。定常後(約20秒程度)、ワイヤーへの電流を切ると、サンプルの表面電位が低下してくる。その減衰曲線をオシロスコープに記録する。ワイヤーへの定電流の極性を変え、同様に逆極性の減衰曲線を記録する。それらの減衰曲線における減衰率(減衰速度)に基づき、以下の判定基準に従って判別する。定電流の設定は、印加させた際、サンプルがリークしないように設定しなければ判別ができなくなる。また、定電流値が低すぎると、サンプルの表面電位の減衰量が小さく、減衰率が計測しにくくなる。目安としては、定常時の表面電位が絶対値で100Vになるように定電流を調整することが好ましい。

【0034】

判定基準

負電荷を印加した際の減衰率>正電荷を印加した際の減衰率:カチオン移動性

負電荷を印加した際の減衰率<正電荷を印加した際の減衰率:アニオン移動性。

【0035】

カチオン移動性物質の具体例を以下に示すが、以下の具体例に限定されて解釈されるものではなく、前記因子および上記判別方法に基づいてカチオンがアニオンよりも移動し易いイオン導電性物質であれば特に制限されるものではない。

【0036】

カチオン移動性物質として、例えば、サリチル酸金属錯体、含金属アゾ染料、カリックスアレン等が挙げられる。

サリチル酸金属錯体としては、例えば、サリチル酸アルミニウム錯体(下記一般式(1a)で表されるもの)、サリチル酸クロム錯体(下記一般式(2a)で表されるもの)、サリチル酸鉄錯体、サリチル酸亜鉛錯体、サリチル酸ジルコニウム錯体等が挙げられる。

【0037】

【化2】

【0038】

またカチオン移動性物質として、以下に示すような4級アンモニウム塩も使用可能である;

【化3】

【0039】

好ましいカチオン移動性物質は、サリチル酸金属錯体、特にサリチル酸アルミニウム錯体および/またはサリチル酸クロム錯体である。

【0040】

アニオン移動性物質の具体例を以下に示すが、以下の具体例に限定されて解釈されるものではなく、上記因子および上記判別方法に基づいてアニオンがカチオンよりも移動し易いイオン導電性物質であれば特に制限されるものではない。

【0041】

アニオン移動性物質として、例えば、以下に示すような4級アンモニウム塩、ホスホニウム塩、イミダソール化合物、ニグロシン染料等が挙げられる;

【化4】

【0042】

好ましいアニオン移動性物質は上記一般式(1b)で表される4級アンモニウム塩である。

【0043】

電子導電性物質として、例えば、カーボンブラックや金属粒子等が挙げられる。

カーボンブラックの具体例として、例えば、ケッチェンブラック、ファーネスブラック、アセチレンブラック等が挙げられる。

金属粒子の具体例として、例えば、アルミニウム粒子、鉄粉、銅粉、銀粉等が挙げられる。

カーボンブラック、金属粒子の平均粒径は0.1〜4μmが好ましい。

【0044】

導電性物質の含有量は、本発明の目的を達成できる限り特に制限されず、通常は、シランカップリング剤100重量部に対して0.5〜10重量部、好ましくは1〜8重量部、より好ましくは4〜7重量部である。導電性物質は単独で又は組み合わせて用いることができる。

【0045】

プライマ層は例えば、シランカップリング剤および導電性物質を溶媒に溶解乃至分散してなるプライマ液を塗布・乾燥することにより形成可能である。溶媒はシランカップリング剤を溶解可能であれば特に制限されず、例えば、メタノール、エタノール、イソプロピルアルコール等のアルコール類、トルエン、キシレン、酢酸エチル、メチルエチルケトン(MEK)の有機溶媒等が挙げられる。

【0046】

プライマ液の塗布量はプライマ層の平均厚みが0.1〜5μm、特に1〜3μmとなるような量であればよく、通常は、0.02〜1.0mg/cm2、特に0.2〜0.6mg/cm2が好適である。

プライマ層の平均厚みはローラをカットして断面を顕微鏡等で拡大することによって測定できる。

【0047】

プライマ液の塗布方法は特に制限されず、例えば、スプレー塗布法、ロールコータ法、刷毛で塗布する方法等が挙げられる。

また乾燥方法としては、例えば、自然に乾燥させる風乾法や強制的に空気を当てて乾燥させる方法、熱による乾燥等が挙げられる。

【0048】

表面コート層4は、トナーとの摩擦帯電を行い、且つ感光体へ向けて搬送誘電層として作用し、トナーとの帯電性と離型性に優れる材料で形成されている。具体的な形成材料としては、ウレタン樹脂(含フッ素化合物を含むウレタン樹脂も含む)、シリコン樹脂、フッ素樹脂が挙げられ、単独または複合して使用してもかまわない。

【0049】

表面コート層は体積固有抵抗率が107〜1010Ω・cmおよびJIS−A硬度が50〜80°の範囲が好ましい。

【0050】

表面コート層には通常、上記体積固有抵抗率を達成すべく、導電性物質が含有されている。

表面コート層に含有される導電性物質は、カーボンブラックや金属粒子等からなる。好ましい導電性物質は、カーボンブラックである。

【0051】

表面コート層には揮発性溶媒(揮発した後の孔を利用する)や、樹脂粒子や無機微粒子等の粗さ付与粒子によって、表面の粗さ制御を行うこともある。

揮発性溶媒としては、表面コート層のポリウレタン反応が終了するまでに、完全に揮発する溶媒である。コート材料と反応しないまたは反応し難い低沸点の有機溶媒が挙げられる。例えば、ジメチルシリコーンオイル、環状シリコーンオイル等が挙げられる。

樹脂粒子は、アクリル樹脂粒子、シリコン樹脂粒子等が挙げられる。無機微粒子は、シリカ微粒子やチタニア粒子などの金属酸化物粒子等が挙げられる。

【0052】

表面コート層は、コート材料構成原料と粗さ調整剤等各種添加剤および溶媒等を混合・分散して得られたコート液を、塗布・乾燥することで形成可能である。

表面コート層が、ウレタン樹脂からなる場合の原料は、ポリオール成分とイソシアネート成分であり、特に、ポリオール成分にはフッ素含有ポリオールが好ましい。例えば、三フッ化エチレンモノマーを主原料とする共重合体ポリオール、四フッ化エチレンモノマーを主原料とする共重合体ポリオールなどがある。イソシアネート成分はジフェニルメタンジイソシアネート(MD)やトリレンジイソシアネート(TDI)等のジイソシアネート、ウレタン変性ジイソシアネートやアルコール変性ジイソシアネートであることが好ましい。

フッ素含有ポリオールは、例えば、ゼッフル(ダイキン工業社製)やルミフロン(旭硝子社製)、ディフェンサ(大日本インキ化学工業社製)が使用可能である。ウレタン変性ジイソシアネートは、デュラネート(旭化成工業社製)やアルコール変性ジイソシアネートは、コスモネート(三井武田ケミカル社製)が挙げられる。

【0053】

溶媒は上記原料を溶解可能で、かつ上記表面コート層材料の形成を阻害しない限り特に制限されず、例えば、酢酸ブチル、酢酸エチル、キシレン、トルエン等が挙げられる。

【0054】

表面塗布コート液の塗布方法は、特に制限されず、スプレー塗布法、ロールコータ法、刷毛で塗布する方法等が挙げられる。

乾燥方法は、自然に乾燥させる風乾法や強制的に空気を当てて乾燥させる方法、熱による乾燥等が挙げられる。

【0055】

表面コート層の平均厚みは通常、3〜100μm、特に5〜30μmが好適である。

表面コート層の平均厚みはプライマ層と同様の方法で測定可能である。

【0056】

本発明の現像ローラは所望により、基体1と弾性層2との間に接着層(図示せず)を有しても良い。

【0057】

接着層は、基材と弾性層との剥離を防止するために形成されるもので、例えば、熱可塑性樹脂(低分子量ポリオレフィンなど)、各種カップリング剤等が挙げられる。

接着層の塗布方法は、材料によって加熱したり、溶媒に溶解させたりして塗布する。スプレー塗布法、ロールコータ法、刷毛で塗布する方法等が挙げられる。

【0058】

接着層の平均厚みは特に制限されるものではなく、例えば、0.1〜10μmが好適である。

接着層の平均厚みはプライマ層と同様の方法で測定可能である。

【0059】

弾性層の外側に、プライマ層と表面コート層を重ねて塗布した後は、プライマ層およびコート層の重合反応を促進と、溶媒を揮発させるために、電気炉等にて加熱する。加熱温度は、コート層の材質や溶媒によって温度が変わる。例えば、温度は120〜180℃、加熱時間は30分〜2時間程度である。重合反応が十分に進まなかったり、溶媒の揮発が不十分であったりすると、表面コート層の膜強度が足らなくなり、その結果、トナーの融着が発生したり、コート層の剥離が発生したりする。

【0060】

本発明の現像ローラは一成分現像方式の現像装置に有用である。すなわち、トナー規制ブレードとの間隙でトナーを帯電し、該帯電トナーを担持して現像領域に搬送・供給するに際し、いかなる環境で長期にわたって使用されても、トナーのこぼれおよびトナー搬送量の変動を有効に防止できる。

【0061】

本発明の現像ローラとの組合せにおいては、一般に使用されているトナー(粉砕トナー、重合トナー、トナー形状や粒径や材質に左右されることは無い。)が使用可能であり、また、接触現像方式でも非接触現像方式でも使用可能である。

【実施例】

【0062】

<実施例1>

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてケッチェンブラック(ライオン製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0063】

(表面コート液の調製)

フッ素含有ポリオール(ダイキン工業社製ゼッフル)100重量部と導電性カーボンブラック(キャボット社製)8重量部に酢酸ブチル300重量部を加え、分散機を用いて分散させた。この分散物に両末端カルビノール変性の反応性シリコーン油(信越化学工業社製X−22−16−AS)50重量部を加え、攪拌しコーティングの主剤とした。この主剤に硬化剤としてウレタン変性ヘキサメチレンジイソシアネート(旭化成工業社製デュラネート)を主剤中のヒドロキシル基の当量と、硬化剤中のイソシアネート基の当量とが1:1となるように配合して表面コート液を調製した。

【0064】

(現像ローラの製造)

外径が16mmの鉄製のシャフト芯金に体積固有抵抗率が103Ω・cmでJIS−Aの硬度が45゜の導電性シリコーンゴムを被覆し、研磨して、外径が18mmのシリコーンゴム被覆ローラを作製した。

前記ゴム被覆ローラに、プライマ液を0.5mg/cm2になるようスプレー塗布し、風乾した。その後、ウレタン反応後の表面コート層厚さが12μmとなるように表面コート液をスプレー塗装し、風乾した後、140℃で60分加熱し、現像ローラを得た。

【0065】

<実施例2>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてケッチェンブラック(ライオン製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0066】

<実施例3>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてファーネスブラック(キャボット製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0067】

<実施例4>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてファーネスブラック(キャボット製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0068】

<実施例5>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてアルミ粉(東洋アルミニウム社製、平均粒径3μm)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0069】

<実施例6>

プライマ液を0.6mg/cm2になるようスプレー塗布したこと以外、実施例1と同様の方法で現像ローラを得た。

【0070】

<実施例7>

プライマ液を0.4mg/cm2になるようスプレー塗布したこと以外、実施例2と同様の方法で現像ローラを得た。

【0071】

<実施例8>

プライマ液を0.2mg/cm2になるようスプレー塗布したこと以外、実施例3と同様の方法で現像ローラを得た。

【0072】

<実施例9>

プライマ液を0.8mg/cm2になるようスプレー塗布したこと以外、実施例4と同様の方法で現像ローラを得た。

【0073】

<比較例1>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部をイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0074】

<比較例2>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてアクリル樹脂粒子(平均粒径3μm)を5重量部添加し、イソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0075】

<比較例3>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてシリカ微粒子(平均粒径0.2μm)を5重量部添加し、イソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0076】

<実施例10>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1a)で表されるサリチル酸アルミ錯体(オリヱント化学製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0077】

<実施例11>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1a)で表されるサリチル酸アルミ錯体(オリヱント化学製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0078】

<実施例12>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1a)で表されるサリチル酸アルミ錯体(オリヱント化学製)を8重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0079】

<実施例13>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(2a)で表されるサリチル酸クロム錯体(オリヱント化学製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0080】

<実施例14>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(2a)で表されるサリチル酸クロム錯体(オリヱント化学製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0081】

<実施例15>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0082】

<実施例16>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0083】

<実施例17>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を10重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0084】

<実施例18>

プライマ液を0.2mg/cm2になるようスプレー塗布したこと以外、実施例16と同様の方法で現像ローラを得た。

【0085】

<実施例19>

プライマ液を0.6mg/cm2になるようスプレー塗布したこと以外、実施例16と同様の方法で現像ローラを得た。

【0086】

<実施例20>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を8重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0087】

<評価(負帯電性トナー)>

(トナー搬送性)

現像ローラを、コニカミノルタ製のカラーレーザービームプリンタ(magicolor 7300)に組み込み、NN環境(温度23±3℃、湿度65±5%)で500枚耐刷後および10000枚耐刷後の現像ローラ上のトナー搬送量を測定した。詳しくは、白ベタ画像現像途中の現像ローラに担持されたトナーのトナー搬送量(M/S)を吸引捕集しその時のトナー重量Mと現像ローラ上の吸引面積Sとから現像ローラ上の単位面積あたりの搬送量M/S(g/m2)を計算した。搬送量が少なすぎると画像濃度が低下したり画像カスレが発生する。一方で搬送量が多くなりすぎると、カブリが多くなったりする。評価はHH環境(温度35±3℃、湿度85±5%)およびLL環境(温度10±2℃、湿度15±5%)でも行った。

【0088】

評価基準を以下に示す。500枚耐刷後および10000枚耐刷後それぞれの搬送量を以下の基準に基づいて評価し、悪い方の結果を示した。

◎;6g/m2以上7g/m2未満;

○;5g/m2以上6g/m2未満、または7g/m2以上8g/m2未満;

△;4g/m2以上5g/m2未満、または8g/m2以上10g/m2未満;

×;4g/m2未満、または10g/m2以上。

【0089】

(こぼれ)

現像ローラを、コニカミノルタ製のカラーレーザービームプリンタ(magicolor 7300)に組み込み、LL環境(10±2℃、15±5%)において印字率5%で5000枚印字し、紙上のこぼれ発生の頻度を計測した。こぼれの発生の無いものを「OK」とし、こぼれが1枚でも発生したものは「NG」とした。評価はNN環境およびHH環境でも行った。

【0090】

<評価(正帯電性トナー)>

正帯電性トナーを用いたこと、プリンターを以下に示すように改造したこと以外、上記評価(負帯電性トナー)の方法と同様の方法により、トナー搬送性およびこぼれを評価した。

プリンターの改造点(感光体の極性とバイアス設定を改造した。)

・感光体

・帯電部材

・現像バイアス、供給バイアス

・転写バイアス等

【0091】

結果を以下の表に示す。

【表1】

【0092】

【表2】

【0093】

上記評価で用いた負帯電性トナーおよび正帯電性トナーは以下の方法により得られたものである。

(負帯電性トナーの製法)

Magicolor 7300のトナーをそのまま使用した。

【0094】

(正帯電性トナーの製法)

Magicolor 7300のトナー(未処理バルク)に正荷電性シリカ(RA200H:日本アエロジル製)をトナー1kgに対して1.5%になるように添加し、正荷電性トナーを作成した。

【図面の簡単な説明】

【0095】

【図1】本発明の現像ローラの構成の一例を説明するための現像ローラ軸方向に対して垂直な概略断面図である。

【図2】カチオン移動性物質とアニオン移動性物質との判別の際に使用される装置の概略構成図である。

【符号の説明】

【0096】

1:基体、2:弾性層、3:プライマ層、4:表面コート層。

【技術分野】

【0001】

本発明は画像形成装置の現像装置に組み込まれ、感光体との対向領域(現像領域)にトナーを搬送・供給するための現像ローラ、特に一成分現像用現像ローラに関する。

【背景技術】

【0002】

一成分現像用現像ローラは一成分現像方式の現像装置に組み込まれる現像ローラであり、トナー規制ブレードとの間隙でトナーを帯電し、該帯電トナーを担持して現像領域に搬送・供給するものである。

従来より一成分現像用現像ローラは、トナーに対する帯電付与能と耐久性の観点から、基体上に弾性層および表面コート層を有するものが一般によく知られている。また表面コート層の剥離を防止する観点からは、弾性層と表面コート層との間にプライマ層を形成することが有効であることが知られている。プライマ層を構成するプライマ材料としては、例えば、シランカップリング剤が使用される(特許文献1参照)。

【特許文献1】特開平11−190940号公報(第0060段)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記現像ローラを低温低湿環境で使用すると、初期からトナーこぼれが生じるという問題があった。「トナーこぼれ」とは現像ローラ表面に担持され、かつ現像領域に供給されるべきトナーが当該表面からこぼれ落ちて画像形成装置内を汚染する現象をいう。また、上記現像ローラを長期にわたって使用すると、環境の変化によって、現像ローラと感光体との間の現像領域へのトナー搬送量が変動するという問題もあった。

【0004】

本発明は、いかなる環境で長期にわたって使用されても、トナーのこぼれおよびトナー搬送量の変動を防止する現像ローラを提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、基体上に少なくとも弾性層、プライマ層および表面コート層を有してなり、プライマ層が導電性物質を含有することを特徴とする現像ローラに関する。

【発明の効果】

【0006】

本発明の現像ローラは、いかなる環境下で長期にわたって使用されても、現像ローラと感光体との間の現像領域へのトナー搬送量が安定化される。その結果、いかなる環境下、特に低温低湿環境下で使用されても、トナーこぼれが有効に防止される。

そのようなトナー搬送量の安定化によるトナーこぼれの防止効果は、導電性物質としてイオン導電性物質を使用した場合に顕著である。特に、負帯電性トナーを用いる場合、イオン導電性物質としてカチオンが移動し易いカチオン移動性物質、例えば、サリチル酸金属錯体(特にサリチル酸アルミニウム錯体)を使用すると、トナー搬送量の安定化によるトナーこぼれの防止効果がより一層、顕著である。また正帯電性トナーを用いる場合、イオン導電性物質としてアニオンが移動し易いアニオン移動性物質、例えば、後述の一般式(1b)で表されるような4級アンモニウム塩を使用すると、トナー搬送量の安定化によるトナーこぼれの防止効果がより一層、顕著である。

【発明を実施するための最良の形態】

【0007】

本発明の現像ローラは、図1に示すように、基体1上に少なくとも弾性層2、プライマ層3および表面コート層4を順次、有してなるものであり、基体に各層を順次、形成した後、加熱することによって製造される。

【0008】

基体1はその上部の層を支持可能で、良好な導電性を示すものであれば、特に制限されることはない。通常は、鉄、アルミ、ステンレスなどの金属からなる円筒状の芯金である。表面をメッキすることもある。

【0009】

弾性層2は、現像ローラ表面に担持されるトナーが帯電できる程度の導電性と、規制ブレードとの構成において、トナーの均一な厚さ規制できる程度の弾性とを有する限り、いかなる材料からなっていてよい。好ましくは体積固有抵抗率103〜106Ω・cm、およびJIS−A硬度30〜60度程度を有する。

【0010】

そのような弾性層材料の具体例として、例えば、ポリスチレン系、ポリオレフィン系、ポリウレタン系、ポリエステル系、ポリ塩化ビニル系、ポリブタジエン系、ポリアミド系等の各種の熱可塑性エラストマーや天然ゴム、シリコーンゴム、シス−ポリイソプレンゴム、スチレン−ブタジエンゴム、シス−ポリブタジエンゴム、クロロプレンゴム、ブチルゴム、ニトリルゴム、エチレン・プロピレンゴム、アクリルゴム、ウレタンゴム等の各種加硫ゴム等が挙げられる。反応性の均一性、圧縮永久歪みに優れることより、好ましい弾性層材料はシリコーンゴムである。

【0011】

シリコーンゴムは例えば一般式(I);

【化1】

で表されるオルガノポリシロキサンを適度に硬化してなるものである。

【0012】

式(I)において、Rはそれぞれ独立して水素原子、アルキル基、アリール基、ビニル基またはアリル基である。アルキル基は炭素数1〜4、特に1のものが好ましく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基が挙げられる。アリール基は炭素数6〜10、特に6のものが好ましく、例えば、フェニル基、ナフチル基が挙げられる。

【0013】

kは本発明の目的が達成される限り特に制限されず、通常は分子量が10万〜100万となるような値であることが好ましい。

【0014】

上記のようなオルガノポリシロキサンは、例えば、東レ・ダウコーニング・シリコーン株式会社製の市販品として入手可能である。

【0015】

オルガノポリシロキサンを硬化させるための硬化剤の具体例として、例えば、過酸化ベンゾイル、ポリオルガノハイドロジェンシロキサン等が挙げられる。

【0016】

シリコーンゴムの硬化度は本発明の目的が達成される限り特に制限されず、好ましくは当該弾性層が上記硬度を有するような範囲である。

【0017】

弾性層には通常、導電性を付与するに、導電性カーボンブラックやアルミニウム、ニッケル、銅等の金属粉末、酸化チタン等の芯材に酸価錫をコーティングした導電性充填材等の導電物質が配合される。

【0018】

弾性層は、基材の導電性芯金上に、押出し成形、射出成形、注型などいずれかの方法で成形可能である。成形後、加硫して弾性を付与する。弾性層を成形した後は、寸法精度(外径、フレ)や、表面の均一化(表面粗さ)の向上の為に、各種研磨加工法によって表面を研磨することが好ましい。

【0019】

弾性層の平均厚みは特に制限されるものではなく、例えば、0.3〜3.0mm、特に0.5〜2.0mmが好ましい。

【0020】

プライマ層3は、後述する表面コート層と弾性層との接着強度を高め、表面コート層の剥離を防止するものであって、少なくともシランカップリング剤と導電性物質からなる。本発明においてはプライマ層に導電性物質を含有させることにより、現像ローラと感光体との間の現像領域へのトナー搬送量を安定化し、トナーこぼれを防止する。そのメカニズムの詳細は明らかではないが、以下のメカニズムに基づくものと考えられる。すなわち、プライマ層に導電性物質が含有されないと、当該層の電気抵抗が高くなり、使用されるトナーに対して逆極性の電荷が現像ローラ表面に蓄積される。そのような蓄積電荷が過剰になると、プライマ層や表面コート層の塗布ムラ等により電荷の移動性にバラツキが生じやすい。現像ローラの電荷移動性にバラツキが生じると、環境の変化によるトナー搬送量の変動が顕著になり、その結果、特に低温低湿環境下でトナーこぼれが起こる。本発明においては、プライマ層に導電性物質を含有させることにより、当該層の電気抵抗を低減し、現像ローラ表面での電荷の蓄積を抑制できるので、塗布ムラ等があっても電荷移動性のバラツキを有効に低減する。そのため、いかなる環境下で長期にわたって使用されても、トナー搬送量が安定化され、その結果、いかなる環境下、特に低温低湿環境下で使用されても、トナーこぼれが有効に防止されるものと考えられる。

【0021】

本発明においてシランカップリング剤は弾性層構成材料と反応し得る官能基および表面コート層構成材料と反応し得る官能基を有する有機ケイ素化合物であり、例えば、いわゆるイソシアネート系、アミノ系、メルカプト系、ビニル系、エポキシ系、スチリル系、メタクリロキシ系、アクリロキシ系、ウレイド系、クロロプロピル系およびスルフィド系のシランカップリング剤等が使用可能である。

【0022】

シランカップリング剤は弾性層構成材料および表面コート層構成材料に依存して選択される。弾性層構成材料がシリコーンゴムであり、例えば表面コート層がウレタン反応を伴う場合は、イソシアネート系シランカップリング剤やエポキシ系シランカップリング剤、アミノ系シランカップリング剤が使用可能である。また、表面コート層が、ビニル基の付加反応を伴う場合は、ビニル系シランカップリング剤が使用可能である。

【0023】

イソシアネート系シランカップリング剤は例えば、市販のKBE−9007や溶媒に希釈したKBP−44(以上、信越化学工業社製)等が使用可能である。

アミノ系シランカップリング剤は例えば、市販のKBP−40、KBP−41、KBP−43、KBP−90、KBM−602、KBM−603、KBE−603、KBM−903、KBE−903、KBE−9103、KBM−573、KBM−575、KBM−6123(以上、信越化学工業社製)、SH6020、AY43−059、SZ6023(以上、東レ・ダウコーニング・シリコーン社製)等が使用可能である。

【0024】

メルカプト系シランカップリング剤は例えば、市販のX−12−414、KBM−802、KBM−803(以上、信越化学工業社製)、SZ6062、Z−6911(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

ビニル系シランカップリング剤は例えば、市販のKA−1003、KBM−1003、KBE−1003(以上、信越化学工業社製)、SZ6075(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

エポキシ系シランカップリング剤は例えば、市販のKBM−303、KBM−403、KBE−402、KBE−403(以上、信越化学工業社製)、SH6040、AY43−026(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

【0025】

スチリル系シランカップリング剤は例えば、市販のKBM−1403(信越化学工業社製)等が使用可能である。

メタクリロキシ系シランカップリング剤は例えば、市販のKBM−502、KBM−503、KBE−502、KBE−503(以上、信越化学工業社製)等が使用可能である。

アクリロキシ系シランカップリング剤は例えば、市販のKBM−5103(信越化学工業社製)等が使用可能である。

【0026】

ウレイド系シランカップリング剤は例えば、市販のKBE−585(信越化学工業社製)、AY43−31(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

クロロプロピル系シランカップリング剤は例えば、市販のKBM−703(信越化学工業社製)等が使用可能である。

スルフィド系シランカップリング剤は例えば、市販のKBE−846(信越化学工業社製)、Z−6920、Z−6940(東レ・ダウコーニング・シリコーン社製)等が使用可能である。

【0027】

導電性物質は固形物中に含有させることによって当該固形物に導電性を付与できるものである。導電性とは、現像ローラの実使用時の電場下で当該固形物中、電荷が移動して電流が流れる特性をいい、そのような導電性物質として、その電荷の担い手がイオンであるイオン導電性物質、および電荷の担い手が電子である電子導電性物質が使用可能である。好ましくはイオン導電性物質を用いる。イオン導電性物質はシランカップリング剤に溶解し易く、プライマ層中、分子レベルで均一に分散でき、プライマ層における電荷移動性のバラツキを低減し、結果として現像ローラ全体としての電荷移動性のバラツキを有効に低減できるためである。その結果としてトナー搬送量がより安定化され、トナーこぼれを有効に防止できる。イオン導電性物質のシランカップリング剤に対する溶解性は、イオン導電性物質を後述の量でシランカップリング剤に常温にて添加・混合したとき、混合液が1分間以内に目視で透明になればよい。

【0028】

本発明においてイオン導電性物質は、使用されるトナーの帯電性に依存して決定されることが好ましい。例えば、得られる現像ローラを負帯電性トナー搬送用として使用する場合は、イオン導電性物質の中でも、カチオンがアニオンよりも移動し易いカチオン移動性物質を使用することが好ましい。また例えば、得られる現像ローラを正帯電性トナー搬送用として使用する場合は、イオン導電性物質の中でも、アニオンがカチオンよりも移動し易いアニオン移動性物質を使用することが好ましい。上記いずれの場合も、トナー搬送量がより一層、安定化され、トナーこぼれを最も有効に防止できるためである。そのようなメカニズムの詳細は明らかではないが、カチオンまたはアニオンの優先的な移動し易さに基づいて、現像ローラ表面での電荷の蓄積を最も有効に防止できることに起因するものと考えられる。なお、トナーの帯電性について、当該トナーをキャリア(F−300:パウダーテック社製)と重量比(トナー/キャリア)3/97で10分間撹拌し、ブローオフ帯電量測定器で測定したとき、負に帯電するトナーを負帯電性トナー、正に帯電するトナーを正帯電性トナーと呼ぶものとする。

【0029】

イオン導電性物質におけるカチオンおよびアニオンの移動し易さは、カチオンおよびアニオンにおける分子量、嵩、価数、溶解性、解離度等の因子に依存する。

例えば、分子量が小さいほど、移動はし易い。一方で、分子量が大きいほど、移動はし難い。

また例えば、嵩が小さいほど、移動はし易い。一方で、嵩が大きいほど、移動はし難い。

また例えば、価数が小さいほど、イオン導電性物質中に含まれる当該電荷の濃度は高いので、移動はし易い。一方で、価数が大きいほど、イオン導電性物質中に含まれる当該電荷の濃度は低いので、移動はし難い。

【0030】

カチオン移動性物質とアニオン移動性物質との判別は以下の方法によって可能である。

例えば、特定のイオン導電性物質を含有する前記プライマ層を前記基体上に形成し、その上に後述の表面コート層を形成し、サンプルを形成する。サンプル表面に対して放電を行い、表面電位の減衰率(減衰速度)より判別可能である。

【0031】

詳しくは、イオン導電性物質1重量部を、前記シランカップリング剤100重量部に添加し、更にイソプロピルアルコール300重量部で希釈しプライマ液を作成する。得られたプライマ液を、最終厚みが約1mmになるよう、鉄製の芯金(φ16)に塗布する。

【0032】

さらに、フッ素含有ポリオール100重量部と導電性カーボンブラック8重量部、酢酸ブチル300重量部を加え、分散機を用いて分散をおこなった。この分散液に両末端がカルビノール変性の反応性シリコーンオイル50重量部を加え撹拌し、主剤とする。この主剤に、硬化剤としてウレタン変性ヘキサメチレンジイソシアネートを、主剤中のヒドロキシル基の当量と、硬化剤中のイソシアネート基の当量が1:1になるように配合し、表面コート層を調液する。この表面コート液を、前述したプライマ液が塗布された芯金に、表面コート層の厚さが12μmになるようスプレー塗布し、常温で風乾後、140℃×60分加熱し、サンプルを作成する。

【0033】

作成したサンプルを、図2に示すように、残留電位測定器に取り付け、サンプルを回転させながらコロトロンワイヤーに定電流を流し、サンプル表面に電荷を印加する。印加された電荷を表面電位計で計測する。定常後(約20秒程度)、ワイヤーへの電流を切ると、サンプルの表面電位が低下してくる。その減衰曲線をオシロスコープに記録する。ワイヤーへの定電流の極性を変え、同様に逆極性の減衰曲線を記録する。それらの減衰曲線における減衰率(減衰速度)に基づき、以下の判定基準に従って判別する。定電流の設定は、印加させた際、サンプルがリークしないように設定しなければ判別ができなくなる。また、定電流値が低すぎると、サンプルの表面電位の減衰量が小さく、減衰率が計測しにくくなる。目安としては、定常時の表面電位が絶対値で100Vになるように定電流を調整することが好ましい。

【0034】

判定基準

負電荷を印加した際の減衰率>正電荷を印加した際の減衰率:カチオン移動性

負電荷を印加した際の減衰率<正電荷を印加した際の減衰率:アニオン移動性。

【0035】

カチオン移動性物質の具体例を以下に示すが、以下の具体例に限定されて解釈されるものではなく、前記因子および上記判別方法に基づいてカチオンがアニオンよりも移動し易いイオン導電性物質であれば特に制限されるものではない。

【0036】

カチオン移動性物質として、例えば、サリチル酸金属錯体、含金属アゾ染料、カリックスアレン等が挙げられる。

サリチル酸金属錯体としては、例えば、サリチル酸アルミニウム錯体(下記一般式(1a)で表されるもの)、サリチル酸クロム錯体(下記一般式(2a)で表されるもの)、サリチル酸鉄錯体、サリチル酸亜鉛錯体、サリチル酸ジルコニウム錯体等が挙げられる。

【0037】

【化2】

【0038】

またカチオン移動性物質として、以下に示すような4級アンモニウム塩も使用可能である;

【化3】

【0039】

好ましいカチオン移動性物質は、サリチル酸金属錯体、特にサリチル酸アルミニウム錯体および/またはサリチル酸クロム錯体である。

【0040】

アニオン移動性物質の具体例を以下に示すが、以下の具体例に限定されて解釈されるものではなく、上記因子および上記判別方法に基づいてアニオンがカチオンよりも移動し易いイオン導電性物質であれば特に制限されるものではない。

【0041】

アニオン移動性物質として、例えば、以下に示すような4級アンモニウム塩、ホスホニウム塩、イミダソール化合物、ニグロシン染料等が挙げられる;

【化4】

【0042】

好ましいアニオン移動性物質は上記一般式(1b)で表される4級アンモニウム塩である。

【0043】

電子導電性物質として、例えば、カーボンブラックや金属粒子等が挙げられる。

カーボンブラックの具体例として、例えば、ケッチェンブラック、ファーネスブラック、アセチレンブラック等が挙げられる。

金属粒子の具体例として、例えば、アルミニウム粒子、鉄粉、銅粉、銀粉等が挙げられる。

カーボンブラック、金属粒子の平均粒径は0.1〜4μmが好ましい。

【0044】

導電性物質の含有量は、本発明の目的を達成できる限り特に制限されず、通常は、シランカップリング剤100重量部に対して0.5〜10重量部、好ましくは1〜8重量部、より好ましくは4〜7重量部である。導電性物質は単独で又は組み合わせて用いることができる。

【0045】

プライマ層は例えば、シランカップリング剤および導電性物質を溶媒に溶解乃至分散してなるプライマ液を塗布・乾燥することにより形成可能である。溶媒はシランカップリング剤を溶解可能であれば特に制限されず、例えば、メタノール、エタノール、イソプロピルアルコール等のアルコール類、トルエン、キシレン、酢酸エチル、メチルエチルケトン(MEK)の有機溶媒等が挙げられる。

【0046】

プライマ液の塗布量はプライマ層の平均厚みが0.1〜5μm、特に1〜3μmとなるような量であればよく、通常は、0.02〜1.0mg/cm2、特に0.2〜0.6mg/cm2が好適である。

プライマ層の平均厚みはローラをカットして断面を顕微鏡等で拡大することによって測定できる。

【0047】

プライマ液の塗布方法は特に制限されず、例えば、スプレー塗布法、ロールコータ法、刷毛で塗布する方法等が挙げられる。

また乾燥方法としては、例えば、自然に乾燥させる風乾法や強制的に空気を当てて乾燥させる方法、熱による乾燥等が挙げられる。

【0048】

表面コート層4は、トナーとの摩擦帯電を行い、且つ感光体へ向けて搬送誘電層として作用し、トナーとの帯電性と離型性に優れる材料で形成されている。具体的な形成材料としては、ウレタン樹脂(含フッ素化合物を含むウレタン樹脂も含む)、シリコン樹脂、フッ素樹脂が挙げられ、単独または複合して使用してもかまわない。

【0049】

表面コート層は体積固有抵抗率が107〜1010Ω・cmおよびJIS−A硬度が50〜80°の範囲が好ましい。

【0050】

表面コート層には通常、上記体積固有抵抗率を達成すべく、導電性物質が含有されている。

表面コート層に含有される導電性物質は、カーボンブラックや金属粒子等からなる。好ましい導電性物質は、カーボンブラックである。

【0051】

表面コート層には揮発性溶媒(揮発した後の孔を利用する)や、樹脂粒子や無機微粒子等の粗さ付与粒子によって、表面の粗さ制御を行うこともある。

揮発性溶媒としては、表面コート層のポリウレタン反応が終了するまでに、完全に揮発する溶媒である。コート材料と反応しないまたは反応し難い低沸点の有機溶媒が挙げられる。例えば、ジメチルシリコーンオイル、環状シリコーンオイル等が挙げられる。

樹脂粒子は、アクリル樹脂粒子、シリコン樹脂粒子等が挙げられる。無機微粒子は、シリカ微粒子やチタニア粒子などの金属酸化物粒子等が挙げられる。

【0052】

表面コート層は、コート材料構成原料と粗さ調整剤等各種添加剤および溶媒等を混合・分散して得られたコート液を、塗布・乾燥することで形成可能である。

表面コート層が、ウレタン樹脂からなる場合の原料は、ポリオール成分とイソシアネート成分であり、特に、ポリオール成分にはフッ素含有ポリオールが好ましい。例えば、三フッ化エチレンモノマーを主原料とする共重合体ポリオール、四フッ化エチレンモノマーを主原料とする共重合体ポリオールなどがある。イソシアネート成分はジフェニルメタンジイソシアネート(MD)やトリレンジイソシアネート(TDI)等のジイソシアネート、ウレタン変性ジイソシアネートやアルコール変性ジイソシアネートであることが好ましい。

フッ素含有ポリオールは、例えば、ゼッフル(ダイキン工業社製)やルミフロン(旭硝子社製)、ディフェンサ(大日本インキ化学工業社製)が使用可能である。ウレタン変性ジイソシアネートは、デュラネート(旭化成工業社製)やアルコール変性ジイソシアネートは、コスモネート(三井武田ケミカル社製)が挙げられる。

【0053】

溶媒は上記原料を溶解可能で、かつ上記表面コート層材料の形成を阻害しない限り特に制限されず、例えば、酢酸ブチル、酢酸エチル、キシレン、トルエン等が挙げられる。

【0054】

表面塗布コート液の塗布方法は、特に制限されず、スプレー塗布法、ロールコータ法、刷毛で塗布する方法等が挙げられる。

乾燥方法は、自然に乾燥させる風乾法や強制的に空気を当てて乾燥させる方法、熱による乾燥等が挙げられる。

【0055】

表面コート層の平均厚みは通常、3〜100μm、特に5〜30μmが好適である。

表面コート層の平均厚みはプライマ層と同様の方法で測定可能である。

【0056】

本発明の現像ローラは所望により、基体1と弾性層2との間に接着層(図示せず)を有しても良い。

【0057】

接着層は、基材と弾性層との剥離を防止するために形成されるもので、例えば、熱可塑性樹脂(低分子量ポリオレフィンなど)、各種カップリング剤等が挙げられる。

接着層の塗布方法は、材料によって加熱したり、溶媒に溶解させたりして塗布する。スプレー塗布法、ロールコータ法、刷毛で塗布する方法等が挙げられる。

【0058】

接着層の平均厚みは特に制限されるものではなく、例えば、0.1〜10μmが好適である。

接着層の平均厚みはプライマ層と同様の方法で測定可能である。

【0059】

弾性層の外側に、プライマ層と表面コート層を重ねて塗布した後は、プライマ層およびコート層の重合反応を促進と、溶媒を揮発させるために、電気炉等にて加熱する。加熱温度は、コート層の材質や溶媒によって温度が変わる。例えば、温度は120〜180℃、加熱時間は30分〜2時間程度である。重合反応が十分に進まなかったり、溶媒の揮発が不十分であったりすると、表面コート層の膜強度が足らなくなり、その結果、トナーの融着が発生したり、コート層の剥離が発生したりする。

【0060】

本発明の現像ローラは一成分現像方式の現像装置に有用である。すなわち、トナー規制ブレードとの間隙でトナーを帯電し、該帯電トナーを担持して現像領域に搬送・供給するに際し、いかなる環境で長期にわたって使用されても、トナーのこぼれおよびトナー搬送量の変動を有効に防止できる。

【0061】

本発明の現像ローラとの組合せにおいては、一般に使用されているトナー(粉砕トナー、重合トナー、トナー形状や粒径や材質に左右されることは無い。)が使用可能であり、また、接触現像方式でも非接触現像方式でも使用可能である。

【実施例】

【0062】

<実施例1>

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてケッチェンブラック(ライオン製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0063】

(表面コート液の調製)

フッ素含有ポリオール(ダイキン工業社製ゼッフル)100重量部と導電性カーボンブラック(キャボット社製)8重量部に酢酸ブチル300重量部を加え、分散機を用いて分散させた。この分散物に両末端カルビノール変性の反応性シリコーン油(信越化学工業社製X−22−16−AS)50重量部を加え、攪拌しコーティングの主剤とした。この主剤に硬化剤としてウレタン変性ヘキサメチレンジイソシアネート(旭化成工業社製デュラネート)を主剤中のヒドロキシル基の当量と、硬化剤中のイソシアネート基の当量とが1:1となるように配合して表面コート液を調製した。

【0064】

(現像ローラの製造)

外径が16mmの鉄製のシャフト芯金に体積固有抵抗率が103Ω・cmでJIS−Aの硬度が45゜の導電性シリコーンゴムを被覆し、研磨して、外径が18mmのシリコーンゴム被覆ローラを作製した。

前記ゴム被覆ローラに、プライマ液を0.5mg/cm2になるようスプレー塗布し、風乾した。その後、ウレタン反応後の表面コート層厚さが12μmとなるように表面コート液をスプレー塗装し、風乾した後、140℃で60分加熱し、現像ローラを得た。

【0065】

<実施例2>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてケッチェンブラック(ライオン製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0066】

<実施例3>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてファーネスブラック(キャボット製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0067】

<実施例4>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてファーネスブラック(キャボット製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0068】

<実施例5>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてアルミ粉(東洋アルミニウム社製、平均粒径3μm)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0069】

<実施例6>

プライマ液を0.6mg/cm2になるようスプレー塗布したこと以外、実施例1と同様の方法で現像ローラを得た。

【0070】

<実施例7>

プライマ液を0.4mg/cm2になるようスプレー塗布したこと以外、実施例2と同様の方法で現像ローラを得た。

【0071】

<実施例8>

プライマ液を0.2mg/cm2になるようスプレー塗布したこと以外、実施例3と同様の方法で現像ローラを得た。

【0072】

<実施例9>

プライマ液を0.8mg/cm2になるようスプレー塗布したこと以外、実施例4と同様の方法で現像ローラを得た。

【0073】

<比較例1>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部をイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0074】

<比較例2>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてアクリル樹脂粒子(平均粒径3μm)を5重量部添加し、イソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0075】

<比較例3>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤としてシリカ微粒子(平均粒径0.2μm)を5重量部添加し、イソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0076】

<実施例10>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1a)で表されるサリチル酸アルミ錯体(オリヱント化学製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0077】

<実施例11>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1a)で表されるサリチル酸アルミ錯体(オリヱント化学製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0078】

<実施例12>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1a)で表されるサリチル酸アルミ錯体(オリヱント化学製)を8重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0079】

<実施例13>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(2a)で表されるサリチル酸クロム錯体(オリヱント化学製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0080】

<実施例14>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(2a)で表されるサリチル酸クロム錯体(オリヱント化学製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0081】

<実施例15>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を1重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0082】

<実施例16>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を5重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0083】

<実施例17>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を10重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0084】

<実施例18>

プライマ液を0.2mg/cm2になるようスプレー塗布したこと以外、実施例16と同様の方法で現像ローラを得た。

【0085】

<実施例19>

プライマ液を0.6mg/cm2になるようスプレー塗布したこと以外、実施例16と同様の方法で現像ローラを得た。

【0086】

<実施例20>

以下のプライマ液を用いたこと以外、実施例1と同様の方法で現像ローラを得た。

(プライマ液の調製)

シランカップリング剤(KBP−44;信越化学製)100重量部に対して、添加剤として前記一般式(1b)で表される4級アンモニウム塩(オリヱント化学製)を8重量部添加し、さらにイソプロピルアルコール300重量部で希釈してプライマ液を調製した。

【0087】

<評価(負帯電性トナー)>

(トナー搬送性)

現像ローラを、コニカミノルタ製のカラーレーザービームプリンタ(magicolor 7300)に組み込み、NN環境(温度23±3℃、湿度65±5%)で500枚耐刷後および10000枚耐刷後の現像ローラ上のトナー搬送量を測定した。詳しくは、白ベタ画像現像途中の現像ローラに担持されたトナーのトナー搬送量(M/S)を吸引捕集しその時のトナー重量Mと現像ローラ上の吸引面積Sとから現像ローラ上の単位面積あたりの搬送量M/S(g/m2)を計算した。搬送量が少なすぎると画像濃度が低下したり画像カスレが発生する。一方で搬送量が多くなりすぎると、カブリが多くなったりする。評価はHH環境(温度35±3℃、湿度85±5%)およびLL環境(温度10±2℃、湿度15±5%)でも行った。

【0088】

評価基準を以下に示す。500枚耐刷後および10000枚耐刷後それぞれの搬送量を以下の基準に基づいて評価し、悪い方の結果を示した。

◎;6g/m2以上7g/m2未満;

○;5g/m2以上6g/m2未満、または7g/m2以上8g/m2未満;

△;4g/m2以上5g/m2未満、または8g/m2以上10g/m2未満;

×;4g/m2未満、または10g/m2以上。

【0089】

(こぼれ)

現像ローラを、コニカミノルタ製のカラーレーザービームプリンタ(magicolor 7300)に組み込み、LL環境(10±2℃、15±5%)において印字率5%で5000枚印字し、紙上のこぼれ発生の頻度を計測した。こぼれの発生の無いものを「OK」とし、こぼれが1枚でも発生したものは「NG」とした。評価はNN環境およびHH環境でも行った。

【0090】

<評価(正帯電性トナー)>

正帯電性トナーを用いたこと、プリンターを以下に示すように改造したこと以外、上記評価(負帯電性トナー)の方法と同様の方法により、トナー搬送性およびこぼれを評価した。

プリンターの改造点(感光体の極性とバイアス設定を改造した。)

・感光体

・帯電部材

・現像バイアス、供給バイアス

・転写バイアス等

【0091】

結果を以下の表に示す。

【表1】

【0092】

【表2】

【0093】

上記評価で用いた負帯電性トナーおよび正帯電性トナーは以下の方法により得られたものである。

(負帯電性トナーの製法)

Magicolor 7300のトナーをそのまま使用した。

【0094】

(正帯電性トナーの製法)

Magicolor 7300のトナー(未処理バルク)に正荷電性シリカ(RA200H:日本アエロジル製)をトナー1kgに対して1.5%になるように添加し、正荷電性トナーを作成した。

【図面の簡単な説明】

【0095】

【図1】本発明の現像ローラの構成の一例を説明するための現像ローラ軸方向に対して垂直な概略断面図である。

【図2】カチオン移動性物質とアニオン移動性物質との判別の際に使用される装置の概略構成図である。

【符号の説明】

【0096】

1:基体、2:弾性層、3:プライマ層、4:表面コート層。

【特許請求の範囲】

【請求項1】

基体上に少なくとも弾性層、プライマ層および表面コート層を有してなり、プライマ層が導電性物質を含有することを特徴とする現像ローラ。

【請求項2】

導電性物質がイオン導電性物質である請求項1に記載の現像ローラ。

【請求項3】

イオン導電性物質がカチオン移動性物質であり、負帯電性トナーを搬送することを特徴とする請求項2に記載の現像ローラ。

【請求項4】

カチオン移動性物質がサリチル酸金属錯体である請求項3に記載の現像ローラ。

【請求項5】

サリチル酸金属錯体がサリチル酸アルミニウム錯体および/またはサリチル酸クロム錯体である請求項4に記載の現像ローラ。

【請求項6】

イオン導電性物質がアニオン移動性物質であり、正帯電性トナーを搬送することを特徴とする請求項2に記載の現像ローラ。

【請求項1】

基体上に少なくとも弾性層、プライマ層および表面コート層を有してなり、プライマ層が導電性物質を含有することを特徴とする現像ローラ。

【請求項2】

導電性物質がイオン導電性物質である請求項1に記載の現像ローラ。

【請求項3】

イオン導電性物質がカチオン移動性物質であり、負帯電性トナーを搬送することを特徴とする請求項2に記載の現像ローラ。

【請求項4】

カチオン移動性物質がサリチル酸金属錯体である請求項3に記載の現像ローラ。

【請求項5】

サリチル酸金属錯体がサリチル酸アルミニウム錯体および/またはサリチル酸クロム錯体である請求項4に記載の現像ローラ。

【請求項6】

イオン導電性物質がアニオン移動性物質であり、正帯電性トナーを搬送することを特徴とする請求項2に記載の現像ローラ。

【図1】

【図2】

【図2】

【公開番号】特開2006−58847(P2006−58847A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2005−114662(P2005−114662)

【出願日】平成17年4月12日(2005.4.12)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成17年4月12日(2005.4.12)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]