現像ローラ

【課題】表面の柔軟さを維持しつつ、高温高湿環境下においても圧縮永久歪みの生じにくい現像ローラの提供。

【解決手段】導電性軸体と、シリコーン樹脂を含む樹脂層と、該樹脂層の周面を被覆しているウレタン樹脂を含む表面層とを有する現像ローラであって、該樹脂層の表面には、該現像ローラの軸に略平行な方向に延びる溝の複数本が、該現像ローラの周方向に互いに離間して設けられており、かつ、該溝には該表面層が侵入している。

【解決手段】導電性軸体と、シリコーン樹脂を含む樹脂層と、該樹脂層の周面を被覆しているウレタン樹脂を含む表面層とを有する現像ローラであって、該樹脂層の表面には、該現像ローラの軸に略平行な方向に延びる溝の複数本が、該現像ローラの周方向に互いに離間して設けられており、かつ、該溝には該表面層が侵入している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は現像ローラに関する。

【背景技術】

【0002】

電子写真用画像形成装置の使用環境の多様化に伴って、現像部材には、従来にもまして多様な環境下で安定した性能を発揮することが求められてきている。具体的には、温度13℃/湿度15%RHの低温低湿下であっても安定した現像性能を発揮することが要求されてきている。ところで、現像ローラには、特許文献1に記載されているように、トナーへのストレスを軽減するための導電性の弾性層が設けられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−207362号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような現像ローラにおいては、高温高湿環境下で現像ローラがトナー量規制部材等と長期にわたって当接した場合に、現像ローラに容易に回復しない変形、所謂、永久圧縮歪みが生じることがある。そこで本発明の目的は、表面の柔軟さを維持しつつ、永久圧縮歪みの生じにくい現像ローラを提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る現像ローラは、導電性軸体と、シリコーン樹脂を含む樹脂層と、該樹脂層の周面を被覆しているウレタン樹脂を含む表面層とを有する現像ローラであって、該樹脂層の表面には、該現像ローラの軸に略平行な方向に延びる溝の複数本が、該現像ローラの周方向に互いに離間して設けられており、かつ、該溝には該表面層が侵入していることを特徴とする。

【発明の効果】

【0006】

本発明によれば、表面の柔軟さを維持しつつ、圧縮永久歪みの生じにくい現像ローラを得ることができる。

【図面の簡単な説明】

【0007】

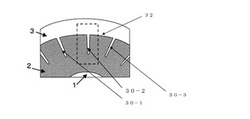

【図1】本発明の一例である現像ローラの軸方向の断面図である。

【図2】本発明の一例である現像ローラの周方向の部分断面図である。

【図3】本発明の一例である現像ローラの溝部の変形と復元を説明する概略図である。

【図4】図2の部分拡大図及び、比較例の部分拡大図である。

【図5】本発明の現像ローラを用いたプロセスカートリッジの概略断面図である。

【図6】本発明の現像ローラを用いた画像形成装置の概略断面図である。

【図7】本発明の表面層の形成に使用する浸漬塗工機の概略図である。

【発明を実施するための形態】

【0008】

図2は、本発明に係る現像ローラ6を、導電性軸体の長手方向に垂直な平面で切断した断面の部分図である。導電性軸体1と、シリコーン樹脂を含む樹脂層2と、樹脂層2の周面を被覆しているウレタン樹脂を含む表面層3とを有している。そして、樹脂層2の表面には、現像ローラ6の軸に略平行な方向に延びる溝の複数本(30−1、30−2、30−3)が、現像ローラ6の周方向に互いに離間して設けられており、かつ、該溝には該表面層3が侵入している。

本発明者らは、かかる構成の現像ローラが、表面の柔軟さを維持しつつ、永久圧縮歪みの発生を抑制できることを見出した。

【0009】

本発明に係る現像ローラによれば、本発明の目的が達成できる理由は明らかでないが、本発明者らは以下の様に推測している。図3は、本発明の現像ローラの溝部の変形と復元のメカニズムを説明するものである。図3(a)は、トナー量規制部材と当接する前の現像ローラである。図3(b)は、トナー量規制部材と当接している時の現像ローラである。シリコーン樹脂を含むため、柔軟性に富む樹脂層2はトナー量規制部材9と当接することにより表面近傍で大きく歪み、現像ローラ6とトナー量規制部材9が当接する箇所周辺では、樹脂層2の溝30内に存在する表面層3は矢印の方向に変形する。通常は、この状態が長期にわたり維持されることにより、樹脂層には永久圧縮歪みが生じることとなる。しかしながら、本願発明に係る現像ローラにおいては、樹脂層に比較して硬く、弾性率も相対的に大きい表面層3は、樹脂層2よりも図3(a)に示す押圧前の形態に戻ろうとする力が強い。そのため、トナー量規制部材9による押圧が取り除かれた後には、表面層3は、図3(c)の矢印に示した方向に復元しようとする。このとき、樹脂層2の溝に侵入している表面層3の復元力が樹脂層2に効率的に伝えられ、樹脂層2の表面近傍に生じていた変形の復元が促されているものと考えられる。

【0010】

本発明において、現像ローラの軸に略平行な方向に延びる溝30の複数本は、現像ローラの周方向に互いに離間して樹脂層2に形成されている。ここで、溝30が、図4(b)に示すように、現像ローラの周方向に連続して設けられている場合、溝と溝との間に樹脂層2のランド部分(図2の32)が存在しないこととなる。このような構成は、現像ローラ表面近傍における柔軟な樹脂層の体積割合が相対的に減少することとなる。その結果、現像ローラの表面硬度の上昇を招来してしまう。

【0011】

以下、本発明を詳しく説明する。本発明の現像ローラ6は、図1に示すように、導電性軸体1と、導電性軸体1の周囲に設けられた樹脂層2と、その樹脂層2外周に設けられた表面層3を有している。

<導電性軸体>

導電性軸体の材質としては、アルミニウムや鉄、ステンレス鋼(SUS)等が挙げられる。

【0012】

<樹脂層>

樹脂層としては、低硬度でかつ高反発弾性という特性を有するシリコーン樹脂を含むものが用いられる。シリコーン樹脂としては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリフェニルビニルシロキサンや、これらのポリシロキサンの共重合体を挙げることができる。

【0013】

樹脂層中には電気抵抗値を調整するために、抵抗調整剤として導電性材料を含有させることができる。導電性材料としては、電子導電性材料やイオン導電性物質が挙げられる。電子導電性材料として、少量で導電性を制御できるカーボンブラックが好適に用い得る。

【0014】

<溝>

現像ローラの軸に略平行な方向に延びて、かつ、現像ローラの周方向に互いに離間して複数本の溝が表面層の表面に形成されている。図4(a)は、図2において点線で囲んだ部分の拡大図である。図4(a)に示すように、樹脂層に形成された溝30の幅W(μm)は溝の開口部の距離を、溝の凹部内に存在する表面層の高さH(μm)は、溝の凹部の開口部から導電性軸体方向へ向かう表面層の侵入距離を示す。樹脂層に形成された溝30の幅W(μm)の目安としては、1μm以上5μm以下である。溝の幅Wを1μm以上にすることで、溝の凹部内に存在する表面層の剛性が大きくなり、表面層3の変形復元力をより効率的に弾性層2に伝達することができる。その結果、弾性層に生じた変形復元力がより大きくなり、弾性層への圧縮永久歪みの発生をより確実に抑制することができる。一方、溝の幅Wを5μm以下にすることで、現像ローラの表面高度が高くなりすぎることを抑制でき、トナーに過度なストレスを与えることを抑制できる。

【0015】

現像ローラを、導電性軸体の軸に略平行な方向に切断したときの断面において、樹脂層内に存在する表面層材料の面積WHは、300μm2以上700μm2以下であることが好ましい。樹脂層内に存在する表面層材料の面積WHを300μm2以上にすることで、溝内に存在する表面層の剛性が大きくなり、現像ローラを変形させるエネルギーの多くを表面層の弾性部で効果的に吸収できる。その結果、現像ローラの塑性変形を軽減できる。また、樹脂層内に存在する表面層材料の面積WHを700μm2以下にすることで、樹脂層の溝部の剛性が大きくなり過ぎず、トナーに与えるストレスをより軽減できる。また、「溝内に侵入している表面層の高さH(μm)/樹脂層の厚さ(μm)」が0.02以上0.2以下であることが、現像ローラの硬度増加の抑制とくさびの効果の観点から好ましい。

【0016】

樹脂層に溝30を形成する方法としては、レーザーカッター等を用いて樹脂層を除去する方法や、かみそり刃等を用いて樹脂層に切込みを入れる方法が挙げられる。特に、溝の幅を数μm程度にするには、かみそり刃等を用いて樹脂層に切込みを入れる方法が適している。溝の深さに関しては、溝形成にかみそり刃を用いる場合には、かみそり刃の樹脂層内部への侵入量を制御することで調整できる。溝形成にレーザーカッターを用いる場合には、照射強度や照射時間を制御することで調整できる。また、溝幅(W)に関しては、溝形成にかみそり刃を用いる場合には、切り込みを入れることによる樹脂層の溝の開き度合いを制御するために、樹脂層用の樹脂として適当な収縮応力を持った材料を適宜選択することが好ましい。具体的には、以下のような材料設計を行えば溝の幅を大きくすることができる。架橋密度を大きくして収縮応力を大きくする、抵抗調整材の含有量を少なくして収縮応力を大きくする。レーザーカッターを用いる場合には、スポット径を制御すればよい。

【0017】

<表面層>

表面層には、シリコーン樹脂を含む樹脂層よりも高硬度となるように、ウレタン樹脂を含有させる。これにより、現像ローラのMD−1硬度をα度、樹脂層のMD−1硬度をβ度とした時に、α>βの関係を満たすようになる。α≦βの場合、表面層の硬度が樹脂層の硬度と同等以下のため、表面層の変形復元とそれに伴う樹脂層の変形復元の効果を得られにくい。表面層の厚さの目安の値は、0.5〜50μmである。

【0018】

表面層を構成する結着樹脂としてのウレタン樹脂としては、トナーの帯電性の良好なポリエーテルポリウレタン樹脂が好ましい。

【0019】

ポリエーテルポリウレタン樹脂は、公知のポリエーテルポリオールとイソシアネート化合物との反応により得ることができる。ポリエーテルポリオールとしては、例えばポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールが挙げられる。また、これらのポリオール成分は必要に応じて予め2,4−トリレンジイソシアネート(TDI)、1,4ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)等のイソシアネートにより鎖延長したプレポリマーとしてもよい。

これらのポリオール成分と反応させるイソシアネート化合物として具体的には、以下のものが挙げられる。エチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート、イソホロンジイソシアネート(IPDI)、シクロヘキサン1,3−ジイソシアネート、シクロヘキサン1,4−ジイソシアネート等の脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)の芳香族ポリイソシアネート、及びこれらの変性物や共重合物、そのブロック体。

【0020】

表面層には、現像ローラの表面を粗面化する目的で粗し粒子を添加することができる。粗し粒子としては、ゴム粒子、エラストマー粒子及び樹脂粒子等を用いることができる。

【0021】

表面層の形成方法は特に限定されないが、安定した表面形状を得られることから、樹脂層の上に塗料をコートする方法が好ましい。特に、樹脂層に形成された溝の内部に表面層用塗料が浸漬しやすいことから、特開昭57−5047号公報に記載されているような浸漬槽上端から塗料をオーバーフローさせる浸漬塗工法が好ましい。図7は、そのオーバーフロー方式の浸漬塗工法を示す概略図である。円筒形の浸漬槽25は、ローラ外径よりも大きな内径を有し、ローラの軸方向長さよりも大きな深さを有している。浸漬槽の上縁外周には環状の液受け部29が設けられており、撹拌タンク27と接続されている。また浸漬槽の底部は撹拌タンクと接続されており、撹拌タンク中の塗料は、液送ポンプ26により浸漬槽の底部に送り込まれる。浸漬槽の底部に送り込まれた塗料は、浸漬槽の上端部からオーバーフローして浸漬槽の上縁外周の液受け部を介して撹拌タンクに戻る。導電性軸体上に樹脂層を設けたローラ部材Aは、昇降装置28に垂直に固定され、浸漬槽中に浸漬した後に、引き上げることで表面層が形成される。表面層の膜厚を大きくするために、再び浸漬槽中に浸漬しても良い。

【0022】

表面層の電気抵抗値を調整するために、抵抗調整剤として表面層中に前掲の導電性材料を混在させることができる。その含有量は、前掲の樹脂層の場合と同様である。表面層用の材料中への抵抗調整剤の分散方法は特に制限されない。例えば、樹脂材料を適当な有機溶剤に溶解させた溶液中に、抵抗調整剤や粗し粒子等を添加し、サンドグラインダー、サンドミル、ボールミル等の公知の装置を用いて分散することができる。現像ローラの電気抵抗値は、1×103Ω以上、1×109Ω以下であることが好ましい。

【0023】

<MD−1硬度の測定方法>

本発明において、「MD−1硬度」は高分子計器社製のマイクロゴム硬度計MD−1タイプAを用いて測定される値である。前記マイクロゴム硬度計は、原理的にはJIS K6253に記載のタイプAデュロメータに準じたものである。具体的には、押針をスプリングの力で試料の表面に押しつけて変形を与え、試料の抵抗力とスプリングの力とがバランスした状態での押針の押し込み深さを基に硬度を測定することができるものである。

【0024】

現像ローラを温度23℃/湿度55%RHの環境に24時間以上静置する。測定位置は軸方向両端部から内側の各70mmの位置において、その円周方向に角度90°刻みで4箇所ずつ選定された合計8箇所である。その8箇所で測定して得られた値の平均値を現像ローラのMD−1硬度とする。樹脂層のMD−1硬度は、現像ローラから表面層を取り除いた状態で測定される。表面層を取り除く方法に特に制限はないが、砥石に押し当てた現像ローラを回転させる研磨方法が、均一な外観が得られることから好ましい。研磨されて表面層が除去された現像ローラについて前記と同様の方法でMD−1硬度を測定し、これを樹脂層のMD−1硬度とする。

【0025】

<電子写真用プロセスカートリッジ及び画像形成装置>

本発明の現像ローラは、現像ローラの表面にトナーの薄層を形成し、該現像ローラを感光体ドラムに接触させて該感光体ドラム表面にトナー像を形成させる電子写真用プロセスカートリッジに使用することができる。また、現像ローラの表面にトナーの薄層を形成し、該現像ローラを感光体ドラムに接触させて該感光体ドラムの表面にトナー像を形成させる画像形成装置に使用することができる。

【0026】

図5の電子写真用プロセスカートリッジは、現像装置10と帯電装置からなる。現像装置10は、現像ローラ6、トナー塗布部材7、トナー8及びブレードバイアスを印加できるような機構を有するトナー量規制部材9からなる。帯電装置は、感光体ドラム5、帯電部材12、クリーニングブレード14、廃トナー容器13、からなる。そして該電子写真用プロセスカートリッジは画像形成装置に脱着可能に装着されるものである。現像装置は、非磁性一成分のトナーを収容したトナー容器と、トナー容器内の長手方向に延在する開口部において感光体ドラムと対向設置された現像ローラとを備え、感光ドラム上の静電潜像を現像して可視化するようになっている。

【0027】

図6の画像形成装置において、感光体ドラム5は、矢印方向に回転し、帯電部材12によって一様に帯電され、露光手段であるレーザー光11により、その表面に静電潜像が形成される。この静電潜像は、トナーを付与されることにより現像され、可視化される。可視化された感光体ドラム上のトナー像は、転写ローラ17によって記録紙22に転写される。トナー像を転写された記録紙は、定着装置15により定着処理され、装置外に排紙されプリント動作が終了する。一方、転写されずに感光体ドラム上に残存したトナーは、クリーニングブレード14により掻き取られ廃トナー容器13に収納される。このようにしてクリーニングされた感光体ドラムは次の画像形成に備えられる。

【実施例】

【0028】

以下、本発明を実施例及び比較例を用いて詳細に説明するが、本実施例は本発明を何ら限定するものではない。

〔ローラ1の製造〕

ステンレス鋼(SUS304)製の直径8mm、長さ267mmの導電性軸体にプライマ−(商品名DY35−051、東レダウコーニングシリコーン社製)を塗布し、焼付けした。ついで、この導電性軸体を内径16mmの円筒状金型内に同心状となるように配置し、下記(1)〜(5)配合組成の液状シリコーンゴム組成物を、導電性軸体の外周部に注入した。

【0029】

(1)両末端がビニル基で置換された、主鎖の99モル%以上がジメチルポリシロキサンの繰り返し単位である、重量平均分子量が10万のジメチルポリシロキサン:100質量部。

(2)カーボンブラック(東海カーボン社製、商品名トーカブラック#7360SB):10質量部。

(3)シリカ粉体:10質量部。

(4)塩化白金酸とジビニルテトラメチルジシロキサンとの錯体:1質量部。

(5)1分子中に含まれるヒドロシリル基の相加平均量が2.4であるメチルハイドロジェンポリシロキサン:前記ジメチルポリシロキサン中のビニル基1モルに対する、ヒドロシリル基のモル数が1.1モルとなる量。

続いて、金型を加熱してシリコーンゴムを温度150℃で15分間加硫硬化し、脱型した。さらに温度180℃で2時間加熱して硬化反応を完結させ、厚み4mmの樹脂層を導電性軸体の外周に設け、MD−1硬度が26度であるローラ1を得た。

【0030】

〔ローラ2乃至3の製造〕

樹脂層形成材料の組成を表1に示す条件とした以外は、ローラ1と同様にして、MD−1硬度が26度であるローラ2〜3を得た。

【0031】

〔表面層用塗料1の製造〕

以下の2成分をメチルエチルケトン(MEK)溶媒中で段階的に混合して、窒素雰囲気下80度にて5時間反応させて、水酸基価が26mgKOH/g、固形分が50質量%のポリウレタンポリオールを得た。

(1)ポリテトラメチレングリコール(商品名PTG1000SN、保土谷化学社製):100質量部

(2)イソシアネート化合物(商品名ミリオネートMT、日本ポリウレタン工業社製):20質量部

【0032】

こうして得られたポリウレタンポリオール100質量部に対し、イソシアネート(商品名コロネート2521、日本ポリウレタン工業社製)33.4質量部を混合した。この混合液の固形分100質量部に対し、カーボンブラック(商品名MA100、三菱化学社製)30質量部を添加した。次に固形分が35質量%になるようにMEKを加えて混合し、1.5mmの粒径のガラスビーズを用いてサンドミルにて4時間分散して分散液1を得た。

一方、PMMA粒子(商品名:MX−1000;Sφ10μm;綜研化学社製)を40質量部とMEK75質量部を混合し、超音波分散することにより分散液2を得た。尚、これらの質量部は、前記ポリウレタンポリオール100質量部に対する質量部である。得られた分散液2を分散液1に追加して、サンドミルを用いてさらに30分間分散して、表面層用塗料1を得た。

【0033】

[実施例1]

(1)樹脂層への溝の形成

導電性軸体の外周に設けられたローラ1の樹脂層の表面に、一定の侵入量でかみそり刃を押し当てた後、導電性軸体の長手方向にかみそり刃を移動させて、樹脂層の表面に切込みを入れた。樹脂層を周方向に約5度回転させて、再びかみそり刃を導電性軸体の長手方向に移動させて切込みを入れた。この操作を繰り返すことにより、互いに離間した溝を樹脂層に形成した。

【0034】

(2)樹脂層上への表面層の形成

表面層用塗料1を、図7に示すオーバーフロー方式の浸漬塗工装置を用いて、前記樹脂層上に浸漬塗工した。次いで、常温で乾燥させ、温度150℃にて2時間加熱処理し、MD−1硬度が32度である現像ローラを得た。表面層の厚み(膜厚)は6μmであった。

【0035】

(3)上記(2)で得た現像ローラを、図5に示す概略構成を有するプリンター(商品名:LBP5500、キヤノン製)用のカートリッジに組み込んだ。なお、該カートリッジには以下の改造を施した。

改造点1:トナー量規制ブレードを、厚さ80μmのステンレス(SUS304)製の板に変更した。

改造点2:特開2006−106198公報の実施例1に記載された重合方法により製造した重量平均粒径6.6μm、円形度0.98である非磁性一成分のマゼンタトナーを充填した。

【0036】

(3−1)変形量の測定

上記のカートリッジを温度45℃/湿度95%RHの高温高湿下の環境において45日間静置した。この高温高湿下での静置終了後、温度23℃/湿度55%RHの環境で1日間静置した。このカートリッジから現像ローラを取り出し、現像ローラの、トナー量規制ブレードが当接していた部分に生じた圧縮永久歪みの量、即ち、トナー量規制ブレードの当接によって現像ローラの表面に生じた変形部分の最大深さをレーザ測定器(キーエンス社製)を用いて測定した。評価結果を表2に示す。

【0037】

(3−2)カブリ量の評価

プリンター(商品名:LBP5500、キヤノン製)に、カートリッジ内のトナー量規制ブレードにバイアスを印加できるように改造を施した。このプリンターに、上記カートリッジを装填し、現像バイアスに対して−200Vのブレードバイアスをトナー量規制部材9に印加した。その後、上記のカートリッジとプリンターLBP5500改造機を温度13℃/湿度10%RHの低温低湿下の環境において1日間放置した。

その後、現像バイアスに対して−200Vのブレードバイアスをトナー量規制ブレードに印加し、温度13℃/湿度10%RHの環境で、17枚/分の速度で印字率が1%の画像を出力した。最終的に10000枚の画像出力を行った後、1枚ベタ白画像をグロス紙(HPグロス紙)に出力した。そのベタ白画像を反射式濃度計TC−6DS/A((有)東京電色製)を用いて、白地部の反射濃度を測定し、画像上で測定した10点の平均値をDsとした。そしてベタ白画像出力前の用紙の反射濃度(その平均値をDrとする)とDsとの差(Dr−Ds)を求め、これをカブリ量とした。評価結果を表2に示す。

【0038】

(4)溝の測定

樹脂層に形成された溝の本数と形状を測定した。画像出力後の現像ローラを温度23℃/湿度55%RHの環境に24時間以上静置した。現像ローラの中央部、ローラ両端部からそれぞれ30mm中央部側の合計3箇所から、鋭利なかみそり刃を用いて、現像ローラの表面層と樹脂層の一部を、周方向約15mm、半径方向約3mmのサイズでかまぼこ形状に切り出して3個の測定サンプルを得た。得られたサンプルそれぞれについて、ビデオマイクロスコープ(キーエンス社製、倍率2000倍)を用いて、溝の幅(W)と表面層の高さ(H)を測定した。結果を表2に示す。

【0039】

(5)樹脂層のMD−1硬度の測定

前記の溝測定後の現像ローラを、外径が100μm細くなるように研磨した。次いでこの現像ローラを、温度23℃/湿度55%RHの環境に24時間以上静置し、樹脂層のMD−1硬度を測定した。

【0040】

[実施例2〜7]

表2に示したローラと表面層用塗料との組み合わせで、実施例2〜7の現像ローラを製造した。実施例2〜4の現像ローラについては、弾性層の周方向に約15度の間隔で溝を形成した。また、実施例5〜7の現像ローラについては、弾性層の周方向に約3度の間隔で溝を形成した。実施例2〜7の現像ローラについて、実施例1と同様にして各種評価、測定を行った。結果を表2に示す。

【0041】

[比較例1乃至2]

表2に示した樹脂層と表面層用塗料を用いて現像ローラd−1〜d−2を製造した。比較例1では、現像ローラの樹脂層に溝を形成せずに現像ローラを製造した。比較例2では、樹脂層の形成に用いる金型を変更し、樹脂層に連続する溝(幅1mm、深さ1mm、のなると形状)を形成した。その後、樹脂層上に表面層の膜厚が100μmとなるように浸漬塗工を行い、研磨工程、表面層の塗工工程を経て、表面層の膜厚が6μmである現像ローラを製造した。次いで実施例1と同様にして各種評価測定を行い表2の結果を得た。比較例1より、樹脂層の溝内に表面層が存在しない現像ローラでは、現像ローラの塑性変形が大きいことが分かった。比較例2より、連続した溝を有する現像ローラでは、現像ローラ表面近傍における柔軟な樹脂層の体積割合が相対的に減少するため、2000枚の画像出力を行った時点で、カブリ量が4%を超えた。

【0042】

【表1】

【0043】

【表2】

【符号の説明】

【0044】

1 導電性軸体

2 樹脂層

3 表面層

6 現像ローラ

30 樹脂層2に設けた溝

【技術分野】

【0001】

本発明は現像ローラに関する。

【背景技術】

【0002】

電子写真用画像形成装置の使用環境の多様化に伴って、現像部材には、従来にもまして多様な環境下で安定した性能を発揮することが求められてきている。具体的には、温度13℃/湿度15%RHの低温低湿下であっても安定した現像性能を発揮することが要求されてきている。ところで、現像ローラには、特許文献1に記載されているように、トナーへのストレスを軽減するための導電性の弾性層が設けられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−207362号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような現像ローラにおいては、高温高湿環境下で現像ローラがトナー量規制部材等と長期にわたって当接した場合に、現像ローラに容易に回復しない変形、所謂、永久圧縮歪みが生じることがある。そこで本発明の目的は、表面の柔軟さを維持しつつ、永久圧縮歪みの生じにくい現像ローラを提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る現像ローラは、導電性軸体と、シリコーン樹脂を含む樹脂層と、該樹脂層の周面を被覆しているウレタン樹脂を含む表面層とを有する現像ローラであって、該樹脂層の表面には、該現像ローラの軸に略平行な方向に延びる溝の複数本が、該現像ローラの周方向に互いに離間して設けられており、かつ、該溝には該表面層が侵入していることを特徴とする。

【発明の効果】

【0006】

本発明によれば、表面の柔軟さを維持しつつ、圧縮永久歪みの生じにくい現像ローラを得ることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の一例である現像ローラの軸方向の断面図である。

【図2】本発明の一例である現像ローラの周方向の部分断面図である。

【図3】本発明の一例である現像ローラの溝部の変形と復元を説明する概略図である。

【図4】図2の部分拡大図及び、比較例の部分拡大図である。

【図5】本発明の現像ローラを用いたプロセスカートリッジの概略断面図である。

【図6】本発明の現像ローラを用いた画像形成装置の概略断面図である。

【図7】本発明の表面層の形成に使用する浸漬塗工機の概略図である。

【発明を実施するための形態】

【0008】

図2は、本発明に係る現像ローラ6を、導電性軸体の長手方向に垂直な平面で切断した断面の部分図である。導電性軸体1と、シリコーン樹脂を含む樹脂層2と、樹脂層2の周面を被覆しているウレタン樹脂を含む表面層3とを有している。そして、樹脂層2の表面には、現像ローラ6の軸に略平行な方向に延びる溝の複数本(30−1、30−2、30−3)が、現像ローラ6の周方向に互いに離間して設けられており、かつ、該溝には該表面層3が侵入している。

本発明者らは、かかる構成の現像ローラが、表面の柔軟さを維持しつつ、永久圧縮歪みの発生を抑制できることを見出した。

【0009】

本発明に係る現像ローラによれば、本発明の目的が達成できる理由は明らかでないが、本発明者らは以下の様に推測している。図3は、本発明の現像ローラの溝部の変形と復元のメカニズムを説明するものである。図3(a)は、トナー量規制部材と当接する前の現像ローラである。図3(b)は、トナー量規制部材と当接している時の現像ローラである。シリコーン樹脂を含むため、柔軟性に富む樹脂層2はトナー量規制部材9と当接することにより表面近傍で大きく歪み、現像ローラ6とトナー量規制部材9が当接する箇所周辺では、樹脂層2の溝30内に存在する表面層3は矢印の方向に変形する。通常は、この状態が長期にわたり維持されることにより、樹脂層には永久圧縮歪みが生じることとなる。しかしながら、本願発明に係る現像ローラにおいては、樹脂層に比較して硬く、弾性率も相対的に大きい表面層3は、樹脂層2よりも図3(a)に示す押圧前の形態に戻ろうとする力が強い。そのため、トナー量規制部材9による押圧が取り除かれた後には、表面層3は、図3(c)の矢印に示した方向に復元しようとする。このとき、樹脂層2の溝に侵入している表面層3の復元力が樹脂層2に効率的に伝えられ、樹脂層2の表面近傍に生じていた変形の復元が促されているものと考えられる。

【0010】

本発明において、現像ローラの軸に略平行な方向に延びる溝30の複数本は、現像ローラの周方向に互いに離間して樹脂層2に形成されている。ここで、溝30が、図4(b)に示すように、現像ローラの周方向に連続して設けられている場合、溝と溝との間に樹脂層2のランド部分(図2の32)が存在しないこととなる。このような構成は、現像ローラ表面近傍における柔軟な樹脂層の体積割合が相対的に減少することとなる。その結果、現像ローラの表面硬度の上昇を招来してしまう。

【0011】

以下、本発明を詳しく説明する。本発明の現像ローラ6は、図1に示すように、導電性軸体1と、導電性軸体1の周囲に設けられた樹脂層2と、その樹脂層2外周に設けられた表面層3を有している。

<導電性軸体>

導電性軸体の材質としては、アルミニウムや鉄、ステンレス鋼(SUS)等が挙げられる。

【0012】

<樹脂層>

樹脂層としては、低硬度でかつ高反発弾性という特性を有するシリコーン樹脂を含むものが用いられる。シリコーン樹脂としては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリフェニルビニルシロキサンや、これらのポリシロキサンの共重合体を挙げることができる。

【0013】

樹脂層中には電気抵抗値を調整するために、抵抗調整剤として導電性材料を含有させることができる。導電性材料としては、電子導電性材料やイオン導電性物質が挙げられる。電子導電性材料として、少量で導電性を制御できるカーボンブラックが好適に用い得る。

【0014】

<溝>

現像ローラの軸に略平行な方向に延びて、かつ、現像ローラの周方向に互いに離間して複数本の溝が表面層の表面に形成されている。図4(a)は、図2において点線で囲んだ部分の拡大図である。図4(a)に示すように、樹脂層に形成された溝30の幅W(μm)は溝の開口部の距離を、溝の凹部内に存在する表面層の高さH(μm)は、溝の凹部の開口部から導電性軸体方向へ向かう表面層の侵入距離を示す。樹脂層に形成された溝30の幅W(μm)の目安としては、1μm以上5μm以下である。溝の幅Wを1μm以上にすることで、溝の凹部内に存在する表面層の剛性が大きくなり、表面層3の変形復元力をより効率的に弾性層2に伝達することができる。その結果、弾性層に生じた変形復元力がより大きくなり、弾性層への圧縮永久歪みの発生をより確実に抑制することができる。一方、溝の幅Wを5μm以下にすることで、現像ローラの表面高度が高くなりすぎることを抑制でき、トナーに過度なストレスを与えることを抑制できる。

【0015】

現像ローラを、導電性軸体の軸に略平行な方向に切断したときの断面において、樹脂層内に存在する表面層材料の面積WHは、300μm2以上700μm2以下であることが好ましい。樹脂層内に存在する表面層材料の面積WHを300μm2以上にすることで、溝内に存在する表面層の剛性が大きくなり、現像ローラを変形させるエネルギーの多くを表面層の弾性部で効果的に吸収できる。その結果、現像ローラの塑性変形を軽減できる。また、樹脂層内に存在する表面層材料の面積WHを700μm2以下にすることで、樹脂層の溝部の剛性が大きくなり過ぎず、トナーに与えるストレスをより軽減できる。また、「溝内に侵入している表面層の高さH(μm)/樹脂層の厚さ(μm)」が0.02以上0.2以下であることが、現像ローラの硬度増加の抑制とくさびの効果の観点から好ましい。

【0016】

樹脂層に溝30を形成する方法としては、レーザーカッター等を用いて樹脂層を除去する方法や、かみそり刃等を用いて樹脂層に切込みを入れる方法が挙げられる。特に、溝の幅を数μm程度にするには、かみそり刃等を用いて樹脂層に切込みを入れる方法が適している。溝の深さに関しては、溝形成にかみそり刃を用いる場合には、かみそり刃の樹脂層内部への侵入量を制御することで調整できる。溝形成にレーザーカッターを用いる場合には、照射強度や照射時間を制御することで調整できる。また、溝幅(W)に関しては、溝形成にかみそり刃を用いる場合には、切り込みを入れることによる樹脂層の溝の開き度合いを制御するために、樹脂層用の樹脂として適当な収縮応力を持った材料を適宜選択することが好ましい。具体的には、以下のような材料設計を行えば溝の幅を大きくすることができる。架橋密度を大きくして収縮応力を大きくする、抵抗調整材の含有量を少なくして収縮応力を大きくする。レーザーカッターを用いる場合には、スポット径を制御すればよい。

【0017】

<表面層>

表面層には、シリコーン樹脂を含む樹脂層よりも高硬度となるように、ウレタン樹脂を含有させる。これにより、現像ローラのMD−1硬度をα度、樹脂層のMD−1硬度をβ度とした時に、α>βの関係を満たすようになる。α≦βの場合、表面層の硬度が樹脂層の硬度と同等以下のため、表面層の変形復元とそれに伴う樹脂層の変形復元の効果を得られにくい。表面層の厚さの目安の値は、0.5〜50μmである。

【0018】

表面層を構成する結着樹脂としてのウレタン樹脂としては、トナーの帯電性の良好なポリエーテルポリウレタン樹脂が好ましい。

【0019】

ポリエーテルポリウレタン樹脂は、公知のポリエーテルポリオールとイソシアネート化合物との反応により得ることができる。ポリエーテルポリオールとしては、例えばポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールが挙げられる。また、これらのポリオール成分は必要に応じて予め2,4−トリレンジイソシアネート(TDI)、1,4ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)等のイソシアネートにより鎖延長したプレポリマーとしてもよい。

これらのポリオール成分と反応させるイソシアネート化合物として具体的には、以下のものが挙げられる。エチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート、イソホロンジイソシアネート(IPDI)、シクロヘキサン1,3−ジイソシアネート、シクロヘキサン1,4−ジイソシアネート等の脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)の芳香族ポリイソシアネート、及びこれらの変性物や共重合物、そのブロック体。

【0020】

表面層には、現像ローラの表面を粗面化する目的で粗し粒子を添加することができる。粗し粒子としては、ゴム粒子、エラストマー粒子及び樹脂粒子等を用いることができる。

【0021】

表面層の形成方法は特に限定されないが、安定した表面形状を得られることから、樹脂層の上に塗料をコートする方法が好ましい。特に、樹脂層に形成された溝の内部に表面層用塗料が浸漬しやすいことから、特開昭57−5047号公報に記載されているような浸漬槽上端から塗料をオーバーフローさせる浸漬塗工法が好ましい。図7は、そのオーバーフロー方式の浸漬塗工法を示す概略図である。円筒形の浸漬槽25は、ローラ外径よりも大きな内径を有し、ローラの軸方向長さよりも大きな深さを有している。浸漬槽の上縁外周には環状の液受け部29が設けられており、撹拌タンク27と接続されている。また浸漬槽の底部は撹拌タンクと接続されており、撹拌タンク中の塗料は、液送ポンプ26により浸漬槽の底部に送り込まれる。浸漬槽の底部に送り込まれた塗料は、浸漬槽の上端部からオーバーフローして浸漬槽の上縁外周の液受け部を介して撹拌タンクに戻る。導電性軸体上に樹脂層を設けたローラ部材Aは、昇降装置28に垂直に固定され、浸漬槽中に浸漬した後に、引き上げることで表面層が形成される。表面層の膜厚を大きくするために、再び浸漬槽中に浸漬しても良い。

【0022】

表面層の電気抵抗値を調整するために、抵抗調整剤として表面層中に前掲の導電性材料を混在させることができる。その含有量は、前掲の樹脂層の場合と同様である。表面層用の材料中への抵抗調整剤の分散方法は特に制限されない。例えば、樹脂材料を適当な有機溶剤に溶解させた溶液中に、抵抗調整剤や粗し粒子等を添加し、サンドグラインダー、サンドミル、ボールミル等の公知の装置を用いて分散することができる。現像ローラの電気抵抗値は、1×103Ω以上、1×109Ω以下であることが好ましい。

【0023】

<MD−1硬度の測定方法>

本発明において、「MD−1硬度」は高分子計器社製のマイクロゴム硬度計MD−1タイプAを用いて測定される値である。前記マイクロゴム硬度計は、原理的にはJIS K6253に記載のタイプAデュロメータに準じたものである。具体的には、押針をスプリングの力で試料の表面に押しつけて変形を与え、試料の抵抗力とスプリングの力とがバランスした状態での押針の押し込み深さを基に硬度を測定することができるものである。

【0024】

現像ローラを温度23℃/湿度55%RHの環境に24時間以上静置する。測定位置は軸方向両端部から内側の各70mmの位置において、その円周方向に角度90°刻みで4箇所ずつ選定された合計8箇所である。その8箇所で測定して得られた値の平均値を現像ローラのMD−1硬度とする。樹脂層のMD−1硬度は、現像ローラから表面層を取り除いた状態で測定される。表面層を取り除く方法に特に制限はないが、砥石に押し当てた現像ローラを回転させる研磨方法が、均一な外観が得られることから好ましい。研磨されて表面層が除去された現像ローラについて前記と同様の方法でMD−1硬度を測定し、これを樹脂層のMD−1硬度とする。

【0025】

<電子写真用プロセスカートリッジ及び画像形成装置>

本発明の現像ローラは、現像ローラの表面にトナーの薄層を形成し、該現像ローラを感光体ドラムに接触させて該感光体ドラム表面にトナー像を形成させる電子写真用プロセスカートリッジに使用することができる。また、現像ローラの表面にトナーの薄層を形成し、該現像ローラを感光体ドラムに接触させて該感光体ドラムの表面にトナー像を形成させる画像形成装置に使用することができる。

【0026】

図5の電子写真用プロセスカートリッジは、現像装置10と帯電装置からなる。現像装置10は、現像ローラ6、トナー塗布部材7、トナー8及びブレードバイアスを印加できるような機構を有するトナー量規制部材9からなる。帯電装置は、感光体ドラム5、帯電部材12、クリーニングブレード14、廃トナー容器13、からなる。そして該電子写真用プロセスカートリッジは画像形成装置に脱着可能に装着されるものである。現像装置は、非磁性一成分のトナーを収容したトナー容器と、トナー容器内の長手方向に延在する開口部において感光体ドラムと対向設置された現像ローラとを備え、感光ドラム上の静電潜像を現像して可視化するようになっている。

【0027】

図6の画像形成装置において、感光体ドラム5は、矢印方向に回転し、帯電部材12によって一様に帯電され、露光手段であるレーザー光11により、その表面に静電潜像が形成される。この静電潜像は、トナーを付与されることにより現像され、可視化される。可視化された感光体ドラム上のトナー像は、転写ローラ17によって記録紙22に転写される。トナー像を転写された記録紙は、定着装置15により定着処理され、装置外に排紙されプリント動作が終了する。一方、転写されずに感光体ドラム上に残存したトナーは、クリーニングブレード14により掻き取られ廃トナー容器13に収納される。このようにしてクリーニングされた感光体ドラムは次の画像形成に備えられる。

【実施例】

【0028】

以下、本発明を実施例及び比較例を用いて詳細に説明するが、本実施例は本発明を何ら限定するものではない。

〔ローラ1の製造〕

ステンレス鋼(SUS304)製の直径8mm、長さ267mmの導電性軸体にプライマ−(商品名DY35−051、東レダウコーニングシリコーン社製)を塗布し、焼付けした。ついで、この導電性軸体を内径16mmの円筒状金型内に同心状となるように配置し、下記(1)〜(5)配合組成の液状シリコーンゴム組成物を、導電性軸体の外周部に注入した。

【0029】

(1)両末端がビニル基で置換された、主鎖の99モル%以上がジメチルポリシロキサンの繰り返し単位である、重量平均分子量が10万のジメチルポリシロキサン:100質量部。

(2)カーボンブラック(東海カーボン社製、商品名トーカブラック#7360SB):10質量部。

(3)シリカ粉体:10質量部。

(4)塩化白金酸とジビニルテトラメチルジシロキサンとの錯体:1質量部。

(5)1分子中に含まれるヒドロシリル基の相加平均量が2.4であるメチルハイドロジェンポリシロキサン:前記ジメチルポリシロキサン中のビニル基1モルに対する、ヒドロシリル基のモル数が1.1モルとなる量。

続いて、金型を加熱してシリコーンゴムを温度150℃で15分間加硫硬化し、脱型した。さらに温度180℃で2時間加熱して硬化反応を完結させ、厚み4mmの樹脂層を導電性軸体の外周に設け、MD−1硬度が26度であるローラ1を得た。

【0030】

〔ローラ2乃至3の製造〕

樹脂層形成材料の組成を表1に示す条件とした以外は、ローラ1と同様にして、MD−1硬度が26度であるローラ2〜3を得た。

【0031】

〔表面層用塗料1の製造〕

以下の2成分をメチルエチルケトン(MEK)溶媒中で段階的に混合して、窒素雰囲気下80度にて5時間反応させて、水酸基価が26mgKOH/g、固形分が50質量%のポリウレタンポリオールを得た。

(1)ポリテトラメチレングリコール(商品名PTG1000SN、保土谷化学社製):100質量部

(2)イソシアネート化合物(商品名ミリオネートMT、日本ポリウレタン工業社製):20質量部

【0032】

こうして得られたポリウレタンポリオール100質量部に対し、イソシアネート(商品名コロネート2521、日本ポリウレタン工業社製)33.4質量部を混合した。この混合液の固形分100質量部に対し、カーボンブラック(商品名MA100、三菱化学社製)30質量部を添加した。次に固形分が35質量%になるようにMEKを加えて混合し、1.5mmの粒径のガラスビーズを用いてサンドミルにて4時間分散して分散液1を得た。

一方、PMMA粒子(商品名:MX−1000;Sφ10μm;綜研化学社製)を40質量部とMEK75質量部を混合し、超音波分散することにより分散液2を得た。尚、これらの質量部は、前記ポリウレタンポリオール100質量部に対する質量部である。得られた分散液2を分散液1に追加して、サンドミルを用いてさらに30分間分散して、表面層用塗料1を得た。

【0033】

[実施例1]

(1)樹脂層への溝の形成

導電性軸体の外周に設けられたローラ1の樹脂層の表面に、一定の侵入量でかみそり刃を押し当てた後、導電性軸体の長手方向にかみそり刃を移動させて、樹脂層の表面に切込みを入れた。樹脂層を周方向に約5度回転させて、再びかみそり刃を導電性軸体の長手方向に移動させて切込みを入れた。この操作を繰り返すことにより、互いに離間した溝を樹脂層に形成した。

【0034】

(2)樹脂層上への表面層の形成

表面層用塗料1を、図7に示すオーバーフロー方式の浸漬塗工装置を用いて、前記樹脂層上に浸漬塗工した。次いで、常温で乾燥させ、温度150℃にて2時間加熱処理し、MD−1硬度が32度である現像ローラを得た。表面層の厚み(膜厚)は6μmであった。

【0035】

(3)上記(2)で得た現像ローラを、図5に示す概略構成を有するプリンター(商品名:LBP5500、キヤノン製)用のカートリッジに組み込んだ。なお、該カートリッジには以下の改造を施した。

改造点1:トナー量規制ブレードを、厚さ80μmのステンレス(SUS304)製の板に変更した。

改造点2:特開2006−106198公報の実施例1に記載された重合方法により製造した重量平均粒径6.6μm、円形度0.98である非磁性一成分のマゼンタトナーを充填した。

【0036】

(3−1)変形量の測定

上記のカートリッジを温度45℃/湿度95%RHの高温高湿下の環境において45日間静置した。この高温高湿下での静置終了後、温度23℃/湿度55%RHの環境で1日間静置した。このカートリッジから現像ローラを取り出し、現像ローラの、トナー量規制ブレードが当接していた部分に生じた圧縮永久歪みの量、即ち、トナー量規制ブレードの当接によって現像ローラの表面に生じた変形部分の最大深さをレーザ測定器(キーエンス社製)を用いて測定した。評価結果を表2に示す。

【0037】

(3−2)カブリ量の評価

プリンター(商品名:LBP5500、キヤノン製)に、カートリッジ内のトナー量規制ブレードにバイアスを印加できるように改造を施した。このプリンターに、上記カートリッジを装填し、現像バイアスに対して−200Vのブレードバイアスをトナー量規制部材9に印加した。その後、上記のカートリッジとプリンターLBP5500改造機を温度13℃/湿度10%RHの低温低湿下の環境において1日間放置した。

その後、現像バイアスに対して−200Vのブレードバイアスをトナー量規制ブレードに印加し、温度13℃/湿度10%RHの環境で、17枚/分の速度で印字率が1%の画像を出力した。最終的に10000枚の画像出力を行った後、1枚ベタ白画像をグロス紙(HPグロス紙)に出力した。そのベタ白画像を反射式濃度計TC−6DS/A((有)東京電色製)を用いて、白地部の反射濃度を測定し、画像上で測定した10点の平均値をDsとした。そしてベタ白画像出力前の用紙の反射濃度(その平均値をDrとする)とDsとの差(Dr−Ds)を求め、これをカブリ量とした。評価結果を表2に示す。

【0038】

(4)溝の測定

樹脂層に形成された溝の本数と形状を測定した。画像出力後の現像ローラを温度23℃/湿度55%RHの環境に24時間以上静置した。現像ローラの中央部、ローラ両端部からそれぞれ30mm中央部側の合計3箇所から、鋭利なかみそり刃を用いて、現像ローラの表面層と樹脂層の一部を、周方向約15mm、半径方向約3mmのサイズでかまぼこ形状に切り出して3個の測定サンプルを得た。得られたサンプルそれぞれについて、ビデオマイクロスコープ(キーエンス社製、倍率2000倍)を用いて、溝の幅(W)と表面層の高さ(H)を測定した。結果を表2に示す。

【0039】

(5)樹脂層のMD−1硬度の測定

前記の溝測定後の現像ローラを、外径が100μm細くなるように研磨した。次いでこの現像ローラを、温度23℃/湿度55%RHの環境に24時間以上静置し、樹脂層のMD−1硬度を測定した。

【0040】

[実施例2〜7]

表2に示したローラと表面層用塗料との組み合わせで、実施例2〜7の現像ローラを製造した。実施例2〜4の現像ローラについては、弾性層の周方向に約15度の間隔で溝を形成した。また、実施例5〜7の現像ローラについては、弾性層の周方向に約3度の間隔で溝を形成した。実施例2〜7の現像ローラについて、実施例1と同様にして各種評価、測定を行った。結果を表2に示す。

【0041】

[比較例1乃至2]

表2に示した樹脂層と表面層用塗料を用いて現像ローラd−1〜d−2を製造した。比較例1では、現像ローラの樹脂層に溝を形成せずに現像ローラを製造した。比較例2では、樹脂層の形成に用いる金型を変更し、樹脂層に連続する溝(幅1mm、深さ1mm、のなると形状)を形成した。その後、樹脂層上に表面層の膜厚が100μmとなるように浸漬塗工を行い、研磨工程、表面層の塗工工程を経て、表面層の膜厚が6μmである現像ローラを製造した。次いで実施例1と同様にして各種評価測定を行い表2の結果を得た。比較例1より、樹脂層の溝内に表面層が存在しない現像ローラでは、現像ローラの塑性変形が大きいことが分かった。比較例2より、連続した溝を有する現像ローラでは、現像ローラ表面近傍における柔軟な樹脂層の体積割合が相対的に減少するため、2000枚の画像出力を行った時点で、カブリ量が4%を超えた。

【0042】

【表1】

【0043】

【表2】

【符号の説明】

【0044】

1 導電性軸体

2 樹脂層

3 表面層

6 現像ローラ

30 樹脂層2に設けた溝

【特許請求の範囲】

【請求項1】

導電性軸体と、シリコーン樹脂を含む樹脂層と、該樹脂層の周面を被覆しているウレタン樹脂を含む表面層とを有する現像ローラであって、該樹脂層の表面には、該現像ローラの軸に略平行な方向に延びる溝の複数本が、該現像ローラの周方向に互いに離間して設けられており、かつ、該溝には該表面層が侵入していることを特徴とする現像ローラ。

【請求項1】

導電性軸体と、シリコーン樹脂を含む樹脂層と、該樹脂層の周面を被覆しているウレタン樹脂を含む表面層とを有する現像ローラであって、該樹脂層の表面には、該現像ローラの軸に略平行な方向に延びる溝の複数本が、該現像ローラの周方向に互いに離間して設けられており、かつ、該溝には該表面層が侵入していることを特徴とする現像ローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−150235(P2011−150235A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−13007(P2010−13007)

【出願日】平成22年1月25日(2010.1.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月25日(2010.1.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]