現像ローラ

【課題】電子写真画像へのバンディングの発生を抑制し得る現像ローラの提供。

【解決手段】現像ローラ1は、導電性軸体2、その外周面上に設けられた弾性層3及び弾性層3の周面を被覆している表面層4を有している。弾性層3は球状シリカ粒子Pを含有し、球状シリカ粒子Pが、現像ローラ1の軸方向両端部の、表面層4との界面の側に多量に含有する端部領域31として偏在している。

【解決手段】現像ローラ1は、導電性軸体2、その外周面上に設けられた弾性層3及び弾性層3の周面を被覆している表面層4を有している。弾性層3は球状シリカ粒子Pを含有し、球状シリカ粒子Pが、現像ローラ1の軸方向両端部の、表面層4との界面の側に多量に含有する端部領域31として偏在している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は現像ローラに関する。

【背景技術】

【0002】

特許文献1には、現像バイアスとして交流電圧を印加すると共に、現像剤規制部材に直流電圧を印加する現像装置において、両者の電位差が大きい場合に現像剤規制部材が振動し、異音が発生するという課題があることが開示されている。このような振動は、電子写真画像に狭いピッチの濃淡のスジ(以下、「バンディング」と略す)を生じさせることがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−109243号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで、本発明の目的は、このような振動を抑え、それによって、電子写真画像へのバンディングの発生を抑制し得る現像ローラを提供することにある。

【課題を解決するための手段】

【0005】

本発明にかかる現像ローラは、導電性軸体、球状シリカ粒子を含有している弾性層および該弾性層の周面を被覆している表面層を有している現像ローラであって、該球状シリカ粒子が、該弾性層の軸方向両端部の、該表面層との界面の側に偏在していることを特徴とする。

【発明の効果】

【0006】

本発明によれば、現像剤規制部材の振動が良く吸収される結果、電子写真画像へのバンディングの発生を抑制することができる。

【図面の簡単な説明】

【0007】

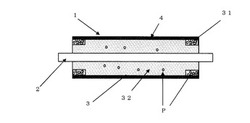

【図1】本発明に係る現像ローラの断面図である。

【図2】本発明に係る現像ローラの弾性層の形成方法の説明図である。

【図3】本発明に係る現像ローラの製造装置の構成図である。

【図4】本発明に係る電子写真装置の構成図である。

【図5】本発明に係るプロセスカートリッジの構成図である。

【発明を実施するための形態】

【0008】

図1は本発明に係る現像ローラの断面図である。図1中、現像ローラ1は、導電性軸体2、その外周面上に設けられた弾性層3及び弾性層3の周面を被覆している表面層4を有している。弾性層3は球状シリカ粒子Pを含有し、球状シリカ粒子Pが、現像ローラ1の軸方向両端部の、表面層との界面の側に偏在している。

【0009】

弾性層中の球状シリカ粒子が上記のように偏在していることにより、連続耐久後のバンディングが抑制できる。その理由は明らかでないが以下のように推定される。すなわち、微小な振動が発生した場合、球状シリカ粒子間でズレが生じ、振動の増大を抑制する。この球状シリカ粒子を多量に含有する領域が現像ローラの端部に存在することで、トナーの劣化を抑制し、バンディングの発生を抑制する。また、耐久後半にトナーが現像ローラにフィルミングするような弊害を発生させずに、バンディングの発生を抑制する。また、球状シリカ粒子を多量に含有する領域が弾性層の界面側にあると、この領域が表面層と通常の弾性層で挟み込まれて、耐久後半まで粒子の脱落が抑制され、振動が効果的に吸収される。

【0010】

以下において、現像ローラ1の弾性層3の両端部にあり、表面層4との界面側にある、球状シリカ粒子を、その他の弾性層部分よりも多く含む(偏在している)領域を、「端部領域」31といい、その端部領域の弾性層を便宜上「端部領域用弾性層材料」という。また、弾性層3の該端部領域以外の部分を「端部領域外」32といい、当該弾性層部分を「端部領域外用弾性層材料」という。そして、現像ローラ1の弾性層3の長さをL、その層厚をDとするとき、該端部領域31が、次の範囲に形成されていることが好ましい。すなわち、弾性層3の端部よりL/10まで、好ましくは端部よりL/20乃至L/40まで、かつ、表面層4との界面から2D/3まで、好ましくは表面層4との界面からD/3乃至D/6までの範囲に端部領域31があることが好ましい。

【0011】

弾性層3において、基材100質量部に対する球状シリカ粒子の含有量を、端部領域31ではM質量部、端部領域外32ではN質量部とするとき、このM、Nが下記関係式(ア)及び(イ)を満たしている。

100≦M≦300 関係式(ア)

0.01≦N/M≦0.05 関係式(イ)

【0012】

また、本発明では、粒子として球状のシリカ粒子を使用するが、球状にすることにより、粒子間にズレが効果的に生み出されることによるものと推測される。ここで、球状シリカ粒子の「球状」とは、以下に定義する相加平均円形度が0.960乃至1.000のものを言う。円形度は粒子の凹凸の度合いを示す指標であり、粒子が完全な球形の場合に1.000を示し、表面形状が複雑になる程、円形度は小さな値となる。

【0013】

・球状シリカ粒子の円形度の測定

フロー式粒子像測定装置FPIA−2100型(商品名、シスメックス株式会社製)を用いて、1000個以上のシリカ粒子の形状を観察し、観察された粒子の各々の円形度を下式(1)により求める。

円形度a=L0/L 式(1)

〔式中、L0は粒子像と同じ投影面積を持つ円の周囲長を示し、Lは512×512の画像処理解像度(0.3μm×0.3μmの画素)で画像処理した時の粒子像の周囲長を示す。〕

【0014】

上記で測定された全粒子に対する円形度を相加平均したものが、当該球状シリカ粒子の相加平均円形度である。また、球状シリカ粒子の比表面積は1.2m2/g乃至5.0m2/gであることが好ましい。球状シリカ粒子の比表面積が上記範囲内の場合、振動を十分に吸収できる。また、弾性層からの球状シリカ粒子の脱落を抑制できる。

【0015】

ここで、球状シリカ粒子の比表面積の測定は、比表面積計(商品名:Autosorb−1、QUANTACHROME社製)を使用して行う。また、比表面積はJIS Z8830の比表面積の測定方法に準じて算出する。なお、測定サンプルは約0.1gとし、セル中に秤量し、温度40℃,真空度1.0×10-3mmHg(0.13Pa)で、12時間以上脱気処理を行った後、液体窒素により冷却した状態で窒素ガスを吸着し、多点法により値を求める。

【0016】

また、球状シリカ粒子の個数平均粒径は2μm乃至30μmであることが好ましい。球状シリカ粒子の個数平均粒径は、無作為に200個選んで測定した最大直径の相加平均値とする。最大直径の測定は、FE−SEM(商品名:S−4800、株式会社日立ハイテクノロジー製)にて行った。また、弾性層を直接観察することによっても球状シリカ粒子の最大直径を測定することができる。

【0017】

弾性層3に用いられる基材としては、適切なニップ幅とニップ圧をもって感光体に押圧可能な硬度や弾性を現像ローラに付与することができ、かつ、球状シリカ粒子との親和性に優れるシリコーンゴムを用いることが好ましい。シリコーンゴムとしては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリフェニルビニルシロキサンを挙げられる。

【0018】

弾性層3は、導電剤を含ませて半導電性にすることが好ましい。導電剤としては、イオン導電剤、電子導電剤のいずれであってもよい。具体的には、カーボンブラック、グラファイトの如き炭素系物質;銅、ニッケル、鉄、アルミニウムの如き金属粉;酸化チタン、酸化亜鉛、酸化錫の如き金属酸化物粉;ポリアニリン、ポリピロール、ポリアセチレンの如き導電性高分子などを挙げることができる。これらは、単独で又は2種類以上を組み合わせて使用することができる。これらの導電剤は粉末状や繊維状の微粒子として用いることができる。

【0019】

弾性層3の体積抵抗率としては、100Vの直流電圧印加時において1×103Ω・cm以上1×1010Ω・cm以下にあることが好ましい。弾性層の体積抵抗率が上記範囲内であれば、現像剤規制部材と現像ローラとの間に適切なバイアスを設定できる。弾性層3をこのような体積抵抗率とするために使用する導電剤の使用量としては、カーボンブラックの場合は、基材100質量部に対して10質量部以上80質量部以下とすることが好ましい。ここで、弾性層3の体積抵抗率は、以下の方法で求めたものである。

【0020】

抵抗計として、超高抵抗計R8340A(商品名、株式会社アドバンテスト製)を用い、以下の条件で測定を行う。

測定モード:プログラムモード5

(チャージ及びメジャー30秒、ディスチャージ10秒)

印加電圧:100(V)

試料箱:超高抵抗計測定用試料箱TR42(商品名、株式会社アドバンテスト製)

主電極;口径10mm厚さ10mmの金属

ガードリング電極;内径20mm、外径26mm厚さ10mmの金属

【0021】

試験片は次のようにして作製する。はじめに、弾性層3の成形用原料を、現像ローラの弾性層3の成形と同じ条件で、弾性層3と同じ厚さに硬化させて、体積抵抗率測定用平板を作製する。次に、該平板から直径30mmの試験片を切り出す。この試験片の一方の面の全面にPt−Pd蒸着して蒸着膜電極(裏面電極)を設け、他方の面には同じくPt−Pd蒸着により、直径15mmの主電極膜と、内径18mm、外径28mmのガードリング電極膜を同心状に設ける。なお、Pt−Pd蒸着は、マイルドスパッタE1030(商品名、株式会社日立製作所製)を用い、電流値15mAにて蒸着操作を2分間行う。蒸着操作を終了したものを測定サンプルとする。

【0022】

測定時には、主電極が主電極膜からはみ出さないように、また、ガードリング電極がガードリング電極膜からはみ出さないように、電極膜の上に置く。測定は、気温23℃、相対湿度50%の環境で測定サンプルを12時間以上置いたものを、同条件で測定する。

【0023】

以上の条件で測定した体積抵抗値RM(Ω)及び試験片の厚さt(cm)から、試験片の体積抵抗率RR(Ωcm)を、下記式(2)によって求める。

RR(Ωcm)=π×0.75×0.75×RM÷(4×t) 式(2)

【0024】

弾性層3には、その他、上記組成の機能を阻害しない範囲で、必要に応じて架橋剤、可塑剤、非導電性の充填剤、増量剤、加硫剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤の如き各種添加剤を含有させることができる。非導電性の充填剤として、シリカ、石英粉末、酸化チタン、酸化亜鉛、炭酸カルシウムなどが使用可能である。また、架橋剤として、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、ジクミルパーオキサイドなどが使用可能である。

【0025】

弾性層3の厚さは、現像剤規制部材や静電潜像担持体との関連において、所望の弾性が発揮できるよう適宜決めることが可能であり、例えば、2.0mm乃至6.0mmが適当で、さらに3.0mm乃至5.0mmが好ましい。

【0026】

導電性軸体2は、外周上に形成される弾性層3を支持可能な強度を有し、弾性層3の電極として機能する導電性を有するものである。導電性軸体2の材質として、例えば、アルミニウム、銅合金及び、ステンレス鋼等の金属又は合金;クロム、又はニッケルで鍍金処理を施した鉄;導電性を有する合成樹脂を挙げることができる。なお、金属製軸体にめっき、酸化処理などの防錆処理を行ったものであってもよい。

【0027】

導電性軸体2の形状は、円柱状、円筒状のいずれであってもよい。導電性軸体の外径は、例えば、直径4mm乃至10mmの範囲を挙げることができる。なお、導電性軸体2は、必要に応じて表面をプライマー処理して用いる。

【0028】

表面層4を構成する樹脂組成物の樹脂として、例えば、ポリアミド、ポリウレタン樹脂、尿素樹脂、ポリイミド、メラミン樹脂、フッ素樹脂、フェノール樹脂、アルキッド樹脂、シリコーンゴム、ポリエステルなどが使用できる。これらの樹脂は、必要に応じて1種で又2種以上を組合せて用いることができる。これらのうち、ポリウレタン樹脂が、トナーの帯電性能に優れ、耐摩耗性を有し、球状シリカ粒子を多量に含有する弾性層を確実に保護することができるので、好ましい。

【0029】

そのようなポリウレタン樹脂として、エーテル系ポリウレタン樹脂、エステル系ポリウレタン樹脂、アクリル系ポリウレタン樹脂、カーボネート系ポリウレタン樹脂を挙げることができる。これらの中でも、トナーとの摩擦によってトナーに負極性の電荷を付与しやすいポリエーテルポリウレタン樹脂が好ましい。

【0030】

ポリエーテルポリウレタン樹脂は、公知のポリエーテルポリオールとイソシアネート化合物との反応により得ることができる。ポリエーテルポリオールとしては、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどが挙げられる。また、これらのポリオール成分は、必要に応じて、予め2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)及びイソホロンジイソシアネート(IPDI)のようなイソシアネートにより鎖延長して、プレポリマーとして用いてもよい。

【0031】

これらのポリオール成分と反応させるイソシアネート化合物としては、特に限定されるものではないが、エチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート、イソホロンジイソシアネート(IPDI)、シクロヘキサン1,3−ジイソシアネート、シクロヘキサン1,4−ジイソシアネートの如き脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)の如き芳香族ポリイソシアネート、及びこれらの変性物や共重合物、そのブロック体を用いることができる。

【0032】

現像ローラとして表面粗度が必要な場合は、表面層4に粗さ制御のための微粒子を添加してもよい。粗さ制御用微粒子の体積平均粒径は3μm乃至20μmであることが好ましい。また、表面層4に添加する該微粒子の添加量は、表面層の樹脂100質量部に対し、1質量部乃至80質量部であることが好ましい。

【0033】

粗さ制御用微粒子には、ポリウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂、アクリル樹脂、ポリカーボネート樹脂などの微粒子を用いることができる。

【0034】

表面層4は導電剤を含有することが、好ましい。導電剤としては、カーボンブラックがトナーに対する帯電性能と現像ローラのチャージアップ抑制を最適なバランスに制御することができるため好ましい。

【0035】

上記カーボンブラックとしては、具体的には、ケッチェンブラック、アセチレンブラックの如き導電性カーボンブラック;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラックを挙げることができる。その他、酸化処理を施したカラーインク用カーボンブラック、熱分解カーボンブラックも用いることができる。

【0036】

カーボンブラックの添加量は、樹脂100質量部に対して10質量部以上30質量部以下であることが適当である。カーボンブラックの含有量は表面層を熱重量分析装置(TGA)にて測定することにより求めることができる。

【0037】

上記カーボンブラックの他、使用可能な導電剤としては、以下のものを挙げることができる。天然グラファイト及び人造グラファイトの如きグラファイト;銅、ニッケル、鉄及びアルミニウムの如き金属粉;酸化チタン、酸化亜鉛及び酸化錫の如き金属酸化物粉;ポリアニリン、ポリピロール及びポリアセチレンの如き導電性高分子など。これらは必要に応じて1種で又は2種以上を組み合わせて用いることができる。

【0038】

表面層4には、その他、上記樹脂、導電剤の機能を阻害しない範囲で、架橋剤、可塑剤、充填剤、増量剤、加硫剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤を含有させることができる。

【0039】

表面層4の厚さとしては、1μm以上5mm以下が適当である。なお、表面層の厚さは、断面を光学顕微鏡で観察・測定することにより求めることができる。

【0040】

現像ローラの製造方法として、導電性軸体2上に弾性層3を成型し、更に弾性層3上に表面層4を成形する方法を挙げることができる。

【0041】

本発明の弾性層3の製造方法を図2に一例を示す。予め円筒状に成型してあった端部領域用弾性層材料31を導電性軸芯体2とともに円筒状金型30内に同心となるように設置し(図2(ア))、次に、該円筒状金型内に端部領域外用弾性層材料32の原料を注入する(図2(イ))。この時、端部領域と端部領域外で球状シリカ粒子の含有量を変えることで、球状シリカ粒子が偏在した弾性層3を得ることができる(図2(ウ))。本発明においては、弾性層3に用いる基材としてシリコーンゴムを使用することが好ましく、この場合は、端部領域用弾性層材料31を予め円筒状に成型し、一次硬化させておくと良い。

【0042】

表面層4の成形は、カーボンブラック等の導電剤、溶媒、必要に応じてその他の添加物を混合し、弾性層成形用樹脂組成物を調製する。これを用いて、押出成形法、型成形法や射出成形法にて成形、硬化することもできるが、塗工成形法が好ましい。塗工成形法としては、スプレー、浸漬、ロールコート等が可能であり、弾性層3上に、塗膜を形成した後、これを乾燥して溶媒を除去し、加熱硬化する方法が適当である。具体的には、硬化は加熱、電子線照射いずれの方法であってもよく、加熱による場合は、例えば、温度120℃乃至180℃、硬化時間を60分乃至300分とする。

【0043】

表面層4の形成を浸漬塗工成形法による場合、図3のような塗工装置を用いることが適当である。図3において、塗工装置は、弾性層3の外径よりわずかに大きな内径を有し、導電性軸体2及びその外周面に設けられた弾性層3を軸方向に浸漬可能な深さを有する円筒形の浸漬槽26を備えている。浸漬槽26の上縁外周には環状の液受け部が設けられており、攪拌タンク28と接続されている。また浸漬槽26の底部は撹拌タンク28と接続されている。

【0044】

撹拌タンク28の塗料は、液送ポンプ27によって浸漬槽26の底部に送り込まれる。浸漬槽26の上端部から、塗料がオーバーフローし、浸漬槽26の上縁外周の液受け部を介して撹拌タンク28に戻る。導電性軸体2及び弾性層3からなるローラは昇降装置29に垂直に固定され、浸漬槽26中で塗料に浸漬し、引き上げることで塗膜を形成する。

【0045】

塗膜の形成後、塗膜を乾燥し、加熱硬化して、表面層4を作成する。加熱硬化は、温度120乃至180℃で、60分乃至300分行う。

【0046】

本発明の現像ローラを用いる電子写真用画像形成装置の一例の模式図を図4に示す。本例の電子写真用画像形成装置はタンデム形式のカラー仕様であり、イエロートナー、マゼンダトナー、シアントナー及びブラックトナー毎に画像形成ユニットa〜dが設けられている。なお、これら画像形成ユニットはトナーに応じて若干の仕様に差はあるものの基本的に同じ構成をとっている。

【0047】

各画像形成ユニットには、それぞれ矢印方向に回転する静電潜像担持体である静電潜像担持体5が設けられている。該静電潜像担持体5の周囲に、静電潜像担持体5を一様に帯電する帯電装置11、帯電した静電潜像担持体5にレーザー光10を照射して静電潜像を形成する露光手段、形成された静電潜像にトナーを供給して、トナー像を形成する現像装置9が設けられている。

【0048】

一方、給紙ローラ23により供給される紙等の記録材22を搬送する転写搬送ベルト20が駆動ローラ16、従動ローラ21及びテンションローラ19に懸架されて設けられている。転写搬送ベルト20は、吸着ローラ24を介して吸着バイアス電源25から電荷が印加され、記録材22を表面に静電気的に付着させて搬送するようになっている。

【0049】

各画像形成ユニットの静電潜像担持体5上のトナー像を、転写搬送ベルト20によって搬送される記録材22に転写するための電荷を印加する転写バイアス電源18が設けられている。転写バイアスは転写搬送ベルト20の裏面に静電潜像担持体5に対峙するように配置されている転写ローラ17を介して印加される。各画像形成ユニットにおいて形成される各色のトナー像は、画像形成ユニットに同期して可動される転写搬送ベルト20によって搬送される記録材22上に、順次重畳して転写されるようになっている。

【0050】

更に、カラー電子写真用画像形成装置には、記録材22上に重畳転写したトナー像を加熱などにより定着する定着装置15、画像形成された記録材22を装置外に排出する搬送装置(不図示)が設けられている。

【0051】

一方、各画像形成ユニットには、各静電潜像担持体5上に転写されずに残存する転写残トナーを除去し、表面をクリーニングするクリーニングブレードを有するクリーニング装置12が設けられている。更に、その他静電潜像担持体5から掻き取られたトナーを収納する廃トナー容器が設けられている。クリーニングされた静電潜像担持体5は画像形成可能状態となり待機するようになっている。

【0052】

上記各画像形成ユニットに設けられる現像装置9には、一成分現像剤として非磁性現像剤を収容した現像剤容器7と、現像剤容器の開口を閉塞するように設置され、現像剤容器から露出した部分で静電潜像担持体5と当接するように現像ローラ1が設けられている。現像ローラ1は、少なくともその弾性層3の「端部領域」において該静電潜像担持体5と当接している。なお、本図においては、現像ローラ1が静電潜像担持体と当接しているが、画像形成を行わないときは所定の空隙を持って対峙していてもかまわない。

【0053】

現像剤容器内には、現像ローラ1にトナーを供給すると同時に現像に使用されずに現像ローラ上に残留するトナーを掻き取るための現像剤供給ローラ6及び現像ローラ上のトナーを薄膜状に形成すると共に摩擦帯電する現像剤量規制部材8が設けられている。これらは現像ローラ1と当接して設けられているが、少なくとも現像ローラ1は、その弾性層3の「端部領域」において該現像剤規制部材8と当接している。現像剤量規制部材8には現像剤量規制部材バイアス電源13が接続され、現像ローラ1には現像ローラバイアス電源14が接続され、画像形成時において、現像剤量制部材8及び現像ローラ1にはそれぞれ電荷が印加される。現像剤量規制部材バイアス電源13からの印加電圧は現像ローラバイアス電源14からの印加電圧より50V乃至400V低くされている。

【0054】

なお、現像ローラ1の弾性層3の「端部領域」において該静電潜像担持体5及び該現像剤規制部材8と当接していると、バンディングの発生が効率的に押さえられている。なお、少なくとも「端部領域」において当接しているとは、部材同士の長さが異なる場合においても、少なくともこの「端部領域」の一部で当接している部分があることを示す。本発明の効果を得るためには「端部領域」全体が当接していることが好ましい。

【0055】

また、本発明の現像ローラを用いる電子写真用プロセスカートリッジの一例の模式図を図5に示す。図5に示す電子写真用プロセスカートリジは、現像装置9、静電潜像担持体5及びクリーニング装置12を有し、これらが一体化されており、電子写真用画像形成装置本体に着脱自在になっている。現像装置9としては電子写真用画像形成装置で説明したものと同様のものを挙げることができる。なお、モノクロの画像形成装置用の電子写真用プロセスカートリッジにあっては、上記の他、静電潜像担持体上のトナー像を記録材に転写する転写部材などを上記の部材と共に一体的に設けたものであってもよい。

【実施例】

【0056】

以下、実施例により、本発明を具体的に詳細に説明する。

【0057】

<球状シリカ粒子の準備>

市販の球状シリカ粒子を、日鉄鉱業株式会社製の風力分級機「エルボージェット分級機EL−L3型」(商品名)を用いて分級し、球状シリカ粒子A〜Iを準備した。表1に原料球状シリカ粒子及び製造した球状シリカ粒子の個数平均粒径及び比表面積を示す。

【0058】

【表1】

【0059】

弾性層用原料について示す。なお、下記するもの以外は、試薬級のものを用いた。

・液状シリコーンゴム:「SE6724A」(商品名、東レ・ダウコーニング株式会社製)

・カーボンブラックA:「トーカブラック#7360SB」(商品名、東海カーボン株式会社製)

・プライマー:「DY35−051」(商品名、東レ・ダウコーニング株式会社製)

・破砕状溶融シリカ粒子:「FS−74」(商品名、電気化学工業株式会社製)

【0060】

表面層用原料について示す。なお、下記するもの以外は、試薬級のものを用いた。

・ポリテトラメチレングリコール:「PolyTHF」(商品名、BASF社製)

・イソシアネート(MDI):「ミリオネートMT」(商品名、日本ポリウレタン工業株式会社製)

・変性イソシアネート(ウレタン変性MDI):「コロネート2521」(商品名、日本ポリウレタン株式会社製)

・カーボンブラックB:三菱カーボンブラック「MA100」(商品名、三菱化学株式会社製)

・ポリウレタン樹脂粒子:「アートパールC400」(商品名、根上工業株式会社製)(φ:14μm)

【0061】

[実施例1]

・端部領域用弾性層材料の作製

液状シリコーンゴム100質量部、カーボンブラックA15質量部、白金触媒0.1質量部及び球状シリカ粒子C200質量部を混合して得た原料を、金型空隙が外径16mm、内径14mm、長さ12mmである円筒状成型物作成用金型に注入した。次いで、温度130℃で10分加熱した後、金型を50℃まで冷却し、円筒状に成型された端部領域用弾性層材料31を作製した。同様にして、合計2つの端部領域用弾性層材料を用意した。

【0062】

・弾性層の形成

端部領域外用弾性層材料の原料を、液状シリコーンゴム100質量部、カーボンブラックA15質量部、白金触媒0.1質量部及び球状シリカ粒子C10質量部を混合して得た。

【0063】

まず、内径16mm、幅236mmの弾性層作成用円筒状金型内に、上記端部領域用弾性層材料2個及びプライマーが塗布された外径10mm、長さ281.5mmのSUS304製の導電性軸体を同心となるように設置した金型を用意した。このとき、端部領域用弾性層材料は円筒状金型キャビティ内の両端部に配置してあった。次に、端部領域外用弾性層材料の原料をこの円筒状金型内に注入した後、温度130℃で20分加熱し、次いで金型を50℃まで冷却し、導電性軸体に硬化が不十分な弾性層が形成されたローラを金型から取り出した。その後、このローラを温度200℃で2時間加熱し、弾性層の硬化を完結させて、厚み3mmの弾性層を有する弾性ローラを調製した。ここで、球状シリカ粒子含有量が多い端部領域は弾性層の長手の1/20であり、厚みの1/3であった。

【0064】

・表面層の形成

ポリテトラメチレングリコール「PolyTHF」(商品名)100質量部に、イソシアネート「ミリオネートMT」(商品名)14質量部をMEK溶媒中で段階的に混合し、窒素雰囲気下80℃にて3時間反応して、ポリウレタンポリオールプレポリマーを得た。

【0065】

このポリウレタンポリオールプレポリマー100質量部にイソシアネート「コロネート2521」(商品名)41.8質量部を加えた([NCO]/[OH]=1.1)。カーボンブラックBを樹脂成分100質量部に対し25質量部添加した。次いで、総固形分30質量%になるようにMEKで希釈し、さらに、ポリウレタン樹脂粒子50質量部を加え、ボールミルで攪拌分散して表面層用原料液を調製した。

【0066】

得られた表面層用原料液を、図3に示す塗工装置により、原料ローラの弾性層上に浸漬塗工により膜厚10.0μmとなるように塗工し、80℃のオーブンで15分間乾燥し、次いで140℃のオーブン中で2時間硬化して、現像ローラを作成した。

【0067】

<画像評価(バンディング評価)>

画像評価には、図4に示す構成を有する日本ヒューレット・パッカード社製の電子写真用画像形成装置「レーザービームプリンタCLJ4700dn」(商品名)(プリント速度を30枚/分から40枚/分とした。以下、「改造機」という。)を用いた。なお、本画像形成装置は図5に示す構成の電子写真用プロセスカートリッジを有するものである。このカートリッジの現像剤量規制部材を厚さ80μmのSUS304製に換え、さらに、現像ローラとして実施例で作製した現像ローラを組み込んだ。そして、静電潜像担持体の回転に対する現像ローラの回転を線速度1.15倍に変更して用いた。また、静電潜像担持体の長さは258mm、現像剤規制部材の長さは230mmであった。また、静電潜像担持体の現像ローラへの侵入量を40μmに設定した。以下、この改造したプロセスカートリッジを「改造カートリッジ」という。

【0068】

現像ローラを組み込んだ改造カートリッジにシアントナーを装填した後、温度5℃湿度10%RHの低温低湿環境に24時間置いた。次いで、同環境下、改造カートリッジを改造機に装填し、現像ローラにバイアス−300V、現像剤規制部材にバイアス−500Vを印加して、40枚/分の速度で印字率0.5%にてLETTERサイズ紙を50000枚連続出力した。その後、(ア)現像剤規制部材のバイアスを−600Vに変更し、幅10mmの縦帯状のベタ黒画像を10枚/分の速度でLETTERサイズ紙に出力した。さらに、(イ)現像剤規制部材のバイアスを−400Vに変更し、幅200mmの縦帯状のベタ黒画像を10枚/分の速度でLETTERサイズ紙に出力した。得られた画像を目視により観察し、以下の基準でバンディング評価を行った。結果を表2に示す。

A:バンディングは(ア)(イ)の何れにも認められない。

B:バンディングは(ア)で軽微に認められるが、(イ)では認められない。

C:バンディングは(ア)(イ)の何れにも軽微であるが認められる。

D:バンディングは(ア)では顕著に、また、(イ)では軽微に認められる。

E:バンディングが(ア)(イ)の何れでも顕著に認められる。

【0069】

[実施例2〜13、比較例1、2]

球状シリカ粒子Cの配合量を表1に示すように変更した以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を表2に示す。

【0070】

[比較例3]

弾性層の原料として、球状シリカ粒子C 30質量部を含むものを用意し、そして、実施例1と同様にして、端部領域用弾性層部材及び端部領域外弾性層部材構成を持つ弾性層を有するローラを調製した。

【0071】

得られたローラの弾性層の両端部12mmをマスキングして、実施例1の表面層用原料液を用いて、実施例1と同様にして表面層を塗工・作成した。その後、球状シリカ粒子Cが樹脂成分100質量部に対して30質量部にした表面層用原料液に、マスキングを剥がした両端部に浸漬塗工により膜厚10.0μmとなるように塗工し、80℃のオーブンで15分乾燥した。その後、140℃のオーブンで2時間硬化して、表面層の両端部に球状シリカ粒子が偏在した現像ローラを作成した。得られた現像ローラを用いて、実施例1と同様の画像評価を行った。結果を表2に示す。

【0072】

[比較例4]

球状シリカ粒子Cに替えて、破砕状溶融シリカ粒子を用いた以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を表2に示す。

【0073】

【表2】

【0074】

表2に示すとおり、比較例1、2では、バンディングが悪化している。これは、粒子の含有量が多量でなく、且つ偏在していないため、効果的に振動を吸収することができなかったためである。また、比較例3でのバンディングの悪化は、表面層での粒子の偏在であったため、効果的に振動を吸収することができなかったためである。さらに、比較例4は、破砕状の粒子を使用したために、効果的に振動を吸収することができなかったため、バンディングが悪化している。

【0075】

[実施例14〜18]

端部領域の長さ及び厚みを表2になるように端部領域用弾性層材料を作成して用いた以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を、実施例1の結果と共に、表3に示す。

【0076】

[比較例5]

端部領域用弾性層材料の原料及び端部領域外用弾性層材料の原料として、実施例1と同じ組成のものを用い、以下のようにして、現像ローラを作製した。

【0077】

内径16mm、幅216mmの弾性層作成用円筒状金型内に、プライマーを塗布した外径10mm、長さ281.5mmのSUS304製の導電性軸体を同心となるように設置し、これに端部領域外用弾性層材料の原料を注入した。温度130℃で10分加熱した後、金型を50℃まで冷却し、弾性層を有するローラを取り出した。

【0078】

次に、内径16mm、幅240mmの弾性層作成用円筒状金型内に、この弾性層を有するローラを両端にそれぞれ12mmの空隙を設けるように配置し、両端から端部領域用弾性層材料の原料を注入した。温度130℃で20分加熱した後、金型を50℃まで冷却し、導電性軸体と一体となった弾性層を有するローラを金型から取り出した。さらに導電性軸体と一体となった弾性層を、温度200℃で2時間加熱し硬化反応を完結させ、長手方向の両端部12mmに球状シリカ粒子を多く含む厚み3mmの弾性層を有するローラを得た。その後、実施例1と同様にして表面層を形成して、現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を表3に示す。

【0079】

[比較例6]

実施例1の端部領域用弾性層材料の原料及び端部領域外用弾性層材料の原料を弾性層用原料として用い、以下のようにして、現像ローラを作製した。

【0080】

まず、内径14mm、幅240mmの弾性層作成用円筒状金型内に、プライマーを塗布した外径10mm、長さ281.5mmのSUS304製の導電性軸体を同心となるように設置し、これに端部領域外用弾性層材料の原料を注入した。温度130℃で10分加熱した後、金型を50℃まで冷却し、導電性軸体と一体となった弾性層を金型から取り出した。

【0081】

次に、内径16mm、幅240mmの弾性層作成用円筒状金型内に、この弾性層を有するローラを配置し、端部領域用弾性層材料の原料を注入した。温度130℃で20分加熱した後、金型を50℃まで冷却し、導電性軸体と一体となった弾性層を有するローラを金型から取り出した。さらに導電性軸体と一体となった弾性層を、温度200℃で2時間加熱し硬化反応を完結させ、厚み方向の表面側1mmに球状シリカ粒子を多く含む厚み3mmの弾性層を有するローラを調製した。その後、実施例1と同様にして表面層を形成し、現像ローラを作成し、以下、実施例1と同様に画像評価を行った。結果を表3に示す。

【0082】

【表3】

【0083】

この表3から明らかなように、球状シリカ粒子を多く含む端部領域が芯まであったり(比較例5)、弾性層が2層であって、内外で球状シリカ粒子を含む量が異なっていたりすると画像評価(バンディング)が悪化している。比較例5では、端部ではあるがすべてに球状シリカ粒子を多く含ませたことにより、硬度の大幅な上昇、及び、連続耐久によって、球状シリカ粒子の脱落が生じ、効果的に振動を吸収できなかったためである。比較例6では、現像ローラへのトナー融着のレベルが実施例1より悪化し、それが原因となってバンディングも悪化したものである。

【0084】

[実施例19〜34]

球状シリカ粒子として表4に示すものを、表4に示す量用いる以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様に画像評価を行った。結果を、実施例1の結果と共に表4に示す。

【0085】

【表4】

【0086】

この表4に見られるように、本発明の現像ローラを用いることにより、連続画像出力後のバンディングの抑制を行うことができることが分かる。

【符号の説明】

【0087】

1 現像ローラ

2 導電性軸体

3 基層

4 弾性層

31 端部領域

32 端部領域外

P 球状シリカ粒子

【技術分野】

【0001】

本発明は現像ローラに関する。

【背景技術】

【0002】

特許文献1には、現像バイアスとして交流電圧を印加すると共に、現像剤規制部材に直流電圧を印加する現像装置において、両者の電位差が大きい場合に現像剤規制部材が振動し、異音が発生するという課題があることが開示されている。このような振動は、電子写真画像に狭いピッチの濃淡のスジ(以下、「バンディング」と略す)を生じさせることがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−109243号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで、本発明の目的は、このような振動を抑え、それによって、電子写真画像へのバンディングの発生を抑制し得る現像ローラを提供することにある。

【課題を解決するための手段】

【0005】

本発明にかかる現像ローラは、導電性軸体、球状シリカ粒子を含有している弾性層および該弾性層の周面を被覆している表面層を有している現像ローラであって、該球状シリカ粒子が、該弾性層の軸方向両端部の、該表面層との界面の側に偏在していることを特徴とする。

【発明の効果】

【0006】

本発明によれば、現像剤規制部材の振動が良く吸収される結果、電子写真画像へのバンディングの発生を抑制することができる。

【図面の簡単な説明】

【0007】

【図1】本発明に係る現像ローラの断面図である。

【図2】本発明に係る現像ローラの弾性層の形成方法の説明図である。

【図3】本発明に係る現像ローラの製造装置の構成図である。

【図4】本発明に係る電子写真装置の構成図である。

【図5】本発明に係るプロセスカートリッジの構成図である。

【発明を実施するための形態】

【0008】

図1は本発明に係る現像ローラの断面図である。図1中、現像ローラ1は、導電性軸体2、その外周面上に設けられた弾性層3及び弾性層3の周面を被覆している表面層4を有している。弾性層3は球状シリカ粒子Pを含有し、球状シリカ粒子Pが、現像ローラ1の軸方向両端部の、表面層との界面の側に偏在している。

【0009】

弾性層中の球状シリカ粒子が上記のように偏在していることにより、連続耐久後のバンディングが抑制できる。その理由は明らかでないが以下のように推定される。すなわち、微小な振動が発生した場合、球状シリカ粒子間でズレが生じ、振動の増大を抑制する。この球状シリカ粒子を多量に含有する領域が現像ローラの端部に存在することで、トナーの劣化を抑制し、バンディングの発生を抑制する。また、耐久後半にトナーが現像ローラにフィルミングするような弊害を発生させずに、バンディングの発生を抑制する。また、球状シリカ粒子を多量に含有する領域が弾性層の界面側にあると、この領域が表面層と通常の弾性層で挟み込まれて、耐久後半まで粒子の脱落が抑制され、振動が効果的に吸収される。

【0010】

以下において、現像ローラ1の弾性層3の両端部にあり、表面層4との界面側にある、球状シリカ粒子を、その他の弾性層部分よりも多く含む(偏在している)領域を、「端部領域」31といい、その端部領域の弾性層を便宜上「端部領域用弾性層材料」という。また、弾性層3の該端部領域以外の部分を「端部領域外」32といい、当該弾性層部分を「端部領域外用弾性層材料」という。そして、現像ローラ1の弾性層3の長さをL、その層厚をDとするとき、該端部領域31が、次の範囲に形成されていることが好ましい。すなわち、弾性層3の端部よりL/10まで、好ましくは端部よりL/20乃至L/40まで、かつ、表面層4との界面から2D/3まで、好ましくは表面層4との界面からD/3乃至D/6までの範囲に端部領域31があることが好ましい。

【0011】

弾性層3において、基材100質量部に対する球状シリカ粒子の含有量を、端部領域31ではM質量部、端部領域外32ではN質量部とするとき、このM、Nが下記関係式(ア)及び(イ)を満たしている。

100≦M≦300 関係式(ア)

0.01≦N/M≦0.05 関係式(イ)

【0012】

また、本発明では、粒子として球状のシリカ粒子を使用するが、球状にすることにより、粒子間にズレが効果的に生み出されることによるものと推測される。ここで、球状シリカ粒子の「球状」とは、以下に定義する相加平均円形度が0.960乃至1.000のものを言う。円形度は粒子の凹凸の度合いを示す指標であり、粒子が完全な球形の場合に1.000を示し、表面形状が複雑になる程、円形度は小さな値となる。

【0013】

・球状シリカ粒子の円形度の測定

フロー式粒子像測定装置FPIA−2100型(商品名、シスメックス株式会社製)を用いて、1000個以上のシリカ粒子の形状を観察し、観察された粒子の各々の円形度を下式(1)により求める。

円形度a=L0/L 式(1)

〔式中、L0は粒子像と同じ投影面積を持つ円の周囲長を示し、Lは512×512の画像処理解像度(0.3μm×0.3μmの画素)で画像処理した時の粒子像の周囲長を示す。〕

【0014】

上記で測定された全粒子に対する円形度を相加平均したものが、当該球状シリカ粒子の相加平均円形度である。また、球状シリカ粒子の比表面積は1.2m2/g乃至5.0m2/gであることが好ましい。球状シリカ粒子の比表面積が上記範囲内の場合、振動を十分に吸収できる。また、弾性層からの球状シリカ粒子の脱落を抑制できる。

【0015】

ここで、球状シリカ粒子の比表面積の測定は、比表面積計(商品名:Autosorb−1、QUANTACHROME社製)を使用して行う。また、比表面積はJIS Z8830の比表面積の測定方法に準じて算出する。なお、測定サンプルは約0.1gとし、セル中に秤量し、温度40℃,真空度1.0×10-3mmHg(0.13Pa)で、12時間以上脱気処理を行った後、液体窒素により冷却した状態で窒素ガスを吸着し、多点法により値を求める。

【0016】

また、球状シリカ粒子の個数平均粒径は2μm乃至30μmであることが好ましい。球状シリカ粒子の個数平均粒径は、無作為に200個選んで測定した最大直径の相加平均値とする。最大直径の測定は、FE−SEM(商品名:S−4800、株式会社日立ハイテクノロジー製)にて行った。また、弾性層を直接観察することによっても球状シリカ粒子の最大直径を測定することができる。

【0017】

弾性層3に用いられる基材としては、適切なニップ幅とニップ圧をもって感光体に押圧可能な硬度や弾性を現像ローラに付与することができ、かつ、球状シリカ粒子との親和性に優れるシリコーンゴムを用いることが好ましい。シリコーンゴムとしては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリフェニルビニルシロキサンを挙げられる。

【0018】

弾性層3は、導電剤を含ませて半導電性にすることが好ましい。導電剤としては、イオン導電剤、電子導電剤のいずれであってもよい。具体的には、カーボンブラック、グラファイトの如き炭素系物質;銅、ニッケル、鉄、アルミニウムの如き金属粉;酸化チタン、酸化亜鉛、酸化錫の如き金属酸化物粉;ポリアニリン、ポリピロール、ポリアセチレンの如き導電性高分子などを挙げることができる。これらは、単独で又は2種類以上を組み合わせて使用することができる。これらの導電剤は粉末状や繊維状の微粒子として用いることができる。

【0019】

弾性層3の体積抵抗率としては、100Vの直流電圧印加時において1×103Ω・cm以上1×1010Ω・cm以下にあることが好ましい。弾性層の体積抵抗率が上記範囲内であれば、現像剤規制部材と現像ローラとの間に適切なバイアスを設定できる。弾性層3をこのような体積抵抗率とするために使用する導電剤の使用量としては、カーボンブラックの場合は、基材100質量部に対して10質量部以上80質量部以下とすることが好ましい。ここで、弾性層3の体積抵抗率は、以下の方法で求めたものである。

【0020】

抵抗計として、超高抵抗計R8340A(商品名、株式会社アドバンテスト製)を用い、以下の条件で測定を行う。

測定モード:プログラムモード5

(チャージ及びメジャー30秒、ディスチャージ10秒)

印加電圧:100(V)

試料箱:超高抵抗計測定用試料箱TR42(商品名、株式会社アドバンテスト製)

主電極;口径10mm厚さ10mmの金属

ガードリング電極;内径20mm、外径26mm厚さ10mmの金属

【0021】

試験片は次のようにして作製する。はじめに、弾性層3の成形用原料を、現像ローラの弾性層3の成形と同じ条件で、弾性層3と同じ厚さに硬化させて、体積抵抗率測定用平板を作製する。次に、該平板から直径30mmの試験片を切り出す。この試験片の一方の面の全面にPt−Pd蒸着して蒸着膜電極(裏面電極)を設け、他方の面には同じくPt−Pd蒸着により、直径15mmの主電極膜と、内径18mm、外径28mmのガードリング電極膜を同心状に設ける。なお、Pt−Pd蒸着は、マイルドスパッタE1030(商品名、株式会社日立製作所製)を用い、電流値15mAにて蒸着操作を2分間行う。蒸着操作を終了したものを測定サンプルとする。

【0022】

測定時には、主電極が主電極膜からはみ出さないように、また、ガードリング電極がガードリング電極膜からはみ出さないように、電極膜の上に置く。測定は、気温23℃、相対湿度50%の環境で測定サンプルを12時間以上置いたものを、同条件で測定する。

【0023】

以上の条件で測定した体積抵抗値RM(Ω)及び試験片の厚さt(cm)から、試験片の体積抵抗率RR(Ωcm)を、下記式(2)によって求める。

RR(Ωcm)=π×0.75×0.75×RM÷(4×t) 式(2)

【0024】

弾性層3には、その他、上記組成の機能を阻害しない範囲で、必要に応じて架橋剤、可塑剤、非導電性の充填剤、増量剤、加硫剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤の如き各種添加剤を含有させることができる。非導電性の充填剤として、シリカ、石英粉末、酸化チタン、酸化亜鉛、炭酸カルシウムなどが使用可能である。また、架橋剤として、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、ジクミルパーオキサイドなどが使用可能である。

【0025】

弾性層3の厚さは、現像剤規制部材や静電潜像担持体との関連において、所望の弾性が発揮できるよう適宜決めることが可能であり、例えば、2.0mm乃至6.0mmが適当で、さらに3.0mm乃至5.0mmが好ましい。

【0026】

導電性軸体2は、外周上に形成される弾性層3を支持可能な強度を有し、弾性層3の電極として機能する導電性を有するものである。導電性軸体2の材質として、例えば、アルミニウム、銅合金及び、ステンレス鋼等の金属又は合金;クロム、又はニッケルで鍍金処理を施した鉄;導電性を有する合成樹脂を挙げることができる。なお、金属製軸体にめっき、酸化処理などの防錆処理を行ったものであってもよい。

【0027】

導電性軸体2の形状は、円柱状、円筒状のいずれであってもよい。導電性軸体の外径は、例えば、直径4mm乃至10mmの範囲を挙げることができる。なお、導電性軸体2は、必要に応じて表面をプライマー処理して用いる。

【0028】

表面層4を構成する樹脂組成物の樹脂として、例えば、ポリアミド、ポリウレタン樹脂、尿素樹脂、ポリイミド、メラミン樹脂、フッ素樹脂、フェノール樹脂、アルキッド樹脂、シリコーンゴム、ポリエステルなどが使用できる。これらの樹脂は、必要に応じて1種で又2種以上を組合せて用いることができる。これらのうち、ポリウレタン樹脂が、トナーの帯電性能に優れ、耐摩耗性を有し、球状シリカ粒子を多量に含有する弾性層を確実に保護することができるので、好ましい。

【0029】

そのようなポリウレタン樹脂として、エーテル系ポリウレタン樹脂、エステル系ポリウレタン樹脂、アクリル系ポリウレタン樹脂、カーボネート系ポリウレタン樹脂を挙げることができる。これらの中でも、トナーとの摩擦によってトナーに負極性の電荷を付与しやすいポリエーテルポリウレタン樹脂が好ましい。

【0030】

ポリエーテルポリウレタン樹脂は、公知のポリエーテルポリオールとイソシアネート化合物との反応により得ることができる。ポリエーテルポリオールとしては、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどが挙げられる。また、これらのポリオール成分は、必要に応じて、予め2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)及びイソホロンジイソシアネート(IPDI)のようなイソシアネートにより鎖延長して、プレポリマーとして用いてもよい。

【0031】

これらのポリオール成分と反応させるイソシアネート化合物としては、特に限定されるものではないが、エチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート、イソホロンジイソシアネート(IPDI)、シクロヘキサン1,3−ジイソシアネート、シクロヘキサン1,4−ジイソシアネートの如き脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)の如き芳香族ポリイソシアネート、及びこれらの変性物や共重合物、そのブロック体を用いることができる。

【0032】

現像ローラとして表面粗度が必要な場合は、表面層4に粗さ制御のための微粒子を添加してもよい。粗さ制御用微粒子の体積平均粒径は3μm乃至20μmであることが好ましい。また、表面層4に添加する該微粒子の添加量は、表面層の樹脂100質量部に対し、1質量部乃至80質量部であることが好ましい。

【0033】

粗さ制御用微粒子には、ポリウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂、アクリル樹脂、ポリカーボネート樹脂などの微粒子を用いることができる。

【0034】

表面層4は導電剤を含有することが、好ましい。導電剤としては、カーボンブラックがトナーに対する帯電性能と現像ローラのチャージアップ抑制を最適なバランスに制御することができるため好ましい。

【0035】

上記カーボンブラックとしては、具体的には、ケッチェンブラック、アセチレンブラックの如き導電性カーボンブラック;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラックを挙げることができる。その他、酸化処理を施したカラーインク用カーボンブラック、熱分解カーボンブラックも用いることができる。

【0036】

カーボンブラックの添加量は、樹脂100質量部に対して10質量部以上30質量部以下であることが適当である。カーボンブラックの含有量は表面層を熱重量分析装置(TGA)にて測定することにより求めることができる。

【0037】

上記カーボンブラックの他、使用可能な導電剤としては、以下のものを挙げることができる。天然グラファイト及び人造グラファイトの如きグラファイト;銅、ニッケル、鉄及びアルミニウムの如き金属粉;酸化チタン、酸化亜鉛及び酸化錫の如き金属酸化物粉;ポリアニリン、ポリピロール及びポリアセチレンの如き導電性高分子など。これらは必要に応じて1種で又は2種以上を組み合わせて用いることができる。

【0038】

表面層4には、その他、上記樹脂、導電剤の機能を阻害しない範囲で、架橋剤、可塑剤、充填剤、増量剤、加硫剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤を含有させることができる。

【0039】

表面層4の厚さとしては、1μm以上5mm以下が適当である。なお、表面層の厚さは、断面を光学顕微鏡で観察・測定することにより求めることができる。

【0040】

現像ローラの製造方法として、導電性軸体2上に弾性層3を成型し、更に弾性層3上に表面層4を成形する方法を挙げることができる。

【0041】

本発明の弾性層3の製造方法を図2に一例を示す。予め円筒状に成型してあった端部領域用弾性層材料31を導電性軸芯体2とともに円筒状金型30内に同心となるように設置し(図2(ア))、次に、該円筒状金型内に端部領域外用弾性層材料32の原料を注入する(図2(イ))。この時、端部領域と端部領域外で球状シリカ粒子の含有量を変えることで、球状シリカ粒子が偏在した弾性層3を得ることができる(図2(ウ))。本発明においては、弾性層3に用いる基材としてシリコーンゴムを使用することが好ましく、この場合は、端部領域用弾性層材料31を予め円筒状に成型し、一次硬化させておくと良い。

【0042】

表面層4の成形は、カーボンブラック等の導電剤、溶媒、必要に応じてその他の添加物を混合し、弾性層成形用樹脂組成物を調製する。これを用いて、押出成形法、型成形法や射出成形法にて成形、硬化することもできるが、塗工成形法が好ましい。塗工成形法としては、スプレー、浸漬、ロールコート等が可能であり、弾性層3上に、塗膜を形成した後、これを乾燥して溶媒を除去し、加熱硬化する方法が適当である。具体的には、硬化は加熱、電子線照射いずれの方法であってもよく、加熱による場合は、例えば、温度120℃乃至180℃、硬化時間を60分乃至300分とする。

【0043】

表面層4の形成を浸漬塗工成形法による場合、図3のような塗工装置を用いることが適当である。図3において、塗工装置は、弾性層3の外径よりわずかに大きな内径を有し、導電性軸体2及びその外周面に設けられた弾性層3を軸方向に浸漬可能な深さを有する円筒形の浸漬槽26を備えている。浸漬槽26の上縁外周には環状の液受け部が設けられており、攪拌タンク28と接続されている。また浸漬槽26の底部は撹拌タンク28と接続されている。

【0044】

撹拌タンク28の塗料は、液送ポンプ27によって浸漬槽26の底部に送り込まれる。浸漬槽26の上端部から、塗料がオーバーフローし、浸漬槽26の上縁外周の液受け部を介して撹拌タンク28に戻る。導電性軸体2及び弾性層3からなるローラは昇降装置29に垂直に固定され、浸漬槽26中で塗料に浸漬し、引き上げることで塗膜を形成する。

【0045】

塗膜の形成後、塗膜を乾燥し、加熱硬化して、表面層4を作成する。加熱硬化は、温度120乃至180℃で、60分乃至300分行う。

【0046】

本発明の現像ローラを用いる電子写真用画像形成装置の一例の模式図を図4に示す。本例の電子写真用画像形成装置はタンデム形式のカラー仕様であり、イエロートナー、マゼンダトナー、シアントナー及びブラックトナー毎に画像形成ユニットa〜dが設けられている。なお、これら画像形成ユニットはトナーに応じて若干の仕様に差はあるものの基本的に同じ構成をとっている。

【0047】

各画像形成ユニットには、それぞれ矢印方向に回転する静電潜像担持体である静電潜像担持体5が設けられている。該静電潜像担持体5の周囲に、静電潜像担持体5を一様に帯電する帯電装置11、帯電した静電潜像担持体5にレーザー光10を照射して静電潜像を形成する露光手段、形成された静電潜像にトナーを供給して、トナー像を形成する現像装置9が設けられている。

【0048】

一方、給紙ローラ23により供給される紙等の記録材22を搬送する転写搬送ベルト20が駆動ローラ16、従動ローラ21及びテンションローラ19に懸架されて設けられている。転写搬送ベルト20は、吸着ローラ24を介して吸着バイアス電源25から電荷が印加され、記録材22を表面に静電気的に付着させて搬送するようになっている。

【0049】

各画像形成ユニットの静電潜像担持体5上のトナー像を、転写搬送ベルト20によって搬送される記録材22に転写するための電荷を印加する転写バイアス電源18が設けられている。転写バイアスは転写搬送ベルト20の裏面に静電潜像担持体5に対峙するように配置されている転写ローラ17を介して印加される。各画像形成ユニットにおいて形成される各色のトナー像は、画像形成ユニットに同期して可動される転写搬送ベルト20によって搬送される記録材22上に、順次重畳して転写されるようになっている。

【0050】

更に、カラー電子写真用画像形成装置には、記録材22上に重畳転写したトナー像を加熱などにより定着する定着装置15、画像形成された記録材22を装置外に排出する搬送装置(不図示)が設けられている。

【0051】

一方、各画像形成ユニットには、各静電潜像担持体5上に転写されずに残存する転写残トナーを除去し、表面をクリーニングするクリーニングブレードを有するクリーニング装置12が設けられている。更に、その他静電潜像担持体5から掻き取られたトナーを収納する廃トナー容器が設けられている。クリーニングされた静電潜像担持体5は画像形成可能状態となり待機するようになっている。

【0052】

上記各画像形成ユニットに設けられる現像装置9には、一成分現像剤として非磁性現像剤を収容した現像剤容器7と、現像剤容器の開口を閉塞するように設置され、現像剤容器から露出した部分で静電潜像担持体5と当接するように現像ローラ1が設けられている。現像ローラ1は、少なくともその弾性層3の「端部領域」において該静電潜像担持体5と当接している。なお、本図においては、現像ローラ1が静電潜像担持体と当接しているが、画像形成を行わないときは所定の空隙を持って対峙していてもかまわない。

【0053】

現像剤容器内には、現像ローラ1にトナーを供給すると同時に現像に使用されずに現像ローラ上に残留するトナーを掻き取るための現像剤供給ローラ6及び現像ローラ上のトナーを薄膜状に形成すると共に摩擦帯電する現像剤量規制部材8が設けられている。これらは現像ローラ1と当接して設けられているが、少なくとも現像ローラ1は、その弾性層3の「端部領域」において該現像剤規制部材8と当接している。現像剤量規制部材8には現像剤量規制部材バイアス電源13が接続され、現像ローラ1には現像ローラバイアス電源14が接続され、画像形成時において、現像剤量制部材8及び現像ローラ1にはそれぞれ電荷が印加される。現像剤量規制部材バイアス電源13からの印加電圧は現像ローラバイアス電源14からの印加電圧より50V乃至400V低くされている。

【0054】

なお、現像ローラ1の弾性層3の「端部領域」において該静電潜像担持体5及び該現像剤規制部材8と当接していると、バンディングの発生が効率的に押さえられている。なお、少なくとも「端部領域」において当接しているとは、部材同士の長さが異なる場合においても、少なくともこの「端部領域」の一部で当接している部分があることを示す。本発明の効果を得るためには「端部領域」全体が当接していることが好ましい。

【0055】

また、本発明の現像ローラを用いる電子写真用プロセスカートリッジの一例の模式図を図5に示す。図5に示す電子写真用プロセスカートリジは、現像装置9、静電潜像担持体5及びクリーニング装置12を有し、これらが一体化されており、電子写真用画像形成装置本体に着脱自在になっている。現像装置9としては電子写真用画像形成装置で説明したものと同様のものを挙げることができる。なお、モノクロの画像形成装置用の電子写真用プロセスカートリッジにあっては、上記の他、静電潜像担持体上のトナー像を記録材に転写する転写部材などを上記の部材と共に一体的に設けたものであってもよい。

【実施例】

【0056】

以下、実施例により、本発明を具体的に詳細に説明する。

【0057】

<球状シリカ粒子の準備>

市販の球状シリカ粒子を、日鉄鉱業株式会社製の風力分級機「エルボージェット分級機EL−L3型」(商品名)を用いて分級し、球状シリカ粒子A〜Iを準備した。表1に原料球状シリカ粒子及び製造した球状シリカ粒子の個数平均粒径及び比表面積を示す。

【0058】

【表1】

【0059】

弾性層用原料について示す。なお、下記するもの以外は、試薬級のものを用いた。

・液状シリコーンゴム:「SE6724A」(商品名、東レ・ダウコーニング株式会社製)

・カーボンブラックA:「トーカブラック#7360SB」(商品名、東海カーボン株式会社製)

・プライマー:「DY35−051」(商品名、東レ・ダウコーニング株式会社製)

・破砕状溶融シリカ粒子:「FS−74」(商品名、電気化学工業株式会社製)

【0060】

表面層用原料について示す。なお、下記するもの以外は、試薬級のものを用いた。

・ポリテトラメチレングリコール:「PolyTHF」(商品名、BASF社製)

・イソシアネート(MDI):「ミリオネートMT」(商品名、日本ポリウレタン工業株式会社製)

・変性イソシアネート(ウレタン変性MDI):「コロネート2521」(商品名、日本ポリウレタン株式会社製)

・カーボンブラックB:三菱カーボンブラック「MA100」(商品名、三菱化学株式会社製)

・ポリウレタン樹脂粒子:「アートパールC400」(商品名、根上工業株式会社製)(φ:14μm)

【0061】

[実施例1]

・端部領域用弾性層材料の作製

液状シリコーンゴム100質量部、カーボンブラックA15質量部、白金触媒0.1質量部及び球状シリカ粒子C200質量部を混合して得た原料を、金型空隙が外径16mm、内径14mm、長さ12mmである円筒状成型物作成用金型に注入した。次いで、温度130℃で10分加熱した後、金型を50℃まで冷却し、円筒状に成型された端部領域用弾性層材料31を作製した。同様にして、合計2つの端部領域用弾性層材料を用意した。

【0062】

・弾性層の形成

端部領域外用弾性層材料の原料を、液状シリコーンゴム100質量部、カーボンブラックA15質量部、白金触媒0.1質量部及び球状シリカ粒子C10質量部を混合して得た。

【0063】

まず、内径16mm、幅236mmの弾性層作成用円筒状金型内に、上記端部領域用弾性層材料2個及びプライマーが塗布された外径10mm、長さ281.5mmのSUS304製の導電性軸体を同心となるように設置した金型を用意した。このとき、端部領域用弾性層材料は円筒状金型キャビティ内の両端部に配置してあった。次に、端部領域外用弾性層材料の原料をこの円筒状金型内に注入した後、温度130℃で20分加熱し、次いで金型を50℃まで冷却し、導電性軸体に硬化が不十分な弾性層が形成されたローラを金型から取り出した。その後、このローラを温度200℃で2時間加熱し、弾性層の硬化を完結させて、厚み3mmの弾性層を有する弾性ローラを調製した。ここで、球状シリカ粒子含有量が多い端部領域は弾性層の長手の1/20であり、厚みの1/3であった。

【0064】

・表面層の形成

ポリテトラメチレングリコール「PolyTHF」(商品名)100質量部に、イソシアネート「ミリオネートMT」(商品名)14質量部をMEK溶媒中で段階的に混合し、窒素雰囲気下80℃にて3時間反応して、ポリウレタンポリオールプレポリマーを得た。

【0065】

このポリウレタンポリオールプレポリマー100質量部にイソシアネート「コロネート2521」(商品名)41.8質量部を加えた([NCO]/[OH]=1.1)。カーボンブラックBを樹脂成分100質量部に対し25質量部添加した。次いで、総固形分30質量%になるようにMEKで希釈し、さらに、ポリウレタン樹脂粒子50質量部を加え、ボールミルで攪拌分散して表面層用原料液を調製した。

【0066】

得られた表面層用原料液を、図3に示す塗工装置により、原料ローラの弾性層上に浸漬塗工により膜厚10.0μmとなるように塗工し、80℃のオーブンで15分間乾燥し、次いで140℃のオーブン中で2時間硬化して、現像ローラを作成した。

【0067】

<画像評価(バンディング評価)>

画像評価には、図4に示す構成を有する日本ヒューレット・パッカード社製の電子写真用画像形成装置「レーザービームプリンタCLJ4700dn」(商品名)(プリント速度を30枚/分から40枚/分とした。以下、「改造機」という。)を用いた。なお、本画像形成装置は図5に示す構成の電子写真用プロセスカートリッジを有するものである。このカートリッジの現像剤量規制部材を厚さ80μmのSUS304製に換え、さらに、現像ローラとして実施例で作製した現像ローラを組み込んだ。そして、静電潜像担持体の回転に対する現像ローラの回転を線速度1.15倍に変更して用いた。また、静電潜像担持体の長さは258mm、現像剤規制部材の長さは230mmであった。また、静電潜像担持体の現像ローラへの侵入量を40μmに設定した。以下、この改造したプロセスカートリッジを「改造カートリッジ」という。

【0068】

現像ローラを組み込んだ改造カートリッジにシアントナーを装填した後、温度5℃湿度10%RHの低温低湿環境に24時間置いた。次いで、同環境下、改造カートリッジを改造機に装填し、現像ローラにバイアス−300V、現像剤規制部材にバイアス−500Vを印加して、40枚/分の速度で印字率0.5%にてLETTERサイズ紙を50000枚連続出力した。その後、(ア)現像剤規制部材のバイアスを−600Vに変更し、幅10mmの縦帯状のベタ黒画像を10枚/分の速度でLETTERサイズ紙に出力した。さらに、(イ)現像剤規制部材のバイアスを−400Vに変更し、幅200mmの縦帯状のベタ黒画像を10枚/分の速度でLETTERサイズ紙に出力した。得られた画像を目視により観察し、以下の基準でバンディング評価を行った。結果を表2に示す。

A:バンディングは(ア)(イ)の何れにも認められない。

B:バンディングは(ア)で軽微に認められるが、(イ)では認められない。

C:バンディングは(ア)(イ)の何れにも軽微であるが認められる。

D:バンディングは(ア)では顕著に、また、(イ)では軽微に認められる。

E:バンディングが(ア)(イ)の何れでも顕著に認められる。

【0069】

[実施例2〜13、比較例1、2]

球状シリカ粒子Cの配合量を表1に示すように変更した以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を表2に示す。

【0070】

[比較例3]

弾性層の原料として、球状シリカ粒子C 30質量部を含むものを用意し、そして、実施例1と同様にして、端部領域用弾性層部材及び端部領域外弾性層部材構成を持つ弾性層を有するローラを調製した。

【0071】

得られたローラの弾性層の両端部12mmをマスキングして、実施例1の表面層用原料液を用いて、実施例1と同様にして表面層を塗工・作成した。その後、球状シリカ粒子Cが樹脂成分100質量部に対して30質量部にした表面層用原料液に、マスキングを剥がした両端部に浸漬塗工により膜厚10.0μmとなるように塗工し、80℃のオーブンで15分乾燥した。その後、140℃のオーブンで2時間硬化して、表面層の両端部に球状シリカ粒子が偏在した現像ローラを作成した。得られた現像ローラを用いて、実施例1と同様の画像評価を行った。結果を表2に示す。

【0072】

[比較例4]

球状シリカ粒子Cに替えて、破砕状溶融シリカ粒子を用いた以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を表2に示す。

【0073】

【表2】

【0074】

表2に示すとおり、比較例1、2では、バンディングが悪化している。これは、粒子の含有量が多量でなく、且つ偏在していないため、効果的に振動を吸収することができなかったためである。また、比較例3でのバンディングの悪化は、表面層での粒子の偏在であったため、効果的に振動を吸収することができなかったためである。さらに、比較例4は、破砕状の粒子を使用したために、効果的に振動を吸収することができなかったため、バンディングが悪化している。

【0075】

[実施例14〜18]

端部領域の長さ及び厚みを表2になるように端部領域用弾性層材料を作成して用いた以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を、実施例1の結果と共に、表3に示す。

【0076】

[比較例5]

端部領域用弾性層材料の原料及び端部領域外用弾性層材料の原料として、実施例1と同じ組成のものを用い、以下のようにして、現像ローラを作製した。

【0077】

内径16mm、幅216mmの弾性層作成用円筒状金型内に、プライマーを塗布した外径10mm、長さ281.5mmのSUS304製の導電性軸体を同心となるように設置し、これに端部領域外用弾性層材料の原料を注入した。温度130℃で10分加熱した後、金型を50℃まで冷却し、弾性層を有するローラを取り出した。

【0078】

次に、内径16mm、幅240mmの弾性層作成用円筒状金型内に、この弾性層を有するローラを両端にそれぞれ12mmの空隙を設けるように配置し、両端から端部領域用弾性層材料の原料を注入した。温度130℃で20分加熱した後、金型を50℃まで冷却し、導電性軸体と一体となった弾性層を有するローラを金型から取り出した。さらに導電性軸体と一体となった弾性層を、温度200℃で2時間加熱し硬化反応を完結させ、長手方向の両端部12mmに球状シリカ粒子を多く含む厚み3mmの弾性層を有するローラを得た。その後、実施例1と同様にして表面層を形成して、現像ローラを作成し、以下、実施例1と同様の画像評価を行った。結果を表3に示す。

【0079】

[比較例6]

実施例1の端部領域用弾性層材料の原料及び端部領域外用弾性層材料の原料を弾性層用原料として用い、以下のようにして、現像ローラを作製した。

【0080】

まず、内径14mm、幅240mmの弾性層作成用円筒状金型内に、プライマーを塗布した外径10mm、長さ281.5mmのSUS304製の導電性軸体を同心となるように設置し、これに端部領域外用弾性層材料の原料を注入した。温度130℃で10分加熱した後、金型を50℃まで冷却し、導電性軸体と一体となった弾性層を金型から取り出した。

【0081】

次に、内径16mm、幅240mmの弾性層作成用円筒状金型内に、この弾性層を有するローラを配置し、端部領域用弾性層材料の原料を注入した。温度130℃で20分加熱した後、金型を50℃まで冷却し、導電性軸体と一体となった弾性層を有するローラを金型から取り出した。さらに導電性軸体と一体となった弾性層を、温度200℃で2時間加熱し硬化反応を完結させ、厚み方向の表面側1mmに球状シリカ粒子を多く含む厚み3mmの弾性層を有するローラを調製した。その後、実施例1と同様にして表面層を形成し、現像ローラを作成し、以下、実施例1と同様に画像評価を行った。結果を表3に示す。

【0082】

【表3】

【0083】

この表3から明らかなように、球状シリカ粒子を多く含む端部領域が芯まであったり(比較例5)、弾性層が2層であって、内外で球状シリカ粒子を含む量が異なっていたりすると画像評価(バンディング)が悪化している。比較例5では、端部ではあるがすべてに球状シリカ粒子を多く含ませたことにより、硬度の大幅な上昇、及び、連続耐久によって、球状シリカ粒子の脱落が生じ、効果的に振動を吸収できなかったためである。比較例6では、現像ローラへのトナー融着のレベルが実施例1より悪化し、それが原因となってバンディングも悪化したものである。

【0084】

[実施例19〜34]

球状シリカ粒子として表4に示すものを、表4に示す量用いる以外は実施例1と同様にして現像ローラを作成し、以下、実施例1と同様に画像評価を行った。結果を、実施例1の結果と共に表4に示す。

【0085】

【表4】

【0086】

この表4に見られるように、本発明の現像ローラを用いることにより、連続画像出力後のバンディングの抑制を行うことができることが分かる。

【符号の説明】

【0087】

1 現像ローラ

2 導電性軸体

3 基層

4 弾性層

31 端部領域

32 端部領域外

P 球状シリカ粒子

【特許請求の範囲】

【請求項1】

導電性軸体、球状シリカ粒子を含有している弾性層および該弾性層の周面を被覆している表面層を有している現像ローラであって、

該球状シリカ粒子が、該弾性層の軸方向両端部の、該表面層との界面の側に偏在していることを特徴とする現像ローラ。

【請求項1】

導電性軸体、球状シリカ粒子を含有している弾性層および該弾性層の周面を被覆している表面層を有している現像ローラであって、

該球状シリカ粒子が、該弾性層の軸方向両端部の、該表面層との界面の側に偏在していることを特徴とする現像ローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−253153(P2011−253153A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−128759(P2010−128759)

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]