現像ローラ

【課題】低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制した現像ローラを提供する。

【解決手段】シャフト1の外周に少なくとも弾性層2を備える弾性ローラである。弾性層2が紫外線硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上である。弾性層2上に、中間層3および表層4が積層されてなることが好ましい。

【解決手段】シャフト1の外周に少なくとも弾性層2を備える弾性ローラである。弾性層2が紫外線硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上である。弾性層2上に、中間層3および表層4が積層されてなることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は現像ローラ(以下、単に「ローラ」とも称する)に関し、詳しくは、複写機やプリンタ等の画像形成装置における画像形成プロセスに用いられる現像ローラに関する。

【背景技術】

【0002】

従来、現像剤(トナー)として非磁性一成分現像剤を用いる場合の現像方法としては、静電潜像を保持した感光ドラム等の像担持体に、現像ローラを介してトナーを供給し、像担持体上の潜像にトナーを付着させることで潜像を可視化する現像方法(加圧現像法)が知られている。この現像方法では、トナーを担持した現像ローラを静電潜像を保持した像担持体に接触させて、像担持体上の潜像にトナーを付着させることにより現像を行うため、この現像方法に用いる現像ローラは、導電性を有する弾性体で形成する必要がある。

【0003】

図2に、加圧現像法を用いた現像装置の一構成例を示す。図示する現像装置においては、現像ローラ10が、トナーを供給するためのトナー供給ローラ11と静電潜像を保持した感光ドラム12との間に、感光ドラム12に接触した状態で配置され、これら現像ローラ10、感光ドラム12およびトナー供給ローラ11がそれぞれ図中の矢印方向に回転することにより、トナー13がトナー供給ローラ11により現像ローラ10の表面に供給される。供給されたトナーは成層ブレード14により均一な薄層に整えられ、この状態で現像ローラ10が感光ドラム12と接触しながら回転することにより、薄層に形成されたトナーが現像ローラ10から感光ドラム12の潜像に付着して、潜像が可視化される。なお、図中の符号15は転写部を示し、ここで紙等の記録媒体にトナー画像が転写される。また、符号16はクリーニング部を示し、転写後に感光ドラム12表面に残留するトナーをクリーニングブレード17により除去している。

【0004】

しかし、上記のような現像方法を用いた装置においては、温度32.5℃、湿度80%RH程度の高温高湿度環境下で白ベタ画像を印字した際に、現像ローラ表面に担持されたトナーが、像担持体上の本来白地となるべき部分に付着して、印刷画像の白地部分にトナーが転写されてしまう、いわゆるカブリ現象が発生する場合があった。このような高温高湿度環境下におけるカブリの発生の原因の一つとして、トナーの帯電量不足が挙げられる。高温高湿度環境下では、静電気が少なく、トナーの現像ローラへの静電気的付着力が弱くなるためである。そのため、従来より、高温高湿度環境下におけるカブリを防止するための対策として、トナー帯電量を向上させるための検討がなされてきている。

【0005】

例えば、特許文献1には、現像ローラ表面でのフィルミング発生が抑えられ、高濃度でかぶりのない高品質のトナー画像が得られ、機内汚れを発生しない現像ローラを提供することを目的として、導電性シャフトの外周に導電性を有する被覆層を形成してなる現像ローラにおいて、被覆層を形成する樹脂のみで作製した樹脂薄膜を帯電器で帯電したときに、1秒後の樹脂薄膜の表面電位をRv1と10秒後の該樹脂薄膜の表面電位をRv2とが0.01≦Rv2/Rv1≦0.20の関係を有するものとする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−233157号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、トナーに係る技術改良の進展に伴い、画像形成装置において、帯電量の高いトナーが採用されるようになってきている。しかしながら、このような帯電量の高いトナーに対して、帯電を促進させる現像ローラ設計を行うと、低温低湿度環境下において、画像品質が低下してしまうという問題があった。したがって、低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制するための技術の確立が求められていた。

【0008】

そこで本発明の目的は、上記問題を解消して、低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制した現像ローラを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は鋭意検討した結果、従来のようなトナーの帯電量を向上させる手法ではなく、現像ローラの帯電性を維持するための設計を採用し、すなわち、現像ローラ表面の電位減衰を遅くして、帯電後の一定時間、ローラの表面電位を高く保持するものとすることで、上記課題を解決できることを見出して、本発明を完成するに至った。

【0010】

すなわち、本発明は、シャフトの外周に少なくとも弾性層を備える弾性ローラにおいて、

前記弾性層が紫外線硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上であることを特徴とするものである。

【0011】

本発明の現像ローラにおいては、温度10℃、湿度15%RHの条件下での抵抗値が104〜108Ωであることが好ましい。また、本発明のローラにおいては、前記弾性層上に中間層および表層が積層されてなり、該表層が、ポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールと、ポリイソシアネートと、水酸基を有する(メタ)アクリレートとを反応させてなるウレタン(メタ)アクリレートオリゴマーを含有することが好ましい。

【0012】

さらに、本発明のローラにおいては、前記弾性層上に中間層および表層が積層されてなり、該中間層が、紫外線硬化型樹脂100質量部に対しカーボンブラックを1質量部以上含有し、さらに、254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤と、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤とを含有することが好ましい。

【発明の効果】

【0013】

本発明によれば、上記構成としたことにより、低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制した現像ローラを実現することが可能となった。

【図面の簡単な説明】

【0014】

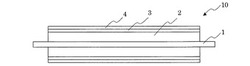

【図1】本発明の現像ローラの一例に係る長手方向断面図である。

【図2】加圧現像法を用いた現像装置の一構成例を示す概略説明図である。

【図3】実施例で用いた表面電位の測定装置を示す概略説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明の現像ローラの一例に係る長手方向断面図を示す。図示するように、本発明の現像ローラ10は、シャフト1の外周に少なくとも弾性層2を備え、好適にはさらに、その上に中間層3および表層4が積層されてなる。

【0016】

本発明においては、弾性層2が紫外線(UV)硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上である点が重要である。このように規定して、高温高湿度環境下において、現像ローラの表面電位を、帯電後の一定時間高く保持させることで、トナーが現像ローラ表面に確実に担持されて、像担持体に移動することがなくなるので、高温高湿度環境下におけるカブリの発生を抑制して、良好な印字画質を実現することができる。また、本発明においては、従来のトナー帯電量の向上による技術とは異なり、低温低湿度環境下における画像の悪化を生ずることがない。

【0017】

本発明において、上記所定条件での帯電から0.4秒後の表面電位は、好適には25〜100V、より好適には40〜100V、さらに好適には60〜100Vである。この表面電位が25V未満では、カブリの発生を抑制する効果が得られない。一方、この表面電位が高すぎると、低温低湿度環境においてトナーの静電気的付着力が強くなりすぎるため、印字濃度の低下などの印字品質低下が起きるので、好ましくない。ここで、温度32.5℃、湿度80%RHの条件下を問題とするのは、高温高湿度環境の条件を明確化したものである。また、帯電条件を、1mm離れた位置から8kVのコロナ放電により表面を帯電させた場合としているのは、実際の画像形成装置における一般的な帯電条件を規定したものである。さらに、0.4秒後の表面電位を問題とするのは、コロナ放電によりローラ表面が帯電した後、像担持体と現像ローラ表面の帯電部位とが互いに近接する位置に達するまでに0.4秒程度かかると考えられるためである。

【0018】

本発明においては、弾性層2を、UV硬化型樹脂およびイオン導電剤を主体として構成することで、上記表面電位に係る条件を満足する現像ローラとすることができる。より具体的には、本発明においては、弾性層2を、UV硬化型樹脂、光重合開始剤およびイオン導電剤を含む弾性層形成用組成物により形成する。

【0019】

弾性層2に用いるUV硬化型樹脂としては、特に制限されるものではないが、例えば、(A)ウレタン(メタ)アクリレートオリゴマーと、(B)(メタ)アクリレートモノマーとを含むものを好適に用いることができる。

【0020】

上記(A)ウレタン(メタ)アクリレートオリゴマーは、アクリロイルオキシ基(CH2=CHCOO−)またはメタクリロイルオキシ基(CH2=C(CH3)COO−)を一つ以上有し、ウレタン結合(−NHCOO−)を複数有する化合物である。この(A)ウレタン(メタ)アクリレートオリゴマーは、官能基数が3.0以下、特には、1.5〜2.5であることが好ましい。ここで、官能基とは、アクリロイルオキシ基およびメタクリロイルオキシ基を指し、官能基数とは、平均官能基数を指す。(A)ウレタン(メタ)アクリレートオリゴマーの官能基数が3.0以下であると、UV硬化型樹脂中の架橋密度が適度に増加するため、層の硬度を上昇させることなく、アセトン抽出量を低減することができ、感光体等の隣接部材に対する汚染性を改良するとの効果が得られる。なお、(A)ウレタン(メタ)アクリレートオリゴマー中に、3官能のウレタン(メタ)アクリレートオリゴマーが含まれると、層の硬度を増大させるおそれがある。

【0021】

(A)ウレタン(メタ)アクリレートオリゴマーは、ポリスチレン換算の数平均分子量で5,000〜100,000であることが好ましい。(A)ウレタン(メタ)アクリレートオリゴマーの分子量が5,000未満では、層の硬度が高くなり過ぎるおそれがあり、一方、100,000を超えると、層の圧縮残留歪が大きくなり過ぎるおそれがある。

【0022】

上記(A)ウレタン(メタ)アクリレートオリゴマーとしては、特に制限されないが、例えば、ポリオールとポリイソシアネートとからウレタンプレポリマーを合成し、このウレタンプレポリマーに水酸基を有する(メタ)アクリレートを付加させることによって製造したものを好適に用いることができる。

【0023】

上記ウレタンプレポリマーの合成に用いるポリオールは、水酸基(OH基)を複数有する化合物である。かかるポリオールとしては、具体的には、ポリエーテルポリオール、ポリエステルポリオール、ポリテトラメチレングリコール、ポリブタジエンポリオール、アルキレンオキサイド変性ポリブタジエンポリオールおよびポリイソプレンポリオール等が挙げられ、これらの中でも、ポリエーテルポリオールが特に好ましい。ポリエーテルポリオールとしては、具体的には、ポリオキシプロピレングリコール、ポリオキシエチレングリコール、ポリオキシメチレングリコール、ポリオキシテトラメチレングリコール、ポリオキシブチレングリコール等が好適に挙げられる。上記ウレタンプレポリマーの合成に用いるポリオールとして、これら好適なポリエーテルポリオールを選択することで、層の疎水性を高めて、層中に水分を取り込み難くする効果が得られる。このため、層が、加水分解等の劣化反応に対し耐性を示し、アセトン抽出量を低減することができるので、結果として、感光体等の隣接部材に対する汚染性を改良するとの効果が得られる。なお、上記ポリエーテルポリオールは、例えば、エチレングリコール、プロピレングリコール、グリセリン等の多価アルコールに、エチレンオキシドやプロピレンオキシド等のアルキレンオキサイドを付加させて得られる。これらポリオールは、1種を単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0024】

上記ウレタンプレポリマーの合成に用いるポリオールは、分子量が500〜15,000の範囲にあることが好ましい。ウレタンプレポリマーの合成に用いるポリオールの分子量が500未満では、硬度が高くなるため、現像ローラの層には不適となり、一方、15,000を超えると、圧縮残留歪が増大して、画像不良を発生しやすくなる。

【0025】

また、上記ウレタンプレポリマーの合成に用いるポリイソシアネートは、イソシアネート基(NCO基)を複数有する化合物である。かかるポリイソシアネートとして、具体的には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、粗製ジフェニルメタンジイソシアネート(クルードMDI)、イソホロンジイソシアネート(IPDI)、水素添加ジフェニルメタンジイソシアネート、水素添加トリレンジイソシアネート、ヘキサメチレンジイソシアネート(HDI)や、これらのイソシアヌレート変性物、カルボジイミド変性物、グリコール変性物等が挙げられる。これらのポリイソシアネートは、1種を単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0026】

上記ウレタンプレポリマーの合成においては、目的に応じて、ポリオールとポリイソシアネートとの割合を適宜選択することができる。ここで、上記ウレタンプレポリマーは、イソシアネートインデックスが110〜200の範囲にあることが好ましく、115〜200の範囲にあることがより好ましい。なお、イソシアネートインデックスとは、ポリオールのOH基の数をA、ポリイソシアネートのNCO基の数をBとしたとき、(B/A)×100で算出される値である。ウレタンプレポリマーのイソシアネートインデックスが110未満では、圧縮残留歪が増大して、画像不良を発生しやすくなり、一方、200を超えると、ポリオールと反応しないイソシアネートが増加して、物性が低下する。

【0027】

上記ウレタンプレポリマーの合成においては、ウレタン化反応用の触媒を用いることが好ましい。かかるウレタン化反応用触媒としては、ジブチルスズジラウレート,ジブチルスズジアセテート,ジブチルスズチオカルボキシレート,ジブチルスズジマレエート,ジオクチルスズチオカルボキシレート,オクテン酸スズ,モノブチルスズオキシド等の有機スズ化合物;塩化第一スズ等の無機スズ化合物;オクテン酸鉛等の有機鉛化合物;トリエチルアミン,ジメチルシクロヘキシルアミン等のモノアミン類;テトラメチルエチレンジアミン,テトラメチルプロパンジアミン,テトラメチルヘキサンジアミン等のジアミン類;ペンタメチルジエチレントリアミン,ペンタメチルジプロピレントリアミン,テトラメチルグアニジン等のトリアミン類;トリエチレンジアミン,ジメチルピペラジン,メチルエチルピペラジン,メチルモルホリン,ジメチルアミノエチルモルホリン,ジメチルイミダゾール,ピリジン等の環状アミン類;ジメチルアミノエタノール,ジメチルアミノエトキシエタノール,トリメチルアミノエチルエタノールアミン,メチルヒドロキシエチルピペラジン,ヒドロキシエチルモルホリン等のアルコールアミン類;ビス(ジメチルアミノエチル)エーテル,エチレングリコールビス(ジメチル)アミノプロピルエーテル等のエーテルアミン類;p−トルエンスルホン酸,メタンスルホン酸,フルオロ硫酸等の有機スルホン酸;硫酸,リン酸,過塩素酸等の無機酸;ナトリウムアルコラート,水酸化リチウム,アルミニウムアルコラート,水酸化ナトリウム等の塩基類;テトラブチルチタネート,テトラエチルチタネート,テトライソプロピルチタネート等のチタン化合物;ビスマス化合物;四級アンモニウム塩等が挙げられる。これら触媒の中でも、有機スズ化合物が好ましい。これら触媒は、一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。上記触媒の使用量は、上記ポリオール100質量部に対して0.001〜2.0質量部の範囲が好ましい。

【0028】

また、上記ウレタンプレポリマーに付加させる水酸基を有する(メタ)アクリレートは、水酸基を1つ以上有し、アクリロイルオキシ基(CH2=CHCOO−)またはメタクリロイルオキシ基(CH2=C(CH3)COO−)を1つ以上有する化合物である。かかる水酸基を有する(メタ)アクリレートは、上記ウレタンプレポリマーのイソシアネート基に付加することができる。かかる水酸基を有する(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等が挙げられる。これら水酸基を有するアクリレートは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0029】

また、上記(B)(メタ)アクリレートモノマーは、アクリロイルオキシ基(CH2=CHCOO−)またはメタクリロイルオキシ基(CH2=C(CH3)COO−)を1つ以上有するモノマーである。この(B)(メタ)アクリレートモノマーは反応性希釈剤として作用し、すなわち、UVで硬化する上、弾性層形成用組成物の粘度を低下させることが可能である。

【0030】

上記(B)(メタ)アクリレートモノマーは、官能基数が3.0以下であることが好ましく、1〜2であることがより好ましい。ここで、官能基とは、アクリロイルオキシ基とメタクリロイルオキシ基を指し、官能基数とは、平均官能基数を指す。(B)(メタ)アクリレートモノマーの官能基数が3.0以下であれば、UV硬化型樹脂中の架橋密度が適度に増加するため、層の硬度を上昇させることなく、アセトン抽出量を低減することができ、感光体等の隣接部材に対する汚染性を改良するとの効果が得られる。また、上記(B)(メタ)アクリレートモノマーが2官能の(メタ)アクリレートモノマーを含む場合、上記ウレタン(メタ)アクリレートオリゴマー(A)と(メタ)アクリレートモノマー(B)との合計中の2官能の(メタ)アクリレートモノマーの含有率は、1〜15質量であることが好ましい。2官能の(メタ)アクリレートモノマーの含有率が1質量%未満では、UV硬化型樹脂中の架橋密度を十分に増加させることができず、一方、15質量%を超えると、架橋密度が高くなり過ぎ、層の硬度を増加させるおそれがある。

【0031】

また、上記(B)(メタ)アクリレートモノマーは、ガラス転移点(Tg)が50℃以下であることが好ましい。ここで、ガラス転移点(Tg)が50℃以下の(B)(メタ)アクリレートモノマーは、一般にモノマー分子中の上記官能基を除いた部分の割合が大きい特徴があり、(B)(メタ)アクリレートモノマーを(A)ウレタン(メタ)アクリレートオリゴマーと重合させた場合においては、重合体中の(B)(メタ)アクリレートモノマーの官能基を除いた部分の運動が大きくなり、結果として層の硬度を低減させる。

【0032】

上記(B)(メタ)アクリレートモノマーとしては、ラウリル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、β−(メタ)アクリロイルオキシエチルハイドロジェンサクシネート、イソボルニル(メタ)アクリレート、エチル(メタ)アクリレート、イソブチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソアミル(メタ)アクリレート、グリシジル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシジプロピレングリコール(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等が挙げられる。これら(B)(メタ)アクリレートモノマーは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0033】

本発明において、(A)ウレタン(メタ)アクリレートオリゴマーおよび(B)(メタ)アクリレートモノマーの総量に占める(A)ウレタン(メタ)アクリレートオリゴマーの割合は、50質量%以上であることが好ましく、より好ましくは60〜90質量%である。(A)ウレタン(メタ)アクリレートオリゴマーの含有率が50質量%未満では、モノマーの割合が増えるため、低分子重合物が増加してしまい、その結果、アセトン抽出量が増加するおそれがある。

【0034】

弾性層2に用いる光重合開始剤は、紫外線を照射されることにより、上記(A)ウレタン(メタ)アクリレートオリゴマーおよび(B)(メタ)アクリレートモノマーの重合を開始させる作用を有する。かかる光重合開始剤としては、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸エステル、2,2−ジメトキシ−2−フェニルアセトフェノン、アセトフェノンジエチルケタール、アルコキシアセトフェノン、ベンジルジメチルケタール、ベンゾフェノンおよび3,3−ジメチル−4−メトキシベンゾフェノン、4,4−ジメトキシベンゾフェノン、4,4−ジアミノベンゾフェノン等のベンゾフェノン誘導体、ベンゾイル安息香酸アルキル、ビス(4−ジアルキルアミノフェニル)ケトン、ベンジルおよびベンジルメチルケタール等のベンジル誘導体、ベンゾインおよびベンゾインイソブチルエーテル等のベンゾイン誘導体、ベンゾインイソプロピルエーテル、2−ヒドロキシ−2−メチルプロピオフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、キサントン、チオキサントンおよびチオキサントン誘導体、フルオレン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルホスフィンオキシド、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキシド、2−メチル−1−(4−(メチルチオ)フェニル)−2−モルホリノプロパン−1,2−ベンジル−2−ジメチルアミノ−1−(モルホリノフェニル)−ブタノン−1等が挙げられる。具体的には例えば、IRGACURE651,184,500,2959,127,1800,784,907,369,379,819、DAROCUR1173,4265,TPO(いずれもBASFジャパン(株)製)等が挙げられる。これら光重合開始剤は、1種を単独で用いてもよく、2種以上を併用してもよい。なお、弾性層形成用組成物における光重合開始剤の配合量は、UV硬化型樹脂を構成する上記(A)ウレタン(メタ)アクリレートオリゴマーと上記(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.2〜5.0質量部、特には0.5〜2質量部の範囲が好ましい。

【0035】

弾性層2に用いるイオン導電剤は、弾性層に導電性を付与する作用を有する。イオン導電剤は、(A)ウレタン(メタ)アクリレートオリゴマーに溶解することに加え、透明性を有するため、シャフト上に弾性層形成用組成物を厚く塗布しても、紫外線が十分に塗膜内部まで到達し、弾性層形成用組成物を十分に硬化させることができる。かかるイオン導電剤としては、例えば、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪酸ジメチルエチルアンモニウム等の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩等のアンモニウム塩;リチウム、ナトリウム、カリウム、カルシウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、トリフルオロメチル硫酸塩、スルホン酸塩等が挙げられる。

【0036】

より具体的には、本発明においては、イオンの移動度および抵抗調整の観点から弾性層2に用いるイオン導電剤を選択することで、上記表面電位に係る条件を満足する現像ローラを得ることができる。好適なイオン導電剤としては、例えば、過塩素酸ナトリウム(MP−100、昭和化学工業(株)製)や、リチウムイミドのアクリルモノマー溶液(サンコノールMTGA−50R、三光化学工業(株)製)等を挙げることができる。これら導電剤は、1種を単独で用いてもよく、2種以上を併用してもよい。弾性層形成用組成物におけるイオン導電剤の配合量は、その種類にもよるが、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.1〜5.0質量部、特には0.4〜2.0質量部、さらには0.4〜1.2質量部の範囲が好ましい。

【0037】

また、弾性層形成用組成物には、さらに、重合禁止剤を、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.001〜0.2質量部にて添加してもよい。重合禁止剤を添加することで、紫外線照射前の熱重合を防止することができる。かかる重合禁止剤としては、ハイドロキノン、ハイドロキノンモノメチルエ−テル、p−メトキシフェノール、2,4−ジメチル−6−t−ブチルフェノール、2,6−ジ−t−ブチル−p−クレゾール、ブチルヒドロキシアニソール、3−ヒドロキシチオフェノール、α−ニトロソ−β−ナフトール、p−ベンゾキノン、2,5−ジヒドロキシ−p−キノン等が挙げられる。

【0038】

弾性層形成用組成物には、上記のほか、本発明の所期の効果を損なわない限り、公知の種々の添加剤を配合することが可能である。なお、本発明において、弾性層2の厚みは、好適には、0.5〜4mmとする。

【0039】

次に、本発明のローラにおける中間層3は、UV硬化型樹脂、光重合開始剤および導電剤を含む中間層形成用組成物により形成することができる。かかるUV硬化型樹脂および光重合開始剤としては、上記弾性層に用いたのと同様のものを用いることができ、特に制限されるものではない。

【0040】

中間層3に用いる導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボンブラック、SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボンブラック、酸化カーボンブラック等のインク用カーボンブラック、熱分解カーボンブラックなどの各種カーボンブラックを用いることができる。かかるカーボンブラックの配合量は、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、1質量部以上、好適には2〜15質量部、より好適には2〜6質量部の範囲とする。本発明においては、カーボンブラックを上記範囲の量で配合することで、中間層3の抵抗値を低下させて、ローラ全体として所望の抵抗値を得ることができるとともに、環境変動に伴うローラ抵抗の変動を抑制する効果が得られる。但し、カーボンブラックの配合量が多すぎると、中間層3の硬化不良を生ずるおそれがある。

【0041】

中間層3に用いる光重合開始剤としては、上記弾性層2に用いたのと同様のものを用いることができ、特に制限されるものではないが、好適には、254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤と、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤とを併用する。一般に、カーボンブラックを含む層にUV光を照射した場合、UV光が層の内部まで到達できずに樹脂の硬化不良を生ずるおそれがあるが、かかる複数の光重合開始剤を併用することで、複数の波長の光を吸収して硬化反応を進行させることができ、導電剤としてカーボンブラックを所定量以上含む層であっても、光源から発せられる光を効率よく吸収して、樹脂のUV硬化を確実に完了させることが可能となる。254nmでの吸光係数が高い光重合開始剤と、365nmでの吸光係数が高い光重合開始剤とを問題とするのは、これら254nmおよび365nmが、一般的なUV光源における主要な発光波長であるためである。

【0042】

254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤としては、例えば、IRGACURE651,184,500,2959,127,1800,784、DAROCUR1173,4265(いずれもBASFジャパン(株)製)等が挙げられる。また、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤としては、例えば、IRGACURE907,369,379,819,1800,784、DAROCUR4265,TPO(いずれもBASFジャパン(株)製)等が挙げられる。中間層形成用組成物におけるこれら2種の光重合開始剤の配合量は、それぞれ、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.2〜5.0質量部、特には0.5〜2質量部の範囲が好ましい。

【0043】

さらに、中間層形成用組成物には、上記のほか、本発明の所期の効果を損なわない限り、公知の種々の添加剤を配合することが可能である。なお、本発明において、中間層3の厚みは、好適には、1〜10μmとする。

【0044】

次に、本発明のローラにおける表層4は、UV硬化型樹脂および光重合開始剤を含み、導電剤を含まない表層形成用組成物により形成することができる。かかるUV硬化型樹脂としては、上記弾性層に用いたのと同様のものを用いることができるが、好適には、ポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールと、ポリイソシアネートと、水酸基を有する(メタ)アクリレートとを反応させてなるウレタン(メタ)アクリレートオリゴマーを含有するものを用いる。すなわち、上記(A)ウレタン(メタ)アクリレートオリゴマーとして、ポリオールにポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールを用いたウレタン(メタ)アクリレートオリゴマーを使用したUV硬化型樹脂が好適である。これにより、表層4において、高い抵抗値、すなわち、高い絶縁性を得ることができるとともに、高い表面電位を維持することができる。よって、現像ローラにおいてトナーの帯電性を維持して、耐久印字かぶり等の発生なしで、印字品質、特には1ドットレベルの細線印字の品質を向上することが可能である。

【0045】

上記表層4に用いるポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールとしては、重量平均分子量が1200〜20000のものが好ましい。重量平均分子量が小さすぎると硬化膜が破断しやすくなり、表層削れが発生してしまう。一方、重量平均分子量を大きくするためにはポリオール/イソシアネート比を大きくしなくてはならず、疎水性であるポリブタジエンポリオールと親水性であるイソシアネートの相溶性が悪化して、未反応成分が増加してしまう。これが原因でトナーの固着が生じ、印字品質に悪影響を及ぼしてしまう。そのため、前述の重量平均分子量を外れるものは好ましくない。

【0046】

表層4に用いる光重合開始剤としては、上記弾性層2に用いたのと同様のものを用いることができ、特に制限されるものではない。また、その配合量についても、弾性層2の場合と同様の範囲で適宜選定することができる。さらに、表層形成用組成物には、上記のほか、本発明の所期の効果を損なわない限り、公知の種々の添加剤を配合することが可能である。なお、本発明において、表層4の厚みは、好適には、1〜20μmとする。

【0047】

本発明の現像ローラに用いるシャフト1としては、良好な導電性を有する限り特に制限はなく、金属製シャフトや、金属製シャフトの外周に高剛性の樹脂基材を配設したもの、高剛性の樹脂基材のみから構成されるもの、内部を中空にくりぬいた金属製または高剛性樹脂製の円筒体等のいずれを用いてもよい。

【0048】

上記金属製シャフトや金属製円筒体の材質としては、鉄、ステンレス、アルミニウム等が挙げられる。また、上記高剛性樹脂としては、ポリアセタール、ポリアミド6、ポリアミド6・6、ポリアミド12、ポリアミド4・6、ポリアミド6・10、ポリアミド6・12、ポリアミド11、ポリアミドMXD6、ポリブチレンテレフタレート、ポリフェニレンオキサイド、ポリフェニレンサルファイド、ポリエーテルスルホン、ポリカーボネート、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリスルホン、ポリエーテルエーテルケトン、ポリエチレンテレフタレート、ポリアリレート、液晶ポリマー、ポリテトラフルオロエチレン、ポリプロピレン、アクリロニトリル−ブタジエン−スチレン(ABS)樹脂、ポリスチレン、ポリエチレン、メラミン樹脂、フェノール樹脂、シリコーン樹脂等が挙げられる。これらの中でも、ポリアセタール、ポリアミド6・6、ポリアミドMXD6、ポリアミド6・12、ポリブチレンテレフタレート、ポリフェニレンエーテル、ポリフェニレンサルファイド、ポリカーボネートが好適である。これら高剛性樹脂は、一種単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0049】

なお、シャフト1に高剛性の樹脂を使用する場合には、高剛性樹脂中に導電剤を添加、分散させて、十分に導電性を確保することが好ましい。ここで、高剛性樹脂に分散させる導電剤としては、カーボンブラック粉末、グラファイト粉末、カーボンファイバー、アルミニウム、銅、ニッケル等の金属粉末、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物粉末、導電性ガラス粉末等の粉末状導電剤が好ましい。これら導電剤は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。また、これら導電剤の配合量は、特に制限されるものではないが、高剛性樹脂組成物の全体に対して5〜40質量%の範囲が好ましく、5〜20質量%の範囲がより好ましい。

【0050】

シャフト1の外径は、5〜20mm、特には5〜10mmの範囲とすることが好ましい。なお、シャフト1に樹脂材料を使用した場合、シャフト1の外径を大きくしても、シャフト1の質量の増加を抑制することができるメリットがある。

【0051】

本発明の現像ローラにおいては、温度10℃、湿度15%RHの条件下での抵抗値が104〜108Ω、特には105〜108Ω、さらには105〜107Ωであることが好ましい。これにより、低温低湿度環境下における印字画質を良好にすることができる。

【0052】

本発明の現像ローラは、好適には、上記弾性層形成用組成物、中間層形成用組成物および表層形成用組成物を用いて、シャフト1の外周に弾性層2、中間層3および表層4を順次形成することにより、製造することができる。具体的にはまず、シャフト1の外周に、上記弾性層形成用組成物を塗布した後、UV光を照射して硬化させることで、弾性層2を形成する。次いで、形成された弾性層2の外周に、上記中間層形成用組成物を塗布した後、UV光を照射して硬化させることで、中間層3を形成する。さらに、形成された中間層3の外周に、上記表層形成用組成物を塗布した後、UV光を照射して硬化させることで表層4を形成して、本発明の好適な現像ローラを得ることができる。本発明の現像ローラにおいては、弾性層2、特にはさらに中間層3および表層4からなる全層を、UV硬化型樹脂を用いて形成することができるので、製造に大量の熱エネルギーを必要とせず、短時間でローラの製造を行うことが可能である。また、各層の形成にキュアー炉等が不要であるため、多額の設備費用を必要としない。

【0053】

本発明において、各層の形成用組成物をシャフト等の外周に塗布する方法としては、スプレー法、ロールコーター法、ディッピング法、ダイコート法等が挙げられ、中でもダイコート法が好ましい。ダイコート法を用いることで、迅速かつ確実に各層を塗布することができ、ローラ製造時の作業効率を大幅に向上することができる。

【0054】

また、本発明において、各層の硬化に用いるUV光源としては、特に制限されるものではなく、水銀灯、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、キセノンランプ等が挙げられる。特に、中間層の硬化に用いるUV光源としては、フュージョンUVシステムズ社製の無電源UVランプが、254nm中心ないし365nm中心の発光波長を有し、光量も強いため、好適である。中でも、HバルブまたはDバルブを好適に使用することができる。一般的な水銀封入UVランプを使用する場合、低圧水銀ランプでは254nm程度までしか発光波長を有しないため、中間層の硬化には適さない。よって、中間層の硬化には、365nm程度の長波長までの発光波長を有する高圧水銀ランプを使用することが好ましい。なお、UV光照射の際の照射強度や積算光量等の照射条件については、各層の形成用組成物に含まれる成分、組成および塗布量等に応じて適宜選択することができ、特に制限されない。

【実施例】

【0055】

以下、本発明を、実施例を用いてより詳細に説明する。

下記表3〜8にそれぞれ示す弾性層材料を、プラネタリミキサーにて、60rpm、1時間にて混練して、弾性層形成用組成物を調製した。得られた弾性層形成用組成物を、シャフト(外径:13mm,材質:アルミニウム)の外周にロールコータにてトラバース塗工した。塗工後のシャフトを回転させながら、この塗工後のシャフトに対し、フュージョンUVシステムズ社製の無電源UVランプHバルブを用いて5秒間UV光を照射し、厚み1.5mmの弾性層を形成した。

【0056】

次に、下記表中に示す中間層配合に従い、上記と同様にして、中間層形成用組成物を調製した。得られた中間層形成用組成物を、弾性層が形成されたシャフトの外周にロールコータにてトラバース塗工した。塗工後のシャフトを回転させながら、この塗工後のシャフトに対し、フュージョンUVシステムズ社製の無電源UVランプHバルブを用いて5秒間UV光を照射し、厚み3μmの中間層を形成した。

【0057】

【表1】

【0058】

次に、下記表中に示す表層配合に従い、上記と同様にして、表層形成用組成物を調製した。得られた表層形成用組成物を、弾性層および中間層が形成されたシャフトの外周にロールコータにてトラバース塗工した。塗工後のシャフトを回転させながら、この塗工後のシャフトに対し、フュージョンUVシステムズ社製の無電源UVランプHバルブを用いて5秒間UV光を照射し、厚み2μmの表層を形成して、各実施例および比較例の現像ローラを得た。

【0059】

【表2】

【0060】

<高温高湿度(HH)環境下での0.4秒後の表面電位>

得られた各実施例および比較例の現像ローラにつき、図3に示す測定装置を用いて、温度32.5℃、湿度80%RHの高温高湿度条件下で、1mm離れた位置から8kVのコロナ放電器21からのコロナ放電により表面を帯電させた際の0.4秒後の表面電位を、表面電位計プローブ22により測定した。

【0061】

<高温高湿度(HH)環境下での印字カブリの評価>

得られた各実施例および比較例の現像ローラにつき、市販の印刷機(ブラザー(株)製,HL−4040CN)を温度32.5℃、湿度80%RHの高温高湿度条件下に設置し、1%濃度の印字を3000枚行って、カブリの有無を確認した。結果は、白地部分にトナーが印字されて、目視できる状態であれば不良(×)と判断した。

【0062】

<低温低湿度(LL)環境下での抵抗値>

得られた各実施例および比較例の現像ローラにつき、温度10℃、湿度15%RHの条件下での抵抗値を測定した。

【0063】

<低温低湿度(LL)環境下での印字画質の評価>

得られた各実施例および比較例の現像ローラにつき、市販の印刷機(ブラザー(株)製,HL−4040CN)を温度10℃、湿度15%RHの低温低湿度条件下に設置し、1%濃度の印字を1000枚行った後、一晩放置後に100%濃度の黒画像を印字して、透過濃度を測定し、印字画質の基準とした。結果は、透過濃度が1.85以下の場合は×、透過濃度が1.85を超え1.90未満の場合は△、透過濃度が1.90以上の場合は○とした。透過濃度の測定には、サカタインクスエンジニアリング(株)製のX−Rite310Tを使用した。

【0064】

以上の結果を、下記の表中に併せて示す。

【0065】

【表3】

*1)ウレタンアクリレートオリゴマー:NX44−31(亜細亜工業(株)製)

*2)アクリルモノマー:HOA(共栄社化学(株)製)

*3)リチウムイミドのアクリルモノマー溶液:サンコノールMTGA−50R(三光化学工業(株)製)

*4)過塩素酸ナトリウム:MP−100(昭和化学工業(株)製)

*5)4級アンモニウム過塩素酸塩:KS555(花王(株)製)

*6)4級アンモニウム硫酸アルキル塩:KS48(花王(株)製)

*7)ホウ酸塩:PEL46(日本カーリット(株)製)

*8)4級アンモニウムエチル硫酸塩:エレガン264WAX(日油(株)製)

*9)光重合開始剤:IRGACURE184(BASFジャパン(株)製)

【0066】

【表4】

【0067】

【表5】

【0068】

【表6】

【0069】

【表7】

【0070】

【表8】

【0071】

上記表中に示すように、HH環境下での表面電位が高く、かつ、LL環境下での抵抗が低い実施例1〜3では、HH環境下でのカブリの発生がなく、かつ、LL環境下での印字画質についても良好な結果が得られている。これに対し、比較例1では、イオン導電剤を添加していないために、HH環境下での表面電位は高いものの、LL環境下での抵抗が高すぎて、印字画質が不良となっている。また、比較例2では、イオン導電剤の添加量が多すぎるためにHH環境下での表面電位が低くなりすぎて、カブリが発生している。実施例4〜7で用いた過塩素酸ナトリウムは、表面電位の維持に有効であって、抵抗値も適切な範囲に調整できるものであることが確かめられたが、配合量を多くしすぎると配管がさびるなどの弊害が生ずる。

【0072】

実施例8,9では、イオン導電剤として4級アンモニウムの過塩素酸ナトリウム塩を用いているが、4級アンモニウムの過塩素酸ナトリウム塩は抵抗の低下効果が悪いために、ある程度添加量を多くしないとLL環境下における画質が向上しない。一方で、4級アンモニウムの過塩素酸ナトリウム塩は電荷の輸送能力が高いために、比較例4のように添加量が過剰になると、HH環境下におけるカブリが生じてしまった。

【0073】

実施例10〜12では、イオン導電剤として4級アンモニウムジエチル硫酸塩を用いているが、4級アンモニウムジエチル硫酸塩は抵抗の低下効果が悪いので、ある程度添加量を多くしないとLL環境下における画質が向上しない。一方で、4級アンモニウムジエチル硫酸塩は電荷の輸送能力が高いために、比較例5のように添加量が過剰になると、HH環境下におけるカブリが生じてしまった。

【0074】

実施例13〜15では、イオン導電剤としてホウ酸塩を用いているが、ホウ酸塩は抵抗の低下効果が悪いので、ある程度添加量を多くしないとLL環境下における画質が向上しない。一方で、ホウ酸塩は電荷の輸送能力が高いために、比較例6のように添加量が過剰になると、HH環境下におけるカブリが生じてしまった。

【0075】

実施例16〜18では、イオン導電剤として4級アンモニウムエチル硫酸塩を用いているが、この場合、カブリの発生はなかったものの、4級アンモニウムエチル硫酸塩は抵抗の低下効果が悪いので、添加量を多くしてもLL環境下における画質が向上しなかった。

【0076】

以上のように、現像ローラにおいて、HH環境下での帯電後の表面電位を高く維持したことで、HH環境下でのカブリの発生を防止することができ、また、LL環境下での抵抗を所定の低い値としたことで、LL環境下での印字画質についても良好な結果が得られることが確かめられた。

【符号の説明】

【0077】

1 シャフト

2 弾性層

3 中間層

4 表層

10 現像ローラ

11 トナー供給ローラ

12 感光ドラム

13 トナー

14 成層ブレード

15 転写部

16 クリーニング部

17 クリーニングブレード

21 コロナ放電器

22 表面電位計プローブ

【技術分野】

【0001】

本発明は現像ローラ(以下、単に「ローラ」とも称する)に関し、詳しくは、複写機やプリンタ等の画像形成装置における画像形成プロセスに用いられる現像ローラに関する。

【背景技術】

【0002】

従来、現像剤(トナー)として非磁性一成分現像剤を用いる場合の現像方法としては、静電潜像を保持した感光ドラム等の像担持体に、現像ローラを介してトナーを供給し、像担持体上の潜像にトナーを付着させることで潜像を可視化する現像方法(加圧現像法)が知られている。この現像方法では、トナーを担持した現像ローラを静電潜像を保持した像担持体に接触させて、像担持体上の潜像にトナーを付着させることにより現像を行うため、この現像方法に用いる現像ローラは、導電性を有する弾性体で形成する必要がある。

【0003】

図2に、加圧現像法を用いた現像装置の一構成例を示す。図示する現像装置においては、現像ローラ10が、トナーを供給するためのトナー供給ローラ11と静電潜像を保持した感光ドラム12との間に、感光ドラム12に接触した状態で配置され、これら現像ローラ10、感光ドラム12およびトナー供給ローラ11がそれぞれ図中の矢印方向に回転することにより、トナー13がトナー供給ローラ11により現像ローラ10の表面に供給される。供給されたトナーは成層ブレード14により均一な薄層に整えられ、この状態で現像ローラ10が感光ドラム12と接触しながら回転することにより、薄層に形成されたトナーが現像ローラ10から感光ドラム12の潜像に付着して、潜像が可視化される。なお、図中の符号15は転写部を示し、ここで紙等の記録媒体にトナー画像が転写される。また、符号16はクリーニング部を示し、転写後に感光ドラム12表面に残留するトナーをクリーニングブレード17により除去している。

【0004】

しかし、上記のような現像方法を用いた装置においては、温度32.5℃、湿度80%RH程度の高温高湿度環境下で白ベタ画像を印字した際に、現像ローラ表面に担持されたトナーが、像担持体上の本来白地となるべき部分に付着して、印刷画像の白地部分にトナーが転写されてしまう、いわゆるカブリ現象が発生する場合があった。このような高温高湿度環境下におけるカブリの発生の原因の一つとして、トナーの帯電量不足が挙げられる。高温高湿度環境下では、静電気が少なく、トナーの現像ローラへの静電気的付着力が弱くなるためである。そのため、従来より、高温高湿度環境下におけるカブリを防止するための対策として、トナー帯電量を向上させるための検討がなされてきている。

【0005】

例えば、特許文献1には、現像ローラ表面でのフィルミング発生が抑えられ、高濃度でかぶりのない高品質のトナー画像が得られ、機内汚れを発生しない現像ローラを提供することを目的として、導電性シャフトの外周に導電性を有する被覆層を形成してなる現像ローラにおいて、被覆層を形成する樹脂のみで作製した樹脂薄膜を帯電器で帯電したときに、1秒後の樹脂薄膜の表面電位をRv1と10秒後の該樹脂薄膜の表面電位をRv2とが0.01≦Rv2/Rv1≦0.20の関係を有するものとする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−233157号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、トナーに係る技術改良の進展に伴い、画像形成装置において、帯電量の高いトナーが採用されるようになってきている。しかしながら、このような帯電量の高いトナーに対して、帯電を促進させる現像ローラ設計を行うと、低温低湿度環境下において、画像品質が低下してしまうという問題があった。したがって、低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制するための技術の確立が求められていた。

【0008】

そこで本発明の目的は、上記問題を解消して、低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制した現像ローラを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は鋭意検討した結果、従来のようなトナーの帯電量を向上させる手法ではなく、現像ローラの帯電性を維持するための設計を採用し、すなわち、現像ローラ表面の電位減衰を遅くして、帯電後の一定時間、ローラの表面電位を高く保持するものとすることで、上記課題を解決できることを見出して、本発明を完成するに至った。

【0010】

すなわち、本発明は、シャフトの外周に少なくとも弾性層を備える弾性ローラにおいて、

前記弾性層が紫外線硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上であることを特徴とするものである。

【0011】

本発明の現像ローラにおいては、温度10℃、湿度15%RHの条件下での抵抗値が104〜108Ωであることが好ましい。また、本発明のローラにおいては、前記弾性層上に中間層および表層が積層されてなり、該表層が、ポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールと、ポリイソシアネートと、水酸基を有する(メタ)アクリレートとを反応させてなるウレタン(メタ)アクリレートオリゴマーを含有することが好ましい。

【0012】

さらに、本発明のローラにおいては、前記弾性層上に中間層および表層が積層されてなり、該中間層が、紫外線硬化型樹脂100質量部に対しカーボンブラックを1質量部以上含有し、さらに、254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤と、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤とを含有することが好ましい。

【発明の効果】

【0013】

本発明によれば、上記構成としたことにより、低温低湿度環境下での画像を悪化させることなく、高温高湿度環境下におけるカブリの発生を抑制した現像ローラを実現することが可能となった。

【図面の簡単な説明】

【0014】

【図1】本発明の現像ローラの一例に係る長手方向断面図である。

【図2】加圧現像法を用いた現像装置の一構成例を示す概略説明図である。

【図3】実施例で用いた表面電位の測定装置を示す概略説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明の現像ローラの一例に係る長手方向断面図を示す。図示するように、本発明の現像ローラ10は、シャフト1の外周に少なくとも弾性層2を備え、好適にはさらに、その上に中間層3および表層4が積層されてなる。

【0016】

本発明においては、弾性層2が紫外線(UV)硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上である点が重要である。このように規定して、高温高湿度環境下において、現像ローラの表面電位を、帯電後の一定時間高く保持させることで、トナーが現像ローラ表面に確実に担持されて、像担持体に移動することがなくなるので、高温高湿度環境下におけるカブリの発生を抑制して、良好な印字画質を実現することができる。また、本発明においては、従来のトナー帯電量の向上による技術とは異なり、低温低湿度環境下における画像の悪化を生ずることがない。

【0017】

本発明において、上記所定条件での帯電から0.4秒後の表面電位は、好適には25〜100V、より好適には40〜100V、さらに好適には60〜100Vである。この表面電位が25V未満では、カブリの発生を抑制する効果が得られない。一方、この表面電位が高すぎると、低温低湿度環境においてトナーの静電気的付着力が強くなりすぎるため、印字濃度の低下などの印字品質低下が起きるので、好ましくない。ここで、温度32.5℃、湿度80%RHの条件下を問題とするのは、高温高湿度環境の条件を明確化したものである。また、帯電条件を、1mm離れた位置から8kVのコロナ放電により表面を帯電させた場合としているのは、実際の画像形成装置における一般的な帯電条件を規定したものである。さらに、0.4秒後の表面電位を問題とするのは、コロナ放電によりローラ表面が帯電した後、像担持体と現像ローラ表面の帯電部位とが互いに近接する位置に達するまでに0.4秒程度かかると考えられるためである。

【0018】

本発明においては、弾性層2を、UV硬化型樹脂およびイオン導電剤を主体として構成することで、上記表面電位に係る条件を満足する現像ローラとすることができる。より具体的には、本発明においては、弾性層2を、UV硬化型樹脂、光重合開始剤およびイオン導電剤を含む弾性層形成用組成物により形成する。

【0019】

弾性層2に用いるUV硬化型樹脂としては、特に制限されるものではないが、例えば、(A)ウレタン(メタ)アクリレートオリゴマーと、(B)(メタ)アクリレートモノマーとを含むものを好適に用いることができる。

【0020】

上記(A)ウレタン(メタ)アクリレートオリゴマーは、アクリロイルオキシ基(CH2=CHCOO−)またはメタクリロイルオキシ基(CH2=C(CH3)COO−)を一つ以上有し、ウレタン結合(−NHCOO−)を複数有する化合物である。この(A)ウレタン(メタ)アクリレートオリゴマーは、官能基数が3.0以下、特には、1.5〜2.5であることが好ましい。ここで、官能基とは、アクリロイルオキシ基およびメタクリロイルオキシ基を指し、官能基数とは、平均官能基数を指す。(A)ウレタン(メタ)アクリレートオリゴマーの官能基数が3.0以下であると、UV硬化型樹脂中の架橋密度が適度に増加するため、層の硬度を上昇させることなく、アセトン抽出量を低減することができ、感光体等の隣接部材に対する汚染性を改良するとの効果が得られる。なお、(A)ウレタン(メタ)アクリレートオリゴマー中に、3官能のウレタン(メタ)アクリレートオリゴマーが含まれると、層の硬度を増大させるおそれがある。

【0021】

(A)ウレタン(メタ)アクリレートオリゴマーは、ポリスチレン換算の数平均分子量で5,000〜100,000であることが好ましい。(A)ウレタン(メタ)アクリレートオリゴマーの分子量が5,000未満では、層の硬度が高くなり過ぎるおそれがあり、一方、100,000を超えると、層の圧縮残留歪が大きくなり過ぎるおそれがある。

【0022】

上記(A)ウレタン(メタ)アクリレートオリゴマーとしては、特に制限されないが、例えば、ポリオールとポリイソシアネートとからウレタンプレポリマーを合成し、このウレタンプレポリマーに水酸基を有する(メタ)アクリレートを付加させることによって製造したものを好適に用いることができる。

【0023】

上記ウレタンプレポリマーの合成に用いるポリオールは、水酸基(OH基)を複数有する化合物である。かかるポリオールとしては、具体的には、ポリエーテルポリオール、ポリエステルポリオール、ポリテトラメチレングリコール、ポリブタジエンポリオール、アルキレンオキサイド変性ポリブタジエンポリオールおよびポリイソプレンポリオール等が挙げられ、これらの中でも、ポリエーテルポリオールが特に好ましい。ポリエーテルポリオールとしては、具体的には、ポリオキシプロピレングリコール、ポリオキシエチレングリコール、ポリオキシメチレングリコール、ポリオキシテトラメチレングリコール、ポリオキシブチレングリコール等が好適に挙げられる。上記ウレタンプレポリマーの合成に用いるポリオールとして、これら好適なポリエーテルポリオールを選択することで、層の疎水性を高めて、層中に水分を取り込み難くする効果が得られる。このため、層が、加水分解等の劣化反応に対し耐性を示し、アセトン抽出量を低減することができるので、結果として、感光体等の隣接部材に対する汚染性を改良するとの効果が得られる。なお、上記ポリエーテルポリオールは、例えば、エチレングリコール、プロピレングリコール、グリセリン等の多価アルコールに、エチレンオキシドやプロピレンオキシド等のアルキレンオキサイドを付加させて得られる。これらポリオールは、1種を単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0024】

上記ウレタンプレポリマーの合成に用いるポリオールは、分子量が500〜15,000の範囲にあることが好ましい。ウレタンプレポリマーの合成に用いるポリオールの分子量が500未満では、硬度が高くなるため、現像ローラの層には不適となり、一方、15,000を超えると、圧縮残留歪が増大して、画像不良を発生しやすくなる。

【0025】

また、上記ウレタンプレポリマーの合成に用いるポリイソシアネートは、イソシアネート基(NCO基)を複数有する化合物である。かかるポリイソシアネートとして、具体的には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、粗製ジフェニルメタンジイソシアネート(クルードMDI)、イソホロンジイソシアネート(IPDI)、水素添加ジフェニルメタンジイソシアネート、水素添加トリレンジイソシアネート、ヘキサメチレンジイソシアネート(HDI)や、これらのイソシアヌレート変性物、カルボジイミド変性物、グリコール変性物等が挙げられる。これらのポリイソシアネートは、1種を単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0026】

上記ウレタンプレポリマーの合成においては、目的に応じて、ポリオールとポリイソシアネートとの割合を適宜選択することができる。ここで、上記ウレタンプレポリマーは、イソシアネートインデックスが110〜200の範囲にあることが好ましく、115〜200の範囲にあることがより好ましい。なお、イソシアネートインデックスとは、ポリオールのOH基の数をA、ポリイソシアネートのNCO基の数をBとしたとき、(B/A)×100で算出される値である。ウレタンプレポリマーのイソシアネートインデックスが110未満では、圧縮残留歪が増大して、画像不良を発生しやすくなり、一方、200を超えると、ポリオールと反応しないイソシアネートが増加して、物性が低下する。

【0027】

上記ウレタンプレポリマーの合成においては、ウレタン化反応用の触媒を用いることが好ましい。かかるウレタン化反応用触媒としては、ジブチルスズジラウレート,ジブチルスズジアセテート,ジブチルスズチオカルボキシレート,ジブチルスズジマレエート,ジオクチルスズチオカルボキシレート,オクテン酸スズ,モノブチルスズオキシド等の有機スズ化合物;塩化第一スズ等の無機スズ化合物;オクテン酸鉛等の有機鉛化合物;トリエチルアミン,ジメチルシクロヘキシルアミン等のモノアミン類;テトラメチルエチレンジアミン,テトラメチルプロパンジアミン,テトラメチルヘキサンジアミン等のジアミン類;ペンタメチルジエチレントリアミン,ペンタメチルジプロピレントリアミン,テトラメチルグアニジン等のトリアミン類;トリエチレンジアミン,ジメチルピペラジン,メチルエチルピペラジン,メチルモルホリン,ジメチルアミノエチルモルホリン,ジメチルイミダゾール,ピリジン等の環状アミン類;ジメチルアミノエタノール,ジメチルアミノエトキシエタノール,トリメチルアミノエチルエタノールアミン,メチルヒドロキシエチルピペラジン,ヒドロキシエチルモルホリン等のアルコールアミン類;ビス(ジメチルアミノエチル)エーテル,エチレングリコールビス(ジメチル)アミノプロピルエーテル等のエーテルアミン類;p−トルエンスルホン酸,メタンスルホン酸,フルオロ硫酸等の有機スルホン酸;硫酸,リン酸,過塩素酸等の無機酸;ナトリウムアルコラート,水酸化リチウム,アルミニウムアルコラート,水酸化ナトリウム等の塩基類;テトラブチルチタネート,テトラエチルチタネート,テトライソプロピルチタネート等のチタン化合物;ビスマス化合物;四級アンモニウム塩等が挙げられる。これら触媒の中でも、有機スズ化合物が好ましい。これら触媒は、一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。上記触媒の使用量は、上記ポリオール100質量部に対して0.001〜2.0質量部の範囲が好ましい。

【0028】

また、上記ウレタンプレポリマーに付加させる水酸基を有する(メタ)アクリレートは、水酸基を1つ以上有し、アクリロイルオキシ基(CH2=CHCOO−)またはメタクリロイルオキシ基(CH2=C(CH3)COO−)を1つ以上有する化合物である。かかる水酸基を有する(メタ)アクリレートは、上記ウレタンプレポリマーのイソシアネート基に付加することができる。かかる水酸基を有する(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等が挙げられる。これら水酸基を有するアクリレートは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0029】

また、上記(B)(メタ)アクリレートモノマーは、アクリロイルオキシ基(CH2=CHCOO−)またはメタクリロイルオキシ基(CH2=C(CH3)COO−)を1つ以上有するモノマーである。この(B)(メタ)アクリレートモノマーは反応性希釈剤として作用し、すなわち、UVで硬化する上、弾性層形成用組成物の粘度を低下させることが可能である。

【0030】

上記(B)(メタ)アクリレートモノマーは、官能基数が3.0以下であることが好ましく、1〜2であることがより好ましい。ここで、官能基とは、アクリロイルオキシ基とメタクリロイルオキシ基を指し、官能基数とは、平均官能基数を指す。(B)(メタ)アクリレートモノマーの官能基数が3.0以下であれば、UV硬化型樹脂中の架橋密度が適度に増加するため、層の硬度を上昇させることなく、アセトン抽出量を低減することができ、感光体等の隣接部材に対する汚染性を改良するとの効果が得られる。また、上記(B)(メタ)アクリレートモノマーが2官能の(メタ)アクリレートモノマーを含む場合、上記ウレタン(メタ)アクリレートオリゴマー(A)と(メタ)アクリレートモノマー(B)との合計中の2官能の(メタ)アクリレートモノマーの含有率は、1〜15質量であることが好ましい。2官能の(メタ)アクリレートモノマーの含有率が1質量%未満では、UV硬化型樹脂中の架橋密度を十分に増加させることができず、一方、15質量%を超えると、架橋密度が高くなり過ぎ、層の硬度を増加させるおそれがある。

【0031】

また、上記(B)(メタ)アクリレートモノマーは、ガラス転移点(Tg)が50℃以下であることが好ましい。ここで、ガラス転移点(Tg)が50℃以下の(B)(メタ)アクリレートモノマーは、一般にモノマー分子中の上記官能基を除いた部分の割合が大きい特徴があり、(B)(メタ)アクリレートモノマーを(A)ウレタン(メタ)アクリレートオリゴマーと重合させた場合においては、重合体中の(B)(メタ)アクリレートモノマーの官能基を除いた部分の運動が大きくなり、結果として層の硬度を低減させる。

【0032】

上記(B)(メタ)アクリレートモノマーとしては、ラウリル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、β−(メタ)アクリロイルオキシエチルハイドロジェンサクシネート、イソボルニル(メタ)アクリレート、エチル(メタ)アクリレート、イソブチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソアミル(メタ)アクリレート、グリシジル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシジプロピレングリコール(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等が挙げられる。これら(B)(メタ)アクリレートモノマーは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0033】

本発明において、(A)ウレタン(メタ)アクリレートオリゴマーおよび(B)(メタ)アクリレートモノマーの総量に占める(A)ウレタン(メタ)アクリレートオリゴマーの割合は、50質量%以上であることが好ましく、より好ましくは60〜90質量%である。(A)ウレタン(メタ)アクリレートオリゴマーの含有率が50質量%未満では、モノマーの割合が増えるため、低分子重合物が増加してしまい、その結果、アセトン抽出量が増加するおそれがある。

【0034】

弾性層2に用いる光重合開始剤は、紫外線を照射されることにより、上記(A)ウレタン(メタ)アクリレートオリゴマーおよび(B)(メタ)アクリレートモノマーの重合を開始させる作用を有する。かかる光重合開始剤としては、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸エステル、2,2−ジメトキシ−2−フェニルアセトフェノン、アセトフェノンジエチルケタール、アルコキシアセトフェノン、ベンジルジメチルケタール、ベンゾフェノンおよび3,3−ジメチル−4−メトキシベンゾフェノン、4,4−ジメトキシベンゾフェノン、4,4−ジアミノベンゾフェノン等のベンゾフェノン誘導体、ベンゾイル安息香酸アルキル、ビス(4−ジアルキルアミノフェニル)ケトン、ベンジルおよびベンジルメチルケタール等のベンジル誘導体、ベンゾインおよびベンゾインイソブチルエーテル等のベンゾイン誘導体、ベンゾインイソプロピルエーテル、2−ヒドロキシ−2−メチルプロピオフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、キサントン、チオキサントンおよびチオキサントン誘導体、フルオレン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルホスフィンオキシド、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキシド、2−メチル−1−(4−(メチルチオ)フェニル)−2−モルホリノプロパン−1,2−ベンジル−2−ジメチルアミノ−1−(モルホリノフェニル)−ブタノン−1等が挙げられる。具体的には例えば、IRGACURE651,184,500,2959,127,1800,784,907,369,379,819、DAROCUR1173,4265,TPO(いずれもBASFジャパン(株)製)等が挙げられる。これら光重合開始剤は、1種を単独で用いてもよく、2種以上を併用してもよい。なお、弾性層形成用組成物における光重合開始剤の配合量は、UV硬化型樹脂を構成する上記(A)ウレタン(メタ)アクリレートオリゴマーと上記(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.2〜5.0質量部、特には0.5〜2質量部の範囲が好ましい。

【0035】

弾性層2に用いるイオン導電剤は、弾性層に導電性を付与する作用を有する。イオン導電剤は、(A)ウレタン(メタ)アクリレートオリゴマーに溶解することに加え、透明性を有するため、シャフト上に弾性層形成用組成物を厚く塗布しても、紫外線が十分に塗膜内部まで到達し、弾性層形成用組成物を十分に硬化させることができる。かかるイオン導電剤としては、例えば、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪酸ジメチルエチルアンモニウム等の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩等のアンモニウム塩;リチウム、ナトリウム、カリウム、カルシウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、トリフルオロメチル硫酸塩、スルホン酸塩等が挙げられる。

【0036】

より具体的には、本発明においては、イオンの移動度および抵抗調整の観点から弾性層2に用いるイオン導電剤を選択することで、上記表面電位に係る条件を満足する現像ローラを得ることができる。好適なイオン導電剤としては、例えば、過塩素酸ナトリウム(MP−100、昭和化学工業(株)製)や、リチウムイミドのアクリルモノマー溶液(サンコノールMTGA−50R、三光化学工業(株)製)等を挙げることができる。これら導電剤は、1種を単独で用いてもよく、2種以上を併用してもよい。弾性層形成用組成物におけるイオン導電剤の配合量は、その種類にもよるが、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.1〜5.0質量部、特には0.4〜2.0質量部、さらには0.4〜1.2質量部の範囲が好ましい。

【0037】

また、弾性層形成用組成物には、さらに、重合禁止剤を、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.001〜0.2質量部にて添加してもよい。重合禁止剤を添加することで、紫外線照射前の熱重合を防止することができる。かかる重合禁止剤としては、ハイドロキノン、ハイドロキノンモノメチルエ−テル、p−メトキシフェノール、2,4−ジメチル−6−t−ブチルフェノール、2,6−ジ−t−ブチル−p−クレゾール、ブチルヒドロキシアニソール、3−ヒドロキシチオフェノール、α−ニトロソ−β−ナフトール、p−ベンゾキノン、2,5−ジヒドロキシ−p−キノン等が挙げられる。

【0038】

弾性層形成用組成物には、上記のほか、本発明の所期の効果を損なわない限り、公知の種々の添加剤を配合することが可能である。なお、本発明において、弾性層2の厚みは、好適には、0.5〜4mmとする。

【0039】

次に、本発明のローラにおける中間層3は、UV硬化型樹脂、光重合開始剤および導電剤を含む中間層形成用組成物により形成することができる。かかるUV硬化型樹脂および光重合開始剤としては、上記弾性層に用いたのと同様のものを用いることができ、特に制限されるものではない。

【0040】

中間層3に用いる導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボンブラック、SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボンブラック、酸化カーボンブラック等のインク用カーボンブラック、熱分解カーボンブラックなどの各種カーボンブラックを用いることができる。かかるカーボンブラックの配合量は、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、1質量部以上、好適には2〜15質量部、より好適には2〜6質量部の範囲とする。本発明においては、カーボンブラックを上記範囲の量で配合することで、中間層3の抵抗値を低下させて、ローラ全体として所望の抵抗値を得ることができるとともに、環境変動に伴うローラ抵抗の変動を抑制する効果が得られる。但し、カーボンブラックの配合量が多すぎると、中間層3の硬化不良を生ずるおそれがある。

【0041】

中間層3に用いる光重合開始剤としては、上記弾性層2に用いたのと同様のものを用いることができ、特に制限されるものではないが、好適には、254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤と、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤とを併用する。一般に、カーボンブラックを含む層にUV光を照射した場合、UV光が層の内部まで到達できずに樹脂の硬化不良を生ずるおそれがあるが、かかる複数の光重合開始剤を併用することで、複数の波長の光を吸収して硬化反応を進行させることができ、導電剤としてカーボンブラックを所定量以上含む層であっても、光源から発せられる光を効率よく吸収して、樹脂のUV硬化を確実に完了させることが可能となる。254nmでの吸光係数が高い光重合開始剤と、365nmでの吸光係数が高い光重合開始剤とを問題とするのは、これら254nmおよび365nmが、一般的なUV光源における主要な発光波長であるためである。

【0042】

254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤としては、例えば、IRGACURE651,184,500,2959,127,1800,784、DAROCUR1173,4265(いずれもBASFジャパン(株)製)等が挙げられる。また、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤としては、例えば、IRGACURE907,369,379,819,1800,784、DAROCUR4265,TPO(いずれもBASFジャパン(株)製)等が挙げられる。中間層形成用組成物におけるこれら2種の光重合開始剤の配合量は、それぞれ、UV硬化型樹脂を構成する(A)ウレタン(メタ)アクリレートオリゴマーと(B)(メタ)アクリレートモノマーとの合計100質量部に対して、0.2〜5.0質量部、特には0.5〜2質量部の範囲が好ましい。

【0043】

さらに、中間層形成用組成物には、上記のほか、本発明の所期の効果を損なわない限り、公知の種々の添加剤を配合することが可能である。なお、本発明において、中間層3の厚みは、好適には、1〜10μmとする。

【0044】

次に、本発明のローラにおける表層4は、UV硬化型樹脂および光重合開始剤を含み、導電剤を含まない表層形成用組成物により形成することができる。かかるUV硬化型樹脂としては、上記弾性層に用いたのと同様のものを用いることができるが、好適には、ポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールと、ポリイソシアネートと、水酸基を有する(メタ)アクリレートとを反応させてなるウレタン(メタ)アクリレートオリゴマーを含有するものを用いる。すなわち、上記(A)ウレタン(メタ)アクリレートオリゴマーとして、ポリオールにポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールを用いたウレタン(メタ)アクリレートオリゴマーを使用したUV硬化型樹脂が好適である。これにより、表層4において、高い抵抗値、すなわち、高い絶縁性を得ることができるとともに、高い表面電位を維持することができる。よって、現像ローラにおいてトナーの帯電性を維持して、耐久印字かぶり等の発生なしで、印字品質、特には1ドットレベルの細線印字の品質を向上することが可能である。

【0045】

上記表層4に用いるポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールとしては、重量平均分子量が1200〜20000のものが好ましい。重量平均分子量が小さすぎると硬化膜が破断しやすくなり、表層削れが発生してしまう。一方、重量平均分子量を大きくするためにはポリオール/イソシアネート比を大きくしなくてはならず、疎水性であるポリブタジエンポリオールと親水性であるイソシアネートの相溶性が悪化して、未反応成分が増加してしまう。これが原因でトナーの固着が生じ、印字品質に悪影響を及ぼしてしまう。そのため、前述の重量平均分子量を外れるものは好ましくない。

【0046】

表層4に用いる光重合開始剤としては、上記弾性層2に用いたのと同様のものを用いることができ、特に制限されるものではない。また、その配合量についても、弾性層2の場合と同様の範囲で適宜選定することができる。さらに、表層形成用組成物には、上記のほか、本発明の所期の効果を損なわない限り、公知の種々の添加剤を配合することが可能である。なお、本発明において、表層4の厚みは、好適には、1〜20μmとする。

【0047】

本発明の現像ローラに用いるシャフト1としては、良好な導電性を有する限り特に制限はなく、金属製シャフトや、金属製シャフトの外周に高剛性の樹脂基材を配設したもの、高剛性の樹脂基材のみから構成されるもの、内部を中空にくりぬいた金属製または高剛性樹脂製の円筒体等のいずれを用いてもよい。

【0048】

上記金属製シャフトや金属製円筒体の材質としては、鉄、ステンレス、アルミニウム等が挙げられる。また、上記高剛性樹脂としては、ポリアセタール、ポリアミド6、ポリアミド6・6、ポリアミド12、ポリアミド4・6、ポリアミド6・10、ポリアミド6・12、ポリアミド11、ポリアミドMXD6、ポリブチレンテレフタレート、ポリフェニレンオキサイド、ポリフェニレンサルファイド、ポリエーテルスルホン、ポリカーボネート、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリスルホン、ポリエーテルエーテルケトン、ポリエチレンテレフタレート、ポリアリレート、液晶ポリマー、ポリテトラフルオロエチレン、ポリプロピレン、アクリロニトリル−ブタジエン−スチレン(ABS)樹脂、ポリスチレン、ポリエチレン、メラミン樹脂、フェノール樹脂、シリコーン樹脂等が挙げられる。これらの中でも、ポリアセタール、ポリアミド6・6、ポリアミドMXD6、ポリアミド6・12、ポリブチレンテレフタレート、ポリフェニレンエーテル、ポリフェニレンサルファイド、ポリカーボネートが好適である。これら高剛性樹脂は、一種単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0049】

なお、シャフト1に高剛性の樹脂を使用する場合には、高剛性樹脂中に導電剤を添加、分散させて、十分に導電性を確保することが好ましい。ここで、高剛性樹脂に分散させる導電剤としては、カーボンブラック粉末、グラファイト粉末、カーボンファイバー、アルミニウム、銅、ニッケル等の金属粉末、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物粉末、導電性ガラス粉末等の粉末状導電剤が好ましい。これら導電剤は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。また、これら導電剤の配合量は、特に制限されるものではないが、高剛性樹脂組成物の全体に対して5〜40質量%の範囲が好ましく、5〜20質量%の範囲がより好ましい。

【0050】

シャフト1の外径は、5〜20mm、特には5〜10mmの範囲とすることが好ましい。なお、シャフト1に樹脂材料を使用した場合、シャフト1の外径を大きくしても、シャフト1の質量の増加を抑制することができるメリットがある。

【0051】

本発明の現像ローラにおいては、温度10℃、湿度15%RHの条件下での抵抗値が104〜108Ω、特には105〜108Ω、さらには105〜107Ωであることが好ましい。これにより、低温低湿度環境下における印字画質を良好にすることができる。

【0052】

本発明の現像ローラは、好適には、上記弾性層形成用組成物、中間層形成用組成物および表層形成用組成物を用いて、シャフト1の外周に弾性層2、中間層3および表層4を順次形成することにより、製造することができる。具体的にはまず、シャフト1の外周に、上記弾性層形成用組成物を塗布した後、UV光を照射して硬化させることで、弾性層2を形成する。次いで、形成された弾性層2の外周に、上記中間層形成用組成物を塗布した後、UV光を照射して硬化させることで、中間層3を形成する。さらに、形成された中間層3の外周に、上記表層形成用組成物を塗布した後、UV光を照射して硬化させることで表層4を形成して、本発明の好適な現像ローラを得ることができる。本発明の現像ローラにおいては、弾性層2、特にはさらに中間層3および表層4からなる全層を、UV硬化型樹脂を用いて形成することができるので、製造に大量の熱エネルギーを必要とせず、短時間でローラの製造を行うことが可能である。また、各層の形成にキュアー炉等が不要であるため、多額の設備費用を必要としない。

【0053】

本発明において、各層の形成用組成物をシャフト等の外周に塗布する方法としては、スプレー法、ロールコーター法、ディッピング法、ダイコート法等が挙げられ、中でもダイコート法が好ましい。ダイコート法を用いることで、迅速かつ確実に各層を塗布することができ、ローラ製造時の作業効率を大幅に向上することができる。

【0054】

また、本発明において、各層の硬化に用いるUV光源としては、特に制限されるものではなく、水銀灯、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、キセノンランプ等が挙げられる。特に、中間層の硬化に用いるUV光源としては、フュージョンUVシステムズ社製の無電源UVランプが、254nm中心ないし365nm中心の発光波長を有し、光量も強いため、好適である。中でも、HバルブまたはDバルブを好適に使用することができる。一般的な水銀封入UVランプを使用する場合、低圧水銀ランプでは254nm程度までしか発光波長を有しないため、中間層の硬化には適さない。よって、中間層の硬化には、365nm程度の長波長までの発光波長を有する高圧水銀ランプを使用することが好ましい。なお、UV光照射の際の照射強度や積算光量等の照射条件については、各層の形成用組成物に含まれる成分、組成および塗布量等に応じて適宜選択することができ、特に制限されない。

【実施例】

【0055】

以下、本発明を、実施例を用いてより詳細に説明する。

下記表3〜8にそれぞれ示す弾性層材料を、プラネタリミキサーにて、60rpm、1時間にて混練して、弾性層形成用組成物を調製した。得られた弾性層形成用組成物を、シャフト(外径:13mm,材質:アルミニウム)の外周にロールコータにてトラバース塗工した。塗工後のシャフトを回転させながら、この塗工後のシャフトに対し、フュージョンUVシステムズ社製の無電源UVランプHバルブを用いて5秒間UV光を照射し、厚み1.5mmの弾性層を形成した。

【0056】

次に、下記表中に示す中間層配合に従い、上記と同様にして、中間層形成用組成物を調製した。得られた中間層形成用組成物を、弾性層が形成されたシャフトの外周にロールコータにてトラバース塗工した。塗工後のシャフトを回転させながら、この塗工後のシャフトに対し、フュージョンUVシステムズ社製の無電源UVランプHバルブを用いて5秒間UV光を照射し、厚み3μmの中間層を形成した。

【0057】

【表1】

【0058】

次に、下記表中に示す表層配合に従い、上記と同様にして、表層形成用組成物を調製した。得られた表層形成用組成物を、弾性層および中間層が形成されたシャフトの外周にロールコータにてトラバース塗工した。塗工後のシャフトを回転させながら、この塗工後のシャフトに対し、フュージョンUVシステムズ社製の無電源UVランプHバルブを用いて5秒間UV光を照射し、厚み2μmの表層を形成して、各実施例および比較例の現像ローラを得た。

【0059】

【表2】

【0060】

<高温高湿度(HH)環境下での0.4秒後の表面電位>

得られた各実施例および比較例の現像ローラにつき、図3に示す測定装置を用いて、温度32.5℃、湿度80%RHの高温高湿度条件下で、1mm離れた位置から8kVのコロナ放電器21からのコロナ放電により表面を帯電させた際の0.4秒後の表面電位を、表面電位計プローブ22により測定した。

【0061】

<高温高湿度(HH)環境下での印字カブリの評価>

得られた各実施例および比較例の現像ローラにつき、市販の印刷機(ブラザー(株)製,HL−4040CN)を温度32.5℃、湿度80%RHの高温高湿度条件下に設置し、1%濃度の印字を3000枚行って、カブリの有無を確認した。結果は、白地部分にトナーが印字されて、目視できる状態であれば不良(×)と判断した。

【0062】

<低温低湿度(LL)環境下での抵抗値>

得られた各実施例および比較例の現像ローラにつき、温度10℃、湿度15%RHの条件下での抵抗値を測定した。

【0063】

<低温低湿度(LL)環境下での印字画質の評価>

得られた各実施例および比較例の現像ローラにつき、市販の印刷機(ブラザー(株)製,HL−4040CN)を温度10℃、湿度15%RHの低温低湿度条件下に設置し、1%濃度の印字を1000枚行った後、一晩放置後に100%濃度の黒画像を印字して、透過濃度を測定し、印字画質の基準とした。結果は、透過濃度が1.85以下の場合は×、透過濃度が1.85を超え1.90未満の場合は△、透過濃度が1.90以上の場合は○とした。透過濃度の測定には、サカタインクスエンジニアリング(株)製のX−Rite310Tを使用した。

【0064】

以上の結果を、下記の表中に併せて示す。

【0065】

【表3】

*1)ウレタンアクリレートオリゴマー:NX44−31(亜細亜工業(株)製)

*2)アクリルモノマー:HOA(共栄社化学(株)製)

*3)リチウムイミドのアクリルモノマー溶液:サンコノールMTGA−50R(三光化学工業(株)製)

*4)過塩素酸ナトリウム:MP−100(昭和化学工業(株)製)

*5)4級アンモニウム過塩素酸塩:KS555(花王(株)製)

*6)4級アンモニウム硫酸アルキル塩:KS48(花王(株)製)

*7)ホウ酸塩:PEL46(日本カーリット(株)製)

*8)4級アンモニウムエチル硫酸塩:エレガン264WAX(日油(株)製)

*9)光重合開始剤:IRGACURE184(BASFジャパン(株)製)

【0066】

【表4】

【0067】

【表5】

【0068】

【表6】

【0069】

【表7】

【0070】

【表8】

【0071】

上記表中に示すように、HH環境下での表面電位が高く、かつ、LL環境下での抵抗が低い実施例1〜3では、HH環境下でのカブリの発生がなく、かつ、LL環境下での印字画質についても良好な結果が得られている。これに対し、比較例1では、イオン導電剤を添加していないために、HH環境下での表面電位は高いものの、LL環境下での抵抗が高すぎて、印字画質が不良となっている。また、比較例2では、イオン導電剤の添加量が多すぎるためにHH環境下での表面電位が低くなりすぎて、カブリが発生している。実施例4〜7で用いた過塩素酸ナトリウムは、表面電位の維持に有効であって、抵抗値も適切な範囲に調整できるものであることが確かめられたが、配合量を多くしすぎると配管がさびるなどの弊害が生ずる。

【0072】

実施例8,9では、イオン導電剤として4級アンモニウムの過塩素酸ナトリウム塩を用いているが、4級アンモニウムの過塩素酸ナトリウム塩は抵抗の低下効果が悪いために、ある程度添加量を多くしないとLL環境下における画質が向上しない。一方で、4級アンモニウムの過塩素酸ナトリウム塩は電荷の輸送能力が高いために、比較例4のように添加量が過剰になると、HH環境下におけるカブリが生じてしまった。

【0073】

実施例10〜12では、イオン導電剤として4級アンモニウムジエチル硫酸塩を用いているが、4級アンモニウムジエチル硫酸塩は抵抗の低下効果が悪いので、ある程度添加量を多くしないとLL環境下における画質が向上しない。一方で、4級アンモニウムジエチル硫酸塩は電荷の輸送能力が高いために、比較例5のように添加量が過剰になると、HH環境下におけるカブリが生じてしまった。

【0074】

実施例13〜15では、イオン導電剤としてホウ酸塩を用いているが、ホウ酸塩は抵抗の低下効果が悪いので、ある程度添加量を多くしないとLL環境下における画質が向上しない。一方で、ホウ酸塩は電荷の輸送能力が高いために、比較例6のように添加量が過剰になると、HH環境下におけるカブリが生じてしまった。

【0075】

実施例16〜18では、イオン導電剤として4級アンモニウムエチル硫酸塩を用いているが、この場合、カブリの発生はなかったものの、4級アンモニウムエチル硫酸塩は抵抗の低下効果が悪いので、添加量を多くしてもLL環境下における画質が向上しなかった。

【0076】

以上のように、現像ローラにおいて、HH環境下での帯電後の表面電位を高く維持したことで、HH環境下でのカブリの発生を防止することができ、また、LL環境下での抵抗を所定の低い値としたことで、LL環境下での印字画質についても良好な結果が得られることが確かめられた。

【符号の説明】

【0077】

1 シャフト

2 弾性層

3 中間層

4 表層

10 現像ローラ

11 トナー供給ローラ

12 感光ドラム

13 トナー

14 成層ブレード

15 転写部

16 クリーニング部

17 クリーニングブレード

21 コロナ放電器

22 表面電位計プローブ

【特許請求の範囲】

【請求項1】

シャフトの外周に少なくとも弾性層を備える弾性ローラにおいて、

前記弾性層が紫外線硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上であることを特徴とする現像ローラ。

【請求項2】

温度10℃、湿度15%RHの条件下での抵抗値が104〜108Ωである請求項1記載の現像ローラ。

【請求項3】

前記弾性層上に中間層および表層が積層されてなり、該表層が、ポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールと、ポリイソシアネートと、水酸基を有する(メタ)アクリレートとを反応させてなるウレタン(メタ)アクリレートオリゴマーを含有する請求項1または2記載の現像ローラ。

【請求項4】

前記弾性層上に中間層および表層が積層されてなり、該中間層が、紫外線硬化型樹脂100質量部に対しカーボンブラックを1質量部以上含有し、さらに、254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤と、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤とを含有する請求項1〜3のうちいずれか一項記載の現像ローラ。

【請求項1】

シャフトの外周に少なくとも弾性層を備える弾性ローラにおいて、

前記弾性層が紫外線硬化型樹脂とイオン導電剤とを含有し、かつ、温度32.5℃、湿度80%RHの条件下で、1mm離れた位置から8kVのコロナ放電により表面を帯電させた際の、0.4秒後の表面電位が25V以上であることを特徴とする現像ローラ。

【請求項2】

温度10℃、湿度15%RHの条件下での抵抗値が104〜108Ωである請求項1記載の現像ローラ。

【請求項3】

前記弾性層上に中間層および表層が積層されてなり、該表層が、ポリブタジエンポリオールまたは水素添加ポリブタジエンポリオールと、ポリイソシアネートと、水酸基を有する(メタ)アクリレートとを反応させてなるウレタン(メタ)アクリレートオリゴマーを含有する請求項1または2記載の現像ローラ。

【請求項4】

前記弾性層上に中間層および表層が積層されてなり、該中間層が、紫外線硬化型樹脂100質量部に対しカーボンブラックを1質量部以上含有し、さらに、254nmでの吸光係数が2×104ml/g・cm以上の光重合開始剤と、365nmでの吸光係数が4×102ml/g・cm以上の光重合開始剤とを含有する請求項1〜3のうちいずれか一項記載の現像ローラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−159734(P2012−159734A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−19925(P2011−19925)

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]