現像ローラ

【課題】低硬度でありながら、圧縮永久歪み特性が優れ、高温高湿下で使用しても永久変形によるスジが画像上に発生しにくい現像ローラを提供すること。

【解決手段】軸芯体1aと、該軸芯体1aの外周に設けられた弾性層1bと、該弾性層1bの周りに設けられた表面層1cとを有する現像ローラであって、該弾性層1bが、シリコーンゴム、導電剤およびシリカを含有しており、該シリカが疎水性シリカおよび親水性シリカの混合物であり、該疎水性シリカおよび親水性シリカの個数平均一次粒径がそれぞれ200nm以下であることを特徴とする現像ローラ。

【解決手段】軸芯体1aと、該軸芯体1aの外周に設けられた弾性層1bと、該弾性層1bの周りに設けられた表面層1cとを有する現像ローラであって、該弾性層1bが、シリコーンゴム、導電剤およびシリカを含有しており、該シリカが疎水性シリカおよび親水性シリカの混合物であり、該疎水性シリカおよび親水性シリカの個数平均一次粒径がそれぞれ200nm以下であることを特徴とする現像ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真用現像装置に用いられる現像ローラに関するものである。

【背景技術】

【0002】

近年の電子写真装置に用いられるトナーの低融点化に伴い、現像ローラの硬度を低くすることが求められてきている。一方、現像ローラの硬度を低くした場合、圧縮永久歪み特性が低下することがある。そこで、特許文献1には、圧縮永久歪み特性が優れた現像ローラが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−212413号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、本発明者等の検討によれば、上記の現像ローラを装着したプリンタを温度40℃、相対湿度90%環境下で、長期間使用せずに放置した後に画像を出力すると、画像上に永久変形起因のスジが見られる場合があった。そこで、本発明の目的は、低硬度でありながら、圧縮永久歪み特性が優れ、高温高湿下での使用によっても永久変形に起因するスジが画像上に発生しにくい現像ローラの提供にある。

【課題を解決するための手段】

【0005】

本発明によれば、軸芯体と、該軸芯体の外周に設けられた弾性層と、該弾性層の周りに設けられた表面層とを有する現像ローラであって、該弾性層が、シリコーンゴム、導電剤およびシリカを含有しており、該シリカが疎水性シリカおよび親水性シリカの混合物であり、該疎水性シリカおよび親水性シリカの個数平均一次粒径がそれぞれ200nm以下である現像ローラが提供される。

【発明の効果】

【0006】

本発明によれば、フィルミングが発生しにくい程度に低硬度でありながら、圧縮永久歪み特性が優れて、高温高湿下で使用しても永久変形によるスジが画像上に発生しにくい現像ローラを得ることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の現像ローラを用いることのできる画像形成装置の概略図である。

【図2】本発明の現像ローラを用いることのできる現像装置の概略図である。

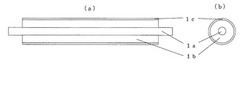

【図3】(a)は、本発明の実施の形態を示す現像ローラの軸方向に平行な断面図、(b)は軸方向に垂直な断面図である。

【発明を実施するための形態】

【0008】

<<現像ローラ>>

本発明の現像ローラは軸芯体と、前記軸芯体の外周に設けられた弾性層と、前記弾性層の周りに設けられた表面層とを有する。弾性層は少なくとも、シリコーンゴム、導電剤およびシリカを含有する。シリカは疎水性シリカおよび親水性シリカの混合物である。疎水性シリカおよび親水性シリカの個数平均一次粒径はそれぞれ200nm以下である。

本発明の現像ローラの構成として、図3に現像ローラの断面の一例を示す概略図を示す。図中の現像ローラは、軸芯体1aの外周上に、弾性層1bと弾性層1bの周りに表面層1cを有している。

【0009】

<軸芯体>

現像ローラの軸芯体は、導電性部材の電極および支持する部材として機能するものであれば本発明に適用できる。

【0010】

<弾性層>

弾性層は、シリコーンゴム、導電剤およびシリカからなることができる。弾性層は、トナー規制部材および感光ドラムに圧接された際、適当な接触面積を得るために現像ローラに弾性をもたせるために設けることができる。

【0011】

弾性層の厚さの目安は1.0mm以上6.0mm以下、特には、1.5mm以上5.0mm以下である。

【0012】

(シリコーンゴム)

シリコーンゴムとは、以下のものを付加反応させ、硬化させたものを意味する。即ち、主鎖(Si−O−Si)の珪素原子と結合するアルケニル基を有するオルガノポリシロキサンAと、主鎖の珪素原子と結合するH基を有する(即ち、SiH基を有する)オルガノポリシロキサンBである。

【0013】

オルガノポリシロキサンAは、以下の一般式Aで表される構造を有する。すなわち、オルガノポリシロキサンAは、ポリシロキサンの主鎖であるシロキサン結合(Si−O−Si)の珪素原子に、一般式A中の炭化水素基(R1およびR2)が結合した構造を有する。一般式A

R1aR2bSiO(4-a-b)/2

(R1は炭素数1以上5以下の飽和炭化水素基を表し、R2は炭素数1以上5以下の二重結合を持つ不飽和炭化水素基を表す。また、aは1または2を表し、bは0または1を表す。)このオルガノポリシロキサンAは、分子(オルガノポリシロキサンA)中にアルケニル基を2つ以上持つことが好ましい。

【0014】

オルガノポリシロキサンAの重量平均分子量は1000以上1000000以下であることが好ましい。また、オルガノポリシロキサンAには、重量平均分子量が1種類のオルガノポリシロキサンを用いても良いし、異なる重量平均分子量を持つ複数種類のオルガノポリシロキサンの混合物を用いても良い。重量平均分子量はゲル浸透クロマトグラフ(GPC)より測定される値である。異なる重量平均分子量を持つ複数種類のオルガノポリシロキサンの混合物とは、ゲル浸透クロマトグラフによる測定において、重量平均分子量を示すピークを二つ以上持つものを表わす。

【0015】

主鎖の珪素原子と結合するH基を有するオルガノポリシロキサンBは以下の一般式Bで表される構造を有する。すなわち、オルガノポリシロキサンBは、主鎖であるシロキサン結合(Si−O−Si)の珪素原子に、一般式B中の炭化水素基(R3)および水素原子が結合した構造を有する。

一般式B

R3cHdSiO(4-c-d)/2

(R3は炭素数1以上5以下の飽和炭化水素基を表す。なお、cは0、1または2を表し、dは0または1を表す。)このオルガノポリシロキサンBは、分子(オルガノポリシロキサンB)中にSiH基を2つ以上持つことが好ましい。

【0016】

オルガノポリシロキサンBの重量平均分子量は500以上100000以下であることが好ましい。また、本発明に用いるオルガノポリシロキサンBには、重量平均分子量が1種類のポリシロキサンを用いても良いし、異なる重量平均分子量を持つ複数種類のオルガノポリシロキサンの混合物を用いても良い。

【0017】

SiH基を有するオルガノポリシロキサンBの分子構造としては直鎖状、分岐状、環状のものなど特に制限することなく使用することができる。

【0018】

SiH基を持つオルガノポリシロキサンBの配合量は、以下を満たすことが好ましい。すなわち、ポリシロキサンB中のSiH基のモル数と、ポリシロキサンA中のアルケニル基のモル数の関係{(SiH基のモル数)/(アルケニル基のモル数)}が0.7以上3.0以下となるようにするのが好ましい。

【0019】

弾性層を構成する材料として、他のゴムもシリコーンゴムと併用して使用することができる。他のゴムの配合量は、シリコーンゴム100質量部に対して、10質量部以下であることが好ましい。シリコーンゴム以外のゴムの配合量を10質量部以下とした場合、本発明の効果である低硬度で圧縮永久歪み特性が優れた現像ローラを容易に得ることができる。

【0020】

(シリカ)

本発明では、疎水性シリカと親水性シリカとを併用することが重要であり、シリカとは、疎水性シリカと親水性シリカとの混合物を意味する。また、シリカの形状は粒子である。なお、疎水性シリカとは、シリカ粒子の表面にトリメチルシリル基等の疎水基があるシリカを意味し、親水性シリカ表面のシラノール基等の水酸基をカップリング剤等と反応させ、トリメチルシリル基等の疎水基を導入することで作製することができる。具体的には、疎水性シリカとしては、RX200、RY200、R974、R104、NX90G(商品名、日本アエロジル社製)等が挙げられる。親水性シリカとは、シリカ粒子の表面に親水基であるシラノール基等の水酸基があるシリカを意味する。具体的には親水性シリカとしては、200、380(商品名、日本アエロジル社製)等が挙げられる。

【0021】

疎水性シリカおよび親水性シリカをそれぞれ単独で使用した場合、高温高湿下で長期間プリンタを稼動せず放置すると永久変形が発生することがあり、画像上にスジが発生することがある。その要因として以下のように推定している。

【0022】

例えば、シラノール基をシリカ粒子表面に有する親水性シリカを弾性層に配合した場合、ゴムの硬化時にシリコーンゴムのSi−H基と親水性シリカの表面にあるシラノール基とが反応し、親水性シリカがシリコーンゴムに取り込まれることが考えられる。そのため、現像ローラが変形してもシリコーンゴム内の親水性シリカは固定されていると考えられる。親水性シリカを弾性層に少量添加した場合、圧縮永久歪特性が良好となり、さらに、シリコーンゴムの強度が向上する。しかし、親水性シリカを必要以上に弾性層に添加すると硬化反応を阻害することもあり、親水性シリカの表面にある水酸基はそのままではシリコーンゴムと親和性が無いため、分散不良が起きやすい。

【0023】

疎水性シリカを弾性層に配合した場合、シリコーンゴムとの親和性があるため、シリコーンゴムへの分散性は良好で、かつ、シリコーンゴムの強度が向上する。しかし、低硬度な現像ローラとして使用可能となる強度を達成するためには、親水性シリカと比較して、疎水性シリカを多く配合する必要があり、その場合、圧縮永久歪み特性が低下してしまう。

【0024】

一方、親水性シリカと疎水性シリカとを弾性層に配合すると(少量ずつで良い)、疎水性シリカを単独で使用した場合と比較して、疎水性シリカがシリコーンゴム内で動きにくくなると考えられ、疎水性シリカもある程度、シリコーンゴム内で固定される。さらに、疎水性シリカは、親水性シリカの場合と比較して、弾性層に配合することによるシリコーンゴム硬度の上昇量が少ない。よって、親水性シリカおよび疎水性シリカを併用した場合は、それぞれ単独で用いた場合と比較して、低硬度で圧縮永久歪み特性が良好となり、シリコーンゴムの強度も向上する。また、疎水性シリカ、親水性シリカを両方とも添加しない場合、高温高湿下で現像ローラの硬度が低くなり、感光ドラムや現像剤規制部材との圧接による変形量が大きくなる。よって、永久変形が発生し、画像上にスジが発生する。弾性層にシリカを添加することにより、高温高湿下で感光ドラムや現像剤規制部材と圧接してもシリカによって現像ローラの変形量が大きくならないので永久変形が発生しない。よって、本発明に用いるシリカには、疎水性シリカと親水性シリカとを併用する。

【0025】

疎水性シリカおよび親水性シリカの個数平均一次粒径はそれぞれ200nm以下であり、好ましい範囲は150nm以下である。疎水性シリカおよび親水性シリカの少なくとも一方の個数平均一次粒径が200nmより大きいと、補強効果が小さくなり、圧縮永久歪み特性が低下する。当然ながら、疎水性シリカおよび親水性シリカの混合物であるシリカの個数平均一次粒径も200nm以下となり、さらに150nm以下であることが好ましい。なお、シリカの個数平均一次粒径は以下の方法で求めることができる。現像ローラの弾性層の断面を観察できるよう半円状のゴム片を弾性層より切り取り、半円のゴム片の断面を透過電子顕微鏡にて観察し、観察される粒子の一次粒径を100個測定し、その平均値をシリカの個数平均一次粒径とする。なお、一次粒径とは一次凝集体を構成する最小単位の粒子の直径を表している。

【0026】

シリコーンゴム100質量部に対する、疎水性シリカの配合量をA1(質量部)、親水性シリカの配合量をA2(質量部)としたとき、0.7≦A1/A2≦1.7とすることが好ましく、より好ましい範囲は0.9≦A1/A2≦1.5である。A1/A2を上記の範囲内とすることで、高温高湿下での永久変形の発生を抑制し得る。

シリコーンゴム100質量部に対する疎水性シリカの配合量(A1)は、0.5質量部以上4.0質量部以下、特には、0.8質量部以上3.5質量部以下とすることが好ましい。また、シリコーンゴム100質量部に対する親水性シリカの配合量(A2)は、0.5質量部以上3.0質量部以下、特には、0.8質量部以上2.5質量部以下とすることが好ましい。更に、シリコーンゴム100質量部に対する、A1とA2の合計の配合量は、1.0質量部以上5.0質量部以下、特には、1.5質量部以上4.5質量部以下とすることが好ましい。A1およびA2の配合量を上記の範囲内とすることで、永久変形の発生をより有効に抑制し得る。

【0027】

疎水性シリカの個数平均一次粒径をD1(nm)、親水性シリカの個数平均一次粒径をD2(nm)としたとき、D1:D2=1:10〜10:1、特には、D1:D2=1:9〜9:1とすることが好ましい。

【0028】

疎水性シリカは、親水性シリカをメチルクロロシラン、ジメチルジクロロシラン、ヘキサメチルジシラザン、直鎖状のアルキルシリコーンオイルおよび環状のアルキルシリコーンオイルのうちのいずれか一つを用いて表面処理されたものであることが好ましい。これらのシランおよびシリコーンオイルで処理した疎水性シリカを用いると、低硬度で強度が高く、圧縮永久歪みが優れた現像ローラを得ることができる。

【0029】

疎水性シリカの疎水化度は40%以上であることが好ましく、より好ましい範囲は45%以上である。疎水化度が40%以上であれば、シリカの表面にあるシラノール基が多く残ることを容易に防ぐことができる。そのため、疎水性シリカを添加する効果が少なくなることを容易に防ぐことができる。よって、硬度が必要以上に高くなりやすくなることを容易に防ぎ、フィルミングが発生しやすくなることを容易に防ぐことができる。また、本発明における親水性シリカの疎水化度は0%以上20%以下である。なお、疎水化度とは水に対する疎水性の程度を表すもので、以下の測定方法で求めることができ、液面上に浮いた測定試料がなくなった際の、メタノールと水の混合液に対する、メタノールの混合比率により求められる値である。値が高いほど、疎水性が高い。

【0030】

なお、疎水化度の測定は、以下の公知の方法(文献名ポリマーダイジェスト 1983P92〜101)によって行うことができる。まず、純水50mlにシリカ(測定試料)を0.2g添加する。30分攪拌した後に、この液を攪拌しながら、ビュウレット等を用いてメタノールを少量ずつ加え、液面上に浮いた試料がなくなった点を終点として滴定量を測定する。求めた滴定量を次式:疎水化度(%)=100×滴定量(ml)/(滴定量(ml)+50)に代入し、疎水化度を求めることができる。

【0031】

(導電剤)

弾性層に使用する導電剤は公知のものを使用することができる。例えば、カーボンブラックやグラファイト、アルミニウム、銅、錫、ステンレス鋼などの各種導電性金属および合金、酸化錫、酸化亜鉛、酸化インジウム、酸化チタン、酸化錫−酸化アンチモン固溶体などを各種導電化処理した金属酸化物が挙げられる。なかでも比較的容易に入手でき、良好な導電性が得られるカーボンブラックが好ましい。

【0032】

(添加剤)

本発明に用いる弾性層は、シリコーンゴム、導電剤およびシリカの他に各種添加剤として公知のもの含有することができる。

【0033】

(弾性層の製造方法)

シリコーンゴムに疎水性シリカと導電剤としてのカーボンブラックとを分散した後に、親水性シリカを分散するのが好ましい。疎水性シリカ、親水性シリカおよびカーボンブラックを、シリコーンゴムに同時に分散するのに比べて、親水性シリカとカーボンブラックの表面に存在する水酸基とが互いに結合することを容易に防ぐことができる。これにより、親水性シリカとカーボンブラックとが凝集して、シリコーンゴムに分散しにくくなることを容易に防ぐことができる。さらに、凝集物が残ったまま、弾性層として使用することを容易に防ぎ、弾性層の強度が上がらずに、使用中に弾性層に亀裂が発生しやすくなることを容易に防ぐことができる。また、カーボンブラック、疎水性シリカ、親水性シリカ以外の充填剤を分散する場合は、カーボンブラック、疎水性シリカ、親水性シリカを分散させた後に、他の充填剤を分散するのが好ましい。また、シリコーンゴム以外のゴムを使用する場合はシリコーンゴムと他のゴムを混合後、カーボンブラック、疎水性シリカを分散し、次に親水性シリカを分散するのが好ましい。

【0034】

軸芯体上に本発明の弾性層を設ける方法としては、公知の方法を用いて設けることができる。例えば、軸芯体と本発明に用いる弾性層を押出しして成型する方法や、弾性層を構成する材料が液状である場合は円筒状のパイプとパイプ両端に配設された軸芯体を固定するための駒と配設された軸芯体とからなる金型に材料を注入し、加熱、成型する方法等が挙げられる。

【0035】

なお、加熱条件は弾性層材料の硬化速度に合わせて選択することができるが、90℃以上180℃以下の条件下で1分以上60分以下加熱するのが好ましい。また、必要に応じて二次硬化を行うこともできる。二次硬化は、180℃以上230℃以下の条件下で、30分以上6時間以下加熱するのが好ましい。

【0036】

<表面層>

表面層は、摩擦等から現像ローラの表面形状を制御する目的、また弾性層からの低分子量成分の染み出しを防止する目的等のために設けることができる。本発明において、表面層は、1層または複数層設けることができる。

【0037】

<電子写真装置>

本発明の現像ローラを用いることができる電子写真装置の一例を図1に示す。図1の模式図に示すカラー電子写真装置は、イエローY、マゼンダM、シアンC及びブラックBKの色トナー毎に設けられた現像装置(各色用)(10a〜10d)をタンデム形式で有している。現像装置は、仕様は各色トナー特性に応じて少し差異があるものの、基本的構成において同じである。現像装置には、矢印方向に回転する潜像担持体としての感光体ドラム2が設けられている。その周囲には、感光体ドラム2を一様に帯電するための帯電部材9、一様に帯電した感光体ドラム2にレーザー光21を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体ドラム2にトナーを供給し静電潜像を現像するホッパー3が設けられている。更に、感光体ドラム2上のトナー像を、給紙ローラ22により供給され搬送ベルト23によって搬送される紙等の記録媒体(転写材)24の裏面からバイアス電源25を印加して記録媒体24上に転写する転写ローラ26を有する転写部材が設けられている。搬送ベルト23は、駆動ローラ27、従動ローラ28及びテンションローラ29に懸架され、各画像形成部で形成されたトナー像を記録媒体24上に順次重畳して転写するように、画像形成部と同期して移動して記録媒体24を搬送するよう制御されている。なお、記録媒体24は、搬送ベルト23にさしかかる直前に設けられた吸着ローラ30の働きにより、搬送ベルト23に静電的に吸着されて、搬送されるようになっている。

【0038】

電子写真装置においては、感光体ドラム2と現像ローラ1は接触して配置されており、それらは感光体ドラム2と現像ローラ1の接触箇所において同方向に回転している。更に、電子写真装置には、記録媒体24上に重畳転写したトナー像を加熱などにより定着する定着装置31と、画像形成された記録媒体を装置外に排紙する搬送装置(図示せず)とが設けられている。なお、記録媒体24は剥離装置32の働きにより搬送ベルト23から剥がされて定着装置31に送られるようになっている。一方、現像装置には感光体2上に転写されずに残存する転写残トナーを除去するクリーニングブレード33を有するクリーニング部材と、感光体から掻き取られたトナーを収納する廃トナー容器34とが設けられている。クリーニングされた感光体ドラム2は画像形成可能となって待機するようになっている。

【0039】

図2において、公知のプロセスにより形成された静電潜像を担持する静電潜像担持体としての感光体ドラム2は、矢印B方向に回転される。トナー容器であるホッパー3中には非磁性一成分トナー4を撹拌するための撹拌翼5が設けられている。現像ローラ1にトナー4を供給し、かつ現像後の現像ローラ1の表面に存在するトナー4を剥ぎ取るためのトナー供給・剥ぎ取り部材6が現像ローラ1に当接している。トナー供給・剥ぎ取り部材である供給・剥ぎ取りローラが現像ローラ1(矢印A方向)と同じ方向(矢印C方向)に回転することにより、トナー供給・剥ぎ取りローラの表面は現像ローラ1の表面とカウンター方向に移動することになる。これにより、ホッパー3から供給された非磁性トナーを有する一成分非磁性トナーが現像ローラ1に供給される。現像ローラ1には、これに担持された非磁性トナーを有する一成分非磁性トナー4を移動させるために、現像バイアス電源7により現像バイアス電圧が印加される。トナー供給・剥ぎ取り部材6としては、樹脂、ゴム、スポンジ等の弾性ローラ部材が好ましい。感光体ドラム2に現像移行されなかったトナーをトナー供給・剥ぎ取り部材6により、一旦現像ローラ表面から剥ぎ取ることにより、現像ローラ上における不動のトナーの発生を阻止し、トナーの帯電を均一化する。

【0040】

図2の現像装置では、現像ローラ1上の非磁性一成分トナー4の層厚を規制する部材として、ウレタンゴム、シリコーンゴム等のゴム弾性を有する材料、あるいはリン青銅、ステンレス銅などの金属弾性を有する材料のトナー規制部材8を使用している。トナー規制部材8を現像ローラ1の回転方向と逆の姿勢で該現像ローラ1に圧接させることにより、現像ローラ1上に更に薄いトナー層を形成することができる。

【実施例】

【0041】

以下に実施例によって本発明をさらに詳細に説明する。

【0042】

〔実施例1〕

SUS304(ステンレス鋼)製の直径8mmの軸芯体にシランカップリング系プライマー(DY35−051(商品名)、東レ・ダウコーニング社製)を塗布後、温度180℃で、20分間焼付けした。次に、内径16mmの円筒状のパイプと、その両端に、軸芯体を固定するための駒と軸芯体を組んだ。続いて一端の駒から下記構成の材料を全てプラネタリーミキサー(浅田鉄工社製、商品名:PVM−5)に入れ混合し、よく脱泡、分散させたものを注入し、110℃、40分加熱した。冷却後、金型から脱型することにより、軸芯体の周りに厚さ3mmの弾性層を設けた。

【0043】

<弾性層を構成する材料>

(シリコーンゴム)

・重量平均分子量が28000である式1で示されるビニル基を持つポリジメチルシロキサンA(オルガノポリシロキサンAに対応) 83.3質量部、

・重量平均分子量が1000である式2で示されるSiH基を持つポリジメチルシロキサンB(オルガノポリシロキサンBに対応) 16.7質量部、

((ポリジメチルシロキサンB中のSiH基のモル数)/(ポリジメチルシロキサンA中のアルケニル基のモル数)は1.5である)。

なお、式1および式2中のX、YおよびZはそれぞれ、〔 〕内の繰り返し単位の繰り返し数を表す。

【0044】

【化1】

【0045】

【化2】

【0046】

(シリカ)

・個数平均一次粒径が12nmの疎水性シリカ 1.5質量部

(日本アエロジル社製RY200(商品名)、シリコーンオイル処理品、疎水化度:70%)。

・個数平均一次粒径が12nmの親水性シリカ 1.5質量部

(日本アエロジル社製200(商品名))。

(導電剤)

・カーボンブラック(ケッチェンブラック(ライオン社製ECP−600JD(商品名))4.0質量部。

(添加剤)

・白金触媒(アヅマックス社製SIP6830.3(商品名)) 0.1質量部。

その弾性層を設けたローラを温度190℃で、6時間オーブンで加熱した。

【0047】

次に、表面層を構成する材料として、

・ポリオール(日本ポリウレタン社製N5033(商品名)) 81.3質量部、

・イソシアネート(日本ポリウレタン社製C2507(商品名))18.7質量部、

・カーボンブラック(三菱化学社製MA8(商品名)) 20.3質量部、

・アクリル粒子(根上工業社製、商品名:G−400透明) 12.2質量部、

を秤量し、MEKを加えよくかきまぜたものをオーバーフロー型循環式塗布装置に加えた。なお、表面層を構成する材料の質量部は、弾性層を構成する材料の質量部とは関連はない。上記塗布装置に弾性層を設けたローラを浸漬し、引き上げた後に、風乾60分、その後、160℃、5時間加熱し、厚み20μmの表面層を設けることにより現像ローラを得た。

【0048】

次に、得た現像ローラの使用時のフィルミングおよび弾性層の亀裂の評価を行った。以下に評価方法を説明する。なお、評価結果は表1に示した。

現像ローラをカラーレーザープリンタ用カートリッジ(キヤノン社製LBP5500(商品名))に組み、さらに、そのカートリッジをカートリッジ稼動装置に組み、温度10℃、相対湿度20%環境下200時間カートリッジを稼動した。稼動した後に、顕微鏡(キーエンス社製VHS−8000(商品名))で現像ローラの表面にフィルミングが発生しているかどうかを観察した。その現像ローラをさらに温度10℃、相対湿度20%環境下50時間カートリッジを稼動し、同様にしてフィルミングが発生しているかどうかを観察し、以下の基準に基づき評価した。

・A:フィルミングの発生が250時間稼動しても無い場合。

・B:200時間稼動時にフィルミングは観察されなかったが、250時間稼動した際には発生している場合。

・C:200時間稼動した際にフィルミングが観察されたが、画像を出力しても画像上にフィルミング起因のスジが見られない場合。

・D:200時間稼動した際にフィルミングが観察され、画像を出力した際に画像上にフィルミング起因のスジが見られる場合。

【0049】

さらに250時間稼動した上記現像ローラを観察し、現像ローラの内部、具体的には弾性層に亀裂が発生しているか確認し、以下の基準に基づき評価した。

・A:弾性層に亀裂が発生していない場合。

・B:弾性層に亀裂が発生しているが、200時間稼働時に画像を出力しても亀裂が原因であるムラが画像上に見られない場合。

・C:200時間稼働時に画像を出力した際に亀裂が原因であるムラが画像上に見られた場合。

【0050】

次に、現像ローラの高温高湿下での使用による永久変形の評価を行った。先と同じ方法で作製した別の現像ローラをカラーレーザープリンタ用カートリッジに組み、カートリッジを2ヶ月間、温度50℃、相対湿度90%の恒温槽に放置した。その後、カラーレーザープリンタ(キヤノン社製LBP5500(商品名))に組み、画像パターンが異なる3種類(ベタ画像、濃度が異なるハーフトーン2種類)の画像を出力した。画像上にトナー規制部材との長期圧接によるスジが現れているかの確認を行い、以下の基準に基づき評価を行った。

・A:3種類の画像パターンの画像上にスジが見られない場合。

・B:1種類の画像パターンの画像上に少しだけスジが見られる場合。

・C:2種類の画像パターンの画像上に少しだけスジが見られる場合。

・D:3種類の画像パターンの画像上に明らかにスジが見られる場合。

結果を表1に示した。

【0051】

〔実施例2〕

実施例1の疎水性シリカの配合量を3.2質量部、親水性シリカの配合量を1.8質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0052】

〔実施例3〕

実施例1の疎水性シリカの配合量を2.1質量部、親水性シリカの配合量を2.9質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0053】

〔実施例4〕

実施例1の疎水性シリカの配合量を0.9質量部、親水性シリカの配合量を0.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0054】

〔実施例5〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックの配合量を2.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0055】

〔実施例6〕

実施例1の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.7質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0056】

〔実施例7〕

実施例1の疎水性シリカをR974(商品名、日本アエロジル社製、個数平均一次粒径12nm、ジメチルジクロロシラン処理品、疎水化度:45%)に変更し、疎水性シリカの配合量を1.0質量部、親水性シリカの配合量を1.4質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0057】

〔実施例8〕

実施例1の弾性層の疎水性シリカの配合量を2.5質量部、親水性シリカの配合量を2.5質量部、カーボンブラックの配合量を5.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0058】

〔実施例9〕

実施例1の疎水性シリカをR104(商品名、日本アエロジル社製、個数平均一次粒径12nm、環状ジメチルシロキサン処理品、疎水化度:75%)に変更し、疎水性シリカの配合量を2.0質量部、親水性シリカの配合量を1.2質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0059】

〔実施例10〕

実施例1の疎水性シリカの配合量を0.7質量部、親水性シリカの配合量を0.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0060】

〔実施例11〕

実施例1の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.6質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0061】

〔実施例12〕

実施例1の疎水性シリカをNX90G(商品名、日本アエロジル社製、個数平均一次粒径20nm、ヘキサメチルジシラザン処理品、疎水化度:50%)に変更し、疎水性シリカの配合量を1.0質量部に変更した。また、実施例1の親水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径200nm)に変更し、親水性シリカの配合量を1.0質量部に変更した。さらに、実施例1の弾性層のカーボンブラックの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0062】

〔実施例13〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、平均一次粒径200nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更し、疎水性シリカの配合量を2.0質量部に変更した。また、実施例1の親水性シリカを90G(商品名、日本アエロジル社製親水性シリカ、個数平均一次粒径20nm、)に変更し、親水性シリカの配合量を2.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0063】

〔実施例14〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)14.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0064】

〔実施例15〕

実施例1の弾性層の疎水性シリカの配合量を1.0質量部、親水性シリカの配合量を1.0質量部、カーボンブラックをHS100(商品名、電気化学工業社製)13.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0065】

〔実施例16〕

実施例1の弾性層の疎水性シリカの配合量を2.5質量部、親水性シリカの配合量を2.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)10.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0066】

〔実施例17〕

実施例1の疎水性シリカの配合量を3.0質量部、親水性シリカの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0067】

〔実施例18〕

実施例1の疎水性シリカの配合量を4.0質量部、親水性シリカの配合量を0.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0068】

〔実施例19〕

実施例1の疎水性シリカの配合量を3.5質量部、親水性シリカの配合量を3.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0069】

〔実施例20〕

実施例1の疎水性シリカの配合量を4.5質量部、親水性シリカの配合量を3.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0070】

〔実施例21〕

実施例1の疎水性シリカの配合量を1.0質量部、親水性シリカの配合量を3.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0071】

〔実施例22〕

実施例1の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を3.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0072】

〔実施例23〕

実施例1の疎水性シリカの配合量を0.3質量部、親水性シリカの配合量を0.3質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0073】

〔実施例24〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径200nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(コアフロント社製親水性シリカ、個数平均一次粒径50nm)に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0074】

〔実施例25〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径50nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(コアフロント社製親水性シリカ、個数平均一次粒径200nm)に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0075】

〔実施例26〕

実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0076】

〔実施例27〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)14.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0077】

〔実施例28〕

実施例1の弾性層の疎水性シリカの配合量を2.5質量部、親水性シリカの配合量を2.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)10.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0078】

〔実施例29〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0079】

〔実施例30〕

実施例1の弾性層の疎水性シリカの配合量を0.8質量部、親水性シリカの配合量を0.8質量部、カーボンブラックの配合量を3.4質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

〔実施例31〕

実施例1の疎水性シリカの配合量を1.2質量部、親水性シリカの配合量を0.8質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例32〕

実施例1の疎水性シリカの配合量を0.8質量部、親水性シリカの配合量を0.9質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例33〕

実施例1の疎水性シリカの配合量を2.8質量部、親水性シリカの配合量を1.7質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例34〕

実施例1の弾性層の疎水性シリカの配合量を2.1質量部、親水性シリカの配合量を2.4質量部、カーボンブラックの配合量を0.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例35〕

実施例1の弾性層の疎水性シリカの配合量を0.8質量部、親水性シリカの配合量を0.8質量部、カーボンブラックの配合量を10.4質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例36〕

実施例1の弾性層の疎水性シリカの配合量を2.1質量部、親水性シリカの配合量を2.4質量部、カーボンブラックの配合量を7.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例37〕

実施例1の疎水性シリカの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例38〕

実施例1の弾性層の疎水性シリカの配合量を1.7質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

【0080】

〔比較例1〕

実施例1の疎水性シリカの配合量を3.0質量部に変更し、親水性シリカを弾性層に配合しなかった。それ以外については実施例1と同様に行った。結果を表4に示した。なお、200時間稼働時に弾性層に画像上にローラ内部の亀裂起因のムラが発生していたため、200時間以降のフィルミングの評価を行わなかった。

【0081】

〔比較例2〕

実施例1の親水性シリカの配合量を3.0質量部に変更し、疎水性シリカを弾性層に配合しなかった。それ以外については実施例1と同様に行った。結果を表4に示した。

【0082】

〔比較例3〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製、親水性シリカ、個数平均一次粒径300nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径100nm)に変更した。それ以外については実施例1と同様に行った。結果を表4に示した。

【0083】

〔比較例4〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径100nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径300nm)に変更した。それ以外については実施例1と同様に行った。結果を表4に示した。なお、200時間稼働時に弾性層に画像上にローラ内部の亀裂起因のムラが発生していたため、200時間以降のフィルミングの評価を行わなかった。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

【表4】

【0088】

実施例1から38は、弾性層に、シリカとして疎水性シリカと親水性シリカとの混合物を配合したため、この材料で弾性層を構成した現像ローラを使用した場合、永久変形、フィルミングとも良好な結果が得られた。一方、比較例1では親水性シリカを配合しなかったため、現像ローラとして使用した場合、永久変形が発生し、画像上にスジが見られた。さらに、ローラ内部の亀裂起因のムラが画像上に見られた。比較例2では疎水性シリカを配合しなかったため、現像ローラとして使用した場合、永久変形が生じ、画像上にスジが見られた。比較例3では疎水性シリカの個数平均一次粒径が200nmを超えていたため、現像ローラとして使用した場合、永久変形が生じ、画像上にスジが見られた。比較例4では親水性シリカの個数平均一次粒径が200nmを超えていたため、同様にして、現像ローラとして使用した場合、永久変形が生じ、画像上にスジが見られ、さらにローラ内部の亀裂起因のムラが画像上に見られた。

【符号の説明】

【0089】

1 現像ローラ

2 感光体ドラム

3 ホッパー

4 トナー

5 攪拌翼

6 トナー供給・剥ぎ取り部材

7 現像バイアス電源

8 トナー規制部材

9 帯電部材

10a〜10d 現像装置(各色用)

21 レーザー光

22 給紙ローラ

23 搬送ベルト

24 記録媒体

25 バイアス電源

26 転写ローラ

27 駆動ローラ

28 従動ローラ

29 テンションローラ

30 吸着ローラ

31 定着装置

32 剥離装置

33 クリーニングブレード

34 廃トナー容器

【技術分野】

【0001】

本発明は、電子写真用現像装置に用いられる現像ローラに関するものである。

【背景技術】

【0002】

近年の電子写真装置に用いられるトナーの低融点化に伴い、現像ローラの硬度を低くすることが求められてきている。一方、現像ローラの硬度を低くした場合、圧縮永久歪み特性が低下することがある。そこで、特許文献1には、圧縮永久歪み特性が優れた現像ローラが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−212413号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、本発明者等の検討によれば、上記の現像ローラを装着したプリンタを温度40℃、相対湿度90%環境下で、長期間使用せずに放置した後に画像を出力すると、画像上に永久変形起因のスジが見られる場合があった。そこで、本発明の目的は、低硬度でありながら、圧縮永久歪み特性が優れ、高温高湿下での使用によっても永久変形に起因するスジが画像上に発生しにくい現像ローラの提供にある。

【課題を解決するための手段】

【0005】

本発明によれば、軸芯体と、該軸芯体の外周に設けられた弾性層と、該弾性層の周りに設けられた表面層とを有する現像ローラであって、該弾性層が、シリコーンゴム、導電剤およびシリカを含有しており、該シリカが疎水性シリカおよび親水性シリカの混合物であり、該疎水性シリカおよび親水性シリカの個数平均一次粒径がそれぞれ200nm以下である現像ローラが提供される。

【発明の効果】

【0006】

本発明によれば、フィルミングが発生しにくい程度に低硬度でありながら、圧縮永久歪み特性が優れて、高温高湿下で使用しても永久変形によるスジが画像上に発生しにくい現像ローラを得ることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の現像ローラを用いることのできる画像形成装置の概略図である。

【図2】本発明の現像ローラを用いることのできる現像装置の概略図である。

【図3】(a)は、本発明の実施の形態を示す現像ローラの軸方向に平行な断面図、(b)は軸方向に垂直な断面図である。

【発明を実施するための形態】

【0008】

<<現像ローラ>>

本発明の現像ローラは軸芯体と、前記軸芯体の外周に設けられた弾性層と、前記弾性層の周りに設けられた表面層とを有する。弾性層は少なくとも、シリコーンゴム、導電剤およびシリカを含有する。シリカは疎水性シリカおよび親水性シリカの混合物である。疎水性シリカおよび親水性シリカの個数平均一次粒径はそれぞれ200nm以下である。

本発明の現像ローラの構成として、図3に現像ローラの断面の一例を示す概略図を示す。図中の現像ローラは、軸芯体1aの外周上に、弾性層1bと弾性層1bの周りに表面層1cを有している。

【0009】

<軸芯体>

現像ローラの軸芯体は、導電性部材の電極および支持する部材として機能するものであれば本発明に適用できる。

【0010】

<弾性層>

弾性層は、シリコーンゴム、導電剤およびシリカからなることができる。弾性層は、トナー規制部材および感光ドラムに圧接された際、適当な接触面積を得るために現像ローラに弾性をもたせるために設けることができる。

【0011】

弾性層の厚さの目安は1.0mm以上6.0mm以下、特には、1.5mm以上5.0mm以下である。

【0012】

(シリコーンゴム)

シリコーンゴムとは、以下のものを付加反応させ、硬化させたものを意味する。即ち、主鎖(Si−O−Si)の珪素原子と結合するアルケニル基を有するオルガノポリシロキサンAと、主鎖の珪素原子と結合するH基を有する(即ち、SiH基を有する)オルガノポリシロキサンBである。

【0013】

オルガノポリシロキサンAは、以下の一般式Aで表される構造を有する。すなわち、オルガノポリシロキサンAは、ポリシロキサンの主鎖であるシロキサン結合(Si−O−Si)の珪素原子に、一般式A中の炭化水素基(R1およびR2)が結合した構造を有する。一般式A

R1aR2bSiO(4-a-b)/2

(R1は炭素数1以上5以下の飽和炭化水素基を表し、R2は炭素数1以上5以下の二重結合を持つ不飽和炭化水素基を表す。また、aは1または2を表し、bは0または1を表す。)このオルガノポリシロキサンAは、分子(オルガノポリシロキサンA)中にアルケニル基を2つ以上持つことが好ましい。

【0014】

オルガノポリシロキサンAの重量平均分子量は1000以上1000000以下であることが好ましい。また、オルガノポリシロキサンAには、重量平均分子量が1種類のオルガノポリシロキサンを用いても良いし、異なる重量平均分子量を持つ複数種類のオルガノポリシロキサンの混合物を用いても良い。重量平均分子量はゲル浸透クロマトグラフ(GPC)より測定される値である。異なる重量平均分子量を持つ複数種類のオルガノポリシロキサンの混合物とは、ゲル浸透クロマトグラフによる測定において、重量平均分子量を示すピークを二つ以上持つものを表わす。

【0015】

主鎖の珪素原子と結合するH基を有するオルガノポリシロキサンBは以下の一般式Bで表される構造を有する。すなわち、オルガノポリシロキサンBは、主鎖であるシロキサン結合(Si−O−Si)の珪素原子に、一般式B中の炭化水素基(R3)および水素原子が結合した構造を有する。

一般式B

R3cHdSiO(4-c-d)/2

(R3は炭素数1以上5以下の飽和炭化水素基を表す。なお、cは0、1または2を表し、dは0または1を表す。)このオルガノポリシロキサンBは、分子(オルガノポリシロキサンB)中にSiH基を2つ以上持つことが好ましい。

【0016】

オルガノポリシロキサンBの重量平均分子量は500以上100000以下であることが好ましい。また、本発明に用いるオルガノポリシロキサンBには、重量平均分子量が1種類のポリシロキサンを用いても良いし、異なる重量平均分子量を持つ複数種類のオルガノポリシロキサンの混合物を用いても良い。

【0017】

SiH基を有するオルガノポリシロキサンBの分子構造としては直鎖状、分岐状、環状のものなど特に制限することなく使用することができる。

【0018】

SiH基を持つオルガノポリシロキサンBの配合量は、以下を満たすことが好ましい。すなわち、ポリシロキサンB中のSiH基のモル数と、ポリシロキサンA中のアルケニル基のモル数の関係{(SiH基のモル数)/(アルケニル基のモル数)}が0.7以上3.0以下となるようにするのが好ましい。

【0019】

弾性層を構成する材料として、他のゴムもシリコーンゴムと併用して使用することができる。他のゴムの配合量は、シリコーンゴム100質量部に対して、10質量部以下であることが好ましい。シリコーンゴム以外のゴムの配合量を10質量部以下とした場合、本発明の効果である低硬度で圧縮永久歪み特性が優れた現像ローラを容易に得ることができる。

【0020】

(シリカ)

本発明では、疎水性シリカと親水性シリカとを併用することが重要であり、シリカとは、疎水性シリカと親水性シリカとの混合物を意味する。また、シリカの形状は粒子である。なお、疎水性シリカとは、シリカ粒子の表面にトリメチルシリル基等の疎水基があるシリカを意味し、親水性シリカ表面のシラノール基等の水酸基をカップリング剤等と反応させ、トリメチルシリル基等の疎水基を導入することで作製することができる。具体的には、疎水性シリカとしては、RX200、RY200、R974、R104、NX90G(商品名、日本アエロジル社製)等が挙げられる。親水性シリカとは、シリカ粒子の表面に親水基であるシラノール基等の水酸基があるシリカを意味する。具体的には親水性シリカとしては、200、380(商品名、日本アエロジル社製)等が挙げられる。

【0021】

疎水性シリカおよび親水性シリカをそれぞれ単独で使用した場合、高温高湿下で長期間プリンタを稼動せず放置すると永久変形が発生することがあり、画像上にスジが発生することがある。その要因として以下のように推定している。

【0022】

例えば、シラノール基をシリカ粒子表面に有する親水性シリカを弾性層に配合した場合、ゴムの硬化時にシリコーンゴムのSi−H基と親水性シリカの表面にあるシラノール基とが反応し、親水性シリカがシリコーンゴムに取り込まれることが考えられる。そのため、現像ローラが変形してもシリコーンゴム内の親水性シリカは固定されていると考えられる。親水性シリカを弾性層に少量添加した場合、圧縮永久歪特性が良好となり、さらに、シリコーンゴムの強度が向上する。しかし、親水性シリカを必要以上に弾性層に添加すると硬化反応を阻害することもあり、親水性シリカの表面にある水酸基はそのままではシリコーンゴムと親和性が無いため、分散不良が起きやすい。

【0023】

疎水性シリカを弾性層に配合した場合、シリコーンゴムとの親和性があるため、シリコーンゴムへの分散性は良好で、かつ、シリコーンゴムの強度が向上する。しかし、低硬度な現像ローラとして使用可能となる強度を達成するためには、親水性シリカと比較して、疎水性シリカを多く配合する必要があり、その場合、圧縮永久歪み特性が低下してしまう。

【0024】

一方、親水性シリカと疎水性シリカとを弾性層に配合すると(少量ずつで良い)、疎水性シリカを単独で使用した場合と比較して、疎水性シリカがシリコーンゴム内で動きにくくなると考えられ、疎水性シリカもある程度、シリコーンゴム内で固定される。さらに、疎水性シリカは、親水性シリカの場合と比較して、弾性層に配合することによるシリコーンゴム硬度の上昇量が少ない。よって、親水性シリカおよび疎水性シリカを併用した場合は、それぞれ単独で用いた場合と比較して、低硬度で圧縮永久歪み特性が良好となり、シリコーンゴムの強度も向上する。また、疎水性シリカ、親水性シリカを両方とも添加しない場合、高温高湿下で現像ローラの硬度が低くなり、感光ドラムや現像剤規制部材との圧接による変形量が大きくなる。よって、永久変形が発生し、画像上にスジが発生する。弾性層にシリカを添加することにより、高温高湿下で感光ドラムや現像剤規制部材と圧接してもシリカによって現像ローラの変形量が大きくならないので永久変形が発生しない。よって、本発明に用いるシリカには、疎水性シリカと親水性シリカとを併用する。

【0025】

疎水性シリカおよび親水性シリカの個数平均一次粒径はそれぞれ200nm以下であり、好ましい範囲は150nm以下である。疎水性シリカおよび親水性シリカの少なくとも一方の個数平均一次粒径が200nmより大きいと、補強効果が小さくなり、圧縮永久歪み特性が低下する。当然ながら、疎水性シリカおよび親水性シリカの混合物であるシリカの個数平均一次粒径も200nm以下となり、さらに150nm以下であることが好ましい。なお、シリカの個数平均一次粒径は以下の方法で求めることができる。現像ローラの弾性層の断面を観察できるよう半円状のゴム片を弾性層より切り取り、半円のゴム片の断面を透過電子顕微鏡にて観察し、観察される粒子の一次粒径を100個測定し、その平均値をシリカの個数平均一次粒径とする。なお、一次粒径とは一次凝集体を構成する最小単位の粒子の直径を表している。

【0026】

シリコーンゴム100質量部に対する、疎水性シリカの配合量をA1(質量部)、親水性シリカの配合量をA2(質量部)としたとき、0.7≦A1/A2≦1.7とすることが好ましく、より好ましい範囲は0.9≦A1/A2≦1.5である。A1/A2を上記の範囲内とすることで、高温高湿下での永久変形の発生を抑制し得る。

シリコーンゴム100質量部に対する疎水性シリカの配合量(A1)は、0.5質量部以上4.0質量部以下、特には、0.8質量部以上3.5質量部以下とすることが好ましい。また、シリコーンゴム100質量部に対する親水性シリカの配合量(A2)は、0.5質量部以上3.0質量部以下、特には、0.8質量部以上2.5質量部以下とすることが好ましい。更に、シリコーンゴム100質量部に対する、A1とA2の合計の配合量は、1.0質量部以上5.0質量部以下、特には、1.5質量部以上4.5質量部以下とすることが好ましい。A1およびA2の配合量を上記の範囲内とすることで、永久変形の発生をより有効に抑制し得る。

【0027】

疎水性シリカの個数平均一次粒径をD1(nm)、親水性シリカの個数平均一次粒径をD2(nm)としたとき、D1:D2=1:10〜10:1、特には、D1:D2=1:9〜9:1とすることが好ましい。

【0028】

疎水性シリカは、親水性シリカをメチルクロロシラン、ジメチルジクロロシラン、ヘキサメチルジシラザン、直鎖状のアルキルシリコーンオイルおよび環状のアルキルシリコーンオイルのうちのいずれか一つを用いて表面処理されたものであることが好ましい。これらのシランおよびシリコーンオイルで処理した疎水性シリカを用いると、低硬度で強度が高く、圧縮永久歪みが優れた現像ローラを得ることができる。

【0029】

疎水性シリカの疎水化度は40%以上であることが好ましく、より好ましい範囲は45%以上である。疎水化度が40%以上であれば、シリカの表面にあるシラノール基が多く残ることを容易に防ぐことができる。そのため、疎水性シリカを添加する効果が少なくなることを容易に防ぐことができる。よって、硬度が必要以上に高くなりやすくなることを容易に防ぎ、フィルミングが発生しやすくなることを容易に防ぐことができる。また、本発明における親水性シリカの疎水化度は0%以上20%以下である。なお、疎水化度とは水に対する疎水性の程度を表すもので、以下の測定方法で求めることができ、液面上に浮いた測定試料がなくなった際の、メタノールと水の混合液に対する、メタノールの混合比率により求められる値である。値が高いほど、疎水性が高い。

【0030】

なお、疎水化度の測定は、以下の公知の方法(文献名ポリマーダイジェスト 1983P92〜101)によって行うことができる。まず、純水50mlにシリカ(測定試料)を0.2g添加する。30分攪拌した後に、この液を攪拌しながら、ビュウレット等を用いてメタノールを少量ずつ加え、液面上に浮いた試料がなくなった点を終点として滴定量を測定する。求めた滴定量を次式:疎水化度(%)=100×滴定量(ml)/(滴定量(ml)+50)に代入し、疎水化度を求めることができる。

【0031】

(導電剤)

弾性層に使用する導電剤は公知のものを使用することができる。例えば、カーボンブラックやグラファイト、アルミニウム、銅、錫、ステンレス鋼などの各種導電性金属および合金、酸化錫、酸化亜鉛、酸化インジウム、酸化チタン、酸化錫−酸化アンチモン固溶体などを各種導電化処理した金属酸化物が挙げられる。なかでも比較的容易に入手でき、良好な導電性が得られるカーボンブラックが好ましい。

【0032】

(添加剤)

本発明に用いる弾性層は、シリコーンゴム、導電剤およびシリカの他に各種添加剤として公知のもの含有することができる。

【0033】

(弾性層の製造方法)

シリコーンゴムに疎水性シリカと導電剤としてのカーボンブラックとを分散した後に、親水性シリカを分散するのが好ましい。疎水性シリカ、親水性シリカおよびカーボンブラックを、シリコーンゴムに同時に分散するのに比べて、親水性シリカとカーボンブラックの表面に存在する水酸基とが互いに結合することを容易に防ぐことができる。これにより、親水性シリカとカーボンブラックとが凝集して、シリコーンゴムに分散しにくくなることを容易に防ぐことができる。さらに、凝集物が残ったまま、弾性層として使用することを容易に防ぎ、弾性層の強度が上がらずに、使用中に弾性層に亀裂が発生しやすくなることを容易に防ぐことができる。また、カーボンブラック、疎水性シリカ、親水性シリカ以外の充填剤を分散する場合は、カーボンブラック、疎水性シリカ、親水性シリカを分散させた後に、他の充填剤を分散するのが好ましい。また、シリコーンゴム以外のゴムを使用する場合はシリコーンゴムと他のゴムを混合後、カーボンブラック、疎水性シリカを分散し、次に親水性シリカを分散するのが好ましい。

【0034】

軸芯体上に本発明の弾性層を設ける方法としては、公知の方法を用いて設けることができる。例えば、軸芯体と本発明に用いる弾性層を押出しして成型する方法や、弾性層を構成する材料が液状である場合は円筒状のパイプとパイプ両端に配設された軸芯体を固定するための駒と配設された軸芯体とからなる金型に材料を注入し、加熱、成型する方法等が挙げられる。

【0035】

なお、加熱条件は弾性層材料の硬化速度に合わせて選択することができるが、90℃以上180℃以下の条件下で1分以上60分以下加熱するのが好ましい。また、必要に応じて二次硬化を行うこともできる。二次硬化は、180℃以上230℃以下の条件下で、30分以上6時間以下加熱するのが好ましい。

【0036】

<表面層>

表面層は、摩擦等から現像ローラの表面形状を制御する目的、また弾性層からの低分子量成分の染み出しを防止する目的等のために設けることができる。本発明において、表面層は、1層または複数層設けることができる。

【0037】

<電子写真装置>

本発明の現像ローラを用いることができる電子写真装置の一例を図1に示す。図1の模式図に示すカラー電子写真装置は、イエローY、マゼンダM、シアンC及びブラックBKの色トナー毎に設けられた現像装置(各色用)(10a〜10d)をタンデム形式で有している。現像装置は、仕様は各色トナー特性に応じて少し差異があるものの、基本的構成において同じである。現像装置には、矢印方向に回転する潜像担持体としての感光体ドラム2が設けられている。その周囲には、感光体ドラム2を一様に帯電するための帯電部材9、一様に帯電した感光体ドラム2にレーザー光21を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体ドラム2にトナーを供給し静電潜像を現像するホッパー3が設けられている。更に、感光体ドラム2上のトナー像を、給紙ローラ22により供給され搬送ベルト23によって搬送される紙等の記録媒体(転写材)24の裏面からバイアス電源25を印加して記録媒体24上に転写する転写ローラ26を有する転写部材が設けられている。搬送ベルト23は、駆動ローラ27、従動ローラ28及びテンションローラ29に懸架され、各画像形成部で形成されたトナー像を記録媒体24上に順次重畳して転写するように、画像形成部と同期して移動して記録媒体24を搬送するよう制御されている。なお、記録媒体24は、搬送ベルト23にさしかかる直前に設けられた吸着ローラ30の働きにより、搬送ベルト23に静電的に吸着されて、搬送されるようになっている。

【0038】

電子写真装置においては、感光体ドラム2と現像ローラ1は接触して配置されており、それらは感光体ドラム2と現像ローラ1の接触箇所において同方向に回転している。更に、電子写真装置には、記録媒体24上に重畳転写したトナー像を加熱などにより定着する定着装置31と、画像形成された記録媒体を装置外に排紙する搬送装置(図示せず)とが設けられている。なお、記録媒体24は剥離装置32の働きにより搬送ベルト23から剥がされて定着装置31に送られるようになっている。一方、現像装置には感光体2上に転写されずに残存する転写残トナーを除去するクリーニングブレード33を有するクリーニング部材と、感光体から掻き取られたトナーを収納する廃トナー容器34とが設けられている。クリーニングされた感光体ドラム2は画像形成可能となって待機するようになっている。

【0039】

図2において、公知のプロセスにより形成された静電潜像を担持する静電潜像担持体としての感光体ドラム2は、矢印B方向に回転される。トナー容器であるホッパー3中には非磁性一成分トナー4を撹拌するための撹拌翼5が設けられている。現像ローラ1にトナー4を供給し、かつ現像後の現像ローラ1の表面に存在するトナー4を剥ぎ取るためのトナー供給・剥ぎ取り部材6が現像ローラ1に当接している。トナー供給・剥ぎ取り部材である供給・剥ぎ取りローラが現像ローラ1(矢印A方向)と同じ方向(矢印C方向)に回転することにより、トナー供給・剥ぎ取りローラの表面は現像ローラ1の表面とカウンター方向に移動することになる。これにより、ホッパー3から供給された非磁性トナーを有する一成分非磁性トナーが現像ローラ1に供給される。現像ローラ1には、これに担持された非磁性トナーを有する一成分非磁性トナー4を移動させるために、現像バイアス電源7により現像バイアス電圧が印加される。トナー供給・剥ぎ取り部材6としては、樹脂、ゴム、スポンジ等の弾性ローラ部材が好ましい。感光体ドラム2に現像移行されなかったトナーをトナー供給・剥ぎ取り部材6により、一旦現像ローラ表面から剥ぎ取ることにより、現像ローラ上における不動のトナーの発生を阻止し、トナーの帯電を均一化する。

【0040】

図2の現像装置では、現像ローラ1上の非磁性一成分トナー4の層厚を規制する部材として、ウレタンゴム、シリコーンゴム等のゴム弾性を有する材料、あるいはリン青銅、ステンレス銅などの金属弾性を有する材料のトナー規制部材8を使用している。トナー規制部材8を現像ローラ1の回転方向と逆の姿勢で該現像ローラ1に圧接させることにより、現像ローラ1上に更に薄いトナー層を形成することができる。

【実施例】

【0041】

以下に実施例によって本発明をさらに詳細に説明する。

【0042】

〔実施例1〕

SUS304(ステンレス鋼)製の直径8mmの軸芯体にシランカップリング系プライマー(DY35−051(商品名)、東レ・ダウコーニング社製)を塗布後、温度180℃で、20分間焼付けした。次に、内径16mmの円筒状のパイプと、その両端に、軸芯体を固定するための駒と軸芯体を組んだ。続いて一端の駒から下記構成の材料を全てプラネタリーミキサー(浅田鉄工社製、商品名:PVM−5)に入れ混合し、よく脱泡、分散させたものを注入し、110℃、40分加熱した。冷却後、金型から脱型することにより、軸芯体の周りに厚さ3mmの弾性層を設けた。

【0043】

<弾性層を構成する材料>

(シリコーンゴム)

・重量平均分子量が28000である式1で示されるビニル基を持つポリジメチルシロキサンA(オルガノポリシロキサンAに対応) 83.3質量部、

・重量平均分子量が1000である式2で示されるSiH基を持つポリジメチルシロキサンB(オルガノポリシロキサンBに対応) 16.7質量部、

((ポリジメチルシロキサンB中のSiH基のモル数)/(ポリジメチルシロキサンA中のアルケニル基のモル数)は1.5である)。

なお、式1および式2中のX、YおよびZはそれぞれ、〔 〕内の繰り返し単位の繰り返し数を表す。

【0044】

【化1】

【0045】

【化2】

【0046】

(シリカ)

・個数平均一次粒径が12nmの疎水性シリカ 1.5質量部

(日本アエロジル社製RY200(商品名)、シリコーンオイル処理品、疎水化度:70%)。

・個数平均一次粒径が12nmの親水性シリカ 1.5質量部

(日本アエロジル社製200(商品名))。

(導電剤)

・カーボンブラック(ケッチェンブラック(ライオン社製ECP−600JD(商品名))4.0質量部。

(添加剤)

・白金触媒(アヅマックス社製SIP6830.3(商品名)) 0.1質量部。

その弾性層を設けたローラを温度190℃で、6時間オーブンで加熱した。

【0047】

次に、表面層を構成する材料として、

・ポリオール(日本ポリウレタン社製N5033(商品名)) 81.3質量部、

・イソシアネート(日本ポリウレタン社製C2507(商品名))18.7質量部、

・カーボンブラック(三菱化学社製MA8(商品名)) 20.3質量部、

・アクリル粒子(根上工業社製、商品名:G−400透明) 12.2質量部、

を秤量し、MEKを加えよくかきまぜたものをオーバーフロー型循環式塗布装置に加えた。なお、表面層を構成する材料の質量部は、弾性層を構成する材料の質量部とは関連はない。上記塗布装置に弾性層を設けたローラを浸漬し、引き上げた後に、風乾60分、その後、160℃、5時間加熱し、厚み20μmの表面層を設けることにより現像ローラを得た。

【0048】

次に、得た現像ローラの使用時のフィルミングおよび弾性層の亀裂の評価を行った。以下に評価方法を説明する。なお、評価結果は表1に示した。

現像ローラをカラーレーザープリンタ用カートリッジ(キヤノン社製LBP5500(商品名))に組み、さらに、そのカートリッジをカートリッジ稼動装置に組み、温度10℃、相対湿度20%環境下200時間カートリッジを稼動した。稼動した後に、顕微鏡(キーエンス社製VHS−8000(商品名))で現像ローラの表面にフィルミングが発生しているかどうかを観察した。その現像ローラをさらに温度10℃、相対湿度20%環境下50時間カートリッジを稼動し、同様にしてフィルミングが発生しているかどうかを観察し、以下の基準に基づき評価した。

・A:フィルミングの発生が250時間稼動しても無い場合。

・B:200時間稼動時にフィルミングは観察されなかったが、250時間稼動した際には発生している場合。

・C:200時間稼動した際にフィルミングが観察されたが、画像を出力しても画像上にフィルミング起因のスジが見られない場合。

・D:200時間稼動した際にフィルミングが観察され、画像を出力した際に画像上にフィルミング起因のスジが見られる場合。

【0049】

さらに250時間稼動した上記現像ローラを観察し、現像ローラの内部、具体的には弾性層に亀裂が発生しているか確認し、以下の基準に基づき評価した。

・A:弾性層に亀裂が発生していない場合。

・B:弾性層に亀裂が発生しているが、200時間稼働時に画像を出力しても亀裂が原因であるムラが画像上に見られない場合。

・C:200時間稼働時に画像を出力した際に亀裂が原因であるムラが画像上に見られた場合。

【0050】

次に、現像ローラの高温高湿下での使用による永久変形の評価を行った。先と同じ方法で作製した別の現像ローラをカラーレーザープリンタ用カートリッジに組み、カートリッジを2ヶ月間、温度50℃、相対湿度90%の恒温槽に放置した。その後、カラーレーザープリンタ(キヤノン社製LBP5500(商品名))に組み、画像パターンが異なる3種類(ベタ画像、濃度が異なるハーフトーン2種類)の画像を出力した。画像上にトナー規制部材との長期圧接によるスジが現れているかの確認を行い、以下の基準に基づき評価を行った。

・A:3種類の画像パターンの画像上にスジが見られない場合。

・B:1種類の画像パターンの画像上に少しだけスジが見られる場合。

・C:2種類の画像パターンの画像上に少しだけスジが見られる場合。

・D:3種類の画像パターンの画像上に明らかにスジが見られる場合。

結果を表1に示した。

【0051】

〔実施例2〕

実施例1の疎水性シリカの配合量を3.2質量部、親水性シリカの配合量を1.8質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0052】

〔実施例3〕

実施例1の疎水性シリカの配合量を2.1質量部、親水性シリカの配合量を2.9質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0053】

〔実施例4〕

実施例1の疎水性シリカの配合量を0.9質量部、親水性シリカの配合量を0.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0054】

〔実施例5〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックの配合量を2.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0055】

〔実施例6〕

実施例1の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.7質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0056】

〔実施例7〕

実施例1の疎水性シリカをR974(商品名、日本アエロジル社製、個数平均一次粒径12nm、ジメチルジクロロシラン処理品、疎水化度:45%)に変更し、疎水性シリカの配合量を1.0質量部、親水性シリカの配合量を1.4質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0057】

〔実施例8〕

実施例1の弾性層の疎水性シリカの配合量を2.5質量部、親水性シリカの配合量を2.5質量部、カーボンブラックの配合量を5.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0058】

〔実施例9〕

実施例1の疎水性シリカをR104(商品名、日本アエロジル社製、個数平均一次粒径12nm、環状ジメチルシロキサン処理品、疎水化度:75%)に変更し、疎水性シリカの配合量を2.0質量部、親水性シリカの配合量を1.2質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0059】

〔実施例10〕

実施例1の疎水性シリカの配合量を0.7質量部、親水性シリカの配合量を0.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0060】

〔実施例11〕

実施例1の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.6質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0061】

〔実施例12〕

実施例1の疎水性シリカをNX90G(商品名、日本アエロジル社製、個数平均一次粒径20nm、ヘキサメチルジシラザン処理品、疎水化度:50%)に変更し、疎水性シリカの配合量を1.0質量部に変更した。また、実施例1の親水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径200nm)に変更し、親水性シリカの配合量を1.0質量部に変更した。さらに、実施例1の弾性層のカーボンブラックの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0062】

〔実施例13〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、平均一次粒径200nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更し、疎水性シリカの配合量を2.0質量部に変更した。また、実施例1の親水性シリカを90G(商品名、日本アエロジル社製親水性シリカ、個数平均一次粒径20nm、)に変更し、親水性シリカの配合量を2.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0063】

〔実施例14〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)14.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0064】

〔実施例15〕

実施例1の弾性層の疎水性シリカの配合量を1.0質量部、親水性シリカの配合量を1.0質量部、カーボンブラックをHS100(商品名、電気化学工業社製)13.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表1に示した。

【0065】

〔実施例16〕

実施例1の弾性層の疎水性シリカの配合量を2.5質量部、親水性シリカの配合量を2.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)10.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0066】

〔実施例17〕

実施例1の疎水性シリカの配合量を3.0質量部、親水性シリカの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0067】

〔実施例18〕

実施例1の疎水性シリカの配合量を4.0質量部、親水性シリカの配合量を0.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0068】

〔実施例19〕

実施例1の疎水性シリカの配合量を3.5質量部、親水性シリカの配合量を3.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0069】

〔実施例20〕

実施例1の疎水性シリカの配合量を4.5質量部、親水性シリカの配合量を3.5質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0070】

〔実施例21〕

実施例1の疎水性シリカの配合量を1.0質量部、親水性シリカの配合量を3.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0071】

〔実施例22〕

実施例1の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を3.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0072】

〔実施例23〕

実施例1の疎水性シリカの配合量を0.3質量部、親水性シリカの配合量を0.3質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0073】

〔実施例24〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径200nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(コアフロント社製親水性シリカ、個数平均一次粒径50nm)に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0074】

〔実施例25〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径50nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(コアフロント社製親水性シリカ、個数平均一次粒径200nm)に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0075】

〔実施例26〕

実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0076】

〔実施例27〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)14.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0077】

〔実施例28〕

実施例1の弾性層の疎水性シリカの配合量を2.5質量部、親水性シリカの配合量を2.5質量部、カーボンブラックをHS100(商品名、電気化学工業社製)10.0質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0078】

〔実施例29〕

実施例1の弾性層の疎水性シリカの配合量を0.5質量部、親水性シリカの配合量を0.5質量部、カーボンブラックの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

【0079】

〔実施例30〕

実施例1の弾性層の疎水性シリカの配合量を0.8質量部、親水性シリカの配合量を0.8質量部、カーボンブラックの配合量を3.4質量部に変更した。それ以外については実施例1と同様に行った。結果を表2に示した。

〔実施例31〕

実施例1の疎水性シリカの配合量を1.2質量部、親水性シリカの配合量を0.8質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例32〕

実施例1の疎水性シリカの配合量を0.8質量部、親水性シリカの配合量を0.9質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例33〕

実施例1の疎水性シリカの配合量を2.8質量部、親水性シリカの配合量を1.7質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例34〕

実施例1の弾性層の疎水性シリカの配合量を2.1質量部、親水性シリカの配合量を2.4質量部、カーボンブラックの配合量を0.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例35〕

実施例1の弾性層の疎水性シリカの配合量を0.8質量部、親水性シリカの配合量を0.8質量部、カーボンブラックの配合量を10.4質量部に変更した。また、実施例1の弾性層材料の分散方法をポリジメチルシロキサンAおよびBに、カーボンブラックおよび疎水性シリカを分散した後に、親水性シリカを分散する方法に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例36〕

実施例1の弾性層の疎水性シリカの配合量を2.1質量部、親水性シリカの配合量を2.4質量部、カーボンブラックの配合量を7.5質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例37〕

実施例1の疎水性シリカの配合量を1.0質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

〔実施例38〕

実施例1の弾性層の疎水性シリカの配合量を1.7質量部に変更した。それ以外については実施例1と同様に行った。結果を表3に示した。

【0080】

〔比較例1〕

実施例1の疎水性シリカの配合量を3.0質量部に変更し、親水性シリカを弾性層に配合しなかった。それ以外については実施例1と同様に行った。結果を表4に示した。なお、200時間稼働時に弾性層に画像上にローラ内部の亀裂起因のムラが発生していたため、200時間以降のフィルミングの評価を行わなかった。

【0081】

〔比較例2〕

実施例1の親水性シリカの配合量を3.0質量部に変更し、疎水性シリカを弾性層に配合しなかった。それ以外については実施例1と同様に行った。結果を表4に示した。

【0082】

〔比較例3〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製、親水性シリカ、個数平均一次粒径300nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径100nm)に変更した。それ以外については実施例1と同様に行った。結果を表4に示した。

【0083】

〔比較例4〕

実施例1の疎水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径100nm)をジメチルジクロロシランで処理したシリカ(疎水化度:60%)に変更した。また、実施例1の親水性シリカをsicastar(商品名、コアフロント社製親水性シリカ、個数平均一次粒径300nm)に変更した。それ以外については実施例1と同様に行った。結果を表4に示した。なお、200時間稼働時に弾性層に画像上にローラ内部の亀裂起因のムラが発生していたため、200時間以降のフィルミングの評価を行わなかった。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

【表4】

【0088】

実施例1から38は、弾性層に、シリカとして疎水性シリカと親水性シリカとの混合物を配合したため、この材料で弾性層を構成した現像ローラを使用した場合、永久変形、フィルミングとも良好な結果が得られた。一方、比較例1では親水性シリカを配合しなかったため、現像ローラとして使用した場合、永久変形が発生し、画像上にスジが見られた。さらに、ローラ内部の亀裂起因のムラが画像上に見られた。比較例2では疎水性シリカを配合しなかったため、現像ローラとして使用した場合、永久変形が生じ、画像上にスジが見られた。比較例3では疎水性シリカの個数平均一次粒径が200nmを超えていたため、現像ローラとして使用した場合、永久変形が生じ、画像上にスジが見られた。比較例4では親水性シリカの個数平均一次粒径が200nmを超えていたため、同様にして、現像ローラとして使用した場合、永久変形が生じ、画像上にスジが見られ、さらにローラ内部の亀裂起因のムラが画像上に見られた。

【符号の説明】

【0089】

1 現像ローラ

2 感光体ドラム

3 ホッパー

4 トナー

5 攪拌翼

6 トナー供給・剥ぎ取り部材

7 現像バイアス電源

8 トナー規制部材

9 帯電部材

10a〜10d 現像装置(各色用)

21 レーザー光

22 給紙ローラ

23 搬送ベルト

24 記録媒体

25 バイアス電源

26 転写ローラ

27 駆動ローラ

28 従動ローラ

29 テンションローラ

30 吸着ローラ

31 定着装置

32 剥離装置

33 クリーニングブレード

34 廃トナー容器

【特許請求の範囲】

【請求項1】

軸芯体と、該軸芯体の外周に設けられた弾性層と、該弾性層の周りに設けられた表面層とを有する現像ローラであって、

該弾性層が、シリコーンゴム、導電剤およびシリカを含有しており、

該シリカが、疎水性シリカおよび親水性シリカの混合物であり、該疎水性シリカおよび親水性シリカの個数平均一次粒径がそれぞれ200nm以下であることを特徴とする現像ローラ。

【請求項2】

前記疎水性シリカの疎水化度が40%以上である請求項1に記載の現像ローラ。

【請求項1】

軸芯体と、該軸芯体の外周に設けられた弾性層と、該弾性層の周りに設けられた表面層とを有する現像ローラであって、

該弾性層が、シリコーンゴム、導電剤およびシリカを含有しており、

該シリカが、疎水性シリカおよび親水性シリカの混合物であり、該疎水性シリカおよび親水性シリカの個数平均一次粒径がそれぞれ200nm以下であることを特徴とする現像ローラ。

【請求項2】

前記疎水性シリカの疎水化度が40%以上である請求項1に記載の現像ローラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−37716(P2012−37716A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−177476(P2010−177476)

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]