現像ローラ

【課題】帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる現像ローラを提供する。

【解決手段】現像ローラ1のローラ本体2を、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成するとともに、前記ローラ本体2の外周面5の表面粗さRaを0.78μm以上、1.8μm以下とした。前記外周面5には、紫外線の照射によって酸化膜6を形成してもよい。前記外周面5は、トナーの付着力が18nN以上、38nN以下であるのが好ましい。

【解決手段】現像ローラ1のローラ本体2を、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成するとともに、前記ローラ本体2の外周面5の表面粗さRaを0.78μm以上、1.8μm以下とした。前記外周面5には、紫外線の照射によって酸化膜6を形成してもよい。前記外周面5は、トナーの付着力が18nN以上、38nN以下であるのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばレーザープリンタ、静電式複写機、普通紙ファクシミリ装置、およびこれらの複合機等の、電子写真法を利用した画像形成装置に用いる現像ローラに関するものである。

【背景技術】

【0002】

電子写真法を利用した前記各種の画像形成装置においては、帯電させた感光体ドラムの表面を露光して形成される静電潜像をトナー像に現像するために、現像ローラと、前記現像ローラの外周面に圧接された帯電ブレード(層規制ブレード)とが用いられる。

すなわち、前記圧接状態で現像ローラを回転させるとトナーが帯電され、帯電されたトナーが現像ローラの外周面に付着されるとともに、帯電ブレードによって付着量が規制されることで、前記現像ローラの外周面の略全面に、厚みがほぼ均一なトナー層が形成される。

【0003】

そして、この状態で現像ローラがさらに回転して、トナー層が感光体ドラムの表面近傍に搬送されると、トナー層を形成するトナーが、前記表面に形成された静電潜像に応じて前記表面に選択的に移動することで、前記静電潜像がトナー像に現像される。

前記帯電ブレードは、回転する現像ローラとの摩擦によって摩擦熱を生じやすく、前記摩擦熱によって帯電ブレードにトナーが融着して、形成画像に白すじと呼ばれる画像不良を生じやすいという問題がある。

【0004】

すなわち帯電ブレードの、現像ローラに圧接されるエッジに部分的にトナーが融着すると、現像ローラの表面の、前記トナーが融着した部分に対応する位置に、当該現像ローラの回転に伴って、筋状にトナー層が形成されない部分を生じ、この部分が、形成画像に白いすじとなって現れるのである。

前記白すじを防止するために、種々の提案がされている。

【0005】

例えば特許文献1では、帯電ブレードの、現像ローラの表面への圧接部分の少なくとも一部に低反発部材を用いて摩擦を低減することで、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを防止することが提案されている。

また特許文献2では、現像ローラのゴム硬さの範囲や、帯電ブレードを現像ローラに当接させる線圧等を規定することで、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを防止することが提案されている。

【0006】

同様の技術として特許文献3においては、現像ローラのゴム硬さの範囲や、帯電ブレードを現像ローラに当接させる線圧等を規定することで、クリーニングレスの画像形成プロセスにおいて現像能力とクリーニング能力とを安定化させることが検討されている。

また特許文献4では、それぞれ特性の異なる3種の外添剤を組み合わせてトナーに外添することで、帯電ブレードへのトナーの融着等を防止することが提案されている。

【0007】

さらに特許文献5では、帯電ブレードに融着しやすい微粉化されたトナーを捕捉する捕捉トナー回収部を現像装置に設けることで、帯電ブレードへのトナーの融着等を防止することが提案されている。

しかしこのいずれの対策も決定的なものではなく、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを確実に防止することはできなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−255737号公報

【特許文献2】特開2008−145885号公報

【特許文献3】特開2000−388776号公報

【特許文献4】特開2007−164082号公報

【特許文献5】特開2009−150949号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる現像ローラを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、電子写真法を利用した画像形成装置に用いる現像ローラであって、少なくともその外周面が、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成されたローラ本体を備えるとともに、前記外周面は、表面粗さRaが0.78μm以上、1.8μm以下であることを特徴とするものである。

【0011】

本発明によれば、スチレンブタジエンゴム(SBR)を前記範囲内で含有する基材ゴムを含むゴム組成物によってローラ本体の少なくとも外周面を形成するとともに、前記外周面の表面粗さRaを前記の範囲内とすることにより、帯電ブレードが圧接された状態での現像ローラのトルク、すなわち前記両者間の摩擦を小さくして摩擦熱が発生するのを抑制することができる。

【0012】

そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる。

なお特許文献3には、現像ローラのローラ本体の外周面の表面粗さRaを0.5〜1.5μmに規定することが記載されており、かかる範囲は、本発明で規定した前記範囲と重複する。

【0013】

しかし引用文献1の段落[0017]には、前記ローラ本体を、カーボンブラック等の導電性材料を含有した導電性シリコンゴムによって形成することが記載されているのみであり、かかるローラ本体を、SBRを前記範囲内で含有する基材ゴムを含むゴム組成物によってすることや、それによって帯電ブレードとの摩擦を小さくして、トナーの融着とそれによる白すじの発生とを防止することについては一切記載されていない。

【0014】

ローラ本体を前記導電性シリコンゴムによって形成した場合には、たとえその外周面の表面粗さRaを前記の範囲内としたとしても、本願発明と同じ効果は得られない。

前記ローラ本体は、前記ゴム組成物からなる単層構造を有し、かつその外周面は、波長100nm以上、400nm以下の紫外線の照射によって処理されているのが好ましい。

前記単層構造とすることで現像ローラの全体の構造を簡略化できる上、特定波長の紫外線を照射することで、前記ローラ本体の外周面に、帯電ブレードとの摩擦をより一層低減するために機能するごく薄い酸化膜を形成することができる。そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とをさらに良好に防止することが可能となる。

【0015】

前記ローラ本体の外周面は、前記電子写真法を利用した画像形成に用いるトナーの付着力が18nN以上、38nN以下であるのが好ましい。

前記外周面におけるトナーの付着力を前記18nN以上とすると、前記トナー層の形成時に、前記外周面に付着したトナーが離脱して帯電ブレードに移動するのを抑制することができる。そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを遅らせることができ、より多数の画像形成枚数に亘って前記白すじのない良好な画像を形成し続けることが可能となる。

ただし、前記付着力が38nNを超える場合には、前記外周面に付着したトナーが感光体へ移動しにくくなって、形成画像の画像濃度が低下するおそれがある。

【発明の効果】

【0016】

本発明によれば、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる現像ローラを提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の現像ローラの、実施の形態の一例を示す斜視図である。

【発明を実施するための形態】

【0018】

本発明の現像ローラは、少なくともその外周面が、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成されたローラ本体を備えるとともに、前記外周面は、表面粗さRaが0.78μm以上、1.8μm以下であることを特徴とするものである。

ローラ本体の外周面の表面粗さが前記範囲に限定されるのは、表面粗さが前記範囲を上限または下限で外れる場合には、そのいずれにおいても現像ローラと帯電ブレードとの間の摩擦が大きくなって、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを生じやすくなるためである。

【0019】

これに対し、表面粗さが前記範囲内であれば、前記ローラ本体が、前記所定の範囲でSBRを含有する基材ゴムを含むゴム組成物によって形成されていることと相まって、前記両者間の摩擦を小さくして、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを防止することができる。

かかる効果をさらに向上することを考慮すると、ローラ本体の外周面の表面粗さRaは、前記範囲内でも1.32μm以上であるのが好ましく、1.64μm以下であるのが好ましい。

【0020】

なお本発明では、前記ローラ本体の外周面の表面粗さRaを、日本工業規格JIS B0601:2001「製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメータ」において規定された、輪郭曲線の算術平均高さ(粗さ曲線の算術平均粗さ)Raでもって表すこととする。

〈SBR〉

SBRとしては、スチレンと1,3−ブタジエンとを乳化重合法、溶液重合法等の種々の重合法によって共重合させて合成される種々のSBRがいずれも使用可能である。またSBRとしては伸展油を加えて柔軟性を調整した油展タイプのものと、加えない非油展タイプのものとがあるが、このいずれも使用可能である。

【0021】

さらにSBRとしては、スチレン含量によって分類される高スチレンタイプ、中スチレンタイプ、および低スチレンタイプのSBRがいずれも使用可能である。スチレン含量や架橋度を変更することで、ローラ本体の各種物性を調整することができる。

これらSBRの1種または2種以上を使用することができる。

SBRの配合割合は、前記のように基材ゴムの総量の10質量%以上、70質量%以下に限定される。

【0022】

SBRの配合割合が前記範囲未満では、当該SBRを配合することによる、現像ローラと帯電ブレードとの間の摩擦を小さくして摩擦熱が発生するのを抑制する効果が得られず、トナーの融着が発生して形成画像に白すじの画像不良を生じてしまう。

また、SBRとともに基材ゴムとしてローラ本体を形成する、後述するエピクロルヒドリンゴム等のイオン導電性ゴムの配合割合が増加してローラ本体の体積抵抗率が低下しすぎるため、画質の良好な画像を形成できないおそれもある。

【0023】

またSBRの配合割合が前記範囲を超える場合にはゴム組成物の加工性が低下して、ローラ本体の外周面の表面粗さRaが前記範囲内に収まらなくなるため、トナーの融着が発生して形成画像に白すじの画像不良を生じてしまう。

なお、ローラ本体の外周面の表面粗さRaが、先に説明した範囲内でも1.32μm以上、1.52μm未満であるとき、SBRの配合割合は、トナーの融着とそれに伴う白すじの発生とをさらに良好に防止することを考慮すると、前記範囲内でも30質量%以下、特に20質量%以下であるのが好ましい。

【0024】

またSBRの配合割合は、前記表面粗さRaが1.52μm以上、1.64μm未満であるときは、先の範囲内でも20質量%以上であるのが好ましく、70質量%以下であるのが好ましい。

〈他の基材ゴム〉

前記SBRとともにローラ本体を構成する他の基材ゴムとしては、イオン導電性ゴムが挙げられる。イオン導電性ゴムを配合することでローラ本体にイオン導電性を付与し、そのローラ抵抗値を適度な範囲に設定して、現像時に、トナーを適度な帯電量に帯電させることが可能となる。

【0025】

すなわち、前記ローラ本体を備えた現像ローラを、帯電ブレードを圧接させた状態で回転させた際に、トナーを、感光体ドラムの表面の静電潜像を現像するのに適した帯電量に帯電させることができる。

イオン導電性ゴムとしては、例えばエピクロルヒドリンゴム等が挙げられる。

(エピクロルヒドリンゴム)

エピクロルヒドリンゴムとしては、繰り返し単位としてエピクロルヒドリンを含む種々の重合体が挙げられる。

【0026】

前記エピクロルヒドリンゴムとしては、例えばエピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド二元共重合体、エピクロルヒドリン−プロピレンオキサイド二元共重合体、エピクロルヒドリン−アリルグリシジルエーテル二元共重合体、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体、エピクロルヒドリン−プロピレンオキサイド−アリルグリシジルエーテル三元共重合体、およびエピクロルヒドリン−エチレンオキサイド−プロピレンオキサイド−アリルグリシジルエーテル四元共重合体等の1種または2種以上が挙げられる。

【0027】

特にエピクロルヒドリンゴムとしては、エチレンオキサイドを含む共重合体が好ましく、かかる共重合体におけるエチレンオキサイド含量は30〜95モル%、中でも55〜95モル%、特に60〜80モル%であるのが好ましい。

エチレンオキサイドは電気抵抗値を下げる働きがあるが、エチレンオキサイド含量が前記範囲未満であると、かかる電気抵抗値の低減効果が小さい。一方、エチレンオキサイド含量が前記範囲を超える場合には、エチレンオキサイドの結晶化が起こり分子鎖のセグメント運動が妨げられるため、逆に電気抵抗値が上昇する傾向がある。また、架橋後のローラ本体の硬度が上昇したり、架橋前のゴム組成物の、加熱溶融時の粘度が上昇したりするおそれもある。

【0028】

前記エピクロルヒドリンゴムとしては、特にエピクロルヒドリン−エチレンオキサイド二元共重合体(ECO)が好ましい。

前記ECOにおけるエチレンオキサイド含量は30〜80モル%、特に50〜80モル%であるのが好ましい。またエピクロルヒドリン含量は20〜70モル%、特に20〜50モル%であるのが好ましい。

【0029】

またエピクロルヒドリンゴムとしては、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体(GECO)を用いることもできる。

前記GECOにおけるエチレンオキサイド含量は30〜95モル%、特に60〜80モル%であるのが好ましい。またエピクロルヒドリン含量は4.5〜65モル%、特に15〜40モル%以上であるのが好ましい。さらにアリルグリシジルエーテル含量は0.5〜10モル%、特に2〜6モル%であるのが好ましい。

【0030】

なおGECOとしては、前記3種の単量体を共重合させた狭義の意味での共重合体のほかに、エピクロルヒドリン−エチレンオキサイド共重合体(ECO)をアリルグリシジルエーテルで変性した変性物も知られており、本発明ではいずれの共重合体も使用可能である。

エピクロルヒドリンゴムの配合割合は、基材ゴムの総量の5質量%以上であるのが好ましく、40質量%以下であるのが好ましい。

【0031】

配合割合が前記範囲未満ではローラ抵抗値が上昇して、現像ローラとして使用した際に、トナー帯電量が低下するおそれがある。

一方、前記範囲を超える場合には、現像ローラとして使用した際に、ローラ本体にトナーが付着しやすくなって、形成画像の画像濃度が低下するおそれがある。

(極性ゴム)

前記SBR、およびイオン導電性ゴムに、さらに極性ゴムを配合すると、ローラ本体のローラ抵抗値を微調整することができる。前記極性ゴムとしては、例えばクロロプレンゴム(CR)、ニトリルゴム(NBR)、ブタジエンゴム(BR)、およびアクリルゴム(ACM)等の1種または2種以上が挙げられる。特にクロロプレンゴムが好ましい。

【0032】

極性ゴムの配合割合は、前記SBR、およびイオン導電性ゴムの残量である。SBR、イオン導電性ゴム、および極性ゴムの総量が100質量%となるように極性ゴムの配合割合を調整すればよい。

〈架橋成分〉

ゴム組成物には、前記基材ゴムを架橋させるための架橋成分としての架橋剤、促進剤、促進助剤等が配合される。

【0033】

このうち架橋剤としては、例えば硫黄系架橋剤、チオウレア系架橋剤、トリアジン誘導体系架橋剤、過酸化物系架橋剤、各種モノマー等が挙げられる。これらは単独で使用してもよいし、2種以上を組み合わせて使用してもよい。

硫黄系架橋剤としては、粉末硫黄や有機含硫黄化合物等が挙げられる。また有機含硫黄化合物等としては、テトラメチルチウラムジスルフィド、N,N−ジチオビスモルホリン等が挙げられる。

【0034】

チオウレア系架橋剤としては、例えばテトラメチルチオウレア、トリメチルチオウレア、エチレンチオウレア、(CnH2n+1NH)2C=S〔式中、nは1〜10の整数を示す。〕で表されるチオウレア等が挙げられる。

過酸化物系架橋剤としては、ベンゾイルペルオキシド等が挙げられる。

架橋剤の種類に応じて、さらに促進剤や促進助剤を配合してもよい。

【0035】

促進剤としては、例えば消石灰、マグネシア(MgO)、リサージ(PbO)等の無機促進剤や、下記の有機促進剤等の1種または2種以上が挙げられる。

また有機促進剤としては、例えば1,3−ジ−o−トリルグアニジン、1,3−ジフェニルグアニジン、1−o−トリルビグアニド、ジカテコールボレートのジ−o−トリルグアニジン塩等のグアニジン系促進剤;2−メルカプトベンゾチアゾール、ジ−2−ベンゾチアゾリルジスルフィド等のチアゾール系促進剤;N−シクロへキシル−2−ベンゾチアジルスルフェンアミド等のスルフェンアミド系促進剤;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド、テトラエチルチウラムジスルフィド、ジペンタメチレンチウラムテトラスルフィド等のチウラム系促進剤;チオウレア系促進剤等の1種または2種以上が挙げられる。

【0036】

促進剤は、種類によってその機能が異なっているため、2種以上の促進剤を併用するのが好ましい。

促進助剤としては、亜鉛華等の金属化合物;ステアリン酸、オレイン酸、綿実脂肪酸等の脂肪酸、その他従来公知の促進助剤の1種または2種以上が挙げられる。

架橋剤、促進剤、および促進助剤の配合割合は、基材ゴムとしてのSBRその他の種類および配合割合、架橋剤、促進剤、および促進助剤の種類や組み合わせ等に応じて適宜設定することができる。

【0037】

〈導電性カーボンブラック〉

ゴム組成物に導電性カーボンブラックを配合することで、ローラ本体に電子導電性を付与することもできる。ただし多量に配合すると、ローラ抵抗値がばらついたり不均一になったりするおそれがあるため、導電性カーボンブラックの配合割合は、基材ゴムの総量100質量部あたり1質量部以上であるのが好ましく、5質量部以下、特に3質量部以下であるのが好ましい。

【0038】

〈その他〉

ゴム組成物には、さらに必要に応じて受酸剤、充填剤等を配合してもよい。

このうち受酸剤は、基材ゴムの架橋時にエピクロルヒドリンゴムから発生する塩素系ガスの、ローラ本体内への残留と、それによる架橋阻害や感光体の汚染等を防止するために機能する。

【0039】

前記受酸剤としては、酸受容体として作用する種々の物質を用いることができるが、分散性に優れていることからハイドロタルサイト類またはマグサラットが好ましく、特にハイドロタルサイト類が好ましい。

また、前記ハイドロタルサイト類等を酸化マグネシウムや酸化カリウムと併用するとより高い受酸効果を得ることができ、感光体の汚染をより一層良好に防止できる。

【0040】

前記受酸剤の配合割合は、基材ゴムの総量100質量部あたり0.2質量部以上、特に1質量部以上であるのが好ましく、10質量部以下、特に5質量部以下であるのが好ましい。

配合割合が前記範囲未満では、受酸剤を含有させることによる前記効果が十分に得られないおそれがある。また前記範囲を超える場合には、架橋後のローラ本体の硬さが上昇するおそれがある。

【0041】

充填剤としては、例えば酸化亜鉛、シリカ、カーボン、カーボンブラック、クレー、タルク、炭酸カルシウム、炭酸マグネシウム、水酸化アルミニウム、酸化チタン等の1種または2種以上が挙げられる。

充填剤を配合することにより、ローラ本体のゴム硬さを調整したり、機械的強度等を向上したりできる。

【0042】

充填剤の配合割合は、基材ゴムの総量100質量部あたり50質量部以下、特に10質量部以下であるのが好ましい。

前記各成分を含むゴム組成物は、従来同様に調製できる。まず基材ゴムを、所定の割合で配合して素練りし、次いで架橋成分以外の添加剤を加えて混練した後、最後に架橋成分を加えて混練することでゴム組成物が得られる。前記混練には、例えばニーダ、バンバリミキサ、押出機等を用いることができる。

【0043】

〈現像ローラ〉

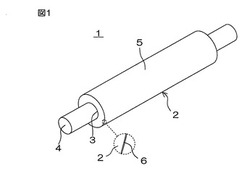

図1は、本発明の現像ローラの、実施の形態の一例を示す斜視図である。

図1を参照して、この例の現像ローラ1は、前記ゴム組成物からなる円筒状のローラ本体2と、前記ローラ本体2の中心の通孔3に挿通されたシャフト4とを備えている。

ローラ本体2は非多孔質状に形成してもよいし、多孔質状に形成してもよい。

【0044】

またローラ本体2は、外周面5側の外層とシャフト4側の内層の2層構造に形成してもよい。その場合は、少なくとも外層を前記ゴム組成物によって形成すればよい。

ただしローラ本体2は、現像ローラ1の構造を簡略化して、できるだけ生産性良く、低コストで製造するため、基本的には、図に示すように前記ゴム組成物によって単層構造に形成するのが好ましい。

【0045】

シャフト4は、例えばアルミニウム、アルミニウム合金、ステンレス鋼等の金属によって一体に形成される。ローラ本体2とシャフト4とは、例えば導電性を有する接着剤等により電気的に接合されると共に機械的に固定されて一体に回転される。

ローラ本体2の外周面5の表面粗さRaを、先に説明した0.78μm以上、1.8μm以下の範囲内に調整するには、前記外周面5を、常法に従って研磨等する際の条件等を適宜変更すればよい。

【0046】

ローラ本体2の外周面5には、図中に拡大して示すように酸化膜6を設けてもよい。

酸化膜6を形成すると、当該酸化膜6が低摩擦層となることで摩擦をさらに低減できるため、摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とをさらに良好に防止することが可能となる。

また、酸化膜6が誘電層として機能して現像ローラ1の誘電正接を低減することもできる。

【0047】

前記酸化膜6は、先に説明したように紫外線をローラ本体2の外周面5に照射して形成するのが、当該酸化膜6を簡単で効率よく形成できるため好ましい。例えば前記ローラ本体2の外周面5に、所定波長の紫外線を所定時間照射することで、前記外周面5に酸化膜6が形成される。

しかも前記酸化膜6は、ローラ本体の外周面5を構成するゴム組成物それ自体が、紫外線の照射によって酸化されて形成されるため、酸化膜6を形成することで、前記外周面5の表面粗さRaが変化したりするおそれもない。

【0048】

照射する紫外線の波長は、前記SBR等の基材ゴムを効率よく酸化させて、前記機能に優れた酸化膜6を形成することを考慮すると、100nm以上であるのが好ましく、400nm以下、特に300nm以下であるのが好ましい。また照射の時間は30秒間以上、特に1分間以上であるのが好ましく、30分間以下、特に15分間以下であるのが好ましい。

【0049】

ただし酸化膜6は、他の方法で形成してもよいし、場合によっては省略してもよい。

前記現像ローラ1の、ローラ本体2の外周面5は、画像形成に用いるトナーの付着力が18nN以上、38nN以下であるのが好ましい。

前記外周面5におけるトナーの付着力を前記18nN以上とすると、前記トナー層の形成時に、前記外周面5に付着したトナーが離脱して帯電ブレードに移動するのを抑制することができる。そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを遅らせることができ、より多数の画像形成枚数に亘って前記白すじのない良好な画像を形成し続けることが可能となる。したがって、より長寿命の画像形成装置に、本発明の現像ローラを適用することが可能となる。

ただし、前記付着力が38nNを超える場合には、前記外周面に付着したトナーが感光体へ移動しにくくなって、形成画像の画像濃度が低下するおそれがある。

【0050】

なお、できるだけ多数の画像形成枚数に亘って白すじのない良好な画像を形成し続けることを考慮すると、前記付着力は、前記範囲内でも23nN以上、特に30nN以上であるのが好ましい。

トナーの付着力を前記範囲内に調整するためには、例えばSBRの配合割合を前記範囲内でも多くしたり、前記外周面5の表面粗さRaを前記範囲内でも大きくしたりすることも有効であるが、特に、ローラ本体2の外周面5に紫外線を照射して酸化膜6を形成する場合は、その照射時間をできるだけ短くするのが好ましい。

【0051】

例えば後述する実施例の系では、その結果からも明らかなように、紫外線の照射時間を外周面5の全体で20分間から10分間以下に短縮することでトナーの付着力を30nN以上として、8000枚の連続画像形成でも白すじ等の画像不良のない良好な画像を形成することができる。

なおトナーの付着力を、本発明では、遠心法付着力測定装置〔(株)ナノシーズ製のNS−C200型〕を用いた、後述する測定方法によって測定した値でもって表すこととする。

【0052】

前記現像ローラ1は、先に説明した各成分を含むゴム組成物を用いて、従来同様に製造することができる。

すなわちゴム組成物を、押出成形機を用いて混練しながら加熱して溶融させた状態で、前記ローラ本体2の断面形状、すなわち円環状に対応するダイを通して長尺の円筒状に押出成形する。

【0053】

次いで冷却して固化させたのち、通孔3に加硫用の仮のシャフトを挿通して加硫缶内で加熱して加硫させる。

次いで外周面に導電性の接着剤を塗布したシャフト4に装着しなおして、前記接着剤が熱硬化性接着剤である場合は加熱により前記熱硬化性接着剤を硬化させてローラ本体2とシャフト4とを電気的に接合するとともに機械的に固定する。

【0054】

そして必要に応じてローラ本体2の外周面5を前記所定の表面粗さになるように研磨し、さらに必要に応じて紫外線を照射する等して酸化させて、前記外周面5を被覆する酸化膜6を生成させる。これにより図1に示す現像ローラ1が製造される。

前記現像ローラは、例えばレーザープリンタ、静電式複写機、普通紙ファクシミリ装置、およびこれらの複合機等の、電子写真法を利用した画像形成装置において、帯電ブレードと組み合わせて、感光体ドラムの表面に形成された静電潜像の、トナー像への現像に好適に用いることができる。

【実施例】

【0055】

〈実施例1〉

(ゴム組成物の調製)

基材ゴムとしてはSBR〔JSR(株)製のJSR1502〕10質量部、ECO〔ダイソー(株)製のエピクロマー(登録商標)D、エチレンオキサイド含量61モル%〕20質量部、およびCR〔昭和電工(株)製のショウプレン(登録商標)WRT〕70質量部を配合した。基材ゴムの総量中のSBRの割合は10質量%であった。

【0056】

前記基材ゴム合計100質量部を、バンバリミキサを用いて素練りしながら、下記表1に示す各成分のうち架橋成分以外を加えて混練した後、最後に架橋成分を加えてさらに混練してゴム組成物を調製した。

【0057】

【表1】

【0058】

表1中の各成分は下記のとおり。

エチレンチオウレア:架橋剤、川口化学工業(株)製のアクセル(登録商標)22−S

5%油入り硫黄:架橋剤、鶴見化学工業(株)製

促進剤DT:1,3−ジ−o−トリルグアニジン、大内新興化学工業(株)製のノクセラー(登録商標)DT

促進剤DM:ジ−2−ベンゾチアゾリルジスルフィド、大内新興化学工業(株)製のノクセラーDM

促進剤TS:テトラメチルチウラムモノスルフィド、大内新興化学工業(株)製のノクセラーTS

亜鉛華:促進助剤、三井金属鉱業(株)製の酸化亜鉛2種

導電性カーボンブラック:電気化学工業(株)製のデンカブラック(登録商標)

ハイドロタルサイト類:受酸剤、協和化学工業(株)製のDHT−4A(登録商標)−2

表中の質量部は、前記基材ゴムの総量100質量部あたりの質量部である。

【0059】

(現像ローラの作製)

前記ゴム組成物を押出成形機に供給して外径φ20.0mm、内径φ7.0mmの円筒状に押出成形した後、前記筒状体を架橋用の仮のシャフトに装着して加硫缶内で160℃×1時間架橋反応させた。

次いで前記筒状体を、外周面に導電性の熱硬化性接着剤を塗布した外径φ7.5mmのシャフトに装着し直して、オーブン中で160℃に加熱して前記シャフトに装着したのち両端部を整形し、外周面を、円筒研磨機を用いてトラバース研磨したのち仕上げとして鏡面研磨して、外径がφ16.00mm(公差0.05)になるように仕上げて、前記シャフトと一体化されたローラ本体を形成した。

【0060】

前記ローラ本体の外周面の表面粗さRaを、超深度カラー3D形状測定顕微鏡〔(株)キーエンス製のVK−9510〕を用いて計測した結果から求めたところ1.32μmであった。

次いで、研磨後のローラ本体の外周面を水洗いしたのち、UVランプから前記外周面までの距離が10cmになるように設定して紫外線照射機〔セン特殊光源(株)製のPL21−200〕にセットし、シャフトを中心として90°ずつ回転させながら、波長184.9nmと253.7nmの紫外線を5分間ずつ、外周面5の全体で20分間照射することで前記外周面に酸化膜を形成して現像ローラを製造した。

【0061】

〈実施例2〉

SBRを20質量部、ECOを20質量部、CRを60質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0062】

〈実施例3〉

SBRを30質量部、ECOを20質量部、CRを50質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は30質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0063】

〈実施例4〉

SBRを50質量部、ECOを20質量部、CRを30質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は50質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0064】

〈実施例5〉

SBRを70質量部、ECOを20質量部、CRを10質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は70質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0065】

〈比較例1〉

SBRを5質量部、ECOを45質量部、CRを50質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は5質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

〈比較例2〉

SBRを80質量部、ECOを10質量部、CRを10質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は80質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0066】

〈実施例6〉

研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを0.78μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は10質量%であった。

〈実施例7〉

SBRを20質量部、ECOを20質量部、CRを60質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.52μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。

【0067】

〈実施例8〉

SBRを30質量部、ECOを20質量部、CRを50質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.64μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は30質量%であった。

【0068】

〈実施例9〉

SBRを50質量部、ECOを20質量部、CRを30質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.80μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は50質量%であった。

【0069】

〈実施例10〉

SBRを70質量部、ECOを20質量部、CRを10質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.62μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は70質量%であった。

【0070】

〈実施例11〉

SBRを70質量部、ECOを20質量部、CRを10質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.80μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は70質量%であった。

【0071】

〈比較例3〉

SBRを5質量部、ECOを30質量部、CRを65質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを0.70μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は5質量%であった。

【0072】

〈比較例4〉

SBRを80質量部、ECOを10質量部、CRを10質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.90μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は80質量%であった。

【0073】

〈実施例12〉

紫外線の照射時間を90°ずつ回転させた各面ごとに3分45秒間ずつ、外周面5の全体で15分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0074】

〈実施例13〉

紫外線の照射時間を90°ずつ回転させた各面ごとに2分30秒間ずつ、外周面5の全体で10分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0075】

〈実施例14〉

紫外線の照射時間を90°ずつ回転させた各面ごとに1分15秒間ずつ、外周面5の全体で5分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0076】

〈実施例15〉

紫外線の照射時間を90°ずつ回転させた各面ごとに15秒間ずつ、外周面5の全体で1分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0077】

〈白すじ評価〉

前記各実施例、比較例で製造した現像ローラを、レーザープリンタ〔ブラザー工業(株)製のHL−2240D〕に組み込んで黒ベタ画像を連続的に画像形成した。そして帯電ブレードへのトナーの融着による白すじが発生した枚数を記録して、下記の6段階で、白すじの生じにくさを評価した。

【0078】

AA:8000枚まで白すじ発生せず。

A:4000枚まで白すじ発生せず。

B:3000枚で白すじ発生。

C:2000枚で白すじ発生。

D:1000枚で白すじ発生。

E:100枚で白すじ発生。

AA〜Cを合格とした。

【0079】

〈トナーの付着力測定〉

(サンプル作製)

前記各実施例、比較例で製造した現像ローラのローラ本体から、片面が前記ローラ本体の外周面である5mm×5mmの矩形状の試験片を切り取り、前記外周面が上になるように金属プレートに貼り付けて、付着力測定用のサンプルを作製した。

【0080】

(付着力測定)

前記サンプルの表面(ローラ本体の外周面)に、前記レーザープリンタ〔ブラザー工業(株)製のHL−2240D〕用のトナーを300個程度撒き、画像解析部と遠心分離部とを備えた遠心法付着力測定装置〔(株)ナノシーズ製のNS−C200型〕の前記画像解析部での画像解析により、正確なトナー付着量(トナー付着個数)をカウントして初期状態と規定した。

【0081】

次いで、前記初期状態のサンプルを、前記遠心法付着力測定装置の標準のホルダに装着し、前記装置の遠心分離部のロータにセットして所定の回転数で5水準、遠心分離したのち、再び画像解析部での画像解析により遠心分離後のトナー残留量(トナー残留個数)をカウントした。

【0082】

そして上記の結果から、初期状態においてサンプルの表面に付着していたトナーの50%が分離し、残り50%のトナーが残留する回転角速度ωを求め、前記回転角速度ωから、下記式(1):

F50=(π/6)×ρ×d3×r×ω2 (1)

により、各実施例、比較例のローラ本体の外周面におけるトナーの付着力F50(nN)を求めた。なお式中のρはトナーの真比重、dはトナーの平均径を示す。またrは、前記遠心分離部のロータにセットしたサンプルの、遠心分離時の回転半径を示す。

【0083】

以上の結果を表2〜表4に示す。

【0084】

【表2】

【0085】

【表3】

【0086】

【表4】

【0087】

表2〜表4の各実施例、比較例の結果より、白すじの発生を防止するためには、ローラ本体の外周面の表面粗さRaを0.78μm以上、1.8μm以下の範囲内とし、かつ前記ローラ本体を形成する基材ゴム中のSBRの割合を10質量%以上、70質量%以下の範囲内とする必要があることが判った。

また実施例1〜15の結果より、前記白すじの発生をより良好に防止するためには、前記表面粗さRaを、前記範囲内でも1.32μm以上、1.64μm以下の範囲内とするのが好ましいことが判った。

【0088】

実施例1〜5の結果より、表面粗さRaが前記範囲内でも1.32μm以上、1.52μm未満であるとき、白すじの発生をさらに良好に防止するためには、SBRの割合を、前記範囲内でも30質量%以下、特に20質量%以下とするのが好ましいことが判った。

また実施例6〜11の結果より、表面粗さRaが前記範囲内でも1.52μm以上、1.64μm以下であるとき、白すじの発生をさらに良好に防止するためには、SBRの割合を、前記範囲内でも20質量%以上、70質量%以下とするのが好ましいことが判った。

【0089】

さらに実施例2、および実施例12〜15の結果より、できるだけ多数の画像形成枚数に亘って白すじのない良好な画像を形成し続けるためには、ローラ本体の外周面におけるトナーの付着力F50を18nN以上、38nN以下の範囲内、中でも23nN以上、特に30nN以上とするのが好ましいこと、そのためには紫外線の照射時間を外周面5の全体で20分間から10分間以下に短縮するのが好ましいことが判った。

【符号の説明】

【0090】

1 現像ローラ

2 ローラ本体

3 通孔

4 シャフト

5 外周面

6 酸化膜

【技術分野】

【0001】

本発明は、例えばレーザープリンタ、静電式複写機、普通紙ファクシミリ装置、およびこれらの複合機等の、電子写真法を利用した画像形成装置に用いる現像ローラに関するものである。

【背景技術】

【0002】

電子写真法を利用した前記各種の画像形成装置においては、帯電させた感光体ドラムの表面を露光して形成される静電潜像をトナー像に現像するために、現像ローラと、前記現像ローラの外周面に圧接された帯電ブレード(層規制ブレード)とが用いられる。

すなわち、前記圧接状態で現像ローラを回転させるとトナーが帯電され、帯電されたトナーが現像ローラの外周面に付着されるとともに、帯電ブレードによって付着量が規制されることで、前記現像ローラの外周面の略全面に、厚みがほぼ均一なトナー層が形成される。

【0003】

そして、この状態で現像ローラがさらに回転して、トナー層が感光体ドラムの表面近傍に搬送されると、トナー層を形成するトナーが、前記表面に形成された静電潜像に応じて前記表面に選択的に移動することで、前記静電潜像がトナー像に現像される。

前記帯電ブレードは、回転する現像ローラとの摩擦によって摩擦熱を生じやすく、前記摩擦熱によって帯電ブレードにトナーが融着して、形成画像に白すじと呼ばれる画像不良を生じやすいという問題がある。

【0004】

すなわち帯電ブレードの、現像ローラに圧接されるエッジに部分的にトナーが融着すると、現像ローラの表面の、前記トナーが融着した部分に対応する位置に、当該現像ローラの回転に伴って、筋状にトナー層が形成されない部分を生じ、この部分が、形成画像に白いすじとなって現れるのである。

前記白すじを防止するために、種々の提案がされている。

【0005】

例えば特許文献1では、帯電ブレードの、現像ローラの表面への圧接部分の少なくとも一部に低反発部材を用いて摩擦を低減することで、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを防止することが提案されている。

また特許文献2では、現像ローラのゴム硬さの範囲や、帯電ブレードを現像ローラに当接させる線圧等を規定することで、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを防止することが提案されている。

【0006】

同様の技術として特許文献3においては、現像ローラのゴム硬さの範囲や、帯電ブレードを現像ローラに当接させる線圧等を規定することで、クリーニングレスの画像形成プロセスにおいて現像能力とクリーニング能力とを安定化させることが検討されている。

また特許文献4では、それぞれ特性の異なる3種の外添剤を組み合わせてトナーに外添することで、帯電ブレードへのトナーの融着等を防止することが提案されている。

【0007】

さらに特許文献5では、帯電ブレードに融着しやすい微粉化されたトナーを捕捉する捕捉トナー回収部を現像装置に設けることで、帯電ブレードへのトナーの融着等を防止することが提案されている。

しかしこのいずれの対策も決定的なものではなく、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを確実に防止することはできなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−255737号公報

【特許文献2】特開2008−145885号公報

【特許文献3】特開2000−388776号公報

【特許文献4】特開2007−164082号公報

【特許文献5】特開2009−150949号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる現像ローラを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、電子写真法を利用した画像形成装置に用いる現像ローラであって、少なくともその外周面が、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成されたローラ本体を備えるとともに、前記外周面は、表面粗さRaが0.78μm以上、1.8μm以下であることを特徴とするものである。

【0011】

本発明によれば、スチレンブタジエンゴム(SBR)を前記範囲内で含有する基材ゴムを含むゴム組成物によってローラ本体の少なくとも外周面を形成するとともに、前記外周面の表面粗さRaを前記の範囲内とすることにより、帯電ブレードが圧接された状態での現像ローラのトルク、すなわち前記両者間の摩擦を小さくして摩擦熱が発生するのを抑制することができる。

【0012】

そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる。

なお特許文献3には、現像ローラのローラ本体の外周面の表面粗さRaを0.5〜1.5μmに規定することが記載されており、かかる範囲は、本発明で規定した前記範囲と重複する。

【0013】

しかし引用文献1の段落[0017]には、前記ローラ本体を、カーボンブラック等の導電性材料を含有した導電性シリコンゴムによって形成することが記載されているのみであり、かかるローラ本体を、SBRを前記範囲内で含有する基材ゴムを含むゴム組成物によってすることや、それによって帯電ブレードとの摩擦を小さくして、トナーの融着とそれによる白すじの発生とを防止することについては一切記載されていない。

【0014】

ローラ本体を前記導電性シリコンゴムによって形成した場合には、たとえその外周面の表面粗さRaを前記の範囲内としたとしても、本願発明と同じ効果は得られない。

前記ローラ本体は、前記ゴム組成物からなる単層構造を有し、かつその外周面は、波長100nm以上、400nm以下の紫外線の照射によって処理されているのが好ましい。

前記単層構造とすることで現像ローラの全体の構造を簡略化できる上、特定波長の紫外線を照射することで、前記ローラ本体の外周面に、帯電ブレードとの摩擦をより一層低減するために機能するごく薄い酸化膜を形成することができる。そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とをさらに良好に防止することが可能となる。

【0015】

前記ローラ本体の外周面は、前記電子写真法を利用した画像形成に用いるトナーの付着力が18nN以上、38nN以下であるのが好ましい。

前記外周面におけるトナーの付着力を前記18nN以上とすると、前記トナー層の形成時に、前記外周面に付着したトナーが離脱して帯電ブレードに移動するのを抑制することができる。そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを遅らせることができ、より多数の画像形成枚数に亘って前記白すじのない良好な画像を形成し続けることが可能となる。

ただし、前記付着力が38nNを超える場合には、前記外周面に付着したトナーが感光体へ移動しにくくなって、形成画像の画像濃度が低下するおそれがある。

【発明の効果】

【0016】

本発明によれば、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを、従来に比べてさらに確実に防止することができる現像ローラを提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の現像ローラの、実施の形態の一例を示す斜視図である。

【発明を実施するための形態】

【0018】

本発明の現像ローラは、少なくともその外周面が、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成されたローラ本体を備えるとともに、前記外周面は、表面粗さRaが0.78μm以上、1.8μm以下であることを特徴とするものである。

ローラ本体の外周面の表面粗さが前記範囲に限定されるのは、表面粗さが前記範囲を上限または下限で外れる場合には、そのいずれにおいても現像ローラと帯電ブレードとの間の摩擦が大きくなって、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを生じやすくなるためである。

【0019】

これに対し、表面粗さが前記範囲内であれば、前記ローラ本体が、前記所定の範囲でSBRを含有する基材ゴムを含むゴム組成物によって形成されていることと相まって、前記両者間の摩擦を小さくして、帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを防止することができる。

かかる効果をさらに向上することを考慮すると、ローラ本体の外周面の表面粗さRaは、前記範囲内でも1.32μm以上であるのが好ましく、1.64μm以下であるのが好ましい。

【0020】

なお本発明では、前記ローラ本体の外周面の表面粗さRaを、日本工業規格JIS B0601:2001「製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメータ」において規定された、輪郭曲線の算術平均高さ(粗さ曲線の算術平均粗さ)Raでもって表すこととする。

〈SBR〉

SBRとしては、スチレンと1,3−ブタジエンとを乳化重合法、溶液重合法等の種々の重合法によって共重合させて合成される種々のSBRがいずれも使用可能である。またSBRとしては伸展油を加えて柔軟性を調整した油展タイプのものと、加えない非油展タイプのものとがあるが、このいずれも使用可能である。

【0021】

さらにSBRとしては、スチレン含量によって分類される高スチレンタイプ、中スチレンタイプ、および低スチレンタイプのSBRがいずれも使用可能である。スチレン含量や架橋度を変更することで、ローラ本体の各種物性を調整することができる。

これらSBRの1種または2種以上を使用することができる。

SBRの配合割合は、前記のように基材ゴムの総量の10質量%以上、70質量%以下に限定される。

【0022】

SBRの配合割合が前記範囲未満では、当該SBRを配合することによる、現像ローラと帯電ブレードとの間の摩擦を小さくして摩擦熱が発生するのを抑制する効果が得られず、トナーの融着が発生して形成画像に白すじの画像不良を生じてしまう。

また、SBRとともに基材ゴムとしてローラ本体を形成する、後述するエピクロルヒドリンゴム等のイオン導電性ゴムの配合割合が増加してローラ本体の体積抵抗率が低下しすぎるため、画質の良好な画像を形成できないおそれもある。

【0023】

またSBRの配合割合が前記範囲を超える場合にはゴム組成物の加工性が低下して、ローラ本体の外周面の表面粗さRaが前記範囲内に収まらなくなるため、トナーの融着が発生して形成画像に白すじの画像不良を生じてしまう。

なお、ローラ本体の外周面の表面粗さRaが、先に説明した範囲内でも1.32μm以上、1.52μm未満であるとき、SBRの配合割合は、トナーの融着とそれに伴う白すじの発生とをさらに良好に防止することを考慮すると、前記範囲内でも30質量%以下、特に20質量%以下であるのが好ましい。

【0024】

またSBRの配合割合は、前記表面粗さRaが1.52μm以上、1.64μm未満であるときは、先の範囲内でも20質量%以上であるのが好ましく、70質量%以下であるのが好ましい。

〈他の基材ゴム〉

前記SBRとともにローラ本体を構成する他の基材ゴムとしては、イオン導電性ゴムが挙げられる。イオン導電性ゴムを配合することでローラ本体にイオン導電性を付与し、そのローラ抵抗値を適度な範囲に設定して、現像時に、トナーを適度な帯電量に帯電させることが可能となる。

【0025】

すなわち、前記ローラ本体を備えた現像ローラを、帯電ブレードを圧接させた状態で回転させた際に、トナーを、感光体ドラムの表面の静電潜像を現像するのに適した帯電量に帯電させることができる。

イオン導電性ゴムとしては、例えばエピクロルヒドリンゴム等が挙げられる。

(エピクロルヒドリンゴム)

エピクロルヒドリンゴムとしては、繰り返し単位としてエピクロルヒドリンを含む種々の重合体が挙げられる。

【0026】

前記エピクロルヒドリンゴムとしては、例えばエピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド二元共重合体、エピクロルヒドリン−プロピレンオキサイド二元共重合体、エピクロルヒドリン−アリルグリシジルエーテル二元共重合体、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体、エピクロルヒドリン−プロピレンオキサイド−アリルグリシジルエーテル三元共重合体、およびエピクロルヒドリン−エチレンオキサイド−プロピレンオキサイド−アリルグリシジルエーテル四元共重合体等の1種または2種以上が挙げられる。

【0027】

特にエピクロルヒドリンゴムとしては、エチレンオキサイドを含む共重合体が好ましく、かかる共重合体におけるエチレンオキサイド含量は30〜95モル%、中でも55〜95モル%、特に60〜80モル%であるのが好ましい。

エチレンオキサイドは電気抵抗値を下げる働きがあるが、エチレンオキサイド含量が前記範囲未満であると、かかる電気抵抗値の低減効果が小さい。一方、エチレンオキサイド含量が前記範囲を超える場合には、エチレンオキサイドの結晶化が起こり分子鎖のセグメント運動が妨げられるため、逆に電気抵抗値が上昇する傾向がある。また、架橋後のローラ本体の硬度が上昇したり、架橋前のゴム組成物の、加熱溶融時の粘度が上昇したりするおそれもある。

【0028】

前記エピクロルヒドリンゴムとしては、特にエピクロルヒドリン−エチレンオキサイド二元共重合体(ECO)が好ましい。

前記ECOにおけるエチレンオキサイド含量は30〜80モル%、特に50〜80モル%であるのが好ましい。またエピクロルヒドリン含量は20〜70モル%、特に20〜50モル%であるのが好ましい。

【0029】

またエピクロルヒドリンゴムとしては、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体(GECO)を用いることもできる。

前記GECOにおけるエチレンオキサイド含量は30〜95モル%、特に60〜80モル%であるのが好ましい。またエピクロルヒドリン含量は4.5〜65モル%、特に15〜40モル%以上であるのが好ましい。さらにアリルグリシジルエーテル含量は0.5〜10モル%、特に2〜6モル%であるのが好ましい。

【0030】

なおGECOとしては、前記3種の単量体を共重合させた狭義の意味での共重合体のほかに、エピクロルヒドリン−エチレンオキサイド共重合体(ECO)をアリルグリシジルエーテルで変性した変性物も知られており、本発明ではいずれの共重合体も使用可能である。

エピクロルヒドリンゴムの配合割合は、基材ゴムの総量の5質量%以上であるのが好ましく、40質量%以下であるのが好ましい。

【0031】

配合割合が前記範囲未満ではローラ抵抗値が上昇して、現像ローラとして使用した際に、トナー帯電量が低下するおそれがある。

一方、前記範囲を超える場合には、現像ローラとして使用した際に、ローラ本体にトナーが付着しやすくなって、形成画像の画像濃度が低下するおそれがある。

(極性ゴム)

前記SBR、およびイオン導電性ゴムに、さらに極性ゴムを配合すると、ローラ本体のローラ抵抗値を微調整することができる。前記極性ゴムとしては、例えばクロロプレンゴム(CR)、ニトリルゴム(NBR)、ブタジエンゴム(BR)、およびアクリルゴム(ACM)等の1種または2種以上が挙げられる。特にクロロプレンゴムが好ましい。

【0032】

極性ゴムの配合割合は、前記SBR、およびイオン導電性ゴムの残量である。SBR、イオン導電性ゴム、および極性ゴムの総量が100質量%となるように極性ゴムの配合割合を調整すればよい。

〈架橋成分〉

ゴム組成物には、前記基材ゴムを架橋させるための架橋成分としての架橋剤、促進剤、促進助剤等が配合される。

【0033】

このうち架橋剤としては、例えば硫黄系架橋剤、チオウレア系架橋剤、トリアジン誘導体系架橋剤、過酸化物系架橋剤、各種モノマー等が挙げられる。これらは単独で使用してもよいし、2種以上を組み合わせて使用してもよい。

硫黄系架橋剤としては、粉末硫黄や有機含硫黄化合物等が挙げられる。また有機含硫黄化合物等としては、テトラメチルチウラムジスルフィド、N,N−ジチオビスモルホリン等が挙げられる。

【0034】

チオウレア系架橋剤としては、例えばテトラメチルチオウレア、トリメチルチオウレア、エチレンチオウレア、(CnH2n+1NH)2C=S〔式中、nは1〜10の整数を示す。〕で表されるチオウレア等が挙げられる。

過酸化物系架橋剤としては、ベンゾイルペルオキシド等が挙げられる。

架橋剤の種類に応じて、さらに促進剤や促進助剤を配合してもよい。

【0035】

促進剤としては、例えば消石灰、マグネシア(MgO)、リサージ(PbO)等の無機促進剤や、下記の有機促進剤等の1種または2種以上が挙げられる。

また有機促進剤としては、例えば1,3−ジ−o−トリルグアニジン、1,3−ジフェニルグアニジン、1−o−トリルビグアニド、ジカテコールボレートのジ−o−トリルグアニジン塩等のグアニジン系促進剤;2−メルカプトベンゾチアゾール、ジ−2−ベンゾチアゾリルジスルフィド等のチアゾール系促進剤;N−シクロへキシル−2−ベンゾチアジルスルフェンアミド等のスルフェンアミド系促進剤;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド、テトラエチルチウラムジスルフィド、ジペンタメチレンチウラムテトラスルフィド等のチウラム系促進剤;チオウレア系促進剤等の1種または2種以上が挙げられる。

【0036】

促進剤は、種類によってその機能が異なっているため、2種以上の促進剤を併用するのが好ましい。

促進助剤としては、亜鉛華等の金属化合物;ステアリン酸、オレイン酸、綿実脂肪酸等の脂肪酸、その他従来公知の促進助剤の1種または2種以上が挙げられる。

架橋剤、促進剤、および促進助剤の配合割合は、基材ゴムとしてのSBRその他の種類および配合割合、架橋剤、促進剤、および促進助剤の種類や組み合わせ等に応じて適宜設定することができる。

【0037】

〈導電性カーボンブラック〉

ゴム組成物に導電性カーボンブラックを配合することで、ローラ本体に電子導電性を付与することもできる。ただし多量に配合すると、ローラ抵抗値がばらついたり不均一になったりするおそれがあるため、導電性カーボンブラックの配合割合は、基材ゴムの総量100質量部あたり1質量部以上であるのが好ましく、5質量部以下、特に3質量部以下であるのが好ましい。

【0038】

〈その他〉

ゴム組成物には、さらに必要に応じて受酸剤、充填剤等を配合してもよい。

このうち受酸剤は、基材ゴムの架橋時にエピクロルヒドリンゴムから発生する塩素系ガスの、ローラ本体内への残留と、それによる架橋阻害や感光体の汚染等を防止するために機能する。

【0039】

前記受酸剤としては、酸受容体として作用する種々の物質を用いることができるが、分散性に優れていることからハイドロタルサイト類またはマグサラットが好ましく、特にハイドロタルサイト類が好ましい。

また、前記ハイドロタルサイト類等を酸化マグネシウムや酸化カリウムと併用するとより高い受酸効果を得ることができ、感光体の汚染をより一層良好に防止できる。

【0040】

前記受酸剤の配合割合は、基材ゴムの総量100質量部あたり0.2質量部以上、特に1質量部以上であるのが好ましく、10質量部以下、特に5質量部以下であるのが好ましい。

配合割合が前記範囲未満では、受酸剤を含有させることによる前記効果が十分に得られないおそれがある。また前記範囲を超える場合には、架橋後のローラ本体の硬さが上昇するおそれがある。

【0041】

充填剤としては、例えば酸化亜鉛、シリカ、カーボン、カーボンブラック、クレー、タルク、炭酸カルシウム、炭酸マグネシウム、水酸化アルミニウム、酸化チタン等の1種または2種以上が挙げられる。

充填剤を配合することにより、ローラ本体のゴム硬さを調整したり、機械的強度等を向上したりできる。

【0042】

充填剤の配合割合は、基材ゴムの総量100質量部あたり50質量部以下、特に10質量部以下であるのが好ましい。

前記各成分を含むゴム組成物は、従来同様に調製できる。まず基材ゴムを、所定の割合で配合して素練りし、次いで架橋成分以外の添加剤を加えて混練した後、最後に架橋成分を加えて混練することでゴム組成物が得られる。前記混練には、例えばニーダ、バンバリミキサ、押出機等を用いることができる。

【0043】

〈現像ローラ〉

図1は、本発明の現像ローラの、実施の形態の一例を示す斜視図である。

図1を参照して、この例の現像ローラ1は、前記ゴム組成物からなる円筒状のローラ本体2と、前記ローラ本体2の中心の通孔3に挿通されたシャフト4とを備えている。

ローラ本体2は非多孔質状に形成してもよいし、多孔質状に形成してもよい。

【0044】

またローラ本体2は、外周面5側の外層とシャフト4側の内層の2層構造に形成してもよい。その場合は、少なくとも外層を前記ゴム組成物によって形成すればよい。

ただしローラ本体2は、現像ローラ1の構造を簡略化して、できるだけ生産性良く、低コストで製造するため、基本的には、図に示すように前記ゴム組成物によって単層構造に形成するのが好ましい。

【0045】

シャフト4は、例えばアルミニウム、アルミニウム合金、ステンレス鋼等の金属によって一体に形成される。ローラ本体2とシャフト4とは、例えば導電性を有する接着剤等により電気的に接合されると共に機械的に固定されて一体に回転される。

ローラ本体2の外周面5の表面粗さRaを、先に説明した0.78μm以上、1.8μm以下の範囲内に調整するには、前記外周面5を、常法に従って研磨等する際の条件等を適宜変更すればよい。

【0046】

ローラ本体2の外周面5には、図中に拡大して示すように酸化膜6を設けてもよい。

酸化膜6を形成すると、当該酸化膜6が低摩擦層となることで摩擦をさらに低減できるため、摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とをさらに良好に防止することが可能となる。

また、酸化膜6が誘電層として機能して現像ローラ1の誘電正接を低減することもできる。

【0047】

前記酸化膜6は、先に説明したように紫外線をローラ本体2の外周面5に照射して形成するのが、当該酸化膜6を簡単で効率よく形成できるため好ましい。例えば前記ローラ本体2の外周面5に、所定波長の紫外線を所定時間照射することで、前記外周面5に酸化膜6が形成される。

しかも前記酸化膜6は、ローラ本体の外周面5を構成するゴム組成物それ自体が、紫外線の照射によって酸化されて形成されるため、酸化膜6を形成することで、前記外周面5の表面粗さRaが変化したりするおそれもない。

【0048】

照射する紫外線の波長は、前記SBR等の基材ゴムを効率よく酸化させて、前記機能に優れた酸化膜6を形成することを考慮すると、100nm以上であるのが好ましく、400nm以下、特に300nm以下であるのが好ましい。また照射の時間は30秒間以上、特に1分間以上であるのが好ましく、30分間以下、特に15分間以下であるのが好ましい。

【0049】

ただし酸化膜6は、他の方法で形成してもよいし、場合によっては省略してもよい。

前記現像ローラ1の、ローラ本体2の外周面5は、画像形成に用いるトナーの付着力が18nN以上、38nN以下であるのが好ましい。

前記外周面5におけるトナーの付着力を前記18nN以上とすると、前記トナー層の形成時に、前記外周面5に付着したトナーが離脱して帯電ブレードに移動するのを抑制することができる。そのため、前記摩擦熱の発生による帯電ブレードへのトナーの融着と、それに伴う白すじの発生とを遅らせることができ、より多数の画像形成枚数に亘って前記白すじのない良好な画像を形成し続けることが可能となる。したがって、より長寿命の画像形成装置に、本発明の現像ローラを適用することが可能となる。

ただし、前記付着力が38nNを超える場合には、前記外周面に付着したトナーが感光体へ移動しにくくなって、形成画像の画像濃度が低下するおそれがある。

【0050】

なお、できるだけ多数の画像形成枚数に亘って白すじのない良好な画像を形成し続けることを考慮すると、前記付着力は、前記範囲内でも23nN以上、特に30nN以上であるのが好ましい。

トナーの付着力を前記範囲内に調整するためには、例えばSBRの配合割合を前記範囲内でも多くしたり、前記外周面5の表面粗さRaを前記範囲内でも大きくしたりすることも有効であるが、特に、ローラ本体2の外周面5に紫外線を照射して酸化膜6を形成する場合は、その照射時間をできるだけ短くするのが好ましい。

【0051】

例えば後述する実施例の系では、その結果からも明らかなように、紫外線の照射時間を外周面5の全体で20分間から10分間以下に短縮することでトナーの付着力を30nN以上として、8000枚の連続画像形成でも白すじ等の画像不良のない良好な画像を形成することができる。

なおトナーの付着力を、本発明では、遠心法付着力測定装置〔(株)ナノシーズ製のNS−C200型〕を用いた、後述する測定方法によって測定した値でもって表すこととする。

【0052】

前記現像ローラ1は、先に説明した各成分を含むゴム組成物を用いて、従来同様に製造することができる。

すなわちゴム組成物を、押出成形機を用いて混練しながら加熱して溶融させた状態で、前記ローラ本体2の断面形状、すなわち円環状に対応するダイを通して長尺の円筒状に押出成形する。

【0053】

次いで冷却して固化させたのち、通孔3に加硫用の仮のシャフトを挿通して加硫缶内で加熱して加硫させる。

次いで外周面に導電性の接着剤を塗布したシャフト4に装着しなおして、前記接着剤が熱硬化性接着剤である場合は加熱により前記熱硬化性接着剤を硬化させてローラ本体2とシャフト4とを電気的に接合するとともに機械的に固定する。

【0054】

そして必要に応じてローラ本体2の外周面5を前記所定の表面粗さになるように研磨し、さらに必要に応じて紫外線を照射する等して酸化させて、前記外周面5を被覆する酸化膜6を生成させる。これにより図1に示す現像ローラ1が製造される。

前記現像ローラは、例えばレーザープリンタ、静電式複写機、普通紙ファクシミリ装置、およびこれらの複合機等の、電子写真法を利用した画像形成装置において、帯電ブレードと組み合わせて、感光体ドラムの表面に形成された静電潜像の、トナー像への現像に好適に用いることができる。

【実施例】

【0055】

〈実施例1〉

(ゴム組成物の調製)

基材ゴムとしてはSBR〔JSR(株)製のJSR1502〕10質量部、ECO〔ダイソー(株)製のエピクロマー(登録商標)D、エチレンオキサイド含量61モル%〕20質量部、およびCR〔昭和電工(株)製のショウプレン(登録商標)WRT〕70質量部を配合した。基材ゴムの総量中のSBRの割合は10質量%であった。

【0056】

前記基材ゴム合計100質量部を、バンバリミキサを用いて素練りしながら、下記表1に示す各成分のうち架橋成分以外を加えて混練した後、最後に架橋成分を加えてさらに混練してゴム組成物を調製した。

【0057】

【表1】

【0058】

表1中の各成分は下記のとおり。

エチレンチオウレア:架橋剤、川口化学工業(株)製のアクセル(登録商標)22−S

5%油入り硫黄:架橋剤、鶴見化学工業(株)製

促進剤DT:1,3−ジ−o−トリルグアニジン、大内新興化学工業(株)製のノクセラー(登録商標)DT

促進剤DM:ジ−2−ベンゾチアゾリルジスルフィド、大内新興化学工業(株)製のノクセラーDM

促進剤TS:テトラメチルチウラムモノスルフィド、大内新興化学工業(株)製のノクセラーTS

亜鉛華:促進助剤、三井金属鉱業(株)製の酸化亜鉛2種

導電性カーボンブラック:電気化学工業(株)製のデンカブラック(登録商標)

ハイドロタルサイト類:受酸剤、協和化学工業(株)製のDHT−4A(登録商標)−2

表中の質量部は、前記基材ゴムの総量100質量部あたりの質量部である。

【0059】

(現像ローラの作製)

前記ゴム組成物を押出成形機に供給して外径φ20.0mm、内径φ7.0mmの円筒状に押出成形した後、前記筒状体を架橋用の仮のシャフトに装着して加硫缶内で160℃×1時間架橋反応させた。

次いで前記筒状体を、外周面に導電性の熱硬化性接着剤を塗布した外径φ7.5mmのシャフトに装着し直して、オーブン中で160℃に加熱して前記シャフトに装着したのち両端部を整形し、外周面を、円筒研磨機を用いてトラバース研磨したのち仕上げとして鏡面研磨して、外径がφ16.00mm(公差0.05)になるように仕上げて、前記シャフトと一体化されたローラ本体を形成した。

【0060】

前記ローラ本体の外周面の表面粗さRaを、超深度カラー3D形状測定顕微鏡〔(株)キーエンス製のVK−9510〕を用いて計測した結果から求めたところ1.32μmであった。

次いで、研磨後のローラ本体の外周面を水洗いしたのち、UVランプから前記外周面までの距離が10cmになるように設定して紫外線照射機〔セン特殊光源(株)製のPL21−200〕にセットし、シャフトを中心として90°ずつ回転させながら、波長184.9nmと253.7nmの紫外線を5分間ずつ、外周面5の全体で20分間照射することで前記外周面に酸化膜を形成して現像ローラを製造した。

【0061】

〈実施例2〉

SBRを20質量部、ECOを20質量部、CRを60質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0062】

〈実施例3〉

SBRを30質量部、ECOを20質量部、CRを50質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は30質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0063】

〈実施例4〉

SBRを50質量部、ECOを20質量部、CRを30質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は50質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0064】

〈実施例5〉

SBRを70質量部、ECOを20質量部、CRを10質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は70質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0065】

〈比較例1〉

SBRを5質量部、ECOを45質量部、CRを50質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は5質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

〈比較例2〉

SBRを80質量部、ECOを10質量部、CRを10質量部としたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は80質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0066】

〈実施例6〉

研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを0.78μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は10質量%であった。

〈実施例7〉

SBRを20質量部、ECOを20質量部、CRを60質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.52μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。

【0067】

〈実施例8〉

SBRを30質量部、ECOを20質量部、CRを50質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.64μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は30質量%であった。

【0068】

〈実施例9〉

SBRを50質量部、ECOを20質量部、CRを30質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.80μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は50質量%であった。

【0069】

〈実施例10〉

SBRを70質量部、ECOを20質量部、CRを10質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.62μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は70質量%であった。

【0070】

〈実施例11〉

SBRを70質量部、ECOを20質量部、CRを10質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.80μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は70質量%であった。

【0071】

〈比較例3〉

SBRを5質量部、ECOを30質量部、CRを65質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを0.70μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は5質量%であった。

【0072】

〈比較例4〉

SBRを80質量部、ECOを10質量部、CRを10質量部とし、また研磨の条件を変更して、ローラ本体の外周面の表面粗さRaを1.90μmとしたこと以外は実施例1と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は80質量%であった。

【0073】

〈実施例12〉

紫外線の照射時間を90°ずつ回転させた各面ごとに3分45秒間ずつ、外周面5の全体で15分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0074】

〈実施例13〉

紫外線の照射時間を90°ずつ回転させた各面ごとに2分30秒間ずつ、外周面5の全体で10分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0075】

〈実施例14〉

紫外線の照射時間を90°ずつ回転させた各面ごとに1分15秒間ずつ、外周面5の全体で5分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0076】

〈実施例15〉

紫外線の照射時間を90°ずつ回転させた各面ごとに15秒間ずつ、外周面5の全体で1分間としたこと以外は実施例2と同様にして現像ローラを製造した。基材ゴムの総量中のSBRの割合は20質量%であった。またローラ本体の外周面の表面粗さRaは、実施例1と同じ1.32μmであった。

【0077】

〈白すじ評価〉

前記各実施例、比較例で製造した現像ローラを、レーザープリンタ〔ブラザー工業(株)製のHL−2240D〕に組み込んで黒ベタ画像を連続的に画像形成した。そして帯電ブレードへのトナーの融着による白すじが発生した枚数を記録して、下記の6段階で、白すじの生じにくさを評価した。

【0078】

AA:8000枚まで白すじ発生せず。

A:4000枚まで白すじ発生せず。

B:3000枚で白すじ発生。

C:2000枚で白すじ発生。

D:1000枚で白すじ発生。

E:100枚で白すじ発生。

AA〜Cを合格とした。

【0079】

〈トナーの付着力測定〉

(サンプル作製)

前記各実施例、比較例で製造した現像ローラのローラ本体から、片面が前記ローラ本体の外周面である5mm×5mmの矩形状の試験片を切り取り、前記外周面が上になるように金属プレートに貼り付けて、付着力測定用のサンプルを作製した。

【0080】

(付着力測定)

前記サンプルの表面(ローラ本体の外周面)に、前記レーザープリンタ〔ブラザー工業(株)製のHL−2240D〕用のトナーを300個程度撒き、画像解析部と遠心分離部とを備えた遠心法付着力測定装置〔(株)ナノシーズ製のNS−C200型〕の前記画像解析部での画像解析により、正確なトナー付着量(トナー付着個数)をカウントして初期状態と規定した。

【0081】

次いで、前記初期状態のサンプルを、前記遠心法付着力測定装置の標準のホルダに装着し、前記装置の遠心分離部のロータにセットして所定の回転数で5水準、遠心分離したのち、再び画像解析部での画像解析により遠心分離後のトナー残留量(トナー残留個数)をカウントした。

【0082】

そして上記の結果から、初期状態においてサンプルの表面に付着していたトナーの50%が分離し、残り50%のトナーが残留する回転角速度ωを求め、前記回転角速度ωから、下記式(1):

F50=(π/6)×ρ×d3×r×ω2 (1)

により、各実施例、比較例のローラ本体の外周面におけるトナーの付着力F50(nN)を求めた。なお式中のρはトナーの真比重、dはトナーの平均径を示す。またrは、前記遠心分離部のロータにセットしたサンプルの、遠心分離時の回転半径を示す。

【0083】

以上の結果を表2〜表4に示す。

【0084】

【表2】

【0085】

【表3】

【0086】

【表4】

【0087】

表2〜表4の各実施例、比較例の結果より、白すじの発生を防止するためには、ローラ本体の外周面の表面粗さRaを0.78μm以上、1.8μm以下の範囲内とし、かつ前記ローラ本体を形成する基材ゴム中のSBRの割合を10質量%以上、70質量%以下の範囲内とする必要があることが判った。

また実施例1〜15の結果より、前記白すじの発生をより良好に防止するためには、前記表面粗さRaを、前記範囲内でも1.32μm以上、1.64μm以下の範囲内とするのが好ましいことが判った。

【0088】

実施例1〜5の結果より、表面粗さRaが前記範囲内でも1.32μm以上、1.52μm未満であるとき、白すじの発生をさらに良好に防止するためには、SBRの割合を、前記範囲内でも30質量%以下、特に20質量%以下とするのが好ましいことが判った。

また実施例6〜11の結果より、表面粗さRaが前記範囲内でも1.52μm以上、1.64μm以下であるとき、白すじの発生をさらに良好に防止するためには、SBRの割合を、前記範囲内でも20質量%以上、70質量%以下とするのが好ましいことが判った。

【0089】

さらに実施例2、および実施例12〜15の結果より、できるだけ多数の画像形成枚数に亘って白すじのない良好な画像を形成し続けるためには、ローラ本体の外周面におけるトナーの付着力F50を18nN以上、38nN以下の範囲内、中でも23nN以上、特に30nN以上とするのが好ましいこと、そのためには紫外線の照射時間を外周面5の全体で20分間から10分間以下に短縮するのが好ましいことが判った。

【符号の説明】

【0090】

1 現像ローラ

2 ローラ本体

3 通孔

4 シャフト

5 外周面

6 酸化膜

【特許請求の範囲】

【請求項1】

電子写真法を利用した画像形成装置に用いる現像ローラであって、少なくともその外周面が、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成されたローラ本体を備えるとともに、前記外周面は、表面粗さRaが0.78μm以上、1.8μm以下であることを特徴とする現像ローラ。

【請求項2】

前記ローラ本体は、前記ゴム組成物からなる単層構造を有し、かつその外周面は、波長100nm以上、400nm以下の紫外線の照射によって処理されている請求項1に記載の現像ローラ。

【請求項3】

前記ローラ本体の外周面は、前記電子写真法を利用した画像形成に用いるトナーの付着力が18nN以上、38nN以下である請求項1または2に記載の現像ローラ。

【請求項1】

電子写真法を利用した画像形成装置に用いる現像ローラであって、少なくともその外周面が、基材ゴムの総量の10質量%以上、70質量%以下の範囲でスチレンブタジエンゴムを含むゴム組成物によって形成されたローラ本体を備えるとともに、前記外周面は、表面粗さRaが0.78μm以上、1.8μm以下であることを特徴とする現像ローラ。

【請求項2】

前記ローラ本体は、前記ゴム組成物からなる単層構造を有し、かつその外周面は、波長100nm以上、400nm以下の紫外線の照射によって処理されている請求項1に記載の現像ローラ。

【請求項3】

前記ローラ本体の外周面は、前記電子写真法を利用した画像形成に用いるトナーの付着力が18nN以上、38nN以下である請求項1または2に記載の現像ローラ。

【図1】

【公開番号】特開2013−61614(P2013−61614A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−258012(P2011−258012)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]