現像ロールの製法およびそれに用いる成形用金型ならびにそれを用いて得られた現像ロール

【課題】トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる現像ロールの製法およびそれに用いる成形用金型ならびにそれを用いて得られた現像ロールを提供する。

【解決手段】成形用金型10として、その型面10aが、ピットPが形成された、無電解複合めっき層12の表面によって形成されているものを用いて、軸体の外周面に弾性層を形成することにより、その弾性層の外周面を、上記成形用金型10の型面10aの転写面に形成し、粗面に形成する。

【解決手段】成形用金型10として、その型面10aが、ピットPが形成された、無電解複合めっき層12の表面によって形成されているものを用いて、軸体の外周面に弾性層を形成することにより、その弾性層の外周面を、上記成形用金型10の型面10aの転写面に形成し、粗面に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機,プリンター等の電子写真機器類に用いられる現像ロールの製法およびそれに用いる成形用金型ならびにそれを用いて得られた現像ロールに関するものである。

【背景技術】

【0002】

複写機,プリンター等の電子写真機器では、感光ドラムに対峙して現像ロールが設けられている。この現像ロールは、通常、軸体の外周面にゴム等からなる弾性層が形成されており、必要に応じて、その弾性層の外周面に抵抗調整層や保護層等の被覆層が1層または2層以上形成されている。

【0003】

そして、現像ロールの外周面において均一かつ確実にトナー搬送を行うことが、高画質の画像を得る上で重要な役割となっている。このため、一般に、現像ロールの表層(最外被覆層)の外周面を粗面化することにより、トナー搬送性を向上させている。その粗面化の方法は、様々であるが、例えば、現像ロールの表層内にウレタン樹脂等の硬質粒子を分散させることにより、表層の外周面を粗面化する方法(例えば、特許文献1参照)や、現像ロールの弾性層成形用金型の型面を放電加工により粗面化し、この型面の粗面を弾性層の外周面に転写し、この弾性層の外周面の粗面を、中間層(弾性層の外周面に形成された被覆層)を介して表層の外周面に現す方法(例えば、特許文献2参照)等が知られている。

【特許文献1】特開2001−132732号公報

【特許文献2】特開平11−65267号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、表層内に硬質粒子を分散させた現像ロールでは、硬質粒子の添加量および分散密度の管理を厳正に行わなければ、表層の外周面の粗度にばらつきが生じ易く、その結果、かぶり現象が発生することがあった。また、成形用金型の型面(内周面)を放電加工により粗面化し、この粗面を弾性層の外周面に転写する方法では、ロール径が小さい場合(成形用金型の内径が小さい場合)、成形用金型の型面の粗面化が不均一になる傾向にあり、その方法により得られた現像ロールは、かぶり現象が発生することがあった。

【0005】

本発明は、このような事情に鑑みなされたもので、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる現像ロールの製法およびそれに用いる成形用金型ならびにそれを用いて得られた現像ロールの提供をその目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明は、成形用金型を用いて軸体の外周面に弾性層を形成し、その弾性層の外周面を上記成形用金型の型面の転写面に形成する現像ロールの製法であって、上記弾性層の形成に先立って、上記成形用金型の型面に無電解複合めっきし、その無電解複合めっき層の表面にピットを形成させることにより、その無電解複合めっき層の表面を粗面に形成し、上記弾性層の形成の際に、この型面を弾性層の外周面に転写する現像ロールの製法を第1の要旨とする。

【0007】

また、本発明は、上記現像ロールの製法に用いる成形用金型であって、上記成形用金型の型面が、ピットが形成された、無電解複合めっき層の表面によって形成されている成形用金型を第2の要旨とする。

【0008】

そして、本発明は、上記成形用金型を用いて軸体の外周面に弾性層を形成した現像ロールであって、上記弾性層の外周面が、上記成形用金型の型面の転写面に形成され、粗面に形成されている現像ロールを第3の要旨とする。

【0009】

本発明者らは、かぶり現象の発生を簡単に抑制することができるようにすべく、現像ロールの弾性層の外周面を粗面化する方法について研究を重ねた。その過程で、弾性層成形用金型の型面を粗面化し、この型面の粗面を弾性層の外周面に転写して現像ロールを作製する方法に着目し、さらに研究を重ねた。その結果、上記成形用金型の型面の粗面化を、意図的に、不良の無電解複合めっきにより行うことにより、その無電解複合めっき層の表面に、ピット(凹部)が多数分布形成されるようにすると、成形用金型の内径の大きさに関わらず、上記無電解複合めっき層の表面(型面)を簡単に均一な粗面に形成することができ、しかも、その無電解複合めっき層の表面粗さ、ひいては弾性層の外周面の表面粗さを現像ロールとして適正にすることができることを見出し、本発明に到達した。

【発明の効果】

【0010】

本発明の現像ロールの製法は、成形用金型の型面形成を、無電解複合めっきにより行い、その無電解複合めっき層の表面にピットを多数分布形成させている。ピットは、略同一形状で、形成状態も略規則的配列になるため、その型面(無電解複合めっき層の表面)を簡単に均一な粗面に形成することができる。そして、その成形用金型を用いて軸体の外周面に弾性層を形成し、上記無電解複合めっき層の表面の粗面を、その弾性層の外周面に転写させている。これにより、弾性層の外周面を、現像ロールとして適正な粗面に形成することができ、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる現像ロールを得ることができる。

【0011】

特に、上記無電解複合めっきが、粒子分散型の無電解複合めっきであり、その分散粒子の平均粒径が0.1〜5μmの範囲内である場合には、上記ピットの形成と相俟って、無電解複合めっき層の表面、ひいては弾性層の外周面を、より均一な粗面に形成することができる。

【0012】

さらに、上記無電解複合めっき用のめっき浴に、炭化水素系のカチオン性界面活性剤または両性界面活性剤が含有されている場合には、無電解複合めっき層の表面におけるピットの形成がより簡単になり、上記無電解複合めっき層の表面の粗面化、ひいては弾性層の外周面の粗面化がより簡単にできるようになる。

【0013】

また、本発明の成形用金型は、上記現像ロールの製法に用いられ、型面が、ピットが形成された、無電解複合めっき層の表面によって形成されているため、その型面の転写面となる、弾性層の外周面を、現像ロールとして適正な粗面に形成することができる。

【0014】

特に、上記無電解複合めっき層の厚みが、20μm以上である場合には、無電解複合めっき条件の制御により、ピットの深さを好適値に確保することが簡単にできるため、弾性層の外周面の表面粗さを、現像ロールとして好適な十点平均粗さ(Rz)5〜20μmの範囲内に簡単に形成することができる。

【0015】

そして、本発明の現像ロールは、弾性層の外周面が、上記成形用金型の型面の転写面に形成され、粗面に形成されているため、現像ロールとして適正になっており、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる。

【0016】

特に、上記現像ロールの外周面の十点平均粗さ(Rz)が5〜20μmの範囲内に形成されている場合には、現像ロールとして好適になっており、トナー搬送性をより向上させ、かぶり現象の発生もより抑制することができる。

【発明を実施するための最良の形態】

【0017】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0018】

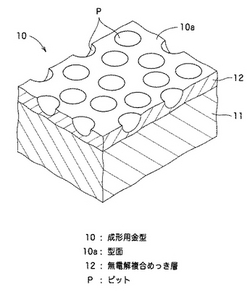

図1は、本発明の現像ロールの一実施の形態を示している。この現像ロールは、軸体1と、この軸体1の外周面に形成された弾性層2と、この弾性層2の外周面に形成された表層3とから構成されており、上記弾性層2は、図2に示す本発明の成形用金型10を用いて形成されている。その成形用金型10は、成形用金型基材11の内周面に無電解複合めっき層12が形成されたものになっており、その無電解複合めっき層12の表面には、その拡大図である図3に示すように、多数のピット(凹部)Pが分布形成され、粗面に形成されている。そして、その無電解複合めっき層12の表面が型面10aとなって、上記弾性層2(図1参照)の外周面に転写され、上記弾性層2(図1参照)の外周面は、上記型面10aの表面粗さと同等な表面粗さの粗面に形成されている。

【0019】

上記成形用金型10について、より詳しく説明すると、上記無電解複合めっき層12の形成は、意図的に不良の無電解複合めっきを行うことにより、その無電解複合めっき層12の表面に、めっきの欠陥であるピットPが形成されるようにしている。このピットPの形成は、めっき反応中に発生する水素ガスが、析出しためっきの表面に吸着し、その吸着した部分で、めっきのさらなる析出が阻害されることによるものである。そして、各ピットPの凹面形状は、通常、略球面の一部からなる曲面状(例えば、半球面状)に形成される。また、上記不良の無電解複合めっきを行うと、無電解複合めっき層12の表面を均一な粗面に形成し易くなり、成形用金型10の内径が小さい場合(アスペクト比が高い成形用金型10の内周面の場合)でも、簡単に均一な粗面に形成することができる。上記無電解複合めっきにおけるめっき金属としては、ニッケル,コバルト,銅,錫,パラジウム,金等があげられ、なかでも、ピットPの形成容易性の観点から、ニッケルまたはニッケル合金が好ましい。

【0020】

また、上記無電解複合めっきとしては、上記ピットPの分布密度をより均一にし易い観点から、粒子分散型の無電解複合めっきが好ましく、その分散粒子として平均粒径が0.1〜5μmの範囲内のものを用いることが好ましい。これにより、上記分散粒子がめっき浴における均一分散性および無電解複合めっき層12における均一共析性が向上し、無電解複合めっき層12の表面、ひいては弾性層2(図1参照)の外周面を、より均一な粗面に形成することができるようになる。上記分散粒子の形成材料としては、炭化ケイ素(SiC),酸化アルミニウム(Al2 O3 ),酸化ジルコニウム(ZrO2 ),酸化チタン(TiO2 ),ポリテトラフルオロエチレン(PTFE),窒化ホウ素(BN)等があげられる。なかでも、弾性層2(図1参照)の形成材料(ゴム等)との離型性に優れる観点から、PTFEが好ましく、無電解複合めっき層12中における上記PTFEの共析量が10〜30体積%の範囲内となるよう、めっき浴にPTFE製分散粒子を2〜10g/リットルの範囲内で分散させることが好ましい。

【0021】

さらに、上記無電解複合めっき用のめっき浴には、めっき反応中に発生する水素ガスをより表面吸着し易くし、ピットPの形成をより簡単にできる観点(不良の無電解複合めっき層12が簡単に形成される観点)から、炭化水素系のカチオン性界面活性剤または両性界面活性剤を含有させることが好ましい。これにより、上記無電解複合めっき層12の表面の粗面化、ひいては弾性層2(図1参照)の外周面の粗面化がより簡単にできるようになる。上記炭化水素系のカチオン性界面活性剤としては、ラウリルトリメチルアンモニウムクロライド,エチレンオキサイド付加型アンモニウムクロライド等の4級アンモニウム塩型のもの等があげられ、これらは単独でもしくは2種以上併せて用いられる。また、両性界面活性剤としては、ラウリルベタイン,アミドプロピルベタイン,ジメチルアルキルベタイン等のベタイン型のもの等があげられ、これらは単独でもしくは2種以上併せて用いられる。また、上記各界面活性剤の含有量は、ピットPの形成容易性の観点から、めっき浴に対して、0.01〜0.5g/リットルの範囲内とすることが好ましい。

【0022】

なお、上記めっき浴には、上記めっき金属のイオン,分散粒子,界面活性剤以外にも、通常の無電解複合めっき用のめっき浴に用いられる還元剤,錯化剤等が適宜含有されている。その還元剤としては、次亜リン酸,ジメチルアミンボラン,ヒドラジン等があげられる。錯化剤としては、乳酸,酢酸,コハク酸,クエン酸,リンゴ酸,EDTA等があげられる。

【0023】

そして、上記めっき浴を用いた不良の無電解複合めっきにより形成される無電解複合めっき層12は、表面に多数のピットPが均一に分布形成されたものとなり、その表面が粗面に形成される。上記無電解複合めっき層12の厚みを厚くすると、通常、それに伴って、ピットPも大きくなり、表面粗さも大きくなる。例えば、上記無電解複合めっき層12の厚みを20μm以上に形成すると、その表面の十点平均粗さ(Rz)を5〜20μmの範囲内に簡単に形成することができる。このようにして、本発明の成形用金型10における型面10aが形成される。なお、上記十点平均粗さ(Rz)は、JIS B 0601に記載の方法に準拠して測定した値である。

【0024】

つぎに、本発明の成形用金型10を用いて行われる、本発明の現像ロールの製法について説明する。

【0025】

まず、軸体1の外周面に、必要に応じて接着剤等を塗布し、これを本発明の上記成形用金型10の中空部に同軸的に設置し、密封した後、弾性層2の形成材料を注入して成形する。ついで、オーブン加硫等により加硫し、上記弾性層2(通常、厚み0.5〜5mm程度)を形成する。そして、脱型後、ロールコーティング法,スプレーコーティング法,ディッピング法等により、弾性層2の外周面に、上記表層3の形成材料を塗布した後、乾燥(硬化)させ、上記表層3(通常、厚み3〜50μm程度)を形成する。このようにして、上記現像ロールが得られる。

【0026】

上記現像ロールの製法において、前記無電解複合めっきのなされた成形用金型10を用いると、その型面(無電解複合めっき層12の表面)10aには、多数のピットPが均一に分布形成されているため、上記成形用金型10から脱型して得られた弾性層2の外周面は、均一な粗面に形成される。そして、その弾性層2の外周面に表層3を形成すると、その表層3の外周面にも均一な粗面が現れる。このため、得られた現像ロールは、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができ、現像ロールとして適正なものとなる。特に、上記型面(無電解複合めっき層12の表面)10aの十点平均粗さ(Rz)を5〜20μmの範囲内にすると、弾性層2の外周面の十点平均粗さ(Rz)も5〜20μmの範囲内となり、このとき、表層3の外周面の十点平均粗さ(Rz)は、表層3の厚みにもよるが、通常の表層3の厚み(厚み3〜50μm程度)にすると、3〜17μmの範囲内となり、現像ロールとして好適な表面粗さとなる。すなわち、トナー搬送性がより向上し、かぶり現象の発生もより抑制される現像ロールを得ることができる。

【0027】

つぎに、本発明の現像ロールを構成する上記軸体1,弾性層2および表層3ならびに本発明の成形用金型10の形成材料等について説明する。

【0028】

上記軸体1は、特に限定されるものではなく、中実でも中空でもよい。また、上記軸体1の材料としては、特に限定されるものではなく、例えば、鉄,鉄にめっきを施したもの,ステンレス,アルミニウム等があげられる。そして、上記軸体1の表面には、通常、接着剤やプライマー等が塗布される。さらに、上記接着剤やプライマー等は、必要に応じて、導電化してもよい。

【0029】

上記弾性層2の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではないが、例えば、ポリウレタン系エラストマー,エチレン−プロピレン−ジエンゴム(EPDM),スチレン−ブタジエンゴム(SBR),シリコーンゴム,アクリロニトリル−ブタジエンゴム(NBR),水素添加アクリロニトリル−ブタジエンゴム(H−NBR),クロロプレンゴム(CR)等があげられる。なかでも、低硬度でへたりが少ないという点から、導電性シリコーンゴムを用いることが好ましい。また、必要に応じて、シリコーンオイル,加硫剤,加硫促進剤,滑剤,助剤等を適宜に添加してもよい。

【0030】

上記表層3の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、ウレタン樹脂,ポリアミド樹脂,アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB),アルキッド樹脂,ポリエステル樹脂,フッ素ゴム,フッ素樹脂,フッ素ゴムとフッ素樹脂の混合物,シリコーン樹脂,シリコーングラフトアクリルポリマー,アクリルグラフトシリコーンポリマー,ニトリルゴム,ウレタンゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、耐摩耗性の点で、ウレタン樹脂が好ましい。

【0031】

上記成形用金型基材11の形成材料としては、特に限定されるものではなく、S55C等の炭素鋼材,SACM645等のアルミニウムクロムモリブデン鋼材,A5056等のアルミニウム合金,アルミニウム等があげられる。

【0032】

なお、場合により、弾性層2と表層3との間には、中間層を形成してもよい。この中間層の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、水素添加アクリロニトリル−ブタジエンゴム(水素化ニトリルゴム:H−NBR),アクリロニトリル−ブタジエンゴム(ニトリルゴム:NBR),ポリウレタン系エラストマー,クロロプレンゴム(CR),天然ゴム,ブタジエンゴム(BR),アクリルゴム(ACM),イソプレンゴム(IR),スチレン−ブタジエンゴム(SBR),ヒドリンゴム(ECO,CO),ウレタンゴム,フッ素ゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、接着性およびコーティング液の安定性の点から、H−NBRが特に好ましい。

【0033】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0034】

〔実施例1〕

下記のめっき浴を用いて無電解複合めっきすることにより、成形用金型の型面(内径16mm)を形成した。また、下記のように、軸体,各層の形成材料等を準備し、上記実施の形態と同様にして、現像ロールを作製した。

【0035】

〔めっき浴組成〕

硫酸ニッケル6水和物を20g/リットル,次亜リン酸ナトリウム1水和物(還元剤)を25g/リットル,乳酸(錯化剤)を27g/リットル,プロピオン酸(錯化剤)を2.5g/リットル,PTFE製分散粒子(平均粒径0.2μm)を5g/リットル,ラウリルトリメチルアンモニウムクロライド(カチオン性界面活性剤)を0.1g/リットルを配合して、pH4.8のめっき浴を調製した。

【0036】

〔無電解複合めっき〕

上記めっき浴に成形用金型基材を浸漬することにより、成形用金型基材の内周面に、不良の無電解複合めっきを行い、多数のピットが均一に分布形成された無電解複合めっき層の表面を型面とする成形用金型を得た。このとき、めっき浴の温度を90℃,めっき時間を120分間とし、無電解複合めっき層を厚み22μmに形成した。この無電解複合めっき層の表面の十点平均粗さ(Rz)は10μmであった。なお、上記十点平均粗さ(Rz)は、表面粗さ計(東京精密社製、サーフコム1400D)を用いて測定した。下記の十点平均粗さ(Rz)の測定も同様である。

【0037】

〔軸体〕

外径8mm、長さ350mmの鉄製の中実円柱状の軸体1を準備した。

【0038】

〔弾性層の形成材料〕

導電性シリコーンゴム(X34−270A/B、信越化学工業社製)をニーダーにより混練してベースゴム層2の形成材料を調製した。

【0039】

〔表層の形成材料〕

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100重量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10重量部をボールミルを用いて混練した後、MEK400重量部を加えて混合,攪拌することにより、表層の形成材料を調製した。

【0040】

〔現像ロールの作製〕

上記成形用金型に軸体を同軸的にセットし、成形空間内に上記弾性層の形成材料を充填した後、その成形金型をオーブン内に入れ、成形(190℃×30分間)することにより、軸体の外周面に弾性層(厚み4mm、長さ240mm)を形成した。この弾性層の外周面の十点平均粗さ(Rz)は、成形用金型の型面と同様、10μmであった。そして、その弾性層の外周面に、表層の形成材料をロールコーティング法により塗工した後、乾燥(硬化)させ、表層(厚み10μm)を形成した。この表層の外周面の十点平均粗さ(Rz)は7μmであった。このようにして、現像ロールを得た。

【0041】

〔比較例1〕

弾性層の成形用金型,表層の形成材料として、下記のものを用いた。それ以外は、上記実施例1と同様にした。

【0042】

〔成形用金型〕

成形用金型として、上記実施例1において無電解複合めっきする前のもの(成形用金型基材)を用いた。その型面の十点平均粗さ(Rz)は、4μmであった。

【0043】

〔表層の形成材料〕

上記実施例1における表層の形成材料に、アクリル樹脂製粒子〔MX1500H(平均粒径15μm)、総研化学社製〕を混合した。このアクリル樹脂製粒子の混合割合は、上記表層の形成材料のウレタン樹脂100重量部に対して、15重量部とした。

【0044】

〔現像ロールの作製〕

そして、上記実施例1と同様にして現像ロールを作製した。弾性層の外周面の十点平均粗さ(Rz)は、成形用金型の型面と同様、4μmであった。また、表層の外周面の十点平均粗さ(Rz)は7μmであった。

【0045】

〔画像濃度〕

このようにして得られた実施例1および比較例1の各現像ロールを、市販の実機(レーザーショット LBP−2510,キャノン社製)に組み込み、黒べた画像の画像出しを行った。そして、その画像について、初期と1万枚印刷後とで、濃度をマクベス濃度計RD914により測定した。その結果、画像濃度が1.3以上のものはトナー帯電性およびトナー搬送性が充分であるとして○、1.3未満のものはトナー帯電性およびトナー搬送性が不充分であるとして×と評価し、下記の表1に併せて表記した。

【0046】

〔かぶり現象の有無〕

上記1万枚印刷後の画像について、かぶり現象(不要トナーの付着)の有無を目視により行った。その結果、画像に不要トナーの付着が全く無いものをかぶり現象が発生していないとして○、画像に不要トナーの付着が明確に確認できるものをかぶり現象が発生したとして×と評価し、下記の表1に併せて表記した。

【0047】

【表1】

【0048】

上記表1の結果から、実施例1の現像ロールを用いると、1万枚印刷後でも、画像濃度が充分であることから、トナー搬送性が維持されていることがわかる。しかも、かぶり現象が発生していない。これに対して、比較例1の現像ロールを用いると、1万枚印刷後には、画像濃度が不充分になっていることから、トナー搬送性が維持されていないことがわかる。しかも、かぶり現象が発生している。

【図面の簡単な説明】

【0049】

【図1】本発明の現像ロールの一実施の形態を模式的に示す断面図である。

【図2】本発明の成形用金型の一実施の形態を模式的に示す断面図である。

【図3】上記成形用金型の要部を拡大して模式的に示す説明図である。

【符号の説明】

【0050】

10 成形用金型

10a 型面

12 無電解複合めっき層

P ピット

【技術分野】

【0001】

本発明は、複写機,プリンター等の電子写真機器類に用いられる現像ロールの製法およびそれに用いる成形用金型ならびにそれを用いて得られた現像ロールに関するものである。

【背景技術】

【0002】

複写機,プリンター等の電子写真機器では、感光ドラムに対峙して現像ロールが設けられている。この現像ロールは、通常、軸体の外周面にゴム等からなる弾性層が形成されており、必要に応じて、その弾性層の外周面に抵抗調整層や保護層等の被覆層が1層または2層以上形成されている。

【0003】

そして、現像ロールの外周面において均一かつ確実にトナー搬送を行うことが、高画質の画像を得る上で重要な役割となっている。このため、一般に、現像ロールの表層(最外被覆層)の外周面を粗面化することにより、トナー搬送性を向上させている。その粗面化の方法は、様々であるが、例えば、現像ロールの表層内にウレタン樹脂等の硬質粒子を分散させることにより、表層の外周面を粗面化する方法(例えば、特許文献1参照)や、現像ロールの弾性層成形用金型の型面を放電加工により粗面化し、この型面の粗面を弾性層の外周面に転写し、この弾性層の外周面の粗面を、中間層(弾性層の外周面に形成された被覆層)を介して表層の外周面に現す方法(例えば、特許文献2参照)等が知られている。

【特許文献1】特開2001−132732号公報

【特許文献2】特開平11−65267号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、表層内に硬質粒子を分散させた現像ロールでは、硬質粒子の添加量および分散密度の管理を厳正に行わなければ、表層の外周面の粗度にばらつきが生じ易く、その結果、かぶり現象が発生することがあった。また、成形用金型の型面(内周面)を放電加工により粗面化し、この粗面を弾性層の外周面に転写する方法では、ロール径が小さい場合(成形用金型の内径が小さい場合)、成形用金型の型面の粗面化が不均一になる傾向にあり、その方法により得られた現像ロールは、かぶり現象が発生することがあった。

【0005】

本発明は、このような事情に鑑みなされたもので、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる現像ロールの製法およびそれに用いる成形用金型ならびにそれを用いて得られた現像ロールの提供をその目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明は、成形用金型を用いて軸体の外周面に弾性層を形成し、その弾性層の外周面を上記成形用金型の型面の転写面に形成する現像ロールの製法であって、上記弾性層の形成に先立って、上記成形用金型の型面に無電解複合めっきし、その無電解複合めっき層の表面にピットを形成させることにより、その無電解複合めっき層の表面を粗面に形成し、上記弾性層の形成の際に、この型面を弾性層の外周面に転写する現像ロールの製法を第1の要旨とする。

【0007】

また、本発明は、上記現像ロールの製法に用いる成形用金型であって、上記成形用金型の型面が、ピットが形成された、無電解複合めっき層の表面によって形成されている成形用金型を第2の要旨とする。

【0008】

そして、本発明は、上記成形用金型を用いて軸体の外周面に弾性層を形成した現像ロールであって、上記弾性層の外周面が、上記成形用金型の型面の転写面に形成され、粗面に形成されている現像ロールを第3の要旨とする。

【0009】

本発明者らは、かぶり現象の発生を簡単に抑制することができるようにすべく、現像ロールの弾性層の外周面を粗面化する方法について研究を重ねた。その過程で、弾性層成形用金型の型面を粗面化し、この型面の粗面を弾性層の外周面に転写して現像ロールを作製する方法に着目し、さらに研究を重ねた。その結果、上記成形用金型の型面の粗面化を、意図的に、不良の無電解複合めっきにより行うことにより、その無電解複合めっき層の表面に、ピット(凹部)が多数分布形成されるようにすると、成形用金型の内径の大きさに関わらず、上記無電解複合めっき層の表面(型面)を簡単に均一な粗面に形成することができ、しかも、その無電解複合めっき層の表面粗さ、ひいては弾性層の外周面の表面粗さを現像ロールとして適正にすることができることを見出し、本発明に到達した。

【発明の効果】

【0010】

本発明の現像ロールの製法は、成形用金型の型面形成を、無電解複合めっきにより行い、その無電解複合めっき層の表面にピットを多数分布形成させている。ピットは、略同一形状で、形成状態も略規則的配列になるため、その型面(無電解複合めっき層の表面)を簡単に均一な粗面に形成することができる。そして、その成形用金型を用いて軸体の外周面に弾性層を形成し、上記無電解複合めっき層の表面の粗面を、その弾性層の外周面に転写させている。これにより、弾性層の外周面を、現像ロールとして適正な粗面に形成することができ、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる現像ロールを得ることができる。

【0011】

特に、上記無電解複合めっきが、粒子分散型の無電解複合めっきであり、その分散粒子の平均粒径が0.1〜5μmの範囲内である場合には、上記ピットの形成と相俟って、無電解複合めっき層の表面、ひいては弾性層の外周面を、より均一な粗面に形成することができる。

【0012】

さらに、上記無電解複合めっき用のめっき浴に、炭化水素系のカチオン性界面活性剤または両性界面活性剤が含有されている場合には、無電解複合めっき層の表面におけるピットの形成がより簡単になり、上記無電解複合めっき層の表面の粗面化、ひいては弾性層の外周面の粗面化がより簡単にできるようになる。

【0013】

また、本発明の成形用金型は、上記現像ロールの製法に用いられ、型面が、ピットが形成された、無電解複合めっき層の表面によって形成されているため、その型面の転写面となる、弾性層の外周面を、現像ロールとして適正な粗面に形成することができる。

【0014】

特に、上記無電解複合めっき層の厚みが、20μm以上である場合には、無電解複合めっき条件の制御により、ピットの深さを好適値に確保することが簡単にできるため、弾性層の外周面の表面粗さを、現像ロールとして好適な十点平均粗さ(Rz)5〜20μmの範囲内に簡単に形成することができる。

【0015】

そして、本発明の現像ロールは、弾性層の外周面が、上記成形用金型の型面の転写面に形成され、粗面に形成されているため、現像ロールとして適正になっており、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができる。

【0016】

特に、上記現像ロールの外周面の十点平均粗さ(Rz)が5〜20μmの範囲内に形成されている場合には、現像ロールとして好適になっており、トナー搬送性をより向上させ、かぶり現象の発生もより抑制することができる。

【発明を実施するための最良の形態】

【0017】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0018】

図1は、本発明の現像ロールの一実施の形態を示している。この現像ロールは、軸体1と、この軸体1の外周面に形成された弾性層2と、この弾性層2の外周面に形成された表層3とから構成されており、上記弾性層2は、図2に示す本発明の成形用金型10を用いて形成されている。その成形用金型10は、成形用金型基材11の内周面に無電解複合めっき層12が形成されたものになっており、その無電解複合めっき層12の表面には、その拡大図である図3に示すように、多数のピット(凹部)Pが分布形成され、粗面に形成されている。そして、その無電解複合めっき層12の表面が型面10aとなって、上記弾性層2(図1参照)の外周面に転写され、上記弾性層2(図1参照)の外周面は、上記型面10aの表面粗さと同等な表面粗さの粗面に形成されている。

【0019】

上記成形用金型10について、より詳しく説明すると、上記無電解複合めっき層12の形成は、意図的に不良の無電解複合めっきを行うことにより、その無電解複合めっき層12の表面に、めっきの欠陥であるピットPが形成されるようにしている。このピットPの形成は、めっき反応中に発生する水素ガスが、析出しためっきの表面に吸着し、その吸着した部分で、めっきのさらなる析出が阻害されることによるものである。そして、各ピットPの凹面形状は、通常、略球面の一部からなる曲面状(例えば、半球面状)に形成される。また、上記不良の無電解複合めっきを行うと、無電解複合めっき層12の表面を均一な粗面に形成し易くなり、成形用金型10の内径が小さい場合(アスペクト比が高い成形用金型10の内周面の場合)でも、簡単に均一な粗面に形成することができる。上記無電解複合めっきにおけるめっき金属としては、ニッケル,コバルト,銅,錫,パラジウム,金等があげられ、なかでも、ピットPの形成容易性の観点から、ニッケルまたはニッケル合金が好ましい。

【0020】

また、上記無電解複合めっきとしては、上記ピットPの分布密度をより均一にし易い観点から、粒子分散型の無電解複合めっきが好ましく、その分散粒子として平均粒径が0.1〜5μmの範囲内のものを用いることが好ましい。これにより、上記分散粒子がめっき浴における均一分散性および無電解複合めっき層12における均一共析性が向上し、無電解複合めっき層12の表面、ひいては弾性層2(図1参照)の外周面を、より均一な粗面に形成することができるようになる。上記分散粒子の形成材料としては、炭化ケイ素(SiC),酸化アルミニウム(Al2 O3 ),酸化ジルコニウム(ZrO2 ),酸化チタン(TiO2 ),ポリテトラフルオロエチレン(PTFE),窒化ホウ素(BN)等があげられる。なかでも、弾性層2(図1参照)の形成材料(ゴム等)との離型性に優れる観点から、PTFEが好ましく、無電解複合めっき層12中における上記PTFEの共析量が10〜30体積%の範囲内となるよう、めっき浴にPTFE製分散粒子を2〜10g/リットルの範囲内で分散させることが好ましい。

【0021】

さらに、上記無電解複合めっき用のめっき浴には、めっき反応中に発生する水素ガスをより表面吸着し易くし、ピットPの形成をより簡単にできる観点(不良の無電解複合めっき層12が簡単に形成される観点)から、炭化水素系のカチオン性界面活性剤または両性界面活性剤を含有させることが好ましい。これにより、上記無電解複合めっき層12の表面の粗面化、ひいては弾性層2(図1参照)の外周面の粗面化がより簡単にできるようになる。上記炭化水素系のカチオン性界面活性剤としては、ラウリルトリメチルアンモニウムクロライド,エチレンオキサイド付加型アンモニウムクロライド等の4級アンモニウム塩型のもの等があげられ、これらは単独でもしくは2種以上併せて用いられる。また、両性界面活性剤としては、ラウリルベタイン,アミドプロピルベタイン,ジメチルアルキルベタイン等のベタイン型のもの等があげられ、これらは単独でもしくは2種以上併せて用いられる。また、上記各界面活性剤の含有量は、ピットPの形成容易性の観点から、めっき浴に対して、0.01〜0.5g/リットルの範囲内とすることが好ましい。

【0022】

なお、上記めっき浴には、上記めっき金属のイオン,分散粒子,界面活性剤以外にも、通常の無電解複合めっき用のめっき浴に用いられる還元剤,錯化剤等が適宜含有されている。その還元剤としては、次亜リン酸,ジメチルアミンボラン,ヒドラジン等があげられる。錯化剤としては、乳酸,酢酸,コハク酸,クエン酸,リンゴ酸,EDTA等があげられる。

【0023】

そして、上記めっき浴を用いた不良の無電解複合めっきにより形成される無電解複合めっき層12は、表面に多数のピットPが均一に分布形成されたものとなり、その表面が粗面に形成される。上記無電解複合めっき層12の厚みを厚くすると、通常、それに伴って、ピットPも大きくなり、表面粗さも大きくなる。例えば、上記無電解複合めっき層12の厚みを20μm以上に形成すると、その表面の十点平均粗さ(Rz)を5〜20μmの範囲内に簡単に形成することができる。このようにして、本発明の成形用金型10における型面10aが形成される。なお、上記十点平均粗さ(Rz)は、JIS B 0601に記載の方法に準拠して測定した値である。

【0024】

つぎに、本発明の成形用金型10を用いて行われる、本発明の現像ロールの製法について説明する。

【0025】

まず、軸体1の外周面に、必要に応じて接着剤等を塗布し、これを本発明の上記成形用金型10の中空部に同軸的に設置し、密封した後、弾性層2の形成材料を注入して成形する。ついで、オーブン加硫等により加硫し、上記弾性層2(通常、厚み0.5〜5mm程度)を形成する。そして、脱型後、ロールコーティング法,スプレーコーティング法,ディッピング法等により、弾性層2の外周面に、上記表層3の形成材料を塗布した後、乾燥(硬化)させ、上記表層3(通常、厚み3〜50μm程度)を形成する。このようにして、上記現像ロールが得られる。

【0026】

上記現像ロールの製法において、前記無電解複合めっきのなされた成形用金型10を用いると、その型面(無電解複合めっき層12の表面)10aには、多数のピットPが均一に分布形成されているため、上記成形用金型10から脱型して得られた弾性層2の外周面は、均一な粗面に形成される。そして、その弾性層2の外周面に表層3を形成すると、その表層3の外周面にも均一な粗面が現れる。このため、得られた現像ロールは、トナー搬送性を確保しつつ、かぶり現象の発生を簡単に抑制することができ、現像ロールとして適正なものとなる。特に、上記型面(無電解複合めっき層12の表面)10aの十点平均粗さ(Rz)を5〜20μmの範囲内にすると、弾性層2の外周面の十点平均粗さ(Rz)も5〜20μmの範囲内となり、このとき、表層3の外周面の十点平均粗さ(Rz)は、表層3の厚みにもよるが、通常の表層3の厚み(厚み3〜50μm程度)にすると、3〜17μmの範囲内となり、現像ロールとして好適な表面粗さとなる。すなわち、トナー搬送性がより向上し、かぶり現象の発生もより抑制される現像ロールを得ることができる。

【0027】

つぎに、本発明の現像ロールを構成する上記軸体1,弾性層2および表層3ならびに本発明の成形用金型10の形成材料等について説明する。

【0028】

上記軸体1は、特に限定されるものではなく、中実でも中空でもよい。また、上記軸体1の材料としては、特に限定されるものではなく、例えば、鉄,鉄にめっきを施したもの,ステンレス,アルミニウム等があげられる。そして、上記軸体1の表面には、通常、接着剤やプライマー等が塗布される。さらに、上記接着剤やプライマー等は、必要に応じて、導電化してもよい。

【0029】

上記弾性層2の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではないが、例えば、ポリウレタン系エラストマー,エチレン−プロピレン−ジエンゴム(EPDM),スチレン−ブタジエンゴム(SBR),シリコーンゴム,アクリロニトリル−ブタジエンゴム(NBR),水素添加アクリロニトリル−ブタジエンゴム(H−NBR),クロロプレンゴム(CR)等があげられる。なかでも、低硬度でへたりが少ないという点から、導電性シリコーンゴムを用いることが好ましい。また、必要に応じて、シリコーンオイル,加硫剤,加硫促進剤,滑剤,助剤等を適宜に添加してもよい。

【0030】

上記表層3の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、ウレタン樹脂,ポリアミド樹脂,アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB),アルキッド樹脂,ポリエステル樹脂,フッ素ゴム,フッ素樹脂,フッ素ゴムとフッ素樹脂の混合物,シリコーン樹脂,シリコーングラフトアクリルポリマー,アクリルグラフトシリコーンポリマー,ニトリルゴム,ウレタンゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、耐摩耗性の点で、ウレタン樹脂が好ましい。

【0031】

上記成形用金型基材11の形成材料としては、特に限定されるものではなく、S55C等の炭素鋼材,SACM645等のアルミニウムクロムモリブデン鋼材,A5056等のアルミニウム合金,アルミニウム等があげられる。

【0032】

なお、場合により、弾性層2と表層3との間には、中間層を形成してもよい。この中間層の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、水素添加アクリロニトリル−ブタジエンゴム(水素化ニトリルゴム:H−NBR),アクリロニトリル−ブタジエンゴム(ニトリルゴム:NBR),ポリウレタン系エラストマー,クロロプレンゴム(CR),天然ゴム,ブタジエンゴム(BR),アクリルゴム(ACM),イソプレンゴム(IR),スチレン−ブタジエンゴム(SBR),ヒドリンゴム(ECO,CO),ウレタンゴム,フッ素ゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、接着性およびコーティング液の安定性の点から、H−NBRが特に好ましい。

【0033】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0034】

〔実施例1〕

下記のめっき浴を用いて無電解複合めっきすることにより、成形用金型の型面(内径16mm)を形成した。また、下記のように、軸体,各層の形成材料等を準備し、上記実施の形態と同様にして、現像ロールを作製した。

【0035】

〔めっき浴組成〕

硫酸ニッケル6水和物を20g/リットル,次亜リン酸ナトリウム1水和物(還元剤)を25g/リットル,乳酸(錯化剤)を27g/リットル,プロピオン酸(錯化剤)を2.5g/リットル,PTFE製分散粒子(平均粒径0.2μm)を5g/リットル,ラウリルトリメチルアンモニウムクロライド(カチオン性界面活性剤)を0.1g/リットルを配合して、pH4.8のめっき浴を調製した。

【0036】

〔無電解複合めっき〕

上記めっき浴に成形用金型基材を浸漬することにより、成形用金型基材の内周面に、不良の無電解複合めっきを行い、多数のピットが均一に分布形成された無電解複合めっき層の表面を型面とする成形用金型を得た。このとき、めっき浴の温度を90℃,めっき時間を120分間とし、無電解複合めっき層を厚み22μmに形成した。この無電解複合めっき層の表面の十点平均粗さ(Rz)は10μmであった。なお、上記十点平均粗さ(Rz)は、表面粗さ計(東京精密社製、サーフコム1400D)を用いて測定した。下記の十点平均粗さ(Rz)の測定も同様である。

【0037】

〔軸体〕

外径8mm、長さ350mmの鉄製の中実円柱状の軸体1を準備した。

【0038】

〔弾性層の形成材料〕

導電性シリコーンゴム(X34−270A/B、信越化学工業社製)をニーダーにより混練してベースゴム層2の形成材料を調製した。

【0039】

〔表層の形成材料〕

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100重量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10重量部をボールミルを用いて混練した後、MEK400重量部を加えて混合,攪拌することにより、表層の形成材料を調製した。

【0040】

〔現像ロールの作製〕

上記成形用金型に軸体を同軸的にセットし、成形空間内に上記弾性層の形成材料を充填した後、その成形金型をオーブン内に入れ、成形(190℃×30分間)することにより、軸体の外周面に弾性層(厚み4mm、長さ240mm)を形成した。この弾性層の外周面の十点平均粗さ(Rz)は、成形用金型の型面と同様、10μmであった。そして、その弾性層の外周面に、表層の形成材料をロールコーティング法により塗工した後、乾燥(硬化)させ、表層(厚み10μm)を形成した。この表層の外周面の十点平均粗さ(Rz)は7μmであった。このようにして、現像ロールを得た。

【0041】

〔比較例1〕

弾性層の成形用金型,表層の形成材料として、下記のものを用いた。それ以外は、上記実施例1と同様にした。

【0042】

〔成形用金型〕

成形用金型として、上記実施例1において無電解複合めっきする前のもの(成形用金型基材)を用いた。その型面の十点平均粗さ(Rz)は、4μmであった。

【0043】

〔表層の形成材料〕

上記実施例1における表層の形成材料に、アクリル樹脂製粒子〔MX1500H(平均粒径15μm)、総研化学社製〕を混合した。このアクリル樹脂製粒子の混合割合は、上記表層の形成材料のウレタン樹脂100重量部に対して、15重量部とした。

【0044】

〔現像ロールの作製〕

そして、上記実施例1と同様にして現像ロールを作製した。弾性層の外周面の十点平均粗さ(Rz)は、成形用金型の型面と同様、4μmであった。また、表層の外周面の十点平均粗さ(Rz)は7μmであった。

【0045】

〔画像濃度〕

このようにして得られた実施例1および比較例1の各現像ロールを、市販の実機(レーザーショット LBP−2510,キャノン社製)に組み込み、黒べた画像の画像出しを行った。そして、その画像について、初期と1万枚印刷後とで、濃度をマクベス濃度計RD914により測定した。その結果、画像濃度が1.3以上のものはトナー帯電性およびトナー搬送性が充分であるとして○、1.3未満のものはトナー帯電性およびトナー搬送性が不充分であるとして×と評価し、下記の表1に併せて表記した。

【0046】

〔かぶり現象の有無〕

上記1万枚印刷後の画像について、かぶり現象(不要トナーの付着)の有無を目視により行った。その結果、画像に不要トナーの付着が全く無いものをかぶり現象が発生していないとして○、画像に不要トナーの付着が明確に確認できるものをかぶり現象が発生したとして×と評価し、下記の表1に併せて表記した。

【0047】

【表1】

【0048】

上記表1の結果から、実施例1の現像ロールを用いると、1万枚印刷後でも、画像濃度が充分であることから、トナー搬送性が維持されていることがわかる。しかも、かぶり現象が発生していない。これに対して、比較例1の現像ロールを用いると、1万枚印刷後には、画像濃度が不充分になっていることから、トナー搬送性が維持されていないことがわかる。しかも、かぶり現象が発生している。

【図面の簡単な説明】

【0049】

【図1】本発明の現像ロールの一実施の形態を模式的に示す断面図である。

【図2】本発明の成形用金型の一実施の形態を模式的に示す断面図である。

【図3】上記成形用金型の要部を拡大して模式的に示す説明図である。

【符号の説明】

【0050】

10 成形用金型

10a 型面

12 無電解複合めっき層

P ピット

【特許請求の範囲】

【請求項1】

成形用金型を用いて軸体の外周面に弾性層を形成し、その弾性層の外周面を上記成形用金型の型面の転写面に形成する現像ロールの製法であって、上記弾性層の形成に先立って、上記成形用金型の型面に無電解複合めっきし、その無電解複合めっき層の表面にピットを形成させることにより、その無電解複合めっき層の表面を粗面に形成し、上記弾性層の形成の際に、この型面を弾性層の外周面に転写することを特徴とする現像ロールの製法。

【請求項2】

上記無電解複合めっきが、粒子分散型の無電解複合めっきであり、その分散粒子の平均粒径が0.1〜5μmの範囲内である請求項1記載の現像ロールの製法。

【請求項3】

上記無電解複合めっき用のめっき液に、炭化水素系のカチオン性界面活性剤または両性界面活性剤が含有されている請求項1または2記載の現像ロールの製法。

【請求項4】

上記請求項1〜3のいずれか一項に記載の現像ロールの製法に用いる成形用金型であって、その成形用金型の型面が、ピットが形成された、無電解複合めっき層の表面によって形成されていることを特徴とする成形用金型。

【請求項5】

上記無電解複合めっき層の厚みが、20μm以上である請求項4記載の成形用金型。

【請求項6】

上記請求項4または5記載の成形用金型を用いて軸体の外周面に弾性層を形成した現像ロールであって、その弾性層の外周面が、上記成形用金型の型面の転写面に形成され、粗面に形成されていることを特徴とする現像ロール。

【請求項7】

上記現像ロールの外周面の十点平均粗さ(Rz)が5〜20μmの範囲内に形成されている請求項6記載の現像ロール。

【請求項1】

成形用金型を用いて軸体の外周面に弾性層を形成し、その弾性層の外周面を上記成形用金型の型面の転写面に形成する現像ロールの製法であって、上記弾性層の形成に先立って、上記成形用金型の型面に無電解複合めっきし、その無電解複合めっき層の表面にピットを形成させることにより、その無電解複合めっき層の表面を粗面に形成し、上記弾性層の形成の際に、この型面を弾性層の外周面に転写することを特徴とする現像ロールの製法。

【請求項2】

上記無電解複合めっきが、粒子分散型の無電解複合めっきであり、その分散粒子の平均粒径が0.1〜5μmの範囲内である請求項1記載の現像ロールの製法。

【請求項3】

上記無電解複合めっき用のめっき液に、炭化水素系のカチオン性界面活性剤または両性界面活性剤が含有されている請求項1または2記載の現像ロールの製法。

【請求項4】

上記請求項1〜3のいずれか一項に記載の現像ロールの製法に用いる成形用金型であって、その成形用金型の型面が、ピットが形成された、無電解複合めっき層の表面によって形成されていることを特徴とする成形用金型。

【請求項5】

上記無電解複合めっき層の厚みが、20μm以上である請求項4記載の成形用金型。

【請求項6】

上記請求項4または5記載の成形用金型を用いて軸体の外周面に弾性層を形成した現像ロールであって、その弾性層の外周面が、上記成形用金型の型面の転写面に形成され、粗面に形成されていることを特徴とする現像ロール。

【請求項7】

上記現像ロールの外周面の十点平均粗さ(Rz)が5〜20μmの範囲内に形成されている請求項6記載の現像ロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−184608(P2006−184608A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−378595(P2004−378595)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]