現像ロール

【課題】画像に横すじもかぶり現象も生じないようにすることができる現像ロールを提供する。

【解決手段】軸体1と、この軸体1の外周面に沿って形成された中間層3と、この中間層3の外周面に沿って形成された表層4とを有する現像ロールであって、上記中間層3に粗面形成用の粒子Gが分散し、その分散粒子Gの分布により上記表層4の表面が粗面に形成され、上記表層4において、軸方向両端部分Aの平均厚みが、その軸方向両端部分Aに挟まれた軸方向中央部分Bの平均厚みよりも薄くなっている。

【解決手段】軸体1と、この軸体1の外周面に沿って形成された中間層3と、この中間層3の外周面に沿って形成された表層4とを有する現像ロールであって、上記中間層3に粗面形成用の粒子Gが分散し、その分散粒子Gの分布により上記表層4の表面が粗面に形成され、上記表層4において、軸方向両端部分Aの平均厚みが、その軸方向両端部分Aに挟まれた軸方向中央部分Bの平均厚みよりも薄くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機,プリンター等の電子写真機器類に用いられる現像ロールに関するものである。

【背景技術】

【0002】

複写機,プリンター等の電子写真機器では、感光ドラムに対峙して現像ロールが設けられている。この現像ロールは、一般に、軸体の外周部にベースゴム層と表層とが順に形成されており、必要に応じて、ベースゴム層と表層の間に中間層が形成されている。

【0003】

そして、現像ロールの外周面において均一かつ確実にトナーの搬送を行うことが、高画質の画像を得る上で重要な役割となっている。このため、一般に、現像ロールの表層の表面を粗面化することにより、トナーの搬送性を向上させている。その粗面化の方法は、様々であるが、例えば、現像ロールのベースゴム層の外周面にサンドブラスト等のブラスト加工や研削ホイールによる研磨加工等を施すことにより、ベースゴム層の外周面を粗面化し、この粗面を、表層の表面に現す方法(特許文献1参照)や、現像ロールのベースゴム層形成用金型内周面を放電加工により粗面化し、この粗面をベースゴム層の外周面に転写し、この粗面を、中間層を介して表層の表面に現す方法(特許文献2参照)等が知られている。

【0004】

一方、現像ロールは、図3に示すように、通常、トナーボックスTの開口部付近に配置されており、そのトナーボックスTの側壁部分には、現像ロール10の表層の表面の軸方向両端部分と摺接するシール部材(フェルト製等)Sが配設され、トナーボックスTからのトナー漏れを防止している。上記シール部材Sと摺接する部分は、非現像領域(感光ドラム20表面の静電潜像非形成領域に対応する部分)であり、その両端の非現像領域に挟まれる部分が現像領域(感光ドラム20表面の静電潜像形成領域に対応する部分)となっている。

【特許文献1】特開平7−319287号公報(段落〔0020〕)

【特許文献2】特開平11−65267号公報(第3頁,図3)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記現像ロール10とシール部材Sとは、トナーボックスTからのトナー漏れ防止を確実にするために、強く圧接している。このため、現像ロール10とシール部材Sとの間の摩擦力が大きく、その摩擦力の大きさによっては、現像ロール10がスムーズに摺動回転できなくなり、回転速度が安定せず、その回転速度が変わる際に、画像に横すじが発生する。また、現像ロール10が感光ドラム20と連れ回ることなく摺動を繰り返す接触現像方式においては、現像ロール10と感光ドラム20との間の摩擦力が大きいと、スティックスリップ現象を生じ、画像に横すじが発生する。

【0006】

これら横すじ発生を防止する方法として、現像ロール10の表層の表面粗さをさらに粗くすることにより、シール部材Sや感光ドラム20との接触面積を減少させ、摩擦力を減少させる方法が考えられるが、このように表面粗さをさらに粗くすると、トナーの搬送量が多くなり過ぎ、複写後の画像にかぶり現象(用紙の白地部分に不要トナーが付着して黒点等を生じる現象)が生じる。

【0007】

本発明は、このような事情に鑑みなされたもので、画像に横すじもかぶり現象も生じないようにすることができる現像ロールの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の現像ロールは、軸体と、この軸体の外周面に沿って形成された中間層と、この中間層の外周面に沿って形成された表層とを有する現像ロールであって、上記中間層に粗面形成用の粒子が分散し、その分散粒子の分布により上記表層の表面が粗面に形成され、上記表層において、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっているという構成をとる。

【0009】

すなわち、本発明の現像ロールは、表層の下の中間層に粗面形成用の粒子が分散している。このため、中間層の外周面では、粒子の部分が凸部、それ以外の部分が凹部となって、凹凸状の粗面に形成されており、その粗面の影響により、その外側の表層の表面も粗面に形成されている。さらに、上記表層は、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっている。このため、中間層の外周面の粗面が表層の表面粗さに及ぼす影響は、表層の平均厚みが薄い軸方向両端部分が、表層の平均厚みが厚い軸方向中央部分よりも強くなっている。すなわち、上記表層の表面粗さは、軸方向両端部分が、軸方向中央部分よりも大きくなっている。このため、トナーボックスにおけるシール部材や接触現像方式での感光ドラムとの接触面積は、軸方向両端部分が軸方向中央部分よりも小さくなる。さらに、軸方向両端部分では、軸方向中央部分よりも表層の平均厚みが薄い分、表層の外径が小さくなっている。このため、シール部材や感光ドラムとの接触圧力は、軸方向両端部分が軸方向中央部分よりも小さくなる。このように、軸方向両端部分では、シール部材や感光ドラムとの接触面積および接触圧力が、軸方向中央部分よりも小さくなることから、シール部材や感光ドラムとの摩擦力を低下させることができる。しかも、軸方向中央部分では、表層の形成材料を塗布する厚みを調節することにより、表層の表面粗さをトナー搬送性にとって適正にすることができる。したがって、本発明の現像ロールは、軸方向中央部分では、トナー搬送性を適正に維持しながらも、軸方向両端部分では、シール部材や感光ドラムとの摩擦力を低下させることができる。

【0010】

なお、本発明において、「軸方向両端部分」は、非現像領域(感光ドラム表面の静電潜像形成領域よりも軸方向外側の静電潜像非形成領域に対応する部分)の範囲内に位置している。

【発明の効果】

【0011】

本発明の現像ロールは、中間層に粗面形成用の粒子が分散し、その分散粒子の分布により表層の表面が粗面に形成されている。さらに、上記表層において、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっている。このため、表層の表面粗さを、軸方向両端部分が、軸方向中央部分よりも大きくなるようにすることができ、表層の外径を、軸方向両端部分が、軸方向中央部分よりも小さくなるようにすることができる。したがって、軸方向中央部分では、トナー搬送性を適正に維持しながらも、軸方向両端部分では、トナーボックスにおけるシール部材や接触現像方式での感光ドラムとの摩擦力を低下させることができる。その結果、かぶり現象の発生が防止され、シール部材や感光ドラムとの間では、スムーズな摺動回転が可能となり、画像への横すじの発生が防止される。

【0012】

特に、上記表層の軸方向両端部分の平均厚みが、軸方向中央部分の平均厚みの0〜80%の範囲内にある場合には、かぶり現象および横すじの発生を好適に防止することができる。

【0013】

また、上記表層の軸方向中央部分の算術平均粗さ(Ra)が0.1〜1.0μmの範囲内に設定され、軸方向両端部分の算術平均粗さ(Ra)が、その軸方向中央部分の算術平均粗さ(Ra)の1.1〜7.5倍の範囲内にある場合にも、かぶり現象および横すじの発生を好適に防止することができる。

【発明を実施するための最良の形態】

【0014】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0015】

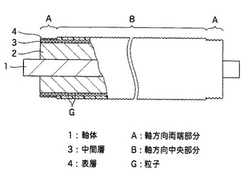

図1および図2は、本発明の現像ロールの一実施の形態を示している。この実施の形態の現像ロールは、軸体1と、この軸体1の外周面に形成されたベースゴム層2と、このベースゴム層2の外周面に形成された中間層3と、この中間層3の外周面に形成された表層4とから構成されている。そして、上記中間層3には、粗面形成用の粒子Gが分散している。この分散粒子Gの分布により、中間層3の外周面では、粒子Gの部分が凸部、それ以外の部分が凹部となって、凹凸状の粗面に形成されている。また、その外側の表層4の表面も、中間層3の凹凸状粗面の影響を受けて粗面に形成されている。さらに、表層4は、軸方向両端部分Aの平均厚みが、その軸方向両端部分Aに挟まれた軸方向中央部分Bの平均厚みよりも薄く形成されている。このため、表層4の外径は、軸方向両端部分Aが軸方向中央部分Bよりも小さくなっている。なお、図2において、Sは、フェルト製のシール部材である。

【0016】

このような現像ロールの製造は、中間層3の形成材料として、粒子Gを混合させたものを用いること、および表層4の形成材料を塗布する厚みを軸方向両端部分Aで軸方向中央部分Bよりも薄くすること以外は、従来と同様の方法で行うことができる。例えば、まず、軸体1の外周面に接着剤を塗布し、これを円筒状金型の中空部に同軸的に設置し、両端開口部を蓋体で密封した後、ベースゴム層2の形成材料を注入して成形し、ついで、オーブン加硫等により加硫し、上記ベースゴム層2を形成する。そして、ロールコーティング法,スプレーコーティング法,ディッピング法等により、ベースゴム層2の外周面に、上記粒子Gを混合させた中間層3の形成材料を塗布した後、乾燥(硬化)させ、上記粒子Gが分散した中間層3を形成する。つぎに、ロールコーティング法等により、中間層3の外周面に、表層4の形成材料を塗布する。このとき、軸方向両端部分Aでは軸方向中央部分Bよりも薄く塗布する。例えば、ロールコーティング法により塗布を行う場合は、軸方向両端部分Aでは軸方向中央部分Bよりも、表層4の形成材料の吐出量を少なくしたり、ロールまたは形成材料吐出ノズルの軸方向移動速度を速めたり、その両方を行ったり等する。その後、乾燥(硬化)させ、平均厚みが軸方向両端部分Aで軸方向中央部分Bよりも薄い表層4を形成する。このようにして、上記現像ロールが得られる。

【0017】

ここで、上記表層4について、より詳しく説明する。この表層4の形成材料は、通常、液状であり、中間層3の外周面に塗布されてから乾燥(硬化)するまでの間に、中間層3の凹凸状粗面の凸部から凹部に流れる。そして、表層4の厚みは、その凹凸状粗面の凸部で薄く、凹部で厚くなる。しかも、上記凸部から凹部に流れる量は、表層4の形成材料が厚く塗布されるほど多くなる。このため、中間層3の外周面の粗面が表層4の表面粗さに及ぼす影響は、表層4の形成材料を塗布する厚みが厚い程、小さくなる。したがって、軸方向両端部分Aでは軸方向中央部分Bよりも表層4の形成材料が薄く塗布されることから、表層4の表面粗さは、軸方向両端部分Aが軸方向中央部分Bよりも大きくなる。このため、接触現像方式における感光ドラム20(図3参照)との接触面積は、軸方向両端部分Aが軸方向中央部分Bよりも小さくなる。さらに、表層4の外径は、上述したように、軸方向両端部分Aが軸方向中央部分Bよりも小さくなっているため、接触現像方式における感光ドラム20(図3参照)との接触圧力は、軸方向両端部分Aが軸方向中央部分Bよりも小さくなる。

【0018】

また、通常、現像ロール10(図3参照)は、トナーボックスTの側壁部分において、シール部材Sと摺接しているが、この実施の形態の現像ロールでは、表層4の平均厚みが異なる軸方向両端部分Aと軸方向中央部分Bとの境界位置Rを、上記シール部材Sと摺接している範囲内に設定している(図2参照)。これにより、表面粗さが比較的小さい、表層4の軸方向中央部分Bの両端側部もシール部材Sと摺接するため、表層4とシール部材Sとの隙間も小さく、トナー漏れが防止される。しかも、表面粗さが比較的大きく、外径が比較的小さい、表層4の軸方向両端部分Aがシール部材Sと摺接するため、シール部材Sとの接触面積が小さくなり、シール部材Sとの摩擦力が低下する。なお、上記境界位置R〔平均厚みが薄い軸方向両端部分Aの各端部での幅(軸方向の長さ)〕は、現像ロールが組み込まれる機種にもよるが、通常、表層4の両端縁から軸方向内側に2〜7mmに設定される。

【0019】

このように、軸方向両端部分Aでは、上記シール部材Sや感光ドラム20(図3参照)との接触面積および接触圧力が、軸方向中央部分Bよりも小さくなることから、上記シール部材Sや感光ドラム20との摩擦力を低下させることができる。しかも、軸方向中央部分Bでは、表層4の形成材料を塗布する厚みを調節することにより、表層4の表面粗さを適正にし、トナー搬送性を良好にすることができる。

【0020】

そして、表層4の表面粗さは、軸方向中央部分Bでは、トナー搬送性を良好にする観点から、算術平均粗さ(Ra)を0.1〜1.0μmの範囲内に設定することが好ましく、より好ましくは、0.4〜0.9μmの範囲内である。また、軸方向両端部分Aでは、上記シール部材Sや感光ドラム20(図3参照)との摩擦力を低下させる観点から、軸方向中央部分Bの算術平均粗さ(Ra)の1.1〜7.5倍(1.0≦Ra≦3.0μm)の範囲内に設定することが好ましく、より好ましくは、1.1〜3.0倍の範囲内である。なお、上記算術平均粗さ(Ra)は、JIS B 0601に記載の方法に準拠して測定した値である。

【0021】

したがって、本発明の現像ロールは、軸方向中央部分B(シール部材Sと摺接する部分を除く)では、トナー搬送性が良好であることから、かぶり現象の発生が防止され、軸方向両端部分Aでは、シール部材Sや感光ドラム20(図3参照)との摩擦力が低下することから、スムーズな摺動回転が可能となり、画像への横すじの発生が防止される。

【0022】

また、上述したように、表層4の形成材料は、中間層3の凹凸状粗面の凸部から凹部に流れ、表層4の厚みは、その凹凸状粗面の凸部で薄く、凹部で厚くなり、位置によって異なる。そこで、本発明では、「表層の平均厚み」として、複数の位置における表層4の厚みを測定し、その平均値をとっている。表層4の厚みの測定は、例えば、現像ロールを切断し、表層4の断面を電子顕微鏡で見て行うことができる。測定箇所は、特に限定されないが、例えば、凸部と凹部とをそれぞれ5箇所ずつ測定することがあげられる。

【0023】

そして、表層4の軸方向中央部分Bの平均厚みは、中間層3の外周面の表面粗さにもよるが、上記好ましい算術平均粗さ(0.1≦Ra≦1.0μm)にする観点から、5〜15μmの範囲内に設定することが好ましく、より好ましくは、6〜12μmの範囲内である。また、表層4の軸方向両端部分Aの平均厚みは、上記好ましい算術平均粗さ〔軸方向中央部分Bの算術平均粗さ(Ra)の1.1〜7.5倍〕にする観点から、軸方向中央部分Bの平均厚みの0〜80%の範囲内に設定することが好ましく、より好ましくは、0〜50%の範囲内である。

【0024】

つぎに、本発明の現像ロールを構成する軸体1,ベースゴム層2,中間層3,表層4の形成材料等について説明する。

【0025】

上記軸体1は、特に限定されるものではなく、中実でも中空でもよい。また、上記軸体1の材料としては、特に限定されるものではなく、例えば、鉄,鉄にめっきを施したもの,ステンレス,アルミニウム等があげられる。そして、上記軸体1の表面には、通常、接着剤やプライマー等が塗布される。さらに、上記接着剤やプライマー等は、必要に応じて、導電化してもよい。

【0026】

上記ベースゴム層2の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではないが、例えば、ポリウレタン系エラストマー,エチレン−プロピレン−ジエンゴム(EPDM),スチレン−ブタジエンゴム(SBR),シリコーンゴム,アクリロニトリル−ブタジエンゴム(NBR),水素添加アクリロニトリル−ブタジエンゴム(H−NBR),クロロプレンゴム(CR)等があげられる。なかでも、低硬度でへたりが少ないという点から、導電性シリコーンゴムを用いることが好ましい。また、必要に応じて、導電剤,シリコーンオイル,加硫剤,加硫促進剤,滑剤,助剤等を適宜に添加してもよい。そして、上記ベースゴム層2の厚みは、特に限定されないが、通常、0.5〜5mm程度に設定される。

【0027】

上記中間層3の形成材料としては、下記の主材料に導電剤および粗面形成用の粒子Gが含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、水素添加アクリロニトリル−ブタジエンゴム(水素化ニトリルゴム:H−NBR),アクリロニトリル−ブタジエンゴム(ニトリルゴム:NBR),ポリウレタン系エラストマー,クロロプレンゴム(CR),天然ゴム,ブタジエンゴム(BR),アクリルゴム(ACM),イソプレンゴム(IR),スチレン−ブタジエンゴム(SBR),ヒドリンゴム(ECO,CO),ウレタンゴム,フッ素ゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、接着性およびコーティング液の安定性の点から、H−NBR,ポリウレタン系エラストマーが特に好ましい。そして、上記中間層3の厚みは、特に限定されないが、粒子Gの直径を含めて5〜15μm程度に設定され、その外周面の算術平均粗さ(Ra)は、0.9〜2.5μm程度に設定される。

【0028】

上記粗面形成用の粒子Gとしては、特に限定されるものではないが、例えば、ウレタン樹脂粒子,シリカ粒子,ポリアミド樹脂粒子,フッ素樹脂粒子,アクリル樹脂粒子,尿素樹脂粒子等があげられる。これらは、単独でもしくは2種以上併せて用いられる。なかでも、耐摩耗性を向上させることができる観点から、シリカ粒子が好適に用いられる。

【0029】

また、上記粒子Gの平均粒径は、特に限定されるものではないが、5〜30μmの範囲に設定されることが好ましく、より好ましくは7〜15μmの範囲に設定されることである。このような範囲であると、上記現像ロールにおいて、表層4の外周面の軸方向中央部分Bの粗面部の算術平均粗さ(Ra)を、上記好ましい範囲である0.1〜1.0μmの範囲、より好ましい範囲である0.4〜0.9μmの範囲に設定し易くなる。なお、上記粒子Gの平均粒径は、母集団から任意に抽出される試料を用いて導出される値であり、粒子Gの形状が真球状ではなく楕球状(断面が楕円状の球)等のように一律に粒径が定まらない場合には、最長径と最短径との単純平均値をその粒子Gの粒径とする。

【0030】

上記表層4の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、ウレタン樹脂,ポリアミド樹脂,アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB),アルキッド樹脂,ポリエステル樹脂,フッ素ゴム,フッ素樹脂,フッ素ゴムとフッ素樹脂の混合物,シリコーン樹脂,シリコーングラフトアクリルポリマー,アクリルグラフトシリコーンポリマー,ニトリルゴム,ウレタンゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、耐摩耗性の点で、ウレタン樹脂が好ましい。

【0031】

なお、上記実施の形態では、軸体1と中間層3との間に1層のベースゴム層2を形成したが、軸体1の外周面に直接中間層3を形成してもよいし、軸体1と中間層3との間に2層以上の層を形成してもよい。また、中間層3の外周面の粗面を表層4の表面に現すことができれば、中間層3と表層4との間に1層以上の層を形成してもよい。これらの場合は、各層の厚みは、適宜設定される。

【0032】

また、上記実施の形態では、シール部材Sを軸方向両端部分Aだけではなく軸方向中央部分Bの両端側部にも摺接させたが、軸方向両端部分Aにのみ摺接させるようにしてもよい。この場合であっても、シール部材Sの弾性接触により、トナー漏れは防止される。また、シール部材Sの材料は、上記フェルト以外に、スポンジ,ゴム,樹脂等を用いることができる。

【0033】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0034】

〔実施例1〕

下記のように、軸体1,各層の形成材料等を準備し、上記実施の形態と同様にして、現像ロールを作製した。

【0035】

〔軸体1〕

外径8mm、長さ350mmの鉄製の中実円柱状の軸体1を準備した。

【0036】

〔ベースゴム層2の形成材料〕

導電性シリコーンゴム(X34−270A/B、信越化学工業社製)をニーダーにより混練してベースゴム層2の形成材料を調製した。

【0037】

〔中間層3の形成材料〕

粗面形成用の粒子Gとして、ウレタン樹脂粒子〔アートパールU600T(平均粒径10μm)、根上工業社製〕を準備し、つぎのようにして、中間層3の形成材料を調製した。すなわち、H−NBR(ニポール0020、日本ゼオン社製)100重量部に対して、上記ウレタン樹脂粒子20重量部、ステアリン酸(ルナックS30、花王社製)0.05重量部,亜鉛華(ZnO)5重量部,カーボンブラック(デンカブラックHS−100、電気化学工業社製)40重量部,加硫促進剤(BZ)1重量部,加硫促進剤(CZ)2重量部,硫黄1重量部の割合で用い、ニーダーにより混練した後、MEK400重量部を加えて混合,攪拌して中間層3の形成材料を調製した。

【0038】

〔表層4の形成材料〕

ポリカーボネートジオール系ウレタン樹脂(ニッポラン5196、日本ポリウレタン社製)100重量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)40重量部の割合で用い、ボールミルにより混練した後、MEK400重量部を加えて混合,攪拌して表層4の形成材料を調製した。

【0039】

〔現像ロールの作製〕

上記実施の形態と同様にして、円筒状金型を用いて成形(190℃×30分間)することにより、軸体1の外周面にベースゴム層2(厚み4mm、長さ240mm)を形成した。そして、そのベースゴム層2の外周面に、中間層3の形成材料をロールコーティング法により塗工した後、乾燥(硬化)させ、厚み10μm(粒子Gの直径を含む)、外周面の算術平均粗さ(Ra)1.5μmの中間層3を形成した。その後、その中間層3の外周面に、表層4の形成材料をロールコーティング法により塗工した後、乾燥(硬化)させ、軸方向両端部分Aの平均厚み8.0μm、その表面の算術平均粗さ(Ra)1.0μm、軸方向中央部分Bの平均厚み15.0μm、その表面の算術平均粗さ(Ra)0.1μmの表層4を形成した。このとき、軸方向両端部分Aでは、軸方向中央部分Bに表層4の形成材料を塗工するときよりも、形成材料の吐出量を少なくして行った。また、平均厚みが薄い軸方向両端部分Aの幅(軸方向の長さ)は、各端部でそれぞれ4mmとした。これにより、現像ロールを得た。なお、上記算術平均粗さ(Ra)は、表面粗さ計(東京精密社製、サーフコム1400D)を用いて測定した。

【0040】

〔実施例2〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを3.0μm、その表面の算術平均粗さ(Ra)を1.2μm、軸方向中央部分Bの平均厚みを10.0μm、その表面の算術平均粗さ(Ra)を0.75μmとした。それ以外は、上記実施例1と同様にした。

【0041】

〔実施例3〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを0.0μm、その表面の算術平均粗さ(Ra)を1.5μm、軸方向中央部分Bの平均厚みを5.0μm、その表面の算術平均粗さ(Ra)を1.0μmとした。それ以外は、上記実施例1と同様にした。

【0042】

〔実施例4〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを3.0μm、その表面の算術平均粗さ(Ra)を1.2μm、軸方向中央部分Bの平均厚みを7.5μm、その表面の算術平均粗さ(Ra)を0.4μmとした。それ以外は、上記実施例1と同様にした。

【0043】

〔実施例5〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを1.0μm、その表面の算術平均粗さ(Ra)を1.4μm、軸方向中央部分Bの平均厚みを9.0μm、その表面の算術平均粗さ(Ra)を0.9μmとした。それ以外は、上記実施例1と同様にした。

【0044】

〔比較例1〕

上記実施例1において、表層4の平均厚みを、軸方向両端部分Aも軸方向中央部分Bも10.0μmとし、その表面の算術平均粗さ(Ra)を、軸方向両端部分Aも軸方向中央部分Bも0.75μmとした。それ以外は、上記実施例1と同様にした。

【0045】

〔比較例2〕

上記実施例1において、表層4の平均厚みを、軸方向両端部分Aも軸方向中央部分Bも3.0μmとし、その表面の算術平均粗さ(Ra)を、軸方向両端部分Aも軸方向中央部分Bも1.20μmとした。それ以外は、上記実施例1と同様にした。

【0046】

〔摺動開始トルク〕

このようにして得られた実施例1〜5および比較例1,2の各現像ロールを、感光ドラムに当接させた。このとき、各現像ロールの当接部分が径方向に1mm凹むように当接させた。そして、感光ドラムを固定した状態で、現像ロールに回転駆動力をかけ、現像ロールが回転し始めるトルクを、トルクゲージ(5DPSK、KANON社製)で測定した。そして、その測定したトルクを下記の表1に併せて表記した。

【0047】

〔横すじの有無〕

上記実施例1〜5および比較例1,2の各現像ロールを、接触現像方式を採用するレーザープリンター(LASEJET4600、ヒューレットパッカード社製)に組み込み、20℃,50%RHの環境下で、黒べた画像の画像出しを行った。そして、その画像について、横すじの有無を目視により行った。その結果、画像に横すじが全く無いものを○、画像に横すじが明確に確認できるものを×と評価し、下記の表1に併せて表記した。

【0048】

〔かぶり現象の有無〕

さらに、用紙の面積に対する印字面積の割合を5%にして、トナーがなくなるまで画像出しを行った後、白べた画像の画像出しを行った。そして、その画像について、かぶり現象(不要トナーの付着)の有無を目視により行った。その結果、画像に不要トナーの付着が全く無いものをかぶり現象が発生していないとして○、画像に不要トナーの付着が明確に確認できるものをかぶり現象が発生したとして×と評価し、下記の表1に併せて表記した。

【0049】

〔トナー漏れの有無〕

上記のようにして、トナーがなくなるまで画像出しを行った後、目視により、トナーによる実機内の汚れを評価した。その結果、トナーによる汚れがないものはトナー漏れがなかったとして○、汚れがあるものはトナー漏れがあったとして×と評価し、下記の表1に併せて表記した。

【0050】

【表1】

【0051】

上記表1の結果から、実施例1〜5の現像ロールは、摺動開始トルクが比較的小さく、また、画像に横すじもかぶり現象も生じていず、現像ロールとして良品であることがわかる。

【図面の簡単な説明】

【0052】

【図1】本発明の現像ロールの一実施の形態を模式的に示す一部が破断した正面図である。

【図2】上記現像ロールの一端部を模式的に示す拡大断面図である。

【図3】上記現像ロールの配置状態を示す説明図である。

【符号の説明】

【0053】

1 軸体

3 中間層

4 表層

A 軸方向両端部分

B 軸方向中央部分

G 粒子

【技術分野】

【0001】

本発明は、複写機,プリンター等の電子写真機器類に用いられる現像ロールに関するものである。

【背景技術】

【0002】

複写機,プリンター等の電子写真機器では、感光ドラムに対峙して現像ロールが設けられている。この現像ロールは、一般に、軸体の外周部にベースゴム層と表層とが順に形成されており、必要に応じて、ベースゴム層と表層の間に中間層が形成されている。

【0003】

そして、現像ロールの外周面において均一かつ確実にトナーの搬送を行うことが、高画質の画像を得る上で重要な役割となっている。このため、一般に、現像ロールの表層の表面を粗面化することにより、トナーの搬送性を向上させている。その粗面化の方法は、様々であるが、例えば、現像ロールのベースゴム層の外周面にサンドブラスト等のブラスト加工や研削ホイールによる研磨加工等を施すことにより、ベースゴム層の外周面を粗面化し、この粗面を、表層の表面に現す方法(特許文献1参照)や、現像ロールのベースゴム層形成用金型内周面を放電加工により粗面化し、この粗面をベースゴム層の外周面に転写し、この粗面を、中間層を介して表層の表面に現す方法(特許文献2参照)等が知られている。

【0004】

一方、現像ロールは、図3に示すように、通常、トナーボックスTの開口部付近に配置されており、そのトナーボックスTの側壁部分には、現像ロール10の表層の表面の軸方向両端部分と摺接するシール部材(フェルト製等)Sが配設され、トナーボックスTからのトナー漏れを防止している。上記シール部材Sと摺接する部分は、非現像領域(感光ドラム20表面の静電潜像非形成領域に対応する部分)であり、その両端の非現像領域に挟まれる部分が現像領域(感光ドラム20表面の静電潜像形成領域に対応する部分)となっている。

【特許文献1】特開平7−319287号公報(段落〔0020〕)

【特許文献2】特開平11−65267号公報(第3頁,図3)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記現像ロール10とシール部材Sとは、トナーボックスTからのトナー漏れ防止を確実にするために、強く圧接している。このため、現像ロール10とシール部材Sとの間の摩擦力が大きく、その摩擦力の大きさによっては、現像ロール10がスムーズに摺動回転できなくなり、回転速度が安定せず、その回転速度が変わる際に、画像に横すじが発生する。また、現像ロール10が感光ドラム20と連れ回ることなく摺動を繰り返す接触現像方式においては、現像ロール10と感光ドラム20との間の摩擦力が大きいと、スティックスリップ現象を生じ、画像に横すじが発生する。

【0006】

これら横すじ発生を防止する方法として、現像ロール10の表層の表面粗さをさらに粗くすることにより、シール部材Sや感光ドラム20との接触面積を減少させ、摩擦力を減少させる方法が考えられるが、このように表面粗さをさらに粗くすると、トナーの搬送量が多くなり過ぎ、複写後の画像にかぶり現象(用紙の白地部分に不要トナーが付着して黒点等を生じる現象)が生じる。

【0007】

本発明は、このような事情に鑑みなされたもので、画像に横すじもかぶり現象も生じないようにすることができる現像ロールの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の現像ロールは、軸体と、この軸体の外周面に沿って形成された中間層と、この中間層の外周面に沿って形成された表層とを有する現像ロールであって、上記中間層に粗面形成用の粒子が分散し、その分散粒子の分布により上記表層の表面が粗面に形成され、上記表層において、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっているという構成をとる。

【0009】

すなわち、本発明の現像ロールは、表層の下の中間層に粗面形成用の粒子が分散している。このため、中間層の外周面では、粒子の部分が凸部、それ以外の部分が凹部となって、凹凸状の粗面に形成されており、その粗面の影響により、その外側の表層の表面も粗面に形成されている。さらに、上記表層は、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっている。このため、中間層の外周面の粗面が表層の表面粗さに及ぼす影響は、表層の平均厚みが薄い軸方向両端部分が、表層の平均厚みが厚い軸方向中央部分よりも強くなっている。すなわち、上記表層の表面粗さは、軸方向両端部分が、軸方向中央部分よりも大きくなっている。このため、トナーボックスにおけるシール部材や接触現像方式での感光ドラムとの接触面積は、軸方向両端部分が軸方向中央部分よりも小さくなる。さらに、軸方向両端部分では、軸方向中央部分よりも表層の平均厚みが薄い分、表層の外径が小さくなっている。このため、シール部材や感光ドラムとの接触圧力は、軸方向両端部分が軸方向中央部分よりも小さくなる。このように、軸方向両端部分では、シール部材や感光ドラムとの接触面積および接触圧力が、軸方向中央部分よりも小さくなることから、シール部材や感光ドラムとの摩擦力を低下させることができる。しかも、軸方向中央部分では、表層の形成材料を塗布する厚みを調節することにより、表層の表面粗さをトナー搬送性にとって適正にすることができる。したがって、本発明の現像ロールは、軸方向中央部分では、トナー搬送性を適正に維持しながらも、軸方向両端部分では、シール部材や感光ドラムとの摩擦力を低下させることができる。

【0010】

なお、本発明において、「軸方向両端部分」は、非現像領域(感光ドラム表面の静電潜像形成領域よりも軸方向外側の静電潜像非形成領域に対応する部分)の範囲内に位置している。

【発明の効果】

【0011】

本発明の現像ロールは、中間層に粗面形成用の粒子が分散し、その分散粒子の分布により表層の表面が粗面に形成されている。さらに、上記表層において、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっている。このため、表層の表面粗さを、軸方向両端部分が、軸方向中央部分よりも大きくなるようにすることができ、表層の外径を、軸方向両端部分が、軸方向中央部分よりも小さくなるようにすることができる。したがって、軸方向中央部分では、トナー搬送性を適正に維持しながらも、軸方向両端部分では、トナーボックスにおけるシール部材や接触現像方式での感光ドラムとの摩擦力を低下させることができる。その結果、かぶり現象の発生が防止され、シール部材や感光ドラムとの間では、スムーズな摺動回転が可能となり、画像への横すじの発生が防止される。

【0012】

特に、上記表層の軸方向両端部分の平均厚みが、軸方向中央部分の平均厚みの0〜80%の範囲内にある場合には、かぶり現象および横すじの発生を好適に防止することができる。

【0013】

また、上記表層の軸方向中央部分の算術平均粗さ(Ra)が0.1〜1.0μmの範囲内に設定され、軸方向両端部分の算術平均粗さ(Ra)が、その軸方向中央部分の算術平均粗さ(Ra)の1.1〜7.5倍の範囲内にある場合にも、かぶり現象および横すじの発生を好適に防止することができる。

【発明を実施するための最良の形態】

【0014】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0015】

図1および図2は、本発明の現像ロールの一実施の形態を示している。この実施の形態の現像ロールは、軸体1と、この軸体1の外周面に形成されたベースゴム層2と、このベースゴム層2の外周面に形成された中間層3と、この中間層3の外周面に形成された表層4とから構成されている。そして、上記中間層3には、粗面形成用の粒子Gが分散している。この分散粒子Gの分布により、中間層3の外周面では、粒子Gの部分が凸部、それ以外の部分が凹部となって、凹凸状の粗面に形成されている。また、その外側の表層4の表面も、中間層3の凹凸状粗面の影響を受けて粗面に形成されている。さらに、表層4は、軸方向両端部分Aの平均厚みが、その軸方向両端部分Aに挟まれた軸方向中央部分Bの平均厚みよりも薄く形成されている。このため、表層4の外径は、軸方向両端部分Aが軸方向中央部分Bよりも小さくなっている。なお、図2において、Sは、フェルト製のシール部材である。

【0016】

このような現像ロールの製造は、中間層3の形成材料として、粒子Gを混合させたものを用いること、および表層4の形成材料を塗布する厚みを軸方向両端部分Aで軸方向中央部分Bよりも薄くすること以外は、従来と同様の方法で行うことができる。例えば、まず、軸体1の外周面に接着剤を塗布し、これを円筒状金型の中空部に同軸的に設置し、両端開口部を蓋体で密封した後、ベースゴム層2の形成材料を注入して成形し、ついで、オーブン加硫等により加硫し、上記ベースゴム層2を形成する。そして、ロールコーティング法,スプレーコーティング法,ディッピング法等により、ベースゴム層2の外周面に、上記粒子Gを混合させた中間層3の形成材料を塗布した後、乾燥(硬化)させ、上記粒子Gが分散した中間層3を形成する。つぎに、ロールコーティング法等により、中間層3の外周面に、表層4の形成材料を塗布する。このとき、軸方向両端部分Aでは軸方向中央部分Bよりも薄く塗布する。例えば、ロールコーティング法により塗布を行う場合は、軸方向両端部分Aでは軸方向中央部分Bよりも、表層4の形成材料の吐出量を少なくしたり、ロールまたは形成材料吐出ノズルの軸方向移動速度を速めたり、その両方を行ったり等する。その後、乾燥(硬化)させ、平均厚みが軸方向両端部分Aで軸方向中央部分Bよりも薄い表層4を形成する。このようにして、上記現像ロールが得られる。

【0017】

ここで、上記表層4について、より詳しく説明する。この表層4の形成材料は、通常、液状であり、中間層3の外周面に塗布されてから乾燥(硬化)するまでの間に、中間層3の凹凸状粗面の凸部から凹部に流れる。そして、表層4の厚みは、その凹凸状粗面の凸部で薄く、凹部で厚くなる。しかも、上記凸部から凹部に流れる量は、表層4の形成材料が厚く塗布されるほど多くなる。このため、中間層3の外周面の粗面が表層4の表面粗さに及ぼす影響は、表層4の形成材料を塗布する厚みが厚い程、小さくなる。したがって、軸方向両端部分Aでは軸方向中央部分Bよりも表層4の形成材料が薄く塗布されることから、表層4の表面粗さは、軸方向両端部分Aが軸方向中央部分Bよりも大きくなる。このため、接触現像方式における感光ドラム20(図3参照)との接触面積は、軸方向両端部分Aが軸方向中央部分Bよりも小さくなる。さらに、表層4の外径は、上述したように、軸方向両端部分Aが軸方向中央部分Bよりも小さくなっているため、接触現像方式における感光ドラム20(図3参照)との接触圧力は、軸方向両端部分Aが軸方向中央部分Bよりも小さくなる。

【0018】

また、通常、現像ロール10(図3参照)は、トナーボックスTの側壁部分において、シール部材Sと摺接しているが、この実施の形態の現像ロールでは、表層4の平均厚みが異なる軸方向両端部分Aと軸方向中央部分Bとの境界位置Rを、上記シール部材Sと摺接している範囲内に設定している(図2参照)。これにより、表面粗さが比較的小さい、表層4の軸方向中央部分Bの両端側部もシール部材Sと摺接するため、表層4とシール部材Sとの隙間も小さく、トナー漏れが防止される。しかも、表面粗さが比較的大きく、外径が比較的小さい、表層4の軸方向両端部分Aがシール部材Sと摺接するため、シール部材Sとの接触面積が小さくなり、シール部材Sとの摩擦力が低下する。なお、上記境界位置R〔平均厚みが薄い軸方向両端部分Aの各端部での幅(軸方向の長さ)〕は、現像ロールが組み込まれる機種にもよるが、通常、表層4の両端縁から軸方向内側に2〜7mmに設定される。

【0019】

このように、軸方向両端部分Aでは、上記シール部材Sや感光ドラム20(図3参照)との接触面積および接触圧力が、軸方向中央部分Bよりも小さくなることから、上記シール部材Sや感光ドラム20との摩擦力を低下させることができる。しかも、軸方向中央部分Bでは、表層4の形成材料を塗布する厚みを調節することにより、表層4の表面粗さを適正にし、トナー搬送性を良好にすることができる。

【0020】

そして、表層4の表面粗さは、軸方向中央部分Bでは、トナー搬送性を良好にする観点から、算術平均粗さ(Ra)を0.1〜1.0μmの範囲内に設定することが好ましく、より好ましくは、0.4〜0.9μmの範囲内である。また、軸方向両端部分Aでは、上記シール部材Sや感光ドラム20(図3参照)との摩擦力を低下させる観点から、軸方向中央部分Bの算術平均粗さ(Ra)の1.1〜7.5倍(1.0≦Ra≦3.0μm)の範囲内に設定することが好ましく、より好ましくは、1.1〜3.0倍の範囲内である。なお、上記算術平均粗さ(Ra)は、JIS B 0601に記載の方法に準拠して測定した値である。

【0021】

したがって、本発明の現像ロールは、軸方向中央部分B(シール部材Sと摺接する部分を除く)では、トナー搬送性が良好であることから、かぶり現象の発生が防止され、軸方向両端部分Aでは、シール部材Sや感光ドラム20(図3参照)との摩擦力が低下することから、スムーズな摺動回転が可能となり、画像への横すじの発生が防止される。

【0022】

また、上述したように、表層4の形成材料は、中間層3の凹凸状粗面の凸部から凹部に流れ、表層4の厚みは、その凹凸状粗面の凸部で薄く、凹部で厚くなり、位置によって異なる。そこで、本発明では、「表層の平均厚み」として、複数の位置における表層4の厚みを測定し、その平均値をとっている。表層4の厚みの測定は、例えば、現像ロールを切断し、表層4の断面を電子顕微鏡で見て行うことができる。測定箇所は、特に限定されないが、例えば、凸部と凹部とをそれぞれ5箇所ずつ測定することがあげられる。

【0023】

そして、表層4の軸方向中央部分Bの平均厚みは、中間層3の外周面の表面粗さにもよるが、上記好ましい算術平均粗さ(0.1≦Ra≦1.0μm)にする観点から、5〜15μmの範囲内に設定することが好ましく、より好ましくは、6〜12μmの範囲内である。また、表層4の軸方向両端部分Aの平均厚みは、上記好ましい算術平均粗さ〔軸方向中央部分Bの算術平均粗さ(Ra)の1.1〜7.5倍〕にする観点から、軸方向中央部分Bの平均厚みの0〜80%の範囲内に設定することが好ましく、より好ましくは、0〜50%の範囲内である。

【0024】

つぎに、本発明の現像ロールを構成する軸体1,ベースゴム層2,中間層3,表層4の形成材料等について説明する。

【0025】

上記軸体1は、特に限定されるものではなく、中実でも中空でもよい。また、上記軸体1の材料としては、特に限定されるものではなく、例えば、鉄,鉄にめっきを施したもの,ステンレス,アルミニウム等があげられる。そして、上記軸体1の表面には、通常、接着剤やプライマー等が塗布される。さらに、上記接着剤やプライマー等は、必要に応じて、導電化してもよい。

【0026】

上記ベースゴム層2の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではないが、例えば、ポリウレタン系エラストマー,エチレン−プロピレン−ジエンゴム(EPDM),スチレン−ブタジエンゴム(SBR),シリコーンゴム,アクリロニトリル−ブタジエンゴム(NBR),水素添加アクリロニトリル−ブタジエンゴム(H−NBR),クロロプレンゴム(CR)等があげられる。なかでも、低硬度でへたりが少ないという点から、導電性シリコーンゴムを用いることが好ましい。また、必要に応じて、導電剤,シリコーンオイル,加硫剤,加硫促進剤,滑剤,助剤等を適宜に添加してもよい。そして、上記ベースゴム層2の厚みは、特に限定されないが、通常、0.5〜5mm程度に設定される。

【0027】

上記中間層3の形成材料としては、下記の主材料に導電剤および粗面形成用の粒子Gが含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、水素添加アクリロニトリル−ブタジエンゴム(水素化ニトリルゴム:H−NBR),アクリロニトリル−ブタジエンゴム(ニトリルゴム:NBR),ポリウレタン系エラストマー,クロロプレンゴム(CR),天然ゴム,ブタジエンゴム(BR),アクリルゴム(ACM),イソプレンゴム(IR),スチレン−ブタジエンゴム(SBR),ヒドリンゴム(ECO,CO),ウレタンゴム,フッ素ゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、接着性およびコーティング液の安定性の点から、H−NBR,ポリウレタン系エラストマーが特に好ましい。そして、上記中間層3の厚みは、特に限定されないが、粒子Gの直径を含めて5〜15μm程度に設定され、その外周面の算術平均粗さ(Ra)は、0.9〜2.5μm程度に設定される。

【0028】

上記粗面形成用の粒子Gとしては、特に限定されるものではないが、例えば、ウレタン樹脂粒子,シリカ粒子,ポリアミド樹脂粒子,フッ素樹脂粒子,アクリル樹脂粒子,尿素樹脂粒子等があげられる。これらは、単独でもしくは2種以上併せて用いられる。なかでも、耐摩耗性を向上させることができる観点から、シリカ粒子が好適に用いられる。

【0029】

また、上記粒子Gの平均粒径は、特に限定されるものではないが、5〜30μmの範囲に設定されることが好ましく、より好ましくは7〜15μmの範囲に設定されることである。このような範囲であると、上記現像ロールにおいて、表層4の外周面の軸方向中央部分Bの粗面部の算術平均粗さ(Ra)を、上記好ましい範囲である0.1〜1.0μmの範囲、より好ましい範囲である0.4〜0.9μmの範囲に設定し易くなる。なお、上記粒子Gの平均粒径は、母集団から任意に抽出される試料を用いて導出される値であり、粒子Gの形状が真球状ではなく楕球状(断面が楕円状の球)等のように一律に粒径が定まらない場合には、最長径と最短径との単純平均値をその粒子Gの粒径とする。

【0030】

上記表層4の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではなく、例えば、ウレタン樹脂,ポリアミド樹脂,アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB),アルキッド樹脂,ポリエステル樹脂,フッ素ゴム,フッ素樹脂,フッ素ゴムとフッ素樹脂の混合物,シリコーン樹脂,シリコーングラフトアクリルポリマー,アクリルグラフトシリコーンポリマー,ニトリルゴム,ウレタンゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、耐摩耗性の点で、ウレタン樹脂が好ましい。

【0031】

なお、上記実施の形態では、軸体1と中間層3との間に1層のベースゴム層2を形成したが、軸体1の外周面に直接中間層3を形成してもよいし、軸体1と中間層3との間に2層以上の層を形成してもよい。また、中間層3の外周面の粗面を表層4の表面に現すことができれば、中間層3と表層4との間に1層以上の層を形成してもよい。これらの場合は、各層の厚みは、適宜設定される。

【0032】

また、上記実施の形態では、シール部材Sを軸方向両端部分Aだけではなく軸方向中央部分Bの両端側部にも摺接させたが、軸方向両端部分Aにのみ摺接させるようにしてもよい。この場合であっても、シール部材Sの弾性接触により、トナー漏れは防止される。また、シール部材Sの材料は、上記フェルト以外に、スポンジ,ゴム,樹脂等を用いることができる。

【0033】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0034】

〔実施例1〕

下記のように、軸体1,各層の形成材料等を準備し、上記実施の形態と同様にして、現像ロールを作製した。

【0035】

〔軸体1〕

外径8mm、長さ350mmの鉄製の中実円柱状の軸体1を準備した。

【0036】

〔ベースゴム層2の形成材料〕

導電性シリコーンゴム(X34−270A/B、信越化学工業社製)をニーダーにより混練してベースゴム層2の形成材料を調製した。

【0037】

〔中間層3の形成材料〕

粗面形成用の粒子Gとして、ウレタン樹脂粒子〔アートパールU600T(平均粒径10μm)、根上工業社製〕を準備し、つぎのようにして、中間層3の形成材料を調製した。すなわち、H−NBR(ニポール0020、日本ゼオン社製)100重量部に対して、上記ウレタン樹脂粒子20重量部、ステアリン酸(ルナックS30、花王社製)0.05重量部,亜鉛華(ZnO)5重量部,カーボンブラック(デンカブラックHS−100、電気化学工業社製)40重量部,加硫促進剤(BZ)1重量部,加硫促進剤(CZ)2重量部,硫黄1重量部の割合で用い、ニーダーにより混練した後、MEK400重量部を加えて混合,攪拌して中間層3の形成材料を調製した。

【0038】

〔表層4の形成材料〕

ポリカーボネートジオール系ウレタン樹脂(ニッポラン5196、日本ポリウレタン社製)100重量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)40重量部の割合で用い、ボールミルにより混練した後、MEK400重量部を加えて混合,攪拌して表層4の形成材料を調製した。

【0039】

〔現像ロールの作製〕

上記実施の形態と同様にして、円筒状金型を用いて成形(190℃×30分間)することにより、軸体1の外周面にベースゴム層2(厚み4mm、長さ240mm)を形成した。そして、そのベースゴム層2の外周面に、中間層3の形成材料をロールコーティング法により塗工した後、乾燥(硬化)させ、厚み10μm(粒子Gの直径を含む)、外周面の算術平均粗さ(Ra)1.5μmの中間層3を形成した。その後、その中間層3の外周面に、表層4の形成材料をロールコーティング法により塗工した後、乾燥(硬化)させ、軸方向両端部分Aの平均厚み8.0μm、その表面の算術平均粗さ(Ra)1.0μm、軸方向中央部分Bの平均厚み15.0μm、その表面の算術平均粗さ(Ra)0.1μmの表層4を形成した。このとき、軸方向両端部分Aでは、軸方向中央部分Bに表層4の形成材料を塗工するときよりも、形成材料の吐出量を少なくして行った。また、平均厚みが薄い軸方向両端部分Aの幅(軸方向の長さ)は、各端部でそれぞれ4mmとした。これにより、現像ロールを得た。なお、上記算術平均粗さ(Ra)は、表面粗さ計(東京精密社製、サーフコム1400D)を用いて測定した。

【0040】

〔実施例2〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを3.0μm、その表面の算術平均粗さ(Ra)を1.2μm、軸方向中央部分Bの平均厚みを10.0μm、その表面の算術平均粗さ(Ra)を0.75μmとした。それ以外は、上記実施例1と同様にした。

【0041】

〔実施例3〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを0.0μm、その表面の算術平均粗さ(Ra)を1.5μm、軸方向中央部分Bの平均厚みを5.0μm、その表面の算術平均粗さ(Ra)を1.0μmとした。それ以外は、上記実施例1と同様にした。

【0042】

〔実施例4〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを3.0μm、その表面の算術平均粗さ(Ra)を1.2μm、軸方向中央部分Bの平均厚みを7.5μm、その表面の算術平均粗さ(Ra)を0.4μmとした。それ以外は、上記実施例1と同様にした。

【0043】

〔実施例5〕

上記実施例1において、表層4の軸方向両端部分Aの平均厚みを1.0μm、その表面の算術平均粗さ(Ra)を1.4μm、軸方向中央部分Bの平均厚みを9.0μm、その表面の算術平均粗さ(Ra)を0.9μmとした。それ以外は、上記実施例1と同様にした。

【0044】

〔比較例1〕

上記実施例1において、表層4の平均厚みを、軸方向両端部分Aも軸方向中央部分Bも10.0μmとし、その表面の算術平均粗さ(Ra)を、軸方向両端部分Aも軸方向中央部分Bも0.75μmとした。それ以外は、上記実施例1と同様にした。

【0045】

〔比較例2〕

上記実施例1において、表層4の平均厚みを、軸方向両端部分Aも軸方向中央部分Bも3.0μmとし、その表面の算術平均粗さ(Ra)を、軸方向両端部分Aも軸方向中央部分Bも1.20μmとした。それ以外は、上記実施例1と同様にした。

【0046】

〔摺動開始トルク〕

このようにして得られた実施例1〜5および比較例1,2の各現像ロールを、感光ドラムに当接させた。このとき、各現像ロールの当接部分が径方向に1mm凹むように当接させた。そして、感光ドラムを固定した状態で、現像ロールに回転駆動力をかけ、現像ロールが回転し始めるトルクを、トルクゲージ(5DPSK、KANON社製)で測定した。そして、その測定したトルクを下記の表1に併せて表記した。

【0047】

〔横すじの有無〕

上記実施例1〜5および比較例1,2の各現像ロールを、接触現像方式を採用するレーザープリンター(LASEJET4600、ヒューレットパッカード社製)に組み込み、20℃,50%RHの環境下で、黒べた画像の画像出しを行った。そして、その画像について、横すじの有無を目視により行った。その結果、画像に横すじが全く無いものを○、画像に横すじが明確に確認できるものを×と評価し、下記の表1に併せて表記した。

【0048】

〔かぶり現象の有無〕

さらに、用紙の面積に対する印字面積の割合を5%にして、トナーがなくなるまで画像出しを行った後、白べた画像の画像出しを行った。そして、その画像について、かぶり現象(不要トナーの付着)の有無を目視により行った。その結果、画像に不要トナーの付着が全く無いものをかぶり現象が発生していないとして○、画像に不要トナーの付着が明確に確認できるものをかぶり現象が発生したとして×と評価し、下記の表1に併せて表記した。

【0049】

〔トナー漏れの有無〕

上記のようにして、トナーがなくなるまで画像出しを行った後、目視により、トナーによる実機内の汚れを評価した。その結果、トナーによる汚れがないものはトナー漏れがなかったとして○、汚れがあるものはトナー漏れがあったとして×と評価し、下記の表1に併せて表記した。

【0050】

【表1】

【0051】

上記表1の結果から、実施例1〜5の現像ロールは、摺動開始トルクが比較的小さく、また、画像に横すじもかぶり現象も生じていず、現像ロールとして良品であることがわかる。

【図面の簡単な説明】

【0052】

【図1】本発明の現像ロールの一実施の形態を模式的に示す一部が破断した正面図である。

【図2】上記現像ロールの一端部を模式的に示す拡大断面図である。

【図3】上記現像ロールの配置状態を示す説明図である。

【符号の説明】

【0053】

1 軸体

3 中間層

4 表層

A 軸方向両端部分

B 軸方向中央部分

G 粒子

【特許請求の範囲】

【請求項1】

軸体と、この軸体の外周面に沿って形成された中間層と、この中間層の外周面に沿って形成された表層とを有する現像ロールであって、上記中間層に粗面形成用の粒子が分散し、その分散粒子の分布により上記表層の表面が粗面に形成され、上記表層において、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっていることを特徴とする現像ロール。

【請求項2】

上記表層の軸方向両端部分の平均厚みが、軸方向中央部分の平均厚みの0〜80%の範囲内にある請求項1記載の現像ロール。

【請求項3】

上記表層の軸方向中央部分の算術平均粗さ(Ra)が0.1〜1.0μmの範囲内に設定され、軸方向両端部分の算術平均粗さ(Ra)が、その軸方向中央部分の算術平均粗さ(Ra)の1.1〜7.5倍の範囲内にある請求項1または2記載の現像ロール。

【請求項1】

軸体と、この軸体の外周面に沿って形成された中間層と、この中間層の外周面に沿って形成された表層とを有する現像ロールであって、上記中間層に粗面形成用の粒子が分散し、その分散粒子の分布により上記表層の表面が粗面に形成され、上記表層において、軸方向両端部分の平均厚みが、その軸方向両端部分に挟まれた軸方向中央部分の平均厚みよりも薄くなっていることを特徴とする現像ロール。

【請求項2】

上記表層の軸方向両端部分の平均厚みが、軸方向中央部分の平均厚みの0〜80%の範囲内にある請求項1記載の現像ロール。

【請求項3】

上記表層の軸方向中央部分の算術平均粗さ(Ra)が0.1〜1.0μmの範囲内に設定され、軸方向両端部分の算術平均粗さ(Ra)が、その軸方向中央部分の算術平均粗さ(Ra)の1.1〜7.5倍の範囲内にある請求項1または2記載の現像ロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−178100(P2006−178100A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−369939(P2004−369939)

【出願日】平成16年12月21日(2004.12.21)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月21日(2004.12.21)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]