現像ロール

【課題】トナーの劣化やトナーフィルミングの発生を効果的に抑制し、長期に亘って高画質な画像を現像することが出来る現像ロールを提供すること。

【解決手段】軸体の外周面上に、ロール径方向の内側から外側に向かって、基層、中間層及び表層が、順次、一体的に積層形成されてなる現像ロールにおいて、前記基層をシリコーンゴムを主成分とする基層形成材料にて形成し、前記中間層を、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料を用いて、ロールコーティング法に従って形成し、前記表層を、アクリルシリコーン樹脂等からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料を用いて、ロールコーティング法に従って形成し、更に、ロール表面のMD−1硬度及びマルテンス硬度をそれぞれ所定の範囲内とした。

【解決手段】軸体の外周面上に、ロール径方向の内側から外側に向かって、基層、中間層及び表層が、順次、一体的に積層形成されてなる現像ロールにおいて、前記基層をシリコーンゴムを主成分とする基層形成材料にて形成し、前記中間層を、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料を用いて、ロールコーティング法に従って形成し、前記表層を、アクリルシリコーン樹脂等からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料を用いて、ロールコーティング法に従って形成し、更に、ロール表面のMD−1硬度及びマルテンス硬度をそれぞれ所定の範囲内とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像ロールに係り、特に、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において有利に用いられ得る現像ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、像担持体(感光ドラム)上の静電潜像を現像する際に、現像ロールが用いられている。例えば、接触現像方式を採用している電子写真機器においては、現像ロールが、その表面にトナー規制部材によってトナー層が形成され、かかるトナー層を保持した状態で、静電潜像が形成された像担持体(感光ドラム)と接触して、像担持体(感光ドラム)と相互に回転することにより、静電潜像の現像を行なうようになっている。

【0003】

そして、上述の如き現像ロールとしては、従来より、様々な構成を呈するものが用いられている。例えば、金属性軸体の外周面に、基層である導電性の弾性体層が形成され、更にその導電性弾性体層の外周面に、合成樹脂材料を主成分とする液状材料が公知の手法に従って塗布され、乾燥されてなるコーティング層(表層)が形成された、2層構造の現像ロールが知られている。

【0004】

ところで、昨今、電子写真機器に対して、より優れた耐久性を発揮し、また、より高画質な画像を現像し得ることが求められている中、電子写真機器を構成する各部材やトナーについての研究開発が進められている。特に、現像ロールにあっては、その表面にトナー層が形成され、また像担持体(感光ドラム)と接触せしめられるものであるところから、用いられるトナーや像担持体に適した特性を発揮し得るものの開発が進められている。

【0005】

例えば、高速化を目的として低融点トナーが採用され、また、比較的柔軟な材料からなる像担持体を採用する電子写真機器においては、現像ロールに対しても柔軟性が求められる。上述の如き2層構造の現像ロールにおいて、柔軟性を発揮させるためには、一般に基層(導電性弾性体層)及び/又は表層の低硬度化が考えられるが、基層等の極端な低硬度化は、耐ヘタリ性の悪化を招く恐れがあるという問題があった。また、ロール表面が柔軟であると、長期間の使用によってロール表面に劣化したトナーが付着し、かぶり画像が発生する等の問題もあった。

【0006】

このような状況の下、様々な構成を呈する現像ロールが、それぞれ特定の課題を解決するものとして提案されている(特許文献1〜4を参照)。

【0007】

しかしながら、電子写真機器に対する高耐久化及び高画質化の要求が従来以上に高くなっている現在において、上記特許文献に提案されているものを始めとする従来の現像ロールについて、本発明者等が鋭意検討したところ、特に、トナー劣化やトナーフィルミング発生の抑制の点において、未だ改良すべきものであることが判明したのである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006-178099号公報

【特許文献2】特開2008-249985号公報

【特許文献3】特許第4183216号公報

【特許文献4】特開2002-207362号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、トナーの劣化やトナーフィルミングの発生を効果的に抑制し、長期に亘って高画質な画像を現像することが出来る現像ロールを提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明は、そのような課題を有利に解決するために、軸体の外周面上に、ロール径方向の内側から外側に向かって、基層、中間層及び表層が、順次、一体的に積層形成されてなる現像ロールにおいて、1)前記基層は、シリコーンゴムを主成分とする基層形成材料にて形成されており、2)前記中間層は、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料を用いて、ロールコーティング法に従って形成されており、3)前記表層は、アクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂のうちの少なくとも一種以上からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料を用いて、ロールコーティング法に従って形成されており、4)ロール表面において、MD−1硬度が30.0〜45.0°であり、且つ、マルテンス硬度が0.86〜1.30N/mm2 であることを特徴とする現像ロールを、その要旨とするものである。

【0011】

なお、かかる本発明に従う現像ロールの好ましい態様の一つにおいては、前記基層のJIS−A硬度が25〜35°である。

【0012】

また、本発明の現像ロールにおける好ましい態様の他の一つにおいては、前記中間層のマルテンス硬度が0.15〜4.00N/mm2 である。

【0013】

さらに、本発明の現像ロールにおける望ましい態様の一つにおいては、前記表層の厚さが0.10〜2.00μmである。

【0014】

さらにまた、本発明の現像ロールにおける望ましい態様の他の一つにおいては、前記中間層形成材料に粗さ形成用粒子が配合されている。

【発明の効果】

【0015】

このように、本発明に従う現像ロールにあっては、基層、中間層及び表層が、各々、所定の材料を用いて形成されていると共に、そのロール表面において測定されるMD−1硬度及びマルテンス硬度が、それぞれ所定の範囲内となるように構成されているところから、かかる現像ロールを電子写真機器内に組み込んで長期間、使用した場合でも、トナーの劣化やトナーフィルミングの発生が効果的に抑制され、以て、長期に亘って高画質の画像が得られるのである。

【0016】

また、本発明に係る現像ロールの中でも、特に、粗さ形成用粒子が配合されてなる中間層形成材料にて形成された中間層を有するものについては、かかる中間層の表面に凹凸形状が有利に形成される。そのような表面に、ロールコーティング法に従って表層形成材料を塗布し、乾燥して得られる表層にあっては、中間層表面の凹凸形状に沿うように、均等な厚みをもって形成されるため、トナー搬送性に優れると共に、ロール表面における局所的な硬度差が低減し、トナー劣化やトナーフィルミングの発生をより効果的に抑制し得る現像ロールとなるのである。

【図面の簡単な説明】

【0017】

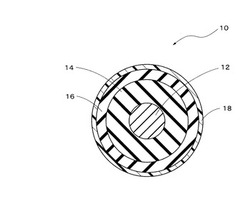

【図1】本発明に従う現像ロールの一例を示す軸直角断面説明図である。

【発明を実施するための形態】

【0018】

図1には、本発明に従う現像ロールの代表的な一実施形態が、軸心に直角な方向の断面において、概略的に示されている。かかる図1に示されているように、現像ロール10は、金属製の軸体(芯金)12の外周面上に、ロール径方向の内側から外側に向かって、基層14、中間層16、そして表層18が、各々、所定の厚さで一体的に積層形成されている。

【0019】

そして、そのような現像ロール10にあっては、基層14、中間層16及び表層18が、それぞれ所定の材料にて形成されていると共に、ロール表面において測定されるMD−1硬度及びマルテンス硬度が、各々、MD−1硬度にあっては30.0〜45.0°の範囲内に、またマルテンス硬度にあっては0.86〜1.30N/mm2 の範囲内とされているところに、大きな特徴が存在するのである。

【0020】

即ち、ロール表面における測定領域等が異なる2つの硬度(MD−1硬度及びマルテンス硬度)が、それぞれ所定の範囲内とされていることにより、基層、中間層及び表層が特徴的な材料によって形成されていることと相俟って、本発明に係る現像ロール10は、トナーの劣化やトナーフィルミングの発生を効果的に抑制し、長期に亘って高画質な画像を現像することが出来るものとなっているのである。

【0021】

ここで、表面のMD−1硬度が45.0°を超える現像ロールは、トナーの劣化を促進し、劣化したトナーがロール表面に付着し、固着する(トナーフィルミングが発生する)恐れがある。トナーフィルミングが発生すると、ロール表面におけるトナーフィルミングが発生した部位に対応して、画像のがさつきが発生したり、トナーの荷電性が低下することによって、所謂「かぶり」(本来であればトナーが付着してはいけない部分にトナーが付着してしまう現象)も生じ易くなる。一方、表面のMD−1硬度が30.0°未満の現像ロールにおいては、トナーの離型性が悪く、ロール表面にトナーが残存し易いため、長期に亘って使用した際に残存したトナーが劣化し、トナーフィルミングが発生する恐れがある。従って、本発明に係る現像ロール10においては、ロール表面のMD−1硬度は30.0〜45.0°とされる。同様に、ロール表面のマルテンス硬度が高すぎる場合や、低すぎる場合においても、トナーフィルミングが発生する恐れがあるところから、本発明において、ロール表面のマルテンス硬度は0.86〜1.30N/mm2 の範囲内とされる。

【0022】

なお、本明細書及び特許請求の範囲において、ロール表面のMD−1硬度とは、ロールの両端部及び中央部において、それぞれ周方向に3点ずつ、合計9点においてMD−1硬度を測定し、得られた数値を平均したものである。また、ロール表面のマルテンス硬度とは、ロール表面についてISO−14577に準じて測定されたものである。

【0023】

上述したように、本発明に従う現像ロール10は、その表面のMD−1硬度及びマルテンス硬度が、それぞれ所定の範囲内とされているが、加えて、基層14、中間層16及び表層18も、それぞれ特徴的な材料にて形成されている。

【0024】

先ず、基層14は、シリコーンゴムを主成分とする基層形成材料にて形成されている。シリコーンゴムは、導電性及び耐ヘタリ性が比較的優れているからである。尚、本発明の目的を阻害しない範囲において、シリコーンゴムに、カーボンブラック等の導電剤や、ジメチルシリコーンオイル等のシリコーンオイル、更には、従来より公知の各種添加剤を配合し、調製してなるものを基層形成材料として用いることも可能である。

【0025】

そのような基層形成材料にて形成される基層14において、そのJIS−A硬度が高すぎると、最終的に得られる現像ロール10のMD−1硬度及びマルテンス硬度も高くなりすぎる恐れがあり、その一方、基層14のJIS−A硬度が低すぎると、現像ロール10のMD−1硬度等も低くなりすぎる恐れがある。従って、本発明において、基層14のJIS−A硬度は25〜35°の範囲内とされることが好ましく、これを満足させる基層形成材料が用いられる。ここで、基層14のJIS−A硬度とは、かかる基層を構成する基層形成材料を用いて作製されたφ100(厚さ:10mm)のシートについて、かかるシート上の任意の3点についてJIS−A硬度を測定し、その測定結果を平均したものである。尚、JIS−A硬度が25〜35°の範囲内となるように、2種類以上のシリコーンゴムを併用することは、勿論、可能である。

【0026】

次いで、中間層16は、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料にて、形成されている。フッ素系界面活性剤が含まれていることから、後述するロールコーティング法に従って塗工した際に、塗工液たる中間層形成材料の液だれが均一化され、中間層16の厚さが比較的均一となることから、良好な画像形成を可能ならしめるのである。

【0027】

ここで、熱可塑性ウレタンエラストマーとしては、カプロラクトン型やアジペート型、エーテル型等のウレタンエラストマーを例示することが出来る。これらの中でも、高い機械的強度と弾性回復性を確保し得る等の観点から、カプロラクトン型のウレタンエラストマーが好ましい。また、塗工性を確保する等の観点から、分子量は比較的大きいものが好ましく、具体的には、10000〜500000の分子量を有するものが有利に用いられる。

【0028】

また、フッ素系界面活性剤としては、GF-150(商品名、東亞合成株式会社製)や、メガファックF-494 、メガファックF-482 (何れも商品名、DIC株式会社製)等を例示することが出来る。尚、フッ素系界面活性剤は、一般に、熱可塑性ウレタンエラストマーの100重量部に対して0.1〜3重量部となるような量的割合において、中間層形成材料に配合される。

【0029】

さらに、中間層形成材料には、粗さ形成用粒子を配合することが好ましい。かかる粗さ形成用粒子を配合することにより、最終的に得られる現像ロール10を、トナー搬送性に優れると共に、ロール表面における局所的な硬度差の発生が抑えられ、トナー劣化やトナーフィルミングの発生をより効果的に抑制し得るものとすることが出来る。

【0030】

そのような粗さ形成用粒子の材質は、特に限定されるものではなく、従来より広く用いられているアクリル樹脂、ウレタン樹脂、シリカ、ポリアミド樹脂、フッ素樹脂、尿素樹脂、ポリメチルメタクリレート等からなる粒子を、用いることが出来る。これらの材質からなる粒子であって、平均粒子径が1.5〜30μmのものを、熱可塑性ウレタンエラストマーの100重量部に対して3〜50重量部となるような量的割合において、中間層形成材料に配合することが好ましい。

【0031】

なお、中間層形成材料を液状とするために、一般には、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、トルエン等の有機溶媒が用いられる。また、中間層形成材料を調製するに際しては、上述した熱可塑性ウレタンエラストマー等の他にも、本発明の目的を阻害しない限りにおいて、導電剤や架橋剤等の各種添加剤を配合することも可能である。

【0032】

上述した中間層形成材料にて形成される中間層16において、そのマルテンス硬度が高すぎると、最終的に得られる現像ロール10のMD−1硬度及びマルテンス硬度も高くなりすぎる恐れがあり、その一方、中間層16のマルテンス硬度が低すぎると、現像ロール10のMD−1硬度等も低くなりすぎる恐れがある。従って、本発明において、中間層16のマルテンス硬度は0.15〜4.00N/mm2 の範囲内とされることが好ましく、これを満足させるような中間層形成材料が用いられる。なお、中間層16のマルテンス硬度とは、かかる中間層を構成する中間層形成材料について、ISO−14577に準じて、試験力:1mN及び保持時間:5secの条件にて測定されたものを意味する。

【0033】

そして、表層18は、アクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂のうちの少なくとも一種以上からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料にて形成されている。

【0034】

本発明において用いられるアクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂としては、従来より公知のもので、ガラス転移温度が30〜50℃のものであれば、如何なるものであっても用いることが可能である。また、ガラス転移温度が30〜50℃の範囲外にあるアクリルシリコーン樹脂等であっても、ガラス転移温度が異なる他のアクリルシリコーン樹脂等を併用して、それらよりなる合成樹脂材料のガラス転移温度が30〜50℃の範囲内となるものであれば、本発明において用いることが出来る。ここで、ガラス転移温度とは、示差走査熱量測定(DSC)によって測定されるものを意味する。このように、ガラス転移温度が所定の範囲内である合成樹脂材料を用いることによって、得られる表層が、薄くても十分な硬度を有するものとなるのである。

【0035】

また、表層形成材料においてもフッ素系界面活性剤が含まれていることから、後述するロールコーティング法に従って塗工した際に、塗工液たる表層形成材料の液だれが均一化され、表層18の厚さが比較的均一となることから、良好な画像形成を可能ならしめるのである。更に、本発明において、表層形成材料に配合されるフッ素系界面活性剤は、その配合量が比較的少ない場合であっても有利な効果が得られることから、フッ素系界面活性剤によるトナーの荷電性の低下を抑制することが可能である。フッ素系界面活性剤は、表層形成材料中に、上述の合成樹脂材料の100重量部に対して0.1〜3重量部となるような量的割合において、配合されることが好ましい。尚、フッ素系界面活性剤としては、先に示したものと同様のものを用いることが可能である。

【0036】

表層形成材料には、有利には、合成樹脂材料と反応可能な官能基を有する化合物を、架橋剤として配合することが好ましい。このような化合物を配合することによって、合成樹脂材料の架橋が効果的に進行すると共に、下地である中間層16と表層18との間の密着性を向上せしめることが出来る。具体的には、イソシアネート、メラミン樹脂、キシレン樹脂、エポキシ樹脂等を、架橋剤として配合することが好ましく、イソシアネートを配合する場合にあっては、合成樹脂材料の100重量部に対して、イソシアネート成分が20〜50重量部となるような量的割合において、表層形成材料に配合される。

【0037】

また、表層形成材料には、現像ロール10の表面における離型性を向上させるために、シリコーンオイルを配合することも可能である。

【0038】

さらに、表層形成材料を液状とするために、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、トルエン等の有機溶媒を用いることも可能である。

【0039】

上述した各成分からなる表層形成材料を用いて得られる表層18は、比較的薄くても本発明の効果を享受することが可能であることから、本発明において、表層の厚さは、好ましくは0.10〜2.00μmとされる。

【0040】

なお、上述した基層形成材料、中間層形成材料及び表層形成材料の調製は、従来と同様の手法に従って行なわれる。

【0041】

ところで、本発明に従う現像ロール10は、例えば、以下に示す手法に従って製造される。

【0042】

先ず、軸体12が準備されるが、かかる軸体12としては、導電性を有する金属からなるものであれば特に限定されるものではなく、鉄、ステンレス鋼(SUS)や快削鋼(SUM)等からなるものを、例示することが出来る。また、軸体12には、メッキ処理等が施されていてもよく、更に必要に応じて、接着剤やプライマー等が外周面に塗布されていてもよい。加えて、軸体12の形状も、図1に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差し支えない。

【0043】

次いで、上述した各層の形成材料を調製し、第一に、基層形成材料を用いて、軸体12の外周面上に基層14が形成せしめられる。具体的には、円筒状金型の成形キャビティ内に軸体12をセットし、かかる円筒状金型の空隙部に、基層形成材料を注型した後、加熱して、基層形成材料を架橋させる。これにより、軸体12の外周面上に基層14が一体的に形成せしめられてなるベースロールが得られる。

【0044】

さらに、ベースロールの表面(基層14の外周面)に、液状の中間層形成材料がロールコーティング法に従って塗工される。ここで、ロールコーティング法とは、被塗工物の表面に塗布ロールを用いて塗工材料を供給し、塗工膜を形成せしめる手法を意味する。ロールコーティング法としては種々の方法が知られているが、例えば、以下のような手法が知られている。先ず、被塗工物(ベースロール)を、その軸方向が垂直となるように配置する一方、塗布ロールを、その軸方向が水平となるように且つ被塗工物(ベースロール)の外周面に押し当てるように配置する。そして、被塗工物(ベースロール)及び塗布ロールを、それぞれの軸回りに回転させると共に、塗布ロールに塗工材料(中間層形成材料)を連続的に供給しつつ、被塗工物(ベースロール)に対して塗布ロールを上、下の一方向に移動せしめて、塗工材料(中間層形成材料)を被塗工物(ベースロール)の外周面に塗布することにより、塗工材料(中間層形成材料)からなる塗工膜を形成せしめるのである。

【0045】

なお、かかるロールコーティング法を実施する際には、特許第2651554号公報や特公平6−36901号公報、特開2009−74598号公報等に示されているロールコーティング装置が有利に用いられる。

【0046】

ロールコーティング法に従って、中間層形成材料からなる塗工膜を形成し、かかる塗工膜を必要に応じて加熱して、中間層14とした後、更に、中間層14の表面に、液状の表層形成材料がロールコーティング法に従って塗工される。そして、必要に応じて加熱せしめることにより、目的とする現像ロール10が得られるのである。

【0047】

このようにして得られた現像ロール10は、基層、中間層及び表層が、各々、所定の材料を用いて形成されていると共に、そのロール表面において測定されるMD−1硬度及びマルテンス硬度が、それぞれ所定の範囲内となるように構成されているところから、かかる現像ロール10を電子写真機器内に組み込んで長期間、使用した場合でも、トナーの劣化やトナーフィルミングの発生が効果的に抑制され、以て、長期に亘って高画質の画像が得られるのである。

【実施例】

【0048】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等が加え得るものであることが、理解されるべきである。

【0049】

−基層形成材料の調製−

市販の3種類のシリコーンゴム(信越化学株式会社製、商品名:KE1379、X-34-264、X-34-387)を準備し、これらの中から一種又は二種を用いて、5種類の基層形成材料(I〜V)とした。尚、各基層形成材料のJIS−A硬度を、下記表1に示す。

【0050】

【表1】

【0051】

−中間層形成材料の調製−

メチルエチルケトンの100重量部に対して、各成分を下記表2に示す割合において配合し、混合、撹拌することにより、5種類の中間層形成材料を調製した。各中間層形成材料のマルテンス硬度を、下記表2に併せて示す。尚、調製に際しては、以下の熱可塑性ウレタンエラストマー等を用いた。

・熱可塑性ウレタンエラストマー:ニッポラン5199(商品名)、

日本ポリウレタン工業株式会社製

・カーボンブラック:#5530 (商品名)、キャボットジャパン株式会社製

・架橋剤A:スーパーベッカミンP-138 (商品名)、DIC株式会社製

・架橋剤B:バーノックD750(商品名)、DIC株式会社製

・粗さ形成用粒子A:SGP-50C (商品名)、綜研化学株式会社製

・粗さ形成用粒子B:サイロスフェアC-1510(商品名)、富士シリシア化学株式会社製

・粗さ形成用粒子C:ダイミックビーズUCN5150D(商品名)、大日精化工業株式会社製

・フッ素系界面活性剤:アロンGF-150(商品名)、東亞合成株式会社製

【0052】

【表2】

【0053】

−表層形成材料の調製−

各成分を下記表3に示す割合において配合し、混合、撹拌することにより、17種類の表層形成材料を調製した。尚、調製に際しては、以下のアクリルシリコーン樹脂等を用いた。

・アクリルシリコーン樹脂A:サイマックXS2701(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂B:S-1500LS(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂C:レゼタGS1015(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂D:レゼタGS1200(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂E:サイマックUS-270(商品名)、東亞合成株式会社製

・架橋剤:イソシアネート、バーノックD750(商品名)、DIC株式会社製

・カーボンブラック:#5530 (商品名)、キャボットジャパン株式会社製

・フッ素系界面活性剤:アロンGF-150(商品名)、東亞合成株式会社製

【0054】

【表3】

【0055】

−現像ロールの作製−

先ず、金属製の軸体(芯金、直径:8mm)を準備し、かかる軸体の外周面に接着剤を塗布した。次いで、円筒状金型の成形キャビティ内に芯金をセットし、成形キャビティ内の空隙部に、基層形成材料を注型した後、金型に蓋をし、180℃で5分間、加熱した。その後、脱型して、軸体の外周面上に基層を一体的に形成せしめた。

【0056】

基層の外周面に、中間層形成材料をロールコーティング法に従って塗工した後、乾燥及び加熱処理を施すことにより、基層の外周面上に中間層を設けた。更に、中間層の外周面に、表層形成材料をロールコーティング法に従って塗工した後、乾燥及び加熱処理を施すことにより、図1に示す如き3層(基層、中間層及び表層)構造を呈する現像ロールを作製した。各層を形成する際に用いた材料を代えることにより、合計62種類の現像ロール(実施例1〜30、比較例1〜32)を作製した。得られた各現像ロールについて、その表面のMD−1硬度及びマルテンス硬度を測定した。各現像ロールのMD−1硬度及びマルテンス硬度、並びに、各現像ロールを作製する際に用いた各層の材料を、下記表4〜表7にそれぞれ示す。

【0057】

得られた各現像ロールを、市販のレーザービームプリンタ(商品名:LBP5700 、キヤノン株式会社製)に組み込み、テストパターンを8000枚、印刷した(耐久試験)。その後、以下の評価を行なった。

【0058】

−トナーフィルミング評価−

上述した耐久試験の後、現像ロール表面におけるトナーフィルミングの発生の有無を、目視で観察した。観察結果を、以下の基準に従って評価した。評価結果を下記表4〜表7に併せて示す。

○:トナーフィルミングが全く発生していない。

△:実使用において支障がない程度の軽度なトナーフィルミングが認められる。

×:実使用において支障が出る程の明らかなトナーフィルミングが認められる。

【0059】

−かぶり評価−

上述した耐久試験の後、再度、テストパターンを印刷し、得られた画像を目視で観察した。観察結果を、以下の基準に従って評価した。評価結果を下記表4〜表7に併せて示す。

○:かぶり現象(イメージが無い箇所にトナーが飛んでいるもの)は認められない。

×:かぶり現象が認められる。

【0060】

【表4】

【0061】

【表5】

【0062】

【表6】

【0063】

【表7】

【0064】

上記表4〜表7の結果からも明らかなように、本発明に従う現像ロールにあっては、耐久試験後においてもトナーフィルミングやかぶり現象の発生が効果的に抑制されることが、認められたのである。

【符号の説明】

【0065】

10 現像ロール 12 軸体

14 基層 16 中間層

18 表層

【技術分野】

【0001】

本発明は、現像ロールに係り、特に、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において有利に用いられ得る現像ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、像担持体(感光ドラム)上の静電潜像を現像する際に、現像ロールが用いられている。例えば、接触現像方式を採用している電子写真機器においては、現像ロールが、その表面にトナー規制部材によってトナー層が形成され、かかるトナー層を保持した状態で、静電潜像が形成された像担持体(感光ドラム)と接触して、像担持体(感光ドラム)と相互に回転することにより、静電潜像の現像を行なうようになっている。

【0003】

そして、上述の如き現像ロールとしては、従来より、様々な構成を呈するものが用いられている。例えば、金属性軸体の外周面に、基層である導電性の弾性体層が形成され、更にその導電性弾性体層の外周面に、合成樹脂材料を主成分とする液状材料が公知の手法に従って塗布され、乾燥されてなるコーティング層(表層)が形成された、2層構造の現像ロールが知られている。

【0004】

ところで、昨今、電子写真機器に対して、より優れた耐久性を発揮し、また、より高画質な画像を現像し得ることが求められている中、電子写真機器を構成する各部材やトナーについての研究開発が進められている。特に、現像ロールにあっては、その表面にトナー層が形成され、また像担持体(感光ドラム)と接触せしめられるものであるところから、用いられるトナーや像担持体に適した特性を発揮し得るものの開発が進められている。

【0005】

例えば、高速化を目的として低融点トナーが採用され、また、比較的柔軟な材料からなる像担持体を採用する電子写真機器においては、現像ロールに対しても柔軟性が求められる。上述の如き2層構造の現像ロールにおいて、柔軟性を発揮させるためには、一般に基層(導電性弾性体層)及び/又は表層の低硬度化が考えられるが、基層等の極端な低硬度化は、耐ヘタリ性の悪化を招く恐れがあるという問題があった。また、ロール表面が柔軟であると、長期間の使用によってロール表面に劣化したトナーが付着し、かぶり画像が発生する等の問題もあった。

【0006】

このような状況の下、様々な構成を呈する現像ロールが、それぞれ特定の課題を解決するものとして提案されている(特許文献1〜4を参照)。

【0007】

しかしながら、電子写真機器に対する高耐久化及び高画質化の要求が従来以上に高くなっている現在において、上記特許文献に提案されているものを始めとする従来の現像ロールについて、本発明者等が鋭意検討したところ、特に、トナー劣化やトナーフィルミング発生の抑制の点において、未だ改良すべきものであることが判明したのである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006-178099号公報

【特許文献2】特開2008-249985号公報

【特許文献3】特許第4183216号公報

【特許文献4】特開2002-207362号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、トナーの劣化やトナーフィルミングの発生を効果的に抑制し、長期に亘って高画質な画像を現像することが出来る現像ロールを提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明は、そのような課題を有利に解決するために、軸体の外周面上に、ロール径方向の内側から外側に向かって、基層、中間層及び表層が、順次、一体的に積層形成されてなる現像ロールにおいて、1)前記基層は、シリコーンゴムを主成分とする基層形成材料にて形成されており、2)前記中間層は、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料を用いて、ロールコーティング法に従って形成されており、3)前記表層は、アクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂のうちの少なくとも一種以上からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料を用いて、ロールコーティング法に従って形成されており、4)ロール表面において、MD−1硬度が30.0〜45.0°であり、且つ、マルテンス硬度が0.86〜1.30N/mm2 であることを特徴とする現像ロールを、その要旨とするものである。

【0011】

なお、かかる本発明に従う現像ロールの好ましい態様の一つにおいては、前記基層のJIS−A硬度が25〜35°である。

【0012】

また、本発明の現像ロールにおける好ましい態様の他の一つにおいては、前記中間層のマルテンス硬度が0.15〜4.00N/mm2 である。

【0013】

さらに、本発明の現像ロールにおける望ましい態様の一つにおいては、前記表層の厚さが0.10〜2.00μmである。

【0014】

さらにまた、本発明の現像ロールにおける望ましい態様の他の一つにおいては、前記中間層形成材料に粗さ形成用粒子が配合されている。

【発明の効果】

【0015】

このように、本発明に従う現像ロールにあっては、基層、中間層及び表層が、各々、所定の材料を用いて形成されていると共に、そのロール表面において測定されるMD−1硬度及びマルテンス硬度が、それぞれ所定の範囲内となるように構成されているところから、かかる現像ロールを電子写真機器内に組み込んで長期間、使用した場合でも、トナーの劣化やトナーフィルミングの発生が効果的に抑制され、以て、長期に亘って高画質の画像が得られるのである。

【0016】

また、本発明に係る現像ロールの中でも、特に、粗さ形成用粒子が配合されてなる中間層形成材料にて形成された中間層を有するものについては、かかる中間層の表面に凹凸形状が有利に形成される。そのような表面に、ロールコーティング法に従って表層形成材料を塗布し、乾燥して得られる表層にあっては、中間層表面の凹凸形状に沿うように、均等な厚みをもって形成されるため、トナー搬送性に優れると共に、ロール表面における局所的な硬度差が低減し、トナー劣化やトナーフィルミングの発生をより効果的に抑制し得る現像ロールとなるのである。

【図面の簡単な説明】

【0017】

【図1】本発明に従う現像ロールの一例を示す軸直角断面説明図である。

【発明を実施するための形態】

【0018】

図1には、本発明に従う現像ロールの代表的な一実施形態が、軸心に直角な方向の断面において、概略的に示されている。かかる図1に示されているように、現像ロール10は、金属製の軸体(芯金)12の外周面上に、ロール径方向の内側から外側に向かって、基層14、中間層16、そして表層18が、各々、所定の厚さで一体的に積層形成されている。

【0019】

そして、そのような現像ロール10にあっては、基層14、中間層16及び表層18が、それぞれ所定の材料にて形成されていると共に、ロール表面において測定されるMD−1硬度及びマルテンス硬度が、各々、MD−1硬度にあっては30.0〜45.0°の範囲内に、またマルテンス硬度にあっては0.86〜1.30N/mm2 の範囲内とされているところに、大きな特徴が存在するのである。

【0020】

即ち、ロール表面における測定領域等が異なる2つの硬度(MD−1硬度及びマルテンス硬度)が、それぞれ所定の範囲内とされていることにより、基層、中間層及び表層が特徴的な材料によって形成されていることと相俟って、本発明に係る現像ロール10は、トナーの劣化やトナーフィルミングの発生を効果的に抑制し、長期に亘って高画質な画像を現像することが出来るものとなっているのである。

【0021】

ここで、表面のMD−1硬度が45.0°を超える現像ロールは、トナーの劣化を促進し、劣化したトナーがロール表面に付着し、固着する(トナーフィルミングが発生する)恐れがある。トナーフィルミングが発生すると、ロール表面におけるトナーフィルミングが発生した部位に対応して、画像のがさつきが発生したり、トナーの荷電性が低下することによって、所謂「かぶり」(本来であればトナーが付着してはいけない部分にトナーが付着してしまう現象)も生じ易くなる。一方、表面のMD−1硬度が30.0°未満の現像ロールにおいては、トナーの離型性が悪く、ロール表面にトナーが残存し易いため、長期に亘って使用した際に残存したトナーが劣化し、トナーフィルミングが発生する恐れがある。従って、本発明に係る現像ロール10においては、ロール表面のMD−1硬度は30.0〜45.0°とされる。同様に、ロール表面のマルテンス硬度が高すぎる場合や、低すぎる場合においても、トナーフィルミングが発生する恐れがあるところから、本発明において、ロール表面のマルテンス硬度は0.86〜1.30N/mm2 の範囲内とされる。

【0022】

なお、本明細書及び特許請求の範囲において、ロール表面のMD−1硬度とは、ロールの両端部及び中央部において、それぞれ周方向に3点ずつ、合計9点においてMD−1硬度を測定し、得られた数値を平均したものである。また、ロール表面のマルテンス硬度とは、ロール表面についてISO−14577に準じて測定されたものである。

【0023】

上述したように、本発明に従う現像ロール10は、その表面のMD−1硬度及びマルテンス硬度が、それぞれ所定の範囲内とされているが、加えて、基層14、中間層16及び表層18も、それぞれ特徴的な材料にて形成されている。

【0024】

先ず、基層14は、シリコーンゴムを主成分とする基層形成材料にて形成されている。シリコーンゴムは、導電性及び耐ヘタリ性が比較的優れているからである。尚、本発明の目的を阻害しない範囲において、シリコーンゴムに、カーボンブラック等の導電剤や、ジメチルシリコーンオイル等のシリコーンオイル、更には、従来より公知の各種添加剤を配合し、調製してなるものを基層形成材料として用いることも可能である。

【0025】

そのような基層形成材料にて形成される基層14において、そのJIS−A硬度が高すぎると、最終的に得られる現像ロール10のMD−1硬度及びマルテンス硬度も高くなりすぎる恐れがあり、その一方、基層14のJIS−A硬度が低すぎると、現像ロール10のMD−1硬度等も低くなりすぎる恐れがある。従って、本発明において、基層14のJIS−A硬度は25〜35°の範囲内とされることが好ましく、これを満足させる基層形成材料が用いられる。ここで、基層14のJIS−A硬度とは、かかる基層を構成する基層形成材料を用いて作製されたφ100(厚さ:10mm)のシートについて、かかるシート上の任意の3点についてJIS−A硬度を測定し、その測定結果を平均したものである。尚、JIS−A硬度が25〜35°の範囲内となるように、2種類以上のシリコーンゴムを併用することは、勿論、可能である。

【0026】

次いで、中間層16は、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料にて、形成されている。フッ素系界面活性剤が含まれていることから、後述するロールコーティング法に従って塗工した際に、塗工液たる中間層形成材料の液だれが均一化され、中間層16の厚さが比較的均一となることから、良好な画像形成を可能ならしめるのである。

【0027】

ここで、熱可塑性ウレタンエラストマーとしては、カプロラクトン型やアジペート型、エーテル型等のウレタンエラストマーを例示することが出来る。これらの中でも、高い機械的強度と弾性回復性を確保し得る等の観点から、カプロラクトン型のウレタンエラストマーが好ましい。また、塗工性を確保する等の観点から、分子量は比較的大きいものが好ましく、具体的には、10000〜500000の分子量を有するものが有利に用いられる。

【0028】

また、フッ素系界面活性剤としては、GF-150(商品名、東亞合成株式会社製)や、メガファックF-494 、メガファックF-482 (何れも商品名、DIC株式会社製)等を例示することが出来る。尚、フッ素系界面活性剤は、一般に、熱可塑性ウレタンエラストマーの100重量部に対して0.1〜3重量部となるような量的割合において、中間層形成材料に配合される。

【0029】

さらに、中間層形成材料には、粗さ形成用粒子を配合することが好ましい。かかる粗さ形成用粒子を配合することにより、最終的に得られる現像ロール10を、トナー搬送性に優れると共に、ロール表面における局所的な硬度差の発生が抑えられ、トナー劣化やトナーフィルミングの発生をより効果的に抑制し得るものとすることが出来る。

【0030】

そのような粗さ形成用粒子の材質は、特に限定されるものではなく、従来より広く用いられているアクリル樹脂、ウレタン樹脂、シリカ、ポリアミド樹脂、フッ素樹脂、尿素樹脂、ポリメチルメタクリレート等からなる粒子を、用いることが出来る。これらの材質からなる粒子であって、平均粒子径が1.5〜30μmのものを、熱可塑性ウレタンエラストマーの100重量部に対して3〜50重量部となるような量的割合において、中間層形成材料に配合することが好ましい。

【0031】

なお、中間層形成材料を液状とするために、一般には、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、トルエン等の有機溶媒が用いられる。また、中間層形成材料を調製するに際しては、上述した熱可塑性ウレタンエラストマー等の他にも、本発明の目的を阻害しない限りにおいて、導電剤や架橋剤等の各種添加剤を配合することも可能である。

【0032】

上述した中間層形成材料にて形成される中間層16において、そのマルテンス硬度が高すぎると、最終的に得られる現像ロール10のMD−1硬度及びマルテンス硬度も高くなりすぎる恐れがあり、その一方、中間層16のマルテンス硬度が低すぎると、現像ロール10のMD−1硬度等も低くなりすぎる恐れがある。従って、本発明において、中間層16のマルテンス硬度は0.15〜4.00N/mm2 の範囲内とされることが好ましく、これを満足させるような中間層形成材料が用いられる。なお、中間層16のマルテンス硬度とは、かかる中間層を構成する中間層形成材料について、ISO−14577に準じて、試験力:1mN及び保持時間:5secの条件にて測定されたものを意味する。

【0033】

そして、表層18は、アクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂のうちの少なくとも一種以上からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料にて形成されている。

【0034】

本発明において用いられるアクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂としては、従来より公知のもので、ガラス転移温度が30〜50℃のものであれば、如何なるものであっても用いることが可能である。また、ガラス転移温度が30〜50℃の範囲外にあるアクリルシリコーン樹脂等であっても、ガラス転移温度が異なる他のアクリルシリコーン樹脂等を併用して、それらよりなる合成樹脂材料のガラス転移温度が30〜50℃の範囲内となるものであれば、本発明において用いることが出来る。ここで、ガラス転移温度とは、示差走査熱量測定(DSC)によって測定されるものを意味する。このように、ガラス転移温度が所定の範囲内である合成樹脂材料を用いることによって、得られる表層が、薄くても十分な硬度を有するものとなるのである。

【0035】

また、表層形成材料においてもフッ素系界面活性剤が含まれていることから、後述するロールコーティング法に従って塗工した際に、塗工液たる表層形成材料の液だれが均一化され、表層18の厚さが比較的均一となることから、良好な画像形成を可能ならしめるのである。更に、本発明において、表層形成材料に配合されるフッ素系界面活性剤は、その配合量が比較的少ない場合であっても有利な効果が得られることから、フッ素系界面活性剤によるトナーの荷電性の低下を抑制することが可能である。フッ素系界面活性剤は、表層形成材料中に、上述の合成樹脂材料の100重量部に対して0.1〜3重量部となるような量的割合において、配合されることが好ましい。尚、フッ素系界面活性剤としては、先に示したものと同様のものを用いることが可能である。

【0036】

表層形成材料には、有利には、合成樹脂材料と反応可能な官能基を有する化合物を、架橋剤として配合することが好ましい。このような化合物を配合することによって、合成樹脂材料の架橋が効果的に進行すると共に、下地である中間層16と表層18との間の密着性を向上せしめることが出来る。具体的には、イソシアネート、メラミン樹脂、キシレン樹脂、エポキシ樹脂等を、架橋剤として配合することが好ましく、イソシアネートを配合する場合にあっては、合成樹脂材料の100重量部に対して、イソシアネート成分が20〜50重量部となるような量的割合において、表層形成材料に配合される。

【0037】

また、表層形成材料には、現像ロール10の表面における離型性を向上させるために、シリコーンオイルを配合することも可能である。

【0038】

さらに、表層形成材料を液状とするために、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、トルエン等の有機溶媒を用いることも可能である。

【0039】

上述した各成分からなる表層形成材料を用いて得られる表層18は、比較的薄くても本発明の効果を享受することが可能であることから、本発明において、表層の厚さは、好ましくは0.10〜2.00μmとされる。

【0040】

なお、上述した基層形成材料、中間層形成材料及び表層形成材料の調製は、従来と同様の手法に従って行なわれる。

【0041】

ところで、本発明に従う現像ロール10は、例えば、以下に示す手法に従って製造される。

【0042】

先ず、軸体12が準備されるが、かかる軸体12としては、導電性を有する金属からなるものであれば特に限定されるものではなく、鉄、ステンレス鋼(SUS)や快削鋼(SUM)等からなるものを、例示することが出来る。また、軸体12には、メッキ処理等が施されていてもよく、更に必要に応じて、接着剤やプライマー等が外周面に塗布されていてもよい。加えて、軸体12の形状も、図1に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差し支えない。

【0043】

次いで、上述した各層の形成材料を調製し、第一に、基層形成材料を用いて、軸体12の外周面上に基層14が形成せしめられる。具体的には、円筒状金型の成形キャビティ内に軸体12をセットし、かかる円筒状金型の空隙部に、基層形成材料を注型した後、加熱して、基層形成材料を架橋させる。これにより、軸体12の外周面上に基層14が一体的に形成せしめられてなるベースロールが得られる。

【0044】

さらに、ベースロールの表面(基層14の外周面)に、液状の中間層形成材料がロールコーティング法に従って塗工される。ここで、ロールコーティング法とは、被塗工物の表面に塗布ロールを用いて塗工材料を供給し、塗工膜を形成せしめる手法を意味する。ロールコーティング法としては種々の方法が知られているが、例えば、以下のような手法が知られている。先ず、被塗工物(ベースロール)を、その軸方向が垂直となるように配置する一方、塗布ロールを、その軸方向が水平となるように且つ被塗工物(ベースロール)の外周面に押し当てるように配置する。そして、被塗工物(ベースロール)及び塗布ロールを、それぞれの軸回りに回転させると共に、塗布ロールに塗工材料(中間層形成材料)を連続的に供給しつつ、被塗工物(ベースロール)に対して塗布ロールを上、下の一方向に移動せしめて、塗工材料(中間層形成材料)を被塗工物(ベースロール)の外周面に塗布することにより、塗工材料(中間層形成材料)からなる塗工膜を形成せしめるのである。

【0045】

なお、かかるロールコーティング法を実施する際には、特許第2651554号公報や特公平6−36901号公報、特開2009−74598号公報等に示されているロールコーティング装置が有利に用いられる。

【0046】

ロールコーティング法に従って、中間層形成材料からなる塗工膜を形成し、かかる塗工膜を必要に応じて加熱して、中間層14とした後、更に、中間層14の表面に、液状の表層形成材料がロールコーティング法に従って塗工される。そして、必要に応じて加熱せしめることにより、目的とする現像ロール10が得られるのである。

【0047】

このようにして得られた現像ロール10は、基層、中間層及び表層が、各々、所定の材料を用いて形成されていると共に、そのロール表面において測定されるMD−1硬度及びマルテンス硬度が、それぞれ所定の範囲内となるように構成されているところから、かかる現像ロール10を電子写真機器内に組み込んで長期間、使用した場合でも、トナーの劣化やトナーフィルミングの発生が効果的に抑制され、以て、長期に亘って高画質の画像が得られるのである。

【実施例】

【0048】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等が加え得るものであることが、理解されるべきである。

【0049】

−基層形成材料の調製−

市販の3種類のシリコーンゴム(信越化学株式会社製、商品名:KE1379、X-34-264、X-34-387)を準備し、これらの中から一種又は二種を用いて、5種類の基層形成材料(I〜V)とした。尚、各基層形成材料のJIS−A硬度を、下記表1に示す。

【0050】

【表1】

【0051】

−中間層形成材料の調製−

メチルエチルケトンの100重量部に対して、各成分を下記表2に示す割合において配合し、混合、撹拌することにより、5種類の中間層形成材料を調製した。各中間層形成材料のマルテンス硬度を、下記表2に併せて示す。尚、調製に際しては、以下の熱可塑性ウレタンエラストマー等を用いた。

・熱可塑性ウレタンエラストマー:ニッポラン5199(商品名)、

日本ポリウレタン工業株式会社製

・カーボンブラック:#5530 (商品名)、キャボットジャパン株式会社製

・架橋剤A:スーパーベッカミンP-138 (商品名)、DIC株式会社製

・架橋剤B:バーノックD750(商品名)、DIC株式会社製

・粗さ形成用粒子A:SGP-50C (商品名)、綜研化学株式会社製

・粗さ形成用粒子B:サイロスフェアC-1510(商品名)、富士シリシア化学株式会社製

・粗さ形成用粒子C:ダイミックビーズUCN5150D(商品名)、大日精化工業株式会社製

・フッ素系界面活性剤:アロンGF-150(商品名)、東亞合成株式会社製

【0052】

【表2】

【0053】

−表層形成材料の調製−

各成分を下記表3に示す割合において配合し、混合、撹拌することにより、17種類の表層形成材料を調製した。尚、調製に際しては、以下のアクリルシリコーン樹脂等を用いた。

・アクリルシリコーン樹脂A:サイマックXS2701(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂B:S-1500LS(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂C:レゼタGS1015(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂D:レゼタGS1200(商品名)、東亞合成株式会社製

・アクリルシリコーン樹脂E:サイマックUS-270(商品名)、東亞合成株式会社製

・架橋剤:イソシアネート、バーノックD750(商品名)、DIC株式会社製

・カーボンブラック:#5530 (商品名)、キャボットジャパン株式会社製

・フッ素系界面活性剤:アロンGF-150(商品名)、東亞合成株式会社製

【0054】

【表3】

【0055】

−現像ロールの作製−

先ず、金属製の軸体(芯金、直径:8mm)を準備し、かかる軸体の外周面に接着剤を塗布した。次いで、円筒状金型の成形キャビティ内に芯金をセットし、成形キャビティ内の空隙部に、基層形成材料を注型した後、金型に蓋をし、180℃で5分間、加熱した。その後、脱型して、軸体の外周面上に基層を一体的に形成せしめた。

【0056】

基層の外周面に、中間層形成材料をロールコーティング法に従って塗工した後、乾燥及び加熱処理を施すことにより、基層の外周面上に中間層を設けた。更に、中間層の外周面に、表層形成材料をロールコーティング法に従って塗工した後、乾燥及び加熱処理を施すことにより、図1に示す如き3層(基層、中間層及び表層)構造を呈する現像ロールを作製した。各層を形成する際に用いた材料を代えることにより、合計62種類の現像ロール(実施例1〜30、比較例1〜32)を作製した。得られた各現像ロールについて、その表面のMD−1硬度及びマルテンス硬度を測定した。各現像ロールのMD−1硬度及びマルテンス硬度、並びに、各現像ロールを作製する際に用いた各層の材料を、下記表4〜表7にそれぞれ示す。

【0057】

得られた各現像ロールを、市販のレーザービームプリンタ(商品名:LBP5700 、キヤノン株式会社製)に組み込み、テストパターンを8000枚、印刷した(耐久試験)。その後、以下の評価を行なった。

【0058】

−トナーフィルミング評価−

上述した耐久試験の後、現像ロール表面におけるトナーフィルミングの発生の有無を、目視で観察した。観察結果を、以下の基準に従って評価した。評価結果を下記表4〜表7に併せて示す。

○:トナーフィルミングが全く発生していない。

△:実使用において支障がない程度の軽度なトナーフィルミングが認められる。

×:実使用において支障が出る程の明らかなトナーフィルミングが認められる。

【0059】

−かぶり評価−

上述した耐久試験の後、再度、テストパターンを印刷し、得られた画像を目視で観察した。観察結果を、以下の基準に従って評価した。評価結果を下記表4〜表7に併せて示す。

○:かぶり現象(イメージが無い箇所にトナーが飛んでいるもの)は認められない。

×:かぶり現象が認められる。

【0060】

【表4】

【0061】

【表5】

【0062】

【表6】

【0063】

【表7】

【0064】

上記表4〜表7の結果からも明らかなように、本発明に従う現像ロールにあっては、耐久試験後においてもトナーフィルミングやかぶり現象の発生が効果的に抑制されることが、認められたのである。

【符号の説明】

【0065】

10 現像ロール 12 軸体

14 基層 16 中間層

18 表層

【特許請求の範囲】

【請求項1】

軸体の外周面上に、ロール径方向の内側から外側に向かって、基層、中間層及び表層が、順次、一体的に積層形成されてなる現像ロールにおいて、

前記基層は、シリコーンゴムを主成分とする基層形成材料にて形成されており、

前記中間層は、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料を用いて、ロールコーティング法に従って形成されており、

前記表層は、アクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂のうちの少なくとも一種以上からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料を用いて、ロールコーティング法に従って形成されており、

ロール表面において、MD−1硬度が30.0〜45.0°であり、且つ、マルテンス硬度が0.86〜1.30N/mm2 であることを特徴とする現像ロール。

【請求項2】

前記基層のJIS−A硬度が25〜35°である請求項1に記載の現像ロール。

【請求項3】

前記中間層のマルテンス硬度が0.15〜4.00N/mm2 である請求項1又は請求項2に記載の現像ロール。

【請求項4】

前記表層の厚さが0.10〜2.00μmである請求項1乃至請求項3の何れか1項に記載の現像ロール。

【請求項5】

前記中間層形成材料に粗さ形成用粒子が配合されている請求項1乃至請求項4の何れか1項に記載の現像ロール。

【請求項1】

軸体の外周面上に、ロール径方向の内側から外側に向かって、基層、中間層及び表層が、順次、一体的に積層形成されてなる現像ロールにおいて、

前記基層は、シリコーンゴムを主成分とする基層形成材料にて形成されており、

前記中間層は、熱可塑性ウレタンエラストマーとフッ素系界面活性剤とを少なくとも含む液状の中間層形成材料を用いて、ロールコーティング法に従って形成されており、

前記表層は、アクリルシリコーン樹脂、ウレタンシリコーン樹脂及びアクリル樹脂のうちの少なくとも一種以上からなる、ガラス転移温度が30〜50℃である合成樹脂材料と、フッ素系界面活性剤とを少なくとも含む液状の表層形成材料を用いて、ロールコーティング法に従って形成されており、

ロール表面において、MD−1硬度が30.0〜45.0°であり、且つ、マルテンス硬度が0.86〜1.30N/mm2 であることを特徴とする現像ロール。

【請求項2】

前記基層のJIS−A硬度が25〜35°である請求項1に記載の現像ロール。

【請求項3】

前記中間層のマルテンス硬度が0.15〜4.00N/mm2 である請求項1又は請求項2に記載の現像ロール。

【請求項4】

前記表層の厚さが0.10〜2.00μmである請求項1乃至請求項3の何れか1項に記載の現像ロール。

【請求項5】

前記中間層形成材料に粗さ形成用粒子が配合されている請求項1乃至請求項4の何れか1項に記載の現像ロール。

【図1】

【公開番号】特開2011−169929(P2011−169929A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−30850(P2010−30850)

【出願日】平成22年2月16日(2010.2.16)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月16日(2010.2.16)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]