現像剤供給ローラ及び画像形成装置

【課題】供給ローラ側にニップ部の凹部を形成するために表面層に低反発物性とし、そのローラ側内面に高反発物性として、復元能力を高めることができる現像剤供給ローラ及び画像形成装置の提供。

【解決手段】少なくとも軸芯と、該軸芯上に弾性層とを有してなり、該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たす現像剤供給ローラである。

【解決手段】少なくとも軸芯と、該軸芯上に弾性層とを有してなり、該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たす現像剤供給ローラである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真プロセスの画像形成に用いる現像装置における現像剤供給ローラ(以下、「トナー供給ローラ」、「供給ローラ」と称することもある)、及び該供給ローラを用いた非磁性一成分方式の画像形成装置に関する。

【背景技術】

【0002】

電子写真式の複写機やプリンタにおいては、各種の弾性ゴムローラが用いられている。例えば、感光ドラム上に形成した静電潜像を現像する現像装置においては、現像ローラにトナーを供給するためのトナー供給ローラが用いられ、該トナー供給ローラから現像ローラに常時一定量のトナーが供給され、現像ローラの表面に堆積したトナーにより静電潜像が現像されている。この現像方式において、安定した画像を形成するためには、トナー供給ローラの役割は極めて重要であり、例えばトナー供給ローラから現像ローラに供給されるトナー量が不足すると、画像濃度の低い不鮮明なコピーが形成されてしまう。また、供給ローラには、現像ローラにトナーを供給する機能だけでなく、現像されなかった現像ローラ上のトナーを回収するという機能がある。現像ローラ上のトナーが回収されず長く現像ローラ上に滞留すると規制部で何度もトナーが摺擦されるため、トナーが異常な帯電性を示したり、摺擦されることによるストレスでトナーが劣化し、画質の低下を引き起こす。従って、常時一定量のトナーを供給でき、かつ現像ローラ上のトナーを安定的に回収できるトナー供給ローラの開発が強く要請されている。

【0003】

また最近では、装置の小型化、印字速度の高速化が求められる。装置の小型化に伴い、現像器ユニットを小型化する必要があり、現像ローラ及び供給ローラを小径化する必要がある。また、印字速度を上げる場合にも各ローラの回転数を上げる必要があり、このようにローラを小径化すると更に回転数を上げなければならなくなり、この場合もトナーの帯電及び搬送の安定性が低下する。

【0004】

また、装置の小型化、プリント速度の高速化に伴い、供給ローラを小径化しかつ高速回転させる必要がある。この状態でトナーの帯電性及び搬送性を維持し、安定な画像出力を行うには、供給ローラの現像ローラへの食い込み量(押込み量)を上げるといった方法が取られる。供給ローラの現像ローラへの押込み量を上げると、現像ローラのトナーの掻き取り性が向上するが、逆に摩擦力が増大し、各ローラの回転トルクが増大する。また、ローラ小径化でローラの熱容量が減少、摩擦によりローラが発熱することでトナーが高温になり現像ローラや規制ブレードに固着し、画像が不安定になるという問題を引き起こす。更に、供給ローラの現像ローラへの押込み量を上げることは、トナーへ必要以上のストレスを与えることになり、現像器内でのトナーの劣化を引き起こし、長時間使用した場合の画質低下も懸念される。

一方、供給ローラの回転トルクを低減する目的で供給ローラの反発弾性率を下げる方法が考えられる。供給ローラの反発弾性率を下げると回転トルクは低減することができる。低反発性の発泡体は、衝撃吸収性、振動吸収性に優れている。特に、供給ローラやクリーニングローラ材などに用いる場合、当接する現像ローラや感光体などの当接圧が均一になり、局所的なストレスが軽減され、低圧接力での優れたトナー掻き取り性を期待できる。しかしながら、ひずみを印加した場合の回復が遅く、ニップを安定した状態に保つことが難しい。特に回転体として高回転させて用いるには難しい。供給ローラの反発弾性率を単純に下げるだけでは、ニップ部が不安定になり帯電、搬送性が悪化し画像ムラの原因となる。

【0005】

このために、例えば、特許文献1では、金属のシャフト、第1の層と第2の層からなるトナー供給ローラで、第1の層と第2の層の平均空孔径が第1層(シャフト側)>第2層(表層側)である供給ローラが提案されている。しかし、一般に平均空孔径が大きい発泡体ほど、弾性率が低いことを考慮すると、前記提案では、ニップ部が不安定になり、また、供給ローラによるトナー供給が不安定になるという課題がある。

また、特許文献2では、JIS K6400に基づく供給ローラの反発弾性率の適正値が30%〜60%の範囲である供給ローラについて提案されている。しかし、この提案では、当接する現像ローラや感光体などの当接圧が均一になり、局所的なストレスを軽減し、かつニップを安定した状態に保ち、安定したトナー帯電性と、良好な搬送性とを両立させることは困難であるのが現状である。

【0006】

【特許文献1】特開2006−184602号公報

【特許文献2】特開2006−154537号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述した先行技術文献では、各ローラの押込み量を上げると各ローラの摩擦抵抗が増加し、回転トルクが大幅にアップ、トナーの劣化を促進したり、各ローラが発熱するという問題の解決は不十分である。一方、現像ローラ及び供給ローラの弾性率を下げると回転トルクは低減することができるが、各ローラの弾性率を下げるとニップ部が不安定になり、また、供給ローラによるトナー供給が不安定になり、帯電、搬送性が悪化し画像ムラの原因となるという問題点がある。

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、反発性の異なる少なくとも2層からなる現像剤供給ローラとすること、つまり、現像剤供給ローラの現像ローラと接触する表層から第1層目の第1の弾性層は低反発性の材料を用い、表層から第2層目の第2の弾性層は高反発性の弾性体とすることでトナーの掻き取り性とトルクの低減及びトルク安定性を両立させることができる現像剤供給ローラ及び該供給ローラを用いた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 少なくとも軸芯と、該軸芯上に弾性層とを有してなり、

該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たすことを特徴とする現像剤供給ローラである。

<2> 第1の弾性層が発泡体からなる前記<1>に記載の現像剤供給ローラである。

<3> 第1の弾性層の厚みが、0.2mm〜2.0mmである前記<1>から<2>のいずれかに記載の現像剤供給ローラである。

<4> 潜像担持体と、該潜像担持体表面を帯電させる帯電手段と、帯電された潜像担持体表面を露光して静電潜像を形成する露光手段と、

新規な外部トナーを補給可能な構造を有するトナー容器部と、現像剤供給ローラと、現像ローラとを備え、前記供給ローラが前記現像ローラと接触しており、前記トナー容器部中のトナーを供給ローラ表面に保持し該供給ローラを回転させてトナーを前記現像ローラ上に運ぶことによりトナー薄層を形成させる現像手段と、

を少なくとも有する画像形成装置であって、

前記現像剤供給ローラが、前記<1>から<3>のいずれかに記載の現像剤供給ローラであり、

該現像剤供給ローラの第1の弾性層の厚みt(mm)が、0.2mm≦t≦2.0mmであり、かつ該供給ローラの該現像ローラへの押込み量P(mm)が、0.2≦P/t≦1を満たすことを特徴とする画像形成装置である。

<5> 現像ローラと、現像剤供給ローラとのニップ部における回転方向が逆(カウンタ)方向である前記<4>に記載の画像形成装置である。

<6> 現像剤供給ローラの外径が、6mm〜12mmである前記<4>から<5>のいずれかに記載の画像形成装置である。

<7> トナーが、非磁性一成分現像用トナーである前記<4>から<6>のいずれかに記載の画像形成装置である。

【0010】

本発明の現像剤供給ローラは、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率(%)k2としたとき、次式、0%≦k1≦20%、20%<k2≦70%の関係が成り立つことを特徴とすることで、装置の小型化に伴い、小径ローラを用い、かつ高回転させる場合にも、現像器内の発熱が抑えられ、長時間印字した際にも画質の劣化のない良好な画像を形成することができる。低反発性の発泡体は、衝撃吸収性、振動吸収性に優れている。特に、供給ローラやクリーニングローラ材などに用いる場合、当接する現像ローラや感光体などの当接圧が均一になり、局所的なストレスが軽減され、低圧接力での優れたトナー掻き取り性を期待できる。しかし、ひずみを印加した場合の回復が遅く、回転体として高回転させて用いるには難しい。

そこで、本発明では、反発性の異なる少なくとも2層からなる供給ローラとすること、つまり、表層から第1層目の第1の弾性層は低反発性の材料を用い、表層から第2層目の第2の弾性層は高反発性の弾性体とすることで、前記課題を効果的に解決することができる。

【発明の効果】

【0011】

本発明によると、従来における問題を解決することができ、反発性の異なる少なくとも2層からなる現像剤供給ローラとすること、つまり、現像剤供給ローラの現像ローラと接触する表層から第1層目の第1の弾性層は低反発性の材料を用い、表層から第2層目の第2の弾性層は高反発性の弾性体とすることでトナーの掻き取り性とトルクの低減及びトルク安定性を両立させることができる現像剤供給ローラ及び該供給ローラを用いた画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

(現像剤供給ローラ及び画像形成装置)

本発明の現像剤供給ローラは、少なくとも軸芯と、該軸芯上に弾性層とを有してなり、

該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たす。

本発明の画像形成装置は、潜像担持体(以下、「電子写真感光体」、「感光体」と称することもある)と、帯電手段と、露光手段と、現像手段と、を少なくとも有してなり、転写手段、定着手段、更に必要に応じて適宜選択したその他の手段、例えば、クリーニング手段、除電手段、リサイクル手段、制御手段等を有してなる。

本発明の現像剤供給ローラは、本発明の画像形成装置における現像手段に用いられる。

以下の本発明の現像剤供給ローラ及び画像形成装置について詳細に説明する。

【0013】

前記現像手段は、潜像担持体上に形成された静電潜像をトナーを用いて現像して可視像を形成し、新規な外部トナーを補給可能な構造を有するトナー容器部と、現像剤供給ローラと、現像ローラとを備え、前記供給ローラが前記現像ローラと接触しており、前記トナー容器部中のトナーを供給ローラ表面に保持し該供給ローラを回転させてトナーを前記現像ローラ上に運ぶことによりトナー薄層を形成させる手段である。

前記現像剤供給ローラが、本発明の現像剤供給ローラであり、

該現像剤供給ローラの第1の弾性層の厚みt(mm)が、0.2mm≦t≦2.0mmであり、かつ該供給ローラの該現像ローラへの押込み量P(mm)が、0.2≦P/t≦1を満たす。

前記現像剤供給ローラの第1の弾性層の厚みt(mm)は、0.2mm≦t≦2.0mm範囲にあることが好ましい。前記厚みtが、0.2mm未満であると、供給ローラを回転させる回転トルクが大きくなってしまい耐久性の低下や装置のコストアップの原因となることがあり、2.0mmを超えると、供給ローラの外径が大きくなってしまうので装置の小型化を計ることができず、また、本発明の低反発弾性のローラを用いる必要がなくなることがある。

前記P/tが、0.2未満であると、トナー供給機能、更には現像ローラからのトナー回収機能が著しく低下してしまうことがあり、1を超えると、供給ローラを回転させる回転トルクが大きくなってしまい、耐久性の低下や装置のコストアップの原因となることがある。

【0014】

本発明においては、現像ローラと、現像剤供給ローラとのニップ部における回転方向が逆(カウンタ)方向であることが好ましい。現像ローラに供給ローラを接触させ、カウンタ方向に回転させる構成では、現像ローラと供給ローラの回転トルクが高くなる。このとき、本発明の供給ローラを用いるとカウンタ方向に回転させる場合のトルクの上昇を抑制する効果が大きいという利点がある。

前記現像剤供給ローラの外径は、6mm〜12mmであることが好ましい。前記外径が、6mm未満であると、軸芯のベンディングが発生し易くなり、現像ローラとのあたりムラを引き起こし、画像ノイズの原因となることがあり、12mmを超えると、装置の小型化を計る観点から好ましくない。

装置の小型化を計る点から、非磁性一成分作像プロセスが好ましく、前記トナーとしては、非磁性一成分作像プロセスに適した非磁性一成分現像用トナーが好適である。

【0015】

ここで、本実施形態に係る画像形成装置(プリンタ)の基本的な構成について図面を参照して説明する。

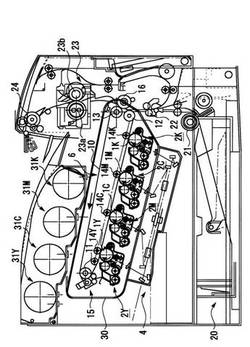

図1は、本発明の実施形態に係る画像形成装置の構成を示す概略図である。ここでは、電子写真方式の画像形成装置に適用した一実施形態について説明する。画像形成装置は、イエロー(以下、「Y」と記す。)、シアン(以下、「C」と記す。)、マゼンタ(以下、「M」と記す。)、ブラック(以下、「K」と記す。)の4色のトナーから、カラー画像を形成するものである。

まず、複数の潜像担持体を備え、該複数の潜像担持体を表面移動部材の移動方向に並列させる画像形成装置(「タンデム型画像形成装置」)の基本的な構成について説明する。この画像形成装置は、潜像担持体として4つの感光体1Y、1C、1M、1Kを備えている。なお、ここではドラム状の感光体を例に挙げているが、ベルト状の感光体を採用することもできる。各感光体1Y、1C、1M、1Kは、それぞれ表面移動部材である中間転写ベルト10に接触しながら、図中矢印の方向に回転駆動する。各感光体1Y、1C、1M、1Kは、それぞれ中間転写ベルト10に接触しながら、図中矢印の方向に回転駆動する。各感光体1Y、1C、1M、1Kは、比較的薄い円筒状の導電性基体上に感光層を形成し、更にその感光層の上に保護層を形成したものであり、また、感光層と保護層との間に中間層を設けてもよい。

【0016】

図2は、感光体を配設する作像形成部2の構成を示す概略図である。なお、画像形成部2Y、2C、2M、2Kにおける各感光体1Y、1C、1M、1K周りの構成はすべて同じであるため、1つの作像形成部2についてのみ図示し、色分け用の符号Y、C、M、Kについては省略してある。感光体1の周りには、その表面移動方向に沿って、帯電手段としての帯電装置3、現像手段としての現像装置5、感光体1上のトナー像を記録媒体又は中間転写体10に転写する転写装置6、感光体1上の未転写トナーを除去するクリーニング装置7の順に配置されている。帯電装置3と現像装置5との間には、潜像形成手段としての露光装置4から発せられる光が感光体1まで通過できるようにスペースが確保されている。

【0017】

帯電装置3は、感光体1の表面を負極性に帯電する。本実施形態における帯電装置3は、いわゆる接触・近接帯電方式で帯電処理を行う帯電部材としての帯電ローラを備えている。即ち、この帯電装置3は、帯電ローラを感光体1の表面に接触又は近接させ、その帯電ローラに負極性バイアスを印加することで、感光体1の表面を帯電する。感光体1の表面電位が−500Vとなるような直流の帯電バイアスを帯電ローラに印加している。

【0018】

なお、帯電バイアスとして、直流バイアスに交流バイアスを重畳させたものを利用することもできる。また、帯電装置3には、帯電ローラの表面をクリーニングするクリーニングブラシが設けてもよい。なお、帯電装置3として、帯電ローラの周面上の軸方向両端部分に薄いフィルムを巻き付け、これを感光体1の表面に当接するように設置してもよい。この構成においては、帯電ローラの表面と感光体1の表面との間は、フィルムの厚さ分だけ離間した極めて近接した状態となる。したがって、帯電ローラに印加される帯電バイアスによって、帯電ローラの表面と感光体1の表面との間に放電が発生し、その放電によって感光体1の表面が帯電される。

【0019】

このようにして帯電した感光体1の表面には、露光装置4によって露光されて各色に対応した静電潜像が形成される。この露光装置4は、各色に対応した画像情報に基づき、感光体1に対して各色に対応した静電潜像を書き込む。なお、本実施形態の露光装置4は、レーザ方式であるが、LEDアレイと結像手段とからなる他の方式を採用することもできる。

【0020】

トナーボトル31Y、31C、31M、31Kから現像装置5内に補給されたトナーは、供給ローラ5bによって搬送され、現像ローラ5a上に担持されることになる。この現像ローラ5aは、感光体1と対向する現像領域に搬送される。ここで、現像ローラ5aは、感光体1と対向する領域(以下、「現像領域」と記す。)において感光体1の表面よりも速い線速で同方向に表面移動する。そして、現像ローラ5a上のトナーが、感光体1の表面を摺擦しながら、トナーを感光体1の表面に供給する。このとき、現像ローラ5aには、図示しない電源から−300Vの現像バイアスが印加され、これにより現像領域には現像電界が形成される。そして、感光体1上の静電潜像と現像ローラ5aとの間では、現像ローラ5a上のトナーに静電潜像側に向かう静電力が働くことになる。これにより、現像ローラ5a上のトナーは、感光体1上の静電潜像に付着することになる。この付着によって感光体1上の静電潜像は、それぞれ対応する色のトナー像に現像される。

【0021】

転写装置6における中間転写ベルト10は、3つの支持ローラ11、12、13に張架されており、図中矢印の方向に無端移動する構成となっている。この中間転写ベルト10上には、各感光体1Y、1C、1M、1K上のトナー像が静電転写方式により互いに重なり合うように転写される。静電転写方式には、転写チャージャを用いた構成もあるが、ここでは転写チリの発生が少ない転写ローラ14を用いた構成を採用している。具体的には、各感光体1Y、1C、1M、1Kと接触する中間転写ベルト10の部分の裏面に、それぞれ転写装置6としての一次転写ローラ14Y、14C、14M、14Kを配置している。ここでは、各一次転写ローラ14Y、14C、14M、14Kにより押圧された中間転写ベルト10の部分と各感光体1Y、1C、1M、1Kとによって、一次転写ニップ部が形成される。そして、各感光体1Y、1C、1M、1K上のトナー像を中間転写ベルト10上に転写する際には、各一次転写ローラ14に正極性のバイアスが印加される。これにより、各一次転写ニップ部には転写電界が形成され、各感光体1Y、1C、1M、1K上のトナー像は、中間転写ベルト10上に静電的に付着し、転写される。

【0022】

中間転写ベルト10の周りには、その表面に残留したトナーを除去するためのベルトクリーニング装置15が設けられている。このベルトクリーニング装置15は、中間転写ベルト10の表面に付着した不要なトナーをファーブラシ及びクリーニングブレードで回収する構成となっている。なお、回収した不要トナーは、ベルトクリーニング装置15内から図示しない搬送手段により図示しない廃トナータンクまで搬送される。

また、支持ローラ13に張架された中間転写ベルト10の部分には、二次転写ローラ16が接触して配置されている。この中間転写ベルト10と二次転写ローラ16との間には二次転写ニップ部が形成され、この部分に、所定のタイミングで記録部材としての転写紙が送り込まれるようになっている。この転写紙は、露光装置4の図中下側にある給紙カセット20内に収容されており、給紙ローラ21、レジストローラ対22等によって、二次転写ニップ部まで搬送される。そして、中間転写ベルト10上に重ね合わされたトナー像は、二次転写ニップ部において、転写紙上に一括して転写される。この二次転写時には、二次転写ローラ16に正極性のバイアスが印加され、これにより形成される転写電界によって中間転写ベルト10上のトナー像が転写紙上に転写される。

【0023】

二次転写ニップ部の転写紙搬送方向下流側には、定着手段としての加熱定着装置23が配置されている。この加熱定着装置23は、ヒータを内蔵した加熱ローラ23aと、圧力を加えるための加圧ローラ23bとを備えている。二次転写ニップ部を通過した転写紙は、これらのローラ間に挟み込まれ、熱と圧力を受けることになる。これにより、転写紙上に載っていたトナーが溶融し、トナー像が転写紙に定着される。そして、定着後の転写紙は、排紙ローラ24によって、装置上面の排紙トレイ上に排出される。

【0024】

現像装置5は、そのケーシングの開口から現像剤担持体としての現像ローラ5aが部分的に露出している。また、ここでは、キャリアを含まない一成分現像剤を使用している。

現像装置5は、図1に示したトナーボトル31Y、31C、31M、31Kから、対応する色のトナーの補給を受けてこれを内部に収容している。このトナーボトル31Y、31C、31M、31Kは、それぞれが単体で交換できるように、画像形成装置本体に対して着脱可能に構成されている。このような構成とすることで、トナーエンド時にはトナーボトル31Y、31C、31M、31Kだけを交換すればよい。したがって、トナーエンド時にまだ寿命になっていない他の構成部材はそのまま利用でき、ユーザーの出費を抑えることができる。

【0025】

図3は、クリーナレス方式の作像形成部の構成を示す概略図である。ここで、クリーナレスプロセスでは、現像部で転写残トナーを回収する必要があり、回収されたトナーは、現像器内で未使用のトナーと混合され、再度現像工程で現像される。

画像形成装置を小型化するために、クリーニング装置を外した電子写真プロセスの検討が盛んに行われている。上記プロセスでは、現像部で転写残トナーを回収し、現像装置5内で未使用のトナーと混合され、再度現像工程で現像される。画像形成装置は、転写手段による転写後に潜像担持体である感光体1に残留する転写残トナーを感光体1から回収して保持し、その保持した転写残トナーを感光体1に戻す回収手段として現像装置5を設けている。現像装置5の容器内部のトナー補給部の現像剤(トナー)は、トナーボトル31Y、31C、31M、31Kから現像装置5内に補給されたトナーで、供給ローラ5bで攪拌されながら、現像ローラ5aのニップ部分に運ばれる。

【0026】

図4は、現像装置の構成を示す概略図である。

トナー補給部の現像剤(トナー)は、供給ローラ5bで攪拌されながら、現像ローラ5aのニップ部分に運ばれる。更に、規制ブレード5cで現像ローラ5a上のトナー量が規制され、現像ローラ5a上のトナー薄層が形成される。また、トナーは、供給ローラ5bと現像ローラ5aのニップ部と規制ブレード5cと現像ローラ5aの間で摺擦され、適正な帯電量に制御される。特にクリーナレスプロセスでは、転写トナーを回収するため、帯電性が適正値から大きくずれる。そのため、現像ローラ5aで回収したトナーは、供給ローラ5bで十分に掻き取り除去できなければならない。

【0027】

供給ローラ5bと現像ローラ5aは、ニップ部で逆方向(カウンタ回転)に回転している。このときの周速差θは0.6≦θ≦2の範囲にあることが好ましい。θが0.6より小さいと現像ローラ5aあるいは供給ローラ5bを覆うケースとトナーの摺擦力が低く、トナーを目的の帯電量まで上げることが難しい。また、クリーナレスシステムでは、現像部で回収したトナーを再利用するために回収トナーの帯電性を再調整する必要があり、供給ローラ5bの回転数を上げることが好ましい。

【0028】

図5は、現像ローラへの供給ローラの押込み量とトルクの関係を調べた結果である。横軸が押込み、縦軸が供給ローラ5bの回転トルクである。押込みが増えると回転トルクが増加する。このとき、供給ローラ5bの反発弾性を下げると、回転トルクが低下することがわかる。トルクを下げるには、反発弾性率の低い供給ローラ5bを用いるとよいことがわかる。

次に、図6は、供給ローラの周速と回転トルクの安定性を調べた結果である。図5より、低反発弾性の供給ローラ5bは、周速差に対して、回転トルクのバラツキが大きいことがわかる。回転トルクのバラツキは、ニップ部(厚、幅)の安定性を意味しており、この安定性は、現像ローラ5a上へのトナーの帯電性、搬送性に影響する。

【0029】

トナーの帯電性を向上させるため、供給ローラ5bと現像ローラ5aには、バイアスを印加することが好ましい。そのときのバイアスは、+200V〜−200Vの範囲が好ましい。

現像ローラ5a上のトナー量を規制する規制部材である規制ブレード5cには、金属ブレード、樹脂ブレード、金属ローラ、樹脂ローラなどを用いることができる。装置の小型化には、ブレードを用いることが好ましい。

規制ブレード5cの現像ローラ5aへの押圧力は、20N/m〜100N/mの範囲にあることが好ましい。押圧が低いとトナー量の規制が十分に行えなかったり、トナーの帯電が十分でなかったりする。逆に押圧力が高いと、トナーあるいは現像ローラ5aに必要以上のストレスがかかり、耐久時の画像劣化の原因となる。また、規制ブレード5cと現像ローラ5aに適宜選択して、−300V〜+300Vの範囲のバイアスを印加することができる。

【0030】

図7は、本発明で特徴となる供給ローラの概略図である。本発明の供給ローラ5bは図に示したように、金属シャフトとなる軸芯5eと、少なくとも第1の弾性層5gと、第2の弾性層5fとを設けて構成されている。図7では2層構造の供給ローラ5bを例示しているが、表層から第1の弾性層5gの反発弾性率をk1とし、表層から第2の弾性層5f以降の弾性層の反発弾性率(%)k2としたとき、0%≦k1≦20%、20%<k2≦70%の関係が成り立てば、多層構造としてもよい。本発明の供給ローラ径は、特に指定はないが、装置の小型化をするために、供給ローラ5bは、外径が6mm〜12mmであることが好ましい。供給ローラ5bは、表面から、第1の弾性層5g、第2の弾性層5f、及び場合によっては第2の弾性層5f以降の弾性層、軸芯5eとから構成されており、表層から第1の弾性層5gの反発弾性率をk1とし、表層から第2の弾性層5fを含むそれ以降の反発弾性率(%)k2としたとき、次式、0%≦k1≦20%、20%<k2≦70%の関係(つまり、表層の弾性層の方が、反発弾性が低い)成り立つ。このような、供給ローラ5bは、表層から第1の弾性層5gの反発弾性率をk1とし、表層から第2の弾性層5fを含むそれ以降の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%の関係であれば、天然ゴム、シリコーンゴム、ウレタンゴムなどの発泡体から適当なものを用いることができるが、好ましくは、発泡弾性体ローラを用いるのがよい。現像ローラ5a上のトナーを回収するために、供給ローラ5bと現像ローラ5aの間にバイアスを印加する場合がある。供給ローラ5bにバイアスを印加して用いる場合には、供給ローラ5bの抵抗を調整する必要がある。

供給ローラ5bの抵抗調整には、発泡体材料に抵抗調整剤を添加したり、抵抗調整剤を発泡体に直接塗布したり、あるいは抵抗調整剤を添加した樹脂を弾性発泡体に塗布させたりして調整することができる。

【0031】

−発泡弾性体ローラ−

供給ローラ5bの製法は、例えば、軸芯5eを金型内にセットし、上記ゴム原料組成物をこの金型内で発泡成形して軸芯5eの外周部に軸芯5eと同芯にスポンジ層を形成する方法が挙げられる。この場合、成形圧力、成形温度(金型温度)等の成形条件は使用するゴム原料や発泡体の種類やゴム原料組成物の組成等に応じて適宜定めればよい。あるいは、市販のブロック状の発泡体に軸芯5eを貫通させて接着剤などで固定化し、切削加工でローラ状の成形加工する方法などが挙げられる。また、多層化する場合には、先に挙げた方法で作製したローラ表面に2層目に用いる発泡体シートを巻き付け接着剤で固定化する方法やローラ表層に発泡体原料を塗布後、発泡硬化させる方法が挙げられる。

【0032】

−第2の弾性層の作製−

第2の弾性層5fに用いる発泡弾性体としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エステル系ポリウレタンフォーム、エーテル系ポリウレタンフォームやニトリルゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴムなどのゴム材料のフォームが挙げられる。これらは1種単独で用いてもよく2種以上を組み合わせて発泡弾性体としてもよい。これらの中でも、エステル系ポリウレタンフォーム、エーテル系ポリウレタンフォーム、ニトリルゴムフォーム、エチレンプロピレンゴムフォーム、エチレンプロピレンジエンゴムフォーム、シリコーンゴムフォームが特に好ましい。また、発泡弾性体は、摩擦抵抗係数をコントロールする目的で上記フォーム原料にシリコーンオイルを混合したり、上記フォームで作製された表面にシリコーンオイルを塗布したりすることもできる。

【0033】

第2の弾性層5fにおける弾性体は、市販のウレタン発泡体を用いて作製することができる。市販のウレタン発泡体ブロック(12mm×12mm×300mm)の中心に外径が5mmのステンレス製の軸芯5eを貫通させ、接着剤で固定し、切削加工により、外径を調整し第2の弾性層5fを有する発泡体ローラを作製することができる。

【0034】

−反発弾性率(JIS K 6400−3)の測定−

製品から50mm×100mm×100mm以上の試験片を切り出し、試験片の上面より500mmの高さから直径16mm、質量16gの鋼球を落下させ、跳ね返った最高の高さを落下高さ(500mm)の百分率(パーセント)を反発弾性率とする。本発明においては、室温(23℃)、湿度65%RHの条件下で反発弾性率の測定を行った。

【0035】

−第1の弾性層の作製−

第1の弾性層5gにおける発泡弾性層は、ポリオール、発泡剤、イソシアネート、触媒を適選適量配合したものを、予め、第2の弾性層5fを形成したローラを所定の位置に固定した金型(図8参照)に流し込んで室温で24時間硬化させることにより、第2の弾性層5f上に第1の弾性層5gを形成することができる。

第1の弾性層5gの作製に用いられるポリオール(a)としては、特に制限はなく、ウレタンフォームの製造に通常使用されるポリオールを用いることができ、このようなポリオールは、得られたウレタンフォームに、−70℃〜−20℃の温度範囲と0℃〜60℃の温度範囲とに、少なくとも1つのガラス転移点をそれぞれ与えることができるように、適宜選択して用いられる。

このようなポリオール(a)は、ポリオキシアルキレンポリオール、ビニル重合体含有ポリオキシアルキレンポリオール、及びポリエステルポリオールからなる群から選ばれる少なくとも1種であることが好ましい。

前記ポリオキシアルキレンポリオールとしては、例えば、水、アルコール類、アミン類、アンモニアなどの開始剤にアルキレンオキサイドを付加させたものが挙げられる。開始剤としてのアルコール類としては、例えば、メタノール、エタノール等の1価アルコール類;エチレングリコール、プロピレングリコール等の2価アルコール類;グリセリン、トリメチロールプロパン等の3価アルコール類;ペンタエリスリトール等の4価アルコール類;ソルビトール等の6価アルコール類;ショ糖等の8価アルコール類、などの1価又は多価のアルコール類が挙げられる。また、開始剤としてのアミン類としては、例えば、ジメチルアミン、ジエチルアミン等の1価アミン類;メチルアミン、エチルアミン等の2価アミン類;モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等の3価アミン類;エチレンジアミン等の4価アミン類;ジエチレントリアミン等の5価アミン類、などの1価又は多価のアミン類が挙げられる。これら開始剤のうち、1価ないし6価のアルコール類、及び1価ないし5価のアミン類が特に好ましい。

【0036】

前記アルキレンオキサイドとしては、例えば、エチレンオキサイド、プロピレンオキサイド、1,2−、1,3−、1,4−及び2,3−ブチレンオキサイド、又はこれらの2種以上の併用が挙げられる。これらのうち、好ましくは、プロピレンオキサイド及び/又はエチレンオキサイドであり、これらを併用する場合には、ブロック又はランダムのいずれの付加形式であってもよく、好ましくは、ブロックの付加形式が挙げられる。

前記ビニル重合体含有ポリオキシアルキレンポリオールとしては、上記に例示したポリオキシアルキレンポリオール中で、ラジカル存在下、アクリロニトリル、スチレンなどのビニルモノマーを重合し安定分散させたものが挙げられる。ポリオキシアルキレンポリオール中のビニル重合体の含有量は、15質量%〜45質量%が好ましい。

前記ポリエステルポリオールとしては、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、トリメチレングリコール、1,3−ブチレングリコール、1,4−ブチレングリコール、ヘキサメチレングリコール、デカメチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなどの水酸基を2つ以上有する化合物の1種又は2種以上と、例えば、アジピン酸、コハク酸、マロン酸、マレイン酸、酒石酸、ピメリン酸、セバシン酸、フタル酸、テレフタル酸、イソフタル酸、トリメリット酸などのカルボキシル基を2つ以上有する化合物の1種又は2種以上との縮合重合により得られるもの、あるいは、ε−カプロラクトンなどの開環重合により得られるものなどが挙げられる。

【0037】

また、第1の弾性層5gの作製に用いられるポリオール(a)は、平均官能基数1.5〜4.5で、水酸基価20〜70mgKOH/g、好ましくは、水酸基価30〜60mgKOH/gのポリオール(a−1)と、平均官能基数1.5〜4.5で、水酸基価140〜300mgKOH/g、好ましくは、水酸基価200〜270mgKOH/gのポリオール(a−2)とを含有していることが好ましい。平均官能基数が1.5より小さいと、得られたウレタンフォームの乾熱永久歪みのような物性が著しく低下し、また、平均官能基数が4.5より大きいと、得られたウレタンフォームの伸びが低下する一方で硬度が高くなるため、引っ張り強度のような物性が低下する場合がある。また、水酸基価がそれぞれ異なる20〜70mgKOH/gのポリオール(a−1)と、140〜300mgKOH/gのポリオール(a−2)とを含有させることにより、得られるウレタンフォームに、−70℃〜−20℃の温度範囲と、0℃〜60℃の温度範囲とのそれぞれに、ガラス転移点を容易に与えることができる。

【0038】

第1の弾性層5gの作製に用いられるポリイソシアネート(b)としては、特に制限はなく、ウレタンフォームの製造に通常使用される公知のポリイソシアネートを用いることができる。このようなポリイソシアネートとしては、例えば、2,4−又は2,6−トリレンジイソシアネート(トルエンジイソシアネート;TDI)、ジフェニルメタンジイソシアネート(MDI)、フェニレンジイソシアネート(PDI)、ナフタレンジイソシアネート(NDI)等の芳香族ポリイソシアネート;1,3−又は1,4−キシリレンジイソシアネート(XDI)等の芳香脂肪族ポリイソシアネート;ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート;3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(IPDI)、4,4’−メチレンビス(シクロヘキシルイソシアネート)(H12MDI)、1,3−又は1,4−ビス(イソシアネートメチル)シクロヘキサン(H6XDI)等の脂環族ポリイソシアネート、又はこれらポリイソシアネートのカルボジイミド変性体、ビウレット変性体、アロファネート変性体、二量体、三量体、又は、ポリメチレンポリフェニルポリイソシアネート(クルードMDI、ポリメリックMDI)などが挙げられる。これらは1種単独又は2種以上併用してもよい。これらの中でも、芳香族ポリイソシアネートが好ましく、TDIが特に好ましい。

【0039】

第1の弾性層5gの作製に用いられる触媒(c)としては、特に制限はなく、ウレタンフォームの製造に通常使用される公知の触媒を用いることができる。このような触媒としては、例えば、トリエチルアミン、トリエチレンジアミン、N−メチルモルホリン等の3級アミン類;テトラエチルヒドロキシルアンモニウム等の4級アンモニウム塩;イミダゾール、2−エチル−4−メチルイミダゾールなどのイミダゾール類等のアミン系触媒;酢酸スズ、オクチル酸スズ、ジブチルスズジラウレート、ジブチルスズクロライド等の有機スズ系化合物;オクチル酸鉛、ナフテン酸鉛等の有機鉛化合物;ナフテン酸ニッケル等の有機ニッケル化合物などの有機金属系触媒等が挙げられる。これら触媒のうち、アミン系触媒と有機金属系触媒とを併用することが好ましく、とりわけ、3級アミン類と有機スズ化合物とを併用することが好ましい。前記アミン系の触媒の添加量を増加させると発泡性が向上し、気泡の多い発泡体となる。一方、有機スズ化合物の添加を増加させると、樹脂の硬度上がる。本発明では、発泡体の反発弾性率(%)を調整するために、アミン系触媒と有機金属系触媒の配合比を変化させることにした。

【0040】

第1の弾性層5gの作製に用いられる発泡剤(d)としては、特に制限はなく、ウレタンフォームの製造に通常使用される公知の発泡剤を用いることができる。このような発泡剤としては、例えば、水及び/又はハロゲン置換脂肪族炭化水素系発泡剤、例えば、トリクロロフルオロメタン、ジクロロジフルオロメタン、トリクロロエタン、トリクロロエチレン、テトラクロロエチレン、塩化メチレン、トリクロロトリフルオロエタン、ジブロモテトラフルオロエタン、四塩化炭素などが挙げられる。これらの発泡剤は、2種以上併用してもよいが、本発明においては、水を単独で使用することが好ましい。

【0041】

前記第1の弾性層5gを形成する発泡弾性体は、導電性のものでもよく、導電性発泡弾性層には、適当な発泡弾性体に導電剤を添加して導電性を付与した発泡弾性材料が用いられる。

発泡弾性体に導電性を付与する場合に加える導電剤としては、イオン導電剤や電子導電剤が用いられる。前記イオン導電剤の例としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えばラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルァンモニウム(例えばステアリルトリメチルアンモニウム)、変性脂肪酸ジメチルエチルアンモニウムなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩や、リチウム、ナトリウム、カリウム、カルシウム、マグネシウムなどのアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

また、電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン:SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン:酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト:酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物:ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらの導電剤は単独でも、二種以上を組み合わせて用いてもよい。

前記導電剤の添加量は、特に制限はなく、目的に応じて適宜選択することができ、イオン導電剤の場合には、発泡弾性体100質量部に対して0.01質量部〜5質量部が好ましく、0.05質量部〜2質量部がより好ましい。電子導電剤の場合には、発泡弾性体100質量部に対して1質量部〜50質量部が好ましく、5質量部〜40質量部がより好ましい。なお、この導電性発泡弾性層には、前記導電剤以外にも必要に応じて公知の充填剤や架橋剤など、他のゴム用添加剤を適宜添加することができる。

なお、本発明で用いるウレタン発泡体組成物には、上記した成分以外にも、必要に応じて、抵抗調整剤、整泡剤、難燃剤、その他の助剤を適宜適量含有させてもよい。

また、第1の弾性層5gを形成する際には、第2の弾性層5fと同じ材料を用いて、その比率を変えて作製するものであってもよい。

【実施例】

【0042】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0043】

(実施例1〜8)

以下の実施例では、図7に示すような軸芯5eと、表層から第1層目の第1の弾性層5g(以下、単に「第1層」と記す。)、表層から第2層目の第2の弾性層5f(以下、単に「第2層」と記す。)の2層構造を有する現像剤供給ローラ5bについて、具体的に説明する。

第2層は、反発弾性率が25%、35%、及び45%である市販のウレタン発泡体を用いて作製した。これら市販のウレタン発泡体ブロック(12mm×12mm×300mm)の中心に外径が5mmのステンレス製の芯金を貫通させ、接着剤で固定し、切削加工により、外径を8mm(第2層の厚みが1.5mm)となるよう調整し、以下に記載する実施例1〜実施例8で用いる第2層を有する発泡体ローラを作製した後、以下に示すような方法で第1層を形成させ、外径が10mm(第1層の厚みが1mm)となるよう調整して、ウレタン発泡体ローラ(現像剤供給ローラ)を作製した。

【0044】

<低反発弾性発泡体の作製>

本発明を実施するにあたり、低反発弾性発泡体を作製した。

第1層として、第2層の上に積層させる弾性体を以下の原料を用いて調製方法を説明する。

【0045】

<<ポリオール(a)>>

(I)ポリオキシアルキレンポリオール、平均官能基数約3、水酸基価37mgKOH/g、オキシアルキレン部分中のオキシプロピレン含量100質量%

(II)ポリオキシアルキレンポリオール、平均官能基数約3、水酸基価164mgKOH/g、オキシアルキレン部分中のオキシプロピレン含量75質量%、オキシエチレン含量25質量%

(III)ポリオキシアルキレンポリオール、平均官能基数約4、水酸基価170mgKOH/g、オキシアルキレン部分中のオキシプロピレン含量70質量%、オキシエチレン含量30質量%

【0046】

<<ポリイソシアネート(b)>>

トルエンジイソシアネート(2,4−異性体80質量%、2,6−異性体20質量%の混合物)(武田薬品工業株式会社製、タケネートT−80)

【0047】

<<触媒(c)>>

(I)ビス(2−ジメチルアミノエチル)エーテル/ジプロピレングリコール(70%溶液)(ウイットコ コーポレーション社製、NIAX A−1)

(II)オクチル酸スズ(エアプロダクツ アンド ケミカルズ社製、ダブコT−9)

【0048】

<<発泡剤(d)>>

水(イオン交換水)

【0049】

<<整泡剤(f)>>

シロキサン−オキシアルキレンブロック共重合体系整泡剤(信越化学工業株式会社製、F−242T)

【0050】

ポリオール(I)を40質量部、ポリオール(II)を15質量部、ポリオール(III)を45質量部、水を1.5質量部、整泡剤を1質量部、及び導電剤としてカーボンブラック5質量部をハンドミキサーで混合し攪拌した後、触媒(I)と触媒(II)を表1に示すような比率で添加し、5秒間攪拌後、直ちにポリイソシアネート32.9質量部を混合攪拌し、得られたウレタン発泡体原料を外径が5mmのステンレス製の芯金を配置した図8に示す金型に流し込み、室温で24時間放置し硬化させて、第1層及び第2層からなる弾性発泡体層を積層させた外径10mmのウレタン発泡体ローラ(現像剤供給ローラ)を製作した。同時に上記のウレタン発泡体を金型100mm×100mm×100mmに流し込み、24時間放置し硬化させた試験片を作製した。この試験片の反発弾性率(%)を、以下のようにして測定した。結果を表1に示す。

−反発弾性率(JIS K 6400−3)の測定−

上記試験片の上面より500mmの高さから直径16mm、質量16gの鋼球を落下させ、跳ね返った最高の高さを落下高さ(500mm)の百分率(パーセント)を反発弾性率として求めた。本実施例においては、室温(23℃)、湿度65%RHの条件下で反発弾性率の測定を行った。

【0051】

【表1】

【0052】

以上のように作製した実施例1〜実施例8のウレタン発泡体ローラ(現像剤供給ローラ)を用いて画像形成を行い、効果を確認した。画像形成を行うための準備として、市販の乾式1成分現像方式のプリンタ(LP−1500C、セイコーエプソン株式会社製)に、実施例1〜実施例8の供給ローラの現像ローラへの押込み量、回転数、回転方向を任意に設定できるよう外部駆動モータで回転数を変更できるよう現像カートリッジの改造を行った。

このプリンタを用いて供給ローラの現像ローラへの押込み量Pを0.8mm(P/t=0.8;ただし、tは供給ローラの第1弾性層の厚み:1mm)、供給ローラの回転を現像ローラの回転に対しカウンタ方向でかつ回転数を300rpmとし、100%黒のベタ画像出力を行い、以下のようにして、初期画像(1枚−100枚)、耐久画像(10,000枚)の画像評価を行った。結果を表4に示す。

画像評価として、初期画像評価では、ベタ部にムラもカスレもない状態を○、ムラ、カスレのどちらかが発生している状態を△、どちらも発生した状態を×とし、評価を行った。また、耐久画像評価では、ベタ部にスジがまったくない場合○、2〜3本発生した場合△、4本以上発生した場合を×とし、評価を行った。

【0053】

(比較例1〜比較例5)

実施例1〜8と同様にして、表2に示す第1層の反発弾性率k1と、第2層の反発弾性率k2となる現像剤供給ローラを作製した。なお、第2層の上に第1層を形成した比較例1〜比較例5の供給ローラの外径が、実施例1〜8と同様に外径10mmとなるように調整した。

【0054】

【表2】

【0055】

比較例1の現像剤供給ローラは、第1層と第2層の反発弾性率がともに8%となるよう実施例1〜8と同様にして作製した。

具体的には、ポリオール(I)を40質量部、ポリオール(II)を15質量部、ポリオール(III)を45質量部、水を1.5質量部、整泡剤を1質量部、及び導電剤としてカーボンブラック5質量部をハンドミキサーで混合し攪拌した後、触媒(I)と触媒(II)を表3に示すような比率で添加し、5秒間攪拌後、直ちにポリイソシアネート32.9質量部を混合攪拌し、得られたウレタン発泡体を外径が5mmのステンレス製の芯金を配置した図8に示す金型に流し込み、室温で24時間放置し硬化させて、第1層(厚み1.25mm)と第2層(厚み1.25mm)となる(第1層と第2層を合わせた厚みが2.5mmとなる)外径10mmのウレタン発泡体ローラ(現像剤供給ローラ)を製作した。同時に上記のウレタン発泡体を金型100mm×100mm×100mmに流し込み、24時間放置し硬化させた試験片を作製した。この試験片の反発弾性率(%)を実施例1〜8と同様にして測定した。結果を表3に示す。

【0056】

比較例2〜比較例5の現像剤供給ローラにおける第2層の弾性体は、反発弾性率が14%、及び35%である市販のウレタン発泡体を用いて作製した。これら市販のウレタン発泡体ブロック(12mm×12mm×300mm)の中心に外径が5mmのステンレス製の芯金を貫通させ、接着剤で固定し、切削加工により、外径が8.0mm(第2層の厚みが1.5mm)になるように調整し、比較例2〜比較例5で用いる第2層を有するウレタン発泡体ローラとした。

このときに、比較例2では、実施例1〜8と同様にして第1層を形成した。ポリオール(I)を40質量部、ポリオール(II)を15質量部、ポリオール(III)を45質量部、水を1.5質量部、整泡剤を1質量部、及び導電剤としてカーボンブラック5質量部をハンドミキサーで混合し攪拌した後、触媒(I)と触媒(II)を表3に示すような比率で添加し、5秒間攪拌後、直ちにポリイソシアネート32.9質量部を混合攪拌し、得られたウレタン発泡体を金型に流し込み、室温で24時間放置し硬化させて、第1層を積層させた外径10mm(第1層の厚みが1mm)のウレタン発泡体ローラ(現像剤供給ローラ)を製作した。同時に上記のウレタン発泡体を金型100mm×100mm×100mmに流し込み、24時間放置し硬化させた試験片を作製した。この試験片の反発弾性率(%)を実施例1〜8と同様にして測定した。結果を表3に示す。

【0057】

【表3】

比較例3〜比較例5では、第1層として、厚みが1mm、反発弾性率が25%、35%の市販のウレタン発泡体を第2層上に形成して、発泡体ローラ(現像剤供給ローラ)を作製した。

【0058】

以上のように作製した比較例1〜比較例5の発泡体ローラ(現像剤供給ローラ)を、実施例1〜8と同様にして、改造を行った市販プリンタ用いて100%ベタの画像出力を行い、初期画像(1枚−100枚)、耐久画像(10,000枚)の画像評価を行った。結果を表4に示す。

【0059】

【表4】

表4の結果から、実施例1〜実施例8では、初期画像と耐久画像の画像濃度、ムラ等の画質になんら影響がなく、高品位を保っていた。これに対し、比較例1〜比較例5では、初期画像、耐久画像における画像濃度、ムラ等の画質のいずれかが問題が生じ、高品位な画像を保てないことが分かった。

【図面の簡単な説明】

【0060】

【図1】図1は、本発明の実施形態に係る画像形成装置の構成の一例を示す概略図である。

【図2】図2は、感光体を配設する作像形成部の構成を示す概略図である。

【図3】図3は、クリーナレス方式の作像形成部の構成を示す概略図である。

【図4】図4は、現像装置の構成を示す概略図である。

【図5】図5は、現像ローラへの現像剤供給ローラの押込み量とトルクの関係を調べた結果である。

【図6】図6は、現像剤供給ローラの周速と回転トルクの安定性を調べた結果である。

【図7】図7は、本発明の現像剤供給ローラの一例を示す概略図である。

【図8】図8は、実施例及び比較例で用いた供給ローラ作製用の金型を示す概略図である。

【符号の説明】

【0061】

1 感光体

2 作像形成部

3 帯電装置(帯電ローラ)

4 露光装置

5 現像装置

5a 現像ローラ

5b 現像剤供給ローラ

5c 規制ブレード

5d 筐体

5e 軸芯

5f 第2の弾性層

5g 第1の弾性層

6 転写装置

7 クリーニング装置

10 中間転写ベルト

11、12、13 支持ローラ

14 一次転写ローラ

15 ベルトクリーニング装置

16 二次転写ローラ

【技術分野】

【0001】

本発明は、電子写真プロセスの画像形成に用いる現像装置における現像剤供給ローラ(以下、「トナー供給ローラ」、「供給ローラ」と称することもある)、及び該供給ローラを用いた非磁性一成分方式の画像形成装置に関する。

【背景技術】

【0002】

電子写真式の複写機やプリンタにおいては、各種の弾性ゴムローラが用いられている。例えば、感光ドラム上に形成した静電潜像を現像する現像装置においては、現像ローラにトナーを供給するためのトナー供給ローラが用いられ、該トナー供給ローラから現像ローラに常時一定量のトナーが供給され、現像ローラの表面に堆積したトナーにより静電潜像が現像されている。この現像方式において、安定した画像を形成するためには、トナー供給ローラの役割は極めて重要であり、例えばトナー供給ローラから現像ローラに供給されるトナー量が不足すると、画像濃度の低い不鮮明なコピーが形成されてしまう。また、供給ローラには、現像ローラにトナーを供給する機能だけでなく、現像されなかった現像ローラ上のトナーを回収するという機能がある。現像ローラ上のトナーが回収されず長く現像ローラ上に滞留すると規制部で何度もトナーが摺擦されるため、トナーが異常な帯電性を示したり、摺擦されることによるストレスでトナーが劣化し、画質の低下を引き起こす。従って、常時一定量のトナーを供給でき、かつ現像ローラ上のトナーを安定的に回収できるトナー供給ローラの開発が強く要請されている。

【0003】

また最近では、装置の小型化、印字速度の高速化が求められる。装置の小型化に伴い、現像器ユニットを小型化する必要があり、現像ローラ及び供給ローラを小径化する必要がある。また、印字速度を上げる場合にも各ローラの回転数を上げる必要があり、このようにローラを小径化すると更に回転数を上げなければならなくなり、この場合もトナーの帯電及び搬送の安定性が低下する。

【0004】

また、装置の小型化、プリント速度の高速化に伴い、供給ローラを小径化しかつ高速回転させる必要がある。この状態でトナーの帯電性及び搬送性を維持し、安定な画像出力を行うには、供給ローラの現像ローラへの食い込み量(押込み量)を上げるといった方法が取られる。供給ローラの現像ローラへの押込み量を上げると、現像ローラのトナーの掻き取り性が向上するが、逆に摩擦力が増大し、各ローラの回転トルクが増大する。また、ローラ小径化でローラの熱容量が減少、摩擦によりローラが発熱することでトナーが高温になり現像ローラや規制ブレードに固着し、画像が不安定になるという問題を引き起こす。更に、供給ローラの現像ローラへの押込み量を上げることは、トナーへ必要以上のストレスを与えることになり、現像器内でのトナーの劣化を引き起こし、長時間使用した場合の画質低下も懸念される。

一方、供給ローラの回転トルクを低減する目的で供給ローラの反発弾性率を下げる方法が考えられる。供給ローラの反発弾性率を下げると回転トルクは低減することができる。低反発性の発泡体は、衝撃吸収性、振動吸収性に優れている。特に、供給ローラやクリーニングローラ材などに用いる場合、当接する現像ローラや感光体などの当接圧が均一になり、局所的なストレスが軽減され、低圧接力での優れたトナー掻き取り性を期待できる。しかしながら、ひずみを印加した場合の回復が遅く、ニップを安定した状態に保つことが難しい。特に回転体として高回転させて用いるには難しい。供給ローラの反発弾性率を単純に下げるだけでは、ニップ部が不安定になり帯電、搬送性が悪化し画像ムラの原因となる。

【0005】

このために、例えば、特許文献1では、金属のシャフト、第1の層と第2の層からなるトナー供給ローラで、第1の層と第2の層の平均空孔径が第1層(シャフト側)>第2層(表層側)である供給ローラが提案されている。しかし、一般に平均空孔径が大きい発泡体ほど、弾性率が低いことを考慮すると、前記提案では、ニップ部が不安定になり、また、供給ローラによるトナー供給が不安定になるという課題がある。

また、特許文献2では、JIS K6400に基づく供給ローラの反発弾性率の適正値が30%〜60%の範囲である供給ローラについて提案されている。しかし、この提案では、当接する現像ローラや感光体などの当接圧が均一になり、局所的なストレスを軽減し、かつニップを安定した状態に保ち、安定したトナー帯電性と、良好な搬送性とを両立させることは困難であるのが現状である。

【0006】

【特許文献1】特開2006−184602号公報

【特許文献2】特開2006−154537号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述した先行技術文献では、各ローラの押込み量を上げると各ローラの摩擦抵抗が増加し、回転トルクが大幅にアップ、トナーの劣化を促進したり、各ローラが発熱するという問題の解決は不十分である。一方、現像ローラ及び供給ローラの弾性率を下げると回転トルクは低減することができるが、各ローラの弾性率を下げるとニップ部が不安定になり、また、供給ローラによるトナー供給が不安定になり、帯電、搬送性が悪化し画像ムラの原因となるという問題点がある。

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、反発性の異なる少なくとも2層からなる現像剤供給ローラとすること、つまり、現像剤供給ローラの現像ローラと接触する表層から第1層目の第1の弾性層は低反発性の材料を用い、表層から第2層目の第2の弾性層は高反発性の弾性体とすることでトナーの掻き取り性とトルクの低減及びトルク安定性を両立させることができる現像剤供給ローラ及び該供給ローラを用いた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 少なくとも軸芯と、該軸芯上に弾性層とを有してなり、

該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たすことを特徴とする現像剤供給ローラである。

<2> 第1の弾性層が発泡体からなる前記<1>に記載の現像剤供給ローラである。

<3> 第1の弾性層の厚みが、0.2mm〜2.0mmである前記<1>から<2>のいずれかに記載の現像剤供給ローラである。

<4> 潜像担持体と、該潜像担持体表面を帯電させる帯電手段と、帯電された潜像担持体表面を露光して静電潜像を形成する露光手段と、

新規な外部トナーを補給可能な構造を有するトナー容器部と、現像剤供給ローラと、現像ローラとを備え、前記供給ローラが前記現像ローラと接触しており、前記トナー容器部中のトナーを供給ローラ表面に保持し該供給ローラを回転させてトナーを前記現像ローラ上に運ぶことによりトナー薄層を形成させる現像手段と、

を少なくとも有する画像形成装置であって、

前記現像剤供給ローラが、前記<1>から<3>のいずれかに記載の現像剤供給ローラであり、

該現像剤供給ローラの第1の弾性層の厚みt(mm)が、0.2mm≦t≦2.0mmであり、かつ該供給ローラの該現像ローラへの押込み量P(mm)が、0.2≦P/t≦1を満たすことを特徴とする画像形成装置である。

<5> 現像ローラと、現像剤供給ローラとのニップ部における回転方向が逆(カウンタ)方向である前記<4>に記載の画像形成装置である。

<6> 現像剤供給ローラの外径が、6mm〜12mmである前記<4>から<5>のいずれかに記載の画像形成装置である。

<7> トナーが、非磁性一成分現像用トナーである前記<4>から<6>のいずれかに記載の画像形成装置である。

【0010】

本発明の現像剤供給ローラは、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率(%)k2としたとき、次式、0%≦k1≦20%、20%<k2≦70%の関係が成り立つことを特徴とすることで、装置の小型化に伴い、小径ローラを用い、かつ高回転させる場合にも、現像器内の発熱が抑えられ、長時間印字した際にも画質の劣化のない良好な画像を形成することができる。低反発性の発泡体は、衝撃吸収性、振動吸収性に優れている。特に、供給ローラやクリーニングローラ材などに用いる場合、当接する現像ローラや感光体などの当接圧が均一になり、局所的なストレスが軽減され、低圧接力での優れたトナー掻き取り性を期待できる。しかし、ひずみを印加した場合の回復が遅く、回転体として高回転させて用いるには難しい。

そこで、本発明では、反発性の異なる少なくとも2層からなる供給ローラとすること、つまり、表層から第1層目の第1の弾性層は低反発性の材料を用い、表層から第2層目の第2の弾性層は高反発性の弾性体とすることで、前記課題を効果的に解決することができる。

【発明の効果】

【0011】

本発明によると、従来における問題を解決することができ、反発性の異なる少なくとも2層からなる現像剤供給ローラとすること、つまり、現像剤供給ローラの現像ローラと接触する表層から第1層目の第1の弾性層は低反発性の材料を用い、表層から第2層目の第2の弾性層は高反発性の弾性体とすることでトナーの掻き取り性とトルクの低減及びトルク安定性を両立させることができる現像剤供給ローラ及び該供給ローラを用いた画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

(現像剤供給ローラ及び画像形成装置)

本発明の現像剤供給ローラは、少なくとも軸芯と、該軸芯上に弾性層とを有してなり、

該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たす。

本発明の画像形成装置は、潜像担持体(以下、「電子写真感光体」、「感光体」と称することもある)と、帯電手段と、露光手段と、現像手段と、を少なくとも有してなり、転写手段、定着手段、更に必要に応じて適宜選択したその他の手段、例えば、クリーニング手段、除電手段、リサイクル手段、制御手段等を有してなる。

本発明の現像剤供給ローラは、本発明の画像形成装置における現像手段に用いられる。

以下の本発明の現像剤供給ローラ及び画像形成装置について詳細に説明する。

【0013】

前記現像手段は、潜像担持体上に形成された静電潜像をトナーを用いて現像して可視像を形成し、新規な外部トナーを補給可能な構造を有するトナー容器部と、現像剤供給ローラと、現像ローラとを備え、前記供給ローラが前記現像ローラと接触しており、前記トナー容器部中のトナーを供給ローラ表面に保持し該供給ローラを回転させてトナーを前記現像ローラ上に運ぶことによりトナー薄層を形成させる手段である。

前記現像剤供給ローラが、本発明の現像剤供給ローラであり、

該現像剤供給ローラの第1の弾性層の厚みt(mm)が、0.2mm≦t≦2.0mmであり、かつ該供給ローラの該現像ローラへの押込み量P(mm)が、0.2≦P/t≦1を満たす。

前記現像剤供給ローラの第1の弾性層の厚みt(mm)は、0.2mm≦t≦2.0mm範囲にあることが好ましい。前記厚みtが、0.2mm未満であると、供給ローラを回転させる回転トルクが大きくなってしまい耐久性の低下や装置のコストアップの原因となることがあり、2.0mmを超えると、供給ローラの外径が大きくなってしまうので装置の小型化を計ることができず、また、本発明の低反発弾性のローラを用いる必要がなくなることがある。

前記P/tが、0.2未満であると、トナー供給機能、更には現像ローラからのトナー回収機能が著しく低下してしまうことがあり、1を超えると、供給ローラを回転させる回転トルクが大きくなってしまい、耐久性の低下や装置のコストアップの原因となることがある。

【0014】

本発明においては、現像ローラと、現像剤供給ローラとのニップ部における回転方向が逆(カウンタ)方向であることが好ましい。現像ローラに供給ローラを接触させ、カウンタ方向に回転させる構成では、現像ローラと供給ローラの回転トルクが高くなる。このとき、本発明の供給ローラを用いるとカウンタ方向に回転させる場合のトルクの上昇を抑制する効果が大きいという利点がある。

前記現像剤供給ローラの外径は、6mm〜12mmであることが好ましい。前記外径が、6mm未満であると、軸芯のベンディングが発生し易くなり、現像ローラとのあたりムラを引き起こし、画像ノイズの原因となることがあり、12mmを超えると、装置の小型化を計る観点から好ましくない。

装置の小型化を計る点から、非磁性一成分作像プロセスが好ましく、前記トナーとしては、非磁性一成分作像プロセスに適した非磁性一成分現像用トナーが好適である。

【0015】

ここで、本実施形態に係る画像形成装置(プリンタ)の基本的な構成について図面を参照して説明する。

図1は、本発明の実施形態に係る画像形成装置の構成を示す概略図である。ここでは、電子写真方式の画像形成装置に適用した一実施形態について説明する。画像形成装置は、イエロー(以下、「Y」と記す。)、シアン(以下、「C」と記す。)、マゼンタ(以下、「M」と記す。)、ブラック(以下、「K」と記す。)の4色のトナーから、カラー画像を形成するものである。

まず、複数の潜像担持体を備え、該複数の潜像担持体を表面移動部材の移動方向に並列させる画像形成装置(「タンデム型画像形成装置」)の基本的な構成について説明する。この画像形成装置は、潜像担持体として4つの感光体1Y、1C、1M、1Kを備えている。なお、ここではドラム状の感光体を例に挙げているが、ベルト状の感光体を採用することもできる。各感光体1Y、1C、1M、1Kは、それぞれ表面移動部材である中間転写ベルト10に接触しながら、図中矢印の方向に回転駆動する。各感光体1Y、1C、1M、1Kは、それぞれ中間転写ベルト10に接触しながら、図中矢印の方向に回転駆動する。各感光体1Y、1C、1M、1Kは、比較的薄い円筒状の導電性基体上に感光層を形成し、更にその感光層の上に保護層を形成したものであり、また、感光層と保護層との間に中間層を設けてもよい。

【0016】

図2は、感光体を配設する作像形成部2の構成を示す概略図である。なお、画像形成部2Y、2C、2M、2Kにおける各感光体1Y、1C、1M、1K周りの構成はすべて同じであるため、1つの作像形成部2についてのみ図示し、色分け用の符号Y、C、M、Kについては省略してある。感光体1の周りには、その表面移動方向に沿って、帯電手段としての帯電装置3、現像手段としての現像装置5、感光体1上のトナー像を記録媒体又は中間転写体10に転写する転写装置6、感光体1上の未転写トナーを除去するクリーニング装置7の順に配置されている。帯電装置3と現像装置5との間には、潜像形成手段としての露光装置4から発せられる光が感光体1まで通過できるようにスペースが確保されている。

【0017】

帯電装置3は、感光体1の表面を負極性に帯電する。本実施形態における帯電装置3は、いわゆる接触・近接帯電方式で帯電処理を行う帯電部材としての帯電ローラを備えている。即ち、この帯電装置3は、帯電ローラを感光体1の表面に接触又は近接させ、その帯電ローラに負極性バイアスを印加することで、感光体1の表面を帯電する。感光体1の表面電位が−500Vとなるような直流の帯電バイアスを帯電ローラに印加している。

【0018】

なお、帯電バイアスとして、直流バイアスに交流バイアスを重畳させたものを利用することもできる。また、帯電装置3には、帯電ローラの表面をクリーニングするクリーニングブラシが設けてもよい。なお、帯電装置3として、帯電ローラの周面上の軸方向両端部分に薄いフィルムを巻き付け、これを感光体1の表面に当接するように設置してもよい。この構成においては、帯電ローラの表面と感光体1の表面との間は、フィルムの厚さ分だけ離間した極めて近接した状態となる。したがって、帯電ローラに印加される帯電バイアスによって、帯電ローラの表面と感光体1の表面との間に放電が発生し、その放電によって感光体1の表面が帯電される。

【0019】

このようにして帯電した感光体1の表面には、露光装置4によって露光されて各色に対応した静電潜像が形成される。この露光装置4は、各色に対応した画像情報に基づき、感光体1に対して各色に対応した静電潜像を書き込む。なお、本実施形態の露光装置4は、レーザ方式であるが、LEDアレイと結像手段とからなる他の方式を採用することもできる。

【0020】

トナーボトル31Y、31C、31M、31Kから現像装置5内に補給されたトナーは、供給ローラ5bによって搬送され、現像ローラ5a上に担持されることになる。この現像ローラ5aは、感光体1と対向する現像領域に搬送される。ここで、現像ローラ5aは、感光体1と対向する領域(以下、「現像領域」と記す。)において感光体1の表面よりも速い線速で同方向に表面移動する。そして、現像ローラ5a上のトナーが、感光体1の表面を摺擦しながら、トナーを感光体1の表面に供給する。このとき、現像ローラ5aには、図示しない電源から−300Vの現像バイアスが印加され、これにより現像領域には現像電界が形成される。そして、感光体1上の静電潜像と現像ローラ5aとの間では、現像ローラ5a上のトナーに静電潜像側に向かう静電力が働くことになる。これにより、現像ローラ5a上のトナーは、感光体1上の静電潜像に付着することになる。この付着によって感光体1上の静電潜像は、それぞれ対応する色のトナー像に現像される。

【0021】

転写装置6における中間転写ベルト10は、3つの支持ローラ11、12、13に張架されており、図中矢印の方向に無端移動する構成となっている。この中間転写ベルト10上には、各感光体1Y、1C、1M、1K上のトナー像が静電転写方式により互いに重なり合うように転写される。静電転写方式には、転写チャージャを用いた構成もあるが、ここでは転写チリの発生が少ない転写ローラ14を用いた構成を採用している。具体的には、各感光体1Y、1C、1M、1Kと接触する中間転写ベルト10の部分の裏面に、それぞれ転写装置6としての一次転写ローラ14Y、14C、14M、14Kを配置している。ここでは、各一次転写ローラ14Y、14C、14M、14Kにより押圧された中間転写ベルト10の部分と各感光体1Y、1C、1M、1Kとによって、一次転写ニップ部が形成される。そして、各感光体1Y、1C、1M、1K上のトナー像を中間転写ベルト10上に転写する際には、各一次転写ローラ14に正極性のバイアスが印加される。これにより、各一次転写ニップ部には転写電界が形成され、各感光体1Y、1C、1M、1K上のトナー像は、中間転写ベルト10上に静電的に付着し、転写される。

【0022】

中間転写ベルト10の周りには、その表面に残留したトナーを除去するためのベルトクリーニング装置15が設けられている。このベルトクリーニング装置15は、中間転写ベルト10の表面に付着した不要なトナーをファーブラシ及びクリーニングブレードで回収する構成となっている。なお、回収した不要トナーは、ベルトクリーニング装置15内から図示しない搬送手段により図示しない廃トナータンクまで搬送される。

また、支持ローラ13に張架された中間転写ベルト10の部分には、二次転写ローラ16が接触して配置されている。この中間転写ベルト10と二次転写ローラ16との間には二次転写ニップ部が形成され、この部分に、所定のタイミングで記録部材としての転写紙が送り込まれるようになっている。この転写紙は、露光装置4の図中下側にある給紙カセット20内に収容されており、給紙ローラ21、レジストローラ対22等によって、二次転写ニップ部まで搬送される。そして、中間転写ベルト10上に重ね合わされたトナー像は、二次転写ニップ部において、転写紙上に一括して転写される。この二次転写時には、二次転写ローラ16に正極性のバイアスが印加され、これにより形成される転写電界によって中間転写ベルト10上のトナー像が転写紙上に転写される。

【0023】

二次転写ニップ部の転写紙搬送方向下流側には、定着手段としての加熱定着装置23が配置されている。この加熱定着装置23は、ヒータを内蔵した加熱ローラ23aと、圧力を加えるための加圧ローラ23bとを備えている。二次転写ニップ部を通過した転写紙は、これらのローラ間に挟み込まれ、熱と圧力を受けることになる。これにより、転写紙上に載っていたトナーが溶融し、トナー像が転写紙に定着される。そして、定着後の転写紙は、排紙ローラ24によって、装置上面の排紙トレイ上に排出される。

【0024】

現像装置5は、そのケーシングの開口から現像剤担持体としての現像ローラ5aが部分的に露出している。また、ここでは、キャリアを含まない一成分現像剤を使用している。

現像装置5は、図1に示したトナーボトル31Y、31C、31M、31Kから、対応する色のトナーの補給を受けてこれを内部に収容している。このトナーボトル31Y、31C、31M、31Kは、それぞれが単体で交換できるように、画像形成装置本体に対して着脱可能に構成されている。このような構成とすることで、トナーエンド時にはトナーボトル31Y、31C、31M、31Kだけを交換すればよい。したがって、トナーエンド時にまだ寿命になっていない他の構成部材はそのまま利用でき、ユーザーの出費を抑えることができる。

【0025】

図3は、クリーナレス方式の作像形成部の構成を示す概略図である。ここで、クリーナレスプロセスでは、現像部で転写残トナーを回収する必要があり、回収されたトナーは、現像器内で未使用のトナーと混合され、再度現像工程で現像される。

画像形成装置を小型化するために、クリーニング装置を外した電子写真プロセスの検討が盛んに行われている。上記プロセスでは、現像部で転写残トナーを回収し、現像装置5内で未使用のトナーと混合され、再度現像工程で現像される。画像形成装置は、転写手段による転写後に潜像担持体である感光体1に残留する転写残トナーを感光体1から回収して保持し、その保持した転写残トナーを感光体1に戻す回収手段として現像装置5を設けている。現像装置5の容器内部のトナー補給部の現像剤(トナー)は、トナーボトル31Y、31C、31M、31Kから現像装置5内に補給されたトナーで、供給ローラ5bで攪拌されながら、現像ローラ5aのニップ部分に運ばれる。

【0026】

図4は、現像装置の構成を示す概略図である。

トナー補給部の現像剤(トナー)は、供給ローラ5bで攪拌されながら、現像ローラ5aのニップ部分に運ばれる。更に、規制ブレード5cで現像ローラ5a上のトナー量が規制され、現像ローラ5a上のトナー薄層が形成される。また、トナーは、供給ローラ5bと現像ローラ5aのニップ部と規制ブレード5cと現像ローラ5aの間で摺擦され、適正な帯電量に制御される。特にクリーナレスプロセスでは、転写トナーを回収するため、帯電性が適正値から大きくずれる。そのため、現像ローラ5aで回収したトナーは、供給ローラ5bで十分に掻き取り除去できなければならない。

【0027】

供給ローラ5bと現像ローラ5aは、ニップ部で逆方向(カウンタ回転)に回転している。このときの周速差θは0.6≦θ≦2の範囲にあることが好ましい。θが0.6より小さいと現像ローラ5aあるいは供給ローラ5bを覆うケースとトナーの摺擦力が低く、トナーを目的の帯電量まで上げることが難しい。また、クリーナレスシステムでは、現像部で回収したトナーを再利用するために回収トナーの帯電性を再調整する必要があり、供給ローラ5bの回転数を上げることが好ましい。

【0028】

図5は、現像ローラへの供給ローラの押込み量とトルクの関係を調べた結果である。横軸が押込み、縦軸が供給ローラ5bの回転トルクである。押込みが増えると回転トルクが増加する。このとき、供給ローラ5bの反発弾性を下げると、回転トルクが低下することがわかる。トルクを下げるには、反発弾性率の低い供給ローラ5bを用いるとよいことがわかる。

次に、図6は、供給ローラの周速と回転トルクの安定性を調べた結果である。図5より、低反発弾性の供給ローラ5bは、周速差に対して、回転トルクのバラツキが大きいことがわかる。回転トルクのバラツキは、ニップ部(厚、幅)の安定性を意味しており、この安定性は、現像ローラ5a上へのトナーの帯電性、搬送性に影響する。

【0029】

トナーの帯電性を向上させるため、供給ローラ5bと現像ローラ5aには、バイアスを印加することが好ましい。そのときのバイアスは、+200V〜−200Vの範囲が好ましい。

現像ローラ5a上のトナー量を規制する規制部材である規制ブレード5cには、金属ブレード、樹脂ブレード、金属ローラ、樹脂ローラなどを用いることができる。装置の小型化には、ブレードを用いることが好ましい。

規制ブレード5cの現像ローラ5aへの押圧力は、20N/m〜100N/mの範囲にあることが好ましい。押圧が低いとトナー量の規制が十分に行えなかったり、トナーの帯電が十分でなかったりする。逆に押圧力が高いと、トナーあるいは現像ローラ5aに必要以上のストレスがかかり、耐久時の画像劣化の原因となる。また、規制ブレード5cと現像ローラ5aに適宜選択して、−300V〜+300Vの範囲のバイアスを印加することができる。

【0030】

図7は、本発明で特徴となる供給ローラの概略図である。本発明の供給ローラ5bは図に示したように、金属シャフトとなる軸芯5eと、少なくとも第1の弾性層5gと、第2の弾性層5fとを設けて構成されている。図7では2層構造の供給ローラ5bを例示しているが、表層から第1の弾性層5gの反発弾性率をk1とし、表層から第2の弾性層5f以降の弾性層の反発弾性率(%)k2としたとき、0%≦k1≦20%、20%<k2≦70%の関係が成り立てば、多層構造としてもよい。本発明の供給ローラ径は、特に指定はないが、装置の小型化をするために、供給ローラ5bは、外径が6mm〜12mmであることが好ましい。供給ローラ5bは、表面から、第1の弾性層5g、第2の弾性層5f、及び場合によっては第2の弾性層5f以降の弾性層、軸芯5eとから構成されており、表層から第1の弾性層5gの反発弾性率をk1とし、表層から第2の弾性層5fを含むそれ以降の反発弾性率(%)k2としたとき、次式、0%≦k1≦20%、20%<k2≦70%の関係(つまり、表層の弾性層の方が、反発弾性が低い)成り立つ。このような、供給ローラ5bは、表層から第1の弾性層5gの反発弾性率をk1とし、表層から第2の弾性層5fを含むそれ以降の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%の関係であれば、天然ゴム、シリコーンゴム、ウレタンゴムなどの発泡体から適当なものを用いることができるが、好ましくは、発泡弾性体ローラを用いるのがよい。現像ローラ5a上のトナーを回収するために、供給ローラ5bと現像ローラ5aの間にバイアスを印加する場合がある。供給ローラ5bにバイアスを印加して用いる場合には、供給ローラ5bの抵抗を調整する必要がある。

供給ローラ5bの抵抗調整には、発泡体材料に抵抗調整剤を添加したり、抵抗調整剤を発泡体に直接塗布したり、あるいは抵抗調整剤を添加した樹脂を弾性発泡体に塗布させたりして調整することができる。

【0031】

−発泡弾性体ローラ−

供給ローラ5bの製法は、例えば、軸芯5eを金型内にセットし、上記ゴム原料組成物をこの金型内で発泡成形して軸芯5eの外周部に軸芯5eと同芯にスポンジ層を形成する方法が挙げられる。この場合、成形圧力、成形温度(金型温度)等の成形条件は使用するゴム原料や発泡体の種類やゴム原料組成物の組成等に応じて適宜定めればよい。あるいは、市販のブロック状の発泡体に軸芯5eを貫通させて接着剤などで固定化し、切削加工でローラ状の成形加工する方法などが挙げられる。また、多層化する場合には、先に挙げた方法で作製したローラ表面に2層目に用いる発泡体シートを巻き付け接着剤で固定化する方法やローラ表層に発泡体原料を塗布後、発泡硬化させる方法が挙げられる。

【0032】

−第2の弾性層の作製−

第2の弾性層5fに用いる発泡弾性体としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エステル系ポリウレタンフォーム、エーテル系ポリウレタンフォームやニトリルゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴムなどのゴム材料のフォームが挙げられる。これらは1種単独で用いてもよく2種以上を組み合わせて発泡弾性体としてもよい。これらの中でも、エステル系ポリウレタンフォーム、エーテル系ポリウレタンフォーム、ニトリルゴムフォーム、エチレンプロピレンゴムフォーム、エチレンプロピレンジエンゴムフォーム、シリコーンゴムフォームが特に好ましい。また、発泡弾性体は、摩擦抵抗係数をコントロールする目的で上記フォーム原料にシリコーンオイルを混合したり、上記フォームで作製された表面にシリコーンオイルを塗布したりすることもできる。

【0033】

第2の弾性層5fにおける弾性体は、市販のウレタン発泡体を用いて作製することができる。市販のウレタン発泡体ブロック(12mm×12mm×300mm)の中心に外径が5mmのステンレス製の軸芯5eを貫通させ、接着剤で固定し、切削加工により、外径を調整し第2の弾性層5fを有する発泡体ローラを作製することができる。

【0034】

−反発弾性率(JIS K 6400−3)の測定−

製品から50mm×100mm×100mm以上の試験片を切り出し、試験片の上面より500mmの高さから直径16mm、質量16gの鋼球を落下させ、跳ね返った最高の高さを落下高さ(500mm)の百分率(パーセント)を反発弾性率とする。本発明においては、室温(23℃)、湿度65%RHの条件下で反発弾性率の測定を行った。

【0035】

−第1の弾性層の作製−

第1の弾性層5gにおける発泡弾性層は、ポリオール、発泡剤、イソシアネート、触媒を適選適量配合したものを、予め、第2の弾性層5fを形成したローラを所定の位置に固定した金型(図8参照)に流し込んで室温で24時間硬化させることにより、第2の弾性層5f上に第1の弾性層5gを形成することができる。

第1の弾性層5gの作製に用いられるポリオール(a)としては、特に制限はなく、ウレタンフォームの製造に通常使用されるポリオールを用いることができ、このようなポリオールは、得られたウレタンフォームに、−70℃〜−20℃の温度範囲と0℃〜60℃の温度範囲とに、少なくとも1つのガラス転移点をそれぞれ与えることができるように、適宜選択して用いられる。

このようなポリオール(a)は、ポリオキシアルキレンポリオール、ビニル重合体含有ポリオキシアルキレンポリオール、及びポリエステルポリオールからなる群から選ばれる少なくとも1種であることが好ましい。

前記ポリオキシアルキレンポリオールとしては、例えば、水、アルコール類、アミン類、アンモニアなどの開始剤にアルキレンオキサイドを付加させたものが挙げられる。開始剤としてのアルコール類としては、例えば、メタノール、エタノール等の1価アルコール類;エチレングリコール、プロピレングリコール等の2価アルコール類;グリセリン、トリメチロールプロパン等の3価アルコール類;ペンタエリスリトール等の4価アルコール類;ソルビトール等の6価アルコール類;ショ糖等の8価アルコール類、などの1価又は多価のアルコール類が挙げられる。また、開始剤としてのアミン類としては、例えば、ジメチルアミン、ジエチルアミン等の1価アミン類;メチルアミン、エチルアミン等の2価アミン類;モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等の3価アミン類;エチレンジアミン等の4価アミン類;ジエチレントリアミン等の5価アミン類、などの1価又は多価のアミン類が挙げられる。これら開始剤のうち、1価ないし6価のアルコール類、及び1価ないし5価のアミン類が特に好ましい。

【0036】

前記アルキレンオキサイドとしては、例えば、エチレンオキサイド、プロピレンオキサイド、1,2−、1,3−、1,4−及び2,3−ブチレンオキサイド、又はこれらの2種以上の併用が挙げられる。これらのうち、好ましくは、プロピレンオキサイド及び/又はエチレンオキサイドであり、これらを併用する場合には、ブロック又はランダムのいずれの付加形式であってもよく、好ましくは、ブロックの付加形式が挙げられる。

前記ビニル重合体含有ポリオキシアルキレンポリオールとしては、上記に例示したポリオキシアルキレンポリオール中で、ラジカル存在下、アクリロニトリル、スチレンなどのビニルモノマーを重合し安定分散させたものが挙げられる。ポリオキシアルキレンポリオール中のビニル重合体の含有量は、15質量%〜45質量%が好ましい。

前記ポリエステルポリオールとしては、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、トリメチレングリコール、1,3−ブチレングリコール、1,4−ブチレングリコール、ヘキサメチレングリコール、デカメチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなどの水酸基を2つ以上有する化合物の1種又は2種以上と、例えば、アジピン酸、コハク酸、マロン酸、マレイン酸、酒石酸、ピメリン酸、セバシン酸、フタル酸、テレフタル酸、イソフタル酸、トリメリット酸などのカルボキシル基を2つ以上有する化合物の1種又は2種以上との縮合重合により得られるもの、あるいは、ε−カプロラクトンなどの開環重合により得られるものなどが挙げられる。

【0037】

また、第1の弾性層5gの作製に用いられるポリオール(a)は、平均官能基数1.5〜4.5で、水酸基価20〜70mgKOH/g、好ましくは、水酸基価30〜60mgKOH/gのポリオール(a−1)と、平均官能基数1.5〜4.5で、水酸基価140〜300mgKOH/g、好ましくは、水酸基価200〜270mgKOH/gのポリオール(a−2)とを含有していることが好ましい。平均官能基数が1.5より小さいと、得られたウレタンフォームの乾熱永久歪みのような物性が著しく低下し、また、平均官能基数が4.5より大きいと、得られたウレタンフォームの伸びが低下する一方で硬度が高くなるため、引っ張り強度のような物性が低下する場合がある。また、水酸基価がそれぞれ異なる20〜70mgKOH/gのポリオール(a−1)と、140〜300mgKOH/gのポリオール(a−2)とを含有させることにより、得られるウレタンフォームに、−70℃〜−20℃の温度範囲と、0℃〜60℃の温度範囲とのそれぞれに、ガラス転移点を容易に与えることができる。

【0038】

第1の弾性層5gの作製に用いられるポリイソシアネート(b)としては、特に制限はなく、ウレタンフォームの製造に通常使用される公知のポリイソシアネートを用いることができる。このようなポリイソシアネートとしては、例えば、2,4−又は2,6−トリレンジイソシアネート(トルエンジイソシアネート;TDI)、ジフェニルメタンジイソシアネート(MDI)、フェニレンジイソシアネート(PDI)、ナフタレンジイソシアネート(NDI)等の芳香族ポリイソシアネート;1,3−又は1,4−キシリレンジイソシアネート(XDI)等の芳香脂肪族ポリイソシアネート;ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート;3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(IPDI)、4,4’−メチレンビス(シクロヘキシルイソシアネート)(H12MDI)、1,3−又は1,4−ビス(イソシアネートメチル)シクロヘキサン(H6XDI)等の脂環族ポリイソシアネート、又はこれらポリイソシアネートのカルボジイミド変性体、ビウレット変性体、アロファネート変性体、二量体、三量体、又は、ポリメチレンポリフェニルポリイソシアネート(クルードMDI、ポリメリックMDI)などが挙げられる。これらは1種単独又は2種以上併用してもよい。これらの中でも、芳香族ポリイソシアネートが好ましく、TDIが特に好ましい。

【0039】

第1の弾性層5gの作製に用いられる触媒(c)としては、特に制限はなく、ウレタンフォームの製造に通常使用される公知の触媒を用いることができる。このような触媒としては、例えば、トリエチルアミン、トリエチレンジアミン、N−メチルモルホリン等の3級アミン類;テトラエチルヒドロキシルアンモニウム等の4級アンモニウム塩;イミダゾール、2−エチル−4−メチルイミダゾールなどのイミダゾール類等のアミン系触媒;酢酸スズ、オクチル酸スズ、ジブチルスズジラウレート、ジブチルスズクロライド等の有機スズ系化合物;オクチル酸鉛、ナフテン酸鉛等の有機鉛化合物;ナフテン酸ニッケル等の有機ニッケル化合物などの有機金属系触媒等が挙げられる。これら触媒のうち、アミン系触媒と有機金属系触媒とを併用することが好ましく、とりわけ、3級アミン類と有機スズ化合物とを併用することが好ましい。前記アミン系の触媒の添加量を増加させると発泡性が向上し、気泡の多い発泡体となる。一方、有機スズ化合物の添加を増加させると、樹脂の硬度上がる。本発明では、発泡体の反発弾性率(%)を調整するために、アミン系触媒と有機金属系触媒の配合比を変化させることにした。

【0040】

第1の弾性層5gの作製に用いられる発泡剤(d)としては、特に制限はなく、ウレタンフォームの製造に通常使用される公知の発泡剤を用いることができる。このような発泡剤としては、例えば、水及び/又はハロゲン置換脂肪族炭化水素系発泡剤、例えば、トリクロロフルオロメタン、ジクロロジフルオロメタン、トリクロロエタン、トリクロロエチレン、テトラクロロエチレン、塩化メチレン、トリクロロトリフルオロエタン、ジブロモテトラフルオロエタン、四塩化炭素などが挙げられる。これらの発泡剤は、2種以上併用してもよいが、本発明においては、水を単独で使用することが好ましい。

【0041】

前記第1の弾性層5gを形成する発泡弾性体は、導電性のものでもよく、導電性発泡弾性層には、適当な発泡弾性体に導電剤を添加して導電性を付与した発泡弾性材料が用いられる。

発泡弾性体に導電性を付与する場合に加える導電剤としては、イオン導電剤や電子導電剤が用いられる。前記イオン導電剤の例としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えばラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルァンモニウム(例えばステアリルトリメチルアンモニウム)、変性脂肪酸ジメチルエチルアンモニウムなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩や、リチウム、ナトリウム、カリウム、カルシウム、マグネシウムなどのアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

また、電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン:SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン:酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト:酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物:ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらの導電剤は単独でも、二種以上を組み合わせて用いてもよい。

前記導電剤の添加量は、特に制限はなく、目的に応じて適宜選択することができ、イオン導電剤の場合には、発泡弾性体100質量部に対して0.01質量部〜5質量部が好ましく、0.05質量部〜2質量部がより好ましい。電子導電剤の場合には、発泡弾性体100質量部に対して1質量部〜50質量部が好ましく、5質量部〜40質量部がより好ましい。なお、この導電性発泡弾性層には、前記導電剤以外にも必要に応じて公知の充填剤や架橋剤など、他のゴム用添加剤を適宜添加することができる。

なお、本発明で用いるウレタン発泡体組成物には、上記した成分以外にも、必要に応じて、抵抗調整剤、整泡剤、難燃剤、その他の助剤を適宜適量含有させてもよい。

また、第1の弾性層5gを形成する際には、第2の弾性層5fと同じ材料を用いて、その比率を変えて作製するものであってもよい。

【実施例】

【0042】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0043】

(実施例1〜8)

以下の実施例では、図7に示すような軸芯5eと、表層から第1層目の第1の弾性層5g(以下、単に「第1層」と記す。)、表層から第2層目の第2の弾性層5f(以下、単に「第2層」と記す。)の2層構造を有する現像剤供給ローラ5bについて、具体的に説明する。

第2層は、反発弾性率が25%、35%、及び45%である市販のウレタン発泡体を用いて作製した。これら市販のウレタン発泡体ブロック(12mm×12mm×300mm)の中心に外径が5mmのステンレス製の芯金を貫通させ、接着剤で固定し、切削加工により、外径を8mm(第2層の厚みが1.5mm)となるよう調整し、以下に記載する実施例1〜実施例8で用いる第2層を有する発泡体ローラを作製した後、以下に示すような方法で第1層を形成させ、外径が10mm(第1層の厚みが1mm)となるよう調整して、ウレタン発泡体ローラ(現像剤供給ローラ)を作製した。

【0044】

<低反発弾性発泡体の作製>

本発明を実施するにあたり、低反発弾性発泡体を作製した。

第1層として、第2層の上に積層させる弾性体を以下の原料を用いて調製方法を説明する。

【0045】

<<ポリオール(a)>>

(I)ポリオキシアルキレンポリオール、平均官能基数約3、水酸基価37mgKOH/g、オキシアルキレン部分中のオキシプロピレン含量100質量%

(II)ポリオキシアルキレンポリオール、平均官能基数約3、水酸基価164mgKOH/g、オキシアルキレン部分中のオキシプロピレン含量75質量%、オキシエチレン含量25質量%

(III)ポリオキシアルキレンポリオール、平均官能基数約4、水酸基価170mgKOH/g、オキシアルキレン部分中のオキシプロピレン含量70質量%、オキシエチレン含量30質量%

【0046】

<<ポリイソシアネート(b)>>

トルエンジイソシアネート(2,4−異性体80質量%、2,6−異性体20質量%の混合物)(武田薬品工業株式会社製、タケネートT−80)

【0047】

<<触媒(c)>>

(I)ビス(2−ジメチルアミノエチル)エーテル/ジプロピレングリコール(70%溶液)(ウイットコ コーポレーション社製、NIAX A−1)

(II)オクチル酸スズ(エアプロダクツ アンド ケミカルズ社製、ダブコT−9)

【0048】

<<発泡剤(d)>>

水(イオン交換水)

【0049】

<<整泡剤(f)>>

シロキサン−オキシアルキレンブロック共重合体系整泡剤(信越化学工業株式会社製、F−242T)

【0050】

ポリオール(I)を40質量部、ポリオール(II)を15質量部、ポリオール(III)を45質量部、水を1.5質量部、整泡剤を1質量部、及び導電剤としてカーボンブラック5質量部をハンドミキサーで混合し攪拌した後、触媒(I)と触媒(II)を表1に示すような比率で添加し、5秒間攪拌後、直ちにポリイソシアネート32.9質量部を混合攪拌し、得られたウレタン発泡体原料を外径が5mmのステンレス製の芯金を配置した図8に示す金型に流し込み、室温で24時間放置し硬化させて、第1層及び第2層からなる弾性発泡体層を積層させた外径10mmのウレタン発泡体ローラ(現像剤供給ローラ)を製作した。同時に上記のウレタン発泡体を金型100mm×100mm×100mmに流し込み、24時間放置し硬化させた試験片を作製した。この試験片の反発弾性率(%)を、以下のようにして測定した。結果を表1に示す。

−反発弾性率(JIS K 6400−3)の測定−

上記試験片の上面より500mmの高さから直径16mm、質量16gの鋼球を落下させ、跳ね返った最高の高さを落下高さ(500mm)の百分率(パーセント)を反発弾性率として求めた。本実施例においては、室温(23℃)、湿度65%RHの条件下で反発弾性率の測定を行った。

【0051】

【表1】

【0052】

以上のように作製した実施例1〜実施例8のウレタン発泡体ローラ(現像剤供給ローラ)を用いて画像形成を行い、効果を確認した。画像形成を行うための準備として、市販の乾式1成分現像方式のプリンタ(LP−1500C、セイコーエプソン株式会社製)に、実施例1〜実施例8の供給ローラの現像ローラへの押込み量、回転数、回転方向を任意に設定できるよう外部駆動モータで回転数を変更できるよう現像カートリッジの改造を行った。

このプリンタを用いて供給ローラの現像ローラへの押込み量Pを0.8mm(P/t=0.8;ただし、tは供給ローラの第1弾性層の厚み:1mm)、供給ローラの回転を現像ローラの回転に対しカウンタ方向でかつ回転数を300rpmとし、100%黒のベタ画像出力を行い、以下のようにして、初期画像(1枚−100枚)、耐久画像(10,000枚)の画像評価を行った。結果を表4に示す。

画像評価として、初期画像評価では、ベタ部にムラもカスレもない状態を○、ムラ、カスレのどちらかが発生している状態を△、どちらも発生した状態を×とし、評価を行った。また、耐久画像評価では、ベタ部にスジがまったくない場合○、2〜3本発生した場合△、4本以上発生した場合を×とし、評価を行った。

【0053】

(比較例1〜比較例5)

実施例1〜8と同様にして、表2に示す第1層の反発弾性率k1と、第2層の反発弾性率k2となる現像剤供給ローラを作製した。なお、第2層の上に第1層を形成した比較例1〜比較例5の供給ローラの外径が、実施例1〜8と同様に外径10mmとなるように調整した。

【0054】

【表2】

【0055】

比較例1の現像剤供給ローラは、第1層と第2層の反発弾性率がともに8%となるよう実施例1〜8と同様にして作製した。

具体的には、ポリオール(I)を40質量部、ポリオール(II)を15質量部、ポリオール(III)を45質量部、水を1.5質量部、整泡剤を1質量部、及び導電剤としてカーボンブラック5質量部をハンドミキサーで混合し攪拌した後、触媒(I)と触媒(II)を表3に示すような比率で添加し、5秒間攪拌後、直ちにポリイソシアネート32.9質量部を混合攪拌し、得られたウレタン発泡体を外径が5mmのステンレス製の芯金を配置した図8に示す金型に流し込み、室温で24時間放置し硬化させて、第1層(厚み1.25mm)と第2層(厚み1.25mm)となる(第1層と第2層を合わせた厚みが2.5mmとなる)外径10mmのウレタン発泡体ローラ(現像剤供給ローラ)を製作した。同時に上記のウレタン発泡体を金型100mm×100mm×100mmに流し込み、24時間放置し硬化させた試験片を作製した。この試験片の反発弾性率(%)を実施例1〜8と同様にして測定した。結果を表3に示す。

【0056】

比較例2〜比較例5の現像剤供給ローラにおける第2層の弾性体は、反発弾性率が14%、及び35%である市販のウレタン発泡体を用いて作製した。これら市販のウレタン発泡体ブロック(12mm×12mm×300mm)の中心に外径が5mmのステンレス製の芯金を貫通させ、接着剤で固定し、切削加工により、外径が8.0mm(第2層の厚みが1.5mm)になるように調整し、比較例2〜比較例5で用いる第2層を有するウレタン発泡体ローラとした。

このときに、比較例2では、実施例1〜8と同様にして第1層を形成した。ポリオール(I)を40質量部、ポリオール(II)を15質量部、ポリオール(III)を45質量部、水を1.5質量部、整泡剤を1質量部、及び導電剤としてカーボンブラック5質量部をハンドミキサーで混合し攪拌した後、触媒(I)と触媒(II)を表3に示すような比率で添加し、5秒間攪拌後、直ちにポリイソシアネート32.9質量部を混合攪拌し、得られたウレタン発泡体を金型に流し込み、室温で24時間放置し硬化させて、第1層を積層させた外径10mm(第1層の厚みが1mm)のウレタン発泡体ローラ(現像剤供給ローラ)を製作した。同時に上記のウレタン発泡体を金型100mm×100mm×100mmに流し込み、24時間放置し硬化させた試験片を作製した。この試験片の反発弾性率(%)を実施例1〜8と同様にして測定した。結果を表3に示す。

【0057】

【表3】

比較例3〜比較例5では、第1層として、厚みが1mm、反発弾性率が25%、35%の市販のウレタン発泡体を第2層上に形成して、発泡体ローラ(現像剤供給ローラ)を作製した。

【0058】

以上のように作製した比較例1〜比較例5の発泡体ローラ(現像剤供給ローラ)を、実施例1〜8と同様にして、改造を行った市販プリンタ用いて100%ベタの画像出力を行い、初期画像(1枚−100枚)、耐久画像(10,000枚)の画像評価を行った。結果を表4に示す。

【0059】

【表4】

表4の結果から、実施例1〜実施例8では、初期画像と耐久画像の画像濃度、ムラ等の画質になんら影響がなく、高品位を保っていた。これに対し、比較例1〜比較例5では、初期画像、耐久画像における画像濃度、ムラ等の画質のいずれかが問題が生じ、高品位な画像を保てないことが分かった。

【図面の簡単な説明】

【0060】

【図1】図1は、本発明の実施形態に係る画像形成装置の構成の一例を示す概略図である。

【図2】図2は、感光体を配設する作像形成部の構成を示す概略図である。

【図3】図3は、クリーナレス方式の作像形成部の構成を示す概略図である。

【図4】図4は、現像装置の構成を示す概略図である。

【図5】図5は、現像ローラへの現像剤供給ローラの押込み量とトルクの関係を調べた結果である。

【図6】図6は、現像剤供給ローラの周速と回転トルクの安定性を調べた結果である。

【図7】図7は、本発明の現像剤供給ローラの一例を示す概略図である。

【図8】図8は、実施例及び比較例で用いた供給ローラ作製用の金型を示す概略図である。

【符号の説明】

【0061】

1 感光体

2 作像形成部

3 帯電装置(帯電ローラ)

4 露光装置

5 現像装置

5a 現像ローラ

5b 現像剤供給ローラ

5c 規制ブレード

5d 筐体

5e 軸芯

5f 第2の弾性層

5g 第1の弾性層

6 転写装置

7 クリーニング装置

10 中間転写ベルト

11、12、13 支持ローラ

14 一次転写ローラ

15 ベルトクリーニング装置

16 二次転写ローラ

【特許請求の範囲】

【請求項1】

少なくとも軸芯と、該軸芯上に弾性層とを有してなり、

該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たすことを特徴とする現像剤供給ローラ。

【請求項2】

第1の弾性層が発泡体からなる請求項1に記載の現像剤供給ローラ。

【請求項3】

第1の弾性層の厚みが、0.2mm〜2.0mmである請求項1から2のいずれかに記載の現像剤供給ローラ。

【請求項4】

潜像担持体と、該潜像担持体表面を帯電させる帯電手段と、帯電された潜像担持体表面を露光して静電潜像を形成する露光手段と、

新規な外部トナーを補給可能な構造を有するトナー容器部と、現像剤供給ローラと、現像ローラとを備え、前記供給ローラが前記現像ローラと接触しており、前記トナー容器部中のトナーを供給ローラ表面に保持し該供給ローラを回転させてトナーを前記現像ローラ上に運ぶことによりトナー薄層を形成させる現像手段と、

を少なくとも有する画像形成装置であって、

前記現像剤供給ローラが、請求項1から3のいずれかに記載の現像剤供給ローラであり、該現像剤供給ローラの第1の弾性層の厚みt(mm)が、0.2mm≦t≦2.0mmであり、かつ該供給ローラの該現像ローラへの押込み量P(mm)が、0.2≦P/t≦1を満たすことを特徴とする画像形成装置。

【請求項5】

現像ローラと、現像剤供給ローラとのニップ部における回転方向が逆(カウンタ)方向である請求項4に記載の画像形成装置。

【請求項6】

現像剤供給ローラの外径が、6mm〜12mmである請求項4から5のいずれかに記載の画像形成装置。

【請求項7】

トナーが、非磁性一成分現像用トナーである請求項4から6のいずれかに記載の画像形成装置。

【請求項1】

少なくとも軸芯と、該軸芯上に弾性層とを有してなり、

該弾性層が異なる弾性率の弾性体からなる少なくとも2層の弾性層を積層させてなり、表層から第1層目の第1の弾性層の反発弾性率をk1とし、表層から第2層目以降の弾性層の反発弾性率をk2としたとき、次式、0%≦k1≦20%、20%<k2≦70%を満たすことを特徴とする現像剤供給ローラ。

【請求項2】

第1の弾性層が発泡体からなる請求項1に記載の現像剤供給ローラ。

【請求項3】

第1の弾性層の厚みが、0.2mm〜2.0mmである請求項1から2のいずれかに記載の現像剤供給ローラ。

【請求項4】

潜像担持体と、該潜像担持体表面を帯電させる帯電手段と、帯電された潜像担持体表面を露光して静電潜像を形成する露光手段と、

新規な外部トナーを補給可能な構造を有するトナー容器部と、現像剤供給ローラと、現像ローラとを備え、前記供給ローラが前記現像ローラと接触しており、前記トナー容器部中のトナーを供給ローラ表面に保持し該供給ローラを回転させてトナーを前記現像ローラ上に運ぶことによりトナー薄層を形成させる現像手段と、

を少なくとも有する画像形成装置であって、

前記現像剤供給ローラが、請求項1から3のいずれかに記載の現像剤供給ローラであり、該現像剤供給ローラの第1の弾性層の厚みt(mm)が、0.2mm≦t≦2.0mmであり、かつ該供給ローラの該現像ローラへの押込み量P(mm)が、0.2≦P/t≦1を満たすことを特徴とする画像形成装置。

【請求項5】

現像ローラと、現像剤供給ローラとのニップ部における回転方向が逆(カウンタ)方向である請求項4に記載の画像形成装置。

【請求項6】

現像剤供給ローラの外径が、6mm〜12mmである請求項4から5のいずれかに記載の画像形成装置。

【請求項7】

トナーが、非磁性一成分現像用トナーである請求項4から6のいずれかに記載の画像形成装置。

【図5】

【図6】

【図8】

【図1】

【図2】

【図3】

【図4】

【図7】

【図6】

【図8】

【図1】

【図2】

【図3】

【図4】

【図7】

【公開番号】特開2009−69798(P2009−69798A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2008−8783(P2008−8783)

【出願日】平成20年1月18日(2008.1.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成20年1月18日(2008.1.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]