現像剤収容器、現像装置、プロセスユニット及び画像形成装置

【課題】万が一、排出口が詰まっても破損を防止できる現像剤収容器を提供する。

【解決手段】容器本体70内で排出口52と対向して配設され、容器本体70の内面との間に搬送部材53によって現像剤を搬送する現像剤搬送空間66を形成するひさし部65を設けた。さらに、ひさし部65の排出口52と対向する部分よりも搬送部材53の現像剤搬送方向下流側の部分に、排出口52から排出されなかった現像剤を現像剤搬送空間66から現像剤収容部51内に戻す戻し口67を設けた。搬送部材53は、現像剤収容部51内の現像剤を排出口52へ搬送する第1搬送部H1と、排出口52から排出されなかった現像剤を戻し口67へ搬送する第2搬送部H2とを有する。第2搬送部H2の現像剤搬送速度Q2を、第1搬送部H1の現像剤搬送速度Q1よりも遅くした。

【解決手段】容器本体70内で排出口52と対向して配設され、容器本体70の内面との間に搬送部材53によって現像剤を搬送する現像剤搬送空間66を形成するひさし部65を設けた。さらに、ひさし部65の排出口52と対向する部分よりも搬送部材53の現像剤搬送方向下流側の部分に、排出口52から排出されなかった現像剤を現像剤搬送空間66から現像剤収容部51内に戻す戻し口67を設けた。搬送部材53は、現像剤収容部51内の現像剤を排出口52へ搬送する第1搬送部H1と、排出口52から排出されなかった現像剤を戻し口67へ搬送する第2搬送部H2とを有する。第2搬送部H2の現像剤搬送速度Q2を、第1搬送部H1の現像剤搬送速度Q1よりも遅くした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像剤を収容する現像剤収容器、現像剤収容器を有する現像装置、プロセスユニット及び画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、あるいはこれらの複合機等の電子写真式の画像形成装置においては、感光体や現像装置等を一体化したプロセスユニットを備えるものが多く開発されている。プロセスユニットは、耐用寿命に達したときに新品に交換されるが、その交換頻度を少なくしてランニングコストを低減するため、プロセスユニットを構成する各部品の耐用寿命の向上が図られている。

【0003】

しかし、プロセスユニットの耐用寿命が向上した結果、寿命に達するまでに必要な潤滑剤の量も多くなると、プロセスユニット内の現像剤収容スペースが増大し、プロセスユニットの大型化、ひいては、画像形成装置の大型化に繋がる。そこで、装置の小型化とランニングコストの低減の両立を図るために、現像剤を収容する現像剤収容器を単独で交換可能に構成する技術がすでに提案されている(例えば、特許文献1参照)。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記現像剤収容器には、内部に収容する現像剤を現像装置へ補給するための排出口が形成されている。また、現像剤収容器内には、現像剤を排出口へ搬送するための搬送スクリュー等が設けてある。現像装置内の現像剤残量が少なくなると、搬送スクリューが回転することにより現像剤が搬送され排出口から現像装置内へ補給される。

【0005】

そして、現像剤収容器内の現像剤が無くなると、使用済みの容器を新品の容器に交換するが、このとき、排出口からの現像剤の飛散を抑制するために、排出口は一般に小さく形成されている。しかしながら、排出口を小さく形成すると、堆積した現像剤によって排出口が詰まりやすくなるといった問題が生じる。そして、排出口が詰まった状態で、現像剤の補給動作が行われると、最悪の場合、搬送される現像剤の圧力によって搬送スクリューや容器本体等が破損する虞があった。

【0006】

また、現像装置内の現像剤があまり減っていないにもかかわらず、制御系の不具合で、現像剤収容器から現像剤が補給された場合も、現像剤収容器の排出口に詰まりが生じ、搬送スクリューや容器本体等が破損する虞がある。

【0007】

なお、このような排出口の詰まりによる部品の破損は、現像剤収容器を単独で交換可能に構成している場合に限らず、例えば、現像剤収容器と現像装置とを一体的に交換可能な構成などにおいても起こり得る。

【0008】

本発明は、斯かる事情に鑑み、万が一、排出口が詰まっても破損を防止できる現像剤収容器、その現像剤収容器を有する現像装置、プロセスユニット及び画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明は、現像剤を収容する現像剤収容部を内部に有する容器本体と、前記現像剤収容部内の現像剤を外部へ排出する排出口と、前記容器本体内に配設され、前記現像剤収容部内の現像剤を前記排出口へ搬送する搬送部材とを備える現像剤収容器において、前記容器本体内で前記排出口と対向して配設され、容器本体の内面との間に前記搬送部材によって現像剤を搬送する現像剤搬送空間を形成するひさし部を設け、前記ひさし部の排出口と対向する部分よりも搬送部材の現像剤搬送方向下流側の部分に、排出口から排出されなかった現像剤を前記現像剤搬送空間から現像剤収容部内に戻す戻し口を設け、前記搬送部材は、現像剤収容部内の現像剤を排出口へ搬送する第1搬送部と、排出口から排出されなかった現像剤を前記戻し口へ搬送する第2搬送部とを有し、前記第2搬送部の現像剤搬送速度を、前記第1搬送部の現像剤搬送速度よりも遅くしたことを特徴とする。

【発明の効果】

【0010】

本発明によれば、ひさし部に戻し口を設けていることで、万が一、排出口に詰まりが生じたとしても、現像剤搬送空間内で搬送される現像剤を戻し口から現像剤収容部へ戻すことができる。これにより、搬送される現像剤の圧力によって搬送部材等が受ける負荷の増大を抑制することができるので、それらの破損を防止できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の一形態に係る画像形成装置の概略構成図である。

【図2】現像装置とトナーカートリッジの概略断面図である。

【図3】トナーカートリッジの外観図である。

【図4】トナーカートリッジから上ケースとギヤカバーを取り外した状態を示す斜視図である。

【図5】本発明の第1実施形態に係るトナーカートリッジの断面正面図である。

【図6】搬送スクリューの端部を軸方向と直交する方向から見た図である。

【図7】搬送スクリューの軸方向と直交する方向の断面図である。

【図8】第1実施形態に係るトナーカートリッジの上ケースとギヤカバーを取り外した状態の平面図

【図9】トナーカートリッジのひさし部を設けていない端部側(図8のXの位置)で切断した断面図である。

【図10】トナーカートリッジのひさし部を設けている端部側(図8のYの位置)で切断した断面図である。

【図11】撹拌動作中のアジテータの斜視図である。

【図12】本発明の第2実施形態に係るトナーカートリッジの断面正面図である。

【図13】本発明の第3実施形態に係るトナーカートリッジの要部の断面正面図である。

【図14】本発明の第4実施形態に係るトナーカートリッジの要部の断面正面図である。

【図15】本発明の第5実施形態に係るトナーカートリッジの要部の断面正面図である。

【図16】本発明の第6実施形態に係るトナーカートリッジの要部の断面正面図である。

【図17】本発明の第7実施形態に係るトナーカートリッジの断面平面図である。

【図18】本発明の第8実施形態に係るトナーカートリッジの断面平面図である。

【図19】トナーカートリッジのひさし部を設けている端部側(図18のZの位置)で切断した断面図である。

【図20】本発明の第9実施形態に係るトナーカートリッジの断面平面図である。

【図21】トナーカートリッジのひさし部を設けている端部側(図20のVの位置)で切断した断面図である。

【図22】戻し口のサイズと搬送スクリューの羽根の間隔との関係を説明するための図である。

【図23】戻し口サイズと排出口のサイズとの関係を説明するための図である。

【図24】比較例のトナーカートリッジの断面正面図である。

【図25】本発明と比較例を用いたトナー供給試験の結果を示す図である。

【図26】比較例のトナーカートリッジにおけるトナー供給動作を説明するための図である。

【発明を実施するための形態】

【0012】

以下、添付の図面に基づき、本発明について説明する。なお、本発明を説明するための各図面において、同一の機能もしくは形状を有する部材や構成部品等の構成要素については、判別が可能な限り同一符号を付すことにより一度説明した後ではその説明を省略する。

【0013】

まず、図1を参照して、本発明を適用する画像形成装置の全体構成及び動作について説明する。

図1に示す画像形成装置は、カラーレーザープリンタであり、その装置本体(画像形成装置本体)100には、画像形成ユニットとしての4つのプロセスユニット1Y,1M,1C,1Bkが着脱可能に装着されている。各プロセスユニット1Y,1M,1C,1Bkは、カラー画像の色分解成分に対応するイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の異なる色の現像剤を収容している以外は同様の構成となっている。

【0014】

具体的には、各プロセスユニット1Y,1M,1C,1Bkは、潜像担持体としてのドラム状の感光体2と、感光体2の表面を帯電させる帯電ローラ3等を備えた帯電装置と、感光体2上の潜像に現像剤を供給する現像装置4と、感光体2の表面をクリーニングするためのクリーニングブレード5等を備えたクリーニング装置などで構成されている。なお、図1では、イエローのプロセスユニット1Yが備える感光体2、帯電ローラ3、現像装置4、クリーニングブレード5のみに符号を付しており、その他のプロセスユニット1M,1C,1Bkにおいては符号を省略している。また、本実施形態では、現像剤としてトナーから成る一成分現像剤を用いている。ただし、現像剤は、これに限らず、トナーとキャリアから成る二成分現像剤であってもよい。

【0015】

各プロセスユニット1Y,1M,1C,1Bkが有する4つの現像装置4の上方には、それぞれ、各現像装置4に補給するためのトナーを収容した現像剤収容器としてのトナーカートリッジ50が配設されている。本実施形態では、各現像装置4と各トナーカートリッジ50との間に、装置本体100に設けられた仕切り板108が配設されており、この仕切り板108に形成された4つの装着部106に各トナーカートリッジ50が着脱可能に装着されている。

【0016】

また、各トナーカートリッジ50の上方付近には、各プロセスユニット1Y,1M,1C,1Bkの感光体2の表面を露光する露光装置6が配設されている。露光装置6は、光源、ポリゴンミラー、f−θレンズ、反射ミラー等を有し、画像データに基づいて各感光体2の表面へレーザー光を照射するようになっている。

【0017】

また、装置本体100の上部には、支点110を中心に回動することにより上下方向に開閉可能な上部カバー109が設けられている。また、この上部カバー109には、上記露光装置6が取り付けられている。このため、上部カバー109を開くと、露光装置6をトナーカートリッジ50の上方付近から待避させることができ、その状態でトナーカートリッジ50を装置本体100の上部開口部から着脱できるようになっている。

【0018】

上記各プロセスユニット1Y,1M,1C,1Bkの下方には、転写装置7が配設されている。転写装置7は、転写体としての無端状のベルトから構成される中間転写ベルト8を有する。中間転写ベルト8は、支持部材としての駆動ローラ9と従動ローラ10に張架されており、駆動ローラ9が図の反時計回りに回転することによって、中間転写ベルト8は図の矢印に示す方向に周回走行(回転)するように構成されている。

【0019】

4つの感光体2に対向した位置に、一次転写手段としての4つの一次転写ローラ11が配設されている。各一次転写ローラ11はそれぞれの位置で中間転写ベルト8の内周面を押圧しており、中間転写ベルト8の押圧された部分と各感光体2とが接触する箇所に一次転写ニップが形成されている。各一次転写ローラ11は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が一次転写ローラ11に印加されるようになっている。

【0020】

また、駆動ローラ9に対向した位置に、二次転写手段としての二次転写ローラ12が配設されている。この二次転写ローラ12は中間転写ベルト8の外周面を押圧しており、二次転写ローラ12と中間転写ベルト8とが接触する箇所に二次転写ニップが形成されている。二次転写ローラ12は、一次転写ローラ11と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が二次転写ローラ12に印加されるようになっている。

【0021】

また、中間転写ベルト8の図の右端側の外周面には、中間転写ベルト8の表面をクリーニングするベルトクリーニング装置13が配設されている。このベルトクリーニング装置13から伸びた図示しない廃トナー移送ホースは、転写装置7の下方に配設された廃トナー収容器14の入り口部に接続されている。

【0022】

装置本体100の下部には、紙やOHPシート等の記録媒体Sを収容する給紙カセット15が配設されている。給紙カセット15には、収容されている記録媒体Sを送り出す給紙ローラ16が設けてある。一方、装置本体100の上部には、記録媒体を外部へ排出するための一対の排紙ローラ17が配設されている。また、排紙ローラ17によって排出された記録媒体をストックするための排紙トレイ18が、上部カバー109に設けられている。

【0023】

装置本体100内には、記録媒体Sを給紙カセット15から二次転写ニップを通って排紙トレイ18へ搬送するための搬送路Rが配設されている。搬送路Rにおいて、二次転写ローラ12の位置よりも記録媒体搬送方向上流側には、搬送タイミングを計って記録媒体を二次転写ニップへ搬送する搬送手段としての一対のレジストローラ19が配設されている。また、二次転写ローラ12の位置よりも記録媒体搬送方向下流側には、定着装置20が配設されている。

【0024】

上記画像形成装置は以下のように動作する。

作像動作が開始されると、各プロセスユニット1Y,1M,1C,1Bkの感光体2が図1の時計回りに回転駆動され、帯電ローラ3によって各感光体2の表面が所定の極性に一様に帯電される。図示しない画像読取装置によって読み取られた原稿の画像情報に基づいて、露光装置6から各感光体2の帯電面にレーザー光が照射されて、各感光体2の表面に静電潜像が形成される。このとき、各感光体2に露光する画像情報は所望のフルカラー画像をイエロー、マゼンタ、シアン及びブラックの色情報に分解した単色の画像情報である。このように感光体2上に形成された静電潜像に、各現像装置4によってトナーが供給されることにより、静電潜像はトナー画像として顕像化(可視像化)される。

【0025】

続いて、中間転写ベルト8を張架する駆動ローラ9が回転駆動し、中間転写ベルト8を図の矢印の方向に周回走行させる。また、各一次転写ローラ11に、トナーの帯電極性と逆極性の定電圧又は定電流制御された電圧が印加されることによって、各一次転写ローラ11と各感光体2との間の一次転写ニップにおいて転写電界が形成される。そして、各感光体2上の各色のトナー画像が、上記一次転写ニップにおいて形成された転写電界によって、中間転写ベルト8上に順次重ね合わせて転写される。かくして中間転写ベルト8はその表面にフルカラーのトナー画像を担持する。また、中間転写ベルト8に転写しきれなかった各感光体2上のトナーは、クリーニングブレード5によって除去される。

【0026】

一方、給紙カセット15では、給紙ローラ16が回転することにより、収容されている記録媒体Sが搬送路Rへ送り出される。搬送路Rへ送り出された記録媒体Sは、レジストローラ19によってタイミングを計られて、二次転写ローラ12と中間転写ベルト8との間の二次転写ニップに送られる。このとき二次転写ローラ12には、中間転写ベルト8上のトナー画像のトナー帯電極性と逆極性の転写電圧が印加されており、これにより、二次転写ニップに転写電界が形成されている。そして、二次転写ニップに形成された転写電界によって、中間転写ベルト8上のトナー画像が記録媒体S上に一括して転写される。また、転写後の中間転写ベルト8上に残留するトナーは、ベルトクリーニング装置13によって除去され、除去されたトナーは、廃トナー収容器14へ搬送され回収される。

【0027】

その後、トナー画像が転写された記録媒体Sは、定着装置20へと搬送され、定着装置20において記録媒体S上のトナー画像が当該記録媒体Sに定着される。そして、記録媒体Sは、一対の排紙ローラ17によって装置外に排出され、排紙トレイ18上にストックされる。

【0028】

以上の説明は、記録媒体にフルカラー画像を形成するときの画像形成動作であるが、4つのプロセスユニット1Y,1M,1C,1Bkのいずれか1つを使用して単色画像を形成したり、2つ又は3つのプロセスユニットを使用して、2色又は3色の画像を形成したりすることも可能である。

【0029】

図2は、上記現像装置と上記トナーカートリッジの概略断面図である。

図2に示すように、現像装置4は、トナーを収容する現像ハウジング40と、トナーを担持する現像剤担持体としての現像ローラ41と、現像ローラ41にトナーを供給する現像剤供給部材としての供給ローラ42と、現像ローラ41上に担持されたトナー量を規制する規制部材としての現像ブレード43と、トナーを搬送する搬送部材としての2つの搬送スクリュー44,45と、2つの導光部材46,47等を有する。

【0030】

現像ハウジング40の内部は、連通口48aを有する仕切部材48によって、図の上側の第1の領域E1と、図の下側の第2の領域E2とに分割されている。連通口48aは、仕切部材48の両端部(図2の紙面に直交する方向の手前側と奥側)にそれぞれ設けられている。すなわち、第1の領域E1と第2の領域E2は、2つの連通口48aを形成した箇所で互いに連通している。

【0031】

第1の領域E1内には、一方の搬送スクリュー44と、2つの導光部材46,47が設けられている。一方、第2の領域E2内には、他方の搬送スクリュー45と、供給ローラ42が設けられている。また、第2の領域E2の感光体2と対向する開口部には、現像ローラ41及び現像ブレード43が設けてある。

【0032】

上記2つの搬送スクリュー44,45は、それぞれ回転軸440,450の外周に螺旋状の羽根441,451を設けて形成されている。各搬送スクリュー44,45が回転すると、それぞれの軸方向にトナーを搬送するようになっているが、ここでは、各搬送スクリュー44,45によるトナー搬送方向は互いに逆方向となっている。

【0033】

上記現像ローラ41は、金属製の芯金と、その芯金の外周に配設された導電性ゴムで構成されている。本実施形態では、芯金の外径をφ6、導電性ゴムの外周をφ12、ゴム硬度Hs75に設定している。また、導電性ゴムは、体積抵抗値を約105〜107Ω程度に調整されている。導電性ゴムとしては、例えば、導電性ウレタンゴムやシリコーンゴム等を使用可能である。現像ローラ41は、図2において反時計回りの方向に回転し、表面に保持した現像剤を現像ブレード43及び感光体2との対向位置へと搬送する。

【0034】

上記供給ローラ42には、一般に、スポンジローラなどが用いられる。スポンジローラとしては、金属製の芯金の外周に、カーボンを混合して半導電化させた発泡ポリウレタンを付着したものが適当である。本実施形態では、芯金の外径をφ6、スポンジ部分の外径をφ12に設定している。供給ローラ42は、現像ローラ41に対して当接している。供給ローラ42と現像ローラ41とが当接して形成されるニップ部は、通常約1mm〜3mm程度に設定されている。本実施形態では、ニップを2mmとしている。また、供給ローラ42は、現像ローラ41に対してカウンター方向(図2において反時計回り)に回転することで、現像ハウジング40内のトナーを現像ローラ41の表層まで効率よく供給できるようにしている。さらに、本実施形態では、現像ローラ41と供給ローラ42の回転数比を1に設定することで、良好なトナー供給機能を確保している。

【0035】

上記現像ブレード43は、例えば、厚さ0.1mm程度のSUSなどの金属板で構成される。現像ブレード43は、その先端側で現像ローラ41の表面に当接している。現像ブレード43による現像ローラ41上のトナー量の制御は、現像特性を安定させ良好な画質を得るために非常に重要なパラメータである。そのため、通常の製品においては現像ローラ41に対する現像ブレード43の当接圧は20〜60N/m程度、ニップ部の位置は現像ブレード43の先端から0.5±0.5mm程度に厳しく管理されている。また、これらのパラメータは、使用するトナー、現像ローラ、供給ローラなどの特性に合わせて適宜決定される。本実施形態では、現像ブレード43を厚さ0.1mmのSUS材で構成し、当接圧45N/m、ニップ部の位置を現像ブレード43の先端から0.2mm、現像ブレード43の支持端部から自由端(先端)までの長さ(自由長)を14mmに設定することで、現像ローラ41上に安定したトナーの薄層を形成できるようにしている。

【0036】

上記2つの導光部材46,47は、光透過性の良い材料を用いて形成される。その材料として、例えば、樹脂を用いる場合は、透明度の高いアクリル材やPC材などが好ましい。また、各導光部材46,47の材料として、より良好な光学特性が得られる光学ガラスなどを用いることも可能である。あるいは、各導光部材46,47に光ファイバーを用いてもよい。この場合は、導光部材46,47によって形成される光路の設計自由度が向上する。

【0037】

各導光部材46,47の一端部は、現像ハウジング40の外側に露出している。プロセスユニットを画像形成装置本体に装着した状態では、これらの露出する各端部に対して、本体側に設けられたトナー量検知手段としての図示しない発光素子と受光素子が対向するようになっている。発光素子と受光素子が各導光部材46,47の露出する端部に対向した状態では、各導光部材46,47を介して、発光素子から受光素子へ光を導く光路が形成される。すなわち、発光素子から発せられる光が一方の導光部材46によって現像ハウジング40内に導かれ、さらにその光が他方の導光部材47によって受光素子まで導かれるようになっている。また、現像ハウジング40内において、両導光部材46,47の互いに対向する端部の間には、所定の隙間が設けてある。

【0038】

トナーカートリッジ50は、トナーを収容する現像剤収容部51を内部に有する容器本体70と、現像剤収容部51内のトナーを外部へ排出する排出口52と、現像剤収容部51内のトナーを排出口52へ搬送する搬送部材としての搬送スクリュー53と、現像剤収容部51内の現像剤を撹拌する撹拌部材としてのアジテータ54等を備える。排出口52は現像剤収容部51の下部に設けられている。一方、トナーカートリッジ50が装着される仕切り板108の各装着部106には、トナーカートリッジ50の排出口52と連結される補給口49が形成されている。

【0039】

搬送スクリュー53は、回転軸530の外周に、螺旋状の羽根531を設けて形成されている。アジテータ54は、搬送スクリュー53の回転軸530と平行に配設された回転軸540に、平面状の変形可能な羽根541を設けて形成されている。アジテータ54の羽根541は、例えば、PETフィルム等から成る可撓性の材料で構成される。また、図2に示すように、現像剤収容部51の底面501を、羽根541の回転軌道に沿った円弧状に形成することで、羽根541によって移動されずに現像剤収容部51内に残ってしまうトナー量を減らすことができる。

【0040】

なお、本実施形態では、装置本体100に対し、トナーカートリッジ50を単独で着脱可能に構成しているが、この構成に限定されることはない。例えば、トナーカートリッジ50を現像装置4や感光体2等と一体的に構成し、プロセスユニットとして交換可能にしてもよい。あるいは、トナーカートリッジ50を現像装置4と一体的に構成し、現像ユニットとして交換することもできる。その場合、上記仕切り板108をなくし、当該仕切り板108に設けているような装着部106を現像装置4の上部に設けることで、トナーカートリッジ50を現像装置4の上部に直接装着することが可能である。

【0041】

図2を参照しつつ、上記現像装置の現像動作について説明する。

作像動作開始の指示があり、現像ローラ41と供給ローラ42が回転を開始すると、供給ローラ42によって現像ローラ41の表面にトナーが供給され担持される。現像ローラ41上に担持されたトナーは、現像ローラ41と現像ブレード43とのニップ部を通過することにより、トナー層の厚さが規制されると同時に摩擦荷電させられる。そして、現像ローラ41上のトナーが感光体2との対向位置(現像領域)に搬送されると、トナーが感光体2上の静電潜像へ静電的に転移してトナー画像が形成される。

【0042】

続いて、現像装置へのトナー補給動作について説明する。

現像装置へのトナーの補給は、現像ハウジング40内のトナー量が所定の基準値以下となった場合に行われる。具体的に、現像ハウジング40内にトナー量が所定の基準値よりも多い場合は、2つの導光部材46,47の互いに対向する端部間にトナーが存在しており、そのトナーによって端部間における光路が遮断されているため、受光素子には光が届かない状態となっている。その後、現像ハウジング40内のトナーが消費されトナー量が所定の基準値以下になると、上記導光部材46,47の互いに対向する端部間にトナーが存在しなくなり、当該端部間において光が透過するようになる。このときの光の透過を検知することによって、トナー補給の指示が発せられる。

【0043】

トナー補給の指示が発せられると、トナーカートリッジ50内の搬送スクリュー53が回転する。これにより、トナーが排出口52へ向かって搬送され、排出口52から現像ハウジング40の第1の領域E1内にトナーが補給される。また、本実施形態では、トナーカートリッジ50内の搬送スクリュー53が回転を開始すると同時に、アジテータ54も回転を開始する。このアジテータ54の回転によって、トナーカートリッジ50内のトナーが撹拌されると共に搬送スクリュー53の方へ移動させられる。その後、トナーの補給によって、現像ハウジング40内のトナー量が所定の基準値よりも多くなると(トナーによって2つの導光部材46,47間の光路が遮断されると)、搬送スクリュー53とアジテータ54の回転駆動が停止され、トナー補給を終了する。

【0044】

一方、現像ハウジング40では、トナーの補給があると、第1の領域E1内に設けられた搬送スクリュー44と、第2の領域E2に設けられた搬送スクリュー45が回転し、各領域E1,E2でトナーが互いに反対方向に搬送される。各搬送スクリュー44,45によって各領域E1,E2の搬送方向下流端まで搬送されたトナーは、仕切部材48の両端部に形成された各連通口48aを通って、他方の領域内(領域E1から領域E2、又は領域E2から領域E1)に送り込まれる。そして、他方の領域内に送り込まれたトナーは、それぞれの領域内で搬送スクリュー44,45によって搬送され、上記とは反対側の連通口48aを通って元の領域内に戻される。この動作を繰り返し行うことにより、トナーが第1の領域E1と第2の領域E2との間で循環し、補給された新しいトナーと現像ハウジング40内にあるトナーとが混ざり合う。

【0045】

このように、本実施形態では、現像ハウジング40内でトナーを循環させることで、トナーの状態(トナー中の新しいトナーの割合)を均一にし、色ムラや地汚れ等の不具合の発生を防止している。

【0046】

図3は、上記トナーカートリッジの外観図である。

図3に示すように、トナーカートリッジ50の容器本体70は、上ケース55と下ケース56を有する。これらのケース55,56を接合することによって形成される内部空間に、トナーや、上記搬送スクリュー53及びアジテータ54が収容されている。両ケース55,56の接合方法には、振動容着や超音波容着などの容着、もしくは、両面粘着テープや接着剤などによる接着などの方法が用いられる。

【0047】

上ケース55及び下ケース56の長手方向の一端側の側面には、ギヤカバー57が設けられている。ギヤカバー57内には、容器本体70内で回転駆動される回転部材としての、上記搬送スクリュー53や上記アジテータ54に駆動力を伝達する複数のギヤが収容されている。これらのギヤをギヤカバー57で覆っていることで、ユーザー等がトナーカートリッジ50の交換作業中に誤ってギヤに触れるのを防止できる。

【0048】

また、ギヤカバー57には、情報記憶媒体58が設けてある。この情報記憶媒体58には、収容されているトナーの色やトナー量などのトナーカートリッジ50に関する情報が記憶されている。情報記憶媒体58は複数の接続端子を有しており、各接続端子が画像形成装置本体100側に設けられた図示しない情報読み取り装置に電気的に接続されることで、トナーカートリッジ50に関する情報を読み取り、又は情報記憶媒体58が記憶している情報を更新することができるようになっている。

【0049】

また、ギヤカバー57が設けられている容器本体70の一端側には、トナーを充填するための充填口を密封するキャップ部材59と、上記排出口52を開閉するシャッター60が設けられている。キャップ部材59は、充填口からトナーカートリッジ50内にトナーが充填された後、充填口からのトナー漏れを防止するために取り付けられる。シャッター60は、容器本体70に回動可能に設けられており、シャッター60が回動することで、排出口52が開放された状態と閉鎖された状態とに切換可能となっている。

【0050】

また、容器本体70の長手方向の中央部上面には、取っ手61が設けられている。取っ手61は、例えば、ポリプロピレンやポリエチレンなどの材質から成る可撓性を有する部材で形成されている。トナーカートリッジ50を交換する際に、ユーザー等がこの取っ手61を把持することで、容易にトナーカートリッジ50を着脱できるようになっている。

【0051】

図4に、トナーカートリッジから上ケースとギヤカバーを取り外した状態を示す。

図4において、符号62,63,64は、上記ギヤカバー57内に収容される複数のギヤである。これらのギヤのうち、符号62と符号63で示すギヤは、下ケース56の一端側の側面から外部に突出した搬送スクリュー53とアジテータ54の各回転軸に設けられた搬送駆動ギヤと撹拌駆動ギヤである。また、符号64で示すギヤは、搬送駆動ギヤ62及び撹拌駆動ギヤ63と噛み合って回転トルクを伝達するトルク伝達ギヤである。

【0052】

また、下ケース56の搬送スクリュー53とアジテータ54の各回転軸が貫通する箇所には、各回転軸を受けると共にその貫通箇所からのトナー漏れを防止するシール機能を有する軸受部材(図示省略)が設けられている。この軸受部材のシール機能には、例えば、Gシールなどを用いることが可能である。Gシールは、リング本体の内周部に一体に形成された弾性密封リップによって軸をラジアル方向に締め付けてシールする断面略G字型のゴム製のシールリングである。また、Gシールを用いたものよりも低コストな軸受部材として、硬度の高いスポンジとPOMなどの樹脂軸受を組み合わせたものを用いてもよい。

【0053】

本実施形態では、トナーカートリッジ50を装置本体100に装着すると、搬送駆動ギヤ62が、装置本体100に設けられている本体側駆動ギヤ(図示省略)と噛み合う状態となる。この状態で、本体側駆動ギヤが回転駆動すると、搬送駆動ギヤ62、トルク伝達ギヤ64及び撹拌駆動ギヤ63は、それぞれ、図4の矢印で示す方向に回転し、搬送スクリュー53とアジテータ54とが回転するようになっている。

【0054】

以下、本発明の第1実施形態に係るトナーカートリッジの構成について説明する。

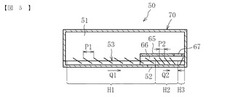

図5は、本発明の第1実施形態に係るトナーカートリッジの断面正面図である。

図5に示すように、このトナーカートリッジ50は、容器本体70内で排出口52に対向するように設けられた半円筒状のひさし部65を有している。このひさし部65と容器本体70の内面(底面)との間には、搬送スクリュー53の一部が挿入されており、両者の間に搬送スクリュー53によってトナーを搬送する現像剤搬送空間66が形成されている。

【0055】

上記ひさし部65の排出口52と対向する部分よりも、搬送スクリュー53のトナー搬送方向下流側の部分には、戻し口67が設けられている。また、ひさし部65の戻し口67を設けた側の端部は、容器本体70の内面に当接しており、当該内面に当接するひさし部65の端部においては、現像剤搬送空間66は閉塞されている。

【0056】

搬送スクリュー53において、図5の左端部から排出口52までの部分を第1搬送部H1、排出口52から戻し口67までの部分を第2搬送部H2、戻し口67から図5の右端部までの部分を第3搬送部H3と称すると、それらの搬送部H1,H2,H3では、羽根のピッチ又は向きが異なる。具体的に、第1搬送部H1と第2搬送部H2とでは、羽根の向きは同じであるが、第2搬送部H2における羽根のピッチP2が第1搬送部H1における羽根のピッチP1よりも短く形成されている。これにより、第2搬送部H1のトナー搬送速度Q2を、第1搬送部H1のトナー搬送速度Q1よりも遅くしている。また、第3搬送部H3では、他の搬送部H1,H2と比べて羽根の向きが逆向きに配設されている。このため、第3搬送部H3では、他の搬送部H1,H2とは反対方向にトナーが搬送されるようになっている。

【0057】

なお、以下の説明において、特に説明がある場合を除いては、搬送スクリュー53の「トナー搬送方向」というと、第3搬送部H3のトナー搬送方向ではなく、第1搬送部H1又は第2搬送部H2のトナー搬送方向をいうものとする。

【0058】

以下、図5を参照しつつ、上記搬送スクリュー53によるトナー搬送動作について説明する。

トナー補給の指示を受け、搬送スクリュー53が回転すると、現像剤収容部51内のトナーが搬送スクリュー53の第1搬送部H1によって下流側へと搬送される。そして、第1搬送部H1によって搬送されるトナーは、現像剤搬送空間66内に進入し、排出口52の位置に到達すると、排出口52から排出され、現像装置へ補給される。

【0059】

また、排出口52から排出されなかったトナーは、第2搬送部H2によってさらに下流へと搬送される。ここで、第2搬送部H2のトナー搬送速度Q2は第1搬送部H1のトナー搬送速度Q1に比べて遅いので、第2搬送部H2のトナー搬送領域においてトナーが溜まりやすくなり、排出口52の下流側でトナー圧が高まる。その結果、搬送されるトナーは圧力の低い方へ逃げようとするため、排出口52からのトナーの排出(補給)が促進される。

【0060】

また、排出口52の上方にはひさし部65が設けられているので、このひさし部65によって、現像剤収容部51内のトナーが排出口52へ不測に流れ込むのを防止でき、排出口52からのトナーの排出量が安定する。また、ひさし部65は、第2搬送部H2のトナー搬送領域に渡って設けられているので、第2搬送部H2によって搬送されるトナーに、現像剤収容部51内のトナーの荷重がかかるのを軽減することができる。このため、現像剤収容部51内のトナー量が減ってトナーの荷重が低下しても、その影響が第2搬送部H2におけるトナーに及ぶのを抑制できる。すなわち、第2搬送部H2におけるトナー圧の変動を抑制することができるので、排出口52からのトナー排出量の安定化を図れる。

【0061】

一方、排出口52から排出されなかったトナーは、第2搬送部H2によって戻し口67まで搬送される。また、このとき、第2搬送部H2よりもそのトナー搬送方向下流側に配設されている第3搬送部H3によって、トナーが第2搬送部H2側に戻される。その結果、第2搬送部H2と第3搬送部H3によって互いに反対方向に搬送されるトナーが戻し口67付近で合流し、戻し口67からトナーが押し出され、現像剤収容部51内へ戻される。

【0062】

なお、第3搬送部H3を設けていなくても、戻し口67付近に集められたトナーの圧力によって、戻し口67からトナーを押し出すことは可能である。ただし、本実施形態のように、第3搬送部H3を設けている方が、戻し口67からのトナーの押し出しを行いやすくすることができる。また、第3搬送部H3によってトナーを戻すことで、現像剤搬送空間66の(第3搬送部H3側の)端部におけるトナーの凝集を抑制できる効果もある。

【0063】

また、戻し口67からのトナーの押し出しをさらに行いやすくするには、図6と図7に示すように、第2搬送部H2における羽根のトナー搬送方向下流端h20と、第3搬送部H3における羽根のトナー搬送方向下流端h30とを、互いに回転方向に位相が異なるように配設するのが望ましい。各羽根の下流端20h,30hの間で回転方向の位相差θを設定することで、それぞれの下流端20h,30hへトナーを搬送するタイミングに、時間差を生じさせることができる。その結果、戻し口67付近で合流するトナー同士が互いに押し固められるのを防止でき、戻し口67付近でのトナー流動性を確保することができるようになる。なお、図6及び図7に示す例では、各羽根の下流端20h,30hの回転方向の位相差θを、最大の180°に設定している。

【0064】

続いて、図8〜図11を参照しつつ、上記アジテータ54によるトナー撹拌動作について説明する。

図8は、上記第1実施形態に係るトナーカートリッジの上ケースとギヤカバーを取り外した状態の平面図、図9は、トナーカートリッジのひさし部を設けていない端部側(図8のXの位置)で切断した断面図、図10は、トナーカートリッジのひさし部を設けている端部側(図8のYの位置)で切断した断面図、図11は、撹拌動作中のアジテータの斜視図である。

【0065】

上記ひさし部65の戻し口67から現像剤収容部51内に戻されたトナーは、回転するアジテータ54によって撹拌される。撹拌動作中、アジテータ54の羽根541は、現像剤収容部51の底面501に接触するため、羽根541は撓んだ状態に変形する。

【0066】

その後、図9に示す端部側では、羽根541の先端が底面501を通過した時点で、羽根541は撓んだ状態から元の状態(平面状)に復帰する。一方、図10に示す端部側では、羽根541の先端が底面501を通過してもひさし部65と接触しているので、撓んだ状態で保持されている。このため、図11に示すように、アジテータ54の羽根541は、一時的に、一端側で平面状となり、他端側で撓んだ状態となるので、羽根541の長手方向の途中の位置でねじれた状態となる。そして、アジテータ54がさらに回転し、図10に示す端部側で、羽根541の先端がひさし部65に接触しなくなると、羽根541は撓んだ状態から元の状態(平面状)に復帰する。このように、本実施形態では、ひさし部65を設けていない端部側よりも、ひさし部65を設けている端部側において、遅いタイミングでアジテータ54の羽根541が復帰するようになっている。

【0067】

また、羽根541が撓んだ状態となったときの変形量は、ひさし部65を設けていない端部側よりも、ひさし部65を設けている端部側で大きくなる。これは、図10に示すように、ひさし部65の表面が、同図の点線で示す反対側の端部の底面501よりもアジテータ54の回転軸540に近い位置に配設されているからである。また、本実施形態では、戻し口67がひさし部65におけるトナー搬送方向下流端近傍に設けられているため、羽根541の変形量は、特に戻し口67に対応する部分において、それよりもトナー搬送方向上流側の部分に比べて大きくなる。

【0068】

このように、本実施形態では、アジテータ54の羽根541の変形量が、戻し口67に対応する部分で大きくなるように構成されているので、特に戻し口67付近でのトナー撹拌作用が増大する。これにより、戻し口67付近でトナーが堆積するのを防止でき、戻し口67からのトナーの排出が行われやすくなる。さらに、上記のように、羽根541は、ひさし部65を設けていない端部側よりも、ひさし部65を設けている端部側において、遅いタイミングで復帰するので、戻し口67から戻されたトナーをトナー搬送方向上流側に移動させることもできる。これにより、戻し口67付近のトナー圧が軽減されるため、戻し口67からのトナーの排出が一層行われやすくなる。

【0069】

次に、本発明の第2実施形態に係るトナーカートリッジの構成について説明する。

図12は、本発明の第2実施形態に係るトナーカートリッジの断面正面図である。

図12に示すように、このトナーカートリッジ50は、トナーを搬送する搬送部材として、別部材で構成された2つの搬送スクリュー53A,53Bを有する。図12において、左側の搬送スクリュー53Aは、容器本体70の左端部側から排出口52まで配設され、右側の搬送スクリュー53Bは、排出口52から容器本体70の右端部側まで配設されている。以下、図の左側に配設されている搬送スクリュー53Aを第1搬送スクリューと称し、図の右側に配設されている搬送スクリュー53Bを第2搬送スクリューと称することにする。

【0070】

第1搬送スクリュー53Aの図の左端部と、第2搬送スクリュー53Bの図の右端部は、それぞれ容器本体70の外側に突出しており、これらの突出した端部に駆動力を伝達するための搬送駆動ギヤ62A,62Bが設けられている。本実施形態では、各搬送駆動ギヤ62A,62Bの駆動を制御することで、第1搬送スクリュー53Aと第2搬送スクリュー53Bとを、それぞれ異なる回転速度で回転させるようにしている。具体的には、第1搬送スクリュー53Aの回転速度よりも、第2搬送スクリュー53Bの回転速度を遅く設定し、第2搬送スクリュー53Bのトナー搬送速度Q2を、第1搬送スクリュー53Aのトナー搬送速度Q1よりも遅くしている。なお、この場合、各搬送スクリュー53A,53Bの羽根のピッチは、同じピッチとなっている。また、その他の構成は、本発明の第1実施形態の構成と同様である。

【0071】

以下、本発明の第2実施形態におけるトナー搬送動作について説明する。

トナー補給の指示を受け、第1搬送スクリュー53Aと第2搬送スクリュー53Bとが回転を開始すると、第1搬送スクリュー53Aによって現像剤収容部51内のトナーが下流側へと搬送される。そして、第1搬送スクリュー53Aによって搬送されるトナーは、現像剤搬送空間66内に進入し、排出口52の位置に到達すると、排出口52から排出され、現像装置へ補給される。

【0072】

また、排出口52から排出されなかったトナーは、第2搬送スクリュー53Bによってさらに下流へと搬送される。ここで、第2搬送スクリュー53Bのトナー搬送速度Q2は第1搬送スクリュー53Aのトナー搬送速度Q1に比べて遅いので、第2搬送スクリュー53Bのトナー搬送領域においてトナーが溜まりやすくなり、排出口52の下流側でトナー圧が高まる。その結果、搬送されるトナーは圧力の低い方へ逃げようとするため、排出口52からのトナーの排出(補給)が促進される。すなわち、この第2実施形態における第1搬送スクリュー53Aと第2搬送スクリュー53Bは、上記第1実施形態における第1搬送部H1及び第2搬送部H2に相当する機能を有する。なお、本実施形態において、その他の第1実施形態と同様の構成部分の作用については、上述の作用と同様であるので説明を省略する。

【0073】

また、図12に示す第2実施形態の構成において、戻し口67からトナーを押し出しやすくするために、第2搬送スクリュー53Bの端部に逆向きの羽根を設けて第3搬送部H3に相当する部分を形成してもよい。また、その場合は、第2搬送スクリュー53Bにおける互いに逆方向に向く各羽根の下流端を、図7に示すように、回転方向に位相が異なるように配設することが望ましい。

【0074】

ところで、現像剤収容部51内のトナー量が少なくなると、トナー量が多いときに比べて、戻し口67に送られるトナー量が少なくなる傾向にある。このように、戻し口67に送られるトナー量が少なくなると、排出口52よりもトナー搬送方向下流側でのトナー圧が低下するため、排出口52からのトナー排出量が少なくなることも考えられる。

【0075】

そこで、排出口52よりもトナー搬送方向下流側でのトナー圧を調整するため、本発明の第2実施形態に係る構成において、現像剤収容部51内のトナー量が多いときと少ないときとで、第2搬送スクリュー53Bの回転速度を異ならせ、トナー搬送速度を変化させてもよい。具体的には、現像剤収容部51内のトナー量が多い状態での第2搬送スクリュー53Bのトナー搬送速度をQ2a、現像剤収容部51内のトナー量が少ない状態での第2搬送スクリュー53Bのトナー搬送速度をQ2bとすると、Q2a>Q2bとなるように回転速度を設定する。一方、第1搬送スクリュー53Aのトナー搬送速度は、現像剤収容部51内のトナー量にかかわらず一定である。従って、第1搬送スクリュー53Aのトナー搬送速度をQ1とすると、Q1、Q2a、Q2bの関係を、Q1>Q2a>Q2bとなるように各回転速度を設定する。

【0076】

上記のようにトナー搬送速度(搬送スクリューの回転速度)を設定することで、現像剤収容部51内のトナー量が少ないときは、第2搬送スクリュー53Bのトナー搬送速度が遅くなるため、排出口52よりもトナー搬送方向下流側でトナーが溜まりやすくなる。その結果、排出口52の下流側におけるトナー圧の低下を抑制することができ、排出口52からのトナー排出量を安定させることが可能となる。

【0077】

さらに、図13〜図21に基づき、本発明の第3〜9実施形態に係るトナーカートリッジの構成及び作用について説明する。なお、以下に説明する構成以外は、基本的に本発明の第1実施形態の構成と同様であり、当該同様の構成部分の作用については、上述の作用と同様であるので説明を省略する。

【0078】

図13は、本発明の第3実施形態に係るトナーカートリッジの要部の断面正面図である。

本発明の第3実施形態においても、搬送スクリュー53は、現像剤収容部51内のトナーを排出口52へ搬送する第1搬送部H1と、排出口52から排出されなかったトナーを戻し口67へ搬送する第2搬送部H2とを有する。ただし、この場合は、第1搬送部H1と第2搬送部H2とで、羽根の外径を異ならせることにより、トナー搬送速度に速度差を持たせている。具体的には、第2搬送部H2における羽根の外径D2を、第1搬送部H1における羽根の外径D1よりも小さく形成することで、第2搬送部H2のトナー搬送速度Q2を第1搬送部H1のトナー搬送速度Q1よりも遅くしている。

【0079】

このように、羽根の外径を異ならせて、第2搬送部H2のトナー搬送速度Q2を第1搬送部H1のトナー搬送速度Q1よりも遅く設定した場合も、上記各実施形態と同様に、排出口52よりもトナー搬送方向下流側でトナー圧が高めることができ、排出口52からのトナー排出を促進することが可能である。

【0080】

また、図14は、本発明の第4実施形態に係るトナーカートリッジの要部の断面正面図である。

本発明の第4実施形態に係る構成は、図13に示す第3実施形態の構成に加え、さらに、ひさし部65と容器本体70の内面(底面)との間の現像剤搬送空間66を、戻し口67側で狭く形成している。このように構成することで、第2搬送部H2における小径の羽根と、ひさし部65及び容器本体70の内面(底面)との間隔が狭くなるため、その間隔にトナーが溜まって凝集するのを防ぐことができる。これにより、トナーの詰まりが生じにくくなる。

【0081】

また、図15に示す本発明の第5実施形態に係る構成のように、第2搬送部H2における羽根をトナー搬送方向下流側に向かって縮径させ、これと同様に、ひさし部65と容器本体70の内面(底面)をテーパー状又は傾斜状に形成してもよい。

【0082】

この場合、第2搬送部H2における羽根を縮径させることで、第2搬送部H2のトナー搬送速度Q2を、第1搬送部H1のトナー搬送速度Q1よりも遅くすることができる。従って、この場合も、上記各実施形態と同様に、排出口52よりもトナー搬送方向下流側でトナー圧が高めることができ、排出口52からのトナー排出を促進することが可能である。

【0083】

また、ひさし部65と容器本体70の内面(底面)とをテーパ状又は傾斜状に形成することより、第2搬送部H2における羽根と、ひさし部65及び容器本体70の内面(底面)との間隔を小さくすることができる。これにより、その間隔にトナーが溜まって凝集するのを防ぐことができ、トナーが詰まりにくくなる。さらに、この場合は、搬送されるトナーがひさし部65や容器本体70の内面(底面)に引っ掛かって滞留しにくくなる。

【0084】

図16は、本発明の第6実施形態に係るトナーカートリッジの要部の断面正面図である。

本発明の第6実施形態では、第2搬送部H2に、螺旋状の線材で形成したコイルを設けている。このように第2搬送部H2にコイルを設けることで、螺旋状の羽根が設けられている第1搬送部H1に比べて、第2搬送部H2のトナー搬送速度を遅くすることができる。従って、本発明の第6実施形態においても、上記各実施形態と同様に、第1搬送部H1と第2搬送部H2とのトナー搬送速度差によって、排出口52よりもトナー搬送方向下流側でトナー圧が高めることができ、排出口52からのトナー排出を促進できる。

【0085】

上記コイルの材料としては、例えば、SW−C(硬鋼線)などが適当である。また、図16に示す実施形態では、搬送スクリュー53に形成された孔に、コイルのトナー搬送方向上流端を通すことで、コイルを片持ち支持している。また、本実施形態のように、第2搬送部H2の搬送手段としてコイルを用いた場合は、当該コイルと、ひさし部65及び容器本体70の内面(底面)との間隔を容易に小さくすることが可能である。

【0086】

なお、上記図13〜図16に示す構成においては、本発明の第1実施形態における第3搬送部H3を有していないが、各図の構成において、第2搬送部H2のトナー搬送方向下流側に第3搬送部H3を設けてもよい。また、その場合は、第3搬送部H3と第2搬送部H2における各羽根のトナー搬送方向下流端を、回転方向に位相が異なるように配設することが望ましい。

【0087】

図17は、本発明の第7実施形態に係るトナーカートリッジの断面平面図である。

図17に示すように、本発明の第7実施形態では、アジテータ54の羽根541の先端側に、長手方向(又は回転軸方向)に対して傾斜する複数のスリット68が形成されている。詳しくは、これらのスリット68は、アジテータ54の羽根541の先端に向かうにつれて、搬送スクリュー53のトナー搬送方向とは反対方向に向かうように傾斜している。

【0088】

このようにスリット68を羽根541に形成することで、羽根541の先端が基端よりも撓みやすくなり、アジテータ54が回転することにより、羽根541の先端が基端に比べて遅れて回転するようになる。その結果、遅れて回転する羽根541の先端にトナーが偏り、これによってトナーが搬送スクリュー53のトナー搬送方向上流側へ搬送される。

【0089】

このように、本発明の第7実施形態では、回転するアジテータ54によって、戻し口67から排出されたトナーを搬送スクリュー53のトナー搬送方向上流側に送ることができるので、戻し口67におけるトナー圧を低減でき、戻し口67からのトナー排出を行いやすくなる。

【0090】

図18は、本発明の第8実施形態に係るトナーカートリッジの断面平面図、図19は、当該トナーカートリッジのひさし部を設けている端部側(図18のZの位置)で切断した断面図である。

図18に示すように、本発明の第8実施形態では、アジテータ54の羽根541の基端から先端までの長さを、ひさし部65に対応する部分においてその他の部分よりも長く形成している。この場合、羽根541の長く形成している部分が、ひさし部65に形成された戻し口67の上方を通過するように構成されている。

【0091】

このように、アジテータ54の羽根541が戻し口67の上方を通過するように構成することで、戻し口67から排出されたトナーをアジテータ54によって掻き取ることが可能となる。また、この場合、アジテータ54の羽根541の変形量が、戻し口67に対応する部分で大きくなるので、特に戻し口67付近でのトナー撹拌作用が増大する。その結果、戻し口67付近でトナーが堆積するのを防ぐことができ、戻し口67からトナーを排出しやすくなる。

【0092】

図20は、本発明の第9実施形態に係るトナーカートリッジの断面平面図、図21は、当該トナーカートリッジのひさし部を設けている端部側(図20のVの位置)で切断した断面図である。

図20に示すように、本発明の第9実施形態では、アジテータ54を傾けて配設している。詳しくは、アジテータ54の回転軸540の戻し口67から遠い方の端部540bから戻し口67に近い方の端部540aに向かって、回転軸540を戻し口67あるいはひさし部65に接近するように配設している。このようにアジテータ54を傾斜させて配設することで、図18に示す上記第8実施形態のように羽根541の一部を長く形成しなくても、羽根541が戻し口67の上方を通過するように構成することができる。

【0093】

従って、この場合も、アジテータ54の羽根541が戻し口67の上方を通過することで、戻し口67から排出されたトナーをアジテータ54によって掻き取ることが可能となる。また、このように構成することで、アジテータ54の羽根541の変形量が、戻し口67に対応する部分で大きくなるので、特に戻し口67付近でのトナー撹拌作用が増大する。その結果、上記と同様に、戻し口67付近でトナーが堆積するのを防ぐことができ、戻し口67からトナーを排出しやすくなる。

【0094】

なお、図18に示す実施形態と、図20に示す実施形態では、アジテータ54の羽根541にスリットを形成していないが、これらの実施形態におけるアジテータ54の羽根541にも、図17に示すのと同様のスリット68を形成してもよい。

【0095】

図22は、戻し口のサイズと搬送スクリューの羽根の間隔との関係を説明するための図である。

図22に示すように、第2搬送部H2における羽根のトナー搬送方向下流端h20と、第3搬送部H3における羽根のトナー搬送方向下流端h30との、回転軸方向の間隔をN1とし、当該回転軸方向における戻し口67の開口幅をN2とすると、N1<N2となるように設定するのが好ましい。このように設定することで、各羽根の下流端h20,h30を、戻し口67の開口幅N1に対応する範囲内に配設することができ、各羽根の下流端h20,h30から戻し口67までのトナー搬送力を十分に確保することができる。その結果、戻し口67からトナーを排出しやすくなる。

【0096】

また、図23は、戻し口サイズと排出口のサイズとの関係を説明するための図である。

図23において、排出口52の開口面積をM1とし、戻し口67の開口面積をM2とすると、M1≧M2となるように設定するのが好ましい。このようにM1とM2との関係を設定することで、排出口52からトナーを排出しやすくなり、現像装置へのトナー補給量が安定する。

【0097】

以下、本発明のトナーカートリッジを用いた場合の作用・効果について、比較例と比較しつつさらに詳しく説明する。

【0098】

まず、比較例のトナーカートリッジの構成について説明する。

図24に示すように、比較例のトナーカートリッジ500は、排出口52とその上方に配設されたひさし部65とが、搬送スクリュー53の軸方向の中間部に配設されている。比較例では、本発明が有するような上記戻し口67は設けていない。代わりに、ひさし部65は、トナー搬送方向下流側の端部において開口しており、当該開口部からトナーを戻すようにしている。また、比較例において、搬送スクリュー53の羽根は、軸方向に渡って同じピッチで形成されている。すなわち、比較例における搬送スクリュー53は、軸方向に渡って同じ速度でトナーを搬送するように形成されている。また、本試験では、比較例における搬送スクリュー53の回転速度と外径は、100rpm、φ12とした。

【0099】

一方、この試験に用いる本発明には、図5に示す上記第1実施形態の構成を適用した。従って、搬送スクリュー53は、第1搬送部H1と、それよりもトナー搬送速度の遅い第2搬送部H2と、反対方向にトナーを搬送する第3搬送部H3とを有する。また、ひさし部65には戻し口67が設けられており、ひさし部65の戻し口67を設けた側の端部は、トナーカートリッジ50の内面に当接して閉塞されている。本発明における搬送スクリュー53の回転速度と外径は、上記比較例と同様に、100rpm、φ12とした。また、第1搬送部H1における羽根のピッチは11mm、第2搬送部H2における羽根のピッチは6mmに設定している。

【0100】

上記のように構成された比較例のトナーカートリッジと、上記本発明のトナーカートリッジ内に、それぞれ、50gのトナーを充填し、トナー補給動作1回ごとに排出口から排出されるトナー量(供給量)を測定した。なお、本試験で充填したトナー量(50g)は、それぞれのトナーカートリッジの満載量(130g)の3分の1程度としている。

【0101】

上記試験の結果を図25に示す。図25では、本発明のトナーカートリッジと、比較例のトナーカートリッジを用いた場合の、現像装置へのトナー供給量(補給量)の推移を示している。図25において、丸印でプロットしたものが本発明におけるトナー供給量であり、三角印でプロットしたものが比較例におけるトナー供給量である。なお、試験では、充填したトナーが搬送スクリューに十分に行き渡ってない状態で駆動を開始したため、本発明に関してプロットした値のうち、供給回数が1回目のものと、比較例に関してプロットした値のうち、供給回数が1回目と2回目のものは、供給量が本来の値より少なくなっている。よって、本試験結果においては、試験開始後、供給量が最大となった時点(本発明では2回目以降、比較例では3回目以降)からの供給量に基づき両者を比較することにする。

【0102】

図25に示すように、比較例の場合は、本発明に比べて1回分の供給量が少なく、供給が繰り返されるにつれて1回分の供給量が徐々に減少している。このように、比較例において、供給が繰り返されるにつれて1回分の供給量が徐々に減少していくのは、排出口からのトナー供給量がトナーカートリッジ内のトナー残量の影響を受けやすいためと考えられる。

【0103】

これついて詳しく説明すると、図26(a)に示すように、比較例のトナーカートリッジ500内にトナーTが多く存在する場合は、排出口52よりもトナー搬送方向下流側でのトナー圧が高くなっているため、そのトナー圧の影響により、トナーは下流側に移動しにくい状態となっている。このため、トナー量が多い状態では、排出口52からトナーが排出されやすくなり、排出口52からのトナー供給量をある程度確保できる。しかし、図26(b)に示すように、トナーTが少なくなると、排出口52のトナー搬送方向下流側でのトナー圧が低下し、トナーが下流側へ移動しやすくなるため、排出口52からのトナー供給量が減少する。以降、トナー量が少なくなるにつれて、排出口52よりもトナー搬送方向下流側でのトナー圧が低下していくため、これに伴って排出口52から供給されるトナー量も減少していく。

【0104】

一方、本発明の場合は、上述のように、第2搬送部H2のトナー搬送速度Q2を第1搬送部H1のトナー搬送速度Q1に比べて遅くしているので(図5参照)、排出口52よりもトナー搬送方向下流側でトナーが溜まりやすくなり、トナー圧を高めることができる。このため、本発明では、トナーカートリッジ50内のトナー量が少なくなっても、排出口52よりもトナー搬送方向下流側でのトナー圧の低下を抑えることができ、排出口52からのトナー供給量の減少を抑制できる。

【0105】

このように、本発明の場合は、供給量がトナーカートリッジ50内のトナー量の影響を受けにくいため、安定したトナー供給を行うことが可能である。しかも、本発明では、排出口52の下流側におけるトナー圧を、比較例に比べて高く維持できるので、1回分の供給量が多くなる。これにより、少ない供給回数で目標の供給量を供給することができるようになる。その結果、供給動作時間を短縮することができ、ひいてはトナー補給時における画像形成動作の待ち時間の短縮を図ることが可能となる。

【0106】

以上のように、本発明の上記実施形態に係るトナーカートリッジ(現像剤収容器)は、ひさし部65に戻し口67を設けているので、万が一、排出口52に詰まりが生じたとしても、現像剤搬送空間66内で搬送されるトナーを戻し口67から現像剤収容部51へ戻すことができる。これにより、排出口52が詰まった場合に、搬送されるトナーの圧力によって搬送スクリュー53や容器本体70等が受ける負荷を低減することができ、それらの部材の破損を防止することができる。

【0107】

また、排出口52よりも下流側での現像剤搬送速度を、それよりも上流側での搬送速度に比べて遅くすることで、排出口52よりも下流側でのトナー圧を高めることができ、排出口52からのトナー排出を促進できる。また、これにより、トナーカートリッジ50内のトナー量が少なくなっても、排出口52の下流側でのトナー圧の低下を抑えることができるので、排出口52からの安定したトナー排出(トナー供給)が可能となる。

【0108】

さらに、アジテータ54の回転に伴う羽根541の変形量が、戻し口67に対応する部分で大きくなるように構成されているので、戻し口67付近でのトナー撹拌作用が増大し、戻し口67付近にトナーが堆積するのを防ぐことができる。これにより、万が一、排出口52に詰まりが生じた場合でも、戻し口67からのトナーの排出を良好に行うことができ、トナー圧による負荷の増大を効果的に抑制することが可能となる。

【0109】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。上述の実施形態では、本発明の構成を適用する画像形成装置として、図1に示すカラーレーザープリンタを例に説明したが、これに限らず、モノクロプリンタや、その他のプリンタ、複写機、ファクシミリ、あるいはこれらの複合機等の画像形成装置にも本発明の構成を適用可能である。

【符号の説明】

【0110】

1Y,1M,1C,1Bk プロセスユニット

2 感光体(潜像担持体)

4 現像装置

40 現像ハウジング

41 現像ローラ(現像剤担持体)

50 トナーカートリッジ(現像剤収容器)

51 現像剤収容部

52 排出口

53 搬送スクリュー(搬送部材)

54 アジテータ(撹拌部材)

65 ひさし部

66 現像剤搬送空間

67 戻し口

70 容器本体

100 画像形成装置本体

530 回転軸

531 羽根

540 回転軸

541 羽根

H1 第1搬送部

H2 第2搬送部

H3 第3搬送部

h20 第2搬送部における羽根の現像剤搬送方向下流端

h30 第3搬送部における羽根の現像剤搬送方向下流端

M1 排出口の開口面積

M2 戻し口の開口面積

N1 第2搬送部と第3搬送部における各羽根の下流端同士の回転軸方向の間隔

N2 回転軸方向における戻し口の開口幅

Q1 第1搬送部の現像剤搬送速度

Q2 第2搬送部の現像剤搬送速度

Q2a 現像剤収容部内の現像剤量が多い状態での第2搬送部の現像剤搬送速度

Q2b 現像剤収容部内の現像剤量が少ない状態での第2搬送部の現像剤搬送速度

θ 回転方向の位相差

【先行技術文献】

【特許文献】

【0111】

【特許文献1】特開2009−151228号公報

【技術分野】

【0001】

本発明は、現像剤を収容する現像剤収容器、現像剤収容器を有する現像装置、プロセスユニット及び画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、あるいはこれらの複合機等の電子写真式の画像形成装置においては、感光体や現像装置等を一体化したプロセスユニットを備えるものが多く開発されている。プロセスユニットは、耐用寿命に達したときに新品に交換されるが、その交換頻度を少なくしてランニングコストを低減するため、プロセスユニットを構成する各部品の耐用寿命の向上が図られている。

【0003】

しかし、プロセスユニットの耐用寿命が向上した結果、寿命に達するまでに必要な潤滑剤の量も多くなると、プロセスユニット内の現像剤収容スペースが増大し、プロセスユニットの大型化、ひいては、画像形成装置の大型化に繋がる。そこで、装置の小型化とランニングコストの低減の両立を図るために、現像剤を収容する現像剤収容器を単独で交換可能に構成する技術がすでに提案されている(例えば、特許文献1参照)。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記現像剤収容器には、内部に収容する現像剤を現像装置へ補給するための排出口が形成されている。また、現像剤収容器内には、現像剤を排出口へ搬送するための搬送スクリュー等が設けてある。現像装置内の現像剤残量が少なくなると、搬送スクリューが回転することにより現像剤が搬送され排出口から現像装置内へ補給される。

【0005】

そして、現像剤収容器内の現像剤が無くなると、使用済みの容器を新品の容器に交換するが、このとき、排出口からの現像剤の飛散を抑制するために、排出口は一般に小さく形成されている。しかしながら、排出口を小さく形成すると、堆積した現像剤によって排出口が詰まりやすくなるといった問題が生じる。そして、排出口が詰まった状態で、現像剤の補給動作が行われると、最悪の場合、搬送される現像剤の圧力によって搬送スクリューや容器本体等が破損する虞があった。

【0006】

また、現像装置内の現像剤があまり減っていないにもかかわらず、制御系の不具合で、現像剤収容器から現像剤が補給された場合も、現像剤収容器の排出口に詰まりが生じ、搬送スクリューや容器本体等が破損する虞がある。

【0007】

なお、このような排出口の詰まりによる部品の破損は、現像剤収容器を単独で交換可能に構成している場合に限らず、例えば、現像剤収容器と現像装置とを一体的に交換可能な構成などにおいても起こり得る。

【0008】

本発明は、斯かる事情に鑑み、万が一、排出口が詰まっても破損を防止できる現像剤収容器、その現像剤収容器を有する現像装置、プロセスユニット及び画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明は、現像剤を収容する現像剤収容部を内部に有する容器本体と、前記現像剤収容部内の現像剤を外部へ排出する排出口と、前記容器本体内に配設され、前記現像剤収容部内の現像剤を前記排出口へ搬送する搬送部材とを備える現像剤収容器において、前記容器本体内で前記排出口と対向して配設され、容器本体の内面との間に前記搬送部材によって現像剤を搬送する現像剤搬送空間を形成するひさし部を設け、前記ひさし部の排出口と対向する部分よりも搬送部材の現像剤搬送方向下流側の部分に、排出口から排出されなかった現像剤を前記現像剤搬送空間から現像剤収容部内に戻す戻し口を設け、前記搬送部材は、現像剤収容部内の現像剤を排出口へ搬送する第1搬送部と、排出口から排出されなかった現像剤を前記戻し口へ搬送する第2搬送部とを有し、前記第2搬送部の現像剤搬送速度を、前記第1搬送部の現像剤搬送速度よりも遅くしたことを特徴とする。

【発明の効果】

【0010】

本発明によれば、ひさし部に戻し口を設けていることで、万が一、排出口に詰まりが生じたとしても、現像剤搬送空間内で搬送される現像剤を戻し口から現像剤収容部へ戻すことができる。これにより、搬送される現像剤の圧力によって搬送部材等が受ける負荷の増大を抑制することができるので、それらの破損を防止できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の一形態に係る画像形成装置の概略構成図である。

【図2】現像装置とトナーカートリッジの概略断面図である。

【図3】トナーカートリッジの外観図である。

【図4】トナーカートリッジから上ケースとギヤカバーを取り外した状態を示す斜視図である。

【図5】本発明の第1実施形態に係るトナーカートリッジの断面正面図である。

【図6】搬送スクリューの端部を軸方向と直交する方向から見た図である。

【図7】搬送スクリューの軸方向と直交する方向の断面図である。

【図8】第1実施形態に係るトナーカートリッジの上ケースとギヤカバーを取り外した状態の平面図

【図9】トナーカートリッジのひさし部を設けていない端部側(図8のXの位置)で切断した断面図である。

【図10】トナーカートリッジのひさし部を設けている端部側(図8のYの位置)で切断した断面図である。

【図11】撹拌動作中のアジテータの斜視図である。

【図12】本発明の第2実施形態に係るトナーカートリッジの断面正面図である。

【図13】本発明の第3実施形態に係るトナーカートリッジの要部の断面正面図である。

【図14】本発明の第4実施形態に係るトナーカートリッジの要部の断面正面図である。

【図15】本発明の第5実施形態に係るトナーカートリッジの要部の断面正面図である。

【図16】本発明の第6実施形態に係るトナーカートリッジの要部の断面正面図である。

【図17】本発明の第7実施形態に係るトナーカートリッジの断面平面図である。

【図18】本発明の第8実施形態に係るトナーカートリッジの断面平面図である。

【図19】トナーカートリッジのひさし部を設けている端部側(図18のZの位置)で切断した断面図である。

【図20】本発明の第9実施形態に係るトナーカートリッジの断面平面図である。

【図21】トナーカートリッジのひさし部を設けている端部側(図20のVの位置)で切断した断面図である。

【図22】戻し口のサイズと搬送スクリューの羽根の間隔との関係を説明するための図である。

【図23】戻し口サイズと排出口のサイズとの関係を説明するための図である。

【図24】比較例のトナーカートリッジの断面正面図である。

【図25】本発明と比較例を用いたトナー供給試験の結果を示す図である。

【図26】比較例のトナーカートリッジにおけるトナー供給動作を説明するための図である。

【発明を実施するための形態】

【0012】

以下、添付の図面に基づき、本発明について説明する。なお、本発明を説明するための各図面において、同一の機能もしくは形状を有する部材や構成部品等の構成要素については、判別が可能な限り同一符号を付すことにより一度説明した後ではその説明を省略する。

【0013】

まず、図1を参照して、本発明を適用する画像形成装置の全体構成及び動作について説明する。

図1に示す画像形成装置は、カラーレーザープリンタであり、その装置本体(画像形成装置本体)100には、画像形成ユニットとしての4つのプロセスユニット1Y,1M,1C,1Bkが着脱可能に装着されている。各プロセスユニット1Y,1M,1C,1Bkは、カラー画像の色分解成分に対応するイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の異なる色の現像剤を収容している以外は同様の構成となっている。

【0014】

具体的には、各プロセスユニット1Y,1M,1C,1Bkは、潜像担持体としてのドラム状の感光体2と、感光体2の表面を帯電させる帯電ローラ3等を備えた帯電装置と、感光体2上の潜像に現像剤を供給する現像装置4と、感光体2の表面をクリーニングするためのクリーニングブレード5等を備えたクリーニング装置などで構成されている。なお、図1では、イエローのプロセスユニット1Yが備える感光体2、帯電ローラ3、現像装置4、クリーニングブレード5のみに符号を付しており、その他のプロセスユニット1M,1C,1Bkにおいては符号を省略している。また、本実施形態では、現像剤としてトナーから成る一成分現像剤を用いている。ただし、現像剤は、これに限らず、トナーとキャリアから成る二成分現像剤であってもよい。

【0015】

各プロセスユニット1Y,1M,1C,1Bkが有する4つの現像装置4の上方には、それぞれ、各現像装置4に補給するためのトナーを収容した現像剤収容器としてのトナーカートリッジ50が配設されている。本実施形態では、各現像装置4と各トナーカートリッジ50との間に、装置本体100に設けられた仕切り板108が配設されており、この仕切り板108に形成された4つの装着部106に各トナーカートリッジ50が着脱可能に装着されている。

【0016】

また、各トナーカートリッジ50の上方付近には、各プロセスユニット1Y,1M,1C,1Bkの感光体2の表面を露光する露光装置6が配設されている。露光装置6は、光源、ポリゴンミラー、f−θレンズ、反射ミラー等を有し、画像データに基づいて各感光体2の表面へレーザー光を照射するようになっている。

【0017】

また、装置本体100の上部には、支点110を中心に回動することにより上下方向に開閉可能な上部カバー109が設けられている。また、この上部カバー109には、上記露光装置6が取り付けられている。このため、上部カバー109を開くと、露光装置6をトナーカートリッジ50の上方付近から待避させることができ、その状態でトナーカートリッジ50を装置本体100の上部開口部から着脱できるようになっている。

【0018】

上記各プロセスユニット1Y,1M,1C,1Bkの下方には、転写装置7が配設されている。転写装置7は、転写体としての無端状のベルトから構成される中間転写ベルト8を有する。中間転写ベルト8は、支持部材としての駆動ローラ9と従動ローラ10に張架されており、駆動ローラ9が図の反時計回りに回転することによって、中間転写ベルト8は図の矢印に示す方向に周回走行(回転)するように構成されている。

【0019】

4つの感光体2に対向した位置に、一次転写手段としての4つの一次転写ローラ11が配設されている。各一次転写ローラ11はそれぞれの位置で中間転写ベルト8の内周面を押圧しており、中間転写ベルト8の押圧された部分と各感光体2とが接触する箇所に一次転写ニップが形成されている。各一次転写ローラ11は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が一次転写ローラ11に印加されるようになっている。

【0020】

また、駆動ローラ9に対向した位置に、二次転写手段としての二次転写ローラ12が配設されている。この二次転写ローラ12は中間転写ベルト8の外周面を押圧しており、二次転写ローラ12と中間転写ベルト8とが接触する箇所に二次転写ニップが形成されている。二次転写ローラ12は、一次転写ローラ11と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が二次転写ローラ12に印加されるようになっている。

【0021】

また、中間転写ベルト8の図の右端側の外周面には、中間転写ベルト8の表面をクリーニングするベルトクリーニング装置13が配設されている。このベルトクリーニング装置13から伸びた図示しない廃トナー移送ホースは、転写装置7の下方に配設された廃トナー収容器14の入り口部に接続されている。

【0022】

装置本体100の下部には、紙やOHPシート等の記録媒体Sを収容する給紙カセット15が配設されている。給紙カセット15には、収容されている記録媒体Sを送り出す給紙ローラ16が設けてある。一方、装置本体100の上部には、記録媒体を外部へ排出するための一対の排紙ローラ17が配設されている。また、排紙ローラ17によって排出された記録媒体をストックするための排紙トレイ18が、上部カバー109に設けられている。

【0023】

装置本体100内には、記録媒体Sを給紙カセット15から二次転写ニップを通って排紙トレイ18へ搬送するための搬送路Rが配設されている。搬送路Rにおいて、二次転写ローラ12の位置よりも記録媒体搬送方向上流側には、搬送タイミングを計って記録媒体を二次転写ニップへ搬送する搬送手段としての一対のレジストローラ19が配設されている。また、二次転写ローラ12の位置よりも記録媒体搬送方向下流側には、定着装置20が配設されている。

【0024】

上記画像形成装置は以下のように動作する。

作像動作が開始されると、各プロセスユニット1Y,1M,1C,1Bkの感光体2が図1の時計回りに回転駆動され、帯電ローラ3によって各感光体2の表面が所定の極性に一様に帯電される。図示しない画像読取装置によって読み取られた原稿の画像情報に基づいて、露光装置6から各感光体2の帯電面にレーザー光が照射されて、各感光体2の表面に静電潜像が形成される。このとき、各感光体2に露光する画像情報は所望のフルカラー画像をイエロー、マゼンタ、シアン及びブラックの色情報に分解した単色の画像情報である。このように感光体2上に形成された静電潜像に、各現像装置4によってトナーが供給されることにより、静電潜像はトナー画像として顕像化(可視像化)される。

【0025】

続いて、中間転写ベルト8を張架する駆動ローラ9が回転駆動し、中間転写ベルト8を図の矢印の方向に周回走行させる。また、各一次転写ローラ11に、トナーの帯電極性と逆極性の定電圧又は定電流制御された電圧が印加されることによって、各一次転写ローラ11と各感光体2との間の一次転写ニップにおいて転写電界が形成される。そして、各感光体2上の各色のトナー画像が、上記一次転写ニップにおいて形成された転写電界によって、中間転写ベルト8上に順次重ね合わせて転写される。かくして中間転写ベルト8はその表面にフルカラーのトナー画像を担持する。また、中間転写ベルト8に転写しきれなかった各感光体2上のトナーは、クリーニングブレード5によって除去される。

【0026】

一方、給紙カセット15では、給紙ローラ16が回転することにより、収容されている記録媒体Sが搬送路Rへ送り出される。搬送路Rへ送り出された記録媒体Sは、レジストローラ19によってタイミングを計られて、二次転写ローラ12と中間転写ベルト8との間の二次転写ニップに送られる。このとき二次転写ローラ12には、中間転写ベルト8上のトナー画像のトナー帯電極性と逆極性の転写電圧が印加されており、これにより、二次転写ニップに転写電界が形成されている。そして、二次転写ニップに形成された転写電界によって、中間転写ベルト8上のトナー画像が記録媒体S上に一括して転写される。また、転写後の中間転写ベルト8上に残留するトナーは、ベルトクリーニング装置13によって除去され、除去されたトナーは、廃トナー収容器14へ搬送され回収される。

【0027】

その後、トナー画像が転写された記録媒体Sは、定着装置20へと搬送され、定着装置20において記録媒体S上のトナー画像が当該記録媒体Sに定着される。そして、記録媒体Sは、一対の排紙ローラ17によって装置外に排出され、排紙トレイ18上にストックされる。

【0028】

以上の説明は、記録媒体にフルカラー画像を形成するときの画像形成動作であるが、4つのプロセスユニット1Y,1M,1C,1Bkのいずれか1つを使用して単色画像を形成したり、2つ又は3つのプロセスユニットを使用して、2色又は3色の画像を形成したりすることも可能である。

【0029】

図2は、上記現像装置と上記トナーカートリッジの概略断面図である。

図2に示すように、現像装置4は、トナーを収容する現像ハウジング40と、トナーを担持する現像剤担持体としての現像ローラ41と、現像ローラ41にトナーを供給する現像剤供給部材としての供給ローラ42と、現像ローラ41上に担持されたトナー量を規制する規制部材としての現像ブレード43と、トナーを搬送する搬送部材としての2つの搬送スクリュー44,45と、2つの導光部材46,47等を有する。

【0030】

現像ハウジング40の内部は、連通口48aを有する仕切部材48によって、図の上側の第1の領域E1と、図の下側の第2の領域E2とに分割されている。連通口48aは、仕切部材48の両端部(図2の紙面に直交する方向の手前側と奥側)にそれぞれ設けられている。すなわち、第1の領域E1と第2の領域E2は、2つの連通口48aを形成した箇所で互いに連通している。

【0031】

第1の領域E1内には、一方の搬送スクリュー44と、2つの導光部材46,47が設けられている。一方、第2の領域E2内には、他方の搬送スクリュー45と、供給ローラ42が設けられている。また、第2の領域E2の感光体2と対向する開口部には、現像ローラ41及び現像ブレード43が設けてある。

【0032】

上記2つの搬送スクリュー44,45は、それぞれ回転軸440,450の外周に螺旋状の羽根441,451を設けて形成されている。各搬送スクリュー44,45が回転すると、それぞれの軸方向にトナーを搬送するようになっているが、ここでは、各搬送スクリュー44,45によるトナー搬送方向は互いに逆方向となっている。

【0033】

上記現像ローラ41は、金属製の芯金と、その芯金の外周に配設された導電性ゴムで構成されている。本実施形態では、芯金の外径をφ6、導電性ゴムの外周をφ12、ゴム硬度Hs75に設定している。また、導電性ゴムは、体積抵抗値を約105〜107Ω程度に調整されている。導電性ゴムとしては、例えば、導電性ウレタンゴムやシリコーンゴム等を使用可能である。現像ローラ41は、図2において反時計回りの方向に回転し、表面に保持した現像剤を現像ブレード43及び感光体2との対向位置へと搬送する。

【0034】

上記供給ローラ42には、一般に、スポンジローラなどが用いられる。スポンジローラとしては、金属製の芯金の外周に、カーボンを混合して半導電化させた発泡ポリウレタンを付着したものが適当である。本実施形態では、芯金の外径をφ6、スポンジ部分の外径をφ12に設定している。供給ローラ42は、現像ローラ41に対して当接している。供給ローラ42と現像ローラ41とが当接して形成されるニップ部は、通常約1mm〜3mm程度に設定されている。本実施形態では、ニップを2mmとしている。また、供給ローラ42は、現像ローラ41に対してカウンター方向(図2において反時計回り)に回転することで、現像ハウジング40内のトナーを現像ローラ41の表層まで効率よく供給できるようにしている。さらに、本実施形態では、現像ローラ41と供給ローラ42の回転数比を1に設定することで、良好なトナー供給機能を確保している。

【0035】

上記現像ブレード43は、例えば、厚さ0.1mm程度のSUSなどの金属板で構成される。現像ブレード43は、その先端側で現像ローラ41の表面に当接している。現像ブレード43による現像ローラ41上のトナー量の制御は、現像特性を安定させ良好な画質を得るために非常に重要なパラメータである。そのため、通常の製品においては現像ローラ41に対する現像ブレード43の当接圧は20〜60N/m程度、ニップ部の位置は現像ブレード43の先端から0.5±0.5mm程度に厳しく管理されている。また、これらのパラメータは、使用するトナー、現像ローラ、供給ローラなどの特性に合わせて適宜決定される。本実施形態では、現像ブレード43を厚さ0.1mmのSUS材で構成し、当接圧45N/m、ニップ部の位置を現像ブレード43の先端から0.2mm、現像ブレード43の支持端部から自由端(先端)までの長さ(自由長)を14mmに設定することで、現像ローラ41上に安定したトナーの薄層を形成できるようにしている。

【0036】

上記2つの導光部材46,47は、光透過性の良い材料を用いて形成される。その材料として、例えば、樹脂を用いる場合は、透明度の高いアクリル材やPC材などが好ましい。また、各導光部材46,47の材料として、より良好な光学特性が得られる光学ガラスなどを用いることも可能である。あるいは、各導光部材46,47に光ファイバーを用いてもよい。この場合は、導光部材46,47によって形成される光路の設計自由度が向上する。

【0037】

各導光部材46,47の一端部は、現像ハウジング40の外側に露出している。プロセスユニットを画像形成装置本体に装着した状態では、これらの露出する各端部に対して、本体側に設けられたトナー量検知手段としての図示しない発光素子と受光素子が対向するようになっている。発光素子と受光素子が各導光部材46,47の露出する端部に対向した状態では、各導光部材46,47を介して、発光素子から受光素子へ光を導く光路が形成される。すなわち、発光素子から発せられる光が一方の導光部材46によって現像ハウジング40内に導かれ、さらにその光が他方の導光部材47によって受光素子まで導かれるようになっている。また、現像ハウジング40内において、両導光部材46,47の互いに対向する端部の間には、所定の隙間が設けてある。

【0038】

トナーカートリッジ50は、トナーを収容する現像剤収容部51を内部に有する容器本体70と、現像剤収容部51内のトナーを外部へ排出する排出口52と、現像剤収容部51内のトナーを排出口52へ搬送する搬送部材としての搬送スクリュー53と、現像剤収容部51内の現像剤を撹拌する撹拌部材としてのアジテータ54等を備える。排出口52は現像剤収容部51の下部に設けられている。一方、トナーカートリッジ50が装着される仕切り板108の各装着部106には、トナーカートリッジ50の排出口52と連結される補給口49が形成されている。

【0039】

搬送スクリュー53は、回転軸530の外周に、螺旋状の羽根531を設けて形成されている。アジテータ54は、搬送スクリュー53の回転軸530と平行に配設された回転軸540に、平面状の変形可能な羽根541を設けて形成されている。アジテータ54の羽根541は、例えば、PETフィルム等から成る可撓性の材料で構成される。また、図2に示すように、現像剤収容部51の底面501を、羽根541の回転軌道に沿った円弧状に形成することで、羽根541によって移動されずに現像剤収容部51内に残ってしまうトナー量を減らすことができる。

【0040】

なお、本実施形態では、装置本体100に対し、トナーカートリッジ50を単独で着脱可能に構成しているが、この構成に限定されることはない。例えば、トナーカートリッジ50を現像装置4や感光体2等と一体的に構成し、プロセスユニットとして交換可能にしてもよい。あるいは、トナーカートリッジ50を現像装置4と一体的に構成し、現像ユニットとして交換することもできる。その場合、上記仕切り板108をなくし、当該仕切り板108に設けているような装着部106を現像装置4の上部に設けることで、トナーカートリッジ50を現像装置4の上部に直接装着することが可能である。

【0041】

図2を参照しつつ、上記現像装置の現像動作について説明する。

作像動作開始の指示があり、現像ローラ41と供給ローラ42が回転を開始すると、供給ローラ42によって現像ローラ41の表面にトナーが供給され担持される。現像ローラ41上に担持されたトナーは、現像ローラ41と現像ブレード43とのニップ部を通過することにより、トナー層の厚さが規制されると同時に摩擦荷電させられる。そして、現像ローラ41上のトナーが感光体2との対向位置(現像領域)に搬送されると、トナーが感光体2上の静電潜像へ静電的に転移してトナー画像が形成される。

【0042】

続いて、現像装置へのトナー補給動作について説明する。

現像装置へのトナーの補給は、現像ハウジング40内のトナー量が所定の基準値以下となった場合に行われる。具体的に、現像ハウジング40内にトナー量が所定の基準値よりも多い場合は、2つの導光部材46,47の互いに対向する端部間にトナーが存在しており、そのトナーによって端部間における光路が遮断されているため、受光素子には光が届かない状態となっている。その後、現像ハウジング40内のトナーが消費されトナー量が所定の基準値以下になると、上記導光部材46,47の互いに対向する端部間にトナーが存在しなくなり、当該端部間において光が透過するようになる。このときの光の透過を検知することによって、トナー補給の指示が発せられる。

【0043】

トナー補給の指示が発せられると、トナーカートリッジ50内の搬送スクリュー53が回転する。これにより、トナーが排出口52へ向かって搬送され、排出口52から現像ハウジング40の第1の領域E1内にトナーが補給される。また、本実施形態では、トナーカートリッジ50内の搬送スクリュー53が回転を開始すると同時に、アジテータ54も回転を開始する。このアジテータ54の回転によって、トナーカートリッジ50内のトナーが撹拌されると共に搬送スクリュー53の方へ移動させられる。その後、トナーの補給によって、現像ハウジング40内のトナー量が所定の基準値よりも多くなると(トナーによって2つの導光部材46,47間の光路が遮断されると)、搬送スクリュー53とアジテータ54の回転駆動が停止され、トナー補給を終了する。

【0044】

一方、現像ハウジング40では、トナーの補給があると、第1の領域E1内に設けられた搬送スクリュー44と、第2の領域E2に設けられた搬送スクリュー45が回転し、各領域E1,E2でトナーが互いに反対方向に搬送される。各搬送スクリュー44,45によって各領域E1,E2の搬送方向下流端まで搬送されたトナーは、仕切部材48の両端部に形成された各連通口48aを通って、他方の領域内(領域E1から領域E2、又は領域E2から領域E1)に送り込まれる。そして、他方の領域内に送り込まれたトナーは、それぞれの領域内で搬送スクリュー44,45によって搬送され、上記とは反対側の連通口48aを通って元の領域内に戻される。この動作を繰り返し行うことにより、トナーが第1の領域E1と第2の領域E2との間で循環し、補給された新しいトナーと現像ハウジング40内にあるトナーとが混ざり合う。

【0045】

このように、本実施形態では、現像ハウジング40内でトナーを循環させることで、トナーの状態(トナー中の新しいトナーの割合)を均一にし、色ムラや地汚れ等の不具合の発生を防止している。

【0046】

図3は、上記トナーカートリッジの外観図である。

図3に示すように、トナーカートリッジ50の容器本体70は、上ケース55と下ケース56を有する。これらのケース55,56を接合することによって形成される内部空間に、トナーや、上記搬送スクリュー53及びアジテータ54が収容されている。両ケース55,56の接合方法には、振動容着や超音波容着などの容着、もしくは、両面粘着テープや接着剤などによる接着などの方法が用いられる。

【0047】

上ケース55及び下ケース56の長手方向の一端側の側面には、ギヤカバー57が設けられている。ギヤカバー57内には、容器本体70内で回転駆動される回転部材としての、上記搬送スクリュー53や上記アジテータ54に駆動力を伝達する複数のギヤが収容されている。これらのギヤをギヤカバー57で覆っていることで、ユーザー等がトナーカートリッジ50の交換作業中に誤ってギヤに触れるのを防止できる。

【0048】

また、ギヤカバー57には、情報記憶媒体58が設けてある。この情報記憶媒体58には、収容されているトナーの色やトナー量などのトナーカートリッジ50に関する情報が記憶されている。情報記憶媒体58は複数の接続端子を有しており、各接続端子が画像形成装置本体100側に設けられた図示しない情報読み取り装置に電気的に接続されることで、トナーカートリッジ50に関する情報を読み取り、又は情報記憶媒体58が記憶している情報を更新することができるようになっている。

【0049】

また、ギヤカバー57が設けられている容器本体70の一端側には、トナーを充填するための充填口を密封するキャップ部材59と、上記排出口52を開閉するシャッター60が設けられている。キャップ部材59は、充填口からトナーカートリッジ50内にトナーが充填された後、充填口からのトナー漏れを防止するために取り付けられる。シャッター60は、容器本体70に回動可能に設けられており、シャッター60が回動することで、排出口52が開放された状態と閉鎖された状態とに切換可能となっている。

【0050】

また、容器本体70の長手方向の中央部上面には、取っ手61が設けられている。取っ手61は、例えば、ポリプロピレンやポリエチレンなどの材質から成る可撓性を有する部材で形成されている。トナーカートリッジ50を交換する際に、ユーザー等がこの取っ手61を把持することで、容易にトナーカートリッジ50を着脱できるようになっている。

【0051】

図4に、トナーカートリッジから上ケースとギヤカバーを取り外した状態を示す。

図4において、符号62,63,64は、上記ギヤカバー57内に収容される複数のギヤである。これらのギヤのうち、符号62と符号63で示すギヤは、下ケース56の一端側の側面から外部に突出した搬送スクリュー53とアジテータ54の各回転軸に設けられた搬送駆動ギヤと撹拌駆動ギヤである。また、符号64で示すギヤは、搬送駆動ギヤ62及び撹拌駆動ギヤ63と噛み合って回転トルクを伝達するトルク伝達ギヤである。

【0052】

また、下ケース56の搬送スクリュー53とアジテータ54の各回転軸が貫通する箇所には、各回転軸を受けると共にその貫通箇所からのトナー漏れを防止するシール機能を有する軸受部材(図示省略)が設けられている。この軸受部材のシール機能には、例えば、Gシールなどを用いることが可能である。Gシールは、リング本体の内周部に一体に形成された弾性密封リップによって軸をラジアル方向に締め付けてシールする断面略G字型のゴム製のシールリングである。また、Gシールを用いたものよりも低コストな軸受部材として、硬度の高いスポンジとPOMなどの樹脂軸受を組み合わせたものを用いてもよい。

【0053】

本実施形態では、トナーカートリッジ50を装置本体100に装着すると、搬送駆動ギヤ62が、装置本体100に設けられている本体側駆動ギヤ(図示省略)と噛み合う状態となる。この状態で、本体側駆動ギヤが回転駆動すると、搬送駆動ギヤ62、トルク伝達ギヤ64及び撹拌駆動ギヤ63は、それぞれ、図4の矢印で示す方向に回転し、搬送スクリュー53とアジテータ54とが回転するようになっている。

【0054】

以下、本発明の第1実施形態に係るトナーカートリッジの構成について説明する。

図5は、本発明の第1実施形態に係るトナーカートリッジの断面正面図である。

図5に示すように、このトナーカートリッジ50は、容器本体70内で排出口52に対向するように設けられた半円筒状のひさし部65を有している。このひさし部65と容器本体70の内面(底面)との間には、搬送スクリュー53の一部が挿入されており、両者の間に搬送スクリュー53によってトナーを搬送する現像剤搬送空間66が形成されている。

【0055】

上記ひさし部65の排出口52と対向する部分よりも、搬送スクリュー53のトナー搬送方向下流側の部分には、戻し口67が設けられている。また、ひさし部65の戻し口67を設けた側の端部は、容器本体70の内面に当接しており、当該内面に当接するひさし部65の端部においては、現像剤搬送空間66は閉塞されている。

【0056】

搬送スクリュー53において、図5の左端部から排出口52までの部分を第1搬送部H1、排出口52から戻し口67までの部分を第2搬送部H2、戻し口67から図5の右端部までの部分を第3搬送部H3と称すると、それらの搬送部H1,H2,H3では、羽根のピッチ又は向きが異なる。具体的に、第1搬送部H1と第2搬送部H2とでは、羽根の向きは同じであるが、第2搬送部H2における羽根のピッチP2が第1搬送部H1における羽根のピッチP1よりも短く形成されている。これにより、第2搬送部H1のトナー搬送速度Q2を、第1搬送部H1のトナー搬送速度Q1よりも遅くしている。また、第3搬送部H3では、他の搬送部H1,H2と比べて羽根の向きが逆向きに配設されている。このため、第3搬送部H3では、他の搬送部H1,H2とは反対方向にトナーが搬送されるようになっている。

【0057】

なお、以下の説明において、特に説明がある場合を除いては、搬送スクリュー53の「トナー搬送方向」というと、第3搬送部H3のトナー搬送方向ではなく、第1搬送部H1又は第2搬送部H2のトナー搬送方向をいうものとする。

【0058】

以下、図5を参照しつつ、上記搬送スクリュー53によるトナー搬送動作について説明する。

トナー補給の指示を受け、搬送スクリュー53が回転すると、現像剤収容部51内のトナーが搬送スクリュー53の第1搬送部H1によって下流側へと搬送される。そして、第1搬送部H1によって搬送されるトナーは、現像剤搬送空間66内に進入し、排出口52の位置に到達すると、排出口52から排出され、現像装置へ補給される。

【0059】

また、排出口52から排出されなかったトナーは、第2搬送部H2によってさらに下流へと搬送される。ここで、第2搬送部H2のトナー搬送速度Q2は第1搬送部H1のトナー搬送速度Q1に比べて遅いので、第2搬送部H2のトナー搬送領域においてトナーが溜まりやすくなり、排出口52の下流側でトナー圧が高まる。その結果、搬送されるトナーは圧力の低い方へ逃げようとするため、排出口52からのトナーの排出(補給)が促進される。

【0060】

また、排出口52の上方にはひさし部65が設けられているので、このひさし部65によって、現像剤収容部51内のトナーが排出口52へ不測に流れ込むのを防止でき、排出口52からのトナーの排出量が安定する。また、ひさし部65は、第2搬送部H2のトナー搬送領域に渡って設けられているので、第2搬送部H2によって搬送されるトナーに、現像剤収容部51内のトナーの荷重がかかるのを軽減することができる。このため、現像剤収容部51内のトナー量が減ってトナーの荷重が低下しても、その影響が第2搬送部H2におけるトナーに及ぶのを抑制できる。すなわち、第2搬送部H2におけるトナー圧の変動を抑制することができるので、排出口52からのトナー排出量の安定化を図れる。

【0061】

一方、排出口52から排出されなかったトナーは、第2搬送部H2によって戻し口67まで搬送される。また、このとき、第2搬送部H2よりもそのトナー搬送方向下流側に配設されている第3搬送部H3によって、トナーが第2搬送部H2側に戻される。その結果、第2搬送部H2と第3搬送部H3によって互いに反対方向に搬送されるトナーが戻し口67付近で合流し、戻し口67からトナーが押し出され、現像剤収容部51内へ戻される。

【0062】

なお、第3搬送部H3を設けていなくても、戻し口67付近に集められたトナーの圧力によって、戻し口67からトナーを押し出すことは可能である。ただし、本実施形態のように、第3搬送部H3を設けている方が、戻し口67からのトナーの押し出しを行いやすくすることができる。また、第3搬送部H3によってトナーを戻すことで、現像剤搬送空間66の(第3搬送部H3側の)端部におけるトナーの凝集を抑制できる効果もある。

【0063】

また、戻し口67からのトナーの押し出しをさらに行いやすくするには、図6と図7に示すように、第2搬送部H2における羽根のトナー搬送方向下流端h20と、第3搬送部H3における羽根のトナー搬送方向下流端h30とを、互いに回転方向に位相が異なるように配設するのが望ましい。各羽根の下流端20h,30hの間で回転方向の位相差θを設定することで、それぞれの下流端20h,30hへトナーを搬送するタイミングに、時間差を生じさせることができる。その結果、戻し口67付近で合流するトナー同士が互いに押し固められるのを防止でき、戻し口67付近でのトナー流動性を確保することができるようになる。なお、図6及び図7に示す例では、各羽根の下流端20h,30hの回転方向の位相差θを、最大の180°に設定している。

【0064】

続いて、図8〜図11を参照しつつ、上記アジテータ54によるトナー撹拌動作について説明する。

図8は、上記第1実施形態に係るトナーカートリッジの上ケースとギヤカバーを取り外した状態の平面図、図9は、トナーカートリッジのひさし部を設けていない端部側(図8のXの位置)で切断した断面図、図10は、トナーカートリッジのひさし部を設けている端部側(図8のYの位置)で切断した断面図、図11は、撹拌動作中のアジテータの斜視図である。

【0065】

上記ひさし部65の戻し口67から現像剤収容部51内に戻されたトナーは、回転するアジテータ54によって撹拌される。撹拌動作中、アジテータ54の羽根541は、現像剤収容部51の底面501に接触するため、羽根541は撓んだ状態に変形する。

【0066】

その後、図9に示す端部側では、羽根541の先端が底面501を通過した時点で、羽根541は撓んだ状態から元の状態(平面状)に復帰する。一方、図10に示す端部側では、羽根541の先端が底面501を通過してもひさし部65と接触しているので、撓んだ状態で保持されている。このため、図11に示すように、アジテータ54の羽根541は、一時的に、一端側で平面状となり、他端側で撓んだ状態となるので、羽根541の長手方向の途中の位置でねじれた状態となる。そして、アジテータ54がさらに回転し、図10に示す端部側で、羽根541の先端がひさし部65に接触しなくなると、羽根541は撓んだ状態から元の状態(平面状)に復帰する。このように、本実施形態では、ひさし部65を設けていない端部側よりも、ひさし部65を設けている端部側において、遅いタイミングでアジテータ54の羽根541が復帰するようになっている。

【0067】

また、羽根541が撓んだ状態となったときの変形量は、ひさし部65を設けていない端部側よりも、ひさし部65を設けている端部側で大きくなる。これは、図10に示すように、ひさし部65の表面が、同図の点線で示す反対側の端部の底面501よりもアジテータ54の回転軸540に近い位置に配設されているからである。また、本実施形態では、戻し口67がひさし部65におけるトナー搬送方向下流端近傍に設けられているため、羽根541の変形量は、特に戻し口67に対応する部分において、それよりもトナー搬送方向上流側の部分に比べて大きくなる。

【0068】

このように、本実施形態では、アジテータ54の羽根541の変形量が、戻し口67に対応する部分で大きくなるように構成されているので、特に戻し口67付近でのトナー撹拌作用が増大する。これにより、戻し口67付近でトナーが堆積するのを防止でき、戻し口67からのトナーの排出が行われやすくなる。さらに、上記のように、羽根541は、ひさし部65を設けていない端部側よりも、ひさし部65を設けている端部側において、遅いタイミングで復帰するので、戻し口67から戻されたトナーをトナー搬送方向上流側に移動させることもできる。これにより、戻し口67付近のトナー圧が軽減されるため、戻し口67からのトナーの排出が一層行われやすくなる。

【0069】

次に、本発明の第2実施形態に係るトナーカートリッジの構成について説明する。

図12は、本発明の第2実施形態に係るトナーカートリッジの断面正面図である。

図12に示すように、このトナーカートリッジ50は、トナーを搬送する搬送部材として、別部材で構成された2つの搬送スクリュー53A,53Bを有する。図12において、左側の搬送スクリュー53Aは、容器本体70の左端部側から排出口52まで配設され、右側の搬送スクリュー53Bは、排出口52から容器本体70の右端部側まで配設されている。以下、図の左側に配設されている搬送スクリュー53Aを第1搬送スクリューと称し、図の右側に配設されている搬送スクリュー53Bを第2搬送スクリューと称することにする。

【0070】

第1搬送スクリュー53Aの図の左端部と、第2搬送スクリュー53Bの図の右端部は、それぞれ容器本体70の外側に突出しており、これらの突出した端部に駆動力を伝達するための搬送駆動ギヤ62A,62Bが設けられている。本実施形態では、各搬送駆動ギヤ62A,62Bの駆動を制御することで、第1搬送スクリュー53Aと第2搬送スクリュー53Bとを、それぞれ異なる回転速度で回転させるようにしている。具体的には、第1搬送スクリュー53Aの回転速度よりも、第2搬送スクリュー53Bの回転速度を遅く設定し、第2搬送スクリュー53Bのトナー搬送速度Q2を、第1搬送スクリュー53Aのトナー搬送速度Q1よりも遅くしている。なお、この場合、各搬送スクリュー53A,53Bの羽根のピッチは、同じピッチとなっている。また、その他の構成は、本発明の第1実施形態の構成と同様である。

【0071】

以下、本発明の第2実施形態におけるトナー搬送動作について説明する。

トナー補給の指示を受け、第1搬送スクリュー53Aと第2搬送スクリュー53Bとが回転を開始すると、第1搬送スクリュー53Aによって現像剤収容部51内のトナーが下流側へと搬送される。そして、第1搬送スクリュー53Aによって搬送されるトナーは、現像剤搬送空間66内に進入し、排出口52の位置に到達すると、排出口52から排出され、現像装置へ補給される。

【0072】

また、排出口52から排出されなかったトナーは、第2搬送スクリュー53Bによってさらに下流へと搬送される。ここで、第2搬送スクリュー53Bのトナー搬送速度Q2は第1搬送スクリュー53Aのトナー搬送速度Q1に比べて遅いので、第2搬送スクリュー53Bのトナー搬送領域においてトナーが溜まりやすくなり、排出口52の下流側でトナー圧が高まる。その結果、搬送されるトナーは圧力の低い方へ逃げようとするため、排出口52からのトナーの排出(補給)が促進される。すなわち、この第2実施形態における第1搬送スクリュー53Aと第2搬送スクリュー53Bは、上記第1実施形態における第1搬送部H1及び第2搬送部H2に相当する機能を有する。なお、本実施形態において、その他の第1実施形態と同様の構成部分の作用については、上述の作用と同様であるので説明を省略する。

【0073】

また、図12に示す第2実施形態の構成において、戻し口67からトナーを押し出しやすくするために、第2搬送スクリュー53Bの端部に逆向きの羽根を設けて第3搬送部H3に相当する部分を形成してもよい。また、その場合は、第2搬送スクリュー53Bにおける互いに逆方向に向く各羽根の下流端を、図7に示すように、回転方向に位相が異なるように配設することが望ましい。

【0074】

ところで、現像剤収容部51内のトナー量が少なくなると、トナー量が多いときに比べて、戻し口67に送られるトナー量が少なくなる傾向にある。このように、戻し口67に送られるトナー量が少なくなると、排出口52よりもトナー搬送方向下流側でのトナー圧が低下するため、排出口52からのトナー排出量が少なくなることも考えられる。

【0075】

そこで、排出口52よりもトナー搬送方向下流側でのトナー圧を調整するため、本発明の第2実施形態に係る構成において、現像剤収容部51内のトナー量が多いときと少ないときとで、第2搬送スクリュー53Bの回転速度を異ならせ、トナー搬送速度を変化させてもよい。具体的には、現像剤収容部51内のトナー量が多い状態での第2搬送スクリュー53Bのトナー搬送速度をQ2a、現像剤収容部51内のトナー量が少ない状態での第2搬送スクリュー53Bのトナー搬送速度をQ2bとすると、Q2a>Q2bとなるように回転速度を設定する。一方、第1搬送スクリュー53Aのトナー搬送速度は、現像剤収容部51内のトナー量にかかわらず一定である。従って、第1搬送スクリュー53Aのトナー搬送速度をQ1とすると、Q1、Q2a、Q2bの関係を、Q1>Q2a>Q2bとなるように各回転速度を設定する。

【0076】

上記のようにトナー搬送速度(搬送スクリューの回転速度)を設定することで、現像剤収容部51内のトナー量が少ないときは、第2搬送スクリュー53Bのトナー搬送速度が遅くなるため、排出口52よりもトナー搬送方向下流側でトナーが溜まりやすくなる。その結果、排出口52の下流側におけるトナー圧の低下を抑制することができ、排出口52からのトナー排出量を安定させることが可能となる。

【0077】

さらに、図13〜図21に基づき、本発明の第3〜9実施形態に係るトナーカートリッジの構成及び作用について説明する。なお、以下に説明する構成以外は、基本的に本発明の第1実施形態の構成と同様であり、当該同様の構成部分の作用については、上述の作用と同様であるので説明を省略する。

【0078】

図13は、本発明の第3実施形態に係るトナーカートリッジの要部の断面正面図である。

本発明の第3実施形態においても、搬送スクリュー53は、現像剤収容部51内のトナーを排出口52へ搬送する第1搬送部H1と、排出口52から排出されなかったトナーを戻し口67へ搬送する第2搬送部H2とを有する。ただし、この場合は、第1搬送部H1と第2搬送部H2とで、羽根の外径を異ならせることにより、トナー搬送速度に速度差を持たせている。具体的には、第2搬送部H2における羽根の外径D2を、第1搬送部H1における羽根の外径D1よりも小さく形成することで、第2搬送部H2のトナー搬送速度Q2を第1搬送部H1のトナー搬送速度Q1よりも遅くしている。

【0079】

このように、羽根の外径を異ならせて、第2搬送部H2のトナー搬送速度Q2を第1搬送部H1のトナー搬送速度Q1よりも遅く設定した場合も、上記各実施形態と同様に、排出口52よりもトナー搬送方向下流側でトナー圧が高めることができ、排出口52からのトナー排出を促進することが可能である。

【0080】

また、図14は、本発明の第4実施形態に係るトナーカートリッジの要部の断面正面図である。

本発明の第4実施形態に係る構成は、図13に示す第3実施形態の構成に加え、さらに、ひさし部65と容器本体70の内面(底面)との間の現像剤搬送空間66を、戻し口67側で狭く形成している。このように構成することで、第2搬送部H2における小径の羽根と、ひさし部65及び容器本体70の内面(底面)との間隔が狭くなるため、その間隔にトナーが溜まって凝集するのを防ぐことができる。これにより、トナーの詰まりが生じにくくなる。

【0081】

また、図15に示す本発明の第5実施形態に係る構成のように、第2搬送部H2における羽根をトナー搬送方向下流側に向かって縮径させ、これと同様に、ひさし部65と容器本体70の内面(底面)をテーパー状又は傾斜状に形成してもよい。

【0082】

この場合、第2搬送部H2における羽根を縮径させることで、第2搬送部H2のトナー搬送速度Q2を、第1搬送部H1のトナー搬送速度Q1よりも遅くすることができる。従って、この場合も、上記各実施形態と同様に、排出口52よりもトナー搬送方向下流側でトナー圧が高めることができ、排出口52からのトナー排出を促進することが可能である。

【0083】

また、ひさし部65と容器本体70の内面(底面)とをテーパ状又は傾斜状に形成することより、第2搬送部H2における羽根と、ひさし部65及び容器本体70の内面(底面)との間隔を小さくすることができる。これにより、その間隔にトナーが溜まって凝集するのを防ぐことができ、トナーが詰まりにくくなる。さらに、この場合は、搬送されるトナーがひさし部65や容器本体70の内面(底面)に引っ掛かって滞留しにくくなる。

【0084】

図16は、本発明の第6実施形態に係るトナーカートリッジの要部の断面正面図である。

本発明の第6実施形態では、第2搬送部H2に、螺旋状の線材で形成したコイルを設けている。このように第2搬送部H2にコイルを設けることで、螺旋状の羽根が設けられている第1搬送部H1に比べて、第2搬送部H2のトナー搬送速度を遅くすることができる。従って、本発明の第6実施形態においても、上記各実施形態と同様に、第1搬送部H1と第2搬送部H2とのトナー搬送速度差によって、排出口52よりもトナー搬送方向下流側でトナー圧が高めることができ、排出口52からのトナー排出を促進できる。

【0085】

上記コイルの材料としては、例えば、SW−C(硬鋼線)などが適当である。また、図16に示す実施形態では、搬送スクリュー53に形成された孔に、コイルのトナー搬送方向上流端を通すことで、コイルを片持ち支持している。また、本実施形態のように、第2搬送部H2の搬送手段としてコイルを用いた場合は、当該コイルと、ひさし部65及び容器本体70の内面(底面)との間隔を容易に小さくすることが可能である。

【0086】

なお、上記図13〜図16に示す構成においては、本発明の第1実施形態における第3搬送部H3を有していないが、各図の構成において、第2搬送部H2のトナー搬送方向下流側に第3搬送部H3を設けてもよい。また、その場合は、第3搬送部H3と第2搬送部H2における各羽根のトナー搬送方向下流端を、回転方向に位相が異なるように配設することが望ましい。

【0087】

図17は、本発明の第7実施形態に係るトナーカートリッジの断面平面図である。

図17に示すように、本発明の第7実施形態では、アジテータ54の羽根541の先端側に、長手方向(又は回転軸方向)に対して傾斜する複数のスリット68が形成されている。詳しくは、これらのスリット68は、アジテータ54の羽根541の先端に向かうにつれて、搬送スクリュー53のトナー搬送方向とは反対方向に向かうように傾斜している。

【0088】

このようにスリット68を羽根541に形成することで、羽根541の先端が基端よりも撓みやすくなり、アジテータ54が回転することにより、羽根541の先端が基端に比べて遅れて回転するようになる。その結果、遅れて回転する羽根541の先端にトナーが偏り、これによってトナーが搬送スクリュー53のトナー搬送方向上流側へ搬送される。

【0089】

このように、本発明の第7実施形態では、回転するアジテータ54によって、戻し口67から排出されたトナーを搬送スクリュー53のトナー搬送方向上流側に送ることができるので、戻し口67におけるトナー圧を低減でき、戻し口67からのトナー排出を行いやすくなる。

【0090】

図18は、本発明の第8実施形態に係るトナーカートリッジの断面平面図、図19は、当該トナーカートリッジのひさし部を設けている端部側(図18のZの位置)で切断した断面図である。

図18に示すように、本発明の第8実施形態では、アジテータ54の羽根541の基端から先端までの長さを、ひさし部65に対応する部分においてその他の部分よりも長く形成している。この場合、羽根541の長く形成している部分が、ひさし部65に形成された戻し口67の上方を通過するように構成されている。

【0091】

このように、アジテータ54の羽根541が戻し口67の上方を通過するように構成することで、戻し口67から排出されたトナーをアジテータ54によって掻き取ることが可能となる。また、この場合、アジテータ54の羽根541の変形量が、戻し口67に対応する部分で大きくなるので、特に戻し口67付近でのトナー撹拌作用が増大する。その結果、戻し口67付近でトナーが堆積するのを防ぐことができ、戻し口67からトナーを排出しやすくなる。

【0092】

図20は、本発明の第9実施形態に係るトナーカートリッジの断面平面図、図21は、当該トナーカートリッジのひさし部を設けている端部側(図20のVの位置)で切断した断面図である。

図20に示すように、本発明の第9実施形態では、アジテータ54を傾けて配設している。詳しくは、アジテータ54の回転軸540の戻し口67から遠い方の端部540bから戻し口67に近い方の端部540aに向かって、回転軸540を戻し口67あるいはひさし部65に接近するように配設している。このようにアジテータ54を傾斜させて配設することで、図18に示す上記第8実施形態のように羽根541の一部を長く形成しなくても、羽根541が戻し口67の上方を通過するように構成することができる。

【0093】

従って、この場合も、アジテータ54の羽根541が戻し口67の上方を通過することで、戻し口67から排出されたトナーをアジテータ54によって掻き取ることが可能となる。また、このように構成することで、アジテータ54の羽根541の変形量が、戻し口67に対応する部分で大きくなるので、特に戻し口67付近でのトナー撹拌作用が増大する。その結果、上記と同様に、戻し口67付近でトナーが堆積するのを防ぐことができ、戻し口67からトナーを排出しやすくなる。

【0094】

なお、図18に示す実施形態と、図20に示す実施形態では、アジテータ54の羽根541にスリットを形成していないが、これらの実施形態におけるアジテータ54の羽根541にも、図17に示すのと同様のスリット68を形成してもよい。

【0095】

図22は、戻し口のサイズと搬送スクリューの羽根の間隔との関係を説明するための図である。

図22に示すように、第2搬送部H2における羽根のトナー搬送方向下流端h20と、第3搬送部H3における羽根のトナー搬送方向下流端h30との、回転軸方向の間隔をN1とし、当該回転軸方向における戻し口67の開口幅をN2とすると、N1<N2となるように設定するのが好ましい。このように設定することで、各羽根の下流端h20,h30を、戻し口67の開口幅N1に対応する範囲内に配設することができ、各羽根の下流端h20,h30から戻し口67までのトナー搬送力を十分に確保することができる。その結果、戻し口67からトナーを排出しやすくなる。

【0096】

また、図23は、戻し口サイズと排出口のサイズとの関係を説明するための図である。

図23において、排出口52の開口面積をM1とし、戻し口67の開口面積をM2とすると、M1≧M2となるように設定するのが好ましい。このようにM1とM2との関係を設定することで、排出口52からトナーを排出しやすくなり、現像装置へのトナー補給量が安定する。

【0097】

以下、本発明のトナーカートリッジを用いた場合の作用・効果について、比較例と比較しつつさらに詳しく説明する。

【0098】

まず、比較例のトナーカートリッジの構成について説明する。

図24に示すように、比較例のトナーカートリッジ500は、排出口52とその上方に配設されたひさし部65とが、搬送スクリュー53の軸方向の中間部に配設されている。比較例では、本発明が有するような上記戻し口67は設けていない。代わりに、ひさし部65は、トナー搬送方向下流側の端部において開口しており、当該開口部からトナーを戻すようにしている。また、比較例において、搬送スクリュー53の羽根は、軸方向に渡って同じピッチで形成されている。すなわち、比較例における搬送スクリュー53は、軸方向に渡って同じ速度でトナーを搬送するように形成されている。また、本試験では、比較例における搬送スクリュー53の回転速度と外径は、100rpm、φ12とした。

【0099】

一方、この試験に用いる本発明には、図5に示す上記第1実施形態の構成を適用した。従って、搬送スクリュー53は、第1搬送部H1と、それよりもトナー搬送速度の遅い第2搬送部H2と、反対方向にトナーを搬送する第3搬送部H3とを有する。また、ひさし部65には戻し口67が設けられており、ひさし部65の戻し口67を設けた側の端部は、トナーカートリッジ50の内面に当接して閉塞されている。本発明における搬送スクリュー53の回転速度と外径は、上記比較例と同様に、100rpm、φ12とした。また、第1搬送部H1における羽根のピッチは11mm、第2搬送部H2における羽根のピッチは6mmに設定している。

【0100】

上記のように構成された比較例のトナーカートリッジと、上記本発明のトナーカートリッジ内に、それぞれ、50gのトナーを充填し、トナー補給動作1回ごとに排出口から排出されるトナー量(供給量)を測定した。なお、本試験で充填したトナー量(50g)は、それぞれのトナーカートリッジの満載量(130g)の3分の1程度としている。

【0101】

上記試験の結果を図25に示す。図25では、本発明のトナーカートリッジと、比較例のトナーカートリッジを用いた場合の、現像装置へのトナー供給量(補給量)の推移を示している。図25において、丸印でプロットしたものが本発明におけるトナー供給量であり、三角印でプロットしたものが比較例におけるトナー供給量である。なお、試験では、充填したトナーが搬送スクリューに十分に行き渡ってない状態で駆動を開始したため、本発明に関してプロットした値のうち、供給回数が1回目のものと、比較例に関してプロットした値のうち、供給回数が1回目と2回目のものは、供給量が本来の値より少なくなっている。よって、本試験結果においては、試験開始後、供給量が最大となった時点(本発明では2回目以降、比較例では3回目以降)からの供給量に基づき両者を比較することにする。

【0102】

図25に示すように、比較例の場合は、本発明に比べて1回分の供給量が少なく、供給が繰り返されるにつれて1回分の供給量が徐々に減少している。このように、比較例において、供給が繰り返されるにつれて1回分の供給量が徐々に減少していくのは、排出口からのトナー供給量がトナーカートリッジ内のトナー残量の影響を受けやすいためと考えられる。

【0103】

これついて詳しく説明すると、図26(a)に示すように、比較例のトナーカートリッジ500内にトナーTが多く存在する場合は、排出口52よりもトナー搬送方向下流側でのトナー圧が高くなっているため、そのトナー圧の影響により、トナーは下流側に移動しにくい状態となっている。このため、トナー量が多い状態では、排出口52からトナーが排出されやすくなり、排出口52からのトナー供給量をある程度確保できる。しかし、図26(b)に示すように、トナーTが少なくなると、排出口52のトナー搬送方向下流側でのトナー圧が低下し、トナーが下流側へ移動しやすくなるため、排出口52からのトナー供給量が減少する。以降、トナー量が少なくなるにつれて、排出口52よりもトナー搬送方向下流側でのトナー圧が低下していくため、これに伴って排出口52から供給されるトナー量も減少していく。

【0104】

一方、本発明の場合は、上述のように、第2搬送部H2のトナー搬送速度Q2を第1搬送部H1のトナー搬送速度Q1に比べて遅くしているので(図5参照)、排出口52よりもトナー搬送方向下流側でトナーが溜まりやすくなり、トナー圧を高めることができる。このため、本発明では、トナーカートリッジ50内のトナー量が少なくなっても、排出口52よりもトナー搬送方向下流側でのトナー圧の低下を抑えることができ、排出口52からのトナー供給量の減少を抑制できる。

【0105】

このように、本発明の場合は、供給量がトナーカートリッジ50内のトナー量の影響を受けにくいため、安定したトナー供給を行うことが可能である。しかも、本発明では、排出口52の下流側におけるトナー圧を、比較例に比べて高く維持できるので、1回分の供給量が多くなる。これにより、少ない供給回数で目標の供給量を供給することができるようになる。その結果、供給動作時間を短縮することができ、ひいてはトナー補給時における画像形成動作の待ち時間の短縮を図ることが可能となる。

【0106】

以上のように、本発明の上記実施形態に係るトナーカートリッジ(現像剤収容器)は、ひさし部65に戻し口67を設けているので、万が一、排出口52に詰まりが生じたとしても、現像剤搬送空間66内で搬送されるトナーを戻し口67から現像剤収容部51へ戻すことができる。これにより、排出口52が詰まった場合に、搬送されるトナーの圧力によって搬送スクリュー53や容器本体70等が受ける負荷を低減することができ、それらの部材の破損を防止することができる。

【0107】

また、排出口52よりも下流側での現像剤搬送速度を、それよりも上流側での搬送速度に比べて遅くすることで、排出口52よりも下流側でのトナー圧を高めることができ、排出口52からのトナー排出を促進できる。また、これにより、トナーカートリッジ50内のトナー量が少なくなっても、排出口52の下流側でのトナー圧の低下を抑えることができるので、排出口52からの安定したトナー排出(トナー供給)が可能となる。

【0108】

さらに、アジテータ54の回転に伴う羽根541の変形量が、戻し口67に対応する部分で大きくなるように構成されているので、戻し口67付近でのトナー撹拌作用が増大し、戻し口67付近にトナーが堆積するのを防ぐことができる。これにより、万が一、排出口52に詰まりが生じた場合でも、戻し口67からのトナーの排出を良好に行うことができ、トナー圧による負荷の増大を効果的に抑制することが可能となる。

【0109】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。上述の実施形態では、本発明の構成を適用する画像形成装置として、図1に示すカラーレーザープリンタを例に説明したが、これに限らず、モノクロプリンタや、その他のプリンタ、複写機、ファクシミリ、あるいはこれらの複合機等の画像形成装置にも本発明の構成を適用可能である。

【符号の説明】

【0110】

1Y,1M,1C,1Bk プロセスユニット

2 感光体(潜像担持体)

4 現像装置

40 現像ハウジング

41 現像ローラ(現像剤担持体)

50 トナーカートリッジ(現像剤収容器)

51 現像剤収容部

52 排出口

53 搬送スクリュー(搬送部材)

54 アジテータ(撹拌部材)

65 ひさし部

66 現像剤搬送空間

67 戻し口

70 容器本体

100 画像形成装置本体

530 回転軸

531 羽根

540 回転軸

541 羽根

H1 第1搬送部

H2 第2搬送部

H3 第3搬送部

h20 第2搬送部における羽根の現像剤搬送方向下流端

h30 第3搬送部における羽根の現像剤搬送方向下流端

M1 排出口の開口面積

M2 戻し口の開口面積

N1 第2搬送部と第3搬送部における各羽根の下流端同士の回転軸方向の間隔

N2 回転軸方向における戻し口の開口幅

Q1 第1搬送部の現像剤搬送速度

Q2 第2搬送部の現像剤搬送速度

Q2a 現像剤収容部内の現像剤量が多い状態での第2搬送部の現像剤搬送速度

Q2b 現像剤収容部内の現像剤量が少ない状態での第2搬送部の現像剤搬送速度

θ 回転方向の位相差

【先行技術文献】

【特許文献】

【0111】

【特許文献1】特開2009−151228号公報

【特許請求の範囲】

【請求項1】

現像剤を収容する現像剤収容部を内部に有する容器本体と、

前記現像剤収容部内の現像剤を外部へ排出する排出口と、

前記容器本体内に配設され、前記現像剤収容部内の現像剤を前記排出口へ搬送する搬送部材とを備える現像剤収容器において、

前記容器本体内で前記排出口と対向して配設され、容器本体の内面との間に前記搬送部材によって現像剤を搬送する現像剤搬送空間を形成するひさし部を設け、

前記ひさし部の排出口と対向する部分よりも搬送部材の現像剤搬送方向下流側の部分に、排出口から排出されなかった現像剤を前記現像剤搬送空間から現像剤収容部内に戻す戻し口を設け、

前記搬送部材は、現像剤収容部内の現像剤を排出口へ搬送する第1搬送部と、排出口から排出されなかった現像剤を前記戻し口へ搬送する第2搬送部とを有し、

前記第2搬送部の現像剤搬送速度を、前記第1搬送部の現像剤搬送速度よりも遅くしたことを特徴とする現像剤収容器。

【請求項2】

前記第2搬送部よりもその現像剤搬送方向下流側に、第2搬送部とは反対方向に現像剤を搬送する第3搬送部を設けた請求項1に記載の現像剤収容器。

【請求項3】

前記第1搬送部の現像剤搬送速度をQ1、前記現像剤収容部内の現像剤量が多い状態での前記第2搬送部の現像剤搬送速度をQ2a、前記現像剤収容部内の現像剤量が少ない状態での前記第2搬送部の現像剤搬送速度をQ2bとすると、Q1>Q2a>Q2bとなるように設定した請求項1又は2に記載の現像剤収容器。

【請求項4】

前記第2搬送部と前記第3搬送部を、回転軸の外周に螺旋状の羽根を設けて形成し、

第2搬送部における羽根の現像剤搬送方向下流端と、第3搬送部における羽根の現像剤搬送方向下流端とを、互いに回転方向に位相が異なるように配設した請求項2に記載の現像剤収容器。

【請求項5】

前記第2搬送部における羽根の現像剤搬送方向下流端と、前記第3搬送部における羽根の現像剤搬送方向下流端との、回転軸方向の間隔をN1とし、当該回転軸方向における前記戻し口の開口幅をN2とすると、N1<N2となるように設定した請求項4に記載の現像剤収容器。

【請求項6】

前記排出口の開口面積をM1とし、前記戻し口の開口面積をM2とすると、M1≧M2となるように設定した請求項1から5のいずれか1項に記載の現像剤収容器。

【請求項7】

現像剤を収容する現像剤収容部を内部に有する容器本体と、

前記現像剤収容部内の現像剤を外部へ排出する排出口と、

前記容器本体内に配設され、前記現像剤収容部内の現像剤を前記排出口へ搬送する搬送部材と、

前記容器本体内に配設され、変形可能な羽根を有し回転することにより前記現像剤収容部内で現像剤を撹拌する撹拌部材とを備える現像剤収容器において、

前記容器本体内で前記排出口と対向して配設され、容器本体の内面との間に前記搬送部材によって現像剤を搬送する現像剤搬送空間を形成するひさし部を設け、

前記ひさし部の排出口と対向する部分よりも搬送部材の現像剤搬送方向下流側の部分に、排出口から排出されなかった現像剤を前記現像剤搬送空間から現像剤収容部内に戻す戻し口を設け、

前記撹拌部材の回転に伴って羽根が変形及び復帰する際の変形量が、前記戻し口に対応する部分で、それよりも搬送部材の現像剤搬送方向上流側の部分に比べて、大きくなるように構成したことを特徴とする現像剤収容器。

【請求項8】

現像剤を収容する現像ハウジングと、

前記現像ハウジング内の現像剤を担持して当該現像剤を潜像担持体上の潜像に供給する現像剤担持体と、

現像剤を収容すると共に、当該現像剤を前記現像ハウジング内へ供給する現像剤収容器とを少なくとも有する現像装置において、

前記現像剤収容器として、請求項1から7のいずれか1項に記載の現像剤収容器を有することを特徴とする現像装置。

【請求項9】

表面に潜像を担持する潜像担持体と、

前記潜像担持体上の潜像に現像剤を供給する現像装置とを少なくとも有し、

画像形成装置本体に対して着脱可能に構成されたプロセスユニットにおいて、

前記現像装置として、請求項8に記載の現像装置を有することを特徴とするプロセスユニット。

【請求項10】

請求項1から7のいずれか1項に記載の現像剤収容器、請求項8に記載の現像装置、又は請求項9に記載のプロセスユニットを備えることを特徴とする画像形成装置。

【請求項1】

現像剤を収容する現像剤収容部を内部に有する容器本体と、

前記現像剤収容部内の現像剤を外部へ排出する排出口と、

前記容器本体内に配設され、前記現像剤収容部内の現像剤を前記排出口へ搬送する搬送部材とを備える現像剤収容器において、

前記容器本体内で前記排出口と対向して配設され、容器本体の内面との間に前記搬送部材によって現像剤を搬送する現像剤搬送空間を形成するひさし部を設け、

前記ひさし部の排出口と対向する部分よりも搬送部材の現像剤搬送方向下流側の部分に、排出口から排出されなかった現像剤を前記現像剤搬送空間から現像剤収容部内に戻す戻し口を設け、

前記搬送部材は、現像剤収容部内の現像剤を排出口へ搬送する第1搬送部と、排出口から排出されなかった現像剤を前記戻し口へ搬送する第2搬送部とを有し、

前記第2搬送部の現像剤搬送速度を、前記第1搬送部の現像剤搬送速度よりも遅くしたことを特徴とする現像剤収容器。

【請求項2】

前記第2搬送部よりもその現像剤搬送方向下流側に、第2搬送部とは反対方向に現像剤を搬送する第3搬送部を設けた請求項1に記載の現像剤収容器。

【請求項3】

前記第1搬送部の現像剤搬送速度をQ1、前記現像剤収容部内の現像剤量が多い状態での前記第2搬送部の現像剤搬送速度をQ2a、前記現像剤収容部内の現像剤量が少ない状態での前記第2搬送部の現像剤搬送速度をQ2bとすると、Q1>Q2a>Q2bとなるように設定した請求項1又は2に記載の現像剤収容器。

【請求項4】

前記第2搬送部と前記第3搬送部を、回転軸の外周に螺旋状の羽根を設けて形成し、

第2搬送部における羽根の現像剤搬送方向下流端と、第3搬送部における羽根の現像剤搬送方向下流端とを、互いに回転方向に位相が異なるように配設した請求項2に記載の現像剤収容器。

【請求項5】

前記第2搬送部における羽根の現像剤搬送方向下流端と、前記第3搬送部における羽根の現像剤搬送方向下流端との、回転軸方向の間隔をN1とし、当該回転軸方向における前記戻し口の開口幅をN2とすると、N1<N2となるように設定した請求項4に記載の現像剤収容器。

【請求項6】

前記排出口の開口面積をM1とし、前記戻し口の開口面積をM2とすると、M1≧M2となるように設定した請求項1から5のいずれか1項に記載の現像剤収容器。

【請求項7】

現像剤を収容する現像剤収容部を内部に有する容器本体と、

前記現像剤収容部内の現像剤を外部へ排出する排出口と、

前記容器本体内に配設され、前記現像剤収容部内の現像剤を前記排出口へ搬送する搬送部材と、

前記容器本体内に配設され、変形可能な羽根を有し回転することにより前記現像剤収容部内で現像剤を撹拌する撹拌部材とを備える現像剤収容器において、

前記容器本体内で前記排出口と対向して配設され、容器本体の内面との間に前記搬送部材によって現像剤を搬送する現像剤搬送空間を形成するひさし部を設け、

前記ひさし部の排出口と対向する部分よりも搬送部材の現像剤搬送方向下流側の部分に、排出口から排出されなかった現像剤を前記現像剤搬送空間から現像剤収容部内に戻す戻し口を設け、

前記撹拌部材の回転に伴って羽根が変形及び復帰する際の変形量が、前記戻し口に対応する部分で、それよりも搬送部材の現像剤搬送方向上流側の部分に比べて、大きくなるように構成したことを特徴とする現像剤収容器。

【請求項8】

現像剤を収容する現像ハウジングと、

前記現像ハウジング内の現像剤を担持して当該現像剤を潜像担持体上の潜像に供給する現像剤担持体と、

現像剤を収容すると共に、当該現像剤を前記現像ハウジング内へ供給する現像剤収容器とを少なくとも有する現像装置において、

前記現像剤収容器として、請求項1から7のいずれか1項に記載の現像剤収容器を有することを特徴とする現像装置。

【請求項9】

表面に潜像を担持する潜像担持体と、

前記潜像担持体上の潜像に現像剤を供給する現像装置とを少なくとも有し、

画像形成装置本体に対して着脱可能に構成されたプロセスユニットにおいて、

前記現像装置として、請求項8に記載の現像装置を有することを特徴とするプロセスユニット。

【請求項10】

請求項1から7のいずれか1項に記載の現像剤収容器、請求項8に記載の現像装置、又は請求項9に記載のプロセスユニットを備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2013−29570(P2013−29570A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164033(P2011−164033)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]