現像剤収容装置及び画像形成装置

【課題】 現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制する。

【解決手段】 回収された現像剤が収容される収容部31を有する現像剤収容装置において、アジテータ25の端部のうち奥側内壁32C側の端部からクランクシャフト25Aまでの寸法L1を、奥側内壁32Cからクランクシャフト25Aまでの寸法L2の60%以下とする。これにより、現像剤収容装置を小型にした場合であっても、現像剤検知部37にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制でき得る。

【解決手段】 回収された現像剤が収容される収容部31を有する現像剤収容装置において、アジテータ25の端部のうち奥側内壁32C側の端部からクランクシャフト25Aまでの寸法L1を、奥側内壁32Cからクランクシャフト25Aまでの寸法L2の60%以下とする。これにより、現像剤収容装置を小型にした場合であっても、現像剤検知部37にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制でき得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリーニング部材によって回収された現像剤(廃トナー)が収容される現像剤収容装置等に関するものである。

【背景技術】

【0002】

例えば、特許文献1には、現像剤収容装置内に溜まった現像剤の量が所定値を超えて検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを防止した発明が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−26155号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、近年、画像形成装置の更なる小型化要求が強まっており、これに応じて現像剤収容装置を小型にすると、特許文献1に記載の現像剤収容装置においても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうおそれがある。

【0005】

本発明は、上記点に鑑み、現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、現像剤像を記録シートに転写することにより、記録シートに画像を形成する電子写真方式の画像形成装置に用いられ、クリーニング部材(21、26)によって回収された現像剤が収容される収容部(31)を有する現像剤収容装置であって、収容部(31)内に落下した現像剤を、その落下点からずれた位置に移動させる格子状に構成されたアジテータ(25)と、アジテータ(25)が連結され、アジテータ(25)を現像剤の移動方向に往復運動させるクランクシャフト(25A)と、収容部(31)に溜まった現像剤の量が所定量を超えたか否かを検知する検知部(37)とを具備し、アジテータ(25)は、クランクシャフト(25A)から移動方向に向けて延びており、収容部(31)のうちアジテータ(25)の延び方向先端側の内壁を奥側内壁(32C)と呼ぶとき、検知部(37)は、クランクシャフト(25A)を挟んで奥側内壁(32C)と反対側に配設されており、さらに、アジテータ(25)の端部のうち奥側内壁(32C)側の端部からクランクシャフト(25A)までの寸法(L1)は、奥側内壁(32C)からクランクシャフト(25A)までの寸法(L2)の60%以下であることを特徴とする。

【0007】

これにより、本発明では、現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制でき得る。

つまり、現像剤は、収容部(31)内に落下した現像剤の多くは、アジテータ(25)により奥側内壁(32C)に向けて移動させられるので、奥側内壁(32C)にて現像剤が圧縮され、収容部(31)内の圧力が上昇していき、現像剤収容装置から現像剤が外部に漏れ出てしまう。

【0008】

これに対して、本発明では、アジテータ(25)の端部のうち奥側内壁(32C)側の端部からクランクシャフト(25A)までの寸法(L1)は、奥側内壁(32C)からクランクシャフト(25A)までの寸法(L2)の60%以下であるので、アジテータ(25)による現像剤の輸送能力を大きく損なうことなく、収容部(31)内の圧力が過度に上昇してしまうことを防止できるので、現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制でき得る。

【0009】

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段等に限定されるものではない。

【0010】

なお、以下の「発明を実施するための形態」に示された実施形態には、次のような発明も包含されている。

<発明1>

収容部(31)の空間は、第1部材(32)に第2部材(33)を組み付けることにより構成され、第1部材(32)と第2部材(33)との隙間を閉塞する弾性変形可能な材料からなるパッキン(36)が設けられており、パッキン(36)のうち第1部材(32)に設定された特定の部位に対応する箇所には、その他の箇所と識別可能な識別マーク(36A)が設けられていることを特徴とする発明。

【0011】

<発明2>

パッキン(36)は、第1部材(32)の外形状に沿うように配設された紐状の部材であり、さらに、特定の部位は、パッキン(36)が屈曲した状態で配設される部位、及びパッキン(36)の長手方向端部側が配設される部位であることを特徴とする発明。

【0012】

<発明3>

パッキン(36)には、複数の識別マーク(36A)が設けられており、さらに、パッキン(36)の長手方向一端側に設けられた識別マーク(36B)は、その他の箇所に設けられた識別マーク(36C)と区別可能な形態であることを特徴とする発明。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る画像形成装置の中央断面図である。

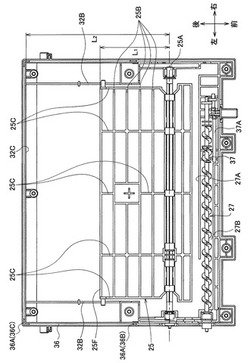

【図2】本発明の実施形態に係るベルトクリーナユニット18の中央断面図である。

【図3】本発明の実施形態に係るベルトクリーナユニット18から蓋体33及びブレードフレーム34を取り外した状態を示す斜視図である。

【図4】本発明の実施形態に係るベルトクリーナユニット18から蓋体33及びブレードフレーム34を取り外した状態を示す上面図である。

【図5】本発明の実施形態に係るベルトクリーナユニット18におけるパッキン36の装着状態を示す説明図である。

【図6】本発明の実施形態に係るベルトクリーナユニット18におけるパッキン36の装着状態を示す説明図である。

【図7】本発明の実施形態に係るベルトクリーナユニット18におけるパッキン36の装着状態を示す説明図である。

【図8】アジテータ寸法L1を変化させた場合において、満杯検知されたときに収容部31に実際に溜まっていた現像剤の重量、及びアジテータ寸法L1を116mmとしたときの実際に溜まっていた現像剤の重量との差を示すグラフである。

【発明を実施するための形態】

【0014】

本実施形態はダイレクトタンデム方式の画像形成装置に本発明に係る現像剤収容装置(ベルトクリーナユニット)及び画像形成装置を適用したものであり、以下に本実施形態を図面と共に説明する。

【0015】

1.画像形成装置の概要

画像形成装置1の筐体3内には、図1に示すように、記録用紙やOHPシート等の記録シート(以下、用紙という。)に現像剤像を転写することにより、用紙に画像を形成する電子写真方式の画像形成部5が収納されており、この画像形成部5は、周知のごとく、プロセスユニット7、露光器9及び定着器11等から構成されている。

【0016】

なお、本実施形態に係る画像形成装置1は、ダイレクトタンデム方式の画像形成装置であるため、用紙の搬送方向に沿って直列に複数個(本実施形態では、4個)のプロセスユニット7が配設されている。

【0017】

具体的には、用紙の搬送方向上流側から順に、ブラック用のプロセスユニット7K、イエロー用のプロセスユニット7Y、マゼンタ用のプロセスユニット7M、シアン用のプロセスユニット7Cである。そして、プロセスユニット7K〜7Cは、ドロワケーシング20に組み付けられてドロワーユニット19が構成されている。

【0018】

また、各プロセスユニット7K〜7Cは、収納されている現像剤の色が異なるのみで、その構造等は略同一である。具体的には、各プロセスユニット7K〜7Cは、現像剤像が担持される感光ドラム7A、及び感光ドラム7Aを帯電させる帯電器7B等から構成されている。

【0019】

因みに、本実施形態では、プロセスユニット7のうち、現像剤が充填された収納部及び感光ドラム7Aに現像剤を供給する現像ローラ等が設けられたカートリッジ部7Eが、ドロワケーシング21に対して着脱自在に装着されているので、カートリッジ部7Eのみを交換することにより、画像形成装置1に現像剤の補充をすることができる。

【0020】

そして、帯電した感光ドラム7Aを露光器9にて露光して感光ドラム7Aの外周面に静電潜像を形成した後、電荷を帯びた現像剤を感光ドラム7Aに供給すると、感光ドラム7Aの外周面に現像剤像が担持(形成)される。

【0021】

また、用紙を搬送する転写ベルト13Aを挟んで感光ドラム7Aと対向する位置には、感光ドラム7Aに担持された現像剤を用紙に転写させる転写ローラ15が設けられており、この転写ローラ15には、感光ドラム7Aに担持された現像剤像を用紙に転写させるための電圧が印加されている。

【0022】

そして、感光ドラム7Aに担持されていた現像剤像が、転写ベルト13Aにより搬送される用紙に転写されると、その現像剤像が転写された用紙は定着器11に搬送され、定着器11にて現像剤像が用紙に溶着(定着)する。その後、用紙は、その搬送方向が上方側に転向されて筐体3の上端面に設定された排紙トレイ3Aに排出される。

【0023】

なお、転写ベルト13Aは、駆動ローラ13B及び従動ローラ13C間に架け渡されて、これらローラ13B、13Cと共に回転する無端状のベルトであり、転写ベルト13A、駆動ローラ13B、従動ローラ13C、並びに両ローラ13B、13Cを支持するフレーム(図示せず。)等によりベルトユニット13が構成されている。

【0024】

定着器11は、ベルトユニット13より用紙の搬送方向下流側に配設されて用紙を下流側に搬送しながら加熱する加熱ローラ11A、及び用紙を加熱ローラ11Aに押し付けながら用紙の移動と共に従動回転する加圧ローラ11B等から構成されている。

【0025】

また、ベルトユニット13より用紙の搬送方向上流側には、ベルトユニット13に搬送される用紙の斜行を矯正するとともに、ベルトユニット13に突入するタイミングを制御するための一対のレジストローラ17が設けられており、これら一対のレジストローラ17は、用紙を挟持するように厚み両側から用紙に接触する。

【0026】

因みに、レジストローラ17は、その回転を停止又は逆転させて用紙の搬送を堰き止めるようにして用紙の斜行を矯正した後、再び、正転して用紙をベルトユニット13に向けて搬出することにより、用紙がベルトユニット13に突入するタイミングを制御する。

【0027】

また、ベルトユニット13の下方側には、ベルトユニット13に搬送される用紙が載置される給紙トレイ14が着脱自在に装置本体に装着されており、この給紙トレイ14に載置されている用紙は、フィーダ機構16により1枚ずつレジストローラ17に送出される。

【0028】

そして、ベルトユニット13と給紙トレイ14との間には、転写ベルト13Aに付着した現像剤等の付着物を回収するベルトクリーナユニット18が配設され、給紙トレイ14の下方側には、用紙の表裏両面に画像形成する際に、表面への画像形成が終了した用紙をレジストローラ17側に再搬送するための再搬送経路Lが設定されている。

【0029】

なお、ドロワーユニット19は挿抜可能に装置本体に装着され、ベルトユニット13及びベルトクリーナユニット18は着脱自在に装置本体に装着されている。因みに、装置本体とは、ドロワーユニット19の幅方向両側に設けられた一対のメインフレーム(図示せず。)や筐体3等の通常使用時においては分解又は着脱されない部分をいう。

【0030】

2.ベルトクリーナユニット(現像剤収容装置)について

2.1.ベルトクリーナユニットの概略構成

本実施形態に係る画像形成装置1では、用紙の搬送を行わない適当なタイミングで現像剤(トナー)濃度調整用のパッチ又は色ずれ検知用のレジマークを転写ベルト13A上に印刷(転写)し、その後にパッチ又はレジマークを廃現像剤(廃トナー)としてベルトクリーナユニット18にて回収している。

【0031】

そして、ベルトクリーナユニット18は、図2(a)に示すように、クリーニングローラ21、クリーニングシャフト22、剥離ブレード23、飛散防止ブレード24、アジテータ25、オーガ27、及び現像剤収容箱30等から構成されている。

【0032】

クリーニングローラ21は、転写ベルト13Aと対向配置されて転写ベルト13Aの表面に付着した付着物(主に、現像剤)を転写ベルト13Aから回収するクリーニング部材であり、クリーニングシャフト22はクリーニングローラ21の表面に付着した現像剤を回収して収容部31に搬送するクリーニング部材である。

【0033】

なお、転写ベルト13Aを挟んでクリーニングローラ21と反対側には、バックアップローラ26が配設されており、このバックアップローラ26は転写ベルト13Aをクリーニングローラ21に押し付けるためのバックアップ部材である。

【0034】

また、クリーニングローラ21及びクリーニングシャフト22には、現像剤が帯びている電荷と反対の極性を有する電位(本実施形態では、負電位)が印加されている。このため、本実施形態では、クリーニングローラ21と現像剤との間に発生する静電吸引力により転写ベルト13Aの表面に付着した現像剤がクリーニングローラ21に静電吸着されて転写ベルト13Aがクリーニングされる。

【0035】

なお、クリーニングローラ21は、転写ベルト13Aの走行方向と逆方向に回転駆動されるため、転写ベルト13Aに付着している現像剤は、機械的(物理的)に掻き取られつつ静電的に回収される。

【0036】

このとき、クリーニングシャフト22へ印加される電位の絶対値がクリーニングローラ21より大きくなるように制御されているので、クリーニングローラ21に静電吸着されている現像剤は、静電吸引力によりクリーニングシャフト22に転写されるようにしてクリーニングローラ21から回収される。

【0037】

そして、クリーニングシャフト22の表面に回収された現像剤は、薄板状の剥離ブレード23によって掻き落とされ、この掻き落とされた現像剤は、飛散防止ブレード24によりクリーニングローラ21側に飛散してしまうことを防止されるとともに、アジテータ25により現像剤収容箱30に構成された収容部31に移送される。

【0038】

また、現像剤収容箱30は、収容部31を構成する箱本体32、並びに箱本体32の上部側開口部を閉塞する蓋体33及びブレードフレーム34等からなるもので、蓋体33及びブレードフレーム34は、ネジ等の機械的な締結(結合)手段により箱本体32に組付固定されている。

【0039】

また、箱本体32と蓋体33及びブレードフレーム34との隙間には、図2(b)に示すように、この隙間を閉塞する弾性変形可能な材料(本実施形態では、発泡ポリウレタン)からなるパッキン36が配設されており、このパッキン36は、図3に示すように、箱本体32の外周壁に設けられた溝部32Aは填め込まれている。

【0040】

そして、蓋体33及びブレードフレーム34には、図2(a)及び図2(b)に示すように、箱本体32の溝部32Aに嵌り込む突条33A、34Aが設けられており、この突条33A、34A及び溝部32Aにより迷路構造を構成しつつ、突条33A、34Aにてパッキン36を押し潰して箱本体32と蓋体33及びブレードフレーム34との隙間を密閉している。

【0041】

2.2.アジテータ

アジテータ25は、図2(a)に示すように、その先端25F側が現像剤の移送方向(本実施形態では、用紙の搬送方向と平行な方向)に往復運動することにより、剥離ブレード23によって掻き落とされた現像剤を、その落下点からずれた位置に移送(移動)させるものであり、このアジテータ25はクランクシャフト25Aによって往復運動させられる。

【0042】

また、アジテータ25は、現像剤の移動方向と略直交する面を有し、かつ、移動方向及びクランクシャフト25Aの軸方向と平行な方向(本実施形態では、紙面と直交する方向)に延びて帯状に形成された複数の搬送部25B、及びクランクシャフト25Aから移動方向に向けて延びて複数の搬送部25Bを保持する複数のフレーム25Cを備えた格子状に構成されている(図3参照)。

【0043】

そして、アジテータ25のうち、その延び方向先端25F側には、図3に示すように、アジテータ25を往復運動可能としながら、その延び方向先端側を回転可能に保持する左右一対の摺動ピン25Eが設けられており、これらの摺動ピン25Eは、箱本体32に設けられた第1保持部32Bと蓋体33に設けられた第1保持部(図示せず。)との間に挟持されている。

【0044】

また、アジテータ25の延び方向先端25Fからクランクシャフト25Aの回転中心軸までの寸法(以下、アジテータ寸法という。)L1は、図4に示すように、箱本体32の内壁面のうちアジテータ25の延び方向先端25Fと対向する内壁面(以下、この内壁面を奥側内壁面という。)32Cからクランクシャフト25Aの回転中心軸までの寸法(以下、奥行き寸法という。)L2の60%以下(本実施形態では、50%)に設定されている。なお、以下、奥行き寸法L2に対するアジテータ寸法L1の比(=L1/L2)を奥行き比という。

【0045】

2.3.廃現像剤検知部

収容部31のうちクランクシャフト25Aを挟んで奥側内壁面32Cと反対側には、図4に示すように、クランクシャフト25Aの軸方向と平行な方向(本実施形態では、左右方向(以下、幅方向という。))に延びて収容部31を区画する区画壁27Aが設けられており、この区画壁27Aを挟んでクランクシャフト25A(現像剤の落下点)と反対側には、現像剤検知部37が設けられている。

【0046】

そして、区画壁27Aにより区画された空間27Bは、区画壁27Aに沿って幅方向に延びるとともに、その長手方向一端側は収容部31と連通し、長手方向他端側には現像剤検知部37が設けられている。

【0047】

また、現像剤検知部37は、収容部31に溜まった現像剤の量が所定量を超えたか否かを検知するための部位であり、収容部31に溜まった現像剤は、オーガ27により現像剤検知部37に移送される。因みに、オーガ27は、螺旋羽根を有するスクリュー状の粉体輸送手段である。

【0048】

なお、本実施形態では、現像剤検知部37には、現像剤検知部37に溜まった現像剤の量(重量)に応じて変位するセンサアクチュエータ37Aが設けられており、このセンサアクチュエータ37Aの変位を透過型の光学式センサ(図示せず。)により検知することにより、収容部31に溜まった現像剤の量が所定量を超えたか否かを検知する。そして、収容部31に溜まった現像剤の量が所定量を超えたことが検知されると、その旨が報知される。

【0049】

因みに、上記の「所定量」とは、収容部31の容積に基づいて適宜設定される設計値であり、ベルトクリーナユニット18毎に異なる値である。なお、以下、現像剤検知部37により収容部31に溜まった現像剤の量が所定量を超えたことが検知されることを「満杯検知」という。

【0050】

3.パッキンの装着について

本実施形態に係るベルトクリーナユニット18のパッキン36は、以下のような特徴を有している。

【0051】

すなわち、パッキン36は、前述したように、第1部材をなす箱本体32と第2部材をなす蓋体33との隙間を閉塞するものであり、パッキン36のうち箱本体32に設定された特定の部位に対応する箇所には、図5に示すように、その他の箇所と識別可能な識別マーク36Aが設けられている。

【0052】

そして、パッキン36は、箱本体32の外形状に沿うように形成された溝部32Aに配設された紐状の部材であり、前記特定の部位は、パッキン36が屈曲した状態で配設される部位、及びパッキン36の長手方向端部側が配設される部位のうち少なくとも一方の部位である。

【0053】

また、パッキン36には、識別マーク36Aが複数設けられており、これら複数の識別マークのうちパッキン36の長手方向一端側に設けられた識別マーク36A(図5では、識別マーク36B)は、その他の箇所に設けられた識別マーク36A(図5では、識別マーク36C)と区別可能な形態となっている。なお、本実施形態では、識別マーク36Bの大きさ(長さ)又は色を識別マーク36Cと相違させることにより、区別可能としている。

【0054】

なお、隣り合う識別マーク36A間の寸法は、それら識別マーク36Aが配置されるべき特定の部位間の寸法以下の寸法であって、パッキン36が装着されたときに、パッキン36が過度に延びることがない寸法となっている。

【0055】

そして、パッキン36を箱本体32に装着する際には、作業者は、以下の手順にてパッキン36を箱本体32の溝部32Aに装着する。

作業者は、先ず、図6に示すように、パッキン36の長手方向一端側に設けられた識別マーク36Bが基準となる特定の部位P1に一致するようにパッキン36を溝部32Aに填め込む。

【0056】

次に、作業者は、図7に示すように、識別マーク36Bに隣り合う識別マーク36Cが次の特定の部位P2に一致するようにパッキン36を溝部32Aに填め込む。以下、作業者は、同様な作業を繰り返して箱本体32の略全周の溝部32Aにパッキン36を填め込む。

【0057】

4.本実施形態に係る現像剤収容装置の特徴

図8は、奥行き寸法L2=136mmとして、アジテータ寸法L1を変化させた場合において、満杯検知されたときに収容部31に実際に溜まっていた現像剤の重量(図8の棒グラフ)、及びアジテータ寸法L1を116mmとしたときの実際に溜まっていた現像剤の重量との差(図8の折れ線グラフ)を示している

そして、図8から明らかなように、アジテータ25による現像剤の移送能力は、奥行き比が大きくなるほど大きくなるので、奥行き比が大きいベルトクリーナユニット18では、現像剤収容箱30内に収容された現像剤の圧縮(内圧上昇)が進行し、現像剤収容箱30から現像剤が漏れ出てしまうおそれが高くなる。したがって、現像剤収容箱30内の圧力が過度に上昇する前に、満杯検知ができれば、現像剤収容箱30内の圧力が過度に上昇してしまうことを防止でき得る。

【0058】

そして、図8の折れ線グラフに示されるように、奥行き比が60%(アジテータ寸法L=79mm)以下となると、満杯検知されたときに収容部31に実際に溜まっていた現像剤の重量(図8の棒グラフ)が急激に減少する。

【0059】

そこで、本実施形態では、アジテータ寸法L1を奥行き寸法L2の60%以下に設定することにより、ベルトクリーナユニット18を小型にした場合であっても、満杯検知がされる前に、ベルトクリーナユニット18から現像剤が外部に漏れ出てしまうことを抑制している。

【0060】

なお、奥行き比を50%以下とすると更に望ましいが、奥行き比が20%未満となると、アジテータ25による移送能力が過度に低下するので、奥行き比は少なくとも20%以上とすることが望ましい。

【0061】

また、本実施形態では、パッキン36のうち第1部材をなす箱本体32に設定された特定の部位に対応する箇所には、その他の箇所と識別可能な識別マーク36Aが設けられているので、作業者がパッキン36を箱本体32の溝部32Aに装着する際には、識別マーク36Aと箱本体32に設定された特定の部位とが一致するようにパッキン36を箱本体32に装着すればよいので、パッキン36の装着作業性が向上するとともに、正確にパッキン36を箱本体32に装着することができる。

【0062】

また、箱本体32に設定された特定の部位とは、パッキン36が屈曲した状態で配設される部位、及びパッキン36の長手方向端部側が配設される部位であるので、箱本体32に特定の部位であることを示すマークを設ける必要がなく、箱本体32の製造工数を低減することができる。

【0063】

また、パッキン36の長手方向一端側に設けられた識別マーク36Bは、その他の箇所に設けられた識別マーク36Cと区別可能な形態であるので、パッキン36を箱本体32に装着する際に、最初に箱本体32に装着すべきパッキン36の部位を作業者が容易に識別することができ、パッキン36の装着作業性が向上する。

【0064】

(その他の実施形態)

また、上述の実施形態では、搬送される用紙に色毎の現像剤像を直接的に重ね合わせながら転写したが、本発明はこれに限定されるものではなく、例えば転写ベルト13A上で色毎の現像剤像を重ね合わせた後、この転写ベルト13Aに形成された画像を用紙に転写する中間転写方式の画像形成装置にも適用できる。

【0065】

また、上述の実施形態では、ドロワケーシング21を介して複数のプロセスユニット7が一体的に挿抜可能であったが、本発明はこれに限定されるものではない。

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【符号の説明】

【0066】

1…画像形成装置、3…筐体、3A…排紙トレイ、5…画像形成部、

7…プロセスユニット、9…露光器、11…定着器、13…ベルトユニット、

14…給紙トレイ、15…転写ローラ、16…フィーダ機構、

17…レジストローラ、18…ベルトクリーナユニット、19…ドロワーユニット、

20…ドロワケーシング、21…クリーニングローラ、21…ドロワケーシング、

22…クリーニングシャフト、23…剥離ブレード、24…飛散防止ブレード、

25…アジテータ、25A…クランクシャフト、26…バックアップローラ、

27…オーガ、30…現像剤収容箱、31…収容部、32…箱本体、

32A…溝部、32B…第1保持部、32C…奥側内壁面、33…蓋体、

33A…突条、36…パッキン、36A…識別マーク。

【技術分野】

【0001】

本発明は、クリーニング部材によって回収された現像剤(廃トナー)が収容される現像剤収容装置等に関するものである。

【背景技術】

【0002】

例えば、特許文献1には、現像剤収容装置内に溜まった現像剤の量が所定値を超えて検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを防止した発明が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−26155号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、近年、画像形成装置の更なる小型化要求が強まっており、これに応じて現像剤収容装置を小型にすると、特許文献1に記載の現像剤収容装置においても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうおそれがある。

【0005】

本発明は、上記点に鑑み、現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、現像剤像を記録シートに転写することにより、記録シートに画像を形成する電子写真方式の画像形成装置に用いられ、クリーニング部材(21、26)によって回収された現像剤が収容される収容部(31)を有する現像剤収容装置であって、収容部(31)内に落下した現像剤を、その落下点からずれた位置に移動させる格子状に構成されたアジテータ(25)と、アジテータ(25)が連結され、アジテータ(25)を現像剤の移動方向に往復運動させるクランクシャフト(25A)と、収容部(31)に溜まった現像剤の量が所定量を超えたか否かを検知する検知部(37)とを具備し、アジテータ(25)は、クランクシャフト(25A)から移動方向に向けて延びており、収容部(31)のうちアジテータ(25)の延び方向先端側の内壁を奥側内壁(32C)と呼ぶとき、検知部(37)は、クランクシャフト(25A)を挟んで奥側内壁(32C)と反対側に配設されており、さらに、アジテータ(25)の端部のうち奥側内壁(32C)側の端部からクランクシャフト(25A)までの寸法(L1)は、奥側内壁(32C)からクランクシャフト(25A)までの寸法(L2)の60%以下であることを特徴とする。

【0007】

これにより、本発明では、現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制でき得る。

つまり、現像剤は、収容部(31)内に落下した現像剤の多くは、アジテータ(25)により奥側内壁(32C)に向けて移動させられるので、奥側内壁(32C)にて現像剤が圧縮され、収容部(31)内の圧力が上昇していき、現像剤収容装置から現像剤が外部に漏れ出てしまう。

【0008】

これに対して、本発明では、アジテータ(25)の端部のうち奥側内壁(32C)側の端部からクランクシャフト(25A)までの寸法(L1)は、奥側内壁(32C)からクランクシャフト(25A)までの寸法(L2)の60%以下であるので、アジテータ(25)による現像剤の輸送能力を大きく損なうことなく、収容部(31)内の圧力が過度に上昇してしまうことを防止できるので、現像剤収容装置を小型にした場合であっても、検知部にて検知される前に、現像剤収容装置から現像剤が外部に漏れ出てしまうことを抑制でき得る。

【0009】

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段等に限定されるものではない。

【0010】

なお、以下の「発明を実施するための形態」に示された実施形態には、次のような発明も包含されている。

<発明1>

収容部(31)の空間は、第1部材(32)に第2部材(33)を組み付けることにより構成され、第1部材(32)と第2部材(33)との隙間を閉塞する弾性変形可能な材料からなるパッキン(36)が設けられており、パッキン(36)のうち第1部材(32)に設定された特定の部位に対応する箇所には、その他の箇所と識別可能な識別マーク(36A)が設けられていることを特徴とする発明。

【0011】

<発明2>

パッキン(36)は、第1部材(32)の外形状に沿うように配設された紐状の部材であり、さらに、特定の部位は、パッキン(36)が屈曲した状態で配設される部位、及びパッキン(36)の長手方向端部側が配設される部位であることを特徴とする発明。

【0012】

<発明3>

パッキン(36)には、複数の識別マーク(36A)が設けられており、さらに、パッキン(36)の長手方向一端側に設けられた識別マーク(36B)は、その他の箇所に設けられた識別マーク(36C)と区別可能な形態であることを特徴とする発明。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る画像形成装置の中央断面図である。

【図2】本発明の実施形態に係るベルトクリーナユニット18の中央断面図である。

【図3】本発明の実施形態に係るベルトクリーナユニット18から蓋体33及びブレードフレーム34を取り外した状態を示す斜視図である。

【図4】本発明の実施形態に係るベルトクリーナユニット18から蓋体33及びブレードフレーム34を取り外した状態を示す上面図である。

【図5】本発明の実施形態に係るベルトクリーナユニット18におけるパッキン36の装着状態を示す説明図である。

【図6】本発明の実施形態に係るベルトクリーナユニット18におけるパッキン36の装着状態を示す説明図である。

【図7】本発明の実施形態に係るベルトクリーナユニット18におけるパッキン36の装着状態を示す説明図である。

【図8】アジテータ寸法L1を変化させた場合において、満杯検知されたときに収容部31に実際に溜まっていた現像剤の重量、及びアジテータ寸法L1を116mmとしたときの実際に溜まっていた現像剤の重量との差を示すグラフである。

【発明を実施するための形態】

【0014】

本実施形態はダイレクトタンデム方式の画像形成装置に本発明に係る現像剤収容装置(ベルトクリーナユニット)及び画像形成装置を適用したものであり、以下に本実施形態を図面と共に説明する。

【0015】

1.画像形成装置の概要

画像形成装置1の筐体3内には、図1に示すように、記録用紙やOHPシート等の記録シート(以下、用紙という。)に現像剤像を転写することにより、用紙に画像を形成する電子写真方式の画像形成部5が収納されており、この画像形成部5は、周知のごとく、プロセスユニット7、露光器9及び定着器11等から構成されている。

【0016】

なお、本実施形態に係る画像形成装置1は、ダイレクトタンデム方式の画像形成装置であるため、用紙の搬送方向に沿って直列に複数個(本実施形態では、4個)のプロセスユニット7が配設されている。

【0017】

具体的には、用紙の搬送方向上流側から順に、ブラック用のプロセスユニット7K、イエロー用のプロセスユニット7Y、マゼンタ用のプロセスユニット7M、シアン用のプロセスユニット7Cである。そして、プロセスユニット7K〜7Cは、ドロワケーシング20に組み付けられてドロワーユニット19が構成されている。

【0018】

また、各プロセスユニット7K〜7Cは、収納されている現像剤の色が異なるのみで、その構造等は略同一である。具体的には、各プロセスユニット7K〜7Cは、現像剤像が担持される感光ドラム7A、及び感光ドラム7Aを帯電させる帯電器7B等から構成されている。

【0019】

因みに、本実施形態では、プロセスユニット7のうち、現像剤が充填された収納部及び感光ドラム7Aに現像剤を供給する現像ローラ等が設けられたカートリッジ部7Eが、ドロワケーシング21に対して着脱自在に装着されているので、カートリッジ部7Eのみを交換することにより、画像形成装置1に現像剤の補充をすることができる。

【0020】

そして、帯電した感光ドラム7Aを露光器9にて露光して感光ドラム7Aの外周面に静電潜像を形成した後、電荷を帯びた現像剤を感光ドラム7Aに供給すると、感光ドラム7Aの外周面に現像剤像が担持(形成)される。

【0021】

また、用紙を搬送する転写ベルト13Aを挟んで感光ドラム7Aと対向する位置には、感光ドラム7Aに担持された現像剤を用紙に転写させる転写ローラ15が設けられており、この転写ローラ15には、感光ドラム7Aに担持された現像剤像を用紙に転写させるための電圧が印加されている。

【0022】

そして、感光ドラム7Aに担持されていた現像剤像が、転写ベルト13Aにより搬送される用紙に転写されると、その現像剤像が転写された用紙は定着器11に搬送され、定着器11にて現像剤像が用紙に溶着(定着)する。その後、用紙は、その搬送方向が上方側に転向されて筐体3の上端面に設定された排紙トレイ3Aに排出される。

【0023】

なお、転写ベルト13Aは、駆動ローラ13B及び従動ローラ13C間に架け渡されて、これらローラ13B、13Cと共に回転する無端状のベルトであり、転写ベルト13A、駆動ローラ13B、従動ローラ13C、並びに両ローラ13B、13Cを支持するフレーム(図示せず。)等によりベルトユニット13が構成されている。

【0024】

定着器11は、ベルトユニット13より用紙の搬送方向下流側に配設されて用紙を下流側に搬送しながら加熱する加熱ローラ11A、及び用紙を加熱ローラ11Aに押し付けながら用紙の移動と共に従動回転する加圧ローラ11B等から構成されている。

【0025】

また、ベルトユニット13より用紙の搬送方向上流側には、ベルトユニット13に搬送される用紙の斜行を矯正するとともに、ベルトユニット13に突入するタイミングを制御するための一対のレジストローラ17が設けられており、これら一対のレジストローラ17は、用紙を挟持するように厚み両側から用紙に接触する。

【0026】

因みに、レジストローラ17は、その回転を停止又は逆転させて用紙の搬送を堰き止めるようにして用紙の斜行を矯正した後、再び、正転して用紙をベルトユニット13に向けて搬出することにより、用紙がベルトユニット13に突入するタイミングを制御する。

【0027】

また、ベルトユニット13の下方側には、ベルトユニット13に搬送される用紙が載置される給紙トレイ14が着脱自在に装置本体に装着されており、この給紙トレイ14に載置されている用紙は、フィーダ機構16により1枚ずつレジストローラ17に送出される。

【0028】

そして、ベルトユニット13と給紙トレイ14との間には、転写ベルト13Aに付着した現像剤等の付着物を回収するベルトクリーナユニット18が配設され、給紙トレイ14の下方側には、用紙の表裏両面に画像形成する際に、表面への画像形成が終了した用紙をレジストローラ17側に再搬送するための再搬送経路Lが設定されている。

【0029】

なお、ドロワーユニット19は挿抜可能に装置本体に装着され、ベルトユニット13及びベルトクリーナユニット18は着脱自在に装置本体に装着されている。因みに、装置本体とは、ドロワーユニット19の幅方向両側に設けられた一対のメインフレーム(図示せず。)や筐体3等の通常使用時においては分解又は着脱されない部分をいう。

【0030】

2.ベルトクリーナユニット(現像剤収容装置)について

2.1.ベルトクリーナユニットの概略構成

本実施形態に係る画像形成装置1では、用紙の搬送を行わない適当なタイミングで現像剤(トナー)濃度調整用のパッチ又は色ずれ検知用のレジマークを転写ベルト13A上に印刷(転写)し、その後にパッチ又はレジマークを廃現像剤(廃トナー)としてベルトクリーナユニット18にて回収している。

【0031】

そして、ベルトクリーナユニット18は、図2(a)に示すように、クリーニングローラ21、クリーニングシャフト22、剥離ブレード23、飛散防止ブレード24、アジテータ25、オーガ27、及び現像剤収容箱30等から構成されている。

【0032】

クリーニングローラ21は、転写ベルト13Aと対向配置されて転写ベルト13Aの表面に付着した付着物(主に、現像剤)を転写ベルト13Aから回収するクリーニング部材であり、クリーニングシャフト22はクリーニングローラ21の表面に付着した現像剤を回収して収容部31に搬送するクリーニング部材である。

【0033】

なお、転写ベルト13Aを挟んでクリーニングローラ21と反対側には、バックアップローラ26が配設されており、このバックアップローラ26は転写ベルト13Aをクリーニングローラ21に押し付けるためのバックアップ部材である。

【0034】

また、クリーニングローラ21及びクリーニングシャフト22には、現像剤が帯びている電荷と反対の極性を有する電位(本実施形態では、負電位)が印加されている。このため、本実施形態では、クリーニングローラ21と現像剤との間に発生する静電吸引力により転写ベルト13Aの表面に付着した現像剤がクリーニングローラ21に静電吸着されて転写ベルト13Aがクリーニングされる。

【0035】

なお、クリーニングローラ21は、転写ベルト13Aの走行方向と逆方向に回転駆動されるため、転写ベルト13Aに付着している現像剤は、機械的(物理的)に掻き取られつつ静電的に回収される。

【0036】

このとき、クリーニングシャフト22へ印加される電位の絶対値がクリーニングローラ21より大きくなるように制御されているので、クリーニングローラ21に静電吸着されている現像剤は、静電吸引力によりクリーニングシャフト22に転写されるようにしてクリーニングローラ21から回収される。

【0037】

そして、クリーニングシャフト22の表面に回収された現像剤は、薄板状の剥離ブレード23によって掻き落とされ、この掻き落とされた現像剤は、飛散防止ブレード24によりクリーニングローラ21側に飛散してしまうことを防止されるとともに、アジテータ25により現像剤収容箱30に構成された収容部31に移送される。

【0038】

また、現像剤収容箱30は、収容部31を構成する箱本体32、並びに箱本体32の上部側開口部を閉塞する蓋体33及びブレードフレーム34等からなるもので、蓋体33及びブレードフレーム34は、ネジ等の機械的な締結(結合)手段により箱本体32に組付固定されている。

【0039】

また、箱本体32と蓋体33及びブレードフレーム34との隙間には、図2(b)に示すように、この隙間を閉塞する弾性変形可能な材料(本実施形態では、発泡ポリウレタン)からなるパッキン36が配設されており、このパッキン36は、図3に示すように、箱本体32の外周壁に設けられた溝部32Aは填め込まれている。

【0040】

そして、蓋体33及びブレードフレーム34には、図2(a)及び図2(b)に示すように、箱本体32の溝部32Aに嵌り込む突条33A、34Aが設けられており、この突条33A、34A及び溝部32Aにより迷路構造を構成しつつ、突条33A、34Aにてパッキン36を押し潰して箱本体32と蓋体33及びブレードフレーム34との隙間を密閉している。

【0041】

2.2.アジテータ

アジテータ25は、図2(a)に示すように、その先端25F側が現像剤の移送方向(本実施形態では、用紙の搬送方向と平行な方向)に往復運動することにより、剥離ブレード23によって掻き落とされた現像剤を、その落下点からずれた位置に移送(移動)させるものであり、このアジテータ25はクランクシャフト25Aによって往復運動させられる。

【0042】

また、アジテータ25は、現像剤の移動方向と略直交する面を有し、かつ、移動方向及びクランクシャフト25Aの軸方向と平行な方向(本実施形態では、紙面と直交する方向)に延びて帯状に形成された複数の搬送部25B、及びクランクシャフト25Aから移動方向に向けて延びて複数の搬送部25Bを保持する複数のフレーム25Cを備えた格子状に構成されている(図3参照)。

【0043】

そして、アジテータ25のうち、その延び方向先端25F側には、図3に示すように、アジテータ25を往復運動可能としながら、その延び方向先端側を回転可能に保持する左右一対の摺動ピン25Eが設けられており、これらの摺動ピン25Eは、箱本体32に設けられた第1保持部32Bと蓋体33に設けられた第1保持部(図示せず。)との間に挟持されている。

【0044】

また、アジテータ25の延び方向先端25Fからクランクシャフト25Aの回転中心軸までの寸法(以下、アジテータ寸法という。)L1は、図4に示すように、箱本体32の内壁面のうちアジテータ25の延び方向先端25Fと対向する内壁面(以下、この内壁面を奥側内壁面という。)32Cからクランクシャフト25Aの回転中心軸までの寸法(以下、奥行き寸法という。)L2の60%以下(本実施形態では、50%)に設定されている。なお、以下、奥行き寸法L2に対するアジテータ寸法L1の比(=L1/L2)を奥行き比という。

【0045】

2.3.廃現像剤検知部

収容部31のうちクランクシャフト25Aを挟んで奥側内壁面32Cと反対側には、図4に示すように、クランクシャフト25Aの軸方向と平行な方向(本実施形態では、左右方向(以下、幅方向という。))に延びて収容部31を区画する区画壁27Aが設けられており、この区画壁27Aを挟んでクランクシャフト25A(現像剤の落下点)と反対側には、現像剤検知部37が設けられている。

【0046】

そして、区画壁27Aにより区画された空間27Bは、区画壁27Aに沿って幅方向に延びるとともに、その長手方向一端側は収容部31と連通し、長手方向他端側には現像剤検知部37が設けられている。

【0047】

また、現像剤検知部37は、収容部31に溜まった現像剤の量が所定量を超えたか否かを検知するための部位であり、収容部31に溜まった現像剤は、オーガ27により現像剤検知部37に移送される。因みに、オーガ27は、螺旋羽根を有するスクリュー状の粉体輸送手段である。

【0048】

なお、本実施形態では、現像剤検知部37には、現像剤検知部37に溜まった現像剤の量(重量)に応じて変位するセンサアクチュエータ37Aが設けられており、このセンサアクチュエータ37Aの変位を透過型の光学式センサ(図示せず。)により検知することにより、収容部31に溜まった現像剤の量が所定量を超えたか否かを検知する。そして、収容部31に溜まった現像剤の量が所定量を超えたことが検知されると、その旨が報知される。

【0049】

因みに、上記の「所定量」とは、収容部31の容積に基づいて適宜設定される設計値であり、ベルトクリーナユニット18毎に異なる値である。なお、以下、現像剤検知部37により収容部31に溜まった現像剤の量が所定量を超えたことが検知されることを「満杯検知」という。

【0050】

3.パッキンの装着について

本実施形態に係るベルトクリーナユニット18のパッキン36は、以下のような特徴を有している。

【0051】

すなわち、パッキン36は、前述したように、第1部材をなす箱本体32と第2部材をなす蓋体33との隙間を閉塞するものであり、パッキン36のうち箱本体32に設定された特定の部位に対応する箇所には、図5に示すように、その他の箇所と識別可能な識別マーク36Aが設けられている。

【0052】

そして、パッキン36は、箱本体32の外形状に沿うように形成された溝部32Aに配設された紐状の部材であり、前記特定の部位は、パッキン36が屈曲した状態で配設される部位、及びパッキン36の長手方向端部側が配設される部位のうち少なくとも一方の部位である。

【0053】

また、パッキン36には、識別マーク36Aが複数設けられており、これら複数の識別マークのうちパッキン36の長手方向一端側に設けられた識別マーク36A(図5では、識別マーク36B)は、その他の箇所に設けられた識別マーク36A(図5では、識別マーク36C)と区別可能な形態となっている。なお、本実施形態では、識別マーク36Bの大きさ(長さ)又は色を識別マーク36Cと相違させることにより、区別可能としている。

【0054】

なお、隣り合う識別マーク36A間の寸法は、それら識別マーク36Aが配置されるべき特定の部位間の寸法以下の寸法であって、パッキン36が装着されたときに、パッキン36が過度に延びることがない寸法となっている。

【0055】

そして、パッキン36を箱本体32に装着する際には、作業者は、以下の手順にてパッキン36を箱本体32の溝部32Aに装着する。

作業者は、先ず、図6に示すように、パッキン36の長手方向一端側に設けられた識別マーク36Bが基準となる特定の部位P1に一致するようにパッキン36を溝部32Aに填め込む。

【0056】

次に、作業者は、図7に示すように、識別マーク36Bに隣り合う識別マーク36Cが次の特定の部位P2に一致するようにパッキン36を溝部32Aに填め込む。以下、作業者は、同様な作業を繰り返して箱本体32の略全周の溝部32Aにパッキン36を填め込む。

【0057】

4.本実施形態に係る現像剤収容装置の特徴

図8は、奥行き寸法L2=136mmとして、アジテータ寸法L1を変化させた場合において、満杯検知されたときに収容部31に実際に溜まっていた現像剤の重量(図8の棒グラフ)、及びアジテータ寸法L1を116mmとしたときの実際に溜まっていた現像剤の重量との差(図8の折れ線グラフ)を示している

そして、図8から明らかなように、アジテータ25による現像剤の移送能力は、奥行き比が大きくなるほど大きくなるので、奥行き比が大きいベルトクリーナユニット18では、現像剤収容箱30内に収容された現像剤の圧縮(内圧上昇)が進行し、現像剤収容箱30から現像剤が漏れ出てしまうおそれが高くなる。したがって、現像剤収容箱30内の圧力が過度に上昇する前に、満杯検知ができれば、現像剤収容箱30内の圧力が過度に上昇してしまうことを防止でき得る。

【0058】

そして、図8の折れ線グラフに示されるように、奥行き比が60%(アジテータ寸法L=79mm)以下となると、満杯検知されたときに収容部31に実際に溜まっていた現像剤の重量(図8の棒グラフ)が急激に減少する。

【0059】

そこで、本実施形態では、アジテータ寸法L1を奥行き寸法L2の60%以下に設定することにより、ベルトクリーナユニット18を小型にした場合であっても、満杯検知がされる前に、ベルトクリーナユニット18から現像剤が外部に漏れ出てしまうことを抑制している。

【0060】

なお、奥行き比を50%以下とすると更に望ましいが、奥行き比が20%未満となると、アジテータ25による移送能力が過度に低下するので、奥行き比は少なくとも20%以上とすることが望ましい。

【0061】

また、本実施形態では、パッキン36のうち第1部材をなす箱本体32に設定された特定の部位に対応する箇所には、その他の箇所と識別可能な識別マーク36Aが設けられているので、作業者がパッキン36を箱本体32の溝部32Aに装着する際には、識別マーク36Aと箱本体32に設定された特定の部位とが一致するようにパッキン36を箱本体32に装着すればよいので、パッキン36の装着作業性が向上するとともに、正確にパッキン36を箱本体32に装着することができる。

【0062】

また、箱本体32に設定された特定の部位とは、パッキン36が屈曲した状態で配設される部位、及びパッキン36の長手方向端部側が配設される部位であるので、箱本体32に特定の部位であることを示すマークを設ける必要がなく、箱本体32の製造工数を低減することができる。

【0063】

また、パッキン36の長手方向一端側に設けられた識別マーク36Bは、その他の箇所に設けられた識別マーク36Cと区別可能な形態であるので、パッキン36を箱本体32に装着する際に、最初に箱本体32に装着すべきパッキン36の部位を作業者が容易に識別することができ、パッキン36の装着作業性が向上する。

【0064】

(その他の実施形態)

また、上述の実施形態では、搬送される用紙に色毎の現像剤像を直接的に重ね合わせながら転写したが、本発明はこれに限定されるものではなく、例えば転写ベルト13A上で色毎の現像剤像を重ね合わせた後、この転写ベルト13Aに形成された画像を用紙に転写する中間転写方式の画像形成装置にも適用できる。

【0065】

また、上述の実施形態では、ドロワケーシング21を介して複数のプロセスユニット7が一体的に挿抜可能であったが、本発明はこれに限定されるものではない。

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【符号の説明】

【0066】

1…画像形成装置、3…筐体、3A…排紙トレイ、5…画像形成部、

7…プロセスユニット、9…露光器、11…定着器、13…ベルトユニット、

14…給紙トレイ、15…転写ローラ、16…フィーダ機構、

17…レジストローラ、18…ベルトクリーナユニット、19…ドロワーユニット、

20…ドロワケーシング、21…クリーニングローラ、21…ドロワケーシング、

22…クリーニングシャフト、23…剥離ブレード、24…飛散防止ブレード、

25…アジテータ、25A…クランクシャフト、26…バックアップローラ、

27…オーガ、30…現像剤収容箱、31…収容部、32…箱本体、

32A…溝部、32B…第1保持部、32C…奥側内壁面、33…蓋体、

33A…突条、36…パッキン、36A…識別マーク。

【特許請求の範囲】

【請求項1】

現像剤像を記録シートに転写することにより、記録シートに画像を形成する電子写真方式の画像形成装置に用いられ、クリーニング部材によって回収された現像剤が収容される収容部を有する現像剤収容装置であって、

前記収容部内に落下した現像剤を、その落下点からずれた位置に移動させる格子状に構成されたアジテータと、

前記アジテータが連結され、前記アジテータを現像剤の移動方向に往復運動させるクランクシャフトと、

前記収容部に溜まった現像剤の量が所定量を超えたか否かを検知する検知部とを具備し、

前記アジテータは、前記クランクシャフトから前記移動方向に向けて延びており、

前記収容部のうち前記アジテータの延び方向先端側の内壁を奥側内壁と呼ぶとき、

前記検知部は、前記クランクシャフトを挟んで前記奥側内壁と反対側に配設されており、

さらに、前記アジテータの端部のうち前記奥側内壁側の端部から前記クランクシャフトまでの寸法は、前記奥側内壁から前記クランクシャフトまでの寸法の60%以下であることを特徴とする現像剤収容装置。

【請求項2】

前記アジテータの端部のうち前記奥側内壁側の端部から前記クランクシャフトまでの寸法は、前記奥側内壁から前記クランクシャフトまでの寸法の50%以下であることを特徴とする請求項1に記載の現像剤収容装置。

【請求項3】

現像剤像を記録シートに転写することにより、記録シートに画像を形成する画像形成手段と、

請求項1又は2に記載の現像剤収容装置と

を備えることを特徴とする画像形成装置。

【請求項1】

現像剤像を記録シートに転写することにより、記録シートに画像を形成する電子写真方式の画像形成装置に用いられ、クリーニング部材によって回収された現像剤が収容される収容部を有する現像剤収容装置であって、

前記収容部内に落下した現像剤を、その落下点からずれた位置に移動させる格子状に構成されたアジテータと、

前記アジテータが連結され、前記アジテータを現像剤の移動方向に往復運動させるクランクシャフトと、

前記収容部に溜まった現像剤の量が所定量を超えたか否かを検知する検知部とを具備し、

前記アジテータは、前記クランクシャフトから前記移動方向に向けて延びており、

前記収容部のうち前記アジテータの延び方向先端側の内壁を奥側内壁と呼ぶとき、

前記検知部は、前記クランクシャフトを挟んで前記奥側内壁と反対側に配設されており、

さらに、前記アジテータの端部のうち前記奥側内壁側の端部から前記クランクシャフトまでの寸法は、前記奥側内壁から前記クランクシャフトまでの寸法の60%以下であることを特徴とする現像剤収容装置。

【請求項2】

前記アジテータの端部のうち前記奥側内壁側の端部から前記クランクシャフトまでの寸法は、前記奥側内壁から前記クランクシャフトまでの寸法の50%以下であることを特徴とする請求項1に記載の現像剤収容装置。

【請求項3】

現像剤像を記録シートに転写することにより、記録シートに画像を形成する画像形成手段と、

請求項1又は2に記載の現像剤収容装置と

を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−232698(P2011−232698A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−105431(P2010−105431)

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]