現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置

【課題】所望の現像剤搬送量の大小にかかわらず、長期間にわたって安定した現像剤搬送量を達成できる現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置を提供すること。現像剤担持体を取り替える場合における現像スリーブおよび磁性発生手段のリユース性に優れた現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置を提供すること。

【解決手段】円筒形状の現像スリーブ、前記現像スリーブ内部に配設された磁力発生手段および前記現像スリーブの外周に配設され、現像剤担持体表面に凹凸を付与する粗さ形成部材を有することを特徴とする現像剤担持体、ならびに該現像剤担持体を有する現像装置、プロセスカートリッジおよび画像形成装置。

【解決手段】円筒形状の現像スリーブ、前記現像スリーブ内部に配設された磁力発生手段および前記現像スリーブの外周に配設され、現像剤担持体表面に凹凸を付与する粗さ形成部材を有することを特徴とする現像剤担持体、ならびに該現像剤担持体を有する現像装置、プロセスカートリッジおよび画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置、特に現像装置に用いられる現像剤担持体、ならびに該現像剤担持体を用いた現像装置、プロセスカートリッジおよび画像形成装置に関する。特に画像形成装置は電子写真方式を採用したものであって、モノクロ、モノカラー、フルカラーのPPC(Plain Paper Copier)、FAX、プリンタなどの記録機器や表示装置などをいう。

【背景技術】

【0002】

一般的な電子写真法式の画像形成装置は、円筒状で回転可能な感光体と、コロナ放電により感光体の表面を一様に帯電する帯電手段と、感光体を露光して静電潜像を作成する露光手段と、現像部に印加される電圧と静電潜像間の電位差により静電潜像にトナー像を現像する現像手段と、トナー像と逆極性の電圧が印加されることで感光体もしくは像担持体上のトナー像を転写体に転写する転写手段とからなり画像形成を行なう。

【0003】

現像手段は、図14に示すように、現像剤を収納する現像槽141と現像剤を搬送する現像剤担持体142からなる。現像剤担持体142は、円筒形状の現像スリーブ143とこの現像スリーブの内部に配設された磁力発生手段144からなり、前記感光体1に対向するように配設される。これにより現像剤担持体は、現像剤を磁力発生手段144の磁力によって現像スリーブ143の表面に保持し、現像スリーブ143が回転せしめられることにより現像剤は感光体1の対向面に逐次搬送されて、感光体1上に形成された潜像に対応したトナー像が形成される。この構成においては、現像スリーブの表面に形成された粗さと現像剤との間に発生する摩擦力により現像剤が現像スリーブ上を搬送されている。

【0004】

このように感光体に対して現像剤を供給することで潜像を現像する構成においては、感光体に対して一定量以上の現像剤搬送量を安定して維持しつづけることがトナーによる現像濃度を安定化させることになり、ひいては用紙上に形成される画像の品質を安定させることになる。

【0005】

現像スリーブ表面に粗さを形成する方法として一般的に用いられているのは、サンドブラスト法や、現像スリーブの長手方向に機械加工により凹凸を形成する方法である。特に現像スリーブの機械加工により凹凸形成する方法としては特許文献1に提案されている方法がある。

【特許文献1】特許第3458645号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、サンドブラスト法により用いることが可能な材料は硬度が低いため現像スリーブを長期にわたって使用した場合は粗さが低下してしまい、この粗さ低下に伴って現像剤の搬送量も低下してしまうために画像濃度を維持できなくなるという課題があった。また、現像スリーブの長手方向に凹凸を機械加工したものでは、粗さ低下を発生しにくい反面、機械加工では凹凸のピッチや高さ等の形状に対して制御できうる範囲が制限されるため、例えば比較的少ない量の現像剤を安定して搬送したい場合などには対応できないといった課題があった。

【0007】

サンドブラスト法により現像スリーブ表面に粗さを形成した場合の問題について詳しく説明する。図15は従来の現像剤担持体が新品であるときの表面の拡大図である。現像剤46は、磁力発生手段(図示せず)により現像スリーブ143の表面に吸着されており現像スリーブ143が回転することで現像スリーブ143の表面に形成された粗さRbとの間で発生する摩擦力によって現像スリーブ143上を搬送される。このため現像剤の搬送量Sbは現像スリーブの表面粗さの大小によって変動することとなる。図16は従来の現像スリーブを長期間にわたって使用した後の表面の拡大図である。長期間にわたる使用によって現像スリーブ143表面の粗さRdは摩耗してRbよりも小さくなっている。このため、現像スリーブ143が回転せしめられても現像剤46が現像スリーブ143から与えられる摩擦力は小さくなってしまい現像剤の搬送量Sdが少なくなり画像の濃度低下を生じてしまう。

【0008】

また、上記のように現像剤搬送量が低下するなどの理由またはその他の理由で現像剤担持体を取り替える必要が生じた場合、比較的高価な現像スリーブや磁性発生手段からなる現像剤担持体全体を交換する必要があったので、リユースの観点から課題があった。

【0009】

本発明は、所望の現像剤搬送量の大小にかかわらず、長期間にわたって安定した現像剤搬送量を達成できる現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置を供給することを目的とする。

【0010】

本発明はまた、現像剤担持体を取り替える場合における現像スリーブおよび磁性発生手段のリユース性に優れた現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、円筒形状の現像スリーブ、前記現像スリーブ内部に配設された磁力発生手段および前記現像スリーブの外周に配設され、現像剤担持体表面に凹凸を付与する粗さ形成部材を有することを特徴とする現像剤担持体、ならびに該現像剤担持体を有する現像装置、プロセスカートリッジおよび画像形成装置に関する。

【発明の効果】

【0012】

本発明によると、現像剤担持体の表面粗さ(凹凸)を粗さ形成部材により付与・形成できるため、粗さ形状および構成材料の自由度を高めることが可能となり、表面粗さを長期的に維持することができるようになる。これにより現像剤の搬送量を長期にわたり維持することが可能になるため、画像濃度が長期間にわたり維持できる。

また粗さ形成部材の交換のみで新品と同様の表面粗さが得られるようになるため、現像スリーブおよび磁力発生手段のリユース性を高めることができる。

【発明を実施するための最良の形態】

【0013】

以下、図面に基づいて本発明の実施の形態について説明する。図1は本発明の一実施形態に係わる画像形成装置の全体構成を示す概略図である。図1に示す本発明の画像形成装置は少なくとも、円筒状で回転可能な像担持体1と、コロナ放電により像担持体の表面を一様に帯電する帯電手段2と、像担持体を露光して静電潜像を作成する露光手段3と、静電潜像に基づいてトナー像を現像する現像手段4と、トナー像と逆極性の電圧が印加されることで像担持体上のトナー像を転写体に転写する転写手段5と、転写体上のトナー像を定着させる定着手段7と、像担持体上の残留トナーを清掃する清掃手段6とを含んでなっている。画像形成装置に用いられる像担持体1、帯電手段2、露光手段3、転写手段5、清掃手段6、定着手段7等は、周知の電子写真方式の技術を任意に使用してかまわない。なお画像形成装置は、清掃手段がなくてもかまわない。

【0014】

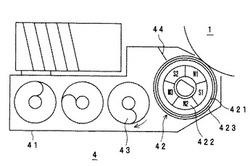

本発明の画像形成装置は、現像手段4(現像装置)において特定の現像剤担持体を有している。現像手段4(現像装置)の概略構成を示す断面図の一例を図2に示す。現像装置4は少なくとも現像槽41および本発明の現像剤担持体42を有し、現像剤担持体42は、少なくとも円筒形状の現像スリーブ421、当該現像スリーブ内部に配設された磁力発生手段422、および現像スリーブ421の外周表面に配設された粗さ形成部材423を備えてなっている。図2中、現像剤担持体42と像担持体1とは接触しているように見えるが、詳しくは微小な間隙をもって非接触の状態が確保されている。

【0015】

本発明において現像スリーブ421は円筒形状を有し、かつその外周表面に固定される粗さ形成部材423を保持可能な程度に硬質の材料からなっている。そのような現像スリーブ形成材料として、従来から現像スリーブ材料として知られている硬質のものが使用可能であり、例えば、アルミニウムを主材とした合金等の非磁性材料が挙げられる。現像スリーブ421は粗さ形成部材423と一体となって回転可能に構成されている。

【0016】

磁力発生手段422は、当該手段から発生する磁力によって現像剤を現像剤担持体表面に保持できるものであればよく、例えば、永久磁石をローラ状に配列させたものが使用される。磁力発生手段は通常、現像スリーブ内部において当該現像スリーブに非接触の状態でローラ形状(円柱形状)を有しながら現像剤担持体と同軸に配設される。現像剤はトナーのみからなる1成分現像剤であっても、またはトナーとキャリアが混合されてなる2成分現像剤であってもよい。本発明において1成分現像剤および2成分現像剤に含有されるトナーの平均一次粒径は通常、4〜12μmである。キャリアの平均一次粒径は通常、20〜80μmである。

【0017】

磁性発生手段422は詳しくは、例えば、像担持体1との対向領域から回転方向でN1、S1、N2、N3、およびS2の順に区画・配列された5磁極マグネットローラからなり、通常は固定状態にある。マグネットローラ422の各磁極N1、S1、N2、N3、S2のうちの磁極N3は、撹拌スクリュー43と対向する汲上位置に配置されている。この磁極N3では、撹拌スクリューからの現像剤が汲み上げられるようになされている。磁極N3に対し現像剤担持体42の回転方向で隣接する磁極S2では、磁極N3で汲み上げた現像剤をブラシ状に穂立ちさせて現像剤担持体の表面に磁気ブラシを形成するようになされている。この磁極S2に対し現像剤担持体42の回転方向で隣接する磁極N1は、静電潜像を担持搬送する潜像担持体1の表面と対向する現像位置に配置されている。この磁極N1では、像担持体1表面の静電画像に対しトナーを付着させることによってトナー像として現像する。この磁極N1に対し現像剤担持体42の回転方向で隣接する磁極S1では、現像後の磁気ブラシを現像ローラ上に付着させたまま磁極N2まで搬送するようになされている。そして、磁極S1に対し現像剤担持体42の回転方向で隣接する磁極N2では、現像に寄与しない磁気ブラシを磁極N3との間の磁力関係によって現像剤担持体42の表面から分離させるようになされている。この磁極N2において現像剤担持体42の表面から分離したトナーは、撹拌スクリュー43側に取り込まれる。撹拌スクリュー43は、図に示す矢印方向に回転し、磁性発生手段422の磁極N2において現像剤担持体の表面から分離したトナーを、次の現像に備えて十分に撹拌しつつ、現像剤担持体42に対し搬送して供給するようになされている。磁極S2の半径方向外方には、現像剤担持体42に保持されたトナーの層厚を規制する層厚規制部材としての穂高規制板44が設けられている。この穂高規制板44は、現像剤担持体42の幅方向(長手方向)に亘って形成されている。そして、穂高規制板44により規制された現像剤は、撹拌スクリュー43側に戻される。

【0018】

粗さ形成部材423は、現像スリーブ421の外周面に配設されることによって、自身の凹凸(表面粗さ)を現像剤担持体42の表面に付与するものである。

【0019】

粗さ形成部材423は現像スリーブ421に固定可能であって、表面に凹凸(表面粗さ)を有する限り、その形状および構成材料は特に制限されるものではない。

以下、粗さ形成部材423を、非ファイバー材料からなる場合と、ファイバー材料からなる場合とに分けて説明する。

【0020】

粗さ形成部材423が非ファイバー材料からなる場合、粗さ形成部材423が付与する凹凸の全体形状は、本発明の目的が達成されるかぎり特に制限されず、例えば、網目形状、斑点形状等が挙げられる。本明細書中、長手方向および円周方向とはそれぞれ現像剤担持体の長手方向および円周方向を意味するものとする。また凹凸の全体形状とは、粗さ形成部材を備えた現像剤担持体の外観において、付与された凹部と凸部とが形成する全体的な模様形状の意味である。

【0021】

例えば、網目形状の凹凸を有する粗さ形成部材423を表面に備えた現像剤担持体42の外観図の一例を図3(A)に示す。図3(A)において現像剤担持体42は、粗さ形成部材423の凸部423aを格子状に配することによって、表面に網目形状の凹凸が付与された構造を有している。凹部(423b、423c)は粗さ形成部材の厚み方向において貫通された穴状凹部423bであってもよいし、または当該厚み方向において未貫通の溝状凹部423cであってもよい。図3(A)に示す現像剤担持体42の詳しい構造の具体例を図4(A)および(B)に示す。図4(A)および(B)は図3(A)の現像剤担持体42が採り得る構造の具体例を示す概略拡大断面図であって、図3(A)の現像剤担持体42における凹部を有する位置での長手方向に対する垂直断面図である。図4(A)において現像スリーブ421上に配設される粗さ形成部材423は凸部423aと穴状凹部423bとを含んでなり、当該凸部と穴状凹部とによって凹凸が付与されている。図4(B)において現像スリーブ421上に配設される粗さ形成部材423は凸部423aと、溝状凹部423cとを含んでなり、当該凸部と溝状凹部とによって凹凸が付与されている。図3(A)において凸部は格子状に配置されているため、穴状凹部および溝状凹部は四角形形状を有している。

【0022】

また例えば、斑点形状の凹凸を有する粗さ形成部材423を表面に備えた現像剤担持体42の外観図の一例を図3(B)に示す。図3(B)において現像剤担持体42は、粗さ形成部材423の凹部(423bまたは423c)を斑点状に配することによって、表面に斑点形状の凹凸が付与された構造を有している。凹部は、図3(A)においてと同様に、穴状凹部423bまたは溝状凹部423cであってもよい。図3(B)に示す現像剤担持体42における凹部を有する位置での長手方向に対する垂直断面図は、前記図4(A)および(B)と略同様である。図3(B)において凹部の形状は特に制限されず、例えば、図3(B)に示すような略円形形状を有していてもよいし、または多角形状を有していても良い。

【0023】

粗さ形成部材が非ファイバー材料からなる場合における凹凸の高さ(表面粗さ)は、凹凸がいかなる全体形状を有するときであっても、本発明の目的が達成される限り特に制限されるものではなく、通常は現像剤の種類(1成分または2成分)によって異なる。凹凸の高さは凹部と凸部との高低差を意味する。

1成分現像剤を用いる場合の凹凸の高さ、例えば、図4(A)に示すRb1、および図4(B)に示すRb2は0.01〜0.60mmが好適である。

2成分現像剤を用いる場合の凹凸の高さ、例えば、図4(A)に示すRb1、および図4(B)に示すRb2はキャリアの直径の1/2よりも大きいことが好ましい。これにより現像剤、特にキャリアの搬送に必要な摩擦力を得ることができる。上限はキャリア直径の2倍が好ましい。2成分現像剤を用いる場合における特に好ましい凹凸の高さは具体的には、通常、0.02〜0.10mmである。

【0024】

凸部および凹部の寸法およびそれらの繰り返しピッチもまた、通常は現像剤の種類(1成分または2成分)によって異なる。

1成分現像剤を用いる場合の凸部の円周方向長さ、例えば、図4(A)に示すx1および図4(B)に示すx2は通常、0.2〜1.0mmが好適である。また凹部の円周方向長さ、例えば、図4(A)に示すy1および図4(B)に示すy2は通常、0.2〜2.0mmが好適である。さらに凹部の長手方向長さは通常、0.2〜2.0mmが好適である。

2成分現像剤を用いる場合の凸部の円周方向長さ、例えば、図4(A)に示すx1および図4(B)に示すx2は通常、0.2〜1.0mmが好適である。また凹部の円周方向長さ、例えば、図4(A)に示すy1および図4(B)に示すy2は通常、0.2〜2.0mmが好適である。さらに凹部の長手方向長さは通常、0.2〜2.0mmが好適である。

【0025】

図5(A)は、1成分現像剤の搬送に際して、図4(A)の粗さ形成部材423が新品であるときの現像スリーブ421表面の拡大図である。現像剤46は磁力発生手段(図示せず)により現像スリーブ421および粗さ形成部材423の表面に吸着されており、現像スリーブ421が回転することにより粗さ形成部材423により形成された表面粗さRb1によって摩擦力を与えられて現像スリーブ421上を搬送される。図5(B)は本発明の現像剤担持体42、特に当該担持体に備えられた粗さ形成部材423を長期間にわたって使用した後の表面の拡大図である。本発明において表面粗さを付与する粗さ形成部材423の凸部423aは比較的直立しているため、長期間にわたる使用後でも、凸部423aの角部分が摩耗するだけであり、表面粗さRd1は使用前の表面粗さRb1に維持できる。そのため、搬送量Sd1は新品時の搬送量Sb1と大きな差異を有することがない。また、粗さ形成部材を交換するだけで表面粗さを新品時と同じにできるため、リユース性にも優れている。

【0026】

非ファイバー材料からなる粗さ形成部材423に用いることのできる材料とその加工方法、特徴について説明する。

非ファイバー材料からなる粗さ形成部材に用いることのできる材料としては鉄を主材とした非磁性鋼、アルミニウムを主材とした合金、銅を主材とした合金、樹脂といったものがあげられる。

これらについて具体的に説明すると、鉄を主材とした非磁性鋼としては、例えば、JIS SUS304と呼ばれるオーステナイト系ステンレス鋼、および高Mn非磁性鋼が一般的である。これらの材料は硬度が高いために耐久性に優れるといった特徴がある。

【0027】

アルミニウムを主材とした合金はアルミニウムが含有される限り特に制限されず、例えば、アルミニウムを全量に対して99〜80重量%含有する合金が使用可能である。アルミニウム以外に含有されてもよい金属として、例えば、Cu、Si、Mg、Ni等が挙げられる。

【0028】

銅を主材とした合金は銅が含有される限り特に制限されず、例えば、銅を全量に対して99〜20重量%含有する合金が使用可能である。銅以外に含有されてもよい金属として、例えば、Zn、Sn、P、N等が挙げられる。

【0029】

粗さ形成部材を形成する材料として、上記した鉄を主材とした非磁性鋼、アルミニウムを主材とした合金、または銅を主材とした合金を使用する場合、粗さ形成部材は、エッチングもしくはプレス加工によって、穴抜き加工もしくは凹凸形成されて製造可能である。またそのような場合において、粗さ形成部材を現像スリーブに固定するには溶接を用いることが可能である。溶接法として、電気溶接、ガス溶接、ロウ付け等が採用可能であるが、本発明の粗さ形成部材は非常に微細な加工が求められるためロウ付けを用いることが望ましい。

【0030】

また樹脂も、粗さ形成部材の形成用材料として用いることができる。樹脂は特性設計の自由度が高く、高伸縮性を有するものおよび熱収縮性を有するものを用いたときに多くの利点を得ることができる。

具体的に説明すると、熱収縮性を有する樹脂としてはパーフロロアルキルビニルエーテル樹脂(PFA)、フッ化エチレンプロピレン樹脂(FEP)等がある。現像剤担持体の形成にあたっては、図6のように粗さ形成部材423の内径φr>現像スリーブ421の外径φsとして形成し、粗さ形成部材内に現像スリーブを挿入してから熱を加えることで粗さ形成部材が収縮させられるため、容易に粗さ形成部材を現像スリーブに固定することが可能となる。

【0031】

高伸縮性を有する樹脂としては、直鎖状低密度ポリエチレン等がある。現像剤担持体の形成にあたっては図7のように粗さ形成部材423の内径φr<現像スリーブ421の外径φsとして形成し、粗さ形成部材に内径を大きくするよう外力を加えた状態で粗さ形成部材内に現像スリーブを挿入してから、粗さ形成部材へ加えていた外力を取り除くことで粗さ形成部材を現像スリーブへ固定することができる。

【0032】

特に、粗さ形成部材を形成する材料として高伸縮性を有する樹脂を用いる場合、粗さ形成部材は図3(B)に示すような斑点形状の凹凸を有し、かつ凹部は穴状凹部であって、所定の形状で所定の位置に形成されることが好ましい。詳しくは図8に示すように、穴状凹部4231の形状は、当該穴における長手方向(L)の中心線nと当該穴の外周とが交わる点を点A(点4232)とし、円周方向(P)の中心線mと当該穴の外周とが交わる点を点B(点4233)としたとき、穴の外周曲線上の線分ABの中間点4234での接線4235が長手方向中心線(n)および円周方向中心線(m)のいずれに対しても平行でないような形状である。また穴状凹部は螺旋状に連続して形成される。すなわち穴状凹部4231の形成位置は、図9に示すように、隣接する穴の中心を線で結んだとき、当該線が現像剤担持体上において螺旋を描くような位置である。図9は、粗さ形成部材の展開図の一例を示す。そのような形状を有する穴状凹部を上記のように形成することにより、粗さ形成部材を現像スリーブに固定することが容易となる。すなわち、図10に示すように、本構成を有する粗さ形成部材423内に現像スリーブ421を挿入し(図10(A))、粗さ形成部材へ長手方向への引っ張り力を与えると(図10(B))、粗さ形成部材423の径が縮小するため粗さ形成部材423を現像スリーブ421に密着させることが可能となる(図10(C))。この状態で粗さ形成部材の端部を固定することで、粗さ形成部材を現像スリーブに密着固定することができる。粗さ形成部材を現像剤スリーブに固定する方法としては、固定可能な限り特に制限されず、例えば、接着剤を用いることが可能である。この際に用いる接着剤としては、一般的に用いられているいずれのものを用いてもかまわない。本発明においては、粗さ形成部材の形成用材料として、鉄を主材とした非磁性鋼、アルミニウムを主材とした合金、または銅を主材とした合金を用いる場合においても、接着剤を用いて、当該粗さ形成部材を現像スリーブに接着固定してよい。

【0033】

粗さ形成部材423がファイバー材料からなる場合、粗さ形成部材423は布が有するような組織構造を有することができ、そのような組織構造が有する表面の凹凸によって現像剤担持体の表面に凹凸(表面粗さ)を付与する。

【0034】

ファイバー材料からなる粗さ形成部材が有し得る組織構造として、例えば、織物組織、編物組織または不織布組織等の構造が挙げられる。

【0035】

織物組織とは、おおむね並行に配列された1群の糸に対して、これらの糸にほぼ直角の方向に第2群に属する糸を所定の方式で順次組み合わせ、第2群の糸も相互におおむね並行関係を保つようにして構成させてなる組織である。

【0036】

例えば、織物組織の構造を有する粗さ形成部材の一例を図11(A)に示す。図11(A)に示す組織構造は、いわゆる平織と呼ばれるものであり、図11(A)は糸が密に配列された状態を示している。図11(B)は図11(A)の粗さ形成部材423を現像スリーブ421表面に配設したときの拡大断面見取り図を示す。図11(B)において左右方向が現像剤担持体の円周方向であるが、左右方向が現像剤担持体の長手方向であってもよい。

【0037】

また例えば、織物組織の構造を有する粗さ形成部材の一例を図12(A)に示す。図12(A)に示す組織構造もまた、いわゆる平織と呼ばれるものであり、図11(A)に示す平織組織と比較して、糸が粗に配列された状態を示している。図12(B)は図12(A)の粗さ形成部材423を現像スリーブ421表面に配設したときの拡大断面見取り図を示す。図12(B)において左右方向が現像剤担持体の円周方向であるが、左右方向が現像剤担持体の長手方向であってもよい。

【0038】

編物組織とは、1本または1群の糸でループを作り、それらのループを前後左右に互いに関係させて構成させてなる組織である。

【0039】

例えば、編物組織の構造を有する粗さ形成部材の一例を図13に示す。図13に示す編物組織は粗に製編されているが、密に製編されていてもよい。

【0040】

不織布組織とは、構成繊維を、機械的、熱的またはそれらの組み合わせによる処理により結合、接着させてなる組織である。不織布組織の構造を有する粗さ形成部材は通常、繊維が密にかつランダムで配列されている。

【0041】

粗さ形成部材がファイバー材料からなる場合における凹凸の高さ(表面粗さ)は、粗さ形成部材がいかなる組織構造を有するときであっても、本発明の目的が達成される限り特に制限されるものではなく、通常は現像剤の種類(1成分または2成分)によって異なる。凹凸の高さとは前記と同様に凹部と凸部との高低差を意味する。特に組織構造が例えば、図11(A)に示すような密の状態にある場合の凹凸の高さは粗さ形成部材内における高低差であり、また例えば、図12(A)に示すような粗の状態にある場合の凹凸の高さは現像スリーブ表面と粗さ形成部材の凸部との高低差である。なお、密の状態とは、粗さ形成部材を現像スリーブに配設して現像に使用したときトナーが現像スリーブ表面まで侵入しない程度に目の詰まった状態を意味し、粗の状態とは、トナーが現像スリーブ表面に到達する程度に目の粗い状態を意味するものとする。

【0042】

1成分現像剤を用いる場合の凹凸の高さ、例えば、図11(B)に示すRb3、および図12(B)に示すRb4は、粗さ形成部材が非ファイバー材料からなり、かつ1成分現像剤を用いる場合と、同様の範囲が好適である。

2成分現像剤を用いる場合の凹凸の高さ、例えば、図11(B)に示すRb3、および図12(B)に示すRb4はキャリアの直径の1/2よりも大きいことが好ましい。これにより現像剤の搬送に必要な摩擦力を得ることができる。上限はキャリア直径の2倍よりも小さいことが好ましい。2成分現像剤を用いる場合における特に好ましい凹凸の高さは具体的には、粗さ形成部材が非ファイバー材料からなり、かつ2成分現像剤を用いる場合と、同様の範囲が好適である。

【0043】

凹凸の高さは使用される糸の太さおよび糸または繊維の加工条件によって制御可能である。

例えば、糸の太さを太くすると、凹凸の高さは一般に大きくなる。一方で、糸の太さを細くすると、凹凸の高さは一般に小さくなる。

また例えば、図11(A)に示すような密な状態にある織物組織の構造を有する粗さ形成部材の形成時に円周方向の糸の緊張度を低くすると凹凸の高さは一般に大きくなる。一方で、円周方向の糸の緊張度を高くすると、凹凸の高さは一般に小さくなる。

【0044】

粗さ形成部材が織物組織または編物組織を有する場合のピッチ(例えば、図11(A)のz1およびz2、図12(A)のz3およびz4ならびに図13のz5およびz6)もまた、通常は現像剤の種類(1成分または2成分)によって異なる。

1成分現像剤を用いる場合のピッチz1〜z6は通常、0.01〜0.60mmが好適である。

2成分現像剤を用いる場合のピッチz1〜z6は通常、0.02〜0.10mmが好適である。

【0045】

粗さ形成部材がいずれの組織構造を有する場合であっても、現像剤の種類にかかわらず、粗さ形成部材の目付は通常、50〜1000g/m2の範囲内である。

【0046】

粗さ形成部材に用いることのできるファイバー材料として、例えば、ステンレス等の金属ファイバー、カーボンファイバー、グラスファイバー、アラミドファイバー等の樹脂ファイバーが使用可能である。例えば、織物組織または編物組織を構成する糸は上記ファイバー材料からなるものであり、上記ファイバーのモノフィラメントであってもよいし、またはマルチフィラメントであってもよい。

【0047】

ファイバー材料からなる粗さ形成部材の形成方法は、所定のファイバー材料を用いること以外、繊維の分野で公知の方法と同様の方法が使用可能である。また粗さ形成部材はいずれの組織構造を有する場合であっても、平面形状で形成したものを裁断し、現像スリーブ外周に固定してもよいし、または所定寸法で円筒形状に形成したものを現像スリーブ外周に固定してもよい。

【0048】

ファイバー材料からなる粗さ形成部材の現像スリーブへの固定方法としては、現像剤担持体の回収後において粗さ形成部材を現像スリーブから分離可能である限り、特に制限されず、例えば、円筒状粗さ形成部材の内径を現像スリーブの外径よりも小さくなるように円筒状粗さ形成部材を形成し、高伸縮性を有する樹脂からなる粗さ形成部材のように、粗さ形成部材に内径を大きくするよう外力を加えた状態で粗さ形成部材内に現像スリーブを挿入してから、粗さ形成部材へ加えていた外力を取り除くことで粗さ形成部材を現像スリーブへ固定することができる。また、現像スリーブ端部の画像領域外の範囲で、粗さ形成部材を溶接または接着剤により固定してもよい。

【0049】

次に、現像剤担持体の好ましい構成および特性について説明する。

粗さ形成部材の材料が樹脂もしくはファイバー材料からなる場合には、粗さ形成部材を導電性材料によりコーティングすることが望ましい。これは、樹脂およびファイバー材料を用いた場合に粗さ形成部材の電気抵抗が大きくなることで現像剤担持体の表面に所定電位を与えられなくなってしまうことを回避するためである。粗さ形成部材を導電性の材料でコーティングすることにより、現像剤担持体の表面に所定電位を与えやすい状態にすることが可能となる。

【0050】

粗さ形成部材表面へのコーティングに適した導電性材料として、例えば、Ni、Zn、Al等が挙げられる。

【0051】

粗さ形成部材の材料として上記したいずれの材料を用いる場合においても、粗さ形成部材と現像スリーブとの関係について、次式の関係を満たすものが好ましい。

粗さ形成部材の形成材料の熱膨張率>現像スリーブの形成材料の熱膨張率

【0052】

この関係式を満たす材料からなる粗さ形成部材および現像スリーブを選定することで、現像剤担持体の雰囲気温度が変化した場合でも、現像スリーブの膨張により粗さ形成部材に割れが発生することを防止することが可能となる。

【0053】

本発明の画像形成装置は、モノクロ、モノカラー、フルカラーのPPC、FAX、プリンタ、これらの複合機など、いずれのものでもかまわない。

【0054】

また本発明のプロセスカートリッジは、前記した現像剤担持体を有する現像装置を備えたものであり、画像形成装置本体に着脱自在である。すなわち、プロセスカートリッジは、図2に示すように、少なくとも現像槽41および現像剤担持体42を有してなる現像装置を備えてなり、画像形成装置本体に着脱自在なものである。詳しくは現像装置4において、現像剤担持体42は、前述のように、円筒形状の現像スリーブ421、当該現像スリーブ内に配設された磁力発生手段422、および現像スリーブ421の外周表面に配設された粗さ形成部材423によって構成されている。

【図面の簡単な説明】

【0055】

【図1】本発明が適用される画像形成装置の一例の概略構成図である。

【図2】本発明が適用される現像装置の一例の概略構成図である。

【図3】(A)および(B)はともに本発明の粗さ形成部材の外観図の一例である。

【図4】(A)および(B)はともに本発明の現像剤担持体の一例の概略拡大断面図である。

【図5】(A)は本発明の現像剤担持体が新品であるときの表面の拡大図であり、(B)は本発明の現像剤担持体を長期間にわたって使用した後の表面の拡大図である。

【図6】熱収縮性樹脂により形成した粗さ形成部材を現像スリーブに固定する方法の一例の説明図である。

【図7】高伸縮性樹脂により形成した粗さ形成部材を現像スリーブに固定する方法の一例の説明図である。

【図8】粗さ形成部材に形成され得る穴状凹部の好ましい形状を説明するための詳細図である。

【図9】本発明の好ましい粗さ形成部材の展開図の一例である。

【図10】本発明の粗さ形成部材を現像スリーブに固定するときの外観流れ図の一例である。

【図11】(A)は本発明の粗さ形成部材の一例の概略見取り図を示し、(B)は(A)の粗さ形成部材の拡大断面見取り図を示す。

【図12】(A)は本発明の粗さ形成部材の一例の概略見取り図を示し、(B)は(A)の粗さ形成部材の拡大断面見取り図を示す。

【図13】本発明の粗さ形成部材の一例の概略見取り図を示す。

【図14】従来の現像剤担持体を備えた現像装置の断面図の一例である。

【図15】従来の現像剤担持体が新品であるときの表面の拡大図である。

【図16】従来の現像剤担持体を長期間にわたって使用した後の表面の拡大図である。

【符号の説明】

【0056】

1:像担持体、2:帯電手段、3:露光手段、4:現像手段(現像装置)、5:転写手段、6:清掃手段、7:定着手段、41:現像槽、42:現像剤担持体、421:現像スリーブ、422:磁力発生手段、423:粗さ形成部材、423a:凸部、423b:穴状凹部、423c:溝状凹部、4231:粗さ形成部材に形成された穴状凹部、4232:粗さ形成部材に形成された穴の外周と該穴の長手方向中心線nとの交点、4233:粗さ形成部材に形成された穴の外周と該穴の円周方向中心線mとの交点、4234:粗さ形成部材に形成された穴の外周上における点4233と点4232との中間点、4235:中間点4234における接線。

【技術分野】

【0001】

本発明は、画像形成装置、特に現像装置に用いられる現像剤担持体、ならびに該現像剤担持体を用いた現像装置、プロセスカートリッジおよび画像形成装置に関する。特に画像形成装置は電子写真方式を採用したものであって、モノクロ、モノカラー、フルカラーのPPC(Plain Paper Copier)、FAX、プリンタなどの記録機器や表示装置などをいう。

【背景技術】

【0002】

一般的な電子写真法式の画像形成装置は、円筒状で回転可能な感光体と、コロナ放電により感光体の表面を一様に帯電する帯電手段と、感光体を露光して静電潜像を作成する露光手段と、現像部に印加される電圧と静電潜像間の電位差により静電潜像にトナー像を現像する現像手段と、トナー像と逆極性の電圧が印加されることで感光体もしくは像担持体上のトナー像を転写体に転写する転写手段とからなり画像形成を行なう。

【0003】

現像手段は、図14に示すように、現像剤を収納する現像槽141と現像剤を搬送する現像剤担持体142からなる。現像剤担持体142は、円筒形状の現像スリーブ143とこの現像スリーブの内部に配設された磁力発生手段144からなり、前記感光体1に対向するように配設される。これにより現像剤担持体は、現像剤を磁力発生手段144の磁力によって現像スリーブ143の表面に保持し、現像スリーブ143が回転せしめられることにより現像剤は感光体1の対向面に逐次搬送されて、感光体1上に形成された潜像に対応したトナー像が形成される。この構成においては、現像スリーブの表面に形成された粗さと現像剤との間に発生する摩擦力により現像剤が現像スリーブ上を搬送されている。

【0004】

このように感光体に対して現像剤を供給することで潜像を現像する構成においては、感光体に対して一定量以上の現像剤搬送量を安定して維持しつづけることがトナーによる現像濃度を安定化させることになり、ひいては用紙上に形成される画像の品質を安定させることになる。

【0005】

現像スリーブ表面に粗さを形成する方法として一般的に用いられているのは、サンドブラスト法や、現像スリーブの長手方向に機械加工により凹凸を形成する方法である。特に現像スリーブの機械加工により凹凸形成する方法としては特許文献1に提案されている方法がある。

【特許文献1】特許第3458645号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、サンドブラスト法により用いることが可能な材料は硬度が低いため現像スリーブを長期にわたって使用した場合は粗さが低下してしまい、この粗さ低下に伴って現像剤の搬送量も低下してしまうために画像濃度を維持できなくなるという課題があった。また、現像スリーブの長手方向に凹凸を機械加工したものでは、粗さ低下を発生しにくい反面、機械加工では凹凸のピッチや高さ等の形状に対して制御できうる範囲が制限されるため、例えば比較的少ない量の現像剤を安定して搬送したい場合などには対応できないといった課題があった。

【0007】

サンドブラスト法により現像スリーブ表面に粗さを形成した場合の問題について詳しく説明する。図15は従来の現像剤担持体が新品であるときの表面の拡大図である。現像剤46は、磁力発生手段(図示せず)により現像スリーブ143の表面に吸着されており現像スリーブ143が回転することで現像スリーブ143の表面に形成された粗さRbとの間で発生する摩擦力によって現像スリーブ143上を搬送される。このため現像剤の搬送量Sbは現像スリーブの表面粗さの大小によって変動することとなる。図16は従来の現像スリーブを長期間にわたって使用した後の表面の拡大図である。長期間にわたる使用によって現像スリーブ143表面の粗さRdは摩耗してRbよりも小さくなっている。このため、現像スリーブ143が回転せしめられても現像剤46が現像スリーブ143から与えられる摩擦力は小さくなってしまい現像剤の搬送量Sdが少なくなり画像の濃度低下を生じてしまう。

【0008】

また、上記のように現像剤搬送量が低下するなどの理由またはその他の理由で現像剤担持体を取り替える必要が生じた場合、比較的高価な現像スリーブや磁性発生手段からなる現像剤担持体全体を交換する必要があったので、リユースの観点から課題があった。

【0009】

本発明は、所望の現像剤搬送量の大小にかかわらず、長期間にわたって安定した現像剤搬送量を達成できる現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置を供給することを目的とする。

【0010】

本発明はまた、現像剤担持体を取り替える場合における現像スリーブおよび磁性発生手段のリユース性に優れた現像剤担持体、現像装置、プロセスカートリッジおよび画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、円筒形状の現像スリーブ、前記現像スリーブ内部に配設された磁力発生手段および前記現像スリーブの外周に配設され、現像剤担持体表面に凹凸を付与する粗さ形成部材を有することを特徴とする現像剤担持体、ならびに該現像剤担持体を有する現像装置、プロセスカートリッジおよび画像形成装置に関する。

【発明の効果】

【0012】

本発明によると、現像剤担持体の表面粗さ(凹凸)を粗さ形成部材により付与・形成できるため、粗さ形状および構成材料の自由度を高めることが可能となり、表面粗さを長期的に維持することができるようになる。これにより現像剤の搬送量を長期にわたり維持することが可能になるため、画像濃度が長期間にわたり維持できる。

また粗さ形成部材の交換のみで新品と同様の表面粗さが得られるようになるため、現像スリーブおよび磁力発生手段のリユース性を高めることができる。

【発明を実施するための最良の形態】

【0013】

以下、図面に基づいて本発明の実施の形態について説明する。図1は本発明の一実施形態に係わる画像形成装置の全体構成を示す概略図である。図1に示す本発明の画像形成装置は少なくとも、円筒状で回転可能な像担持体1と、コロナ放電により像担持体の表面を一様に帯電する帯電手段2と、像担持体を露光して静電潜像を作成する露光手段3と、静電潜像に基づいてトナー像を現像する現像手段4と、トナー像と逆極性の電圧が印加されることで像担持体上のトナー像を転写体に転写する転写手段5と、転写体上のトナー像を定着させる定着手段7と、像担持体上の残留トナーを清掃する清掃手段6とを含んでなっている。画像形成装置に用いられる像担持体1、帯電手段2、露光手段3、転写手段5、清掃手段6、定着手段7等は、周知の電子写真方式の技術を任意に使用してかまわない。なお画像形成装置は、清掃手段がなくてもかまわない。

【0014】

本発明の画像形成装置は、現像手段4(現像装置)において特定の現像剤担持体を有している。現像手段4(現像装置)の概略構成を示す断面図の一例を図2に示す。現像装置4は少なくとも現像槽41および本発明の現像剤担持体42を有し、現像剤担持体42は、少なくとも円筒形状の現像スリーブ421、当該現像スリーブ内部に配設された磁力発生手段422、および現像スリーブ421の外周表面に配設された粗さ形成部材423を備えてなっている。図2中、現像剤担持体42と像担持体1とは接触しているように見えるが、詳しくは微小な間隙をもって非接触の状態が確保されている。

【0015】

本発明において現像スリーブ421は円筒形状を有し、かつその外周表面に固定される粗さ形成部材423を保持可能な程度に硬質の材料からなっている。そのような現像スリーブ形成材料として、従来から現像スリーブ材料として知られている硬質のものが使用可能であり、例えば、アルミニウムを主材とした合金等の非磁性材料が挙げられる。現像スリーブ421は粗さ形成部材423と一体となって回転可能に構成されている。

【0016】

磁力発生手段422は、当該手段から発生する磁力によって現像剤を現像剤担持体表面に保持できるものであればよく、例えば、永久磁石をローラ状に配列させたものが使用される。磁力発生手段は通常、現像スリーブ内部において当該現像スリーブに非接触の状態でローラ形状(円柱形状)を有しながら現像剤担持体と同軸に配設される。現像剤はトナーのみからなる1成分現像剤であっても、またはトナーとキャリアが混合されてなる2成分現像剤であってもよい。本発明において1成分現像剤および2成分現像剤に含有されるトナーの平均一次粒径は通常、4〜12μmである。キャリアの平均一次粒径は通常、20〜80μmである。

【0017】

磁性発生手段422は詳しくは、例えば、像担持体1との対向領域から回転方向でN1、S1、N2、N3、およびS2の順に区画・配列された5磁極マグネットローラからなり、通常は固定状態にある。マグネットローラ422の各磁極N1、S1、N2、N3、S2のうちの磁極N3は、撹拌スクリュー43と対向する汲上位置に配置されている。この磁極N3では、撹拌スクリューからの現像剤が汲み上げられるようになされている。磁極N3に対し現像剤担持体42の回転方向で隣接する磁極S2では、磁極N3で汲み上げた現像剤をブラシ状に穂立ちさせて現像剤担持体の表面に磁気ブラシを形成するようになされている。この磁極S2に対し現像剤担持体42の回転方向で隣接する磁極N1は、静電潜像を担持搬送する潜像担持体1の表面と対向する現像位置に配置されている。この磁極N1では、像担持体1表面の静電画像に対しトナーを付着させることによってトナー像として現像する。この磁極N1に対し現像剤担持体42の回転方向で隣接する磁極S1では、現像後の磁気ブラシを現像ローラ上に付着させたまま磁極N2まで搬送するようになされている。そして、磁極S1に対し現像剤担持体42の回転方向で隣接する磁極N2では、現像に寄与しない磁気ブラシを磁極N3との間の磁力関係によって現像剤担持体42の表面から分離させるようになされている。この磁極N2において現像剤担持体42の表面から分離したトナーは、撹拌スクリュー43側に取り込まれる。撹拌スクリュー43は、図に示す矢印方向に回転し、磁性発生手段422の磁極N2において現像剤担持体の表面から分離したトナーを、次の現像に備えて十分に撹拌しつつ、現像剤担持体42に対し搬送して供給するようになされている。磁極S2の半径方向外方には、現像剤担持体42に保持されたトナーの層厚を規制する層厚規制部材としての穂高規制板44が設けられている。この穂高規制板44は、現像剤担持体42の幅方向(長手方向)に亘って形成されている。そして、穂高規制板44により規制された現像剤は、撹拌スクリュー43側に戻される。

【0018】

粗さ形成部材423は、現像スリーブ421の外周面に配設されることによって、自身の凹凸(表面粗さ)を現像剤担持体42の表面に付与するものである。

【0019】

粗さ形成部材423は現像スリーブ421に固定可能であって、表面に凹凸(表面粗さ)を有する限り、その形状および構成材料は特に制限されるものではない。

以下、粗さ形成部材423を、非ファイバー材料からなる場合と、ファイバー材料からなる場合とに分けて説明する。

【0020】

粗さ形成部材423が非ファイバー材料からなる場合、粗さ形成部材423が付与する凹凸の全体形状は、本発明の目的が達成されるかぎり特に制限されず、例えば、網目形状、斑点形状等が挙げられる。本明細書中、長手方向および円周方向とはそれぞれ現像剤担持体の長手方向および円周方向を意味するものとする。また凹凸の全体形状とは、粗さ形成部材を備えた現像剤担持体の外観において、付与された凹部と凸部とが形成する全体的な模様形状の意味である。

【0021】

例えば、網目形状の凹凸を有する粗さ形成部材423を表面に備えた現像剤担持体42の外観図の一例を図3(A)に示す。図3(A)において現像剤担持体42は、粗さ形成部材423の凸部423aを格子状に配することによって、表面に網目形状の凹凸が付与された構造を有している。凹部(423b、423c)は粗さ形成部材の厚み方向において貫通された穴状凹部423bであってもよいし、または当該厚み方向において未貫通の溝状凹部423cであってもよい。図3(A)に示す現像剤担持体42の詳しい構造の具体例を図4(A)および(B)に示す。図4(A)および(B)は図3(A)の現像剤担持体42が採り得る構造の具体例を示す概略拡大断面図であって、図3(A)の現像剤担持体42における凹部を有する位置での長手方向に対する垂直断面図である。図4(A)において現像スリーブ421上に配設される粗さ形成部材423は凸部423aと穴状凹部423bとを含んでなり、当該凸部と穴状凹部とによって凹凸が付与されている。図4(B)において現像スリーブ421上に配設される粗さ形成部材423は凸部423aと、溝状凹部423cとを含んでなり、当該凸部と溝状凹部とによって凹凸が付与されている。図3(A)において凸部は格子状に配置されているため、穴状凹部および溝状凹部は四角形形状を有している。

【0022】

また例えば、斑点形状の凹凸を有する粗さ形成部材423を表面に備えた現像剤担持体42の外観図の一例を図3(B)に示す。図3(B)において現像剤担持体42は、粗さ形成部材423の凹部(423bまたは423c)を斑点状に配することによって、表面に斑点形状の凹凸が付与された構造を有している。凹部は、図3(A)においてと同様に、穴状凹部423bまたは溝状凹部423cであってもよい。図3(B)に示す現像剤担持体42における凹部を有する位置での長手方向に対する垂直断面図は、前記図4(A)および(B)と略同様である。図3(B)において凹部の形状は特に制限されず、例えば、図3(B)に示すような略円形形状を有していてもよいし、または多角形状を有していても良い。

【0023】

粗さ形成部材が非ファイバー材料からなる場合における凹凸の高さ(表面粗さ)は、凹凸がいかなる全体形状を有するときであっても、本発明の目的が達成される限り特に制限されるものではなく、通常は現像剤の種類(1成分または2成分)によって異なる。凹凸の高さは凹部と凸部との高低差を意味する。

1成分現像剤を用いる場合の凹凸の高さ、例えば、図4(A)に示すRb1、および図4(B)に示すRb2は0.01〜0.60mmが好適である。

2成分現像剤を用いる場合の凹凸の高さ、例えば、図4(A)に示すRb1、および図4(B)に示すRb2はキャリアの直径の1/2よりも大きいことが好ましい。これにより現像剤、特にキャリアの搬送に必要な摩擦力を得ることができる。上限はキャリア直径の2倍が好ましい。2成分現像剤を用いる場合における特に好ましい凹凸の高さは具体的には、通常、0.02〜0.10mmである。

【0024】

凸部および凹部の寸法およびそれらの繰り返しピッチもまた、通常は現像剤の種類(1成分または2成分)によって異なる。

1成分現像剤を用いる場合の凸部の円周方向長さ、例えば、図4(A)に示すx1および図4(B)に示すx2は通常、0.2〜1.0mmが好適である。また凹部の円周方向長さ、例えば、図4(A)に示すy1および図4(B)に示すy2は通常、0.2〜2.0mmが好適である。さらに凹部の長手方向長さは通常、0.2〜2.0mmが好適である。

2成分現像剤を用いる場合の凸部の円周方向長さ、例えば、図4(A)に示すx1および図4(B)に示すx2は通常、0.2〜1.0mmが好適である。また凹部の円周方向長さ、例えば、図4(A)に示すy1および図4(B)に示すy2は通常、0.2〜2.0mmが好適である。さらに凹部の長手方向長さは通常、0.2〜2.0mmが好適である。

【0025】

図5(A)は、1成分現像剤の搬送に際して、図4(A)の粗さ形成部材423が新品であるときの現像スリーブ421表面の拡大図である。現像剤46は磁力発生手段(図示せず)により現像スリーブ421および粗さ形成部材423の表面に吸着されており、現像スリーブ421が回転することにより粗さ形成部材423により形成された表面粗さRb1によって摩擦力を与えられて現像スリーブ421上を搬送される。図5(B)は本発明の現像剤担持体42、特に当該担持体に備えられた粗さ形成部材423を長期間にわたって使用した後の表面の拡大図である。本発明において表面粗さを付与する粗さ形成部材423の凸部423aは比較的直立しているため、長期間にわたる使用後でも、凸部423aの角部分が摩耗するだけであり、表面粗さRd1は使用前の表面粗さRb1に維持できる。そのため、搬送量Sd1は新品時の搬送量Sb1と大きな差異を有することがない。また、粗さ形成部材を交換するだけで表面粗さを新品時と同じにできるため、リユース性にも優れている。

【0026】

非ファイバー材料からなる粗さ形成部材423に用いることのできる材料とその加工方法、特徴について説明する。

非ファイバー材料からなる粗さ形成部材に用いることのできる材料としては鉄を主材とした非磁性鋼、アルミニウムを主材とした合金、銅を主材とした合金、樹脂といったものがあげられる。

これらについて具体的に説明すると、鉄を主材とした非磁性鋼としては、例えば、JIS SUS304と呼ばれるオーステナイト系ステンレス鋼、および高Mn非磁性鋼が一般的である。これらの材料は硬度が高いために耐久性に優れるといった特徴がある。

【0027】

アルミニウムを主材とした合金はアルミニウムが含有される限り特に制限されず、例えば、アルミニウムを全量に対して99〜80重量%含有する合金が使用可能である。アルミニウム以外に含有されてもよい金属として、例えば、Cu、Si、Mg、Ni等が挙げられる。

【0028】

銅を主材とした合金は銅が含有される限り特に制限されず、例えば、銅を全量に対して99〜20重量%含有する合金が使用可能である。銅以外に含有されてもよい金属として、例えば、Zn、Sn、P、N等が挙げられる。

【0029】

粗さ形成部材を形成する材料として、上記した鉄を主材とした非磁性鋼、アルミニウムを主材とした合金、または銅を主材とした合金を使用する場合、粗さ形成部材は、エッチングもしくはプレス加工によって、穴抜き加工もしくは凹凸形成されて製造可能である。またそのような場合において、粗さ形成部材を現像スリーブに固定するには溶接を用いることが可能である。溶接法として、電気溶接、ガス溶接、ロウ付け等が採用可能であるが、本発明の粗さ形成部材は非常に微細な加工が求められるためロウ付けを用いることが望ましい。

【0030】

また樹脂も、粗さ形成部材の形成用材料として用いることができる。樹脂は特性設計の自由度が高く、高伸縮性を有するものおよび熱収縮性を有するものを用いたときに多くの利点を得ることができる。

具体的に説明すると、熱収縮性を有する樹脂としてはパーフロロアルキルビニルエーテル樹脂(PFA)、フッ化エチレンプロピレン樹脂(FEP)等がある。現像剤担持体の形成にあたっては、図6のように粗さ形成部材423の内径φr>現像スリーブ421の外径φsとして形成し、粗さ形成部材内に現像スリーブを挿入してから熱を加えることで粗さ形成部材が収縮させられるため、容易に粗さ形成部材を現像スリーブに固定することが可能となる。

【0031】

高伸縮性を有する樹脂としては、直鎖状低密度ポリエチレン等がある。現像剤担持体の形成にあたっては図7のように粗さ形成部材423の内径φr<現像スリーブ421の外径φsとして形成し、粗さ形成部材に内径を大きくするよう外力を加えた状態で粗さ形成部材内に現像スリーブを挿入してから、粗さ形成部材へ加えていた外力を取り除くことで粗さ形成部材を現像スリーブへ固定することができる。

【0032】

特に、粗さ形成部材を形成する材料として高伸縮性を有する樹脂を用いる場合、粗さ形成部材は図3(B)に示すような斑点形状の凹凸を有し、かつ凹部は穴状凹部であって、所定の形状で所定の位置に形成されることが好ましい。詳しくは図8に示すように、穴状凹部4231の形状は、当該穴における長手方向(L)の中心線nと当該穴の外周とが交わる点を点A(点4232)とし、円周方向(P)の中心線mと当該穴の外周とが交わる点を点B(点4233)としたとき、穴の外周曲線上の線分ABの中間点4234での接線4235が長手方向中心線(n)および円周方向中心線(m)のいずれに対しても平行でないような形状である。また穴状凹部は螺旋状に連続して形成される。すなわち穴状凹部4231の形成位置は、図9に示すように、隣接する穴の中心を線で結んだとき、当該線が現像剤担持体上において螺旋を描くような位置である。図9は、粗さ形成部材の展開図の一例を示す。そのような形状を有する穴状凹部を上記のように形成することにより、粗さ形成部材を現像スリーブに固定することが容易となる。すなわち、図10に示すように、本構成を有する粗さ形成部材423内に現像スリーブ421を挿入し(図10(A))、粗さ形成部材へ長手方向への引っ張り力を与えると(図10(B))、粗さ形成部材423の径が縮小するため粗さ形成部材423を現像スリーブ421に密着させることが可能となる(図10(C))。この状態で粗さ形成部材の端部を固定することで、粗さ形成部材を現像スリーブに密着固定することができる。粗さ形成部材を現像剤スリーブに固定する方法としては、固定可能な限り特に制限されず、例えば、接着剤を用いることが可能である。この際に用いる接着剤としては、一般的に用いられているいずれのものを用いてもかまわない。本発明においては、粗さ形成部材の形成用材料として、鉄を主材とした非磁性鋼、アルミニウムを主材とした合金、または銅を主材とした合金を用いる場合においても、接着剤を用いて、当該粗さ形成部材を現像スリーブに接着固定してよい。

【0033】

粗さ形成部材423がファイバー材料からなる場合、粗さ形成部材423は布が有するような組織構造を有することができ、そのような組織構造が有する表面の凹凸によって現像剤担持体の表面に凹凸(表面粗さ)を付与する。

【0034】

ファイバー材料からなる粗さ形成部材が有し得る組織構造として、例えば、織物組織、編物組織または不織布組織等の構造が挙げられる。

【0035】

織物組織とは、おおむね並行に配列された1群の糸に対して、これらの糸にほぼ直角の方向に第2群に属する糸を所定の方式で順次組み合わせ、第2群の糸も相互におおむね並行関係を保つようにして構成させてなる組織である。

【0036】

例えば、織物組織の構造を有する粗さ形成部材の一例を図11(A)に示す。図11(A)に示す組織構造は、いわゆる平織と呼ばれるものであり、図11(A)は糸が密に配列された状態を示している。図11(B)は図11(A)の粗さ形成部材423を現像スリーブ421表面に配設したときの拡大断面見取り図を示す。図11(B)において左右方向が現像剤担持体の円周方向であるが、左右方向が現像剤担持体の長手方向であってもよい。

【0037】

また例えば、織物組織の構造を有する粗さ形成部材の一例を図12(A)に示す。図12(A)に示す組織構造もまた、いわゆる平織と呼ばれるものであり、図11(A)に示す平織組織と比較して、糸が粗に配列された状態を示している。図12(B)は図12(A)の粗さ形成部材423を現像スリーブ421表面に配設したときの拡大断面見取り図を示す。図12(B)において左右方向が現像剤担持体の円周方向であるが、左右方向が現像剤担持体の長手方向であってもよい。

【0038】

編物組織とは、1本または1群の糸でループを作り、それらのループを前後左右に互いに関係させて構成させてなる組織である。

【0039】

例えば、編物組織の構造を有する粗さ形成部材の一例を図13に示す。図13に示す編物組織は粗に製編されているが、密に製編されていてもよい。

【0040】

不織布組織とは、構成繊維を、機械的、熱的またはそれらの組み合わせによる処理により結合、接着させてなる組織である。不織布組織の構造を有する粗さ形成部材は通常、繊維が密にかつランダムで配列されている。

【0041】

粗さ形成部材がファイバー材料からなる場合における凹凸の高さ(表面粗さ)は、粗さ形成部材がいかなる組織構造を有するときであっても、本発明の目的が達成される限り特に制限されるものではなく、通常は現像剤の種類(1成分または2成分)によって異なる。凹凸の高さとは前記と同様に凹部と凸部との高低差を意味する。特に組織構造が例えば、図11(A)に示すような密の状態にある場合の凹凸の高さは粗さ形成部材内における高低差であり、また例えば、図12(A)に示すような粗の状態にある場合の凹凸の高さは現像スリーブ表面と粗さ形成部材の凸部との高低差である。なお、密の状態とは、粗さ形成部材を現像スリーブに配設して現像に使用したときトナーが現像スリーブ表面まで侵入しない程度に目の詰まった状態を意味し、粗の状態とは、トナーが現像スリーブ表面に到達する程度に目の粗い状態を意味するものとする。

【0042】

1成分現像剤を用いる場合の凹凸の高さ、例えば、図11(B)に示すRb3、および図12(B)に示すRb4は、粗さ形成部材が非ファイバー材料からなり、かつ1成分現像剤を用いる場合と、同様の範囲が好適である。

2成分現像剤を用いる場合の凹凸の高さ、例えば、図11(B)に示すRb3、および図12(B)に示すRb4はキャリアの直径の1/2よりも大きいことが好ましい。これにより現像剤の搬送に必要な摩擦力を得ることができる。上限はキャリア直径の2倍よりも小さいことが好ましい。2成分現像剤を用いる場合における特に好ましい凹凸の高さは具体的には、粗さ形成部材が非ファイバー材料からなり、かつ2成分現像剤を用いる場合と、同様の範囲が好適である。

【0043】

凹凸の高さは使用される糸の太さおよび糸または繊維の加工条件によって制御可能である。

例えば、糸の太さを太くすると、凹凸の高さは一般に大きくなる。一方で、糸の太さを細くすると、凹凸の高さは一般に小さくなる。

また例えば、図11(A)に示すような密な状態にある織物組織の構造を有する粗さ形成部材の形成時に円周方向の糸の緊張度を低くすると凹凸の高さは一般に大きくなる。一方で、円周方向の糸の緊張度を高くすると、凹凸の高さは一般に小さくなる。

【0044】

粗さ形成部材が織物組織または編物組織を有する場合のピッチ(例えば、図11(A)のz1およびz2、図12(A)のz3およびz4ならびに図13のz5およびz6)もまた、通常は現像剤の種類(1成分または2成分)によって異なる。

1成分現像剤を用いる場合のピッチz1〜z6は通常、0.01〜0.60mmが好適である。

2成分現像剤を用いる場合のピッチz1〜z6は通常、0.02〜0.10mmが好適である。

【0045】

粗さ形成部材がいずれの組織構造を有する場合であっても、現像剤の種類にかかわらず、粗さ形成部材の目付は通常、50〜1000g/m2の範囲内である。

【0046】

粗さ形成部材に用いることのできるファイバー材料として、例えば、ステンレス等の金属ファイバー、カーボンファイバー、グラスファイバー、アラミドファイバー等の樹脂ファイバーが使用可能である。例えば、織物組織または編物組織を構成する糸は上記ファイバー材料からなるものであり、上記ファイバーのモノフィラメントであってもよいし、またはマルチフィラメントであってもよい。

【0047】

ファイバー材料からなる粗さ形成部材の形成方法は、所定のファイバー材料を用いること以外、繊維の分野で公知の方法と同様の方法が使用可能である。また粗さ形成部材はいずれの組織構造を有する場合であっても、平面形状で形成したものを裁断し、現像スリーブ外周に固定してもよいし、または所定寸法で円筒形状に形成したものを現像スリーブ外周に固定してもよい。

【0048】

ファイバー材料からなる粗さ形成部材の現像スリーブへの固定方法としては、現像剤担持体の回収後において粗さ形成部材を現像スリーブから分離可能である限り、特に制限されず、例えば、円筒状粗さ形成部材の内径を現像スリーブの外径よりも小さくなるように円筒状粗さ形成部材を形成し、高伸縮性を有する樹脂からなる粗さ形成部材のように、粗さ形成部材に内径を大きくするよう外力を加えた状態で粗さ形成部材内に現像スリーブを挿入してから、粗さ形成部材へ加えていた外力を取り除くことで粗さ形成部材を現像スリーブへ固定することができる。また、現像スリーブ端部の画像領域外の範囲で、粗さ形成部材を溶接または接着剤により固定してもよい。

【0049】

次に、現像剤担持体の好ましい構成および特性について説明する。

粗さ形成部材の材料が樹脂もしくはファイバー材料からなる場合には、粗さ形成部材を導電性材料によりコーティングすることが望ましい。これは、樹脂およびファイバー材料を用いた場合に粗さ形成部材の電気抵抗が大きくなることで現像剤担持体の表面に所定電位を与えられなくなってしまうことを回避するためである。粗さ形成部材を導電性の材料でコーティングすることにより、現像剤担持体の表面に所定電位を与えやすい状態にすることが可能となる。

【0050】

粗さ形成部材表面へのコーティングに適した導電性材料として、例えば、Ni、Zn、Al等が挙げられる。

【0051】

粗さ形成部材の材料として上記したいずれの材料を用いる場合においても、粗さ形成部材と現像スリーブとの関係について、次式の関係を満たすものが好ましい。

粗さ形成部材の形成材料の熱膨張率>現像スリーブの形成材料の熱膨張率

【0052】

この関係式を満たす材料からなる粗さ形成部材および現像スリーブを選定することで、現像剤担持体の雰囲気温度が変化した場合でも、現像スリーブの膨張により粗さ形成部材に割れが発生することを防止することが可能となる。

【0053】

本発明の画像形成装置は、モノクロ、モノカラー、フルカラーのPPC、FAX、プリンタ、これらの複合機など、いずれのものでもかまわない。

【0054】

また本発明のプロセスカートリッジは、前記した現像剤担持体を有する現像装置を備えたものであり、画像形成装置本体に着脱自在である。すなわち、プロセスカートリッジは、図2に示すように、少なくとも現像槽41および現像剤担持体42を有してなる現像装置を備えてなり、画像形成装置本体に着脱自在なものである。詳しくは現像装置4において、現像剤担持体42は、前述のように、円筒形状の現像スリーブ421、当該現像スリーブ内に配設された磁力発生手段422、および現像スリーブ421の外周表面に配設された粗さ形成部材423によって構成されている。

【図面の簡単な説明】

【0055】

【図1】本発明が適用される画像形成装置の一例の概略構成図である。

【図2】本発明が適用される現像装置の一例の概略構成図である。

【図3】(A)および(B)はともに本発明の粗さ形成部材の外観図の一例である。

【図4】(A)および(B)はともに本発明の現像剤担持体の一例の概略拡大断面図である。

【図5】(A)は本発明の現像剤担持体が新品であるときの表面の拡大図であり、(B)は本発明の現像剤担持体を長期間にわたって使用した後の表面の拡大図である。

【図6】熱収縮性樹脂により形成した粗さ形成部材を現像スリーブに固定する方法の一例の説明図である。

【図7】高伸縮性樹脂により形成した粗さ形成部材を現像スリーブに固定する方法の一例の説明図である。

【図8】粗さ形成部材に形成され得る穴状凹部の好ましい形状を説明するための詳細図である。

【図9】本発明の好ましい粗さ形成部材の展開図の一例である。

【図10】本発明の粗さ形成部材を現像スリーブに固定するときの外観流れ図の一例である。

【図11】(A)は本発明の粗さ形成部材の一例の概略見取り図を示し、(B)は(A)の粗さ形成部材の拡大断面見取り図を示す。

【図12】(A)は本発明の粗さ形成部材の一例の概略見取り図を示し、(B)は(A)の粗さ形成部材の拡大断面見取り図を示す。

【図13】本発明の粗さ形成部材の一例の概略見取り図を示す。

【図14】従来の現像剤担持体を備えた現像装置の断面図の一例である。

【図15】従来の現像剤担持体が新品であるときの表面の拡大図である。

【図16】従来の現像剤担持体を長期間にわたって使用した後の表面の拡大図である。

【符号の説明】

【0056】

1:像担持体、2:帯電手段、3:露光手段、4:現像手段(現像装置)、5:転写手段、6:清掃手段、7:定着手段、41:現像槽、42:現像剤担持体、421:現像スリーブ、422:磁力発生手段、423:粗さ形成部材、423a:凸部、423b:穴状凹部、423c:溝状凹部、4231:粗さ形成部材に形成された穴状凹部、4232:粗さ形成部材に形成された穴の外周と該穴の長手方向中心線nとの交点、4233:粗さ形成部材に形成された穴の外周と該穴の円周方向中心線mとの交点、4234:粗さ形成部材に形成された穴の外周上における点4233と点4232との中間点、4235:中間点4234における接線。

【特許請求の範囲】

【請求項1】

円筒形状の現像スリーブ、前記現像スリーブ内部に配設された磁力発生手段および前記現像スリーブの外周に配設され、現像剤担持体表面に凹凸を付与する粗さ形成部材を有することを特徴とする現像剤担持体。

【請求項2】

前記粗さ形成部材がファイバー材料からなり、織物組織、編物組織または不織布組織の構造を有することを特徴とする請求項1に記載の現像剤担持体。

【請求項3】

前記粗さ形成部材が現像スリーブに固定されていることを特徴とする請求項1または2に記載の現像剤担持体。

【請求項4】

請求項1〜3のいずれかに記載の現像剤担持体を有する現像装置。

【請求項5】

請求項4に記載の現像装置を有することを特徴とするプロセスカートリッジ。

【請求項6】

請求項1〜3のいずれかに記載の現像剤担持体を有する画像形成装置。

【請求項1】

円筒形状の現像スリーブ、前記現像スリーブ内部に配設された磁力発生手段および前記現像スリーブの外周に配設され、現像剤担持体表面に凹凸を付与する粗さ形成部材を有することを特徴とする現像剤担持体。

【請求項2】

前記粗さ形成部材がファイバー材料からなり、織物組織、編物組織または不織布組織の構造を有することを特徴とする請求項1に記載の現像剤担持体。

【請求項3】

前記粗さ形成部材が現像スリーブに固定されていることを特徴とする請求項1または2に記載の現像剤担持体。

【請求項4】

請求項1〜3のいずれかに記載の現像剤担持体を有する現像装置。

【請求項5】

請求項4に記載の現像装置を有することを特徴とするプロセスカートリッジ。

【請求項6】

請求項1〜3のいずれかに記載の現像剤担持体を有する画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−94287(P2007−94287A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−286482(P2005−286482)

【出願日】平成17年9月30日(2005.9.30)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月30日(2005.9.30)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]