現像剤担持体、現像装置および画像形成装置

【課題】現像剤の剥離不良に基づく画質不具合の発生を低減した現像剤担持体等を提供すること。

【解決手段】同極の剥離極、介在極および汲み上げ極をこの順に備えたマグネットロールの外側で回転する円筒形状の現像スリーブを備えた現像剤担持体において、剥離極の現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準として、現像スリーブの回転方向の角度を測定した場合に、剥離極に最も近く、マグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP2、このP2から現像スリーブ回転方向の直下流に位置するマグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP1、介在極に最も近く、マグネットロールの現像スリーブ表面における法線方向磁束密度の絶対値が最も小さくなる角度をQ1としたとき、P2−P1<P1−Q1≦4.23°とした。

【解決手段】同極の剥離極、介在極および汲み上げ極をこの順に備えたマグネットロールの外側で回転する円筒形状の現像スリーブを備えた現像剤担持体において、剥離極の現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準として、現像スリーブの回転方向の角度を測定した場合に、剥離極に最も近く、マグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP2、このP2から現像スリーブ回転方向の直下流に位置するマグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP1、介在極に最も近く、マグネットロールの現像スリーブ表面における法線方向磁束密度の絶対値が最も小さくなる角度をQ1としたとき、P2−P1<P1−Q1≦4.23°とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザープリンタやデジタル複写機等の画像形成装置、並びに該画像形成装置に用いられる現像装置、現像剤担持体に関する。

【背景技術】

【0002】

従来より、プリンタや、複写機などの画像形成装置に用いられる現像装置としては、例えば、感光体と対向配置され回転駆動する現像剤担持体上に、現像剤撹拌部材によって所定のトナー濃度に撹拌調整されたトナーおよび磁性キャリアからなる2成分現像剤(以下、「現像剤」と称す。)を保持して、感光体と対向する現像領域に搬送し、トナーの転移によって感光体の表面に形成された静電潜像の現像を行うものが知られている(例えば、特許文献1参照)。

【0003】

この現像剤担持体は、複数の磁極を有した永久磁石をシャフトの周方向に配設することにより所定の磁場波形が形成されたマグネットロールと、当該マグネットロールのシャフトの両端部に設けた軸受けを介して回転可能に支持された非磁性円筒体の現像スリーブとを主な構成物品としたものである。

【0004】

マグネットロールの各磁極は、その機能に応じて求められる波形が異なっている。この中でも現像済みのトナー濃度が低下した現像剤(以下、「低トナー濃度現像剤」と称す。)を現像スリーブの表面より剥離させる機能を持たせた剥離極、および所定のトナー濃度に攪拌調整された現像剤をマグネットロールの磁力により現像スリーブ表面に新たに汲み上げる機能を持たせた汲み上げ極については、磁極の極性が同極であり、かつ並んで配設されていることが特徴である。これら剥離極から汲み上げ極までの領域においては、さまざまな磁場波形が提案されている(例えば、特許文献2〜6参照)。また、磁場波形以外の技術としては、剥離補助磁石を使用したものも提案されている(例えば、特許文献7参照)。

【0005】

これらの特許文献2〜7において開示された技術は、低トナー濃度現像剤を現像剤担持体の表面から剥離することを主な目的とするものである。なぜなら、低トナー濃度現像剤を現像剤担持体から剥離できないと、そのまま汲み上げ極に搬送され、低トナー濃度現像剤により感光体の現像が行われるために、濃度低下といわれる画質不具合を引き起こすからである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−077494号公報

【特許文献2】特開2006−215148号公報

【特許文献3】特許第3250447号

【特許文献4】特開2002−43118号公報

【特許文献5】特開2005−195974号公報

【特許文献6】特開2006−93174号公報

【特許文献7】特開2005−43515号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前記した従来技術には、以下の様な問題点があった。すなわち、特許文献2には、磁束密度8mT以下の範囲が25°以上とした技術が開示されているが、近年の画像形成装置および現像装置における小サイズ化において、25°以上の領域を取ることが困難であるという問題がある。

【0008】

さらに、特許文献2は、現像剤剥離領域の低磁束密度パターンにおいて、緩やかに磁束密度が低下して、最小値を境にまた緩やかに磁束密度が上昇するような磁束密度パターンでは、現像剤の剥離が完全に行われない場合があると記載されている(例えば、段落[0011]、[0005]等)。つまり、特許文献2は、ある一定の範囲以上の低磁束密度領域を求めているので、画像形成装置および現像装置内のレイアウトに制限が必要になるという問題がある。

【0009】

また、特許文献3は、特許文献2と同様であり、同極に並ぶ部分における波形は法線方向磁束密度200G以下の領域が20°以上存在せねばならず、特許文献2と同様に画像形成装置および現像装置内のレイアウトに制限が必要になるという問題がある。

【0010】

また、特許文献4は、反発極間の円弧角度を60°とした技術や、0ガウス帯の磁力をフラット(平坦)な特性とした技術が開示されている(例えば、請求項5、段落[0006]等)。しかし、かかる技術を実現するためには、通常ある一定領域の低磁力区間が必要であり、特許文献2および特許文献3と同様、近年の画像形成装置および現像装置における小サイズ化においては、所望の領域を取ることが困難であるため、低トナー濃度現像剤が現像剤担持体の表面に再度吸着されることによる濃度低下といわれる画質不具合が発生する問題がある。

【0011】

特許文献5(例えば、段落[0010]等)および特許文献6(例えば、段落[0016]等)には、フラットな特性にした技術が開示されているが、前述の特許文献2〜4と同様に、近年の画像形成装置および現像装置における小サイズ化においては、所望の領域を取ることが困難であるため、低トナー濃度現像剤が現像剤担持体の表面に再度吸着されることによる濃度低下といわれる画質不具合が発生する問題がある。

【0012】

また、特許文献7については、剥離補助磁石を使用することで、画像形成装置および現像装置のサイズアップ、部品点数増加による高コスト化といった問題がある。

【0013】

本発明は、上記問題点を解決するためになされたものであって、低トナー濃度現像剤の剥離不良等に基づく濃度低下といわれる画質不具合の発生を低減した現像剤担持体、現像装置、および画像形成装置を提供するものである。

【課題を解決するための手段】

【0014】

(第1発明)

第1発明は、少なくとも同極の剥離極、介在極(ダミー極)および汲み上げ極をこの順に備えたマグネットロールと、マグネットロールの外側で回転する円筒形状の現像スリーブとを備えた現像剤担持体において、剥離極の現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準として、現像スリーブの回転方向の角度を測定した場合に、剥離極に最も近く、マグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP2、P2から現像スリーブ回転方向の直下流に位置する前記マグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP1、介在極に最も近く、マグネットロールの現像スリーブ表面における法線方向磁束密度の絶対値が最も小さくなる角度をQ1としたとき、P2−P1<P1−Q1≦4.23°であることを特徴とする現像剤担持体に関する。

【0015】

(第2発明)

第2発明は、第1発明の現像剤担持体と、この現像剤担持体と対向して設けられた層厚規制部材と、現像剤を撹拌する現像剤撹拌部材とをハウジング内に備えた現像装置に関する。

【0016】

(第3発明)

第3発明は、第2発明の現像装置と、現像装置の現像剤担持体と対向した感光体とを備えた画像形成装置に関する。

【発明の効果】

【0017】

本発明に係る現像剤担持体および現像装置は、現像スリーブからの低トナー濃度現像剤の剥離不良(低トナー濃度現像剤の剥離不具合および低トナー濃度現像剤が現像スリーブに再吸着する不具合)を極めて少なくすることができる。また、本発明に係る画像形成装置は、現像スリーブからの低トナー濃度現像剤の剥離不良に起因する濃度低下といわれる画質不具合の発生を極めて少なくすることができる。

【図面の簡単な説明】

【0018】

【図1】マグネットロールの斜視図

【図2】マグネットロールの側面図

【図3】マグネットロールの表面磁極より発生した磁力線の流れを表した図

【図4】マグネットロールの磁力測定図

【図5】現像剤担持体の断面図

【図6】現像装置の断面図

【図7】図6における現像剤担持体の部分拡大図

【図8】マグネットピース成形金型の断面図

【図9】着磁金型の断面図

【図10】図3における磁力線拡大図(汲み上げ極から層規制極付近)

【図11】図3における磁力線拡大図(回収極から介在極付近)

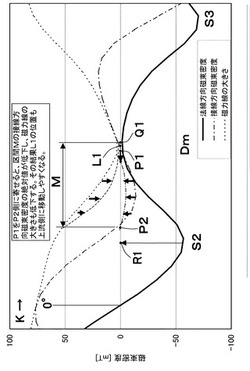

【図12】実施例1の磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図13】介在極が逆極に反転した場合の磁力線拡大図

【図14】図12における介在極Dm付近の拡大図(縦軸は磁束密度(mT)、横軸は角度(°))

【図15】比較例1の磁場波形(縦軸は磁束密度(mT)、横軸は角度(°))

【図16】実施例1と比較例1における比較図(縦軸は磁束密度(mT)、横軸は角度(°))

【図17】現像装置における現像剤担持体部分の拡大図

【図18】実施例2における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図19】実施例3における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図20】実施例4における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図21】実施例5における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図22】実施例6における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図23】実施例7における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図24】実施例8における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図25】実施例9における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図26】比較例2における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図27】比較例3における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図28】比較例4における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図29】画像形成装置の構成を説明するための図

【発明を実施するための最良の形態】

【0019】

以下に実施例を用いて本発明を詳細に説明する。

【実施例1】

【0020】

(現像装置)

図5は本発明に係る現像剤担持体の一例を示す概略構成図(断面図)、図6は本発明に係る現像装置の一例を示す概略構成図(断面図)である。

尚、本発明は、図5に示す現像剤担持体や図6に示す現像装置に限定して解釈する趣旨ではない。磁界を利用して低トナー濃度現像剤の剥離を行う機能を有した現像剤担持体や現像装置であれば、本発明の趣旨に沿うものである。

【0021】

図6に示すように、現像装置61は、感光体としての感光体ロール71の表面に形成された静電潜像を、現像剤担持体31の現像スリーブ34の表面に保持(吸着)された現像剤を用いて現像するタイプのものである。この現像装置61は、感光体ロール71に近接かつ対向して設けられた現像剤担持体31と、当該現像剤担持体31に対してトナーと磁性キャリアとからなる現像剤を撹拌しながら供給する現像剤攪拌部材63、64と、現像剤の層厚を規制する層厚規制部材67とをハウジング62の内部に備えたものである。

【0022】

図5に示すように、現像剤担持体31は、所定の磁極を有したマグネットピース(永久磁石)をシャフト52の周方向に複数配設(固定)することにより所定の磁場波形が形成されたマグネットロール51と、当該マグネットロール51のシャフト52の両端部に、軸受け33およびフランジ32を介して図6の矢印Aの向きに回転可能に支持された非磁性円筒体の現像スリーブ34とを備えたものである。

【0023】

図6に示すように、現像剤攪拌部材63、64は、現像剤担持体31とほぼ平行に設けられており、互いに逆方向に現像剤を搬送するように回転駆動されるようになっている。そして、第1の攪拌室65は、第2の攪拌室66と現像剤担持体31軸方向の両端部で連通しているために、現像剤はハウジング62内を循環しながら撹拌される。

【0024】

さらに現像剤がハウジング62内を循環しながら攪拌されることで、トナーに十分な電荷が付与されるとともに、トナー濃度センサー(図示せず)により、トナー濃度が計測される。トナー濃度が低下した場合、トナーホッパー(図示せず)よりトナーを供給することで、低トナー濃度現像剤が、所定のトナー濃度に調整された状態となる。

【0025】

(現像プロセス)

以上の様に所定のトナー濃度に調整された現像剤が現像剤担持体31の表面に吸着されてからの一連の現像プロセスをさらに詳述する。

図7は、図6で示した現像装置61における、現像剤担持体31付近の拡大図に現像剤の動きを表したものである。尚、図7には現像剤を「○」形状で表しているが、現像剤剥離のプロセスを模式的に説明するためのものであるために、現像剤におけるトナーと磁性キャリアの区分は行っていない。また、現像剤を表現した「○」形状は2種類あるが、適正トナー濃度現像剤68は黒丸とし、低トナー濃度現像剤69は白丸とした。また、図中の現像スリーブ34上には、現像剤が1粒の1層状態、もしくは2粒積層による2層状態に吸着された状態で描かれているが、これも説明を簡単にするために現像剤剥離のプロセスを模式的に表現したものである。

【0026】

適正トナー濃度現像剤68は、マグネットロール51における汲み上げ極S3が発生する磁界(磁場)の磁気吸引力により、現像スリーブ34の表面に吸着される。汲み上げられた適正トナー濃度現像剤68はマグネットロール51が発生する磁界により現像スリーブ34上で磁気ブラシを形成する。この磁気ブラシは現像スリーブ34の回転(回転方向は図7の矢印A)により搬送される。

【0027】

汲み上げ極S3で形成された磁気ブラシは、層規制極N2付近に設置された現像剤規制部材67によって適正トナー濃度現像剤68の量が規制された後、現像極S1付近の現像領域へ送られる。現像領域ではトナーが感光体ロール71に転移し、現像が行われる。

【0028】

現像で使用されトナー濃度の低下した低トナー濃度現像剤69は、現像スリーブ34の回転に伴って、現像極S1の下流側に存在する回収極N1により現像スリーブ34の表面に吸着され、現像装置61内に回収される。さらに、低トナー濃度現像剤69は、現像スリーブ34の回転に伴い、剥離極S2により現像スリーブ34の表面に吸着される。

【0029】

低トナー濃度現像剤69が剥離する領域は、剥離極S2の極上ではなく、剥離極S2と汲み上げ極S3の間に存在している介在極(ダミー極)Dmの付近にて行われ、一連の現像プロセスが終了する。

【0030】

低トナー濃度現像剤69の剥離する最適な場所は、現像装置61内のレイアウト、現像スリーブ34の周速度、マグネットロール51における剥離極S2および汲み上げ極S3の磁力、現像剤における磁性キャリアの磁化量などの諸条件によって決まるため、どのような条件においても低トナー濃度現像剤69の剥離が確実に行えて、濃度低下が発生しない単一の磁場波形を提示するのは不可能である。言い換えれば、現像装置毎に最適な現像剤剥離場所を設定することになる。

【0031】

以上のような理由から、現像装置毎に最適な剥離場所を求める事が必要ではあるが、一般的には、介在極Dm付近における低トナー濃度現像剤69が剥離する場所は、現像スリーブ34の回転方向(図7のA方向)下流側は好ましくない。なぜなら、現像スリーブ34の回転方向下流側には次の磁極(図7の汲み上げ極S3)が近くなり、汲み上げ極S3の吸引力によって、低トナー濃度現像剤69が、一度剥離されても汲み上げ極S3に再吸着されてしまい、再度現像プロセスに低トナー濃度現像剤69が使用されてしまう為である。このため、最適な剥離の領域は、剥離極S2の位置から、現像スリーブ34が回転方向下流側に回転し、汲み上げ極S3の吸引力によって低トナー濃度現像剤69が再吸着される限界点に達するまでの領域となる。

【0032】

(現像剤担持体)

図5に現像剤担持体31の概略構造図(断面図)を示す。図5に示すように、現像剤担持体31は、シャフト52の外周部に複数の磁極を備えた永久磁石が固定されたマグネットロール51と、このマグネットロール51のシャフト52の両端部に固定されたベアリング33と、ベアリング33に固定されたフランジ32と、フランジ32により両端が固定された現像スリーブ34とから構成されている。

【0033】

さらに詳述すると、現像スリーブ34は、アルミニウムまたはステンレス製の中空円筒形状の部品であり、その両端にフランジ32が固定されている。このフランジ32の中空部(貫通孔)にはシャフト52が挿入され、このシャフト52の両端部はフランジ32に固定されたベアリング33により相対的に回転可能に支持されている。一方、現像スリーブ34内におけるマグネットロール51は、シャフト52の周面に、後述する複数のマグネットピース53〜58(図では省略)が固定されている。

【0034】

尚、現像スリーブ34の外周面には、現像スリーブ34の長手方向に延びた複数の凹溝が現像スリーブ34の周方向に略同じピッチで形成されていても良い。もしくは現像スリーブ34の外周面にはサンドブラスト処理といった粗面化処理が施されていても良い。

【0035】

かかる構成により、複写機等の画像形成装置において、シャフト52が固定された状態でフランジ32を回転させると、フランジ32に固定された現像スリーブ34はマグネットロール51に対して周方向において独立して回転し、現像スリーブ34の外周面にマグネットロール51が発生する磁界により吸着された現像剤が周方向に搬送される。

【0036】

(マグネットロール)

次にマグネットロールについて説明するが、本発明はこれに限定するものではない。マグネットロールは、永久磁石として磁性樹脂材料を使用したマグネットピースを貼り合せした形態のマグネットロールについて説明するが、マグネットピースの成形方法は公知の技術である射出成形法や、押し出し成形法でも構わない。また、シャフト52をインサート成形した一体成形タイプでも良いし、磁性樹脂材料は焼結磁石でも構わない。さらに、後述する磁場配向手段として、コイルを使用した例を挙げたが、希土類系永久磁石を使用した公知のものでも構わない。マグネットロールが発生する磁界によって現像剤を剥離するための機能を有したマグネットロールであれば、本発明の趣旨に沿うものである。

【0037】

図1にマグネットロール51の概略構造図(斜視図)、図2にマグネットロール51の側面図を示す。このマグネットロール51は、シャフト52の外周面に、短手方向の断面(横断面)の形状が略扇形状であるマグネットピース53〜58を、接着剤を用いて放射状に貼り合せたものである。

【0038】

さらに詳述すると、マグネットロール51は、シャフト52の周方向に、現像極ピース53(図6および図7におけるS1)、回収極ピース54(図6および図7におけるN1)、剥離極ピース55(図6および図7におけるS2)、介在極ピース56(図6および図7におけるDm)、汲み上げ極ピース57(図6および図7におけるS3)、層規制極ピース58(図6および図7におけるN2)、の順に貼り合せたものである。各マグネットピースの外周表面にS極もしくはN極の磁極を有しているので(図2)、この磁極によってマグネットロール51は、マグネットロールの外周部に磁界を発生させている。

【0039】

(マグネットロールに磁界を発生させる方法)

マグネットロール51に磁界を発生させる方法は公知の技術によって実施される。以下一例を述べる。

図8は、配向用コイル85によって発生した配向磁場が配向ヨーク83によって収束される様子を磁力線によって模式的に表したものである。

マグネットロール51に磁界を発生させるためには、各マグネットピース53〜58の外周面に磁極を発生させるのであるが、これらのマグネットピース53〜58は、磁石材料粉、樹脂バインダー、添加剤等の混合物からなる磁性樹脂材料を用いて磁場中で成形することによって製造したものである。ここで、マグネットピースの外周面とは、マグネットロールの外周面と同じであり、現像スリーブ34の内周面と対向している面の事をいう。

【0040】

磁石材料粉としては、例えば、フェライト粉や、Nd等の希土類金属粉とFe、Co、Ni等の鉄族金属粉との混合物を使用することができる。また、樹脂バインダーは、例えば、ポリアミド、ポリエチレン、ポリプロピレン、エポキシ樹脂、エチレンエチルアクリレート(EEA)等を使用することができる。

【0041】

この所謂貼り合わせマグネットロール51に用いられる個々のマグネットピース53〜58は、図8に示すように、磁性鋼である配向ヨーク83を備えた固定型81と、当該固定型に対して移動可能な可動型82とからなる金型装置を使用して製造される。具体的には、固定型81と可動型82を型締めすることにより形成されるキャビティ84の内部に、キャビティ84の長手方向の一端と連通するランナー(図示せず)から溶融した磁性樹脂材料を射出してキャビティ84を溶融した磁性樹脂材料で満たす際に、配向用コイル85に通電することで配向磁場を発生させ、この配向磁場によって磁性樹脂材料中の磁石材料粉を配向させつつ、磁性樹脂材料を冷却固化することにより製造することができる。

【0042】

この冷却固化された成形品は、一度冷却固化されれば、磁石材料粉の配向状態が再度磁性樹脂材料を溶融させるまで変化しないので、後工程において脱磁・着磁を実施しても、磁場波形をほぼ再現させることができる。ここで、キャビティとは、金型内部の空間(射出成形品の形状を有する空間)のことをいい、連通とは、二つの空間を連続状態にすることをいう。

【0043】

図8に示す収束された配向磁場が、キャビティ84と配向ヨーク83が対向する付近(図8のB付近)におけるマグネットピースの外周面に、高い磁束密度の磁極が形成される。

【0044】

配向ヨーク83が無い場合においても、配向用コイル85に通電して配向磁場を発生させれば、マグネットピースの外周面に磁極を形成することができる。ただし、図8の様に、配向ヨーク83によって配向磁場が収束されないので、図8のケースより低い磁束密度を有した磁極がマグネットピースの外周面に形成される。

【0045】

図8は一つのマグネットピースを取りあげて説明したが、他のマグネットピースも同様にして製造される。ただし、所望の波形を得るために、配向ヨーク83の位置や形状を変化させることが一般的である。

【0046】

また、配向用コイル85に通電しなければ、磁石材料粉は配向されないため、図8の様な金型を用いて成形を行っても、マグネットピースの外周面に磁極が形成されない場合がある。この場合は、後述する着磁によってマグネットロールの外周面に磁極を発生させる。ただし磁石材料粉が配向されていないために、前記した配向ヨーク83が無い場合のマグネットピースより、さらに磁束密度が低下した磁極が形成される。

【0047】

以上がマグネットピース53〜58の外周面に磁極を発生(形成)させる方法である。得られたマグネットピース53〜58は、配向用コイル85に通電されている場合は各マグネットピースの外周面に磁極が発生しているので、成形直後にはマグネットピースの磁極による磁界が発生している。これを脱磁することなく、前述のとおりシャフト52の周りに接着剤を使用して貼り付ける事で図1および図2に示すマグネットロール51を製造することができ、所望の磁場波形のマグネットロールが得られる。

【0048】

マグネットロール51における磁場波形をさらに微調整する場合や、前述の様に配向用コイル85に通電しないで成形マグネットピースを使用した場合は、成形品であるマグネットピースを一旦脱磁し、前述と同様シャフト52の周りに接着剤を使用してマグネットピース53〜58を貼り付けた後、着磁を行う。脱磁を行うタイミングは、金型から取り出す前に、配向用コイル85に通電する事で脱磁を行っても良いし、金型からとり出した後に脱磁を行っても良い。

【0049】

図9に着磁金型の概略構成図を表す。着磁金型91は、ヨーク固定金型92に着磁ヨーク93をマグネットロール51の外周面に発生させたい磁極付近に配置する構成となっている。図9の例においては、マグネットロール51の構成磁極が6極(介在極Dm含む)であるために、6本の着磁ヨーク93が配置されている。着磁ヨーク93とヨーク固定金型92はねじ等(図示せず)の公知の方法で固定されている。

【0050】

着磁ヨーク93は着磁鉄心94の周りに着磁用コイル95が巻きつけられたものであり、着磁鉄心94と着磁用コイル95は固定用樹脂96によって位置関係がずれないように固定されている。

図9では着磁ヨーク93は1本1本別個で(独立して)ヨーク固定金型92に固定されているが、着磁ヨーク93同士が密接しており、別個の着磁ヨークに分ける事が困難な場合は、複数の着磁鉄心94と複数の着磁用コイル95とを固定用樹脂96を用いてあたかも1本の着磁ヨークのように固定および形成してもよい。以上の様な着磁金型91を用いて、着磁コイルに通電する事で着磁磁場が発生し、マグネットロール51が着磁され、マグネットロール51が磁界を発生する。

【0051】

図3は、マグネットロール51が発生する磁界を磁力線で表現したものである。各マグネットピースの外周表面から磁力線が発生しており、磁力線の発生している部分が磁極に相当する。また、現像極ピース53の外周面付近(図3のC部分)のように、磁力線の密度が高い箇所は磁束密度が高い箇所であり、反対に介在極ピース56の外周面付近(図3のD部分)のように、磁力線の密度が低い箇所は磁束密度が低い箇所である。

【0052】

さらに、介在極ピース56の外周面付近(図3のE部分)のように、マグネットロールの外周面には現像スリーブ表面上とは異なる磁極を有している場合がある。図3は、剥離極ピース55と汲み上げ極ピース57はS極に着磁されている為に、図中Eの部分はN極が発生している。しかし、通常は現像スリーブ上の磁界を測定するために、この様なN極磁極は現れない。E部分における現像スリーブ上の磁力線は、他の磁極にくらべ、磁力線の密度が低い状態で、現像スリーブ法線方向に伸びている状態となっている為に、磁極はS極となっている。

【0053】

以上のように、現像スリーブ表面とマグネットロール外周面とで、発生する磁極が異なっているために、以後、現像極S1、回収極N1、剥離極S2、介在極Dm、汲み上げ極S3、層規制極N2のように、名称が付いているものや、単に磁極と述べるときは、現像スリーブ表面上での磁極とする。なお、介在極Dmについては、従来技術としては極として認められていないケースもあるが、磁束密度波形の極大値もしくは極小値を示すことに関しては他の磁極と変わりが無いために、本発明においては通常の磁極と同じ扱いをもって表現する。

【0054】

(マグネットロールの磁界の強さを測定する方法)

次に、図4を用いてマグネットロール51の磁界の強さを測定する方法について説明する。測定箇所は通常は現像スリーブ34の表面が位置する箇所(例えば、図3の点線)であるため、磁界測定用のプローブ42は現像スリーブ34の表面が位置する箇所にセットする。本実施例においては、図4に示すように、現像スリーブ34の代わりに磁界測定専用スリーブ45を装着して測定した。

【0055】

ここで、本実施例において磁界測定専用スリーブ45を用いた理由は、現像スリーブ34がブラスト処理等の傷のつきやすい表面処理を施したスリーブであるため、現像スリーブ34にプローブ42を押し付けた際に、現像スリーブ34の表面に傷が付く場合があり、これが現像剤の搬送状態に影響を与えるからである。この為、マグネットロール51の磁界を測定するに際しては、脱着可能な磁界測定専用のスリーブ45を用いることが望ましい。

【0056】

尚、現像スリーブ34が表面に傷が付きにくいタイプの場合、マグネットロール51に現像スリーブ34をかぶせた状態でプローブ42を現像スリーブ34に押し付けても良い。また、現像スリーブ34を想定した一定の距離を空けた位置にプローブをセットしてもよい。

【0057】

以上の準備が整った後、プローブ42とマグネットロール51を相対的に回転させる。本実施例においては、プローブ42を固定して、マグネットロール51のシャフト52におけるD面カット59をチャック(図示せず)し、マグネットロール51を一定角度毎に回転させた。

【0058】

そして、D面カット59を基準として、マグネットロールの一定角度毎における磁界の強さをプローブ42により測定し、プローブ42から出力された信号(アナログデータ)をガウスメータ43で磁界の強さに変換し、A(アナログ)/D(デジタル)変換器(図示せず)を介してPC(パソコン)44に取り込んだ。本実施例においては、プローブ42として株式会社エーデーエスの型式FX−95B、ガウスメータ43として株式会社エーデーエスの型式HGM−8300SWを用いた。

【0059】

マグネットロールの磁界の強さは通常磁束密度で表されるのが一般的であり、磁束密度は2種類の方向成分に分けられる。図10は、図3における汲み上げ極ピース57および層規制極ピース58の接続部分の拡大図である。これまで述べた様に、通常、マグネットロール51の磁界の強さ(磁束密度)は、現像スリーブ34上の磁界の強さを測定するため、図10の現像スリーブ表面を示した点線上の点Fを例に取り詳述する。

【0060】

点Fにおける磁界ベクトル46は、図10に示す様に、層規制極ピース58から発生した磁力線に対する接線方向成分となる。さらに磁界ベクトル46の大きさは、点Fにおける磁束密度が高ければ大きくなる。これを図10に示すように現像スリーブ34に対する法線方向成分ベクトル47と接線方向成分ベクトル48の2成分に分離し、それを磁力線の密度である磁束密度でそれぞれ表したものが、マグネットロール51を測定した際に測定結果として表されるものである。

【0061】

本明細書において、マグネットロール51が発生する磁界の強さを定量的に表す場合は磁束密度で表現し、法線方向成分ベクトル47と接線方向成分ベクトル48の2成分に分離された磁束密度をそれぞれ、法線方向磁束密度、接線方向磁束密度と定義する。また、磁界ベクトル46の大きさを磁力線の大きさと表現し、磁力線の大きさを定量的に表す場合は磁束密度で表現する。

【0062】

マグネットロールの磁界の強さを法線方向成分ベクトル47と接線方向成分ベクトル48の2成分に分離する方法は、通常はプローブ42内に、法線方向成分と接線方向成分の磁界を測定するための測定子を2個備えることで対応する。測定子は平板状で、平板の厚み方向に対する平行成分の磁界の強さを読み取る為に、法線方向成分と接線方向成分の測定子は通常同じものを向きを変えて用いられている。本実施例1で用いたプローブ42(株式会社エーデーエスの型式FX−95B)は、磁界を測定するための測定子を2個備えたものである。

【0063】

磁束密度の向きは、法線方向成分は現像スリーブ34の表面から、シャフト52の中心方向に向かう方向を「−(マイナス)」とし、その逆を「+(プラス)」と定義する。マグネットロール51の外周に発生する磁極の極性で述べると、「−」はS極となる方向であり、「+」はN極となる方向である。

【0064】

接線方向成分は、現像スリーブ34の回転方向を「+」とし、その反対方向を「−」と表現する。例えば、図10に示すKの向きに現像スリーブ34が回転している場合、磁場ベクトル46における法線方向成分ベクトル47の磁束密度には「+」の符号を付け、接線方向成分ベクトル48の磁束密度には「−」の符号を付ける事で、点Fにおける磁束密度は、N極で現像スリーブ反回転方向に向いていることが分かる。磁力線の大きさについては、図10で説明したように、法線方向磁束密度と接線方向磁束密度の2乗和に対する2乗根であるために、常に「+」の符号で表す。

【0065】

以上の様に測定されたマグネットロール51の磁界の強さの測定結果を図12に示す。図12の縦軸は磁束密度、横軸は回転角度(周方向位置)、実線は法線方向磁束密度、一点鎖線は接線方向磁束密度、点線は磁力線の大きさ(磁束密度)である。図12のKの向きは、現像スリーブ34の回転方向を表す。図12の場合、現像スリーブ34は、紙面左から右へ移動(回転)することになる。

【0066】

また、法線方向磁束密度および接線方向磁束密度に付いては、「+」、「−」の符号が付いているために、磁束密度の向きがN極かS極か、現像スリーブ34の回転方向かその逆かの区別が付く様になっている。なお、図12は本発明における実施例1の磁束密度の波形であり、詳述は後述する。

【0067】

また、図12はマグネットロール51の各磁極に対応しており、剥離極の現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準(角度=0°)とすると、回転角度が小さい順に、剥離極S2、介在極Dm、汲み上げ極S3、層規制極N2、現像極S1、回収極N1の順に並んでいる。

【0068】

通常マグネットロールにおける磁極はマグネットロール外周表面に発生している磁極のことではなく、現像スリーブ上で測定を行った、法線方向磁束密度の極大値もしくは極小値のことを指す。図12の法線方向磁束密度の極大値もしくは極小値にそれぞれの磁極を表す。

【0069】

(現像剤の剥離メカニズム)

次に、マグネットロール51の磁力線が及ぼす現像剤への吸引力の発生の仕方と、介在極Dm付近における現像剤の剥離のメカニズムを詳述する。

【0070】

図11は、回収極N1(回収極ピース54)、剥離極S2(剥離極ピース55)、介在極Dm(介在極ピース56)周りの磁力線と低トナー濃度現像剤69の吸引される様子を模式的に表したものである。

【0071】

現像スリーブ上の低トナー濃度現像剤69は、低トナー濃度現像剤69に含まれる磁性キャリアがマグネットロールの発生する磁界によって磁化されて、その磁界による磁力線にそって吸引される。図11に示す磁力線に低トナー濃度現像剤69が吸引されている様子を以下に詳細に説明する。尚、図11の矢印Kは、現像スリーブ34の回転方向である。

【0072】

図11における磁力線Hのケースは低トナー濃度現像剤69が穂立ち状態になっているケースである。これは、法線方向磁束密度の絶対値が比較的高いケースを表したものである。このケースの場合、低トナー濃度現像剤69間の磁気吸引力は、法線方向成分に発生するために、低トナー濃度現像剤69が穂立ち状態となる。さらに法線方向磁束密度の高い、現像スリーブ34の表面からある一定の距離までは、低トナー濃度現像剤69の穂立ち状態を保つ事ができるが、現像スリーブ34の回転と共に、磁力線の向きも接線方向成分が増加するために、低トナー濃度現像剤69の穂立ちが倒れるような挙動を見せる。穂立ちが倒れる事で、低トナー濃現像剤69は磁力線G付近の様な、現像スリーブ34付近の磁力線に沿って吸引される。

【0073】

図11における磁力線Gのケースは、接線方向磁束密度の絶対値が比較的高いケースを表したものである。このケースの場合、回収極N1(回収極ピース54)の直下流で、磁極が異なっている剥離極S2(剥離極ピース55)との磁極間距離が短いために、磁力線が密に走っており、接線方向磁束密度が高い。このため低トナー濃度現像剤69が回収極N1(回収極ピース54)と剥離極S2(剥離極ピース55)の間で数珠繋ぎのようにつながっている。この付近の低トナー濃度現像剤69は、現像スリーブ34が回転することで、現像スリーブ34の表面付近を搬送されていく。磁力線Hのケースで穂立ちが倒れた低トナー濃度現像剤69も、磁力線Gのケースの低トナー濃度現像剤69の状態で搬送されていく。

【0074】

さらに現像スリーブ34が回転し、図11のJ部まで低トナー濃度現像剤69が搬送されると、現像スリーブ34の表面には磁力線が密に流れていないために、法線方向磁束密度の絶対値と、接線方向磁束密度の絶対値の両者がともに低い状態となる。

【0075】

このため、現像スリーブ34の法線方向の吸引力が微小になると共に、直下流には、剥離極S2(剥離極ピース55)と同極の介在極Dm(介在極ピース56)しかなく、逆極の磁極も近くに無い状態である事から、接線方向の吸引力も微小になる。よって、磁力線Gのケースの様に低トナー濃度現像剤69が数珠つながりになることがないので、低トナー濃度現像剤69が現像スリーブ34の表面より剥離する。

【0076】

図13は介在極Dm(介在極ピース102)の極性が、剥離極S2(剥離極ピース101)および汲み上げ極S3(汲み上げ極ピース103)の極性と逆になった場合の一例を表す。図13のM部において、現像スリーブ34の表面に逆極が発生しており、剥離極ピース101表面から、介在極ピース102表面までの距離と、介在極ピース102と汲み上げ極ピース103までの距離が短いために、図11における磁力線Gのケースと同様に、低トナー濃度現像剤69が磁極間において数珠繋ぎの状態となる。このため、低トナー濃度現像剤69は、現像スリーブ34の上(表面)に残り、低トナー濃度現像剤69の確実な剥離が行われない。よって、介在極Dmの上流側と下流側の磁極は介在極Dmと同極にする必要がある。以上が低トナー濃度現像剤69の剥離メカニズムである。

【0077】

(マグネットロールの波形)

次に、本発明に係る現像剤担持体31で用いられるマグネットロール51の波形の特徴を述べる。低トナー濃度現像剤69の剥離不良を極めて少なくするためには、前述のとおり、介在極Dm付近において、法線方向磁束密度の絶対値と、接線方向磁束密度の絶対値の両者をともに低くする必要がある。言い換えれば、介在極Dm付近における磁力線の大きさを小さくすることが必要である。

【0078】

介在極Dm付近において、法線方向磁束密度が高い場合は現像スリーブ34の表面に吸引する力が強くなり低トナー濃度現像剤69を現像スリーブ34から剥離しにくくなり、接線方向磁束密度が高い場合は磁極間距離が短いケースがあるために低トナー濃度現像剤69が磁極間において数珠繋ぎになり現像スリーブ34から剥離し難くなるからである。

【0079】

さらに、現像装置61の構成で述べた様に、汲み上げ極S3に低トナー濃度現像剤69が再吸着を極力少なくするためには、低トナー濃度現像剤69の剥離位置をなるべく剥離極側に寄せる事が重要である。つまり、図12の磁力線の大きさ(磁束密度)の波形において、介在極Dm付近に存在する磁力線の大きさの波形における最小の位置であるL1をなるべく剥離極S2に寄せることにより、低トナー濃度現像剤69の剥離不良、および低トナー濃度現像剤69が汲み上げ極S3に再吸着するのを極力少なくすることにより、画質不具合を極力少なくした現像剤担持体31および現像装置61を提供することができる。

【0080】

図14は、図12における介在極Dm付近の拡大図である。図14に示す磁力線の大きさ(磁束密度)の波形において、前記したL1をなるべく剥離極S2に寄せる方法は、本実施例において以下の様に実施した。すなわち、剥離極S2にもっとも近い接線方向磁束密度が0mT(ミリテスラ)となるポイント(図14のP2の位置)から、現像スリーブ34の回転方向直下流に存在する接線方向磁束密度が0mT(ミリテスラ)となるポイント(図14のP1の位置)をなるべく介在極Dm付近における法線方向磁束密度の極大値(図14のQ1の位置)に近づけるのである。これにより、介在極Dm付近における磁力線の大きさを低下させることができ、現像スリーブ34から低トナー濃度現像剤69を剥離できる。

【0081】

さらに、P1の位置をQ1の位置よりも現像スリーブ34の回転方向上流側に寄せるのが望ましい。その理由は、P1をなるべく剥離極S2側に寄せると、図14の区間M(P2の位置から、Q1の位置までの範囲)における接線方向磁束密度は非常に小さい値となり、結果として介在極Dm付近における磁力線の大きさが減少し、L1の位置が現像スリーブ34の回転方向上流側に寄せられるためである。

【0082】

さらに詳述すると、図14のP1の位置を剥離極S2側に寄せても、剥離極S2における法線方向磁束密度の極小値の位置(図14のR1の位置)は変えないために、R1の位置に最も近い接線方向磁束密度P2の位置も変わらない状態となる。結果としてP1の位置とP2の位置の距離が短くなり、図14に示す区間Mの接線方向磁束密度の絶対値を低下させる事ができる。区間Mの接線方向磁束密度の絶対値が低下すれば、区間Mの磁力線の大きさも低下するために、L1の位置が現像スリーブ34の回転方向上流側に移動しやすくなる。よって、現像スリーブ34から低トナー濃度現像剤69の剥離が好適に実現でき、なおかつ現像スリーブ34の回転方向下流側に存在している汲み上げ極S3への低トナー濃度現像剤69の再吸着を極力少なくすることができる。

【0083】

尚、図14のQ1の位置は、介在極DmがS極であるために、法線方向磁束密度の符号は「−」となる。よって、Q1の位置は、介在極Dmにおける法線方向磁束密度の極大値を示す位置となる。反対に介在極DmがN極である場合、Q1の位置は、介在極Dmにおける法線方向磁束密度の極小値を示す位置となる事は言うまでも無い。

【0084】

以上により、剥離極S2の下流側のより早いタイミングで磁力線の大きさが減少するので、低トナー濃度現像剤69への吸引力が早いタイミングで小さくなる。その結果として、低トナー濃度現像剤69は、早いタイミングで現像スリーブ34からの剥離を開始することとなり、現像スリーブ34の回転方向下流側の汲み上げ極S3に再吸着され難くなる。さらに、区間Mでの磁力線の大きさが低下するだけでなく、磁力線の大きさの最小値L1が現像スリーブ34の回転方向上流側へ移動しやすくなる為に、早いタイミングで低トナー濃度現像剤69の剥離が完了し、現像スリーブ34の回転方向下流側の汲み上げ極S3に低トナー濃度現像剤69が再吸着され難くなる。

【0085】

本発明の優位な点は、Q1より現像スリーブ34の回転方向の上流側で低トナー濃度現像剤69の剥離を行う波形制御を行っているところにある。理由は、前記したQ1付近を、低トナー濃度現像剤69が剥離する好適な場所に設定する事ができ、低トナー濃度現像剤69を現像スリーブ34から剥離するポイントを変更したい場合、前記Q1したの位置を変更するだけで対応可能だからである。

【0086】

これは、現像装置61のレイアウト(ハウジングの形状、現像剤撹拌部材の配置等)によって、低トナー濃度現像剤69が剥離する箇所が異なるため、その対応工数の削減にも寄与する事ができる。その一例を以下に説明する。

【0087】

例えば、低トナー濃度現像剤の剥離するタイミングが早すぎる場合、図17に示すように、まれに不具合を発生させるケースがある。図17は、現像装置111の断面図である。図7に示した現像装置61との違いは、ハウジング112の形状が異なっており、剥離極S2付近に斜面113が設けられている場合である。近年の現像装置の小サイズ化の要求に伴い、図17に示した現像装置111のような斜面113を有するハウジング112を設計せざるを得ない場合がある。

【0088】

図17に示した現像装置111のマグネットロール114については、全6極の機能はマグネットロール51と同じであるが、剥離極S2から介在極Dmにかけての低トナー濃度現像剤69の剥離ポイントが早すぎる波形を有しているものとする。

【0089】

現像装置111の場合、低トナー濃度現像剤69の現像スリーブ34からの剥離が早すぎると、剥離した低トナー濃度現像剤69はハウジング112における斜面113に衝突する。そうすると、衝突した低トナー濃度現像剤69は跳ね返り、汲み上げ極S3に再吸着される。つまり、低トナー濃度現像剤69の剥離するタイミングが遅れたケースと同様の不具合を発生させる。

【0090】

この場合の対応方法は、前記したQ1を現像スリーブ34の回転方向下流側に移動させる。そうすると、低トナー濃度現像剤69の現像スリーブ34からの剥離タイミングを遅らせることができ、前記した不具合を回避できる。この場合において、低トナー濃度現像剤69の現像スリーブ34への再吸着の不具合が発生するのであれば、前記したP1を現像スリーブ34の回転方向下流側に移動することによって、かかる不具合を回避する事ができる。言うまでも無く、前記したQ1を変更させずに、前記したP1のみを現像スリーブ34の回転方向下流側に移動することで、不具合を解消しても良い。

【0091】

以上の様に、本発明においては、P1を剥離極側によせる事で、低トナー濃度現像剤69の剥離不良を発生しにくい波形を先ず規定し、剥離不具合が発生した場合、明確に対応の方向性を決める事ができる。よって、本発明は、現像装置61のレイアウトを変更しても、一般に言う調整行為でマグネットロール51の最適波形を作り上げることが可能となる。

【0092】

P1の位置を剥離極S2側に寄せる方法は、成形工程における介在極Dmの磁場配向手段を剥離極S2側に寄せることや、着磁工程における介在極Dmの着磁ヨークを剥離極S2側に寄せることや、介在極Dm付近のマグネットロール51の形状を凸形状や凹形状といった異形状化によって対応すればよい。

【0093】

(現像剤担持体の評価)

以上説明したように、図1、図2に示した構成のマグネットロール51を製作した。マグネットロール51の磁場波形を測定するポイントは現像剤担持体31におけるφ18の現像スリーブ34の表面であり、プローブ42を用いて法線方向磁束密度と接線方向磁束密度を測定した(図12)。現像スリーブ34の回転方向は、図10および図11に示す矢印Kの向きであり、かつ、剥離極S2の現像スリーブ34の表面における法線方向磁束密度が0mTになる位置を基準(回転角度=0°)としている。

【0094】

かかる位置(角度)を基準として、介在極Dmにおける法線方向磁束密度の極大値の角度Q1と、剥離極S2にもっとも近い接線方向磁束密度が0mT(ミリテスラ)となる角度P2から、現像スリーブ34の回転方向直下流に存在する接線方向磁束密度が0mT(ミリテスラ)となる角度P1を求めた。

【0095】

その結果、Q1=60.21°、P1=57.96°、P2=29.97°であり、P2−P1=−27.99°、P1−Q1=−2.25°であった。なお、Q1の測定結果において、特に図15(縦軸は磁束密度(mT)、横軸は角度(°))のような介在極Dm付近の法線方向磁束密度がフラットな磁場波形の場合、同一の極大値が複数発生するケースがある。この場合、Q1は現像スリーブ回転方向において最も上流側の値を採用する。理由は前述した様に、Q1の上流側である区間M1の磁力線の大きさを減少させる事が、本発明においては好適である為である。

【0096】

(評価方法)

低トナー濃度現像剤69の現像スリーブ34からの剥離不良(低トナー濃度現像剤69の剥離不具合および低トナー濃度現像剤69が現像スリーブ34に再吸着する不具合)があれば、画像形成装置において濃度低下といわれる画質不具合が発生することから、得られた現像剤担持体31および現像装置61の評価方法として、現像剤担持体31有する現像装置61を備えた画像形成装置における印字結果の濃度で評価することとした。

【0097】

つまり、図12に示す磁場波形を有したマグネットロール51(図1、図2)のシャフト52に、現像スリーブ34、フランジ32およびベアリング33を組み付けて現像剤担持体31とし(図5)、当該現像剤担持体31、層厚規制部材67および現像剤撹拌部材63、64をハウジング62に備えた現像装置61(図6)を画像形成装置に組み付けて印字した。画像形成装置として、DocuCentreColor C4300(富士ゼロックス株式会社製)を用いた。

【0098】

濃度を評価するため試料の印字方法は、マゼンタ現像剤を用いて、A3サイズの用紙(シート)を網点面積率100%で印字(ベタ印字)して作成した。本実施例においては、専用のメンテナンスソフトを使用して印字したが、市販のPC(パソコン)およびアプリケーションソフトを使用しても印字しても良い。アプリケーションソフトの一例を挙げると、ADOBE ILLUSTRATOR(登録商標)や、ADOBE

PHOTOSHOP(登録商標)といった、POSTSCRIPT(登録商標)形式による出力言語をもちいて、色変換を実施せずに印字できるアプリケーションソフトであれば本実施例と同様な試料を得る事ができる。

【0099】

また、試料の濃度は、X−RITE社製のモデル938におけるDENSITYモードを使用して測定した。濃度を測定した箇所は、A3用紙における用紙送り方向端から135mm、操作側端から170mmの定点である。濃度の測定結果を表1に示すが、良好な結果であった。尚、他の現像剤(例えば黒色)を使用した場合は、表1の値と異なる濃度の値が出るが、どの色の現像剤を用いても、濃度が濃ければ数値が高くなり、濃度が薄ければ数値が低くなるので、同じ色を用いて作成した試料の濃度を比較することにより良否判定ができる。

【0100】

(比較例1)

実施例1の構成において、マグネットロール51を、図15の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行った。比較例1で用いたマグネットロールは、図15に示すように、介在極Dm付近の法線方向磁束密度の波形がフラットな形状であり、実施例1のマグネットロール51の波形(図12)より好適な状態になっている。法線方向磁束密度波形はフラットになっていることから、それに応じて磁力線の大きさの波形もフラットな形状になっている。

【0101】

磁力線の大きさの波形がフラットになっている場合、現像スリーブ34から低トナー濃度現像剤69を剥離させる事については好適である。低磁束密度区間が続く為であることは言うまでも無い。しかし、同時に現像スリーブ34の回転方向下流側にまで広がっており、結果として磁力線の大きさの最小値である位置を表すL2が現像スリーブ34の回転方向下流側にある事がわかる。このことは、低トナー濃度現像剤69が現像スリーブ34の回転方向下流方向に位置している汲み上げ極S3に再吸着される事を表す。

【0102】

本比較例1のようなフラットな波形で低トナー濃度現像剤69の現像スリーブ34からの剥離を行い、なおかつ汲み上げ極S3に低トナー濃度現像剤69を再吸着されないようにするためには、例えば、前記L2の位置と汲み上げ極S3までの距離をさらに離すことで対応可能である。しかし、現像装置のレイアウトに大きな制限が掛かることになり、実施例1より現像装置のスペースが大きくなるという問題がある。

【0103】

図16は、実施例1と比較例1の波形を重ねあわせたグラフである。図16は、煩雑を避けるため、磁力線の大きさの波形のみを示した。つまり、実線が実施例1における磁力線の大きさ(図12における磁力線の大きさと同じ波形)、点線が比較例1における磁力線の大きさ(図15における磁力線の大きさと同じ波形)である。尚、現像スリーブ34の回転方向は、図12と同様に図中に示す矢印Kの方向である。

【0104】

図16より明らかな様に、両者の最小値となっている位置L1、L2を比較すると、実施例1(L1)の方が比較例1(L2)よりも現像スリーブ34の回転方向上流に位置している(角度が小さい)ことが分かる。これにより実施例1の方が早いタイミングで剥離されており、汲み上げ極S3に低トナー濃度現像剤69が再吸着され難いことがわかる。

【実施例2】

【0105】

本発明の他の実施例を以下に示す。すなわち、本実施例2は、実施例1の構成において、マグネットロール51を、図18の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。尚煩雑を避けるため、図18に示す磁場波形において、法線方向磁束密度と接線方向磁束密度のみ図示した。以下の実施例3〜9および比較例2〜4においても同様に、法線方向磁束密度と接線方向磁束密度のみ図示した。

【0106】

その結果、Q1=60.66°、P1=56.43°、P2=32.76°であり、P2−P1=−23.67°、P1−Q1=−4.23°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例3】

【0107】

本発明の他の実施例を以下に示す。すなわち、本実施例3は、実施例1の構成において、マグネットロール51を、図19(縦軸は磁束密度(mT)、横軸は角度(°))の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0108】

その結果、Q1=58.23°、P1=57.15°、P2=32.40°であり、P2−P1=−24.75°、P1−Q1=−1.08°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例4】

【0109】

本発明の他の実施例を以下に示す。すなわち、本実施例4は、実施例1の構成において、マグネットロール51を、図20の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0110】

その結果、Q1=58.23°、P1=57.96°、P2=33.12°であり、P2−P1=−24.84°、P1−Q1=−0.27°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例5】

【0111】

本発明の他の実施例を以下に示す。すなわち、本実施例5は、実施例1の構成において、マグネットロール51を、図21の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0112】

その結果、Q1=55.53°、P1=56.88°、P2=33.21°であり、P2−P1=−23.67°、P1−Q1=1.35°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例6】

【0113】

本発明の他の実施例を以下に示す。すなわち、本実施例6は、実施例1の構成において、マグネットロール51を、図22の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0114】

その結果、Q1=56.25°、P1=59.22°、P2=34.20°であり、P2−P1=−25.02°、P1−Q1=2.97°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例7】

【0115】

本発明の他の実施例を以下に示す。すなわち、本実施例7は、実施例1の構成において、マグネットロール51を、図23の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0116】

その結果、Q1=54.27°、P1=57.96°、P2=32.58°であり、P2−P1=−25.38°、P1−Q1=3.69°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例8】

【0117】

本発明の他の実施例を以下に示す。すなわち、本実施例8は、実施例1の構成において、マグネットロール51を、図24の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0118】

その結果、Q1=54.09°、P1=58.14°、P2=32.67°であり、P2−P1=−25.47°、P1−Q1=4.05°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例9】

【0119】

本発明の他の実施例を以下に示す。すなわち、本実施例9は、実施例1の構成において、マグネットロール51を、図25の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0120】

その結果、Q1=55.35°、P1=59.58°、P2=34.56°であり、P2−P1=−25.02°、P1−Q1=4.23°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【0121】

(比較例2)

本比較例2は、実施例1の構成において、マグネットロール51を、図26の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0122】

その結果、Q1=64.35°、P1=73.53°、P2=35.01°であり、P2−P1=−38.52°、P1−Q1=9.18°であった。また、濃度の測定結果を表1に示すが、良好な結果が得られなかった。

【0123】

(比較例3)

本比較例3は、実施例1の構成において、マグネットロール51を、図27の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0124】

その結果、Q1=55.26°、P1=59.67°、P2=34.38°であり、P2−P1=−25.29°、P1−Q1=4.41°であった。また、濃度の測定結果を表1に示すが、良好な結果が得られなかった。

【0125】

(比較例4)

本比較例4は、実施例1の構成において、マグネットロール51を、図28の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0126】

その結果、Q1=55.71°、P1=61.65°、P2=33.93°であり、P2−P1=−27.72°、P1−Q1=5.94°であった。また、濃度の測定結果を表1に示すが、良好な結果が得られなかった。

【0127】

【表1】

【0128】

尚、表1の評価は、濃度の値が1.17以上1.67以下のものを「○」、それ以外のものを「×」で表した。この濃度の値の基準は、人が目視した場合に、適正な濃度に感じる範囲(官能試験)に基づいて定められたものである。

表1よりP1−Q1の値が4.23°以下であれば、濃度の値を好適にする事ができ、P1−Q1の値が4.23°を超えると、濃度が低下して所定の濃度を確保する事ができない結果となった。これは、P1−Q1の値が0〜4.23°の場合、磁力線の大きさの低下による低トナー濃度現像剤69の現像スリーブ34からの剥離であるため、P1−Q1の値が4.23を超えると、現像スリーブ34の回転方向下流側における汲み上げ極S3により低トナー濃度現像剤69が再吸着されるからである。

【0129】

また、P1−Q1の値が負の領域においては、P1−Q1=−4.23°までの検証ではあるが、濃度の値が非常に安定している事がわかる。現像装置61のレイアウトや諸条件によって、P1−Q1の値を取る事ができる範囲は限られる。もし、P1−Q1の値を下げすぎて、図17の様にハウジングに衝突して、汲み上げ極S3に再吸着されたとしても、P1−Q1の値を若干上昇させれば安定した濃度が得られる事は明白である。

【実施例10】

【0130】

本発明に係る第10実施例を、図29を用いて説明する。

(画像形成装置)

図29に示すように、本発明に係る画像形成装置は、所謂タンデム型のデジタルカラープリンタ131であり、各色の画像データに対応して画像形成を行う画像形成プロセス部110、画像形成プロセス部110を制御する制御部130、パーソナルコンピュータ102や画像読取装置103から受信された画像データに対して所定の画像処理を施す画像処理部140を備えている。

【0131】

画像形成プロセス部110は、一定の間隔をおいて並列配置される4つの画像形成ユニット111Y、111M、111C、111Kを備えている。

【0132】

そして、これらの画像形成ユニット111Y、111M、111C、111Kのそれぞれは、静電潜像を形成してトナー像を担持する感光体(像担持体)としての感光体ロール71と、この感光体ロール71の表面を所定電位で一様に帯電する帯電装置113と、帯電装置113によって表面が帯電された感光体ロール71を露光する露光装置としてのLEDプリントヘッド1と、LEDプリントヘッド1によって得られた静電潜像を現像する現像装置61と、転写後の感光体ロール71の表面を清掃するクリーナー(ブレード)116とを備えている。

【0133】

さらに、現像装置61の下流側近傍には、感光体ロール71に対向して、感光体ロール71上に形成されたテスト用パッチ(濃度見本)のトナー像濃度を検出する濃度検出回路117が備えられている。この濃度検出回路117は制御部130に接続され、トナー像濃度検出値を出力する。

【0134】

ここで、各画像形成ユニット111Y、111M、111C、111Kは、現像装置115に収納されたトナーを除いて、略同様に構成されている。そして、画像形成ユニット111Y、111M、111C、111Kは、それぞれがイエロー(Y)、マゼンタ(M)、シアン(C)、黒(K)のトナー像を形成する。

【0135】

また、画像形成プロセス部110は、各画像形成ユニット111Y、111M、111C、111Kの感光体ロール71にて形成された各色のトナー像が多重転写される中間転写ベルト121と、各画像形成ユニット111Y、111M、111C、111Kの各色のトナー像を中間転写ベルト121に順次転写(一次転写)させる一次転写帯電装置としての一次転写ロール122と、中間転写ベルト121上に転写された重畳トナー像を記録材(記録紙)である用紙Pに一括転写(二次転写)させる二次転写帯電装置としての二次転写ロール123と、二次転写された画像を用紙P上に定着させる定着装置125とを備えている。

【0136】

画像形成プロセス部110は、制御部130から供給された同期信号等の制御信号に基づいて画像形成動作を行う。その際に、パーソナルコンピュータ102や画像読取装置103から入力された画像データは、画像処理部140によって画像処理が施され、インタフェースを介して各画像形成ユニット111Y、111M、111C、111Kに供給される。

【0137】

そして、例えばイエローの画像形成ユニット111Yでは、帯電装置113により所定電位で一様に帯電された感光体ロール71の表面が、画像処理部140から得られた画像データに基づいて発光するLEDプリントヘッド1により露光されて、感光体ロール71上に静電潜像が形成される。

【0138】

この静電潜像は、現像装置61により現像され、感光体ロール71上にはイエローのトナー像が形成される。同様に、画像形成ユニット111M、111C、111Kのそれぞれの感光体ロール71においても、マゼンタ、シアン、黒の各色トナー像が形成される。

【0139】

各画像形成ユニット111Y、111M、111C、111Kのそれぞれの感光体ロール71に形成された各色トナー像は、図29の矢印A方向に回動する中間転写ベルト121上に、一次転写ロール122により順次静電吸引され、中間転写ベルト121上に重畳されたトナー像が形成される。

【0140】

この重畳トナー像は、中間転写ベルト121の回動に伴って二次転写ロール123が配設された領域(二次転写部)に搬送される。そして、重畳トナー像が二次転写部に搬送されると、トナー像が二次転写部に搬送されるタイミングに合わせて用紙Pが二次転写部に供給される。

【0141】

そして、二次転写部にて二次転写ロール123により形成される転写電界により、重畳トナー像は搬送されてきた用紙P上に一括して静電転写される。その後、重畳トナー像が静電転写された用紙Pは、中間転写ベルト121から剥離され、搬送ベルト124により定着装置125まで搬送される。

【0142】

定着装置125に搬送された用紙P上の未定着トナー像は、定着装置125によって熱および圧力による定着処理を受けることで用紙P上に定着される。そして定着画像が形成された用紙Pは、デジタルカラープリンタ131の排出部に設けられた図示しない排紙載置部に搬送される。

【0143】

つまり、本実施例10に係る画像形成装置は、本発明に係る現像装置61を備えているので、現像スリーブ34からの低トナー濃度現像剤69の剥離不良に起因する濃度低下といわれる画質不具合の発生を極めて少なくすることができる。

【0144】

前記した実施例は説明のために例示したものであって、本発明はこれらに限定されるものではなく、特許請求の範囲、明細書および図面の記載から当事者が認識することができる本発明の技術的思想に反しない限り、変更、削除および付加が可能である。

【0145】

例えば、本実施例においては、マゼンタ現像剤を使用したが、その他の色(黒、シアン、イエロー)でも構わない。前述の通り、濃度の測定結果は異なった値となるが、P1−Q1の値が大きくなればなるほど濃度が低下する傾向は同じである。

【0146】

また、本実施例においては、磁極数が6極(介在極Dm含む)の形態のマグネットロールにて説明したが、画像形成装置が変われば、磁極数が変化する事もある。ただし、本実施例における剥離極、介在極、汲み上げ極の様な、同極の極性を3極連続で有しており、その部分で現像剤の剥離を行う機能を有したマグネットロールであれば良く、磁極数が4極でも8極のマグネットロールでもかまわない。

【産業上の利用可能性】

【0147】

本発明は、複写機、プリンタ等に使用される画像形成装置、現像装置、現像剤担持体およびマグネットロールに適用される。

【符号の説明】

【0148】

31 現像剤担持体

32 フランジ

33 ベアリング

34 現像スリーブ

42 プローブ

43 ガウスメータ

44 PC(パソコン)

45 磁界測定専用スリーブ

46 磁界ベクトル

47 法線方向成分ベクトル

48 接線方向成分ベクトル

51 マグネットロール

52 シャフト

53 現像極ピース

54 回収極ピース

55 剥離極ピース

56 介在極ピース

57 汲み上げ極ピース

58 層規制極ピース

59 D面

61 現像装置

62 ハウジング

63 現像剤攪拌部材

64 現像剤攪拌部材

65 第1の攪拌室

66 第2の攪拌室

67 現像剤規制部材

68 適正トナー濃度現像剤

69 低トナー濃度現像剤

71 感光体ロール

81 固定型

82 可動型

83 配向ヨーク

84 キャビティ

85 配向用コイル

91 着磁金型

92 ヨーク固定金型

93 着磁ヨーク

94 着磁鉄心

95 着磁用コイル

96 固定用樹脂

101 剥離極ピース

102 介在極ピース

103 汲み上げ極ピース

104 シャフト

111 現像装置

112 ハウジング

113 斜面

114 マグネットロール

【技術分野】

【0001】

本発明は、レーザープリンタやデジタル複写機等の画像形成装置、並びに該画像形成装置に用いられる現像装置、現像剤担持体に関する。

【背景技術】

【0002】

従来より、プリンタや、複写機などの画像形成装置に用いられる現像装置としては、例えば、感光体と対向配置され回転駆動する現像剤担持体上に、現像剤撹拌部材によって所定のトナー濃度に撹拌調整されたトナーおよび磁性キャリアからなる2成分現像剤(以下、「現像剤」と称す。)を保持して、感光体と対向する現像領域に搬送し、トナーの転移によって感光体の表面に形成された静電潜像の現像を行うものが知られている(例えば、特許文献1参照)。

【0003】

この現像剤担持体は、複数の磁極を有した永久磁石をシャフトの周方向に配設することにより所定の磁場波形が形成されたマグネットロールと、当該マグネットロールのシャフトの両端部に設けた軸受けを介して回転可能に支持された非磁性円筒体の現像スリーブとを主な構成物品としたものである。

【0004】

マグネットロールの各磁極は、その機能に応じて求められる波形が異なっている。この中でも現像済みのトナー濃度が低下した現像剤(以下、「低トナー濃度現像剤」と称す。)を現像スリーブの表面より剥離させる機能を持たせた剥離極、および所定のトナー濃度に攪拌調整された現像剤をマグネットロールの磁力により現像スリーブ表面に新たに汲み上げる機能を持たせた汲み上げ極については、磁極の極性が同極であり、かつ並んで配設されていることが特徴である。これら剥離極から汲み上げ極までの領域においては、さまざまな磁場波形が提案されている(例えば、特許文献2〜6参照)。また、磁場波形以外の技術としては、剥離補助磁石を使用したものも提案されている(例えば、特許文献7参照)。

【0005】

これらの特許文献2〜7において開示された技術は、低トナー濃度現像剤を現像剤担持体の表面から剥離することを主な目的とするものである。なぜなら、低トナー濃度現像剤を現像剤担持体から剥離できないと、そのまま汲み上げ極に搬送され、低トナー濃度現像剤により感光体の現像が行われるために、濃度低下といわれる画質不具合を引き起こすからである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−077494号公報

【特許文献2】特開2006−215148号公報

【特許文献3】特許第3250447号

【特許文献4】特開2002−43118号公報

【特許文献5】特開2005−195974号公報

【特許文献6】特開2006−93174号公報

【特許文献7】特開2005−43515号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前記した従来技術には、以下の様な問題点があった。すなわち、特許文献2には、磁束密度8mT以下の範囲が25°以上とした技術が開示されているが、近年の画像形成装置および現像装置における小サイズ化において、25°以上の領域を取ることが困難であるという問題がある。

【0008】

さらに、特許文献2は、現像剤剥離領域の低磁束密度パターンにおいて、緩やかに磁束密度が低下して、最小値を境にまた緩やかに磁束密度が上昇するような磁束密度パターンでは、現像剤の剥離が完全に行われない場合があると記載されている(例えば、段落[0011]、[0005]等)。つまり、特許文献2は、ある一定の範囲以上の低磁束密度領域を求めているので、画像形成装置および現像装置内のレイアウトに制限が必要になるという問題がある。

【0009】

また、特許文献3は、特許文献2と同様であり、同極に並ぶ部分における波形は法線方向磁束密度200G以下の領域が20°以上存在せねばならず、特許文献2と同様に画像形成装置および現像装置内のレイアウトに制限が必要になるという問題がある。

【0010】

また、特許文献4は、反発極間の円弧角度を60°とした技術や、0ガウス帯の磁力をフラット(平坦)な特性とした技術が開示されている(例えば、請求項5、段落[0006]等)。しかし、かかる技術を実現するためには、通常ある一定領域の低磁力区間が必要であり、特許文献2および特許文献3と同様、近年の画像形成装置および現像装置における小サイズ化においては、所望の領域を取ることが困難であるため、低トナー濃度現像剤が現像剤担持体の表面に再度吸着されることによる濃度低下といわれる画質不具合が発生する問題がある。

【0011】

特許文献5(例えば、段落[0010]等)および特許文献6(例えば、段落[0016]等)には、フラットな特性にした技術が開示されているが、前述の特許文献2〜4と同様に、近年の画像形成装置および現像装置における小サイズ化においては、所望の領域を取ることが困難であるため、低トナー濃度現像剤が現像剤担持体の表面に再度吸着されることによる濃度低下といわれる画質不具合が発生する問題がある。

【0012】

また、特許文献7については、剥離補助磁石を使用することで、画像形成装置および現像装置のサイズアップ、部品点数増加による高コスト化といった問題がある。

【0013】

本発明は、上記問題点を解決するためになされたものであって、低トナー濃度現像剤の剥離不良等に基づく濃度低下といわれる画質不具合の発生を低減した現像剤担持体、現像装置、および画像形成装置を提供するものである。

【課題を解決するための手段】

【0014】

(第1発明)

第1発明は、少なくとも同極の剥離極、介在極(ダミー極)および汲み上げ極をこの順に備えたマグネットロールと、マグネットロールの外側で回転する円筒形状の現像スリーブとを備えた現像剤担持体において、剥離極の現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準として、現像スリーブの回転方向の角度を測定した場合に、剥離極に最も近く、マグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP2、P2から現像スリーブ回転方向の直下流に位置する前記マグネットロールの現像スリーブ表面における接線方向磁束密度が0mTになる角度をP1、介在極に最も近く、マグネットロールの現像スリーブ表面における法線方向磁束密度の絶対値が最も小さくなる角度をQ1としたとき、P2−P1<P1−Q1≦4.23°であることを特徴とする現像剤担持体に関する。

【0015】

(第2発明)

第2発明は、第1発明の現像剤担持体と、この現像剤担持体と対向して設けられた層厚規制部材と、現像剤を撹拌する現像剤撹拌部材とをハウジング内に備えた現像装置に関する。

【0016】

(第3発明)

第3発明は、第2発明の現像装置と、現像装置の現像剤担持体と対向した感光体とを備えた画像形成装置に関する。

【発明の効果】

【0017】

本発明に係る現像剤担持体および現像装置は、現像スリーブからの低トナー濃度現像剤の剥離不良(低トナー濃度現像剤の剥離不具合および低トナー濃度現像剤が現像スリーブに再吸着する不具合)を極めて少なくすることができる。また、本発明に係る画像形成装置は、現像スリーブからの低トナー濃度現像剤の剥離不良に起因する濃度低下といわれる画質不具合の発生を極めて少なくすることができる。

【図面の簡単な説明】

【0018】

【図1】マグネットロールの斜視図

【図2】マグネットロールの側面図

【図3】マグネットロールの表面磁極より発生した磁力線の流れを表した図

【図4】マグネットロールの磁力測定図

【図5】現像剤担持体の断面図

【図6】現像装置の断面図

【図7】図6における現像剤担持体の部分拡大図

【図8】マグネットピース成形金型の断面図

【図9】着磁金型の断面図

【図10】図3における磁力線拡大図(汲み上げ極から層規制極付近)

【図11】図3における磁力線拡大図(回収極から介在極付近)

【図12】実施例1の磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図13】介在極が逆極に反転した場合の磁力線拡大図

【図14】図12における介在極Dm付近の拡大図(縦軸は磁束密度(mT)、横軸は角度(°))

【図15】比較例1の磁場波形(縦軸は磁束密度(mT)、横軸は角度(°))

【図16】実施例1と比較例1における比較図(縦軸は磁束密度(mT)、横軸は角度(°))

【図17】現像装置における現像剤担持体部分の拡大図

【図18】実施例2における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図19】実施例3における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図20】実施例4における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図21】実施例5における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図22】実施例6における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図23】実施例7における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図24】実施例8における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図25】実施例9における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図26】比較例2における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図27】比較例3における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図28】比較例4における磁場波形図(縦軸は磁束密度(mT)、横軸は角度(°))

【図29】画像形成装置の構成を説明するための図

【発明を実施するための最良の形態】

【0019】

以下に実施例を用いて本発明を詳細に説明する。

【実施例1】

【0020】

(現像装置)

図5は本発明に係る現像剤担持体の一例を示す概略構成図(断面図)、図6は本発明に係る現像装置の一例を示す概略構成図(断面図)である。

尚、本発明は、図5に示す現像剤担持体や図6に示す現像装置に限定して解釈する趣旨ではない。磁界を利用して低トナー濃度現像剤の剥離を行う機能を有した現像剤担持体や現像装置であれば、本発明の趣旨に沿うものである。

【0021】

図6に示すように、現像装置61は、感光体としての感光体ロール71の表面に形成された静電潜像を、現像剤担持体31の現像スリーブ34の表面に保持(吸着)された現像剤を用いて現像するタイプのものである。この現像装置61は、感光体ロール71に近接かつ対向して設けられた現像剤担持体31と、当該現像剤担持体31に対してトナーと磁性キャリアとからなる現像剤を撹拌しながら供給する現像剤攪拌部材63、64と、現像剤の層厚を規制する層厚規制部材67とをハウジング62の内部に備えたものである。

【0022】

図5に示すように、現像剤担持体31は、所定の磁極を有したマグネットピース(永久磁石)をシャフト52の周方向に複数配設(固定)することにより所定の磁場波形が形成されたマグネットロール51と、当該マグネットロール51のシャフト52の両端部に、軸受け33およびフランジ32を介して図6の矢印Aの向きに回転可能に支持された非磁性円筒体の現像スリーブ34とを備えたものである。

【0023】

図6に示すように、現像剤攪拌部材63、64は、現像剤担持体31とほぼ平行に設けられており、互いに逆方向に現像剤を搬送するように回転駆動されるようになっている。そして、第1の攪拌室65は、第2の攪拌室66と現像剤担持体31軸方向の両端部で連通しているために、現像剤はハウジング62内を循環しながら撹拌される。

【0024】

さらに現像剤がハウジング62内を循環しながら攪拌されることで、トナーに十分な電荷が付与されるとともに、トナー濃度センサー(図示せず)により、トナー濃度が計測される。トナー濃度が低下した場合、トナーホッパー(図示せず)よりトナーを供給することで、低トナー濃度現像剤が、所定のトナー濃度に調整された状態となる。

【0025】

(現像プロセス)

以上の様に所定のトナー濃度に調整された現像剤が現像剤担持体31の表面に吸着されてからの一連の現像プロセスをさらに詳述する。

図7は、図6で示した現像装置61における、現像剤担持体31付近の拡大図に現像剤の動きを表したものである。尚、図7には現像剤を「○」形状で表しているが、現像剤剥離のプロセスを模式的に説明するためのものであるために、現像剤におけるトナーと磁性キャリアの区分は行っていない。また、現像剤を表現した「○」形状は2種類あるが、適正トナー濃度現像剤68は黒丸とし、低トナー濃度現像剤69は白丸とした。また、図中の現像スリーブ34上には、現像剤が1粒の1層状態、もしくは2粒積層による2層状態に吸着された状態で描かれているが、これも説明を簡単にするために現像剤剥離のプロセスを模式的に表現したものである。

【0026】

適正トナー濃度現像剤68は、マグネットロール51における汲み上げ極S3が発生する磁界(磁場)の磁気吸引力により、現像スリーブ34の表面に吸着される。汲み上げられた適正トナー濃度現像剤68はマグネットロール51が発生する磁界により現像スリーブ34上で磁気ブラシを形成する。この磁気ブラシは現像スリーブ34の回転(回転方向は図7の矢印A)により搬送される。

【0027】

汲み上げ極S3で形成された磁気ブラシは、層規制極N2付近に設置された現像剤規制部材67によって適正トナー濃度現像剤68の量が規制された後、現像極S1付近の現像領域へ送られる。現像領域ではトナーが感光体ロール71に転移し、現像が行われる。

【0028】

現像で使用されトナー濃度の低下した低トナー濃度現像剤69は、現像スリーブ34の回転に伴って、現像極S1の下流側に存在する回収極N1により現像スリーブ34の表面に吸着され、現像装置61内に回収される。さらに、低トナー濃度現像剤69は、現像スリーブ34の回転に伴い、剥離極S2により現像スリーブ34の表面に吸着される。

【0029】

低トナー濃度現像剤69が剥離する領域は、剥離極S2の極上ではなく、剥離極S2と汲み上げ極S3の間に存在している介在極(ダミー極)Dmの付近にて行われ、一連の現像プロセスが終了する。

【0030】

低トナー濃度現像剤69の剥離する最適な場所は、現像装置61内のレイアウト、現像スリーブ34の周速度、マグネットロール51における剥離極S2および汲み上げ極S3の磁力、現像剤における磁性キャリアの磁化量などの諸条件によって決まるため、どのような条件においても低トナー濃度現像剤69の剥離が確実に行えて、濃度低下が発生しない単一の磁場波形を提示するのは不可能である。言い換えれば、現像装置毎に最適な現像剤剥離場所を設定することになる。

【0031】

以上のような理由から、現像装置毎に最適な剥離場所を求める事が必要ではあるが、一般的には、介在極Dm付近における低トナー濃度現像剤69が剥離する場所は、現像スリーブ34の回転方向(図7のA方向)下流側は好ましくない。なぜなら、現像スリーブ34の回転方向下流側には次の磁極(図7の汲み上げ極S3)が近くなり、汲み上げ極S3の吸引力によって、低トナー濃度現像剤69が、一度剥離されても汲み上げ極S3に再吸着されてしまい、再度現像プロセスに低トナー濃度現像剤69が使用されてしまう為である。このため、最適な剥離の領域は、剥離極S2の位置から、現像スリーブ34が回転方向下流側に回転し、汲み上げ極S3の吸引力によって低トナー濃度現像剤69が再吸着される限界点に達するまでの領域となる。

【0032】

(現像剤担持体)

図5に現像剤担持体31の概略構造図(断面図)を示す。図5に示すように、現像剤担持体31は、シャフト52の外周部に複数の磁極を備えた永久磁石が固定されたマグネットロール51と、このマグネットロール51のシャフト52の両端部に固定されたベアリング33と、ベアリング33に固定されたフランジ32と、フランジ32により両端が固定された現像スリーブ34とから構成されている。

【0033】

さらに詳述すると、現像スリーブ34は、アルミニウムまたはステンレス製の中空円筒形状の部品であり、その両端にフランジ32が固定されている。このフランジ32の中空部(貫通孔)にはシャフト52が挿入され、このシャフト52の両端部はフランジ32に固定されたベアリング33により相対的に回転可能に支持されている。一方、現像スリーブ34内におけるマグネットロール51は、シャフト52の周面に、後述する複数のマグネットピース53〜58(図では省略)が固定されている。

【0034】

尚、現像スリーブ34の外周面には、現像スリーブ34の長手方向に延びた複数の凹溝が現像スリーブ34の周方向に略同じピッチで形成されていても良い。もしくは現像スリーブ34の外周面にはサンドブラスト処理といった粗面化処理が施されていても良い。

【0035】

かかる構成により、複写機等の画像形成装置において、シャフト52が固定された状態でフランジ32を回転させると、フランジ32に固定された現像スリーブ34はマグネットロール51に対して周方向において独立して回転し、現像スリーブ34の外周面にマグネットロール51が発生する磁界により吸着された現像剤が周方向に搬送される。

【0036】

(マグネットロール)

次にマグネットロールについて説明するが、本発明はこれに限定するものではない。マグネットロールは、永久磁石として磁性樹脂材料を使用したマグネットピースを貼り合せした形態のマグネットロールについて説明するが、マグネットピースの成形方法は公知の技術である射出成形法や、押し出し成形法でも構わない。また、シャフト52をインサート成形した一体成形タイプでも良いし、磁性樹脂材料は焼結磁石でも構わない。さらに、後述する磁場配向手段として、コイルを使用した例を挙げたが、希土類系永久磁石を使用した公知のものでも構わない。マグネットロールが発生する磁界によって現像剤を剥離するための機能を有したマグネットロールであれば、本発明の趣旨に沿うものである。

【0037】

図1にマグネットロール51の概略構造図(斜視図)、図2にマグネットロール51の側面図を示す。このマグネットロール51は、シャフト52の外周面に、短手方向の断面(横断面)の形状が略扇形状であるマグネットピース53〜58を、接着剤を用いて放射状に貼り合せたものである。

【0038】

さらに詳述すると、マグネットロール51は、シャフト52の周方向に、現像極ピース53(図6および図7におけるS1)、回収極ピース54(図6および図7におけるN1)、剥離極ピース55(図6および図7におけるS2)、介在極ピース56(図6および図7におけるDm)、汲み上げ極ピース57(図6および図7におけるS3)、層規制極ピース58(図6および図7におけるN2)、の順に貼り合せたものである。各マグネットピースの外周表面にS極もしくはN極の磁極を有しているので(図2)、この磁極によってマグネットロール51は、マグネットロールの外周部に磁界を発生させている。

【0039】

(マグネットロールに磁界を発生させる方法)

マグネットロール51に磁界を発生させる方法は公知の技術によって実施される。以下一例を述べる。

図8は、配向用コイル85によって発生した配向磁場が配向ヨーク83によって収束される様子を磁力線によって模式的に表したものである。

マグネットロール51に磁界を発生させるためには、各マグネットピース53〜58の外周面に磁極を発生させるのであるが、これらのマグネットピース53〜58は、磁石材料粉、樹脂バインダー、添加剤等の混合物からなる磁性樹脂材料を用いて磁場中で成形することによって製造したものである。ここで、マグネットピースの外周面とは、マグネットロールの外周面と同じであり、現像スリーブ34の内周面と対向している面の事をいう。

【0040】

磁石材料粉としては、例えば、フェライト粉や、Nd等の希土類金属粉とFe、Co、Ni等の鉄族金属粉との混合物を使用することができる。また、樹脂バインダーは、例えば、ポリアミド、ポリエチレン、ポリプロピレン、エポキシ樹脂、エチレンエチルアクリレート(EEA)等を使用することができる。

【0041】

この所謂貼り合わせマグネットロール51に用いられる個々のマグネットピース53〜58は、図8に示すように、磁性鋼である配向ヨーク83を備えた固定型81と、当該固定型に対して移動可能な可動型82とからなる金型装置を使用して製造される。具体的には、固定型81と可動型82を型締めすることにより形成されるキャビティ84の内部に、キャビティ84の長手方向の一端と連通するランナー(図示せず)から溶融した磁性樹脂材料を射出してキャビティ84を溶融した磁性樹脂材料で満たす際に、配向用コイル85に通電することで配向磁場を発生させ、この配向磁場によって磁性樹脂材料中の磁石材料粉を配向させつつ、磁性樹脂材料を冷却固化することにより製造することができる。

【0042】

この冷却固化された成形品は、一度冷却固化されれば、磁石材料粉の配向状態が再度磁性樹脂材料を溶融させるまで変化しないので、後工程において脱磁・着磁を実施しても、磁場波形をほぼ再現させることができる。ここで、キャビティとは、金型内部の空間(射出成形品の形状を有する空間)のことをいい、連通とは、二つの空間を連続状態にすることをいう。

【0043】

図8に示す収束された配向磁場が、キャビティ84と配向ヨーク83が対向する付近(図8のB付近)におけるマグネットピースの外周面に、高い磁束密度の磁極が形成される。

【0044】

配向ヨーク83が無い場合においても、配向用コイル85に通電して配向磁場を発生させれば、マグネットピースの外周面に磁極を形成することができる。ただし、図8の様に、配向ヨーク83によって配向磁場が収束されないので、図8のケースより低い磁束密度を有した磁極がマグネットピースの外周面に形成される。

【0045】

図8は一つのマグネットピースを取りあげて説明したが、他のマグネットピースも同様にして製造される。ただし、所望の波形を得るために、配向ヨーク83の位置や形状を変化させることが一般的である。

【0046】

また、配向用コイル85に通電しなければ、磁石材料粉は配向されないため、図8の様な金型を用いて成形を行っても、マグネットピースの外周面に磁極が形成されない場合がある。この場合は、後述する着磁によってマグネットロールの外周面に磁極を発生させる。ただし磁石材料粉が配向されていないために、前記した配向ヨーク83が無い場合のマグネットピースより、さらに磁束密度が低下した磁極が形成される。

【0047】

以上がマグネットピース53〜58の外周面に磁極を発生(形成)させる方法である。得られたマグネットピース53〜58は、配向用コイル85に通電されている場合は各マグネットピースの外周面に磁極が発生しているので、成形直後にはマグネットピースの磁極による磁界が発生している。これを脱磁することなく、前述のとおりシャフト52の周りに接着剤を使用して貼り付ける事で図1および図2に示すマグネットロール51を製造することができ、所望の磁場波形のマグネットロールが得られる。

【0048】

マグネットロール51における磁場波形をさらに微調整する場合や、前述の様に配向用コイル85に通電しないで成形マグネットピースを使用した場合は、成形品であるマグネットピースを一旦脱磁し、前述と同様シャフト52の周りに接着剤を使用してマグネットピース53〜58を貼り付けた後、着磁を行う。脱磁を行うタイミングは、金型から取り出す前に、配向用コイル85に通電する事で脱磁を行っても良いし、金型からとり出した後に脱磁を行っても良い。

【0049】

図9に着磁金型の概略構成図を表す。着磁金型91は、ヨーク固定金型92に着磁ヨーク93をマグネットロール51の外周面に発生させたい磁極付近に配置する構成となっている。図9の例においては、マグネットロール51の構成磁極が6極(介在極Dm含む)であるために、6本の着磁ヨーク93が配置されている。着磁ヨーク93とヨーク固定金型92はねじ等(図示せず)の公知の方法で固定されている。

【0050】

着磁ヨーク93は着磁鉄心94の周りに着磁用コイル95が巻きつけられたものであり、着磁鉄心94と着磁用コイル95は固定用樹脂96によって位置関係がずれないように固定されている。

図9では着磁ヨーク93は1本1本別個で(独立して)ヨーク固定金型92に固定されているが、着磁ヨーク93同士が密接しており、別個の着磁ヨークに分ける事が困難な場合は、複数の着磁鉄心94と複数の着磁用コイル95とを固定用樹脂96を用いてあたかも1本の着磁ヨークのように固定および形成してもよい。以上の様な着磁金型91を用いて、着磁コイルに通電する事で着磁磁場が発生し、マグネットロール51が着磁され、マグネットロール51が磁界を発生する。

【0051】

図3は、マグネットロール51が発生する磁界を磁力線で表現したものである。各マグネットピースの外周表面から磁力線が発生しており、磁力線の発生している部分が磁極に相当する。また、現像極ピース53の外周面付近(図3のC部分)のように、磁力線の密度が高い箇所は磁束密度が高い箇所であり、反対に介在極ピース56の外周面付近(図3のD部分)のように、磁力線の密度が低い箇所は磁束密度が低い箇所である。

【0052】

さらに、介在極ピース56の外周面付近(図3のE部分)のように、マグネットロールの外周面には現像スリーブ表面上とは異なる磁極を有している場合がある。図3は、剥離極ピース55と汲み上げ極ピース57はS極に着磁されている為に、図中Eの部分はN極が発生している。しかし、通常は現像スリーブ上の磁界を測定するために、この様なN極磁極は現れない。E部分における現像スリーブ上の磁力線は、他の磁極にくらべ、磁力線の密度が低い状態で、現像スリーブ法線方向に伸びている状態となっている為に、磁極はS極となっている。

【0053】

以上のように、現像スリーブ表面とマグネットロール外周面とで、発生する磁極が異なっているために、以後、現像極S1、回収極N1、剥離極S2、介在極Dm、汲み上げ極S3、層規制極N2のように、名称が付いているものや、単に磁極と述べるときは、現像スリーブ表面上での磁極とする。なお、介在極Dmについては、従来技術としては極として認められていないケースもあるが、磁束密度波形の極大値もしくは極小値を示すことに関しては他の磁極と変わりが無いために、本発明においては通常の磁極と同じ扱いをもって表現する。

【0054】

(マグネットロールの磁界の強さを測定する方法)

次に、図4を用いてマグネットロール51の磁界の強さを測定する方法について説明する。測定箇所は通常は現像スリーブ34の表面が位置する箇所(例えば、図3の点線)であるため、磁界測定用のプローブ42は現像スリーブ34の表面が位置する箇所にセットする。本実施例においては、図4に示すように、現像スリーブ34の代わりに磁界測定専用スリーブ45を装着して測定した。

【0055】

ここで、本実施例において磁界測定専用スリーブ45を用いた理由は、現像スリーブ34がブラスト処理等の傷のつきやすい表面処理を施したスリーブであるため、現像スリーブ34にプローブ42を押し付けた際に、現像スリーブ34の表面に傷が付く場合があり、これが現像剤の搬送状態に影響を与えるからである。この為、マグネットロール51の磁界を測定するに際しては、脱着可能な磁界測定専用のスリーブ45を用いることが望ましい。

【0056】

尚、現像スリーブ34が表面に傷が付きにくいタイプの場合、マグネットロール51に現像スリーブ34をかぶせた状態でプローブ42を現像スリーブ34に押し付けても良い。また、現像スリーブ34を想定した一定の距離を空けた位置にプローブをセットしてもよい。

【0057】

以上の準備が整った後、プローブ42とマグネットロール51を相対的に回転させる。本実施例においては、プローブ42を固定して、マグネットロール51のシャフト52におけるD面カット59をチャック(図示せず)し、マグネットロール51を一定角度毎に回転させた。

【0058】

そして、D面カット59を基準として、マグネットロールの一定角度毎における磁界の強さをプローブ42により測定し、プローブ42から出力された信号(アナログデータ)をガウスメータ43で磁界の強さに変換し、A(アナログ)/D(デジタル)変換器(図示せず)を介してPC(パソコン)44に取り込んだ。本実施例においては、プローブ42として株式会社エーデーエスの型式FX−95B、ガウスメータ43として株式会社エーデーエスの型式HGM−8300SWを用いた。

【0059】

マグネットロールの磁界の強さは通常磁束密度で表されるのが一般的であり、磁束密度は2種類の方向成分に分けられる。図10は、図3における汲み上げ極ピース57および層規制極ピース58の接続部分の拡大図である。これまで述べた様に、通常、マグネットロール51の磁界の強さ(磁束密度)は、現像スリーブ34上の磁界の強さを測定するため、図10の現像スリーブ表面を示した点線上の点Fを例に取り詳述する。

【0060】

点Fにおける磁界ベクトル46は、図10に示す様に、層規制極ピース58から発生した磁力線に対する接線方向成分となる。さらに磁界ベクトル46の大きさは、点Fにおける磁束密度が高ければ大きくなる。これを図10に示すように現像スリーブ34に対する法線方向成分ベクトル47と接線方向成分ベクトル48の2成分に分離し、それを磁力線の密度である磁束密度でそれぞれ表したものが、マグネットロール51を測定した際に測定結果として表されるものである。

【0061】

本明細書において、マグネットロール51が発生する磁界の強さを定量的に表す場合は磁束密度で表現し、法線方向成分ベクトル47と接線方向成分ベクトル48の2成分に分離された磁束密度をそれぞれ、法線方向磁束密度、接線方向磁束密度と定義する。また、磁界ベクトル46の大きさを磁力線の大きさと表現し、磁力線の大きさを定量的に表す場合は磁束密度で表現する。

【0062】

マグネットロールの磁界の強さを法線方向成分ベクトル47と接線方向成分ベクトル48の2成分に分離する方法は、通常はプローブ42内に、法線方向成分と接線方向成分の磁界を測定するための測定子を2個備えることで対応する。測定子は平板状で、平板の厚み方向に対する平行成分の磁界の強さを読み取る為に、法線方向成分と接線方向成分の測定子は通常同じものを向きを変えて用いられている。本実施例1で用いたプローブ42(株式会社エーデーエスの型式FX−95B)は、磁界を測定するための測定子を2個備えたものである。

【0063】

磁束密度の向きは、法線方向成分は現像スリーブ34の表面から、シャフト52の中心方向に向かう方向を「−(マイナス)」とし、その逆を「+(プラス)」と定義する。マグネットロール51の外周に発生する磁極の極性で述べると、「−」はS極となる方向であり、「+」はN極となる方向である。

【0064】

接線方向成分は、現像スリーブ34の回転方向を「+」とし、その反対方向を「−」と表現する。例えば、図10に示すKの向きに現像スリーブ34が回転している場合、磁場ベクトル46における法線方向成分ベクトル47の磁束密度には「+」の符号を付け、接線方向成分ベクトル48の磁束密度には「−」の符号を付ける事で、点Fにおける磁束密度は、N極で現像スリーブ反回転方向に向いていることが分かる。磁力線の大きさについては、図10で説明したように、法線方向磁束密度と接線方向磁束密度の2乗和に対する2乗根であるために、常に「+」の符号で表す。

【0065】

以上の様に測定されたマグネットロール51の磁界の強さの測定結果を図12に示す。図12の縦軸は磁束密度、横軸は回転角度(周方向位置)、実線は法線方向磁束密度、一点鎖線は接線方向磁束密度、点線は磁力線の大きさ(磁束密度)である。図12のKの向きは、現像スリーブ34の回転方向を表す。図12の場合、現像スリーブ34は、紙面左から右へ移動(回転)することになる。

【0066】

また、法線方向磁束密度および接線方向磁束密度に付いては、「+」、「−」の符号が付いているために、磁束密度の向きがN極かS極か、現像スリーブ34の回転方向かその逆かの区別が付く様になっている。なお、図12は本発明における実施例1の磁束密度の波形であり、詳述は後述する。

【0067】

また、図12はマグネットロール51の各磁極に対応しており、剥離極の現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準(角度=0°)とすると、回転角度が小さい順に、剥離極S2、介在極Dm、汲み上げ極S3、層規制極N2、現像極S1、回収極N1の順に並んでいる。

【0068】

通常マグネットロールにおける磁極はマグネットロール外周表面に発生している磁極のことではなく、現像スリーブ上で測定を行った、法線方向磁束密度の極大値もしくは極小値のことを指す。図12の法線方向磁束密度の極大値もしくは極小値にそれぞれの磁極を表す。

【0069】

(現像剤の剥離メカニズム)

次に、マグネットロール51の磁力線が及ぼす現像剤への吸引力の発生の仕方と、介在極Dm付近における現像剤の剥離のメカニズムを詳述する。

【0070】

図11は、回収極N1(回収極ピース54)、剥離極S2(剥離極ピース55)、介在極Dm(介在極ピース56)周りの磁力線と低トナー濃度現像剤69の吸引される様子を模式的に表したものである。

【0071】

現像スリーブ上の低トナー濃度現像剤69は、低トナー濃度現像剤69に含まれる磁性キャリアがマグネットロールの発生する磁界によって磁化されて、その磁界による磁力線にそって吸引される。図11に示す磁力線に低トナー濃度現像剤69が吸引されている様子を以下に詳細に説明する。尚、図11の矢印Kは、現像スリーブ34の回転方向である。

【0072】

図11における磁力線Hのケースは低トナー濃度現像剤69が穂立ち状態になっているケースである。これは、法線方向磁束密度の絶対値が比較的高いケースを表したものである。このケースの場合、低トナー濃度現像剤69間の磁気吸引力は、法線方向成分に発生するために、低トナー濃度現像剤69が穂立ち状態となる。さらに法線方向磁束密度の高い、現像スリーブ34の表面からある一定の距離までは、低トナー濃度現像剤69の穂立ち状態を保つ事ができるが、現像スリーブ34の回転と共に、磁力線の向きも接線方向成分が増加するために、低トナー濃度現像剤69の穂立ちが倒れるような挙動を見せる。穂立ちが倒れる事で、低トナー濃現像剤69は磁力線G付近の様な、現像スリーブ34付近の磁力線に沿って吸引される。

【0073】

図11における磁力線Gのケースは、接線方向磁束密度の絶対値が比較的高いケースを表したものである。このケースの場合、回収極N1(回収極ピース54)の直下流で、磁極が異なっている剥離極S2(剥離極ピース55)との磁極間距離が短いために、磁力線が密に走っており、接線方向磁束密度が高い。このため低トナー濃度現像剤69が回収極N1(回収極ピース54)と剥離極S2(剥離極ピース55)の間で数珠繋ぎのようにつながっている。この付近の低トナー濃度現像剤69は、現像スリーブ34が回転することで、現像スリーブ34の表面付近を搬送されていく。磁力線Hのケースで穂立ちが倒れた低トナー濃度現像剤69も、磁力線Gのケースの低トナー濃度現像剤69の状態で搬送されていく。

【0074】

さらに現像スリーブ34が回転し、図11のJ部まで低トナー濃度現像剤69が搬送されると、現像スリーブ34の表面には磁力線が密に流れていないために、法線方向磁束密度の絶対値と、接線方向磁束密度の絶対値の両者がともに低い状態となる。

【0075】

このため、現像スリーブ34の法線方向の吸引力が微小になると共に、直下流には、剥離極S2(剥離極ピース55)と同極の介在極Dm(介在極ピース56)しかなく、逆極の磁極も近くに無い状態である事から、接線方向の吸引力も微小になる。よって、磁力線Gのケースの様に低トナー濃度現像剤69が数珠つながりになることがないので、低トナー濃度現像剤69が現像スリーブ34の表面より剥離する。

【0076】

図13は介在極Dm(介在極ピース102)の極性が、剥離極S2(剥離極ピース101)および汲み上げ極S3(汲み上げ極ピース103)の極性と逆になった場合の一例を表す。図13のM部において、現像スリーブ34の表面に逆極が発生しており、剥離極ピース101表面から、介在極ピース102表面までの距離と、介在極ピース102と汲み上げ極ピース103までの距離が短いために、図11における磁力線Gのケースと同様に、低トナー濃度現像剤69が磁極間において数珠繋ぎの状態となる。このため、低トナー濃度現像剤69は、現像スリーブ34の上(表面)に残り、低トナー濃度現像剤69の確実な剥離が行われない。よって、介在極Dmの上流側と下流側の磁極は介在極Dmと同極にする必要がある。以上が低トナー濃度現像剤69の剥離メカニズムである。

【0077】

(マグネットロールの波形)

次に、本発明に係る現像剤担持体31で用いられるマグネットロール51の波形の特徴を述べる。低トナー濃度現像剤69の剥離不良を極めて少なくするためには、前述のとおり、介在極Dm付近において、法線方向磁束密度の絶対値と、接線方向磁束密度の絶対値の両者をともに低くする必要がある。言い換えれば、介在極Dm付近における磁力線の大きさを小さくすることが必要である。

【0078】

介在極Dm付近において、法線方向磁束密度が高い場合は現像スリーブ34の表面に吸引する力が強くなり低トナー濃度現像剤69を現像スリーブ34から剥離しにくくなり、接線方向磁束密度が高い場合は磁極間距離が短いケースがあるために低トナー濃度現像剤69が磁極間において数珠繋ぎになり現像スリーブ34から剥離し難くなるからである。

【0079】

さらに、現像装置61の構成で述べた様に、汲み上げ極S3に低トナー濃度現像剤69が再吸着を極力少なくするためには、低トナー濃度現像剤69の剥離位置をなるべく剥離極側に寄せる事が重要である。つまり、図12の磁力線の大きさ(磁束密度)の波形において、介在極Dm付近に存在する磁力線の大きさの波形における最小の位置であるL1をなるべく剥離極S2に寄せることにより、低トナー濃度現像剤69の剥離不良、および低トナー濃度現像剤69が汲み上げ極S3に再吸着するのを極力少なくすることにより、画質不具合を極力少なくした現像剤担持体31および現像装置61を提供することができる。

【0080】

図14は、図12における介在極Dm付近の拡大図である。図14に示す磁力線の大きさ(磁束密度)の波形において、前記したL1をなるべく剥離極S2に寄せる方法は、本実施例において以下の様に実施した。すなわち、剥離極S2にもっとも近い接線方向磁束密度が0mT(ミリテスラ)となるポイント(図14のP2の位置)から、現像スリーブ34の回転方向直下流に存在する接線方向磁束密度が0mT(ミリテスラ)となるポイント(図14のP1の位置)をなるべく介在極Dm付近における法線方向磁束密度の極大値(図14のQ1の位置)に近づけるのである。これにより、介在極Dm付近における磁力線の大きさを低下させることができ、現像スリーブ34から低トナー濃度現像剤69を剥離できる。

【0081】

さらに、P1の位置をQ1の位置よりも現像スリーブ34の回転方向上流側に寄せるのが望ましい。その理由は、P1をなるべく剥離極S2側に寄せると、図14の区間M(P2の位置から、Q1の位置までの範囲)における接線方向磁束密度は非常に小さい値となり、結果として介在極Dm付近における磁力線の大きさが減少し、L1の位置が現像スリーブ34の回転方向上流側に寄せられるためである。

【0082】

さらに詳述すると、図14のP1の位置を剥離極S2側に寄せても、剥離極S2における法線方向磁束密度の極小値の位置(図14のR1の位置)は変えないために、R1の位置に最も近い接線方向磁束密度P2の位置も変わらない状態となる。結果としてP1の位置とP2の位置の距離が短くなり、図14に示す区間Mの接線方向磁束密度の絶対値を低下させる事ができる。区間Mの接線方向磁束密度の絶対値が低下すれば、区間Mの磁力線の大きさも低下するために、L1の位置が現像スリーブ34の回転方向上流側に移動しやすくなる。よって、現像スリーブ34から低トナー濃度現像剤69の剥離が好適に実現でき、なおかつ現像スリーブ34の回転方向下流側に存在している汲み上げ極S3への低トナー濃度現像剤69の再吸着を極力少なくすることができる。

【0083】

尚、図14のQ1の位置は、介在極DmがS極であるために、法線方向磁束密度の符号は「−」となる。よって、Q1の位置は、介在極Dmにおける法線方向磁束密度の極大値を示す位置となる。反対に介在極DmがN極である場合、Q1の位置は、介在極Dmにおける法線方向磁束密度の極小値を示す位置となる事は言うまでも無い。

【0084】

以上により、剥離極S2の下流側のより早いタイミングで磁力線の大きさが減少するので、低トナー濃度現像剤69への吸引力が早いタイミングで小さくなる。その結果として、低トナー濃度現像剤69は、早いタイミングで現像スリーブ34からの剥離を開始することとなり、現像スリーブ34の回転方向下流側の汲み上げ極S3に再吸着され難くなる。さらに、区間Mでの磁力線の大きさが低下するだけでなく、磁力線の大きさの最小値L1が現像スリーブ34の回転方向上流側へ移動しやすくなる為に、早いタイミングで低トナー濃度現像剤69の剥離が完了し、現像スリーブ34の回転方向下流側の汲み上げ極S3に低トナー濃度現像剤69が再吸着され難くなる。

【0085】

本発明の優位な点は、Q1より現像スリーブ34の回転方向の上流側で低トナー濃度現像剤69の剥離を行う波形制御を行っているところにある。理由は、前記したQ1付近を、低トナー濃度現像剤69が剥離する好適な場所に設定する事ができ、低トナー濃度現像剤69を現像スリーブ34から剥離するポイントを変更したい場合、前記Q1したの位置を変更するだけで対応可能だからである。

【0086】

これは、現像装置61のレイアウト(ハウジングの形状、現像剤撹拌部材の配置等)によって、低トナー濃度現像剤69が剥離する箇所が異なるため、その対応工数の削減にも寄与する事ができる。その一例を以下に説明する。

【0087】

例えば、低トナー濃度現像剤の剥離するタイミングが早すぎる場合、図17に示すように、まれに不具合を発生させるケースがある。図17は、現像装置111の断面図である。図7に示した現像装置61との違いは、ハウジング112の形状が異なっており、剥離極S2付近に斜面113が設けられている場合である。近年の現像装置の小サイズ化の要求に伴い、図17に示した現像装置111のような斜面113を有するハウジング112を設計せざるを得ない場合がある。

【0088】

図17に示した現像装置111のマグネットロール114については、全6極の機能はマグネットロール51と同じであるが、剥離極S2から介在極Dmにかけての低トナー濃度現像剤69の剥離ポイントが早すぎる波形を有しているものとする。

【0089】

現像装置111の場合、低トナー濃度現像剤69の現像スリーブ34からの剥離が早すぎると、剥離した低トナー濃度現像剤69はハウジング112における斜面113に衝突する。そうすると、衝突した低トナー濃度現像剤69は跳ね返り、汲み上げ極S3に再吸着される。つまり、低トナー濃度現像剤69の剥離するタイミングが遅れたケースと同様の不具合を発生させる。

【0090】

この場合の対応方法は、前記したQ1を現像スリーブ34の回転方向下流側に移動させる。そうすると、低トナー濃度現像剤69の現像スリーブ34からの剥離タイミングを遅らせることができ、前記した不具合を回避できる。この場合において、低トナー濃度現像剤69の現像スリーブ34への再吸着の不具合が発生するのであれば、前記したP1を現像スリーブ34の回転方向下流側に移動することによって、かかる不具合を回避する事ができる。言うまでも無く、前記したQ1を変更させずに、前記したP1のみを現像スリーブ34の回転方向下流側に移動することで、不具合を解消しても良い。

【0091】

以上の様に、本発明においては、P1を剥離極側によせる事で、低トナー濃度現像剤69の剥離不良を発生しにくい波形を先ず規定し、剥離不具合が発生した場合、明確に対応の方向性を決める事ができる。よって、本発明は、現像装置61のレイアウトを変更しても、一般に言う調整行為でマグネットロール51の最適波形を作り上げることが可能となる。

【0092】

P1の位置を剥離極S2側に寄せる方法は、成形工程における介在極Dmの磁場配向手段を剥離極S2側に寄せることや、着磁工程における介在極Dmの着磁ヨークを剥離極S2側に寄せることや、介在極Dm付近のマグネットロール51の形状を凸形状や凹形状といった異形状化によって対応すればよい。

【0093】

(現像剤担持体の評価)

以上説明したように、図1、図2に示した構成のマグネットロール51を製作した。マグネットロール51の磁場波形を測定するポイントは現像剤担持体31におけるφ18の現像スリーブ34の表面であり、プローブ42を用いて法線方向磁束密度と接線方向磁束密度を測定した(図12)。現像スリーブ34の回転方向は、図10および図11に示す矢印Kの向きであり、かつ、剥離極S2の現像スリーブ34の表面における法線方向磁束密度が0mTになる位置を基準(回転角度=0°)としている。

【0094】

かかる位置(角度)を基準として、介在極Dmにおける法線方向磁束密度の極大値の角度Q1と、剥離極S2にもっとも近い接線方向磁束密度が0mT(ミリテスラ)となる角度P2から、現像スリーブ34の回転方向直下流に存在する接線方向磁束密度が0mT(ミリテスラ)となる角度P1を求めた。

【0095】

その結果、Q1=60.21°、P1=57.96°、P2=29.97°であり、P2−P1=−27.99°、P1−Q1=−2.25°であった。なお、Q1の測定結果において、特に図15(縦軸は磁束密度(mT)、横軸は角度(°))のような介在極Dm付近の法線方向磁束密度がフラットな磁場波形の場合、同一の極大値が複数発生するケースがある。この場合、Q1は現像スリーブ回転方向において最も上流側の値を採用する。理由は前述した様に、Q1の上流側である区間M1の磁力線の大きさを減少させる事が、本発明においては好適である為である。

【0096】

(評価方法)

低トナー濃度現像剤69の現像スリーブ34からの剥離不良(低トナー濃度現像剤69の剥離不具合および低トナー濃度現像剤69が現像スリーブ34に再吸着する不具合)があれば、画像形成装置において濃度低下といわれる画質不具合が発生することから、得られた現像剤担持体31および現像装置61の評価方法として、現像剤担持体31有する現像装置61を備えた画像形成装置における印字結果の濃度で評価することとした。

【0097】

つまり、図12に示す磁場波形を有したマグネットロール51(図1、図2)のシャフト52に、現像スリーブ34、フランジ32およびベアリング33を組み付けて現像剤担持体31とし(図5)、当該現像剤担持体31、層厚規制部材67および現像剤撹拌部材63、64をハウジング62に備えた現像装置61(図6)を画像形成装置に組み付けて印字した。画像形成装置として、DocuCentreColor C4300(富士ゼロックス株式会社製)を用いた。

【0098】

濃度を評価するため試料の印字方法は、マゼンタ現像剤を用いて、A3サイズの用紙(シート)を網点面積率100%で印字(ベタ印字)して作成した。本実施例においては、専用のメンテナンスソフトを使用して印字したが、市販のPC(パソコン)およびアプリケーションソフトを使用しても印字しても良い。アプリケーションソフトの一例を挙げると、ADOBE ILLUSTRATOR(登録商標)や、ADOBE

PHOTOSHOP(登録商標)といった、POSTSCRIPT(登録商標)形式による出力言語をもちいて、色変換を実施せずに印字できるアプリケーションソフトであれば本実施例と同様な試料を得る事ができる。

【0099】

また、試料の濃度は、X−RITE社製のモデル938におけるDENSITYモードを使用して測定した。濃度を測定した箇所は、A3用紙における用紙送り方向端から135mm、操作側端から170mmの定点である。濃度の測定結果を表1に示すが、良好な結果であった。尚、他の現像剤(例えば黒色)を使用した場合は、表1の値と異なる濃度の値が出るが、どの色の現像剤を用いても、濃度が濃ければ数値が高くなり、濃度が薄ければ数値が低くなるので、同じ色を用いて作成した試料の濃度を比較することにより良否判定ができる。

【0100】

(比較例1)

実施例1の構成において、マグネットロール51を、図15の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行った。比較例1で用いたマグネットロールは、図15に示すように、介在極Dm付近の法線方向磁束密度の波形がフラットな形状であり、実施例1のマグネットロール51の波形(図12)より好適な状態になっている。法線方向磁束密度波形はフラットになっていることから、それに応じて磁力線の大きさの波形もフラットな形状になっている。

【0101】

磁力線の大きさの波形がフラットになっている場合、現像スリーブ34から低トナー濃度現像剤69を剥離させる事については好適である。低磁束密度区間が続く為であることは言うまでも無い。しかし、同時に現像スリーブ34の回転方向下流側にまで広がっており、結果として磁力線の大きさの最小値である位置を表すL2が現像スリーブ34の回転方向下流側にある事がわかる。このことは、低トナー濃度現像剤69が現像スリーブ34の回転方向下流方向に位置している汲み上げ極S3に再吸着される事を表す。

【0102】

本比較例1のようなフラットな波形で低トナー濃度現像剤69の現像スリーブ34からの剥離を行い、なおかつ汲み上げ極S3に低トナー濃度現像剤69を再吸着されないようにするためには、例えば、前記L2の位置と汲み上げ極S3までの距離をさらに離すことで対応可能である。しかし、現像装置のレイアウトに大きな制限が掛かることになり、実施例1より現像装置のスペースが大きくなるという問題がある。

【0103】

図16は、実施例1と比較例1の波形を重ねあわせたグラフである。図16は、煩雑を避けるため、磁力線の大きさの波形のみを示した。つまり、実線が実施例1における磁力線の大きさ(図12における磁力線の大きさと同じ波形)、点線が比較例1における磁力線の大きさ(図15における磁力線の大きさと同じ波形)である。尚、現像スリーブ34の回転方向は、図12と同様に図中に示す矢印Kの方向である。

【0104】

図16より明らかな様に、両者の最小値となっている位置L1、L2を比較すると、実施例1(L1)の方が比較例1(L2)よりも現像スリーブ34の回転方向上流に位置している(角度が小さい)ことが分かる。これにより実施例1の方が早いタイミングで剥離されており、汲み上げ極S3に低トナー濃度現像剤69が再吸着され難いことがわかる。

【実施例2】

【0105】

本発明の他の実施例を以下に示す。すなわち、本実施例2は、実施例1の構成において、マグネットロール51を、図18の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。尚煩雑を避けるため、図18に示す磁場波形において、法線方向磁束密度と接線方向磁束密度のみ図示した。以下の実施例3〜9および比較例2〜4においても同様に、法線方向磁束密度と接線方向磁束密度のみ図示した。

【0106】

その結果、Q1=60.66°、P1=56.43°、P2=32.76°であり、P2−P1=−23.67°、P1−Q1=−4.23°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例3】

【0107】

本発明の他の実施例を以下に示す。すなわち、本実施例3は、実施例1の構成において、マグネットロール51を、図19(縦軸は磁束密度(mT)、横軸は角度(°))の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0108】

その結果、Q1=58.23°、P1=57.15°、P2=32.40°であり、P2−P1=−24.75°、P1−Q1=−1.08°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例4】

【0109】

本発明の他の実施例を以下に示す。すなわち、本実施例4は、実施例1の構成において、マグネットロール51を、図20の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0110】

その結果、Q1=58.23°、P1=57.96°、P2=33.12°であり、P2−P1=−24.84°、P1−Q1=−0.27°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例5】

【0111】

本発明の他の実施例を以下に示す。すなわち、本実施例5は、実施例1の構成において、マグネットロール51を、図21の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0112】

その結果、Q1=55.53°、P1=56.88°、P2=33.21°であり、P2−P1=−23.67°、P1−Q1=1.35°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例6】

【0113】

本発明の他の実施例を以下に示す。すなわち、本実施例6は、実施例1の構成において、マグネットロール51を、図22の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0114】

その結果、Q1=56.25°、P1=59.22°、P2=34.20°であり、P2−P1=−25.02°、P1−Q1=2.97°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例7】

【0115】

本発明の他の実施例を以下に示す。すなわち、本実施例7は、実施例1の構成において、マグネットロール51を、図23の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0116】

その結果、Q1=54.27°、P1=57.96°、P2=32.58°であり、P2−P1=−25.38°、P1−Q1=3.69°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例8】

【0117】

本発明の他の実施例を以下に示す。すなわち、本実施例8は、実施例1の構成において、マグネットロール51を、図24の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0118】

その結果、Q1=54.09°、P1=58.14°、P2=32.67°であり、P2−P1=−25.47°、P1−Q1=4.05°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【実施例9】

【0119】

本発明の他の実施例を以下に示す。すなわち、本実施例9は、実施例1の構成において、マグネットロール51を、図25の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0120】

その結果、Q1=55.35°、P1=59.58°、P2=34.56°であり、P2−P1=−25.02°、P1−Q1=4.23°であった。また、濃度の測定結果を表1に示すが、良好な結果であった。

【0121】

(比較例2)

本比較例2は、実施例1の構成において、マグネットロール51を、図26の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0122】

その結果、Q1=64.35°、P1=73.53°、P2=35.01°であり、P2−P1=−38.52°、P1−Q1=9.18°であった。また、濃度の測定結果を表1に示すが、良好な結果が得られなかった。

【0123】

(比較例3)

本比較例3は、実施例1の構成において、マグネットロール51を、図27の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0124】

その結果、Q1=55.26°、P1=59.67°、P2=34.38°であり、P2−P1=−25.29°、P1−Q1=4.41°であった。また、濃度の測定結果を表1に示すが、良好な結果が得られなかった。

【0125】

(比較例4)

本比較例4は、実施例1の構成において、マグネットロール51を、図28の磁場波形を備えたマグネットロールと交換し、実施例1と同様に試料を作成して濃度測定を行ったものである。

【0126】

その結果、Q1=55.71°、P1=61.65°、P2=33.93°であり、P2−P1=−27.72°、P1−Q1=5.94°であった。また、濃度の測定結果を表1に示すが、良好な結果が得られなかった。

【0127】

【表1】

【0128】

尚、表1の評価は、濃度の値が1.17以上1.67以下のものを「○」、それ以外のものを「×」で表した。この濃度の値の基準は、人が目視した場合に、適正な濃度に感じる範囲(官能試験)に基づいて定められたものである。

表1よりP1−Q1の値が4.23°以下であれば、濃度の値を好適にする事ができ、P1−Q1の値が4.23°を超えると、濃度が低下して所定の濃度を確保する事ができない結果となった。これは、P1−Q1の値が0〜4.23°の場合、磁力線の大きさの低下による低トナー濃度現像剤69の現像スリーブ34からの剥離であるため、P1−Q1の値が4.23を超えると、現像スリーブ34の回転方向下流側における汲み上げ極S3により低トナー濃度現像剤69が再吸着されるからである。

【0129】

また、P1−Q1の値が負の領域においては、P1−Q1=−4.23°までの検証ではあるが、濃度の値が非常に安定している事がわかる。現像装置61のレイアウトや諸条件によって、P1−Q1の値を取る事ができる範囲は限られる。もし、P1−Q1の値を下げすぎて、図17の様にハウジングに衝突して、汲み上げ極S3に再吸着されたとしても、P1−Q1の値を若干上昇させれば安定した濃度が得られる事は明白である。

【実施例10】

【0130】

本発明に係る第10実施例を、図29を用いて説明する。

(画像形成装置)

図29に示すように、本発明に係る画像形成装置は、所謂タンデム型のデジタルカラープリンタ131であり、各色の画像データに対応して画像形成を行う画像形成プロセス部110、画像形成プロセス部110を制御する制御部130、パーソナルコンピュータ102や画像読取装置103から受信された画像データに対して所定の画像処理を施す画像処理部140を備えている。

【0131】

画像形成プロセス部110は、一定の間隔をおいて並列配置される4つの画像形成ユニット111Y、111M、111C、111Kを備えている。

【0132】

そして、これらの画像形成ユニット111Y、111M、111C、111Kのそれぞれは、静電潜像を形成してトナー像を担持する感光体(像担持体)としての感光体ロール71と、この感光体ロール71の表面を所定電位で一様に帯電する帯電装置113と、帯電装置113によって表面が帯電された感光体ロール71を露光する露光装置としてのLEDプリントヘッド1と、LEDプリントヘッド1によって得られた静電潜像を現像する現像装置61と、転写後の感光体ロール71の表面を清掃するクリーナー(ブレード)116とを備えている。

【0133】

さらに、現像装置61の下流側近傍には、感光体ロール71に対向して、感光体ロール71上に形成されたテスト用パッチ(濃度見本)のトナー像濃度を検出する濃度検出回路117が備えられている。この濃度検出回路117は制御部130に接続され、トナー像濃度検出値を出力する。

【0134】

ここで、各画像形成ユニット111Y、111M、111C、111Kは、現像装置115に収納されたトナーを除いて、略同様に構成されている。そして、画像形成ユニット111Y、111M、111C、111Kは、それぞれがイエロー(Y)、マゼンタ(M)、シアン(C)、黒(K)のトナー像を形成する。

【0135】

また、画像形成プロセス部110は、各画像形成ユニット111Y、111M、111C、111Kの感光体ロール71にて形成された各色のトナー像が多重転写される中間転写ベルト121と、各画像形成ユニット111Y、111M、111C、111Kの各色のトナー像を中間転写ベルト121に順次転写(一次転写)させる一次転写帯電装置としての一次転写ロール122と、中間転写ベルト121上に転写された重畳トナー像を記録材(記録紙)である用紙Pに一括転写(二次転写)させる二次転写帯電装置としての二次転写ロール123と、二次転写された画像を用紙P上に定着させる定着装置125とを備えている。

【0136】

画像形成プロセス部110は、制御部130から供給された同期信号等の制御信号に基づいて画像形成動作を行う。その際に、パーソナルコンピュータ102や画像読取装置103から入力された画像データは、画像処理部140によって画像処理が施され、インタフェースを介して各画像形成ユニット111Y、111M、111C、111Kに供給される。

【0137】

そして、例えばイエローの画像形成ユニット111Yでは、帯電装置113により所定電位で一様に帯電された感光体ロール71の表面が、画像処理部140から得られた画像データに基づいて発光するLEDプリントヘッド1により露光されて、感光体ロール71上に静電潜像が形成される。

【0138】

この静電潜像は、現像装置61により現像され、感光体ロール71上にはイエローのトナー像が形成される。同様に、画像形成ユニット111M、111C、111Kのそれぞれの感光体ロール71においても、マゼンタ、シアン、黒の各色トナー像が形成される。

【0139】

各画像形成ユニット111Y、111M、111C、111Kのそれぞれの感光体ロール71に形成された各色トナー像は、図29の矢印A方向に回動する中間転写ベルト121上に、一次転写ロール122により順次静電吸引され、中間転写ベルト121上に重畳されたトナー像が形成される。

【0140】

この重畳トナー像は、中間転写ベルト121の回動に伴って二次転写ロール123が配設された領域(二次転写部)に搬送される。そして、重畳トナー像が二次転写部に搬送されると、トナー像が二次転写部に搬送されるタイミングに合わせて用紙Pが二次転写部に供給される。

【0141】

そして、二次転写部にて二次転写ロール123により形成される転写電界により、重畳トナー像は搬送されてきた用紙P上に一括して静電転写される。その後、重畳トナー像が静電転写された用紙Pは、中間転写ベルト121から剥離され、搬送ベルト124により定着装置125まで搬送される。

【0142】

定着装置125に搬送された用紙P上の未定着トナー像は、定着装置125によって熱および圧力による定着処理を受けることで用紙P上に定着される。そして定着画像が形成された用紙Pは、デジタルカラープリンタ131の排出部に設けられた図示しない排紙載置部に搬送される。

【0143】

つまり、本実施例10に係る画像形成装置は、本発明に係る現像装置61を備えているので、現像スリーブ34からの低トナー濃度現像剤69の剥離不良に起因する濃度低下といわれる画質不具合の発生を極めて少なくすることができる。

【0144】

前記した実施例は説明のために例示したものであって、本発明はこれらに限定されるものではなく、特許請求の範囲、明細書および図面の記載から当事者が認識することができる本発明の技術的思想に反しない限り、変更、削除および付加が可能である。

【0145】

例えば、本実施例においては、マゼンタ現像剤を使用したが、その他の色(黒、シアン、イエロー)でも構わない。前述の通り、濃度の測定結果は異なった値となるが、P1−Q1の値が大きくなればなるほど濃度が低下する傾向は同じである。

【0146】

また、本実施例においては、磁極数が6極(介在極Dm含む)の形態のマグネットロールにて説明したが、画像形成装置が変われば、磁極数が変化する事もある。ただし、本実施例における剥離極、介在極、汲み上げ極の様な、同極の極性を3極連続で有しており、その部分で現像剤の剥離を行う機能を有したマグネットロールであれば良く、磁極数が4極でも8極のマグネットロールでもかまわない。

【産業上の利用可能性】

【0147】

本発明は、複写機、プリンタ等に使用される画像形成装置、現像装置、現像剤担持体およびマグネットロールに適用される。

【符号の説明】

【0148】

31 現像剤担持体

32 フランジ

33 ベアリング

34 現像スリーブ

42 プローブ

43 ガウスメータ

44 PC(パソコン)

45 磁界測定専用スリーブ

46 磁界ベクトル

47 法線方向成分ベクトル

48 接線方向成分ベクトル

51 マグネットロール

52 シャフト

53 現像極ピース

54 回収極ピース

55 剥離極ピース

56 介在極ピース

57 汲み上げ極ピース

58 層規制極ピース

59 D面

61 現像装置

62 ハウジング

63 現像剤攪拌部材

64 現像剤攪拌部材

65 第1の攪拌室

66 第2の攪拌室

67 現像剤規制部材

68 適正トナー濃度現像剤

69 低トナー濃度現像剤

71 感光体ロール

81 固定型

82 可動型

83 配向ヨーク

84 キャビティ

85 配向用コイル

91 着磁金型

92 ヨーク固定金型

93 着磁ヨーク

94 着磁鉄心

95 着磁用コイル

96 固定用樹脂

101 剥離極ピース

102 介在極ピース

103 汲み上げ極ピース

104 シャフト

111 現像装置

112 ハウジング

113 斜面

114 マグネットロール

【特許請求の範囲】

【請求項1】

少なくとも同極の剥離極、介在極(ダミー極)および汲み上げ極をこの順に備えたマグネットロールと、

該マグネットロールの外側で回転する円筒形状の現像スリーブとを備えた現像剤担持体において、

前記剥離極の前記現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準として、前記現像スリーブの回転方向の角度を測定した場合に、

前記剥離極に最も近く、前記マグネットロールの前記現像スリーブ表面における接線方向磁束密度が0mTになる角度をP2、

該P2から前記現像スリーブ回転方向の直下流に位置する前記マグネットロールの前記現像スリーブ表面における前記接線方向磁束密度が0mTになる角度をP1、

前記介在極に最も近く、前記マグネットロールの前記現像スリーブ表面における法線方向磁束密度の絶対値が最も小さくなる角度をQ1としたとき、

P2−P1<P1−Q1≦4.23°

であることを特徴とする現像剤担持体

【請求項2】

請求項1に記載の現像剤担持体と、

該現像剤担持体と対向して設けられた層厚規制部材と、

現像剤を撹拌する現像剤撹拌部材とをハウジング内に備えた現像装置

【請求項3】

請求項2に記載の現像装置と、

該現像装置の前記現像剤担持体と対向した感光体とを備えた画像形成装置

【請求項1】

少なくとも同極の剥離極、介在極(ダミー極)および汲み上げ極をこの順に備えたマグネットロールと、

該マグネットロールの外側で回転する円筒形状の現像スリーブとを備えた現像剤担持体において、

前記剥離極の前記現像スリーブ表面における法線方向磁束密度が0mTになる位置を基準として、前記現像スリーブの回転方向の角度を測定した場合に、

前記剥離極に最も近く、前記マグネットロールの前記現像スリーブ表面における接線方向磁束密度が0mTになる角度をP2、

該P2から前記現像スリーブ回転方向の直下流に位置する前記マグネットロールの前記現像スリーブ表面における前記接線方向磁束密度が0mTになる角度をP1、

前記介在極に最も近く、前記マグネットロールの前記現像スリーブ表面における法線方向磁束密度の絶対値が最も小さくなる角度をQ1としたとき、

P2−P1<P1−Q1≦4.23°

であることを特徴とする現像剤担持体

【請求項2】

請求項1に記載の現像剤担持体と、

該現像剤担持体と対向して設けられた層厚規制部材と、

現像剤を撹拌する現像剤撹拌部材とをハウジング内に備えた現像装置

【請求項3】

請求項2に記載の現像装置と、

該現像装置の前記現像剤担持体と対向した感光体とを備えた画像形成装置

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2011−39192(P2011−39192A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−185027(P2009−185027)

【出願日】平成21年8月7日(2009.8.7)

【出願人】(000251288)鈴鹿富士ゼロックス株式会社 (156)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月7日(2009.8.7)

【出願人】(000251288)鈴鹿富士ゼロックス株式会社 (156)

【Fターム(参考)】

[ Back to top ]