現像剤担持体の製造方法

【課題】微細かつ線幅が均一で断線が生じ難い高品質な電極パターンを安価で形成できる、表面に電極パターンを有するローラ状の現像剤担持体の製造方法を提供すること。

【解決手段】表面に電極パターンを有するローラ状の現像剤担持体の製造方法であって、絶縁性樹脂からなるローラ部材1表面に、遮光マスク21を用いて選択的に光を照射し、光が照射されたパターンに沿って金属電極を形成するものであり、光照射に先立って、前記ローラ部材1の回転軸と前記遮光マスク21との位置関係を調整する工程と、前記ローラ部材1の表面と前記遮光マスク21とのギャップ間隔または接触状態を一定にして回転させながら光照射する工程とを有することを特徴とする現像剤担持体の製造方法。

【解決手段】表面に電極パターンを有するローラ状の現像剤担持体の製造方法であって、絶縁性樹脂からなるローラ部材1表面に、遮光マスク21を用いて選択的に光を照射し、光が照射されたパターンに沿って金属電極を形成するものであり、光照射に先立って、前記ローラ部材1の回転軸と前記遮光マスク21との位置関係を調整する工程と、前記ローラ部材1の表面と前記遮光マスク21とのギャップ間隔または接触状態を一定にして回転させながら光照射する工程とを有することを特徴とする現像剤担持体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複写機、プリンタ、ファクシミリなどの現像装置用現像剤担持体の製造方法に関する。

【背景技術】

【0002】

電子写真方式によって画像形成を行なう現像方式においては、感光体などの潜像が形成された部材に現像剤あるいはトナー(以下、単に現像剤と呼ぶ)を供給して現像する際に、現像剤あるいはトナーの担持体(以下、単に現像剤担持体と呼ぶ)上の現像剤と潜像が形成された部材とを直接接触させることなく行う方式が、いわゆる非接触現像方式として知られている。

【0003】

例えば、特許文献1(特開平3−21967号公報)には、担持体を駆動させて現像剤を潜像担持体に搬送する現像装置において、現像剤担持体によって搬送される現像剤を予備荷電する予備荷電手段を設けると共に、この現像剤担持体上に電界カーテンを作用させる電界カーテン発生手段を設けたことを特徴とする現像装置について開示されている。

【0004】

また特許文献2(特開2007−133376号公報)には、互いに絶縁された状態で所定方向に並ぶ複数の電極を有する電極パターンを備えた表面移動可能な現像剤担持体を具備し、所定の電極を起点にした奇数番目の電極の集合体である奇数番目電極群と、偶数番目の電極の集合体である偶数番目電極群との間に電位差を生起せしめることで、現像剤担持体表面の現像剤を電極間で移動させながら、現像剤担持体の表面移動させることによって、潜像担持体との対向位置まで搬送して潜像担持体上の潜像に付着させる現像装置において、奇数番目の電極と偶数番目の電極とにそれぞれ互いに位相ズレしたパルス電圧を印加することで、現像剤担持体の表面上の現像剤を電極間で移動させるようにした現像装置について開示されている。

【0005】

更には、互いに異なる電圧が印加される複数種類の電極部材を備え、複数種類の電極部材を外周面法線方向で互いに異なる位置に配置し、各電極部材間に絶縁層を介在させた、外周面に担持された現像剤を現像領域へ搬送するための現像剤担持体も提案されている。

【0006】

これら提案されている装置を実現するためには、現像剤担持体として、表面に微細ピッチで電極パターンが形成されたローラ状部材が必要となり、このローラ状部材の特に電極パターンの形成が重要である。

【0007】

電極パターンの形成方法としては、インクジェット工法、スクリーン印刷やグラビア印刷などの有版印刷工法、フォトリソグラフィー工法などがあるが、絶縁性樹脂からなるローラ部材表面に金属電極パターンを形成する現像剤担持体の製造には不向きである。

【0008】

インクジェット工法は、導電性インクで電極パターン形成した後、加熱焼成するものであり、マスクレスのため少量多品種の生産に向くものである。

しかし、導電性インクは、ローラ部材表面の絶縁性樹脂との親和性が低く、またドットを連結して電極パターン形成するため線幅が不均一になりやすく、現像剤担持体は表面を現像剤が移動するため摩耗して断線が生じやすく、また断線を防ぐために導電性インクの層を厚くすると、ローラ表面に厚さのむらが発生するという課題がある。

これらの問題は、導電性インクを用いるスクリーン印刷やグラビア印刷などの有版印刷でも同様である。

【0009】

また、他の技術として、基材表面に形成した感光性材料に選択的に露光を行うことでパターンを形成し、前記パターン開口に従って基材表面に予め形成した金属膜を除去したり、またはこのパターン開口に従って金属膜を堆積したりするフォトリソグラフィー工法がある。

前記パターン形成法としては、現像剤担持体を製造するものではないが、特許文献3(特許3361695号公報)、特許文献4(特開2006−73784号公報)等に開示されており、微細で高精度なパターン形成が可能である。

しかし、フォトリソグラフィー工法では高品位な電極パターンを得られるが、露光光学系のコスト上昇、生産タクトが低下する。

【0010】

また、一般的に大量生産されたローラには、加工時のばらつきがあるため、その生産ロットによって、ローラの長さや直径に数μm〜数十μm程度のばらつきがある。

ローラ部材長さ方向の電極パターンを表面に有するローラ状の現像剤担持体では、ローラ部材にバラツキがあっても、つなぎ誤差がなく、かつローラ回転時に均等な間隔でパターニングできなければならない。

【0011】

例えば、ローラの直径を15mmとし、その直径に生産ロットによるばらつきが±30μmあるとすると、ローラの直径は14.97mm〜15.03mmの幅を持つことになる。このときのローラの周長は47.03mm〜47.22mmとなるため、周長差は190μmにもなる。

そして、30〜100μm程度の微細な配線パターン、例えば、ライン&スペースのパターニングをする場合には、露光開始点と露光終了点でパターン数個分のずれが発生し、等間隔でパターニングができなくなってしまうという問題もある。

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、微細かつ線幅が均一で断線が生じ難い高品質な電極パターンを安価で形成できる、表面に電極パターンを有するローラ状の現像剤担持体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、ローラ部材表面の絶縁性樹脂層に光照射して微細な親水性部分を形成し、無電解めっき、または導電性インクの使用を可能にするものであり、ローラ部材表面に形成した親水性部分と疎水性部分とのパターニングに対応した金属電極パターン形成するものである。

すなわち、本発明は、下記(1)〜(12)によって解決される。

(1)表面に電極パターンを有するローラ状の現像剤担持体の製造方法であって、

絶縁性樹脂からなるローラ部材表面に、遮光マスクを用いて選択的に光を照射し、光が照射されたパターンに沿って金属電極を形成するものであり、光照射に先立って、前記ローラ部材の回転軸と前記遮光マスクとの位置関係を調整する工程と、前記ローラ部材の表面と前記遮光マスクとのギャップ間隔または接触状態を一定にして回転させながら光照射する工程とを有することを特徴とする現像剤担持体の製造方法。

(2)前記光は、300nm以下の波長の光を含むことを特徴とする前記(1)に記載の現像剤担持体の製造方法。

(3)前記遮光マスクは、前記光を透過する平板に前記光を遮光する材料を形成したものであることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(4)前記遮光マスクは、前記光を透過しない平板の一部を開口させたものであることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(5)前記遮光マスクの移動位置または速度と、ローラ部材の回転位置または速度とを、同期させたことを特徴とする前記(3)または(4)に記載の現像剤担持体の製造方法。

(6)前記遮光マスクの一部あるいはローラ部材の円周上の一部に、高さが一定の突起があることを特徴とする前記(3)から(5)のいずれかに記載の現像剤担持体の製造方法。

(7)前記遮光マスクは、前記光を透過する円筒体の内面もしくは表面の一部に、前記光を遮光する材料を形成したものからなることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(8)前記遮光マスクの円筒内部に高さが一定の弾性変形可能な部材を有することを特徴とする前記(7)に記載の現像剤担持体の製造方法。

(9)前記遮光マスクは、弾性変形が可能でかつ前記光を透過しない円筒体の一部を開口させたものであることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(10)前記遮光マスクの内径は、前記ローラ部材の外径より小さいことを特徴とする前記(9)に記載の現像剤担持体の製造方法。

(11)前記改質処理領域に電極パターンを形成することを特徴とする前記(1)から(10)のいずれかに記載の現像剤担持体の製造方法。

(12)前記改質処理領域を除く領域に電極パターンを形成することを特徴とする前記(1)から(10)のいずれかに記載の現像剤担持体の製造方法。

【発明の効果】

【0014】

以下の詳細かつ具体的な説明から理解されるように、ローラ部材表面に、微細な親水性部分と疎水性部分とをパターニングができ、無電解めっき技術をもちいることが可能になり、フォトリソ工法に比べて非常に安価でありながら、フォトリソ工法並みの高品質な配線パターンを提供することが可能となる。

また、量産工法として代表的なスクリーンなどの印刷技術、インクジェット技術による配線パターニングと、コストは同等かそれ以下であるにかかわらず、膜厚が1/10以下で、体積抵抗率が1/100以下という高品質で耐摩耗性に優れた電極パターンの形成を可能にし、高信頼かつ高寿命な表面に電極パターンを有するローラ状の現像剤担持体を提供することができる。

【図面の簡単な説明】

【0015】

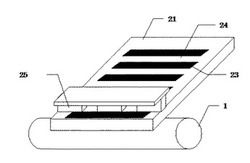

【図1】平板マスクを用いてローラ部材に光照射する工程の概略図である。

【図2】平板マスクの例を示す図である。

【図3】ローラ部材と平板マスクとのギャップ間隔の調節例を示す図である。

【図4】円筒状マスクの例を示す図である。

【図5】ローラと円筒状マスクとのギャップ間隔の調節例を示す図である。

【図6】他の円筒状マスクの例を示す図である。

【図7】現像剤担持体の電極を平面状に展開した状態の一例を示す図である。

【図8】現像剤担持体の一例を示す図である。

【発明を実施するための形態】

【0016】

本発明の光照射について説明する。

絶縁性樹脂材料に光を照射して絶縁性樹脂材料を親水化処理することができる。なかでも波長300nm以下の光、例えば、低圧水銀ランプ、エキシマ光、キセノン光や、エキシマレーザやYAGレーザの高調波などを照射すれば、樹脂の結合エネルギー以上のエネルギーを与えることができ、その雰囲気中に酸素が存在することにより、樹脂材料表面にOH基やCOOH基等の官能基を生成させ親水化することができる。

前記絶縁性樹脂としては、ポリカーボネートが絶縁性、耐熱性、耐摩耗性に優れるため好ましい。

【0017】

この光照射を位置選択的にパターン状に行い、形成された親水性のパターンや該パターンの官能基を利用して電極パターンを直接形成することが可能となる。

【0018】

光照射により親水化処理されたローラ部材表面への金属電極の形成は、大きく3つの手法に分類される。

【0019】

まず、光照射によりパターン状に親水化された領域に対して金属ナノ粒子などの導電性材料を分散させたインク(以下導電性インク)を滴下することにより達成される。

具体的には親水性領域にインクジェット法により導電性インクを親水領域に滴下する。インクジェット法によるインクの滴下はドット状に行われるが、表面が親水化されているため、導電性インクはパターンに沿って濡れ広がる。その結果として、パターン状に光照射された領域にむらなく導電性インクによるパターンが形成され、その後加熱焼成処理を行うことにより電極パターンを得ることができる。

しかしながら、絶縁性樹脂材料によっては、十分な導電性が得られる温度での処理が困難な場合があり、また、パターニングされた配線の体積抵抗率が高くなるため、電源電圧を大きくしなければならないという問題がある。

このような場合には、導電性インクで形成されたパターンに、さらにめっき処理を施すことにより導電性を向上させることができる。

【0020】

また、光照射によりパターン状に親水化された領域を利用して無電解めっきの触媒化処理を行った後、無電解めっきを行うことにより達成される。

触媒化処理は通常水溶液中で行われる。疎水性領域と親水性領域が存在すると親水性領域のみに無電解めっき触媒が付着し、無電解めっき処理により触媒の存在する領域のみにめっきが形成され電極パターンを得ることができる。

【0021】

さらに、光照射により生成した官能基を利用してより確実に無電解めっきパターンを得ることもでき、アミノ基やピロール基などの金属捕捉能を有する官能基を電極パターン形成領域に形成することにより達成される。

具体的には、光照射によりOH基が形成された絶縁性樹脂にアミノシランを用いてシランカップリング処理を行う。表面のOH基とアミノシランとが反応することにより、光照射された領域にアミノ基が形成される。アミノ基は金属捕捉能を有する官能基であるために無電解めっき触媒であるパラジウムや銀などを捕捉することができる。

一方、光が照射されない領域にはこれら触媒が捕捉されない。したがって、無電解めっき処理を施すことにより電極パターンを得ることができる。

また、逆に予めローラ部材表面にアミノ基などの金属捕捉能を有する官能基を形成しておき、光照射によりこの官能基を除去することもできる。この場合には上記とは逆に光照射されない領域に電極パターンが形成される。

このようにして形成される電極パターン及び現像剤担持体の例を図7、図8に示す。

【0022】

本発明においては、パターン状に光照射するために、平板のマスク、または、円筒状のマスクを用いることができ、平板のマスクを用いる場合には、ローラ回転軸及び光源を固定し、ローラ部材の回転とともに平板のマスクを移動させながら露光させるため、マスクの移動位置または速度と、ローラ部材の回転位置または速度とを同期させることが好ましい。

【0023】

以下、本発明を、図を用いてより詳細に説明する。

図1に示すように、金属または樹脂の基体を持つローラ(1)の表面には絶縁性を有する樹脂膜または樹脂が形成されている。ガラスまたは透明樹脂でできた平板マスク(21)の表面には金属薄膜による遮光部(23)と光透過部(24)で構成されている。

金属薄膜の遮光部(23)と光透過部(24)を任意の形状に形成することで、微細な表面パターニングを行う。平板マスクの材質は300nm以下の短い波長の光を透過させるために、石英を用いることが好ましい。

平板マスク(21)は必ずしも全面が平面である必要はなく、円弧状にカールしていてもよい。このとき平板マスク(21)とローラ(1)の位置関係はパターニングを正しく転写するために、ある一定の位置関係、例えば、ローラの回転軸と平板マスクが直交する、あるいは平行になる、あるいはある角度を持つなど、ある一定の位置関係を有する。

【0024】

前述のように、一般的に大量生産されたローラ部材には、加工時のばらつきがあるため、その生産ロットによって、ローラの長さや直径に数μm〜数十μm程度のばらつきがある。この直径のばらつきが周長差になるため、一定の速度でローラを部材回転させながら、平板マスクをローラ部材に沿って移動させると、露光開始点と露光終了点で位置ずれが発生し、つなぎ部分でつなぎ誤差が発生する。ローラ部材の直径を15mm程度とするとこのつなぎ誤差は数十〜数百μmになることもあり、ローラ部材長さ方向の電極を等間隔でパターニングすることは難しい。

【0025】

そこで、ローラ部材を回転駆動させる回転軸に回転エンコーダを取り付け、ローラ部材の回転角度または角速度を検出し、また平板マスクの移動ステージも磁気スケールやレーザスケールなどの直動エンコーダもしくは変位計を取り付け、平板マスクの移動位置もしくは速度を検出する。

【0026】

露光開始とともに、ローラ部材の回転角度もしくは角速度情報をもとに、平板マスクの移動位置もしくは移動速度を同調させローラの回転方向へマスクを移動させる。

つまり、ローラ部材と平板とを同期して駆動させることで、ローラ部材の径にばらつきがあったとしても、ローラ部材の露光開始点と1回転後の露光終了点のつなぎ部での誤差を発生させず、電極を等間隔に形成することができる。

すなわち、ローラ部材の回転数を検知するエンコーダ信号から回転角度を検出し、その角度に対して平板の送り位置を決定しているため、ローラ部材の径がばらついても、露光開始点と露光終了点のつなぎ部を一致させることができる。

また、駆動中に回転変動があった場合でも即座に平板マスクの移動を制御できるので、ローラの全周にわたって均一なパターニングが可能になる。

このとき、必ずしもローラ部材の回転情報を基準にする必要はなく、平板マスクの移動情報を元にローラ部材を回転させてもよいし、何らかの基準、例えば基準クロックをもとにローラ部材と平板マスクとを移動させてもよい。

【0027】

ローラ部材回転駆動系および平板マスクの移動ステージ駆動系の精度が十分に高く、回転むらおよびステージ移動むらが十分に低い場合には、回転軸からエンコーダをはずし、また移動ステージからも変位系をはずして、露光開始信号を元に、ローラ部材を回転させ、平板マスクを移動させるオープンループ制御することもできる。

駆動系の精度が十分に高いので、全周にわたって均一なパターニングが可能であり、ローラの位置情報は回転角度で割り付けておけば、ローラ部材の径の変動によるつなぎ誤差の影響を排除でき、等間隔の電極を形成できる。

【0028】

ローラ部材の上には光源(25)が設置されている。この光源は低圧水銀ランプを用いることが多いが、エキシマ光、キセノン光などでもよい。YAGなどのレーザの高調波はスキャンすることもできるが、スキャンは時間がかかり効率的でない。これらの光はおおむね波長180〜270nmあたりにスペクトルを有する。

前記光源から露光する場合には、ローラの回転と平板マスクを同期させて駆動する。ローラの回転に伴い、平板マスクを移動させると遮光部では光源からの光がローラに到達しないのでローラの樹脂表面は親水化処理されないが、光透過部では光がローラの表面の樹脂膜に照射され、両面の分子構造が切断されたり、酸素原子が追加されて、表面が親水化される。

【0029】

前記の低圧水銀ランプや、エキシマ光、キセノン光など、短波長の光照射により、空気中の酸素が反応してオゾンが生成される。このオゾンがさらに反応して活性酸素になる場合もあり、このオゾンや活性酸素が樹脂表面と接触することで樹脂の表層にOH基やCOOH基を形成し、もともと疎水性であった樹脂膜表面を親水性に改質することができる。(請求項1、2、5)

【0030】

平板マスクとしては、図2に示すように、透過する平板(23)に光を遮光する材料(24)形成したものと用いることができる。平板マスク(21)の基板は石英であることが好ましく、遮光部には加工性を考慮して金属薄膜を用いることが好ましい。親水化処理には空気中の酸素が必要であり、また、平板マスクとローラとが直接接触して摩耗することを防止するため、ローラと平板マスク間にギャップのある非接触であることが好ましい。

しかし、平板マスクとローラを接触させたとしても、ローラ表面のわずかな凹凸やうねりによって空気の層ができ、光照射によるオゾンや活性酸素が発生するため表面の親水化処理が可能である。(請求項3)

【0031】

また、図2に示すように、金属等の光を遮光する材料(24)でマスク本体作成し、光透過部(29)を開口させた開口マスク(22)では、開口部で光を透過させるために、露光によりオゾンや活性酸素が発生するので表面改質が可能である。ただし、光の透過が平板マスクと逆パターンになるので、複数の露光でパターンを形成するか、めっきの触媒プロセス側でパターン処理について対処する必要がある。(請求項4)

【0032】

また、マスクとローラのギャップ間隔がばらつくと、光照射時にローラ表面で光が広がり、所望の改質パターンの幅が太ってしまう現象が発生する。この現象を防ぐには、図3に示すように、ローラとマスクのギャップ間隔を一定にすればよい。たとえばスペーサ(27)をマスクの両端に配置して、ローラの使用有効領域外に接触させながら回転させることで常に一定のギャップ間隔を保持しながら回転露光をさせることができる。(請求項6)

【0033】

このようにして、疎水性、親水性のパターニングを行った後、アミノ基やピロール基などの金属捕捉能を有する官能基をもつシランカップリング剤などの有機化合物を親水化処理部に選択的に形成し、その金属捕捉能を有する官能基にパラジウムや銀などの無電解めっき触媒となる金属を吸着させた後に無電解めっきを行うことで金属の電極パターンを形成する。(請求項11)

【0034】

また、逆に予め全面に前記金属捕捉能を有する官能基を形成した後に、光照射により前記官能基を除去することによりパターン化し光が照射されない部分に無電解めっきを行い、電極パターンを形成することも可能である。(請求項12)

【0035】

次に、円筒のマスクを用いる場合について説明する。

図4に示すように、円筒マスク(2)は光透過部(3)と遮光部(4)で構成される。円筒マスク(2)は、短い波長の光を透過できればどのようなものでも使用できるが、300nm以下の光を透過させるために石英であることが好ましい。

この円筒マスクをローラにかぶせて、ローラと円筒マスクを同期しながら回転させ、光を照射し、ローラの樹脂表面を親水化処理する。

このときローラと円筒マスクはそれぞれの回転数をエンコーダなどの回転センサで管理しながら、それぞれ個別に回転制御してもよいが、1つの部材として駆動させたほうが効率的であり好ましい。

【0036】

その際、ローラと円筒マスクの速度差とギャップの管理が難しくなるため、図5に示すように、円筒マスクまたはローラの両端部にシリコーン樹脂パッド(11)を設置し、回転中もローラと円筒マスクが常に一定のギャップ間隔を有しながら一緒に連れまわる構成にしてもよい。パッドはシリコーン樹脂だけでなく、エラストマーなどの弾力性のある材料でもよい。(請求項7、8)

【0037】

また、円筒のマスクは光を透過する石英ではなく、シリコーン樹脂やエラストマーなど弾力性があり若干伸縮性のある材料であってもよい。例えば、図6に示すように、開口部(34)のあるシリコーン樹脂円筒マスク(32)は、300nm以下の短波長の光の透過率が低いのでシリコーン部での光が減衰し、マスクの遮光部の働きをする。

また、シリコーン樹脂円筒マスクに形成された開口部(34)では光が透過することができるので、ローラ表面を親水化処理することができる。

シリコーン樹脂円筒マスクの内径をローラの外形よりわずかに小さくしておき、ローラへの装着時にシリコーン樹脂円筒マスクを少し広げてローラに被せれば、ローラとシリコーン樹脂円筒マスクを一体として回転・露光させることができる。露光終了後には、少しシリコーン樹脂円筒マスクを広げることでローラからシリコーン樹脂円筒マスクを取り外すことができる。(請求項9、10)

【符号の説明】

【0038】

1 ローラ

2 円筒マスク

3 光透過部

4 遮光部

11 シリコーン樹脂パッド

21 平板マスク

22 開口マスク

23 遮光部

24 光透過部

25 光源

27 スペーサ

28 ギャップ部

29 開口部

32 シリコーン樹脂円筒マスク

33 遮光部

34 開口部

40A、40B 電極軸

41、42、43 電極

【先行技術文献】

【特許文献】

【0039】

【特許文献1】特開平3−21967号公報

【特許文献2】特開2007−133376公報

【特許文献3】特許3361695号公報

【特許文献4】特開2006−73784号公報

【技術分野】

【0001】

本発明は複写機、プリンタ、ファクシミリなどの現像装置用現像剤担持体の製造方法に関する。

【背景技術】

【0002】

電子写真方式によって画像形成を行なう現像方式においては、感光体などの潜像が形成された部材に現像剤あるいはトナー(以下、単に現像剤と呼ぶ)を供給して現像する際に、現像剤あるいはトナーの担持体(以下、単に現像剤担持体と呼ぶ)上の現像剤と潜像が形成された部材とを直接接触させることなく行う方式が、いわゆる非接触現像方式として知られている。

【0003】

例えば、特許文献1(特開平3−21967号公報)には、担持体を駆動させて現像剤を潜像担持体に搬送する現像装置において、現像剤担持体によって搬送される現像剤を予備荷電する予備荷電手段を設けると共に、この現像剤担持体上に電界カーテンを作用させる電界カーテン発生手段を設けたことを特徴とする現像装置について開示されている。

【0004】

また特許文献2(特開2007−133376号公報)には、互いに絶縁された状態で所定方向に並ぶ複数の電極を有する電極パターンを備えた表面移動可能な現像剤担持体を具備し、所定の電極を起点にした奇数番目の電極の集合体である奇数番目電極群と、偶数番目の電極の集合体である偶数番目電極群との間に電位差を生起せしめることで、現像剤担持体表面の現像剤を電極間で移動させながら、現像剤担持体の表面移動させることによって、潜像担持体との対向位置まで搬送して潜像担持体上の潜像に付着させる現像装置において、奇数番目の電極と偶数番目の電極とにそれぞれ互いに位相ズレしたパルス電圧を印加することで、現像剤担持体の表面上の現像剤を電極間で移動させるようにした現像装置について開示されている。

【0005】

更には、互いに異なる電圧が印加される複数種類の電極部材を備え、複数種類の電極部材を外周面法線方向で互いに異なる位置に配置し、各電極部材間に絶縁層を介在させた、外周面に担持された現像剤を現像領域へ搬送するための現像剤担持体も提案されている。

【0006】

これら提案されている装置を実現するためには、現像剤担持体として、表面に微細ピッチで電極パターンが形成されたローラ状部材が必要となり、このローラ状部材の特に電極パターンの形成が重要である。

【0007】

電極パターンの形成方法としては、インクジェット工法、スクリーン印刷やグラビア印刷などの有版印刷工法、フォトリソグラフィー工法などがあるが、絶縁性樹脂からなるローラ部材表面に金属電極パターンを形成する現像剤担持体の製造には不向きである。

【0008】

インクジェット工法は、導電性インクで電極パターン形成した後、加熱焼成するものであり、マスクレスのため少量多品種の生産に向くものである。

しかし、導電性インクは、ローラ部材表面の絶縁性樹脂との親和性が低く、またドットを連結して電極パターン形成するため線幅が不均一になりやすく、現像剤担持体は表面を現像剤が移動するため摩耗して断線が生じやすく、また断線を防ぐために導電性インクの層を厚くすると、ローラ表面に厚さのむらが発生するという課題がある。

これらの問題は、導電性インクを用いるスクリーン印刷やグラビア印刷などの有版印刷でも同様である。

【0009】

また、他の技術として、基材表面に形成した感光性材料に選択的に露光を行うことでパターンを形成し、前記パターン開口に従って基材表面に予め形成した金属膜を除去したり、またはこのパターン開口に従って金属膜を堆積したりするフォトリソグラフィー工法がある。

前記パターン形成法としては、現像剤担持体を製造するものではないが、特許文献3(特許3361695号公報)、特許文献4(特開2006−73784号公報)等に開示されており、微細で高精度なパターン形成が可能である。

しかし、フォトリソグラフィー工法では高品位な電極パターンを得られるが、露光光学系のコスト上昇、生産タクトが低下する。

【0010】

また、一般的に大量生産されたローラには、加工時のばらつきがあるため、その生産ロットによって、ローラの長さや直径に数μm〜数十μm程度のばらつきがある。

ローラ部材長さ方向の電極パターンを表面に有するローラ状の現像剤担持体では、ローラ部材にバラツキがあっても、つなぎ誤差がなく、かつローラ回転時に均等な間隔でパターニングできなければならない。

【0011】

例えば、ローラの直径を15mmとし、その直径に生産ロットによるばらつきが±30μmあるとすると、ローラの直径は14.97mm〜15.03mmの幅を持つことになる。このときのローラの周長は47.03mm〜47.22mmとなるため、周長差は190μmにもなる。

そして、30〜100μm程度の微細な配線パターン、例えば、ライン&スペースのパターニングをする場合には、露光開始点と露光終了点でパターン数個分のずれが発生し、等間隔でパターニングができなくなってしまうという問題もある。

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、微細かつ線幅が均一で断線が生じ難い高品質な電極パターンを安価で形成できる、表面に電極パターンを有するローラ状の現像剤担持体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、ローラ部材表面の絶縁性樹脂層に光照射して微細な親水性部分を形成し、無電解めっき、または導電性インクの使用を可能にするものであり、ローラ部材表面に形成した親水性部分と疎水性部分とのパターニングに対応した金属電極パターン形成するものである。

すなわち、本発明は、下記(1)〜(12)によって解決される。

(1)表面に電極パターンを有するローラ状の現像剤担持体の製造方法であって、

絶縁性樹脂からなるローラ部材表面に、遮光マスクを用いて選択的に光を照射し、光が照射されたパターンに沿って金属電極を形成するものであり、光照射に先立って、前記ローラ部材の回転軸と前記遮光マスクとの位置関係を調整する工程と、前記ローラ部材の表面と前記遮光マスクとのギャップ間隔または接触状態を一定にして回転させながら光照射する工程とを有することを特徴とする現像剤担持体の製造方法。

(2)前記光は、300nm以下の波長の光を含むことを特徴とする前記(1)に記載の現像剤担持体の製造方法。

(3)前記遮光マスクは、前記光を透過する平板に前記光を遮光する材料を形成したものであることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(4)前記遮光マスクは、前記光を透過しない平板の一部を開口させたものであることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(5)前記遮光マスクの移動位置または速度と、ローラ部材の回転位置または速度とを、同期させたことを特徴とする前記(3)または(4)に記載の現像剤担持体の製造方法。

(6)前記遮光マスクの一部あるいはローラ部材の円周上の一部に、高さが一定の突起があることを特徴とする前記(3)から(5)のいずれかに記載の現像剤担持体の製造方法。

(7)前記遮光マスクは、前記光を透過する円筒体の内面もしくは表面の一部に、前記光を遮光する材料を形成したものからなることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(8)前記遮光マスクの円筒内部に高さが一定の弾性変形可能な部材を有することを特徴とする前記(7)に記載の現像剤担持体の製造方法。

(9)前記遮光マスクは、弾性変形が可能でかつ前記光を透過しない円筒体の一部を開口させたものであることを特徴とする前記(1)または(2)に記載の現像剤担持体の製造方法。

(10)前記遮光マスクの内径は、前記ローラ部材の外径より小さいことを特徴とする前記(9)に記載の現像剤担持体の製造方法。

(11)前記改質処理領域に電極パターンを形成することを特徴とする前記(1)から(10)のいずれかに記載の現像剤担持体の製造方法。

(12)前記改質処理領域を除く領域に電極パターンを形成することを特徴とする前記(1)から(10)のいずれかに記載の現像剤担持体の製造方法。

【発明の効果】

【0014】

以下の詳細かつ具体的な説明から理解されるように、ローラ部材表面に、微細な親水性部分と疎水性部分とをパターニングができ、無電解めっき技術をもちいることが可能になり、フォトリソ工法に比べて非常に安価でありながら、フォトリソ工法並みの高品質な配線パターンを提供することが可能となる。

また、量産工法として代表的なスクリーンなどの印刷技術、インクジェット技術による配線パターニングと、コストは同等かそれ以下であるにかかわらず、膜厚が1/10以下で、体積抵抗率が1/100以下という高品質で耐摩耗性に優れた電極パターンの形成を可能にし、高信頼かつ高寿命な表面に電極パターンを有するローラ状の現像剤担持体を提供することができる。

【図面の簡単な説明】

【0015】

【図1】平板マスクを用いてローラ部材に光照射する工程の概略図である。

【図2】平板マスクの例を示す図である。

【図3】ローラ部材と平板マスクとのギャップ間隔の調節例を示す図である。

【図4】円筒状マスクの例を示す図である。

【図5】ローラと円筒状マスクとのギャップ間隔の調節例を示す図である。

【図6】他の円筒状マスクの例を示す図である。

【図7】現像剤担持体の電極を平面状に展開した状態の一例を示す図である。

【図8】現像剤担持体の一例を示す図である。

【発明を実施するための形態】

【0016】

本発明の光照射について説明する。

絶縁性樹脂材料に光を照射して絶縁性樹脂材料を親水化処理することができる。なかでも波長300nm以下の光、例えば、低圧水銀ランプ、エキシマ光、キセノン光や、エキシマレーザやYAGレーザの高調波などを照射すれば、樹脂の結合エネルギー以上のエネルギーを与えることができ、その雰囲気中に酸素が存在することにより、樹脂材料表面にOH基やCOOH基等の官能基を生成させ親水化することができる。

前記絶縁性樹脂としては、ポリカーボネートが絶縁性、耐熱性、耐摩耗性に優れるため好ましい。

【0017】

この光照射を位置選択的にパターン状に行い、形成された親水性のパターンや該パターンの官能基を利用して電極パターンを直接形成することが可能となる。

【0018】

光照射により親水化処理されたローラ部材表面への金属電極の形成は、大きく3つの手法に分類される。

【0019】

まず、光照射によりパターン状に親水化された領域に対して金属ナノ粒子などの導電性材料を分散させたインク(以下導電性インク)を滴下することにより達成される。

具体的には親水性領域にインクジェット法により導電性インクを親水領域に滴下する。インクジェット法によるインクの滴下はドット状に行われるが、表面が親水化されているため、導電性インクはパターンに沿って濡れ広がる。その結果として、パターン状に光照射された領域にむらなく導電性インクによるパターンが形成され、その後加熱焼成処理を行うことにより電極パターンを得ることができる。

しかしながら、絶縁性樹脂材料によっては、十分な導電性が得られる温度での処理が困難な場合があり、また、パターニングされた配線の体積抵抗率が高くなるため、電源電圧を大きくしなければならないという問題がある。

このような場合には、導電性インクで形成されたパターンに、さらにめっき処理を施すことにより導電性を向上させることができる。

【0020】

また、光照射によりパターン状に親水化された領域を利用して無電解めっきの触媒化処理を行った後、無電解めっきを行うことにより達成される。

触媒化処理は通常水溶液中で行われる。疎水性領域と親水性領域が存在すると親水性領域のみに無電解めっき触媒が付着し、無電解めっき処理により触媒の存在する領域のみにめっきが形成され電極パターンを得ることができる。

【0021】

さらに、光照射により生成した官能基を利用してより確実に無電解めっきパターンを得ることもでき、アミノ基やピロール基などの金属捕捉能を有する官能基を電極パターン形成領域に形成することにより達成される。

具体的には、光照射によりOH基が形成された絶縁性樹脂にアミノシランを用いてシランカップリング処理を行う。表面のOH基とアミノシランとが反応することにより、光照射された領域にアミノ基が形成される。アミノ基は金属捕捉能を有する官能基であるために無電解めっき触媒であるパラジウムや銀などを捕捉することができる。

一方、光が照射されない領域にはこれら触媒が捕捉されない。したがって、無電解めっき処理を施すことにより電極パターンを得ることができる。

また、逆に予めローラ部材表面にアミノ基などの金属捕捉能を有する官能基を形成しておき、光照射によりこの官能基を除去することもできる。この場合には上記とは逆に光照射されない領域に電極パターンが形成される。

このようにして形成される電極パターン及び現像剤担持体の例を図7、図8に示す。

【0022】

本発明においては、パターン状に光照射するために、平板のマスク、または、円筒状のマスクを用いることができ、平板のマスクを用いる場合には、ローラ回転軸及び光源を固定し、ローラ部材の回転とともに平板のマスクを移動させながら露光させるため、マスクの移動位置または速度と、ローラ部材の回転位置または速度とを同期させることが好ましい。

【0023】

以下、本発明を、図を用いてより詳細に説明する。

図1に示すように、金属または樹脂の基体を持つローラ(1)の表面には絶縁性を有する樹脂膜または樹脂が形成されている。ガラスまたは透明樹脂でできた平板マスク(21)の表面には金属薄膜による遮光部(23)と光透過部(24)で構成されている。

金属薄膜の遮光部(23)と光透過部(24)を任意の形状に形成することで、微細な表面パターニングを行う。平板マスクの材質は300nm以下の短い波長の光を透過させるために、石英を用いることが好ましい。

平板マスク(21)は必ずしも全面が平面である必要はなく、円弧状にカールしていてもよい。このとき平板マスク(21)とローラ(1)の位置関係はパターニングを正しく転写するために、ある一定の位置関係、例えば、ローラの回転軸と平板マスクが直交する、あるいは平行になる、あるいはある角度を持つなど、ある一定の位置関係を有する。

【0024】

前述のように、一般的に大量生産されたローラ部材には、加工時のばらつきがあるため、その生産ロットによって、ローラの長さや直径に数μm〜数十μm程度のばらつきがある。この直径のばらつきが周長差になるため、一定の速度でローラを部材回転させながら、平板マスクをローラ部材に沿って移動させると、露光開始点と露光終了点で位置ずれが発生し、つなぎ部分でつなぎ誤差が発生する。ローラ部材の直径を15mm程度とするとこのつなぎ誤差は数十〜数百μmになることもあり、ローラ部材長さ方向の電極を等間隔でパターニングすることは難しい。

【0025】

そこで、ローラ部材を回転駆動させる回転軸に回転エンコーダを取り付け、ローラ部材の回転角度または角速度を検出し、また平板マスクの移動ステージも磁気スケールやレーザスケールなどの直動エンコーダもしくは変位計を取り付け、平板マスクの移動位置もしくは速度を検出する。

【0026】

露光開始とともに、ローラ部材の回転角度もしくは角速度情報をもとに、平板マスクの移動位置もしくは移動速度を同調させローラの回転方向へマスクを移動させる。

つまり、ローラ部材と平板とを同期して駆動させることで、ローラ部材の径にばらつきがあったとしても、ローラ部材の露光開始点と1回転後の露光終了点のつなぎ部での誤差を発生させず、電極を等間隔に形成することができる。

すなわち、ローラ部材の回転数を検知するエンコーダ信号から回転角度を検出し、その角度に対して平板の送り位置を決定しているため、ローラ部材の径がばらついても、露光開始点と露光終了点のつなぎ部を一致させることができる。

また、駆動中に回転変動があった場合でも即座に平板マスクの移動を制御できるので、ローラの全周にわたって均一なパターニングが可能になる。

このとき、必ずしもローラ部材の回転情報を基準にする必要はなく、平板マスクの移動情報を元にローラ部材を回転させてもよいし、何らかの基準、例えば基準クロックをもとにローラ部材と平板マスクとを移動させてもよい。

【0027】

ローラ部材回転駆動系および平板マスクの移動ステージ駆動系の精度が十分に高く、回転むらおよびステージ移動むらが十分に低い場合には、回転軸からエンコーダをはずし、また移動ステージからも変位系をはずして、露光開始信号を元に、ローラ部材を回転させ、平板マスクを移動させるオープンループ制御することもできる。

駆動系の精度が十分に高いので、全周にわたって均一なパターニングが可能であり、ローラの位置情報は回転角度で割り付けておけば、ローラ部材の径の変動によるつなぎ誤差の影響を排除でき、等間隔の電極を形成できる。

【0028】

ローラ部材の上には光源(25)が設置されている。この光源は低圧水銀ランプを用いることが多いが、エキシマ光、キセノン光などでもよい。YAGなどのレーザの高調波はスキャンすることもできるが、スキャンは時間がかかり効率的でない。これらの光はおおむね波長180〜270nmあたりにスペクトルを有する。

前記光源から露光する場合には、ローラの回転と平板マスクを同期させて駆動する。ローラの回転に伴い、平板マスクを移動させると遮光部では光源からの光がローラに到達しないのでローラの樹脂表面は親水化処理されないが、光透過部では光がローラの表面の樹脂膜に照射され、両面の分子構造が切断されたり、酸素原子が追加されて、表面が親水化される。

【0029】

前記の低圧水銀ランプや、エキシマ光、キセノン光など、短波長の光照射により、空気中の酸素が反応してオゾンが生成される。このオゾンがさらに反応して活性酸素になる場合もあり、このオゾンや活性酸素が樹脂表面と接触することで樹脂の表層にOH基やCOOH基を形成し、もともと疎水性であった樹脂膜表面を親水性に改質することができる。(請求項1、2、5)

【0030】

平板マスクとしては、図2に示すように、透過する平板(23)に光を遮光する材料(24)形成したものと用いることができる。平板マスク(21)の基板は石英であることが好ましく、遮光部には加工性を考慮して金属薄膜を用いることが好ましい。親水化処理には空気中の酸素が必要であり、また、平板マスクとローラとが直接接触して摩耗することを防止するため、ローラと平板マスク間にギャップのある非接触であることが好ましい。

しかし、平板マスクとローラを接触させたとしても、ローラ表面のわずかな凹凸やうねりによって空気の層ができ、光照射によるオゾンや活性酸素が発生するため表面の親水化処理が可能である。(請求項3)

【0031】

また、図2に示すように、金属等の光を遮光する材料(24)でマスク本体作成し、光透過部(29)を開口させた開口マスク(22)では、開口部で光を透過させるために、露光によりオゾンや活性酸素が発生するので表面改質が可能である。ただし、光の透過が平板マスクと逆パターンになるので、複数の露光でパターンを形成するか、めっきの触媒プロセス側でパターン処理について対処する必要がある。(請求項4)

【0032】

また、マスクとローラのギャップ間隔がばらつくと、光照射時にローラ表面で光が広がり、所望の改質パターンの幅が太ってしまう現象が発生する。この現象を防ぐには、図3に示すように、ローラとマスクのギャップ間隔を一定にすればよい。たとえばスペーサ(27)をマスクの両端に配置して、ローラの使用有効領域外に接触させながら回転させることで常に一定のギャップ間隔を保持しながら回転露光をさせることができる。(請求項6)

【0033】

このようにして、疎水性、親水性のパターニングを行った後、アミノ基やピロール基などの金属捕捉能を有する官能基をもつシランカップリング剤などの有機化合物を親水化処理部に選択的に形成し、その金属捕捉能を有する官能基にパラジウムや銀などの無電解めっき触媒となる金属を吸着させた後に無電解めっきを行うことで金属の電極パターンを形成する。(請求項11)

【0034】

また、逆に予め全面に前記金属捕捉能を有する官能基を形成した後に、光照射により前記官能基を除去することによりパターン化し光が照射されない部分に無電解めっきを行い、電極パターンを形成することも可能である。(請求項12)

【0035】

次に、円筒のマスクを用いる場合について説明する。

図4に示すように、円筒マスク(2)は光透過部(3)と遮光部(4)で構成される。円筒マスク(2)は、短い波長の光を透過できればどのようなものでも使用できるが、300nm以下の光を透過させるために石英であることが好ましい。

この円筒マスクをローラにかぶせて、ローラと円筒マスクを同期しながら回転させ、光を照射し、ローラの樹脂表面を親水化処理する。

このときローラと円筒マスクはそれぞれの回転数をエンコーダなどの回転センサで管理しながら、それぞれ個別に回転制御してもよいが、1つの部材として駆動させたほうが効率的であり好ましい。

【0036】

その際、ローラと円筒マスクの速度差とギャップの管理が難しくなるため、図5に示すように、円筒マスクまたはローラの両端部にシリコーン樹脂パッド(11)を設置し、回転中もローラと円筒マスクが常に一定のギャップ間隔を有しながら一緒に連れまわる構成にしてもよい。パッドはシリコーン樹脂だけでなく、エラストマーなどの弾力性のある材料でもよい。(請求項7、8)

【0037】

また、円筒のマスクは光を透過する石英ではなく、シリコーン樹脂やエラストマーなど弾力性があり若干伸縮性のある材料であってもよい。例えば、図6に示すように、開口部(34)のあるシリコーン樹脂円筒マスク(32)は、300nm以下の短波長の光の透過率が低いのでシリコーン部での光が減衰し、マスクの遮光部の働きをする。

また、シリコーン樹脂円筒マスクに形成された開口部(34)では光が透過することができるので、ローラ表面を親水化処理することができる。

シリコーン樹脂円筒マスクの内径をローラの外形よりわずかに小さくしておき、ローラへの装着時にシリコーン樹脂円筒マスクを少し広げてローラに被せれば、ローラとシリコーン樹脂円筒マスクを一体として回転・露光させることができる。露光終了後には、少しシリコーン樹脂円筒マスクを広げることでローラからシリコーン樹脂円筒マスクを取り外すことができる。(請求項9、10)

【符号の説明】

【0038】

1 ローラ

2 円筒マスク

3 光透過部

4 遮光部

11 シリコーン樹脂パッド

21 平板マスク

22 開口マスク

23 遮光部

24 光透過部

25 光源

27 スペーサ

28 ギャップ部

29 開口部

32 シリコーン樹脂円筒マスク

33 遮光部

34 開口部

40A、40B 電極軸

41、42、43 電極

【先行技術文献】

【特許文献】

【0039】

【特許文献1】特開平3−21967号公報

【特許文献2】特開2007−133376公報

【特許文献3】特許3361695号公報

【特許文献4】特開2006−73784号公報

【特許請求の範囲】

【請求項1】

表面に電極パターンを有するローラ状の現像剤担持体の製造方法であって、

絶縁性樹脂からなるローラ部材表面に、遮光マスクを用いて選択的に光を照射し、光が照射されたパターンに沿って金属電極を形成するものであり、光照射に先立って、前記ローラ部材の回転軸と前記遮光マスクとの位置関係を調整する工程と、前記ローラ部材の表面と前記遮光マスクとのギャップ間隔または接触状態を一定にして回転させながら光照射する工程とを有することを特徴とする現像剤担持体の製造方法。

【請求項2】

前記光は、300nm以下の波長の光を含むことを特徴とする請求項1に記載の現像剤担持体の製造方法。

【請求項3】

前記遮光マスクは、前記光を透過する平板に前記光を遮光する材料を形成したものであることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項4】

前記遮光マスクは、前記光を透過しない平板の一部を開口させたものであることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項5】

前記遮光マスクの移動位置または速度と、ローラ部材の回転位置または速度とを、同期させたことを特徴とする請求項3または4に記載の現像剤担持体の製造方法。

【請求項6】

前記遮光マスクの一部あるいはローラ部材の円周上の一部に、高さが一定の突起があることを特徴とする請求項3から5のいずれかに記載の現像剤担持体の製造方法。

【請求項7】

前記遮光マスクは、前記光を透過する円筒体の内面もしくは表面の一部に、前記光を遮光する材料を形成したものからなることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項8】

前記遮光マスクの円筒内部に高さが一定の弾性変形可能な部材を有することを特徴とする請求項7に記載の現像剤担持体の製造方法。

【請求項9】

前記遮光マスクは、弾性変形が可能でかつ前記光を透過しない円筒体の一部を開口させたものであることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項10】

前記遮光マスクの内径は、前記ローラ部材の外径より小さいことを特徴とする請求項9に記載の現像剤担持体の製造方法。

【請求項11】

前記改質処理領域に電極パターンを形成することを特徴とする請求項1から10のいずれかに記載の現像剤担持体の製造方法。

【請求項12】

前記改質処理領域を除く領域に電極パターンを形成することを特徴とする請求項1から10のいずれかに記載の現像剤担持体の製造方法。

【請求項1】

表面に電極パターンを有するローラ状の現像剤担持体の製造方法であって、

絶縁性樹脂からなるローラ部材表面に、遮光マスクを用いて選択的に光を照射し、光が照射されたパターンに沿って金属電極を形成するものであり、光照射に先立って、前記ローラ部材の回転軸と前記遮光マスクとの位置関係を調整する工程と、前記ローラ部材の表面と前記遮光マスクとのギャップ間隔または接触状態を一定にして回転させながら光照射する工程とを有することを特徴とする現像剤担持体の製造方法。

【請求項2】

前記光は、300nm以下の波長の光を含むことを特徴とする請求項1に記載の現像剤担持体の製造方法。

【請求項3】

前記遮光マスクは、前記光を透過する平板に前記光を遮光する材料を形成したものであることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項4】

前記遮光マスクは、前記光を透過しない平板の一部を開口させたものであることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項5】

前記遮光マスクの移動位置または速度と、ローラ部材の回転位置または速度とを、同期させたことを特徴とする請求項3または4に記載の現像剤担持体の製造方法。

【請求項6】

前記遮光マスクの一部あるいはローラ部材の円周上の一部に、高さが一定の突起があることを特徴とする請求項3から5のいずれかに記載の現像剤担持体の製造方法。

【請求項7】

前記遮光マスクは、前記光を透過する円筒体の内面もしくは表面の一部に、前記光を遮光する材料を形成したものからなることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項8】

前記遮光マスクの円筒内部に高さが一定の弾性変形可能な部材を有することを特徴とする請求項7に記載の現像剤担持体の製造方法。

【請求項9】

前記遮光マスクは、弾性変形が可能でかつ前記光を透過しない円筒体の一部を開口させたものであることを特徴とする請求項1または2に記載の現像剤担持体の製造方法。

【請求項10】

前記遮光マスクの内径は、前記ローラ部材の外径より小さいことを特徴とする請求項9に記載の現像剤担持体の製造方法。

【請求項11】

前記改質処理領域に電極パターンを形成することを特徴とする請求項1から10のいずれかに記載の現像剤担持体の製造方法。

【請求項12】

前記改質処理領域を除く領域に電極パターンを形成することを特徴とする請求項1から10のいずれかに記載の現像剤担持体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−232368(P2011−232368A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−99714(P2010−99714)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]