現像剤撹拌・搬送スクリュー及びその金型設計方法

【課題】軸部に一体に成形された螺旋状羽根を有する樹脂製の現像剤撹拌・搬送スクリュー、及び中心軸部のない螺旋状羽根を有する現像剤撹拌・搬送スクリューの、金型成形する際のアンダーカットを防止する為の肉付けを最小化した、低コストの撹拌・搬送スクリュー及びその金型設計方法を提供する。

【解決手段】軸部と、軸部の軸線方向の断面形状が台形形状である螺旋状羽根を有する現像剤撹拌・搬送スクリューであって、螺旋状羽根側面と軸部との間に、又は軸部を有しない螺旋状羽根底面に、2方分割の金型でありながらアンダーカットを発生させないための複数の肉付けが形成されている現像剤撹拌・搬送スクリュー。

【解決手段】軸部と、軸部の軸線方向の断面形状が台形形状である螺旋状羽根を有する現像剤撹拌・搬送スクリューであって、螺旋状羽根側面と軸部との間に、又は軸部を有しない螺旋状羽根底面に、2方分割の金型でありながらアンダーカットを発生させないための複数の肉付けが形成されている現像剤撹拌・搬送スクリュー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像剤を撹拌・搬送するスクリュー及びその金型設計方法に関する。

【背景技術】

【0002】

従来より、電子写真方式によって記録媒体に画像を記録する装置として、複写機、プリンタ、ファクシミリ、多機能複合機等の画像形成装置が知られている。

【0003】

このような電子写真方式の画像形成装置では、まず、像担持体としての感光ドラムの表面を帯電ローラで帯電させ、次いで、露光装置からのレーザービームやLED光によって感光ドラム表面を露光して静電潜像を形成する。その静電潜像に現像装置から現像剤であるトナーを供給して、トナー画像を形成する。その後、感光ドラム上のトナー画像は、記録媒体に転写され、トナー画像が転写された記録媒体が定着装置を通過することにより、記録媒体上に定着された画像を得る。一方、記録媒体に転写された後、感光ドラム上に残った残留トナーは、クリーニングブレード等により除去され、感光ドラムは、再度、帯電ローラで帯電される。

【0004】

現像装置としては、現像剤としてトナーと磁性キャリアとを含む、いわゆる二成分現像剤を使用するものが広く普及している。この種の画像形成装置では、二成分現像剤を収容した現像装置を像担持体に対向配置し、像担持体の表面にトナーを転移させて静電潜像を可視像化するようになっている。

【0005】

この現像装置は、像担持体である感光体ドラムに現像剤を供給して感光体ドラム上の静電潜像を現像する現像ローラと、トナーと磁性キャリアを撹拌・搬送しながら、現像剤を現像ローラに供給する一対の撹拌・搬送スクリューとを備える。

【0006】

従来の現像剤撹拌・搬送スクリューは、金属製の細長い円柱状の軸部に、均一な厚みと幅を有する金属製の帯状平板を螺旋状に接合して螺旋状羽根を形成していたが、金属製の撹拌・搬送スクリューは、螺旋状羽根の成型、溶接等に手間がかかり、高コストであった。更に、画像形成装置の小型化、低コスト要請により、現像剤撹拌・搬送スクリューの体積を小さくして小型化された現像装置において、一定の現像剤の貯留を可能とする要請も強い。

【0007】

そのために、金属製の現像剤撹拌・搬送スクリューに代わり、製造が容易で低コスト化が可能という理由から、金型によって、軸部とこの軸部に一体に成形された螺旋状羽根とを有する樹脂製の現像剤撹拌・搬送スクリューが開示されている(特許文献1参照)。

【0008】

一方、撹拌・搬送スクリューのような長手部材を金型を使って成形する場合には、金型の合せ面を軸心方向と平行にした金型とするのが通常であり、金型の抜き方向は軸心方向と直行する。ところが、撹拌・搬送スクリュー部材の場合、螺旋状羽根の断面形状を螺旋状羽根の全長に渡り一様にしようとしても、金型の合せ面近傍の螺旋状羽根部分にアンダーカット部が形成され、金型から成形品である撹拌・搬送スクリューを取り出せなくなるという問題が発生する場合がある。

【0009】

かかる問題点に鑑みて、樹脂製の撹拌・搬送スクリューを射出成形で製造する方法として、撹拌・搬送スクリュー用金型を、成形体の軸心方向に沿って4つ以上に分割された金型部材から構成し、抜き勾配を大きくすること無く、アンダーカットを防止できる金型構成が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−6597(4頁 図1)

【特許文献2】特開平8−11169(7頁 図1、8頁 図2)

【発明の概要】

【発明が解決しようとする課題】

【0011】

このように、従来技術によって金型成形加工された撹拌・搬送スクリューにおいては、アンダーカットが発生しないように、螺旋状羽根の断面形状を螺旋状羽根が軸部を一周する間に徐々に変化させ、螺旋状羽根の底部の幅が他の部分よりも膨らんだ部分を複数形成していたが、螺旋状羽根の断面形状が略一周にわたり不均一になり、現像剤の撹拌・搬送作用において、所望の性能を発揮することができないという問題が発生する。

【0012】

さらに、アンダーカットを発生させ難くするための螺旋状羽根の底部の肉付け部を少なくして、撹拌・搬送スクリューの撹拌・搬送作用において、所望の性能を確保すべく、金型の分割数を多くしたり、スライドコア方式の金型で成形する場合は、金型が複雑で高価なものとなるという問題も発生する。

【0013】

本発明は、上記事実に鑑みてなされたものであり、軸部と、軸部に一体に成形された螺旋状羽根とを有する樹脂製の現像剤撹拌・搬送スクリュー、及び中心軸部のない螺旋状羽根と、螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューの、金型成形加工する際のアンダーカットを発生させない為の肉付けを最小化した、低コストの撹拌・搬送スクリュー及びその金型設計方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

前記課題を解決するために、請求項1記載の現像剤撹拌・搬送用スクリューは、軸部と、前記軸部の軸線方向の断面形状が台形形状である螺旋状羽根が一体に成形された現像剤撹拌・搬送スクリューであって、前記螺旋状羽根が前記軸部を一周する区間において、前記螺旋状羽根側面と前記軸部との間に、前記軸部と、前記螺旋状羽根側面と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる前記螺旋状羽根側面の外縁である等傾曲線と、前記等傾曲線を前記軸部に投影して仮想した第1投影曲線と、前記軸部の軸線方向に仮想した金型分割線である軸径線と前記第1投影曲線との交点から前記軸部の軸心方向と直交する方向に仮想した鉛直線と、前記軸径線を前記螺旋状羽根側面に軸線方向と直交する方向に投影して仮想した第2投影曲線と、前記軸径線と、によって形成された空間を、前記軸部及び前記螺旋状羽根と一体に成形した複数の肉付けが形成されていることを特徴とする。

【0015】

請求項2記載の金型設計方法は、前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元形状サーフェース作成ステップと、前記螺旋状羽根の3次元サーフェースに前記等傾曲線を作成する等傾曲線作成ステップと、前記等傾曲線を前記軸部の3次元サーフェースに投影する第1投影曲線作成ステップと、前記軸部の3次元サーフェースの軸線方向に形成される金型分割線と前記第1投影曲線との交点から前記金型分割面と直交する方向に鉛直線を作成する鉛直線作成ステップと、前記等傾曲線と前記第1投影曲線と前記鉛直線とによって閉曲線を作成する第1閉曲線作成ステップと、前記金型分割線を前記螺旋状羽根の3次元サーフェースに前記金型分割面と直交する方向に投影する第2投影曲線作成ステップと、前記金型分割線と前記鉛直線と前記第2投影曲線とによって閉曲線を作成する第2閉曲線作成ステップと、前記第1閉曲線と前記第2閉曲線と前記螺旋状羽根の3次元サーフェースと前記軸部の3次元サーフェースとによって3次元空間を作成するステップと、を順次実行することを特徴とする。

【0016】

請求項3記載の現像剤撹拌・搬送用スクリューは、中心軸部のない断面形状が台形形状である螺旋状羽根と、前記螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューであって、前記螺旋状羽根底面に、複数の肉付けが形成されていることを特徴とする。

【0017】

請求項4記載の現像剤撹拌・搬送用スクリューは、請求項3に記載の現像剤撹拌・搬送スクリューにおいて、前記肉付けは、前記螺旋状羽根底面の曲率に等しい曲率を有する円筒を軸線方向に仮想した軸径線と、前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる他方の前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、によって形成される閉曲線を、軸線方向と直交する方向に平行掃引し、前記螺旋状羽根底面に形成された空間を前記螺旋状羽根と一体に成形したことを特徴とする。

【0018】

請求項5記載の金型設計方法は、前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元形状サーフェース作成ステップと、前記軸径線を作成する軸径線作成ステップと、前記境界線を作成する境界線作成ステップと、前記軸径線と前記境界線とによって閉曲線を作成する閉曲線作成ステップと、前記閉曲線を金型分割方向に平行掃引する平行掃引ステップと、前記閉曲線を軸線方向と直交する方向に平行掃引して形成された空間の、前記螺旋状羽根側面に形成された空間を削除し、金型分割上アンダーカットとなる螺旋状羽根底面にのみ3次元空間を残す削除ステップと、を順次実行することを特徴とする。

【発明の効果】

【0019】

本発明によれば、軸部とこの軸部に一体に成形された螺旋状羽根とを有する樹脂製の現像剤撹拌・搬送スクリュー、及び中心軸部のない螺旋状羽根と、螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューの、金型成形加工する際のアンダーカットを発生させない為の肉付けを最小化して、撹拌・搬送スクリューの撹拌・搬送作用において、所望の性能を確保できる、低コストの撹拌・搬送スクリュー及びその金型設計方法を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る撹拌・搬送スクリューを適用した画像形成装置の概略構成図

【図2】画像形成部の内部構成図

【図3】現像装置の内部構成図

【図4】本発明に係る撹拌・搬送スクリューの部分拡大図及び断面図

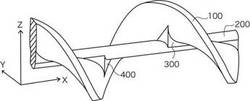

【図5】本発明に係る撹拌・搬送スクリューの一部を示す斜視図

【図6】本発明に係る撹拌・搬送スクリューの等傾曲線を示す図

【図7】本発明に係る金型設計方法のフローチャート

【図8】本発明に係る金型設計方法による仮想線の作成過程図

【図9】本発明に係る金型設計方法による金型の要部を示す斜視図

【図10】本発明による肉付けを適用した場合の肉付け部の体積増加量を示す図

【図11】撹拌・搬送スクリューの撹拌・搬送作用を説明した図

【図12】本発明による撹拌・搬送スクリューの他の実施の形態を示す図

【図13】本発明に係る他の実施の形態の金型設計方法のフローチャート

【図14】本発明に係る他の実施の形態の金型設計方法による仮想線の作成過程図

【図15】本発明に係る他の実施の形態の金型設計方法による金型の要部を示す斜視図

【発明を実施するための形態】

【0021】

次に図面を参照しながら、本発明の実施の形態の具体例としての実施例を説明するが、本発明は以下の実施例に限定されるものではない。

また、以下の図面を使用した説明において、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきであり、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。

【0022】

(1)画像形成装置の概略構成

図1は、本発明に係る一対の現像剤撹拌・搬送スクリューを備えた現像装置を複数搭載した画像形成装置の実施の一形態を示す概略構成図である。図1に示す画像形成装置20は、4色のトナー(イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K))によるフルカラー画像形成を行う画像形成部21Y、21M、21C、21Kが水平方向に配列されている。

【0023】

各画像形成部21Y、21M、21C、21Kは、互いに異なる色のトナーからなる現像剤を収容している以外は同様の構成となっている。そこで、一つの画像形成部21Yを例にその構成を説明する。

【0024】

図2に示すように、画像形成部21Yは、静電潜像を担持する像担持体としての感光ドラム30と、感光ドラム30に接触して配設された感光ドラム30の表面を帯電させる帯電ローラ40と、帯電ローラ40と当接して回転し、帯電ローラ40の表面をクリーニングするクリーニングローラ1と、感光ドラム30の表面の静電潜像に対して現像剤としてのトナーを供給して可視画像を形成する現像装置50と、感光ドラム30の表面に当接して配接され感光ドラム30の表面に付着した残留トナーを除去するクリーニングブレード60等によって構成されている。

【0025】

各画像形成部21Y、21M、21C、21Kの下方には、感光ドラム30の表面を露光して静電潜像を形成する露光装置70が配接されている。この露光装置70は、画像データに基づいてレーザーダイオード或いはLEDから感光ドラム30の表面へレーザー光或いはLED光を照射するように構成されている。

【0026】

各画像形成部21Y、21M、21C、21Kの上方には、一次転写ローラ22Y、22M、22C、22Kが各画像形成部の感光ドラムに対向して中間転写ベルト80を介して圧接している。また、二次転写ローラ23は、対向する従動ローラに対して中間転写ベルト80を介して圧接している。

【0027】

画像形成装置20の下部には、給紙部25が配設され、給紙部25は、記録媒体Pを収納する記録媒体収納カセット26と、記録媒体収納カセット26から記録媒体Pを送り出す送り出しローラ27とが配設され、前記送り出しローラ27から下流側には、記録媒体案内ガイドSと、一対のレジストローラ28a、28bが配設されている。

【0028】

二次転写ローラ23の下流側には、記録媒体Pにトナー画像を定着させるための定着装置90が配設されている。

【0029】

(2)画像形成装置の動作

以下、上記画像形成装置の画像形成動作として、図2を参照しながら、一つの画像形成部21Yを例にして説明する。画像形成部21Yの感光ドラム30を図示しない駆動装置で回転させ、回転する感光ドラム30の表面を帯電ローラ40によって均一な所望の電位に帯電させる。そして、図示しない画像コントローラからの画像データに基づいて露光装置70から感光ドラム30の表面へレーザーダイオード或いはLEDからレーザー光或いはLED光が照射され、照射された部分の感光ドラム30の表面電位は低下し、静電潜像が形成される。次に、この感光ドラム30の表面の静電潜像が形成された部分に、現像装置50によって、帯電された現像剤としてのトナーを静電的に付着させ、感光ドラム30上にイエローの画像が可視画像として形成される。

【0030】

画像形成部21Yの感光ドラム30に対向する一次転写ローラ22Yにトナーの帯電極性とは逆極性に制御された電圧を印加し、感光ドラム30上のトナー画像を中間転写ベルト80上に転写する。

【0031】

その他の各画像形成部21M、21C、21Kにおいても、同様に感光ドラム30上にトナー画像を形成し、各々のトナー画像を中間転写ベルト80上に一次転写して、記録媒体P上に二次転写されるべきトナー画像として一時的保持される。

【0032】

一次転写後は、各感光ドラム30の表面に残留する未転写のトナーはクリーニングブレード60よって除去されるが、クリーニングブレード60では完全に除去できない記録媒体の構成材料由来の紙紛や、トナーに含まれる外添剤としての微細なシリカ、酸化チタン、ワックス等の微粒子は、クリーニングブレード60の感光ドラム30との当接部をすり抜け、帯電ローラ40の表面に付着するが、帯電ローラ40に当接して回転するクリーニングローラ1の表面に捕捉され、蓄積される。

【0033】

一方、画像形成装置の本体制御部からの信号によって、給紙部25の、記録媒体Pを収納する記録媒体収納カセット26から記録媒体Pを、送り出しローラ27により送り出し、記録媒体案内ガイドSに沿って、一対のレジストローラ28a、28bのニップ部まで記録媒体Pが搬送される。

【0034】

次に、中間転写ベルト80上に形成されたトナー画像は、二次転写ローラ23にトナーの帯電極性とは逆極性に制御された電圧を印加し、一対のレジストローラ28a、28bから送り出された記録媒体P上に二次転写される。

【0035】

トナー画像が転写された記録媒体Pは、定着装置90へと搬送され、記録媒体P上の未定着トナー画像が加圧・加熱されて記録媒体Pに定着される。その後、記録媒体Pは定着装置90から送り出され、排紙トレー上に収容される。

【0036】

(3)現像装置の構成

次に、本発明の現像剤撹拌・搬送スクリューを適用した現像装置50の構成について、図面を参照してさらに説明する。図2に示す現像装置50は、いわゆる二成分現像方式を採用したものであって、現像剤収容部の開口に面した部位には、感光ドラム30と略平行に対向配置され回転自在に形成された現像剤担持体としての現像ローラ51、現像ローラ51に担持する現像剤を一定の所望量に規制するトリミングバー52が配置され、現像剤収容部には、回転軸の外周に螺旋状羽根を有する一対の撹拌・搬送スクリュー53、54が、仕切り壁を介して配置されている。

【0037】

ここで、現像ローラ51側の撹拌・搬送スクリュー54は、現像剤に供給されたトナーの撹拌混合機能に加えて現像ローラ51への現像剤供給機能を担っている。他方の撹拌・搬送スクリュー53は既存の現像剤に補給されたトナーを撹拌混合することを主たる機能としている。

【0038】

(4)現像装置の動作

現像ローラ51は、その内部に図示しない磁界発生手段と、その外周部に非磁性材料からなる回転可能に形成されたスリーブとを有して現像剤の搬送担持を行うものであり、現像ローラ51により搬送された現像剤は、トリミングバー52により現像ローラ51上に所定の厚みに規制された後、層厚みが規制された現像剤層から磁気ブラシを立てて、感光ドラム30上の静電潜像をトナーで可視像化するようになっている。

【0039】

図3に示すように、現像剤収容部は、上記現像ローラ51の軸方向(長手方向)全域に渡って設けられていると共に、現像ローラ51の軸方向に沿って延びる仕切壁にて区分されており、さらに、区分された現像剤収容部には一対の撹拌・搬送スクリューを回転自在に配置することによって、仕切壁の軸方向(長手方向)両端部の連通口を通し、現像剤収容部内の現像剤を撹拌しながら循環搬送するようになっている。

【0040】

(第1実施形態)

以下、本実施の形態における一対の撹拌・搬送スクリューについて、図4及び図5を参照しながら説明する。

【0041】

図4(a)に示すように、撹拌・搬送スクリュー53、54はスパイラル状に形成された螺旋状羽根100と、現像剤収容部の両側壁に設けられた軸受部材に回転自在に支持される軸部200とから構成されており、一体成形されている。尚、撹拌・搬送スクリュー53、54は螺旋状羽根100と軸部200を有している点で同一の構造であり、以下必要がない限り区別せず、撹拌・搬送スクリューと記述する。

【0042】

図4(b)は撹拌・搬送スクリューの肉付け300、400部分を除いた軸線方向断面図であり、螺旋状羽根100は、底部の厚さW(下底)、先端部の厚さw(上底)、高さH、斜面角度θ1、θ2からなる台形形状の断面を有する。

【0043】

図4(c)及び図4(d)は撹拌・搬送スクリューの肉付け300部分を含む軸線方向断面図であり、軸部200と螺旋状羽根側面底部に、肉付けに対応する形状が一部付加されるが、略台形形状の断面を有する。

【0044】

図5は、本発明の撹拌・搬送スクリューの一部を示す斜視図である。螺旋状羽根100は、その長さ方向を横断する断面形状が台形形状であり、この螺旋状羽根100が軸部200を1周する間において、螺旋状羽根100の側面と軸部200との間に、肉付け300、400が形成されている。肉付け300、400は射出成形金型の分割に伴い予測されるアンダーカットに対応させて、後述する金型設計方法により形成される。

【0045】

撹拌・搬送スクリューの材料としては、ABS(アクリロニトリルブタジエンスチレン)、変性PPE(ポリフェニレンエーテル)、PC(ポリカーボネート)、PE(ポリエチレン)、PET(ポリエチレンテレフタレート)、POM(ポリアセタール)、PS(ポリスチレン)、PBT(ポリブチレンテレフタレート)、PP(ポリプロピレン)、PA(ポリアミド)、PMMA(ポリメチルメタクリレート)、PAI(ポリアミドイミド)、PPS(ポリフェニレンサルファイト)、PPO(ポリフェニレンオキサイド)、PSF(ポリサルホン)、PES(ポリエーテルサルホン)、PEI(ポリエーテルイミド)、PEEK(ポリエーテルエーテルケトン)等の熱可塑性樹脂を用いることができる。適用される画像形成装置の仕様及び要求される製造コスト等からは、PC/ABS(ポリカーボネートとアクリロニトリルブタジエンスチレンのアロイ)にガラスファイバーを5%重量部ないし50%重量部、好ましくは20%重量部ないし40%重量部、添加した樹脂材が好適であり、ガラスファイバーを25%重量部ないし35%重量部、添加した樹脂材が更に好適である。

【0046】

このような撹拌・搬送スクリューの螺旋状羽根100の側面と軸部200との間に形成される肉付け300、400の形状を決定する方法を、金型分割面と平行な面をX軸及びY軸で形成されるX−Y平面、金型の分割方向をZ軸方向として、図6ないし図8を参照しながら、以下説明する。

【0047】

まず、ステップ1(図7において、ステップはSと略称している)において、演算手段は基準となる撹拌・搬送スクリューの3次元形状データ(螺旋状羽根の外形、軸径、スクリューピッチ、螺旋状羽根の断面形状)を読み込む(図8(a)参照)。尚、以下の各ステップにおいて、3次元形状サーフェース作成には、モデル作成手段を含む演算手段として一般的な3次元CADシステムを用いることができる。

【0048】

続くステップ2で、演算手段は金型分割方向を設定する。

【0049】

続くステップ3では、ステップ1で作成した螺旋状羽根3次元サーフェースに等傾曲線Laを作成する(図8(b)参照)。尚、図6(a)に示すように、基準となる撹拌・搬送スクリューをZ軸方向から見たときに、金型分割上アンダーカットとなるべき螺旋状羽根100の側面部分の外縁を螺旋状羽根100の側面に金型分割線の一部として仮想し、以下、この金型分割線を等傾曲線と定義する。図6(b)は、この等傾曲線を螺旋状羽根100の側面に仮想した状態の斜視図であり、本発明の金型設計方法による金型分割線はX−Y平面のみならず、Z軸方向にも形成されることになる。

【0050】

続くステップ4では、図8(c)に示すように、等傾曲線Laを軸部3次元サーフェースに投影した仮想線を作成し、以下これを第1投影曲線Lbと記述する。

【0051】

続くステップ5では、図8(d)に示すように、軸部200の金型分割線(以下、軸径線Lcと記述する。)と第1投影曲線Lbとの交点から金型分割方向であるZ軸方向に、等傾曲線Laとの交点まで鉛直線Ldを作成する。尚、前記鉛直線Ldは、後述する金型の分割線に対応することから、成形工程における金型の可動側入子と固定側入子の勘合の信頼性確保の要請から、0.1度ないし5度の角度を付加することができる。

【0052】

続くステップ6では、等傾曲線Laと、第1投影曲線Lbと、鉛直線Ldとによって第1閉曲線M1を作成する。

【0053】

続くステップ7では、軸径線Lcを螺旋状羽根側面3次元サーフェースへ投影し第2投影曲線Leを作成する(図8(e)参照)。

【0054】

続くステップ8では、軸径線Lcと鉛直線Ldと第2投影曲線Leで第2閉曲線M2を作成する。

【0055】

続くステップ9では、第1閉曲線M1と第2閉曲線M2と螺旋状羽根側面3次元サーフェースと軸部3次元サーフェースとによって、肉付け300、400に対応した空間の3次元ソリッドモデルを作成する。

【0056】

(第1実施形態の金型)

次に、図9を参照しながら、本発明の金型設計方法を適用した2方分割の金型の実施例を説明する。尚、図9は、金型の要部を拡大して示す斜視図である。

【0057】

金型500は、可動側入れ子510と固定側入れ子520で構成され、可動側入れ子510は図示しない下側ベース体の上面に固定される。下側ベース体の上方には図示しない上側ベース体が設けられており、この上側ベース体の下面に固定側入れ子520が固定される(図9(a)、(b)参照)。

【0058】

本発明の攪拌・搬送スクリューの軸部200の軸心方向の金型分割面に対応する分割線PL10と、金型分割面から螺旋状羽根側面に仮想した等傾曲線に対応する分割線PL12、PL10とPL12を繋ぐ鉛直線に対応した分割線PL11、螺旋状羽根100の外径端部に対応した分割線PL13、螺旋状羽根100の外径端部を金型分割面と同一面で分割する分割線PL14を単位として可動側入れ子510と固定側入れ子520の分割線を形成し、可動側入れ子510と固定側入れ子520には、撹拌・搬送スクリューの軸部200、螺旋状羽根100、肉付け300、400の3次元サーフェースに対応したキャビティが形成される。尚、PL11には、成形工程における金型の可動側入れ子510と固定側入れ子520の勘合の信頼性確保の要請から、0.1度ないし5度の勾配を設けても良い(図9(c)参照)。

【0059】

(実施例)

以下、本実施形態における実施例を更に具体的に説明する。軸部200の軸径1.5mm、螺旋状羽根100の外形10mm、螺旋状羽根のピッチ16mm、螺旋状羽根断面下底の厚さ3mm、螺旋状羽根断面上底の厚さ0.8mmの攪拌・搬送スクリューにおいて、螺旋状羽根100が軸部200を1.5周する部分の体積は、肉付けがない場合は230mm3であり、比較例として、単純な上下2分割の金型を使用してアンダーカットを防止するために肉付けした場合の体積は357mm3となり、肉付けがない場合からの体積増加は127mm3となる。本発明の金型設計法を適用して肉付けを形成した場合の体積は232mm3となり、肉付けにより螺旋状羽根100の体積増加は2mm3にとどまる。即ち、本実施例において、本発明の金型設計法を適用してアンダーカット防止の肉付けを形成しても、撹拌・搬送スクリューの体積増加は1%以下であり、肉付けがない撹拌・搬送スクリューの当初形状を略実現している。尚、本実施例における体積計算は一般的な3次元CADシステムのモデル体積計算手段によって求めることができる。

【0060】

図10は、螺旋状羽根100が軸部200を1周する部分の体積の、本発明による肉付けを適用した場合の体積増加量を、基準となる撹拌・搬送スクリューの3次元形状データ(螺旋状羽根の外形、軸径、スクリューピッチ、螺旋状羽根100の断面形状)を変化させた場合の各々について計算した結果を示す。螺旋状羽根100の外形は小さいほうが体積増加が少なく、軸径も小さいほうが体積増加は少ない。また、螺旋状羽根断面の台形形状を形成する斜面角度θ1、θ2は小さいほど体積増加は少なく、螺旋状羽根100のピッチは小さいほど体積増加が少ないが、いずれの場合においても、撹拌・搬送スクリューの体積増加は少なく、現像剤撹拌・搬送パラメータを変化させても、本発明の金型設計法を適用してアンダーカット防止の肉付けを形成することにより、肉付けがない撹拌・搬送スクリューの当初形状を略実現できる。尚、本実施例における体積計算は一般的な3次元CADシステムのモデル体積計算手段によって求めることができる。

【0061】

(第1実施形態の作用・効果)

次に図11を参照して、撹拌・搬送スクリューの撹拌・搬送作用を説明する。現像剤には螺旋状羽根100の台形斜面1aによって、面直角の現像剤搬送力Fが作用し、現像剤搬送力Fはさらに水平方向の分力Fhと垂直方向の分力Fvとに分解できる。水平方向の分力Fhは現像剤を軸部200の軸線方向に搬送し、垂直方向の分力Fvは現像剤を軸直角方向に撹拌する。したがって、アンダーカット防止のための肉付けが大きい場合、或いは螺旋状羽根が軸部を一周する間に連続して変化する場合は、水平方向の分力Fhと垂直方向の分力Fvが、一定の搬送力、攪拌力として定まらず、現像装置50における現像剤撹拌・搬送パラメータ設計に支障を来たす。以下、支障を来たす現像剤撹拌・搬送パラメータ設計について説明する。

【0062】

螺旋状羽根の軸線方向に沿った断面形状において、アンダーカット防止のための肉付けが大きい部分は、台形斜面1aがなだらか、即ち斜面角度θ1、θ2が小さく、水平方向の分力Fhが小さくなり、現像剤を軸部200の軸線方向に搬送する作用が低下する。従って、螺旋状羽根が軸部を一周する区間において、アンダーカット防止のための肉付けの占める割合が多い場合、肉付けが無い撹拌・搬送スクリューを想定して実施された、現像装置50における現像剤撹拌・搬送パラメータ設計を、再度調整する必要が生じる。係る場合、螺旋状羽根のピッチを広くすることにより軸線方向の搬送性能を向上させることができるが、現像剤の撹拌回数が減少してしまい、現像装置撹拌性能が低下してしまうという問題が発生する。

【0063】

本実施形態(図5参照)においては、軸部200の軸径1.5mm、螺旋状羽根100の外形10mm、螺旋状羽根100のピッチ16mm、螺旋状羽根底部の厚さ3mm、先端部の厚さ0.8mmの場合、斜面角度θ1、θ2は共に29.02度となり、螺旋状羽根100の台形断面形状は、螺旋状羽根100が軸部200を一周する間に、肉付けを除いて均一に維持されることから、粉流体攪拌・搬送スクリューにおいて、面直角の現像剤搬送力F、さらに水平方向の分力Fhと垂直方向の分力Fvとは、略一定となり、肉付けが無い撹拌・搬送スクリューを想定して設定された、現像剤撹拌・搬送パラメータ設計が実現される。

【0064】

本発明に係る金型設計方法により撹拌・搬送スクリューの肉付け300、400の形状を作成することで、2方分割の金型でありながら、アンダーカットを発生させないための螺旋状羽根側面と軸部の間の肉付けを最小として、低コストの撹拌・搬送スクリューを得ることができる。また、現像剤撹拌・搬送スクリューの撹拌・搬送作用において、所望の性能を確保することができる。

【0065】

(第2実施形態)

図12は本発明による撹拌・搬送スクリューの他の実施の形態を示す図である。図12に示す撹拌・搬送スクリューは、中心軸部のない螺旋状羽根100と、この螺旋状羽根100の両端外側に一体に成形された軸部とから構成され、現像剤の撹拌・搬送部分に中心軸を有しないことから、撹拌性能、搬送性能に優れている。図14(a)の点線は、Z軸方向からみて、螺旋状羽根底面の曲率に等しい曲率を有する円筒を、X−Y平面上に仮想した軸の外縁となる軸径線Raを示している。また、図14(b)は、図14(a)の一点鎖線部Aの部分拡大図である。

【0066】

このような撹拌・搬送スクリューの螺旋状羽根100の底面に形成する肉付けの形状を決定する方法を、金型分割面と平行な面をX軸及びY軸で形成されるX−Y平面、金型の分割方向をZ軸方向として、図13及び図14を参照しながら、以下説明する。尚、肉付けの形状を決定する方法において、演算手段により基準となる撹拌・搬送スクリューの3次元形状データ(螺旋状羽根の外形、螺旋状羽根底面の曲率半径(仮想される円筒の半径)、スクリューピッチ、螺旋状羽根の断面形状)を読み込むステップ、金型分割方向を設定するステップは、第1実施形態の軸部と螺旋状羽根とが一体に成形された撹拌・搬送スクリューと共通するため、その説明は省略するとともに、第1実施形態と異なるステップ3以降を順次説明する。また、図13においてはステップはSと略称している。

【0067】

ステップ3では、螺旋状羽根3次元サーフェースの軸心方向に螺旋状羽根底面の曲率に等しい曲率を有する円筒を軸として仮想し、X−Y平面状にZ軸方向からみて、その外縁となる軸径線Raを作成する(図14(a)点線部を参照)。

【0068】

続くステップ4では、ステップ1で作成した螺旋状羽根3次元サーフェースに、螺旋状羽根側面と螺旋状羽根底面の境界である境界線Rbと、軸線方向と直交する方向(Z軸方向)から螺旋状羽根側面に仮想した金型分割上アンダーカットとなる他方の螺旋状羽根側面と螺旋状羽根底面の境界である境界線Rbを作成する(図14(b)参照)。

【0069】

続くステップ5では、軸径線Raと境界線Rbとで仮想される閉曲線N1を作成する(図14(b)参照)。

【0070】

続くステップ6では、ステップ5でX−Y平面上に作成した閉曲線N1を、Z軸方に平行掃引して、螺旋状羽根側面及び螺旋状羽根底面に仮想される空間の3次元ソリッドモデルを作成する(図14(c)参照)。尚、平行掃引とは、平面状で定義された図形を空間内で移動し、その軌跡によって3次元形状を作成する操作をいう。

【0071】

続くステップ7では、ステップ6で作成した3次元ソリッドモデルのうち、金型分割上アンダーカットとはならない、螺旋状羽根側面に形成された空間を削除し、金型分割上アンダーカットとなる螺旋状羽根底面にのみ、肉付けとなる3次元空間を残す(図14(d)参照)。

【0072】

(第2実施形態の金型)

次に、図15を参照しながら、本発明の金型設計方法を適用した2方分割の金型の実施例を説明する。尚、図15(a)は、可動側金型の要部を拡大して示す斜視図である。また、図15(b)は、図15(a)の一点鎖線部Aの部分拡大図である。

【0073】

一般に金型は、可動側型と固定側型で構成され、さらに可動側型は図示しない下側ベース体と可動側入れ子とから構成され、可動側入れ子510は可動側ベース体の上面に固定される。下側ベース体の上方には図示しない上側ベース体が設けられており、この上側ベース体の下面に固定側入れ子(図示せず)が固定される(図15(a)参照)。

【0074】

本発明に係る、中心軸を有しない攪拌・搬送スクリューにおいても、金型分割線は螺旋状羽根側面に仮想した等傾曲線に対応する分割線、螺旋状羽根側面と螺旋状羽根底面の境界線に対応する分割線、螺旋状羽根底面に形成される肉付け部のZ軸方向に対応した分割線、螺旋状羽根100の外径端部に対応した分割線、螺旋状羽根100の外径端部を金型分割面と同一面で分割する分割線を単位として可動側入子510と固定側入子の分割線を形成し、可動側入子510と固定側入子には、中心軸を有しない撹拌・搬送スクリューの螺旋状羽根100、螺旋状羽根底面の肉付けの3次元サーフェースに対応したキャビティが形成される。

【0075】

(実施例)

以下、本実施形態における実施例を更に具体的に説明する。螺旋状羽根底面を貫通する仮想の円筒軸径1.5mm、螺旋状羽根100の外形10mm、螺旋状羽根のピッチ16mm、螺旋状羽根底部の厚さ3mm、螺旋状羽根先端部の厚さ0.8mmの攪拌・搬送スクリューにおいて、螺旋状羽根100が螺旋状羽根底面の仮想の円筒を1.5周する部分の体積は肉付けがない場合は187.76mm3であり、本発明の金型設計方法を適用した肉付けを形成した場合の体積は187.87mm3となり、肉付けにより螺旋状羽根100の体積増加は0.11mm3にとどまる。尚、本実施例における体積計算は一般的な3次元CADシステムのモデル体積計算手段によって求めることができる。

【0076】

(第2実施形態の作用・効果)

中心軸を有しない撹拌・搬送スクリューの成形は、従来から上下に分割した金型でアンダーカットとなる螺旋状羽根の一部分に対して、金型分割方向と直交する方向のスライドコアを用いて、更に中心軸に相当する部分には中子を使って実施されていた。このような成形方法では、成形品である撹拌・搬送スクリューを、金型から取り出した後、中心軸に相当する部分の中子を抜くという作業が発生し、生産性の低下、ひいては製造コストの上昇をもたらしていたが、本発明に係る金型設計方法により、撹拌・搬送スクリューの肉付けの形状を作成することで、2方分割の金型でありながら、アンダーカットを発生させないための螺旋状羽根底面の肉付けを最小として、低コストの撹拌・搬送スクリューを得ることができる。

【0077】

以上、本発明の実施形態を詳述したが、本発明は、前記実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。

【符号の説明】

【0078】

1 クリーニングローラ

20 画像形成装置

21Y、21M、21C、21K 画像形成部

22Y、22M、22C、22K 一次転写ローラ

23 二次転写ローラ

25 給紙部

26 記録媒体収納カセット

27 送り出しローラ

28a、28b レジストローラ

30 感光ドラム

40 帯電ローラ

50 現像装置

51 現像ローラ

52 トリミングバー

53、54 攪拌・搬送スクリュー

60 クリーニングブレード

70 露光装置

80 中間転写ベルト

90 定着装置

100 螺旋状羽根

200 軸部

300、400 肉付け

500 金型

510 可動側入子

520 固定側入子

La 等傾曲線

Lb 第1投影曲線

Lc、Ra 軸径線

Ld 鉛直線

Le 第2投影曲線

M1、M2、N1 閉曲線

PL10、PL11、PL12、PL13、PL14 分割線

F 現像剤搬送力

Fh 水平方向の分力

Fv 垂直方向の分力

P 記録媒体

S 記録媒体案内ガイド

【技術分野】

【0001】

本発明は、現像剤を撹拌・搬送するスクリュー及びその金型設計方法に関する。

【背景技術】

【0002】

従来より、電子写真方式によって記録媒体に画像を記録する装置として、複写機、プリンタ、ファクシミリ、多機能複合機等の画像形成装置が知られている。

【0003】

このような電子写真方式の画像形成装置では、まず、像担持体としての感光ドラムの表面を帯電ローラで帯電させ、次いで、露光装置からのレーザービームやLED光によって感光ドラム表面を露光して静電潜像を形成する。その静電潜像に現像装置から現像剤であるトナーを供給して、トナー画像を形成する。その後、感光ドラム上のトナー画像は、記録媒体に転写され、トナー画像が転写された記録媒体が定着装置を通過することにより、記録媒体上に定着された画像を得る。一方、記録媒体に転写された後、感光ドラム上に残った残留トナーは、クリーニングブレード等により除去され、感光ドラムは、再度、帯電ローラで帯電される。

【0004】

現像装置としては、現像剤としてトナーと磁性キャリアとを含む、いわゆる二成分現像剤を使用するものが広く普及している。この種の画像形成装置では、二成分現像剤を収容した現像装置を像担持体に対向配置し、像担持体の表面にトナーを転移させて静電潜像を可視像化するようになっている。

【0005】

この現像装置は、像担持体である感光体ドラムに現像剤を供給して感光体ドラム上の静電潜像を現像する現像ローラと、トナーと磁性キャリアを撹拌・搬送しながら、現像剤を現像ローラに供給する一対の撹拌・搬送スクリューとを備える。

【0006】

従来の現像剤撹拌・搬送スクリューは、金属製の細長い円柱状の軸部に、均一な厚みと幅を有する金属製の帯状平板を螺旋状に接合して螺旋状羽根を形成していたが、金属製の撹拌・搬送スクリューは、螺旋状羽根の成型、溶接等に手間がかかり、高コストであった。更に、画像形成装置の小型化、低コスト要請により、現像剤撹拌・搬送スクリューの体積を小さくして小型化された現像装置において、一定の現像剤の貯留を可能とする要請も強い。

【0007】

そのために、金属製の現像剤撹拌・搬送スクリューに代わり、製造が容易で低コスト化が可能という理由から、金型によって、軸部とこの軸部に一体に成形された螺旋状羽根とを有する樹脂製の現像剤撹拌・搬送スクリューが開示されている(特許文献1参照)。

【0008】

一方、撹拌・搬送スクリューのような長手部材を金型を使って成形する場合には、金型の合せ面を軸心方向と平行にした金型とするのが通常であり、金型の抜き方向は軸心方向と直行する。ところが、撹拌・搬送スクリュー部材の場合、螺旋状羽根の断面形状を螺旋状羽根の全長に渡り一様にしようとしても、金型の合せ面近傍の螺旋状羽根部分にアンダーカット部が形成され、金型から成形品である撹拌・搬送スクリューを取り出せなくなるという問題が発生する場合がある。

【0009】

かかる問題点に鑑みて、樹脂製の撹拌・搬送スクリューを射出成形で製造する方法として、撹拌・搬送スクリュー用金型を、成形体の軸心方向に沿って4つ以上に分割された金型部材から構成し、抜き勾配を大きくすること無く、アンダーカットを防止できる金型構成が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−6597(4頁 図1)

【特許文献2】特開平8−11169(7頁 図1、8頁 図2)

【発明の概要】

【発明が解決しようとする課題】

【0011】

このように、従来技術によって金型成形加工された撹拌・搬送スクリューにおいては、アンダーカットが発生しないように、螺旋状羽根の断面形状を螺旋状羽根が軸部を一周する間に徐々に変化させ、螺旋状羽根の底部の幅が他の部分よりも膨らんだ部分を複数形成していたが、螺旋状羽根の断面形状が略一周にわたり不均一になり、現像剤の撹拌・搬送作用において、所望の性能を発揮することができないという問題が発生する。

【0012】

さらに、アンダーカットを発生させ難くするための螺旋状羽根の底部の肉付け部を少なくして、撹拌・搬送スクリューの撹拌・搬送作用において、所望の性能を確保すべく、金型の分割数を多くしたり、スライドコア方式の金型で成形する場合は、金型が複雑で高価なものとなるという問題も発生する。

【0013】

本発明は、上記事実に鑑みてなされたものであり、軸部と、軸部に一体に成形された螺旋状羽根とを有する樹脂製の現像剤撹拌・搬送スクリュー、及び中心軸部のない螺旋状羽根と、螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューの、金型成形加工する際のアンダーカットを発生させない為の肉付けを最小化した、低コストの撹拌・搬送スクリュー及びその金型設計方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

前記課題を解決するために、請求項1記載の現像剤撹拌・搬送用スクリューは、軸部と、前記軸部の軸線方向の断面形状が台形形状である螺旋状羽根が一体に成形された現像剤撹拌・搬送スクリューであって、前記螺旋状羽根が前記軸部を一周する区間において、前記螺旋状羽根側面と前記軸部との間に、前記軸部と、前記螺旋状羽根側面と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる前記螺旋状羽根側面の外縁である等傾曲線と、前記等傾曲線を前記軸部に投影して仮想した第1投影曲線と、前記軸部の軸線方向に仮想した金型分割線である軸径線と前記第1投影曲線との交点から前記軸部の軸心方向と直交する方向に仮想した鉛直線と、前記軸径線を前記螺旋状羽根側面に軸線方向と直交する方向に投影して仮想した第2投影曲線と、前記軸径線と、によって形成された空間を、前記軸部及び前記螺旋状羽根と一体に成形した複数の肉付けが形成されていることを特徴とする。

【0015】

請求項2記載の金型設計方法は、前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元形状サーフェース作成ステップと、前記螺旋状羽根の3次元サーフェースに前記等傾曲線を作成する等傾曲線作成ステップと、前記等傾曲線を前記軸部の3次元サーフェースに投影する第1投影曲線作成ステップと、前記軸部の3次元サーフェースの軸線方向に形成される金型分割線と前記第1投影曲線との交点から前記金型分割面と直交する方向に鉛直線を作成する鉛直線作成ステップと、前記等傾曲線と前記第1投影曲線と前記鉛直線とによって閉曲線を作成する第1閉曲線作成ステップと、前記金型分割線を前記螺旋状羽根の3次元サーフェースに前記金型分割面と直交する方向に投影する第2投影曲線作成ステップと、前記金型分割線と前記鉛直線と前記第2投影曲線とによって閉曲線を作成する第2閉曲線作成ステップと、前記第1閉曲線と前記第2閉曲線と前記螺旋状羽根の3次元サーフェースと前記軸部の3次元サーフェースとによって3次元空間を作成するステップと、を順次実行することを特徴とする。

【0016】

請求項3記載の現像剤撹拌・搬送用スクリューは、中心軸部のない断面形状が台形形状である螺旋状羽根と、前記螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューであって、前記螺旋状羽根底面に、複数の肉付けが形成されていることを特徴とする。

【0017】

請求項4記載の現像剤撹拌・搬送用スクリューは、請求項3に記載の現像剤撹拌・搬送スクリューにおいて、前記肉付けは、前記螺旋状羽根底面の曲率に等しい曲率を有する円筒を軸線方向に仮想した軸径線と、前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる他方の前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、によって形成される閉曲線を、軸線方向と直交する方向に平行掃引し、前記螺旋状羽根底面に形成された空間を前記螺旋状羽根と一体に成形したことを特徴とする。

【0018】

請求項5記載の金型設計方法は、前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元形状サーフェース作成ステップと、前記軸径線を作成する軸径線作成ステップと、前記境界線を作成する境界線作成ステップと、前記軸径線と前記境界線とによって閉曲線を作成する閉曲線作成ステップと、前記閉曲線を金型分割方向に平行掃引する平行掃引ステップと、前記閉曲線を軸線方向と直交する方向に平行掃引して形成された空間の、前記螺旋状羽根側面に形成された空間を削除し、金型分割上アンダーカットとなる螺旋状羽根底面にのみ3次元空間を残す削除ステップと、を順次実行することを特徴とする。

【発明の効果】

【0019】

本発明によれば、軸部とこの軸部に一体に成形された螺旋状羽根とを有する樹脂製の現像剤撹拌・搬送スクリュー、及び中心軸部のない螺旋状羽根と、螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューの、金型成形加工する際のアンダーカットを発生させない為の肉付けを最小化して、撹拌・搬送スクリューの撹拌・搬送作用において、所望の性能を確保できる、低コストの撹拌・搬送スクリュー及びその金型設計方法を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る撹拌・搬送スクリューを適用した画像形成装置の概略構成図

【図2】画像形成部の内部構成図

【図3】現像装置の内部構成図

【図4】本発明に係る撹拌・搬送スクリューの部分拡大図及び断面図

【図5】本発明に係る撹拌・搬送スクリューの一部を示す斜視図

【図6】本発明に係る撹拌・搬送スクリューの等傾曲線を示す図

【図7】本発明に係る金型設計方法のフローチャート

【図8】本発明に係る金型設計方法による仮想線の作成過程図

【図9】本発明に係る金型設計方法による金型の要部を示す斜視図

【図10】本発明による肉付けを適用した場合の肉付け部の体積増加量を示す図

【図11】撹拌・搬送スクリューの撹拌・搬送作用を説明した図

【図12】本発明による撹拌・搬送スクリューの他の実施の形態を示す図

【図13】本発明に係る他の実施の形態の金型設計方法のフローチャート

【図14】本発明に係る他の実施の形態の金型設計方法による仮想線の作成過程図

【図15】本発明に係る他の実施の形態の金型設計方法による金型の要部を示す斜視図

【発明を実施するための形態】

【0021】

次に図面を参照しながら、本発明の実施の形態の具体例としての実施例を説明するが、本発明は以下の実施例に限定されるものではない。

また、以下の図面を使用した説明において、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきであり、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。

【0022】

(1)画像形成装置の概略構成

図1は、本発明に係る一対の現像剤撹拌・搬送スクリューを備えた現像装置を複数搭載した画像形成装置の実施の一形態を示す概略構成図である。図1に示す画像形成装置20は、4色のトナー(イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K))によるフルカラー画像形成を行う画像形成部21Y、21M、21C、21Kが水平方向に配列されている。

【0023】

各画像形成部21Y、21M、21C、21Kは、互いに異なる色のトナーからなる現像剤を収容している以外は同様の構成となっている。そこで、一つの画像形成部21Yを例にその構成を説明する。

【0024】

図2に示すように、画像形成部21Yは、静電潜像を担持する像担持体としての感光ドラム30と、感光ドラム30に接触して配設された感光ドラム30の表面を帯電させる帯電ローラ40と、帯電ローラ40と当接して回転し、帯電ローラ40の表面をクリーニングするクリーニングローラ1と、感光ドラム30の表面の静電潜像に対して現像剤としてのトナーを供給して可視画像を形成する現像装置50と、感光ドラム30の表面に当接して配接され感光ドラム30の表面に付着した残留トナーを除去するクリーニングブレード60等によって構成されている。

【0025】

各画像形成部21Y、21M、21C、21Kの下方には、感光ドラム30の表面を露光して静電潜像を形成する露光装置70が配接されている。この露光装置70は、画像データに基づいてレーザーダイオード或いはLEDから感光ドラム30の表面へレーザー光或いはLED光を照射するように構成されている。

【0026】

各画像形成部21Y、21M、21C、21Kの上方には、一次転写ローラ22Y、22M、22C、22Kが各画像形成部の感光ドラムに対向して中間転写ベルト80を介して圧接している。また、二次転写ローラ23は、対向する従動ローラに対して中間転写ベルト80を介して圧接している。

【0027】

画像形成装置20の下部には、給紙部25が配設され、給紙部25は、記録媒体Pを収納する記録媒体収納カセット26と、記録媒体収納カセット26から記録媒体Pを送り出す送り出しローラ27とが配設され、前記送り出しローラ27から下流側には、記録媒体案内ガイドSと、一対のレジストローラ28a、28bが配設されている。

【0028】

二次転写ローラ23の下流側には、記録媒体Pにトナー画像を定着させるための定着装置90が配設されている。

【0029】

(2)画像形成装置の動作

以下、上記画像形成装置の画像形成動作として、図2を参照しながら、一つの画像形成部21Yを例にして説明する。画像形成部21Yの感光ドラム30を図示しない駆動装置で回転させ、回転する感光ドラム30の表面を帯電ローラ40によって均一な所望の電位に帯電させる。そして、図示しない画像コントローラからの画像データに基づいて露光装置70から感光ドラム30の表面へレーザーダイオード或いはLEDからレーザー光或いはLED光が照射され、照射された部分の感光ドラム30の表面電位は低下し、静電潜像が形成される。次に、この感光ドラム30の表面の静電潜像が形成された部分に、現像装置50によって、帯電された現像剤としてのトナーを静電的に付着させ、感光ドラム30上にイエローの画像が可視画像として形成される。

【0030】

画像形成部21Yの感光ドラム30に対向する一次転写ローラ22Yにトナーの帯電極性とは逆極性に制御された電圧を印加し、感光ドラム30上のトナー画像を中間転写ベルト80上に転写する。

【0031】

その他の各画像形成部21M、21C、21Kにおいても、同様に感光ドラム30上にトナー画像を形成し、各々のトナー画像を中間転写ベルト80上に一次転写して、記録媒体P上に二次転写されるべきトナー画像として一時的保持される。

【0032】

一次転写後は、各感光ドラム30の表面に残留する未転写のトナーはクリーニングブレード60よって除去されるが、クリーニングブレード60では完全に除去できない記録媒体の構成材料由来の紙紛や、トナーに含まれる外添剤としての微細なシリカ、酸化チタン、ワックス等の微粒子は、クリーニングブレード60の感光ドラム30との当接部をすり抜け、帯電ローラ40の表面に付着するが、帯電ローラ40に当接して回転するクリーニングローラ1の表面に捕捉され、蓄積される。

【0033】

一方、画像形成装置の本体制御部からの信号によって、給紙部25の、記録媒体Pを収納する記録媒体収納カセット26から記録媒体Pを、送り出しローラ27により送り出し、記録媒体案内ガイドSに沿って、一対のレジストローラ28a、28bのニップ部まで記録媒体Pが搬送される。

【0034】

次に、中間転写ベルト80上に形成されたトナー画像は、二次転写ローラ23にトナーの帯電極性とは逆極性に制御された電圧を印加し、一対のレジストローラ28a、28bから送り出された記録媒体P上に二次転写される。

【0035】

トナー画像が転写された記録媒体Pは、定着装置90へと搬送され、記録媒体P上の未定着トナー画像が加圧・加熱されて記録媒体Pに定着される。その後、記録媒体Pは定着装置90から送り出され、排紙トレー上に収容される。

【0036】

(3)現像装置の構成

次に、本発明の現像剤撹拌・搬送スクリューを適用した現像装置50の構成について、図面を参照してさらに説明する。図2に示す現像装置50は、いわゆる二成分現像方式を採用したものであって、現像剤収容部の開口に面した部位には、感光ドラム30と略平行に対向配置され回転自在に形成された現像剤担持体としての現像ローラ51、現像ローラ51に担持する現像剤を一定の所望量に規制するトリミングバー52が配置され、現像剤収容部には、回転軸の外周に螺旋状羽根を有する一対の撹拌・搬送スクリュー53、54が、仕切り壁を介して配置されている。

【0037】

ここで、現像ローラ51側の撹拌・搬送スクリュー54は、現像剤に供給されたトナーの撹拌混合機能に加えて現像ローラ51への現像剤供給機能を担っている。他方の撹拌・搬送スクリュー53は既存の現像剤に補給されたトナーを撹拌混合することを主たる機能としている。

【0038】

(4)現像装置の動作

現像ローラ51は、その内部に図示しない磁界発生手段と、その外周部に非磁性材料からなる回転可能に形成されたスリーブとを有して現像剤の搬送担持を行うものであり、現像ローラ51により搬送された現像剤は、トリミングバー52により現像ローラ51上に所定の厚みに規制された後、層厚みが規制された現像剤層から磁気ブラシを立てて、感光ドラム30上の静電潜像をトナーで可視像化するようになっている。

【0039】

図3に示すように、現像剤収容部は、上記現像ローラ51の軸方向(長手方向)全域に渡って設けられていると共に、現像ローラ51の軸方向に沿って延びる仕切壁にて区分されており、さらに、区分された現像剤収容部には一対の撹拌・搬送スクリューを回転自在に配置することによって、仕切壁の軸方向(長手方向)両端部の連通口を通し、現像剤収容部内の現像剤を撹拌しながら循環搬送するようになっている。

【0040】

(第1実施形態)

以下、本実施の形態における一対の撹拌・搬送スクリューについて、図4及び図5を参照しながら説明する。

【0041】

図4(a)に示すように、撹拌・搬送スクリュー53、54はスパイラル状に形成された螺旋状羽根100と、現像剤収容部の両側壁に設けられた軸受部材に回転自在に支持される軸部200とから構成されており、一体成形されている。尚、撹拌・搬送スクリュー53、54は螺旋状羽根100と軸部200を有している点で同一の構造であり、以下必要がない限り区別せず、撹拌・搬送スクリューと記述する。

【0042】

図4(b)は撹拌・搬送スクリューの肉付け300、400部分を除いた軸線方向断面図であり、螺旋状羽根100は、底部の厚さW(下底)、先端部の厚さw(上底)、高さH、斜面角度θ1、θ2からなる台形形状の断面を有する。

【0043】

図4(c)及び図4(d)は撹拌・搬送スクリューの肉付け300部分を含む軸線方向断面図であり、軸部200と螺旋状羽根側面底部に、肉付けに対応する形状が一部付加されるが、略台形形状の断面を有する。

【0044】

図5は、本発明の撹拌・搬送スクリューの一部を示す斜視図である。螺旋状羽根100は、その長さ方向を横断する断面形状が台形形状であり、この螺旋状羽根100が軸部200を1周する間において、螺旋状羽根100の側面と軸部200との間に、肉付け300、400が形成されている。肉付け300、400は射出成形金型の分割に伴い予測されるアンダーカットに対応させて、後述する金型設計方法により形成される。

【0045】

撹拌・搬送スクリューの材料としては、ABS(アクリロニトリルブタジエンスチレン)、変性PPE(ポリフェニレンエーテル)、PC(ポリカーボネート)、PE(ポリエチレン)、PET(ポリエチレンテレフタレート)、POM(ポリアセタール)、PS(ポリスチレン)、PBT(ポリブチレンテレフタレート)、PP(ポリプロピレン)、PA(ポリアミド)、PMMA(ポリメチルメタクリレート)、PAI(ポリアミドイミド)、PPS(ポリフェニレンサルファイト)、PPO(ポリフェニレンオキサイド)、PSF(ポリサルホン)、PES(ポリエーテルサルホン)、PEI(ポリエーテルイミド)、PEEK(ポリエーテルエーテルケトン)等の熱可塑性樹脂を用いることができる。適用される画像形成装置の仕様及び要求される製造コスト等からは、PC/ABS(ポリカーボネートとアクリロニトリルブタジエンスチレンのアロイ)にガラスファイバーを5%重量部ないし50%重量部、好ましくは20%重量部ないし40%重量部、添加した樹脂材が好適であり、ガラスファイバーを25%重量部ないし35%重量部、添加した樹脂材が更に好適である。

【0046】

このような撹拌・搬送スクリューの螺旋状羽根100の側面と軸部200との間に形成される肉付け300、400の形状を決定する方法を、金型分割面と平行な面をX軸及びY軸で形成されるX−Y平面、金型の分割方向をZ軸方向として、図6ないし図8を参照しながら、以下説明する。

【0047】

まず、ステップ1(図7において、ステップはSと略称している)において、演算手段は基準となる撹拌・搬送スクリューの3次元形状データ(螺旋状羽根の外形、軸径、スクリューピッチ、螺旋状羽根の断面形状)を読み込む(図8(a)参照)。尚、以下の各ステップにおいて、3次元形状サーフェース作成には、モデル作成手段を含む演算手段として一般的な3次元CADシステムを用いることができる。

【0048】

続くステップ2で、演算手段は金型分割方向を設定する。

【0049】

続くステップ3では、ステップ1で作成した螺旋状羽根3次元サーフェースに等傾曲線Laを作成する(図8(b)参照)。尚、図6(a)に示すように、基準となる撹拌・搬送スクリューをZ軸方向から見たときに、金型分割上アンダーカットとなるべき螺旋状羽根100の側面部分の外縁を螺旋状羽根100の側面に金型分割線の一部として仮想し、以下、この金型分割線を等傾曲線と定義する。図6(b)は、この等傾曲線を螺旋状羽根100の側面に仮想した状態の斜視図であり、本発明の金型設計方法による金型分割線はX−Y平面のみならず、Z軸方向にも形成されることになる。

【0050】

続くステップ4では、図8(c)に示すように、等傾曲線Laを軸部3次元サーフェースに投影した仮想線を作成し、以下これを第1投影曲線Lbと記述する。

【0051】

続くステップ5では、図8(d)に示すように、軸部200の金型分割線(以下、軸径線Lcと記述する。)と第1投影曲線Lbとの交点から金型分割方向であるZ軸方向に、等傾曲線Laとの交点まで鉛直線Ldを作成する。尚、前記鉛直線Ldは、後述する金型の分割線に対応することから、成形工程における金型の可動側入子と固定側入子の勘合の信頼性確保の要請から、0.1度ないし5度の角度を付加することができる。

【0052】

続くステップ6では、等傾曲線Laと、第1投影曲線Lbと、鉛直線Ldとによって第1閉曲線M1を作成する。

【0053】

続くステップ7では、軸径線Lcを螺旋状羽根側面3次元サーフェースへ投影し第2投影曲線Leを作成する(図8(e)参照)。

【0054】

続くステップ8では、軸径線Lcと鉛直線Ldと第2投影曲線Leで第2閉曲線M2を作成する。

【0055】

続くステップ9では、第1閉曲線M1と第2閉曲線M2と螺旋状羽根側面3次元サーフェースと軸部3次元サーフェースとによって、肉付け300、400に対応した空間の3次元ソリッドモデルを作成する。

【0056】

(第1実施形態の金型)

次に、図9を参照しながら、本発明の金型設計方法を適用した2方分割の金型の実施例を説明する。尚、図9は、金型の要部を拡大して示す斜視図である。

【0057】

金型500は、可動側入れ子510と固定側入れ子520で構成され、可動側入れ子510は図示しない下側ベース体の上面に固定される。下側ベース体の上方には図示しない上側ベース体が設けられており、この上側ベース体の下面に固定側入れ子520が固定される(図9(a)、(b)参照)。

【0058】

本発明の攪拌・搬送スクリューの軸部200の軸心方向の金型分割面に対応する分割線PL10と、金型分割面から螺旋状羽根側面に仮想した等傾曲線に対応する分割線PL12、PL10とPL12を繋ぐ鉛直線に対応した分割線PL11、螺旋状羽根100の外径端部に対応した分割線PL13、螺旋状羽根100の外径端部を金型分割面と同一面で分割する分割線PL14を単位として可動側入れ子510と固定側入れ子520の分割線を形成し、可動側入れ子510と固定側入れ子520には、撹拌・搬送スクリューの軸部200、螺旋状羽根100、肉付け300、400の3次元サーフェースに対応したキャビティが形成される。尚、PL11には、成形工程における金型の可動側入れ子510と固定側入れ子520の勘合の信頼性確保の要請から、0.1度ないし5度の勾配を設けても良い(図9(c)参照)。

【0059】

(実施例)

以下、本実施形態における実施例を更に具体的に説明する。軸部200の軸径1.5mm、螺旋状羽根100の外形10mm、螺旋状羽根のピッチ16mm、螺旋状羽根断面下底の厚さ3mm、螺旋状羽根断面上底の厚さ0.8mmの攪拌・搬送スクリューにおいて、螺旋状羽根100が軸部200を1.5周する部分の体積は、肉付けがない場合は230mm3であり、比較例として、単純な上下2分割の金型を使用してアンダーカットを防止するために肉付けした場合の体積は357mm3となり、肉付けがない場合からの体積増加は127mm3となる。本発明の金型設計法を適用して肉付けを形成した場合の体積は232mm3となり、肉付けにより螺旋状羽根100の体積増加は2mm3にとどまる。即ち、本実施例において、本発明の金型設計法を適用してアンダーカット防止の肉付けを形成しても、撹拌・搬送スクリューの体積増加は1%以下であり、肉付けがない撹拌・搬送スクリューの当初形状を略実現している。尚、本実施例における体積計算は一般的な3次元CADシステムのモデル体積計算手段によって求めることができる。

【0060】

図10は、螺旋状羽根100が軸部200を1周する部分の体積の、本発明による肉付けを適用した場合の体積増加量を、基準となる撹拌・搬送スクリューの3次元形状データ(螺旋状羽根の外形、軸径、スクリューピッチ、螺旋状羽根100の断面形状)を変化させた場合の各々について計算した結果を示す。螺旋状羽根100の外形は小さいほうが体積増加が少なく、軸径も小さいほうが体積増加は少ない。また、螺旋状羽根断面の台形形状を形成する斜面角度θ1、θ2は小さいほど体積増加は少なく、螺旋状羽根100のピッチは小さいほど体積増加が少ないが、いずれの場合においても、撹拌・搬送スクリューの体積増加は少なく、現像剤撹拌・搬送パラメータを変化させても、本発明の金型設計法を適用してアンダーカット防止の肉付けを形成することにより、肉付けがない撹拌・搬送スクリューの当初形状を略実現できる。尚、本実施例における体積計算は一般的な3次元CADシステムのモデル体積計算手段によって求めることができる。

【0061】

(第1実施形態の作用・効果)

次に図11を参照して、撹拌・搬送スクリューの撹拌・搬送作用を説明する。現像剤には螺旋状羽根100の台形斜面1aによって、面直角の現像剤搬送力Fが作用し、現像剤搬送力Fはさらに水平方向の分力Fhと垂直方向の分力Fvとに分解できる。水平方向の分力Fhは現像剤を軸部200の軸線方向に搬送し、垂直方向の分力Fvは現像剤を軸直角方向に撹拌する。したがって、アンダーカット防止のための肉付けが大きい場合、或いは螺旋状羽根が軸部を一周する間に連続して変化する場合は、水平方向の分力Fhと垂直方向の分力Fvが、一定の搬送力、攪拌力として定まらず、現像装置50における現像剤撹拌・搬送パラメータ設計に支障を来たす。以下、支障を来たす現像剤撹拌・搬送パラメータ設計について説明する。

【0062】

螺旋状羽根の軸線方向に沿った断面形状において、アンダーカット防止のための肉付けが大きい部分は、台形斜面1aがなだらか、即ち斜面角度θ1、θ2が小さく、水平方向の分力Fhが小さくなり、現像剤を軸部200の軸線方向に搬送する作用が低下する。従って、螺旋状羽根が軸部を一周する区間において、アンダーカット防止のための肉付けの占める割合が多い場合、肉付けが無い撹拌・搬送スクリューを想定して実施された、現像装置50における現像剤撹拌・搬送パラメータ設計を、再度調整する必要が生じる。係る場合、螺旋状羽根のピッチを広くすることにより軸線方向の搬送性能を向上させることができるが、現像剤の撹拌回数が減少してしまい、現像装置撹拌性能が低下してしまうという問題が発生する。

【0063】

本実施形態(図5参照)においては、軸部200の軸径1.5mm、螺旋状羽根100の外形10mm、螺旋状羽根100のピッチ16mm、螺旋状羽根底部の厚さ3mm、先端部の厚さ0.8mmの場合、斜面角度θ1、θ2は共に29.02度となり、螺旋状羽根100の台形断面形状は、螺旋状羽根100が軸部200を一周する間に、肉付けを除いて均一に維持されることから、粉流体攪拌・搬送スクリューにおいて、面直角の現像剤搬送力F、さらに水平方向の分力Fhと垂直方向の分力Fvとは、略一定となり、肉付けが無い撹拌・搬送スクリューを想定して設定された、現像剤撹拌・搬送パラメータ設計が実現される。

【0064】

本発明に係る金型設計方法により撹拌・搬送スクリューの肉付け300、400の形状を作成することで、2方分割の金型でありながら、アンダーカットを発生させないための螺旋状羽根側面と軸部の間の肉付けを最小として、低コストの撹拌・搬送スクリューを得ることができる。また、現像剤撹拌・搬送スクリューの撹拌・搬送作用において、所望の性能を確保することができる。

【0065】

(第2実施形態)

図12は本発明による撹拌・搬送スクリューの他の実施の形態を示す図である。図12に示す撹拌・搬送スクリューは、中心軸部のない螺旋状羽根100と、この螺旋状羽根100の両端外側に一体に成形された軸部とから構成され、現像剤の撹拌・搬送部分に中心軸を有しないことから、撹拌性能、搬送性能に優れている。図14(a)の点線は、Z軸方向からみて、螺旋状羽根底面の曲率に等しい曲率を有する円筒を、X−Y平面上に仮想した軸の外縁となる軸径線Raを示している。また、図14(b)は、図14(a)の一点鎖線部Aの部分拡大図である。

【0066】

このような撹拌・搬送スクリューの螺旋状羽根100の底面に形成する肉付けの形状を決定する方法を、金型分割面と平行な面をX軸及びY軸で形成されるX−Y平面、金型の分割方向をZ軸方向として、図13及び図14を参照しながら、以下説明する。尚、肉付けの形状を決定する方法において、演算手段により基準となる撹拌・搬送スクリューの3次元形状データ(螺旋状羽根の外形、螺旋状羽根底面の曲率半径(仮想される円筒の半径)、スクリューピッチ、螺旋状羽根の断面形状)を読み込むステップ、金型分割方向を設定するステップは、第1実施形態の軸部と螺旋状羽根とが一体に成形された撹拌・搬送スクリューと共通するため、その説明は省略するとともに、第1実施形態と異なるステップ3以降を順次説明する。また、図13においてはステップはSと略称している。

【0067】

ステップ3では、螺旋状羽根3次元サーフェースの軸心方向に螺旋状羽根底面の曲率に等しい曲率を有する円筒を軸として仮想し、X−Y平面状にZ軸方向からみて、その外縁となる軸径線Raを作成する(図14(a)点線部を参照)。

【0068】

続くステップ4では、ステップ1で作成した螺旋状羽根3次元サーフェースに、螺旋状羽根側面と螺旋状羽根底面の境界である境界線Rbと、軸線方向と直交する方向(Z軸方向)から螺旋状羽根側面に仮想した金型分割上アンダーカットとなる他方の螺旋状羽根側面と螺旋状羽根底面の境界である境界線Rbを作成する(図14(b)参照)。

【0069】

続くステップ5では、軸径線Raと境界線Rbとで仮想される閉曲線N1を作成する(図14(b)参照)。

【0070】

続くステップ6では、ステップ5でX−Y平面上に作成した閉曲線N1を、Z軸方に平行掃引して、螺旋状羽根側面及び螺旋状羽根底面に仮想される空間の3次元ソリッドモデルを作成する(図14(c)参照)。尚、平行掃引とは、平面状で定義された図形を空間内で移動し、その軌跡によって3次元形状を作成する操作をいう。

【0071】

続くステップ7では、ステップ6で作成した3次元ソリッドモデルのうち、金型分割上アンダーカットとはならない、螺旋状羽根側面に形成された空間を削除し、金型分割上アンダーカットとなる螺旋状羽根底面にのみ、肉付けとなる3次元空間を残す(図14(d)参照)。

【0072】

(第2実施形態の金型)

次に、図15を参照しながら、本発明の金型設計方法を適用した2方分割の金型の実施例を説明する。尚、図15(a)は、可動側金型の要部を拡大して示す斜視図である。また、図15(b)は、図15(a)の一点鎖線部Aの部分拡大図である。

【0073】

一般に金型は、可動側型と固定側型で構成され、さらに可動側型は図示しない下側ベース体と可動側入れ子とから構成され、可動側入れ子510は可動側ベース体の上面に固定される。下側ベース体の上方には図示しない上側ベース体が設けられており、この上側ベース体の下面に固定側入れ子(図示せず)が固定される(図15(a)参照)。

【0074】

本発明に係る、中心軸を有しない攪拌・搬送スクリューにおいても、金型分割線は螺旋状羽根側面に仮想した等傾曲線に対応する分割線、螺旋状羽根側面と螺旋状羽根底面の境界線に対応する分割線、螺旋状羽根底面に形成される肉付け部のZ軸方向に対応した分割線、螺旋状羽根100の外径端部に対応した分割線、螺旋状羽根100の外径端部を金型分割面と同一面で分割する分割線を単位として可動側入子510と固定側入子の分割線を形成し、可動側入子510と固定側入子には、中心軸を有しない撹拌・搬送スクリューの螺旋状羽根100、螺旋状羽根底面の肉付けの3次元サーフェースに対応したキャビティが形成される。

【0075】

(実施例)

以下、本実施形態における実施例を更に具体的に説明する。螺旋状羽根底面を貫通する仮想の円筒軸径1.5mm、螺旋状羽根100の外形10mm、螺旋状羽根のピッチ16mm、螺旋状羽根底部の厚さ3mm、螺旋状羽根先端部の厚さ0.8mmの攪拌・搬送スクリューにおいて、螺旋状羽根100が螺旋状羽根底面の仮想の円筒を1.5周する部分の体積は肉付けがない場合は187.76mm3であり、本発明の金型設計方法を適用した肉付けを形成した場合の体積は187.87mm3となり、肉付けにより螺旋状羽根100の体積増加は0.11mm3にとどまる。尚、本実施例における体積計算は一般的な3次元CADシステムのモデル体積計算手段によって求めることができる。

【0076】

(第2実施形態の作用・効果)

中心軸を有しない撹拌・搬送スクリューの成形は、従来から上下に分割した金型でアンダーカットとなる螺旋状羽根の一部分に対して、金型分割方向と直交する方向のスライドコアを用いて、更に中心軸に相当する部分には中子を使って実施されていた。このような成形方法では、成形品である撹拌・搬送スクリューを、金型から取り出した後、中心軸に相当する部分の中子を抜くという作業が発生し、生産性の低下、ひいては製造コストの上昇をもたらしていたが、本発明に係る金型設計方法により、撹拌・搬送スクリューの肉付けの形状を作成することで、2方分割の金型でありながら、アンダーカットを発生させないための螺旋状羽根底面の肉付けを最小として、低コストの撹拌・搬送スクリューを得ることができる。

【0077】

以上、本発明の実施形態を詳述したが、本発明は、前記実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。

【符号の説明】

【0078】

1 クリーニングローラ

20 画像形成装置

21Y、21M、21C、21K 画像形成部

22Y、22M、22C、22K 一次転写ローラ

23 二次転写ローラ

25 給紙部

26 記録媒体収納カセット

27 送り出しローラ

28a、28b レジストローラ

30 感光ドラム

40 帯電ローラ

50 現像装置

51 現像ローラ

52 トリミングバー

53、54 攪拌・搬送スクリュー

60 クリーニングブレード

70 露光装置

80 中間転写ベルト

90 定着装置

100 螺旋状羽根

200 軸部

300、400 肉付け

500 金型

510 可動側入子

520 固定側入子

La 等傾曲線

Lb 第1投影曲線

Lc、Ra 軸径線

Ld 鉛直線

Le 第2投影曲線

M1、M2、N1 閉曲線

PL10、PL11、PL12、PL13、PL14 分割線

F 現像剤搬送力

Fh 水平方向の分力

Fv 垂直方向の分力

P 記録媒体

S 記録媒体案内ガイド

【特許請求の範囲】

【請求項1】

軸部と、前記軸部の軸線方向の断面形状が台形形状である螺旋状羽根が一体に成形された現像剤撹拌・搬送スクリューであって、前記螺旋状羽根が前記軸部を一周する区間において、前記螺旋状羽根側面と前記軸部との間に、前記軸部と、前記螺旋状羽根側面と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる前記螺旋状羽根側面の外縁である等傾曲線と、前記等傾曲線を前記軸部に投影して仮想した第1投影曲線と、前記軸部の軸線方向に仮想した金型分割線である軸径線と前記第1投影曲線との交点から前記軸部の軸心方向と直交する方向に仮想した鉛直線と、前記軸径線を前記螺旋状羽根側面に軸線方向と直交する方向に投影して仮想した第2投影曲線と、前記軸径線と、によって形成された空間を、前記軸部及び前記螺旋状羽根と一体に成形した複数の肉付けが形成されていることを特徴とする現像剤撹拌・搬送スクリュー。

【請求項2】

前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元サーフェース作成ステップと、前記螺旋状羽根の3次元サーフェースに前記等傾曲線を作成する等傾曲線作成ステップと、前記等傾曲線を前記軸部の3次元サーフェースに投影する第1投影曲線作成ステップと、前記軸部の3次元サーフェースの軸線方向に形成される金型分割線と前記第1投影曲線との交点から前記金型分割面と直交する方向に鉛直線を作成する鉛直線作成ステップと、前記等傾曲線と前記第1投影曲線と前記鉛直線とによって閉曲線を作成する第1閉曲線作成ステップと、前記金型分割線を前記螺旋状羽根の3次元サーフェースに前記金型分割面と直交する方向に投影する第2投影曲線作成ステップと、前記金型分割線と前記鉛直線と前記第2投影曲線とによって閉曲線を作成する第2閉曲線作成ステップと、前記第1閉曲線と前記第2閉曲線と前記螺旋状羽根の3次元サーフェースと前記軸部の3次元サーフェースとによって3次元空間を作成するステップと、を順次実行することを特徴とする金型設計方法。

【請求項3】

中心軸部のない断面形状が台形形状である螺旋状羽根と、前記螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューであって、前記螺旋状羽根底面に、複数の肉付けが形成されていることを特徴とする現像剤撹拌・搬送スクリュー。

【請求項4】

前記肉付けは、前記螺旋状羽根底面の曲率に等しい曲率を有する円筒を軸線方向に仮想した軸径線と、前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる他方の前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、によって形成される閉曲線を、軸線方向と直交する方向に平行掃引し、前記螺旋状羽根底面に形成された空間を前記螺旋状羽根と一体に成形したことを特徴とする請求項4記載の現像剤撹拌・搬送スクリュー。

【請求項5】

前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元形状サーフェース作成ステップと、前記軸径線を作成する軸径線作成ステップと、前記境界線を作成する境界線作成ステップと、前記軸径線と前記境界線とによって閉曲線を作成する閉曲線作成ステップと、前記閉曲線を金型分割方向に平行掃引する平行掃引ステップと、前記閉曲線を軸線方向と直交する方向に平行掃引して形成された空間の、前記螺旋状羽根側面に形成された空間を削除し、金型分割上アンダーカットとなる螺旋状羽根底面にのみ3次元空間を残す削除ステップと、を順次実行することを特徴とする金型設計方法。

【請求項1】

軸部と、前記軸部の軸線方向の断面形状が台形形状である螺旋状羽根が一体に成形された現像剤撹拌・搬送スクリューであって、前記螺旋状羽根が前記軸部を一周する区間において、前記螺旋状羽根側面と前記軸部との間に、前記軸部と、前記螺旋状羽根側面と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる前記螺旋状羽根側面の外縁である等傾曲線と、前記等傾曲線を前記軸部に投影して仮想した第1投影曲線と、前記軸部の軸線方向に仮想した金型分割線である軸径線と前記第1投影曲線との交点から前記軸部の軸心方向と直交する方向に仮想した鉛直線と、前記軸径線を前記螺旋状羽根側面に軸線方向と直交する方向に投影して仮想した第2投影曲線と、前記軸径線と、によって形成された空間を、前記軸部及び前記螺旋状羽根と一体に成形した複数の肉付けが形成されていることを特徴とする現像剤撹拌・搬送スクリュー。

【請求項2】

前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元サーフェース作成ステップと、前記螺旋状羽根の3次元サーフェースに前記等傾曲線を作成する等傾曲線作成ステップと、前記等傾曲線を前記軸部の3次元サーフェースに投影する第1投影曲線作成ステップと、前記軸部の3次元サーフェースの軸線方向に形成される金型分割線と前記第1投影曲線との交点から前記金型分割面と直交する方向に鉛直線を作成する鉛直線作成ステップと、前記等傾曲線と前記第1投影曲線と前記鉛直線とによって閉曲線を作成する第1閉曲線作成ステップと、前記金型分割線を前記螺旋状羽根の3次元サーフェースに前記金型分割面と直交する方向に投影する第2投影曲線作成ステップと、前記金型分割線と前記鉛直線と前記第2投影曲線とによって閉曲線を作成する第2閉曲線作成ステップと、前記第1閉曲線と前記第2閉曲線と前記螺旋状羽根の3次元サーフェースと前記軸部の3次元サーフェースとによって3次元空間を作成するステップと、を順次実行することを特徴とする金型設計方法。

【請求項3】

中心軸部のない断面形状が台形形状である螺旋状羽根と、前記螺旋状羽根の両端外側に一体に成形された軸部とを有する現像剤撹拌・搬送スクリューであって、前記螺旋状羽根底面に、複数の肉付けが形成されていることを特徴とする現像剤撹拌・搬送スクリュー。

【請求項4】

前記肉付けは、前記螺旋状羽根底面の曲率に等しい曲率を有する円筒を軸線方向に仮想した軸径線と、前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、軸線方向と直交する方向から前記螺旋状羽根側面に仮想した金型分割上アンダーカットとなる他方の前記螺旋状羽根側面と前記螺旋状羽根底面の境界線と、によって形成される閉曲線を、軸線方向と直交する方向に平行掃引し、前記螺旋状羽根底面に形成された空間を前記螺旋状羽根と一体に成形したことを特徴とする請求項4記載の現像剤撹拌・搬送スクリュー。

【請求項5】

前記肉付けを形成する空間を求める金型設計方法であって、撹拌・搬送スクリューの3次元形状データを読み込み3次元形状サーフェースを作成する3次元形状サーフェース作成ステップと、前記軸径線を作成する軸径線作成ステップと、前記境界線を作成する境界線作成ステップと、前記軸径線と前記境界線とによって閉曲線を作成する閉曲線作成ステップと、前記閉曲線を金型分割方向に平行掃引する平行掃引ステップと、前記閉曲線を軸線方向と直交する方向に平行掃引して形成された空間の、前記螺旋状羽根側面に形成された空間を削除し、金型分割上アンダーカットとなる螺旋状羽根底面にのみ3次元空間を残す削除ステップと、を順次実行することを特徴とする金型設計方法。

【図1】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図13】

【図14】

【図15】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−234048(P2012−234048A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−102543(P2011−102543)

【出願日】平成23年4月29日(2011.4.29)

【特許番号】特許第4878406号(P4878406)

【特許公報発行日】平成24年2月15日(2012.2.15)

【出願人】(591085422)タカハタプレシジョン株式会社 (16)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月29日(2011.4.29)

【特許番号】特許第4878406号(P4878406)

【特許公報発行日】平成24年2月15日(2012.2.15)

【出願人】(591085422)タカハタプレシジョン株式会社 (16)

【Fターム(参考)】

[ Back to top ]