現像剤規制部材及び現像装置

【課題】薄板上から簡単に被覆部材のみを剥すことのできる薄板上に被覆部材を設けた現像剤規制部材、及び、斯かる現像剤規制部材を備えた現像装置を提供する。

【解決手段】現像剤を担持搬送する現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材11は、薄板111と、薄板111を取付けるための支持板金110と、薄板111の現像剤担持体8との当接部にラミネート加工により貼り付けられた、現像剤に電荷付与を行なうための被覆部材112と、を備えており、被覆部材112は、現像剤担持体8との当接部以外の一部に薄板111とラミネート加工されていないラミネート未加工部112bを有する。

【解決手段】現像剤を担持搬送する現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材11は、薄板111と、薄板111を取付けるための支持板金110と、薄板111の現像剤担持体8との当接部にラミネート加工により貼り付けられた、現像剤に電荷付与を行なうための被覆部材112と、を備えており、被覆部材112は、現像剤担持体8との当接部以外の一部に薄板111とラミネート加工されていないラミネート未加工部112bを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、像担持体上に形成した静電潜像を現像して可視化するのに使用する現像剤規制部材、及び、斯かる現像剤規制部材を備えた現像装置に関するものである。

【背景技術】

【0002】

図5と図6に基づいて従来の技術の説明を行う。図5はプロセスカートリッジ、図6はプロセスカートリッジを用いた画像形成装置の一例を示す略断面図である。

【0003】

本例にて画像形成装置100は、プロセスカートリッジ200を備えており、プロセスカートリッジ200は、図示矢印A方向に回転する被帯電体である像担持体(以下、「感光体ドラム」という。)1と、この感光体ドラム1を一様帯電する帯電装置2と、を備えている。更に、プロセスカートリッジ200は、一様に帯電された感光体ドラム1上に露光装置3にて画像露光することによって形成された静電潜像を現像剤(以下、「トナー」という。)Tによって可視画像に現像する現像装置4を備えている。プロセスカートリッジ200は、更に、可視画像の転写後に感光体ドラム1上に残留するトナーを除去するクリーニング装置7が一体に組み込まれている。

【0004】

一般に現像装置4は、現像容器4a内に収容されたトナーTを同じく現像容器4a内に配置された撹拌部材12によって現像剤担持体(以下、「現像スリーブ」という。)8に供給し、現像スリーブ8が回転することによって現像剤規制部材11方向に搬送される。現像スリーブ8と現像剤規制部材11間をトナーTが通過することによって摩擦電荷を付与させた均一なトナー層を現像スリーブ8上に形成することができ、その後感光ドラム1の方に搬送される。現像スリーブ8と感光ドラム1の間には一定の微小な間隙が設けられており、両者間に適当なバイアスを印加することによって感光ドラム1上に形成された静電潜像をトナーTの摩擦電荷と静電吸着することによって現像し、顕像化される。

【0005】

また、近年の更なる高画質化及び省エネ化の要望に応えるために、小粒径化及び低融点化したトナーを用いる必要がある。このようなトナーを用いても現像剤規制部材11にトナーが融着しないように、バネ特性を有する薄板上にポリアミド含有ゴム層を設けた現像剤規制部材が提案されている(特許文献1参照)。

【0006】

このようにバネ特性を有する薄板上にポリアミド含有ゴム層を設けることによって、トナー融着によるトナーコーティングムラに起因する画像ムラ、画像スジなどの発生を防ぐことができ、現像スリーブ上に良好なトナー層を安定して形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−319213号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来例においては次のような課題が生じる。

【0009】

プロセスカートリッジ200は、感光ドラム1や、帯電装置2、現像装置4をカートリッジ化することによって、ユーザー自身が寿命に到達したプロセスカートリッジを新品に交換することができる。これにより、専門のサービスマンのメンテナンスを不要とする構成を実現したものである。これまでは寿命に到達したプロセスカートリッジは廃棄処理が施されてきた。しかし、近年の地球環境保護の高まりから省資源やゴミ低減を目的として、寿命に到達したプロセスカートリッジの現像装置4や帯電装置2などを構成する部品の再利用等が行われ始めている。

【0010】

現像装置4を構成する部品の1つとして上述のような現像剤規制部材11がある。現像剤規制部材11は、薄板上に被覆部材(ポリアミド含有ゴム層)を設けた構造とされ、一般に、図4(a)に示すように、薄板111と同形状の被覆部材112を薄板111上にラミネート加工(矢印B)する。その後、それを支持板金110に固定(矢印A)することで図4(b)に示す現像剤規制部材11とされる。現像剤規制部材11は締結穴113を通じて現像装置4と固定され、現像装置4に固定された回転可能な現像スリーブ8と当接することで均一なトナー層を現像スリーブ8上に形成することができる。

【0011】

プロセスカートリッジ200が画像形成動作を繰り返すことによって、被覆部材112は現像スリーブ8の回転動作における摺擦作用によって削れ等の摩耗作用が生じ、寿命に到達する。薄板111上に被覆部材112をラミネート加工した現像剤規制部材11においては、プロセスカートリッジ200が寿命に達した場合においても耐久による摩耗部は被覆部材112のみであり、薄板111は摩耗のない状態である。そのため、被覆部材112を剥せば充分に薄板111を再利用できるにも拘わらず、寿命後に被覆部材112を剥すために必要な把手部を設ける加工が難しいため、リサイクル性が低下していた。また、溶剤等を用いて被覆部材112のみを溶かす手法もあるが、生じた廃液を適切に処理する必要がある。

【0012】

上記のような理由から、薄板111上に被覆部材112をラミネート加工した現像剤規制部材11において、薄板111上から簡単に被覆部材112を剥すことによって、薄板111と支持板金110を再利用することが望まれていた。

【0013】

本発明の目的は、上記事情に鑑み、薄板上から簡単に被覆部材のみを剥すことのできる薄板上に被覆部材を設けた現像剤規制部材、及び、斯かる現像剤規制部材を備えた現像装置を提供することである。

【課題を解決するための手段】

【0014】

上記目的は本発明に係る現像剤規制部材及び現像装置にて達成される。要約すれば、本発明の一態様によれば、現像剤を担持搬送する現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材において、

薄板と、

前記薄板を取付けるための支持板金と、

前記薄板の前記現像剤担持体との当接部にラミネート加工により貼り付けられた、前記現像剤に電荷付与を行なうための被覆部材と、

を備えており、

前記被覆部材は、前記現像剤担持体との当接部以外の一部に前記薄板とラミネート加工されていないラミネート未加工部を有することを特徴とする現像剤規制部材が提供される。

【0015】

本発明の他の態様によれば、

現像剤を担持搬送する現像剤担持体と、

前記現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材と、

を有する現像装置において、

前記現像剤規制部材は、上記構成の現像剤規制部材であることを特徴とする現像装置が提供される。

【発明の効果】

【0016】

本発明によれば、薄板上に被覆部材をラミネート加工した現像剤規制部材において、薄板上から簡単に被覆部材のみを引き剥すことができ、現像剤規制部材のリサイクル性を向上させることができる。

【図面の簡単な説明】

【0017】

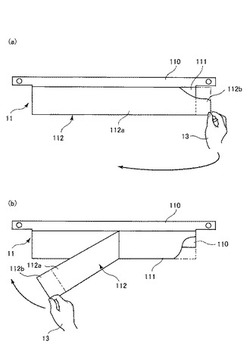

【図1】本発明に係る実施例1の現像剤規制部材の全体構成を説明する図であり、被覆部材を薄板から剥がす手順を説明する。

【図2】実施例1の現像剤規制部材の作製工程を説明する図である。

【図3】本発明に係る実施例2の現像剤規制部材の全体構成を説明する図であり、被覆部材を薄板から剥がす手順を説明する。

【図4】従来の現像剤規制部材の作製工程を説明する図である。

【図5】本発明の現像装置を適用し得る従来のプロセスカートリッジの概略構成図である。

【図6】本発明の現像装置を適用し得る従来の画像形成装置の概略構成図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る現像剤規制部材及び現像装置を図面に則して更に詳しく説明する。

【0019】

実施例1

図6は、上述した従来の画像形成装置100を示す概略構成図である。本発明の現像装置は、このような画像形成装置にも好適に使用し得る。

【0020】

図6に示すように、本発明の一実施例に係る現像装置4が適用される画像形成装置100は、像担持体としてのドラム型の電子写真感光体、即ち、感光ドラム1を備えている。感光ドラム1は、感光ドラム1の表面に接触した帯電装置2に不図示の電源で直流電圧を印加することにより、感光ドラム1の表面が所定の電位、本例では−700Vに帯電される。帯電された感光ドラム1の表面には、画像信号を受けて点灯する露光装置3により、イメージ露光による光照射が行なわれ、感光ドラム1の表面に静電潜像が形成される。感光ドラム1上の静電潜像は、本実施例の現像装置4によって現像される。

【0021】

一方、不図示の紙カセットからは転写材Pが不図示の給紙ローラによって供給され、転写材Pは不図示のレジストローラによって感光ドラム1上のトナー像と同期がとられて転写装置5に送られる。転写装置5の作用によって転写材P上には感光ドラム1上のトナー像が転写される。そして、トナー像の転写を受けた転写材Pは定着装置6に搬送され、定着装置6において熱及び圧力によってトナー像の定着を受け、最終的に画像形成装置本体外へ排出される。

【0022】

尚、転写工程において転写材Pに転写されないで感光ドラム1上に残ったトナーTは、ゴムブレードを有するクリーニング装置7によって除去され、感光ドラム1の表面は再び帯電装置2によって帯電されて前記工程を繰り返す。

【0023】

本実施例の現像装置4は、図5に示すように、絶縁性一成分磁性現像剤である磁性トナーTを収容した現像容器4aを備え、その容器内に回転自在に現像剤担持体としての現像スリーブ8が設置されている。現像スリーブ8上には現像剤規制部材11にてトナーTを薄層に塗布し、感光ドラム1と対向した現像部に担持搬送する。現像スリーブ8と感光ドラム1の間には微小な間隙を有しており、本実施例では300μmの間隙値に設定した。現像スリーブ8内には、磁極S1、N1、S2、N2を有する非回転の現像マグネット9が配設されており、トナーTの現像スリーブ8への供給や担持の役割を担っている。現像スリーブ8には電源10が接続され、電源10は感光ドラム1表面上の静電潜像をトナーTにより反転現像して可視化するべく、電圧を現像スリーブ8に印加して現像部の感光ドラム1と現像スリーブ8との間に所定の電界を形成する。本実施例においては、現像スリーブ8に直流電圧−350V、交流電圧1500Vpp、周波数2000Hz、矩形波の波形の電圧を印加した。

【0024】

現像容器内には、トナーTを現像スリーブ8に送り込むための回転するシート状の撹拌部材12が現像スリーブ8近傍に設けられている。撹拌部材12は不図示の駆動手段によって矢印R方向に回転駆動される。撹拌部材12は、現像容器4aを構成する枠体に回転軸によって回転自在に支持された取り付け軸に厚み50μm、材質ポリエチレンテレフタレートのシートを設けたものである。なお、トナーTは、体積平均粒径で約8.0μmのネガトナーを用いた。

【0025】

現像容器4aの現像スリーブ上方位置には上述の現像剤規制部材11が固定され、所定の圧力で現像スリーブ8に当接することによって、現像スリーブ8上に担持したトナーTを規制して摩擦電荷を帯びたトナーの薄層コートを形成する。

【0026】

現像剤規制部材11は、図2(a)に示すように、ステンレス鋼を加工した支持板金110と、支持板金110に取付けられる薄板111と、薄板111の現像スリーブ8との当接部に貼り付けられた被覆部材112とから構成されている。本実施例においては薄板111には厚み80μm、長手長さ230mmのリン青銅板を使用したが、同形状のステンレス鋼を使用しても良い。また、被覆部材112は、現像スリーブ8との当接部にて現像剤に電荷付与を行うためのもので、本実施例では、被覆部材112にはポリアミドエラストマーを厚み30μm、長手長さ240mmのものを使用した。なお、短手長さは薄板111、被覆部材112ともに15mmである。

【0027】

本実施例の現像剤規制部材11の作製方法として、図2(a)の矢印Bで示すように、薄板111上に被覆部材112をラミネート加工した後、矢印Aで示すように支持板金110に被覆部材を有した薄板111を取付け固定する。被覆部材112は現像スリーブ8と当接する面において薄板111と均一に接着されていないと、被覆部材112の浮きや垂れなどによる現像スリーブ8上でのトナーコートムラが生じてしまう。そのため、現像スリーブ8との当接面に対してはラミネート未加工部がないように均一なラミネート加工を施す。

【0028】

支持部材110と薄板111の固定方法としては不図示のビスで長手7点に渡って被覆部材112をラミネート加工した薄板111と支持板金110を締結し固定することができる。

【0029】

このように作製された現像剤規制部材11は、図2(b)に示すように、薄板111よりも被覆部材112の長さが長さ(E)だけ長い形状となる。そのため、薄板111からはみ出たラミネート加工されていない被覆部材の部位112bを矢印C方向に、即ち、現像スリーブ8との当接部以外の一部に、本実施例では、現像剤規制部材11の一方の側部にて現像剤規制部材11の被覆部材側とは反対の裏面側へと折り曲げる。このラミネート未加工部は、本実施例では、現像剤規制部材11の裏面側を示す図2(c)に示すように、現像剤規制部材11が現像スリーブ8と当接しない面(裏面)上に折り曲げた被覆部材部112bをテープ材114を用いて固定した。現像剤規制部材11の現像スリーブ8と当接しない面は基本的に現像スリーブ8にコートされるトナー層への影響は無いため、テープ材114は支持板金110、若しくは薄板111上に固定してよい。このようにして作製された現像剤規制部材11を現像装置4に取り付けて、画像形成動作を実行する。

【0030】

上記のようにして作製された現像剤規制部材11が取り付けられた現像装置4が寿命に到達したら、現像装置4を分解後、現像剤規制部材11を取り出す。取り出した現像剤規制部材11において、前述した裏面に貼り付けたテープ材114をとり剥がし、図1(a)の状態にする。ここで、被覆部材112を薄板111から剥す際に薄板111が撓まないように、現像剤規制部材11の裏面の長手全域をエアー若しくは静電気等で吸着させ、手13によって薄板111からはみ出た被覆部材部分112bを掴み、図中矢印方向に引っ張り、薄板111上から被覆部材112を引き剥がす。被覆部材112を薄板111から剥すことによって、図1(b)に示すように、摩耗の無い薄板111の表面が露出される。

【0031】

被覆部材112を剥した現像剤規制部材11は、支持板金110から薄板111を締結固定しているビスを取り外して、再び被覆部材112を薄板111上に配置し、熱や加圧によってラミネート加工して現像剤規制部材11として再使用する。

【0032】

また、例えば現像剤規制部材11へのトナー融着の懸念が少ないトナー容量の小さい低寿命型の現像装置に被覆部材112をラミネート加工せずにそのまま薄板111を再使用しても良い。どちらの場合においても少なくとも薄板111と支持板金110は2回以上使用することができ、画質も現像装置寿命まで維持することができる。

【0033】

以上説明したように、薄板111上に被覆部材112をラミネート加工した現像剤規制部材11を再利用するには、薄板111と現像スリーブ8との当接面以外に被覆部材112のラミネート未加工部112bを設ける構成が重要である。

【0034】

実施例2

次に、図3を参照して、本発明の第2の実施例を説明する。なお、本実施例で使用する画像形成装置や現像装置の構成は、実施例1と同様である。従って、画像形成装置や現像装置の説明は、実施例1の説明を援用し、以下には、本実施例の特徴部である現像剤規制部材11について説明する。

【0035】

第2の実施例は、薄板111上にラミネート加工された被覆部材112を剥す際の薄板111の撓みによる変形を抑制した構成である。

【0036】

図3(a)に示すように、第2の実施例の現像剤規制部材11も実施例1と同様にステンレス鋼を加工した支持板金110と、薄板111と、被覆部材112から構成されている。薄板111には厚み80μm、長手長さ230mmのリン青銅板を使用し、被覆部材112にはポリアミドエラストマーを厚み30μm、長手長さは薄板111と同じ230mmのものを使用した。被覆部材112の長手長さ中央部上方に、本実施例では、両側より115mm部には切れ込み形状112cを有している。この切れ込み形状112cは現像スリーブ8と当接しない位置であれば如何なる形状でもよい。被覆部材112は現像スリーブ8と当接する面において薄板111と均一に接着されていないと被覆部材112の浮きや垂れなどによる現像スリーブ8上でのトナーコートムラが生じてしまう。そのため、現像スリーブ8との当接面に対してはラミネート未加工部がないように均一なラミネート加工を施す。ラミネート加工部である前記切れ込み形状部112cは、支持板金110に向かって突出した形状部112bも有しており、この突出部112bと支持板金110はラミネート加工はされていない。この突出部112bは掴み取れる大きさならば如何なる形状でもよい。

【0037】

また、本実施例は、実施例1で説明したような被覆部材112端部の折り曲げや、テープ剤による現像剤規制部材裏面側での接着といった加工も必要ない。

【0038】

上記のようにして作製された現像剤規制部材11が取り付けられた現像装置4が寿命に到達したら、現像装置4を分解後、現像剤規制部材11を取り出す。この被覆部材112は、図3(b)の矢印に示すように、突出部112bを掴んだ後、薄板111と支持板金110が固定されている部位から引き剥がし始める。そのため、薄板端部のような自由端から引き剥がす場合に比べて、引き剥がし時に生じる薄板111の撓み等の懸念がなく、現像剤規制部材11をエアー吸着や静電吸着しながら剥す必要がない。引き剥がし始めた被覆部材112は、図3(c)の矢印に示すように、薄板111の両端の自由端に向かって引き剥がす。図3(a)に示すような切れ込み形状112cを被覆部材112に設けることによって、図中の矢印に示すような目的とする剥し方向へ剥し易くなる。このように、薄板111が固定された固定端部から端部の自由端部に向かって引き剥がすことにより、薄板111の撓み等の懸念無しに、より簡易に被覆部材111を剥すことができる。

【0039】

被覆部材112を剥した現像剤規制部材11は、支持板金110から薄板111を締結固定しているビスを取り外して、再び被覆部材112を薄板111上に配置し、熱や加圧によってラミネート加工して現像剤規制部材として再使用する。また、例えば現像剤規制部材11へのトナー融着の懸念が少ないトナー容量の小さい低寿命型の現像装置に被覆部材112をラミネート加工せずにそのまま薄板111を再使用しても良い。どちらの場合においても少なくとも薄板111と支持板金110は2回以上使用することができ、画質も現像装置寿命まで維持することができる。

【0040】

以上説明したように、薄板111と支持板金110が固定されている部位に被覆部材112のラミネート未加工部112bを設け、そこから薄板111の自由端部に向かって剥す構成が重要である。

【符号の説明】

【0041】

1 感光ドラム(像担持体)

8 現像スリーブ(現像剤担持体)

11 現像剤規制部材

110 支持板金

111 薄板

112 被覆部材

112a ラミネート加工部

112b ラミネート未加工部

112c 切れ込み形状

114 テープ材

【技術分野】

【0001】

本発明は、像担持体上に形成した静電潜像を現像して可視化するのに使用する現像剤規制部材、及び、斯かる現像剤規制部材を備えた現像装置に関するものである。

【背景技術】

【0002】

図5と図6に基づいて従来の技術の説明を行う。図5はプロセスカートリッジ、図6はプロセスカートリッジを用いた画像形成装置の一例を示す略断面図である。

【0003】

本例にて画像形成装置100は、プロセスカートリッジ200を備えており、プロセスカートリッジ200は、図示矢印A方向に回転する被帯電体である像担持体(以下、「感光体ドラム」という。)1と、この感光体ドラム1を一様帯電する帯電装置2と、を備えている。更に、プロセスカートリッジ200は、一様に帯電された感光体ドラム1上に露光装置3にて画像露光することによって形成された静電潜像を現像剤(以下、「トナー」という。)Tによって可視画像に現像する現像装置4を備えている。プロセスカートリッジ200は、更に、可視画像の転写後に感光体ドラム1上に残留するトナーを除去するクリーニング装置7が一体に組み込まれている。

【0004】

一般に現像装置4は、現像容器4a内に収容されたトナーTを同じく現像容器4a内に配置された撹拌部材12によって現像剤担持体(以下、「現像スリーブ」という。)8に供給し、現像スリーブ8が回転することによって現像剤規制部材11方向に搬送される。現像スリーブ8と現像剤規制部材11間をトナーTが通過することによって摩擦電荷を付与させた均一なトナー層を現像スリーブ8上に形成することができ、その後感光ドラム1の方に搬送される。現像スリーブ8と感光ドラム1の間には一定の微小な間隙が設けられており、両者間に適当なバイアスを印加することによって感光ドラム1上に形成された静電潜像をトナーTの摩擦電荷と静電吸着することによって現像し、顕像化される。

【0005】

また、近年の更なる高画質化及び省エネ化の要望に応えるために、小粒径化及び低融点化したトナーを用いる必要がある。このようなトナーを用いても現像剤規制部材11にトナーが融着しないように、バネ特性を有する薄板上にポリアミド含有ゴム層を設けた現像剤規制部材が提案されている(特許文献1参照)。

【0006】

このようにバネ特性を有する薄板上にポリアミド含有ゴム層を設けることによって、トナー融着によるトナーコーティングムラに起因する画像ムラ、画像スジなどの発生を防ぐことができ、現像スリーブ上に良好なトナー層を安定して形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−319213号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来例においては次のような課題が生じる。

【0009】

プロセスカートリッジ200は、感光ドラム1や、帯電装置2、現像装置4をカートリッジ化することによって、ユーザー自身が寿命に到達したプロセスカートリッジを新品に交換することができる。これにより、専門のサービスマンのメンテナンスを不要とする構成を実現したものである。これまでは寿命に到達したプロセスカートリッジは廃棄処理が施されてきた。しかし、近年の地球環境保護の高まりから省資源やゴミ低減を目的として、寿命に到達したプロセスカートリッジの現像装置4や帯電装置2などを構成する部品の再利用等が行われ始めている。

【0010】

現像装置4を構成する部品の1つとして上述のような現像剤規制部材11がある。現像剤規制部材11は、薄板上に被覆部材(ポリアミド含有ゴム層)を設けた構造とされ、一般に、図4(a)に示すように、薄板111と同形状の被覆部材112を薄板111上にラミネート加工(矢印B)する。その後、それを支持板金110に固定(矢印A)することで図4(b)に示す現像剤規制部材11とされる。現像剤規制部材11は締結穴113を通じて現像装置4と固定され、現像装置4に固定された回転可能な現像スリーブ8と当接することで均一なトナー層を現像スリーブ8上に形成することができる。

【0011】

プロセスカートリッジ200が画像形成動作を繰り返すことによって、被覆部材112は現像スリーブ8の回転動作における摺擦作用によって削れ等の摩耗作用が生じ、寿命に到達する。薄板111上に被覆部材112をラミネート加工した現像剤規制部材11においては、プロセスカートリッジ200が寿命に達した場合においても耐久による摩耗部は被覆部材112のみであり、薄板111は摩耗のない状態である。そのため、被覆部材112を剥せば充分に薄板111を再利用できるにも拘わらず、寿命後に被覆部材112を剥すために必要な把手部を設ける加工が難しいため、リサイクル性が低下していた。また、溶剤等を用いて被覆部材112のみを溶かす手法もあるが、生じた廃液を適切に処理する必要がある。

【0012】

上記のような理由から、薄板111上に被覆部材112をラミネート加工した現像剤規制部材11において、薄板111上から簡単に被覆部材112を剥すことによって、薄板111と支持板金110を再利用することが望まれていた。

【0013】

本発明の目的は、上記事情に鑑み、薄板上から簡単に被覆部材のみを剥すことのできる薄板上に被覆部材を設けた現像剤規制部材、及び、斯かる現像剤規制部材を備えた現像装置を提供することである。

【課題を解決するための手段】

【0014】

上記目的は本発明に係る現像剤規制部材及び現像装置にて達成される。要約すれば、本発明の一態様によれば、現像剤を担持搬送する現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材において、

薄板と、

前記薄板を取付けるための支持板金と、

前記薄板の前記現像剤担持体との当接部にラミネート加工により貼り付けられた、前記現像剤に電荷付与を行なうための被覆部材と、

を備えており、

前記被覆部材は、前記現像剤担持体との当接部以外の一部に前記薄板とラミネート加工されていないラミネート未加工部を有することを特徴とする現像剤規制部材が提供される。

【0015】

本発明の他の態様によれば、

現像剤を担持搬送する現像剤担持体と、

前記現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材と、

を有する現像装置において、

前記現像剤規制部材は、上記構成の現像剤規制部材であることを特徴とする現像装置が提供される。

【発明の効果】

【0016】

本発明によれば、薄板上に被覆部材をラミネート加工した現像剤規制部材において、薄板上から簡単に被覆部材のみを引き剥すことができ、現像剤規制部材のリサイクル性を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る実施例1の現像剤規制部材の全体構成を説明する図であり、被覆部材を薄板から剥がす手順を説明する。

【図2】実施例1の現像剤規制部材の作製工程を説明する図である。

【図3】本発明に係る実施例2の現像剤規制部材の全体構成を説明する図であり、被覆部材を薄板から剥がす手順を説明する。

【図4】従来の現像剤規制部材の作製工程を説明する図である。

【図5】本発明の現像装置を適用し得る従来のプロセスカートリッジの概略構成図である。

【図6】本発明の現像装置を適用し得る従来の画像形成装置の概略構成図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る現像剤規制部材及び現像装置を図面に則して更に詳しく説明する。

【0019】

実施例1

図6は、上述した従来の画像形成装置100を示す概略構成図である。本発明の現像装置は、このような画像形成装置にも好適に使用し得る。

【0020】

図6に示すように、本発明の一実施例に係る現像装置4が適用される画像形成装置100は、像担持体としてのドラム型の電子写真感光体、即ち、感光ドラム1を備えている。感光ドラム1は、感光ドラム1の表面に接触した帯電装置2に不図示の電源で直流電圧を印加することにより、感光ドラム1の表面が所定の電位、本例では−700Vに帯電される。帯電された感光ドラム1の表面には、画像信号を受けて点灯する露光装置3により、イメージ露光による光照射が行なわれ、感光ドラム1の表面に静電潜像が形成される。感光ドラム1上の静電潜像は、本実施例の現像装置4によって現像される。

【0021】

一方、不図示の紙カセットからは転写材Pが不図示の給紙ローラによって供給され、転写材Pは不図示のレジストローラによって感光ドラム1上のトナー像と同期がとられて転写装置5に送られる。転写装置5の作用によって転写材P上には感光ドラム1上のトナー像が転写される。そして、トナー像の転写を受けた転写材Pは定着装置6に搬送され、定着装置6において熱及び圧力によってトナー像の定着を受け、最終的に画像形成装置本体外へ排出される。

【0022】

尚、転写工程において転写材Pに転写されないで感光ドラム1上に残ったトナーTは、ゴムブレードを有するクリーニング装置7によって除去され、感光ドラム1の表面は再び帯電装置2によって帯電されて前記工程を繰り返す。

【0023】

本実施例の現像装置4は、図5に示すように、絶縁性一成分磁性現像剤である磁性トナーTを収容した現像容器4aを備え、その容器内に回転自在に現像剤担持体としての現像スリーブ8が設置されている。現像スリーブ8上には現像剤規制部材11にてトナーTを薄層に塗布し、感光ドラム1と対向した現像部に担持搬送する。現像スリーブ8と感光ドラム1の間には微小な間隙を有しており、本実施例では300μmの間隙値に設定した。現像スリーブ8内には、磁極S1、N1、S2、N2を有する非回転の現像マグネット9が配設されており、トナーTの現像スリーブ8への供給や担持の役割を担っている。現像スリーブ8には電源10が接続され、電源10は感光ドラム1表面上の静電潜像をトナーTにより反転現像して可視化するべく、電圧を現像スリーブ8に印加して現像部の感光ドラム1と現像スリーブ8との間に所定の電界を形成する。本実施例においては、現像スリーブ8に直流電圧−350V、交流電圧1500Vpp、周波数2000Hz、矩形波の波形の電圧を印加した。

【0024】

現像容器内には、トナーTを現像スリーブ8に送り込むための回転するシート状の撹拌部材12が現像スリーブ8近傍に設けられている。撹拌部材12は不図示の駆動手段によって矢印R方向に回転駆動される。撹拌部材12は、現像容器4aを構成する枠体に回転軸によって回転自在に支持された取り付け軸に厚み50μm、材質ポリエチレンテレフタレートのシートを設けたものである。なお、トナーTは、体積平均粒径で約8.0μmのネガトナーを用いた。

【0025】

現像容器4aの現像スリーブ上方位置には上述の現像剤規制部材11が固定され、所定の圧力で現像スリーブ8に当接することによって、現像スリーブ8上に担持したトナーTを規制して摩擦電荷を帯びたトナーの薄層コートを形成する。

【0026】

現像剤規制部材11は、図2(a)に示すように、ステンレス鋼を加工した支持板金110と、支持板金110に取付けられる薄板111と、薄板111の現像スリーブ8との当接部に貼り付けられた被覆部材112とから構成されている。本実施例においては薄板111には厚み80μm、長手長さ230mmのリン青銅板を使用したが、同形状のステンレス鋼を使用しても良い。また、被覆部材112は、現像スリーブ8との当接部にて現像剤に電荷付与を行うためのもので、本実施例では、被覆部材112にはポリアミドエラストマーを厚み30μm、長手長さ240mmのものを使用した。なお、短手長さは薄板111、被覆部材112ともに15mmである。

【0027】

本実施例の現像剤規制部材11の作製方法として、図2(a)の矢印Bで示すように、薄板111上に被覆部材112をラミネート加工した後、矢印Aで示すように支持板金110に被覆部材を有した薄板111を取付け固定する。被覆部材112は現像スリーブ8と当接する面において薄板111と均一に接着されていないと、被覆部材112の浮きや垂れなどによる現像スリーブ8上でのトナーコートムラが生じてしまう。そのため、現像スリーブ8との当接面に対してはラミネート未加工部がないように均一なラミネート加工を施す。

【0028】

支持部材110と薄板111の固定方法としては不図示のビスで長手7点に渡って被覆部材112をラミネート加工した薄板111と支持板金110を締結し固定することができる。

【0029】

このように作製された現像剤規制部材11は、図2(b)に示すように、薄板111よりも被覆部材112の長さが長さ(E)だけ長い形状となる。そのため、薄板111からはみ出たラミネート加工されていない被覆部材の部位112bを矢印C方向に、即ち、現像スリーブ8との当接部以外の一部に、本実施例では、現像剤規制部材11の一方の側部にて現像剤規制部材11の被覆部材側とは反対の裏面側へと折り曲げる。このラミネート未加工部は、本実施例では、現像剤規制部材11の裏面側を示す図2(c)に示すように、現像剤規制部材11が現像スリーブ8と当接しない面(裏面)上に折り曲げた被覆部材部112bをテープ材114を用いて固定した。現像剤規制部材11の現像スリーブ8と当接しない面は基本的に現像スリーブ8にコートされるトナー層への影響は無いため、テープ材114は支持板金110、若しくは薄板111上に固定してよい。このようにして作製された現像剤規制部材11を現像装置4に取り付けて、画像形成動作を実行する。

【0030】

上記のようにして作製された現像剤規制部材11が取り付けられた現像装置4が寿命に到達したら、現像装置4を分解後、現像剤規制部材11を取り出す。取り出した現像剤規制部材11において、前述した裏面に貼り付けたテープ材114をとり剥がし、図1(a)の状態にする。ここで、被覆部材112を薄板111から剥す際に薄板111が撓まないように、現像剤規制部材11の裏面の長手全域をエアー若しくは静電気等で吸着させ、手13によって薄板111からはみ出た被覆部材部分112bを掴み、図中矢印方向に引っ張り、薄板111上から被覆部材112を引き剥がす。被覆部材112を薄板111から剥すことによって、図1(b)に示すように、摩耗の無い薄板111の表面が露出される。

【0031】

被覆部材112を剥した現像剤規制部材11は、支持板金110から薄板111を締結固定しているビスを取り外して、再び被覆部材112を薄板111上に配置し、熱や加圧によってラミネート加工して現像剤規制部材11として再使用する。

【0032】

また、例えば現像剤規制部材11へのトナー融着の懸念が少ないトナー容量の小さい低寿命型の現像装置に被覆部材112をラミネート加工せずにそのまま薄板111を再使用しても良い。どちらの場合においても少なくとも薄板111と支持板金110は2回以上使用することができ、画質も現像装置寿命まで維持することができる。

【0033】

以上説明したように、薄板111上に被覆部材112をラミネート加工した現像剤規制部材11を再利用するには、薄板111と現像スリーブ8との当接面以外に被覆部材112のラミネート未加工部112bを設ける構成が重要である。

【0034】

実施例2

次に、図3を参照して、本発明の第2の実施例を説明する。なお、本実施例で使用する画像形成装置や現像装置の構成は、実施例1と同様である。従って、画像形成装置や現像装置の説明は、実施例1の説明を援用し、以下には、本実施例の特徴部である現像剤規制部材11について説明する。

【0035】

第2の実施例は、薄板111上にラミネート加工された被覆部材112を剥す際の薄板111の撓みによる変形を抑制した構成である。

【0036】

図3(a)に示すように、第2の実施例の現像剤規制部材11も実施例1と同様にステンレス鋼を加工した支持板金110と、薄板111と、被覆部材112から構成されている。薄板111には厚み80μm、長手長さ230mmのリン青銅板を使用し、被覆部材112にはポリアミドエラストマーを厚み30μm、長手長さは薄板111と同じ230mmのものを使用した。被覆部材112の長手長さ中央部上方に、本実施例では、両側より115mm部には切れ込み形状112cを有している。この切れ込み形状112cは現像スリーブ8と当接しない位置であれば如何なる形状でもよい。被覆部材112は現像スリーブ8と当接する面において薄板111と均一に接着されていないと被覆部材112の浮きや垂れなどによる現像スリーブ8上でのトナーコートムラが生じてしまう。そのため、現像スリーブ8との当接面に対してはラミネート未加工部がないように均一なラミネート加工を施す。ラミネート加工部である前記切れ込み形状部112cは、支持板金110に向かって突出した形状部112bも有しており、この突出部112bと支持板金110はラミネート加工はされていない。この突出部112bは掴み取れる大きさならば如何なる形状でもよい。

【0037】

また、本実施例は、実施例1で説明したような被覆部材112端部の折り曲げや、テープ剤による現像剤規制部材裏面側での接着といった加工も必要ない。

【0038】

上記のようにして作製された現像剤規制部材11が取り付けられた現像装置4が寿命に到達したら、現像装置4を分解後、現像剤規制部材11を取り出す。この被覆部材112は、図3(b)の矢印に示すように、突出部112bを掴んだ後、薄板111と支持板金110が固定されている部位から引き剥がし始める。そのため、薄板端部のような自由端から引き剥がす場合に比べて、引き剥がし時に生じる薄板111の撓み等の懸念がなく、現像剤規制部材11をエアー吸着や静電吸着しながら剥す必要がない。引き剥がし始めた被覆部材112は、図3(c)の矢印に示すように、薄板111の両端の自由端に向かって引き剥がす。図3(a)に示すような切れ込み形状112cを被覆部材112に設けることによって、図中の矢印に示すような目的とする剥し方向へ剥し易くなる。このように、薄板111が固定された固定端部から端部の自由端部に向かって引き剥がすことにより、薄板111の撓み等の懸念無しに、より簡易に被覆部材111を剥すことができる。

【0039】

被覆部材112を剥した現像剤規制部材11は、支持板金110から薄板111を締結固定しているビスを取り外して、再び被覆部材112を薄板111上に配置し、熱や加圧によってラミネート加工して現像剤規制部材として再使用する。また、例えば現像剤規制部材11へのトナー融着の懸念が少ないトナー容量の小さい低寿命型の現像装置に被覆部材112をラミネート加工せずにそのまま薄板111を再使用しても良い。どちらの場合においても少なくとも薄板111と支持板金110は2回以上使用することができ、画質も現像装置寿命まで維持することができる。

【0040】

以上説明したように、薄板111と支持板金110が固定されている部位に被覆部材112のラミネート未加工部112bを設け、そこから薄板111の自由端部に向かって剥す構成が重要である。

【符号の説明】

【0041】

1 感光ドラム(像担持体)

8 現像スリーブ(現像剤担持体)

11 現像剤規制部材

110 支持板金

111 薄板

112 被覆部材

112a ラミネート加工部

112b ラミネート未加工部

112c 切れ込み形状

114 テープ材

【特許請求の範囲】

【請求項1】

現像剤を担持搬送する現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材において、

薄板と、

前記薄板を取付けるための支持板金と、

前記薄板の前記現像剤担持体との当接部にラミネート加工により貼り付けられた、前記現像剤に電荷付与を行なうための被覆部材と、

を備えており、

前記被覆部材は、前記現像剤担持体との当接部以外の一部に前記薄板とラミネート加工されていないラミネート未加工部を有することを特徴とする現像剤規制部材。

【請求項2】

前記被覆部材は、ポリアミドエラストマーであることを特徴とする請求項1に記載の現像剤規制部材。

【請求項3】

前記被覆部材の前記ラミネート未加工部は、前記現像剤規制部材の一方の側部に設けられることを特徴とする請求項1又は2に記載の現像剤規制部材。

【請求項4】

前記被覆部材の前記ラミネート未加工部は、前記現像剤規制部材の中央部上方に設けられることを特徴とする請求項1又は2に記載の現像剤規制部材。

【請求項5】

前記被覆部材のラミネート加工部は、該現像剤規制部材の中央部に切れ込み形状を有することを特徴とする請求項4に記載の現像剤規制部材。

【請求項6】

現像剤を担持搬送する現像剤担持体と、

前記現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材と、

を有する現像装置において、

前記現像剤規制部材は、請求項1〜5のいずれかの項に記載の現像剤規制部材であることを特徴とする現像装置。

【請求項1】

現像剤を担持搬送する現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材において、

薄板と、

前記薄板を取付けるための支持板金と、

前記薄板の前記現像剤担持体との当接部にラミネート加工により貼り付けられた、前記現像剤に電荷付与を行なうための被覆部材と、

を備えており、

前記被覆部材は、前記現像剤担持体との当接部以外の一部に前記薄板とラミネート加工されていないラミネート未加工部を有することを特徴とする現像剤規制部材。

【請求項2】

前記被覆部材は、ポリアミドエラストマーであることを特徴とする請求項1に記載の現像剤規制部材。

【請求項3】

前記被覆部材の前記ラミネート未加工部は、前記現像剤規制部材の一方の側部に設けられることを特徴とする請求項1又は2に記載の現像剤規制部材。

【請求項4】

前記被覆部材の前記ラミネート未加工部は、前記現像剤規制部材の中央部上方に設けられることを特徴とする請求項1又は2に記載の現像剤規制部材。

【請求項5】

前記被覆部材のラミネート加工部は、該現像剤規制部材の中央部に切れ込み形状を有することを特徴とする請求項4に記載の現像剤規制部材。

【請求項6】

現像剤を担持搬送する現像剤担持体と、

前記現像剤担持体の表面上に塗布される現像剤の量を規制する現像剤規制部材と、

を有する現像装置において、

前記現像剤規制部材は、請求項1〜5のいずれかの項に記載の現像剤規制部材であることを特徴とする現像装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−45002(P2013−45002A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183585(P2011−183585)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]