現像剤量規制ブレードの製造方法および製造装置

【課題】支持部材を被覆するブレード部材の厚みの変動を抑制することが可能な現像剤量規制ブレードの製造方法を提供する。

【解決手段】帯状の支持部材2を支持部材2の長さ方向に沿って成形型15まで搬送する搬送工程と、搬送工程と並行して、搬送される支持部材2の幅方向における振れの、基準位置からの変位量を測定し、測定された変位量が予め定められたしきい値を超えた場合に、支持部材2を振れの方向と反対方向に移動させる、振れ規制工程と、変位量の測定箇所よりも支持部材2の搬送方向の下流側において、支持部材2の幅方向の両端部2dを、ガイド機構30によって挟み込む位置規制工程と、振れ規制工程によって振れを規制され、かつ位置規制工程によって位置を規制されつつ、成形型15まで搬送された支持部材2を、成形型15においてブレード部材1により被覆する被覆工程と、を含む。

【解決手段】帯状の支持部材2を支持部材2の長さ方向に沿って成形型15まで搬送する搬送工程と、搬送工程と並行して、搬送される支持部材2の幅方向における振れの、基準位置からの変位量を測定し、測定された変位量が予め定められたしきい値を超えた場合に、支持部材2を振れの方向と反対方向に移動させる、振れ規制工程と、変位量の測定箇所よりも支持部材2の搬送方向の下流側において、支持部材2の幅方向の両端部2dを、ガイド機構30によって挟み込む位置規制工程と、振れ規制工程によって振れを規制され、かつ位置規制工程によって位置を規制されつつ、成形型15まで搬送された支持部材2を、成形型15においてブレード部材1により被覆する被覆工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、支持部材と、該支持部材を被覆するブレード部材とを有する現像剤量規制ブレードを成形するための製造方法および製造装置に関する。

【背景技術】

【0002】

複写機、レーザービームプリンタ、ファクシミリ等の電子写真装置には、一般的に現像装置が設けられている。図10は、従来の現像装置の構成を示す図である。図10に示す現像装置には、現像剤容器42に収容された現像剤(トナー)46を、感光体(静電潜像担持体)へ供給する現像ローラ43が設けられている。また、この現像装置には、この現像ローラ43から感光体41へ供給される現像剤の量を一定にするとともに、現像剤46を摩擦帯電させる現像剤量規制ブレード44が設けられている。現像剤量規制ブレード44は、現像ローラ43に当接しながら現像剤46の厚みが一定の薄膜を現像ローラ43の外周面に形成する。現像剤量規制ブレード44には、金属製薄板等の支持部材に樹脂又はエラストマーの被覆が設けられたものが用いられている。このような現像剤量規制ブレードの製造方法が特許文献1に開示されている。

【0003】

図11は、特許文献1に開示された現像剤量規制ブレードの製造装置の構成を示す図である。図11に示す製造装置において、支持部材101は、コイルスタンド110にロール状に巻かれている。コイルスタンド110から引き出された支持部材101の両面には、塗布機111、112から接着剤102が塗布される。その後、支持部材101は、金型112において、押出機113から押し出されたブレード部材103に被覆される。支持部材101を被覆したブレード部材103は、冷却機114で固化される。その後、支持部材101は、ロール115によって切断機116に搬送され、切断機116において所定の長さに切断される。これにより現像剤量規制ブレード104が完成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−256907号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図11に示す製造装置で現像剤量規制ブレードを製造すると、コイルスタンド110における支持部材101の巻き付き状態によっては支持部材101が幅方向の振れを生じながら金型112に搬送される場合がある。この場合、支持部材101を被覆するブレード部材103の厚みが変動することが懸念される。ブレード部材103の厚みが変動すると、現像ローラに塗布される現像剤の厚みが変動し、印刷品位が低下することが懸念される。

【0006】

本発明の課題は、支持部材を被覆するブレード部材の厚みの変動を抑制することが可能な現像剤量規制ブレードの製造方法、および現像剤量規制ブレードの製造装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため本発明の現像剤量規制ブレードの製造方法は、支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造方法であって、帯状の前記支持部材を該支持部材の長さ方向に沿って成形型まで搬送する搬送工程と、前記搬送工程と並行して、搬送される前記支持部材の幅方向における振れの、基準位置からの変位量を測定し、測定された変位量が予め定められたしきい値を超えた場合に、前記支持部材を前記振れの方向と反対方向に移動させる、振れ規制工程と、前記変位量の測定箇所よりも前記支持部材の搬送方向の下流側において、前記支持部材の幅方向の両端部を、ガイド機構によって挟み込む位置規制工程と、前記振れ規制工程によって前記振れを規制され、かつ前記位置規制工程によって位置を規制されつつ、前記成形型まで搬送された前記支持部材を、前記成形型において前記ブレード部材により被覆する被覆工程と、を含む。

【0008】

また、上記課題を解決するため本発明の現像剤量規制ブレードの製造装置は、支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造装置であって、帯状の前記支持部材を該支持部材の長さ方向に沿って搬送する搬送機構と、前記支持部材の幅方向における振れの、基準位置からの変位量を測定する測定器と、前記支持部材を保持し、前記支持部材の幅方向に往復移動可能な移動機構と、前記測定器よりも前記搬送方向の下流側において、前記支持部材の幅方向の両端部を挟み込むガイド機構と、前記ガイド機構によって挟み込まれた前記支持部材が導入され、該支持部材を前記ブレード部材により被覆する成形型と、を有し、前記移動機構は、前記測定器によって測定された変位量が予め定められたしきい値を超えた場合に前記支持部材を前記振れの方向と反対方向に移動させる。

【発明の効果】

【0009】

本発明によれば、支持部材が成形型まで搬送されるときの、支持部材の幅方向の振れが規制される。そのため、支持部材が蛇行しにくくなるので、成形型において支持部材を被覆するブレード部材の厚みの変動を抑制することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の現像剤量規制ブレードの製造装置の一例を示す概略図である。

【図2】図1に示す製造装置で成形された現像剤量規制ブレードの一例を示す概略図である。

【図3】図1に示す製造装置に設けられた測定器の動作内容を説明するための図である。

【図4】図1に示す製造装置に設けられたガイド機構の構成を示す断面図である。

【図5】図4に示すガイド機構を構成するガイドローラの構成を示す断面図である。

【図6】ガイドローラの他の形態を示す断面図である。

【図7】ガイドローラの他の形態を示す断面図である。

【図8】キャンバー現象の発生を防止するための一対のローラの構成を示す図である。

【図9】図1に示す製造装置に設けられた成形型の構成を示す断面図である。

【図10】従来の現像装置の構成を示す図である。

【図11】特許文献1に開示された現像剤量規制ブレードの製造装置の構成を示す図である。

【発明を実施するための形態】

【0011】

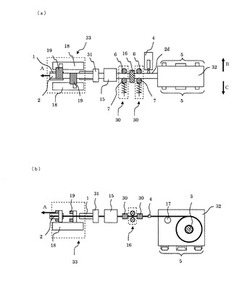

図1は、本発明の現像剤量規制ブレードの製造装置の一例を示す概略図である。図1(a)は平面図であり、図1(b)は側面図である。また、図2は、図1に示す製造装置で製造された現像剤量規制ブレードの一例を示す概略図である。図2(a)は側面図であり、図2(b)は平面図である。

【0012】

図1に示す製造装置では、支持部材2の張力を制御しながら、搬送機構33によって帯状の支持部材2が回転部材3から成形型15まで搬送される(搬送工程)。支持部材2の搬送と平行して、支持部材2の幅方向の変位量が測定器4で測定される。測定器4で測定された変位量が予め定められたしきい値を超えた場合には、移動機構5が支持部材2を、振れの方向と反対方向に移動させる(振れ規制工程)。さらに、測定器4の測定箇所よりも支持部材2の搬送方向の下流側において、ガイド機構30が支持部材2の幅方向の両端部2dを挟み込む(位置規制工程)。このようにして、支持部材2は、幅方向の振れを規制され、位置を規制されつつ成形型15に導入される。成形型15内は、溶融液状化した樹脂部材したブレード部材で満たされており、支持部材2が成形型15内を通過するときに樹脂被膜1a〜1c(図2参照)が形成される(被覆工程)。

【0013】

樹脂被膜1a〜1cが形成された支持部材2は、冷却機構31により樹脂被膜1a〜1cが冷却・固化され、搬送機構33により、一定速で引き取られる。

【0014】

図1に示す製造装置で製造された現像剤量規制ブレードは、図2に示すように、ブレード部材1と、支持部材2と、を有する。ブレード部材1は、樹脂被膜1a〜1cからなる。樹脂被膜1aは、支持部材2の長さ方向の先端部2aを被覆している。樹脂被膜1bは、支持部材2の一方の面である非当接面2bを被覆している。樹脂被膜1cは、支持部材2の他方の面である当接面2cを被覆している。図2に示す現像剤量規制ブレードは、図10に示す現像剤量規制ブレード44と同様に、電子写真装置の現像装置に設けられる。図2に示す現像剤量規制ブレードは、現像剤担持体(現像ローラ)に塗布される現像剤を一定量に規制すると同時に、現像剤との摩擦により、摩擦電荷(トリボとも言う)を付与させ、現像剤担持体上から感光体表面の静電潜像上へ移動させる機能を有している。なお本明細書に記す当接面とは、電子写真複写機、レーザービームプリンタ、ファクシミリ等の電子写真装置の画像形成装置に組み込まれた現像剤担持体に、現像剤量規制ブレードが当接、圧接する面を指す。

【0015】

支持部材2の材質としては、高硬度の樹脂製であってもよいが、スズ青銅又はリン青銅、ステンレススチール、アルミ板等スプリングバックの大きな材質を用いることができる。特にステンレスを用いることが好ましい。支持部材2の大きさとしては、例えば、幅8mm〜100mm、厚さ0.04〜0.2mmの範囲を挙げることができる。支持部材2は、ロール状から繰り出された長尺のまま樹脂被覆を形成した後、現像装置の現像剤量規制ブレードとして所望の長さに切断されることによって長さが決まる。

【0016】

ブレード部材1に用いる材料としては、樹脂のみならずエラストマーを主成分とするものを用いることができる。具体的には、ポリアミド、ポリアミドエラストマー、ポリエステル、ポリエステルエラストマー、ポリエステルテレフタレート、ポリウレタン、シリコンゴム、シリコン樹脂、メラミン樹脂等を挙げることができる。これらは1種又は2種以上を組み合わせて用いることができる。樹脂被覆1に導電性を求める場合には、必要に応じてイオン導電剤やカーボンブラック等の電子導電剤を添加する。また、求められる機能に応じてその他の添加剤を含有させることも可能である。

【0017】

樹脂被膜1b、樹脂被膜1cは、先端部2aから1mm以上の幅W(図1参照)、特に3mm以上の幅を有することがより好ましく、支持部材2の当接面2c及び非当接面2bの全面に亘って設けてもよい。また、当接面2cや非当接面2bの被覆の幅または厚みは、これら両面において異なるものにしてもよい。

【0018】

樹脂被覆1a〜1cの厚さとしては、例えば、0.005mm以上、0.600mm以下の範囲、特に0.01mm〜0.50mmの範囲が好ましい。

【0019】

図1に示す製造装置において、回転部材3には、ロール状の支持部材2が巻きつけられている。また、回転部材3には、支持部材2が搬送機構33によって順次繰出される際に支持部材2に張力を付与するため、支持部材2の繰出しトルクを制御できる機器(不図示)が連結されている。トルク制御機器としてはサーボモーター、トルクモーター、パウダークラッチ、パウダーブレーキを用いることができる。これらの中ではパウダークラッチを設けることが好ましい。

【0020】

図1に示す製造装置では、搬送機構33を構成する引取り機18と引取りチャック19により、支持部材2は、回転部材3から連続的に搬送方向(矢印A方向)へ搬送される。支持部材2の搬送と並行して、測定器4が支持部材2の幅方向(矢印B、C方向)における振れの、基準位置からの変位量を測定する。測定値がしきい値を超えるような大きな振れは、幅方向B、Cに往復移動可能な移動機構5が支持部材2の振れの方向と反対方向へ移動することによって相殺される。移動機構5の移動により大きな振れが相殺されると、支持部材2の両端部2dが、ガイド機構30の固定ガイドローラ6と、固定ガイドローラ6の反対側に配置された従動ガイドローラ7により挟み込まれる。

【0021】

測定器4として、変位量測定器を用いることが可能であり、その測定データーは移動機構5の位置を制御する制御データーとして用いられる。移動機構5は、支持部材2の振れを相殺するように測定器4から読み取れる支持部材2の振れの方向と反対方向に移動する。測定器4としては、接触式または非接触式のセンサーを用いることが可能である。特に、接触式の変位センサーを用いることが好ましい。ここで、接触式の変位センサーを測定器4として用いる実施形態において、図3を参照しながら測定器4の動作内容について説明する。図3は、測定器4の動作内容を説明するための模式図である。図3(a)は、支持部材2が幅方向Bに変位している状態を示す。図3(b)は、支持部材2が幅方向Cに変位している状態を示す。

【0022】

測定器4は、導電性の可動部材4aを有する。導電性の可動部材4aは、支持部材2の両端部2dのいずれか一方に接触し、両端部2dの基準位置からの幅方向B、Cの変位に追従して移動可能である。測定器4では、可動部材4aの位置に対応して出力電圧が変化するように構成されている。すなわち、測定器4は、支持部材2の変位量ΔL1、ΔL2を支持部材2の振れの方向に対応付けて測定している。変位量ΔL1、ΔL2がしきい値を超えた場合に、移動機構5が、支持部材2の振れの方向と反対方向に移動する。具体的には、図3(a)に示す状態では、移動機構5は、幅方向Cに移動する。一方、図3(b)に示す状態では、移動機構5は、幅方向Bに移動する。

【0023】

移動機構5は、回転部材3および加熱器17を収納する収納部材32を保持している。移動機構5としては、高分解能で位置制御できる1軸ロボットを用い、リニアモーター制御またはサーボモーター制御を用いることが好ましい。より好ましいのは、リニアモーター制御による搬送機を用いることである。

【0024】

回転部材3から順次繰り出される支持部材2は、加熱器17により加熱される。加熱器17は、加熱対象物に接触して加熱する接触式加熱手段または、加熱対象物に非接触に加熱する非接触式加熱手段のいずれでもよい。

【0025】

加熱器17により加熱された支持部材2は、従動ガイドローラ7によって固定ガイドローラ6に押し付けられる。

【0026】

支持部材2を振れにくくするために、固定ガイドローラ6は、支持部材2の搬送方向に沿って複数配置されることが望ましい。また、固定ガイドローラ6間の距離は支持部材2の幅の等倍以上であることが好ましい。

【0027】

従動ガイドローラ7は、支持部材2を挟んで固定ガイドローラ6の対面位置に配置することが好ましい。または、従動ガイドローラ7は、支持部材2を挟んで対面側の固定ガイドローラ6の間に配置することが好ましい。より好ましいのは、従動ガイドローラ7の押付け力が支持部材2を介して固定ガイドローラ6に垂直に受けられるように固定ガイドローラ6と従動ガイドローラ7が対面位置に配置されることである。以下、固定ガイドローラ6と、従動ガイドローラ7とを有するガイド機構30の構成について図4を参照しながら説明する。図4は、ガイド機構30の構成を示す断面図である。

【0028】

従動ガイドローラ7は、支持部材2の幅の変化に追従しながら支持部材2を安定した力で押付け(る)ことが望まれ、図4に示すように調整式押付け機構8と、スライダ9と、ガイドローラ10から構成される。

【0029】

調整式押付け機構8は、ガイドローラ10が安定した力で支持部材2を押付けるバネ圧を用いた構成やエアーシリンダを用いた構成、特に初期動作の抵抗が少なくリニアに移動するバネ圧を用いた構成が好ましい。

【0030】

なお、支持部材2を固定ガイドローラ6に押付ける押圧力は、1N以上10N以下の範囲、特に5N以上7N以下の範囲であることが好ましい。1N以下の押圧力では、支持部材2に付与された張力に対抗して支持部材2を固定ガイドローラ6に押付けられない可能性が高くなる。また10Nを超える押圧力では、支持部材2の両端部2dにガイドローラにより傷やバリが生じる問題が起こり得る。

【0031】

図5は、ガイドローラ10の構成を示す断面図である。ガイドローラ10は、図5に記すように支柱11と、ベアリング12と、ベアリングホルダー13とで構成される。図5(a)に示すガイドローラ10では、ベアリングホルダー13の外周面が平面形状となっている。図5(b)に示すガイドローラ10では、ベアリングホルダー13の外周面がU溝形状となっている。図5(c)に示すガイドローラ10では、ベアリングホルダー13の外周面がV溝形状となっている。

【0032】

図5(a)〜(c)に記すいずれのガイドローラ10においても、支持部材2の両端部2dをベアリングホルダー13の外周面に押し当てると、ベアリングホルダー13は支柱11を回転軸として回転する。ベアリングホルダー13を滑らかに回転させるためには、外周回転の偏心が30μm以下、特に10μm以下であることが好ましい。ガイドローラ10の外周面の振れを10μm以下にする構造として、図6に記すように支柱11と、ベアリング12と、ベアリングホルダー13と、ベアリングカバー14とからなるガイドローラ10を用いてもよい。

【0033】

図6に示すガイドローラ10のベアリング12は、単列ベアリングまたは複列ベアリングを用いることができる。特に、摺動抵抗の少ない単列ベアリングが好ましい。また、図6に示すベアリング12には、2点受けできるダブルタイプを用いる。また、ベアリングホルダー13は、連続的に該支持部材2と接触する為、体磨耗性、耐食性に優れた高硬質の材料または処理を施すことが好ましい。

【0034】

図6に記すベアリングホルダー13の外周面形状として、図7(a)に示す平面形状、図7(b)に示すU溝形状、または図7(c)に示すV溝形状のいずれかであればよいが、ベアリングホルダー13の外周面形状はこれらの形状に限るものではない。

【0035】

図5(a)または図7(a)に記す平面形状のベアリングホルダー13を用いる場合、支持部材2の変位量の測定が一定した高さ位置で行なうため、ベアリングカバー14は、ベアリングホルダー13の側面まで覆う形状が好ましい。ベアリングカバー14に覆われないベアリングホルダー13の外周面の隙間は、支持部材2の等倍以上であればよい。

【0036】

ガイドローラ10を移動させるスライダ9として、リニアガイドまたはスライドレールを用いることが好ましい。より好ましいのはリニアガイドを用いることである。

【0037】

ガイド機構30の固定ガイドローラ6と従動ローラ7とで支持部材2を挟み込むと、支持部材2の両端部2dが調整式押付け機構8に押し付けられることにより支持部材2の中央部が上下何れかに湾曲するキャンバー現象が起こる場合がある(図4の点線参照)。そのため、図2に示す製造装置には、上述したキャンバー現象が起きないようにするため図8に記すように支持部材2の両面を挟む一対のローラ16が配置されている。図8は、キャンバー現象の発生を防止するための一対のローラの構成を示す図である。図8(a)は、平面図であり、図8(b)は側面図である。一対のローラ16は、ベアリング(不図示)を組込んだ構造である。一対のローラ16の各々は、支持部材2の両面から厚さ方向に予め定められた間隔を取って離れている。具体的には、各ローラ間の隙間は支持部材2の厚みより0.01〜1mm大きくなっている。一対のローラ16は、ガイドローラ10で把持する区間に配置されることが好ましい。より好ましいのは、支持部材2を把持するガイドローラ10の直線上に配置することである。

【0038】

図9は、成形型15の構成を示す断面図である。図9(a)は成形型15を側面方向から見た断面図であり、図9(b)は、図9(a)に示す切断線A−A'に沿った断面図である。

【0039】

成形型15において、支持部材2は、図9(a)に示すように搬送路20を通じてキャビティ21に挿入される。なお、搬送路20の内壁と支持部材2との隙間は、片側で50μm以下、特に20μm以下であることが好ましい。キャビティ21には、スプルー23、ランナー24、マニホールド25を経由して被覆材供給ゲート26からブレード部材1が流れ込む(図9(b)参照)。そして、キャビティ21において、支持部材2はブレード部材1に被覆される。

【0040】

支持部材2とキャビティ21の内壁との隙間量は、支持部材2に形成される樹脂被膜の大きさを決定するものであり、使用する材料特性により成形の引落し又は熱収縮を考慮し、樹脂被膜厚の1〜1.4倍であることが好ましい。

【0041】

また、成形中の成形型15内の樹脂圧力は、1MPa以上8MPa以下の範囲、特に2MPa以上6MPa以下の範囲であることが好ましい。成形型15内の樹脂圧力が1MPa以下であると成形型15内の樹脂充填不足が発生し、支持部材2に樹脂被膜が均一に形成されない可能性が高い。また、成形型15内の樹脂圧力が8MPa以上になると、支持部材2に樹脂被膜を形成しない箇所に樹脂が充填され、現像剤量規制ブレードとして不要な箇所に樹脂被膜が成形されたり、成形型15と支持部材2が干渉して発生する傷やカジリの要因になったりする。

【0042】

引取り機18は、チャック19を搭載した直動アクチュエーターである。引取り機18は、連続的に一定速度で支持部材2を引き取れるニップロール式の引取り機であってもよい。

【実施例】

【0043】

以下に、本発明の現像剤量規制ブレードの製造方法を、具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

【0044】

[実施例1]

支持部材には厚さ0.08mm、幅22mm、長さ1200mのステンレス(日新製鋼製)をロール状に巻いた材料を用いた。ブレード部材1として、ポリエステルエラストマーに導電材としてスルホン酸塩を加えたものを用いた。支持部材2の先端面2aから当接面2c、非当接面2bのそれぞれにおけるブレード部材1の幅Wは3mmとした。キャビティ21の口径は200μmとし、支持部材2を含むブレード部材1の膜厚が180μmとなる現像剤量規制ブレードを作製した。

【0045】

成形型15は、図9に示すものを用い、樹脂の流路形状として次のように設定した。

【0046】

スプルー23の口径はφ8.5mmとし、スプルー23から分岐されるランナー24の数を2つとし、マニホールド25の口径をφ6mmとした。ランナー24とマニホールド25の断面積は等しくした。被覆材供給ゲート26と、キャビティ21に挿入された支持部材2とのなすゲート角度θは40°とした。キャビティ21の、支持部材2に樹脂被膜材を形成しない部分22の幅は、片側クリアランスを0.02mmとする0.12mmとした。

【0047】

回転部材3に保持された支持部材2には、サーボモーターにより70Nの張力が付与するようトルク制御を行ない、リニアモーター駆動の直動アクチュエーターにより支持部材2を3m/minの一定速で引き取る。

【0048】

回転部材3から順次繰り出された支持部材2は、接触式の加熱器17にて200℃に加熱される。続いて、加熱された支持部材2の両端部2dの一方の、基準位置からの変位量が測定器4で測定される。測定データーは、移動機構5にフィードバックされ、移動機構5が収納部材32を移動させることにより支持部材2の幅方向の変位が制御される。

【0049】

続いて支持部材2は、ガイドローラ10により位置規制された後、成形型15まで搬送される。成形型15において支持部材の先端面2a、非当接面2bの一部、当接面2cの一部にそれぞれ樹脂被膜1a〜1cが形成される。

【0050】

なお、本実施例では、接触式の予熱手段である加熱器17で効率よく支持部材2を加熱するために収納部材32に加熱器17を収納しているが、加熱器17が非接触式である場合も含めて加熱器17は必ずしも収納部材32に収納する必要はない。

【0051】

また、本実施例では測定器4として、接触式の変位センサーの一つである高精度接触式デジタルセンサー(キーエンス社製)を用いた。測定器4の測定データーは、装置制御機器であるPLC(Programmable Logic controller)(不図示)に入力され、PLCが移動機構5の移動制御を常時行なう。

【0052】

また、本実施例ではガイドローラ10に外径φ31mmの外周面が平面なベアリングホルダーを用い、単列ボールベアリングをベアリングホルダーの両端に組み込んだダブルタイプを用いた。

【0053】

また、本実施例では、ガイド機構30は、ダブルタイプのベアリングを組み込んだガイドローラ10を、支持部材2を挟んで対面位置になるように配置し、支持部材2の搬送方向に沿って2対配置した。2対のガイド機構30の間隔は50mmとした。また、支持部材2を押付ける押付力は5Nに設定した。

【0054】

一対のローラ16は、2対のガイド機構30の間に配置し、ローラの隙間は0.15mmとした。

【0055】

成形型15内に樹脂を供給する手段として、溶融した160〜200℃の樹脂被覆材を成形型15へ押し出す押出し機(プラ技研社製)を用いた。そして、200℃に加熱された成形型15内で、支持部材2に樹脂被膜1a〜1cを成形した。キャビティ21への樹脂の供給不足が発生しないよう押出し機のスクリュー回転数の調整を行なう。長尺の成形品は226mmの長さに切断され、現像剤量規制ブレードとして求められる形状のブレードを成形した。

【0056】

成形したブレードは、鋼板からなる支持板金にYAG溶接で溶着させ現像剤量規制ブレードを得た。

【0057】

得られた現像剤量規制ブレードをHewlett Packard社製のレーザービームプリンタ(CP2025)に搭載し、ベタ黒の画像を出力して、出力画像におけるスジ及びムラ等の有無を観察した。また、樹脂被膜の形成前の支持部材の幅方向の変位量(支持部材端面の振れ量)の測定と、支持部材に形成された樹脂膜厚の測定を行ない、支持部材端面の振れと画像評価の関係について確認した。以下の評価基準による結果を表1に示す。

【0058】

支持部材端面の振れ量

○:20μm以下の振れ量で問題なく成形可能。

×:20μm超えの振れ量で樹脂のバラツキが大きくなり成形上問題を有する。

【0059】

成形品の膜厚バラツキ量

○:10μm以下のバラツキでブレードとして使用可能。

×:10μm超えのバラツキでブレードとして使用困難。

【0060】

画像スジ/ムラ

○:出力画像にスジ、ムラがない。

△:出力画像に僅かにスジ、ムラが見られるが、実用上問題がない。

×:出力画像に明確にスジ、ムラが見られる。

【0061】

【表1】

[実施例2]

実施例2では、ガイドローラに外径φ31mmの外周面がV溝ロールのベアリングホルダーを用い、その他は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表1に示す。

【0062】

[実施例3]

実施例3では、ガイドローラに外径φ31mmの外周面がV溝ロールのベアリングホルダーを用い、単列ボールベアリングをベアリングホルダーにシングルで組み込み、その他は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表1に示す。

【0063】

表1に示された各実施例の評価結果を参照すると、本発明の製造装置に設けられた支持部材の振れ規制手段(測定器4、移動機構5)と、支持部材の位置規制手段(ガイド機構30)の両方を用いることによって、支持部材の幅方向の振れを規制できる。そのため、支持部材に形成される樹脂被膜の厚みが安定するので、画像形成能に優れたブレードを成形することができる。

【0064】

[比較例1]

比較例1では、支持部材の位置規制手段を省略し、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0065】

【表2】

[比較例2]

比較例2では、支持部材の張力を20Nとし、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0066】

[比較例3]

比較例3では、支持部材の振れ規制手段を省略し、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0067】

[比較例4]

比較例4では、従動ガイドローラが支持部材を固定ガイドローラに押付ける力が12Nとし、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0068】

[比較例5]

比較例5では、支持部材の張力を150Nとし、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0069】

表2に示された比較例1の評価結果を参照すると、本発明の支持部材の振れ規制手段(ガイド機構30)を省略して指示部材の振れ規制手段(測定器4、移動機構5)のみを用いた場合には、支持部材に形成される樹脂被膜の厚みが安定しない。

【0070】

また、表2に示された比較例4の評価結果を参照すると、支持部材がガイドローラによって必要以上の力で押付けられた場合には、支持部材端面に傷やバリが生じるため良好な画像が形成されない。

【0071】

表2に示された比較例3の評価結果を参照すると、本発明の支持部材の振れ規制手段(測定器4、移動機構5)を省略して、支持部材の位置規制手段(ガイド機構30)のみを用いた場合には、実用上問題ない画像を形成できる可能性がある。しかし、比較例3は、実施例1〜3に比べ支持部材の変位量が大きく、また支持部材に形成された樹脂被膜の厚さのバラツキも大きい。そのため、比較例3では、画像形成能に優れたブレードを安定して成形することは困難であると考えられる。したがって、現像剤量規制ブレードの製造装置に、本発明の支持部材の振れ規制手段(測定器4、移動機構5)、および支持部材の位置規制手段(ガイド機構30)の両方を設けることによって、画像形成能に優れたブレードを安定して成形することが可能となる。

【符号の説明】

【0072】

1 ブレード部材

2 支持部材

15 成形型

30 ガイド機構

【技術分野】

【0001】

本発明は、支持部材と、該支持部材を被覆するブレード部材とを有する現像剤量規制ブレードを成形するための製造方法および製造装置に関する。

【背景技術】

【0002】

複写機、レーザービームプリンタ、ファクシミリ等の電子写真装置には、一般的に現像装置が設けられている。図10は、従来の現像装置の構成を示す図である。図10に示す現像装置には、現像剤容器42に収容された現像剤(トナー)46を、感光体(静電潜像担持体)へ供給する現像ローラ43が設けられている。また、この現像装置には、この現像ローラ43から感光体41へ供給される現像剤の量を一定にするとともに、現像剤46を摩擦帯電させる現像剤量規制ブレード44が設けられている。現像剤量規制ブレード44は、現像ローラ43に当接しながら現像剤46の厚みが一定の薄膜を現像ローラ43の外周面に形成する。現像剤量規制ブレード44には、金属製薄板等の支持部材に樹脂又はエラストマーの被覆が設けられたものが用いられている。このような現像剤量規制ブレードの製造方法が特許文献1に開示されている。

【0003】

図11は、特許文献1に開示された現像剤量規制ブレードの製造装置の構成を示す図である。図11に示す製造装置において、支持部材101は、コイルスタンド110にロール状に巻かれている。コイルスタンド110から引き出された支持部材101の両面には、塗布機111、112から接着剤102が塗布される。その後、支持部材101は、金型112において、押出機113から押し出されたブレード部材103に被覆される。支持部材101を被覆したブレード部材103は、冷却機114で固化される。その後、支持部材101は、ロール115によって切断機116に搬送され、切断機116において所定の長さに切断される。これにより現像剤量規制ブレード104が完成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−256907号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図11に示す製造装置で現像剤量規制ブレードを製造すると、コイルスタンド110における支持部材101の巻き付き状態によっては支持部材101が幅方向の振れを生じながら金型112に搬送される場合がある。この場合、支持部材101を被覆するブレード部材103の厚みが変動することが懸念される。ブレード部材103の厚みが変動すると、現像ローラに塗布される現像剤の厚みが変動し、印刷品位が低下することが懸念される。

【0006】

本発明の課題は、支持部材を被覆するブレード部材の厚みの変動を抑制することが可能な現像剤量規制ブレードの製造方法、および現像剤量規制ブレードの製造装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため本発明の現像剤量規制ブレードの製造方法は、支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造方法であって、帯状の前記支持部材を該支持部材の長さ方向に沿って成形型まで搬送する搬送工程と、前記搬送工程と並行して、搬送される前記支持部材の幅方向における振れの、基準位置からの変位量を測定し、測定された変位量が予め定められたしきい値を超えた場合に、前記支持部材を前記振れの方向と反対方向に移動させる、振れ規制工程と、前記変位量の測定箇所よりも前記支持部材の搬送方向の下流側において、前記支持部材の幅方向の両端部を、ガイド機構によって挟み込む位置規制工程と、前記振れ規制工程によって前記振れを規制され、かつ前記位置規制工程によって位置を規制されつつ、前記成形型まで搬送された前記支持部材を、前記成形型において前記ブレード部材により被覆する被覆工程と、を含む。

【0008】

また、上記課題を解決するため本発明の現像剤量規制ブレードの製造装置は、支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造装置であって、帯状の前記支持部材を該支持部材の長さ方向に沿って搬送する搬送機構と、前記支持部材の幅方向における振れの、基準位置からの変位量を測定する測定器と、前記支持部材を保持し、前記支持部材の幅方向に往復移動可能な移動機構と、前記測定器よりも前記搬送方向の下流側において、前記支持部材の幅方向の両端部を挟み込むガイド機構と、前記ガイド機構によって挟み込まれた前記支持部材が導入され、該支持部材を前記ブレード部材により被覆する成形型と、を有し、前記移動機構は、前記測定器によって測定された変位量が予め定められたしきい値を超えた場合に前記支持部材を前記振れの方向と反対方向に移動させる。

【発明の効果】

【0009】

本発明によれば、支持部材が成形型まで搬送されるときの、支持部材の幅方向の振れが規制される。そのため、支持部材が蛇行しにくくなるので、成形型において支持部材を被覆するブレード部材の厚みの変動を抑制することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の現像剤量規制ブレードの製造装置の一例を示す概略図である。

【図2】図1に示す製造装置で成形された現像剤量規制ブレードの一例を示す概略図である。

【図3】図1に示す製造装置に設けられた測定器の動作内容を説明するための図である。

【図4】図1に示す製造装置に設けられたガイド機構の構成を示す断面図である。

【図5】図4に示すガイド機構を構成するガイドローラの構成を示す断面図である。

【図6】ガイドローラの他の形態を示す断面図である。

【図7】ガイドローラの他の形態を示す断面図である。

【図8】キャンバー現象の発生を防止するための一対のローラの構成を示す図である。

【図9】図1に示す製造装置に設けられた成形型の構成を示す断面図である。

【図10】従来の現像装置の構成を示す図である。

【図11】特許文献1に開示された現像剤量規制ブレードの製造装置の構成を示す図である。

【発明を実施するための形態】

【0011】

図1は、本発明の現像剤量規制ブレードの製造装置の一例を示す概略図である。図1(a)は平面図であり、図1(b)は側面図である。また、図2は、図1に示す製造装置で製造された現像剤量規制ブレードの一例を示す概略図である。図2(a)は側面図であり、図2(b)は平面図である。

【0012】

図1に示す製造装置では、支持部材2の張力を制御しながら、搬送機構33によって帯状の支持部材2が回転部材3から成形型15まで搬送される(搬送工程)。支持部材2の搬送と平行して、支持部材2の幅方向の変位量が測定器4で測定される。測定器4で測定された変位量が予め定められたしきい値を超えた場合には、移動機構5が支持部材2を、振れの方向と反対方向に移動させる(振れ規制工程)。さらに、測定器4の測定箇所よりも支持部材2の搬送方向の下流側において、ガイド機構30が支持部材2の幅方向の両端部2dを挟み込む(位置規制工程)。このようにして、支持部材2は、幅方向の振れを規制され、位置を規制されつつ成形型15に導入される。成形型15内は、溶融液状化した樹脂部材したブレード部材で満たされており、支持部材2が成形型15内を通過するときに樹脂被膜1a〜1c(図2参照)が形成される(被覆工程)。

【0013】

樹脂被膜1a〜1cが形成された支持部材2は、冷却機構31により樹脂被膜1a〜1cが冷却・固化され、搬送機構33により、一定速で引き取られる。

【0014】

図1に示す製造装置で製造された現像剤量規制ブレードは、図2に示すように、ブレード部材1と、支持部材2と、を有する。ブレード部材1は、樹脂被膜1a〜1cからなる。樹脂被膜1aは、支持部材2の長さ方向の先端部2aを被覆している。樹脂被膜1bは、支持部材2の一方の面である非当接面2bを被覆している。樹脂被膜1cは、支持部材2の他方の面である当接面2cを被覆している。図2に示す現像剤量規制ブレードは、図10に示す現像剤量規制ブレード44と同様に、電子写真装置の現像装置に設けられる。図2に示す現像剤量規制ブレードは、現像剤担持体(現像ローラ)に塗布される現像剤を一定量に規制すると同時に、現像剤との摩擦により、摩擦電荷(トリボとも言う)を付与させ、現像剤担持体上から感光体表面の静電潜像上へ移動させる機能を有している。なお本明細書に記す当接面とは、電子写真複写機、レーザービームプリンタ、ファクシミリ等の電子写真装置の画像形成装置に組み込まれた現像剤担持体に、現像剤量規制ブレードが当接、圧接する面を指す。

【0015】

支持部材2の材質としては、高硬度の樹脂製であってもよいが、スズ青銅又はリン青銅、ステンレススチール、アルミ板等スプリングバックの大きな材質を用いることができる。特にステンレスを用いることが好ましい。支持部材2の大きさとしては、例えば、幅8mm〜100mm、厚さ0.04〜0.2mmの範囲を挙げることができる。支持部材2は、ロール状から繰り出された長尺のまま樹脂被覆を形成した後、現像装置の現像剤量規制ブレードとして所望の長さに切断されることによって長さが決まる。

【0016】

ブレード部材1に用いる材料としては、樹脂のみならずエラストマーを主成分とするものを用いることができる。具体的には、ポリアミド、ポリアミドエラストマー、ポリエステル、ポリエステルエラストマー、ポリエステルテレフタレート、ポリウレタン、シリコンゴム、シリコン樹脂、メラミン樹脂等を挙げることができる。これらは1種又は2種以上を組み合わせて用いることができる。樹脂被覆1に導電性を求める場合には、必要に応じてイオン導電剤やカーボンブラック等の電子導電剤を添加する。また、求められる機能に応じてその他の添加剤を含有させることも可能である。

【0017】

樹脂被膜1b、樹脂被膜1cは、先端部2aから1mm以上の幅W(図1参照)、特に3mm以上の幅を有することがより好ましく、支持部材2の当接面2c及び非当接面2bの全面に亘って設けてもよい。また、当接面2cや非当接面2bの被覆の幅または厚みは、これら両面において異なるものにしてもよい。

【0018】

樹脂被覆1a〜1cの厚さとしては、例えば、0.005mm以上、0.600mm以下の範囲、特に0.01mm〜0.50mmの範囲が好ましい。

【0019】

図1に示す製造装置において、回転部材3には、ロール状の支持部材2が巻きつけられている。また、回転部材3には、支持部材2が搬送機構33によって順次繰出される際に支持部材2に張力を付与するため、支持部材2の繰出しトルクを制御できる機器(不図示)が連結されている。トルク制御機器としてはサーボモーター、トルクモーター、パウダークラッチ、パウダーブレーキを用いることができる。これらの中ではパウダークラッチを設けることが好ましい。

【0020】

図1に示す製造装置では、搬送機構33を構成する引取り機18と引取りチャック19により、支持部材2は、回転部材3から連続的に搬送方向(矢印A方向)へ搬送される。支持部材2の搬送と並行して、測定器4が支持部材2の幅方向(矢印B、C方向)における振れの、基準位置からの変位量を測定する。測定値がしきい値を超えるような大きな振れは、幅方向B、Cに往復移動可能な移動機構5が支持部材2の振れの方向と反対方向へ移動することによって相殺される。移動機構5の移動により大きな振れが相殺されると、支持部材2の両端部2dが、ガイド機構30の固定ガイドローラ6と、固定ガイドローラ6の反対側に配置された従動ガイドローラ7により挟み込まれる。

【0021】

測定器4として、変位量測定器を用いることが可能であり、その測定データーは移動機構5の位置を制御する制御データーとして用いられる。移動機構5は、支持部材2の振れを相殺するように測定器4から読み取れる支持部材2の振れの方向と反対方向に移動する。測定器4としては、接触式または非接触式のセンサーを用いることが可能である。特に、接触式の変位センサーを用いることが好ましい。ここで、接触式の変位センサーを測定器4として用いる実施形態において、図3を参照しながら測定器4の動作内容について説明する。図3は、測定器4の動作内容を説明するための模式図である。図3(a)は、支持部材2が幅方向Bに変位している状態を示す。図3(b)は、支持部材2が幅方向Cに変位している状態を示す。

【0022】

測定器4は、導電性の可動部材4aを有する。導電性の可動部材4aは、支持部材2の両端部2dのいずれか一方に接触し、両端部2dの基準位置からの幅方向B、Cの変位に追従して移動可能である。測定器4では、可動部材4aの位置に対応して出力電圧が変化するように構成されている。すなわち、測定器4は、支持部材2の変位量ΔL1、ΔL2を支持部材2の振れの方向に対応付けて測定している。変位量ΔL1、ΔL2がしきい値を超えた場合に、移動機構5が、支持部材2の振れの方向と反対方向に移動する。具体的には、図3(a)に示す状態では、移動機構5は、幅方向Cに移動する。一方、図3(b)に示す状態では、移動機構5は、幅方向Bに移動する。

【0023】

移動機構5は、回転部材3および加熱器17を収納する収納部材32を保持している。移動機構5としては、高分解能で位置制御できる1軸ロボットを用い、リニアモーター制御またはサーボモーター制御を用いることが好ましい。より好ましいのは、リニアモーター制御による搬送機を用いることである。

【0024】

回転部材3から順次繰り出される支持部材2は、加熱器17により加熱される。加熱器17は、加熱対象物に接触して加熱する接触式加熱手段または、加熱対象物に非接触に加熱する非接触式加熱手段のいずれでもよい。

【0025】

加熱器17により加熱された支持部材2は、従動ガイドローラ7によって固定ガイドローラ6に押し付けられる。

【0026】

支持部材2を振れにくくするために、固定ガイドローラ6は、支持部材2の搬送方向に沿って複数配置されることが望ましい。また、固定ガイドローラ6間の距離は支持部材2の幅の等倍以上であることが好ましい。

【0027】

従動ガイドローラ7は、支持部材2を挟んで固定ガイドローラ6の対面位置に配置することが好ましい。または、従動ガイドローラ7は、支持部材2を挟んで対面側の固定ガイドローラ6の間に配置することが好ましい。より好ましいのは、従動ガイドローラ7の押付け力が支持部材2を介して固定ガイドローラ6に垂直に受けられるように固定ガイドローラ6と従動ガイドローラ7が対面位置に配置されることである。以下、固定ガイドローラ6と、従動ガイドローラ7とを有するガイド機構30の構成について図4を参照しながら説明する。図4は、ガイド機構30の構成を示す断面図である。

【0028】

従動ガイドローラ7は、支持部材2の幅の変化に追従しながら支持部材2を安定した力で押付け(る)ことが望まれ、図4に示すように調整式押付け機構8と、スライダ9と、ガイドローラ10から構成される。

【0029】

調整式押付け機構8は、ガイドローラ10が安定した力で支持部材2を押付けるバネ圧を用いた構成やエアーシリンダを用いた構成、特に初期動作の抵抗が少なくリニアに移動するバネ圧を用いた構成が好ましい。

【0030】

なお、支持部材2を固定ガイドローラ6に押付ける押圧力は、1N以上10N以下の範囲、特に5N以上7N以下の範囲であることが好ましい。1N以下の押圧力では、支持部材2に付与された張力に対抗して支持部材2を固定ガイドローラ6に押付けられない可能性が高くなる。また10Nを超える押圧力では、支持部材2の両端部2dにガイドローラにより傷やバリが生じる問題が起こり得る。

【0031】

図5は、ガイドローラ10の構成を示す断面図である。ガイドローラ10は、図5に記すように支柱11と、ベアリング12と、ベアリングホルダー13とで構成される。図5(a)に示すガイドローラ10では、ベアリングホルダー13の外周面が平面形状となっている。図5(b)に示すガイドローラ10では、ベアリングホルダー13の外周面がU溝形状となっている。図5(c)に示すガイドローラ10では、ベアリングホルダー13の外周面がV溝形状となっている。

【0032】

図5(a)〜(c)に記すいずれのガイドローラ10においても、支持部材2の両端部2dをベアリングホルダー13の外周面に押し当てると、ベアリングホルダー13は支柱11を回転軸として回転する。ベアリングホルダー13を滑らかに回転させるためには、外周回転の偏心が30μm以下、特に10μm以下であることが好ましい。ガイドローラ10の外周面の振れを10μm以下にする構造として、図6に記すように支柱11と、ベアリング12と、ベアリングホルダー13と、ベアリングカバー14とからなるガイドローラ10を用いてもよい。

【0033】

図6に示すガイドローラ10のベアリング12は、単列ベアリングまたは複列ベアリングを用いることができる。特に、摺動抵抗の少ない単列ベアリングが好ましい。また、図6に示すベアリング12には、2点受けできるダブルタイプを用いる。また、ベアリングホルダー13は、連続的に該支持部材2と接触する為、体磨耗性、耐食性に優れた高硬質の材料または処理を施すことが好ましい。

【0034】

図6に記すベアリングホルダー13の外周面形状として、図7(a)に示す平面形状、図7(b)に示すU溝形状、または図7(c)に示すV溝形状のいずれかであればよいが、ベアリングホルダー13の外周面形状はこれらの形状に限るものではない。

【0035】

図5(a)または図7(a)に記す平面形状のベアリングホルダー13を用いる場合、支持部材2の変位量の測定が一定した高さ位置で行なうため、ベアリングカバー14は、ベアリングホルダー13の側面まで覆う形状が好ましい。ベアリングカバー14に覆われないベアリングホルダー13の外周面の隙間は、支持部材2の等倍以上であればよい。

【0036】

ガイドローラ10を移動させるスライダ9として、リニアガイドまたはスライドレールを用いることが好ましい。より好ましいのはリニアガイドを用いることである。

【0037】

ガイド機構30の固定ガイドローラ6と従動ローラ7とで支持部材2を挟み込むと、支持部材2の両端部2dが調整式押付け機構8に押し付けられることにより支持部材2の中央部が上下何れかに湾曲するキャンバー現象が起こる場合がある(図4の点線参照)。そのため、図2に示す製造装置には、上述したキャンバー現象が起きないようにするため図8に記すように支持部材2の両面を挟む一対のローラ16が配置されている。図8は、キャンバー現象の発生を防止するための一対のローラの構成を示す図である。図8(a)は、平面図であり、図8(b)は側面図である。一対のローラ16は、ベアリング(不図示)を組込んだ構造である。一対のローラ16の各々は、支持部材2の両面から厚さ方向に予め定められた間隔を取って離れている。具体的には、各ローラ間の隙間は支持部材2の厚みより0.01〜1mm大きくなっている。一対のローラ16は、ガイドローラ10で把持する区間に配置されることが好ましい。より好ましいのは、支持部材2を把持するガイドローラ10の直線上に配置することである。

【0038】

図9は、成形型15の構成を示す断面図である。図9(a)は成形型15を側面方向から見た断面図であり、図9(b)は、図9(a)に示す切断線A−A'に沿った断面図である。

【0039】

成形型15において、支持部材2は、図9(a)に示すように搬送路20を通じてキャビティ21に挿入される。なお、搬送路20の内壁と支持部材2との隙間は、片側で50μm以下、特に20μm以下であることが好ましい。キャビティ21には、スプルー23、ランナー24、マニホールド25を経由して被覆材供給ゲート26からブレード部材1が流れ込む(図9(b)参照)。そして、キャビティ21において、支持部材2はブレード部材1に被覆される。

【0040】

支持部材2とキャビティ21の内壁との隙間量は、支持部材2に形成される樹脂被膜の大きさを決定するものであり、使用する材料特性により成形の引落し又は熱収縮を考慮し、樹脂被膜厚の1〜1.4倍であることが好ましい。

【0041】

また、成形中の成形型15内の樹脂圧力は、1MPa以上8MPa以下の範囲、特に2MPa以上6MPa以下の範囲であることが好ましい。成形型15内の樹脂圧力が1MPa以下であると成形型15内の樹脂充填不足が発生し、支持部材2に樹脂被膜が均一に形成されない可能性が高い。また、成形型15内の樹脂圧力が8MPa以上になると、支持部材2に樹脂被膜を形成しない箇所に樹脂が充填され、現像剤量規制ブレードとして不要な箇所に樹脂被膜が成形されたり、成形型15と支持部材2が干渉して発生する傷やカジリの要因になったりする。

【0042】

引取り機18は、チャック19を搭載した直動アクチュエーターである。引取り機18は、連続的に一定速度で支持部材2を引き取れるニップロール式の引取り機であってもよい。

【実施例】

【0043】

以下に、本発明の現像剤量規制ブレードの製造方法を、具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

【0044】

[実施例1]

支持部材には厚さ0.08mm、幅22mm、長さ1200mのステンレス(日新製鋼製)をロール状に巻いた材料を用いた。ブレード部材1として、ポリエステルエラストマーに導電材としてスルホン酸塩を加えたものを用いた。支持部材2の先端面2aから当接面2c、非当接面2bのそれぞれにおけるブレード部材1の幅Wは3mmとした。キャビティ21の口径は200μmとし、支持部材2を含むブレード部材1の膜厚が180μmとなる現像剤量規制ブレードを作製した。

【0045】

成形型15は、図9に示すものを用い、樹脂の流路形状として次のように設定した。

【0046】

スプルー23の口径はφ8.5mmとし、スプルー23から分岐されるランナー24の数を2つとし、マニホールド25の口径をφ6mmとした。ランナー24とマニホールド25の断面積は等しくした。被覆材供給ゲート26と、キャビティ21に挿入された支持部材2とのなすゲート角度θは40°とした。キャビティ21の、支持部材2に樹脂被膜材を形成しない部分22の幅は、片側クリアランスを0.02mmとする0.12mmとした。

【0047】

回転部材3に保持された支持部材2には、サーボモーターにより70Nの張力が付与するようトルク制御を行ない、リニアモーター駆動の直動アクチュエーターにより支持部材2を3m/minの一定速で引き取る。

【0048】

回転部材3から順次繰り出された支持部材2は、接触式の加熱器17にて200℃に加熱される。続いて、加熱された支持部材2の両端部2dの一方の、基準位置からの変位量が測定器4で測定される。測定データーは、移動機構5にフィードバックされ、移動機構5が収納部材32を移動させることにより支持部材2の幅方向の変位が制御される。

【0049】

続いて支持部材2は、ガイドローラ10により位置規制された後、成形型15まで搬送される。成形型15において支持部材の先端面2a、非当接面2bの一部、当接面2cの一部にそれぞれ樹脂被膜1a〜1cが形成される。

【0050】

なお、本実施例では、接触式の予熱手段である加熱器17で効率よく支持部材2を加熱するために収納部材32に加熱器17を収納しているが、加熱器17が非接触式である場合も含めて加熱器17は必ずしも収納部材32に収納する必要はない。

【0051】

また、本実施例では測定器4として、接触式の変位センサーの一つである高精度接触式デジタルセンサー(キーエンス社製)を用いた。測定器4の測定データーは、装置制御機器であるPLC(Programmable Logic controller)(不図示)に入力され、PLCが移動機構5の移動制御を常時行なう。

【0052】

また、本実施例ではガイドローラ10に外径φ31mmの外周面が平面なベアリングホルダーを用い、単列ボールベアリングをベアリングホルダーの両端に組み込んだダブルタイプを用いた。

【0053】

また、本実施例では、ガイド機構30は、ダブルタイプのベアリングを組み込んだガイドローラ10を、支持部材2を挟んで対面位置になるように配置し、支持部材2の搬送方向に沿って2対配置した。2対のガイド機構30の間隔は50mmとした。また、支持部材2を押付ける押付力は5Nに設定した。

【0054】

一対のローラ16は、2対のガイド機構30の間に配置し、ローラの隙間は0.15mmとした。

【0055】

成形型15内に樹脂を供給する手段として、溶融した160〜200℃の樹脂被覆材を成形型15へ押し出す押出し機(プラ技研社製)を用いた。そして、200℃に加熱された成形型15内で、支持部材2に樹脂被膜1a〜1cを成形した。キャビティ21への樹脂の供給不足が発生しないよう押出し機のスクリュー回転数の調整を行なう。長尺の成形品は226mmの長さに切断され、現像剤量規制ブレードとして求められる形状のブレードを成形した。

【0056】

成形したブレードは、鋼板からなる支持板金にYAG溶接で溶着させ現像剤量規制ブレードを得た。

【0057】

得られた現像剤量規制ブレードをHewlett Packard社製のレーザービームプリンタ(CP2025)に搭載し、ベタ黒の画像を出力して、出力画像におけるスジ及びムラ等の有無を観察した。また、樹脂被膜の形成前の支持部材の幅方向の変位量(支持部材端面の振れ量)の測定と、支持部材に形成された樹脂膜厚の測定を行ない、支持部材端面の振れと画像評価の関係について確認した。以下の評価基準による結果を表1に示す。

【0058】

支持部材端面の振れ量

○:20μm以下の振れ量で問題なく成形可能。

×:20μm超えの振れ量で樹脂のバラツキが大きくなり成形上問題を有する。

【0059】

成形品の膜厚バラツキ量

○:10μm以下のバラツキでブレードとして使用可能。

×:10μm超えのバラツキでブレードとして使用困難。

【0060】

画像スジ/ムラ

○:出力画像にスジ、ムラがない。

△:出力画像に僅かにスジ、ムラが見られるが、実用上問題がない。

×:出力画像に明確にスジ、ムラが見られる。

【0061】

【表1】

[実施例2]

実施例2では、ガイドローラに外径φ31mmの外周面がV溝ロールのベアリングホルダーを用い、その他は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表1に示す。

【0062】

[実施例3]

実施例3では、ガイドローラに外径φ31mmの外周面がV溝ロールのベアリングホルダーを用い、単列ボールベアリングをベアリングホルダーにシングルで組み込み、その他は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表1に示す。

【0063】

表1に示された各実施例の評価結果を参照すると、本発明の製造装置に設けられた支持部材の振れ規制手段(測定器4、移動機構5)と、支持部材の位置規制手段(ガイド機構30)の両方を用いることによって、支持部材の幅方向の振れを規制できる。そのため、支持部材に形成される樹脂被膜の厚みが安定するので、画像形成能に優れたブレードを成形することができる。

【0064】

[比較例1]

比較例1では、支持部材の位置規制手段を省略し、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0065】

【表2】

[比較例2]

比較例2では、支持部材の張力を20Nとし、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0066】

[比較例3]

比較例3では、支持部材の振れ規制手段を省略し、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0067】

[比較例4]

比較例4では、従動ガイドローラが支持部材を固定ガイドローラに押付ける力が12Nとし、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0068】

[比較例5]

比較例5では、支持部材の張力を150Nとし、それ以外は実施例1と同様にして現像剤量規制ブレードを作製した。画像形成能、成形時の支持部材端面の振れ量を評価した結果を表2に示す。

【0069】

表2に示された比較例1の評価結果を参照すると、本発明の支持部材の振れ規制手段(ガイド機構30)を省略して指示部材の振れ規制手段(測定器4、移動機構5)のみを用いた場合には、支持部材に形成される樹脂被膜の厚みが安定しない。

【0070】

また、表2に示された比較例4の評価結果を参照すると、支持部材がガイドローラによって必要以上の力で押付けられた場合には、支持部材端面に傷やバリが生じるため良好な画像が形成されない。

【0071】

表2に示された比較例3の評価結果を参照すると、本発明の支持部材の振れ規制手段(測定器4、移動機構5)を省略して、支持部材の位置規制手段(ガイド機構30)のみを用いた場合には、実用上問題ない画像を形成できる可能性がある。しかし、比較例3は、実施例1〜3に比べ支持部材の変位量が大きく、また支持部材に形成された樹脂被膜の厚さのバラツキも大きい。そのため、比較例3では、画像形成能に優れたブレードを安定して成形することは困難であると考えられる。したがって、現像剤量規制ブレードの製造装置に、本発明の支持部材の振れ規制手段(測定器4、移動機構5)、および支持部材の位置規制手段(ガイド機構30)の両方を設けることによって、画像形成能に優れたブレードを安定して成形することが可能となる。

【符号の説明】

【0072】

1 ブレード部材

2 支持部材

15 成形型

30 ガイド機構

【特許請求の範囲】

【請求項1】

支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造方法であって、

帯状の前記支持部材を該支持部材の長さ方向に沿って成形型まで搬送する搬送工程と、

前記搬送工程と並行して、搬送される前記支持部材の幅方向における振れの、基準位置からの変位量を測定し、測定された変位量が予め定められたしきい値を超えた場合に、前記支持部材を前記振れの方向と反対方向に移動させる、振れ規制工程と、

前記変位量の測定箇所よりも前記支持部材の搬送方向の下流側において、前記支持部材の幅方向の両端部を、ガイド機構によって挟み込む位置規制工程と、

前記振れ規制工程によって前記振れを規制され、かつ前記位置規制工程によって位置を規制されつつ、前記成形型まで搬送された前記支持部材を、前記成形型において前記ブレード部材により被覆する被覆工程と、

を含む現像剤量規制ブレードの製造方法。

【請求項2】

前記搬送工程は、ロール状に巻かれた前記支持部材を順次繰り出して搬送する工程であって、前記振れ規制工程は、移動機構によって前記支持部材のロール状に巻かれた部分を移動させる工程である、請求項1に記載の現像剤量規制ブレードの製造方法。

【請求項3】

支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造装置であって、

帯状の前記支持部材を該支持部材の長さ方向に沿って搬送する搬送機構と、

前記支持部材の幅方向における振れの、基準位置からの変位量を測定する測定器と、

前記支持部材を保持し、前記支持部材の幅方向に往復移動可能な移動機構と、

前記測定器よりも前記搬送方向の下流側において、前記支持部材の幅方向の両端部を挟み込むガイド機構と、

前記ガイド機構によって挟み込まれた前記支持部材が導入され、該支持部材を前記ブレード部材により被覆する成形型と、を有し、

前記移動機構は、前記測定器によって測定された変位量が予め定められたしきい値を超えた場合に前記支持部材を前記振れの方向と反対方向に移動させる、現像剤量規制ブレードの製造装置。

【請求項4】

前記搬送機構は、ロール状に巻かれた前記支持部材を順次繰り出して搬送する機構であって、

前記移動機構は、前記支持部材のロール状に巻かれた部分を移動させる機構である、請求項3に記載の現像剤量規制ブレードの製造装置。

【請求項5】

前記ガイド機構が、前記支持部材の搬送方向に沿って前記測定器と前記成形型との間に複数配置されている、請求項3または4に記載の現像剤量規制ブレードの製造装置。

【請求項6】

複数の前記ガイド機構の間に配置された一対のローラをさらに有し、前記一対のローラは、前記支持部材の両面の各々から予め定められた間隔を取って離れている、請求項5に記載の現像剤量規制ブレードの製造装置。

【請求項1】

支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造方法であって、

帯状の前記支持部材を該支持部材の長さ方向に沿って成形型まで搬送する搬送工程と、

前記搬送工程と並行して、搬送される前記支持部材の幅方向における振れの、基準位置からの変位量を測定し、測定された変位量が予め定められたしきい値を超えた場合に、前記支持部材を前記振れの方向と反対方向に移動させる、振れ規制工程と、

前記変位量の測定箇所よりも前記支持部材の搬送方向の下流側において、前記支持部材の幅方向の両端部を、ガイド機構によって挟み込む位置規制工程と、

前記振れ規制工程によって前記振れを規制され、かつ前記位置規制工程によって位置を規制されつつ、前記成形型まで搬送された前記支持部材を、前記成形型において前記ブレード部材により被覆する被覆工程と、

を含む現像剤量規制ブレードの製造方法。

【請求項2】

前記搬送工程は、ロール状に巻かれた前記支持部材を順次繰り出して搬送する工程であって、前記振れ規制工程は、移動機構によって前記支持部材のロール状に巻かれた部分を移動させる工程である、請求項1に記載の現像剤量規制ブレードの製造方法。

【請求項3】

支持部材と該支持部材を被覆するブレード部材とを有し、現像剤担持体に塗布される現像剤の量を規制する現像剤量規制ブレードの製造装置であって、

帯状の前記支持部材を該支持部材の長さ方向に沿って搬送する搬送機構と、

前記支持部材の幅方向における振れの、基準位置からの変位量を測定する測定器と、

前記支持部材を保持し、前記支持部材の幅方向に往復移動可能な移動機構と、

前記測定器よりも前記搬送方向の下流側において、前記支持部材の幅方向の両端部を挟み込むガイド機構と、

前記ガイド機構によって挟み込まれた前記支持部材が導入され、該支持部材を前記ブレード部材により被覆する成形型と、を有し、

前記移動機構は、前記測定器によって測定された変位量が予め定められたしきい値を超えた場合に前記支持部材を前記振れの方向と反対方向に移動させる、現像剤量規制ブレードの製造装置。

【請求項4】

前記搬送機構は、ロール状に巻かれた前記支持部材を順次繰り出して搬送する機構であって、

前記移動機構は、前記支持部材のロール状に巻かれた部分を移動させる機構である、請求項3に記載の現像剤量規制ブレードの製造装置。

【請求項5】

前記ガイド機構が、前記支持部材の搬送方向に沿って前記測定器と前記成形型との間に複数配置されている、請求項3または4に記載の現像剤量規制ブレードの製造装置。

【請求項6】

複数の前記ガイド機構の間に配置された一対のローラをさらに有し、前記一対のローラは、前記支持部材の両面の各々から予め定められた間隔を取って離れている、請求項5に記載の現像剤量規制ブレードの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−113047(P2012−113047A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260164(P2010−260164)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]