現像剤量規制ブレード及びその製造方法、並びに現像装置

【課題】ブレード部材が均一に磨耗し、現像剤担持体への当接圧を精度良く制御して現像剤に対して適正な圧力を実現でき、長期使用においてもトナーの融着を抑制できる現像剤量制御ブレード及びその製造方法、並びに、現像剤の制御不良による画像でのスジ及びムラの発生や、トナー融着による画像での縦スジ等の画像不良の発生を抑制した現像装置を提供すること。

【解決手段】所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードにおいて、支持部材とブレード部材とが貼着された積層構造を有し、かつ、該ブレード部材は、所定の表面自由エネルギーを有することを特徴とする現像剤量規制ブレードを用いる。

【解決手段】所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードにおいて、支持部材とブレード部材とが貼着された積層構造を有し、かつ、該ブレード部材は、所定の表面自由エネルギーを有することを特徴とする現像剤量規制ブレードを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、像担持体上に形成された静電潜像に現像剤を供給してこれを可視化するための現像剤担持体の表面における現像剤の量を規制するために用いられる現像剤量規制ブレード及びその製造方法、並びにこの現像剤量規制ブレードを搭載する現像装置に関するものである。

【背景技術】

【0002】

複写機、ファクシミリ、プリンタなど、その画像形成に電子写真方式を利用する電子写真装置では、感光体などの像担持体に形成された静電潜像の現像(可視化)にトナーなどの現像剤が利用されている。像担持体表面への現像剤の供給には、通常、現像剤容器に貯溜した現像剤を現像剤担持体表面に担持させ、この現像剤担持体表面に担持された現像剤を像担持体の静電潜像形成領域に供給して付着させる方式が利用されている。現像剤担持体表面での現像剤の量はそこに当接されるブレードによって調整される。

【0003】

そのような方式による現像装置の一例を図4に示す。図4に示す現像装置では、現像剤容器42内の例えば一成分の現像剤46(トナーとも言う)は、c方向に回転する弾性ローラ45により現像剤担持体43(現像スリーブ又は現像ローラとも言う)に圧着される。その後、現像剤担持体43をb方向に回転することにより、現像剤はa方向に回転する電子写真感光体41まで搬出される。この様な機構において、現像剤担持体43には現像剤量規制ブレード44のブレード部材47が当接されており、搬出される現像剤の量が規制されて現像剤の薄膜が形成されると同時に、当接部において現像剤に所定の摩擦電荷(トリボとも言う)が付与される。

【0004】

現像剤量規制ブレードは、一般に、ゴム板、金属性薄板、樹脂板、あるいはこれらから選択された部材の積層体から形成される。一例として、現像剤担持体に圧接されるブレード部材と、このブレード部材を所定の位置に支持する支持部材とから構成された現像剤量規制ブレードを挙げることができ、ブレード部材の現像剤担持体に圧接される面は、現像剤の摩擦電荷を制御する機能を有していることから、電荷制御面とも呼ばれる。また、電荷制御面の表層を電荷制御層と呼ぶこともある。

【0005】

ポジ系トナーに対して用いられる現像剤量規制ブレードとしては、金属製薄板に電荷制御したシリコーンゴムなどの帯電付与層を積層したものが用いられている。ネガ系トナーに対して用いられるブレード部材としては、例えば、ウレタンゴム、ウレタン樹脂、ポリエステルエラストマー、ポリアミドエラストマー等の板材が用いられている。製造方法としては、鏡面を有する金型を用いる方法が記載されている。また、ウレタンゴムより作製されたブレード部材においても、同様に、金型面転写で電荷制御面を成形する例が報告されている(特許文献1)。

【0006】

しかしながら、当該公報に記載される方法を採用する場合、電荷制御面の表面性は金型鏡面維持管理により左右され、その管理により製品の品質にバラツキを生ずる恐れがある。また、ブレード部材が均一に磨耗し、当接圧を精度良く制御してトナー粒子に対して適正な圧力を実現できる現像剤の制御方法として、ブレード部材と、支持部材としての金属薄板と、をともに同一周縁(輪郭)形状として積層した、すなわち周縁端面がブレード部材の端面と支持部材端面の両方を含んでなる積層体としての構造を有する規制ブレードを用いることによって、現像剤によるスジ及びムラ等の画像不良を抑制する例が報告されている(特許文献2及び3)。しかしながら、当該公報に記載される現像剤量規制ブレードを採用する場合、長期使用時に発生するトナー融着が懸念され、更なる対策が必要とされる。

【0007】

一方、ブレード部材の支持部材を高剛性樹脂を使用し、ポリウレタンおよびポリエステル等の熱可塑性エラストマーをブレード部材に採用した例も報告されている(特許文献4及び5)。しかし、画像処理の高速化及び高耐久化が進む中で、高剛性樹脂を採用した場合、永久歪が発生し、長期にわたって適正なトナーの規制が難しいことが予想され、さらに、トナー融着の抑制に関する効果が見出されていない。

【0008】

近年、電子写真プロセスを適用した画像形成における高画質化およびフルカラー化において、トナーの粒径が微粒化するなどによって現像スリーブ(現像ローラ)上のトナー層の更なる薄層化が必要となってきている。さらに、高画質及びフルカラー化に加え、画像処理の高速化、装置の高耐久化が必須となってきている状況の中、現状の現像剤量規制ブレードを用いる場合、比較的強い圧力で電荷制御することにより所望のトリボ量を達成しているが、電荷制御圧が強いことでトナーの劣化が早いことや、長期の使用によりブレード部材の電荷制御面の汚染が、1成分非磁性トナーの場合、磁性トナーを使用した2成分系トナーに比べ早期に発生する場合ある。この結果、長期使用中に現像剤担持体と接触する電荷制御面にトナーの固着物が堆積し、トナーへの適正な帯電付与性が与えられず、かぶりの発生や均一な適正量のトナーの取込みが行われず、画像領域に白筋が現れる現像スジなどの画像不良が発生する場合がある。

【0009】

一方、比較的弱い圧力で電荷を制御する場合、所望の量より多いトナーのスリ抜けや、大きな粒径のトナー粒子が電荷制御部に留まり、その結果として画像ムラ及びスジなどといった画像不良が発生する場合がある。

【0010】

この様なトナーの固着を防止し、かぶりや現像スジを抑制するため、現像剤量規制ブレードの表面自由エネルギーが30dyn/cm以下の樹脂よりなる最上層およびその最上層の硬度よりも高い硬度を有する樹脂被覆層の少なくとも2つの樹脂層を設けた現像剤量規制ブレード部材が紹介されている(特許文献6)。しかしながら、表面自由エネルギーが小さすぎると、現像プロセスが高速及び高耐久になるにつれて、トナーを搬送させるために、所望の表面形状に粗れている現像剤担持体の品質に大きな影響を受ける恐れがある。

【0011】

また、ブレード部材中の低分子物質などを抽出することで、それらの染み出しを抑制して、トナーの電荷制御面上への固着を遅延させた現像剤量規制ブレードが紹介されている(特許文献7及び8)。しかしながら、抽出してブリード物が減少してもブレード部材本来の付着性が悪ければ、トナー融着は発生する恐れがある。

【0012】

このように、現像剤量規制ブレードにおいては、画像処理の高速化、装置の高耐久化が進むにつれて、現像剤担持体と接触するブレード部材の電荷制御面へのトナーの固着・融着を抑制させることやトナー粒子に対して低ストレスで現像剤量を規制させることが、より一層要求されている。

【特許文献1】特開平09−050185号公報

【特許文献2】特開2002−372858号公報

【特許文献3】特開2002−372859号公報

【特許文献4】特開2001−255738号公報

【特許文献5】特開2001−356595号公報

【特許文献6】特開平11−223988号公報

【特許文献7】特開平11−242386号公報

【特許文献8】特開平11−282252号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

上述した様な状況に鑑み、本発明の目的は、ブレード部材が均一に磨耗し、現像剤担持体への当接圧を精度良く制御して現像剤に対して適正な圧力を実現でき、尚且つ、(特に画像処理の高速条件下で)長期使用時に、トナー帯電付与性の安定化、現像剤担持体と接触するブレード部材の電荷制御面へのトナーの固着・融着による現像スジの発生を抑制し、トナー粒子に対して、低ストレスで現像剤量を規制させることが可能な現像剤量規制ブレード及びそれを用いた現像装置を提供することにある。本発明の他の目的は、この現像剤量規制ブレードを用いて、現像剤の制御不良による画像でのスジ及びムラの発生や、トナー融着による画像での縦スジ等の画像不良の発生を抑制した現像装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明にかかる現像剤量規制ブレードは、

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードにおいて、

支持部材とブレード部材とが貼着された積層構造を有し、かつ、

前記ブレード部材が極性基を有する樹脂を含む弾性体で形成されており、該ブレード部材の、前記現像剤担持体に当接する表面の表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下であることを特徴とする現像剤量規制ブレードである。

【0015】

該ブレード部材は、ショアーD硬度が25度から78度であることが好ましく、ポリエステルエラストマーであることが好ましい。

【0016】

本発明にかかる現像装置は、

現像剤を表面に担持して現像剤容器から搬出するための現像剤担持体と、該現像剤担持体に当接して該現像剤担持体表面に担持される現像剤の量を規制するための現像剤量規制ブレードと、を有する現像装置において、

前記現像剤量規制ブレードが上記構成の現像剤量規制ブレードであることを特徴とする現像装置である。

【0017】

本発明にかかる現像剤量規制ブレードの製造方法の第一の態様は、

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シート上に、極性基を有する樹脂を含む弾性体の原料を均一膜厚に押出し固化して、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層を作製する工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法である。

【0018】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成することが好ましい。

【0019】

本発明にかかる現像剤量規制ブレードの製造方法の第二の態様は、

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シートとなる面転写シート用溶融樹脂材料と、極性基を有する樹脂を含む弾性体からなるブレード部材用溶融樹脂材料とを共押出し、多層インフレーション法により円筒状に賦形して、面転写シートと、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層とが積層された円筒体を得る工程と、

該円筒体を押出し方向に平行に切断し、1枚以上の原料シートとする工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法である。

【0020】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成することが好ましい。

【発明の効果】

【0021】

本発明にかかる現像剤量制御ブレードを用いることにより、現像剤担持体上での現像剤の摩擦帯電能力(トリボ)を高精度に制御可能となり、画像不良を抑制して良好な画像形成を行うことが可能となる。更に、本発明にかかる製造方法によれば、かかる効果を有する現像剤量規制ブレードの良好な生産性を実現できる。また、プロセススピードの高速化や装置の高耐久化の状況において、長期使用時に、トナー帯電付与性の安定化、現像剤担持体と接触するブレード部材の電荷制御面へのトナーの固着・融着による現像スジの発生を抑制し、トナー粒子に対して、低ストレスで現像剤量を規制させることが可能になるように、電荷制御面の表面自由エネルギーを制御した現像剤量規制ブレードを現像装置に配置することで、かぶり及び現像スジがない良好な画像を提供することができる。

【発明を実施するための最良の形態】

【0022】

本発明者らは、従来の現像剤量規制ブレードを使用した場合に、上記のようなスジ及びムラ等の画像不良が発生する機構を以下の様に検討した。

【0023】

図2には、従来の現像剤量規制ブレード12を模式的に示した。図2(a)は現像剤量規制ブレード12が現像剤担持体に圧接されていない状態を示し、図2(b)は現像剤量規制ブレード12が現像剤担持体14に圧接された状態を示している。図2(a)において、現像剤量規制ブレード12はブレード部材10及び支持部材11からなり、取付け部材17を介して現像剤容器13に固定点15を軸として固定されている。この様な現像剤量規制ブレード12が現像剤担持体14に圧接されると、図2(b)に示すように、現像剤量規制ブレード12が湾曲し、現像剤担持体14上の現像剤(不図示)に圧接力Fが印加される。

【0024】

ここで、本発明者らは、従来の現像剤量規制ブレード12が現像剤担持体14に圧接されている時の現像剤量規制ブレード12の形状を詳細に観察した結果、現像剤量規制ブレード12は、均一に全体として湾曲しているのではなく、支持部材11でブレード部材10が貼合されていない部分、及び支持部材11でブレード部材10の端部近傍などにおいて、現像剤量規制ブレード12が屈曲している場合があることを見出した。これは、図2(a)に示した様に、従来の現像剤量規制ブレード12においては、通常、ブレード部材10は支持部材11の端部で圧接点16の近傍のみに設けられているため、支持部材11には、ブレード部材10と積層されている部分と積層されていない部分が存在している。このため、現像剤量規制ブレード12は、均一に湾曲せず屈曲すると考えられる。

【0025】

これに対し、本発明の現像剤量規制ブレードにおいては、少なくともブレード部材および支持部材が現像剤量規制ブレードと同一周縁形状で積層されている。図3には、この現像剤量規制ブレードの一例を、平面図として図3(a)に、長手方向における中央断面図として図3(b)に示した。現像剤量規制ブレードの全面においてブレード部材30及び支持部材31が積層され貼合わされており、ブレード部材30及び支持部材31の平面形状は現像剤量規制ブレードの平面形状と同一である。言い換えれば、支持部材及びブレード部材の周縁形状がともにブレードの周縁形状をなし、すなわちこれらの周縁形状は、ブレードと同一となっており、支持部材の周縁(側面)とブレード部材の周縁(側面)の位置が一致してこれらの端面の両方によりブレード全体の周縁端面が形状されている。なお、本発明の目的効果を達成できる範囲内であれば、支持部材とブレード部材の側面が正確に一致してブレード側面を構成している必要はなく、少なくともブレード部材の背面全面に支持部材が貼着されていればよい。

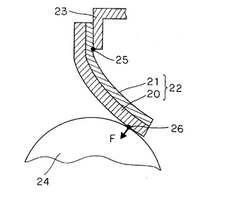

【0026】

この構成を有するブレードの現像装置での使用状態の一例を図1に示す。図1の現像装置では、支持部材21及びブレード部材20を積層して作製された現像剤量規制ブレード22が現像剤容器23に固定点25で固定されており、圧接点26で現像剤担持体24に圧接され、圧接力Fを及ぼしている。このとき、固定点25で固定される端から現像剤担持体24との当接部を経た他方の自由端への方向における両端部にまで支持部材とブレード部材の積層構造が連続して形成されているために、現像剤量規制ブレードが現像剤担持体との摺擦の作用に必要な力に対するモーメントの支点が、現像剤量規制ブレードの途中には発生しない。そのために、ブレード部材とその支持部材の材料差に起因して、現像剤量規制ブレードが途中で屈曲するような力の集中が抑制され、現像剤量規制ブレードが、ほぼ均一に全体で湾曲する。この結果、ブレード部材の不均一な磨耗を抑制できると考えられる。

【0027】

また、ブレード部材は支持部材の全面と貼合されているため、現像剤規制ブレード22全体としての湾曲が緩やかとなる。換言すると、ブレード部材20が摺擦端とは逆端部(固定点25側)にまで存在しているため、圧接力に対応して生ずるモーメントが、長い腕を介して摺擦部に働くこととなり、現像剤粒子に圧接力が緩やかに効率よく作用するものと思われる。

【0028】

以上の結果、ブレード部材の均一な磨耗を実現できる。また、現像剤担持体への圧接力を精度良く制御してトナー粒子などの現像剤に対して適正な圧力を実現できる。そして、本発明の現像剤量規制ブレードを現像装置に配設することにより、例えば一成分現像剤を使用した場合においても、現像剤担持体上での現像剤の制御不良によるスジ及びムラ等の画像不良を抑制できる。

【0029】

以下、本発明の現像剤量規制ブレードの実施形態を詳細に説明する。

【0030】

本発明者らは、長期使用時に生じるトナー融着の発生機構を以下のように検討した。

【0031】

現像剤は、通常、トナー母体粒子と摩擦帯電を補助する外添剤と呼ばれる有機物若しくは無機物の微細粒子によって、構成されている。現像剤が現像剤保持体と現像剤量規制ブレードの当接部を通過する際に、摩擦帯電されるが、それと同時に外添剤がブレード部材表面に付着する。このような外添剤の付着が続くとブレード部材本来の帯電付与性の機能が低下し、その結果、十分な帯電性を獲得していないトナー母体粒子が、当接部に滞留して、摩擦によって発生する熱によってトナーのブレード等への融着が生じることを見出した。この結果、トナーの帯電付与性が同じようなブレード部材であっても、外添剤の付着性は、ブレード部材の材質によって、異なることが明らかとなり、特に電荷制御面の表面自由エネルギーに影響され、この値が低い材料ほど、トナー融着の抑制に適していることを見出した。このことから、外添剤の付着を抑制し、或いは、電荷制御面に外添剤が付着しても、剥がれやすい部材は、その表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるように、極性基を有する樹脂を含む弾性体で形成したものが用いられる。

【0032】

ブレード部材形成用の材料としては、トナーと反対の帯電能をもった、ポリエステル系樹脂、ポリエステル系エラストマー、ポリウレタン樹脂、ポリウレタンエラストマー、ポリアミド樹脂、ポリエステルエラストマー等が挙げられる。これらの少なくとも1種を用いてブレード部材を形成することができる。なお、これらの材料において、ウレタン基、エステル基、アミド基のような極性基を含むものが、より望ましい。また、ブレード部材形成用の材料(樹脂組成物)には、所定のブレード部材としての物性と、先に記載した表面自由エネルギーに関する規定を満足するブレード部材を形成できるものであればよく、必要に応じて樹脂成分以外の各種添加剤を含有することができる。

【0033】

また、本発明者らは、ブレード部材の硬度による影響を以下のように検討した。ショアーD硬度で25度から78度までの弾性体を現像剤量規制ブレードに成形して、耐久評価を実施したところ、外添剤の付着が抑制されていたが、78度より高い樹脂は、トナー母体粒子の潰れなどによって、融着が発生する場合があることが明らかとなった。以上のことから、ブレード部材の硬度は、トナー融着に関係する場合があり、現像プロセス及びトナーの性質に応じて、適切な材料硬度を選択することが好ましいことが判明した。

【0034】

即ち、ブレード部材のショアーD硬度は、トナー融着抑制の観点から、25度以上78度以下が好ましい。この範囲であれば、現像剤担持体若しくは現像剤との摩擦が大きくなり、トナーの規制が不安定になることで、スジといった画像不良の発生をより効果的に抑えることができ、また、現像剤担持体若しく現像剤との摩擦を良好な状態に保持し、かつ部材自体の硬度が高いために現像剤の劣化を促進させ、長期使用時において現像剤の潰れや破壊片に基づくトナー融着が原因の現像スジといった画像不良の発生をより効果的に抑えることができる。

【0035】

さらに、本発明者らは、前記特性を確保した極性基を有する樹脂を含む弾性体として、ポリエステル系エラストマーが好ましく、特にエステル結合に隣接した芳香族を有する構造体がより好ましいとの結論を得た。

【0036】

なお、ブレード部材のショアーD硬度は、ハードセグメント成分とソフトセグメント成分の配合比によって調節でき、必要に応じた現像プロセスに対応したブレード部材のショアーD硬度を達成することができる。

【0037】

ブレード部材は、ポリエステルエラストマーによって形成されることが好ましく、芳香族、例えば、ベンゼン環等に隣接したエステル基を有するハードセグメント成分と、ポリエーテルからなるソフトセグメント成分とのブロック共重合体のポリエステルエラストマー、特に熱可塑性ポリエステルエラストマーがより好ましい。

【0038】

ポリエステルエラストマーのハードセグメント成分としては、例えば、フタル酸、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、p−フェニレンジカルボン酸等が好ましく、ソフトセグメント成分としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、トリエチレングリコール、ポリテトラエチレングリコール、ポリテトラメチレングリコール等が好ましい。

【0039】

なお、ブレード部材形成用の材料(樹脂組成物)には、所定のブレード部材としての物性を有し、先に記載した表面自由エネルギーに関する規定を満足するブレード部材を形成できるものであればよく、必要に応じて樹脂成分以外の各種添加剤を含有することができる。

【0040】

以上の様に、現像剤量規制ブレードが全面積層構造の場合、圧接力を加えた際に、現像剤量規制ブレードは現像剤担持体に圧接後、更に撓みつつ、現像剤担持体を押付ける。このとき、現像剤量規制ブレードによる反発弾性が働くが、本発明者らは、ブレード部材および支持部材の弾性の総和が圧接力に寄与すると考えている。

【0041】

現像スリーブ等の現像剤担持体との当接の強さを適正なものとするためには、現像剤量規制ブレードの特性を、実際の使用状態で解析することが好ましい。このため、例えば図9に示すような装置を用いて、現像剤量規制ブレードの見掛けのヤング率(Ea)を測定する。図9では、現像剤量規制ブレード91が現像剤容器に固定されている状態を再現する様に、チャック92により片側の端部が固定されおり、他方の端部は、現像剤量規制ブレード91が現像剤担持体にカウンター当接されている状態を再現する様に、ステージ93に当接されている。ここで、現像剤量規制ブレード91が現像装置に配置され使用されている状態を再現するようチャック92を移動し、現像剤量規制ブレード91の撓み量がδ(mm)となるよう湾曲させる。また、ステージに印加される当接力T(kN)を検出器94で測定する。そして、撓み量δ(mm)及び当接力T(kN)に加え、現像剤量規制ブレード91の長手方向の長さ(mm)、幅(mm)および厚み(mm)の値より、薄板片持バネの理論から見掛けのヤング率Ea(kN/mm2)を算出する。

【0042】

この様にして測定された見掛けのヤング率Ea(kN/mm2)は、現像剤量規制ブレードが現像装置に実際に配置されている状態における、現像剤量規制ブレードの特性を反映していると考えられる。具体的には、当接力Tを0.49Nとして測定した際に、見掛けのヤング率Eaが140kN/mm2以上が好ましく、150kN/mm2以上がより好ましく、一方、170kN/mm2以下が好ましく、160kN/mm2以下がより好ましい。見掛けのヤング率Eaが140kN/mm2以上であれば、現像剤に更に良好な摩擦帯電を実現でき、現像剤のスリ抜けも抑制できる。また、見掛けのヤング率Eaが170kN/mm2以下であれば、現像剤量規制ブレードの現像剤担持体に対する更に良好な圧接が実現でき、搬送される現像剤の量をより容易に適当な範囲とすることができ、高品位な画像が得られる。また、現像剤量規制ブレード及び現像剤担持体の耐久性も更に向上する。

【0043】

なお、現像剤(トナー)粒子は、ブレード部材および現像剤担持体の間にあって、ブレード部材が薄すぎる場合、より変動性に富むブレード部材が押戻される恐れがある。逆に、現像剤量規制ブレードが厚すぎる場合、トナー粒子による反発が不十分となり十分な帯電が行えない恐れがある。また、ブレード部材の厚さに加え、上記のトナーの圧接挙動は、ブレード部材の弾性、支持部材の厚さ、支持部材の剛性にも影響される。同様に、現像剤規制ブレードの厚さ(積層構造における総厚)も重要な要素になる。

【0044】

以上の様な観点から、ブレード部材の厚さは、ブレードとしての十分な機能を実現する為に、1μm以上が好ましく、10μm以上が好ましく、50μm以上とする場合もあれば、100μm以上とする場合もある。一方、更に適度な当接を実現し、現像剤粒子を均一に帯電し、摩耗を抑制するために、300μm以下が好ましく、100μm以下が好ましく、50μm以下とする場合もある。また、同様の観点から、支持部材の厚さは、50μm以上が好ましく、80μm以上がより好ましく、90μm以上がさらに好ましく、100μm以上が最も好ましく、一方150μm以下が好ましい。更に、同様の観点から、現像剤量規制ブレードの厚さは、上記のようにブレード部材の厚さと、上記のような支持部材の厚さとの和であることが好ましく、例えば51μm以上450μm以下が好ましい。

【0045】

また、現像剤坦持体に当接する現像剤量規制ブレードの表面粗さは、トナー粒子径及び現像剤担持体の表面粗さ等の現像プロセスによって決定されるが、通常、使用される範疇を超えるものではない。

【0046】

以上のことから、ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えないことが好ましい。

【0047】

支持部材は、金属平板、樹脂平板、より具体的には、ステンレススチール板、りん青銅版、アルミ板等から作製することが好ましい。なお、所定の帯電性能等を実現するために、ブレード部材の上記主材料に導電材料等の添加剤を加えることもできる。また、支持部材とブレード部材との接合は、例えば、ホットメルトタイプや、ウレタン基を有する2液硬化タイプ等のラミネートに使用される接着剤によって行うことができる。

【0048】

以上の構成を有する現像剤量規制ブレードは、電荷制御面の面転写用シート上に、ブレード部材の原料を均一膜厚に押出し固化してブレード部材層を作製し;得られたブレード部材層の表面(電荷制御面ではない面)に、支持部材層を積層し貼合せ;得られた積層体を最終形状である現像剤量規制ブレードの周縁形状に、プレス及びカッター等で切断して、精度よく生産性良好に製造することができる。この切断は、面転写シート側から行うのが好ましい。

【0049】

図6(a)には、ロールコーター法を利用した現像剤量規制ブレードの製造方法の例を示した。先ず、面転写用シート64をロール62に装着し、ブレード部材の原料65をノズル61より注送して、所定の間隔に調整されたロール62及び63間隙を経由後、原料65を乾燥固化する。これにより、電荷制御面に面転写用シートが被覆されたブレード部材が得られる。ここで、ブレード部材形成用の原料65側に配置されるロール63の表面は粗面であることが好ましい。即ち、面転写用シートとは逆側でブレード部材の原料に接する側のロールの表面を粗面化する。この場合、得られるブレード部材の両面のうち、支持部材と接着される面が粗面化される。この結果、接触表面積が増加し、更に、アンカー効果により、ブレード部材および支持部材の間で大きな接着力が得られる。この様な観点から、粗面の十点平均粗さ(Rz)は1.5μm以上であることが好ましい。

【0050】

ロール表面の粗面は、各種模様のエンボスとされても良いし、スクラッチ模様が形成されてもよい。このロール表面は、エッチング及び機械的粗面化などにより得られる。なお、ブレード部材の面転写用シート側(電荷制御面)の表面性状に影響するようなロール表面の粗面化は避け、粗面の十点平均粗さ(Rz)は5.0μm以下であることが好ましい。

【0051】

また、粗面ロールは、金属性である必然性は無く、耐熱性の材料であれば良い。例えば、シリコーンゴムロールに粗面処理を施したものもが有効である。また、セラミックスも利用可能であり、脆性に懸念があれば、表面に補強コートを施す場合もある。

【0052】

なお、ブレード部材および支持部材を貼合せた後に必要に応じて加熱等を行い、更に強固な接着性を実現できる。

【0053】

また、面転写用シートとしては、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、これらの共重合体、及びこれらのアロイ等から形成されたフィルムを使用することができ、中でも、ポリエチレンテレフタレート、ポリエチレン−2、6−ナフタレート、これらの共重合体、及び複合体より選ばれた1種以上から形成されたフィルムが好ましい。

【0054】

次に、面転写用シートが被覆された側と反対の面に、接着剤塗膜を形成後、支持部材と貼合して積層構造を作製する。そして、得られた積層体をプレス抜き等して、所定の形状に切断する。なお、ブレード部材および支持部材の接着は、図6(b)に示した様な装置により連続的に行うことができる。即ち、ブレード部材71及び面転写用シート72からなる積層シートを、ロール76を経てロール75に供給し、ブレード部材71の支持部材が接着される面にスプレー74より接着剤を塗布する。その後、ロール77から支持部材73を供給しながら、支持部材73をブレード部材71に接着し、得られた積層体をロール78に巻き取る。

【0055】

以上の製造方法においては、金型等で形成されたブレード部材とは異なり、面転写用シートに、ブレード部材用の原料が堆積され、面転写用シート面が、ブレード部材にレプリカされる。金型面の場合、研磨およびバフ掛け等により、表面状態を鏡面とする。しかし、ミクロな凹凸および溝等の存在が問題外となるまでには幾つもの手順を踏む必要がある場合がある。これに対し、面転写用シートの場合、電荷制御面の必要な平坦性(好ましくはRzで3.5μm以下、より好ましくは1.0μm以下、更に好ましくは0.3μm以下)を容易に実現することができる。この結果、現像剤量規制ブレードを精度よく生産性良好に製造することができる。

【0056】

また、電荷制御面の微細構造においては、滑らかであることが重要であり、マクロには比較的粗い数値として測定されても、ミクロに滑らかであればよい。すなわち、粗さが2〜4μmであっても、その微細構造が、好ましくは0.5μm以下、より好ましくは0.4μm以下、更に好ましくは0.3μm以下であれば、比較的振幅の大きな粗さプロフィールで、十分な効果が期待される。

【0057】

本発明の現像剤量規制ブレードの他の製造方法としては、電荷制御面の面転写用シートとなる面転写シート用溶融樹脂材料と、ブレード部材となるブレード部材用溶融樹脂材料とを共押出しし、多層インフレーション法により円筒状に賦形する工程、得られた円筒体を押出し方向に平行に切断し、1枚以上の積層シートとする工程、得られた積層シートのブレード部材側に支持部材を積層し貼合する工程、得られた積層体を最終形状である現像剤量規制ブレードの周縁形状に切断する工程、を含む製造方法により、精度よく生産性良好に製造することができる。この切断は、面転写シート側から行うのが好ましい。

【0058】

面転写シート用溶融樹脂材料82及びブレード部材用溶融樹脂材料81は、例えば図7に示す様に、サーキュラダイ80から共押出しされる。その後、図8(a)に示す様に、円筒体内を送風して吹き上げ、上部を閉じて引き上げ、例えばカッター83により2枚に切り開いて多層シートを得る。なお、円筒体の外層が面転写用シートとなるように作製することが好ましい。得られた積層シートのブレード部材(層)表面と、支持部材(層)との接着は、図8(b)に示した様な装置により連続的に行うことができる。即ち、ブレード部材71及び面転写用シート72からなる積層シートを、ロール76を経てロール75に供給し、ブレード部材71の支持部材が接着される面にスプレー74より接着剤を塗布する。その後、ロール77から支持部材73を供給しながら、支持部材73をブレード部材71に接着し、得られた積層体をロール78に巻き取る。なお、薄い面転写用シート及び薄いブレード部材を使用する必要があり、面転写用シート及びブレード部材を個別に作製し積層する方法では現像剤量規制ブレードを製造できない場合に、以上の様な多層インフレーション法を利用する方法が有効である。薄い面転写用シート及び薄いブレード部材を使用することにより、製造コストを低減することができる。

【0059】

具体的には、面転写用シートの厚さは、1μm以上が好ましく、10μm以上がより好ましく、50μm以上が更に好ましく、一方、200μm以下が好ましい。また、ブレード部材の厚さは、1μm以上が好ましく、10μm以上がより好ましく、50μm以上とする場合もあり、一方、100μm以下が好ましく、50μm以下とする場合もある。

【0060】

また、積層シートの厚さ(転写シートとブレード部材層との総厚)は、上記のような面転写用シートの厚さと、上記のようなブレード部材の厚さとの和であることが好ましく、例えば、2μm以上300μm以下が好ましい。

【0061】

なお、多層インフレーション法を採用すると、ロールコーター法と異なり、ブレード部材用溶融樹脂は、面転写用シートではなく面転写用溶融樹脂と接する。この場合、ブレード部材用溶融樹脂が固化してブレード部材となる際に、面転写用溶融樹脂も固化するが、半溶融状態の面転写用シートの作用により、ブレード部材の電荷制御面の必要な平坦性を実現できると考えられる。多層インフレーション法の場合も、電荷制御面の必要な平坦性(好ましくはRzで3.5μm以下、より好ましくは1.0μm以下、更に好ましくは0.3μm以下)を容易に実現することができる。

【0062】

また、電荷制御面の微細構造においては、滑らかであることが重要であり、マクロには比較的粗い数値として測定されても、ミクロに滑らかであればよい。すなわち、粗さが2〜4μmであっても、その微細構造が、好ましくは0.5μm以下、より好ましくは0.4μm以下、更に好ましくは0.3μm以下であれば、比較的振幅の大きな粗さプロフィールで、十分な効果が期待される。

【0063】

面転写用シートは現像剤量規制ブレードを使用するまでに剥離されるため、面転写用シート及びブレード部材の剥離性が良好であることが好ましい。この様な観点から、面転写シート用樹脂材料の樹脂成分は極性基を含まない直鎖状高分子であることが、ブレード部材用樹脂材料に含まれる樹脂は極性基を含む高分子であることが好ましい。この極性基を含まない直鎖状高分子としてはオレフィン系高分子が好ましい。また、極性基を含む高分子としてはポリエステル系高分子、ポリアミド系高分子、ポリウレタン高分子等が好ましいが、特にそれに限定されるものではない。

【0064】

更に、面転写用シート及びブレード部材の剥離性を向上するために、面転写用シートの効果が不十分とならない範囲で、面転写シート用溶融樹脂材料およびブレード部材用溶融樹脂材料をサーキュラダイから共押出しする際に、面転写シート用溶融樹脂材料およびブレード部材用溶融樹脂材料の層間に、空気、不活性ガス及び非粘着性微粒子を含有する気体などの粘着性低減剤を吐出する場合もある。

【0065】

以上の様にして作製された、面転写用シート、ブレード部材および支持部材からなる積層体を現像剤量規制ブレードの形状に切断する際には、図3(c)に示す様に、ブレード部材用樹脂の配向方向SDがブレード部材の長手方向LDと実質的に直交するよう切断することが望ましい。この場合、ブレード部材および支持部材の接着強度が上昇する。ブレード部材用樹脂の配向は、面転写用溶融樹脂およびブレード部材用溶融樹脂をサーキュラダイから共押出し後に、円筒体を十分膨張させることにより行うことができる。この場合、樹脂の配向方向は、図8(a)に示すように、フロストライン方向S1となる。よって、現像剤量規制ブレード形状へ切断は、得られる現像剤量規制ブレードの長手方向が積層体の作製方向(押出方向)と平行になるよう行う。

【0066】

また、ブレード部材用樹脂の配向は、積層シート形成後に、積層シートを十分延伸させることにより行うことができる。この場合、樹脂の配向方向は、図8(b)に示すように、延伸方向S2となる。よって、現像剤量規制ブレード形状へ切断は、得られる現像剤量規制ブレードの長手方向が積層体の作製方向(延伸方向)に直交するよう行う。

【0067】

なお、積層シートのブレード部材層表面への支持部材層の積層に先立ち、ブレード部材層の支持部材層に貼合される面を粗面化することにより、ブレード部材および支持部材の接着性を向上させることもできる。例えば、図8(b)に示すブレード部材71に接するロール76の表面を粗面とすることにより、ブレード部材を粗面化できる。この場合、接触表面積が増加し、更に、アンカー効果により、ブレード部材および支持部材の間で大きな接着力が得られる。この様な観点から、粗面の十点平均粗さ(Rz)は1.5μm以上であることが好ましい。ロール表面の粗面は、各種模様のエンボスとされても良いし、スクラッチ模様が形成されてもよい。この様な表面は、エッチング及び機械的粗面化などにより得られる。なお、ブレード部材の面転写用シート側(電荷制御面)の表面性状に影響するような粗面化は避け、粗面の十点平均粗さ(Rz)は5.0μm以下であることが好ましい。また、粗面ロールは、金属性である必然性は無く、耐熱性の材料であれば良い。例えば、シリコーンゴムロールに粗面処理を施したものもが有効である。また、セラミックスも利用可能であり、脆性に懸念があれば、表面に補強コートを施す場合もある。

【0068】

なお、ブレード部材および支持部材を貼合せた後に必要に応じて加熱等を行い、更に強固な接着性を実現できる。

【0069】

以上の様にして製造された現像剤量規制ブレードの面転写用シートは、現像装置の所定位置へ現像剤量規制ブレードを装着する直前まで剥離をせず、面転写用シートが被覆された現像剤量規制ブレードを部品(商品)として保存および輸送することが好ましい。この時、面転写用シートは、そのまま、現像剤量規制ブレード部材の保護シートとしての役割を果たすからである。

【0070】

図4には、現像剤量規制ブレードを用いた現像装置の例を示した。42は、例えば一成分の現像剤46を収容した現像剤容器で、本現像装置は、現像剤容器42に現像剤担持体43として、図中矢印a方向に回転する像担持体の電子写真感光体41と対向設置した現像スリーブを備え、電子写真感光体41上の静電潜像を現像し、トナー像として可視化するようになっている。現像剤担持体43は、図で見て右略半周面を現像剤容器42内に突入し、左略半周面を現像剤容器42外へ露出して、電子写真感光体1に対向するように、回転自在に横設されている。現像剤担持体43と電子写真感光体41との間には微小間隔が設けられる。現像剤担持体43は、電子写真感光体41の回転方向aに対し、矢印b方向に回転駆動される。現像剤容器42内には、現像剤担持体(現像スリーブ)43の上方位置に本発明の現像剤量規制ブレード44が設けられ、ブレード部材47によりも現像スリーブ43の回転方向上流側の位置に弾性ローラ45が設けられる。現像剤量規制ブレード44は、現像スリーブ43の回転方向上流側に向けて下がる向きに傾斜して設けられ、現像スリーブ43の上部外周面に回転方向に対向して当接される。弾性ローラ45は、現像スリーブ43の電子写真感光体41と反対側の部分に当接され、且つ回転可能に支持される。

【0071】

現像装置は、上記構成にて、弾性ローラ45が矢印c方向に回転し、弾性ローラ45の回転によりトナー46を担持して現像スリーブ43の近傍に供給し、現像スリーブ43と弾性ローラ45とが当接する当接部(ニップ部)において、弾性ローラ45上のトナー46が現像スリーブ43と摺擦されることにより、現像スリーブ43上に付着する。その後、現像スリーブ43の回転に伴い、現像スリーブ43上に付着したトナー46は、現像剤量規制ブレード44と現像スリーブ43との当接部でこれらの間に侵入し、ここを通過する際に現像スリーブ43の表面とブレード部材47の両者により摺擦されて、十分に摩擦帯電を受ける。帯電されたトナー46は、ブレード部材47及び現像スリーブ43の当接部を抜け出して、現像スリーブ43上で薄層を形成し、電子写真感光体41と微小間隙を開けて対向した現像部へと搬送される。そして現像部において現像スリーブ43と電子写真感光体41との間に、現像バイアスとして、例えば直流に交流を重畳した交互電圧を印加することにより、現像スリーブ43上のトナー46が電子写真感光体41の静電潜像に対応して転移し、静電潜像に付着、現像してトナー像として可視化する。

【0072】

現像部において現像に消費されずに現像スリーブ43上に残存したトナー46は、現像スリーブ43の回転と共に現像スリーブ43の下部より現像剤容器42内に回収される。回収されたトナー46は、弾性ローラ45によって現像スリーブ43との当接部で現像スリーブ43から剥ぎ取られる。同時に弾性ローラ45の回転により現像スリーブ43上に新たなトナー46が供給され、新たなトナー46は、再び現像スリーブ43とブレード部材47との当接部へ搬送される。

【0073】

一方、剥ぎ取られたトナー46の大部分は、弾性ローラ45の回転に伴い現像剤容器42内のトナー46中に搬送されて混ざり合い、剥ぎ取られたトナー46の帯電電荷が分散される。

【0074】

現像剤量規制ブレード44として、支持体とブレード部材との周縁形状を一致させて積層した構造を有する本発明にかかるブレード(例えば図3に示し構造を有するブレード)を用いることで、本発明にかかる現像装置を得ることができる。

【0075】

図5には、本発明の現像装置を採用するのに適した電子写真装置の一例を示した。51は像担持体としての感光体であり、本例のものはアルミニウムなどの導電性支持体と、その外周面に形成した感光層を基本構成層とするドラム型の電子写真感光体である。支軸を中心に図面上時計方向に所定の周速度をもって回転駆動される。帯電部材52は、この感光体51面に接して感光体面を所定の極性、電位に一様に一次帯電処理するコロナ放電器である。これは、帯電ローラであっても良い。帯電部材52で均一に帯電処理を受けた感光体51面は、次いで、露光手段Lにより目的画像情報の露光(レーザービーム走査露光,原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対応した静電潜像53が形成される。

【0076】

その潜像は、次いで、現像装置54によりトナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段55により不図示の給紙手段部から感光体51の回転と同期どりされて適正なタイミングをもって感光体51と転写手段55との間の転写部へ搬送された転写材Pの面に、順次に転写されていく。本例の転写手段55はコロナ放電器(ローラタイプであっても良い)であり、転写材Pの裏からトナーと逆極性の帯電を行うことで感光体51面側のトナー画像が転写材Pの表面側に転写されていく。また、4色のトナーを用いてカラー画像を出力するカラーLBPなどにおいては、4色のカラー画像をそれぞれ現像し可視化するために、一旦ローラやベルト等の中間転写体にトナーを転写し、トナー画像が転写材Pの表面側に転写されていく。トナー画像の転写を受けた転写材Pは、感光体51面から分離されて加熱定着ロール58へ先送されて像定着を受け、画像形成物として出力される。像転写後の感光体51面は、クリーニング手段56で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて繰り返して作像に供される。

【0077】

なお、感光体、帯電部材、現像装置及びクリーニング手段のような電子写真装置の複数の要素をプロセスカートリッジに一体的に組み込ませることもできる。そうすることで、プロセスカートリッジは、装置本体に対して着脱可能とすることができる。例えば、感光体及び現像装置と必要に応じて帯電部材及びクリーニング手段等をプロセスカートリッジに一体的に組み込み、装置本体のレールなどの案内手段を用いて着脱自在に構成できる。

【0078】

本発明の現像装置を使用しうる電子写真装置としては、複写機、レーザービームプリンタ、LEDプリンタ、あるいは、電子写真製版システムなどの電子写真応用装置などが挙げられる。

【実施例】

【0079】

以下、実施例および比較例により本発明を更に説明する。なお、特に明記しない限り、「部」および「%」は「質量部」および「質量%」をそれぞれ表し、試薬等は市販の高純度品を使用した。

【0080】

(実施例1)

ブレード部材の原料として、ポリエステルエラストマー(東洋紡社製、商品名:ペルプレンP40H)を250℃に溶融し、面転写用シート(押出成形により作製された、厚さが0.1mm、表面粗さRzが0.3μmのポリプロピレンフィルム)に、固化後の厚さが0.12mmとなるように押出し、両者併せて厚さ0.22mmの2層シートを、ロールコーター法により作製した。得られた2層シートを、支持部材としてバネ弾性を有する厚さ0.12mmのりん青銅に接着し,長手方向の長さ200m、幅22mmの形状に切断した。その後、積層シートのブレードから面転写用シートを剥がし、現像剤量規制ブレードを得た。

【0081】

次に、電荷制御面の表面自由エネルギー測定は、23℃/55%RHの環境に1日放置した後、協和界面化学社製の接触角計(CA−X(商品名))を使用し、液滴に、水、ジョードメタン、エチレングリコールの3液をブレード部材の電荷制御面に滴下して、その接触角を直接読み取り、各液の接触角から、分散成分、双極子成分、水素結合成分からなる表面自由エネルギーを計算した。

【0082】

また、トナー電荷量も測定した。現像剤量規制ブレードの電荷制御層の摩擦帯電能力評価法としては、現像器に現像ブレードと現像スリーブを装着し、現像スリーブを回転することにより現像器内に収容されている現像剤であるトナーを搬送し、現像ブレードとの摩擦帯電で電荷を与え、現像スリーブ上に、電荷を持ったトナーを均一に塗布する。このトナーを吸引して得られる電荷量(Q)及び質量(M)の値から単位質量当たりのトナー電荷量Q/M(μC/g)を算出する方法を採用した。このトナー電荷量Q/Mは、現像ブレードの電荷制御層の摩擦帯電性により数値に差異が生じるため、摩擦帯電能力の評価に適している。

【0083】

以上の現像装置を、15℃、10RH%の低温低湿環境下でレーザービームプリンタ(商品名:Lasershot、キヤノン製)に装着し、50K(K=1000)回の画像形成を行う耐久評価で、1K毎に画像による縦スジの確認を行い、さらに、10K回毎にブレード表面のトナー融着物の有無で評価した。結果は、画像による縦スジは無く、トナー融着物がないものを良好(◎)、ベタ黒画像では画像による縦スジが確認できるが、ハーフトーン画像では画像による縦スジは無く、画像では確認できないくらいのトナー融着物が僅かにあるものをやや良い(○)、ベタ黒画像、ハーフトーン画像ともに画像による縦スジが確認でき、トナー融着物があるものを普通(△)、ベタ黒、ハーフトーンともに画像による縦スジが確認でき、トナー融着物が多いものを悪い(×)の4段階で評価した。結果を表1に示した。

【0084】

(実施例2)

ブレード部材の原料として、ポリアミドエラストマー(ダイセル・デグサ社製、商品名:ダイアミドE47S3)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0085】

(実施例3、4)

ブレード部材の原料として、ポリウレタンエラストマー(ディー・アイ・シーバイエルポリマー社製、商品名:パンデックスT−1190)(実施例3)、(ディー・アイ・シーバイエルポリマー社製、商品名:パンデックスT−8190)(実施例4)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0086】

(実施例5)

ブレード部材の原料として、ポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4777)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0087】

(比較例1)

ブレード部材の原料として、ポリウレタンエラストマー(ディー・アイ・シーバイエルポリマー社製、商品名:パンデックスT−2190)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0088】

(比較例2)

実施例2で作製した現像ブレードに、表面改質材として、ウレタン系コート剤(武田薬品工業社製、WS−4000)をディップコーティングして、110℃の乾燥炉で乾燥硬化させた。そのときのコーティング層は5μmであった。この現像ブレードを実施例1と同様に評価した結果を表1に示した。

【0089】

【表1】

表1の結果から、比較例1、2のように、表面自由エネルギーが高く、尚且つ双極子成分が35より大きい部材では、耐久前半で外添剤の付着が多く、トナー融着が発生していることがわかる。その程度は、ブレード部材の電荷制御面の表面自由エネルギーが大きく、尚且つ、双極子成分が大きいほど、それに伴いトナーの融着物が現像剤量規制ブレードと現像スリーブ又は現像ローラとの当接部に堆積し、画像に縦スジが発生する。それに対して、実施例1〜5のように表面自由エネルギーが小さく、尚且つ、双極子成分、水素結合成分が小さいブレード部材は、トナー融着は無く、画像上に縦スジが発生することなく、良好な結果が得られる。なお、トナー融着物が少し現認出来ても実用上問題ないものは、良としている。

【0090】

次に、硬度の影響に着目した事例について説明する。

【0091】

(実施例6)

ブレード部材の原料として、ショアーD硬度が40度のポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4047)を250℃に溶融し、面転写用シート(押出成形によって製作された、厚さが0.1mm、表面粗さRzが0.2μmのポリエチレンテレフタレートフィルム)に、固化後の厚さが0.1mmとなるように押出し、両者併せて、厚さ0.4mmの板状積層体を、ロールコーター法にて作製した。

【0092】

この板状積層体に、支持部材としての板厚0.12mmのリン青銅シートを間に、東洋モートン社製アドコートAD−76P1(商品名)よりなる接着層を設けつつ貼合し、所定のブレード寸法にプレス切断して、現像剤量規制ブレードを作製した。なお、現像剤量規制ブレードの長手方向の長さは200mm、幅は23mmとした。

【0093】

また、面転写用シートを剥離し、使用前のブレード部材の電荷制御面の表面粗さRz(十点平均粗さ)を、小坂研究所製サーフコーダSE3500(商品名)を使用して測定したところ、0.2μmであった。

【0094】

次に、電荷制御面の表面自由エネルギー測定は、面転写用シートを剥がして、23℃/55%RHの環境に1日放置した後、協和界面化学社製の接触角計(CA−X(商品名))を使用し、液滴に、水、ジョードメタン、エチレングリコールの3液をブレード部材の電荷制御面に滴下して、その接触角を直接読み取り、各液の接触角から、分散成分、双極子成分、水素結合成分からなる表面自由エネルギーを計算した。

【0095】

以上により作製した現像剤量規制ブレードと、アルミ管をブラスト処理し十点平均粗さRzを2.5μmとした現像スリーブとを、現像剤量規制ブレードと現像スリーブ間の圧接圧が0.18N/cmとなるように現像装置に装着した。現像剤容器には、現像スリーブにトナーを塗布し、また現像されずに残ったトナーをはぎ取り再び現像剤容器に戻す働きをする弾性ローラとして、発泡ウレタン製のスポンジローラを装着し、非磁性トナーを収容した。

【0096】

以上の現像装置を、30℃、85RH%の高温高湿環境下でレーザービームプリンタ(商品名:Lasershot、キヤノン製)に装着し、現像スリーブを駆動した際の、現像スリーブ上のトナーのコート状態を観察し、目視によるスジ及びムラ等の有無の確認をした。良好(○)、やや良い(△)、悪い(×)の3段階で評価した。

【0097】

続いて、50K(K=1000)枚数の耐久評価を行い、トナー融着による縦スジの有無の確認をした。結果は、ベタ黒およびハーフトーンの2パターン共に縦スジが無いものを良好(○)、ハーフトーンには縦スジが無いがベタ黒にあるものをやや良好(△)、ベタ黒とハーフトーン共に縦スジが確認できるものを悪い(×)の3段階で評価した。

【0098】

また、トナー電荷量(トリボ)も測定した。現像剤量規制ブレードの電荷制御層の摩擦帯電能力評価法としては、現像器に現像ブレードと現像スリーブを装着し、現像スリーブを回転することにより現像器内に収容されている現像剤であるトナーを搬送し、現像ブレードとの摩擦帯電で電荷を与え、現像スリーブ上に、電荷を持ったトナーを均一に塗布する。このトナーを吸引して得られる電荷量(Q)及び質量(M)の値から単位質量当たりのトナー電荷量Q/M(μC/g)を算出する方法を採用した。このトナー電荷量Q/Mは、現像ブレードの電荷制御層の摩擦帯電性により数値に差異が生じるため、摩擦帯電能力の評価に適している。

【0099】

更に、非磁性黒トナーを用い、紙上にベタ黒画像を出力した際の画像濃度を、マクベス濃度計によりベタ黒濃度として測定した。

【0100】

加えて、現像剤量規制ブレードの安定性および量産性を、生産工程における歩留まりが良く尚且つ連続加工性が良好なものを(○)、やや良い(△)、悪い(×)の3段階で評価した。

【0101】

以上の結果を表2に示す。

【0102】

(実施例7〜10)

ブレード部材の原材料に、ショアーD硬度が25度(東レ・デュポン社製、商品名:ハイトレル3046)(実施例7)、55度(東レ・デュポン社製、商品名:ハイトレル5557)(実施例8)、75度(東レ・デュポン社製、商品名:ハイトレル2751)(実施例9)、78度(東洋紡社製、商品名:ペルプレンE−450B)(実施例10)のポリエスルエラストマーを使用して、実施例6と同様にブレードを作製し評価した。ただし、実施例2においては、支持部材の厚さを0.15mmとした。結果を表2に示す。

【0103】

【表2】

表2より明らかな通り、ショアーD硬度で40から78度(より好ましくは40から75度)のポリエステルエラストマーをブレード部材および支持部材が全面で積層された現像剤量規制ブレードを用いることにより、トリボ、コート状態、ベタ黒濃度および安定性・量産性の何れも良好であることが分った。この結果、ブレード部材が均一に摩耗し、当接圧を精度良く制御してトナー粒子に対して適正な圧力を実現できることが分った。また、ブレード部材の厚さを30μmとした以外は、実施例6と同様にして作製した現像剤量規制ブレードを用いることにより、実施例6と同等以上の性能を実現できた。さらに、トナー融着を抑制させることが確認でき、高速化、高耐久の現像プロセスに対応した高機能な現像剤量規制ブレードを提供することが実現できた。

【0104】

次に、形状及び電荷制御面の粗さの影響に着目した事例について説明する。

【0105】

(実施例11及び12)

面転写用シートとして厚さ0.1mmで表面粗さRzが0.5μmのポリプロピレンフィルム(実施例11)、及び厚さ0.12mmで表面粗さRzが4.0μmのポリエチレンテレフタレートフィルム(実施例12)を用いた以外は、実施例6と同様にして現像剤量規制ブレードを作製し、性能を評価した。結果を表3に示す。

【0106】

(比較例3)

面転写シートとして厚さ0.1mmで表面粗さRzが3.5μmのポリエチレンテレフタレートフィルムを用いた以外は、実施例6と同様にして現像剤量規制ブレードを作製し、性能を評価した。結果を表3に示す。

【0107】

(比較例4)

ブレード部材の原料として、実施例6で使用した材料を250℃で射出成形し、長手方向の長さ250mm、幅5mm、厚さ0.9mmのブレード部材を製作した。なお、使用した金型の内面は鏡面に仕上げられており、金型温度は40℃とした。得られたブレード部材の電荷制御面の表面粗さRzは1.0μmであった。その後、得られたブレード部材を、バネ弾性を有するリン青銅板(長手方向の長さ:200mm、幅:22mm、板厚:0.12mm)よりなる支持部材の端部に接着し、図2に示すような構造の現像剤量規制ブレードを作製して、実施例6と同様に性能を評価した。結果を表3に示す。

【0108】

なお比較例3及び4では、実施例6と同様のサンプルでは有るが、表面エネルギーの各値において、所望の範囲より若干外れたものを用い、電荷制御面の表面粗さRzの値の大小による本発明の現像剤量規制ブレードとしての性能への影響を考察した。

【0109】

現像剤量規制ブレードの耐久性、安定性および量産性を、生産工程における歩留まりが良く尚且つ連続加工性が良好なものを(○)、やや良い(△)、悪い(×)の3段階で評価した。△レベルは、実用レベルではあるが、良品率を向上させる余地のある実験例である。

【0110】

【表3】

表3より明らかな通り、電荷制御面の表面粗さが、3.5μmより超えると、実画像上は問題ないものの、表面粗さが粗くなるにつれて50K耐久後縦スジが悪くなる傾向にある。このことから、電荷制御面の表面粗さRzが3.5μmを超えないように制御することで、より安定した画像を提供することがわかった。また、現像剤量規制ブレードの形状は、実画像への影響はないももの、現像剤量規制ブレードの性能に影響することが分った。更に、ブレード部材の厚さを30μmとすることにより、性能を向上できた。

【0111】

次に、ブレード部材の支持部材と接着される面の表面粗さの影響に着目した事例について説明する。

【0112】

(実施例13〜15)

ブレード部材の原料として、ポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4047)を250℃に溶融し、面転写用シート(押出成形によって製作された、厚さが0.1mm、表面粗さRzが0.2μmのポリプロピレンフィルム)に、固化後の厚さが0.15mmとなるように押出し、両者併せて0.25mmの板状積層体を、ロールコーター法にて作製した。ここで、ポリエステルエラストマーが接するロールとして、表面粗さRzが、1.5μm(実施例13)、3.0μm(実施例14)及び5.0μm(実施例15)のものを使用した。この結果、得られた板状積層体のポリエステルエラストマー層の表面粗さRzは、1.0μm(実施例13)、2.5μm(実施例14)及び4.0μm(実施例15)であった。この板状積層体に、板厚0.15mmのリン青銅シートを間に東洋モートン社製アドコートAD−76P1(商品名)よりなる接着層を設けつつ貼合し、所定のブレード寸法にプレス切断して、現像剤量規制ブレードを作製した。なお、現像剤量規制ブレードの長手方向の長さは200mm、幅は5mmとした。また、面転写用シートを剥離し、使用前のブレード部材の電荷制御面の表面粗さRz(十点平均粗さ)を、小坂研究所製サーフコーダSE3500(商品名)を使用して測定したところ、0.2μmであった。

【0113】

以上で得られた現像剤量規制ブレードの性能を実施例6と同様に実装し、ブレード部材および支持部材の接着安定性と、電荷制御面の状態とを、良好(○)、やや良い(△)、悪い(×)の3段階で評価した。その他の特性についても、実施例6と同様の方法で適宜評価した。結果を表4に示す。

【0114】

【表4】

表4より明らかな通り、ブレード部材の支持部材と接着される面を粗面化することにより、ブレード部材および支持部材の十分な接着性を実現できることが分った。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【0115】

次に、インフレーション成形の製造方法に着目した事例について説明する。

【0116】

(実施例16)

ブレード部材用樹脂として、ポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4047)を250℃で溶融し、面転写用樹脂として、宇部興産(株)社製ポリプロピレン(商品名:UBEポリプロJ309GL)を180℃で溶融し、ポリプロピレンが円筒体の外層となるよう2層インフレーション成形を行った。なお、固化後のポリエステルエラストマー層の厚さは50μmとなる様にし、固化後のポリプロピレン層の厚さは50μmとなる様にし、これらの円筒体を2枚に切り開いて2層シートを得た。得られた2層シートを延伸し、板厚0.12mmのリン青銅シートを間に東洋モートン社製アドコートAD−76P1(商品名)よりなる接着層を設けつつ貼合した。なお、ブレード部材の接着面の表面粗さRzは0.5μmであった。得られた積層体を長手方向が延伸方向と直交する様にプレス切断して、現像剤量規制ブレードを作製した。なお、現像剤量規制ブレードの長手方向の長さは200mm、幅は5mmとした。また、面転写用シートを剥離し、使用前のブレード部材の電荷制御面の表面粗さRz(十点平均粗さ)を、小坂研究所製サーフコーダSE3500(商品名)を使用して測定したところ、0.5μmであった。なお、面転写用シートの剥離性は良好であった。

【0117】

以上で得られた現像剤量規制ブレードの性能を実施例6と同様に実装し、ブレード部材および支持部材の接着安定性と、電荷制御面の状態とを、良好(○)、やや良い(△)、悪い(×)の3段階で評価した。その他の特性についても、実施例6と同様の方法で適宜評価した。結果を表5に示す。

【0118】

(実施例17)

固化後のポリプロピレン層の厚さが80μmであり、得られた2層シートでポリプロピレン層と接していないポリエステルエラストマー層の表面をローラ(表面粗さRz:2.5μm)により粗面化した以外は、実施例16と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.5μmであった。結果を表5に示す。

【0119】

(実施例18)

固化後のポリプロピレン層の厚さが150μmであり、得られた2層シートでポリプロピレン層と接していないポリエステルエラストマー層の表面をローラ(表面粗さRz:2.0μm)により粗面化した以外は、実施例16と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.0μmであった。結果を表5に示す。

【0120】

(実施例19)

固化後のポリエステルエラストマー層の厚さが100μmであり、固化後のポリプロピレン層の厚さが100μmである以外は、実施例18と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.0μmであった。結果を表5に示す。

【0121】

【表5】

表5より明らかな通り、インフレーション成形によりブレード部材を作製することにより、高性能の現像剤量規制ブレードを作製できることが分った。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【0122】

次に、面転写用シート層およびブレード部材層の間の剥離性に着目した事例について説明する。

【0123】

(実施例20)

ポリエステルエラストマー層およびポリプロピレン層の間に、50℃の空気を上向きに通風した以外は、実施例16と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは0.5μmであり、面転写用シートの剥離性は特に良好であった。結果を表6に示す。

【0124】

(実施例21)

ポリエステルエラストマー層およびポリプロピレン層の間に、50℃の窒素を上向きに通風し、固化後のポリプロピレン層の厚さを50μmとた以外は、実施例17と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.5μmであり、面転写用シートの剥離性は特に良好であった。結果を表6に示す。

【0125】

【表6】

表6より明らかな通り、面転写用シート層およびブレード部材層の間に、粘着性低減剤を吐出することにより、面転写用シートの剥離性を向上できることが分った。

【0126】

(実施例22)

面転写用シートとして、押出成形によって作製され、厚さ0.1mm、表面粗さRzが0.2μmのポリプロピレンフィルムを使用し、現像剤量規制ブレードの幅を23mmとした以外は、実施例6と同様に現像剤量規制ブレードを作製し評価した。当接力0.49Nで測定した際の見掛けのヤング率は154kN/mm2であり、実施例6と同等の性能が確認された。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【0127】

(実施例23)

面転写用シートとして、押出成形によって作製され、厚さ0.1mm、表面粗さRzが0.2μmのポリプロピレンフィルムを使用し、現像剤量規制ブレードの幅を23mmとした以外は、実施例7と同様に現像剤量規制ブレードを作製し評価した。当接力0.49Nで測定した際の見掛けのヤング率は162kN/mm2であり、実施例7と同等の性能が確認された。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【図面の簡単な説明】

【0128】

【図1】本発明の現像剤量規制ブレードを説明するための模式的断面図である。

【図2】従来の現像剤量規制ブレードを説明するための模式的断面図である。

【図3】本発明の現像剤量規制ブレードを説明するための模式的平面図(a)及び(c)、並びに断面図(b)である。

【図4】現像装置を説明するための模式的断面図である。

【図5】電子写真装置を説明するための模式的断面図である。

【図6】本発明の現像剤量規制ブレードの製造方法を説明するための模式的断面図である。

【図7】サーキュラダイの構造を説明するための模式的断面図である。

【図8】本発明の現像剤量規制ブレードの製造方法を説明するための模式的断面図である。

【図9】現像剤量規制ブレードの特性を評価する装置を説明するための模式的断面図である。

【図10】本発明の現像剤量規制ブレードを説明するための模式的断面図である。

【符号の説明】

【0129】

10 ブレード部材

11 支持部材

12 現像剤量規制ブレード

13 現像剤容器

14 現像剤担持体

15 固定点

16 圧接点

17 取付け部材

20 ブレード部材

21 支持部材

22 現像剤量規制ブレード

23 現像剤容器

24 現像剤担持体

25 固定点

26 圧接点

30 ブレード部材

31 支持部材

41 電子写真感光体

42 現像剤容器

43 現像剤担持体

44 現像剤量規制ブレード

45 弾性ローラ

46 現像剤

47 ブレード部材

51 感光体

52 帯電部材

53 静電潜像

54 現像装置

55 転写手段

56 クリーニング手段

58 定着ローラ

61 ノズル

62 ロール

63 ロール

64 面転写用シート

65 原料

71 ブレード部材

72 面転写用シート

73 支持部材

74 スプレー

75 ロール

76 ロール

77 ロール

78 ロール

80 サーキュラダイ

81 ブレード部材用溶融樹脂

82 面転写用溶融樹脂

83 カッター

91 現像剤量規制ブレード

92 チャック

93 ステージ

94 検出器

F 圧接力

L 露光手段

P 転写材

T 当接力

δ 撓み量

S1 フロストライン方向

S2 延伸方向

SD 配向方向

LD 長手方向

【技術分野】

【0001】

本発明は、像担持体上に形成された静電潜像に現像剤を供給してこれを可視化するための現像剤担持体の表面における現像剤の量を規制するために用いられる現像剤量規制ブレード及びその製造方法、並びにこの現像剤量規制ブレードを搭載する現像装置に関するものである。

【背景技術】

【0002】

複写機、ファクシミリ、プリンタなど、その画像形成に電子写真方式を利用する電子写真装置では、感光体などの像担持体に形成された静電潜像の現像(可視化)にトナーなどの現像剤が利用されている。像担持体表面への現像剤の供給には、通常、現像剤容器に貯溜した現像剤を現像剤担持体表面に担持させ、この現像剤担持体表面に担持された現像剤を像担持体の静電潜像形成領域に供給して付着させる方式が利用されている。現像剤担持体表面での現像剤の量はそこに当接されるブレードによって調整される。

【0003】

そのような方式による現像装置の一例を図4に示す。図4に示す現像装置では、現像剤容器42内の例えば一成分の現像剤46(トナーとも言う)は、c方向に回転する弾性ローラ45により現像剤担持体43(現像スリーブ又は現像ローラとも言う)に圧着される。その後、現像剤担持体43をb方向に回転することにより、現像剤はa方向に回転する電子写真感光体41まで搬出される。この様な機構において、現像剤担持体43には現像剤量規制ブレード44のブレード部材47が当接されており、搬出される現像剤の量が規制されて現像剤の薄膜が形成されると同時に、当接部において現像剤に所定の摩擦電荷(トリボとも言う)が付与される。

【0004】

現像剤量規制ブレードは、一般に、ゴム板、金属性薄板、樹脂板、あるいはこれらから選択された部材の積層体から形成される。一例として、現像剤担持体に圧接されるブレード部材と、このブレード部材を所定の位置に支持する支持部材とから構成された現像剤量規制ブレードを挙げることができ、ブレード部材の現像剤担持体に圧接される面は、現像剤の摩擦電荷を制御する機能を有していることから、電荷制御面とも呼ばれる。また、電荷制御面の表層を電荷制御層と呼ぶこともある。

【0005】

ポジ系トナーに対して用いられる現像剤量規制ブレードとしては、金属製薄板に電荷制御したシリコーンゴムなどの帯電付与層を積層したものが用いられている。ネガ系トナーに対して用いられるブレード部材としては、例えば、ウレタンゴム、ウレタン樹脂、ポリエステルエラストマー、ポリアミドエラストマー等の板材が用いられている。製造方法としては、鏡面を有する金型を用いる方法が記載されている。また、ウレタンゴムより作製されたブレード部材においても、同様に、金型面転写で電荷制御面を成形する例が報告されている(特許文献1)。

【0006】

しかしながら、当該公報に記載される方法を採用する場合、電荷制御面の表面性は金型鏡面維持管理により左右され、その管理により製品の品質にバラツキを生ずる恐れがある。また、ブレード部材が均一に磨耗し、当接圧を精度良く制御してトナー粒子に対して適正な圧力を実現できる現像剤の制御方法として、ブレード部材と、支持部材としての金属薄板と、をともに同一周縁(輪郭)形状として積層した、すなわち周縁端面がブレード部材の端面と支持部材端面の両方を含んでなる積層体としての構造を有する規制ブレードを用いることによって、現像剤によるスジ及びムラ等の画像不良を抑制する例が報告されている(特許文献2及び3)。しかしながら、当該公報に記載される現像剤量規制ブレードを採用する場合、長期使用時に発生するトナー融着が懸念され、更なる対策が必要とされる。

【0007】

一方、ブレード部材の支持部材を高剛性樹脂を使用し、ポリウレタンおよびポリエステル等の熱可塑性エラストマーをブレード部材に採用した例も報告されている(特許文献4及び5)。しかし、画像処理の高速化及び高耐久化が進む中で、高剛性樹脂を採用した場合、永久歪が発生し、長期にわたって適正なトナーの規制が難しいことが予想され、さらに、トナー融着の抑制に関する効果が見出されていない。

【0008】

近年、電子写真プロセスを適用した画像形成における高画質化およびフルカラー化において、トナーの粒径が微粒化するなどによって現像スリーブ(現像ローラ)上のトナー層の更なる薄層化が必要となってきている。さらに、高画質及びフルカラー化に加え、画像処理の高速化、装置の高耐久化が必須となってきている状況の中、現状の現像剤量規制ブレードを用いる場合、比較的強い圧力で電荷制御することにより所望のトリボ量を達成しているが、電荷制御圧が強いことでトナーの劣化が早いことや、長期の使用によりブレード部材の電荷制御面の汚染が、1成分非磁性トナーの場合、磁性トナーを使用した2成分系トナーに比べ早期に発生する場合ある。この結果、長期使用中に現像剤担持体と接触する電荷制御面にトナーの固着物が堆積し、トナーへの適正な帯電付与性が与えられず、かぶりの発生や均一な適正量のトナーの取込みが行われず、画像領域に白筋が現れる現像スジなどの画像不良が発生する場合がある。

【0009】

一方、比較的弱い圧力で電荷を制御する場合、所望の量より多いトナーのスリ抜けや、大きな粒径のトナー粒子が電荷制御部に留まり、その結果として画像ムラ及びスジなどといった画像不良が発生する場合がある。

【0010】

この様なトナーの固着を防止し、かぶりや現像スジを抑制するため、現像剤量規制ブレードの表面自由エネルギーが30dyn/cm以下の樹脂よりなる最上層およびその最上層の硬度よりも高い硬度を有する樹脂被覆層の少なくとも2つの樹脂層を設けた現像剤量規制ブレード部材が紹介されている(特許文献6)。しかしながら、表面自由エネルギーが小さすぎると、現像プロセスが高速及び高耐久になるにつれて、トナーを搬送させるために、所望の表面形状に粗れている現像剤担持体の品質に大きな影響を受ける恐れがある。

【0011】

また、ブレード部材中の低分子物質などを抽出することで、それらの染み出しを抑制して、トナーの電荷制御面上への固着を遅延させた現像剤量規制ブレードが紹介されている(特許文献7及び8)。しかしながら、抽出してブリード物が減少してもブレード部材本来の付着性が悪ければ、トナー融着は発生する恐れがある。

【0012】

このように、現像剤量規制ブレードにおいては、画像処理の高速化、装置の高耐久化が進むにつれて、現像剤担持体と接触するブレード部材の電荷制御面へのトナーの固着・融着を抑制させることやトナー粒子に対して低ストレスで現像剤量を規制させることが、より一層要求されている。

【特許文献1】特開平09−050185号公報

【特許文献2】特開2002−372858号公報

【特許文献3】特開2002−372859号公報

【特許文献4】特開2001−255738号公報

【特許文献5】特開2001−356595号公報

【特許文献6】特開平11−223988号公報

【特許文献7】特開平11−242386号公報

【特許文献8】特開平11−282252号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

上述した様な状況に鑑み、本発明の目的は、ブレード部材が均一に磨耗し、現像剤担持体への当接圧を精度良く制御して現像剤に対して適正な圧力を実現でき、尚且つ、(特に画像処理の高速条件下で)長期使用時に、トナー帯電付与性の安定化、現像剤担持体と接触するブレード部材の電荷制御面へのトナーの固着・融着による現像スジの発生を抑制し、トナー粒子に対して、低ストレスで現像剤量を規制させることが可能な現像剤量規制ブレード及びそれを用いた現像装置を提供することにある。本発明の他の目的は、この現像剤量規制ブレードを用いて、現像剤の制御不良による画像でのスジ及びムラの発生や、トナー融着による画像での縦スジ等の画像不良の発生を抑制した現像装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明にかかる現像剤量規制ブレードは、

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードにおいて、

支持部材とブレード部材とが貼着された積層構造を有し、かつ、

前記ブレード部材が極性基を有する樹脂を含む弾性体で形成されており、該ブレード部材の、前記現像剤担持体に当接する表面の表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下であることを特徴とする現像剤量規制ブレードである。

【0015】

該ブレード部材は、ショアーD硬度が25度から78度であることが好ましく、ポリエステルエラストマーであることが好ましい。

【0016】

本発明にかかる現像装置は、

現像剤を表面に担持して現像剤容器から搬出するための現像剤担持体と、該現像剤担持体に当接して該現像剤担持体表面に担持される現像剤の量を規制するための現像剤量規制ブレードと、を有する現像装置において、

前記現像剤量規制ブレードが上記構成の現像剤量規制ブレードであることを特徴とする現像装置である。

【0017】

本発明にかかる現像剤量規制ブレードの製造方法の第一の態様は、

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シート上に、極性基を有する樹脂を含む弾性体の原料を均一膜厚に押出し固化して、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層を作製する工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法である。

【0018】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成することが好ましい。

【0019】

本発明にかかる現像剤量規制ブレードの製造方法の第二の態様は、

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シートとなる面転写シート用溶融樹脂材料と、極性基を有する樹脂を含む弾性体からなるブレード部材用溶融樹脂材料とを共押出し、多層インフレーション法により円筒状に賦形して、面転写シートと、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層とが積層された円筒体を得る工程と、

該円筒体を押出し方向に平行に切断し、1枚以上の原料シートとする工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法である。

【0020】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成することが好ましい。

【発明の効果】

【0021】

本発明にかかる現像剤量制御ブレードを用いることにより、現像剤担持体上での現像剤の摩擦帯電能力(トリボ)を高精度に制御可能となり、画像不良を抑制して良好な画像形成を行うことが可能となる。更に、本発明にかかる製造方法によれば、かかる効果を有する現像剤量規制ブレードの良好な生産性を実現できる。また、プロセススピードの高速化や装置の高耐久化の状況において、長期使用時に、トナー帯電付与性の安定化、現像剤担持体と接触するブレード部材の電荷制御面へのトナーの固着・融着による現像スジの発生を抑制し、トナー粒子に対して、低ストレスで現像剤量を規制させることが可能になるように、電荷制御面の表面自由エネルギーを制御した現像剤量規制ブレードを現像装置に配置することで、かぶり及び現像スジがない良好な画像を提供することができる。

【発明を実施するための最良の形態】

【0022】

本発明者らは、従来の現像剤量規制ブレードを使用した場合に、上記のようなスジ及びムラ等の画像不良が発生する機構を以下の様に検討した。

【0023】

図2には、従来の現像剤量規制ブレード12を模式的に示した。図2(a)は現像剤量規制ブレード12が現像剤担持体に圧接されていない状態を示し、図2(b)は現像剤量規制ブレード12が現像剤担持体14に圧接された状態を示している。図2(a)において、現像剤量規制ブレード12はブレード部材10及び支持部材11からなり、取付け部材17を介して現像剤容器13に固定点15を軸として固定されている。この様な現像剤量規制ブレード12が現像剤担持体14に圧接されると、図2(b)に示すように、現像剤量規制ブレード12が湾曲し、現像剤担持体14上の現像剤(不図示)に圧接力Fが印加される。

【0024】

ここで、本発明者らは、従来の現像剤量規制ブレード12が現像剤担持体14に圧接されている時の現像剤量規制ブレード12の形状を詳細に観察した結果、現像剤量規制ブレード12は、均一に全体として湾曲しているのではなく、支持部材11でブレード部材10が貼合されていない部分、及び支持部材11でブレード部材10の端部近傍などにおいて、現像剤量規制ブレード12が屈曲している場合があることを見出した。これは、図2(a)に示した様に、従来の現像剤量規制ブレード12においては、通常、ブレード部材10は支持部材11の端部で圧接点16の近傍のみに設けられているため、支持部材11には、ブレード部材10と積層されている部分と積層されていない部分が存在している。このため、現像剤量規制ブレード12は、均一に湾曲せず屈曲すると考えられる。

【0025】

これに対し、本発明の現像剤量規制ブレードにおいては、少なくともブレード部材および支持部材が現像剤量規制ブレードと同一周縁形状で積層されている。図3には、この現像剤量規制ブレードの一例を、平面図として図3(a)に、長手方向における中央断面図として図3(b)に示した。現像剤量規制ブレードの全面においてブレード部材30及び支持部材31が積層され貼合わされており、ブレード部材30及び支持部材31の平面形状は現像剤量規制ブレードの平面形状と同一である。言い換えれば、支持部材及びブレード部材の周縁形状がともにブレードの周縁形状をなし、すなわちこれらの周縁形状は、ブレードと同一となっており、支持部材の周縁(側面)とブレード部材の周縁(側面)の位置が一致してこれらの端面の両方によりブレード全体の周縁端面が形状されている。なお、本発明の目的効果を達成できる範囲内であれば、支持部材とブレード部材の側面が正確に一致してブレード側面を構成している必要はなく、少なくともブレード部材の背面全面に支持部材が貼着されていればよい。

【0026】

この構成を有するブレードの現像装置での使用状態の一例を図1に示す。図1の現像装置では、支持部材21及びブレード部材20を積層して作製された現像剤量規制ブレード22が現像剤容器23に固定点25で固定されており、圧接点26で現像剤担持体24に圧接され、圧接力Fを及ぼしている。このとき、固定点25で固定される端から現像剤担持体24との当接部を経た他方の自由端への方向における両端部にまで支持部材とブレード部材の積層構造が連続して形成されているために、現像剤量規制ブレードが現像剤担持体との摺擦の作用に必要な力に対するモーメントの支点が、現像剤量規制ブレードの途中には発生しない。そのために、ブレード部材とその支持部材の材料差に起因して、現像剤量規制ブレードが途中で屈曲するような力の集中が抑制され、現像剤量規制ブレードが、ほぼ均一に全体で湾曲する。この結果、ブレード部材の不均一な磨耗を抑制できると考えられる。

【0027】

また、ブレード部材は支持部材の全面と貼合されているため、現像剤規制ブレード22全体としての湾曲が緩やかとなる。換言すると、ブレード部材20が摺擦端とは逆端部(固定点25側)にまで存在しているため、圧接力に対応して生ずるモーメントが、長い腕を介して摺擦部に働くこととなり、現像剤粒子に圧接力が緩やかに効率よく作用するものと思われる。

【0028】

以上の結果、ブレード部材の均一な磨耗を実現できる。また、現像剤担持体への圧接力を精度良く制御してトナー粒子などの現像剤に対して適正な圧力を実現できる。そして、本発明の現像剤量規制ブレードを現像装置に配設することにより、例えば一成分現像剤を使用した場合においても、現像剤担持体上での現像剤の制御不良によるスジ及びムラ等の画像不良を抑制できる。

【0029】

以下、本発明の現像剤量規制ブレードの実施形態を詳細に説明する。

【0030】

本発明者らは、長期使用時に生じるトナー融着の発生機構を以下のように検討した。

【0031】

現像剤は、通常、トナー母体粒子と摩擦帯電を補助する外添剤と呼ばれる有機物若しくは無機物の微細粒子によって、構成されている。現像剤が現像剤保持体と現像剤量規制ブレードの当接部を通過する際に、摩擦帯電されるが、それと同時に外添剤がブレード部材表面に付着する。このような外添剤の付着が続くとブレード部材本来の帯電付与性の機能が低下し、その結果、十分な帯電性を獲得していないトナー母体粒子が、当接部に滞留して、摩擦によって発生する熱によってトナーのブレード等への融着が生じることを見出した。この結果、トナーの帯電付与性が同じようなブレード部材であっても、外添剤の付着性は、ブレード部材の材質によって、異なることが明らかとなり、特に電荷制御面の表面自由エネルギーに影響され、この値が低い材料ほど、トナー融着の抑制に適していることを見出した。このことから、外添剤の付着を抑制し、或いは、電荷制御面に外添剤が付着しても、剥がれやすい部材は、その表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるように、極性基を有する樹脂を含む弾性体で形成したものが用いられる。

【0032】

ブレード部材形成用の材料としては、トナーと反対の帯電能をもった、ポリエステル系樹脂、ポリエステル系エラストマー、ポリウレタン樹脂、ポリウレタンエラストマー、ポリアミド樹脂、ポリエステルエラストマー等が挙げられる。これらの少なくとも1種を用いてブレード部材を形成することができる。なお、これらの材料において、ウレタン基、エステル基、アミド基のような極性基を含むものが、より望ましい。また、ブレード部材形成用の材料(樹脂組成物)には、所定のブレード部材としての物性と、先に記載した表面自由エネルギーに関する規定を満足するブレード部材を形成できるものであればよく、必要に応じて樹脂成分以外の各種添加剤を含有することができる。

【0033】

また、本発明者らは、ブレード部材の硬度による影響を以下のように検討した。ショアーD硬度で25度から78度までの弾性体を現像剤量規制ブレードに成形して、耐久評価を実施したところ、外添剤の付着が抑制されていたが、78度より高い樹脂は、トナー母体粒子の潰れなどによって、融着が発生する場合があることが明らかとなった。以上のことから、ブレード部材の硬度は、トナー融着に関係する場合があり、現像プロセス及びトナーの性質に応じて、適切な材料硬度を選択することが好ましいことが判明した。

【0034】

即ち、ブレード部材のショアーD硬度は、トナー融着抑制の観点から、25度以上78度以下が好ましい。この範囲であれば、現像剤担持体若しくは現像剤との摩擦が大きくなり、トナーの規制が不安定になることで、スジといった画像不良の発生をより効果的に抑えることができ、また、現像剤担持体若しく現像剤との摩擦を良好な状態に保持し、かつ部材自体の硬度が高いために現像剤の劣化を促進させ、長期使用時において現像剤の潰れや破壊片に基づくトナー融着が原因の現像スジといった画像不良の発生をより効果的に抑えることができる。

【0035】

さらに、本発明者らは、前記特性を確保した極性基を有する樹脂を含む弾性体として、ポリエステル系エラストマーが好ましく、特にエステル結合に隣接した芳香族を有する構造体がより好ましいとの結論を得た。

【0036】

なお、ブレード部材のショアーD硬度は、ハードセグメント成分とソフトセグメント成分の配合比によって調節でき、必要に応じた現像プロセスに対応したブレード部材のショアーD硬度を達成することができる。

【0037】

ブレード部材は、ポリエステルエラストマーによって形成されることが好ましく、芳香族、例えば、ベンゼン環等に隣接したエステル基を有するハードセグメント成分と、ポリエーテルからなるソフトセグメント成分とのブロック共重合体のポリエステルエラストマー、特に熱可塑性ポリエステルエラストマーがより好ましい。

【0038】

ポリエステルエラストマーのハードセグメント成分としては、例えば、フタル酸、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、p−フェニレンジカルボン酸等が好ましく、ソフトセグメント成分としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、トリエチレングリコール、ポリテトラエチレングリコール、ポリテトラメチレングリコール等が好ましい。

【0039】

なお、ブレード部材形成用の材料(樹脂組成物)には、所定のブレード部材としての物性を有し、先に記載した表面自由エネルギーに関する規定を満足するブレード部材を形成できるものであればよく、必要に応じて樹脂成分以外の各種添加剤を含有することができる。

【0040】

以上の様に、現像剤量規制ブレードが全面積層構造の場合、圧接力を加えた際に、現像剤量規制ブレードは現像剤担持体に圧接後、更に撓みつつ、現像剤担持体を押付ける。このとき、現像剤量規制ブレードによる反発弾性が働くが、本発明者らは、ブレード部材および支持部材の弾性の総和が圧接力に寄与すると考えている。

【0041】

現像スリーブ等の現像剤担持体との当接の強さを適正なものとするためには、現像剤量規制ブレードの特性を、実際の使用状態で解析することが好ましい。このため、例えば図9に示すような装置を用いて、現像剤量規制ブレードの見掛けのヤング率(Ea)を測定する。図9では、現像剤量規制ブレード91が現像剤容器に固定されている状態を再現する様に、チャック92により片側の端部が固定されおり、他方の端部は、現像剤量規制ブレード91が現像剤担持体にカウンター当接されている状態を再現する様に、ステージ93に当接されている。ここで、現像剤量規制ブレード91が現像装置に配置され使用されている状態を再現するようチャック92を移動し、現像剤量規制ブレード91の撓み量がδ(mm)となるよう湾曲させる。また、ステージに印加される当接力T(kN)を検出器94で測定する。そして、撓み量δ(mm)及び当接力T(kN)に加え、現像剤量規制ブレード91の長手方向の長さ(mm)、幅(mm)および厚み(mm)の値より、薄板片持バネの理論から見掛けのヤング率Ea(kN/mm2)を算出する。

【0042】

この様にして測定された見掛けのヤング率Ea(kN/mm2)は、現像剤量規制ブレードが現像装置に実際に配置されている状態における、現像剤量規制ブレードの特性を反映していると考えられる。具体的には、当接力Tを0.49Nとして測定した際に、見掛けのヤング率Eaが140kN/mm2以上が好ましく、150kN/mm2以上がより好ましく、一方、170kN/mm2以下が好ましく、160kN/mm2以下がより好ましい。見掛けのヤング率Eaが140kN/mm2以上であれば、現像剤に更に良好な摩擦帯電を実現でき、現像剤のスリ抜けも抑制できる。また、見掛けのヤング率Eaが170kN/mm2以下であれば、現像剤量規制ブレードの現像剤担持体に対する更に良好な圧接が実現でき、搬送される現像剤の量をより容易に適当な範囲とすることができ、高品位な画像が得られる。また、現像剤量規制ブレード及び現像剤担持体の耐久性も更に向上する。

【0043】

なお、現像剤(トナー)粒子は、ブレード部材および現像剤担持体の間にあって、ブレード部材が薄すぎる場合、より変動性に富むブレード部材が押戻される恐れがある。逆に、現像剤量規制ブレードが厚すぎる場合、トナー粒子による反発が不十分となり十分な帯電が行えない恐れがある。また、ブレード部材の厚さに加え、上記のトナーの圧接挙動は、ブレード部材の弾性、支持部材の厚さ、支持部材の剛性にも影響される。同様に、現像剤規制ブレードの厚さ(積層構造における総厚)も重要な要素になる。

【0044】

以上の様な観点から、ブレード部材の厚さは、ブレードとしての十分な機能を実現する為に、1μm以上が好ましく、10μm以上が好ましく、50μm以上とする場合もあれば、100μm以上とする場合もある。一方、更に適度な当接を実現し、現像剤粒子を均一に帯電し、摩耗を抑制するために、300μm以下が好ましく、100μm以下が好ましく、50μm以下とする場合もある。また、同様の観点から、支持部材の厚さは、50μm以上が好ましく、80μm以上がより好ましく、90μm以上がさらに好ましく、100μm以上が最も好ましく、一方150μm以下が好ましい。更に、同様の観点から、現像剤量規制ブレードの厚さは、上記のようにブレード部材の厚さと、上記のような支持部材の厚さとの和であることが好ましく、例えば51μm以上450μm以下が好ましい。

【0045】

また、現像剤坦持体に当接する現像剤量規制ブレードの表面粗さは、トナー粒子径及び現像剤担持体の表面粗さ等の現像プロセスによって決定されるが、通常、使用される範疇を超えるものではない。

【0046】

以上のことから、ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えないことが好ましい。

【0047】

支持部材は、金属平板、樹脂平板、より具体的には、ステンレススチール板、りん青銅版、アルミ板等から作製することが好ましい。なお、所定の帯電性能等を実現するために、ブレード部材の上記主材料に導電材料等の添加剤を加えることもできる。また、支持部材とブレード部材との接合は、例えば、ホットメルトタイプや、ウレタン基を有する2液硬化タイプ等のラミネートに使用される接着剤によって行うことができる。

【0048】

以上の構成を有する現像剤量規制ブレードは、電荷制御面の面転写用シート上に、ブレード部材の原料を均一膜厚に押出し固化してブレード部材層を作製し;得られたブレード部材層の表面(電荷制御面ではない面)に、支持部材層を積層し貼合せ;得られた積層体を最終形状である現像剤量規制ブレードの周縁形状に、プレス及びカッター等で切断して、精度よく生産性良好に製造することができる。この切断は、面転写シート側から行うのが好ましい。

【0049】

図6(a)には、ロールコーター法を利用した現像剤量規制ブレードの製造方法の例を示した。先ず、面転写用シート64をロール62に装着し、ブレード部材の原料65をノズル61より注送して、所定の間隔に調整されたロール62及び63間隙を経由後、原料65を乾燥固化する。これにより、電荷制御面に面転写用シートが被覆されたブレード部材が得られる。ここで、ブレード部材形成用の原料65側に配置されるロール63の表面は粗面であることが好ましい。即ち、面転写用シートとは逆側でブレード部材の原料に接する側のロールの表面を粗面化する。この場合、得られるブレード部材の両面のうち、支持部材と接着される面が粗面化される。この結果、接触表面積が増加し、更に、アンカー効果により、ブレード部材および支持部材の間で大きな接着力が得られる。この様な観点から、粗面の十点平均粗さ(Rz)は1.5μm以上であることが好ましい。

【0050】

ロール表面の粗面は、各種模様のエンボスとされても良いし、スクラッチ模様が形成されてもよい。このロール表面は、エッチング及び機械的粗面化などにより得られる。なお、ブレード部材の面転写用シート側(電荷制御面)の表面性状に影響するようなロール表面の粗面化は避け、粗面の十点平均粗さ(Rz)は5.0μm以下であることが好ましい。

【0051】

また、粗面ロールは、金属性である必然性は無く、耐熱性の材料であれば良い。例えば、シリコーンゴムロールに粗面処理を施したものもが有効である。また、セラミックスも利用可能であり、脆性に懸念があれば、表面に補強コートを施す場合もある。

【0052】

なお、ブレード部材および支持部材を貼合せた後に必要に応じて加熱等を行い、更に強固な接着性を実現できる。

【0053】

また、面転写用シートとしては、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、これらの共重合体、及びこれらのアロイ等から形成されたフィルムを使用することができ、中でも、ポリエチレンテレフタレート、ポリエチレン−2、6−ナフタレート、これらの共重合体、及び複合体より選ばれた1種以上から形成されたフィルムが好ましい。

【0054】

次に、面転写用シートが被覆された側と反対の面に、接着剤塗膜を形成後、支持部材と貼合して積層構造を作製する。そして、得られた積層体をプレス抜き等して、所定の形状に切断する。なお、ブレード部材および支持部材の接着は、図6(b)に示した様な装置により連続的に行うことができる。即ち、ブレード部材71及び面転写用シート72からなる積層シートを、ロール76を経てロール75に供給し、ブレード部材71の支持部材が接着される面にスプレー74より接着剤を塗布する。その後、ロール77から支持部材73を供給しながら、支持部材73をブレード部材71に接着し、得られた積層体をロール78に巻き取る。

【0055】

以上の製造方法においては、金型等で形成されたブレード部材とは異なり、面転写用シートに、ブレード部材用の原料が堆積され、面転写用シート面が、ブレード部材にレプリカされる。金型面の場合、研磨およびバフ掛け等により、表面状態を鏡面とする。しかし、ミクロな凹凸および溝等の存在が問題外となるまでには幾つもの手順を踏む必要がある場合がある。これに対し、面転写用シートの場合、電荷制御面の必要な平坦性(好ましくはRzで3.5μm以下、より好ましくは1.0μm以下、更に好ましくは0.3μm以下)を容易に実現することができる。この結果、現像剤量規制ブレードを精度よく生産性良好に製造することができる。

【0056】

また、電荷制御面の微細構造においては、滑らかであることが重要であり、マクロには比較的粗い数値として測定されても、ミクロに滑らかであればよい。すなわち、粗さが2〜4μmであっても、その微細構造が、好ましくは0.5μm以下、より好ましくは0.4μm以下、更に好ましくは0.3μm以下であれば、比較的振幅の大きな粗さプロフィールで、十分な効果が期待される。

【0057】

本発明の現像剤量規制ブレードの他の製造方法としては、電荷制御面の面転写用シートとなる面転写シート用溶融樹脂材料と、ブレード部材となるブレード部材用溶融樹脂材料とを共押出しし、多層インフレーション法により円筒状に賦形する工程、得られた円筒体を押出し方向に平行に切断し、1枚以上の積層シートとする工程、得られた積層シートのブレード部材側に支持部材を積層し貼合する工程、得られた積層体を最終形状である現像剤量規制ブレードの周縁形状に切断する工程、を含む製造方法により、精度よく生産性良好に製造することができる。この切断は、面転写シート側から行うのが好ましい。

【0058】

面転写シート用溶融樹脂材料82及びブレード部材用溶融樹脂材料81は、例えば図7に示す様に、サーキュラダイ80から共押出しされる。その後、図8(a)に示す様に、円筒体内を送風して吹き上げ、上部を閉じて引き上げ、例えばカッター83により2枚に切り開いて多層シートを得る。なお、円筒体の外層が面転写用シートとなるように作製することが好ましい。得られた積層シートのブレード部材(層)表面と、支持部材(層)との接着は、図8(b)に示した様な装置により連続的に行うことができる。即ち、ブレード部材71及び面転写用シート72からなる積層シートを、ロール76を経てロール75に供給し、ブレード部材71の支持部材が接着される面にスプレー74より接着剤を塗布する。その後、ロール77から支持部材73を供給しながら、支持部材73をブレード部材71に接着し、得られた積層体をロール78に巻き取る。なお、薄い面転写用シート及び薄いブレード部材を使用する必要があり、面転写用シート及びブレード部材を個別に作製し積層する方法では現像剤量規制ブレードを製造できない場合に、以上の様な多層インフレーション法を利用する方法が有効である。薄い面転写用シート及び薄いブレード部材を使用することにより、製造コストを低減することができる。

【0059】

具体的には、面転写用シートの厚さは、1μm以上が好ましく、10μm以上がより好ましく、50μm以上が更に好ましく、一方、200μm以下が好ましい。また、ブレード部材の厚さは、1μm以上が好ましく、10μm以上がより好ましく、50μm以上とする場合もあり、一方、100μm以下が好ましく、50μm以下とする場合もある。

【0060】

また、積層シートの厚さ(転写シートとブレード部材層との総厚)は、上記のような面転写用シートの厚さと、上記のようなブレード部材の厚さとの和であることが好ましく、例えば、2μm以上300μm以下が好ましい。

【0061】

なお、多層インフレーション法を採用すると、ロールコーター法と異なり、ブレード部材用溶融樹脂は、面転写用シートではなく面転写用溶融樹脂と接する。この場合、ブレード部材用溶融樹脂が固化してブレード部材となる際に、面転写用溶融樹脂も固化するが、半溶融状態の面転写用シートの作用により、ブレード部材の電荷制御面の必要な平坦性を実現できると考えられる。多層インフレーション法の場合も、電荷制御面の必要な平坦性(好ましくはRzで3.5μm以下、より好ましくは1.0μm以下、更に好ましくは0.3μm以下)を容易に実現することができる。

【0062】

また、電荷制御面の微細構造においては、滑らかであることが重要であり、マクロには比較的粗い数値として測定されても、ミクロに滑らかであればよい。すなわち、粗さが2〜4μmであっても、その微細構造が、好ましくは0.5μm以下、より好ましくは0.4μm以下、更に好ましくは0.3μm以下であれば、比較的振幅の大きな粗さプロフィールで、十分な効果が期待される。

【0063】

面転写用シートは現像剤量規制ブレードを使用するまでに剥離されるため、面転写用シート及びブレード部材の剥離性が良好であることが好ましい。この様な観点から、面転写シート用樹脂材料の樹脂成分は極性基を含まない直鎖状高分子であることが、ブレード部材用樹脂材料に含まれる樹脂は極性基を含む高分子であることが好ましい。この極性基を含まない直鎖状高分子としてはオレフィン系高分子が好ましい。また、極性基を含む高分子としてはポリエステル系高分子、ポリアミド系高分子、ポリウレタン高分子等が好ましいが、特にそれに限定されるものではない。

【0064】

更に、面転写用シート及びブレード部材の剥離性を向上するために、面転写用シートの効果が不十分とならない範囲で、面転写シート用溶融樹脂材料およびブレード部材用溶融樹脂材料をサーキュラダイから共押出しする際に、面転写シート用溶融樹脂材料およびブレード部材用溶融樹脂材料の層間に、空気、不活性ガス及び非粘着性微粒子を含有する気体などの粘着性低減剤を吐出する場合もある。

【0065】

以上の様にして作製された、面転写用シート、ブレード部材および支持部材からなる積層体を現像剤量規制ブレードの形状に切断する際には、図3(c)に示す様に、ブレード部材用樹脂の配向方向SDがブレード部材の長手方向LDと実質的に直交するよう切断することが望ましい。この場合、ブレード部材および支持部材の接着強度が上昇する。ブレード部材用樹脂の配向は、面転写用溶融樹脂およびブレード部材用溶融樹脂をサーキュラダイから共押出し後に、円筒体を十分膨張させることにより行うことができる。この場合、樹脂の配向方向は、図8(a)に示すように、フロストライン方向S1となる。よって、現像剤量規制ブレード形状へ切断は、得られる現像剤量規制ブレードの長手方向が積層体の作製方向(押出方向)と平行になるよう行う。

【0066】

また、ブレード部材用樹脂の配向は、積層シート形成後に、積層シートを十分延伸させることにより行うことができる。この場合、樹脂の配向方向は、図8(b)に示すように、延伸方向S2となる。よって、現像剤量規制ブレード形状へ切断は、得られる現像剤量規制ブレードの長手方向が積層体の作製方向(延伸方向)に直交するよう行う。

【0067】

なお、積層シートのブレード部材層表面への支持部材層の積層に先立ち、ブレード部材層の支持部材層に貼合される面を粗面化することにより、ブレード部材および支持部材の接着性を向上させることもできる。例えば、図8(b)に示すブレード部材71に接するロール76の表面を粗面とすることにより、ブレード部材を粗面化できる。この場合、接触表面積が増加し、更に、アンカー効果により、ブレード部材および支持部材の間で大きな接着力が得られる。この様な観点から、粗面の十点平均粗さ(Rz)は1.5μm以上であることが好ましい。ロール表面の粗面は、各種模様のエンボスとされても良いし、スクラッチ模様が形成されてもよい。この様な表面は、エッチング及び機械的粗面化などにより得られる。なお、ブレード部材の面転写用シート側(電荷制御面)の表面性状に影響するような粗面化は避け、粗面の十点平均粗さ(Rz)は5.0μm以下であることが好ましい。また、粗面ロールは、金属性である必然性は無く、耐熱性の材料であれば良い。例えば、シリコーンゴムロールに粗面処理を施したものもが有効である。また、セラミックスも利用可能であり、脆性に懸念があれば、表面に補強コートを施す場合もある。

【0068】

なお、ブレード部材および支持部材を貼合せた後に必要に応じて加熱等を行い、更に強固な接着性を実現できる。

【0069】

以上の様にして製造された現像剤量規制ブレードの面転写用シートは、現像装置の所定位置へ現像剤量規制ブレードを装着する直前まで剥離をせず、面転写用シートが被覆された現像剤量規制ブレードを部品(商品)として保存および輸送することが好ましい。この時、面転写用シートは、そのまま、現像剤量規制ブレード部材の保護シートとしての役割を果たすからである。

【0070】

図4には、現像剤量規制ブレードを用いた現像装置の例を示した。42は、例えば一成分の現像剤46を収容した現像剤容器で、本現像装置は、現像剤容器42に現像剤担持体43として、図中矢印a方向に回転する像担持体の電子写真感光体41と対向設置した現像スリーブを備え、電子写真感光体41上の静電潜像を現像し、トナー像として可視化するようになっている。現像剤担持体43は、図で見て右略半周面を現像剤容器42内に突入し、左略半周面を現像剤容器42外へ露出して、電子写真感光体1に対向するように、回転自在に横設されている。現像剤担持体43と電子写真感光体41との間には微小間隔が設けられる。現像剤担持体43は、電子写真感光体41の回転方向aに対し、矢印b方向に回転駆動される。現像剤容器42内には、現像剤担持体(現像スリーブ)43の上方位置に本発明の現像剤量規制ブレード44が設けられ、ブレード部材47によりも現像スリーブ43の回転方向上流側の位置に弾性ローラ45が設けられる。現像剤量規制ブレード44は、現像スリーブ43の回転方向上流側に向けて下がる向きに傾斜して設けられ、現像スリーブ43の上部外周面に回転方向に対向して当接される。弾性ローラ45は、現像スリーブ43の電子写真感光体41と反対側の部分に当接され、且つ回転可能に支持される。

【0071】

現像装置は、上記構成にて、弾性ローラ45が矢印c方向に回転し、弾性ローラ45の回転によりトナー46を担持して現像スリーブ43の近傍に供給し、現像スリーブ43と弾性ローラ45とが当接する当接部(ニップ部)において、弾性ローラ45上のトナー46が現像スリーブ43と摺擦されることにより、現像スリーブ43上に付着する。その後、現像スリーブ43の回転に伴い、現像スリーブ43上に付着したトナー46は、現像剤量規制ブレード44と現像スリーブ43との当接部でこれらの間に侵入し、ここを通過する際に現像スリーブ43の表面とブレード部材47の両者により摺擦されて、十分に摩擦帯電を受ける。帯電されたトナー46は、ブレード部材47及び現像スリーブ43の当接部を抜け出して、現像スリーブ43上で薄層を形成し、電子写真感光体41と微小間隙を開けて対向した現像部へと搬送される。そして現像部において現像スリーブ43と電子写真感光体41との間に、現像バイアスとして、例えば直流に交流を重畳した交互電圧を印加することにより、現像スリーブ43上のトナー46が電子写真感光体41の静電潜像に対応して転移し、静電潜像に付着、現像してトナー像として可視化する。

【0072】

現像部において現像に消費されずに現像スリーブ43上に残存したトナー46は、現像スリーブ43の回転と共に現像スリーブ43の下部より現像剤容器42内に回収される。回収されたトナー46は、弾性ローラ45によって現像スリーブ43との当接部で現像スリーブ43から剥ぎ取られる。同時に弾性ローラ45の回転により現像スリーブ43上に新たなトナー46が供給され、新たなトナー46は、再び現像スリーブ43とブレード部材47との当接部へ搬送される。

【0073】

一方、剥ぎ取られたトナー46の大部分は、弾性ローラ45の回転に伴い現像剤容器42内のトナー46中に搬送されて混ざり合い、剥ぎ取られたトナー46の帯電電荷が分散される。

【0074】

現像剤量規制ブレード44として、支持体とブレード部材との周縁形状を一致させて積層した構造を有する本発明にかかるブレード(例えば図3に示し構造を有するブレード)を用いることで、本発明にかかる現像装置を得ることができる。

【0075】

図5には、本発明の現像装置を採用するのに適した電子写真装置の一例を示した。51は像担持体としての感光体であり、本例のものはアルミニウムなどの導電性支持体と、その外周面に形成した感光層を基本構成層とするドラム型の電子写真感光体である。支軸を中心に図面上時計方向に所定の周速度をもって回転駆動される。帯電部材52は、この感光体51面に接して感光体面を所定の極性、電位に一様に一次帯電処理するコロナ放電器である。これは、帯電ローラであっても良い。帯電部材52で均一に帯電処理を受けた感光体51面は、次いで、露光手段Lにより目的画像情報の露光(レーザービーム走査露光,原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対応した静電潜像53が形成される。

【0076】

その潜像は、次いで、現像装置54によりトナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段55により不図示の給紙手段部から感光体51の回転と同期どりされて適正なタイミングをもって感光体51と転写手段55との間の転写部へ搬送された転写材Pの面に、順次に転写されていく。本例の転写手段55はコロナ放電器(ローラタイプであっても良い)であり、転写材Pの裏からトナーと逆極性の帯電を行うことで感光体51面側のトナー画像が転写材Pの表面側に転写されていく。また、4色のトナーを用いてカラー画像を出力するカラーLBPなどにおいては、4色のカラー画像をそれぞれ現像し可視化するために、一旦ローラやベルト等の中間転写体にトナーを転写し、トナー画像が転写材Pの表面側に転写されていく。トナー画像の転写を受けた転写材Pは、感光体51面から分離されて加熱定着ロール58へ先送されて像定着を受け、画像形成物として出力される。像転写後の感光体51面は、クリーニング手段56で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて繰り返して作像に供される。

【0077】

なお、感光体、帯電部材、現像装置及びクリーニング手段のような電子写真装置の複数の要素をプロセスカートリッジに一体的に組み込ませることもできる。そうすることで、プロセスカートリッジは、装置本体に対して着脱可能とすることができる。例えば、感光体及び現像装置と必要に応じて帯電部材及びクリーニング手段等をプロセスカートリッジに一体的に組み込み、装置本体のレールなどの案内手段を用いて着脱自在に構成できる。

【0078】

本発明の現像装置を使用しうる電子写真装置としては、複写機、レーザービームプリンタ、LEDプリンタ、あるいは、電子写真製版システムなどの電子写真応用装置などが挙げられる。

【実施例】

【0079】

以下、実施例および比較例により本発明を更に説明する。なお、特に明記しない限り、「部」および「%」は「質量部」および「質量%」をそれぞれ表し、試薬等は市販の高純度品を使用した。

【0080】

(実施例1)

ブレード部材の原料として、ポリエステルエラストマー(東洋紡社製、商品名:ペルプレンP40H)を250℃に溶融し、面転写用シート(押出成形により作製された、厚さが0.1mm、表面粗さRzが0.3μmのポリプロピレンフィルム)に、固化後の厚さが0.12mmとなるように押出し、両者併せて厚さ0.22mmの2層シートを、ロールコーター法により作製した。得られた2層シートを、支持部材としてバネ弾性を有する厚さ0.12mmのりん青銅に接着し,長手方向の長さ200m、幅22mmの形状に切断した。その後、積層シートのブレードから面転写用シートを剥がし、現像剤量規制ブレードを得た。

【0081】

次に、電荷制御面の表面自由エネルギー測定は、23℃/55%RHの環境に1日放置した後、協和界面化学社製の接触角計(CA−X(商品名))を使用し、液滴に、水、ジョードメタン、エチレングリコールの3液をブレード部材の電荷制御面に滴下して、その接触角を直接読み取り、各液の接触角から、分散成分、双極子成分、水素結合成分からなる表面自由エネルギーを計算した。

【0082】

また、トナー電荷量も測定した。現像剤量規制ブレードの電荷制御層の摩擦帯電能力評価法としては、現像器に現像ブレードと現像スリーブを装着し、現像スリーブを回転することにより現像器内に収容されている現像剤であるトナーを搬送し、現像ブレードとの摩擦帯電で電荷を与え、現像スリーブ上に、電荷を持ったトナーを均一に塗布する。このトナーを吸引して得られる電荷量(Q)及び質量(M)の値から単位質量当たりのトナー電荷量Q/M(μC/g)を算出する方法を採用した。このトナー電荷量Q/Mは、現像ブレードの電荷制御層の摩擦帯電性により数値に差異が生じるため、摩擦帯電能力の評価に適している。

【0083】

以上の現像装置を、15℃、10RH%の低温低湿環境下でレーザービームプリンタ(商品名:Lasershot、キヤノン製)に装着し、50K(K=1000)回の画像形成を行う耐久評価で、1K毎に画像による縦スジの確認を行い、さらに、10K回毎にブレード表面のトナー融着物の有無で評価した。結果は、画像による縦スジは無く、トナー融着物がないものを良好(◎)、ベタ黒画像では画像による縦スジが確認できるが、ハーフトーン画像では画像による縦スジは無く、画像では確認できないくらいのトナー融着物が僅かにあるものをやや良い(○)、ベタ黒画像、ハーフトーン画像ともに画像による縦スジが確認でき、トナー融着物があるものを普通(△)、ベタ黒、ハーフトーンともに画像による縦スジが確認でき、トナー融着物が多いものを悪い(×)の4段階で評価した。結果を表1に示した。

【0084】

(実施例2)

ブレード部材の原料として、ポリアミドエラストマー(ダイセル・デグサ社製、商品名:ダイアミドE47S3)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0085】

(実施例3、4)

ブレード部材の原料として、ポリウレタンエラストマー(ディー・アイ・シーバイエルポリマー社製、商品名:パンデックスT−1190)(実施例3)、(ディー・アイ・シーバイエルポリマー社製、商品名:パンデックスT−8190)(実施例4)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0086】

(実施例5)

ブレード部材の原料として、ポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4777)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0087】

(比較例1)

ブレード部材の原料として、ポリウレタンエラストマー(ディー・アイ・シーバイエルポリマー社製、商品名:パンデックスT−2190)にした以外は、実施例1と同様に現像ブレードを作製し、実施例1と同様に評価した結果を表1に示した。

【0088】

(比較例2)

実施例2で作製した現像ブレードに、表面改質材として、ウレタン系コート剤(武田薬品工業社製、WS−4000)をディップコーティングして、110℃の乾燥炉で乾燥硬化させた。そのときのコーティング層は5μmであった。この現像ブレードを実施例1と同様に評価した結果を表1に示した。

【0089】

【表1】

表1の結果から、比較例1、2のように、表面自由エネルギーが高く、尚且つ双極子成分が35より大きい部材では、耐久前半で外添剤の付着が多く、トナー融着が発生していることがわかる。その程度は、ブレード部材の電荷制御面の表面自由エネルギーが大きく、尚且つ、双極子成分が大きいほど、それに伴いトナーの融着物が現像剤量規制ブレードと現像スリーブ又は現像ローラとの当接部に堆積し、画像に縦スジが発生する。それに対して、実施例1〜5のように表面自由エネルギーが小さく、尚且つ、双極子成分、水素結合成分が小さいブレード部材は、トナー融着は無く、画像上に縦スジが発生することなく、良好な結果が得られる。なお、トナー融着物が少し現認出来ても実用上問題ないものは、良としている。

【0090】

次に、硬度の影響に着目した事例について説明する。

【0091】

(実施例6)

ブレード部材の原料として、ショアーD硬度が40度のポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4047)を250℃に溶融し、面転写用シート(押出成形によって製作された、厚さが0.1mm、表面粗さRzが0.2μmのポリエチレンテレフタレートフィルム)に、固化後の厚さが0.1mmとなるように押出し、両者併せて、厚さ0.4mmの板状積層体を、ロールコーター法にて作製した。

【0092】

この板状積層体に、支持部材としての板厚0.12mmのリン青銅シートを間に、東洋モートン社製アドコートAD−76P1(商品名)よりなる接着層を設けつつ貼合し、所定のブレード寸法にプレス切断して、現像剤量規制ブレードを作製した。なお、現像剤量規制ブレードの長手方向の長さは200mm、幅は23mmとした。

【0093】

また、面転写用シートを剥離し、使用前のブレード部材の電荷制御面の表面粗さRz(十点平均粗さ)を、小坂研究所製サーフコーダSE3500(商品名)を使用して測定したところ、0.2μmであった。

【0094】

次に、電荷制御面の表面自由エネルギー測定は、面転写用シートを剥がして、23℃/55%RHの環境に1日放置した後、協和界面化学社製の接触角計(CA−X(商品名))を使用し、液滴に、水、ジョードメタン、エチレングリコールの3液をブレード部材の電荷制御面に滴下して、その接触角を直接読み取り、各液の接触角から、分散成分、双極子成分、水素結合成分からなる表面自由エネルギーを計算した。

【0095】

以上により作製した現像剤量規制ブレードと、アルミ管をブラスト処理し十点平均粗さRzを2.5μmとした現像スリーブとを、現像剤量規制ブレードと現像スリーブ間の圧接圧が0.18N/cmとなるように現像装置に装着した。現像剤容器には、現像スリーブにトナーを塗布し、また現像されずに残ったトナーをはぎ取り再び現像剤容器に戻す働きをする弾性ローラとして、発泡ウレタン製のスポンジローラを装着し、非磁性トナーを収容した。

【0096】

以上の現像装置を、30℃、85RH%の高温高湿環境下でレーザービームプリンタ(商品名:Lasershot、キヤノン製)に装着し、現像スリーブを駆動した際の、現像スリーブ上のトナーのコート状態を観察し、目視によるスジ及びムラ等の有無の確認をした。良好(○)、やや良い(△)、悪い(×)の3段階で評価した。

【0097】

続いて、50K(K=1000)枚数の耐久評価を行い、トナー融着による縦スジの有無の確認をした。結果は、ベタ黒およびハーフトーンの2パターン共に縦スジが無いものを良好(○)、ハーフトーンには縦スジが無いがベタ黒にあるものをやや良好(△)、ベタ黒とハーフトーン共に縦スジが確認できるものを悪い(×)の3段階で評価した。

【0098】

また、トナー電荷量(トリボ)も測定した。現像剤量規制ブレードの電荷制御層の摩擦帯電能力評価法としては、現像器に現像ブレードと現像スリーブを装着し、現像スリーブを回転することにより現像器内に収容されている現像剤であるトナーを搬送し、現像ブレードとの摩擦帯電で電荷を与え、現像スリーブ上に、電荷を持ったトナーを均一に塗布する。このトナーを吸引して得られる電荷量(Q)及び質量(M)の値から単位質量当たりのトナー電荷量Q/M(μC/g)を算出する方法を採用した。このトナー電荷量Q/Mは、現像ブレードの電荷制御層の摩擦帯電性により数値に差異が生じるため、摩擦帯電能力の評価に適している。

【0099】

更に、非磁性黒トナーを用い、紙上にベタ黒画像を出力した際の画像濃度を、マクベス濃度計によりベタ黒濃度として測定した。

【0100】

加えて、現像剤量規制ブレードの安定性および量産性を、生産工程における歩留まりが良く尚且つ連続加工性が良好なものを(○)、やや良い(△)、悪い(×)の3段階で評価した。

【0101】

以上の結果を表2に示す。

【0102】

(実施例7〜10)

ブレード部材の原材料に、ショアーD硬度が25度(東レ・デュポン社製、商品名:ハイトレル3046)(実施例7)、55度(東レ・デュポン社製、商品名:ハイトレル5557)(実施例8)、75度(東レ・デュポン社製、商品名:ハイトレル2751)(実施例9)、78度(東洋紡社製、商品名:ペルプレンE−450B)(実施例10)のポリエスルエラストマーを使用して、実施例6と同様にブレードを作製し評価した。ただし、実施例2においては、支持部材の厚さを0.15mmとした。結果を表2に示す。

【0103】

【表2】

表2より明らかな通り、ショアーD硬度で40から78度(より好ましくは40から75度)のポリエステルエラストマーをブレード部材および支持部材が全面で積層された現像剤量規制ブレードを用いることにより、トリボ、コート状態、ベタ黒濃度および安定性・量産性の何れも良好であることが分った。この結果、ブレード部材が均一に摩耗し、当接圧を精度良く制御してトナー粒子に対して適正な圧力を実現できることが分った。また、ブレード部材の厚さを30μmとした以外は、実施例6と同様にして作製した現像剤量規制ブレードを用いることにより、実施例6と同等以上の性能を実現できた。さらに、トナー融着を抑制させることが確認でき、高速化、高耐久の現像プロセスに対応した高機能な現像剤量規制ブレードを提供することが実現できた。

【0104】

次に、形状及び電荷制御面の粗さの影響に着目した事例について説明する。

【0105】

(実施例11及び12)

面転写用シートとして厚さ0.1mmで表面粗さRzが0.5μmのポリプロピレンフィルム(実施例11)、及び厚さ0.12mmで表面粗さRzが4.0μmのポリエチレンテレフタレートフィルム(実施例12)を用いた以外は、実施例6と同様にして現像剤量規制ブレードを作製し、性能を評価した。結果を表3に示す。

【0106】

(比較例3)

面転写シートとして厚さ0.1mmで表面粗さRzが3.5μmのポリエチレンテレフタレートフィルムを用いた以外は、実施例6と同様にして現像剤量規制ブレードを作製し、性能を評価した。結果を表3に示す。

【0107】

(比較例4)

ブレード部材の原料として、実施例6で使用した材料を250℃で射出成形し、長手方向の長さ250mm、幅5mm、厚さ0.9mmのブレード部材を製作した。なお、使用した金型の内面は鏡面に仕上げられており、金型温度は40℃とした。得られたブレード部材の電荷制御面の表面粗さRzは1.0μmであった。その後、得られたブレード部材を、バネ弾性を有するリン青銅板(長手方向の長さ:200mm、幅:22mm、板厚:0.12mm)よりなる支持部材の端部に接着し、図2に示すような構造の現像剤量規制ブレードを作製して、実施例6と同様に性能を評価した。結果を表3に示す。

【0108】

なお比較例3及び4では、実施例6と同様のサンプルでは有るが、表面エネルギーの各値において、所望の範囲より若干外れたものを用い、電荷制御面の表面粗さRzの値の大小による本発明の現像剤量規制ブレードとしての性能への影響を考察した。

【0109】

現像剤量規制ブレードの耐久性、安定性および量産性を、生産工程における歩留まりが良く尚且つ連続加工性が良好なものを(○)、やや良い(△)、悪い(×)の3段階で評価した。△レベルは、実用レベルではあるが、良品率を向上させる余地のある実験例である。

【0110】

【表3】

表3より明らかな通り、電荷制御面の表面粗さが、3.5μmより超えると、実画像上は問題ないものの、表面粗さが粗くなるにつれて50K耐久後縦スジが悪くなる傾向にある。このことから、電荷制御面の表面粗さRzが3.5μmを超えないように制御することで、より安定した画像を提供することがわかった。また、現像剤量規制ブレードの形状は、実画像への影響はないももの、現像剤量規制ブレードの性能に影響することが分った。更に、ブレード部材の厚さを30μmとすることにより、性能を向上できた。

【0111】

次に、ブレード部材の支持部材と接着される面の表面粗さの影響に着目した事例について説明する。

【0112】

(実施例13〜15)

ブレード部材の原料として、ポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4047)を250℃に溶融し、面転写用シート(押出成形によって製作された、厚さが0.1mm、表面粗さRzが0.2μmのポリプロピレンフィルム)に、固化後の厚さが0.15mmとなるように押出し、両者併せて0.25mmの板状積層体を、ロールコーター法にて作製した。ここで、ポリエステルエラストマーが接するロールとして、表面粗さRzが、1.5μm(実施例13)、3.0μm(実施例14)及び5.0μm(実施例15)のものを使用した。この結果、得られた板状積層体のポリエステルエラストマー層の表面粗さRzは、1.0μm(実施例13)、2.5μm(実施例14)及び4.0μm(実施例15)であった。この板状積層体に、板厚0.15mmのリン青銅シートを間に東洋モートン社製アドコートAD−76P1(商品名)よりなる接着層を設けつつ貼合し、所定のブレード寸法にプレス切断して、現像剤量規制ブレードを作製した。なお、現像剤量規制ブレードの長手方向の長さは200mm、幅は5mmとした。また、面転写用シートを剥離し、使用前のブレード部材の電荷制御面の表面粗さRz(十点平均粗さ)を、小坂研究所製サーフコーダSE3500(商品名)を使用して測定したところ、0.2μmであった。

【0113】

以上で得られた現像剤量規制ブレードの性能を実施例6と同様に実装し、ブレード部材および支持部材の接着安定性と、電荷制御面の状態とを、良好(○)、やや良い(△)、悪い(×)の3段階で評価した。その他の特性についても、実施例6と同様の方法で適宜評価した。結果を表4に示す。

【0114】

【表4】

表4より明らかな通り、ブレード部材の支持部材と接着される面を粗面化することにより、ブレード部材および支持部材の十分な接着性を実現できることが分った。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【0115】

次に、インフレーション成形の製造方法に着目した事例について説明する。

【0116】

(実施例16)

ブレード部材用樹脂として、ポリエステルエラストマー(東レ・デュポン社製、商品名:ハイトレル4047)を250℃で溶融し、面転写用樹脂として、宇部興産(株)社製ポリプロピレン(商品名:UBEポリプロJ309GL)を180℃で溶融し、ポリプロピレンが円筒体の外層となるよう2層インフレーション成形を行った。なお、固化後のポリエステルエラストマー層の厚さは50μmとなる様にし、固化後のポリプロピレン層の厚さは50μmとなる様にし、これらの円筒体を2枚に切り開いて2層シートを得た。得られた2層シートを延伸し、板厚0.12mmのリン青銅シートを間に東洋モートン社製アドコートAD−76P1(商品名)よりなる接着層を設けつつ貼合した。なお、ブレード部材の接着面の表面粗さRzは0.5μmであった。得られた積層体を長手方向が延伸方向と直交する様にプレス切断して、現像剤量規制ブレードを作製した。なお、現像剤量規制ブレードの長手方向の長さは200mm、幅は5mmとした。また、面転写用シートを剥離し、使用前のブレード部材の電荷制御面の表面粗さRz(十点平均粗さ)を、小坂研究所製サーフコーダSE3500(商品名)を使用して測定したところ、0.5μmであった。なお、面転写用シートの剥離性は良好であった。

【0117】

以上で得られた現像剤量規制ブレードの性能を実施例6と同様に実装し、ブレード部材および支持部材の接着安定性と、電荷制御面の状態とを、良好(○)、やや良い(△)、悪い(×)の3段階で評価した。その他の特性についても、実施例6と同様の方法で適宜評価した。結果を表5に示す。

【0118】

(実施例17)

固化後のポリプロピレン層の厚さが80μmであり、得られた2層シートでポリプロピレン層と接していないポリエステルエラストマー層の表面をローラ(表面粗さRz:2.5μm)により粗面化した以外は、実施例16と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.5μmであった。結果を表5に示す。

【0119】

(実施例18)

固化後のポリプロピレン層の厚さが150μmであり、得られた2層シートでポリプロピレン層と接していないポリエステルエラストマー層の表面をローラ(表面粗さRz:2.0μm)により粗面化した以外は、実施例16と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.0μmであった。結果を表5に示す。

【0120】

(実施例19)

固化後のポリエステルエラストマー層の厚さが100μmであり、固化後のポリプロピレン層の厚さが100μmである以外は、実施例18と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.0μmであった。結果を表5に示す。

【0121】

【表5】

表5より明らかな通り、インフレーション成形によりブレード部材を作製することにより、高性能の現像剤量規制ブレードを作製できることが分った。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【0122】

次に、面転写用シート層およびブレード部材層の間の剥離性に着目した事例について説明する。

【0123】

(実施例20)

ポリエステルエラストマー層およびポリプロピレン層の間に、50℃の空気を上向きに通風した以外は、実施例16と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは0.5μmであり、面転写用シートの剥離性は特に良好であった。結果を表6に示す。

【0124】

(実施例21)

ポリエステルエラストマー層およびポリプロピレン層の間に、50℃の窒素を上向きに通風し、固化後のポリプロピレン層の厚さを50μmとた以外は、実施例17と同様に現像剤量規制ブレードを作製し評価した。なお、ブレード部材の接着面の表面粗さRzは2.5μmであり、面転写用シートの剥離性は特に良好であった。結果を表6に示す。

【0125】

【表6】

表6より明らかな通り、面転写用シート層およびブレード部材層の間に、粘着性低減剤を吐出することにより、面転写用シートの剥離性を向上できることが分った。

【0126】

(実施例22)

面転写用シートとして、押出成形によって作製され、厚さ0.1mm、表面粗さRzが0.2μmのポリプロピレンフィルムを使用し、現像剤量規制ブレードの幅を23mmとした以外は、実施例6と同様に現像剤量規制ブレードを作製し評価した。当接力0.49Nで測定した際の見掛けのヤング率は154kN/mm2であり、実施例6と同等の性能が確認された。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【0127】

(実施例23)

面転写用シートとして、押出成形によって作製され、厚さ0.1mm、表面粗さRzが0.2μmのポリプロピレンフィルムを使用し、現像剤量規制ブレードの幅を23mmとした以外は、実施例7と同様に現像剤量規制ブレードを作製し評価した。当接力0.49Nで測定した際の見掛けのヤング率は162kN/mm2であり、実施例7と同等の性能が確認された。また、ブレード部材の厚さを30μmとすることにより、更に性能を向上できた。

【図面の簡単な説明】

【0128】

【図1】本発明の現像剤量規制ブレードを説明するための模式的断面図である。

【図2】従来の現像剤量規制ブレードを説明するための模式的断面図である。

【図3】本発明の現像剤量規制ブレードを説明するための模式的平面図(a)及び(c)、並びに断面図(b)である。

【図4】現像装置を説明するための模式的断面図である。

【図5】電子写真装置を説明するための模式的断面図である。

【図6】本発明の現像剤量規制ブレードの製造方法を説明するための模式的断面図である。

【図7】サーキュラダイの構造を説明するための模式的断面図である。

【図8】本発明の現像剤量規制ブレードの製造方法を説明するための模式的断面図である。

【図9】現像剤量規制ブレードの特性を評価する装置を説明するための模式的断面図である。

【図10】本発明の現像剤量規制ブレードを説明するための模式的断面図である。

【符号の説明】

【0129】

10 ブレード部材

11 支持部材

12 現像剤量規制ブレード

13 現像剤容器

14 現像剤担持体

15 固定点

16 圧接点

17 取付け部材

20 ブレード部材

21 支持部材

22 現像剤量規制ブレード

23 現像剤容器

24 現像剤担持体

25 固定点

26 圧接点

30 ブレード部材

31 支持部材

41 電子写真感光体

42 現像剤容器

43 現像剤担持体

44 現像剤量規制ブレード

45 弾性ローラ

46 現像剤

47 ブレード部材

51 感光体

52 帯電部材

53 静電潜像

54 現像装置

55 転写手段

56 クリーニング手段

58 定着ローラ

61 ノズル

62 ロール

63 ロール

64 面転写用シート

65 原料

71 ブレード部材

72 面転写用シート

73 支持部材

74 スプレー

75 ロール

76 ロール

77 ロール

78 ロール

80 サーキュラダイ

81 ブレード部材用溶融樹脂

82 面転写用溶融樹脂

83 カッター

91 現像剤量規制ブレード

92 チャック

93 ステージ

94 検出器

F 圧接力

L 露光手段

P 転写材

T 当接力

δ 撓み量

S1 フロストライン方向

S2 延伸方向

SD 配向方向

LD 長手方向

【特許請求の範囲】

【請求項1】

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードにおいて、

支持部材とブレード部材とが貼着された積層構造を有し、かつ、

前記ブレード部材が極性基を有する樹脂を含む弾性体で形成されており、該ブレード部材の、前記現像剤担持体に当接する表面の表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下であることを特徴とする現像剤量規制ブレード。

【請求項2】

前記ブレード部材のショアーD硬度が25度から78度である請求項1記載の現像剤量規制ブレード。

【請求項3】

前記ブレード部材が、ポリエステルエラストマーからなることを特徴とする請求項1または2に記載の現像剤量規制ブレード。

【請求項4】

前記現像剤量規制ブレードの厚さが、51μm以上450μm以下である請求項1〜3のいずれかに記載の現像剤量規制ブレード。

【請求項5】

前記積層構造の厚さ方向における、前記ブレード部材の厚さが1μm以上300μm以下であり、前記支持部材の厚さが50μm以上150μm以下である請求項1〜4のいずれかに記載の現像剤量規制ブレード。

【請求項6】

前記ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えない請求項1〜5のいずれかに記載の現像剤量規制ブレード。

【請求項7】

見掛けのヤング率(Ea)が、140kN/mm2以上170kN/mm2以下である請求項1〜6のいずれかに記載の現像剤量規制ブレード。

【請求項8】

現像剤を表面に担持して現像剤容器から搬出するための現像剤担持体と、該現像剤担持体に当接して該現像剤担持体表面に担持される現像剤の量を規制するための現像剤量規制ブレードと、を有する現像装置において、

前記現像剤量規制ブレードが請求項1〜7のいずれかに記載の現像剤量規制ブレードであることを特徴とする現像装置。

【請求項9】

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シート上に、極性基を有する樹脂を含む弾性体の原料を均一膜厚に押出し固化して、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層を作製する工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法。

【請求項10】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成する請求項9記載の現像剤量規制ブレードの製造方法。

【請求項11】

前記現像剤量規制ブレードの厚さが、51μm以上450μm以下である請求項9または10に記載の現像剤量規制ブレードの製造方法。

【請求項12】

前記積層構造の厚さ方向における、前記ブレード部材の厚さが1μm以上300μm以下であり、前記支持部材の厚さが50μm以上150μm以下である請求項9〜11のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項13】

前記ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えない請求項9〜12のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項14】

前記現像剤量規制ブレードの見掛けのヤング率(Ea)が、140kN/mm2以上170kN/mm2以下である請求項9〜13のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項15】

前記面転写用シートが、ポリエステル系樹脂、ポリアミド系樹脂、及びポリオレフィン系樹脂、並びに、これらの共重合体、及びこれらのアロイ、からなる群より選ばれる1種以上の樹脂を含んでなる請求項9〜14のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項16】

前記面転写用シートが、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、これらの共重合体、及び複合体からなる群より選ばれる少なくとも1種を含んでなる請求項15記載の現像剤量規制ブレードの製造方法。

【請求項17】

前記面転写シートの厚さは、1μm以上200μm以下である請求項15または16に記載の現像剤量規制ブレードの製造方法。

【請求項18】

前記ブレード部材層の作製工程はロールコーター法により行われ、前記ブレード部材の原料側に配置されるロールの表面は粗面である請求項9〜17のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項19】

前記粗面の十点平均粗さ(Rz)は、1.5μm以上5.0μm以下であることを特徴とする請求項18に記載の現像剤量規制ブレードの製造方法。

【請求項20】

前記面転写用シートを、製造工程の途中で剥離しないことを特徴とする請求項9〜19のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項21】

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シートとなる面転写シート用溶融樹脂材料と、極性基を有する樹脂を含む弾性体からなるブレード部材用溶融樹脂材料とを共押出し、多層インフレーション法により円筒状に賦形して、面転写シートと、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層とが積層された円筒体を得る工程と、

該円筒体を押出し方向に平行に切断し、1枚以上の原料シートとする工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法。

【請求項22】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成する請求項21記載の現像剤量規制ブレードの製造方法。

【請求項23】

前記ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えない請求項21または22に記載の現像剤量規制ブレードの製造方法。

【請求項24】

前記現像剤量規制ブレードの見掛けのヤング率(Ea)が、140kN/mm2以上170kN/mm2以下である請求項21〜23のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項25】

前記面転写シート用樹脂材料に含まれる樹脂は極性基を含まない直鎖状高分子からなる請求項21〜24のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項26】

前記極性基を含まない直鎖状高分子はオレフィン系高分子である請求項25に記載の現像剤量規制ブレードの製造方法。

【請求項27】

前記現像剤量規制ブレードの厚さが、51μm以上450μm以下である請求項21〜26のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項28】

前記積層構造の厚さ方向における、前記ブレード部材の厚さが1μm以上300μm以下であり、前記支持部材の厚さが50μm以上150μm以下である請求項21〜27のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項29】

前記面転写シート用溶融樹脂材料および前記ブレード部材用溶融樹脂材料を共押出しする際に、該面転写シート用溶融樹脂材料およびブレード部材用溶融樹脂材料の層間に、粘着性低減剤を吐出することを特徴とする請求項21〜28のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項30】

前記粘着性低減剤は、空気、不活性ガス、又は非粘着性微粒子を含む気体である請求項29に記載の現像剤量規制ブレードの製造方法。

【請求項31】

前記原料シートを構成する前記面転写用シートの厚さは1μm以上200μm以下である請求項21〜30に記載の現像剤量規制ブレードの製造方法。

【請求項32】

前記積層体を所定の周縁形状に切断する際に、前記ブレード部材用樹脂材料の配向方向が前記ブレード部材の長手方向と実質的に直交するよう切断する請求項21〜31に記載の現像剤量規制ブレードの製造方法。

【請求項33】

前記原料シート上への前記支持部材層の積層に先立ち、前記ブレード部材層の支持部材層に貼合される面を粗面化する請求項21〜32に記載の現像剤量規制ブレードの製造方法。

【請求項34】

前記粗面の十点平均粗さ(Rz)は、1.5μm以上5.0μm以下であることを特徴とする請求項33記載の現像剤量規制ブレードの製造方法。

【請求項35】

前記面転写用シートを、製造工程の途中で剥離しないことを特徴とする請求項21〜34に記載の現像剤量規制ブレードの製造方法。

【請求項1】

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードにおいて、

支持部材とブレード部材とが貼着された積層構造を有し、かつ、

前記ブレード部材が極性基を有する樹脂を含む弾性体で形成されており、該ブレード部材の、前記現像剤担持体に当接する表面の表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下であることを特徴とする現像剤量規制ブレード。

【請求項2】

前記ブレード部材のショアーD硬度が25度から78度である請求項1記載の現像剤量規制ブレード。

【請求項3】

前記ブレード部材が、ポリエステルエラストマーからなることを特徴とする請求項1または2に記載の現像剤量規制ブレード。

【請求項4】

前記現像剤量規制ブレードの厚さが、51μm以上450μm以下である請求項1〜3のいずれかに記載の現像剤量規制ブレード。

【請求項5】

前記積層構造の厚さ方向における、前記ブレード部材の厚さが1μm以上300μm以下であり、前記支持部材の厚さが50μm以上150μm以下である請求項1〜4のいずれかに記載の現像剤量規制ブレード。

【請求項6】

前記ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えない請求項1〜5のいずれかに記載の現像剤量規制ブレード。

【請求項7】

見掛けのヤング率(Ea)が、140kN/mm2以上170kN/mm2以下である請求項1〜6のいずれかに記載の現像剤量規制ブレード。

【請求項8】

現像剤を表面に担持して現像剤容器から搬出するための現像剤担持体と、該現像剤担持体に当接して該現像剤担持体表面に担持される現像剤の量を規制するための現像剤量規制ブレードと、を有する現像装置において、

前記現像剤量規制ブレードが請求項1〜7のいずれかに記載の現像剤量規制ブレードであることを特徴とする現像装置。

【請求項9】

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シート上に、極性基を有する樹脂を含む弾性体の原料を均一膜厚に押出し固化して、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層を作製する工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法。

【請求項10】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成する請求項9記載の現像剤量規制ブレードの製造方法。

【請求項11】

前記現像剤量規制ブレードの厚さが、51μm以上450μm以下である請求項9または10に記載の現像剤量規制ブレードの製造方法。

【請求項12】

前記積層構造の厚さ方向における、前記ブレード部材の厚さが1μm以上300μm以下であり、前記支持部材の厚さが50μm以上150μm以下である請求項9〜11のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項13】

前記ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えない請求項9〜12のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項14】

前記現像剤量規制ブレードの見掛けのヤング率(Ea)が、140kN/mm2以上170kN/mm2以下である請求項9〜13のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項15】

前記面転写用シートが、ポリエステル系樹脂、ポリアミド系樹脂、及びポリオレフィン系樹脂、並びに、これらの共重合体、及びこれらのアロイ、からなる群より選ばれる1種以上の樹脂を含んでなる請求項9〜14のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項16】

前記面転写用シートが、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、これらの共重合体、及び複合体からなる群より選ばれる少なくとも1種を含んでなる請求項15記載の現像剤量規制ブレードの製造方法。

【請求項17】

前記面転写シートの厚さは、1μm以上200μm以下である請求項15または16に記載の現像剤量規制ブレードの製造方法。

【請求項18】

前記ブレード部材層の作製工程はロールコーター法により行われ、前記ブレード部材の原料側に配置されるロールの表面は粗面である請求項9〜17のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項19】

前記粗面の十点平均粗さ(Rz)は、1.5μm以上5.0μm以下であることを特徴とする請求項18に記載の現像剤量規制ブレードの製造方法。

【請求項20】

前記面転写用シートを、製造工程の途中で剥離しないことを特徴とする請求項9〜19のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項21】

所定の周縁形状を有し、現像剤を表面に担持して搬送するための現像剤担持体に当接して配され、該現像剤担持体表面に担持される現像剤の量を規制するために用いられる現像剤量規制ブレードの製造方法において、

電荷制御面の面転写用シートとなる面転写シート用溶融樹脂材料と、極性基を有する樹脂を含む弾性体からなるブレード部材用溶融樹脂材料とを共押出し、多層インフレーション法により円筒状に賦形して、面転写シートと、前記現像剤担持体に当接する表面における表面自由エネルギー(γs)を、分散成分(γsd)、双極子成分(γsp)、及び水素結合成分(γsh)の合計で表したとき、該表面自由エネルギー(γs)が65mN/m以下、かつ該双極子成分(γsp)が35mN/m以下、かつ水素結合成分(γsh)が5mN/m以下になるブレード部材層とが積層された円筒体を得る工程と、

該円筒体を押出し方向に平行に切断し、1枚以上の原料シートとする工程と、

該ブレード部材層の上面に、支持部材層を積層し貼り合して積層体を得る工程と、

該積層体を所定の周縁形状に切断して、ブレード部材と支持部材とが貼着された積層構造を有する現像剤量規制ブレードを得る工程と、

を有することを特徴とする現像剤量規制ブレードの製造方法。

【請求項22】

前記ブレード部材を、ショアーD硬度が25度から78度のポリエステルエラストマーで形成する請求項21記載の現像剤量規制ブレードの製造方法。

【請求項23】

前記ブレード部材の前記支持部材との貼着面に対向する表面が電荷制御面として形成されており、該表面の十点平均粗さ(Rz)が3.5μmを超えない請求項21または22に記載の現像剤量規制ブレードの製造方法。

【請求項24】

前記現像剤量規制ブレードの見掛けのヤング率(Ea)が、140kN/mm2以上170kN/mm2以下である請求項21〜23のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項25】

前記面転写シート用樹脂材料に含まれる樹脂は極性基を含まない直鎖状高分子からなる請求項21〜24のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項26】

前記極性基を含まない直鎖状高分子はオレフィン系高分子である請求項25に記載の現像剤量規制ブレードの製造方法。

【請求項27】

前記現像剤量規制ブレードの厚さが、51μm以上450μm以下である請求項21〜26のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項28】

前記積層構造の厚さ方向における、前記ブレード部材の厚さが1μm以上300μm以下であり、前記支持部材の厚さが50μm以上150μm以下である請求項21〜27のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項29】

前記面転写シート用溶融樹脂材料および前記ブレード部材用溶融樹脂材料を共押出しする際に、該面転写シート用溶融樹脂材料およびブレード部材用溶融樹脂材料の層間に、粘着性低減剤を吐出することを特徴とする請求項21〜28のいずれかに記載の現像剤量規制ブレードの製造方法。

【請求項30】

前記粘着性低減剤は、空気、不活性ガス、又は非粘着性微粒子を含む気体である請求項29に記載の現像剤量規制ブレードの製造方法。

【請求項31】

前記原料シートを構成する前記面転写用シートの厚さは1μm以上200μm以下である請求項21〜30に記載の現像剤量規制ブレードの製造方法。

【請求項32】

前記積層体を所定の周縁形状に切断する際に、前記ブレード部材用樹脂材料の配向方向が前記ブレード部材の長手方向と実質的に直交するよう切断する請求項21〜31に記載の現像剤量規制ブレードの製造方法。

【請求項33】

前記原料シート上への前記支持部材層の積層に先立ち、前記ブレード部材層の支持部材層に貼合される面を粗面化する請求項21〜32に記載の現像剤量規制ブレードの製造方法。

【請求項34】

前記粗面の十点平均粗さ(Rz)は、1.5μm以上5.0μm以下であることを特徴とする請求項33記載の現像剤量規制ブレードの製造方法。

【請求項35】

前記面転写用シートを、製造工程の途中で剥離しないことを特徴とする請求項21〜34に記載の現像剤量規制ブレードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−3882(P2006−3882A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2005−144037(P2005−144037)

【出願日】平成17年5月17日(2005.5.17)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成17年5月17日(2005.5.17)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]