現像方法

【課題】 トナーの搬送性が大きく、かつ、現像ローラへのトナーの固着を抑制することが出来る現像方法を提供すること。

【解決手段】 トナー量規制部材が圧接することで、該表面層および該弾性層を変形させる過程を有する現像方法において、該現像ローラが以下の条件を満たすことを特徴とする現像方法。(1)該弾性層表面に円周方向に沿ったV形状もしくは台形形状の溝が存在する。(2)該粒子において粒径が該溝の開口部幅よりも大きいものが50%以上存在する。(3)粒子、弾性層、表面層それぞれのヤング率の関係が粒子>弾性層>表面層であり、表面層材料がゴム組成物からなる。

【解決手段】 トナー量規制部材が圧接することで、該表面層および該弾性層を変形させる過程を有する現像方法において、該現像ローラが以下の条件を満たすことを特徴とする現像方法。(1)該弾性層表面に円周方向に沿ったV形状もしくは台形形状の溝が存在する。(2)該粒子において粒径が該溝の開口部幅よりも大きいものが50%以上存在する。(3)粒子、弾性層、表面層それぞれのヤング率の関係が粒子>弾性層>表面層であり、表面層材料がゴム組成物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置、プリンタ、静電記録装置等の電子写真画像形成装置における現像方法に関する。

【背景技術】

【0002】

非磁性一成分現像方法を使用する電子写真画像形成装置においては、トナーを収納するトナー容器の開口を閉塞し、かつ一部を容器外に露出するように、現像ローラが設けられている。そして、トナー容器内で現像ローラに当接されているトナー供給部材によって、現像ローラの表面にトナーが供給される。過剰に供給されたトナーは、トナー量規制部材により現像ローラの表面から除去され、現像ローラの表面に均一な厚さを有する薄膜状のトナー層を形成する。

【0003】

一般的に、非磁性一成分現像方式では、トナーを規制するために、トナー量規制部材を現像ローラに圧接して配置する。

【0004】

現像ローラが回転することで、現像ローラ上のトナー同士の摺擦や、トナーと各部材との摺擦が生じ、トナーは正又は負に帯電する。帯電したトナーが現像領域に搬送されると、現像ローラに対向して設けられている感光体の静電潜像に付着することで、現像が行なわれる。

【0005】

このように現像ローラは、トナー容器内のトナーを感光体の表面に搬送する役割と、該トナーを帯電させる役割とを有している。そしてトナーの搬送性を高めるために、現像ローラの表面に凸部を形成するための粒子(以下、粗し粒子)を、現像ローラの表面層に含有させる方法が知られている(特許文献1)。この方法は使用する粒子の粒径や形状を適宜選択することによって、現像ローラの表面に任意の粗さプロファイルを持たせることが可能なため、非常に有用である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−160998号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術によって現像ローラの表面に粗し粒子を用いて凸部を形成した場合には、次のような課題が挙げられる。

【0008】

先述したように、現像ローラの表面に供給されたトナーは、現像ローラに当接されているトナー量規制部材によって、均一な厚さの薄膜状に規制される。現像ローラが回転する際、トナー量規制部材と現像ローラの表面で摺擦が起こる。現像ローラの表面が粗し粒子による凸部を有していると、該凸部において、トナー量規制部材との当接圧が大きくなるため、摺擦力が非常に大きくなる。凸部近傍に存在するトナーは、この大きな摺擦力によって、徐々に劣化しやすくなる。そのため、画像形成を繰り返し行うと、現像ローラ表面の凸部を起点とし、トナーが潰れることによる固着が生じやすい。この固着は、初めは微小領域における発生であるが、一度固着が生じると、その固着を起点として更に固着部が拡大していく。トナーが固着した部分は、現像ローラ表面が本来有する帯電性能を発揮することが出来ない。そのため、固着部と固着部以外の部分とでは、トナーの帯電量に差が生じて、ハーフトーン画像で濃度ムラが発生する。本発明の課題は、トナー量規制部材によって、現像ローラを圧接し、トナー量を規制する現像方法において、表面層に粗し粒子を有する現像ローラを用いた場合に、トナーの搬送性を維持し、かつトナーの固着を抑制することが可能な現像方法を提供することである。

【課題を解決するための手段】

【0009】

以上説明したように、本出願に発明によれば、本発明の現像方法は、トナーの搬送力を維持し、かつ、現像ローラへのトナーの固着を抑制することが可能である。

【0010】

現像ローラの表面の粗し粒子により形成された凸部は、トナー量規制部材によって、回転方向上流側に潜り込むような方向に力を受ける(図1参照)。上述したように、凸部近傍に存在するトナーは、その他のトナーと比べ、大きな摺擦を受けるため、劣化が促進され、凸部を起点とし、固着が発生する。

【0011】

本発明者らは、トナー量規制部材から摺擦を受けた際に、その摺擦によって該凸部を形成している粗し粒子が移動しやすいような現像ローラとすることが、トナーの固着の低減に有効ではないかと考えた。

【0012】

つまり、摺擦を受けた際に粗し粒子を大きく移動させると、トナー量規制部材と凸部の間で生じる衝撃を緩和する作用が期待でき、凸部近傍に存在するトナーへのストレスを低減でき、トナー固着を抑制できるのではないかと考えた。

【0013】

そこで本発明者らは、上記構成を実現するために、周方向に沿ったV形状もしくは台形形状の溝を弾性層に設け、該溝上に粗し粒子を配置する構成を考えた。現像ローラがこのような構成を有すると、トナー量規制部材によって摺擦を受けた際に、粗し粒子が下記理由によって移動しやすくなると考えられる。

【0014】

図1に、トナー量規制部材との摺擦時に、粗し粒子が受ける力を示す。この力を深さ方向(現像ローラの半径方向)と円周方向に分解し、それぞれの方向に対する粗し粒子の移動量について考察する。また、本発明の現像ローラの弾性層は図2に示すような周方向に沿った溝を有している。また、粗し粒子、弾性層および表面層のヤング率の関係が、粒子>弾性層>表面層となるように材料を選択し、設計する。

【0015】

まず、深さ方向における移動量について述べる。弾性層が周方向に沿った溝を有する場合、溝上に位置する粗し粒子は、溝のエッジ部で接触することになる。このため、トナー量規制部材との摺擦によって粗し粒子が深さ方向に受ける力は、溝のエッジ部分に集中し、溝のエッジ部分が容易に変形する。溝を有しない弾性層では、このような応力集中が生じないので、弾性層はあまり変形しない。すなわち、弾性層に溝が存在することによって、粗し粒子は深さ方向に移動しやすくなる。このとき、溝の形状をV形状もしくは台形形状にすると、粗し粒子が弾性層(溝)に沈んでいくほど、変形させるべき弾性層の体積が急激に増加してゆくので、弾性層の変形に要するエネルギーが急激に大きくなる。このため、弾性層への粗し粒子の沈み込みは、溝のエッジ部近傍を変形させる程度に留まる。そのため、トナー量規制部材との摺擦時において、粗し粒子が沈み込み過ぎることを防止でき、現像ローラの表面粗さの低下を防止できるため、トナー搬送量を十分に確保することが出来る。仮に深さ方向の移動量を大きくすることだけを考え、弾性層を柔軟化した場合には、粗し粒子は深く沈むが、粗さのプロファイルを維持することが出来ず、トナー搬送量の低下の要因となる。

【0016】

次に円周方向の移動量について述べる。溝を有する弾性層において、粗し粒子が弾性層に沈み込んだ状態について、粗し粒子の中心を通り、軸芯体と平行な面で切断した時の断面を図2(A)に示す。図2(A)から明らかなように、溝上に配置された粗し粒子の移動方向に位置する物質の大半は表面層である。これに対して、溝を有しない弾性層において、粗し粒子が弾性層に沈み込んだ状態について、粗し粒子の中心を通り、現像ローラの軸芯体と平行な面で切断した時の断面を図2(B)に示す。図2(B)から明らかなように、弾性層に溝がない場合は、粗し粒子が沈み込んだ部分については、粗し粒子の移動方向に位置する物質は弾性層である。それぞれの場合について、粗し粒子が円周方向に移動するためには、この移動方向に存在する物質を変形させながら移動する必要がある。このように、周方向に沿った溝を有する弾性層を用いた場合と、溝を持たない弾性層を用いた場合では、粗し粒子の移動方向に存在する物質に違いが生じる。本発明では、粗し粒子の移動量を大きくするために、表面層のヤング率を弾性層に比べて小さく設計する必要がある。この設計によって、表面層が占める割合の多い図2(A)の場合、粗し粒子の移動量を大きくすることが出来る。よって、弾性層が溝を有することによって、粗し粒子が円周方向に移動しやすくなる。

【0017】

なお、本発明の現像ローラの表面層はゴム組成物からなる。そのため、トナー量規制部材との摺擦によって回転方向の上流側に移動した粗し粒子は、トナー量規制部材との当接位置を通り抜け、摺擦から解放されると、元の位置(移動する前の位置)に戻る。

【0018】

上記2つの理由から、周方向に沿った溝を有する弾性層を用いることで、溝が無い弾性層を用いた場合と比較し、表面層中の粗し粒子が深さ方向、円周方向それぞれに対して、移動しやすくなる。粗し粒子の実質的な移動量は、深さ方向および円周方向の移動量を合成することで求められるため、摺擦を受けた際の粗し粒子の移動量を大きくすることが可能である。その結果、トナー量規制部材に突入する際に粗し粒子により形成された凸部が受ける衝撃が緩和されるので、凸部周囲に存在するトナーへのダメージも緩和される。そのため、凸部を起点としてトナー劣化を抑制することが出来、現像ローラへの固着を抑えることが可能である。また、凸部がトナー量規制部材に十分に潜り込んだ後は、現像ローラ表面の粗さをほぼ維持したまま、トナー量規制部材との圧接部を通過するので、トナー搬送量は十分に確保される。

【0019】

以上のことから、トナー量規制部材が圧接し、表面層および弾性層を変形させる現像方法において、周方向に沿ったエッジを有する溝、すなわちV形状もしくは台形形状の溝を有する弾性層と、粗し粒子を含有する表面層からなる現像ローラを用いれば、トナーの搬送力が大きく、かつ、現像ローラへのトナーの固着の発生を抑制することが可能であり、かつトナーの搬送力を維持できることを見出し、本発明に至った。

【0020】

すなわち本出願に係る発明は、軸芯体、弾性層、粗さを形成するための粒子を含有する表面層からなる現像ローラに現像ローラ上のトナー量を規制するトナー量規制部材が圧接することで、該表面層および該弾性層が変形する過程を有する現像方法において、該現像ローラが以下の条件を満たすことを特徴とする現像方法に関するものである。

【0021】

該弾性層表面に円周方向に沿ったV形状もしくは台形形状の溝が存在する

該粒子において粒径が該溝の開口部幅よりも大きいものが50%以上存在する

粒子、弾性層、表面層それぞれのヤング率の関係が粒子>弾性層>表面層であり、表面層材料がゴム組成物からなる

【発明の効果】

【0022】

以上説明したように、本出願に発明によれば、本発明の現像方法は、トナーの搬送力を維持し、かつ、現像ローラへのトナーの固着を抑制することが可能である。

【図面の簡単な説明】

【0023】

【図1】トナー量規制部材との摺擦によって粗し粒子が受ける力の方向を説明する図である。

【図2】粗し粒子の回転方向上流に存在する物質を説明する概略図である。

【図3】本発明の現像ローラを説明する概略図である。

【図4】本発明の弾性層表面の溝の開口部幅、深さの定義方法を説明する概略図である。

【図5】本発明の電子写真画像形成装置を説明する概略図である。

【図6】本発明の現像ユニットを説明する概略図である。

【図7】本発明の電子写真プロセスカートリッジを説明する概略図である。

【図8】本発明で用いた金型の断面図である。

【図9】本発明で用いた表面層塗布装置を説明する概略図である。

【図10】本発明で評価に用いた装置の概略図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を詳細に説明する。

【0025】

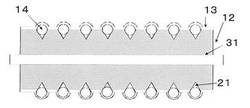

本発明の製造方法で製造した現像ローラの概略図を図3に示す。図3は現像ローラの長手方向に平行な断面を表したものである。図3の現像ローラは、軸芯体31の上に、弾性層12を有し、弾性層12の上に、粗し粒子14を含有する表面層13を積層した構造である。

【0026】

本発明の現像ローラに用いる軸芯体31は、弾性層12を支持可能な強度を有し、かつ導電性を有すれば、いずれの材質であってもよい。また、軸芯体31の形状は、中空であっても中実であっても良い。

【0027】

本発明における弾性層12は、円周方向に沿った溝21を有している。この溝21の形成方法としてはレーザーエッチングや研磨によって弾性層表面に溝を形成する方法、型成形時に所望の形状を有した金型を使用するなどの方法を挙げることができる。このうち、弾性層の成型繰り返し再現性の面からは、金型を用いての成型が好ましい。

【0028】

また、弾性層12に用いる材料としては、フッ素ゴム、ウレタンゴム、シリコーンゴム、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴムを挙げることができる。これらの材料は単独で用いても、複数種を組み合わせて用いることもできる。さらに、これらの材料の発泡体を、弾性層12に用いても良い。

【0029】

弾性層12を導電化するために、イオン導電機構、または電子導電機構による導電付与剤を前記の材料に添加する手法が広く知られている。

【0030】

これら導電付与剤は、単独または2種類以上を組み合わせて使用することができる。特にカーボンブラックは、導電性の制御が容易であり、また経済的であるなどの観点から好ましい。

【0031】

弾性層12には、上記組成の機能を阻害しない範囲で、その他必要に応じて可塑剤、充填剤、増量剤、加硫剤、架橋剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤等の各種添加剤を含有させることができる。

【0032】

本発明における現像ローラでは、弾性層12の表面に円周方向に沿ったV形状もしくは台形形状の溝を形成されている。溝形状が台形形状の場合は、弾性層表面側を台形の上底とするとき、上底を下底より長くする必要がある。溝の台形形状が上記のような形状であれば、V溝と同様の理由で、粗し粒子が沈み込みすぎないので、粗さプロファイルは維持され、トナー搬送量を十分に確保することができる。

【0033】

ここで弾性層12の溝21形状の観察方法を示す。まず、本発明の現像ローラの軸方向の中心線に沿って、剃刀の刃を入れ、軸芯体と平行な断面が出るように表面層および弾性層を切り出す。この切り出したサンプル断面について、マイクロスコープ(商品名:VK−8700、キーエンス社製)を用い、観察倍率1000倍にて弾性層12と表面層13の境界および弾性層12に存在する溝が観察視野に入るよう撮影する。

【0034】

次いで、観察倍率100倍で同様の画像を撮影する。観察倍率100倍で撮影した画像について、画像の左下端部を原点とし、画像の横方向をX軸、画像の縦方向をY軸とした座標系を設定する。画像をX軸方向に30分割したときのX座標をXi(i=1〜31)とするとき、表面層と弾性層の境界線のX座標がXiのときの境界線のY座標Yiを求める。得られた31組のX、Y座標(Xi、Yi)について、最小二乗法で近似された一次方程式を求める。この一次方程式によって引かれる直線を、弾性層表面を示す直線Aとする。

【0035】

つぎに、観察倍率1000倍にて撮影した画像について、上記と同様にして座標系を設定する。次に任意の溝によって、直線Aから切り取られる線分の長さが最大となるように、直線AをY軸方向に平行移動させる。このようにして、切り取られた線分の左端から右端までを、溝の開口部とし、この開口部の長さを開口部幅として定義する。また、開口部の任意の位置を始点として、弾性層(溝)へ垂線を下ろす。この垂線が、弾性層に到達する位置を終点として、この線分の長さが最大になる位置を求める。このときの線分の長さをその溝の深さと定義する。(図4参照)。

【0036】

また、開口部から表面層方向へ垂線を引き、その垂線が現像ローラの表面と交わる点までの長さを表面層の厚みとする。ただし、表面層の厚みを測定する際に、引いた垂線が粗し粒子を通る場合には正確な表面層厚みが求められないので、その位置では測定を行わず、別の位置を撮影するようにする。

【0037】

上記作業を現像ローラの両端部から5cmおよび中央部の計3か所から切り出したサンプルを用い、各サンプルからランダムに選択した10個の溝について測定し、計30個の溝について開口部幅、深さおよび表面層の厚みを求める。それぞれの値を相加平均した値を、この現像ローラにおける溝の開口部幅、深さ、表面層の厚みと定義する。

【0038】

また、本発明の現像ローラでは、トナー搬送性を向上させるために、粗し粒子14を含有した表面層13を、弾性層12の周囲に設けている。粗し粒子14としては、一般的な粒子を使用することが出来るが、トナー量規制部材の当接圧で潰れることがないように、粗し粒子14のヤング率は、弾性層12のヤング率よりも大きくする必要がある。使用できる粒子としては、金属粒子、アクリル樹脂粒子、ウレタン樹脂粒子などが挙げられる。

【0039】

表面層13に使用する材料については弾性層12の記載を援用するが、上述したように、沈み込んだ粗し粒子14の移動量を大きくするためには、弾性層12よりもヤング率が小さいものを用いる必要がある。また、移動した粗し粒子が摺擦から解放された際に元に戻る必要があるため、ゴム組成物の特性を示す必要がある。本発明でいうゴム組成物の特性とは、後述で行うヤング率の測定を行った後、圧子を引き上げる(荷重を除去する)際に、そのクリープ量を測定し、クリープ量が1μm以下であるものを指す。

【0040】

なお、表面層13の厚みは、現像ローラ表面凸部を形成するため、粗し粒子の粒径に合わせ、5〜40μmで適宜選択すればよい。表面層13の厚みがこの範囲であれば、弾性層12の弾性率などの物理的特性を活かしつつ、帯電付与性能や耐磨耗性の特性を高めることが可能である。また、本発明においては、トナー量規制部材との摺擦時に粗し粒子の移動距離を増加させる目的から、弾性層よりもヤング率の小さい表面層にする必要がある。

【0041】

なお、弾性層12、表面層13と粗し粒子14のヤング率は、超微小押し込み硬さ試験機(商品名:ENT−1100a 株式会社エリオニクス社製)で測定し、比較を行う。具体的には、粗し粒子14の中心を通り、現像ローラの軸方向と垂直に交わる面で現像ローラを切断し、弾性層12断面、表面層13断面が出るサンプルを準備する。この時、サンプルの厚みは軸方向で5μm程度となるよう切り出す。このサンプルを温度25℃、湿度45%RHの環境に24時間以上放置し、エージングを行う。その後、粗し粒子の断面、表面層の断面、弾性層の断面それぞれの位置について、断面方向に対し垂直に三角錐圧子(対頂角65.03°)を2μm押し込ませ、2μmまで変形させる際の荷重−変位曲線を得る。得られた荷重−変位曲線から、ヤング率を求めることができる。

【0042】

粗し粒子14の粒径は、弾性層12の表面に存在する開口部幅より大きくする必要がある。粗し粒子の粒径が溝幅より小さい場合には、粗し粒子14が溝に入り込んでしまうため、所望の粗さを得ることが出来ず、トナー搬送性を得ることが困難になる。そのため、開口部幅より粒径の大きい粗し粒子が全ての粗し粒子の総数に対して、目安として50%以上あることが好ましい。

【0043】

ここで粗し粒子の粒径について測定方法を述べる。本発明の現像ローラについて、粒子の中心を通るように、剃刀を用いて粒子を切断する。その断面をマイクロスコープ(商品名:VK−8700、キーエンス社製)を用い、倍率1000倍にて観察し、粗し粒子14の粒径(円相当径)を測定する。この際、μm単位において、小数点第2位を四捨五入する。この測定をランダムに選択した100個の粗し粒子について行い、100個のデータを取る。得られたデータを元に、開口部幅より大きい粗し粒子の割合を求めることができる。本発明では粗し粒子について粒径はカタログ値を用いずに、上記方法にて求める。粒子は粒径について分布を有しているため、ロット違いによって粒度分布も変わる可能性もあるため、実際に使用した粗し粒子の粒径の分布、開口部幅より大きい粗し粒子の割合を求めるため、上記方法を用いる。

【0044】

さらに、溝の上に存在する粒子が多ければ多いほど、現像ローラ全体としてトナー固着を抑制することが可能である。溝の上に存在する粒子の割合を増やすには、弾性層表面における溝の存在割合を多くすればよい。溝の存在割合は以下の方法で定義する。現像ローラの長手方向の中心線に沿って、剃刀の刃を入れ、軸芯体と平行な断面が出るように表面層および弾性層を切り出す。このサンプル断面について、マイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて、溝11個以上が一視野に収まるように観察倍率を調整する。ついで、連続して隣り合う溝11個を選択し、1番目の溝の開口部左端から、11番目の溝の開口部左端までの直線距離Bを測定する。さらに1番目から10番目までの溝の開口部幅を全て測定し、その合計値Cを求める。直線距離Bに対する開口部幅の合計Cの割合をその測定個所における溝の存在割合とする。この測定を現像ローラの両端部から5cmおよび中央部の計3か所から切り出したサンプルについて行い、その相加平均の値を測定した現像ローラの溝の存在割合とする。

【0045】

溝の存在割合が目安として60%以上であれば、好適にトナー固着を抑制することが可能である。

【0046】

弾性層12の上に、粗し粒子14を含有する表面層13を塗布する方法としては、ディッピング法、ロール塗工法、リングコート法およびスプレー塗工法など、一般に知られている塗工法を用いることが出来る。その中でも、厚みを制御しやすいなどの理由からディッピング法を用いることが出来る。ディッピング法では、粗し粒子を分散した表面層用の塗料を、弾性層に塗布することで、現像ローラを得ることが出来る。

【0047】

次に、本発明の現像ローラが用いられる一般的な現像ユニット、電子写真プロセスカートリッジ及び電子写真画像形成装置について説明する。

【0048】

一般的に電子写真画像形成装置は、回転可能な感光体及び以下の部材を具備する。

・該感光体表面を一様に帯電するための帯電部材

・該感光体の表面に画像情報を記録する(静電潜像を形成する)ための露光手段

・該感光体の表面にトナーを供給し、静電潜像を現像してトナー像とするための現像部材

・該トナー像を転写材に転写するための転写部材

・該転写部材上に転写したトナー像を定着するための定着部材

・該定着部材とニップ部を形成し、該ニップ部により該転写材を圧接して搬送する加圧部材

一例として、図5に、本発明の現像ローラを具備した電子写真プロセスカートリッジを用いた電子写真画像形成装置の概略構成を示す。

【0049】

図5に示す電子写真画像形成装置は、ブラック、シアン、マゼンタ及びイエローの画像を形成するタンデム型のカラー画像形成装置であり、それぞれの色に対応して電子写真プロセスカートリッジが設けられている。なお、電子写真プロセスカートリッジの基本構成は同じである。図6,7は、それぞれ本発明における現像ユニットおよび電子写真プロセスカートリッジの概略断面図を示したものである。

【0050】

現像ユニットは、現像ローラ501、トナー供給ローラ502、トナー503及びトナー量規制部材504、トナー容器505からなっている。そして、電子写真プロセスカートリッジは、現像ユニットに加え、感光体506、クリーニングブレード507、廃トナー収容容器508及び帯電部材509も含めて形成される。使用する電子写真画像形成装置によっては、現像ユニット以外の部材は電子写真画像形成装置側に備え付けられており、現像ユニットのみを着脱可能とする場合もある。

【0051】

トナー供給ローラ502は、発泡骨格状スポンジ構造や、軸芯体上にレーヨン、ポリアミド等の繊維を植毛したファーブラシ構造とすることが、現像ローラ501へのトナー供給及び未現像トナーの剥ぎ取りの点から好ましい。例えば、軸芯体上にポリウレタンフォームを設けた弾性ローラを用いることができる。

【0052】

ここで、画像出力までの画像形成プロセスの概略を説明する。感光体506は矢印方向に回転し、感光体506を帯電処理するための帯電部材509によって一様に帯電される。次に感光体506に静電潜像を書き込む露光手段510(例えばレーザー光)により、静電潜像が形成される。静電潜像は、感光体506に対して接触配置される現像ユニットによってトナーが付与され、トナー像として可視化(現像)される。なお、記録紙512は搬送ベルト上に担持され、トナー像の形成に同期して搬送されている。

【0053】

可視化された感光体506上のトナー像は、感光体506の回転に同期して送られてくる記録紙512に転写部材511によって転写される。記録用紙512にトナー像を転写された後、記録用紙512を搬送ベルトから剥離して定着部材513へ送り、定着部材513により定着処理して装置外に排紙され、一連の画像形成プロセスは終了する。

【0054】

一方、記録紙に転写されずに感光体506の表面に残存したトナーは、クリーニングブレード507により掻き取られ、廃トナー収容容器508に収納される。クリーニングされた感光体506は次の画像形成に備える。

【0055】

[実施例]

〔実施例1〕

以下の手順により、本発明の現像ローラを作成した。

【0056】

(弾性層ローラの作製)

直径6mm、長さ250mmのSUS304製の軸芯体の表面に、接着性を向上させる目的で、プライマーDY39−051(商品名、東レダウコーニング社製)を、焼き付け後の厚みが約1μmとなるよう塗布し、温度150 ℃で30分間焼き付けした。

【0057】

両末端にビニル基が置換したジメチルポリシロキサン100質量部(重量平均分子量100000)に、充填剤としてシリカ(商品名:AEROSIL50、日本アエロジル社製)9質量部、カーボンブラック(電気化学工業製デンカブラック、粉状品)12質量部を配合して液状シリコーンゴムのベース材料とした。このベース材料を二つに分け、一方には触媒として白金-ジビニルテトラメチルジシロキサン錯体を0.5質量部配合し、この材料をベース材料Aとした。もう一方には硬化剤としてオルガノハイドロジェンポリシロキサン(Si−H基含有量0.8質量%)3質量部及び0.1質量部の硬化遅延剤を配合した。この材料をベース材料Bとした。その後、ベース材料Aとベース材料Bとを質量比1:1で混合し、液状シリコーンゴムとした。

【0058】

軸方向に分割可能な金型内にプライマーを焼き付けた軸芯体を設置し、金型を組み合わせた後、上記で得られた液状シリコーンゴムを注入した。金型の内面には、図8(A)に示すようなV字型の溝が円周方向に切削加工によって形成されており、a=10μm、b=10μm、c=10μmで設計されているものを使用した。続いて、金型を150℃で5分間加熱し、室温まで冷却した後に脱型した。その後にさらに、弾性層12を180℃で4時間加熱し、硬化反応を完結させ、軸芯体の表面に弾性層12を有する、直径12mmの弾性層ローラを作製した。得られた弾性層ローラの表面形状を、マイクロスコープ(商品名:VK−8700、キーエンス社製)で観察したところ、開口部幅10μm、深さ10μmのV字形状の溝が、10μm周期で存在していた。

【0059】

(表面層の作製)

表面層材料として、以下の材料にMEKを50質量部加え、撹拌モーターで1時間混合撹拌し、混合溶液を用意した。

・ポリオール(商品名:タケラックTE5060、三井武田ケミカル社製)100質量部

・イソシアネート(商品名:コロネート2521、日本ポリウレタン株式会社製)77質量部

・カーボンブラック(商品名:MA100、三菱化学社製)24質量部

続いて、上記混合溶液を横型分散機(商品名:NVM-03、アイメックス社製)で周速7m/sec、流量1.7cm3/s、分散液温度15 ℃の条件下で2時間分散し、分散液を得た。この分散液に粗し粒子として粒径32μmの架橋アクリルビーズ(商品名:GR−200透明、根上株式会社製)を25質量部混合し、さらに30分間分散を続けた。ついで、この分散液にMEKを加え、固形分が25質量%になるよう調整した。続いて、この溶液を380メッシュの網でろ過して、表面層用の塗料を調合した。

【0060】

本実施例で表面層の塗布に用いた塗布装置の概略図を図9に示す。塗布装置には、浸漬槽91が設けられる。浸漬槽91は内径16mmで、弾性層ローラの軸方向長より長い深さを備えた円筒形を有し、軸方向を垂直方向にして設置される。液送ポンプ92によって、攪拌タンク93から浸漬槽91に送り出された表面層用の塗料は、浸漬槽91の上端からあふれ出し、液受け部に回収されて、再び攪拌タンク93に戻るようになっている。

【0061】

この塗布装置には、浸漬槽の上部において昇降板を浸漬槽の軸方向に昇降させる昇降装置94が設けられ、昇降板に懸架される弾性層ローラを浸漬槽中に進入、後退可能となっている。

【0062】

予めUV処理を行った前記弾性層ローラを、浸漬槽91に侵入速度100mm/sで侵入させ、弾性層ローラ全体を表面層用の塗料に浸漬させ、10 秒間停止させた。その後、初速30mm/s、終速20mm/sの条件で20秒間かけて引き上げ、室温において10分間、指触乾燥させた。次いで、温度140 ℃にて2時間加熱処理することで、表面層の硬化を行い、本発明の現像ローラを得た。今回の固形分で塗工した結果、表面層の厚みは17μmであった。

【0063】

また、前述した方法にて弾性層12、表面層13、粗し粒子14のヤング率を測定したところ、粗し粒子>弾性層>表面層の順になっていることが確認された。また表面層のクリープ量は0.5μmであり、ゴム組成物としての特性を有していることが確認された。

【0064】

開口部幅や溝の存在割合および粒子の粒径分布についても前述した方法にて測定を行った。

【0065】

(トナー量規制部材による現像ローラの変形量確認)

評価に使用する電子写真プロセスカートリッジ(商品名:トナーカートリッジ311(マゼンタ)キヤノン株式会社製)について、以下の方法でトナー量規制部材による現像ローラの変形量を確認した。

【0066】

電子写真プロセスカートリッジから現像ローラを外し、現像容器内に充填されているトナーを除去した。また、トナー量規制部材の先端部の変位を測定するために、電子写真プロセスカートリッジを加工し、ダブルスキャン高精度レーザー測定器(商品名、LT9000シリーズ キーエンス社製)の測定部をトナー量規制部材背面にセットした。

【0067】

評価を行う現像ローラと同じ外径を有する金属ローラを現像ローラの代わりに電子写真プロセスカートリッジに組みこみ、その時のトナー量規制部材の先端部との距離を背面から測定器によって読み取った。ついで、金属ローラを取り外し、評価に用いる現像ローラを電子写真プロセスカートリッジに組み込み、同様の方法によってトナー量規制部材の先端部との距離を読み取った。この差分から、トナー量規制部材先端部が現像ローラ表面をどの程度変形させているかを求めたところ、現像ローラは表面から112μm変形していることが確認された。

【0068】

この値は表面層厚みより十分に大きいことから、トナー量規制部材による変形は現像ローラの弾性層にまで及んでいることが確認された。

【0069】

(トナー搬送性の評価方法)

以下の方法にて画像濃度を測定し、トナー搬送性の指標とした。

【0070】

まず、電子写真プロセスカートリッジ(商品名:トナーカートリッジ311(マゼンタ)、キヤノン株式会社製)に本発明の現像ローラを組み込んだ。この電子写真プロセスカートリッジを温度10℃、湿度10%RHの環境に24時間以上放置した。同環境下において電子写真画像形成装置本体(商品名:LBP5300、キヤノン株式会社製)にエージングが終了した電子写真プロセスカートリッジを組み込んだ。その後、厚口用紙(商品名:CS−814 A4)に、ベタ画像を1枚印刷した。

【0071】

得られたベタ画像を、左上から順に5cm×5cmの領域に分割し、各領域の中心における濃度を、反射濃度計(商品名:X−Rite504、X−Rite社製)で測定した。また、右側および下側で5cmに満たない部分が存在する場合、その領域は測定しなかった。各領域の測定値の最小値を、下記基準で評価した。

A:濃度が1.2以上。

B:濃度が1.1以上、1.2未満。

C:濃度が1.1未満。

【0072】

評価結果を表1に示す。

【0073】

(トナーの固着の測定方法)

上記トナー搬送性の評価を終えた後、続けて同環境下において、印字率2%となるように横線が繰り返された画像の出力を続け、カートリッジ交換の表示が出た後、さらに500枚画像出力を行った。横線画像を用いたのは現像ローラの長手方向で、印字の偏りがないようにするためである。

【0074】

画像出力終了後、電子写真プロセスカートリッジより本発明の現像ローラを回収した。この現像ローラに対し、エアーを吹き付け、現像ローラ表面上のトナーを除去した。この現像ローラを温度25℃、湿度45%RHの環境下に24時間以上放置した。その後、同環境下にて以下の作業を行った。

【0075】

まず、現像ローラの表面層の長手方向235mm全域に渡って、粘着テープ(商品名:メンディングテープ810−3−12、住友スリーエム株式会社製)を軽く貼り付けた。この現像ローラを図10のように直径20mmの金属ローラ101の上方に配置し、現像ローラの軸芯体の両端に、それぞれ2.94Nの荷重をかけて、金属ローラ101と圧接させた。このとき、現像ローラ102は、金属ローラ101に従属して回転可能な状態であり、かつ粘着テープ103で覆われている面は上向きとなるよう配置した。この状態から、金属ローラ101の回転を開始し、現像ローラを20rpmの速度で5回転させた。このように、回転時の当接圧を利用して、粘着テープ103を現像ローラ101に貼り付けた。回転終了後は、現像ローラは元の位相に戻っているので、粘着テープ103で覆われている面は上方を向いている(金属ローラ101と接していない)。この状態で5分間放置した後、現像ローラの表面に対して垂直な方向に、20mm/secの速度で粘着テープを剥がした。これを粘着テープAとする。この粘着テープAを、厚口用紙(商品名:CS−814 A4)に該テープに浮きが生じないように貼り付けた。トナー固着の比較対照とするために、新品の粘着テープ(粘着テープBとする)も、同じ用紙に貼り付けた。粘着テープA,Bの反射濃度を、各テープの左端から3cm刻み(左端は除く)で、反射濃度計(商品名:X−Rite504、X−Rite社製)で測定し、最も高い値を、各テープの着色量とした。そして、テープAの着色量とテープBの着色量の差を求め、これをトナーの固着を示す指標として、以下の様に評価した。

A:着色量の差が0.05以下である。

B:着色量の差が0.05より大きく、0.20以下である。

C:着色量の差が0.20より大きい。

【0076】

結果を表1に示す。

【0077】

〔実施例2〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0078】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径22μm(商品名:GR−300透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

【0079】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0080】

〔実施例3〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0081】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径15μm(商品名:GR−400透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

【0082】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0083】

〔実施例4〕

(弾性層ローラの作製)

金型内面のV字型の溝が、a=20μm、b=20μm、c=20μmで設計されているものを使用した以外は、実施例1と同様にして弾性層ローラを作製した。得られた弾性層ローラの表面形状を、形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)で観察したところ、開口部幅20μm、深さ20μmのV字形状の溝が、20μm周期で存在していた。

【0084】

(表面層の作製)

実施例1と同様の方法で作製した。

【0085】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0086】

〔実施例5〕

(弾性層ローラの作製)

実施例4と同様の方法で作製した。

【0087】

(表面層の作製)

実施例2と同様の方法で作製した。

【0088】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0089】

〔実施例6〕

(弾性層ローラの作製)

金型内面のV字型の溝が、a=30μm、b=30μm、c=30μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ30μmのV字形状の溝が30μm周期で存在していた。

【0090】

(表面層の作製)

実施例1と同様の方法で作製した。

【0091】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0092】

〔実施例7〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=10μm、b=10μm、c=16μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅10μm、深さ10μmのV字形状の溝が16μm周期で存在していた。

【0093】

(表面層の作製)

実施例1と同様の方法で作製した。

【0094】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0095】

〔実施例8〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=10μm、b=10μm、c=30μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅10μm、深さ10μmのV字形状の溝が30μm周期で存在していた。

【0096】

(表面層の作製)

実施例1と同様の方法で作製した。

【0097】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0098】

〔実施例9〕

(弾性層ローラの作製)

実施例7と同様の方法で作製した。

【0099】

(表面層の作製)

実施例3と同様の方法で作製した。

【0100】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0101】

〔実施例10〕

(弾性層ローラの作製)

実施例8と同様の方法で作製した。

【0102】

(表面層の作製)

実施例3と同様の方法で作製した。

【0103】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0104】

〔実施例11〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=30μm、b=30μm、c=50μmで設計されているものを使用した以外は実施例1と同様に作製した。

【0105】

この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ30μmのV字形状の溝が50μm周期で存在していた。

【0106】

(表面層の作製)

実施例1と同様の方法で作製した。

【0107】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0108】

〔実施例12〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=30μm、b=30μm、c=100μmで設計されているものを使用した以外は実施例1と同様に作製した。

【0109】

この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ30μmのV字形状の溝が100μm周期で存在していた。

(表面層の作製)

実施例1と同様の方法で作製した。

【0110】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0111】

〔実施例13〕

(弾性層ローラの作製)

金型の内面に、図8(C)に示すような溝が形成されており、a=6μm、b=10μm、c=10μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅10μm、深さ10μmの台形形状の溝が10μm周期で存在していた。

【0112】

(表面層の作製)

実施例1と同様の方法で作製した。

【0113】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0114】

〔実施例14〕

(弾性層ローラの作製)

実施例13と同様の方法で作製した。

【0115】

(表面層の作製)

実施例3と同様の方法で作製した。

【0116】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0117】

〔実施例15〕

(弾性層ローラの作製)

金型の内面に、図8(C)に示すような溝が形成されており、a=20μm、b=10μm、c=30μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ10μmの台形形状の溝が30μm周期で存在していた。

【0118】

(表面層の作製)

実施例6と同様の方法で作製した。

【0119】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0120】

〔実施例16〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0121】

(表面層の作製)

表面層材料として使用する材料を以下のように変更した以外は、実施例1と同様の方法で作製した。

・ポリオール(商品名:ニッポランN5033、日本ポリウレタン株式会社製)100質量部

・イソシアネート(商品名:コロネートL、日本ポリウレタン株式会社製)10.4質量部

・カーボンブラック(商品名:MA100、三菱化学社製)20質量部

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0122】

〔実施例17〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0123】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径32μmの架橋ウレタンビーズ(商品名:C−200透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0124】

〔比較例1〕

(弾性層ローラの作製)

内周面に溝を有しない金型を使用した以外は、実施例1と同様にして、弾性層ローラを作製した。得られた弾性層ローラの表面形状を、レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)で観察したところ、弾性層ローラには溝を有しないことが確認され、その面粗さRaは0.10μmであった。

【0125】

(表面層の作製)

実施例1と同様の方法で作製した。

【0126】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0127】

〔比較例2〕

(弾性層ローラの作製)

比較例1と同様の方法で作製した。

【0128】

(表面層の作製)

実施例2と同様の方法で作製した。

【0129】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0130】

〔比較例3〕

(弾性層ローラの作製)

比較例1と同様の方法で作製した。

【0131】

(表面層の作製)

実施例3と同様の方法で作製した。

【0132】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0133】

〔比較例4〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0134】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径6μm(商品名:GR−800透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

【0135】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0136】

〔比較例5〕

(弾性層ローラの作製)

実施例4と同様の方法で作製した。

【0137】

(表面層の作製)

実施例3と同様の方法で作製した。

【0138】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0139】

〔比較例6〕

(弾性層ローラの作製)

実施例6と同様の方法で作製した。

【0140】

(表面層の作製)

実施例2と同様の方法で作製した。

【0141】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0142】

〔比較例7〕

(弾性層ローラの作製)

使用する液状シリコーンゴムを以下のように変更した以外は、実施例1と同様の方法で弾性層ローラを作製した。

【0143】

両末端にビニル基が置換したジメチルポリシロキサン100質量部(重量平均分子量45000)に、充填剤としてシリカ(商品名:AEROSIL50、日本アエロジル社製)13質量部、カーボンブラック(電気化学工業製デンカブラック、粉状品)15質量部を配合して液状シリコーンゴムのベース材料とした。このベース材料を二つに分け、一方には触媒として白金-ジビニルテトラメチルジシロキサン錯体を0.5質量部配合し、この材料をベース材料Aとした。もう一方には硬化剤としてオルガノハイドロジェンポリシロキサン(Si−H基含有量0.8質量%)5質量部及び0.1質量部の硬化遅延剤を配合した。この材料をベース材料Bとした。その後、ベース材料Aとベース材料Bとを質量比1:1で混合し、液状シリコーンゴムとした。

【0144】

(表面層の作製)

実施例17と同様の方法で作製した。

【0145】

前述した方法にて弾性層、表面層、粗し粒子のヤング率を測定したところ、弾性層>粗し粒子>表面層の順になっていることが確認された。

【0146】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0147】

【表1】

比較例1から3より、弾性層に溝が存在しない場合には、本発明の実施例に比べ、固着が低下することが分かる。これは、弾性層に溝が存在しないため、上述したように粗し粒子の移動が制限され、トナー量規制部材との摺擦時に圧力を緩和することが出来ず、トナー劣化が進んだためと思われる。

【0148】

また、比較例4から6では、溝の開口部幅に対し、適切な粗し粒子を選択しなかったため場合、トナー搬送性が低下することが分かる。これは、粗し粒子が溝に入り込んでしまう粒子が多くなってしまったため、トナー量規制部材通過時に粗さプロファイルを維持できなかったためと考えられる。

【0149】

比較例7からは粗し粒子のヤング率が弾性層のヤング率より大きい場合には固着があっ化することが示唆される。これは、トナー量規制部材によって粗し粒子が摺擦を受けた際に粗し粒子が弾性層より柔らかいために、粗し粒子が移動できず、トナーに掛る圧力を緩和することが出来なかったためと思われる。

【符号の説明】

【0150】

11 トナー量規制部材

12 弾性層

13 表面層

14 粗し粒子

21 溝

31 軸芯体

501 現像ローラ

502 トナー供給ローラ

503 トナー

504 トナー量規制部材

505 トナー容器

506 感光体

507 クリーニングブレード

508 廃トナー収容容器

509 帯電部材

510 露光手段

511 転写部材

512 記録紙

513 定着部材

91 浸漬槽

92 液送ポンプ

93 撹拌タンク

94 昇降装置

101 金属ローラ

102 現像ローラ

103 粘着テープ

【技術分野】

【0001】

本発明は、電子写真装置、プリンタ、静電記録装置等の電子写真画像形成装置における現像方法に関する。

【背景技術】

【0002】

非磁性一成分現像方法を使用する電子写真画像形成装置においては、トナーを収納するトナー容器の開口を閉塞し、かつ一部を容器外に露出するように、現像ローラが設けられている。そして、トナー容器内で現像ローラに当接されているトナー供給部材によって、現像ローラの表面にトナーが供給される。過剰に供給されたトナーは、トナー量規制部材により現像ローラの表面から除去され、現像ローラの表面に均一な厚さを有する薄膜状のトナー層を形成する。

【0003】

一般的に、非磁性一成分現像方式では、トナーを規制するために、トナー量規制部材を現像ローラに圧接して配置する。

【0004】

現像ローラが回転することで、現像ローラ上のトナー同士の摺擦や、トナーと各部材との摺擦が生じ、トナーは正又は負に帯電する。帯電したトナーが現像領域に搬送されると、現像ローラに対向して設けられている感光体の静電潜像に付着することで、現像が行なわれる。

【0005】

このように現像ローラは、トナー容器内のトナーを感光体の表面に搬送する役割と、該トナーを帯電させる役割とを有している。そしてトナーの搬送性を高めるために、現像ローラの表面に凸部を形成するための粒子(以下、粗し粒子)を、現像ローラの表面層に含有させる方法が知られている(特許文献1)。この方法は使用する粒子の粒径や形状を適宜選択することによって、現像ローラの表面に任意の粗さプロファイルを持たせることが可能なため、非常に有用である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−160998号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術によって現像ローラの表面に粗し粒子を用いて凸部を形成した場合には、次のような課題が挙げられる。

【0008】

先述したように、現像ローラの表面に供給されたトナーは、現像ローラに当接されているトナー量規制部材によって、均一な厚さの薄膜状に規制される。現像ローラが回転する際、トナー量規制部材と現像ローラの表面で摺擦が起こる。現像ローラの表面が粗し粒子による凸部を有していると、該凸部において、トナー量規制部材との当接圧が大きくなるため、摺擦力が非常に大きくなる。凸部近傍に存在するトナーは、この大きな摺擦力によって、徐々に劣化しやすくなる。そのため、画像形成を繰り返し行うと、現像ローラ表面の凸部を起点とし、トナーが潰れることによる固着が生じやすい。この固着は、初めは微小領域における発生であるが、一度固着が生じると、その固着を起点として更に固着部が拡大していく。トナーが固着した部分は、現像ローラ表面が本来有する帯電性能を発揮することが出来ない。そのため、固着部と固着部以外の部分とでは、トナーの帯電量に差が生じて、ハーフトーン画像で濃度ムラが発生する。本発明の課題は、トナー量規制部材によって、現像ローラを圧接し、トナー量を規制する現像方法において、表面層に粗し粒子を有する現像ローラを用いた場合に、トナーの搬送性を維持し、かつトナーの固着を抑制することが可能な現像方法を提供することである。

【課題を解決するための手段】

【0009】

以上説明したように、本出願に発明によれば、本発明の現像方法は、トナーの搬送力を維持し、かつ、現像ローラへのトナーの固着を抑制することが可能である。

【0010】

現像ローラの表面の粗し粒子により形成された凸部は、トナー量規制部材によって、回転方向上流側に潜り込むような方向に力を受ける(図1参照)。上述したように、凸部近傍に存在するトナーは、その他のトナーと比べ、大きな摺擦を受けるため、劣化が促進され、凸部を起点とし、固着が発生する。

【0011】

本発明者らは、トナー量規制部材から摺擦を受けた際に、その摺擦によって該凸部を形成している粗し粒子が移動しやすいような現像ローラとすることが、トナーの固着の低減に有効ではないかと考えた。

【0012】

つまり、摺擦を受けた際に粗し粒子を大きく移動させると、トナー量規制部材と凸部の間で生じる衝撃を緩和する作用が期待でき、凸部近傍に存在するトナーへのストレスを低減でき、トナー固着を抑制できるのではないかと考えた。

【0013】

そこで本発明者らは、上記構成を実現するために、周方向に沿ったV形状もしくは台形形状の溝を弾性層に設け、該溝上に粗し粒子を配置する構成を考えた。現像ローラがこのような構成を有すると、トナー量規制部材によって摺擦を受けた際に、粗し粒子が下記理由によって移動しやすくなると考えられる。

【0014】

図1に、トナー量規制部材との摺擦時に、粗し粒子が受ける力を示す。この力を深さ方向(現像ローラの半径方向)と円周方向に分解し、それぞれの方向に対する粗し粒子の移動量について考察する。また、本発明の現像ローラの弾性層は図2に示すような周方向に沿った溝を有している。また、粗し粒子、弾性層および表面層のヤング率の関係が、粒子>弾性層>表面層となるように材料を選択し、設計する。

【0015】

まず、深さ方向における移動量について述べる。弾性層が周方向に沿った溝を有する場合、溝上に位置する粗し粒子は、溝のエッジ部で接触することになる。このため、トナー量規制部材との摺擦によって粗し粒子が深さ方向に受ける力は、溝のエッジ部分に集中し、溝のエッジ部分が容易に変形する。溝を有しない弾性層では、このような応力集中が生じないので、弾性層はあまり変形しない。すなわち、弾性層に溝が存在することによって、粗し粒子は深さ方向に移動しやすくなる。このとき、溝の形状をV形状もしくは台形形状にすると、粗し粒子が弾性層(溝)に沈んでいくほど、変形させるべき弾性層の体積が急激に増加してゆくので、弾性層の変形に要するエネルギーが急激に大きくなる。このため、弾性層への粗し粒子の沈み込みは、溝のエッジ部近傍を変形させる程度に留まる。そのため、トナー量規制部材との摺擦時において、粗し粒子が沈み込み過ぎることを防止でき、現像ローラの表面粗さの低下を防止できるため、トナー搬送量を十分に確保することが出来る。仮に深さ方向の移動量を大きくすることだけを考え、弾性層を柔軟化した場合には、粗し粒子は深く沈むが、粗さのプロファイルを維持することが出来ず、トナー搬送量の低下の要因となる。

【0016】

次に円周方向の移動量について述べる。溝を有する弾性層において、粗し粒子が弾性層に沈み込んだ状態について、粗し粒子の中心を通り、軸芯体と平行な面で切断した時の断面を図2(A)に示す。図2(A)から明らかなように、溝上に配置された粗し粒子の移動方向に位置する物質の大半は表面層である。これに対して、溝を有しない弾性層において、粗し粒子が弾性層に沈み込んだ状態について、粗し粒子の中心を通り、現像ローラの軸芯体と平行な面で切断した時の断面を図2(B)に示す。図2(B)から明らかなように、弾性層に溝がない場合は、粗し粒子が沈み込んだ部分については、粗し粒子の移動方向に位置する物質は弾性層である。それぞれの場合について、粗し粒子が円周方向に移動するためには、この移動方向に存在する物質を変形させながら移動する必要がある。このように、周方向に沿った溝を有する弾性層を用いた場合と、溝を持たない弾性層を用いた場合では、粗し粒子の移動方向に存在する物質に違いが生じる。本発明では、粗し粒子の移動量を大きくするために、表面層のヤング率を弾性層に比べて小さく設計する必要がある。この設計によって、表面層が占める割合の多い図2(A)の場合、粗し粒子の移動量を大きくすることが出来る。よって、弾性層が溝を有することによって、粗し粒子が円周方向に移動しやすくなる。

【0017】

なお、本発明の現像ローラの表面層はゴム組成物からなる。そのため、トナー量規制部材との摺擦によって回転方向の上流側に移動した粗し粒子は、トナー量規制部材との当接位置を通り抜け、摺擦から解放されると、元の位置(移動する前の位置)に戻る。

【0018】

上記2つの理由から、周方向に沿った溝を有する弾性層を用いることで、溝が無い弾性層を用いた場合と比較し、表面層中の粗し粒子が深さ方向、円周方向それぞれに対して、移動しやすくなる。粗し粒子の実質的な移動量は、深さ方向および円周方向の移動量を合成することで求められるため、摺擦を受けた際の粗し粒子の移動量を大きくすることが可能である。その結果、トナー量規制部材に突入する際に粗し粒子により形成された凸部が受ける衝撃が緩和されるので、凸部周囲に存在するトナーへのダメージも緩和される。そのため、凸部を起点としてトナー劣化を抑制することが出来、現像ローラへの固着を抑えることが可能である。また、凸部がトナー量規制部材に十分に潜り込んだ後は、現像ローラ表面の粗さをほぼ維持したまま、トナー量規制部材との圧接部を通過するので、トナー搬送量は十分に確保される。

【0019】

以上のことから、トナー量規制部材が圧接し、表面層および弾性層を変形させる現像方法において、周方向に沿ったエッジを有する溝、すなわちV形状もしくは台形形状の溝を有する弾性層と、粗し粒子を含有する表面層からなる現像ローラを用いれば、トナーの搬送力が大きく、かつ、現像ローラへのトナーの固着の発生を抑制することが可能であり、かつトナーの搬送力を維持できることを見出し、本発明に至った。

【0020】

すなわち本出願に係る発明は、軸芯体、弾性層、粗さを形成するための粒子を含有する表面層からなる現像ローラに現像ローラ上のトナー量を規制するトナー量規制部材が圧接することで、該表面層および該弾性層が変形する過程を有する現像方法において、該現像ローラが以下の条件を満たすことを特徴とする現像方法に関するものである。

【0021】

該弾性層表面に円周方向に沿ったV形状もしくは台形形状の溝が存在する

該粒子において粒径が該溝の開口部幅よりも大きいものが50%以上存在する

粒子、弾性層、表面層それぞれのヤング率の関係が粒子>弾性層>表面層であり、表面層材料がゴム組成物からなる

【発明の効果】

【0022】

以上説明したように、本出願に発明によれば、本発明の現像方法は、トナーの搬送力を維持し、かつ、現像ローラへのトナーの固着を抑制することが可能である。

【図面の簡単な説明】

【0023】

【図1】トナー量規制部材との摺擦によって粗し粒子が受ける力の方向を説明する図である。

【図2】粗し粒子の回転方向上流に存在する物質を説明する概略図である。

【図3】本発明の現像ローラを説明する概略図である。

【図4】本発明の弾性層表面の溝の開口部幅、深さの定義方法を説明する概略図である。

【図5】本発明の電子写真画像形成装置を説明する概略図である。

【図6】本発明の現像ユニットを説明する概略図である。

【図7】本発明の電子写真プロセスカートリッジを説明する概略図である。

【図8】本発明で用いた金型の断面図である。

【図9】本発明で用いた表面層塗布装置を説明する概略図である。

【図10】本発明で評価に用いた装置の概略図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を詳細に説明する。

【0025】

本発明の製造方法で製造した現像ローラの概略図を図3に示す。図3は現像ローラの長手方向に平行な断面を表したものである。図3の現像ローラは、軸芯体31の上に、弾性層12を有し、弾性層12の上に、粗し粒子14を含有する表面層13を積層した構造である。

【0026】

本発明の現像ローラに用いる軸芯体31は、弾性層12を支持可能な強度を有し、かつ導電性を有すれば、いずれの材質であってもよい。また、軸芯体31の形状は、中空であっても中実であっても良い。

【0027】

本発明における弾性層12は、円周方向に沿った溝21を有している。この溝21の形成方法としてはレーザーエッチングや研磨によって弾性層表面に溝を形成する方法、型成形時に所望の形状を有した金型を使用するなどの方法を挙げることができる。このうち、弾性層の成型繰り返し再現性の面からは、金型を用いての成型が好ましい。

【0028】

また、弾性層12に用いる材料としては、フッ素ゴム、ウレタンゴム、シリコーンゴム、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴムを挙げることができる。これらの材料は単独で用いても、複数種を組み合わせて用いることもできる。さらに、これらの材料の発泡体を、弾性層12に用いても良い。

【0029】

弾性層12を導電化するために、イオン導電機構、または電子導電機構による導電付与剤を前記の材料に添加する手法が広く知られている。

【0030】

これら導電付与剤は、単独または2種類以上を組み合わせて使用することができる。特にカーボンブラックは、導電性の制御が容易であり、また経済的であるなどの観点から好ましい。

【0031】

弾性層12には、上記組成の機能を阻害しない範囲で、その他必要に応じて可塑剤、充填剤、増量剤、加硫剤、架橋剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤等の各種添加剤を含有させることができる。

【0032】

本発明における現像ローラでは、弾性層12の表面に円周方向に沿ったV形状もしくは台形形状の溝を形成されている。溝形状が台形形状の場合は、弾性層表面側を台形の上底とするとき、上底を下底より長くする必要がある。溝の台形形状が上記のような形状であれば、V溝と同様の理由で、粗し粒子が沈み込みすぎないので、粗さプロファイルは維持され、トナー搬送量を十分に確保することができる。

【0033】

ここで弾性層12の溝21形状の観察方法を示す。まず、本発明の現像ローラの軸方向の中心線に沿って、剃刀の刃を入れ、軸芯体と平行な断面が出るように表面層および弾性層を切り出す。この切り出したサンプル断面について、マイクロスコープ(商品名:VK−8700、キーエンス社製)を用い、観察倍率1000倍にて弾性層12と表面層13の境界および弾性層12に存在する溝が観察視野に入るよう撮影する。

【0034】

次いで、観察倍率100倍で同様の画像を撮影する。観察倍率100倍で撮影した画像について、画像の左下端部を原点とし、画像の横方向をX軸、画像の縦方向をY軸とした座標系を設定する。画像をX軸方向に30分割したときのX座標をXi(i=1〜31)とするとき、表面層と弾性層の境界線のX座標がXiのときの境界線のY座標Yiを求める。得られた31組のX、Y座標(Xi、Yi)について、最小二乗法で近似された一次方程式を求める。この一次方程式によって引かれる直線を、弾性層表面を示す直線Aとする。

【0035】

つぎに、観察倍率1000倍にて撮影した画像について、上記と同様にして座標系を設定する。次に任意の溝によって、直線Aから切り取られる線分の長さが最大となるように、直線AをY軸方向に平行移動させる。このようにして、切り取られた線分の左端から右端までを、溝の開口部とし、この開口部の長さを開口部幅として定義する。また、開口部の任意の位置を始点として、弾性層(溝)へ垂線を下ろす。この垂線が、弾性層に到達する位置を終点として、この線分の長さが最大になる位置を求める。このときの線分の長さをその溝の深さと定義する。(図4参照)。

【0036】

また、開口部から表面層方向へ垂線を引き、その垂線が現像ローラの表面と交わる点までの長さを表面層の厚みとする。ただし、表面層の厚みを測定する際に、引いた垂線が粗し粒子を通る場合には正確な表面層厚みが求められないので、その位置では測定を行わず、別の位置を撮影するようにする。

【0037】

上記作業を現像ローラの両端部から5cmおよび中央部の計3か所から切り出したサンプルを用い、各サンプルからランダムに選択した10個の溝について測定し、計30個の溝について開口部幅、深さおよび表面層の厚みを求める。それぞれの値を相加平均した値を、この現像ローラにおける溝の開口部幅、深さ、表面層の厚みと定義する。

【0038】

また、本発明の現像ローラでは、トナー搬送性を向上させるために、粗し粒子14を含有した表面層13を、弾性層12の周囲に設けている。粗し粒子14としては、一般的な粒子を使用することが出来るが、トナー量規制部材の当接圧で潰れることがないように、粗し粒子14のヤング率は、弾性層12のヤング率よりも大きくする必要がある。使用できる粒子としては、金属粒子、アクリル樹脂粒子、ウレタン樹脂粒子などが挙げられる。

【0039】

表面層13に使用する材料については弾性層12の記載を援用するが、上述したように、沈み込んだ粗し粒子14の移動量を大きくするためには、弾性層12よりもヤング率が小さいものを用いる必要がある。また、移動した粗し粒子が摺擦から解放された際に元に戻る必要があるため、ゴム組成物の特性を示す必要がある。本発明でいうゴム組成物の特性とは、後述で行うヤング率の測定を行った後、圧子を引き上げる(荷重を除去する)際に、そのクリープ量を測定し、クリープ量が1μm以下であるものを指す。

【0040】

なお、表面層13の厚みは、現像ローラ表面凸部を形成するため、粗し粒子の粒径に合わせ、5〜40μmで適宜選択すればよい。表面層13の厚みがこの範囲であれば、弾性層12の弾性率などの物理的特性を活かしつつ、帯電付与性能や耐磨耗性の特性を高めることが可能である。また、本発明においては、トナー量規制部材との摺擦時に粗し粒子の移動距離を増加させる目的から、弾性層よりもヤング率の小さい表面層にする必要がある。

【0041】

なお、弾性層12、表面層13と粗し粒子14のヤング率は、超微小押し込み硬さ試験機(商品名:ENT−1100a 株式会社エリオニクス社製)で測定し、比較を行う。具体的には、粗し粒子14の中心を通り、現像ローラの軸方向と垂直に交わる面で現像ローラを切断し、弾性層12断面、表面層13断面が出るサンプルを準備する。この時、サンプルの厚みは軸方向で5μm程度となるよう切り出す。このサンプルを温度25℃、湿度45%RHの環境に24時間以上放置し、エージングを行う。その後、粗し粒子の断面、表面層の断面、弾性層の断面それぞれの位置について、断面方向に対し垂直に三角錐圧子(対頂角65.03°)を2μm押し込ませ、2μmまで変形させる際の荷重−変位曲線を得る。得られた荷重−変位曲線から、ヤング率を求めることができる。

【0042】

粗し粒子14の粒径は、弾性層12の表面に存在する開口部幅より大きくする必要がある。粗し粒子の粒径が溝幅より小さい場合には、粗し粒子14が溝に入り込んでしまうため、所望の粗さを得ることが出来ず、トナー搬送性を得ることが困難になる。そのため、開口部幅より粒径の大きい粗し粒子が全ての粗し粒子の総数に対して、目安として50%以上あることが好ましい。

【0043】

ここで粗し粒子の粒径について測定方法を述べる。本発明の現像ローラについて、粒子の中心を通るように、剃刀を用いて粒子を切断する。その断面をマイクロスコープ(商品名:VK−8700、キーエンス社製)を用い、倍率1000倍にて観察し、粗し粒子14の粒径(円相当径)を測定する。この際、μm単位において、小数点第2位を四捨五入する。この測定をランダムに選択した100個の粗し粒子について行い、100個のデータを取る。得られたデータを元に、開口部幅より大きい粗し粒子の割合を求めることができる。本発明では粗し粒子について粒径はカタログ値を用いずに、上記方法にて求める。粒子は粒径について分布を有しているため、ロット違いによって粒度分布も変わる可能性もあるため、実際に使用した粗し粒子の粒径の分布、開口部幅より大きい粗し粒子の割合を求めるため、上記方法を用いる。

【0044】

さらに、溝の上に存在する粒子が多ければ多いほど、現像ローラ全体としてトナー固着を抑制することが可能である。溝の上に存在する粒子の割合を増やすには、弾性層表面における溝の存在割合を多くすればよい。溝の存在割合は以下の方法で定義する。現像ローラの長手方向の中心線に沿って、剃刀の刃を入れ、軸芯体と平行な断面が出るように表面層および弾性層を切り出す。このサンプル断面について、マイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて、溝11個以上が一視野に収まるように観察倍率を調整する。ついで、連続して隣り合う溝11個を選択し、1番目の溝の開口部左端から、11番目の溝の開口部左端までの直線距離Bを測定する。さらに1番目から10番目までの溝の開口部幅を全て測定し、その合計値Cを求める。直線距離Bに対する開口部幅の合計Cの割合をその測定個所における溝の存在割合とする。この測定を現像ローラの両端部から5cmおよび中央部の計3か所から切り出したサンプルについて行い、その相加平均の値を測定した現像ローラの溝の存在割合とする。

【0045】

溝の存在割合が目安として60%以上であれば、好適にトナー固着を抑制することが可能である。

【0046】

弾性層12の上に、粗し粒子14を含有する表面層13を塗布する方法としては、ディッピング法、ロール塗工法、リングコート法およびスプレー塗工法など、一般に知られている塗工法を用いることが出来る。その中でも、厚みを制御しやすいなどの理由からディッピング法を用いることが出来る。ディッピング法では、粗し粒子を分散した表面層用の塗料を、弾性層に塗布することで、現像ローラを得ることが出来る。

【0047】

次に、本発明の現像ローラが用いられる一般的な現像ユニット、電子写真プロセスカートリッジ及び電子写真画像形成装置について説明する。

【0048】

一般的に電子写真画像形成装置は、回転可能な感光体及び以下の部材を具備する。

・該感光体表面を一様に帯電するための帯電部材

・該感光体の表面に画像情報を記録する(静電潜像を形成する)ための露光手段

・該感光体の表面にトナーを供給し、静電潜像を現像してトナー像とするための現像部材

・該トナー像を転写材に転写するための転写部材

・該転写部材上に転写したトナー像を定着するための定着部材

・該定着部材とニップ部を形成し、該ニップ部により該転写材を圧接して搬送する加圧部材

一例として、図5に、本発明の現像ローラを具備した電子写真プロセスカートリッジを用いた電子写真画像形成装置の概略構成を示す。

【0049】

図5に示す電子写真画像形成装置は、ブラック、シアン、マゼンタ及びイエローの画像を形成するタンデム型のカラー画像形成装置であり、それぞれの色に対応して電子写真プロセスカートリッジが設けられている。なお、電子写真プロセスカートリッジの基本構成は同じである。図6,7は、それぞれ本発明における現像ユニットおよび電子写真プロセスカートリッジの概略断面図を示したものである。

【0050】

現像ユニットは、現像ローラ501、トナー供給ローラ502、トナー503及びトナー量規制部材504、トナー容器505からなっている。そして、電子写真プロセスカートリッジは、現像ユニットに加え、感光体506、クリーニングブレード507、廃トナー収容容器508及び帯電部材509も含めて形成される。使用する電子写真画像形成装置によっては、現像ユニット以外の部材は電子写真画像形成装置側に備え付けられており、現像ユニットのみを着脱可能とする場合もある。

【0051】

トナー供給ローラ502は、発泡骨格状スポンジ構造や、軸芯体上にレーヨン、ポリアミド等の繊維を植毛したファーブラシ構造とすることが、現像ローラ501へのトナー供給及び未現像トナーの剥ぎ取りの点から好ましい。例えば、軸芯体上にポリウレタンフォームを設けた弾性ローラを用いることができる。

【0052】

ここで、画像出力までの画像形成プロセスの概略を説明する。感光体506は矢印方向に回転し、感光体506を帯電処理するための帯電部材509によって一様に帯電される。次に感光体506に静電潜像を書き込む露光手段510(例えばレーザー光)により、静電潜像が形成される。静電潜像は、感光体506に対して接触配置される現像ユニットによってトナーが付与され、トナー像として可視化(現像)される。なお、記録紙512は搬送ベルト上に担持され、トナー像の形成に同期して搬送されている。

【0053】

可視化された感光体506上のトナー像は、感光体506の回転に同期して送られてくる記録紙512に転写部材511によって転写される。記録用紙512にトナー像を転写された後、記録用紙512を搬送ベルトから剥離して定着部材513へ送り、定着部材513により定着処理して装置外に排紙され、一連の画像形成プロセスは終了する。

【0054】

一方、記録紙に転写されずに感光体506の表面に残存したトナーは、クリーニングブレード507により掻き取られ、廃トナー収容容器508に収納される。クリーニングされた感光体506は次の画像形成に備える。

【0055】

[実施例]

〔実施例1〕

以下の手順により、本発明の現像ローラを作成した。

【0056】

(弾性層ローラの作製)

直径6mm、長さ250mmのSUS304製の軸芯体の表面に、接着性を向上させる目的で、プライマーDY39−051(商品名、東レダウコーニング社製)を、焼き付け後の厚みが約1μmとなるよう塗布し、温度150 ℃で30分間焼き付けした。

【0057】

両末端にビニル基が置換したジメチルポリシロキサン100質量部(重量平均分子量100000)に、充填剤としてシリカ(商品名:AEROSIL50、日本アエロジル社製)9質量部、カーボンブラック(電気化学工業製デンカブラック、粉状品)12質量部を配合して液状シリコーンゴムのベース材料とした。このベース材料を二つに分け、一方には触媒として白金-ジビニルテトラメチルジシロキサン錯体を0.5質量部配合し、この材料をベース材料Aとした。もう一方には硬化剤としてオルガノハイドロジェンポリシロキサン(Si−H基含有量0.8質量%)3質量部及び0.1質量部の硬化遅延剤を配合した。この材料をベース材料Bとした。その後、ベース材料Aとベース材料Bとを質量比1:1で混合し、液状シリコーンゴムとした。

【0058】

軸方向に分割可能な金型内にプライマーを焼き付けた軸芯体を設置し、金型を組み合わせた後、上記で得られた液状シリコーンゴムを注入した。金型の内面には、図8(A)に示すようなV字型の溝が円周方向に切削加工によって形成されており、a=10μm、b=10μm、c=10μmで設計されているものを使用した。続いて、金型を150℃で5分間加熱し、室温まで冷却した後に脱型した。その後にさらに、弾性層12を180℃で4時間加熱し、硬化反応を完結させ、軸芯体の表面に弾性層12を有する、直径12mmの弾性層ローラを作製した。得られた弾性層ローラの表面形状を、マイクロスコープ(商品名:VK−8700、キーエンス社製)で観察したところ、開口部幅10μm、深さ10μmのV字形状の溝が、10μm周期で存在していた。

【0059】

(表面層の作製)

表面層材料として、以下の材料にMEKを50質量部加え、撹拌モーターで1時間混合撹拌し、混合溶液を用意した。

・ポリオール(商品名:タケラックTE5060、三井武田ケミカル社製)100質量部

・イソシアネート(商品名:コロネート2521、日本ポリウレタン株式会社製)77質量部

・カーボンブラック(商品名:MA100、三菱化学社製)24質量部

続いて、上記混合溶液を横型分散機(商品名:NVM-03、アイメックス社製)で周速7m/sec、流量1.7cm3/s、分散液温度15 ℃の条件下で2時間分散し、分散液を得た。この分散液に粗し粒子として粒径32μmの架橋アクリルビーズ(商品名:GR−200透明、根上株式会社製)を25質量部混合し、さらに30分間分散を続けた。ついで、この分散液にMEKを加え、固形分が25質量%になるよう調整した。続いて、この溶液を380メッシュの網でろ過して、表面層用の塗料を調合した。

【0060】

本実施例で表面層の塗布に用いた塗布装置の概略図を図9に示す。塗布装置には、浸漬槽91が設けられる。浸漬槽91は内径16mmで、弾性層ローラの軸方向長より長い深さを備えた円筒形を有し、軸方向を垂直方向にして設置される。液送ポンプ92によって、攪拌タンク93から浸漬槽91に送り出された表面層用の塗料は、浸漬槽91の上端からあふれ出し、液受け部に回収されて、再び攪拌タンク93に戻るようになっている。

【0061】

この塗布装置には、浸漬槽の上部において昇降板を浸漬槽の軸方向に昇降させる昇降装置94が設けられ、昇降板に懸架される弾性層ローラを浸漬槽中に進入、後退可能となっている。

【0062】

予めUV処理を行った前記弾性層ローラを、浸漬槽91に侵入速度100mm/sで侵入させ、弾性層ローラ全体を表面層用の塗料に浸漬させ、10 秒間停止させた。その後、初速30mm/s、終速20mm/sの条件で20秒間かけて引き上げ、室温において10分間、指触乾燥させた。次いで、温度140 ℃にて2時間加熱処理することで、表面層の硬化を行い、本発明の現像ローラを得た。今回の固形分で塗工した結果、表面層の厚みは17μmであった。

【0063】

また、前述した方法にて弾性層12、表面層13、粗し粒子14のヤング率を測定したところ、粗し粒子>弾性層>表面層の順になっていることが確認された。また表面層のクリープ量は0.5μmであり、ゴム組成物としての特性を有していることが確認された。

【0064】

開口部幅や溝の存在割合および粒子の粒径分布についても前述した方法にて測定を行った。

【0065】

(トナー量規制部材による現像ローラの変形量確認)

評価に使用する電子写真プロセスカートリッジ(商品名:トナーカートリッジ311(マゼンタ)キヤノン株式会社製)について、以下の方法でトナー量規制部材による現像ローラの変形量を確認した。

【0066】

電子写真プロセスカートリッジから現像ローラを外し、現像容器内に充填されているトナーを除去した。また、トナー量規制部材の先端部の変位を測定するために、電子写真プロセスカートリッジを加工し、ダブルスキャン高精度レーザー測定器(商品名、LT9000シリーズ キーエンス社製)の測定部をトナー量規制部材背面にセットした。

【0067】

評価を行う現像ローラと同じ外径を有する金属ローラを現像ローラの代わりに電子写真プロセスカートリッジに組みこみ、その時のトナー量規制部材の先端部との距離を背面から測定器によって読み取った。ついで、金属ローラを取り外し、評価に用いる現像ローラを電子写真プロセスカートリッジに組み込み、同様の方法によってトナー量規制部材の先端部との距離を読み取った。この差分から、トナー量規制部材先端部が現像ローラ表面をどの程度変形させているかを求めたところ、現像ローラは表面から112μm変形していることが確認された。

【0068】

この値は表面層厚みより十分に大きいことから、トナー量規制部材による変形は現像ローラの弾性層にまで及んでいることが確認された。

【0069】

(トナー搬送性の評価方法)

以下の方法にて画像濃度を測定し、トナー搬送性の指標とした。

【0070】

まず、電子写真プロセスカートリッジ(商品名:トナーカートリッジ311(マゼンタ)、キヤノン株式会社製)に本発明の現像ローラを組み込んだ。この電子写真プロセスカートリッジを温度10℃、湿度10%RHの環境に24時間以上放置した。同環境下において電子写真画像形成装置本体(商品名:LBP5300、キヤノン株式会社製)にエージングが終了した電子写真プロセスカートリッジを組み込んだ。その後、厚口用紙(商品名:CS−814 A4)に、ベタ画像を1枚印刷した。

【0071】

得られたベタ画像を、左上から順に5cm×5cmの領域に分割し、各領域の中心における濃度を、反射濃度計(商品名:X−Rite504、X−Rite社製)で測定した。また、右側および下側で5cmに満たない部分が存在する場合、その領域は測定しなかった。各領域の測定値の最小値を、下記基準で評価した。

A:濃度が1.2以上。

B:濃度が1.1以上、1.2未満。

C:濃度が1.1未満。

【0072】

評価結果を表1に示す。

【0073】

(トナーの固着の測定方法)

上記トナー搬送性の評価を終えた後、続けて同環境下において、印字率2%となるように横線が繰り返された画像の出力を続け、カートリッジ交換の表示が出た後、さらに500枚画像出力を行った。横線画像を用いたのは現像ローラの長手方向で、印字の偏りがないようにするためである。

【0074】

画像出力終了後、電子写真プロセスカートリッジより本発明の現像ローラを回収した。この現像ローラに対し、エアーを吹き付け、現像ローラ表面上のトナーを除去した。この現像ローラを温度25℃、湿度45%RHの環境下に24時間以上放置した。その後、同環境下にて以下の作業を行った。

【0075】

まず、現像ローラの表面層の長手方向235mm全域に渡って、粘着テープ(商品名:メンディングテープ810−3−12、住友スリーエム株式会社製)を軽く貼り付けた。この現像ローラを図10のように直径20mmの金属ローラ101の上方に配置し、現像ローラの軸芯体の両端に、それぞれ2.94Nの荷重をかけて、金属ローラ101と圧接させた。このとき、現像ローラ102は、金属ローラ101に従属して回転可能な状態であり、かつ粘着テープ103で覆われている面は上向きとなるよう配置した。この状態から、金属ローラ101の回転を開始し、現像ローラを20rpmの速度で5回転させた。このように、回転時の当接圧を利用して、粘着テープ103を現像ローラ101に貼り付けた。回転終了後は、現像ローラは元の位相に戻っているので、粘着テープ103で覆われている面は上方を向いている(金属ローラ101と接していない)。この状態で5分間放置した後、現像ローラの表面に対して垂直な方向に、20mm/secの速度で粘着テープを剥がした。これを粘着テープAとする。この粘着テープAを、厚口用紙(商品名:CS−814 A4)に該テープに浮きが生じないように貼り付けた。トナー固着の比較対照とするために、新品の粘着テープ(粘着テープBとする)も、同じ用紙に貼り付けた。粘着テープA,Bの反射濃度を、各テープの左端から3cm刻み(左端は除く)で、反射濃度計(商品名:X−Rite504、X−Rite社製)で測定し、最も高い値を、各テープの着色量とした。そして、テープAの着色量とテープBの着色量の差を求め、これをトナーの固着を示す指標として、以下の様に評価した。

A:着色量の差が0.05以下である。

B:着色量の差が0.05より大きく、0.20以下である。

C:着色量の差が0.20より大きい。

【0076】

結果を表1に示す。

【0077】

〔実施例2〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0078】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径22μm(商品名:GR−300透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

【0079】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0080】

〔実施例3〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0081】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径15μm(商品名:GR−400透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

【0082】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0083】

〔実施例4〕

(弾性層ローラの作製)

金型内面のV字型の溝が、a=20μm、b=20μm、c=20μmで設計されているものを使用した以外は、実施例1と同様にして弾性層ローラを作製した。得られた弾性層ローラの表面形状を、形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)で観察したところ、開口部幅20μm、深さ20μmのV字形状の溝が、20μm周期で存在していた。

【0084】

(表面層の作製)

実施例1と同様の方法で作製した。

【0085】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0086】

〔実施例5〕

(弾性層ローラの作製)

実施例4と同様の方法で作製した。

【0087】

(表面層の作製)

実施例2と同様の方法で作製した。

【0088】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0089】

〔実施例6〕

(弾性層ローラの作製)

金型内面のV字型の溝が、a=30μm、b=30μm、c=30μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ30μmのV字形状の溝が30μm周期で存在していた。

【0090】

(表面層の作製)

実施例1と同様の方法で作製した。

【0091】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0092】

〔実施例7〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=10μm、b=10μm、c=16μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅10μm、深さ10μmのV字形状の溝が16μm周期で存在していた。

【0093】

(表面層の作製)

実施例1と同様の方法で作製した。

【0094】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0095】

〔実施例8〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=10μm、b=10μm、c=30μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅10μm、深さ10μmのV字形状の溝が30μm周期で存在していた。

【0096】

(表面層の作製)

実施例1と同様の方法で作製した。

【0097】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0098】

〔実施例9〕

(弾性層ローラの作製)

実施例7と同様の方法で作製した。

【0099】

(表面層の作製)

実施例3と同様の方法で作製した。

【0100】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0101】

〔実施例10〕

(弾性層ローラの作製)

実施例8と同様の方法で作製した。

【0102】

(表面層の作製)

実施例3と同様の方法で作製した。

【0103】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0104】

〔実施例11〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=30μm、b=30μm、c=50μmで設計されているものを使用した以外は実施例1と同様に作製した。

【0105】

この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ30μmのV字形状の溝が50μm周期で存在していた。

【0106】

(表面層の作製)

実施例1と同様の方法で作製した。

【0107】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0108】

〔実施例12〕

(弾性層ローラの作製)

金型の内面に、図8(B)に示すような溝が形成されており、a=30μm、b=30μm、c=100μmで設計されているものを使用した以外は実施例1と同様に作製した。

【0109】

この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ30μmのV字形状の溝が100μm周期で存在していた。

(表面層の作製)

実施例1と同様の方法で作製した。

【0110】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0111】

〔実施例13〕

(弾性層ローラの作製)

金型の内面に、図8(C)に示すような溝が形成されており、a=6μm、b=10μm、c=10μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅10μm、深さ10μmの台形形状の溝が10μm周期で存在していた。

【0112】

(表面層の作製)

実施例1と同様の方法で作製した。

【0113】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0114】

〔実施例14〕

(弾性層ローラの作製)

実施例13と同様の方法で作製した。

【0115】

(表面層の作製)

実施例3と同様の方法で作製した。

【0116】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0117】

〔実施例15〕

(弾性層ローラの作製)

金型の内面に、図8(C)に示すような溝が形成されており、a=20μm、b=10μm、c=30μmで設計されているものを使用した以外は実施例1と同様に作製した。この弾性層ローラの表面を形状測定レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)を用いて形状観察したところ、開口部幅30μm、深さ10μmの台形形状の溝が30μm周期で存在していた。

【0118】

(表面層の作製)

実施例6と同様の方法で作製した。

【0119】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0120】

〔実施例16〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0121】

(表面層の作製)

表面層材料として使用する材料を以下のように変更した以外は、実施例1と同様の方法で作製した。

・ポリオール(商品名:ニッポランN5033、日本ポリウレタン株式会社製)100質量部

・イソシアネート(商品名:コロネートL、日本ポリウレタン株式会社製)10.4質量部

・カーボンブラック(商品名:MA100、三菱化学社製)20質量部

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0122】

〔実施例17〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0123】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径32μmの架橋ウレタンビーズ(商品名:C−200透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0124】

〔比較例1〕

(弾性層ローラの作製)

内周面に溝を有しない金型を使用した以外は、実施例1と同様にして、弾性層ローラを作製した。得られた弾性層ローラの表面形状を、レーザマイクロスコープ(商品名:VK−8700、キーエンス社製)で観察したところ、弾性層ローラには溝を有しないことが確認され、その面粗さRaは0.10μmであった。

【0125】

(表面層の作製)

実施例1と同様の方法で作製した。

【0126】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0127】

〔比較例2〕

(弾性層ローラの作製)

比較例1と同様の方法で作製した。

【0128】

(表面層の作製)

実施例2と同様の方法で作製した。

【0129】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0130】

〔比較例3〕

(弾性層ローラの作製)

比較例1と同様の方法で作製した。

【0131】

(表面層の作製)

実施例3と同様の方法で作製した。

【0132】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0133】

〔比較例4〕

(弾性層ローラの作製)

実施例1と同様の方法で作製した。

【0134】

(表面層の作製)

粗し粒子としての架橋アクリルビーズを粒径6μm(商品名:GR−800透明、根上株式会社)に変更した以外は、実施例1と同様の方法で作製した。

【0135】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0136】

〔比較例5〕

(弾性層ローラの作製)

実施例4と同様の方法で作製した。

【0137】

(表面層の作製)

実施例3と同様の方法で作製した。

【0138】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0139】

〔比較例6〕

(弾性層ローラの作製)

実施例6と同様の方法で作製した。

【0140】

(表面層の作製)

実施例2と同様の方法で作製した。

【0141】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0142】

〔比較例7〕

(弾性層ローラの作製)

使用する液状シリコーンゴムを以下のように変更した以外は、実施例1と同様の方法で弾性層ローラを作製した。

【0143】

両末端にビニル基が置換したジメチルポリシロキサン100質量部(重量平均分子量45000)に、充填剤としてシリカ(商品名:AEROSIL50、日本アエロジル社製)13質量部、カーボンブラック(電気化学工業製デンカブラック、粉状品)15質量部を配合して液状シリコーンゴムのベース材料とした。このベース材料を二つに分け、一方には触媒として白金-ジビニルテトラメチルジシロキサン錯体を0.5質量部配合し、この材料をベース材料Aとした。もう一方には硬化剤としてオルガノハイドロジェンポリシロキサン(Si−H基含有量0.8質量%)5質量部及び0.1質量部の硬化遅延剤を配合した。この材料をベース材料Bとした。その後、ベース材料Aとベース材料Bとを質量比1:1で混合し、液状シリコーンゴムとした。

【0144】

(表面層の作製)

実施例17と同様の方法で作製した。

【0145】

前述した方法にて弾性層、表面層、粗し粒子のヤング率を測定したところ、弾性層>粗し粒子>表面層の順になっていることが確認された。

【0146】

この現像ローラについて、実施例1と同様の評価を行った。結果を表1に示す。

【0147】

【表1】

比較例1から3より、弾性層に溝が存在しない場合には、本発明の実施例に比べ、固着が低下することが分かる。これは、弾性層に溝が存在しないため、上述したように粗し粒子の移動が制限され、トナー量規制部材との摺擦時に圧力を緩和することが出来ず、トナー劣化が進んだためと思われる。

【0148】

また、比較例4から6では、溝の開口部幅に対し、適切な粗し粒子を選択しなかったため場合、トナー搬送性が低下することが分かる。これは、粗し粒子が溝に入り込んでしまう粒子が多くなってしまったため、トナー量規制部材通過時に粗さプロファイルを維持できなかったためと考えられる。

【0149】

比較例7からは粗し粒子のヤング率が弾性層のヤング率より大きい場合には固着があっ化することが示唆される。これは、トナー量規制部材によって粗し粒子が摺擦を受けた際に粗し粒子が弾性層より柔らかいために、粗し粒子が移動できず、トナーに掛る圧力を緩和することが出来なかったためと思われる。

【符号の説明】

【0150】

11 トナー量規制部材

12 弾性層

13 表面層

14 粗し粒子

21 溝

31 軸芯体

501 現像ローラ

502 トナー供給ローラ

503 トナー

504 トナー量規制部材

505 トナー容器

506 感光体

507 クリーニングブレード

508 廃トナー収容容器

509 帯電部材

510 露光手段

511 転写部材

512 記録紙

513 定着部材

91 浸漬槽

92 液送ポンプ

93 撹拌タンク

94 昇降装置

101 金属ローラ

102 現像ローラ

103 粘着テープ

【特許請求の範囲】

【請求項1】

軸芯体、弾性層、粗さを形成するための粒子を含有する表面層からなる現像ローラに現像ローラ上のトナー量を規制するトナー量規制部材が圧接することで、該表面層および該弾性層が変形する過程を有する現像方法において、該現像ローラが以下の条件を満たすことを特徴とする現像方法。

(1)該弾性層表面に円周方向に沿ったV形状もしくは台形形状の溝が存在する。

(2)該粒子において粒径が該溝の開口部幅よりも大きいものが50%以上存在する。

(3)粒子、弾性層、表面層それぞれのヤング率の関係が粒子>弾性層>表面層であり、表面層材料がゴム組成物からなる。

【請求項1】

軸芯体、弾性層、粗さを形成するための粒子を含有する表面層からなる現像ローラに現像ローラ上のトナー量を規制するトナー量規制部材が圧接することで、該表面層および該弾性層が変形する過程を有する現像方法において、該現像ローラが以下の条件を満たすことを特徴とする現像方法。

(1)該弾性層表面に円周方向に沿ったV形状もしくは台形形状の溝が存在する。

(2)該粒子において粒径が該溝の開口部幅よりも大きいものが50%以上存在する。

(3)粒子、弾性層、表面層それぞれのヤング率の関係が粒子>弾性層>表面層であり、表面層材料がゴム組成物からなる。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−242418(P2012−242418A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−108985(P2011−108985)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]