現像用キャリア

【課題】常温時で高誘電率を示すことが可能な、新規かつ改良された現像用キャリア及びその製造方法を提供する。

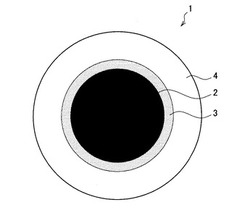

【解決手段】現像用キャリア1は、磁性体を含有する芯材粒子2と、芯材粒子2の表面に形成され、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層3と、誘電体層3の表面に形成される樹脂層4と、を備える。

【解決手段】現像用キャリア1は、磁性体を含有する芯材粒子2と、芯材粒子2の表面に形成され、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層3と、誘電体層3の表面に形成される樹脂層4と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像用キャリアに関する。

【背景技術】

【0002】

一般に、電子写真方式を用いた画像形成は、帯電、露光、現像、転写、定着という工程を有する。現像方式により、大きく1成分現像方式と2成分現像方式に分類されるが、2成分現像方式は、トナーと帯電付与機能を持たせた現像用キャリアとを混合することで帯電制御を行うため、安定性に優れるという理由で広く採用されている。特許文献1〜4には、2成分現像方式に使用される現像用キャリアを開示する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭60−19157号公報

【特許文献2】特開昭60−233660号公報

【特許文献3】特開平10−83120号公報

【特許文献4】特開平4−324457号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の現像用キャリアは、低温時、特に常温時に帯電量が大きくなり、これによって現像が行われにくくなる(具体的には、現像用キャリアの表面に付着したトナーが感光体に移動しにくくなる)という問題があった。

【0005】

このような問題を解決する手段として、現像用キャリアの誘電率を高くすることが考えられる。これによって、現像電界強度が上がる(即ち、感光体が現像用キャリア表面のトナーを吸引する力が大きくなる)ので、現像が行われやすくなる。しかし、常温を超える高温下でも誘電率が高いと、トナーが過剰に感光体に移動してしまい、かえって印刷物の品質が劣化する。例えば、本来白地であるべき部分がトナーで汚染されてしまう。

【0006】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、常温時で高誘電率を示すことが可能な、新規かつ改良された現像用キャリア及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある観点によれば、磁性体を含有する芯材粒子と、芯材粒子の表面に形成され、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、誘電体層の表面に形成される樹脂層と、を備えることを特徴とする現像用キャリアが提供される。

【0008】

この観点による現像用キャリアは、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、誘電体層の表面に形成される樹脂層と、を備えるので、常温時で高誘電率を示し、高温時では低誘電率を示すようになる。このため、現像用キャリアは、常温時では、現像電界強度が向上し、現像を行い易くすることができる。一方、現像用キャリアは、高温時では、誘電率が下がり、トナーの感光体への過剰移動を防止することができる。

【0009】

さらに、現像用キャリアは、樹脂層によって常温時高誘電体を水分から保護することができる。

【0010】

ここで、誘電体層は、常温時高誘電体を当該誘電体層内に保持するためのバインダ樹脂を含有し、当該バインダ樹脂10質量部に対し、常温時高誘電体を10〜100質量部含有するようにしてもよい。これにより、上記の効果がより良好に得られる。

【0011】

また、常温時高誘電体は、酒石酸カリウムナトリウムを含むようにしてもよい。酒石酸カリウムナトリウムは、常温時に極めて優れた誘電率を示すので、上記の効果がより良好に得られる。

【0012】

上記課題を解決するために、本発明の他の観点によれば、磁性体を含有する芯材粒子の表面に、常温時に高誘電体となる常温時高誘電体を含有する誘電体層を形成する第1の工程と、誘電体層の表面に樹脂層を形成する第2の工程と、を含むことを特徴とする、現像用キャリアの製造方法が提供される。

【0013】

この観点による製造方法は、第1の工程で誘電体層を形成し、第2の工程で樹脂層を形成するので、誘電体層及び樹脂層を確実に形成することができる。すなわち、この製造方法は、現像用キャリアを確実に製造することができる。

【0014】

ここで、第2の工程は、誘電体層の表面に樹脂層の材料となる樹脂材料を付着させ、次いで、樹脂材料が被覆された粒子に機械的衝撃力を加えることで、誘電体層の表面に樹脂層を形成するようにしてもよい。この観点による製造方法は、樹脂層に常温時高誘電体が入り込むのを防止することができる。

【発明の効果】

【0015】

以上説明したように本発明に係る現像用キャリアは、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、誘電体層の表面に形成される樹脂層と、を備えるので、常温時で高誘電率を示すことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る現像用キャリアを示す断面図である。

【図2】本発明の実施形態に係る現像用キャリアの特性と、従来の現像用キャリアの特性とを比較して示すグラフである。

【図3】従来の現像用キャリアを示す断面図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0018】

まず、図1に基づいて、現像用キャリア1の概略構成を説明する。現像用キャリア1は、芯材粒子2と、誘電体層3と、樹脂層4とを備える。

【0019】

[芯材粒子2について]

芯材粒子2は、磁性体を含む粒子であり、このような磁性体としては、従来公知のいずれのものも使用することができる。例えば、磁性体としてフェライトまたはマグネタイトを使用することが好ましい。他の磁性体として、例えば鉄粉が知られているが、鉄粉の場合は比重が大きいためトナーを劣化させやすいので、フェライトやマグネタイトの方が安定性に優れている。

【0020】

フェライトは、下記化学式1で表される化合物である。ここで、下記化学式1において、Mは、Cu、Zn、Fe、Mg、Mn、Ca、Li、Ti、Ni、Sn、Sr、Al、Ba、Co、Mo等から選ばれる少なくとも1種の元素である。またXおよびYは、質量mol比を示し、かつ条件X+Y=100を満たす。

【0021】

(MO)X(Fe2O3)Y ・・・(化学式1)

【0022】

また、Mは、Li、Mg、Ca、Mn、Sr、Snの1種もしくは数種の組み合わせであり、それら以外の成分の含有量が1質量%以下であるフェライト粒子であることが好ましい。Cu、Zn、Ni元素は、添加することにより低抵抗になり易く、電荷漏洩が起こり易い。また、樹脂被覆が困難となる傾向にあり、また環境依存性も悪くなる傾向にある。さらに、これらの元素は重金属であり、キャリアに与えるストレスが強くなり、保存性に対して悪影響を与えることがある。また、安全性の観点から、近年ではMn元素やMg元素を添加するものが一般に普及している。

【0023】

本実施形態に係る芯材粒子2としては、フェライト芯材が更に好適であり、芯材粒子2の原料として用いられる芯材粒子としては、さらに、Fe2O3を必須成分として、マグネタイト、マグヘマイトなどの強磁性酸化鉄粒子粉末、鉄以外の金属(Mn、Ni、Zn、Mg、Cu等)を1種または2種以上含有するスピネルフェライト粒子粉末、バリウムフェライトなどのマグネットプランバイト型フェライト粒子粉末、表面に酸化被膜を有する鉄や鉄合金の粒子粉末を挙げることができる。

【0024】

また、本実施形態で使用される芯材粒子2は、原料のフェライト等を造粒、乾燥した後、加熱処理による焼成処理を行い、形成された焼成物を解砕、分級する工程を経て作製することができる。ここで、焼成処理工程は、造粒乾燥して得られた粒子を容器に投入し、当該容器を焼成炉に配置して焼成を行うものである。

【0025】

[誘電体層3について]

誘電体層3は、常温(10度以上25度未満、好ましくは23度以上25度未満の温度)時に高誘電率(好ましくは1000以上の比誘電率)を有し、高温時(25度以上)に低誘電率(好ましくは300以下の比誘電率)を有する常温時高誘電体の粒子が密集した層である。具体的には、誘電体層3は、常温時高誘電体の粒子と、これらの粒子を誘電体層3内に保持するバインダ樹脂とを有する。誘電体層3の平均層厚は、0.1μm〜1μmであることが好ましい。誘電体層3の平均層厚が0.1μm未満であると、芯材粒子2の表面に均一で平坦な誘電体層3を形成することが困難になる場合があり、誘電体層3の平均層厚が1μmを超えると、樹脂層4を形成することが困難になる場合があるからである。

【0026】

ここで、平均層厚の測定方法を、誘電体層3の平均層厚の測定方法を一例として説明する。まず、芯材粒子2を、公知の手法(例えば、画像解析法)によって球状の粒子に換算し、その中心点Oを特定する。次いで、中心点Oを通り、かつ、互いに45度の角度をなす4本の直線を定義し、これらの直線が誘電体層3を通過する部分の長さをそれぞれ測定する。次いで、これらの長さの算術平均を算出し、これを高誘電体層の平均層厚とする。平均層厚の測定は、例えば、日立超高分解能電界放出形走査電子顕微鏡S−4800(日立ハイテク社製)により行われる。

【0027】

常温時高誘電体は、具体的には、以下の化学式2で表される酒石酸カリウムナトリウムである。

【0028】

【化1】

…(化学式2)

【0029】

酒石酸カリウムナトリウムは、−18度〜24度の範囲内で比誘電率が4000となり、高温(25度以上)で誘電率が300未満となる物質であり、常温で固体である。なお、高誘電体としては、他にチタン酸バリウム、チタン酸ストロンチウム、及び酸化チタンが知られているが、チタン酸バリウムの比誘電率は120度で1200となり、チタン酸ストロンチウムの比誘電率は300となり、酸化チタンの比誘電率は100となる。したがって、酒石酸カリウムナトリウムは、他の高誘電体よりも常温時に高誘電率となり、かつ高温時に低誘電率となるので、本実施形態に好適に使用される。

【0030】

なお、酒石酸カリウムナトリウムは、概略以下のように製造される。即ち、DL−酒石酸ナトリウムとDL−酒石酸カリウムとの混合飽和水溶液から低温(0℃)でD−酒石酸カリウムナトリウムとL−酒石酸カリウムナトリウムの4水塩の結晶を析出させる。ついで、これらを分離する。これにより、酒石酸カリウムナトリウムが製造される。工業的にはL−酒石酸ナトリウムとL−酒石酸カリウムからL−酒石酸カリウムナトリウム4水塩を結晶化させ、その後精製を繰り返す(具体的には、水から再結晶を繰り返す)ことで酒石酸カリウムナトリウムが製造される。本実施形態では、例えば、L−酒石酸カリウムナトリウムが使用される。

【0031】

また、常温時高誘電体の含有率は、バインダ樹脂10質量部に対し、10〜100質量部であり、好ましくは10〜80質量部である。常温時高誘電体の含有率がこのような範囲となることで、誘電体層3は、常温時高誘電体の粒子が密集した層となる。なお、本実施形態の質量部は、例えば、酒石酸カリウムナトリウム及び樹脂の真比重によって算出される。なお、酒石酸カリウムナトリウムの真比重1.79g/cm3であり、バインダ樹脂となるスチレン−メチルメタクリレート樹脂の真比重は1.1g/cm3となる。

【0032】

バインダ樹脂は、特に限定されないが、例えばアクリル系樹脂やシリコン系樹脂である。ここで、アクリル系樹脂としては、特に限定されないが、例えば、スチレン系単量体(a)および単官能(メタ)アクリル系単量体(b)を含有する単量体を重合して得られる樹脂が挙げられる。なお、「(メタ)アクリル」とは、「メタクリル」または「アクリル」を表す。

【0033】

スチレン系単量体(a)としては、特に制限されないが、例えば、スチレン,oーメチルスチレン、m−メチルスチレン、p−メチルスチレン、αーメチルスチレン、p−エチルスチレン、2、4ージメチルスチレン、pーnーブチルスチレン、p−tertーブチルスチレン、pーnーヘキシルスチレン、pーnーオクチルスチレン、pーn−ノニルスチレン、p−n−テンシルスチレン、p−n−ドデシルスチレン、p−フェニルスチレン、3、4ージシクロシルスチレン等が挙げられ、中でも、スチレンが好ましい。これらのスチレン系単量体は、単独または2種以上組み合わせて使用することができる。

【0034】

スチレン系単量体(a)から導かれる構成単位の含有量は、特に制限されないが、スチレン−アクリル樹脂全量中に50質量%以上含まれることが好ましい。この含有量が50質量%以上の場合に、定着性が良好となる傾向にある。また、この含有量の下限値は、60質量%以上がより好ましく、70質量%以上が特に好ましい。

【0035】

単官能(メタ)アクリル系単量体(b)としては、特に制限されないが、例えば、アクリル酸エチル、アクリル酸メチル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸プロピル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、メタアクリル酸、メタアクリル酸エチル、メタアクリル酸メチル、メタアクリル酸n−ブチル、メタアクリル酸イソブチル、メタアクリル酸プロピル、メタアクリル酸2−エチルヘキシル、メタアクリル酸ステアリル等が挙げられる。

【0036】

単官能(メタ)アクリル系単量体(b)から導かれる構成単位の含有量は、特に制限されないが、スチレン−アクリル樹脂全量中5〜50質量%の範囲が好ましい。この含有量が5質量%以上の場合に、定着性が向上する傾向にあり、50質量%以下の場合に、保存性が向上する傾向にある。また、この含有量の下限値は、10質量%以上がより好ましく、15質量%以上が特に好ましい。また、この上限値は、40質量%以下がより好ましく、30質量%が特に好ましい。

【0037】

スチレン−アクリル樹脂としては、上記の成分(a)および成分(b)以外にも、多官能ビニル系単量体から導かれる構成単位を含有してもよい。多官能ビニル系単量体としては、1分子中に2個以上のエチレン性不飽和基を有する化合物であれば、特に制限されない。例えば、ジビニルベンゼン、ジビニルナフタレン等の芳香族ジビニル化合物;ジ(メタ)アクリル酸エチレングリコール、ジ(メタ)アクリル酸トリエチレングリコール、ジ(メタ)アクリル酸テトラエチレングリコール、ジ(メタ)アクリル酸ポリエチレングリコール、ジ(メタ)アクリル酸ジプロピレングリコール、ジ(メタ)アクリル酸1,3−ブチレングリコール、ビスフェノールA誘導体のジ(メタ)アクリル酸、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート等が挙げられる。これらの多官能化合物は、1種または2種以上を併用して使用される。

【0038】

多官能ビニル系単量体の中でも、トリメチロールプロパントリ(メタ)アクリレート(c)が特に好ましい。トリメチロールプロパントリ(メタ)アクリレート(c)から導かれる構成単位の含有量は、特に制限されないが、スチレン−アクリル樹脂全量中0.05〜3質量%が好ましい。この含有量が、0.05質量%以上の場合に耐高温オフセット性が向上する傾向にあり、3質量%以下の場合に低温定着性が向上する傾向となる。この下限値は、0.1質量%以上がより好ましく、0.3質量%以上が特に好ましい。またこの上限値は、2質量%以下がより好ましく、1質量%以下が特に好ましい。

【0039】

スチレン−アクリル樹脂は、上記の多官能ビニル系単量体から導かれる構成単位以外にも、その他のビニル系単量体から導かれる構成単位を含有してもよい。その他のビニル系単量体としては、特に制限されないが、例えば、アクリル酸、メタクリル酸、ケイヒ酸等の不飽和モノカルボン酸、マレイン酸、フマル酸、イタコン酸等の不飽和ジカルボン酸、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノブチル、フマル酸モノメチル、フマル酸モノエチル、フマル酸モノブチル等の不飽和モノカルボン酸モノエステル等のカルボキシル基含有ビニル単量体等が挙げられる。

【0040】

シリコーン系樹脂としては、特に限定されず、種々のシリコーン樹脂が使用可能である。例えば、本発明に使用できるシリコーン樹脂の市販品としては、特に限定されないが、KR251、KR271、KR272、KR282、KR252、KR255、KR152、KR

155、KR211、KR216、KR213(以上、信越シリコーン社製)、AY42−170、SR2510、SR2400、SR2406、SR2410、SR2405、SR2411(東レ・ダウコーニング株式会社製)(東レ・シリコーン社製)等が挙げられる。

【0041】

[樹脂層4について]

樹脂層4は、誘電体層3の表面に形成される。樹脂層4を構成する樹脂は、上記バインダ樹脂と同様であり、例えばアクリル系樹脂やシリコン系樹脂で構成される。樹脂層4を構成する樹脂は、バインダ樹脂と同一であることが好ましい。樹脂層4の平均層厚は、0.1μm〜5μmであることが好ましい。樹脂層4の平均層厚が0.1μm未満であると、誘電体層3の表面に均一で平坦な樹脂層4を形成することが困難になる場合があり、樹脂層4の平均層厚が5μmを超えると、樹脂層4を形成することが困難になる場合があるからである。

【0042】

このように、本実施形態に係る現像用キャリア1は、芯材粒子2を被覆する層がいわゆる2層構造となっており、内側の層である誘電体層3に常温時高誘電体である酒石酸カリウムナトリウムが密集し(高濃度で存在し)、誘電体層3を樹脂層4でコーティングした構成となっている。以下、現像用キャリア1の効果の概要を図1及び図3に基づいて説明する。図3は、従来の現像用キャリア100の構成を示す断面図である。

【0043】

従来の現像用キャリア100は、芯材粒子102と、芯材粒子102の表面に形成される誘電体層103とを備える。誘電体層103には、誘電体の粒子104が分散している。言い換えれば、誘電体の粒子104は、単一微粒子として誘電体層103内に存在している。しかし、誘電体は、このような形態で誘電体層103内に存在する場合、誘電体としての機能を発揮することができない。したがって、現像用キャリア100の誘電率は、誘電体が有する誘電率よりも低くなる。

【0044】

これに対し、現像用キャリア1の誘電体層3は常温時高誘電体の粒子が密集しているので、常温時高誘電体は、その機能を十分に発揮することができる。結果として、現像用キャリア1は、常温時高誘電体と同程度の誘電率を有する。また、誘電体層3の表面が樹脂層4で覆われているので、外部からの水分、特に湿気から常温時高誘電体が保護される。これにより、湿気によるベタつきや、抵抗の低下が抑えられる。

【0045】

<現像用キャリア1の製造方法について>

次に、現像用キャリア1の製造方法について説明する。現像用キャリア1は、芯材粒子2の表面に誘電体層3、樹脂層4を順次形成することで製造される。

【0046】

[誘電体層3を芯材粒子2の表面に形成する方法(第1の工程)について]

誘電体層3を芯材粒子2の表面に形成する方法は、特に限定されないが、ここでは、一例として、湿式の形成方法について説明する。この方法は、(1)塗布溶液の調整、(2)酒石酸カリウムナトリウムの微小分散、解砕、(3)酒石酸カリウムナトリウム分散液(塗布溶液)のコーティングの3つの工程からなる。

【0047】

[塗布溶液の調整について]

有機溶媒(トルエン、キシレン等の芳香族炭化水素類、アセトン、メチルエチルケトン等のケトン類、テトラヒドロフラン、ジオキサン等のエーテル類等)に、バインダ樹脂となるアクリル系樹脂又はシリコン系樹脂を溶解し、酒石酸カリウムナトリウムをバインダ樹脂固形分10質量部に対して10〜100質量部、好ましくは10〜80質量部混合分散させる。その際にカーボンブラックなどの導電剤を含有させても良い。

【0048】

[酒石酸カリウムナトリウムの微小分散、解砕について]

酒石酸カリウムナトリウムは有機溶媒中に分散しにくいため高速攪拌装置を用いて粒子状に解砕、分散させる。本実施形態に用いられる高速撹拌装置は、特に限定されず、例えば、TKホモミキサー(特殊機化工業社製)に代表されるタービン型撹拌機、エバラマイルダー(荏原製作所社製)に代表される同心上に配置された櫛歯形状の回転子及び固定子を高速で回転させて、その回転子内側から固定子外側に分散液を流通させて回転子と固定子との間隙で分散液を撹拌させる装置、クレアミックスCLM−0.8S(エム・テクニック社製)に代表される高速で回転するローターとそれを取り囲むスクリーンにより生じるせん断力、衝突力、圧力変動、キャビテーション及びポテンシャルコアの作用によって造粒する装置、TKフィルミックス(特殊機化工業社製)に代表される液を遠心力によって造粒槽側壁に押し付けて、液膜を形成し、該液膜に超高速で回転する撹拌具の先端が触れることによって造粒する装置、シリンダーに充填したビーズをアジテーターデスクの回転により運動を与えてそこに液体(スラリー)を送り込むことによって凝集体や大きな一次粒子をビーズ(メディア)の衝突力やせん断力により目的の粒子径まで分散させる各種ビーズミルなどが挙げられる。

【0049】

[酒石酸カリウムナトリウム分散液(塗布溶液)のコーティングについて]

上記の塗布溶液を芯材粒子2にコーティングする。コーティング方法は特に限定されないが、塗布溶液を芯材粒子2の表面に噴霧するスプレー法、芯材粒子2を流動エアーにより浮遊させた状態で塗布溶液を噴霧する流動床法、ニーダーコーター中で芯材粒子2と塗布溶液とを混合し、溶剤を除去するニーダーコーター法、塗布溶液中に芯材粒子2を浸漬させる浸漬法などが挙げられる。

【0050】

[樹脂層4を誘電体層3の表面に形成する方法(第2の工程)について]

次に、樹脂層4の形成方法について説明する。本実施形態では、樹脂層4は乾式の形成方法によって形成される。なお、樹脂層4を乾式の形成方法で製造するのは、樹脂層4を湿式の形成方法で形成した場合、誘電体層3内の酒石酸カリウムナトリウム粒子が樹脂層4内に移動してしまう可能性があるからである。

【0051】

具体的には、まず、誘電体層3が被覆された芯材粒子2(以下、高誘電体層被覆粒子と称する)の表面に高速撹拌混合により樹脂粒子を付着させる。次いで、樹脂粒子が付着した高誘電体層被覆粒子に高速撹拌混合による機械的衝撃力を非加熱或いは加熱下で作用させることで、樹脂粒子を軟化、固着させる。これにより、誘電体層3の表面に被覆層4が形成される。なお、加熱する場合には、60〜135℃が好ましい。過剰加熱は高誘電体層被覆粒子同士の凝集が発生するので好ましくない。また、高速攪拌混合を行う装置としては、例えば、上記酒石酸カリウムナトリウムの微小分散、解砕を行う装置が挙げられる。

【実施例1】

【0052】

次に、本実施形態の実施例及び比較例を説明する。まず、実施例1について説明する。実施例1では、以下のようにして現像用キャリア1を製造した。

【0053】

固形分10質量部のスチレン−メチルメタクリレート共重合樹脂(製品名:FS−102 日本ペイント社製)が溶解したトルエン溶液1000質量部に酒石酸カリウムナトリウム(関東化学社製)を80質量部添加した混合液を、ビーズミルを用いて20分間解砕分散させる。次いで、流動床タイプのコーティング装置を用意し、コーター内の温度を60℃に設定する。次いで、被覆層の平均層厚が0.5μmとなるように、上記の工程により生成された塗布溶液を、上記コーターを用いて、質量平均粒径が35μmのフェライト粉(製品名:DFC−35−OX、DOWA IPクリエイション社製)に塗布し、乾燥することで、誘電体層3を形成した。

【0054】

次いで、樹脂層4の平均層厚が1.5μmとなるようにスチレン−メチルメタクリレート共重合樹脂微粒子と、樹脂微粒子100質量部に対して10質量部のカーボンブラック(Regal330;キャボット社製)と、上記の行程で生成された粒子、即ち高誘電体層被覆粒子とを、加熱下で機械的衝撃力が付与できる高速撹拌混合機に投入する。ついで、これらの材料の混合物を高速撹拌することで、当該混合物に衝撃力を繰り返して付与し、その後篩を用いて粗大粒子を除去することで、樹脂層4を形成した。以上の工程により、現像用キャリアを形成した。

【実施例2】

【0055】

酒石酸カリウムナトリウムの添加量を10質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【実施例3】

【0056】

酒石酸カリウムナトリウムの添加量を100質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【実施例4】

【0057】

酒石酸カリウムナトリウムの添加量を4質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【実施例5】

【0058】

酒石酸カリウムナトリウムの添加量を120質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0059】

[比較例1]

樹脂層4を形成せず、かつ、酒石酸カリウムナトリウムの添加量を20質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0060】

[比較例2]

高誘電体を酒石酸カリウムナトリウムの代わりにチタン酸バリウム(HPBT−1;富士チタン社製)とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0061】

[比較例3]

高誘電体を酒石酸カリウムナトリウムの代わりに二酸化チタン(T805;日本アエロジル社製)とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0062】

[比較例4]

樹脂層4を形成せず、かつ、誘電体層3に酒石酸カリウムナトリウムを添加しない(すなわち、誘電体層3が単に樹脂層となる)ようにした他は、実施例と同様にして、現像用キャリアを製造した。

【0063】

<評価>

実施例1〜5、比較例1〜4で製造された現像用キャリアの各々について、画像濃度及びかぶりを以下のようにして評価した。

【0064】

<画像濃度>

まず、実施例1〜5、比較例1〜4で製造された現像用キャリアをそれぞれ適用したプリンタ(製品名:CLX−8380ND、三星電子社製の改造機)及び印字用紙(製品名:C2、富士ゼロックス社製)を用意し、温度10度、湿度10%(常温低湿)環境下で、全面ベタ画像を印刷した。ついで、全面ベタ画像上の着色部分20箇所について、X−Rite社製「SpectroEye」を用いて、画像濃度を測定し、これらの算術平均値を算出した。これを画像濃度の測定値とした。ついで、この測定値に基づいて、画像濃度を以下のように評価した。

【0065】

◎(良好):1.4以上(濃く鮮明な濃度)

○(やや良好):1.4未満1.2以上(やや薄いが鮮明な濃度)

△(問題ないレベル):1.2未満1.0以上(部分的に濃度がやや薄いが問題ないレベル)

×(問題ありNG):1.0未満(薄い)

なお、カッコ内は肉眼視による評価である。

【0066】

<画像濃度の温度変化>

実施例1及び比較例2の各々について、上記の画像濃度の測定を様々な温度下で行った。ただし、湿度は10%で一定とした。

【0067】

<かぶり>

上記の画像濃度評価において、問題ないレベル以上にあった現像用キャリアについてのみ、かぶりを評価した。

【0068】

まず、上述のプリンタ及び印字用紙を用いて、温度32度、湿度80%(高温高湿)環境下で、予め設定された画像を印刷した。

【0069】

ついで、印刷がなされていない白紙について、X−Rite社製「SpectroEye」を用いて20ヶ所の画像濃度を測定し、これらの算術平均値を白紙濃度とした。

【0070】

ついで、印刷した画像上の白地部分について、同様に20ヶ所の画像濃度を測定し、これらの算術平均値から白紙濃度を引いた値をかぶり濃度とした。

ついで、これらのかぶり濃度について、以下の判定基準により、良否を判定した。

【0071】

◎(良好):0.01未満(ルーペで観察してもかぶりが見えない)

○(やや良好):0.01以上0.015未満(ルーペで観察するとかぶりが見える)

△(問題ないレベル):0.015以上0.02未満(肉眼で詳細に観察するとかぶりが見えるが問題ないレベル)

×(問題ありNG):0.02以上(肉眼でかぶりが見える)

なお、カッコ内は肉眼視またはルーペを使用した観察による評価である。

【0072】

表1に、実施例1〜5、比較例1〜4の画像濃度及びかぶり評価を示す。なお、「誘電体の種類」欄の「A」は「酒石酸カリウムナトリウム」を示し、「B」は「チタン酸バリウム」を示し、「C」は「二酸化チタン」を示す。

【0073】

また、図2に、画像濃度の温度変化の評価を示す。曲線L1は、実施例1の現像用キャリアを使用して印刷した場合における、温度と画像濃度との関係を示し、曲線L2は、比較例2の現像用キャリアを使用して印刷した場合における、温度と画像濃度との関係を示し、直線L3は、良好と判断される画像濃度(=1.4)を示す。

【0074】

表1及び図2によれば、実施例1〜5は、いずれも比較例1〜4よりも良好な結果を示す。また、実施例1及び比較例2は、いずれも25度前後の温度範囲において、良好な画像濃度を示すが、高温時のかぶりに明確な違いがある。すなわち、実施例1の現像用キャリアは、酒石酸カリウムナトリウムを誘電体として含むので、高温時に低誘電率となる。一方、比較例2の現像用キャリアは、チタン酸バリウムを誘電体として含むので、高温時も高誘電率のままである。このため、比較例2では、高温時にトナーが感光体へ過剰に移動し、かぶりが生じてしまう。一方、実施例1では、このようなトナーの過剰移動が抑えられる。

【0075】

各実施例1〜5及び比較例1〜4に関する他の考察を以下に示す。

実施例1:すべての評価で良好な結果が得られる。

実施例2:実施例1よりも酒石酸カリウムナトリウムの含有量が少ないので、その分だけ画像濃度の評価が若干劣る。

実施例3:実施例1よりも酒石酸カリウムナトリウムの含有量が多いが、実施例1よりも若干評価が劣る。これは、現像用キャリアが若干の吸湿を起こしているためであると思われる。

実施例4:実施例2よりもさらに酒石酸カリウムナトリウムの含有量が少ないので、その分だけ画像濃度の評価が若干劣る。

実施例5:実施例3よりもさらに酒石酸カリウムナトリウムの含有量が多いが、実施例1よりも若干評価が劣る。これは、現像用キャリアが若干の吸湿を起こしているためであると思われる。

これらの考察によれば、酒石酸カリウムナトリウムの好ましい含有量は、バインダ樹脂10質量部に対して10〜100質量部、より好ましくは10〜80質量部であることがわかる。

比較例1:誘電体である酒石酸カリウムナトリウムが誘電体3内に分散しているので、現像用キャリアは、常温時では高誘電率を示さず、高温時では吸湿を起こす。

比較例2:高温時での誘電率が高すぎる。このため、かぶりが大きくなる。

比較例3:効果なし

比較例4:効果なし

【0076】

以上により、本実施形態に係る現像用キャリア1は、常温時に高誘電率を有する酒石酸カリウムナトリウムを含有する誘電体層3と、誘電体層3の表面に形成される樹脂層4と、を備えるので、常温時で高誘電率を示し、高温時では低誘電率を示すようになる。このため、現像用キャリア1は、常温時では、現像電界強度が向上し、現像を行い易くすることができる。一方、現像用キャリア1は、高温時では、誘電率が下がり、トナーの感光体への過剰移動を防止することができる。

【0077】

さらに、現像用キャリア1は、樹脂層4によって酒石酸カリウムナトリウムを水分から保護することができる。

【0078】

さらに、誘電体層3は、酒石酸カリウムナトリウムをバインダ樹脂10質量部に対し10〜100質量部含有するので、現像用キャリア1は、上記効果を良好に得ることができる。

【0079】

さらに、本実施形態に係る現像用キャリア1の製造方法は、芯材粒子2の表面に、酒石酸カリウムナトリウムを含有する誘電体層3を形成する第1の工程と、誘電体層3の表面に樹脂層4を形成する第2の工程と、を含むので、現像用キャリア1を確実に製造する事ができる。

【0080】

さらに、第2の工程は、誘電体層3の表面に樹脂層4の材料となる樹脂材料を付着させ、次いで、樹脂材料が被覆された粒子に機械的衝撃力を加えることで、誘電体層3の表面に樹脂層4を形成するので、現像用キャリア1の製造方法は、樹脂層4に酒石酸カリウムナトリウムが入り込むのを防止することができる。

【0081】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。例えば、誘電体層3や樹脂層4には、本発明の効果を損なわない範囲で、各種の添加剤を含ませてもよい。

【符号の説明】

【0082】

1 現像用キャリア

2 芯材粒子

3 誘電体層

4 樹脂層

【技術分野】

【0001】

本発明は、現像用キャリアに関する。

【背景技術】

【0002】

一般に、電子写真方式を用いた画像形成は、帯電、露光、現像、転写、定着という工程を有する。現像方式により、大きく1成分現像方式と2成分現像方式に分類されるが、2成分現像方式は、トナーと帯電付与機能を持たせた現像用キャリアとを混合することで帯電制御を行うため、安定性に優れるという理由で広く採用されている。特許文献1〜4には、2成分現像方式に使用される現像用キャリアを開示する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭60−19157号公報

【特許文献2】特開昭60−233660号公報

【特許文献3】特開平10−83120号公報

【特許文献4】特開平4−324457号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の現像用キャリアは、低温時、特に常温時に帯電量が大きくなり、これによって現像が行われにくくなる(具体的には、現像用キャリアの表面に付着したトナーが感光体に移動しにくくなる)という問題があった。

【0005】

このような問題を解決する手段として、現像用キャリアの誘電率を高くすることが考えられる。これによって、現像電界強度が上がる(即ち、感光体が現像用キャリア表面のトナーを吸引する力が大きくなる)ので、現像が行われやすくなる。しかし、常温を超える高温下でも誘電率が高いと、トナーが過剰に感光体に移動してしまい、かえって印刷物の品質が劣化する。例えば、本来白地であるべき部分がトナーで汚染されてしまう。

【0006】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、常温時で高誘電率を示すことが可能な、新規かつ改良された現像用キャリア及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある観点によれば、磁性体を含有する芯材粒子と、芯材粒子の表面に形成され、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、誘電体層の表面に形成される樹脂層と、を備えることを特徴とする現像用キャリアが提供される。

【0008】

この観点による現像用キャリアは、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、誘電体層の表面に形成される樹脂層と、を備えるので、常温時で高誘電率を示し、高温時では低誘電率を示すようになる。このため、現像用キャリアは、常温時では、現像電界強度が向上し、現像を行い易くすることができる。一方、現像用キャリアは、高温時では、誘電率が下がり、トナーの感光体への過剰移動を防止することができる。

【0009】

さらに、現像用キャリアは、樹脂層によって常温時高誘電体を水分から保護することができる。

【0010】

ここで、誘電体層は、常温時高誘電体を当該誘電体層内に保持するためのバインダ樹脂を含有し、当該バインダ樹脂10質量部に対し、常温時高誘電体を10〜100質量部含有するようにしてもよい。これにより、上記の効果がより良好に得られる。

【0011】

また、常温時高誘電体は、酒石酸カリウムナトリウムを含むようにしてもよい。酒石酸カリウムナトリウムは、常温時に極めて優れた誘電率を示すので、上記の効果がより良好に得られる。

【0012】

上記課題を解決するために、本発明の他の観点によれば、磁性体を含有する芯材粒子の表面に、常温時に高誘電体となる常温時高誘電体を含有する誘電体層を形成する第1の工程と、誘電体層の表面に樹脂層を形成する第2の工程と、を含むことを特徴とする、現像用キャリアの製造方法が提供される。

【0013】

この観点による製造方法は、第1の工程で誘電体層を形成し、第2の工程で樹脂層を形成するので、誘電体層及び樹脂層を確実に形成することができる。すなわち、この製造方法は、現像用キャリアを確実に製造することができる。

【0014】

ここで、第2の工程は、誘電体層の表面に樹脂層の材料となる樹脂材料を付着させ、次いで、樹脂材料が被覆された粒子に機械的衝撃力を加えることで、誘電体層の表面に樹脂層を形成するようにしてもよい。この観点による製造方法は、樹脂層に常温時高誘電体が入り込むのを防止することができる。

【発明の効果】

【0015】

以上説明したように本発明に係る現像用キャリアは、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、誘電体層の表面に形成される樹脂層と、を備えるので、常温時で高誘電率を示すことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る現像用キャリアを示す断面図である。

【図2】本発明の実施形態に係る現像用キャリアの特性と、従来の現像用キャリアの特性とを比較して示すグラフである。

【図3】従来の現像用キャリアを示す断面図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0018】

まず、図1に基づいて、現像用キャリア1の概略構成を説明する。現像用キャリア1は、芯材粒子2と、誘電体層3と、樹脂層4とを備える。

【0019】

[芯材粒子2について]

芯材粒子2は、磁性体を含む粒子であり、このような磁性体としては、従来公知のいずれのものも使用することができる。例えば、磁性体としてフェライトまたはマグネタイトを使用することが好ましい。他の磁性体として、例えば鉄粉が知られているが、鉄粉の場合は比重が大きいためトナーを劣化させやすいので、フェライトやマグネタイトの方が安定性に優れている。

【0020】

フェライトは、下記化学式1で表される化合物である。ここで、下記化学式1において、Mは、Cu、Zn、Fe、Mg、Mn、Ca、Li、Ti、Ni、Sn、Sr、Al、Ba、Co、Mo等から選ばれる少なくとも1種の元素である。またXおよびYは、質量mol比を示し、かつ条件X+Y=100を満たす。

【0021】

(MO)X(Fe2O3)Y ・・・(化学式1)

【0022】

また、Mは、Li、Mg、Ca、Mn、Sr、Snの1種もしくは数種の組み合わせであり、それら以外の成分の含有量が1質量%以下であるフェライト粒子であることが好ましい。Cu、Zn、Ni元素は、添加することにより低抵抗になり易く、電荷漏洩が起こり易い。また、樹脂被覆が困難となる傾向にあり、また環境依存性も悪くなる傾向にある。さらに、これらの元素は重金属であり、キャリアに与えるストレスが強くなり、保存性に対して悪影響を与えることがある。また、安全性の観点から、近年ではMn元素やMg元素を添加するものが一般に普及している。

【0023】

本実施形態に係る芯材粒子2としては、フェライト芯材が更に好適であり、芯材粒子2の原料として用いられる芯材粒子としては、さらに、Fe2O3を必須成分として、マグネタイト、マグヘマイトなどの強磁性酸化鉄粒子粉末、鉄以外の金属(Mn、Ni、Zn、Mg、Cu等)を1種または2種以上含有するスピネルフェライト粒子粉末、バリウムフェライトなどのマグネットプランバイト型フェライト粒子粉末、表面に酸化被膜を有する鉄や鉄合金の粒子粉末を挙げることができる。

【0024】

また、本実施形態で使用される芯材粒子2は、原料のフェライト等を造粒、乾燥した後、加熱処理による焼成処理を行い、形成された焼成物を解砕、分級する工程を経て作製することができる。ここで、焼成処理工程は、造粒乾燥して得られた粒子を容器に投入し、当該容器を焼成炉に配置して焼成を行うものである。

【0025】

[誘電体層3について]

誘電体層3は、常温(10度以上25度未満、好ましくは23度以上25度未満の温度)時に高誘電率(好ましくは1000以上の比誘電率)を有し、高温時(25度以上)に低誘電率(好ましくは300以下の比誘電率)を有する常温時高誘電体の粒子が密集した層である。具体的には、誘電体層3は、常温時高誘電体の粒子と、これらの粒子を誘電体層3内に保持するバインダ樹脂とを有する。誘電体層3の平均層厚は、0.1μm〜1μmであることが好ましい。誘電体層3の平均層厚が0.1μm未満であると、芯材粒子2の表面に均一で平坦な誘電体層3を形成することが困難になる場合があり、誘電体層3の平均層厚が1μmを超えると、樹脂層4を形成することが困難になる場合があるからである。

【0026】

ここで、平均層厚の測定方法を、誘電体層3の平均層厚の測定方法を一例として説明する。まず、芯材粒子2を、公知の手法(例えば、画像解析法)によって球状の粒子に換算し、その中心点Oを特定する。次いで、中心点Oを通り、かつ、互いに45度の角度をなす4本の直線を定義し、これらの直線が誘電体層3を通過する部分の長さをそれぞれ測定する。次いで、これらの長さの算術平均を算出し、これを高誘電体層の平均層厚とする。平均層厚の測定は、例えば、日立超高分解能電界放出形走査電子顕微鏡S−4800(日立ハイテク社製)により行われる。

【0027】

常温時高誘電体は、具体的には、以下の化学式2で表される酒石酸カリウムナトリウムである。

【0028】

【化1】

…(化学式2)

【0029】

酒石酸カリウムナトリウムは、−18度〜24度の範囲内で比誘電率が4000となり、高温(25度以上)で誘電率が300未満となる物質であり、常温で固体である。なお、高誘電体としては、他にチタン酸バリウム、チタン酸ストロンチウム、及び酸化チタンが知られているが、チタン酸バリウムの比誘電率は120度で1200となり、チタン酸ストロンチウムの比誘電率は300となり、酸化チタンの比誘電率は100となる。したがって、酒石酸カリウムナトリウムは、他の高誘電体よりも常温時に高誘電率となり、かつ高温時に低誘電率となるので、本実施形態に好適に使用される。

【0030】

なお、酒石酸カリウムナトリウムは、概略以下のように製造される。即ち、DL−酒石酸ナトリウムとDL−酒石酸カリウムとの混合飽和水溶液から低温(0℃)でD−酒石酸カリウムナトリウムとL−酒石酸カリウムナトリウムの4水塩の結晶を析出させる。ついで、これらを分離する。これにより、酒石酸カリウムナトリウムが製造される。工業的にはL−酒石酸ナトリウムとL−酒石酸カリウムからL−酒石酸カリウムナトリウム4水塩を結晶化させ、その後精製を繰り返す(具体的には、水から再結晶を繰り返す)ことで酒石酸カリウムナトリウムが製造される。本実施形態では、例えば、L−酒石酸カリウムナトリウムが使用される。

【0031】

また、常温時高誘電体の含有率は、バインダ樹脂10質量部に対し、10〜100質量部であり、好ましくは10〜80質量部である。常温時高誘電体の含有率がこのような範囲となることで、誘電体層3は、常温時高誘電体の粒子が密集した層となる。なお、本実施形態の質量部は、例えば、酒石酸カリウムナトリウム及び樹脂の真比重によって算出される。なお、酒石酸カリウムナトリウムの真比重1.79g/cm3であり、バインダ樹脂となるスチレン−メチルメタクリレート樹脂の真比重は1.1g/cm3となる。

【0032】

バインダ樹脂は、特に限定されないが、例えばアクリル系樹脂やシリコン系樹脂である。ここで、アクリル系樹脂としては、特に限定されないが、例えば、スチレン系単量体(a)および単官能(メタ)アクリル系単量体(b)を含有する単量体を重合して得られる樹脂が挙げられる。なお、「(メタ)アクリル」とは、「メタクリル」または「アクリル」を表す。

【0033】

スチレン系単量体(a)としては、特に制限されないが、例えば、スチレン,oーメチルスチレン、m−メチルスチレン、p−メチルスチレン、αーメチルスチレン、p−エチルスチレン、2、4ージメチルスチレン、pーnーブチルスチレン、p−tertーブチルスチレン、pーnーヘキシルスチレン、pーnーオクチルスチレン、pーn−ノニルスチレン、p−n−テンシルスチレン、p−n−ドデシルスチレン、p−フェニルスチレン、3、4ージシクロシルスチレン等が挙げられ、中でも、スチレンが好ましい。これらのスチレン系単量体は、単独または2種以上組み合わせて使用することができる。

【0034】

スチレン系単量体(a)から導かれる構成単位の含有量は、特に制限されないが、スチレン−アクリル樹脂全量中に50質量%以上含まれることが好ましい。この含有量が50質量%以上の場合に、定着性が良好となる傾向にある。また、この含有量の下限値は、60質量%以上がより好ましく、70質量%以上が特に好ましい。

【0035】

単官能(メタ)アクリル系単量体(b)としては、特に制限されないが、例えば、アクリル酸エチル、アクリル酸メチル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸プロピル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、メタアクリル酸、メタアクリル酸エチル、メタアクリル酸メチル、メタアクリル酸n−ブチル、メタアクリル酸イソブチル、メタアクリル酸プロピル、メタアクリル酸2−エチルヘキシル、メタアクリル酸ステアリル等が挙げられる。

【0036】

単官能(メタ)アクリル系単量体(b)から導かれる構成単位の含有量は、特に制限されないが、スチレン−アクリル樹脂全量中5〜50質量%の範囲が好ましい。この含有量が5質量%以上の場合に、定着性が向上する傾向にあり、50質量%以下の場合に、保存性が向上する傾向にある。また、この含有量の下限値は、10質量%以上がより好ましく、15質量%以上が特に好ましい。また、この上限値は、40質量%以下がより好ましく、30質量%が特に好ましい。

【0037】

スチレン−アクリル樹脂としては、上記の成分(a)および成分(b)以外にも、多官能ビニル系単量体から導かれる構成単位を含有してもよい。多官能ビニル系単量体としては、1分子中に2個以上のエチレン性不飽和基を有する化合物であれば、特に制限されない。例えば、ジビニルベンゼン、ジビニルナフタレン等の芳香族ジビニル化合物;ジ(メタ)アクリル酸エチレングリコール、ジ(メタ)アクリル酸トリエチレングリコール、ジ(メタ)アクリル酸テトラエチレングリコール、ジ(メタ)アクリル酸ポリエチレングリコール、ジ(メタ)アクリル酸ジプロピレングリコール、ジ(メタ)アクリル酸1,3−ブチレングリコール、ビスフェノールA誘導体のジ(メタ)アクリル酸、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート等が挙げられる。これらの多官能化合物は、1種または2種以上を併用して使用される。

【0038】

多官能ビニル系単量体の中でも、トリメチロールプロパントリ(メタ)アクリレート(c)が特に好ましい。トリメチロールプロパントリ(メタ)アクリレート(c)から導かれる構成単位の含有量は、特に制限されないが、スチレン−アクリル樹脂全量中0.05〜3質量%が好ましい。この含有量が、0.05質量%以上の場合に耐高温オフセット性が向上する傾向にあり、3質量%以下の場合に低温定着性が向上する傾向となる。この下限値は、0.1質量%以上がより好ましく、0.3質量%以上が特に好ましい。またこの上限値は、2質量%以下がより好ましく、1質量%以下が特に好ましい。

【0039】

スチレン−アクリル樹脂は、上記の多官能ビニル系単量体から導かれる構成単位以外にも、その他のビニル系単量体から導かれる構成単位を含有してもよい。その他のビニル系単量体としては、特に制限されないが、例えば、アクリル酸、メタクリル酸、ケイヒ酸等の不飽和モノカルボン酸、マレイン酸、フマル酸、イタコン酸等の不飽和ジカルボン酸、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノブチル、フマル酸モノメチル、フマル酸モノエチル、フマル酸モノブチル等の不飽和モノカルボン酸モノエステル等のカルボキシル基含有ビニル単量体等が挙げられる。

【0040】

シリコーン系樹脂としては、特に限定されず、種々のシリコーン樹脂が使用可能である。例えば、本発明に使用できるシリコーン樹脂の市販品としては、特に限定されないが、KR251、KR271、KR272、KR282、KR252、KR255、KR152、KR

155、KR211、KR216、KR213(以上、信越シリコーン社製)、AY42−170、SR2510、SR2400、SR2406、SR2410、SR2405、SR2411(東レ・ダウコーニング株式会社製)(東レ・シリコーン社製)等が挙げられる。

【0041】

[樹脂層4について]

樹脂層4は、誘電体層3の表面に形成される。樹脂層4を構成する樹脂は、上記バインダ樹脂と同様であり、例えばアクリル系樹脂やシリコン系樹脂で構成される。樹脂層4を構成する樹脂は、バインダ樹脂と同一であることが好ましい。樹脂層4の平均層厚は、0.1μm〜5μmであることが好ましい。樹脂層4の平均層厚が0.1μm未満であると、誘電体層3の表面に均一で平坦な樹脂層4を形成することが困難になる場合があり、樹脂層4の平均層厚が5μmを超えると、樹脂層4を形成することが困難になる場合があるからである。

【0042】

このように、本実施形態に係る現像用キャリア1は、芯材粒子2を被覆する層がいわゆる2層構造となっており、内側の層である誘電体層3に常温時高誘電体である酒石酸カリウムナトリウムが密集し(高濃度で存在し)、誘電体層3を樹脂層4でコーティングした構成となっている。以下、現像用キャリア1の効果の概要を図1及び図3に基づいて説明する。図3は、従来の現像用キャリア100の構成を示す断面図である。

【0043】

従来の現像用キャリア100は、芯材粒子102と、芯材粒子102の表面に形成される誘電体層103とを備える。誘電体層103には、誘電体の粒子104が分散している。言い換えれば、誘電体の粒子104は、単一微粒子として誘電体層103内に存在している。しかし、誘電体は、このような形態で誘電体層103内に存在する場合、誘電体としての機能を発揮することができない。したがって、現像用キャリア100の誘電率は、誘電体が有する誘電率よりも低くなる。

【0044】

これに対し、現像用キャリア1の誘電体層3は常温時高誘電体の粒子が密集しているので、常温時高誘電体は、その機能を十分に発揮することができる。結果として、現像用キャリア1は、常温時高誘電体と同程度の誘電率を有する。また、誘電体層3の表面が樹脂層4で覆われているので、外部からの水分、特に湿気から常温時高誘電体が保護される。これにより、湿気によるベタつきや、抵抗の低下が抑えられる。

【0045】

<現像用キャリア1の製造方法について>

次に、現像用キャリア1の製造方法について説明する。現像用キャリア1は、芯材粒子2の表面に誘電体層3、樹脂層4を順次形成することで製造される。

【0046】

[誘電体層3を芯材粒子2の表面に形成する方法(第1の工程)について]

誘電体層3を芯材粒子2の表面に形成する方法は、特に限定されないが、ここでは、一例として、湿式の形成方法について説明する。この方法は、(1)塗布溶液の調整、(2)酒石酸カリウムナトリウムの微小分散、解砕、(3)酒石酸カリウムナトリウム分散液(塗布溶液)のコーティングの3つの工程からなる。

【0047】

[塗布溶液の調整について]

有機溶媒(トルエン、キシレン等の芳香族炭化水素類、アセトン、メチルエチルケトン等のケトン類、テトラヒドロフラン、ジオキサン等のエーテル類等)に、バインダ樹脂となるアクリル系樹脂又はシリコン系樹脂を溶解し、酒石酸カリウムナトリウムをバインダ樹脂固形分10質量部に対して10〜100質量部、好ましくは10〜80質量部混合分散させる。その際にカーボンブラックなどの導電剤を含有させても良い。

【0048】

[酒石酸カリウムナトリウムの微小分散、解砕について]

酒石酸カリウムナトリウムは有機溶媒中に分散しにくいため高速攪拌装置を用いて粒子状に解砕、分散させる。本実施形態に用いられる高速撹拌装置は、特に限定されず、例えば、TKホモミキサー(特殊機化工業社製)に代表されるタービン型撹拌機、エバラマイルダー(荏原製作所社製)に代表される同心上に配置された櫛歯形状の回転子及び固定子を高速で回転させて、その回転子内側から固定子外側に分散液を流通させて回転子と固定子との間隙で分散液を撹拌させる装置、クレアミックスCLM−0.8S(エム・テクニック社製)に代表される高速で回転するローターとそれを取り囲むスクリーンにより生じるせん断力、衝突力、圧力変動、キャビテーション及びポテンシャルコアの作用によって造粒する装置、TKフィルミックス(特殊機化工業社製)に代表される液を遠心力によって造粒槽側壁に押し付けて、液膜を形成し、該液膜に超高速で回転する撹拌具の先端が触れることによって造粒する装置、シリンダーに充填したビーズをアジテーターデスクの回転により運動を与えてそこに液体(スラリー)を送り込むことによって凝集体や大きな一次粒子をビーズ(メディア)の衝突力やせん断力により目的の粒子径まで分散させる各種ビーズミルなどが挙げられる。

【0049】

[酒石酸カリウムナトリウム分散液(塗布溶液)のコーティングについて]

上記の塗布溶液を芯材粒子2にコーティングする。コーティング方法は特に限定されないが、塗布溶液を芯材粒子2の表面に噴霧するスプレー法、芯材粒子2を流動エアーにより浮遊させた状態で塗布溶液を噴霧する流動床法、ニーダーコーター中で芯材粒子2と塗布溶液とを混合し、溶剤を除去するニーダーコーター法、塗布溶液中に芯材粒子2を浸漬させる浸漬法などが挙げられる。

【0050】

[樹脂層4を誘電体層3の表面に形成する方法(第2の工程)について]

次に、樹脂層4の形成方法について説明する。本実施形態では、樹脂層4は乾式の形成方法によって形成される。なお、樹脂層4を乾式の形成方法で製造するのは、樹脂層4を湿式の形成方法で形成した場合、誘電体層3内の酒石酸カリウムナトリウム粒子が樹脂層4内に移動してしまう可能性があるからである。

【0051】

具体的には、まず、誘電体層3が被覆された芯材粒子2(以下、高誘電体層被覆粒子と称する)の表面に高速撹拌混合により樹脂粒子を付着させる。次いで、樹脂粒子が付着した高誘電体層被覆粒子に高速撹拌混合による機械的衝撃力を非加熱或いは加熱下で作用させることで、樹脂粒子を軟化、固着させる。これにより、誘電体層3の表面に被覆層4が形成される。なお、加熱する場合には、60〜135℃が好ましい。過剰加熱は高誘電体層被覆粒子同士の凝集が発生するので好ましくない。また、高速攪拌混合を行う装置としては、例えば、上記酒石酸カリウムナトリウムの微小分散、解砕を行う装置が挙げられる。

【実施例1】

【0052】

次に、本実施形態の実施例及び比較例を説明する。まず、実施例1について説明する。実施例1では、以下のようにして現像用キャリア1を製造した。

【0053】

固形分10質量部のスチレン−メチルメタクリレート共重合樹脂(製品名:FS−102 日本ペイント社製)が溶解したトルエン溶液1000質量部に酒石酸カリウムナトリウム(関東化学社製)を80質量部添加した混合液を、ビーズミルを用いて20分間解砕分散させる。次いで、流動床タイプのコーティング装置を用意し、コーター内の温度を60℃に設定する。次いで、被覆層の平均層厚が0.5μmとなるように、上記の工程により生成された塗布溶液を、上記コーターを用いて、質量平均粒径が35μmのフェライト粉(製品名:DFC−35−OX、DOWA IPクリエイション社製)に塗布し、乾燥することで、誘電体層3を形成した。

【0054】

次いで、樹脂層4の平均層厚が1.5μmとなるようにスチレン−メチルメタクリレート共重合樹脂微粒子と、樹脂微粒子100質量部に対して10質量部のカーボンブラック(Regal330;キャボット社製)と、上記の行程で生成された粒子、即ち高誘電体層被覆粒子とを、加熱下で機械的衝撃力が付与できる高速撹拌混合機に投入する。ついで、これらの材料の混合物を高速撹拌することで、当該混合物に衝撃力を繰り返して付与し、その後篩を用いて粗大粒子を除去することで、樹脂層4を形成した。以上の工程により、現像用キャリアを形成した。

【実施例2】

【0055】

酒石酸カリウムナトリウムの添加量を10質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【実施例3】

【0056】

酒石酸カリウムナトリウムの添加量を100質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【実施例4】

【0057】

酒石酸カリウムナトリウムの添加量を4質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【実施例5】

【0058】

酒石酸カリウムナトリウムの添加量を120質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0059】

[比較例1]

樹脂層4を形成せず、かつ、酒石酸カリウムナトリウムの添加量を20質量部とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0060】

[比較例2]

高誘電体を酒石酸カリウムナトリウムの代わりにチタン酸バリウム(HPBT−1;富士チタン社製)とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0061】

[比較例3]

高誘電体を酒石酸カリウムナトリウムの代わりに二酸化チタン(T805;日本アエロジル社製)とした他は、実施例1と同様にして、現像用キャリアを製造した。

【0062】

[比較例4]

樹脂層4を形成せず、かつ、誘電体層3に酒石酸カリウムナトリウムを添加しない(すなわち、誘電体層3が単に樹脂層となる)ようにした他は、実施例と同様にして、現像用キャリアを製造した。

【0063】

<評価>

実施例1〜5、比較例1〜4で製造された現像用キャリアの各々について、画像濃度及びかぶりを以下のようにして評価した。

【0064】

<画像濃度>

まず、実施例1〜5、比較例1〜4で製造された現像用キャリアをそれぞれ適用したプリンタ(製品名:CLX−8380ND、三星電子社製の改造機)及び印字用紙(製品名:C2、富士ゼロックス社製)を用意し、温度10度、湿度10%(常温低湿)環境下で、全面ベタ画像を印刷した。ついで、全面ベタ画像上の着色部分20箇所について、X−Rite社製「SpectroEye」を用いて、画像濃度を測定し、これらの算術平均値を算出した。これを画像濃度の測定値とした。ついで、この測定値に基づいて、画像濃度を以下のように評価した。

【0065】

◎(良好):1.4以上(濃く鮮明な濃度)

○(やや良好):1.4未満1.2以上(やや薄いが鮮明な濃度)

△(問題ないレベル):1.2未満1.0以上(部分的に濃度がやや薄いが問題ないレベル)

×(問題ありNG):1.0未満(薄い)

なお、カッコ内は肉眼視による評価である。

【0066】

<画像濃度の温度変化>

実施例1及び比較例2の各々について、上記の画像濃度の測定を様々な温度下で行った。ただし、湿度は10%で一定とした。

【0067】

<かぶり>

上記の画像濃度評価において、問題ないレベル以上にあった現像用キャリアについてのみ、かぶりを評価した。

【0068】

まず、上述のプリンタ及び印字用紙を用いて、温度32度、湿度80%(高温高湿)環境下で、予め設定された画像を印刷した。

【0069】

ついで、印刷がなされていない白紙について、X−Rite社製「SpectroEye」を用いて20ヶ所の画像濃度を測定し、これらの算術平均値を白紙濃度とした。

【0070】

ついで、印刷した画像上の白地部分について、同様に20ヶ所の画像濃度を測定し、これらの算術平均値から白紙濃度を引いた値をかぶり濃度とした。

ついで、これらのかぶり濃度について、以下の判定基準により、良否を判定した。

【0071】

◎(良好):0.01未満(ルーペで観察してもかぶりが見えない)

○(やや良好):0.01以上0.015未満(ルーペで観察するとかぶりが見える)

△(問題ないレベル):0.015以上0.02未満(肉眼で詳細に観察するとかぶりが見えるが問題ないレベル)

×(問題ありNG):0.02以上(肉眼でかぶりが見える)

なお、カッコ内は肉眼視またはルーペを使用した観察による評価である。

【0072】

表1に、実施例1〜5、比較例1〜4の画像濃度及びかぶり評価を示す。なお、「誘電体の種類」欄の「A」は「酒石酸カリウムナトリウム」を示し、「B」は「チタン酸バリウム」を示し、「C」は「二酸化チタン」を示す。

【0073】

また、図2に、画像濃度の温度変化の評価を示す。曲線L1は、実施例1の現像用キャリアを使用して印刷した場合における、温度と画像濃度との関係を示し、曲線L2は、比較例2の現像用キャリアを使用して印刷した場合における、温度と画像濃度との関係を示し、直線L3は、良好と判断される画像濃度(=1.4)を示す。

【0074】

表1及び図2によれば、実施例1〜5は、いずれも比較例1〜4よりも良好な結果を示す。また、実施例1及び比較例2は、いずれも25度前後の温度範囲において、良好な画像濃度を示すが、高温時のかぶりに明確な違いがある。すなわち、実施例1の現像用キャリアは、酒石酸カリウムナトリウムを誘電体として含むので、高温時に低誘電率となる。一方、比較例2の現像用キャリアは、チタン酸バリウムを誘電体として含むので、高温時も高誘電率のままである。このため、比較例2では、高温時にトナーが感光体へ過剰に移動し、かぶりが生じてしまう。一方、実施例1では、このようなトナーの過剰移動が抑えられる。

【0075】

各実施例1〜5及び比較例1〜4に関する他の考察を以下に示す。

実施例1:すべての評価で良好な結果が得られる。

実施例2:実施例1よりも酒石酸カリウムナトリウムの含有量が少ないので、その分だけ画像濃度の評価が若干劣る。

実施例3:実施例1よりも酒石酸カリウムナトリウムの含有量が多いが、実施例1よりも若干評価が劣る。これは、現像用キャリアが若干の吸湿を起こしているためであると思われる。

実施例4:実施例2よりもさらに酒石酸カリウムナトリウムの含有量が少ないので、その分だけ画像濃度の評価が若干劣る。

実施例5:実施例3よりもさらに酒石酸カリウムナトリウムの含有量が多いが、実施例1よりも若干評価が劣る。これは、現像用キャリアが若干の吸湿を起こしているためであると思われる。

これらの考察によれば、酒石酸カリウムナトリウムの好ましい含有量は、バインダ樹脂10質量部に対して10〜100質量部、より好ましくは10〜80質量部であることがわかる。

比較例1:誘電体である酒石酸カリウムナトリウムが誘電体3内に分散しているので、現像用キャリアは、常温時では高誘電率を示さず、高温時では吸湿を起こす。

比較例2:高温時での誘電率が高すぎる。このため、かぶりが大きくなる。

比較例3:効果なし

比較例4:効果なし

【0076】

以上により、本実施形態に係る現像用キャリア1は、常温時に高誘電率を有する酒石酸カリウムナトリウムを含有する誘電体層3と、誘電体層3の表面に形成される樹脂層4と、を備えるので、常温時で高誘電率を示し、高温時では低誘電率を示すようになる。このため、現像用キャリア1は、常温時では、現像電界強度が向上し、現像を行い易くすることができる。一方、現像用キャリア1は、高温時では、誘電率が下がり、トナーの感光体への過剰移動を防止することができる。

【0077】

さらに、現像用キャリア1は、樹脂層4によって酒石酸カリウムナトリウムを水分から保護することができる。

【0078】

さらに、誘電体層3は、酒石酸カリウムナトリウムをバインダ樹脂10質量部に対し10〜100質量部含有するので、現像用キャリア1は、上記効果を良好に得ることができる。

【0079】

さらに、本実施形態に係る現像用キャリア1の製造方法は、芯材粒子2の表面に、酒石酸カリウムナトリウムを含有する誘電体層3を形成する第1の工程と、誘電体層3の表面に樹脂層4を形成する第2の工程と、を含むので、現像用キャリア1を確実に製造する事ができる。

【0080】

さらに、第2の工程は、誘電体層3の表面に樹脂層4の材料となる樹脂材料を付着させ、次いで、樹脂材料が被覆された粒子に機械的衝撃力を加えることで、誘電体層3の表面に樹脂層4を形成するので、現像用キャリア1の製造方法は、樹脂層4に酒石酸カリウムナトリウムが入り込むのを防止することができる。

【0081】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。例えば、誘電体層3や樹脂層4には、本発明の効果を損なわない範囲で、各種の添加剤を含ませてもよい。

【符号の説明】

【0082】

1 現像用キャリア

2 芯材粒子

3 誘電体層

4 樹脂層

【特許請求の範囲】

【請求項1】

磁性体を含有する芯材粒子と、

前記芯材粒子の表面に形成され、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、

前記誘電体層の表面に形成される樹脂層と、を備えることを特徴とする現像用キャリア。

【請求項2】

前記常温時高誘電体は、高温時に低誘電率となることを特徴とする、請求項1記載の現像用キャリア。

【請求項3】

前記誘電体層は、前記常温時高誘電体を当該誘電体層内に保持するためのバインダ樹脂を含有し、当該バインダ樹脂10質量部に対し、前記常温時高誘電体を10〜100質量部含有することを特徴とする、請求項1または2記載の現像用キャリア。

【請求項4】

前記常温時高誘電体は、酒石酸カリウムナトリウムを含むことを特徴とする、請求項1〜3のいずれか1項に記載の現像用キャリア。

【請求項5】

磁性体を含有する芯材粒子の表面に、常温時に高誘電体となる常温時高誘電体を含有する誘電体層を形成する第1の工程と、

前記誘電体層の表面に樹脂層を形成する第2の工程と、を含むことを特徴とする、現像用キャリアの製造方法。

【請求項6】

前記第2の工程は、前記誘電体層の表面に前記樹脂層の材料となる樹脂材料を付着させ、次いで、前記樹脂材料が被覆された粒子に機械的衝撃力を加えることで、前記誘電体層の表面に樹脂層を形成することを特徴とする、請求項5記載の現像用キャリアの製造方法。

【請求項1】

磁性体を含有する芯材粒子と、

前記芯材粒子の表面に形成され、常温時に高誘電率を有する常温時高誘電体を含有する誘電体層と、

前記誘電体層の表面に形成される樹脂層と、を備えることを特徴とする現像用キャリア。

【請求項2】

前記常温時高誘電体は、高温時に低誘電率となることを特徴とする、請求項1記載の現像用キャリア。

【請求項3】

前記誘電体層は、前記常温時高誘電体を当該誘電体層内に保持するためのバインダ樹脂を含有し、当該バインダ樹脂10質量部に対し、前記常温時高誘電体を10〜100質量部含有することを特徴とする、請求項1または2記載の現像用キャリア。

【請求項4】

前記常温時高誘電体は、酒石酸カリウムナトリウムを含むことを特徴とする、請求項1〜3のいずれか1項に記載の現像用キャリア。

【請求項5】

磁性体を含有する芯材粒子の表面に、常温時に高誘電体となる常温時高誘電体を含有する誘電体層を形成する第1の工程と、

前記誘電体層の表面に樹脂層を形成する第2の工程と、を含むことを特徴とする、現像用キャリアの製造方法。

【請求項6】

前記第2の工程は、前記誘電体層の表面に前記樹脂層の材料となる樹脂材料を付着させ、次いで、前記樹脂材料が被覆された粒子に機械的衝撃力を加えることで、前記誘電体層の表面に樹脂層を形成することを特徴とする、請求項5記載の現像用キャリアの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−133029(P2012−133029A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−283654(P2010−283654)

【出願日】平成22年12月20日(2010.12.20)

【出願人】(598045058)株式会社サムスン横浜研究所 (294)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月20日(2010.12.20)

【出願人】(598045058)株式会社サムスン横浜研究所 (294)

【Fターム(参考)】

[ Back to top ]