現像装置、プロセスカートリッジ、画像形成装置、及び現像方法

【課題】非画像部へのトナー飛散を抑制した現像装置を提供すること。

【解決手段】パウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容し、収容された静電荷像現像剤を攪拌する攪拌室420と、攪拌室420から流入した一部の静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された静電荷像現像剤を攪拌室420へ搬送する混合室430であって、攪拌室420で静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する混合室430と、攪拌室420で攪拌された静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、を有する現像装置である。

【解決手段】パウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容し、収容された静電荷像現像剤を攪拌する攪拌室420と、攪拌室420から流入した一部の静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された静電荷像現像剤を攪拌室420へ搬送する混合室430であって、攪拌室420で静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する混合室430と、攪拌室420で攪拌された静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、を有する現像装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像装置、プロセスカートリッジ、画像形成装置、及び現像方法に関する。

【背景技術】

【0002】

例えば、特許文献1には、「現像剤を収容する現像容器と、この現像容器内に設けられ、現像剤を攪拌しながら搬送するための攪拌室と、この攪拌室に隣接させて設けた副室と、前記攪拌室及び副室に設けられ、現像剤を攪拌しながら搬送する攪拌搬送部材とを備えた現像装置において、前記攪拌室と前記副室とを連通させる開口部と、この開口部の開口幅を調整可能な開口幅調整機構とを備えることを特徴とする現像装置。」が提案されている。

【0003】

特許文献2には、「トナーとキャリアからなる二成分現像剤を、現像剤容器内に配設された2本の回転自在なスクリューで攪拌・分散して所定位置に搬送する攪拌手段と、現像によって消費されたトナーを補給するトナー補給手段を備えた現像装置において、現像ユニット全体のトルクT2、補給側攪拌室の搬送スクリューの軸トルクT1の間に、(1)T1>0.2[kgf・cm]、(2)T1/T2>0.25の関係が成り立つことを特徴とする現像装置。」が提案されている。

【0004】

特許文献3には、「トナーとキャリアとからなる現像剤が収容されるとともに、像担持体上に形成される潜像を現像する現像装置であって、前記現像剤が収容された状態における装置の動トルクをW1(kgf・cm)とし、前記現像剤が収容されていない状態における装置の動トルクをW0(kgf・cm)とし、装置に収容された前記現像剤中の前記トナーの質量をM(g)としたときに、4×10−2<(W1−W0)/M<15×10−2なる関係が成立するように構成されたことを特徴とする現像装置。」が提案されている。

【0005】

特許文献4には、「トナーとキャリアとを混合した2成分現像剤を収容する現像剤収容部と、像担持体上にトナー像を形成する現像部に向けて該現像剤収容部から該現像剤を供出し、該現像部でトナーが消費された低トナー濃度現像剤を該現像剤収容部に戻すように、該現像剤収容部内の現像剤を循環搬送する現像剤循環搬送手段と、該現像剤のトナー濃度を検知するトナー濃度検知手段と、該トナー濃度検知手段の検知結果に基いて該現像剤中に補給用トナーを補給するトナー補給手段と、を備えた現像装置において、上記低トナー濃度現像剤を、上記現像剤収容部に戻す前に一時的に収容する低トナー濃度現像剤収容部を設け、該低トナー濃度現像剤収容部に、上記トナー補給手段により補給用トナーを補給するように構成したことを特徴とする現像装置。」が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−268782号公報

【特許文献2】特開2007−072329号公報

【特許文献3】特開2006−258842号公報

【特許文献4】特開2002−182463号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、非画像部へのトナー飛散を抑制した現像装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題は、以下の手段により解決される。即ち、

トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容し、収容された前記静電荷像現像剤を攪拌する攪拌室と、

前記攪拌室と隣接して設けられ、前記攪拌室から流入した一部の前記静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、前記補給用トナーと混合された前記静電荷像現像剤を前記攪拌室へ搬送する混合室であって、前記攪拌室で前記静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、前記静電荷像現像剤と前記補給用トナーとを攪拌により混合する混合室と、

前記攪拌室と隣接して設けられ、前記攪拌室で攪拌された前記静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、

を有する現像装置。

【0009】

請求項2に係る発明は、

前記静電荷像現像剤が、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下の静電荷像現像剤である請求項1に記載の現像装置。

【0010】

請求項3に係る発明は、

前記静電荷像現像剤が、平均円形度0.950以上0.998以下、体積平均粒径3μm以上6μm以下のトナー粒子と表面処理された無機粒子を含む外添剤とを有するトナーと、一個のキャリア粒子当たりの重量0.15×10−13g以上0.83×10−13g以下のキャリアと、を含む静電荷像現像剤である請求項1〜2のいずれか1項に記載の現像装置。

【0011】

請求項4に係る発明は、

像保持体と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜3のいずれか1項に記載された現像装置で構成された現像手段と、

を少なくとも備え、

画像形成装置に脱着されるプロセスカートリッジ。

【0012】

請求項5に係る発明は、

像保持体と、

前記像保持体を帯電する帯電手段と、

帯電した前記像保持体に静電潜像を形成する静電潜像形成手段と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜3のいずれか1項に記載された現像装置で構成された現像手段と、

前記トナー像を被転写体に転写する転写手段と、

を少なくとも備える画像形成装置。

【0013】

請求項6に係る発明は、

請求項1〜3のいずれか1項に記載された現像装置を用い、

前記混合室で前記補給用トナーと混合されると共に、前記攪拌室で攪拌された前記静電荷像現像剤を前記現像ロールにより現像領域に搬送して、現像する現像方法。

【発明の効果】

【0014】

請求項1、3に係る発明によれば、静電荷像現像剤として、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容しない場合に比べ、非画像部へのトナー飛散を抑制した現像装置が提供できる。

請求項2に係る発明によれば、静電荷像現像剤として、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下の静電荷像現像剤を収容しない場合に比べ、現像開始直後における非画像部へのトナー飛散を抑制した現像装置が提供できる。

【0015】

請求項4、5に係る発明によれば、静電荷像現像剤として、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を現像装置に収容しない場合に比べ、非画像部へのトナー飛散を抑制したプロセスカートリッジ、及び画像形成装置が提供できる。

【0016】

請求項6に係る発明によれば、静電荷像現像剤として、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を用いない場合に比べ、非画像部へのトナー飛散を抑制した現像方法が提供できる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の画像形成装置の一例を示す概略構成図である。

【図2】他の本実施形態の画像形成装置の一例を示す概略構成図である。

【図3】本実施形態に係る現像装置の一例を示す斜視図である。

【図4】本実施形態に係る現像装置の一例を示す側断面図であり、図2のA1−A1の線断面図である。

【図5】本実施形態に係る現像装置の一例を示す上断面図であり、図3のB1−B1の線断面図である。

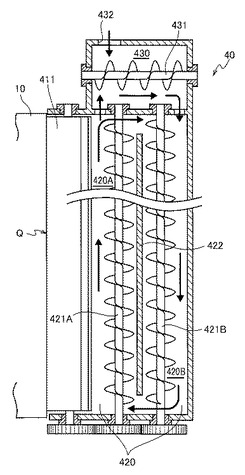

【図6】他の本実施形態に係る現像装置の一例を示す斜視図である。

【図7】他の本実施形態に係る現像装置の一例を示す側断面図であり、図5のA2−A2の線断面図である。

【図8】他の本実施形態に係る現像装置の一例を示す上断面図であり、図6のB2−B2の線断面図である。

【図9】パウダーレオメーターでの流動性エネルギー量の測定方法を説明するための図である。

【図10】パウダーレオメーターで得られた、垂直荷重とエネルギー勾配との関係を示す図である。

【図11】パウダーレオメーターで用いる回転翼の形状を説明するための模式図である。

【発明を実施するための形態】

【0018】

以下、本発明の一例である実施形態について詳細に説明する。

【0019】

本実施形態に係る画像形成装置は、像保持体と、像保持体を帯電する帯電手段と、帯電した像保持体に静電潜像を形成する静電潜像形成手段と、静電荷像現像剤を収容し、静電荷像現像剤により、像保持体に形成された静電潜像をトナー像として現像する現像手段と、トナー像を被転写体に転写する転写手段と、を少なくとも備える画像形成装置である。

【0020】

また、現像手段は、静電荷像現像剤を収容し、収容された静電荷像現像剤を攪拌する攪拌室と、攪拌室と隣接して設けられ、攪拌室から流入した一部の静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された静電荷像現像剤を攪拌室へ搬送する混合室であって、攪拌室で静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する混合室と、攪拌室と隣接して設けられ、攪拌室で攪拌された静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、を有する現像装置(本実施形態に係る現像装置)で構成されている。

【0021】

そして、静電荷像現像剤としては、トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤(以下、単に「現像剤」と称する)が適用される。

【0022】

ここで、現像装置では、補給用トナーを補給した場合、補給用トナーを収容された現像剤と混合させて、補給用トナーを均一に帯電させ、現像領域へと至ることになる。

近年、低コスト化、少スペース化やパーソナル化の要求に伴い、画像形成装置の小型化が進んでいる。装置の小型化に伴い現像装置も小型化され、補給用トナーが現像領域に至るまでの距離は短くなり、現像剤に補給用トナーが均一混合(分散)され難くなっている。また、画像出力の高速化と相まって、補給用トナーが現像剤と混合されず、現像剤上層を浮遊したまま現像領域に至る場合がある。補給用トナーが現像剤に均一混合(分散)しないまま、現像領域に至ると、補給用トナーの帯電が不十分なため、非画像部へのトナー飛散が発生しやすくなる。

【0023】

また、低画像密度画像連続出力や、現像に寄与しないまま現像装置が駆動するような状況下でのトナー劣化を抑制する目的で、キャリア粒子あたりの重量を小さくしたキャリアやキャリア表面を平滑にしたキャリア(以下、低ストレスキャリア)を用いる提案がなされている。これら提案はキャリアとトナーの衝突ストレスを低減し、トナー劣化を抑制する効果が得られる。

一方で、低ストレスキャリアを含む現像剤は、キャリアとトナーの衝突ストレスを低減するため、補給用トナーとの混合を更に不利にすることがある。特に、低温低湿下においては、現像開始直後つまり回転開始直後の攪拌部材に追随するように現像剤が流動し難い。

【0024】

また、現像装置で、補給用トナーと現像剤とを均一混合(分散)させるために、補給用トナーと現像剤とを予備混合する技術、つまり、攪拌室から流入した一部の静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された静電荷像現像剤を攪拌室へ搬送する混合室であって、攪拌室で静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する混合室を設ける技術がある。

本技術は、混合室において、補給用トナーと現像剤とを攪拌室での攪拌力よりも低い攪拌力で予備混合した後、攪拌室で本混合して、補給用トナーを現像剤と均一混合(分散)させる技術である。

【0025】

しかしながら、より十分に、特に、低ストレスキャリアを含む現像剤を用いた場合においては、補給用トナーを現像剤と均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生を抑制することが求められているのが現状である。

【0026】

そこで、本実施形態では、上記混合室を設けた現像装置において、現像剤として、トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下望ましくは20mJ以上80mJ以下、より望ましくは40mJ以上60mJ以下の現像剤を適用することにより、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制される。

【0027】

また、現像剤として、上記通気流動性エネルギー量が上記範囲であると共に、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下望ましくは100mJ以上160mJ以下、より望ましくは120mJ以上150mJ以下の現像剤を適用することがよく、このような現像剤を適用すると、現像開始直後における補給トナーの帯電不良に起因する非画像部へのトナー飛散が抑制される。

【0028】

これらの理由は、定かではないが以下に示す理由によるものと考えられる。

【0029】

まず、流動性エネルギー量について説明する。流動性エネルギー量とは、パウダーレオメータによる流動性測定により得られる流動性エネルギー量である。

【0030】

粒子の流動性を測定する場合、液体や固体、又は気体の流動性を測定する場合よりも、多くの要因から影響を受けるため、粒径や表面粗さ等の従来用いられているパラメータでは、正確な粒子の流動性を特定することが困難である。また、流動性を特定するための測定すべき因子(例えば、粒径等)を決定しても、実際にはその因子は流動性に与える影響が少ない場合や、他の因子との組み合わせによってのみその因子を測定する意義が発生する場合もあり、測定因子を決定することでさえ困難である。

【0031】

更に、粉体の流動性は、外的環境要因によっても著しく異なる。例えば、液体であれば、測定環境が変動しても、流動性の変動幅は然程大きくはないが、粒子の流動性については、湿度や流動させる気体の状態等の外的環境要因によって大きく変動する。このような外的環境要因がいずれの測定因子に影響を与えるかは明確にはされていないため、厳密な測定条件下で測定しても、得られる測定値の再現性に乏しいのが実際である。

【0032】

また、現像剤(又はトナー)を現像装置に充填したときの流動性については、安息角や嵩密度などを指標としてきたが、これらの物性値は現像剤の流動性に対して間接的なものであり、現像剤の流動性を定量化して管理することが困難であった。

【0033】

しかしながら、パウダーレオメーターでは、現像剤(又はトナー)から測定機の回転翼にかかる流動性エネルギー量を測定できるため、流動性に起因する各要因を合算した値で得ることができる。それゆえ、パウダーレオメーターでは、従来のように、表面の物性値や粒度分布を調整して得られたトナーについて、測定すべき項目を決定し、各項目について最適物性値を見出して測定することなく、流動性が直接的に測定される。

【0034】

その結果、パウダーレオメーターで上記数値範囲に該当するかの確認を行うだけで、静電荷像現像用に用いる現像剤(又はトナー)の流動性が客観的に判断される。このような現像剤(又はトナー)の管理は、目的とする現像剤(又はトナー)の流動性を確保する上で、従来の間接的な値で管理する方法に比べ、極めて実用に適したものである。また、測定条件を一定とすることも容易であり、測定値の再現性も高い。

【0035】

つまり、パウダーレオメーターによって得られる値で流動性を特定する方法は、従来の方法に比べて、簡便かつ正確で、信頼性も高い。

【0036】

次に、パウダーレオメータによる流動性測定方法について説明する。

パウダーレオメーターは、充填した粒子中を回転翼が螺旋状に回転することによって得られる回転トルクと垂直荷重とを同時に測定して、流動性を直接的に求める流動性測定装置である。回転トルクと垂直荷重の両方を測定することで、粉体自身の特性や外部環境の影響を含めた流動性について、高感度に検出する。また、粒子の充填の状態を一定とした上で測定を行うため、再現性の良好なデータを得られる。

【0037】

パウダーレオメーターとしてfreeman technology社製のFT4を用いて測定する。なお、測定前に温湿度の影響をなくすため、現像剤(又はトナー)は、温度25℃、湿度45%RHの状態で、8時間以上放置したものを用いる。

【0038】

まず、現像剤(又はトナー)を内径25mmのスプリット容器(高さ61mmの25mL容器の上に高さ22mmの円筒を載せ、上下に分離できるようにしたもの)に、高さ61mmを越える量の現像剤(又はトナー)を充填する。

【0039】

現像剤(又はトナー)を充填した後、充填された現像剤(又はトナー)を穏やかに攪拌することによりサンプルの均質化を行う操作を実施する。この操作を以下ではコンディショニングと呼ぶことにする。

【0040】

コンディショニングでは、充填した状態で現像剤(又はトナー)にストレスを与えないようトナーからの抵抗を受けない回転方向で回転翼を緩やかに撹拌して、過剰の空気や部分的ストレスのほとんどを除去し、サンプルを均質な状態にする。具体的なコンディショニング条件は、容器内を底面からの高さ70mmから2mmまで、5°の進入角で、40mm/secの回転翼の先端スピードで攪拌を行う。

【0041】

このとき、プロペラ型の回転翼が、回転と同時に下方向にも運動するので先端はらせんを描くことになり、このときのプロペラ先端が描くらせん経路の角度を進入角度と呼ぶ。

【0042】

コンディショニング操作を4回繰り返した後、スプリット容器の容器上端部を静かに動かし、高さ61mmの位置において、ベッセル内部の現像剤(又はトナー)をすり切って、25mL容器を満たすトナーを得る。コンディショニング操作を実施するのは、流動性エネルギー量を安定して求めるためには、常に安定して体積一定の粉体を得ることが重要であるからである。

【0043】

更にコンディショニング操作を1回行ったあとに、容器内を底面からの高さ55mmから2mmまで、進入角度−5°で移動しながら回転翼の先端スピード100mm/secで回転するときの、回転トルクと垂直荷重を測定する。このときのプロペラの回転方向は、コンディショニングと逆方向(上から見て右回り)である。

【0044】

底面からの高さHに対する回転トルク又は垂直荷重の関係を図9(A)、図9(B)に示す。回転トルクと垂直荷重から、高さHに対してのエネルギー勾配(mJ/mm)を求めたものが、図10である。図10のエネルギー勾配を積分して得られた面積(図10の斜線部分)が、流動性エネルギー量(mJ)となる。底面からの高さ2mmから55mmの区間を積分して流動性エネルギー量を求める。

また、誤差による影響を少なくするため、このコンディショニングとエネルギー測定操作のサイクルを5回行って得られた平均値を、流動性エネルギー量(mJ)とする。

【0045】

回転翼は、freeman technology社製の図11に示す2枚翼プロペラ型のφ23.5mm径である。

【0046】

そして、上記回転翼の回転トルクと垂直荷重を測定する際、容器底部から目的とする通気流量(ml/min)で空気を流入しながら測定した流動性エネルギー量が、「通気流動性エネルギー量」であり、当該容器底部から通気せず、即ち通気流量0ml/minで測定した流動性エネルギー量が「基本流動性エネルギー量」である。なお、freeman technology社製のFT4では、通気量の流入状態は制御されている。

【0047】

以上の説明を踏まえ、上記通気流動性エネルギー量が10mJ以上100mJ以下の現像剤とは、通気量10ml/minといった低通気量での流動性エネルギー量の現像剤であって、低い攪拌力での高い流動性が確保された現像剤を意味している。

つまり、このような通気流動性エネルギー量の現像剤は、攪拌室での現像剤を攪拌する攪拌力よりも低い攪拌力で、現像剤と補給用トナーとを攪拌により混合する混合室において、補給用トナーとが攪拌により均一混合(分散)され易くなると考えられる。

このため、本実施形態では、上記混合室を設けた現像装置において、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制されると考えられる。

【0048】

また、上記基本流動性エネルギー量が50mJ以上180mJ以下の現像剤とは、通気量0ml/minといった無通気で撹拌した時の流動性エネルギー量の現像剤であって、流動が停止した状態から流動が開始した直後においても高い流動性が確保された現像剤を意味している。

つまり、このような基本流動性エネルギー量の現像剤は、回転開始直後の攪拌部材に追随するように現像剤が流動することから、現像剤と補給用トナーとを攪拌により混合する混合室において、攪拌開始直後でも、補給用トナーと攪拌により均一混合(分散)され易くなると考えられる。

このため、本実施形態では、上記基本流動性エネルギー量の現像剤を適用すると、現像開始直後における補給トナーの帯電不良に起因する非画像部へのトナー飛散が抑制されると考えられる。

【0049】

また、上記混合室を設けた現像装置において、補給用トナーが現像剤と均一混合(分散)させて、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生を抑制させる観点から、補給用トナーは、現像装置に収容された現像剤(つまり上記通気流動性エネルギー量、必要に応じて上記基本流動性エネルギー量を満たす現像剤)のトナーと同じ構成(同じ特性、組成)のものを適用することがよい。

【0050】

なお、低ストレスキャリアを用いた現像剤を用いた場合においても、低温低湿下で現像を開始しても、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制されると考えられる。

【0051】

以下、現像剤について詳細に説明する。

現像剤は、トナーと、キャリアと、を含む二成分現像剤である。

なお、二成分現像剤における、トナーとキャリアとの混合比(質量比)は、トナー:キャリア=1:100乃至30:100程度の範囲が望ましく、3:100乃至20:100程度の範囲がより望ましい。

【0052】

そして、現像剤は、上記通気流動性エネルギー量、望ましくは上記基本流動性エネルギー量を満たすものである。現像剤において、通気流動性エネルギー量、基本流動性エネルギー量を調整するには、例えば、トナー粒子の形状、トナーの粒径、トナーの粒度分布、外添剤の種類、外添剤の粒径、外添剤の添加量、キャリアの種類、トナーの粒径、キャリアの粒度分布等を調整することにより行う。

【0053】

現像剤が、上記通気流動性エネルギー量、望ましくは上記基本流動性エネルギー量を満たす構成として具体的には、例えば、平均円形度0.950以上0.998以下、体積平均粒径3μm以上6μm以下のトナー粒子と表面処理された無機粒子を含む外添剤とを有するトナーと、一個のキャリア粒子当たりの重量0.15×10−13g以上0.83×10−13g以下のキャリアと、を含む構成が好適に挙げられる。

【0054】

以下、現像剤が上記通気流動性エネルギー量、望ましくは上記基本流動性エネルギー量を満たすための好適な各要素について説明する。

【0055】

まず、トナー粒子の特性について説明する。

トナー粒子の平均円形度としては、0.950以上0.998以下であることがよいが望ましくは0.955以上0.980以下である。

ここで、平均円形度は、(円相当周囲長)/(周囲長)[(粒子像と同じ投影面積をもつ円の周囲長)/(粒子投影像の周囲長)]により求められ、測定対象となるトナーを吸引採取し、扁平な流れを形成させ、瞬時にストロボ発光させることにより静止画像として粒子像を取り込み、その粒子像を画像解析するフロー式粒子像解析装置(例えばシスメックス社製のFPIA−2100)によって求める。なお、平均円形度を求める際のサンプリング数は3500個である。

【0056】

トナー粒子の体積平均粒径は、3μm以上6μm以下であることがよいが、望ましくは3.0μm以上5.0μm以下、より望ましくは3.5μm以上4.3μm以下である。

ここで、各トナーの体積平均粒径は、マルチサイザーII(ベックマン−コールター社製)測定装置を用いて、トナー粒子の体積平均粒径として測定される値である。電解液としては、ISOTON−II(ベックマン−コールター社製)を使用する。

【0057】

トナー粒子の粒度分布特性として、体積平均粒度分布指標(GSDv)は、1.25以下であることがよく、望ましくは1.22以下である。

。

体積平均粒度分布指標(GSDv)が小さいほど粒度の揃ったトナーであり、上記粒度分布特性を調整することにより、パウダーレオメーターにおける流動性エネルギー量が制御され易くなる。

【0058】

ここで、体積平均粒径、及び粒度分布は、以下の通り測定される。

まず、粒度分布(体積粒度分布、個数粒度分布)の測定装置として、コールターマルチサイザーII(コールター社製)を用いる。電解液は、1級塩化ナトリウムを用いて、1%NaCl水溶液を調製する。例えば、ISOTON−II(コールターサイエンティフィックジャパン社製)を用いる。測定方法としては、電解水溶液100ml以上150ml以下中に分散剤として、界面活性剤(望ましくはアルキルベンゼンスルホン酸塩)を、0.1ml以上5ml以下加え、さらに測定試料を2mg以上20mg以下加える。試料を懸濁した電解液は、超音波分散器で1分間以上3分間以下分散処理を行ない、測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー(トナー粒子)の体積又は個数を各チヤンネルごとに測定して、トナーの体積粒度分布又は個数粒度分布を算出する。また、上記測定はトナーを電解質水溶液(アイソトン水溶液)に分散させ、超音波により30秒以上分散させた後に行う。

【0059】

そして、測定される粒度分布を基にして分割された粒度範囲(チャネル)に対して体積、数をそれぞれ小径側から累積分布を描いて、累積16%となる粒径を体積粒径D16v、数平均粒径D16P、累積50%となる粒径を体積平均粒径D50v、数平均粒径D50P、累積粒径84%となる粒径を体積粒径D84v、数粒径D84Pと定義する。そして、上記体積平均粒径は、体積平均粒径D50に相当する。

また、体積平均粒度分布指標(GSDv)は(D84v/D16V)1/2として算出される。

【0060】

なお、チャンネルとしては、2.00μm以上2.52μm以下;2.52μm以上3.17μm以下;3.17μm以上4.00μm以下;4.00μm以上5.04μm以下;5.04μm以上6.35μm以下;6.35μm以上8.00μm以下;8.00μm以上10.08μm以下;10.08μm以上12.70μm以下;12.70μm以上16.00μm以下;16.00μm以上20.20μm以下;20.20μm以上25.40μm以下;25.40μm以上32.00μm以下;32.00μm以上40.30μm以下の13チャンネルを用いる。

【0061】

一方、測定する粒子直径が2μm未満の場合、マイクロトラック(日機装(株)製、マイクロトラックUPA9340)を用いて測定した。測定法としては分散液となっている状態の試料を固形分で約2gになるように調整し、これにイオン交換水を添加して、約40mlにする。これをセルに適当な濃度になるまで投入し、約2分待って、セル内の濃度がほぼ安定になったところで測定する。得られたチャンネルごとの体積平均粒径を、体積平均粒径の小さい方から累積し、累積50%になったところを体積平均粒径とした。

【0062】

トナー粒子は、単層構造であっても、芯部と前記芯部を被覆する被覆層とで構成される構造(所謂コア/シェル構造)であってもよい。

【0063】

トナー粒子の構成について説明する。

トナー粒子は、例えば、結着樹脂と、必要に応じて、着色剤、離型剤等のその他添加剤と、を含んで構成される。

【0064】

結着樹脂としては、特に制限はないが、例えば、スチレン、パラクロロスチレン、α−メチルスチレン等のスチレン類;アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸ラウリル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸ラウリル、メタクリル酸2−エチルヘキシル等のビニル基を有するエステル類;アクリロニトリル、メタクリロニトリル等のビニルニトリル類;ビニルメチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;ビニルメチルケトン、ビニルエチルケトン、ビニルイソプロペニルケトン等のビニルケトン類;エチレン、プロピレン、ブタジエンなどのポリオレフィン類などの単量体からなる単独重合体、又はこれらを2種以上組み合せて得られる共重合体、さらにはこれらの混合物が挙げられる。また、エポキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミド樹脂、セルロース樹脂、ポリエーテル樹脂等、非ビニル縮合樹脂、又は、これらと前記ビニル樹脂との混合物や、これらの共存下でビニル系単量体を重合して得られるグラフト重合体等が挙げられる。

【0065】

スチレン樹脂、(メタ)アクリル樹脂、スチレン−(メタ)アクリル系共重合樹脂は、例えば、スチレン系単量体及び(メタ)アクリル酸系単量体を、単独又は適宜組み合わせて公知の方法により得られる。なお、「(メタ)アクリル」とは、「アクリル」及び「メタクリル」のいずれをも含む表現である。

ポリエステル樹脂は、多価カルボン酸と多価アルコールとの中から好適なものを選択して組合せ、例えば、エステル交換法又は重縮合法等、従来公知の方法を用いて合成することで得られる。

【0066】

スチレン樹脂、(メタ)アクリル樹脂及びこれらの共重合樹脂を結着樹脂として使用する場合、重量平均分子量Mwが20,000以上100,000以下、数平均分子量Mnが2,000以上30,000以下の範囲のものを使用することが望ましい。他方、ポリエステル樹脂を結着樹脂として使用する場合は、重量平均分子量Mwが5,000以上40,000以下、数平均分子量Mnが2,000以上10,000以下の範囲のものを使用することが望ましい。

【0067】

ここで、結着樹脂としては、非結晶性樹脂と結晶性樹脂を併用してもよい。

結晶性樹脂は、トナー粒子を構成する成分のうち、5質量%以上30質量%以下の範囲で用いることがよい。非結晶性樹脂は、トナー粒子を構成する成分のうち、50質量%以上90質量%以下の範囲で用いることがよい。

なお、「結晶性樹脂」とは、示差走査熱量測定(DSC)において、階段状の吸熱量変化ではなく、明確な吸熱ピークを有するものを指す。具体的には、昇温速度10℃/minで測定した際の吸熱ピークの半値幅が6℃以内であることを意味する。

一方、半値幅が6℃を超える樹脂や、明確な吸熱ピークが認められない樹脂は、非結晶性樹脂を意味するが、本実施形態において用いられる非結晶性樹脂としては、明確な吸熱ピークが認められない樹脂を用いることがよい。

【0068】

結晶性樹脂としては、結晶性を持つ樹脂であれば特に制限はなく、具体的には、結晶性ポリエステル樹脂、結晶系ビニル系樹脂が挙げられるが、結晶性ポリエステル樹脂がよく、特に脂肪族系の結晶性ポリエステル樹脂がよい。

結晶性ポリエステル樹脂や、その他すべてのポリエステル樹脂は、例えば、多価カルボン酸成分と多価アルコール成分とから合成される。

なお、ポリエステル樹脂として市販品を使用してもよいし、合成したものを使用してもよい。

【0069】

結晶性ポリエステル樹脂の製造方法としては、特に制限はなく、酸成分とアルコール成分とを反応させる一般的なポリエステル重合法で製造され、例えば、直接重縮合、エステル交換法等が挙げられ、モノマーの種類によって使い分けて製造する。

結晶性ポリエステル樹脂の製造は、重合温度180℃以上230℃以下の範囲で行え、必要に応じて反応系内を減圧にし、縮合時に発生する水やアルコールを除去しながら反応させる。モノマーが反応温度下で溶解又は相溶しない場合は、高沸点の溶剤を溶解補助剤として加え溶解させてもよい。重縮合反応においては、溶解補助溶剤を留去しながら行う。共重合反応において相溶性の悪いモノマーが存在する場合は、あらかじめ相溶性の悪いモノマーと、そのモノマーと重縮合予定の酸又はアルコールとを縮合させておいてから主成分と共に重縮合させるとよい。

【0070】

結晶性樹脂の融解温度としては、望ましくは50℃以上100℃以下であり、より望ましくは60℃以上80℃以下である。

結晶性樹脂の融解温度とは、前記の示差走査熱量測定(DSC)により得られた吸熱ピークのピーク温度として求められた値をいう。また結晶性樹脂は複数の融解ピークを示す場合があるが、本実施形態においては、最大のピークをもって融解温度とみなす。

非結晶性ポリエステル樹脂としては、主として多価カルボン酸類と多価アルコール類との縮重合により得られるものである。

【0071】

結着樹脂として、結晶性樹脂と非結晶性樹脂を併用する場合、結晶性樹脂としてポリエステル樹脂を用いる場合には、非結晶樹脂としては、公知の樹脂材料が挙げられるが、非結晶性ポリエステル樹脂が特に望ましい。

【0072】

ポリエステル樹脂は上記多価アルコールと多価カルボン酸を常法に従って縮合反応させることによって製造することがよい。例えば、上記多価アルコールと多価カルボン酸、必要に応じて触媒を入れ、温度計、撹拌器、流下式コンデンサを備えた反応容器に配合し、不活性ガス(窒素ガス等)の存在下、150℃以上250℃以下で加熱し、副生する低分子化合物を連続的に反応系外に除去し、特定の酸価に達した時点で反応を停止させ、冷却し、目的とする反応物を取得することによって製造ことがよい。

【0073】

非結晶性樹脂のガラス転移温度は、35℃以上100℃以下であることが望ましく、50℃以上80℃以下であることがより望ましい。

なお、上記非結晶性樹脂のガラス転移温度は、前記の示差走査熱量測定(DSC)により得られた吸熱ピークのピーク温度として求めた。

【0074】

非結晶性樹脂の軟化点は80℃以上130℃以下の範囲に存在することが望ましい。より望ましくは90℃以上120℃以下の範囲である。

非結晶性樹脂の軟化点の測定はフローテスター(島津社製:CFT−500C)、予熱:80℃/300sec,プランジャー圧力:0.980665MPa,ダイサイズ:1mmφ×1mm,昇温速度:3.0℃/minの条件下における溶融開始温度と溶融終了温度との中間温度を指す。

【0075】

着色剤としては、公知の着色剤から、目的とするトナーの色に応じて選択される。

シアン着色剤としては、例えば、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物等が挙げられ、具体的には、例えば、C.I.ピグメントブルー1、同2、同3、同4、同5、同6、同7、同10、同11、同12、同13、同14、同15、同15:1、同15:2、同15:3、同15:4、同15:6、同16、同17、同23、同60、同65、同73、同83、同180、C.I.バットシアン1、同3、同20等や、紺青、コバルトブルー、アルカリブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルーの部分塩素化物、ファーストスカイブルー、インダスレンブルーBCのシアン顔料、C.I.ソルベントシアン79、162等のシアン染料などが挙げられる。

【0076】

マゼンタ着色剤としては、例えば、縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾール化合物、チオインジゴ化合物、ペリレン化合物等が挙げられ、具体的には、例えば、C.I.ピグメントレッド1、同2、同3、同4、同5、同6、同7、同8、同9、同10、同11、同12、同13、同14、同15、同16、同17、同18、同19、同21、同22、同23、同30、同31、同32、同37、同38、同39、同40、同41、同48、同49、同50、同51、同52、同53、同54、同55、同57、同58、同60、同63、同64、同68、同81、同83、同87、同88、同89、同90、同112、同114、同122、同123、同163、同184、同202、同206、同207、同209等、ピグメントバイオレット19のマゼンタ顔料や、C.I.ソルベントレッド1、同3、同8、同23、同24、同25、同27、同30、同49、同81、同82、同83、同84、同100、同109、同121、C.I.ディスパースレッド9、C.I.ベーシックレッド1、同2、同9、同12、同13、同14、同15、同17、同18、同22、同23、同24、同27、同29、同32、同34、同35、同36、同37、同38、同39、同40等のマゼンタ染料等、ベンガラ、カドミウムレッド、鉛丹、硫化水銀、カドミウム、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウオッチングレッド、カルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ロータミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bなどが挙げれる。

【0077】

イエロー着色剤としては、例えば、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物等が挙げられ、具体的には、例えば、C.I.ピグメントイエロー2、同3、同15、同16、同17、同97、同180、同185、同139等のイエロー顔料などが挙げられる。

【0078】

ブラック着色剤としては、例えば、カーボンブラック(アセチレンブラック、ファーネスブラック、サーマルブラック、チャンネルブラック、ケッチェンブラック)、酸化銅、二酸化マンガン、アニリンブラック、チタンブラック、活性炭、非磁性フェライト、マグネタイト等がある。

【0079】

着色剤は、必要に応じて表面処理された着色剤を用いてもよく、分散剤と併用してもよい。また、着色剤は、複数種を併用してもよい。

【0080】

着色剤の含有量としては、結着樹脂100質量部に対して、1質量部以上30質量部以下の範囲が望ましい。

【0081】

離型剤としては、例えば、炭化水素系ワックス;カルナウバワックス、ライスワックス、キャンデリラワックス等の天然ワックス;モンタンワックス等の合成或いは鉱物・石油系ワックス;脂肪酸エステル、モンタン酸エステル等のエステル系ワックス;などが挙げられるが、これに限定されるものではない。

【0082】

離型剤の融解温度は、保存性の観点から、50℃以上であることが望ましく、60℃以上であることがより望ましい。また、耐オフセット性の観点から、110℃以下であることが望ましく、100℃以下であることがより望ましい。

【0083】

離型剤の含有量は、結着樹脂100質量部に対して、1質量部以上15質量部以下が望ましく、2質量部以上12質量部以下がより望ましく、3質量部以上10質量部以下がさらにより望ましい。

【0084】

その他の内添剤としては、例えば、磁性体、帯電制御剤、無機粉体等が挙げられる。

【0085】

次に、外添剤について説明する。

外添剤としては、表面処理された無機粒子を含むことがよい。

【0086】

表面処理する無機粒子としては、例えば、シリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化鉄、酸化銅、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素等の粒子が挙げられる。

これらの中でも、無機粒子としては、特にシリカ、酸化チタンの粒子がよい。

【0087】

ここで、無機粒子を表面処理する表面処理剤としては、シラザン化合物が挙げられる。

シラザン化合物としては、例えば、シラン化合物(例えばメチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルクロロシラン、トリメチルメトキシシラン等)、ジシラザン化合物(例えばヘキサメチルジシラザン、テトラメチルジシラザン等)等が挙げられる。

【0088】

また、無機粒子を表面処理する表面処理剤としては、シリコーンオイルも挙げられる。

シリコーンオイルとしては、例えば、シリコーンオイルとしては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、クロルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、アルキル変性シリコーンオイル、フッ素変性シリコーンオイル、ポリエーテル変性シリコーンオイル、アルコール変性シリコーンオイル、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、エポキシ・ポリエーテル変性シリコーンオイル、フェノール変性シリコーンオイル、カルボキシル変性シリコーンオイル、メルカプト変性シリコーンオイル、アクリル、メタクリル変性シリコーンオイル、αメチルスチレン変性シリコーンオイル等が挙げられる。

【0089】

シリコーンオイルを無機粒子に表面処理する方法としては、例えば、脱水乾燥した無機微粒子とシリコーンオイルを接触させ、シリコーンオイルを無機微粒子表面に付着させた後、加熱することにより行うことがよい。

【0090】

シリコーンオイルで表面処理された無機粒子のシリコーンオイルの遊離率は、例えば、0.0以上3.0以下であることがよく、望ましくは0.5以上2.5以下、より望ましくは1.0以上2.0以下である。

【0091】

なお、シリコーンオイルの遊離率の測定方法は、次の通りである。

まず、トナーから採取した外添剤としての無機粒子をクロロホルムに浸漬し、攪拌した後、放置する。遠心分離により上澄み液を除去した後、その残渣(固形分)に新たにクロロホルムを加えて、攪拌した後、放置する。これを繰り返し、遊離シリコーンオイルを試料(無機粒子)から取り除く。

そして、シリコーンオイル遊離率を、下記式により求める。

式:シリコーンオイル遊離率=(C0−C1)/C1×100(%)

式中、C0:抽出操作前の試料(無機粒子)中炭素量C1:抽出操作後の試料(無機粒子)中炭素量

なお、各炭素量の定量炭素量は、CHN元素分析装置(CHNコーダー MT−5型(ヤナコ製))により測定する。

【0092】

外添剤としては、大粒径(例えば体積平均粒径60nm以上300nm以下、望ましくは80nm以上200nm以下)の無機粒子と小粒径(例えば体積平均粒径5nm以上40nm以下、望ましくは8nm以上20nm以下)の無機粒子とを組み合わせる等、粒径が異なる2種類以上の外添剤を併用してもよい。これにより、トナー粒子表面の微細な凹凸を制御し、トナー粒子間の付着性、トナー粒子の転がりやすさを調整することにより、パウダーレオメーターにおける流動性エネルギー量が制御され易くなる。また、例えば、大粒径の無機粒子を、小粒径の無機粒子よりも先に外添してトナーを調製することで、小粒径無機粒子がトナー粒子表面を被覆すると同時に大粒径外添剤表面を被覆することにより、トナー最表面の微細な凹凸を制御することができ、それによって所望の流動性が確保され易くなる。

なお、体積平均粒径は、レーザー回析式粒度分布測定装置(例えば、堀場製作所製、LA−700)の測定によって得られた粒度分布を用い、分割された粒度範囲(チャンネル)に対し、体積について小粒径側から累積分布を引き、全外添剤に対して累積50%となる粒径を体積平均粒径D50pとして求める。

【0093】

外添剤全体としての使用量は、トナー粒子100質量部に対して、0.5質量部以上10質量以下であることがよく、望ましくは0.6質量部以上8質量部以下、より望ましくは0.8質量部以上6質量以下である。

【0094】

次に、キャリアについて説明する。

キャリアとしては、一個のキャリア粒子当たりの重量が小さい(具体的には0.15×10−13g以上0.83×10−13g以下、望ましくは0.19×10−13g以上0.65×10−13g以下)のキャリアであることがよい。

一個のキャリア粒子当たりの重量が小さいキャリアとしては、例えば、比重の小さいキャリアが挙げられ、具体的には、例えば、1)マトリックス樹脂中に磁性粉が分散・配合された磁性粉分散型キャリア、2)多孔質の磁性粉に樹脂を含浸させた樹脂含浸型キャリア等が挙げられる。

また、小径化に伴い、一個のキャリア粒子当たりの重量は小さくなる。

なお、磁性粉分散型キャリア、樹脂含浸型キャリアは、マトリックス樹脂中に磁性粉が分散・配合された粒子や、多孔質の磁性粉に樹脂を含浸させた粒子を芯材とし、これに被覆樹脂により被覆したキャリアであってもよい。これにより、表面が平滑なキャリアが得られ易い。

【0095】

ここで、一個のキャリア粒子当たりの重量は、(キャリア一個の体積×比重)により求められる。キャリア一個の体積は、4/3×π×(体積平均粒径/2)3により求められる。キャリア粒子の比重を測定する方法としては、次の通りである。

ルシャトリエ比重瓶を用い、JIS−K−0061の5−2−1に準拠して測定した。

(1)ルシャトリエ比重瓶に約250mlのエチルアルコールを入れ、メニスカスが目盛の位置にくるように調整する。

(2)比重瓶を恒温水槽に浸し、液温が20.0±0.2℃になったときに、メニスカスの位置を比重瓶の目盛で正確に読み取る(精度0.0025ml)。

(3)試料を約100g量り取る。

(4)量り取った試料を比重瓶に入れ泡を除く。

(5)比重瓶を恒温槽に浸し、液温が20.0±0.2℃になったときに、メニスカスの位置を比重瓶の目盛で正確に読み取る(精度0.0025ml)。

(6)次式(3−1)および式(3−2)により真比重を算出する。

・式(3−1): D=W/(L2−L1)

・式(3−2): S=D/0.9982

(式中、Dは試料の密度(g/cm3、20℃)、Sは試料の比重(20℃)、Wは試料の見かけの質量(g)、L1は試料を比重瓶に入れる前のメニスカスの読み値(ml、20℃)、L2は試料を比重瓶に入れた後のメニスカスの読み値(ml、20℃)、0.9982は20℃における水の密度(g/cm3)である。

なお、上記比重は、磁性粉組成、磁性粉量および樹脂被覆層量の調整によって制御される。

【0096】

磁性粉としては、例えば、例えば、酸化鉄、ニッケル、コバルト等の磁性金属、フェライト、マグネタイト等の磁性酸化物等が挙げられる。

【0097】

芯材に被覆する被覆樹脂、磁性粉を分散・配合するマトリックス樹脂、多孔質の磁性粉に含浸する樹脂としては、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリビニルアセテート、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリビニルエーテル、ポリビニルケトン、塩化ビニル−酢酸ビニル共重合体、スチレン−アクリル酸共重合体、オルガノシロキサン結合を含んで構成されるストレートシリコーン樹脂またはその変性品、フッ素樹脂、ポリエステル、ポリカーボネート、フェノール樹脂、エポキシ樹脂等が挙げられる。

なお、芯材に被覆する被覆樹脂や、磁性粉を分散・配合する樹脂、多孔質の磁性粉に含浸する樹脂には、導電材料等、その他添加剤を含ませてもよい。

【0098】

なお、被覆樹脂で芯材を被覆する場合、被覆樹脂の芯材に対する被覆量は、例えば、キャリア全体の質量に対して0.5質量%以上(望ましくは0.7質量%以上6質量%以下、より望ましくは1.0質量%以上5.0質量%以下)であることがよい。

【0099】

被覆樹脂で芯材を被覆量は、次のようにして求められる。

溶剤可溶の被覆樹脂の場合は、精量したキャリアを可溶溶剤(例えば、トルエン)に溶解させ、磁性粉を磁石で保持し、被覆樹脂が溶解した溶液を洗い流す。これを数度繰り返す事により、被服樹脂が取り除かれた磁性粉が残る。乾燥させ、磁性粉の質量を測定し、差分をキャリア量で割る事により被覆量が算出される。

具体的には、キャリア20.0gを計り取り、ビーカーに入れ、トルエン100gを加え攪拌翼で10分攪拌する。ビーカーの底に磁石をあて、芯材(磁性粉)が流れ出さないようにトルエンを流す。これを4回繰り返し、洗い流した後のビーカーを乾燥させる。乾燥後磁性粉量を測定し、式[(キャリア量−洗浄後の磁性粉量)/キャリア量]で被覆量を算出する。

一方、溶剤不溶の被覆樹脂の場合は、Rigaku社製Thermo plus EVOII 差動型示差熱天秤 TG8120を用い、窒素雰囲気下で、室温(25℃)以上1000℃以下の範囲で加熱し、その質量減少から被覆量を算出する。

【0100】

キャリアの体積平均粒径は、10μm以上100μm以下であることがよいが、望ましくは15μm以上40μm以下、より望ましくは20μm以上30μm以下である。

ここで、各キャリアの体積平均粒径は、レーザー回折/散乱式粒度分布測定装置(LS Particle Size Analyzer(ベックマン−コールター社製)測定装置を用いて、キャリア粒子の体積平均粒径として測定される値である。電解液としては、ISOTON−II(ベックマン−コールター社製)を使用する。

【0101】

キャリアの粒度分布特性として、体積平均粒度分布指標(GSDv)は、1.25以下であることがよく、望ましくは1.20以下である。

上記粒度分布特性を調整することにより、パウダーレオメーターにおける流動性エネルギー量が制御され易くなる。

【0102】

なお、キャリアの体積平均粒径、粒度分布は、トナー粒子の体積平均粒径、粒度分布と同様である。

【0103】

以下、本実施形態に係る画像形成装置(現像装置)について説明する。

【0104】

本実施形態に係る画像形成装置101は、図1に示すように、例えば、矢印Aで示すように、時計回り方向に回転する電子写真感光体10(像保持体の一例)と、電子写真感光体10の上方に、電子写真感光体10に相対して設けられ、電子写真感光体10の表面を帯電させる帯電装置20(帯電手段の一例)と、帯電装置20により帯電した電子写真感光体10の表面に露光して、静電潜像を形成する露光装置30(静電潜像形成手段の一例)と、露光装置30により形成された静電潜像に現像剤に含まれるトナーを付着させて電子写真感光体10の表面にトナー像を形成する現像装置40(現像手段の一例)と、記録紙P(被転写媒体の一例)に電子写真感光体10上のトナー像を転写させる転写装置50と、電子写真感光体10の表面をクリーニングするクリーニング装置70(トナー除去手段の一例)とを備える。

そして、本実施形態に係る画像形成装置101は、トナー像が形成された記録紙Pを搬送しつつ、トナー像を定着させる定着装置60が設けられている。

【0105】

以下、本実施形態に係る画像形成装置101における主な構成部材の詳細について説明する。

【0106】

−帯電装置−

帯電装置20としては、例えば、導電性の帯電ローラ、帯電ブラシ、帯電フィルム、帯電ゴムブレード、帯電チューブ等を用いた接触型帯電器が挙げられる。

帯電装置20としては、例えば、非接触方式のローラ帯電器、コロナ放電を利用したスコロトロン帯電器やコロトロン帯電器等のそれ自体公知の帯電器等も挙げられる。

【0107】

−露光装置−

露光装置30としては、例えば、電子写真感光体10表面に、半導体レーザ光、LED光、液晶シャッタ光等の光を、像様に露光する光学系機器等が挙げられる。光源の波長は電子写真感光体10の分光感度領域にあるものがよい。半導体レーザの波長としては、例えば、780nm前後に発振波長を有する近赤外がよい。しかし、この波長に限定されず、600nm台の発振波長レーザや青色レーザとして400nm以上450nm以下に発振波長を有するレーザも利用してもよい。

露光装置30としては、例えば、カラー画像形成のためにはマルチビーム出力するタイプの面発光型のレーザー光源も有効である。

【0108】

−現像装置−

現像装置40は、図3〜図5に示すように、現像領域Q(図4、図5参照)で電子写真感光体10に対向して配置されている。

現像装置40は、例えば、一方が開口した現像容器本体41Aと現像容器本体41Aの開口を塞ぐ蓋部材41Bとで構成された現像容器41を有している。そして、現像容器41内に、現像容器41内部は、現像ロール室410と、攪拌室420と、混合室430と、が設けられている。

【0109】

現像ロール室410は、例えば、攪拌室420の短手方向側に、攪拌室420とその長手方向が沿うように隣接して設けられている。

現像ロール室410は、例えば、攪拌室420で攪拌された現像剤を現像領域に搬送して現像する現像ロール411と、現像ロール411に表面付着して搬送される現像剤が現像領域に至る前に、現像剤の層厚を規制するための層厚規制部材412と、が設けられている。

【0110】

ここで、現像ロール411は、例えば、電子写真感光体10同方向に回転し、対向部において、現像ロール411の表面上に吸着された現像剤が電子写真感光体10の進行方向とは逆方向から現像領域Qに搬送するようにしている。

【0111】

攪拌室420は、例えば、現像剤を収容し、収容された静電荷像現像剤を攪拌する攪拌室である。

攪拌室420は、例えば、現像ロール室410の短手方向側に、現像ロール室410とその長手方向が沿うように隣接して設けられている。

攪拌室420は、例えば、その短手方向に2つに区分されるようにして、仕切り板422が設けられ、仕切り板422により区分された第1攪拌室420Aと第2攪拌室420Bとを有している。攪拌室420に設けられる仕切り板422は、攪拌室420の長手方向両端部が開口するようにして設けられている。

つまり、第1攪拌室420Aと第2攪拌室420Bとは、互いに長手方向が沿うと共に、長手方向両端部で通じるように隣接して設けられている。なお、第1攪拌室420Aが現像ロール室410と隣接して設けられている。

【0112】

第1攪拌室420Aには、例えば、その長手方向に現像剤を搬送しつつ、攪拌する攪拌搬送部材421Aが設けられている。攪拌搬送部材421Aは、例えば、第1攪拌室420Aの長手方向両端部に回転するように支持される回転軸と、回転軸の外周面に螺旋状に設けられた螺旋羽と、で構成されている。

【0113】

第2攪拌室420Bには、例えば、第1攪拌室420Aに設けられる攪拌搬送部材421Aとは逆方向に向かって、第2攪拌室420Bの長手方向に現像剤を搬送しつつ、攪拌する攪拌搬送部材421Bが設けられている。攪拌搬送部材421Bも、例えば、第1攪拌室420Aの長手方向両端部に回転するように支持される回転軸と、回転軸の外周面に螺旋状に設けられた螺旋羽と、で構成されている。

【0114】

混合室430は、攪拌室420から流入した一部の現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された現像剤を攪拌室420へ搬送する混合室である。

但し、混合室430では、例えば、攪拌室420で現像剤を攪拌する攪拌力よりも低い攪拌力で、現像剤と補給用トナーとを攪拌により混合する。

【0115】

混合室430は、例えば、攪拌室420の長手方向一端部側に、混合室430の長手方向両端部(攪拌室420とその長手方向と交差する方向両端部)が開口するように隣接して設けられている。

つまり、混合室430と攪拌室420とは、混合室430の長手方向両端部(攪拌室420とその長手方向と交差する方向両端部)で通じるようにして隣接して設けられている。

【0116】

混合室430には、例えば、混合室430の長手方向(攪拌室420の長手方向と交差する方向)に、現像剤と補給用トナーとを搬送しつつ、攪拌して混合する攪拌搬送部材431が設けられている。攪拌搬送部材431は、例えば、混合室430の長手方向両端部に回転するように支持される回転軸と、回転軸の外周面に螺旋状に設けられた螺旋羽と、で構成されている。

【0117】

混合室430には、例えば、攪拌搬送部材431による現像剤搬送方向の上流側に、補給用トナーを混合室430内に供給する補給するための補給用トナーカートリッジ(不図示)と連結する連結部432が設けられている。

【0118】

上記構成の現像装置40では、攪拌室420において、第2攪拌室420Bで攪拌搬送された現像剤が、その長手方向一端部の開口を通じて第1攪拌室420Aに流入し、第1攪拌室420Aに攪拌搬送され、その長手方向他端部の開口を通じて第2攪拌室420Bに流入するようにして、第1攪拌室420Aと第2攪拌室420Bとを循環するようにして、攪拌搬送される(図5の矢印参照)。

そして、第1攪拌室420Aと第2攪拌室420Bとを循環するようにして、攪拌搬送される現像剤が第1攪拌室420Aにおいて、現像ロール室410の現像ロール411により現像領域Qに搬送され、現像が行われる。

【0119】

一方、混合室430において、例えば、混合室430の長手方向一端側の開口を通じて第1攪拌室420Aから一部の流入した現像剤と、補給用トナーカートリッジ(不図示)と連結する連結部432を通じて供給された補給用トナーと、を搬送しつつ、攪拌して混合し、そして、混合室430の長手方向他端側の開口を通じて補給用トナーと混合された現像剤を第2攪拌室420Bへ搬送する(図5中矢印参照)。

このようにして、補給された補給用トナーが混合室430において現像剤と予備混合され、混合室で予備混合された補給用トナーを含む現像剤が攪拌室420において本混合されて、現像ロールにより現像領域に搬送され、補給トナーも現像に利用されることになる。

【0120】

ここで、混合室430では、攪拌室420で現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する。具体的には、例えば、混合室430に設けられる攪拌搬送部材431の回転数(先端回転速度)を攪拌室420に設けられた攪拌搬送部材421A,421Bの回転数(先端回転速度)よりも低くする。

より具体的には、R430/R420が0.1以上0.6以下、望ましくは0.2以上0.4以下、より望ましくは0.1以上0.3以下に設定する。

ここで、R430は混合室430の撹拌搬送部材431の回転数を示す。R420は、撹拌室420の撹拌搬送部材421A,421Bのうちより高速の回転数(R420A、R420B)を示す。

【0121】

混合室430において、攪拌室420で現像剤を攪拌する攪拌力よりも低い攪拌力で、現像剤と補給用トナーとを攪拌により混合することにより(現像剤と補給用トナーとの混合物が上記通気流動性エネルギー量で規定しているような流動性となるまで混合することにより)、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制され易くなる。

【0122】

ここで、攪拌室420の攪拌条件としては、攪拌搬送部材421A,421Bを回転数110rpm以上700rpm以下で回転させる条件とすることがよい。

一方、混合室430の攪拌条件としては、攪拌搬送部材431を回転数10rpm以上250rpm以下で回転させる条件とすることがよい。

【0123】

なお、現像装置40は、混合室430が攪拌室420の長手方向一端部に設けられた形態に限られず、図6〜図8に示すように、混合室430が攪拌室420(第1攪拌室420A)の短手方向側に攪拌室420(第1攪拌室420A)とその長手方向が沿うように隣接して設けられた形態であってもよい。

本形態の現像装置40において、混合室430は、図6〜図8に示すように、攪拌室420(第1攪拌室420A)の長手方向両端部が開口し、当該両端部で通じように仕切り板423により現像容器41内を区分して設けられている。そして、混合室430に設けられる攪拌搬送部材431は、例えば、攪拌室420に設けられる攪拌搬送部材421A,421Bの軸方向と沿うようにして設けられている。これら以外は、図3〜図5に示す現像装置40と同様の構成であるため説明を省略する。

【0124】

−転写装置−

転写装置50としては、例えば、ベルト、ローラ、フィルム、ゴムブレード等を用いた接触型転写帯電器、コロナ放電を利用したスコロトロン転写帯電器やコロトロン転写帯電器等のそれ自体公知の転写帯電器が挙げられる。

【0125】

(クリーニング装置)

クリーニング装置70は、例えば、筐体71と、クリーニングブレード72と、クリーニングブレード72の電子写真感光体10回転方向下流側に配置されるクリーニングブラシ73と、を含んで構成されている。また、クリーニングブラシ73には、例えば、固形状の潤滑剤74が接触して配置されている。

【0126】

以下、本実施形態に係る画像形成装置101の動作について説明する。まず、電子写真感光体10が矢印aで示される方向に沿って回転すると同時に、帯電装置20により負に帯電する。

【0127】

帯電装置20によって表面が負に帯電した電子写真感光体10は、露光装置30により露光され、表面に潜像が形成される。

【0128】

電子写真感光体10における潜像の形成された部分が現像装置40に近づくと、現像装置40(現像ロール411)により、潜像にトナーが付着し、トナー像が形成される。

【0129】

トナー像が形成された電子写真感光体10が矢印aに方向にさらに回転すると、転写装置50によりトナー像は記録紙Pに転写される。これにより、記録紙Pにトナー像が形成される。

【0130】

画像が形成された記録紙Pは、定着装置60でトナー像が定着される。

【0131】

なお、本実施形態に係る画像形成装置101は、例えば、図2に示すように、筐体11内に、電子写真感光体10、帯電装置20、露光装置30、現像装置40、及びクリーニング装置70を一体に収容させたプロセスカートリッジ101Aを備えた形態であってもよい。このプロセスカートリッジ101Aは、複数の部材を一体的に収容し、画像形成装置101に脱着させるものである。

プロセスカートリッジ101Aの構成は、これに限られず、例えば、少なくとも、電子写真感光体10と現像装置40を備えてえればよく、その他、例えば、帯電装置20、露光装置30、転写装置50、及びクリーニング装置70から選択される少なくとも一つを備えていてもよい。

【0132】

また、本実施形態に係る画像形成装置101は、上記構成に限られず、例えば、電子写真感光体10の周囲であって、転写装置50よりも電子写真感光体10の回転方向下流側でクリーニング装置70よりも電子写真感光体の回転方向上流側に、残留したトナーの極性を揃え、クリーニングブラシで除去しやすくするための第1除電装置を設けた形態であってもよいし、クリーニング装置70よりも電子写真感光体の回転方向下流側で帯電装置20よりも電子写真感光体の回転方向上流側に、電子写真感光体10の表面を除電する第2除電装置を設けた形態であってもよい。

【0133】

また、本実施形態に係る画像形成装置101は、上記構成に限れず、周知の構成、例えば、電子写真感光体10に形成したトナー像を中間転写体に転写した後、記録紙Pに転写する中間転写方式の画像形成装置を採用してもよいし、タンデム方式の画像形成装置を採用してもよい。

【実施例】

【0134】

以下、実施例及び比較例に基づき本発明をさらに具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

なお、特に断りがない限り、「部」とは「質量部」、{%}とは「質量%」を意味する。

【0135】

(樹脂粒子分散液1の調製)

・スチレン(和光純薬製):320部

・nブチルアクリレート(和光純薬製):80部

・βカルボキシエチルアクリレート(ローディア日華製):9部

・1’10デカンジオールジアクリレート(新中村化学製):1.5部

・ドデカンチオール(和光純薬製):2.7部

上記成分を混合溶解したものに、アニオン性界面活性剤ダウファックス(ダウケミカル社製)4部をイオン交換水550部に溶解した溶液を加えてフラスコ中で分散、乳化し10分間ゆっくりと攪拌・混合しながら、さらに、過硫酸アンモニウム6部を溶解したイオン交換水50部を投入した。次いで充分にフラスコ内の窒素置換を十分に行った後、フラスコ内の溶液を攪拌しながらオイルバスで70℃になるまで加熱し、5時間そのまま乳化重合を継続し、固形分量41%のアニオン性の樹脂粒子分散液1を得た。

【0136】

樹脂粒子分散液1中の樹脂粒子は、中心粒径が196nm、ガラス転移温度が51.5℃、重量平均分子量Mwが32400であった。

【0137】

(樹脂粒子分散液2の調製)

・スチレン(和光純薬製):280部

・nブチルアクリレート(和光純薬製):120部

・βカルボキシエチルアクリレート(ローディア日華製):9部

上記成分を混合溶解したものに、アニオン性界面活性剤ダウファックス(ダウケミカル社製)1.5部をイオン交換水550部に溶解した溶液をフラスコ中で分散、乳化し10分間ゆっくりと攪拌・混合しながら、さらに、過硫酸アンモニウム0.4部を溶解したイオン交換水50部を投入した。次いで充分にフラスコ内の窒素置換を十分に行った後、フラスコ内の溶液を攪拌しながらオイルバスで70℃になるまで加熱し、5時間そのまま乳化重合を継続し、固形分量42%のアニオン性の樹脂粒子分散液2を得た。

【0138】

樹脂粒子分散液2中の樹脂粒子は中心粒径が150nm、ガラス転移温度が53.2℃、重量平均分子量Mwが41000、数平均分子量Mnが25000であった。

【0139】

(着色剤粒子分散液1の調製)

・C.I.Pigment Yellow74顔料1:30部

・アニオン界面活性剤(日本油脂(株)製:ニュ−レックスR):2部

・イオン交換水:220部

上記成分を混合し、ホモジナイザー(IKAウルトラタラックス)により10分予備分散した後に、アルティマイザー(対抗衝突型湿式粉砕機:杉野マシン製)を用い圧力245Mpaで15分間分散処理を行い、着色剤粒子中心粒径が169nmで固形分が22.0%の着色剤粒子分散液1を得た。

【0140】

(離形剤粒子分散液1の調整)

・パラフィンワックス HNP9(融点75℃:日本精鑞製):45部

・カチオン性界面活性剤Neogen RK(第一工業製薬):5部

・イオン交換水:200部

上記成分を混合し100℃に加熱して、IKA製ウルトラタラックスT50にて十分に分散後、圧力吐出型ゴーリンホモジナイザーで分散処理し、離形剤粒子の中心粒径が196nm、固形分量が22.0%の離型剤粒子分散液1を得た。

【0141】

(トナー粒子(1)の作製)

・樹脂粒子分散液1:107部

・樹脂粒子分散液2:35部

・着色剤粒子分散液1:30部

・離型剤粒子分散液1:91部

上記成分を丸型ステンレス製フラスコ中においてウルトラタラックスT50で十分に混合・分散した溶液を得た。

次いで、この溶液にポリ塩化アルミニウム0.4部を加えてコア凝集粒子を作製し、ウルトラタラックスを用いて分散操作を継続した。さらに加熱用オイルバスでフラスコ内の溶液を攪拌しながら48℃まで加熱し、48℃で50分保持した後、ここに樹脂粒子分散液1を緩やかに36部を追加し、コア/シェル凝集粒子を作製した。その後、0.5Mol/Lの水酸化ナトリウム水溶液を加えて溶液のpHを5.6にした後、ステンレス製フラスコを密閉し、磁力シールを用いて攪拌を継続しながら96℃まで加熱し、5時間保持した後、冷却した。

【0142】

このようにして、トナー粒子(1)を得た。

【0143】

(トナー粒子(2))

48℃で110分保持した以外は、トナー粒子(1)と同様にして、トナー粒子(2)を得た。

【0144】

(トナー粒子(3))

49℃まで加熱して80分保持した以外は、トナー粒子(1)と同様にして、トナー粒子(3)を得た。

【0145】

[トナーの作製]

(トナー(1))

トナー粒子(1):100質量部に、外添剤(日本アエロジル社製 体積平均粒径12nmのヘキサメチルジシラザン表面処理シリカ(RX200)):4.0質量部加え、20Lのヘンシェルミキサーを用い、攪拌羽先端周速1500m/sで15分間ブレンドを行い外添した。

そして45μmの目開きのシーブを用いて粗大粒子を除去し、トナー(1)を作製した。

【0146】

(トナー(2))

トナー粒子(1):100質量部に、外添剤(日本アエロジル社製 体積平均粒径40nmのヘキサメチルジシラザン表面処理シリカ(RX50)):2.0質量部加えた以外はトナー(1)と同様にして、トナー(2)を作製した。

【0147】

(トナー(3))

トナー粒子(2):100質量部に、外添剤(日本アエロジル社製 体積平均粒径40nmのヘキサメチルジシラザン表面処理シリカ(RX50)):1.0質量部加えた以外はトナー(1)と同様にして、

トナー(3)を作製した。

【0148】

(トナー(4))

トナー粒子(2):100質量部に、外添剤(日本アエロジル社製 体積平均粒径12nmのヘキサメチルジシラザン表面処理シリカ(RX200)):10.0質量部加えた以外はトナー(1)と同様にして、トナー(4)を作製した。

【0149】

(トナー(5))

トナー粒子(3):100質量部に、日本アエロジル社製 体積平均粒径40nmのヘキサメチルジシラザン表面処理シリカ(RX50)):0.5質量部加えた以外はトナー(1)と同様にして、トナー(5)を作製した。

【0150】

(トナー(6))

トナー粒子(3):100質量部に、外添剤(日本アエロジル社製 体積平均粒径12nmのヘキサメチルジシラザン表面処理シリカ(RX200)):10.0質量部を加えた以外はトナー(1)と同様にして、トナー(6)を作製した。

【0151】

[キャリアの作製]

(キャリア(1))

・フェライト粒子(体積平均粒径:23μm):100部

・トルエン:14部

・スチレン メタクリレート共重合体(成分比:90/10):0.5部

まず、フェライト粒子を除く上記成分を10分間スターラーで撹拌させ、分散した被覆液を調製し、次に、この被覆液とフェライト粒子を真空脱気型ニーダーに入れ、

60℃で30分撹拌した後、更に加温しながら減圧して脱気し、乾燥させることによりキャリア(1)を作製した。

【0152】

(キャリア(2))

体積平均粒径25μmのフェライト粒子を用いた以外は、キャリア(1)と同様にしてキャリア(2)を得た。

【0153】

(キャリア(3))

ヘンシェルミキサーに、0.3μm(体積平均粒径)の球状マグネタイト粒子粉末500部を投入し、攪拌した後、チタネート系カップリング剤2.0部を添加し、100℃まで昇温し30分間よく混合攪拌することによりチタネート系カップリング剤被覆された0.3μmの球状マグネタイト粒子(キャリア中の分散物)を得た。

次に、1Lの四つ口フラスコに、フェノール50部、40%ホルマリン68部、親油化処理された上記球状マグネタイト粒子500部、30%アンモニア水14部、および水70部を入れ、攪拌混合した。次いで、攪拌しながら60分間で82℃に上昇させ、同温度のまま90分間反応させた。その後、25℃まで冷却し、500部の水を添加した後、上澄み液を除去、沈殿物を水洗した。これを減圧下、160℃で乾燥して芯材を得た。

【0154】

(被覆層形成用原料溶液の調製)

下記成分を60分間スターラーにて攪拌/分散し、被覆層形成用原料溶液を調製した。

・トルエン:85部

・スチレン−メタクリレート共重合体(成分比90:10):16部

【0155】

(キャリアの製造)

上記被覆層形成用原料溶液を8.5部と芯材100部とを真空脱気型ニーダに入れ、装置温度100℃にて、芯材温度が85℃になるまで攪拌した後、95kPaに減圧して15分間脱気、乾燥させた。更に目開き75μmのメッシュを通すことによりキャリア(3)を作製した。

【0156】

(キャリア(4))

体積平均粒径15μmのフェライト粒子を用いた以外は、キャリア(1)と同様にしてキャリア(4)を得た。

【0157】

(キャリア(5))

体積平均粒径38μmのフェライト粒子を用いた以外は、キャリア(1)と同様にしてキャリア(5)を得た。

【0158】

[現像剤の作製]

(現像剤(1))

トナー(1)10質量部と、キャリヤ(1)100部と、V−ブレンダーを用い40rpmで20分間攪拌し、177μmの網目を有するシーブで篩うことにより現像剤(1)を得た。

【0159】

(現像剤(2)〜(12)比較現像剤(1)〜(2))

表4に従ったトナーとキャリアとを用いた以外は、現像剤(1)と同様にして、現像剤(2)〜(12)、比較現像剤(1)〜(2)を得た。

【0160】

[実施例1〜12、比較例1〜2]

まず、図3〜図5と同様の構成の現像装置を備える画像形成装置:富士ゼロックス社製「DocuCentre Color 400改造機を準備した。

準備した画像形成装置の現像装置において、攪拌室(第1攪拌室、第2攪拌室)に設けられる攪拌搬送部材は、回転数(R420:R420A R420B)を600rpmとした。

また、混合室に設けられる攪拌搬送部材は、回転数(R430)を60rpmとした。

また、補給用トナーの混合室への供給量は、0.5g/minした。なお、適用する補給用トナーの種類は、現像装置に収容(充填)する現像剤のトナーと同じものとした。

【0161】

そして、表4に従って、目的とする現像剤を準備した画像形成装置の現像装置(その攪拌室)に収容(充填)して、次の評価を行った。

【0162】

[カブリ評価]

非画像部へのトナー粒子の飛散の評価として、カブリ(非画像部への黒点)の発生状況について次のようにして評価した。

得られた現像剤を画像形成装置の現像器に収納し、10℃/11%RHの環境下で24時間放置した。その後、画像形成装置を立ち上げ、画像密度15%の画像を連続1万枚印刷した。

評価基準は、以下の通りである。

G5:明らかにひどいカブリがあり、実使用上問題がある。

G4:カブリが発生し、実使用上問題がある。

G3:ごくわずかなカブリがあるが、実使用上問題がない。

G2:一部にごく僅かなカブリがあるが、実使用上問題がない。

G1:見た目でカブリがなく、実使用上全く問題がない。

【0163】

[その他評価:収容現像剤と補給用トナーとの混合状態等]

現像機の外側の見た目の汚れ、現像器の蓋を開けたときの収容現像剤と補給用トナーとの混合状態を目視で確認した。

評価基準は、以下の通りである。

G5:見た目で明らかな現像器の汚れがあり、現像器の蓋を開けた時に、収容現像剤と補給用トナーとの混合不良が明らかに発生している。実使用上問題がある。

G4:見た目で現像器の汚れがあり、現像器の蓋を開けた時に、収容現像剤と補給用トナーと混合不良発生している。

G3:見た目で現像器の汚れがなく、現像器の蓋を開けた時に、収容現像剤と補給用トナーとに、ごく僅かな混合不良があるが、実使用上問題がない。

G2:見た目で現像器の汚れがなく、現像器の蓋を開けた時に、収容現像剤と補給用トナーとに、一部ごく僅かな混合不良があるが、実使用上問題がない。

G1:見た目で現像器の汚れがなく、収容現像剤と補給用トナーとの混合不良もなく、実使用上問題がない。

なお、「G3.5」は「G3」と「G4」との間の評価基準と認められたとき、「G2.5」は「G2」と「G3」との間の評価基準と認められたとき、「G1.5」は「G1」と「G2」との間の評価基準と認められた場合に相当する。

【0164】

表1〜表4に、トナー粒子、トナー、キャリア、及び現像剤の特性と、各例の評価結果について、一覧にして示す。

【0165】

【表1】

【0166】

【表2】

【0167】

【表3】

【0168】

【表4】

【0169】

上記結果から、本実施例では、比較例に比べ、カブリ評価について、良好な結果が得られたことがわかる。

【0170】

[実施例101〜103]

また、現像剤(1)、現像剤(2)、現像剤(3)について、画像形成装置の現像装置の混合室の混合条件を、下記混合条件に変更した以外は、実施例1と同様にして、カブリ評価を行った。その結果を表5に示す。

但し、表5中、R420((R420A,R420B)は、準備した画像形成装置の現像装置において、攪拌室(第1攪拌室、第2攪拌室)に設けられる2つの攪拌搬送部材の回転数を示す。

R430は、混合室に設けられる攪拌搬送部材の回転数を示す。

【0171】

【表5】

【0172】

上記結果から、混合室での混合条件を1、3に変更することで、実施例(1)〜(3)に比べ、カブリ/混合性改善効果は弱くなっている。混合室での混合条件3に比べ2、1に比べ4では、より改善効果は弱くなる。

【符号の説明】

【0173】

10 電子写真感光体

11 筐体

20 帯電装置

30 露光装置

40 現像装置

41 現像容器

41A 現像容器本体

41B 蓋部材

50 転写装置

60 定着装置

70 クリーニング装置

71 筐体

72 クリーニングブレード

73 クリーニングブラシ

74 潤滑剤

101 画像形成装置

101A プロセスカートリッジ

410 現像ロール室

411 現像ロール

412 層厚規制部材

420 攪拌室

420A 第1攪拌室

420B 第2攪拌室

421A 攪拌搬送部材

421B 攪拌搬送部材

422 仕切り板

423 仕切り板

430 混合室

431 攪拌搬送部材

432 連結部

P 記録紙

Q 現像領域

【技術分野】

【0001】

本発明は、現像装置、プロセスカートリッジ、画像形成装置、及び現像方法に関する。

【背景技術】

【0002】

例えば、特許文献1には、「現像剤を収容する現像容器と、この現像容器内に設けられ、現像剤を攪拌しながら搬送するための攪拌室と、この攪拌室に隣接させて設けた副室と、前記攪拌室及び副室に設けられ、現像剤を攪拌しながら搬送する攪拌搬送部材とを備えた現像装置において、前記攪拌室と前記副室とを連通させる開口部と、この開口部の開口幅を調整可能な開口幅調整機構とを備えることを特徴とする現像装置。」が提案されている。

【0003】

特許文献2には、「トナーとキャリアからなる二成分現像剤を、現像剤容器内に配設された2本の回転自在なスクリューで攪拌・分散して所定位置に搬送する攪拌手段と、現像によって消費されたトナーを補給するトナー補給手段を備えた現像装置において、現像ユニット全体のトルクT2、補給側攪拌室の搬送スクリューの軸トルクT1の間に、(1)T1>0.2[kgf・cm]、(2)T1/T2>0.25の関係が成り立つことを特徴とする現像装置。」が提案されている。

【0004】

特許文献3には、「トナーとキャリアとからなる現像剤が収容されるとともに、像担持体上に形成される潜像を現像する現像装置であって、前記現像剤が収容された状態における装置の動トルクをW1(kgf・cm)とし、前記現像剤が収容されていない状態における装置の動トルクをW0(kgf・cm)とし、装置に収容された前記現像剤中の前記トナーの質量をM(g)としたときに、4×10−2<(W1−W0)/M<15×10−2なる関係が成立するように構成されたことを特徴とする現像装置。」が提案されている。

【0005】

特許文献4には、「トナーとキャリアとを混合した2成分現像剤を収容する現像剤収容部と、像担持体上にトナー像を形成する現像部に向けて該現像剤収容部から該現像剤を供出し、該現像部でトナーが消費された低トナー濃度現像剤を該現像剤収容部に戻すように、該現像剤収容部内の現像剤を循環搬送する現像剤循環搬送手段と、該現像剤のトナー濃度を検知するトナー濃度検知手段と、該トナー濃度検知手段の検知結果に基いて該現像剤中に補給用トナーを補給するトナー補給手段と、を備えた現像装置において、上記低トナー濃度現像剤を、上記現像剤収容部に戻す前に一時的に収容する低トナー濃度現像剤収容部を設け、該低トナー濃度現像剤収容部に、上記トナー補給手段により補給用トナーを補給するように構成したことを特徴とする現像装置。」が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−268782号公報

【特許文献2】特開2007−072329号公報

【特許文献3】特開2006−258842号公報

【特許文献4】特開2002−182463号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、非画像部へのトナー飛散を抑制した現像装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題は、以下の手段により解決される。即ち、

トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容し、収容された前記静電荷像現像剤を攪拌する攪拌室と、

前記攪拌室と隣接して設けられ、前記攪拌室から流入した一部の前記静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、前記補給用トナーと混合された前記静電荷像現像剤を前記攪拌室へ搬送する混合室であって、前記攪拌室で前記静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、前記静電荷像現像剤と前記補給用トナーとを攪拌により混合する混合室と、

前記攪拌室と隣接して設けられ、前記攪拌室で攪拌された前記静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、

を有する現像装置。

【0009】

請求項2に係る発明は、

前記静電荷像現像剤が、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下の静電荷像現像剤である請求項1に記載の現像装置。

【0010】

請求項3に係る発明は、

前記静電荷像現像剤が、平均円形度0.950以上0.998以下、体積平均粒径3μm以上6μm以下のトナー粒子と表面処理された無機粒子を含む外添剤とを有するトナーと、一個のキャリア粒子当たりの重量0.15×10−13g以上0.83×10−13g以下のキャリアと、を含む静電荷像現像剤である請求項1〜2のいずれか1項に記載の現像装置。

【0011】

請求項4に係る発明は、

像保持体と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜3のいずれか1項に記載された現像装置で構成された現像手段と、

を少なくとも備え、

画像形成装置に脱着されるプロセスカートリッジ。

【0012】

請求項5に係る発明は、

像保持体と、

前記像保持体を帯電する帯電手段と、

帯電した前記像保持体に静電潜像を形成する静電潜像形成手段と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜3のいずれか1項に記載された現像装置で構成された現像手段と、

前記トナー像を被転写体に転写する転写手段と、

を少なくとも備える画像形成装置。

【0013】

請求項6に係る発明は、

請求項1〜3のいずれか1項に記載された現像装置を用い、

前記混合室で前記補給用トナーと混合されると共に、前記攪拌室で攪拌された前記静電荷像現像剤を前記現像ロールにより現像領域に搬送して、現像する現像方法。

【発明の効果】

【0014】

請求項1、3に係る発明によれば、静電荷像現像剤として、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容しない場合に比べ、非画像部へのトナー飛散を抑制した現像装置が提供できる。

請求項2に係る発明によれば、静電荷像現像剤として、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下の静電荷像現像剤を収容しない場合に比べ、現像開始直後における非画像部へのトナー飛散を抑制した現像装置が提供できる。

【0015】

請求項4、5に係る発明によれば、静電荷像現像剤として、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を現像装置に収容しない場合に比べ、非画像部へのトナー飛散を抑制したプロセスカートリッジ、及び画像形成装置が提供できる。

【0016】

請求項6に係る発明によれば、静電荷像現像剤として、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を用いない場合に比べ、非画像部へのトナー飛散を抑制した現像方法が提供できる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の画像形成装置の一例を示す概略構成図である。

【図2】他の本実施形態の画像形成装置の一例を示す概略構成図である。

【図3】本実施形態に係る現像装置の一例を示す斜視図である。

【図4】本実施形態に係る現像装置の一例を示す側断面図であり、図2のA1−A1の線断面図である。

【図5】本実施形態に係る現像装置の一例を示す上断面図であり、図3のB1−B1の線断面図である。

【図6】他の本実施形態に係る現像装置の一例を示す斜視図である。

【図7】他の本実施形態に係る現像装置の一例を示す側断面図であり、図5のA2−A2の線断面図である。

【図8】他の本実施形態に係る現像装置の一例を示す上断面図であり、図6のB2−B2の線断面図である。

【図9】パウダーレオメーターでの流動性エネルギー量の測定方法を説明するための図である。

【図10】パウダーレオメーターで得られた、垂直荷重とエネルギー勾配との関係を示す図である。

【図11】パウダーレオメーターで用いる回転翼の形状を説明するための模式図である。

【発明を実施するための形態】

【0018】

以下、本発明の一例である実施形態について詳細に説明する。

【0019】

本実施形態に係る画像形成装置は、像保持体と、像保持体を帯電する帯電手段と、帯電した像保持体に静電潜像を形成する静電潜像形成手段と、静電荷像現像剤を収容し、静電荷像現像剤により、像保持体に形成された静電潜像をトナー像として現像する現像手段と、トナー像を被転写体に転写する転写手段と、を少なくとも備える画像形成装置である。

【0020】

また、現像手段は、静電荷像現像剤を収容し、収容された静電荷像現像剤を攪拌する攪拌室と、攪拌室と隣接して設けられ、攪拌室から流入した一部の静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された静電荷像現像剤を攪拌室へ搬送する混合室であって、攪拌室で静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する混合室と、攪拌室と隣接して設けられ、攪拌室で攪拌された静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、を有する現像装置(本実施形態に係る現像装置)で構成されている。

【0021】

そして、静電荷像現像剤としては、トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤(以下、単に「現像剤」と称する)が適用される。

【0022】

ここで、現像装置では、補給用トナーを補給した場合、補給用トナーを収容された現像剤と混合させて、補給用トナーを均一に帯電させ、現像領域へと至ることになる。

近年、低コスト化、少スペース化やパーソナル化の要求に伴い、画像形成装置の小型化が進んでいる。装置の小型化に伴い現像装置も小型化され、補給用トナーが現像領域に至るまでの距離は短くなり、現像剤に補給用トナーが均一混合(分散)され難くなっている。また、画像出力の高速化と相まって、補給用トナーが現像剤と混合されず、現像剤上層を浮遊したまま現像領域に至る場合がある。補給用トナーが現像剤に均一混合(分散)しないまま、現像領域に至ると、補給用トナーの帯電が不十分なため、非画像部へのトナー飛散が発生しやすくなる。

【0023】

また、低画像密度画像連続出力や、現像に寄与しないまま現像装置が駆動するような状況下でのトナー劣化を抑制する目的で、キャリア粒子あたりの重量を小さくしたキャリアやキャリア表面を平滑にしたキャリア(以下、低ストレスキャリア)を用いる提案がなされている。これら提案はキャリアとトナーの衝突ストレスを低減し、トナー劣化を抑制する効果が得られる。

一方で、低ストレスキャリアを含む現像剤は、キャリアとトナーの衝突ストレスを低減するため、補給用トナーとの混合を更に不利にすることがある。特に、低温低湿下においては、現像開始直後つまり回転開始直後の攪拌部材に追随するように現像剤が流動し難い。

【0024】

また、現像装置で、補給用トナーと現像剤とを均一混合(分散)させるために、補給用トナーと現像剤とを予備混合する技術、つまり、攪拌室から流入した一部の静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された静電荷像現像剤を攪拌室へ搬送する混合室であって、攪拌室で静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する混合室を設ける技術がある。

本技術は、混合室において、補給用トナーと現像剤とを攪拌室での攪拌力よりも低い攪拌力で予備混合した後、攪拌室で本混合して、補給用トナーを現像剤と均一混合(分散)させる技術である。

【0025】

しかしながら、より十分に、特に、低ストレスキャリアを含む現像剤を用いた場合においては、補給用トナーを現像剤と均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生を抑制することが求められているのが現状である。

【0026】

そこで、本実施形態では、上記混合室を設けた現像装置において、現像剤として、トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下望ましくは20mJ以上80mJ以下、より望ましくは40mJ以上60mJ以下の現像剤を適用することにより、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制される。

【0027】

また、現像剤として、上記通気流動性エネルギー量が上記範囲であると共に、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下望ましくは100mJ以上160mJ以下、より望ましくは120mJ以上150mJ以下の現像剤を適用することがよく、このような現像剤を適用すると、現像開始直後における補給トナーの帯電不良に起因する非画像部へのトナー飛散が抑制される。

【0028】

これらの理由は、定かではないが以下に示す理由によるものと考えられる。

【0029】

まず、流動性エネルギー量について説明する。流動性エネルギー量とは、パウダーレオメータによる流動性測定により得られる流動性エネルギー量である。

【0030】

粒子の流動性を測定する場合、液体や固体、又は気体の流動性を測定する場合よりも、多くの要因から影響を受けるため、粒径や表面粗さ等の従来用いられているパラメータでは、正確な粒子の流動性を特定することが困難である。また、流動性を特定するための測定すべき因子(例えば、粒径等)を決定しても、実際にはその因子は流動性に与える影響が少ない場合や、他の因子との組み合わせによってのみその因子を測定する意義が発生する場合もあり、測定因子を決定することでさえ困難である。

【0031】

更に、粉体の流動性は、外的環境要因によっても著しく異なる。例えば、液体であれば、測定環境が変動しても、流動性の変動幅は然程大きくはないが、粒子の流動性については、湿度や流動させる気体の状態等の外的環境要因によって大きく変動する。このような外的環境要因がいずれの測定因子に影響を与えるかは明確にはされていないため、厳密な測定条件下で測定しても、得られる測定値の再現性に乏しいのが実際である。

【0032】

また、現像剤(又はトナー)を現像装置に充填したときの流動性については、安息角や嵩密度などを指標としてきたが、これらの物性値は現像剤の流動性に対して間接的なものであり、現像剤の流動性を定量化して管理することが困難であった。

【0033】

しかしながら、パウダーレオメーターでは、現像剤(又はトナー)から測定機の回転翼にかかる流動性エネルギー量を測定できるため、流動性に起因する各要因を合算した値で得ることができる。それゆえ、パウダーレオメーターでは、従来のように、表面の物性値や粒度分布を調整して得られたトナーについて、測定すべき項目を決定し、各項目について最適物性値を見出して測定することなく、流動性が直接的に測定される。

【0034】

その結果、パウダーレオメーターで上記数値範囲に該当するかの確認を行うだけで、静電荷像現像用に用いる現像剤(又はトナー)の流動性が客観的に判断される。このような現像剤(又はトナー)の管理は、目的とする現像剤(又はトナー)の流動性を確保する上で、従来の間接的な値で管理する方法に比べ、極めて実用に適したものである。また、測定条件を一定とすることも容易であり、測定値の再現性も高い。

【0035】

つまり、パウダーレオメーターによって得られる値で流動性を特定する方法は、従来の方法に比べて、簡便かつ正確で、信頼性も高い。

【0036】

次に、パウダーレオメータによる流動性測定方法について説明する。

パウダーレオメーターは、充填した粒子中を回転翼が螺旋状に回転することによって得られる回転トルクと垂直荷重とを同時に測定して、流動性を直接的に求める流動性測定装置である。回転トルクと垂直荷重の両方を測定することで、粉体自身の特性や外部環境の影響を含めた流動性について、高感度に検出する。また、粒子の充填の状態を一定とした上で測定を行うため、再現性の良好なデータを得られる。

【0037】

パウダーレオメーターとしてfreeman technology社製のFT4を用いて測定する。なお、測定前に温湿度の影響をなくすため、現像剤(又はトナー)は、温度25℃、湿度45%RHの状態で、8時間以上放置したものを用いる。

【0038】

まず、現像剤(又はトナー)を内径25mmのスプリット容器(高さ61mmの25mL容器の上に高さ22mmの円筒を載せ、上下に分離できるようにしたもの)に、高さ61mmを越える量の現像剤(又はトナー)を充填する。

【0039】

現像剤(又はトナー)を充填した後、充填された現像剤(又はトナー)を穏やかに攪拌することによりサンプルの均質化を行う操作を実施する。この操作を以下ではコンディショニングと呼ぶことにする。

【0040】

コンディショニングでは、充填した状態で現像剤(又はトナー)にストレスを与えないようトナーからの抵抗を受けない回転方向で回転翼を緩やかに撹拌して、過剰の空気や部分的ストレスのほとんどを除去し、サンプルを均質な状態にする。具体的なコンディショニング条件は、容器内を底面からの高さ70mmから2mmまで、5°の進入角で、40mm/secの回転翼の先端スピードで攪拌を行う。

【0041】

このとき、プロペラ型の回転翼が、回転と同時に下方向にも運動するので先端はらせんを描くことになり、このときのプロペラ先端が描くらせん経路の角度を進入角度と呼ぶ。

【0042】

コンディショニング操作を4回繰り返した後、スプリット容器の容器上端部を静かに動かし、高さ61mmの位置において、ベッセル内部の現像剤(又はトナー)をすり切って、25mL容器を満たすトナーを得る。コンディショニング操作を実施するのは、流動性エネルギー量を安定して求めるためには、常に安定して体積一定の粉体を得ることが重要であるからである。

【0043】

更にコンディショニング操作を1回行ったあとに、容器内を底面からの高さ55mmから2mmまで、進入角度−5°で移動しながら回転翼の先端スピード100mm/secで回転するときの、回転トルクと垂直荷重を測定する。このときのプロペラの回転方向は、コンディショニングと逆方向(上から見て右回り)である。

【0044】

底面からの高さHに対する回転トルク又は垂直荷重の関係を図9(A)、図9(B)に示す。回転トルクと垂直荷重から、高さHに対してのエネルギー勾配(mJ/mm)を求めたものが、図10である。図10のエネルギー勾配を積分して得られた面積(図10の斜線部分)が、流動性エネルギー量(mJ)となる。底面からの高さ2mmから55mmの区間を積分して流動性エネルギー量を求める。

また、誤差による影響を少なくするため、このコンディショニングとエネルギー測定操作のサイクルを5回行って得られた平均値を、流動性エネルギー量(mJ)とする。

【0045】

回転翼は、freeman technology社製の図11に示す2枚翼プロペラ型のφ23.5mm径である。

【0046】

そして、上記回転翼の回転トルクと垂直荷重を測定する際、容器底部から目的とする通気流量(ml/min)で空気を流入しながら測定した流動性エネルギー量が、「通気流動性エネルギー量」であり、当該容器底部から通気せず、即ち通気流量0ml/minで測定した流動性エネルギー量が「基本流動性エネルギー量」である。なお、freeman technology社製のFT4では、通気量の流入状態は制御されている。

【0047】

以上の説明を踏まえ、上記通気流動性エネルギー量が10mJ以上100mJ以下の現像剤とは、通気量10ml/minといった低通気量での流動性エネルギー量の現像剤であって、低い攪拌力での高い流動性が確保された現像剤を意味している。

つまり、このような通気流動性エネルギー量の現像剤は、攪拌室での現像剤を攪拌する攪拌力よりも低い攪拌力で、現像剤と補給用トナーとを攪拌により混合する混合室において、補給用トナーとが攪拌により均一混合(分散)され易くなると考えられる。

このため、本実施形態では、上記混合室を設けた現像装置において、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制されると考えられる。

【0048】

また、上記基本流動性エネルギー量が50mJ以上180mJ以下の現像剤とは、通気量0ml/minといった無通気で撹拌した時の流動性エネルギー量の現像剤であって、流動が停止した状態から流動が開始した直後においても高い流動性が確保された現像剤を意味している。

つまり、このような基本流動性エネルギー量の現像剤は、回転開始直後の攪拌部材に追随するように現像剤が流動することから、現像剤と補給用トナーとを攪拌により混合する混合室において、攪拌開始直後でも、補給用トナーと攪拌により均一混合(分散)され易くなると考えられる。

このため、本実施形態では、上記基本流動性エネルギー量の現像剤を適用すると、現像開始直後における補給トナーの帯電不良に起因する非画像部へのトナー飛散が抑制されると考えられる。

【0049】

また、上記混合室を設けた現像装置において、補給用トナーが現像剤と均一混合(分散)させて、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生を抑制させる観点から、補給用トナーは、現像装置に収容された現像剤(つまり上記通気流動性エネルギー量、必要に応じて上記基本流動性エネルギー量を満たす現像剤)のトナーと同じ構成(同じ特性、組成)のものを適用することがよい。

【0050】

なお、低ストレスキャリアを用いた現像剤を用いた場合においても、低温低湿下で現像を開始しても、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制されると考えられる。

【0051】

以下、現像剤について詳細に説明する。

現像剤は、トナーと、キャリアと、を含む二成分現像剤である。

なお、二成分現像剤における、トナーとキャリアとの混合比(質量比)は、トナー:キャリア=1:100乃至30:100程度の範囲が望ましく、3:100乃至20:100程度の範囲がより望ましい。

【0052】

そして、現像剤は、上記通気流動性エネルギー量、望ましくは上記基本流動性エネルギー量を満たすものである。現像剤において、通気流動性エネルギー量、基本流動性エネルギー量を調整するには、例えば、トナー粒子の形状、トナーの粒径、トナーの粒度分布、外添剤の種類、外添剤の粒径、外添剤の添加量、キャリアの種類、トナーの粒径、キャリアの粒度分布等を調整することにより行う。

【0053】

現像剤が、上記通気流動性エネルギー量、望ましくは上記基本流動性エネルギー量を満たす構成として具体的には、例えば、平均円形度0.950以上0.998以下、体積平均粒径3μm以上6μm以下のトナー粒子と表面処理された無機粒子を含む外添剤とを有するトナーと、一個のキャリア粒子当たりの重量0.15×10−13g以上0.83×10−13g以下のキャリアと、を含む構成が好適に挙げられる。

【0054】

以下、現像剤が上記通気流動性エネルギー量、望ましくは上記基本流動性エネルギー量を満たすための好適な各要素について説明する。

【0055】

まず、トナー粒子の特性について説明する。

トナー粒子の平均円形度としては、0.950以上0.998以下であることがよいが望ましくは0.955以上0.980以下である。

ここで、平均円形度は、(円相当周囲長)/(周囲長)[(粒子像と同じ投影面積をもつ円の周囲長)/(粒子投影像の周囲長)]により求められ、測定対象となるトナーを吸引採取し、扁平な流れを形成させ、瞬時にストロボ発光させることにより静止画像として粒子像を取り込み、その粒子像を画像解析するフロー式粒子像解析装置(例えばシスメックス社製のFPIA−2100)によって求める。なお、平均円形度を求める際のサンプリング数は3500個である。

【0056】

トナー粒子の体積平均粒径は、3μm以上6μm以下であることがよいが、望ましくは3.0μm以上5.0μm以下、より望ましくは3.5μm以上4.3μm以下である。

ここで、各トナーの体積平均粒径は、マルチサイザーII(ベックマン−コールター社製)測定装置を用いて、トナー粒子の体積平均粒径として測定される値である。電解液としては、ISOTON−II(ベックマン−コールター社製)を使用する。

【0057】

トナー粒子の粒度分布特性として、体積平均粒度分布指標(GSDv)は、1.25以下であることがよく、望ましくは1.22以下である。

。

体積平均粒度分布指標(GSDv)が小さいほど粒度の揃ったトナーであり、上記粒度分布特性を調整することにより、パウダーレオメーターにおける流動性エネルギー量が制御され易くなる。

【0058】

ここで、体積平均粒径、及び粒度分布は、以下の通り測定される。

まず、粒度分布(体積粒度分布、個数粒度分布)の測定装置として、コールターマルチサイザーII(コールター社製)を用いる。電解液は、1級塩化ナトリウムを用いて、1%NaCl水溶液を調製する。例えば、ISOTON−II(コールターサイエンティフィックジャパン社製)を用いる。測定方法としては、電解水溶液100ml以上150ml以下中に分散剤として、界面活性剤(望ましくはアルキルベンゼンスルホン酸塩)を、0.1ml以上5ml以下加え、さらに測定試料を2mg以上20mg以下加える。試料を懸濁した電解液は、超音波分散器で1分間以上3分間以下分散処理を行ない、測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー(トナー粒子)の体積又は個数を各チヤンネルごとに測定して、トナーの体積粒度分布又は個数粒度分布を算出する。また、上記測定はトナーを電解質水溶液(アイソトン水溶液)に分散させ、超音波により30秒以上分散させた後に行う。

【0059】

そして、測定される粒度分布を基にして分割された粒度範囲(チャネル)に対して体積、数をそれぞれ小径側から累積分布を描いて、累積16%となる粒径を体積粒径D16v、数平均粒径D16P、累積50%となる粒径を体積平均粒径D50v、数平均粒径D50P、累積粒径84%となる粒径を体積粒径D84v、数粒径D84Pと定義する。そして、上記体積平均粒径は、体積平均粒径D50に相当する。

また、体積平均粒度分布指標(GSDv)は(D84v/D16V)1/2として算出される。

【0060】

なお、チャンネルとしては、2.00μm以上2.52μm以下;2.52μm以上3.17μm以下;3.17μm以上4.00μm以下;4.00μm以上5.04μm以下;5.04μm以上6.35μm以下;6.35μm以上8.00μm以下;8.00μm以上10.08μm以下;10.08μm以上12.70μm以下;12.70μm以上16.00μm以下;16.00μm以上20.20μm以下;20.20μm以上25.40μm以下;25.40μm以上32.00μm以下;32.00μm以上40.30μm以下の13チャンネルを用いる。

【0061】

一方、測定する粒子直径が2μm未満の場合、マイクロトラック(日機装(株)製、マイクロトラックUPA9340)を用いて測定した。測定法としては分散液となっている状態の試料を固形分で約2gになるように調整し、これにイオン交換水を添加して、約40mlにする。これをセルに適当な濃度になるまで投入し、約2分待って、セル内の濃度がほぼ安定になったところで測定する。得られたチャンネルごとの体積平均粒径を、体積平均粒径の小さい方から累積し、累積50%になったところを体積平均粒径とした。

【0062】

トナー粒子は、単層構造であっても、芯部と前記芯部を被覆する被覆層とで構成される構造(所謂コア/シェル構造)であってもよい。

【0063】

トナー粒子の構成について説明する。

トナー粒子は、例えば、結着樹脂と、必要に応じて、着色剤、離型剤等のその他添加剤と、を含んで構成される。

【0064】

結着樹脂としては、特に制限はないが、例えば、スチレン、パラクロロスチレン、α−メチルスチレン等のスチレン類;アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸ラウリル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸ラウリル、メタクリル酸2−エチルヘキシル等のビニル基を有するエステル類;アクリロニトリル、メタクリロニトリル等のビニルニトリル類;ビニルメチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;ビニルメチルケトン、ビニルエチルケトン、ビニルイソプロペニルケトン等のビニルケトン類;エチレン、プロピレン、ブタジエンなどのポリオレフィン類などの単量体からなる単独重合体、又はこれらを2種以上組み合せて得られる共重合体、さらにはこれらの混合物が挙げられる。また、エポキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミド樹脂、セルロース樹脂、ポリエーテル樹脂等、非ビニル縮合樹脂、又は、これらと前記ビニル樹脂との混合物や、これらの共存下でビニル系単量体を重合して得られるグラフト重合体等が挙げられる。

【0065】

スチレン樹脂、(メタ)アクリル樹脂、スチレン−(メタ)アクリル系共重合樹脂は、例えば、スチレン系単量体及び(メタ)アクリル酸系単量体を、単独又は適宜組み合わせて公知の方法により得られる。なお、「(メタ)アクリル」とは、「アクリル」及び「メタクリル」のいずれをも含む表現である。

ポリエステル樹脂は、多価カルボン酸と多価アルコールとの中から好適なものを選択して組合せ、例えば、エステル交換法又は重縮合法等、従来公知の方法を用いて合成することで得られる。

【0066】

スチレン樹脂、(メタ)アクリル樹脂及びこれらの共重合樹脂を結着樹脂として使用する場合、重量平均分子量Mwが20,000以上100,000以下、数平均分子量Mnが2,000以上30,000以下の範囲のものを使用することが望ましい。他方、ポリエステル樹脂を結着樹脂として使用する場合は、重量平均分子量Mwが5,000以上40,000以下、数平均分子量Mnが2,000以上10,000以下の範囲のものを使用することが望ましい。

【0067】

ここで、結着樹脂としては、非結晶性樹脂と結晶性樹脂を併用してもよい。

結晶性樹脂は、トナー粒子を構成する成分のうち、5質量%以上30質量%以下の範囲で用いることがよい。非結晶性樹脂は、トナー粒子を構成する成分のうち、50質量%以上90質量%以下の範囲で用いることがよい。

なお、「結晶性樹脂」とは、示差走査熱量測定(DSC)において、階段状の吸熱量変化ではなく、明確な吸熱ピークを有するものを指す。具体的には、昇温速度10℃/minで測定した際の吸熱ピークの半値幅が6℃以内であることを意味する。

一方、半値幅が6℃を超える樹脂や、明確な吸熱ピークが認められない樹脂は、非結晶性樹脂を意味するが、本実施形態において用いられる非結晶性樹脂としては、明確な吸熱ピークが認められない樹脂を用いることがよい。

【0068】

結晶性樹脂としては、結晶性を持つ樹脂であれば特に制限はなく、具体的には、結晶性ポリエステル樹脂、結晶系ビニル系樹脂が挙げられるが、結晶性ポリエステル樹脂がよく、特に脂肪族系の結晶性ポリエステル樹脂がよい。

結晶性ポリエステル樹脂や、その他すべてのポリエステル樹脂は、例えば、多価カルボン酸成分と多価アルコール成分とから合成される。

なお、ポリエステル樹脂として市販品を使用してもよいし、合成したものを使用してもよい。

【0069】

結晶性ポリエステル樹脂の製造方法としては、特に制限はなく、酸成分とアルコール成分とを反応させる一般的なポリエステル重合法で製造され、例えば、直接重縮合、エステル交換法等が挙げられ、モノマーの種類によって使い分けて製造する。

結晶性ポリエステル樹脂の製造は、重合温度180℃以上230℃以下の範囲で行え、必要に応じて反応系内を減圧にし、縮合時に発生する水やアルコールを除去しながら反応させる。モノマーが反応温度下で溶解又は相溶しない場合は、高沸点の溶剤を溶解補助剤として加え溶解させてもよい。重縮合反応においては、溶解補助溶剤を留去しながら行う。共重合反応において相溶性の悪いモノマーが存在する場合は、あらかじめ相溶性の悪いモノマーと、そのモノマーと重縮合予定の酸又はアルコールとを縮合させておいてから主成分と共に重縮合させるとよい。

【0070】

結晶性樹脂の融解温度としては、望ましくは50℃以上100℃以下であり、より望ましくは60℃以上80℃以下である。

結晶性樹脂の融解温度とは、前記の示差走査熱量測定(DSC)により得られた吸熱ピークのピーク温度として求められた値をいう。また結晶性樹脂は複数の融解ピークを示す場合があるが、本実施形態においては、最大のピークをもって融解温度とみなす。

非結晶性ポリエステル樹脂としては、主として多価カルボン酸類と多価アルコール類との縮重合により得られるものである。

【0071】

結着樹脂として、結晶性樹脂と非結晶性樹脂を併用する場合、結晶性樹脂としてポリエステル樹脂を用いる場合には、非結晶樹脂としては、公知の樹脂材料が挙げられるが、非結晶性ポリエステル樹脂が特に望ましい。

【0072】

ポリエステル樹脂は上記多価アルコールと多価カルボン酸を常法に従って縮合反応させることによって製造することがよい。例えば、上記多価アルコールと多価カルボン酸、必要に応じて触媒を入れ、温度計、撹拌器、流下式コンデンサを備えた反応容器に配合し、不活性ガス(窒素ガス等)の存在下、150℃以上250℃以下で加熱し、副生する低分子化合物を連続的に反応系外に除去し、特定の酸価に達した時点で反応を停止させ、冷却し、目的とする反応物を取得することによって製造ことがよい。

【0073】

非結晶性樹脂のガラス転移温度は、35℃以上100℃以下であることが望ましく、50℃以上80℃以下であることがより望ましい。

なお、上記非結晶性樹脂のガラス転移温度は、前記の示差走査熱量測定(DSC)により得られた吸熱ピークのピーク温度として求めた。

【0074】

非結晶性樹脂の軟化点は80℃以上130℃以下の範囲に存在することが望ましい。より望ましくは90℃以上120℃以下の範囲である。

非結晶性樹脂の軟化点の測定はフローテスター(島津社製:CFT−500C)、予熱:80℃/300sec,プランジャー圧力:0.980665MPa,ダイサイズ:1mmφ×1mm,昇温速度:3.0℃/minの条件下における溶融開始温度と溶融終了温度との中間温度を指す。

【0075】

着色剤としては、公知の着色剤から、目的とするトナーの色に応じて選択される。

シアン着色剤としては、例えば、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物等が挙げられ、具体的には、例えば、C.I.ピグメントブルー1、同2、同3、同4、同5、同6、同7、同10、同11、同12、同13、同14、同15、同15:1、同15:2、同15:3、同15:4、同15:6、同16、同17、同23、同60、同65、同73、同83、同180、C.I.バットシアン1、同3、同20等や、紺青、コバルトブルー、アルカリブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルーの部分塩素化物、ファーストスカイブルー、インダスレンブルーBCのシアン顔料、C.I.ソルベントシアン79、162等のシアン染料などが挙げられる。

【0076】

マゼンタ着色剤としては、例えば、縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾール化合物、チオインジゴ化合物、ペリレン化合物等が挙げられ、具体的には、例えば、C.I.ピグメントレッド1、同2、同3、同4、同5、同6、同7、同8、同9、同10、同11、同12、同13、同14、同15、同16、同17、同18、同19、同21、同22、同23、同30、同31、同32、同37、同38、同39、同40、同41、同48、同49、同50、同51、同52、同53、同54、同55、同57、同58、同60、同63、同64、同68、同81、同83、同87、同88、同89、同90、同112、同114、同122、同123、同163、同184、同202、同206、同207、同209等、ピグメントバイオレット19のマゼンタ顔料や、C.I.ソルベントレッド1、同3、同8、同23、同24、同25、同27、同30、同49、同81、同82、同83、同84、同100、同109、同121、C.I.ディスパースレッド9、C.I.ベーシックレッド1、同2、同9、同12、同13、同14、同15、同17、同18、同22、同23、同24、同27、同29、同32、同34、同35、同36、同37、同38、同39、同40等のマゼンタ染料等、ベンガラ、カドミウムレッド、鉛丹、硫化水銀、カドミウム、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウオッチングレッド、カルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ロータミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bなどが挙げれる。

【0077】

イエロー着色剤としては、例えば、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物等が挙げられ、具体的には、例えば、C.I.ピグメントイエロー2、同3、同15、同16、同17、同97、同180、同185、同139等のイエロー顔料などが挙げられる。

【0078】

ブラック着色剤としては、例えば、カーボンブラック(アセチレンブラック、ファーネスブラック、サーマルブラック、チャンネルブラック、ケッチェンブラック)、酸化銅、二酸化マンガン、アニリンブラック、チタンブラック、活性炭、非磁性フェライト、マグネタイト等がある。

【0079】

着色剤は、必要に応じて表面処理された着色剤を用いてもよく、分散剤と併用してもよい。また、着色剤は、複数種を併用してもよい。

【0080】

着色剤の含有量としては、結着樹脂100質量部に対して、1質量部以上30質量部以下の範囲が望ましい。

【0081】

離型剤としては、例えば、炭化水素系ワックス;カルナウバワックス、ライスワックス、キャンデリラワックス等の天然ワックス;モンタンワックス等の合成或いは鉱物・石油系ワックス;脂肪酸エステル、モンタン酸エステル等のエステル系ワックス;などが挙げられるが、これに限定されるものではない。

【0082】

離型剤の融解温度は、保存性の観点から、50℃以上であることが望ましく、60℃以上であることがより望ましい。また、耐オフセット性の観点から、110℃以下であることが望ましく、100℃以下であることがより望ましい。

【0083】

離型剤の含有量は、結着樹脂100質量部に対して、1質量部以上15質量部以下が望ましく、2質量部以上12質量部以下がより望ましく、3質量部以上10質量部以下がさらにより望ましい。

【0084】

その他の内添剤としては、例えば、磁性体、帯電制御剤、無機粉体等が挙げられる。

【0085】

次に、外添剤について説明する。

外添剤としては、表面処理された無機粒子を含むことがよい。

【0086】

表面処理する無機粒子としては、例えば、シリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化鉄、酸化銅、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素等の粒子が挙げられる。

これらの中でも、無機粒子としては、特にシリカ、酸化チタンの粒子がよい。

【0087】

ここで、無機粒子を表面処理する表面処理剤としては、シラザン化合物が挙げられる。

シラザン化合物としては、例えば、シラン化合物(例えばメチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルクロロシラン、トリメチルメトキシシラン等)、ジシラザン化合物(例えばヘキサメチルジシラザン、テトラメチルジシラザン等)等が挙げられる。

【0088】

また、無機粒子を表面処理する表面処理剤としては、シリコーンオイルも挙げられる。

シリコーンオイルとしては、例えば、シリコーンオイルとしては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、クロルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、アルキル変性シリコーンオイル、フッ素変性シリコーンオイル、ポリエーテル変性シリコーンオイル、アルコール変性シリコーンオイル、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、エポキシ・ポリエーテル変性シリコーンオイル、フェノール変性シリコーンオイル、カルボキシル変性シリコーンオイル、メルカプト変性シリコーンオイル、アクリル、メタクリル変性シリコーンオイル、αメチルスチレン変性シリコーンオイル等が挙げられる。

【0089】

シリコーンオイルを無機粒子に表面処理する方法としては、例えば、脱水乾燥した無機微粒子とシリコーンオイルを接触させ、シリコーンオイルを無機微粒子表面に付着させた後、加熱することにより行うことがよい。

【0090】

シリコーンオイルで表面処理された無機粒子のシリコーンオイルの遊離率は、例えば、0.0以上3.0以下であることがよく、望ましくは0.5以上2.5以下、より望ましくは1.0以上2.0以下である。

【0091】

なお、シリコーンオイルの遊離率の測定方法は、次の通りである。

まず、トナーから採取した外添剤としての無機粒子をクロロホルムに浸漬し、攪拌した後、放置する。遠心分離により上澄み液を除去した後、その残渣(固形分)に新たにクロロホルムを加えて、攪拌した後、放置する。これを繰り返し、遊離シリコーンオイルを試料(無機粒子)から取り除く。

そして、シリコーンオイル遊離率を、下記式により求める。

式:シリコーンオイル遊離率=(C0−C1)/C1×100(%)

式中、C0:抽出操作前の試料(無機粒子)中炭素量C1:抽出操作後の試料(無機粒子)中炭素量

なお、各炭素量の定量炭素量は、CHN元素分析装置(CHNコーダー MT−5型(ヤナコ製))により測定する。

【0092】

外添剤としては、大粒径(例えば体積平均粒径60nm以上300nm以下、望ましくは80nm以上200nm以下)の無機粒子と小粒径(例えば体積平均粒径5nm以上40nm以下、望ましくは8nm以上20nm以下)の無機粒子とを組み合わせる等、粒径が異なる2種類以上の外添剤を併用してもよい。これにより、トナー粒子表面の微細な凹凸を制御し、トナー粒子間の付着性、トナー粒子の転がりやすさを調整することにより、パウダーレオメーターにおける流動性エネルギー量が制御され易くなる。また、例えば、大粒径の無機粒子を、小粒径の無機粒子よりも先に外添してトナーを調製することで、小粒径無機粒子がトナー粒子表面を被覆すると同時に大粒径外添剤表面を被覆することにより、トナー最表面の微細な凹凸を制御することができ、それによって所望の流動性が確保され易くなる。

なお、体積平均粒径は、レーザー回析式粒度分布測定装置(例えば、堀場製作所製、LA−700)の測定によって得られた粒度分布を用い、分割された粒度範囲(チャンネル)に対し、体積について小粒径側から累積分布を引き、全外添剤に対して累積50%となる粒径を体積平均粒径D50pとして求める。

【0093】

外添剤全体としての使用量は、トナー粒子100質量部に対して、0.5質量部以上10質量以下であることがよく、望ましくは0.6質量部以上8質量部以下、より望ましくは0.8質量部以上6質量以下である。

【0094】

次に、キャリアについて説明する。

キャリアとしては、一個のキャリア粒子当たりの重量が小さい(具体的には0.15×10−13g以上0.83×10−13g以下、望ましくは0.19×10−13g以上0.65×10−13g以下)のキャリアであることがよい。

一個のキャリア粒子当たりの重量が小さいキャリアとしては、例えば、比重の小さいキャリアが挙げられ、具体的には、例えば、1)マトリックス樹脂中に磁性粉が分散・配合された磁性粉分散型キャリア、2)多孔質の磁性粉に樹脂を含浸させた樹脂含浸型キャリア等が挙げられる。

また、小径化に伴い、一個のキャリア粒子当たりの重量は小さくなる。

なお、磁性粉分散型キャリア、樹脂含浸型キャリアは、マトリックス樹脂中に磁性粉が分散・配合された粒子や、多孔質の磁性粉に樹脂を含浸させた粒子を芯材とし、これに被覆樹脂により被覆したキャリアであってもよい。これにより、表面が平滑なキャリアが得られ易い。

【0095】

ここで、一個のキャリア粒子当たりの重量は、(キャリア一個の体積×比重)により求められる。キャリア一個の体積は、4/3×π×(体積平均粒径/2)3により求められる。キャリア粒子の比重を測定する方法としては、次の通りである。

ルシャトリエ比重瓶を用い、JIS−K−0061の5−2−1に準拠して測定した。

(1)ルシャトリエ比重瓶に約250mlのエチルアルコールを入れ、メニスカスが目盛の位置にくるように調整する。

(2)比重瓶を恒温水槽に浸し、液温が20.0±0.2℃になったときに、メニスカスの位置を比重瓶の目盛で正確に読み取る(精度0.0025ml)。

(3)試料を約100g量り取る。

(4)量り取った試料を比重瓶に入れ泡を除く。

(5)比重瓶を恒温槽に浸し、液温が20.0±0.2℃になったときに、メニスカスの位置を比重瓶の目盛で正確に読み取る(精度0.0025ml)。

(6)次式(3−1)および式(3−2)により真比重を算出する。

・式(3−1): D=W/(L2−L1)

・式(3−2): S=D/0.9982

(式中、Dは試料の密度(g/cm3、20℃)、Sは試料の比重(20℃)、Wは試料の見かけの質量(g)、L1は試料を比重瓶に入れる前のメニスカスの読み値(ml、20℃)、L2は試料を比重瓶に入れた後のメニスカスの読み値(ml、20℃)、0.9982は20℃における水の密度(g/cm3)である。

なお、上記比重は、磁性粉組成、磁性粉量および樹脂被覆層量の調整によって制御される。

【0096】

磁性粉としては、例えば、例えば、酸化鉄、ニッケル、コバルト等の磁性金属、フェライト、マグネタイト等の磁性酸化物等が挙げられる。

【0097】

芯材に被覆する被覆樹脂、磁性粉を分散・配合するマトリックス樹脂、多孔質の磁性粉に含浸する樹脂としては、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリビニルアセテート、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリビニルエーテル、ポリビニルケトン、塩化ビニル−酢酸ビニル共重合体、スチレン−アクリル酸共重合体、オルガノシロキサン結合を含んで構成されるストレートシリコーン樹脂またはその変性品、フッ素樹脂、ポリエステル、ポリカーボネート、フェノール樹脂、エポキシ樹脂等が挙げられる。

なお、芯材に被覆する被覆樹脂や、磁性粉を分散・配合する樹脂、多孔質の磁性粉に含浸する樹脂には、導電材料等、その他添加剤を含ませてもよい。

【0098】

なお、被覆樹脂で芯材を被覆する場合、被覆樹脂の芯材に対する被覆量は、例えば、キャリア全体の質量に対して0.5質量%以上(望ましくは0.7質量%以上6質量%以下、より望ましくは1.0質量%以上5.0質量%以下)であることがよい。

【0099】

被覆樹脂で芯材を被覆量は、次のようにして求められる。

溶剤可溶の被覆樹脂の場合は、精量したキャリアを可溶溶剤(例えば、トルエン)に溶解させ、磁性粉を磁石で保持し、被覆樹脂が溶解した溶液を洗い流す。これを数度繰り返す事により、被服樹脂が取り除かれた磁性粉が残る。乾燥させ、磁性粉の質量を測定し、差分をキャリア量で割る事により被覆量が算出される。

具体的には、キャリア20.0gを計り取り、ビーカーに入れ、トルエン100gを加え攪拌翼で10分攪拌する。ビーカーの底に磁石をあて、芯材(磁性粉)が流れ出さないようにトルエンを流す。これを4回繰り返し、洗い流した後のビーカーを乾燥させる。乾燥後磁性粉量を測定し、式[(キャリア量−洗浄後の磁性粉量)/キャリア量]で被覆量を算出する。

一方、溶剤不溶の被覆樹脂の場合は、Rigaku社製Thermo plus EVOII 差動型示差熱天秤 TG8120を用い、窒素雰囲気下で、室温(25℃)以上1000℃以下の範囲で加熱し、その質量減少から被覆量を算出する。

【0100】

キャリアの体積平均粒径は、10μm以上100μm以下であることがよいが、望ましくは15μm以上40μm以下、より望ましくは20μm以上30μm以下である。

ここで、各キャリアの体積平均粒径は、レーザー回折/散乱式粒度分布測定装置(LS Particle Size Analyzer(ベックマン−コールター社製)測定装置を用いて、キャリア粒子の体積平均粒径として測定される値である。電解液としては、ISOTON−II(ベックマン−コールター社製)を使用する。

【0101】

キャリアの粒度分布特性として、体積平均粒度分布指標(GSDv)は、1.25以下であることがよく、望ましくは1.20以下である。

上記粒度分布特性を調整することにより、パウダーレオメーターにおける流動性エネルギー量が制御され易くなる。

【0102】

なお、キャリアの体積平均粒径、粒度分布は、トナー粒子の体積平均粒径、粒度分布と同様である。

【0103】

以下、本実施形態に係る画像形成装置(現像装置)について説明する。

【0104】

本実施形態に係る画像形成装置101は、図1に示すように、例えば、矢印Aで示すように、時計回り方向に回転する電子写真感光体10(像保持体の一例)と、電子写真感光体10の上方に、電子写真感光体10に相対して設けられ、電子写真感光体10の表面を帯電させる帯電装置20(帯電手段の一例)と、帯電装置20により帯電した電子写真感光体10の表面に露光して、静電潜像を形成する露光装置30(静電潜像形成手段の一例)と、露光装置30により形成された静電潜像に現像剤に含まれるトナーを付着させて電子写真感光体10の表面にトナー像を形成する現像装置40(現像手段の一例)と、記録紙P(被転写媒体の一例)に電子写真感光体10上のトナー像を転写させる転写装置50と、電子写真感光体10の表面をクリーニングするクリーニング装置70(トナー除去手段の一例)とを備える。

そして、本実施形態に係る画像形成装置101は、トナー像が形成された記録紙Pを搬送しつつ、トナー像を定着させる定着装置60が設けられている。

【0105】

以下、本実施形態に係る画像形成装置101における主な構成部材の詳細について説明する。

【0106】

−帯電装置−

帯電装置20としては、例えば、導電性の帯電ローラ、帯電ブラシ、帯電フィルム、帯電ゴムブレード、帯電チューブ等を用いた接触型帯電器が挙げられる。

帯電装置20としては、例えば、非接触方式のローラ帯電器、コロナ放電を利用したスコロトロン帯電器やコロトロン帯電器等のそれ自体公知の帯電器等も挙げられる。

【0107】

−露光装置−

露光装置30としては、例えば、電子写真感光体10表面に、半導体レーザ光、LED光、液晶シャッタ光等の光を、像様に露光する光学系機器等が挙げられる。光源の波長は電子写真感光体10の分光感度領域にあるものがよい。半導体レーザの波長としては、例えば、780nm前後に発振波長を有する近赤外がよい。しかし、この波長に限定されず、600nm台の発振波長レーザや青色レーザとして400nm以上450nm以下に発振波長を有するレーザも利用してもよい。

露光装置30としては、例えば、カラー画像形成のためにはマルチビーム出力するタイプの面発光型のレーザー光源も有効である。

【0108】

−現像装置−

現像装置40は、図3〜図5に示すように、現像領域Q(図4、図5参照)で電子写真感光体10に対向して配置されている。

現像装置40は、例えば、一方が開口した現像容器本体41Aと現像容器本体41Aの開口を塞ぐ蓋部材41Bとで構成された現像容器41を有している。そして、現像容器41内に、現像容器41内部は、現像ロール室410と、攪拌室420と、混合室430と、が設けられている。

【0109】

現像ロール室410は、例えば、攪拌室420の短手方向側に、攪拌室420とその長手方向が沿うように隣接して設けられている。

現像ロール室410は、例えば、攪拌室420で攪拌された現像剤を現像領域に搬送して現像する現像ロール411と、現像ロール411に表面付着して搬送される現像剤が現像領域に至る前に、現像剤の層厚を規制するための層厚規制部材412と、が設けられている。

【0110】

ここで、現像ロール411は、例えば、電子写真感光体10同方向に回転し、対向部において、現像ロール411の表面上に吸着された現像剤が電子写真感光体10の進行方向とは逆方向から現像領域Qに搬送するようにしている。

【0111】

攪拌室420は、例えば、現像剤を収容し、収容された静電荷像現像剤を攪拌する攪拌室である。

攪拌室420は、例えば、現像ロール室410の短手方向側に、現像ロール室410とその長手方向が沿うように隣接して設けられている。

攪拌室420は、例えば、その短手方向に2つに区分されるようにして、仕切り板422が設けられ、仕切り板422により区分された第1攪拌室420Aと第2攪拌室420Bとを有している。攪拌室420に設けられる仕切り板422は、攪拌室420の長手方向両端部が開口するようにして設けられている。

つまり、第1攪拌室420Aと第2攪拌室420Bとは、互いに長手方向が沿うと共に、長手方向両端部で通じるように隣接して設けられている。なお、第1攪拌室420Aが現像ロール室410と隣接して設けられている。

【0112】

第1攪拌室420Aには、例えば、その長手方向に現像剤を搬送しつつ、攪拌する攪拌搬送部材421Aが設けられている。攪拌搬送部材421Aは、例えば、第1攪拌室420Aの長手方向両端部に回転するように支持される回転軸と、回転軸の外周面に螺旋状に設けられた螺旋羽と、で構成されている。

【0113】

第2攪拌室420Bには、例えば、第1攪拌室420Aに設けられる攪拌搬送部材421Aとは逆方向に向かって、第2攪拌室420Bの長手方向に現像剤を搬送しつつ、攪拌する攪拌搬送部材421Bが設けられている。攪拌搬送部材421Bも、例えば、第1攪拌室420Aの長手方向両端部に回転するように支持される回転軸と、回転軸の外周面に螺旋状に設けられた螺旋羽と、で構成されている。

【0114】

混合室430は、攪拌室420から流入した一部の現像剤と外部から補給された補給用トナーとを攪拌により混合し、補給用トナーと混合された現像剤を攪拌室420へ搬送する混合室である。

但し、混合室430では、例えば、攪拌室420で現像剤を攪拌する攪拌力よりも低い攪拌力で、現像剤と補給用トナーとを攪拌により混合する。

【0115】

混合室430は、例えば、攪拌室420の長手方向一端部側に、混合室430の長手方向両端部(攪拌室420とその長手方向と交差する方向両端部)が開口するように隣接して設けられている。

つまり、混合室430と攪拌室420とは、混合室430の長手方向両端部(攪拌室420とその長手方向と交差する方向両端部)で通じるようにして隣接して設けられている。

【0116】

混合室430には、例えば、混合室430の長手方向(攪拌室420の長手方向と交差する方向)に、現像剤と補給用トナーとを搬送しつつ、攪拌して混合する攪拌搬送部材431が設けられている。攪拌搬送部材431は、例えば、混合室430の長手方向両端部に回転するように支持される回転軸と、回転軸の外周面に螺旋状に設けられた螺旋羽と、で構成されている。

【0117】

混合室430には、例えば、攪拌搬送部材431による現像剤搬送方向の上流側に、補給用トナーを混合室430内に供給する補給するための補給用トナーカートリッジ(不図示)と連結する連結部432が設けられている。

【0118】

上記構成の現像装置40では、攪拌室420において、第2攪拌室420Bで攪拌搬送された現像剤が、その長手方向一端部の開口を通じて第1攪拌室420Aに流入し、第1攪拌室420Aに攪拌搬送され、その長手方向他端部の開口を通じて第2攪拌室420Bに流入するようにして、第1攪拌室420Aと第2攪拌室420Bとを循環するようにして、攪拌搬送される(図5の矢印参照)。

そして、第1攪拌室420Aと第2攪拌室420Bとを循環するようにして、攪拌搬送される現像剤が第1攪拌室420Aにおいて、現像ロール室410の現像ロール411により現像領域Qに搬送され、現像が行われる。

【0119】

一方、混合室430において、例えば、混合室430の長手方向一端側の開口を通じて第1攪拌室420Aから一部の流入した現像剤と、補給用トナーカートリッジ(不図示)と連結する連結部432を通じて供給された補給用トナーと、を搬送しつつ、攪拌して混合し、そして、混合室430の長手方向他端側の開口を通じて補給用トナーと混合された現像剤を第2攪拌室420Bへ搬送する(図5中矢印参照)。

このようにして、補給された補給用トナーが混合室430において現像剤と予備混合され、混合室で予備混合された補給用トナーを含む現像剤が攪拌室420において本混合されて、現像ロールにより現像領域に搬送され、補給トナーも現像に利用されることになる。

【0120】

ここで、混合室430では、攪拌室420で現像剤を攪拌する攪拌力よりも低い攪拌力で、静電荷像現像剤と補給用トナーとを攪拌により混合する。具体的には、例えば、混合室430に設けられる攪拌搬送部材431の回転数(先端回転速度)を攪拌室420に設けられた攪拌搬送部材421A,421Bの回転数(先端回転速度)よりも低くする。

より具体的には、R430/R420が0.1以上0.6以下、望ましくは0.2以上0.4以下、より望ましくは0.1以上0.3以下に設定する。

ここで、R430は混合室430の撹拌搬送部材431の回転数を示す。R420は、撹拌室420の撹拌搬送部材421A,421Bのうちより高速の回転数(R420A、R420B)を示す。

【0121】

混合室430において、攪拌室420で現像剤を攪拌する攪拌力よりも低い攪拌力で、現像剤と補給用トナーとを攪拌により混合することにより(現像剤と補給用トナーとの混合物が上記通気流動性エネルギー量で規定しているような流動性となるまで混合することにより)、補給用トナーが現像剤とを均一混合(分散)させ、十分に補給用トナーを帯電させ、非画像部へのトナー飛散の発生が抑制され易くなる。

【0122】

ここで、攪拌室420の攪拌条件としては、攪拌搬送部材421A,421Bを回転数110rpm以上700rpm以下で回転させる条件とすることがよい。

一方、混合室430の攪拌条件としては、攪拌搬送部材431を回転数10rpm以上250rpm以下で回転させる条件とすることがよい。

【0123】

なお、現像装置40は、混合室430が攪拌室420の長手方向一端部に設けられた形態に限られず、図6〜図8に示すように、混合室430が攪拌室420(第1攪拌室420A)の短手方向側に攪拌室420(第1攪拌室420A)とその長手方向が沿うように隣接して設けられた形態であってもよい。

本形態の現像装置40において、混合室430は、図6〜図8に示すように、攪拌室420(第1攪拌室420A)の長手方向両端部が開口し、当該両端部で通じように仕切り板423により現像容器41内を区分して設けられている。そして、混合室430に設けられる攪拌搬送部材431は、例えば、攪拌室420に設けられる攪拌搬送部材421A,421Bの軸方向と沿うようにして設けられている。これら以外は、図3〜図5に示す現像装置40と同様の構成であるため説明を省略する。

【0124】

−転写装置−

転写装置50としては、例えば、ベルト、ローラ、フィルム、ゴムブレード等を用いた接触型転写帯電器、コロナ放電を利用したスコロトロン転写帯電器やコロトロン転写帯電器等のそれ自体公知の転写帯電器が挙げられる。

【0125】

(クリーニング装置)

クリーニング装置70は、例えば、筐体71と、クリーニングブレード72と、クリーニングブレード72の電子写真感光体10回転方向下流側に配置されるクリーニングブラシ73と、を含んで構成されている。また、クリーニングブラシ73には、例えば、固形状の潤滑剤74が接触して配置されている。

【0126】

以下、本実施形態に係る画像形成装置101の動作について説明する。まず、電子写真感光体10が矢印aで示される方向に沿って回転すると同時に、帯電装置20により負に帯電する。

【0127】

帯電装置20によって表面が負に帯電した電子写真感光体10は、露光装置30により露光され、表面に潜像が形成される。

【0128】

電子写真感光体10における潜像の形成された部分が現像装置40に近づくと、現像装置40(現像ロール411)により、潜像にトナーが付着し、トナー像が形成される。

【0129】

トナー像が形成された電子写真感光体10が矢印aに方向にさらに回転すると、転写装置50によりトナー像は記録紙Pに転写される。これにより、記録紙Pにトナー像が形成される。

【0130】

画像が形成された記録紙Pは、定着装置60でトナー像が定着される。

【0131】

なお、本実施形態に係る画像形成装置101は、例えば、図2に示すように、筐体11内に、電子写真感光体10、帯電装置20、露光装置30、現像装置40、及びクリーニング装置70を一体に収容させたプロセスカートリッジ101Aを備えた形態であってもよい。このプロセスカートリッジ101Aは、複数の部材を一体的に収容し、画像形成装置101に脱着させるものである。

プロセスカートリッジ101Aの構成は、これに限られず、例えば、少なくとも、電子写真感光体10と現像装置40を備えてえればよく、その他、例えば、帯電装置20、露光装置30、転写装置50、及びクリーニング装置70から選択される少なくとも一つを備えていてもよい。

【0132】

また、本実施形態に係る画像形成装置101は、上記構成に限られず、例えば、電子写真感光体10の周囲であって、転写装置50よりも電子写真感光体10の回転方向下流側でクリーニング装置70よりも電子写真感光体の回転方向上流側に、残留したトナーの極性を揃え、クリーニングブラシで除去しやすくするための第1除電装置を設けた形態であってもよいし、クリーニング装置70よりも電子写真感光体の回転方向下流側で帯電装置20よりも電子写真感光体の回転方向上流側に、電子写真感光体10の表面を除電する第2除電装置を設けた形態であってもよい。

【0133】

また、本実施形態に係る画像形成装置101は、上記構成に限れず、周知の構成、例えば、電子写真感光体10に形成したトナー像を中間転写体に転写した後、記録紙Pに転写する中間転写方式の画像形成装置を採用してもよいし、タンデム方式の画像形成装置を採用してもよい。

【実施例】

【0134】

以下、実施例及び比較例に基づき本発明をさらに具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

なお、特に断りがない限り、「部」とは「質量部」、{%}とは「質量%」を意味する。

【0135】

(樹脂粒子分散液1の調製)

・スチレン(和光純薬製):320部

・nブチルアクリレート(和光純薬製):80部

・βカルボキシエチルアクリレート(ローディア日華製):9部

・1’10デカンジオールジアクリレート(新中村化学製):1.5部

・ドデカンチオール(和光純薬製):2.7部

上記成分を混合溶解したものに、アニオン性界面活性剤ダウファックス(ダウケミカル社製)4部をイオン交換水550部に溶解した溶液を加えてフラスコ中で分散、乳化し10分間ゆっくりと攪拌・混合しながら、さらに、過硫酸アンモニウム6部を溶解したイオン交換水50部を投入した。次いで充分にフラスコ内の窒素置換を十分に行った後、フラスコ内の溶液を攪拌しながらオイルバスで70℃になるまで加熱し、5時間そのまま乳化重合を継続し、固形分量41%のアニオン性の樹脂粒子分散液1を得た。

【0136】

樹脂粒子分散液1中の樹脂粒子は、中心粒径が196nm、ガラス転移温度が51.5℃、重量平均分子量Mwが32400であった。

【0137】

(樹脂粒子分散液2の調製)

・スチレン(和光純薬製):280部

・nブチルアクリレート(和光純薬製):120部

・βカルボキシエチルアクリレート(ローディア日華製):9部

上記成分を混合溶解したものに、アニオン性界面活性剤ダウファックス(ダウケミカル社製)1.5部をイオン交換水550部に溶解した溶液をフラスコ中で分散、乳化し10分間ゆっくりと攪拌・混合しながら、さらに、過硫酸アンモニウム0.4部を溶解したイオン交換水50部を投入した。次いで充分にフラスコ内の窒素置換を十分に行った後、フラスコ内の溶液を攪拌しながらオイルバスで70℃になるまで加熱し、5時間そのまま乳化重合を継続し、固形分量42%のアニオン性の樹脂粒子分散液2を得た。

【0138】

樹脂粒子分散液2中の樹脂粒子は中心粒径が150nm、ガラス転移温度が53.2℃、重量平均分子量Mwが41000、数平均分子量Mnが25000であった。

【0139】

(着色剤粒子分散液1の調製)

・C.I.Pigment Yellow74顔料1:30部

・アニオン界面活性剤(日本油脂(株)製:ニュ−レックスR):2部

・イオン交換水:220部

上記成分を混合し、ホモジナイザー(IKAウルトラタラックス)により10分予備分散した後に、アルティマイザー(対抗衝突型湿式粉砕機:杉野マシン製)を用い圧力245Mpaで15分間分散処理を行い、着色剤粒子中心粒径が169nmで固形分が22.0%の着色剤粒子分散液1を得た。

【0140】

(離形剤粒子分散液1の調整)

・パラフィンワックス HNP9(融点75℃:日本精鑞製):45部

・カチオン性界面活性剤Neogen RK(第一工業製薬):5部

・イオン交換水:200部

上記成分を混合し100℃に加熱して、IKA製ウルトラタラックスT50にて十分に分散後、圧力吐出型ゴーリンホモジナイザーで分散処理し、離形剤粒子の中心粒径が196nm、固形分量が22.0%の離型剤粒子分散液1を得た。

【0141】

(トナー粒子(1)の作製)

・樹脂粒子分散液1:107部

・樹脂粒子分散液2:35部

・着色剤粒子分散液1:30部

・離型剤粒子分散液1:91部

上記成分を丸型ステンレス製フラスコ中においてウルトラタラックスT50で十分に混合・分散した溶液を得た。

次いで、この溶液にポリ塩化アルミニウム0.4部を加えてコア凝集粒子を作製し、ウルトラタラックスを用いて分散操作を継続した。さらに加熱用オイルバスでフラスコ内の溶液を攪拌しながら48℃まで加熱し、48℃で50分保持した後、ここに樹脂粒子分散液1を緩やかに36部を追加し、コア/シェル凝集粒子を作製した。その後、0.5Mol/Lの水酸化ナトリウム水溶液を加えて溶液のpHを5.6にした後、ステンレス製フラスコを密閉し、磁力シールを用いて攪拌を継続しながら96℃まで加熱し、5時間保持した後、冷却した。

【0142】

このようにして、トナー粒子(1)を得た。

【0143】

(トナー粒子(2))

48℃で110分保持した以外は、トナー粒子(1)と同様にして、トナー粒子(2)を得た。

【0144】

(トナー粒子(3))

49℃まで加熱して80分保持した以外は、トナー粒子(1)と同様にして、トナー粒子(3)を得た。

【0145】

[トナーの作製]

(トナー(1))

トナー粒子(1):100質量部に、外添剤(日本アエロジル社製 体積平均粒径12nmのヘキサメチルジシラザン表面処理シリカ(RX200)):4.0質量部加え、20Lのヘンシェルミキサーを用い、攪拌羽先端周速1500m/sで15分間ブレンドを行い外添した。

そして45μmの目開きのシーブを用いて粗大粒子を除去し、トナー(1)を作製した。

【0146】

(トナー(2))

トナー粒子(1):100質量部に、外添剤(日本アエロジル社製 体積平均粒径40nmのヘキサメチルジシラザン表面処理シリカ(RX50)):2.0質量部加えた以外はトナー(1)と同様にして、トナー(2)を作製した。

【0147】

(トナー(3))

トナー粒子(2):100質量部に、外添剤(日本アエロジル社製 体積平均粒径40nmのヘキサメチルジシラザン表面処理シリカ(RX50)):1.0質量部加えた以外はトナー(1)と同様にして、

トナー(3)を作製した。

【0148】

(トナー(4))

トナー粒子(2):100質量部に、外添剤(日本アエロジル社製 体積平均粒径12nmのヘキサメチルジシラザン表面処理シリカ(RX200)):10.0質量部加えた以外はトナー(1)と同様にして、トナー(4)を作製した。

【0149】

(トナー(5))

トナー粒子(3):100質量部に、日本アエロジル社製 体積平均粒径40nmのヘキサメチルジシラザン表面処理シリカ(RX50)):0.5質量部加えた以外はトナー(1)と同様にして、トナー(5)を作製した。

【0150】

(トナー(6))

トナー粒子(3):100質量部に、外添剤(日本アエロジル社製 体積平均粒径12nmのヘキサメチルジシラザン表面処理シリカ(RX200)):10.0質量部を加えた以外はトナー(1)と同様にして、トナー(6)を作製した。

【0151】

[キャリアの作製]

(キャリア(1))

・フェライト粒子(体積平均粒径:23μm):100部

・トルエン:14部

・スチレン メタクリレート共重合体(成分比:90/10):0.5部

まず、フェライト粒子を除く上記成分を10分間スターラーで撹拌させ、分散した被覆液を調製し、次に、この被覆液とフェライト粒子を真空脱気型ニーダーに入れ、

60℃で30分撹拌した後、更に加温しながら減圧して脱気し、乾燥させることによりキャリア(1)を作製した。

【0152】

(キャリア(2))

体積平均粒径25μmのフェライト粒子を用いた以外は、キャリア(1)と同様にしてキャリア(2)を得た。

【0153】

(キャリア(3))

ヘンシェルミキサーに、0.3μm(体積平均粒径)の球状マグネタイト粒子粉末500部を投入し、攪拌した後、チタネート系カップリング剤2.0部を添加し、100℃まで昇温し30分間よく混合攪拌することによりチタネート系カップリング剤被覆された0.3μmの球状マグネタイト粒子(キャリア中の分散物)を得た。

次に、1Lの四つ口フラスコに、フェノール50部、40%ホルマリン68部、親油化処理された上記球状マグネタイト粒子500部、30%アンモニア水14部、および水70部を入れ、攪拌混合した。次いで、攪拌しながら60分間で82℃に上昇させ、同温度のまま90分間反応させた。その後、25℃まで冷却し、500部の水を添加した後、上澄み液を除去、沈殿物を水洗した。これを減圧下、160℃で乾燥して芯材を得た。

【0154】

(被覆層形成用原料溶液の調製)

下記成分を60分間スターラーにて攪拌/分散し、被覆層形成用原料溶液を調製した。

・トルエン:85部

・スチレン−メタクリレート共重合体(成分比90:10):16部

【0155】

(キャリアの製造)

上記被覆層形成用原料溶液を8.5部と芯材100部とを真空脱気型ニーダに入れ、装置温度100℃にて、芯材温度が85℃になるまで攪拌した後、95kPaに減圧して15分間脱気、乾燥させた。更に目開き75μmのメッシュを通すことによりキャリア(3)を作製した。

【0156】

(キャリア(4))

体積平均粒径15μmのフェライト粒子を用いた以外は、キャリア(1)と同様にしてキャリア(4)を得た。

【0157】

(キャリア(5))

体積平均粒径38μmのフェライト粒子を用いた以外は、キャリア(1)と同様にしてキャリア(5)を得た。

【0158】

[現像剤の作製]

(現像剤(1))

トナー(1)10質量部と、キャリヤ(1)100部と、V−ブレンダーを用い40rpmで20分間攪拌し、177μmの網目を有するシーブで篩うことにより現像剤(1)を得た。

【0159】

(現像剤(2)〜(12)比較現像剤(1)〜(2))

表4に従ったトナーとキャリアとを用いた以外は、現像剤(1)と同様にして、現像剤(2)〜(12)、比較現像剤(1)〜(2)を得た。

【0160】

[実施例1〜12、比較例1〜2]

まず、図3〜図5と同様の構成の現像装置を備える画像形成装置:富士ゼロックス社製「DocuCentre Color 400改造機を準備した。

準備した画像形成装置の現像装置において、攪拌室(第1攪拌室、第2攪拌室)に設けられる攪拌搬送部材は、回転数(R420:R420A R420B)を600rpmとした。

また、混合室に設けられる攪拌搬送部材は、回転数(R430)を60rpmとした。

また、補給用トナーの混合室への供給量は、0.5g/minした。なお、適用する補給用トナーの種類は、現像装置に収容(充填)する現像剤のトナーと同じものとした。

【0161】

そして、表4に従って、目的とする現像剤を準備した画像形成装置の現像装置(その攪拌室)に収容(充填)して、次の評価を行った。

【0162】

[カブリ評価]

非画像部へのトナー粒子の飛散の評価として、カブリ(非画像部への黒点)の発生状況について次のようにして評価した。

得られた現像剤を画像形成装置の現像器に収納し、10℃/11%RHの環境下で24時間放置した。その後、画像形成装置を立ち上げ、画像密度15%の画像を連続1万枚印刷した。

評価基準は、以下の通りである。

G5:明らかにひどいカブリがあり、実使用上問題がある。

G4:カブリが発生し、実使用上問題がある。

G3:ごくわずかなカブリがあるが、実使用上問題がない。

G2:一部にごく僅かなカブリがあるが、実使用上問題がない。

G1:見た目でカブリがなく、実使用上全く問題がない。

【0163】

[その他評価:収容現像剤と補給用トナーとの混合状態等]

現像機の外側の見た目の汚れ、現像器の蓋を開けたときの収容現像剤と補給用トナーとの混合状態を目視で確認した。

評価基準は、以下の通りである。

G5:見た目で明らかな現像器の汚れがあり、現像器の蓋を開けた時に、収容現像剤と補給用トナーとの混合不良が明らかに発生している。実使用上問題がある。

G4:見た目で現像器の汚れがあり、現像器の蓋を開けた時に、収容現像剤と補給用トナーと混合不良発生している。

G3:見た目で現像器の汚れがなく、現像器の蓋を開けた時に、収容現像剤と補給用トナーとに、ごく僅かな混合不良があるが、実使用上問題がない。

G2:見た目で現像器の汚れがなく、現像器の蓋を開けた時に、収容現像剤と補給用トナーとに、一部ごく僅かな混合不良があるが、実使用上問題がない。

G1:見た目で現像器の汚れがなく、収容現像剤と補給用トナーとの混合不良もなく、実使用上問題がない。

なお、「G3.5」は「G3」と「G4」との間の評価基準と認められたとき、「G2.5」は「G2」と「G3」との間の評価基準と認められたとき、「G1.5」は「G1」と「G2」との間の評価基準と認められた場合に相当する。

【0164】

表1〜表4に、トナー粒子、トナー、キャリア、及び現像剤の特性と、各例の評価結果について、一覧にして示す。

【0165】

【表1】

【0166】

【表2】

【0167】

【表3】

【0168】

【表4】

【0169】

上記結果から、本実施例では、比較例に比べ、カブリ評価について、良好な結果が得られたことがわかる。

【0170】

[実施例101〜103]

また、現像剤(1)、現像剤(2)、現像剤(3)について、画像形成装置の現像装置の混合室の混合条件を、下記混合条件に変更した以外は、実施例1と同様にして、カブリ評価を行った。その結果を表5に示す。

但し、表5中、R420((R420A,R420B)は、準備した画像形成装置の現像装置において、攪拌室(第1攪拌室、第2攪拌室)に設けられる2つの攪拌搬送部材の回転数を示す。

R430は、混合室に設けられる攪拌搬送部材の回転数を示す。

【0171】

【表5】

【0172】

上記結果から、混合室での混合条件を1、3に変更することで、実施例(1)〜(3)に比べ、カブリ/混合性改善効果は弱くなっている。混合室での混合条件3に比べ2、1に比べ4では、より改善効果は弱くなる。

【符号の説明】

【0173】

10 電子写真感光体

11 筐体

20 帯電装置

30 露光装置

40 現像装置

41 現像容器

41A 現像容器本体

41B 蓋部材

50 転写装置

60 定着装置

70 クリーニング装置

71 筐体

72 クリーニングブレード

73 クリーニングブラシ

74 潤滑剤

101 画像形成装置

101A プロセスカートリッジ

410 現像ロール室

411 現像ロール

412 層厚規制部材

420 攪拌室

420A 第1攪拌室

420B 第2攪拌室

421A 攪拌搬送部材

421B 攪拌搬送部材

422 仕切り板

423 仕切り板

430 混合室

431 攪拌搬送部材

432 連結部

P 記録紙

Q 現像領域

【特許請求の範囲】

【請求項1】

トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容し、収容された前記静電荷像現像剤を攪拌する攪拌室と、

前記攪拌室と隣接して設けられ、前記攪拌室から流入した一部の前記静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、前記補給用トナーと混合された前記静電荷像現像剤を前記攪拌室へ搬送する混合室であって、前記攪拌室で前記静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、前記静電荷像現像剤と前記補給用トナーとを攪拌により混合する混合室と、

前記攪拌室と隣接して設けられ、前記攪拌室で攪拌された前記静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、

を有する現像装置。

【請求項2】

前記静電荷像現像剤が、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下の静電荷像現像剤である請求項1に記載の現像装置。

【請求項3】

前記静電荷像現像剤が、平均円形度0.950以上0.998以下、体積平均粒径3μm以上6μm以下のトナー粒子と表面処理された無機粒子を含む外添剤とを有するトナーと、一個のキャリア粒子当たりの重量0.15×10−13g以上0.83×10−13g以下のキャリアと、を含む静電荷像現像剤である請求項1〜2のいずれか1項に記載の現像装置。

【請求項4】

像保持体と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜3のいずれか1項に記載された現像装置で構成された現像手段と、

を少なくとも備え、

画像形成装置に脱着されるプロセスカートリッジ。

【請求項5】

像保持体と、

前記像保持体を帯電する帯電手段と、

帯電した前記像保持体に静電潜像を形成する静電潜像形成手段と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜4のいずれか1項に記載された現像装置で構成された現像手段と、

前記トナー像を被転写体に転写する転写手段と、

を少なくとも備える画像形成装置。

【請求項6】

請求項1〜3のいずれか1項に記載された現像装置を用い、

前記混合室で前記補給用トナーと混合されると共に、前記攪拌室で攪拌された前記静電荷像現像剤を前記現像ロールにより現像領域に搬送して、現像する現像方法。

【請求項1】

トナーとキャリアとを含む静電荷像現像剤であって、通気流量10ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの通気流動性エネルギー量が10mJ以上100mJ以下の静電荷像現像剤を収容し、収容された前記静電荷像現像剤を攪拌する攪拌室と、

前記攪拌室と隣接して設けられ、前記攪拌室から流入した一部の前記静電荷像現像剤と外部から補給された補給用トナーとを攪拌により混合し、前記補給用トナーと混合された前記静電荷像現像剤を前記攪拌室へ搬送する混合室であって、前記攪拌室で前記静電荷像現像剤を攪拌する攪拌力よりも低い攪拌力で、前記静電荷像現像剤と前記補給用トナーとを攪拌により混合する混合室と、

前記攪拌室と隣接して設けられ、前記攪拌室で攪拌された前記静電荷像現像剤を現像領域に搬送して現像する現像ロールを備える現像ロール室と、

を有する現像装置。

【請求項2】

前記静電荷像現像剤が、通気流量0ml/min、回転翼の先端スピード100mm/sec、回転翼の進入角度−5°の条件でパウダーレオメーターによって測定したときの基本流動性エネルギー量が50mJ以上180mJ以下の静電荷像現像剤である請求項1に記載の現像装置。

【請求項3】

前記静電荷像現像剤が、平均円形度0.950以上0.998以下、体積平均粒径3μm以上6μm以下のトナー粒子と表面処理された無機粒子を含む外添剤とを有するトナーと、一個のキャリア粒子当たりの重量0.15×10−13g以上0.83×10−13g以下のキャリアと、を含む静電荷像現像剤である請求項1〜2のいずれか1項に記載の現像装置。

【請求項4】

像保持体と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜3のいずれか1項に記載された現像装置で構成された現像手段と、

を少なくとも備え、

画像形成装置に脱着されるプロセスカートリッジ。

【請求項5】

像保持体と、

前記像保持体を帯電する帯電手段と、

帯電した前記像保持体に静電潜像を形成する静電潜像形成手段と、

静電荷像現像剤を収容し、前記静電荷像現像剤により、前記像保持体に形成された静電潜像をトナー像として現像する現像手段であって、請求項1〜4のいずれか1項に記載された現像装置で構成された現像手段と、

前記トナー像を被転写体に転写する転写手段と、

を少なくとも備える画像形成装置。

【請求項6】

請求項1〜3のいずれか1項に記載された現像装置を用い、

前記混合室で前記補給用トナーと混合されると共に、前記攪拌室で攪拌された前記静電荷像現像剤を前記現像ロールにより現像領域に搬送して、現像する現像方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−92574(P2013−92574A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233164(P2011−233164)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]