現像装置、プロセスカートリッジ及び画像形成装置

【課題】現像剤の帯電性を均一にし、装置使用初期に発生するネガゴーストを改善し、不良画像の出ない技術を提供する。

【解決手段】 装置本体の使用を開始する以前に、装置本体内にトナーが存在しない状態で現像スリーブ10と現像ブレード9との接触部に潤滑剤が塗布された現像装置において、潤滑剤は、二種類以上のポリマー粒子により構成され、少なくとも一種類のポリマー粒子は、平均円形度が0.90以上である球形であって、トナーの極性とは逆極性のポリマー粒子であり、少なくとも一種類のポリマー粒子は、鱗片形状の不定形であって、トナーの極性と同極性のポリマー粒子であることを特徴とする。

【解決手段】 装置本体の使用を開始する以前に、装置本体内にトナーが存在しない状態で現像スリーブ10と現像ブレード9との接触部に潤滑剤が塗布された現像装置において、潤滑剤は、二種類以上のポリマー粒子により構成され、少なくとも一種類のポリマー粒子は、平均円形度が0.90以上である球形であって、トナーの極性とは逆極性のポリマー粒子であり、少なくとも一種類のポリマー粒子は、鱗片形状の不定形であって、トナーの極性と同極性のポリマー粒子であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート等の記録媒体上に画像を形成する機能を備えた、例えば、複写機、プリンタ、あるいは、ファクシミリ装置などの画像形成装置に関し、特に、これらの装置に備えられる、現像装置やプロセスカートリッジに関するものである。

【背景技術】

【0002】

先ず、図4を参照しながら従来の電子写真方式を採用する画像形成装置について説明する。

【0003】

図4に示したように、一般的な画像形成装置においては、回転自在な潜像担持体としての感光体101、感光体101に対して従動回転し、感光体101を所定の電位に帯電させる帯電装置102、感光体101上に静電潜像を形成する露光装置103、感光体101上の静電潜像を現像して顕像化する現像装置104、感光体101上の可視像をシートに転写する転写装置105、可視像を永久画像として定着する定着装置108、シートに転写しきれずに感光体101上に残留した現像剤を回収するクリーニング装置106からなっている。

【0004】

近年、これらの中の、感光体101、帯電装置102、現像装置104及びクリーニング装置106を一体的に組み込んで、画像形成装置本体に着脱可能に構成されたプロセスカートリッジとすることで、メインテナンスの必要がないユーザビリティーに優れた画像形成装置が提供されている。

【0005】

図4に示した画像形成装置を製造する場合に、少なくとも、現像剤(以下、トナーと記す)111と、トナー111を担持・搬送する現像剤担持体(以下、現像スリーブと記す)110と、現像スリーブ110上のトナーコーティングを規制する現像剤規制部材(以下、現像ブレードと記す)109とにより構成されている現像装置の組立工程内において、外観検査等の品質確認を行う目的で、現像スリーブ110上にトナー111がコートされていない状態で、現像スリーブ110を一定時間回転させることが一般的に行われている。

【0006】

しかしながら、このときに、現像ブレード109や現像スリーブ110上に摺擦傷ができたり、現像ブレード109がウレタンゴム等の弾性体で構成されていると、現像ブレード109と現像スリーブ110との摩擦抵抗によって、現像ブレード109が現像スリーブ110の回転方向にめくれてしまうことが懸念される。

【0007】

このような製品が市場に出され、トナー111を用いての使用が実際に開始した場合には、現像スリーブ110上に均一で良好なトナーコーティングがなされない可能性がある。

【0008】

この問題を解決するために、組立工程で、トナー111がコートされていない状態で現像スリーブ110を一定時間回転させる場合に、現像ブレード109の現像スリーブ110に当接する側の面に潤滑剤を塗布することが行われている。

【0009】

この際に使用する潤滑剤は、現像スリーブ110上にトナー111がコートされ、現像装置が実際に使用され始めた初期段階においての現像特性や、現像スジの発生に関係するため、適正な帯電特性や形状等を有するものが選択して用いられている。

【0010】

例えば、特許文献1では、平均粒径5〜30μmの球形シリコーン樹脂粒子を現像スリーブ上に粉体で塗布する方法が提案され、特許文献2では、平均粒径5〜45μmの樹脂粒子で、帯電量が適正なもの(球形PMMA(ポリメタクリル酸メチル)、ウレタン、アクリル、ポリスチレン、PVDF(ポリふっ化ビニリデン))、或いは不定形のシリコーン樹脂粒子を塗布する方法の提案がなされている。

【0011】

また、最近では、特許文献3で平均円形度が0.90以上で、現像規制部材と現像剤担持体上に存在する長手方向における潤滑剤の塗布量が0.23〜1.4mg/cmの球形ポリマー粒子であり、重量平均粒径が現像剤担持体の表面粗さRzよりも大きいポリマー粒子を採用する提案がなされている。

【特許文献1】特開平8−211728号公報

【特許文献2】特開平11−119551号公報

【特許文献3】特開2002−278262号公報

【特許文献4】特開平3−191370号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

ところで、新しい(未使用の)現像装置においては、現像容器内のトナーは電荷付与されていない状態なので、現像ブレードと現像スリーブの当接部で電荷付与されても直ぐには適正なトナーの電荷まで至ることは難しい。よって、使い始めの段階においては十分な現像性を得られないことがあり、濃度が低めであったり、文字が細めになったりすることがある。

【0013】

更には、トナーの電荷付与不足によるゴースト現象も現れる。

【0014】

この場合のゴースト現象は、図5のように現像スリーブ1周前の画像がゴーストとなって現れるものである。

【0015】

特に現像装置の使用初期の段階では、画像上最初の現像スリーブ1周目は濃くなり、その2周目以降は薄くなるというネガゴーストが目立つ。これはトナーが現像された後の現像スリーブ上のトナーが直ぐに適正な電荷量、コート量を得られないため、2周目以降での現像性が低下してネガゴーストが発生する。

【0016】

この問題に対し、適正なトナー電荷が得られるようにトナー自身の帯電特性を上げて、現像装置使用初期の段階から現像性を高めに設定することができるが、トナーが寿命となる現像装置の使用後期(後半)においては逆にトナーの過剰な電荷付与により濃度低下を招くことが多い。

【0017】

また、現像装置の使用初期の段階のみを検知して、画像形成装置本体の現像バイアスの設定などを現像性を高める側に変更して、濃度を高くする手段もあるが、この手段では現像スリーブ1周目と2周目以降の濃度差を解消することができなく対ゴースト現象への効果は小さい。

【0018】

ここで、特許文献4の現像剤に対して逆極性に帯電する粒子層を設けて、現像剤の帯電付与効果を与える提案が、本発明者の鋭意検討により、ネガゴースト軽減にも効果があることがわかった。この手段はネガゴーストに対して非常に効果的であったが、本発明者が研究を重ねることにより、帯電性が比較的高いトナーを用いた場合では、白モヤ、縦スジ等の不良画像が発生する可能性があることがわかった。

【0019】

比較的に帯電性の高いトナーにおいては、逆極性のポリマー粒子のみの潤滑剤を用いる

と、トナーと逆極性の球形ポリマー粒子が強く接触するところと、弱く接触、もしくは非接触である部分でのトナーの帯電量差が大きくなり不均一になったときに、その帯電性に応じて現像しムラ状になったりモヤ画像になったりするものである。

【0020】

本発明は上記したような事情に鑑みてなされたものであり、現像剤の帯電性を均一にし、装置使用初期(装置寿命前半)に発生するネガゴーストを改善し、不良画像の出ない技術を提供することを目的とする。

【課題を解決するための手段】

【0021】

上記目的を達成するために本発明にあっては、

装置本体内に収納される現像剤を担持する現像剤担持体と、

前記現像剤担持体上に担持される現像剤の層厚を規制して現像に供する現像剤の量を調整する現像剤規制部材と、

を備え、

装置本体内に現像剤を収納して装置本体の使用を開始する以前に、装置本体内に現像剤が存在しない状態で前記現像剤担持体と前記現像剤規制部材との接触部に潤滑剤が塗布された現像装置において、

前記潤滑剤は、二種類以上のポリマー粒子により構成され、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第一種ポリマー粒子は、平均円形度が0.90以上である球形であって、装置本体内に収納される現像剤の極性とは逆極性のポリマー粒子であり、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第二種ポリマー粒子は、鱗片形状の不定形であって、前記現像剤の極性と同極性のポリマー粒子であることを特徴とする。

【0022】

プロセスカートリッジにあっては、少なくとも上記記載の現像装置を有し、画像形成装置本体に着脱可能に構成されたことを特徴とする。

【0023】

画像形成装置にあっては、像担持体と、この像担持体に現像作用を行なう上記記載の現像装置と、を備えることを特徴とする。

【発明の効果】

【0024】

本発明によれば、現像剤の帯電性を均一にし、装置使用初期(装置寿命前半)に発生するネガゴーストを改善し、不良画像の出ない技術を提供することが可能となる。

【発明を実施するための最良の形態】

【0025】

以下に図面を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【実施例1】

【0026】

以下に、本発明の実施例1について図面に沿って説明する。

【0027】

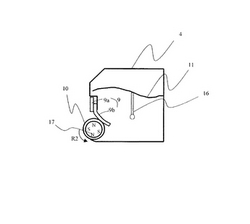

図1に、本発明の実施例1に係る現像装置の一例を示す。同図は、現像装置の概略構成を示す縦断面図である。また、図2に、この現像装置を備えた、本実施例に係る画像形成装置の一例を示す。同図は、画像形成装置の概略構成を示す縦断面図である。

【0028】

まず、図2を参照しながら、画像形成装置全体について説明し、続いて、図1を参照しながら現像装置について詳述する。

【0029】

図2に示す画像形成装置は、プリンタエンジンとしての画像形成装置本体(以下単に「装置本体」という。)100を備えている。

【0030】

装置本体100の内側には、像担持体としてドラム形の電子写真感光体(以下「感光ドラム」という。)1を備えている。感光ドラム1は駆動力が伝達されることにより、軸を中心に図2中の矢印R1方向に所定のプロセススピード(周速度)で回転駆動される。

【0031】

感光ドラム1は、その表面が帯電装置としての帯電ローラ2によって帯電される。帯電ローラ2は、感光ドラム1表面に接触配置されており、感光ドラム1の矢印R1方向の回転に伴って従動回転する。帯電ローラ2には、帯電バイアス印加電源(不図示)によって、例えば交流電圧と直流電圧とが重畳された帯電バイアスが印加される。これにより、感光ドラム1表面が所定の極性、所定の電位に均一に帯電される。

【0032】

帯電後の感光ドラム1表面は、露光装置によって静電潜像が形成される。露光装置は、レーザスキャナ14a、ポリゴンミラー(不図示)、反射レンズ14b等を有しており、画像情報に基づいたレーザ光を感光ドラム1表面に照射して照射部分の電荷を除去し、静電潜像を形成するものである。

【0033】

こうして感光ドラム1表面に形成された静電潜像は、本実施例に係る現像装置4によって現像剤としてのトナーが付着され、トナー像として現像される。なお、現像装置4については、後に詳述する。

【0034】

感光ドラム1表面に形成されたトナー像は、転写装置としての転写ローラ5によってシート13上に転写される。このシート13は、給紙カセット14に収納され給紙ローラ12やレジストローラ15等によって感光ドラム1上のトナー像と同期をとって矢印P方向へ転写ニップ部に供給されたものである。転写ローラ5に、転写バイアス印加電源(不図示)によって感光ドラム1上のトナー像と逆極性の転写バイアスが印加され、これにより、感光ドラム1上のトナー像がシート13上に転写される。

【0035】

感光ドラム1は、シート13に対するトナー像の転写後に表面に残ったトナーがクリーニング装置6のクリーニングブレード7によって除去され、次の画像形成に供される。

【0036】

一方、トナー像転写後のシート13は、定着装置8に搬送され、定着ローラ8a、加圧ローラ8bによる加熱、加圧を受けて、表面のトナー像が定着される。トナー像定着後のシート13は、装置本体100外部に排出され、これにより、画像形成が完了する。

【0037】

続いて、図1を中心に、本実施例に係る現像装置4について詳述する。

【0038】

同図に示す現像装置4は、磁性一成分トナーを用いた現像装置であり、主にトナー11を収納し、それをほぐし搬送するための撹拌部材16と、搬送されたトナーを帯電させ、現像させるための現像剤担持体としての現像スリーブ10と、現像剤規制部材としての現像ブレード9とで成り立っている。

【0039】

現像スリーブ10は、アルミニウムやステンレススチールのパイプによって形成された非磁性スリーブであり、現像装置4によって矢印R2方向に回転自在に支持されている。本実施例ではアルミ製の16.0mm径の中空円筒管を用いた。現像スリーブ10は、その長手方向(軸方向)の両端部に、コロ(不図示)が固定されており、これらコロを対向している感光ドラム1に当接させることにより、感光ドラム1表面との間に所定のギャッ

プ(間隙)を確保するようにしている。

【0040】

また、現像スリーブ10の内側には、マグネット17が配設されている。マグネット17は、円筒状に形成されており、その周方向にN極とS極とが交互に複数個形成されている。マグネット17は、現像スリーブ10が矢印R2方向に回転するのとは異なり、現像スリーブ10の内側に固定的に配置されている。

【0041】

上述の現像スリーブ10表面には、現像ブレード9が当接されている。弾性ブレード9bは、ウレタンゴムを板状に形成したものであり、その基端部が支持板金9aに固定されるとともに、その先端部を現像スリーブ10表面に所定の圧力で当接させて弾性変形している。弾性ブレード9bは、上述のマグネット17の磁力によって現像スリーブ10表面に引き付けられたトナー11の層厚を規制するものである。本実施例では弾性ブレード9bの厚みをt=1.0mmとし、現像スリーブ10との当接圧を線圧で19.6N/mに設定した。

【0042】

現像スリーブ10表面に担持されたトナーは、現像スリーブ10の矢印R2方向の回転によって搬送されることによるトナー相互の摩擦帯電、及び現像ブレード9によって層厚が規制される際の現像スリーブ10と弾性ブレード9b間での摺擦による摩擦帯電により、適切な電荷が付与され、さらに、感光ドラム1表面に対向する現像領域へと搬送されていく。

【0043】

このとき、現像スリーブ10には、交流の現像バイアス印加電源と直流の現像バイアス印加電源とによって、交流と直流とが重畳された現像バイアスが摺動接点(不図示)を介して印加される。これにより、現像スリーブ10上のトナーが、現像領域において、感光ドラム1に飛翔して静電的に静電潜像に付着され、静電潜像がトナー像として現像されるものである。

【0044】

この現像ブレード9には、現像装置4の組立段階においてトナーがコートされない状態で、弾性ブレード9bの少なくとも現像スリーブ10と当接する位置(接触部)に、下記の方法で潤滑剤が塗布されている。なお、潤滑剤を塗布する位置は、上記に限らず、現像スリーブ10の少なくとも弾性ブレード9bと当接する位置であってもよい。

【0045】

本実施例においては、潤滑剤として複数種類のポリマー粒子を混合させている。そこで、均一な分散を得るための手段として、ポリマー粒子を溶剤で分散させた潤滑剤を塗布する方法について以下に説明する。

【0046】

図3は、潤滑剤の現像ブレードへの塗布方法を説明するための図である。

【0047】

図3に示したようにして弾性ブレード9bの一部表面に潤滑剤を塗布する。先ず、潤滑剤(球形のポリマー粒子)を、揮発性の溶媒に、(潤滑剤):(PF5060):(IPE)=2.5:4:11の質量比で分散・混合させる。ここでPF5060はフロリナートであり、IPEはイソプロピルエーテルである。

【0048】

本実施例では複数の形状の異なる、かつ極性の異なるポリマー粒子を混合させるため、潤滑剤は凝集しやすく不均一になりやすい。通常のスターラーのような低速撹拌手段だけでは均一に分散できなく、その状態で塗布し画像評価を行ったところ、帯電不均一な鱗状の白モヤ、黒モヤ画像が発生した。

【0049】

このため、本実施例の潤滑剤の効果を引き出すためには、均一に分散する必要があり、本実施例ではホモジナイザー(IKA社 商品名:ウルトラタラックス)のような強力な

分散処理機で、15000rpmで5分間撹拌を行った。このように、一度強力な分散機で潤滑剤を分散させると、その後はスターラーでの撹拌だけで十分であることがわかった。

【0050】

次に、図3に示したように、上記のようにして調製した容器内の潤滑剤含有溶液21を、上下左右に移動可能な塗布機22のノズル23で吸引する。現像ブレード9を固定配置させておき、ノズル23を塗布開始位置まで移動する。その位置から、塗布終了位置まで、ノズル23より溶液21を吐出させながら移動させることによって塗布を行う(図中の21’は塗布部分)。

【0051】

また、塗布時においても使用する複数のポリマー粒子は凝集しやすいので、塗布時においては溶剤をスターラーのような低速(100〜1000rpm)の撹拌手段により、常時均一に分散しておくと効果的である。

【0052】

尚、球形のポリマー粒子を含有する溶液21の上記比率は一例であり、混合溶液中のポリマー粒子濃度を変更することで、潤滑剤の塗布量を適宜に調整することが可能であり、溶媒揮発後の潤滑剤の塗布量が1.5〜15g/m2の範囲であれば、濃度、ネガゴーストに対して効果があり、懸念されていた濃度ムラは発生しない。

【0053】

上記方法により現像ブレード9に均一に塗布できることから、その後に組み込まれる現像スリーブ10上にも長手均一にコートされる。

【0054】

ここで、本実施例における潤滑剤のポリマー粒子の形状と、平均粒径の定義について説明する。

【0055】

<形状>

本実施例における円形度は、粒子の形状を定量的に表現する簡便な方法として用いたものであり、本実施例では、東亞医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定を行い、測定された粒子の円形度を以下の式(1)によって求める。

円形度a=L0/L ・・・(1)

[式中、L0は粒子像と同じ投影面積を持つ円の周囲長を示し、Lは粒子像の周囲長を示す。]

【0056】

本実施例において、円形度aはトナー粒子の凹凸の度合いの指標であり、トナーが完全な球形の場合1.000を示し、表面形状が複雑になるほど円形度は小さな値となる。

【0057】

なお、本実施例で用いている測定装置である「FPIA−1000」は、具体的な測定方法としては、予め容器中の不純物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波(50kHz,120W)を1〜3分間照射し、分散液濃度を1.2〜2.0万個/μlとして、上記フロー式粒子像測定装置を用い、0.60μm以上159.21μm未満の円相当径を有する粒子の円形度分布を測定する。尚、分散液濃度を1.2〜2.0万個/μlとすることで、装置の精度が保てるだけの粒子濃度を維持することができる。

【0058】

測定の概略は、東亜医用電子社(株)発行のFPIA−1000のカタログ(1995年6月版)、測定装置の操作マニュアル及び特開平8−136439号公報に記載されているが、以下の通りである。

【0059】

試料分散液は、フラットで扁平なフローセル(厚み約200μm)の流路(流れ方向に

沿って広がっている)を通過させる。フローセルの厚みに対して交差して通過する光路を形成するように、ストロボとCCDカメラが、フローセルに対して、相互に反対側に位置するように装着される。試料分散液が流れている間に、ストロボ光がフローセルを流れている粒子の画像を得るために1/30秒間隔で照射され、その結果、それぞれの粒子は、フローセルに平行な一定範囲を有する2次元画像として撮影される。それぞれの粒子の2次元画像面積から、同一の面積を有する円の直径を円相当径として算出する。それぞれの粒子の2次元画像投影面積及び投影像の周囲長から上記の円形度算出式を用いて各粒子の円形度を算出する。

【0060】

<重量平均粒径>

ポリマー粒子の重量平均粒径は、円相当径がdiからdi+1の範囲の粒子総重量をfiとしたとき、

重量平均粒径=Σ(di×fi)/Σfi

のように定義される。

【0061】

尚、上記パラメータは、すべて、東亞合成医用電子(株)製フロー粒子像分析装置FPIA−1000を用いて測定した値を用いた。

【0062】

本実施例では、トナーは重量平均粒径7μmの磁性一成分のスチレン系ネガトナーにシリカ等の粒子を外添したものを用いた。

【0063】

現像スリーブ10は、表面にトナーが所望量を担持した時に適正な電荷が与えられるようにするために、フェノール樹脂にカーボン、電荷制御剤を含有した溶剤を、スプレー塗法によりコーティングした。

【0064】

本実施例における潤滑剤について、上記構成の現像装置4で下記実験を行った。

【0065】

現像装置4は、A4サイズの5%印字で6000枚通紙可能な装置を用い、ゴーストの目立ちやすい15℃環境にて連続通紙で実験を行った。シート上に出力させる画像としては、文字や25mm角の黒パターンをシート先端部分に構成させ、そのシート先端部分から現像スリーブ1周期分後のシート部分に約40%ドット比率のハーフトーンとなるパターンを構成させた。そして、そのハーフトーン内に生じるゴースト画像の目立ち方で比較を行った。

【0066】

判断基準は、×:非常に目立つ、△:文字・25mm角の黒ともに目立たない程度、○:文字はわからない、◎:文字、25mm角の黒ともにわからない、の4段階で判断した。

【0067】

また、この時に発生するトナーの帯電ムラによる白モヤ、縦スジについても発生有無を確認した。

【0068】

判断基準は、×:発生する、△:初期のみで、かつ画像の一部のみに発生、○:発生なし、の3段階である。

【0069】

表1に実験結果を示す。

【表1】

【0070】

本実施例における潤滑剤の複数のポリマー粒子組み合わせとその結果は表1の(a)〜(g)に示す通りである。なお、トナーに対してのポリマー粒子の極性は、トナー、もしくはポリマー粒子を鉄粉キャリアと混合させてブローオフ法で帯電量を測定し、トナーの帯電極性に対して+(プラス)側か−(マイナス)側かの極性を判断した。

【0071】

本実施例での球形ポリマー粒子(第一種ポリマー粒子)は、円形度では0.98前後の、トナーの帯電極性とは逆極性の+(プラス)側のものを使用した。また不定形ポリマー粒子(第二種ポリマー粒子)は鱗片形状で、帯電極性は−(マイナス)側である。ここで

、鱗片形状とは、鱗のような、薄板状の形状を言う。その平面形状は円形、楕円形、角形、不定型等、特に限定されるものではない。

【0072】

表1において、(c),(d),(f),(g)の不定形ポリマー粒子のフッ化黒鉛1はフッ素含有率が60〜70%のもので体積抵抗が1010Ωcm程度、(e)のフッ化黒鉛2はフッ素含有率が30〜35%のもので体積抵抗106Ωcm程度であり、抵抗が低めになっている。

【0073】

(f)は3種類のポリマー粒子を混合させたもので、球形ポリマー粒子としてメラミン樹脂粒子の異なる重量平均粒径のものを2種類と、不定形粒子としてフッ化黒鉛粒子を用いた。

【0074】

(g)は同じく3種類で、球形ポリマー粒子としてメラミン樹脂粒子と弱ポジ性であるチタン酸ストロンチウム粒子を用い、不定形粒子としてフッ化黒鉛粒子を用いた。

【0075】

比較例として、帯電極性が−(マイナス)側であるシリコーン樹脂粒子のみの場合(h)、メラミン樹脂粒子のみの場合(i)、(b)の比較として球形のシリコーン樹脂粒子を用いた場合(j)を挙げた。

【0076】

(h)のシリコーン樹脂粒子のみではゴーストが非常に目立っており、(i)ではゴーストは問題にならないレベルであるが、使用初期において白モヤ、縦スジが発生していた。

【0077】

比較例(j)では(b)のシリコーン樹脂の不定形粒子に対して球形粒子を用いて、(b)との形状差を確認した。シリコーン樹脂粒子が球形になったことで、ゴースト現象には同様の効果が得られたが、画像一部で白モヤ/縦スジが発生するようになり、この現象に対しては鱗片状の不定形状が重要な要素であることがわかった。

【0078】

これらに対し、(a)〜(g)においてはゴーストも目立たなく、かつ白モヤ、縦スジといった問題も発生しないことが検証された。

【0079】

この中で(c)と(d)を比べた場合、(球形ポリマー重量平均粒径)<(不定形のポリマー重量平均粒径)の関係にある方が、ゴーストと白モヤ、縦スジの発生しない領域があり、混合比率を変えての効果確認をしたところラチチュードも広いことがわかった。

【0080】

球形ポリマー粒子はネガゴースト軽減には重量平均粒径が0.01〜3μmであることが必要で、その球形ポリマー粒子に対して、ゴースト軽減効果があり、かつ白モヤ、縦スジが抑えられる不定形ポリマー粒子の重量平均粒径は1〜6μmが良かった。

【0081】

不定形ポリマー粒子の重量平均粒径の上限が6μmであるのは、トナー重量平均粒径以上の大きさになると、トナーの帯電そのものに影響を与える、もしくは潤滑剤としての効果が小さくなることがあるためである。

【0082】

また、(e)のように不定形粒子の抵抗を低めにすることで、球形粒子のポジの帯電を低く均しやすくなるために、帯電性を調整することが容易になり、ゴーストと白モヤ、縦スジの発生しないポリマー粒子の比率の範囲が広くとれることがわかった。詳細の検討結果から、(d)のような1010Ωcm程度の絶縁体でも本実施例の効果が得られるが、よりラチチュードが広く調整しやすい範囲として不定形ポリマー粒子の体積抵抗が104〜108Ωcmの中抵抗であることが好ましいことがわかった。

【0083】

また、(f),(g)は弱ポジ性の粒子を多めに混合させることで、球形ポリマー粒子(A)のポジ性を弱めにし、不定形のポリマー粒子を少量組み合わせて、帯電性を調整することもできる。

【0084】

このように、使用するトナーに対して逆極性の球形ポリマー粒子と、トナーに対して同極性の不定形ポリマー粒子との2種類以上の粒子を混合させた剤を用いることで、潤滑剤としての作用だけでなく、トナーの電荷安定性のための適宜な電荷付与の作用を得ることができ、現像特性を安定させることが可能となる。

【0085】

本実施例では、ネガトナーについて述べたが、ポジトナーについても同様に逆極性の球形ポリマー粒子、トナーと同極性の不定形のポリマー粒子を選択することで、同じ効果を得ることができる。特に、ポジトナーに対しては球形ポリマー粒子としてフッ素樹脂粒子、不定形ポリマー粒子としては酸化チタン、酸化スズ等が有効であることがわかった。

【0086】

以上のように、使用するトナーに対して逆極性の球形ポリマー粒子とトナーと同極性の不定形ポリマー粒子を2種類以上混合させた潤滑剤を、現像スリーブと現像ブレード間に塗布した現像装置を用いることで、現像装置の使用初期に発生しやすいネガゴーストと、白モヤ、縦スジを抑えることが可能となる。

【実施例2】

【0087】

以下に、本発明の実施例2について説明する。なお、本実施例に係る画像形成装置は、上述した実施例1に係る画像形成装置と同様の構成であり、その説明は省略する。

【0088】

本実施例では、円形度の高いトナーとの組み合わせについて説明するものであり、本発明者は検討の結果、円形度の高いトナーほど本発明の効果が得られることを確認した。

【0089】

円形度の高いトナーとは、そのトナーの重量平均粒子径Xが5〜12μmであり、かつトナーの円相当径3μm以上の粒子において、円形度が0.900以上の粒子を個数基準の累積値で90%以上有し、かつ円形度0.950以上の粒子の個数累積基準値Yとトナー重量平均粒子径Xとの関係が、

Y≧(exp5.51)×(X−0.645 ) ・・・(2)

(ただし、5.0<X≦12.0)

を満たすトナーである。

【0090】

円形度の高いトナーは、歪な形状のトナーより現像性に優れており、適正なプロセス制御をすることにより高品質な画像形成装置を提供することが可能となるため、将来有望視されている。

【0091】

しかしながら、これらの形状のトナーは従来の歪な形状のトナーに比べ、全く電荷を持っていない使用初期の段階では、一度の現像ブレードと現像スリーブとの摩擦帯電だけでは所定の電荷には至らない、あるいは球形形状であるがために現像スリーブ回転1周目と2周目での現像スリーブ上でのトナーのコート密度の差が大きくなり、強いネガゴーストが発生することがある。

【0092】

本実施例では、重量平均粒径7μmであるネガトナー代表例としてスチレン系樹脂トナーA、ポリエステル系樹脂トナーBについて確認した。この場合、スチレン系樹脂トナーAの方がポリエステル系樹脂トナーBより帯電性は高い。

【0093】

表2はトナーA、表3はトナーBにおいて、Y値が低い(円形度が低い)場合と高い(円形度が高い)場合とを比較した。

【0094】

このとき実験に用いた潤滑剤は、実施例1で説明した表1の実施例(d)、比較例1,2の3種類である。

【0095】

実施例1と同様に、現像装置は、A4サイズの5%印字で6000枚通紙可能な装置を用い、ゴーストの目立ちやすい15℃環境にて連続通紙で実験を行った。シート上に出力させる画像としては、文字や25mm角の黒パターンをシート先端部分に構成させ、そのシート先端部分から現像スリーブ1周期分後のシート部分に約40%ドット比率のハーフトーンとなるパターンを構成させた。そして、そのハーフトーン内に生じるゴースト画像の目立ち方と、白モヤと縦スジについて比較を行った。

【0096】

このときの画像の判断基準は実施例1と同様である。

【0097】

表2に示すトナーAの円形度が低い場合は、比較例1の潤滑剤でゴーストは△レベルであり、比較例2の潤滑剤ではゴーストは良くなるが、白モヤが若干発生した。一方、円形度の高いトナーではゴーストが悪く、比較例2の潤滑剤では逆に白モヤと縦スジが顕著に発生した。

【0098】

それに対し、本実施例の潤滑剤(d)においては、トナーの円形度の高さに関係なく、ゴースト、白モヤ、縦スジの発生を抑えることができ、特にゴースト、白モヤが顕著に発生していた円形度の高いトナーにおいては効果が大きい。

【表2】

【0099】

表3に示すトナーBの場合、トナーAと同様に比較例1の潤滑剤では円形度が高いトナーにおいてはネガゴーストが強く発生した。比較例2の潤滑剤では、ネガゴーストはかなり改善され、トナーAほどではないが、白モヤ、縦スジが発生することがあった。これらに対し、本実施例の潤滑剤(d)においては、ゴースト、白モヤ、縦スジともに問題ないレベルにすることが可能となった。

【表3】

【0100】

以上のように、本実施例において円形度の高いトナーと組み合わせることで、本発明の効果がより十分に発揮でき、高品質な画像が得られるとともに、

問題になっていたネガゴーストと白モヤ、縦スジを抑えることができた。

【0101】

上述した実施例1,2についてまとめると、以下の通りである。

【0102】

実施例1,2では、解決しようとしている課題が現像装置、あるいはプロセスカートリッジの装置使用初期(使用前半)であることに着目し、潤滑剤を用いて現像性を向上させる手段として、潤滑剤をマイクロキャリアとして作用させる構成にすることにより、装置使用初期の段階に発生する濃度薄、ネガゴーストに対して効果を得るものである。

【0103】

潤滑剤としては、具体的には、トナーの重量平均粒径より十分小さい、トナーとは逆極性の球形ポリマー粒子を用いる。現像スリーブ上、もしくは現像ブレードに付着させたポリマー粒子に接触するようにトナーが搬送されることで、ポリマー粒子は、トナーとは逆極性であることからマイクロキャリアとして作用し、以てトナーの帯電を促進させることができる。

【0104】

また、トナーとは逆極性のポリマー粒子は、潤滑剤としての役割と、トナーに対するマイクロキャリアとしての役割を得るのに円形度が0.90以上の球形形状であることが望ましい。不定形の形状であるとトナーへの電荷付与性が低下するためである。

【0105】

ここで、比較的に帯電性の高い現像剤においては、逆極性のポリマー粒子のみの潤滑剤では、トナーが極小的に過剰帯電する領域としない領域とが生じる傾向にあるため、過剰帯電を低減させるためには、上記球形粒子に、鱗片形状の不定形で、かつトナーと同極性の粒子を混合させることが良いことがわかった。

【0106】

トナーとは逆極性のポリマー粒子、及び、トナーと同極性の不定形ポリマー粒子を適宜混ぜることで、潤滑剤の全体の帯電性を自由に調整することができる。よって、ゴーストに効果があり、かつ白モヤ、縦スジの発生を抑える程度に潤滑剤の帯電量を設定することができる。

【0107】

また、トナーと同極性のポリマー粒子が鱗片状形状であるのが良いのは、逆極性の球形ポリマー粒子間の帯電を横方向に均一にしやすいためであり、逆極性の球形ポリマー粒子の帯電量を抑えやすくなるためである。

【0108】

また、(球形ポリマー重量平均粒径)<(不定形のポリマー重量平均粒径)の関係にある方が良いとしているのは、不定形のポリマー粒子は複数の球形ポリマー粒子間の帯電量を均す作用をするためであり、ゴーストと白モヤ、縦スジを抑えられる設定範囲が広く取れるためである。

【0109】

球形ポリマー粒子はネガゴースト軽減には重量平均粒径が0.01〜3μmであることが必要で、その球形ポリマー粒子に対して、ゴースト軽減効果があり、かつ白モヤ、縦スジが抑えられる不定形ポリマー粒子の重量平均粒径は1〜6μmが良い。不定形ポリマー粒子の重量平均粒径の上限が6μmであるのは、トナー重量平均粒径以上の大きさになると、トナーの帯電そのものに影響を与える、もしくは潤滑剤としての効果が小さくなるおそれがあるためである。

【0110】

また、潤滑剤としては、トナーの極性に応じたポリマー粒子を選択することが好ましい

。そして、使用されるトナーが、どのような形状のトナーであっても効果を得ることができるが、特に以下のようなトナーにおいては効果が大きいことがわかった。

【0111】

使用されるトナーは、その重量平均粒子径Xが5〜12μmであり、かつトナーの円相当径3μm以上の粒子において、円形度が0.900以上の粒子を個数基準の累積値で90%以上有し、かつ円形度0.950以上の粒子の個数累積基準値Yとトナー重量平均粒子径Xの関係が、

Y≧exp5.51×X−0.645 ・・・(2)

(但し、5.0<X≦12.0)

を満たすトナーである。

【0112】

このような円形度の高いトナーは、従来の歪な形状のトナーに比べ、同一体積に対する表面積が異なるため、帯電する電荷量も少なめになり、特に装置使用初期においては電荷分布がブロードになりやすい。よって、装置使用初期においては強いネガゴーストが発生しやすい。

【0113】

これに対し、実施例1,2で説明した潤滑剤を選択することにより、ネガゴースト防止に対する効果は大きく、かつ白モヤ、縦スジの発生が抑えられた良好な画像が得ることができる。

【図面の簡単な説明】

【0114】

【図1】本発明の実施例に係る現像装置の一例を示す概略図である。

【図2】本発明の実施例に係る画像形成装置の一例を示す概略図である。

【図3】本発明の実施例に係る潤滑剤の現像ブレードへの塗布方法を説明するための図である。

【図4】従来の画像形成装置を示す概略図である。

【図5】ネガゴーストを説明するための図である。

【符号の説明】

【0115】

1 感光ドラム

2 帯電ローラ

3 潤滑剤

4 現像装置

5 転写ローラ

6 クリーニング装置

7 クリーニングブレード

8 定着装置

9 現像ブレード

10 現像スリーブ

11 トナー

17 マグネット

100 画像形成装置本体

【技術分野】

【0001】

本発明は、シート等の記録媒体上に画像を形成する機能を備えた、例えば、複写機、プリンタ、あるいは、ファクシミリ装置などの画像形成装置に関し、特に、これらの装置に備えられる、現像装置やプロセスカートリッジに関するものである。

【背景技術】

【0002】

先ず、図4を参照しながら従来の電子写真方式を採用する画像形成装置について説明する。

【0003】

図4に示したように、一般的な画像形成装置においては、回転自在な潜像担持体としての感光体101、感光体101に対して従動回転し、感光体101を所定の電位に帯電させる帯電装置102、感光体101上に静電潜像を形成する露光装置103、感光体101上の静電潜像を現像して顕像化する現像装置104、感光体101上の可視像をシートに転写する転写装置105、可視像を永久画像として定着する定着装置108、シートに転写しきれずに感光体101上に残留した現像剤を回収するクリーニング装置106からなっている。

【0004】

近年、これらの中の、感光体101、帯電装置102、現像装置104及びクリーニング装置106を一体的に組み込んで、画像形成装置本体に着脱可能に構成されたプロセスカートリッジとすることで、メインテナンスの必要がないユーザビリティーに優れた画像形成装置が提供されている。

【0005】

図4に示した画像形成装置を製造する場合に、少なくとも、現像剤(以下、トナーと記す)111と、トナー111を担持・搬送する現像剤担持体(以下、現像スリーブと記す)110と、現像スリーブ110上のトナーコーティングを規制する現像剤規制部材(以下、現像ブレードと記す)109とにより構成されている現像装置の組立工程内において、外観検査等の品質確認を行う目的で、現像スリーブ110上にトナー111がコートされていない状態で、現像スリーブ110を一定時間回転させることが一般的に行われている。

【0006】

しかしながら、このときに、現像ブレード109や現像スリーブ110上に摺擦傷ができたり、現像ブレード109がウレタンゴム等の弾性体で構成されていると、現像ブレード109と現像スリーブ110との摩擦抵抗によって、現像ブレード109が現像スリーブ110の回転方向にめくれてしまうことが懸念される。

【0007】

このような製品が市場に出され、トナー111を用いての使用が実際に開始した場合には、現像スリーブ110上に均一で良好なトナーコーティングがなされない可能性がある。

【0008】

この問題を解決するために、組立工程で、トナー111がコートされていない状態で現像スリーブ110を一定時間回転させる場合に、現像ブレード109の現像スリーブ110に当接する側の面に潤滑剤を塗布することが行われている。

【0009】

この際に使用する潤滑剤は、現像スリーブ110上にトナー111がコートされ、現像装置が実際に使用され始めた初期段階においての現像特性や、現像スジの発生に関係するため、適正な帯電特性や形状等を有するものが選択して用いられている。

【0010】

例えば、特許文献1では、平均粒径5〜30μmの球形シリコーン樹脂粒子を現像スリーブ上に粉体で塗布する方法が提案され、特許文献2では、平均粒径5〜45μmの樹脂粒子で、帯電量が適正なもの(球形PMMA(ポリメタクリル酸メチル)、ウレタン、アクリル、ポリスチレン、PVDF(ポリふっ化ビニリデン))、或いは不定形のシリコーン樹脂粒子を塗布する方法の提案がなされている。

【0011】

また、最近では、特許文献3で平均円形度が0.90以上で、現像規制部材と現像剤担持体上に存在する長手方向における潤滑剤の塗布量が0.23〜1.4mg/cmの球形ポリマー粒子であり、重量平均粒径が現像剤担持体の表面粗さRzよりも大きいポリマー粒子を採用する提案がなされている。

【特許文献1】特開平8−211728号公報

【特許文献2】特開平11−119551号公報

【特許文献3】特開2002−278262号公報

【特許文献4】特開平3−191370号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

ところで、新しい(未使用の)現像装置においては、現像容器内のトナーは電荷付与されていない状態なので、現像ブレードと現像スリーブの当接部で電荷付与されても直ぐには適正なトナーの電荷まで至ることは難しい。よって、使い始めの段階においては十分な現像性を得られないことがあり、濃度が低めであったり、文字が細めになったりすることがある。

【0013】

更には、トナーの電荷付与不足によるゴースト現象も現れる。

【0014】

この場合のゴースト現象は、図5のように現像スリーブ1周前の画像がゴーストとなって現れるものである。

【0015】

特に現像装置の使用初期の段階では、画像上最初の現像スリーブ1周目は濃くなり、その2周目以降は薄くなるというネガゴーストが目立つ。これはトナーが現像された後の現像スリーブ上のトナーが直ぐに適正な電荷量、コート量を得られないため、2周目以降での現像性が低下してネガゴーストが発生する。

【0016】

この問題に対し、適正なトナー電荷が得られるようにトナー自身の帯電特性を上げて、現像装置使用初期の段階から現像性を高めに設定することができるが、トナーが寿命となる現像装置の使用後期(後半)においては逆にトナーの過剰な電荷付与により濃度低下を招くことが多い。

【0017】

また、現像装置の使用初期の段階のみを検知して、画像形成装置本体の現像バイアスの設定などを現像性を高める側に変更して、濃度を高くする手段もあるが、この手段では現像スリーブ1周目と2周目以降の濃度差を解消することができなく対ゴースト現象への効果は小さい。

【0018】

ここで、特許文献4の現像剤に対して逆極性に帯電する粒子層を設けて、現像剤の帯電付与効果を与える提案が、本発明者の鋭意検討により、ネガゴースト軽減にも効果があることがわかった。この手段はネガゴーストに対して非常に効果的であったが、本発明者が研究を重ねることにより、帯電性が比較的高いトナーを用いた場合では、白モヤ、縦スジ等の不良画像が発生する可能性があることがわかった。

【0019】

比較的に帯電性の高いトナーにおいては、逆極性のポリマー粒子のみの潤滑剤を用いる

と、トナーと逆極性の球形ポリマー粒子が強く接触するところと、弱く接触、もしくは非接触である部分でのトナーの帯電量差が大きくなり不均一になったときに、その帯電性に応じて現像しムラ状になったりモヤ画像になったりするものである。

【0020】

本発明は上記したような事情に鑑みてなされたものであり、現像剤の帯電性を均一にし、装置使用初期(装置寿命前半)に発生するネガゴーストを改善し、不良画像の出ない技術を提供することを目的とする。

【課題を解決するための手段】

【0021】

上記目的を達成するために本発明にあっては、

装置本体内に収納される現像剤を担持する現像剤担持体と、

前記現像剤担持体上に担持される現像剤の層厚を規制して現像に供する現像剤の量を調整する現像剤規制部材と、

を備え、

装置本体内に現像剤を収納して装置本体の使用を開始する以前に、装置本体内に現像剤が存在しない状態で前記現像剤担持体と前記現像剤規制部材との接触部に潤滑剤が塗布された現像装置において、

前記潤滑剤は、二種類以上のポリマー粒子により構成され、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第一種ポリマー粒子は、平均円形度が0.90以上である球形であって、装置本体内に収納される現像剤の極性とは逆極性のポリマー粒子であり、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第二種ポリマー粒子は、鱗片形状の不定形であって、前記現像剤の極性と同極性のポリマー粒子であることを特徴とする。

【0022】

プロセスカートリッジにあっては、少なくとも上記記載の現像装置を有し、画像形成装置本体に着脱可能に構成されたことを特徴とする。

【0023】

画像形成装置にあっては、像担持体と、この像担持体に現像作用を行なう上記記載の現像装置と、を備えることを特徴とする。

【発明の効果】

【0024】

本発明によれば、現像剤の帯電性を均一にし、装置使用初期(装置寿命前半)に発生するネガゴーストを改善し、不良画像の出ない技術を提供することが可能となる。

【発明を実施するための最良の形態】

【0025】

以下に図面を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【実施例1】

【0026】

以下に、本発明の実施例1について図面に沿って説明する。

【0027】

図1に、本発明の実施例1に係る現像装置の一例を示す。同図は、現像装置の概略構成を示す縦断面図である。また、図2に、この現像装置を備えた、本実施例に係る画像形成装置の一例を示す。同図は、画像形成装置の概略構成を示す縦断面図である。

【0028】

まず、図2を参照しながら、画像形成装置全体について説明し、続いて、図1を参照しながら現像装置について詳述する。

【0029】

図2に示す画像形成装置は、プリンタエンジンとしての画像形成装置本体(以下単に「装置本体」という。)100を備えている。

【0030】

装置本体100の内側には、像担持体としてドラム形の電子写真感光体(以下「感光ドラム」という。)1を備えている。感光ドラム1は駆動力が伝達されることにより、軸を中心に図2中の矢印R1方向に所定のプロセススピード(周速度)で回転駆動される。

【0031】

感光ドラム1は、その表面が帯電装置としての帯電ローラ2によって帯電される。帯電ローラ2は、感光ドラム1表面に接触配置されており、感光ドラム1の矢印R1方向の回転に伴って従動回転する。帯電ローラ2には、帯電バイアス印加電源(不図示)によって、例えば交流電圧と直流電圧とが重畳された帯電バイアスが印加される。これにより、感光ドラム1表面が所定の極性、所定の電位に均一に帯電される。

【0032】

帯電後の感光ドラム1表面は、露光装置によって静電潜像が形成される。露光装置は、レーザスキャナ14a、ポリゴンミラー(不図示)、反射レンズ14b等を有しており、画像情報に基づいたレーザ光を感光ドラム1表面に照射して照射部分の電荷を除去し、静電潜像を形成するものである。

【0033】

こうして感光ドラム1表面に形成された静電潜像は、本実施例に係る現像装置4によって現像剤としてのトナーが付着され、トナー像として現像される。なお、現像装置4については、後に詳述する。

【0034】

感光ドラム1表面に形成されたトナー像は、転写装置としての転写ローラ5によってシート13上に転写される。このシート13は、給紙カセット14に収納され給紙ローラ12やレジストローラ15等によって感光ドラム1上のトナー像と同期をとって矢印P方向へ転写ニップ部に供給されたものである。転写ローラ5に、転写バイアス印加電源(不図示)によって感光ドラム1上のトナー像と逆極性の転写バイアスが印加され、これにより、感光ドラム1上のトナー像がシート13上に転写される。

【0035】

感光ドラム1は、シート13に対するトナー像の転写後に表面に残ったトナーがクリーニング装置6のクリーニングブレード7によって除去され、次の画像形成に供される。

【0036】

一方、トナー像転写後のシート13は、定着装置8に搬送され、定着ローラ8a、加圧ローラ8bによる加熱、加圧を受けて、表面のトナー像が定着される。トナー像定着後のシート13は、装置本体100外部に排出され、これにより、画像形成が完了する。

【0037】

続いて、図1を中心に、本実施例に係る現像装置4について詳述する。

【0038】

同図に示す現像装置4は、磁性一成分トナーを用いた現像装置であり、主にトナー11を収納し、それをほぐし搬送するための撹拌部材16と、搬送されたトナーを帯電させ、現像させるための現像剤担持体としての現像スリーブ10と、現像剤規制部材としての現像ブレード9とで成り立っている。

【0039】

現像スリーブ10は、アルミニウムやステンレススチールのパイプによって形成された非磁性スリーブであり、現像装置4によって矢印R2方向に回転自在に支持されている。本実施例ではアルミ製の16.0mm径の中空円筒管を用いた。現像スリーブ10は、その長手方向(軸方向)の両端部に、コロ(不図示)が固定されており、これらコロを対向している感光ドラム1に当接させることにより、感光ドラム1表面との間に所定のギャッ

プ(間隙)を確保するようにしている。

【0040】

また、現像スリーブ10の内側には、マグネット17が配設されている。マグネット17は、円筒状に形成されており、その周方向にN極とS極とが交互に複数個形成されている。マグネット17は、現像スリーブ10が矢印R2方向に回転するのとは異なり、現像スリーブ10の内側に固定的に配置されている。

【0041】

上述の現像スリーブ10表面には、現像ブレード9が当接されている。弾性ブレード9bは、ウレタンゴムを板状に形成したものであり、その基端部が支持板金9aに固定されるとともに、その先端部を現像スリーブ10表面に所定の圧力で当接させて弾性変形している。弾性ブレード9bは、上述のマグネット17の磁力によって現像スリーブ10表面に引き付けられたトナー11の層厚を規制するものである。本実施例では弾性ブレード9bの厚みをt=1.0mmとし、現像スリーブ10との当接圧を線圧で19.6N/mに設定した。

【0042】

現像スリーブ10表面に担持されたトナーは、現像スリーブ10の矢印R2方向の回転によって搬送されることによるトナー相互の摩擦帯電、及び現像ブレード9によって層厚が規制される際の現像スリーブ10と弾性ブレード9b間での摺擦による摩擦帯電により、適切な電荷が付与され、さらに、感光ドラム1表面に対向する現像領域へと搬送されていく。

【0043】

このとき、現像スリーブ10には、交流の現像バイアス印加電源と直流の現像バイアス印加電源とによって、交流と直流とが重畳された現像バイアスが摺動接点(不図示)を介して印加される。これにより、現像スリーブ10上のトナーが、現像領域において、感光ドラム1に飛翔して静電的に静電潜像に付着され、静電潜像がトナー像として現像されるものである。

【0044】

この現像ブレード9には、現像装置4の組立段階においてトナーがコートされない状態で、弾性ブレード9bの少なくとも現像スリーブ10と当接する位置(接触部)に、下記の方法で潤滑剤が塗布されている。なお、潤滑剤を塗布する位置は、上記に限らず、現像スリーブ10の少なくとも弾性ブレード9bと当接する位置であってもよい。

【0045】

本実施例においては、潤滑剤として複数種類のポリマー粒子を混合させている。そこで、均一な分散を得るための手段として、ポリマー粒子を溶剤で分散させた潤滑剤を塗布する方法について以下に説明する。

【0046】

図3は、潤滑剤の現像ブレードへの塗布方法を説明するための図である。

【0047】

図3に示したようにして弾性ブレード9bの一部表面に潤滑剤を塗布する。先ず、潤滑剤(球形のポリマー粒子)を、揮発性の溶媒に、(潤滑剤):(PF5060):(IPE)=2.5:4:11の質量比で分散・混合させる。ここでPF5060はフロリナートであり、IPEはイソプロピルエーテルである。

【0048】

本実施例では複数の形状の異なる、かつ極性の異なるポリマー粒子を混合させるため、潤滑剤は凝集しやすく不均一になりやすい。通常のスターラーのような低速撹拌手段だけでは均一に分散できなく、その状態で塗布し画像評価を行ったところ、帯電不均一な鱗状の白モヤ、黒モヤ画像が発生した。

【0049】

このため、本実施例の潤滑剤の効果を引き出すためには、均一に分散する必要があり、本実施例ではホモジナイザー(IKA社 商品名:ウルトラタラックス)のような強力な

分散処理機で、15000rpmで5分間撹拌を行った。このように、一度強力な分散機で潤滑剤を分散させると、その後はスターラーでの撹拌だけで十分であることがわかった。

【0050】

次に、図3に示したように、上記のようにして調製した容器内の潤滑剤含有溶液21を、上下左右に移動可能な塗布機22のノズル23で吸引する。現像ブレード9を固定配置させておき、ノズル23を塗布開始位置まで移動する。その位置から、塗布終了位置まで、ノズル23より溶液21を吐出させながら移動させることによって塗布を行う(図中の21’は塗布部分)。

【0051】

また、塗布時においても使用する複数のポリマー粒子は凝集しやすいので、塗布時においては溶剤をスターラーのような低速(100〜1000rpm)の撹拌手段により、常時均一に分散しておくと効果的である。

【0052】

尚、球形のポリマー粒子を含有する溶液21の上記比率は一例であり、混合溶液中のポリマー粒子濃度を変更することで、潤滑剤の塗布量を適宜に調整することが可能であり、溶媒揮発後の潤滑剤の塗布量が1.5〜15g/m2の範囲であれば、濃度、ネガゴーストに対して効果があり、懸念されていた濃度ムラは発生しない。

【0053】

上記方法により現像ブレード9に均一に塗布できることから、その後に組み込まれる現像スリーブ10上にも長手均一にコートされる。

【0054】

ここで、本実施例における潤滑剤のポリマー粒子の形状と、平均粒径の定義について説明する。

【0055】

<形状>

本実施例における円形度は、粒子の形状を定量的に表現する簡便な方法として用いたものであり、本実施例では、東亞医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定を行い、測定された粒子の円形度を以下の式(1)によって求める。

円形度a=L0/L ・・・(1)

[式中、L0は粒子像と同じ投影面積を持つ円の周囲長を示し、Lは粒子像の周囲長を示す。]

【0056】

本実施例において、円形度aはトナー粒子の凹凸の度合いの指標であり、トナーが完全な球形の場合1.000を示し、表面形状が複雑になるほど円形度は小さな値となる。

【0057】

なお、本実施例で用いている測定装置である「FPIA−1000」は、具体的な測定方法としては、予め容器中の不純物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルフォン酸塩を0.1〜0.5ml加え、更に測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波(50kHz,120W)を1〜3分間照射し、分散液濃度を1.2〜2.0万個/μlとして、上記フロー式粒子像測定装置を用い、0.60μm以上159.21μm未満の円相当径を有する粒子の円形度分布を測定する。尚、分散液濃度を1.2〜2.0万個/μlとすることで、装置の精度が保てるだけの粒子濃度を維持することができる。

【0058】

測定の概略は、東亜医用電子社(株)発行のFPIA−1000のカタログ(1995年6月版)、測定装置の操作マニュアル及び特開平8−136439号公報に記載されているが、以下の通りである。

【0059】

試料分散液は、フラットで扁平なフローセル(厚み約200μm)の流路(流れ方向に

沿って広がっている)を通過させる。フローセルの厚みに対して交差して通過する光路を形成するように、ストロボとCCDカメラが、フローセルに対して、相互に反対側に位置するように装着される。試料分散液が流れている間に、ストロボ光がフローセルを流れている粒子の画像を得るために1/30秒間隔で照射され、その結果、それぞれの粒子は、フローセルに平行な一定範囲を有する2次元画像として撮影される。それぞれの粒子の2次元画像面積から、同一の面積を有する円の直径を円相当径として算出する。それぞれの粒子の2次元画像投影面積及び投影像の周囲長から上記の円形度算出式を用いて各粒子の円形度を算出する。

【0060】

<重量平均粒径>

ポリマー粒子の重量平均粒径は、円相当径がdiからdi+1の範囲の粒子総重量をfiとしたとき、

重量平均粒径=Σ(di×fi)/Σfi

のように定義される。

【0061】

尚、上記パラメータは、すべて、東亞合成医用電子(株)製フロー粒子像分析装置FPIA−1000を用いて測定した値を用いた。

【0062】

本実施例では、トナーは重量平均粒径7μmの磁性一成分のスチレン系ネガトナーにシリカ等の粒子を外添したものを用いた。

【0063】

現像スリーブ10は、表面にトナーが所望量を担持した時に適正な電荷が与えられるようにするために、フェノール樹脂にカーボン、電荷制御剤を含有した溶剤を、スプレー塗法によりコーティングした。

【0064】

本実施例における潤滑剤について、上記構成の現像装置4で下記実験を行った。

【0065】

現像装置4は、A4サイズの5%印字で6000枚通紙可能な装置を用い、ゴーストの目立ちやすい15℃環境にて連続通紙で実験を行った。シート上に出力させる画像としては、文字や25mm角の黒パターンをシート先端部分に構成させ、そのシート先端部分から現像スリーブ1周期分後のシート部分に約40%ドット比率のハーフトーンとなるパターンを構成させた。そして、そのハーフトーン内に生じるゴースト画像の目立ち方で比較を行った。

【0066】

判断基準は、×:非常に目立つ、△:文字・25mm角の黒ともに目立たない程度、○:文字はわからない、◎:文字、25mm角の黒ともにわからない、の4段階で判断した。

【0067】

また、この時に発生するトナーの帯電ムラによる白モヤ、縦スジについても発生有無を確認した。

【0068】

判断基準は、×:発生する、△:初期のみで、かつ画像の一部のみに発生、○:発生なし、の3段階である。

【0069】

表1に実験結果を示す。

【表1】

【0070】

本実施例における潤滑剤の複数のポリマー粒子組み合わせとその結果は表1の(a)〜(g)に示す通りである。なお、トナーに対してのポリマー粒子の極性は、トナー、もしくはポリマー粒子を鉄粉キャリアと混合させてブローオフ法で帯電量を測定し、トナーの帯電極性に対して+(プラス)側か−(マイナス)側かの極性を判断した。

【0071】

本実施例での球形ポリマー粒子(第一種ポリマー粒子)は、円形度では0.98前後の、トナーの帯電極性とは逆極性の+(プラス)側のものを使用した。また不定形ポリマー粒子(第二種ポリマー粒子)は鱗片形状で、帯電極性は−(マイナス)側である。ここで

、鱗片形状とは、鱗のような、薄板状の形状を言う。その平面形状は円形、楕円形、角形、不定型等、特に限定されるものではない。

【0072】

表1において、(c),(d),(f),(g)の不定形ポリマー粒子のフッ化黒鉛1はフッ素含有率が60〜70%のもので体積抵抗が1010Ωcm程度、(e)のフッ化黒鉛2はフッ素含有率が30〜35%のもので体積抵抗106Ωcm程度であり、抵抗が低めになっている。

【0073】

(f)は3種類のポリマー粒子を混合させたもので、球形ポリマー粒子としてメラミン樹脂粒子の異なる重量平均粒径のものを2種類と、不定形粒子としてフッ化黒鉛粒子を用いた。

【0074】

(g)は同じく3種類で、球形ポリマー粒子としてメラミン樹脂粒子と弱ポジ性であるチタン酸ストロンチウム粒子を用い、不定形粒子としてフッ化黒鉛粒子を用いた。

【0075】

比較例として、帯電極性が−(マイナス)側であるシリコーン樹脂粒子のみの場合(h)、メラミン樹脂粒子のみの場合(i)、(b)の比較として球形のシリコーン樹脂粒子を用いた場合(j)を挙げた。

【0076】

(h)のシリコーン樹脂粒子のみではゴーストが非常に目立っており、(i)ではゴーストは問題にならないレベルであるが、使用初期において白モヤ、縦スジが発生していた。

【0077】

比較例(j)では(b)のシリコーン樹脂の不定形粒子に対して球形粒子を用いて、(b)との形状差を確認した。シリコーン樹脂粒子が球形になったことで、ゴースト現象には同様の効果が得られたが、画像一部で白モヤ/縦スジが発生するようになり、この現象に対しては鱗片状の不定形状が重要な要素であることがわかった。

【0078】

これらに対し、(a)〜(g)においてはゴーストも目立たなく、かつ白モヤ、縦スジといった問題も発生しないことが検証された。

【0079】

この中で(c)と(d)を比べた場合、(球形ポリマー重量平均粒径)<(不定形のポリマー重量平均粒径)の関係にある方が、ゴーストと白モヤ、縦スジの発生しない領域があり、混合比率を変えての効果確認をしたところラチチュードも広いことがわかった。

【0080】

球形ポリマー粒子はネガゴースト軽減には重量平均粒径が0.01〜3μmであることが必要で、その球形ポリマー粒子に対して、ゴースト軽減効果があり、かつ白モヤ、縦スジが抑えられる不定形ポリマー粒子の重量平均粒径は1〜6μmが良かった。

【0081】

不定形ポリマー粒子の重量平均粒径の上限が6μmであるのは、トナー重量平均粒径以上の大きさになると、トナーの帯電そのものに影響を与える、もしくは潤滑剤としての効果が小さくなることがあるためである。

【0082】

また、(e)のように不定形粒子の抵抗を低めにすることで、球形粒子のポジの帯電を低く均しやすくなるために、帯電性を調整することが容易になり、ゴーストと白モヤ、縦スジの発生しないポリマー粒子の比率の範囲が広くとれることがわかった。詳細の検討結果から、(d)のような1010Ωcm程度の絶縁体でも本実施例の効果が得られるが、よりラチチュードが広く調整しやすい範囲として不定形ポリマー粒子の体積抵抗が104〜108Ωcmの中抵抗であることが好ましいことがわかった。

【0083】

また、(f),(g)は弱ポジ性の粒子を多めに混合させることで、球形ポリマー粒子(A)のポジ性を弱めにし、不定形のポリマー粒子を少量組み合わせて、帯電性を調整することもできる。

【0084】

このように、使用するトナーに対して逆極性の球形ポリマー粒子と、トナーに対して同極性の不定形ポリマー粒子との2種類以上の粒子を混合させた剤を用いることで、潤滑剤としての作用だけでなく、トナーの電荷安定性のための適宜な電荷付与の作用を得ることができ、現像特性を安定させることが可能となる。

【0085】

本実施例では、ネガトナーについて述べたが、ポジトナーについても同様に逆極性の球形ポリマー粒子、トナーと同極性の不定形のポリマー粒子を選択することで、同じ効果を得ることができる。特に、ポジトナーに対しては球形ポリマー粒子としてフッ素樹脂粒子、不定形ポリマー粒子としては酸化チタン、酸化スズ等が有効であることがわかった。

【0086】

以上のように、使用するトナーに対して逆極性の球形ポリマー粒子とトナーと同極性の不定形ポリマー粒子を2種類以上混合させた潤滑剤を、現像スリーブと現像ブレード間に塗布した現像装置を用いることで、現像装置の使用初期に発生しやすいネガゴーストと、白モヤ、縦スジを抑えることが可能となる。

【実施例2】

【0087】

以下に、本発明の実施例2について説明する。なお、本実施例に係る画像形成装置は、上述した実施例1に係る画像形成装置と同様の構成であり、その説明は省略する。

【0088】

本実施例では、円形度の高いトナーとの組み合わせについて説明するものであり、本発明者は検討の結果、円形度の高いトナーほど本発明の効果が得られることを確認した。

【0089】

円形度の高いトナーとは、そのトナーの重量平均粒子径Xが5〜12μmであり、かつトナーの円相当径3μm以上の粒子において、円形度が0.900以上の粒子を個数基準の累積値で90%以上有し、かつ円形度0.950以上の粒子の個数累積基準値Yとトナー重量平均粒子径Xとの関係が、

Y≧(exp5.51)×(X−0.645 ) ・・・(2)

(ただし、5.0<X≦12.0)

を満たすトナーである。

【0090】

円形度の高いトナーは、歪な形状のトナーより現像性に優れており、適正なプロセス制御をすることにより高品質な画像形成装置を提供することが可能となるため、将来有望視されている。

【0091】

しかしながら、これらの形状のトナーは従来の歪な形状のトナーに比べ、全く電荷を持っていない使用初期の段階では、一度の現像ブレードと現像スリーブとの摩擦帯電だけでは所定の電荷には至らない、あるいは球形形状であるがために現像スリーブ回転1周目と2周目での現像スリーブ上でのトナーのコート密度の差が大きくなり、強いネガゴーストが発生することがある。

【0092】

本実施例では、重量平均粒径7μmであるネガトナー代表例としてスチレン系樹脂トナーA、ポリエステル系樹脂トナーBについて確認した。この場合、スチレン系樹脂トナーAの方がポリエステル系樹脂トナーBより帯電性は高い。

【0093】

表2はトナーA、表3はトナーBにおいて、Y値が低い(円形度が低い)場合と高い(円形度が高い)場合とを比較した。

【0094】

このとき実験に用いた潤滑剤は、実施例1で説明した表1の実施例(d)、比較例1,2の3種類である。

【0095】

実施例1と同様に、現像装置は、A4サイズの5%印字で6000枚通紙可能な装置を用い、ゴーストの目立ちやすい15℃環境にて連続通紙で実験を行った。シート上に出力させる画像としては、文字や25mm角の黒パターンをシート先端部分に構成させ、そのシート先端部分から現像スリーブ1周期分後のシート部分に約40%ドット比率のハーフトーンとなるパターンを構成させた。そして、そのハーフトーン内に生じるゴースト画像の目立ち方と、白モヤと縦スジについて比較を行った。

【0096】

このときの画像の判断基準は実施例1と同様である。

【0097】

表2に示すトナーAの円形度が低い場合は、比較例1の潤滑剤でゴーストは△レベルであり、比較例2の潤滑剤ではゴーストは良くなるが、白モヤが若干発生した。一方、円形度の高いトナーではゴーストが悪く、比較例2の潤滑剤では逆に白モヤと縦スジが顕著に発生した。

【0098】

それに対し、本実施例の潤滑剤(d)においては、トナーの円形度の高さに関係なく、ゴースト、白モヤ、縦スジの発生を抑えることができ、特にゴースト、白モヤが顕著に発生していた円形度の高いトナーにおいては効果が大きい。

【表2】

【0099】

表3に示すトナーBの場合、トナーAと同様に比較例1の潤滑剤では円形度が高いトナーにおいてはネガゴーストが強く発生した。比較例2の潤滑剤では、ネガゴーストはかなり改善され、トナーAほどではないが、白モヤ、縦スジが発生することがあった。これらに対し、本実施例の潤滑剤(d)においては、ゴースト、白モヤ、縦スジともに問題ないレベルにすることが可能となった。

【表3】

【0100】

以上のように、本実施例において円形度の高いトナーと組み合わせることで、本発明の効果がより十分に発揮でき、高品質な画像が得られるとともに、

問題になっていたネガゴーストと白モヤ、縦スジを抑えることができた。

【0101】

上述した実施例1,2についてまとめると、以下の通りである。

【0102】

実施例1,2では、解決しようとしている課題が現像装置、あるいはプロセスカートリッジの装置使用初期(使用前半)であることに着目し、潤滑剤を用いて現像性を向上させる手段として、潤滑剤をマイクロキャリアとして作用させる構成にすることにより、装置使用初期の段階に発生する濃度薄、ネガゴーストに対して効果を得るものである。

【0103】

潤滑剤としては、具体的には、トナーの重量平均粒径より十分小さい、トナーとは逆極性の球形ポリマー粒子を用いる。現像スリーブ上、もしくは現像ブレードに付着させたポリマー粒子に接触するようにトナーが搬送されることで、ポリマー粒子は、トナーとは逆極性であることからマイクロキャリアとして作用し、以てトナーの帯電を促進させることができる。

【0104】

また、トナーとは逆極性のポリマー粒子は、潤滑剤としての役割と、トナーに対するマイクロキャリアとしての役割を得るのに円形度が0.90以上の球形形状であることが望ましい。不定形の形状であるとトナーへの電荷付与性が低下するためである。

【0105】

ここで、比較的に帯電性の高い現像剤においては、逆極性のポリマー粒子のみの潤滑剤では、トナーが極小的に過剰帯電する領域としない領域とが生じる傾向にあるため、過剰帯電を低減させるためには、上記球形粒子に、鱗片形状の不定形で、かつトナーと同極性の粒子を混合させることが良いことがわかった。

【0106】

トナーとは逆極性のポリマー粒子、及び、トナーと同極性の不定形ポリマー粒子を適宜混ぜることで、潤滑剤の全体の帯電性を自由に調整することができる。よって、ゴーストに効果があり、かつ白モヤ、縦スジの発生を抑える程度に潤滑剤の帯電量を設定することができる。

【0107】

また、トナーと同極性のポリマー粒子が鱗片状形状であるのが良いのは、逆極性の球形ポリマー粒子間の帯電を横方向に均一にしやすいためであり、逆極性の球形ポリマー粒子の帯電量を抑えやすくなるためである。

【0108】

また、(球形ポリマー重量平均粒径)<(不定形のポリマー重量平均粒径)の関係にある方が良いとしているのは、不定形のポリマー粒子は複数の球形ポリマー粒子間の帯電量を均す作用をするためであり、ゴーストと白モヤ、縦スジを抑えられる設定範囲が広く取れるためである。

【0109】

球形ポリマー粒子はネガゴースト軽減には重量平均粒径が0.01〜3μmであることが必要で、その球形ポリマー粒子に対して、ゴースト軽減効果があり、かつ白モヤ、縦スジが抑えられる不定形ポリマー粒子の重量平均粒径は1〜6μmが良い。不定形ポリマー粒子の重量平均粒径の上限が6μmであるのは、トナー重量平均粒径以上の大きさになると、トナーの帯電そのものに影響を与える、もしくは潤滑剤としての効果が小さくなるおそれがあるためである。

【0110】

また、潤滑剤としては、トナーの極性に応じたポリマー粒子を選択することが好ましい

。そして、使用されるトナーが、どのような形状のトナーであっても効果を得ることができるが、特に以下のようなトナーにおいては効果が大きいことがわかった。

【0111】

使用されるトナーは、その重量平均粒子径Xが5〜12μmであり、かつトナーの円相当径3μm以上の粒子において、円形度が0.900以上の粒子を個数基準の累積値で90%以上有し、かつ円形度0.950以上の粒子の個数累積基準値Yとトナー重量平均粒子径Xの関係が、

Y≧exp5.51×X−0.645 ・・・(2)

(但し、5.0<X≦12.0)

を満たすトナーである。

【0112】

このような円形度の高いトナーは、従来の歪な形状のトナーに比べ、同一体積に対する表面積が異なるため、帯電する電荷量も少なめになり、特に装置使用初期においては電荷分布がブロードになりやすい。よって、装置使用初期においては強いネガゴーストが発生しやすい。

【0113】

これに対し、実施例1,2で説明した潤滑剤を選択することにより、ネガゴースト防止に対する効果は大きく、かつ白モヤ、縦スジの発生が抑えられた良好な画像が得ることができる。

【図面の簡単な説明】

【0114】

【図1】本発明の実施例に係る現像装置の一例を示す概略図である。

【図2】本発明の実施例に係る画像形成装置の一例を示す概略図である。

【図3】本発明の実施例に係る潤滑剤の現像ブレードへの塗布方法を説明するための図である。

【図4】従来の画像形成装置を示す概略図である。

【図5】ネガゴーストを説明するための図である。

【符号の説明】

【0115】

1 感光ドラム

2 帯電ローラ

3 潤滑剤

4 現像装置

5 転写ローラ

6 クリーニング装置

7 クリーニングブレード

8 定着装置

9 現像ブレード

10 現像スリーブ

11 トナー

17 マグネット

100 画像形成装置本体

【特許請求の範囲】

【請求項1】

装置本体内に収納される現像剤を担持する現像剤担持体と、

前記現像剤担持体上に担持される現像剤の層厚を規制して現像に供する現像剤の量を調整する現像剤規制部材と、

を備え、

装置本体内に現像剤を収納して装置本体の使用を開始する以前に、装置本体内に現像剤が存在しない状態で前記現像剤担持体と前記現像剤規制部材との接触部に潤滑剤が塗布された現像装置において、

前記潤滑剤は、二種類以上のポリマー粒子により構成され、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第一種ポリマー粒子は、平均円形度が0.90以上である球形であって、装置本体内に収納される現像剤の極性とは逆極性のポリマー粒子であり、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第二種ポリマー粒子は、鱗片形状の不定形であって、前記現像剤の極性と同極性のポリマー粒子であることを特徴とする現像装置。

【請求項2】

前記第一種ポリマー粒子の重量平均粒径が0.01〜3μmであり、

前記第二種ポリマー粒子の重量平均粒径が1〜6μmであり、

重量平均粒径において、(前記第一種ポリマー粒子)<(前記第二種ポリマー粒子)の関係があることを特徴とする請求項1に記載の現像装置。

【請求項3】

装置本体内に収納される現像剤は、

重量平均粒子径が5〜12μmであり、

かつ、該現像剤の円相当径3μm以上の粒子において、円形度が0.900以上の粒子を個数基準の累積値で90%以上有し、

かつ、円形度0.950以上の粒子の個数累積基準値Yとトナー重量平均粒子径Xの関係が、

Y≧exp5.51×X−0.645

(但し、5.0<X≦12.0)

を満たす現像剤であることを特徴とする請求項1または2に記載の現像装置。

【請求項4】

少なくとも請求項1〜3のいずれかに記載の現像装置を有し、画像形成装置本体に着脱可能に構成されたことを特徴とするプロセスカートリッジ。

【請求項5】

前記プロセスカートリッジは、前記現像装置によって現像作用が行なわれる像担持体を有することを特徴とする請求項4に記載のプロセスカートリッジ。

【請求項6】

像担持体と、この像担持体に現像作用を行なう請求項1〜3のいずれかに記載の現像装置と、を備えることを特徴とする画像形成装置。

【請求項1】

装置本体内に収納される現像剤を担持する現像剤担持体と、

前記現像剤担持体上に担持される現像剤の層厚を規制して現像に供する現像剤の量を調整する現像剤規制部材と、

を備え、

装置本体内に現像剤を収納して装置本体の使用を開始する以前に、装置本体内に現像剤が存在しない状態で前記現像剤担持体と前記現像剤規制部材との接触部に潤滑剤が塗布された現像装置において、

前記潤滑剤は、二種類以上のポリマー粒子により構成され、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第一種ポリマー粒子は、平均円形度が0.90以上である球形であって、装置本体内に収納される現像剤の極性とは逆極性のポリマー粒子であり、

前記二種類以上のポリマー粒子のうち少なくとも一種類の第二種ポリマー粒子は、鱗片形状の不定形であって、前記現像剤の極性と同極性のポリマー粒子であることを特徴とする現像装置。

【請求項2】

前記第一種ポリマー粒子の重量平均粒径が0.01〜3μmであり、

前記第二種ポリマー粒子の重量平均粒径が1〜6μmであり、

重量平均粒径において、(前記第一種ポリマー粒子)<(前記第二種ポリマー粒子)の関係があることを特徴とする請求項1に記載の現像装置。

【請求項3】

装置本体内に収納される現像剤は、

重量平均粒子径が5〜12μmであり、

かつ、該現像剤の円相当径3μm以上の粒子において、円形度が0.900以上の粒子を個数基準の累積値で90%以上有し、

かつ、円形度0.950以上の粒子の個数累積基準値Yとトナー重量平均粒子径Xの関係が、

Y≧exp5.51×X−0.645

(但し、5.0<X≦12.0)

を満たす現像剤であることを特徴とする請求項1または2に記載の現像装置。

【請求項4】

少なくとも請求項1〜3のいずれかに記載の現像装置を有し、画像形成装置本体に着脱可能に構成されたことを特徴とするプロセスカートリッジ。

【請求項5】

前記プロセスカートリッジは、前記現像装置によって現像作用が行なわれる像担持体を有することを特徴とする請求項4に記載のプロセスカートリッジ。

【請求項6】

像担持体と、この像担持体に現像作用を行なう請求項1〜3のいずれかに記載の現像装置と、を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−106625(P2006−106625A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−296756(P2004−296756)

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]