現像装置、プロセスカートリッジ及び画像形成装置

【課題】現像剤を下方から現像剤担持体に供給する装置において、現像剤に与えるストレスを抑えることで高品質な画像を得ること、かつ、装置の小型化を実現する。

【解決手段】第一,第二羽部15b1,2のうちの現像ローラ17回転方向上流側の領域には、下方の現像剤を現像ローラ17側に移動させるための空孔15c1,2が設けられると共に、第一,第二羽部15b1,2のうちの空孔15c1,2よりも下流側の領域には、空孔15c1,2を通って現像ローラ17側に移動したトナーを、現像ローラ17に供給するために載置可能な板部15d1,2が設けられており、第一羽部15b1のうち上流側の端部には、現像ローラ17に接触して現像ローラ17上のトナーを掻き取る掻き取り部材15aが、現像ローラ17との接触状態を維持しながらクランク軸15fの回転動作に連動して揺動するように設けられている。

【解決手段】第一,第二羽部15b1,2のうちの現像ローラ17回転方向上流側の領域には、下方の現像剤を現像ローラ17側に移動させるための空孔15c1,2が設けられると共に、第一,第二羽部15b1,2のうちの空孔15c1,2よりも下流側の領域には、空孔15c1,2を通って現像ローラ17側に移動したトナーを、現像ローラ17に供給するために載置可能な板部15d1,2が設けられており、第一羽部15b1のうち上流側の端部には、現像ローラ17に接触して現像ローラ17上のトナーを掻き取る掻き取り部材15aが、現像ローラ17との接触状態を維持しながらクランク軸15fの回転動作に連動して揺動するように設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に関し、特に、これらの装置に備えられる、現像装置及びプロセスカートリッジに関するものである。

【背景技術】

【0002】

電子写真画像形成方式(電子写真プロセス)を用いたプリンタ等の画像形成装置においては、近年、複数色の現像剤を用いてカラー画像を形成するカラー画像形成装置が普及してきている。カラー画像形成装置としては、複数色の現像剤を用いた画像形成動作のそれぞれに対応する感光体を、トナー像が転写される被転写体の表面移動方向に沿って一列に配置した、所謂、インライン方式の画像形成装置が知られている。インライン方式のカラー画像形成装置には、複数の感光体が鉛直方向(重力方向)と交差する方向(例えば水平方向)に一列に配置されたものがある。インライン方式は、画像形成速度の高速化やマルチファンクションプリンタヘの展開などの要望に対応し易いなどの点で好ましい画像形成方式である。

そして、複数の感光体を鉛直方向と交差する方向に一列に配置したインライン方式の画像形成装置として、複数の感光体を、被転写体としての中間転写体、又は被転写体としての記録材を搬送する記録材担持体の下方に配置したものがある(特許文献1参照)。感光体を中間転写体や記録材担持体の下方に配置する場合、画像形成装置本体内において中間転写体や記録材担持体を間に挟む態様で、例えば定着装置と現像装置(或いは露光装置)とを離れた位置に配置することができる。そのため、現像装置(或いは露光装置)が定着装置の熱の影響を受け難いなどの利点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−173083号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

現像装置は一般に、感光体に現像剤を供給する現像剤担持体や、現像剤担持体に現像剤を供給する現像剤供給部材などが設けられた現像室と、この現像室に供給する現像剤を収納する現像剤収容室とを有する。例えば、上述のように感光体を中間転写体又は記録材担持体の下方に配置するような場合、現像室よりも下方に位置する現像剤収容室から、現像室へと、重力に反して現像剤を供給する必要が生じることがある。従って、現像剤供給部材に現像剤を供給するためには、現像剤供給部材の下方からの供給手段が必要となる。現像剤供給部材の下方からの供給手段を特に有しない場合には、現像剤供給部材の近傍に運ばれた現像剤は自重などにより嵩が低下するため、現像剤供給部材と現像剤の上面との間に空間が発生してしまう。その結果、現像剤が現像剤供給部材に搬送されず、ベタ画像を(最大濃度レベルの画像)を出力した場合には、画像先端は所望の濃度が得られたとしても、画像中央から後端にかけて濃度薄が発生してしまうことがある(所謂、画像濃度追従不良)。このように、現像剤供給部材の下方からの供給手段を特に有しない場合には所望の濃度を得ることが困難となることがあった。

【0005】

このため、特許文献1に記載の方式では、現像剤供給部材の下方にトナー受け部材を設け、このトナー受け部材に受けシートの一端を取り付けている。そして、この受けシートを現像剤供給部材の下方に適当な線圧で接触させている。しかしながらこの方法では、現像剤供給部材に供給される現像剤は、常に受けシートと現像剤供給部材との間にかかる線

圧を受けることになり、現像剤劣化を促進することになる。また、現像剤担持体に現像剤を供給するために、従来の現像剤供給部材だけでなくトナー受け部材も必要となるためプロセスカートリッジを小型化するには難しい。そして、現像剤供給部材は発泡ウレタンローラからなるため、現像剤供給部材内にトナーが滞留し、現像剤劣化を促進することにより画像不良が生じ易いという問題が生じた。

本発明は上記事情に鑑みてなされたものであり、現像剤を下方から現像剤担持体に供給する装置において、現像剤に与えるストレスを抑えることで高品質な画像を得ること、かつ、装置の小型化を実現することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明にあっては、

現像剤を担持する現像剤担持体と、

前記現像剤担持体の下方に堆積している現像剤を前記現像剤担持体に供給する現像剤供給手段と、

を有する現像装置であって、

前記現像剤供給手段は、

前記現像剤担持体の回転軸方向に沿うように設けられ前記現像剤担持体の回転方向に対して逆方向に回転するクランク軸と、

前記クランク軸のクランクピンにそれぞれ回転可能に取付けられ前記クランク軸の回転動作に連動して揺動する2つの板状部材と、

を備え、

前記2つの板状部材のうちの一方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の上流側に他端が位置するように構成され、

前記2つの板状部材のうちの他方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の下流側に他端が位置するように構成され、

前記2つの板状部材それぞれのうちの前記現像剤担持体の回転方向の上流側の領域には、下方の現像剤を前記現像剤担持体側に移動させるための孔部がそれぞれ設けられると共に、

前記2つの板状部材それぞれのうちの前記孔部よりも前記現像剤担持体の回転方向の下流側の領域には、前記孔部を通って前記現像剤担持体側に移動した現像剤を、前記現像剤担持体に供給するために載置可能な板状部材本体部がそれぞれ設けられており、

前記一方の前記他端には、前記現像剤担持体に接触して前記現像剤担持体上の現像剤を掻き取る掻き取り部材が、前記現像剤担持体との接触状態を維持しながら前記クランク軸の回転動作に連動して揺動するように設けられていることを特徴とする。

【発明の効果】

【0007】

本発明によれば、現像剤を下方から現像剤担持体に供給する装置において、現像剤に与えるストレスを抑えることで高品質な画像を得ること、かつ、装置の小型化を実現することが可能となる。

【図面の簡単な説明】

【0008】

【図1】実施例の画像形成装置の概略断面図

【図2】実施例のプロセスカートリッジ7の概略断面図

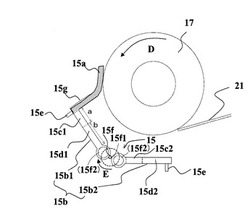

【図3】実施例の現像ローラと現像剤搬送部材について示す概略断面図

【図4】実施例の現像剤搬送部材の正面図

【図5】比較例1の現像ユニットの概略構成を示す断面図

【図6】比較例2の現像ユニットの概略構成を示す断面図

【図7】比較例3の現像ユニットの概略構成を示す断面図

【図8】比較例4の現像ユニットの概略構成を示す断面図

【図9】比較例5の現像ユニットの概略構成を示す断面図

【発明を実施するための形態】

【0009】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

本発明は、電子写真方式の画像形成装置、画像形成装置で用いられる現像装置、及び、画像形成装置に着脱可能なプロセスカートリッジに関するものである。ここで、本発明に係る画像形成装置は、電子写真画像形成方式を用いて記録材(記録媒体)に画像を形成するものである。画像形成装置の例としては、複写機、プリンタ(レーザビームプリンタ、LEDプリンタ等)、ファクシミリ装置、ワードプロセッサ、及び、これらの複合機(マルチファンクションプリンタ)などが含まれる。

ここで、現像装置とは、電子写真感光体などの像担持体上の静電潜像を、現像剤を用いて可視像化(現像)するための装置である。又、プロセスカートリッジとは、静電潜像が形成される電子写真感光体と、電子写真感光体に作用するプロセス手段としての帯電手段、現像手段又はクリーニング手段とを一体的にカートリッジ化し、画像形成装置本体に対して着脱可能としたものである。或いは、プロセスカートリッジとは、電子写真感光体と、電子写真感光体に作用するプロセス手段としての帯電手段、現像手段及びクリーニング手段のうち少なくとも1つとを一体的にカートリッジ化し、画像形成装置本体に対して着脱可能としたものである。或いは、プロセスカートリッジとは、電子写真感光体と、少なくとも現像手段とを一体的にカートリッジ化し、画像形成装置本体に対して着脱可能としたものである。

【0010】

[実施例]

以下、本発明に係る現像装置、プロセスカートリッジ及び画像形成装置の好適な実施例について図面に則して詳しく説明する。

[電子写真画像形成装置]

先ず、本発明の実施例に係る電子写真画像形成装置(画像形成装置)の全体構成について説明する。図1は、本実施例の画像形成装置100の概略断面図である。

本実施例の画像形成装置100は、インライン方式、中間転写方式を採用したフルカラーレーザプリンタである。画像形成装置100は、画像情報に従って、記録材(例えば、記録用紙、プラスチックシート、布など)にフルカラー画像を形成することができる。画像情報は、画像形成装置本体に接続された画像読み取り装置、或いは画像形成装置本体に通信可能に接続されたパーソナルコンピュータ等のホスト機器から、画像形成装置本体に入力される。

【0011】

画像形成装置100は、複数の画像形成部として、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像を形成するための第1,第2,第3,第4の画像形成部SY,SM,SC,SKを有する。本実施例では、第1〜第4の画像形成部SY,SM,SC,SKは、鉛直方向と交差する方向に一列に配置されている。尚、本実施例では、第1〜第4の画像形成部の構成及び動作は、形成する画像の色が異なることを除いて実質的に同じである。従って、以下、特に区別を要しない場合は、いずれかの色用に設けられた要素であることを表すために符号に与えた添え字Y、M、C、Kは省略して、総括的に説明する。

【0012】

本実施例では、画像形成装置100は、複数の像担持体として、鉛直方向と交差する方向に並設された4個のドラム型の電子写真感光体(以下、感光体ドラム)1を有する。感光体ドラム1は、図示矢印A方向(時計方向)に図示しない駆動手段(駆動源)により回転駆動される。感光体ドラム1の周囲には、感光体ドラム1の表面を均―に帯電する帯電手段としての帯電ローラ2、画像情報に基づきレーザーを照射して感光体ドラム1上に静

電像(静電潜像)を形成する露光手段としてのスキャナユニット(露光装置)3が配置されている。又、感光体ドラム1の周囲には、静電潜像をトナー像(現像剤像)として現像する現像装置としての現像ユニット4、転写後の感光体ドラム1の表面に残ったトナー(転写残トナー)を除去するクリーニング手段としてのクリーニング部材6が配置されている。更に、4個の感光体ドラム1に対向して、感光体ドラム1上のトナー像を記録材12に転写するための中間転写体としての中間転写ベルト5が配置されている。感光体ドラム1の回転方向において、帯電ローラ2による帯電位置、スキャナユニット3による露光位置、現像ユニット4による現像位置、中間転写ベルト5へのトナー像の転写位置、クリーニング部材6によるクリーニング位置は、この順番で設けられている。

【0013】

尚、本実施例では、現像ユニット4は、現像剤として非磁性一成分現像剤(以下、トナー)を用いる。又、本実施例では、現像ユニット4は、トナーを担持する現像剤担持体としての現像ローラ17(後述)を感光体ドラム1に対して接触させて反転現像を行うものである。即ち、本実施例では、現像ユニット4は、感光体ドラム1の帯電極性と同極性(本実施例では負極性)に帯電したトナーを、感光体ドラム1上の露光により電荷が減衰した部分(画像部、露光部)に付着させることで静電潜像を現像する。

【0014】

本実施例では、感光体ドラム1と、感光体ドラム1に作用するプロセス手段としての帯電ローラ2、現像ユニット4及びクリーニング部材6とは、一体的にカートリッジ化されて、プロセスカートリッジ7を形成している。プロセスカートリッジ7は、画像形成装置本体に設けられた装着ガイド、位置決め部材などの装着手段を介して、画像形成装置100に着脱可能となっている。本実施例では、各色用のプロセスカートリッジ7は全て同一形状を有しており、各色用のプロセスカートリッジ7内には、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブランク(K)の各色のトナーが収容されている。

中間転写体としての無端状のベルトで形成された中間転写ベルト5は、全ての感光体ドラム1に当接し、図示矢印B方向(反時計方向)に循環移動(回転)する。中間転写ベルト5は、複数の支持部材として、駆動ローラ51、二次転写対向ローラ52、従動ローラ53に掛け渡されている。

【0015】

中間転写ベルト5の内周面側には、各感光体ドラム1に対向するように、一次転写手段としての、4個の一次転写ローラ8が並設されている。一次転写ローラ8は、中間転写ベルト5を感光体ドラム1に向けて押圧し、中間転写ベルト5と感光体ドラム1とが当接する一次転写部N1を形成する。そして、一次転写ローラ8に、図示しない一次転写バイアス印加手段としての一次転写バイアス電源(高圧電源)から、トナーの正規の帯電極性とは逆極性のバイアスが印加される。これによって、感光体ドラム1上のトナー像が中間転写ベルト5上に転写(一次転写)される。

【0016】

又、中間転写ベルト5の外周面側において二次転写対向ローラ52に対向する位置には、二次転写手段としての二次転写ローラ9が配置されている。二次転写ローラ9は中間転写ベルト5を介して二次転写対向ローラ52に圧接し、中間転写ベルト5と二次転写ローラ9とが当接する二次転写部N2を形成する。そして、二次転写ローラ9に、図示しない二次転写バイアス印加手段としての二次転写バイアス電源(高圧電源)から、トナーの正規の帯電極性とは逆極性のバイアスが印加される。これによって、中間転写ベルト5上のトナー像が記録材12に転写(二次転写)される。一次転写ローラ8と二次転写ローラ9とは同様の構成を有する。

【0017】

画像形成時には、先ず、感光体ドラム1の表面が帯電ローラ2によって一様に帯電される。次いで、スキャナユニット3から発された画像情報に応じたレーザ光によって、帯電した感光体ドラム1の表面が走査露光され、感光体ドラム1上に画像情報に従った静電潜像が形成される。次いで、感光体ドラム1上に形成された静電像は、現像ユニット4によ

ってトナー像として現像される。感光体ドラム1上に形成されたトナー像は、一次転写ローラ8の作用によって中間転写ベルト5上に転写(一次転写)される。

例えば、フルカラー画像の形成時には、上述のプロセスが、第1〜第4の画像形成部SY,SM,SC,SKにおいて順次に行われ、中間転写ベルト5上に各色のトナー像が次に重ね合わせて一次転写される。

【0018】

その後、中間転写ベルト5の移動と同期が取られて記録材12が二次転写部N2へと搬送され、記録材12を介して中間転写ベルト5に当接している二次転写ローラ9の作用によって、中間転写ベルト5上の4色トナー像は、一括して記録材12上に二次転写される。トナー像が転写された記録材12は、定着手段としての定着装置10に搬送される。定着装置10において記録材12に熱及び圧力を加えられることで、記録材12にトナー像が定着される。

又、一次転写工程後に感光体ドラム1上に残留した一次転写残トナーは、クリーニング部材6によって除去、回収される。又、二次転写工程後に中間転写ベルト5上に残留した二次転写残トナーは、中間転写ベルトクリーニング装置11によって清掃される。

尚、画像形成装置100は、所望の単独又はいくつか(全てではない)の画像形成部のみを用いて、単色又はマルチカラーの画像を形成することもできるようになっている。

【0019】

[プロセスカートリッジ]

次に、本実施例の画像形成装置100に装着されるプロセスカートリッジ7の全体構成について説明する。

尚、実施例において、現像ユニット或いはプロセスカートリッジの構成や動作について、上、下、垂直、水平といった方向を表す用語は、特に断りのない場合は、それらの通常の使用状態において見た時の方向を表す。つまり、現像ユニット或いはプロセスカートリッジの通常の使用状態は、適正に配置された画像形成装置本体に対して適正に装着され、画像形成動作に供し得る状態である。

図2は、感光体ドラム1の長手方向(回転軸線方向)に沿って見た本実施例のプロセスカートリッジ7の概略断面図(主断面図)である。尚、本実施例では、収容している現像剤の種類(色)を除いて、各色用のプロセスカートリッジ7の構成及び動作は実質的に同一である。

【0020】

プロセスカートリッジ7は、感光体ドラム1等を備えた感光体ユニット13と、現像ローラ17等を備えた現像ユニット4とを有する。

感光体ユニット13は、感光体ユニット13内の各種要素を支持する枠体としてのクリーニング枠体14を有する。クリーニング枠体14には、感光体ドラム1が図示しない軸受を介して回転可能に取り付けられている。感光体ドラム1は、図示しない駆動手段(駆動源)としての駆動モータの駆動力が感光体ユニット13に伝達されることで、画像形成動作に応じて図示矢印A方向(時計方向)に回転駆動される。画像形成プロセスの中心となる感光体ドラム1は、アルミニウム製シリンダの外周面に機能性膜である下引き層、キャリア発生層、キャリア移送層を順にコーティングした有機感光体ドラム1を用いている。感光体ドラム1の回転速度は200mm/secで回転している。

又、感光体ユニット13には、感光体ドラム1の周面上に接触するように、クリーニング部材6、帯電ローラ2が配置されている。クリーニング部材6によって感光体ドラム1の表面から除去された転写残トナーは、クリーニング枠体14内に落下、収容される。

【0021】

帯電手段としての帯電ローラ2は、導電性ゴムのローラ部を感光体ドラム1に加圧接触することで従動回転する。ここで帯電ローラ2の芯金には、帯電工程として、感光体ドラム1に対して−1100Vの直流電圧が印加されており、これにより感光体ドラム1の表面電位は、約−550Vとなる一様な暗部電位(Vd)が形成される。前述のスキャナユニット3からのレーザ光によって画像データに対応して発光されるレーザ光のスポットパ

ターンは、感光体ドラムを露光し、露光された部位は、キャリア発生層からのキャリアにより表面の電荷が消失し、電位が低下する。この結果、露光部位は明部電位Vl=−100V、未露光部位は暗部電位Vd=−550Vの静電潜像が、感光体ドラム1上に形成される。

【0022】

一方、現像ユニット4には、現像剤収容室18aと、現像剤収容室18aに対して隔壁26を介して上方に設けられ、現像剤収容室18aからトナーが供給される現像室18bとが設けられている。現像室18bには、回転可能に設けられトナーを担持して感光体ドラム1に供給する現像ローラ17と、現像ローラ17にトナーを供給する現像剤搬送部材15とが設けられている。ここで、現像剤搬送部材15は、現像剤供給手段に相当し、現像室18bのうち現像ローラ17とその下方の隔壁26との間に配置されることで、現像ローラ17の下方に堆積しているトナーを現像ローラ17に供給するためのものである。現像剤収容室18aは、現像室18bに供給するトナーを収容するもので、現像剤収容室18a内のトナーはトナー攪拌部材22により攪拌され、現像室18bに供給される。

現像ユニット4には、感光体ドラム1と接触して図示矢印D方向(反時計方向)に回転する現像ローラ17が設けられている。本実施例では、現像ローラ17と感光体ドラム1とは、対向部(接触部)において互いの表面が同方向(本実施例では下から上に向かう方向)に移動するようにそれぞれ回転する。尚、本実施例では、現像ローラ17は感光体ドラム1に接触して配置されているが、現像ローラ17は、感光体ドラム1に対して所定間隔を開けて近接配置される構成であってもよい。

【0023】

本実施例においては、現像ローラ17に印加されたDCバイアス=−350Vに対して、摩擦帯電によりマイナスに帯電したトナーが、感光体ドラム1に接触する現像部において、その電位差から、明部電位部にのみ転移して静電潜像を顕像化する。用いられるトナーは非磁性一成分トナーであり、本実施例は被露光部にトナーを転移させる所謂反転現像系である。

現像ローラ17は、芯金上に弾性層を有する、所謂弾性現像ローラ17である。本実施例においては、φ6mmのステンレス製の芯金上にシリコーンゴムにカーボンが分散されたソリッドゴムからなる第1層(基層)を約3mm形成する。更に、第2層(表層)として、導電剤により抵抗調整されたウレタン層を約10μm形成する。現像ローラ17の回転速度は感光体ドラム1の回転速度より約1.3倍早回しするよう設定されている。

【0024】

又、現像ユニット4には、現像ローラ17の周面上に接触するように、以下に説明する現像剤搬送部材15によって現像ローラ17上に供給されたトナーの層厚の規制及び電荷付与するための現像剤規制部材としての現像ブレード21が配置されている。現像ブレード21は金属薄板からなり、薄板のバネ弾性を利用して当接圧力を形成し、金属薄板の表面がトナー及び現像ローラ17に接触当接される。金属薄板の材質は、ステンレス鋼、リン青銅等の薄板が使用可能であるが、本実施例においては、厚さ0.1mmのリン青銅薄板を用いた。現像ブレード21、現像ローラ17との摺擦によりトナーは摩擦帯電されて電荷を付与されると同時に層厚規制される。現像ブレード21には、不図示のブレードバイアス電源から所定電圧(−550V)が供給される。

【0025】

現像ユニット4には、現像ローラ17下方に、図示矢印E方向(現像ローラ17回転方向とは逆回転の時計方向)に回転する現像剤搬送部材15が配置されている。即ち、本実施例では、現像剤搬送部材15と現像ローラ17とは、対向部(非接触)において互いの表面が同方向に移動するようにそれぞれ回転する。現像剤搬送部材15は、現像ローラ17上(現像剤担持体上)にトナーを供給すると共に、現像に寄与せずに現像ローラ17上に残留したトナーを現像ローラ17上から剥ぎ取る作用をなす掻き取り部材15aを有する。また、現像剤搬送部材15は、板状部材としての攪拌羽部15bと、クランク軸(攪拌支持軸)15fとを有する。なお、図3において掻き取り部材15aには、説明の便宜

上、ハッチングを施している。

クランク軸15fはクランクジャーナル(回転軸、回転中心)15f1と、クランクジャーナル15f1に対する偏心位置に設けられたクランクピン15f2とを有するもので、現像ローラ17の回転軸方向に沿うように現像室18bに回転可能に支持されている。また、クランク軸15fは、現像ローラ17の回転方向に対して逆方向に回転するように構成されている。そして、攪拌羽部15bは、このクランク軸15fのクランクピン15f2に回転可能に取付けられて支持されており、クランク軸15fの回転動作に連動して揺動する。

【0026】

また、クランク軸15fは、以下に詳しく説明する2枚の攪拌羽部15bの間に位置する。これによって、2枚の攪拌羽部15bそれぞれから同等程度量の現像ローラ17へのトナー供給が可能となる。つまり、それぞれの攪拌羽部15bの短手方向の一方の端部である係合端は、クランク軸15fに回転可能に係合されている。即ち、本実施例の現像剤搬送部材15においては、クランク軸15fが回転可能に配置され、攪拌羽部15bがクランク軸15fに回転可能に結合されることで構成されている。

そして攪拌羽部15bのクランク軸15fと係合していない一方の端部である自由端が現像ローラ17接線方向に沿って往復運動、かつ現像ローラ17半径方向に沿って現像ローラ17に対して近づく方向にも離間する方向にも揺動する。尚、本実施例では攪拌羽部15bは樹脂材料で形成されているが、例えば金属材料で形成されていても良い。

【0027】

図3は、現像ユニット4において、現像ローラ17と現像剤搬送部材15について示す概略断面図である。図4は、現像剤搬送部材15の正面図である。

現像剤搬送部材15はクランク軸15fを中心として、クランク軸15fを挟んで、現像ローラ17の回転方向の上流側、下流側それぞれに攪拌羽部15bを有する。ここで、2つの攪拌羽部15bのうち、現像ローラ17回転方向上流側を第一羽部(2つの板状部材のうちの一方)15b1、下流側を第二羽部(2つの板状部材のうちの他方)15b2とする。すなわち、第一羽部15b1、第二羽部15b2は、現像ローラ17の外周面にそれぞれ対向しており、現像ローラ17の回転方向の上流側から下流側に向かって、第一羽部15b1、クランク軸15f、第二羽部15b2の順に配置されている。

そして、第一羽部15b1では、一端がクランクピン15f2に取付けられ、該一端よりも現像ローラ17回転方向上流側に他端が位置するように構成されている。また、第二羽部15b2では、一端がクランクピン15f2に取付けられ、該一端よりも現像ローラ17回転方向下流側に他端が位置するように構成されている。

また、クランク軸15fの両側に攪拌羽部15bが存在するものであれば、攪拌羽部15bは1枚続きになっていてもよい。第一羽部15b1、第二羽部15b2のうち現像ローラ17に対向するそれぞれの面は、現像ローラ17の母線(回転軸線)に平行な平面となるように構成されている。そして、クランク軸15fの回転に連動して第一羽部15b1、第二羽部15b2が揺動しても、両羽部は現像ローラ17と非接触になるように配置されている。

また、第一羽部15b1と第二羽部15b2は、互いに交差する(現像ローラ17に対向するそれぞれの面の延長面が交差する)ように配置され、クランク軸15fの回転に連動して、現像ローラ17から遠ざかる工程と近づく工程とを有するように揺動している。

【0028】

本実施例では第一羽部15b1、第二羽部15b2(以下、第一,第二羽部15b1,2)共に現像ローラ17の母線方向と略平行に配置するために、第一,第二羽部15b1,2に補強リブ15eが設けられている。補強リブ15eは、第一,第二羽部15b1,2の下面(現像ローラ17に対向する面の裏面)に設けられており、複数もしくは長手方向略全域にわたって設けられるものであるとよい。

これにより、第一,第二羽部15b1,2のうちクランク軸15fと係合していない一方の端部である自由端が垂れることで現像室18b下方の隔壁26に接触してしまうこと

を防止することができる。ここで、以下の説明において、感光体ドラム1の回転軸方向であり、現像ローラ17の回転軸方向であり、クランク軸15fの回転軸方向である方向を長手方向というものとする。

【0029】

第一,第二羽部15b1,2は、現像ローラ17の母線に対して略平行な状態で、現像ローラ17に接近することで、より効率よく現像ローラ17にトナーを受け渡すことが可能となる。第一,第二羽部15b1,2の自由端が隔壁26方向に垂れてしまった場合には、第一,第二羽部15b1,2からの現像ローラ17へのトナー供給量に差が生じ、濃度ムラが生じることが懸念される。

【0030】

また第一,第二羽部15b1,2にはそれぞれ、現像ローラ17回転方向上流側の領域に、長手方向に沿って複数の貫通穴15c1,15c2(以下、空孔15c1,2)が空けられている。また、第一,第二羽部15b1,2それぞれにおいて、現像ローラ17回転方向下流側の領域には貫通穴は設けられておらず、本実施例ではこの領域を穴の空いていない板部15d1,15d2(以下、15d1,2)とする。

ここで板部15d1,2は、第一,第二羽部15b1,2の現像ローラ17に対向する面のうち、現像ローラ17の回転軸線(クランク軸15fの回転軸線)に直交する方向において、空孔15c1,2が設けられていない領域をいうものとする。図3においては、この領域がbで示されている。板部15d1,2は、空孔15c1,2を通って現像ローラ17側(現像剤担持体側)に移動したトナーを、現像ローラ17に供給するために載置可能な板状部材本体部に相当する。空孔15c1,2は、下方のトナーを現像ローラ17側に移動させるための孔部に相当する。

【0031】

このように空孔15c1,2が設けられることによって、現像ローラ17から遠ざかる工程時(下方に向かう工程時)に空孔15c1,2からトナーを噴出させることができる。

そして、攪拌羽部15bは、図3における現像ローラ17の接線方向に沿って進退(揺動、移動)する。このため、空孔15c1,2から噴出したトナーが板部15d1,2上に載り、現像ローラ17へ攪拌羽部15bが近づく工程時に、現像ローラ17近傍にトナーが搬送される。

このように空孔15c1,2と板部15d1,2とを有する攪拌羽部15bが揺動することによって、トナーを攪拌し、重力に反しても現像ローラ17へトナー供給を促進することができる。

【0032】

ここで、空孔15c1,2の形状は問わない。しかし、第一,第二羽部15b1,2のうち現像ローラ17に対向する面において、空孔15c1,2における現像ローラ17の回転軸線(クランク軸15fの回転軸線)に直交する方向の長さa(図3参照)は、次のような長さであることが望ましい。

すなわち、長さaは、クランク軸15fのクランクピン15f2の回転半径(クランク軸15fの回転軸線に対して偏心して回転するクランクピン15f2の回転半径)程度の長さになっていることが望ましい。長さaが、クランク軸15fのクランクピン15f2の回転半径程度の長さになっている場合が、空孔15c1,2を通して現像ローラ17に供給されるトナー量が最大となることが本発明者の実験結果からわかっている。長さaが、クランク軸15fのクランクピン15f2の回転半径に対して過大となると、現像ローラ17に供給されるトナー量が低下してしまう。

【0033】

また、長さaは、第一,第二羽部15b1,2のうち現像ローラ17に対向する面において、板部15d1,2における現像ローラ17の回転軸線(クランク軸15fの回転軸線)に直交する方向の長さ(図3に示すbの長さ)と同等の長さ以下となっている。これにより、現像ローラ17の長手方向におけるトナー供給ムラを減少させることができる。

長さaが長さbと同様の長さより大きくなってしまうと、現像ローラ17の長手方向におけるトナー供給ムラを解消することができず、現像された画像に濃度ムラが発生する場合があることが、本発明者の実験結果からわかっている。

【0034】

また現像剤搬送部材15は第一,第二羽部15b1,2共にクランク軸15fと係合していない一方の端部である自由端がどちらも現像ローラ17回転軸線を通る水平線上(通常の使用状態において見たときの方向)以下に位置するように配置することが望ましい。第一,第二羽部15b1,2の自由端が水平線上より上に位置する場合には、現像剤搬送部材15下に溜まっているトナーが少ない状態となる。このため、現像室18bの下部に重力によって溜まっているトナーを現像剤搬送部材15の板部15d1,2によって抑え、空孔15c1,2からトナーが噴出すという効果が弱まってしまう。

【0035】

現像剤搬送部材15の掻き取り部材15aは、現像剤搬送部材15のうち現像ローラ17回転方向の最も上流側に配置されている。現像剤搬送部材15の掻き取り部材15aは現像ローラ17長手方向全域に設けられており、連泡性発泡体(以下、発泡層という)からなる。

現像ローラ17長手方向の全域で掻き取り部材15aが均一に現像ローラ17と接触するように、本実施例では図3に示すように第一羽部15b1のうちの現像ローラ17回転方向上流側の端部に、長手方向全域にわたって掻き取り部材用リブ15gを設けた。そして、掻き取り部材用リブ15gに掻き取り部材15aを取付けた(本実施例では貼付した)。

【0036】

掻き取り部材15aの発泡層は現像ローラ17上のトナーで現像に寄与しなかったトナーを剥ぎ取る役目を担う。掻き取り部材15aである発泡層は現像剤搬送部材15のクランク軸15fの回転動作に連動して、現像ローラ17との接触状態は維持しながら、現像ローラ17の接線方向に沿って進退し、トナーを擦り取るように動く。このように、現像ローラ17との接触状態を維持しながらクランク軸15fの回転動作に連動して揺動するように掻き取り部材15aを構成している。このことにより、現像ローラ17上のトナーは、掻き取り部材15aの発泡層のセルの縁の部分が現像ローラ17に摺擦することでメカニカルに掻き取られる(はぎ取られる)。

ここで、掻き取り部材が固定されている場合では、掻き取ったトナーが掻き取り部材に溜まり、トナーの劣化やトナー漏れの原因となってしまうことが懸念される。これに対して本実施例では、掻き取り部材15aが現像ローラ17接線方向に沿って進退して動くことで、トナーが掻き取り部材に溜まることなく再び現像剤搬送部材15の方へ循環させることができる。

【0037】

また、掻き取り部材15aの発泡層は本実施例においては、厚さ3mmのポリウレタンフォーム(セル径300乃至450μm)の弾性スポンジを用いた。連泡性の発泡体で構成することにより、過大な圧を加えることなく現像ローラ17と当接し、発泡体表面の適度な凸凹で現像ローラ17上の現像時に消費されずに残像したトナーの掻き取りを行っている。このセル構造の掻き取り性はウレタンフォームに限定されるものでなく、発泡層の材料としては、その他NBRゴム(NBR:ニトリルゴム)、シリコーンゴム、アクリルゴム、ヒドリンゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム、スチレンブタジエンゴム、イソプレンゴム、アクリロニトリルブタジエンゴム及びこれらの複合混合物等、一般的に用いられるゴムが使用可能である。

発泡層の抵抗調整として適宜、公知のイオン導電剤、無機微粒子若しくはカーボンブラック等を分散可能である。

【0038】

また、掻き取り部材15aは現像ローラ17上のトナー掻き取りを補助するために、現像ローラ17側から掻き取り部材15aへトナーを付勢するバイアスを印加してもよい。

バイアスによりトナーの掻き取り効果が上がり、現像ローラ17へのトナー融着やゴースト等の画像不良が出にくくなる。

また、現像剤搬送部材15の下方に設けられた現像室18bの隔壁26は現像剤搬送部材15の攪拌羽部15b面と略平行となるような形状にすることが望ましい。これにより現像剤搬送部材15の板部15d1,2によって、板部15d1,2下にあるトナーを均一に抑えることができ、現像剤搬送部材15下方のデットスペースにトナーが溜まり、不動層となってしまうことを防ぐことが出来る。

【0039】

本実施例と以下に示す比較例1〜5とを比較することによって、本発明の優位性を確認した。なお、比較例の構成において、本実施例と同様の構成部分については、本実施例と同一の符号を付している。

[比較例1]

図5は、比較例1の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図5を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、現像剤搬送部材15の攪拌羽部15bが、クランク軸15fに対して、片方側のみに設置されている点が実施例と異なる。攪拌羽部15bの形状は現像ローラ17接線方向と略平行になるように2面で構成されている。図5で示すように現像ローラ17回転方向上流側を第一羽部15b1、下流側を第二羽部15b2とする。第一,第二羽部15b1,2共に、それぞれ上流側に実施例と同様の空孔15c1,2を持ち、空孔15c1,2の横には実施例と同様に板部15d1,2がある。

【0040】

[比較例2]

図6は、比較例2の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図6を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、掻き取り部材16が現像剤搬送部材15とは別に固定部材として設置されている点が実施例と異なる。固定された掻き取り部材16は、厚さ3mmのポリウレタンフォーム(セル径300乃至450μm)の弾性スポンジを用いた。弾性スポンジは現像剤搬送部材15よりも現像ローラ17回転方向上流側で現像ローラ17と接触している。

【0041】

[比較例3]

図7は、比較例3の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図7を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、掻き取り部材20が現像剤搬送部材15とは別に回転ローラとして設置されている点が実施例と異なる。ここで、掻き取り部材20として使用した回転ローラは外径3mmの芯金にポリウレタンフォームを3mm(セル径300μm〜450μm)で形成した、外径6mmの弾性スポンジローラを使用した。弾性スポンジローラは現像剤搬送部材15よりも現像ローラ17回転方向上流側で現像ローラ17と接触し、接触部において互いの表面が逆方向に移動するように回転する(反時計方向)。

【0042】

[比較例4]

図8は、比較例4の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図8を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、第一,第二羽部15b1,2共に、それぞれ現像ローラ17回転方向下流側の位置に長手方向に対して複数の貫通穴(空孔15c1,2)が空いている点が実施例と異なる。

【0043】

[比較例5]

図9は、比較例5の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図9を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、現像剤搬送部材15の回転方向が現像ローラ17と同一方向(反時計方向)である点が実施例と異なる。

【0044】

<実施例及び比較例の評価方法>

本発明における実施例、比較例の構成について、以下の評価を行った。

(1)初期における濃度追従性評価

初期の濃度追従性評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、100枚印字後に行った。100枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を連続3枚出力し、3枚目のベタ黒画像の出力先端と後端の濃度差から評価をエックスライト(X−Rite)株式会社製(以下、X−Rite製)spectordensitometer 500を用いて行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:ベタ黒画像において、紙先端と紙後端での濃度差が0.2未満

△:ベタ黒画像において、紙先端と紙後端での濃度差が0.2〜0.4未満

×:ベタ黒画像において、紙先端と紙後端での濃度差が0.4以上

【0045】

(2)耐久後の濃度追従性評価

耐久後の濃度追従性評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、2万枚印字後に行った。2万枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を連続3枚出力し、3枚目のベタ黒画像の出力先端と後端の濃度差から評価をX−Rite製spectordensitometer 500を用いて行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:ベタ黒画像において、紙先端と紙後端での濃度差が0.2未満

△:ベタ黒画像において、紙先端と紙後端での濃度差が0.2〜0.4未満

×:ベタ黒画像において、紙先端と紙後端での濃度差が0.4以上

【0046】

(3)初期における濃度ムラの評価

濃度ムラの評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、100枚印字後に行った。100枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を出力し、ベタ黒画像の最大値と最小値の濃度差をX−Rite製spectordensitometer 500を用いて測定することで行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:濃度の最大値と最小値の差が0.2より小さい

△:濃度の最大値と最小値の差が0.2以上、0.3未満

×:濃度の最大値と最小値の差が0.3以上

【0047】

(4)初期におけるベタ黒画像濃度評価

初期のベタ黒画像濃度評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、100枚印字後に行った。100枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を連続3枚出力し、3枚目のベタ黒画像の出力先端、中間、後端部のそれぞれ左右、中央の3点、計9点の濃度平均をX−Rite製spectordensitometer 500を用いて測定することで行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:ベタ黒画像濃度が1.3以上

△:ベタ黒画像濃度が1.0以上1.3未満

×:ベタ黒画像濃度が1.0未満

【0048】

[実施例および比較例1〜2の評価結果]

表1に、本実施例で用いた評価方法を、実施例および比較例1〜5に適用した評価結果の比較表を示す。

【表1】

【0049】

[従来技術に対する優位性]

はじめに、一般的な従来技術である、トナー搬送構成である特許文献1に対する本実施例の優位性を示す。ここでは具体的に実施例との比較について説明する。

特許文献1では、現像剤供給部材の下方にトナー受け部材を設け、このトナー受け部材に受けシートの一端を取り付けている。そして、この受けシートを現像剤供給部材の下方に適当な線圧で接触させている。

しかしながら、この方法では現像剤供給部材に供給される現像剤は、常に受けシートと現像剤供給部材との間にかかる線圧を受けることになり、現像剤劣化を促進することが懸念される。また、現像剤担持体に現像剤を供給するために、従来の現像剤供給部材だけでなくトナー受け部材も必要となるためプロセスカートリッジを小型化するには難しい。そして、現像剤供給部材は発泡ウレタンローラからなるため、現像剤供給部材内にトナーが滞留し、現像剤劣化を促進することによる画像不良が生じ易いものと考えられる。

【0050】

これに対して、本発明の実施例においては、発泡ウレタンローラからなる現像剤供給部材を使用しないため、現像剤供給部材内にトナーが滞留することによる現像剤劣化を抑えることができる。また、受けシートと現像剤供給部材との間にかかる線圧を受けることによる現像剤に与えるストレスも抑えることができ、長期間にわたる使用を通じて画像不良の少ない高品質な画像形成を行うことができる。また、重力に反して現像剤を搬送する構成を有する場合でも現像剤搬送部材15という1つのキーパーツで現像ローラ17に十分なトナーを供給可能であるためにプロセスカートリッジを小型化するのに対応し易い構成である。

【0051】

[比較技術に対する優位性]

次に、比較例1〜5と本実施例を比較することによって、本発明の優位性について述べる。

実施例では、現像剤搬送部材15の攪拌羽部15bがクランク軸15fを挟んで2枚あることにより、従来の供給ローラ(現像剤供給部材)が無くても、十分なトナー量を長手方向均一に現像ローラに供給できる。また、現像剤搬送部材15のクランク軸15fは現像ローラ17の回転方向に対して反対方向(時計方向)に回転し、かつ2枚の攪拌羽部15bの空孔15c1,2は共に現像ローラ17回転方向上流側にある。このことで、効率の良い現像ローラ17へのトナー供給が可能となる。そして、現像剤搬送部材15のうち

現像ローラ17回転方向における最も上流側に掻き取り部材15aがあることで、従来のような供給ローラが無くても初期から耐久後半でもゴースト画像の出にくい構成となる。

【0052】

また、掻き取り部材15aが固定部材の場合、剥ぎ取られたトナーが掻き取り部材15a近傍に滞留してトナー劣化の原因となる。しかし、本実施例の掻き取り部材15aは攪拌羽部15bと共に動くため、トナーが滞留することなく、トナーに与えるストレスを抑えることができる上に、トナー掻き取りのための新たな駆動キーパーツを取り付ける必要がない。

また、現像に寄与せずに現像ローラ17上に残ったトナーを供給ローラのように一定方向に動いて、確実に掻き取るのではなく、接線方向に沿って進退して動くことで、現像ローラ17上のトナーを均す。これにより、従来よりも掻き取り部材にかかる力が弱い構成で、ゴースト画像を抑制できる上に掻き取りによって生じるトナー劣化も抑えることができる。

つまり、重力に反しても現像ローラ17に十分なトナー量が供給ができ、トナーへのストレスを抑制した剥ぎ取りが出来る機構を、省スペースで実現できている。

【0053】

以上の理由によって、実施例においては、現像剤に与えるストレスを抑えることで、耐久通じて画像不良の少ない高品質な画像形成を行うことができる。特に、重力に反して現像剤を搬送する構成を有する場合でもプロセスカートリッジを小型化に対応し易い構成で、現像剤担持体の表面に現像剤を供給することが可能となる。

【0054】

比較例1では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、現像剤搬送部材15の攪拌羽部15bがクランク軸15fに対して、片方側に第一,第二羽部15b1,2が設置されている点が実施例と異なる。

実施例と比較すると、比較例1においても、それぞれの空孔15c1,2からトナーが噴出し、板部15d1,2上に載って現像ローラ17へのトナー供給をする機能はある。しかし、第一,第二羽部15b1,2のそれぞれに働く、攪拌作用、トナー粉圧などの差から現像ローラ17へのトナー供給量に差が生じ、画像濃度ムラが生じてしまう。

また、クランク軸15fから攪拌羽部15bの自由端までに相当する現像ローラ17接線方向の長さが実施例と比較して長いため、重力方向に垂れ、空孔15c1,2からのトナー噴出総量が実施例よりも少なく、ベタ濃度も薄くなってしまう。

【0055】

比較例2では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、掻き取り部材16が攪拌羽部15bと一体で動くのではなく、固定部材として設置されている点が実施例と異なる。

すなわち、現像ローラ17へのトナー供給機能、現像ローラ17上のトナー掻き取り機能はあるため、初期は良好な画像が得られる。しかし、耐久が進むと、固定されている掻き取り部材16にトナーが溜まり、トナー循環が滞ることによって、トナー劣化を促進させてしまう。実施例と比較すると、劣化によるトナー凝集のため、耐久後半での画像濃度追従性が悪化し、画像濃度ムラも発生してしまった。

【0056】

比較例3では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、掻き取り部材20が攪拌羽部15bと一体で動くのではなく、現像剤搬送部材15とは別に回転ローラとして設置されている点が実施例と異なる。

すなわち、現像ローラ17へのトナー供給機能、現像ローラ17上のトナー剥ぎ取り機能はあるため、初期は良好な画像が得られる。しかし、耐久が進むと、掻き取り部材20の回転するスポンジローラ内にトナーが滞留し、トナーに与えるストレスが高まることによってトナー劣化を促進させてしまった。従来例と比較すると、耐久後半での画像濃度追

従性が悪化し、画像濃度ムラも発生しやすくなってしまった。また、現像剤搬送部材15の他に、駆動が必要な掻き取り部材20が必要となるため、コスト面、プロセスカートリッジの小型化の面でも不利な構成となってしまう。

【0057】

比較例4では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、第一,第二羽部15b1,2共に、それぞれ現像ローラ17回転方向下流側の長手方向に複数の貫通穴(空孔15c1,2)が空いている点が実施例と異なる。

比較例4では、現像剤搬送部材15の動き、攪拌羽部15bの板部15d1,2、空孔15c1,2はあるため、ある程度のトナー量は現像ローラ17に供給できる。しかし、現像剤搬送部材15のクランク軸15f回転方向と空孔15c1,2の位置より、空孔15c1,2から噴出した多くのトナーは板部15d1,2上に載らず、現像剤搬送部材15下に落ちてしまう。よって、従来例と比較すると現像ローラ17へのトナー供給量が少ないために、ベタ画像濃度が薄い上に、初期から画像濃度追従性が劣る。

【0058】

比較例5では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、現像剤搬送部材15の回転方向が現像ローラ17と同方向(反時計方向)である点が実施例と異なる。

比較例5では、現像剤搬送部材15の動き、攪拌羽部15bの板部15d1,2、空孔15c1,2はあるため、ある程度のトナー量は現像ローラ17に供給できる。しかし、比較例5における、現像剤搬送部材15のクランク軸15f回転方向と、空孔15c1,2が設けられた位置では、空孔15c1,2から噴出した多くのトナーは板部15d1,2上に載らず、現像剤搬送部材15下に落ちてしまう。従来例と比較すると現像ローラ17へのトナー供給量が少ないために、ベタ画像濃度が薄い上に、初期から画像濃度追従性が劣る。

【0059】

以上説明したように、本実施例によれば、重力によって現像室18bの下方に溜まってしまったトナーを攪拌し、耐久を通しトナーへ与えるストレスを抑えながら現像ローラ17にトナーを供給することが可能となる。また、重力に反してトナーを搬送するシステムが1つのキーパーツで可能となっているため、小型化を容易に実現することができる。

【符号の説明】

【0060】

4 現像ユニット ; 15 現像剤搬送部材 ; 15a 掻き取り部材 ; 15b 攪拌羽部 ; 15b1 第一羽部 ; 15b2 第二羽部 ; 15c1,15c2 空孔 ; 15d1,15d2 板部 ; 15f クランク軸 ; 15f2 クランクピン ; 17 現像ローラ

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に関し、特に、これらの装置に備えられる、現像装置及びプロセスカートリッジに関するものである。

【背景技術】

【0002】

電子写真画像形成方式(電子写真プロセス)を用いたプリンタ等の画像形成装置においては、近年、複数色の現像剤を用いてカラー画像を形成するカラー画像形成装置が普及してきている。カラー画像形成装置としては、複数色の現像剤を用いた画像形成動作のそれぞれに対応する感光体を、トナー像が転写される被転写体の表面移動方向に沿って一列に配置した、所謂、インライン方式の画像形成装置が知られている。インライン方式のカラー画像形成装置には、複数の感光体が鉛直方向(重力方向)と交差する方向(例えば水平方向)に一列に配置されたものがある。インライン方式は、画像形成速度の高速化やマルチファンクションプリンタヘの展開などの要望に対応し易いなどの点で好ましい画像形成方式である。

そして、複数の感光体を鉛直方向と交差する方向に一列に配置したインライン方式の画像形成装置として、複数の感光体を、被転写体としての中間転写体、又は被転写体としての記録材を搬送する記録材担持体の下方に配置したものがある(特許文献1参照)。感光体を中間転写体や記録材担持体の下方に配置する場合、画像形成装置本体内において中間転写体や記録材担持体を間に挟む態様で、例えば定着装置と現像装置(或いは露光装置)とを離れた位置に配置することができる。そのため、現像装置(或いは露光装置)が定着装置の熱の影響を受け難いなどの利点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−173083号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

現像装置は一般に、感光体に現像剤を供給する現像剤担持体や、現像剤担持体に現像剤を供給する現像剤供給部材などが設けられた現像室と、この現像室に供給する現像剤を収納する現像剤収容室とを有する。例えば、上述のように感光体を中間転写体又は記録材担持体の下方に配置するような場合、現像室よりも下方に位置する現像剤収容室から、現像室へと、重力に反して現像剤を供給する必要が生じることがある。従って、現像剤供給部材に現像剤を供給するためには、現像剤供給部材の下方からの供給手段が必要となる。現像剤供給部材の下方からの供給手段を特に有しない場合には、現像剤供給部材の近傍に運ばれた現像剤は自重などにより嵩が低下するため、現像剤供給部材と現像剤の上面との間に空間が発生してしまう。その結果、現像剤が現像剤供給部材に搬送されず、ベタ画像を(最大濃度レベルの画像)を出力した場合には、画像先端は所望の濃度が得られたとしても、画像中央から後端にかけて濃度薄が発生してしまうことがある(所謂、画像濃度追従不良)。このように、現像剤供給部材の下方からの供給手段を特に有しない場合には所望の濃度を得ることが困難となることがあった。

【0005】

このため、特許文献1に記載の方式では、現像剤供給部材の下方にトナー受け部材を設け、このトナー受け部材に受けシートの一端を取り付けている。そして、この受けシートを現像剤供給部材の下方に適当な線圧で接触させている。しかしながらこの方法では、現像剤供給部材に供給される現像剤は、常に受けシートと現像剤供給部材との間にかかる線

圧を受けることになり、現像剤劣化を促進することになる。また、現像剤担持体に現像剤を供給するために、従来の現像剤供給部材だけでなくトナー受け部材も必要となるためプロセスカートリッジを小型化するには難しい。そして、現像剤供給部材は発泡ウレタンローラからなるため、現像剤供給部材内にトナーが滞留し、現像剤劣化を促進することにより画像不良が生じ易いという問題が生じた。

本発明は上記事情に鑑みてなされたものであり、現像剤を下方から現像剤担持体に供給する装置において、現像剤に与えるストレスを抑えることで高品質な画像を得ること、かつ、装置の小型化を実現することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明にあっては、

現像剤を担持する現像剤担持体と、

前記現像剤担持体の下方に堆積している現像剤を前記現像剤担持体に供給する現像剤供給手段と、

を有する現像装置であって、

前記現像剤供給手段は、

前記現像剤担持体の回転軸方向に沿うように設けられ前記現像剤担持体の回転方向に対して逆方向に回転するクランク軸と、

前記クランク軸のクランクピンにそれぞれ回転可能に取付けられ前記クランク軸の回転動作に連動して揺動する2つの板状部材と、

を備え、

前記2つの板状部材のうちの一方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の上流側に他端が位置するように構成され、

前記2つの板状部材のうちの他方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の下流側に他端が位置するように構成され、

前記2つの板状部材それぞれのうちの前記現像剤担持体の回転方向の上流側の領域には、下方の現像剤を前記現像剤担持体側に移動させるための孔部がそれぞれ設けられると共に、

前記2つの板状部材それぞれのうちの前記孔部よりも前記現像剤担持体の回転方向の下流側の領域には、前記孔部を通って前記現像剤担持体側に移動した現像剤を、前記現像剤担持体に供給するために載置可能な板状部材本体部がそれぞれ設けられており、

前記一方の前記他端には、前記現像剤担持体に接触して前記現像剤担持体上の現像剤を掻き取る掻き取り部材が、前記現像剤担持体との接触状態を維持しながら前記クランク軸の回転動作に連動して揺動するように設けられていることを特徴とする。

【発明の効果】

【0007】

本発明によれば、現像剤を下方から現像剤担持体に供給する装置において、現像剤に与えるストレスを抑えることで高品質な画像を得ること、かつ、装置の小型化を実現することが可能となる。

【図面の簡単な説明】

【0008】

【図1】実施例の画像形成装置の概略断面図

【図2】実施例のプロセスカートリッジ7の概略断面図

【図3】実施例の現像ローラと現像剤搬送部材について示す概略断面図

【図4】実施例の現像剤搬送部材の正面図

【図5】比較例1の現像ユニットの概略構成を示す断面図

【図6】比較例2の現像ユニットの概略構成を示す断面図

【図7】比較例3の現像ユニットの概略構成を示す断面図

【図8】比較例4の現像ユニットの概略構成を示す断面図

【図9】比較例5の現像ユニットの概略構成を示す断面図

【発明を実施するための形態】

【0009】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

本発明は、電子写真方式の画像形成装置、画像形成装置で用いられる現像装置、及び、画像形成装置に着脱可能なプロセスカートリッジに関するものである。ここで、本発明に係る画像形成装置は、電子写真画像形成方式を用いて記録材(記録媒体)に画像を形成するものである。画像形成装置の例としては、複写機、プリンタ(レーザビームプリンタ、LEDプリンタ等)、ファクシミリ装置、ワードプロセッサ、及び、これらの複合機(マルチファンクションプリンタ)などが含まれる。

ここで、現像装置とは、電子写真感光体などの像担持体上の静電潜像を、現像剤を用いて可視像化(現像)するための装置である。又、プロセスカートリッジとは、静電潜像が形成される電子写真感光体と、電子写真感光体に作用するプロセス手段としての帯電手段、現像手段又はクリーニング手段とを一体的にカートリッジ化し、画像形成装置本体に対して着脱可能としたものである。或いは、プロセスカートリッジとは、電子写真感光体と、電子写真感光体に作用するプロセス手段としての帯電手段、現像手段及びクリーニング手段のうち少なくとも1つとを一体的にカートリッジ化し、画像形成装置本体に対して着脱可能としたものである。或いは、プロセスカートリッジとは、電子写真感光体と、少なくとも現像手段とを一体的にカートリッジ化し、画像形成装置本体に対して着脱可能としたものである。

【0010】

[実施例]

以下、本発明に係る現像装置、プロセスカートリッジ及び画像形成装置の好適な実施例について図面に則して詳しく説明する。

[電子写真画像形成装置]

先ず、本発明の実施例に係る電子写真画像形成装置(画像形成装置)の全体構成について説明する。図1は、本実施例の画像形成装置100の概略断面図である。

本実施例の画像形成装置100は、インライン方式、中間転写方式を採用したフルカラーレーザプリンタである。画像形成装置100は、画像情報に従って、記録材(例えば、記録用紙、プラスチックシート、布など)にフルカラー画像を形成することができる。画像情報は、画像形成装置本体に接続された画像読み取り装置、或いは画像形成装置本体に通信可能に接続されたパーソナルコンピュータ等のホスト機器から、画像形成装置本体に入力される。

【0011】

画像形成装置100は、複数の画像形成部として、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像を形成するための第1,第2,第3,第4の画像形成部SY,SM,SC,SKを有する。本実施例では、第1〜第4の画像形成部SY,SM,SC,SKは、鉛直方向と交差する方向に一列に配置されている。尚、本実施例では、第1〜第4の画像形成部の構成及び動作は、形成する画像の色が異なることを除いて実質的に同じである。従って、以下、特に区別を要しない場合は、いずれかの色用に設けられた要素であることを表すために符号に与えた添え字Y、M、C、Kは省略して、総括的に説明する。

【0012】

本実施例では、画像形成装置100は、複数の像担持体として、鉛直方向と交差する方向に並設された4個のドラム型の電子写真感光体(以下、感光体ドラム)1を有する。感光体ドラム1は、図示矢印A方向(時計方向)に図示しない駆動手段(駆動源)により回転駆動される。感光体ドラム1の周囲には、感光体ドラム1の表面を均―に帯電する帯電手段としての帯電ローラ2、画像情報に基づきレーザーを照射して感光体ドラム1上に静

電像(静電潜像)を形成する露光手段としてのスキャナユニット(露光装置)3が配置されている。又、感光体ドラム1の周囲には、静電潜像をトナー像(現像剤像)として現像する現像装置としての現像ユニット4、転写後の感光体ドラム1の表面に残ったトナー(転写残トナー)を除去するクリーニング手段としてのクリーニング部材6が配置されている。更に、4個の感光体ドラム1に対向して、感光体ドラム1上のトナー像を記録材12に転写するための中間転写体としての中間転写ベルト5が配置されている。感光体ドラム1の回転方向において、帯電ローラ2による帯電位置、スキャナユニット3による露光位置、現像ユニット4による現像位置、中間転写ベルト5へのトナー像の転写位置、クリーニング部材6によるクリーニング位置は、この順番で設けられている。

【0013】

尚、本実施例では、現像ユニット4は、現像剤として非磁性一成分現像剤(以下、トナー)を用いる。又、本実施例では、現像ユニット4は、トナーを担持する現像剤担持体としての現像ローラ17(後述)を感光体ドラム1に対して接触させて反転現像を行うものである。即ち、本実施例では、現像ユニット4は、感光体ドラム1の帯電極性と同極性(本実施例では負極性)に帯電したトナーを、感光体ドラム1上の露光により電荷が減衰した部分(画像部、露光部)に付着させることで静電潜像を現像する。

【0014】

本実施例では、感光体ドラム1と、感光体ドラム1に作用するプロセス手段としての帯電ローラ2、現像ユニット4及びクリーニング部材6とは、一体的にカートリッジ化されて、プロセスカートリッジ7を形成している。プロセスカートリッジ7は、画像形成装置本体に設けられた装着ガイド、位置決め部材などの装着手段を介して、画像形成装置100に着脱可能となっている。本実施例では、各色用のプロセスカートリッジ7は全て同一形状を有しており、各色用のプロセスカートリッジ7内には、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブランク(K)の各色のトナーが収容されている。

中間転写体としての無端状のベルトで形成された中間転写ベルト5は、全ての感光体ドラム1に当接し、図示矢印B方向(反時計方向)に循環移動(回転)する。中間転写ベルト5は、複数の支持部材として、駆動ローラ51、二次転写対向ローラ52、従動ローラ53に掛け渡されている。

【0015】

中間転写ベルト5の内周面側には、各感光体ドラム1に対向するように、一次転写手段としての、4個の一次転写ローラ8が並設されている。一次転写ローラ8は、中間転写ベルト5を感光体ドラム1に向けて押圧し、中間転写ベルト5と感光体ドラム1とが当接する一次転写部N1を形成する。そして、一次転写ローラ8に、図示しない一次転写バイアス印加手段としての一次転写バイアス電源(高圧電源)から、トナーの正規の帯電極性とは逆極性のバイアスが印加される。これによって、感光体ドラム1上のトナー像が中間転写ベルト5上に転写(一次転写)される。

【0016】

又、中間転写ベルト5の外周面側において二次転写対向ローラ52に対向する位置には、二次転写手段としての二次転写ローラ9が配置されている。二次転写ローラ9は中間転写ベルト5を介して二次転写対向ローラ52に圧接し、中間転写ベルト5と二次転写ローラ9とが当接する二次転写部N2を形成する。そして、二次転写ローラ9に、図示しない二次転写バイアス印加手段としての二次転写バイアス電源(高圧電源)から、トナーの正規の帯電極性とは逆極性のバイアスが印加される。これによって、中間転写ベルト5上のトナー像が記録材12に転写(二次転写)される。一次転写ローラ8と二次転写ローラ9とは同様の構成を有する。

【0017】

画像形成時には、先ず、感光体ドラム1の表面が帯電ローラ2によって一様に帯電される。次いで、スキャナユニット3から発された画像情報に応じたレーザ光によって、帯電した感光体ドラム1の表面が走査露光され、感光体ドラム1上に画像情報に従った静電潜像が形成される。次いで、感光体ドラム1上に形成された静電像は、現像ユニット4によ

ってトナー像として現像される。感光体ドラム1上に形成されたトナー像は、一次転写ローラ8の作用によって中間転写ベルト5上に転写(一次転写)される。

例えば、フルカラー画像の形成時には、上述のプロセスが、第1〜第4の画像形成部SY,SM,SC,SKにおいて順次に行われ、中間転写ベルト5上に各色のトナー像が次に重ね合わせて一次転写される。

【0018】

その後、中間転写ベルト5の移動と同期が取られて記録材12が二次転写部N2へと搬送され、記録材12を介して中間転写ベルト5に当接している二次転写ローラ9の作用によって、中間転写ベルト5上の4色トナー像は、一括して記録材12上に二次転写される。トナー像が転写された記録材12は、定着手段としての定着装置10に搬送される。定着装置10において記録材12に熱及び圧力を加えられることで、記録材12にトナー像が定着される。

又、一次転写工程後に感光体ドラム1上に残留した一次転写残トナーは、クリーニング部材6によって除去、回収される。又、二次転写工程後に中間転写ベルト5上に残留した二次転写残トナーは、中間転写ベルトクリーニング装置11によって清掃される。

尚、画像形成装置100は、所望の単独又はいくつか(全てではない)の画像形成部のみを用いて、単色又はマルチカラーの画像を形成することもできるようになっている。

【0019】

[プロセスカートリッジ]

次に、本実施例の画像形成装置100に装着されるプロセスカートリッジ7の全体構成について説明する。

尚、実施例において、現像ユニット或いはプロセスカートリッジの構成や動作について、上、下、垂直、水平といった方向を表す用語は、特に断りのない場合は、それらの通常の使用状態において見た時の方向を表す。つまり、現像ユニット或いはプロセスカートリッジの通常の使用状態は、適正に配置された画像形成装置本体に対して適正に装着され、画像形成動作に供し得る状態である。

図2は、感光体ドラム1の長手方向(回転軸線方向)に沿って見た本実施例のプロセスカートリッジ7の概略断面図(主断面図)である。尚、本実施例では、収容している現像剤の種類(色)を除いて、各色用のプロセスカートリッジ7の構成及び動作は実質的に同一である。

【0020】

プロセスカートリッジ7は、感光体ドラム1等を備えた感光体ユニット13と、現像ローラ17等を備えた現像ユニット4とを有する。

感光体ユニット13は、感光体ユニット13内の各種要素を支持する枠体としてのクリーニング枠体14を有する。クリーニング枠体14には、感光体ドラム1が図示しない軸受を介して回転可能に取り付けられている。感光体ドラム1は、図示しない駆動手段(駆動源)としての駆動モータの駆動力が感光体ユニット13に伝達されることで、画像形成動作に応じて図示矢印A方向(時計方向)に回転駆動される。画像形成プロセスの中心となる感光体ドラム1は、アルミニウム製シリンダの外周面に機能性膜である下引き層、キャリア発生層、キャリア移送層を順にコーティングした有機感光体ドラム1を用いている。感光体ドラム1の回転速度は200mm/secで回転している。

又、感光体ユニット13には、感光体ドラム1の周面上に接触するように、クリーニング部材6、帯電ローラ2が配置されている。クリーニング部材6によって感光体ドラム1の表面から除去された転写残トナーは、クリーニング枠体14内に落下、収容される。

【0021】

帯電手段としての帯電ローラ2は、導電性ゴムのローラ部を感光体ドラム1に加圧接触することで従動回転する。ここで帯電ローラ2の芯金には、帯電工程として、感光体ドラム1に対して−1100Vの直流電圧が印加されており、これにより感光体ドラム1の表面電位は、約−550Vとなる一様な暗部電位(Vd)が形成される。前述のスキャナユニット3からのレーザ光によって画像データに対応して発光されるレーザ光のスポットパ

ターンは、感光体ドラムを露光し、露光された部位は、キャリア発生層からのキャリアにより表面の電荷が消失し、電位が低下する。この結果、露光部位は明部電位Vl=−100V、未露光部位は暗部電位Vd=−550Vの静電潜像が、感光体ドラム1上に形成される。

【0022】

一方、現像ユニット4には、現像剤収容室18aと、現像剤収容室18aに対して隔壁26を介して上方に設けられ、現像剤収容室18aからトナーが供給される現像室18bとが設けられている。現像室18bには、回転可能に設けられトナーを担持して感光体ドラム1に供給する現像ローラ17と、現像ローラ17にトナーを供給する現像剤搬送部材15とが設けられている。ここで、現像剤搬送部材15は、現像剤供給手段に相当し、現像室18bのうち現像ローラ17とその下方の隔壁26との間に配置されることで、現像ローラ17の下方に堆積しているトナーを現像ローラ17に供給するためのものである。現像剤収容室18aは、現像室18bに供給するトナーを収容するもので、現像剤収容室18a内のトナーはトナー攪拌部材22により攪拌され、現像室18bに供給される。

現像ユニット4には、感光体ドラム1と接触して図示矢印D方向(反時計方向)に回転する現像ローラ17が設けられている。本実施例では、現像ローラ17と感光体ドラム1とは、対向部(接触部)において互いの表面が同方向(本実施例では下から上に向かう方向)に移動するようにそれぞれ回転する。尚、本実施例では、現像ローラ17は感光体ドラム1に接触して配置されているが、現像ローラ17は、感光体ドラム1に対して所定間隔を開けて近接配置される構成であってもよい。

【0023】

本実施例においては、現像ローラ17に印加されたDCバイアス=−350Vに対して、摩擦帯電によりマイナスに帯電したトナーが、感光体ドラム1に接触する現像部において、その電位差から、明部電位部にのみ転移して静電潜像を顕像化する。用いられるトナーは非磁性一成分トナーであり、本実施例は被露光部にトナーを転移させる所謂反転現像系である。

現像ローラ17は、芯金上に弾性層を有する、所謂弾性現像ローラ17である。本実施例においては、φ6mmのステンレス製の芯金上にシリコーンゴムにカーボンが分散されたソリッドゴムからなる第1層(基層)を約3mm形成する。更に、第2層(表層)として、導電剤により抵抗調整されたウレタン層を約10μm形成する。現像ローラ17の回転速度は感光体ドラム1の回転速度より約1.3倍早回しするよう設定されている。

【0024】

又、現像ユニット4には、現像ローラ17の周面上に接触するように、以下に説明する現像剤搬送部材15によって現像ローラ17上に供給されたトナーの層厚の規制及び電荷付与するための現像剤規制部材としての現像ブレード21が配置されている。現像ブレード21は金属薄板からなり、薄板のバネ弾性を利用して当接圧力を形成し、金属薄板の表面がトナー及び現像ローラ17に接触当接される。金属薄板の材質は、ステンレス鋼、リン青銅等の薄板が使用可能であるが、本実施例においては、厚さ0.1mmのリン青銅薄板を用いた。現像ブレード21、現像ローラ17との摺擦によりトナーは摩擦帯電されて電荷を付与されると同時に層厚規制される。現像ブレード21には、不図示のブレードバイアス電源から所定電圧(−550V)が供給される。

【0025】

現像ユニット4には、現像ローラ17下方に、図示矢印E方向(現像ローラ17回転方向とは逆回転の時計方向)に回転する現像剤搬送部材15が配置されている。即ち、本実施例では、現像剤搬送部材15と現像ローラ17とは、対向部(非接触)において互いの表面が同方向に移動するようにそれぞれ回転する。現像剤搬送部材15は、現像ローラ17上(現像剤担持体上)にトナーを供給すると共に、現像に寄与せずに現像ローラ17上に残留したトナーを現像ローラ17上から剥ぎ取る作用をなす掻き取り部材15aを有する。また、現像剤搬送部材15は、板状部材としての攪拌羽部15bと、クランク軸(攪拌支持軸)15fとを有する。なお、図3において掻き取り部材15aには、説明の便宜

上、ハッチングを施している。

クランク軸15fはクランクジャーナル(回転軸、回転中心)15f1と、クランクジャーナル15f1に対する偏心位置に設けられたクランクピン15f2とを有するもので、現像ローラ17の回転軸方向に沿うように現像室18bに回転可能に支持されている。また、クランク軸15fは、現像ローラ17の回転方向に対して逆方向に回転するように構成されている。そして、攪拌羽部15bは、このクランク軸15fのクランクピン15f2に回転可能に取付けられて支持されており、クランク軸15fの回転動作に連動して揺動する。

【0026】

また、クランク軸15fは、以下に詳しく説明する2枚の攪拌羽部15bの間に位置する。これによって、2枚の攪拌羽部15bそれぞれから同等程度量の現像ローラ17へのトナー供給が可能となる。つまり、それぞれの攪拌羽部15bの短手方向の一方の端部である係合端は、クランク軸15fに回転可能に係合されている。即ち、本実施例の現像剤搬送部材15においては、クランク軸15fが回転可能に配置され、攪拌羽部15bがクランク軸15fに回転可能に結合されることで構成されている。

そして攪拌羽部15bのクランク軸15fと係合していない一方の端部である自由端が現像ローラ17接線方向に沿って往復運動、かつ現像ローラ17半径方向に沿って現像ローラ17に対して近づく方向にも離間する方向にも揺動する。尚、本実施例では攪拌羽部15bは樹脂材料で形成されているが、例えば金属材料で形成されていても良い。

【0027】

図3は、現像ユニット4において、現像ローラ17と現像剤搬送部材15について示す概略断面図である。図4は、現像剤搬送部材15の正面図である。

現像剤搬送部材15はクランク軸15fを中心として、クランク軸15fを挟んで、現像ローラ17の回転方向の上流側、下流側それぞれに攪拌羽部15bを有する。ここで、2つの攪拌羽部15bのうち、現像ローラ17回転方向上流側を第一羽部(2つの板状部材のうちの一方)15b1、下流側を第二羽部(2つの板状部材のうちの他方)15b2とする。すなわち、第一羽部15b1、第二羽部15b2は、現像ローラ17の外周面にそれぞれ対向しており、現像ローラ17の回転方向の上流側から下流側に向かって、第一羽部15b1、クランク軸15f、第二羽部15b2の順に配置されている。

そして、第一羽部15b1では、一端がクランクピン15f2に取付けられ、該一端よりも現像ローラ17回転方向上流側に他端が位置するように構成されている。また、第二羽部15b2では、一端がクランクピン15f2に取付けられ、該一端よりも現像ローラ17回転方向下流側に他端が位置するように構成されている。

また、クランク軸15fの両側に攪拌羽部15bが存在するものであれば、攪拌羽部15bは1枚続きになっていてもよい。第一羽部15b1、第二羽部15b2のうち現像ローラ17に対向するそれぞれの面は、現像ローラ17の母線(回転軸線)に平行な平面となるように構成されている。そして、クランク軸15fの回転に連動して第一羽部15b1、第二羽部15b2が揺動しても、両羽部は現像ローラ17と非接触になるように配置されている。

また、第一羽部15b1と第二羽部15b2は、互いに交差する(現像ローラ17に対向するそれぞれの面の延長面が交差する)ように配置され、クランク軸15fの回転に連動して、現像ローラ17から遠ざかる工程と近づく工程とを有するように揺動している。

【0028】

本実施例では第一羽部15b1、第二羽部15b2(以下、第一,第二羽部15b1,2)共に現像ローラ17の母線方向と略平行に配置するために、第一,第二羽部15b1,2に補強リブ15eが設けられている。補強リブ15eは、第一,第二羽部15b1,2の下面(現像ローラ17に対向する面の裏面)に設けられており、複数もしくは長手方向略全域にわたって設けられるものであるとよい。

これにより、第一,第二羽部15b1,2のうちクランク軸15fと係合していない一方の端部である自由端が垂れることで現像室18b下方の隔壁26に接触してしまうこと

を防止することができる。ここで、以下の説明において、感光体ドラム1の回転軸方向であり、現像ローラ17の回転軸方向であり、クランク軸15fの回転軸方向である方向を長手方向というものとする。

【0029】

第一,第二羽部15b1,2は、現像ローラ17の母線に対して略平行な状態で、現像ローラ17に接近することで、より効率よく現像ローラ17にトナーを受け渡すことが可能となる。第一,第二羽部15b1,2の自由端が隔壁26方向に垂れてしまった場合には、第一,第二羽部15b1,2からの現像ローラ17へのトナー供給量に差が生じ、濃度ムラが生じることが懸念される。

【0030】

また第一,第二羽部15b1,2にはそれぞれ、現像ローラ17回転方向上流側の領域に、長手方向に沿って複数の貫通穴15c1,15c2(以下、空孔15c1,2)が空けられている。また、第一,第二羽部15b1,2それぞれにおいて、現像ローラ17回転方向下流側の領域には貫通穴は設けられておらず、本実施例ではこの領域を穴の空いていない板部15d1,15d2(以下、15d1,2)とする。

ここで板部15d1,2は、第一,第二羽部15b1,2の現像ローラ17に対向する面のうち、現像ローラ17の回転軸線(クランク軸15fの回転軸線)に直交する方向において、空孔15c1,2が設けられていない領域をいうものとする。図3においては、この領域がbで示されている。板部15d1,2は、空孔15c1,2を通って現像ローラ17側(現像剤担持体側)に移動したトナーを、現像ローラ17に供給するために載置可能な板状部材本体部に相当する。空孔15c1,2は、下方のトナーを現像ローラ17側に移動させるための孔部に相当する。

【0031】

このように空孔15c1,2が設けられることによって、現像ローラ17から遠ざかる工程時(下方に向かう工程時)に空孔15c1,2からトナーを噴出させることができる。

そして、攪拌羽部15bは、図3における現像ローラ17の接線方向に沿って進退(揺動、移動)する。このため、空孔15c1,2から噴出したトナーが板部15d1,2上に載り、現像ローラ17へ攪拌羽部15bが近づく工程時に、現像ローラ17近傍にトナーが搬送される。

このように空孔15c1,2と板部15d1,2とを有する攪拌羽部15bが揺動することによって、トナーを攪拌し、重力に反しても現像ローラ17へトナー供給を促進することができる。

【0032】

ここで、空孔15c1,2の形状は問わない。しかし、第一,第二羽部15b1,2のうち現像ローラ17に対向する面において、空孔15c1,2における現像ローラ17の回転軸線(クランク軸15fの回転軸線)に直交する方向の長さa(図3参照)は、次のような長さであることが望ましい。

すなわち、長さaは、クランク軸15fのクランクピン15f2の回転半径(クランク軸15fの回転軸線に対して偏心して回転するクランクピン15f2の回転半径)程度の長さになっていることが望ましい。長さaが、クランク軸15fのクランクピン15f2の回転半径程度の長さになっている場合が、空孔15c1,2を通して現像ローラ17に供給されるトナー量が最大となることが本発明者の実験結果からわかっている。長さaが、クランク軸15fのクランクピン15f2の回転半径に対して過大となると、現像ローラ17に供給されるトナー量が低下してしまう。

【0033】

また、長さaは、第一,第二羽部15b1,2のうち現像ローラ17に対向する面において、板部15d1,2における現像ローラ17の回転軸線(クランク軸15fの回転軸線)に直交する方向の長さ(図3に示すbの長さ)と同等の長さ以下となっている。これにより、現像ローラ17の長手方向におけるトナー供給ムラを減少させることができる。

長さaが長さbと同様の長さより大きくなってしまうと、現像ローラ17の長手方向におけるトナー供給ムラを解消することができず、現像された画像に濃度ムラが発生する場合があることが、本発明者の実験結果からわかっている。

【0034】

また現像剤搬送部材15は第一,第二羽部15b1,2共にクランク軸15fと係合していない一方の端部である自由端がどちらも現像ローラ17回転軸線を通る水平線上(通常の使用状態において見たときの方向)以下に位置するように配置することが望ましい。第一,第二羽部15b1,2の自由端が水平線上より上に位置する場合には、現像剤搬送部材15下に溜まっているトナーが少ない状態となる。このため、現像室18bの下部に重力によって溜まっているトナーを現像剤搬送部材15の板部15d1,2によって抑え、空孔15c1,2からトナーが噴出すという効果が弱まってしまう。

【0035】

現像剤搬送部材15の掻き取り部材15aは、現像剤搬送部材15のうち現像ローラ17回転方向の最も上流側に配置されている。現像剤搬送部材15の掻き取り部材15aは現像ローラ17長手方向全域に設けられており、連泡性発泡体(以下、発泡層という)からなる。

現像ローラ17長手方向の全域で掻き取り部材15aが均一に現像ローラ17と接触するように、本実施例では図3に示すように第一羽部15b1のうちの現像ローラ17回転方向上流側の端部に、長手方向全域にわたって掻き取り部材用リブ15gを設けた。そして、掻き取り部材用リブ15gに掻き取り部材15aを取付けた(本実施例では貼付した)。

【0036】

掻き取り部材15aの発泡層は現像ローラ17上のトナーで現像に寄与しなかったトナーを剥ぎ取る役目を担う。掻き取り部材15aである発泡層は現像剤搬送部材15のクランク軸15fの回転動作に連動して、現像ローラ17との接触状態は維持しながら、現像ローラ17の接線方向に沿って進退し、トナーを擦り取るように動く。このように、現像ローラ17との接触状態を維持しながらクランク軸15fの回転動作に連動して揺動するように掻き取り部材15aを構成している。このことにより、現像ローラ17上のトナーは、掻き取り部材15aの発泡層のセルの縁の部分が現像ローラ17に摺擦することでメカニカルに掻き取られる(はぎ取られる)。

ここで、掻き取り部材が固定されている場合では、掻き取ったトナーが掻き取り部材に溜まり、トナーの劣化やトナー漏れの原因となってしまうことが懸念される。これに対して本実施例では、掻き取り部材15aが現像ローラ17接線方向に沿って進退して動くことで、トナーが掻き取り部材に溜まることなく再び現像剤搬送部材15の方へ循環させることができる。

【0037】

また、掻き取り部材15aの発泡層は本実施例においては、厚さ3mmのポリウレタンフォーム(セル径300乃至450μm)の弾性スポンジを用いた。連泡性の発泡体で構成することにより、過大な圧を加えることなく現像ローラ17と当接し、発泡体表面の適度な凸凹で現像ローラ17上の現像時に消費されずに残像したトナーの掻き取りを行っている。このセル構造の掻き取り性はウレタンフォームに限定されるものでなく、発泡層の材料としては、その他NBRゴム(NBR:ニトリルゴム)、シリコーンゴム、アクリルゴム、ヒドリンゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム、スチレンブタジエンゴム、イソプレンゴム、アクリロニトリルブタジエンゴム及びこれらの複合混合物等、一般的に用いられるゴムが使用可能である。

発泡層の抵抗調整として適宜、公知のイオン導電剤、無機微粒子若しくはカーボンブラック等を分散可能である。

【0038】

また、掻き取り部材15aは現像ローラ17上のトナー掻き取りを補助するために、現像ローラ17側から掻き取り部材15aへトナーを付勢するバイアスを印加してもよい。

バイアスによりトナーの掻き取り効果が上がり、現像ローラ17へのトナー融着やゴースト等の画像不良が出にくくなる。

また、現像剤搬送部材15の下方に設けられた現像室18bの隔壁26は現像剤搬送部材15の攪拌羽部15b面と略平行となるような形状にすることが望ましい。これにより現像剤搬送部材15の板部15d1,2によって、板部15d1,2下にあるトナーを均一に抑えることができ、現像剤搬送部材15下方のデットスペースにトナーが溜まり、不動層となってしまうことを防ぐことが出来る。

【0039】

本実施例と以下に示す比較例1〜5とを比較することによって、本発明の優位性を確認した。なお、比較例の構成において、本実施例と同様の構成部分については、本実施例と同一の符号を付している。

[比較例1]

図5は、比較例1の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図5を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、現像剤搬送部材15の攪拌羽部15bが、クランク軸15fに対して、片方側のみに設置されている点が実施例と異なる。攪拌羽部15bの形状は現像ローラ17接線方向と略平行になるように2面で構成されている。図5で示すように現像ローラ17回転方向上流側を第一羽部15b1、下流側を第二羽部15b2とする。第一,第二羽部15b1,2共に、それぞれ上流側に実施例と同様の空孔15c1,2を持ち、空孔15c1,2の横には実施例と同様に板部15d1,2がある。

【0040】

[比較例2]

図6は、比較例2の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図6を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、掻き取り部材16が現像剤搬送部材15とは別に固定部材として設置されている点が実施例と異なる。固定された掻き取り部材16は、厚さ3mmのポリウレタンフォーム(セル径300乃至450μm)の弾性スポンジを用いた。弾性スポンジは現像剤搬送部材15よりも現像ローラ17回転方向上流側で現像ローラ17と接触している。

【0041】

[比較例3]

図7は、比較例3の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図7を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、掻き取り部材20が現像剤搬送部材15とは別に回転ローラとして設置されている点が実施例と異なる。ここで、掻き取り部材20として使用した回転ローラは外径3mmの芯金にポリウレタンフォームを3mm(セル径300μm〜450μm)で形成した、外径6mmの弾性スポンジローラを使用した。弾性スポンジローラは現像剤搬送部材15よりも現像ローラ17回転方向上流側で現像ローラ17と接触し、接触部において互いの表面が逆方向に移動するように回転する(反時計方向)。

【0042】

[比較例4]

図8は、比較例4の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図8を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、第一,第二羽部15b1,2共に、それぞれ現像ローラ17回転方向下流側の位置に長手方向に対して複数の貫通穴(空孔15c1,2)が空いている点が実施例と異なる。

【0043】

[比較例5]

図9は、比較例5の現像ユニットの概略構成を示す断面図である。以下、本比較例における現像ユニットの構成について図9を用いて説明する。

本比較例の現像ユニットの構成は基本的に実施例に記載の現像ユニットに準ずるが、現像剤搬送部材15の回転方向が現像ローラ17と同一方向(反時計方向)である点が実施例と異なる。

【0044】

<実施例及び比較例の評価方法>

本発明における実施例、比較例の構成について、以下の評価を行った。

(1)初期における濃度追従性評価

初期の濃度追従性評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、100枚印字後に行った。100枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を連続3枚出力し、3枚目のベタ黒画像の出力先端と後端の濃度差から評価をエックスライト(X−Rite)株式会社製(以下、X−Rite製)spectordensitometer 500を用いて行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:ベタ黒画像において、紙先端と紙後端での濃度差が0.2未満

△:ベタ黒画像において、紙先端と紙後端での濃度差が0.2〜0.4未満

×:ベタ黒画像において、紙先端と紙後端での濃度差が0.4以上

【0045】

(2)耐久後の濃度追従性評価

耐久後の濃度追従性評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、2万枚印字後に行った。2万枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を連続3枚出力し、3枚目のベタ黒画像の出力先端と後端の濃度差から評価をX−Rite製spectordensitometer 500を用いて行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:ベタ黒画像において、紙先端と紙後端での濃度差が0.2未満

△:ベタ黒画像において、紙先端と紙後端での濃度差が0.2〜0.4未満

×:ベタ黒画像において、紙先端と紙後端での濃度差が0.4以上

【0046】

(3)初期における濃度ムラの評価

濃度ムラの評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、100枚印字後に行った。100枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を出力し、ベタ黒画像の最大値と最小値の濃度差をX−Rite製spectordensitometer 500を用いて測定することで行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:濃度の最大値と最小値の差が0.2より小さい

△:濃度の最大値と最小値の差が0.2以上、0.3未満

×:濃度の最大値と最小値の差が0.3以上

【0047】

(4)初期におけるベタ黒画像濃度評価

初期のベタ黒画像濃度評価は、画像形成装置を評価環境25.0℃、50%Rhにて1日放置して当該環境になじませた後、100枚印字後に行った。100枚の印字テストは画像比率5%の横線を連続的に形成して行った。画像評価はベタ黒画像を連続3枚出力し、3枚目のベタ黒画像の出力先端、中間、後端部のそれぞれ左右、中央の3点、計9点の濃度平均をX−Rite製spectordensitometer 500を用いて測定することで行った。印字テスト及び評価画像は単色で出力した。評価基準は次の通りである。

○:ベタ黒画像濃度が1.3以上

△:ベタ黒画像濃度が1.0以上1.3未満

×:ベタ黒画像濃度が1.0未満

【0048】

[実施例および比較例1〜2の評価結果]

表1に、本実施例で用いた評価方法を、実施例および比較例1〜5に適用した評価結果の比較表を示す。

【表1】

【0049】

[従来技術に対する優位性]

はじめに、一般的な従来技術である、トナー搬送構成である特許文献1に対する本実施例の優位性を示す。ここでは具体的に実施例との比較について説明する。

特許文献1では、現像剤供給部材の下方にトナー受け部材を設け、このトナー受け部材に受けシートの一端を取り付けている。そして、この受けシートを現像剤供給部材の下方に適当な線圧で接触させている。

しかしながら、この方法では現像剤供給部材に供給される現像剤は、常に受けシートと現像剤供給部材との間にかかる線圧を受けることになり、現像剤劣化を促進することが懸念される。また、現像剤担持体に現像剤を供給するために、従来の現像剤供給部材だけでなくトナー受け部材も必要となるためプロセスカートリッジを小型化するには難しい。そして、現像剤供給部材は発泡ウレタンローラからなるため、現像剤供給部材内にトナーが滞留し、現像剤劣化を促進することによる画像不良が生じ易いものと考えられる。

【0050】

これに対して、本発明の実施例においては、発泡ウレタンローラからなる現像剤供給部材を使用しないため、現像剤供給部材内にトナーが滞留することによる現像剤劣化を抑えることができる。また、受けシートと現像剤供給部材との間にかかる線圧を受けることによる現像剤に与えるストレスも抑えることができ、長期間にわたる使用を通じて画像不良の少ない高品質な画像形成を行うことができる。また、重力に反して現像剤を搬送する構成を有する場合でも現像剤搬送部材15という1つのキーパーツで現像ローラ17に十分なトナーを供給可能であるためにプロセスカートリッジを小型化するのに対応し易い構成である。

【0051】

[比較技術に対する優位性]

次に、比較例1〜5と本実施例を比較することによって、本発明の優位性について述べる。

実施例では、現像剤搬送部材15の攪拌羽部15bがクランク軸15fを挟んで2枚あることにより、従来の供給ローラ(現像剤供給部材)が無くても、十分なトナー量を長手方向均一に現像ローラに供給できる。また、現像剤搬送部材15のクランク軸15fは現像ローラ17の回転方向に対して反対方向(時計方向)に回転し、かつ2枚の攪拌羽部15bの空孔15c1,2は共に現像ローラ17回転方向上流側にある。このことで、効率の良い現像ローラ17へのトナー供給が可能となる。そして、現像剤搬送部材15のうち

現像ローラ17回転方向における最も上流側に掻き取り部材15aがあることで、従来のような供給ローラが無くても初期から耐久後半でもゴースト画像の出にくい構成となる。

【0052】

また、掻き取り部材15aが固定部材の場合、剥ぎ取られたトナーが掻き取り部材15a近傍に滞留してトナー劣化の原因となる。しかし、本実施例の掻き取り部材15aは攪拌羽部15bと共に動くため、トナーが滞留することなく、トナーに与えるストレスを抑えることができる上に、トナー掻き取りのための新たな駆動キーパーツを取り付ける必要がない。

また、現像に寄与せずに現像ローラ17上に残ったトナーを供給ローラのように一定方向に動いて、確実に掻き取るのではなく、接線方向に沿って進退して動くことで、現像ローラ17上のトナーを均す。これにより、従来よりも掻き取り部材にかかる力が弱い構成で、ゴースト画像を抑制できる上に掻き取りによって生じるトナー劣化も抑えることができる。

つまり、重力に反しても現像ローラ17に十分なトナー量が供給ができ、トナーへのストレスを抑制した剥ぎ取りが出来る機構を、省スペースで実現できている。

【0053】

以上の理由によって、実施例においては、現像剤に与えるストレスを抑えることで、耐久通じて画像不良の少ない高品質な画像形成を行うことができる。特に、重力に反して現像剤を搬送する構成を有する場合でもプロセスカートリッジを小型化に対応し易い構成で、現像剤担持体の表面に現像剤を供給することが可能となる。

【0054】

比較例1では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、現像剤搬送部材15の攪拌羽部15bがクランク軸15fに対して、片方側に第一,第二羽部15b1,2が設置されている点が実施例と異なる。

実施例と比較すると、比較例1においても、それぞれの空孔15c1,2からトナーが噴出し、板部15d1,2上に載って現像ローラ17へのトナー供給をする機能はある。しかし、第一,第二羽部15b1,2のそれぞれに働く、攪拌作用、トナー粉圧などの差から現像ローラ17へのトナー供給量に差が生じ、画像濃度ムラが生じてしまう。

また、クランク軸15fから攪拌羽部15bの自由端までに相当する現像ローラ17接線方向の長さが実施例と比較して長いため、重力方向に垂れ、空孔15c1,2からのトナー噴出総量が実施例よりも少なく、ベタ濃度も薄くなってしまう。

【0055】

比較例2では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、掻き取り部材16が攪拌羽部15bと一体で動くのではなく、固定部材として設置されている点が実施例と異なる。

すなわち、現像ローラ17へのトナー供給機能、現像ローラ17上のトナー掻き取り機能はあるため、初期は良好な画像が得られる。しかし、耐久が進むと、固定されている掻き取り部材16にトナーが溜まり、トナー循環が滞ることによって、トナー劣化を促進させてしまう。実施例と比較すると、劣化によるトナー凝集のため、耐久後半での画像濃度追従性が悪化し、画像濃度ムラも発生してしまった。

【0056】

比較例3では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、掻き取り部材20が攪拌羽部15bと一体で動くのではなく、現像剤搬送部材15とは別に回転ローラとして設置されている点が実施例と異なる。

すなわち、現像ローラ17へのトナー供給機能、現像ローラ17上のトナー剥ぎ取り機能はあるため、初期は良好な画像が得られる。しかし、耐久が進むと、掻き取り部材20の回転するスポンジローラ内にトナーが滞留し、トナーに与えるストレスが高まることによってトナー劣化を促進させてしまった。従来例と比較すると、耐久後半での画像濃度追

従性が悪化し、画像濃度ムラも発生しやすくなってしまった。また、現像剤搬送部材15の他に、駆動が必要な掻き取り部材20が必要となるため、コスト面、プロセスカートリッジの小型化の面でも不利な構成となってしまう。

【0057】

比較例4では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、第一,第二羽部15b1,2共に、それぞれ現像ローラ17回転方向下流側の長手方向に複数の貫通穴(空孔15c1,2)が空いている点が実施例と異なる。

比較例4では、現像剤搬送部材15の動き、攪拌羽部15bの板部15d1,2、空孔15c1,2はあるため、ある程度のトナー量は現像ローラ17に供給できる。しかし、現像剤搬送部材15のクランク軸15f回転方向と空孔15c1,2の位置より、空孔15c1,2から噴出した多くのトナーは板部15d1,2上に載らず、現像剤搬送部材15下に落ちてしまう。よって、従来例と比較すると現像ローラ17へのトナー供給量が少ないために、ベタ画像濃度が薄い上に、初期から画像濃度追従性が劣る。

【0058】

比較例5では、従来の供給ローラの変わりに、現像剤搬送部材15を使用する点においては実施例と同様である。しかし、現像剤搬送部材15の回転方向が現像ローラ17と同方向(反時計方向)である点が実施例と異なる。

比較例5では、現像剤搬送部材15の動き、攪拌羽部15bの板部15d1,2、空孔15c1,2はあるため、ある程度のトナー量は現像ローラ17に供給できる。しかし、比較例5における、現像剤搬送部材15のクランク軸15f回転方向と、空孔15c1,2が設けられた位置では、空孔15c1,2から噴出した多くのトナーは板部15d1,2上に載らず、現像剤搬送部材15下に落ちてしまう。従来例と比較すると現像ローラ17へのトナー供給量が少ないために、ベタ画像濃度が薄い上に、初期から画像濃度追従性が劣る。

【0059】

以上説明したように、本実施例によれば、重力によって現像室18bの下方に溜まってしまったトナーを攪拌し、耐久を通しトナーへ与えるストレスを抑えながら現像ローラ17にトナーを供給することが可能となる。また、重力に反してトナーを搬送するシステムが1つのキーパーツで可能となっているため、小型化を容易に実現することができる。

【符号の説明】

【0060】

4 現像ユニット ; 15 現像剤搬送部材 ; 15a 掻き取り部材 ; 15b 攪拌羽部 ; 15b1 第一羽部 ; 15b2 第二羽部 ; 15c1,15c2 空孔 ; 15d1,15d2 板部 ; 15f クランク軸 ; 15f2 クランクピン ; 17 現像ローラ

【特許請求の範囲】

【請求項1】

現像剤を担持する現像剤担持体と、

前記現像剤担持体の下方に堆積している現像剤を前記現像剤担持体に供給する現像剤供給手段と、

を有する現像装置であって、

前記現像剤供給手段は、

前記現像剤担持体の回転軸方向に沿うように設けられ前記現像剤担持体の回転方向に対して逆方向に回転するクランク軸と、

前記クランク軸のクランクピンにそれぞれ回転可能に取付けられ前記クランク軸の回転動作に連動して揺動する2つの板状部材と、

を備え、

前記2つの板状部材のうちの一方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の上流側に他端が位置するように構成され、

前記2つの板状部材のうちの他方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の下流側に他端が位置するように構成され、

前記2つの板状部材それぞれのうちの前記現像剤担持体の回転方向の上流側の領域には、下方の現像剤を前記現像剤担持体側に移動させるための孔部がそれぞれ設けられると共に、

前記2つの板状部材それぞれのうちの前記孔部よりも前記現像剤担持体の回転方向の下流側の領域には、前記孔部を通って前記現像剤担持体側に移動した現像剤を、前記現像剤担持体に供給するために載置可能な板状部材本体部がそれぞれ設けられており、

前記一方の前記他端には、前記現像剤担持体に接触して前記現像剤担持体上の現像剤を掻き取る掻き取り部材が、前記現像剤担持体との接触状態を維持しながら前記クランク軸の回転動作に連動して揺動するように設けられていることを特徴とする現像装置。

【請求項2】

前記2つの板状部材のうち前記現像剤担持体に対向するそれぞれの面は、前記現像剤担持体の母線に平行な平面となるように構成されていることを特徴とする請求項1に記載の現像装置。

【請求項3】

画像形成装置に着脱可能なプロセスカートリッジであって、

静電潜像が形成される電子写真感光体と、

前記電子写真感光体に形成された静電潜像を現像剤により現像する請求項1又は2に記載の現像装置と、

を有することを特徴とするプロセスカートリッジ。

【請求項4】

静電潜像が形成される電子写真感光体と、

前記電子写真感光体に形成された静電潜像を現像剤により現像する請求項1又は2に記載の現像装置と、

を有し、前記現像装置により現像された現像剤像を転写して記録材に画像を形成することを特徴とする画像形成装置。

【請求項1】

現像剤を担持する現像剤担持体と、

前記現像剤担持体の下方に堆積している現像剤を前記現像剤担持体に供給する現像剤供給手段と、

を有する現像装置であって、

前記現像剤供給手段は、

前記現像剤担持体の回転軸方向に沿うように設けられ前記現像剤担持体の回転方向に対して逆方向に回転するクランク軸と、

前記クランク軸のクランクピンにそれぞれ回転可能に取付けられ前記クランク軸の回転動作に連動して揺動する2つの板状部材と、

を備え、

前記2つの板状部材のうちの一方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の上流側に他端が位置するように構成され、

前記2つの板状部材のうちの他方は、一端が前記クランクピンに取付けられ、該一端よりも前記現像剤担持体の回転方向の下流側に他端が位置するように構成され、

前記2つの板状部材それぞれのうちの前記現像剤担持体の回転方向の上流側の領域には、下方の現像剤を前記現像剤担持体側に移動させるための孔部がそれぞれ設けられると共に、

前記2つの板状部材それぞれのうちの前記孔部よりも前記現像剤担持体の回転方向の下流側の領域には、前記孔部を通って前記現像剤担持体側に移動した現像剤を、前記現像剤担持体に供給するために載置可能な板状部材本体部がそれぞれ設けられており、

前記一方の前記他端には、前記現像剤担持体に接触して前記現像剤担持体上の現像剤を掻き取る掻き取り部材が、前記現像剤担持体との接触状態を維持しながら前記クランク軸の回転動作に連動して揺動するように設けられていることを特徴とする現像装置。

【請求項2】

前記2つの板状部材のうち前記現像剤担持体に対向するそれぞれの面は、前記現像剤担持体の母線に平行な平面となるように構成されていることを特徴とする請求項1に記載の現像装置。

【請求項3】

画像形成装置に着脱可能なプロセスカートリッジであって、

静電潜像が形成される電子写真感光体と、

前記電子写真感光体に形成された静電潜像を現像剤により現像する請求項1又は2に記載の現像装置と、

を有することを特徴とするプロセスカートリッジ。

【請求項4】

静電潜像が形成される電子写真感光体と、

前記電子写真感光体に形成された静電潜像を現像剤により現像する請求項1又は2に記載の現像装置と、

を有し、前記現像装置により現像された現像剤像を転写して記録材に画像を形成することを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−13862(P2012−13862A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149103(P2010−149103)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]