現像装置、プロセスカートリッジ及び画像形成装置

【課題】現像剤担持体に供給される現像剤のトナー濃度ムラを低減できる現像装置、プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】現像剤を担持する現像剤担持体15と、現像剤担持体に現像剤を供給する現像剤供給搬送部材17を有する現像剤供給搬送路19と、現像剤担持体上から回収された回収現像剤及び現像剤担持体に供給されなかった余剰現像剤を現像剤供給搬送部材の最上流側に渡す現像剤回収搬送部材20を有する現像剤回収搬送路22と、現像剤回収搬送路の下流側端部と現像剤供給搬送路の上流側端部とを連通する第1開口部23と、現像剤供給搬送路の下流側端部と現像剤回収搬送路の上流側端部とを連通する第2開口部24とを有する現像装置7において、第1開口部を介して現像剤供給搬送路に向かって送り込まれている現像剤中のトナーの分散を促進させる分散促進手段26を第1開口部に設けた。

【解決手段】現像剤を担持する現像剤担持体15と、現像剤担持体に現像剤を供給する現像剤供給搬送部材17を有する現像剤供給搬送路19と、現像剤担持体上から回収された回収現像剤及び現像剤担持体に供給されなかった余剰現像剤を現像剤供給搬送部材の最上流側に渡す現像剤回収搬送部材20を有する現像剤回収搬送路22と、現像剤回収搬送路の下流側端部と現像剤供給搬送路の上流側端部とを連通する第1開口部23と、現像剤供給搬送路の下流側端部と現像剤回収搬送路の上流側端部とを連通する第2開口部24とを有する現像装置7において、第1開口部を介して現像剤供給搬送路に向かって送り込まれている現像剤中のトナーの分散を促進させる分散促進手段26を第1開口部に設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンタ、ファクシミリ、複写機などの画像形成装置に用いられる現像装置、その現像装置を備えたプロセスカートリッジ及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、トナーと磁性キャリアからなる2成分現像剤を用いる現像装置として、図30に示す構造ものが知られている。この現像装置104では、供給回収スクリュー107を備える供給回収搬送路105と攪拌スクリュー106を備える攪拌搬送路106との2つの現像剤搬送路を備える。そして、この2つの現像剤搬送路で現像剤を互いに逆方向に搬送することにより現像剤を循環させている。この現像装置104では供給回収搬送路105内の現像剤が現像ローラ103の表面に供給され、現像ローラ103と不図示の感光体との対向部である現像領域で現像に用いられる。そして、現像領域を通過しトナーが消費された現像ローラ103上の現像剤は、供給回収搬送路105に回収される。

この現像装置104では、現像ローラ103に現像剤を供給する搬送路と、現像ローラ103に供給され現像領域を通過しトナーが消費された現像剤を回収する搬送路とが共通である。よって、現像ローラ103に供給する搬送路の搬送方向下流側ほど現像ローラ103に供給する現像剤のトナー濃度が低下するという問題があった。現像ローラに供給するトナー濃度が低下すると、現像時の画像濃度も低下する。

【0003】

特許文献1に記載の現像装置においては、現像ローラに現像剤を供給する供給搬送路と現像領域を通過しトナーが消費された現像剤を回収する回収搬送路とを分けて設けている。供給搬送路は、仕切り部材を挟んで回収搬送路の上方に位置している。仕切り部材は現像ローラの軸方向の両端部に供給搬送路と回収搬送路とを連通する開口部を備え、供給搬送路と回収搬送路とで現像剤を互いに逆方向に搬送することにより現像剤を循環させている。回収搬送路は、現像ローラから回収する現像剤とともに、供給搬送路の搬送方向下流端に到達した現像剤を供給搬送路の搬送方向上流端に搬送する循環搬送路としての機能を備える。

このような現像装置では、現像領域を通過しトナーが消費された現像剤を回収搬送路で回収するため、供給搬送路に混入することがない。これにより、供給搬送路内の現像剤に現像領域を通過しトナーが消費された現像剤が混入することでトナー濃度が変化するようなことがなく、現像ローラに供給される現像剤のトナー濃度が一定となるとされている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の現像装置においては、回収搬送路の搬送方向下流側で回収された現像剤ほど攪拌する時間が短くなる。回収搬送路の搬送方向下流側端部に到達した現像剤は供給搬送路の搬送方向上流側端部に受け渡されるため、回収搬送路の搬送方向下流側で回収された現像剤は、すぐに供給搬送路に受け渡されることになる。そのため、攪拌が不十分で現像剤中のトナーとキャリアとがよく混ざり合っておらずトナー濃度にムラのある現像剤が供給搬送路から現像ローラに供給されてしまい、現像後の画像に画像濃度ムラが発生するといった問題が生じる。

【0005】

本発明は以上の問題点に鑑みなされたものであり、その目的は、現像剤担持体に供給される現像剤のトナー濃度ムラを低減できる現像装置、プロセスカートリッジ及び画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、内部に備えた複数の磁極により磁性キャリアとトナーとからなる現像剤を表面上に担持し、その表面が回転して潜像担持体と対向する箇所で該潜像担持体の表面の潜像にトナーを供給する現像剤担持体と、該現像剤担持体の軸線方向に沿って現像剤を搬送し、該現像剤担持体に現像剤を供給する現像剤供給搬送部材と、該潜像担持体と対向する箇所を通過後の該現像剤担持体上から回収された回収現像剤及び該現像剤担持体に供給されずに該現像剤供給搬送部材の搬送方向の最下流側まで搬送された余剰現像剤を該現像剤担持体の軸線方向に沿って、且つ、該現像剤供給搬送部材とは逆方向に攪拌しながら搬送し、該現像剤を該現像剤供給搬送部材の搬送方向最上流側に渡す現像剤回収搬送部材とを有し、該現像剤回収搬送部材及び該現像剤供給搬送部材の2つの現像剤搬送部材を配置する各空間はケーシングによって仕切られて2つの現像剤搬送路を形成し、該2つの現像剤搬送路は、該現像剤回収搬送部材を配置する現像剤回収搬送路及び該現像剤供給搬送部材を配置する現像剤供給搬送路から成り、該現像剤回収搬送路の搬送方向下流側端部と該現像剤供給搬送路の搬送方向上流側端部とが第1開口部を介して連通し、該現像剤供給搬送路の搬送方向下流側端部と該現像剤回収搬送路の搬送方向上流側端部とが第2開口部を介して連通した現像装置において、該第1開口部を介して該現像剤回収搬送路から該現像剤供給搬送路に向かって送り込まれている現像剤中のトナーの分散を促進させる分散促進手段を該第1開口部に設けたことを特徴とするものである。

また、請求項2の発明は、請求項1の現像装置において、上記分散促進手段として、上記第1開口部の内壁を、少なくとも該内壁の近傍を通過している現像剤の流れを乱すような形状で構成したことを特徴とするものである。

また、請求項3の発明は、請求項2の現像装置において、上記第1開口部を複数設けることを特徴とするものである。

また、請求項4の発明は、請求項1の現像装置において、上記分散促進手段として、第1開口部に分散促進部材を配設したことを特徴とするものである。

また、請求項5の発明は、請求項4の現像装置において、上記分散促進部材が単一または複数の線状部材からなることを特徴とするものである。

また、請求項6の発明は、請求項4または5の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、隣り合う該線状部材の間隔が全て一定でないことを特徴とするものである。

また、請求項7の発明は、請求項4、5または6の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、各線状部材を互いに非平行で配設したことを特徴とするものである。

また、請求項8の発明は、請求項4、5、6または7の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、該第1開口部の上記現像剤担持体側における上記間隔が該第1開口部の該現像剤担持体から離れる側における上記間隔よりも大きいことを特徴とするものである。

また、請求項9の発明は、請求項4、5、6、7または8の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、該第1開口部の上記現像剤回収搬送路における現像剤搬送方向下流側の上記間隔が該現像剤回収搬送路における現像剤搬送方向上流側の上記間隔よりも大きいことを特徴とするものである。

また、請求項10の発明は、請求項1、2、3、4、5、6、7、8または9の現像装置において、現像剤中のキャリアの体積平均粒径が、20[μm]〜60[μm]であることを特徴とするものである。

また、請求項11の発明は、請求項1、2、3、4、5、6、7、8、9または10の現像装置において、トナー母体に平均一次粒径が5[nm]〜50[nm]の無機微粒子を、上記数1により求められる無機微粒子の被覆率Aの値が、40〜200となるように被覆させたトナーを用いることを特徴とするものである。

また、請求項12の発明は、請求項1、2、3、4、5、6、7、8、9、10または11の現像装置において、上記数2により求められる被覆率Bの値が40〜90となるように、キャリア表面をトナーが被覆した現像剤を用いることを特徴とするものである。

また、請求項13の発明は、請求項1、2、3、4、5、6、7、8、9、10、11または12の現像装置において、上記現像剤供給搬送路は上記現像剤回収搬送路の上方に設けられており、上記第2開口部を介して該現像剤供給搬送路側から該現像剤回収搬送路側に落下する現像剤の1秒間当りの量が、5[g/s]〜10[g/s]であることを特徴とするものである。

また、請求項14の発明は、請求項1、2、3、4、5、6、7、8、9、10、11、12または13の現像装置において、上記現像剤量規制手段を通過する現像剤担持体上の現像剤の量が、20[mg/cm2]〜70[mg/cm2]であることを特徴とするものである。

また、請求項15の発明は、請求項1、2、3、4、5、6、7、8、9、10、11、12、13または14の現像装置において、上記現像剤供給搬送路からあふれた現像剤が、重力によって現像剤担持体上に落下し、その落下した現像剤を現像剤担持体の内部に配置された磁界発生手段の磁力によって保持し汲み上げることを特徴とするものである。

また、請求項16の発明は、現像手段と、像担持体、帯電手段またはクリーニング手段の少なくとも1つと一体に形成され、画像形成装置に対して着脱自在なプロセスカートリッジにおいて、該現像手段として、請求項1、2、3、4、5、6、7、8、9、10、11、12、13、14または15の現像装置を用いることを特徴とするものである。

また、請求項17の発明は、潜像を担持する像担持体と、該像担持体上に潜像を形成する潜像形成手段と、該像担持体上の潜像を現像する現像手段とを備えた画像形成装置において、該現像手段として、請求項1、2、3、4、5、6、7、8、9、10、11、12、13、14または15の現像装置を用いたことを特徴とするものである。

【0007】

本発明においては、第1開口部を介して回収搬送路から供給搬送路に送り込まれている現像剤中のトナーの分散を分散促進手段によって促進させることができる。これにより、現像剤中のトナーの分散性が向上するので、その分、現像剤中のトナーとキャリアとがよく混ざり合い、供給搬送路から現像剤担持体に供給される現像剤のトナー濃度ムラを低減させることができる。

【発明の効果】

【0008】

以上、本発明によれば、現像剤担持体に供給される現像剤のトナー濃度ムラを低減できるという優れた効果がある。

【図面の簡単な説明】

【0009】

【図1】構成例1における感光体側から見た現像装置の断面図。

【図2】本実施形態に係る画像形成装置の概略構成図。

【図3】作像ユニットの概略構成図。

【図4】作像ユニットをプロセスカートリッジとして構成した場合の一例を示す模式図。

【図5】従来の現像装置の1例を示した概略構成図。

【図6】従来の現像装置の1例を示した概略構成図。

【図7】従来の現像装置の1例を示した概略構成図。

【図8】従来の現像装置の1例を示した概略構成図。

【図9】従来の現像装置の1例を示した概略構成図。

【図10】従来の現像装置の1例を示した概略構成図。

【図11】従来の現像装置の1例を示した概略構成図。

【図12】従来の現像装置の1例を示した概略構成図。

【図13】従来の現像装置の1例を示した概略構成図。

【図14】従来の現像装置の1例を示した概略構成図。

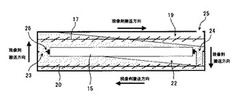

【図15】現像装置の斜視図。

【図16】構成例1における現像ローラ軸方向に直交する方向から見た現像装置の断面図。

【図17】第1開口部の壁面の形状の一例を示す模式図。

【図18】第1開口部の壁面の形状の一例を示す模式図。

【図19】第1開口部の壁面の形状の一例を示す模式図。

【図20】構成例2における感光体側から見た現像装置の断面図。

【図21】構成例2における現像ローラ軸方向に直交する方向から見た現像装置の断面図。

【図22】第1開口部よりも回収スクリュー攪拌室側に分散促進手段を設置した場合の現像装置の断面図。

【図23】第1開口部よりも供給スクリュー攪拌室側に分散促進手段を設置した場合の現像装置の断面図。

【図24】(a)第1開口部に単一の線部材を斜めに設置した場合の一例を示す模式図。(b)第1開口部の現像剤の通過量がより多い領域に線部材を設置した場合の一例を示す模式図。(c)第1開口部の開口を現像装置手前側と現像装置奥側とに分けるように線部材を設置した場合の一例を示す模式図。(d)第1開口部の開口を現像剤搬送方向上流側と下流側とに分けるように線部材を設置した場合の一例を示す模式図。

【図25】(a)複数の線部材でメッシュ状に構成した分散促進手段を第1開口部も設置した場合の一例を示す模式図。(b)複数の線部材でメッシュ状に構成した分散促進手段を第1開口部も設置した場合の他の一例を示す模式図。(c)複数の線部材によって第1開口部を現像剤搬送方向上流側と下流側とで複数に分けた場合の一例を示す模式図。(d)複数の線部材によって第1開口部を現像装置手前側と現像装置奥側とで複数に分けた場合の一例を示す模式図。

【図26】隣り合う線部材の間隔の全てが同じ大きさとならにように第1開口部に複数の線部材を設置した場合の一例を示した模式図。

【図27】各線部材を互いに非平行で第1開口部に設置した場合の一例を示す模式図。

【図28】形状係数SF−1を説明するためにトナー形状を模式的に表した模式図。

【図29】形状係数SF−2を説明するためにトナー形状を模式的に表した模式図。

【図30】従来の現像装置の1例を示した概略構成図。

【発明を実施するための形態】

【0010】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

【0011】

本実施形態に係る画像形成装置である、ブラック(K)、マゼンタ(M)、シアン(C)、イエロー(Y)の各色トナーをそれぞれ用いて作像する作像ユニット1K、1M、1C、1Yなどによりフルカラー画像を形成するプリンタの概略構成を図2に示す。まず、プリンタの概略構成及び動作について説明する。図3は、本実施形態に係るプリンタの作像ユニット1の概略構成図である。なお、作像ユニット1の構成はどの色についても同じであるので色を示す符号(K,M,C,Y)は省いて説明する。本実施形態のプリンタにおいては、図3に示すように、像担持体としての感光体14の周囲に、帯電装置5、露光装置6、現像装置7、転写装置8、クリーニング補助装置9、クリーニング装置10、潤滑剤11、潤滑剤塗布装置12及び潤滑剤均し装置13が図中時計回り方向に順に配設されている。

【0012】

帯電手段である帯電装置5は、感光体14に帯電装置5を接触又は近接させて電圧を印加する帯電方式により感光体14の表面を一様帯電する。露光装置6は、画像情報に基づいて変調されたレーザー光線等を一様に帯電された感光体14に照射して静電潜像を形成する。露光方法としては、LD、LEDランプ、キセノンランプ等が挙げられる。現像手段である現像装置7は、現像ローラ15に担持した現像剤を感光体14に対向する現像領域に搬送して、感光体14に形成された静電潜像に付着させることでトナー像を形成する。現像方式としては、トナーとキャリアとを混合して現像に用いる2成分現像方式が挙げられる。転写手段である転写装置8は、感光体14上に形成されたトナー像を中間転写ベルト2を介して転写材である印刷用紙に転写する。クリーニング手段及び劣化潤滑剤除去手段を兼ねるクリーニングブレードは、感光体14上に残ったトナーなどを除去する。潤滑剤塗布手段である潤滑剤塗布装置12は、固形の潤滑剤11及びブラシローラ12aを備え、感光体14上に潤滑剤11を塗布する。潤滑剤塗布装置12では、ブラシローラ12aにより潤滑剤11を感光体14に塗布しているが、ローラやベルト部材などによって潤滑剤を感光体14に塗布する方法や、潤滑剤の粉体を直接、感光体14に塗布する方法であってもよい。また、本実施形態のプリンタは、図2に示すように、給紙トレイ等から印刷用紙を所定のタイミングで給紙・搬送する給紙装置3や、トナー像を印刷用紙に定着する定着装置4等を備えている。

【0013】

ここで、本実施形態のプリンタで適用可能な、感光体、帯電装置、露光装置、現像装置、転写装置、クリーニング装置、クリーニング補助装置、潤滑剤、潤滑剤塗布装置及び潤滑剤均し装置などについて説明する。

【0014】

(感光体)

像担持体である感光体としては、どのような感光体を使用しても良く、従来から広く用いられている、例えば直径30[mm]〜120[mm]程度のアルミニウム円筒表面に光導電性物質である有機感光層(OPC)を形成したものを用いることができる。また、アモルファスシリコン(a−Si)層を形成した感光体も採用可能である。

【0015】

(帯電装置)

帯電手段である帯電装置としては、どのような帯電装置を使用しても良く、従来から広く用いられている、DC或いはDCにACを重畳した、近接帯電方式、接触帯電方式、または、コロナ帯電方式などを採用した帯電装置を用いることができる。また、コロナ帯電方式としては、コロトロン帯電器やスコロトロン帯電器などを用いたものがある。

【0016】

(露光装置)

露光手段である露光装置としては、どのような露光装置を使用しても良く、従来から広く用いられている、LD、LEDランプ、または、キセノンランプによる露光方法を採用した露光装置を用いることができる。

【0017】

(現像装置)

現像手段である現像装置としては、トナーとキャリアとを混合して現像に用いる二成分現像方式による現像方法を採用した現像装置を用いることができる。本実施形態で用いる現像装置の詳細については後述する。

【0018】

(転写装置)

転写手段である転写装置としては、どのような転写装置を使用しても良く、従来から広く用いられている、転写ベルト、転写チャージャ、または、転写ローラによる転写方法を採用した転写装置を用いることができる。

【0019】

(クリーニング装置)

クリーニング手段であるクリーニング装置としては、どのようなクリーニング装置を使用しても良く、従来から広く用いられている、ポリウレタンゴム、シリコーンゴム、ニトリルゴム、または、クロロプレンゴム等から成る、ブレード形状のクリーニングブレードや、ファーブラシ、弾性ローラ、チューブ被覆ローラ、または、不織布などが挙げられる。クリーニングブレードを採用したクリーニング装置を用いた場合には、クリーニングブレードを感光体に対してトレーリングまたはカウンタで当接させるようになっている。

【0020】

(クリーニング補助装置)

上述したようなクリーニング装置のみで感光体上のクリーニングを十分に行うことができる場合、クリーニング補助手段であるクリーニング補助装置を用いる必要は無い。しかしながら、上述したようなクリーニング装置のみでは、感光体上のトナーのクリーニングが不十分な場合、転写装置よりも感光体回転方向下流側でクリーニング装置よりも感光体回転方向上流側に、クリーニング補助装置を搭載し、クリーニング性を向上させても良い。クリーニング補助装置としては、ファーブラシ、弾性ローラ、チューブ被覆ローラ、または、不織布などのクリーニング補助部材を備えた、従来から知られているクリーニング補助装置を用いることができる。なお、クリーニング補助部材に電圧を印加し、感光体上のトナーの極性を制御してクリーニング性を向上させてもよい。

【0021】

(潤滑剤)

潤滑剤としては、従来から広く用いられている潤滑剤を用いることができる。特に画像形成装置に広く用いられてきた潤滑剤としては脂肪酸金属塩からなり、この脂肪酸金属塩は、ステアリン酸、パルミチン酸、ミリスチン酸、オレイン酸の群から選択される1以上の脂肪酸を含有し、亜鉛、アルミニウム、カルシウム、マグネシウム、鉄、リチウムの群から選択される1以上の金属を含有し、粉体状の脂肪酸金属塩を固形化して形成されている。固形化する前の粉体としては、より微小の粉体であることが好適である。ステアリン酸亜鉛は代表的なラメラ結晶紛体であるが、このような物質を潤滑剤として使用することは好適である。ラメラ結晶は両親媒性分子が自己組織化した層状構造を有しており、剪断力が加わると層間に沿って結晶が割れて滑りやすい。この作用が低摩擦係数化に効果があり、剪断力を受けて均一に感光体表面を覆っていくラメラ結晶の特性は、少量の潤滑剤によって効果的に感光体表面を覆うことができる。脂肪酸金属塩は、直鎖状の炭化水素の構造を持つ為、層間のすべりが起こりやすく、良好な潤滑性を発揮する。また、このような直鎖状の脂肪酸金属塩の場合、金属を選択することにより、良好な耐候性を持つことできる。

【0022】

ただし、画像形成装置によっては潤滑剤を塗布することは必ずしも必要ではない。その場合、下記に示す潤滑剤塗布装置や潤滑剤均し装置などは不要となる。

【0023】

(潤滑剤塗布装置)

潤滑剤塗布手段である潤滑剤塗布装置としては、ファーブラシ、ループブラシ、ローラ、または、ベルト部材などの潤滑剤塗布部材によって感光体に潤滑剤を塗布する方法を採用した従来から知られている潤滑剤塗布装置を用いることができる。潤滑剤塗布部材としては、毛先がループ状になるように構成されたループブラシを用いてもよい。また、潤滑剤塗布装置は、クリーニング装置よりも感光体回転方向下流側、且つ、帯電装置よりも感光体回転方向上流側に設置すれば良い。

【0024】

なお、潤滑剤塗布装置は、従来から知られているようにクリーニング装置よりも感光体回転方向上流側に設置されるクリーニング補助装置が備える上述したようなクリーニング補助部材に潤滑剤を押し当てることにより潤滑剤を感光体表面に塗布するといった、クリーニング補助装置と潤滑剤塗布装置とを併用させる形態としてもよい。

【0025】

(潤滑剤均し装置)

上述したような潤滑剤塗布装置のみでは、感光体表面への潤滑剤塗布が不十分となる場合がある。そのため、潤滑剤塗布装置によって感光体表面に塗布された潤滑剤を感光体表面へ引き伸ばし均すために、潤滑剤均し部材を備えた潤滑剤均し装置を設ければ良い。しかしながら、潤滑剤塗布装置のみでも感光体表面への潤滑剤塗布が十分であった場合、潤滑剤均し装置は必ずしも必要ではない。

【0026】

潤滑剤均し装置が備える潤滑剤均し部材としては、従来から知られているような、ポリウレタンゴム、シリコーンゴム、ニトリルゴム、または、クロロプレンゴム等からなる、ブレード形状のものが適用できる。このときのブレードの形状としては、カウンタで当接する場合、感光体に接触するブレードエッジの先端を鈍角形状(90[°]〜180[°])にしたブレードを適用することができる。このような形状とすることにより、感光体へのブレード当接圧を増加させ、潤滑剤均し効率の向上を図ることができる。また、感光体へのブレードの当接は、感光体の回転方向に対してトレーリングでもカウンタでもよい。

【0027】

潤滑剤均し装置は、クリーニング装置と併用させても良いが、潤滑剤塗布装置がクリーニング装置の感光体回転方向下流側にある場合には、潤滑剤均し装置を潤滑剤塗布装置よりも感光体回転方向下流側且つ帯電装置よりも感光体回転方向上流側に設置することが望ましい。

【0028】

図4は、作像ユニット1を、現像装置7と少なくとも感光体14とが一体に形成され、プリンタ本体に対して装着自在なプロセスカートリッジとして構成した場合の一例である。このプロセスカートリッジとしては、現像装置7を感光体14だけではなく、例えば、帯電装置、クリーニング装置、クリーニング補助装置、潤滑剤、潤滑剤塗布装置、潤滑剤均し装置13などの他の部材などと一体に形成することも可能である。このようにプロセスカートリッジとして、現像装置7と、感光体14や上記他の部材などとを可能な限り多く一体で形成することによって、現像装置7などの各部材のメンテナンス性を向上させたり、プリンタの駆動振動などによる各部材間の位置ズレなどを抑制することができるため好ましい。プリンタの駆動振動などによる各部材間の位置ズレが抑制されることで、例えば、感光体14と現像ローラ15とが対向する現像領域における両部材表面間のギャップである現像ギャップが変化して画像濃度が変動してしまうのを抑制することができる。

【0029】

ところで、従来、複写機、プリンタ、ファクシミリ等の画像形成装置に用いられる現像装置には、2成分現像方式や1成分現像方式などがある。2成分現像方式は、高速現像に非常に適しており、現在の中速や高速の画像形成装置の主流方式である。ここで、従来から知られている2成分方式を採用した現像装置について説明する。

【0030】

2成分現像方式を採用した現像装置においては、トナーとキャリアとからなる2成分現像剤を用いて像担持体上に形成された潜像を現像し可視像化している。このような現像装置に用いられる現像剤は、安定したトナー像を得るために、所定のトナー濃度と帯電量とを維持する必要がある。トナー濃度は現像で消費したトナーと補給トナー分布とにより決定されるものであり、また、帯電量はキャリアとトナーとの混合時の摩擦帯電により決定されるものである。そのため、従来より上記現像装置においては、トナーとキャリアとからなる2成分現像剤の攪拌を充分に行って、トナー濃度分布を均一化するとともに、トナーに付与する帯電量を飽和させて、トナー像の安定化を図っている。

【0031】

特開2003−263025号公報(図5)、特開平11−167260号公報(図6)、特開2001−249545号公報(図7)に記載の現像装置においては、現像ローラに現像剤を供給する供給搬送路と現像領域を通過した現像剤を回収する回収搬送路とを分けて設けている。さらに、供給搬送路の最下流側まで搬送された現像剤と回収搬送路の最下流側まで搬送された回収現像剤とを攪拌しながら供給搬送路とは逆方向に現像剤を搬送する攪拌搬送路を備えている。このような現像装置では、現像済みの現像剤は回収搬送路に送られるため、供給搬送路に混入することがない。これにより、供給搬送路内の現像剤のトナー濃度が変化することなく、現像ローラに供給される現像剤のトナー濃度も一定となる。さらに、回収現像剤をすぐに供給搬送路に供給するのではなく、攪拌搬送路で攪拌した後で供給搬送路に現像剤を供給するため、十分に攪拌された状態の現像剤を供給搬送路に供給することができる。これにより、現像時の画像濃度の不均一や画像濃度の低下を防止することができる。

【0032】

ところが、近年、画像形成装置の小型化が進められており、特開2003−263025号公報、特開平11−167260号公報、及び、特開2001−249545号公報に記載の現像装置のように、供給搬送路、回収搬送路及び攪拌搬送路の3つの現像剤搬送路を有していると現像装置の小型化が困難となり、如いては画像形成装置の小型化が困難となる。

【0033】

特許第3127594号公報(図8)、特開平11−184249号公報(図9)、特開平11−024382号公報(図10)、特開2003−263012号公報(図11)、特開平5−333691号公報(図12)、特開平11−272062号公報(図13)に記載の現像装置などが知られている。

【0034】

このような現像装置においては、現像ローラに現像剤を供給する供給搬送路と現像領域を通過しトナーが消費された現像剤を回収する回収搬送路とを分けて設けている。また、仕切り部材を挟んで供給搬送路と回収搬送路とが現像ローラと対向し、供給搬送路が仕切り部材を挟んで回収搬送路の上方に位置する。仕切り部材は現像ローラの軸方向の両端部に供給搬送路と回収搬送路とを連通する開口部を備え、供給搬送路と回収搬送路とで現像剤を互いに逆方向に搬送することにより現像剤を循環させている。回収搬送路は、現像ローラから回収する現像剤とともに、供給搬送路の搬送方向下流端に到達した現像剤を供給搬送路の搬送方向上流端に搬送する循環搬送路としての機能を備える。このような現像装置では、現像領域を通過しトナーが消費された現像剤を回収搬送路で回収するため、供給搬送路に混入することがない。これにより、供給搬送路内の現像剤に現像領域を通過しトナーが消費された現像剤が混入することでトナー濃度が変化するようなことがなく、現像ローラに供給される現像剤のトナー濃度が一定となる。

また、現像剤搬送路として供給搬送路と回収搬送路との2つの現像剤搬送路を有し、上述した攪拌搬送路を有しておらず、さらに、供給搬送路を回収搬送路の上方に設けているため、現像装置の水平方向の大きさを小さくすることができ、その分、現像装置の小型化を図ることができる。

【0035】

しかしながら、このような現像装置においては、回収搬送路の搬送方向下流側で回収された現像剤ほど攪拌する時間が短くなる。回収搬送路の搬送方向下流側端部に到達した現像剤は供給搬送路の搬送方向上流側端部に受け渡されるため、回収搬送路の搬送方向下流側で回収された現像剤は、すぐに供給搬送路に受け渡されることになる。そのため、回収搬送路から供給搬送路に受け渡された攪拌の不十分な現像剤が供給搬送路から現像ローラに供給されることで、現像時の画像濃度ムラや画像濃度低下などの問題が生じる。

【0036】

さらに、このような2軸一方向循環方式の現像装置においては、次のような問題が発生する。すなわち、2軸一方向循環方式の現像装置では、3軸一方向循環方式を用いた現像装置よりもスクリュー数が減少することにより、スクリューによる搬送時間が短くなる。そのため、現像剤中にトナーを分散させる時間が短くなり、トナーの攪拌が不十分であることがある。十分に攪拌されていない現像剤が回収搬送路から供給搬送路に送り込まれ現像ローラに供給されると、現像ローラの軸方向でトナー濃度偏差が生じ、像担持体へのトナー現像ムラが発生する。また、トナー飛散や像担持体表面の地汚れなどが発生し、最終的に画像品質が悪化する。

【0037】

また、一般に、2軸一方向循環方式の現像装置では、回収搬送路の搬送方向最上流側に画像形成を行うごとに消費されるトナーの補給が行われる。これにより、回収搬送路内で最も攪拌時間を長くとることができ、画像濃度ムラに最も影響が出にくくすることができる。しかしながら、本願発明者らが鋭意研究を行った結果、初期的に画像濃度ムラを抑えることができても、経時的に画像濃度ムラが発生してしまい、長期にわたって安定した画像濃度を得られないことが明らかになった。その原因としては、現像装置内の現像剤の劣化によって、現像剤中における補給トナーの分散性が経時で悪くなり、トナーの分散性が悪いまま現像剤が現像ローラに供給されることが挙げられる。

【0038】

また、特開平11−30913号公報(図14)に記載の現像装置においては、供給搬送路の搬送方向下流側端部と回収搬送路の搬送方向上流側端部とを連通する開口部に、その開口部を介して供給搬送路から回収搬送路に送り込まれる現像剤や現像剤中のトナーなどを拡散させる現像剤拡散手段として例えばメッシュ状のふるいを設けている。これにより、上記開口部を介して回収搬送路の搬送方向上流側にトナーを補給する際に、トナーが上記ふるいよって拡散されながら現像剤中に取り込まれるので、現像剤中の補給トナーの分散性を向上させることができるとされている。ところが、トナー補給装置などから新たに現像装置内へ補給される補給トナーが凝集していると、補給トナーが上記ふるいを通過するのが困難であったり、上記ふるいのメッシュにトナーが詰まるメッシュ詰まりが早期に起きたりして、現像剤中のトナー分散性が悪化するだけではなく、現像装置としての寿命を縮めてしまう虞がある。

【0039】

つまり、経時で画像濃度ムラを抑えられるように、回収搬送路から供給搬送路に送り込まれる現像剤中のトナーを十分に分散させておくことが重要である。

【0040】

[構成例1]

本発明の特徴部である現像装置7を図1、図15及び図16に示す。図1は感光体14側から見た現像装置7の断面図であり、図15は現像装置7の斜視図であり、図16は現像ローラ軸方向に直交する方向から見た現像装置7の断面図である。

【0041】

現像装置7は、感光体14に対向して配置され内部に備えた複数の磁極により磁性キャリアとトナーとからなる現像剤を表面上に担持する現像剤担持体である現像ローラ15と、現像ローラ15に担持される現像剤量を規制するための現像剤量規制手段であるドクタ16と、現像ローラ15の回転軸方向に沿って現像剤を搬送して現像ローラ15に現像剤を供給する供給スクリュー17と、その供給スクリュー17を有する供給スクリュー攪拌室19と、感光体14と現像ローラ15とが対向する現像領域を通過しトナーが消費された現像剤を回収し、現像ローラ15の回転軸方向に沿って現像剤を搬送する回収スクリュー20と、その回収スクリュー20を有する回収スクリュー攪拌室22と、回収スクリュー攪拌室22と供給スクリュー攪拌室19とに連通し回収スクリュー攪拌室22の現像剤搬送方向下流側端部から供給スクリュー攪拌室19の現像剤搬送方向上流側端部に現像剤を受け渡しさせるための第1開口部23と、供給スクリュー攪拌室19と回収スクリュー攪拌室22とに連通し供給スクリュー攪拌室19の現像剤搬送方向下流側端部から回収スクリュー攪拌室22の現像剤搬送方向上流側端部に現像剤を受け渡しさせるための第2開口部24と、を備えている。また、現像装置7には、画像形成装置本体に設けた図示しないトナー補給装置によって現像装置7内にトナーを補給するためのトナー補給口25が設けられている。このトナー補給口25から第2開口部24を介して回収スクリュー攪拌室22の現像剤搬送方向上流側に新しいトナーが補給され、回収スクリュー20によって回収スクリュー攪拌室22内にある現像剤と撹拌されながら搬送される。

【0042】

次に、現像装置7における現像剤の循環について説明する。

供給スクリュー17によって、供給スクリュー攪拌室19内を攪拌搬送される現像剤が供給スクリュー攪拌室19から溢れ、重力によって現像ローラ15に落下し、その落下した現像剤を現像ローラ15の磁力によって保持し汲み上げる。現像ローラ15上に汲み上げられた現像剤は、磁力によって現像ローラ15上に保持されつつ現像ローラ15の回転によって感光体14と現像ローラ15とが対向する現像領域まで搬送され、その現像領域で感光体14上に形成された潜像を現像剤中のトナーによって現像する。現像が終わり、現像領域を通過した現像剤は、現像領域よりも現像ローラ回転方向下流側で、且つ、供給スクリュー攪拌室19から現像ローラ15に現像剤が供給される箇所よりも現像ローラ回転方向上流側にある、上記磁極による磁力が無くなる領域で現像ローラ15から離れる。現像ローラ15から離れた現像剤は、回収スクリュー攪拌室22に収容され、回収スクリュー20により回収スクリュー攪拌室22内で攪拌搬送される。また、現像ローラ15に供給されず供給スクリュー攪拌室19の現像剤搬送方向下流側端部まで搬送された現像剤は、第2開口部24を通過し回収スクリュー攪拌室22の現像剤搬送方向上流側端部に搬送される。回収スクリュー20によって現像剤が搬送される方向は、供給スクリュー17による現像剤搬送方向とは逆方向であり、供給スクリュー17の現像剤搬送方向上流側に向かって搬送される。回収スクリュー20によって搬送された現像剤は、回収スクリュー攪拌室22内の現像剤搬送方向下流側端部で持上げられ、第1開口部23を通過し供給スクリュー攪拌室19の現像剤搬送方向上流側端部に搬送される。供給スクリュー攪拌室19内に搬送された現像剤は、供給スクリュー17によって供給スクリュー攪拌室19内を攪拌搬送され、再度、現像ローラ15上に汲み上げられる。現像装置7では、このようなサイクルによって現像剤が循環している。

【0043】

ここで、現像装置7に設けられた第1開口部23の内壁の壁面は、第1開口部23を通過する現像剤に速度差を発生させ、現像剤中のトナーの分散を促進させるような形状、言い換えれば、少なくとも上記内壁の近傍を通過している現像剤の流れを乱し、例えば、第1開口部23の開口面内における上記内壁の近傍と上記内壁から離れた箇所との間で上記速度差を発生させるような形状となっている。第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された攪拌の不十分な現像剤が供給スクリュー攪拌室19から現像ローラ15に汲み上げられることで、現像時の画像濃度ムラや画像濃度低下などの問題が生じる。そのため、本構成例の現像装置7のように、第1開口部通過時の現像剤中に速度差を与えることで、現像剤中のキャリアとトナーとが相互に位置を変えるのを促進させることができるため、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された現像剤が現像ローラ15に汲み上がるまでに、現像剤中のトナーを十分に分散させるような現像剤の攪拌を行うことができる。これにより、供給スクリュー攪拌室19から現像ローラ15に汲み上げられる現像剤のトナー濃度均一性を向上させることができ、現像時の画像濃度ムラや画像濃度低下を抑制することができる。

【0044】

第1開口部23の断面形状としては、一部もしくは全てが直線で構成される断面形状(例えば多角形など)や、一部もしくは全てが曲線で構成される断面形状(例えば円形など)の、どちらでも良いが、第1開口部23の開口面積に対して断面周長がより大きい方が、現像剤に速度差を発生させる効果がより大きい。そのため、必要となる分散促進効果を得るためには、トナー補給量、現像剤搬送速度、スクリュー回転数及び現像剤量などを考慮した上で、対象となる現像装置においてそれぞれ最適な形状を用いるのがよい。

【0045】

例えば、図17に示すように、第1開口部23の壁面は、第1開口部23を現像剤が通過する際の進行方向に対して、所定の角度を持っていることが望ましい。この所定の角度は、できるだけ大きい方が好ましいが、角度が大きくなるほどに現像剤中に発生する速度差が大きくなり、このことは逆に現像剤の循環性を阻害する影響を持つため、正常な現像剤循環状態を維持できなくなる虞がある。そのため、第1開口部23の壁面を設置する角度は、現像剤循環状態を正常に維持できる範囲で大きくすることがより望ましい。

【0046】

また、図18に示すように、第1開口部23の壁面を単一の直線のみではなく複数の直線で角度を持たせて構成したり、第1開口部23の壁面の一部または全てを曲線で構成したりしてもよい。この場合、上記壁面の一部が、第1開口部23を通過する現像剤の進行方向と平行になる箇所があっても現像剤中のトナーの分散効果は得ることができる。このような構成の場合、第1開口部23を通過する現像剤の進行方向に対して曲率もしくは角度が変わる領域にて、現像剤中に速度差を発生させることができる。そのため、より効果的に現像剤中のトナーの分散を行う必要がある現像装置7においては、上記壁面の上記角度や上記曲線の曲率などをより大きくし、さらに、それらの数を増やすのが、現像剤中のトナーの分散に対してより効果的となる。

【0047】

また、図19に示すように、第1開口部23の回収スクリュー攪拌室22に面する側の開口面積と、供給スクリュー攪拌室19に面する側の開口面積とを変化させてもよい。このとき、第1開口部23の回収スクリュー攪拌室22に面した側の開口面積を、供給スクリュー攪拌室19に面した側の開口面積よりも大きくすることがより望ましい。

【0048】

また、第1開口部23を複数設置して、現像剤中に速度差を発生させる箇所を多くしても良い。上述したような現像剤中に速度差を発生させる第1開口部23を複数設置することで、現像剤中のトナーの分散をより効率的に行うことができる。この場合、さらに、現像剤循環性も向上するため、現像剤搬送速度(供給スクリュー17や回収スクリュー20などの回転数)を低減することができ、現像剤へのストレスを低減し、より長寿命を達成できる現像装置7を実現することができるため、より好ましい。

【0049】

[構成例2]

本構成例の現像装置7においては、図20や図21に示すように、第1開口部23に現像剤中のトナーの分散を促進させる分散促進手段26を設けている。なお、分散促進手段26は、図20や図21などに示したように、第1開口部23に合わせて設置することが望ましい。その理由は、第1開口部23に分散促進手段26を設置することによって、第1開口部23を通過している現像剤中のトナーの分散性をより効果的に向上させることができるためである。

【0050】

また、分散促進手段26は現像装置7のケーシングと一体に形成しても、現像装置7のケーシングと取り外し可能に設置してもよいが、より構成を簡略化し組立時の効率を上げるためには、現像装置7のケーシングと分散促進手段26とを一体に構成することがより望ましい。

【0051】

また、分散促進手段26は必ずしも第1開口部23内に設置する必要はなく、図22や図23に示すように分散促進手段26の一部もしくは全ての設置箇所が第1開口部23が設けられている箇所と異なっても良い。ただし、このように分散促進手段26を設置した場合、分散促進手段26を設置するためのスペースとして、第1開口部23内に分散促進手段26の全てを設置した場合よりも、より広いスペースが必要となるだけでなく、得られる現像剤中のトナーの分散促進効果は、第1開口部23内に分散促進手段26の全てを設置(第1開口部23に合わせて分散促進手段26を設置)した場合よりも小さくなる傾向にある。さらに、分散性促進部材全てを第1開口部23の設置箇所と異なる場所に設置した場合、より大きなスペースが必要となり現像装置7の小型化を狙う場合にはより不向きになってしまう。

【0052】

なお、分散促進手段26の一部もしくは全てが第1開口部23の設置箇所と異なり、第1開口部23よりも回収スクリュー攪拌室22側に分散促進手段26を設置する場合、第1開口部23を通過する現像剤を全て、分散促進手段26を通過させるという点から、図22に示すように分散促進手段26を現像装置7内に設置することが望ましい。ところが、回収スクリュー攪拌室22の現像剤搬送方向下流側端部で分散促進手段26を通過する現像剤の現像剤通過速度が低下する領域にて現像剤が圧縮され現像剤の滞留が顕著になり現像剤の劣化が促進される。そのために、図23示すように、第1開口部23よりも供給スクリュー攪拌室19側に分散促進手段26を設置するのがより望ましい。

【0053】

分散促進手段26は、単一または複数の板状部材などによって構成することができる。板状部材で分散促進手段26を構成する場合、その使用される板状部材の材質としては、金属(SUS、銅、アルミニウムなど、その他広く使用されている金属)、または、樹脂(ポリカーボネート、アクリルなど、その他広く使用されている樹脂)が適用可能である。さらに、板状部材を現像装置7のケーシングと同じ材質とすることにより、ケーシング成型時に分散促進手段26も同時に成型、設置することができるようになる。そのため、、板状部材を現像装置7のケーシングと同じ材質とし、ケーシング成型時に同時に成型、設置することがより望ましい。

【0054】

分散促進手段26として用いる板状部材の厚さとしては、材質として金属を用いた場合0.02[mm]〜1.0[mm]、材質として樹脂を用いた場合0.5[mm]〜2.0[mm]が適当であるが、板状部材の厚さは、現像剤から受ける力(搬送される現像剤の搬送速度、使用される現像剤の総量、現像剤の嵩密度、または、第1開口部23の大きさなど)により左右されるため、これらの値は設計項目であり、分散促進手段26に必要となる板状部材の材質や厚さなどを適宜選択することが望ましい。

【0055】

また、分散促進手段26を板状部材で構成する場合、現像剤の循環を妨げ、せきとめてしまう効果も大きいため、現像装置7から現像剤が漏れるという不具合が発生する虞がある。そのため、分散促進手段26として板状部材を用いる場合には、現像剤が通過するための穴を板状部材に設けておくことが必要となる。その穴の大きさ、数または隣り合う穴の間隔などは、第1開口部23を設置する位置や、第1開口部23を通過する現像剤の量とその分布などによって適宜設定することが望ましい。一般に、現像剤の通過量が多い領域にある板状部材の部分に、より細かな穴をより多く設けることで、分散促進効果を効果的に得ることができるようになる。

【0056】

また、分散促進手段26として、第1開口部23内、もしくは、その近傍に現像剤による磁気穂を形成する磁力発生手段を用いたものでもよい。上記磁気穂を形成するための磁力発生手段としては、永久磁石や電磁石などを用いればよい。このとき、磁力発生手段は、現像装置7のケーシングの外部に設置することが望ましい。また、現像装置7のケーシングの外部、且つ、第1開口部23付近及び現像ローラ15からできるだけ離れた箇所に設置することがより望ましく、さらに、供給スクリュー17から現像ローラ15に現像剤を供給する領域に磁力の影響が及ばないようにして設置することが必要である。ただし、形成する磁気穂は、大きすぎると現像剤の循環を阻害し、一方、小さすぎると現像剤中に速度差を発生させることができず、分散促進効果が小さくなる。そのため、形成する磁気穂の大きさ、それを決める磁力などは、対象とする現像装置7(現像剤量、装置内循環速度など)により適宜設定することが必要となる。

【0057】

また、分散促進手段26として、回転軸を中心に回転可能なプロペラ状(羽根形状)部材を第1開口部23内に設置しても良い。回収スクリュー攪拌室22から第1開口部23を通過し供給スクリュー攪拌室19に受け渡される際の現像剤の流れによってプロペラ状部材が回転し、この回転により現像剤中に速度差が発生して上述したように現像剤中のトナーの分散促進効果を得ることができる。なお、第1開口部通過前後の現像剤を攪拌するために、プロペラ状部材の位置を第1開口部23よりも回収スクリュー攪拌室22側や供給スクリュー攪拌室19側などにずらして設置しても良いが、第1開口部23内にプロペラ状部材を設置したほうが、より効率的に現像剤中に速度差を発生させることができるため、より望ましい。

【0058】

また、分散促進手段26として、回転軸を中心に回転可能な分散促進スクリューを第1開口部23内に設置しても良い。この場合、現像ローラ15、回収スクリュー20もしくは供給スクリュー17に駆動力を伝達するギアなどを介して分散促進スクリューに対し駆動を取るように構成すれば良く、回収スクリュー20、供給スクリュー17または現像ローラ15のいずれかの回転軸と平行に分散促進スクリューの回転軸を設置させる。現像ローラ15、回収スクリュー20もしくは供給スクリュー17に駆動力を伝達するギアなどを介して分散促進スクリューに対し駆動を取るような構成にしない場合、分散促進スクリューを回転させる機構が別途必要になり、スペース的にもあまり実用的ではない。また、分散促進スクリューの仕様としては、スクリューピッチが大きいほど、現像剤中のトナーの分散効果を得ることができ、さらに、分散促進スクリューが現像剤を搬送する効果も持つことから、現像装置7内における現像剤の循環性を大きく悪化させることがなく、現像剤の循環性を向上させる効果も得られるため、より好ましい。

【0059】

また、分散促進スクリューにフィンを付けることで、より大きな分散効果を得ることができるだけでなく、上記フィンにより現像剤が搬送される効果も持つことから、現像装置7内における現像剤の循環性を同時に向上させることもでき、より望ましい。

【0060】

また、分散促進スクリューの現像剤搬送方向は、現像剤を速やかに第1開口部23を通過させるという点から、供給スクリュー17による現像剤の搬送方向と同一方向に搬送することが望ましい。そのため、分散促進スクリューの羽根の巻き方としては、現像剤の搬送方向や駆動源による回転方向などの点を考慮して決定することが必要となる。しかし、回収スクリュー20の現像剤搬送方向最下流箇所の1部分において、他の部分とは逆巻きにスクリューが巻かれたような回収スクリュー20であった場合には、分散促進スクリューの現像剤搬送方向を回収スクリュー20の上記他の部分における現像剤の搬送方向と同一にしてもよい。その理由は、回収スクリュー20の現像剤搬送方向最下流箇所の1部分にけるスクリューの羽根が他の部分とは逆巻きに巻かれている場合、その箇所では現像剤が上記他の部分における搬送方向とは逆方向に搬送される。そのため、分散促進スクリューによる現像剤の搬送方向を回収スクリュー20の上記他の部分と同一の搬送方向とすることによって、分散促進スクリューと回収スクリュー20の上記1部分との間で、現像剤が循環するような現像剤循環状態を再現することができるようになる。このような状態を再現することにより、現像剤中のトナーの分散促進効果を高めるだけでなく、回収スクリュー攪拌室22の現像剤搬送方向最下流域で滞留しやすい現像剤も搬送できるようになり、現像剤循環性も向上させることができる。

【0061】

[構成例3]

本構成例の現像装置7においては、現像剤中のトナーの分散を促進させる分散促進手段26を、単一の線部材から構成している。

【0062】

図24(a)、図24(b)、図24(c)及び図24(d)は、第1開口部23に単一の線部材で構成した分散促進手段26を設けた場合の例を、現像装置7の上側から見た図である。

【0063】

図24(a)は、供給スクリュー攪拌室19における現像剤搬送方向上流側と下流側、且つ、現像ローラ15に向かって、現像装置手前側と現像装置奥側で第1開口部23を分けるように、線部材からなる分散促進手段26を斜めに設置した例である。

【0064】

このように、第1開口部23に分散促進手段26を設けることで、第1開口部通過時の現像剤中に剪断力を発生させることができる。そして、その発生した剪断力によって現像剤中に速度差が発生し、その速度差によって現像剤中のキャリアとトナーとが相互に位置を変えるのを促進させることができる。そのため、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された現像剤が現像ローラ15に汲み上がるまでに、現像剤中のトナーを十分に分散させるような現像剤の攪拌を行うことができる。よって、供給スクリュー攪拌室19から現像ローラ15に汲み上げられる現像剤のトナー濃度均一性を向上させることができ、現像時の画像濃度ムラや画像濃度低下を抑制することができる。

【0065】

なお、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度は、第1開口部23の開口面内全面で均一ではなくバラつきがある。そのため、より効率的に現像剤中のトナーの分散を促進させるには、図24(b)に示した構成、つまり、後述するような現像剤の通過量がより多い領域に分散促進手段26を設置することが望ましい。図24(b)に示す構成は、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度が速い領域の第1開口部23の開口面内に分散促進手段26を設置した例である。第1開口部23の形状や設けられる位置などにより、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度が異なる場合、その現像装置7に合わせるように分散促進手段26を配置することが必要となる。

【0066】

また、図24(c)に示すように、分散促進手段26によって第1開口部23の開口を現像ローラ15に向かって現像装置手前側と現像装置奥側とに分けるように分散促進手段26を設置してもよい。また、図24(d)に示すように、分散促進手段26によって第1開口部23の開口を現像剤搬送方向上流側と下流側とに分けるように分散促進手段26を設置してもよい。

【0067】

ここで、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の第1開口部23の開口面内における速度分布が発生する理由を説明する。第1開口部23の開口面内全領域において、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度は一定ではなく第1開口部23内でも分布(バラつき)がある。

【0068】

具体的には、第1開口部23近傍において、回収スクリュー攪拌室22の現像剤搬送方向最下流で滞留する現像剤が多く、一方、上記最下流側よりも現像剤搬送方向上流側で滞留する現像剤は少ない。そのため、滞留する現像剤が多い上記最下流側よりも滞留する現像剤が少ない上記上流側のほうが、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度が速くなる。また、通常、本実施形態の現像装置7のように2軸一方向循環方式を採用した現像装置においては、現像装置7内から現像剤が溢れないように回収スクリュー20が現像ローラ15に向かって現像装置奥側で現像剤を持上げるよう回転している。そのため、回収スクリュー20の羽根(フィン)により回収スクリュー攪拌室22の現像剤は持上げられて第1開口部23を通過するため、現像ローラ15に向かって現像装置奥側では、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度が速くなる。一方、現像ローラ15に向かって現像装置手前側では、回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度が遅くなる。なお、現像ローラ15に向かって現像装置手前側で現像剤を持上げるように回収スクリュー20が回転している2軸一方向循環方式を採用した現像装置の場合、現像装置手前側で回収スクリュー攪拌室22から第1開口部23に突入する現像剤の速度が速くなる。

【0069】

分散促進手段26として使用される線部材の材質としては、金属(SUS、銅、アルミニウムなど、その他広く使用されている金属)、または、樹脂(ポリカーボネート、アクリルなど、その他広く使用されている樹脂)が適用可能である。さらに、線部材を現像装置7のケーシングと同じ材質とすることにより、現像装置7のケーシング成型時に分散促進手段26として用いる線部材も同時に成型、設置することができるようになるので、分散促進手段26として用いる線部材を現像装置7のケーシングと同じ材質とすることがより望ましい。

【0070】

また、分散促進手段26として使用される線部材の断面形状としては、断面の一部に曲面を持つ断面形状(円形形状含む)や、曲面を持たない多角形など、特に問わない。上記線部材の断面形状が多角形であると、現像剤中のトナーの分散促進効果は向上するが、一方で現像剤の滞留による第1開口部23での圧力上昇や各スクリューのモータトルク上昇のみならず、第1開口部23を通過する現像剤に対しても不必要に負荷を与えることになってしまう。そのため、現像装置7の設定する現像剤寿命やモータトルクなどにより、上記断面形状が多角形状の上記線部材を選択、使用してもよいが、より好ましくは、第1開口部23を通過する現像剤の進行を必要以上に妨げることがない、断面の一部に曲面を持つ断面形状(円形形状含む)の上記線部材を用いるのが望ましい。

【0071】

また、分散促進手段26として用いる線部材として、断面の一部に曲面を持つ形状と多角形状とを組み合わせたものを使用してもよい。このとき、より好ましくは、上記線状部材を第1開口部23に設置した際に、供給スクリュー攪拌室19における現像剤搬送方向上流側に上記曲面が向かって設置されるようにすることが望ましい。

【0072】

また、分散促進手段26は現像剤の衝突による力に耐える必要がある。この現像剤から受ける力は、搬送される現像剤の搬送速度、使用される現像剤の総量、現像剤の嵩密度、または、第1開口部23の大きさなどにより左右される。そのため、分散促進手段26に必要となる線部材の材質、太さを適宜選択することが望ましい。一方、線部材が太すぎると、現像剤循環性を妨げてしまうため、現像装置7に応じた適当な太さの線部材を適宜選択することが必要である。また、本願発明者らが鋭意実験を行った結果、材質が金属(SUS)からなる線部材では0.1[mm]〜1.5[mm]程度の太さであることが望ましく、材質が樹脂(ポリカーボネート)からなる線部材では0.5[mm]〜3.0[mm]程度の太さであることが望ましい。なお、これら線部材の太さは設計項目であり、対象となる現像装置7により適宜設定するのが望ましい。また、線部材の太さは、第1開口部23に設置する線部材の数によっても左右される。そのため、目的とする現像剤中のトナーの分散効果と現像剤循環性とのバランスを取りながら、線部材の太さや設置本数などを適宜決定することがよい。

【0073】

[構成例4]

図25(a)及び図25(b)は、分散促進手段26を複数の線部材でメッシュ状に構成した場合の例を、現像装置7上側から見た図である。なお、分散促進の効果は若干劣るが、分散促進手段26を複数の線部材でメッシュ状に構成せず、図25(c)に示すように、複数の線部材によって第1開口部23を現像剤搬送方向上流側と下流側とで複数に分けるように分散促進手段26を設置してもよい。また、図25(d)に示すように、複数の線部材によって第1開口部23を現像ローラ15に向かって現像装置手前側と現像装置奥側とで複数に分けるように複数の線部材を設置してもよい。

【0074】

分散促進手段26として用いる線部材としては、構成例3で説明した上記線部材を用いることができる。また、複数の線部材それぞれの材質、断面形状または太さなどは、全て同じもので構成される必要はなく、その全てもしくは一部が異なってもよい。

【0075】

また、分散促進手段26として用いる複数の線部材を現像装置7のケーシングと同じ材質とし、ケーシング成型時と同時に分散促進手段26を成型、設置することによって、複数の線部材でメッシュ状(網目状)に分散促進手段26を構成した際に、線部材同士の絡み合いを無くすことができる。このように線部材同士の絡み合いが無くなることによって、その絡み合いの隙間に現像剤中のキャリアやトナーなどが引っかかることが無くなり、より長く、安定した現像剤循環性を維持することができる。

【0076】

図26には、回収スクリュー攪拌室22から第1開口部23への現像剤突入速度が速い、第1開口部23の開口面内での回収スクリュー攪拌室22における現像剤搬送方向上流側、及び、現像ローラ15に向かって現像装置奥側で、第1開口部23を通過する現像剤中のトナーの分散促進効果をより効果的に行えるように構成した、現像装置7上側から第1開口部23を見た場合のメッシュ状の分散促進手段26の構成例を示している。

【0077】

上述したように回収スクリュー攪拌室22から第1開口部23へ突入する現像剤の速度が、第1開口部23の開口面内全面で均一ではなくバラつきがあることから、図26に示すように隣り合う線部材の間隔を変化させて複数の線部材を第1開口部23に配設することで、上述した回収スクリュー攪拌室22から第1開口部23へ突入する現像剤の速度が速い領域で、より効率よく現像剤中のトナーの分散促進効果を得ることができる。

【0078】

また、図27に示すように、第1開口部23の縁に対する線部材の取り付け角度をそれぞれ異ならせて、第1開口部23の開口面内で、回収スクリュー攪拌室22における現像剤搬送方向下流側から現像剤搬送方向上流側になるに従い、且つ、現像ローラ15に向かって現像装置手前側から現像装置奥側になるに従って、複数の線部材で構成されるメッシュ状の分散促進手段26のメッシュの大きさが小さくなるようにすることでも、上述したように回収スクリュー攪拌室22から第1開口部23へ突入する現像剤の速度が速い領域で、より効率よく現像剤中のトナーの分散促進効果を得ることができる。

【0079】

次に、本実施形態の現像装置7で用いられる現像剤に含まれるキャリアについて説明する。現像装置7で用いられる現像剤中のキャリアは、体積平均粒径が20[μm]〜100[μm]のものであり、より好ましくは、体積平均粒径が20[μm]〜60[μm]であり、さらに好ましくは、20[μm]〜40[μm]である。このような体積平均粒径のキャリアを使用することによって、現像剤中のキャリア表面積をより大きくすることができる。そのため、新たに現像装置7内に補給したトナーなどの現像剤中へのトナーの分散をより良好に行うことができるようになる。

【0080】

また、小粒径のキャリアを用いることで、現像能力を低下させることなく、現像ローラ15に汲み上げられる現像剤の汲み上げ量を低減することができ、現像装置7内を循環する現像剤量を低減することができる。これにより、特に現像剤にストレスを与えるドクタ16を通過する現像剤量が少なくなることから、現像剤の長寿命化を図ることができる。また、キャリアの低容量化がなされるため、キャリア貯蔵部等の装置の小型化が図れる。さらには、感光体14と現像ローラとが対向する現像領域における現像ローラ15上に形成される現像剤による磁気ブラシが、より緻密になるため高画質化や画質の安定性が達成される。

【0081】

なお、キャリア粒径を小さくしすぎるとキャリアの表面積が増えるために、トナーにかかるストレスが大きくなって、現像剤の劣化や流動性の悪化などを促進させてしまう。そのため、現像剤中におけるトナーの分散性が悪くなる。特に、現像剤中に新しいトナーを補給した際などには、ある程度まとまった量でトナーが現像剤中に取り込まれるので、現像剤中におけるトナーの分散性の悪化が顕著となる。

【0082】

キャリアの平均粒径測定については、マイクロトラック粒度分析計(日機装株式会社)のSRAタイプを使用し、0.7[μm]以上、125[μm]以下のレンジ設定で行うことができる。

【0083】

<使用トナーについて>

次に、本実施形態の現像装置7で用いられる現像剤に含まれるトナーについて説明する。現像装置7で用いられる現像剤中のトナーは、体積平均粒径(Dv)が3[μm]〜10[μm]である。好ましくは、トナーの体積平均粒径(Dv)が、3[μm]〜6[μm]の小粒径トナーである。また、トナーの体積平均粒径(Dv)を個数平均粒径(Dn)で除した値が、1.4以下となるトナーを用いることが望ましい。

【0084】

粒径が小さく、且つ、粒径分布のシャープなトナーを用いることで、トナー粒子間の間隙が小さくなるため、色再現性を損なうことなくトナーの必要付着量を低減することができ、現像時における濃度変動を小さくすることができる。また、微小なドット画像の安定再現性が向上し、長期間安定した高画質を得ることができる。なお、体積平均粒径(Dv)が3[μm]未満では、転写効率の低下やブレードクリーニング性の低下などといった不具合が発生しやすい。体積平均粒径(Dv)が10[μm]を超えると、現像剤の流動性が悪化するとともに、文字やラインの飛び散りを抑えることが難しく長期間画質を安定に維持することが困難となる。

【0085】

また、トナーの形状としては、その平均円形度が0.94〜0.98であることが望ましい。上記平均円形度のトナーを使用することで、トナー1粒子に付着する外添剤の量を増加することができる。すなわち、トナー1粒子に付着する、キャリアとの衝突などによる外部ストレスからトナー母体表面を保護する無機微粒子を増加させることができる。

【0086】

また、トナーの形状係数SF−1が100〜180の値を取り、形状係数SF−2が100〜150の値を取ることが望ましい。上記範囲の値を取る形状係数SF−1及び形状係数SF−2のトナーを使用することで、トナー1粒子に付着する外添剤の量を増加することができる。すなわち、トナー1粒子に付着する、キャリアとの衝突などによる外部ストレスからトナー母体表面を保護する無機微粒子を増加させることができる。

【0087】

また、トナー中に含有される2[μm]以下のトナー微粉が、30[%]以下であることが望ましい。トナー中にトナー微粉が30[%]以上含有されると、トナー1粒子に付着する無機微粒子の個数が減少する。これにより、トナー間の凝集力が増大し現像剤の流動性が悪化し、現像剤中におけるトナーの分散性が悪くなる。特に、現像剤中に新しいトナーを補給した際などには、ある程度まとまった量でトナーが現像剤中に取り込まれるので、現像剤中におけるトナーの分散性の悪化が顕著となる。

【0088】

<トナー粒径測定方法>

トナーの体積平均粒径(Dv)及び個数平均粒径(Dn)は、粒度測定器(「マルチサイザーIII」、ベックマンコールター社製)を用い、アパーチャー径100[μm]で測定し、解析ソフト(Beckman Coulter Mutlisizer3 Version3.51)にて解析を行った。

【0089】

具体的には、ガラス製100[ml]ビーカーに10[wt%]界面活性剤(アルキルベンゼンスフォン酸塩ネオゲンSC−A;第一工業製薬製)を0.5[ml]添加し、各トナー0.5[g]添加しミクロスパーテルでかき混ぜ、次いでイオン交換水80[ml]を添加した。得られた分散液を超音波分散器(W−113MK−II本多電子社製)で10分間分散処理した。上記分散液を上記マルチサイザーIIIを用い、測定用溶液としてアイソトンIII(ベックマンコールター製)を用いて測定を行った。測定は装置が示す濃度が8±2[%]に成るように前記トナーサンプル分散液を滴下した。本測定法は粒径の測定再現性の点から上記濃度を8±2[%]にすることが重要である。この濃度範囲であれば粒径に誤差は生じない。

【0090】

<トナーの平均円形度及び2[μm]以下の粒径の測定方法>

トナーの2[μm]以下の粒子率及び円形度はフロー式粒子像分析装置FPIA−2000(東亜医用電子株式会社製)により計測できる。

【0091】

具体的な測定方法としては、容器中の予め不純固形物を除去した水100[ml]〜150[ml]中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1[ml]〜0.5[ml]加え、さらに測定試料を0.1[g]〜0.5[g]程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行い、分散液濃度を3000〜10000[個/μl]として上記装置によりトナーの形状及び分布を測定することによって得られる。

【0092】

<形状係数SF−1及び形状係数SF−2について>

図28は、形状係数SF−1を説明するためにトナーの形状を模式的に表した図である。形状係数SF−1は、トナー形状の丸さの割合を示すものであり、数3で表される。すなわち、トナーを2次元平面に投影してできる形状の最大長MXLNGの2乗を図形面積AREAで除して、100π/4を乗じた値である。形状係数SF−1の値が100の場合、トナーの形状は真球となり、形状係数SF−1の値が大きくなるほど不定形になる。

【数3】

【0093】

また、図29は、形状係数SF−2を説明するためにトナーの形状を模式的に表した図である。形状係数SF−2は、トナーの形状の凹凸の割合を示すものであり、数4で表される。すなわち、トナーを2次元平面に投影してできる図形の周長PERIの2乗を図形面積AREAで除して、100/4πを乗じた値である。形状係数SF−2の値が100の場合、トナー表面に凹凸が存在しなくなり、形状係数SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

【数4】

【0094】

トナーの形状係数SF−1や形状係数SF−2などの測定は、走査型電子顕微鏡(S−800:日立製作所製)でトナーの写真を撮り、これを画像解析装置(LUSEX3:ニレコ社製)に導入して解析し計算して行った。

【0095】

ここで、上述したような諸性質を有するトナーを製造するにあたり、その最適な粒径や形状などを得るためには、トナーの製法として従来の粉砕法よりも重合法の方がより適している。

【0096】

次に、重合法を用いたトナーの製造方法について説明する。なお、ここでは、具体例を示すものとし、本実施形態で適用するトナーの製造方法としては、ここで説明する製造方法に限定されるものではない。

【0097】

(a)着色剤、未変性ポリエステル、イソシアネート基を有するポリエステルプレポリマー、離型剤を有機溶媒中に分散させトナー材料液を作る。

【0098】

有機溶媒は、沸点が100[℃]未満の揮発性であることが、トナー母体粒子形成後の除去が容易である点から好ましい。具体的には、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトン等を、単独あるいは2種以上組み合せて用いることができる。特に、トルエン、キシレン等の芳香族系溶媒および塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好適である。有機溶媒の使用量は、ポリエステルプレポリマー100重量部に対し、通常0〜300重量部、好ましくは0〜100重量部、さらに好ましくは25〜70重量部である。

【0099】

(b)トナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させる。水系媒体は、水単独でも良いし、アルコール(メタノール、イソプロピルアルコール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などの有機溶媒を含むものであってもよい。トナー材料液100重量部に対する水系媒体の使用量は、通常50〜2000重量部、好ましくは100〜1000重量部である。50重量部未満ではトナー材料液の分散状態が悪く、所定の粒径のトナー粒子が得られない。20000重量部を超えると経済的でない。

【0100】

また、水系媒体中の分散を良好にするために、界面活性剤、樹脂微粒子等の分散剤を適宜加える。

【0101】

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどのアニオン性界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの4級アンモニウム塩型のカチオン性界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムべタイン等の両性界面活性剤が挙げられる。

【0102】

また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果を発揮することができる。好適なフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[ω−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[ω−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及び金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2−ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステル等が挙げられる。

【0103】

商品名としては、サーフロンS−111、S−112、S−113(旭硝子社製)、フロラードFC−93、FC−95、FC−98、FC−129(住友3M社製)、ユニダインDS−101、DS−102(ダイキン工業社製)、メガファックF−110、F−120、F−113、F−191、F−812、F−833(大日本インキ社製)、エクトップEF−102、103、104、105、112、123A、123B、306A、501、201、204、(トーケムプロダクツ社製)、フタージェントF−100、F150(ネオス社製)等が挙げられる。

【0104】

また、カチオン性界面活性剤としては、フルオロアルキル基を右する脂肪族1級、2級もしくは2級アミン酸、パーフルオロアルキル(C6−C10)スルホンアミドプロピルトリメチルアンモニウム塩等の脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンS−121(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDS−202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEF−132(トーケムプロダクツ社製)、フタージェントF−300(ネオス社製)等が挙げられる。

【0105】

樹脂微粒子は、水系媒体中で形成されるトナー母体粒子を安定化させるために加えられる。このために、トナー母体粒子の表面上に存在する被覆率が10〜90[%]の範囲になるように加えられることが好ましい。

【0106】

例えば、ポリメタクリル酸メチル微粒子1[μm]及び3[μm]、ポリスチレン微粒子0.5[μm]及び2[μm]、ポリ(スチレン―アクリロニトリル)微粒子1[μm]、商品名では、PB−200H(花王社製)、SGP(総研社製)、テクノポリマーSB(積水化成品工業社製)、SGP−3G(総研社製)、ミクロパール(積水ファインケミカル社製)等がある。

【0107】

また、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ヒドロキシアパタイト等の無機化合物分散剤も用いることができる。

【0108】

上記の樹脂微粒子と無機化合物分散剤とを併用して使用可能な分散剤として、高分子系保護コロイドにより分散液滴を安定化させても良い。

【0109】

例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸または無水マレイン酸等の酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸−β−ヒドロキシエチル、メタクリル酸−β−ヒドロキシエチル、アクリル酸−β−ヒドロキシプロビル、メタクリル酸−β−ヒドロキシプロピル、アクリル酸−γ−ヒドロキシプロピル、メタクリル酸−γ−ヒドロキシプロピル、アクリル酸−3−クロロ2−ヒドロキシプロビル、メタクリル酸−3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミド等、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテル等、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニル等、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライド等の酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミン等の含窒素化合物、またはその複素環を有するもの等のホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類等が使用できる。

【0110】

分散方法としては、特に限定されるものではないが、低速せん断式、高速せん断式、摩擦式、高圧ジェット式、超音波等の公知の方式をいずれも適用できる。

【0111】

この中でも、分散体の粒径を2[μm]〜20[μm]にするために高速せん断式が好ましい。高速せん断式分散機を使用した場合、回転数は特に限定はないが、通常1000〜30000[rpm]、好ましくは5000〜20000[rpm]である。分散時間は特に限定はないが、バッチ方式の場合は、通常0.1〜5分である。分散時の温度としては、通常、0[℃]〜150[℃](加圧下)、好ましくは40[℃]〜98[℃]である。

【0112】

(c)乳化液の作製と同時に、アミン類(B)を添加し、イソシアネート基を有するポリエステルプレポリマー(A)との反応を行わせる。この反応は、分子鎖の架橋及び/又は伸長を伴う。反応時間は、ポリエステルプレポリマー(A)の有するイソシアネート基構造とアミン類(B)との反応性により選択されるが、通常10分〜40時間、好ましくは2時間〜24時間である。反応温度は、通常、0[℃]〜150[℃]、好ましくは40[℃]〜98[℃]である。また、必要に応じて公知の触媒を使用することができる。具体的にはジブチルチンラウレート、ジオクチルチンラウレート等が挙げられる。

【0113】

(d)上記反応終了後、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥してトナー母体粒子を得る。有機溶媒を除去するためには、系全体を徐々に層流の攪拌状態で昇温し、一定の温度域で強い攪拌を与えた後、脱溶媒を行うことで紡錘形のトナー母体粒子が作製できる。

【0114】

また、分散安定剤としてリン酸カルシウム塩などの酸、アルカリに溶解可能な物を用いた場合は、塩酸等の酸により、リン酸カルシウム塩を溶解した後、水洗する等の方法によって、トナー母体粒子からリン酸カルシウム塩を除去する。その他酵素による分解等の操作によっても除去できる。

【0115】

以下、各項目の測定方法について記述する。

【0116】

<2[μm]以下粒経>

本発明のトナーの2[μm]以下粒子率及び円形度はフロー式粒子像分析装置FPIA−2000(東亜医用電子株式会社製)により計測できる。具体的な測定方法としては、容器中の予め不純固形物を除去した水100[ml]〜150[ml]中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1[ml]〜0.5[ml]加え、更に測定試料を0.1[g]〜0.5[g]程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行い、分散液濃度を3000〜10000[個/μl]として前記装置によりトナーの形状及び分布を測定することによって得られる。

【0117】

<分子量>

本発明による分子量はGPC(ゲルパーミエーションクロマトグラフィー)により次のように測定される。40℃のヒートチャンバー中でカラムを安定させ、この温度におけるカラムに、溶媒としてTHFを毎分1[ml]の流速で流し、試料濃度として0.05[重量%]〜0.6[重量%]に調製した樹脂のTHF試料溶液を50[μl]〜200[μl]注入して測定する。試料の分子量測定に当たっては、試料の有する分子量分布を、数種の単分散ポリスチレン標準試料により、作成された検量線の対数値とカウント数との関係から算出した。検量線作成用の標準ポリスチレン試料としては、例えば、Pressure Chemical Co.あるいは東洋ソーダ工業社製の分子量が6×102、2.1×103、4×103、1.75×104、5.1×104、1.1×105、3.9×105、8.6×105、2×106、4.48×106のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。また、検出器にはRI(屈折率)検出器を用いる。

【0118】

<酸価>

JISK0070−1992に記載の測定方法に準拠して以下の条件で測定を行う。 試料調整:ポリエステル0.5[g](酢酸エチル可溶成分では0.3[g])をトルエン120[ml]に添加して室温(23[℃])で約10時間攪拌して溶解する。更にエタノール30[ml]を添加して試料溶液とする。

【0119】

測定は上記記載の装置にて計算することが出来るが、具体的には次のように計算する。あらかじめ標定されたN/10苛性カリ〜アルコール溶液で滴定し、アルコールカリ液の消費量から数5を用いた計算によって酸価を求める。

【数5】

【0120】

<水酸基価>

試料0.5[g]を100[ml]のメスフラスコに精秤し、これにアセチル化試薬5[ml]を正しく加える。その後100±5[℃]の浴中に浸して加熱する。1〜2時間後フラスコを浴から取り出し、放冷後水を加えて振り動かして無水酢酸を分解する。更に分解を完全にするため再びフラスコを浴中で10分間以上加熱し放冷後、有機溶剤でフラスコの壁を良く洗う。この液を前記電極を用いてN/2水酸化カリウムエチルアルコール溶液で電位差滴定を行いOH価を求める(JISK0070−1966に準ずる)。

【0121】

<ガラス転移点>

ガラス転移点Tgを測定する装置として、理学電機社製TG−DSCシステムTAS−100を使用する。まず試料約10[mg]をアルミ製試料容器に入れ、それをホルダユニットにのせ、電気炉中にセットする。室温から昇温速度10[℃/min]で150[℃]まで加熱した後、150[℃]で10[min]間放置、室温まで試料を冷却して10[min]放置、窒素雰囲気下で再度150[℃]まで昇温速度10[℃/min]で加熱してDSC測定を行う。ガラス転移点Tgは、TAS−100システム中の解析システムを用いて、ガラス転移点Tg近傍の吸熱カーブの接線とベースラインとの接点から算出する。

【0122】

<トナーについて>

本実施形態で使用されるトナーとしては、トナー母体に平均一次粒径が5[nm]〜50[nm]の無機微粒子を、数6により求められる無機微粒子被覆率Aの値が40〜200となるように被覆させたものが好ましい。より好ましくは、無機微粒子被覆率Aの値が70〜180、さらに好ましくは、無機微粒子被覆率Aの値が130〜150であることが望ましい。

【0123】

【数6】

【0124】

また、トナーに被覆される無機微粒子としては、SiO2、TiO2、Al2O3、MgO、CuO、ZnO、SnO2、CeO2、Fe2O3、BaO、CaO、K2O、Na2O、ZrO2、CaO・SiO2、K2O(TiO2)n、Al2O3・2SiO2、CaCO3、MgCO3、BaSO4、MgSO4、SrTiO3等を例示することができ、好ましくは、SiO2、TiO2、Al2O3が挙げられる。特に、これら無機化合物は各種のカップリング剤、ヘキサメチルジシラザン、ジメチルジクロロシラン、オクチルトリメトキシシラン等で疎水化処理が施されていてもよい。さらに具体的には、SiO2にはクラリアントジャパン社製酸化シリカ(H3004、H2000、H1303)などを用いることができ、TiO2には、テイカ社製酸化チタン(JMT150IB、SMT150AI、SMT150AFM)などを用いることができるが、ここに示したものはほんの一例であり、上記記述に限定されるものではない。

【0125】

また、トナーと感光体間の付着力低減のため、トナーに平均一次粒径が60〜500[nm]の微粒子を添加しても良い。

【0126】

平均一次粒径が60[nm]〜500[nm]の微粒子が無機微粒子であった場合、SiO2、TiO2、Al2O3、MgO、CuO、ZnO、SnO2、CeO2、Fe2O3、BaO、CaO、K2O、Na2O、ZrO2、CaO・SiO2、K2O(TiO2)n、Al2O3・2SiO2、CaCO3、MgCO3、BaSO4、MgSO4、SrTiO3等を用いることができ、好ましくは、SiO2、TiO2、Al2O3があげられる。特に、これら無機化合物は各種のカップリング剤、ヘキサメチルジシラザン、ジメチルジクロロシラン、オクチルトリメトキシシラン等で疎水化処理が施されていてもよい。さらに具体的には、SiO2には信越化学社製酸化シリカ(X24)、デンカ社製酸化シリカ(UFP30HH、UFP35HH、UFP40HH)、トクヤマ社製酸化シリカ(NHM−3N)などを用いることができるが、ここに示したものはほんの一例であり、上記記述に限定されるものではない。

【0127】

また、平均一次粒径が60[nm]〜500[nm]の微粒子が樹脂微粒子であった場合、熱可塑性樹脂でも熱硬化性樹脂でもよく、例えばビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリイミド樹脂、ケイ素系樹脂、フェノール樹脂、メラミン樹脂、ユリア樹脂、アニリン樹脂、アイオノマー樹脂、ポリカーボネート樹脂等が挙げられる。樹脂微粒子としては、上記の樹脂を2種以上併用しても差し支えない。このうち好ましいのは、微細球状樹脂粒子の水性分散体が得られやすい点から、ビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂及びそれらの併用が好ましい。ビニル系樹脂の具体的な例としては、ビニル系モノマーを単独重合また共重合したポリマーで、例えば、スチレン−(メタ)アクリル酸エステル共重合体、スチレン−ブタジエン共重合体、(メタ)アクリル酸−アクリル酸エステル共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、スチレン−(メタ)アクリル酸共重合体等が挙げられる。さらに具体的には、綜研化学社製アクリル非架橋型単分散樹脂粒子(MP−1451、MP300、MP2200、MP2701、MP5000、MP5500、MP4009)などを用いることができるが、ここに示したものはほんの一例であり、上記記述に限定されるものではない。

【0128】

<現像剤のトナー濃度について>

本実施形態で使用される現像剤としては、数7により求められる被覆率Bの値が40〜90となるようにキャリア表面をトナーで被覆させたものが好ましい。

【0129】

【数7】

【0130】

被覆率Bの値が40より小さくなってしまうと、キャリア間に存在するトナー個数が減少してしまうため、トナー1粒子にかかるストレスが大きくなり、トナーが劣化しやすい、つまり、現像剤の流動性が悪化しやすくなり、現像剤中におけるトナーの分散性が悪くなるので好ましくない。特に、現像剤中に新しいトナーを補給した際などには、ある程度まとまった量でトナーが現像剤中に取り込まれるので、現像剤中におけるトナーの分散性の悪化が顕著となる。一方、被覆率Bの値が90を超えた場合、キャリアのトナー保持能力が極度に減少するため、保持しきれなかったトナーが飛散トナーとなって感光体14に付着し、画像品質の劣化を引き起こす。

【0131】

本実施形態の現像装置7において、第2開口部24から回収スクリュー攪拌室22に向かって落下する1秒間当りの現像剤量は、多ければ多いほど、現像剤中へのトナーの分散する効果は向上する。特に本実施形態の現像装置7のように、第2開口部24の上方から第2開口部24を介して回収スクリュー攪拌室22の現像剤搬送方向上流側端部にトナー補給を行う構成においては、現像剤中への補給トナーの分散効果が向上する。

【0132】

しかしながら、第2開口部24から回収スクリュー攪拌室22に向かって落下する現像剤の量を増やしすぎると、現像剤循環のための条件(スクリュー回転数など)の成立範囲が狭まり、安定した現像を行うための現像剤循環性の余裕度が低下してしまう。特に、トナー濃度が低い領域(トナー濃度3[%]〜5[%])では、現像ローラ15の供給スクリュー攪拌室19における現像剤搬送方向下流側の終端まで現像剤を搬送できなくなってしまう問題が発生する。この問題に対して、各スクリューの回転数や条数などを増やすことで対応可能ではあるが、その分、現像剤の劣化を促進させてしまう。そのため、第2開口部24から回収スクリュー攪拌室22に向かって落下する現像剤の落下量を安易に増やすことはできない。本実施形態の現像装置7を用いて本願発明者らが行った鋭意実験の結果、上記落下する現像剤の量が10[g/s]を超えると、現像剤の劣化が顕著に促進されることがわかった。また、上記落下する現像剤の量が少なすぎる場合、例えば、本願発明者らが行った鋭意実験の結果、5[g/s]よりも上記落下する現像剤の量が少ないと、現像剤中のトナーの分散性、特に補給したトナーの現像剤中の分散性が極度に悪くなり、トナーが現像剤中に分散できず現像装置7外へ飛散するといった不具合が極端に現れることがわかった。

【0133】

上述したことから、本実施形態の現像装置7においては、第2開口部24から回収スクリュー攪拌室22に向かって落下する1秒間当りの現像剤の量が、5[g/s]〜10[g/s]であることが適正であることがわかる。

【0134】

現像ローラ15上に担持された現像剤の量を規制するドクタ16を通過する現像剤量は多いほど、現像剤中のトナーを分散させる効果は大きい。これは、現像剤中に含まれるキャリアの表面積をより多く確保できるためである。しかしながら、ドクタ16を通過する現像剤が多いほど、現像剤循環のための条件(各スクリューの回転数など)の成立範囲が狭まり、安定した現像を行うための現像装置7の構成の余裕度が低下してしまう。

【0135】

本実施形態の現像装置7を用いて本願発明者らが行った鋭意実験の結果、本実施形態の現像装置7においては、現像ローラ15により汲み上げられ、ドクタ16を通過する現像剤の量が、30[mg/cm2]〜70[mg/cm2]であることが適正であることが明らかになった。

【0136】

ドクタ16を通過する現像剤の量が30[mg/cm2]より少ないと、トナーを保持できるキャリア表面を確保できないためにトナーの分散性が悪くなる。一方、ドクタ16を通過する現像剤の量が70[mg/cm2]を超えると、上述したように、現像剤循環のための条件(各スクリューの回転数など)の成立範囲が狭まり、安定した現像を行うための現像装置7の構成の余裕度が低下してしまう。これに対して、各スクリューの回転数や条数などを増加することで対応可能ではあるが、その分、現像剤の劣化を促進してしまう。そのため、汲み上げ量を単に増加させることはできない。本実施形態の現像装置7を用いて本願発明者らが行った鋭意実験の結果、ドクタ16を通過する現像剤の量が、70[mg/cm2]以上であると、現像剤の劣化が促進される傾向にあることがわかった。

【0137】

上述したことから、本実施形態の現像装置7においては、現像ローラ15に汲み上げられ、ドクタ16を通過する現像剤の量が、30[mg/cm2]〜70[mg/cm2]であることが適正であることがわかる。

【0138】

また、経時で安定した現像剤中のトナーの分散性を確保するためには、本実施形態の現像装置7のように、供給スクリュー攪拌室19から溢れた現像剤が、重力によって現像ローラ15に落下し、その落下した現像剤を現像ローラ15の磁力によって保持し汲み上げる構成が適している。現像装置7をこのような構成にすることにより、現像ローラ15の内部に設けた磁極の磁力によって供給スクリュー攪拌室19から現像剤を現像ローラ15へ汲み上げ、現像ローラ15に担持された現像剤がドクタ16を通過する時に、大きな圧縮力を現像剤にかけることがないために、安定した現像剤の汲み上げ量を維持しながら、かつ、現像剤へかかるストレスをより低減することができる。このように現像剤へかかるストレスを低減させることができることで、結果として、現像剤の劣化や現像剤の流動性の悪化などを低減することができるため、経時で安定した現像剤中のトナーの分散性を確保することができる。

【0139】

[実験]

次に、本実施形態の現像装置7を用いて行った実験について説明する。本実験においては、後述する方法によって製造したトナーAとキャリアとからなる現像剤が投入された、後述する実施例1〜11及び比較例1〜7の現像装置7などを用いる画像形成装置(リコー製 Imagio neo C600を改造したもの)によって、下記の方法や条件などに画像形成を行い、形成された画像の画像濃度IDの検証を行った。

【0140】

1.実験に用いるサンプルトナー、装置を全て25[℃]、50[%]環境室に1日放置。

2.現像装置7を画像形成装置内に設置出来るように、Imagio neo C600市販品PCUを改造した。

3.現像装置7内にサンプルとなる現像剤を400[g]を投入する。

4.Imagio neo C600本体に、改造したPCUを装着し、現像ローラ線速600[mm/s]で、現像装置7のみを1分間空回り駆動させる。

5.現像ローラを600[mm/s]、感光体14を300[mm/s]で、互いの回転方向がトレーリング方向となるように回転させ、また、感光体14上のトナー付着量が0.45±0.05[mg/cm2]となるように感光体14の帯電電位や現像バイアスなどを調整した。

6.上記「5.」で示した現像条件において、転写率が96±2[%]となるよう、転写電流を調整した。

7.A3全面ベタ画像2枚出力相当のトナー量(約0.56[g])を、画像形成装置本体に設けたトナー補給装置によって現像装置7のトナー補給口25から第2開口部24を介して回収スクリュー攪拌室22の現像剤搬送方向上流側に補給し、上記設定値を用いて、画像面積率100[%]のA3全面ベタ画像を2枚連続して印刷した。

8.2枚目の画像後端側1[cm]内の、左端、中央、右端の画像濃度IDをX−Riteにより測定した。

9.上記3箇所の画像濃度IDのズレを求め、その画像濃度IDの差が0.1以内であった場合を「◎」、0.2以内であった場合を「○」、0.2より大きい場合を「×」として評価した。なお、この評価で「◎」及び「○」が実使用上問題無い画像濃度IDのズレとし、「×」が実使用上許容できない画像濃度IDのズレとする。

【0141】

ここで、実施例1〜11及び比較例1〜7の現像装置7はImagio neo C600で使用されている現像装置7を図1や図20などに示した2軸の一方向循環方式の構成となるように改造したものである。本実験で用いる現像装置7においては、第1開口部23及び第2開口部24の開口部の大きさ(開口面の大きさ)を、縦幅12[mm]、幅幅30[mm]としている。また、現像ローラ15の現像剤汲み上げ量は35[mg/cm2]、第2開口部24からの回収スクリュー攪拌室22に落下する現像剤の量は7[g/sec]、供給スクリュー攪拌室19から溢れた現像剤が重力により現像ローラ15上に落ちて現像ローラ15に汲み上げられるよう、現像ローラ15と供給スクリュー攪拌室19の壁面高さとの位置を調整した。

【0142】

<実験に用いるトナーAの製造方法>

本実験に用いるトナーAの製造方法などについて説明する。

冷却管、攪拌機及び窒素導入管の付いた反応槽中に、ビスフェノールAエチレンオキサイド2モル付加物229部、ビスフェノールAプロピオンオキサイド3モル付加物529部、テレフタル酸208部、アジピン酸46部及びジブチルスズオキシド2部を投入し、常圧下、230[℃]で8時間反応させた。次に、10[mmHg]〜15[mmHg]の減圧下で5時間反応させた後、反応槽中に無水トリメリット酸44部を添加し、常圧下、180[℃]で2時間反応させて、未変性ポリエステル樹脂を合成した。得られた未変性ポリエステル樹脂は、数平均分子量が2500、重量平均分子量が6700、ガラス転移温度が43[℃]、酸価が25[mgKOH/g]であった。

【0143】

水1200部、カーボンブラックPrintex35(デクサ社製;DBP吸油量=42[ml/100mg]、pH=9.5)540部及び未変性ポリエステル樹脂1200部を、ヘンシェルミキサー(三井鉱山社製)を用いて混合した。二本ロールを用いて、得られた混合物を150[℃]で30分混練した後、圧延冷却し、パルペライザー(ホソカワミクロン社製)で粉砕して、マスターバッチを調製した。

【0144】

攪拌棒及び温度計をセットした反応容器中に、未変性ポリエステル樹脂378部、カルナバワックス110部、サリチル酸金属錯体E−84(オリエント化学工業社製)22部及び酢酸エチル947部を仕込み、攪拌下、80[℃]まで昇温し、80[℃]で5時間保持した後、1時間かけて30[℃]まで冷却した。次に、反応容器中に、マスターバッチ500部及び酢酸エチル500部を仕込み、1時間混合して原料溶解液を得た。

【0145】

得られた原料溶解液1324部を反応容器に移し、ビーズミルのウルトラビスコミル(アイメックス社製)を用いて、0.5[mm]ジルコニアビーズを80[体積%]充填し、送液速度が1[kg/時]、ディスク周速度が6[m/秒]の条件で3パスして、C.I.ピグメントレッド及びカルナバワックスを分散させ、ワックス分散液を得た。

【0146】

次に、ワックス分散液に未変性ポリエステル樹脂の65[重量%]酢酸エチル溶液1324部を添加した。上記と同様の条件でウルトラビスコミルを用いて1パスして得られた分散液200部に、少なくとも一部をベンジル基を有する第4級アンモニウム塩で変性した層状無機鉱物モンモリロナイト(クレイトンAPA Southern Clay Products社製)3部を添加し、T.K.ホモディスパー(特殊機化工業社製)を用いて、30分間攪拌し、トナー材料の分散液を得た。

【0147】

得られたトナー材料の分散液の粘度を、以下のようにして測定した。

直径20[mm]のパラレルプレートを備えたパラレルプレート型レオメータAR2000(ディー・エイ・インスツルメント・ジャパン社製)を用いて、ギャップを30[μm]にセットし、トナー材料の分散液に対して、25[℃]において、せん断速度30000[秒−1]で30秒間せん断力を加えた後、せん断速度を0[秒−1]から70[秒−1]まで20秒間で変化させた時の粘度(粘度A)を測定した。また、パラレルプレート型レオメータAR2000を用いて、トナー材料の分散液に対して、25[℃]において、せん断速度30000[秒−1]で30秒間せん断力を加えた時の粘度(粘度B)を測定した。

【0148】

冷却管、攪拌機及び窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物682部、ビスフェノールAプロピレンオキサイド2モル付加物81部、テレフタル酸283部、無水トリメリット酸22部及びジブチルスズオキシド2部を仕込み、常圧下、230[℃]で8時間反応させた。次に、10[mHg]〜15[mHg]の減圧下で、5時間反応させて、中間体ポリエステル樹脂を合成した。

【0149】

得られた中間体ポリエステル樹脂は、数平均分子量が2100、重量平均分子量が9500、ガラス転移温度が55[℃]、酸価が0.5[mgKOH/g]、水酸基価が51[mgKOH/g]であった。

【0150】

次に、冷却管、攪拌機及び窒素導入管の付いた反応容器中に、中間体ポリエステル樹脂410部、イソホロンジイソシアネート89部及び酢酸エチル500部を仕込み、100[℃]で5時間反応させて、プレポリマーを合成した。得られたプレポリマーの遊離イソシアネート含有量は、1.53[重量%]であった。

【0151】

攪拌棒及び温度計をセットした反応容器中に、イソホロンジアミン170部及びメチルエチルケトン75部を仕込み、50[℃]で5時間反応させ、ケチミン化合物を合成した。得られたケチミン化合物のアミン価は、418[mgKOH/g]であった。

【0152】

反応容器中に、トナー材料の分散液749部、プレポリマー115部及びケチミン化合物2.9部を仕込み、TK式ホモミキサー(特殊機化製)を用いて5000[rpm]で1分間混合して、油相混合液を得た。

【0153】

攪拌棒及び温度計をセットした反応容器中に、水683部、反応性乳化剤(メタクリル酸のエチレンオキシド付加物の硫酸エステルのナトリウム塩)エレミノールRS−30(三洋化成工業社製)11部、スチレン83部、メタクリル酸83部、アクリル酸ブチル110部及び過硫酸アンモニウム1部を仕込み、400[rpm]で15分間攪拌し、乳濁液を得た。乳濁液を加熱して、75[℃]まで昇温して5時間反応させた。次に、1[重量%]過硫酸アンモニウム水溶液30部を添加し、75[℃]で5時間熟成して、樹脂粒子分散液を調製した。

【0154】

(トナー材料液の分散質粒子の粒径及び分散粒子径の分布)

トナー材料液の分散質粒径、分散粒径分布の測定に「マイクロトラックUPA−150」(日機装社製)を用いて測定し、解析ソフト「マイクロトラック パーティクルサイズ アナライザ−Ver.10.1.2−016EE」(日機装社製)を用いて解析を行った。具体的にはガラス製30[ml]サンプル瓶にトナー材料液、次いでトナー材料液作製に用いた溶媒を添加し、10[質量%]の分散液を調製した。得られた分散液を「超音波分散器W−113MK−II」(本多電子社製)で2分間分散処理した。

【0155】

測定するトナー材料液に用いた溶媒でバックグラウンドを測定した後、上記分散液を滴下し、測定器のサンプルローディングの値が1〜10の範囲となる条件で分散粒子径を測定した。本測定法は分散粒子径の測定再現性の点から測定器のサンプルローディングの値が1〜10の範囲となる条件で測定することが重要である。上記サンプルローディングの値を得るために上記分散液の滴下量を調節する必要がある。測定・解析条件は以下のように設定した。

【0156】

分布表示:体積、粒径区分選択:標準、チャンネル数:44、測定時間:60[sec]、測定回数:1回、粒子透過性:透過、粒子屈折率:1.5、粒子形状:非球形、密度:1[g/cm3]、溶媒屈折率の値は日機装社発行の「測定時の入力条件に関するガイドライン」に記載されている値のうちトナー材料液に用いた溶媒の値を用いた。

【0157】

水990部、樹脂粒子分散液83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5[重量%]水溶液エレミノールMON−7(三洋化成工業社製)37部、高分子分散剤カルボキシメチルセルロースナトリウムの1[重量%]水溶液セロゲンBS−H−3(第一工業製薬社製)135部及び酢酸エチル90部を混合攪拌し、水系媒体を得た。水系媒体1200部に、油相混合液867部を加え、TK式ホモミキサーを用いて、13000[rpm]で20分間混合して、分散液(乳化スラリー)を調製した。

【0158】

次に、攪拌機及び温度計をセットした反応容器中に、乳化スラリーを仕込み、30[℃]で8時間脱溶剤した後、45[℃]で4時間熟成を行い、分散スラリーを得た。分散スラリー100部を減圧濾過した後、濾過ケーキにイオン交換水100部を添加し、TK式ホモミキサーを用いて12000[rpm]で10分間混合した後、濾過した。得られた濾過ケーキに10[重量%]塩酸を加えて、pHを2.8に調整し、TK式ホモミキサーを用いて12000[rpm]で10分間混合した後、濾過した。さらに、得られた濾過ケーキにイオン交換水300部を添加し、TK式ホモミキサーを用いて12000[rpm]で10分間混合した後、濾過する操作を2回行い、最終濾過ケーキを得た。得られた最終濾過ケーキを、循風乾燥機を用いて45[℃]で48時間乾燥し、目開き75[μm]メッシュで篩い、トナーを製造した。

【0159】

得られたトナー母体は、体積平均粒径(Dv)が5.8[μm]、Dv/Dnが1.3、2[μm]以下の微粒子含有率が13.4[%]、平均円形度が0.957、形状係数SF−1が138、形状係数SF−2が127である。

【0160】

このトナー母体に対し、平均一次粒径が12[nm]の無機微粒子(クラリアントジャパン製酸化シリカH2000)を1.0部、平均一次粒径が15[nm]の無機微粒子(テイカ社製酸化チタンSMT150AI)を0.5部添加し、無機微粒子によるトナー表面被覆率が約93[%]となるよう、ヘンシェルミキサーを用いて混合を行い、トナーAを得た。

【0161】

本実験に用いるキャリアはリコー製画像形成装置imagio neo C600搭載のキャリア(体積平均粒径35[μm])を使用した。そして、トナーのキャリア被覆率が約55[%]になるよう、トナーとキャリアとを混合し、実験に用いる現像剤として準備した。

【0162】

次に本実験に係る実施例1〜11及び比較例1〜7の現像装置7の特徴的な部分の構成について示す。

【0163】

[実施例1]

図1や図16などに示す装置構成にて、図24(b)に示すような構成で線部材を配設し分散促進手段26を構成した。すなわち、太さ0.3[mm]のSUSからなり断面形状が円形状の線部材を、図24(b)に示すように、第1開口部23内に斜め45[°]の角度になるよう接着した。なお、線部材の長さは10[mm]である。

【0164】

[実施例2]

図20や図21などに示す装置構成にて、図24(b)に示すような構成で線部材を配設し分散促進手段26を構成した。すなわち、縦幅12[mm]、横幅30[mm]の第1開口部23に対し、太さ0.5[mm]の断面形状が円形状の線部材を、図24(b)に示すように、斜め45[°]の角度となるよう現像装置7と一体で成型した。なお、線部材の長さはおよそ10[mm]である。

【0165】

[実施例3]

図20や図21などに示す装置構成にて、図25に示すような構成で複数の線部材を配設し分散促進手段26を構成した。すなわち、縦幅12[mm]、横幅30[mm]の第1開口部23に対し、太さ0.3[mm]のSUSからなる断面形状が円形状の線部材を、図25に示すように接着した。このとき、第1開口部23の現像装置奥側端面からの距離を2[mm]毎に間隔をあけて各線部材を設置した。また、第1開口部23の回収スクリュー攪拌室22における現像剤搬送方向上流側端面からの距離を3[mm]毎に間隔をあけて第1開口部23の幅方向に8本の線部材を設置した。

【0166】

[実施例4]

図20や図21などに示す装置構成にて、図25に示すような構成で複数の線部材を配設し分散促進手段26を構成した。すなわち、縦幅12[mm]、横幅30[mm]の第1開口部23に対し、太さ0.5[mm]の断面形状が円形状の複数の線部材を現像装置7のケーシングと一体に成型した。このとき、第1開口部23の現像装置奥側端面からの距離を3[mm]毎に間隔をあけて各線部材を設置した。また、第1開口部23の回収スクリュー攪拌室22における現像剤搬送方向上流側端面からの距離を5[mm]毎に間隔をあけて第1開口部23の幅方向に8本の線部材を設置した。

【0167】

[実施例5]

図20や図21などに示す装置構成にて、図26に示すような構成で複数の線部材を配設し分散促進手段26を構成した。すなわち、縦幅12[mm]、横幅30[mm]の第1開口部23に対し、太さ0.3[mm]のSUSからなる断面形状が円形状の複数の線部材を接着した。このとき、第1開口部23の現像装置奥側端面からの距離を2[mm]、4[mm]、8[mm]となるように間隔をあけて第1開口部23の縦方向に3本の線部材を設置した。また、第1開口部23の回収スクリュー攪拌室22における現像剤搬送方向上流側端面からの距離を2[mm]、4[mm]、6[mm]、8[mm]、12[mm]、16[mm]、20[mm]、25[mm]となるように間隔をあけて、第1開口部23の幅方向に8本の線部材を設置した。

【0168】

[実施例6]

図20や図21などに示す装置構成にて、図26に示すような構成で複数の線部材を配設し分散促進手段26を構成した。すなわち、縦幅12[mm]、横幅30[mm]の第1開口部23に対し、太さ0.5[mm]の断面形状が円形状の複数の線部材を現像装置7のケーシングと一体に成型した。このとき、第1開口部23の現像装置奥側端面からの距離を3[mm]、7[mm]となるように間隔をあけて第1開口部23の縦方向に2本の線部材を設置した。また、第1開口部23の回収スクリュー攪拌室22における現像剤搬送方向上流側端面からの距離を3[mm]、6[mm]、9[mm]、14[mm]、19[mm]、25[mm]となるように間隔をあけて第1開口部23の横方向に6本の線部材を設置した。

【0169】

[実施例7]

実施例1に示す構成にて、キャリア芯材の体積平均粒径が25[μm]のキャリアに変更した現像剤を使用した(35[μm]で使用したキャリアと同等のコーティングを施し、トナーのキャリア被覆率が約55[%]になるよう、トナーとキャリアとを混合した)。

【0170】

[実施例8]

実施例1に示す構成にて、無機微粒子のトナー被覆率Aの値が約150[%]になるよう、酸化シリカを1.85部添加に変更してトナーを作成し、そのトナーとキャリアと混合した現像剤を用いた。

【0171】

[実施例9]

実施例1に示す構成にて、トナーのキャリア被覆率が約85[%]になるよう、トナーとキャリアとを混合した現像剤を用いた。

【0172】

[実施例10]

実施例1に示す構成にて、現像ローラ15での現像剤の汲み上げ量を60[mg/cm2]とした。

【0173】

[実施例11]

実施例1に示す構成にて、第2開口部24から回収スクリュー攪拌室22へ1秒間当たりに落下する現像剤の量を9[g/sec]とした。

【0174】

[比較例1]

図1や図16などに示す装置構成にて、第1開口部23に分散促進手段26を設置しない。

【0175】

[比較例2]

実施例1に示す構成にて、キャリア芯材の体積平均粒径が18[μm]のキャリアに変更した現像剤を使用した(35[μm]で使用したキャリアと同等のコーティングを施し、トナーのキャリア被覆率が約55[%]になるよう、トナーとキャリアを混合した)。

【0176】

[比較例3]

実施例1に示す構成にて、トナーAを分級し、トナーの体積平均粒径が2.6[μm]、Dv/Dnが1.38のトナーに変更した現像剤を使用した(無機微粒子によるトナー表面被覆率が約93[%]になるよう、トナーに無機微粒子を添加した)。

【0177】

[比較例4]

実施例1に示す構成にて、無機微粒子のトナー被覆率Aの値が約36.4[%]になるよう、酸化シリカを0.15部添加に変更してトナーを作成し、そのトナーとキャリアと混合した現像剤を用いた。

【0178】

[比較例5]

実施例1に示す構成にて、トナーのキャリア被覆率が約100[%]になるよう、トナーとキャリアとを混合した現像剤を用いた。

【0179】

[比較例6]

実施例1に示す構成にて、現像ローラ15での現像剤の汲み上げ量を25[mg/cm2]とした。

【0180】

[比較例7]

実施例1に示す構成にて、第2開口部24から回収スクリュー攪拌室22へ1秒間当たりに落下する現像剤の量を3[g/sec]とした。

【0181】

実験結果を、表1に示す。

【表1】

【0182】

表1からわかるように、実施例1〜11の現像装置7のいずれにおいても、実使用上問題無い画像濃度IDのズレとなった。つまり、実施例1〜11の現像装置7においては、現像装置7内を循環する現像剤が供給スクリュー攪拌室19から現像ローラ15へ供給されるまでに、現像剤中のトナーが十分に分散し、トナー濃度ムラが低減された現像剤が現像ローラ15に供給されたため、形成した画像の画像濃度ムラを低減できたと考えられる。

【0183】

これに対し、比較例1〜7の現像装置7のいずれにおいても、実使用上許容できない画像濃度IDのズレとなった。

【0184】

比較例1においては、現像剤中のトナーの分散を促進させる分散促進手段26を設置しないことにより、トナーに実質的に接触できる現像剤中のキャリア表面積が減少したためだと考えられる。比較例2においては、キャリア表面積が大きくなり、現像剤の劣化が非常に促進され流動性が悪化したため、現像剤中のトナーの分散性が悪くなったためと考えられる。比較例3においては、トナー粒径が小さすぎることにより、トナー同士の凝集力が増大して現像剤の流動性が悪化し、現像剤中のトナーの分散性が悪くなったためだと考えられる。比較例4においては、無機微粒子の被覆量が小さすぎたため、現像剤の流動性が悪く、現像剤中のトナーの分散性が悪くなったためだと考えられる。比較例5においては、トナーを保持できるキャリア表面積がないため、現像剤中のトナーを分散できなかったためだと考えられる。比較例6においては、現像剤中に含まれるキャリアの表面積が減少したためだと考えられる。比較例7においては、形成した画像の全面に濃度ムラが発生しており、現像剤中のトナーの分散性の悪化だけではなく、トナーが現像装置7外へ飛散した影響も入っていると考えられる。

【0185】

以上、本実施形態によれば、内部に備えた複数の磁極により磁性キャリアとトナーとからなる現像剤を表面上に担持し、その表面が回転して潜像担持体である感光体14と対向する箇所で感光体14の表面の潜像にトナーを供給する現像剤担持体である現像ローラ15と、現像ローラ15の軸線方向に沿って現像剤を搬送し、現像ローラ15に現像剤を供給する現像剤供給搬送部材である供給スクリュー17と、感光体14と対向する箇所を通過後の現像ローラ15上から回収された回収現像剤及び現像ローラ15に供給されずに供給スクリュー17の搬送方向の最下流側まで搬送された余剰現像剤を現像ローラ15の軸線方向に沿って、且つ、攪拌しながら供給スクリュー17とは逆方向に搬送し、上記現像剤を供給スクリュー17の搬送方向最上流側に渡す現像剤回収搬送部材である回収スクリュー20とを有し、回収スクリュー20及び供給スクリュー17の2つの現像剤搬送部材を配置する各空間はケーシングによって仕切られて2つの現像剤搬送路を形成し、上記2つの現像剤搬送路は、回収スクリュー20を配置する現像剤回収搬送路である回収スクリュー攪拌室22及び供給スクリュー17を配置する現像剤供給搬送路である供給スクリュー攪拌室19から成り、回収スクリュー攪拌室22の搬送方向下流側端部と供給スクリュー攪拌室19の搬送方向上流側端部とが第1開口部23を介して連通し、供給スクリュー攪拌室19の搬送方向下流側端部と回収スクリュー攪拌室22の搬送方向上流側端部とが第2開口部24を介して連通した現像装置7において、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に向かって送り込まれている現像剤中のトナーの分散を促進させる分散促進手段26を第1開口部23に設けた。これにより、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に送り込まれている現像剤中のトナーの分散が分散促進手段26によって促進される。よって、現像剤中のトナーの分散性が向上するので、その分、現像剤中のトナーとキャリアとがよく混ざり合い、供給スクリュー攪拌室19から現像ローラ15体に供給される現像剤のトナー濃度ムラを低減させることができる。したがって、この現像装置7を用いて感光体14上の潜像を現像することで、現像された画像の画像濃度ムラや画像濃度低下などを低減することができる。

また、本実施形態によれば、分散促進手段26として、第1開口部23の内壁を、少なくとも上記内壁の近傍を通過している現像剤の流れを乱すような形状で構成したことで、上述したように第1開口部通過時の現像剤に速度差を与えることができ、現像剤中のキャリアとトナーとが相互に位置を変えるのを促進させることができる。そのため、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された現像剤が現像ローラ15に汲み上がるまでに、現像剤中のトナーを十分に分散させるような現像剤の攪拌を行うことができる。これにより、供給スクリュー攪拌室19から現像ローラ15に汲み上げられる現像剤のトナー濃度均一性を向上させることができ、現像時の画像濃度ムラや画像濃度低下を抑制することができる。

また、本実施形態によれば、第1開口部23を複数設けることで、より現像剤中のトナーの分散性を向上させることができる。

また、本実施形態によれば、分散促進手段26として、第1開口部23に分散促進部材である線部材などを配設した。これにより、第1開口部通過時の現像剤中に剪断力を発生させることができる。そして、その発生した剪断力によって現像剤中に速度差が発生し、その速度差によって現像剤中のキャリアとトナーとが相互に位置を変えるのを促進させることができる。そのため、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された現像剤が現像ローラ15に汲み上がるまでに、現像剤中のトナーを十分に分散させるような現像剤の攪拌を行うことができる。よって、供給スクリュー攪拌室19から現像ローラ15に汲み上げられる現像剤のトナー濃度均一性を向上させることができ、現像時の画像濃度ムラや画像濃度低下を抑制することができる。

また、本実施形態によれば、分散促進手段26は、第1開口部23の開口面に、所定の間隔をあけて配設された複数の線部材からなり、隣り合う線部材の間隔が全て一定でないことで、上述したようにより効果的に現像剤中のトナーの分散性を向上させることができる。

また、本実施形態によれば、分散促進手段26は、第1開口部23の開口面に、所定の間隔をあけて配設された複数の線部材からなり、各線部材を互いに非平行で配設したことで、上述したようにより効果的に現像剤中のトナーの分散性を向上させることができる。

また、本実施形態によれば、分散促進手段26は、第1開口部23の開口面に、所定の間隔をあけて配設された複数の線部材からなり、第1開口部23の現像ローラ側における上記間隔が第1開口部23の現像ローラから離れる側における上記間隔よりも大きいことで、上述したように、第1開口部突入時の現像剤速度の速い領域において、より効果的に現像剤中に速度差を発生させることができ、より効果的に現像剤中のトナーの分散性を向上させることができる。

また、本実施形態によれば、分散促進手段26は、第1開口部23の開口面に、所定の間隔をあけて配設された複数の線部材からなり、第1開口部23の回収スクリュー攪拌室22における現像剤搬送方向下流側の上記間隔が回収スクリュー攪拌室22における現像剤搬送方向上流側の上記間隔よりも大きいことで、上述したように、第1開口部突入時の現像剤速度の速い領域において、より効果的に現像剤中に速度差を発生させることができ、より効果的に現像剤中のトナーの分散性を向上させることができる。

また、本実施形態によれば、現像剤中のキャリアの体積平均粒径が、20[μm]〜60[μm]であることで、上述したように、トナーの劣化速度を抑えつつ、現像剤中のキャリア表面積をより多く確保することができる。その結果、上述したように現像剤中のトナーの分散性を向上させることができる。

また、本実施形態によれば、トナー母体に平均一次粒径が5[nm]〜50[nm]の無機微粒子を、上記数6により求められる無機微粒子の被覆率Aの値が、40〜200となるように被覆させたトナーを用いる。これにより、長時間の攪拌を行った場合においても、現像剤の流動性が悪化するのを抑制することができる。よって、このような現像剤を用いることにより、初期から経時にわたり現像剤中のトナーの分散性の良い状態を保つことができる。また、被覆率Aの値が40〜200の範囲であることで、キャリア表面に無機微粒子が膜となって形成されないため、トナーがキャリア表面に付着することができ、現像剤中のトナーの分散性の良い状態を安定して維持することができる。

また、本実施形態によれば、上記数7により求められる被覆率Bの値が40〜90となるように、キャリア表面をトナーが被覆した現像剤を用いる。これにより、現像剤の劣化や流動性の悪化を抑えることができ、現像剤中のトナーの分散性を維持することができる。また、トナーが付着できるキャリア表面が存在するため、キャリアの移動に合わせてトナーも移動できるため、現像剤中のトナーの分散性を良い状態で保つことができる。

また、本実施形態によれば、供給スクリュー攪拌室19が回収スクリュー攪拌室22の上方に設けられており、第2開口部24を介して供給スクリュー攪拌室19側から回収スクリュー攪拌室22側に落下する現像剤の1秒間当りの量が、5[g/s]〜10[g/s]である。これにより、第2開口部24から回収スクリュー攪拌室22に落下する現像剤の量が増え、新たに補給したトナーなどが保持される、落下している現像剤中のキャリア表面が増加し、新たに補給したトナーなどをキャリア表面に保持し易くすることができる。

また、本実施形態によれば、ドクタ16を通過する現像ローラ15上の現像剤の量が、20[mg/cm2]〜70[mg/cm2]であることで、現像領域を通過した後、回収スクリュー攪拌室22に回収された現像剤中のキャリア表面を確保することができ、現像剤中のトナーの分散性を確保することができる。

また、本実施形態によれば、供給スクリュー攪拌室19からあふれた現像剤が、重力によって現像ローラ15上に落下し、その落下した現像剤を現像ローラ15の内部に配置された磁界発生手段である磁極の磁力によって保持し汲み上げるように現像装置7を構成することで、現像剤へのストレスを減少させ、現像剤中のトナーの分散性が良好な状態を、より長く保つことができる。

また、本実施形態によれば、現像手段と、感光体14、帯電装置5またはクリーニング装置10の少なくとも1つと一体に形成され、画像形成装置に対して着脱自在なプロセスカートリッジにおいて、上記現像手段として、本発明の現像装置7を用いることで上述したような現像剤中のトナーの分散性を向上させる種々の効果をえることができる。また、現像装置7を感光体14と一体にプロセスカートリッジとして形成することで、外乱となる駆動振動によって感光体14と現像装置7との相対位置が変化し現像ギャップが変動するなどの影響を限りなく小さくすることができる。これにより、上記影響などによる画像濃度変動を抑えることができる。

また、本実施形態によれば、潜像を担持する感光体14と、感光体14上の潜像を現像する現像手段とを備えた画像形成装置において、上記現像手段として、本発明の現像装置7を用いることにより、現像剤中のトナーの分散性を向上し現像ローラ15に供給される現像剤のトナー濃度ムラを低減できるので、形成した画像の画像濃度ムラや画像濃度変動などを抑えることができる。

【0186】

なお、本実施形態においては、感光体を各色ごとに1つずつ使用するタンデム方式の画像形成装置を例示して説明したが、感光体を1つのみ持ち、その感光体で各色について画像を形成するリボルバ方式の画像形成装置であっても、本実施形態の現像装置7を用いることにより、上述したような現像剤中のトナーの分散性を向上させ画像濃度ムラの低減を図ることができる。なお、リボルバ方式の画像形成装置ではコストが安く、また、タンデム方式の画像形成装置ではコストが高くなってしまうが、高速印刷を行うことができる。

【符号の説明】

【0187】

1 作像ユニット

2 中間転写ベルト

3 給紙装置

4 定着装置

5 帯電装置

6 露光装置

7 現像装置

8 転写装置

9 クリーニング補助装置

10 クリーニング装置

11 潤滑剤

12a ブラシローラ

12 潤滑剤塗布装置

13 潤滑剤均し装置

14 感光体

15 現像ローラ

16 ドクタ

17 供給スクリュー

19 供給スクリュー攪拌室

20 回収スクリュー

22 回収スクリュー攪拌室

23 第1開口部

24 第2開口部

25 トナー補給口

26 分散促進手段

103 現像ローラ

104 現像装置

105 供給回収搬送路

106 攪拌スクリュー

106 攪拌搬送路

107 供給回収スクリュー

【先行技術文献】

【特許文献】

【0188】

【特許文献1】特許第3127594号公報

【技術分野】

【0001】

本発明は、プリンタ、ファクシミリ、複写機などの画像形成装置に用いられる現像装置、その現像装置を備えたプロセスカートリッジ及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、トナーと磁性キャリアからなる2成分現像剤を用いる現像装置として、図30に示す構造ものが知られている。この現像装置104では、供給回収スクリュー107を備える供給回収搬送路105と攪拌スクリュー106を備える攪拌搬送路106との2つの現像剤搬送路を備える。そして、この2つの現像剤搬送路で現像剤を互いに逆方向に搬送することにより現像剤を循環させている。この現像装置104では供給回収搬送路105内の現像剤が現像ローラ103の表面に供給され、現像ローラ103と不図示の感光体との対向部である現像領域で現像に用いられる。そして、現像領域を通過しトナーが消費された現像ローラ103上の現像剤は、供給回収搬送路105に回収される。

この現像装置104では、現像ローラ103に現像剤を供給する搬送路と、現像ローラ103に供給され現像領域を通過しトナーが消費された現像剤を回収する搬送路とが共通である。よって、現像ローラ103に供給する搬送路の搬送方向下流側ほど現像ローラ103に供給する現像剤のトナー濃度が低下するという問題があった。現像ローラに供給するトナー濃度が低下すると、現像時の画像濃度も低下する。

【0003】

特許文献1に記載の現像装置においては、現像ローラに現像剤を供給する供給搬送路と現像領域を通過しトナーが消費された現像剤を回収する回収搬送路とを分けて設けている。供給搬送路は、仕切り部材を挟んで回収搬送路の上方に位置している。仕切り部材は現像ローラの軸方向の両端部に供給搬送路と回収搬送路とを連通する開口部を備え、供給搬送路と回収搬送路とで現像剤を互いに逆方向に搬送することにより現像剤を循環させている。回収搬送路は、現像ローラから回収する現像剤とともに、供給搬送路の搬送方向下流端に到達した現像剤を供給搬送路の搬送方向上流端に搬送する循環搬送路としての機能を備える。

このような現像装置では、現像領域を通過しトナーが消費された現像剤を回収搬送路で回収するため、供給搬送路に混入することがない。これにより、供給搬送路内の現像剤に現像領域を通過しトナーが消費された現像剤が混入することでトナー濃度が変化するようなことがなく、現像ローラに供給される現像剤のトナー濃度が一定となるとされている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の現像装置においては、回収搬送路の搬送方向下流側で回収された現像剤ほど攪拌する時間が短くなる。回収搬送路の搬送方向下流側端部に到達した現像剤は供給搬送路の搬送方向上流側端部に受け渡されるため、回収搬送路の搬送方向下流側で回収された現像剤は、すぐに供給搬送路に受け渡されることになる。そのため、攪拌が不十分で現像剤中のトナーとキャリアとがよく混ざり合っておらずトナー濃度にムラのある現像剤が供給搬送路から現像ローラに供給されてしまい、現像後の画像に画像濃度ムラが発生するといった問題が生じる。

【0005】

本発明は以上の問題点に鑑みなされたものであり、その目的は、現像剤担持体に供給される現像剤のトナー濃度ムラを低減できる現像装置、プロセスカートリッジ及び画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、内部に備えた複数の磁極により磁性キャリアとトナーとからなる現像剤を表面上に担持し、その表面が回転して潜像担持体と対向する箇所で該潜像担持体の表面の潜像にトナーを供給する現像剤担持体と、該現像剤担持体の軸線方向に沿って現像剤を搬送し、該現像剤担持体に現像剤を供給する現像剤供給搬送部材と、該潜像担持体と対向する箇所を通過後の該現像剤担持体上から回収された回収現像剤及び該現像剤担持体に供給されずに該現像剤供給搬送部材の搬送方向の最下流側まで搬送された余剰現像剤を該現像剤担持体の軸線方向に沿って、且つ、該現像剤供給搬送部材とは逆方向に攪拌しながら搬送し、該現像剤を該現像剤供給搬送部材の搬送方向最上流側に渡す現像剤回収搬送部材とを有し、該現像剤回収搬送部材及び該現像剤供給搬送部材の2つの現像剤搬送部材を配置する各空間はケーシングによって仕切られて2つの現像剤搬送路を形成し、該2つの現像剤搬送路は、該現像剤回収搬送部材を配置する現像剤回収搬送路及び該現像剤供給搬送部材を配置する現像剤供給搬送路から成り、該現像剤回収搬送路の搬送方向下流側端部と該現像剤供給搬送路の搬送方向上流側端部とが第1開口部を介して連通し、該現像剤供給搬送路の搬送方向下流側端部と該現像剤回収搬送路の搬送方向上流側端部とが第2開口部を介して連通した現像装置において、該第1開口部を介して該現像剤回収搬送路から該現像剤供給搬送路に向かって送り込まれている現像剤中のトナーの分散を促進させる分散促進手段を該第1開口部に設けたことを特徴とするものである。

また、請求項2の発明は、請求項1の現像装置において、上記分散促進手段として、上記第1開口部の内壁を、少なくとも該内壁の近傍を通過している現像剤の流れを乱すような形状で構成したことを特徴とするものである。

また、請求項3の発明は、請求項2の現像装置において、上記第1開口部を複数設けることを特徴とするものである。

また、請求項4の発明は、請求項1の現像装置において、上記分散促進手段として、第1開口部に分散促進部材を配設したことを特徴とするものである。

また、請求項5の発明は、請求項4の現像装置において、上記分散促進部材が単一または複数の線状部材からなることを特徴とするものである。

また、請求項6の発明は、請求項4または5の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、隣り合う該線状部材の間隔が全て一定でないことを特徴とするものである。

また、請求項7の発明は、請求項4、5または6の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、各線状部材を互いに非平行で配設したことを特徴とするものである。

また、請求項8の発明は、請求項4、5、6または7の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、該第1開口部の上記現像剤担持体側における上記間隔が該第1開口部の該現像剤担持体から離れる側における上記間隔よりも大きいことを特徴とするものである。

また、請求項9の発明は、請求項4、5、6、7または8の現像装置において、上記分散促進部材は、上記第1開口部の開口面に、所定の間隔をあけて配設された複数の上記線状部材からなり、該第1開口部の上記現像剤回収搬送路における現像剤搬送方向下流側の上記間隔が該現像剤回収搬送路における現像剤搬送方向上流側の上記間隔よりも大きいことを特徴とするものである。

また、請求項10の発明は、請求項1、2、3、4、5、6、7、8または9の現像装置において、現像剤中のキャリアの体積平均粒径が、20[μm]〜60[μm]であることを特徴とするものである。

また、請求項11の発明は、請求項1、2、3、4、5、6、7、8、9または10の現像装置において、トナー母体に平均一次粒径が5[nm]〜50[nm]の無機微粒子を、上記数1により求められる無機微粒子の被覆率Aの値が、40〜200となるように被覆させたトナーを用いることを特徴とするものである。

また、請求項12の発明は、請求項1、2、3、4、5、6、7、8、9、10または11の現像装置において、上記数2により求められる被覆率Bの値が40〜90となるように、キャリア表面をトナーが被覆した現像剤を用いることを特徴とするものである。

また、請求項13の発明は、請求項1、2、3、4、5、6、7、8、9、10、11または12の現像装置において、上記現像剤供給搬送路は上記現像剤回収搬送路の上方に設けられており、上記第2開口部を介して該現像剤供給搬送路側から該現像剤回収搬送路側に落下する現像剤の1秒間当りの量が、5[g/s]〜10[g/s]であることを特徴とするものである。

また、請求項14の発明は、請求項1、2、3、4、5、6、7、8、9、10、11、12または13の現像装置において、上記現像剤量規制手段を通過する現像剤担持体上の現像剤の量が、20[mg/cm2]〜70[mg/cm2]であることを特徴とするものである。

また、請求項15の発明は、請求項1、2、3、4、5、6、7、8、9、10、11、12、13または14の現像装置において、上記現像剤供給搬送路からあふれた現像剤が、重力によって現像剤担持体上に落下し、その落下した現像剤を現像剤担持体の内部に配置された磁界発生手段の磁力によって保持し汲み上げることを特徴とするものである。

また、請求項16の発明は、現像手段と、像担持体、帯電手段またはクリーニング手段の少なくとも1つと一体に形成され、画像形成装置に対して着脱自在なプロセスカートリッジにおいて、該現像手段として、請求項1、2、3、4、5、6、7、8、9、10、11、12、13、14または15の現像装置を用いることを特徴とするものである。

また、請求項17の発明は、潜像を担持する像担持体と、該像担持体上に潜像を形成する潜像形成手段と、該像担持体上の潜像を現像する現像手段とを備えた画像形成装置において、該現像手段として、請求項1、2、3、4、5、6、7、8、9、10、11、12、13、14または15の現像装置を用いたことを特徴とするものである。

【0007】

本発明においては、第1開口部を介して回収搬送路から供給搬送路に送り込まれている現像剤中のトナーの分散を分散促進手段によって促進させることができる。これにより、現像剤中のトナーの分散性が向上するので、その分、現像剤中のトナーとキャリアとがよく混ざり合い、供給搬送路から現像剤担持体に供給される現像剤のトナー濃度ムラを低減させることができる。

【発明の効果】

【0008】

以上、本発明によれば、現像剤担持体に供給される現像剤のトナー濃度ムラを低減できるという優れた効果がある。

【図面の簡単な説明】

【0009】

【図1】構成例1における感光体側から見た現像装置の断面図。

【図2】本実施形態に係る画像形成装置の概略構成図。

【図3】作像ユニットの概略構成図。

【図4】作像ユニットをプロセスカートリッジとして構成した場合の一例を示す模式図。

【図5】従来の現像装置の1例を示した概略構成図。

【図6】従来の現像装置の1例を示した概略構成図。

【図7】従来の現像装置の1例を示した概略構成図。

【図8】従来の現像装置の1例を示した概略構成図。

【図9】従来の現像装置の1例を示した概略構成図。

【図10】従来の現像装置の1例を示した概略構成図。

【図11】従来の現像装置の1例を示した概略構成図。

【図12】従来の現像装置の1例を示した概略構成図。

【図13】従来の現像装置の1例を示した概略構成図。

【図14】従来の現像装置の1例を示した概略構成図。

【図15】現像装置の斜視図。

【図16】構成例1における現像ローラ軸方向に直交する方向から見た現像装置の断面図。

【図17】第1開口部の壁面の形状の一例を示す模式図。

【図18】第1開口部の壁面の形状の一例を示す模式図。

【図19】第1開口部の壁面の形状の一例を示す模式図。

【図20】構成例2における感光体側から見た現像装置の断面図。

【図21】構成例2における現像ローラ軸方向に直交する方向から見た現像装置の断面図。

【図22】第1開口部よりも回収スクリュー攪拌室側に分散促進手段を設置した場合の現像装置の断面図。

【図23】第1開口部よりも供給スクリュー攪拌室側に分散促進手段を設置した場合の現像装置の断面図。

【図24】(a)第1開口部に単一の線部材を斜めに設置した場合の一例を示す模式図。(b)第1開口部の現像剤の通過量がより多い領域に線部材を設置した場合の一例を示す模式図。(c)第1開口部の開口を現像装置手前側と現像装置奥側とに分けるように線部材を設置した場合の一例を示す模式図。(d)第1開口部の開口を現像剤搬送方向上流側と下流側とに分けるように線部材を設置した場合の一例を示す模式図。

【図25】(a)複数の線部材でメッシュ状に構成した分散促進手段を第1開口部も設置した場合の一例を示す模式図。(b)複数の線部材でメッシュ状に構成した分散促進手段を第1開口部も設置した場合の他の一例を示す模式図。(c)複数の線部材によって第1開口部を現像剤搬送方向上流側と下流側とで複数に分けた場合の一例を示す模式図。(d)複数の線部材によって第1開口部を現像装置手前側と現像装置奥側とで複数に分けた場合の一例を示す模式図。

【図26】隣り合う線部材の間隔の全てが同じ大きさとならにように第1開口部に複数の線部材を設置した場合の一例を示した模式図。

【図27】各線部材を互いに非平行で第1開口部に設置した場合の一例を示す模式図。

【図28】形状係数SF−1を説明するためにトナー形状を模式的に表した模式図。

【図29】形状係数SF−2を説明するためにトナー形状を模式的に表した模式図。

【図30】従来の現像装置の1例を示した概略構成図。

【発明を実施するための形態】

【0010】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

【0011】

本実施形態に係る画像形成装置である、ブラック(K)、マゼンタ(M)、シアン(C)、イエロー(Y)の各色トナーをそれぞれ用いて作像する作像ユニット1K、1M、1C、1Yなどによりフルカラー画像を形成するプリンタの概略構成を図2に示す。まず、プリンタの概略構成及び動作について説明する。図3は、本実施形態に係るプリンタの作像ユニット1の概略構成図である。なお、作像ユニット1の構成はどの色についても同じであるので色を示す符号(K,M,C,Y)は省いて説明する。本実施形態のプリンタにおいては、図3に示すように、像担持体としての感光体14の周囲に、帯電装置5、露光装置6、現像装置7、転写装置8、クリーニング補助装置9、クリーニング装置10、潤滑剤11、潤滑剤塗布装置12及び潤滑剤均し装置13が図中時計回り方向に順に配設されている。

【0012】

帯電手段である帯電装置5は、感光体14に帯電装置5を接触又は近接させて電圧を印加する帯電方式により感光体14の表面を一様帯電する。露光装置6は、画像情報に基づいて変調されたレーザー光線等を一様に帯電された感光体14に照射して静電潜像を形成する。露光方法としては、LD、LEDランプ、キセノンランプ等が挙げられる。現像手段である現像装置7は、現像ローラ15に担持した現像剤を感光体14に対向する現像領域に搬送して、感光体14に形成された静電潜像に付着させることでトナー像を形成する。現像方式としては、トナーとキャリアとを混合して現像に用いる2成分現像方式が挙げられる。転写手段である転写装置8は、感光体14上に形成されたトナー像を中間転写ベルト2を介して転写材である印刷用紙に転写する。クリーニング手段及び劣化潤滑剤除去手段を兼ねるクリーニングブレードは、感光体14上に残ったトナーなどを除去する。潤滑剤塗布手段である潤滑剤塗布装置12は、固形の潤滑剤11及びブラシローラ12aを備え、感光体14上に潤滑剤11を塗布する。潤滑剤塗布装置12では、ブラシローラ12aにより潤滑剤11を感光体14に塗布しているが、ローラやベルト部材などによって潤滑剤を感光体14に塗布する方法や、潤滑剤の粉体を直接、感光体14に塗布する方法であってもよい。また、本実施形態のプリンタは、図2に示すように、給紙トレイ等から印刷用紙を所定のタイミングで給紙・搬送する給紙装置3や、トナー像を印刷用紙に定着する定着装置4等を備えている。

【0013】

ここで、本実施形態のプリンタで適用可能な、感光体、帯電装置、露光装置、現像装置、転写装置、クリーニング装置、クリーニング補助装置、潤滑剤、潤滑剤塗布装置及び潤滑剤均し装置などについて説明する。

【0014】

(感光体)

像担持体である感光体としては、どのような感光体を使用しても良く、従来から広く用いられている、例えば直径30[mm]〜120[mm]程度のアルミニウム円筒表面に光導電性物質である有機感光層(OPC)を形成したものを用いることができる。また、アモルファスシリコン(a−Si)層を形成した感光体も採用可能である。

【0015】

(帯電装置)

帯電手段である帯電装置としては、どのような帯電装置を使用しても良く、従来から広く用いられている、DC或いはDCにACを重畳した、近接帯電方式、接触帯電方式、または、コロナ帯電方式などを採用した帯電装置を用いることができる。また、コロナ帯電方式としては、コロトロン帯電器やスコロトロン帯電器などを用いたものがある。

【0016】

(露光装置)

露光手段である露光装置としては、どのような露光装置を使用しても良く、従来から広く用いられている、LD、LEDランプ、または、キセノンランプによる露光方法を採用した露光装置を用いることができる。

【0017】

(現像装置)

現像手段である現像装置としては、トナーとキャリアとを混合して現像に用いる二成分現像方式による現像方法を採用した現像装置を用いることができる。本実施形態で用いる現像装置の詳細については後述する。

【0018】

(転写装置)

転写手段である転写装置としては、どのような転写装置を使用しても良く、従来から広く用いられている、転写ベルト、転写チャージャ、または、転写ローラによる転写方法を採用した転写装置を用いることができる。

【0019】

(クリーニング装置)

クリーニング手段であるクリーニング装置としては、どのようなクリーニング装置を使用しても良く、従来から広く用いられている、ポリウレタンゴム、シリコーンゴム、ニトリルゴム、または、クロロプレンゴム等から成る、ブレード形状のクリーニングブレードや、ファーブラシ、弾性ローラ、チューブ被覆ローラ、または、不織布などが挙げられる。クリーニングブレードを採用したクリーニング装置を用いた場合には、クリーニングブレードを感光体に対してトレーリングまたはカウンタで当接させるようになっている。

【0020】

(クリーニング補助装置)

上述したようなクリーニング装置のみで感光体上のクリーニングを十分に行うことができる場合、クリーニング補助手段であるクリーニング補助装置を用いる必要は無い。しかしながら、上述したようなクリーニング装置のみでは、感光体上のトナーのクリーニングが不十分な場合、転写装置よりも感光体回転方向下流側でクリーニング装置よりも感光体回転方向上流側に、クリーニング補助装置を搭載し、クリーニング性を向上させても良い。クリーニング補助装置としては、ファーブラシ、弾性ローラ、チューブ被覆ローラ、または、不織布などのクリーニング補助部材を備えた、従来から知られているクリーニング補助装置を用いることができる。なお、クリーニング補助部材に電圧を印加し、感光体上のトナーの極性を制御してクリーニング性を向上させてもよい。

【0021】

(潤滑剤)

潤滑剤としては、従来から広く用いられている潤滑剤を用いることができる。特に画像形成装置に広く用いられてきた潤滑剤としては脂肪酸金属塩からなり、この脂肪酸金属塩は、ステアリン酸、パルミチン酸、ミリスチン酸、オレイン酸の群から選択される1以上の脂肪酸を含有し、亜鉛、アルミニウム、カルシウム、マグネシウム、鉄、リチウムの群から選択される1以上の金属を含有し、粉体状の脂肪酸金属塩を固形化して形成されている。固形化する前の粉体としては、より微小の粉体であることが好適である。ステアリン酸亜鉛は代表的なラメラ結晶紛体であるが、このような物質を潤滑剤として使用することは好適である。ラメラ結晶は両親媒性分子が自己組織化した層状構造を有しており、剪断力が加わると層間に沿って結晶が割れて滑りやすい。この作用が低摩擦係数化に効果があり、剪断力を受けて均一に感光体表面を覆っていくラメラ結晶の特性は、少量の潤滑剤によって効果的に感光体表面を覆うことができる。脂肪酸金属塩は、直鎖状の炭化水素の構造を持つ為、層間のすべりが起こりやすく、良好な潤滑性を発揮する。また、このような直鎖状の脂肪酸金属塩の場合、金属を選択することにより、良好な耐候性を持つことできる。

【0022】

ただし、画像形成装置によっては潤滑剤を塗布することは必ずしも必要ではない。その場合、下記に示す潤滑剤塗布装置や潤滑剤均し装置などは不要となる。

【0023】

(潤滑剤塗布装置)

潤滑剤塗布手段である潤滑剤塗布装置としては、ファーブラシ、ループブラシ、ローラ、または、ベルト部材などの潤滑剤塗布部材によって感光体に潤滑剤を塗布する方法を採用した従来から知られている潤滑剤塗布装置を用いることができる。潤滑剤塗布部材としては、毛先がループ状になるように構成されたループブラシを用いてもよい。また、潤滑剤塗布装置は、クリーニング装置よりも感光体回転方向下流側、且つ、帯電装置よりも感光体回転方向上流側に設置すれば良い。

【0024】

なお、潤滑剤塗布装置は、従来から知られているようにクリーニング装置よりも感光体回転方向上流側に設置されるクリーニング補助装置が備える上述したようなクリーニング補助部材に潤滑剤を押し当てることにより潤滑剤を感光体表面に塗布するといった、クリーニング補助装置と潤滑剤塗布装置とを併用させる形態としてもよい。

【0025】

(潤滑剤均し装置)

上述したような潤滑剤塗布装置のみでは、感光体表面への潤滑剤塗布が不十分となる場合がある。そのため、潤滑剤塗布装置によって感光体表面に塗布された潤滑剤を感光体表面へ引き伸ばし均すために、潤滑剤均し部材を備えた潤滑剤均し装置を設ければ良い。しかしながら、潤滑剤塗布装置のみでも感光体表面への潤滑剤塗布が十分であった場合、潤滑剤均し装置は必ずしも必要ではない。

【0026】

潤滑剤均し装置が備える潤滑剤均し部材としては、従来から知られているような、ポリウレタンゴム、シリコーンゴム、ニトリルゴム、または、クロロプレンゴム等からなる、ブレード形状のものが適用できる。このときのブレードの形状としては、カウンタで当接する場合、感光体に接触するブレードエッジの先端を鈍角形状(90[°]〜180[°])にしたブレードを適用することができる。このような形状とすることにより、感光体へのブレード当接圧を増加させ、潤滑剤均し効率の向上を図ることができる。また、感光体へのブレードの当接は、感光体の回転方向に対してトレーリングでもカウンタでもよい。

【0027】

潤滑剤均し装置は、クリーニング装置と併用させても良いが、潤滑剤塗布装置がクリーニング装置の感光体回転方向下流側にある場合には、潤滑剤均し装置を潤滑剤塗布装置よりも感光体回転方向下流側且つ帯電装置よりも感光体回転方向上流側に設置することが望ましい。

【0028】

図4は、作像ユニット1を、現像装置7と少なくとも感光体14とが一体に形成され、プリンタ本体に対して装着自在なプロセスカートリッジとして構成した場合の一例である。このプロセスカートリッジとしては、現像装置7を感光体14だけではなく、例えば、帯電装置、クリーニング装置、クリーニング補助装置、潤滑剤、潤滑剤塗布装置、潤滑剤均し装置13などの他の部材などと一体に形成することも可能である。このようにプロセスカートリッジとして、現像装置7と、感光体14や上記他の部材などとを可能な限り多く一体で形成することによって、現像装置7などの各部材のメンテナンス性を向上させたり、プリンタの駆動振動などによる各部材間の位置ズレなどを抑制することができるため好ましい。プリンタの駆動振動などによる各部材間の位置ズレが抑制されることで、例えば、感光体14と現像ローラ15とが対向する現像領域における両部材表面間のギャップである現像ギャップが変化して画像濃度が変動してしまうのを抑制することができる。

【0029】

ところで、従来、複写機、プリンタ、ファクシミリ等の画像形成装置に用いられる現像装置には、2成分現像方式や1成分現像方式などがある。2成分現像方式は、高速現像に非常に適しており、現在の中速や高速の画像形成装置の主流方式である。ここで、従来から知られている2成分方式を採用した現像装置について説明する。

【0030】

2成分現像方式を採用した現像装置においては、トナーとキャリアとからなる2成分現像剤を用いて像担持体上に形成された潜像を現像し可視像化している。このような現像装置に用いられる現像剤は、安定したトナー像を得るために、所定のトナー濃度と帯電量とを維持する必要がある。トナー濃度は現像で消費したトナーと補給トナー分布とにより決定されるものであり、また、帯電量はキャリアとトナーとの混合時の摩擦帯電により決定されるものである。そのため、従来より上記現像装置においては、トナーとキャリアとからなる2成分現像剤の攪拌を充分に行って、トナー濃度分布を均一化するとともに、トナーに付与する帯電量を飽和させて、トナー像の安定化を図っている。

【0031】

特開2003−263025号公報(図5)、特開平11−167260号公報(図6)、特開2001−249545号公報(図7)に記載の現像装置においては、現像ローラに現像剤を供給する供給搬送路と現像領域を通過した現像剤を回収する回収搬送路とを分けて設けている。さらに、供給搬送路の最下流側まで搬送された現像剤と回収搬送路の最下流側まで搬送された回収現像剤とを攪拌しながら供給搬送路とは逆方向に現像剤を搬送する攪拌搬送路を備えている。このような現像装置では、現像済みの現像剤は回収搬送路に送られるため、供給搬送路に混入することがない。これにより、供給搬送路内の現像剤のトナー濃度が変化することなく、現像ローラに供給される現像剤のトナー濃度も一定となる。さらに、回収現像剤をすぐに供給搬送路に供給するのではなく、攪拌搬送路で攪拌した後で供給搬送路に現像剤を供給するため、十分に攪拌された状態の現像剤を供給搬送路に供給することができる。これにより、現像時の画像濃度の不均一や画像濃度の低下を防止することができる。

【0032】

ところが、近年、画像形成装置の小型化が進められており、特開2003−263025号公報、特開平11−167260号公報、及び、特開2001−249545号公報に記載の現像装置のように、供給搬送路、回収搬送路及び攪拌搬送路の3つの現像剤搬送路を有していると現像装置の小型化が困難となり、如いては画像形成装置の小型化が困難となる。

【0033】

特許第3127594号公報(図8)、特開平11−184249号公報(図9)、特開平11−024382号公報(図10)、特開2003−263012号公報(図11)、特開平5−333691号公報(図12)、特開平11−272062号公報(図13)に記載の現像装置などが知られている。

【0034】

このような現像装置においては、現像ローラに現像剤を供給する供給搬送路と現像領域を通過しトナーが消費された現像剤を回収する回収搬送路とを分けて設けている。また、仕切り部材を挟んで供給搬送路と回収搬送路とが現像ローラと対向し、供給搬送路が仕切り部材を挟んで回収搬送路の上方に位置する。仕切り部材は現像ローラの軸方向の両端部に供給搬送路と回収搬送路とを連通する開口部を備え、供給搬送路と回収搬送路とで現像剤を互いに逆方向に搬送することにより現像剤を循環させている。回収搬送路は、現像ローラから回収する現像剤とともに、供給搬送路の搬送方向下流端に到達した現像剤を供給搬送路の搬送方向上流端に搬送する循環搬送路としての機能を備える。このような現像装置では、現像領域を通過しトナーが消費された現像剤を回収搬送路で回収するため、供給搬送路に混入することがない。これにより、供給搬送路内の現像剤に現像領域を通過しトナーが消費された現像剤が混入することでトナー濃度が変化するようなことがなく、現像ローラに供給される現像剤のトナー濃度が一定となる。

また、現像剤搬送路として供給搬送路と回収搬送路との2つの現像剤搬送路を有し、上述した攪拌搬送路を有しておらず、さらに、供給搬送路を回収搬送路の上方に設けているため、現像装置の水平方向の大きさを小さくすることができ、その分、現像装置の小型化を図ることができる。

【0035】

しかしながら、このような現像装置においては、回収搬送路の搬送方向下流側で回収された現像剤ほど攪拌する時間が短くなる。回収搬送路の搬送方向下流側端部に到達した現像剤は供給搬送路の搬送方向上流側端部に受け渡されるため、回収搬送路の搬送方向下流側で回収された現像剤は、すぐに供給搬送路に受け渡されることになる。そのため、回収搬送路から供給搬送路に受け渡された攪拌の不十分な現像剤が供給搬送路から現像ローラに供給されることで、現像時の画像濃度ムラや画像濃度低下などの問題が生じる。

【0036】

さらに、このような2軸一方向循環方式の現像装置においては、次のような問題が発生する。すなわち、2軸一方向循環方式の現像装置では、3軸一方向循環方式を用いた現像装置よりもスクリュー数が減少することにより、スクリューによる搬送時間が短くなる。そのため、現像剤中にトナーを分散させる時間が短くなり、トナーの攪拌が不十分であることがある。十分に攪拌されていない現像剤が回収搬送路から供給搬送路に送り込まれ現像ローラに供給されると、現像ローラの軸方向でトナー濃度偏差が生じ、像担持体へのトナー現像ムラが発生する。また、トナー飛散や像担持体表面の地汚れなどが発生し、最終的に画像品質が悪化する。

【0037】

また、一般に、2軸一方向循環方式の現像装置では、回収搬送路の搬送方向最上流側に画像形成を行うごとに消費されるトナーの補給が行われる。これにより、回収搬送路内で最も攪拌時間を長くとることができ、画像濃度ムラに最も影響が出にくくすることができる。しかしながら、本願発明者らが鋭意研究を行った結果、初期的に画像濃度ムラを抑えることができても、経時的に画像濃度ムラが発生してしまい、長期にわたって安定した画像濃度を得られないことが明らかになった。その原因としては、現像装置内の現像剤の劣化によって、現像剤中における補給トナーの分散性が経時で悪くなり、トナーの分散性が悪いまま現像剤が現像ローラに供給されることが挙げられる。

【0038】

また、特開平11−30913号公報(図14)に記載の現像装置においては、供給搬送路の搬送方向下流側端部と回収搬送路の搬送方向上流側端部とを連通する開口部に、その開口部を介して供給搬送路から回収搬送路に送り込まれる現像剤や現像剤中のトナーなどを拡散させる現像剤拡散手段として例えばメッシュ状のふるいを設けている。これにより、上記開口部を介して回収搬送路の搬送方向上流側にトナーを補給する際に、トナーが上記ふるいよって拡散されながら現像剤中に取り込まれるので、現像剤中の補給トナーの分散性を向上させることができるとされている。ところが、トナー補給装置などから新たに現像装置内へ補給される補給トナーが凝集していると、補給トナーが上記ふるいを通過するのが困難であったり、上記ふるいのメッシュにトナーが詰まるメッシュ詰まりが早期に起きたりして、現像剤中のトナー分散性が悪化するだけではなく、現像装置としての寿命を縮めてしまう虞がある。

【0039】

つまり、経時で画像濃度ムラを抑えられるように、回収搬送路から供給搬送路に送り込まれる現像剤中のトナーを十分に分散させておくことが重要である。

【0040】

[構成例1]

本発明の特徴部である現像装置7を図1、図15及び図16に示す。図1は感光体14側から見た現像装置7の断面図であり、図15は現像装置7の斜視図であり、図16は現像ローラ軸方向に直交する方向から見た現像装置7の断面図である。

【0041】

現像装置7は、感光体14に対向して配置され内部に備えた複数の磁極により磁性キャリアとトナーとからなる現像剤を表面上に担持する現像剤担持体である現像ローラ15と、現像ローラ15に担持される現像剤量を規制するための現像剤量規制手段であるドクタ16と、現像ローラ15の回転軸方向に沿って現像剤を搬送して現像ローラ15に現像剤を供給する供給スクリュー17と、その供給スクリュー17を有する供給スクリュー攪拌室19と、感光体14と現像ローラ15とが対向する現像領域を通過しトナーが消費された現像剤を回収し、現像ローラ15の回転軸方向に沿って現像剤を搬送する回収スクリュー20と、その回収スクリュー20を有する回収スクリュー攪拌室22と、回収スクリュー攪拌室22と供給スクリュー攪拌室19とに連通し回収スクリュー攪拌室22の現像剤搬送方向下流側端部から供給スクリュー攪拌室19の現像剤搬送方向上流側端部に現像剤を受け渡しさせるための第1開口部23と、供給スクリュー攪拌室19と回収スクリュー攪拌室22とに連通し供給スクリュー攪拌室19の現像剤搬送方向下流側端部から回収スクリュー攪拌室22の現像剤搬送方向上流側端部に現像剤を受け渡しさせるための第2開口部24と、を備えている。また、現像装置7には、画像形成装置本体に設けた図示しないトナー補給装置によって現像装置7内にトナーを補給するためのトナー補給口25が設けられている。このトナー補給口25から第2開口部24を介して回収スクリュー攪拌室22の現像剤搬送方向上流側に新しいトナーが補給され、回収スクリュー20によって回収スクリュー攪拌室22内にある現像剤と撹拌されながら搬送される。

【0042】

次に、現像装置7における現像剤の循環について説明する。

供給スクリュー17によって、供給スクリュー攪拌室19内を攪拌搬送される現像剤が供給スクリュー攪拌室19から溢れ、重力によって現像ローラ15に落下し、その落下した現像剤を現像ローラ15の磁力によって保持し汲み上げる。現像ローラ15上に汲み上げられた現像剤は、磁力によって現像ローラ15上に保持されつつ現像ローラ15の回転によって感光体14と現像ローラ15とが対向する現像領域まで搬送され、その現像領域で感光体14上に形成された潜像を現像剤中のトナーによって現像する。現像が終わり、現像領域を通過した現像剤は、現像領域よりも現像ローラ回転方向下流側で、且つ、供給スクリュー攪拌室19から現像ローラ15に現像剤が供給される箇所よりも現像ローラ回転方向上流側にある、上記磁極による磁力が無くなる領域で現像ローラ15から離れる。現像ローラ15から離れた現像剤は、回収スクリュー攪拌室22に収容され、回収スクリュー20により回収スクリュー攪拌室22内で攪拌搬送される。また、現像ローラ15に供給されず供給スクリュー攪拌室19の現像剤搬送方向下流側端部まで搬送された現像剤は、第2開口部24を通過し回収スクリュー攪拌室22の現像剤搬送方向上流側端部に搬送される。回収スクリュー20によって現像剤が搬送される方向は、供給スクリュー17による現像剤搬送方向とは逆方向であり、供給スクリュー17の現像剤搬送方向上流側に向かって搬送される。回収スクリュー20によって搬送された現像剤は、回収スクリュー攪拌室22内の現像剤搬送方向下流側端部で持上げられ、第1開口部23を通過し供給スクリュー攪拌室19の現像剤搬送方向上流側端部に搬送される。供給スクリュー攪拌室19内に搬送された現像剤は、供給スクリュー17によって供給スクリュー攪拌室19内を攪拌搬送され、再度、現像ローラ15上に汲み上げられる。現像装置7では、このようなサイクルによって現像剤が循環している。

【0043】

ここで、現像装置7に設けられた第1開口部23の内壁の壁面は、第1開口部23を通過する現像剤に速度差を発生させ、現像剤中のトナーの分散を促進させるような形状、言い換えれば、少なくとも上記内壁の近傍を通過している現像剤の流れを乱し、例えば、第1開口部23の開口面内における上記内壁の近傍と上記内壁から離れた箇所との間で上記速度差を発生させるような形状となっている。第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された攪拌の不十分な現像剤が供給スクリュー攪拌室19から現像ローラ15に汲み上げられることで、現像時の画像濃度ムラや画像濃度低下などの問題が生じる。そのため、本構成例の現像装置7のように、第1開口部通過時の現像剤中に速度差を与えることで、現像剤中のキャリアとトナーとが相互に位置を変えるのを促進させることができるため、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された現像剤が現像ローラ15に汲み上がるまでに、現像剤中のトナーを十分に分散させるような現像剤の攪拌を行うことができる。これにより、供給スクリュー攪拌室19から現像ローラ15に汲み上げられる現像剤のトナー濃度均一性を向上させることができ、現像時の画像濃度ムラや画像濃度低下を抑制することができる。

【0044】

第1開口部23の断面形状としては、一部もしくは全てが直線で構成される断面形状(例えば多角形など)や、一部もしくは全てが曲線で構成される断面形状(例えば円形など)の、どちらでも良いが、第1開口部23の開口面積に対して断面周長がより大きい方が、現像剤に速度差を発生させる効果がより大きい。そのため、必要となる分散促進効果を得るためには、トナー補給量、現像剤搬送速度、スクリュー回転数及び現像剤量などを考慮した上で、対象となる現像装置においてそれぞれ最適な形状を用いるのがよい。

【0045】

例えば、図17に示すように、第1開口部23の壁面は、第1開口部23を現像剤が通過する際の進行方向に対して、所定の角度を持っていることが望ましい。この所定の角度は、できるだけ大きい方が好ましいが、角度が大きくなるほどに現像剤中に発生する速度差が大きくなり、このことは逆に現像剤の循環性を阻害する影響を持つため、正常な現像剤循環状態を維持できなくなる虞がある。そのため、第1開口部23の壁面を設置する角度は、現像剤循環状態を正常に維持できる範囲で大きくすることがより望ましい。

【0046】

また、図18に示すように、第1開口部23の壁面を単一の直線のみではなく複数の直線で角度を持たせて構成したり、第1開口部23の壁面の一部または全てを曲線で構成したりしてもよい。この場合、上記壁面の一部が、第1開口部23を通過する現像剤の進行方向と平行になる箇所があっても現像剤中のトナーの分散効果は得ることができる。このような構成の場合、第1開口部23を通過する現像剤の進行方向に対して曲率もしくは角度が変わる領域にて、現像剤中に速度差を発生させることができる。そのため、より効果的に現像剤中のトナーの分散を行う必要がある現像装置7においては、上記壁面の上記角度や上記曲線の曲率などをより大きくし、さらに、それらの数を増やすのが、現像剤中のトナーの分散に対してより効果的となる。

【0047】

また、図19に示すように、第1開口部23の回収スクリュー攪拌室22に面する側の開口面積と、供給スクリュー攪拌室19に面する側の開口面積とを変化させてもよい。このとき、第1開口部23の回収スクリュー攪拌室22に面した側の開口面積を、供給スクリュー攪拌室19に面した側の開口面積よりも大きくすることがより望ましい。

【0048】

また、第1開口部23を複数設置して、現像剤中に速度差を発生させる箇所を多くしても良い。上述したような現像剤中に速度差を発生させる第1開口部23を複数設置することで、現像剤中のトナーの分散をより効率的に行うことができる。この場合、さらに、現像剤循環性も向上するため、現像剤搬送速度(供給スクリュー17や回収スクリュー20などの回転数)を低減することができ、現像剤へのストレスを低減し、より長寿命を達成できる現像装置7を実現することができるため、より好ましい。

【0049】

[構成例2]

本構成例の現像装置7においては、図20や図21に示すように、第1開口部23に現像剤中のトナーの分散を促進させる分散促進手段26を設けている。なお、分散促進手段26は、図20や図21などに示したように、第1開口部23に合わせて設置することが望ましい。その理由は、第1開口部23に分散促進手段26を設置することによって、第1開口部23を通過している現像剤中のトナーの分散性をより効果的に向上させることができるためである。

【0050】

また、分散促進手段26は現像装置7のケーシングと一体に形成しても、現像装置7のケーシングと取り外し可能に設置してもよいが、より構成を簡略化し組立時の効率を上げるためには、現像装置7のケーシングと分散促進手段26とを一体に構成することがより望ましい。

【0051】

また、分散促進手段26は必ずしも第1開口部23内に設置する必要はなく、図22や図23に示すように分散促進手段26の一部もしくは全ての設置箇所が第1開口部23が設けられている箇所と異なっても良い。ただし、このように分散促進手段26を設置した場合、分散促進手段26を設置するためのスペースとして、第1開口部23内に分散促進手段26の全てを設置した場合よりも、より広いスペースが必要となるだけでなく、得られる現像剤中のトナーの分散促進効果は、第1開口部23内に分散促進手段26の全てを設置(第1開口部23に合わせて分散促進手段26を設置)した場合よりも小さくなる傾向にある。さらに、分散性促進部材全てを第1開口部23の設置箇所と異なる場所に設置した場合、より大きなスペースが必要となり現像装置7の小型化を狙う場合にはより不向きになってしまう。

【0052】

なお、分散促進手段26の一部もしくは全てが第1開口部23の設置箇所と異なり、第1開口部23よりも回収スクリュー攪拌室22側に分散促進手段26を設置する場合、第1開口部23を通過する現像剤を全て、分散促進手段26を通過させるという点から、図22に示すように分散促進手段26を現像装置7内に設置することが望ましい。ところが、回収スクリュー攪拌室22の現像剤搬送方向下流側端部で分散促進手段26を通過する現像剤の現像剤通過速度が低下する領域にて現像剤が圧縮され現像剤の滞留が顕著になり現像剤の劣化が促進される。そのために、図23示すように、第1開口部23よりも供給スクリュー攪拌室19側に分散促進手段26を設置するのがより望ましい。

【0053】

分散促進手段26は、単一または複数の板状部材などによって構成することができる。板状部材で分散促進手段26を構成する場合、その使用される板状部材の材質としては、金属(SUS、銅、アルミニウムなど、その他広く使用されている金属)、または、樹脂(ポリカーボネート、アクリルなど、その他広く使用されている樹脂)が適用可能である。さらに、板状部材を現像装置7のケーシングと同じ材質とすることにより、ケーシング成型時に分散促進手段26も同時に成型、設置することができるようになる。そのため、、板状部材を現像装置7のケーシングと同じ材質とし、ケーシング成型時に同時に成型、設置することがより望ましい。

【0054】

分散促進手段26として用いる板状部材の厚さとしては、材質として金属を用いた場合0.02[mm]〜1.0[mm]、材質として樹脂を用いた場合0.5[mm]〜2.0[mm]が適当であるが、板状部材の厚さは、現像剤から受ける力(搬送される現像剤の搬送速度、使用される現像剤の総量、現像剤の嵩密度、または、第1開口部23の大きさなど)により左右されるため、これらの値は設計項目であり、分散促進手段26に必要となる板状部材の材質や厚さなどを適宜選択することが望ましい。

【0055】

また、分散促進手段26を板状部材で構成する場合、現像剤の循環を妨げ、せきとめてしまう効果も大きいため、現像装置7から現像剤が漏れるという不具合が発生する虞がある。そのため、分散促進手段26として板状部材を用いる場合には、現像剤が通過するための穴を板状部材に設けておくことが必要となる。その穴の大きさ、数または隣り合う穴の間隔などは、第1開口部23を設置する位置や、第1開口部23を通過する現像剤の量とその分布などによって適宜設定することが望ましい。一般に、現像剤の通過量が多い領域にある板状部材の部分に、より細かな穴をより多く設けることで、分散促進効果を効果的に得ることができるようになる。

【0056】

また、分散促進手段26として、第1開口部23内、もしくは、その近傍に現像剤による磁気穂を形成する磁力発生手段を用いたものでもよい。上記磁気穂を形成するための磁力発生手段としては、永久磁石や電磁石などを用いればよい。このとき、磁力発生手段は、現像装置7のケーシングの外部に設置することが望ましい。また、現像装置7のケーシングの外部、且つ、第1開口部23付近及び現像ローラ15からできるだけ離れた箇所に設置することがより望ましく、さらに、供給スクリュー17から現像ローラ15に現像剤を供給する領域に磁力の影響が及ばないようにして設置することが必要である。ただし、形成する磁気穂は、大きすぎると現像剤の循環を阻害し、一方、小さすぎると現像剤中に速度差を発生させることができず、分散促進効果が小さくなる。そのため、形成する磁気穂の大きさ、それを決める磁力などは、対象とする現像装置7(現像剤量、装置内循環速度など)により適宜設定することが必要となる。

【0057】

また、分散促進手段26として、回転軸を中心に回転可能なプロペラ状(羽根形状)部材を第1開口部23内に設置しても良い。回収スクリュー攪拌室22から第1開口部23を通過し供給スクリュー攪拌室19に受け渡される際の現像剤の流れによってプロペラ状部材が回転し、この回転により現像剤中に速度差が発生して上述したように現像剤中のトナーの分散促進効果を得ることができる。なお、第1開口部通過前後の現像剤を攪拌するために、プロペラ状部材の位置を第1開口部23よりも回収スクリュー攪拌室22側や供給スクリュー攪拌室19側などにずらして設置しても良いが、第1開口部23内にプロペラ状部材を設置したほうが、より効率的に現像剤中に速度差を発生させることができるため、より望ましい。

【0058】

また、分散促進手段26として、回転軸を中心に回転可能な分散促進スクリューを第1開口部23内に設置しても良い。この場合、現像ローラ15、回収スクリュー20もしくは供給スクリュー17に駆動力を伝達するギアなどを介して分散促進スクリューに対し駆動を取るように構成すれば良く、回収スクリュー20、供給スクリュー17または現像ローラ15のいずれかの回転軸と平行に分散促進スクリューの回転軸を設置させる。現像ローラ15、回収スクリュー20もしくは供給スクリュー17に駆動力を伝達するギアなどを介して分散促進スクリューに対し駆動を取るような構成にしない場合、分散促進スクリューを回転させる機構が別途必要になり、スペース的にもあまり実用的ではない。また、分散促進スクリューの仕様としては、スクリューピッチが大きいほど、現像剤中のトナーの分散効果を得ることができ、さらに、分散促進スクリューが現像剤を搬送する効果も持つことから、現像装置7内における現像剤の循環性を大きく悪化させることがなく、現像剤の循環性を向上させる効果も得られるため、より好ましい。

【0059】

また、分散促進スクリューにフィンを付けることで、より大きな分散効果を得ることができるだけでなく、上記フィンにより現像剤が搬送される効果も持つことから、現像装置7内における現像剤の循環性を同時に向上させることもでき、より望ましい。

【0060】

また、分散促進スクリューの現像剤搬送方向は、現像剤を速やかに第1開口部23を通過させるという点から、供給スクリュー17による現像剤の搬送方向と同一方向に搬送することが望ましい。そのため、分散促進スクリューの羽根の巻き方としては、現像剤の搬送方向や駆動源による回転方向などの点を考慮して決定することが必要となる。しかし、回収スクリュー20の現像剤搬送方向最下流箇所の1部分において、他の部分とは逆巻きにスクリューが巻かれたような回収スクリュー20であった場合には、分散促進スクリューの現像剤搬送方向を回収スクリュー20の上記他の部分における現像剤の搬送方向と同一にしてもよい。その理由は、回収スクリュー20の現像剤搬送方向最下流箇所の1部分にけるスクリューの羽根が他の部分とは逆巻きに巻かれている場合、その箇所では現像剤が上記他の部分における搬送方向とは逆方向に搬送される。そのため、分散促進スクリューによる現像剤の搬送方向を回収スクリュー20の上記他の部分と同一の搬送方向とすることによって、分散促進スクリューと回収スクリュー20の上記1部分との間で、現像剤が循環するような現像剤循環状態を再現することができるようになる。このような状態を再現することにより、現像剤中のトナーの分散促進効果を高めるだけでなく、回収スクリュー攪拌室22の現像剤搬送方向最下流域で滞留しやすい現像剤も搬送できるようになり、現像剤循環性も向上させることができる。

【0061】

[構成例3]

本構成例の現像装置7においては、現像剤中のトナーの分散を促進させる分散促進手段26を、単一の線部材から構成している。

【0062】

図24(a)、図24(b)、図24(c)及び図24(d)は、第1開口部23に単一の線部材で構成した分散促進手段26を設けた場合の例を、現像装置7の上側から見た図である。

【0063】

図24(a)は、供給スクリュー攪拌室19における現像剤搬送方向上流側と下流側、且つ、現像ローラ15に向かって、現像装置手前側と現像装置奥側で第1開口部23を分けるように、線部材からなる分散促進手段26を斜めに設置した例である。

【0064】

このように、第1開口部23に分散促進手段26を設けることで、第1開口部通過時の現像剤中に剪断力を発生させることができる。そして、その発生した剪断力によって現像剤中に速度差が発生し、その速度差によって現像剤中のキャリアとトナーとが相互に位置を変えるのを促進させることができる。そのため、第1開口部23を介して回収スクリュー攪拌室22から供給スクリュー攪拌室19に受け渡された現像剤が現像ローラ15に汲み上がるまでに、現像剤中のトナーを十分に分散させるような現像剤の攪拌を行うことができる。よって、供給スクリュー攪拌室19から現像ローラ15に汲み上げられる現像剤のトナー濃度均一性を向上させることができ、現像時の画像濃度ムラや画像濃度低下を抑制することができる。

【0065】