現像装置、画像形成装置および現像方法

【課題】表面に凹凸を設けたトナー担持ローラを用いる現像装置、画像形成装置および現像方法において、トナーの劣化防止と放電防止とを両立させる。

【解決手段】凸部441および凹部442を設けた現像ローラ44表面に弾性部材462を有する規制ブレード46を当接させて規制ニップN1を形成する。現像ローラ44の回転方向D4における規制ニップN1の上流側端部領域では、凸部441に担持されるトナーを弾性部材462の先端部462aで掻き落とすことにより除去し、トナーへの押圧を回避する。規制ニップN1の下流側端部領域では、凹部442に担持されたトナーの一部を凸部441に移動させて凸部441を再びトナーにより覆い、現像ギャップにおける放電を防止する。

【解決手段】凸部441および凹部442を設けた現像ローラ44表面に弾性部材462を有する規制ブレード46を当接させて規制ニップN1を形成する。現像ローラ44の回転方向D4における規制ニップN1の上流側端部領域では、凸部441に担持されるトナーを弾性部材462の先端部462aで掻き落とすことにより除去し、トナーへの押圧を回避する。規制ニップN1の下流側端部領域では、凹部442に担持されたトナーの一部を凸部441に移動させて凸部441を再びトナーにより覆い、現像ギャップにおける放電を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面にトナーを担持するトナー担持ローラを有する現像装置、画像形成装置および該ローラを用いて静電潜像をトナーにより現像する現像方法に関するものである。

【背景技術】

【0002】

静電潜像をトナーにより現像する技術においては、略円筒形状に形成されたトナー担持ローラの表面にトナーを担持させるものがある。本願出願人は、このようなトナー担持ローラの表面に担持されるトナーの特性を改善するため、円筒形状に形成されたローラの表面に規則的に配置された凸部と、該凸部の周囲を取り囲む凹部とを設けたトナー担持ローラの構造について先に開示した(特許文献1参照)。このような構造は、表面の凹凸パターンが管理されて均一であるために、ローラ表面に担持されるトナー層の厚さや帯電量等を制御しやすいという利点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−127800号公報(図7)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のような構造を有するトナー担持ローラを使用する場合、凸部に担持させたトナーがトナー層厚を規制する規制部材等との摺接により劣化するのを防止するために、トナーを凹部のみに担持させることが考えられる。このようにすると、凹部のトナーは規制部材からの摺接や押圧を受けないためトナーの劣化が少なく、初期のトナー特性を長期にわたり維持することが可能である。また、押圧を受けていないトナーを用いて現像を行うことにより、トナーの過剰な帯電を防止することができ、現像効率の改善や高濃度の画像を形成した後のメモリ現象の抑制など画質の向上を図ることも可能となる。

【0005】

しかしながら、このようにするとトナー担持ローラの凸部が露出してしまうため、特にトナー担持ローラを導電性材料で形成した場合、潜像担持体との間で放電が起こりやすくなるという問題が生じる。放電防止の観点からは、トナー担持ローラの表面全体を絶縁体であるトナーにより覆うことが好ましい。

【0006】

このように、表面に凹凸を設けたトナー担持ローラを使用するに際しては、トナーの劣化防止の観点からは凸部にトナーを担持させないことが望ましい一方、放電防止という観点からは凸部にもトナーを担持させたいという相反した要求があり、これらを両立させる技術が確立されるには至っていなかった。

【0007】

この発明は上記課題に鑑みなされたものであり、表面に凹凸を設けたトナー担持ローラを用いる現像装置、画像形成装置および現像方法において、トナーの劣化防止と放電防止とを両立させるための技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明にかかる現像装置は、上記目的を達成するため、トナーを収容する収容部と、規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転するトナー担持ローラと、前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材とを備え、前記規制部材は、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部において、前記トナー担持ローラ表面に担持されたトナー層のうち前記凸部のトナー層を除去する一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆うことを特徴としている。

【0009】

このように構成された発明では、規制ニップの上流側で凸部に担持されたトナーを除去するため、規制ニップにおいては凸部にトナーが担持されない状態となる。このため、規制ニップでトナーが押圧されて圧粉状態となり互いに凝集したり、摺擦により劣化するなどの問題が回避される。また、規制ニップよりも下流側で、凹部に担持されたトナーの一部を凸部に移動させているので、凸部が露出していることに起因する放電の発生を防止することができる。このように、この発明によれば、規制部材による摺擦に起因するトナーの劣化を抑えつつ、放電を防止することができる。

【0010】

このような作用は、例えば前記規制部材が弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有し、前記トナー担持ローラの回転方向における前記弾性当接体の上流側端面を前記トナー担持ローラ表面に対し略垂直に屹立させるとともに、前記弾性当接体の弾性変形に起因する前記トナー担持ローラの前記凹部への前記弾性当接体の侵入量が、前記トナー担持ローラの回転方向における上流側から下流側に向かうほど少なくなるようにすることで得られる。

【0011】

この構成によれば、規制ニップにおいて凹部に向かって侵入する弾性当接体によって凹部に担持されたトナーに加えられる押圧力は、規制ニップの下流側に向かうほど弱くなる。そして、規制ニップよりも下流側ではこの押圧力はゼロとなる。また、凹部と規制部材により囲まれる空間の容積は、下流側ほど大きくなる。このように、規制ニップにおいて下流側ほどトナーに加わる圧力が弱くなり、またトナーを担持する空間の容積が増大することによって、凹部に担持されたトナーは下流側ほど流動しやすくなる。特に凹部が規制ニップ内で連通している場合にはその効果がより顕著となる。その結果、規制ニップの下流側では、凹部に担持されたトナーの一部がトナーを担持せず露出している凸部に向かって移動し該凸部を覆うことになる。

【0012】

具体的には、例えば前記トナー担持ローラの回転方向における前記弾性当接体の上流側端部が前記トナー担持ローラの前記凸部と当接するようにし、しかも、前記トナー担持ローラとの当接により弾性変形する前記弾性当接体の変形量が前記上流側端部において最大となるようにすると、上記のように規制ニップにおいては上流側ほど凹部への弾性当接体の侵入量が大きくなるようにすることができる。

【0013】

また、前記規制部材に前記トナー担持ローラと同じ電位を与えることによっても、凹部のトナーの一部を凸部に移動させることが可能である。規制部材とトナー担持ローラとを同電位とすると、トナー担持ローラの凹部に担持されたトナーに対するトナー担持ローラへの静電気的な拘束力が弱くなる。このため、凹部のトナーがより流動しやすくなる。そして、凹部から転動したトナーはファンデルワールス力や鏡像力によりトナー担持ローラの凸部に付着する。

【0014】

さらに、前記規制部材に、前記トナー担持ローラの電位に対しトナーの帯電極性とは逆極性の電位を与えてもよい。このようにすると、凹部に担持されたトナーは静電気力により規制部材に引き寄せられるので、凹部からのトナーの転動がより促進される。

【0015】

規制部材に電位を与える構成においては、前記規制部材は、比抵抗が108Ω・cm以下である弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有するようにしてもよい。このような構成により、規制ニップにおいて凹部に担持されたトナーを引き出して凸部へ移動させることができる。

【0016】

なお、前記トナー担持ローラ表面において前記凸部と前記凹部との高低差がトナーの体積平均粒径の2倍以上であることが望ましい。こうすることにより、規制ニップにおいて凹部には2層以上のトナー層を担持することができ、このうちトナー担持ローラに直接接触していないトナーは静電気的な拘束力が弱いため凸部へ移動しやすい。

【0017】

より好ましくは、前記凸部と前記凹部との高低差がトナーの体積平均粒径の3倍以上としてもよい。このようにすると、凹部のトナーの一部が凸部に移動した後においても、凹部に2層程度のトナー像を残存させることができる。トナー担持ローラに直接接触していないトナーはトナー担持ローラへの付着力が比較的弱いため、静電潜像を現像する際に効率よく利用することができる。すなわち、現像効率を向上させることができる。

【0018】

この発明は、前記トナーの体積平均粒径が5μm以下である場合に顕著な効果を奏する。このような粒径の小さなトナーでは、主にファンデルワールス力に起因するトナー担持ローラ表面への付着力が強い。このため、規制ニップの下流側においては、トナーが除去され露出したトナー担持ローラの表面にトナーが回り込みやすくなっており、放電防止効果が大きくなる。

【0019】

また、この発明は、前記トナーの円形度が0.94以上である場合にもその効果が顕著である。このようなトナーは流動性が高く、また本発明の構成では凹部に担持されたトナーに強い押圧力が加わらないため、トナーは流動性の高い状態を保ったまま凹部に担持されている。このため、規制ニップの下流側では凹部のトナーが凸部へ向けて移動しやすくなっており、凸部をトナーで覆うことによる放電防止効果が高くなる。

【0020】

また、この発明にかかる画像形成装置は、上記目低を達成するため、静電潜像を担持する像担持体と、規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転することで前記トナー層を前記像担持体との対向位置に搬送するトナー担持ローラを有する現像器と、前記トナー担持ローラに所定の現像バイアスを印加して、前記像担持体に担持された静電潜像を前記トナーにより現像するバイアス印加手段とを備え、前記現像器は、前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材を有しており、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆うことを特徴としている。

【0021】

また、この発明にかかる現像方法は、上記目的を達成するため、規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する略円筒形状に形成されその表面に帯電トナーによるトナー層を担持させたトナー担持ローラを回転させることにより、前記トナー層を静電潜像を担持する像担持体との対向位置に搬送し、前記静電潜像を前記トナーにより現像し、しかも、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆うことを特徴としている。

【0022】

これらの発明によれば、上記した現像装置と同様に、トナー担持ローラに担持される旧トナーの量を低減させて、トナー担持ローラからのトナー飛散やカブリを抑制することができる。

【図面の簡単な説明】

【0023】

【図1】この発明にかかる画像形成装置の第1実施形態を示す図。

【図2】図1の画像形成装置の電気的構成を示すブロック図。

【図3】現像器の外観を示す図。

【図4】現像器の構造および現像バイアス波形を示す図。

【図5】現像ローラおよびその表面の部分拡大図を示す図。

【図6】現像ギャップにおけるトナー層と放電の関係を説明する図。

【図7】トナー搬送量と放電開始電圧との関係を示す図。

【図8】現像ローラと規制ブレードとの当接の状態を示す図。

【図9】規制ニップの拡大模式図。

【図10】放電防止効果をより高めるための変形例の構成を示す図。

【図11】変形例における規制ニップの拡大模式図。

【図12】この発明にかかる画像形成装置の第2および第3実施形態を示す図。

【図13】第2、第3実施形態における凸部へのトナー移動の様子を示す模式図。

【図14】規制ニップ通過後の現像ローラの断面プロファイルを示す図。

【図15】現像ローラ表面の高低差と担持されるトナーとの関係を示す模式図。

【図16】トナー粒子径と現像ローラへの付着力との関係を示す図。

【図17】トナー粒子径と現像開始帯電量との関係を示す図。

【発明を実施するための形態】

【0024】

図1はこの発明を適用した画像形成装置の第1実施形態を示す図である。また、図2は図1の画像形成装置の電気的構成を示すブロック図である。この装置は、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の4色のトナー(現像剤)を重ね合わせてフルカラー画像を形成したり、ブラック(K)のトナーのみを用いてモノクロ画像を形成する画像形成装置である。この画像形成装置では、ホストコンピュータなどの外部装置から画像信号がメインコントローラ11に与えられると、このメインコントローラ11からの指令に応じてエンジンコントローラ10に設けられたCPU101がエンジン部EG各部を制御して所定の画像形成動作を実行し、シートSに画像信号に対応する画像を形成する。

【0025】

このエンジン部EGでは、感光体22が図1の矢印方向D1に回転自在に設けられている。また、この感光体22の周りにその回転方向D1に沿って、帯電ユニット23、ロータリー現像ユニット4およびクリーニング部25がそれぞれ配置されている。帯電ユニット23は所定の帯電バイアスを印加されており、感光体22の外周面を所定の表面電位に均一に帯電させる。クリーニング部25は一次転写後に感光体22の表面に残留付着したトナーを除去し、内部に設けられた廃トナータンクに回収する。これらの感光体22、帯電ユニット23およびクリーニング部25は一体的に感光体カートリッジ2を構成しており、この感光体カートリッジ2は一体として装置本体に対し着脱自在となっている。

【0026】

そして、この帯電ユニット23によって帯電された感光体22の外周面に向けて露光ユニット6から光ビームLが照射される。この露光ユニット6は、外部装置から与えられた画像信号に応じて光ビームLを感光体22上に露光して画像信号に対応する静電潜像を形成する。

【0027】

こうして形成された静電潜像は現像ユニット4によってトナー現像される。すなわち、この実施形態では、現像ユニット4は、図1紙面に直交する回転軸中心に回転自在に設けられた支持フレーム40、支持フレーム40に対して着脱自在のカートリッジとして構成されてそれぞれの色のトナーを内蔵するイエロー用の現像器4Y、シアン用の現像器4C、マゼンタ用の現像器4M、およびブラック用の現像器4Kを備えている。この現像ユニット4は、エンジンコントローラ10により制御されている。そして、このエンジンコントローラ10からの制御指令に基づいて、現像ユニット4が回転駆動されるとともにこれらの現像器4Y、4C、4M、4Kが選択的に感光体22と所定のギャップを隔てて対向する所定の現像位置に位置決めされると、当該現像器に設けられて選択された色のトナーを担持する現像ローラ44が感光体22に対し対向配置され、その対向位置において現像ローラ44から感光体22の表面にトナーを付与する。これによって、感光体22上の静電潜像が選択トナー色で顕像化される。

【0028】

図3は現像器の外観を示す図である。また、図4は現像器の構造および現像バイアス波形を示す図である。より詳しくは、図4(a)は現像器の構造を示す断面図である。また、図4(b)は現像バイアス波形と感光体表面電位との関係を示す図である。各現像器4Y、4C、4M、4Kはいずれも同一構造を有している。したがって、ここでは、現像器4Kの構成について図3および図4(a)を参照しながらさらに詳しく説明するが、その他の現像器4Y、4C、4Mについてもその構造および機能は同じである。

【0029】

この現像器4Kでは、その内部に一成分トナーTを収容するハウジング41に供給ローラ43および現像ローラ44が軸着されており、当該現像器4Kが上記現像位置に位置決めされると、現像ローラ44が感光体2と現像ギャップDGを隔てて対向位置決めされるとともに、これらのローラ43、44が本体側に設けられた回転駆動部(図示省略)と係合されて所定の方向に回転する。供給ローラ43は例えば発泡ウレタンゴム、シリコンゴムなどの弾性材料により円筒状に形成されている。また、現像ローラ44は、銅、アルミニウム、ステンレス等の金属または合金により円筒状に形成されている。そして、2つのローラ43、44が接触しながら回転することでトナーが現像ローラ44の表面に擦り付けられて所定厚みのトナー層が現像ローラ44表面に形成される。この実施形態では負帯電トナーを用いるが、正帯電トナーであってもよい。

【0030】

ハウジング41の内部空間は隔壁41aによって第1室411および第2室412に仕切られている。供給ローラ43および現像ローラ44はともに第2室412に設けられており、これらのローラの回転に伴って第2室412内のトナーが流動し攪拌されながら現像ローラ44の表面に供給される。一方、第1室411に貯留されているトナーは、供給ローラ43および現像ローラ44とは隔離されているので、これらの回転によっては流動しない。このトナーは、現像ユニット4が現像器を保持したまま回転することによって、第2室412に貯留されたトナーと混合され攪拌される。

【0031】

このように、この現像器では、ハウジング内部を2室に仕切り、供給ローラ43および現像ローラ44の周囲をハウジング41の側壁および隔壁41aで囲み比較的容積の小さい第2室412を設けることにより、トナー残量が少なくなった場合でも、トナーが効率よく現像ローラ44の近傍に供給されるようにしている。また、第1室411から第2室412へのトナー供給およびトナー全体の攪拌を現像ユニット4の回転によって行うようにすることで、現像器内部にトナー攪拌のための攪拌部材(オーガ)を省いたオーガレス構造を実現している。

【0032】

また、この現像器4Kでは、現像ローラ44の表面に形成されるトナー層の厚みを所定厚みに規制するための規制ブレード46が配置されている。この規制ブレード46は、ステンレスやリン青銅などの弾性を有する板状部材461と、板状部材461の先端部に取り付けられたシリコンゴムやウレタンゴムなどの樹脂部材からなる弾性部材462とで構成されている。この板状部材461の後端部はハウジング41に固着されており、図4の矢印に示す現像ローラ44の回転方向D4において、板状部材461の先端部に取り付けられた弾性部材462が板状部材461の後端部よりも上流側に位置するように配設されている。そして、その弾性部材462が現像ローラ44表面に弾性的に当接することで規制ニップを形成し、現像ローラ44の表面に形成されるトナー層を最終的に所定の厚みに規制する。

【0033】

このようにして現像ローラ44の表面に形成されたトナー層は、現像ローラ44の回転によって順次、その表面に静電潜像が形成されている感光体2との対向位置に搬送される。そして、エンジンコントローラ10に制御されるバイアス用電源140からの現像バイアスが現像ローラ44に印加される。図4(b)に示すように、感光体22の表面電位Vsは、帯電ユニット23により均一に帯電された後露光ユニット6からの光ビームLの照射を受けた露光部では残留電位Vr程度にまで低下し、光ビームLが照射されなかった非露光部ではほぼ均一の電位Voとなっている。一方、現像ローラ44に与えられる現像バイアスVbは直流電位Vaveを重畳した矩形波交流電圧であり、そのピーク間電圧を符号Vppにより表す。このような現像バイアスVbが印加されることにより、現像ローラ44上に担持されたトナーは現像ギャップDGにおいて飛翔して感光体22の表面各部にその表面電位Vsに応じて部分的に付着し、こうして感光体22上の静電潜像が当該トナー色のトナー像として顕像化される。

【0034】

さらに、ハウジング41には、現像ローラ44の回転方向において感光体22との対向位置よりも下流側で現像ローラ44表面に圧接されたシール部材47が設けられている。シール部材47は、感光体22との対向位置を通過した現像ローラ44表面に残留しているトナーをハウジング41内に案内するともに、ハウジング内のトナーが外部へ漏れ出すのを防止している。

【0035】

図5は現像ローラおよびその表面の部分拡大図を示す図である。現像ローラ44は略円筒形のローラ状に形成されており、その長手方向の両端にはローラと同軸にシャフト440が設けられており、該シャフト440が現像器本体により軸支されて現像ローラ44全体が回転自在となっている。現像ローラ44表面のうちその中央部44aには、図5の部分拡大図(点線円内)に示すように、規則的に配置された複数の凸部441と、それらの凸部441を取り囲む凹部442とが設けられている。

【0036】

複数の凸部441のそれぞれは、図5紙面の手前側に向けて突出しており、各凸部441の頂面は、現像ローラ44の回転軸と同軸である単一の円筒面の一部をそれぞれ成している。また、凹部442は凸部441の周りを網目状に取り囲む連続した溝となっており、凹部442全体も現像ローラ44の回転軸と同軸かつ凸部の成す円筒面とは異なる1つの円筒面を成す。このような構造の現像ローラ44については、例えば特開2007−140080号公報に記載の製造方法により製造することができる。

【0037】

各凸部441の頂面の1辺の長さL1および各凸部の間隔L2は、トナーの粒径よりも大きくすることが望ましく、例えば10〜100μm程度とすることができるがこれに限定されるものではない。また、凸部441の形状やその配列も、ここに説明したものには限定されない。また、凸部441と凹部442との高低差については後に説明する。

【0038】

図1に戻って画像形成装置の説明を続ける。上記のようにして現像ユニット4で現像されたトナー像は、一次転写領域TR1で転写ユニット7の中間転写ベルト71上に一次転写される。転写ユニット7は、複数のローラ72〜75に掛け渡された中間転写ベルト71と、ローラ73を回転駆動することで中間転写ベルト71を所定の回転方向D2に回転させる駆動部(図示省略)とを備えている。そして、カラー画像をシートSに転写する場合には、感光体22上に形成される各色のトナー像を中間転写ベルト71上に重ね合わせてカラー画像を形成するとともに、カセット8から1枚ずつ取り出され搬送経路Fに沿って二次転写領域TR2まで搬送されてくるシートS上にカラー画像を二次転写する。

【0039】

このとき、中間転写ベルト71上の画像をシートS上の所定位置に正しく転写するため、二次転写領域TR2にシートSを送り込むタイミングが管理されている。具体的には、搬送経路F上において二次転写領域TR2の手前側にゲートローラ81が設けられており、中間転写ベルト71の周回移動のタイミングに合わせてゲートローラ81が回転することにより、シートSが所定のタイミングで二次転写領域TR2に送り込まれる。

【0040】

また、こうしてカラー画像が形成されたシートSは定着ユニット9によりトナー像を定着され、排出前ローラ82および排出ローラ83を経由して装置本体の上面部に設けられた排出トレイ部89に搬送される。また、シートSの両面に画像を形成する場合には、上記のようにして片面に画像を形成されたシートSの後端部が排出前ローラ82後方の反転位置PRまで搬送されてきた時点で排出ローラ83の回転方向を反転し、これによりシートSは反転搬送経路FRに沿って矢印D3方向に搬送される。そして、ゲートローラ81の手前で再び搬送経路Fに乗せられるが、このとき、二次転写領域TR2において中間転写ベルト71と当接し画像を転写されるシートSの面は、先に画像が転写された面とは反対の面である。このようにして、シートSの両面に画像を形成することができる。

【0041】

また、図2に示すように、各現像器4Y,4C,4Mおよび4Kには該現像器の製造ロットや使用履歴、内蔵トナーの残量などに関するデータを記憶するメモリ91〜94がそれぞれ設けられている。さらに、各現像器4Y,4C,4M、4Kには無線通信器49Y、49C、49M、49Kがそれぞれ設けられている。そして、必要に応じて、これらが選択的に本体側に設けられた無線通信器109と非接触にてデータ通信を行い、インターフェース105を介してCPU101と各メモリ91〜94との間でデータの送受を行って該現像器に関する消耗品管理等の各種情報の管理を行っている。なお、この実施形態では、無線通信等の電磁的手段を用いて非接触にてデータ送受を行っているが、本体側および各現像器側にコネクタ等を設け、コネクタ等を機械的に嵌合させることで相互にデータ送受を行うようにしてもよい。

【0042】

また、この装置では、図2に示すように、メインコントローラ11のCPU111により制御される表示部12を備えている。この表示部12は、例えば液晶ディスプレイにより構成され、CPU111からの制御指令に応じて、ユーザへの操作案内や画像形成動作の進行状況、さらに装置の異常発生やいずれかのユニットの交換時期などを知らせるための所定のメッセージを表示する。

【0043】

なお、図2において、符号113はホストコンピュータなどの外部装置よりインターフェース112を介して与えられた画像を記憶するためにメインコントローラ11に設けられた画像メモリである。また、符号106はCPU101が実行する演算プログラムやエンジン部EGを制御するための制御データなどを記憶するためのROM、また符号107はCPU101における演算結果やその他のデータを一時的に記憶するRAMである。

【0044】

また、ローラ75の近傍には、クリーナ76が配置されている。このクリーナ76は図示を省略する電磁クラッチによってローラ75に対して近接・離間移動可能となっている。そして、ローラ75側に移動した状態でクリーナ76のブレードがローラ75に掛け渡された中間転写ベルト71の表面に当接し、二次転写後に中間転写ベルト71の外周面に残留付着しているトナーを除去する。

【0045】

さらに、ローラ75の近傍には、濃度センサ60が配置されている。この濃度センサ60は、中間転写ベルト71の表面に対向して設けられており、必要に応じ、中間転写ベルト71の外周面に形成されるトナー像の画像濃度を測定する。そして、その測定結果に基づき、この装置では、画像品質に影響を与える装置各部の動作条件、例えば各現像器に与える現像バイアスや、露光ビームLの強度、さらには装置の階調補正特性などの調整を行っている。

【0046】

この濃度センサ60は、例えば反射型フォトセンサを用いて、中間転写ベルト71上の所定面積の領域の濃淡に対応した信号を出力するように構成されている。そして、CPU101は、中間転写ベルト71を周回移動させながらこの濃度センサ60からの出力信号を定期的にサンプリングすることで、中間転写ベルト71上のトナー像各部の画像濃度を検出することができる。

【0047】

次に、上記のように構成された画像形成装置の現像器4K等における、現像ローラ44上のトナー層規制の詳細について説明する。上記のようにトナーを担持する現像ローラ44表面に凹凸を設けた構成においては、その凸部441および凹部442の双方にトナーを担持させることが可能であるが、この実施形態では、規制ブレード46を直接現像ローラ44表面の凸部441に当接することにより凸部441のトナーを除去するようにしていう。このようにする理由は以下の通りである。

【0048】

まず、凸部441に均一なトナー層を形成するためには規制ブレード46と凸部441とのギャップの精密な管理が必要となるが、凹部442のみにトナーを担持させるためには規制ブレード46と凸部442とを当接させて凸部441のトナーを全て除去すればよいので実現が比較的容易である。また、搬送されるトナーの量は規制ブレード46と凹部442との隙間に生じる空間の容積によって決まるので、トナー搬送量を安定させることができる。

【0049】

また、搬送されるトナー層の良好さという点においても利点がある。すなわち、凸部441にトナーを担持させると規制ブレード46との摺擦に起因するトナーの劣化が起こりやすい。具体的には、トナーの流動性や帯電性が低下したり、トナーが圧粉状態となり凝集したり現像ローラ44に固着してフィルミングを生じさせるなどの問題がある。これに対し、規制ブレード46からの押圧をあまり受けない凹部442にトナーを担持させるとこのような問題が起こりにくい。また、凸部441に担持されるトナーと凹部442に担持されるトナーとでは規制ブレード46との摺接のされ方が大きく異なるため、トナーの帯電量のばらつきが大きくなることが予想されるが、凹部442のみにトナーを担持させることでこのようなばらつきも抑えられる。

【0050】

特に近年では、画像の高精細化やトナー消費量および消費電力の削減を実現するためにトナーの小粒径化や定着温度の低温化が求められているが、本実施形態の構成はこのような要求にも対応することが可能なものである。小粒径トナーにおいては一般に飽和帯電量は高いが、逆に帯電の立ち上がりが鈍いため、凸部441に担持されたトナーのうち先の現像に使用されずに残っているものは帯電量が上昇する。一方、先に現像に使用された部分については現像器内の新しいトナーが現像ローラ44上に担持されるが、帯電の立ち上がりが鈍いためにすぐに他の部分と同じ帯電量にはならない。

【0051】

現像ローラ44上にこのようなトナー帯電量の異なる領域が存在すると、局所的な画像濃度の差(現像履歴、メモリ現象)が発生したり、例えばベタ画像形成時に現像ローラ44の回転周期に対応した濃度ムラが発生したりする。このような現象は供給ローラ43の回転数や押圧力などを調整して仕事量を増やし、供給ローラ43のリセット性を高めることにより改善されつつあるが、これにより現像ローラ44の駆動トルクが上昇したりトナー劣化を早めたりするなどの問題がある。また、低融点トナーでは摺擦によるトナー同士または現像ローラ44等への固着の発生も懸念される。しかしながら、凹部442のみにトナーを担持する本実施形態の構成ではこのような問題は生じにくい。

【0052】

他方、凸部441のトナーを除去することによって、現像ローラ44全体としてのトナー搬送量は低下する。これに起因して、現像ギャップDGにおける放電開始電圧が低下するという別の問題が生じる。

【0053】

図6は現像ギャップにおけるトナー層と放電の関係を説明する図である。上記したように、現像ローラ44表面に担持されるトナー層の良好さという点では、図6(a)に示すようにその凹部442にのみトナーTが担持され凸部441にはトナーが担持されていない状態が望ましい。しかしながら、このようにすると金属製の現像ローラ44の一部である凸部441が現像ギャップDGにおいて感光体22の表面22aに向けて露出することとなり、現像バイアスVbと感光体表面電位Vsとの大小関係によっては、現像ギャップDGにおいて放電が発生する。これは現像ローラ表面のトナー層が誘電層として放電を抑制する効果を有していることを示しており、現像ローラ表面のトナー被覆状態が放電防止の重要な要素であることを示している。

【0054】

放電を防止するためには、現像バイアスVb、特にそのピーク間電圧Vppを低くすることが効果的であるが、現像バイアスを下げることは現像ギャップDGにおけるトナーの飛翔性を低下させ画像の濃度や品質を低下させてしまう。放電を防止するための他の方法は、図6(b)に示すように、現像ローラ44表面全体をトナーTにより覆うことである。

【0055】

図7はトナー搬送量と放電開始電圧との関係を示す図である。より詳しくは、現像ローラ44表面の単位面積当たりのトナー搬送量を種々の値に設定したときに、現像バイアスVbのピーク間電圧Vppをどこまで増加させると放電が始まるかを示すグラフである。トナー搬送量の各値について放電が起きる電圧Vppの最小値を当該トナー搬送量における放電開始Vppと称している。図7に示すように、現像ローラ44表面のトナー搬送量が少ないほど放電開始Vppは低下し、しかも、トナー搬送量の少ない領域で急激に放電開始Vppが低下する。放電開始Vppの落ち込みが激しくなるのは、現像ローラ表面のトナー層が1層を下回りその表面の一部が露出するような場合である。このことから、金属性の現像ローラ44表面を絶縁物たるトナーにより覆うことで放電開始Vppを高め現像ギャップDGにおける放電を抑制することができることがわかる。

【0056】

このように、現像ローラ44に担持されるトナー層の良好さという点では凸部441にトナーを担持させないのが望ましい一方、放電防止という観点では凸部441にもトナーを担持させておくのが望ましいという相反する要求がある。しかしながら、これらを両立させることが可能である。凸部441にトナーを担持させたくないとするのは規制ニップにおける要求である。一方、凸部441にもトナーを担持させたいとするのは、現像ローラ44の回転方向D4において規制ニップよりも下流側に位置する現像ギャップDGにおける要求である。

【0057】

したがって、凸部441にトナーを担持させない状態で規制ニップを通過させた後、現像ギャップDGに到達する前に、凸部441にトナーを付着させて凸部441を覆うようにすればよい。さらには、規制ブレード46により規制されたトナー搬送量や帯電量を維持するために、凸部441に付着させるトナーは規制ニップを通過した現像ローラ44の表面に担持されているトナー、つまり凹部442に担持されたトナーであることが望ましい。本実施形態では、以下のようにして規制ニップを通過した凹部442のトナーを凸部441に移動させるようにしている。

【0058】

図8は現像ローラと規制ブレードとの当接の状態を示す図である。この実施形態では、図8(a)に示すように、現像ローラ44の表面にその回転方向D4に対しいわゆるカウンタ方向に規制ブレード46が当接しており、その先端に設けた弾性部材462が現像ローラ44表面に圧接されて部分的に弾性変形することで、現像ローラ44表面と弾性部材462とが接触する規制ニップN1を形成している。また、現像ローラ44の回転方向D4における弾性部材462の上流側端部462aはその上側のエッジが規制ニップN1内に含まれ、いわゆるエッジ規制によりトナーを規制している。

【0059】

図8(b)に示すように、弾性部材462の上流側端部462aは、現像ローラ44の回転中心から弾性部材462の上面に下ろした垂線よりも、現像ローラ44の回転方向D4において上流側に位置している。このため、上流側端部462a近傍における弾性変形による弾性部材462の変形量Dbは、上記垂線の足近傍における弾性部材462の最大変形量Daよりは幾分小さくなっている。このようにすると、弾性部材462はその上面の広い範囲で現像ローラ44と接触することとなり、規制ニップ幅Wn1も比較的大きくなる。

【0060】

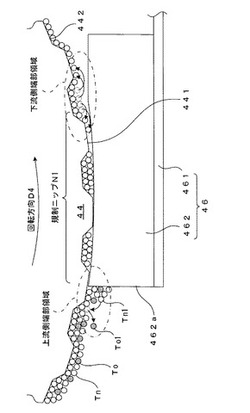

図9は規制ニップの拡大模式図である。現像ローラ44表面の移動方向D4において規制ニップN1よりも上流側の領域では、現像ローラ44表面直下には多くのトナーが集積している。これらのトナーの中には、十分な帯電量を有するトナーと、劣化により帯電量の低下したトナーとが含まれる。図9では、帯電の良好なトナーTnを白丸印で示す一方、帯電の不十分なトナーToをハッチング付きの丸印で示している。現像ローラ44の表面には、帯電量が高く現像ローラ44への静電気的な付着力の強いトナーTnの層が形成される一方、現像ローラ44の表面から離れた層では帯電の良好なトナーTnと帯電の不十分なトナーToとが混在している。

【0061】

規制ブレード46の弾性部材462は現像ローラ44の凸部441に圧接されており、このため、現像ローラ44表面の移動方向D4における規制ニップN1の上流側端部領域では、凸部441のトナーは、現像ローラ44表面に対し略垂直に屹立した弾性部材462の上流側端部462aにより掻き取られる。一方、凹部442の内部に入り込んだトナーは弾性部材462に接触しないので掻き取られることはない。また、弾性部材462の上流側端部462aが現像ローラ44表面に対し略垂直に屹立しているため、凸部441上のトナーを規制ニップN1に押し込んだり、掻き取ったトナーを現像ローラ44表面から離れる方向に押しやることがなく、掻き取られたトナーは規制ニップN1の上流側端部領域近傍に滞留する。

【0062】

こうして凸部441から掻き取られたトナーには、帯電の良好なトナーTnと帯電の不十分なトナーToとが混在するが、凸部441の表面近傍から除去されたトナーは特に帯電量が高い。これは、凸部441表面に付着していたトナーはもともと帯電量の高いトナーがほとんどであり、さらに凸部441から掻き取られる際の規制ブレード46との摺擦、転動により帯電量が増加するため、現像ローラ44に引き寄せられる強い静電気力が作用することとなるからである。このため、弾性部材462により掻き取られたトナーのうち帯電量の高いものTn1は現像ローラ44表面近傍に存在する帯電量の少ないトナーTo1を弾き出す。つまり、規制ニップN1の上流側端部領域では、帯電量の低いトナーToは次第に帯電量の高いトナーTnにより置換され、後方に追いやられてゆく。結果として、規制ニップN1内およびそれよりも現像ローラ回転方向D4において下流側では、トナーは凹部442にのみ担持され、しかも、その中に含まれる帯電量の低いトナーの比率は極めて低くなり、トナー層は主に帯電量の高いトナーにより構成されることとなる。

【0063】

一方、規制ニップN1の後端側、つまり現像ローラ44表面の移動方向D4における下流側端部領域では、現像ローラ44の凸部441に当接していた弾性部材462が次第に離間してゆく。これに伴い、規制ニップN1において弾性部材462により凹部442の開口を塞がれていたために凹部442に閉じ込められていたトナーはより自由に動くことができるようになる。特に現像ローラ44表面に直接接触していないトナーは、現像ローラ44に引き寄せられる力が弱いため動きやすい。これに対し、金属表面が露出した凸部441ではトナーを引き付ける力が強い。この結果、凹部442のトナーの一部が、図9の点線矢印で示すように、凸部441に向かって移動し該表面に付着する。こうして凸部441が凹部442に担持されたトナーの一部により覆われ、現像ギャップDGにおいて放電防止機能を果たす。

【0064】

図10は放電防止効果をより高めるための変形例の構成を示す図である。図10(a)に示すように、この変形例においても規制ブレード46を現像ローラ44の表面にカウンタ方向に当接させて規制ニップN2を形成している。ただし、図10(b)に示すように、弾性部材462の上流側端部462aは、現像ローラ44の回転中心から弾性部材462の上面に下ろした垂線よりも、現像ローラ44の回転方向D4において下流側に位置している。このため、弾性変形による弾性部材462の変形量は、その上流側端部462aにおいて最大値Dcとなっている。つまり弾性部材462はその上流側先端部が最も大きく弾性変形している。また、弾性部材462と現像ローラ44との接触面積も小さくなり、規制ニップ幅Wn2は第1実施形態におけるニップ幅Wn1よりも小さくなっている。

【0065】

図11はこの変形例における規制ニップの拡大模式図である。上記のように、弾性部材462はその上流側端部462aにおいて最も大きく弾性変形しているため、規制ニップN2の上流側端部近傍では弾性部材462のうち現像ローラ44の凸部441に対向する箇所に最も大きな当接圧が加わる。一方、現像ローラ44の凹部442に対向する箇所では圧力が加わらない。このため、図11に示すように、弾性部材462のうち凹部442に対向する箇所が凹部442の底(図11においては上方)に向けて撓み込み、凹部442が臨む空間に対し弾性部材462の表面がせり出した状態となる。この撓み込み量は、最も当接圧の高い規制ニップN2の上流側端部で最も大きく、下流側に向かうにつれて小さくなる。つまり、次式:

M1>M2>M3 … (式1)

の関係が成立する。また、この関係は規制ニップ内に含まれる凹部442が1つだけである場合においても成立し、1つの凹部442の中でも下流に向かうほど撓み込み量が小さくなる。

【0066】

凹部442に向けてせり出した弾性部材462は、当該凹部に担持されているトナーのうち弾性部材462表面と凹部442との間隔に対応する厚さのトナー層の搬送を許容し、それ以外のトナーを除去することになるが、上記のように現像ローラ44の移動方向D4における下流側ほど撓み込み量が小さくなるので、現像ローラ44の凹部442と規制ブレード46の弾性部材462とにより囲まれる空間の容積は、現像ローラ44表面の移動方向D4における規制ニップN2の最上流側で最も小さく、下流側に向かうほど大きくなる。この結果、トナーに加わる圧力が規制ニップ内で上昇することがなく、下流側ほど凹部442内のトナーは移動しやすくなっている。

【0067】

また、現像ローラ44の凹部442と規制ブレード46の弾性部材462とにより囲まれる空間の容積が増加するにつれて、凹部442には周囲からの空気が流れ込む。特に、図5に示すように凹部442は複数の凸部441の周囲を取り囲む網目状に張り巡らされた溝状となっているので、図上では孤立しているように表されている各凹部442は実際には互いに連通しており、この溝を伝って周囲から空気が流れ込む。この空気の流れがさらにトナーの流動を促進するので、凹部442から凸部441へのトナーの移動がより盛んとなる。

【0068】

以上のように、この実施形態では、現像ローラ44の回転方向D4における規制ニップN1またはN2の上粒側端部で凸部441に付着しているトナーを除去しトナーを凹部442のみに担持させる。そうして規制ニップを通過した後で、現像ローラ44の回転方向D4における規制ニップの下流側端部で、凹部442に担持されたトナーの一部を凸部441に移動させることにより、凸部441をトナーにより覆うようにしている。このため、規制ニップにおいては凸部441のトナーに過剰な押圧力を加えることによって生じるトナーの過帯電やフィルミング等を防止することができる。

【0069】

一方、現像ギャップDGよりも手前で再び凸部441にトナーが担持されているため、金属部が露出した状態で現像ローラ44が感光体22と対向することが回避され、現像ギャップDGにおける現像ローラ44と感光体22との間での放電の発生を防止することができる。その結果、この実施形態では、現像バイアスVbの交流成分Vppを高く設定することができるので、現像ギャップDGにおいて十分な量のトナーを飛翔させて良好な画像品質を得ることができる。

【0070】

図12はこの発明にかかる画像形成装置の第2および第3実施形態を示す図である。上記した第1実施形態の画像形成装置では、規制ニップの下流側端部領域における凹部442から凸部441へのトナーの移動に規制ブレード46の弾性を利用している。一方、以下に示す第2および第3実施形態では、規制ブレード46にバイアス電位を印加することにより凹部442から凸部441へのトナーの移動をより積極的に起こさせるようにしている。この点を除く装置の構成や基本的な動作は第1実施形態と同じであるので、ここでは同一構成には同一符号を付して説明を省略する。

【0071】

図12(a)に示す第2実施形態では、規制ブレード46に現像ローラ44に与える現像バイアスVbと同じ電位を与えている。一方、図12(b)に示す第3実施形態では、直流電位Vdcを発生する直流電源142を設け、現像バイアスVbにさらに直流電位Vdcを加えた電位を規制ブレード46に与えている。第3実施形態においては、現像ローラ44よりも規制ブレード46側が直流的に高電位(+電位)となるように、直流電圧Vdcを定めている。これは使用トナーが負帯電トナーであるためで、正帯電トナーを使用する場合には逆に規制ブレード46の方が直流的に低電位(−電位)となるようにする。要するに、現像ローラ44に対する規制ブレード46の直流電位がトナーの帯電極性とは逆の極性になるようにすることが望ましい。

【0072】

これらの実施形態においては、規制ブレード46に設けた弾性部材462に導電性を持たせることが望ましく、例えばJIS−A硬度70度程度のウレタンゴムにカーボンを分散させて比抵抗を106Ω・cm程度としたものを用いることができる。なお、弾性部材462の比抵抗については上記値に限定されるものではないが、本願発明者の実験によれば、108Ω・cm以下としたときに良好な結果が得られている。また、金属板からなる板状部材461を電源に接続することにより、弾性部材462の全体に同電位を与えることができる。

【0073】

なお、第1実施形態においても、現像ローラ44との摺擦による弾性部材462の帯電を防止するため、同様の材料を用いることが好ましい。この点において、第1実施形態ないし第3実施形態における規制ブレード46の構成は同一のものであってよい。

【0074】

図13は第2および第3実施形態における凸部へのトナー移動の様子を示す模式図である。規制ブレード46の弾性部材462に現像ローラ44と同電位を与えている第2実施形態では、弾性部材462と現像ローラ44表面とに挟まれた空間SPに電界が形成されていない。図13(a)に示すように、凹部442に担持されたトナーのうち現像ローラ44に直接接触しているトナー(白丸印で示す)には、現像ローラ44との間に実線矢印で示す静電気力Feおよび破線矢印で示すファンデルワールス力Fvが作用している。

【0075】

一方、現像ローラ44の表面から離れて担持されているトナー(斜線を付した丸印で示す)ではこのような力が弱いため現像ローラ44表面に対する拘束が弱い。規制ニップ後端で弾性部材462と現像ローラ44との間隔が広がると、拘束力の弱いトナーは凹部442の近傍で流動しやすいため、現像ローラ44表面に直接接触したトナー層の表面を転動してよりファンデルワールス力等が強く作用する現像ローラ44表面が露出した箇所に移動することになる。図ではトナーの移動を点線矢印により示している。こうして現像ローラ44の凸部441のうちその表面が露出した箇所には凹部442から転動してきたトナーが次々に付着し、凸部441がトナーにより覆われて現像ギャップDGにおける放電が防止される。

【0076】

また、規制ブレード46に現像ローラ44よりも高電位を与えた第3実施形態では、空間SPに弾性部材462から現像ローラ44に向かう電界が形成される。このため、図13(b)に示すように、現像ローラ44表面から離れた位置にあるトナーには弾性部材462に引き寄せられるように静電気力Feが作用する。これにより凹部442からのトナーの転出はより起こりやすくなり、凸部441へのトナー移動がより盛んになる。

【0077】

なお、弾性部材462に現像ローラ44よりも高電位を与えた場合、図13(c)に示すように、現像ローラ44表面の凸部441と凹部442とを結ぶ斜面部443に付着したトナーには、該斜面443に直交する方向のファンデルワールス力Fvと、弾性部材462に向かう静電気力Feとが作用する。このため、トナーはこれらの合力であり凸部441に向かう成分を有する力Ftを受けることとなり、斜面部443からはトナーが移動しやすい。このことは凸部441へのトナー移動を促進する点では好ましいが、斜面部443に付着したトナーが次々に凸部441に移動してしまうと斜面部443が露出し、放電防止効果が低下してしまうおそれがある。特に、弾性部材462と現像ローラ44との電位差が大きすぎたり凹部442におけるトナーの担持量が十分でないと、このような斜面443の露出が顕著になる。

【0078】

実際に、本願発明者が弾性部材462に与える電位を種々に変えながら現像ローラ44表面のトナー担持の様子を観察したところ、弾性部材462と現像ローラ44とが同電位または弾性部材462の方がわずかに高い電位となるようにした状態では、凸部441および斜面部443のいずれにも薄く略均一なトナー層が形成された。これに対し、例えば電位差を100V程度まで大きくすると、凸部441におけるトナー量が増大する一方、斜面部443に付着するトナーが少なくなり、斜面部443が部分的に露出することがあった。

【0079】

図14は規制ニップ通過後の現像ローラの断面プロファイルを示す図である。より具体的には、規制ニップ通過後の現像ローラ44表面付近の断面プロファイルを測定した結果を示す図である。図において、現像ローラ表面とトナー搬送面とのプロファイルの差はその場所にトナーが付着していることを示している。規制ブレード46の弾性部材462を絶縁性の材質により形成し電位の制御を行わなかった場合、図14(a)に示すように、凹部にはほぼ凸部の高さに相当する高さのトナー層が形成される一方、凸部にはごくわずかなトナーしか存在していない。これに対して、弾性部材462を導電性とし現像ローラ44と同電位を与えた場合には、図14(b)に示すように、凹部のトナー層の厚さが減少する一方、凸部にも全体的にトナーが付着していることがわかる。

【0080】

図14(b)に示す場合において、現像ローラ44のトナー搬送量自体は規制ニップにおける値と変わっておらず、弾性部材462に電位を与えた場合に規制ニップ以後で凸部441を覆うトナーは、規制ニップにおいては凹部442に担持されていたトナーが移動したものであることが確認された。したがって、弾性部材462と現像ローラ44との間は同電位とするか、弾性部材462の電位を若干(数十V程度)高くするのが好ましい。

【0081】

以上のように、これらの実施形態では、規制ブレード46にバイアス電位を与えることで凹部442からのトナーの転出および凸部441への移動をより促進している。そのため、これらの実施形態においても、第1実施形態と同様に、規制ニップにおいては凸部441にトナーを担持させないことでトナーの劣化等を防止しながら、規制ニップの後方で凸部441をトナーに覆うことにより現像ギャップDGにおける放電を防止することができる。

【0082】

図15は現像ローラ表面の高低差と担持されるトナーとの関係を示す模式図である。上記各実施形態においては、凸部441に弾性部材462を当接させた状態で凹部442にトナーを担持させるために、凸部441と凹部442との高低差、より厳密には、凹部442と弾性部材462の先端との間隔を、トナーの体積平均粒径以上とする必要がある。以下では、トナーの体積平均粒径を符号Daveによって表す。ここで、図15(a)に示すように、凹部442と弾性部材462との間隔G1をトナーの体積平均粒径Daveの2倍以上の値とすることが望ましい。このようにすると、規制ニップにおいては凹部442に平均して2層以上のトナーが担持されることとなる。これにより現像ローラ44表面に直接接していないトナーの量を十分に確保することができ、十分な量のトナーを凸部441へ移動させることができる。また、凹部442にも少なくとも1層のトナー層を残すことができる。

【0083】

また、凹部442と弾性部材462との間隔G1をトナーの体積平均粒径Daveの3倍以上としてもよい。この場合、図15(b)に示すように、凹部442には平均して3層以上のトナー層が担持されることになる。そのため、規制ニップにおいて凹部442に担持されたトナーのうち1層分のトナーが凸部441へ移動したとしても、凹部442にはなお2層以上のトナー層が残る。現像ローラ44から離れた位置に担持されている2層目以降のトナーは現像ローラ44に直接接している第1層のトナーよりも現像ローラ44から離脱しやすいから、こうして2層以上のトナーを凹部442に担持して現像ギャップDGへ搬送することにより、現像効率をより高めることができる。

【0084】

なお、凹部442に担持されたトナーにより凸部441を完全に覆うために、凸部441と凹部442との面積比を以下のように設定するのが望ましい。原理的には、凹部442に担持されているトナーのうち現像ローラ44に接触せず移動可能なトナーが凸部441に1層以上のトナー層を形成するに足る量が確保されればよい。したがって、現像ローラ44全体において凹部442に担持される移動可能なトナーの体積の総計が、現像ローラ44全体における凸部441の総面積にトナー体積平均粒径Daveを乗じた値以上となればよい。概数を求めるために斜面部443に担持されるトナーは移動しないものと仮定すると、例えば凸部441と凹部442との高低差がトナーの体積平均粒径Daveの2倍であるときには、現像ローラ44表面全体における凸部441の面積と凹部442の面積との合計に占める凸部441の面積比を約50%以下とすればよい。また例えば、凸部441と凹部442との高低差がトナーの体積平均粒径Daveの3倍であるときには、同面積比を約67%以下とすればよい。

【0085】

なお、上記各実施形態において使用するトナーの粒径については特に限定しないが、特に小粒径のトナーを使用する場合には得られる効果が顕著である。ここでいう「小粒径トナー」とは、例えばその体積平均粒径が5μm以下程度のものを指している。

【0086】

図16はトナー粒子径と現像ローラへの付着力との関係を示す図である。また、図17はトナー粒子径と現像開始帯電量との関係を示す図である。図16に示すように、トナー粒子径が大きいときにはトナーと現像ローラ44との間に働くファンデルワールス力と接触帯電による付着力との間に大きな差異がないが、トナー粒子径が小さくなるとファンデルワールス力が大きくなり、特に粒子径が5μm以下ではファンデルワールス力が支配的となる。このようなトナーが凹部442に担持されている場合、特に現像ローラ44から離れた位置に担持されているトナーは露出した現像ローラ44表面に向かおうとする傾向が強くなり、凸部441へのトナー移動が進みやすいため高い放電防止効果が得られる。

【0087】

また、図17に示すように、現像バイアスとして直流電圧を印加するDC現像方式、交流成分を含む電圧を印加するAC現像方式のいずれにおいても、現像開始帯電量、つまり現像バイアスの作用により現像ローラ44から飛翔させるためにトナーに与えるべき電荷として最低限必要な量はトナー粒子径が小さいほど高くなり、特に5μm以下で急激に上昇する。このことは、粒子径の小さなトナーほど現像ローラ44表面から離れにくいことを示している。現像ローラ44からトナーが離れにくいということは、現像ギャップDGにおいて現像ローラ44からの感光体22上の静電潜像へ移動するトナーの比率、すなわち現像効率の低さにつながる。

【0088】

このため、粒子径の小さなトナーを使用する場合において現像効率を向上させ十分な画像濃度を得るためには、トナーに十分な帯電量を与え、現像バイアスを高くする必要がある。粒子径の小さなトナーは帯電しにくい傾向があるため、現実的には現像バイアスをできるだけ大きくしたい。一方、前述したように現像バイアスを大きくすると現像ギャップDGにおいて放電が発生しやすくなる。このように相反する要求に対して、上記各実施形態のように規制ニップの後方で凹部442から凸部441にトナーを移動させ凸部441をトナーにより覆うようにすれば、現像ギャップDGにおける放電を防止しながら十分な現像バイアス電位を印加して高い現像効率を確保することが可能となる。

【0089】

また、規制ニップ後方でのトナーの転動は、トナーの流動性が高いほど起こりやすい。つまり、本発明による放電防止効果は、流動性の高いトナーを用いた場合に特に顕著である。例えば、流動性を高めるための外添剤の母粒子に対する被覆率が100%以上のトナーを用いた場合、高い放電防止効果を得られる。また、トナーの円形度が高いと流動性も高くなるが、本願発明者の実験によれば、特に円形度が0.94以上のトナーを用いたときに高い放電防止効果が得られた。この点において、例えば粉砕法よりも円形度の高いトナーを得られる重合法で作製されたトナーを用いることが好ましい。

【0090】

以上説明したように、上記各実施形態においては、現像器4K等が本発明の「現像装置」に相当しており、ハウジング41、現像ローラ44および規制ブレード46がそれぞれ本発明の「収容部」、「トナー担持ローラ」および「規制部材」として機能している。また、規制ブレード46に設けられた弾性部材462が本発明の「弾性当接体」として機能している。また、上記各実施形態の画像形成装置において、現像器4K等、感光体22およびバイアス用電源140がそれぞれ本発明の「像担持体」、「現像器」および「バイアス印加手段」として機能している。

【0091】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態の現像ローラ44の凸部441は略菱形に形成されているが、これに限定されるものではなく、例えば凸部を円形や三角形など他の形状となるようにしてもよい。

【0092】

また、上記実施形態の現像ローラ44は金属製の円筒であるが、これ以外の材質により形成された現像ローラを有する装置に対しても本発明を適用することが可能である。ただし、本願発明者の実験によれば、金属製あるいは非金属に金属めっきを施した現像ローラなど、表面が導電性の材料で形成された現像ローラを使用した場合に、本発明を適用した効果が顕著に現れることが確認されている。この点において、例えばゴムや樹脂製の円筒にカーボンブラックや金属微粉末などの導電性材料を分散させることによって導電性を持たせた現像ローラを備えた装置に対しても、本発明は有効である。

【0093】

また、上記実施形態における規制ブレード46は、金属製の板状部材461に樹脂製の弾性部材462を取り付けたものであるが、このような構造に限定されるものではない。例えば、金属板のみまたは金属板に樹脂コートしたものを用いることができる。

【0094】

また、上記実施形態の画像形成装置は、ロータリー現像ユニット4に現像器4K等を装着したカラー画像形成装置であるとともに、現像器4K等を回転させることにより現像器内のトナーを混合させる装置であるが、前述した通り、本発明の適用対象はこれに限定されるものではない。例えば、現像器を1個だけ備えてモノクロ画像を形成するモノクロ画像形成装置に対しても本発明を適用することが可能であり、特に、現像器に設けた補給口からユーザまたは専任オペレータによりトナーを補充することが可能な装置や、現像器とは別個のトナータンク等から定期的にトナーを補給するように構成された装置に対して本発明を好適に適用することが可能である。

【符号の説明】

【0095】

4…ロータリー現像ユニット、 22…感光体(像担持体)、 4C,4K,4M,4Y…現像器(現像装置、現像器)、 41…ハウジング(収容部)、 44…現像ローラ(トナー担持ローラ)、 46…規制ブレード(規制部材)、 140…バイアス用電源(バイアス印加手段)、 441…(現像ローラ表面の)凸部、 442…(現像ローラ表面の)凹部、 461…板状部材(規制部材)、 462…弾性部材(規制部材、弾性当接体)。

【技術分野】

【0001】

この発明は、表面にトナーを担持するトナー担持ローラを有する現像装置、画像形成装置および該ローラを用いて静電潜像をトナーにより現像する現像方法に関するものである。

【背景技術】

【0002】

静電潜像をトナーにより現像する技術においては、略円筒形状に形成されたトナー担持ローラの表面にトナーを担持させるものがある。本願出願人は、このようなトナー担持ローラの表面に担持されるトナーの特性を改善するため、円筒形状に形成されたローラの表面に規則的に配置された凸部と、該凸部の周囲を取り囲む凹部とを設けたトナー担持ローラの構造について先に開示した(特許文献1参照)。このような構造は、表面の凹凸パターンが管理されて均一であるために、ローラ表面に担持されるトナー層の厚さや帯電量等を制御しやすいという利点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−127800号公報(図7)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のような構造を有するトナー担持ローラを使用する場合、凸部に担持させたトナーがトナー層厚を規制する規制部材等との摺接により劣化するのを防止するために、トナーを凹部のみに担持させることが考えられる。このようにすると、凹部のトナーは規制部材からの摺接や押圧を受けないためトナーの劣化が少なく、初期のトナー特性を長期にわたり維持することが可能である。また、押圧を受けていないトナーを用いて現像を行うことにより、トナーの過剰な帯電を防止することができ、現像効率の改善や高濃度の画像を形成した後のメモリ現象の抑制など画質の向上を図ることも可能となる。

【0005】

しかしながら、このようにするとトナー担持ローラの凸部が露出してしまうため、特にトナー担持ローラを導電性材料で形成した場合、潜像担持体との間で放電が起こりやすくなるという問題が生じる。放電防止の観点からは、トナー担持ローラの表面全体を絶縁体であるトナーにより覆うことが好ましい。

【0006】

このように、表面に凹凸を設けたトナー担持ローラを使用するに際しては、トナーの劣化防止の観点からは凸部にトナーを担持させないことが望ましい一方、放電防止という観点からは凸部にもトナーを担持させたいという相反した要求があり、これらを両立させる技術が確立されるには至っていなかった。

【0007】

この発明は上記課題に鑑みなされたものであり、表面に凹凸を設けたトナー担持ローラを用いる現像装置、画像形成装置および現像方法において、トナーの劣化防止と放電防止とを両立させるための技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明にかかる現像装置は、上記目的を達成するため、トナーを収容する収容部と、規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転するトナー担持ローラと、前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材とを備え、前記規制部材は、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部において、前記トナー担持ローラ表面に担持されたトナー層のうち前記凸部のトナー層を除去する一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆うことを特徴としている。

【0009】

このように構成された発明では、規制ニップの上流側で凸部に担持されたトナーを除去するため、規制ニップにおいては凸部にトナーが担持されない状態となる。このため、規制ニップでトナーが押圧されて圧粉状態となり互いに凝集したり、摺擦により劣化するなどの問題が回避される。また、規制ニップよりも下流側で、凹部に担持されたトナーの一部を凸部に移動させているので、凸部が露出していることに起因する放電の発生を防止することができる。このように、この発明によれば、規制部材による摺擦に起因するトナーの劣化を抑えつつ、放電を防止することができる。

【0010】

このような作用は、例えば前記規制部材が弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有し、前記トナー担持ローラの回転方向における前記弾性当接体の上流側端面を前記トナー担持ローラ表面に対し略垂直に屹立させるとともに、前記弾性当接体の弾性変形に起因する前記トナー担持ローラの前記凹部への前記弾性当接体の侵入量が、前記トナー担持ローラの回転方向における上流側から下流側に向かうほど少なくなるようにすることで得られる。

【0011】

この構成によれば、規制ニップにおいて凹部に向かって侵入する弾性当接体によって凹部に担持されたトナーに加えられる押圧力は、規制ニップの下流側に向かうほど弱くなる。そして、規制ニップよりも下流側ではこの押圧力はゼロとなる。また、凹部と規制部材により囲まれる空間の容積は、下流側ほど大きくなる。このように、規制ニップにおいて下流側ほどトナーに加わる圧力が弱くなり、またトナーを担持する空間の容積が増大することによって、凹部に担持されたトナーは下流側ほど流動しやすくなる。特に凹部が規制ニップ内で連通している場合にはその効果がより顕著となる。その結果、規制ニップの下流側では、凹部に担持されたトナーの一部がトナーを担持せず露出している凸部に向かって移動し該凸部を覆うことになる。

【0012】

具体的には、例えば前記トナー担持ローラの回転方向における前記弾性当接体の上流側端部が前記トナー担持ローラの前記凸部と当接するようにし、しかも、前記トナー担持ローラとの当接により弾性変形する前記弾性当接体の変形量が前記上流側端部において最大となるようにすると、上記のように規制ニップにおいては上流側ほど凹部への弾性当接体の侵入量が大きくなるようにすることができる。

【0013】

また、前記規制部材に前記トナー担持ローラと同じ電位を与えることによっても、凹部のトナーの一部を凸部に移動させることが可能である。規制部材とトナー担持ローラとを同電位とすると、トナー担持ローラの凹部に担持されたトナーに対するトナー担持ローラへの静電気的な拘束力が弱くなる。このため、凹部のトナーがより流動しやすくなる。そして、凹部から転動したトナーはファンデルワールス力や鏡像力によりトナー担持ローラの凸部に付着する。

【0014】

さらに、前記規制部材に、前記トナー担持ローラの電位に対しトナーの帯電極性とは逆極性の電位を与えてもよい。このようにすると、凹部に担持されたトナーは静電気力により規制部材に引き寄せられるので、凹部からのトナーの転動がより促進される。

【0015】

規制部材に電位を与える構成においては、前記規制部材は、比抵抗が108Ω・cm以下である弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有するようにしてもよい。このような構成により、規制ニップにおいて凹部に担持されたトナーを引き出して凸部へ移動させることができる。

【0016】

なお、前記トナー担持ローラ表面において前記凸部と前記凹部との高低差がトナーの体積平均粒径の2倍以上であることが望ましい。こうすることにより、規制ニップにおいて凹部には2層以上のトナー層を担持することができ、このうちトナー担持ローラに直接接触していないトナーは静電気的な拘束力が弱いため凸部へ移動しやすい。

【0017】

より好ましくは、前記凸部と前記凹部との高低差がトナーの体積平均粒径の3倍以上としてもよい。このようにすると、凹部のトナーの一部が凸部に移動した後においても、凹部に2層程度のトナー像を残存させることができる。トナー担持ローラに直接接触していないトナーはトナー担持ローラへの付着力が比較的弱いため、静電潜像を現像する際に効率よく利用することができる。すなわち、現像効率を向上させることができる。

【0018】

この発明は、前記トナーの体積平均粒径が5μm以下である場合に顕著な効果を奏する。このような粒径の小さなトナーでは、主にファンデルワールス力に起因するトナー担持ローラ表面への付着力が強い。このため、規制ニップの下流側においては、トナーが除去され露出したトナー担持ローラの表面にトナーが回り込みやすくなっており、放電防止効果が大きくなる。

【0019】

また、この発明は、前記トナーの円形度が0.94以上である場合にもその効果が顕著である。このようなトナーは流動性が高く、また本発明の構成では凹部に担持されたトナーに強い押圧力が加わらないため、トナーは流動性の高い状態を保ったまま凹部に担持されている。このため、規制ニップの下流側では凹部のトナーが凸部へ向けて移動しやすくなっており、凸部をトナーで覆うことによる放電防止効果が高くなる。

【0020】

また、この発明にかかる画像形成装置は、上記目低を達成するため、静電潜像を担持する像担持体と、規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転することで前記トナー層を前記像担持体との対向位置に搬送するトナー担持ローラを有する現像器と、前記トナー担持ローラに所定の現像バイアスを印加して、前記像担持体に担持された静電潜像を前記トナーにより現像するバイアス印加手段とを備え、前記現像器は、前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材を有しており、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆うことを特徴としている。

【0021】

また、この発明にかかる現像方法は、上記目的を達成するため、規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する略円筒形状に形成されその表面に帯電トナーによるトナー層を担持させたトナー担持ローラを回転させることにより、前記トナー層を静電潜像を担持する像担持体との対向位置に搬送し、前記静電潜像を前記トナーにより現像し、しかも、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆うことを特徴としている。

【0022】

これらの発明によれば、上記した現像装置と同様に、トナー担持ローラに担持される旧トナーの量を低減させて、トナー担持ローラからのトナー飛散やカブリを抑制することができる。

【図面の簡単な説明】

【0023】

【図1】この発明にかかる画像形成装置の第1実施形態を示す図。

【図2】図1の画像形成装置の電気的構成を示すブロック図。

【図3】現像器の外観を示す図。

【図4】現像器の構造および現像バイアス波形を示す図。

【図5】現像ローラおよびその表面の部分拡大図を示す図。

【図6】現像ギャップにおけるトナー層と放電の関係を説明する図。

【図7】トナー搬送量と放電開始電圧との関係を示す図。

【図8】現像ローラと規制ブレードとの当接の状態を示す図。

【図9】規制ニップの拡大模式図。

【図10】放電防止効果をより高めるための変形例の構成を示す図。

【図11】変形例における規制ニップの拡大模式図。

【図12】この発明にかかる画像形成装置の第2および第3実施形態を示す図。

【図13】第2、第3実施形態における凸部へのトナー移動の様子を示す模式図。

【図14】規制ニップ通過後の現像ローラの断面プロファイルを示す図。

【図15】現像ローラ表面の高低差と担持されるトナーとの関係を示す模式図。

【図16】トナー粒子径と現像ローラへの付着力との関係を示す図。

【図17】トナー粒子径と現像開始帯電量との関係を示す図。

【発明を実施するための形態】

【0024】

図1はこの発明を適用した画像形成装置の第1実施形態を示す図である。また、図2は図1の画像形成装置の電気的構成を示すブロック図である。この装置は、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の4色のトナー(現像剤)を重ね合わせてフルカラー画像を形成したり、ブラック(K)のトナーのみを用いてモノクロ画像を形成する画像形成装置である。この画像形成装置では、ホストコンピュータなどの外部装置から画像信号がメインコントローラ11に与えられると、このメインコントローラ11からの指令に応じてエンジンコントローラ10に設けられたCPU101がエンジン部EG各部を制御して所定の画像形成動作を実行し、シートSに画像信号に対応する画像を形成する。

【0025】

このエンジン部EGでは、感光体22が図1の矢印方向D1に回転自在に設けられている。また、この感光体22の周りにその回転方向D1に沿って、帯電ユニット23、ロータリー現像ユニット4およびクリーニング部25がそれぞれ配置されている。帯電ユニット23は所定の帯電バイアスを印加されており、感光体22の外周面を所定の表面電位に均一に帯電させる。クリーニング部25は一次転写後に感光体22の表面に残留付着したトナーを除去し、内部に設けられた廃トナータンクに回収する。これらの感光体22、帯電ユニット23およびクリーニング部25は一体的に感光体カートリッジ2を構成しており、この感光体カートリッジ2は一体として装置本体に対し着脱自在となっている。

【0026】

そして、この帯電ユニット23によって帯電された感光体22の外周面に向けて露光ユニット6から光ビームLが照射される。この露光ユニット6は、外部装置から与えられた画像信号に応じて光ビームLを感光体22上に露光して画像信号に対応する静電潜像を形成する。

【0027】

こうして形成された静電潜像は現像ユニット4によってトナー現像される。すなわち、この実施形態では、現像ユニット4は、図1紙面に直交する回転軸中心に回転自在に設けられた支持フレーム40、支持フレーム40に対して着脱自在のカートリッジとして構成されてそれぞれの色のトナーを内蔵するイエロー用の現像器4Y、シアン用の現像器4C、マゼンタ用の現像器4M、およびブラック用の現像器4Kを備えている。この現像ユニット4は、エンジンコントローラ10により制御されている。そして、このエンジンコントローラ10からの制御指令に基づいて、現像ユニット4が回転駆動されるとともにこれらの現像器4Y、4C、4M、4Kが選択的に感光体22と所定のギャップを隔てて対向する所定の現像位置に位置決めされると、当該現像器に設けられて選択された色のトナーを担持する現像ローラ44が感光体22に対し対向配置され、その対向位置において現像ローラ44から感光体22の表面にトナーを付与する。これによって、感光体22上の静電潜像が選択トナー色で顕像化される。

【0028】

図3は現像器の外観を示す図である。また、図4は現像器の構造および現像バイアス波形を示す図である。より詳しくは、図4(a)は現像器の構造を示す断面図である。また、図4(b)は現像バイアス波形と感光体表面電位との関係を示す図である。各現像器4Y、4C、4M、4Kはいずれも同一構造を有している。したがって、ここでは、現像器4Kの構成について図3および図4(a)を参照しながらさらに詳しく説明するが、その他の現像器4Y、4C、4Mについてもその構造および機能は同じである。

【0029】

この現像器4Kでは、その内部に一成分トナーTを収容するハウジング41に供給ローラ43および現像ローラ44が軸着されており、当該現像器4Kが上記現像位置に位置決めされると、現像ローラ44が感光体2と現像ギャップDGを隔てて対向位置決めされるとともに、これらのローラ43、44が本体側に設けられた回転駆動部(図示省略)と係合されて所定の方向に回転する。供給ローラ43は例えば発泡ウレタンゴム、シリコンゴムなどの弾性材料により円筒状に形成されている。また、現像ローラ44は、銅、アルミニウム、ステンレス等の金属または合金により円筒状に形成されている。そして、2つのローラ43、44が接触しながら回転することでトナーが現像ローラ44の表面に擦り付けられて所定厚みのトナー層が現像ローラ44表面に形成される。この実施形態では負帯電トナーを用いるが、正帯電トナーであってもよい。

【0030】

ハウジング41の内部空間は隔壁41aによって第1室411および第2室412に仕切られている。供給ローラ43および現像ローラ44はともに第2室412に設けられており、これらのローラの回転に伴って第2室412内のトナーが流動し攪拌されながら現像ローラ44の表面に供給される。一方、第1室411に貯留されているトナーは、供給ローラ43および現像ローラ44とは隔離されているので、これらの回転によっては流動しない。このトナーは、現像ユニット4が現像器を保持したまま回転することによって、第2室412に貯留されたトナーと混合され攪拌される。

【0031】

このように、この現像器では、ハウジング内部を2室に仕切り、供給ローラ43および現像ローラ44の周囲をハウジング41の側壁および隔壁41aで囲み比較的容積の小さい第2室412を設けることにより、トナー残量が少なくなった場合でも、トナーが効率よく現像ローラ44の近傍に供給されるようにしている。また、第1室411から第2室412へのトナー供給およびトナー全体の攪拌を現像ユニット4の回転によって行うようにすることで、現像器内部にトナー攪拌のための攪拌部材(オーガ)を省いたオーガレス構造を実現している。

【0032】

また、この現像器4Kでは、現像ローラ44の表面に形成されるトナー層の厚みを所定厚みに規制するための規制ブレード46が配置されている。この規制ブレード46は、ステンレスやリン青銅などの弾性を有する板状部材461と、板状部材461の先端部に取り付けられたシリコンゴムやウレタンゴムなどの樹脂部材からなる弾性部材462とで構成されている。この板状部材461の後端部はハウジング41に固着されており、図4の矢印に示す現像ローラ44の回転方向D4において、板状部材461の先端部に取り付けられた弾性部材462が板状部材461の後端部よりも上流側に位置するように配設されている。そして、その弾性部材462が現像ローラ44表面に弾性的に当接することで規制ニップを形成し、現像ローラ44の表面に形成されるトナー層を最終的に所定の厚みに規制する。

【0033】

このようにして現像ローラ44の表面に形成されたトナー層は、現像ローラ44の回転によって順次、その表面に静電潜像が形成されている感光体2との対向位置に搬送される。そして、エンジンコントローラ10に制御されるバイアス用電源140からの現像バイアスが現像ローラ44に印加される。図4(b)に示すように、感光体22の表面電位Vsは、帯電ユニット23により均一に帯電された後露光ユニット6からの光ビームLの照射を受けた露光部では残留電位Vr程度にまで低下し、光ビームLが照射されなかった非露光部ではほぼ均一の電位Voとなっている。一方、現像ローラ44に与えられる現像バイアスVbは直流電位Vaveを重畳した矩形波交流電圧であり、そのピーク間電圧を符号Vppにより表す。このような現像バイアスVbが印加されることにより、現像ローラ44上に担持されたトナーは現像ギャップDGにおいて飛翔して感光体22の表面各部にその表面電位Vsに応じて部分的に付着し、こうして感光体22上の静電潜像が当該トナー色のトナー像として顕像化される。

【0034】

さらに、ハウジング41には、現像ローラ44の回転方向において感光体22との対向位置よりも下流側で現像ローラ44表面に圧接されたシール部材47が設けられている。シール部材47は、感光体22との対向位置を通過した現像ローラ44表面に残留しているトナーをハウジング41内に案内するともに、ハウジング内のトナーが外部へ漏れ出すのを防止している。

【0035】

図5は現像ローラおよびその表面の部分拡大図を示す図である。現像ローラ44は略円筒形のローラ状に形成されており、その長手方向の両端にはローラと同軸にシャフト440が設けられており、該シャフト440が現像器本体により軸支されて現像ローラ44全体が回転自在となっている。現像ローラ44表面のうちその中央部44aには、図5の部分拡大図(点線円内)に示すように、規則的に配置された複数の凸部441と、それらの凸部441を取り囲む凹部442とが設けられている。

【0036】

複数の凸部441のそれぞれは、図5紙面の手前側に向けて突出しており、各凸部441の頂面は、現像ローラ44の回転軸と同軸である単一の円筒面の一部をそれぞれ成している。また、凹部442は凸部441の周りを網目状に取り囲む連続した溝となっており、凹部442全体も現像ローラ44の回転軸と同軸かつ凸部の成す円筒面とは異なる1つの円筒面を成す。このような構造の現像ローラ44については、例えば特開2007−140080号公報に記載の製造方法により製造することができる。

【0037】

各凸部441の頂面の1辺の長さL1および各凸部の間隔L2は、トナーの粒径よりも大きくすることが望ましく、例えば10〜100μm程度とすることができるがこれに限定されるものではない。また、凸部441の形状やその配列も、ここに説明したものには限定されない。また、凸部441と凹部442との高低差については後に説明する。

【0038】

図1に戻って画像形成装置の説明を続ける。上記のようにして現像ユニット4で現像されたトナー像は、一次転写領域TR1で転写ユニット7の中間転写ベルト71上に一次転写される。転写ユニット7は、複数のローラ72〜75に掛け渡された中間転写ベルト71と、ローラ73を回転駆動することで中間転写ベルト71を所定の回転方向D2に回転させる駆動部(図示省略)とを備えている。そして、カラー画像をシートSに転写する場合には、感光体22上に形成される各色のトナー像を中間転写ベルト71上に重ね合わせてカラー画像を形成するとともに、カセット8から1枚ずつ取り出され搬送経路Fに沿って二次転写領域TR2まで搬送されてくるシートS上にカラー画像を二次転写する。

【0039】

このとき、中間転写ベルト71上の画像をシートS上の所定位置に正しく転写するため、二次転写領域TR2にシートSを送り込むタイミングが管理されている。具体的には、搬送経路F上において二次転写領域TR2の手前側にゲートローラ81が設けられており、中間転写ベルト71の周回移動のタイミングに合わせてゲートローラ81が回転することにより、シートSが所定のタイミングで二次転写領域TR2に送り込まれる。

【0040】

また、こうしてカラー画像が形成されたシートSは定着ユニット9によりトナー像を定着され、排出前ローラ82および排出ローラ83を経由して装置本体の上面部に設けられた排出トレイ部89に搬送される。また、シートSの両面に画像を形成する場合には、上記のようにして片面に画像を形成されたシートSの後端部が排出前ローラ82後方の反転位置PRまで搬送されてきた時点で排出ローラ83の回転方向を反転し、これによりシートSは反転搬送経路FRに沿って矢印D3方向に搬送される。そして、ゲートローラ81の手前で再び搬送経路Fに乗せられるが、このとき、二次転写領域TR2において中間転写ベルト71と当接し画像を転写されるシートSの面は、先に画像が転写された面とは反対の面である。このようにして、シートSの両面に画像を形成することができる。

【0041】

また、図2に示すように、各現像器4Y,4C,4Mおよび4Kには該現像器の製造ロットや使用履歴、内蔵トナーの残量などに関するデータを記憶するメモリ91〜94がそれぞれ設けられている。さらに、各現像器4Y,4C,4M、4Kには無線通信器49Y、49C、49M、49Kがそれぞれ設けられている。そして、必要に応じて、これらが選択的に本体側に設けられた無線通信器109と非接触にてデータ通信を行い、インターフェース105を介してCPU101と各メモリ91〜94との間でデータの送受を行って該現像器に関する消耗品管理等の各種情報の管理を行っている。なお、この実施形態では、無線通信等の電磁的手段を用いて非接触にてデータ送受を行っているが、本体側および各現像器側にコネクタ等を設け、コネクタ等を機械的に嵌合させることで相互にデータ送受を行うようにしてもよい。

【0042】

また、この装置では、図2に示すように、メインコントローラ11のCPU111により制御される表示部12を備えている。この表示部12は、例えば液晶ディスプレイにより構成され、CPU111からの制御指令に応じて、ユーザへの操作案内や画像形成動作の進行状況、さらに装置の異常発生やいずれかのユニットの交換時期などを知らせるための所定のメッセージを表示する。

【0043】

なお、図2において、符号113はホストコンピュータなどの外部装置よりインターフェース112を介して与えられた画像を記憶するためにメインコントローラ11に設けられた画像メモリである。また、符号106はCPU101が実行する演算プログラムやエンジン部EGを制御するための制御データなどを記憶するためのROM、また符号107はCPU101における演算結果やその他のデータを一時的に記憶するRAMである。

【0044】

また、ローラ75の近傍には、クリーナ76が配置されている。このクリーナ76は図示を省略する電磁クラッチによってローラ75に対して近接・離間移動可能となっている。そして、ローラ75側に移動した状態でクリーナ76のブレードがローラ75に掛け渡された中間転写ベルト71の表面に当接し、二次転写後に中間転写ベルト71の外周面に残留付着しているトナーを除去する。

【0045】

さらに、ローラ75の近傍には、濃度センサ60が配置されている。この濃度センサ60は、中間転写ベルト71の表面に対向して設けられており、必要に応じ、中間転写ベルト71の外周面に形成されるトナー像の画像濃度を測定する。そして、その測定結果に基づき、この装置では、画像品質に影響を与える装置各部の動作条件、例えば各現像器に与える現像バイアスや、露光ビームLの強度、さらには装置の階調補正特性などの調整を行っている。

【0046】

この濃度センサ60は、例えば反射型フォトセンサを用いて、中間転写ベルト71上の所定面積の領域の濃淡に対応した信号を出力するように構成されている。そして、CPU101は、中間転写ベルト71を周回移動させながらこの濃度センサ60からの出力信号を定期的にサンプリングすることで、中間転写ベルト71上のトナー像各部の画像濃度を検出することができる。

【0047】

次に、上記のように構成された画像形成装置の現像器4K等における、現像ローラ44上のトナー層規制の詳細について説明する。上記のようにトナーを担持する現像ローラ44表面に凹凸を設けた構成においては、その凸部441および凹部442の双方にトナーを担持させることが可能であるが、この実施形態では、規制ブレード46を直接現像ローラ44表面の凸部441に当接することにより凸部441のトナーを除去するようにしていう。このようにする理由は以下の通りである。

【0048】

まず、凸部441に均一なトナー層を形成するためには規制ブレード46と凸部441とのギャップの精密な管理が必要となるが、凹部442のみにトナーを担持させるためには規制ブレード46と凸部442とを当接させて凸部441のトナーを全て除去すればよいので実現が比較的容易である。また、搬送されるトナーの量は規制ブレード46と凹部442との隙間に生じる空間の容積によって決まるので、トナー搬送量を安定させることができる。

【0049】

また、搬送されるトナー層の良好さという点においても利点がある。すなわち、凸部441にトナーを担持させると規制ブレード46との摺擦に起因するトナーの劣化が起こりやすい。具体的には、トナーの流動性や帯電性が低下したり、トナーが圧粉状態となり凝集したり現像ローラ44に固着してフィルミングを生じさせるなどの問題がある。これに対し、規制ブレード46からの押圧をあまり受けない凹部442にトナーを担持させるとこのような問題が起こりにくい。また、凸部441に担持されるトナーと凹部442に担持されるトナーとでは規制ブレード46との摺接のされ方が大きく異なるため、トナーの帯電量のばらつきが大きくなることが予想されるが、凹部442のみにトナーを担持させることでこのようなばらつきも抑えられる。

【0050】

特に近年では、画像の高精細化やトナー消費量および消費電力の削減を実現するためにトナーの小粒径化や定着温度の低温化が求められているが、本実施形態の構成はこのような要求にも対応することが可能なものである。小粒径トナーにおいては一般に飽和帯電量は高いが、逆に帯電の立ち上がりが鈍いため、凸部441に担持されたトナーのうち先の現像に使用されずに残っているものは帯電量が上昇する。一方、先に現像に使用された部分については現像器内の新しいトナーが現像ローラ44上に担持されるが、帯電の立ち上がりが鈍いためにすぐに他の部分と同じ帯電量にはならない。

【0051】

現像ローラ44上にこのようなトナー帯電量の異なる領域が存在すると、局所的な画像濃度の差(現像履歴、メモリ現象)が発生したり、例えばベタ画像形成時に現像ローラ44の回転周期に対応した濃度ムラが発生したりする。このような現象は供給ローラ43の回転数や押圧力などを調整して仕事量を増やし、供給ローラ43のリセット性を高めることにより改善されつつあるが、これにより現像ローラ44の駆動トルクが上昇したりトナー劣化を早めたりするなどの問題がある。また、低融点トナーでは摺擦によるトナー同士または現像ローラ44等への固着の発生も懸念される。しかしながら、凹部442のみにトナーを担持する本実施形態の構成ではこのような問題は生じにくい。

【0052】

他方、凸部441のトナーを除去することによって、現像ローラ44全体としてのトナー搬送量は低下する。これに起因して、現像ギャップDGにおける放電開始電圧が低下するという別の問題が生じる。

【0053】

図6は現像ギャップにおけるトナー層と放電の関係を説明する図である。上記したように、現像ローラ44表面に担持されるトナー層の良好さという点では、図6(a)に示すようにその凹部442にのみトナーTが担持され凸部441にはトナーが担持されていない状態が望ましい。しかしながら、このようにすると金属製の現像ローラ44の一部である凸部441が現像ギャップDGにおいて感光体22の表面22aに向けて露出することとなり、現像バイアスVbと感光体表面電位Vsとの大小関係によっては、現像ギャップDGにおいて放電が発生する。これは現像ローラ表面のトナー層が誘電層として放電を抑制する効果を有していることを示しており、現像ローラ表面のトナー被覆状態が放電防止の重要な要素であることを示している。

【0054】

放電を防止するためには、現像バイアスVb、特にそのピーク間電圧Vppを低くすることが効果的であるが、現像バイアスを下げることは現像ギャップDGにおけるトナーの飛翔性を低下させ画像の濃度や品質を低下させてしまう。放電を防止するための他の方法は、図6(b)に示すように、現像ローラ44表面全体をトナーTにより覆うことである。

【0055】

図7はトナー搬送量と放電開始電圧との関係を示す図である。より詳しくは、現像ローラ44表面の単位面積当たりのトナー搬送量を種々の値に設定したときに、現像バイアスVbのピーク間電圧Vppをどこまで増加させると放電が始まるかを示すグラフである。トナー搬送量の各値について放電が起きる電圧Vppの最小値を当該トナー搬送量における放電開始Vppと称している。図7に示すように、現像ローラ44表面のトナー搬送量が少ないほど放電開始Vppは低下し、しかも、トナー搬送量の少ない領域で急激に放電開始Vppが低下する。放電開始Vppの落ち込みが激しくなるのは、現像ローラ表面のトナー層が1層を下回りその表面の一部が露出するような場合である。このことから、金属性の現像ローラ44表面を絶縁物たるトナーにより覆うことで放電開始Vppを高め現像ギャップDGにおける放電を抑制することができることがわかる。

【0056】

このように、現像ローラ44に担持されるトナー層の良好さという点では凸部441にトナーを担持させないのが望ましい一方、放電防止という観点では凸部441にもトナーを担持させておくのが望ましいという相反する要求がある。しかしながら、これらを両立させることが可能である。凸部441にトナーを担持させたくないとするのは規制ニップにおける要求である。一方、凸部441にもトナーを担持させたいとするのは、現像ローラ44の回転方向D4において規制ニップよりも下流側に位置する現像ギャップDGにおける要求である。

【0057】

したがって、凸部441にトナーを担持させない状態で規制ニップを通過させた後、現像ギャップDGに到達する前に、凸部441にトナーを付着させて凸部441を覆うようにすればよい。さらには、規制ブレード46により規制されたトナー搬送量や帯電量を維持するために、凸部441に付着させるトナーは規制ニップを通過した現像ローラ44の表面に担持されているトナー、つまり凹部442に担持されたトナーであることが望ましい。本実施形態では、以下のようにして規制ニップを通過した凹部442のトナーを凸部441に移動させるようにしている。

【0058】

図8は現像ローラと規制ブレードとの当接の状態を示す図である。この実施形態では、図8(a)に示すように、現像ローラ44の表面にその回転方向D4に対しいわゆるカウンタ方向に規制ブレード46が当接しており、その先端に設けた弾性部材462が現像ローラ44表面に圧接されて部分的に弾性変形することで、現像ローラ44表面と弾性部材462とが接触する規制ニップN1を形成している。また、現像ローラ44の回転方向D4における弾性部材462の上流側端部462aはその上側のエッジが規制ニップN1内に含まれ、いわゆるエッジ規制によりトナーを規制している。

【0059】

図8(b)に示すように、弾性部材462の上流側端部462aは、現像ローラ44の回転中心から弾性部材462の上面に下ろした垂線よりも、現像ローラ44の回転方向D4において上流側に位置している。このため、上流側端部462a近傍における弾性変形による弾性部材462の変形量Dbは、上記垂線の足近傍における弾性部材462の最大変形量Daよりは幾分小さくなっている。このようにすると、弾性部材462はその上面の広い範囲で現像ローラ44と接触することとなり、規制ニップ幅Wn1も比較的大きくなる。

【0060】

図9は規制ニップの拡大模式図である。現像ローラ44表面の移動方向D4において規制ニップN1よりも上流側の領域では、現像ローラ44表面直下には多くのトナーが集積している。これらのトナーの中には、十分な帯電量を有するトナーと、劣化により帯電量の低下したトナーとが含まれる。図9では、帯電の良好なトナーTnを白丸印で示す一方、帯電の不十分なトナーToをハッチング付きの丸印で示している。現像ローラ44の表面には、帯電量が高く現像ローラ44への静電気的な付着力の強いトナーTnの層が形成される一方、現像ローラ44の表面から離れた層では帯電の良好なトナーTnと帯電の不十分なトナーToとが混在している。

【0061】

規制ブレード46の弾性部材462は現像ローラ44の凸部441に圧接されており、このため、現像ローラ44表面の移動方向D4における規制ニップN1の上流側端部領域では、凸部441のトナーは、現像ローラ44表面に対し略垂直に屹立した弾性部材462の上流側端部462aにより掻き取られる。一方、凹部442の内部に入り込んだトナーは弾性部材462に接触しないので掻き取られることはない。また、弾性部材462の上流側端部462aが現像ローラ44表面に対し略垂直に屹立しているため、凸部441上のトナーを規制ニップN1に押し込んだり、掻き取ったトナーを現像ローラ44表面から離れる方向に押しやることがなく、掻き取られたトナーは規制ニップN1の上流側端部領域近傍に滞留する。

【0062】

こうして凸部441から掻き取られたトナーには、帯電の良好なトナーTnと帯電の不十分なトナーToとが混在するが、凸部441の表面近傍から除去されたトナーは特に帯電量が高い。これは、凸部441表面に付着していたトナーはもともと帯電量の高いトナーがほとんどであり、さらに凸部441から掻き取られる際の規制ブレード46との摺擦、転動により帯電量が増加するため、現像ローラ44に引き寄せられる強い静電気力が作用することとなるからである。このため、弾性部材462により掻き取られたトナーのうち帯電量の高いものTn1は現像ローラ44表面近傍に存在する帯電量の少ないトナーTo1を弾き出す。つまり、規制ニップN1の上流側端部領域では、帯電量の低いトナーToは次第に帯電量の高いトナーTnにより置換され、後方に追いやられてゆく。結果として、規制ニップN1内およびそれよりも現像ローラ回転方向D4において下流側では、トナーは凹部442にのみ担持され、しかも、その中に含まれる帯電量の低いトナーの比率は極めて低くなり、トナー層は主に帯電量の高いトナーにより構成されることとなる。

【0063】

一方、規制ニップN1の後端側、つまり現像ローラ44表面の移動方向D4における下流側端部領域では、現像ローラ44の凸部441に当接していた弾性部材462が次第に離間してゆく。これに伴い、規制ニップN1において弾性部材462により凹部442の開口を塞がれていたために凹部442に閉じ込められていたトナーはより自由に動くことができるようになる。特に現像ローラ44表面に直接接触していないトナーは、現像ローラ44に引き寄せられる力が弱いため動きやすい。これに対し、金属表面が露出した凸部441ではトナーを引き付ける力が強い。この結果、凹部442のトナーの一部が、図9の点線矢印で示すように、凸部441に向かって移動し該表面に付着する。こうして凸部441が凹部442に担持されたトナーの一部により覆われ、現像ギャップDGにおいて放電防止機能を果たす。

【0064】

図10は放電防止効果をより高めるための変形例の構成を示す図である。図10(a)に示すように、この変形例においても規制ブレード46を現像ローラ44の表面にカウンタ方向に当接させて規制ニップN2を形成している。ただし、図10(b)に示すように、弾性部材462の上流側端部462aは、現像ローラ44の回転中心から弾性部材462の上面に下ろした垂線よりも、現像ローラ44の回転方向D4において下流側に位置している。このため、弾性変形による弾性部材462の変形量は、その上流側端部462aにおいて最大値Dcとなっている。つまり弾性部材462はその上流側先端部が最も大きく弾性変形している。また、弾性部材462と現像ローラ44との接触面積も小さくなり、規制ニップ幅Wn2は第1実施形態におけるニップ幅Wn1よりも小さくなっている。

【0065】

図11はこの変形例における規制ニップの拡大模式図である。上記のように、弾性部材462はその上流側端部462aにおいて最も大きく弾性変形しているため、規制ニップN2の上流側端部近傍では弾性部材462のうち現像ローラ44の凸部441に対向する箇所に最も大きな当接圧が加わる。一方、現像ローラ44の凹部442に対向する箇所では圧力が加わらない。このため、図11に示すように、弾性部材462のうち凹部442に対向する箇所が凹部442の底(図11においては上方)に向けて撓み込み、凹部442が臨む空間に対し弾性部材462の表面がせり出した状態となる。この撓み込み量は、最も当接圧の高い規制ニップN2の上流側端部で最も大きく、下流側に向かうにつれて小さくなる。つまり、次式:

M1>M2>M3 … (式1)

の関係が成立する。また、この関係は規制ニップ内に含まれる凹部442が1つだけである場合においても成立し、1つの凹部442の中でも下流に向かうほど撓み込み量が小さくなる。

【0066】

凹部442に向けてせり出した弾性部材462は、当該凹部に担持されているトナーのうち弾性部材462表面と凹部442との間隔に対応する厚さのトナー層の搬送を許容し、それ以外のトナーを除去することになるが、上記のように現像ローラ44の移動方向D4における下流側ほど撓み込み量が小さくなるので、現像ローラ44の凹部442と規制ブレード46の弾性部材462とにより囲まれる空間の容積は、現像ローラ44表面の移動方向D4における規制ニップN2の最上流側で最も小さく、下流側に向かうほど大きくなる。この結果、トナーに加わる圧力が規制ニップ内で上昇することがなく、下流側ほど凹部442内のトナーは移動しやすくなっている。

【0067】

また、現像ローラ44の凹部442と規制ブレード46の弾性部材462とにより囲まれる空間の容積が増加するにつれて、凹部442には周囲からの空気が流れ込む。特に、図5に示すように凹部442は複数の凸部441の周囲を取り囲む網目状に張り巡らされた溝状となっているので、図上では孤立しているように表されている各凹部442は実際には互いに連通しており、この溝を伝って周囲から空気が流れ込む。この空気の流れがさらにトナーの流動を促進するので、凹部442から凸部441へのトナーの移動がより盛んとなる。

【0068】

以上のように、この実施形態では、現像ローラ44の回転方向D4における規制ニップN1またはN2の上粒側端部で凸部441に付着しているトナーを除去しトナーを凹部442のみに担持させる。そうして規制ニップを通過した後で、現像ローラ44の回転方向D4における規制ニップの下流側端部で、凹部442に担持されたトナーの一部を凸部441に移動させることにより、凸部441をトナーにより覆うようにしている。このため、規制ニップにおいては凸部441のトナーに過剰な押圧力を加えることによって生じるトナーの過帯電やフィルミング等を防止することができる。

【0069】

一方、現像ギャップDGよりも手前で再び凸部441にトナーが担持されているため、金属部が露出した状態で現像ローラ44が感光体22と対向することが回避され、現像ギャップDGにおける現像ローラ44と感光体22との間での放電の発生を防止することができる。その結果、この実施形態では、現像バイアスVbの交流成分Vppを高く設定することができるので、現像ギャップDGにおいて十分な量のトナーを飛翔させて良好な画像品質を得ることができる。

【0070】

図12はこの発明にかかる画像形成装置の第2および第3実施形態を示す図である。上記した第1実施形態の画像形成装置では、規制ニップの下流側端部領域における凹部442から凸部441へのトナーの移動に規制ブレード46の弾性を利用している。一方、以下に示す第2および第3実施形態では、規制ブレード46にバイアス電位を印加することにより凹部442から凸部441へのトナーの移動をより積極的に起こさせるようにしている。この点を除く装置の構成や基本的な動作は第1実施形態と同じであるので、ここでは同一構成には同一符号を付して説明を省略する。

【0071】

図12(a)に示す第2実施形態では、規制ブレード46に現像ローラ44に与える現像バイアスVbと同じ電位を与えている。一方、図12(b)に示す第3実施形態では、直流電位Vdcを発生する直流電源142を設け、現像バイアスVbにさらに直流電位Vdcを加えた電位を規制ブレード46に与えている。第3実施形態においては、現像ローラ44よりも規制ブレード46側が直流的に高電位(+電位)となるように、直流電圧Vdcを定めている。これは使用トナーが負帯電トナーであるためで、正帯電トナーを使用する場合には逆に規制ブレード46の方が直流的に低電位(−電位)となるようにする。要するに、現像ローラ44に対する規制ブレード46の直流電位がトナーの帯電極性とは逆の極性になるようにすることが望ましい。

【0072】

これらの実施形態においては、規制ブレード46に設けた弾性部材462に導電性を持たせることが望ましく、例えばJIS−A硬度70度程度のウレタンゴムにカーボンを分散させて比抵抗を106Ω・cm程度としたものを用いることができる。なお、弾性部材462の比抵抗については上記値に限定されるものではないが、本願発明者の実験によれば、108Ω・cm以下としたときに良好な結果が得られている。また、金属板からなる板状部材461を電源に接続することにより、弾性部材462の全体に同電位を与えることができる。

【0073】

なお、第1実施形態においても、現像ローラ44との摺擦による弾性部材462の帯電を防止するため、同様の材料を用いることが好ましい。この点において、第1実施形態ないし第3実施形態における規制ブレード46の構成は同一のものであってよい。

【0074】

図13は第2および第3実施形態における凸部へのトナー移動の様子を示す模式図である。規制ブレード46の弾性部材462に現像ローラ44と同電位を与えている第2実施形態では、弾性部材462と現像ローラ44表面とに挟まれた空間SPに電界が形成されていない。図13(a)に示すように、凹部442に担持されたトナーのうち現像ローラ44に直接接触しているトナー(白丸印で示す)には、現像ローラ44との間に実線矢印で示す静電気力Feおよび破線矢印で示すファンデルワールス力Fvが作用している。

【0075】

一方、現像ローラ44の表面から離れて担持されているトナー(斜線を付した丸印で示す)ではこのような力が弱いため現像ローラ44表面に対する拘束が弱い。規制ニップ後端で弾性部材462と現像ローラ44との間隔が広がると、拘束力の弱いトナーは凹部442の近傍で流動しやすいため、現像ローラ44表面に直接接触したトナー層の表面を転動してよりファンデルワールス力等が強く作用する現像ローラ44表面が露出した箇所に移動することになる。図ではトナーの移動を点線矢印により示している。こうして現像ローラ44の凸部441のうちその表面が露出した箇所には凹部442から転動してきたトナーが次々に付着し、凸部441がトナーにより覆われて現像ギャップDGにおける放電が防止される。

【0076】

また、規制ブレード46に現像ローラ44よりも高電位を与えた第3実施形態では、空間SPに弾性部材462から現像ローラ44に向かう電界が形成される。このため、図13(b)に示すように、現像ローラ44表面から離れた位置にあるトナーには弾性部材462に引き寄せられるように静電気力Feが作用する。これにより凹部442からのトナーの転出はより起こりやすくなり、凸部441へのトナー移動がより盛んになる。

【0077】

なお、弾性部材462に現像ローラ44よりも高電位を与えた場合、図13(c)に示すように、現像ローラ44表面の凸部441と凹部442とを結ぶ斜面部443に付着したトナーには、該斜面443に直交する方向のファンデルワールス力Fvと、弾性部材462に向かう静電気力Feとが作用する。このため、トナーはこれらの合力であり凸部441に向かう成分を有する力Ftを受けることとなり、斜面部443からはトナーが移動しやすい。このことは凸部441へのトナー移動を促進する点では好ましいが、斜面部443に付着したトナーが次々に凸部441に移動してしまうと斜面部443が露出し、放電防止効果が低下してしまうおそれがある。特に、弾性部材462と現像ローラ44との電位差が大きすぎたり凹部442におけるトナーの担持量が十分でないと、このような斜面443の露出が顕著になる。

【0078】

実際に、本願発明者が弾性部材462に与える電位を種々に変えながら現像ローラ44表面のトナー担持の様子を観察したところ、弾性部材462と現像ローラ44とが同電位または弾性部材462の方がわずかに高い電位となるようにした状態では、凸部441および斜面部443のいずれにも薄く略均一なトナー層が形成された。これに対し、例えば電位差を100V程度まで大きくすると、凸部441におけるトナー量が増大する一方、斜面部443に付着するトナーが少なくなり、斜面部443が部分的に露出することがあった。

【0079】

図14は規制ニップ通過後の現像ローラの断面プロファイルを示す図である。より具体的には、規制ニップ通過後の現像ローラ44表面付近の断面プロファイルを測定した結果を示す図である。図において、現像ローラ表面とトナー搬送面とのプロファイルの差はその場所にトナーが付着していることを示している。規制ブレード46の弾性部材462を絶縁性の材質により形成し電位の制御を行わなかった場合、図14(a)に示すように、凹部にはほぼ凸部の高さに相当する高さのトナー層が形成される一方、凸部にはごくわずかなトナーしか存在していない。これに対して、弾性部材462を導電性とし現像ローラ44と同電位を与えた場合には、図14(b)に示すように、凹部のトナー層の厚さが減少する一方、凸部にも全体的にトナーが付着していることがわかる。

【0080】

図14(b)に示す場合において、現像ローラ44のトナー搬送量自体は規制ニップにおける値と変わっておらず、弾性部材462に電位を与えた場合に規制ニップ以後で凸部441を覆うトナーは、規制ニップにおいては凹部442に担持されていたトナーが移動したものであることが確認された。したがって、弾性部材462と現像ローラ44との間は同電位とするか、弾性部材462の電位を若干(数十V程度)高くするのが好ましい。

【0081】

以上のように、これらの実施形態では、規制ブレード46にバイアス電位を与えることで凹部442からのトナーの転出および凸部441への移動をより促進している。そのため、これらの実施形態においても、第1実施形態と同様に、規制ニップにおいては凸部441にトナーを担持させないことでトナーの劣化等を防止しながら、規制ニップの後方で凸部441をトナーに覆うことにより現像ギャップDGにおける放電を防止することができる。

【0082】

図15は現像ローラ表面の高低差と担持されるトナーとの関係を示す模式図である。上記各実施形態においては、凸部441に弾性部材462を当接させた状態で凹部442にトナーを担持させるために、凸部441と凹部442との高低差、より厳密には、凹部442と弾性部材462の先端との間隔を、トナーの体積平均粒径以上とする必要がある。以下では、トナーの体積平均粒径を符号Daveによって表す。ここで、図15(a)に示すように、凹部442と弾性部材462との間隔G1をトナーの体積平均粒径Daveの2倍以上の値とすることが望ましい。このようにすると、規制ニップにおいては凹部442に平均して2層以上のトナーが担持されることとなる。これにより現像ローラ44表面に直接接していないトナーの量を十分に確保することができ、十分な量のトナーを凸部441へ移動させることができる。また、凹部442にも少なくとも1層のトナー層を残すことができる。

【0083】

また、凹部442と弾性部材462との間隔G1をトナーの体積平均粒径Daveの3倍以上としてもよい。この場合、図15(b)に示すように、凹部442には平均して3層以上のトナー層が担持されることになる。そのため、規制ニップにおいて凹部442に担持されたトナーのうち1層分のトナーが凸部441へ移動したとしても、凹部442にはなお2層以上のトナー層が残る。現像ローラ44から離れた位置に担持されている2層目以降のトナーは現像ローラ44に直接接している第1層のトナーよりも現像ローラ44から離脱しやすいから、こうして2層以上のトナーを凹部442に担持して現像ギャップDGへ搬送することにより、現像効率をより高めることができる。

【0084】

なお、凹部442に担持されたトナーにより凸部441を完全に覆うために、凸部441と凹部442との面積比を以下のように設定するのが望ましい。原理的には、凹部442に担持されているトナーのうち現像ローラ44に接触せず移動可能なトナーが凸部441に1層以上のトナー層を形成するに足る量が確保されればよい。したがって、現像ローラ44全体において凹部442に担持される移動可能なトナーの体積の総計が、現像ローラ44全体における凸部441の総面積にトナー体積平均粒径Daveを乗じた値以上となればよい。概数を求めるために斜面部443に担持されるトナーは移動しないものと仮定すると、例えば凸部441と凹部442との高低差がトナーの体積平均粒径Daveの2倍であるときには、現像ローラ44表面全体における凸部441の面積と凹部442の面積との合計に占める凸部441の面積比を約50%以下とすればよい。また例えば、凸部441と凹部442との高低差がトナーの体積平均粒径Daveの3倍であるときには、同面積比を約67%以下とすればよい。

【0085】

なお、上記各実施形態において使用するトナーの粒径については特に限定しないが、特に小粒径のトナーを使用する場合には得られる効果が顕著である。ここでいう「小粒径トナー」とは、例えばその体積平均粒径が5μm以下程度のものを指している。

【0086】

図16はトナー粒子径と現像ローラへの付着力との関係を示す図である。また、図17はトナー粒子径と現像開始帯電量との関係を示す図である。図16に示すように、トナー粒子径が大きいときにはトナーと現像ローラ44との間に働くファンデルワールス力と接触帯電による付着力との間に大きな差異がないが、トナー粒子径が小さくなるとファンデルワールス力が大きくなり、特に粒子径が5μm以下ではファンデルワールス力が支配的となる。このようなトナーが凹部442に担持されている場合、特に現像ローラ44から離れた位置に担持されているトナーは露出した現像ローラ44表面に向かおうとする傾向が強くなり、凸部441へのトナー移動が進みやすいため高い放電防止効果が得られる。

【0087】

また、図17に示すように、現像バイアスとして直流電圧を印加するDC現像方式、交流成分を含む電圧を印加するAC現像方式のいずれにおいても、現像開始帯電量、つまり現像バイアスの作用により現像ローラ44から飛翔させるためにトナーに与えるべき電荷として最低限必要な量はトナー粒子径が小さいほど高くなり、特に5μm以下で急激に上昇する。このことは、粒子径の小さなトナーほど現像ローラ44表面から離れにくいことを示している。現像ローラ44からトナーが離れにくいということは、現像ギャップDGにおいて現像ローラ44からの感光体22上の静電潜像へ移動するトナーの比率、すなわち現像効率の低さにつながる。

【0088】

このため、粒子径の小さなトナーを使用する場合において現像効率を向上させ十分な画像濃度を得るためには、トナーに十分な帯電量を与え、現像バイアスを高くする必要がある。粒子径の小さなトナーは帯電しにくい傾向があるため、現実的には現像バイアスをできるだけ大きくしたい。一方、前述したように現像バイアスを大きくすると現像ギャップDGにおいて放電が発生しやすくなる。このように相反する要求に対して、上記各実施形態のように規制ニップの後方で凹部442から凸部441にトナーを移動させ凸部441をトナーにより覆うようにすれば、現像ギャップDGにおける放電を防止しながら十分な現像バイアス電位を印加して高い現像効率を確保することが可能となる。

【0089】

また、規制ニップ後方でのトナーの転動は、トナーの流動性が高いほど起こりやすい。つまり、本発明による放電防止効果は、流動性の高いトナーを用いた場合に特に顕著である。例えば、流動性を高めるための外添剤の母粒子に対する被覆率が100%以上のトナーを用いた場合、高い放電防止効果を得られる。また、トナーの円形度が高いと流動性も高くなるが、本願発明者の実験によれば、特に円形度が0.94以上のトナーを用いたときに高い放電防止効果が得られた。この点において、例えば粉砕法よりも円形度の高いトナーを得られる重合法で作製されたトナーを用いることが好ましい。

【0090】

以上説明したように、上記各実施形態においては、現像器4K等が本発明の「現像装置」に相当しており、ハウジング41、現像ローラ44および規制ブレード46がそれぞれ本発明の「収容部」、「トナー担持ローラ」および「規制部材」として機能している。また、規制ブレード46に設けられた弾性部材462が本発明の「弾性当接体」として機能している。また、上記各実施形態の画像形成装置において、現像器4K等、感光体22およびバイアス用電源140がそれぞれ本発明の「像担持体」、「現像器」および「バイアス印加手段」として機能している。

【0091】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態の現像ローラ44の凸部441は略菱形に形成されているが、これに限定されるものではなく、例えば凸部を円形や三角形など他の形状となるようにしてもよい。

【0092】

また、上記実施形態の現像ローラ44は金属製の円筒であるが、これ以外の材質により形成された現像ローラを有する装置に対しても本発明を適用することが可能である。ただし、本願発明者の実験によれば、金属製あるいは非金属に金属めっきを施した現像ローラなど、表面が導電性の材料で形成された現像ローラを使用した場合に、本発明を適用した効果が顕著に現れることが確認されている。この点において、例えばゴムや樹脂製の円筒にカーボンブラックや金属微粉末などの導電性材料を分散させることによって導電性を持たせた現像ローラを備えた装置に対しても、本発明は有効である。

【0093】

また、上記実施形態における規制ブレード46は、金属製の板状部材461に樹脂製の弾性部材462を取り付けたものであるが、このような構造に限定されるものではない。例えば、金属板のみまたは金属板に樹脂コートしたものを用いることができる。

【0094】

また、上記実施形態の画像形成装置は、ロータリー現像ユニット4に現像器4K等を装着したカラー画像形成装置であるとともに、現像器4K等を回転させることにより現像器内のトナーを混合させる装置であるが、前述した通り、本発明の適用対象はこれに限定されるものではない。例えば、現像器を1個だけ備えてモノクロ画像を形成するモノクロ画像形成装置に対しても本発明を適用することが可能であり、特に、現像器に設けた補給口からユーザまたは専任オペレータによりトナーを補充することが可能な装置や、現像器とは別個のトナータンク等から定期的にトナーを補給するように構成された装置に対して本発明を好適に適用することが可能である。

【符号の説明】

【0095】

4…ロータリー現像ユニット、 22…感光体(像担持体)、 4C,4K,4M,4Y…現像器(現像装置、現像器)、 41…ハウジング(収容部)、 44…現像ローラ(トナー担持ローラ)、 46…規制ブレード(規制部材)、 140…バイアス用電源(バイアス印加手段)、 441…(現像ローラ表面の)凸部、 442…(現像ローラ表面の)凹部、 461…板状部材(規制部材)、 462…弾性部材(規制部材、弾性当接体)。

【特許請求の範囲】

【請求項1】

トナーを収容する収容部と、

規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転するトナー担持ローラと、

前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材と

を備え、

前記規制部材は、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部において、前記トナー担持ローラ表面に担持されたトナー層のうち前記凸部のトナー層を除去する一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆う

ことを特徴とする現像装置。

【請求項2】

前記規制部材は、弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有し、

前記トナー担持ローラの回転方向における前記弾性当接体の上流側端面が前記トナー担持ローラ表面に対し略垂直に屹立し、

前記弾性当接体の弾性変形に起因する前記トナー担持ローラの前記凹部への前記弾性当接体の侵入量が、前記トナー担持ローラの回転方向における上流側から下流側に向かうほど少なくなっている請求項1に記載の現像装置。

【請求項3】

前記トナー担持ローラの回転方向における前記弾性当接体の上流側端部が前記トナー担持ローラの前記凸部と当接しており、しかも、前記トナー担持ローラとの当接により弾性変形する前記弾性当接体の変形量は、前記上流側端部において最大となっている請求項2に記載の現像装置。

【請求項4】

前記規制ニップ内で前記弾性当接体と当接する複数の前記凸部を取り囲む凹部が互いに連通している請求項2または3に記載の現像装置。

【請求項5】

前記規制部材には、前記トナー担持ローラと同じ電位が与えられている請求項1ないし4のいずれかに記載の現像装置。

【請求項6】

前記規制部材には、前記トナー担持ローラの電位に対し、トナーの帯電極性とは逆極性の電位が与えられている請求項1ないし4のいずれかに記載の現像装置。

【請求項7】

前記規制部材は、比抵抗が108Ω・cm以下である弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有している請求項5または6に記載の現像装置。

【請求項8】

前記トナー担持ローラ表面において前記凸部と前記凹部との高低差がトナーの体積平均粒径の2倍以上である請求項1ないし7のいずれかに記載の現像装置。

【請求項9】

前記凸部と前記凹部との高低差がトナーの体積平均粒径の3倍以上である請求項8に記載の現像装置。

【請求項10】

前記トナーの体積平均粒径が5μm以下である請求項1ないし9のいずれかに記載の現像装置。

【請求項11】

前記トナーの円形度が0.94以上である請求項1ないし10のいずれかに記載の現像装置。

【請求項12】

静電潜像を担持する像担持体と、

規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転することで前記トナー層を前記像担持体との対向位置に搬送するトナー担持ローラを有する現像器と、

前記トナー担持ローラに所定の現像バイアスを印加して、前記像担持体に担持された静電潜像を前記トナーにより現像するバイアス印加手段と

を備え、

前記現像器は、前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材を有しており、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆う

ことを特徴とする画像形成装置。

【請求項13】

規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する略円筒形状に形成されその表面に帯電トナーによるトナー層を担持させたトナー担持ローラを回転させることにより、前記トナー層を静電潜像を担持する像担持体との対向位置に搬送し、前記静電潜像を前記トナーにより現像し、しかも、

前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆う

ことを特徴とする現像方法。

【請求項1】

トナーを収容する収容部と、

規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転するトナー担持ローラと、

前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材と

を備え、

前記規制部材は、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部において、前記トナー担持ローラ表面に担持されたトナー層のうち前記凸部のトナー層を除去する一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆う

ことを特徴とする現像装置。

【請求項2】

前記規制部材は、弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有し、

前記トナー担持ローラの回転方向における前記弾性当接体の上流側端面が前記トナー担持ローラ表面に対し略垂直に屹立し、

前記弾性当接体の弾性変形に起因する前記トナー担持ローラの前記凹部への前記弾性当接体の侵入量が、前記トナー担持ローラの回転方向における上流側から下流側に向かうほど少なくなっている請求項1に記載の現像装置。

【請求項3】

前記トナー担持ローラの回転方向における前記弾性当接体の上流側端部が前記トナー担持ローラの前記凸部と当接しており、しかも、前記トナー担持ローラとの当接により弾性変形する前記弾性当接体の変形量は、前記上流側端部において最大となっている請求項2に記載の現像装置。

【請求項4】

前記規制ニップ内で前記弾性当接体と当接する複数の前記凸部を取り囲む凹部が互いに連通している請求項2または3に記載の現像装置。

【請求項5】

前記規制部材には、前記トナー担持ローラと同じ電位が与えられている請求項1ないし4のいずれかに記載の現像装置。

【請求項6】

前記規制部材には、前記トナー担持ローラの電位に対し、トナーの帯電極性とは逆極性の電位が与えられている請求項1ないし4のいずれかに記載の現像装置。

【請求項7】

前記規制部材は、比抵抗が108Ω・cm以下である弾性体により形成され前記トナー担持ローラの表面に圧接されて前記規制ニップを形成する弾性当接体を有している請求項5または6に記載の現像装置。

【請求項8】

前記トナー担持ローラ表面において前記凸部と前記凹部との高低差がトナーの体積平均粒径の2倍以上である請求項1ないし7のいずれかに記載の現像装置。

【請求項9】

前記凸部と前記凹部との高低差がトナーの体積平均粒径の3倍以上である請求項8に記載の現像装置。

【請求項10】

前記トナーの体積平均粒径が5μm以下である請求項1ないし9のいずれかに記載の現像装置。

【請求項11】

前記トナーの円形度が0.94以上である請求項1ないし10のいずれかに記載の現像装置。

【請求項12】

静電潜像を担持する像担持体と、

規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する導電性材料からなる略円筒形状に形成され、その表面に帯電トナーによるトナー層を担持しながら回転することで前記トナー層を前記像担持体との対向位置に搬送するトナー担持ローラを有する現像器と、

前記トナー担持ローラに所定の現像バイアスを印加して、前記像担持体に担持された静電潜像を前記トナーにより現像するバイアス印加手段と

を備え、

前記現像器は、前記トナー担持ローラ表面に当接して規制ニップを形成し、該規制ニップにおいて前記トナー担持ローラ表面に担持されるトナー層の厚さを規制する規制部材を有しており、前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆う

ことを特徴とする画像形成装置。

【請求項13】

規則的に配置された複数の凸部および該凸部を取り囲む凹部を表面に有する略円筒形状に形成されその表面に帯電トナーによるトナー層を担持させたトナー担持ローラを回転させることにより、前記トナー層を静電潜像を担持する像担持体との対向位置に搬送し、前記静電潜像を前記トナーにより現像し、しかも、

前記トナー担持ローラの回転方向における前記規制ニップの上流側端部では前記トナー担持ローラ表面のうち前記凸部にトナーを担持させない一方、前記トナー担持ローラの回転方向において前記規制ニップよりも下流側かつ前記像担持体との対向位置よりも上流側で、前記凹部に担持されるトナーの一部を前記凸部に移動させて該凸部をトナーにより覆う

ことを特徴とする現像方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−2927(P2010−2927A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2009−226537(P2009−226537)

【出願日】平成21年9月30日(2009.9.30)

【分割の表示】特願2007−278969(P2007−278969)の分割

【原出願日】平成19年10月26日(2007.10.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【分割の表示】特願2007−278969(P2007−278969)の分割

【原出願日】平成19年10月26日(2007.10.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]