現像装置、画像形成装置および現像装置の製造方法

【課題】表面に複数の凸部を有するトナー担持ローラを備えた現像装置および画像形成装置ならびに現像装置の製造方法において、シール部材へのトナー固着に起因するトナー漏れやフィルミング等の問題を防止する。

【解決手段】規則的に配置された凸部441および凹部442を有する現像ローラ44に当接させるシール部材47を、離型性の高い材質により構成する。具体的には、水に対する接触角が105度以上の材料、例えばPTFE樹脂を用いる。また、現像ローラ44の現像器への取り付けに際して、通し転造加工時のローラの回転方向D8と、実働状態での現像ローラ44の回転方向D4とが同じとなるようにする。加工時に生じたバリ状の突出部446がシール部材47の表面471に当接しないため、シール部材47に高い耐摩耗性が要求されない。

【解決手段】規則的に配置された凸部441および凹部442を有する現像ローラ44に当接させるシール部材47を、離型性の高い材質により構成する。具体的には、水に対する接触角が105度以上の材料、例えばPTFE樹脂を用いる。また、現像ローラ44の現像器への取り付けに際して、通し転造加工時のローラの回転方向D8と、実働状態での現像ローラ44の回転方向D4とが同じとなるようにする。加工時に生じたバリ状の突出部446がシール部材47の表面471に当接しないため、シール部材47に高い耐摩耗性が要求されない。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面にトナーを担持するトナー担持ローラを有する現像装置およびその製造方法、ならびに該トナー担持ローラを用いて静電潜像をトナーにより現像する画像形成装置に関するものである。

【背景技術】

【0002】

像担持体上に担持された静電潜像をトナーにより現像するための現像装置およびこれを備えた画像形成装置においては、略円筒形状に形成され表面にトナーを担持するトナー担持ローラを像担持体に対向配置したものが広く使用されている。本願出願人は、このようなトナー担持ローラの表面に担持されるトナーの特性を改善するため、円筒形状に形成されたローラの表面に規則的に配置された凸部と、該凸部の周囲を取り囲む凹部とを設けたトナー担持ローラを採用した現像装置について先に開示した(特許文献1参照)。このような構造は、表面の凹凸パターンが管理されて均一であるために、ローラ表面に担持されるトナー層の厚さや帯電量等を制御しやすいという利点がある。

【0003】

上記のように構成された画像形成装置においては、トナー担持ローラたる現像ローラと現像器ハウジングとの間隙に、現像ローラ表面に当接するシールを設けてトナーの漏れ出しを防止している。

【0004】

【特許文献1】特開2007−121947号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来技術においては、シールを現像ローラの回転方向に沿った、いわゆるトレイル方向に当接させることにより、現像ローラ表面のトナーの掻き取りを防止している。しかしながら、表面にトナーが付着した現像ローラに対してシール部材を圧接させているため、トナーやこれから離脱した外添剤等がシール部材の表面に付着し固着することが避けられない。このようなシール部材へのトナー等の固着は、シール不良によるトナー漏れや、固着したトナーが現像ローラ表面に付着することに起因するフィルミングの原因となり得る。

【0006】

特に、上記従来技術のようにトナー担持ローラ表面に規則性のある凹凸パターンを設けている場合、シール部材へのトナー固着も規則性を持って現れることとなり、このような局所的なトナー等の固着によって、トナー漏れやフィルミング等を引き起こしやすくなることが考えられる。

【0007】

この発明は上記課題に鑑みなされたものであり、表面に複数の凸部を有するトナー担持ローラを備えた現像装置および画像形成装置ならびに現像装置の製造方法において、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を防止することのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明にかかる現像装置は、内部にトナーを貯留するハウジングと、前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材とを備えている。

【0009】

本発明の第1の態様は、上記目的を達成するため、前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されていることを特徴としている。このように構成された発明では、シール部材のトナー担持ローラ表面と当接する部位が、水に対する接触角が大きく離型性の高い材質により形成されているため、トナー担持ローラ表面との当接に起因するシール部材へのトナー等の固着が起きにくい。そのため、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0010】

また、本発明の第2の態様は、上記目的を達成するため、前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位の材質が、ポリテトラフルオロエチレン(PTFE)樹脂またはエチレン・テトラフルオロエチレン共重合体(ETFE)樹脂であることを特徴としている。これらの材質は離型性が高く、トナー等の付着物を生じにくい。そのため、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0011】

特に、近年では定着温度を引き下げて画像形成装置の消費電力を低減するためにトナーの低融点化が求められており、これに伴ってトナー等の固着やフィルミング等の問題がより顕在化しつつあるが、上記発明はこのような問題にも対応することが可能なものである。

【0012】

ここで、前記トナー担持ローラ表面の前記凸部は通し転造加工によって形成されたものであるとき、前記所定の回転方向は、前記通し転造加工時における前記トナー担持ローラの回転方向と同方向とすることが望ましい。

【0013】

通し転造加工では、棒状や円筒状の被加工素材にダイスを押し当てた状態で、被加工素材を軸中心に回転させながらその軸方向に送ることによって、被加工素材の表面が所定の形状に加工される。このとき、被加工素材を挟んでダイスの反対側位置にはバックアップ手段としての受け台(ガイド)が設けられ、該受け台が被加工素材に当接することで被加工素材の位置ずれや撓みを防止している。このような加工方法によれば、被加工素材が回転しながらその表面が受け台と摺擦されることとなる。その際、被加工素材の表面に形成された凸部の頂面はその回転方向上流側に向かって押し上げられ、塑性変形することが避けられない。

【0014】

このような塑性変形によって、各凸部の頂面から側面に移行する部分(以下、「エッジ部」と称する)における側面の勾配は、加工時の回転方向上流側ではより急峻に、また下流側ではより緩やかに変化する。さらに甚だしい場合には、エッジ部が加工時の回転方向上流側にバリ状に鋭く突出する。こうして加工されたトナー担持ローラが装置に組み込まれた場合、このような突出部がシール部材表面と当接しながらトナー担持ローラが回転する際にシール部材表面を削ってしまい、装置寿命を縮めることがある。現像装置に組み込まれた状態でのトナー担持ローラの回転方向を、通し転造加工時の回転方向と同方向としておけば、このようなバリ状の突出部は後方側に向かうこととなるので、シール部材と凸部との当接によるシール部材の削りが抑えられ装置の長寿命化を図ることができる。

【0015】

また、前記トナー担持ローラ表面において、前記凸部と、該凸部の周囲を取り囲む凹部との高低差が前記トナーの体積平均粒径よりも大きくなるようにするのが好ましい。凸部と凹部との高低差が小さいと、凹部に担持されたトナーの上部がシール部材と接触し摩擦される可能性が高くなり、シール部材への融着を起こしやすい。さらには凹部に押し付けられることにより凹部に固着してしまうこともある。凸部と凹部との高低差をトナーの体積平均粒径よりも大きくなるようにすることで、凹部に担持されたトナーがシール部材に接触する可能性は低くなり、トナー等の固着を起こりにくくすることができる。

【0016】

また、この発明にかかる画像形成装置は、内部にトナーを貯留するハウジングと、前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と、前記トナー担持ローラと対向配置され、表面に静電潜像を担持する像担持体とを備え、前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されていることを特徴としている。

【0017】

このように構成された発明では、上記した現像装置の発明と同様に、トナー担持ローラ表面との当接に起因するシール部材へのトナー等の固着が起きにくく、このような固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0018】

また、この発明にかかる現像装置の製造方法は、上記目的を達成するため、外形が略円筒形状のローラ素材の表面に、通し転造加工により規則的な凹凸を形成することでトナー担持ローラを作製する表面加工工程と、内部にトナーを貯留するためのハウジングに、水に対する接触角が105度以上の材質からなるシール部材を取り付けるとともに、前記トナー担持ローラを所定の回転方向に回転自在に軸着する組立工程とを備え、前記所定の回転方向と、前記通し転造加工時における前記ローラ素材の回転方向とを同方向とすることを特徴としている。

【0019】

このように構成された発明では、シール部材に離型性の高い材質を採用するとともに、現像装置に組み込まれたトナー担持ローラの回転方向を、加工時の回転方向と同方向とすることにより、上記した現像装置の発明と同様に、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0020】

例えば、前記表面加工工程では、前記ローラ素材の表面に対しダイスおよび受け台を当接させた状態で、前記ローラ素材を前記所定の回転方向と同方向に回転させることにより、表面に規則的な凹凸を有するトナー担持ローラを作製することができる。このような製造方法では、受け台と当接させながらローラ素材を回転させるので、凸部の塑性変形は実働状態におけるトナー担持ローラの回転方向上流側に向けて生じ、シール部材を削ることが防止される。

【発明を実施するための最良の形態】

【0021】

図1はこの発明を適用した画像形成装置の一実施形態を示す図である。また、図2は図1の画像形成装置の電気的構成を示すブロック図である。この装置は、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の4色のトナー(現像剤)を重ね合わせてフルカラー画像を形成したり、ブラック(K)のトナーのみを用いてモノクロ画像を形成する画像形成装置である。この画像形成装置では、ホストコンピュータなどの外部装置から画像信号がメインコントローラ11に与えられると、このメインコントローラ11からの指令に応じてエンジンコントローラ10に設けられたCPU101がエンジン部EG各部を制御して所定の画像形成動作を実行し、シートSに画像信号に対応する画像を形成する。

【0022】

このエンジン部EGでは、感光体22が図1の矢印方向D1に回転自在に設けられている。また、この感光体22の周りにその回転方向D1に沿って、帯電ユニット23、ロータリー現像ユニット4およびクリーニング部25がそれぞれ配置されている。帯電ユニット23は所定の帯電バイアスを印加されており、感光体22の外周面を所定の表面電位に均一に帯電させる。クリーニング部25は一次転写後に感光体22の表面に残留付着したトナーを除去し、内部に設けられた廃トナータンクに回収する。これらの感光体22、帯電ユニット23およびクリーニング部25は一体的に感光体カートリッジ2を構成しており、この感光体カートリッジ2は一体として装置本体に対し着脱自在となっている。

【0023】

そして、この帯電ユニット23によって帯電された感光体22の外周面に向けて露光ユニット6から光ビームLが照射される。この露光ユニット6は、外部装置から与えられた画像信号に応じて光ビームLを感光体22上に露光して画像信号に対応する静電潜像を形成する。

【0024】

こうして形成された静電潜像は現像ユニット4によってトナー現像される。すなわち、この実施形態では、現像ユニット4は、図1紙面に直交する回転軸中心に回転自在に設けられた支持フレーム40、支持フレーム40に対して着脱自在のカートリッジとして構成されてそれぞれの色のトナーを内蔵するイエロー用の現像器4Y、シアン用の現像器4C、マゼンタ用の現像器4M、およびブラック用の現像器4Kを備えている。この現像ユニット4は、エンジンコントローラ10により制御されている。そして、このエンジンコントローラ10からの制御指令に基づいて、現像ユニット4が回転駆動されるとともにこれらの現像器4Y、4C、4M、4Kが選択的に感光体22と所定のギャップを隔てて対向する所定の現像位置に位置決めされると、当該現像器に設けられて選択された色のトナーを担持する現像ローラ44が感光体22に対し対向配置され、その対向位置において現像ローラ44から感光体22の表面にトナーを付与する。これによって、感光体22上の静電潜像が選択トナー色で顕像化される。

【0025】

図3は現像器の外観を示す図である。また、図4は現像器の構造および現像バイアス波形を示す図である。より詳しくは、図4(a)は現像器の構造を示す断面図である。また、図4(b)は現像バイアス波形と感光体表面電位との関係を示す図である。各現像器4Y、4C、4M、4Kはいずれも同一構造を有している。したがって、ここでは、現像器4Kの構成について図3および図4(a)を参照しながらさらに詳しく説明するが、その他の現像器4Y、4C、4Mについてもその構造および機能は同じである。

【0026】

この現像器4Kでは、その内部に非磁性一成分トナーTを収容するハウジング41に供給ローラ43および現像ローラ44が回転自在に軸着されており、当該現像器4Kが上記現像位置に位置決めされると、現像ローラ44が感光体2と現像ギャップDGを隔てて対向位置決めされるとともに、これらのローラ43、44が本体側に設けられた回転駆動部(図示省略)と係合されて所定の方向に回転する。供給ローラ43は例えば発泡ウレタンゴム、シリコンゴムなどの弾性材料により円筒状に形成されている。また、現像ローラ44は、銅、アルミニウム、ステンレス等の金属または合金により円筒状に形成されている。そして、2つのローラ43、44が接触しながら回転することでトナーが現像ローラ44の表面に擦り付けられて所定厚みのトナー層が現像ローラ44表面に形成される。この実施形態では負帯電トナーを用いるが、正帯電トナーであってもよい。

【0027】

ハウジング41の内部空間は隔壁41aによって第1室411および第2室412に仕切られている。供給ローラ43および現像ローラ44はともに第2室412に設けられており、これらのローラの回転に伴って第2室412内のトナーが流動し攪拌されながら現像ローラ44の表面に供給される。一方、第1室411に貯留されているトナーは、供給ローラ43および現像ローラ44とは隔離されているので、これらの回転によっては流動しない。このトナーは、現像ユニット4が現像器を保持したまま回転することによって、第2室412に貯留されたトナーと混合され攪拌される。

【0028】

このように、この現像器では、ハウジング内部を2室に仕切り、供給ローラ43および現像ローラ44の周囲をハウジング41の側壁および隔壁41aで囲み比較的容積の小さい第2室412を設けることにより、トナー残量が少なくなった場合でも、トナーが効率よく現像ローラ44の近傍に供給されるようにしている。また、第1室411から第2室412へのトナー供給およびトナー全体の攪拌を現像ユニット4の回転によって行うようにすることで、現像器内部にトナー攪拌のための攪拌部材(オーガ)を省いたオーガレス構造を実現している。

【0029】

また、この現像器4Kでは、現像ローラ44の表面に形成されるトナー層の厚みを所定厚みに規制するための規制ブレード46が配置されている。この規制ブレード46は、ステンレスやリン青銅などの弾性を有する板状部材461と、板状部材461の先端部に取り付けられたシリコンゴムやウレタンゴムなどの樹脂部材からなる弾性部材462とで構成されている。この板状部材461の後端部はハウジング41に固着されており、図4の矢印に示す現像ローラ44の回転方向D4において、板状部材461の先端部に取り付けられた弾性部材462が板状部材461の後端部よりも上流側に位置するように配設されている。そして、その弾性部材462が現像ローラ44表面に弾性的に当接することで規制ニップを形成し、現像ローラ44の表面に形成されるトナー層を最終的に所定の厚みに規制する。

【0030】

このようにして現像ローラ44の表面に形成されたトナー層は、現像ローラ44の回転によって順次、その表面に静電潜像が形成されている感光体2との対向位置に搬送される。そして、エンジンコントローラ10に制御されるバイアス用電源140からの現像バイアスが現像ローラ44に印加される。図4(b)に示すように、感光体22の表面電位Vsは、帯電ユニット23により均一に帯電された後露光ユニット6からの光ビームLの照射を受けた露光部では残留電位Vr程度にまで低下し、光ビームLが照射されなかった非露光部ではほぼ均一の電位Voとなっている。一方、現像ローラ44に与えられる現像バイアスVbは直流電位Vaveを重畳した矩形波交流電圧であり、そのピーク間電圧を符号Vppにより表す。このような現像バイアスVbが印加されることにより、現像ローラ44上に担持されたトナーは現像ギャップDGにおいて飛翔して感光体22の表面各部にその表面電位Vsに応じて部分的に付着し、こうして感光体22上の静電潜像が当該トナー色のトナー像として顕像化される。

【0031】

現像バイアス電圧Vbとしては、例えば、ピーク間電圧Vppが1500V、周波数が3kHz程度の矩形波電圧を用いることができる。また、その直流成分Vaveは、感光体22の残留電位Vrとの電位差がいわゆる現像コントラストとなり画像濃度に影響を与えるので、所定の画像濃度を得るために必要な値とすることができる。

【0032】

さらに、ハウジング41には、現像ローラ44の回転方向において感光体22との対向位置よりも下流側で現像ローラ44表面に圧接されたシール部材47が設けられている。シール部材47は、詳しくは後述する柔軟性を有する樹脂材料により形成され、現像ローラ44の回転軸に平行な方向Xに沿って延びる帯状のフィルムであり、長手方向Xに直交する短手方向(現像ローラ44の回転方向に沿った方向)における一方端部がハウジング41に固着されるとともに、他方端部が現像ローラ44表面に当接されている。他方端部は現像ローラ44の回転方向D4における下流側に向かうように、いわゆるトレイル方向に現像ローラ44に当接されており、感光体22との対向位置を通過した現像ローラ44表面に残留しているトナーをハウジング41内に案内するともに、ハウジング内のトナーが外部へ漏れ出すのを防止している。

【0033】

図5は現像ローラおよびその表面の部分拡大図を示す図である。現像ローラ44は略円筒形のローラ状に形成されており、その長手方向の両端にはローラと同軸にシャフト440が設けられており、該シャフト440が現像器本体により軸支されて現像ローラ44全体が回転自在となっている。現像ローラ44表面のうちその中央部44aには、図5の部分拡大図(点線円内)に示すように、規則的に配置された複数の凸部441と、それらの凸部441を取り囲む凹部442とが設けられている。

【0034】

複数の凸部441のそれぞれは、図5紙面の手前側に向けて突出しており、各凸部441の頂面は、現像ローラ44の回転軸と同軸である単一の円筒面の一部をそれぞれ成している。また、凹部442は凸部441の周りを網目状に取り囲む連続した溝となっており、凹部442全体も現像ローラ44の回転軸と同軸かつ凸部のなす円筒面とは異なる1つの円筒面をなす。そして、凸部441とそれを取り囲む凹部442との間は緩やかな側面443によって繋がれている。すなわち、該側面443の法線は現像ローラ44の半径方向外向き(図において上方)、つまり現像ローラ44の回転軸から遠ざかる方向の成分を有する。

【0035】

図1に戻って画像形成装置の説明を続ける。上記のようにして現像ユニット4で現像されたトナー像は、一次転写領域TR1で転写ユニット7の中間転写ベルト71上に一次転写される。転写ユニット7は、複数のローラ72〜75に掛け渡された中間転写ベルト71と、ローラ73を回転駆動することで中間転写ベルト71を所定の回転方向D2に回転させる駆動部(図示省略)とを備えている。そして、カラー画像をシートSに転写する場合には、感光体22上に形成される各色のトナー像を中間転写ベルト71上に重ね合わせてカラー画像を形成するとともに、カセット8から1枚ずつ取り出され搬送経路Fに沿って二次転写領域TR2まで搬送されてくるシートS上にカラー画像を二次転写する。

【0036】

このとき、中間転写ベルト71上の画像をシートS上の所定位置に正しく転写するため、二次転写領域TR2にシートSを送り込むタイミングが管理されている。具体的には、搬送経路F上において二次転写領域TR2の手前側にゲートローラ81が設けられており、中間転写ベルト71の周回移動のタイミングに合わせてゲートローラ81が回転することにより、シートSが所定のタイミングで二次転写領域TR2に送り込まれる。

【0037】

また、こうしてカラー画像が形成されたシートSは定着ユニット9によりトナー像を定着され、排出前ローラ82および排出ローラ83を経由して装置本体の上面部に設けられた排出トレイ部89に搬送される。また、シートSの両面に画像を形成する場合には、上記のようにして片面に画像を形成されたシートSの後端部が排出前ローラ82後方の反転位置PRまで搬送されてきた時点で排出ローラ83の回転方向を反転し、これによりシートSは反転搬送経路FRに沿って矢印D3方向に搬送される。そして、ゲートローラ81の手前で再び搬送経路Fに乗せられるが、このとき、二次転写領域TR2において中間転写ベルト71と当接し画像を転写されるシートSの面は、先に画像が転写された面とは反対の面である。このようにして、シートSの両面に画像を形成することができる。

【0038】

また、図2に示すように、各現像器4Y,4C,4Mおよび4Kには該現像器の製造ロットや使用履歴、内蔵トナーの残量などに関するデータを記憶するメモリ91〜94がそれぞれ設けられている。さらに、各現像器4Y,4C,4M、4Kには無線通信器49Y、49C、49M、49Kがそれぞれ設けられている。そして、必要に応じて、これらが選択的に本体側に設けられた無線通信器109と非接触にてデータ通信を行い、インターフェース105を介してCPU101と各メモリ91〜94との間でデータの送受を行って該現像器に関する消耗品管理等の各種情報の管理を行っている。なお、この実施形態では、無線通信等の電磁的手段を用いて非接触にてデータ送受を行っているが、本体側および各現像器側にコネクタ等を設け、コネクタ等を機械的に嵌合させることで相互にデータ送受を行うようにしてもよい。

【0039】

また、この装置では、図2に示すように、メインコントローラ11のCPU111により制御される表示部12を備えている。この表示部12は、例えば液晶ディスプレイにより構成され、CPU111からの制御指令に応じて、ユーザへの操作案内や画像形成動作の進行状況、さらに装置の異常発生やいずれかのユニットの交換時期などを知らせるための所定のメッセージを表示する。

【0040】

なお、図2において、符号113はホストコンピュータなどの外部装置よりインターフェース112を介して与えられた画像を記憶するためにメインコントローラ11に設けられた画像メモリである。また、符号106はCPU101が実行する演算プログラムやエンジン部EGを制御するための制御データなどを記憶するためのROM、また符号107はCPU101における演算結果やその他のデータを一時的に記憶するRAMである。

【0041】

また、ローラ75の近傍には、クリーナ76が配置されている。このクリーナ76は図示を省略する電磁クラッチによってローラ75に対して近接・離間移動可能となっている。そして、ローラ75側に移動した状態でクリーナ76のブレードがローラ75に掛け渡された中間転写ベルト71の表面に当接し、二次転写後に中間転写ベルト71の外周面に残留付着しているトナーを除去する。

【0042】

さらに、ローラ75の近傍には、濃度センサ60が配置されている。この濃度センサ60は、中間転写ベルト71の表面に対向して設けられており、必要に応じ、中間転写ベルト71の外周面に形成されるトナー像の画像濃度を測定する。そして、その測定結果に基づき、この装置では、画像品質に影響を与える装置各部の動作条件、例えば各現像器に与える現像バイアスや、露光ビームLの強度、さらには装置の階調補正特性などの調整を行っている。

【0043】

この濃度センサ60は、例えば反射型フォトセンサを用いて、中間転写ベルト71上の所定面積の領域の濃淡に対応した信号を出力するように構成されている。そして、CPU101は、中間転写ベルト71を周回移動させながらこの濃度センサ60からの出力信号を定期的にサンプリングすることで、中間転写ベルト71上のトナー像各部の画像濃度を検出することができる。

【0044】

次に、上記のように構成された画像形成装置の現像器4K等における、現像ローラ44上のトナー層規制の詳細について説明する。上記のようにトナーを担持する現像ローラ44表面に凹凸を設けた構成においては、その凸部441および凹部442の双方にトナーを担持させることが可能であるが、この実施形態では、規制ブレード46を直接現像ローラ44表面の凸部441に当接することにより凸部441のトナーを除去するようにしている。このようにする理由は以下の通りである。

【0045】

まず、凸部441に均一なトナー層を形成するためには規制ブレード46と凸部441とのギャップの精密な管理が必要となるが、凹部442のみにトナーを担持させるためには規制ブレード46と凸部442とを当接させて凸部441のトナーを全て除去すればよいので実現が比較的容易である。また、搬送されるトナーの量は規制ブレード46と凹部442との隙間に生じる空間の容積によって決まるので、トナー搬送量を安定させることができる。

【0046】

また、搬送されるトナー層の良好さという点においても利点がある。すなわち、凸部441にトナーを担持させると規制ブレード46との摺擦に起因するトナーの劣化が起こりやすい。具体的には、トナーの流動性や帯電性が低下したり、トナーが圧粉状態となり凝集したり現像ローラ44に固着してフィルミングを生じさせるなどの問題がある。これに対し、規制ブレード46からの押圧をあまり受けない凹部442にトナーを担持させるとこのような問題が起こりにくい。また、凸部441に担持されるトナーと凹部442に担持されるトナーとでは規制ブレード46との摺接のされ方が大きく異なるため、トナーの帯電量のばらつきが大きくなることが予想されるが、凹部442のみにトナーを担持させることでこのようなばらつきも抑えられる。

【0047】

特に近年では、画像の高精細化やトナー消費量および消費電力の削減を実現するためにトナーの小粒径化や定着温度の低温化が求められているが、本実施形態の構成はこのような要求にも対応することが可能なものである。小粒径トナーにおいては帯電の立ち上がりが鈍いにもかかわらず飽和帯電量が高いため、凸部441に担持されたトナーは凹部442に担持されたトナーよりも帯電量が著しく高く(過帯電)なる傾向にある。このような帯電量の差はいわゆる現像履歴として画像に現れる。また、低融点トナーでは摺擦によるトナー同士または現像ローラ44等への固着が起きやすい。しかしながら、凹部442のみにトナーを担持する本実施形態の構成ではこのような問題は生じにくい。

【0048】

図6はこの発明にかかる現像ローラの製造方法の概要を示す図である。本実施形態の現像ローラ44は、銅、アルミニウム、ステンレス等の金属または合金製の円筒または円柱形状を有するローラ素材400に、互いに交わる二種類の溝を形成することによって製造することができる。より具体的には、図6(a)に示すように、互いに同一方向に回転する1対のダイス901、902をローラ素材400の表面に押し当てながら所定方向に送る通し転造加工によって、ローラ素材400の表面につるまき線状の溝を形成する。

【0049】

ダイス901の回転軸A1とローラ素材400の中心軸A4とは平行ではなくわずかに(例えば1度)傾けられる。また、ダイス902の回転軸A2とローラ素材400の中心軸A4との間も、上記とは反対方向かつ同じ大きさ(例えば−1度)に傾けられる。こうすることにより、ローラ素材400にはダイス901および902の回転に起因するスラスト力が作用することとなり、ダイス901および902を回転させるとローラ素材400が軸方向に沿って送られることになる。図6(a)に示す例では、ダイス901および902の回転によってローラ素材400は矢印方向D8に回転しながら図の矢印方向D9に沿って送られる。

【0050】

詳細な図示を省略しているが、ダイス901、902それぞれの外周面には、螺旋状の突起が形成されている。これらの突起をローラ素材400に押し当てることにより、ローラ素材400の外周面には格子状に交わる2種類の溝が刻まれて、この溝が現像ローラ表面の凹部442として機能する。また、溝に囲まれた多数の突起部が現像ローラ表面の凸部441として機能することとなる。

【0051】

また、ローラ素材400の送り方向D9に沿って、ガイド903が延設されている。ガイド903は、図6(b)に示すように、ダイス901、902がそれぞれローラ素材400と当接する当接位置P1、P2とはローラ素材400の中心軸A4を挟んで反対側の第3の位置P3でローラ素材400の表面に当接して、ダイス901、902の押圧に起因するローラ素材400の位置ずれや撓みを防止するバックアップ手段として機能している。

【0052】

ダイス901、902がローラ素材400の表面に対し転がるように当接されているのに対して、ガイド903は固定されている。このため、ローラ素材400はその表面をガイド903に摺擦されながら、矢印方向D8に回転するとともに矢印方向D9に送られることとなる。このとき、ローラ素材400表面の軸方向に沿った移動量に比べて、周方向の移動量の方が大きい。

【0053】

図7は通し転造加工により形成される凹凸の断面形状を説明する図である。より詳しくは、ダイス901、902を押圧されたローラ素材400の表面を、その中心軸A4に直交する切断面から見た断面図である。なお、図7では、図面を見やすくするために図6とは上下を逆転させて示している。図7(a)に示すように、突起部を有するダイス901、902を押圧されたローラ素材表面では、突起部が押し当てられた位置に溝402が彫り込まれる一方、突起部と当接しなかった表面401は元の円筒面が保たれて、溝402に対し相対的に突出した凸部の頂面となる。溝402と凸部頂面401とを接続する面403は凸部の側面となる。また、凸部頂面401と側面402とが交わるエッジ部404の周辺では、ダイスにより側方へ押しやられた素材により元の円筒面より盛り上がった盛り上がり部405が生じる。

【0054】

図7(b)に示すように、この盛り上がり部405はガイド903と摺擦されることによって移動方向における後方側、つまり回転方向D8におけるほぼ上流側に向かう押圧力を受ける。その結果、盛り上がり部405が上流側に押し出されて塑性変形し、図7(c)に示すように、回転に伴う移動方向D8における後方側に相当する凸部頂面401の上流側エッジ部404aでは、上流側に向けてバリ状に突出した突出部406が形成される一方、下流側エッジ部404bではより角が鈍ることになる。

【0055】

この実施形態では、上記のようにしてローラ素材400に凹凸を形成してなる加工後の金属筒をハウジング41(図4)に回転自在に軸着することで、これを現像ローラ44として機能させる。すなわち、ローラ素材400表面に形成された溝402が現像ローラ44における凹部442に相当し、また元の円筒面401が凸部441に相当している。

【0056】

そして、上記のように凸部441のエッジ部の形状が加工時の回転方向D8の上流側と下流側とで異なっていることに鑑み、この実施形態では、現像器4K等に組み込まれた現像ローラ44の画像形成動作時における回転方向D4(図4)が通し転造加工時の回転方向D8と同じ方向となるように、現像ローラ44を現像器4Kに取り付けるようにしている。そのようにする理由について以下に説明する。

【0057】

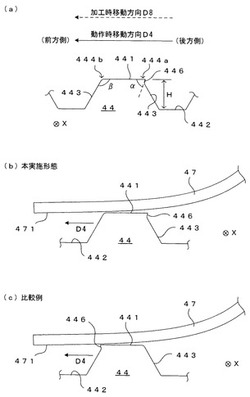

図8は現像ローラのエッジ部の形状を示す拡大図である。上記のようにハウジング41に現像ローラ44を取り付けることにより、図8(a)に示すように、現像ローラ44の表面に形成された凸部441の頂面のうち現像ローラ44の回転に伴う移動方向D4において前方側になるのは、加工時の回転方向D8における前方側、つまり角が鈍った方のエッジ部444bである。一方、バリ状の突出部446が形成されたエッジ部444aは、画像形成動作時の移動方向D4において後方側に位置することになる。前方側エッジ部444aおよび後方側エッジ部444bにおいて、凸部441の頂面とこれに接続する側面443とのなす角をそれぞれ符号βおよびαにより表す。また、後の議論のために、凸部441と凹部442との高低差を符号Hにより表す。

【0058】

上記した通し転造加工法では、金属筒の外周面にダイスを当てて窪ませることにより凹部442を形成しているため、前方側エッジ部444bにおける角度βは90度より大きい。これに対し、突出部446が生じている後方側エッジ部444aでは、角度αは角度βよりも小さく鋭いエッジとなっている。

【0059】

このような現像ローラ44表面にシール部材47を当接させて現像ローラ44を回転方向D4に回転させた場合、図8(b)に示すように、凸部441は突出部446とは反対側の緩やかなエッジ部444bを先頭にしてシール部材47の表面471に接近してゆき当接する。このため、シール部材表面471に対する当たりが柔らかく、凸部441との摺擦によるシール部材47の磨耗が少ない。

【0060】

これに対して、図8(c)に示すように、現像ローラ44の取り付け方向を反対にして加工時の回転方向D8と動作時の回転方向D4とを反対方向にした比較例では、より鋭いエッジ部444aが先頭になってシール部材表面471に当接する。このため、シール部材表面471が削られやすく、シール部材47の磨耗によってシール効果が弱まったり装置寿命が短くなってしまう。本実施形態では、このような磨耗が少なくなる方向となるよう現像器4K等に現像ローラ44を取り付けることで、装置の長寿命化が図られている。

【0061】

次に、シール部材47の材質について検討する。シール部材47のうち、少なくとも現像ローラ44表面と当接する部位については、トナーや外添剤などが付着しにくい材料で形成されることが望ましい。本願発明者らは、材料が有する各種物性値のうち水に対する接触角に着目してシール部材としての適性を検証する実験を行った。以下にその結果を説明する。

【0062】

実験は以下のようにして行った。まず、シール部材47として使用可能な適度の柔軟性と潤滑性を有する樹脂材料としてポリテトラフルオロエチレン(PTFE)、エチレン・テトラフルオロエチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルコキシエチレン共重合体(PFA)、高分子ポリエチレン(PE)、ポリカーボネート(PC)、ポリフッ化ビニリデン(PVDF)、ポリアミド(PA)を選択し、それぞれの水に対する接触角を測定した。測定は、協和界面科学株式会社製接触角計DM700を用いて行い、材料の表面に純水1マイクロリットルを滴下して1秒後から4.8秒後まで5点での測定値の平均値を求めた。

【0063】

また、各材料を所定の形状に加工して作製したシール部材を現像器に装着して画像形成動作を行わせ、断続的に合計2000枚の画像を形成して現像ローラ44へのフィルミングが発生するか否かを確認するフィルミング実験を行った。その結果を以下に示す。

【0064】

図9は各種材料によるシール部材におけるフィルミング実験結果を示す図である。同図に示すように、接触角の大きさとフィルミングの発生状況との間に明確な相関性がみられ、接触角の大きいものほどフィルミングは起こりにくかった。すなわち、接触角が105度以上であるPTFE、ETFEによるシール部材では、2000枚の画像形成後にも現像ローラ44へのフィルミングは見られなかった。これに対して、接触角が85度よりも小さいPVDFやPAでは、動作開始後の早い段階で現像ローラ44へのフィルミングが発生した。また、これらの間の角度範囲(85〜105度)にあるPFA、高分子PE、PCなどでは、初期にはフィルミングは発生しないものの、例えば1000枚程度の画像を形成した時点でフィルミングが生じ、シール部材としての適性が十分でないことがわかった。

【0065】

この実験によれば、PTFE、ETFEが良好な結果を示す一方、同じフッ素系樹脂であってもPVDFやPFAはシール部材として適さないことが明らかとなった。また、耐摩耗性の高さで有用と考えられる高分子PEは、フィルミングに関しては必ずしも好ましい結果が得られなかった。このように、材料の接触角によりシール部材としての適性を評価することが有意義である一方、樹脂材料の組成や他の物性値からは判断が難しいことがわかった。

【0066】

以上より、シール部材としては、水に対する接触角が105度以上である材料が適しており、具体的には例えばPTFE樹脂、ETFE樹脂を好適に使用することができると言うことができる。水に対する接触角の大きい材料は離型性が高く、他の物質が付着しにくい性質があるため、トナー等の付着を避けたいシール部材として適していると言える。

【0067】

なお、PTFE樹脂、ETFE樹脂などの材料は、例えばPE樹脂などと比べて軟らかく磨耗しやすい。そのためシール部材の磨耗が装置寿命を縮めてしまうことが懸念されるが、前記したように、この実施形態では現像ローラ44の製造過程でその表面に生じたバリ状の突出部446が回転方向D4において後方側となるように現像器4K等を構成しているので(図8(b))、シール部材の磨耗が抑えられており、このような耐摩耗性の高くない材料であってもシール部材として採用することが可能である。これに対し、例えば表面をブラスト加工された現像ローラを使用している一般的な現像器や、現像ローラの取り付け方法を本実施形態と反対にしている装置においては、その表面がシール部材を削りやすい不規則で鋭い形状をしているため、耐摩耗性の高くない軟らかい材料はシール部材として適さない。

【0068】

また、PTFE樹脂、ETFE樹脂のような軟らかい材料は、一部が凸部441に削られてその頂面に移着することによって、凸部441へのトナー付着を抑える効果があることも、本願発明者らにより実験的に確認されている。すなわち、シール部材47を構成するPTFEあるいはETFE樹脂などの接触角の大きな材料が凸部441の頂面にコーティングされることにより、トナー粒子や外添剤などが凸部441頂面に付着することが抑制され、このことは現像ローラ44上のトナー搬送量の安定化、現像器からのトナー飛散やカブリの抑制、フィルミングの抑制という点で好ましい作用をする。

【0069】

また、表面をブラスト加工された現像ローラを使用している現像器においては、現像ローラ表面に担持されたトナーとシール部材との接触によるトナーの帯電についても注意を払う必要がある。というのは、シール部材との接触がトナーをどの極性に帯電させるかによって、トナーがシール部材に付着しやすくなったり、逆に現像器外部に飛散しやすくなったりするからである。この意味において、従来の現像器では硬さや耐摩耗性だけでなく帯電列におけるトナーとの位置関係までも考慮してシール部材の材質を決定する必要があった。

【0070】

これに対して、この実施形態の現像器4K等では、トナーは基本的に凹部442に担持させ凸部441にはトナーを担持させない構成としているため、シール部材47との接触によるトナーの帯電はほとんど問題とならない。このため、帯電列におけるトナーとの位置関係によらず、接触角によって適切な材料を選択することが可能である。

【0071】

ただし、凹部442に担持されたトナーがシール部材47に接触するのを防止するためには、現像ローラ44表面の凸部441と凹部442との高低差(図8(a)に示す符号H)も重要である。この高低差Hについては、少なくとも使用トナーの体積平均粒径よりも大きいことが望ましい。というのは、高低差Hがトナーの体積平均粒径以下であるとき、凹部442に担持されたトナーのうち凸部441よりも上方に突出してシール部材47と接触するものが多くなるため、トナーの帯電や外添剤等のシール部材47への融着が起きやすくなるからである。また、大径のトナーがシール部材47を押し上げることでシール効果を減殺してしまうこともある。本願発明者らの実験では、高低差Hをトナーの体積平均粒径の1.5倍程度としたときこのような問題はほとんど生じなかった。

【0072】

以上のように、この実施形態では、円筒または円柱形状を有する金属製のローラ素材400にダイス901、902およびガイド903を押圧する通し転造加工によってローラ素材400の表面に規則的な凹凸を形成し、これを現像ローラ44として現像器4K等に組み込んでいる。そして、現像器4K等に組み込まれ画像形成動作に使用されるときの現像ローラ44の回転方向D4が、通し転造加工時のローラ素材400の回転方向D8と同じになるようにしている。そのため、各凸部の頂面とこれに接続する側面とがなす角は、現像ローラ44の移動方向D4における前方側(角度β)でその後方側(角度α)よりも大きくなっている。このような構成とすることにより、シール部材47の磨耗が抑えられて、装置の長寿命化を図ることができる。

【0073】

また、シール部材47については、水に対する接触角を指標として材料を選択し、接触角が105度以上の材料、具体的にはPTFE樹脂またはETFE樹脂を用いることとしている。これらの材料は離型性が高く他の物質を付着させにくい性質があるので、トナーや外添剤等を付着させたくないシール部材として好適に使用することが可能である。すなわち、このような材料によりシール部材を構成することにより、シール部材47へのトナー等の固着に起因する現像器からのトナー漏れや、現像ローラ44、供給ローラ43や規制ブレード46上でのフィルミングを効果的に防止することが可能となっている。

【0074】

そして、この実施形態では、上記のようにシール部材の磨耗を抑えることのできる現像ローラ44と、トナーや外添剤等の付着を抑制する効果のある離型性の高い材料により形成されたシール部材47とを組み合わせているため、トナーや外添剤等の付着に起因するトナー漏れやフィルミング等を抑えつつ、シール部材の磨耗に起因する装置寿命の問題についても対応することができる。

【0075】

以上説明したように、この実施形態では、現像器4C,4K,4M,4Yが本発明の「現像装置」として機能しており、それを構成するハウジング41、現像ローラ44およびシール部材47がそれぞれ本発明の「ハウジング」、「トナー担持ローラ」および「シール部材」として機能している。また、感光体2が本発明の「像担持体」として機能している。また、図6に示した通し転造加工によってローラ素材400表面に凹凸を形成する工程が本発明の「表面加工工程」に相当し、こうして形成された現像ローラ44およびシール部材47をハウジング41に取り付ける工程が本発明の「組立工程」に相当している。

【0076】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態の現像ローラ44の凸部441は略菱形に形成されているが、これに限定されるものではなく、例えば凸部を円形や三角形など他の形状となるようにしてもよい。

【0077】

また、上記実施形態では、シール部材47の材料としてPTFE樹脂またはETFE樹脂を用いたが、シール部材47の全体をこれらの材料で形成する必要は必ずしもなく、例えば、他の材料で形成した基材のうち現像ローラ44と当接する表面にPTFE樹脂またはETFE樹脂をコーティングしたものをシール部材47としてもよい。

【0078】

また、上記実施形態の画像形成装置は、ロータリー現像ユニット4に現像器4K等を装着したカラー画像形成装置であるが、本発明の適用対象はこれに限定されるものではない。例えば、中間転写ベルトに沿って複数の現像器を並べたいわゆるタンデム方式のカラー画像形成装置や、現像器を1個だけ備えてモノクロ画像を形成するモノクロ画像形成装置に対しても本発明を適用することが可能である。

【図面の簡単な説明】

【0079】

【図1】この発明を適用した画像形成装置の一実施形態を示す図。

【図2】図1の画像形成装置の電気的構成を示すブロック図。

【図3】現像器の外観を示す図。

【図4】現像器の構造および現像バイアス波形を示す図。

【図5】現像ローラおよびその表面の部分拡大図を示す図。

【図6】この発明にかかる現像ローラの製造方法の概要を示す図。

【図7】通し転造加工により形成される凹凸の断面形状を説明する図。

【図8】現像ローラのエッジ部の形状を示す拡大図。

【図9】各種材料によるシール部材におけるフィルミング実験結果を示す図。

【符号の説明】

【0080】

22…感光体(像担持体)、 41…ハウジング、 44…現像ローラ(トナー担持ローラ)、 46…規制ブレード、 47…シール部材、 441…(現像ローラ表面の)凸部、 442…(現像ローラ表面の)凹部、 901,902…ダイス、 903…ガイド(バックアップ手段)

【技術分野】

【0001】

この発明は、表面にトナーを担持するトナー担持ローラを有する現像装置およびその製造方法、ならびに該トナー担持ローラを用いて静電潜像をトナーにより現像する画像形成装置に関するものである。

【背景技術】

【0002】

像担持体上に担持された静電潜像をトナーにより現像するための現像装置およびこれを備えた画像形成装置においては、略円筒形状に形成され表面にトナーを担持するトナー担持ローラを像担持体に対向配置したものが広く使用されている。本願出願人は、このようなトナー担持ローラの表面に担持されるトナーの特性を改善するため、円筒形状に形成されたローラの表面に規則的に配置された凸部と、該凸部の周囲を取り囲む凹部とを設けたトナー担持ローラを採用した現像装置について先に開示した(特許文献1参照)。このような構造は、表面の凹凸パターンが管理されて均一であるために、ローラ表面に担持されるトナー層の厚さや帯電量等を制御しやすいという利点がある。

【0003】

上記のように構成された画像形成装置においては、トナー担持ローラたる現像ローラと現像器ハウジングとの間隙に、現像ローラ表面に当接するシールを設けてトナーの漏れ出しを防止している。

【0004】

【特許文献1】特開2007−121947号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来技術においては、シールを現像ローラの回転方向に沿った、いわゆるトレイル方向に当接させることにより、現像ローラ表面のトナーの掻き取りを防止している。しかしながら、表面にトナーが付着した現像ローラに対してシール部材を圧接させているため、トナーやこれから離脱した外添剤等がシール部材の表面に付着し固着することが避けられない。このようなシール部材へのトナー等の固着は、シール不良によるトナー漏れや、固着したトナーが現像ローラ表面に付着することに起因するフィルミングの原因となり得る。

【0006】

特に、上記従来技術のようにトナー担持ローラ表面に規則性のある凹凸パターンを設けている場合、シール部材へのトナー固着も規則性を持って現れることとなり、このような局所的なトナー等の固着によって、トナー漏れやフィルミング等を引き起こしやすくなることが考えられる。

【0007】

この発明は上記課題に鑑みなされたものであり、表面に複数の凸部を有するトナー担持ローラを備えた現像装置および画像形成装置ならびに現像装置の製造方法において、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を防止することのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明にかかる現像装置は、内部にトナーを貯留するハウジングと、前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材とを備えている。

【0009】

本発明の第1の態様は、上記目的を達成するため、前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されていることを特徴としている。このように構成された発明では、シール部材のトナー担持ローラ表面と当接する部位が、水に対する接触角が大きく離型性の高い材質により形成されているため、トナー担持ローラ表面との当接に起因するシール部材へのトナー等の固着が起きにくい。そのため、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0010】

また、本発明の第2の態様は、上記目的を達成するため、前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位の材質が、ポリテトラフルオロエチレン(PTFE)樹脂またはエチレン・テトラフルオロエチレン共重合体(ETFE)樹脂であることを特徴としている。これらの材質は離型性が高く、トナー等の付着物を生じにくい。そのため、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0011】

特に、近年では定着温度を引き下げて画像形成装置の消費電力を低減するためにトナーの低融点化が求められており、これに伴ってトナー等の固着やフィルミング等の問題がより顕在化しつつあるが、上記発明はこのような問題にも対応することが可能なものである。

【0012】

ここで、前記トナー担持ローラ表面の前記凸部は通し転造加工によって形成されたものであるとき、前記所定の回転方向は、前記通し転造加工時における前記トナー担持ローラの回転方向と同方向とすることが望ましい。

【0013】

通し転造加工では、棒状や円筒状の被加工素材にダイスを押し当てた状態で、被加工素材を軸中心に回転させながらその軸方向に送ることによって、被加工素材の表面が所定の形状に加工される。このとき、被加工素材を挟んでダイスの反対側位置にはバックアップ手段としての受け台(ガイド)が設けられ、該受け台が被加工素材に当接することで被加工素材の位置ずれや撓みを防止している。このような加工方法によれば、被加工素材が回転しながらその表面が受け台と摺擦されることとなる。その際、被加工素材の表面に形成された凸部の頂面はその回転方向上流側に向かって押し上げられ、塑性変形することが避けられない。

【0014】

このような塑性変形によって、各凸部の頂面から側面に移行する部分(以下、「エッジ部」と称する)における側面の勾配は、加工時の回転方向上流側ではより急峻に、また下流側ではより緩やかに変化する。さらに甚だしい場合には、エッジ部が加工時の回転方向上流側にバリ状に鋭く突出する。こうして加工されたトナー担持ローラが装置に組み込まれた場合、このような突出部がシール部材表面と当接しながらトナー担持ローラが回転する際にシール部材表面を削ってしまい、装置寿命を縮めることがある。現像装置に組み込まれた状態でのトナー担持ローラの回転方向を、通し転造加工時の回転方向と同方向としておけば、このようなバリ状の突出部は後方側に向かうこととなるので、シール部材と凸部との当接によるシール部材の削りが抑えられ装置の長寿命化を図ることができる。

【0015】

また、前記トナー担持ローラ表面において、前記凸部と、該凸部の周囲を取り囲む凹部との高低差が前記トナーの体積平均粒径よりも大きくなるようにするのが好ましい。凸部と凹部との高低差が小さいと、凹部に担持されたトナーの上部がシール部材と接触し摩擦される可能性が高くなり、シール部材への融着を起こしやすい。さらには凹部に押し付けられることにより凹部に固着してしまうこともある。凸部と凹部との高低差をトナーの体積平均粒径よりも大きくなるようにすることで、凹部に担持されたトナーがシール部材に接触する可能性は低くなり、トナー等の固着を起こりにくくすることができる。

【0016】

また、この発明にかかる画像形成装置は、内部にトナーを貯留するハウジングと、前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と、前記トナー担持ローラと対向配置され、表面に静電潜像を担持する像担持体とを備え、前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されていることを特徴としている。

【0017】

このように構成された発明では、上記した現像装置の発明と同様に、トナー担持ローラ表面との当接に起因するシール部材へのトナー等の固着が起きにくく、このような固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0018】

また、この発明にかかる現像装置の製造方法は、上記目的を達成するため、外形が略円筒形状のローラ素材の表面に、通し転造加工により規則的な凹凸を形成することでトナー担持ローラを作製する表面加工工程と、内部にトナーを貯留するためのハウジングに、水に対する接触角が105度以上の材質からなるシール部材を取り付けるとともに、前記トナー担持ローラを所定の回転方向に回転自在に軸着する組立工程とを備え、前記所定の回転方向と、前記通し転造加工時における前記ローラ素材の回転方向とを同方向とすることを特徴としている。

【0019】

このように構成された発明では、シール部材に離型性の高い材質を採用するとともに、現像装置に組み込まれたトナー担持ローラの回転方向を、加工時の回転方向と同方向とすることにより、上記した現像装置の発明と同様に、シール部材へのトナー等の固着に起因するトナー漏れやフィルミング等の問題を効果的に抑制することができる。

【0020】

例えば、前記表面加工工程では、前記ローラ素材の表面に対しダイスおよび受け台を当接させた状態で、前記ローラ素材を前記所定の回転方向と同方向に回転させることにより、表面に規則的な凹凸を有するトナー担持ローラを作製することができる。このような製造方法では、受け台と当接させながらローラ素材を回転させるので、凸部の塑性変形は実働状態におけるトナー担持ローラの回転方向上流側に向けて生じ、シール部材を削ることが防止される。

【発明を実施するための最良の形態】

【0021】

図1はこの発明を適用した画像形成装置の一実施形態を示す図である。また、図2は図1の画像形成装置の電気的構成を示すブロック図である。この装置は、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の4色のトナー(現像剤)を重ね合わせてフルカラー画像を形成したり、ブラック(K)のトナーのみを用いてモノクロ画像を形成する画像形成装置である。この画像形成装置では、ホストコンピュータなどの外部装置から画像信号がメインコントローラ11に与えられると、このメインコントローラ11からの指令に応じてエンジンコントローラ10に設けられたCPU101がエンジン部EG各部を制御して所定の画像形成動作を実行し、シートSに画像信号に対応する画像を形成する。

【0022】

このエンジン部EGでは、感光体22が図1の矢印方向D1に回転自在に設けられている。また、この感光体22の周りにその回転方向D1に沿って、帯電ユニット23、ロータリー現像ユニット4およびクリーニング部25がそれぞれ配置されている。帯電ユニット23は所定の帯電バイアスを印加されており、感光体22の外周面を所定の表面電位に均一に帯電させる。クリーニング部25は一次転写後に感光体22の表面に残留付着したトナーを除去し、内部に設けられた廃トナータンクに回収する。これらの感光体22、帯電ユニット23およびクリーニング部25は一体的に感光体カートリッジ2を構成しており、この感光体カートリッジ2は一体として装置本体に対し着脱自在となっている。

【0023】

そして、この帯電ユニット23によって帯電された感光体22の外周面に向けて露光ユニット6から光ビームLが照射される。この露光ユニット6は、外部装置から与えられた画像信号に応じて光ビームLを感光体22上に露光して画像信号に対応する静電潜像を形成する。

【0024】

こうして形成された静電潜像は現像ユニット4によってトナー現像される。すなわち、この実施形態では、現像ユニット4は、図1紙面に直交する回転軸中心に回転自在に設けられた支持フレーム40、支持フレーム40に対して着脱自在のカートリッジとして構成されてそれぞれの色のトナーを内蔵するイエロー用の現像器4Y、シアン用の現像器4C、マゼンタ用の現像器4M、およびブラック用の現像器4Kを備えている。この現像ユニット4は、エンジンコントローラ10により制御されている。そして、このエンジンコントローラ10からの制御指令に基づいて、現像ユニット4が回転駆動されるとともにこれらの現像器4Y、4C、4M、4Kが選択的に感光体22と所定のギャップを隔てて対向する所定の現像位置に位置決めされると、当該現像器に設けられて選択された色のトナーを担持する現像ローラ44が感光体22に対し対向配置され、その対向位置において現像ローラ44から感光体22の表面にトナーを付与する。これによって、感光体22上の静電潜像が選択トナー色で顕像化される。

【0025】

図3は現像器の外観を示す図である。また、図4は現像器の構造および現像バイアス波形を示す図である。より詳しくは、図4(a)は現像器の構造を示す断面図である。また、図4(b)は現像バイアス波形と感光体表面電位との関係を示す図である。各現像器4Y、4C、4M、4Kはいずれも同一構造を有している。したがって、ここでは、現像器4Kの構成について図3および図4(a)を参照しながらさらに詳しく説明するが、その他の現像器4Y、4C、4Mについてもその構造および機能は同じである。

【0026】

この現像器4Kでは、その内部に非磁性一成分トナーTを収容するハウジング41に供給ローラ43および現像ローラ44が回転自在に軸着されており、当該現像器4Kが上記現像位置に位置決めされると、現像ローラ44が感光体2と現像ギャップDGを隔てて対向位置決めされるとともに、これらのローラ43、44が本体側に設けられた回転駆動部(図示省略)と係合されて所定の方向に回転する。供給ローラ43は例えば発泡ウレタンゴム、シリコンゴムなどの弾性材料により円筒状に形成されている。また、現像ローラ44は、銅、アルミニウム、ステンレス等の金属または合金により円筒状に形成されている。そして、2つのローラ43、44が接触しながら回転することでトナーが現像ローラ44の表面に擦り付けられて所定厚みのトナー層が現像ローラ44表面に形成される。この実施形態では負帯電トナーを用いるが、正帯電トナーであってもよい。

【0027】

ハウジング41の内部空間は隔壁41aによって第1室411および第2室412に仕切られている。供給ローラ43および現像ローラ44はともに第2室412に設けられており、これらのローラの回転に伴って第2室412内のトナーが流動し攪拌されながら現像ローラ44の表面に供給される。一方、第1室411に貯留されているトナーは、供給ローラ43および現像ローラ44とは隔離されているので、これらの回転によっては流動しない。このトナーは、現像ユニット4が現像器を保持したまま回転することによって、第2室412に貯留されたトナーと混合され攪拌される。

【0028】

このように、この現像器では、ハウジング内部を2室に仕切り、供給ローラ43および現像ローラ44の周囲をハウジング41の側壁および隔壁41aで囲み比較的容積の小さい第2室412を設けることにより、トナー残量が少なくなった場合でも、トナーが効率よく現像ローラ44の近傍に供給されるようにしている。また、第1室411から第2室412へのトナー供給およびトナー全体の攪拌を現像ユニット4の回転によって行うようにすることで、現像器内部にトナー攪拌のための攪拌部材(オーガ)を省いたオーガレス構造を実現している。

【0029】

また、この現像器4Kでは、現像ローラ44の表面に形成されるトナー層の厚みを所定厚みに規制するための規制ブレード46が配置されている。この規制ブレード46は、ステンレスやリン青銅などの弾性を有する板状部材461と、板状部材461の先端部に取り付けられたシリコンゴムやウレタンゴムなどの樹脂部材からなる弾性部材462とで構成されている。この板状部材461の後端部はハウジング41に固着されており、図4の矢印に示す現像ローラ44の回転方向D4において、板状部材461の先端部に取り付けられた弾性部材462が板状部材461の後端部よりも上流側に位置するように配設されている。そして、その弾性部材462が現像ローラ44表面に弾性的に当接することで規制ニップを形成し、現像ローラ44の表面に形成されるトナー層を最終的に所定の厚みに規制する。

【0030】

このようにして現像ローラ44の表面に形成されたトナー層は、現像ローラ44の回転によって順次、その表面に静電潜像が形成されている感光体2との対向位置に搬送される。そして、エンジンコントローラ10に制御されるバイアス用電源140からの現像バイアスが現像ローラ44に印加される。図4(b)に示すように、感光体22の表面電位Vsは、帯電ユニット23により均一に帯電された後露光ユニット6からの光ビームLの照射を受けた露光部では残留電位Vr程度にまで低下し、光ビームLが照射されなかった非露光部ではほぼ均一の電位Voとなっている。一方、現像ローラ44に与えられる現像バイアスVbは直流電位Vaveを重畳した矩形波交流電圧であり、そのピーク間電圧を符号Vppにより表す。このような現像バイアスVbが印加されることにより、現像ローラ44上に担持されたトナーは現像ギャップDGにおいて飛翔して感光体22の表面各部にその表面電位Vsに応じて部分的に付着し、こうして感光体22上の静電潜像が当該トナー色のトナー像として顕像化される。

【0031】

現像バイアス電圧Vbとしては、例えば、ピーク間電圧Vppが1500V、周波数が3kHz程度の矩形波電圧を用いることができる。また、その直流成分Vaveは、感光体22の残留電位Vrとの電位差がいわゆる現像コントラストとなり画像濃度に影響を与えるので、所定の画像濃度を得るために必要な値とすることができる。

【0032】

さらに、ハウジング41には、現像ローラ44の回転方向において感光体22との対向位置よりも下流側で現像ローラ44表面に圧接されたシール部材47が設けられている。シール部材47は、詳しくは後述する柔軟性を有する樹脂材料により形成され、現像ローラ44の回転軸に平行な方向Xに沿って延びる帯状のフィルムであり、長手方向Xに直交する短手方向(現像ローラ44の回転方向に沿った方向)における一方端部がハウジング41に固着されるとともに、他方端部が現像ローラ44表面に当接されている。他方端部は現像ローラ44の回転方向D4における下流側に向かうように、いわゆるトレイル方向に現像ローラ44に当接されており、感光体22との対向位置を通過した現像ローラ44表面に残留しているトナーをハウジング41内に案内するともに、ハウジング内のトナーが外部へ漏れ出すのを防止している。

【0033】

図5は現像ローラおよびその表面の部分拡大図を示す図である。現像ローラ44は略円筒形のローラ状に形成されており、その長手方向の両端にはローラと同軸にシャフト440が設けられており、該シャフト440が現像器本体により軸支されて現像ローラ44全体が回転自在となっている。現像ローラ44表面のうちその中央部44aには、図5の部分拡大図(点線円内)に示すように、規則的に配置された複数の凸部441と、それらの凸部441を取り囲む凹部442とが設けられている。

【0034】

複数の凸部441のそれぞれは、図5紙面の手前側に向けて突出しており、各凸部441の頂面は、現像ローラ44の回転軸と同軸である単一の円筒面の一部をそれぞれ成している。また、凹部442は凸部441の周りを網目状に取り囲む連続した溝となっており、凹部442全体も現像ローラ44の回転軸と同軸かつ凸部のなす円筒面とは異なる1つの円筒面をなす。そして、凸部441とそれを取り囲む凹部442との間は緩やかな側面443によって繋がれている。すなわち、該側面443の法線は現像ローラ44の半径方向外向き(図において上方)、つまり現像ローラ44の回転軸から遠ざかる方向の成分を有する。

【0035】

図1に戻って画像形成装置の説明を続ける。上記のようにして現像ユニット4で現像されたトナー像は、一次転写領域TR1で転写ユニット7の中間転写ベルト71上に一次転写される。転写ユニット7は、複数のローラ72〜75に掛け渡された中間転写ベルト71と、ローラ73を回転駆動することで中間転写ベルト71を所定の回転方向D2に回転させる駆動部(図示省略)とを備えている。そして、カラー画像をシートSに転写する場合には、感光体22上に形成される各色のトナー像を中間転写ベルト71上に重ね合わせてカラー画像を形成するとともに、カセット8から1枚ずつ取り出され搬送経路Fに沿って二次転写領域TR2まで搬送されてくるシートS上にカラー画像を二次転写する。

【0036】

このとき、中間転写ベルト71上の画像をシートS上の所定位置に正しく転写するため、二次転写領域TR2にシートSを送り込むタイミングが管理されている。具体的には、搬送経路F上において二次転写領域TR2の手前側にゲートローラ81が設けられており、中間転写ベルト71の周回移動のタイミングに合わせてゲートローラ81が回転することにより、シートSが所定のタイミングで二次転写領域TR2に送り込まれる。

【0037】

また、こうしてカラー画像が形成されたシートSは定着ユニット9によりトナー像を定着され、排出前ローラ82および排出ローラ83を経由して装置本体の上面部に設けられた排出トレイ部89に搬送される。また、シートSの両面に画像を形成する場合には、上記のようにして片面に画像を形成されたシートSの後端部が排出前ローラ82後方の反転位置PRまで搬送されてきた時点で排出ローラ83の回転方向を反転し、これによりシートSは反転搬送経路FRに沿って矢印D3方向に搬送される。そして、ゲートローラ81の手前で再び搬送経路Fに乗せられるが、このとき、二次転写領域TR2において中間転写ベルト71と当接し画像を転写されるシートSの面は、先に画像が転写された面とは反対の面である。このようにして、シートSの両面に画像を形成することができる。

【0038】

また、図2に示すように、各現像器4Y,4C,4Mおよび4Kには該現像器の製造ロットや使用履歴、内蔵トナーの残量などに関するデータを記憶するメモリ91〜94がそれぞれ設けられている。さらに、各現像器4Y,4C,4M、4Kには無線通信器49Y、49C、49M、49Kがそれぞれ設けられている。そして、必要に応じて、これらが選択的に本体側に設けられた無線通信器109と非接触にてデータ通信を行い、インターフェース105を介してCPU101と各メモリ91〜94との間でデータの送受を行って該現像器に関する消耗品管理等の各種情報の管理を行っている。なお、この実施形態では、無線通信等の電磁的手段を用いて非接触にてデータ送受を行っているが、本体側および各現像器側にコネクタ等を設け、コネクタ等を機械的に嵌合させることで相互にデータ送受を行うようにしてもよい。

【0039】

また、この装置では、図2に示すように、メインコントローラ11のCPU111により制御される表示部12を備えている。この表示部12は、例えば液晶ディスプレイにより構成され、CPU111からの制御指令に応じて、ユーザへの操作案内や画像形成動作の進行状況、さらに装置の異常発生やいずれかのユニットの交換時期などを知らせるための所定のメッセージを表示する。

【0040】

なお、図2において、符号113はホストコンピュータなどの外部装置よりインターフェース112を介して与えられた画像を記憶するためにメインコントローラ11に設けられた画像メモリである。また、符号106はCPU101が実行する演算プログラムやエンジン部EGを制御するための制御データなどを記憶するためのROM、また符号107はCPU101における演算結果やその他のデータを一時的に記憶するRAMである。

【0041】

また、ローラ75の近傍には、クリーナ76が配置されている。このクリーナ76は図示を省略する電磁クラッチによってローラ75に対して近接・離間移動可能となっている。そして、ローラ75側に移動した状態でクリーナ76のブレードがローラ75に掛け渡された中間転写ベルト71の表面に当接し、二次転写後に中間転写ベルト71の外周面に残留付着しているトナーを除去する。

【0042】

さらに、ローラ75の近傍には、濃度センサ60が配置されている。この濃度センサ60は、中間転写ベルト71の表面に対向して設けられており、必要に応じ、中間転写ベルト71の外周面に形成されるトナー像の画像濃度を測定する。そして、その測定結果に基づき、この装置では、画像品質に影響を与える装置各部の動作条件、例えば各現像器に与える現像バイアスや、露光ビームLの強度、さらには装置の階調補正特性などの調整を行っている。

【0043】

この濃度センサ60は、例えば反射型フォトセンサを用いて、中間転写ベルト71上の所定面積の領域の濃淡に対応した信号を出力するように構成されている。そして、CPU101は、中間転写ベルト71を周回移動させながらこの濃度センサ60からの出力信号を定期的にサンプリングすることで、中間転写ベルト71上のトナー像各部の画像濃度を検出することができる。

【0044】

次に、上記のように構成された画像形成装置の現像器4K等における、現像ローラ44上のトナー層規制の詳細について説明する。上記のようにトナーを担持する現像ローラ44表面に凹凸を設けた構成においては、その凸部441および凹部442の双方にトナーを担持させることが可能であるが、この実施形態では、規制ブレード46を直接現像ローラ44表面の凸部441に当接することにより凸部441のトナーを除去するようにしている。このようにする理由は以下の通りである。

【0045】

まず、凸部441に均一なトナー層を形成するためには規制ブレード46と凸部441とのギャップの精密な管理が必要となるが、凹部442のみにトナーを担持させるためには規制ブレード46と凸部442とを当接させて凸部441のトナーを全て除去すればよいので実現が比較的容易である。また、搬送されるトナーの量は規制ブレード46と凹部442との隙間に生じる空間の容積によって決まるので、トナー搬送量を安定させることができる。

【0046】

また、搬送されるトナー層の良好さという点においても利点がある。すなわち、凸部441にトナーを担持させると規制ブレード46との摺擦に起因するトナーの劣化が起こりやすい。具体的には、トナーの流動性や帯電性が低下したり、トナーが圧粉状態となり凝集したり現像ローラ44に固着してフィルミングを生じさせるなどの問題がある。これに対し、規制ブレード46からの押圧をあまり受けない凹部442にトナーを担持させるとこのような問題が起こりにくい。また、凸部441に担持されるトナーと凹部442に担持されるトナーとでは規制ブレード46との摺接のされ方が大きく異なるため、トナーの帯電量のばらつきが大きくなることが予想されるが、凹部442のみにトナーを担持させることでこのようなばらつきも抑えられる。

【0047】

特に近年では、画像の高精細化やトナー消費量および消費電力の削減を実現するためにトナーの小粒径化や定着温度の低温化が求められているが、本実施形態の構成はこのような要求にも対応することが可能なものである。小粒径トナーにおいては帯電の立ち上がりが鈍いにもかかわらず飽和帯電量が高いため、凸部441に担持されたトナーは凹部442に担持されたトナーよりも帯電量が著しく高く(過帯電)なる傾向にある。このような帯電量の差はいわゆる現像履歴として画像に現れる。また、低融点トナーでは摺擦によるトナー同士または現像ローラ44等への固着が起きやすい。しかしながら、凹部442のみにトナーを担持する本実施形態の構成ではこのような問題は生じにくい。

【0048】

図6はこの発明にかかる現像ローラの製造方法の概要を示す図である。本実施形態の現像ローラ44は、銅、アルミニウム、ステンレス等の金属または合金製の円筒または円柱形状を有するローラ素材400に、互いに交わる二種類の溝を形成することによって製造することができる。より具体的には、図6(a)に示すように、互いに同一方向に回転する1対のダイス901、902をローラ素材400の表面に押し当てながら所定方向に送る通し転造加工によって、ローラ素材400の表面につるまき線状の溝を形成する。

【0049】

ダイス901の回転軸A1とローラ素材400の中心軸A4とは平行ではなくわずかに(例えば1度)傾けられる。また、ダイス902の回転軸A2とローラ素材400の中心軸A4との間も、上記とは反対方向かつ同じ大きさ(例えば−1度)に傾けられる。こうすることにより、ローラ素材400にはダイス901および902の回転に起因するスラスト力が作用することとなり、ダイス901および902を回転させるとローラ素材400が軸方向に沿って送られることになる。図6(a)に示す例では、ダイス901および902の回転によってローラ素材400は矢印方向D8に回転しながら図の矢印方向D9に沿って送られる。

【0050】

詳細な図示を省略しているが、ダイス901、902それぞれの外周面には、螺旋状の突起が形成されている。これらの突起をローラ素材400に押し当てることにより、ローラ素材400の外周面には格子状に交わる2種類の溝が刻まれて、この溝が現像ローラ表面の凹部442として機能する。また、溝に囲まれた多数の突起部が現像ローラ表面の凸部441として機能することとなる。

【0051】

また、ローラ素材400の送り方向D9に沿って、ガイド903が延設されている。ガイド903は、図6(b)に示すように、ダイス901、902がそれぞれローラ素材400と当接する当接位置P1、P2とはローラ素材400の中心軸A4を挟んで反対側の第3の位置P3でローラ素材400の表面に当接して、ダイス901、902の押圧に起因するローラ素材400の位置ずれや撓みを防止するバックアップ手段として機能している。

【0052】

ダイス901、902がローラ素材400の表面に対し転がるように当接されているのに対して、ガイド903は固定されている。このため、ローラ素材400はその表面をガイド903に摺擦されながら、矢印方向D8に回転するとともに矢印方向D9に送られることとなる。このとき、ローラ素材400表面の軸方向に沿った移動量に比べて、周方向の移動量の方が大きい。

【0053】

図7は通し転造加工により形成される凹凸の断面形状を説明する図である。より詳しくは、ダイス901、902を押圧されたローラ素材400の表面を、その中心軸A4に直交する切断面から見た断面図である。なお、図7では、図面を見やすくするために図6とは上下を逆転させて示している。図7(a)に示すように、突起部を有するダイス901、902を押圧されたローラ素材表面では、突起部が押し当てられた位置に溝402が彫り込まれる一方、突起部と当接しなかった表面401は元の円筒面が保たれて、溝402に対し相対的に突出した凸部の頂面となる。溝402と凸部頂面401とを接続する面403は凸部の側面となる。また、凸部頂面401と側面402とが交わるエッジ部404の周辺では、ダイスにより側方へ押しやられた素材により元の円筒面より盛り上がった盛り上がり部405が生じる。

【0054】

図7(b)に示すように、この盛り上がり部405はガイド903と摺擦されることによって移動方向における後方側、つまり回転方向D8におけるほぼ上流側に向かう押圧力を受ける。その結果、盛り上がり部405が上流側に押し出されて塑性変形し、図7(c)に示すように、回転に伴う移動方向D8における後方側に相当する凸部頂面401の上流側エッジ部404aでは、上流側に向けてバリ状に突出した突出部406が形成される一方、下流側エッジ部404bではより角が鈍ることになる。

【0055】

この実施形態では、上記のようにしてローラ素材400に凹凸を形成してなる加工後の金属筒をハウジング41(図4)に回転自在に軸着することで、これを現像ローラ44として機能させる。すなわち、ローラ素材400表面に形成された溝402が現像ローラ44における凹部442に相当し、また元の円筒面401が凸部441に相当している。

【0056】

そして、上記のように凸部441のエッジ部の形状が加工時の回転方向D8の上流側と下流側とで異なっていることに鑑み、この実施形態では、現像器4K等に組み込まれた現像ローラ44の画像形成動作時における回転方向D4(図4)が通し転造加工時の回転方向D8と同じ方向となるように、現像ローラ44を現像器4Kに取り付けるようにしている。そのようにする理由について以下に説明する。

【0057】

図8は現像ローラのエッジ部の形状を示す拡大図である。上記のようにハウジング41に現像ローラ44を取り付けることにより、図8(a)に示すように、現像ローラ44の表面に形成された凸部441の頂面のうち現像ローラ44の回転に伴う移動方向D4において前方側になるのは、加工時の回転方向D8における前方側、つまり角が鈍った方のエッジ部444bである。一方、バリ状の突出部446が形成されたエッジ部444aは、画像形成動作時の移動方向D4において後方側に位置することになる。前方側エッジ部444aおよび後方側エッジ部444bにおいて、凸部441の頂面とこれに接続する側面443とのなす角をそれぞれ符号βおよびαにより表す。また、後の議論のために、凸部441と凹部442との高低差を符号Hにより表す。

【0058】

上記した通し転造加工法では、金属筒の外周面にダイスを当てて窪ませることにより凹部442を形成しているため、前方側エッジ部444bにおける角度βは90度より大きい。これに対し、突出部446が生じている後方側エッジ部444aでは、角度αは角度βよりも小さく鋭いエッジとなっている。

【0059】

このような現像ローラ44表面にシール部材47を当接させて現像ローラ44を回転方向D4に回転させた場合、図8(b)に示すように、凸部441は突出部446とは反対側の緩やかなエッジ部444bを先頭にしてシール部材47の表面471に接近してゆき当接する。このため、シール部材表面471に対する当たりが柔らかく、凸部441との摺擦によるシール部材47の磨耗が少ない。

【0060】

これに対して、図8(c)に示すように、現像ローラ44の取り付け方向を反対にして加工時の回転方向D8と動作時の回転方向D4とを反対方向にした比較例では、より鋭いエッジ部444aが先頭になってシール部材表面471に当接する。このため、シール部材表面471が削られやすく、シール部材47の磨耗によってシール効果が弱まったり装置寿命が短くなってしまう。本実施形態では、このような磨耗が少なくなる方向となるよう現像器4K等に現像ローラ44を取り付けることで、装置の長寿命化が図られている。

【0061】

次に、シール部材47の材質について検討する。シール部材47のうち、少なくとも現像ローラ44表面と当接する部位については、トナーや外添剤などが付着しにくい材料で形成されることが望ましい。本願発明者らは、材料が有する各種物性値のうち水に対する接触角に着目してシール部材としての適性を検証する実験を行った。以下にその結果を説明する。

【0062】

実験は以下のようにして行った。まず、シール部材47として使用可能な適度の柔軟性と潤滑性を有する樹脂材料としてポリテトラフルオロエチレン(PTFE)、エチレン・テトラフルオロエチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルコキシエチレン共重合体(PFA)、高分子ポリエチレン(PE)、ポリカーボネート(PC)、ポリフッ化ビニリデン(PVDF)、ポリアミド(PA)を選択し、それぞれの水に対する接触角を測定した。測定は、協和界面科学株式会社製接触角計DM700を用いて行い、材料の表面に純水1マイクロリットルを滴下して1秒後から4.8秒後まで5点での測定値の平均値を求めた。

【0063】

また、各材料を所定の形状に加工して作製したシール部材を現像器に装着して画像形成動作を行わせ、断続的に合計2000枚の画像を形成して現像ローラ44へのフィルミングが発生するか否かを確認するフィルミング実験を行った。その結果を以下に示す。

【0064】

図9は各種材料によるシール部材におけるフィルミング実験結果を示す図である。同図に示すように、接触角の大きさとフィルミングの発生状況との間に明確な相関性がみられ、接触角の大きいものほどフィルミングは起こりにくかった。すなわち、接触角が105度以上であるPTFE、ETFEによるシール部材では、2000枚の画像形成後にも現像ローラ44へのフィルミングは見られなかった。これに対して、接触角が85度よりも小さいPVDFやPAでは、動作開始後の早い段階で現像ローラ44へのフィルミングが発生した。また、これらの間の角度範囲(85〜105度)にあるPFA、高分子PE、PCなどでは、初期にはフィルミングは発生しないものの、例えば1000枚程度の画像を形成した時点でフィルミングが生じ、シール部材としての適性が十分でないことがわかった。

【0065】

この実験によれば、PTFE、ETFEが良好な結果を示す一方、同じフッ素系樹脂であってもPVDFやPFAはシール部材として適さないことが明らかとなった。また、耐摩耗性の高さで有用と考えられる高分子PEは、フィルミングに関しては必ずしも好ましい結果が得られなかった。このように、材料の接触角によりシール部材としての適性を評価することが有意義である一方、樹脂材料の組成や他の物性値からは判断が難しいことがわかった。

【0066】

以上より、シール部材としては、水に対する接触角が105度以上である材料が適しており、具体的には例えばPTFE樹脂、ETFE樹脂を好適に使用することができると言うことができる。水に対する接触角の大きい材料は離型性が高く、他の物質が付着しにくい性質があるため、トナー等の付着を避けたいシール部材として適していると言える。

【0067】

なお、PTFE樹脂、ETFE樹脂などの材料は、例えばPE樹脂などと比べて軟らかく磨耗しやすい。そのためシール部材の磨耗が装置寿命を縮めてしまうことが懸念されるが、前記したように、この実施形態では現像ローラ44の製造過程でその表面に生じたバリ状の突出部446が回転方向D4において後方側となるように現像器4K等を構成しているので(図8(b))、シール部材の磨耗が抑えられており、このような耐摩耗性の高くない材料であってもシール部材として採用することが可能である。これに対し、例えば表面をブラスト加工された現像ローラを使用している一般的な現像器や、現像ローラの取り付け方法を本実施形態と反対にしている装置においては、その表面がシール部材を削りやすい不規則で鋭い形状をしているため、耐摩耗性の高くない軟らかい材料はシール部材として適さない。

【0068】

また、PTFE樹脂、ETFE樹脂のような軟らかい材料は、一部が凸部441に削られてその頂面に移着することによって、凸部441へのトナー付着を抑える効果があることも、本願発明者らにより実験的に確認されている。すなわち、シール部材47を構成するPTFEあるいはETFE樹脂などの接触角の大きな材料が凸部441の頂面にコーティングされることにより、トナー粒子や外添剤などが凸部441頂面に付着することが抑制され、このことは現像ローラ44上のトナー搬送量の安定化、現像器からのトナー飛散やカブリの抑制、フィルミングの抑制という点で好ましい作用をする。

【0069】

また、表面をブラスト加工された現像ローラを使用している現像器においては、現像ローラ表面に担持されたトナーとシール部材との接触によるトナーの帯電についても注意を払う必要がある。というのは、シール部材との接触がトナーをどの極性に帯電させるかによって、トナーがシール部材に付着しやすくなったり、逆に現像器外部に飛散しやすくなったりするからである。この意味において、従来の現像器では硬さや耐摩耗性だけでなく帯電列におけるトナーとの位置関係までも考慮してシール部材の材質を決定する必要があった。

【0070】

これに対して、この実施形態の現像器4K等では、トナーは基本的に凹部442に担持させ凸部441にはトナーを担持させない構成としているため、シール部材47との接触によるトナーの帯電はほとんど問題とならない。このため、帯電列におけるトナーとの位置関係によらず、接触角によって適切な材料を選択することが可能である。

【0071】

ただし、凹部442に担持されたトナーがシール部材47に接触するのを防止するためには、現像ローラ44表面の凸部441と凹部442との高低差(図8(a)に示す符号H)も重要である。この高低差Hについては、少なくとも使用トナーの体積平均粒径よりも大きいことが望ましい。というのは、高低差Hがトナーの体積平均粒径以下であるとき、凹部442に担持されたトナーのうち凸部441よりも上方に突出してシール部材47と接触するものが多くなるため、トナーの帯電や外添剤等のシール部材47への融着が起きやすくなるからである。また、大径のトナーがシール部材47を押し上げることでシール効果を減殺してしまうこともある。本願発明者らの実験では、高低差Hをトナーの体積平均粒径の1.5倍程度としたときこのような問題はほとんど生じなかった。

【0072】

以上のように、この実施形態では、円筒または円柱形状を有する金属製のローラ素材400にダイス901、902およびガイド903を押圧する通し転造加工によってローラ素材400の表面に規則的な凹凸を形成し、これを現像ローラ44として現像器4K等に組み込んでいる。そして、現像器4K等に組み込まれ画像形成動作に使用されるときの現像ローラ44の回転方向D4が、通し転造加工時のローラ素材400の回転方向D8と同じになるようにしている。そのため、各凸部の頂面とこれに接続する側面とがなす角は、現像ローラ44の移動方向D4における前方側(角度β)でその後方側(角度α)よりも大きくなっている。このような構成とすることにより、シール部材47の磨耗が抑えられて、装置の長寿命化を図ることができる。

【0073】

また、シール部材47については、水に対する接触角を指標として材料を選択し、接触角が105度以上の材料、具体的にはPTFE樹脂またはETFE樹脂を用いることとしている。これらの材料は離型性が高く他の物質を付着させにくい性質があるので、トナーや外添剤等を付着させたくないシール部材として好適に使用することが可能である。すなわち、このような材料によりシール部材を構成することにより、シール部材47へのトナー等の固着に起因する現像器からのトナー漏れや、現像ローラ44、供給ローラ43や規制ブレード46上でのフィルミングを効果的に防止することが可能となっている。

【0074】

そして、この実施形態では、上記のようにシール部材の磨耗を抑えることのできる現像ローラ44と、トナーや外添剤等の付着を抑制する効果のある離型性の高い材料により形成されたシール部材47とを組み合わせているため、トナーや外添剤等の付着に起因するトナー漏れやフィルミング等を抑えつつ、シール部材の磨耗に起因する装置寿命の問題についても対応することができる。

【0075】

以上説明したように、この実施形態では、現像器4C,4K,4M,4Yが本発明の「現像装置」として機能しており、それを構成するハウジング41、現像ローラ44およびシール部材47がそれぞれ本発明の「ハウジング」、「トナー担持ローラ」および「シール部材」として機能している。また、感光体2が本発明の「像担持体」として機能している。また、図6に示した通し転造加工によってローラ素材400表面に凹凸を形成する工程が本発明の「表面加工工程」に相当し、こうして形成された現像ローラ44およびシール部材47をハウジング41に取り付ける工程が本発明の「組立工程」に相当している。

【0076】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態の現像ローラ44の凸部441は略菱形に形成されているが、これに限定されるものではなく、例えば凸部を円形や三角形など他の形状となるようにしてもよい。

【0077】

また、上記実施形態では、シール部材47の材料としてPTFE樹脂またはETFE樹脂を用いたが、シール部材47の全体をこれらの材料で形成する必要は必ずしもなく、例えば、他の材料で形成した基材のうち現像ローラ44と当接する表面にPTFE樹脂またはETFE樹脂をコーティングしたものをシール部材47としてもよい。

【0078】

また、上記実施形態の画像形成装置は、ロータリー現像ユニット4に現像器4K等を装着したカラー画像形成装置であるが、本発明の適用対象はこれに限定されるものではない。例えば、中間転写ベルトに沿って複数の現像器を並べたいわゆるタンデム方式のカラー画像形成装置や、現像器を1個だけ備えてモノクロ画像を形成するモノクロ画像形成装置に対しても本発明を適用することが可能である。

【図面の簡単な説明】

【0079】

【図1】この発明を適用した画像形成装置の一実施形態を示す図。

【図2】図1の画像形成装置の電気的構成を示すブロック図。

【図3】現像器の外観を示す図。

【図4】現像器の構造および現像バイアス波形を示す図。

【図5】現像ローラおよびその表面の部分拡大図を示す図。

【図6】この発明にかかる現像ローラの製造方法の概要を示す図。

【図7】通し転造加工により形成される凹凸の断面形状を説明する図。

【図8】現像ローラのエッジ部の形状を示す拡大図。

【図9】各種材料によるシール部材におけるフィルミング実験結果を示す図。

【符号の説明】

【0080】

22…感光体(像担持体)、 41…ハウジング、 44…現像ローラ(トナー担持ローラ)、 46…規制ブレード、 47…シール部材、 441…(現像ローラ表面の)凸部、 442…(現像ローラ表面の)凹部、 901,902…ダイス、 903…ガイド(バックアップ手段)

【特許請求の範囲】

【請求項1】

内部にトナーを貯留するハウジングと、

前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、

前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と

を備え、

前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されている

ことを特徴とする現像装置。

【請求項2】

内部にトナーを貯留するハウジングと、

前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、

前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と

を備え、

前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位の材質が、ポリテトラフルオロエチレン樹脂またはエチレン・テトラフルオロエチレン共重合体樹脂である

ことを特徴とする現像装置。

【請求項3】

前記トナー担持ローラ表面の前記凸部は通し転造加工によって形成されており、しかも、前記所定の回転方向は、前記通し転造加工時における前記トナー担持ローラの回転方向と同方向である請求項1または2に記載の現像装置。

【請求項4】

前記トナー担持ローラ表面において、前記凸部と、該凸部の周囲を取り囲む凹部との高低差が前記トナーの体積平均粒径よりも大きい請求項1ないし3のいずれかに記載の現像装置。

【請求項5】

内部にトナーを貯留するハウジングと、

前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、

前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と、

前記トナー担持ローラと対向配置され、表面に静電潜像を担持する像担持体と

を備え、

前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されている

ことを特徴とする画像形成装置。

【請求項6】

外形が略円筒形状のローラ素材の表面に、通し転造加工により規則的な凹凸を形成することでトナー担持ローラを作製する表面加工工程と、

内部にトナーを貯留するためのハウジングに、水に対する接触角が105度以上の材質からなるシール部材を取り付けるとともに、前記トナー担持ローラを所定の回転方向に回転自在に軸着する組立工程と

を備え、

前記所定の回転方向と、前記通し転造加工時における前記ローラ素材の回転方向とを同方向とする

ことを特徴とする現像装置の製造方法。

【請求項7】

前記表面加工工程では、前記ローラ素材の表面に対しダイスおよびバックアップ手段を互いに異なる位置で当接させた状態で、前記ローラ素材を、前記所定の回転方向と同方向に回転させる請求項6に記載の現像装置の製造方法。

【請求項1】

内部にトナーを貯留するハウジングと、

前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、

前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と

を備え、

前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されている

ことを特徴とする現像装置。

【請求項2】

内部にトナーを貯留するハウジングと、

前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、

前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と

を備え、

前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位の材質が、ポリテトラフルオロエチレン樹脂またはエチレン・テトラフルオロエチレン共重合体樹脂である

ことを特徴とする現像装置。

【請求項3】

前記トナー担持ローラ表面の前記凸部は通し転造加工によって形成されており、しかも、前記所定の回転方向は、前記通し転造加工時における前記トナー担持ローラの回転方向と同方向である請求項1または2に記載の現像装置。

【請求項4】

前記トナー担持ローラ表面において、前記凸部と、該凸部の周囲を取り囲む凹部との高低差が前記トナーの体積平均粒径よりも大きい請求項1ないし3のいずれかに記載の現像装置。

【請求項5】

内部にトナーを貯留するハウジングと、

前記ハウジングに軸着されて、表面に帯電トナーを担持しながら所定の回転方向に回転して前記トナーを前記ハウジングの外部に搬送するトナー担持ローラと、

前記トナー担持ローラの回転軸方向に延設されて、一方端が前記ハウジングに固定される一方、他方端が前記トナー担持ローラ表面に当接して前記ハウジングからのトナーの漏れを防止するシール部材と、

前記トナー担持ローラと対向配置され、表面に静電潜像を担持する像担持体と

を備え、

前記トナー担持ローラ表面には、それぞれの頂面が互いに同一の円筒面の一部をなす複数の凸部が設けられるとともに、前記シール部材のうち少なくとも前記トナー担持ローラ表面と当接する部位は、水に対する接触角が105度以上の材質により構成されている

ことを特徴とする画像形成装置。

【請求項6】

外形が略円筒形状のローラ素材の表面に、通し転造加工により規則的な凹凸を形成することでトナー担持ローラを作製する表面加工工程と、

内部にトナーを貯留するためのハウジングに、水に対する接触角が105度以上の材質からなるシール部材を取り付けるとともに、前記トナー担持ローラを所定の回転方向に回転自在に軸着する組立工程と

を備え、

前記所定の回転方向と、前記通し転造加工時における前記ローラ素材の回転方向とを同方向とする

ことを特徴とする現像装置の製造方法。

【請求項7】

前記表面加工工程では、前記ローラ素材の表面に対しダイスおよびバックアップ手段を互いに異なる位置で当接させた状態で、前記ローラ素材を、前記所定の回転方向と同方向に回転させる請求項6に記載の現像装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−282354(P2009−282354A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−135034(P2008−135034)

【出願日】平成20年5月23日(2008.5.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月23日(2008.5.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]