現像装置、画像形成装置

【課題】 長期で使用しつづけた場合に、回転体の回転軸を軸支する軸受部材からの異音が発生することを従来の装置に比べて抑制することができ、装置の長寿命化を図ることができる画像形成装置、現像装置及びこの現像装置を備えた画像形成装置を提供する。

【解決手段】 現像装置40は、回転軸である軸部221を中心に回転する回転体としてスクリュ220と、軸部221を現像装置40の枠体40aに対して軸支する軸受部材223とを有し、軸受部材223として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材を用い、複合体からなる摺動部材は、少なくとも、「ロックウェル硬さ」/「曲げ弾性率」の数値の比率が25〜45であり、且つ、母材からなる摺動部材よりも摩擦係数が低い摺動面を与える摺動部材を用いる。

【解決手段】 現像装置40は、回転軸である軸部221を中心に回転する回転体としてスクリュ220と、軸部221を現像装置40の枠体40aに対して軸支する軸受部材223とを有し、軸受部材223として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材を用い、複合体からなる摺動部材は、少なくとも、「ロックウェル硬さ」/「曲げ弾性率」の数値の比率が25〜45であり、且つ、母材からなる摺動部材よりも摩擦係数が低い摺動面を与える摺動部材を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転体と回転体の回転軸を軸支する軸受部材を有する画像形成装置及び現像装置に関するものである。

【背景技術】

【0002】

画像形成装置に用いられる軸受としては、回転軸を軸支する箇所にボールベアリングを備えた玉軸受や回転軸が軸受の摺擦面を摺擦しながら回転するすべり軸受がある。玉軸受は比較的負荷の大きい軸に対しても使用することができるが、構造が複雑であって高価であるため、比較的負荷の小さい軸に対しては安価のすべり軸受を用いることが望ましい。すべり軸受を用いた軸受構造としては、特許文献1の図8や図9に記載されたものがある。

特許文献1の図8の軸受構造は、回転体の軸方向両端の軸受が両方ともすべり軸受となっており、このような軸受構造であれば、玉軸受を用いた軸受構造に比べてコストの削減を図ることができる。また、特許文献1の図9の軸受構造は、回転体の軸方向一端側の軸受が玉軸受となっており、他端側の軸受がすべり軸受となっている。回転体の軸方向について軸受よりも外側から回転軸に対して駆動が伝達される場合、回転軸は駆動入力側の軸受に軸支されている部分の方が、他方の軸受に軸支されている部分に比べて負荷が大きくなる。このよう場合、特許文献1の図9のように駆動入力側の軸受に玉軸受を用いることにより、2つの軸受の両方をすべり軸受とするものよりも駆動入力側の軸受の耐久性が向上するため、軸受構造全体の耐久性を向上することができる。また、2つの軸受の両方を玉軸受とするものに比べて、コストの削減を図ることができる。

特許文献1の図8や図9のように、用途に応じて両方をすべり軸受にしたり、一方をすべり軸受にしたりすることによって、軸受構造の耐久性を損なうことなく、両方ともを玉軸受とするものに比べて軸受構造のコストの削減を図ることができる。

【0003】

【特許文献1】特開2001−125374号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の図8や図9に記載の軸受構造を有する現像装置を長期で使用し続けると、すべり軸受側の軸受部から異音が発生する不具合が生じた。

このような長期使用による軸受部からの異音が発生する問題は、現像装置の軸受部に限らず、回転体の回転軸を装置の枠体に対して軸支する軸受部であれば起こり得る問題である。

異音が発生した状態は、異音が発生するほどに回転軸と軸受部材との間の摩擦力が増加している場合がある状態であり、そのまま放置すると軸受に対して回転軸がロックされ、回転体の駆動源などに致命的な損傷を与えるおそれがある。

【0005】

本発明は、以上の問題に鑑みなされたものであり、その目的とするところは、長期で使用しつづけた場合に、回転体の回転軸を軸支する軸受部材からの異音が発生することを従来の装置に比べて抑制することができ、装置の長寿命化を図ることができる画像形成装置、現像装置及びこの現像装置を備えた画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、回転軸を中心に回転する回転体と、該回転軸を装置の枠体に対して軸支する軸受部材とを有し、記録体上に画像を形成する画像形成装置において、該軸受部材として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材を用い、該複合体からなる摺動部材は、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であり、且つ、該母材からなる摺動部材よりも摩擦係数が低い摺動面を与えることを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記複合体は上記母材が75[容量%]以上を占めることを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、トナー粒子を用いて画像形成を行うものであり、該トナー粒子として、以下で規定される平均円形度が0.930〜0.970の範囲であるトナー粒子を用いることを特徴とするものである。

円形度=L0/LL0:粒子の投影像と同じ面積をもつ円の周囲長L:粒子の投影像の周囲長

また、請求項4の発明は、請求項1、2または3の画像形成装置において、トナー粒子を用いて画像形成を行うものであり、該トナー粒子として結晶性ポリエステルを含有するトナー粒子を用いることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または5の画像形成装置において、トナー粒子を用いて画像形成を行うものであり、該トナー粒子の体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあることを特徴とするものである。

また、請求項6の発明は、請求項1、2、3、4または5の画像形成装置において、上記摺動部材は射出成形によって製造され、上記軸受部材を粉体が接触する部位に用いることを特徴とするものである。

また、請求項7の発明は、回転軸を中心に回転する回転体と、該回転軸を装置の枠体に対して軸支する軸受部材とを有し、潜像担持体上の静電潜像にトナー粒子を供給して現像する現像装置において、該軸受部材として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体であって、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であって、母材より摩擦係数が低い摺動面を与える複合体からなる摺動部材を用いたことを特徴とするものである。

また、請求項8の発明は、請求項1、2、3、4、5または6の画像形成装置において、潜像形成手段によって表面に静電潜像が形成される潜像担持体と、該潜像担持体上の該静電潜像にトナーを供給して現像する現像手段とを備え、該現像手段として、請求項7の現像装置を用いることを特徴とするものである。

【0007】

上記請求項1乃至8の発明においては、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材であって、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であり、且つ、該母材からなる摺動部材よりも摩擦係数が低い摺動面を与える複合体からなる摺動部材を軸受部材に用いることにより、実験1及び実験2として後述する本発明者らの実験の結果、従来の軸受部材を備えた装置に比べて異音の発生を抑制することができることが確認された。

【発明の効果】

【0008】

請求項1乃至8の発明によれば、異音の発生を抑制することができるで、装置の長寿命化を図ることができるという優れた効果がある。

【発明を実施するための最良の形態】

【0009】

以下、本発明を適用した画像形成装置として、複数の感光体が並行配設されたタンデム型のカラーレーザー複写機(以下、単に「複写機500」という)の一実施形態について説明する。

図2は、本実施形態に係る複写機500の概略構成図である。複写機500はプリンタ部100、これを載せる給紙装置200、プリンタ部100の上に固定されたスキャナ300などを備えている。また、このスキャナ300の上に固定された原稿自動搬送装置400なども備えている。

【0010】

プリンタ部100は、イエロー(Y)、マゼンダ(M)、シアン(C)、黒(K)の各色の画像を形成するための4組のプロセスカートリッジ118Y,M,C,Kからなる画像形成ユニット120を備えている。各符号の数字の後に付されたY,M,C,Kは、イエロー、シアン、マゼンダ、ブラック用の部材であることを示している(以下同様)。プロセスカートリッジ118Y,M,C,Kの他には、光書込ユニット21、中間転写ユニット117、二次転写装置122、レジストローラ対49、ベルト定着方式の定着装置125などが配設されている。

【0011】

光書込ユニット21は、図示しない光源、ポリゴンミラー、f−θレンズ、反射ミラーなどを有し、画像データに基づいて後述の感光体の表面にレーザ光を照射する。

プロセスカートリッジ118Y,M,C,Kは、潜像担持体であるドラム状の感光体101、帯電器、現像装置40、ドラムクリーニング装置、除電器などを有している。

【0012】

以下、イエロー用のプロセスカートリッジ118について説明する。

帯電手段たる帯電器によって、感光体101Yの表面は一様帯電される。帯電処理が施された感光体101Yの表面には、光書込ユニット21によって変調及び偏向されたレーザ光が照射される。これにより、照射部(露光部)の感光体101Yの表面の電位が減衰する。この表面の電位の減衰により、感光体101Y表面にY用の静電潜像が形成される。形成されたY用の静電潜像は現像手段たる現像装置40Yによって現像されてYトナー像となる。

Y用の感光体101Y上に形成されたYトナー像は、後述の中間転写ベルト110に一次転写される。一次転写後の感光体101Yの表面は、ドラムクリーニング装置によって転写残トナーがクリーニングされる。

Y用のプロセスカートリッジ118Yにおいて、ドラムクリーニング装置によってクリーニングされた感光体101Yは、除電器によって除電される。そして、帯電器によって一様帯電せしめられて、初期状態に戻る。以上のような一連のプロセスは、他のプロセスカートリッジ118M,C,Kについても同様である。

【0013】

次に、中間転写ユニットについて説明する。

中間転写ユニット117は、中間転写ベルト110やベルトクリーニング装置90などを有している。また、張架ローラ14、駆動ローラ15、二次転写バックアップローラ116、4つの一次転写バイアスローラ62Y,M,C,Kなども有している。

中間転写ベルト110は、張架ローラ14を含む複数のローラによってテンション張架されている。そして、図示しないベルト駆動モータによって駆動される駆動ローラ15の回転によって図中時計回りに無端移動せしめられる。

4つの一次転写バイアスローラ62Y,M,C,Kは、それぞれ中間転写ベルト110の内周面側に接触するように配設され、図示しない電源から一次転写バイアスの印加を受ける。また、中間転写ベルト110をその内周面側から感光体101Y,M,C,Kに向けて押圧してそれぞれ一次転写ニップを形成する。各一次転写ニップには、一次転写バイアスの影響により、感光体101と一次転写バイアスローラ62との間に一次転写電界が形成される。

Y用の感光体101Y上に形成された上述のYトナー像は、この一次転写電界やニップ圧の影響によって中間転写ベルト110上に一次転写される。このYトナー像の上には、M,C,K用の感光体101M,C,K上に形成されたM,C,Kトナー像が順次重ね合わせて一次転写される。この重ね合わせの一次転写により、中間転写ベルト110上には多重トナー像たる4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

中間転写ベルト110上に重ね合わせ転写された4色トナー像は、後述の二次転写ニップで図示しない記録体たる転写紙に二次転写される。二次転写ニップ通過後の中間転写ベルト110の表面に残留する転写残トナーは、図中左側の駆動ローラ15との間にベルトを挟み込むベルトクリーニング装置90によってクリーニングされる。

【0014】

次に、二次転写装置122について説明する。

中間転写ユニット117の図中下方には、2本の張架ローラ123によって紙搬送ベルト124を張架している二次転写装置122が配設されている。紙搬送ベルト124は、少なくとも何れか一方の張架ローラ123の回転駆動に伴って、図中反時計回りに無端移動せしめられる。2本の張架ローラ123のうち、図中右側に配設された一方のローラは、中間転写ユニット117の二次転写バックアップローラ116との間に、中間転写ベルト110及び紙搬送ベルト124を挟み込んでいる。この挟み込みにより、中間転写ユニット117の中間転写ベルト110と、二次転写装置122の紙搬送ベルト124とが接触する二次転写ニップが形成されている。そして、この一方の張架ローラ123には、トナーと逆極性の二次転写バイアスが図示しない電源によって印加される。この二次転写バイアスの印加により、二次転写ニップには中間転写ユニット117の中間転写ベルト110上の4色トナー像をベルト側からこの一方の張架ローラ123側に向けて静電移動させる二次転写電界が形成される。後述のレジストローラ対49によって中間転写ベルト110上の4色トナー像に同期するように二次転写ニップに送り込まれた転写紙には、この二次転写電界やニップ圧の影響を受けた4色トナー像が二次転写せしめられる。なお、このように一方の張架ローラ123に二次転写バイアスを印加する二次転写方式に代えて、転写紙を非接触でチャージさせるチャージャを設けてもよい。

【0015】

複写機500本体の下部に設けられた給紙装置200には、内部に複数の転写紙を紙束の状態で複数枚重ねて収容可能な給紙カセット44が、鉛直方向に複数重なるように配設されている。それぞれの給紙カセット44は、紙束の一番上の転写紙に給紙ローラ42を押し当てている。そして、給紙ローラ42を回転させることにより、一番上の転写紙を給紙路46に向けて送り出される。

【0016】

給紙カセット44から送り出された転写紙を受け入れる給紙路46は、複数の搬送ローラ対47と、給紙路46内の末端付近に設けられたレジストローラ対49とを有している。そして、転写紙をレジストローラ対49に向けて搬送する。レジストローラ対49に向けて搬送された転写紙は、レジストローラ対49のローラ間に挟まれる。一方、中間転写ユニット117において、中間転写ベルト110上に形成された4色トナー像は、ベルトの無端移動に伴って二次転写ニップに進入する。レジストローラ対49は、ローラ間に挟み込んだ転写紙を二次転写ニップにて4色トナー像に密着させ得るタイミングで送り出す。これにより、二次転写ニップでは、中間転写ベルト110上の4色トナー像が転写紙に密着する。そして、転写紙上に二次転写されて、白色の転写紙上でフルカラー画像となる。このようにしてフルカラー画像が形成された転写紙は、紙搬送ベルト124の無端移動に伴って二次転写ニップを出た後、紙搬送ベルト124上から定着装置125に送られる。

【0017】

定着装置125は、定着ベルト126を2本のローラによって張架しながら無端移動せしめるベルトユニットと、このベルトユニットの一方のローラに向けて押圧される加圧ローラ127とを備えている。これら定着ベルト126と加圧ローラ127とは互いに当接して定着ニップを形成しており、紙搬送ベルト124から受け取った転写紙をここに挟み込む。ベルトユニットにおける2本のローラのうち、加圧ローラ127から押圧される方のローラは、内部に図示しない熱源を有しており、これの発熱によって定着ベルト126を加熱する。加熱された定着ベルト126は、定着ニップに挟み込まれた転写紙を加熱する。この加熱やニップ圧の影響により、フルカラー画像が転写紙に定着せしめられる。

【0018】

定着装置125内で定着処理が施された転写紙は、プリンタ筐体の図中左側板の外側に設けたスタック部57上にスタックされるか、もう一方の面にもトナー像を形成するために上述の二次転写ニップに戻されるかする。

【0019】

図示しない原稿のコピーがとられる際には、例えばシート原稿の束が原稿自動搬送装置400の原稿台30上セットされる。但し、その原稿が本状に閉じられている片綴じ原稿である場合には、コンタクトガラス32上にセットされる。このセットに先立ち、複写機本体に対して原稿自動搬送装置400が開かれ、スキャナ300のコンタクトガラス32が露出される。この後、閉じられた原稿自動搬送装置400によって片綴じ原稿が押さえられる。

【0020】

このようにして原稿がセットされた後、図示しないコピースタートスイッチが押下されると、スキャナ300による原稿読取動作がスタートする。但し、原稿自動搬送装置400にシート原稿がセットされた場合には、この原稿読取動作に先立って、原稿自動搬送装置400がシート原稿をコンタクトガラス32まで自動移動させる。原稿読取動作では、まず、第1走行体33と第2走行体34とがともに走行を開始し、第1走行体33に設けられた光源から光が発射される。そして、原稿面からの反射光が第2走行体34内に設けられたミラーによって反射せしめられ、結像レンズ35を通過した後、読取センサ36に入射される。読取センサ36は、入射光に基づいて画像情報を構築する。

【0021】

このような原稿読取動作と並行して、各プロセスカートリッジ118Y,M,C,K内の各機器や、中間転写ユニット117、二次転写装置122、定着装置125がそれぞれ駆動を開始する。そして、読取センサ36によって構築された画像情報に基づいて、光書込ユニット21が駆動制御されて、各感光体101Y,M,C,K上に、Y,M,C,Kトナー像が形成される。これらトナー像は、中間転写ベルト110上に重ね合わせ転写された4色トナー像となる。

【0022】

また、原稿読取動作の開始とほぼ同時に、給紙装置200内では給紙動作が開始される。この給紙動作では、給紙ローラ42の1つが選択回転せしめられ、ペーパーバンク43内に多段に収容される給紙カセット44の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ45で1枚ずつ分離されて反転給紙路46に進入した後、搬送ローラ対47によって二次転写ニップに向けて搬送される。このような給紙カセット44からの給紙に代えて、手差しトレイ51からの給紙が行われる場合もある。この場合、手差し給紙ローラ50が選択回転せしめられて手差しトレイ51上の転写紙を送り出した後、分離ローラ52が転写紙を1枚ずつ分離してプリンタ部100の手差し給紙路53に給紙する。

【0023】

複写機500は、2色以上のトナーからなる多色画像を形成する場合には、中間転写ベルト110をその上部張架面がほぼ水平になる姿勢で張架して、上部張架面に全ての感光体101Y,M,C,Kを接触させる。これに対し、Kトナーのみからなるモノクロ画像を形成する場合には、図示しない機構により、中間転写ベルト110を図中左下に傾けるような姿勢にして、その上部張架面をY,M,C用の感光体101Y,M,Cから離間させる。そして、4つの感光体101Y,M,C,Kのうち、K用の感光体101Kだけを図中反時計回りに回転させて、Kトナー像だけを作像する。この際、Y,M,Cについては、感光体101だけでなく、現像装置40も駆動を停止させて、感光体101や現像装置40の各部材及び現像装置40内の現像剤の不要な消耗を防止する。

【0024】

複写機500は、複写機500内の各機器の制御を司るCPU等から構成される図示しない制御部と、液晶ディスプレイや各種キーボタン等などから構成される図示しない操作表示部とを備えている。操作者は、この操作表示部に対するキー入力操作により、制御部に対して命令を送ることで、転写紙の片面だけに画像を形成するモードである片面プリントモードについて、3つのモードの中から1つを選択することができる。この3つの片面プリントモードとは、ダイレクト排出モードと、反転排出モードと、反転デカール排出モードとからなる。

【0025】

図3は、4つプロセスカートリッジ118Y,M,C,Kのうちの1つが備える現像装置40及び感光体101を示す拡大構成図である。4つのプロセスカートリッジ118Y,M,C,Kは、それぞれ扱うトナーの色が異なる点以外はほぼ同様の構成になっているので、同図では「40」に付すY,M,C,Kという添字を省略している。

図3に示すように感光体101は図中矢印G方向に回転しながら、その表面を不図示の帯電装置により帯電される。帯電された感光体101の表面は不図示の露光装置より照射されたレーザ光により静電潜像を形成された潜像に現像装置40からトナーを供給され、トナー像を形成する。

【0026】

現像装置40は、図中矢印I方向に表面移動しながら感光体101の表面の潜像にトナーを供給し、現像する現像剤担持体としての現像ローラ405を有している。現像ローラ405は回転可能な現像スリーブを備え、その内部に複数の磁極からなる不図示の磁性体が配置されている。磁性体は現像ローラ405の表面上で現像剤を保持するために必要である。

また、現像ローラ405に現像剤を供給しながら現像ローラ405の軸線方向に沿って図3の手前方向に現像剤を搬送する供給搬送部材としての供給スクリュ408を有している。

現像ローラ405の供給スクリュ408との対向部から表面移動方向下流側には、現像ローラ405に供給された現像剤を現像に適した厚さに規制する現像剤規制手段としてのドクタブレード412を備えている。

現像ローラ405の感光体101との対向部である現像領域よりも表面移動方向下流側では、現像領域を通過し、現像ローラ405の表面から離脱した現像済みの現像剤を回収する回収搬送路407が現像ローラ405と対向する。回収搬送路407は、回収した回収現像剤を現像ローラ405の軸線方向に沿って供給スクリュ408と同方向に搬送する回収搬送部材として、軸線方向に平行に配置された回収スクリュ406を備えている。供給スクリュ408を備えた供給搬送路409は現像ローラ405の横方向に、回収スクリュ406を備えた回収搬送路407は現像ローラ405の下方に並設されている。

なお、現像ローラ405からの現像剤の離脱は、先に述べた現像スリーブ内部にある磁性体を、離脱させたい箇所のみ磁極がない状態に設定することにより、現像剤の分離・離脱を可能としている。また、離脱させたい箇所に反発磁界が形成されるような磁極配置の磁性体を用いてもよい。

【0027】

現像装置40は、供給搬送路409の下方で回収搬送路407に並列して攪拌搬送路410を設けている。攪拌搬送路410は、現像ローラ405の軸線方向に沿って現像剤を攪拌しながら供給スクリュ408とは逆方向である図中奥側に搬送する攪拌搬送部材として、軸線方向に平行に配置された攪拌スクリュ411を備えている。

【0028】

供給搬送路409と攪拌搬送路410とは仕切り壁としての第一仕切り壁433によって仕切られている。第一仕切り壁433の供給搬送路409と攪拌搬送路410とを仕切る箇所は図中手前側と奥側との両端は開口部となっており、供給搬送路409と攪拌搬送路410とが連通している。

なお、供給搬送路409と回収搬送路407とも第一仕切り壁433によって仕切られているが、第一仕切り壁433の供給搬送路409と回収搬送路407とを仕切る箇所には開口部を設けていない。

また、攪拌搬送路410と回収搬送路407との2つの現像剤搬送路は仕切り部材としての第二仕切り壁434によって仕切られている。第二仕切り壁434は、図中手前側が開口部となっており、攪拌搬送路410と回収搬送路407とが連通している。

現像剤搬送スクリュである供給スクリュ408、回収スクリュ406及び攪拌スクリュ411はSUS製のスクリュであり各スクリュ径は全てφ22[mm]でスクリュピッチは供給スクリュ408が50[mm]の2条巻き、回収スクリュ406及び攪拌スクリュ411が25[mm]の1条巻き、回転数は全て約600[rpm]に設定している。

また、スクリュとしてはSUS製に限らず、金属製や樹脂製のものも用いることができる。

【0029】

現像ローラ405上にステンレスからなるドクタブレード412によって薄層化された現像剤を感光体101との対抗部である現像領域まで搬送し現像を行う。現像ローラ405の表面はV溝あるいはサンドブラスト処理されておりφ25[mm]のAlもしくはSUS素管からなり、ドクタブレード412及び感光体101とのギャップは0.3[mm]程度となっている。

現像後の現像剤は回収搬送路407にて回収を行い、図3中の断面手前側に搬送され、非画像領域部に設けられた第一仕切り壁433の開口部で、攪拌搬送路410へ現像剤が移送される。なお、攪拌搬送路410における現像剤搬送方向上流側の第一仕切り壁433の開口部の付近で攪拌搬送路410の上側に設けられた、トナー補給口から攪拌搬送路410にトナーが供給される。

【0030】

次に、3つの現像剤搬送路内での現像剤の循環について説明する。

攪拌搬送路410から現像剤の供給を受けた供給搬送路409では、現像ローラ405に現像剤を供給しながら、供給スクリュ408の搬送方向下流側に現像剤を搬送する。そして、現像ローラ405に供給され現像に用いられず供給搬送路409の搬送方向下流端まで搬送された余剰現像剤は第一仕切り壁433の図3中手前側端部の開口部より攪拌搬送路410に供給される。

一方、現像ローラ405に供給された現像剤は現像領域で現像に用いられた後、現像ローラ405から分離・離脱して、回収搬送路407に受け渡される。現像ローラ405から回収搬送路407に受け渡され、回収スクリュ406によって回収搬送路407の搬送方向下流端まで搬送された回収現像剤は第二仕切り壁434の開口部より攪拌搬送路410に供給される。

そして、攪拌搬送路410は、供給された余剰現像剤と回収現像剤とを攪拌し、攪拌スクリュ411の搬送方向下流側であり、供給スクリュ408の搬送方向上流側に搬送し、第一仕切り壁433の図3中奥側端部の開口部より供給搬送路409に供給される。

攪拌搬送路410では攪拌スクリュ411によって、回収現像剤、余剰現像剤及び移送部で必要に応じて補給されるトナーを、回収搬送路407及び供給搬送路409の現像剤と逆方向に攪拌搬送する。そして、搬送方向下流側で供給開口部91によって連通している供給搬送路409の搬送方向上流側に攪拌された現像剤を移送する。なお、攪拌搬送路410の下方には、不図示の透磁率センサからなるトナー濃度センサが設けられ、センサ出力により不図示のトナー補給制御装置を作動し、不図示のトナー収容部からトナー補給を行っている。

【0031】

図3に示す現像装置40では、供給搬送路409と回収搬送路407とを備え、現像剤の供給と回収とを異なる現像剤搬送路で行うので、現像済みの現像剤が供給搬送路409に混入することがない。このため、供給搬送路409の搬送方向下流側ほど現像ローラ405に供給される現像剤のトナー濃度が低下することを防止することができる。また、回収搬送路407と攪拌搬送路410とを備え、現像剤の回収と攪拌とを異なる現像剤搬送路で行うので、現像済みの現像剤が攪拌の途中に落ちることがない。これにより、十分に攪拌がなされた現像剤が供給搬送路409に供給されるため、供給搬送路409に供給されるの現像剤が攪拌不足となることを防止することができる。このように、供給搬送路409内の現像剤のトナー濃度が低下することを防止し、供給搬送路409内の現像剤が攪拌不足となることを防止することができるので現像時の画像濃度を一定にすることができる。

【0032】

また、現像装置40は、通過した現像剤が現像装置40の装置外に排出される現像剤排出手段としての現像剤排出口420を供給搬送路409に備える。現像剤排出口420を通過した現像剤は排出現像剤として排出搬送路402に受け渡され、排出スクリュ402aが回転することによって供給搬送路409の搬送方向(図2中の手前側に向かう方向)とは逆方向(図2中の奥側に向かう方向)に搬送される。

排出搬送路402は、供給搬送路409の搬送方向下流側で排出仕切り壁435を挟んで供給搬送路409と隣り合うように配置され、現像剤排出口420は供給搬送路409と排出搬送路402とを連通するように排出仕切り壁435に設けられた開口である。

【0033】

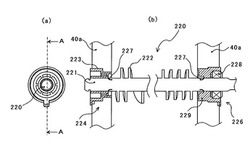

次に、供給スクリュ408、回収スクリュ406及び攪拌スクリュ411という現像装置40が備える3つのスクリュのうち、少なくとも一つに適用可能なスクリュの軸受構造について説明する。なお、本実施形態の現像装置40では、図1を用いて説明するスクリュ220を、3つのスクリュすべてに適用する。

図1は、上記スクリュの軸受構造の説明図である。

図1(a)は、スクリュ220を図3中の奥側から見た図であり、図1(b)は図1(a)中のA−A線に沿う平面において切断したスクリュ220と軸受構造との断面図である。

【0034】

図1に示すように、回転体であるスクリュ220は回転軸である軸部221にらせん状の羽部222を固定した形状であり、その両端が軸受によって現像装置40の枠体40aに対して軸支されている。なお、現像装置40では、図1中の右側に不図示の駆動源からスクリュ220に駆動を伝達する不図示の駆動伝達部を備える。

図1に示す軸受構造は、不図示の駆動伝達部側の枠体40aに対して軸部221を軸支する駆動側軸受226と、駆動伝達側とは反対側の枠体40aに対して軸部221を軸支する従動側軸受224とを備える。

【0035】

駆動側軸受224は、玉軸受であるボールベアリング228、ボールベアリング228を保持する保持部材としての軸受ケース229、及びゴム製シール227から構成される。

ゴム製シール227はフッ素ゴム等の弾性体でリング状に成形され、内周部に形成されたリップルによって軸部221をラジアル方向に締め付けてシールするシールリングである。

軸受ケース229は結晶性樹脂であるポリアセタール樹脂等の成形品であり、例えば、φ8[mm]軸用のフッ素ゴム製シール227を一体成形した後、図中右側からφ8[mm]輪用のボールベアリング228を圧入して形成している。

【0036】

一方、駆動側軸受226に対して、羽部222を挟んで反対側に位置する従動側軸受224は、駆動側軸受226と異なり玉軸受を備えない、すべり軸受である。駆動軸受224はその内周面を軸部221が摺動する軸受部材223と、φ8[mm]軸用のフッ素ゴムからなるゴム製シール7とを一体成形している。そして、軸受部材223として本発明の特徴を備えた軸受部材を用いる。

【0037】

本実施形態の軸受部材223に用いる樹脂系摺動部材(以下において、摺動部材と略称することがある)は、自己潤滑性の熱可塑性オレフィン系樹脂を母材(量的に大部分を占める)とする複合体からなるものである。

摺動部材(複合体)は、ロックウェル硬さ(JISK7202のRスケールに準拠)と曲げ弾性率(JISK7171に準拠)[GPa]の数値の比率{すなわち(ロックウェル硬さ)/(曲げ弾性率)}を25〜45の範囲にしている。そして、母材のみからなる摺動部材よりも摩擦係数が低くなる摺動面を与えるものとしている。これにより、本発明の効果の享受が可能にされている。

【0038】

軸受部材223に用いる摺動部材にあっては、摺動面(特に、オイル潤滑下で摺動させる摺動面)における高潤滑持続性及び相手部材に対する攻撃性の消失、若しくは低下、長時間摺動での正確性、安定性、及び安全性等の摺動性能が、それらの数値範囲と母材との摩擦係数とに対比によって把握・特定可能になることが後述する実験1によって確認された。

(ロックウェル硬さ)/(曲げ弾性率)で示される、ロックウェル硬さと曲げ弾性率との比率は、単純に、ロックウェル硬さ(JISK7202のRスケールに準拠)の数値を曲げ弾性率(JISKのRスケールに準拠)[GPa]の数値で除して得られる比率である(以下において、「(剛性)/(弾性率)」と示すことがある)。例えば、表1の実施例1では、ロックウェル硬さ(JISK7202のRスケールに準拠)が58で、曲げ弾性率(JISK7171に準拠)が1.6[GPa]であるので、(剛性)/(弾性率)の値は単純に58/1.6=36としている。

【0039】

後述する実験1において、実施例1〜2及び比較例1〜2は、同じ母材(高密度ポリエチレン)の複合体で、機械的物性(代表的には硬さ・曲げ弾性等)、摩擦性能・磨耗性能を少しずつ相違する試験片としている。また、比較例4は実施例1〜2及び比較例1〜2の母材のみからなる試験片であり、比較例3は他の試験片とは異なる母材(ポリアセタール樹脂)の複合体からなる試験片である。そして、実験1は試験片の物性と相手部材に対する攻撃性の低下や経時的磨耗の抑制などの効果との相関の成立を調べた実験の代表例の一部である。

実験1の結果、(剛性)/(弾性)の値が25〜45の範囲で、母材よりも摩擦係数が低い(特に、10[%]以上低い)という条件を具備すると、相手部材に対する攻撃性の低下や経時的磨耗の抑制などの効果を具備する摺動面(特にオイル潤滑下で摺動させる摺動面)を与える樹脂系摺動部材が得られることが見出された。

なお、(剛性)/(弾性率)の値が25よりも小さくなると、小型の精密な摺動部・摺動装置にした場合に強度が不足する。(剛性)/(弾性率)の値が45よりも大きくなると、摺動に際して相手材に対する攻撃性が高くなる。また、樹脂系摺動部材の摩擦係数の下限は、例えば母材のみからなる摺動部材の摩擦係数のおおよそ30[%]程度である。それ以上に摩擦係数を下げるためには、無機質固体潤滑剤を相手材に対する攻撃性が生ずる量を添加する必要がある等のマイナスの要素が大きくなるからである。

【0040】

なお、本明細書の「摩擦係数」は、物体が他の物体と接触して運動する際に接触面に現れる運動抵抗を現す動摩擦係数(動的摩擦係数ともいう)である。動摩擦係数はμ(ミュー)という数値で表される。

動摩擦係数の測定装置は、基本的構成が同様であって(ASTM F609−96を参照)、測定対象の摺動部材の試験片と相手材とを一定荷重下で接触させて、いずれかを運動(多くは、回転運動)させ、その際に生じる摩擦抵抗をコントローラに伝えて表示させる仕組みになっている。

図4は、実験1での実施例及び比較例の動摩擦係数を測定した装置の概略図であって、基本的構成は一般的な動摩擦係数の測定装置と同様である。図4において、測定対象の摺動部材は、ブッシュ形状の試験片にして一方の端面が相手材ディスク(図示を省略)一定荷重で接触し、相手材ディスクがハウジングに固定して、ハウジングの回転によって一定荷重下で試験片と相手材ディスクを接触させる。

その際に生じる摩擦抵抗は、ロードセルを通じて記録計に記録させる。

なお、本発明の樹脂系摺動部材の摩擦係数の要件を動摩擦係数で表示する場合には、μ=0.20以下である。

【0041】

次に、軸受部材223に用いる摺動部材の材質および製造方法について説明する。

<自己潤滑性の熱可塑性オレフィン系樹脂>

小型で複雑な形状の摺動部・摺動装置を構成する材になり得るのには、対応する機械的強度を与える樹脂(例えば,中密度以上の高密度,大きい分子量等の樹脂)であって、かつ、射出成形が可能なメルトフローレート(JISK7210に準拠)を有することが必要である。また、熱可塑性オレフィン系樹脂は、摺動部材の75[容量%](好ましくは90[容量%]以上)を占めるので、熱可塑性オレフィン系樹脂自体が自己潤滑性を有していることが必要である。

自己潤滑性の熱可塑性オレフィン系樹脂は、例えば、射出成形可能なメルトフローレートを有するポリエチレン類(例えば、中密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン)、ポリプロピレン類が適している。それらは単体・混合物・共重合体・変性体であることが可能である。

自己潤滑性を有するという点からは、高密度の樹脂が適している。ポリエチレン類についてみれば、工業的に生産・販売されているポリエチレンは、低密度、中密度及び高密度に分離されているところから、汎用生産品としては、機械的強度が大きくて成形加工性が優れている高密度ポリエチレンの使用が適している。

【0042】

高密度ポリエチレンのメルトフローレート(成形性・成形加工性等として説明されることがある)は、(2〜50[g])/(10[分])程度の範囲であれば、複雑形状の摺動部(例えば、歯車、軸受、機構部品等)への射出成形に適していて、(15[g])/(10[分])以下(好ましくは(10[g])/(10[分])以下)であると、剛性及び耐衝撃性を備える摺動部材に射出成形可能である。

ただし、メルトフローレートが、(2[g])/(10[分])以下であると、歯車等の精密形状への射出成形が困難になる。また、メルトフローレートが(30[g])/(10[分])以上のものであれば、射出成形が容易であるが、耐衝撃性の低下及び耐摩耗性の低下傾向がある。また、この高密度ポリエチレンに結晶核剤(例えば、ジベンジリデンソルビトール化合物等)を含有させて、射出成形をハイサイクルにすることも可能である。なお、ポリエチレン以外の自己潤滑性の熱可塑性オレフィン系樹脂の場合にも、同様な条件で選択することが可能である。

【0043】

<母材値を基準とする摺動部材の調製>

射出成形によって作成した対象母材樹脂(自己潤滑性の熱可塑性オレフィン系樹脂)の試験片の(剛性)/(弾性率)の測定値を基準にして摺動部材の原料の組み合わせを選定する。対象母材樹脂は、母材量を75[容量%]以上(好ましくは、90[%]以上)で摺動部材中に占めるようにして母材樹脂由来の物性を摺動面に反映させて、対象母材樹脂にその剛性低下用材料を配合して対象母材樹脂の(剛性)/(弾性率)の値を45より小さくする。母材樹脂の剛性低下用材料は、母材樹脂との相溶性を有して少量の配合で母材樹脂の硬さ低下に有効であることが望まれる。剛性低下用材料の配合量は多くなると、他の物性(例えば、摩擦係数)及び摺動部材の機械的強度に影響を与えることになる。

剛性低下用材料なる熱可塑性エラストマーは、例えば、オレフィンエラストマー、ポリアミドエラストマー、ポリエステルエラストマー、シリコーンエラストマー等である。

【0044】

また、摺動部材が与える摺動面(特に、オイル潤滑下で摺動させる摺動面)を母材樹脂より低い摩擦係数にするために、潤滑性増強材(潤滑性向上材)が配合されて摺動面が高潤滑性(すなわち、低い摩擦係数)にされる。潤滑性増強材としては、自己潤滑性が大きい材料(一般的には、母材樹脂より自己潤滑性が大きい材料)が相手部材への攻撃性が生成しない量で配合される。

潤滑性増強材は、例えば、フッ素系樹脂(例えば,ポリテトラフルオロエチレン樹脂等)、無機質層状構造の固体潤滑剤(例えば、黒鉛、二硫化モリブデン等)、自己潤滑性を有する無機化合物粉末(例えば、ステアリン酸化合物等)・有機化合物(例えば、モンタン酸エステル等)・鉱物粉末・オイル状化合物(例えば、シリコーンオイル、鉱物油等)等である。一般的には、対象母材樹脂よりも自己潤滑性が大きい潤滑性増強材が、摺動部材を母材樹脂よりも低い摩擦係数にするために配合される。ただし、摺動部材(複合体)は、母材樹脂よりも10[%]以上低い摩擦係数(より好ましくは、母材樹脂よりも25[%]以上低い摩擦係数)にするのが、本発明の効果を向上させる点から好ましい。

潤滑性増強材が、無機質層状構造の固体潤滑剤である場合には、摺動面をして相手部材への攻撃性を生じさせない量で配合される。相手部材への攻撃性が生じる配合量は、固体潤滑剤の種類・粉末の形態等によって相違するので、固体潤滑剤の条件によって配合量を決める。無機質層状構造の固体潤滑剤の配合量は、一般的には、例えば、10[容量%]以下(摺動部材(複合体)の容量基準)であれば、摺動面に対して相手部材への攻撃性を付与することがない。

【0045】

摺動部が小型の複雑・精密な摺動部・摺動装置を構成する場合には、機械的強度の増強が使用の点から望ましいので、そのような場合には、補強材を配合して摺動部の機械的強度の増強若しくは機械的強度・摺動性向上の増強等の補強が行われる。

補強材は、例えば、無機質ウィスカ(例えば、炭酸カルシウムウィスカ等)、強化繊維(例えば、ガラス繊維・炭素繊維・アラミド繊維等)、粉体状充填材(例えば、タルク・炭酸カルシウム等)等である。補強材は、摺動部に対する補強効果が大きくなる条件(例えば、炭酸カルシウムウィスカの場合には、アスペクト比3〜50)で使用される。なお、補強材も、摺動部の摺動面に相手部材に対する攻撃性を付与しない小量で配合される。

【0046】

<摺動部・摺動装置の製造>

摺動材は、母材の自己潤滑性の熱可塑性オレフィン系樹脂とその他の材料を混練装置により混練・熱溶融して射出成形に必要なペレットその他の形状にして、それを射出成形して所望形状の摺動部・摺動装置に成形する。混練のための手段・装置及び射出成形の方法・装置については、制約がなく任意のものであることが可能で、射出成形装置等についても同様である。

【0047】

〔実験1〕

次に、材料の組成が異なる複数の試験片(実施例1〜2及び比較例1〜4)を成形し、下記の表1に示す物性値の測定を行い、相手部材に対する攻撃性や経時的磨耗などを評価した実験1について説明する。

なお、実施例1及び実施例2では本実施形態の軸受部材223に用いる摺動部材の材料について具体的に説明するが、実施例は例示であって本発明を拘束するものではない。

【0048】

〔実施例1〕

メルトフローレート(5[g])/(10[分])の高密度ポリエチレン79[容量%]、ポリエステルエラストマー5[容量%]、変性高密度ポリエチレン4[容量%]、シリコーン含有ポリエチレン6[容量%]、炭酸カルシウムウィスカ(アスペクト比:3〜50)5[容量%]、モンタン酸エステル1[容量%]を原材料にして、2軸押出機の混練装置により混練・熱溶融してペレットを成形し、それを射出成形によって物性測定用試験片を成形した。物性測定用試験片は、曲げ弾性率をJISK7171のRスケールに準拠して測定し、ロックウェル硬さをJISK7202のRスケールに準拠して測定した。動摩擦係数は、図4に示す摩擦係数測定装置により面圧0.3[MPa]、速度10[m/分]として常温・無潤滑でSUS軸、Al軸、樹脂軸(ハイインパクトポリスチレン製)を相手材として20時間回転させて測定した。

【0049】

〔実施例2〕

メルトフローレート(5[g])/(10[分])の高密度ポリエチレン69[容量%]、シリコーンエラストマー4[容量%]、炭酸カルシウムウィスカ2[容量%]、油成分含有低密度ポリエチレン20[容量%]、シリコーン含有二酸化ケイ素4[容量%]、モンタン酸エステル1[容量%]を原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

【0050】

〔比較例1〕

実施例1と同じ高密度ポリエチレン、ポリエステルエラストマー、無水マレイン酸変性高密度ポリエチレン、炭酸カルシウムウィスカが各々、73[容量%]、15[容量%]、5[容量%]、7[容量%]を原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

【0051】

〔比較例2〕

実施例1と同じ高密度ポリエチレン84[容量%]、シリコーン含有ポリエチレン15[容量%]、モンタン酸エステル1[容量%]を原材料にして射出成形によって試験片を作成して測定した。

【0052】

〔比較例3〕

メルトフローレート(9[g])/(10[分])のポリアセタール樹脂94[容量%]、変性高密度ポリエチレン5[容量%]、モンタン酸エステル1[容量%]が原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

【0053】

〔比較例4〕

実施例1と同じ高密度ポリエチレンのみを原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

表1は実施例の測定結果を示していて、表2は比較例の測定結果を示している。

【0054】

【表1】

【0055】

【表2】

【0056】

なお、表1及び表2の「○」は合格を示すが、十分に合格するからぎりぎり合格するまでが含まれる。「△」は不十分を示している。「×」は不合格を示している。

比較例1は、(剛性)/(弾性率)の値が38で本発明の範囲ではあるが、動摩擦係数が比較例4の母材のそれよりも僅か高かったために、20時間を超える領域での高潤滑持続性が不足し、プラスチック軸に対する攻撃性も合格と不十分との境界であった。比較例3では、ポリアセタール樹脂特有の相手材に対する攻撃性が強力であった。

【0057】

表1及び2より、ポリアセタール樹脂を母材とした比較例3及び母材のみからなる比較例4と比べて、実施例1〜2及び比較例1〜2は(ロックウェル硬さ)/(曲げ弾性率)の値が低くなっていることが確認できた。また、母材のみからなる比較例4や他の比較例と比べて、実施例1及び実施例2は動摩擦係数の値が低くなっていることが確認できた。

【0058】

次に、従来の軸受構造について説明する。

画像形成装置は、形成する画像品質を向上させるために、より小径の現像剤やトナーを用いるようになってきている。このため、現像装置においてトナー等が外部へ漏れやすい箇所である軸受構造や材料にも種々の改良が望まれている。

たとえば軸受ケースを貫通する軸にVリングと称する弾性密封リップを有するシール材を嵌着するだけでシール構造を構成しているタイプがある。Vリングとは、軸に取り付けられるリング本体の軸方向の一端側に、弾性密封リップを一体に形成した断面略V字型のゴム製のシールリングである。このVリングを用いたタイプでは、トナー漏れ、VリングとVリングを摺接させるリテーナと称する部材との摩擦による異音等の防止のためにリテーナの表面に薄くグリスを塗布しているものがある。この例の場合、リテーナにグリスを薄く塗布するのは、現像剤中にグリスが混ざらないようにするためであるが、ごく少量しか使用しないために、経時的にグリスを塗布したことの効果が無くなってしまっていた。またリテーナの表面に塗布しているため、現像剤がグリスに触れてグリスが混入するおそれがあった。また粒径の小さいトナーに対してはシール性が低く、Vリング部分からトナーが侵入することがあるという問題があった。

【0059】

Vリングだけでトナーの漏れが完全に防げない場合は、VリングとGシールとの2つのシール材を使用しているものがある。Gシールとは、リング本体の内周部に一体に形成された弾性密封リップによって軸をラジアル方向に締め付けてシールする断面略G字型のゴム製のシールリングである。この例の場合、Vリングを通過したトナーがGシール部分でGシールと軸の摩擦熱によって固着してしまう場合があった。このような現象がいったん生じると、トナーの固まりが成長していき、シール部分から現像剤に混入して異常画像やロック等の不具合が発生していた。

【0060】

このような不具合は低速機と称する、たとえば駆動軸の回転数が315[rpm]程度の画像形成装置や、中速機と称するたとえば駆動軸の回転数が411[rpm]程度の画像形成装置では起こりにくい。しかし、高速機と称するタイプの画像形成装置で同様の構成とした場合、駆動軸の回転数が468[rpm]程度へと上がり、VリングやGシールとリテーナや軸との摩擦熱が大きくなるため、非常に発生しやすくなる。たとえば高速機で現像装置を連続駆動した場合、装置の温度は約50[℃]まで上昇し、軸受シール部分で発熱すると局所的にトナー軟化温度である70[℃]以上となる場合が生じやすくなる。

【0061】

特開平12−250309号公報では図5に示すように、Vリング1とGシール2との2つのシール材を備え、Vリング1とGシール2との間にグリス3を封入したものが提案されている。この軸受シール構造によれば、Vリング1とGシール2との間に十分な量のグリス3が封入されているので、安定した潤滑作用を長期間持続させることができるとともに、Vリング1とリテーナ4とのシール部から侵入したトナーをグリス3自体で止めることができる。

【0062】

しかしながら、特開平12−250309号公報で提案した軸受シール構造で用いているVリング1はその構成上、基部5aの外周面より離れた位置でリップ1aとリテーナ4とが接触するため、接触部の周速が大きく、接触部での発熱が大きくなっていた。例えばφ6[mm]の駆動軸5の軸受シールとしてVリング1を使用する場合には、スラスト止めの段差5bを設けるためφ8[mm]の基部5aにVリング1を装着するので、Vリング1のシール先端は約φ10[mm]相当となり、同じ外径(φ6[mm])の駆動軸にGシール2を使用したときシール先端がφ6[mm]となるのに比べると周速で約1.7倍となっている。このため高速機でVリング1を用いるには発熱に対する余裕が少なく、リテーナ4表面の熱によるトナーの固着を完全には防止できないおそれがあった。

【0063】

なお、接触部の周速を考慮するとGシールの方が有利であるが、シール性はVリングに比べて劣る場合が多い。シール性を向上させるため2個のGシールを使用した例はあるが、2個のGシールの間にトナーがたまって、長期間稼働すると最終的に軸受までトナーが侵入し軸受でトナー固着を起こす等の不具合があった。

【0064】

これに対して、特許文献1では、安定して摺動負荷を軽減し、シール効果が大きく、耐久性に優れた画像形成装置用の現像装置の軸受シール構造及び現像装置を提案している。この内容は、図6示すように軸外周に接触してシールする弾性密封リップを有する第1,第2のシール材19,20を軸受部16に設け、第1,第2のシール材の間にグリス26を封入するよう軸受シール構造を構成したものである。

これによって、シール材を軸外周面と接触させ、軸外周面から離れた位置で接触するシール材であるVリングに比して、軸の回転軸心により近い位置で接触させている。軸の回転数が同じであれば第1,第2のシール材はVリングに比べて接触部の周速が遅くなる。よって、第1,第2のシール材と軸との摺動負荷を低減させることができ、摩擦熱によるトナー固着を防止する効果を大きくすることができる。

また、第1,第2のシール材の間にグリスを封入しているので、第1,第2のシール材の間に侵入してしまったトナーをグリス自体で止めてシールすることができる。更に、封入したグリスによって潤滑されるため、発熱量も少なくトナー固着が発生しない。また、グリスを封入した上記空間は第1,第2の両シール材によって閉じているため、グリスが外部に漏れたり無くなったりすることがなく、長期にわたって安定して大きなシール効果が得られる。

【0065】

しかしながら、特許文献1に記載の軸受構造を有する現像装置を長期で使用し続けると、すべり軸受の軸受部から異音が発生する不具合が生じた。

また、特許文献1に記載の軸受構造を有する装置が長期間使用され続けると、第1,第2のシール材の間に侵入したトナーがこの領域内のグリスでは止めきれずに第2のシール材を通過して軸受部まで到達する場合がある。軸受部に到達したトナーは、軸と軸受部との間に侵入してトナー固着を起こし、軸の駆動負荷を大きくする原因となる恐れがある。軸の駆動負荷が大きくなると、軸と軸受部との間の磨耗や発熱が生じやすくなり、駆動不良等装置の故障原因となる場合がある。

よって、安定して摺動負荷を軽減すると共に、長期間使用してもトナーが軸受部に到達しないようにして、シール効果を長期間にわたって安定維持でき、耐久性に優れた画像形成装置用の現像装置の軸受構造、現像装置、及び画像形成装置が望まれる。

【0066】

また、近年、市場からの要望である高画質を達成するために,画像形成装置に用いられるトナーとしては小粒径化が進んでいる。小粒径による画像への影響としては、ドットの再現が忠実になるというメリットがあり、粒状度や鮮鋭性といった画像品質が優れる結果が得られている。小粒径化はトナーだけではなく、二成分現像に使用されるキャリアも進んでいる。このキャリアの小粒径化も高画質に大きく寄与していることがわかってきていおり、小粒径トナーとともに商品化されている。これら小粒径トナーや小粒径キャリアを用いた画像形成装置の場合、特許文献1に記載の軸受構造を備えた現像装置では十分なシール性が発揮できず、トナー漏れやキャリア漏れが発生した。さらに、特許文献1に記載の軸受構造を備えた現像装置では連続駆動によって異音が発生した。このため、より長期間にわたるシール効果が安定維持でき、耐久性に優れた画像形成装置用の現像装置の軸受構造、現像装置、及び画像形成装置が望まれる。

そこで、本実施形態の画像形成装置である複写機500は、現像剤搬送スクリュの軸受として、上述した実施例1や実施例2のような本発明の特徴部を備えた摺動部材(以下において、本摺動部材と略称することがある)からなる軸受部材223を備えた現像装置40を有する。

【0067】

これまでの軸受構造(特許文献1に記載の軸受構造)ではトナー漏れ、キャリア漏れ、異音発生していたが、本発明の軸受部材を用いて画像形成装置を製作したいところ、本実施形態の複写機500の条件では9000K(900万枚)の機械寿命期間においてトナー漏れ、キャリア漏れ、及び異音が発生しなかった。一方、従来のポリアセタール材料からなる摺動部材を用いた軸受部材223を備えた現像装置40では、本実施形態の複写機500の条件では500K(50万枚)で異音が発生し、軸受部材223からトナー漏れが起きていた。

【0068】

表1及び表2に示すように、20時間回転させたときの動摩擦係数は、実施例1及び実施例2はポリアセタール樹脂を母材とした比較例3に比べて十分に低い値である。このように動摩擦係数が高くなることを防止できるので、従来のポリアセタール材料からなる摺動部材を軸受部材223に用いた現像装置40では異音が発生したのに対して、本発明の特徴部を備えた摺擦部材を軸受部材223に用いた現像装置40では異音が発生しなかったと考えられる。

また、従来のポリアセタール材料からなる摺動部材を用いた軸受部材223では発生したトナー漏れ及びキャリア漏れが、実施例1及び実施例2のように本発明の特徴部を備えた摺擦部材を用いた軸受部材223では発生しなかった。この理由は定かではないが、以下のような理由が考えられる。

すなわち、自己潤滑性の熱可塑性オレフィン系樹脂を母材とし、母材より摩擦係数が低い摺動面を与える複合体からなる摺動部材は、従来の摺動部材に比べて表面硬さが柔らかい。このために多少大きな粉体が存在していても摺動部材の表面にトナーやキャリアなどの粉体がのめり込んで負荷発生が起こりづらく、軸受部材223の摺動面に損傷が生じにくいため、経時で摺動面と回転軸との隙間が広がる不具合が生じにくい。また、摺動部材の表面に粉体がのめり込み難いと、摺動面と回転軸との間に粉体が存在する場合に、その粉体の周辺に大きな隙間が生じ易く、新たな粉体が摺動面と回転軸との間に侵入し易くなる。一方、摺動部材の表面に粉体がのめり込み易いと、摺動面と回転軸との間に粉体が存在しても、粉体の周辺で摺動面と回転軸との間に隙間が生じにくく、新たな粉体は摺動面と回転軸との間に侵入し難い。このように、従来の軸受に比べて、摺動面と回転軸との隙間が広がりにくく、粉体が摺動面と回転軸との間に侵入し難いため、従来の材料からなる軸受部材223に比べて本発明の特徴部を備えた軸受部材223はトナー漏れやキャリア漏れの発生を防止することができると考えられる。

本発明者らは、このように従来の軸受部材に比べてトナー漏れやキャリア漏れの発生ができる軸受部材の材料である複合体の中でも、(ロックウェル硬さ)/(曲げ弾性率)の値が25〜45である材料が、トナーのような微粉体を扱う装置中の摺動面に用いるのに適している事を発見した。

【0069】

また、表1及び表2に示すように、実施例1及び実施例2と同じ母材(高密度ポリエチレン)の複合体からなる比較例1及び比較例2の摺動部材は、比較例3及び比較例4よりも(ロックウェル硬さ)/(曲げ弾性率)の値が十分に小さく、実施例1及び実施例2と同等の値である。このことから、比較例3及び比較例4の摺動部材からなる軸受部材であっても、実施例1及び実施例2と同様にトナー漏れやキャリア漏れを防止することができると考えられる。しかし、比較例1及び比較例2は20時間回転後の動摩擦係数μの値が比較例3及び比較例4と同等であり、実施例1及び実施例2のように低減することができていない。よって、比較例1及び比較例2の摺動部材からなる軸受部材では、実施例1及び実施例2の摺動部材からなる軸受部材のように異音の発生を防止することはできないと考えられる。

【0070】

また、表1に示すように実施例1は熱可塑性オレフィン系樹脂である母材高密度ポリエチレンの母材が75[%]容量以上である79[容量%]占める複合体からなる摺動部材である。表1から、母材が75[容量%]未満である実施例2よりも母材が75[容量%]以上である実施例1の方が動摩擦係数μの値が小さく、磨耗量も少ないことが分かる。このため、母材が75[容量%]以上であるほうが異音の発生をより抑制することができると考えられる。

【0071】

また、複写機500で用いるトナーとしては、トナー粒子の平均円形度が0.930〜0.970のものを用いる。ここで、円形度は、以下の(1)式で規定される。

円形度=L0/L・・・・(1)

L0:粒子の投影像と同じ面積をもつ円の周囲長

L:粒子の投影像の周囲長

平均円形度が0.930〜0.970の範囲では、トナー粒子の表面は滑らかであり、トナー粒子同士、トナー粒子と感光体との接触面積が小さいために転写性に優れる。また、ナー粒子に角がないため、現像装置内での現像剤の攪拌トルクが小さく、攪拌の駆動が安定するために異常画像が発生し難い。さらに、ドットを形成するトナーの中に角張ったトナー粒子がいないため、転写で転写媒体に圧接する際にその圧がドットを形成するトナー全体に均一にかかり、転写中抜けが生じにくい。また、トナー粒子が角張っていないことから、トナー粒子そのものの研磨力が小さく、感光体、帯電部材、及び軸受部材等の表面を傷つけたり、磨耗させたりすることを抑制することができる。このため、形成画像の高品質化を図ることができる。

しかし、円形度が高いトナー粒子を使用した場合、従来のポリアセタールを母材とした複合体からなる摺動部材からなる軸受部材ではトナーのすり抜けが発生して異音が生じた。一方、本摺動部材からなる軸受部材223では異音が発生しなかった。すなわち、軸受部材223に本摺動部材を用いることにより、円形度が高く軸受部にもぐりこみやすいトナーであっても異音の発生を防止することができる。

ここで、ポリアセタールを母材とした従来の摺動部材を用いた軸受部材と本摺動部材を用いた軸受部材とについて、球形トナーを用いた場合と、粉砕トナーを用いた場合との異音の発生状態を表3に示す。異音が発生しなかったものを○、異音が発生したものを×とする。

【0072】

【表3】

【0073】

次に、円形度の測定方法について説明する。

円形度は、東亜医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定することができる。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150[ml]中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5[ml]加え、更に測定試料を0.1〜0.5[g]程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行ない、分散液濃度を3000〜10000[個/μl]として前記装置によりトナーの形状を測定する。

【0074】

複写機500で用いるトナーとしては、結晶性ポリエステルを含有するトナー粒子を用いる。

結晶ポリエステルは低温定着性に優れる一方、摺動面に混入すると溶解して回転軸に付着しやすく、摺動面における摩擦係数の上昇や異音の発生を招きやすい。しかし本摺動部材を用いると不具合が低減された。

【0075】

また、複写機500で用いるトナーとしては、体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあるトナー粒子を用いる。

従来の摺動部材からなる軸受部では、小粒径トナー、小粒径キャリアを用いた場合、トナーやキャリア漏れおよび異音発生があった。一方、本摺動部材からなる軸受部材223を用いて評価したところ、今までの6[μm]以上のトナーでも異音を抑制することができ、またトナー漏れやキャリア漏れも改善することができた。さらに、体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあるトナーを用いると、粒径が小さく粒径分布が揃っているためか、負荷トルクは大きくならず、ほとんど異音発生は見られず、またトナー漏れやキャリア漏れもまったく発生しなかった。

この要因としては、以下のことが考えられる。

すなわち、軸受部材の表面粗さは金型の表面粗さによって決まる。成形品の表面粗さは一般的には10[μm]以下である。従来のトナーだと粒径が大きく、また粒径分布が揃っていなかったために、成形品の表面の凹凸に入り込むことができずに、摺動面でトナーと摺動部材の間で大きな負荷が発生する現象が見られた。今回使用したトナーの場合、粒径が5[μm]で粒径分布が揃っているため、摺動面の凹凸にトナーがうまく入り込むことができ、その結果負荷を発生しないことがわかった。また、本摺動部材は従来の摺動部材に比べてロックウェル硬さが柔らかいために多少大きなトナーが存在していても摺動部材にトナーがのめり込んで負荷発生が起こりづらくなっていると考える。

【0076】

また、軸受部材223として用いる樹脂系摺動部材は射出成形によって製造されているものであり、粉体であるトナー粒子やキャリア粒子と接触する部位である、現像装置40の現像剤搬送スクリュの軸受に用いている。

摺動部材は、切削加工や樹脂型等を用いても製作可能であるが、射出成形で摺動部材を形成することによって摺動部材の摺動面の粉体すり抜け防御性が向上することができ、トナー漏れやキャリア漏れを確実に防止することができる。

【0077】

また、複写機500では、潜像担持体である感光体101の表面上の静電潜像をトナー粒子で現像する現像手段として、現像剤搬送スクリュの回転軸を装置の枠体40aに対して軸支する軸受部材223が本摺動部材からなる現像装置40を用いている。現像装置40はトナー漏れ及びキャリア漏れを防止することができるので、複写機500では現像装置40の搬送スクリュの軸受からのトナー漏れまたはキャリア漏れに起因して装置内が汚れることを防止することができる。また、現像装置40は異音の発生を防止することができるので、装置の長寿命化を図ることができる。

【0078】

[実験2]

次に、本発明の特徴を備えた軸受部材を備えた現像装置と従来の軸受部材を備えた現像装置とを用いて耐久性の評価を行った実験2について説明する。

<耐久性の評価方法>

リコー製デジタルフルカラー複合機imagio Neo C600Proの現像ユニットに搭載されている現像剤搬送スクリュの軸受を外し、図1を用いて説明した本発明の特徴部を備えた軸受部材223(上記実施例1と同じ複合体からなる軸受)を挿入して現像ユニットを組替えた。

リコー製デジタルフルカラー複合機imagio Neo C600Proに搭載されている現像ユニットに特許文献1の図9に記載の現像装置と同様の軸受構造を適用し、ミューライト(登録商標)からなる軸受を使用したものを現像ユニットAと呼ぶ。また、軸受を本発明の特徴部を備えた軸受部材223(上記実施例1と同じ複合体からなる軸受)に入れ替えた現像ユニットを現像ユニットBと呼ぶ。さらに、現像ユニットBと同様に図1に示す軸受構造で、軸受部材223の材料として汎用摺動材料であるPOM(ポリアセタール)を用いた現像ユニットを現像ユニットCと呼ぶ。

【0079】

ミューライト(登録商標)はベース樹脂がPOM(ポリアセタール)であって、亜鉛化合物が混入されており、フッ素系の化合物は混入されていない。なお、現像ユニットAの軸受を観察したところ10[μm]程度の気泡が多数確認された。

実験2では、現像ユニットA、B及びCを用いて耐久性の評価を行った。

耐久性の評価には、現像ユニットA、B及びCがデジタルフルカラー複合機の駆動と同じ方法で駆動できる単独駆動装置を試作して行った。この単体駆動装置は平板上に2枚の側板で現像ユニットを固定し、さらに前記平板上にモータが設置されていてこのモータを介して現像ローラおよび現像剤搬送スクリュを任意の速度で回転させることができる。

各現像ユニットには、後に詳述する製法で製造されたカラートナー(円形度:0.960、体積平均粒径:5.4[μm]、Dv/Dn:1.15)と、リコー製デジタルフルカラー複合機imagio Neo C600Proに使用されている小粒径キャリアをトナー濃度7[%]で混合して現像剤を作製し充填した。

【0080】

上述した現像剤が充填された各現像ユニットを、前記単体駆動装置に設置して現像ローラおよびスクリュを、リコー製デジタルフルカラー複合機imagio Neo C600Proで駆動している回転数の1.24倍で600時間回転(55秒On、5秒Off)させた。

現像ユニットAでは、100時間でトナーおよびキャリア漏れが発生し、200時間で異音発生が始まった。300時間でトナー漏れが多くなったため耐久性不良として評価を中止した。

現像ユニットBでは、600時間でもトナーおよびキャリア漏れは発生せず、異音もなかった。

次に、

現像ユニットCでは、50時間でトナー漏れおよびキャリア漏れが発生し、異音もでた。200時間でトナー漏れが多くなったため耐久性不良として評価を中止した。

【0081】

本実施形態の複写機500では、本摺動部材からなる軸受部材を現像装置40内の現像剤搬送スクリュに適用する例について説明した。すなわち、本実施形態では本摺動部材からなる軸受部材によって枠体に対して回転軸を軸支される回転体は現像剤搬送スクリュとしてのスクリュ220である。スクリュ220は粉体である現像剤と接する部材であり、このスクリュ220の軸受として本摺動部材からなる軸受部材223を用いることにより、経時の異音の発生を防止するだけではなく、トナー漏れ及びキャリア漏れの発生を防止することができる。本摺動部材からなる軸受部材によって軸支する回転体としては現像装置40内のスクリュ220に限るものではない。例えば、トナー補給装置が備えるトナー搬送スクリュの軸受にも適用可能である。粉体であるトナーと接するトナー搬送スクリュの軸受に適用することにより、経時の異音の発生を防止するだけではなく、トナー漏れの発生を防止することができる。また、トナーやキャリアなどの粉体とは接しない箇所の回転体の回転軸の軸受にも適用可能である。粉体と接しない箇所の回転体の軸受に適用した場合、トナー漏れやキャリア漏れなどを防止する効果はないが、従来の軸受部材に比べて異音の発生を抑制することができるという効果を奏する。

【0082】

<トナーの製造例>

次に、トナーについて説明する。

本発明の画像形成装置に好適に用いられるトナーは、少なくとも、窒素原子を含む官能基を有するポリエステルプレポリマー、ポリエステル、着色剤、離型剤とを有機溶媒中に分散させたトナー材料液を、水系溶媒中で架橋及び/又は伸長反応させて得られるトナーである。以下に、トナーの構成材料及び製造方法について説明する。

【0083】

(ポリエステル)

ポリエステルは、多価アルコール化合物と多価カルボン酸化合物との重縮合反応によって得られる。

多価アルコール化合物(PO)としては、2価アルコール(DIO)および3価以上の多価アルコール(TO)が挙げられ、(DIO)単独、または(DIO)と少量の(TO)との混合物が好ましい。

2価アルコール(DIO)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。これらのうち好ましいものは、炭素数2〜12のアルキレングリコールおよびビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、およびこれと炭素数2〜12のアルキレングリコールとの併用である。

3価以上の多価アルコール(TO)としては、3〜8価またはそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

多価カルボン酸(PC)としては、2価カルボン酸(DIC)および3価以上の多価カルボン酸(TC)が挙げられ、(DIC)単独、および(DIC)と少量の(TC)との混合物が好ましい。2価カルボン酸(DIC)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸および炭素数8〜20の芳香族ジカルボン酸である。3価以上の多価カルボン酸(TC)としては、炭素数9〜20の芳香族多価カルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、多価カルボン酸(PC)としては、上述のものの酸無水物または低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いて多価アルコール(PO)と反応させてもよい。

多価アルコール(PO)と多価カルボン酸(PC)の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/1、好ましくは1.5/1〜1/1、さらに好ましくは1.3/1〜1.02/1である。

多価アルコール(PO)と多価カルボン酸(PC)の重縮合反応は、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280[℃]に加熱し、必要により減圧としながら生成する水を留去して、水酸基を有するポリエステルを得る。ポリエステルの水酸基価は5以上であることが好ましく、ポリエステルの酸価は通常1〜30、好ましくは5〜20である。酸価を持たせることで負帯電性となりやすく、さらには記録紙への定着時、記録紙とトナーの親和性がよく低温定着性が向上する。しかし、酸価が30を超えると帯電の安定性、特に環境変動に対し悪化傾向がある。

また、重量平均分子量1万〜40万、好ましくは2万〜20万である。重量平均分子量が1万未満では、耐オフセット性が悪化するため好ましくない。また、40万を超えると低温定着性が悪化するため好ましくない。

【0084】

ポリエステルには、上記の重縮合反応で得られる未変性ポリエステルの他に、ウレア変性のポリエステルが好ましく含有される。ウレア変性のポリエステルは、上記の重縮合反応で得られるポリエステルの末端のカルボキシル基や水酸基等と多価イソシアネート化合物(PIC)とを反応させ、イソシアネート基を有するポリエステルプレポリマー(A)を得、これとアミン類との反応により分子鎖が架橋及び/又は伸長されて得られるものである。

多価イソシアネート化合物(PIC)としては、脂肪族多価イソシアネート(テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、2,6−ジイソシアナトメチルカプロエートなど);脂環式ポリイソシアネート(イソホロンジイソシアネート、シクロヘキシルメタンジイソシアネートなど);芳香族ジイソシアネート(トリレンジイソシアネート、ジフェニルメタンジイソシアネートなど);芳香脂肪族ジイソシアネート(α,α,α’,α’−テトラメチルキシリレンジイソシアネートなど);イソシアネート類;前記ポリイソシアネートをフェノール誘導体、オキシム、カプロラクタムなどでブロックしたもの;およびこれら2種以上の併用が挙げられる。

多価イソシアネート化合物(PIC)の比率は、イソシアネート基[NCO]と、水酸基を有するポリエステルの水酸基[OH]の当量比[NCO]/[OH]として、通常5/1〜1/1、好ましくは4/1〜1.2/1、さらに好ましくは2.5/1〜1.5/1である。[NCO]/[OH]が5を超えると低温定着性が悪化する。[NCO]のモル比が1未満では、ウレア変性ポリエステルを用いる場合、そのエステル中のウレア含量が低くなり、耐ホットオフセット性が悪化する。

【0085】

イソシアネート基を有するポリエステルプレポリマー(A)中の多価イソシアネート化合物(PIC)構成成分の含有量は、通常0.5〜40[wt%]、好ましくは1〜30[wt%]、さらに好ましくは2〜20[wt%]である。0.5[wt%]未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。また、40[wt%]を超えると低温定着性が悪化する。

イソシアネート基を有するポリエステルプレポリマー(A)中の1分子当たりに含有されるイソシアネート基は、通常1個以上、好ましくは、平均1.5〜3個、さらに好ましくは、平均1.8〜2.5個である。1分子当たり1個未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0086】

次に、ポリエステルプレポリマー(A)と反応させるアミン類(B)としては、2価アミン化合物(B1)、3価以上の多価アミン化合物(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、およびB1〜B5のアミノ基をブロックしたもの(B6)などが挙げられる。

2価アミン化合物(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタンなど);脂環式ジアミン(4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);および脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミンなど)などが挙げられる。

3価以上の多価アミン化合物(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。

アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。

アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。B1〜B5のアミノ基をブロックしたもの(B6)としては、前記B1〜B5のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリジン化合物などが挙げられる。これらアミン類(B)のうち好ましいものは、B1およびB1と少量のB2の混合物である。

【0087】

アミン類(B)の比率は、イソシアネート基を有するポリエステルプレポリマー(A)中のイソシアネート基[NCO]と、アミン類(B)中のアミノ基[NHx]の当量比[NCO]/[NHx]として、通常1/2〜2/1、好ましくは1.5/1〜1/1.5、さらに好ましくは1.2/1〜1/1.2である。[NCO]/[NHx]が2超過や1/2未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

また、ウレア変性ポリエステル中には、ウレア結合と共にウレタン結合を含有していてもよい。ウレア結合含有量とウレタン結合含有量のモル比は、通常100/0〜10/90であり、好ましくは80/20〜20/80、さらに好ましくは、60/40〜30/70である。ウレア結合のモル比が10%未満では、耐ホットオフセット性が悪化する。

【0088】

ウレア変性ポリエステルは、ワンショット法、などにより製造される。多価アルコール(PO)と多価カルボン酸(PC)を、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280[℃]に加熱し、必要により減圧としながら生成する水を留去して、水酸基を有するポリエステルを得る。次いで40〜140[℃]にて、これに多価イソシアネート(PIC)を反応させ、イソシアネート基を有するポリエステルプレポリマー(A)を得る。さらにこの(A)にアミン類(B)を0〜140[℃]にて反応させ、ウレア変性ポリエステルを得る。

【0089】

(PIC)を反応させる際、及び(A)と(B)を反応させる際には、必要により溶剤を用いることもできる。使用可能な溶剤としては、芳香族溶剤(トルエン、キシレンなど);ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど);エステル類(酢酸エチルなど);アミド類(ジメチルホルムアミド、ジメチルアセトアミドなど)およびエーテル類(テトラヒドロフランなど)などのイソシアネート(PIC)に対して不活性なものが挙げられる。

【0090】

また、ポリエステルプレポリマー(A)とアミン類(B)との架橋及び/又は伸長反応には、必要により反応停止剤を用い、得られるウレア変性ポリエステルの分子量を調整することができる。反応停止剤としては、モノアミン(ジエチルアミン、ジブチルアミン、ブチルアミン、ラウリルアミンなど)、およびそれらをブロックしたもの(ケチミン化合物)などが挙げられる。

【0091】

ウレア変性ポリエステルの重量平均分子量は、通常1万以上、好ましくは2万〜1000万、さらに好ましくは3万〜100万である。1万未満では耐ホットオフセット性が悪化する。ウレア変性ポリエステル等の数平均分子量は、先の未変性ポリエステルを用いる場合は特に限定されるものではなく、前記重量平均分子量とするのに得やすい数平均分子量でよい。ウレア変性ポリエステルを単独で使用する場合は、その数平均分子量は、通常2000〜15000、好ましくは2000〜10000、さらに好ましくは2000〜8000である。20000を超えると低温定着性およびフルカラー装置に用いた場合の光沢性が悪化する。

【0092】

未変性ポリエステルとウレア変性ポリエステルとを併用することで、低温定着性およびフルカラー画像形成装置100に用いた場合の光沢性が向上するので、ウレア変性ポリエステルを単独で使用するよりも好ましい。尚、未変性ポリエステルはウレア結合以外の化学結合で変性されたポリエステルを含んでも良い。

未変性ポリエステルとウレア変性ポリエステルとは、少なくとも一部が相溶していることが低温定着性、耐ホットオフセット性の面で好ましい。従って、未変性ポリエステルとウレア変性ポリエステルとは類似の組成であることが好ましい。

また、未変性ポリエステルとウレア変性ポリエステルとの重量比は、通常20/80〜95/5、好ましくは70/30〜95/5、さらに好ましくは75/25〜95/5、特に好ましくは80/20〜93/7である。ウレア変性ポリエステルの重量比が5%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。

【0093】

未変性ポリエステルとウレア変性ポリエステルとを含むバインダー樹脂のガラス転移点(Tg)は、通常45〜65[℃]、好ましくは45〜60[℃]である。45[℃]未満ではトナーの耐熱性が悪化し、65℃を超えると低温定着性が不十分となる。

また、ウレア変性ポリエステルは、得られるトナー母体粒子の表面に存在しやすいため、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

【0094】

(着色剤)

着色剤としては、公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。着色剤の含有量はトナーに対して通常1〜15[重量%]、好ましくは3〜10[重量%]である。

【0095】

着色剤は樹脂と複合化されたマスターバッチとして用いることもできる。マスターバッチの製造、またはマスターバッチとともに混練されるバインダー樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体、あるいはこれらとビニル化合物との共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族又は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。

【0096】

(荷電制御剤)

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSY VP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

【0097】

荷電制御剤の使用量は、バインダー樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくはバインダー樹脂100重量部に対して、0.1〜10重量部の範囲で用いられる。好ましくは、0.2〜5重量部の範囲がよい。10重量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。

【0098】

(離型剤)

離型剤としては、融点が50〜120[℃]の低融点のワックスが、バインダー樹脂との分散の中でより離型剤として効果的に定着ローラとトナー界面との間で働き、これにより定着ローラにオイルの如き離型剤を塗布することなく高温オフセットに対し効果を示す。このようなワックス成分としては、以下のものが挙げられる。ロウ類及びワックス類としては、カルナバワックス、綿ロウ、木ロウ、ライスワックス等の植物系ワックス、ミツロウ、ラノリン等の動物系ワックス、オゾケライト、セルシン等の鉱物系ワックス、及びおよびパラフィン、マイクロクリスタリン、ペトロラタム等の石油ワックス等が挙げられる。

また、これら天然ワックスの外に、フィッシャー・トロプシュワックス、ポリエチレンワックス等の合成炭化水素ワックス、エステル、ケトン、エーテル等の合成ワックス等が挙げられる。さらに、12−ヒドロキシステアリン酸アミド、ステアリン酸アミド、無水フタル酸イミド、塩素化炭化水素等の脂肪酸アミド及び、低分子量の結晶性高分子樹脂である、ポリ−n−ステアリルメタクリレート、ポリ−n−ラウリルメタクリレート等のポリアクリレートのホモ重合体あるいは共重合体(例えば、n−ステアリルアクリレート−エチルメタクリレートの共重合体等)等、側鎖に長いアルキル基を有する結晶性高分子等も用いることができる。

荷電制御剤、離型剤はマスターバッチ、バインダー樹脂とともに溶融混練することもできるし、もちろん有機溶剤に溶解、分散する際に加えても良い。

【0099】

(外添剤)

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5×10−3〜2[μm]であることが好ましく、特に5×10−3〜0.5[μm]であることが好ましい。また、BET法による比表面積は、20〜500[m2/g]であることが好ましい。この無機微粒子の使用割合は、トナーの0.01〜5[wt%]であることが好ましく、特に0.01〜2.0[wt%]であることが好ましい。

無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。中でも、流動性付与剤としては、疎水性シリカ微粒子と疎水性酸化チタン微粒子を併用するのが好ましい。特に両微粒子の平均粒径が5×10−2[μm]以下のものを使用して攪拌混合を行った場合、トナーとの静電力、ファンデルワールス力は格段に向上することより、所望の帯電レベルを得るために行われる現像装置内部の攪拌混合によっても、トナーから流動性付与剤が脱離することなく、ホタルなどが発生しない良好な画像品質が得られて、さらに転写残トナーの低減が図られる。

酸化チタン微粒子は、環境安定性、画像濃度安定性に優れている反面、帯電立ち上がり特性の悪化傾向にあることより、酸化チタン微粒子添加量がシリカ微粒子添加量よりも多くなると、この副作用の影響が大きくなることが考えられる。

しかし、疎水性シリカ微粒子及び疎水性酸化チタン微粒子の添加量が0.3〜1.5[wt%]の範囲では、帯電立ち上がり特性が大きく損なわれず、所望の帯電立ち上がり特性が得られ、すなわち、コピーの繰り返しを行っても、安定した画像品質が得られる。

【0100】

(トナーの製造方法)

次に、トナーの製造方法について説明する。ここでは、好ましい製造方法について示すが、これに限られるものではない。

1)着色剤、未変性ポリエステル、イソシアネート基を有するポリエステルプレポリマー、離型剤を有機溶媒中に分散させトナー材料液を作る。

有機溶媒は、沸点が100[℃]未満の揮発性であることが、トナー母体粒子形成後の除去が容易である点から好ましい。具体的には、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。特に、トルエン、キシレン等の芳香族系溶媒および塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好ましい。有機溶媒の使用量は、ポリエステルプレポリマー100重量部に対し、通常0〜300重量部、好ましくは0〜100重量部、さらに好ましくは25〜70重量部である。

【0101】

2)トナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させる。

水系媒体は、水単独でも良いし、アルコール(メタノール、イソプロピルアルコール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などの有機溶媒を含むものであってもよい。

トナー材料液100重量部に対する水系媒体の使用量は、通常50〜2000重量部、好ましくは100〜1000重量部である。50重量部未満ではトナー材料液の分散状態が悪く、所定の粒径のトナー粒子が得られない。20000重量部を超えると経済的でない。

また、水系媒体中の分散を良好にするために、界面活性剤、樹脂微粒子等の分散剤を適宜加える。

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどのアニオン性界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの4級アンモニウム塩型のカチオン性界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N、N−ジメチルアンモニウムべタインなどの両性界面活性剤が挙げられる。

【0102】

また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。好ましく用いられるフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[ω−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[ω−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及び金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2−ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステルなどが挙げられる。

商品名としては、サーフロンS−111、S−112、S−113(旭硝子社製)、フロラードFC−93、FC−95、FC−98、FC−129(住友3M社製)、ユニダインDS−101、DS−102(ダイキン工業社製)、メガファックF−110、F−120、F−113、F−191、F−812、F−833(大日本インキ社製)、エクトップEF−102、103、104、105、112、123A、123B、306A、501、201、204、(トーケムプロダクツ社製)、フタージェントF−100、F150(ネオス社製)などが挙げられる。

【0103】

また、カチオン性界面活性剤としては、フルオロアルキル基を右する脂肪族1級、2級もしくは2級アミン酸、パーフルオロアルキル(C6−C10)スルホンアミドプロピルトリメチルアンモニウム塩などの脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンS−121(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDS−202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEF−132(トーケムプロダクツ社製)、フタージェントF−300(ネオス社製)などが挙げられる。

樹脂微粒子は、水系媒体中で形成されるトナー母体粒子を安定化させるために加えられる。このために、トナー母体粒子の表面上に存在する被覆率が10〜90[%]の範囲になるように加えられることが好ましい。例えば、ポリメタクリル酸メチル微粒子1[μm]、及び3[μm]、ポリスチレン微粒子0.5[μm]及び2[μm]、ポリ(スチレン―アクリロニトリル)微粒子1[μm]、商品名では、PB−200H(花王社製)、SGP(総研社製)、テクノポリマーSB(積水化成品工業社製)、SGP−3G(総研社製)、ミクロパール(積水ファインケミカル社製)等がある。

また、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ヒドロキシアパタイト等の無機化合物分散剤も用いることができる。

上記の樹脂微粒子、無機化合物分散剤と併用して使用可能な分散剤として、高分子系保護コロイドにより分散液滴を安定化させても良い。例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸または無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸−β−ヒドロキシエチル、メタクリル酸−β−ヒドロキシエチル、アクリル酸−β−ヒドロキシプロビル、メタクリル酸−β−ヒドロキシプロピル、アクリル酸−γ−ヒドロキシプロピル、メタクリル酸−γ−ヒドロキシプロピル、アクリル酸−3−クロロ2−ヒドロキシプロビル、メタクリル酸−3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの含窒素化合物、またはその複素環を有するものなどのホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。

【0104】

分散の方法としては特に限定されるものではないが、低速せん断式、高速せん断式、摩擦式、高圧ジェット式、超音波などの公知の設備が適用できる。この中でも、分散体の粒径を2〜20[μm]にするために高速せん断式が好ましい。高速せん断式分散機を使用した場合、回転数は特に限定はないが、通常1000〜30000[rpm]、好ましくは5000〜20000[rpm]である。分散時間は特に限定はないが、バッチ方式の場合は、通常0.1〜5分である。分散時の温度としては、通常、0〜150[℃](加圧下)、好ましくは40〜98[℃]である。

【0105】

3)乳化液の作製と同時に、アミン類(B)を添加し、イソシアネート基を有するポリエステルプレポリマー(A)との反応を行わせる。

この反応は、分子鎖の架橋及び/又は伸長を伴う。反応時間は、ポリエステルプレポリマー(A)の有するイソシアネート基構造とアミン類(B)との反応性により選択されるが、通常10分〜40時間、好ましくは2〜24時間である。反応温度は、通常、0〜150[℃]、好ましくは40〜98[℃]である。また、必要に応じて公知の触媒を使用することができる。具体的にはジブチルチンラウレート、ジオクチルチンラウレートなどが挙げられる。

【0106】

4)反応終了後、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥してトナー母体粒子を得る。

有機溶媒を除去するためには、系全体を徐々に層流の攪拌状態で昇温し、一定の温度域で強い攪拌を与えた後、脱溶媒を行うことで紡錘形のトナー母体粒子が作製できる。また、分散安定剤としてリン酸カルシウム塩などの酸、アルカリに溶解可能な物を用いた場合は、塩酸等の酸により、リン酸カルシウム塩を溶解した後、水洗するなどの方法によって、トナー母体粒子からリン酸カルシウム塩を除去する。その他酵素による分解などの操作によっても除去できる。

【0107】

5)上記で得られたトナー母体粒子に、荷電制御剤を打ち込み、ついで、シリカ微粒子、酸化チタン微粒子等の無機微粒子を外添させ、トナーを得る。

荷電制御剤の打ち込み、及び無機微粒子の外添は、ミキサー等を用いた公知の方法によって行われる。

これにより、小粒径であって、粒径分布のシャープなトナーを容易に得ることができる。さらに、有機溶媒を除去する工程で強い攪拌を与えることで、真球状からラクビーボール状の間の形状を制御することができ、さらに、表面のモフォロジーも滑らかなものから梅干形状の間で制御することができる。

【0108】

以上、本実施形態によれば、画像形成装置である複写機500は、回転軸である軸部221を中心に回転する回転体としてスクリュ220を有し、軸部221を現像装置40の枠体40aに対して軸支する軸受部材223を有する。そして、軸受部材223として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材を用い、複合体からなる摺動部材は、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であり、且つ、母材からなる摺動部材よりも摩擦係数が低い摺動面を与える実施例1及び実施例2のような摺動部材を用いる。このような構成を備える摺動部材からなる軸受部材223では、トナー漏れ、キャリア漏れ及び異音の発生を抑制することができる。異音の発生を抑制することができるで、現像装置40及び複写機500の長寿命化を図ることができる。

また、実施例1のように、母材が75[容量%]以上である79[容量%]を占める複合体からなる摺動部材を用いることによって、より動摩擦係数μの値が小さく、磨耗量も少なくすることができ、異音の発生をさらに抑制することができる。

また、複写機500は、トナー粒子を用いて画像形成を行うものであり、トナー粒子として、平均円形度が0.930〜0.970の範囲であるトナー粒子を用いることにより、形成画像の高品質化を実現し、且つ、異音の発生の防止することができる。

また、トナー粒子として結晶性ポリエステルを含有するトナー粒子を用いることにより、低温定着の実現と、異音の発生の防止とを両立させることができる。

また、トナー粒子として、トナー粒子の体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあるトナーを用いる。これにより、異音の発生と、トナー漏れ及ぶキャリア漏れの発生を防止することができる。

【0109】

また、軸受部材223に用いる摺動部材は射出成形によって製造され、軸受部材223を粉体であるトナー粒子やキャリア粒子が接触する部位である現像装置40に用いる。摺動部材は、切削加工や樹脂型等を用いても製作可能であるが、射出成形で摺動部材を形成することによって摺動部材の摺動面の粉体すり抜け防御性が向上することができ、トナー漏れやキャリア漏れを確実に防止することができる。

また、現像装置40が備える回転体であるスクリュ220の軸受部材223として本摺動部材からなる軸受を用いることにより、異音の発生だけでなく、トナー漏れやキャリア漏れの発生を防止することができる。

また、複写機500では、潜像担持体である感光体101の表面上の静電潜像をトナー粒子で現像する現像手段として、現像剤搬送スクリュの回転軸を装置の枠体40aに対して軸支する軸受部材223が本摺動部材からなる現像装置40を用いている。現像装置40はトナー漏れ及びキャリア漏れを防止することができるので、複写機500では現像装置40の搬送スクリュの軸受からのトナー漏れまたはキャリア漏れに起因して装置内が汚れることを防止することができる。また、現像装置40は異音の発生を防止することができるので、装置の長寿命化を図ることができる。

【図面の簡単な説明】

【0110】

【図1】スクリュの軸受構造の説明図、(a)は、スクリュを図3中の奥側から見た図、(b)は(a)中のA−A線に沿う平面において切断したスクリュ220と軸受構造との断面図。

【図2】本実施形態に係る複写機の概略構成図。

【図3】現像装置及び感光体の概略構成図。

【図4】実験1での実施例及び比較例の動摩擦係数を測定した装置の概略図。

【図5】従来の軸受構造の一例を示す図。

【図6】従来の軸受構造の他の例を示す図。

【符号の説明】

【0111】

1 Vリング

1a リップ

2 Gシール

3 グリス

4 リテーナ

5 駆動軸

5a 基部

5b 段差

14 張架ローラ

15 駆動ローラ

16 軸受部

21 光書込ユニット

26 グリス

40 現像装置

90 ベルトクリーニング装置

100 プリンタ部

101 感光体

110 中間転写ベルト

116 二次転写バックアップローラ

117 中間転写ユニット

118 プロセスカートリッジ

120 画像形成ユニット

122 二次転写装置

123 張架ローラ

124 紙搬送ベルト

125 定着装置

126 定着ベルト

127 加圧ローラ

402 排出搬送路

402a 排出スクリュ

405 現像ローラ

406 回収スクリュ

407 回収搬送路

408 供給スクリュ

409 供給搬送路

410 攪拌搬送路

411 攪拌スクリュ

412 ドクタブレード

420 現像剤排出口

433 第一仕切り壁

434 第二仕切り壁

435 排出仕切り壁

500 複写機

【技術分野】

【0001】

本発明は、回転体と回転体の回転軸を軸支する軸受部材を有する画像形成装置及び現像装置に関するものである。

【背景技術】

【0002】

画像形成装置に用いられる軸受としては、回転軸を軸支する箇所にボールベアリングを備えた玉軸受や回転軸が軸受の摺擦面を摺擦しながら回転するすべり軸受がある。玉軸受は比較的負荷の大きい軸に対しても使用することができるが、構造が複雑であって高価であるため、比較的負荷の小さい軸に対しては安価のすべり軸受を用いることが望ましい。すべり軸受を用いた軸受構造としては、特許文献1の図8や図9に記載されたものがある。

特許文献1の図8の軸受構造は、回転体の軸方向両端の軸受が両方ともすべり軸受となっており、このような軸受構造であれば、玉軸受を用いた軸受構造に比べてコストの削減を図ることができる。また、特許文献1の図9の軸受構造は、回転体の軸方向一端側の軸受が玉軸受となっており、他端側の軸受がすべり軸受となっている。回転体の軸方向について軸受よりも外側から回転軸に対して駆動が伝達される場合、回転軸は駆動入力側の軸受に軸支されている部分の方が、他方の軸受に軸支されている部分に比べて負荷が大きくなる。このよう場合、特許文献1の図9のように駆動入力側の軸受に玉軸受を用いることにより、2つの軸受の両方をすべり軸受とするものよりも駆動入力側の軸受の耐久性が向上するため、軸受構造全体の耐久性を向上することができる。また、2つの軸受の両方を玉軸受とするものに比べて、コストの削減を図ることができる。

特許文献1の図8や図9のように、用途に応じて両方をすべり軸受にしたり、一方をすべり軸受にしたりすることによって、軸受構造の耐久性を損なうことなく、両方ともを玉軸受とするものに比べて軸受構造のコストの削減を図ることができる。

【0003】

【特許文献1】特開2001−125374号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の図8や図9に記載の軸受構造を有する現像装置を長期で使用し続けると、すべり軸受側の軸受部から異音が発生する不具合が生じた。

このような長期使用による軸受部からの異音が発生する問題は、現像装置の軸受部に限らず、回転体の回転軸を装置の枠体に対して軸支する軸受部であれば起こり得る問題である。

異音が発生した状態は、異音が発生するほどに回転軸と軸受部材との間の摩擦力が増加している場合がある状態であり、そのまま放置すると軸受に対して回転軸がロックされ、回転体の駆動源などに致命的な損傷を与えるおそれがある。

【0005】

本発明は、以上の問題に鑑みなされたものであり、その目的とするところは、長期で使用しつづけた場合に、回転体の回転軸を軸支する軸受部材からの異音が発生することを従来の装置に比べて抑制することができ、装置の長寿命化を図ることができる画像形成装置、現像装置及びこの現像装置を備えた画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、回転軸を中心に回転する回転体と、該回転軸を装置の枠体に対して軸支する軸受部材とを有し、記録体上に画像を形成する画像形成装置において、該軸受部材として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材を用い、該複合体からなる摺動部材は、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であり、且つ、該母材からなる摺動部材よりも摩擦係数が低い摺動面を与えることを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記複合体は上記母材が75[容量%]以上を占めることを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、トナー粒子を用いて画像形成を行うものであり、該トナー粒子として、以下で規定される平均円形度が0.930〜0.970の範囲であるトナー粒子を用いることを特徴とするものである。

円形度=L0/LL0:粒子の投影像と同じ面積をもつ円の周囲長L:粒子の投影像の周囲長

また、請求項4の発明は、請求項1、2または3の画像形成装置において、トナー粒子を用いて画像形成を行うものであり、該トナー粒子として結晶性ポリエステルを含有するトナー粒子を用いることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または5の画像形成装置において、トナー粒子を用いて画像形成を行うものであり、該トナー粒子の体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあることを特徴とするものである。

また、請求項6の発明は、請求項1、2、3、4または5の画像形成装置において、上記摺動部材は射出成形によって製造され、上記軸受部材を粉体が接触する部位に用いることを特徴とするものである。

また、請求項7の発明は、回転軸を中心に回転する回転体と、該回転軸を装置の枠体に対して軸支する軸受部材とを有し、潜像担持体上の静電潜像にトナー粒子を供給して現像する現像装置において、該軸受部材として、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体であって、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であって、母材より摩擦係数が低い摺動面を与える複合体からなる摺動部材を用いたことを特徴とするものである。

また、請求項8の発明は、請求項1、2、3、4、5または6の画像形成装置において、潜像形成手段によって表面に静電潜像が形成される潜像担持体と、該潜像担持体上の該静電潜像にトナーを供給して現像する現像手段とを備え、該現像手段として、請求項7の現像装置を用いることを特徴とするものである。

【0007】

上記請求項1乃至8の発明においては、自己潤滑性の熱可塑性オレフィン系樹脂を母材とする複合体からなる摺動部材であって、少なくとも、ロックウェル硬さ(JISK7202のRスケールに準拠)/曲げ弾性率(JISK7171に準拠)の数値の比率が25〜45であり、且つ、該母材からなる摺動部材よりも摩擦係数が低い摺動面を与える複合体からなる摺動部材を軸受部材に用いることにより、実験1及び実験2として後述する本発明者らの実験の結果、従来の軸受部材を備えた装置に比べて異音の発生を抑制することができることが確認された。

【発明の効果】

【0008】

請求項1乃至8の発明によれば、異音の発生を抑制することができるで、装置の長寿命化を図ることができるという優れた効果がある。

【発明を実施するための最良の形態】

【0009】

以下、本発明を適用した画像形成装置として、複数の感光体が並行配設されたタンデム型のカラーレーザー複写機(以下、単に「複写機500」という)の一実施形態について説明する。

図2は、本実施形態に係る複写機500の概略構成図である。複写機500はプリンタ部100、これを載せる給紙装置200、プリンタ部100の上に固定されたスキャナ300などを備えている。また、このスキャナ300の上に固定された原稿自動搬送装置400なども備えている。

【0010】

プリンタ部100は、イエロー(Y)、マゼンダ(M)、シアン(C)、黒(K)の各色の画像を形成するための4組のプロセスカートリッジ118Y,M,C,Kからなる画像形成ユニット120を備えている。各符号の数字の後に付されたY,M,C,Kは、イエロー、シアン、マゼンダ、ブラック用の部材であることを示している(以下同様)。プロセスカートリッジ118Y,M,C,Kの他には、光書込ユニット21、中間転写ユニット117、二次転写装置122、レジストローラ対49、ベルト定着方式の定着装置125などが配設されている。

【0011】

光書込ユニット21は、図示しない光源、ポリゴンミラー、f−θレンズ、反射ミラーなどを有し、画像データに基づいて後述の感光体の表面にレーザ光を照射する。

プロセスカートリッジ118Y,M,C,Kは、潜像担持体であるドラム状の感光体101、帯電器、現像装置40、ドラムクリーニング装置、除電器などを有している。

【0012】

以下、イエロー用のプロセスカートリッジ118について説明する。

帯電手段たる帯電器によって、感光体101Yの表面は一様帯電される。帯電処理が施された感光体101Yの表面には、光書込ユニット21によって変調及び偏向されたレーザ光が照射される。これにより、照射部(露光部)の感光体101Yの表面の電位が減衰する。この表面の電位の減衰により、感光体101Y表面にY用の静電潜像が形成される。形成されたY用の静電潜像は現像手段たる現像装置40Yによって現像されてYトナー像となる。

Y用の感光体101Y上に形成されたYトナー像は、後述の中間転写ベルト110に一次転写される。一次転写後の感光体101Yの表面は、ドラムクリーニング装置によって転写残トナーがクリーニングされる。

Y用のプロセスカートリッジ118Yにおいて、ドラムクリーニング装置によってクリーニングされた感光体101Yは、除電器によって除電される。そして、帯電器によって一様帯電せしめられて、初期状態に戻る。以上のような一連のプロセスは、他のプロセスカートリッジ118M,C,Kについても同様である。

【0013】

次に、中間転写ユニットについて説明する。

中間転写ユニット117は、中間転写ベルト110やベルトクリーニング装置90などを有している。また、張架ローラ14、駆動ローラ15、二次転写バックアップローラ116、4つの一次転写バイアスローラ62Y,M,C,Kなども有している。

中間転写ベルト110は、張架ローラ14を含む複数のローラによってテンション張架されている。そして、図示しないベルト駆動モータによって駆動される駆動ローラ15の回転によって図中時計回りに無端移動せしめられる。

4つの一次転写バイアスローラ62Y,M,C,Kは、それぞれ中間転写ベルト110の内周面側に接触するように配設され、図示しない電源から一次転写バイアスの印加を受ける。また、中間転写ベルト110をその内周面側から感光体101Y,M,C,Kに向けて押圧してそれぞれ一次転写ニップを形成する。各一次転写ニップには、一次転写バイアスの影響により、感光体101と一次転写バイアスローラ62との間に一次転写電界が形成される。

Y用の感光体101Y上に形成された上述のYトナー像は、この一次転写電界やニップ圧の影響によって中間転写ベルト110上に一次転写される。このYトナー像の上には、M,C,K用の感光体101M,C,K上に形成されたM,C,Kトナー像が順次重ね合わせて一次転写される。この重ね合わせの一次転写により、中間転写ベルト110上には多重トナー像たる4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

中間転写ベルト110上に重ね合わせ転写された4色トナー像は、後述の二次転写ニップで図示しない記録体たる転写紙に二次転写される。二次転写ニップ通過後の中間転写ベルト110の表面に残留する転写残トナーは、図中左側の駆動ローラ15との間にベルトを挟み込むベルトクリーニング装置90によってクリーニングされる。

【0014】

次に、二次転写装置122について説明する。

中間転写ユニット117の図中下方には、2本の張架ローラ123によって紙搬送ベルト124を張架している二次転写装置122が配設されている。紙搬送ベルト124は、少なくとも何れか一方の張架ローラ123の回転駆動に伴って、図中反時計回りに無端移動せしめられる。2本の張架ローラ123のうち、図中右側に配設された一方のローラは、中間転写ユニット117の二次転写バックアップローラ116との間に、中間転写ベルト110及び紙搬送ベルト124を挟み込んでいる。この挟み込みにより、中間転写ユニット117の中間転写ベルト110と、二次転写装置122の紙搬送ベルト124とが接触する二次転写ニップが形成されている。そして、この一方の張架ローラ123には、トナーと逆極性の二次転写バイアスが図示しない電源によって印加される。この二次転写バイアスの印加により、二次転写ニップには中間転写ユニット117の中間転写ベルト110上の4色トナー像をベルト側からこの一方の張架ローラ123側に向けて静電移動させる二次転写電界が形成される。後述のレジストローラ対49によって中間転写ベルト110上の4色トナー像に同期するように二次転写ニップに送り込まれた転写紙には、この二次転写電界やニップ圧の影響を受けた4色トナー像が二次転写せしめられる。なお、このように一方の張架ローラ123に二次転写バイアスを印加する二次転写方式に代えて、転写紙を非接触でチャージさせるチャージャを設けてもよい。

【0015】

複写機500本体の下部に設けられた給紙装置200には、内部に複数の転写紙を紙束の状態で複数枚重ねて収容可能な給紙カセット44が、鉛直方向に複数重なるように配設されている。それぞれの給紙カセット44は、紙束の一番上の転写紙に給紙ローラ42を押し当てている。そして、給紙ローラ42を回転させることにより、一番上の転写紙を給紙路46に向けて送り出される。

【0016】

給紙カセット44から送り出された転写紙を受け入れる給紙路46は、複数の搬送ローラ対47と、給紙路46内の末端付近に設けられたレジストローラ対49とを有している。そして、転写紙をレジストローラ対49に向けて搬送する。レジストローラ対49に向けて搬送された転写紙は、レジストローラ対49のローラ間に挟まれる。一方、中間転写ユニット117において、中間転写ベルト110上に形成された4色トナー像は、ベルトの無端移動に伴って二次転写ニップに進入する。レジストローラ対49は、ローラ間に挟み込んだ転写紙を二次転写ニップにて4色トナー像に密着させ得るタイミングで送り出す。これにより、二次転写ニップでは、中間転写ベルト110上の4色トナー像が転写紙に密着する。そして、転写紙上に二次転写されて、白色の転写紙上でフルカラー画像となる。このようにしてフルカラー画像が形成された転写紙は、紙搬送ベルト124の無端移動に伴って二次転写ニップを出た後、紙搬送ベルト124上から定着装置125に送られる。

【0017】

定着装置125は、定着ベルト126を2本のローラによって張架しながら無端移動せしめるベルトユニットと、このベルトユニットの一方のローラに向けて押圧される加圧ローラ127とを備えている。これら定着ベルト126と加圧ローラ127とは互いに当接して定着ニップを形成しており、紙搬送ベルト124から受け取った転写紙をここに挟み込む。ベルトユニットにおける2本のローラのうち、加圧ローラ127から押圧される方のローラは、内部に図示しない熱源を有しており、これの発熱によって定着ベルト126を加熱する。加熱された定着ベルト126は、定着ニップに挟み込まれた転写紙を加熱する。この加熱やニップ圧の影響により、フルカラー画像が転写紙に定着せしめられる。

【0018】

定着装置125内で定着処理が施された転写紙は、プリンタ筐体の図中左側板の外側に設けたスタック部57上にスタックされるか、もう一方の面にもトナー像を形成するために上述の二次転写ニップに戻されるかする。

【0019】

図示しない原稿のコピーがとられる際には、例えばシート原稿の束が原稿自動搬送装置400の原稿台30上セットされる。但し、その原稿が本状に閉じられている片綴じ原稿である場合には、コンタクトガラス32上にセットされる。このセットに先立ち、複写機本体に対して原稿自動搬送装置400が開かれ、スキャナ300のコンタクトガラス32が露出される。この後、閉じられた原稿自動搬送装置400によって片綴じ原稿が押さえられる。

【0020】

このようにして原稿がセットされた後、図示しないコピースタートスイッチが押下されると、スキャナ300による原稿読取動作がスタートする。但し、原稿自動搬送装置400にシート原稿がセットされた場合には、この原稿読取動作に先立って、原稿自動搬送装置400がシート原稿をコンタクトガラス32まで自動移動させる。原稿読取動作では、まず、第1走行体33と第2走行体34とがともに走行を開始し、第1走行体33に設けられた光源から光が発射される。そして、原稿面からの反射光が第2走行体34内に設けられたミラーによって反射せしめられ、結像レンズ35を通過した後、読取センサ36に入射される。読取センサ36は、入射光に基づいて画像情報を構築する。

【0021】

このような原稿読取動作と並行して、各プロセスカートリッジ118Y,M,C,K内の各機器や、中間転写ユニット117、二次転写装置122、定着装置125がそれぞれ駆動を開始する。そして、読取センサ36によって構築された画像情報に基づいて、光書込ユニット21が駆動制御されて、各感光体101Y,M,C,K上に、Y,M,C,Kトナー像が形成される。これらトナー像は、中間転写ベルト110上に重ね合わせ転写された4色トナー像となる。

【0022】

また、原稿読取動作の開始とほぼ同時に、給紙装置200内では給紙動作が開始される。この給紙動作では、給紙ローラ42の1つが選択回転せしめられ、ペーパーバンク43内に多段に収容される給紙カセット44の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ45で1枚ずつ分離されて反転給紙路46に進入した後、搬送ローラ対47によって二次転写ニップに向けて搬送される。このような給紙カセット44からの給紙に代えて、手差しトレイ51からの給紙が行われる場合もある。この場合、手差し給紙ローラ50が選択回転せしめられて手差しトレイ51上の転写紙を送り出した後、分離ローラ52が転写紙を1枚ずつ分離してプリンタ部100の手差し給紙路53に給紙する。

【0023】

複写機500は、2色以上のトナーからなる多色画像を形成する場合には、中間転写ベルト110をその上部張架面がほぼ水平になる姿勢で張架して、上部張架面に全ての感光体101Y,M,C,Kを接触させる。これに対し、Kトナーのみからなるモノクロ画像を形成する場合には、図示しない機構により、中間転写ベルト110を図中左下に傾けるような姿勢にして、その上部張架面をY,M,C用の感光体101Y,M,Cから離間させる。そして、4つの感光体101Y,M,C,Kのうち、K用の感光体101Kだけを図中反時計回りに回転させて、Kトナー像だけを作像する。この際、Y,M,Cについては、感光体101だけでなく、現像装置40も駆動を停止させて、感光体101や現像装置40の各部材及び現像装置40内の現像剤の不要な消耗を防止する。

【0024】

複写機500は、複写機500内の各機器の制御を司るCPU等から構成される図示しない制御部と、液晶ディスプレイや各種キーボタン等などから構成される図示しない操作表示部とを備えている。操作者は、この操作表示部に対するキー入力操作により、制御部に対して命令を送ることで、転写紙の片面だけに画像を形成するモードである片面プリントモードについて、3つのモードの中から1つを選択することができる。この3つの片面プリントモードとは、ダイレクト排出モードと、反転排出モードと、反転デカール排出モードとからなる。

【0025】

図3は、4つプロセスカートリッジ118Y,M,C,Kのうちの1つが備える現像装置40及び感光体101を示す拡大構成図である。4つのプロセスカートリッジ118Y,M,C,Kは、それぞれ扱うトナーの色が異なる点以外はほぼ同様の構成になっているので、同図では「40」に付すY,M,C,Kという添字を省略している。

図3に示すように感光体101は図中矢印G方向に回転しながら、その表面を不図示の帯電装置により帯電される。帯電された感光体101の表面は不図示の露光装置より照射されたレーザ光により静電潜像を形成された潜像に現像装置40からトナーを供給され、トナー像を形成する。

【0026】

現像装置40は、図中矢印I方向に表面移動しながら感光体101の表面の潜像にトナーを供給し、現像する現像剤担持体としての現像ローラ405を有している。現像ローラ405は回転可能な現像スリーブを備え、その内部に複数の磁極からなる不図示の磁性体が配置されている。磁性体は現像ローラ405の表面上で現像剤を保持するために必要である。

また、現像ローラ405に現像剤を供給しながら現像ローラ405の軸線方向に沿って図3の手前方向に現像剤を搬送する供給搬送部材としての供給スクリュ408を有している。

現像ローラ405の供給スクリュ408との対向部から表面移動方向下流側には、現像ローラ405に供給された現像剤を現像に適した厚さに規制する現像剤規制手段としてのドクタブレード412を備えている。

現像ローラ405の感光体101との対向部である現像領域よりも表面移動方向下流側では、現像領域を通過し、現像ローラ405の表面から離脱した現像済みの現像剤を回収する回収搬送路407が現像ローラ405と対向する。回収搬送路407は、回収した回収現像剤を現像ローラ405の軸線方向に沿って供給スクリュ408と同方向に搬送する回収搬送部材として、軸線方向に平行に配置された回収スクリュ406を備えている。供給スクリュ408を備えた供給搬送路409は現像ローラ405の横方向に、回収スクリュ406を備えた回収搬送路407は現像ローラ405の下方に並設されている。

なお、現像ローラ405からの現像剤の離脱は、先に述べた現像スリーブ内部にある磁性体を、離脱させたい箇所のみ磁極がない状態に設定することにより、現像剤の分離・離脱を可能としている。また、離脱させたい箇所に反発磁界が形成されるような磁極配置の磁性体を用いてもよい。

【0027】

現像装置40は、供給搬送路409の下方で回収搬送路407に並列して攪拌搬送路410を設けている。攪拌搬送路410は、現像ローラ405の軸線方向に沿って現像剤を攪拌しながら供給スクリュ408とは逆方向である図中奥側に搬送する攪拌搬送部材として、軸線方向に平行に配置された攪拌スクリュ411を備えている。

【0028】

供給搬送路409と攪拌搬送路410とは仕切り壁としての第一仕切り壁433によって仕切られている。第一仕切り壁433の供給搬送路409と攪拌搬送路410とを仕切る箇所は図中手前側と奥側との両端は開口部となっており、供給搬送路409と攪拌搬送路410とが連通している。

なお、供給搬送路409と回収搬送路407とも第一仕切り壁433によって仕切られているが、第一仕切り壁433の供給搬送路409と回収搬送路407とを仕切る箇所には開口部を設けていない。

また、攪拌搬送路410と回収搬送路407との2つの現像剤搬送路は仕切り部材としての第二仕切り壁434によって仕切られている。第二仕切り壁434は、図中手前側が開口部となっており、攪拌搬送路410と回収搬送路407とが連通している。

現像剤搬送スクリュである供給スクリュ408、回収スクリュ406及び攪拌スクリュ411はSUS製のスクリュであり各スクリュ径は全てφ22[mm]でスクリュピッチは供給スクリュ408が50[mm]の2条巻き、回収スクリュ406及び攪拌スクリュ411が25[mm]の1条巻き、回転数は全て約600[rpm]に設定している。

また、スクリュとしてはSUS製に限らず、金属製や樹脂製のものも用いることができる。

【0029】

現像ローラ405上にステンレスからなるドクタブレード412によって薄層化された現像剤を感光体101との対抗部である現像領域まで搬送し現像を行う。現像ローラ405の表面はV溝あるいはサンドブラスト処理されておりφ25[mm]のAlもしくはSUS素管からなり、ドクタブレード412及び感光体101とのギャップは0.3[mm]程度となっている。

現像後の現像剤は回収搬送路407にて回収を行い、図3中の断面手前側に搬送され、非画像領域部に設けられた第一仕切り壁433の開口部で、攪拌搬送路410へ現像剤が移送される。なお、攪拌搬送路410における現像剤搬送方向上流側の第一仕切り壁433の開口部の付近で攪拌搬送路410の上側に設けられた、トナー補給口から攪拌搬送路410にトナーが供給される。

【0030】

次に、3つの現像剤搬送路内での現像剤の循環について説明する。

攪拌搬送路410から現像剤の供給を受けた供給搬送路409では、現像ローラ405に現像剤を供給しながら、供給スクリュ408の搬送方向下流側に現像剤を搬送する。そして、現像ローラ405に供給され現像に用いられず供給搬送路409の搬送方向下流端まで搬送された余剰現像剤は第一仕切り壁433の図3中手前側端部の開口部より攪拌搬送路410に供給される。

一方、現像ローラ405に供給された現像剤は現像領域で現像に用いられた後、現像ローラ405から分離・離脱して、回収搬送路407に受け渡される。現像ローラ405から回収搬送路407に受け渡され、回収スクリュ406によって回収搬送路407の搬送方向下流端まで搬送された回収現像剤は第二仕切り壁434の開口部より攪拌搬送路410に供給される。

そして、攪拌搬送路410は、供給された余剰現像剤と回収現像剤とを攪拌し、攪拌スクリュ411の搬送方向下流側であり、供給スクリュ408の搬送方向上流側に搬送し、第一仕切り壁433の図3中奥側端部の開口部より供給搬送路409に供給される。

攪拌搬送路410では攪拌スクリュ411によって、回収現像剤、余剰現像剤及び移送部で必要に応じて補給されるトナーを、回収搬送路407及び供給搬送路409の現像剤と逆方向に攪拌搬送する。そして、搬送方向下流側で供給開口部91によって連通している供給搬送路409の搬送方向上流側に攪拌された現像剤を移送する。なお、攪拌搬送路410の下方には、不図示の透磁率センサからなるトナー濃度センサが設けられ、センサ出力により不図示のトナー補給制御装置を作動し、不図示のトナー収容部からトナー補給を行っている。

【0031】

図3に示す現像装置40では、供給搬送路409と回収搬送路407とを備え、現像剤の供給と回収とを異なる現像剤搬送路で行うので、現像済みの現像剤が供給搬送路409に混入することがない。このため、供給搬送路409の搬送方向下流側ほど現像ローラ405に供給される現像剤のトナー濃度が低下することを防止することができる。また、回収搬送路407と攪拌搬送路410とを備え、現像剤の回収と攪拌とを異なる現像剤搬送路で行うので、現像済みの現像剤が攪拌の途中に落ちることがない。これにより、十分に攪拌がなされた現像剤が供給搬送路409に供給されるため、供給搬送路409に供給されるの現像剤が攪拌不足となることを防止することができる。このように、供給搬送路409内の現像剤のトナー濃度が低下することを防止し、供給搬送路409内の現像剤が攪拌不足となることを防止することができるので現像時の画像濃度を一定にすることができる。

【0032】

また、現像装置40は、通過した現像剤が現像装置40の装置外に排出される現像剤排出手段としての現像剤排出口420を供給搬送路409に備える。現像剤排出口420を通過した現像剤は排出現像剤として排出搬送路402に受け渡され、排出スクリュ402aが回転することによって供給搬送路409の搬送方向(図2中の手前側に向かう方向)とは逆方向(図2中の奥側に向かう方向)に搬送される。

排出搬送路402は、供給搬送路409の搬送方向下流側で排出仕切り壁435を挟んで供給搬送路409と隣り合うように配置され、現像剤排出口420は供給搬送路409と排出搬送路402とを連通するように排出仕切り壁435に設けられた開口である。

【0033】

次に、供給スクリュ408、回収スクリュ406及び攪拌スクリュ411という現像装置40が備える3つのスクリュのうち、少なくとも一つに適用可能なスクリュの軸受構造について説明する。なお、本実施形態の現像装置40では、図1を用いて説明するスクリュ220を、3つのスクリュすべてに適用する。

図1は、上記スクリュの軸受構造の説明図である。

図1(a)は、スクリュ220を図3中の奥側から見た図であり、図1(b)は図1(a)中のA−A線に沿う平面において切断したスクリュ220と軸受構造との断面図である。

【0034】

図1に示すように、回転体であるスクリュ220は回転軸である軸部221にらせん状の羽部222を固定した形状であり、その両端が軸受によって現像装置40の枠体40aに対して軸支されている。なお、現像装置40では、図1中の右側に不図示の駆動源からスクリュ220に駆動を伝達する不図示の駆動伝達部を備える。

図1に示す軸受構造は、不図示の駆動伝達部側の枠体40aに対して軸部221を軸支する駆動側軸受226と、駆動伝達側とは反対側の枠体40aに対して軸部221を軸支する従動側軸受224とを備える。

【0035】

駆動側軸受224は、玉軸受であるボールベアリング228、ボールベアリング228を保持する保持部材としての軸受ケース229、及びゴム製シール227から構成される。

ゴム製シール227はフッ素ゴム等の弾性体でリング状に成形され、内周部に形成されたリップルによって軸部221をラジアル方向に締め付けてシールするシールリングである。

軸受ケース229は結晶性樹脂であるポリアセタール樹脂等の成形品であり、例えば、φ8[mm]軸用のフッ素ゴム製シール227を一体成形した後、図中右側からφ8[mm]輪用のボールベアリング228を圧入して形成している。

【0036】

一方、駆動側軸受226に対して、羽部222を挟んで反対側に位置する従動側軸受224は、駆動側軸受226と異なり玉軸受を備えない、すべり軸受である。駆動軸受224はその内周面を軸部221が摺動する軸受部材223と、φ8[mm]軸用のフッ素ゴムからなるゴム製シール7とを一体成形している。そして、軸受部材223として本発明の特徴を備えた軸受部材を用いる。

【0037】

本実施形態の軸受部材223に用いる樹脂系摺動部材(以下において、摺動部材と略称することがある)は、自己潤滑性の熱可塑性オレフィン系樹脂を母材(量的に大部分を占める)とする複合体からなるものである。

摺動部材(複合体)は、ロックウェル硬さ(JISK7202のRスケールに準拠)と曲げ弾性率(JISK7171に準拠)[GPa]の数値の比率{すなわち(ロックウェル硬さ)/(曲げ弾性率)}を25〜45の範囲にしている。そして、母材のみからなる摺動部材よりも摩擦係数が低くなる摺動面を与えるものとしている。これにより、本発明の効果の享受が可能にされている。

【0038】

軸受部材223に用いる摺動部材にあっては、摺動面(特に、オイル潤滑下で摺動させる摺動面)における高潤滑持続性及び相手部材に対する攻撃性の消失、若しくは低下、長時間摺動での正確性、安定性、及び安全性等の摺動性能が、それらの数値範囲と母材との摩擦係数とに対比によって把握・特定可能になることが後述する実験1によって確認された。

(ロックウェル硬さ)/(曲げ弾性率)で示される、ロックウェル硬さと曲げ弾性率との比率は、単純に、ロックウェル硬さ(JISK7202のRスケールに準拠)の数値を曲げ弾性率(JISKのRスケールに準拠)[GPa]の数値で除して得られる比率である(以下において、「(剛性)/(弾性率)」と示すことがある)。例えば、表1の実施例1では、ロックウェル硬さ(JISK7202のRスケールに準拠)が58で、曲げ弾性率(JISK7171に準拠)が1.6[GPa]であるので、(剛性)/(弾性率)の値は単純に58/1.6=36としている。

【0039】

後述する実験1において、実施例1〜2及び比較例1〜2は、同じ母材(高密度ポリエチレン)の複合体で、機械的物性(代表的には硬さ・曲げ弾性等)、摩擦性能・磨耗性能を少しずつ相違する試験片としている。また、比較例4は実施例1〜2及び比較例1〜2の母材のみからなる試験片であり、比較例3は他の試験片とは異なる母材(ポリアセタール樹脂)の複合体からなる試験片である。そして、実験1は試験片の物性と相手部材に対する攻撃性の低下や経時的磨耗の抑制などの効果との相関の成立を調べた実験の代表例の一部である。

実験1の結果、(剛性)/(弾性)の値が25〜45の範囲で、母材よりも摩擦係数が低い(特に、10[%]以上低い)という条件を具備すると、相手部材に対する攻撃性の低下や経時的磨耗の抑制などの効果を具備する摺動面(特にオイル潤滑下で摺動させる摺動面)を与える樹脂系摺動部材が得られることが見出された。

なお、(剛性)/(弾性率)の値が25よりも小さくなると、小型の精密な摺動部・摺動装置にした場合に強度が不足する。(剛性)/(弾性率)の値が45よりも大きくなると、摺動に際して相手材に対する攻撃性が高くなる。また、樹脂系摺動部材の摩擦係数の下限は、例えば母材のみからなる摺動部材の摩擦係数のおおよそ30[%]程度である。それ以上に摩擦係数を下げるためには、無機質固体潤滑剤を相手材に対する攻撃性が生ずる量を添加する必要がある等のマイナスの要素が大きくなるからである。

【0040】

なお、本明細書の「摩擦係数」は、物体が他の物体と接触して運動する際に接触面に現れる運動抵抗を現す動摩擦係数(動的摩擦係数ともいう)である。動摩擦係数はμ(ミュー)という数値で表される。

動摩擦係数の測定装置は、基本的構成が同様であって(ASTM F609−96を参照)、測定対象の摺動部材の試験片と相手材とを一定荷重下で接触させて、いずれかを運動(多くは、回転運動)させ、その際に生じる摩擦抵抗をコントローラに伝えて表示させる仕組みになっている。

図4は、実験1での実施例及び比較例の動摩擦係数を測定した装置の概略図であって、基本的構成は一般的な動摩擦係数の測定装置と同様である。図4において、測定対象の摺動部材は、ブッシュ形状の試験片にして一方の端面が相手材ディスク(図示を省略)一定荷重で接触し、相手材ディスクがハウジングに固定して、ハウジングの回転によって一定荷重下で試験片と相手材ディスクを接触させる。

その際に生じる摩擦抵抗は、ロードセルを通じて記録計に記録させる。

なお、本発明の樹脂系摺動部材の摩擦係数の要件を動摩擦係数で表示する場合には、μ=0.20以下である。

【0041】

次に、軸受部材223に用いる摺動部材の材質および製造方法について説明する。

<自己潤滑性の熱可塑性オレフィン系樹脂>

小型で複雑な形状の摺動部・摺動装置を構成する材になり得るのには、対応する機械的強度を与える樹脂(例えば,中密度以上の高密度,大きい分子量等の樹脂)であって、かつ、射出成形が可能なメルトフローレート(JISK7210に準拠)を有することが必要である。また、熱可塑性オレフィン系樹脂は、摺動部材の75[容量%](好ましくは90[容量%]以上)を占めるので、熱可塑性オレフィン系樹脂自体が自己潤滑性を有していることが必要である。

自己潤滑性の熱可塑性オレフィン系樹脂は、例えば、射出成形可能なメルトフローレートを有するポリエチレン類(例えば、中密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン)、ポリプロピレン類が適している。それらは単体・混合物・共重合体・変性体であることが可能である。

自己潤滑性を有するという点からは、高密度の樹脂が適している。ポリエチレン類についてみれば、工業的に生産・販売されているポリエチレンは、低密度、中密度及び高密度に分離されているところから、汎用生産品としては、機械的強度が大きくて成形加工性が優れている高密度ポリエチレンの使用が適している。

【0042】

高密度ポリエチレンのメルトフローレート(成形性・成形加工性等として説明されることがある)は、(2〜50[g])/(10[分])程度の範囲であれば、複雑形状の摺動部(例えば、歯車、軸受、機構部品等)への射出成形に適していて、(15[g])/(10[分])以下(好ましくは(10[g])/(10[分])以下)であると、剛性及び耐衝撃性を備える摺動部材に射出成形可能である。

ただし、メルトフローレートが、(2[g])/(10[分])以下であると、歯車等の精密形状への射出成形が困難になる。また、メルトフローレートが(30[g])/(10[分])以上のものであれば、射出成形が容易であるが、耐衝撃性の低下及び耐摩耗性の低下傾向がある。また、この高密度ポリエチレンに結晶核剤(例えば、ジベンジリデンソルビトール化合物等)を含有させて、射出成形をハイサイクルにすることも可能である。なお、ポリエチレン以外の自己潤滑性の熱可塑性オレフィン系樹脂の場合にも、同様な条件で選択することが可能である。

【0043】

<母材値を基準とする摺動部材の調製>

射出成形によって作成した対象母材樹脂(自己潤滑性の熱可塑性オレフィン系樹脂)の試験片の(剛性)/(弾性率)の測定値を基準にして摺動部材の原料の組み合わせを選定する。対象母材樹脂は、母材量を75[容量%]以上(好ましくは、90[%]以上)で摺動部材中に占めるようにして母材樹脂由来の物性を摺動面に反映させて、対象母材樹脂にその剛性低下用材料を配合して対象母材樹脂の(剛性)/(弾性率)の値を45より小さくする。母材樹脂の剛性低下用材料は、母材樹脂との相溶性を有して少量の配合で母材樹脂の硬さ低下に有効であることが望まれる。剛性低下用材料の配合量は多くなると、他の物性(例えば、摩擦係数)及び摺動部材の機械的強度に影響を与えることになる。

剛性低下用材料なる熱可塑性エラストマーは、例えば、オレフィンエラストマー、ポリアミドエラストマー、ポリエステルエラストマー、シリコーンエラストマー等である。

【0044】

また、摺動部材が与える摺動面(特に、オイル潤滑下で摺動させる摺動面)を母材樹脂より低い摩擦係数にするために、潤滑性増強材(潤滑性向上材)が配合されて摺動面が高潤滑性(すなわち、低い摩擦係数)にされる。潤滑性増強材としては、自己潤滑性が大きい材料(一般的には、母材樹脂より自己潤滑性が大きい材料)が相手部材への攻撃性が生成しない量で配合される。

潤滑性増強材は、例えば、フッ素系樹脂(例えば,ポリテトラフルオロエチレン樹脂等)、無機質層状構造の固体潤滑剤(例えば、黒鉛、二硫化モリブデン等)、自己潤滑性を有する無機化合物粉末(例えば、ステアリン酸化合物等)・有機化合物(例えば、モンタン酸エステル等)・鉱物粉末・オイル状化合物(例えば、シリコーンオイル、鉱物油等)等である。一般的には、対象母材樹脂よりも自己潤滑性が大きい潤滑性増強材が、摺動部材を母材樹脂よりも低い摩擦係数にするために配合される。ただし、摺動部材(複合体)は、母材樹脂よりも10[%]以上低い摩擦係数(より好ましくは、母材樹脂よりも25[%]以上低い摩擦係数)にするのが、本発明の効果を向上させる点から好ましい。

潤滑性増強材が、無機質層状構造の固体潤滑剤である場合には、摺動面をして相手部材への攻撃性を生じさせない量で配合される。相手部材への攻撃性が生じる配合量は、固体潤滑剤の種類・粉末の形態等によって相違するので、固体潤滑剤の条件によって配合量を決める。無機質層状構造の固体潤滑剤の配合量は、一般的には、例えば、10[容量%]以下(摺動部材(複合体)の容量基準)であれば、摺動面に対して相手部材への攻撃性を付与することがない。

【0045】

摺動部が小型の複雑・精密な摺動部・摺動装置を構成する場合には、機械的強度の増強が使用の点から望ましいので、そのような場合には、補強材を配合して摺動部の機械的強度の増強若しくは機械的強度・摺動性向上の増強等の補強が行われる。

補強材は、例えば、無機質ウィスカ(例えば、炭酸カルシウムウィスカ等)、強化繊維(例えば、ガラス繊維・炭素繊維・アラミド繊維等)、粉体状充填材(例えば、タルク・炭酸カルシウム等)等である。補強材は、摺動部に対する補強効果が大きくなる条件(例えば、炭酸カルシウムウィスカの場合には、アスペクト比3〜50)で使用される。なお、補強材も、摺動部の摺動面に相手部材に対する攻撃性を付与しない小量で配合される。

【0046】

<摺動部・摺動装置の製造>

摺動材は、母材の自己潤滑性の熱可塑性オレフィン系樹脂とその他の材料を混練装置により混練・熱溶融して射出成形に必要なペレットその他の形状にして、それを射出成形して所望形状の摺動部・摺動装置に成形する。混練のための手段・装置及び射出成形の方法・装置については、制約がなく任意のものであることが可能で、射出成形装置等についても同様である。

【0047】

〔実験1〕

次に、材料の組成が異なる複数の試験片(実施例1〜2及び比較例1〜4)を成形し、下記の表1に示す物性値の測定を行い、相手部材に対する攻撃性や経時的磨耗などを評価した実験1について説明する。

なお、実施例1及び実施例2では本実施形態の軸受部材223に用いる摺動部材の材料について具体的に説明するが、実施例は例示であって本発明を拘束するものではない。

【0048】

〔実施例1〕

メルトフローレート(5[g])/(10[分])の高密度ポリエチレン79[容量%]、ポリエステルエラストマー5[容量%]、変性高密度ポリエチレン4[容量%]、シリコーン含有ポリエチレン6[容量%]、炭酸カルシウムウィスカ(アスペクト比:3〜50)5[容量%]、モンタン酸エステル1[容量%]を原材料にして、2軸押出機の混練装置により混練・熱溶融してペレットを成形し、それを射出成形によって物性測定用試験片を成形した。物性測定用試験片は、曲げ弾性率をJISK7171のRスケールに準拠して測定し、ロックウェル硬さをJISK7202のRスケールに準拠して測定した。動摩擦係数は、図4に示す摩擦係数測定装置により面圧0.3[MPa]、速度10[m/分]として常温・無潤滑でSUS軸、Al軸、樹脂軸(ハイインパクトポリスチレン製)を相手材として20時間回転させて測定した。

【0049】

〔実施例2〕

メルトフローレート(5[g])/(10[分])の高密度ポリエチレン69[容量%]、シリコーンエラストマー4[容量%]、炭酸カルシウムウィスカ2[容量%]、油成分含有低密度ポリエチレン20[容量%]、シリコーン含有二酸化ケイ素4[容量%]、モンタン酸エステル1[容量%]を原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

【0050】

〔比較例1〕

実施例1と同じ高密度ポリエチレン、ポリエステルエラストマー、無水マレイン酸変性高密度ポリエチレン、炭酸カルシウムウィスカが各々、73[容量%]、15[容量%]、5[容量%]、7[容量%]を原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

【0051】

〔比較例2〕

実施例1と同じ高密度ポリエチレン84[容量%]、シリコーン含有ポリエチレン15[容量%]、モンタン酸エステル1[容量%]を原材料にして射出成形によって試験片を作成して測定した。

【0052】

〔比較例3〕

メルトフローレート(9[g])/(10[分])のポリアセタール樹脂94[容量%]、変性高密度ポリエチレン5[容量%]、モンタン酸エステル1[容量%]が原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

【0053】

〔比較例4〕

実施例1と同じ高密度ポリエチレンのみを原材料にして実施例1と同様にして物性測定用試験片を成形し、実施例1と同様して物性を測定した。

表1は実施例の測定結果を示していて、表2は比較例の測定結果を示している。

【0054】

【表1】

【0055】

【表2】

【0056】

なお、表1及び表2の「○」は合格を示すが、十分に合格するからぎりぎり合格するまでが含まれる。「△」は不十分を示している。「×」は不合格を示している。

比較例1は、(剛性)/(弾性率)の値が38で本発明の範囲ではあるが、動摩擦係数が比較例4の母材のそれよりも僅か高かったために、20時間を超える領域での高潤滑持続性が不足し、プラスチック軸に対する攻撃性も合格と不十分との境界であった。比較例3では、ポリアセタール樹脂特有の相手材に対する攻撃性が強力であった。

【0057】

表1及び2より、ポリアセタール樹脂を母材とした比較例3及び母材のみからなる比較例4と比べて、実施例1〜2及び比較例1〜2は(ロックウェル硬さ)/(曲げ弾性率)の値が低くなっていることが確認できた。また、母材のみからなる比較例4や他の比較例と比べて、実施例1及び実施例2は動摩擦係数の値が低くなっていることが確認できた。

【0058】

次に、従来の軸受構造について説明する。

画像形成装置は、形成する画像品質を向上させるために、より小径の現像剤やトナーを用いるようになってきている。このため、現像装置においてトナー等が外部へ漏れやすい箇所である軸受構造や材料にも種々の改良が望まれている。

たとえば軸受ケースを貫通する軸にVリングと称する弾性密封リップを有するシール材を嵌着するだけでシール構造を構成しているタイプがある。Vリングとは、軸に取り付けられるリング本体の軸方向の一端側に、弾性密封リップを一体に形成した断面略V字型のゴム製のシールリングである。このVリングを用いたタイプでは、トナー漏れ、VリングとVリングを摺接させるリテーナと称する部材との摩擦による異音等の防止のためにリテーナの表面に薄くグリスを塗布しているものがある。この例の場合、リテーナにグリスを薄く塗布するのは、現像剤中にグリスが混ざらないようにするためであるが、ごく少量しか使用しないために、経時的にグリスを塗布したことの効果が無くなってしまっていた。またリテーナの表面に塗布しているため、現像剤がグリスに触れてグリスが混入するおそれがあった。また粒径の小さいトナーに対してはシール性が低く、Vリング部分からトナーが侵入することがあるという問題があった。

【0059】

Vリングだけでトナーの漏れが完全に防げない場合は、VリングとGシールとの2つのシール材を使用しているものがある。Gシールとは、リング本体の内周部に一体に形成された弾性密封リップによって軸をラジアル方向に締め付けてシールする断面略G字型のゴム製のシールリングである。この例の場合、Vリングを通過したトナーがGシール部分でGシールと軸の摩擦熱によって固着してしまう場合があった。このような現象がいったん生じると、トナーの固まりが成長していき、シール部分から現像剤に混入して異常画像やロック等の不具合が発生していた。

【0060】

このような不具合は低速機と称する、たとえば駆動軸の回転数が315[rpm]程度の画像形成装置や、中速機と称するたとえば駆動軸の回転数が411[rpm]程度の画像形成装置では起こりにくい。しかし、高速機と称するタイプの画像形成装置で同様の構成とした場合、駆動軸の回転数が468[rpm]程度へと上がり、VリングやGシールとリテーナや軸との摩擦熱が大きくなるため、非常に発生しやすくなる。たとえば高速機で現像装置を連続駆動した場合、装置の温度は約50[℃]まで上昇し、軸受シール部分で発熱すると局所的にトナー軟化温度である70[℃]以上となる場合が生じやすくなる。

【0061】

特開平12−250309号公報では図5に示すように、Vリング1とGシール2との2つのシール材を備え、Vリング1とGシール2との間にグリス3を封入したものが提案されている。この軸受シール構造によれば、Vリング1とGシール2との間に十分な量のグリス3が封入されているので、安定した潤滑作用を長期間持続させることができるとともに、Vリング1とリテーナ4とのシール部から侵入したトナーをグリス3自体で止めることができる。

【0062】

しかしながら、特開平12−250309号公報で提案した軸受シール構造で用いているVリング1はその構成上、基部5aの外周面より離れた位置でリップ1aとリテーナ4とが接触するため、接触部の周速が大きく、接触部での発熱が大きくなっていた。例えばφ6[mm]の駆動軸5の軸受シールとしてVリング1を使用する場合には、スラスト止めの段差5bを設けるためφ8[mm]の基部5aにVリング1を装着するので、Vリング1のシール先端は約φ10[mm]相当となり、同じ外径(φ6[mm])の駆動軸にGシール2を使用したときシール先端がφ6[mm]となるのに比べると周速で約1.7倍となっている。このため高速機でVリング1を用いるには発熱に対する余裕が少なく、リテーナ4表面の熱によるトナーの固着を完全には防止できないおそれがあった。

【0063】

なお、接触部の周速を考慮するとGシールの方が有利であるが、シール性はVリングに比べて劣る場合が多い。シール性を向上させるため2個のGシールを使用した例はあるが、2個のGシールの間にトナーがたまって、長期間稼働すると最終的に軸受までトナーが侵入し軸受でトナー固着を起こす等の不具合があった。

【0064】

これに対して、特許文献1では、安定して摺動負荷を軽減し、シール効果が大きく、耐久性に優れた画像形成装置用の現像装置の軸受シール構造及び現像装置を提案している。この内容は、図6示すように軸外周に接触してシールする弾性密封リップを有する第1,第2のシール材19,20を軸受部16に設け、第1,第2のシール材の間にグリス26を封入するよう軸受シール構造を構成したものである。

これによって、シール材を軸外周面と接触させ、軸外周面から離れた位置で接触するシール材であるVリングに比して、軸の回転軸心により近い位置で接触させている。軸の回転数が同じであれば第1,第2のシール材はVリングに比べて接触部の周速が遅くなる。よって、第1,第2のシール材と軸との摺動負荷を低減させることができ、摩擦熱によるトナー固着を防止する効果を大きくすることができる。

また、第1,第2のシール材の間にグリスを封入しているので、第1,第2のシール材の間に侵入してしまったトナーをグリス自体で止めてシールすることができる。更に、封入したグリスによって潤滑されるため、発熱量も少なくトナー固着が発生しない。また、グリスを封入した上記空間は第1,第2の両シール材によって閉じているため、グリスが外部に漏れたり無くなったりすることがなく、長期にわたって安定して大きなシール効果が得られる。

【0065】

しかしながら、特許文献1に記載の軸受構造を有する現像装置を長期で使用し続けると、すべり軸受の軸受部から異音が発生する不具合が生じた。

また、特許文献1に記載の軸受構造を有する装置が長期間使用され続けると、第1,第2のシール材の間に侵入したトナーがこの領域内のグリスでは止めきれずに第2のシール材を通過して軸受部まで到達する場合がある。軸受部に到達したトナーは、軸と軸受部との間に侵入してトナー固着を起こし、軸の駆動負荷を大きくする原因となる恐れがある。軸の駆動負荷が大きくなると、軸と軸受部との間の磨耗や発熱が生じやすくなり、駆動不良等装置の故障原因となる場合がある。

よって、安定して摺動負荷を軽減すると共に、長期間使用してもトナーが軸受部に到達しないようにして、シール効果を長期間にわたって安定維持でき、耐久性に優れた画像形成装置用の現像装置の軸受構造、現像装置、及び画像形成装置が望まれる。

【0066】

また、近年、市場からの要望である高画質を達成するために,画像形成装置に用いられるトナーとしては小粒径化が進んでいる。小粒径による画像への影響としては、ドットの再現が忠実になるというメリットがあり、粒状度や鮮鋭性といった画像品質が優れる結果が得られている。小粒径化はトナーだけではなく、二成分現像に使用されるキャリアも進んでいる。このキャリアの小粒径化も高画質に大きく寄与していることがわかってきていおり、小粒径トナーとともに商品化されている。これら小粒径トナーや小粒径キャリアを用いた画像形成装置の場合、特許文献1に記載の軸受構造を備えた現像装置では十分なシール性が発揮できず、トナー漏れやキャリア漏れが発生した。さらに、特許文献1に記載の軸受構造を備えた現像装置では連続駆動によって異音が発生した。このため、より長期間にわたるシール効果が安定維持でき、耐久性に優れた画像形成装置用の現像装置の軸受構造、現像装置、及び画像形成装置が望まれる。

そこで、本実施形態の画像形成装置である複写機500は、現像剤搬送スクリュの軸受として、上述した実施例1や実施例2のような本発明の特徴部を備えた摺動部材(以下において、本摺動部材と略称することがある)からなる軸受部材223を備えた現像装置40を有する。

【0067】

これまでの軸受構造(特許文献1に記載の軸受構造)ではトナー漏れ、キャリア漏れ、異音発生していたが、本発明の軸受部材を用いて画像形成装置を製作したいところ、本実施形態の複写機500の条件では9000K(900万枚)の機械寿命期間においてトナー漏れ、キャリア漏れ、及び異音が発生しなかった。一方、従来のポリアセタール材料からなる摺動部材を用いた軸受部材223を備えた現像装置40では、本実施形態の複写機500の条件では500K(50万枚)で異音が発生し、軸受部材223からトナー漏れが起きていた。

【0068】

表1及び表2に示すように、20時間回転させたときの動摩擦係数は、実施例1及び実施例2はポリアセタール樹脂を母材とした比較例3に比べて十分に低い値である。このように動摩擦係数が高くなることを防止できるので、従来のポリアセタール材料からなる摺動部材を軸受部材223に用いた現像装置40では異音が発生したのに対して、本発明の特徴部を備えた摺擦部材を軸受部材223に用いた現像装置40では異音が発生しなかったと考えられる。

また、従来のポリアセタール材料からなる摺動部材を用いた軸受部材223では発生したトナー漏れ及びキャリア漏れが、実施例1及び実施例2のように本発明の特徴部を備えた摺擦部材を用いた軸受部材223では発生しなかった。この理由は定かではないが、以下のような理由が考えられる。

すなわち、自己潤滑性の熱可塑性オレフィン系樹脂を母材とし、母材より摩擦係数が低い摺動面を与える複合体からなる摺動部材は、従来の摺動部材に比べて表面硬さが柔らかい。このために多少大きな粉体が存在していても摺動部材の表面にトナーやキャリアなどの粉体がのめり込んで負荷発生が起こりづらく、軸受部材223の摺動面に損傷が生じにくいため、経時で摺動面と回転軸との隙間が広がる不具合が生じにくい。また、摺動部材の表面に粉体がのめり込み難いと、摺動面と回転軸との間に粉体が存在する場合に、その粉体の周辺に大きな隙間が生じ易く、新たな粉体が摺動面と回転軸との間に侵入し易くなる。一方、摺動部材の表面に粉体がのめり込み易いと、摺動面と回転軸との間に粉体が存在しても、粉体の周辺で摺動面と回転軸との間に隙間が生じにくく、新たな粉体は摺動面と回転軸との間に侵入し難い。このように、従来の軸受に比べて、摺動面と回転軸との隙間が広がりにくく、粉体が摺動面と回転軸との間に侵入し難いため、従来の材料からなる軸受部材223に比べて本発明の特徴部を備えた軸受部材223はトナー漏れやキャリア漏れの発生を防止することができると考えられる。

本発明者らは、このように従来の軸受部材に比べてトナー漏れやキャリア漏れの発生ができる軸受部材の材料である複合体の中でも、(ロックウェル硬さ)/(曲げ弾性率)の値が25〜45である材料が、トナーのような微粉体を扱う装置中の摺動面に用いるのに適している事を発見した。

【0069】

また、表1及び表2に示すように、実施例1及び実施例2と同じ母材(高密度ポリエチレン)の複合体からなる比較例1及び比較例2の摺動部材は、比較例3及び比較例4よりも(ロックウェル硬さ)/(曲げ弾性率)の値が十分に小さく、実施例1及び実施例2と同等の値である。このことから、比較例3及び比較例4の摺動部材からなる軸受部材であっても、実施例1及び実施例2と同様にトナー漏れやキャリア漏れを防止することができると考えられる。しかし、比較例1及び比較例2は20時間回転後の動摩擦係数μの値が比較例3及び比較例4と同等であり、実施例1及び実施例2のように低減することができていない。よって、比較例1及び比較例2の摺動部材からなる軸受部材では、実施例1及び実施例2の摺動部材からなる軸受部材のように異音の発生を防止することはできないと考えられる。

【0070】

また、表1に示すように実施例1は熱可塑性オレフィン系樹脂である母材高密度ポリエチレンの母材が75[%]容量以上である79[容量%]占める複合体からなる摺動部材である。表1から、母材が75[容量%]未満である実施例2よりも母材が75[容量%]以上である実施例1の方が動摩擦係数μの値が小さく、磨耗量も少ないことが分かる。このため、母材が75[容量%]以上であるほうが異音の発生をより抑制することができると考えられる。

【0071】

また、複写機500で用いるトナーとしては、トナー粒子の平均円形度が0.930〜0.970のものを用いる。ここで、円形度は、以下の(1)式で規定される。

円形度=L0/L・・・・(1)

L0:粒子の投影像と同じ面積をもつ円の周囲長

L:粒子の投影像の周囲長

平均円形度が0.930〜0.970の範囲では、トナー粒子の表面は滑らかであり、トナー粒子同士、トナー粒子と感光体との接触面積が小さいために転写性に優れる。また、ナー粒子に角がないため、現像装置内での現像剤の攪拌トルクが小さく、攪拌の駆動が安定するために異常画像が発生し難い。さらに、ドットを形成するトナーの中に角張ったトナー粒子がいないため、転写で転写媒体に圧接する際にその圧がドットを形成するトナー全体に均一にかかり、転写中抜けが生じにくい。また、トナー粒子が角張っていないことから、トナー粒子そのものの研磨力が小さく、感光体、帯電部材、及び軸受部材等の表面を傷つけたり、磨耗させたりすることを抑制することができる。このため、形成画像の高品質化を図ることができる。

しかし、円形度が高いトナー粒子を使用した場合、従来のポリアセタールを母材とした複合体からなる摺動部材からなる軸受部材ではトナーのすり抜けが発生して異音が生じた。一方、本摺動部材からなる軸受部材223では異音が発生しなかった。すなわち、軸受部材223に本摺動部材を用いることにより、円形度が高く軸受部にもぐりこみやすいトナーであっても異音の発生を防止することができる。

ここで、ポリアセタールを母材とした従来の摺動部材を用いた軸受部材と本摺動部材を用いた軸受部材とについて、球形トナーを用いた場合と、粉砕トナーを用いた場合との異音の発生状態を表3に示す。異音が発生しなかったものを○、異音が発生したものを×とする。

【0072】

【表3】

【0073】

次に、円形度の測定方法について説明する。

円形度は、東亜医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定することができる。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150[ml]中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5[ml]加え、更に測定試料を0.1〜0.5[g]程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行ない、分散液濃度を3000〜10000[個/μl]として前記装置によりトナーの形状を測定する。

【0074】

複写機500で用いるトナーとしては、結晶性ポリエステルを含有するトナー粒子を用いる。

結晶ポリエステルは低温定着性に優れる一方、摺動面に混入すると溶解して回転軸に付着しやすく、摺動面における摩擦係数の上昇や異音の発生を招きやすい。しかし本摺動部材を用いると不具合が低減された。

【0075】

また、複写機500で用いるトナーとしては、体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあるトナー粒子を用いる。

従来の摺動部材からなる軸受部では、小粒径トナー、小粒径キャリアを用いた場合、トナーやキャリア漏れおよび異音発生があった。一方、本摺動部材からなる軸受部材223を用いて評価したところ、今までの6[μm]以上のトナーでも異音を抑制することができ、またトナー漏れやキャリア漏れも改善することができた。さらに、体積平均粒径が3〜6[μm]で、重量平均粒径(Dv)と個数平均粒径(Dp)との比(Dv/Dp)が1.00〜1.40の範囲にあるトナーを用いると、粒径が小さく粒径分布が揃っているためか、負荷トルクは大きくならず、ほとんど異音発生は見られず、またトナー漏れやキャリア漏れもまったく発生しなかった。

この要因としては、以下のことが考えられる。

すなわち、軸受部材の表面粗さは金型の表面粗さによって決まる。成形品の表面粗さは一般的には10[μm]以下である。従来のトナーだと粒径が大きく、また粒径分布が揃っていなかったために、成形品の表面の凹凸に入り込むことができずに、摺動面でトナーと摺動部材の間で大きな負荷が発生する現象が見られた。今回使用したトナーの場合、粒径が5[μm]で粒径分布が揃っているため、摺動面の凹凸にトナーがうまく入り込むことができ、その結果負荷を発生しないことがわかった。また、本摺動部材は従来の摺動部材に比べてロックウェル硬さが柔らかいために多少大きなトナーが存在していても摺動部材にトナーがのめり込んで負荷発生が起こりづらくなっていると考える。

【0076】

また、軸受部材223として用いる樹脂系摺動部材は射出成形によって製造されているものであり、粉体であるトナー粒子やキャリア粒子と接触する部位である、現像装置40の現像剤搬送スクリュの軸受に用いている。

摺動部材は、切削加工や樹脂型等を用いても製作可能であるが、射出成形で摺動部材を形成することによって摺動部材の摺動面の粉体すり抜け防御性が向上することができ、トナー漏れやキャリア漏れを確実に防止することができる。

【0077】

また、複写機500では、潜像担持体である感光体101の表面上の静電潜像をトナー粒子で現像する現像手段として、現像剤搬送スクリュの回転軸を装置の枠体40aに対して軸支する軸受部材223が本摺動部材からなる現像装置40を用いている。現像装置40はトナー漏れ及びキャリア漏れを防止することができるので、複写機500では現像装置40の搬送スクリュの軸受からのトナー漏れまたはキャリア漏れに起因して装置内が汚れることを防止することができる。また、現像装置40は異音の発生を防止することができるので、装置の長寿命化を図ることができる。

【0078】

[実験2]

次に、本発明の特徴を備えた軸受部材を備えた現像装置と従来の軸受部材を備えた現像装置とを用いて耐久性の評価を行った実験2について説明する。

<耐久性の評価方法>

リコー製デジタルフルカラー複合機imagio Neo C600Proの現像ユニットに搭載されている現像剤搬送スクリュの軸受を外し、図1を用いて説明した本発明の特徴部を備えた軸受部材223(上記実施例1と同じ複合体からなる軸受)を挿入して現像ユニットを組替えた。

リコー製デジタルフルカラー複合機imagio Neo C600Proに搭載されている現像ユニットに特許文献1の図9に記載の現像装置と同様の軸受構造を適用し、ミューライト(登録商標)からなる軸受を使用したものを現像ユニットAと呼ぶ。また、軸受を本発明の特徴部を備えた軸受部材223(上記実施例1と同じ複合体からなる軸受)に入れ替えた現像ユニットを現像ユニットBと呼ぶ。さらに、現像ユニットBと同様に図1に示す軸受構造で、軸受部材223の材料として汎用摺動材料であるPOM(ポリアセタール)を用いた現像ユニットを現像ユニットCと呼ぶ。

【0079】

ミューライト(登録商標)はベース樹脂がPOM(ポリアセタール)であって、亜鉛化合物が混入されており、フッ素系の化合物は混入されていない。なお、現像ユニットAの軸受を観察したところ10[μm]程度の気泡が多数確認された。

実験2では、現像ユニットA、B及びCを用いて耐久性の評価を行った。

耐久性の評価には、現像ユニットA、B及びCがデジタルフルカラー複合機の駆動と同じ方法で駆動できる単独駆動装置を試作して行った。この単体駆動装置は平板上に2枚の側板で現像ユニットを固定し、さらに前記平板上にモータが設置されていてこのモータを介して現像ローラおよび現像剤搬送スクリュを任意の速度で回転させることができる。

各現像ユニットには、後に詳述する製法で製造されたカラートナー(円形度:0.960、体積平均粒径:5.4[μm]、Dv/Dn:1.15)と、リコー製デジタルフルカラー複合機imagio Neo C600Proに使用されている小粒径キャリアをトナー濃度7[%]で混合して現像剤を作製し充填した。

【0080】

上述した現像剤が充填された各現像ユニットを、前記単体駆動装置に設置して現像ローラおよびスクリュを、リコー製デジタルフルカラー複合機imagio Neo C600Proで駆動している回転数の1.24倍で600時間回転(55秒On、5秒Off)させた。

現像ユニットAでは、100時間でトナーおよびキャリア漏れが発生し、200時間で異音発生が始まった。300時間でトナー漏れが多くなったため耐久性不良として評価を中止した。

現像ユニットBでは、600時間でもトナーおよびキャリア漏れは発生せず、異音もなかった。

次に、

現像ユニットCでは、50時間でトナー漏れおよびキャリア漏れが発生し、異音もでた。200時間でトナー漏れが多くなったため耐久性不良として評価を中止した。

【0081】

本実施形態の複写機500では、本摺動部材からなる軸受部材を現像装置40内の現像剤搬送スクリュに適用する例について説明した。すなわち、本実施形態では本摺動部材からなる軸受部材によって枠体に対して回転軸を軸支される回転体は現像剤搬送スクリュとしてのスクリュ220である。スクリュ220は粉体である現像剤と接する部材であり、このスクリュ220の軸受として本摺動部材からなる軸受部材223を用いることにより、経時の異音の発生を防止するだけではなく、トナー漏れ及びキャリア漏れの発生を防止することができる。本摺動部材からなる軸受部材によって軸支する回転体としては現像装置40内のスクリュ220に限るものではない。例えば、トナー補給装置が備えるトナー搬送スクリュの軸受にも適用可能である。粉体であるトナーと接するトナー搬送スクリュの軸受に適用することにより、経時の異音の発生を防止するだけではなく、トナー漏れの発生を防止することができる。また、トナーやキャリアなどの粉体とは接しない箇所の回転体の回転軸の軸受にも適用可能である。粉体と接しない箇所の回転体の軸受に適用した場合、トナー漏れやキャリア漏れなどを防止する効果はないが、従来の軸受部材に比べて異音の発生を抑制することができるという効果を奏する。

【0082】

<トナーの製造例>

次に、トナーについて説明する。

本発明の画像形成装置に好適に用いられるトナーは、少なくとも、窒素原子を含む官能基を有するポリエステルプレポリマー、ポリエステル、着色剤、離型剤とを有機溶媒中に分散させたトナー材料液を、水系溶媒中で架橋及び/又は伸長反応させて得られるトナーである。以下に、トナーの構成材料及び製造方法について説明する。

【0083】

(ポリエステル)

ポリエステルは、多価アルコール化合物と多価カルボン酸化合物との重縮合反応によって得られる。

多価アルコール化合物(PO)としては、2価アルコール(DIO)および3価以上の多価アルコール(TO)が挙げられ、(DIO)単独、または(DIO)と少量の(TO)との混合物が好ましい。

2価アルコール(DIO)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。これらのうち好ましいものは、炭素数2〜12のアルキレングリコールおよびビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、およびこれと炭素数2〜12のアルキレングリコールとの併用である。

3価以上の多価アルコール(TO)としては、3〜8価またはそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

多価カルボン酸(PC)としては、2価カルボン酸(DIC)および3価以上の多価カルボン酸(TC)が挙げられ、(DIC)単独、および(DIC)と少量の(TC)との混合物が好ましい。2価カルボン酸(DIC)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸および炭素数8〜20の芳香族ジカルボン酸である。3価以上の多価カルボン酸(TC)としては、炭素数9〜20の芳香族多価カルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、多価カルボン酸(PC)としては、上述のものの酸無水物または低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いて多価アルコール(PO)と反応させてもよい。

多価アルコール(PO)と多価カルボン酸(PC)の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/1、好ましくは1.5/1〜1/1、さらに好ましくは1.3/1〜1.02/1である。

多価アルコール(PO)と多価カルボン酸(PC)の重縮合反応は、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280[℃]に加熱し、必要により減圧としながら生成する水を留去して、水酸基を有するポリエステルを得る。ポリエステルの水酸基価は5以上であることが好ましく、ポリエステルの酸価は通常1〜30、好ましくは5〜20である。酸価を持たせることで負帯電性となりやすく、さらには記録紙への定着時、記録紙とトナーの親和性がよく低温定着性が向上する。しかし、酸価が30を超えると帯電の安定性、特に環境変動に対し悪化傾向がある。

また、重量平均分子量1万〜40万、好ましくは2万〜20万である。重量平均分子量が1万未満では、耐オフセット性が悪化するため好ましくない。また、40万を超えると低温定着性が悪化するため好ましくない。

【0084】