現像装置および現像方法

【課題】現像ローラからの現像剤の離脱を抑制して、ひいては画像形成速度の向上を図ることができる現像装置、および、その現像装置を用いた現像方法を提供すること。

【解決手段】

トナーを貯留するカートリッジフレーム31内に、トナー層TLを担持する現像ローラ17と、現像ローラ17にトナーを供給する供給ローラ18と、現像ローラ17に当接される当接部材74を有し、トナー層TLの厚みを規制する層厚規制ブレード19とを備える現像カートリッジ14において、層厚規制ブレード19によって、トナー層TLの厚みの平均値がトナーの平均粒子径以下となるように、トナー層TLの厚みを規制する。

【解決手段】

トナーを貯留するカートリッジフレーム31内に、トナー層TLを担持する現像ローラ17と、現像ローラ17にトナーを供給する供給ローラ18と、現像ローラ17に当接される当接部材74を有し、トナー層TLの厚みを規制する層厚規制ブレード19とを備える現像カートリッジ14において、層厚規制ブレード19によって、トナー層TLの厚みの平均値がトナーの平均粒子径以下となるように、トナー層TLの厚みを規制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式が採用される画像形成装置に装着される現像装置、および、その現像装置を用いた現像方法に関する。

【背景技術】

【0002】

電子写真方式のプリンタとして、感光体と、感光体にトナーを供給する現像装置とを備えるプリンタが知られている。

【0003】

このようなプリンタに設けられる現像装置として、例えば、トナーを担持する現像ローラと、現像ローラにトナーを供給する供給ローラと、現像ローラ上のトナーを所定の層厚に規制する層厚規制ブレードとを備える現像装置が知られている。(たとえば、下記特許文献1参照。)。

【0004】

この現像装置では、層厚規制ブレードは、鉄またはステンレス鋼からなる支持部と、支持部の先端に取り付けられる板ばねと、板ばねの上に設けられ、シリコーンゴムから蒲鉾型に形成される押圧部材とを備えており、押圧部材のアール形状の部分において現像ローラに接触されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−60041号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかるに、上記した特許文献1に記載の現像装置では、現像ローラの表面に、直接担持されているトナーに重複して、さらにトナーが担持される場合がある。

【0007】

重複して担持されているトナーは、現像ローラの表面に直接担持されているトナーを介して現像ローラに担持されているため、現像ローラ表面に対する鏡像力が不十分となる。

【0008】

そのため、プリンタの画像形成速度の向上を図るために現像ローラの周速を速くすると、現像ローラ上に重複して担持されているトナーが、現像ローラの遠心力によって現像ローラから離脱するという不具合がある。

【0009】

そこで、本発明の目的は、現像ローラからの現像剤の離脱を抑制して、ひいては画像形成速度の向上を図ることができる現像装置、および、その現像装置を用いた現像方法を提供することにある。

【課題を解決するための手段】

【0010】

(1)上記した目的を達成するために、本発明の現像装置は、現像剤を貯留する筐体と、筐体内に回転可能に支持され、表面に現像剤層を担持する現像ローラと、現像ローラと対向するように筐体内に回転可能に支持され、現像ローラに現像剤を供給する供給ローラと、現像ローラに当接される当接部を有し、現像剤層の厚みを規制する層厚規制部材とを備える。

【0011】

層厚規制部材は、現像剤層の厚みの平均値が現像剤の平均粒子径以下となるように、現像剤層の厚みを規制する。

【0012】

このような構成を有する現像装置を用いた現像方法によれば、現像ローラの表面に担持される現像剤層の厚みを、現像剤の平均粒子径以下にすることができる。

【0013】

これにより、現像ローラの表面に重複して担持される現像剤を低減して、ほぼ全ての現像剤を現像ローラの表面に担持することができる。

【0014】

その結果、現像ローラからの現像剤の離脱を抑制することができ、ひいては画像形成速度の向上を図ることができる。

(2)また、現像ローラは、当接部との当接部分を下側から上側へ通過するように回転されてもよい。

【0015】

また、供給ローラは、現像ローラに当接部分よりも下側から接触されてもよい。

【0016】

また、筐体内には、現像ローラと供給ローラとの接触部分よりも下側において、略球形の現像剤が貯留されていてもよい。

【0017】

また、当接部は、現像ローラの回転方向上流側へ向く端面を備え、端面が、当接部分の回転方向上流側端縁を通る現像ローラの接線に対して、90°以上の角度を形成するように、現像ローラに接触されていてもよい。

【0018】

このような構成を有する現像装置を用いた現像方法によれば、当接部を、現像ローラの表面に担持される現像剤を削ぎ落とすように、現像ローラの表面に当接させることができる。

【0019】

ここで、現像ローラの表面に重複して担持される現像剤は、現像ローラの表面に対する鏡像力が弱いため、当接部によって、現像ローラの表面から削ぎ落とされる。

【0020】

一方、現像ローラの表面に直接担持されている現像剤は、その鏡像力によって現像ローラ表面に強く付着しているため、当接部によって削ぎ落とされずに、現像ローラの表面に担持された状態で当接部と現像ローラとの当接部分を通過する。

【0021】

そのため、現像ローラの表面に重複して担持される現像剤をより低減することができる。

(3)また、現像剤層の厚みは、当接部よりも現像ローラの回転方向上流側において、現像剤の平均粒子径を超過し、かつ、当接部よりも薄くてもよい。

【0022】

このような構成を有する現像装置を用いた現像方法によれば、現像ローラの表面に重複して担持される現像剤を、確実に当接部に接触させて、現像ローラから離脱させることができる。

(4)また、当接部は、導電性の樹脂、または、導電性の弾性体から形成されていてもよい。

【0023】

このような構成を有する現像装置を用いた現像方法によれば、当接部が、現像剤との接触(摩擦)によって帯電することを防止できる。

(5)また、筐体は、現像剤を収容する現像剤収容フレームと、現像ローラを回転可能に支持し、現像剤収容フレームに連通される現像フレームと、現像剤収容フレームと現像フレームとを区画する区画壁と、現像フレームに設けられ、現像ローラの軸線方向端部の周面に摺擦されるシール部材とを備えていてもよい。

【0024】

また、供給ローラは、現像フレームに回転可能に支持される供給ローラ軸と、供給ローラ軸の軸線方向両端部を露出するように供給ローラ軸を被覆し、現像ローラに接触される供給ローラ本体とを備えていてもよい。

【0025】

また、供給ローラ本体の軸線方向端縁は、シール部材の軸線方向内側面に対して、軸線方向内側に間隔を隔てて配置されていてもよい。

【0026】

また、区画壁の上端部は、現像ローラと供給ローラとの接触部分よりも下側に配置されていてもよい。

【0027】

このような構成によれば、現像ローラと供給ローラとの接触部分に供給された現像剤の一部が、現像ローラに担持されないで、接触部分から軸線方向両側へ押し出されたとしても、押し出された現像剤を、供給ローラ本体の軸線方向端縁と、シール部材の軸線方向内面との隙間を介して、現像フレーム内に回収することができる。

【0028】

これにより、接触部分から軸線方向両側へ押し出された現像剤がシール部材と現像ローラとの間に進入することを抑制できる。

【0029】

その結果、現像ローラの軸線方向端部から現像剤が漏れることを抑制できる。

(6)また、供給ローラ本体の軸線方向端部と、シール部材との間において、シール部材に対して間隔を隔てて対向配置されて、現像剤の流通を規制する規制部材を備えていてもよい。

【0030】

このような構成によれば、供給ローラ本体からシール部材へ向かう現像剤を規制することができ、供給ローラ本体の軸線方向端縁と、シール部材の軸線方向内面との隙間の現像剤量が上昇することを防止できる。

【0031】

その結果、現像ローラの軸線方向端部から現像剤が漏れることをより抑制できる。

(7)また、区画壁と供給ローラとの間において、現像剤を攪拌する攪拌部材を備えていてもよい。

【0032】

このような構成によれば、攪拌部材によって、現像フレーム内の現像剤を攪拌することができる。

【0033】

そのため、供給ローラに現像剤を均一に供給することができる。

(8)また、現像フレーム内には、攪拌部材の上端部よりも上側において、現像剤が貯留されていてもよい。

【0034】

このような構成によれば、攪拌部材の攪拌によって現像フレーム内の現像剤の水位が変動することを抑制して、現像剤の水位を安定させることができる。

(9)また、現像フレーム内には、現像ローラと供給ローラとの接触部分よりも下側において、現像剤が貯留されていてもよい。

【0035】

このような構成によれば、現像ローラと供給ローラとの接触部分に供給された現像剤の一部が、現像ローラに担持されないで、接触部分から軸線方向両側へ押し出されたとしても、押し出された現像剤を、供給ローラ本体の軸線方向端縁とシール部材の軸線方向内面との隙間を介して落下させて、現像フレーム内に回収することができる。

【0036】

これにより、接触部分から軸線方向両側へ押し出された現像剤がシール部材と現像ローラとの間に進入することを抑制できる。

【0037】

その結果、現像ローラの軸線方向端部から現像剤が漏れることを抑制できる。

【発明の効果】

【0038】

本発明の現像装置および現像方法によれば、現像ローラからの現像剤の離脱を抑制することができ、ひいては画像形成速度の向上を図ることができる。

【図面の簡単な説明】

【0039】

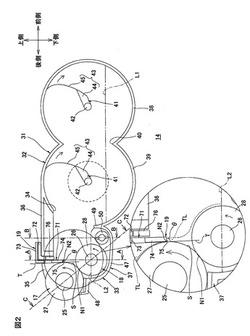

【図1】図1は、本発明の現像装置の一例としての現像カートリッジを備えるプリンタの中央断面図である。

【図2】図2は、図1に示す現像カートリッジの側断面図である。

【図3】図3は、図2に示すアジテータの左上側から見た斜視図を示す。

【図4】図4は、図2のA−A断面図を示す。

【図5】図5は、図2のB−B断面図を示す。

【図6】図6は、図2のC−C断面図を示す。

【図7】図7は、現像ローラの表面に対する重複トナー粒子の鏡像力を説明するための説明図である。

【図8】図8は、現像カートリッジの変形例を示す側断面図である。

【図9】図9は、現像カートリッジの変形例を示し、(a)は、現像カートリッジの側断面図であり、(b)は、攪拌部材の正面図である。

【図10】図10は、現像カートリッジの変形例を示し、(a)は、現像カートリッジの側断面図であり、(b)は、攪拌部材の正面図である。

【発明を実施するための形態】

【0040】

1.プリンタの全体構成

図1に示すように、プリンタ1は、本体ケーシング2内において、用紙Pを給紙するための給紙部3と、給紙された用紙Pに画像を形成するための画像形成部4とを備えている。

(1)本体ケーシング

本体ケーシング2は、給紙部3および画像形成部4を収容する側面視略矩形のボックス形状に形成されており、その一方側壁には、後述する現像カートリッジ14を着脱させるためのフロントカバー5が形成されている。フロントカバー5は、本体ケーシング2に対して下端部を支点として揺動自在に設けられている。

【0041】

なお、以下の説明において、フロントカバー5が設けられる側(図1における紙面右側)を前側とし、その反対側(図1における紙面左側)を後側とする。また、プリンタ1を前側から見たときを左右の基準とする。すなわち、図1の紙面手前側が左側であり、紙面奥側が右側である。

(2)給紙部

給紙部3は、本体ケーシング2の下部に設けられている。給紙部3は、用紙Pを収容する給紙トレイ6と、給紙トレイ6の前端部の上側に設けられるピックアップローラ7とを備えている。また、給紙部3は、ピックアップローラ7の上側から後側へ延びる給紙パス8と、給紙パス8の後方に配置される上下1対のレジストローラ9とを備えている。

【0042】

給紙トレイ6内には、用紙Pがスタックされており、その最上位にある用紙Pは、ピックアップローラ7の回転によって、1枚ずつ、給紙パス8を通過して、両レジストローラ9間へ搬送され、所定のタイミングで、感光ドラム13(後述)と転写ローラ16(後述)との間に向けて搬送される。

(3)画像形成部

画像形成部4は、スキャナユニット10と、プロセスユニット11と、定着ユニット12とを備えている。

(3−1)スキャナユニット

スキャナユニット10は、本体ケーシング2の上部に配置されている。スキャナユニット10は、感光ドラム13(後述)に向けて、画像データに基づいて、レーザービームを出射し、感光ドラム13(後述)を露光する。

(3−2)プロセスカートリッジ

(3−2−1)プロセスカートリッジの構成

プロセスユニット11は、本体ケーシング2内において、スキャナユニット10の下方、かつ給紙部3の上方に配置され、感光ドラム13と、感光ドラム13の前側に着脱可能に装着される現像装置の一例としての現像カートリッジ14とを備えている。

【0043】

感光ドラム13は、左右方向に沿うように設けられている。また、感光ドラム13の周囲には、スコロトロン型帯電器15と転写ローラ16とが配置されている。

【0044】

スコロトロン型帯電器15は、感光ドラム13の後上側において、感光ドラム13と間隔を隔てて対向配置されている。

【0045】

転写ローラ16は、感光ドラム13の下側に対向配置され、感光ドラム13に下側から圧接されている。

【0046】

現像カートリッジ14は、現像ローラ17を備えている。

【0047】

現像ローラ17は、左右方向に延び、現像カートリッジ14の後端部において、後側から露出されるように回転可能に支持されており、感光ドラム13に対して前側から圧接されている。現像ローラ17は、金属製の現像ローラ軸25と、現像ローラ軸25の左右方向両端部を露出するように現像ローラ軸25の表面を被覆する樹脂製の現像ローラ本体27とを備えている。現像ローラ17には、本体ケーシング2の図示しない電源から負極性の現像バイアスが印加される。

【0048】

なお、現像カートリッジ14は、現像ローラ17に現像剤の一例としてのトナーを供給する供給ローラ18、現像ローラ17に供給されたトナーの厚みを規制する層厚規制部材の一例としての層厚規制ブレード19を備え、それらの前側の空間(トナー収容フレーム32(後述)内)には、トナーとして、非磁性1成分系の球形トナーが収容されている。

【0049】

球形トナーは、例えば、ポリエステル樹脂などの結着樹脂と、カーボンブラックなどの着色剤とを含む樹脂溶液を水に乳化させて樹脂微粒子の分散液を調製し、その後、樹脂微粒子を凝集・融合させて得ることができる。

【0050】

球形トナーの体積平均粒子径は、平均メジアン径として、例えば、3〜12μm、好ましくは、6〜10μmである。なお、体積平均粒子径は、例えば、ナノトラック粒度分布測定装置(UPA150:日機装製)を使用して、例えば、溶媒の屈折率を1.33、分散体の屈折率を1.9に設定して測定することができる。

(3−2−3)プロセスカートリッジにおける現像動作

現像カートリッジ14内のトナーは、供給ローラ18に供給され、さらに、現像ローラ17に供給され、供給ローラ18と現像ローラ17との接触部分N1(図2参照)で正極性に摩擦帯電される。

【0051】

現像ローラ17に供給されたトナーは、現像ローラ17の回転に伴って、層厚規制ブレード19によって厚さが規制され、一定厚みのトナー層TL(図2参照)として現像ローラ17の表面に担持される。

【0052】

一方、感光ドラム13の表面は、感光ドラム13の回転に伴って、スコロトロン型帯電器15により一様に正帯電された後、スキャナユニット10からのレーザービームの高速走査により露光される。これにより、用紙Pに形成すべき画像に対応した静電潜像が感光ドラム13の表面に形成される。

【0053】

感光ドラム13がさらに回転すると、現像ローラ17の表面に担持され、かつ、正帯電されているトナーが、感光ドラム13の表面に形成されている静電潜像に供給される。これにより、感光ドラム13の静電潜像は可視像化され、感光ドラム13の表面には、反転現像によるトナー像が担持される。

【0054】

そして、感光ドラム13と転写ローラ16との間に搬送された用紙Pが、感光ドラム13と転写ローラ16との間を通過するときに、感光ドラム13に担持されているトナー像が、用紙Pに転写される。

(3−3)定着ユニット

定着ユニット12は、プロセスユニット11の後方に配置され、加熱ローラ20、および加熱ローラ20に対向する加圧ローラ21を備えている。プロセスユニット11において、用紙Pに転写されたトナー像は、用紙Pが加熱ローラ20と加圧ローラ21との間を通過する間に、加熱および加圧されることによって用紙Pに熱定着される。

(4)排紙部

トナー像が定着した用紙Pは、排紙パス22を通過して、排紙ローラ23に向けて搬送され、排紙ローラ23によって、スキャナユニット10の上方に設けられる排紙トレイ24上に排紙される。

2.現像カートリッジの詳細

(1)カートリッジフレーム

現像カートリッジ14は、図2に示すように、筐体の一例としてのカートリッジフレーム31を備えている。

【0055】

カートリッジフレーム31は、トナーが収容される現像剤収容フレームの一例としてのトナー収容フレーム32と、現像ローラ17を支持する現像フレーム33とを備えている。

【0056】

トナー収容フレーム32は、カートリッジフレーム31の前側部分であり、2つの円筒をそれらの径方向に並べて連結した二連筒形状に形成されている。詳しくは、トナー収容フレーム32は、第1トナー収容フレーム38と第2トナー収容フレーム39とを備えている。

【0057】

第1トナー収容フレーム38は、トナー収容フレーム32の前側の筒部であり、左右両端が閉鎖された略円筒形状に形成されている。

【0058】

第2トナー収容フレーム39は、トナー収容フレーム32の後側の筒部であり、左右両端が閉鎖された略円筒形状に形成されている。第2トナー収容フレーム39は、第1トナー収容フレーム38の後端部に連結されている。

【0059】

そして、トナー収容フレーム32には、第1トナー収容フレーム38と第2トナー収容フレーム39との間において、第1トナー収容フレーム38内のトナーを第2トナー収容フレーム39へ通過させるための第1連通口40が形成されている。

【0060】

また、トナー収容フレーム32には、第2トナー収容フレーム39の後端部において、第2トナー収容フレーム38内のトナーを現像フレーム33へ通過させるための第2連通口34が形成されている。

【0061】

なお、第2トナー収容フレーム39の第2連通口34の下側周縁部は、上下方向に延びており、第2トナー収容フレーム39と現像フレーム33とを区画する区画壁49として機能する。

【0062】

区画壁49の上端縁は、供給ローラ軸26の中心軸線よりも下側に配置されている。すなわち、区画壁49の上端縁は、現像ローラ17と供給ローラ18との接触部分N1よりも下側に配置されている。また、区画壁49の左右方向両端部は、左右方向外側へ向かうに従って下側へ傾斜するように形成されている(図5破線参照)。

【0063】

また、トナー収容フレーム32内には、第1トナー収容フレーム38と第2トナー収容フレーム39とに1つずつアジテータ41が設けられている。

【0064】

アジテータ41は、図2および図3に示すように、左右方向に延びるアジテータ軸42と、アジテータ軸42に支持される攪拌羽根43とを備えている。

【0065】

アジテータ軸42は、左右方向に延びる略円柱形状に形成されている。

【0066】

攪拌羽根43は、支持部44と攪拌部45とを備えている。

【0067】

支持部44は、アジテータ軸42から径方向外側(アジテータ軸42の径方向外側、以下、アジテータ41の説明において同じ。)へ突出し、左右方向に延びる側面視略楔形状の突条として形成されている。

【0068】

攪拌部45は、弾性を有する樹脂製のフィルムなどから、支持部44の径方向外側端部から径方向外側へ向かって、回転方向上流側(アジテータ41の回転方向上流側、以下、アジテータ41の説明において同じ。)へ向かって湾曲するように延びる略平板形状に形成されている。また、攪拌部45には、3つの開口46が形成されている。

【0069】

各開口46は、左右方向に互いに間隔を隔てて並列配置され、略矩形状に貫通形成されている。

【0070】

そして、アジテータ41は、アジテータ軸42の左右方向両端部において、第1トナー収容フレーム38および第2トナー収容フレーム39の左右方向両側壁に回転可能に支持されている。

【0071】

現像フレーム33は、図2、図4および図5に示すように、トナー収容フレーム32の後端部に連続して設けられており、左右1対の側壁35と、上壁36と、下壁37とを備えている。

【0072】

両側壁35は、第2トナー収容フレーム39の左右方向両側壁から連続して後側へ延びる略平板形状に形成されている。また、両側壁35には、供給ローラ軸26が挿通される供給ローラ軸支持穴53が貫通形成されている。

【0073】

上壁36は、両側壁35の上端部間に架設されるように、第2トナー収容フレーム39の上端部から連続して後側へ延びる略平板形状に形成されている。また、上壁36の後端部は、両側壁35の後端部よりも前側に配置されている。

【0074】

下壁37は、両側壁35の下端部間に架設されるように、第2トナー収容フレーム39の下端部から連続して後側へ延びている。下壁37は、供給ローラ18を収容する供給ローラ収容部47と、現像ローラ17の下側に配置される受け部48とを備えている。

【0075】

供給ローラ収容部47は、第2トナー収容フレーム39の区画壁49に連続するように、上側が開放された断面略U字形状に形成されている。なお、供給ローラ収容部47の後端部の上端縁は、前後方向に投影したときに、区画壁49の上端部よりも上側に配置されている。

【0076】

また、供給ローラ収容部47には、左右1対の規制壁51が設けられている(図4参照)。

【0077】

両規制壁51は、両側壁35の左右方向内側において、供給ローラ本体28(後述)の左右方向外側端縁に対向配置されている。また、両規制壁51には、供給ローラ軸26(後述)が挿通される供給ローラ軸挿通穴52が貫通形成されている。

【0078】

受け部48は、供給ローラ収容部47の後端部の上端縁から後側へ延びる略平板形状に形成されている。また、受け部48の後端縁は、上下方向に投影したときに上壁36の後端縁よりも前側に配置されており、側壁35の後端縁と略面一に形成されている。

(2)供給ローラのカートリッジフレームへの支持

供給ローラ18は、図2、図4および図6に示すように、金属製の供給ローラ軸26と、供給ローラ軸26の左右方向両端部を露出するように供給ローラ軸26の表面を被覆する樹脂製の供給ローラ本体28とを備えている。なお、供給ローラ本体28は、現像ローラ本体27の左右方向長さよりも短く形成されている。

【0079】

そして、供給ローラ18は、供給ローラ軸26の左右方向両端部が、規制壁51の供給ローラ軸挿通穴52に挿通されるとともに、両側壁35の供給ローラ軸支持穴53に回転可能に支持されるように、供給ローラ収容部47の前端部内に収容されている。

【0080】

また、供給ローラ軸26の左右方向両端部には、それぞれ、規制壁51と側壁35との間において、軸シール61が外嵌されている。また、供給ローラ軸26の右端部には、供給ローラ駆動ギヤ62が設けられている。

【0081】

両軸シール61は、樹脂製のスポンジなどから左右方向に厚みを有する略平板形状に形成されている。軸シール61には、供給ローラ軸26の直径よりもわずかに小径な供給ローラ軸挿通穴64が貫通形成されている。供給ローラ軸挿通穴64には、供給ローラ軸26が挿通されている。

【0082】

供給ローラ駆動ギヤ62は、右側の側壁35の右側において、供給ローラ軸26の右端部に相対回転不能に支持されている。供給ローラ駆動ギヤ62は、カートリッジフレーム31の右壁に回転可能に設けられる現像カップリング(図示せず)に噛合されている。供給ローラ駆動ギヤ62は、本体ケーシング2から現像カップリング(図示せず)に入力された駆動力を供給ローラ軸26に伝達する。

【0083】

また、供給ローラ収容部47内には、図2および図5に示すように、区画壁49と供給ローラ18との間において、攪拌部材の一例としてのオーガスクリュー50が設けられている。

【0084】

オーガスクリュー50は、左右方向に延び、供給ローラ18よりも小径なスクリューである。オーガスクリュー50は、その上端縁が区画壁49の上端縁よりも下側に配置されるように、供給ローラ収容部47内に回転可能に設けられている。また、オーガスクリュー50の右端部には、オーガ駆動ギヤ63が設けられている。

【0085】

オーガ駆動ギヤ63は、右側の側壁35の右側において、オーガスクリュー50の右端部に相対回転不能に支持されている。オーガ駆動ギヤ63は、現像カップリング(図示せず)に噛合されており、本体ケーシング2から現像カップリング(図示せず)に入力された駆動力をオーガスクリュー50に伝達する。

(3)現像ローラのカートリッジフレームへの支持

現像ローラ17は、図2および図6に示すように、現像ローラ軸25の左右方向両端部が両側壁35に回転可能に支持され、現像ローラ本体27が供給ローラ本体28に後上側から接触されるように、受け部48の上側に配置されている。

【0086】

また、現像ローラ軸25の右端部には、現像ローラ駆動ギヤ82が設けられている。また、現像ローラ本体27の左右方向両端部には、それぞれ、シール部材の一例としてのサイドシール81が接触されている。

【0087】

現像ローラ駆動ギヤ82は、右側の側壁35の右側において、現像ローラ軸25の右端部に相対回転不能に支持されている。現像ローラ駆動ギヤ82は、現像カップリング(図示せず)に噛合されている。現像ローラ駆動ギヤ82は、本体ケーシング2から現像カップリング(図示せず)に入力された駆動力を現像ローラ軸25に伝達する。

【0088】

各サイドシール81は、樹脂製のスポンジなどからなるスポンジ層83と、不織布などからなるフェルト層84とが積層されて、可撓性を有する略平板形状に形成されている。各サイドシール81は、現像ローラ17の前下側から、現像ローラ本体27の周面に追従するように接触されており、現像フレーム33内に支持されている。また、各サイドシール81は、供給ローラ18の供給ローラ本体28の左右方向外側端縁よりも左右方向外側、かつ、規制壁51よりも左右方向外側において、供給ローラ本体28の左右方向外側端縁との間に隙間Gを形成するように、間隔を隔てて配置されている。

(4)層厚規制ブレードのカートリッジフレームへの支持

層厚規制ブレード19は、図2および図4に示すように、現像フレーム33の上壁36の前端部にねじ止めなどの方法により支持されている。層厚規制ブレード19は、現像ローラ17に接触されるブレード部材71と、ブレード部材71を支持する第1支持部材72および第2支持部材73とを備えている。

【0089】

ブレード部材71は、弾性を有する薄い金属板などから、上下左右に延びる正面視略矩形の平板形状に形成されている。ブレード部材71の下端部の後面には、現像ローラ本体27の周面に当接される当接部の一例としての当接部材74が設けられている。

【0090】

当接部材74は、導電性の樹脂などから前後方向に厚みを有する断面視略矩形の平板形状に形成されている。当接部材74の下面75は、前後方向に延びている。

【0091】

第1支持部材72は、ブレード部材71よりも厚い金属板などから、前後方向に延び、前端部において下側へ屈曲された断面視略L字形の平板形状に形成されている。

【0092】

第2支持部材73は、ブレード部材71よりも厚い金属板などから、前後方向に延び、前端部において下側へ屈曲された断面視略L字形の平板形状に形成されている。第2支持部材73は、その前端部(下側へ屈曲された部分)が第1支持部材72の前端部に前側から対向されるように、第1支持部材72に上側から重ねられている。

【0093】

そして、ブレード部材71は、その上端部において、第1支持部材72の前端部と、第2支持部材73の前端部との間に挟持されている。また、当接部材74の下端部は、供給ローラ18の上側において、現像ローラ本体27の前端縁に前側から当接されている。

【0094】

このとき、現像ローラ本体27の当接部材74との当接部分N2の下端縁を通る接線Tと、当接部材74の下面75との角度θは、90°以上である。

【0095】

また、ブレード部材71と、現像フレーム33の前面との間には、ブレードシール76が介在されている。

【0096】

ブレードシール76は、樹脂製のスポンジなどから、前後方向に厚みを有する断面視略矩形の平板形状に形成されている。

3.現像動作

図1および図2に示すように、本体ケーシング2に現像カートリッジ14が装着されているときには、トナー収容フレーム32内のトナー水位L1は、前後方向に投影したときに、区画壁49の上端縁よりも下側に配置されている。

【0097】

上記した画像形成動作において現像カートリッジ14が駆動されると、トナー収容フレーム32内において、各アジテータ41が左側面視時計回り方向に回転される。また、現像ローラ17および供給ローラ18が左側面視反時計回りに回転される。つまり、現像ローラ17は、当接部分N2を下側から上側へ通過するように回転される。

【0098】

すると、各アジテータ41の回転により、第1トナー収容フレーム38内のトナーが第1連通口40を介して第2トナー収容フレーム39へ供給されるとともに、第2トナー収容フレーム39内のトナーが第2連通口34を介して現像フレーム33へ供給される。このとき、現像フレーム33へのトナーの供給量は、アジテータ41の攪拌部材45の開口46によって、現像フレーム33のトナー量が増加しすぎないように調節されている。

【0099】

現像フレーム33へ供給されたトナーは、区画壁49の上端部よりも上側へ盛り上がるように、供給ローラ収容部47内に貯留される。

【0100】

なお、供給ローラ収容部47内に貯留されたトナーは、オーガスクリュー50の回転によって攪拌されるとともに、その自重により、区画壁49の左右方向両側(図5参照)から第2トナー収容フレーム39内に回収される。

【0101】

そして、供給ローラ収容部47内のトナー水位L2は、第2トナー収容フレーム39から現像フレーム33へのトナーの供給量と、区画壁49の左右方向両側(図5参照)から第2トナー収容フレーム39内に回収されるトナーの回収量とのバランスにより、供給ローラ18の中心軸線の近傍に配置される。

【0102】

すなわち、供給ローラ収容部47内のトナー水位L2は、層厚規制ブレード19の当接部材74と、現像ローラ17との当接部分N2よりも下側に配置される。

【0103】

そして、上記したように、供給ローラ収容部47内のトナーは、供給ローラ18の回転によって、供給ローラ18と現像ローラ17との接触部分N1に供給され、摩擦帯電されるとともに、現像ローラ17の表面に担持される。

【0104】

このとき、図7に示すように、現像ローラ17の表面Sには、表面Sに直接接触している直接被覆トナー粒子91と、直接被覆トナー粒子91に重複している重複トナー粒子92とが担持されている。

【0105】

また、このとき、現像ローラ17に担持されるトナー層TLの厚みは、当接部材74の厚みよりも薄く、かつ、トナーの体積平均粒子径を超過している。

【0106】

ここで、各トナー粒子(直接被覆トナー粒子91および重複トナー粒子92)の電荷がほぼ等しいと仮定すると、表面Sに対する各トナー粒子の鏡像力Fは、各トナー粒子と表面Sとの距離の自乗に反比例する。

【0107】

つまり、表面Sに対する重複トナー粒子92の鏡像力F2は、表面Sに対する直接被覆トナー粒子91の鏡像力F1よりも小さくなる。

【0108】

具体的には、隣接する2つの直接被覆トナー粒子91の上に1つの重複トナー粒子92が担持されている状態を仮定すると、重複トナー粒子92と表面Sとの距離は、直接被覆トナー粒子91と表面Sとの距離の約2.7(詳しくは、1+√3)倍となり、表面Sに対する重複トナー粒子92の鏡像力F2は、表面Sに対する直接被覆トナー粒子91の鏡像力F1の約1/7.3となる。

【0109】

そして、図2に示すように、現像ローラ17の表面に担持されたトナーは、現像ローラ17の回転により、供給ローラ18と現像ローラ17との接触部分N1から上側へ搬送され、層厚規制ブレード19の当接部材74の下面75に下側から接触される。

【0110】

そして、さらに現像ローラ17が回転されると、重複トナー粒子92は、当接部材74の下面75によって現像ローラ17と当接部材74との当接部分N2に進入することを規制され、その鏡像力F2に抗して、現像ローラ17の表面Sから離脱される。

【0111】

このとき、現像ローラ17の表面Sから離脱された重複トナー粒子92は、供給ローラ18と現像ローラ17との接触部分N1の付近へ落下される。これにより、供給ローラ18と現像ローラ17との接触部分N1近傍には、トナーが滞留される。接触部分N1近傍に滞留されたトナーは、トナー収容フレーム32内のトナー水位L1の方が供給ローラ収容部47内のトナー水位L2よりも低い位置にあるため、トナー水位L2が区画壁49より上側になると、区画壁49を越えてトナー収容フレーム32内に流入する。これにより、接触部分N1近傍には、区画壁49よりも上側においてトナーが滞留されることがない。

【0112】

また、供給ローラ18とサイドシール81との隙間Gに流入したトナーが供給ローラ本体28の端面の回転によって現像ローラ17とサイドシール81との接触部分に流入することが、規制壁51によって規制される(図4参照)。

【0113】

また、重複トナー粒子92が現像ローラ17の表面Sから離脱される一方、直接被覆トナー粒子91は、その鏡像力F1によって現像ローラ17の表面Sに強く付着しているため、表面Sから離脱されることなく、現像ローラ17と当接部材74との当接部分N2に進入する。

【0114】

これにより、現像ローラ17の表面Sに担持されているトナー粒子は、ほぼすべて、直接被覆トナー粒子91となり、当接部分N2よりも回転方向下流側において、トナー層TLの厚みの平均値が、トナーの体積平均粒子径以下となる。

【0115】

具体的には、当接部分N2よりも回転方向下流側におけるトナー層TLの厚みの平均値は、例えば、3.5〜7.0μm、好ましくは、4.5〜6.0μmとなる。

【0116】

なお、トナー層TLの厚みの平均値は、例えば、非接触で表面状態を計測できる測定器など、例えば、KEYENCE製の超深度カラー3D形状測定顕微鏡VK-9500を用いることで測定できる。

【0117】

その後、上記したように、現像ローラ17の表面に担持されているトナーは、感光ドラム13の表面に形成されている静電潜像に供給されて、静電潜像が現像される。

4.作用効果

(1)この現像カートリッジ14を用いた現像方法によれば、図6に示すように、現像ローラ17の表面Sに担持されるトナー層TLの厚みの平均値を、トナーの体積平均粒子径以下、すなわち、ほぼ全てのトナーを現像ローラ17の表面Sに担持することができる。

【0118】

これにより、現像ローラ17の表面Sに重複して担持される重複トナー粒子92を低減することができる。

【0119】

その結果、現像ローラ17からのトナーの離脱を抑制することができ、ひいては画像形成速度の向上を図ることができる。

(2)また、この現像カートリッジ14を用いた現像方法によれば、図2に示すように、当接部材74の下面75は、当接部分N2の下端縁を通る現像ローラ17の接線Tに対して、90°以上の角度θを形成するように、現像ローラ17に接触されている。

【0120】

つまり、当接部材74を、現像ローラ17の表面Sに担持されるトナーを削ぎ落とすように、現像ローラ17の表面Sに当接させることができる。

【0121】

ここで、図6に示すように、現像ローラ17の表面Sに重複して担持される重複トナー粒子92は、現像ローラ17の表面Sに対する鏡像力F2が弱いため、当接部材74によって、現像ローラ17の表面Sから削ぎ落とされる。

【0122】

一方、現像ローラ17の表面Sに直接担持されている直接被覆トナー粒子91は、その鏡像力F1によって現像ローラ17の表面Sに強く付着しているため、当接部材74によって削ぎ落とされずに、現像ローラ17の表面Sに担持された状態で当接部材74と現像ローラ17との当接部分N2を通過する。

【0123】

これにより、重複トナー粒子92をより低減することができる。

(3)また、この現像カートリッジ14によれば、図2に示すように、トナー層TLの厚みは、当接部材74の下端部よりも下側(現像ローラ17の回転方向上流側)において、当接部材74よりも薄い。

【0124】

そのため、重複トナー粒子92を、確実に当接部材74の下面75に接触させて、現像ローラ17から離脱させることができる。

【0125】

また、当接部分N2付近にトナーがあり過ぎると、当接部材74によるトナーの削ぎ落としが不十分になる可能性が考えられるが、トナー層TLの厚みを薄くすることで完全に防止することができる。

(4)また、この現像カートリッジ14を用いた現像方法によれば、当接部材74は、導電性の樹脂から形成されている。

【0126】

そのため、当接部材74が、トナーとの接触(摩擦)によってトナー極性(正)とは逆極性(負)に帯電することを防止できる。

(5)また、この現像カートリッジ14によれば、図2および図5に示すように、供給ローラ本体28の左右方向端縁は、サイドシール81の左右方向内面に対して、左右方向内側に間隔を隔てて配置されている。また、区画壁49の上端部は、現像ローラ17と供給ローラ18との接触部分N1よりも下側に配置されている。

【0127】

そのため、現像ローラ17と供給ローラ18との接触部分N1に供給されたトナーの一部が、現像ローラ17に担持されないで、接触部分N1から左右方向両側へ押し出されたとしても、押し出されたトナーを、供給ローラ本体28の左右方向端縁と、サイドシール81の左右方向内面との隙間を介して、供給ローラ収容部47内に回収することができる(図6中にTFとして示す)。

【0128】

これにより、接触部分N1から左右方向両側へ押し出されたトナーがサイドシール81と現像ローラ17との間に進入することを抑制できる。

【0129】

その結果、現像ローラ17の左右方向端部からトナーが漏れることを抑制できる。

(6)また、この現像カートリッジ14によれば、図5に示すように、供給ローラ本体28の左右方向端部と、サイドシール81との間に、トナーの流通を規制する規制壁51が設けられている。

【0130】

そのため、供給ローラ本体28の端面の回転の影響が隙間Gに入り込んだトナーに及ぶことがなく、供給ローラ本体28の端面の回転によって現像ローラ17とサイドシール81との接触部分へ向かうトナーを、規制することができ、供給ローラ本体28の左右方向端縁と、サイドシール81の左右方向内面との隙間のトナー量が上昇することを防止できる。

【0131】

その結果、現像ローラ17の左右方向端部からトナーが漏れることをより抑制できる。

(7)また、この現像カートリッジ14によれば、図2に示すように、区画壁49と供給ローラ18との間のオーガスクリュー50によって、供給ローラ収容部47内のトナーを攪拌することができる。

【0132】

そのため、供給ローラ収容部47内のトナー水位L2が低くても、供給ローラ18にトナーを均一かつ安定的に供給することができる。

(8)また、この現像カートリッジ14によれば、図2に示すように、供給ローラ収容部47内には、オーガスクリュー50の上端部よりも上側において、トナーが貯留されている。

【0133】

そのため、オーガスクリュー50の回転によって、供給ローラ収容部47内のトナー水位L2が変動することを抑制して、トナー水位L2を安定させることができる。

(9)また、この現像カートリッジ14によれば、図2に示すように、供給ローラ収容部47内には、現像ローラ17と供給ローラ18との接触部分N1よりも下側において、トナーが貯留されている。

【0134】

そのため、現像ローラ17と供給ローラ18との接触部分N1に供給されたトナーの一部が、現像ローラ17に担持されないで、接触部分N1から左右方向両側へ押し出されたとしても、押し出されたトナーを、供給ローラ本体28の左右方向端縁とサイドシール81の左右方向内面との隙間を介して落下させて、供給ローラ収容部47内に回収することができる。

【0135】

これにより、接触部分N1から左右方向両側へ押し出されたトナーがサイドシール81と現像ローラ17との間に進入することを抑制できる。

【0136】

その結果、現像ローラ17の左右方向端部からトナーが漏れることを抑制できる。

5.変形例

図8〜10を参照して、現像カートリッジ14の各変形例を説明する。各変形例において、上記した実施形態と同様の部材には同様の符号を付し、その説明を省略する。

【0137】

上記した実施形態では、供給ローラ収容部47内のトナーをオーガスクリュー50によって攪拌している。

【0138】

しかし、例えば、図8に示すように、オーガスクリュー50の代わりに、左右方向に延びる略円柱形状のブラシ96で供給ローラ収容部47内のトナーを攪拌することもできる。

【0139】

また、例えば、図9(a)および図9(b)に示すように、オーガスクリュー50の代わりに、略U字形状に屈曲されたクランクシャフト97を回転させて、供給ローラ収容部47内のトナーを攪拌することもできる。クランクシャフト97の右端部には、クランクシャフト97に駆動力を入力するシャフト駆動ギヤ98が相対回転不能に支持されている。

【0140】

また、例えば、図10(a)および図10(b)に示すように、クランクシャフト97の周回される端部に略U字形状のスライド部材100を相対回転可能に支持し、クランクシャフト97を回転させるとともにスライド部材100を前後方向にスライドさせて、供給ローラ収容部47内のトナーを攪拌することもできる。

【0141】

また、上記した実施形態では、層厚規制ブレード19の当接部材74を、導電性の樹脂などから形成している。しかし、当接部材74は、金属などからなる板ばね(導電性の弾性体)などから形成することもできる。

【符号の説明】

【0142】

14 現像カートリッジ

17 現像ローラ

18 供給ローラ

19 層厚規制ブレード

25 現像ローラ軸

26 供給ローラ軸

27 現像ローラ本体

28 供給ローラ本体

31 カートリッジフレーム

32 トナー収容フレーム

33 現像フレーム

49 区画壁

50 オーガスクリュー

51 規制壁

74 当接部材

75 下面

81 サイドシール

96 ブラシ

97 クランクシャフト

100 スライド部材

N1 接触部分

N2 当接部分

L2 トナー水位

T 接線

TL トナー層

【技術分野】

【0001】

本発明は、電子写真方式が採用される画像形成装置に装着される現像装置、および、その現像装置を用いた現像方法に関する。

【背景技術】

【0002】

電子写真方式のプリンタとして、感光体と、感光体にトナーを供給する現像装置とを備えるプリンタが知られている。

【0003】

このようなプリンタに設けられる現像装置として、例えば、トナーを担持する現像ローラと、現像ローラにトナーを供給する供給ローラと、現像ローラ上のトナーを所定の層厚に規制する層厚規制ブレードとを備える現像装置が知られている。(たとえば、下記特許文献1参照。)。

【0004】

この現像装置では、層厚規制ブレードは、鉄またはステンレス鋼からなる支持部と、支持部の先端に取り付けられる板ばねと、板ばねの上に設けられ、シリコーンゴムから蒲鉾型に形成される押圧部材とを備えており、押圧部材のアール形状の部分において現像ローラに接触されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−60041号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかるに、上記した特許文献1に記載の現像装置では、現像ローラの表面に、直接担持されているトナーに重複して、さらにトナーが担持される場合がある。

【0007】

重複して担持されているトナーは、現像ローラの表面に直接担持されているトナーを介して現像ローラに担持されているため、現像ローラ表面に対する鏡像力が不十分となる。

【0008】

そのため、プリンタの画像形成速度の向上を図るために現像ローラの周速を速くすると、現像ローラ上に重複して担持されているトナーが、現像ローラの遠心力によって現像ローラから離脱するという不具合がある。

【0009】

そこで、本発明の目的は、現像ローラからの現像剤の離脱を抑制して、ひいては画像形成速度の向上を図ることができる現像装置、および、その現像装置を用いた現像方法を提供することにある。

【課題を解決するための手段】

【0010】

(1)上記した目的を達成するために、本発明の現像装置は、現像剤を貯留する筐体と、筐体内に回転可能に支持され、表面に現像剤層を担持する現像ローラと、現像ローラと対向するように筐体内に回転可能に支持され、現像ローラに現像剤を供給する供給ローラと、現像ローラに当接される当接部を有し、現像剤層の厚みを規制する層厚規制部材とを備える。

【0011】

層厚規制部材は、現像剤層の厚みの平均値が現像剤の平均粒子径以下となるように、現像剤層の厚みを規制する。

【0012】

このような構成を有する現像装置を用いた現像方法によれば、現像ローラの表面に担持される現像剤層の厚みを、現像剤の平均粒子径以下にすることができる。

【0013】

これにより、現像ローラの表面に重複して担持される現像剤を低減して、ほぼ全ての現像剤を現像ローラの表面に担持することができる。

【0014】

その結果、現像ローラからの現像剤の離脱を抑制することができ、ひいては画像形成速度の向上を図ることができる。

(2)また、現像ローラは、当接部との当接部分を下側から上側へ通過するように回転されてもよい。

【0015】

また、供給ローラは、現像ローラに当接部分よりも下側から接触されてもよい。

【0016】

また、筐体内には、現像ローラと供給ローラとの接触部分よりも下側において、略球形の現像剤が貯留されていてもよい。

【0017】

また、当接部は、現像ローラの回転方向上流側へ向く端面を備え、端面が、当接部分の回転方向上流側端縁を通る現像ローラの接線に対して、90°以上の角度を形成するように、現像ローラに接触されていてもよい。

【0018】

このような構成を有する現像装置を用いた現像方法によれば、当接部を、現像ローラの表面に担持される現像剤を削ぎ落とすように、現像ローラの表面に当接させることができる。

【0019】

ここで、現像ローラの表面に重複して担持される現像剤は、現像ローラの表面に対する鏡像力が弱いため、当接部によって、現像ローラの表面から削ぎ落とされる。

【0020】

一方、現像ローラの表面に直接担持されている現像剤は、その鏡像力によって現像ローラ表面に強く付着しているため、当接部によって削ぎ落とされずに、現像ローラの表面に担持された状態で当接部と現像ローラとの当接部分を通過する。

【0021】

そのため、現像ローラの表面に重複して担持される現像剤をより低減することができる。

(3)また、現像剤層の厚みは、当接部よりも現像ローラの回転方向上流側において、現像剤の平均粒子径を超過し、かつ、当接部よりも薄くてもよい。

【0022】

このような構成を有する現像装置を用いた現像方法によれば、現像ローラの表面に重複して担持される現像剤を、確実に当接部に接触させて、現像ローラから離脱させることができる。

(4)また、当接部は、導電性の樹脂、または、導電性の弾性体から形成されていてもよい。

【0023】

このような構成を有する現像装置を用いた現像方法によれば、当接部が、現像剤との接触(摩擦)によって帯電することを防止できる。

(5)また、筐体は、現像剤を収容する現像剤収容フレームと、現像ローラを回転可能に支持し、現像剤収容フレームに連通される現像フレームと、現像剤収容フレームと現像フレームとを区画する区画壁と、現像フレームに設けられ、現像ローラの軸線方向端部の周面に摺擦されるシール部材とを備えていてもよい。

【0024】

また、供給ローラは、現像フレームに回転可能に支持される供給ローラ軸と、供給ローラ軸の軸線方向両端部を露出するように供給ローラ軸を被覆し、現像ローラに接触される供給ローラ本体とを備えていてもよい。

【0025】

また、供給ローラ本体の軸線方向端縁は、シール部材の軸線方向内側面に対して、軸線方向内側に間隔を隔てて配置されていてもよい。

【0026】

また、区画壁の上端部は、現像ローラと供給ローラとの接触部分よりも下側に配置されていてもよい。

【0027】

このような構成によれば、現像ローラと供給ローラとの接触部分に供給された現像剤の一部が、現像ローラに担持されないで、接触部分から軸線方向両側へ押し出されたとしても、押し出された現像剤を、供給ローラ本体の軸線方向端縁と、シール部材の軸線方向内面との隙間を介して、現像フレーム内に回収することができる。

【0028】

これにより、接触部分から軸線方向両側へ押し出された現像剤がシール部材と現像ローラとの間に進入することを抑制できる。

【0029】

その結果、現像ローラの軸線方向端部から現像剤が漏れることを抑制できる。

(6)また、供給ローラ本体の軸線方向端部と、シール部材との間において、シール部材に対して間隔を隔てて対向配置されて、現像剤の流通を規制する規制部材を備えていてもよい。

【0030】

このような構成によれば、供給ローラ本体からシール部材へ向かう現像剤を規制することができ、供給ローラ本体の軸線方向端縁と、シール部材の軸線方向内面との隙間の現像剤量が上昇することを防止できる。

【0031】

その結果、現像ローラの軸線方向端部から現像剤が漏れることをより抑制できる。

(7)また、区画壁と供給ローラとの間において、現像剤を攪拌する攪拌部材を備えていてもよい。

【0032】

このような構成によれば、攪拌部材によって、現像フレーム内の現像剤を攪拌することができる。

【0033】

そのため、供給ローラに現像剤を均一に供給することができる。

(8)また、現像フレーム内には、攪拌部材の上端部よりも上側において、現像剤が貯留されていてもよい。

【0034】

このような構成によれば、攪拌部材の攪拌によって現像フレーム内の現像剤の水位が変動することを抑制して、現像剤の水位を安定させることができる。

(9)また、現像フレーム内には、現像ローラと供給ローラとの接触部分よりも下側において、現像剤が貯留されていてもよい。

【0035】

このような構成によれば、現像ローラと供給ローラとの接触部分に供給された現像剤の一部が、現像ローラに担持されないで、接触部分から軸線方向両側へ押し出されたとしても、押し出された現像剤を、供給ローラ本体の軸線方向端縁とシール部材の軸線方向内面との隙間を介して落下させて、現像フレーム内に回収することができる。

【0036】

これにより、接触部分から軸線方向両側へ押し出された現像剤がシール部材と現像ローラとの間に進入することを抑制できる。

【0037】

その結果、現像ローラの軸線方向端部から現像剤が漏れることを抑制できる。

【発明の効果】

【0038】

本発明の現像装置および現像方法によれば、現像ローラからの現像剤の離脱を抑制することができ、ひいては画像形成速度の向上を図ることができる。

【図面の簡単な説明】

【0039】

【図1】図1は、本発明の現像装置の一例としての現像カートリッジを備えるプリンタの中央断面図である。

【図2】図2は、図1に示す現像カートリッジの側断面図である。

【図3】図3は、図2に示すアジテータの左上側から見た斜視図を示す。

【図4】図4は、図2のA−A断面図を示す。

【図5】図5は、図2のB−B断面図を示す。

【図6】図6は、図2のC−C断面図を示す。

【図7】図7は、現像ローラの表面に対する重複トナー粒子の鏡像力を説明するための説明図である。

【図8】図8は、現像カートリッジの変形例を示す側断面図である。

【図9】図9は、現像カートリッジの変形例を示し、(a)は、現像カートリッジの側断面図であり、(b)は、攪拌部材の正面図である。

【図10】図10は、現像カートリッジの変形例を示し、(a)は、現像カートリッジの側断面図であり、(b)は、攪拌部材の正面図である。

【発明を実施するための形態】

【0040】

1.プリンタの全体構成

図1に示すように、プリンタ1は、本体ケーシング2内において、用紙Pを給紙するための給紙部3と、給紙された用紙Pに画像を形成するための画像形成部4とを備えている。

(1)本体ケーシング

本体ケーシング2は、給紙部3および画像形成部4を収容する側面視略矩形のボックス形状に形成されており、その一方側壁には、後述する現像カートリッジ14を着脱させるためのフロントカバー5が形成されている。フロントカバー5は、本体ケーシング2に対して下端部を支点として揺動自在に設けられている。

【0041】

なお、以下の説明において、フロントカバー5が設けられる側(図1における紙面右側)を前側とし、その反対側(図1における紙面左側)を後側とする。また、プリンタ1を前側から見たときを左右の基準とする。すなわち、図1の紙面手前側が左側であり、紙面奥側が右側である。

(2)給紙部

給紙部3は、本体ケーシング2の下部に設けられている。給紙部3は、用紙Pを収容する給紙トレイ6と、給紙トレイ6の前端部の上側に設けられるピックアップローラ7とを備えている。また、給紙部3は、ピックアップローラ7の上側から後側へ延びる給紙パス8と、給紙パス8の後方に配置される上下1対のレジストローラ9とを備えている。

【0042】

給紙トレイ6内には、用紙Pがスタックされており、その最上位にある用紙Pは、ピックアップローラ7の回転によって、1枚ずつ、給紙パス8を通過して、両レジストローラ9間へ搬送され、所定のタイミングで、感光ドラム13(後述)と転写ローラ16(後述)との間に向けて搬送される。

(3)画像形成部

画像形成部4は、スキャナユニット10と、プロセスユニット11と、定着ユニット12とを備えている。

(3−1)スキャナユニット

スキャナユニット10は、本体ケーシング2の上部に配置されている。スキャナユニット10は、感光ドラム13(後述)に向けて、画像データに基づいて、レーザービームを出射し、感光ドラム13(後述)を露光する。

(3−2)プロセスカートリッジ

(3−2−1)プロセスカートリッジの構成

プロセスユニット11は、本体ケーシング2内において、スキャナユニット10の下方、かつ給紙部3の上方に配置され、感光ドラム13と、感光ドラム13の前側に着脱可能に装着される現像装置の一例としての現像カートリッジ14とを備えている。

【0043】

感光ドラム13は、左右方向に沿うように設けられている。また、感光ドラム13の周囲には、スコロトロン型帯電器15と転写ローラ16とが配置されている。

【0044】

スコロトロン型帯電器15は、感光ドラム13の後上側において、感光ドラム13と間隔を隔てて対向配置されている。

【0045】

転写ローラ16は、感光ドラム13の下側に対向配置され、感光ドラム13に下側から圧接されている。

【0046】

現像カートリッジ14は、現像ローラ17を備えている。

【0047】

現像ローラ17は、左右方向に延び、現像カートリッジ14の後端部において、後側から露出されるように回転可能に支持されており、感光ドラム13に対して前側から圧接されている。現像ローラ17は、金属製の現像ローラ軸25と、現像ローラ軸25の左右方向両端部を露出するように現像ローラ軸25の表面を被覆する樹脂製の現像ローラ本体27とを備えている。現像ローラ17には、本体ケーシング2の図示しない電源から負極性の現像バイアスが印加される。

【0048】

なお、現像カートリッジ14は、現像ローラ17に現像剤の一例としてのトナーを供給する供給ローラ18、現像ローラ17に供給されたトナーの厚みを規制する層厚規制部材の一例としての層厚規制ブレード19を備え、それらの前側の空間(トナー収容フレーム32(後述)内)には、トナーとして、非磁性1成分系の球形トナーが収容されている。

【0049】

球形トナーは、例えば、ポリエステル樹脂などの結着樹脂と、カーボンブラックなどの着色剤とを含む樹脂溶液を水に乳化させて樹脂微粒子の分散液を調製し、その後、樹脂微粒子を凝集・融合させて得ることができる。

【0050】

球形トナーの体積平均粒子径は、平均メジアン径として、例えば、3〜12μm、好ましくは、6〜10μmである。なお、体積平均粒子径は、例えば、ナノトラック粒度分布測定装置(UPA150:日機装製)を使用して、例えば、溶媒の屈折率を1.33、分散体の屈折率を1.9に設定して測定することができる。

(3−2−3)プロセスカートリッジにおける現像動作

現像カートリッジ14内のトナーは、供給ローラ18に供給され、さらに、現像ローラ17に供給され、供給ローラ18と現像ローラ17との接触部分N1(図2参照)で正極性に摩擦帯電される。

【0051】

現像ローラ17に供給されたトナーは、現像ローラ17の回転に伴って、層厚規制ブレード19によって厚さが規制され、一定厚みのトナー層TL(図2参照)として現像ローラ17の表面に担持される。

【0052】

一方、感光ドラム13の表面は、感光ドラム13の回転に伴って、スコロトロン型帯電器15により一様に正帯電された後、スキャナユニット10からのレーザービームの高速走査により露光される。これにより、用紙Pに形成すべき画像に対応した静電潜像が感光ドラム13の表面に形成される。

【0053】

感光ドラム13がさらに回転すると、現像ローラ17の表面に担持され、かつ、正帯電されているトナーが、感光ドラム13の表面に形成されている静電潜像に供給される。これにより、感光ドラム13の静電潜像は可視像化され、感光ドラム13の表面には、反転現像によるトナー像が担持される。

【0054】

そして、感光ドラム13と転写ローラ16との間に搬送された用紙Pが、感光ドラム13と転写ローラ16との間を通過するときに、感光ドラム13に担持されているトナー像が、用紙Pに転写される。

(3−3)定着ユニット

定着ユニット12は、プロセスユニット11の後方に配置され、加熱ローラ20、および加熱ローラ20に対向する加圧ローラ21を備えている。プロセスユニット11において、用紙Pに転写されたトナー像は、用紙Pが加熱ローラ20と加圧ローラ21との間を通過する間に、加熱および加圧されることによって用紙Pに熱定着される。

(4)排紙部

トナー像が定着した用紙Pは、排紙パス22を通過して、排紙ローラ23に向けて搬送され、排紙ローラ23によって、スキャナユニット10の上方に設けられる排紙トレイ24上に排紙される。

2.現像カートリッジの詳細

(1)カートリッジフレーム

現像カートリッジ14は、図2に示すように、筐体の一例としてのカートリッジフレーム31を備えている。

【0055】

カートリッジフレーム31は、トナーが収容される現像剤収容フレームの一例としてのトナー収容フレーム32と、現像ローラ17を支持する現像フレーム33とを備えている。

【0056】

トナー収容フレーム32は、カートリッジフレーム31の前側部分であり、2つの円筒をそれらの径方向に並べて連結した二連筒形状に形成されている。詳しくは、トナー収容フレーム32は、第1トナー収容フレーム38と第2トナー収容フレーム39とを備えている。

【0057】

第1トナー収容フレーム38は、トナー収容フレーム32の前側の筒部であり、左右両端が閉鎖された略円筒形状に形成されている。

【0058】

第2トナー収容フレーム39は、トナー収容フレーム32の後側の筒部であり、左右両端が閉鎖された略円筒形状に形成されている。第2トナー収容フレーム39は、第1トナー収容フレーム38の後端部に連結されている。

【0059】

そして、トナー収容フレーム32には、第1トナー収容フレーム38と第2トナー収容フレーム39との間において、第1トナー収容フレーム38内のトナーを第2トナー収容フレーム39へ通過させるための第1連通口40が形成されている。

【0060】

また、トナー収容フレーム32には、第2トナー収容フレーム39の後端部において、第2トナー収容フレーム38内のトナーを現像フレーム33へ通過させるための第2連通口34が形成されている。

【0061】

なお、第2トナー収容フレーム39の第2連通口34の下側周縁部は、上下方向に延びており、第2トナー収容フレーム39と現像フレーム33とを区画する区画壁49として機能する。

【0062】

区画壁49の上端縁は、供給ローラ軸26の中心軸線よりも下側に配置されている。すなわち、区画壁49の上端縁は、現像ローラ17と供給ローラ18との接触部分N1よりも下側に配置されている。また、区画壁49の左右方向両端部は、左右方向外側へ向かうに従って下側へ傾斜するように形成されている(図5破線参照)。

【0063】

また、トナー収容フレーム32内には、第1トナー収容フレーム38と第2トナー収容フレーム39とに1つずつアジテータ41が設けられている。

【0064】

アジテータ41は、図2および図3に示すように、左右方向に延びるアジテータ軸42と、アジテータ軸42に支持される攪拌羽根43とを備えている。

【0065】

アジテータ軸42は、左右方向に延びる略円柱形状に形成されている。

【0066】

攪拌羽根43は、支持部44と攪拌部45とを備えている。

【0067】

支持部44は、アジテータ軸42から径方向外側(アジテータ軸42の径方向外側、以下、アジテータ41の説明において同じ。)へ突出し、左右方向に延びる側面視略楔形状の突条として形成されている。

【0068】

攪拌部45は、弾性を有する樹脂製のフィルムなどから、支持部44の径方向外側端部から径方向外側へ向かって、回転方向上流側(アジテータ41の回転方向上流側、以下、アジテータ41の説明において同じ。)へ向かって湾曲するように延びる略平板形状に形成されている。また、攪拌部45には、3つの開口46が形成されている。

【0069】

各開口46は、左右方向に互いに間隔を隔てて並列配置され、略矩形状に貫通形成されている。

【0070】

そして、アジテータ41は、アジテータ軸42の左右方向両端部において、第1トナー収容フレーム38および第2トナー収容フレーム39の左右方向両側壁に回転可能に支持されている。

【0071】

現像フレーム33は、図2、図4および図5に示すように、トナー収容フレーム32の後端部に連続して設けられており、左右1対の側壁35と、上壁36と、下壁37とを備えている。

【0072】

両側壁35は、第2トナー収容フレーム39の左右方向両側壁から連続して後側へ延びる略平板形状に形成されている。また、両側壁35には、供給ローラ軸26が挿通される供給ローラ軸支持穴53が貫通形成されている。

【0073】

上壁36は、両側壁35の上端部間に架設されるように、第2トナー収容フレーム39の上端部から連続して後側へ延びる略平板形状に形成されている。また、上壁36の後端部は、両側壁35の後端部よりも前側に配置されている。

【0074】

下壁37は、両側壁35の下端部間に架設されるように、第2トナー収容フレーム39の下端部から連続して後側へ延びている。下壁37は、供給ローラ18を収容する供給ローラ収容部47と、現像ローラ17の下側に配置される受け部48とを備えている。

【0075】

供給ローラ収容部47は、第2トナー収容フレーム39の区画壁49に連続するように、上側が開放された断面略U字形状に形成されている。なお、供給ローラ収容部47の後端部の上端縁は、前後方向に投影したときに、区画壁49の上端部よりも上側に配置されている。

【0076】

また、供給ローラ収容部47には、左右1対の規制壁51が設けられている(図4参照)。

【0077】

両規制壁51は、両側壁35の左右方向内側において、供給ローラ本体28(後述)の左右方向外側端縁に対向配置されている。また、両規制壁51には、供給ローラ軸26(後述)が挿通される供給ローラ軸挿通穴52が貫通形成されている。

【0078】

受け部48は、供給ローラ収容部47の後端部の上端縁から後側へ延びる略平板形状に形成されている。また、受け部48の後端縁は、上下方向に投影したときに上壁36の後端縁よりも前側に配置されており、側壁35の後端縁と略面一に形成されている。

(2)供給ローラのカートリッジフレームへの支持

供給ローラ18は、図2、図4および図6に示すように、金属製の供給ローラ軸26と、供給ローラ軸26の左右方向両端部を露出するように供給ローラ軸26の表面を被覆する樹脂製の供給ローラ本体28とを備えている。なお、供給ローラ本体28は、現像ローラ本体27の左右方向長さよりも短く形成されている。

【0079】

そして、供給ローラ18は、供給ローラ軸26の左右方向両端部が、規制壁51の供給ローラ軸挿通穴52に挿通されるとともに、両側壁35の供給ローラ軸支持穴53に回転可能に支持されるように、供給ローラ収容部47の前端部内に収容されている。

【0080】

また、供給ローラ軸26の左右方向両端部には、それぞれ、規制壁51と側壁35との間において、軸シール61が外嵌されている。また、供給ローラ軸26の右端部には、供給ローラ駆動ギヤ62が設けられている。

【0081】

両軸シール61は、樹脂製のスポンジなどから左右方向に厚みを有する略平板形状に形成されている。軸シール61には、供給ローラ軸26の直径よりもわずかに小径な供給ローラ軸挿通穴64が貫通形成されている。供給ローラ軸挿通穴64には、供給ローラ軸26が挿通されている。

【0082】

供給ローラ駆動ギヤ62は、右側の側壁35の右側において、供給ローラ軸26の右端部に相対回転不能に支持されている。供給ローラ駆動ギヤ62は、カートリッジフレーム31の右壁に回転可能に設けられる現像カップリング(図示せず)に噛合されている。供給ローラ駆動ギヤ62は、本体ケーシング2から現像カップリング(図示せず)に入力された駆動力を供給ローラ軸26に伝達する。

【0083】

また、供給ローラ収容部47内には、図2および図5に示すように、区画壁49と供給ローラ18との間において、攪拌部材の一例としてのオーガスクリュー50が設けられている。

【0084】

オーガスクリュー50は、左右方向に延び、供給ローラ18よりも小径なスクリューである。オーガスクリュー50は、その上端縁が区画壁49の上端縁よりも下側に配置されるように、供給ローラ収容部47内に回転可能に設けられている。また、オーガスクリュー50の右端部には、オーガ駆動ギヤ63が設けられている。

【0085】

オーガ駆動ギヤ63は、右側の側壁35の右側において、オーガスクリュー50の右端部に相対回転不能に支持されている。オーガ駆動ギヤ63は、現像カップリング(図示せず)に噛合されており、本体ケーシング2から現像カップリング(図示せず)に入力された駆動力をオーガスクリュー50に伝達する。

(3)現像ローラのカートリッジフレームへの支持

現像ローラ17は、図2および図6に示すように、現像ローラ軸25の左右方向両端部が両側壁35に回転可能に支持され、現像ローラ本体27が供給ローラ本体28に後上側から接触されるように、受け部48の上側に配置されている。

【0086】

また、現像ローラ軸25の右端部には、現像ローラ駆動ギヤ82が設けられている。また、現像ローラ本体27の左右方向両端部には、それぞれ、シール部材の一例としてのサイドシール81が接触されている。

【0087】

現像ローラ駆動ギヤ82は、右側の側壁35の右側において、現像ローラ軸25の右端部に相対回転不能に支持されている。現像ローラ駆動ギヤ82は、現像カップリング(図示せず)に噛合されている。現像ローラ駆動ギヤ82は、本体ケーシング2から現像カップリング(図示せず)に入力された駆動力を現像ローラ軸25に伝達する。

【0088】

各サイドシール81は、樹脂製のスポンジなどからなるスポンジ層83と、不織布などからなるフェルト層84とが積層されて、可撓性を有する略平板形状に形成されている。各サイドシール81は、現像ローラ17の前下側から、現像ローラ本体27の周面に追従するように接触されており、現像フレーム33内に支持されている。また、各サイドシール81は、供給ローラ18の供給ローラ本体28の左右方向外側端縁よりも左右方向外側、かつ、規制壁51よりも左右方向外側において、供給ローラ本体28の左右方向外側端縁との間に隙間Gを形成するように、間隔を隔てて配置されている。

(4)層厚規制ブレードのカートリッジフレームへの支持

層厚規制ブレード19は、図2および図4に示すように、現像フレーム33の上壁36の前端部にねじ止めなどの方法により支持されている。層厚規制ブレード19は、現像ローラ17に接触されるブレード部材71と、ブレード部材71を支持する第1支持部材72および第2支持部材73とを備えている。

【0089】

ブレード部材71は、弾性を有する薄い金属板などから、上下左右に延びる正面視略矩形の平板形状に形成されている。ブレード部材71の下端部の後面には、現像ローラ本体27の周面に当接される当接部の一例としての当接部材74が設けられている。

【0090】

当接部材74は、導電性の樹脂などから前後方向に厚みを有する断面視略矩形の平板形状に形成されている。当接部材74の下面75は、前後方向に延びている。

【0091】

第1支持部材72は、ブレード部材71よりも厚い金属板などから、前後方向に延び、前端部において下側へ屈曲された断面視略L字形の平板形状に形成されている。

【0092】

第2支持部材73は、ブレード部材71よりも厚い金属板などから、前後方向に延び、前端部において下側へ屈曲された断面視略L字形の平板形状に形成されている。第2支持部材73は、その前端部(下側へ屈曲された部分)が第1支持部材72の前端部に前側から対向されるように、第1支持部材72に上側から重ねられている。

【0093】

そして、ブレード部材71は、その上端部において、第1支持部材72の前端部と、第2支持部材73の前端部との間に挟持されている。また、当接部材74の下端部は、供給ローラ18の上側において、現像ローラ本体27の前端縁に前側から当接されている。

【0094】

このとき、現像ローラ本体27の当接部材74との当接部分N2の下端縁を通る接線Tと、当接部材74の下面75との角度θは、90°以上である。

【0095】

また、ブレード部材71と、現像フレーム33の前面との間には、ブレードシール76が介在されている。

【0096】

ブレードシール76は、樹脂製のスポンジなどから、前後方向に厚みを有する断面視略矩形の平板形状に形成されている。

3.現像動作

図1および図2に示すように、本体ケーシング2に現像カートリッジ14が装着されているときには、トナー収容フレーム32内のトナー水位L1は、前後方向に投影したときに、区画壁49の上端縁よりも下側に配置されている。

【0097】

上記した画像形成動作において現像カートリッジ14が駆動されると、トナー収容フレーム32内において、各アジテータ41が左側面視時計回り方向に回転される。また、現像ローラ17および供給ローラ18が左側面視反時計回りに回転される。つまり、現像ローラ17は、当接部分N2を下側から上側へ通過するように回転される。

【0098】

すると、各アジテータ41の回転により、第1トナー収容フレーム38内のトナーが第1連通口40を介して第2トナー収容フレーム39へ供給されるとともに、第2トナー収容フレーム39内のトナーが第2連通口34を介して現像フレーム33へ供給される。このとき、現像フレーム33へのトナーの供給量は、アジテータ41の攪拌部材45の開口46によって、現像フレーム33のトナー量が増加しすぎないように調節されている。

【0099】

現像フレーム33へ供給されたトナーは、区画壁49の上端部よりも上側へ盛り上がるように、供給ローラ収容部47内に貯留される。

【0100】

なお、供給ローラ収容部47内に貯留されたトナーは、オーガスクリュー50の回転によって攪拌されるとともに、その自重により、区画壁49の左右方向両側(図5参照)から第2トナー収容フレーム39内に回収される。

【0101】

そして、供給ローラ収容部47内のトナー水位L2は、第2トナー収容フレーム39から現像フレーム33へのトナーの供給量と、区画壁49の左右方向両側(図5参照)から第2トナー収容フレーム39内に回収されるトナーの回収量とのバランスにより、供給ローラ18の中心軸線の近傍に配置される。

【0102】

すなわち、供給ローラ収容部47内のトナー水位L2は、層厚規制ブレード19の当接部材74と、現像ローラ17との当接部分N2よりも下側に配置される。

【0103】

そして、上記したように、供給ローラ収容部47内のトナーは、供給ローラ18の回転によって、供給ローラ18と現像ローラ17との接触部分N1に供給され、摩擦帯電されるとともに、現像ローラ17の表面に担持される。

【0104】

このとき、図7に示すように、現像ローラ17の表面Sには、表面Sに直接接触している直接被覆トナー粒子91と、直接被覆トナー粒子91に重複している重複トナー粒子92とが担持されている。

【0105】

また、このとき、現像ローラ17に担持されるトナー層TLの厚みは、当接部材74の厚みよりも薄く、かつ、トナーの体積平均粒子径を超過している。

【0106】

ここで、各トナー粒子(直接被覆トナー粒子91および重複トナー粒子92)の電荷がほぼ等しいと仮定すると、表面Sに対する各トナー粒子の鏡像力Fは、各トナー粒子と表面Sとの距離の自乗に反比例する。

【0107】

つまり、表面Sに対する重複トナー粒子92の鏡像力F2は、表面Sに対する直接被覆トナー粒子91の鏡像力F1よりも小さくなる。

【0108】

具体的には、隣接する2つの直接被覆トナー粒子91の上に1つの重複トナー粒子92が担持されている状態を仮定すると、重複トナー粒子92と表面Sとの距離は、直接被覆トナー粒子91と表面Sとの距離の約2.7(詳しくは、1+√3)倍となり、表面Sに対する重複トナー粒子92の鏡像力F2は、表面Sに対する直接被覆トナー粒子91の鏡像力F1の約1/7.3となる。

【0109】

そして、図2に示すように、現像ローラ17の表面に担持されたトナーは、現像ローラ17の回転により、供給ローラ18と現像ローラ17との接触部分N1から上側へ搬送され、層厚規制ブレード19の当接部材74の下面75に下側から接触される。

【0110】

そして、さらに現像ローラ17が回転されると、重複トナー粒子92は、当接部材74の下面75によって現像ローラ17と当接部材74との当接部分N2に進入することを規制され、その鏡像力F2に抗して、現像ローラ17の表面Sから離脱される。

【0111】

このとき、現像ローラ17の表面Sから離脱された重複トナー粒子92は、供給ローラ18と現像ローラ17との接触部分N1の付近へ落下される。これにより、供給ローラ18と現像ローラ17との接触部分N1近傍には、トナーが滞留される。接触部分N1近傍に滞留されたトナーは、トナー収容フレーム32内のトナー水位L1の方が供給ローラ収容部47内のトナー水位L2よりも低い位置にあるため、トナー水位L2が区画壁49より上側になると、区画壁49を越えてトナー収容フレーム32内に流入する。これにより、接触部分N1近傍には、区画壁49よりも上側においてトナーが滞留されることがない。

【0112】

また、供給ローラ18とサイドシール81との隙間Gに流入したトナーが供給ローラ本体28の端面の回転によって現像ローラ17とサイドシール81との接触部分に流入することが、規制壁51によって規制される(図4参照)。

【0113】

また、重複トナー粒子92が現像ローラ17の表面Sから離脱される一方、直接被覆トナー粒子91は、その鏡像力F1によって現像ローラ17の表面Sに強く付着しているため、表面Sから離脱されることなく、現像ローラ17と当接部材74との当接部分N2に進入する。

【0114】

これにより、現像ローラ17の表面Sに担持されているトナー粒子は、ほぼすべて、直接被覆トナー粒子91となり、当接部分N2よりも回転方向下流側において、トナー層TLの厚みの平均値が、トナーの体積平均粒子径以下となる。

【0115】

具体的には、当接部分N2よりも回転方向下流側におけるトナー層TLの厚みの平均値は、例えば、3.5〜7.0μm、好ましくは、4.5〜6.0μmとなる。

【0116】

なお、トナー層TLの厚みの平均値は、例えば、非接触で表面状態を計測できる測定器など、例えば、KEYENCE製の超深度カラー3D形状測定顕微鏡VK-9500を用いることで測定できる。

【0117】

その後、上記したように、現像ローラ17の表面に担持されているトナーは、感光ドラム13の表面に形成されている静電潜像に供給されて、静電潜像が現像される。

4.作用効果

(1)この現像カートリッジ14を用いた現像方法によれば、図6に示すように、現像ローラ17の表面Sに担持されるトナー層TLの厚みの平均値を、トナーの体積平均粒子径以下、すなわち、ほぼ全てのトナーを現像ローラ17の表面Sに担持することができる。

【0118】

これにより、現像ローラ17の表面Sに重複して担持される重複トナー粒子92を低減することができる。

【0119】

その結果、現像ローラ17からのトナーの離脱を抑制することができ、ひいては画像形成速度の向上を図ることができる。

(2)また、この現像カートリッジ14を用いた現像方法によれば、図2に示すように、当接部材74の下面75は、当接部分N2の下端縁を通る現像ローラ17の接線Tに対して、90°以上の角度θを形成するように、現像ローラ17に接触されている。

【0120】

つまり、当接部材74を、現像ローラ17の表面Sに担持されるトナーを削ぎ落とすように、現像ローラ17の表面Sに当接させることができる。

【0121】

ここで、図6に示すように、現像ローラ17の表面Sに重複して担持される重複トナー粒子92は、現像ローラ17の表面Sに対する鏡像力F2が弱いため、当接部材74によって、現像ローラ17の表面Sから削ぎ落とされる。

【0122】

一方、現像ローラ17の表面Sに直接担持されている直接被覆トナー粒子91は、その鏡像力F1によって現像ローラ17の表面Sに強く付着しているため、当接部材74によって削ぎ落とされずに、現像ローラ17の表面Sに担持された状態で当接部材74と現像ローラ17との当接部分N2を通過する。

【0123】

これにより、重複トナー粒子92をより低減することができる。

(3)また、この現像カートリッジ14によれば、図2に示すように、トナー層TLの厚みは、当接部材74の下端部よりも下側(現像ローラ17の回転方向上流側)において、当接部材74よりも薄い。

【0124】

そのため、重複トナー粒子92を、確実に当接部材74の下面75に接触させて、現像ローラ17から離脱させることができる。

【0125】

また、当接部分N2付近にトナーがあり過ぎると、当接部材74によるトナーの削ぎ落としが不十分になる可能性が考えられるが、トナー層TLの厚みを薄くすることで完全に防止することができる。

(4)また、この現像カートリッジ14を用いた現像方法によれば、当接部材74は、導電性の樹脂から形成されている。

【0126】

そのため、当接部材74が、トナーとの接触(摩擦)によってトナー極性(正)とは逆極性(負)に帯電することを防止できる。

(5)また、この現像カートリッジ14によれば、図2および図5に示すように、供給ローラ本体28の左右方向端縁は、サイドシール81の左右方向内面に対して、左右方向内側に間隔を隔てて配置されている。また、区画壁49の上端部は、現像ローラ17と供給ローラ18との接触部分N1よりも下側に配置されている。

【0127】

そのため、現像ローラ17と供給ローラ18との接触部分N1に供給されたトナーの一部が、現像ローラ17に担持されないで、接触部分N1から左右方向両側へ押し出されたとしても、押し出されたトナーを、供給ローラ本体28の左右方向端縁と、サイドシール81の左右方向内面との隙間を介して、供給ローラ収容部47内に回収することができる(図6中にTFとして示す)。

【0128】

これにより、接触部分N1から左右方向両側へ押し出されたトナーがサイドシール81と現像ローラ17との間に進入することを抑制できる。

【0129】

その結果、現像ローラ17の左右方向端部からトナーが漏れることを抑制できる。

(6)また、この現像カートリッジ14によれば、図5に示すように、供給ローラ本体28の左右方向端部と、サイドシール81との間に、トナーの流通を規制する規制壁51が設けられている。

【0130】

そのため、供給ローラ本体28の端面の回転の影響が隙間Gに入り込んだトナーに及ぶことがなく、供給ローラ本体28の端面の回転によって現像ローラ17とサイドシール81との接触部分へ向かうトナーを、規制することができ、供給ローラ本体28の左右方向端縁と、サイドシール81の左右方向内面との隙間のトナー量が上昇することを防止できる。

【0131】

その結果、現像ローラ17の左右方向端部からトナーが漏れることをより抑制できる。

(7)また、この現像カートリッジ14によれば、図2に示すように、区画壁49と供給ローラ18との間のオーガスクリュー50によって、供給ローラ収容部47内のトナーを攪拌することができる。

【0132】

そのため、供給ローラ収容部47内のトナー水位L2が低くても、供給ローラ18にトナーを均一かつ安定的に供給することができる。

(8)また、この現像カートリッジ14によれば、図2に示すように、供給ローラ収容部47内には、オーガスクリュー50の上端部よりも上側において、トナーが貯留されている。

【0133】

そのため、オーガスクリュー50の回転によって、供給ローラ収容部47内のトナー水位L2が変動することを抑制して、トナー水位L2を安定させることができる。

(9)また、この現像カートリッジ14によれば、図2に示すように、供給ローラ収容部47内には、現像ローラ17と供給ローラ18との接触部分N1よりも下側において、トナーが貯留されている。

【0134】

そのため、現像ローラ17と供給ローラ18との接触部分N1に供給されたトナーの一部が、現像ローラ17に担持されないで、接触部分N1から左右方向両側へ押し出されたとしても、押し出されたトナーを、供給ローラ本体28の左右方向端縁とサイドシール81の左右方向内面との隙間を介して落下させて、供給ローラ収容部47内に回収することができる。

【0135】

これにより、接触部分N1から左右方向両側へ押し出されたトナーがサイドシール81と現像ローラ17との間に進入することを抑制できる。

【0136】

その結果、現像ローラ17の左右方向端部からトナーが漏れることを抑制できる。

5.変形例

図8〜10を参照して、現像カートリッジ14の各変形例を説明する。各変形例において、上記した実施形態と同様の部材には同様の符号を付し、その説明を省略する。

【0137】

上記した実施形態では、供給ローラ収容部47内のトナーをオーガスクリュー50によって攪拌している。

【0138】

しかし、例えば、図8に示すように、オーガスクリュー50の代わりに、左右方向に延びる略円柱形状のブラシ96で供給ローラ収容部47内のトナーを攪拌することもできる。

【0139】

また、例えば、図9(a)および図9(b)に示すように、オーガスクリュー50の代わりに、略U字形状に屈曲されたクランクシャフト97を回転させて、供給ローラ収容部47内のトナーを攪拌することもできる。クランクシャフト97の右端部には、クランクシャフト97に駆動力を入力するシャフト駆動ギヤ98が相対回転不能に支持されている。

【0140】

また、例えば、図10(a)および図10(b)に示すように、クランクシャフト97の周回される端部に略U字形状のスライド部材100を相対回転可能に支持し、クランクシャフト97を回転させるとともにスライド部材100を前後方向にスライドさせて、供給ローラ収容部47内のトナーを攪拌することもできる。

【0141】

また、上記した実施形態では、層厚規制ブレード19の当接部材74を、導電性の樹脂などから形成している。しかし、当接部材74は、金属などからなる板ばね(導電性の弾性体)などから形成することもできる。

【符号の説明】

【0142】

14 現像カートリッジ

17 現像ローラ

18 供給ローラ

19 層厚規制ブレード

25 現像ローラ軸

26 供給ローラ軸

27 現像ローラ本体

28 供給ローラ本体

31 カートリッジフレーム

32 トナー収容フレーム

33 現像フレーム

49 区画壁

50 オーガスクリュー

51 規制壁

74 当接部材

75 下面

81 サイドシール

96 ブラシ

97 クランクシャフト

100 スライド部材

N1 接触部分

N2 当接部分

L2 トナー水位

T 接線

TL トナー層

【特許請求の範囲】

【請求項1】

現像剤を貯留する筐体と、

前記筐体内に回転可能に支持され、表面に現像剤層を担持する現像ローラと、

前記現像ローラと対向するように前記筐体内に回転可能に支持され、前記現像ローラに現像剤を供給する供給ローラと、

前記現像ローラに当接される当接部を有し、前記現像剤層の厚みの平均値が現像剤の平均粒子径以下となるように前記現像剤層の厚みを規制する層厚規制部材と

を備えることを特徴とする、現像装置。

【請求項2】

前記現像ローラは、前記当接部との当接部分を下側から上側へ通過するように回転されており、

前記供給ローラは、前記現像ローラに前記当接部分よりも下側から接触されており、

前記筐体内には、前記現像ローラと前記供給ローラとの接触部分よりも下側において、略球形の現像剤が貯留されており、

前記当接部は、前記現像ローラの回転方向上流側へ向く端面を備え、前記端面が、前記当接部分の前記回転方向上流側端縁を通る前記現像ローラの接線に対して、90°以上の角度を形成するように、前記現像ローラに接触されていることを特徴とする、請求項1に記載の現像装置。

【請求項3】

前記現像剤層の厚みは、前記当接部よりも前記現像ローラの回転方向上流側において、現像剤の平均粒子径を超過し、かつ、前記当接部よりも薄いことを特徴とする、請求項1または2に記載の現像装置。

【請求項4】

前記当接部は、導電性の樹脂、または、導電性の弾性体から形成されていることを特徴とする、請求項1ないし3のいずれか一項に記載の現像装置。

【請求項5】

前記筐体は、

現像剤を収容する現像剤収容フレームと、

前記現像ローラを回転可能に支持し、前記現像剤収容フレームに連通される現像フレームと、

現像剤収容フレームと前記現像フレームとを区画する区画壁と

前記現像フレームに設けられ、前記現像ローラの前記軸線方向端部の周面に摺擦されるシール部材と

を備え、

前記供給ローラは、

前記現像フレームに回転可能に支持される供給ローラ軸と、

前記供給ローラ軸の前記軸線方向両端部を露出するように前記供給ローラ軸を被覆し、前記現像ローラに接触される供給ローラ本体と

を備え、

前記供給ローラ本体の前記軸線方向端縁は、前記シール部材の前記軸線方向内側面に対して、前記軸線方向内側に間隔を隔てて配置されており、

前記区画壁の上端部は、前記現像ローラと前記供給ローラとの接触部分よりも下側に配置されていることを特徴とする、請求項1ないし4のいずれか一項に記載の現像装置。

【請求項6】

前記供給ローラ本体の前記軸線方向端部と、前記シール部材との間において、前記シール部材に対して間隔を隔てて対向配置されて、現像剤の流通を規制する規制部材を備えることを特徴とする請求項5に記載の現像装置。

【請求項7】

前記区画壁と前記供給ローラとの間において、現像剤を攪拌する攪拌部材を備えていることを特徴とする、請求項5または6に記載の現像装置。

【請求項8】

前記現像フレーム内には、前記攪拌部材の上端部よりも上側において、現像剤が貯留されていることを特徴とする、請求項5ないし7のいずれか一項に記載の現像装置。

【請求項9】

前記筐体は、

現像剤を収容する現像剤収容フレームと、

前記現像ローラを回転可能に支持し、前記現像剤収容フレームに連通される現像フレームと、

現像剤収容フレームと前記現像フレームとを区画する区画壁と

前記現像フレームに設けられ、前記現像ローラの前記軸線方向端部の周面に摺擦されるシール部材と

を備え、

前記供給ローラは、

前記現像フレームに回転可能に支持される供給ローラ軸と、

前記供給ローラ軸の前記軸線方向両端部を露出するように前記供給ローラ軸を被覆し、前記現像ローラに接触される供給ローラ本体と

を備え、

前記供給ローラ本体の前記軸線方向端縁は、前記シール部材の前記軸線方向内側面に対して、前記軸線方向内側に間隔を隔てて配置されており、

前記現像フレーム内には、前記現像ローラと前記供給ローラとの接触部分よりも下側において、現像剤が貯留されていることを特徴とする、請求項1ないし4のいずれか一項に記載の現像装置。

【請求項10】

現像剤を貯留する筐体と、前記筐体内に回転可能に支持され、表面に現像剤層を担持する現像ローラと、前記現像ローラと対向するように前記筐体内に回転可能に支持され、前記現像ローラに現像剤を供給する供給ローラと、前記現像ローラに当接される当接部を有する層厚規制部材とを備える現像装置による現像方法であって、

前記現像剤層の厚みの平均値が現像剤の平均粒子径以下となるように、前記層厚規制部材により前記現像剤層の厚みを規制することを特徴とする、現像方法。

【請求項11】

前記供給ローラを、前記現像ローラと前記当接部との当接部分よりも下側から前記現像ローラに接触させ、

前記筐体内に、前記現像ローラと前記供給ローラとの接触部分よりも下側において、球形の現像剤を貯留し、

前記当接部を、その端面が、前記現像ローラの回転方向上流側へ向き、かつ、前記当接部分の前記回転方向上流側端縁を通る前記現像ローラの接線に対して、90°以上の角度を形成するように、前記現像ローラに接触させ、

前記現像ローラを、前記当接部分を下側から上側へ通過するように回転させることを特徴とする、請求項10に記載の現像方法。

【請求項12】

前記当接部を、導電性の樹脂、または、導電性の弾性体から形成することを特徴とする、請求項10または11に記載の現像方法。

【請求項1】

現像剤を貯留する筐体と、

前記筐体内に回転可能に支持され、表面に現像剤層を担持する現像ローラと、

前記現像ローラと対向するように前記筐体内に回転可能に支持され、前記現像ローラに現像剤を供給する供給ローラと、

前記現像ローラに当接される当接部を有し、前記現像剤層の厚みの平均値が現像剤の平均粒子径以下となるように前記現像剤層の厚みを規制する層厚規制部材と

を備えることを特徴とする、現像装置。

【請求項2】

前記現像ローラは、前記当接部との当接部分を下側から上側へ通過するように回転されており、

前記供給ローラは、前記現像ローラに前記当接部分よりも下側から接触されており、

前記筐体内には、前記現像ローラと前記供給ローラとの接触部分よりも下側において、略球形の現像剤が貯留されており、

前記当接部は、前記現像ローラの回転方向上流側へ向く端面を備え、前記端面が、前記当接部分の前記回転方向上流側端縁を通る前記現像ローラの接線に対して、90°以上の角度を形成するように、前記現像ローラに接触されていることを特徴とする、請求項1に記載の現像装置。

【請求項3】

前記現像剤層の厚みは、前記当接部よりも前記現像ローラの回転方向上流側において、現像剤の平均粒子径を超過し、かつ、前記当接部よりも薄いことを特徴とする、請求項1または2に記載の現像装置。

【請求項4】

前記当接部は、導電性の樹脂、または、導電性の弾性体から形成されていることを特徴とする、請求項1ないし3のいずれか一項に記載の現像装置。

【請求項5】

前記筐体は、

現像剤を収容する現像剤収容フレームと、

前記現像ローラを回転可能に支持し、前記現像剤収容フレームに連通される現像フレームと、

現像剤収容フレームと前記現像フレームとを区画する区画壁と

前記現像フレームに設けられ、前記現像ローラの前記軸線方向端部の周面に摺擦されるシール部材と

を備え、

前記供給ローラは、

前記現像フレームに回転可能に支持される供給ローラ軸と、

前記供給ローラ軸の前記軸線方向両端部を露出するように前記供給ローラ軸を被覆し、前記現像ローラに接触される供給ローラ本体と

を備え、

前記供給ローラ本体の前記軸線方向端縁は、前記シール部材の前記軸線方向内側面に対して、前記軸線方向内側に間隔を隔てて配置されており、

前記区画壁の上端部は、前記現像ローラと前記供給ローラとの接触部分よりも下側に配置されていることを特徴とする、請求項1ないし4のいずれか一項に記載の現像装置。

【請求項6】

前記供給ローラ本体の前記軸線方向端部と、前記シール部材との間において、前記シール部材に対して間隔を隔てて対向配置されて、現像剤の流通を規制する規制部材を備えることを特徴とする請求項5に記載の現像装置。

【請求項7】

前記区画壁と前記供給ローラとの間において、現像剤を攪拌する攪拌部材を備えていることを特徴とする、請求項5または6に記載の現像装置。

【請求項8】

前記現像フレーム内には、前記攪拌部材の上端部よりも上側において、現像剤が貯留されていることを特徴とする、請求項5ないし7のいずれか一項に記載の現像装置。

【請求項9】

前記筐体は、

現像剤を収容する現像剤収容フレームと、

前記現像ローラを回転可能に支持し、前記現像剤収容フレームに連通される現像フレームと、

現像剤収容フレームと前記現像フレームとを区画する区画壁と

前記現像フレームに設けられ、前記現像ローラの前記軸線方向端部の周面に摺擦されるシール部材と

を備え、

前記供給ローラは、

前記現像フレームに回転可能に支持される供給ローラ軸と、

前記供給ローラ軸の前記軸線方向両端部を露出するように前記供給ローラ軸を被覆し、前記現像ローラに接触される供給ローラ本体と

を備え、

前記供給ローラ本体の前記軸線方向端縁は、前記シール部材の前記軸線方向内側面に対して、前記軸線方向内側に間隔を隔てて配置されており、

前記現像フレーム内には、前記現像ローラと前記供給ローラとの接触部分よりも下側において、現像剤が貯留されていることを特徴とする、請求項1ないし4のいずれか一項に記載の現像装置。

【請求項10】

現像剤を貯留する筐体と、前記筐体内に回転可能に支持され、表面に現像剤層を担持する現像ローラと、前記現像ローラと対向するように前記筐体内に回転可能に支持され、前記現像ローラに現像剤を供給する供給ローラと、前記現像ローラに当接される当接部を有する層厚規制部材とを備える現像装置による現像方法であって、

前記現像剤層の厚みの平均値が現像剤の平均粒子径以下となるように、前記層厚規制部材により前記現像剤層の厚みを規制することを特徴とする、現像方法。

【請求項11】

前記供給ローラを、前記現像ローラと前記当接部との当接部分よりも下側から前記現像ローラに接触させ、

前記筐体内に、前記現像ローラと前記供給ローラとの接触部分よりも下側において、球形の現像剤を貯留し、

前記当接部を、その端面が、前記現像ローラの回転方向上流側へ向き、かつ、前記当接部分の前記回転方向上流側端縁を通る前記現像ローラの接線に対して、90°以上の角度を形成するように、前記現像ローラに接触させ、

前記現像ローラを、前記当接部分を下側から上側へ通過するように回転させることを特徴とする、請求項10に記載の現像方法。

【請求項12】

前記当接部を、導電性の樹脂、または、導電性の弾性体から形成することを特徴とする、請求項10または11に記載の現像方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−29770(P2013−29770A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−167377(P2011−167377)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]