現像装置および画像形成装置

【課題】濃度むらを抑制し、良好な印刷を可能にする現像装置および画像形成装置を提供する。

【解決手段】現像装置は、静電潜像担持体11に現像剤を付着させる現像剤担持体13と、現像剤担持体13に現像剤を供給する現像剤供給部材14とを備えて構成される。現像剤担持体13は、導電性を有するシャフト131と、シャフト131の外周面に形成され、イオン導電剤または電子導電剤を含有する導電性ウレタンゴムで構成された弾性層132と、弾性層132の表面を、ストラクチャの発達していないカーボンブラックおよびイソシアネート基含有物質を含浸させて改質してなる表面改質層133とを有する。

【解決手段】現像装置は、静電潜像担持体11に現像剤を付着させる現像剤担持体13と、現像剤担持体13に現像剤を供給する現像剤供給部材14とを備えて構成される。現像剤担持体13は、導電性を有するシャフト131と、シャフト131の外周面に形成され、イオン導電剤または電子導電剤を含有する導電性ウレタンゴムで構成された弾性層132と、弾性層132の表面を、ストラクチャの発達していないカーボンブラックおよびイソシアネート基含有物質を含浸させて改質してなる表面改質層133とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像装置、および、これを用いた画像形成装置に関する。

【背景技術】

【0002】

従来より、現像装置に用いられる現像ローラの弾性層は、その表面に他の部材(例えば、現像ローラ上のトナー層の厚さを規制する規制ブレード)が押し当てられるため、ニップ痕が生じないよう、圧縮永久歪みの小さい材料(高硬度のウレタンゴム)で形成されている。

【0003】

また、現像ローラの弾性層の表面に、導電性の高いカーボンブラック(アセチレンブラック)を添加したイソシアネート溶液を用いて表面処理を施すことにより、表面硬化処理層を形成することが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4041455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の現像ローラを用いて印刷を行うと、印刷枚数の増加につれて、現像ローラの表面へのトナーの固着が生じる。トナーの固着がさらに進行すると、フィルミング現象が生じて現像ローラの機能を発揮できない状態となり、印刷画像に濃度むらが生じる。

【0006】

これは、現像ローラの表面に、高電圧の印加による電気的ストレスと、規制ブレードとの接触による機械的ストレスとが作用することにより、現像ローラの表面(表面硬化処理層)のカーボンブラックの立体構造が破壊され、導電性を担うべきπ電子が相対的に少なくなって導電性が低下したためと考えられる。現像ローラ表面の導電性の低下は、残留電荷の増加につながり、電荷を帯びたトナーが、分極度の増大した現像ローラ表面から離れにくくなる(感光体ドラムに転移されにくくなる)ためである。

【0007】

また、もう一つの理由として、現像ローラの弾性層が高硬度のウレタンゴムで形成されているため、現像ローラと規制ブレードの間を通過するトナーに大きな機械的ストレスが作用し、その結果、トナーが潰れやすくなり、現像ローラの表面への固着、さらにはフィルミングを生じやすくなることが考えられる。

【0008】

これらの問題点は、プリンタの処理速度の高速化が進むにつれて、より顕著になっている。

【0009】

本発明は、上記の課題に鑑みてなされたものであり、その目的は、濃度むらを抑制し、良好な印刷を可能にする現像装置、画像形成装置および現像剤担持体を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る現像装置は、静電潜像担持体に現像剤を付着させる現像剤担持体と、現像剤担持体に現像剤を供給する現像剤供給部材とを備える。現像剤担持体は、導電性を有するシャフトと、シャフトの外周面に形成され、イオン導電剤または電子導電剤を含有する導電性ウレタンゴムで構成された弾性層と、弾性層の表面を、ストラクチャの発達していないカーボンブラックおよびイソシアネート基含有物質を含浸させて改質してなる表面改質層とを有する。

【発明の効果】

【0011】

本発明によれば、弾性層の表面改質処理に用いるストラクチャの発達していないカーボンブラックが、安定した導電性を発現することにより、濃度むらを抑制し、良好な印刷画像を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態における画像形成装置の基本構成を示す図である。

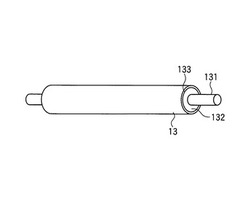

【図2】本発明の第1の実施の形態における現像装置を含むプロセスユニットの基本構成を示す図である。

【図3】本発明の第1の実施の形態における現像装置の現像ローラを示す斜視図である。

【図4】本発明の第1の実施の形態における現像装置の現像ローラの残留電位の測定方法を示す模式図である。

【図5】本発明の第1の実施の形態における画像むらの評価方法を説明するための模式図である。

【図6】本発明の第1の実施の形態における実施例および比較例の現像ローラの各測定結果および印刷試験の結果を示す図である。

【図7】本発明の第2の実施の形態における実施例および比較例の現像ローラの各測定結果および印刷試験の結果を示す図である。

【発明を実施するための形態】

【0013】

第1の実施の形態.

図1は、本発明の第1の実施の形態における画像形成装置10の基本構成を示す図である。図1において、画像形成装置10は、ブラック、イエロー、マゼンタおよびシアンの画像を形成するためのプロセスユニット1B,1Y,1M,1Cを備えている。プロセスユニット1B,1Y,1M,1Cは、画像形成ユニットあるいは感光体ドラムユニットとも称される。プロセスユニット1B,1Y,1M,1Cは、画像形成装置10内に規定される用紙P(媒体)の搬送路に沿って、ここでは水平方向において左側から右側に一列に配列されている。

【0014】

図2は、プロセスユニット1B,1Y,1M,1Cの構成を示す図である。各プロセスユニット1B,1Y,1M,1Cの構成は、使用するトナーを除いて共通であるため、ここではプロセスユニット1として説明する。

【0015】

プロセスユニット1は、ユニット本体12に対してトナーカートリッジ18(現像剤容器)が着脱可能に取り付けられたものである。プロセスユニット1は、ユニット本体12内に、静電像担持体としての感光体ドラム11を備えている。感光体ドラム11は、図中時計回り方向に一定速度で回転し、感光体ドラム11の上側に対向配置された露光手段としてのLEDヘッド19(図示しない上部カバーに取り付けられている)の光照射により、表面に静電潜像が形成される。

【0016】

プロセスユニット1は、さらに、感光体ドラム11の表面を均一に露光する帯電手段としての帯電ローラ15と、上記のLEDヘッド19により感光体ドラム11の表面に形成された静電潜像を現像する現像剤担持体としての現像ローラ13とを備えている。プロセスユニット1は、さらに、現像ローラ13にトナー(現像剤)を供給する現像剤供給部材としてのトナー供給ローラ14と、現像ローラ13の表面のトナー層の厚さを規制する規制ブレード16とを備える。現像ローラ13、トナー供給ローラ14および規制ブレード16が収容された空間には、トナーカートリッジ18からのトナーが補給される。

【0017】

プロセスユニット1は、さらに、感光体ドラム11に残存するトナー(転写残トナー)を掻き落とすクリーニングブレード17と、掻き落とされた廃トナーを収容する収容スペースとを備えている。収容スペースに収容された廃トナーは、図示しない廃トナー回収器に搬送される。

【0018】

感光体ドラム11、現像ローラ13および供給ローラ14は、図示しない駆動モータの動力により、それぞれ矢印で示す方向に回転する。また、帯電ローラ15は、感光体ドラム11に従動して回転する。

【0019】

なお、プロセスユニット1において、感光体ドラム11に形成された静電潜像を現像するために必要な、現像ローラ13、トナー供給ローラ14および規制ブレード16を含む構成を、「現像装置」と称する。

【0020】

図1において、上記の搬送路を挟んでプロセスユニット1B,1Y,1M,1Cと反対の側には、転写ユニット20が配置されている。転写ユニット20は、各プロセスユニット1B,1Y,1M,1Cの感光体ドラム11に対向配置された4つの転写ローラ22と、各感光体ドラム11と各転写ローラ22との間を通過するように設けられた搬送ベルト21と、この搬送ベルト21が張架されたローラ群(ローラ23,24,25,26)とを有している。ローラ23は、図示しない駆動モータの動力により回転し、搬送ベルト21を図中矢印で示す方向に移動させる。

【0021】

転写ユニット20の下方には、用紙P(媒体)を収容するカセット31が配置されている。カセット31の上側に隣接して、カセット31内に収容された用紙Pを一枚ずつ繰り出して搬送路に送り出す給紙ローラ32が配置されている。さらに、給紙ローラ32によって繰り出された用紙Pをプロセスユニット1B,1Y,1M,1Cに向けて搬送する搬送ローラ群33と、用紙Pの斜行(スキュー)を矯正してプロセスユニット1B,1Y,1M,1Cに搬送するレジストローラ対34とが配置されている。

【0022】

用紙Pの搬送路に沿ってプロセスユニット1B,1Y,1M,1Cの下流側には、定着ローラ35aと加圧ローラ35bとを備えた定着装置35が配置されている。また、定着装置35のさらに下流側には、定着装置35から排出された用紙を載置する排紙トレイ36が配置されている。

【0023】

このように構成された画像形成装置の基本的な動作は、以下のとおりである。

各プロセスユニット1(図2)では、帯電ローラ15によって感光体ドラム11の表面が一様に帯電され、各色の画像データに基づいてLEDヘッド19が感光体ドラム11の表面を露光することにより、感光体ドラム11の表面に静電潜像が形成される。感光体ドラム11の表面の静電潜像は、現像ローラ13によって現像されてトナー像となる。

【0024】

一方、カセット31に収容された用紙Pは、給紙ローラ対32により一枚ずつ繰り出され、搬送ローラ群33およびレジストローラ対34により、プロセスユニット1B,1Y,1M,1Cおよび転写ユニット20に搬送される。用紙Pは、搬送ベルト21に吸着保持されて搬送され、プロセスユニット1B,1Y,1M,1Cを通過する。

【0025】

用紙Pが、搬送ベルト21に搬送されてプロセスユニット1B,1Y,1M,1Cを通過する際、各感光体ドラム11の表面に形成された各色のトナー像が、各転写ローラ22の作用により、用紙Pの表面に順次転写される。これにより、用紙Pの表面にカラーのトナー像が転写される。このとき、トナー像は、弱い静電気力だけで用紙Pに付着している。

【0026】

トナー像が転写された用紙Pは、定着装置35に搬送される。トナー像は、定着ローラ35aと加圧ローラ35bとの間で高温に加熱されて溶融し、圧接により用紙Pに定着する。そののち、用紙Pは、定着装置35から排出され、排紙トレイ36に載置される。

【0027】

次に、本発明の第1の実施の形態における現像装置の詳細について説明する。

【0028】

トナー(現像剤)は、平均粒径が5.5μmの非磁性一成分の負帯電性粉砕トナーであり、樹脂成分としてポリエステル樹脂を用いたものである。飽和帯電量は、−44μC/gである。なお、飽和帯電量は、トナー4重量%と、シリコーンコートフェライトキャリア(関東電化工業株式会社製、平均粒子径90μm)96重量%とを1分間ボールミルで混合し、吸引式小型帯電量測定装置“Q/M METER MODEL 210HS”(トレック株式会社製)を用いて測定した。

【0029】

規制ブレード16は、ステンレス鋼(SUS)で構成された厚さ0.08mmの板状部材である。規制ブレード16の、現像ローラ13との接触部は曲げ加工されており、曲げ部の曲率半径Rは0.5mmであり、接触面の十点平均粗さはRz=0.6μmである。

【0030】

図3は、現像ローラ13の構成を示す斜視図である。現像ローラ13は、導電性シャフト131の外周面に半導電性の弾性層132を形成し、その表面に表面改質層133を形成したものである。ここでは、導電性シャフト131の外径は10mmであり、現像ローラ13の外径は16mmである。

【0031】

弾性層132は、ウレタンゴム、アクリロニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、エチレンプロピレンジエンゴム(EPDM)、シリコーンゴムなどで構成することができるが、本実施の形態ではウレタンゴムを用いる。弾性層132に導電性を付与するための導電性付与剤としては、電子導電剤(カーボンブラック、導電性フイラーなど)またはイオン導電剤を用いることができるが、本実施の形態では、イオン導電剤(過塩素酸リチウム)を用いる。

【0032】

表面改質層133は、トナーの帯電性を向上することができ、かつ、感光体ドラム11と化学的に反応してドラム汚染が発生することがないように、弾性層132をイソシアネート基含有化合物の溶剤に浸漬し、弾性層132の表層部分のみを改質処理することにより形成したものである。

【0033】

表面改質処理は、弾性層132の表面に被覆層を形成させる処理とは異なるものであり、弾性層132を改質処理液に所定時間浸漬する、または、改質処理液を弾性層132に塗布するか若しくはスプレー塗布するといった方法により、改質処理液を表層部分に浸透させることを意味する。

【0034】

次に、現像ローラ11の製造方法について説明する。

ウレタンゴム製の弾性層132は、ハードセグメントであるポリイソシアネート、ソフトセグメントである長鎖ポリオール、鎖延長剤、架橋剤などを反応させることによって得られる。ポリイソシアネートには、芳香族ポリイソシアネートおよび脂肪族ポリイソシアネートがある。芳香族ポリイソシアネートとしては、例えば、トリレンジイソシアネート(TDI)、ジフェニルメタンイソシアネート(MDI)、ポリメチレンポリフェニルポリイソシアネート、トリジンジイソシアネート、ナフタレンジイソシアネートなどを用いることができる。脂肪族ポリイソシアネートとしては、例えば、ヒキサメチレンイソシアネート(HDI)、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、テトラメチルヘキサメチレンジイソシアネートなどを用いることができる。

【0035】

一方、長鎖ポリオールには、ポリエーテル系ポリオールおよびポリエステル系ポリオールがある。ポリエーテル系ポリオールとしては、例えば、エチレングリコール、プロピレングリコール、エチレンジアミン、ジエチルトリアミン、トリレンジアミンなどのアミン類、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなどを用いることができる。ポリエステル系ポリオールとしては、例えば、低分子ポリオール、ポリカプラクトン、ポリカーボネートポリオールなどを用いることができる。

【0036】

鎖延長剤は、分子量が300未満の分子内に2個以上の活性水素を有する化合物であり、例えば、ポリオール、ポリアミン、アミノアルコール、水、尿素などを用いることができる。架橋剤は、ハードセグメント間の架橋を行い、樹脂を三次元構造化する働きを有するものであり、例えば、有機イソシアネートをイソシアヌレート化して多量化させたもの、またはアミン樹脂などの樹脂系架橋剤を用いることができる。

【0037】

導電性付与剤は、電子伝導を発現する材料として、導電性の高いカーボンブラック、例えば、アセチレンブラック、ファーネスブラック、ケッチェンブラックなどを用いることができる。また、イオン導電を発現する材料(イオン導電剤)として、アルカリ金属塩に属するナトリウム塩、カリウム塩、リチウム塩などが使用できるが、特にリチウム塩が好ましい。具体的には、ハロゲン酸素酸塩、過ハロゲン酸素酸塩、チオシアン酸塩、リン酸塩などが例示されるが、特に過ハロゲン塩素酸素酸塩が好ましく、さらに過塩素酸リチウムが好ましい。

【0038】

表面改質層133は、イソシアネート基含有化合物を含む溶液を改質処理液としてまず調製し、弾性体132をその改質処理液内に浸漬し、次いで加熱処理をする方法、或いは、改質処理液を弾性体表面に塗布し、次いで加熱する方法などにより形成される。弾性体表面への塗布手段としては、例えば、スプレーコート法、ロールコート法などがある。

【0039】

改質処理液としては、イソシアネート基含有化合物を有機溶媒に溶解させたもの、イソシアネート基含有化合物とポリオールとを有機溶媒に溶解させたもの、それらの溶液にポリウレタン形成反応に際して常用される助剤、導電性付与剤などを添加した溶液などがある。イソシアネート基含有化合物は、上述したイソシアネート化合物から選択することができる。また、ポリオールは、前述したポリオールから選択することができる。また、シロキサン結合を有するものも使用することができる。有機溶媒としては、非プロトン性極性溶媒が好ましく、特に酢酸エチル、ジメチルホルムアミドあるいはそれらの混合物が好ましい。

【0040】

改質処理液に添加する導電性付与剤は、電子導電材料であるカーボンブラックを用いる。ここで、本実施の形態では、ストラクチャの発達していない、導電性の低いカーボンブラックを用いる。このようなカーボンブラックとしては、ファーネスブラックまたはチャネルブラックが適しており、一次粒子径が15〜40μm、BET(Brunauer, Emmett and Teller)法による比表面積が50〜300m2/g(より好ましくは、後述するように55〜130m2/g)、DBP(ジブチルフタレート)吸油量が40〜150ml/100gの範囲にあるものが好ましい。

【0041】

このようなカーボッブラックの具体例としては、No.2300、No.900、MCF88、No.33、No.44、No.47、No.52、MA7、MA8、No.2200B(以上、三菱化学株式会社製)、RAVEN1255(コロンビアンカーボン社製)、REGAL400R、REGAL330R、REGAL660R、MOGUL−L(以上、キャボット式製)、Color Black FW1、Color Black FW18、Color Black S170、Color Black S150、Printex 35、Printex U(以上、デグッサ社製)などが挙げられる。

【0042】

以下、本実施の形態における各実施例の現像ローラ13、および、これに対する各比較例の現像ローラ13を用いた印刷試験について説明する。なお、ここでは、便宜上、各実施例の現像ローラだけでなく、比較例の現像ローラについても「現像ローラ13」として説明する。まず、現像ローラ13の作製方法について、説明する。

【0043】

<現像ローラの弾性層の形成>

ポリエーテル系ポリオール(GP−3000、三洋化成工業株式会社製)100重量部に、イオン導電剤としての過塩素酸リチウム0.5重量部添加して攪拌分散させ、80℃に調整した後、減圧下にて6時間、脱泡および脱水を行ってA液を得た。一方、プレポリマー(アジプレンL100、ユニロイヤルケミカル社製)70重量部に、イソシアネート(コロネートC−HX、日本ポリウレタン工業株式会社製)20重量部を添加・混合し、80℃に調整してB液を得た。

【0044】

このA液とB液とを混合し、110℃に予熱された内径20mmの鉄製パイプ金型に注入した。このパイプ金型には、予め、直径10mmのシャフト131が中央に配置され、内壁面に密着するようにポリプロピレン製押し出しチューブ(外径20mm)が挿入されている。上記のA液とB液との混合物を、当該パイプ金型に注入して110℃で120分間加熱し、両端部を除くシャフト131の表面に導電性ポリウレタン層が形成された成形体ロールを得た。続いて、この成形体ローラを、外径を16mmまで粗研磨し、さらに、フィニッシャー研磨により表面粗さ(JIS10点粗さRz)を8μmとした。

【0045】

<改質処理液の調整>

酢酸エチル100重量部に、カーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部およびイソシアネート化合物(MDI)20重量部を添加し、混合して溶解させ、改質処理液を作製した。

【0046】

<ローラの表面改質処理>

上記の改質処理液を23℃に保持した状態で、上述した研磨後のローラを30秒間浸漬し、そののち、120℃に保持したオーブンで1時間加熱することにより、弾性層132の表面に表面改質層133が形成された実施例1の現像ローラ13を得た。

【0047】

実施例2.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から23重量部に変更し、それ以外は実施例1と同様の方法により、実施例2の現像ローラ13を得た。

【0048】

実施例3.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から34重量部に変更し、それ以外は実施例1と同様の方法により、実施例3の現像ローラ13を得た。

【0049】

実施例4.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA33、三菱化学株式会社製、比表面積85m2/g)10重量部に変更して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例4の現像ローラ13を得た。

【0050】

実施例5.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に変更して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例5の現像ローラ13を得た。

【0051】

実施例6.

改質処理液に、実施例5のカーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に加えて、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225m2/g)10重量部を添加して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例6の現像ローラ13を得た。

【0052】

比較例1.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225m2/g)10重量部に変更して表面改質層を作製し、それ以外は、実施例3と同様の方法により、比較例1の現像ローラ13を得た。

【0053】

比較例2.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、34重量部から38重量部に変更し、それ以外は、実施例3と同様の方法により、比較例2の現像ローラ13を得た。

【0054】

比較例3.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、34重量部から20重量部に変更し、それ以外は、実施例3と同様の方法により、比較例3の現像ローラ13を得た。

【0055】

このようにして作成した実施例1〜6および比較例1〜3の現像ローラ13について、以下のように表面硬度および残留電位を測定した。

【0056】

現像ローラ13の表面硬度(マイクロゴム硬度:MD−1硬度)は、高分子計器株式会社製のマイクロゴム硬度計MD−1のAタイプを用いて自動計測し、最大値(ピークホールド値)を読み取った。

【0057】

現像ローラ13の残留電位は、QEA社製の誘電緩和解析システムDRA−2000を用いて自動計測した。具体的には、図4に示すように、コロナ放電器41および表面電位計42を備えた計測ヘッド40を、現像ローラ13に1mmの間隔(C)で対向させ、ガイド43に沿って現像ローラ13の長手方向に移動とする。計測ヘッド40のコロナ放電器41の放電により現像ローラ13の所定位置の表面を帯電させ、その0.1秒後に、(計測ヘッド40を移動させることにより)当該位置の電位(残留電位)を表面電位計42で計測する。残留電位の値が大きいほど、電荷が蓄積し易く、誘電的性質が強い。

【0058】

さらに、実施例1〜6および比較例1〜3の現像ローラ13を用いて、印刷試験を行った。

【0059】

印刷試験は、光学LED方式カラー電子写真プリンタ(図1に示した画像形成装置10)のMICROLINE5900dn(解像度600DPI、株式会社沖データ製)を用いて行った。現像剤としては、平均粒径5.5μmの非磁性一成分の負帯電性粉砕トナーを用いた。印字環境は、温度23℃、相対湿度45%RHとし、用紙Pとして普通紙を用い、0.3%濃度のベタ画像を1万枚連続して印刷した。

【0060】

1万枚の連続印刷後、画像濃度むらの評価のため、100%濃度の部分および0%濃度の部分を含む図5(A)の評価用パターンを印刷した。図5(A)において、縦方向(Y方向)が用紙Pの搬送方向と一致し、横方向(X方向)が用紙Pの幅方向と一致するものとする。評価用パターンは、100%濃度の部分がY方向のほぼ全域(周縁部を除く)に亘って連続する第1のパターン部分と、100%濃度の部分がY方向の途中(中央部)まで連続し、その後は0%濃度の部分が連続する第2のパターン部分とを、X方向に交互に設けたものである。なお、図示の便宜上、図5(A)には、100%濃度の部分を斜線のハッチングで示している。

【0061】

現像ローラ13にトナーが固着した場合(フィルミングに発展した場合も含む)、図5(B)に示すように、パターンのY方向先端から現像ローラ13の外周長(円周)に相当する距離Lだけ離れた位置よりも後方(図5(B)では点のハッチングで示す領域)で、濃度低下が生じる。そこで、ここでは、第1および第2のパターン部分において、用紙中央よりも後方の位置P1,P2において、分光色彩濃度計X−Rite528(X−Rite社製)を用いて濃度を測定した。位置P1,P2の濃度差が0.05未満の場合には、評価結果を○(良好)とし、0.05以上の場合には、評価結果を×(不良)とした。

【0062】

また、上記の連続印刷および評価パターンの印刷が完了した後、カラー電子写真プリンタを印刷動作を行わずに長期間放置し、その後、現像ローラ13の弾性層132の表面を観察し、規制ブレード16のニップ痕(凹部)の有無を調べた。

【0063】

実施例1〜6および比較例1〜3の現像ローラ13の各測定結果、また、これらの現像ローラ13を用いた印刷試験の結果を、図6に示す。

【0064】

実施例1〜6.

実施例1〜6の現像ローラ13の残留電位は、初期段階(連続印刷前)で1〜8V、連続印刷後で5〜10Vと低く、現像ローラ13へのトナーの電気的な吸着を抑制することができた。また、MD−1硬度は、40〜55°と低く、トナーに作用する機械的ストレスを低減することができた。

【0065】

また、評価用パターン(図5)を用いた画像濃度むらの評価結果は、いずれも○(良好)であった。すなわち、初期段階から連続印刷後に至るまで、現像ローラ13の表面へのトナーの固着が生じることがなく、濃度むらの無い画像が得られた。

【0066】

このような結果が得られたのは、現像ローラ13の表面改質層133で用いた、ストラクチャが発達していないカーボンブラックMA7、MA33、MA25(ファーネスブラック、比表面積55〜130m2/g)が、初期段階から連続印刷後に至るまで、安定した導電性を発現できたためと考えられる。

【0067】

また、実施例6では、表面改質層133に2種のカーボンブラックを使用しているが、そのうちの一つが、ストラクチャが発達していないカーボンブラック(MA25)であるため、初期段階から連続印刷後に至るまで、安定した導電性を発現でき、濃度むらの無い良好な画像が得られたものと考えられる。

【0068】

比較例1.

比較例1では、現像ローラ13のMD−1硬度は55°と低く、トナーに作用する機械的ストレスを低減することができた。しかしながら、残留電位は、初期段階では2Vであったが、連続印刷後は35Vと高くなり、また、画像濃度むらの評価結果は×(不良)であった。これは、ストラクチャの発達したカーボンブラック(アセチレンブラック、比表面積225m2/g)を用いたため、ストラクチャの破壊に伴って導電性が劣化し、これにより現像ローラ13へのトナーの電気的な吸着が促進され、その結果、現像ローラ13の表面へのトナー固着が生じ、画像濃度むらが生じたものと考えられる。

【0069】

比較例2.

比較例2の現像ローラ13の残留電位は、初期段階で5V、連続印刷後で6Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。しかしながら、MD−1硬度は57°と高く、また、画像濃度むらの評価結果は×(不良)であった。これは、現像ローラ13の表面硬度が高いことから、トナーに作用する機械的ストレスが増加し、トナーの潰れなどに伴って現像ローラ13の表面へのトナー固着が発生し、画像濃度むらにつながったものと考えられる。

【0070】

比較例3.

比較例3の現像ローラ13の残留電位は、初期段階で4V、連続印刷後で5Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。また、MD−1硬度は、30°と低く、トナーに作用する機械的ストレスを低減することができた。また、画像濃度むらの評価結果は、○(良好)であった。しかしながら、比較例3の現像ローラ13は、印刷動作のない状態で長時間放置された場合に、規制ブレード16と接触していた外周部分(弾性層132)に凹みが発生し、その後に印刷を行うと、画像に現像ローラ13の周期に対応する筋模様が発生した。これは、現像ローラ13の弾性層132の表面硬度が低いことにより、圧縮永久歪みが不十分であったためと考えられる。

【0071】

以上説明したように、本実施の形態における現像ローラ13は、表面改質処理で用いたストラクチャの発達していないカーボンブラックが、初期段階から連続印刷後に至るまでの間、安定した導電性を発現することにより、残留電荷を1〜10Vの範囲内に抑えることができ、現像ローラ13へのトナーの電気的な吸着を抑制することができる。

【0072】

また、現像ローラ13の弾性層132のMD−1硬度を40〜55°とすることにより、弾性層(ゴム)自体の圧縮永久歪み特性を損なうことなく、かつトナーに作用する機械的ストレスを低減させることができる。

【0073】

このように、現像ローラ13へのトナーの電気的な吸着を抑制し、さらにトナーに作用する機械的ストレスを低減させることにより、現像ローラ13の表面へのトナーの固着(さらには、トナーの固着の進行によるフィルミング)を防止し、濃度むらの無い良好な印刷画像を得ることができる。

【0074】

第2の実施の形態.

上述した第1の実施の形態では、現像ローラ13の弾性層132に、イオン導電剤としての過塩素酸リチウムを含有させていた。これに対し、第2の実施の形態では、現像ローラ13の弾性層132に、電子導電剤としての導電性カーボンブラックを含有させている。第2の実施の形態の他の構成要素は、第1の実施の形態と同様である。

【0075】

まず、本実施の形態における実施例の現像ローラ13、および、これに対する比較例の現像ローラ13の作製方法について説明する。

【0076】

実施例7.

現像ローラ13の弾性層132の形成に際して、イオン導電剤としての過塩素酸リチウムの代わりに、電子導電剤としての導電性カーボンブラック(トーカブラック#5500、東海カーボン株式会社製)を5重量部添加し、それ以外は、実施例1と同様の方法により弾性層132を形成した。さらに、実施例1と同様の方法により改質処理液を調整し、実施例1と同様の方法により表面改質処理を行い、実施例7の現像ローラ13を得た。

【0077】

実施例8.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から23重量部に変更し、それ以外は実施例7と同様の方法により、実施例8の現像ローラ13を得た。

【0078】

実施例9.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から30重量部に変更し、それ以外は、実施例7と同様の方法により、実施例8の現像ローラ13を得た。

【0079】

実施例10.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA33、三菱化学株式会社製、比表面積85m2/g)10重量部に変更して表面改質層133を形成し、それ以外は、実施例7と同様の方法により、実施例10の現像ローラ13を得た。

【0080】

実施例11.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に変更して、実施例7と同様の方法により、実施例11の現像ローラ13を得た。

【0081】

実施例12.

改質処理液に、実施例5のカーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に加えて、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225m2/g)10重量部を添加して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例12の現像ローラ13を得た。

【0082】

比較例4.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225mm2/g)10重量部に変更して表面改質層を形成し、それ以外は、実施例7と同様の方法により、比較例4の現像ローラを得た。

【0083】

比較例5.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から35重量部に変更し、それ以外は、実施例7と同様の方法により、比較例5の現像ローラ13を得た。

【0084】

比較例6.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から18重量部に変更し、それ以外は、実施例7と同様の方法により、比較例6の現像ローラ13を得た。

【0085】

以上のように作製した実施例7〜12および比較例4〜6の現像ローラについて、第1の実施の形態で説明したように、各測定および印刷試験を行った。測定結果および試験結果を、図7に示す。

【0086】

実施例7〜12.

実施例7〜12の現像ローラ13の残留電位は、初期段階で1〜7V、連続印刷後で5〜10Vと低く、現像ローラ13へのトナーの電気的な吸着を抑制することができた。また、MD−1硬度は40〜55°と低く、トナーに作用する機械的ストレスを低減することができた。また、評価用パターン(図5)を用いた濃度むらの評価結果は、いずれも○(良好)であった。

【0087】

これは、現像ローラ13の表面改質層133で用いた、ストラクチャが発達してないカーボンブラックMA7、MA33、MA25(ファーネスブラック、比表面積55〜130m2/g)が、初期段階から連続印刷後に至るまで、安定した導電性を発現できたためと考えられる。

【0088】

また、実施例12では、表面改質層133に2種のカーボンブラックを使用しているが、そのうちの一つが、ストラクチャが発達していないカーボンブラック(MA25)であるため、初期段階から連続印刷後に至るまで、安定した導電性を発現でき、濃度むらの無い良好な画像が得られたものと考えられる。

【0089】

比較例4.

比較例4では、現像ローラ13のMD−1硬度は55°と低く、トナーに作用する機械的ストレスを低減することができた。しかしながら、残留電位は、初期段階で3Vであったが、連続印刷後では41Vと高くなった。また、画像濃度ムラの評価結果は×(不良)であった。これは、ストラクチャの発達したカーボンブラックを用いたため、ストラクチャの破壊に伴って導電性が劣化し、現像ローラ13へのトナーの電気的な吸着が促進され、その結果、現像ローラ13の表面へのトナー固着が生じ、画像濃度むらが生じたためと考えられる。

【0090】

比較例5.

比較例5の現像ローラ13の残留電位は、初期段階で4V、連続印刷後で6Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。しかしながら、MD−1硬度は60°と高く、また、画像濃度ムラの評価結果は×(不良)であった。これは、現像ローラ13の表面硬度が高いことから、トナーに作用する機械的ストレスが増加し、トナーの潰れなどに伴って現像ローラ13の表面へのトナー固着が発生し、画像濃度むらにつながったためと考えられる。

【0091】

比較例6.

比較例6の現像ローラ13の残留電位は、初期段階で4V、連続印刷後で7Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。また、MD−1硬度は35°と低く、トナーに作用する機械的ストレスを低減することができた。また、画像濃度むらの評価結果は○(良好)であった。しかしながら、比較例6の現像ローラ13は、印刷動作のない状態で長時間放置された場合に、規制ブレード16と接触していた外周部分(弾性層132)に凹みが発生し、その後に印刷を行うと、画像に現像ローラ13の周期に対応する筋模様が発生した。これは、現像ローラ13の弾性層132の表面硬度が低いことにより、圧縮永久歪みが不十分であったためと考えられる。

【0092】

以上の結果から、本実施の形態によれば、第1の実施の形態と同様、現像ローラ13の表面改質処理で用いたストラクチャの発達していないカーボンブラックが、初期段階から連続印刷後に至るまでの間、安定した導電性を発現することにより、残留電荷を1〜10Vの範囲内に抑えることができ、現像ローラ13へのトナーの電気的な吸着を抑制することができる。

【0093】

また、現像ローラ13の弾性層132のMD−1硬度を40〜55°とすることにより、弾性層(ゴム)自体の圧縮永久歪み特性を損なうことなく、かつトナーに作用する機械的ストレスを低減させることができる。

【0094】

このように、現像ローラ13へのトナーの電気的な吸着を抑制し、さらにトナーに作用する機械的ストレスを低減させることにより、現像ローラ13の表面へのトナーの固着(さらには、トナーの固着の進行によるフィルミング)を防止し、濃度むらの無い良好な印刷画像を得ることができる。

【符号の説明】

【0095】

1,1B,1Y,1M,1C プロセスユニット、 10 画像形成装置、 11 感光体ドラム(静電潜像担持体)、 12 ユニット本体、 13 現像ローラ(現像剤担持体)、 14 トナー供給ローラ(現像剤供給部材)、 15 帯電ローラ、 17 クリーニングブレード、 18 トナーカートリッジ、 19 LEDヘッド、 20 転写ユニット、 21 搬送ベルト、 22 転写ローラ、 31 カセット、 32 給紙ローラ対、 34 レジストローラ対、 35 定着装置、 40 計測ヘッド、 41 コロナ放電器、 42 表面電位計、 131 導電性シャフト(シャフト)、 132 弾性層、 133 表面改質層。

【技術分野】

【0001】

本発明は、現像装置、および、これを用いた画像形成装置に関する。

【背景技術】

【0002】

従来より、現像装置に用いられる現像ローラの弾性層は、その表面に他の部材(例えば、現像ローラ上のトナー層の厚さを規制する規制ブレード)が押し当てられるため、ニップ痕が生じないよう、圧縮永久歪みの小さい材料(高硬度のウレタンゴム)で形成されている。

【0003】

また、現像ローラの弾性層の表面に、導電性の高いカーボンブラック(アセチレンブラック)を添加したイソシアネート溶液を用いて表面処理を施すことにより、表面硬化処理層を形成することが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4041455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の現像ローラを用いて印刷を行うと、印刷枚数の増加につれて、現像ローラの表面へのトナーの固着が生じる。トナーの固着がさらに進行すると、フィルミング現象が生じて現像ローラの機能を発揮できない状態となり、印刷画像に濃度むらが生じる。

【0006】

これは、現像ローラの表面に、高電圧の印加による電気的ストレスと、規制ブレードとの接触による機械的ストレスとが作用することにより、現像ローラの表面(表面硬化処理層)のカーボンブラックの立体構造が破壊され、導電性を担うべきπ電子が相対的に少なくなって導電性が低下したためと考えられる。現像ローラ表面の導電性の低下は、残留電荷の増加につながり、電荷を帯びたトナーが、分極度の増大した現像ローラ表面から離れにくくなる(感光体ドラムに転移されにくくなる)ためである。

【0007】

また、もう一つの理由として、現像ローラの弾性層が高硬度のウレタンゴムで形成されているため、現像ローラと規制ブレードの間を通過するトナーに大きな機械的ストレスが作用し、その結果、トナーが潰れやすくなり、現像ローラの表面への固着、さらにはフィルミングを生じやすくなることが考えられる。

【0008】

これらの問題点は、プリンタの処理速度の高速化が進むにつれて、より顕著になっている。

【0009】

本発明は、上記の課題に鑑みてなされたものであり、その目的は、濃度むらを抑制し、良好な印刷を可能にする現像装置、画像形成装置および現像剤担持体を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る現像装置は、静電潜像担持体に現像剤を付着させる現像剤担持体と、現像剤担持体に現像剤を供給する現像剤供給部材とを備える。現像剤担持体は、導電性を有するシャフトと、シャフトの外周面に形成され、イオン導電剤または電子導電剤を含有する導電性ウレタンゴムで構成された弾性層と、弾性層の表面を、ストラクチャの発達していないカーボンブラックおよびイソシアネート基含有物質を含浸させて改質してなる表面改質層とを有する。

【発明の効果】

【0011】

本発明によれば、弾性層の表面改質処理に用いるストラクチャの発達していないカーボンブラックが、安定した導電性を発現することにより、濃度むらを抑制し、良好な印刷画像を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態における画像形成装置の基本構成を示す図である。

【図2】本発明の第1の実施の形態における現像装置を含むプロセスユニットの基本構成を示す図である。

【図3】本発明の第1の実施の形態における現像装置の現像ローラを示す斜視図である。

【図4】本発明の第1の実施の形態における現像装置の現像ローラの残留電位の測定方法を示す模式図である。

【図5】本発明の第1の実施の形態における画像むらの評価方法を説明するための模式図である。

【図6】本発明の第1の実施の形態における実施例および比較例の現像ローラの各測定結果および印刷試験の結果を示す図である。

【図7】本発明の第2の実施の形態における実施例および比較例の現像ローラの各測定結果および印刷試験の結果を示す図である。

【発明を実施するための形態】

【0013】

第1の実施の形態.

図1は、本発明の第1の実施の形態における画像形成装置10の基本構成を示す図である。図1において、画像形成装置10は、ブラック、イエロー、マゼンタおよびシアンの画像を形成するためのプロセスユニット1B,1Y,1M,1Cを備えている。プロセスユニット1B,1Y,1M,1Cは、画像形成ユニットあるいは感光体ドラムユニットとも称される。プロセスユニット1B,1Y,1M,1Cは、画像形成装置10内に規定される用紙P(媒体)の搬送路に沿って、ここでは水平方向において左側から右側に一列に配列されている。

【0014】

図2は、プロセスユニット1B,1Y,1M,1Cの構成を示す図である。各プロセスユニット1B,1Y,1M,1Cの構成は、使用するトナーを除いて共通であるため、ここではプロセスユニット1として説明する。

【0015】

プロセスユニット1は、ユニット本体12に対してトナーカートリッジ18(現像剤容器)が着脱可能に取り付けられたものである。プロセスユニット1は、ユニット本体12内に、静電像担持体としての感光体ドラム11を備えている。感光体ドラム11は、図中時計回り方向に一定速度で回転し、感光体ドラム11の上側に対向配置された露光手段としてのLEDヘッド19(図示しない上部カバーに取り付けられている)の光照射により、表面に静電潜像が形成される。

【0016】

プロセスユニット1は、さらに、感光体ドラム11の表面を均一に露光する帯電手段としての帯電ローラ15と、上記のLEDヘッド19により感光体ドラム11の表面に形成された静電潜像を現像する現像剤担持体としての現像ローラ13とを備えている。プロセスユニット1は、さらに、現像ローラ13にトナー(現像剤)を供給する現像剤供給部材としてのトナー供給ローラ14と、現像ローラ13の表面のトナー層の厚さを規制する規制ブレード16とを備える。現像ローラ13、トナー供給ローラ14および規制ブレード16が収容された空間には、トナーカートリッジ18からのトナーが補給される。

【0017】

プロセスユニット1は、さらに、感光体ドラム11に残存するトナー(転写残トナー)を掻き落とすクリーニングブレード17と、掻き落とされた廃トナーを収容する収容スペースとを備えている。収容スペースに収容された廃トナーは、図示しない廃トナー回収器に搬送される。

【0018】

感光体ドラム11、現像ローラ13および供給ローラ14は、図示しない駆動モータの動力により、それぞれ矢印で示す方向に回転する。また、帯電ローラ15は、感光体ドラム11に従動して回転する。

【0019】

なお、プロセスユニット1において、感光体ドラム11に形成された静電潜像を現像するために必要な、現像ローラ13、トナー供給ローラ14および規制ブレード16を含む構成を、「現像装置」と称する。

【0020】

図1において、上記の搬送路を挟んでプロセスユニット1B,1Y,1M,1Cと反対の側には、転写ユニット20が配置されている。転写ユニット20は、各プロセスユニット1B,1Y,1M,1Cの感光体ドラム11に対向配置された4つの転写ローラ22と、各感光体ドラム11と各転写ローラ22との間を通過するように設けられた搬送ベルト21と、この搬送ベルト21が張架されたローラ群(ローラ23,24,25,26)とを有している。ローラ23は、図示しない駆動モータの動力により回転し、搬送ベルト21を図中矢印で示す方向に移動させる。

【0021】

転写ユニット20の下方には、用紙P(媒体)を収容するカセット31が配置されている。カセット31の上側に隣接して、カセット31内に収容された用紙Pを一枚ずつ繰り出して搬送路に送り出す給紙ローラ32が配置されている。さらに、給紙ローラ32によって繰り出された用紙Pをプロセスユニット1B,1Y,1M,1Cに向けて搬送する搬送ローラ群33と、用紙Pの斜行(スキュー)を矯正してプロセスユニット1B,1Y,1M,1Cに搬送するレジストローラ対34とが配置されている。

【0022】

用紙Pの搬送路に沿ってプロセスユニット1B,1Y,1M,1Cの下流側には、定着ローラ35aと加圧ローラ35bとを備えた定着装置35が配置されている。また、定着装置35のさらに下流側には、定着装置35から排出された用紙を載置する排紙トレイ36が配置されている。

【0023】

このように構成された画像形成装置の基本的な動作は、以下のとおりである。

各プロセスユニット1(図2)では、帯電ローラ15によって感光体ドラム11の表面が一様に帯電され、各色の画像データに基づいてLEDヘッド19が感光体ドラム11の表面を露光することにより、感光体ドラム11の表面に静電潜像が形成される。感光体ドラム11の表面の静電潜像は、現像ローラ13によって現像されてトナー像となる。

【0024】

一方、カセット31に収容された用紙Pは、給紙ローラ対32により一枚ずつ繰り出され、搬送ローラ群33およびレジストローラ対34により、プロセスユニット1B,1Y,1M,1Cおよび転写ユニット20に搬送される。用紙Pは、搬送ベルト21に吸着保持されて搬送され、プロセスユニット1B,1Y,1M,1Cを通過する。

【0025】

用紙Pが、搬送ベルト21に搬送されてプロセスユニット1B,1Y,1M,1Cを通過する際、各感光体ドラム11の表面に形成された各色のトナー像が、各転写ローラ22の作用により、用紙Pの表面に順次転写される。これにより、用紙Pの表面にカラーのトナー像が転写される。このとき、トナー像は、弱い静電気力だけで用紙Pに付着している。

【0026】

トナー像が転写された用紙Pは、定着装置35に搬送される。トナー像は、定着ローラ35aと加圧ローラ35bとの間で高温に加熱されて溶融し、圧接により用紙Pに定着する。そののち、用紙Pは、定着装置35から排出され、排紙トレイ36に載置される。

【0027】

次に、本発明の第1の実施の形態における現像装置の詳細について説明する。

【0028】

トナー(現像剤)は、平均粒径が5.5μmの非磁性一成分の負帯電性粉砕トナーであり、樹脂成分としてポリエステル樹脂を用いたものである。飽和帯電量は、−44μC/gである。なお、飽和帯電量は、トナー4重量%と、シリコーンコートフェライトキャリア(関東電化工業株式会社製、平均粒子径90μm)96重量%とを1分間ボールミルで混合し、吸引式小型帯電量測定装置“Q/M METER MODEL 210HS”(トレック株式会社製)を用いて測定した。

【0029】

規制ブレード16は、ステンレス鋼(SUS)で構成された厚さ0.08mmの板状部材である。規制ブレード16の、現像ローラ13との接触部は曲げ加工されており、曲げ部の曲率半径Rは0.5mmであり、接触面の十点平均粗さはRz=0.6μmである。

【0030】

図3は、現像ローラ13の構成を示す斜視図である。現像ローラ13は、導電性シャフト131の外周面に半導電性の弾性層132を形成し、その表面に表面改質層133を形成したものである。ここでは、導電性シャフト131の外径は10mmであり、現像ローラ13の外径は16mmである。

【0031】

弾性層132は、ウレタンゴム、アクリロニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、エチレンプロピレンジエンゴム(EPDM)、シリコーンゴムなどで構成することができるが、本実施の形態ではウレタンゴムを用いる。弾性層132に導電性を付与するための導電性付与剤としては、電子導電剤(カーボンブラック、導電性フイラーなど)またはイオン導電剤を用いることができるが、本実施の形態では、イオン導電剤(過塩素酸リチウム)を用いる。

【0032】

表面改質層133は、トナーの帯電性を向上することができ、かつ、感光体ドラム11と化学的に反応してドラム汚染が発生することがないように、弾性層132をイソシアネート基含有化合物の溶剤に浸漬し、弾性層132の表層部分のみを改質処理することにより形成したものである。

【0033】

表面改質処理は、弾性層132の表面に被覆層を形成させる処理とは異なるものであり、弾性層132を改質処理液に所定時間浸漬する、または、改質処理液を弾性層132に塗布するか若しくはスプレー塗布するといった方法により、改質処理液を表層部分に浸透させることを意味する。

【0034】

次に、現像ローラ11の製造方法について説明する。

ウレタンゴム製の弾性層132は、ハードセグメントであるポリイソシアネート、ソフトセグメントである長鎖ポリオール、鎖延長剤、架橋剤などを反応させることによって得られる。ポリイソシアネートには、芳香族ポリイソシアネートおよび脂肪族ポリイソシアネートがある。芳香族ポリイソシアネートとしては、例えば、トリレンジイソシアネート(TDI)、ジフェニルメタンイソシアネート(MDI)、ポリメチレンポリフェニルポリイソシアネート、トリジンジイソシアネート、ナフタレンジイソシアネートなどを用いることができる。脂肪族ポリイソシアネートとしては、例えば、ヒキサメチレンイソシアネート(HDI)、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、テトラメチルヘキサメチレンジイソシアネートなどを用いることができる。

【0035】

一方、長鎖ポリオールには、ポリエーテル系ポリオールおよびポリエステル系ポリオールがある。ポリエーテル系ポリオールとしては、例えば、エチレングリコール、プロピレングリコール、エチレンジアミン、ジエチルトリアミン、トリレンジアミンなどのアミン類、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなどを用いることができる。ポリエステル系ポリオールとしては、例えば、低分子ポリオール、ポリカプラクトン、ポリカーボネートポリオールなどを用いることができる。

【0036】

鎖延長剤は、分子量が300未満の分子内に2個以上の活性水素を有する化合物であり、例えば、ポリオール、ポリアミン、アミノアルコール、水、尿素などを用いることができる。架橋剤は、ハードセグメント間の架橋を行い、樹脂を三次元構造化する働きを有するものであり、例えば、有機イソシアネートをイソシアヌレート化して多量化させたもの、またはアミン樹脂などの樹脂系架橋剤を用いることができる。

【0037】

導電性付与剤は、電子伝導を発現する材料として、導電性の高いカーボンブラック、例えば、アセチレンブラック、ファーネスブラック、ケッチェンブラックなどを用いることができる。また、イオン導電を発現する材料(イオン導電剤)として、アルカリ金属塩に属するナトリウム塩、カリウム塩、リチウム塩などが使用できるが、特にリチウム塩が好ましい。具体的には、ハロゲン酸素酸塩、過ハロゲン酸素酸塩、チオシアン酸塩、リン酸塩などが例示されるが、特に過ハロゲン塩素酸素酸塩が好ましく、さらに過塩素酸リチウムが好ましい。

【0038】

表面改質層133は、イソシアネート基含有化合物を含む溶液を改質処理液としてまず調製し、弾性体132をその改質処理液内に浸漬し、次いで加熱処理をする方法、或いは、改質処理液を弾性体表面に塗布し、次いで加熱する方法などにより形成される。弾性体表面への塗布手段としては、例えば、スプレーコート法、ロールコート法などがある。

【0039】

改質処理液としては、イソシアネート基含有化合物を有機溶媒に溶解させたもの、イソシアネート基含有化合物とポリオールとを有機溶媒に溶解させたもの、それらの溶液にポリウレタン形成反応に際して常用される助剤、導電性付与剤などを添加した溶液などがある。イソシアネート基含有化合物は、上述したイソシアネート化合物から選択することができる。また、ポリオールは、前述したポリオールから選択することができる。また、シロキサン結合を有するものも使用することができる。有機溶媒としては、非プロトン性極性溶媒が好ましく、特に酢酸エチル、ジメチルホルムアミドあるいはそれらの混合物が好ましい。

【0040】

改質処理液に添加する導電性付与剤は、電子導電材料であるカーボンブラックを用いる。ここで、本実施の形態では、ストラクチャの発達していない、導電性の低いカーボンブラックを用いる。このようなカーボンブラックとしては、ファーネスブラックまたはチャネルブラックが適しており、一次粒子径が15〜40μm、BET(Brunauer, Emmett and Teller)法による比表面積が50〜300m2/g(より好ましくは、後述するように55〜130m2/g)、DBP(ジブチルフタレート)吸油量が40〜150ml/100gの範囲にあるものが好ましい。

【0041】

このようなカーボッブラックの具体例としては、No.2300、No.900、MCF88、No.33、No.44、No.47、No.52、MA7、MA8、No.2200B(以上、三菱化学株式会社製)、RAVEN1255(コロンビアンカーボン社製)、REGAL400R、REGAL330R、REGAL660R、MOGUL−L(以上、キャボット式製)、Color Black FW1、Color Black FW18、Color Black S170、Color Black S150、Printex 35、Printex U(以上、デグッサ社製)などが挙げられる。

【0042】

以下、本実施の形態における各実施例の現像ローラ13、および、これに対する各比較例の現像ローラ13を用いた印刷試験について説明する。なお、ここでは、便宜上、各実施例の現像ローラだけでなく、比較例の現像ローラについても「現像ローラ13」として説明する。まず、現像ローラ13の作製方法について、説明する。

【0043】

<現像ローラの弾性層の形成>

ポリエーテル系ポリオール(GP−3000、三洋化成工業株式会社製)100重量部に、イオン導電剤としての過塩素酸リチウム0.5重量部添加して攪拌分散させ、80℃に調整した後、減圧下にて6時間、脱泡および脱水を行ってA液を得た。一方、プレポリマー(アジプレンL100、ユニロイヤルケミカル社製)70重量部に、イソシアネート(コロネートC−HX、日本ポリウレタン工業株式会社製)20重量部を添加・混合し、80℃に調整してB液を得た。

【0044】

このA液とB液とを混合し、110℃に予熱された内径20mmの鉄製パイプ金型に注入した。このパイプ金型には、予め、直径10mmのシャフト131が中央に配置され、内壁面に密着するようにポリプロピレン製押し出しチューブ(外径20mm)が挿入されている。上記のA液とB液との混合物を、当該パイプ金型に注入して110℃で120分間加熱し、両端部を除くシャフト131の表面に導電性ポリウレタン層が形成された成形体ロールを得た。続いて、この成形体ローラを、外径を16mmまで粗研磨し、さらに、フィニッシャー研磨により表面粗さ(JIS10点粗さRz)を8μmとした。

【0045】

<改質処理液の調整>

酢酸エチル100重量部に、カーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部およびイソシアネート化合物(MDI)20重量部を添加し、混合して溶解させ、改質処理液を作製した。

【0046】

<ローラの表面改質処理>

上記の改質処理液を23℃に保持した状態で、上述した研磨後のローラを30秒間浸漬し、そののち、120℃に保持したオーブンで1時間加熱することにより、弾性層132の表面に表面改質層133が形成された実施例1の現像ローラ13を得た。

【0047】

実施例2.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から23重量部に変更し、それ以外は実施例1と同様の方法により、実施例2の現像ローラ13を得た。

【0048】

実施例3.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から34重量部に変更し、それ以外は実施例1と同様の方法により、実施例3の現像ローラ13を得た。

【0049】

実施例4.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA33、三菱化学株式会社製、比表面積85m2/g)10重量部に変更して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例4の現像ローラ13を得た。

【0050】

実施例5.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に変更して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例5の現像ローラ13を得た。

【0051】

実施例6.

改質処理液に、実施例5のカーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に加えて、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225m2/g)10重量部を添加して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例6の現像ローラ13を得た。

【0052】

比較例1.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225m2/g)10重量部に変更して表面改質層を作製し、それ以外は、実施例3と同様の方法により、比較例1の現像ローラ13を得た。

【0053】

比較例2.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、34重量部から38重量部に変更し、それ以外は、実施例3と同様の方法により、比較例2の現像ローラ13を得た。

【0054】

比較例3.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、34重量部から20重量部に変更し、それ以外は、実施例3と同様の方法により、比較例3の現像ローラ13を得た。

【0055】

このようにして作成した実施例1〜6および比較例1〜3の現像ローラ13について、以下のように表面硬度および残留電位を測定した。

【0056】

現像ローラ13の表面硬度(マイクロゴム硬度:MD−1硬度)は、高分子計器株式会社製のマイクロゴム硬度計MD−1のAタイプを用いて自動計測し、最大値(ピークホールド値)を読み取った。

【0057】

現像ローラ13の残留電位は、QEA社製の誘電緩和解析システムDRA−2000を用いて自動計測した。具体的には、図4に示すように、コロナ放電器41および表面電位計42を備えた計測ヘッド40を、現像ローラ13に1mmの間隔(C)で対向させ、ガイド43に沿って現像ローラ13の長手方向に移動とする。計測ヘッド40のコロナ放電器41の放電により現像ローラ13の所定位置の表面を帯電させ、その0.1秒後に、(計測ヘッド40を移動させることにより)当該位置の電位(残留電位)を表面電位計42で計測する。残留電位の値が大きいほど、電荷が蓄積し易く、誘電的性質が強い。

【0058】

さらに、実施例1〜6および比較例1〜3の現像ローラ13を用いて、印刷試験を行った。

【0059】

印刷試験は、光学LED方式カラー電子写真プリンタ(図1に示した画像形成装置10)のMICROLINE5900dn(解像度600DPI、株式会社沖データ製)を用いて行った。現像剤としては、平均粒径5.5μmの非磁性一成分の負帯電性粉砕トナーを用いた。印字環境は、温度23℃、相対湿度45%RHとし、用紙Pとして普通紙を用い、0.3%濃度のベタ画像を1万枚連続して印刷した。

【0060】

1万枚の連続印刷後、画像濃度むらの評価のため、100%濃度の部分および0%濃度の部分を含む図5(A)の評価用パターンを印刷した。図5(A)において、縦方向(Y方向)が用紙Pの搬送方向と一致し、横方向(X方向)が用紙Pの幅方向と一致するものとする。評価用パターンは、100%濃度の部分がY方向のほぼ全域(周縁部を除く)に亘って連続する第1のパターン部分と、100%濃度の部分がY方向の途中(中央部)まで連続し、その後は0%濃度の部分が連続する第2のパターン部分とを、X方向に交互に設けたものである。なお、図示の便宜上、図5(A)には、100%濃度の部分を斜線のハッチングで示している。

【0061】

現像ローラ13にトナーが固着した場合(フィルミングに発展した場合も含む)、図5(B)に示すように、パターンのY方向先端から現像ローラ13の外周長(円周)に相当する距離Lだけ離れた位置よりも後方(図5(B)では点のハッチングで示す領域)で、濃度低下が生じる。そこで、ここでは、第1および第2のパターン部分において、用紙中央よりも後方の位置P1,P2において、分光色彩濃度計X−Rite528(X−Rite社製)を用いて濃度を測定した。位置P1,P2の濃度差が0.05未満の場合には、評価結果を○(良好)とし、0.05以上の場合には、評価結果を×(不良)とした。

【0062】

また、上記の連続印刷および評価パターンの印刷が完了した後、カラー電子写真プリンタを印刷動作を行わずに長期間放置し、その後、現像ローラ13の弾性層132の表面を観察し、規制ブレード16のニップ痕(凹部)の有無を調べた。

【0063】

実施例1〜6および比較例1〜3の現像ローラ13の各測定結果、また、これらの現像ローラ13を用いた印刷試験の結果を、図6に示す。

【0064】

実施例1〜6.

実施例1〜6の現像ローラ13の残留電位は、初期段階(連続印刷前)で1〜8V、連続印刷後で5〜10Vと低く、現像ローラ13へのトナーの電気的な吸着を抑制することができた。また、MD−1硬度は、40〜55°と低く、トナーに作用する機械的ストレスを低減することができた。

【0065】

また、評価用パターン(図5)を用いた画像濃度むらの評価結果は、いずれも○(良好)であった。すなわち、初期段階から連続印刷後に至るまで、現像ローラ13の表面へのトナーの固着が生じることがなく、濃度むらの無い画像が得られた。

【0066】

このような結果が得られたのは、現像ローラ13の表面改質層133で用いた、ストラクチャが発達していないカーボンブラックMA7、MA33、MA25(ファーネスブラック、比表面積55〜130m2/g)が、初期段階から連続印刷後に至るまで、安定した導電性を発現できたためと考えられる。

【0067】

また、実施例6では、表面改質層133に2種のカーボンブラックを使用しているが、そのうちの一つが、ストラクチャが発達していないカーボンブラック(MA25)であるため、初期段階から連続印刷後に至るまで、安定した導電性を発現でき、濃度むらの無い良好な画像が得られたものと考えられる。

【0068】

比較例1.

比較例1では、現像ローラ13のMD−1硬度は55°と低く、トナーに作用する機械的ストレスを低減することができた。しかしながら、残留電位は、初期段階では2Vであったが、連続印刷後は35Vと高くなり、また、画像濃度むらの評価結果は×(不良)であった。これは、ストラクチャの発達したカーボンブラック(アセチレンブラック、比表面積225m2/g)を用いたため、ストラクチャの破壊に伴って導電性が劣化し、これにより現像ローラ13へのトナーの電気的な吸着が促進され、その結果、現像ローラ13の表面へのトナー固着が生じ、画像濃度むらが生じたものと考えられる。

【0069】

比較例2.

比較例2の現像ローラ13の残留電位は、初期段階で5V、連続印刷後で6Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。しかしながら、MD−1硬度は57°と高く、また、画像濃度むらの評価結果は×(不良)であった。これは、現像ローラ13の表面硬度が高いことから、トナーに作用する機械的ストレスが増加し、トナーの潰れなどに伴って現像ローラ13の表面へのトナー固着が発生し、画像濃度むらにつながったものと考えられる。

【0070】

比較例3.

比較例3の現像ローラ13の残留電位は、初期段階で4V、連続印刷後で5Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。また、MD−1硬度は、30°と低く、トナーに作用する機械的ストレスを低減することができた。また、画像濃度むらの評価結果は、○(良好)であった。しかしながら、比較例3の現像ローラ13は、印刷動作のない状態で長時間放置された場合に、規制ブレード16と接触していた外周部分(弾性層132)に凹みが発生し、その後に印刷を行うと、画像に現像ローラ13の周期に対応する筋模様が発生した。これは、現像ローラ13の弾性層132の表面硬度が低いことにより、圧縮永久歪みが不十分であったためと考えられる。

【0071】

以上説明したように、本実施の形態における現像ローラ13は、表面改質処理で用いたストラクチャの発達していないカーボンブラックが、初期段階から連続印刷後に至るまでの間、安定した導電性を発現することにより、残留電荷を1〜10Vの範囲内に抑えることができ、現像ローラ13へのトナーの電気的な吸着を抑制することができる。

【0072】

また、現像ローラ13の弾性層132のMD−1硬度を40〜55°とすることにより、弾性層(ゴム)自体の圧縮永久歪み特性を損なうことなく、かつトナーに作用する機械的ストレスを低減させることができる。

【0073】

このように、現像ローラ13へのトナーの電気的な吸着を抑制し、さらにトナーに作用する機械的ストレスを低減させることにより、現像ローラ13の表面へのトナーの固着(さらには、トナーの固着の進行によるフィルミング)を防止し、濃度むらの無い良好な印刷画像を得ることができる。

【0074】

第2の実施の形態.

上述した第1の実施の形態では、現像ローラ13の弾性層132に、イオン導電剤としての過塩素酸リチウムを含有させていた。これに対し、第2の実施の形態では、現像ローラ13の弾性層132に、電子導電剤としての導電性カーボンブラックを含有させている。第2の実施の形態の他の構成要素は、第1の実施の形態と同様である。

【0075】

まず、本実施の形態における実施例の現像ローラ13、および、これに対する比較例の現像ローラ13の作製方法について説明する。

【0076】

実施例7.

現像ローラ13の弾性層132の形成に際して、イオン導電剤としての過塩素酸リチウムの代わりに、電子導電剤としての導電性カーボンブラック(トーカブラック#5500、東海カーボン株式会社製)を5重量部添加し、それ以外は、実施例1と同様の方法により弾性層132を形成した。さらに、実施例1と同様の方法により改質処理液を調整し、実施例1と同様の方法により表面改質処理を行い、実施例7の現像ローラ13を得た。

【0077】

実施例8.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から23重量部に変更し、それ以外は実施例7と同様の方法により、実施例8の現像ローラ13を得た。

【0078】

実施例9.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から30重量部に変更し、それ以外は、実施例7と同様の方法により、実施例8の現像ローラ13を得た。

【0079】

実施例10.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA33、三菱化学株式会社製、比表面積85m2/g)10重量部に変更して表面改質層133を形成し、それ以外は、実施例7と同様の方法により、実施例10の現像ローラ13を得た。

【0080】

実施例11.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に変更して、実施例7と同様の方法により、実施例11の現像ローラ13を得た。

【0081】

実施例12.

改質処理液に、実施例5のカーボンブラック(MA25、三菱化学株式会社製、比表面積55m2/g)10重量部に加えて、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225m2/g)10重量部を添加して表面改質層133を形成し、それ以外は、実施例3と同様の方法により、実施例12の現像ローラ13を得た。

【0082】

比較例4.

改質処理液に添加するカーボンブラック(MA7、三菱化学株式会社製、比表面積130m2/g)10重量部を、カーボンブラック(アセチレンブラック:トーカブラック#5500、東海カーボン株式会社製、比表面積225mm2/g)10重量部に変更して表面改質層を形成し、それ以外は、実施例7と同様の方法により、比較例4の現像ローラを得た。

【0083】

比較例5.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から35重量部に変更し、それ以外は、実施例7と同様の方法により、比較例5の現像ローラ13を得た。

【0084】

比較例6.

弾性層132のイソシアネート(コロネートC−HX、日本ポリウレタン株式会社製)の添加量を、20重量部から18重量部に変更し、それ以外は、実施例7と同様の方法により、比較例6の現像ローラ13を得た。

【0085】

以上のように作製した実施例7〜12および比較例4〜6の現像ローラについて、第1の実施の形態で説明したように、各測定および印刷試験を行った。測定結果および試験結果を、図7に示す。

【0086】

実施例7〜12.

実施例7〜12の現像ローラ13の残留電位は、初期段階で1〜7V、連続印刷後で5〜10Vと低く、現像ローラ13へのトナーの電気的な吸着を抑制することができた。また、MD−1硬度は40〜55°と低く、トナーに作用する機械的ストレスを低減することができた。また、評価用パターン(図5)を用いた濃度むらの評価結果は、いずれも○(良好)であった。

【0087】

これは、現像ローラ13の表面改質層133で用いた、ストラクチャが発達してないカーボンブラックMA7、MA33、MA25(ファーネスブラック、比表面積55〜130m2/g)が、初期段階から連続印刷後に至るまで、安定した導電性を発現できたためと考えられる。

【0088】

また、実施例12では、表面改質層133に2種のカーボンブラックを使用しているが、そのうちの一つが、ストラクチャが発達していないカーボンブラック(MA25)であるため、初期段階から連続印刷後に至るまで、安定した導電性を発現でき、濃度むらの無い良好な画像が得られたものと考えられる。

【0089】

比較例4.

比較例4では、現像ローラ13のMD−1硬度は55°と低く、トナーに作用する機械的ストレスを低減することができた。しかしながら、残留電位は、初期段階で3Vであったが、連続印刷後では41Vと高くなった。また、画像濃度ムラの評価結果は×(不良)であった。これは、ストラクチャの発達したカーボンブラックを用いたため、ストラクチャの破壊に伴って導電性が劣化し、現像ローラ13へのトナーの電気的な吸着が促進され、その結果、現像ローラ13の表面へのトナー固着が生じ、画像濃度むらが生じたためと考えられる。

【0090】

比較例5.

比較例5の現像ローラ13の残留電位は、初期段階で4V、連続印刷後で6Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。しかしながら、MD−1硬度は60°と高く、また、画像濃度ムラの評価結果は×(不良)であった。これは、現像ローラ13の表面硬度が高いことから、トナーに作用する機械的ストレスが増加し、トナーの潰れなどに伴って現像ローラ13の表面へのトナー固着が発生し、画像濃度むらにつながったためと考えられる。

【0091】

比較例6.

比較例6の現像ローラ13の残留電位は、初期段階で4V、連続印刷後で7Vと低く、現像ローラ13へのトナーの電気的な吸着を低減させることができた。また、MD−1硬度は35°と低く、トナーに作用する機械的ストレスを低減することができた。また、画像濃度むらの評価結果は○(良好)であった。しかしながら、比較例6の現像ローラ13は、印刷動作のない状態で長時間放置された場合に、規制ブレード16と接触していた外周部分(弾性層132)に凹みが発生し、その後に印刷を行うと、画像に現像ローラ13の周期に対応する筋模様が発生した。これは、現像ローラ13の弾性層132の表面硬度が低いことにより、圧縮永久歪みが不十分であったためと考えられる。

【0092】

以上の結果から、本実施の形態によれば、第1の実施の形態と同様、現像ローラ13の表面改質処理で用いたストラクチャの発達していないカーボンブラックが、初期段階から連続印刷後に至るまでの間、安定した導電性を発現することにより、残留電荷を1〜10Vの範囲内に抑えることができ、現像ローラ13へのトナーの電気的な吸着を抑制することができる。

【0093】

また、現像ローラ13の弾性層132のMD−1硬度を40〜55°とすることにより、弾性層(ゴム)自体の圧縮永久歪み特性を損なうことなく、かつトナーに作用する機械的ストレスを低減させることができる。

【0094】

このように、現像ローラ13へのトナーの電気的な吸着を抑制し、さらにトナーに作用する機械的ストレスを低減させることにより、現像ローラ13の表面へのトナーの固着(さらには、トナーの固着の進行によるフィルミング)を防止し、濃度むらの無い良好な印刷画像を得ることができる。

【符号の説明】

【0095】

1,1B,1Y,1M,1C プロセスユニット、 10 画像形成装置、 11 感光体ドラム(静電潜像担持体)、 12 ユニット本体、 13 現像ローラ(現像剤担持体)、 14 トナー供給ローラ(現像剤供給部材)、 15 帯電ローラ、 17 クリーニングブレード、 18 トナーカートリッジ、 19 LEDヘッド、 20 転写ユニット、 21 搬送ベルト、 22 転写ローラ、 31 カセット、 32 給紙ローラ対、 34 レジストローラ対、 35 定着装置、 40 計測ヘッド、 41 コロナ放電器、 42 表面電位計、 131 導電性シャフト(シャフト)、 132 弾性層、 133 表面改質層。

【特許請求の範囲】

【請求項1】

静電潜像担持体に現像剤を付着させる現像剤担持体と、

前記現像剤担持体に現像剤を供給する現像剤供給部材とを備え、

前記現像剤担持体は、

導電性を有するシャフトと、

前記シャフトの外周面に形成され、イオン導電剤または電子導電剤を含有する導電性ウレタンゴムで構成された弾性層と、

前記弾性層の表面を、ストラクチャの発達していないカーボンブラックおよびイソシアネート基含有物質を含浸させて改質してなる表面改質層と

を有することを特徴とする現像装置。

【請求項2】

前記現像剤担持体の外周面におけるマイクロゴム硬度が、40〜55°の範囲にあることを特徴とする請求項1に記載の現像装置。

【請求項3】

前記現像剤担持体の残留電位が、1V〜10Vの範囲にあることを特徴とする請求項1または2に記載の現像装置。

【請求項4】

前記ストラクチャの発達していないカーボンブラックは、BET法による比表面積が55〜130m2/gの範囲にあることを特徴とする請求項1から3までの何れか1項に記載の現像装置。

【請求項5】

前記弾性層は、前記電子導電剤としてカーボンブラックを含有することを特徴とする請求項1から4までの何れか1項に記載の現像装置。

【請求項6】

請求項1から5までの何れか1項に記載の現像装置を用いた画像形成装置。

【請求項1】

静電潜像担持体に現像剤を付着させる現像剤担持体と、

前記現像剤担持体に現像剤を供給する現像剤供給部材とを備え、

前記現像剤担持体は、

導電性を有するシャフトと、

前記シャフトの外周面に形成され、イオン導電剤または電子導電剤を含有する導電性ウレタンゴムで構成された弾性層と、

前記弾性層の表面を、ストラクチャの発達していないカーボンブラックおよびイソシアネート基含有物質を含浸させて改質してなる表面改質層と

を有することを特徴とする現像装置。

【請求項2】

前記現像剤担持体の外周面におけるマイクロゴム硬度が、40〜55°の範囲にあることを特徴とする請求項1に記載の現像装置。

【請求項3】

前記現像剤担持体の残留電位が、1V〜10Vの範囲にあることを特徴とする請求項1または2に記載の現像装置。

【請求項4】

前記ストラクチャの発達していないカーボンブラックは、BET法による比表面積が55〜130m2/gの範囲にあることを特徴とする請求項1から3までの何れか1項に記載の現像装置。

【請求項5】

前記弾性層は、前記電子導電剤としてカーボンブラックを含有することを特徴とする請求項1から4までの何れか1項に記載の現像装置。

【請求項6】

請求項1から5までの何れか1項に記載の現像装置を用いた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−242646(P2011−242646A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−115427(P2010−115427)

【出願日】平成22年5月19日(2010.5.19)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月19日(2010.5.19)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

[ Back to top ]