現像装置および画像形成装置

【課題】 非接触現像方式の現像装置において、現像ローラの軸線方向に関するトナー付着量の均一化を達成するとともに、層厚規制ブレードのトナー融着を防止し、安定した現像性を確保することができる現像装置を提供する。

【解決手段】 現像装置14は、トナーを収容する現像槽60と、現像槽60に収容されるトナーを担持して感光体11に搬送する現像ローラ61と、現像ローラ61の外周面に当接してトナーの層厚を規制する層厚規制ブレード64とを含む。現像ローラ61の外周面には、互いに交差する周方向に傾斜した螺旋状に連続する第1傾斜溝611と第2傾斜溝612とが形成される。この第1傾斜溝611および第2傾斜溝612は、現像ローラ61の軸線方向両端部610b,610cの溝間隔P2に対する、軸線方向中央部610aの溝間隔P1の割合(P1/P2)が0.2以上0.75以下である。

【解決手段】 現像装置14は、トナーを収容する現像槽60と、現像槽60に収容されるトナーを担持して感光体11に搬送する現像ローラ61と、現像ローラ61の外周面に当接してトナーの層厚を規制する層厚規制ブレード64とを含む。現像ローラ61の外周面には、互いに交差する周方向に傾斜した螺旋状に連続する第1傾斜溝611と第2傾斜溝612とが形成される。この第1傾斜溝611および第2傾斜溝612は、現像ローラ61の軸線方向両端部610b,610cの溝間隔P2に対する、軸線方向中央部610aの溝間隔P1の割合(P1/P2)が0.2以上0.75以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、像担持体上に形成される静電潜像を、トナーを用いて現像する現像装置、および該現像装置を備えた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置においては、像担持体の表面に形成される静電潜像に対して、現像装置から現像剤の成分であるトナーを供給して現像することによって可視像であるトナー像を形成し、さらにトナー像を転写媒体である記録紙などに転写し、記録紙上に転写されたトナー像を定着して堅牢な記録画像を形成する。

【0003】

電子写真方式の画像形成装置に備えられる現像装置としては、構造が簡単で小型化が可能な、非磁性一成分現像方式が有用であり、現在も改良技術の開発が進められている。非磁性一成分現像方式の現像装置としては、像担持体に現像剤担持体である現像ローラを接触させて現像を行う接触現像方式と、像担持体と所定の間隙を隔てて配置される現像ローラから像担持体に非磁性一成分現像剤のトナーを飛翔させて供給して現像を行う非接触現像方式がある。両方式とも現像装置自身の構造は類似しており、小型化が可能な特徴を有するが、現像ローラの材質が異なる場合がある。

【0004】

接触現像方式の現像装置では、現像領域での均一な接触を得るために、導電性を有するゴムなどの弾性部材から現像ローラは構成される。特に像担持体として感光体ドラムなどの剛体を用いる場合、現像ローラを弾性部材で構成することは、接触状態の不具合による傷つけを防止する観点からも有効である。

【0005】

非接触現像方式の現像装置では、現像ローラは、像担持体との間隙を精密に保持する必要があるので、金属などの剛体からなるローラやスリーブが用いられることが多い。これは、ゴムローラに比べ、表面の研磨精度向上、駆動軸と表面の偏心の抑制に効果的なためである。また、非接触ゆえに接触による像担持体に対する傷つけの懸念がないことも挙げられる。

【0006】

非接触現像方式の現像装置では、現像ローラ上に担持されるトナーは、現像ローラに当接して設けられる層厚規制ブレードによる摩擦により、層厚が規制されるとともに、摩擦帯電されて電荷が付与される。この場合、現像ローラ上でのトナーに対する帯電付与能力を向上するために、現像ローラの外周面は、所定の表面粗さを有するように、サンドブラスト処理が施されている。

【0007】

しかしながら、現像装置において長期にわたって現像動作が行われると、現像ローラの外周面が削られてしまい、その表面粗さが低減する。このように、現像ローラの外周面の表面粗さが低減すると、現像ローラのトナーに対する摩擦帯電能力が低下してしまう。

【0008】

このような問題点を解決する方法として、特許文献1には、規則的な溝からなる凹凸パターンが外周面に形成された現像ローラを備える現像装置が開示されている。このような規則的な溝が形成された外周面を有する現像ローラは、サンドブラスト処理による不規則な表面粗さの外周面を有する現像ローラよりも、トナー表面に外添されるシリカ粒子などの外添剤による削れを抑制することができ、これによって、現像ローラのトナーに対する摩擦帯電能力の低下を抑制することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−33124号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

非接触現像方式の現像装置では、現像ローラの外周面において摩擦帯電されて担持されるトナーを、像担持体に飛翔させて像担持体上の静電潜像を現像するので、その現像の安定化を達成するために、現像ローラの外周面上のトナー付着量を一定かつ均一に制御する必要がある。

【0011】

しかしながら、現像ローラに当接する層厚規制ブレードの現像ローラに対する線圧は、現像ローラの軸線方向に関して均一ではなく、軸線方向中央部の線圧が、軸線方向両端部の線圧よりも高くなっている。そのため、現像ローラの外周面上のトナー付着量は、軸線方向に関して均一ではなく、軸線方向中央部におけるトナー付着量が少なくなる傾向にある。このような、現像ローラの軸線方向に関するトナー付着量の不均一化の現象は、特許文献1に開示される、規則的な溝が形成された外周面を有する現像ローラにおいても発生する現象である。

【0012】

現像ローラの軸線方向中央部におけるトナー付着量が少ない場合、現像ローラの軸線方向中央部に対応して、記録紙に形成される記録画像の画像濃度が低下するので、現像ローラの軸線方向に対応して、画像濃度の不均一化が発生してしまう。

【0013】

また、現像ローラの軸線方向中央部では、当接する層厚規制ブレードの線圧が高いので、層厚規制ブレードへのトナー融着が発生しやすくなり、このトナー融着物に起因して記録紙に形成される記録画像に白筋が発生してしまい画像品質が劣化する。

【0014】

したがって本発明の目的は、非接触現像方式の現像装置において、現像ローラの軸線方向に関するトナー付着量の均一化を達成するとともに、層厚規制ブレードのトナー融着を防止し、安定した現像性を確保することができる現像装置、および該現像装置を備えた画像形成装置を提供することである。

【課題を解決するための手段】

【0015】

本発明は、像担持体の表面に形成された静電潜像を、非磁性一成分現像剤であるトナーによって現像してトナー像を形成する現像装置において、

トナーを収容する現像槽と、

像担持体と所定の間隔をあけて対向し、前記現像槽内に回転自在に設けられ、前記現像槽に収容されるトナーを担持して像担持体に搬送する現像ローラであって、その外周面に、互いに交差する周方向に対して傾斜した螺旋状に連続する第1傾斜溝と第2傾斜溝とが形成される現像ローラと、

前記現像ローラの外周面に当接して設けられ、回転駆動される前記現像ローラの外周面に担持されたトナーの層厚を規制するとともに、トナーを摩擦帯電させる層厚規制ブレードとを含み、

前記第1傾斜溝および前記第2傾斜溝は、前記現像ローラの軸線方向における溝間隔が、軸線方向中央部の溝間隔をP1、軸線方向両端部の溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2)が0.2以上0.75以下であることを特徴とする現像装置である。

【0016】

また本発明の現像装置は、前記第1傾斜溝と前記第2傾斜溝とは、螺旋の向きが互いに逆方向であることを特徴とする。

【0017】

また本発明の現像装置は、前記第1傾斜溝および前記第2傾斜溝が、前記現像ローラの軸線方向における溝間隔が0.75〜5mmであり、溝深さが5〜50μmであり、前記現像ローラの周方向に対する傾斜角度が10〜60度であることを特徴とする。

【0018】

また本発明は、像担持体と、

前記像担持体に静電潜像を形成する潜像形成手段と、

前記像担持体に形成された静電潜像を、非磁性一成分現像剤であるトナーを用いて現像する現像手段とを含み、

前記現像手段は、本発明に係る前記現像装置であることを特徴とする画像形成装置である。

【発明の効果】

【0019】

本発明によれば、現像装置は、像担持体の表面に形成された静電潜像を、非磁性一成分現像剤であるトナーによって現像してトナー像を形成する装置であり、トナーを収容する現像槽と、現像ローラと、層厚規制ブレードとを含む。現像ローラは、像担持体と所定の間隔をあけて対向し、現像槽内に回転自在に設けられ、現像槽に収容されるトナーを担持して像担持体に搬送する。層厚規制ブレードは、現像ローラの外周面に当接して設けられ、回転駆動される現像ローラの外周面に担持されたトナーの層厚を規制するとともに、トナーを摩擦帯電させる。そして、現像ローラの外周面には、軸線方向両端部間にわたって軸線方向に沿って延び、互いに交差する周方向に対して傾斜した螺旋状に連続する第1傾斜溝と第2傾斜溝とが形成される。この第1傾斜溝および第2傾斜溝は、現像ローラの軸線方向における溝間隔が、軸線方向中央部の溝間隔をP1、軸線方向両端部の溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2)が0.2以上0.75以下である。

【0020】

現像ローラの外周面に形成される第1傾斜溝および第2傾斜溝は、軸線方向中央部における溝間隔P1が、軸線方向両端部における溝間隔P2よりも所定の割合で小さくなるように設けられているので、層厚規制ブレードの当接による線圧が高い軸線方向中央部において、第1傾斜溝および第2傾斜溝によるトナー担持能力、および層厚規制ブレードに融着するトナー融着物の除去能力を向上することができる。これによって、現像装置は、現像ローラの軸線方向に関するトナー付着量の均一化を達成することができるとともに、層厚規制ブレードのトナー融着を防止し、安定した現像性を確保することができる。

【0021】

また本発明によれば、現像ローラの外周面に設けられる第1傾斜溝と第2傾斜溝とは、螺旋の向きが互いに逆方向である。これによって、現像ローラの軸線方向に関するトナー付着量のさらなる均一化と、層厚規制ブレードのトナー融着物の除去効率とを向上することができる。

【0022】

また本発明によれば、現像ローラの外周面に設けられる第1傾斜溝および第2傾斜溝は、それぞれ、現像ローラの軸線方向における溝間隔が0.75〜5mmであり、溝深さが5〜50μmであり、現像ローラの周方向に対する傾斜角度が10〜60度である。これによって、現像ローラの軸線方向に関するトナー付着量のさらなる均一化と、層厚規制ブレードのトナー融着物の除去効率とを向上することができる。

【0023】

また本発明によれば、画像形成装置は、像担持体と、像担持体に静電潜像を形成する潜像形成手段と、像担持体に形成された静電潜像をトナーを用いて現像する現像手段とを含む。画像形成装置は、前記現像手段として、現像ローラの軸線方向に関するトナー付着量の均一化が達成され、かつ層厚規制ブレードのトナー融着が防止された現像装置を備えるので、画像濃度の均一化が達成され、かつ白筋などの画像欠陥の発生が防止された、高品質の画像を形成することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の一形態に係る画像形成装置1の構成を示す図である。

【図2】本発明の実施の一形態に係る現像装置14の構成を示す図である。

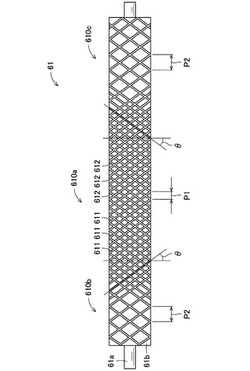

【図3】現像装置14に備えられる現像ローラ61の構成を示す図である。

【発明を実施するための形態】

【0025】

(画像形成装置)

図1は、本発明の実施の一形態に係る画像形成装置1の構成を示す図である。画像形成装置1は、電子写真方式のフルカラー画像形成装置であり、画像読取装置によって読み取った原稿の画像データ、ネットワーク等を介して送信された画像データに基づいて、記録媒体である記録紙71に対して多色または単色の画像を形成する装置である。

【0026】

画像形成装置1は、可視像形成ユニット10、給紙ユニット20、記録紙搬送ユニット30、および定着ユニット40を備えている。画像形成装置1は、ブラック(K)およびカラー画像を色分解して得られる減法混色の3原色であるイエロー(Y)、マゼンタ(M)、シアン(C)の4色の各色相に対応した画像データを用いて画像形成を行う。そのため、画像形成装置1において可視像形成ユニット10は、イエロー(Y)、マゼンタ(M)、シアン(C)およびブラック(K)の各色に対応して、4つの可視像形成ユニット10Y,10M,10C,10Kからなる。可視像形成ユニット10Yはイエロー(Y)のトナーを用いて画像形成を行い、可視像形成ユニット10Mはマゼンダ(M)のトナーを用いて画像形成を行い、可視像形成ユニット10Cはシアン(C)のトナーを用いて画像形成を行い、可視像形成ユニット10Kはブラック(K)のトナーを用いて画像形成を行う。各可視像形成ユニット10Y,10M,10C,10Kは、給紙ユニット20から定着ユニット40に向けて記録紙71が搬送される搬送路に沿って、可視像形成ユニット10Y、可視像形成ユニット10M、可視像形成ユニット10C、可視像形成ユニット10Kの順で配置されており、記録紙搬送ユニット30により搬送される記録紙71に各色のトナーを多重転写するようになっている。

【0027】

各可視像形成ユニット10Y,10M,10C,10Kは、同様の構成であり、像担持体である感光体11と、帯電手段12と、露光手段13と、現像手段である現像装置14と、転写手段15と、クリーナ手段16と、除電手段17とを含んで構成される。本実施形態の画像形成装置1において潜像形成手段は、帯電手段12と露光手段13とで構成される。また、帯電手段12、露光手段13、現像装置14、転写手段15、クリーナ手段16および除電手段17は、この順に、感光体11の周囲に感光体11の回転方向上流側から下流側に向かって配置される。

【0028】

感光体11は、円筒状のドラム形状を呈し、図示しない駆動手段によって軸線まわりに回転駆動される。感光体11は、円筒状の導電性基体、および、導電性基体の表面に設けられる感光層を有する。感光体11は、たとえば、周速度145mm/秒で軸線まわりに回転駆動される。

【0029】

帯電手段12は、鋸歯状の複数の先鋭状突起部を有する板状の放電電極と、感光体11の表面の帯電電位を調整するスクリーン状のグリッド電極とを含んで構成される、非接触帯電方式のスコロトロン帯電装置である。帯電手段12は、放電電極に電圧が印加されることによってコロナ放電し、感光体11の表面を帯電させるとともに、グリッド電極に所定のグリッド電圧が印加されることによって感光体11の表面の帯電状態を均一化し、感光体11の表面を所定の電位および極性に帯電する。この帯電手段12は、感光体11を臨み感光体11の軸線方向に沿って配置される。

【0030】

露光手段13は、帯電手段12により帯電された感光体11の表面に、画像データに応じたレーザ光を照射して露光し、感光体11の表面に静電潜像を形成する。現像装置14は、詳細は後述するが、感光体11の表面に形成された静電潜像を、トナーによって現像してトナー像を形成する。

【0031】

転写手段15は、記録紙搬送ユニット30の搬送ベルト33を介して感光体11に対向するように、搬送ベルト33の内側に配置されるローラ状の部材である。転写手段15には、トナーの帯電極性と逆極性のバイアス電圧が印加されており、これによって、感光体11の表面に形成されたトナー像が、搬送ベルト33に載置されて搬送される記録紙71に転写される。なお、感光体11の表面に形成されたトナー像を記録紙71に転写させる転写手段15としては、前記の構成に限定されるものではなく、感光体11の表面に形成されたトナー像を中間転写ベルト等の中間転写媒体に一次転写し、この中間転写媒体に一次転写されたトナー像を記録紙71に二次転写する構成としてもよい。

【0032】

クリーナ手段16は、クリーニングブレード16aを備え、転写手段15による転写動作後に感光体11の表面に残留したトナーを、クリーニングブレード16aによって掻き取って除去し、感光体11の表面を清浄化する。除電手段17は、クリーナ手段16による清浄化後の感光体11の表面を除電する。

【0033】

記録紙搬送ユニット30は、駆動ローラ31と、アイドリングローラ32と、搬送ベルト33とを含んで構成され、各可視像形成ユニット10Y,10M,10C,10Kによって記録紙71にトナー像が転写されるように、給紙ユニット20から供給される記録紙71を搬送する。駆動ローラ31およびアイドリングローラ32は、無端状の搬送ベルト33を張架するものであり、駆動ローラ31が所定の周速度で回転駆動されることで、搬送ベルト33が回転するようになっている。また、搬送ベルト33は、外側表面は所定の電位に帯電しており、記録紙71を静電吸着しながら搬送する。記録紙搬送ユニット30によって搬送されて各可視像形成ユニット10Y,10M,10C,10Kを通過し、トナー像(未定着トナー像)が転写された記録紙71は、駆動ローラ31の曲率によって搬送ベルト33から剥離され、定着ユニット40に搬送される。

【0034】

定着ユニット40は、記録紙71に適度な熱と圧力とを与えて、記録紙71上に転写されたトナーを溶融させて記録紙71に定着させ、記録紙71を排紙トレイ(図示せず)に排出する。定着ユニット40の構成は特に限定されるものではなく、たとえば、加熱ローラ41と加圧ローラ42とを備え、これら両ローラによって記録紙71を挟持しながら搬送する構成のものを用いることができる。

【0035】

なお、画像形成装置1に備えられる上記各ユニットの動作は、主制御部(制御用集積回路基板またはコンピュータなど)によって制御される。

【0036】

(現像装置)

図2は、本発明の実施の一形態に係る現像装置14の構成を示す図である。現像装置14は、現像槽60と、現像剤担持体である現像ローラ61と、トナー供給ローラ62と、層厚規制部材である層厚規制ブレード64と、撹拌搬送部材69とを含む。

【0037】

現像槽60は、たとえば硬質の合成樹脂などからなり、非磁性一成分現像剤であるトナー70を収容する、外観が略直方体形状を有する容器部材である。現像槽60内に収容されるトナー70は、ポリエステル(ガラス転移温度Tg:62.5℃、軟化温度Tm:126℃)からなる結着樹脂を主成分とする、体積平均粒径D50が8.8μmのトナー粒子の表面に、外添剤としてシリカ粒子が3.0重量%、酸化チタン粒子が0.75重量%で外添されたものである。

【0038】

現像ローラ61は、現像槽60内に回転自在に設けられ、現像槽60に収容されるトナー70を担持して感光体11に搬送する。この現像ローラ61は、その回転方向が感光体11の回転方向と逆方向であり、たとえば、周速度145mm/秒で軸線まわりに回転駆動される。

【0039】

現像ローラ61は、感光体11と所定の間隔G(現像ギャップG)をあけて対向し、その軸線が感光体11の回転軸線と平行になるように配置され、現像槽60のフレーム部に支持される。本実施形態では、現像ローラ61は、ギャップ保持部材(不図示)により現像ギャップGが150±20μmとなるように、現像槽60のフレーム部に支持される。

【0040】

現像ローラ61は、金属からなる円柱状のシャフト61aのまわりに、アルミニウムなどの金属からなる円筒状の外周部材61bが設けられたものである。本実施形態では、現像ローラ61は、軸線方向の長さが320mmで、外径が16mmであり、シャフト61aの外径が7mm、外周部材61bの厚みが1mmである。また、現像ローラ61は、その表面、すなわち外周部材61bの外表面における算術平均粗さRaが0.3μmとなるようにサンドブラスト処理されたものである。また、現像ローラ61には、現像ローラ側直流電源67が接続されており、この現像ローラ側直流電源67から電圧が印加されるようになっている。なお、現像ローラ61の詳細については、後述する。

【0041】

層厚規制ブレード64は、支持部65と弾性ゴム部66とを含む。弾性ゴム部66は、板状に形成されて、現像ローラ61の軸線方向両端部間にわたって、現像ローラ61の外周部材61bの表面、すなわち、現像ローラ61の外周面に面接触(当接)するように設けられる。層厚規制ブレード64では、弾性ゴム部66が現像ローラ61の外周面に面接触することによって、回転駆動される現像ローラ61の外周面に担持されたトナー70の層厚を規制するとともに、トナー70を摩擦帯電させる。層厚規制ブレード64の弾性ゴム部66が現像ローラ61に圧接するときの線圧は、層圧規制効果および摩擦帯電効果を考慮して、5〜50g/cm(0.049〜0.49N/cm)に設定される。本実施形態では、弾性ゴム部66は、JIS−A硬さが20〜75度のウレタンゴムからなり、現像ローラ61の軸線方向に対応する長さが315mmで、現像ローラ61の軸線方向に垂直な方向に対応する長さが10mmで、厚みが1mmである。

【0042】

層厚規制ブレード64の支持部65は、弾性を有する板状に形成されて弾性ゴム部66を支持する。本実施形態では、支持部65は、りん青銅またはアルミニウムからなり、現像ローラ61の軸線方向に対応する長さが315mmで、現像ローラ61の軸線方向に垂直な方向に対応する長さが35mmで、厚みが0.1mmである。なお、支持部65は、現像槽60のフレーム部に固定されている。

【0043】

トナー供給ローラ62は、現像槽60内に回転自在に設けられ、その回転方向は、現像ローラ61と同方向である。トナー供給ローラ62は、たとえば、周速度116mm/秒で軸線まわりに回転駆動される。トナー供給ローラ62は、現像ローラ61と接触してニップ部63を形成し、このニップ部63における現像ローラ61に対するトナー供給ローラ62の食込み量は、0.5mmである。トナー供給ローラ62は、金属からなる円柱状のシャフト62aのまわりに、発泡ウレタンなどからなる円筒状の多孔性弾性部材62b(アスカC硬さ:2〜15度)が設けられたものである。本実施形態では、トナー供給ローラ62は、軸線方向の長さが300mmで、外径が16.6mmであり、シャフト62aの外径が7mm、多孔性弾性部材62bの厚みが4.8mmである。また、トナー供給ローラ62には、供給ローラ側直流電源68が接続されており、この供給ローラ側直流電源68から電圧が印加されるようになっている。このように構成されたトナー供給ローラ62は、撹拌搬送部材69から搬送されるトナー70を表面の空孔に担持しつつ、ニップ部63において現像ローラ61を摺擦することで、トナー70を現像ローラ61に供給し、かつ、現像後に現像ローラ61に残存した余分のトナー70を除去する。

【0044】

撹拌搬送部材69は、現像槽60内に回転自在に設けられ、その回転方向は、現像ローラ61と同方向である。撹拌搬送部材69は、回転軸部69aと、回転軸部69aから半径方向外方に突出する複数の羽根片69bとを含んで構成され、その羽根片69bは、ポリエステルなどの樹脂を用いて厚さ0.1mmの薄板状に形成される。撹拌搬送部材69は、現像槽60内のトナー70を撹拌しながらトナー供給ローラ62に搬送する。

【0045】

以上のように構成された現像装置14では、現像ローラ側直流電源67により現像ローラ61に印加された電圧と供給ローラ側直流電源68によりトナー供給ローラ62に印加された電圧との電圧差と、回転する現像ローラ61の汲み上げ力とによって、撹拌搬送部材69からトナー供給ローラ62に搬送されたトナー70が、現像ローラ61に供給されて、現像ローラ61の外周面に担持される。そして、現像ローラ61の外周面に担持されたトナー70は、層厚規制ブレード64の弾性ゴム部66を通過する際に、弾性ゴム部66からの摩擦により、層厚規制されながら摩擦帯電される。このようにして層厚規制され、摩擦帯電された現像ローラ61の外周面上のトナー70は、感光体11と現像ローラ61との電位差に応じて感光体11の表面に飛翔する。これによって、感光体11の表面に形成された静電潜像がトナー70によって現像されて、感光体11の表面にトナー像が形成される。また、現像後に現像ローラ61の外周面に残存した余分のトナー70は、トナー供給ローラ62がニップ部63において現像ローラ61を摺擦することで除去される。

【0046】

次に、本実施形態の現像装置14において特徴的な構成である現像ローラ61について、図3を用いて詳細に説明する。図3は、現像装置14に備えられる現像ローラ61の構成を示す図である。

【0047】

本実施形態の現像装置14に備えられる現像ローラ61の外周面(外周部材61bの表面)には、半径方向内方に向けて凹む第1傾斜溝611および第2傾斜溝612が形成されている。第1傾斜溝611および第2傾斜溝612は、現像ローラ61の軸線方向両端部間にわたって軸線方向に沿って延び、互いに交差する、周方向に対して傾斜した螺旋状に連続する溝である。

【0048】

第1傾斜溝611と第2傾斜溝612とは、螺旋の向きが互いに逆方向であり、そのこと以外、螺旋の長さ、現像ローラ61の周方向に対する傾斜角度θ、溝深さ、および現像ローラ61の軸線方向における溝間隔が同じに構成され、交差する第1傾斜溝611と第2傾斜溝612とで囲まれる島状部分の形状がひし形である。

【0049】

このような、現像ローラ61の外周面に第1傾斜溝611および第2傾斜溝612を形成するときの加工方法は、特に限定されるものではなく、たとえば、現像ローラ61を回転させた状態で、金属切削用刃物であるバイトや針状の金属などの切削治具を、半径方向外方側から当接させて軸線方向に移動させることによって加工することができる。そして、切削治具の現像ローラ61に対する当接圧力を変化させることによって任意の溝深さとすることができ、切削治具の軸線方向の移動速度を変化させることによって任意の溝間隔とすることができる。

【0050】

本実施形態において第1傾斜溝611および第2傾斜溝612は、現像ローラ61の軸線方向における溝間隔が、軸線方向中央部610aの溝間隔をP1、軸線方向両端部610b,610cの溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2、以下「溝間隔比率」という)が0.2以上0.75以下である。ここで、軸線方向中央部610aの溝間隔P1および軸線方向両端部610b,610cの溝間隔P2は、軸線方向中央部610aの領域内、軸線方向両端部610b,610cの領域内のそれぞれにおいて同じであってもよいし、軸線方向中央部610aから軸線方向端部610b,610cに向かって徐々に広くする構成としてもよい。本実施形態では、第1傾斜溝611および第2傾斜溝612の、溝間隔P1,P2は、軸線方向中央部610aの領域内、軸線方向両端部610b,610cの領域内のそれぞれにおいて同じである。なお、現像ローラ61の軸線方向に関して、軸線方向中央部610aの長さは、全体の長さが320mmであるのに対して、120〜240mmである。

【0051】

このように、本実施形態の現像装置14において、現像ローラ61の外周面に形成される第1傾斜溝611および第2傾斜溝612は、軸線方向中央部610aにおける溝間隔P1が、軸線方向両端部610b,610cにおける溝間隔P2よりも所定の割合で小さくなるように設けられているので、層厚規制ブレード64の当接による線圧が高い軸線方向中央部610aにおいて、第1傾斜溝611および第2傾斜溝612によるトナー担持能力、および層厚規制ブレード64に融着するトナー融着物の除去能力を向上することができる。これによって、現像装置14は、現像ローラ61の軸線方向に関するトナー付着量の均一化を達成することができるとともに、層厚規制ブレード64のトナー融着を防止し、安定した現像性を確保することができる。

【0052】

また、現像ローラ61の外周面に形成される第1傾斜溝611および第2傾斜溝612は、それぞれ、現像ローラ61の軸線方向における溝間隔(溝間隔P1,P2)が0.75〜5mmの範囲内であり、溝深さが5〜50μmであり、現像ローラの周方向に対する傾斜角度θが10〜60度であることが好ましい。これによって、現像ローラ61の軸線方向に関するトナー付着量のさらなる均一化と、層厚規制ブレード64のトナー融着物の除去効率とを向上することができる。なお、第1傾斜溝611および第2傾斜溝612の溝幅は、5〜100μmに設定される。

【0053】

第1傾斜溝611および第2傾斜溝612において設定される、溝間隔が5mmを超え、溝深さが5μm未満であり、傾斜角度θが60度を超える場合には、第1傾斜溝611および第2傾斜溝612によるトナー担持能力、層厚規制ブレード64に融着するトナー融着物の除去能力が低下するばかりではなく、感光体11に対する現像ローラ61のトナー搬送能力が低下するおそれがある。また、第1傾斜溝611および第2傾斜溝612において設定される、溝間隔が0.75mm未満であり、溝深さが50μmを超え、傾斜角度θが10度未満の場合には、溝の加工に手間とコストがかかるだけであり、第1傾斜溝611および第2傾斜溝612によるトナー担持能力、トナー融着物の除去能力、トナー搬送能力が飽和状態となる。

【0054】

また、第1傾斜溝611および第2傾斜溝612の断面形状としては、V形状、U形状、矩形状などを挙げることができ、特に限定されるものではないが、溝の加工容易性の観点からV形状であることが好ましい。

【0055】

以下に、本発明を、実施例および比較例に基づいてさらに詳細に説明するが、本発明は、かかる実施例のみに限定されるものではない。

【0056】

(実施例1)

フルカラー画像形成装置(MX2300、シャープ株式会社製)のブラック(K)に対応する可視像形成ユニットにおける現像装置として、図2に示した現像装置14を搭載した。この現像装置における現像ローラとしては、図3および図4に示した現像ローラ61を採用した。なお、現像装置の現像槽には、ポリエステル(ガラス転移温度Tg:62.5℃、軟化温度Tm:126℃)からなる結着樹脂を主成分とする、体積平均粒径D50が8.8μmのトナー粒子の表面に、外添剤としてシリカ粒子が3.0重量%、酸化チタン粒子が0.75重量%で外添された非磁性一成分トナーを充填した。実施例1における現像装置の構成、設定条件を以下に示す。

【0057】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ200mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:25μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:1.5mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:3mm

・溝間隔比率:0.5

・第1および第2傾斜溝の周方向に対する傾斜角度:35度

・第1および第2傾斜溝の溝幅:50μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒(感光体の周速度は145mm/秒とした)

・現像ギャップG:150±20μm

【0058】

<トナー供給ローラ>

・大きさ:軸線方向の長さ300mmで、外径16.6mm

・多孔性弾性部材:アスカC硬さが5度の発泡ウレタン製、厚み4.8mm

・供給ローラ側直流電源による印加電圧:DC−900V

・回転時の周速度:116mm/秒

【0059】

<撹拌搬送部材>

・撹拌搬送動作時の回転数:157rpm

【0060】

<層厚規制ブレード>

・弾性ゴム部:JIS−A硬さが50度のウレタンゴム製、現像ローラの軸線方向に対応する長さ315mm、軸線方向に垂直な方向に対応する長さ10mm、厚み1mm

・現像ローラの軸線方向に関する線圧:中央部35g/cm、一端部38g/cm、他端部39g/cm

【0061】

(実施例2)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0062】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ240mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:5μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:1mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:5mm

・溝間隔比率:0.2

・第1および第2傾斜溝の周方向に対する傾斜角度:60度

・第1および第2傾斜溝の溝幅:5μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0063】

(実施例3)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0064】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ120mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:50μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:0.75mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:1mm

・溝間隔比率:0.75

・第1および第2傾斜溝の周方向に対する傾斜角度:10度

・第1および第2傾斜溝の溝幅:100μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0065】

(比較例1)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0066】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ200mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:3μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:4.25mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:5mm

・溝間隔比率:0.85

・第1および第2傾斜溝の周方向に対する傾斜角度:70度

・第1および第2傾斜溝の溝幅:25μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0067】

(比較例2)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0068】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ200mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:55μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:0.12mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:0.8mm

・溝間隔比率:0.15

・第1および第2傾斜溝の周方向に対する傾斜角度:8度

・第1および第2傾斜溝の溝幅:50μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0069】

[評価方法]

実施例1〜3、および比較例1,2について、以下の評価を行った。

【0070】

<現像ローラに担持されるトナーの特性>

(帯電特性)

現像ローラに担持されるトナーを吸引して回収し、その回収したトナーの電荷量を吸引式帯電量測定装置(製品名:210HS、トレックジャパン株式会社製)で測定した。そして、電荷量の測定結果と、回収したトナーの質量とから比電荷を求め、トナーの帯電量(μC/g)とした。

【0071】

また、現像ローラに担持されるトナーの帯電量が低すぎる場合にはトナー飛散、地肌かぶりが発生し、帯電量が高すぎる場合には画像濃度不足が発生してしまう。そのため、上記のようにして求めた帯電量が適正範囲であるか否かを、以下の基準で評価した。

○:帯電量が、−8μC/gよりも低く−12μC/g以上である。

△:帯電量が、−8μC/g以上−5μC/g以下、または−12μC/gよりも低く−15μC/g以上である。

×:帯電量が、−5μC/gよりも高く、または−15μC/gよりも低い。

【0072】

(現像ローラ表面上におけるトナー付着性)

上記の帯電特性の評価において、現像ローラに担持されるトナーを吸引して回収した後の、現像ローラ上の吸引跡に透明テープ(住友3M社製のメンディングテープ)を貼り付け、その透明テープを剥がして白紙に貼り付け、吸引跡の面積、すなわち現像ローラ上におけるトナーの付着面積を求めた。そして、トナーの付着面積の結果と、吸引して回収したトナーの質量とから単位面積あたりのトナー付着量(mg/cm2)を求めた。

【0073】

また、現像ローラ表面上におけるトナー付着量が少なすぎる場合には画像濃度不足が発生し、トナー付着量が多すぎる場合には過剰なトナー消費となってしまう。そのため、上記のようにして求めたトナー付着量が適正範囲であるか否かを、以下の基準で評価した。

○:トナー付着量が、0.50mg/cm2以上0.70mg/cm2以下である。

△:トナー付着量が、0.40mg/cm2以上0.50mg/cm2未満、または0.70mg/cm2を超えて0.75mg/cm2未満である。

×:トナー付着量が、0.40mg/cm2未満、または0.75mg/cm2以上である。

【0074】

(トナー付着均一性)

上記のトナー付着量の算出方法と同様にして、現像ローラの軸線方向に関する最大トナー付着量と、最小トナー付着量とを求めた。具体的には、現像ローラの軸線方向一端部から中央部に向かって、1〜3cmの位置(軸線方向一端部)、15〜17cmの位置(軸線方向中央部)、および28〜30cmの位置(軸線方向他端部)における各2cm2の領域に担持されるトナーを吸引して回収し、この回収した各領域のトナーの質量について、単位面積あたりのトナー付着量(mg/cm2)を算出した。算出した各領域のトナー付着量を比較して、最大トナー付着量と、最小トナー付着量とを求めた。そして、最大トナー付着量および最小トナー付着量の結果から、下記式(1)を用いて付着差率(%)を算出した。

【0075】

【数1】

【0076】

付着差率が小さいほど、現像ローラの軸線方向に関するトナー付着量の差が小さく、現像ローラの表面におけるトナー付着の均一性が高いと判断できる。現像ローラの表面におけるトナー付着均一性を、以下の基準で評価した。

○:付着差率が、10%以下である。

△:付着差率が、10%を超えて15%以下である。

×:付着差率が、15%を超える。

【0077】

<印字画像の評価>

(画像濃度)

シャープ株式会社製のA4サイズM紙の中央部における、30mm×280mmの領域に形成されたベタ画像部の濃度を、濃度計(RD−918、マクベス社製)にて2cm間隔で14箇所の測定を行った。この14箇所の濃度値の平均値を画像濃度とした。また、画像濃度が適正範囲であるか否かについて、以下の基準で評価した。

○:画像濃度が、1.35以上である。

△:画像濃度が、1.25以上1.35未満である。

×:画像濃度が、1.25未満である。

【0078】

(画像濃度均一性)

上記の画像濃度の評価において測定した14箇所の濃度値を用いて、最大画像濃度および最小画像濃度を求めた。そして、最大画像濃度および最小画像濃度の結果から、下記式(2)を用いて濃度差率(%)を算出した。

【0079】

【数2】

【0080】

濃度差率が小さいほど、現像ローラの軸線方向に対応する画像濃度の均一性が高いと判断できる。画像濃度均一性を、以下の基準で評価した。

○:濃度差率が、5%以下である。

△:濃度差率が、5%を超えて8%以下である。

×:濃度差率が、8%を超える。

【0081】

(ハーフトーン印字による白筋発生評価)

シャープ株式会社製のA4サイズM紙の中央部における、100mm×280mmの領域に形成された画像濃度0.3〜0.4のハーフトーン画像について、白筋発生の有無を目視にて観察した。

○:白筋の発生がない。

△:白筋の発生があったが、白筋の幅寸法が0.5mm以下であり、白筋発生本数が2本以内である。

×:幅寸法が0.5mm以下の白筋が3本以上発生、または、幅寸法が0.5mmを超える白筋が1本以上発生する。

【0082】

(総合評価)

上記の複数の評価において、評価結果に「×」がなければ、総合評価結果を「○」とし、評価結果に「×」が1つでもあれば、総合評価結果を「×」とした。

実施例1〜3、および比較例1,2の評価結果を、表1に示す。

【0083】

【表1】

【0084】

表1の結果から明らかなように、実施例1〜3では、現像ローラに担持されるトナーの帯電量が適正範囲であり、現像ローラの表面におけるトナー付着量が適正範囲であり、現像ローラの表面におけるトナー付着の均一性が高い。また、実施例1〜3では、印字画像におけるベタ画像部の画像濃度が高く、現像ローラの軸線方向に対応する画像濃度の均一性が高く、ハーフトーン画像における白筋の発生がない。

【符号の説明】

【0085】

1 画像形成装置

10 可視像形成ユニット

11 感光体

12 帯電手段

13 露光手段

14 現像装置

15 転写手段

16 クリーナ手段

17 除電手段

40 定着ユニット

60 現像槽

61 現像ローラ

62 トナー供給ローラ

64 層厚規制ブレード

69 撹拌搬送部材

611 第1傾斜溝

612 第2傾斜溝

【技術分野】

【0001】

本発明は、像担持体上に形成される静電潜像を、トナーを用いて現像する現像装置、および該現像装置を備えた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置においては、像担持体の表面に形成される静電潜像に対して、現像装置から現像剤の成分であるトナーを供給して現像することによって可視像であるトナー像を形成し、さらにトナー像を転写媒体である記録紙などに転写し、記録紙上に転写されたトナー像を定着して堅牢な記録画像を形成する。

【0003】

電子写真方式の画像形成装置に備えられる現像装置としては、構造が簡単で小型化が可能な、非磁性一成分現像方式が有用であり、現在も改良技術の開発が進められている。非磁性一成分現像方式の現像装置としては、像担持体に現像剤担持体である現像ローラを接触させて現像を行う接触現像方式と、像担持体と所定の間隙を隔てて配置される現像ローラから像担持体に非磁性一成分現像剤のトナーを飛翔させて供給して現像を行う非接触現像方式がある。両方式とも現像装置自身の構造は類似しており、小型化が可能な特徴を有するが、現像ローラの材質が異なる場合がある。

【0004】

接触現像方式の現像装置では、現像領域での均一な接触を得るために、導電性を有するゴムなどの弾性部材から現像ローラは構成される。特に像担持体として感光体ドラムなどの剛体を用いる場合、現像ローラを弾性部材で構成することは、接触状態の不具合による傷つけを防止する観点からも有効である。

【0005】

非接触現像方式の現像装置では、現像ローラは、像担持体との間隙を精密に保持する必要があるので、金属などの剛体からなるローラやスリーブが用いられることが多い。これは、ゴムローラに比べ、表面の研磨精度向上、駆動軸と表面の偏心の抑制に効果的なためである。また、非接触ゆえに接触による像担持体に対する傷つけの懸念がないことも挙げられる。

【0006】

非接触現像方式の現像装置では、現像ローラ上に担持されるトナーは、現像ローラに当接して設けられる層厚規制ブレードによる摩擦により、層厚が規制されるとともに、摩擦帯電されて電荷が付与される。この場合、現像ローラ上でのトナーに対する帯電付与能力を向上するために、現像ローラの外周面は、所定の表面粗さを有するように、サンドブラスト処理が施されている。

【0007】

しかしながら、現像装置において長期にわたって現像動作が行われると、現像ローラの外周面が削られてしまい、その表面粗さが低減する。このように、現像ローラの外周面の表面粗さが低減すると、現像ローラのトナーに対する摩擦帯電能力が低下してしまう。

【0008】

このような問題点を解決する方法として、特許文献1には、規則的な溝からなる凹凸パターンが外周面に形成された現像ローラを備える現像装置が開示されている。このような規則的な溝が形成された外周面を有する現像ローラは、サンドブラスト処理による不規則な表面粗さの外周面を有する現像ローラよりも、トナー表面に外添されるシリカ粒子などの外添剤による削れを抑制することができ、これによって、現像ローラのトナーに対する摩擦帯電能力の低下を抑制することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−33124号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

非接触現像方式の現像装置では、現像ローラの外周面において摩擦帯電されて担持されるトナーを、像担持体に飛翔させて像担持体上の静電潜像を現像するので、その現像の安定化を達成するために、現像ローラの外周面上のトナー付着量を一定かつ均一に制御する必要がある。

【0011】

しかしながら、現像ローラに当接する層厚規制ブレードの現像ローラに対する線圧は、現像ローラの軸線方向に関して均一ではなく、軸線方向中央部の線圧が、軸線方向両端部の線圧よりも高くなっている。そのため、現像ローラの外周面上のトナー付着量は、軸線方向に関して均一ではなく、軸線方向中央部におけるトナー付着量が少なくなる傾向にある。このような、現像ローラの軸線方向に関するトナー付着量の不均一化の現象は、特許文献1に開示される、規則的な溝が形成された外周面を有する現像ローラにおいても発生する現象である。

【0012】

現像ローラの軸線方向中央部におけるトナー付着量が少ない場合、現像ローラの軸線方向中央部に対応して、記録紙に形成される記録画像の画像濃度が低下するので、現像ローラの軸線方向に対応して、画像濃度の不均一化が発生してしまう。

【0013】

また、現像ローラの軸線方向中央部では、当接する層厚規制ブレードの線圧が高いので、層厚規制ブレードへのトナー融着が発生しやすくなり、このトナー融着物に起因して記録紙に形成される記録画像に白筋が発生してしまい画像品質が劣化する。

【0014】

したがって本発明の目的は、非接触現像方式の現像装置において、現像ローラの軸線方向に関するトナー付着量の均一化を達成するとともに、層厚規制ブレードのトナー融着を防止し、安定した現像性を確保することができる現像装置、および該現像装置を備えた画像形成装置を提供することである。

【課題を解決するための手段】

【0015】

本発明は、像担持体の表面に形成された静電潜像を、非磁性一成分現像剤であるトナーによって現像してトナー像を形成する現像装置において、

トナーを収容する現像槽と、

像担持体と所定の間隔をあけて対向し、前記現像槽内に回転自在に設けられ、前記現像槽に収容されるトナーを担持して像担持体に搬送する現像ローラであって、その外周面に、互いに交差する周方向に対して傾斜した螺旋状に連続する第1傾斜溝と第2傾斜溝とが形成される現像ローラと、

前記現像ローラの外周面に当接して設けられ、回転駆動される前記現像ローラの外周面に担持されたトナーの層厚を規制するとともに、トナーを摩擦帯電させる層厚規制ブレードとを含み、

前記第1傾斜溝および前記第2傾斜溝は、前記現像ローラの軸線方向における溝間隔が、軸線方向中央部の溝間隔をP1、軸線方向両端部の溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2)が0.2以上0.75以下であることを特徴とする現像装置である。

【0016】

また本発明の現像装置は、前記第1傾斜溝と前記第2傾斜溝とは、螺旋の向きが互いに逆方向であることを特徴とする。

【0017】

また本発明の現像装置は、前記第1傾斜溝および前記第2傾斜溝が、前記現像ローラの軸線方向における溝間隔が0.75〜5mmであり、溝深さが5〜50μmであり、前記現像ローラの周方向に対する傾斜角度が10〜60度であることを特徴とする。

【0018】

また本発明は、像担持体と、

前記像担持体に静電潜像を形成する潜像形成手段と、

前記像担持体に形成された静電潜像を、非磁性一成分現像剤であるトナーを用いて現像する現像手段とを含み、

前記現像手段は、本発明に係る前記現像装置であることを特徴とする画像形成装置である。

【発明の効果】

【0019】

本発明によれば、現像装置は、像担持体の表面に形成された静電潜像を、非磁性一成分現像剤であるトナーによって現像してトナー像を形成する装置であり、トナーを収容する現像槽と、現像ローラと、層厚規制ブレードとを含む。現像ローラは、像担持体と所定の間隔をあけて対向し、現像槽内に回転自在に設けられ、現像槽に収容されるトナーを担持して像担持体に搬送する。層厚規制ブレードは、現像ローラの外周面に当接して設けられ、回転駆動される現像ローラの外周面に担持されたトナーの層厚を規制するとともに、トナーを摩擦帯電させる。そして、現像ローラの外周面には、軸線方向両端部間にわたって軸線方向に沿って延び、互いに交差する周方向に対して傾斜した螺旋状に連続する第1傾斜溝と第2傾斜溝とが形成される。この第1傾斜溝および第2傾斜溝は、現像ローラの軸線方向における溝間隔が、軸線方向中央部の溝間隔をP1、軸線方向両端部の溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2)が0.2以上0.75以下である。

【0020】

現像ローラの外周面に形成される第1傾斜溝および第2傾斜溝は、軸線方向中央部における溝間隔P1が、軸線方向両端部における溝間隔P2よりも所定の割合で小さくなるように設けられているので、層厚規制ブレードの当接による線圧が高い軸線方向中央部において、第1傾斜溝および第2傾斜溝によるトナー担持能力、および層厚規制ブレードに融着するトナー融着物の除去能力を向上することができる。これによって、現像装置は、現像ローラの軸線方向に関するトナー付着量の均一化を達成することができるとともに、層厚規制ブレードのトナー融着を防止し、安定した現像性を確保することができる。

【0021】

また本発明によれば、現像ローラの外周面に設けられる第1傾斜溝と第2傾斜溝とは、螺旋の向きが互いに逆方向である。これによって、現像ローラの軸線方向に関するトナー付着量のさらなる均一化と、層厚規制ブレードのトナー融着物の除去効率とを向上することができる。

【0022】

また本発明によれば、現像ローラの外周面に設けられる第1傾斜溝および第2傾斜溝は、それぞれ、現像ローラの軸線方向における溝間隔が0.75〜5mmであり、溝深さが5〜50μmであり、現像ローラの周方向に対する傾斜角度が10〜60度である。これによって、現像ローラの軸線方向に関するトナー付着量のさらなる均一化と、層厚規制ブレードのトナー融着物の除去効率とを向上することができる。

【0023】

また本発明によれば、画像形成装置は、像担持体と、像担持体に静電潜像を形成する潜像形成手段と、像担持体に形成された静電潜像をトナーを用いて現像する現像手段とを含む。画像形成装置は、前記現像手段として、現像ローラの軸線方向に関するトナー付着量の均一化が達成され、かつ層厚規制ブレードのトナー融着が防止された現像装置を備えるので、画像濃度の均一化が達成され、かつ白筋などの画像欠陥の発生が防止された、高品質の画像を形成することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の一形態に係る画像形成装置1の構成を示す図である。

【図2】本発明の実施の一形態に係る現像装置14の構成を示す図である。

【図3】現像装置14に備えられる現像ローラ61の構成を示す図である。

【発明を実施するための形態】

【0025】

(画像形成装置)

図1は、本発明の実施の一形態に係る画像形成装置1の構成を示す図である。画像形成装置1は、電子写真方式のフルカラー画像形成装置であり、画像読取装置によって読み取った原稿の画像データ、ネットワーク等を介して送信された画像データに基づいて、記録媒体である記録紙71に対して多色または単色の画像を形成する装置である。

【0026】

画像形成装置1は、可視像形成ユニット10、給紙ユニット20、記録紙搬送ユニット30、および定着ユニット40を備えている。画像形成装置1は、ブラック(K)およびカラー画像を色分解して得られる減法混色の3原色であるイエロー(Y)、マゼンタ(M)、シアン(C)の4色の各色相に対応した画像データを用いて画像形成を行う。そのため、画像形成装置1において可視像形成ユニット10は、イエロー(Y)、マゼンタ(M)、シアン(C)およびブラック(K)の各色に対応して、4つの可視像形成ユニット10Y,10M,10C,10Kからなる。可視像形成ユニット10Yはイエロー(Y)のトナーを用いて画像形成を行い、可視像形成ユニット10Mはマゼンダ(M)のトナーを用いて画像形成を行い、可視像形成ユニット10Cはシアン(C)のトナーを用いて画像形成を行い、可視像形成ユニット10Kはブラック(K)のトナーを用いて画像形成を行う。各可視像形成ユニット10Y,10M,10C,10Kは、給紙ユニット20から定着ユニット40に向けて記録紙71が搬送される搬送路に沿って、可視像形成ユニット10Y、可視像形成ユニット10M、可視像形成ユニット10C、可視像形成ユニット10Kの順で配置されており、記録紙搬送ユニット30により搬送される記録紙71に各色のトナーを多重転写するようになっている。

【0027】

各可視像形成ユニット10Y,10M,10C,10Kは、同様の構成であり、像担持体である感光体11と、帯電手段12と、露光手段13と、現像手段である現像装置14と、転写手段15と、クリーナ手段16と、除電手段17とを含んで構成される。本実施形態の画像形成装置1において潜像形成手段は、帯電手段12と露光手段13とで構成される。また、帯電手段12、露光手段13、現像装置14、転写手段15、クリーナ手段16および除電手段17は、この順に、感光体11の周囲に感光体11の回転方向上流側から下流側に向かって配置される。

【0028】

感光体11は、円筒状のドラム形状を呈し、図示しない駆動手段によって軸線まわりに回転駆動される。感光体11は、円筒状の導電性基体、および、導電性基体の表面に設けられる感光層を有する。感光体11は、たとえば、周速度145mm/秒で軸線まわりに回転駆動される。

【0029】

帯電手段12は、鋸歯状の複数の先鋭状突起部を有する板状の放電電極と、感光体11の表面の帯電電位を調整するスクリーン状のグリッド電極とを含んで構成される、非接触帯電方式のスコロトロン帯電装置である。帯電手段12は、放電電極に電圧が印加されることによってコロナ放電し、感光体11の表面を帯電させるとともに、グリッド電極に所定のグリッド電圧が印加されることによって感光体11の表面の帯電状態を均一化し、感光体11の表面を所定の電位および極性に帯電する。この帯電手段12は、感光体11を臨み感光体11の軸線方向に沿って配置される。

【0030】

露光手段13は、帯電手段12により帯電された感光体11の表面に、画像データに応じたレーザ光を照射して露光し、感光体11の表面に静電潜像を形成する。現像装置14は、詳細は後述するが、感光体11の表面に形成された静電潜像を、トナーによって現像してトナー像を形成する。

【0031】

転写手段15は、記録紙搬送ユニット30の搬送ベルト33を介して感光体11に対向するように、搬送ベルト33の内側に配置されるローラ状の部材である。転写手段15には、トナーの帯電極性と逆極性のバイアス電圧が印加されており、これによって、感光体11の表面に形成されたトナー像が、搬送ベルト33に載置されて搬送される記録紙71に転写される。なお、感光体11の表面に形成されたトナー像を記録紙71に転写させる転写手段15としては、前記の構成に限定されるものではなく、感光体11の表面に形成されたトナー像を中間転写ベルト等の中間転写媒体に一次転写し、この中間転写媒体に一次転写されたトナー像を記録紙71に二次転写する構成としてもよい。

【0032】

クリーナ手段16は、クリーニングブレード16aを備え、転写手段15による転写動作後に感光体11の表面に残留したトナーを、クリーニングブレード16aによって掻き取って除去し、感光体11の表面を清浄化する。除電手段17は、クリーナ手段16による清浄化後の感光体11の表面を除電する。

【0033】

記録紙搬送ユニット30は、駆動ローラ31と、アイドリングローラ32と、搬送ベルト33とを含んで構成され、各可視像形成ユニット10Y,10M,10C,10Kによって記録紙71にトナー像が転写されるように、給紙ユニット20から供給される記録紙71を搬送する。駆動ローラ31およびアイドリングローラ32は、無端状の搬送ベルト33を張架するものであり、駆動ローラ31が所定の周速度で回転駆動されることで、搬送ベルト33が回転するようになっている。また、搬送ベルト33は、外側表面は所定の電位に帯電しており、記録紙71を静電吸着しながら搬送する。記録紙搬送ユニット30によって搬送されて各可視像形成ユニット10Y,10M,10C,10Kを通過し、トナー像(未定着トナー像)が転写された記録紙71は、駆動ローラ31の曲率によって搬送ベルト33から剥離され、定着ユニット40に搬送される。

【0034】

定着ユニット40は、記録紙71に適度な熱と圧力とを与えて、記録紙71上に転写されたトナーを溶融させて記録紙71に定着させ、記録紙71を排紙トレイ(図示せず)に排出する。定着ユニット40の構成は特に限定されるものではなく、たとえば、加熱ローラ41と加圧ローラ42とを備え、これら両ローラによって記録紙71を挟持しながら搬送する構成のものを用いることができる。

【0035】

なお、画像形成装置1に備えられる上記各ユニットの動作は、主制御部(制御用集積回路基板またはコンピュータなど)によって制御される。

【0036】

(現像装置)

図2は、本発明の実施の一形態に係る現像装置14の構成を示す図である。現像装置14は、現像槽60と、現像剤担持体である現像ローラ61と、トナー供給ローラ62と、層厚規制部材である層厚規制ブレード64と、撹拌搬送部材69とを含む。

【0037】

現像槽60は、たとえば硬質の合成樹脂などからなり、非磁性一成分現像剤であるトナー70を収容する、外観が略直方体形状を有する容器部材である。現像槽60内に収容されるトナー70は、ポリエステル(ガラス転移温度Tg:62.5℃、軟化温度Tm:126℃)からなる結着樹脂を主成分とする、体積平均粒径D50が8.8μmのトナー粒子の表面に、外添剤としてシリカ粒子が3.0重量%、酸化チタン粒子が0.75重量%で外添されたものである。

【0038】

現像ローラ61は、現像槽60内に回転自在に設けられ、現像槽60に収容されるトナー70を担持して感光体11に搬送する。この現像ローラ61は、その回転方向が感光体11の回転方向と逆方向であり、たとえば、周速度145mm/秒で軸線まわりに回転駆動される。

【0039】

現像ローラ61は、感光体11と所定の間隔G(現像ギャップG)をあけて対向し、その軸線が感光体11の回転軸線と平行になるように配置され、現像槽60のフレーム部に支持される。本実施形態では、現像ローラ61は、ギャップ保持部材(不図示)により現像ギャップGが150±20μmとなるように、現像槽60のフレーム部に支持される。

【0040】

現像ローラ61は、金属からなる円柱状のシャフト61aのまわりに、アルミニウムなどの金属からなる円筒状の外周部材61bが設けられたものである。本実施形態では、現像ローラ61は、軸線方向の長さが320mmで、外径が16mmであり、シャフト61aの外径が7mm、外周部材61bの厚みが1mmである。また、現像ローラ61は、その表面、すなわち外周部材61bの外表面における算術平均粗さRaが0.3μmとなるようにサンドブラスト処理されたものである。また、現像ローラ61には、現像ローラ側直流電源67が接続されており、この現像ローラ側直流電源67から電圧が印加されるようになっている。なお、現像ローラ61の詳細については、後述する。

【0041】

層厚規制ブレード64は、支持部65と弾性ゴム部66とを含む。弾性ゴム部66は、板状に形成されて、現像ローラ61の軸線方向両端部間にわたって、現像ローラ61の外周部材61bの表面、すなわち、現像ローラ61の外周面に面接触(当接)するように設けられる。層厚規制ブレード64では、弾性ゴム部66が現像ローラ61の外周面に面接触することによって、回転駆動される現像ローラ61の外周面に担持されたトナー70の層厚を規制するとともに、トナー70を摩擦帯電させる。層厚規制ブレード64の弾性ゴム部66が現像ローラ61に圧接するときの線圧は、層圧規制効果および摩擦帯電効果を考慮して、5〜50g/cm(0.049〜0.49N/cm)に設定される。本実施形態では、弾性ゴム部66は、JIS−A硬さが20〜75度のウレタンゴムからなり、現像ローラ61の軸線方向に対応する長さが315mmで、現像ローラ61の軸線方向に垂直な方向に対応する長さが10mmで、厚みが1mmである。

【0042】

層厚規制ブレード64の支持部65は、弾性を有する板状に形成されて弾性ゴム部66を支持する。本実施形態では、支持部65は、りん青銅またはアルミニウムからなり、現像ローラ61の軸線方向に対応する長さが315mmで、現像ローラ61の軸線方向に垂直な方向に対応する長さが35mmで、厚みが0.1mmである。なお、支持部65は、現像槽60のフレーム部に固定されている。

【0043】

トナー供給ローラ62は、現像槽60内に回転自在に設けられ、その回転方向は、現像ローラ61と同方向である。トナー供給ローラ62は、たとえば、周速度116mm/秒で軸線まわりに回転駆動される。トナー供給ローラ62は、現像ローラ61と接触してニップ部63を形成し、このニップ部63における現像ローラ61に対するトナー供給ローラ62の食込み量は、0.5mmである。トナー供給ローラ62は、金属からなる円柱状のシャフト62aのまわりに、発泡ウレタンなどからなる円筒状の多孔性弾性部材62b(アスカC硬さ:2〜15度)が設けられたものである。本実施形態では、トナー供給ローラ62は、軸線方向の長さが300mmで、外径が16.6mmであり、シャフト62aの外径が7mm、多孔性弾性部材62bの厚みが4.8mmである。また、トナー供給ローラ62には、供給ローラ側直流電源68が接続されており、この供給ローラ側直流電源68から電圧が印加されるようになっている。このように構成されたトナー供給ローラ62は、撹拌搬送部材69から搬送されるトナー70を表面の空孔に担持しつつ、ニップ部63において現像ローラ61を摺擦することで、トナー70を現像ローラ61に供給し、かつ、現像後に現像ローラ61に残存した余分のトナー70を除去する。

【0044】

撹拌搬送部材69は、現像槽60内に回転自在に設けられ、その回転方向は、現像ローラ61と同方向である。撹拌搬送部材69は、回転軸部69aと、回転軸部69aから半径方向外方に突出する複数の羽根片69bとを含んで構成され、その羽根片69bは、ポリエステルなどの樹脂を用いて厚さ0.1mmの薄板状に形成される。撹拌搬送部材69は、現像槽60内のトナー70を撹拌しながらトナー供給ローラ62に搬送する。

【0045】

以上のように構成された現像装置14では、現像ローラ側直流電源67により現像ローラ61に印加された電圧と供給ローラ側直流電源68によりトナー供給ローラ62に印加された電圧との電圧差と、回転する現像ローラ61の汲み上げ力とによって、撹拌搬送部材69からトナー供給ローラ62に搬送されたトナー70が、現像ローラ61に供給されて、現像ローラ61の外周面に担持される。そして、現像ローラ61の外周面に担持されたトナー70は、層厚規制ブレード64の弾性ゴム部66を通過する際に、弾性ゴム部66からの摩擦により、層厚規制されながら摩擦帯電される。このようにして層厚規制され、摩擦帯電された現像ローラ61の外周面上のトナー70は、感光体11と現像ローラ61との電位差に応じて感光体11の表面に飛翔する。これによって、感光体11の表面に形成された静電潜像がトナー70によって現像されて、感光体11の表面にトナー像が形成される。また、現像後に現像ローラ61の外周面に残存した余分のトナー70は、トナー供給ローラ62がニップ部63において現像ローラ61を摺擦することで除去される。

【0046】

次に、本実施形態の現像装置14において特徴的な構成である現像ローラ61について、図3を用いて詳細に説明する。図3は、現像装置14に備えられる現像ローラ61の構成を示す図である。

【0047】

本実施形態の現像装置14に備えられる現像ローラ61の外周面(外周部材61bの表面)には、半径方向内方に向けて凹む第1傾斜溝611および第2傾斜溝612が形成されている。第1傾斜溝611および第2傾斜溝612は、現像ローラ61の軸線方向両端部間にわたって軸線方向に沿って延び、互いに交差する、周方向に対して傾斜した螺旋状に連続する溝である。

【0048】

第1傾斜溝611と第2傾斜溝612とは、螺旋の向きが互いに逆方向であり、そのこと以外、螺旋の長さ、現像ローラ61の周方向に対する傾斜角度θ、溝深さ、および現像ローラ61の軸線方向における溝間隔が同じに構成され、交差する第1傾斜溝611と第2傾斜溝612とで囲まれる島状部分の形状がひし形である。

【0049】

このような、現像ローラ61の外周面に第1傾斜溝611および第2傾斜溝612を形成するときの加工方法は、特に限定されるものではなく、たとえば、現像ローラ61を回転させた状態で、金属切削用刃物であるバイトや針状の金属などの切削治具を、半径方向外方側から当接させて軸線方向に移動させることによって加工することができる。そして、切削治具の現像ローラ61に対する当接圧力を変化させることによって任意の溝深さとすることができ、切削治具の軸線方向の移動速度を変化させることによって任意の溝間隔とすることができる。

【0050】

本実施形態において第1傾斜溝611および第2傾斜溝612は、現像ローラ61の軸線方向における溝間隔が、軸線方向中央部610aの溝間隔をP1、軸線方向両端部610b,610cの溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2、以下「溝間隔比率」という)が0.2以上0.75以下である。ここで、軸線方向中央部610aの溝間隔P1および軸線方向両端部610b,610cの溝間隔P2は、軸線方向中央部610aの領域内、軸線方向両端部610b,610cの領域内のそれぞれにおいて同じであってもよいし、軸線方向中央部610aから軸線方向端部610b,610cに向かって徐々に広くする構成としてもよい。本実施形態では、第1傾斜溝611および第2傾斜溝612の、溝間隔P1,P2は、軸線方向中央部610aの領域内、軸線方向両端部610b,610cの領域内のそれぞれにおいて同じである。なお、現像ローラ61の軸線方向に関して、軸線方向中央部610aの長さは、全体の長さが320mmであるのに対して、120〜240mmである。

【0051】

このように、本実施形態の現像装置14において、現像ローラ61の外周面に形成される第1傾斜溝611および第2傾斜溝612は、軸線方向中央部610aにおける溝間隔P1が、軸線方向両端部610b,610cにおける溝間隔P2よりも所定の割合で小さくなるように設けられているので、層厚規制ブレード64の当接による線圧が高い軸線方向中央部610aにおいて、第1傾斜溝611および第2傾斜溝612によるトナー担持能力、および層厚規制ブレード64に融着するトナー融着物の除去能力を向上することができる。これによって、現像装置14は、現像ローラ61の軸線方向に関するトナー付着量の均一化を達成することができるとともに、層厚規制ブレード64のトナー融着を防止し、安定した現像性を確保することができる。

【0052】

また、現像ローラ61の外周面に形成される第1傾斜溝611および第2傾斜溝612は、それぞれ、現像ローラ61の軸線方向における溝間隔(溝間隔P1,P2)が0.75〜5mmの範囲内であり、溝深さが5〜50μmであり、現像ローラの周方向に対する傾斜角度θが10〜60度であることが好ましい。これによって、現像ローラ61の軸線方向に関するトナー付着量のさらなる均一化と、層厚規制ブレード64のトナー融着物の除去効率とを向上することができる。なお、第1傾斜溝611および第2傾斜溝612の溝幅は、5〜100μmに設定される。

【0053】

第1傾斜溝611および第2傾斜溝612において設定される、溝間隔が5mmを超え、溝深さが5μm未満であり、傾斜角度θが60度を超える場合には、第1傾斜溝611および第2傾斜溝612によるトナー担持能力、層厚規制ブレード64に融着するトナー融着物の除去能力が低下するばかりではなく、感光体11に対する現像ローラ61のトナー搬送能力が低下するおそれがある。また、第1傾斜溝611および第2傾斜溝612において設定される、溝間隔が0.75mm未満であり、溝深さが50μmを超え、傾斜角度θが10度未満の場合には、溝の加工に手間とコストがかかるだけであり、第1傾斜溝611および第2傾斜溝612によるトナー担持能力、トナー融着物の除去能力、トナー搬送能力が飽和状態となる。

【0054】

また、第1傾斜溝611および第2傾斜溝612の断面形状としては、V形状、U形状、矩形状などを挙げることができ、特に限定されるものではないが、溝の加工容易性の観点からV形状であることが好ましい。

【0055】

以下に、本発明を、実施例および比較例に基づいてさらに詳細に説明するが、本発明は、かかる実施例のみに限定されるものではない。

【0056】

(実施例1)

フルカラー画像形成装置(MX2300、シャープ株式会社製)のブラック(K)に対応する可視像形成ユニットにおける現像装置として、図2に示した現像装置14を搭載した。この現像装置における現像ローラとしては、図3および図4に示した現像ローラ61を採用した。なお、現像装置の現像槽には、ポリエステル(ガラス転移温度Tg:62.5℃、軟化温度Tm:126℃)からなる結着樹脂を主成分とする、体積平均粒径D50が8.8μmのトナー粒子の表面に、外添剤としてシリカ粒子が3.0重量%、酸化チタン粒子が0.75重量%で外添された非磁性一成分トナーを充填した。実施例1における現像装置の構成、設定条件を以下に示す。

【0057】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ200mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:25μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:1.5mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:3mm

・溝間隔比率:0.5

・第1および第2傾斜溝の周方向に対する傾斜角度:35度

・第1および第2傾斜溝の溝幅:50μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒(感光体の周速度は145mm/秒とした)

・現像ギャップG:150±20μm

【0058】

<トナー供給ローラ>

・大きさ:軸線方向の長さ300mmで、外径16.6mm

・多孔性弾性部材:アスカC硬さが5度の発泡ウレタン製、厚み4.8mm

・供給ローラ側直流電源による印加電圧:DC−900V

・回転時の周速度:116mm/秒

【0059】

<撹拌搬送部材>

・撹拌搬送動作時の回転数:157rpm

【0060】

<層厚規制ブレード>

・弾性ゴム部:JIS−A硬さが50度のウレタンゴム製、現像ローラの軸線方向に対応する長さ315mm、軸線方向に垂直な方向に対応する長さ10mm、厚み1mm

・現像ローラの軸線方向に関する線圧:中央部35g/cm、一端部38g/cm、他端部39g/cm

【0061】

(実施例2)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0062】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ240mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:5μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:1mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:5mm

・溝間隔比率:0.2

・第1および第2傾斜溝の周方向に対する傾斜角度:60度

・第1および第2傾斜溝の溝幅:5μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0063】

(実施例3)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0064】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ120mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:50μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:0.75mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:1mm

・溝間隔比率:0.75

・第1および第2傾斜溝の周方向に対する傾斜角度:10度

・第1および第2傾斜溝の溝幅:100μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0065】

(比較例1)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0066】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ200mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:3μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:4.25mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:5mm

・溝間隔比率:0.85

・第1および第2傾斜溝の周方向に対する傾斜角度:70度

・第1および第2傾斜溝の溝幅:25μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0067】

(比較例2)

現像装置の現像ローラを以下の構成としたこと以外は、実施例1と同様にした。

【0068】

<現像ローラ>

・大きさ:軸線方向の長さ320mm、外径16mm、軸線方向中央部の長さ200mm

・外周部材:アルミニウム製

・第1および第2傾斜溝の溝深さ:55μm

・第1および第2傾斜溝の軸線方向中央部の溝間隔:0.12mm

・第1および第2傾斜溝の軸線方向両端部の溝間隔:0.8mm

・溝間隔比率:0.15

・第1および第2傾斜溝の周方向に対する傾斜角度:8度

・第1および第2傾斜溝の溝幅:50μm

・現像ローラ側直流電源による印加電圧:DC−800V

・回転時の周速度:145mm/秒

・現像ギャップG:150±20μm

【0069】

[評価方法]

実施例1〜3、および比較例1,2について、以下の評価を行った。

【0070】

<現像ローラに担持されるトナーの特性>

(帯電特性)

現像ローラに担持されるトナーを吸引して回収し、その回収したトナーの電荷量を吸引式帯電量測定装置(製品名:210HS、トレックジャパン株式会社製)で測定した。そして、電荷量の測定結果と、回収したトナーの質量とから比電荷を求め、トナーの帯電量(μC/g)とした。

【0071】

また、現像ローラに担持されるトナーの帯電量が低すぎる場合にはトナー飛散、地肌かぶりが発生し、帯電量が高すぎる場合には画像濃度不足が発生してしまう。そのため、上記のようにして求めた帯電量が適正範囲であるか否かを、以下の基準で評価した。

○:帯電量が、−8μC/gよりも低く−12μC/g以上である。

△:帯電量が、−8μC/g以上−5μC/g以下、または−12μC/gよりも低く−15μC/g以上である。

×:帯電量が、−5μC/gよりも高く、または−15μC/gよりも低い。

【0072】

(現像ローラ表面上におけるトナー付着性)

上記の帯電特性の評価において、現像ローラに担持されるトナーを吸引して回収した後の、現像ローラ上の吸引跡に透明テープ(住友3M社製のメンディングテープ)を貼り付け、その透明テープを剥がして白紙に貼り付け、吸引跡の面積、すなわち現像ローラ上におけるトナーの付着面積を求めた。そして、トナーの付着面積の結果と、吸引して回収したトナーの質量とから単位面積あたりのトナー付着量(mg/cm2)を求めた。

【0073】

また、現像ローラ表面上におけるトナー付着量が少なすぎる場合には画像濃度不足が発生し、トナー付着量が多すぎる場合には過剰なトナー消費となってしまう。そのため、上記のようにして求めたトナー付着量が適正範囲であるか否かを、以下の基準で評価した。

○:トナー付着量が、0.50mg/cm2以上0.70mg/cm2以下である。

△:トナー付着量が、0.40mg/cm2以上0.50mg/cm2未満、または0.70mg/cm2を超えて0.75mg/cm2未満である。

×:トナー付着量が、0.40mg/cm2未満、または0.75mg/cm2以上である。

【0074】

(トナー付着均一性)

上記のトナー付着量の算出方法と同様にして、現像ローラの軸線方向に関する最大トナー付着量と、最小トナー付着量とを求めた。具体的には、現像ローラの軸線方向一端部から中央部に向かって、1〜3cmの位置(軸線方向一端部)、15〜17cmの位置(軸線方向中央部)、および28〜30cmの位置(軸線方向他端部)における各2cm2の領域に担持されるトナーを吸引して回収し、この回収した各領域のトナーの質量について、単位面積あたりのトナー付着量(mg/cm2)を算出した。算出した各領域のトナー付着量を比較して、最大トナー付着量と、最小トナー付着量とを求めた。そして、最大トナー付着量および最小トナー付着量の結果から、下記式(1)を用いて付着差率(%)を算出した。

【0075】

【数1】

【0076】

付着差率が小さいほど、現像ローラの軸線方向に関するトナー付着量の差が小さく、現像ローラの表面におけるトナー付着の均一性が高いと判断できる。現像ローラの表面におけるトナー付着均一性を、以下の基準で評価した。

○:付着差率が、10%以下である。

△:付着差率が、10%を超えて15%以下である。

×:付着差率が、15%を超える。

【0077】

<印字画像の評価>

(画像濃度)

シャープ株式会社製のA4サイズM紙の中央部における、30mm×280mmの領域に形成されたベタ画像部の濃度を、濃度計(RD−918、マクベス社製)にて2cm間隔で14箇所の測定を行った。この14箇所の濃度値の平均値を画像濃度とした。また、画像濃度が適正範囲であるか否かについて、以下の基準で評価した。

○:画像濃度が、1.35以上である。

△:画像濃度が、1.25以上1.35未満である。

×:画像濃度が、1.25未満である。

【0078】

(画像濃度均一性)

上記の画像濃度の評価において測定した14箇所の濃度値を用いて、最大画像濃度および最小画像濃度を求めた。そして、最大画像濃度および最小画像濃度の結果から、下記式(2)を用いて濃度差率(%)を算出した。

【0079】

【数2】

【0080】

濃度差率が小さいほど、現像ローラの軸線方向に対応する画像濃度の均一性が高いと判断できる。画像濃度均一性を、以下の基準で評価した。

○:濃度差率が、5%以下である。

△:濃度差率が、5%を超えて8%以下である。

×:濃度差率が、8%を超える。

【0081】

(ハーフトーン印字による白筋発生評価)

シャープ株式会社製のA4サイズM紙の中央部における、100mm×280mmの領域に形成された画像濃度0.3〜0.4のハーフトーン画像について、白筋発生の有無を目視にて観察した。

○:白筋の発生がない。

△:白筋の発生があったが、白筋の幅寸法が0.5mm以下であり、白筋発生本数が2本以内である。

×:幅寸法が0.5mm以下の白筋が3本以上発生、または、幅寸法が0.5mmを超える白筋が1本以上発生する。

【0082】

(総合評価)

上記の複数の評価において、評価結果に「×」がなければ、総合評価結果を「○」とし、評価結果に「×」が1つでもあれば、総合評価結果を「×」とした。

実施例1〜3、および比較例1,2の評価結果を、表1に示す。

【0083】

【表1】

【0084】

表1の結果から明らかなように、実施例1〜3では、現像ローラに担持されるトナーの帯電量が適正範囲であり、現像ローラの表面におけるトナー付着量が適正範囲であり、現像ローラの表面におけるトナー付着の均一性が高い。また、実施例1〜3では、印字画像におけるベタ画像部の画像濃度が高く、現像ローラの軸線方向に対応する画像濃度の均一性が高く、ハーフトーン画像における白筋の発生がない。

【符号の説明】

【0085】

1 画像形成装置

10 可視像形成ユニット

11 感光体

12 帯電手段

13 露光手段

14 現像装置

15 転写手段

16 クリーナ手段

17 除電手段

40 定着ユニット

60 現像槽

61 現像ローラ

62 トナー供給ローラ

64 層厚規制ブレード

69 撹拌搬送部材

611 第1傾斜溝

612 第2傾斜溝

【特許請求の範囲】

【請求項1】

像担持体の表面に形成された静電潜像を、非磁性一成分現像剤であるトナーによって現像してトナー像を形成する現像装置において、

トナーを収容する現像槽と、

像担持体と所定の間隔をあけて対向し、前記現像槽内に回転自在に設けられ、前記現像槽に収容されるトナーを担持して像担持体に搬送する現像ローラであって、その外周面に、互いに交差する周方向に対して傾斜した螺旋状に連続する第1傾斜溝と第2傾斜溝とが形成される現像ローラと、

前記現像ローラの外周面に当接して設けられ、回転駆動される前記現像ローラの外周面に担持されたトナーの層厚を規制するとともに、トナーを摩擦帯電させる層厚規制ブレードとを含み、

前記第1傾斜溝および前記第2傾斜溝は、前記現像ローラの軸線方向における溝間隔が、軸線方向中央部の溝間隔をP1、軸線方向両端部の溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2)が0.2以上0.75以下であることを特徴とする現像装置。

【請求項2】

前記第1傾斜溝と前記第2傾斜溝とは、螺旋の向きが互いに逆方向であることを特徴とする請求項1に記載の現像装置。

【請求項3】

前記第1傾斜溝および前記第2傾斜溝は、前記現像ローラの軸線方向における溝間隔が0.75〜5mmであり、溝深さが5〜50μmであり、前記現像ローラの周方向に対する傾斜角度が10〜60度であることを特徴とする請求項1または2に記載の現像装置。

【請求項4】

像担持体と、

前記像担持体に静電潜像を形成する潜像形成手段と、

前記像担持体に形成された静電潜像を、非磁性一成分現像剤であるトナーを用いて現像する現像手段とを含み、

前記現像手段は、請求項1〜3のいずれか1つに記載の現像装置であることを特徴とする画像形成装置。

【請求項1】

像担持体の表面に形成された静電潜像を、非磁性一成分現像剤であるトナーによって現像してトナー像を形成する現像装置において、

トナーを収容する現像槽と、

像担持体と所定の間隔をあけて対向し、前記現像槽内に回転自在に設けられ、前記現像槽に収容されるトナーを担持して像担持体に搬送する現像ローラであって、その外周面に、互いに交差する周方向に対して傾斜した螺旋状に連続する第1傾斜溝と第2傾斜溝とが形成される現像ローラと、

前記現像ローラの外周面に当接して設けられ、回転駆動される前記現像ローラの外周面に担持されたトナーの層厚を規制するとともに、トナーを摩擦帯電させる層厚規制ブレードとを含み、

前記第1傾斜溝および前記第2傾斜溝は、前記現像ローラの軸線方向における溝間隔が、軸線方向中央部の溝間隔をP1、軸線方向両端部の溝間隔をP2とした場合、溝間隔P2に対する溝間隔P1の割合(P1/P2)が0.2以上0.75以下であることを特徴とする現像装置。

【請求項2】

前記第1傾斜溝と前記第2傾斜溝とは、螺旋の向きが互いに逆方向であることを特徴とする請求項1に記載の現像装置。

【請求項3】

前記第1傾斜溝および前記第2傾斜溝は、前記現像ローラの軸線方向における溝間隔が0.75〜5mmであり、溝深さが5〜50μmであり、前記現像ローラの周方向に対する傾斜角度が10〜60度であることを特徴とする請求項1または2に記載の現像装置。

【請求項4】

像担持体と、

前記像担持体に静電潜像を形成する潜像形成手段と、

前記像担持体に形成された静電潜像を、非磁性一成分現像剤であるトナーを用いて現像する現像手段とを含み、

前記現像手段は、請求項1〜3のいずれか1つに記載の現像装置であることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−42763(P2012−42763A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184454(P2010−184454)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]