現像装置および画像形成装置

【課題】現像特性の低コントラスト領域の特性を制御することにより、目標とする現像濃度を出すことが可能な現像装置および画像形成装置を提供する。

【解決手段】第1トナー担持体24の導電性基体の静電容量は、第2トナー担持体25の導電性基体の静電容量よりも小さく設けられている。

【解決手段】第1トナー担持体24の導電性基体の静電容量は、第2トナー担持体25の導電性基体の静電容量よりも小さく設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やプリンターなどの電子写真方式を用いた画像形成装置、および像担持体に形成された静電潜像を現像するのに使用する現像装置に係わり、特にトナーとキャリアとの2成分からなる現像剤を用いてトナー担持体上にトナー層を作成し、そのトナー層によって像担持体上の潜像を現像するための現像装置および画像形成装置に関する。

【背景技術】

【0002】

非磁性非接触1成分現像方式は、トナー担持体と像担持体との間で構成される現像領域において、ACバイアスを印加することで、トナーを往復運動させて像担持体上の潜像にトナーを運び、潜像を顕像化(現像化)する。このため、2成分現像の様に磁性キャリアが像担持体に接触してトナー像を乱すことはなく、高画質である特徴を持つ。

【0003】

一方、ACバイアスを印加して往復運動によりトナーを運ぶことから、速度に対する制限がある。概ね500mm/sを越えるとトナー担持体を複数にするなどの方策が取られる。また、同現像方式の特徴の一つに現像特性が線形でない事が挙げられる。

【0004】

低コントラスト域では現像特性の傾斜が大きく、ある変曲点を境に傾斜は緩くなるという特性を示す。この影響で文字や細線などの再現がシャープトナーなり、またカブリの抑制に有利である等のメリットもある。しかし、少しの電位変動でもドットの大きさが変動しやすく濃度ムラに繋がるという課題を持つ。よって現像特性の傾斜の大きい所、あるいはその近辺に現像DCバイアスを設定する事は避ける必要がある。

【0005】

しかし、最近はトナーに占める色材の比率が高くなってきている。理由は、定着後の画像の盛り上がりの抑制、トナー消費の抑制など様々である。このため、目標とする濃度のトナーを付着させるのに必要な現像電位差は小さくなる傾向にあって、現像特性の傾斜の大きい領域で使用せざるを得ない場合が多くなった。

【0006】

なお、出願人の知得している一般的な技術情報に基づいて背景技術を説明したが、出願人の記憶する範囲において、出願前までに先行技術文献情報として開示すべき情報を出願人は有していない。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、目標とする現像濃度を出すために設定する現像電位差(=DCバイアス)が現像特性の変曲点よりも大きくなる箇所に設定出来るように、変曲点の位置そのものを低い方向へシフトさせる事である。すなわち、現像特性の低コントラスト領域の特性を制御することにより、目標とする現像濃度を出すことが可能な現像装置および画像形成装置を提供することである。

【課題を解決するための手段】

【0008】

この発明に基づいた現像装置においては、像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第1トナー担持体と、像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第2トナー担持体と、トナーとキャリアとを含む現像剤を担持し上記第1トナー担持体および上記第2トナー担持体に上記トナーを供給する現像剤担持体とを備え、上記像担持体の回転方向から見て、上記第1トナー担持体は、上記第2トナー担持体よりも上流側に配置され、上記第1トナー担持体の上記導電性基体の静電容量は、上記第2トナー担持体の上記導電性基体の静電容量よりも小さく設けられる。

【0009】

上記現像装置において、上記像担持体に対向する位置における、上記第1トナー担持体に担持された上記トナーの電位が、上記像担持体に対向する位置における、上記第2トナー担持体に担持された上記トナーの電位よりも大きい。

【0010】

上記現像装置において、上記第1トナー担持体の上記導電性基体は、フッ素樹脂の割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合した材料を有し、上記第2トナー担持体の上記導電性基体は、表面に酸化被膜が形成されたアルミを有する。

【0011】

この発明に基づいた画像形成装置においては、上述の現像装置を有する。

【発明の効果】

【0012】

この発明に基づいた現像装置および画像形成装置によれば、現像特性の低コントラスト領域の特性を制御することにより、目標とする現像濃度を出すことが可能な現像装置および画像形成装置を提供することが可能となる。

【図面の簡単な説明】

【0013】

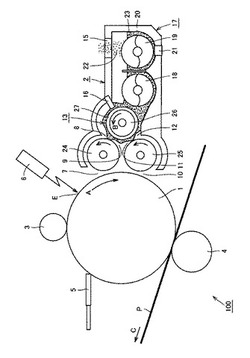

【図1】実施の形態における画像形成装置の内部の構成を示す縦断面図である。

【図2】実施の形態における画像形成ユニットの横断面図である。

【図3】実施例に用いられる試料の「コート材」と「膜厚」と関係を示す図である。

【図4】実施例におけるトナー担持体の表層材の電気特性(静電容量)を把握する為に用いられる測定装置の構造を示す横断面図である。

【図5】実施例におけるトナー量(g/m2)と表面電位(V)との関係を表す図である。

【図6】実施例1から実施例3、および比較例1から比較例3の、第1トナー担持体に用いた試料の種類と第2トナー担持体に用いた試料の種類との組み合わせにおける、第1トナー担持体のトナー層電位測定結果、第2トナー担持体のトナー層電位測定結果、および、変曲点位置を示す図である。

【図7】実施例1から実施例3、および比較例1から比較例3における現像電位差(ΔV)と透過濃度との関係を示す図である。

【図8】背景技術と本実施の形態との現像装置における現像電位差(ΔV)と透過濃度との関係を示す図である。

【図9】実施の形態における他の画像形成ユニットの構造を示す部分拡大模式図である。

【発明を実施するための形態】

【0014】

本発明に基づいた各実施の形態における現像装置および画像形成装置について、以下、図を参照しながら説明する。なお、以下に説明する実施の形態において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。また、同一の部品、相当部品に対しては、同一の参照番号を付し、重複する説明は繰り返さない場合がある。また、各実施の形態における構成を適宜組み合わせて用いることは当初から予定されていることである。

【0015】

なお、以下の説明では、画像形成装置の一例として、一般的なフルカラー電子写真方式を採用している画像形成装置1000について説明しているが、本発明は、フルカラー電子写真方式にのみ限定されるものではなく、モノクロ画像のみを形成する1色(ブラック等)の画像形成ユニットを採用している画像形成装置への適用も可能である。

【0016】

(実施の形態:画像形成装置1000)

以下、図1および図2を参照して、本実施の形態における画像形成装置1000および現像装置2について説明する。なお、図1は、画像形成装置1000の内部の構成を示す縦断面図、図2は、画像形成ユニット100の横断面図である。

【0017】

まず、図1を参照して、本実施の形態における画像形成装置1000は、一般的なフルカラー電子写真方式を採用している。画像形成装置1000は、各色(イエロー、マゼンダ、シアン、ブラック)に対応した4種の画像形成ユニット100が所定の位置に配設されている。

【0018】

各画像形成ユニット100は、感光体といわれる像担持体1と、像担持体1の表面を一様に帯電し電位を形成するための帯電部材3と、帯電部材3によって所望の電位まで帯電された電位に、所定の静電潜像を形成するために光を照射するための露光装置6と、静電潜像が形成された領域に現像剤を電界などによって付着させて鏡像化するための現像装置2と、転写ベルト50と、一次転写装置4と、二次転写装置70と、定着装置80と、像担持体1上の残留した残留粉体を像担持体1上から電気的・機械的に除去するための清掃装置5とを有する。

【0019】

一次転写装置4では、鏡像化された像担持体1上の粉体が、順次中間転写体といわれる転写ベルト50上へ電界・電圧によって移動する。二次転写装置70では、紙等の記録媒体P上へ、転写ベルト50上の粉体が電界・電圧によって移動する。定着装置80では、記録媒体P上に移動した粉体を、熱や圧力によって永久的に記録媒体Pに固定する。

【0020】

一方、一次転写装置4において転写ベルト50上の粉体が完全に移動せず、像担持体1上に僅かながら粉体が残存する場合がある。この場合には、像担持体1上に残留した粉体を像担持体1上から、清掃装置5等を用いて電気的・機械的作用により粉体を除去する。

【0021】

また、転写ベルト50上に形成された鏡像画像は、二次転写装置70において粉体が完全に移動せず、転写ベルト50上に僅かながら粉体が残存する場合がある。この場合には、転写ベルト清掃装置40によって、電気的・機械的作用により粉体を除去する。

【0022】

現像剤は、トナーからなる粉体、またはトナーおよびキャリアを含む粉体を意味する。したがって、キャリアを含まない1成分現像剤においては、キャリアを含まない粉体が現像剤であり、トナーおよびキャリアを含む2成分現像剤においては、トナーからなる粉体またはトナーおよびキャリアからなる粉体を現像剤という。

【0023】

また、画像形成装置1000に使用される現像剤の具体例は、現像装置2に収容されている1成分現像剤または2成分現像剤、現像装置2に補給されるトナー、清掃装置5において回収されるトナー、清掃装置5から現像装置2にリサイクルされるトナー等は、すべて現像剤である。

【0024】

(画像形成ユニット100の構造)

次に、図2を参照して、画像形成ユニット100の詳細について説明する。この画像形成ユニット100は、電子写真方式により像担持体(感光体)1に形成されたトナー像を用紙等の記録媒体Pに転写して画像形成を行なうプリンターである。

【0025】

この画像形成ユニット100は、画像を担持するための像担持体1を有しており、像担持体1の周辺には、像担持体1を帯電するための帯電手段としての帯電部材3、像担持体1上の静電潜像を現像する現像装置2、像担持体1上のトナー像を転写するための転写ローラ4、および像担持体1上の残留トナー除去用のクリーニングブレード5が、像担持体1の回転方向Aに沿って順に配置されている。

【0026】

像担持体1は、帯電部材3で帯電された後に、図中のE点の位置でレーザ発光器などを備えた露光装置6により露光されて、その表面上に静電潜像が形成される。現像装置2は、この静電潜像をトナー像に現像する。転写ローラ4は、この像担持体1上のトナー像を記録媒体Pに転写した後、図中の矢印C方向に排出する。

【0027】

クリーニングブレード5は、転写後の像担持体1上の残留トナーを、その機械的な力で除去する。画像形成ユニット100に用いられる像担持体1、帯電部材3、露光装置6、転写ローラ4、クリーニングブレード5等は、周知の電子写真方式の技術を任意に使用してよい。たとえば、帯電手段として図中、帯電ローラが示されているが、像担持体1と非接触の帯電装置であってもよい。また、クリーニングブレード5はなくてもよい。

【0028】

次に、本実施の形態において用いられる現像装置について説明する。現像装置2は、キャリアとトナーとを含む現像剤23、現像剤23を収容する現像剤槽17、現像剤槽17から供給された現像剤23を表面に担持して搬送する現像剤担持体13、現像剤担持体13から第トナーのみが供給され、像担持体1上に形成された静電潜像を現像する第1トナー担持体24および第2トナー担持体25を備えてなる。

【0029】

本実施の形態では、2つのトナー担持体を設ける場合について説明しているが、トナー担持体は2つに限定されるものでない。後述の図9に示すように、像担持体1上に形成された静電潜像を現像する第3トナー担持体を設ける場合や、それ以上の複数のトナー担持体を設ける場合もある。

【0030】

なお、本発明に基づく実施の形態における第1トナー担持体24は、複数のトナー担持体を設けた場合には、像担持体1の回転方向からみて、複数のトナー担持体の内の最も上流側に位置するトナー担持体を意味し、第2トナー担持体25は、像担持体1の回転方向からみて、複数のトナー担持体の内の最も下流側に位置するトナー担持体を意味する。本実施の形態では、2つのトナー担持体を設けていることから、第1トナー担持体24が、2つのトナー担持体の内、最も上流側に位置するトナー担持体となり、第2トナー担持体25が、2つのトナー担持体の内、最も下流側に位置するトナー担持体となる。

【0031】

現像剤槽17は、ケーシング20により形成されており、通常は内部に現像剤を混合・撹拌し、現像剤担持体13へ現像剤を供給する混合撹拌部材18、19を収納している。ケーシング20の混合撹拌部材19に対向する位置には、好ましくは、トナー濃度検出用のATDC(Automatic Toner Density Control)センサ21が配設されている。

【0032】

現像装置2は、通常、像担持体1へと消費される分のトナーを現像剤槽17内に補給するための補給部15を有している。補給部15において、補給トナーを収納したホッパ(図示省略)から送られた補給トナー22が現像剤槽17内へ補給される。本実施の形態において現像剤23は、トナー、該トナーを帯電するためのキャリアを含んでなるものである。

【0033】

(トナー)

トナーとしては、特に限定されず、一般に使用されている公知のトナーを使用することができ、バインダー樹脂中に着色剤や必要に応じて、荷電制御剤や離型剤等を含有させ、外添剤を処理させたものを使用できる。トナー粒径としてはこれに限定されるものではないが、3μm〜15μm程度が好ましい。

【0034】

このようなトナーを製造するにあたっては、一般に使用されている公知の方法で製造することができ、たとえば、粉砕法、乳化重合法、懸濁重合法等を用いて製造することができる。

【0035】

トナーに使用するバインダー樹脂としては、以下のものが挙げられるが、これに限定されるものではない。たとえば、スチレン系樹脂(スチレンまたはスチレン置換体を含む単重合体または共重合体)やポリエステル樹脂、エポキシ系樹脂、塩化ビニル樹脂、フェノール樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリウレタン樹脂、シリコーン樹脂などが挙げられる。これらの樹脂単体もしくは複合体により、軟化温度が80〜160℃の範囲のものを、またガラス転移点が50℃〜75℃の範囲のものを用いることが好ましい。

【0036】

また、着色剤としては、一般に使用されている公知のものを用いることができる。たとえば、カーボンブラック、アニリンブラック、活性炭、マグネタイト、ベンジンイエロー、パーマネントイエロー、ナフトールイエロー、フタロシアニンブルー、ファーストスカイブルー、ウルトラマリンブルー、ローズベンガル、レーキーレッド等を用いることができ、一般に上記のバインダー樹脂100質量部に対して2質量部〜20質量部の割合で用いることが好ましい。

【0037】

また、上記の荷電制御剤としても、公知のものを用いることができる。正帯電性トナー用の荷電制御剤としては、たとえばニグロシン系染料、4級アンモニウム塩系化合物、トリフェニルメタン系化合物、イミダゾール系化合物、ポリアミン樹脂などがある。負帯電性トナー用荷電制御剤としては、Cr、Co、Al、Fe等の金属含有アゾ系染料、サリチル酸金属化合物、アルキルサリチル酸金属化合物、カーリックスアレーン化合物などがある。荷電制御剤は一般に上記のバインダー樹脂100質量部に対して0.1質量部〜10質量部の割合で用いることが好ましい。

【0038】

また、上記の離型剤としても、一般に使用されている公知のものを用いることができる。たとえば、ポリエチレン、ポリプロピレン、カルナバワックス、サゾールワックス等を単独あるいは2種類以上組み合わせて使用することができ、一般に上記のバインダー樹脂100質量部に対して0.1質量部〜10質量部の割合で用いることが好ましい。

【0039】

また、上記の外添剤としても、一般に使用されている公知のものを用いることができ、流動性改善たとえば、シリカ、酸化チタン、酸化アルミニウム等の無機微粒子や、アクリル樹脂、スチレン樹脂、シリコーン樹脂、フッ素樹脂等の樹脂微粒子を使用することができる。

【0040】

特にシランカップリング剤やチタンカップリング剤やシリコ−ンオイル等で疎水化したものを用いるのが好ましい。そして、このような流動化剤を上記のトナー100質量部に対して0.1質量部〜5質量部の割合で添加させて用いるようにする。外添剤の個数平均一次粒径は10nm〜100nmであることが好ましい。

【0041】

さらに上記外添剤として、トナーと逆極性の荷電性を有する粒子を使用してもよい。好適に使用される逆極性粒子はトナーの帯電極性によって適宜選択される。たとえば、トナーがキャリアによって負に帯電されるとき、逆極性粒子は現像剤中で正に帯電されている正帯電性粒子である。

【0042】

また、トナーがキャリアによって正に帯電されるとき、逆極性粒子は現像剤中で負に帯電されている負帯電性粒子である。逆極性粒子を2成分系現像剤に含有させ、かつ耐久に伴い現像剤中に逆極性粒子を蓄積させることにより、トナーや後処理剤のキャリアへのスペント等によりキャリアの荷電性が低下しても、逆極性粒子もトナーを正規極性に荷電し得るため、キャリアの荷電性を有効に補うことができ、結果としてキャリアの劣化を抑制できる。

【0043】

トナーとして負帯電性トナーを用いる場合、逆極性粒子としては、正帯電性を有する微粒子が用いられ、たとえば、チタン酸ストロンチウム、チタン酸バリウム、アルミナ等の無機微粒子やアクリル樹脂、ベンゾグァナミン樹脂、ナイロン樹脂、ポリイミド樹脂、ポリアミド樹脂等の熱可塑性樹脂あるいは熱硬化性樹脂で構成された微粒子を使用することができる。また樹脂中に正帯電性を付与する正荷電制御剤を含有させたり、含窒素モノマーの共重合体を構成するようにしてもよい。

【0044】

ここで、上記の正荷電制御剤としては、たとえば、ニグロシン染料、四級アンモニウム塩等を使用することができ、また上記の含窒素モノマーとしては、アクリル酸2−ジメチルアミノエチル、アクリル酸2−ジエチルアミノエチル、メタクリル酸2−ジメチルアミノエチル、メタクリル酸2−ジエチルアミノエチル、ビニールピリジン、N−ビニールカルバゾール、ビニールイミダゾール等を使用することができる。

【0045】

一方、正帯電性トナーを用いる場合、逆極性粒子としては、負帯電性を有する微粒子が用いられる。たとえば、シリカ、酸化チタン等の無機微粒子に加え、フッ素樹脂、ポリオレフィン樹脂、シリコーン樹脂、ポリエステル樹脂等の熱可塑性樹脂あるいは熱硬化性樹脂で構成された微粒子を使用することができる。また樹脂中に負帯電性を付与する負荷電制御剤を含有させたり、含フッ素アクリル系モノマーや含フッ素メタクリル系モノマーの共重合体を構成するようにしてもよい。ここで、上記の負荷電制御剤としては、たとえば、サリチル酸系、ナフトール系のクロム錯体、アルミニウム錯体、鉄錯体、亜鉛錯体等を使用することができる。

【0046】

また、逆極性粒子の帯電性および疎水性を制御するために、無機微粒子の表面をシランカップリング剤、チタンカップリング剤、シリコーンオイル等で表面処理するようにしてもよく、特に、無機微粒子に正帯電性を付与する場合には、アミノ基含有カップリング剤で表面処理することが好ましく、また負帯電性を付与する場合には、フッ素基含有カップリング剤で表面処理することが好ましい。

【0047】

逆極性粒子の個数平均粒径は、100nm〜1000nmであることが好ましい。トナー100質量部に対して0.1質量部〜10質量部の割合で添加させて用いるようにする。

【0048】

キャリアとしては、特に限定されず、一般に使用されている公知のキャリアを使用することができ、バインダー型キャリアやコート型キャリアなどが使用できる。キャリア粒径としてはこれに限定されるものではないが、15μm〜100μmが好ましい。

【0049】

バインダー型キャリアは、磁性体微粒子をバインダー樹脂中に分散させたものであり、キャリア表面に正または負帯電性の帯電性微粒子を固着させたり、表面コーティング層を設けることもできる。バインダー型キャリアの極性等の帯電特性は、バインダー樹脂の材質、帯電性微粒子、表面コーティング層の種類によって制御することができる。

【0050】

バインダー型キャリアに用いられるバインダー樹脂としては、ポリスチレン系樹脂に代表されるビニル系樹脂、ポリエステル系樹脂、ナイロン系樹脂、ポリオレフィン系樹脂などの熱可塑性樹脂、フェノール樹脂等の硬化性樹脂が例示される。

【0051】

バインダー型キャリアの磁性体微粒子としては、マグネタイト、ガンマ酸化鉄等のスピネルフェライト、鉄以外の金属(Mn、Ni、Mg、Cu等)を一種または二種以上含有するスピネルフェライト、バリウムフェライト等のマグネトプランバイト型フェライト、表面に酸化層を有する鉄や合金の粒子を用いることができる。その形状は粒状、球状、針状のいずれであってもよい。特に高磁化を要する場合には、鉄系の強磁性微粒子を用いることが好ましい。

【0052】

また、化学的な安定性を考慮すると、マグネタイト、ガンマ酸化鉄を含むスピネルフェライトやバリウムフェライト等のマグネトプランバイト型フェライトの強磁性微粒子を用いることが好ましい。強磁性微粒子の種類および含有量を適宜選択することにより、所望の磁化を有する磁性樹脂キャリアを得ることができる。磁性体微粒子は磁性樹脂キャリア中に50質量%〜90質量%の量で添加することが適当である。

【0053】

バインダー型キャリアの表面コート材としては、シリコーン樹脂、アクリル樹脂、エポキシ樹脂、フッ素系樹脂等が用いられ、これらの樹脂を表面にコートし硬化させてコート層を形成することにより、帯電付与能力を向上させることができる。

【0054】

バインダー型キャリアの表面への帯電性微粒子あるいは導電性微粒子の固着は、たとえば、磁性樹脂キャリアと微粒子とを均一混合し、磁性樹脂キャリアの表面にこれら微粒子を付着させた後、機械的・熱的な衝撃力を与え、微粒子を磁性樹脂キャリア中に打ち込むようにして固定することにより行なわれる。この場合、微粒子は、磁性樹脂キャリア中に完全に埋設されるのではなく、その一部を磁性樹脂キャリア表面から突き出すようにして固定される。

【0055】

帯電性微粒子としては、有機、無機の絶縁性材料が用いられる。具体的には、有機系としては、ポリスチレン、スチレン系共重合物、アクリル樹脂、各種アクリル共重合物、ナイロン、ポリエチレン、ポリプロピレン、フッ素樹脂およびこれらの架橋物などの有機絶縁性微粒子を用いることができる。帯電レベルおよび極性については、素材、重合触媒、表面処理等により、希望するレベルの帯電および極性を得ることができる。また、無機系としては、シリカ、二酸化チタン等の負帯電性の無機微粒子や、チタン酸ストロンチウム、アルミナ等の正帯電性の無機微粒子などが用いられる。

【0056】

一方、コート型キャリアは磁性体からなるキャリアコア粒子に樹脂コートがなされてなるキャリアであり、コート型キャリアにおいてもバインダー型キャリア同様、キャリア表面に正または負帯電性の帯電性微粒子を固着させたりできる。コート型キャリアの極性等の帯電特性は、表面コーティング層の種類や帯電性微粒子により制御することができ、バインダー型キャリアと同様の材料を用いることができる。特にコート樹脂はバインダー型キャリアのバインダー樹脂と同様の樹脂が使用可能である。

【0057】

トナーとキャリアの混合比は所望のトナー帯電量が得られるよう調整されれば良く、トナー比はトナーとキャリアとの合計量に対して3質量%〜50質量%、好ましくは6質量%〜30質量%が適している。

【0058】

現像装置2は、現像剤担持体13上の現像剤量を規制するための現像剤薄層化用の規制部材16を有している。現像剤担持体13は通常、固定配置された磁石ローラ26と、これを内包する回転自在なスリーブローラ27とから構成されている。

【0059】

画像形成時には第1トナー担持体24および第2トナー担持体25へとトナーを供給するためのトナー供給バイアスが印加される。第1トナー担持体24および第2トナー担持体25は、それぞれ現像剤担持体13および像担持体1のそれぞれに対向するように配されている。

【0060】

第1トナー担持体24および第2トナー担持体25には、像担持体1上の静電潜像を現像するための現像バイアスが印加されている。第1トナー担持体24および第2トナー担持体25は上記電圧を印加可能な限りいかなる材料からなっていてもよい。

【0061】

(現像装置2の動作)

図2に示す現像装置2の動作について詳しく説明する。現像剤槽17内の現像剤23は、混合撹拌部材18、19の回転により混合撹拌され、摩擦帯電すると同時に現像剤槽17内で循環搬送され、現像剤担持体13表面のスリーブローラ27へと供給される。

【0062】

現像剤23は、現像剤担持体13内部の磁石ローラ26の磁力によってスリーブローラ27の表面側に保持され、スリーブローラ27と共に回転移動して、現像剤担持体13に対向して設けられた規制部材16で通過量を規制される。

【0063】

その後、現像剤23は第1トナー担持体24と対向する第1トナー供給領域8へと搬送される。トナー担持体と現像剤担持体の対向部の、トナー担持体回転方向下流側に位置する第1トナー供給領域8では、第1トナー担持体24に印加された現像バイアスと現像剤担持体13に印加されたトナー供給バイアスの電位差に基づき形成された電界がトナーに与える力により、現像剤23中のトナーが第1トナー担持体24側へ供給される。

【0064】

通常、第1トナー担持体24には直流電圧に交流電圧を重畳したバイアスが加えられ、現像剤担持体13には直流電圧のみ、もしくは直流電圧に交流電圧を重畳したバイアスが加えられ、第1トナー供給領域8には直流電界に交番電界が重畳された電界が形成される。

【0065】

また、トナー担持体と現像剤担持体の対向部の、トナー担持体回転方向上流側に位置する第1トナー回収領域9では、現像剤担持体13上の現像剤による第1トナー担持体24上の現像残トナーへの回収作用により、現像残トナーが回収される。

【0066】

第1トナー供給領域8および第1トナー回収領域9を通過した残りの現像剤23は、現像剤担持体13のスリーブローラ27と共に回転移動して、第2トナー担持体25と対向する第2トナー供給領域11へと搬送される。

【0067】

ここでも第1トナー供給領域8と同様に、第2トナー担持体25に印加された現像バイアスと現像剤担持体13に印加されたトナー供給バイアスとの電位差に基づき形成された電界がトナーに与える力により、現像剤23中のトナーが第2トナー担持体25側へ供給される。

【0068】

また、ここでも第1トナー供給領域8と同様に、通常、第2トナー供給領域11においては、第2トナー担持体25には直流電圧に交流電圧を重畳したバイアスが加えられ、現像剤担持体13には直流電圧のみ、もしくは直流電圧に交流電圧を重畳したバイアスが加えられ、第2トナー供給領域11には直流電界に交番電界が重畳された電界が形成される。

【0069】

また、トナー担持体と現像剤担持体の対向部の、トナー担持体回転方向上流側である第2トナー回収領域12では、第1トナー回収領域9と同様に、現像剤担持体13上の現像剤23による第2トナー担持体25上の現像残トナーへの回収作用により、現像残トナーが回収される。

【0070】

図2では、現像剤担持体13と、第1トナー担持体24、および第2トナー担持体25の回転方向を、すべて同方向に回転するように設定しているが、両方とも逆回転に設定することもできるし、あるいは片方だけ逆方向に設定することもできる。

【0071】

図2に示すように、同方向に回転させた場合は、現像剤担持体13と第1トナー担持体24および第2トナー担持体25との対向部では互いにカウンター方向に回転する。ハイブリッド現像方式では現像残トナーをできる限り回収し、トナーを現像した部分と現像しなかった部分の濃淡を出来るだけ小さくした上で次のトナー供給を行なうことが、現像履歴(ゴースト)の発生を抑制する上で重要である。

【0072】

現像剤担持体13と第1トナー担持体24および第2トナー担持体25との対向部での動きがカウンターの場合、相対速度が大きくなることで機械的回収力がより高くなる。また、第1トナー供給領域8および第2トナー供給領域11でトナーを供給することで、キャリア中に発生したカウンターチャージによって電気的回収力が付与されること、といった点で、現像残トナーの回収観点で有利である。

【0073】

そのため、現像剤担持体13と第1トナー担持体24および第2トナー担持体25との回転方向をカウンター方向に設定した方が、現像履歴(ゴースト)の抑制に繋がるため望ましい。

【0074】

第1トナー供給領域8で第1トナー担持体24上に現像剤担持体13から供給されたトナー層は、第1トナー担持体24の回転に伴って第1現像領域7へと搬送され、第1トナー担持体24に印加された現像バイアスと像担持体上の潜像電位とによって形成される電界により第1現像に使われる。

【0075】

第1現像領域7では、第1トナー担持体24と像担持体1との間に設けられたGap中を電界によってトナーが移動することで現像が行なわれる。現像バイアスとしては公知の種々のバイアスが適用可能である。通常は直流電圧に交流電圧を重畳したバイアスが加えられる。その後、第1現像領域7でトナーを消費したトナー層は、第1トナー担持体24の回転に伴って第1トナー回収領域9へと搬送される。

【0076】

また同様に、第2トナー供給領域11で第2トナー担持体25上に現像剤担持体13から供給されたトナー層は、第2トナー担持体25の回転に伴って第2現像領域10へと搬送され、第2トナー担持体25に印加された現像バイアスと像担持体上の潜像電位とによって形成される電界により2段目の現像に使われる。

【0077】

第2現像領域10でも、第1現像領域7と同様に、第2トナー担持体25と像担持体1の間に設けられたGap中を電界によってトナーが移動することで現像が行なわれる。現像バイアスとしては公知の種々のバイアスが適用可能であるが、通常は直流電圧に交流電圧を重畳したバイアスが加えられる。その後、第2現像領域10でトナーを消費したトナー層は、第2トナー担持体の回転に伴って第2トナー回収領域12へと搬送される。

【0078】

第2トナー回収領域12を通過した現像剤23は、スリーブローラ27の回転とともに現像剤槽17に向けて搬送され、磁石ローラ26に現像剤回収領域14に対応する位置に設けられた反発磁界によって現像剤担持体13上から剥離され、現像剤槽17内へと回収される。

【0079】

補給部15に設けられた補給制御部(図示省略)は、ATDCセンサ21の出力値から現像剤23中のトナー濃度が画像濃度確保のための最低トナー濃度以下になったことを検出すると、トナー補給手段(図示省略)によってホッパ(図示省略)内に貯蔵された補給トナー22が補給部15を介して現像剤槽17内へ供給される。

【0080】

(実施例)

以下、現像装置2の具体的な実施例について説明する。トナー担持体として下記のものを準備した。トナー担持体は表層に導電性基体としてアルミ材を含み、図3に示す導電性材料を被覆した。

【0081】

「コート材1」は、フッ素樹脂PTFEの割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合したものである。「コート材2」は、フッ素樹脂PTFEの割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合したものである。「コート材3」は陽極酸化処理により酸化被膜を形成した後、封孔処理を施したアルマイト層である。

【0082】

また、「コート材1」の膜厚を5μmとしたものを「試料1」、「コート材1」の膜厚を13μmとしたものを「試料2」、「コート材1」の膜厚を28μmとしたものを「試料3」、「コート材2」の膜厚を15μmとしたものを「試料4」、「コート材3」の膜厚を4μmとしたものを「試料5」として、5種類のトナー担持体を準備した。

【0083】

これらトナー担持体の表層材の電気特性(静電容量)を把握する為に、以下に説明する方法にて測定を行った。まず、測定装置の説明を図4に従って行なう。トナー担持体24Aに対向する位置に磁石ローラ26を有する現像剤担持体13を配置した。トナー担持体24Aおよび磁石ローラ26は定速で回転させることができる。また、像担持体1のトナー担持体24Aに対向する位置に、表面電位センサ29を配置した。

【0084】

トナー担持体24Aの回転速度は、先述の実施の形態で説明した現像装置2と同じ周速の500mm/sに設定する。また、トナー担持体と磁石ローラ26との間にはバイアスが印加出来るようになっている。2成分の現像剤23を作成し、これを磁石ローラ26上に乗せて、トナー担持体24Aにトナーを供給して、トナー担持体24A上にトナー層を作成する。

【0085】

トナー層の量は、トナー担持体24Aと磁石ローラ26との間の距離や、磁石ローラ26の回転速度あるいは、バイアス電圧の設定により調整する。トナー担持体24A上に作成するトナー層の量を変えて、表面電位を測定する。以上の操作により、トナー層の量に対するトナー層の表面電位の特性を、表面電位センサ29を用いて測定した。

【0086】

図3に示した「試料1」から「試料5」のトナー担持体24Aについて、先述の測定を行った。その結果を図5に示す。図5は、トナー量(g/m2)と表面電位(V)との関係を表す図である。

【0087】

表面電位(V)は、概ね原点を通る直線で表せることが分かる。図5の横軸のトナー量(g/m2)とトナー帯電量の積は電荷密度となるので、各直線の傾きは、静電容量の逆数に比例する量である。直線の傾きが大きいほど表層材の静電容量は小さいと判断できる。尚、本測定で使用したトナーの帯電量は、約28μC/gであった。

【0088】

以上の様にして各トナー担持体の静電容量を測った後、各トナー担持体を様々に組み合わせて第1トナー担持体24および第2トナー担持体25として現像装置2に組み込み効果の確認を行った。現像装置2は実施の形態で説明したものである。効果の確認は、現像特性を取ることで行った。条件について以下に記す。

【0089】

第1および第2トナー担持体24,25の径 :φ25mm

第1および第2トナー担持体24,25の周速度 :500mm/s

第1現像領域7および第2現像領域10のGap長 :0.25mm

像担持体1の周速度 :500mm/s

第1および第2トナー担持体24,25のバイアス:AC2250V(矩形波)、Duty50%

尚、第1、第2トナー担持体24,25上のトナー量については、両者の合計が12g/m2トナーとなるようにした。また、第1、第2トナー担持体24,25上のトナー量の差が大きくならない様に調整はしたが、必ずしも同一にならなかった。

【0090】

また、第1、第2トナー担持体24,25上の各第1、第2トナー担持体24,25に担持されるトナーの電位も測定した。測定は、像担持体を外した状態で、現像装置2を稼働させて、第1、第2トナー担持体24,25上にトナーを作成して、第1、第2トナー担持体24,25が像担持体1と対向する位置に、電位センサを設置して行なった。

【0091】

(測定結果)

第1トナー担持体24と第2トナー担持体25の組み合わせとして、実施例1から実施例3および比較例1から比較例3における測定結果を図6に示す。また、現像特性を図7に示した。図6は、実施例1から実施例3、および比較例1から比較例3の、第1トナー担持体24に用いた試料の種類と第2トナー担持体25に用いた試料の種類との組み合わせにおける、第1トナー担持体24のトナー電位測定結果、第2トナー担持体25のトナー電位測定結果、および、変曲点位置を示す図である。

【0092】

実施例1から実施例3は、第1トナー担持体24に第2トナー担持体25よりも静電容量の小さい表層材を使用したものを組み合わせ取り付けた。図7に、実施例1から実施例3、および比較例1から比較例3における現像電位差(ΔV)と透過濃度との関係を示す。この図7から分かる様に、実施例1から実施例3においては、急峻な立ち上がりはより低コントラスト域(50ΔV〜150ΔV)にシフトしており、なだらかな傾斜部分が低コントラスト領域まで伸びていることが確認できる。

【0093】

一方、第1トナー担持体24に第2トナー担持体25よりも静電容量が大きい表層材を使用した比較例1から比較例3では、急峻な立ち上がり部分はシフトせず効果は確認できない。

【0094】

また、比較例3は比較例1および比較例2に比べると、急峻な立ち上がりは低コントラスト域にシフトしているがその効果は若干少ない。トナー電位を確認すると、第1トナー担持体24上のトナー電位は第2トナー担持体25上のトナー電位と概ね等しい。実施例1〜3では、トナー電位は第1トナー担持体24のトナー電位の方が第2トナー担持体25上のトナー電位より大きい。

【0095】

これらのことから、第1トナー担持体24のトナー電位が第2トナー担持体25のトナーよりも大きいことで、低コントラスト部における現像を促進していることが分かる。

【0096】

以上、本実施の形態における現像装置および画像形成装置によれば、第1トナー担持体24の表面層の静電容量が第2トナー担持体25の表面層の静電容量より小さいこと、好ましくは、第1トナー担持体24のトナー電位が第2トナー担持体25のトナー電位よりも大きいことが良いと言える。

【0097】

この結果に基づくと、第2トナー担持体25の静電容量の絶対値は大きい方が、第1トナー担持体24の表層材の選択肢を広げることになる。調査した中では実施例3における静電容量の絶対値が最も大きく、第1トナー担持体24の表層材としては試料3、第2トナー担持体25の表層材とし試料5が好ましいと言える。

【0098】

その結果、図8に示すように、背景技術では、第1トナー担持体24の導電性基体の静電容量と第2トナー担持体25の導電性基体の静電容量とが同じ現像装置に比べ、第1トナー担持体24の導電性基体の静電容量が、第2トナー担持体25の導電性基体の静電容量よりも小さく設けられた現像装置の方が、変曲点は低コントラスト方向へシフトしていることが分かる。

【0099】

なお、上記実施の形態においては、像担持体1上の静電潜像を現像するトナー担持体として、2つのトナー担持体を配置する場合について説明したが、この構成に限定されるものではない。たとえば、図9に示す構成の採用も可能である。図9に示す構成は、第1トナー担持体24と第2トナー担持体25との間に、第3トナー担持体28を配置したものである。

【0100】

以上、本発明の実施の形態について説明したが、今回開示された実施の形態は全ての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内での全ての変更が含まれることが意図される。

【符号の説明】

【0101】

1 像担持体(感光体)、2 現像装置、3 帯電部材、4 転写ローラ(一次転写装置)、5 清掃装置(クリーニングブレード)、6 露光装置、7 第1現像領域、8 第1トナー供給領域、9 第1トナー回収領域、10 第2現像領域、11 第2トナー供給領域、12 第2トナー回収領域、13 現像剤担持体、15 補給部、16 規制部材、17 現像剤槽、18,19 混合撹拌部材、20 ケーシング、21 ATDCセンサ、22 補給トナー、23 現像剤、24,24A 第1トナー担持体、25 第2トナー担持体、26 磁石ローラ、27 スリーブローラ、28 第3トナー担持体、29 表面電位センサ、40 転写ベルト清掃装置、50 転写ベルト、70 二次転写装置、80 定着装置、90 清掃装置、100 画像形成ユニット、1000 画像形成装置、P 記録媒体。

【技術分野】

【0001】

本発明は、複写機やプリンターなどの電子写真方式を用いた画像形成装置、および像担持体に形成された静電潜像を現像するのに使用する現像装置に係わり、特にトナーとキャリアとの2成分からなる現像剤を用いてトナー担持体上にトナー層を作成し、そのトナー層によって像担持体上の潜像を現像するための現像装置および画像形成装置に関する。

【背景技術】

【0002】

非磁性非接触1成分現像方式は、トナー担持体と像担持体との間で構成される現像領域において、ACバイアスを印加することで、トナーを往復運動させて像担持体上の潜像にトナーを運び、潜像を顕像化(現像化)する。このため、2成分現像の様に磁性キャリアが像担持体に接触してトナー像を乱すことはなく、高画質である特徴を持つ。

【0003】

一方、ACバイアスを印加して往復運動によりトナーを運ぶことから、速度に対する制限がある。概ね500mm/sを越えるとトナー担持体を複数にするなどの方策が取られる。また、同現像方式の特徴の一つに現像特性が線形でない事が挙げられる。

【0004】

低コントラスト域では現像特性の傾斜が大きく、ある変曲点を境に傾斜は緩くなるという特性を示す。この影響で文字や細線などの再現がシャープトナーなり、またカブリの抑制に有利である等のメリットもある。しかし、少しの電位変動でもドットの大きさが変動しやすく濃度ムラに繋がるという課題を持つ。よって現像特性の傾斜の大きい所、あるいはその近辺に現像DCバイアスを設定する事は避ける必要がある。

【0005】

しかし、最近はトナーに占める色材の比率が高くなってきている。理由は、定着後の画像の盛り上がりの抑制、トナー消費の抑制など様々である。このため、目標とする濃度のトナーを付着させるのに必要な現像電位差は小さくなる傾向にあって、現像特性の傾斜の大きい領域で使用せざるを得ない場合が多くなった。

【0006】

なお、出願人の知得している一般的な技術情報に基づいて背景技術を説明したが、出願人の記憶する範囲において、出願前までに先行技術文献情報として開示すべき情報を出願人は有していない。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、目標とする現像濃度を出すために設定する現像電位差(=DCバイアス)が現像特性の変曲点よりも大きくなる箇所に設定出来るように、変曲点の位置そのものを低い方向へシフトさせる事である。すなわち、現像特性の低コントラスト領域の特性を制御することにより、目標とする現像濃度を出すことが可能な現像装置および画像形成装置を提供することである。

【課題を解決するための手段】

【0008】

この発明に基づいた現像装置においては、像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第1トナー担持体と、像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第2トナー担持体と、トナーとキャリアとを含む現像剤を担持し上記第1トナー担持体および上記第2トナー担持体に上記トナーを供給する現像剤担持体とを備え、上記像担持体の回転方向から見て、上記第1トナー担持体は、上記第2トナー担持体よりも上流側に配置され、上記第1トナー担持体の上記導電性基体の静電容量は、上記第2トナー担持体の上記導電性基体の静電容量よりも小さく設けられる。

【0009】

上記現像装置において、上記像担持体に対向する位置における、上記第1トナー担持体に担持された上記トナーの電位が、上記像担持体に対向する位置における、上記第2トナー担持体に担持された上記トナーの電位よりも大きい。

【0010】

上記現像装置において、上記第1トナー担持体の上記導電性基体は、フッ素樹脂の割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合した材料を有し、上記第2トナー担持体の上記導電性基体は、表面に酸化被膜が形成されたアルミを有する。

【0011】

この発明に基づいた画像形成装置においては、上述の現像装置を有する。

【発明の効果】

【0012】

この発明に基づいた現像装置および画像形成装置によれば、現像特性の低コントラスト領域の特性を制御することにより、目標とする現像濃度を出すことが可能な現像装置および画像形成装置を提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】実施の形態における画像形成装置の内部の構成を示す縦断面図である。

【図2】実施の形態における画像形成ユニットの横断面図である。

【図3】実施例に用いられる試料の「コート材」と「膜厚」と関係を示す図である。

【図4】実施例におけるトナー担持体の表層材の電気特性(静電容量)を把握する為に用いられる測定装置の構造を示す横断面図である。

【図5】実施例におけるトナー量(g/m2)と表面電位(V)との関係を表す図である。

【図6】実施例1から実施例3、および比較例1から比較例3の、第1トナー担持体に用いた試料の種類と第2トナー担持体に用いた試料の種類との組み合わせにおける、第1トナー担持体のトナー層電位測定結果、第2トナー担持体のトナー層電位測定結果、および、変曲点位置を示す図である。

【図7】実施例1から実施例3、および比較例1から比較例3における現像電位差(ΔV)と透過濃度との関係を示す図である。

【図8】背景技術と本実施の形態との現像装置における現像電位差(ΔV)と透過濃度との関係を示す図である。

【図9】実施の形態における他の画像形成ユニットの構造を示す部分拡大模式図である。

【発明を実施するための形態】

【0014】

本発明に基づいた各実施の形態における現像装置および画像形成装置について、以下、図を参照しながら説明する。なお、以下に説明する実施の形態において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。また、同一の部品、相当部品に対しては、同一の参照番号を付し、重複する説明は繰り返さない場合がある。また、各実施の形態における構成を適宜組み合わせて用いることは当初から予定されていることである。

【0015】

なお、以下の説明では、画像形成装置の一例として、一般的なフルカラー電子写真方式を採用している画像形成装置1000について説明しているが、本発明は、フルカラー電子写真方式にのみ限定されるものではなく、モノクロ画像のみを形成する1色(ブラック等)の画像形成ユニットを採用している画像形成装置への適用も可能である。

【0016】

(実施の形態:画像形成装置1000)

以下、図1および図2を参照して、本実施の形態における画像形成装置1000および現像装置2について説明する。なお、図1は、画像形成装置1000の内部の構成を示す縦断面図、図2は、画像形成ユニット100の横断面図である。

【0017】

まず、図1を参照して、本実施の形態における画像形成装置1000は、一般的なフルカラー電子写真方式を採用している。画像形成装置1000は、各色(イエロー、マゼンダ、シアン、ブラック)に対応した4種の画像形成ユニット100が所定の位置に配設されている。

【0018】

各画像形成ユニット100は、感光体といわれる像担持体1と、像担持体1の表面を一様に帯電し電位を形成するための帯電部材3と、帯電部材3によって所望の電位まで帯電された電位に、所定の静電潜像を形成するために光を照射するための露光装置6と、静電潜像が形成された領域に現像剤を電界などによって付着させて鏡像化するための現像装置2と、転写ベルト50と、一次転写装置4と、二次転写装置70と、定着装置80と、像担持体1上の残留した残留粉体を像担持体1上から電気的・機械的に除去するための清掃装置5とを有する。

【0019】

一次転写装置4では、鏡像化された像担持体1上の粉体が、順次中間転写体といわれる転写ベルト50上へ電界・電圧によって移動する。二次転写装置70では、紙等の記録媒体P上へ、転写ベルト50上の粉体が電界・電圧によって移動する。定着装置80では、記録媒体P上に移動した粉体を、熱や圧力によって永久的に記録媒体Pに固定する。

【0020】

一方、一次転写装置4において転写ベルト50上の粉体が完全に移動せず、像担持体1上に僅かながら粉体が残存する場合がある。この場合には、像担持体1上に残留した粉体を像担持体1上から、清掃装置5等を用いて電気的・機械的作用により粉体を除去する。

【0021】

また、転写ベルト50上に形成された鏡像画像は、二次転写装置70において粉体が完全に移動せず、転写ベルト50上に僅かながら粉体が残存する場合がある。この場合には、転写ベルト清掃装置40によって、電気的・機械的作用により粉体を除去する。

【0022】

現像剤は、トナーからなる粉体、またはトナーおよびキャリアを含む粉体を意味する。したがって、キャリアを含まない1成分現像剤においては、キャリアを含まない粉体が現像剤であり、トナーおよびキャリアを含む2成分現像剤においては、トナーからなる粉体またはトナーおよびキャリアからなる粉体を現像剤という。

【0023】

また、画像形成装置1000に使用される現像剤の具体例は、現像装置2に収容されている1成分現像剤または2成分現像剤、現像装置2に補給されるトナー、清掃装置5において回収されるトナー、清掃装置5から現像装置2にリサイクルされるトナー等は、すべて現像剤である。

【0024】

(画像形成ユニット100の構造)

次に、図2を参照して、画像形成ユニット100の詳細について説明する。この画像形成ユニット100は、電子写真方式により像担持体(感光体)1に形成されたトナー像を用紙等の記録媒体Pに転写して画像形成を行なうプリンターである。

【0025】

この画像形成ユニット100は、画像を担持するための像担持体1を有しており、像担持体1の周辺には、像担持体1を帯電するための帯電手段としての帯電部材3、像担持体1上の静電潜像を現像する現像装置2、像担持体1上のトナー像を転写するための転写ローラ4、および像担持体1上の残留トナー除去用のクリーニングブレード5が、像担持体1の回転方向Aに沿って順に配置されている。

【0026】

像担持体1は、帯電部材3で帯電された後に、図中のE点の位置でレーザ発光器などを備えた露光装置6により露光されて、その表面上に静電潜像が形成される。現像装置2は、この静電潜像をトナー像に現像する。転写ローラ4は、この像担持体1上のトナー像を記録媒体Pに転写した後、図中の矢印C方向に排出する。

【0027】

クリーニングブレード5は、転写後の像担持体1上の残留トナーを、その機械的な力で除去する。画像形成ユニット100に用いられる像担持体1、帯電部材3、露光装置6、転写ローラ4、クリーニングブレード5等は、周知の電子写真方式の技術を任意に使用してよい。たとえば、帯電手段として図中、帯電ローラが示されているが、像担持体1と非接触の帯電装置であってもよい。また、クリーニングブレード5はなくてもよい。

【0028】

次に、本実施の形態において用いられる現像装置について説明する。現像装置2は、キャリアとトナーとを含む現像剤23、現像剤23を収容する現像剤槽17、現像剤槽17から供給された現像剤23を表面に担持して搬送する現像剤担持体13、現像剤担持体13から第トナーのみが供給され、像担持体1上に形成された静電潜像を現像する第1トナー担持体24および第2トナー担持体25を備えてなる。

【0029】

本実施の形態では、2つのトナー担持体を設ける場合について説明しているが、トナー担持体は2つに限定されるものでない。後述の図9に示すように、像担持体1上に形成された静電潜像を現像する第3トナー担持体を設ける場合や、それ以上の複数のトナー担持体を設ける場合もある。

【0030】

なお、本発明に基づく実施の形態における第1トナー担持体24は、複数のトナー担持体を設けた場合には、像担持体1の回転方向からみて、複数のトナー担持体の内の最も上流側に位置するトナー担持体を意味し、第2トナー担持体25は、像担持体1の回転方向からみて、複数のトナー担持体の内の最も下流側に位置するトナー担持体を意味する。本実施の形態では、2つのトナー担持体を設けていることから、第1トナー担持体24が、2つのトナー担持体の内、最も上流側に位置するトナー担持体となり、第2トナー担持体25が、2つのトナー担持体の内、最も下流側に位置するトナー担持体となる。

【0031】

現像剤槽17は、ケーシング20により形成されており、通常は内部に現像剤を混合・撹拌し、現像剤担持体13へ現像剤を供給する混合撹拌部材18、19を収納している。ケーシング20の混合撹拌部材19に対向する位置には、好ましくは、トナー濃度検出用のATDC(Automatic Toner Density Control)センサ21が配設されている。

【0032】

現像装置2は、通常、像担持体1へと消費される分のトナーを現像剤槽17内に補給するための補給部15を有している。補給部15において、補給トナーを収納したホッパ(図示省略)から送られた補給トナー22が現像剤槽17内へ補給される。本実施の形態において現像剤23は、トナー、該トナーを帯電するためのキャリアを含んでなるものである。

【0033】

(トナー)

トナーとしては、特に限定されず、一般に使用されている公知のトナーを使用することができ、バインダー樹脂中に着色剤や必要に応じて、荷電制御剤や離型剤等を含有させ、外添剤を処理させたものを使用できる。トナー粒径としてはこれに限定されるものではないが、3μm〜15μm程度が好ましい。

【0034】

このようなトナーを製造するにあたっては、一般に使用されている公知の方法で製造することができ、たとえば、粉砕法、乳化重合法、懸濁重合法等を用いて製造することができる。

【0035】

トナーに使用するバインダー樹脂としては、以下のものが挙げられるが、これに限定されるものではない。たとえば、スチレン系樹脂(スチレンまたはスチレン置換体を含む単重合体または共重合体)やポリエステル樹脂、エポキシ系樹脂、塩化ビニル樹脂、フェノール樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリウレタン樹脂、シリコーン樹脂などが挙げられる。これらの樹脂単体もしくは複合体により、軟化温度が80〜160℃の範囲のものを、またガラス転移点が50℃〜75℃の範囲のものを用いることが好ましい。

【0036】

また、着色剤としては、一般に使用されている公知のものを用いることができる。たとえば、カーボンブラック、アニリンブラック、活性炭、マグネタイト、ベンジンイエロー、パーマネントイエロー、ナフトールイエロー、フタロシアニンブルー、ファーストスカイブルー、ウルトラマリンブルー、ローズベンガル、レーキーレッド等を用いることができ、一般に上記のバインダー樹脂100質量部に対して2質量部〜20質量部の割合で用いることが好ましい。

【0037】

また、上記の荷電制御剤としても、公知のものを用いることができる。正帯電性トナー用の荷電制御剤としては、たとえばニグロシン系染料、4級アンモニウム塩系化合物、トリフェニルメタン系化合物、イミダゾール系化合物、ポリアミン樹脂などがある。負帯電性トナー用荷電制御剤としては、Cr、Co、Al、Fe等の金属含有アゾ系染料、サリチル酸金属化合物、アルキルサリチル酸金属化合物、カーリックスアレーン化合物などがある。荷電制御剤は一般に上記のバインダー樹脂100質量部に対して0.1質量部〜10質量部の割合で用いることが好ましい。

【0038】

また、上記の離型剤としても、一般に使用されている公知のものを用いることができる。たとえば、ポリエチレン、ポリプロピレン、カルナバワックス、サゾールワックス等を単独あるいは2種類以上組み合わせて使用することができ、一般に上記のバインダー樹脂100質量部に対して0.1質量部〜10質量部の割合で用いることが好ましい。

【0039】

また、上記の外添剤としても、一般に使用されている公知のものを用いることができ、流動性改善たとえば、シリカ、酸化チタン、酸化アルミニウム等の無機微粒子や、アクリル樹脂、スチレン樹脂、シリコーン樹脂、フッ素樹脂等の樹脂微粒子を使用することができる。

【0040】

特にシランカップリング剤やチタンカップリング剤やシリコ−ンオイル等で疎水化したものを用いるのが好ましい。そして、このような流動化剤を上記のトナー100質量部に対して0.1質量部〜5質量部の割合で添加させて用いるようにする。外添剤の個数平均一次粒径は10nm〜100nmであることが好ましい。

【0041】

さらに上記外添剤として、トナーと逆極性の荷電性を有する粒子を使用してもよい。好適に使用される逆極性粒子はトナーの帯電極性によって適宜選択される。たとえば、トナーがキャリアによって負に帯電されるとき、逆極性粒子は現像剤中で正に帯電されている正帯電性粒子である。

【0042】

また、トナーがキャリアによって正に帯電されるとき、逆極性粒子は現像剤中で負に帯電されている負帯電性粒子である。逆極性粒子を2成分系現像剤に含有させ、かつ耐久に伴い現像剤中に逆極性粒子を蓄積させることにより、トナーや後処理剤のキャリアへのスペント等によりキャリアの荷電性が低下しても、逆極性粒子もトナーを正規極性に荷電し得るため、キャリアの荷電性を有効に補うことができ、結果としてキャリアの劣化を抑制できる。

【0043】

トナーとして負帯電性トナーを用いる場合、逆極性粒子としては、正帯電性を有する微粒子が用いられ、たとえば、チタン酸ストロンチウム、チタン酸バリウム、アルミナ等の無機微粒子やアクリル樹脂、ベンゾグァナミン樹脂、ナイロン樹脂、ポリイミド樹脂、ポリアミド樹脂等の熱可塑性樹脂あるいは熱硬化性樹脂で構成された微粒子を使用することができる。また樹脂中に正帯電性を付与する正荷電制御剤を含有させたり、含窒素モノマーの共重合体を構成するようにしてもよい。

【0044】

ここで、上記の正荷電制御剤としては、たとえば、ニグロシン染料、四級アンモニウム塩等を使用することができ、また上記の含窒素モノマーとしては、アクリル酸2−ジメチルアミノエチル、アクリル酸2−ジエチルアミノエチル、メタクリル酸2−ジメチルアミノエチル、メタクリル酸2−ジエチルアミノエチル、ビニールピリジン、N−ビニールカルバゾール、ビニールイミダゾール等を使用することができる。

【0045】

一方、正帯電性トナーを用いる場合、逆極性粒子としては、負帯電性を有する微粒子が用いられる。たとえば、シリカ、酸化チタン等の無機微粒子に加え、フッ素樹脂、ポリオレフィン樹脂、シリコーン樹脂、ポリエステル樹脂等の熱可塑性樹脂あるいは熱硬化性樹脂で構成された微粒子を使用することができる。また樹脂中に負帯電性を付与する負荷電制御剤を含有させたり、含フッ素アクリル系モノマーや含フッ素メタクリル系モノマーの共重合体を構成するようにしてもよい。ここで、上記の負荷電制御剤としては、たとえば、サリチル酸系、ナフトール系のクロム錯体、アルミニウム錯体、鉄錯体、亜鉛錯体等を使用することができる。

【0046】

また、逆極性粒子の帯電性および疎水性を制御するために、無機微粒子の表面をシランカップリング剤、チタンカップリング剤、シリコーンオイル等で表面処理するようにしてもよく、特に、無機微粒子に正帯電性を付与する場合には、アミノ基含有カップリング剤で表面処理することが好ましく、また負帯電性を付与する場合には、フッ素基含有カップリング剤で表面処理することが好ましい。

【0047】

逆極性粒子の個数平均粒径は、100nm〜1000nmであることが好ましい。トナー100質量部に対して0.1質量部〜10質量部の割合で添加させて用いるようにする。

【0048】

キャリアとしては、特に限定されず、一般に使用されている公知のキャリアを使用することができ、バインダー型キャリアやコート型キャリアなどが使用できる。キャリア粒径としてはこれに限定されるものではないが、15μm〜100μmが好ましい。

【0049】

バインダー型キャリアは、磁性体微粒子をバインダー樹脂中に分散させたものであり、キャリア表面に正または負帯電性の帯電性微粒子を固着させたり、表面コーティング層を設けることもできる。バインダー型キャリアの極性等の帯電特性は、バインダー樹脂の材質、帯電性微粒子、表面コーティング層の種類によって制御することができる。

【0050】

バインダー型キャリアに用いられるバインダー樹脂としては、ポリスチレン系樹脂に代表されるビニル系樹脂、ポリエステル系樹脂、ナイロン系樹脂、ポリオレフィン系樹脂などの熱可塑性樹脂、フェノール樹脂等の硬化性樹脂が例示される。

【0051】

バインダー型キャリアの磁性体微粒子としては、マグネタイト、ガンマ酸化鉄等のスピネルフェライト、鉄以外の金属(Mn、Ni、Mg、Cu等)を一種または二種以上含有するスピネルフェライト、バリウムフェライト等のマグネトプランバイト型フェライト、表面に酸化層を有する鉄や合金の粒子を用いることができる。その形状は粒状、球状、針状のいずれであってもよい。特に高磁化を要する場合には、鉄系の強磁性微粒子を用いることが好ましい。

【0052】

また、化学的な安定性を考慮すると、マグネタイト、ガンマ酸化鉄を含むスピネルフェライトやバリウムフェライト等のマグネトプランバイト型フェライトの強磁性微粒子を用いることが好ましい。強磁性微粒子の種類および含有量を適宜選択することにより、所望の磁化を有する磁性樹脂キャリアを得ることができる。磁性体微粒子は磁性樹脂キャリア中に50質量%〜90質量%の量で添加することが適当である。

【0053】

バインダー型キャリアの表面コート材としては、シリコーン樹脂、アクリル樹脂、エポキシ樹脂、フッ素系樹脂等が用いられ、これらの樹脂を表面にコートし硬化させてコート層を形成することにより、帯電付与能力を向上させることができる。

【0054】

バインダー型キャリアの表面への帯電性微粒子あるいは導電性微粒子の固着は、たとえば、磁性樹脂キャリアと微粒子とを均一混合し、磁性樹脂キャリアの表面にこれら微粒子を付着させた後、機械的・熱的な衝撃力を与え、微粒子を磁性樹脂キャリア中に打ち込むようにして固定することにより行なわれる。この場合、微粒子は、磁性樹脂キャリア中に完全に埋設されるのではなく、その一部を磁性樹脂キャリア表面から突き出すようにして固定される。

【0055】

帯電性微粒子としては、有機、無機の絶縁性材料が用いられる。具体的には、有機系としては、ポリスチレン、スチレン系共重合物、アクリル樹脂、各種アクリル共重合物、ナイロン、ポリエチレン、ポリプロピレン、フッ素樹脂およびこれらの架橋物などの有機絶縁性微粒子を用いることができる。帯電レベルおよび極性については、素材、重合触媒、表面処理等により、希望するレベルの帯電および極性を得ることができる。また、無機系としては、シリカ、二酸化チタン等の負帯電性の無機微粒子や、チタン酸ストロンチウム、アルミナ等の正帯電性の無機微粒子などが用いられる。

【0056】

一方、コート型キャリアは磁性体からなるキャリアコア粒子に樹脂コートがなされてなるキャリアであり、コート型キャリアにおいてもバインダー型キャリア同様、キャリア表面に正または負帯電性の帯電性微粒子を固着させたりできる。コート型キャリアの極性等の帯電特性は、表面コーティング層の種類や帯電性微粒子により制御することができ、バインダー型キャリアと同様の材料を用いることができる。特にコート樹脂はバインダー型キャリアのバインダー樹脂と同様の樹脂が使用可能である。

【0057】

トナーとキャリアの混合比は所望のトナー帯電量が得られるよう調整されれば良く、トナー比はトナーとキャリアとの合計量に対して3質量%〜50質量%、好ましくは6質量%〜30質量%が適している。

【0058】

現像装置2は、現像剤担持体13上の現像剤量を規制するための現像剤薄層化用の規制部材16を有している。現像剤担持体13は通常、固定配置された磁石ローラ26と、これを内包する回転自在なスリーブローラ27とから構成されている。

【0059】

画像形成時には第1トナー担持体24および第2トナー担持体25へとトナーを供給するためのトナー供給バイアスが印加される。第1トナー担持体24および第2トナー担持体25は、それぞれ現像剤担持体13および像担持体1のそれぞれに対向するように配されている。

【0060】

第1トナー担持体24および第2トナー担持体25には、像担持体1上の静電潜像を現像するための現像バイアスが印加されている。第1トナー担持体24および第2トナー担持体25は上記電圧を印加可能な限りいかなる材料からなっていてもよい。

【0061】

(現像装置2の動作)

図2に示す現像装置2の動作について詳しく説明する。現像剤槽17内の現像剤23は、混合撹拌部材18、19の回転により混合撹拌され、摩擦帯電すると同時に現像剤槽17内で循環搬送され、現像剤担持体13表面のスリーブローラ27へと供給される。

【0062】

現像剤23は、現像剤担持体13内部の磁石ローラ26の磁力によってスリーブローラ27の表面側に保持され、スリーブローラ27と共に回転移動して、現像剤担持体13に対向して設けられた規制部材16で通過量を規制される。

【0063】

その後、現像剤23は第1トナー担持体24と対向する第1トナー供給領域8へと搬送される。トナー担持体と現像剤担持体の対向部の、トナー担持体回転方向下流側に位置する第1トナー供給領域8では、第1トナー担持体24に印加された現像バイアスと現像剤担持体13に印加されたトナー供給バイアスの電位差に基づき形成された電界がトナーに与える力により、現像剤23中のトナーが第1トナー担持体24側へ供給される。

【0064】

通常、第1トナー担持体24には直流電圧に交流電圧を重畳したバイアスが加えられ、現像剤担持体13には直流電圧のみ、もしくは直流電圧に交流電圧を重畳したバイアスが加えられ、第1トナー供給領域8には直流電界に交番電界が重畳された電界が形成される。

【0065】

また、トナー担持体と現像剤担持体の対向部の、トナー担持体回転方向上流側に位置する第1トナー回収領域9では、現像剤担持体13上の現像剤による第1トナー担持体24上の現像残トナーへの回収作用により、現像残トナーが回収される。

【0066】

第1トナー供給領域8および第1トナー回収領域9を通過した残りの現像剤23は、現像剤担持体13のスリーブローラ27と共に回転移動して、第2トナー担持体25と対向する第2トナー供給領域11へと搬送される。

【0067】

ここでも第1トナー供給領域8と同様に、第2トナー担持体25に印加された現像バイアスと現像剤担持体13に印加されたトナー供給バイアスとの電位差に基づき形成された電界がトナーに与える力により、現像剤23中のトナーが第2トナー担持体25側へ供給される。

【0068】

また、ここでも第1トナー供給領域8と同様に、通常、第2トナー供給領域11においては、第2トナー担持体25には直流電圧に交流電圧を重畳したバイアスが加えられ、現像剤担持体13には直流電圧のみ、もしくは直流電圧に交流電圧を重畳したバイアスが加えられ、第2トナー供給領域11には直流電界に交番電界が重畳された電界が形成される。

【0069】

また、トナー担持体と現像剤担持体の対向部の、トナー担持体回転方向上流側である第2トナー回収領域12では、第1トナー回収領域9と同様に、現像剤担持体13上の現像剤23による第2トナー担持体25上の現像残トナーへの回収作用により、現像残トナーが回収される。

【0070】

図2では、現像剤担持体13と、第1トナー担持体24、および第2トナー担持体25の回転方向を、すべて同方向に回転するように設定しているが、両方とも逆回転に設定することもできるし、あるいは片方だけ逆方向に設定することもできる。

【0071】

図2に示すように、同方向に回転させた場合は、現像剤担持体13と第1トナー担持体24および第2トナー担持体25との対向部では互いにカウンター方向に回転する。ハイブリッド現像方式では現像残トナーをできる限り回収し、トナーを現像した部分と現像しなかった部分の濃淡を出来るだけ小さくした上で次のトナー供給を行なうことが、現像履歴(ゴースト)の発生を抑制する上で重要である。

【0072】

現像剤担持体13と第1トナー担持体24および第2トナー担持体25との対向部での動きがカウンターの場合、相対速度が大きくなることで機械的回収力がより高くなる。また、第1トナー供給領域8および第2トナー供給領域11でトナーを供給することで、キャリア中に発生したカウンターチャージによって電気的回収力が付与されること、といった点で、現像残トナーの回収観点で有利である。

【0073】

そのため、現像剤担持体13と第1トナー担持体24および第2トナー担持体25との回転方向をカウンター方向に設定した方が、現像履歴(ゴースト)の抑制に繋がるため望ましい。

【0074】

第1トナー供給領域8で第1トナー担持体24上に現像剤担持体13から供給されたトナー層は、第1トナー担持体24の回転に伴って第1現像領域7へと搬送され、第1トナー担持体24に印加された現像バイアスと像担持体上の潜像電位とによって形成される電界により第1現像に使われる。

【0075】

第1現像領域7では、第1トナー担持体24と像担持体1との間に設けられたGap中を電界によってトナーが移動することで現像が行なわれる。現像バイアスとしては公知の種々のバイアスが適用可能である。通常は直流電圧に交流電圧を重畳したバイアスが加えられる。その後、第1現像領域7でトナーを消費したトナー層は、第1トナー担持体24の回転に伴って第1トナー回収領域9へと搬送される。

【0076】

また同様に、第2トナー供給領域11で第2トナー担持体25上に現像剤担持体13から供給されたトナー層は、第2トナー担持体25の回転に伴って第2現像領域10へと搬送され、第2トナー担持体25に印加された現像バイアスと像担持体上の潜像電位とによって形成される電界により2段目の現像に使われる。

【0077】

第2現像領域10でも、第1現像領域7と同様に、第2トナー担持体25と像担持体1の間に設けられたGap中を電界によってトナーが移動することで現像が行なわれる。現像バイアスとしては公知の種々のバイアスが適用可能であるが、通常は直流電圧に交流電圧を重畳したバイアスが加えられる。その後、第2現像領域10でトナーを消費したトナー層は、第2トナー担持体の回転に伴って第2トナー回収領域12へと搬送される。

【0078】

第2トナー回収領域12を通過した現像剤23は、スリーブローラ27の回転とともに現像剤槽17に向けて搬送され、磁石ローラ26に現像剤回収領域14に対応する位置に設けられた反発磁界によって現像剤担持体13上から剥離され、現像剤槽17内へと回収される。

【0079】

補給部15に設けられた補給制御部(図示省略)は、ATDCセンサ21の出力値から現像剤23中のトナー濃度が画像濃度確保のための最低トナー濃度以下になったことを検出すると、トナー補給手段(図示省略)によってホッパ(図示省略)内に貯蔵された補給トナー22が補給部15を介して現像剤槽17内へ供給される。

【0080】

(実施例)

以下、現像装置2の具体的な実施例について説明する。トナー担持体として下記のものを準備した。トナー担持体は表層に導電性基体としてアルミ材を含み、図3に示す導電性材料を被覆した。

【0081】

「コート材1」は、フッ素樹脂PTFEの割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合したものである。「コート材2」は、フッ素樹脂PTFEの割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合したものである。「コート材3」は陽極酸化処理により酸化被膜を形成した後、封孔処理を施したアルマイト層である。

【0082】

また、「コート材1」の膜厚を5μmとしたものを「試料1」、「コート材1」の膜厚を13μmとしたものを「試料2」、「コート材1」の膜厚を28μmとしたものを「試料3」、「コート材2」の膜厚を15μmとしたものを「試料4」、「コート材3」の膜厚を4μmとしたものを「試料5」として、5種類のトナー担持体を準備した。

【0083】

これらトナー担持体の表層材の電気特性(静電容量)を把握する為に、以下に説明する方法にて測定を行った。まず、測定装置の説明を図4に従って行なう。トナー担持体24Aに対向する位置に磁石ローラ26を有する現像剤担持体13を配置した。トナー担持体24Aおよび磁石ローラ26は定速で回転させることができる。また、像担持体1のトナー担持体24Aに対向する位置に、表面電位センサ29を配置した。

【0084】

トナー担持体24Aの回転速度は、先述の実施の形態で説明した現像装置2と同じ周速の500mm/sに設定する。また、トナー担持体と磁石ローラ26との間にはバイアスが印加出来るようになっている。2成分の現像剤23を作成し、これを磁石ローラ26上に乗せて、トナー担持体24Aにトナーを供給して、トナー担持体24A上にトナー層を作成する。

【0085】

トナー層の量は、トナー担持体24Aと磁石ローラ26との間の距離や、磁石ローラ26の回転速度あるいは、バイアス電圧の設定により調整する。トナー担持体24A上に作成するトナー層の量を変えて、表面電位を測定する。以上の操作により、トナー層の量に対するトナー層の表面電位の特性を、表面電位センサ29を用いて測定した。

【0086】

図3に示した「試料1」から「試料5」のトナー担持体24Aについて、先述の測定を行った。その結果を図5に示す。図5は、トナー量(g/m2)と表面電位(V)との関係を表す図である。

【0087】

表面電位(V)は、概ね原点を通る直線で表せることが分かる。図5の横軸のトナー量(g/m2)とトナー帯電量の積は電荷密度となるので、各直線の傾きは、静電容量の逆数に比例する量である。直線の傾きが大きいほど表層材の静電容量は小さいと判断できる。尚、本測定で使用したトナーの帯電量は、約28μC/gであった。

【0088】

以上の様にして各トナー担持体の静電容量を測った後、各トナー担持体を様々に組み合わせて第1トナー担持体24および第2トナー担持体25として現像装置2に組み込み効果の確認を行った。現像装置2は実施の形態で説明したものである。効果の確認は、現像特性を取ることで行った。条件について以下に記す。

【0089】

第1および第2トナー担持体24,25の径 :φ25mm

第1および第2トナー担持体24,25の周速度 :500mm/s

第1現像領域7および第2現像領域10のGap長 :0.25mm

像担持体1の周速度 :500mm/s

第1および第2トナー担持体24,25のバイアス:AC2250V(矩形波)、Duty50%

尚、第1、第2トナー担持体24,25上のトナー量については、両者の合計が12g/m2トナーとなるようにした。また、第1、第2トナー担持体24,25上のトナー量の差が大きくならない様に調整はしたが、必ずしも同一にならなかった。

【0090】

また、第1、第2トナー担持体24,25上の各第1、第2トナー担持体24,25に担持されるトナーの電位も測定した。測定は、像担持体を外した状態で、現像装置2を稼働させて、第1、第2トナー担持体24,25上にトナーを作成して、第1、第2トナー担持体24,25が像担持体1と対向する位置に、電位センサを設置して行なった。

【0091】

(測定結果)

第1トナー担持体24と第2トナー担持体25の組み合わせとして、実施例1から実施例3および比較例1から比較例3における測定結果を図6に示す。また、現像特性を図7に示した。図6は、実施例1から実施例3、および比較例1から比較例3の、第1トナー担持体24に用いた試料の種類と第2トナー担持体25に用いた試料の種類との組み合わせにおける、第1トナー担持体24のトナー電位測定結果、第2トナー担持体25のトナー電位測定結果、および、変曲点位置を示す図である。

【0092】

実施例1から実施例3は、第1トナー担持体24に第2トナー担持体25よりも静電容量の小さい表層材を使用したものを組み合わせ取り付けた。図7に、実施例1から実施例3、および比較例1から比較例3における現像電位差(ΔV)と透過濃度との関係を示す。この図7から分かる様に、実施例1から実施例3においては、急峻な立ち上がりはより低コントラスト域(50ΔV〜150ΔV)にシフトしており、なだらかな傾斜部分が低コントラスト領域まで伸びていることが確認できる。

【0093】

一方、第1トナー担持体24に第2トナー担持体25よりも静電容量が大きい表層材を使用した比較例1から比較例3では、急峻な立ち上がり部分はシフトせず効果は確認できない。

【0094】

また、比較例3は比較例1および比較例2に比べると、急峻な立ち上がりは低コントラスト域にシフトしているがその効果は若干少ない。トナー電位を確認すると、第1トナー担持体24上のトナー電位は第2トナー担持体25上のトナー電位と概ね等しい。実施例1〜3では、トナー電位は第1トナー担持体24のトナー電位の方が第2トナー担持体25上のトナー電位より大きい。

【0095】

これらのことから、第1トナー担持体24のトナー電位が第2トナー担持体25のトナーよりも大きいことで、低コントラスト部における現像を促進していることが分かる。

【0096】

以上、本実施の形態における現像装置および画像形成装置によれば、第1トナー担持体24の表面層の静電容量が第2トナー担持体25の表面層の静電容量より小さいこと、好ましくは、第1トナー担持体24のトナー電位が第2トナー担持体25のトナー電位よりも大きいことが良いと言える。

【0097】

この結果に基づくと、第2トナー担持体25の静電容量の絶対値は大きい方が、第1トナー担持体24の表層材の選択肢を広げることになる。調査した中では実施例3における静電容量の絶対値が最も大きく、第1トナー担持体24の表層材としては試料3、第2トナー担持体25の表層材とし試料5が好ましいと言える。

【0098】

その結果、図8に示すように、背景技術では、第1トナー担持体24の導電性基体の静電容量と第2トナー担持体25の導電性基体の静電容量とが同じ現像装置に比べ、第1トナー担持体24の導電性基体の静電容量が、第2トナー担持体25の導電性基体の静電容量よりも小さく設けられた現像装置の方が、変曲点は低コントラスト方向へシフトしていることが分かる。

【0099】

なお、上記実施の形態においては、像担持体1上の静電潜像を現像するトナー担持体として、2つのトナー担持体を配置する場合について説明したが、この構成に限定されるものではない。たとえば、図9に示す構成の採用も可能である。図9に示す構成は、第1トナー担持体24と第2トナー担持体25との間に、第3トナー担持体28を配置したものである。

【0100】

以上、本発明の実施の形態について説明したが、今回開示された実施の形態は全ての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内での全ての変更が含まれることが意図される。

【符号の説明】

【0101】

1 像担持体(感光体)、2 現像装置、3 帯電部材、4 転写ローラ(一次転写装置)、5 清掃装置(クリーニングブレード)、6 露光装置、7 第1現像領域、8 第1トナー供給領域、9 第1トナー回収領域、10 第2現像領域、11 第2トナー供給領域、12 第2トナー回収領域、13 現像剤担持体、15 補給部、16 規制部材、17 現像剤槽、18,19 混合撹拌部材、20 ケーシング、21 ATDCセンサ、22 補給トナー、23 現像剤、24,24A 第1トナー担持体、25 第2トナー担持体、26 磁石ローラ、27 スリーブローラ、28 第3トナー担持体、29 表面電位センサ、40 転写ベルト清掃装置、50 転写ベルト、70 二次転写装置、80 定着装置、90 清掃装置、100 画像形成ユニット、1000 画像形成装置、P 記録媒体。

【特許請求の範囲】

【請求項1】

像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第1トナー担持体と、

像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第2トナー担持体と、

トナーとキャリアとを含む現像剤を担持し前記第1トナー担持体および前記第2トナー担持体に前記トナーを供給する現像剤担持体と、を備え、

前記像担持体の回転方向から見て、前記第1トナー担持体は、前記第2トナー担持体よりも上流側に配置され、

前記第1トナー担持体の前記導電性基体の静電容量は、前記第2トナー担持体の前記導電性基体の静電容量よりも小さく設けられる、現像装置。

【請求項2】

前記像担持体に対向する位置における、前記第1トナー担持体に担持された前記トナーの電位が、前記像担持体に対向する位置における、前記第2トナー担持体に担持された前記トナーの電位よりも大きい、請求項1記載の現像装置。

【請求項3】

前記第1トナー担持体の前記導電性基体は、フッ素樹脂の割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合した材料を有し、

前記第2トナー担持体の前記導電性基体は、表面に酸化被膜が形成されたアルミを有する、請求項1または2に記載の現像装置。

【請求項4】

請求項1から3のいずれかに記載の現像装置を有する、画像形成装置。

【請求項1】

像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第1トナー担持体と、

像担持体上に形成された静電潜像を現像し、表層に導電性基体を含む第2トナー担持体と、

トナーとキャリアとを含む現像剤を担持し前記第1トナー担持体および前記第2トナー担持体に前記トナーを供給する現像剤担持体と、を備え、

前記像担持体の回転方向から見て、前記第1トナー担持体は、前記第2トナー担持体よりも上流側に配置され、

前記第1トナー担持体の前記導電性基体の静電容量は、前記第2トナー担持体の前記導電性基体の静電容量よりも小さく設けられる、現像装置。

【請求項2】

前記像担持体に対向する位置における、前記第1トナー担持体に担持された前記トナーの電位が、前記像担持体に対向する位置における、前記第2トナー担持体に担持された前記トナーの電位よりも大きい、請求項1記載の現像装置。

【請求項3】

前記第1トナー担持体の前記導電性基体は、フッ素樹脂の割合が2に対してポリイミド樹脂の割合が8の比率でブレンドした樹脂組成物に、導電性を付与する為にカーボン粒子を混合した材料を有し、

前記第2トナー担持体の前記導電性基体は、表面に酸化被膜が形成されたアルミを有する、請求項1または2に記載の現像装置。

【請求項4】

請求項1から3のいずれかに記載の現像装置を有する、画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−8334(P2012−8334A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−144076(P2010−144076)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]