現像装置の再生産方法、プロセスカートリッジの再生産方法、現像装置、及び、プロセスカートリッジ

【課題】 物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことない現像装置及びプロセスカートリッジの再生産方法を提供する。

【解決手段】 現像装置およびプロセスカートリッジの再生産方法において、前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器と、板状部材と接着部材と再シール部材からなるシールユニットであって、前記供給開口に対応する開口部を有する板状部材の一端側に接着部材を取付け、他端側に再シール部材を固定して一体化したシールユニットと、を有し、

前記再使用現像剤収納容器に現像剤を再充填する工程と、前記供給開口に対して、少なくとも前記溶着時に形成された溶着跡よりも外側の領域の前記再使用現像剤収納容器に、前記接着部材によって前記板状部材を貼り付け、前記再使用現像剤収納容器の供給開口を前記シールユニットによって密閉する工程と、を有する。

【解決手段】 現像装置およびプロセスカートリッジの再生産方法において、前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器と、板状部材と接着部材と再シール部材からなるシールユニットであって、前記供給開口に対応する開口部を有する板状部材の一端側に接着部材を取付け、他端側に再シール部材を固定して一体化したシールユニットと、を有し、

前記再使用現像剤収納容器に現像剤を再充填する工程と、前記供給開口に対して、少なくとも前記溶着時に形成された溶着跡よりも外側の領域の前記再使用現像剤収納容器に、前記接着部材によって前記板状部材を貼り付け、前記再使用現像剤収納容器の供給開口を前記シールユニットによって密閉する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真画像形成装置に用いられる現像装置、電子写真画像形成装置に着脱可能なプロセスカートリッジの再生産方法、前記現像装置の再生産方法、及び、前記プロセスカートリッジの再生産方法に関するものである。

【0002】

ここで、本発明において、電子写真画像形成装置とは電子写真画像形成方式を用いて記録媒体に画像を形成するものである。電子写真画像形成装置の例としては、例えば、電子写真複写機、電子写真プリンター(LEDプリンター、レーザービームプリンター等)、ファクシミリ装置等が含まれる。

【0003】

また、電子写真画像形成装置本体とは、プロセスカートリッジを除いた電子写真画像形成装置部分である。

【0004】

また、プロセスカートリッジとは、電子写真感光体ドラムと、このドラムに作用するプロセス手段として少なくとも現像手段と、を一体的にカートリッジ化して電子写真画像形成装置本体に対して取り外し可能に装着されるものである。

【0005】

また、現像装置とは、現像剤を収容し、前記現像剤担持体を支持する現像枠体と、を有して電子写真画像形成装置に用いられるものである。

【背景技術】

【0006】

従来、電子写真画像形成プロセスを用いた電子写真画像形成装置においては、電子写真感光体ドラム及び電子写真感光体ドラムに作用するプロセス手段を一体的にカートリッジ化する。そして、このカートリッジを電子写真画像形成装置の装置本体に着脱可能とするプロセスカートリッジ方式が採用されている。

【0007】

このプロセスカートリッジ方式によれば、画像形成装置のメンテナンスをサービスマンによらず使用者自身で行うことができるので、格段に操作性を向上させることができた。

【0008】

また、電子写真画像形成装置は、現像剤を用いて記録媒体に画像を形成するものである。そのため、現像手段を有するプロセスカートリッジは、画像形成を繰り返すにしたがって現像剤収納部に収納されている現像剤が消費されていく。

【0009】

そして、プロセスカートリッジの使用者にとって満足できる品質の画像を形成することができなくなる程度まで現像剤が消費された際に、プロセスカートリッジとしての商品価値を喪失する。

【0010】

近年、現像剤が消費されて商品価値を喪失したプロセスカートリッジを再び商品化するようになってきた。このような再生産品においても新品と同様に物流過程において現像剤収納部内の現像剤が外部へ洩れ出すことのないシール方法が望まれており、その方法が考案されてきた(たとえば特許文献1参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−319362号公報(第19頁、図17)

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記従来技術をさらに発展させたものである。

本発明の目的は、物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことない現像装置の再生産方法、プロセスカートリッジの再生産方法、現像装置及びプロセスカートリッジを提供することにある。

【0013】

また、本発明の目的は、簡易な現像装置及びプロセスカートリッジの再生産方法を提供することにある。

【0014】

また、本発明の目的は、現像剤が消費されて商品価値を喪失した現像装置及びプロセスカートリッジを再び商品化することのできる現像装置及びプロセスカートリッジの再生産方法を提供することにある。

【0015】

本発明のさらに他の目的は、簡易な方法で現像剤の再充填を実現した現像装置及びプロセスカートリッジを提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するための本発明に係る代表的な再生産方法は、現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法である。

【発明の効果】

【0017】

以上説明したように、本発明によれば、物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことない現像装置及びプロセスカートリッジの再生産方法を実現した。

【0018】

また、本発明によれば、簡易な現像装置及びプロセスカートリッジの再生産方法を実現した。

また、本発明によれば、現像剤が消費されて商品価値を喪失した現像装置及びプロセスカートリッジを再び商品化することのできる現像装置及びプロセスカートリッジの再生産方法を実現した。

また、本発明によれば、簡易な現像剤の再充填を実現した現像装置及びプロセスカートリッジの再生産方法を実現した。

【図面の簡単な説明】

【0019】

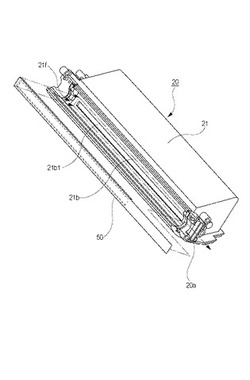

【図1】本実施形態に係るプロセスカートリッジのトナーシールの封止方法を説明する斜視図である。

【図2】本実施形態に係る画像形成装置の一実施例の全体構成を示す全体構成図である。

【図3】本実施形態に係るプロセスカートリッジの断面構成図である。

【図4】本実施形態に係るプロセスカートリッジの分解斜視図である。

【図5】本実施形態に係るプロセスカートリッジの他端側の現像ユニットの加圧構成を示す斜視図である。

【図6】本実施形態に係るプロセスカートリッジのトナー供給開口がトナーシールにより封止されている状態のプロセスカートリッジの断面図である。

【図7】本実施形態に係るプロセスカートリッジのトナーシールが取り外されてトナー供給開口が開封されていく状態を示した図である。

【図8】本実施形態に係るプロセスカートリッジのトナー供給開口が開封されて現像剤収納部のトナーが現像室へ流入した状態を示した図である。

【図9】本実施形態に係るプロセスカートリッジのトナー洩れ防止シールの封止方法を説明する斜視図である。

【図10】本実施形態に係る未使用新品状態のプロセスカートリッジをトナーシールで封止する際の熱溶着方法の説明図である。

【図11】本実施形態に係るプロセスカートリッジのトナーシールを熱溶着する際の容器の変形状態を示す概略断面図である。

【図12】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図13】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図14】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図15】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図16】本実施形態に係るプロセスカートリッジの現像ユニットの一端側の分解斜視図である。

【図17】本実施形態に係るプロセスカートリッジの現像ユニットの他端側の分解斜視図である。

【図18】本実施形態に係るプロセスカートリッジの現像ユニットの分解斜視図である。

【図19】本発明の実施形態に係るプロセスカートリッジの現像ユニットの分解斜視図である。

【図20】本実施形態に係るプロセスカートリッジのトナー再充填工程を説明する斜視図である。

【図21】従来のプロセスカートリッジのトナーシールを取り外した後の仕切部の変形を説明する概略断面図である。

【図22】従来のプロセスカートリッジを再生産する際の仕切部の変形を説明する概略断面図である。

【図23】本実施形態に係るプロセスカートリッジの再生産する際のシールユニットの熱溶着方法を説明する斜視図である。

【図24】本実施形態に係るプロセスカートリッジの再生産する際のトナー洩れ防止シールの取り付け方法を説明する斜視図である。

【図25】本実施形態に係るプロセスカートリッジの再生産する際のシールユニットの取り付け部分の変形状態を説明する概略断面図である。

【図26】比較例としてのプロセスカートリッジの再生産する際のシールユニットの取り付け状態の説明図である。

【図27】本実施形態に係るプロセスカートリッジの再生産する際のトナー供給開口をシールユニットで封止する方法の説明図である。

【図28】本実施形態に係るプロセスカートリッジの再生産する際のトナー供給開口をシールユニットで封止する他の方法の説明図(その1)である。

【図29】本実施形態に係るプロセスカートリッジの再生産する際のトナー供給開口をシールユニットで封止する他の方法の説明図(その2)である。

【発明を実施するための形態】

【0020】

以下に、図面および実施例を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施例に記載されている構成部品の機能、材質、形状、機能、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。また、以下の説明で一度説明した部材についての材質、形状などは、特に改めて記載しない限り初めの説明と同様のものである。

【実施例1】

【0021】

以下、実施例1の現像装置及びプロセスカートリッジを図面に則して説明する。

以下の説明において、プロセスカートリッジの長手方向とは、像担持体である電子写真感光体ドラムの回転軸方向と一致している(略平行する方向)。また、プロセスカートリッジの短手方向とは、電子写真感光体の回転軸と交差する方向(略直交する方向)であり、且つ記録媒体の搬送方向と一致している。また、プロセスカートリッジに関し上方とはプロセスカートリッジを装置本体へ装着した状態での上方、下方とは同状態での下方をいうものとする。

【0022】

[画像形成装置の全体構成]

まず、図2を参照して本実施例の電子写真画像形成装置(以下、「画像形成装置」という)の全体構成について説明する。図に示す画像形成装置1は、装置本体1aと通信可能に接続されたパーソナルコンピュータなどの外部機器からの画像情報に応じて、電子写真画像形成プロセスによって記録媒体P(例えば、記録紙、OHPシート、布など)に現像剤による画像を形成するものである。

【0023】

像担持体である電子写真感光体ドラム(以下、「感光体ドラム」という)2が矢印A方向に回転することで、感光体ドラム2の表面は、帯電手段たる帯電ローラ3によって一様に帯電される。この感光体ドラム2に光学手段(露光手段)4から画像情報に応じたレーザ光Lを照射して感光体ドラム2に画像情報に応じた静電潜像を形成する。ここで形成された感光体ドラム上の静電潜像を、後述の現像剤担持体たる現像ローラ22によって現像剤たるトナーtによって現像することでトナー像を形成する。

【0024】

一方、トナー像の形成と同期して、給送カセット6にセットした記録媒体Pをピックアップローラ7及びこれに圧接する圧接部材9で一枚ずつ分離給送する。そして、記録媒体Pを搬送ガイド8に沿って転写手段としての転写ローラ10へと搬送する。次いで、記録媒体Pは感光体ドラム2と一定の電圧を印加された転写ローラ10とで形成される転写ニップ部を通る。このとき感光体ドラム2上に形成されたトナー像が記録媒体Pに転写される。トナー像の転写を受けた記録媒体Pは搬送ガイド11で定着手段12へと搬送される。この定着手段12は駆動ローラ12a、及びヒータ12bを内蔵する定着ローラ12cを有しており、これら定着ローラ12cと、駆動ローラ12aとで形成されるニップ部を通過する記録媒体Pに熱及び圧力を印加して、転写されたトナー像を定着させる。その後、記録媒体Pは排出ローラ対13で搬送され、排出トレイ14へと排出される。

【0025】

[プロセスカートリッジ]

次に、本実施形態の画像形成装置本体に着脱可能なプロセスカートリッジ(以下、カートリッジという)5について図3を参照して説明する。

カートリッジ5は、感光体ドラム2と、帯電ローラ(帯電手段)3、及びクリーニング手段(以下、「クリーニングブレード」という)31を備えた第一ユニットたる感光体ユニット30を有する。また、カートリッジ5は、現像ローラ(現像剤担持体)22を有する第二ユニットたる現像ユニット(現像装置)20に分かれている。

【0026】

感光体ユニット30のクリーニング枠体32には、感光体ドラム2が後述するドラム軸受44(図12)と位置決めピン45(図12)を介して回転自在に取り付けられている。そして感光体ユニット30に駆動モータ(不図示)の駆動力を伝達することにより、感光体ドラム2を画像形成動作に応じて矢印A方向へ回転駆動させる。

感光体ドラム2の周上には、前述した通り、帯電ローラ3、クリーニングブレード31が配置されている。

【0027】

ここで、クリーニングブレード31は、ブレード支持部31aに一体成形もしくは接着されているクリーニング部材31bで構成される。そして、このクリーニング部材31bを感光体ドラム2に当接させて感光体ドラム2表面に残留したトナーを掻き落す。そして、掻き落された残留トナーは廃トナー収納部32aに収納される。

【0028】

クリーニング枠体32には帯電ローラ軸受40が、帯電ローラ3の中心と感光体ドラム2の中心を通る矢印C方向に移動可能に取り付けられている。帯電ローラ3の軸3jは帯電ローラ軸受40に回転可能に取り付けられている。そして、軸受40は帯電ローラ加圧部材41により感光体ドラム2に向かって加圧された状態である。

【0029】

現像ユニット20は、現像剤として本実施例では実質的に磁性樹脂トナー粒子のみからなる(外添剤を含んでいてもよい)磁性1成分現像剤(トナー)を収容する現像剤収納容器21を有する。

【0030】

現像剤収納容器21は、現像剤収納部21aを形成し撹拌手段26を支持し内部にトナーtを収納する現像枠体24と、現像剤容器蓋(以下、「トナー容器蓋」という)29と、を超音波溶着などにより固定して現像剤収納容器21が構成される。

さらに、現像剤収納容器21は仕切部21bによって現像剤収納部21aと現像室21cとに隔てられており、現像剤収納部21aと現像室21cは仕切部21bの供給開口(以下、「トナー供給開口」という)21b1で連通する。

【0031】

この現像ユニット20には、感光体ドラム2上に形成された静電潜像にトナーを供給して可視画像を形成するための現像ローラ22が配置されている。また、現像ユニット20には、トナーに摩擦帯電電荷を付与し現像ローラ22の表面上にトナー層を形成する現像剤層厚規制手段(以下、「現像ブレード」という)23などが配置されている。

【0032】

また、現像ローラ22と現像室21cを形成するトナー容器蓋29との間の下部開口21jには、現像ローラ22と下部開口21jをシールする吹き出し防止シート25が設けられており、現像ローラ22の下部方向のトナー漏洩を防止する。

現像剤収納部21a内のトナーは撹拌手段26の回転によって現像ローラ22に送り出される。

【0033】

そして、固定磁石27を内蔵し矢印B方向に回転する現像ローラ22と、現像ブレード23のブレード支持部23aに一体成形もしくは接着されている現像剤厚規制部材23bとによって摩擦帯電電荷を付与される。それとともに、現像剤厚規制部材23bは、層厚が規制されたトナー層を現像ローラ22の表面に形成する。

【0034】

図4に示すように、現像ローラ22は、現像剤収納容器21の長手方向の両側にそれぞれ取り付けられた現像軸受28(28a,28b)を介して、回転自在に現像剤収納容器21に支持されている。

【0035】

また、現像ローラ22は感光体ドラム2に対して一定のクリアランスを保つため、両端に回転可能に支持した間隙保持部材であるスペーサコロ53(53a,53b)を配置している(図4)。

【0036】

そして現像ユニット20は、現像軸受28a,28bに設けられた穴28a1,28b1に嵌合する結合部材としての結合軸42(42a,42b)を中心にして感光体ユニット30に回動自在に結合されている。

現像ユニット20は、加圧ばね43により付勢されている。

【0037】

感光体ドラム2の軸線方向において、一端側に設けられた圧縮加圧ばね43aは、現像ユニット20の感光体ユニット30に対する回転中心である結合軸42に対して、感光体ドラム2とは反対側に配置されている。この圧縮加圧ばね43aは、感光体ユニット30と現像ユニット20を押圧する圧縮ばねである。

【0038】

他端側に設けられた引張加圧バネ43bは、感光体ユニット30の感光体ドラム2の近傍と現像ユニット20の現像ローラ22の近傍に配置される。引張加圧バネ43bは感光体ユニット30と現像ユニット20の他端側に夫々設けられた加圧ばね張架ボス35aと35bに張架される(図5)。

【0039】

そのため、現像ユニット20は結合軸42を中心に矢印D方向(図3)に回転して現像ローラ22は感光体ドラム2に押圧され、表面に形成されたトナー層を感光体ドラム2の現像領域に供給する。

そして、そのトナーを感光体ドラム2上に形成された静電潜像に応じて感光体ドラム2へ転移させることによってトナー像を形成する。

【0040】

カートリッジ5が適切に装置本体1a(図2)に装着されると、装置本体側及びカートリッジ側の接点(不図示)が電気的に接続される。そして、装置本体1aが備えた電圧印加手段(不図示)から帯電ローラ3、現像ローラ22に、それぞれ所定の帯電バイアス、現像バイアスを印加可能な状態となる。

【0041】

また、同様に、カートリッジ5が適正に装置本体1a(図2)に装着されると、装置本体側及びカートリッジ側の駆動伝達部(不図示)が連結される。そして、装置本体1aが備える駆動モータなどの駆動手段(不図示)からの駆動力がカートリッジ5に伝達可能な状態となる。

【0042】

本実施例では、装置本体1a(図2)が備える駆動モータの駆動は、感光体ドラム2に伝達され、この駆動力が、ギア列などの駆動伝達部を介して現像ローラ22や撹拌手段26などに伝達されるようになっている。

【0043】

なお、装置本体側及びカートリッジ側に設けられた駆動伝達部を介して、例えば撹拌手段26など、各要素を独立して駆動する駆動手段を装置本体1aに独立して設けることも可能である。

【0044】

工場から出荷される未使用新品状態のカートリッジ5は、図6に示すよう現像剤収納部21aから現像ローラ22へトナーtを供給するためのトナー供給開口21b1が可撓性のシール部材(以下、「トナーシール」という)33により封止されている。すなわち、トナーtは現像剤収納部21aだけに定量充填されていて、現像室21cにはトナーは存在していない。

【0045】

使用者は、未使用新品状態のカートリッジ5を使用する際には、図5のように、カートリッジ5の一端側において、現像ユニット20のトナーシール引き抜き穴20aから外部に露出させてあるトナーシール引き抜き摘み部33aを指で摘む。そして、図5の矢印F方向へ引く。図7は摘み部33aが矢印F方向に引かれることで、トナーシール33がカートリッジ5から取り外されてトナー供給開口21b1が開封(開放)されていく様子を示している。なお、図7では説明のため、現像ローラ22を省いている。トナーシール33を完全に取り外してカートリッジ5から除去する。これにより、トナー供給開口21b1が全長部に渡って開封(開放)されて、図8のように現像剤収納部21aのトナーtが現像室21cへ流入する。このように、トナーシール33を除去して、トナー供給開口21b1を開封したカートリッジ5が装置本体1aに装着されて使用される。

【0046】

図9に示すように、現像剤収納容器21のトナーシール引き抜き穴20aにはトナーシール33の引き抜き方向Fと逆方向F´から挿入されたトナー洩れ防止シール34を配設する。トナー洩れ防止シール34は、トナーシール取り外し時及びトナーシール取り外し後にトナーシール引き抜き穴20aからのトナー洩れを防止するのである。

【0047】

前記トナーシール33には基材としての二軸延伸ポリエステルや延伸ポリプロピレン等とシーラント層としてのエチレン―酢酸ビニル共重合体系を一体化したものが用いられる。

【0048】

図10に示すように、トナーシール33をトナー供給開口21b1の周囲に加熱圧着し、トナーシール33のシーラント層を熱溶着して現像剤収納容器21に固定する。熱溶着条件としては、トナー供給開口21b1の周囲を全周にわたる図中二点鎖線で囲む網掛け領域33bに、例えば、ホーン60のシールバー60aを温度約130℃〜160℃、圧力0.1MPa〜4MPa、時間約1秒〜5秒程度の加熱圧着をする。それによってトナーシール33と現像剤収納容器21の固定及びトナーの封止を行う。

【0049】

なお、このシールバー60aによって加熱圧着を行う場合には、トナーシール33とシールバー60aとが平行に、且つ均一に圧接するようにしなければならない。これが不均一であると、トナーシール33に余分なストレスがかかり、カートリッジに衝撃を与えたり、落下させたりした場合にトナーシール33が現像剤収納容器21との固定部分から破れる恐れがあるからである。

【0050】

次に、トナーシール33が取り付けられた現像収納容器21のトナーシール33との接着部分の変形について図11を用いて説明する。図11aはトナーシール33を現像剤収納容器21にヒートシールする前の状態を示す断面図、図11bはトナーシール33を現像剤収納容器21にヒートシールした後の現像剤収納容器21の変形状態を示す断面図である。

【0051】

トナーシール33の現像剤収納容器21への取り付け手順について説明する。

まず、現像剤収納容器21のトナー供給開口21b1とホーン60のシールバー60aが対向する位置にくるように現像剤収納容器21を設置する。次いで、ホーン60と現像剤収納容器21の間に、且つトナー供給開口21b1を覆うようにトナーシール33を配置する。

次いで、現像剤収納容器21とホーン60との間にトナーシール33を挟むようにホーン60を現像剤収納容器21側へ移動させ、先に述べた条件でトナーシール33を介してホーン60のシールバー60を現像剤収納容器21に圧接する。その後、ホーン60と現像剤収納容器21との圧接を解除してトナーシール33の固定が完了する。

【0052】

トナーシール33の熱溶着中は、シールバー60aの熱によってトナーシール33のシーラント層だけでなく、シールバー60aから押圧力を受ける圧受部21d近傍の現像剤収納容器21も溶融する。この時、現像剤収納容器21の溶融部分はシールバー60aから押圧力を受けているため、この押圧力から逃れようとして溶融部分が圧受部21dの両脇に寄せられていく。

【0053】

この結果、ヒートシール後の現像剤収納容器21のシール部分には、シールバー60aとの圧受部21dの両脇に寄せられた溶融部分が固まってできた外側凸部21e1、内側凸部21e2が形成される。

【0054】

このため、カートリッジの使用に際してトナーシール33を引き抜くと、トナー供給開口21b1の周囲の仕切部21b表面には圧受部21dと外側凸部21e1、内側凸部21e2によって形成された溶着跡が残ることとなる(図21)。

【0055】

[プロセスカートリッジの再生産方法]

装置本体1aに装着されて使用されるカートリッジ5は、画像形成を繰り返すにしたがって現像剤収納部21aに収容されているトナーtが消費されていく。そして、カートリッジ5の使用者にとって満足できる品質の画像を形成することができなくなる程度までトナーが消費された際に、カートリッジ5としての商品価値を喪失する。

使用済みのカートリッジは、これを回収して、清掃・部品交換等を行い、新たにトナーを充填することにより再生産して再度利用する場合がある。以下、使用済みとなったカートリッジの再生産方法について説明する。

【0056】

(i)ユニット分離工程

カートリッジ5の感光体ユニット30と現像ユニット20を分離する分離工程について、図4及び5を用いて説明する。

現像ローラ22を感光体ドラム2に付勢している引張加圧バネ43bを取り外す。そして、感光体ユニット30と現像ユニット20を回動自在に結合している結合軸42(42a,42b)を引き抜く。以上の工程によって、感光体ユニット30と現像ユニット20の間の係合が全て解除され、感光体ユニット30と現像ユニット20は分離可能となる。

【0057】

(ii)感光体ユニットの分解、清掃、部品交換、再組み立て

感光体ユニット30を分離した後、感光体ユニット30の分解、清掃、部品交換、再組み立てについて、図12〜図15を用いて説明する。

感光体ドラム2はクリーニング枠体32の一端に取り付けられたドラム軸受44と他端に取り付けられた位置決めピン45を介して保持されている。図12に示すように、まず、ドラム軸受44をクリーニング枠体32に固定しているねじ90a、90bを取り外してドラム軸受44をクリーニング枠体32から取り外す。また、位置決めピン45をクリーニング枠体32から引き抜く。これにより、感光体ドラム2はクリーニング枠体32のC字型穴32bで受けられる状態となり、クリーニング枠体32から感光体ドラム2を容易に取り外すことが可能となる。感光体ドラム2はクリーニング枠体32のC字型穴32bに受けられる摺動部を支持して取り外すと、感光体ドラム2の感光層表面に直接触れることがないため、感光体ドラム2を接触による汚染を防止することができる。

【0058】

図13に示すように、クリーニング枠体32から感光体ドラム2を取り外すと、クリーニング枠体32に取り付けられたクリーニングブレード31と廃トナー洩れ防止シート46の間に細長い廃トナー回収開口30cが露出する。これにより、クリーニング枠体32に貯蔵された廃トナーの清掃が、廃トナー回収開口30cを利用して実現可能となる。清掃は、例えばエアー吸引、ブロー、湿式洗浄、拭き取りなどである。

【0059】

図14に示すように、帯電ローラ3の分解は両端を支持している帯電ローラ軸受40から取り外すことでなされる。このとき、帯電ローラ3両端の軸3jを保持して、帯電ローラ3をクリーニング枠体32から 取り外すと、帯電ローラ3に直接触れることがないため、帯電ローラ3を接触による汚染を防止することができる。なお、帯電ローラ3を取り外した状態で、廃トナーの清掃を行うと、清掃時の帯電ローラ3の汚染、破損を防止することが可能である。

【0060】

図15にしますように、クリーニングブレード31の取り外しは、クリーニングブレード31をクリーニング枠体32に固定しているねじ91a、91bを取り外すことによって可能となる。

【0061】

クリーニングブレード31を取り外した状態で、廃トナーの清掃を行うと、清掃時のクリーニングブレード31の汚染、破損を防止することが可能である。さらに、廃トナー回収開口30cが拡大するため、清掃効率も向上させることができる。また、必要に応じて帯電ローラ3とクリーニングブレード31の清掃がなされる。

【0062】

そして、上記の分解の場合とは逆の手順により、感光体ユニット30の再組み立てなされる。すなわち、クリーニングブレード31、帯電ローラ3、感光体ドラム2の取り付けがこの手順でなされる。この場合、少なくとも感光体ドラム2については、新品の感光体ドラム2が使用され、クリーニング枠体32のC字型穴32bに仮置きされ、ドラム軸受44と位置決めピン45がクリーニング枠体32に取り付けられる。

以上の工程によって、感光体ユニット30の再組み立てが完了する。

【0063】

(iii)現像ユニットの分解、清掃、部品交換、再組み立て

現像ユニット20を分離した後、現像ユニット20の分解、清掃、部品交換、再組み立てについて、図1及び図16〜図20を用いて説明する。

始めに、図16を参照して、現像ユニット20一端側の分解について説明する。

まず、現像軸受28aを現像ユニット20に固定しているねじ92を取り外す、これにより現像ローラ22の一端側に設けられた現像ギア47を介してローラ軸22aを支持する現像軸受28aが現像ユニット20から取り外し可能となる。

次いで、現像軸受28aを現像ユニット20から取り外すことにより、現像ギア47の駆動力を撹拌手段26(図3)へ伝達するアイドラギア48a,48bが容易に取り外し可能となる。

以上の工程によって、現像ユニット20一端側の分解が完了する。

【0064】

次に、図17を参照して、現像ユニット20他端側の分解について説明する。

まず、現像軸受28bを現像ユニット20に固定しているねじ93を取り外す、これにより現像ローラ22の他端側ローラ軸22bを支持している現像軸受28bが現像ユニット20から取り外し可能となる。

【0065】

次いで、現像軸受28bを現像剤収納容器21から取り外す。

以上の工程によって、現像ユニット20他端側の分解が完了する。これによって、現像ローラ22を支持する部材が取り外されるため、現像ローラ22は容易に現像ユニット20から取り外すことができる(図18)。

【0066】

次に、現像ブレード23の取り外し工程について、図19を用いて説明する。

現像ブレード23は、その両端を現像剤収納容器21にねじ94a,94bによって固定されている。したがって、ねじ94a,94bを取り外して現像ブレード23を持ち上げることで取り外し可能となる。そして、現像ブレード23を取り外すことによって、現像剤収納部21aから現像ローラ22へトナーを供給するためのトナー供給開口21b1が露出する。

【0067】

また、現像剤収納容器21のトナーシール引き抜き穴20a内に配設されたトナー洩れ防止シール34を現像剤収納容器21から引き抜く。

そして、現像ローラ22、現像ブレード23及びトナー洩れ防止シール34を取り外した現像剤収納容器21の清掃、及び必要に応じて現像ローラ22、現像ブレード23の清掃がなされる。

【0068】

次に、トナー再充填工程について図20を用いて説明する。

この工程は上記分解工程により準備した再使用現像剤収納容器21の露出したトナー供給開口21b1を上に、現像剤収納部21aが下になるように現像ユニット20保持して行う。そして、トナー供給開口21b1に漏斗16の先端を差し込み、漏斗16に図示しないトナーボトルなどからトナーを落とし込むことで、現像剤収納部21aへのトナー再充填を行う。

そして、トナー供給開口21b1から現像剤収納部21aにトナーを再充填した後に、トナー供給開口21b1と対向する方向から後述するシールユニット50を凹部21fに挿入してトナー供給開口21b1を塞ぐように取り付ける。それによって新品状態と同じくトナー供給開口21b1を封止する(図1)。

【0069】

トナー供給開口21b1を封止する場合、未使用新品時と同様にトナーシールを再度現像剤収納容器21に直接熱溶着して固定しても封止は可能である。

しかし、熱溶着による固定方法では、図21に示すように、トナーシールを取り外した後、仕切り部21b表面のトナーシール固定部分には圧受部21dと外側凸部21e1、内側凸部21e2で形成される溶着跡が残ってしまう。

つまり、ヒートシールによる固定方法だと、トナー供給開口21b1を封止する時に仕切部21bの固定部分が変形してしまう。

【0070】

このため、変形した部分に再びヒートシールを行う際、変形部分の起伏によりトナーシールまたは板状部材に対して現像剤収納容器21が密着しにくいため、部材間の結合が不完全になる恐れがある。

そこで、ヒートシールを用いる場合には、未使用新品状態でのトナーシールとの圧受部21dの外側等の変形していない領域に固定しなければならない。

【0071】

従って、ヒートシールによる固定方法では、図22に示すように、例えば、トナー供給開口21b1から見て、1回目固定部61aの外側に2回目固定部61bを配置しなければならない。そして、再生産回数を多く設定すればするほど仕切部21bを大きくしなければならなくなり、カートリッジが大きくなり装置の大型化につながる。

【0072】

そこで本実施例では、図23に示すように、シールユニット50を用いてトナー供給開口21b1を封止するようにしている。

ここで、前記シールユニット50の組立方法および現像剤収納容器21への貼り付け方法について説明する。

【0073】

まず、板状部材51a、接着部材51bとシールフィルム52を準備する。

ここで、板状部材51aには0.3〜2mm程度にシート成型したポリエステル板やポリスチレン板、ナイロン板、ABS板等のプラスチック(熱可塑性樹脂)を用いる。また、接着部材51bには接着剤や粘着剤、両面テープ等を用いる。また、再シール部材であるシートフィルム52には基材としての二軸延伸ポリエステルや延伸ポリプロピレン等とシーラント層としてのエチレン―酢酸ビニル共重合体系を一体化したものを用いる。

【0074】

次に、前記板状部材51aに対して接着部材51bを貼り合わせる。

次に、プレス加工等により口の字形状に中抜きすることによって、開口部50a及び外形部50bを成形して基材51を作製する。

【0075】

続いて、シールフィルム52を前記基材51の大きさに対応する短冊状に成形する。

次に、シールフィルム52を開口部50aの周囲に加熱圧着し、シールフィルム52のシーラント層を熱溶着して基材51に固定してユニット化する。熱溶着条件としては、例えば、ホーン60のシールバー60aを温度約130℃〜160℃、圧力0.1MPa〜4MPa、時間約1秒〜5秒程度の加熱圧着することによってシールフィルム52と基材51の固定を行う。このときシールフィルム52の長手方向の一方端部には、シールフィルム52を熱溶着側に折り返した際、基材51よりも長くなるように延長折り返し部52aを設けて基材51に熱溶着する。ここで、前記延長折り返し部52aは自由端となっており、この自由端部52bがシールフィルム52を取り外すときの摘みとなる。

【0076】

そして、このようにユニット化したシールユニット50を現像剤収納容器21の凹部21fに挿入して、接着部材51bを仕切部21bに貼り付けることでシールユニット50と現像剤収納容器21の固定及び現像剤収納容器21の密閉をおこなう(図1)。

【0077】

なお、このシールバー60aによって加熱圧着を行う場合には、シールフィルム52とシールバー60aとが平行に、且つ均一に圧接するようにしなければならない。これが不均一であると、シールフィルム52に余分なストレスがかかり、カートリッジに衝撃を与えたり、落下させたりした場合にシールフィルム52が基材51との固定部分から破れる恐れがあるからである。

【0078】

図24は、シールユニット50を現像剤収納容器21に固定し、トナー供給開口21b1をシールユニット50で封止した状態を示す。シールユニット50を現像剤収納容器21に固定した後、シールフィルム52の延長折り返し部52aの自由端部52bをトナーシール引き抜き穴20aから現像ユニット20の外方に露出させる。トナーシール引き抜き穴20aにシールフィルム52の引き抜き方向とは逆方向F´からトナー洩れ防止シール34を挿入する。このときトナー洩れ防止シール34は必要に応じて新品と交換する。

【0079】

前述したように、新品時の封止手段としてトナーシールを熱溶着する時の熱と圧力によって、圧受部21dの両脇には外側凸部21e1、内側凸部21e2が形成され、仕切部21bには変形した溶着跡が残っている。

【0080】

このため、図25に示すように、トナー供給開口21b1に対して、シールユニット50が溶着跡の内側とオーバーラップした状態で現像剤収納容器21に固定されると接着部材51bが内側凸部21e2に乗り上げてしまう。このとき、内側凸部21e2の根元部分には接着部材51bが密着しにくいため、隙間Eが生じることがある。

【0081】

このように隙間が生じた状態で、さらに、図26に示すように、シールユニット50の接着部材51bが溶着跡に対して交差するように取り付けられると、隙間Eによって現像剤収納部21a(図3)の内部空間と外部空間が連通してしまう。従って、現像剤収納部21a内の密閉性が保てなくなり、物流過程において振動や落下時の衝撃を受けた際、矢印G(G1,G2)からのトナー洩れの原因につながる恐れがある。

【0082】

また、隙間Eによって接着部材51bの接着面積が減ると接着強度が低くなるので、物流過程において振動や落下時の衝撃を受けた際にシールユニット50が脱落しないように接着強度の高い高価なシールが必要となる。

【0083】

そこで、本実施例では、図27に示すようにトナー供給開口21b1に対して、シールユニット50の接着部材51bの最外縁部に相当する外形部50bを、外側凸部21e1より外側に配置した。圧受部21dと外側凸部21e1、内側凸部21e2は、未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡であり、外側凸部21e1は熱溶着跡の中で最外縁部となる部分である。

【0084】

こうすることで、シールユニット50の接着部材51bが溶着跡に対して交差しないように取り付けられる。このため、シールユニット50は現像剤収納容器21のトナー供給開口21b1から見て外側凸部21e1よりも外側の平面部21hにおいて、現像剤収納容器21の内部と連通する隙間を生ずることがない。従って、シールユニット50は連続した接着領域を有するため、現像剤収納部21a(図3)内の密閉性を保つことができる。

【0085】

さらには、隙間が発生することによる接着面積の減少に伴う、シールユニット50の現像剤収納容器21に対する接着強度の低下を防止することができるので、接着強度の高い高価なシールを用いる必要がない。

【0086】

一方、本実施例においては、シールユニット50の現像剤収納容器への固定に接着部材51bを用いている。

こうすることで、シールユニット50を取り付けた現像剤収納容器21を繰り返し再生産して使用する場合には、新しいシールユニット50に付け替えることで簡単に再生産することが可能である。さらには、前記シールユニット50を用いることで、再生産を繰り返しても、仕切部21bを大きくする必要がなくなる。そのため、現像剤収納容器21を小型化でき、カートリッジ5を小型化することが可能である。

【0087】

また、本実施例において、シールユニット50の板状部材51aと接着部材51bとを同じ形状とした。

こうすることで、板状部材51aと接着部材51bの成形にプレス加工を用いることができる。プレス加工では板状部材51aと接着部材51bとを同時成形することができるので、生産性が向上する。

【0088】

上記のように、現像剤収納容器21においては、感光体ユニット30と現像ユニット20の分離後、順次、両端の現像軸受28a,28b、現像ローラ22、現像ブレード23を取り外す。それによって、トナー供給開口21b1が解放されるため、容易にトナーtの再充填が可能である。

【0089】

そして、現像剤収納部21aにトナーを再充填した後、再度現像ユニット20を組み立てる。現像ユニット20の再組み立てを行うには、前述の分解工程を逆の手順で行えばよい。すなわち、トナーの再充填と、シールユニット50によるトナーの再封止を終えた現像剤収納容器21に対して、現像ブレード23、現像ローラ22、現像ギア47、現像軸受28a,28b、アイドラギア48a,48bの取り付けがなされる。

以上の工程によって、現像ユニット20の再組み立てが完了する。

【0090】

(iv)ユニット結合

上記のように、再組み立てされた感光体ユニット30と現像ユニット20が互いに回動可能に結合されてカートリッジとして再組み立てされる。図3,4,5を参照して、ユニット結合について説明する。

【0091】

感光体ユニット30に対して、現像ユニット20を回動可能に結合するために、現像ユニット20に配設される現像軸受28a,28bの穴28a1,28b1を感光体ユニット30の穴30a,30bに位置合わせを行う。このとき、圧縮加圧ばね43aをクリーニング枠体32の加圧ばね受面32cに押圧させる。上記部品の位置合わせをした状態で、結合軸42(42a,42b)を現像軸受28a,28bの穴28a1,28b1を貫通して、感光体ユニット30の穴30a,30bに挿入する。

【0092】

次に、引張加圧バネ43bを感光体ユニット30と現像ユニット20の他端側に夫々設けられた加圧ばね張架ボス35aと35bに張架する。

以上のような工程を経ることで、物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことないカートリッジの再生産方法を提供することができる。

また、専用工具を用いることなく、汎用工具による簡易な現像装置及びカートリッジの再生産方法を提供することができる。

【0093】

また、現像剤が消費されてカートリッジとしての商品価値を喪失した現像装置及びカートリッジを再び商品化することのできるカートリッジの再生産方法を提供することができる。

また、簡易な現像剤の再充填を実現した現像装置及びカートリッジの再生産方法を提供することができる。

【0094】

なお、前記各工程は、別々の作業者によって同時に行われても良いし、あるいは、適宜順番を変えて行ってもよい。

なお、前述した実施の形態は、使用済みのカートリッジを回収して、分解する。そして、分解によって、各カートリッジから取り出した部品を同一の部品ごとに集める。その後、前記部品を用いて、場合によっては、一部部品(再使用できない部品)は新品の部品を用いて、前述した再生産方法でカートリッジを再生産する場合も含む。及び、前述した実施の形態は、使用済みのカートリッジを回収して、分解する。

【0095】

そして、そのプロカートリッジから取り出した部品を用いて、場合によっては、一部部品(再使用できない部品)は新品あるいは別のカートリッジから取り出した部品を用いて、前述した再生産方法でカートリッジを再生産場合も含む。

【実施例2】

【0096】

第2の実施例について図28を用いて説明する。実施例1のものと実質的に同一もしくは相当する構成、作用を有する要素には同一符号を付し、詳しい説明は省略する。

第1の実施例では、シールユニット50の最外縁部に相当する外形部50bを未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡より外側に配置する。そして、トナー供給開口21b1に対して、熱溶着跡よりも外側の平面部21hにシールユニット50と現像剤収納容器21間に連続した接着領域を設けた。

【0097】

本実施例においては、図28に示すように、トナー供給開口21b1に対して、シールユニット50の接着部材51bの最内縁部に相当する開口部50aを、内側凸部21e2より内側に配置した。内側凸部21e2は、未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡に相当する圧受部21dと外側凸部21e1、内側凸部21e2の中で最内縁部となる部分である。こうすることで、シールユニット50の接着部材51bが溶着跡に対して交差しないように取り付けられる。このため、シールユニット50は現像剤収納容器21のトナー供給開口21b1から見て内側凸部21e2よりも内側に位置するトナー供給開口21b1と内側凸部21e2との間の平面部21gにおいて、現像剤収納容器21の内部と連通する隙間を生じない。従って、シールユニット50は連続した接着領域を有するため、現像剤収納部21a(図3)内の密閉性を保つことができる。

【0098】

さらには、隙間が発生することによる接着面積の減少に伴う、シールユニット50の現像剤収納容器21に対する接着強度の低下を防止することができるので、接着強度の高い高価なシールを用いる必要がない。

【0099】

一方、本実施例においては、前記開口部50aの大きさをトナー供給開口21b1の大きさ以上の大きさにした。

こうすることで、シールユニット50を現像剤収納容器21の凹部21f(図1)に挿入し、開口部50aとトナー供給開口21b1とを対向する位置に合わせてシールユニット50を仕切部21bに貼り付ける。

【0100】

その際、予め定められた範囲内おいては貼り付け時の位置ズレが生じてもシールユニット50によってトナー供給開口21b1の一部が覆われることがないので、トナーの搬送性への影響がない。

【0101】

また、本実施例においては、シールユニット50の現像剤収納容器への固定に接着部材51bを用いている。

こうすることで、シールユニット50を取り付けた現像剤収納容器21を繰り返し再生産して使用する場合には、新しいシールユニット50に付け替えることで簡単に再生産することが可能。さらには、前記シールユニット50を用いることで、再生産を繰り返しても、仕切部21bを大きくする必要がなくなる。そのため、現像剤収納容器21を小型化でき、カートリッジ5を小型化することが可能となる。

【0102】

また、本実施例において、シールユニット50の板状部材51aと接着部材51bとを同じ形状とした。

こうすることで、板状部材51aと接着部材51bの成形にプレス加工を用いることができる。プレス加工では板状部材51aと接着部材51bとを同時成形することができるので、生産性が向上する。

【実施例3】

【0103】

第3の実施例について図29を用いて説明する。実施例1のものと実質的に同一もしくは相当する構成、作用を有する要素には同一符号を付し、詳しい説明は省略する。

第1の実施例では、シールユニット50の最外縁部に相当する外形部50bを未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡より外側に配置する。そして、トナー供給開口21b1に対して、熱溶着跡よりも外側の平面部21hにシールユニット50と現像剤収納容器21間に連続した接着領域を設けた。

【0104】

また、第2の実施例では、シールユニット50の最内縁部に相当する開口部50aを未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡より内側に配置する。そして、トナー供給開口21b1に対して、熱溶着跡よりも内側の平面部21gにシールユニット50と現像剤収納容器21間に連続した接着領域を設けた。

【0105】

本実施例においては、図29に示すように、トナー供給開口21b1に対して、シールユニット50の接着部材51bの最外縁部に相当する外形部50bを未使用新品時の現像剤収納容器21に形成された外側凸部21e1より外側に配置した。外側凸部21e1は、トナーシールの熱溶着跡に相当する圧受部21dと外側凸部21e1、内側凸部21e2の中でも最外縁部となる部分である。

【0106】

また、トナー供給開口21b1に対して、シールユニット50の接着部材51bの最内縁部に相当する開口部50aを、未使用新品時の現像剤収納容器21に形成された内側凸部21e2より内側に配置した。内側凸部21e2は、トナーシールの熱溶着跡に相当する圧受部21dと外側凸部21e1、内側凸部21e2の中で最内縁部となる部分である。

【0107】

本実施例においては、外側凸部21e1と内側凸部21e2の根元部分には接着部材51bが密着しくいので、現像剤収納容器21と接着部材51bとの間に隙間が生じることがある。しかしながら、シールユニット50は現像剤収納容器21のトナー供給開口21b1から見て外側凸部21e1よりも外側の平面部21hとトナー供給開口21b1から見て内側凸部21e2よりも内側に位置する平面部21gにそれぞれ連続した接着領域を有する。従って、現像剤収納容器21の内部空間と外部空間を連通する隙間が生ずることはないので、現像剤収納部21a内の密閉性を保つことができる。

【0108】

さらには、平面部21h,21gのスペースをトナーシール50の接着領域として有効的に利用するので、接着部材51bを大型化することができ、シールユニット50の現像剤収納容器21に対する結合力を大きくすることでシール性能がさらに向上する。

【0109】

一方、本実施例においては、前記開口部50aの大きさをトナー供給開口21b1の大きさ以上の大きさにした。

こうすることで、シールユニット50を現像剤収納容器21の凹部21f(図1)に挿入し、開口部50aとトナー供給開口21b1とを対向する位置に合わせてシールユニット50を仕切部21bに貼り付ける。

【0110】

その際、予め定められた範囲内おいては貼り付け時の位置ズレが生じてもシールユニット50によってトナー供給開口21b1の一部が覆われることがないので、トナーの搬送性への影響がない。

【0111】

また、本実施例においては、シールユニット50の現像剤収納容器への固定に接着部材51bを用いている。

こうすることで、シールユニット50を取り付けた現像剤収納容器21を繰り返し再生産して使用する場合には、新しいシールユニット50に付け替えることで簡単に再生産することが可能。さらには、前記シールユニット50を用いることで、再生産を繰り返しても、仕切部21bを大きくする必要がなくなる。そのため、現像剤収納容器21を小型化でき、カートリッジ5を小型化することが可能となる。

【0112】

また、本実施例において、シールユニット50の板状部材51aと接着部材51bとを同じ形状とした。

こうすることで、板状部材51aと接着部材51bの成形にプレス加工を用いることができる。プレス加工では板状部材51aと接着部材51bとを同時成形することができるので、生産性が向上する。

【符号の説明】

【0113】

1 画像形成装置

1a 装置本体

2 感光体ドラム

5 プロセスカートリッジ

20 現像ユニット

21 現像剤収納容器

21a 現像剤収納部

21b 仕切り部

22c トナー供給開口

21d 圧受部

22 現像ローラ

30 感光体ユニット

33 トナーシール

50 シールユニット

50a 開口部

51 基材

51a 板状部材

51b 接着部材

52 シールフィルム

【技術分野】

【0001】

本発明は、電子写真画像形成装置に用いられる現像装置、電子写真画像形成装置に着脱可能なプロセスカートリッジの再生産方法、前記現像装置の再生産方法、及び、前記プロセスカートリッジの再生産方法に関するものである。

【0002】

ここで、本発明において、電子写真画像形成装置とは電子写真画像形成方式を用いて記録媒体に画像を形成するものである。電子写真画像形成装置の例としては、例えば、電子写真複写機、電子写真プリンター(LEDプリンター、レーザービームプリンター等)、ファクシミリ装置等が含まれる。

【0003】

また、電子写真画像形成装置本体とは、プロセスカートリッジを除いた電子写真画像形成装置部分である。

【0004】

また、プロセスカートリッジとは、電子写真感光体ドラムと、このドラムに作用するプロセス手段として少なくとも現像手段と、を一体的にカートリッジ化して電子写真画像形成装置本体に対して取り外し可能に装着されるものである。

【0005】

また、現像装置とは、現像剤を収容し、前記現像剤担持体を支持する現像枠体と、を有して電子写真画像形成装置に用いられるものである。

【背景技術】

【0006】

従来、電子写真画像形成プロセスを用いた電子写真画像形成装置においては、電子写真感光体ドラム及び電子写真感光体ドラムに作用するプロセス手段を一体的にカートリッジ化する。そして、このカートリッジを電子写真画像形成装置の装置本体に着脱可能とするプロセスカートリッジ方式が採用されている。

【0007】

このプロセスカートリッジ方式によれば、画像形成装置のメンテナンスをサービスマンによらず使用者自身で行うことができるので、格段に操作性を向上させることができた。

【0008】

また、電子写真画像形成装置は、現像剤を用いて記録媒体に画像を形成するものである。そのため、現像手段を有するプロセスカートリッジは、画像形成を繰り返すにしたがって現像剤収納部に収納されている現像剤が消費されていく。

【0009】

そして、プロセスカートリッジの使用者にとって満足できる品質の画像を形成することができなくなる程度まで現像剤が消費された際に、プロセスカートリッジとしての商品価値を喪失する。

【0010】

近年、現像剤が消費されて商品価値を喪失したプロセスカートリッジを再び商品化するようになってきた。このような再生産品においても新品と同様に物流過程において現像剤収納部内の現像剤が外部へ洩れ出すことのないシール方法が望まれており、その方法が考案されてきた(たとえば特許文献1参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−319362号公報(第19頁、図17)

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記従来技術をさらに発展させたものである。

本発明の目的は、物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことない現像装置の再生産方法、プロセスカートリッジの再生産方法、現像装置及びプロセスカートリッジを提供することにある。

【0013】

また、本発明の目的は、簡易な現像装置及びプロセスカートリッジの再生産方法を提供することにある。

【0014】

また、本発明の目的は、現像剤が消費されて商品価値を喪失した現像装置及びプロセスカートリッジを再び商品化することのできる現像装置及びプロセスカートリッジの再生産方法を提供することにある。

【0015】

本発明のさらに他の目的は、簡易な方法で現像剤の再充填を実現した現像装置及びプロセスカートリッジを提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するための本発明に係る代表的な再生産方法は、現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法である。

【発明の効果】

【0017】

以上説明したように、本発明によれば、物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことない現像装置及びプロセスカートリッジの再生産方法を実現した。

【0018】

また、本発明によれば、簡易な現像装置及びプロセスカートリッジの再生産方法を実現した。

また、本発明によれば、現像剤が消費されて商品価値を喪失した現像装置及びプロセスカートリッジを再び商品化することのできる現像装置及びプロセスカートリッジの再生産方法を実現した。

また、本発明によれば、簡易な現像剤の再充填を実現した現像装置及びプロセスカートリッジの再生産方法を実現した。

【図面の簡単な説明】

【0019】

【図1】本実施形態に係るプロセスカートリッジのトナーシールの封止方法を説明する斜視図である。

【図2】本実施形態に係る画像形成装置の一実施例の全体構成を示す全体構成図である。

【図3】本実施形態に係るプロセスカートリッジの断面構成図である。

【図4】本実施形態に係るプロセスカートリッジの分解斜視図である。

【図5】本実施形態に係るプロセスカートリッジの他端側の現像ユニットの加圧構成を示す斜視図である。

【図6】本実施形態に係るプロセスカートリッジのトナー供給開口がトナーシールにより封止されている状態のプロセスカートリッジの断面図である。

【図7】本実施形態に係るプロセスカートリッジのトナーシールが取り外されてトナー供給開口が開封されていく状態を示した図である。

【図8】本実施形態に係るプロセスカートリッジのトナー供給開口が開封されて現像剤収納部のトナーが現像室へ流入した状態を示した図である。

【図9】本実施形態に係るプロセスカートリッジのトナー洩れ防止シールの封止方法を説明する斜視図である。

【図10】本実施形態に係る未使用新品状態のプロセスカートリッジをトナーシールで封止する際の熱溶着方法の説明図である。

【図11】本実施形態に係るプロセスカートリッジのトナーシールを熱溶着する際の容器の変形状態を示す概略断面図である。

【図12】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図13】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図14】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図15】本実施形態に係るプロセスカートリッジのドラムユニットの分解斜視図である。

【図16】本実施形態に係るプロセスカートリッジの現像ユニットの一端側の分解斜視図である。

【図17】本実施形態に係るプロセスカートリッジの現像ユニットの他端側の分解斜視図である。

【図18】本実施形態に係るプロセスカートリッジの現像ユニットの分解斜視図である。

【図19】本発明の実施形態に係るプロセスカートリッジの現像ユニットの分解斜視図である。

【図20】本実施形態に係るプロセスカートリッジのトナー再充填工程を説明する斜視図である。

【図21】従来のプロセスカートリッジのトナーシールを取り外した後の仕切部の変形を説明する概略断面図である。

【図22】従来のプロセスカートリッジを再生産する際の仕切部の変形を説明する概略断面図である。

【図23】本実施形態に係るプロセスカートリッジの再生産する際のシールユニットの熱溶着方法を説明する斜視図である。

【図24】本実施形態に係るプロセスカートリッジの再生産する際のトナー洩れ防止シールの取り付け方法を説明する斜視図である。

【図25】本実施形態に係るプロセスカートリッジの再生産する際のシールユニットの取り付け部分の変形状態を説明する概略断面図である。

【図26】比較例としてのプロセスカートリッジの再生産する際のシールユニットの取り付け状態の説明図である。

【図27】本実施形態に係るプロセスカートリッジの再生産する際のトナー供給開口をシールユニットで封止する方法の説明図である。

【図28】本実施形態に係るプロセスカートリッジの再生産する際のトナー供給開口をシールユニットで封止する他の方法の説明図(その1)である。

【図29】本実施形態に係るプロセスカートリッジの再生産する際のトナー供給開口をシールユニットで封止する他の方法の説明図(その2)である。

【発明を実施するための形態】

【0020】

以下に、図面および実施例を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施例に記載されている構成部品の機能、材質、形状、機能、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。また、以下の説明で一度説明した部材についての材質、形状などは、特に改めて記載しない限り初めの説明と同様のものである。

【実施例1】

【0021】

以下、実施例1の現像装置及びプロセスカートリッジを図面に則して説明する。

以下の説明において、プロセスカートリッジの長手方向とは、像担持体である電子写真感光体ドラムの回転軸方向と一致している(略平行する方向)。また、プロセスカートリッジの短手方向とは、電子写真感光体の回転軸と交差する方向(略直交する方向)であり、且つ記録媒体の搬送方向と一致している。また、プロセスカートリッジに関し上方とはプロセスカートリッジを装置本体へ装着した状態での上方、下方とは同状態での下方をいうものとする。

【0022】

[画像形成装置の全体構成]

まず、図2を参照して本実施例の電子写真画像形成装置(以下、「画像形成装置」という)の全体構成について説明する。図に示す画像形成装置1は、装置本体1aと通信可能に接続されたパーソナルコンピュータなどの外部機器からの画像情報に応じて、電子写真画像形成プロセスによって記録媒体P(例えば、記録紙、OHPシート、布など)に現像剤による画像を形成するものである。

【0023】

像担持体である電子写真感光体ドラム(以下、「感光体ドラム」という)2が矢印A方向に回転することで、感光体ドラム2の表面は、帯電手段たる帯電ローラ3によって一様に帯電される。この感光体ドラム2に光学手段(露光手段)4から画像情報に応じたレーザ光Lを照射して感光体ドラム2に画像情報に応じた静電潜像を形成する。ここで形成された感光体ドラム上の静電潜像を、後述の現像剤担持体たる現像ローラ22によって現像剤たるトナーtによって現像することでトナー像を形成する。

【0024】

一方、トナー像の形成と同期して、給送カセット6にセットした記録媒体Pをピックアップローラ7及びこれに圧接する圧接部材9で一枚ずつ分離給送する。そして、記録媒体Pを搬送ガイド8に沿って転写手段としての転写ローラ10へと搬送する。次いで、記録媒体Pは感光体ドラム2と一定の電圧を印加された転写ローラ10とで形成される転写ニップ部を通る。このとき感光体ドラム2上に形成されたトナー像が記録媒体Pに転写される。トナー像の転写を受けた記録媒体Pは搬送ガイド11で定着手段12へと搬送される。この定着手段12は駆動ローラ12a、及びヒータ12bを内蔵する定着ローラ12cを有しており、これら定着ローラ12cと、駆動ローラ12aとで形成されるニップ部を通過する記録媒体Pに熱及び圧力を印加して、転写されたトナー像を定着させる。その後、記録媒体Pは排出ローラ対13で搬送され、排出トレイ14へと排出される。

【0025】

[プロセスカートリッジ]

次に、本実施形態の画像形成装置本体に着脱可能なプロセスカートリッジ(以下、カートリッジという)5について図3を参照して説明する。

カートリッジ5は、感光体ドラム2と、帯電ローラ(帯電手段)3、及びクリーニング手段(以下、「クリーニングブレード」という)31を備えた第一ユニットたる感光体ユニット30を有する。また、カートリッジ5は、現像ローラ(現像剤担持体)22を有する第二ユニットたる現像ユニット(現像装置)20に分かれている。

【0026】

感光体ユニット30のクリーニング枠体32には、感光体ドラム2が後述するドラム軸受44(図12)と位置決めピン45(図12)を介して回転自在に取り付けられている。そして感光体ユニット30に駆動モータ(不図示)の駆動力を伝達することにより、感光体ドラム2を画像形成動作に応じて矢印A方向へ回転駆動させる。

感光体ドラム2の周上には、前述した通り、帯電ローラ3、クリーニングブレード31が配置されている。

【0027】

ここで、クリーニングブレード31は、ブレード支持部31aに一体成形もしくは接着されているクリーニング部材31bで構成される。そして、このクリーニング部材31bを感光体ドラム2に当接させて感光体ドラム2表面に残留したトナーを掻き落す。そして、掻き落された残留トナーは廃トナー収納部32aに収納される。

【0028】

クリーニング枠体32には帯電ローラ軸受40が、帯電ローラ3の中心と感光体ドラム2の中心を通る矢印C方向に移動可能に取り付けられている。帯電ローラ3の軸3jは帯電ローラ軸受40に回転可能に取り付けられている。そして、軸受40は帯電ローラ加圧部材41により感光体ドラム2に向かって加圧された状態である。

【0029】

現像ユニット20は、現像剤として本実施例では実質的に磁性樹脂トナー粒子のみからなる(外添剤を含んでいてもよい)磁性1成分現像剤(トナー)を収容する現像剤収納容器21を有する。

【0030】

現像剤収納容器21は、現像剤収納部21aを形成し撹拌手段26を支持し内部にトナーtを収納する現像枠体24と、現像剤容器蓋(以下、「トナー容器蓋」という)29と、を超音波溶着などにより固定して現像剤収納容器21が構成される。

さらに、現像剤収納容器21は仕切部21bによって現像剤収納部21aと現像室21cとに隔てられており、現像剤収納部21aと現像室21cは仕切部21bの供給開口(以下、「トナー供給開口」という)21b1で連通する。

【0031】

この現像ユニット20には、感光体ドラム2上に形成された静電潜像にトナーを供給して可視画像を形成するための現像ローラ22が配置されている。また、現像ユニット20には、トナーに摩擦帯電電荷を付与し現像ローラ22の表面上にトナー層を形成する現像剤層厚規制手段(以下、「現像ブレード」という)23などが配置されている。

【0032】

また、現像ローラ22と現像室21cを形成するトナー容器蓋29との間の下部開口21jには、現像ローラ22と下部開口21jをシールする吹き出し防止シート25が設けられており、現像ローラ22の下部方向のトナー漏洩を防止する。

現像剤収納部21a内のトナーは撹拌手段26の回転によって現像ローラ22に送り出される。

【0033】

そして、固定磁石27を内蔵し矢印B方向に回転する現像ローラ22と、現像ブレード23のブレード支持部23aに一体成形もしくは接着されている現像剤厚規制部材23bとによって摩擦帯電電荷を付与される。それとともに、現像剤厚規制部材23bは、層厚が規制されたトナー層を現像ローラ22の表面に形成する。

【0034】

図4に示すように、現像ローラ22は、現像剤収納容器21の長手方向の両側にそれぞれ取り付けられた現像軸受28(28a,28b)を介して、回転自在に現像剤収納容器21に支持されている。

【0035】

また、現像ローラ22は感光体ドラム2に対して一定のクリアランスを保つため、両端に回転可能に支持した間隙保持部材であるスペーサコロ53(53a,53b)を配置している(図4)。

【0036】

そして現像ユニット20は、現像軸受28a,28bに設けられた穴28a1,28b1に嵌合する結合部材としての結合軸42(42a,42b)を中心にして感光体ユニット30に回動自在に結合されている。

現像ユニット20は、加圧ばね43により付勢されている。

【0037】

感光体ドラム2の軸線方向において、一端側に設けられた圧縮加圧ばね43aは、現像ユニット20の感光体ユニット30に対する回転中心である結合軸42に対して、感光体ドラム2とは反対側に配置されている。この圧縮加圧ばね43aは、感光体ユニット30と現像ユニット20を押圧する圧縮ばねである。

【0038】

他端側に設けられた引張加圧バネ43bは、感光体ユニット30の感光体ドラム2の近傍と現像ユニット20の現像ローラ22の近傍に配置される。引張加圧バネ43bは感光体ユニット30と現像ユニット20の他端側に夫々設けられた加圧ばね張架ボス35aと35bに張架される(図5)。

【0039】

そのため、現像ユニット20は結合軸42を中心に矢印D方向(図3)に回転して現像ローラ22は感光体ドラム2に押圧され、表面に形成されたトナー層を感光体ドラム2の現像領域に供給する。

そして、そのトナーを感光体ドラム2上に形成された静電潜像に応じて感光体ドラム2へ転移させることによってトナー像を形成する。

【0040】

カートリッジ5が適切に装置本体1a(図2)に装着されると、装置本体側及びカートリッジ側の接点(不図示)が電気的に接続される。そして、装置本体1aが備えた電圧印加手段(不図示)から帯電ローラ3、現像ローラ22に、それぞれ所定の帯電バイアス、現像バイアスを印加可能な状態となる。

【0041】

また、同様に、カートリッジ5が適正に装置本体1a(図2)に装着されると、装置本体側及びカートリッジ側の駆動伝達部(不図示)が連結される。そして、装置本体1aが備える駆動モータなどの駆動手段(不図示)からの駆動力がカートリッジ5に伝達可能な状態となる。

【0042】

本実施例では、装置本体1a(図2)が備える駆動モータの駆動は、感光体ドラム2に伝達され、この駆動力が、ギア列などの駆動伝達部を介して現像ローラ22や撹拌手段26などに伝達されるようになっている。

【0043】

なお、装置本体側及びカートリッジ側に設けられた駆動伝達部を介して、例えば撹拌手段26など、各要素を独立して駆動する駆動手段を装置本体1aに独立して設けることも可能である。

【0044】

工場から出荷される未使用新品状態のカートリッジ5は、図6に示すよう現像剤収納部21aから現像ローラ22へトナーtを供給するためのトナー供給開口21b1が可撓性のシール部材(以下、「トナーシール」という)33により封止されている。すなわち、トナーtは現像剤収納部21aだけに定量充填されていて、現像室21cにはトナーは存在していない。

【0045】

使用者は、未使用新品状態のカートリッジ5を使用する際には、図5のように、カートリッジ5の一端側において、現像ユニット20のトナーシール引き抜き穴20aから外部に露出させてあるトナーシール引き抜き摘み部33aを指で摘む。そして、図5の矢印F方向へ引く。図7は摘み部33aが矢印F方向に引かれることで、トナーシール33がカートリッジ5から取り外されてトナー供給開口21b1が開封(開放)されていく様子を示している。なお、図7では説明のため、現像ローラ22を省いている。トナーシール33を完全に取り外してカートリッジ5から除去する。これにより、トナー供給開口21b1が全長部に渡って開封(開放)されて、図8のように現像剤収納部21aのトナーtが現像室21cへ流入する。このように、トナーシール33を除去して、トナー供給開口21b1を開封したカートリッジ5が装置本体1aに装着されて使用される。

【0046】

図9に示すように、現像剤収納容器21のトナーシール引き抜き穴20aにはトナーシール33の引き抜き方向Fと逆方向F´から挿入されたトナー洩れ防止シール34を配設する。トナー洩れ防止シール34は、トナーシール取り外し時及びトナーシール取り外し後にトナーシール引き抜き穴20aからのトナー洩れを防止するのである。

【0047】

前記トナーシール33には基材としての二軸延伸ポリエステルや延伸ポリプロピレン等とシーラント層としてのエチレン―酢酸ビニル共重合体系を一体化したものが用いられる。

【0048】

図10に示すように、トナーシール33をトナー供給開口21b1の周囲に加熱圧着し、トナーシール33のシーラント層を熱溶着して現像剤収納容器21に固定する。熱溶着条件としては、トナー供給開口21b1の周囲を全周にわたる図中二点鎖線で囲む網掛け領域33bに、例えば、ホーン60のシールバー60aを温度約130℃〜160℃、圧力0.1MPa〜4MPa、時間約1秒〜5秒程度の加熱圧着をする。それによってトナーシール33と現像剤収納容器21の固定及びトナーの封止を行う。

【0049】

なお、このシールバー60aによって加熱圧着を行う場合には、トナーシール33とシールバー60aとが平行に、且つ均一に圧接するようにしなければならない。これが不均一であると、トナーシール33に余分なストレスがかかり、カートリッジに衝撃を与えたり、落下させたりした場合にトナーシール33が現像剤収納容器21との固定部分から破れる恐れがあるからである。

【0050】

次に、トナーシール33が取り付けられた現像収納容器21のトナーシール33との接着部分の変形について図11を用いて説明する。図11aはトナーシール33を現像剤収納容器21にヒートシールする前の状態を示す断面図、図11bはトナーシール33を現像剤収納容器21にヒートシールした後の現像剤収納容器21の変形状態を示す断面図である。

【0051】

トナーシール33の現像剤収納容器21への取り付け手順について説明する。

まず、現像剤収納容器21のトナー供給開口21b1とホーン60のシールバー60aが対向する位置にくるように現像剤収納容器21を設置する。次いで、ホーン60と現像剤収納容器21の間に、且つトナー供給開口21b1を覆うようにトナーシール33を配置する。

次いで、現像剤収納容器21とホーン60との間にトナーシール33を挟むようにホーン60を現像剤収納容器21側へ移動させ、先に述べた条件でトナーシール33を介してホーン60のシールバー60を現像剤収納容器21に圧接する。その後、ホーン60と現像剤収納容器21との圧接を解除してトナーシール33の固定が完了する。

【0052】

トナーシール33の熱溶着中は、シールバー60aの熱によってトナーシール33のシーラント層だけでなく、シールバー60aから押圧力を受ける圧受部21d近傍の現像剤収納容器21も溶融する。この時、現像剤収納容器21の溶融部分はシールバー60aから押圧力を受けているため、この押圧力から逃れようとして溶融部分が圧受部21dの両脇に寄せられていく。

【0053】

この結果、ヒートシール後の現像剤収納容器21のシール部分には、シールバー60aとの圧受部21dの両脇に寄せられた溶融部分が固まってできた外側凸部21e1、内側凸部21e2が形成される。

【0054】

このため、カートリッジの使用に際してトナーシール33を引き抜くと、トナー供給開口21b1の周囲の仕切部21b表面には圧受部21dと外側凸部21e1、内側凸部21e2によって形成された溶着跡が残ることとなる(図21)。

【0055】

[プロセスカートリッジの再生産方法]

装置本体1aに装着されて使用されるカートリッジ5は、画像形成を繰り返すにしたがって現像剤収納部21aに収容されているトナーtが消費されていく。そして、カートリッジ5の使用者にとって満足できる品質の画像を形成することができなくなる程度までトナーが消費された際に、カートリッジ5としての商品価値を喪失する。

使用済みのカートリッジは、これを回収して、清掃・部品交換等を行い、新たにトナーを充填することにより再生産して再度利用する場合がある。以下、使用済みとなったカートリッジの再生産方法について説明する。

【0056】

(i)ユニット分離工程

カートリッジ5の感光体ユニット30と現像ユニット20を分離する分離工程について、図4及び5を用いて説明する。

現像ローラ22を感光体ドラム2に付勢している引張加圧バネ43bを取り外す。そして、感光体ユニット30と現像ユニット20を回動自在に結合している結合軸42(42a,42b)を引き抜く。以上の工程によって、感光体ユニット30と現像ユニット20の間の係合が全て解除され、感光体ユニット30と現像ユニット20は分離可能となる。

【0057】

(ii)感光体ユニットの分解、清掃、部品交換、再組み立て

感光体ユニット30を分離した後、感光体ユニット30の分解、清掃、部品交換、再組み立てについて、図12〜図15を用いて説明する。

感光体ドラム2はクリーニング枠体32の一端に取り付けられたドラム軸受44と他端に取り付けられた位置決めピン45を介して保持されている。図12に示すように、まず、ドラム軸受44をクリーニング枠体32に固定しているねじ90a、90bを取り外してドラム軸受44をクリーニング枠体32から取り外す。また、位置決めピン45をクリーニング枠体32から引き抜く。これにより、感光体ドラム2はクリーニング枠体32のC字型穴32bで受けられる状態となり、クリーニング枠体32から感光体ドラム2を容易に取り外すことが可能となる。感光体ドラム2はクリーニング枠体32のC字型穴32bに受けられる摺動部を支持して取り外すと、感光体ドラム2の感光層表面に直接触れることがないため、感光体ドラム2を接触による汚染を防止することができる。

【0058】

図13に示すように、クリーニング枠体32から感光体ドラム2を取り外すと、クリーニング枠体32に取り付けられたクリーニングブレード31と廃トナー洩れ防止シート46の間に細長い廃トナー回収開口30cが露出する。これにより、クリーニング枠体32に貯蔵された廃トナーの清掃が、廃トナー回収開口30cを利用して実現可能となる。清掃は、例えばエアー吸引、ブロー、湿式洗浄、拭き取りなどである。

【0059】

図14に示すように、帯電ローラ3の分解は両端を支持している帯電ローラ軸受40から取り外すことでなされる。このとき、帯電ローラ3両端の軸3jを保持して、帯電ローラ3をクリーニング枠体32から 取り外すと、帯電ローラ3に直接触れることがないため、帯電ローラ3を接触による汚染を防止することができる。なお、帯電ローラ3を取り外した状態で、廃トナーの清掃を行うと、清掃時の帯電ローラ3の汚染、破損を防止することが可能である。

【0060】

図15にしますように、クリーニングブレード31の取り外しは、クリーニングブレード31をクリーニング枠体32に固定しているねじ91a、91bを取り外すことによって可能となる。

【0061】

クリーニングブレード31を取り外した状態で、廃トナーの清掃を行うと、清掃時のクリーニングブレード31の汚染、破損を防止することが可能である。さらに、廃トナー回収開口30cが拡大するため、清掃効率も向上させることができる。また、必要に応じて帯電ローラ3とクリーニングブレード31の清掃がなされる。

【0062】

そして、上記の分解の場合とは逆の手順により、感光体ユニット30の再組み立てなされる。すなわち、クリーニングブレード31、帯電ローラ3、感光体ドラム2の取り付けがこの手順でなされる。この場合、少なくとも感光体ドラム2については、新品の感光体ドラム2が使用され、クリーニング枠体32のC字型穴32bに仮置きされ、ドラム軸受44と位置決めピン45がクリーニング枠体32に取り付けられる。

以上の工程によって、感光体ユニット30の再組み立てが完了する。

【0063】

(iii)現像ユニットの分解、清掃、部品交換、再組み立て

現像ユニット20を分離した後、現像ユニット20の分解、清掃、部品交換、再組み立てについて、図1及び図16〜図20を用いて説明する。

始めに、図16を参照して、現像ユニット20一端側の分解について説明する。

まず、現像軸受28aを現像ユニット20に固定しているねじ92を取り外す、これにより現像ローラ22の一端側に設けられた現像ギア47を介してローラ軸22aを支持する現像軸受28aが現像ユニット20から取り外し可能となる。

次いで、現像軸受28aを現像ユニット20から取り外すことにより、現像ギア47の駆動力を撹拌手段26(図3)へ伝達するアイドラギア48a,48bが容易に取り外し可能となる。

以上の工程によって、現像ユニット20一端側の分解が完了する。

【0064】

次に、図17を参照して、現像ユニット20他端側の分解について説明する。

まず、現像軸受28bを現像ユニット20に固定しているねじ93を取り外す、これにより現像ローラ22の他端側ローラ軸22bを支持している現像軸受28bが現像ユニット20から取り外し可能となる。

【0065】

次いで、現像軸受28bを現像剤収納容器21から取り外す。

以上の工程によって、現像ユニット20他端側の分解が完了する。これによって、現像ローラ22を支持する部材が取り外されるため、現像ローラ22は容易に現像ユニット20から取り外すことができる(図18)。

【0066】

次に、現像ブレード23の取り外し工程について、図19を用いて説明する。

現像ブレード23は、その両端を現像剤収納容器21にねじ94a,94bによって固定されている。したがって、ねじ94a,94bを取り外して現像ブレード23を持ち上げることで取り外し可能となる。そして、現像ブレード23を取り外すことによって、現像剤収納部21aから現像ローラ22へトナーを供給するためのトナー供給開口21b1が露出する。

【0067】

また、現像剤収納容器21のトナーシール引き抜き穴20a内に配設されたトナー洩れ防止シール34を現像剤収納容器21から引き抜く。

そして、現像ローラ22、現像ブレード23及びトナー洩れ防止シール34を取り外した現像剤収納容器21の清掃、及び必要に応じて現像ローラ22、現像ブレード23の清掃がなされる。

【0068】

次に、トナー再充填工程について図20を用いて説明する。

この工程は上記分解工程により準備した再使用現像剤収納容器21の露出したトナー供給開口21b1を上に、現像剤収納部21aが下になるように現像ユニット20保持して行う。そして、トナー供給開口21b1に漏斗16の先端を差し込み、漏斗16に図示しないトナーボトルなどからトナーを落とし込むことで、現像剤収納部21aへのトナー再充填を行う。

そして、トナー供給開口21b1から現像剤収納部21aにトナーを再充填した後に、トナー供給開口21b1と対向する方向から後述するシールユニット50を凹部21fに挿入してトナー供給開口21b1を塞ぐように取り付ける。それによって新品状態と同じくトナー供給開口21b1を封止する(図1)。

【0069】

トナー供給開口21b1を封止する場合、未使用新品時と同様にトナーシールを再度現像剤収納容器21に直接熱溶着して固定しても封止は可能である。

しかし、熱溶着による固定方法では、図21に示すように、トナーシールを取り外した後、仕切り部21b表面のトナーシール固定部分には圧受部21dと外側凸部21e1、内側凸部21e2で形成される溶着跡が残ってしまう。

つまり、ヒートシールによる固定方法だと、トナー供給開口21b1を封止する時に仕切部21bの固定部分が変形してしまう。

【0070】

このため、変形した部分に再びヒートシールを行う際、変形部分の起伏によりトナーシールまたは板状部材に対して現像剤収納容器21が密着しにくいため、部材間の結合が不完全になる恐れがある。

そこで、ヒートシールを用いる場合には、未使用新品状態でのトナーシールとの圧受部21dの外側等の変形していない領域に固定しなければならない。

【0071】

従って、ヒートシールによる固定方法では、図22に示すように、例えば、トナー供給開口21b1から見て、1回目固定部61aの外側に2回目固定部61bを配置しなければならない。そして、再生産回数を多く設定すればするほど仕切部21bを大きくしなければならなくなり、カートリッジが大きくなり装置の大型化につながる。

【0072】

そこで本実施例では、図23に示すように、シールユニット50を用いてトナー供給開口21b1を封止するようにしている。

ここで、前記シールユニット50の組立方法および現像剤収納容器21への貼り付け方法について説明する。

【0073】

まず、板状部材51a、接着部材51bとシールフィルム52を準備する。

ここで、板状部材51aには0.3〜2mm程度にシート成型したポリエステル板やポリスチレン板、ナイロン板、ABS板等のプラスチック(熱可塑性樹脂)を用いる。また、接着部材51bには接着剤や粘着剤、両面テープ等を用いる。また、再シール部材であるシートフィルム52には基材としての二軸延伸ポリエステルや延伸ポリプロピレン等とシーラント層としてのエチレン―酢酸ビニル共重合体系を一体化したものを用いる。

【0074】

次に、前記板状部材51aに対して接着部材51bを貼り合わせる。

次に、プレス加工等により口の字形状に中抜きすることによって、開口部50a及び外形部50bを成形して基材51を作製する。

【0075】

続いて、シールフィルム52を前記基材51の大きさに対応する短冊状に成形する。

次に、シールフィルム52を開口部50aの周囲に加熱圧着し、シールフィルム52のシーラント層を熱溶着して基材51に固定してユニット化する。熱溶着条件としては、例えば、ホーン60のシールバー60aを温度約130℃〜160℃、圧力0.1MPa〜4MPa、時間約1秒〜5秒程度の加熱圧着することによってシールフィルム52と基材51の固定を行う。このときシールフィルム52の長手方向の一方端部には、シールフィルム52を熱溶着側に折り返した際、基材51よりも長くなるように延長折り返し部52aを設けて基材51に熱溶着する。ここで、前記延長折り返し部52aは自由端となっており、この自由端部52bがシールフィルム52を取り外すときの摘みとなる。

【0076】

そして、このようにユニット化したシールユニット50を現像剤収納容器21の凹部21fに挿入して、接着部材51bを仕切部21bに貼り付けることでシールユニット50と現像剤収納容器21の固定及び現像剤収納容器21の密閉をおこなう(図1)。

【0077】

なお、このシールバー60aによって加熱圧着を行う場合には、シールフィルム52とシールバー60aとが平行に、且つ均一に圧接するようにしなければならない。これが不均一であると、シールフィルム52に余分なストレスがかかり、カートリッジに衝撃を与えたり、落下させたりした場合にシールフィルム52が基材51との固定部分から破れる恐れがあるからである。

【0078】

図24は、シールユニット50を現像剤収納容器21に固定し、トナー供給開口21b1をシールユニット50で封止した状態を示す。シールユニット50を現像剤収納容器21に固定した後、シールフィルム52の延長折り返し部52aの自由端部52bをトナーシール引き抜き穴20aから現像ユニット20の外方に露出させる。トナーシール引き抜き穴20aにシールフィルム52の引き抜き方向とは逆方向F´からトナー洩れ防止シール34を挿入する。このときトナー洩れ防止シール34は必要に応じて新品と交換する。

【0079】

前述したように、新品時の封止手段としてトナーシールを熱溶着する時の熱と圧力によって、圧受部21dの両脇には外側凸部21e1、内側凸部21e2が形成され、仕切部21bには変形した溶着跡が残っている。

【0080】

このため、図25に示すように、トナー供給開口21b1に対して、シールユニット50が溶着跡の内側とオーバーラップした状態で現像剤収納容器21に固定されると接着部材51bが内側凸部21e2に乗り上げてしまう。このとき、内側凸部21e2の根元部分には接着部材51bが密着しにくいため、隙間Eが生じることがある。

【0081】

このように隙間が生じた状態で、さらに、図26に示すように、シールユニット50の接着部材51bが溶着跡に対して交差するように取り付けられると、隙間Eによって現像剤収納部21a(図3)の内部空間と外部空間が連通してしまう。従って、現像剤収納部21a内の密閉性が保てなくなり、物流過程において振動や落下時の衝撃を受けた際、矢印G(G1,G2)からのトナー洩れの原因につながる恐れがある。

【0082】

また、隙間Eによって接着部材51bの接着面積が減ると接着強度が低くなるので、物流過程において振動や落下時の衝撃を受けた際にシールユニット50が脱落しないように接着強度の高い高価なシールが必要となる。

【0083】

そこで、本実施例では、図27に示すようにトナー供給開口21b1に対して、シールユニット50の接着部材51bの最外縁部に相当する外形部50bを、外側凸部21e1より外側に配置した。圧受部21dと外側凸部21e1、内側凸部21e2は、未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡であり、外側凸部21e1は熱溶着跡の中で最外縁部となる部分である。

【0084】

こうすることで、シールユニット50の接着部材51bが溶着跡に対して交差しないように取り付けられる。このため、シールユニット50は現像剤収納容器21のトナー供給開口21b1から見て外側凸部21e1よりも外側の平面部21hにおいて、現像剤収納容器21の内部と連通する隙間を生ずることがない。従って、シールユニット50は連続した接着領域を有するため、現像剤収納部21a(図3)内の密閉性を保つことができる。

【0085】

さらには、隙間が発生することによる接着面積の減少に伴う、シールユニット50の現像剤収納容器21に対する接着強度の低下を防止することができるので、接着強度の高い高価なシールを用いる必要がない。

【0086】

一方、本実施例においては、シールユニット50の現像剤収納容器への固定に接着部材51bを用いている。

こうすることで、シールユニット50を取り付けた現像剤収納容器21を繰り返し再生産して使用する場合には、新しいシールユニット50に付け替えることで簡単に再生産することが可能である。さらには、前記シールユニット50を用いることで、再生産を繰り返しても、仕切部21bを大きくする必要がなくなる。そのため、現像剤収納容器21を小型化でき、カートリッジ5を小型化することが可能である。

【0087】

また、本実施例において、シールユニット50の板状部材51aと接着部材51bとを同じ形状とした。

こうすることで、板状部材51aと接着部材51bの成形にプレス加工を用いることができる。プレス加工では板状部材51aと接着部材51bとを同時成形することができるので、生産性が向上する。

【0088】

上記のように、現像剤収納容器21においては、感光体ユニット30と現像ユニット20の分離後、順次、両端の現像軸受28a,28b、現像ローラ22、現像ブレード23を取り外す。それによって、トナー供給開口21b1が解放されるため、容易にトナーtの再充填が可能である。

【0089】

そして、現像剤収納部21aにトナーを再充填した後、再度現像ユニット20を組み立てる。現像ユニット20の再組み立てを行うには、前述の分解工程を逆の手順で行えばよい。すなわち、トナーの再充填と、シールユニット50によるトナーの再封止を終えた現像剤収納容器21に対して、現像ブレード23、現像ローラ22、現像ギア47、現像軸受28a,28b、アイドラギア48a,48bの取り付けがなされる。

以上の工程によって、現像ユニット20の再組み立てが完了する。

【0090】

(iv)ユニット結合

上記のように、再組み立てされた感光体ユニット30と現像ユニット20が互いに回動可能に結合されてカートリッジとして再組み立てされる。図3,4,5を参照して、ユニット結合について説明する。

【0091】

感光体ユニット30に対して、現像ユニット20を回動可能に結合するために、現像ユニット20に配設される現像軸受28a,28bの穴28a1,28b1を感光体ユニット30の穴30a,30bに位置合わせを行う。このとき、圧縮加圧ばね43aをクリーニング枠体32の加圧ばね受面32cに押圧させる。上記部品の位置合わせをした状態で、結合軸42(42a,42b)を現像軸受28a,28bの穴28a1,28b1を貫通して、感光体ユニット30の穴30a,30bに挿入する。

【0092】

次に、引張加圧バネ43bを感光体ユニット30と現像ユニット20の他端側に夫々設けられた加圧ばね張架ボス35aと35bに張架する。

以上のような工程を経ることで、物流過程において振動や衝撃を受けても現像剤収納部内の現像剤が外部へ洩れ出すことないカートリッジの再生産方法を提供することができる。

また、専用工具を用いることなく、汎用工具による簡易な現像装置及びカートリッジの再生産方法を提供することができる。

【0093】

また、現像剤が消費されてカートリッジとしての商品価値を喪失した現像装置及びカートリッジを再び商品化することのできるカートリッジの再生産方法を提供することができる。

また、簡易な現像剤の再充填を実現した現像装置及びカートリッジの再生産方法を提供することができる。

【0094】

なお、前記各工程は、別々の作業者によって同時に行われても良いし、あるいは、適宜順番を変えて行ってもよい。

なお、前述した実施の形態は、使用済みのカートリッジを回収して、分解する。そして、分解によって、各カートリッジから取り出した部品を同一の部品ごとに集める。その後、前記部品を用いて、場合によっては、一部部品(再使用できない部品)は新品の部品を用いて、前述した再生産方法でカートリッジを再生産する場合も含む。及び、前述した実施の形態は、使用済みのカートリッジを回収して、分解する。

【0095】

そして、そのプロカートリッジから取り出した部品を用いて、場合によっては、一部部品(再使用できない部品)は新品あるいは別のカートリッジから取り出した部品を用いて、前述した再生産方法でカートリッジを再生産場合も含む。

【実施例2】

【0096】

第2の実施例について図28を用いて説明する。実施例1のものと実質的に同一もしくは相当する構成、作用を有する要素には同一符号を付し、詳しい説明は省略する。

第1の実施例では、シールユニット50の最外縁部に相当する外形部50bを未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡より外側に配置する。そして、トナー供給開口21b1に対して、熱溶着跡よりも外側の平面部21hにシールユニット50と現像剤収納容器21間に連続した接着領域を設けた。

【0097】

本実施例においては、図28に示すように、トナー供給開口21b1に対して、シールユニット50の接着部材51bの最内縁部に相当する開口部50aを、内側凸部21e2より内側に配置した。内側凸部21e2は、未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡に相当する圧受部21dと外側凸部21e1、内側凸部21e2の中で最内縁部となる部分である。こうすることで、シールユニット50の接着部材51bが溶着跡に対して交差しないように取り付けられる。このため、シールユニット50は現像剤収納容器21のトナー供給開口21b1から見て内側凸部21e2よりも内側に位置するトナー供給開口21b1と内側凸部21e2との間の平面部21gにおいて、現像剤収納容器21の内部と連通する隙間を生じない。従って、シールユニット50は連続した接着領域を有するため、現像剤収納部21a(図3)内の密閉性を保つことができる。

【0098】

さらには、隙間が発生することによる接着面積の減少に伴う、シールユニット50の現像剤収納容器21に対する接着強度の低下を防止することができるので、接着強度の高い高価なシールを用いる必要がない。

【0099】

一方、本実施例においては、前記開口部50aの大きさをトナー供給開口21b1の大きさ以上の大きさにした。

こうすることで、シールユニット50を現像剤収納容器21の凹部21f(図1)に挿入し、開口部50aとトナー供給開口21b1とを対向する位置に合わせてシールユニット50を仕切部21bに貼り付ける。

【0100】

その際、予め定められた範囲内おいては貼り付け時の位置ズレが生じてもシールユニット50によってトナー供給開口21b1の一部が覆われることがないので、トナーの搬送性への影響がない。

【0101】

また、本実施例においては、シールユニット50の現像剤収納容器への固定に接着部材51bを用いている。

こうすることで、シールユニット50を取り付けた現像剤収納容器21を繰り返し再生産して使用する場合には、新しいシールユニット50に付け替えることで簡単に再生産することが可能。さらには、前記シールユニット50を用いることで、再生産を繰り返しても、仕切部21bを大きくする必要がなくなる。そのため、現像剤収納容器21を小型化でき、カートリッジ5を小型化することが可能となる。

【0102】

また、本実施例において、シールユニット50の板状部材51aと接着部材51bとを同じ形状とした。

こうすることで、板状部材51aと接着部材51bの成形にプレス加工を用いることができる。プレス加工では板状部材51aと接着部材51bとを同時成形することができるので、生産性が向上する。

【実施例3】

【0103】

第3の実施例について図29を用いて説明する。実施例1のものと実質的に同一もしくは相当する構成、作用を有する要素には同一符号を付し、詳しい説明は省略する。

第1の実施例では、シールユニット50の最外縁部に相当する外形部50bを未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡より外側に配置する。そして、トナー供給開口21b1に対して、熱溶着跡よりも外側の平面部21hにシールユニット50と現像剤収納容器21間に連続した接着領域を設けた。

【0104】

また、第2の実施例では、シールユニット50の最内縁部に相当する開口部50aを未使用新品時の現像剤収納容器21に形成されたトナーシールの熱溶着跡より内側に配置する。そして、トナー供給開口21b1に対して、熱溶着跡よりも内側の平面部21gにシールユニット50と現像剤収納容器21間に連続した接着領域を設けた。

【0105】

本実施例においては、図29に示すように、トナー供給開口21b1に対して、シールユニット50の接着部材51bの最外縁部に相当する外形部50bを未使用新品時の現像剤収納容器21に形成された外側凸部21e1より外側に配置した。外側凸部21e1は、トナーシールの熱溶着跡に相当する圧受部21dと外側凸部21e1、内側凸部21e2の中でも最外縁部となる部分である。

【0106】

また、トナー供給開口21b1に対して、シールユニット50の接着部材51bの最内縁部に相当する開口部50aを、未使用新品時の現像剤収納容器21に形成された内側凸部21e2より内側に配置した。内側凸部21e2は、トナーシールの熱溶着跡に相当する圧受部21dと外側凸部21e1、内側凸部21e2の中で最内縁部となる部分である。

【0107】

本実施例においては、外側凸部21e1と内側凸部21e2の根元部分には接着部材51bが密着しくいので、現像剤収納容器21と接着部材51bとの間に隙間が生じることがある。しかしながら、シールユニット50は現像剤収納容器21のトナー供給開口21b1から見て外側凸部21e1よりも外側の平面部21hとトナー供給開口21b1から見て内側凸部21e2よりも内側に位置する平面部21gにそれぞれ連続した接着領域を有する。従って、現像剤収納容器21の内部空間と外部空間を連通する隙間が生ずることはないので、現像剤収納部21a内の密閉性を保つことができる。

【0108】

さらには、平面部21h,21gのスペースをトナーシール50の接着領域として有効的に利用するので、接着部材51bを大型化することができ、シールユニット50の現像剤収納容器21に対する結合力を大きくすることでシール性能がさらに向上する。

【0109】

一方、本実施例においては、前記開口部50aの大きさをトナー供給開口21b1の大きさ以上の大きさにした。

こうすることで、シールユニット50を現像剤収納容器21の凹部21f(図1)に挿入し、開口部50aとトナー供給開口21b1とを対向する位置に合わせてシールユニット50を仕切部21bに貼り付ける。

【0110】

その際、予め定められた範囲内おいては貼り付け時の位置ズレが生じてもシールユニット50によってトナー供給開口21b1の一部が覆われることがないので、トナーの搬送性への影響がない。

【0111】

また、本実施例においては、シールユニット50の現像剤収納容器への固定に接着部材51bを用いている。

こうすることで、シールユニット50を取り付けた現像剤収納容器21を繰り返し再生産して使用する場合には、新しいシールユニット50に付け替えることで簡単に再生産することが可能。さらには、前記シールユニット50を用いることで、再生産を繰り返しても、仕切部21bを大きくする必要がなくなる。そのため、現像剤収納容器21を小型化でき、カートリッジ5を小型化することが可能となる。

【0112】

また、本実施例において、シールユニット50の板状部材51aと接着部材51bとを同じ形状とした。

こうすることで、板状部材51aと接着部材51bの成形にプレス加工を用いることができる。プレス加工では板状部材51aと接着部材51bとを同時成形することができるので、生産性が向上する。

【符号の説明】

【0113】

1 画像形成装置

1a 装置本体

2 感光体ドラム

5 プロセスカートリッジ

20 現像ユニット

21 現像剤収納容器

21a 現像剤収納部

21b 仕切り部

22c トナー供給開口

21d 圧受部

22 現像ローラ

30 感光体ユニット

33 トナーシール

50 シールユニット

50a 開口部

51 基材

51a 板状部材

51b 接着部材

52 シールフィルム

【特許請求の範囲】

【請求項1】

現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法。

【請求項2】

現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも内側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法。

【請求項3】

現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡を覆うように前記溶着跡の内側から外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法。

【請求項4】

前記板状部材は熱可塑性樹脂からなり、両面テープによって前記再使用現像剤収納容器に張り付けられることを特徴とする請求項1乃至3のいずれか1項に記載の現像装置の再生産方法。

【請求項5】

前記板状部材の前記開口部の大きさは、前記再使用現像剤収納容器の前記供給開口の大きさ以上であることを特徴とする請求項1乃至4のいずれか1項に記載の現像装置の再生産方法。

【請求項6】

前記板状部材、前記再使用現像剤収納容器の前記供給開口と対向する方向から前記供給開口を塞ぐように取り付けられていることを特徴とする請求項1乃至5のいずれか1項に記載の現像装置の再生産方法。

【請求項7】

電子写真画像形成装置に用いられる現像装置において、

請求項1乃至6のいずれか1項に記載の再生産方法で生産された現像装置。

【請求項8】

電子写真感光体と、前記電子写真感光体に形成された静電潜像を現像剤を用いて現像するための現像剤担持体と、現像剤を収納する現像剤収納部を備えた現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有し、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤担持体へ供給する、画像形成装置に着脱可能なプロセスカートリッジの再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とするプロセスカートリッジの再生産方法。

【請求項9】

電子写真感光体と、前記電子写真感光体に形成された静電潜像を現像剤を用いて現像するための現像剤担持体と、現像剤を収納する現像剤収納部を備えた現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有し、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤担持体へ供給する、画像形成装置に着脱可能なプロセスカートリッジの再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも内側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とするプロセスカートリッジの再生産方法。

【請求項10】

電子写真感光体と、前記電子写真感光体に形成された静電潜像を現像剤を用いて現像するための現像剤担持体と、現像剤を収納する現像剤収納部を備えた現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有し、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤担持体へ供給する、画像形成装置に着脱可能なプロセスカートリッジの再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡を覆うように前記溶着跡の内側から外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とするプロセスカートリッジの再生産方法。

【請求項11】

前記板状部材は熱可塑性樹脂からなり、両面テープによって前記再使用現像剤収納容器に張り付けられることを特徴とする請求項8乃至10のいずれか1項に記載のプロセスカートリッジの再生産方法。

【請求項12】

前記板状部材の前記開口部の大きさは、前記再使用現像剤収納容器の前記供給開口の大きさ以上であることを特徴とする請求項8乃至11のいずれか1項に記載のプロセスカートリッジの再生産方法。

【請求項13】

前記板状部材、前記再使用現像剤収納容器の前記供給開口と対向する方向から前記供給開口を塞ぐように取り付けられていることを特徴とする請求項8乃至12のいずれか1項に記載のプロセスカートリッジの再生産方法。

【請求項14】

電子写真画像形成装置に着脱可能なプロセスカートリッジであって、

請求項8乃至13のいずれか1項に記載の再生産方法で生産されたプロセスカートリッジ。

【請求項1】

現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法。

【請求項2】

現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも内側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法。

【請求項3】

現像剤収納部を有する現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有する現像装置であって、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤収納部の外側へ供給する現像装置の再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡を覆うように前記溶着跡の内側から外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とする現像装置の再生産方法。

【請求項4】

前記板状部材は熱可塑性樹脂からなり、両面テープによって前記再使用現像剤収納容器に張り付けられることを特徴とする請求項1乃至3のいずれか1項に記載の現像装置の再生産方法。

【請求項5】

前記板状部材の前記開口部の大きさは、前記再使用現像剤収納容器の前記供給開口の大きさ以上であることを特徴とする請求項1乃至4のいずれか1項に記載の現像装置の再生産方法。

【請求項6】

前記板状部材、前記再使用現像剤収納容器の前記供給開口と対向する方向から前記供給開口を塞ぐように取り付けられていることを特徴とする請求項1乃至5のいずれか1項に記載の現像装置の再生産方法。

【請求項7】

電子写真画像形成装置に用いられる現像装置において、

請求項1乃至6のいずれか1項に記載の再生産方法で生産された現像装置。

【請求項8】

電子写真感光体と、前記電子写真感光体に形成された静電潜像を現像剤を用いて現像するための現像剤担持体と、現像剤を収納する現像剤収納部を備えた現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有し、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤担持体へ供給する、画像形成装置に着脱可能なプロセスカートリッジの再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とするプロセスカートリッジの再生産方法。

【請求項9】

電子写真感光体と、前記電子写真感光体に形成された静電潜像を現像剤を用いて現像するための現像剤担持体と、現像剤を収納する現像剤収納部を備えた現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有し、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤担持体へ供給する、画像形成装置に着脱可能なプロセスカートリッジの再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡よりも内側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とするプロセスカートリッジの再生産方法。

【請求項10】

電子写真感光体と、前記電子写真感光体に形成された静電潜像を現像剤を用いて現像するための現像剤担持体と、現像剤を収納する現像剤収納部を備えた現像剤収納容器と、前記現像剤収納部に収納された現像剤を供給するための供給開口と、前記供給開口をシールするためのシール部材であって、前記現像剤収納容器において前記供給開口の周囲に溶着された前記シール部材を、有し、使用に際して前記現像剤収納容器から前記シール部材を取り外すことによって前記供給開口を開放し、前記現像剤を前記供給開口から前記現像剤担持体へ供給する、画像形成装置に着脱可能なプロセスカートリッジの再生産方法において、

前記シール部材を前記現像剤収納容器から取り外した再使用現像剤収納容器に現像剤を再充填する工程と、

前記供給開口に対応する開口部を備え、前記開口部を塞ぐ再シール部材が取り外し可能に貼りついた板状部材を、前記再使用現像剤収納容器に対して前記シール部材が溶着されていた溶着跡を覆うように前記溶着跡の内側から外側の領域において貼り付け、前記供給開口を密閉する工程と、

を有することを特徴とするプロセスカートリッジの再生産方法。

【請求項11】

前記板状部材は熱可塑性樹脂からなり、両面テープによって前記再使用現像剤収納容器に張り付けられることを特徴とする請求項8乃至10のいずれか1項に記載のプロセスカートリッジの再生産方法。

【請求項12】

前記板状部材の前記開口部の大きさは、前記再使用現像剤収納容器の前記供給開口の大きさ以上であることを特徴とする請求項8乃至11のいずれか1項に記載のプロセスカートリッジの再生産方法。

【請求項13】

前記板状部材、前記再使用現像剤収納容器の前記供給開口と対向する方向から前記供給開口を塞ぐように取り付けられていることを特徴とする請求項8乃至12のいずれか1項に記載のプロセスカートリッジの再生産方法。

【請求項14】

電子写真画像形成装置に着脱可能なプロセスカートリッジであって、

請求項8乃至13のいずれか1項に記載の再生産方法で生産されたプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2012−226277(P2012−226277A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−96348(P2011−96348)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]