現像装置の現像剤回収方法

【課題】現像装置の内部に残留した現像剤がきれいに回収されるとともに、現像装置から回収された現像剤が破棄されることなく再利用される、現像装置の現像剤回収方法を提供する。

【解決手段】画像形成装置本体から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体に装着されているときの現像装置主部50と現像剤容器60との互いの姿勢とは異なる姿勢で現像剤容器60に対して現像装置主部50を設置して、複数の搬送部材54、55を画像形成装置本体に装着されているときと同じように駆動して現像装置主部50から現像剤を排出して現像剤容器60の内部に回収する。

【解決手段】画像形成装置本体から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体に装着されているときの現像装置主部50と現像剤容器60との互いの姿勢とは異なる姿勢で現像剤容器60に対して現像装置主部50を設置して、複数の搬送部材54、55を画像形成装置本体に装着されているときと同じように駆動して現像装置主部50から現像剤を排出して現像剤容器60の内部に回収する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複写機、プリンタ、ファクシミリ、又は、それらの複合機等の画像形成装置に対して着脱可能に設置される現像装置から現像剤を回収する方法(現像装置の現像剤回収方法)であって、特に、現像装置主部に対して着脱可能に現像剤容器が設置された現像剤装置の現像剤回収方法に関するものである。

【背景技術】

【0002】

従来から、複写機やプリンタ等の画像形成装置において、現像装置のリサイクル工程において現像装置の内部に残留した現像剤を回収する技術が知られている(例えば、特許文献1、2参照。)。

【0003】

詳しくは、特許文献1等では、現像装置のリサイクル工程において、現像ローラを通常の回転方向とは逆方向に回転させて、感光体ドラムに対向する開口部から露出している現像ローラの周面から清掃手段を用いて残トナーを清掃する技術が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の技術は、現像剤回収をおこなった後にも現像装置の内部に無視できない量の現像剤が残ってしまう不具合や、現像装置から回収された現像剤が再利用されることなく破棄されてしまう不具合が生じていた。

また、このような不具合は、リサイクル工場にて現像装置の再生(リサイクル)をおこなう場合に限定されずに、製造工場において新品の現像装置に現像剤を投入して動作確認をおこなった後に現像装置から現像剤を回収して梱包・出荷する場合等においても生じていた。

【0005】

この発明は、上述のような課題を解決するためになされたもので、現像装置の内部に残留した現像剤がきれいに回収されるとともに、現像装置から回収された現像剤が破棄されることなく再利用される、現像装置の現像剤回収方法を提供することにある。

【課題を解決するための手段】

【0006】

この発明の請求項1記載の発明にかかる現像装置の現像剤回収方法は、画像形成装置本体に着脱可能に設置される現像装置の現像剤回収方法であって、像担持体上に形成される潜像を現像する現像装置主部と、前記画像形成装置本体に装着された前記現像装置主部に対して上方の位置で着脱可能に設置されるとともに、前記現像装置主部に補給するための現像剤が収容される現像剤容器と、を備え、前記現像装置主部は、前記画像形成装置本体に装着された状態で前記像担持体に対向するとともに、現像剤を担持する現像剤担持体と、前記画像形成装置本体に装着された状態で、当該現像装置主部の内部に収容された現像剤を長手方向に搬送して循環経路を形成するとともに、仕切部材を介して上下方向に並設された複数の搬送部材と、前記画像形成装置本体に装着された状態で当該現像装置主部の上方の位置にて前記現像剤容器の容器側補給口に連通して、前記現像剤容器から当該現像装置主部への現像剤の補給をおこなうための主部側補給口と、を具備し、前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときの前記現像装置主部と前記現像剤容器との互いの姿勢とは異なる姿勢で前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動して前記現像装置主部から現像剤を排出して前記現像剤容器の内部に回収するものである。

【発明の効果】

【0007】

本発明は、現像装置主部において現像剤を長手方向に搬送して循環経路を形成する複数の搬送部材を仕切部材を介して上下方向に並設して、画像形成装置本体から取出された現像装置主部の内部に残留する現像剤を回収するときに、画像形成装置本体に装着されているときとは異なる姿勢で現像装置主部と現像剤容器とを設置して、複数の搬送部材を駆動して現像装置主部から現像剤を排出して現像剤容器の内部に回収している。これにより、現像装置の内部に残留した現像剤がきれいに回収されるとともに、現像装置から回収された現像剤が破棄されることなく再利用される、現像装置の現像剤回収方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】この発明の実施の形態1における画像形成装置を示す全体構成図である。

【図2】画像形成装置における作像部を示す断面図である。

【図3】画像形成装置に装着された状態の現像装置を示す構成図である。

【図4】現像剤回収時の現像装置を示す図である。

【図5】(A)別形態の現像剤容器を上方からみた断面図と、(B)図(A)におけるX1−X1断面を示す図と、である。

【図6】この発明の実施の形態2における現像剤回収時の現像装置を示す図である。

【図7】変形例としての現像剤回収時の現像装置を示す図である。

【図8】さらに別の変形例としての現像剤回収時の現像装置を示す図である。

【図9】この発明の実施の形態3における現像剤回収時の現像装置を示す図である。

【図10】変形例としての現像剤回収時の現像装置を示す図である。

【図11】この発明の実施の形態4における現像剤回収時の現像装置を示す図である。

【発明を実施するための形態】

【0009】

以下、この発明を実施するための形態について、図面を参照して詳細に説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0010】

実施の形態1.

図1〜図5にて、この発明の実施の形態1について詳細に説明する。

まず、図1〜図3にて、画像形成装置全体の構成・動作について説明する。

図1は画像形成装置としてのプリンタを示す構成図であり、図2はその作像部6Yを示す拡大図である。また、図3は、画像形成装置に装着された状態の現像装置5Yを示す構成図であって、図2のE視方向からみた概略断面図である。

図1に示すように、画像形成装置本体100の中央には、中間転写ベルト装置15が設置されている。また、中間転写ベルト装置15の中間転写ベルト8に対向するように、各色(イエロー、マゼンタ、シアン、ブラック)に対応した作像部6Y、6M、6C、6Kが並設されている。

【0011】

図2を参照して、イエローに対応した作像部6Yは、像担持体としての感光体ドラム1Yと、感光体ドラム1Yの周囲に配設された帯電部4Y、現像装置5Y、クリーニング部2Y、除電部(不図示である。)等で構成されている。そして、感光体ドラム1Y上で、作像プロセス(帯電工程、露光工程、現像工程、転写工程、クリーニング工程)がおこなわれて、感光体ドラム1Y上にイエロー画像が形成されることになる。

【0012】

なお、他の3つの作像部6M、6C、6Kも、使用されるトナーの色が異なる以外は、イエローに対応した作像部6Yとほぼ同様の構成となっていて、それぞれのトナー色に対応した画像が形成される。以下、他の3つの作像部6M、6C、6Kの説明を適宜に省略して、イエローに対応した作像部6Yのみの説明をおこなうことにする。

【0013】

図2を参照して、感光体ドラム1Y(像担持体)は、不図示のモータによって時計方向に回転駆動される。そして、帯電部4Y(帯電ローラ)の位置で、感光体ドラム1Yの表面が一様に帯電される(帯電工程である。)。

その後、感光体ドラム1Yの表面は、露光部7Y(光書込ヘッド)から発せられた露光光の照射位置に達して、この位置での露光走査によってイエローに対応した静電潜像が形成される(露光工程である。)。

【0014】

その後、感光体ドラム1Yの表面は、現像装置5Y(現像装置主部50)との対向位置に達して、この位置で静電潜像が現像されて、イエローのトナー像が形成される(現像工程である。)。

その後、感光体ドラム1Yの表面は、中間転写ベルト8及び1次転写ローラ9Yとの対向位置に達して、この位置で感光体ドラム1Y上のトナー像が中間転写ベルト8上に転写される(1次転写工程である。)。このとき、感光体ドラム1Y上には、僅かながら未転写トナーが残存する。

【0015】

その後、感光体ドラム1Yの表面は、クリーニング部2Yとの対向位置に達して、この位置で感光体ドラム1Y上に残存した未転写トナーがクリーニングブレード2aによってクリーニング部2Y内に回収される(クリーニング工程である。)。

最後に、感光体ドラム1Yの表面は、不図示の除電部との対向位置に達して、この位置で感光体ドラム1上の残留電位が除去される。

こうして、感光体ドラム1Y上でおこなわれる、一連の作像プロセスが終了する。

【0016】

なお、上述した作像プロセスは、他の作像部6M、6C、6Kでも、イエロー作像部6Yと同様におこなわれる。すなわち、作像部の上方に配設された露光部から、画像情報に基いた露光光が、各作像部6M、6C、6Kの感光体ドラム上に向けて照射される。

その後、現像工程を経て各感光体ドラム上に形成した各色のトナー像を、中間転写ベルト8上に重ねて転写する。こうして、中間転写ベルト8上にカラー画像が形成される。

【0017】

ここで、中間転写ベルト装置15は、図1を参照して、中間転写ベルト8、4つの1次転写ローラ9Y(図2を参照できる。)、駆動ローラ、従動ローラ、等で構成される。中間転写ベルト8は、駆動ローラと従動ローラと1次転写ローラとによって張架・支持されるとともに、駆動ローラの回転駆動によって図1中の矢印方向(反時計方向)に無端移動される。

【0018】

1次転写ローラ9Yは、中間転写ベルト8を感光体ドラム1Yとの間に挟み込んで1次転写ニップを形成している。そして、1次転写ローラ9Yに、トナーの極性とは逆の転写電圧(転写バイアス)が印加される。

そして、中間転写ベルト8は、矢印方向に走行して、各1次転写ローラ(9Y)の1次転写ニップを順次通過する。こうして、各感光体ドラム(1Y)上の各色のトナー像が、中間転写ベルト8上に重ねて1次転写される。

【0019】

その後、各色のトナー像が重ねて転写された中間転写ベルト8は、2次転写ローラ19との対向位置に達する。この位置では、駆動ローラ(2次転写対向ローラ)が、2次転写ローラ19との間に中間転写ベルト8を挟み込んで2次転写ニップを形成している。そして、中間転写ベルト8上に形成された4色のトナー像は、この2次転写ニップの位置に搬送された転写紙等の記録媒体P上に転写される。このとき、中間転写ベルト8には、記録媒体Pに転写されなかった未転写トナーが残存する。

【0020】

その後、中間転写ベルト8は、不図示の中間転写クリーニング部の位置に達する。そして、この位置で、中間転写ベルト8上の未転写トナーが除去される。

こうして、中間転写ベルト8上でおこなわれる、一連の転写プロセスが終了する。

【0021】

ここで、図1を参照して、2次転写ニップの位置に搬送された記録媒体Pは、装置本体100の下方に配設された給紙部26から、給紙ローラ27やレジストローラ対28(タイミングローラ対)等を経由して搬送されたものである。

詳しくは、給紙部26には、転写紙等の記録媒体Pが複数枚重ねて収納されている。そして、給紙ローラ27が図1中の反時計方向に回転駆動されると、一番上の記録媒体Pがレジストローラ対28のローラ間に向けて給送される。

【0022】

レジストローラ対28に搬送された記録媒体Pは、回転駆動を停止したレジストローラ対28のローラニップの位置で一旦停止する。そして、中間転写ベルト8上のカラー画像にタイミングを合わせて、レジストローラ対28が回転駆動されて、記録媒体Pが2次転写ニップに向けて搬送される。こうして、記録媒体P上に、所望のカラー画像が転写される。

【0023】

その後、2次転写ニップの位置でカラー画像が転写された記録媒体Pは、定着部20の位置に搬送される。そして、この位置で、定着ベルト及び加圧ローラによる熱と圧力とにより、表面に転写されたカラー画像が記録媒体P上に定着される。

その後、記録媒体Pは、排紙ローラ対によって装置外へと排出される。排紙ローラ対によって装置外に排出された被転写Pは、出力画像として、スタック部(本体カバー110)上に順次スタックされる。

こうして、画像形成装置における、一連の画像形成プロセスが完了する。

【0024】

次に、図2にて、画像形成装置における作像部について詳述する。

図2に示すように、作像部6Yは、感光体ドラム1Y(像担持体)、帯電部4Y(帯電ローラ)、現像装置5Y、クリーニング部2Y、等で構成される。

像担持体としての感光体ドラム1Yは、負帯電の有機感光体であって、装置本体100側に設置されたモータ(不図示である。)から駆動力を受けて図2の時計方向に回転駆動される。

【0025】

帯電ローラ4Y(帯電部)は、芯金上に、ウレタン樹脂、導電性粒子としてのカーボンブラック、硫化剤、発泡剤等を処方した中抵抗の発泡ウレタン層を形成した弾性を有するローラである。帯電ローラ4Yの中抵抗層の材質としては、ウレタン、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものを用いることもできる。なお、本実施の形態1では、感光体ドラム1Yに対して帯電ローラ4Yが接触するように構成しているが、感光体ドラム1Yに対して帯電ローラ4Yが接触しないように構成することもできる。

クリーニング部2Yは、感光体ドラム1Yに摺接するクリーニングブレード2aが設置されていて、感光体ドラム1Y上の未転写トナーを機械的に除去・回収する。

【0026】

現像装置5Yは、現像ローラ51Yが感光体ドラム1Yに接触するように配置されていて、双方の部材の間には現像領域(現像ニップ部)が形成される。現像装置5Y内には、現像剤としてのトナー(1成分現像剤)が収容されている。そして、現像装置5Yは、感光体ドラム1Y上に形成される静電潜像を現像する(トナー像を形成する。)。

【0027】

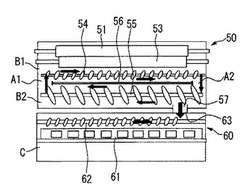

以下、図2及び図3を用いて、現像装置5Yについて詳述する。

図2を参照して、本実施の形態1における現像装置5Yは、1成分現像方式の現像装置であって、主として、感光体ドラム1Y上に形成される静電潜像を現像する現像装置主部50と、現像装置主部50に補給するためのトナー(現像剤)が収容された現像剤容器としてのトナー容器60と、で構成されている。

現像装置5Yは、装置本体100に対して着脱可能(交換可能)に設置されるが、現像装置主部50とトナー容器60とを別々に交換できるように構成されている。すなわち、トナー容器60は、装置本体100に装着された現像装置主部50に対して上方の位置で着脱可能(交換可能)に設置されている。そして、本体カバー110(図1を参照できる。)を不図示のヒンジを中心に開閉することにより、現像装置主部50からトナー容器60を分離してトナー容器60のみを交換したり、トナー容器60が装着された状態の現像装置主部50(現像装置5Y)を交換したりする。

なお、トナー容器60の交換はその内部に収容されたトナーがなくなるタイミングでおこなわれ、現像装置主部50の交換はその構成部品(例えば、現像ローラ51等である。)が寿命に達するとともに内部のトナーがなくなるタイミングでおこなわれる。したがって、トナー容器60の交換は独立して単独でおこなわれることがあるが、現像装置主部50の交換はトナー容器60とともに(トナー容器60が装着された状態で)おこなわれることになる。

【0028】

現像装置主部50は、現像剤担持体としての現像ローラ51、現像剤供給部材としての供給ローラ53、現像剤規制部材としてのドクターブレード52、複数の搬送部材としての搬送スクリュ54、55、第1搬送スクリュ54による第1搬送経路B1と第2搬送スクリュ55による第2搬送経路B2とを隔絶する仕切部材56、トナー容器60からトナーが補給される主部側補給口57、等で構成されている。

【0029】

現像ローラ51(現像剤担持体)は、装置本体100に装着された状態で感光体ドラム1Yに対向して、感光体ドラム1Y上に形成された静電潜像にトナーを供給する。現像ローラ51は、芯金上に、弾性層や、導電性を有する表面層、等が積層されている。

供給ローラ53(現像剤供給部材)は、装置本体100に装着された状態で、2つの搬送スクリュ54、55の下方に配設されていて、現像ローラ51に摺接して現像ローラ51にトナーを供給する。供給ローラ53は、芯金上に、導電性を有する発泡ポリウレタン層が積層されている。

ドクターブレード52(現像剤規制部材)は、装置本体100に装着された状態で、現像ローラ51に所定の圧力及び角度で当接するように配設されていて、現像ローラ51に担持された現像剤の量を規制する。ドクターブレード52としては、ステンレス鋼等の金属からなる薄い板状部材を用いることができる。

【0030】

2つの搬送スクリュ54、55(搬送部材)は、装置本体100に装着された状態で、現像装置主部50内に収容されたトナーを長手方向(図2の紙面垂直方向である。)に搬送して循環経路を形成する。

第1搬送部材としての第1搬送スクリュ54は、供給ローラ53に対向する位置(上方の位置である。)に配設されていて、トナーを長手方向(回転軸方向)に水平に搬送(図3の右方から左方への搬送である。)しながら、供給ローラ53上にトナーを供給する。

【0031】

第2搬送部材としての第2搬送スクリュ55は、仕切部材56を介して第1搬送スクリュ54に対向する位置(上方の位置である。)に配設されていて、トナーを長手方向(回転軸方向)に水平に搬送(図3の左方から右方への搬送である。)する。そして、第2搬送スクリュ55は、第1搬送スクリュ54による第1搬送経路B1の下流側から第2中継部A2を介して循環されるトナーを第1搬送経路B1の上流側に第1中継部A1を介して搬送する(図3の黒矢印に示す循環である。)。

2つの搬送スクリュ54、55は、現像ローラ51や感光体ドラム1Yと同様に、回転軸がほぼ水平になるように配設されている。また、2つの搬送スクリュ54、55は、いずれも、軸部にスクリュ部が螺旋状に巻装されたものである。

【0032】

なお、第1搬送スクリュ54による搬送経路(第1搬送経路B1)と、第2搬送スクリュ55による搬送経路(第2搬送経路B2)と、は仕切部材56(壁部)によって隔絶されている。

図3を参照して、第2搬送スクリュ55による第2搬送経路B2の下流側と、第1搬送スクリュ54による第1搬送経路B1の上流側と、は第1中継部A1を介して連通している。第2搬送スクリュ55による第2搬送経路B2の下流側に達したトナーが、第1中継部A1にて自重落下して、第1搬送経路B1の上流側に達することになる。

また、図3を参照して、第1搬送スクリュ54による第1搬送経路B1の下流側と、第2搬送スクリュ55による第2搬送経路B2の上流側と、は第2中継部A2を介して連通している。そして、第1搬送経路B1にて供給ローラ53上に供給されなかったトナーが、第2中継部A2の近傍に留まって盛り上がって、第2中継部A2を介して第2搬送経路B2の上流側に搬送(供給)されることになる。

なお、第2中継部A2におけるトナーの搬送性(第1搬送経路B1から第2搬送経路B2への重力方向に逆らったトナーの受け渡しである。)を向上させるために、第1搬送スクリュ54の下流側の位置(第2中継部A2に対応する位置である。)に、パドル形状部や、スクリュの巻き方向が逆方向に形成されたスクリュ部、を設けることもできる。

【0033】

また、図2を参照して、現像装置主部50は、装置本体100に装着された状態で上方の位置にてトナー容器60の容器側補給口63に連通する主部側補給口57が形成されている。この主部側補給口63は、トナー容器60から現像装置主部50へのトナー(現像剤)の補給をおこなうためのものである。

なお、図示は省略するが、現像ローラ51、供給ローラ53、第1搬送スクリュ54、第2搬送スクリュ55の各軸部にはギアが設置されていて、アイドラギアをも含めたギア列が形成されている。そして、これらのギア列に不図示の駆動モータ(駆動源)から駆動力が入力されて、現像ローラ51、供給ローラ53、第1搬送スクリュ54、第2搬送スクリュ55がそれぞれ図2の矢印方向に回転駆動される。

【0034】

ここで、現像剤容器としてのトナー容器60は、アジテータ61、容器側搬送部材としての容器側搬送スクリュ62、通常時にトナーの排出口として機能する容器側補給口63、等で構成されている。

アジテータ61は、回転軸部に薄板状の可撓性部材が貼着されたものであって、図2の反時計方向に回転することで、トナー容器60の収容部C内に収容されたトナーを容器側搬送スクリュ62による搬送経路に向けて搬送する。

容器側搬送スクリュ62(容器側搬送部材)は、装置本体100に装着された状態で、容器内に収容されたトナーを容器側補給口63に向けて長手方向に搬送する(図3の左方から右方への搬送である。)。

容器側補給口63は、容器側搬送スクリュ62による搬送経路において長手方向端部に形成されている。そして、容器側補給口63から排出されたトナーは、主部側補給口57を介して現像装置主部50の第2搬送経路B2の上流側に自重落下により補給される。

【0035】

このように構成された現像装置5Yは、次のように動作する。

まず、トナー容器60から補給口57、63を介して第2搬送経路B2内に補給されたトナーは、現像装置主部50内を循環するトナーとともに、第2搬送スクリュ55によって撹拌・混合されながら、第1搬送経路B1に供給される。そして、第1搬送経路B1に搬送されたトナーは、第1搬送スクリュ54に搬送されながら、その一部が供給ローラ53に供給され担持される。供給ローラ53に担持されたトナーは、現像ローラ51との圧接部で摩擦帯電された後に、現像ローラ51上に移動して担持される。その後、現像ローラ51上に担持されたトナーは、ドクターブレード52の位置で、薄層化・均一化された後に、感光体ドラム1Yとの当接位置(現像領域)に達する。そして、この位置で、現像領域に形成された電界(現像電界)によって、感光体ドラム1Y上に形成された潜像にトナーが吸着される。

【0036】

以下、本実施の形態1において特徴的な、現像装置5Y(現像装置主部50及びトナー容器60)の現像剤回収方法について詳述する。

本実施の形態1では、現像装置のリサイクルをおこなう場合等において、画像形成装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するときに、装置本体100に装着されているときの現像装置主部50とトナー容器60との互いの姿勢とは異なる姿勢でトナー容器60に対して現像装置主部50を設置(装着)して、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。

【0037】

詳しくは、図4を参照して、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するときには、装置本体100に装着されているときの現像装置主部50とトナー容器60との互いの姿勢に対して上下が逆になる姿勢で容器側補給口63と主部側補給口57とが連通するようにトナー容器60に対して現像装置主部50が設置(セット)される。

すなわち、装置本体100に装着されている通常時には、図3に示すように、現像ローラ51や供給ローラ53の上方に搬送スクリュ54、55が位置して主部側補給口57が上方に向けて開口するように現像装置主部50がセットされ、さらに現像装置主部50の上方において容器側補給口63が下方に向けて開口するようにトナー容器60がセットされる。これに対して、装置本体100から離脱されてトナーの回収がおこなわれるときには、図4に示すように、現像ローラ51や供給ローラ53の下方に搬送スクリュ54、55が位置して主部側補給口57が下方に向けて開口するように現像装置主部50がセットされ、さらに現像装置主部50の下方において容器側補給口63が上方に向けて開口するようにトナー容器60がセットされる。

【0038】

そして、図4のようにセットされた状態で、現像装置主部50における2つの搬送スクリュ54、55が、装置本体100に装着されているときと同じように正方向(図2に示す矢印方向である。)に回転駆動される。これにより、現像装置主部50に残留したトナーは、図4の黒矢印で示すように循環しながら主部側補給口57から排出されて、容器側補給口63を介してトナー容器60内に回収される。このようなトナー回収作業は、現像ローラ51と供給ローラ53との回転をおこなわずにおこなうことが好ましいが、それらのローラ51、53を搬送スクリュ54、55とともに回転した場合であっても、もともと循環経路B1、B2を循環するトナー量が少ない上に、現像ローラ51や供給ローラ53が循環経路B1、B2の上方に位置しているため、循環経路B1、B2から供給ローラ53にトナーが供給されることはない。そして、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、循環経路B1、B2の最下方に位置する主部側補給口57からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんどゼロにすることができる。

【0039】

また、このようなトナー回収作業をおこなうとき(装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき)には、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動することが好ましい。これにより、現像装置主部50から容器側補給口63を介してトナー容器60内に送入されたトナーは、容器側搬送スクリュ62の逆方向の回転駆動によって、容器側補給口63から離れる側に長手方向に搬送(図4の右方から左方への搬送である。)されて、容器側補給口63から溢れ出ることなく、トナー容器60の収容部C内に確実に回収されることになる。

【0040】

なお、このようなリサイクル時におけるトナーの回収作業は、本体カバー110の開閉動作にともない装置本体100から取出された現像装置5Y(現像装置主部50とトナー容器60とである。)を、リサイクル工場まで運搬した後に、リサイクル工場に設置された専用治具(現像装置主部50やトナー容器60を図4のように保持する保持部や、搬送スクリュ54、55や容器側搬送スクリュ62を回転駆動する駆動モータ等が設置されている。)にセットしておこなうことができる。このとき、専用治具には、運搬された現像装置5Yがそのまま逆さにした状態でセットされることになる。

そして、上述したような回収作業をおこなうことで、現像装置主部50内のトナーはきれいに空の状態になり、トナー容器60内に回収されたトナー(残留トナー)はそのまま再利用されることになる。具体的に、残留トナーが回収された状態のトナー容器60は、現像装置主部50から分離された後に、さらに別の専用治具に設置されて、さらに新品のトナーが充填(補充)される。そして、容器側補給口63にシール部材が新たに設置された後に、リサイクル用のトナー容器60として再生されることになる。

一方、残留トナーがほぼ完璧な状態で除去された後の現像装置主部50は、簡単な清掃作業や、必要な部品交換作業、等を経て、リサイクル用の現像装置主部50として再生されることになる。

【0041】

なお、本実施の形態1では、上述した現像剤の回収作業をリサイクル工程の一部としておこなった。

これに対して、上述したトナーの回収作業を新品の現像装置を製造・出荷する製造工程の一部としておこなうこともできる。具体的に、新品の現像装置5Yを製造する製造工場では、組立後の現像装置5Yに実際にトナー(確認用のトナー)を投入して動作確認(出力画像の画質確認等である。)をおこなった後に、現像装置5Yからトナーを回収して、きれいな状態で梱包・出荷することになる。その場合のトナー回収工程において、その回収作業を本実施の形態1と同様におこなうことで、確認用のトナーを無駄に破棄することなく、トナー容器60(確認工程用のものである。)に回収して有効利用することができることになる。

【0042】

なお、本実施の形態1におけるトナー容器60は、1つの容器側搬送スクリュ62(容器側搬送部材)を設置して、装置本体100に装着した状態では容器側搬送スクリュ62の搬送経路においてトナーが容器側補給口63に向けて長手方向に搬送され、トナー回収時には容器側搬送スクリュ62の搬送経路においてトナーが容器側補給口63から離れて長手方向に搬送されるように構成した。

これに対して、図5に示すように、トナー容器60に複数の容器側搬送スクリュ62A、62B(容器側搬送部材)を設置して、装置本体100に装着した状態では容器側搬送スクリュ62A、62Bの搬送経路においてトナーを長手方向に循環しながら容器側補給口63に向けて搬送(図5(A)中、黒矢印で示す方向の循環搬送である。)するように構成することもできる。その場合、トナー回収時にも、容器側補給口63から回収されるトナーが容器外に溢れ出る不具合を防止するために、2つの容器側搬送スクリュ62A、62Bを回転駆動することが好ましいが、その回転方向は正方向(図5(A)の黒矢印方向の循環が形成される回転方向である。)であっても逆方向(図5(A)の黒矢印方向とは逆の循環が形成される回転方向である。)であってもその効果はほとんど変わらないことになる。

【0043】

以上説明したように、本実施の形態1では、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0044】

実施の形態2.

図6〜図8にて、この発明の実施の形態2について詳細に説明する。

図6は、実施の形態2における現像剤回収時の現像装置を示す図であって、前記実施の形態1における図4に相当する図である。また、図7、図8は、それぞれ、変形例としての現像剤回収時の現像装置を示す図である。

本実施の形態2における現像剤回収方法は、現像装置主部50が装置本体100への装着時と同じ姿勢で設置され、現像剤容器60が長手方向を鉛直方向にした状態で設置される点が、前記実施の形態1のものと相違する。

【0045】

本実施の形態2における現像装置5Yも、前記実施の形態1のものと同様に、現像装置主部50とトナー容器60(現像剤容器)とで構成されている。

そして、現像装置主部50は、現像ローラ51(現像剤担持体)、供給ローラ53(現像剤供給部材)、ドクターブレード52(現像剤規制部材)、複数の搬送スクリュ54、55(搬送部材)、仕切部材56、主部側補給口57、等で構成されている。また、トナー容器60は、アジテータ61、容器側搬送スクリュ62(容器側搬送部材)、容器側補給口63、等で構成されている。

そして、現像装置5Yは、前記実施の形態1のものと同様に、通常時には図2及び図3に示すように、現像装置主部50とトナー容器60とが装置本体100にセットされて画像形成プロセスがおこなわれることになる。

【0046】

ここで、本実施の形態2における現像装置主部50は、図6を参照して、循環経路B1、B2における長手方向の端部に開閉可能に形成された主部側開口部58が設けられている。この主部側開口部58は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。

そして、図6に示すように、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき(トナー回収時)には、装置本体100に装着されているときに閉鎖状態にある主部側開口部58を開放状態にして主部側開口部58と容器側補給口63とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置(セット)される。そして、その状態で、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように正方向に回転駆動する。

【0047】

これにより、現像装置主部50に残留したトナーは、図6の黒矢印で示すように循環しながら主部側開口部58から排出されて、容器側補給口63を介してトナー容器60内に回収される。このような回収作業は、もともと循環経路B1、B2を循環するトナー量が少ない状態でおこなわれるが、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、第1搬送経路B1の最端部に位置する主部側開口部58からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんど残すことなく排出することができる。

【0048】

また、このようなトナー回収作業をおこなうときにも、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動することが好ましい。

本実施の形態2では、トナー回収時に、トナー容器60が容器側補給口63を上方にして長手方向が鉛直方向になるようにセットされるため、容器側補給口63から流入するトナーが自重落下によってトナー容器60内に入り込みやすくなる。しかし、上述したように、容器側搬送スクリュ62を逆方向に回転駆動することで、容器側補給口63から離れる側に搬送される力がトナーに作用するために、トナー容器60の収容部C内にさらに確実にトナーが回収されることになる。

【0049】

また、図7に示すように、本実施の形態2におけるトナー容器60において、長手方向の端部に開閉可能に形成された容器側開口部64を設けて、この容器側開口部64をトナー回収時に現像装置主部の主部側開口部58に連通させることもできる。

すなわち、容器側開口部64は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。そして、装置本体100から取出された現像装置主部50の内部に残留する現トナーを回収するときには、装置本体100に装着されているときにそれぞれ閉鎖状態にある主部側開口部58と容器側開口部64とをそれぞれ開放状態にして主部側開口部58と容器側開口部64とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置される。そして、複数の搬送スクリュ54、55を通常時と同じ方向に回転駆動するとともに、容器側搬送スクリュ62を通常時とは逆方向に回転駆動する。このような場合、トナー容器60は、トナー回収時に、容器側開口部64を上方にして長手方向が鉛直方向になるようにセットされる。また、このとき、容器側補給口63はシール部材等によって封止されていることが好ましい。また、現像装置主部50の主部側開口部58は、図7の状態で下方に向けて開口するように形成することが好ましい。

【0050】

また、図8に示すように、本実施の形態2におけるトナー容器60において、トナー回収時に、現像装置主部50から排出されたトナーを、容器側搬送スクリュ62を回転駆動することなく、自重落下のみによってトナー容器60に回収することもできる。

すなわち、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するときに、トナー容器60は長手方向を鉛直方向にした状態で設置されて、現像装置主部50から排出されたトナーが自重落下してトナー容器60に回収されることになる。この場合、トナー容器60には、図7のものと同様に、長手方向の端部に開閉可能に形成された容器側開口部64を形成して、この容器側開口部64をトナー回収時に現像装置主部の主部側開口部58に連通させることが好ましい。また、容器側搬送スクリュ62と自重落下するトナーとの干渉を避けるために、容器側開口部64は、図7のものとは異なり、容器側搬送スクリュ62の搬送経路とは別の部分(図8に示す、収容部Cの長手方向端部である。)に形成することが好ましい。

【0051】

以上説明したように、本実施の形態2でも、前記実施の形態1と同様に、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0052】

なお、本実施の形態2では、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)と同じ上下方向及び水平方向の姿勢でトナー容器60に接続(設置)した。これに対して、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)の姿勢に対して上下を逆にした姿勢(水平方向の姿勢は維持されている。)でトナー容器60に接続(設置)することもできる。その場合、現像装置主部50からトナーを排出するために、主部側補給口57を用いたり、主部側開口部58(第2搬送経路B2側に形成されることになる。)を用いたりすることができる。

【0053】

実施の形態3.

図9及び図10にて、この発明の実施の形態3について詳細に説明する。

図9は、実施の形態3における現像剤回収時の現像装置を示す図であって、前記実施の形態1における図4に相当する図である。また、図10は、変形例としての現像剤回収時の現像装置を示す図である。

本実施の形態3における現像剤回収方法は、現像装置主部50が装置本体100への装着時と同じ姿勢で設置され、現像剤容器60が装置本体100への装着時の姿勢に対して上下が逆になる姿勢で設置される点が、前記実施の形態1のものと相違する。

【0054】

本実施の形態3における現像装置5Yも、前記各実施の形態のものと同様に、現像装置主部50とトナー容器60(現像剤容器)とで構成されている。

そして、現像装置主部50は、現像ローラ51(現像剤担持体)、供給ローラ53(現像剤供給部材)、ドクターブレード52(現像剤規制部材)、複数の搬送スクリュ54、55(搬送部材)、仕切部材56、主部側補給口57、等で構成されている。また、トナー容器60は、アジテータ61、容器側搬送スクリュ62(容器側搬送部材)、容器側補給口63、等で構成されている。

そして、現像装置5Yは、前記実施の形態1のものと同様に、通常時には図2及び図3に示すように、現像装置主部50とトナー容器60とが装置本体100にセットされて画像形成プロセスがおこなわれることになる。

【0055】

ここで、本実施の形態3における現像装置主部50は、図9を参照して、循環経路B1、B2における長手方向の端部に開閉可能に形成された主部側開口部58が下方に向けて開口するように設けられている。この主部側開口部58は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。

そして、図9に示すように、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき(トナー回収時)には、装置本体100に装着されているときに閉鎖状態にある主部側開口部58を開放状態にして主部側開口部58と容器側補給口63とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置(セット)される。そして、その状態で、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように正方向に回転駆動する。

【0056】

これにより、現像装置主部50に残留したトナーは、図9の黒矢印で示すように循環しながら主部側開口部58から排出されて、自重落下して容器側補給口63を介してトナー容器60内に回収される。このような回収作業は、もともと循環経路B1、B2を循環するトナー量が少ない状態でおこなわれるが、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、第1搬送経路B1の最端部に位置する主部側開口部58からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんど残すことなく排出することができる。

【0057】

また、このようなトナー回収作業をおこなうときにも、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動することが好ましい。

本実施の形態3では、トナー回収時に、トナー容器60が容器側補給口63を上方に向けて開口するように、トナー容器60が装置本体100への装着時の姿勢に対して上下が逆になる姿勢で設置されるものの、容器側補給口63からトナーが溢れ出る不具合を防止するために、容器側搬送スクリュ62を逆方向に回転駆動して、容器側補給口63から離れる側にトナーを搬送することで、トナー容器60の収容部C内に確実にトナーが回収されることになる。

本実施の形態3によるトナー回収方法によれば、現像装置主部50とトナー容器60とが長手方向に並設されるために、これらを設置する専用治具の鉛直方向の大型化を防止できる。

【0058】

また、図10に示すように、本実施の形態3におけるトナー容器60において、長手方向の端部に開閉可能に形成された容器側開口部64を設けて、この容器側開口部64をトナー回収時に現像装置主部の主部側開口部58に連通させることもできる。

すなわち、容器側開口部64は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。そして、装置本体100から取出された現像装置主部50の内部に残留する現トナーを回収するときには、装置本体100に装着されているときにそれぞれ閉鎖状態にある主部側開口部58と容器側開口部64とをそれぞれ開放状態にして主部側開口部58と容器側開口部64とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置される。そして、複数の搬送スクリュ54、55を通常時と同じ方向に回転駆動するとともに、容器側搬送スクリュ62を通常時とは逆方向に回転駆動する。このような場合にも、トナー容器60は、トナー回収時に、容器側開口部64が上方に向けて開口するように、装置本体100への装着時の姿勢に対して上下が逆になる姿勢で設置される。このように、容器側補給口63は上方に向けて開口しているために、シール部材等によって封止しなくても、トナー回収時に容器側補給口63からのトナー漏出は生じないことになる。

【0059】

以上説明したように、本実施の形態3でも、前記各実施の形態と同様に、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0060】

なお、本実施の形態3では、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)と同じ上下方向及び水平方向の姿勢でトナー容器60に接続(設置)した。これに対して、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)の姿勢に対して上下を逆にした姿勢(水平方向の姿勢は維持されている。)でトナー容器60に接続(設置)することもできる。その場合、現像装置主部50からトナーを排出するために、主部側補給口57を用いたり、主部側開口部58(第2搬送経路B2側に形成されることになる。)を用いたりすることができる。

【0061】

実施の形態4.

図11にて、この発明の実施の形態4について詳細に説明する。

図11(A)は、実施の形態4における現像剤回収時の現像装置を長手方向に示す概略断面図であって、現像装置主部50とトナー容器60との連結状態がわかるように図示したものである。また、図11(B)は、図11(A)におけるX2−X2断面を示す図である。

本実施の形態4における現像剤回収方法は、現像装置主部50の下方の位置に形成された主部側開口部59を用いて現像装置主部50から現像剤容器60への現像剤回収がおこなわれる点が、前記実施の形態1のものと相違する。

【0062】

本実施の形態4における現像装置5Yも、前記各実施の形態のものと同様に、現像装置主部50とトナー容器60(現像剤容器)とで構成されている。

そして、現像装置主部50は、現像ローラ51(現像剤担持体)、供給ローラ53(現像剤供給部材)、ドクターブレード52(現像剤規制部材)、複数の搬送スクリュ54、55(搬送部材)、仕切部材56、主部側補給口57、等で構成されている。また、トナー容器60は、アジテータ61、容器側搬送スクリュ62(容器側搬送部材)、容器側補給口63、等で構成されている。

そして、現像装置5Yは、前記実施の形態1のものと同様に、通常時には図2及び図3に示すように、現像装置主部50とトナー容器60とが装置本体100にセットされて画像形成プロセスがおこなわれることになる。

【0063】

ここで、本実施の形態4における現像装置主部50は、図11を参照して、循環経路B1、B2における長手方向の端部であって装置本体100に装着された状態で現像装置主部50の下方の位置(供給ローラ53に対向する現像装置主部50の背面側の壁部である。)に開閉可能に形成された主部側開口部59が設けられている。この主部側開口部59は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。

そして、図11に示すように、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき(トナー回収時)には、装置本体100に装着されているときに閉鎖状態にある主部側開口部59を開放状態にして主部側開口部59と容器側補給口63とが連通するとともに循環経路B1、B2の上下方向及び水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置(セット)される。そして、その状態で、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように正方向に回転駆動する。

【0064】

これにより、現像装置主部50に残留したトナーは、循環経路B1、B2を循環しながら主部側開口部59から排出されて、容器側補給口63を介してトナー容器60内に回収される。このような回収作業は、もともと循環経路B1、B2を循環するトナー量が少ない状態でおこなわれるが、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、第1搬送経路B1の底部に位置する主部側開口部59からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんど残すことなく排出することができる。

【0065】

また、このようなトナー回収作業をおこなうときには、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動する。

本実施の形態4では、トナー回収時に、トナー容器60が容器側補給口63を側方に向けて開口するように、トナー容器60が装置本体100への装着時の姿勢に対して90度ほど倒した姿勢で設置されていて、容器側補給口63からトナーが現像装置主部50側に逆流する不具合を防止するために、容器側搬送スクリュ62を逆方向に回転駆動して、容器側補給口63から離れる側にトナーを搬送することで、トナー容器60の収容部C内に確実にトナーが回収されることになる。

本実施の形態4によるトナー回収方法によれば、現像装置主部50とトナー容器60とが短手方向に並設されるために、これらを設置する専用治具の鉛直方向の大型化を防止できる。

【0066】

以上説明したように、本実施の形態4でも、前記各実施の形態と同様に、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0067】

なお、前記各実施の形態では、現像剤としてトナー(1成分現像剤)が用いられた1成分現像方式の現像装置5Yから現像剤(トナー)を回収する方法について、本発明を適用した。

これに対して、現像剤としてトナーとキャリアとからなる2成分現像剤が用いられた2成分現像方式の現像装置5Yから現像剤(2成分現像剤)を回収する方法について、本発明を適用することもできる。その場合、現像剤容器60には2成分現像剤が収容されるとともに、現像剤容器60から現像装置主部50には2成分現像剤が補給されることになる。さらに、通常時において現像装置主部50から余剰の現像剤を適宜に排出する手段を設けることになる。このような場合であっても、前記各実施の形態と同様の効果を得ることができる。

【0068】

また、前記各実施の形態においては、現像装置主部50が単体で画像形成装置本体100に着脱されるユニットして構成されている場合に対して、本発明を適用した。しかし、本発明の適用はこれに限定されることなく、現像装置主部50が、感光体ドラム1Y(像担持体)と帯電部4Yとクリーニング部2Yとのうち少なくとも1つが一体化されたユニット(プロセスユニット)として構成されている場合であっても、本発明を適用することができる。その場合、現像装置主部50は一体化された他の部材とともに装置本体100から取出されて、前記各実施の形態と同様にトナー容器60がセットされた状態で、トナー回収作業がおこなわれることになる。

そして、このような場合にも、前記各実施の形態と同様に現像剤回収方法をおこなうことで、前記各実施の形態と同様の効果を得ることができる。

【0069】

また、前記各実施の形態では、搬送部材としての搬送スクリュ54、55が上下方向に2つ並設された現像装置5Yに対して本発明を適用したが、搬送スクリュが上下方向に3つ以上並設されて循環経路が形成された現像装置に対しても本発明を適用することができる。

そして、このような場合にも、前記各実施の形態と同様に現像剤回収方法をおこなうことで、前記各実施の形態と同様の効果を得ることができる。

【0070】

また、本発明が前記各実施の形態に限定されず、本発明の技術思想の範囲内において、前記各実施の形態の中で示唆した以外にも、本実施の形態は適宜変更され得ることは明らかである。また、前記構成部材の数、位置、形状等は前記各実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等にすることができる。

【符号の説明】

【0071】

1Y 感光体ドラム(像担持体)、

2Y クリーニング部、

4Y 帯電部、

5Y 現像装置、

6Y、6M、6C、6K 作像部、

50 現像装置主部、

51 現像ローラ(現像剤担持体)、

52 ドクターブレード(現像剤規制部材)、

53 供給ローラ(現像剤供給部材)、

54 第1搬送スクリュ(搬送部材)、

55 第2搬送スクリュ(搬送部材)、

56 仕切部材、

57 主部側補給口、

58、59 主部側開口部、

60 トナー容器(現像剤容器)、

61 アジテータ、

62、62A、62B 容器側搬送スクリュ(容器側搬送部材)、

63 容器側補給口、

64 容器側開口部、

100 画像形成装置本体(装置本体)。

【先行技術文献】

【特許文献】

【0072】

【特許文献1】特開2001−242704号公報

【特許文献2】特開2001−255730号公報

【技術分野】

【0001】

この発明は、複写機、プリンタ、ファクシミリ、又は、それらの複合機等の画像形成装置に対して着脱可能に設置される現像装置から現像剤を回収する方法(現像装置の現像剤回収方法)であって、特に、現像装置主部に対して着脱可能に現像剤容器が設置された現像剤装置の現像剤回収方法に関するものである。

【背景技術】

【0002】

従来から、複写機やプリンタ等の画像形成装置において、現像装置のリサイクル工程において現像装置の内部に残留した現像剤を回収する技術が知られている(例えば、特許文献1、2参照。)。

【0003】

詳しくは、特許文献1等では、現像装置のリサイクル工程において、現像ローラを通常の回転方向とは逆方向に回転させて、感光体ドラムに対向する開口部から露出している現像ローラの周面から清掃手段を用いて残トナーを清掃する技術が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の技術は、現像剤回収をおこなった後にも現像装置の内部に無視できない量の現像剤が残ってしまう不具合や、現像装置から回収された現像剤が再利用されることなく破棄されてしまう不具合が生じていた。

また、このような不具合は、リサイクル工場にて現像装置の再生(リサイクル)をおこなう場合に限定されずに、製造工場において新品の現像装置に現像剤を投入して動作確認をおこなった後に現像装置から現像剤を回収して梱包・出荷する場合等においても生じていた。

【0005】

この発明は、上述のような課題を解決するためになされたもので、現像装置の内部に残留した現像剤がきれいに回収されるとともに、現像装置から回収された現像剤が破棄されることなく再利用される、現像装置の現像剤回収方法を提供することにある。

【課題を解決するための手段】

【0006】

この発明の請求項1記載の発明にかかる現像装置の現像剤回収方法は、画像形成装置本体に着脱可能に設置される現像装置の現像剤回収方法であって、像担持体上に形成される潜像を現像する現像装置主部と、前記画像形成装置本体に装着された前記現像装置主部に対して上方の位置で着脱可能に設置されるとともに、前記現像装置主部に補給するための現像剤が収容される現像剤容器と、を備え、前記現像装置主部は、前記画像形成装置本体に装着された状態で前記像担持体に対向するとともに、現像剤を担持する現像剤担持体と、前記画像形成装置本体に装着された状態で、当該現像装置主部の内部に収容された現像剤を長手方向に搬送して循環経路を形成するとともに、仕切部材を介して上下方向に並設された複数の搬送部材と、前記画像形成装置本体に装着された状態で当該現像装置主部の上方の位置にて前記現像剤容器の容器側補給口に連通して、前記現像剤容器から当該現像装置主部への現像剤の補給をおこなうための主部側補給口と、を具備し、前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときの前記現像装置主部と前記現像剤容器との互いの姿勢とは異なる姿勢で前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動して前記現像装置主部から現像剤を排出して前記現像剤容器の内部に回収するものである。

【発明の効果】

【0007】

本発明は、現像装置主部において現像剤を長手方向に搬送して循環経路を形成する複数の搬送部材を仕切部材を介して上下方向に並設して、画像形成装置本体から取出された現像装置主部の内部に残留する現像剤を回収するときに、画像形成装置本体に装着されているときとは異なる姿勢で現像装置主部と現像剤容器とを設置して、複数の搬送部材を駆動して現像装置主部から現像剤を排出して現像剤容器の内部に回収している。これにより、現像装置の内部に残留した現像剤がきれいに回収されるとともに、現像装置から回収された現像剤が破棄されることなく再利用される、現像装置の現像剤回収方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】この発明の実施の形態1における画像形成装置を示す全体構成図である。

【図2】画像形成装置における作像部を示す断面図である。

【図3】画像形成装置に装着された状態の現像装置を示す構成図である。

【図4】現像剤回収時の現像装置を示す図である。

【図5】(A)別形態の現像剤容器を上方からみた断面図と、(B)図(A)におけるX1−X1断面を示す図と、である。

【図6】この発明の実施の形態2における現像剤回収時の現像装置を示す図である。

【図7】変形例としての現像剤回収時の現像装置を示す図である。

【図8】さらに別の変形例としての現像剤回収時の現像装置を示す図である。

【図9】この発明の実施の形態3における現像剤回収時の現像装置を示す図である。

【図10】変形例としての現像剤回収時の現像装置を示す図である。

【図11】この発明の実施の形態4における現像剤回収時の現像装置を示す図である。

【発明を実施するための形態】

【0009】

以下、この発明を実施するための形態について、図面を参照して詳細に説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0010】

実施の形態1.

図1〜図5にて、この発明の実施の形態1について詳細に説明する。

まず、図1〜図3にて、画像形成装置全体の構成・動作について説明する。

図1は画像形成装置としてのプリンタを示す構成図であり、図2はその作像部6Yを示す拡大図である。また、図3は、画像形成装置に装着された状態の現像装置5Yを示す構成図であって、図2のE視方向からみた概略断面図である。

図1に示すように、画像形成装置本体100の中央には、中間転写ベルト装置15が設置されている。また、中間転写ベルト装置15の中間転写ベルト8に対向するように、各色(イエロー、マゼンタ、シアン、ブラック)に対応した作像部6Y、6M、6C、6Kが並設されている。

【0011】

図2を参照して、イエローに対応した作像部6Yは、像担持体としての感光体ドラム1Yと、感光体ドラム1Yの周囲に配設された帯電部4Y、現像装置5Y、クリーニング部2Y、除電部(不図示である。)等で構成されている。そして、感光体ドラム1Y上で、作像プロセス(帯電工程、露光工程、現像工程、転写工程、クリーニング工程)がおこなわれて、感光体ドラム1Y上にイエロー画像が形成されることになる。

【0012】

なお、他の3つの作像部6M、6C、6Kも、使用されるトナーの色が異なる以外は、イエローに対応した作像部6Yとほぼ同様の構成となっていて、それぞれのトナー色に対応した画像が形成される。以下、他の3つの作像部6M、6C、6Kの説明を適宜に省略して、イエローに対応した作像部6Yのみの説明をおこなうことにする。

【0013】

図2を参照して、感光体ドラム1Y(像担持体)は、不図示のモータによって時計方向に回転駆動される。そして、帯電部4Y(帯電ローラ)の位置で、感光体ドラム1Yの表面が一様に帯電される(帯電工程である。)。

その後、感光体ドラム1Yの表面は、露光部7Y(光書込ヘッド)から発せられた露光光の照射位置に達して、この位置での露光走査によってイエローに対応した静電潜像が形成される(露光工程である。)。

【0014】

その後、感光体ドラム1Yの表面は、現像装置5Y(現像装置主部50)との対向位置に達して、この位置で静電潜像が現像されて、イエローのトナー像が形成される(現像工程である。)。

その後、感光体ドラム1Yの表面は、中間転写ベルト8及び1次転写ローラ9Yとの対向位置に達して、この位置で感光体ドラム1Y上のトナー像が中間転写ベルト8上に転写される(1次転写工程である。)。このとき、感光体ドラム1Y上には、僅かながら未転写トナーが残存する。

【0015】

その後、感光体ドラム1Yの表面は、クリーニング部2Yとの対向位置に達して、この位置で感光体ドラム1Y上に残存した未転写トナーがクリーニングブレード2aによってクリーニング部2Y内に回収される(クリーニング工程である。)。

最後に、感光体ドラム1Yの表面は、不図示の除電部との対向位置に達して、この位置で感光体ドラム1上の残留電位が除去される。

こうして、感光体ドラム1Y上でおこなわれる、一連の作像プロセスが終了する。

【0016】

なお、上述した作像プロセスは、他の作像部6M、6C、6Kでも、イエロー作像部6Yと同様におこなわれる。すなわち、作像部の上方に配設された露光部から、画像情報に基いた露光光が、各作像部6M、6C、6Kの感光体ドラム上に向けて照射される。

その後、現像工程を経て各感光体ドラム上に形成した各色のトナー像を、中間転写ベルト8上に重ねて転写する。こうして、中間転写ベルト8上にカラー画像が形成される。

【0017】

ここで、中間転写ベルト装置15は、図1を参照して、中間転写ベルト8、4つの1次転写ローラ9Y(図2を参照できる。)、駆動ローラ、従動ローラ、等で構成される。中間転写ベルト8は、駆動ローラと従動ローラと1次転写ローラとによって張架・支持されるとともに、駆動ローラの回転駆動によって図1中の矢印方向(反時計方向)に無端移動される。

【0018】

1次転写ローラ9Yは、中間転写ベルト8を感光体ドラム1Yとの間に挟み込んで1次転写ニップを形成している。そして、1次転写ローラ9Yに、トナーの極性とは逆の転写電圧(転写バイアス)が印加される。

そして、中間転写ベルト8は、矢印方向に走行して、各1次転写ローラ(9Y)の1次転写ニップを順次通過する。こうして、各感光体ドラム(1Y)上の各色のトナー像が、中間転写ベルト8上に重ねて1次転写される。

【0019】

その後、各色のトナー像が重ねて転写された中間転写ベルト8は、2次転写ローラ19との対向位置に達する。この位置では、駆動ローラ(2次転写対向ローラ)が、2次転写ローラ19との間に中間転写ベルト8を挟み込んで2次転写ニップを形成している。そして、中間転写ベルト8上に形成された4色のトナー像は、この2次転写ニップの位置に搬送された転写紙等の記録媒体P上に転写される。このとき、中間転写ベルト8には、記録媒体Pに転写されなかった未転写トナーが残存する。

【0020】

その後、中間転写ベルト8は、不図示の中間転写クリーニング部の位置に達する。そして、この位置で、中間転写ベルト8上の未転写トナーが除去される。

こうして、中間転写ベルト8上でおこなわれる、一連の転写プロセスが終了する。

【0021】

ここで、図1を参照して、2次転写ニップの位置に搬送された記録媒体Pは、装置本体100の下方に配設された給紙部26から、給紙ローラ27やレジストローラ対28(タイミングローラ対)等を経由して搬送されたものである。

詳しくは、給紙部26には、転写紙等の記録媒体Pが複数枚重ねて収納されている。そして、給紙ローラ27が図1中の反時計方向に回転駆動されると、一番上の記録媒体Pがレジストローラ対28のローラ間に向けて給送される。

【0022】

レジストローラ対28に搬送された記録媒体Pは、回転駆動を停止したレジストローラ対28のローラニップの位置で一旦停止する。そして、中間転写ベルト8上のカラー画像にタイミングを合わせて、レジストローラ対28が回転駆動されて、記録媒体Pが2次転写ニップに向けて搬送される。こうして、記録媒体P上に、所望のカラー画像が転写される。

【0023】

その後、2次転写ニップの位置でカラー画像が転写された記録媒体Pは、定着部20の位置に搬送される。そして、この位置で、定着ベルト及び加圧ローラによる熱と圧力とにより、表面に転写されたカラー画像が記録媒体P上に定着される。

その後、記録媒体Pは、排紙ローラ対によって装置外へと排出される。排紙ローラ対によって装置外に排出された被転写Pは、出力画像として、スタック部(本体カバー110)上に順次スタックされる。

こうして、画像形成装置における、一連の画像形成プロセスが完了する。

【0024】

次に、図2にて、画像形成装置における作像部について詳述する。

図2に示すように、作像部6Yは、感光体ドラム1Y(像担持体)、帯電部4Y(帯電ローラ)、現像装置5Y、クリーニング部2Y、等で構成される。

像担持体としての感光体ドラム1Yは、負帯電の有機感光体であって、装置本体100側に設置されたモータ(不図示である。)から駆動力を受けて図2の時計方向に回転駆動される。

【0025】

帯電ローラ4Y(帯電部)は、芯金上に、ウレタン樹脂、導電性粒子としてのカーボンブラック、硫化剤、発泡剤等を処方した中抵抗の発泡ウレタン層を形成した弾性を有するローラである。帯電ローラ4Yの中抵抗層の材質としては、ウレタン、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものを用いることもできる。なお、本実施の形態1では、感光体ドラム1Yに対して帯電ローラ4Yが接触するように構成しているが、感光体ドラム1Yに対して帯電ローラ4Yが接触しないように構成することもできる。

クリーニング部2Yは、感光体ドラム1Yに摺接するクリーニングブレード2aが設置されていて、感光体ドラム1Y上の未転写トナーを機械的に除去・回収する。

【0026】

現像装置5Yは、現像ローラ51Yが感光体ドラム1Yに接触するように配置されていて、双方の部材の間には現像領域(現像ニップ部)が形成される。現像装置5Y内には、現像剤としてのトナー(1成分現像剤)が収容されている。そして、現像装置5Yは、感光体ドラム1Y上に形成される静電潜像を現像する(トナー像を形成する。)。

【0027】

以下、図2及び図3を用いて、現像装置5Yについて詳述する。

図2を参照して、本実施の形態1における現像装置5Yは、1成分現像方式の現像装置であって、主として、感光体ドラム1Y上に形成される静電潜像を現像する現像装置主部50と、現像装置主部50に補給するためのトナー(現像剤)が収容された現像剤容器としてのトナー容器60と、で構成されている。

現像装置5Yは、装置本体100に対して着脱可能(交換可能)に設置されるが、現像装置主部50とトナー容器60とを別々に交換できるように構成されている。すなわち、トナー容器60は、装置本体100に装着された現像装置主部50に対して上方の位置で着脱可能(交換可能)に設置されている。そして、本体カバー110(図1を参照できる。)を不図示のヒンジを中心に開閉することにより、現像装置主部50からトナー容器60を分離してトナー容器60のみを交換したり、トナー容器60が装着された状態の現像装置主部50(現像装置5Y)を交換したりする。

なお、トナー容器60の交換はその内部に収容されたトナーがなくなるタイミングでおこなわれ、現像装置主部50の交換はその構成部品(例えば、現像ローラ51等である。)が寿命に達するとともに内部のトナーがなくなるタイミングでおこなわれる。したがって、トナー容器60の交換は独立して単独でおこなわれることがあるが、現像装置主部50の交換はトナー容器60とともに(トナー容器60が装着された状態で)おこなわれることになる。

【0028】

現像装置主部50は、現像剤担持体としての現像ローラ51、現像剤供給部材としての供給ローラ53、現像剤規制部材としてのドクターブレード52、複数の搬送部材としての搬送スクリュ54、55、第1搬送スクリュ54による第1搬送経路B1と第2搬送スクリュ55による第2搬送経路B2とを隔絶する仕切部材56、トナー容器60からトナーが補給される主部側補給口57、等で構成されている。

【0029】

現像ローラ51(現像剤担持体)は、装置本体100に装着された状態で感光体ドラム1Yに対向して、感光体ドラム1Y上に形成された静電潜像にトナーを供給する。現像ローラ51は、芯金上に、弾性層や、導電性を有する表面層、等が積層されている。

供給ローラ53(現像剤供給部材)は、装置本体100に装着された状態で、2つの搬送スクリュ54、55の下方に配設されていて、現像ローラ51に摺接して現像ローラ51にトナーを供給する。供給ローラ53は、芯金上に、導電性を有する発泡ポリウレタン層が積層されている。

ドクターブレード52(現像剤規制部材)は、装置本体100に装着された状態で、現像ローラ51に所定の圧力及び角度で当接するように配設されていて、現像ローラ51に担持された現像剤の量を規制する。ドクターブレード52としては、ステンレス鋼等の金属からなる薄い板状部材を用いることができる。

【0030】

2つの搬送スクリュ54、55(搬送部材)は、装置本体100に装着された状態で、現像装置主部50内に収容されたトナーを長手方向(図2の紙面垂直方向である。)に搬送して循環経路を形成する。

第1搬送部材としての第1搬送スクリュ54は、供給ローラ53に対向する位置(上方の位置である。)に配設されていて、トナーを長手方向(回転軸方向)に水平に搬送(図3の右方から左方への搬送である。)しながら、供給ローラ53上にトナーを供給する。

【0031】

第2搬送部材としての第2搬送スクリュ55は、仕切部材56を介して第1搬送スクリュ54に対向する位置(上方の位置である。)に配設されていて、トナーを長手方向(回転軸方向)に水平に搬送(図3の左方から右方への搬送である。)する。そして、第2搬送スクリュ55は、第1搬送スクリュ54による第1搬送経路B1の下流側から第2中継部A2を介して循環されるトナーを第1搬送経路B1の上流側に第1中継部A1を介して搬送する(図3の黒矢印に示す循環である。)。

2つの搬送スクリュ54、55は、現像ローラ51や感光体ドラム1Yと同様に、回転軸がほぼ水平になるように配設されている。また、2つの搬送スクリュ54、55は、いずれも、軸部にスクリュ部が螺旋状に巻装されたものである。

【0032】

なお、第1搬送スクリュ54による搬送経路(第1搬送経路B1)と、第2搬送スクリュ55による搬送経路(第2搬送経路B2)と、は仕切部材56(壁部)によって隔絶されている。

図3を参照して、第2搬送スクリュ55による第2搬送経路B2の下流側と、第1搬送スクリュ54による第1搬送経路B1の上流側と、は第1中継部A1を介して連通している。第2搬送スクリュ55による第2搬送経路B2の下流側に達したトナーが、第1中継部A1にて自重落下して、第1搬送経路B1の上流側に達することになる。

また、図3を参照して、第1搬送スクリュ54による第1搬送経路B1の下流側と、第2搬送スクリュ55による第2搬送経路B2の上流側と、は第2中継部A2を介して連通している。そして、第1搬送経路B1にて供給ローラ53上に供給されなかったトナーが、第2中継部A2の近傍に留まって盛り上がって、第2中継部A2を介して第2搬送経路B2の上流側に搬送(供給)されることになる。

なお、第2中継部A2におけるトナーの搬送性(第1搬送経路B1から第2搬送経路B2への重力方向に逆らったトナーの受け渡しである。)を向上させるために、第1搬送スクリュ54の下流側の位置(第2中継部A2に対応する位置である。)に、パドル形状部や、スクリュの巻き方向が逆方向に形成されたスクリュ部、を設けることもできる。

【0033】

また、図2を参照して、現像装置主部50は、装置本体100に装着された状態で上方の位置にてトナー容器60の容器側補給口63に連通する主部側補給口57が形成されている。この主部側補給口63は、トナー容器60から現像装置主部50へのトナー(現像剤)の補給をおこなうためのものである。

なお、図示は省略するが、現像ローラ51、供給ローラ53、第1搬送スクリュ54、第2搬送スクリュ55の各軸部にはギアが設置されていて、アイドラギアをも含めたギア列が形成されている。そして、これらのギア列に不図示の駆動モータ(駆動源)から駆動力が入力されて、現像ローラ51、供給ローラ53、第1搬送スクリュ54、第2搬送スクリュ55がそれぞれ図2の矢印方向に回転駆動される。

【0034】

ここで、現像剤容器としてのトナー容器60は、アジテータ61、容器側搬送部材としての容器側搬送スクリュ62、通常時にトナーの排出口として機能する容器側補給口63、等で構成されている。

アジテータ61は、回転軸部に薄板状の可撓性部材が貼着されたものであって、図2の反時計方向に回転することで、トナー容器60の収容部C内に収容されたトナーを容器側搬送スクリュ62による搬送経路に向けて搬送する。

容器側搬送スクリュ62(容器側搬送部材)は、装置本体100に装着された状態で、容器内に収容されたトナーを容器側補給口63に向けて長手方向に搬送する(図3の左方から右方への搬送である。)。

容器側補給口63は、容器側搬送スクリュ62による搬送経路において長手方向端部に形成されている。そして、容器側補給口63から排出されたトナーは、主部側補給口57を介して現像装置主部50の第2搬送経路B2の上流側に自重落下により補給される。

【0035】

このように構成された現像装置5Yは、次のように動作する。

まず、トナー容器60から補給口57、63を介して第2搬送経路B2内に補給されたトナーは、現像装置主部50内を循環するトナーとともに、第2搬送スクリュ55によって撹拌・混合されながら、第1搬送経路B1に供給される。そして、第1搬送経路B1に搬送されたトナーは、第1搬送スクリュ54に搬送されながら、その一部が供給ローラ53に供給され担持される。供給ローラ53に担持されたトナーは、現像ローラ51との圧接部で摩擦帯電された後に、現像ローラ51上に移動して担持される。その後、現像ローラ51上に担持されたトナーは、ドクターブレード52の位置で、薄層化・均一化された後に、感光体ドラム1Yとの当接位置(現像領域)に達する。そして、この位置で、現像領域に形成された電界(現像電界)によって、感光体ドラム1Y上に形成された潜像にトナーが吸着される。

【0036】

以下、本実施の形態1において特徴的な、現像装置5Y(現像装置主部50及びトナー容器60)の現像剤回収方法について詳述する。

本実施の形態1では、現像装置のリサイクルをおこなう場合等において、画像形成装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するときに、装置本体100に装着されているときの現像装置主部50とトナー容器60との互いの姿勢とは異なる姿勢でトナー容器60に対して現像装置主部50を設置(装着)して、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。

【0037】

詳しくは、図4を参照して、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するときには、装置本体100に装着されているときの現像装置主部50とトナー容器60との互いの姿勢に対して上下が逆になる姿勢で容器側補給口63と主部側補給口57とが連通するようにトナー容器60に対して現像装置主部50が設置(セット)される。

すなわち、装置本体100に装着されている通常時には、図3に示すように、現像ローラ51や供給ローラ53の上方に搬送スクリュ54、55が位置して主部側補給口57が上方に向けて開口するように現像装置主部50がセットされ、さらに現像装置主部50の上方において容器側補給口63が下方に向けて開口するようにトナー容器60がセットされる。これに対して、装置本体100から離脱されてトナーの回収がおこなわれるときには、図4に示すように、現像ローラ51や供給ローラ53の下方に搬送スクリュ54、55が位置して主部側補給口57が下方に向けて開口するように現像装置主部50がセットされ、さらに現像装置主部50の下方において容器側補給口63が上方に向けて開口するようにトナー容器60がセットされる。

【0038】

そして、図4のようにセットされた状態で、現像装置主部50における2つの搬送スクリュ54、55が、装置本体100に装着されているときと同じように正方向(図2に示す矢印方向である。)に回転駆動される。これにより、現像装置主部50に残留したトナーは、図4の黒矢印で示すように循環しながら主部側補給口57から排出されて、容器側補給口63を介してトナー容器60内に回収される。このようなトナー回収作業は、現像ローラ51と供給ローラ53との回転をおこなわずにおこなうことが好ましいが、それらのローラ51、53を搬送スクリュ54、55とともに回転した場合であっても、もともと循環経路B1、B2を循環するトナー量が少ない上に、現像ローラ51や供給ローラ53が循環経路B1、B2の上方に位置しているため、循環経路B1、B2から供給ローラ53にトナーが供給されることはない。そして、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、循環経路B1、B2の最下方に位置する主部側補給口57からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんどゼロにすることができる。

【0039】

また、このようなトナー回収作業をおこなうとき(装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき)には、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動することが好ましい。これにより、現像装置主部50から容器側補給口63を介してトナー容器60内に送入されたトナーは、容器側搬送スクリュ62の逆方向の回転駆動によって、容器側補給口63から離れる側に長手方向に搬送(図4の右方から左方への搬送である。)されて、容器側補給口63から溢れ出ることなく、トナー容器60の収容部C内に確実に回収されることになる。

【0040】

なお、このようなリサイクル時におけるトナーの回収作業は、本体カバー110の開閉動作にともない装置本体100から取出された現像装置5Y(現像装置主部50とトナー容器60とである。)を、リサイクル工場まで運搬した後に、リサイクル工場に設置された専用治具(現像装置主部50やトナー容器60を図4のように保持する保持部や、搬送スクリュ54、55や容器側搬送スクリュ62を回転駆動する駆動モータ等が設置されている。)にセットしておこなうことができる。このとき、専用治具には、運搬された現像装置5Yがそのまま逆さにした状態でセットされることになる。

そして、上述したような回収作業をおこなうことで、現像装置主部50内のトナーはきれいに空の状態になり、トナー容器60内に回収されたトナー(残留トナー)はそのまま再利用されることになる。具体的に、残留トナーが回収された状態のトナー容器60は、現像装置主部50から分離された後に、さらに別の専用治具に設置されて、さらに新品のトナーが充填(補充)される。そして、容器側補給口63にシール部材が新たに設置された後に、リサイクル用のトナー容器60として再生されることになる。

一方、残留トナーがほぼ完璧な状態で除去された後の現像装置主部50は、簡単な清掃作業や、必要な部品交換作業、等を経て、リサイクル用の現像装置主部50として再生されることになる。

【0041】

なお、本実施の形態1では、上述した現像剤の回収作業をリサイクル工程の一部としておこなった。

これに対して、上述したトナーの回収作業を新品の現像装置を製造・出荷する製造工程の一部としておこなうこともできる。具体的に、新品の現像装置5Yを製造する製造工場では、組立後の現像装置5Yに実際にトナー(確認用のトナー)を投入して動作確認(出力画像の画質確認等である。)をおこなった後に、現像装置5Yからトナーを回収して、きれいな状態で梱包・出荷することになる。その場合のトナー回収工程において、その回収作業を本実施の形態1と同様におこなうことで、確認用のトナーを無駄に破棄することなく、トナー容器60(確認工程用のものである。)に回収して有効利用することができることになる。

【0042】

なお、本実施の形態1におけるトナー容器60は、1つの容器側搬送スクリュ62(容器側搬送部材)を設置して、装置本体100に装着した状態では容器側搬送スクリュ62の搬送経路においてトナーが容器側補給口63に向けて長手方向に搬送され、トナー回収時には容器側搬送スクリュ62の搬送経路においてトナーが容器側補給口63から離れて長手方向に搬送されるように構成した。

これに対して、図5に示すように、トナー容器60に複数の容器側搬送スクリュ62A、62B(容器側搬送部材)を設置して、装置本体100に装着した状態では容器側搬送スクリュ62A、62Bの搬送経路においてトナーを長手方向に循環しながら容器側補給口63に向けて搬送(図5(A)中、黒矢印で示す方向の循環搬送である。)するように構成することもできる。その場合、トナー回収時にも、容器側補給口63から回収されるトナーが容器外に溢れ出る不具合を防止するために、2つの容器側搬送スクリュ62A、62Bを回転駆動することが好ましいが、その回転方向は正方向(図5(A)の黒矢印方向の循環が形成される回転方向である。)であっても逆方向(図5(A)の黒矢印方向とは逆の循環が形成される回転方向である。)であってもその効果はほとんど変わらないことになる。

【0043】

以上説明したように、本実施の形態1では、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0044】

実施の形態2.

図6〜図8にて、この発明の実施の形態2について詳細に説明する。

図6は、実施の形態2における現像剤回収時の現像装置を示す図であって、前記実施の形態1における図4に相当する図である。また、図7、図8は、それぞれ、変形例としての現像剤回収時の現像装置を示す図である。

本実施の形態2における現像剤回収方法は、現像装置主部50が装置本体100への装着時と同じ姿勢で設置され、現像剤容器60が長手方向を鉛直方向にした状態で設置される点が、前記実施の形態1のものと相違する。

【0045】

本実施の形態2における現像装置5Yも、前記実施の形態1のものと同様に、現像装置主部50とトナー容器60(現像剤容器)とで構成されている。

そして、現像装置主部50は、現像ローラ51(現像剤担持体)、供給ローラ53(現像剤供給部材)、ドクターブレード52(現像剤規制部材)、複数の搬送スクリュ54、55(搬送部材)、仕切部材56、主部側補給口57、等で構成されている。また、トナー容器60は、アジテータ61、容器側搬送スクリュ62(容器側搬送部材)、容器側補給口63、等で構成されている。

そして、現像装置5Yは、前記実施の形態1のものと同様に、通常時には図2及び図3に示すように、現像装置主部50とトナー容器60とが装置本体100にセットされて画像形成プロセスがおこなわれることになる。

【0046】

ここで、本実施の形態2における現像装置主部50は、図6を参照して、循環経路B1、B2における長手方向の端部に開閉可能に形成された主部側開口部58が設けられている。この主部側開口部58は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。

そして、図6に示すように、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき(トナー回収時)には、装置本体100に装着されているときに閉鎖状態にある主部側開口部58を開放状態にして主部側開口部58と容器側補給口63とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置(セット)される。そして、その状態で、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように正方向に回転駆動する。

【0047】

これにより、現像装置主部50に残留したトナーは、図6の黒矢印で示すように循環しながら主部側開口部58から排出されて、容器側補給口63を介してトナー容器60内に回収される。このような回収作業は、もともと循環経路B1、B2を循環するトナー量が少ない状態でおこなわれるが、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、第1搬送経路B1の最端部に位置する主部側開口部58からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんど残すことなく排出することができる。

【0048】

また、このようなトナー回収作業をおこなうときにも、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動することが好ましい。

本実施の形態2では、トナー回収時に、トナー容器60が容器側補給口63を上方にして長手方向が鉛直方向になるようにセットされるため、容器側補給口63から流入するトナーが自重落下によってトナー容器60内に入り込みやすくなる。しかし、上述したように、容器側搬送スクリュ62を逆方向に回転駆動することで、容器側補給口63から離れる側に搬送される力がトナーに作用するために、トナー容器60の収容部C内にさらに確実にトナーが回収されることになる。

【0049】

また、図7に示すように、本実施の形態2におけるトナー容器60において、長手方向の端部に開閉可能に形成された容器側開口部64を設けて、この容器側開口部64をトナー回収時に現像装置主部の主部側開口部58に連通させることもできる。

すなわち、容器側開口部64は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。そして、装置本体100から取出された現像装置主部50の内部に残留する現トナーを回収するときには、装置本体100に装着されているときにそれぞれ閉鎖状態にある主部側開口部58と容器側開口部64とをそれぞれ開放状態にして主部側開口部58と容器側開口部64とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置される。そして、複数の搬送スクリュ54、55を通常時と同じ方向に回転駆動するとともに、容器側搬送スクリュ62を通常時とは逆方向に回転駆動する。このような場合、トナー容器60は、トナー回収時に、容器側開口部64を上方にして長手方向が鉛直方向になるようにセットされる。また、このとき、容器側補給口63はシール部材等によって封止されていることが好ましい。また、現像装置主部50の主部側開口部58は、図7の状態で下方に向けて開口するように形成することが好ましい。

【0050】

また、図8に示すように、本実施の形態2におけるトナー容器60において、トナー回収時に、現像装置主部50から排出されたトナーを、容器側搬送スクリュ62を回転駆動することなく、自重落下のみによってトナー容器60に回収することもできる。

すなわち、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するときに、トナー容器60は長手方向を鉛直方向にした状態で設置されて、現像装置主部50から排出されたトナーが自重落下してトナー容器60に回収されることになる。この場合、トナー容器60には、図7のものと同様に、長手方向の端部に開閉可能に形成された容器側開口部64を形成して、この容器側開口部64をトナー回収時に現像装置主部の主部側開口部58に連通させることが好ましい。また、容器側搬送スクリュ62と自重落下するトナーとの干渉を避けるために、容器側開口部64は、図7のものとは異なり、容器側搬送スクリュ62の搬送経路とは別の部分(図8に示す、収容部Cの長手方向端部である。)に形成することが好ましい。

【0051】

以上説明したように、本実施の形態2でも、前記実施の形態1と同様に、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0052】

なお、本実施の形態2では、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)と同じ上下方向及び水平方向の姿勢でトナー容器60に接続(設置)した。これに対して、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)の姿勢に対して上下を逆にした姿勢(水平方向の姿勢は維持されている。)でトナー容器60に接続(設置)することもできる。その場合、現像装置主部50からトナーを排出するために、主部側補給口57を用いたり、主部側開口部58(第2搬送経路B2側に形成されることになる。)を用いたりすることができる。

【0053】

実施の形態3.

図9及び図10にて、この発明の実施の形態3について詳細に説明する。

図9は、実施の形態3における現像剤回収時の現像装置を示す図であって、前記実施の形態1における図4に相当する図である。また、図10は、変形例としての現像剤回収時の現像装置を示す図である。

本実施の形態3における現像剤回収方法は、現像装置主部50が装置本体100への装着時と同じ姿勢で設置され、現像剤容器60が装置本体100への装着時の姿勢に対して上下が逆になる姿勢で設置される点が、前記実施の形態1のものと相違する。

【0054】

本実施の形態3における現像装置5Yも、前記各実施の形態のものと同様に、現像装置主部50とトナー容器60(現像剤容器)とで構成されている。

そして、現像装置主部50は、現像ローラ51(現像剤担持体)、供給ローラ53(現像剤供給部材)、ドクターブレード52(現像剤規制部材)、複数の搬送スクリュ54、55(搬送部材)、仕切部材56、主部側補給口57、等で構成されている。また、トナー容器60は、アジテータ61、容器側搬送スクリュ62(容器側搬送部材)、容器側補給口63、等で構成されている。

そして、現像装置5Yは、前記実施の形態1のものと同様に、通常時には図2及び図3に示すように、現像装置主部50とトナー容器60とが装置本体100にセットされて画像形成プロセスがおこなわれることになる。

【0055】

ここで、本実施の形態3における現像装置主部50は、図9を参照して、循環経路B1、B2における長手方向の端部に開閉可能に形成された主部側開口部58が下方に向けて開口するように設けられている。この主部側開口部58は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。

そして、図9に示すように、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき(トナー回収時)には、装置本体100に装着されているときに閉鎖状態にある主部側開口部58を開放状態にして主部側開口部58と容器側補給口63とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置(セット)される。そして、その状態で、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように正方向に回転駆動する。

【0056】

これにより、現像装置主部50に残留したトナーは、図9の黒矢印で示すように循環しながら主部側開口部58から排出されて、自重落下して容器側補給口63を介してトナー容器60内に回収される。このような回収作業は、もともと循環経路B1、B2を循環するトナー量が少ない状態でおこなわれるが、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、第1搬送経路B1の最端部に位置する主部側開口部58からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんど残すことなく排出することができる。

【0057】

また、このようなトナー回収作業をおこなうときにも、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動することが好ましい。

本実施の形態3では、トナー回収時に、トナー容器60が容器側補給口63を上方に向けて開口するように、トナー容器60が装置本体100への装着時の姿勢に対して上下が逆になる姿勢で設置されるものの、容器側補給口63からトナーが溢れ出る不具合を防止するために、容器側搬送スクリュ62を逆方向に回転駆動して、容器側補給口63から離れる側にトナーを搬送することで、トナー容器60の収容部C内に確実にトナーが回収されることになる。

本実施の形態3によるトナー回収方法によれば、現像装置主部50とトナー容器60とが長手方向に並設されるために、これらを設置する専用治具の鉛直方向の大型化を防止できる。

【0058】

また、図10に示すように、本実施の形態3におけるトナー容器60において、長手方向の端部に開閉可能に形成された容器側開口部64を設けて、この容器側開口部64をトナー回収時に現像装置主部の主部側開口部58に連通させることもできる。

すなわち、容器側開口部64は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。そして、装置本体100から取出された現像装置主部50の内部に残留する現トナーを回収するときには、装置本体100に装着されているときにそれぞれ閉鎖状態にある主部側開口部58と容器側開口部64とをそれぞれ開放状態にして主部側開口部58と容器側開口部64とが連通するとともに循環経路B1、B2の水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置される。そして、複数の搬送スクリュ54、55を通常時と同じ方向に回転駆動するとともに、容器側搬送スクリュ62を通常時とは逆方向に回転駆動する。このような場合にも、トナー容器60は、トナー回収時に、容器側開口部64が上方に向けて開口するように、装置本体100への装着時の姿勢に対して上下が逆になる姿勢で設置される。このように、容器側補給口63は上方に向けて開口しているために、シール部材等によって封止しなくても、トナー回収時に容器側補給口63からのトナー漏出は生じないことになる。

【0059】

以上説明したように、本実施の形態3でも、前記各実施の形態と同様に、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0060】

なお、本実施の形態3では、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)と同じ上下方向及び水平方向の姿勢でトナー容器60に接続(設置)した。これに対して、トナー回収時において、現像装置主部50を通常時(装置本体100に装着されたとき)の姿勢に対して上下を逆にした姿勢(水平方向の姿勢は維持されている。)でトナー容器60に接続(設置)することもできる。その場合、現像装置主部50からトナーを排出するために、主部側補給口57を用いたり、主部側開口部58(第2搬送経路B2側に形成されることになる。)を用いたりすることができる。

【0061】

実施の形態4.

図11にて、この発明の実施の形態4について詳細に説明する。

図11(A)は、実施の形態4における現像剤回収時の現像装置を長手方向に示す概略断面図であって、現像装置主部50とトナー容器60との連結状態がわかるように図示したものである。また、図11(B)は、図11(A)におけるX2−X2断面を示す図である。

本実施の形態4における現像剤回収方法は、現像装置主部50の下方の位置に形成された主部側開口部59を用いて現像装置主部50から現像剤容器60への現像剤回収がおこなわれる点が、前記実施の形態1のものと相違する。

【0062】

本実施の形態4における現像装置5Yも、前記各実施の形態のものと同様に、現像装置主部50とトナー容器60(現像剤容器)とで構成されている。

そして、現像装置主部50は、現像ローラ51(現像剤担持体)、供給ローラ53(現像剤供給部材)、ドクターブレード52(現像剤規制部材)、複数の搬送スクリュ54、55(搬送部材)、仕切部材56、主部側補給口57、等で構成されている。また、トナー容器60は、アジテータ61、容器側搬送スクリュ62(容器側搬送部材)、容器側補給口63、等で構成されている。

そして、現像装置5Yは、前記実施の形態1のものと同様に、通常時には図2及び図3に示すように、現像装置主部50とトナー容器60とが装置本体100にセットされて画像形成プロセスがおこなわれることになる。

【0063】

ここで、本実施の形態4における現像装置主部50は、図11を参照して、循環経路B1、B2における長手方向の端部であって装置本体100に装着された状態で現像装置主部50の下方の位置(供給ローラ53に対向する現像装置主部50の背面側の壁部である。)に開閉可能に形成された主部側開口部59が設けられている。この主部側開口部59は、装置本体100に設置された通常時(トナー回収時以外である。)には、そこからのトナーの漏出が生じないように、シール部材やシャッタ部材等によって覆われている(閉鎖状態になっている)。

そして、図11に示すように、装置本体100から取出された現像装置主部50の内部に残留するトナーを回収するとき(トナー回収時)には、装置本体100に装着されているときに閉鎖状態にある主部側開口部59を開放状態にして主部側開口部59と容器側補給口63とが連通するとともに循環経路B1、B2の上下方向及び水平方向の姿勢が維持されるようにトナー容器60に対して現像装置主部50が設置(セット)される。そして、その状態で、2つの搬送スクリュ54、55を装置本体100に装着されているときと同じように正方向に回転駆動する。

【0064】

これにより、現像装置主部50に残留したトナーは、循環経路B1、B2を循環しながら主部側開口部59から排出されて、容器側補給口63を介してトナー容器60内に回収される。このような回収作業は、もともと循環経路B1、B2を循環するトナー量が少ない状態でおこなわれるが、2つの搬送スクリュ54、55を通常時と同様に回転駆動して循環経路B1、B2内でトナーを循環させながら、第1搬送経路B1の底部に位置する主部側開口部59からトナーを排出しているため、現像装置主部50内に残留するトナー量をほとんど残すことなく排出することができる。

【0065】

また、このようなトナー回収作業をおこなうときには、トナー容器60における容器側搬送スクリュ62を装置本体100に装着されているときとは逆方向に回転駆動する。

本実施の形態4では、トナー回収時に、トナー容器60が容器側補給口63を側方に向けて開口するように、トナー容器60が装置本体100への装着時の姿勢に対して90度ほど倒した姿勢で設置されていて、容器側補給口63からトナーが現像装置主部50側に逆流する不具合を防止するために、容器側搬送スクリュ62を逆方向に回転駆動して、容器側補給口63から離れる側にトナーを搬送することで、トナー容器60の収容部C内に確実にトナーが回収されることになる。

本実施の形態4によるトナー回収方法によれば、現像装置主部50とトナー容器60とが短手方向に並設されるために、これらを設置する専用治具の鉛直方向の大型化を防止できる。

【0066】

以上説明したように、本実施の形態4でも、前記各実施の形態と同様に、現像装置主部50においてトナー(現像剤)を長手方向に搬送して循環経路を形成する複数の搬送スクリュ54、55(搬送部材)を仕切部材56を介して上下方向に並設して、画像形成装置本体100から取出された現像装置主部50の内部に残留する現像剤を回収するときに、画像形成装置本体100に装着されているときとは異なる姿勢で現像装置主部50とトナー容器60(現像剤容器)とを設置して、複数の搬送スクリュ54、55を駆動して現像装置主部50からトナーを排出してトナー容器60の内部に回収している。これにより、現像装置5Yの内部に残留したトナーがきれいに回収されるとともに、現像装置5Yから回収されたトナーが破棄されることなく再利用されることになる。

【0067】

なお、前記各実施の形態では、現像剤としてトナー(1成分現像剤)が用いられた1成分現像方式の現像装置5Yから現像剤(トナー)を回収する方法について、本発明を適用した。

これに対して、現像剤としてトナーとキャリアとからなる2成分現像剤が用いられた2成分現像方式の現像装置5Yから現像剤(2成分現像剤)を回収する方法について、本発明を適用することもできる。その場合、現像剤容器60には2成分現像剤が収容されるとともに、現像剤容器60から現像装置主部50には2成分現像剤が補給されることになる。さらに、通常時において現像装置主部50から余剰の現像剤を適宜に排出する手段を設けることになる。このような場合であっても、前記各実施の形態と同様の効果を得ることができる。

【0068】

また、前記各実施の形態においては、現像装置主部50が単体で画像形成装置本体100に着脱されるユニットして構成されている場合に対して、本発明を適用した。しかし、本発明の適用はこれに限定されることなく、現像装置主部50が、感光体ドラム1Y(像担持体)と帯電部4Yとクリーニング部2Yとのうち少なくとも1つが一体化されたユニット(プロセスユニット)として構成されている場合であっても、本発明を適用することができる。その場合、現像装置主部50は一体化された他の部材とともに装置本体100から取出されて、前記各実施の形態と同様にトナー容器60がセットされた状態で、トナー回収作業がおこなわれることになる。

そして、このような場合にも、前記各実施の形態と同様に現像剤回収方法をおこなうことで、前記各実施の形態と同様の効果を得ることができる。

【0069】

また、前記各実施の形態では、搬送部材としての搬送スクリュ54、55が上下方向に2つ並設された現像装置5Yに対して本発明を適用したが、搬送スクリュが上下方向に3つ以上並設されて循環経路が形成された現像装置に対しても本発明を適用することができる。

そして、このような場合にも、前記各実施の形態と同様に現像剤回収方法をおこなうことで、前記各実施の形態と同様の効果を得ることができる。

【0070】

また、本発明が前記各実施の形態に限定されず、本発明の技術思想の範囲内において、前記各実施の形態の中で示唆した以外にも、本実施の形態は適宜変更され得ることは明らかである。また、前記構成部材の数、位置、形状等は前記各実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等にすることができる。

【符号の説明】

【0071】

1Y 感光体ドラム(像担持体)、

2Y クリーニング部、

4Y 帯電部、

5Y 現像装置、

6Y、6M、6C、6K 作像部、

50 現像装置主部、

51 現像ローラ(現像剤担持体)、

52 ドクターブレード(現像剤規制部材)、

53 供給ローラ(現像剤供給部材)、

54 第1搬送スクリュ(搬送部材)、

55 第2搬送スクリュ(搬送部材)、

56 仕切部材、

57 主部側補給口、

58、59 主部側開口部、

60 トナー容器(現像剤容器)、

61 アジテータ、

62、62A、62B 容器側搬送スクリュ(容器側搬送部材)、

63 容器側補給口、

64 容器側開口部、

100 画像形成装置本体(装置本体)。

【先行技術文献】

【特許文献】

【0072】

【特許文献1】特開2001−242704号公報

【特許文献2】特開2001−255730号公報

【特許請求の範囲】

【請求項1】

画像形成装置本体に着脱可能に設置される現像装置の現像剤回収方法であって、

像担持体上に形成される潜像を現像する現像装置主部と、

前記画像形成装置本体に装着された前記現像装置主部に対して上方の位置で着脱可能に設置されるとともに、前記現像装置主部に補給するための現像剤が収容される現像剤容器と、

を備え、

前記現像装置主部は、

前記画像形成装置本体に装着された状態で前記像担持体に対向するとともに、現像剤を担持する現像剤担持体と、

前記画像形成装置本体に装着された状態で、当該現像装置主部の内部に収容された現像剤を長手方向に搬送して循環経路を形成するとともに、仕切部材を介して上下方向に並設された複数の搬送部材と、

前記画像形成装置本体に装着された状態で当該現像装置主部の上方の位置にて前記現像剤容器の容器側補給口に連通して、前記現像剤容器から当該現像装置主部への現像剤の補給をおこなうための主部側補給口と、

を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときの前記現像装置主部と前記現像剤容器との互いの姿勢とは異なる姿勢で前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動して前記現像装置主部から現像剤を排出して前記現像剤容器の内部に回収することを特徴とする現像装置の現像剤回収方法。

【請求項2】

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときの前記現像装置主部と前記現像剤容器との互いの姿勢に対して上下が逆になる姿勢で前記容器側補給口と前記主部側補給口とが連通するように前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項3】

前記現像装置主部は、前記循環経路における長手方向の端部に開閉可能に形成された主部側開口部を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときに閉鎖状態にある前記主部側開口部を開放状態にして当該主部側開口部と前記容器側補給口とが連通するとともに前記循環経路の水平方向の姿勢が維持されるように前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項4】

前記現像装置主部は、前記循環経路における長手方向の端部に開閉可能に形成された主部側開口部を具備し、

前記現像剤容器は、長手方向の端部に開閉可能に形成された容器側開口部を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときにそれぞれ閉鎖状態にある前記主部側開口部と前記容器側開口部とをそれぞれ開放状態にして当該主部側開口部と当該容器側開口部とが連通するとともに前記循環経路の水平方向の姿勢が維持されるように前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項5】

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記現像剤容器は長手方向を鉛直方向にした状態で設置されて、前記現像装置主部から排出された現像剤が自重落下して当該現像剤容器に回収されることを特徴とする請求項3又は請求項4に記載の現像装置の現像剤回収方法。

【請求項6】

前記現像剤容器は、前記容器側補給口が長手方向端部に形成されるとともに、前記画像形成装置本体に装着された状態で当該現像剤容器の内部に収容された現像剤を前記容器側補給口に向けて長手方向に搬送する容器側搬送部材を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記容器側搬送部材を前記画像形成装置本体に装着されているときとは逆方向に回転駆動することを特徴とする請求項2〜請求項4のいずれかに記載の現像装置の現像剤回収方法。

【請求項7】

前記現像剤容器は、前記容器側補給口が長手方向端部に形成されるとともに、前記画像形成装置本体に装着された状態で当該現像剤容器の内部に収容された現像剤を長手方向に循環しながら前記容器側補給口に向けて搬送する複数の容器側搬送部材を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記容器側搬送部材を回転駆動することを特徴とする請求項2〜請求項4のいずれかに記載の現像装置の現像剤回収方法。

【請求項8】

前記現像装置主部は、前記循環経路における長手方向の端部であって前記画像形成装置本体に装着された状態で当該現像装置主部の下方の位置に開閉可能に形成された主部側開口部を具備し、

前記現像剤容器は、前記容器側補給口が長手方向端部に形成されるとともに、前記画像形成装置本体に装着された状態で当該現像剤容器の内部に収容された現像剤を前記容器側補給口に向けて長手方向に搬送する容器側搬送部材を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときに閉鎖状態にある前記主部側開口部を開放状態にして当該主部側開口部と前記容器側補給口とが連通するとともに、前記画像形成装置本体に装着されているときの前記現像装置主部の上下方向及び水平方向の姿勢が維持されるように、前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動するとともに、前記容器側搬送部材を前記画像形成装置本体に装着されているときの回転方向に対して逆方向に回転駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項9】

前記現像剤は、トナーであって、

前記現像装置主部は、

前記画像形成装置本体に装着された状態で、前記複数の搬送部材の下方に配設されるとともに、前記現像剤担持体に摺接して当該現像剤担持体に現像剤を供給する現像剤供給部材と、

前記画像形成装置本体に装着された状態で、前記現像剤担持体に当接するように配設されるとともに、前記現像剤担持体に担持された現像剤の量を規制する現像剤規制部材と、

を具備したことを特徴とする請求項1〜請求項8のいずれかに記載の現像装置の現像剤回収方法。

【請求項10】

前記現像装置主部は、前記像担持体と、前記像担持体を帯電する帯電部と、前記像担持体上をクリーニングするクリーニング部と、のうち少なくとも1つが一体化されたことを特徴とする請求項1〜請求項9のいずれかに記載の現像装置の現像剤回収方法。

【請求項1】

画像形成装置本体に着脱可能に設置される現像装置の現像剤回収方法であって、

像担持体上に形成される潜像を現像する現像装置主部と、

前記画像形成装置本体に装着された前記現像装置主部に対して上方の位置で着脱可能に設置されるとともに、前記現像装置主部に補給するための現像剤が収容される現像剤容器と、

を備え、

前記現像装置主部は、

前記画像形成装置本体に装着された状態で前記像担持体に対向するとともに、現像剤を担持する現像剤担持体と、

前記画像形成装置本体に装着された状態で、当該現像装置主部の内部に収容された現像剤を長手方向に搬送して循環経路を形成するとともに、仕切部材を介して上下方向に並設された複数の搬送部材と、

前記画像形成装置本体に装着された状態で当該現像装置主部の上方の位置にて前記現像剤容器の容器側補給口に連通して、前記現像剤容器から当該現像装置主部への現像剤の補給をおこなうための主部側補給口と、

を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときの前記現像装置主部と前記現像剤容器との互いの姿勢とは異なる姿勢で前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動して前記現像装置主部から現像剤を排出して前記現像剤容器の内部に回収することを特徴とする現像装置の現像剤回収方法。

【請求項2】

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときの前記現像装置主部と前記現像剤容器との互いの姿勢に対して上下が逆になる姿勢で前記容器側補給口と前記主部側補給口とが連通するように前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項3】

前記現像装置主部は、前記循環経路における長手方向の端部に開閉可能に形成された主部側開口部を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときに閉鎖状態にある前記主部側開口部を開放状態にして当該主部側開口部と前記容器側補給口とが連通するとともに前記循環経路の水平方向の姿勢が維持されるように前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項4】

前記現像装置主部は、前記循環経路における長手方向の端部に開閉可能に形成された主部側開口部を具備し、

前記現像剤容器は、長手方向の端部に開閉可能に形成された容器側開口部を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときにそれぞれ閉鎖状態にある前記主部側開口部と前記容器側開口部とをそれぞれ開放状態にして当該主部側開口部と当該容器側開口部とが連通するとともに前記循環経路の水平方向の姿勢が維持されるように前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項5】

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記現像剤容器は長手方向を鉛直方向にした状態で設置されて、前記現像装置主部から排出された現像剤が自重落下して当該現像剤容器に回収されることを特徴とする請求項3又は請求項4に記載の現像装置の現像剤回収方法。

【請求項6】

前記現像剤容器は、前記容器側補給口が長手方向端部に形成されるとともに、前記画像形成装置本体に装着された状態で当該現像剤容器の内部に収容された現像剤を前記容器側補給口に向けて長手方向に搬送する容器側搬送部材を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記容器側搬送部材を前記画像形成装置本体に装着されているときとは逆方向に回転駆動することを特徴とする請求項2〜請求項4のいずれかに記載の現像装置の現像剤回収方法。

【請求項7】

前記現像剤容器は、前記容器側補給口が長手方向端部に形成されるとともに、前記画像形成装置本体に装着された状態で当該現像剤容器の内部に収容された現像剤を長手方向に循環しながら前記容器側補給口に向けて搬送する複数の容器側搬送部材を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記容器側搬送部材を回転駆動することを特徴とする請求項2〜請求項4のいずれかに記載の現像装置の現像剤回収方法。

【請求項8】

前記現像装置主部は、前記循環経路における長手方向の端部であって前記画像形成装置本体に装着された状態で当該現像装置主部の下方の位置に開閉可能に形成された主部側開口部を具備し、

前記現像剤容器は、前記容器側補給口が長手方向端部に形成されるとともに、前記画像形成装置本体に装着された状態で当該現像剤容器の内部に収容された現像剤を前記容器側補給口に向けて長手方向に搬送する容器側搬送部材を具備し、

前記画像形成装置本体から取出された前記現像装置主部の内部に残留する現像剤を回収するときに、前記画像形成装置本体に装着されているときに閉鎖状態にある前記主部側開口部を開放状態にして当該主部側開口部と前記容器側補給口とが連通するとともに、前記画像形成装置本体に装着されているときの前記現像装置主部の上下方向及び水平方向の姿勢が維持されるように、前記現像剤容器に対して前記現像装置主部を設置して、前記複数の搬送部材を前記画像形成装置本体に装着されているときと同じように駆動するとともに、前記容器側搬送部材を前記画像形成装置本体に装着されているときの回転方向に対して逆方向に回転駆動することを特徴とする請求項1に記載の現像装置の現像剤回収方法。

【請求項9】

前記現像剤は、トナーであって、

前記現像装置主部は、

前記画像形成装置本体に装着された状態で、前記複数の搬送部材の下方に配設されるとともに、前記現像剤担持体に摺接して当該現像剤担持体に現像剤を供給する現像剤供給部材と、

前記画像形成装置本体に装着された状態で、前記現像剤担持体に当接するように配設されるとともに、前記現像剤担持体に担持された現像剤の量を規制する現像剤規制部材と、

を具備したことを特徴とする請求項1〜請求項8のいずれかに記載の現像装置の現像剤回収方法。

【請求項10】

前記現像装置主部は、前記像担持体と、前記像担持体を帯電する帯電部と、前記像担持体上をクリーニングするクリーニング部と、のうち少なくとも1つが一体化されたことを特徴とする請求項1〜請求項9のいずれかに記載の現像装置の現像剤回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−37157(P2013−37157A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172608(P2011−172608)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]