現像装置並びにこれを備えた画像形成装置及びプロセスユニット

【課題】トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることを課題とする。

【解決手段】トナー担持ローラ2に設けられる内側電極3aと外側電極4aに対して互いに異なる電圧を印加することによりトナーをホッピングさせるための電界をトナー担持ローラの外周面上に形成する現像装置において、現像領域のトナー担持ローラ回転方向上流側でトナー担持ローラの外周面に当接する規制ブレード23を有し、規制ブレードの当接面にトナー担持ローラ回転軸方向へ並んだ複数の溝23aを設け、規制ブレードの当接面23bとトナー担持ローラの外周面との当接箇所ではトナーの通過を阻止しつつ、規制ブレードの当接面に形成した複数の溝内に入り込んだトナーを通過させる。

【解決手段】トナー担持ローラ2に設けられる内側電極3aと外側電極4aに対して互いに異なる電圧を印加することによりトナーをホッピングさせるための電界をトナー担持ローラの外周面上に形成する現像装置において、現像領域のトナー担持ローラ回転方向上流側でトナー担持ローラの外周面に当接する規制ブレード23を有し、規制ブレードの当接面にトナー担持ローラ回転軸方向へ並んだ複数の溝23aを設け、規制ブレードの当接面23bとトナー担持ローラの外周面との当接箇所ではトナーの通過を阻止しつつ、規制ブレードの当接面に形成した複数の溝内に入り込んだトナーを通過させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー担持体上のトナーを現像領域へ搬送して潜像担持体上の潜像に付着させることにより潜像を現像する現像装置、並びに、この現像装置を備えた複写機、プリンタ、ファクシミリ等の画像形成装置及びプロセスユニットに関するものである。

【背景技術】

【0002】

従来、この種の現像装置としては、トナー担持体表面や磁性キャリアに吸着させたトナーを現像に用いるのではなく、トナー担持体の外周面上でホッピングさせたトナーを現像に用いるフレア現像方式を採用したものが知られている。例えば、特許文献1に記載の現像装置は、周方向に所定のピッチで配設された複数の電極を具備する筒状のトナー担持体を有している。これら電極は、互いに隣り合う2つの電極からなる電極対が繰り返し配設されたものである。それぞれの電極対における2つの電極の間には交番電界が形成される。これにより、電極対における一方の電極の上に位置していたトナーが浮上して他方の電極の上に着地したり、他方の電極の上から浮上して一方の電極の上に着地したりするといったホッピングの挙動を示す。

【0003】

このようなホッピングを繰り返しながら、トナー担持体上のトナーはトナー担持体の回転駆動に伴う表面移動よって現像領域まで搬送される。現像領域では、潜像担持体上の潜像の近傍まで浮上したトナーが、トナー担持体の電極に向けて下降することなく、潜像による電界に引かれて潜像に付着する。かかる構成では、トナー担持体表面や磁性キャリアなどに吸着しているトナーではなく、ホッピングによって吸着力を発揮していないトナーを現像に用いる。これにより、従来の一成分現像方式や二成分現像方式では実現が望めなかったほどの低電位現像を実現することができる。例えば、周囲の非画像部との電位差が僅か数十[V]である静電潜像にトナーを選択的に付着させることも可能である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1の現像装置においては、トナー担持体の平滑な外周面に対し、トナー担持体の外周面に当接する当接面が平滑に形成されている層厚規定部材を当接させている。そして、トナー担持体上のトナーがトナー担持体外周面と層厚規定部材の当接面との間を通過することで、現像領域へ供給される単位面積当たりのトナー量が目標量となるようにかつトナー層の厚さがムラ無く均一となるように、トナー担持体上のトナー層厚を規制する。

【0005】

ところが、トナー担持体の平滑な外周面と層厚規定部材の平滑な当接面との間(規制領域)をトナーが通過することでトナー担持体上のトナー層厚を規制する構成では、その規制領域へ進入する前のトナー層に厚みムラ(トナー担持体回転軸方向における厚みムラ)が存在すると、規制領域内でトナーに加わる圧力がトナー担持体回転軸方向でばらつく。その結果、規制領域を通過した後におけるトナー担持体上のトナー層厚にトナー担持体回転軸方向のムラが生じ、画像濃度ムラを引き起こす場合がある。また、規制領域へ進入するトナー層厚が経時的に変動する場合、これにより規制領域内でトナーに加わる圧力が経時的に変化するため、規制領域通過後におけるトナー担持体上のトナー量が目標量から外れてしまい、画像濃度低下あるいは画像濃度上昇を引き起こす場合もある。

【0006】

このように規制領域通過後のトナー層厚にトナー担持体回転軸方向ムラが生じたり、規制領域通過後のトナー量が目標量から外れたりして、現像領域に供給される単位面積当たりのトナー量が不安定になる事態を抑制する方法としては、トナー担持体の外周面に対する層厚規定部材の当接圧力を高める方法が挙げられる。しかしながら、この方法では、規制領域を通過するトナーに対するストレスが高まり、トナーの劣化が促進され、トナーの寿命が短くなってしまう。

【0007】

本発明は、以上の背景に鑑みなされたものであり、その目的とするところは、トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることができる現像装置、並びに、この現像装置を備えた画像形成装置及びプロセスユニットを提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、互いに異なる電圧が印加される少なくとも2種類の電極部材を備えたトナー担持体を有し、該少なくとも2種類の電極部材に対して互いに異なる電圧を印加することによりトナーをホッピングさせるための電界を該トナー担持体の外周面上に形成し、該トナー担持体を回転させることによりホッピングした状態のトナーを潜像担持体の表面と対向する現像領域へ搬送して該潜像担持体上の潜像に付着させることにより該潜像を現像する現像装置において、上記現像領域のトナー担持体回転方向上流側で上記トナー担持体の外周面に当接する当接部材を有し、上記トナー担持体の外周面に当接する上記当接部材の当接面にトナー担持体回転軸方向へ並んだ複数の溝を設け、該当接部材の当接面と該トナー担持体の外周面との当接箇所ではトナーの通過を阻止しつつ、該当接部材の当接面に形成した該複数の溝内に入り込んだトナーを通過させることを特徴とするものである。

【0009】

本発明においては、当接部材の当接面上における溝が形成されていない部分(非溝部分)とトナー担持体の外周面とは当接箇所ではトナーの通過が阻止され、その当接箇所を通過した直後のトナー担持体外周面部分ではトナーが取り除かれた状態となる。一方、当接部材の当接面上における溝が形成されている部分とトナー担持体の外周面との対向箇所では、トナーが溝の内部に入り込んでその対向箇所を通過することができる。これにより、現像領域へ供給される単位面積当たりのトナー量は、当接部材の当接面上に形成される溝の寸法(溝のトナー担持体回転軸方向長さ、溝の深さ)や溝間距離(溝のピッチ)のみによって制御できる。すなわち、トナー担持体の外周面と当接部材とが対向する規制領域へ進入する前において、トナー担持体上のトナー層厚にムラがある場合でも、あるいは、規制領域へ進入するトナー層厚が経時的に変動する場合でも、現像領域へ供給される単位面積当たりのトナー量は溝の寸法及び溝間距離によって制御できる。そして、近年の加工技術によれば当接部材の当接面上に溝を高精度に形成できるので、本発明によれば、現像領域へ供給される単位面積当たりのトナー量を、安定かつ高精度に目標量に制御することができる。

【0010】

しかも、規制領域を通過する際、溝内部に入り込んでいるトナーにかかる圧力は、従来の現像装置のようにトナー担持体の外周面と層厚規制部材の平滑な当接面との間にトナーを挟み込んで通過させる際にトナーにかかる圧力と比較して小さい。よって、本発明によれば、従来の現像装置と比較して、トナーの劣化が進行しにくく、トナーの長寿命化を図ることができる。

【0011】

なお、本発明のように当接面に溝が形成された当接部材を、トナー担持体表面や磁性キャリアに吸着させたトナーを現像に用いる従来の現像方式で採用すると、規制領域を通過した後のトナー担持体上では、当接部材の溝内を通過したトナーが付着している領域と、当接部材の非溝部分によって通過が阻止されてトナーが付着していない領域とが、はっきりと区分される。そして、このような状態でトナー担持体上に担持されているトナーが現像領域へ供給される結果、当接部材の溝に応じた画像濃度ムラが発生してしまう。これに対し、本発明では、トナー担持体の外周面上でホッピングさせたトナーを現像に用いるフレア現像方式を採用しているので、規制領域を通過した後のトナー担持体上では、トナーがホッピングして分散される。よって、当接部材の溝に応じた画像濃度ムラは抑制される。

【発明の効果】

【0012】

以上、本発明によれば、トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることができるという優れた効果が得られる。

【図面の簡単な説明】

【0013】

【図1】実施形態に係る複写機を示す概略構成図である。

【図2】同複写機における感光体と現像装置とを示す概略構成図である。

【図3】同現像装置のトナー担持ローラの電極配置を説明するためにトナー担持ローラを回転軸に対して直交する方向から見たときの模式図である。

【図4】同トナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図5】同トナー担持ローラと当接する規制ブレードの当接面の正面図である。

【図6】同トナー担持ローラの回転方向に対して直交する仮想面に沿って同規制ブレードを切断したときの断面図である。

【図7】同トナー担持ローラの外周面とこれに当接する規制ブレードとが対向する規制領域の断面を模式的に表した断面図である。

【図8】規制ブレードの当接面が平滑な面である従来構成における規制領域の断面を模式的に表した断面図である。

【図9】規制ブレードの当接面に形成される溝の幅がトナー担持ローラ回転方向下流側に向けて広くなるように構成した例を模式的に表した正面面である。

【図10】規制ブレードの当接面に形成される溝の幅がトナー担持ローラ回転軸方向で異なるように構成した例を模式的に表した正面面である。

【図11】同トナー担持ローラの内側電極及び外側電極にそれぞれ印加する内側電圧と外側電圧の一例を示すグラフである。

【図12】内側電極及び外側電極へ印加する内側電圧と外側電圧の他の例を示すグラフである。

【図13】内側電極及び外側電極へ印加する内側電圧と外側電圧の更に他の例を示すグラフである。

【図14】内側電極及び外側電極への給電構成を、ローラ軸に沿って切断したときの模式図である。

【図15】同給電構成を模式的に示す斜視図である。

【図16】変形例1における内側電極及び外側電極への給電構成を、ローラ軸に沿って切断したときの模式図である。

【図17】同給電構成をもつトナー担持ローラを、軸方向に対して直交する方向から見たときの模式図である。

【図18】同給電構成を模式的に示す斜視図である。

【図19】変形例2における現像装置を示す模式図である。

【図20】変形例3における現像装置を示す模式図である。

【図21】変形例4における現像装置を感光体とともに図示した概略構成図である。

【図22】同現像装置における回収機構の他の例を示すための概略構成図である。

【図23】同現像装置における回収機構の更に他の例を示すための概略構成図である。

【図24】同現像装置における回収機構の更に他の例を示すための概略構成図である。

【図25】変形例5における現像装置のトナー担持ローラとその周囲構成とを示す拡大構成図である。

【図26】変形例6におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図27】同トナー担持ローラにおける電気力線の概略を図示した説明図である。

【図28】変形例7におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図29】同トナー担持ローラにおける電気力線の概略を図示した説明図である。

【図30】同トナー担持ローラにおける外側電極層をトナー担持ローラの外周面側から見たときの模式図である。

【図31】変形例8におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図32】同トナー担持ローラにおける外側電極層をトナー担持ローラの外周面側から見たときの模式図である。

【図33】(a)〜(c)はトナー担持ローラの製造手順を示す説明図である。

【図34】変形例9におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図35】同トナー担持ローラにおける外側電極層をトナー担持ローラの外周面側から見たときの模式図である。

【図36】変形例10におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図37】同トナー担持ローラの他の構成例を説明するための模式図である。

【発明を実施するための形態】

【0014】

以下、本発明を、電子写真方式の画像形成装置である複写機について適用した一実施形態について説明する。

図1は、本実施形態に係る複写機を示す概略構成図である。

潜像担持体としてのドラム状の感光体49は、図中時計回り方向に回転駆動される。操作者がコンタクトガラス90に図示しない原稿を装置し、図示しないプリントスタートスイッチを押すと、原稿照明光源91及びミラー92を具備する第1走査光学系93と、ミラー94,95を具備する第2走査光学系96とが移動して、原稿画像の読み取りが行われる。走査された原稿画像がレンズ97の後方に配設された画像読み取り素子98で画像信号として読み込まれ、読み込まれた画像信号はデジタル化された後に画像処理される。そして、画像処理後の信号でレーザーダイオード(LD)が駆動され、このレーザーダイオードからのレーザー光がポリゴンミラー99で反射した後、ミラー80を介して感光体49を走査する。この走査に先立って、感光体49は帯電装置50によって一様に帯電され、レーザー光による走査により感光体49の表面に静電潜像が形成される。

【0015】

感光体49の表面に形成された静電潜像には現像装置1の現像処理によってトナーが付着し、これによりトナー像が形成される。このトナー像は、感光体49の回転に伴って、転写チャージャー60との対向位置である転写位置に搬送される。この転写位置に対しては、感光体49上のトナー像と同期するように、第1給紙コロ70aを具備する第1給紙部70、又は第2給紙コロ71aを具備する第2給紙部71から記録紙Pが送り込まれる。そして、感光体49上のトナー像は、転写チャージャー60のコロナ放電によって記録紙P上に転写される。

【0016】

このようにしてトナー像が転写された記録紙Pは、分離チャージャー61のコロナ放電によって感光体49表面から分離され、その後、搬送ベルト75によって定着装置76に向けて搬送される。そして、定着装置76内において、図示しないハロゲンランプ等の発熱源を内包する定着ローラ76aと、これに向けて押圧される加圧ローラ76bとの当接による定着ニップに挟み込まれる。その後、定着ニップ内での加圧や加熱によってトナー像が表面に定着せしめられた後、機外の排紙トレイ77に向けて排紙される。

【0017】

上述の転写位置を通過した感光体49表面に付着している転写残トナーは、クリーニング装置45によって感光体49表面から除去される。このようにしてクリーニング処理が施された感光体49表面は、除電ランプ44によって除電されて次の潜像形成に備えられる。

【0018】

図2は、本実施形態に係る複写機における感光体49と現像装置1とを示す概略構成図である。

ドラム状の感光体49は、図示しない駆動手段によって図中時計回り方向に回転駆動される。そして、この感光体49の図中右側方には、現像剤担持体であるトナー担持ローラ2を有する現像装置1が配設されている。現像装置1は、図中時計回り方向に回転駆動される第1搬送スクリュー12を収容する第1収容部13と、図中反時計回りに回転駆動される第2搬送スクリュー14を収容する第2収容部15とを有しており、両収容部は仕切壁16によって仕切られている。そして、これら収容部はそれぞれ、図示しない磁性キャリアとマイナス帯電性のトナーとが混合された混合剤を収容している。

【0019】

第1搬送スクリュー12は、その回転駆動によって第1収容部13内の混合剤を回転撹拌しながら、図中手前側から図中奥側へと搬送する。このとき、搬送途中の混合剤は、第1収容部13の底部に固定されたトナー濃度センサ17によってそのトナー濃度が検知される。そして、図中奥側の端部付近まで搬送された混合剤は、仕切壁16の奥側端部付近に設けられた図示しない第1連通口を経て、第2収容部15内に進入する。第2収容部15は、現像剤供給部材としての後述するトナー供給ロール18を収容する磁気ブラシ形成部21に連通しており、第2搬送スクリュー14とトナー供給ロール18とは所定の間隙を介して互いに軸線方向を平行にする姿勢で対向している。第2収容部15内の第2搬送スクリュー14は、その回転駆動によって第2収容部15内の混合剤を回転撹拌しながら、図中奥側から図中手前側へと搬送する。この過程において、第2搬送スクリュー14によって搬送される混合剤の一部は、トナー供給ロール18のトナー供給スリーブ19上に汲み上げられる。そして、図中反時計回り方向のトナー供給スリーブ19の回転駆動に伴って、後述するトナー供給位置を通過した後、トナー供給スリーブ19の表面から離脱して、再び第2収容部15内に戻される。その後、第2搬送スクリュー14によって図中手前側の端部付近まで搬送された混合剤は、仕切壁16の図中手前側端部付近に設けられた図示しない第2連通口を経て第1収容部13内に戻される。

【0020】

上述したトナー濃度センサ17は、透磁率センサからなる。このトナー濃度センサ17による混合剤の透磁率の検知結果は、電圧信号として図示しない制御部に送られる。混合剤の透磁率は、混合剤のKトナー濃度と相関を示すため、トナー濃度センサ17はトナー濃度に応じた値の電圧を出力することになる。

【0021】

本複写機の図示しない制御部はRAM(Random Access Memory)を備えており、この中にトナー濃度センサ17からの出力電圧の目標値であるVtrefを格納している。そして、トナー濃度センサ17からの出力電圧値と、RAM内のVtrefとを比較して、比較結果に応じた時間だけ図示しないトナー補給装置を駆動させる。この駆動により、現像に伴うトナーの消費によってトナー濃度を低下させた混合剤に対し、トナー補給口13aから第1収容部13内に適量のトナーが補給される。このため、第2収容部15内の混合剤のトナー濃度が所定の範囲内に維持される。

【0022】

トナー供給ロール18は、図中反時計回り方向に回転駆動される非磁性材料からなる筒状のトナー供給スリーブ19と、これに内包される固定配置されたマグネットローラ20とを有している。筒状のトナー供給スリーブ19は、アルミニウム、真鍮、ステンレス、導電性樹脂などの非磁性体を円筒形に成型したものである。また、マグネットローラ20は、図示のように、回転方向に並ぶ複数の磁極(図中真上の位置から反時計回り方向に順にN極、S極、N極、S極、N極、S極)を有している。これら磁極により、トナー供給スリーブ19の周面上に混合剤が吸着し、磁力線に沿って穂立ちした磁気ブラシが形成される。

【0023】

トナー供給スリーブ19の表面によって汲み上げられた混合剤は、トナー供給スリーブ19の回転に伴って図中反時計回り方向に回転する。そして、トナー供給スリーブ19の表面に対して所定の間隙を介して対向配置されている規制部材22との対向位置である担持量規制位置に進入する。このとき、規制部材22とスリーブ表面との間隙を通過することで、スリーブ表面上における混合剤の担持量が規制される。

【0024】

トナー供給スリーブ19の図中左側方では、トナー担持ローラ2がトナー供給スリーブ19表面と所定の間隙を介して対向しながら、図示しない駆動手段によって図中反時計回り方向に回転駆動されている。トナー供給スリーブ19の回転に伴って上述の担持量規制位置を通過した混合剤は、トナー担持ローラ2との接触位置であるトナー供給位置に進入する。これにより、混合剤からなる磁気ブラシ先端がトナー担持ローラ2の表面を摺擦する。この摺擦やトナー供給スリーブ19とトナー担持ローラ2との電位差などの作用を受けて、磁気ブラシ中のトナーがトナー担持ローラ2の表面上に供給される。なお、トナー供給スリーブ19には、供給バイアス電源24により、供給バイアスが印加されている。この供給バイアスは、トナー担持ローラ2側にトナーを移動させる電界が形成できるようなものであれば、直流電圧でもよいし、かかる直流電圧に交流電圧を重畳したものでもよい。

【0025】

トナー供給位置を通過したトナー供給スリーブ19上の混合剤は、スリーブの回転に伴って第2収容部15との対向位置まで搬送される。この対向位置の付近には、マグネットローラ20に磁極が設けられておらず、混合剤をスリーブ表面に引き付ける磁力が作用していないため、混合剤はスリーブ表面から離脱して第2収容部15内に戻る。なお、本複写機においては、マグネットローラ20として、6つの磁極を有するものを用いたが、磁極の個数はこれに限られるものではない。8極、12極などであってもよい。

【0026】

トナーが供給されたトナー担持ローラ2は、現像装置1のケーシング11に設けられた開口から外周面の一部を露出させている。この露出箇所は、感光体49に対して数十〜数百[μm]の間隙を介して対向している。このようにトナー担持ローラ2と感光体49とが対向している位置が、本複写機における現像位置となっている。

【0027】

トナー担持ローラ2の表面上に供給されたトナーは、当接部材としての規制ブレード23とトナー担持ローラとの間隙を通過することで、トナー担持ローラ2の外周面上におけるトナーの担持量が規制される。そして、規制ブレード23による規制後にトナー担持ローラ2の外周面上に担持されているトナーは、後述する理由によりトナー担持ローラ2の表面上でホッピングしながら、トナー担持ローラ2の回転に伴ってトナー供給位置から現像位置に向けて搬送される。現像領域まで搬送されたトナーは、トナー担持ローラ2と感光体49上の静電潜像との間の現像電界によって、感光体表面上の静電潜像部分に付着し、これにより現像が行われる。現像に寄与しなかったトナーは、ホッピングしながらトナー担持ローラ2の回転によってさらに搬送され、繰り返し利用される。

【0028】

次に、本実施形態におけるトナー担持ローラ2の具体的構成について説明する。

図3は、本実施形態におけるトナー担持ローラ2の電極配置を説明するためにトナー担持ローラ2を回転軸に対して直交する方向から見たときの模式図である。なお、説明の都合上、表層6や絶縁層5は図示していない。

図4は、本実施形態におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【0029】

本実施形態のトナー担持ローラ2は、中空状のローラ部材で構成されており、その最内周に位置する最内周電極部材又は内周側電極部材としての内側電極3aと、最外周側に位置していて内側電極3aへ印加される電圧(内側電圧)とは異なる電圧(外側電圧)が印加される最外周電極部材としての櫛歯状の外側電極4aとを備えている。また、内側電極3aと外側電極4aとの間にはこれらの間を絶縁するための絶縁層5が設けられている。また、外側電極4aの外周面側を覆う保護層としての表層6も設けられている。すなわち、本実施形態のトナー担持ローラ2は、内周側から順に、内側電極3a、絶縁層5、外側電極4a、表層6の4層構造となっている。

【0030】

内側電極3aは、トナー担持ローラ2の基体としても機能しており、SUSやアルミニウム等の導電性材料を円筒状に成型した金属ローラである。このほか、内側電極3aの構成としては、ポリアセタール(POM)やポリカーボネート(PC)等からなる樹脂ローラの表面にアルミニウムや銅などの金属層等からなる導電層を形成したものが挙げられる。この導電層の形成方法としては、金属メッキ、蒸着等により形成する方法や、ローラ表面に金属膜を接着する方法などが考えられる。

【0031】

内側電極3aの外周面側は絶縁層5に覆われている。本実施形態において、この絶縁層5は、ポリカーボネートやアルキッドメラミン等で形成されている。また、本実施形態において、絶縁層5の厚みは、3[μm]以上50[μm]以下の範囲内が好ましい。3[μm]よりも小さくなると、内側電極3aと外側電極4aとの間の絶縁性が十分に保てなくなり、内側電極3aと外側電極4aとの間でリークが発生してしまう可能性が高くなる。一方、50[μm]よりも大きくなると、内側電極3aと外側電極4aとの間で作られる電界が表層6よりも外側に形成されにくくなり、表層6の外側に強いフレア用電界(外部電界)を形成することが困難となる。本実施形態では、メラミン樹脂からなる絶縁層5の厚みを20[μm]としている。絶縁層5はスプレー法やディップ法等によって内側電極3a上に均一な膜厚で形成することができる。

【0032】

絶縁層5の上には外側電極4aが形成される。本実施形態において、この外側電極4aは、アルミニウム、銅、銀などの金属で形成されている。櫛歯状の外側電極4aの形成方法としては、種々の方法が考えられる。例えば、絶縁層5の上にメッキや蒸着によって金属膜を形成し、フォトレジスト・エッチングによって櫛歯状の電極を形成するという方法が挙げられる。また、インクジェット方式やスクリーン印刷によって導電ペーストを絶縁層5の上に付着させて櫛歯状の電極を形成するという方法も考えられる。

【0033】

外側電極4a及び絶縁層5の外周面側は、表層6により覆われている。トナーは、表層6上でホッピングを繰り返す際、この表層6との接触摩擦によって帯電する。トナーに正規帯電極性(本実施形態ではマイナス極性)を与えるため、本実施形態では、表層6の材料として、シリコーン、ナイロン(登録商標)、ウレタン、アルキッドメラミン、ポリカーボネート等が使用される。本実施形態ではポリカーボネートを採用している。また、表層6は、外側電極4aを保護する役割も持ち合わせているので、表層6の膜厚としては、3[μm]以上40[μm]以下の範囲内が好ましい。3[μm]よりも小さいと、経時使用による膜削れ等で外側電極4aが露出し、トナー担持ローラ2上に担持されたトナーやトナー担持ローラ2に接触するその他の部材を通じてリークしてしまうおそれがある。一方、40[μm]よりも大きいと、内側電極3aと外側電極4aとの間で作られる電界が表層6よりも外側に形成されにくくなり、表層6の外側に強いフレア用電界を形成することが困難となる。本実施形態では、表層の膜厚は20[μm]としている。表層6は、絶縁層5と同様にスプレー法やディッピング法等によって形成することができる。

【0034】

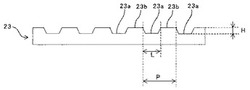

図5は、トナー担持ローラ2と当接する規制ブレード23の当接面の正面図である。

図6は、トナー担持ローラ2の回転方向に対して直交する仮想面に沿って規制ブレード23を切断したときの断面図である。

図7は、トナー担持ローラ2の外周面とこれに当接する規制ブレード23とが対向する規制領域の断面を模式的に表した断面図である。

本実施形態においては、トナー担持ローラ2の外周面に当接する規制ブレード23の当接面に、トナー担持ローラ回転軸方向へ並んだ複数の溝23aが形成されている。このように溝23aが形成された規制ブレード23の当接面とトナー担持ローラ2の外周面とが対向する規制領域においては、図7に示すように、規制ブレード23の当接面上の非溝部分23bがトナー担持ローラ2の外周面に当接し、規制ブレード23の溝23aとトナー担持ローラ2の外周面との間に隙間ができる。よって、トナー担持ローラ2に担持されているトナーTがトナー担持ローラ2の回転に伴って当該規制領域を通過する際、規制ブレード23の非溝部分6bと当接するトナー担持ローラ2上のトナーTは通過を阻止され、規制ブレード23の溝23a内に入り込むトナーTは通過することができる。

【0035】

仮に、図8に示すように規制ブレード23の当接面が平滑な面である場合、トナー担持ローラ2に担持されているトナーTは、トナー担持ローラ2の外周面と規制ブレード23の平滑な当接面とが対向する規制領域でこれらの間に挟み込まれるようにして通過する。この場合、その規制領域を通過する際にトナーTに加わる圧力は大きく、トナーTの劣化が進行しやすい。また、この場合、その規制領域へ進入する前のトナー層にトナー担持ローラ回転軸方向における厚みムラが存在すると、規制領域内でトナーTに加わる圧力がトナー担持ローラ回転軸方向でばらつく。その結果、規制領域を通過した後におけるトナー担持ローラ2上のトナー層厚にトナー担持ローラ回転軸方向ムラが生じ、画像濃度ムラを引き起こす場合がある。また、規制領域へ進入するトナー層厚が経時的に変動する場合、これにより規制領域内でトナーTに加わる圧力が経時的に変化するため、規制領域通過後におけるトナー担持ローラ2上のトナー量が目標量から外れてしまい、画像濃度低下あるいは画像濃度上昇を引き起こす場合もある。

【0036】

これに対し、本実施形態においては、図5(b)や図7に示すように、規制ブレード23の当接面に溝23aを形成し、規制ブレード23の溝23aとトナー担持ローラ2の外周面との間に隙間ができるようにしている。これにより、トナー担持ローラ2に担持されているトナーTが当該規制領域を通過する際、非溝部分23bではトナーTの通過が阻止され、溝23a内に入り込んだトナーTだけが通過する。溝23aに入り込んだトナーTにかかる圧力は、図8に示した構成のようにトナー担持ローラ2の外周面と規制ブレード23の平滑な当接面との間にトナーを挟み込むときにトナーTにかかる圧力と比較して小さい。よって、本実施形態によれば、トナーの劣化が進行しにくく、トナーの長寿命化を図ることができる。

【0037】

また、本実施形態では、溝23aに入り込んだトナーTだけが規制領域を通過して現像領域へ供給される。したがって、現像領域へ供給される単位面積当たりのトナー量は、規制ブレード23aの当接面上に形成される溝23aの寸法、具体的には、溝23aのトナー担持ローラ回転軸方向の長さ(以下「溝23aの幅」という。)Lや溝23aの深さH、あるいは、溝23aのピッチPのみによって制御できる。すなわち、規制領域へ進入する前にトナー担持ローラ2上のトナー層厚にムラがある場合でも、あるいは、規制領域へ進入するトナー層厚が経時的に変動する場合でも、現像領域へ供給される単位面積当たりのトナー量は溝23aの幅L、深さH及び溝23aのピッチPによって制御できる。そして、近年の加工技術によれば規制ブレード23aの当接面上に溝23aを高精度に形成できるので、本実施形態においては、現像領域へ供給される単位面積当たりのトナー量(単位面積当たりのトナーの重さ(M/A))を、安定かつ高精度に目標量に制御することができる。

【0038】

規制ブレード23の当接面に溝23aを形成する方法としては、フォトレジエッチング、レーザーによる掘削、マスキング後のサンドブラストなど様々な方法が挙げられるが、所望の溝23aが得られれば、限定はない。本実施形態の溝23aは、フォトレジエッチングによる工法を用いて形成している。溝23aの幅Lは、10[μm]以上500[μm]以下、溝23aの深さHは、5[μm]以上200[μm]以下、溝23aのピッチPは、20[μm]以上500[μm]以下であるのが好ましいが、これらの好適範囲は、現像領域へ搬送する単位面積当たりのトナー量(M/A)の目標値、トナー粒径、規制ブレード23の材質、トナー担持ローラ2の表層6の材質などによって、適宜変更される。本実施形態では、溝23aの幅Lが150[μm]であり、溝23aの深さHが20[μm]であり、溝23aのピッチPが200[μm]である。

【0039】

また、規制ブレード23の溝23aの内部に入り込んだトナーは、通常は、トナー担持ローラ2の表面移動に追従して溝23aの内部を通過するが、溝23aの内壁とトナーとの付着力が強いと、トナー固着やフィルミングの原因になることも考えられる。そこで、本実施形態では、規制ブレード23の溝23aの内壁をフッ素樹脂等のトナー付着力が小さい樹脂でコーティングしている。このコーティングは、規制ブレード23の溝23aの内壁がコーティングされていれば、規制ブレード23の当接面上の非溝部分23bについては一緒にコーティングしてもよいし、コーティングしなくてもよい。

【0040】

図6に示した規制ブレード23の当接面に形成する溝23aは、すべての溝23aで幅L及び深さHが同一で、かつ、溝23aのピッチPもトナー担持ローラ回転軸方向にわたって一定である例であるが、これに限られるものではない。例えば、図9に示すように、溝23aの幅がトナー担持ローラ回転方向下流側に向けて広くなるように構成してもよい。具体的には、規制ブレード23の当接面におけるトナー担持ローラ回転方向上流端に位置する溝23aの幅Linよりもトナー担持ローラ回転方向下流端に位置する溝23aの幅Loutの方が広くなるように構成する。このような構成により、溝23aにおけるトナー担持ローラ回転方向に対して直交する断面の面積がトナー担持ローラ回転方向下流側に向けて広くなる結果、溝23aの内部でトナーが詰まり難い。逆に、溝23aにおけるトナー担持ローラ回転方向に対して直交する断面の面積がトナー担持ローラ回転方向下流側に向けて狭くなる構成では、溝23aの内部をトナーが進むに従ってパッキングされてしまい、トナー固着やフィルミングの原因になるおそれがある。

【0041】

また、溝23aの幅L、溝23aの深さH、溝23aのピッチPの少なくとも1つが、トナー担持ローラ2の回転軸方向において異なるように構成してもよい。例えば、図10に示すように、トナー担持ローラ2の回転軸方向において、溝の幅Lが異なるようにしてもよい。

【0042】

本実施形態の規制ブレード23は、図10に示すように、トナー担持ローラ回転軸方向両端の2箇所でネジ23cにより固定支持されている。この場合、ネジ23cで固定されたトナー担持ローラ回転軸方向両端部から離れた箇所、特に、トナー担持ローラ回転軸方向中央部では、規制ブレード23の撓み等によって圧力が逃げてしまう。その結果、トナー担持ローラ2の回転軸方向において、トナー担持ローラ2と規制ブレード23との当接圧力は、ネジ23cで固定されたトナー担持ローラ回転軸方向両端部が最も高く、トナー担持ローラ回転軸方向中央部が最も低くなるような圧力偏差が生じる。このようなトナー担持ローラ回転軸方向における圧力偏差が存在する場合、すべての溝23aにおいて幅L、深さH及びピッチPが同じであると、当接圧力が相対的に高い領域よりも低い領域の方が溝23aの内部を通過する単位時間当たりのトナー量が多くなる。そのため、トナー担持ローラ回転軸方向において、現像領域へ搬送される単位面積当たりのトナー量にムラが発生してしまう。

【0043】

図10の例では、トナー担持ローラ回転軸方向における中央領域Aでは、当接圧力が相対的に低いので、溝23aの幅L1を相対的に狭く形成し、トナー担持ローラ回転軸方向における端部領域Bでは、溝23aの幅L2,L3を中央領域Aの溝23aの幅L1よりも広く形成している。また、端部領域B内においては、中央領域Aに近い溝23aの幅L2よりもネジ23cに近い溝23aの幅L3の方を広く形成している。これにより、現像領域へ搬送される単位面積当たりのトナー量のトナー担持ローラ回転軸方向ムラを抑制できる。なお、トナー担持ローラ回転軸方向における当接圧力の偏差は、規制ブレード23の固定支持箇所からの距離に応じて生じるものに限らず、組み付けによるひずみ等、他の原因によるものであってもよい。

【0044】

また、規制ブレード23を導電性を有する材料で形成し、トナー担持ローラ2に設けられる内側電極3a及び外側電極4aに印加される電圧の平均値と同等の電圧を所定の電源(電圧印加手段)から規制ブレード23に印加してもよい。この場合、トナー担持ローラ2の表面電位を安定させることができ、現像領域内の現像電界が安定し、安定した現像能力を発揮できる。詳しくは、トナー担持ローラ2の表面電位は、トナー担持ローラ2の外周面と規制ブレード23との摺擦による摩擦帯電、ホッピングするトナーとトナー担持ローラ2の外周面との摺擦による摩擦帯電などによって変動するが、その変動を規制ブレード23に印加した電圧と同電位、すなわち、トナー担持ローラ2に設けられる内側電極3a及び外側電極4aに印加される電圧の平均値に安定化させることができる。

【0045】

本実施形態では、内側電極3aと外側電極4aとの間で作られる電界、より詳しくは、内側電極3aの外側電極4aとは対向していない部分(外側電極4aの櫛歯間に位置する内側電極3aの部分)と外側電極4aの櫛歯部分との間で作られる電界が、表層6の外側に形成されることで、トナー担持ローラ2上のトナーをホッピングさせ、これによりトナーをクラウド化させる。このとき、トナー担持ローラ2上のトナーは、内側電極3aに絶縁層5を介して対向した表層部分と、これに隣接する外側電極4aに対向した表層部分との間を、飛翔しながら往復移動するように、ホッピングすることになる。

【0046】

トナーを安定してクラウド化させるためには、相応する大きさのフレア用電界を形成することが重要となるが、このような大きなフレア用電界を形成するためには内側電極3aと外側電極4aとの間に大きな電位差を形成する必要がある。しかし、このような大きな電位差を安定して形成するためには、内側電極3aと外側電極4aとの間を安定かつ有効に絶縁し、リークを防止することが重要である。従来のように、フレア用電界を形成するための2種類の電極をそれぞれ櫛歯状に形成して同心円上に配置し、互いの櫛歯部分が相手の櫛歯間に入り込むように構成した場合、その櫛歯状電極の形成品質が悪いと、2種類の電極間の絶縁性が著しく低下し、リークが起きやすい。具体的には、例えば、エッチングで電極形成する場合には除去すべき金属膜の一部が残存していたり、インクジェット法やスクリーン印刷法で電極形成する場合には電極間に導電ペーストが付着してしまったりする事態が起こり得る。このような事態が生じると、2種類の電極間でリークが起きやすいなり、適正なフレア用電界を形成することができなくなる。また、従来構成においては、ローラの樹脂表面上に櫛歯状電極を高い品質で形成したとしても、2種類の櫛歯状電極を形成した後にその外周面側を絶縁材で覆うことにより電極間に絶縁材を充填して電極間の絶縁性を得るため、電極間にはローラの樹脂表面と絶縁材との界面が形成され、この界面を通じたリークが生じやすく、比較的大きな電圧を印加すると電極間の絶縁性が著しく低下する。

【0047】

本実施形態によれば、内側電極3aの上に絶縁層5を設け、その絶縁層上に櫛歯状の外側電極4aを形成した構成であるため、これらの電極間にリークの原因となり得るような界面は存在しない。また、トナー担持ローラ2の製造段階において、リークの原因となり得る導電材が電極間に介在する可能性も非常に少なくできる。したがって、本実施形態によれば、内側電極3aと外側電極4aとの間を安定かつ有効に絶縁することができ、比較的大きな電圧を印加する場合でもリークを効果的に防止することができる。

【0048】

また、本実施形態において、外側電極4aの電極幅(各櫛歯部分の幅)は、10[μm]以上120[μm]以下であるのが好ましい。10[μm]よりも小さいと、細すぎて電極が途中で断線してしまうおそれがある。一方、120[μm]より大きいと、外側電極4aの被給電部4bからの距離が遠い箇所の電圧が低くなり、その箇所でトナーを安定かつ有効にホッピングさせることが困難となる。本実施形態の被給電部4bは、図3に示すように、トナー担持ローラ2の外周面上における軸方向両端に設けられている。よって、本実施形態では、外側電極4aの電極幅が120[μm]より大きいと、トナー担持ローラ2の軸方向中央部におけるフレア用電界が軸方向両端部のフレア用電界よりも相対的に低くなり、軸方向中央部に担持されているトナーを安定かつ有効にホッピングさせることが困難となる。

【0049】

また、本実施形態では、外側電極4aの電極ピッチ(櫛歯部分間の距離)は、電極幅と同じか広いのが好ましい。電極幅よりも小さいと、内側電極3aからの電気力線の多くが表層6の外側に出る前に外側電極4aへ収束してしまい、表層6の外側に形成されるフレア用電界が弱くなってしまうからである。一方、電極ピッチが大きいと、電極間中央のフレア用電界が弱くなってしまう。本実施形態において、電極ピッチは、電極幅以上であって電極幅の5倍以下の範囲内であるのが好ましい。本実施形態では、電極幅及び電極ピッチをいずれも80[μm]に設定している。

【0050】

また、本実施形態では、外側電極4aの電極ピッチを、トナー担持ローラ2の周方向にわたって一定となるように設定されている。電極ピッチを一定とすることで、内側電極3aと外側電極4aとの間で作られるフレア用電界がトナー担持ローラ2上の周方向にわたってほぼ均一となる。よって、現像位置で周方向に均一なトナーのホッピングを実現することが可能となり、均一な現像が可能となる。

【0051】

次に、内側電極3a及び外側電極4aに印加する電圧について説明する。

トナー担持ローラ2上の内側電極3a及び外側電極4aには、図3に示したように、それぞれパルス電源25A,25Bから第1電圧である内側電圧及び第2電圧である外側電圧が印加される。パルス電源25A,25Bが印加する内側電圧及び外側電圧は、矩形波が最も適している。ただし、これに限らず、例えばサイン波で三角波でもよい。また、本実施形態では、フレア用電極を形成するための電極が内側電極3a及び外側電極4aの2相構成であり、各電極3a,4aには互いに位相差πをもった電圧がそれぞれ印加される。

【0052】

図11は、内側電極3a及び外側電極4aにそれぞれ印加する内側電圧と外側電圧の一例を示すグラフである。

本実施形態において、各電圧は矩形波であり、内側電極3aと外側電極4aにそれぞれ印加される内側電圧と外側電圧は、互いに位相がπだけズレた同じ大きさ(ピークトゥピーク電圧Vpp)の電圧である。よって、内側電極3aと外側電極4aとの間には、常にVppだけの電位差が生じる。この電位差によって電極間に電界が発生し、この電界のうち表層6の外側に形成されるフレア用電界によって表層6上をトナーがホッピングする。本実施形態において、Vppは100[V]以上2000[V]以下の範囲内であるのが好ましい。Vppが100[V]より小さいと、十分なフレア用電界を表層6上に形成できず、トナーを安定してホッピングさせるのが困難となる。一方、Vppが2000[V]より大きいと、経時使用により電極間でリークが発生する可能性が高くなる。本実施形態では、Vppを500[V]に設定している。また、本実施形態において、内側電圧と外側電圧の中心値V0は、画像部電位(静電潜像部分の電位)と非画像部電位(地肌部分の電位)との間に設定され、現像条件によって適宜変動する。

【0053】

本実施形態において、内側電圧と外側電圧の周波数fは、0.1[kHz]以上10[kHz]以下であるのが好ましい。0.1[kHz]より小さいと、トナーのホッピングが現像速度に追いつかなくなるおそれがある。一方、10[kHz]より大きいと、トナーの移動が電界の切り替わりに追従できなくなり、トナーを安定してホッピングさせるのが困難となる。本実施形態では、周波数fを500[Hz]に設定している。

【0054】

図12は、内側電極3a及び外側電極4aへ印加する内側電圧と外側電圧の他の例を示すグラフである。

この例では、内側電極3aについては、図11に示したものと同様の内側電圧が印加されるが、外側電極4aについては、直流電圧が印加される。この場合、電極間の電位差はVpp/2となる。よって、この例におけるVppの好適な範囲は、200[V]以上4000[V]以下である。この例によれば、内側電極3aと外側電極4aとの位相差を考慮する必要がなく、電源コストが安くなる。

【0055】

図13は、内側電極3a及び外側電極4aへ印加する内側電圧と外側電圧の更に他の例を示すグラフである。

この例では、外側電極4aについては、図11に示したものと同様の内側電圧が印加されるが、内側電極3aについては、直流電圧が印加される。この場合も、電極間の電位差はVpp/2となる。よって、この例におけるVppの好適な範囲は、200[V]以上4000[V]以下である。この例も、内側電極3aと外側電極4aとの位相差を考慮する必要がなく、電源コストが安くなる。

【0056】

図14は、本実施形態における内側電極3a及び外側電極4aへの給電構成を、ローラ軸に沿って切断したときの模式図である。

図15は、同給電構成を模式的に示す斜視図である。本実施形態における内側電極3a及び外側電極4aへの給電構成において、内側電極3aは、トナー担持ローラ2のローラ軸と一体化されており、そのローラ軸端面が被給電部3bとなる。ローラ軸端面で構成される被給電部3bには、パルス電源25Aに接続された第1給電部材としての給電ブラシ7が当接している。一方、トナー担持ローラ2の外周面両端部分には表層6が設けられておらず、トナー担持ローラ2の外周面における外側電極4aの両端部分は露出しており、この露出面が被給電部4bとなる。その露出面で構成される被給電部4bには、パルス電源25Bに接続された第2給電部材としての給電コロ8が当接している。この給電コロ8は、回転自在に支持されており、トナー担持ローラ2の回転に伴い、被給電部4bに当接したまま連れ回り回転する。

【0057】

なお、本実施形態では、外側電極4aに外側電圧を印加するための第2給電部材である給電コロ8が2つ設けられているが、1つであっても3つ以上であってもよい。外側電極4aに外側電圧を印加するための第2給電部材が複数あれば、一部の第2給電部材で接触不良による給電不良が生じても、他の第2給電部材により給電を行うことができるので、安定した給電を行うことが可能となる。

【0058】

また、本実施形態のように、トナー担持ローラ2の外周面に外側電極4aの一部分を露出させ、その露出部分を被給電部4bとして、これに第2給電部材を当接させて給電する方式を採用する場合、その被給電部4bは、トナー担持ローラ2上における現像幅(感光体上において静電潜像が形成され得る領域と対向し得る領域幅)よりも軸方向外側に位置することが望まれる。なぜなら、被給電部4bが現像幅内に位置すると、給電コロ8と被給電部4bとの間で押しつぶされたトナーが現像に寄与することになり、その部分で現像不良が発生するからである。より好ましくは、被給電部4bは、トナー担持ローラ2上におけるトナー供給幅(トナー供給スリーブ19からトナーが供給される領域幅)よりも軸方向外側に位置することが望まれる。なぜなら、被給電部4bがトナー供給幅内に位置すると、給電コロ8と被給電部4bとの間に多量のトナーが介在し、給電不良が起きやすくなるからである。本実施形態では、被給電部4bがトナー担持ローラ2上におけるトナー供給幅よりも軸方向外側に位置するように構成している。更に、本実施形態では、トナー供給幅内のトナーが被給電部4bに付着しないように、ローラ両端部に位置する各被給電部4bの軸方向中央側に図示しないトナーシールが設けられている。

【0059】

なお、本実施形態では、第2給電部材として、被給電部4bに連れ回り回転する給電コロ8を用いているが、これに限らず、例えば、導電性ブラシや導電性板バネなどを用いてもよい。なお、導電性ブラシや、導電性板バネなどのように被給電部4bに対して摺動する第2給電部材を用いる場合、被給電部4bとの接点部分の摩耗を抑制するために導電性グリスなど充填するとよい。また、本実施形態では、内側電極3aの被給電部がローラ軸端面である場合について説明したが、これに限らず、例えばローラ軸の周面やローラ本体部の端面を被給電部としてもよい。

【0060】

〔変形例1〕

次に、内側電極3a及び外側電極4aへの給電構成の変形例(以下、本変形例を「変形例1」という。)について説明する。

図16は、本変形例1における内側電極3a及び外側電極4aへの給電構成を、ローラ軸に沿って切断したときの模式図である。

図17は、同給電構成をもつトナー担持ローラを、軸方向に対して直交する方向から見たときの模式図である。

図18は、同給電構成を模式的に示す斜視図である。

【0061】

本変形例1において、内側電極3aに対する給電構成は、上記実施形態と同様に、ローラ軸端面がその被給電部3bとなるように構成されており、その被給電部3bに給電ブラシ7が当接している。一方、外側電極4aに対する給電構成は、外側電極4aをローラ軸周面上まで引き出し、その引き出した部分を被給電部4bとしている。そして、絶縁層5も同様にローラ軸周面上まで引き出すことにより、ローラ軸周面上においても内側電極3aと外側電極4aとの絶縁を確保している。ローラ軸周面上の被給電部4bには、パルス電源25Bに接続された第2給電部材としての給電ブラシ8’が当接する。

【0062】

本変形例1に例示した給電構成以外にも、例えば、トナー担持ローラ2の各ローラ軸を互いに電気的に分割し、内側電極3a及び外側電極4aをそれぞれいずれかの軸に導通させ、各ローラ軸を通じて内側電極3a及び外側電極4aそれぞれに電圧を印加する構成が考えられる。

【0063】

〔変形例2〕

次に、トナー担持ローラ2にトナーを供給する構成の変形例(以下、本変形例を「変形例2」という。)について説明する。

図19は、本変形例2における現像装置を示す模式図である。

本変形例2では、磁性キャリアを用いないでトナー担持ローラ2にトナーを供給する。具体的には、本変形例2に係る現像装置1は、図中時計回り方向に回転駆動される第1搬送スクリュー12を収容する第1収容部13と、図中反時計回りに回転駆動される第2搬送スクリュー14を収容する第2収容部15とを有しており、両収容部は仕切壁16によって仕切られている。そして、これら収容部には、それぞれ、図示しないマイナス帯電性のトナーが収容されている。第1搬送スクリュー12及び第2搬送スクリュー14の回転駆動により、トナーは第1収容部13及び第2収容部15を循環搬送される。この搬送時に、トナーは第1搬送スクリュー12及び第2搬送スクリュー14から摺擦を受けることで摩擦帯電する。このようにして摩擦帯電した第2収容部15内のトナーは、供給バイアス電源24により供給バイアスが印加されたトナー供給ロール18’上に、静電的に吸着する。なお、この供給バイアスは、直流電圧でも交流電圧でもよいし、また、直流電圧に交流電圧を重畳させたバイアスでもよい。トナー供給ロール18’上に吸着したトナーは、規制部材22により担持量が規制された後、供給位置へと搬送される。そして、供給位置へ搬送されたトナーは、トナー供給ロール18’とトナー担持ローラ2との電位差の作用を受けて、トナー担持ローラ2の表面上に供給される。その後は、上記実施形態と同様なので説明を省略する。

【0064】

〔変形例3〕

次に、トナー担持ローラ2にトナーを供給する構成の他の変形例(以下、本変形例を「変形例3」という。)について説明する。

図20は、本変形例3における現像装置を示す模式図である。

本変形例3では、上記変形例2と同様に磁性キャリアを用いないでトナー担持ローラ2にトナーを供給するが、トナー供給ロール18’を用いずにトナーを直接的にトナー担持ローラ2へ供給する。具体的には、本変形例3では、トナー収容部15’内にスポンジローラ18’を設け、スポンジローラ18’の表面をトナー担持ローラ2の表面に当接させている。これにより、トナー収容部15’内でスポンジローラ18’の表面に付着したトナーは、トナー担持ローラ2の表面との当接部で摺擦を受けて摩擦帯電し、これにより静電的にトナー担持ローラ2上へ供給される。本変形例3では、スポンジローラ18’をトナー担持ローラ2に対してトレーリング方向に回転駆動しているが、カウンター方向でもよい。本変形例3の場合、スポンジローラ18’に接続された供給バイアス電源24’により印加される供給バイアスによって、トナー担持ローラ2へ供給するトナーの量を制御することができる。この供給バイアスは、直流電圧でも交流電圧でもよいし、また直流電圧に交流電圧を重畳させたバイアスでもよい。

【0065】

〔変形例4〕

次に、現像に寄与しなかったトナーをトナー担持ローラ2から回収する回収手段としての回収機構30を設けた現像装置の変形例(以下、本変形例を「変形例4」という。)について説明する。

図21は、本変形例4における現像装置を感光体49とともに図示した概略構成図である。

本変形例4における現像装置の基本構成は、上記実施形態と同様であるが、回収機構30が設けられている点と、トナー担持ローラ2及びトナー供給ロール18の下方に位置するケーシング11の内壁が第2搬送スクリュー14を収容する第2収容部15に向けて下傾斜している点とが、主に相違する構成である。以下、この相違する構成についてのみ説明する。

【0066】

本変形例4において、回収機構30は、トナー担持ローラ2の外周面に対向するように配置される回収板31と、回収板31に接触するように配置された振動子32と、回収板31に所定の電圧を印加するための回収電源33とから構成されている。トナー担持ローラ2と回収板31との間には、マイナス極性に帯電したトナーをトナー担持ローラ2から回収板31に向けて静電的に移動させる向きの電界が形成される。これにより、現像領域で現像に寄与しなかったトナーは、回収板31とトナー担持ローラ2とが対向しあう回収領域において、トナー担持ローラ2上から回収板31側へ移動する。回収板31に付着したトナーは、振動子32によって回収板31を振動させることにより、回収板31上から振るい落とされる。振るい落とされたトナーは、ケーシング11の内壁面上を移動して第2収容部15内に戻され、再び第1収容部13及び第2収容部15を循環搬送される。

【0067】

図22は、回収機構30の他の例を示すための概略構成図である。

図22に示すように、回収機構30として、回収ローラ34を利用した構成も採用できる。具体的には、この回収機構30は、トナー担持ローラ2の外周面に対向するように配置される回収ローラ34と、回収ローラ34に接触するように配置されたクリーニングブレード35と、回収ローラ34に所定の電圧を印加するための回収電源33とから構成されている。トナー担持ローラ2と回収ローラ34との間には、マイナス極性に帯電したトナーをトナー担持ローラ2から回収ローラ34に向けて静電的に移動させる向きの電界が形成される。これにより、現像領域で現像に寄与しなかったトナーは、回収ローラ34とトナー担持ローラ2とが対向しあう回収領域において、トナー担持ローラ2上から回収ローラ34側へ移動する。回収ローラ34に付着したトナーは、クリーニングブレード35によって掻き落とされる。掻き落とされたトナーは、ケーシング11の内壁面上を移動して第2収容部15内に戻され、再び第1収容部13及び第2収容部15を循環搬送される。

【0068】

図23は、回収機構30の更に他の例を示すための概略構成図である。

図23に示すように、回収機構30として、ブラシローラ36を利用した構成も採用できる。具体的には、この回収機構30は、トナー担持ローラ2の外周面に接触して対向するように配置されるブラシローラ36と、ブラシローラ36に接触するように配置されたフリッカー37と、ブラシローラ36に所定の電圧を印加するための回収電源33とから構成されている。トナー担持ローラ2とブラシローラ36との間には、マイナス極性に帯電したトナーをトナー担持ローラ2からブラシローラ36に向けて静電的に移動させる向きの電界が形成される。これにより、現像領域で現像に寄与しなかったトナーは、ブラシローラ36とトナー担持ローラ2とが対向しあう回収領域において、トナー担持ローラ2上からブラシローラ36側へ移動する。ブラシローラ36に付着したトナーは、フリッカー37によって払い落とされる。払い落とされたトナーは、ケーシング11の内壁面上を移動して第2収容部15内に戻され、再び第1収容部13及び第2収容部15を循環搬送される。

【0069】

図24は、回収機構30の更に他の例を示すための概略構成図である。

図24に示すように、回収機構30として、吸引ポンプ40を利用した構成も採用できる。具体的には、この回収機構30は、トナー担持ローラ2の外周面に対向するように配置される吸引ノズル38と、入口端が吸引ノズル38に接続され、出口端41aが第1搬送スクリュー12を収容する第1収容部13の上部に連通したダクト41と、吸引ノズル38からのトナーをダクト41の出口端41aまで吸引搬送するための吸引ポンプ40とから構成されている。また、吸引ノズル38に対してトナー担持ローラ2の表面移動方向下流側には、シール39が設けられている。このシール39は、トナー担持ローラ2の表面と接触している。現像領域で現像に寄与しなかったトナーは、トナー担持ローラ2と吸引ノズル38とが対向しあう回収領域において、吸引ポンプ40により生じる空気の流れに乗って吸引ノズル38内に吸引され、ダクト41を通って出口端41aから第1収容部13内へ戻され、再び第1収容部13及び第2収容部15を循環搬送される。なお、空気の流れに乗らずに回収領域を通過したトナーは、シールによって堰き止められるので、そのまま下流に搬送されていくことはない。

【0070】

〔変形例5〕

次に、現像領域において感光体49上の非画像部(地肌部)に付着するトナーを現像領域上流で回収するための現像前トナー回収手段を設けた現像装置の変形例(以下、本変形例を「変形例5」という。)について説明する。

図25は、本変形例5における現像装置のトナー担持ローラ2とその周囲構成とを示す拡大構成図である。なお、この図では、説明のため、規制ブレード23の図示を省略してある。

図25において、符号Ar0が付された領域は、トナー担持ローラ2と、トナー供給ロール18のトナー供給スリーブ19の表面に形成された図示しない磁気ブラシとが摺擦するトナー供給領域を示している。また、符号Ar2が付された領域は、現像領域を示している。また、符号Ar1が付された領域は、トナー担持ローラ2の表面移動方向における全領域のうち、トナー供給領域Ar0を通過した後、現像領域Ar2に進入する前の領域としての現像前搬送領域を示している。規制ブレード23が当接する規制領域は、この現像前搬送領域Ar1内に存在する。また、符号Ar3が付された領域は、現像領域Ar2を通過した後、トナー供給領域Ar0に進入する前の領域としての現像後搬送領域を示している。

【0071】

なお、現像領域Ar2は、感光体49とトナー担持ローラ2が対向している領域のうち、感光体49がその曲率によってトナー担持ローラ2にかなり近づいている領域である。このような現像領域Ar2におけるトナー担持ローラ2の表面移動方向長さについては、次のようにして測定することが可能である。すなわち、現像領域Ar2とその前後近傍とにおけるトナーの挙動を高倍率高速度カメラで撮影しながら、感光体49上に形成したベタ画像を現像する。そして、そのベタ画像の感光体表面移動方向の上流端に付着したトナー粒子がトナー担持ローラ2表面上で最後にホッピングした位置と、ベタ画像の感光体回転方向の下流端に付着したトナー粒子がトナー担持ローラ2表面上で最後にホッピングした位置との距離を測定する。この距離を現像領域Ar2におけるローラ回転方向の長さとする。

【0072】

現像前搬送領域Ar1でホッピングする個々のトナーは、トナー担持ローラ2の回転に伴って現像領域Ar2に徐々に近づいていくが、その中には逆帯電トナーが含まれている。また、平均的なトナー帯電量よりも正規極性側に大きくしている逆帯電トナーも含まれている。これら逆帯電トナーや高帯電量トナーが現像領域Ar2まで搬送されると、感光体49の非画像部(地肌部)に付着して地汚れを引き起こしてしまう。

【0073】

そこで、本変形例5においては、現像前搬送領域Ar1にてトナー担持ローラ2表面上でホッピングしているトナーのうち、逆帯電トナー及び高帯電量トナーを回収する現像前トナー回収手段を設けている。この現像前トナー回収手段は、トナー担持ローラ2の表面における回転方向の全領域のうち、現像前搬送領域Ar1に対して、所定の間隙を介して対向する現像前対向電極42を有している。また、この現像前対向電極42に現像前回収バイアスを供給するための電圧供給手段たる現像前回収バイアス電源43も有している。

【0074】

現像前対向電極42は、トナー担持ローラ2の回転方向における上流側端部から下流側端部にかけて、トナー担持ローラ2との間隙がほぼ均一になるように、少なくともトナー担持ローラ2との対向面が湾曲している。この間隙は、現像領域Ar2における感光体49とトナー担持ローラ2との最小間隙である現像ギャップと同じ値に設定されている。現像前回収バイアス電源43は、感光体49の地肌部(一様帯電電位)と同じ極性且つ同じ値の直流電圧からなる現像前対向バイアスを出力する。つまり、現像前対向バイアスの印加により、現像前対向電極42の電位は感光体49上の地肌部電位と同じ極性且つ同じ値になる。

【0075】

上述した現像前トナー回収手段は、現像前対向電極42や現像前回収バイアス電源43の他、この電源からの現像前回収バイアスの出力のオンオフを制御する図示しない制御部も有している。そして、現像動作中(静電潜像の現像に寄与し得るトナーを現像前搬送領域Ar1及び現像領域Ar2内で搬送している状態)には、現像前対向電極42に対して現像前回収バイアスを印加する。かかる構成では、現像前搬送領域Ar1内でホッピングしている無数のトナーのうち、現像領域Ar2で感光体49の地肌部に付着して地汚れを引き起こしてしまう地汚れトナー、即ち、逆帯電トナー及び高帯電量トナーを、現像前対向電極42に選択的に付着させる。そして、これにより、現像前搬送領域Ar1内で搬送されるトナーの中から、地汚れトナーを選択的に分離する。

【0076】

現像動作(連続プリント時においては連続現像動作)が終了すると、上記制御部は制御信号により、現像前回収バイアス電源43からの出力電圧を、上述の現像前回収バイアスから、これよりもトナーの帯電極性側に大きな(本例ではマイナス側に大きな)吐き出しバイアスに切り替える。これにより、現像前対向電極42に付着した逆帯電トナーや高帯電量トナーが現像前対向電極42から離脱してトナー担持ローラ2の表面上に吐き出される。そして、現像領域Ar2と現像後搬送領域Ar3とを経由した後、トナー供給領域Ar0で磁気ブラシ内に回収される。

【0077】

なお、吐き出しバイアスには、トナー担持ローラ2の電極に印加する電圧の中心値に対して、プラス側とマイナス側にまたがる大きな交流電圧を印加するのが好ましい。これにより、トナー担持ローラ2と現像前回収バイアス電源43との間に存在するトナーを往復運動させる力がトナーに作用し、現像前回収バイアス電源43との付着力からトナーを解放やすくなる。これにより、現像前回収バイアス電源43上のトナーをトナー担持ローラ2の電極間に発生するフレア用電界に拘束させ、効率よくトナー担持ローラ2の回転に伴って搬送させることができる。

【0078】

また、トナー供給ロール18,18’に供給バイアスを印加してトナー担持ローラ2へトナーを静電的に供給する構成においては、現像前対向電極42に吐き出しバイアスを印加して現像前対向電極42に付着した逆帯電トナーや高帯電量トナーをトナー担持ローラ2へ戻す際には、トナー供給ロール18,18’への供給バイアスの印加を停止させるのが好ましい。この場合、トナー付着量が少ないトナー担持ローラ2上へ逆帯電トナーや高帯電量トナーを戻すことができる。

【0079】

なお、現像前対向電極42に付着した逆帯電トナーや高帯電量トナーを現像前対向電極42から除去する方法としては、現像前対向電極42に吐き出しバイアスを印加する方法に限られない。例えば、現像前対向電極42に付着した逆帯電トナーや高帯電量トナーを除去用のブラシローラで掻き落とす方法や、ブレードの付いた除去部材を軸方向に走査することにより現像前対向電極42に付着した逆帯電トナーや高帯電量トナーを除去する方法等が考えられる。

【0080】

現像前搬送領域Ar1上で搬送される高帯電量トナーは、他のトナーに比べて帯電量が大きいことから、他のトナーよりも高くホッピングする。すると、ホッピングによる最高レベル到達時に、多量のトナーからなるトナークラウドを自らの下方に位置させ、その反発力によってトナー担持ローラ2上の電界による拘束力の及ばない範囲まで飛散してしまうことがある。現像前対向電極42を設けたことで、このような高帯電量トナーの飛散を防止することもできる。

【0081】

現像前対向電極42としては、金属等の導電性材料からなる電極層の表面(トナー担持ローラ2との対向面)に、絶縁性材料からなる絶縁層5を被覆したものを用いることが望ましい。かかる構成によれば、トナーと、現像前対向電極42の導電性表面とを直接接触させることによるトナーに対する電荷注入や、トナーの電荷の電極層へのリークを回避することができる。

【0082】

また、現像前対向電極42としては、トナー担持ローラ2との対向面におけるローラ回転方向に直交する方向の長さを、トナー担持ローラ2における現像前対向電極42との対向面の同方向の長さ以上にしたもの、を用いている。かかる構成では、現像前搬送領域Ar1でホッピングしているトナーに対し、前記直交する方向の全領域にて、逆帯電トナーや高帯電量トナーの分離処理を施すことができる。

【0083】

また、現像前対向電極42としては、トナー担持ローラ2との対向面におけるローラ回転方向の長さを、現像領域Ar2のローラ回転方向の長さ以上にしたもの、を用いている。かかる構成では、現像領域Ar2のローラ回転方向の長さ未満にした場合とは異なり、現像前対向電極42の直下においてトナーを現像領域通過時間よりも長い時間搬送することで、現像領域Ar2で地汚れトナーとなってしまう逆帯電トナーや高帯電量トナーを確実に分離することができる。

【0084】

現像前搬送領域Ar1のうち、トナー担持ローラ2と現像前対向電極42とが対向する領域(以下、この領域を現像前回収領域という)におけるトナーホッピング条件については、現像領域Ar2におけるトナーホッピング条件と同じに設定している。かかる構成では、現像前回収領域におけるトナーホッピング条件を現像領域Ar2とは異ならせることに起因する逆帯電トナーや高帯電量トナーの分離・回収精度の悪化を回避することができる。なお、ここで言うトナーホッピング条件は、電極3a、4aの幅、電極の配設ピッチ、各電極に印加するパルス電圧の特性、絶縁層5や表層6の厚みの組合せである。

【0085】

〔変形例6〕

次に、外側電極4aの変形例(以下、本変形例を「変形例6」という。)について説明する。

従来は、各外側電極4a上の大部分のトナーが、フレア用電界により、各外側電極4aにそれぞれ隣接する2つの外側電極間部分(外側電極4aとは対向していない内側電極3aが対向する部分。以下「内側電極対向部」という。)のいずれかへ移動でき、かつ、各内側電極対向部上の大部分のトナーが、フレア用電界により、各内側電極対向部にそれぞれ隣接する2つの外側電極4a上のいずれかへ移動できるように、フレア用電界の強さに応じて、外側電極4aの幅(トナー担持ローラ表面移動方向長さ)や内側電極対向部の幅を設定する。

【0086】

ここで、外側電極4aの幅及び内側電極対向部の幅が均等であり(厳密には製造誤差による多少の不均等が生じている。)、内側電極3a及び外側電極4aそれぞれが均等な電位となるのであれば、トナー担持ローラ2上でムラの少ないフレア用電界が形成できる。このような場合、トナー担持ローラ2上でホッピングするトナーに他の外力が作用しない限り、トナー担持ローラ2上のトナーは、内側電極3a及び外側電極4aが対向する外周面全域にわたってほぼ均一に分散した状態で、ホッピングすることができる。しかし、内側電極3a及び外側電極4aそれぞれが均等な電位にならず、それぞれの電極3a,4a内で例えばトナー担持ローラ2の表面移動方向に製造誤差による電位勾配が生じるなどにより、トナー担持ローラ2の表面移動方向において偏ったフレア用電界が形成される場合が生じ得る。この場合、トナー担持ローラ2上でホッピングするトナーは、その電位勾配に応じて外側電極4a及び内側電極対向部をホッピングしながら渡り歩くように、トナー担持ローラ2の表面移動方向に偏るように移動する。その結果、トナー担持ローラ2上でトナーが大きく偏在し、トナー担持ローラ2上にトナー量の大きなムラ(低周波のムラ)が生じてしまう。

【0087】

また、トナー担持ローラ2の表面近傍に生じる気流などがトナーに作用して、トナーをトナー担持ローラ2の表面移動方向上流側又は下流側へ移動させる外力が発生する場合もある。例えばトナー担持ローラ2の表面移動方向下流側への外力が発生した場合、フレア用電界と外力の作用を受けて、トナー担持ローラ2上でホッピングするトナーの多くがホッピング時にトナー担持ローラ表面移動方向下流側へ移動する。そのため、多くのトナーが外側電極4a及び内側電極対向部をホッピングしながらトナー担持ローラ表面移動方向下流側へ渡り歩くように、トナー担持ローラ2の表面移動方向に偏るように移動する。

その結果、トナー担持ローラ2上でトナーが大きく偏在し、トナー担持ローラ2上にトナー量の大きなムラ(低周波のムラ)が生じてしまう。上記のようなムラは、画像濃度ムラを引き起こす原因となる。

【0088】

図26は、本変形例6におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図27は、電気力線の概略を図示した説明図である。

本変形例6において、外側電極4aの幅Xは均等となるように製造されるが、内側電極対向部の幅は、トナー担持ローラ2の表面移動方向において短い幅Y1と長い幅Y2とが交互に存在するように製造されている。内側電極対向部の幅において、短い幅Y1と長い幅Y2との差(Y2‐Y1)は、内側電極対向部の幅を均等に製造しようとするときの製造誤差の範囲を超える差である。このような構成においては、電位勾配や気流などが原因でトナーをトナー担持ローラ表面移動方向上流側又は下流側へ移動させる力が発生した場合でも、以下に説明するように、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。

【0089】

すなわち、上記のような力が発生すると、トナー担持ローラ2上でホッピングするトナーの多くが、その力の向きにトナー担持ローラ表面移動方向に沿って移動しようとする。ここで、1つの外側電極4aに着目したとき、図27に示すように、これに隣接する2つの内側電極対向部との間で作られる各フレア用電界(表層6の外側に形成される電界)の強さは、その内側電極対向部の幅によって相対的に変わってくる。すなわち、短い幅Y1の内側電極対向部との間に形成されるフレア用電界よりも、長い幅Y2の内側電極対向部との間に形成されるフレア用電界の方が強くなる。そして、長い幅Y2の内側電極対向部との間に形成されるフレア用電界は、内側電極3a及び外側電極4aに印加される電圧が同じであれば、内側電極対向部の幅を均等とした場合に比べて強い電界となる。したがって、上記のような力が発生した場合でも、外側電極4a上からその力の方向に隣接する長い幅Y2の内側電極対向部へホッピングした多くのトナーを、再び元の外側電極4a上へ戻すことが可能となる。その結果、外側電極4a上からその力の方向に隣接する長い幅Y2の内側電極対向部へ移動したトナーのうち、更にその力の方向に隣接する外側電極4aへ渡り歩くことが少なくなる。

【0090】

このように、本変形例6においては、長い幅Y2の内側電極対向部が、上記のような力の作用を受けてその力の向きに移動しようとするトナーの移動を妨げる障壁の役割を果たし、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。よって、トナー担持ローラ2上にトナー量の大きなムラ(低周波のムラ)が生じるのを抑制でき、画像濃度ムラを抑制できる。なお、本変形例6においては、短い幅Y1の内側電極対向部とこれに隣接する外側電極4aとの間付近に存在するトナーの量よりも、長い幅Y2の内側電極対向部とこれに隣接する外側電極4aとの間付近に存在するトナーの量の方が多くなるので、微視的にみればトナー担持ローラ2上でトナー量のムラが生じる。しかし、このようなムラはその周期が非常に短い高周波のムラであるため、画像濃度に影響が出にくく、画像濃度に影響が出たとしても人間が感知できるようなムラにはならないので、実質的に画質に影響しない。

【0091】

本変形例6において、内側電極対向部の長い幅Y2は、内側電極対向部の短い幅Y1の2倍〜5倍に設定するのが好ましい。2倍未満の場合、長い幅Y2の内側電極対向部との間に形成されるフレア用電界を十分に強い電界とすることができず、上記障壁としての役割を十分に果たすことができず、画像濃度ムラの抑制効果が低いものとなってしまう。一方、5倍を越える場合、その長い幅Y2の内側電極対向部の中央部に存在するトナーが隣接する外側電極4a上に移動できず、トナーを効率的にクラウド化させることが困難となる。なお、内側電極対向部の短い幅Y1は、外側電極4aの電極幅と同程度とするのが好ましい。本変形例6においては、外側電極4aの電極幅を40[μm]、内側電極対向部の短い幅Y1を40[μm]、内側電極対向部の長い幅Y2を120[μm]に設定している。

【0092】

なお、本変形例6においては、外側電極4aの幅Xを均等とし、内側電極対向部の幅を不均等とする場合について説明したが、逆に、外側電極4aの幅Xを不均等とし、内側電極対向部の幅を均等とする場合でも、同様の効果が得られる。また、本変形例6においては、内側電極対向部の幅を、トナー担持ローラ2の表面移動方向において短い幅Y1と長い幅Y2とが交互に存在するように不均等としているが、不均等の方法は限られない。例えば、短い幅Y1が2つ以上続いた後に1つの長い幅Y2が存在するというように不均等としてもよい。また、幅の種類が3種類以上となるようにしてもよい。

【0093】

〔変形例7〕

次に、外側電極4aの他の変形例(以下、本変形例を「変形例7」という。)について説明する。

図28は、本変形例7におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図29は、電気力線の概略を図示した説明図である。

本変形例7においては、内側電極3aの外周面側に絶縁層5を設けた後、その絶縁層5の全体に、アルミニウム、銅、銀などを主成分とした外側電極層を設ける。この外側電極層は、アルミニウム、銅、銀などに絶縁性粒子4cを分散させたもので、その金属部分が外側電極4aとなる。絶縁性粒子4cの平均粒径は、外側電極層の層厚よりも大きい。これにより、図29に示すように、内側電極3aからの電気力線が絶縁性粒子4cを通じて表層6の外側へ出るようになり、表層6の外側にフレア用電界を効率よく形成できる。絶縁性粒子4cとしては、ポリエステル、エポキシ等の樹脂やガラスビーズなどの電気的絶縁物が挙げられる。また、絶縁層5上に外側電極層を形成する方法としては、特に制限はないが、例えば、絶縁性粒子4cを分散させた導電ペーストをスクリーン印刷によって絶縁層5の上に直接形成する方法が挙げられる。外側電極層の層厚は、数[μm]〜数十[μm]が望ましい。本変形例7では5[μm]に設定している。

【0094】

図30は、外側電極層をトナー担持ローラ2の外周面側から見たときの模式図である。

本変形例7においては、外側電極層全体に対する絶縁性粒子4cの体積比率を変化させることで、形成される外側電極4aの表面積を制御することができ、フレア用電界の強さが制御可能である。本変形例7においては、外側電極層全体に対する絶縁性粒子4cの体積比率が0.2以上0.8以下の範囲内であれば、トナーを十分にクラウド化させることができる。外側電極層全体に対する絶縁性粒子4cの体積比率が0.8よりも大きい場合には、外側電極層の大半を絶縁性粒子4cが占めることによって、フロート電極が多数存在してしまう。すなわち、外側電極層へ印加された電圧は、絶縁性粒子4cによって分断されていない外側電極4aを通じて外側電極層全体に行き渡ることになるが、外側電極層の大半を絶縁性粒子4cが占めると、外側電極4aの多くの部分が絶縁性粒子4cにより分断されて電気的にフロート状態になる。なお、外側電極層全体に対する絶縁性粒子4cの体積比率が0.8以下であってもフロート電極は存在する可能性はあるが、少数ならばフレア用電界の形成に大きな影響はない。一方、外側電極層全体に対する絶縁性粒子4cの体積比率が0.2よりも小さい場合には、内側電極3aからの電気力線の多くが表層6の外側に出る前に外側電極4aへ収束してしまい、表層6の外側に形成されるフレア用電界が弱くなってしまう。本変形例7では、外側電極層全体に対する絶縁性粒子4cの体積比率を0.4に設定している。

【0095】

本変形例7によれば、外側電極4aの広さが不均等となり、また絶縁性粒子4cの粒子間距離(上記変形例6における内側電極対向部の幅に相当)も不均等となる。その結果、上記変形例6と同様に、トナー担持ローラ2上に局部的に強いフレア用電界を分散形成することができる。これにより、電位勾配や気流などが原因でトナーを特定方向へ移動させる力が発生した場合であっても、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。しかも、上記変形例6では、トナー担持ローラ2の表面移動方向に沿った方向への力にしか対応できないが、本変形例7によれば、トナー担持ローラ2の軸方向に沿った方向など、他の方向の力にも対応できる点で、上記変形例6よりも有利である。

【0096】

〔変形例8〕

次に、外側電極4aの更に他の変形例(以下、本変形例を「変形例8」という。)について説明する。

図31は、本変形例8におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図32は、外側電極層をトナー担持ローラ2の外周面側から見たときの模式図である。

本変形例8においても、上記変形例7と同様に、内側電極3aの外周面側に絶縁層5を設けた後(図33(a))、その絶縁層5の全体に外側電極層を設ける。ただし、本変形例8における外側電極層は、導電性ウレタン樹脂4aと絶縁性のメラミン樹脂4dとからなる層である。具体的には、導電性ウレタン樹脂発泡原料を調整し、これを成形型に注入して加熱硬化発泡させた後(図33(b))、発泡により形成されたセル(穴)にメラミン樹脂をローラコータを用いて塗工する(図33(c))。これにより、絶縁層5上に導電性ウレタン樹脂4aと絶縁性のメラミン樹脂4dとがランダムに分散した状態の外側電極層が形成される。なお、この導電性ウレタン樹脂部分4aが外側電極となる。また、メラミン樹脂に代えて、ウレタン、ポリイミド、ポリアミド、ベークライト、ポリカーボネート、PET、POM、PPEなども使用可能である。外側電極層の層厚は、0.01[mm]以上0.3[mm]以下の範囲内が好ましい。0.01[mm]未満では成形型の精度が問題となるし、0.3[mm]よりも大きいと発泡によって生じる空気層が外側電極層内に閉じ込められてしまうためである。本変形例8では外側電極層の層厚を0.1[mm]に設定した。なお、発泡後のセル径に関しては、上記変形例7における絶縁性粒子4cの場合と同様に、外側電極層の層厚以上とする必要がある。

【0097】

本変形例8においても、導電性ウレタン樹脂4a(外側電極)の広さが不均等となり、またメラミン樹脂部分4d(上記変形例6における内側電極対向部に相当)の広さも不均等となる。その結果、上記変形例6や上記変形例7と同様に、トナー担持ローラ2上に局部的に強いフレア用電界を分散形成することができる。これにより、電位勾配や気流などが原因でトナーを特定方向へ移動させる力が発生した場合であっても、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。しかも、上記変形例7と同様、トナー担持ローラ2の軸方向に沿った方向など、他の方向の力にも対応できる点で、上記変形例6よりも有利である。

【0098】

〔変形例9〕

次に、外側電極4aの更に他の変形例(以下、本変形例を「変形例9」という。)について説明する。

図34は、本変形例9におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図35は、外側電極層をトナー担持ローラ2の外周面側から見たときの模式図である。

本変形例9においても、上記変形例7や上記変形例8と同様に、内側電極3aの外周面側に絶縁層5を設けた後、その絶縁層5の全体に外側電極層を設ける。ただし、本変形例9における外側電極層は、樹脂バインダー4e中に金属フィラー4aを分散させた層である。金属フィラー4aは互いに融着した状態となっている。具体的には、樹脂バインダー中に金属フィラーが分散したペースト材料を絶縁層5上にスプレーにより塗工することで、絶縁層5上に金属フィラー4aが樹脂バインダー4e中にランダムに分散した状態の外側電極層が形成される。なお、この金属フィラー部分が外側電極となる。

【0099】

絶縁層5上に塗工するペースト材料は、有機樹脂溶液に、金、銀、白金、パラジウム、鉛、タングステン、ニッケル等の1種以上からなる金属粒子をフィラーとして分散させたものであれば利用可能である。また、金属フィラー4aとしては、酸化鉛、酸化亜鉛、酸化けい素、酸化ほう素、酸化アルミニウム、酸化イットリウム、酸化チタン等の金属酸化物を用いてもよい。バインダー樹脂としては、エポキシ樹脂、フェノール樹脂などがよい。また、溶剤としては、イソプロピルアルコールなどが使用される。増粘剤として、セルロースなどを含有させてもよい。上記ペースト材料中のバインダー樹脂4eの量は、40%〜60%が良い。あまり多いと金属フィラーが融着しないので電気抵抗が大きくなり過ぎてしまうし、少なすぎるとバインダー樹脂4eの占有面積が狭くなりすぎて、表層6の外側に形成されるフレア用電界が弱くなってしまう。本変形例9では、50%に設定した。外側電極層の層厚は、上記変形例8と同様、0.01[mm]以上0.3[mm]以下の範囲内が好ましい。本変形例9では、外側電極層の層厚を0.1[mm]に設定した。

【0100】

本変形例9においても、金属フィラー4a(外側電極)の広さが不均等となり、また樹脂バインダー4e(上記変形例6における内側電極対向部に相当)の広さも不均等となる。その結果、上記変形例6〜8と同様に、トナー担持ローラ2上に局部的に強いフレア用電界を分散形成することができる。これにより、電位勾配や気流などが原因でトナーを特定方向へ移動させる力が発生した場合であっても、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。しかも、上記変形例7や上記変形例8と同様、トナー担持ローラ2の軸方向に沿った方向など、他の方向の力にも対応できる点で、上記変形例6よりも有利である。

【0101】

なお、上記変形例7〜9において、絶縁性の材料部分と導電性の材料部分とを逆にした構成であっても、同様の効果が得られる。

【0102】

〔変形例10〕

次に、内側電極3aの一変形例(以下、本変形例を「変形例10」という。)について説明する。

一般に、複数種類の電極部材(内側電極3a及び外側電極4a)をトナー担持ローラ2の外周面法線方向で互いに異なる位置に配置し、各電極部材間に絶縁層を介在させた上述したような構成においては、ローラ同心円上に複数種類の電極を備えた従来構成よりも、電極部材間の静電容量が大きくなってしまう。これは、主として、電極部材間の対向面積の違いによるものである。これらの電極部材に対して供給される交流電流は静電容量に比例して増大するため、これらの電極部材間の静電容量が大きいと、これらの電極部材に対して給電するための電源として、出力電流が大きな電源が必要になる。交流電源は、通常、出力電流が大きいほどコストが大きくなる。したがって、電極部材間の静電容量、すなわち、内側電極3aと外側電極4aとの間の静電容量を、なるべく小さくすることが望まれる。

【0103】

ここで、内側電極3aと外側電極4aとの間の静電容量を小さくするための方法としては、内側電極3aと外側電極4aとの間の対向面積を小さくする方法と、内側電極3aと外側電極4aとの間の距離を大きくする方法とが考えられる。このうち、前者の方法をとる場合には、構造が複雑化して製造コストが増大してしまう。一方、後者の方法をとる場合、内側電極3aと外側電極4aとの間に介在する絶縁層5の層厚を大きくするというような簡易な構造を採用できるので製造コストが増大することはないが、この構造では、表層6の外側に強いフレア用電界(外部電界)を形成することが困難となるので、結局、電源コストの増大を招く。本変形例10では、内側電極3aと外側電極4aとの間の静電容量を簡易な構造で小さくしつつ、表層6の外側に強いフレア用電界を形成することが容易な構成を提案する。

【0104】

図36は、本変形例10におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

本変形例10のトナー担持ローラ2の基本構造は、図4に示した上記実施形態のものと同様に4層構造であるが、本変形例10では最内周電極部材としての内側電極3aの構成が異なっている。具体的には、トナー担持ローラ表面移動方向における内側電極3aの少なくとも一部分について、図36に示すように、最外周電極部材としての外側電極4aの電極間部分に対向する内側電極3aの電極面(外周側の面)が、外側電極4aに対向する内側電極3aの電極面よりも、トナー担持ローラ外周面側に位置するように構成されている。これにより、外側電極4aとこれに対向する内側電極3aの電極部分との距離については、上記実施形態における距離B’よりも、本変形例10における距離Bの方を長くすることができる。その結果、本変形例10によれば、内側電極3aと外側電極4aとの間の静電容量を上記実施形態のものよりも小さくすることができる。

【0105】

一方で、外側電極4aの電極間部分に対向する内側電極3aの電極部分は、上記実施形態と同じままとなっている。すなわち、外側電極4aの電極間部分とこれに対向する内側電極3aの電極部分との間の絶縁層の厚さAは同じである。表層6の外側に形成されるフレア用電界は、主に、外側電極4aの電極間部分に対向する内側電極3aの電極部分と、外側電極4aとによって形成される。本変形例10では、外側電極4aの電極間部分に対向する内側電極3aの電極部分と、外側電極4aとの位置関係は上記実施形態のものと同じままになっているので、上記実施形態のものと同じ電源で、上記実施形態のものと同程度の強いフレア用電界を形成することができる。

【0106】

図36に示すような内側電極3aを形成する方法としては、例えば、上記実施形態の内側電極のように、外周面側が平滑な内側電極の外周面側に対し、外側電極4aの電極間部分と対向することになる部分を、フォトレジスト・エッチング等の公知の方法により削り取る処理を行う方法が考えられる。本変形例では、内側電極3aの凹凸ピッチを160[μm]とし、削り幅を80[μm]とし、削り深さを80[μm]としている。

【0107】

なお、本変形例10では、トナー担持ローラ2の軸方向に延びる各外側電極4aに沿うように内側電極3aを削り取って、各外側電極4aの全長にわたって外側電極4aの電極間部分とこれに対向する内側電極3aの電極部分との距離を離しているが、これに限られない。すなわち、外側電極4aの電極間部分と対向する内側電極3aの少なくとも一部分を削り取れば内側電極3aと外側電極4aとの間の静電容量を上記実施形態のものよりも小さくすることができる。よって、例えば、図37の符号Cで示すように、内側電極3aをトナー担持ローラ2の回転方向に沿って削り取るようにしてもよい。

【0108】

ここで、本変形例10の構成において、外側電極4aとこれに対向する内側電極3aの電極部分との距離Bを変化させたときの静電容量を計測する実験を行った結果について説明する。本実験では、 図4に示した上記実施形態のトナー担持ローラ、すなわち、内側電極3aを削り取っていない比較例(絶縁層5の層厚=10[μm])に対し、上記距離Bが15[μm]となるように削り取った構成例1と、上記距離Bが20[μm]となるように削り取った構成例2とについて、静電容量がどの程度小さくなるかを計測した。その結果、構成例1の静電容量は、比較例の静電容量に対して80%となり、構成例2の静電容量は、比較例の静電容量に対して70%となった。

【0109】

なお、上記実施形態(すべての変形例を含む。)においては、トナー担持ローラ2上に2種類の電極3a,4aを設けた例について説明したが、3種類以上の電極を設ける場合であっても、それらの電極間に絶縁層を介在させることで同様の効果が得られる。

【0110】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

互いに異なる電圧が印加される内側電極3a及び外側電極4a等の少なくとも2種類の電極部材を備えたトナー担持ローラ2等のトナー担持体を有し、該少なくとも2種類の電極部材に対して互いに異なる電圧を印加することによりトナーをホッピングさせるための電界を該トナー担持体の外周面上に形成し、該トナー担持体を回転させることによりホッピングした状態のトナーを感光体49等の潜像担持体の表面と対向する現像領域へ搬送して該潜像担持体上の潜像に付着させることにより該潜像を現像する現像装置において、上記現像領域のトナー担持体回転方向上流側で上記トナー担持体の外周面に当接する規制ブレード23等の当接部材を有し、上記トナー担持体の外周面に当接する上記当接部材の当接面にトナー担持体回転軸方向へ並んだ複数の溝23aを設け、該当接部材の当接面(非溝部分23b)と該トナー担持体の外周面との当接箇所ではトナーの通過を阻止しつつ、該当接部材の当接面に形成した該複数の溝23a内に入り込んだトナーを通過させることを特徴とする。

これによれば、当接部材の当接面(非溝部分23b)によってトナー担持体の外周面に担持されているトナーを取り除き、当接部材の当接面に形成した複数の溝23aに入り込んだトナーだけを現像領域へ搬送することができる。これにより、現像領域へ供給される単位面積当たりのトナー量(M/A)は、当接部材の当接面上に形成される溝23aの寸法L,HやピッチPのみによって制御できる。すなわち、トナー担持体の外周面と当接部材とが対向する規制領域へ進入する前において、トナー担持体上のトナー層厚にムラがある場合でも、あるいは、規制領域へ進入するトナー層厚が経時的に変動する場合でも、現像領域へ供給される単位面積当たりのトナー量は溝23aの寸法L,H及びピッチPによって制御できる。そして、近年の加工技術によれば当接部材の当接面上に溝23aを高精度に形成できるので、本態様Aによれば、現像領域へ供給される単位面積当たりのトナー量を、安定かつ高精度に目標量に制御することができる。

しかも、規制領域を通過する際、溝23aに入り込んだトナーにかかる圧力は、従来の現像装置のようにトナー担持体の外周面と層厚規制部材の平滑な当接面との間にトナーを挟み込んで通過させる際にトナーにかかる圧力と比較して小さい。よって、本態様Aによれば、従来の現像装置と比較して、トナーの劣化が進行しにくく、トナーの長寿命化を図ることができる。

また、当接面に溝23aが形成された当接部材を、トナー担持体表面や磁性キャリアに吸着させたトナーを現像に用いる従来の現像方式(フレア現像方式ではない一般的な一成分現像方式や二成分現像方式)で採用すると、規制領域を通過した後のトナー担持体上では、トナーが付着している領域と、トナーが付着していない領域とが、はっきりと区分される。そして、このような状態でトナー担持体上に担持されているトナーが現像領域へ供給される結果、当接部材に形成した溝23aに応じた画像濃度ムラが発生してしまう。これに対し、本態様Aでは、トナー担持体の外周面上でホッピングさせたトナーを現像に用いるフレア現像方式を採用しているので、規制領域を通過した後のトナー担持体上では、トナーがホッピングして分散し、当接部材に形成した溝23aに応じた画像濃度ムラが抑制される。

更に、当接部材の当接面上の溝23aの深さHをトナーの粒径に近い値に設定すれば、規制領域を通過する際にトナーを摩擦帯電する効果が高まり、現像領域へ供給されるトナーの帯電量を増やすことができる。また、逆に、溝23aの深さHをトナーの粒径よりも十分に大きく設定すれば、摩擦帯電効果が低下する結果、現像領域へ供給されるトナーの帯電量を減らすことができる。このように、本態様Aによれば、現像領域へ供給される単位面積当たりのトナー量(M/A)だけでなく、現像領域へ供給されるトナーの帯電量(Q/M)も、当接部材の当接面上に形成する溝23aによって制御することができる。

【0111】

(態様B)

上記態様Aにおいて、上記当接部材における上記複数の溝23aの内壁面には、該当接部材の本体材料よりもトナーとの付着力が小さい材料がコーティングされていることを特徴とする。

これによれば、複数の溝23aの内壁面が当接部材の本体材料で形成されている場合よりも、溝23aの内部にトナーが留まってしまうおそれが少なくなり、トナー固着やフィルミングの発生を抑制することができる。

【0112】

(態様C)

上記態様A又はBにおいて、トナー担持体回転軸方向で上記トナー担持体と上記当接部材との当接圧力が相対的に高い両端領域B等の高当接圧領域では、溝23aのトナー担持体回転軸方向長さL、溝の深さH、溝のピッチPの少なくとも1つが、該当接圧力が相対的に低い中央領域A等の低当接圧領域よりも大きいことを特徴とする。

これによれば、トナー担持ローラ回転軸方向における当接圧力の偏差に起因した、現像領域へ搬送されるトナー量のトナー担持ローラ回転軸方向ムラを軽減することができる。

【0113】

(態様D)

上記態様A乃至Cのいずれかの態様において、上記溝23aにおけるトナー担持体回転方向に対して直交する断面の面積は、トナー担持体回転方向下流側に向けて広くなるか又は一定であることを特徴とする。

これによれば、溝23aの内部をトナーが進むに従ってパッキングされるおそれが少なくなり、パッキングにうよるトナー固着やフィルミングの発生を抑制することができる。

【0114】

(態様E)

潜像担持体の潜像にトナーを付着させることにより該潜像を現像し、これによる得られたトナー像を最終的に記録材に転移させて画像形成を行う画像形成装置において、上記潜像担持体上の潜像を現像する手段として、上記態様A乃至Dのいずれかの態様に係る現像装置を用いたことを特徴とする。

これによれば、トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることができるので、長期的に安定した画質を維持できる。

【0115】

(態様F)

潜像担持体と、該潜像担持体上に形成される潜像をトナーで現像する現像装置とを、1つのユニットとして共通の保持体に保持させて画像形成装置本体に対して一体的に着脱可能に構成したプロセスユニットにおいて、上記潜像担持体上の潜像を現像する手段として、上記態様A乃至Dのいずれかの態様に係る現像装置を用いたことを特徴とする。

これによれば、トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることができるので、長期的に安定した画質を維持できる。

【符号の説明】

【0116】

1 現像装置

2 トナー担持ローラ

3a 内側電極

4a 外側電極

5 絶縁層

6 表層

11 ケーシング

13 第1収容部

15 第2収容部

16 仕切壁

18 トナー供給ローラ

23 規制ブレード

23a 溝

23b 非溝部分

25A,25B パルス電源

41 帯電装置

42 露光装置

43 一次転写ローラ

44 クリーニング装置

45 二次転写ローラ

46 定着装置

47 ベルトクリーニング装置

48 中間転写ベルト

49 感光体

L 溝の幅

H 溝の深さ

P 溝のピッチ

【先行技術文献】

【特許文献】

【0117】

【特許文献1】特開2009−036929号公報

【技術分野】

【0001】

本発明は、トナー担持体上のトナーを現像領域へ搬送して潜像担持体上の潜像に付着させることにより潜像を現像する現像装置、並びに、この現像装置を備えた複写機、プリンタ、ファクシミリ等の画像形成装置及びプロセスユニットに関するものである。

【背景技術】

【0002】

従来、この種の現像装置としては、トナー担持体表面や磁性キャリアに吸着させたトナーを現像に用いるのではなく、トナー担持体の外周面上でホッピングさせたトナーを現像に用いるフレア現像方式を採用したものが知られている。例えば、特許文献1に記載の現像装置は、周方向に所定のピッチで配設された複数の電極を具備する筒状のトナー担持体を有している。これら電極は、互いに隣り合う2つの電極からなる電極対が繰り返し配設されたものである。それぞれの電極対における2つの電極の間には交番電界が形成される。これにより、電極対における一方の電極の上に位置していたトナーが浮上して他方の電極の上に着地したり、他方の電極の上から浮上して一方の電極の上に着地したりするといったホッピングの挙動を示す。

【0003】

このようなホッピングを繰り返しながら、トナー担持体上のトナーはトナー担持体の回転駆動に伴う表面移動よって現像領域まで搬送される。現像領域では、潜像担持体上の潜像の近傍まで浮上したトナーが、トナー担持体の電極に向けて下降することなく、潜像による電界に引かれて潜像に付着する。かかる構成では、トナー担持体表面や磁性キャリアなどに吸着しているトナーではなく、ホッピングによって吸着力を発揮していないトナーを現像に用いる。これにより、従来の一成分現像方式や二成分現像方式では実現が望めなかったほどの低電位現像を実現することができる。例えば、周囲の非画像部との電位差が僅か数十[V]である静電潜像にトナーを選択的に付着させることも可能である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1の現像装置においては、トナー担持体の平滑な外周面に対し、トナー担持体の外周面に当接する当接面が平滑に形成されている層厚規定部材を当接させている。そして、トナー担持体上のトナーがトナー担持体外周面と層厚規定部材の当接面との間を通過することで、現像領域へ供給される単位面積当たりのトナー量が目標量となるようにかつトナー層の厚さがムラ無く均一となるように、トナー担持体上のトナー層厚を規制する。

【0005】

ところが、トナー担持体の平滑な外周面と層厚規定部材の平滑な当接面との間(規制領域)をトナーが通過することでトナー担持体上のトナー層厚を規制する構成では、その規制領域へ進入する前のトナー層に厚みムラ(トナー担持体回転軸方向における厚みムラ)が存在すると、規制領域内でトナーに加わる圧力がトナー担持体回転軸方向でばらつく。その結果、規制領域を通過した後におけるトナー担持体上のトナー層厚にトナー担持体回転軸方向のムラが生じ、画像濃度ムラを引き起こす場合がある。また、規制領域へ進入するトナー層厚が経時的に変動する場合、これにより規制領域内でトナーに加わる圧力が経時的に変化するため、規制領域通過後におけるトナー担持体上のトナー量が目標量から外れてしまい、画像濃度低下あるいは画像濃度上昇を引き起こす場合もある。

【0006】

このように規制領域通過後のトナー層厚にトナー担持体回転軸方向ムラが生じたり、規制領域通過後のトナー量が目標量から外れたりして、現像領域に供給される単位面積当たりのトナー量が不安定になる事態を抑制する方法としては、トナー担持体の外周面に対する層厚規定部材の当接圧力を高める方法が挙げられる。しかしながら、この方法では、規制領域を通過するトナーに対するストレスが高まり、トナーの劣化が促進され、トナーの寿命が短くなってしまう。

【0007】

本発明は、以上の背景に鑑みなされたものであり、その目的とするところは、トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることができる現像装置、並びに、この現像装置を備えた画像形成装置及びプロセスユニットを提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、互いに異なる電圧が印加される少なくとも2種類の電極部材を備えたトナー担持体を有し、該少なくとも2種類の電極部材に対して互いに異なる電圧を印加することによりトナーをホッピングさせるための電界を該トナー担持体の外周面上に形成し、該トナー担持体を回転させることによりホッピングした状態のトナーを潜像担持体の表面と対向する現像領域へ搬送して該潜像担持体上の潜像に付着させることにより該潜像を現像する現像装置において、上記現像領域のトナー担持体回転方向上流側で上記トナー担持体の外周面に当接する当接部材を有し、上記トナー担持体の外周面に当接する上記当接部材の当接面にトナー担持体回転軸方向へ並んだ複数の溝を設け、該当接部材の当接面と該トナー担持体の外周面との当接箇所ではトナーの通過を阻止しつつ、該当接部材の当接面に形成した該複数の溝内に入り込んだトナーを通過させることを特徴とするものである。

【0009】

本発明においては、当接部材の当接面上における溝が形成されていない部分(非溝部分)とトナー担持体の外周面とは当接箇所ではトナーの通過が阻止され、その当接箇所を通過した直後のトナー担持体外周面部分ではトナーが取り除かれた状態となる。一方、当接部材の当接面上における溝が形成されている部分とトナー担持体の外周面との対向箇所では、トナーが溝の内部に入り込んでその対向箇所を通過することができる。これにより、現像領域へ供給される単位面積当たりのトナー量は、当接部材の当接面上に形成される溝の寸法(溝のトナー担持体回転軸方向長さ、溝の深さ)や溝間距離(溝のピッチ)のみによって制御できる。すなわち、トナー担持体の外周面と当接部材とが対向する規制領域へ進入する前において、トナー担持体上のトナー層厚にムラがある場合でも、あるいは、規制領域へ進入するトナー層厚が経時的に変動する場合でも、現像領域へ供給される単位面積当たりのトナー量は溝の寸法及び溝間距離によって制御できる。そして、近年の加工技術によれば当接部材の当接面上に溝を高精度に形成できるので、本発明によれば、現像領域へ供給される単位面積当たりのトナー量を、安定かつ高精度に目標量に制御することができる。

【0010】

しかも、規制領域を通過する際、溝内部に入り込んでいるトナーにかかる圧力は、従来の現像装置のようにトナー担持体の外周面と層厚規制部材の平滑な当接面との間にトナーを挟み込んで通過させる際にトナーにかかる圧力と比較して小さい。よって、本発明によれば、従来の現像装置と比較して、トナーの劣化が進行しにくく、トナーの長寿命化を図ることができる。

【0011】

なお、本発明のように当接面に溝が形成された当接部材を、トナー担持体表面や磁性キャリアに吸着させたトナーを現像に用いる従来の現像方式で採用すると、規制領域を通過した後のトナー担持体上では、当接部材の溝内を通過したトナーが付着している領域と、当接部材の非溝部分によって通過が阻止されてトナーが付着していない領域とが、はっきりと区分される。そして、このような状態でトナー担持体上に担持されているトナーが現像領域へ供給される結果、当接部材の溝に応じた画像濃度ムラが発生してしまう。これに対し、本発明では、トナー担持体の外周面上でホッピングさせたトナーを現像に用いるフレア現像方式を採用しているので、規制領域を通過した後のトナー担持体上では、トナーがホッピングして分散される。よって、当接部材の溝に応じた画像濃度ムラは抑制される。

【発明の効果】

【0012】

以上、本発明によれば、トナーに与えるストレスが少ない方法で、現像領域へ供給される単位面積当たりのトナー量を安定させることができるという優れた効果が得られる。

【図面の簡単な説明】

【0013】

【図1】実施形態に係る複写機を示す概略構成図である。

【図2】同複写機における感光体と現像装置とを示す概略構成図である。

【図3】同現像装置のトナー担持ローラの電極配置を説明するためにトナー担持ローラを回転軸に対して直交する方向から見たときの模式図である。

【図4】同トナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図5】同トナー担持ローラと当接する規制ブレードの当接面の正面図である。

【図6】同トナー担持ローラの回転方向に対して直交する仮想面に沿って同規制ブレードを切断したときの断面図である。

【図7】同トナー担持ローラの外周面とこれに当接する規制ブレードとが対向する規制領域の断面を模式的に表した断面図である。

【図8】規制ブレードの当接面が平滑な面である従来構成における規制領域の断面を模式的に表した断面図である。

【図9】規制ブレードの当接面に形成される溝の幅がトナー担持ローラ回転方向下流側に向けて広くなるように構成した例を模式的に表した正面面である。

【図10】規制ブレードの当接面に形成される溝の幅がトナー担持ローラ回転軸方向で異なるように構成した例を模式的に表した正面面である。

【図11】同トナー担持ローラの内側電極及び外側電極にそれぞれ印加する内側電圧と外側電圧の一例を示すグラフである。

【図12】内側電極及び外側電極へ印加する内側電圧と外側電圧の他の例を示すグラフである。

【図13】内側電極及び外側電極へ印加する内側電圧と外側電圧の更に他の例を示すグラフである。

【図14】内側電極及び外側電極への給電構成を、ローラ軸に沿って切断したときの模式図である。

【図15】同給電構成を模式的に示す斜視図である。

【図16】変形例1における内側電極及び外側電極への給電構成を、ローラ軸に沿って切断したときの模式図である。

【図17】同給電構成をもつトナー担持ローラを、軸方向に対して直交する方向から見たときの模式図である。

【図18】同給電構成を模式的に示す斜視図である。

【図19】変形例2における現像装置を示す模式図である。

【図20】変形例3における現像装置を示す模式図である。

【図21】変形例4における現像装置を感光体とともに図示した概略構成図である。

【図22】同現像装置における回収機構の他の例を示すための概略構成図である。

【図23】同現像装置における回収機構の更に他の例を示すための概略構成図である。

【図24】同現像装置における回収機構の更に他の例を示すための概略構成図である。

【図25】変形例5における現像装置のトナー担持ローラとその周囲構成とを示す拡大構成図である。

【図26】変形例6におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図27】同トナー担持ローラにおける電気力線の概略を図示した説明図である。

【図28】変形例7におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図29】同トナー担持ローラにおける電気力線の概略を図示した説明図である。

【図30】同トナー担持ローラにおける外側電極層をトナー担持ローラの外周面側から見たときの模式図である。

【図31】変形例8におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図32】同トナー担持ローラにおける外側電極層をトナー担持ローラの外周面側から見たときの模式図である。

【図33】(a)〜(c)はトナー担持ローラの製造手順を示す説明図である。

【図34】変形例9におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図35】同トナー担持ローラにおける外側電極層をトナー担持ローラの外周面側から見たときの模式図である。

【図36】変形例10におけるトナー担持ローラを、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【図37】同トナー担持ローラの他の構成例を説明するための模式図である。

【発明を実施するための形態】

【0014】

以下、本発明を、電子写真方式の画像形成装置である複写機について適用した一実施形態について説明する。

図1は、本実施形態に係る複写機を示す概略構成図である。

潜像担持体としてのドラム状の感光体49は、図中時計回り方向に回転駆動される。操作者がコンタクトガラス90に図示しない原稿を装置し、図示しないプリントスタートスイッチを押すと、原稿照明光源91及びミラー92を具備する第1走査光学系93と、ミラー94,95を具備する第2走査光学系96とが移動して、原稿画像の読み取りが行われる。走査された原稿画像がレンズ97の後方に配設された画像読み取り素子98で画像信号として読み込まれ、読み込まれた画像信号はデジタル化された後に画像処理される。そして、画像処理後の信号でレーザーダイオード(LD)が駆動され、このレーザーダイオードからのレーザー光がポリゴンミラー99で反射した後、ミラー80を介して感光体49を走査する。この走査に先立って、感光体49は帯電装置50によって一様に帯電され、レーザー光による走査により感光体49の表面に静電潜像が形成される。

【0015】

感光体49の表面に形成された静電潜像には現像装置1の現像処理によってトナーが付着し、これによりトナー像が形成される。このトナー像は、感光体49の回転に伴って、転写チャージャー60との対向位置である転写位置に搬送される。この転写位置に対しては、感光体49上のトナー像と同期するように、第1給紙コロ70aを具備する第1給紙部70、又は第2給紙コロ71aを具備する第2給紙部71から記録紙Pが送り込まれる。そして、感光体49上のトナー像は、転写チャージャー60のコロナ放電によって記録紙P上に転写される。

【0016】

このようにしてトナー像が転写された記録紙Pは、分離チャージャー61のコロナ放電によって感光体49表面から分離され、その後、搬送ベルト75によって定着装置76に向けて搬送される。そして、定着装置76内において、図示しないハロゲンランプ等の発熱源を内包する定着ローラ76aと、これに向けて押圧される加圧ローラ76bとの当接による定着ニップに挟み込まれる。その後、定着ニップ内での加圧や加熱によってトナー像が表面に定着せしめられた後、機外の排紙トレイ77に向けて排紙される。

【0017】

上述の転写位置を通過した感光体49表面に付着している転写残トナーは、クリーニング装置45によって感光体49表面から除去される。このようにしてクリーニング処理が施された感光体49表面は、除電ランプ44によって除電されて次の潜像形成に備えられる。

【0018】

図2は、本実施形態に係る複写機における感光体49と現像装置1とを示す概略構成図である。

ドラム状の感光体49は、図示しない駆動手段によって図中時計回り方向に回転駆動される。そして、この感光体49の図中右側方には、現像剤担持体であるトナー担持ローラ2を有する現像装置1が配設されている。現像装置1は、図中時計回り方向に回転駆動される第1搬送スクリュー12を収容する第1収容部13と、図中反時計回りに回転駆動される第2搬送スクリュー14を収容する第2収容部15とを有しており、両収容部は仕切壁16によって仕切られている。そして、これら収容部はそれぞれ、図示しない磁性キャリアとマイナス帯電性のトナーとが混合された混合剤を収容している。

【0019】

第1搬送スクリュー12は、その回転駆動によって第1収容部13内の混合剤を回転撹拌しながら、図中手前側から図中奥側へと搬送する。このとき、搬送途中の混合剤は、第1収容部13の底部に固定されたトナー濃度センサ17によってそのトナー濃度が検知される。そして、図中奥側の端部付近まで搬送された混合剤は、仕切壁16の奥側端部付近に設けられた図示しない第1連通口を経て、第2収容部15内に進入する。第2収容部15は、現像剤供給部材としての後述するトナー供給ロール18を収容する磁気ブラシ形成部21に連通しており、第2搬送スクリュー14とトナー供給ロール18とは所定の間隙を介して互いに軸線方向を平行にする姿勢で対向している。第2収容部15内の第2搬送スクリュー14は、その回転駆動によって第2収容部15内の混合剤を回転撹拌しながら、図中奥側から図中手前側へと搬送する。この過程において、第2搬送スクリュー14によって搬送される混合剤の一部は、トナー供給ロール18のトナー供給スリーブ19上に汲み上げられる。そして、図中反時計回り方向のトナー供給スリーブ19の回転駆動に伴って、後述するトナー供給位置を通過した後、トナー供給スリーブ19の表面から離脱して、再び第2収容部15内に戻される。その後、第2搬送スクリュー14によって図中手前側の端部付近まで搬送された混合剤は、仕切壁16の図中手前側端部付近に設けられた図示しない第2連通口を経て第1収容部13内に戻される。

【0020】

上述したトナー濃度センサ17は、透磁率センサからなる。このトナー濃度センサ17による混合剤の透磁率の検知結果は、電圧信号として図示しない制御部に送られる。混合剤の透磁率は、混合剤のKトナー濃度と相関を示すため、トナー濃度センサ17はトナー濃度に応じた値の電圧を出力することになる。

【0021】

本複写機の図示しない制御部はRAM(Random Access Memory)を備えており、この中にトナー濃度センサ17からの出力電圧の目標値であるVtrefを格納している。そして、トナー濃度センサ17からの出力電圧値と、RAM内のVtrefとを比較して、比較結果に応じた時間だけ図示しないトナー補給装置を駆動させる。この駆動により、現像に伴うトナーの消費によってトナー濃度を低下させた混合剤に対し、トナー補給口13aから第1収容部13内に適量のトナーが補給される。このため、第2収容部15内の混合剤のトナー濃度が所定の範囲内に維持される。

【0022】

トナー供給ロール18は、図中反時計回り方向に回転駆動される非磁性材料からなる筒状のトナー供給スリーブ19と、これに内包される固定配置されたマグネットローラ20とを有している。筒状のトナー供給スリーブ19は、アルミニウム、真鍮、ステンレス、導電性樹脂などの非磁性体を円筒形に成型したものである。また、マグネットローラ20は、図示のように、回転方向に並ぶ複数の磁極(図中真上の位置から反時計回り方向に順にN極、S極、N極、S極、N極、S極)を有している。これら磁極により、トナー供給スリーブ19の周面上に混合剤が吸着し、磁力線に沿って穂立ちした磁気ブラシが形成される。

【0023】

トナー供給スリーブ19の表面によって汲み上げられた混合剤は、トナー供給スリーブ19の回転に伴って図中反時計回り方向に回転する。そして、トナー供給スリーブ19の表面に対して所定の間隙を介して対向配置されている規制部材22との対向位置である担持量規制位置に進入する。このとき、規制部材22とスリーブ表面との間隙を通過することで、スリーブ表面上における混合剤の担持量が規制される。

【0024】

トナー供給スリーブ19の図中左側方では、トナー担持ローラ2がトナー供給スリーブ19表面と所定の間隙を介して対向しながら、図示しない駆動手段によって図中反時計回り方向に回転駆動されている。トナー供給スリーブ19の回転に伴って上述の担持量規制位置を通過した混合剤は、トナー担持ローラ2との接触位置であるトナー供給位置に進入する。これにより、混合剤からなる磁気ブラシ先端がトナー担持ローラ2の表面を摺擦する。この摺擦やトナー供給スリーブ19とトナー担持ローラ2との電位差などの作用を受けて、磁気ブラシ中のトナーがトナー担持ローラ2の表面上に供給される。なお、トナー供給スリーブ19には、供給バイアス電源24により、供給バイアスが印加されている。この供給バイアスは、トナー担持ローラ2側にトナーを移動させる電界が形成できるようなものであれば、直流電圧でもよいし、かかる直流電圧に交流電圧を重畳したものでもよい。

【0025】

トナー供給位置を通過したトナー供給スリーブ19上の混合剤は、スリーブの回転に伴って第2収容部15との対向位置まで搬送される。この対向位置の付近には、マグネットローラ20に磁極が設けられておらず、混合剤をスリーブ表面に引き付ける磁力が作用していないため、混合剤はスリーブ表面から離脱して第2収容部15内に戻る。なお、本複写機においては、マグネットローラ20として、6つの磁極を有するものを用いたが、磁極の個数はこれに限られるものではない。8極、12極などであってもよい。

【0026】

トナーが供給されたトナー担持ローラ2は、現像装置1のケーシング11に設けられた開口から外周面の一部を露出させている。この露出箇所は、感光体49に対して数十〜数百[μm]の間隙を介して対向している。このようにトナー担持ローラ2と感光体49とが対向している位置が、本複写機における現像位置となっている。

【0027】

トナー担持ローラ2の表面上に供給されたトナーは、当接部材としての規制ブレード23とトナー担持ローラとの間隙を通過することで、トナー担持ローラ2の外周面上におけるトナーの担持量が規制される。そして、規制ブレード23による規制後にトナー担持ローラ2の外周面上に担持されているトナーは、後述する理由によりトナー担持ローラ2の表面上でホッピングしながら、トナー担持ローラ2の回転に伴ってトナー供給位置から現像位置に向けて搬送される。現像領域まで搬送されたトナーは、トナー担持ローラ2と感光体49上の静電潜像との間の現像電界によって、感光体表面上の静電潜像部分に付着し、これにより現像が行われる。現像に寄与しなかったトナーは、ホッピングしながらトナー担持ローラ2の回転によってさらに搬送され、繰り返し利用される。

【0028】

次に、本実施形態におけるトナー担持ローラ2の具体的構成について説明する。

図3は、本実施形態におけるトナー担持ローラ2の電極配置を説明するためにトナー担持ローラ2を回転軸に対して直交する方向から見たときの模式図である。なお、説明の都合上、表層6や絶縁層5は図示していない。

図4は、本実施形態におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

【0029】

本実施形態のトナー担持ローラ2は、中空状のローラ部材で構成されており、その最内周に位置する最内周電極部材又は内周側電極部材としての内側電極3aと、最外周側に位置していて内側電極3aへ印加される電圧(内側電圧)とは異なる電圧(外側電圧)が印加される最外周電極部材としての櫛歯状の外側電極4aとを備えている。また、内側電極3aと外側電極4aとの間にはこれらの間を絶縁するための絶縁層5が設けられている。また、外側電極4aの外周面側を覆う保護層としての表層6も設けられている。すなわち、本実施形態のトナー担持ローラ2は、内周側から順に、内側電極3a、絶縁層5、外側電極4a、表層6の4層構造となっている。

【0030】

内側電極3aは、トナー担持ローラ2の基体としても機能しており、SUSやアルミニウム等の導電性材料を円筒状に成型した金属ローラである。このほか、内側電極3aの構成としては、ポリアセタール(POM)やポリカーボネート(PC)等からなる樹脂ローラの表面にアルミニウムや銅などの金属層等からなる導電層を形成したものが挙げられる。この導電層の形成方法としては、金属メッキ、蒸着等により形成する方法や、ローラ表面に金属膜を接着する方法などが考えられる。

【0031】

内側電極3aの外周面側は絶縁層5に覆われている。本実施形態において、この絶縁層5は、ポリカーボネートやアルキッドメラミン等で形成されている。また、本実施形態において、絶縁層5の厚みは、3[μm]以上50[μm]以下の範囲内が好ましい。3[μm]よりも小さくなると、内側電極3aと外側電極4aとの間の絶縁性が十分に保てなくなり、内側電極3aと外側電極4aとの間でリークが発生してしまう可能性が高くなる。一方、50[μm]よりも大きくなると、内側電極3aと外側電極4aとの間で作られる電界が表層6よりも外側に形成されにくくなり、表層6の外側に強いフレア用電界(外部電界)を形成することが困難となる。本実施形態では、メラミン樹脂からなる絶縁層5の厚みを20[μm]としている。絶縁層5はスプレー法やディップ法等によって内側電極3a上に均一な膜厚で形成することができる。

【0032】

絶縁層5の上には外側電極4aが形成される。本実施形態において、この外側電極4aは、アルミニウム、銅、銀などの金属で形成されている。櫛歯状の外側電極4aの形成方法としては、種々の方法が考えられる。例えば、絶縁層5の上にメッキや蒸着によって金属膜を形成し、フォトレジスト・エッチングによって櫛歯状の電極を形成するという方法が挙げられる。また、インクジェット方式やスクリーン印刷によって導電ペーストを絶縁層5の上に付着させて櫛歯状の電極を形成するという方法も考えられる。

【0033】

外側電極4a及び絶縁層5の外周面側は、表層6により覆われている。トナーは、表層6上でホッピングを繰り返す際、この表層6との接触摩擦によって帯電する。トナーに正規帯電極性(本実施形態ではマイナス極性)を与えるため、本実施形態では、表層6の材料として、シリコーン、ナイロン(登録商標)、ウレタン、アルキッドメラミン、ポリカーボネート等が使用される。本実施形態ではポリカーボネートを採用している。また、表層6は、外側電極4aを保護する役割も持ち合わせているので、表層6の膜厚としては、3[μm]以上40[μm]以下の範囲内が好ましい。3[μm]よりも小さいと、経時使用による膜削れ等で外側電極4aが露出し、トナー担持ローラ2上に担持されたトナーやトナー担持ローラ2に接触するその他の部材を通じてリークしてしまうおそれがある。一方、40[μm]よりも大きいと、内側電極3aと外側電極4aとの間で作られる電界が表層6よりも外側に形成されにくくなり、表層6の外側に強いフレア用電界を形成することが困難となる。本実施形態では、表層の膜厚は20[μm]としている。表層6は、絶縁層5と同様にスプレー法やディッピング法等によって形成することができる。

【0034】

図5は、トナー担持ローラ2と当接する規制ブレード23の当接面の正面図である。

図6は、トナー担持ローラ2の回転方向に対して直交する仮想面に沿って規制ブレード23を切断したときの断面図である。

図7は、トナー担持ローラ2の外周面とこれに当接する規制ブレード23とが対向する規制領域の断面を模式的に表した断面図である。

本実施形態においては、トナー担持ローラ2の外周面に当接する規制ブレード23の当接面に、トナー担持ローラ回転軸方向へ並んだ複数の溝23aが形成されている。このように溝23aが形成された規制ブレード23の当接面とトナー担持ローラ2の外周面とが対向する規制領域においては、図7に示すように、規制ブレード23の当接面上の非溝部分23bがトナー担持ローラ2の外周面に当接し、規制ブレード23の溝23aとトナー担持ローラ2の外周面との間に隙間ができる。よって、トナー担持ローラ2に担持されているトナーTがトナー担持ローラ2の回転に伴って当該規制領域を通過する際、規制ブレード23の非溝部分6bと当接するトナー担持ローラ2上のトナーTは通過を阻止され、規制ブレード23の溝23a内に入り込むトナーTは通過することができる。

【0035】

仮に、図8に示すように規制ブレード23の当接面が平滑な面である場合、トナー担持ローラ2に担持されているトナーTは、トナー担持ローラ2の外周面と規制ブレード23の平滑な当接面とが対向する規制領域でこれらの間に挟み込まれるようにして通過する。この場合、その規制領域を通過する際にトナーTに加わる圧力は大きく、トナーTの劣化が進行しやすい。また、この場合、その規制領域へ進入する前のトナー層にトナー担持ローラ回転軸方向における厚みムラが存在すると、規制領域内でトナーTに加わる圧力がトナー担持ローラ回転軸方向でばらつく。その結果、規制領域を通過した後におけるトナー担持ローラ2上のトナー層厚にトナー担持ローラ回転軸方向ムラが生じ、画像濃度ムラを引き起こす場合がある。また、規制領域へ進入するトナー層厚が経時的に変動する場合、これにより規制領域内でトナーTに加わる圧力が経時的に変化するため、規制領域通過後におけるトナー担持ローラ2上のトナー量が目標量から外れてしまい、画像濃度低下あるいは画像濃度上昇を引き起こす場合もある。

【0036】

これに対し、本実施形態においては、図5(b)や図7に示すように、規制ブレード23の当接面に溝23aを形成し、規制ブレード23の溝23aとトナー担持ローラ2の外周面との間に隙間ができるようにしている。これにより、トナー担持ローラ2に担持されているトナーTが当該規制領域を通過する際、非溝部分23bではトナーTの通過が阻止され、溝23a内に入り込んだトナーTだけが通過する。溝23aに入り込んだトナーTにかかる圧力は、図8に示した構成のようにトナー担持ローラ2の外周面と規制ブレード23の平滑な当接面との間にトナーを挟み込むときにトナーTにかかる圧力と比較して小さい。よって、本実施形態によれば、トナーの劣化が進行しにくく、トナーの長寿命化を図ることができる。

【0037】

また、本実施形態では、溝23aに入り込んだトナーTだけが規制領域を通過して現像領域へ供給される。したがって、現像領域へ供給される単位面積当たりのトナー量は、規制ブレード23aの当接面上に形成される溝23aの寸法、具体的には、溝23aのトナー担持ローラ回転軸方向の長さ(以下「溝23aの幅」という。)Lや溝23aの深さH、あるいは、溝23aのピッチPのみによって制御できる。すなわち、規制領域へ進入する前にトナー担持ローラ2上のトナー層厚にムラがある場合でも、あるいは、規制領域へ進入するトナー層厚が経時的に変動する場合でも、現像領域へ供給される単位面積当たりのトナー量は溝23aの幅L、深さH及び溝23aのピッチPによって制御できる。そして、近年の加工技術によれば規制ブレード23aの当接面上に溝23aを高精度に形成できるので、本実施形態においては、現像領域へ供給される単位面積当たりのトナー量(単位面積当たりのトナーの重さ(M/A))を、安定かつ高精度に目標量に制御することができる。

【0038】

規制ブレード23の当接面に溝23aを形成する方法としては、フォトレジエッチング、レーザーによる掘削、マスキング後のサンドブラストなど様々な方法が挙げられるが、所望の溝23aが得られれば、限定はない。本実施形態の溝23aは、フォトレジエッチングによる工法を用いて形成している。溝23aの幅Lは、10[μm]以上500[μm]以下、溝23aの深さHは、5[μm]以上200[μm]以下、溝23aのピッチPは、20[μm]以上500[μm]以下であるのが好ましいが、これらの好適範囲は、現像領域へ搬送する単位面積当たりのトナー量(M/A)の目標値、トナー粒径、規制ブレード23の材質、トナー担持ローラ2の表層6の材質などによって、適宜変更される。本実施形態では、溝23aの幅Lが150[μm]であり、溝23aの深さHが20[μm]であり、溝23aのピッチPが200[μm]である。

【0039】

また、規制ブレード23の溝23aの内部に入り込んだトナーは、通常は、トナー担持ローラ2の表面移動に追従して溝23aの内部を通過するが、溝23aの内壁とトナーとの付着力が強いと、トナー固着やフィルミングの原因になることも考えられる。そこで、本実施形態では、規制ブレード23の溝23aの内壁をフッ素樹脂等のトナー付着力が小さい樹脂でコーティングしている。このコーティングは、規制ブレード23の溝23aの内壁がコーティングされていれば、規制ブレード23の当接面上の非溝部分23bについては一緒にコーティングしてもよいし、コーティングしなくてもよい。

【0040】

図6に示した規制ブレード23の当接面に形成する溝23aは、すべての溝23aで幅L及び深さHが同一で、かつ、溝23aのピッチPもトナー担持ローラ回転軸方向にわたって一定である例であるが、これに限られるものではない。例えば、図9に示すように、溝23aの幅がトナー担持ローラ回転方向下流側に向けて広くなるように構成してもよい。具体的には、規制ブレード23の当接面におけるトナー担持ローラ回転方向上流端に位置する溝23aの幅Linよりもトナー担持ローラ回転方向下流端に位置する溝23aの幅Loutの方が広くなるように構成する。このような構成により、溝23aにおけるトナー担持ローラ回転方向に対して直交する断面の面積がトナー担持ローラ回転方向下流側に向けて広くなる結果、溝23aの内部でトナーが詰まり難い。逆に、溝23aにおけるトナー担持ローラ回転方向に対して直交する断面の面積がトナー担持ローラ回転方向下流側に向けて狭くなる構成では、溝23aの内部をトナーが進むに従ってパッキングされてしまい、トナー固着やフィルミングの原因になるおそれがある。

【0041】

また、溝23aの幅L、溝23aの深さH、溝23aのピッチPの少なくとも1つが、トナー担持ローラ2の回転軸方向において異なるように構成してもよい。例えば、図10に示すように、トナー担持ローラ2の回転軸方向において、溝の幅Lが異なるようにしてもよい。

【0042】

本実施形態の規制ブレード23は、図10に示すように、トナー担持ローラ回転軸方向両端の2箇所でネジ23cにより固定支持されている。この場合、ネジ23cで固定されたトナー担持ローラ回転軸方向両端部から離れた箇所、特に、トナー担持ローラ回転軸方向中央部では、規制ブレード23の撓み等によって圧力が逃げてしまう。その結果、トナー担持ローラ2の回転軸方向において、トナー担持ローラ2と規制ブレード23との当接圧力は、ネジ23cで固定されたトナー担持ローラ回転軸方向両端部が最も高く、トナー担持ローラ回転軸方向中央部が最も低くなるような圧力偏差が生じる。このようなトナー担持ローラ回転軸方向における圧力偏差が存在する場合、すべての溝23aにおいて幅L、深さH及びピッチPが同じであると、当接圧力が相対的に高い領域よりも低い領域の方が溝23aの内部を通過する単位時間当たりのトナー量が多くなる。そのため、トナー担持ローラ回転軸方向において、現像領域へ搬送される単位面積当たりのトナー量にムラが発生してしまう。

【0043】

図10の例では、トナー担持ローラ回転軸方向における中央領域Aでは、当接圧力が相対的に低いので、溝23aの幅L1を相対的に狭く形成し、トナー担持ローラ回転軸方向における端部領域Bでは、溝23aの幅L2,L3を中央領域Aの溝23aの幅L1よりも広く形成している。また、端部領域B内においては、中央領域Aに近い溝23aの幅L2よりもネジ23cに近い溝23aの幅L3の方を広く形成している。これにより、現像領域へ搬送される単位面積当たりのトナー量のトナー担持ローラ回転軸方向ムラを抑制できる。なお、トナー担持ローラ回転軸方向における当接圧力の偏差は、規制ブレード23の固定支持箇所からの距離に応じて生じるものに限らず、組み付けによるひずみ等、他の原因によるものであってもよい。

【0044】

また、規制ブレード23を導電性を有する材料で形成し、トナー担持ローラ2に設けられる内側電極3a及び外側電極4aに印加される電圧の平均値と同等の電圧を所定の電源(電圧印加手段)から規制ブレード23に印加してもよい。この場合、トナー担持ローラ2の表面電位を安定させることができ、現像領域内の現像電界が安定し、安定した現像能力を発揮できる。詳しくは、トナー担持ローラ2の表面電位は、トナー担持ローラ2の外周面と規制ブレード23との摺擦による摩擦帯電、ホッピングするトナーとトナー担持ローラ2の外周面との摺擦による摩擦帯電などによって変動するが、その変動を規制ブレード23に印加した電圧と同電位、すなわち、トナー担持ローラ2に設けられる内側電極3a及び外側電極4aに印加される電圧の平均値に安定化させることができる。

【0045】

本実施形態では、内側電極3aと外側電極4aとの間で作られる電界、より詳しくは、内側電極3aの外側電極4aとは対向していない部分(外側電極4aの櫛歯間に位置する内側電極3aの部分)と外側電極4aの櫛歯部分との間で作られる電界が、表層6の外側に形成されることで、トナー担持ローラ2上のトナーをホッピングさせ、これによりトナーをクラウド化させる。このとき、トナー担持ローラ2上のトナーは、内側電極3aに絶縁層5を介して対向した表層部分と、これに隣接する外側電極4aに対向した表層部分との間を、飛翔しながら往復移動するように、ホッピングすることになる。

【0046】

トナーを安定してクラウド化させるためには、相応する大きさのフレア用電界を形成することが重要となるが、このような大きなフレア用電界を形成するためには内側電極3aと外側電極4aとの間に大きな電位差を形成する必要がある。しかし、このような大きな電位差を安定して形成するためには、内側電極3aと外側電極4aとの間を安定かつ有効に絶縁し、リークを防止することが重要である。従来のように、フレア用電界を形成するための2種類の電極をそれぞれ櫛歯状に形成して同心円上に配置し、互いの櫛歯部分が相手の櫛歯間に入り込むように構成した場合、その櫛歯状電極の形成品質が悪いと、2種類の電極間の絶縁性が著しく低下し、リークが起きやすい。具体的には、例えば、エッチングで電極形成する場合には除去すべき金属膜の一部が残存していたり、インクジェット法やスクリーン印刷法で電極形成する場合には電極間に導電ペーストが付着してしまったりする事態が起こり得る。このような事態が生じると、2種類の電極間でリークが起きやすいなり、適正なフレア用電界を形成することができなくなる。また、従来構成においては、ローラの樹脂表面上に櫛歯状電極を高い品質で形成したとしても、2種類の櫛歯状電極を形成した後にその外周面側を絶縁材で覆うことにより電極間に絶縁材を充填して電極間の絶縁性を得るため、電極間にはローラの樹脂表面と絶縁材との界面が形成され、この界面を通じたリークが生じやすく、比較的大きな電圧を印加すると電極間の絶縁性が著しく低下する。

【0047】

本実施形態によれば、内側電極3aの上に絶縁層5を設け、その絶縁層上に櫛歯状の外側電極4aを形成した構成であるため、これらの電極間にリークの原因となり得るような界面は存在しない。また、トナー担持ローラ2の製造段階において、リークの原因となり得る導電材が電極間に介在する可能性も非常に少なくできる。したがって、本実施形態によれば、内側電極3aと外側電極4aとの間を安定かつ有効に絶縁することができ、比較的大きな電圧を印加する場合でもリークを効果的に防止することができる。

【0048】

また、本実施形態において、外側電極4aの電極幅(各櫛歯部分の幅)は、10[μm]以上120[μm]以下であるのが好ましい。10[μm]よりも小さいと、細すぎて電極が途中で断線してしまうおそれがある。一方、120[μm]より大きいと、外側電極4aの被給電部4bからの距離が遠い箇所の電圧が低くなり、その箇所でトナーを安定かつ有効にホッピングさせることが困難となる。本実施形態の被給電部4bは、図3に示すように、トナー担持ローラ2の外周面上における軸方向両端に設けられている。よって、本実施形態では、外側電極4aの電極幅が120[μm]より大きいと、トナー担持ローラ2の軸方向中央部におけるフレア用電界が軸方向両端部のフレア用電界よりも相対的に低くなり、軸方向中央部に担持されているトナーを安定かつ有効にホッピングさせることが困難となる。

【0049】

また、本実施形態では、外側電極4aの電極ピッチ(櫛歯部分間の距離)は、電極幅と同じか広いのが好ましい。電極幅よりも小さいと、内側電極3aからの電気力線の多くが表層6の外側に出る前に外側電極4aへ収束してしまい、表層6の外側に形成されるフレア用電界が弱くなってしまうからである。一方、電極ピッチが大きいと、電極間中央のフレア用電界が弱くなってしまう。本実施形態において、電極ピッチは、電極幅以上であって電極幅の5倍以下の範囲内であるのが好ましい。本実施形態では、電極幅及び電極ピッチをいずれも80[μm]に設定している。

【0050】

また、本実施形態では、外側電極4aの電極ピッチを、トナー担持ローラ2の周方向にわたって一定となるように設定されている。電極ピッチを一定とすることで、内側電極3aと外側電極4aとの間で作られるフレア用電界がトナー担持ローラ2上の周方向にわたってほぼ均一となる。よって、現像位置で周方向に均一なトナーのホッピングを実現することが可能となり、均一な現像が可能となる。

【0051】

次に、内側電極3a及び外側電極4aに印加する電圧について説明する。

トナー担持ローラ2上の内側電極3a及び外側電極4aには、図3に示したように、それぞれパルス電源25A,25Bから第1電圧である内側電圧及び第2電圧である外側電圧が印加される。パルス電源25A,25Bが印加する内側電圧及び外側電圧は、矩形波が最も適している。ただし、これに限らず、例えばサイン波で三角波でもよい。また、本実施形態では、フレア用電極を形成するための電極が内側電極3a及び外側電極4aの2相構成であり、各電極3a,4aには互いに位相差πをもった電圧がそれぞれ印加される。

【0052】

図11は、内側電極3a及び外側電極4aにそれぞれ印加する内側電圧と外側電圧の一例を示すグラフである。

本実施形態において、各電圧は矩形波であり、内側電極3aと外側電極4aにそれぞれ印加される内側電圧と外側電圧は、互いに位相がπだけズレた同じ大きさ(ピークトゥピーク電圧Vpp)の電圧である。よって、内側電極3aと外側電極4aとの間には、常にVppだけの電位差が生じる。この電位差によって電極間に電界が発生し、この電界のうち表層6の外側に形成されるフレア用電界によって表層6上をトナーがホッピングする。本実施形態において、Vppは100[V]以上2000[V]以下の範囲内であるのが好ましい。Vppが100[V]より小さいと、十分なフレア用電界を表層6上に形成できず、トナーを安定してホッピングさせるのが困難となる。一方、Vppが2000[V]より大きいと、経時使用により電極間でリークが発生する可能性が高くなる。本実施形態では、Vppを500[V]に設定している。また、本実施形態において、内側電圧と外側電圧の中心値V0は、画像部電位(静電潜像部分の電位)と非画像部電位(地肌部分の電位)との間に設定され、現像条件によって適宜変動する。

【0053】

本実施形態において、内側電圧と外側電圧の周波数fは、0.1[kHz]以上10[kHz]以下であるのが好ましい。0.1[kHz]より小さいと、トナーのホッピングが現像速度に追いつかなくなるおそれがある。一方、10[kHz]より大きいと、トナーの移動が電界の切り替わりに追従できなくなり、トナーを安定してホッピングさせるのが困難となる。本実施形態では、周波数fを500[Hz]に設定している。

【0054】

図12は、内側電極3a及び外側電極4aへ印加する内側電圧と外側電圧の他の例を示すグラフである。

この例では、内側電極3aについては、図11に示したものと同様の内側電圧が印加されるが、外側電極4aについては、直流電圧が印加される。この場合、電極間の電位差はVpp/2となる。よって、この例におけるVppの好適な範囲は、200[V]以上4000[V]以下である。この例によれば、内側電極3aと外側電極4aとの位相差を考慮する必要がなく、電源コストが安くなる。

【0055】

図13は、内側電極3a及び外側電極4aへ印加する内側電圧と外側電圧の更に他の例を示すグラフである。

この例では、外側電極4aについては、図11に示したものと同様の内側電圧が印加されるが、内側電極3aについては、直流電圧が印加される。この場合も、電極間の電位差はVpp/2となる。よって、この例におけるVppの好適な範囲は、200[V]以上4000[V]以下である。この例も、内側電極3aと外側電極4aとの位相差を考慮する必要がなく、電源コストが安くなる。

【0056】

図14は、本実施形態における内側電極3a及び外側電極4aへの給電構成を、ローラ軸に沿って切断したときの模式図である。

図15は、同給電構成を模式的に示す斜視図である。本実施形態における内側電極3a及び外側電極4aへの給電構成において、内側電極3aは、トナー担持ローラ2のローラ軸と一体化されており、そのローラ軸端面が被給電部3bとなる。ローラ軸端面で構成される被給電部3bには、パルス電源25Aに接続された第1給電部材としての給電ブラシ7が当接している。一方、トナー担持ローラ2の外周面両端部分には表層6が設けられておらず、トナー担持ローラ2の外周面における外側電極4aの両端部分は露出しており、この露出面が被給電部4bとなる。その露出面で構成される被給電部4bには、パルス電源25Bに接続された第2給電部材としての給電コロ8が当接している。この給電コロ8は、回転自在に支持されており、トナー担持ローラ2の回転に伴い、被給電部4bに当接したまま連れ回り回転する。

【0057】

なお、本実施形態では、外側電極4aに外側電圧を印加するための第2給電部材である給電コロ8が2つ設けられているが、1つであっても3つ以上であってもよい。外側電極4aに外側電圧を印加するための第2給電部材が複数あれば、一部の第2給電部材で接触不良による給電不良が生じても、他の第2給電部材により給電を行うことができるので、安定した給電を行うことが可能となる。

【0058】

また、本実施形態のように、トナー担持ローラ2の外周面に外側電極4aの一部分を露出させ、その露出部分を被給電部4bとして、これに第2給電部材を当接させて給電する方式を採用する場合、その被給電部4bは、トナー担持ローラ2上における現像幅(感光体上において静電潜像が形成され得る領域と対向し得る領域幅)よりも軸方向外側に位置することが望まれる。なぜなら、被給電部4bが現像幅内に位置すると、給電コロ8と被給電部4bとの間で押しつぶされたトナーが現像に寄与することになり、その部分で現像不良が発生するからである。より好ましくは、被給電部4bは、トナー担持ローラ2上におけるトナー供給幅(トナー供給スリーブ19からトナーが供給される領域幅)よりも軸方向外側に位置することが望まれる。なぜなら、被給電部4bがトナー供給幅内に位置すると、給電コロ8と被給電部4bとの間に多量のトナーが介在し、給電不良が起きやすくなるからである。本実施形態では、被給電部4bがトナー担持ローラ2上におけるトナー供給幅よりも軸方向外側に位置するように構成している。更に、本実施形態では、トナー供給幅内のトナーが被給電部4bに付着しないように、ローラ両端部に位置する各被給電部4bの軸方向中央側に図示しないトナーシールが設けられている。

【0059】

なお、本実施形態では、第2給電部材として、被給電部4bに連れ回り回転する給電コロ8を用いているが、これに限らず、例えば、導電性ブラシや導電性板バネなどを用いてもよい。なお、導電性ブラシや、導電性板バネなどのように被給電部4bに対して摺動する第2給電部材を用いる場合、被給電部4bとの接点部分の摩耗を抑制するために導電性グリスなど充填するとよい。また、本実施形態では、内側電極3aの被給電部がローラ軸端面である場合について説明したが、これに限らず、例えばローラ軸の周面やローラ本体部の端面を被給電部としてもよい。

【0060】

〔変形例1〕

次に、内側電極3a及び外側電極4aへの給電構成の変形例(以下、本変形例を「変形例1」という。)について説明する。

図16は、本変形例1における内側電極3a及び外側電極4aへの給電構成を、ローラ軸に沿って切断したときの模式図である。

図17は、同給電構成をもつトナー担持ローラを、軸方向に対して直交する方向から見たときの模式図である。

図18は、同給電構成を模式的に示す斜視図である。

【0061】

本変形例1において、内側電極3aに対する給電構成は、上記実施形態と同様に、ローラ軸端面がその被給電部3bとなるように構成されており、その被給電部3bに給電ブラシ7が当接している。一方、外側電極4aに対する給電構成は、外側電極4aをローラ軸周面上まで引き出し、その引き出した部分を被給電部4bとしている。そして、絶縁層5も同様にローラ軸周面上まで引き出すことにより、ローラ軸周面上においても内側電極3aと外側電極4aとの絶縁を確保している。ローラ軸周面上の被給電部4bには、パルス電源25Bに接続された第2給電部材としての給電ブラシ8’が当接する。

【0062】

本変形例1に例示した給電構成以外にも、例えば、トナー担持ローラ2の各ローラ軸を互いに電気的に分割し、内側電極3a及び外側電極4aをそれぞれいずれかの軸に導通させ、各ローラ軸を通じて内側電極3a及び外側電極4aそれぞれに電圧を印加する構成が考えられる。

【0063】

〔変形例2〕

次に、トナー担持ローラ2にトナーを供給する構成の変形例(以下、本変形例を「変形例2」という。)について説明する。

図19は、本変形例2における現像装置を示す模式図である。

本変形例2では、磁性キャリアを用いないでトナー担持ローラ2にトナーを供給する。具体的には、本変形例2に係る現像装置1は、図中時計回り方向に回転駆動される第1搬送スクリュー12を収容する第1収容部13と、図中反時計回りに回転駆動される第2搬送スクリュー14を収容する第2収容部15とを有しており、両収容部は仕切壁16によって仕切られている。そして、これら収容部には、それぞれ、図示しないマイナス帯電性のトナーが収容されている。第1搬送スクリュー12及び第2搬送スクリュー14の回転駆動により、トナーは第1収容部13及び第2収容部15を循環搬送される。この搬送時に、トナーは第1搬送スクリュー12及び第2搬送スクリュー14から摺擦を受けることで摩擦帯電する。このようにして摩擦帯電した第2収容部15内のトナーは、供給バイアス電源24により供給バイアスが印加されたトナー供給ロール18’上に、静電的に吸着する。なお、この供給バイアスは、直流電圧でも交流電圧でもよいし、また、直流電圧に交流電圧を重畳させたバイアスでもよい。トナー供給ロール18’上に吸着したトナーは、規制部材22により担持量が規制された後、供給位置へと搬送される。そして、供給位置へ搬送されたトナーは、トナー供給ロール18’とトナー担持ローラ2との電位差の作用を受けて、トナー担持ローラ2の表面上に供給される。その後は、上記実施形態と同様なので説明を省略する。

【0064】

〔変形例3〕

次に、トナー担持ローラ2にトナーを供給する構成の他の変形例(以下、本変形例を「変形例3」という。)について説明する。

図20は、本変形例3における現像装置を示す模式図である。

本変形例3では、上記変形例2と同様に磁性キャリアを用いないでトナー担持ローラ2にトナーを供給するが、トナー供給ロール18’を用いずにトナーを直接的にトナー担持ローラ2へ供給する。具体的には、本変形例3では、トナー収容部15’内にスポンジローラ18’を設け、スポンジローラ18’の表面をトナー担持ローラ2の表面に当接させている。これにより、トナー収容部15’内でスポンジローラ18’の表面に付着したトナーは、トナー担持ローラ2の表面との当接部で摺擦を受けて摩擦帯電し、これにより静電的にトナー担持ローラ2上へ供給される。本変形例3では、スポンジローラ18’をトナー担持ローラ2に対してトレーリング方向に回転駆動しているが、カウンター方向でもよい。本変形例3の場合、スポンジローラ18’に接続された供給バイアス電源24’により印加される供給バイアスによって、トナー担持ローラ2へ供給するトナーの量を制御することができる。この供給バイアスは、直流電圧でも交流電圧でもよいし、また直流電圧に交流電圧を重畳させたバイアスでもよい。

【0065】

〔変形例4〕

次に、現像に寄与しなかったトナーをトナー担持ローラ2から回収する回収手段としての回収機構30を設けた現像装置の変形例(以下、本変形例を「変形例4」という。)について説明する。

図21は、本変形例4における現像装置を感光体49とともに図示した概略構成図である。

本変形例4における現像装置の基本構成は、上記実施形態と同様であるが、回収機構30が設けられている点と、トナー担持ローラ2及びトナー供給ロール18の下方に位置するケーシング11の内壁が第2搬送スクリュー14を収容する第2収容部15に向けて下傾斜している点とが、主に相違する構成である。以下、この相違する構成についてのみ説明する。

【0066】

本変形例4において、回収機構30は、トナー担持ローラ2の外周面に対向するように配置される回収板31と、回収板31に接触するように配置された振動子32と、回収板31に所定の電圧を印加するための回収電源33とから構成されている。トナー担持ローラ2と回収板31との間には、マイナス極性に帯電したトナーをトナー担持ローラ2から回収板31に向けて静電的に移動させる向きの電界が形成される。これにより、現像領域で現像に寄与しなかったトナーは、回収板31とトナー担持ローラ2とが対向しあう回収領域において、トナー担持ローラ2上から回収板31側へ移動する。回収板31に付着したトナーは、振動子32によって回収板31を振動させることにより、回収板31上から振るい落とされる。振るい落とされたトナーは、ケーシング11の内壁面上を移動して第2収容部15内に戻され、再び第1収容部13及び第2収容部15を循環搬送される。

【0067】

図22は、回収機構30の他の例を示すための概略構成図である。

図22に示すように、回収機構30として、回収ローラ34を利用した構成も採用できる。具体的には、この回収機構30は、トナー担持ローラ2の外周面に対向するように配置される回収ローラ34と、回収ローラ34に接触するように配置されたクリーニングブレード35と、回収ローラ34に所定の電圧を印加するための回収電源33とから構成されている。トナー担持ローラ2と回収ローラ34との間には、マイナス極性に帯電したトナーをトナー担持ローラ2から回収ローラ34に向けて静電的に移動させる向きの電界が形成される。これにより、現像領域で現像に寄与しなかったトナーは、回収ローラ34とトナー担持ローラ2とが対向しあう回収領域において、トナー担持ローラ2上から回収ローラ34側へ移動する。回収ローラ34に付着したトナーは、クリーニングブレード35によって掻き落とされる。掻き落とされたトナーは、ケーシング11の内壁面上を移動して第2収容部15内に戻され、再び第1収容部13及び第2収容部15を循環搬送される。

【0068】

図23は、回収機構30の更に他の例を示すための概略構成図である。

図23に示すように、回収機構30として、ブラシローラ36を利用した構成も採用できる。具体的には、この回収機構30は、トナー担持ローラ2の外周面に接触して対向するように配置されるブラシローラ36と、ブラシローラ36に接触するように配置されたフリッカー37と、ブラシローラ36に所定の電圧を印加するための回収電源33とから構成されている。トナー担持ローラ2とブラシローラ36との間には、マイナス極性に帯電したトナーをトナー担持ローラ2からブラシローラ36に向けて静電的に移動させる向きの電界が形成される。これにより、現像領域で現像に寄与しなかったトナーは、ブラシローラ36とトナー担持ローラ2とが対向しあう回収領域において、トナー担持ローラ2上からブラシローラ36側へ移動する。ブラシローラ36に付着したトナーは、フリッカー37によって払い落とされる。払い落とされたトナーは、ケーシング11の内壁面上を移動して第2収容部15内に戻され、再び第1収容部13及び第2収容部15を循環搬送される。

【0069】

図24は、回収機構30の更に他の例を示すための概略構成図である。

図24に示すように、回収機構30として、吸引ポンプ40を利用した構成も採用できる。具体的には、この回収機構30は、トナー担持ローラ2の外周面に対向するように配置される吸引ノズル38と、入口端が吸引ノズル38に接続され、出口端41aが第1搬送スクリュー12を収容する第1収容部13の上部に連通したダクト41と、吸引ノズル38からのトナーをダクト41の出口端41aまで吸引搬送するための吸引ポンプ40とから構成されている。また、吸引ノズル38に対してトナー担持ローラ2の表面移動方向下流側には、シール39が設けられている。このシール39は、トナー担持ローラ2の表面と接触している。現像領域で現像に寄与しなかったトナーは、トナー担持ローラ2と吸引ノズル38とが対向しあう回収領域において、吸引ポンプ40により生じる空気の流れに乗って吸引ノズル38内に吸引され、ダクト41を通って出口端41aから第1収容部13内へ戻され、再び第1収容部13及び第2収容部15を循環搬送される。なお、空気の流れに乗らずに回収領域を通過したトナーは、シールによって堰き止められるので、そのまま下流に搬送されていくことはない。

【0070】

〔変形例5〕

次に、現像領域において感光体49上の非画像部(地肌部)に付着するトナーを現像領域上流で回収するための現像前トナー回収手段を設けた現像装置の変形例(以下、本変形例を「変形例5」という。)について説明する。

図25は、本変形例5における現像装置のトナー担持ローラ2とその周囲構成とを示す拡大構成図である。なお、この図では、説明のため、規制ブレード23の図示を省略してある。

図25において、符号Ar0が付された領域は、トナー担持ローラ2と、トナー供給ロール18のトナー供給スリーブ19の表面に形成された図示しない磁気ブラシとが摺擦するトナー供給領域を示している。また、符号Ar2が付された領域は、現像領域を示している。また、符号Ar1が付された領域は、トナー担持ローラ2の表面移動方向における全領域のうち、トナー供給領域Ar0を通過した後、現像領域Ar2に進入する前の領域としての現像前搬送領域を示している。規制ブレード23が当接する規制領域は、この現像前搬送領域Ar1内に存在する。また、符号Ar3が付された領域は、現像領域Ar2を通過した後、トナー供給領域Ar0に進入する前の領域としての現像後搬送領域を示している。

【0071】

なお、現像領域Ar2は、感光体49とトナー担持ローラ2が対向している領域のうち、感光体49がその曲率によってトナー担持ローラ2にかなり近づいている領域である。このような現像領域Ar2におけるトナー担持ローラ2の表面移動方向長さについては、次のようにして測定することが可能である。すなわち、現像領域Ar2とその前後近傍とにおけるトナーの挙動を高倍率高速度カメラで撮影しながら、感光体49上に形成したベタ画像を現像する。そして、そのベタ画像の感光体表面移動方向の上流端に付着したトナー粒子がトナー担持ローラ2表面上で最後にホッピングした位置と、ベタ画像の感光体回転方向の下流端に付着したトナー粒子がトナー担持ローラ2表面上で最後にホッピングした位置との距離を測定する。この距離を現像領域Ar2におけるローラ回転方向の長さとする。

【0072】

現像前搬送領域Ar1でホッピングする個々のトナーは、トナー担持ローラ2の回転に伴って現像領域Ar2に徐々に近づいていくが、その中には逆帯電トナーが含まれている。また、平均的なトナー帯電量よりも正規極性側に大きくしている逆帯電トナーも含まれている。これら逆帯電トナーや高帯電量トナーが現像領域Ar2まで搬送されると、感光体49の非画像部(地肌部)に付着して地汚れを引き起こしてしまう。

【0073】

そこで、本変形例5においては、現像前搬送領域Ar1にてトナー担持ローラ2表面上でホッピングしているトナーのうち、逆帯電トナー及び高帯電量トナーを回収する現像前トナー回収手段を設けている。この現像前トナー回収手段は、トナー担持ローラ2の表面における回転方向の全領域のうち、現像前搬送領域Ar1に対して、所定の間隙を介して対向する現像前対向電極42を有している。また、この現像前対向電極42に現像前回収バイアスを供給するための電圧供給手段たる現像前回収バイアス電源43も有している。

【0074】

現像前対向電極42は、トナー担持ローラ2の回転方向における上流側端部から下流側端部にかけて、トナー担持ローラ2との間隙がほぼ均一になるように、少なくともトナー担持ローラ2との対向面が湾曲している。この間隙は、現像領域Ar2における感光体49とトナー担持ローラ2との最小間隙である現像ギャップと同じ値に設定されている。現像前回収バイアス電源43は、感光体49の地肌部(一様帯電電位)と同じ極性且つ同じ値の直流電圧からなる現像前対向バイアスを出力する。つまり、現像前対向バイアスの印加により、現像前対向電極42の電位は感光体49上の地肌部電位と同じ極性且つ同じ値になる。

【0075】

上述した現像前トナー回収手段は、現像前対向電極42や現像前回収バイアス電源43の他、この電源からの現像前回収バイアスの出力のオンオフを制御する図示しない制御部も有している。そして、現像動作中(静電潜像の現像に寄与し得るトナーを現像前搬送領域Ar1及び現像領域Ar2内で搬送している状態)には、現像前対向電極42に対して現像前回収バイアスを印加する。かかる構成では、現像前搬送領域Ar1内でホッピングしている無数のトナーのうち、現像領域Ar2で感光体49の地肌部に付着して地汚れを引き起こしてしまう地汚れトナー、即ち、逆帯電トナー及び高帯電量トナーを、現像前対向電極42に選択的に付着させる。そして、これにより、現像前搬送領域Ar1内で搬送されるトナーの中から、地汚れトナーを選択的に分離する。

【0076】

現像動作(連続プリント時においては連続現像動作)が終了すると、上記制御部は制御信号により、現像前回収バイアス電源43からの出力電圧を、上述の現像前回収バイアスから、これよりもトナーの帯電極性側に大きな(本例ではマイナス側に大きな)吐き出しバイアスに切り替える。これにより、現像前対向電極42に付着した逆帯電トナーや高帯電量トナーが現像前対向電極42から離脱してトナー担持ローラ2の表面上に吐き出される。そして、現像領域Ar2と現像後搬送領域Ar3とを経由した後、トナー供給領域Ar0で磁気ブラシ内に回収される。

【0077】

なお、吐き出しバイアスには、トナー担持ローラ2の電極に印加する電圧の中心値に対して、プラス側とマイナス側にまたがる大きな交流電圧を印加するのが好ましい。これにより、トナー担持ローラ2と現像前回収バイアス電源43との間に存在するトナーを往復運動させる力がトナーに作用し、現像前回収バイアス電源43との付着力からトナーを解放やすくなる。これにより、現像前回収バイアス電源43上のトナーをトナー担持ローラ2の電極間に発生するフレア用電界に拘束させ、効率よくトナー担持ローラ2の回転に伴って搬送させることができる。

【0078】

また、トナー供給ロール18,18’に供給バイアスを印加してトナー担持ローラ2へトナーを静電的に供給する構成においては、現像前対向電極42に吐き出しバイアスを印加して現像前対向電極42に付着した逆帯電トナーや高帯電量トナーをトナー担持ローラ2へ戻す際には、トナー供給ロール18,18’への供給バイアスの印加を停止させるのが好ましい。この場合、トナー付着量が少ないトナー担持ローラ2上へ逆帯電トナーや高帯電量トナーを戻すことができる。

【0079】

なお、現像前対向電極42に付着した逆帯電トナーや高帯電量トナーを現像前対向電極42から除去する方法としては、現像前対向電極42に吐き出しバイアスを印加する方法に限られない。例えば、現像前対向電極42に付着した逆帯電トナーや高帯電量トナーを除去用のブラシローラで掻き落とす方法や、ブレードの付いた除去部材を軸方向に走査することにより現像前対向電極42に付着した逆帯電トナーや高帯電量トナーを除去する方法等が考えられる。

【0080】

現像前搬送領域Ar1上で搬送される高帯電量トナーは、他のトナーに比べて帯電量が大きいことから、他のトナーよりも高くホッピングする。すると、ホッピングによる最高レベル到達時に、多量のトナーからなるトナークラウドを自らの下方に位置させ、その反発力によってトナー担持ローラ2上の電界による拘束力の及ばない範囲まで飛散してしまうことがある。現像前対向電極42を設けたことで、このような高帯電量トナーの飛散を防止することもできる。

【0081】

現像前対向電極42としては、金属等の導電性材料からなる電極層の表面(トナー担持ローラ2との対向面)に、絶縁性材料からなる絶縁層5を被覆したものを用いることが望ましい。かかる構成によれば、トナーと、現像前対向電極42の導電性表面とを直接接触させることによるトナーに対する電荷注入や、トナーの電荷の電極層へのリークを回避することができる。

【0082】

また、現像前対向電極42としては、トナー担持ローラ2との対向面におけるローラ回転方向に直交する方向の長さを、トナー担持ローラ2における現像前対向電極42との対向面の同方向の長さ以上にしたもの、を用いている。かかる構成では、現像前搬送領域Ar1でホッピングしているトナーに対し、前記直交する方向の全領域にて、逆帯電トナーや高帯電量トナーの分離処理を施すことができる。

【0083】

また、現像前対向電極42としては、トナー担持ローラ2との対向面におけるローラ回転方向の長さを、現像領域Ar2のローラ回転方向の長さ以上にしたもの、を用いている。かかる構成では、現像領域Ar2のローラ回転方向の長さ未満にした場合とは異なり、現像前対向電極42の直下においてトナーを現像領域通過時間よりも長い時間搬送することで、現像領域Ar2で地汚れトナーとなってしまう逆帯電トナーや高帯電量トナーを確実に分離することができる。

【0084】

現像前搬送領域Ar1のうち、トナー担持ローラ2と現像前対向電極42とが対向する領域(以下、この領域を現像前回収領域という)におけるトナーホッピング条件については、現像領域Ar2におけるトナーホッピング条件と同じに設定している。かかる構成では、現像前回収領域におけるトナーホッピング条件を現像領域Ar2とは異ならせることに起因する逆帯電トナーや高帯電量トナーの分離・回収精度の悪化を回避することができる。なお、ここで言うトナーホッピング条件は、電極3a、4aの幅、電極の配設ピッチ、各電極に印加するパルス電圧の特性、絶縁層5や表層6の厚みの組合せである。

【0085】

〔変形例6〕

次に、外側電極4aの変形例(以下、本変形例を「変形例6」という。)について説明する。

従来は、各外側電極4a上の大部分のトナーが、フレア用電界により、各外側電極4aにそれぞれ隣接する2つの外側電極間部分(外側電極4aとは対向していない内側電極3aが対向する部分。以下「内側電極対向部」という。)のいずれかへ移動でき、かつ、各内側電極対向部上の大部分のトナーが、フレア用電界により、各内側電極対向部にそれぞれ隣接する2つの外側電極4a上のいずれかへ移動できるように、フレア用電界の強さに応じて、外側電極4aの幅(トナー担持ローラ表面移動方向長さ)や内側電極対向部の幅を設定する。

【0086】

ここで、外側電極4aの幅及び内側電極対向部の幅が均等であり(厳密には製造誤差による多少の不均等が生じている。)、内側電極3a及び外側電極4aそれぞれが均等な電位となるのであれば、トナー担持ローラ2上でムラの少ないフレア用電界が形成できる。このような場合、トナー担持ローラ2上でホッピングするトナーに他の外力が作用しない限り、トナー担持ローラ2上のトナーは、内側電極3a及び外側電極4aが対向する外周面全域にわたってほぼ均一に分散した状態で、ホッピングすることができる。しかし、内側電極3a及び外側電極4aそれぞれが均等な電位にならず、それぞれの電極3a,4a内で例えばトナー担持ローラ2の表面移動方向に製造誤差による電位勾配が生じるなどにより、トナー担持ローラ2の表面移動方向において偏ったフレア用電界が形成される場合が生じ得る。この場合、トナー担持ローラ2上でホッピングするトナーは、その電位勾配に応じて外側電極4a及び内側電極対向部をホッピングしながら渡り歩くように、トナー担持ローラ2の表面移動方向に偏るように移動する。その結果、トナー担持ローラ2上でトナーが大きく偏在し、トナー担持ローラ2上にトナー量の大きなムラ(低周波のムラ)が生じてしまう。

【0087】

また、トナー担持ローラ2の表面近傍に生じる気流などがトナーに作用して、トナーをトナー担持ローラ2の表面移動方向上流側又は下流側へ移動させる外力が発生する場合もある。例えばトナー担持ローラ2の表面移動方向下流側への外力が発生した場合、フレア用電界と外力の作用を受けて、トナー担持ローラ2上でホッピングするトナーの多くがホッピング時にトナー担持ローラ表面移動方向下流側へ移動する。そのため、多くのトナーが外側電極4a及び内側電極対向部をホッピングしながらトナー担持ローラ表面移動方向下流側へ渡り歩くように、トナー担持ローラ2の表面移動方向に偏るように移動する。

その結果、トナー担持ローラ2上でトナーが大きく偏在し、トナー担持ローラ2上にトナー量の大きなムラ(低周波のムラ)が生じてしまう。上記のようなムラは、画像濃度ムラを引き起こす原因となる。

【0088】

図26は、本変形例6におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図27は、電気力線の概略を図示した説明図である。

本変形例6において、外側電極4aの幅Xは均等となるように製造されるが、内側電極対向部の幅は、トナー担持ローラ2の表面移動方向において短い幅Y1と長い幅Y2とが交互に存在するように製造されている。内側電極対向部の幅において、短い幅Y1と長い幅Y2との差(Y2‐Y1)は、内側電極対向部の幅を均等に製造しようとするときの製造誤差の範囲を超える差である。このような構成においては、電位勾配や気流などが原因でトナーをトナー担持ローラ表面移動方向上流側又は下流側へ移動させる力が発生した場合でも、以下に説明するように、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。

【0089】

すなわち、上記のような力が発生すると、トナー担持ローラ2上でホッピングするトナーの多くが、その力の向きにトナー担持ローラ表面移動方向に沿って移動しようとする。ここで、1つの外側電極4aに着目したとき、図27に示すように、これに隣接する2つの内側電極対向部との間で作られる各フレア用電界(表層6の外側に形成される電界)の強さは、その内側電極対向部の幅によって相対的に変わってくる。すなわち、短い幅Y1の内側電極対向部との間に形成されるフレア用電界よりも、長い幅Y2の内側電極対向部との間に形成されるフレア用電界の方が強くなる。そして、長い幅Y2の内側電極対向部との間に形成されるフレア用電界は、内側電極3a及び外側電極4aに印加される電圧が同じであれば、内側電極対向部の幅を均等とした場合に比べて強い電界となる。したがって、上記のような力が発生した場合でも、外側電極4a上からその力の方向に隣接する長い幅Y2の内側電極対向部へホッピングした多くのトナーを、再び元の外側電極4a上へ戻すことが可能となる。その結果、外側電極4a上からその力の方向に隣接する長い幅Y2の内側電極対向部へ移動したトナーのうち、更にその力の方向に隣接する外側電極4aへ渡り歩くことが少なくなる。

【0090】

このように、本変形例6においては、長い幅Y2の内側電極対向部が、上記のような力の作用を受けてその力の向きに移動しようとするトナーの移動を妨げる障壁の役割を果たし、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。よって、トナー担持ローラ2上にトナー量の大きなムラ(低周波のムラ)が生じるのを抑制でき、画像濃度ムラを抑制できる。なお、本変形例6においては、短い幅Y1の内側電極対向部とこれに隣接する外側電極4aとの間付近に存在するトナーの量よりも、長い幅Y2の内側電極対向部とこれに隣接する外側電極4aとの間付近に存在するトナーの量の方が多くなるので、微視的にみればトナー担持ローラ2上でトナー量のムラが生じる。しかし、このようなムラはその周期が非常に短い高周波のムラであるため、画像濃度に影響が出にくく、画像濃度に影響が出たとしても人間が感知できるようなムラにはならないので、実質的に画質に影響しない。

【0091】

本変形例6において、内側電極対向部の長い幅Y2は、内側電極対向部の短い幅Y1の2倍〜5倍に設定するのが好ましい。2倍未満の場合、長い幅Y2の内側電極対向部との間に形成されるフレア用電界を十分に強い電界とすることができず、上記障壁としての役割を十分に果たすことができず、画像濃度ムラの抑制効果が低いものとなってしまう。一方、5倍を越える場合、その長い幅Y2の内側電極対向部の中央部に存在するトナーが隣接する外側電極4a上に移動できず、トナーを効率的にクラウド化させることが困難となる。なお、内側電極対向部の短い幅Y1は、外側電極4aの電極幅と同程度とするのが好ましい。本変形例6においては、外側電極4aの電極幅を40[μm]、内側電極対向部の短い幅Y1を40[μm]、内側電極対向部の長い幅Y2を120[μm]に設定している。

【0092】

なお、本変形例6においては、外側電極4aの幅Xを均等とし、内側電極対向部の幅を不均等とする場合について説明したが、逆に、外側電極4aの幅Xを不均等とし、内側電極対向部の幅を均等とする場合でも、同様の効果が得られる。また、本変形例6においては、内側電極対向部の幅を、トナー担持ローラ2の表面移動方向において短い幅Y1と長い幅Y2とが交互に存在するように不均等としているが、不均等の方法は限られない。例えば、短い幅Y1が2つ以上続いた後に1つの長い幅Y2が存在するというように不均等としてもよい。また、幅の種類が3種類以上となるようにしてもよい。

【0093】

〔変形例7〕

次に、外側電極4aの他の変形例(以下、本変形例を「変形例7」という。)について説明する。

図28は、本変形例7におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図29は、電気力線の概略を図示した説明図である。

本変形例7においては、内側電極3aの外周面側に絶縁層5を設けた後、その絶縁層5の全体に、アルミニウム、銅、銀などを主成分とした外側電極層を設ける。この外側電極層は、アルミニウム、銅、銀などに絶縁性粒子4cを分散させたもので、その金属部分が外側電極4aとなる。絶縁性粒子4cの平均粒径は、外側電極層の層厚よりも大きい。これにより、図29に示すように、内側電極3aからの電気力線が絶縁性粒子4cを通じて表層6の外側へ出るようになり、表層6の外側にフレア用電界を効率よく形成できる。絶縁性粒子4cとしては、ポリエステル、エポキシ等の樹脂やガラスビーズなどの電気的絶縁物が挙げられる。また、絶縁層5上に外側電極層を形成する方法としては、特に制限はないが、例えば、絶縁性粒子4cを分散させた導電ペーストをスクリーン印刷によって絶縁層5の上に直接形成する方法が挙げられる。外側電極層の層厚は、数[μm]〜数十[μm]が望ましい。本変形例7では5[μm]に設定している。

【0094】

図30は、外側電極層をトナー担持ローラ2の外周面側から見たときの模式図である。

本変形例7においては、外側電極層全体に対する絶縁性粒子4cの体積比率を変化させることで、形成される外側電極4aの表面積を制御することができ、フレア用電界の強さが制御可能である。本変形例7においては、外側電極層全体に対する絶縁性粒子4cの体積比率が0.2以上0.8以下の範囲内であれば、トナーを十分にクラウド化させることができる。外側電極層全体に対する絶縁性粒子4cの体積比率が0.8よりも大きい場合には、外側電極層の大半を絶縁性粒子4cが占めることによって、フロート電極が多数存在してしまう。すなわち、外側電極層へ印加された電圧は、絶縁性粒子4cによって分断されていない外側電極4aを通じて外側電極層全体に行き渡ることになるが、外側電極層の大半を絶縁性粒子4cが占めると、外側電極4aの多くの部分が絶縁性粒子4cにより分断されて電気的にフロート状態になる。なお、外側電極層全体に対する絶縁性粒子4cの体積比率が0.8以下であってもフロート電極は存在する可能性はあるが、少数ならばフレア用電界の形成に大きな影響はない。一方、外側電極層全体に対する絶縁性粒子4cの体積比率が0.2よりも小さい場合には、内側電極3aからの電気力線の多くが表層6の外側に出る前に外側電極4aへ収束してしまい、表層6の外側に形成されるフレア用電界が弱くなってしまう。本変形例7では、外側電極層全体に対する絶縁性粒子4cの体積比率を0.4に設定している。

【0095】

本変形例7によれば、外側電極4aの広さが不均等となり、また絶縁性粒子4cの粒子間距離(上記変形例6における内側電極対向部の幅に相当)も不均等となる。その結果、上記変形例6と同様に、トナー担持ローラ2上に局部的に強いフレア用電界を分散形成することができる。これにより、電位勾配や気流などが原因でトナーを特定方向へ移動させる力が発生した場合であっても、トナー担持ローラ2上でトナーが大きく偏在することを抑制できる。しかも、上記変形例6では、トナー担持ローラ2の表面移動方向に沿った方向への力にしか対応できないが、本変形例7によれば、トナー担持ローラ2の軸方向に沿った方向など、他の方向の力にも対応できる点で、上記変形例6よりも有利である。

【0096】

〔変形例8〕

次に、外側電極4aの更に他の変形例(以下、本変形例を「変形例8」という。)について説明する。

図31は、本変形例8におけるトナー担持ローラ2を、その回転軸に対して直交する面に沿って切断したときの断面を模式的に表した部分断面図である。

図32は、外側電極層をトナー担持ローラ2の外周面側から見たときの模式図である。

本変形例8においても、上記変形例7と同様に、内側電極3aの外周面側に絶縁層5を設けた後(図33(a))、その絶縁層5の全体に外側電極層を設ける。ただし、本変形例8における外側電極層は、導電性ウレタン樹脂4aと絶縁性のメラミン樹脂4dとからなる層である。具体的には、導電性ウレタン樹脂発泡原料を調整し、これを成形型に注入して加熱硬化発泡させた後(図33(b))、発泡により形成されたセル(穴)にメラミン樹脂をローラコータを用いて塗工する(図33(c))。これにより、絶縁層5上に導電性ウレタン樹脂4aと絶縁性のメラミン樹脂4dとがランダムに分散した状態の外側電極層が形成される。なお、この導電性ウレタン樹脂部分4aが外側電極となる。また、メラミン樹脂に代えて、ウレタン、ポリイミド、ポリアミド、ベークライト、ポリカーボネート、PET、POM、PPEなども使用可能である。外側電極層の層厚は、0.01[mm]以上0.3[mm]以下の範囲内が好ましい。0.01[mm]未満では成形型の精度が問題となるし、0.3[mm]よりも大きいと発泡によって生じる空気層が外側電極層内に閉じ込められてしまうためである。本変形例8では外側電極層の層厚を0.1[mm]に設定した。なお、発泡後のセル径に関しては、上記変形例7における絶縁性粒子4cの場合と同様に、外側電極層の層厚以上とする必要がある。

【0097】